ANABİLİM DALI

KALİTE KONTROL

UYGULAMALARI VE ÖRNEK BİR ÇALIŞMA ( HAZIR GİYİM SEKTÖRÜ )

YÜKSEK LİSANS TEZİ

Hazırlayan Nezahat ÇETİN

Tez Danışmanı Prof. Dr. Tuba VURAL

JÜRİ VE ENSTİTÜ ONAYI

Nezahat ÇETİN’in “Kalite Kontrol Uygulamaları ve Örnek Bir Çalışma (Hazır Giyim Sektörü)” başlıklı yüksek lisans tezi 26 Haziran 2008 tarihinde, jürimiz tarafından Giyim Endüstrisi ve Giyim Sanatları Eğitimi Anabilim Dalında Yüksek Lisans Tezi olarak kabul edilmiştir.

Adı Soyadı İmza

Üye (Tez Danışmanı) : Prof. Dr. Tuba VURAL ……….

Üye : Prof. Dr. Halide SARIOĞLU ……….

ÖNSÖZ

Hazır giyim sektörü, Türkiye ekonomisinin önemli bir parçası olma özelliğini bugün de devam ettirmektedir. Bu sektörün rekabet gücünü koruyabilmesi, dünya pazarlarında etkinliğini devam ettirebilmesi, kaliteyi üretim süreçlerinin tümüne yerleştirebilmesine ve kalite iyileştirme çalışmalarının sürekliliğini sağlamasına bağlıdır. Her işletme; kendi bünyesinde üretim yapısına uygun olarak kalite standartlarını ve kalite kriterlerini belirlemek ve kalite kontrol faaliyetlerini analiz ederek eksikliklerini tamamlamak durumundadır.

Bu araştırma;

1. Bir hazır giyim işletmesinde, kalite kontrol uygulamalarında durum tespiti yapılması,

2. İstatistiksel kontrol yöntemlerinin belirlenmesi, 3. Problem çözme tekniklerinin kullanılması,

4. Kalite iyileştirme çalışmalarının yaygınlaştırılması,

5. Bu çalışmaların pratikte kullanımının anlaşılması amacıyla yapılmıştır.

Araştırma sonuçları, hataların azaltılması ve hata önleme faaliyetlerinin geliştirilmesine katkı sağlaması ve bu amaca yönelik modeller oluşturması bakımından önemlidir.

Araştırmanın geliştirilmesi ve tamamlanmasında fikir ve görüşleriyle katkı sağlayan, önerileriyle yönlendiren danışmanım Prof. Dr. Tuba VURAL’a, uygulama yapılan işletme çalışanlarına, veri toplamadaki yardımlarından dolayı kalite kontrol ustalarına, endüstri mühendisi Önder ÇELİK’ e, çalışmalarımda desteğini esirgemeyen eşim Ahmet ÇETİN’e, manevi desteğini her zaman hissettiğim annem

Hanım AKTEPE ve kardeşim Nilgün AKTEPE’ ye en içten teşekkürlerimi sunarım.

ÖZET

Türkiye ekonomisine olan katkısından dolayı, hazır giyim sektörünün dünyadaki rekabet ortamına uyum sağlayabilmesi için kalite olgusunu öne çıkarması gerektiği, her geçen gün daha iyi anlaşılmaktadır. Kalite kontrol uygulamalarının, ürünün bütün üretim süreçlerinde yer alması, işletmelerin yaşam ömrünü uzatmakta, firmanın kalite düzeyinin yükselmesine katkı sağlamaktadır.

Bu araştırma, hazır giyim işletmelerindeki kalite kontrol uygulamalarını incelemek, istatistiksel kontrol yöntemlerini ve problem çözme tekniklerini açıklamak, sorunların çözümüne yönelik öneriler geliştirmek ve iyileştirme çalışmalarını yaygınlaştırmak amacıyla yapılmıştır.

Araştırmanın evreni, hazır giyim sektöründe, dokuma kumaştan üretilen giysilerdir. Örneklem ise, bir hazır giyim işletmesinde, erkek pantolonu, erkek ceketi, mont, iş tulumu, eğitim pantolonu, eğitim ceketi ve iş pantolonundan oluşan giysi modelleridir. Çalışmada Alan Araştırması yöntemi kullanılmış, Örnek Olay incelemesi yapılmıştır.

İşletmede 20 günlük bir zaman aralığında, araştırmacı tarafından düzenlenen çalışma talimatları ve kalite kontrol formları kullanılarak yapılan kalite kontroller sonucunda elde edilen veriler bu araştırmada kullanılmıştır. Bu veriler istatistiksel analize tabi tutularak, hataların dağılımını gösteren tablolar ve diyagramlar oluşturulmuştur. Elde edilen bulgulardan; işletmede hataların çoğunluğunun dikim bölümünden kaynaklandığı sonucuna varılmıştır. Neden – Sonuç analizleri ve Beyin Fırtınası tekniği kullanılarak, dikim hatalarının gerçek nedeninin, büyük ölçüde işçi değişiminden kaynaklandığı belirlenmiştir.

Hataların azaltılmasına yönelik örnek bir çalışma yapılmış, bir eğitim modeli oluşturulmuştur. Eğitim modeli; İş Eğitimi ve Kalite Eğitimleri olmak üzere iki şekilde uygulanabilmektedir. İş eğitimini gerçekleştirebilmek için Planlama, Uygulama, Değerlendirme, Sınıflandırma aşamalarının yapılması gerektiği ve bu uygulama sonunda dikim operatörlerinin operasyon bilme durumlarının arttırıldığı belirtilmiştir.

ABSTRACT

Due to its contribution to the economy of Turkey, it is much more understood every past day that The Apparel Industry should give the quality fact forward to adapt itself for the global competition in the world. Having quality control applications at all process of production makes the companies’ lives longer and contributes to the quality of the company to be higher.

This research has been done to investigate the quality control applications, to explain statistical control methods and problem-solving techniques, to develop suggestions regarding to the solutions of the problems and to spread the improvement studies in the apparel ındustry.

The clothes are produced made of woven fabric in the apparel ındustry are the cosmos of this research. The styles clothes consist of man trousers, man trouser suit, sports jacket, work suit, battle trousers, battle jacket, work trousers made of woven fabric in the apparel company are the exemplar. In this research, the Field Research method has been used and a Case Study has been done.

The data that has been collected after using the working instructions and quality control forms prepared by the researcher have been used in this research. The data has been subjected to a statistical analysis and some tables and diagrams showing the dispersion of errors have been formed. It has been understood from the data received that in the company, the most of the errors resulted from the work in the sewing section. By using some Cause-Result analyses and Brain Storm technique, it has been determined that the real reason of sewing errors has resulted from the variation of the workers in the sewing section.

A study regarding to minimize the errors has been completed and a training model is formed. The training model could be applied in two types, as a Work Training and as Quality Trainings. It has been pointed out that the stages of planning, practice, evaluation and classification should be completed to be able to realize the work training.

İÇİNDEKİLER

Sayfa No

JÜRİ ÜYELERİNİN İMZA SAYFASI ...………..………i

ÖNSÖZ ... ii ÖZET ... iii ABSTRACT ... iv İÇİNDEKİLER ... v TABLOLAR LİSTESİ ...vııı ŞEKİLLER LİSTESİ ... ıx I. BÖLÜM 1. GİRİŞ ... 1 1.1. Problem Durumu ... 1 1.2. Problem Cümlesi ... 3 1.3. Araştırmanın Amacı ... 4 1.4. Araştırmanın Önemi ... 4 1.5. Sayıltılar ... 5 1.6. Sınırlılıklar ... 5 1.7. Tanımlar ... 5 II. BÖLÜM 2. KAVRAMSAL ÇERÇEVE VE İLGİLİ ARAŞTIRMALAR ... 7

2.1. Kuramsal Temeller ... 7

2.1.1. Kalite ile İlgili Temel Kavramlar ... 7

2.1.1.1. Kalitenin Tanımı ... 7

2.1.1.2. Kalite Kontrol ... 8

2.1.1.3. Kalite Güvence ...10

2.1.1.4. Kullanıma Uygunluk ...10

2.1.1.6. Toplam Kalite Yönetimi ... 11

2.1.1.6.1. Toplam Kalite Yönetiminin İlkeleri ... 12

2.1.1.7. Kalite Kontrol Sistemi ... 16

2.1.2. Problem Çözme Teknikleri ... 18

2.1.2.1. Akış Diyagramı ... 18 2.1.2.2. İşaret Tabloları ... 19 2.1.2.3. Pareto Analizi ... 20 2.1.2.4. Neden-Sonuç Diyagramı ... 21 2.1.2.5. Histogram ... 22 2.1.2.6. Dağılım Diyagramları ... 23

2.1.2.7. Kontrol Şemaları (Grafikleri) ... 24

2.1.3. Yardımcı Problem Çözme Teknikleri ... 25

2.1.3.1. Beyin Fırtınası ... 25

2.1.3.2. Nominal Grup Tekniği ... 26

2.1.3.3. Kuvvet Alanı Analizi ... 27

2.1.4. Veri Toplama ve Analizi ... 28

2.1.5. Hazır Giyim İşletmelerinde Kalite Kontrol Uygulamaları ... 32

2.1.5.1. Materyal Giriş Kontrolü ... 34

2.1.5.1.1. Kumaş Kontrolü ... 34

2.1.5.1.2. Yardımcı Malzeme Kontrolü ... 38

2.1.5.2. Üretimde Yapılan Kontroller ... 38

2.1.5.2.1. Kesimhanede Yapılan Kontroller ... 39

2.1.5.2.2. Dikimhanede Yapılan Kontroller ... 40

2.2. İlgili Araştırmalar ... 45

III. BÖLÜM 3. YÖNTEM ... 48

3.1. Araştırmanın Modeli ... 48

3.2. Evren ve Örneklem ... 50

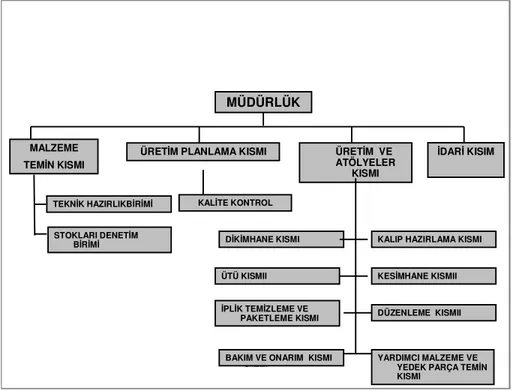

3.2.1. Uygulama Yapılan Firmanın Tanıtımı ... 49

3.2.1.1. Kalite Kontrol Sistemi ... 52

3.4. Verilerin Analizi ... 69

IV. BÖLÜM 4. BULGULAR VE TARTIŞMA ... 70

4.1. Hataların Gruplara Göre Dağılımı ... 70

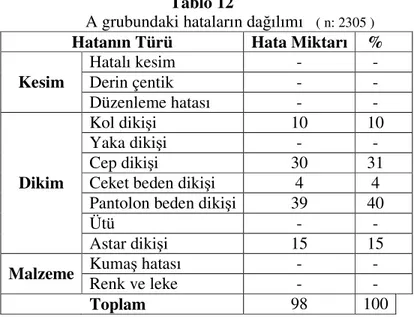

4.1.1. A Grubundaki Hataların Dağılımı ... 70

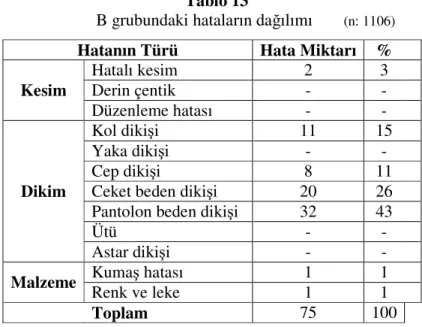

4.1.2. B Grubundaki Hataların Dağılımı ... 72

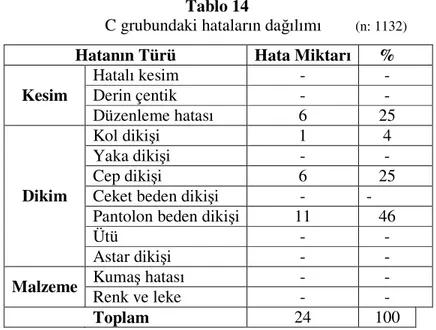

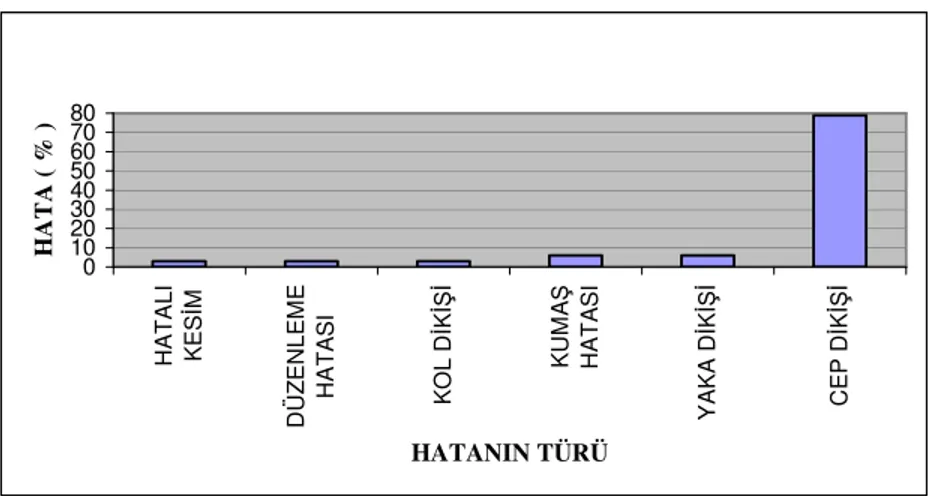

4.1.3. C Grubundaki Hataların Dağılımı ... 73

4.1.4. DI Grubundaki Hataların Dağılımı ... 75

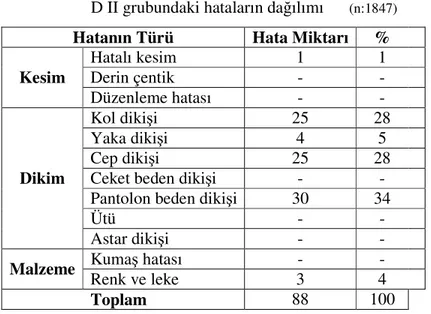

4.1.5. DII Grubundaki Hataların Dağılımı ... 77

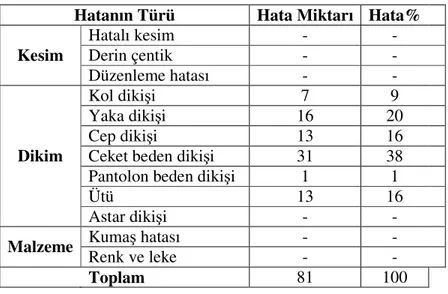

4.1.6. Son Kalite Kontrol Grubundaki Hataların Dağılımı ... 78

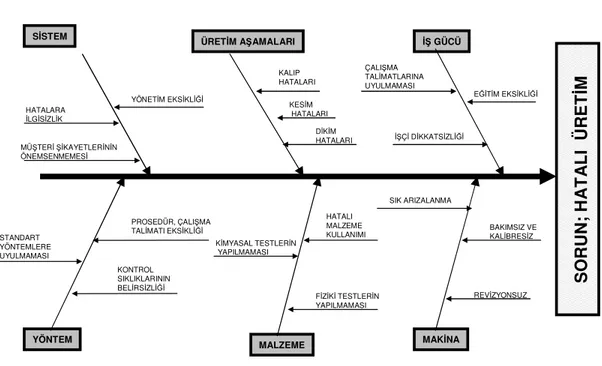

4.2. Hataların Neden-Sonuç İlişkisine Göre Değerlendirilmesi ... 81

4.3. Hataları Önlemeye Yönelik Örnek Bir Çalışma ... 85

4.3.1. Dikim Operatörü Eğitimleri ... 85

4.3.1.1. Dikim Operatörü İş Eğitimi ... 86

4.3.1.1.1. Planlama Aşaması ... 86 4.3.1.1.2. Uygulama Aşaması ... 90 4.3.1.1.3. Değerlendirme Aşaması ... 91 4.3.1.1.4. Sınıflandırma Aşaması ... 92 4.3.2. Kalite Eğitimleri ... 94 V. BÖLÜM 5. SONUÇ VE ÖNERİLER ... 96 5.1. Sonuç ... 96 5.1. Öneriler ... 98 KAYNAKÇA ... 100 EKLER ... 103

EK -1: Kesim Bölümü Kalite Kontrol Formu ... 104

TABLOLAR LİSTESİ

Tablo No Sayfa No

Tablo 1: Problem Çözme Tekniklerinin Kullanım Durumları ... 31

Tablo 2: Bitmiş Ürünlerde Kontrol İçin Örnek Alma Planı ... 44

Tablo 3: Grupların Günlük Üretim Adedi ... 50

Tablo 4: İşletmedeki Makinelerin Tür ve Sayıları ... 50

Tablo 5: Çalışanların Bölümlere Göre Sayısı ve % Dağılımı ... 52

Tablo 6: Kesim İşlemleri Kalite Kontrol Talimatı ... 57

Tablo 7: A Grubu Ara Kontrol Talimatı ... 59

Tablo 8: B Grubu Ara Kontrol Talimatı ... 61

Tablo 9: C Grubu Ara Kontrol Talimatı ... 63

Tablo 10: DI ve DII Grubu Ara Kontrol Talimatı ... 65

Tablo 11: Son Kalite Kontrol Talimatı ... 67

Tablo 12: A Grubundaki Hataların Dağılımı ... 70

Tablo 13: B Grubundaki Hataların Dağılımı ... 72

Tablo 14: C Grubundaki Hataların Dağılımı ... 74

Tablo 15: DI Grubundaki Hataların Dağılımı ... 75

Tablo 16: DII Grubundaki Hataların Dağılımı ... 77

Tablo 17: Son Kalite Kontrol Grubundaki Hataların Dağılımı ... 79

Tablo 18: Grupların Toplam Hata % leri ... 81

Tablo 19: Dikim Hatasının Toplam Hata İçindeki Yeri ... 81

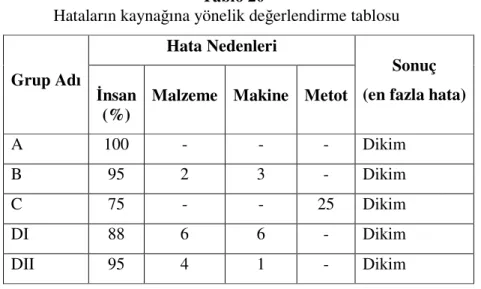

Tablo 20: Hataların Kaynağına Yönelik Değerlendirme Tablosu ... 82

Tablo 21: Beyin Fırtınası Tekniği Uygulama Sonuçları ... 84

Tablo 22: Dikim Operatörlerinin Yapabildikleri Operasyonların Belirlenmesi .... 86

Tablo 23: B grubundaki Dikim Operatörlerinin Operasyon Bilme Durumları ... 88

Tablo 24: Eğitime Öncelikli Alınacak Personelin Tespiti ... 89

Tablo 25: B Grubu Dikim Operatörlerinin Eğitimde Yapacakları Farklı Operasyonların Adları ... 90

Tablo 26: Dikim Bandında Günlük Yapılması Gereken Ara Kontrol Esasları ... 92

Tablo 27: Dikim Operatörünün Aldığı Eğitimin Sonuçlarına Göre Değerlendirilmesi ... 93

ŞEKİLLER LİSTESİ

Tablo No Sayfa No

Şekil 1: Deming (Pukö) Çevrimi ... 15

Şekil 2: Akış Diyagramı Örneği ... 18

Şekil 3: Neden – Sonuç (Balık Kılçığı) Diyagramı ... 22

Şekil 4: Kontrol Şeması ... 24

Şekil 5: Problem Çözme Tekniklerinin Seçimi ... 30

Şekil 6: Hatalı Üretimdeki Neden-Sonuç İlişkisini Gösteren Balık Kılçığı Diyagramı ... 33

Şekil 7: Uygulama Yapılan Bölümler Arasında Hiyerarşi ... 51

Şekil 8: A Grubundaki Hataların % Olarak Dağılımı ... 71

Şekil 9: B Grubundaki Hataların % Olarak Dağılımı ... 73

Şekil 10: C Grubundaki Hataların % Olarak Dağılımı ... 75

Şekil 11: DI Grubundaki Hataların % Olarak Dağılımı ... 76

Şekil 12: DII Grubundaki Hataların % Olarak Dağılımı ... 78

Şekil 13: Son Kalite Kontrol Grubundaki Hataların % Olarak Dağılımı ... 80

Şekil 14: Dikim Hatalarının Nedenlerine Yönelik Hazırlanan Balık Kılçığı Diyagramı ... 83

I. BÖLÜM GİRİŞ

1.1. Problem Durumu

Hazır giyim sektörü, Türkiye ekonomisinin önemli bir gelir kaynağı olarak bugün de ağırlığını devam ettirmektedir. Dünya Ticaret Örgütü tarafından yaptırılan bir araştırmada, Türkiye’nin Dünya hazır giyim ihracatındaki payının % 4,3 ile Dünyanın 4. büyük tedarikçisi konumunda olduğu belirlenmiştir. Hazır giyim üretiminde Avrupa ‘da 2. Dünya’da ise Çin ve İtalya’dan sonra üçüncü sırada yer almaktadır. Hazır giyim ihracatımız, Türkiye İstatistik Kurumu 2007 yılı verilerine göre ilk 7 ayda, toplam ihracat 58.413.341 dolar iken bu toplama giyim sektörünün katkısı % 12.5 ile 6.848.586 dolar olarak gerçekleşmiştir (Uzunoğlu ve Koç, 2007, s.22). Bu verilerden de anlaşılacağı gibi hazır giyim sektörünün ülke ekonomisinde önemli bir yeri bulunmaktadır. Bu sektörün, rekabet gücünü koruyabilmesi için son yıllarda kalite önemli bir olgu olarak kendini göstermektedir. Bundan dolayı; hazır giyim sektöründe faaliyet gösteren işletmelerin verimliliğini, ürün kalitesini ve rekabet gücünü arttırabilmesinde kalite kontrol uygulamalarının doğru, etkin ve gelişen teknolojiye uygun hale getirilmesi büyük önem taşımaktadır.

Hazır giyim sektörünün sorunlarına yönelik çözüm önerilerinden biri olarak bir sektör araştırma raporunda belirtilmiştir ; ‘’Dünya pazarlarında rekabet edebilmek için kalite oluşturulmalı ve sürekliliği sağlanmalıdır.’’ (Uzunoğlu ve Koç, 2007, s.26).

Kuruluşların hayatta kalabilmeleri müşteri beklentilerinin tam olarak karşılanması ile sağlanabilmektedir. Tüketicinin giderek bilinçlenmesi, satın aldığı mal ve hizmetlerin yüksek kalitede olması hususunda gösterdiği özen ve rekabetin artışı, faaliyetlerini müşteri odaklı gerçekleştiren kuruluşların dünya pazarlarında söz sahibi olmasına yol açmıştır (MSB, 1998, s.7). Dünya tekstil ve hazır giyim

ticaretinde yeni oluşumlar yaşanmaktadır. Pazarlarda, düşük fiyatlı ürün seline rağmen, insanlar kaliteyi, kalite garantisini istemektedirler (Efe, 2005, s.3). Tüketicinin bilinçlenmesi, kaliteli üretimi tercih etmesi, üreticileri kalite yönünde daha ileri adımlar atmaya zorlamaktadır.

Giysi seçimini etkileyen tüketici davranışları konusunda yapılan bir araştırmada; Tüketicilerin % 92.6’ sının giysi satın alırken dikiş kalitesine, tüketicilerin % 88.18’ inin kumaş kalitesine önem verdikleri belirlenmiştir (Okur, 2001, s.65). Bu araştırmadaki verilerden, tüketicilerin giysi kalitesine verdikleri önem anlaşılmaktadır.

‘’Kalite, kuruluşun bütün organizasyonel bölümlerinin (tasarım, mühendislik, teknik ve kalite planlama spesifikasyonu, üretim yerleşimi, standartlar, işçilik ve personel vb.) planlı ve birbirine bağlı çalışmaları ile oluşur’’ (Bozkurt, 2003, s.19).

Kalite; niteliği bakımından dinamik bir özellik taşımakta, tüketici ihtiyaçlarına paralel olarak gelişmekte ve değişmektedir. Üretici bilgi toplamak suretiyle yeni teknikler, yeni yöntemler ve yeni örgütlenme yolları geliştirerek aynı maliyetle daha yüksek kalitede üretmek ve tüketicinin kaliteye yönelik taleplerini yerine getirmek durumundadır (Akşemsettinoğlu, 2006, s.2). Bu nedenle üretici, kalite kontrol uygulamalarını ürünün bütün üretim süreçlerinde faaliyete geçirerek, kaliteyi yaşayan bir unsura dönüştürmesi gereklidir.

Hazır giyim üreticisi, işçilik giderlerinin oldukça düşük olduğu diğer bazı ülkelerle olan rekabetinde artık eskisine oranla daha fazla yol almak zorundadır. Bu nedenle daha iyi kalitede ürünü daha düşük maliyetle üreterek, kaliteyi arttırmak, bu sayede de pazar payını genişletme çabaları her firmanın vizyonu haline gelmiştir. İşletmeye uygun kalite kontrol uygulamalarının, ürünle de uyumlu olarak yürütülmesinin işletmelere getirisi büyük olmakta, bu konuda profesyonel yaklaşımlar uygulamak gerekliliği her geçen gün artmaktadır.

Üretim süresince oluşabilecek hataları engellemek ya da en aza indirmek ve üretimin her aşamasındaki eşit kaliteyi sağlayabilmek için kalite kontrollerin sürekliliği büyük önem taşımaktadır (Yakartepe, 1995, s.3076).

Kalite kontrol, işletme verimliliğini, ürün kalitesini, rekabet gücünü artırdığından diğer imalat sektörlerinde olduğu gibi hazır giyim işletmeleri için de çok önemlidir. Hazır giyim sektörü işçilik yoğun olan bir sektör olduğundan, hataların olma olasılığı da yüksektir. Hataların azaltılması, düzeltilmesi, önlenmesi üretim esnasında ve bitmiş üründeki kalite kontrol uygulamalarıyla mümkündür. Bu kalite kontrollerin belirli spesifikasyonlara uygun olarak yapılması gerekir. Numune alınarak yapılan kontrollerde elde edilen veriler, kalite kontrol formlarına işlenir. Veriler analiz edilerek hataların yoğunlaştığı yerler belirlenir. Bu şekilde hata önleme faaliyetleri geliştirilir, hatalar düzeltilerek müşteriye hatalı ürün göndermenin önüne geçilir. Daha sonraki üretimlerde, bu hataların oluşmaması için gereken önlemler alınır.

Bir ürünün kaliteli olması, kalite standartlarının, üründen istenen özelliklerle uyumlu olması ve doğru bir şekilde belirlenmesine bağlıdır. Bu standartlar oluşturulurken öncelikle müşteri istekleri göz önünde tutulmalıdır. Kalite standartları belirlendikten sonra rakamlarla ifade edilebilecek hale dönüştürülerek ölçülebilir değerler oluşturulmalıdır. Böylelikle sürecin durumunu anlamak, süreçte anormal bir durum olup olmadığını gözlemlemek, anormalliğin nedenini ve kaynağını saptayabilmek mümkün olabilecektir. Bu nedenle bir firma, ürün kalitesini ne kadar çok standartla ifade ederse, ürettiği ürünün kalitesi de o denli artmaktadır (Yeşilpınar, 1997, s.51). Kalite kontrol uygulamalarının, kalite standartları belirlenmiş bir ürünün üretim sürecinde, sürece yönelik faaliyetler şeklinde yapılması, işletmenin kalite düzeyinin yükseltilmesini sağlayacaktır.

1.2. Problem Cümlesi

Bir hazır giyim işletmesinde, kalite kontrol uygulamalarındaki süreç nasıldır ve iyileştirme çalışmaları için yapılması gerekenler nelerdir?

1.4. Araştırmanın Amacı

Bu araştırmada amaç, bir hazır giyim işletmesindeki kalite kontrol uygulamalarıyla ilgili durum tespiti yapmak , meydana gelen hataları istatistiksel kontrol yöntemleri ve problem çözme tekniklerinden faydalanarak analiz etmek, sorunların çözümü için öneriler geliştirmek ve hataları önlemeye yönelik bir model oluşturabilmektir.

Bu genel amaç kapsamında aşağıdaki alt problemler saptanmıştır:

1. Kalite kontrol uygulamaları süreci nelerden oluşmaktadır?

2. Üretim hattındaki ve üretim sonundaki kalite kontrol uygulamalarında neler yapılmaktadır?

3. Alınacak önlemler ve kalite iyileştirmeleri süreci nasıl olmalıdır?

1.5.Araştırmanın Önemi

Bir hazır giyim işletmesindeki kalite kontrol uygulamalarının tespit edilmesi, gözlemlenmesi sonucunda toplanan veriler yardımıyla bazı hatalar tespit edilmiştir. Hataların hangi süreçlerde meydana geldiği, hata kaynaklarının tespit edilmesinde kullanılan İstatistiksel Proses Kontrol Yöntemlerinin neler olduğu ve yardımcı problem çözme tekniklerinin hangilerinden yararlanıldığı bu araştırmayla uygulamalı olarak görülmüştür. Bu çalışmanın bu konuda yapılacak çalışmalara kaynak teşkil edebileceği düşünülmektedir.

Hazır giyim işletmelerinde kalite kontrol uygulamalarındaki süreç incelenerek, kalite kontrolüne yönelik faaliyetlerin yaygınlaştırılmasını, kalitenin sadece bitmiş ürünün üzerinde değil, üretim süreçlerinin tamamında uygulanması gerektiğini amaçlayan bu çalışmanın sonucunda yeni öneri ve modeller ortaya çıkabilir.

İstatistiksel kontrol yöntemlerinin kullanılmasıyla elde edilen veriler analiz edilerek, ürünün üretim sürecine yönelik kalite iyileştirmeleri ve çözüm önerileri oluşturulabilir. Bu faaliyetler yapılacak yeni çalışmalarda karşılaştırma imkanı sağlayabilir.

1.6. Sayıltılar

1. Kalite kontrol ustalarının yaptıkları gözlemlerin, topladıkları verilerin güvenilir olduğu varsayılmıştır.

2. Evrenden seçilen örneklemin evreni temsil ettiği varsayılmıştır.

1.7. Sınırlılıklar

1. Araştırmada incelenecek işletmenin kalite kontrol uygulamaları süreci, dokuma kumaştan üretilen ürünler ile sınırlıdır.

2. Kalite kontrol uygulamalarında kullanılan veriler, sorun çözme teknikleri ve alınacak önlemler, çözüm önerileri ile sınırlıdır.

3. Araştırmada, örnek olay incelemesi olarak; dokuma kumaştan oluşan kıyafetleri üreten bir işletme seçilmiştir.

1.8. Tanımlar

Hazır Giyim: Belirli ölçü ve modellerde montaj hattı şeklinde, bir dizi işlemden geçirilerek, üretilen giyim eşyasıdır.

İş Akış Şeması: Bir işin, bir sürecin aşamalarının bazı semboller yardımıyla gösterildiği şemadır.

Balık kılçığı diyagramı : Hataların nedenlerini bulmaya yönelik bir diyagramdır. Neden-Sonuç diyagramı da denilmektedir.

Süreç: Ürünün üretimi süresince oluşan işlem aşamalarıdır.

İstatistiksel kontrol yöntemleri: Bir ürünün üretimi sırasında oluşabilecek hataları önlemeye yönelik teknikleri kapsamaktadır.

Kalite: Ürünün beklenilen, istenilen fonksiyonlarını yerine getirmede gösterdiği performanstır.

Kalite kontrol sistemi: Bir işletmedeki kalite kontrol faaliyet organizasyonlarını sağlayan sistemdir.

Kalite kontrol talimatı : Ürünün veya yarı mamulün kalitesinin kontrol edilirken, kalite kontrol uzmanı kişilerin yapması gereken işlem akışlarından oluşan bilgi formudur.

Dikim Operatörü : Dikiş makinelerinde dikim işlemini gerçekleştiren üretim elemanıdır.

Dikim Operatörü Eğitimi : Dikim işlemini gerçekleştiren üretim elemanının, işini hatasız, kaliteli ve istenene uygun şekilde yapabilmesi için verilen eğitimdir.

II. BÖLÜM

2. KAVRAMSAL ÇERÇEVE VE İLGİLİ ARAŞTIRMALAR

2.1. Kuramsal Temeller

2.1.1. Kalite İle İlgili Temel Kavramlar

2.1.1.1. Kalitenin Tanımı

Kalite kelimesi çok boyutlu bir kavram olmasından dolayı çok değişik şekillerde tanımlanmıştır (Bozkurt, 2003, s.13).

Sözlükte, kalite kelimesi mükemmellik derecesi olarak açıklanır. Bir geliştirme mühendisi için kalitenin anlamı üstün tasarım,

Bir imalat mühendisi için ise belli bir tasarıma uygunluktur denilebilir (Çınar ve Kılıç, 2003, s.1).

ISO ( International Organization for Standardization) tarafından kalite : “Kalite bir ürün ya da hizmetin belirlenen veya olabilecek ihtiyaçları karşılama kabiliyetine dayanan, özelliklerin toplamıdır” şeklinde tanımlanmıştır (Bozkurt, 2003, s.13).

Dünya çapındaki kuruluş ve uzmanlar tarafından yapılmış olan kalite tanımları aşağıda verilmiştir:

Kalite bir mal ya da hizmetin belirli bir gerekliliği karşılayabilme yeteneklerini ortaya koyan karakteristiklerin tümürdür (Amerikan Kalite Derneği- ASQ).

Kalite bir mal ya da hizmetin tüketicinin isteklerine uygunluk derecesidir (Avrupa Kalite Organizasyonu-EQO).

Kalite bir ürünün gerekliliklere uygunluk derecesidir (P. Crosby). Kalite kullanıma uygunluktur (J. M. Juran).

Kalite, ürünün sevkiyattan sonra toplumda neden olduğu minimal zarardır (G. Taguchi) (Bozkurt, 2003, s.13).

1984 yılında D. Garvin kalitenin sekiz boyutunu aşağıdaki gibi tanımlamıştır: 1) Performans: Üründe bulunan birincil özellikler.

2) Diğer Unsurlar: Ürünün çekiciliğini sağlayan ikincil karakteristikler. 3) Uygunluk: Spesifikasyon, standart ve belgelere uygunluk.

4) Güvenilirlik: Ürünün kullanım ömrü içerisindeki performans özelliklerinin sürekliliği.

5) Dayanıklılık: Ürünün kullanılabilirlik özelliği.

6) Hizmet görürlük: Ürüne ilişkin sorun ve şikayetlerin kolay çözülebilirliği. 7) Estetik: Ürünün albenisi ve duyulara seslenebilme yeterliği.

8) İtibar: Ürünün ya da diğer üretim kalemlerinin geçmiş performansı (Bozkurt, 2003, s.13).

Kısaca kaliteyi tanımlamak gerekirse kalite; kusursuzluk anlayışına sistemli bir yaklaşım yoludur (Çınar ve Kılıç, 2003, s.1). Bir giysinin kalitesi ise o giysinin dayanıklılığı (ne kadar kullanıldığı), kullanışlılığı ve görmeyle, dokunmayla hissedilen çekiciliği (estetiği) ile ölçülmektedir (Britannıca, 2007).

2.1.1.2. Kalite Kontrol

Kalite kontrol, üretilen mal ve hizmetlerin nicelik ve özellikle nitelikleri açısından daha üst düzeylere ulaştırılmasında, dolayısıyla da maliyetlerin düşürülmesinde önemli bir payı bulunan ve verimliliğin artmasını sağlayan bir teknik olarak tanımlanabilir. Kalite kontrolün amacı, en az maliyetle kalite spesifikasyonlarına uymaktır (Yakartepe, 1998, s.3070).

Kalite kontrol; kalite gereklerini yerine getirmek için kullanılan uygulama teknikleri ve faaliyetlerini kapsamaktadır. Bu faaliyetler, kontrol, istatistik tutulması, hatanın tespit edilmesi, hatanın kaynağının, nedeninin bulunması ve nasıl düzeltilmesi gerektiğini içeren bir sistem içinde yer almaktadır (Akşemsettinoğlu, 2006, s.9). Ekonomik etkinliğin sağlanabilmesi için; kalite halkasının çeşitli aşamalarındaki proseslerin gözlenebilmesi, yetersiz ve düşük performansa yol açan sebeplerin ortadan kaldırılabilmesini amaçlayan işlemleri ve uygulama tekniklerini kapsamaktadır (Çınar ve Kılıç, 2003, s.2).

‘’Kalite Kontrol: Kalite isteklerini sağlamak için kullanılan operasyonel teknikler ve faaliyetlerdir’’(DIN ISO 8402/04.1989) (Gürsözlü, 2007).

Kalite kontrol, üretimdeki seri işlemlerin yani montaj hattının bir sonucu olarak ortaya çıkmaktadır. Kendi hızında çalışan ve diktiği giysinin (ceket, pantolon vb.) her provada kontrolünü yapan bir terzi için istatistiksel kalite kontrolü yöntemlerine gerek yoktur. Çünkü yaptığı işte bir hata meydana geldiğinde, ilk önce üretimin bütün aşamalarını gerçekleştiren, kendisi fark edecektir ve istediği an müdahale ederek yanlışını, hatasını düzeltebilecektir. Oysa montaj hattındaki üretim, üretim süreçlerinin titizlikle kontrol altında tutulmasını gerektirmektedir. Bu nedenle kalite kontrol departmanları, montaj hattındaki işbölümünün bir parçası olarak üretim sürecine dahil olmaktadırlar. İşletmenin ürettiği ürünün cinsine, istenen kalite seviyesine göre, hattın sonunda çıkan ürünün tamamının veya istatistiksel yöntemler kullanılarak üretimden seçilen örneklerin kalite kontrolü yapılır (Dikmen, M. ve A., 2007).

Kalite Kontrol, işletmelerin üretim biriminde hataları saptamak ve trendleri görmek amacı ile kullanılan teknikler ve araçlardır (Gürsözlü, 2007). Kalite kontrol, işletmenin verimliliğini, ürün kalitesini, rekabet gücünü artırdığından hazır giyim işletmeleri için de çok önemli bir unsur olarak kendini göstermektedir.

2.1.1.3. Kalite Güvence

Bir ürün veya hizmetin, verilen kalite taleplerini karşılayacak, yeterli düzeyde güvenin sağlanması için gerekli, planlanmış ve sistematik faaliyetlerin tümüdür (DIN ISO 8402/04.1989). Bu tanımdan da anlaşıldığı gibi hatalı ürünün müşteriye ulaşmaması için gereken kalite kontrol mekanizmaları oluşturulur. Ancak bu kalite kontrol ürün yada proses yoluyla değil de sistemin kontrol edilmesiyle sağlanır (Oktav, 1995, s.214 ).

Kalite güvencesi, etkinlik sağlamak için gerekli üretim, tesis ve muayene işlemlerinin doğruluğunun kanıtlanması ve tetkik edilmesidir. Buna ilave olarak uygulanması planlanan bir tasarım veya şartnamenin yeterliliğini etkileyen faktörlerin sürekli olarak değerlendirilmesini de kapsamaktadır. Bir işletmede, kalite güvencesi yönetim aracı olarak işletmeye yarar sağlarken hizmet ederken sözleşmeli durumlarda alıcıya (müşteriye) güven sağlama yönünde destek sağlayan en önemli olgu olmaktadır (Çınar ve Kılıç, 2003, s.2).

Kalite güvencesi 3 aşamalı bir gelişme seyretmektedir. Bunlar: ● Muayeneye yönelik kalite güvencesi

● Süreç kontrolüne yönelik kalite güvencesi

● Yeni ürün geliştirmeye yönelik kalite güvencesidir.

Muayeneye yönelik kalite güvencesi aşamasında tam bir başarı sağlanırsa, bu aşamadan ‘’kalite her sürecin içinde yer almalıdır’’ ilkesi benimsenir ve uygulanır. Üçüncü aşamada yeni ürünlerin planlanmasından, satış sonrası hizmetleri de kapsayacak incelemelerin yapılması sağlanır (İlk hamle, 2007).

2.1.1.4. Kullanıma Uygunluk ( Fitness For Use )

Alıcı ve kullanıcının (müşterinin) mal veya hizmetten beklentilerinin en önemlisidir. Satın alınan ürünün önceden belirlenmiş kullanım süresi çerisinde,

kullanım amacı doğrultusunda başarılı olarak çalışması, işlevini görmesidir. Kullanıma uygunluk derecesine, kullanıcı tarafından karar verilmektedir. Dolayısı ile üretilen bir ürün, kullanıcı (müşteri) beklentilerini karşıladığı oranda kalitelidir, denilebilir (Çınar ve Kılıç, 2003, s.2). Kullanıma uygunluk kalite tanımı yapılırken belirtilen ilk şartlardandır.

2.1.1.5. Kalite Yönetimi (Quality Management)

Kalite yönetimi; Stratejik planlama, kaynakların tahsisi ve kalite planlaması, işletilmesi ve değerlendirilmesi gibi kalite için yapılan faaliyetleri kapsamaktadır. Genel yönetim fonksiyonunun kalite politikasını tespit eden ve uygulayan bölümüdür. Bu tanımda ki; müşteri şartlarının girdi olarak algılanması, ürün veya hizmetin gerçekleştirilmesi sırasında sürekli ölçme, analiz ve iyileştirmelerin, yönetim sorumluluğu bilinci ve kaynakların yönetimi bir çember olarak düşünüldüğünde, müşteri memnuniyetine uyan ürün ya da hizmet çıktısı kaliteyi tanımlamakta ve kalitede sınır bulunmamaktadır (Filiz, 2003).

Kalite yönetimi, işletme tarafından belirlenmiş ve tüm birimlerce kabul gören bir kalite politikasının oluşturulması ve bu politikanın uygulanması amacıyla gerekli faaliyetlerin gerçekleştirilmesidir (Çınar ve Kılıç, 2003, s.2). Buna göre öncelikle bir işletmenin kendi kalite politikasını belirleyerek, hangi kalitede ürünler üreteceğini, nasıl bir işletme olarak anılmak isteyeceğini belirlemesi gerekmektedir.

2.1.1.6. Toplam Kalite Yönetimi

Japonya’da 1950’li yıllarda endüstri alanında başlayan ürün kalitesinin iyileştirme ve geliştirme çalışmaları, son 20 yıl içerisinde ticaret, endüstri, sağlık ve hizmet sektörlerinde de uygulama alanı bularak alınan başarılı sonuçlar, dünyanın çeşitli ülkelerinde yayınlanmaya başlanmıştır. Toplam Kalite Yönetimi (TKY) – Total Quality Management, olarak tanımlanan kaliteye yönelik, bu yeni yaklaşım

şekli önemli bir bilgi üretimini ve uygulama felsefesini içermektedir. 1980’li yıllarda, problem çözme amacına yönelik bir akım olan Kalite Güvencesi anlayışı yerini sorunları, hataları daha ortaya çıkmadan önlemeyi amaçlayan Toplam Kalite Yönetimi’ne bırakmıştır. Bu uygulama, üretimin her aşamasını, bütün süreçlerini kapsamaktadır. Toplam Kalite Yönetimi; müşteriye (kullanıcıya) kaliteli mal ve hizmet sunma rekabetine yönelen işletmelerin, yapacakları faaliyetlerde (tasarım planlama, üretim, tedarik, dağıtım, vb.) kaliteyi üst düzeye çıkarma, kaliteyi yaşayan bir unsura dönüştürme kapsamında, tüm çalışanların katılımını da sağlayarak, amaç bütünlüğü içinde birleştiren, bir yönetim sistemi olarak ortaya çıkmaktadır (Çınar ve Kılıç, 2003, s.3).

‘’Toplam Kalite Yönetimi kısaca şu şekilde tanımlanabilir: malzeme veya hizmet üretiminde bulunan herhangi bir organizasyonda, kalite ve verimliliğin en üst düzeye ulaşmasını amaçlayan yeni bir yönetim sistemidir’’(Çınar ve Kılıç,2003, s.3).

2.1.1.6.1 Toplam Kalite Yönetiminin İlkeleri

Bir işletmede Toplam Kalite Yönetimini hayata geçirebilmek ve sürekliliğini sağlayabilmek için uygulanması gereken ilkeler :

● Hatalı ürünün muayene yoluyla ayıklanması yerine, hatalı ürünün oluşmasını engellemek,

● İstatistiksel kontrol yöntemlerinin işletmede uygulanmaya başlatılması ve yaygınlaştırılması,

● Toplam katılımcılığın sağlanması,

● Sürekli iyileştirme felsefesinin işletmedeki tüm çalışanlar tarafından benimsenmesinin sağlanması,

● Yönetimin liderliği olmak üzere 5 ana ilkeden oluşmaktadır (HKK, 1998, s.14).

Bu ilkeler birbirini tamamlayıcı nitelikte işlev görmekte olup, biri olmadan Toplam Kalite Yönetimini hayata geçirmek mümkün olamamaktadır (Çınar ve Kılıç, 2003, s.5). Birbirini tamamlayan legolar gibidirler, ancak bütünleştiklerinde Toplam Kalite Yönetimi hayat bulur ve başarı sağlanır.

► Hatalı Ürünün Ayıklanması Yerine Hatalı Ürün Oluşumunun Engellenmesi:

TKY’ nin temelinde var olan bu ilke; hatalı ürünün muayene yoluyla, üretim sürecinden veya son kontrolden ayıklanıp çıkartılmasını değil de hatalı ürünün ortaya çıkmasını engelleyici bir yönetim sistemini uygulamayı öngörmektedir.

► İstatistiksel Kontrol Uygulamalarının Yaygınlaştırılması:

Üretimin olduğu her yerde değişkenlik söz konusu olduğundan, bu değişkenleri ölçmek gerekliliği de kaçınılmazdır. Hataların oluşumuna neden olan etken de bu değişkenlerden kaynaklanmaktadır. İstatistik, bu değişkenlerin ölçülmesinde, değerlendirilmesinde kullanılmaktadır.

‘’İstatistiksel proses kontrolü; proseste meydana gelebilecek sorunları tanımlamak için kontrol şemaları, grafiksel metotlar ve teknikler kullanarak proses parametrelerinin ve değişkenliklerinin izlenmesidir’’(Çınar ve Kılıç, 2003, s.6). Süreçlere yönelik istatistiksel kontrol uygulamaları sayesinde sorunların oluşmadan önlenmesi sağlanmaktadır.

► Toplam Katılımcılığın Uygulanması (Hayata Geçirilmesi):

Bir işletmede çalışan bütün bireylerin, çalıştıkları işletmedeki sorunları özümseyebilmesi, kendine değer verildiğini, yaptığı işin ne kadar önemli olduğunu görebilmesi ve bu sayede karşılaştığı sorunları, hataları çözmeye istekli olmasını sağlayan ilke Toplam Katılımcılık ilkesidir. Bu ilkeyi uygulayabilmek için Kalite Çemberleri adı verilen çalışma gruplarının oluşturulması sağlanmalıdır.

Kalite Çemberleri; aynı veya benzer işi yapan kişilerden oluşan, bütün üyelerin katılımıyla, belirlenen problemleri çözmeye çalışan gönüllülerden oluşan çalışma gruplarıdır. Kalite Çemberlerinin uygulanması ile işletmenin verimliliği artmakta ve kalite düzeyi yükselmektedir. Bununla beraber çalışanların motivasyonu, iş performansı ve iş tatmini de artmakta, işe devamsızlık ve işten ayrılma oranlarında ise azalma görülmektedir (Çınar ve Kılıç, 2003, s.6).

► Sürekli İyileştirme

Sürekli iyileştirme, sürekli daha iyi ürünü elde etme, daha az maliyetle bunu gerçekleştirebilmek için üretim süreçlerinin iyi denetlenmesi ve düzeltici, önleyici faaliyetlerin hayata geçirilmesi ile mümkündür. Sürekli iyileştirmeyi bütün üretimde hayata geçirmek işletmeyi rakipleri arasında üstün konuma geçireceği gibi firma prestijini ve saygınlığını da sağlamlaştıracaktır.

Kalite yönetiminin temeli de sürekli iyileştirmeye dayanmaktadır. Hedef, belli bir standardı tutturmak değil, seviye ne olursa olsun o seviyeyi sürekli ve hızlı bir şekilde geliştirmektir. İyileştirme, başlangıçta etkileyici değildir. Etkisini yavaş ve uzun dönemde gösterir. Ayrıca sürekli bir süreçtir ve içeriğinde zor teknikler yer almaz (Çınar ve Kılıç, 2003, s.6).

.

‘’İyileştirmenin gerçekleştirilebilmesi için, büyük yatırımlara ihtiyaç duyulmaz, sadece çaba gerektirir. Ölçüm ve istatistik ile katılımcılık çalışmaları olmadan gerekli iyileştirme gerçekleştirilemez’’(Çınar ve Kılıç, 2003, s.7).

Süreç iyileştirmede işletmede çalışan herkesin bilmesi gereken istatistiksel yöntemlerden yararlanılır. İstatistiksel yöntemlerin kullanılması, sonsuz iyileştirme için çok önemli olmakla birlikte, uygulama aşamalı olarak gerçekleştirilmelidir.

Deming Çevrimi, sürekli ve sonsuz iyileştirme çalışmalarında işletmeye yardımcı olabilecek tekniklerden biridir. Deming Çevrimi dört temel aşamadan oluşmaktadır.

a. Planlama aşaması

b. Yapma aşaması (Uygulama aşaması) c. Kontrol aşaması

d. Düzelt ve iyileştir aşaması (Önlem al aşaması).

Deming Çevrimi, bir süreçteki sorunların müşteri (iç ve dış) gereksinimleri ile süreç performansı arasındaki fark ile ortaya çıkartılan sorunların (iyileştirme fırsatları) belirlenmesi ile uygulanır. Fark büyükse; müşteri tatminsizliği de yüksek olacaktır, ancak iyileştirme için büyük bir fırsat vardır. Eğer fark az ise, iyileştirme fırsatı azalacaktır. Ancak bu farkın azaltılması için sürekli olarak PYKD (PUKÖ) Çevriminin uygulanması oldukça ekonomik ve yararlı olacaktır (Bozkurt, 2003, s.26). Deming Çevrimi, Şekil 1’de verilmiştir.

TS EN ISO 9001:2000’ de PUKÖ yönteminin bütün süreçlere uygulanabileceği belirtilmiş ve şöyle açıklanmıştır:

Planla: Müşteri istekleri ve işletme politikası ile uyumlu sonuçların ortaya çıkması için gerekli objektif hedefleri sapta ve süreçleri oluştur,

ÖÖNNLLEEMM (( ÖÖ )) AALL (( KK )) KKOONNTTRROOLL EETT P PLLAANNLLAA (( PP )) UUYYGGUULLAA ( ( UU )) ŞeŞekkiill 11:: DDeemmıınngg ((PPuukköö)) ÇÇeevvrriimmi i

Uygula: Süreçleri uygula,

Kontrol et: Süreçleri ve ürünü belirlenen şartlara göre izle, ölç ve sonuçları rapor et, Önlem al: Süreç performansını sürekli iyileştirmek için gerekli önlemleri al (TSE, 2000, s.1).

► Yönetimin Liderliği:

Bir işletmede TKY’nin hayata geçirilebilmesi ve devamlılığının sağlanabilmesi tamamen üst yönetime bağlı olmaktadır. Bu konuda Prof. Ishikawa şöyle bir açıklama yapmaktadır; ‘’ TKY olmaksızın Kalite Çemberleri olabilir, ama Kalite Çemberleri olmaksızın TKY olanaksızdır’’. Bu açıklamadaki İlk cümle TKY’nin yukarıdan aşağıya, ikinci cümle ise aşağıdan yukarıya uygulama biçimini anlatmaktadır. Üst yönetimin anlayışı ve kendini bu konuya adamışlığı, TKY’nin yerleştirilmesinde ön koşul olmaktadır (Çınar ve Kılıç, 2003, s.7).

TKY’ nin uygulanmasında üç aşamadan bahsedilmektedir. Bunlar:

● Hedeflerin belirlenmeli (işletmenin veya kuruluşun varmak istediği yer, ulaşılmak istenilen durum)

● Faaliyetlerin planlanması (Belirlenen hedefe ulaşmada yapılması gereken faaliyetler, örneğin öncelikli olarak bir Kalite Politikası belirlemek, vs.)

● Dönemsel değerlendirmeler (Hedeflere ulaşılıp ulaşılamadığının belli zaman aralıklarıyla ölçülmesi, izlenmesi ) (Çınar ve Kılıç, 2003, s.8).

2.1.1.7. Kalite Kontrol Sistemi

Kontrol, belli bir amaca ulaşmak için yapılması gereken faaliyetleri planlama ve yönetme olarak tanımlanmaktadır. Kalite kontrol programının içermesi gereken faktörler ise şöyledir:

● İyi belirlenmiş bir amaç (örneğin: kullanım için uygunluğun belirlenmesi) ● Amacın nitelenmesi (standart veya özelliklerin belirlenmesi)

● Amaca ulaşmak için yapılması gereken bir plan (insan, hammadde, makine, metot vs. unsurları içermektedir.)

● Plan-yönetim ilişkisi kıyaslamasının yapılması,

● Geriye dönüşümlü bilgi sisteminin işletilmesi (Akşemsettinoğlu, 2006,s.11).

Önceleri kaliteyi sağlama, bitmiş ürünlerin kalite denetçisi tarafından kontrol edilerek hatalıların ayıklanması şeklinde uygulanmıştır. Ancak bu sistem, ürünün mamul halde incelenmesini gerekli kıldığından, fiyatta aşırı yükselmelere neden olmakta ve firma maliyetlerini arttırmaktadır. Artık bu tarz kalite uygulama çalışmaları değişiklik göstermiştir. Bir Kalite Kontrol Sisteminin işletmeye getiri sağlayabilmesi için ürünün sadece son aşamasında değil, üretim süreçlerinde de yer alması gerekmektedir. Bu şekilde üretim hataları veya ilgili personel tarafından yapılan hatalar gibi hatanın kaynağı tespit edilebilmekte ve sonuç olarak yönetim bu durumu gidermek için gerekli önlemleri alabilmektedir (Akşemsettinoğlu,2006, s.11).

Kalite kontrol sisteminin temel unsurlarından birisi kontrol sürecidir. Kontrol, çeşitli istatistiki yöntemler kullanılarak üretim işlemlerinin farklı aşamalarında uygulanabilmektedir. Japonların, dünya piyasalarında kalite konusunda yüksek rekabet gücüne sahip olabilmelerinin önemli nedenlerinden birisi, Japonların batının takip ettiği geleneksel düzeltici kalite kontrol ve örnekleme yoluyla incelemeye daha az önem vermeleri, kaliteyi ürün ve üretim sürecine yerleştirmeleri ve bu amaçla istatistiksel yöntemleri kullanmaları olmuştur. Bu şekilde gerektiği yerde uygun önlemleri almak daha kolay olmakta ve ekonomik açıdan da yarar sağlamaktadır. ‘’Önleme Anlayışı’’ ABD’de ortaya atılmış ancak ilk olarak sistematik bir biçimde II. Dünya Savaşından sonra Japonya’da başlatılmıştır. Gerçekte önleyici anlayış ‘’Kalite denetiminden’’ ‘’Kalite Kontrol’’ anlayışına doğru bir değişime uğramış, Kalite Kontrolü süreci de işletmenin bütün üretim süreçlerinde uygulanarak daha ileri safhalara taşınmıştır (Akşemsettinoğlu , 2006, s.12).

Bir işletmedeki sorunların % 95’i istatistiksel kalite kontrolde kullanılan 7 yöntem ile çözümlenebilmektedir (TSE, 2001, s.207).

2.1.2. Problem Çözme Teknikleri

2.1.2.1. Akış Diyagramı

Akış diyagramları, sapmaların ortaya çıkarılabilmesi için bir ürün ya da hizmetin geçirdiği aşamaların açıklanmasına ihtiyaç duyulduğunda kullanılır. Akış diyagramı, bir süreçteki tüm adımları bazı semboller yardımıyla gösteren şematik ifadedir. Bir programın mükemmel şekilde dokümantasyonunu sağlayan ve bir sürecin içindeki değişik adımların birbirleriyle olan ilişkilerini incelemede kullanılan birçok yararı olan bir araçtır. Akış diyagramları kullanılarak problemlerin asıl kaynaklarının nerelerde olduğu ortaya çıkarılabilir. Bu diyagramlar, ürün ya da hizmet olsun (malzeme akışı, üretim süreçleri, satış yapma, vs.) birçok alanda kullanılabilir. Akış diyagramlarında Şekil 2’de verildiği gibi, yapılan işin aşamalarının kolayca tanınabilir nitelikteki sembollerle anlatılır (Çınar ve Kılıç, 2003, s.4). Başlangıç Prosesin Adımları Karar Dur

Akış diyagramları kullanılarak problemlerin asıl kaynaklarının nerelerde olduğu ortaya çıkarılabilir. Bu diyagramlar, ürün ya da hizmet olsun (malzeme akışı, üretim süreçleri, satış yapma, vs.) birçok alanda kullanılabilir.

Akış diyagramının faydaları şunlardır:

● Süreçte çalışanların süreci anlamalarını sağlar ve bu sayede süreci kontrol altında tutabilmeleri sağlanır.

● Süreçte geliştirilecek, iyileştirilecek kısımlar kolaylıkla belirlenebilir.

● Çalışanlar, kendilerini sürecin bir parçası olarak görmeye başlarlar ve bununla da çalışanların motivasyonu, işi sahiplenmesi, bölümler arası iletişimi artar (Çınar ve Kılıç, 2003, s.4).

2.1.2.2. İşaret Tabloları

İşaret tabloları, bazı olayların ne sıklıkta meydana geldiğini tespit etmede kullanılan, anlaşılması kolay basit bir tablodan oluşmaktadır. Fikirlerin olgulara çevrilmesi sürecini başlatan bir tekniktir (Çınar ve Kılıç, 2003, s.4). Veri toplamada kolaylık sağlayan tablolardır.

İşaret Tablosunu oluşturan adımlar şunlardır: ● Olaylar gözlendiği gibi kabul edilir.

● Verilerin toplanacağı zaman aralığına karar verilir.

● Veri girişi için yeterli boşluğun bırakıldığı, tüm sütunların açıkça tanımlandığı bir form hazırlanır.

● Tutarlı ve dürüst davranılarak verilerin toplanması işlemi gerçekleştirilir (Çınar ve Kılıç, 2003, s.4).

2.1.2.3. Pareto Analizi

İtalyan ekonomist Vilfredo Pareto (1848 - 1923) 1897 yılında yaptığı bir çalışmada gelir dağılımının dengeli olmadığıyla ilgili bir formül hazırlamıştı. Ünlü kalite uzmanı Joseph Juran kalite sorunlarını sınıflandırmada bu formülü kullanarak bu yönteme ‘’Pareto Analizi’’ adını vermiştir ( Bozkurt, 2003, s.182).

Problem çözmenin başlangıç noktasını seçmek, başarıyı izlemek ya da bir problemin nedenini belirlemek için, problem ya da koşulların tümünün birbirine göre ne kadar önemli olduğunu göstermek gerektiğinde Pareto Analizi tekniği kullanılır (Çınar ve Kılıç, 2003, s.6). Prosesteki iyileştirme ve düzeltmelerin, hangi hatalar üzerinde öncelikli başlayacağını belirtmede kullanılan bir tekniktir.

Pareto analizi, problemlerin hangi sırayla çözümlenmesi gerektiğini gösteren, dikey çubuk grafiğinin özel biçimidir. Pareto analizi yaparak, çalışanların dikkat ve çabalarının en önemli problemler üzerinde yoğunlaşması sağlanır. Seçilen kriterin özelliğine göre, her zaman en uzun çubuk üzerinde çalışmak, en kısa çubuk üzerinde çalışmaktan daha fazla yarar sağlayacaktır (Çınar ve Kılıç, 2003, s.6).

‘’Pareto analizi çoğunlukla bir sorun çözme aracı olarak düşünülür, ancak aslında pareto analizi ile sorunun nasıl çözüleceğinden çok, hangi sorunların öncelikle çözüleceği belirlenir’’(Bozkurt, 2003, s.182) .

Pareto Analizi, az sayıdaki önemli sorunu, çok sayıdaki önemsiz sorundan ayırma tekniğidir. Hatalı bir üretime neden olan faktörlerin belirlenerek, kayıt altına alınarak, hataların hangi olasılıkla ve hangi nedenden kaynaklanacağını belirlemek mümkündür (Üreten, 1998, s.429).

2.1.2.4. Neden – Sonuç Diyagramı

‘’Neden-Sonuç Diyagramı, özel bir problem ya da koşulun muhtemel nedenlerini belirlemek, keşfetmek ve göstermek ihtiyacı duyulduğunda kullanılır’’(Çınar ve Kılıç, 2003, s.7).

1953 yılında Tokyo Üniversitesi Profesörlerinden Kaoru İshikawa’nın ilk olarak kullandığı söylenen Neden-Sonuç Diyagramının, pratik olarak kullanıldığında çok önemli faydalar sağladığı görülmüş olup, kısa bir süre sonra Japon firmalarının çoğunda kullanılmaya başlanmıştır (Bozkurt, 2003, s.185). Neden - Sonuç Diyagramı; yaratıcısının isminden dolayı İshikawa Diyagramı, görünümünden dolayı da Balık Kılçığı Diyagramı olarak anılmaktadır (Üreten, 1998, s.430).

Neden-Sonuç Diyagramı kalite kontrolü ile ilgili Japon Endüstriyel Standartları (Japanese Industrıal Standarts) terminolojisinde şu şekilde tanımlanmıştır:

‘’Neden-Sonuç Diyagramı bir kalite karakteristiği ve faktörleri arasındaki ilişkiyi gösteren bir diyagramdır.’’ (Bozkurt, 2003, s.185).

Belirli bir problem ile bu problemin ortaya çıkmasını etkileyen tüm nedenleri tespit etmek ve bir arada göstermek istendiğinde kullanılan bir yöntemdir. Belli bir problemin, hatanın nedenlerinin sistematik bir şekilde analizinin sağlanması açısından, yararlı bir tekniktir (Üreten, 1998). Neden-Sonuç Diyagramı, bazı ‘’sonuçlar’’ ile onları etkileyen tüm olası ‘’nedenler’’ arasındaki ilişkileri göstermek için geliştirilir. ‘’sonuç ya da problem’’ diyaframın sağ tarafında ve ‘’nedenler’’ sol tarafında gösterilir. Şekil 3’de bu diyagrama bir örnek verilmiştir (Çınar ve Kılıç, 2003, s.7).

Neden-Sonuç Diyagramı, bir süreci etkileyen nedenleri sınıflandırmak ve aralarındaki ilişkileri belirlemek için geliştirilmiş, bu ilişkilerin açık bir şekilde resimlendiği diyagramdır. Her sonuç için olası birkaç ana neden kategorisi vardır (Çınar ve Kılıç, 2003, s.7).

Ana nedenler, dört ana başlık altında özetlenebilir. Bunlar: ● İşgücü (insan), ● Makine, ● Metot ● Malzeme. Şekil 3: Neden – Sonuç (Balık Kılçığı) Diyagramı (Çınar ve Kılıç, 2003, s.8).

2.1.2.5. Histogram

Verileri sınıflandırmak ve dağılımını çubuklar şeklinde bir grafikle göstermek gerektiğinde histogram tekniği kullanılır (Çınar ve Kılıç, 2003, s.8 ).

Kalite Makina Malzeme İş Gücü Metod

Nedenler

Sonuç

ç

Ana NedenlerVerilerin değişkenliğindeki bir eğilimin nedenlerini belirlemek amacıyla, ilgilenilen sonuçların meydana gelme sıklığı belirlenir ve bir grafik oluşturulur. Belli bir ölçülebilir özellikle ilgili toplanan verilerin dağılımını kolay anlaşılır şekilde gösteren bir grafiktir. Sıklık Diyagramı olarak da bilinmektedir (Üreten, 1998, s.431).

Histogram veri grubunun durumunu ilk bakışta verebilen kuvvetli bir tekniktir. Pareto diyagramında; bir ürünün çeşitli özellikleri, sıklık olarak gösterilir ve birbiri ile karşılaştırılmaları sağlanır. Pareto diyagramına benzer histogramlarda ise, ürünün sadece bir özelliğinin sayısal olarak sıklığı gösterilir. İlgilenilen özelliğin değişken ve ölçülebilir olması gereklidir (Çınar ve Kılıç, 2003, s.8). Pareto Diyagramı, çeşitli problemlerin sebeplerinin bulunmasında, Histogram Diyagramı ise belirlediğimiz bir problemin dağılımının, sıklığının bulunmasında kullanılır.

Histogram;

● Geniş veri kümelerini basitleştiren, ● Değişkenlik miktarını gösteren,

● Dağılımın şeklini belirten, bir problem çözme tekniğidir (Ağaç ve Çileroğlu, 2004, s.76).

2.1.2.6. Dağılım Diyagramları

Dağılım diyagramları, herhangi bir değişken ile diğerleri arasındaki ilişkiyi incelemede kullanılan bir tekniktir. Bu amaçla değişkenlerden birisi değiştirilerek diğerindeki değişimin nasıl olduğu gözlenir. Bu diyagram, bir değişkenin diğerine neden olduğunu ispat etmez. Ancak değişkenler arasında bir ilişkinin var olup olmadığını ve bu ilişkinin kuvvetini ne derece olduğunu açığa çıkarır (Çınar ve Kılıç, 2003, s.10). Dağılım diyagramı, değişkenler arasında herhangi bir pozitif veya negatif bir korelasyon (ilişki) olup olmadığını belirlemek amacıyla da kullanılır (Üreten, 1998, s.431).

Dağılım diyagramı oluşturulurken öncelikle, aralarında ilişki kurulmak istenen değişkenler toplanarak bir veri tablosu oluşturulur. En az 50 çift veri toplanması, değişkenler arasında sağlıklı bir ilişki kurulması için gereklidir. Değişkenlere ait veriler, yatay ve düşey eksene yerleştirilerek, kesişim noktaları grafik üzerinde işaretlenir. İşaretlenen noktaların dağılımına göre, değişkenler arasında nasıl bir korelasyon olduğu hakkında yorum yapılır. Çizilen noktaların oluşturduğu kümenin yönü ve ‘’sıklığı’’ iki değişken arasındaki ilişkinin kuvvetine, derecesine dair ipuçları vermektedir (Çınar ve Kılıç, 2003, s.11).

2.1.2.6. Kontrol Şemaları (Grafikleri)

Kontrol şeması, bir sürecin istatistiksel olarak kontrol altında olup olmadığını belirlemek için; süreçte meydana gelen sapmaların ne kadarının rastgele değişmelerden ve ne kadarının belirli olaylardan / bireysel eylemlerden dolayı meydana geldiği belirlemek istendiğinde kullanılan bir tekniktir. Kontrol şeması basit olarak, süreç ortalamasının her iki yanında, istatistiksel olarak belirlenmiş Üst Kontrol Limiti (ÜKL) ve Alt Kontrol Limiti (AKL) çizgilerinden oluşan bir hareket çizelgesidir ve Şekil 4’de bir örneği verilmiştir (Çınar ve Kılıç, 2003, s.13).

Ölçüm,

Hata Sayısı Üst Kontrol Limiti (ÜKL) vb.

Ortalama

Alt kontrol limiti (AKL)

Birim Zaman Şekil 4: Kontrol Şeması.

Üst ve Alt Kontrol Limitleri, işleyen bir sürece müdahalede bulunmaksızın, örnekler alarak ve örnek ortalamalarını uygun formüllere koyarak hesaplanır. Herhangi bir noktanın limitlerin dışına düştüğünü ya da beklenmedik durumlar oluşturduğunu belirlemek amacıyla, örnek ortalamaları Alt ve Üst limitlerin de bulunduğu bir çizelge üzerine çizilir. Örnek ortalamalarından herhangi birisi Üst ve Alt Kontrol limitleri dışına çıkarsa, buradan sürecin ‘’kontrol dışında ‘’ olduğu anlaşılır. Noktaların limitlerin içinde dalgalanması (limitler içinde kalması), sürecin içinde oluşan sapmaların bir sonucudur. Bu sonuçlar, sistem içindeki genel nedenlerden doğar ve sadece bu sistemin değiştirilmesiyle etkilenebilirler. Genel nedenlere tasarım, makine seçimi, üretim planlaması, önleyici bakım gibi faaliyetlerden kaynaklanan nedenler örnek olarak verilebilir. Kontrol limitleri dışında kalan noktalar ise, özel nedenlerden kaynaklanırlar. Bunlar; insan hataları, planlanmamış olaylar, beklenmedik durumlar, makine arızaları gibi süreci kontrol dışı tutan sebeplerdir. Bu özel nedenler, Kontrol Çizelgesi, bir kontrol aracı olarak kullanılmadan önce yok edilmelidir. Özel nedenler bertaraf edildikten sonra, süreç ‘’kontrol altında’’ olabilir ve süreçte değişiklik olup olmadığını anlamak için düzenli aralıklarla örnekler alınır. ‘’Kontrol‘’, ürün ya da hizmetin yalnızca belirlenen ihtiyaca uyması demek değildir. Bu sadece sürecin istikrarlı olduğu yani doğru işlediği, kararlı olduğu anlamına gelir(Çınar ve Kılıç, 2003, s.14).

2.1.3. Yardımcı Problem Çözme Teknikleri

2.1.3.1. Beyin Fırtınası

Alternatif çözümlerin oluşturulması, ilave bilgi toplanması ve sorun çözme sürecinin verimliliğinin arttırılması amacıyla bireylerin bir araya gelerek özgürce fikirlerini açıklaması esasına dayanan bir problem çözme tekniğidir. Sürecin sistematik hale getirilmemiş olması en önemli özelliğini oluşturmaktadır. Grup içindeki herkesin görüşünün alınması amacıyla uygulanır. Bu sayede belirtilen görüşler, yaratıcılığı ve fikir patlamasını sağlar (Üreten, 1998, s.429).

Bütün çizelgeleme teknikleri düşünmeye yardımcıdır ve kullanıcının dikkatinin problemin gerçekten önemli noktalarına çekilmesini sağlar. Ancak bunun kadar önemli bir nokta da problemin tüm noktalarına çözümler geliştirebilmektir. Beyin Fırtınası tekniği, bir gruba mümkün olan en kısa zamanda, mümkün olan en çok fikrin yaratılmasında yardımcı olmak, yaratıcı düşünceyi arttırmak için kullanılır. Beyin Fırtınası yöntemi uygulanırken ortaya atılan fikirler eleştirilmemelidir. Grup üyelerinden her birinin söylediği fikir, herkes tarafından görülecek şekilde bir yere yazılmalıdır. Böylece yanlış anlaşılmalar ve aynı fikrin yeniden düşünülmesi önlenecektir. Beyin Fırtınası yapılan konuda herkes aynı fikirde olmalısı gerekir ve fikirlerin söylendiği gibi kesintisiz yazılması sağlanmalıdır. Beyin Fırtınasının çabuk bitirilmesi ve bunun için 10-15 dakikalık bir çalışmanın verimli olacağı söylenmektedir (Çınar ve Kılıç, 2003, s.21).

2.1.3.2. Nominal Grup Tekniği

Herhangi bir grup çalışmasında, hangi problem hakkında çalışma yapılacağı ya da ilk sırada hangi problemin ele alınacağına karar verme aşamasında, genelde otoriter düzeyde olanların fikirleri geçerli olmaktadır. Bu durum diğer grup elemanlarında kendi fikirlerinin hiçbir zaman göz önüne alınmayacağı hissini yaratmaktadır. Bunun sonucunda seçilen probleme ilgi azalması ve genelde yanlış problem seçilmesi durumları ile karşılaşılmaktadır. Nominal Grup Tekniğinde, problem seçme aşamasında, grup elemanlarının her birinin eşit söz hakkına sahip olmasını sağlanmaktadır(Çınar ve Kılıç, 2003, s.22).

Bu tekniğin uygulanmasındaki adımlar ve kurallar aşağıda verilmiştir:

● Grup içindeki herkesin kendisince önemli bulduğu problemi, yazılı veya sözlü olarak söylemesi sağlanmalıdır. Sözlü olarak söylenen fikirler bir çizelgeye görünebilir şekilde yazılır. Eğer fikirler yazılı olarak iletiliyorsa yazma işi bittiğinde toplanır. Grup üyelerine fikirlerini yazılı olarak

vermeleri rahat gelmeyebilir, ancak bu yol, başlangıçta önemli problemler hakkında kendilerini daha emin hissetmelerini sağlayabilir.

● Problemler gruptaki herkesin görebileceği bir yere yazılır.

● Aynı problemin iki kez yazılmaması için gerekli kontroller yapılır ve benzer problemler birleştirilir.

● Grupça tespit edilen problemler grup elemanlarınca bir kağıt üzerinde önem sırasına göre A’dan E’ye doğru sıralanır.

● Her problemin sıralanması sağlanır ve her grup elemanından en önemli bulduğu problemin yanına 5 puanını koyması istenir.

● Bir diğer sıralama yönteminde ise yarım artı kuralı kullanılır. Değerlendirmeye alınan problemler için fazla sayıda öneri olduğu durumlarda, bu yöntem kullanılarak eleme yapılması kolaylaştırılır. Bu yöntem, öneri sayılarının yarısından bir fazlasının değerlendirmeye alınması esasına dayanır. Eğer bir problem için on adet öneri getirilmiş ise bu kurala göre en fazla altısının değerlendirmeye alınması gerekir. ● Her sıradaki puanlar toplanır. Böylece grubun değerlendirmesine göre en

yüksek puanı alan öneri ortaya çıkacaktır. Diğer problemlerin sıralaması da verilen puanlar toplanarak yapılır(Çınar ve Kılıç, 2003, s.22).

2.1.3.3. Kuvvet Alanı Analizi

Herhangi bir problemin çözümü değişiklik gerektiren dinamik bir olaydır. Değişme veya değişimi reddetme grup elemanlarının ürettiği fikirlere bağlıdır (H.K.K, 1998, s.55). Değişikliğin mevcut durumu alt etmek üzere bir takım kuvvetlerin savaşması olarak görülmesi fikri, Kuvvet Alanı Analizi tekniğinin ana temasını oluşturmaktadır. Bu sorunların çözümüne farklı bir yaklaşım biçimidir. Bu teknikte bir değişime katkıda bulunan ‘’itici kuvvetlere’’ karşı ‘’engelleyici kuvvetler’’in varlığı ortaya konulmuştur. Bir değişiklik olmadığında; zıt kuvvetlerin dengede olduğu ya da engelleyici kuvvetlerin değişime izin vermeyecek derecede güçlü olduğu görülür. Eğer engelleyici kuvvetler itici güçlerden güçlü ise istenen değişiklikler sağlanamayacaktır. Sonuçta değişiklik olabilmesi için; itici kuvvetlerin

engelleyici kuvvetler kısmındaki unsurlardan daha güçlü olması gerekmektedir (Çınar ve Kılıç, 2003, s.23).

Kuvvet Alanı Analizi yapmak, değişikliğin olmasına şu şekillerde yardımcı olur:

● İnsanların olayın, sorunun tüm yönlerini görmesi sağlanarak, yaratıcı düşüncelerin artışına olanak sağlar.

● Bilgi kartı üzerinde, her iki taraftaki göreceli faktörler hakkında, insanlarda fikir birliği oluşturur. Kuvvet Alanı Analizi grubun fikir birliğine kolayca ulaşmasını sağlayan bir yardımcı problem çözme tekniğidir.

● Bu yöntem problemi çözmek için bir başlangıç noktası oluşturulmasını sağlar (Çınar ve Kılıç, 2003, s.24).

‘’Kuvvet Alanı Analizi yönteminde en etkili taktik, engelleyici kuvvetleri azaltmak ya da elemektir. Bu yöntem dürüstçe yapıldığı zaman düşünmeye yardımcı ve değişiklik yapmak için de stratejik bir araçtır ‘’(Çınar ve Kılıç, 2003, s.24).

2.1.4. Veri Toplama ve Analizi

Süreçteki sürekli gelişmeyi sağlamanın en etkin yöntemlerinden birisi de İstatistiksel Süreç Kontrol’üdür. İstatistiksel Süreç Kontrolü ile süreç kontrol altında tutulmakta (gözlem ve istatistiksel analize dayalı olarak) ve süreçteki değişkenlikler bilimsel olarak tanımlanabilmektedir. İstatistiksel Süreç Kontrol yöntemleri, bir işletmede veya firmada karşılaşılan problemleri çözmede temel araçlardandır. Bütün problem çözme tekniklerinde en önemli unsurlardan biri veri toplamaktır. Bir problemi sağlıklı bir şekilde çözmek ancak doğru, zamanlı, güvenilir ve amaca uygun toplanan verilerle gerçekleştirilebilir. Veri toplamanın iki amacı vardır. Birincisi; süreçte meydana gelebilecek sorunları, hataları oluşmadan önlemek, diğeri süreçte meydana gelen sorunların analizini yapmaktır (Çınar ve Kılıç, 2003, s.25).

Veri toplama çalışmalarında dikkat edilmesi gereken hususlar şunlardır:

● Veri toplamaktan amaç; fazla veri toplamak değil, anlamlı veri toplamak olmalıdır.

● Verinin iyi seçilmiş ve izlenmiş olması, her olaydan ya da parçadan doğru ve gelişigüzel alınmış olması gereklidir.

● Verileri toplama amacına yönelik olarak özel bir form geliştirilmelidir. ● Verilerin kim veya kimler tarafından, hangi tarihte, nasıl ve hangi birimlerde toplandığı geliştirilen formlara kaydedilmelidir.

● Verilerin istenilen hassasiyette ve doğru olarak toplanabilmesi için ölçü aletlerinin uygunluğu ve güvenilirliği sağlanmalıdır (Çınar ve Kılıç, 2003, s.25).

Problem çözme tekniği olarak yedi adet ana teknik, üç adet yardımcı teknik bulunmaktadır. Bunlar aşağıda verilmiştir (H.K.K, 1998, s.9).:

● Ana Teknikler - Akış Diyagramı, - İşaret Tabloları, - Pareto Analizi, - Neden-Sonuç Diyagramı, - Histogram, - Dağılım Diyagramı, - Kontrol Şeması, ● Yardımcı Teknikler - Beyin Fırtınası,

- Nominal Grup Tekniği, - Kuvvet Alanı Analizi.

Problem çözme teknikleri Şekil 5’ de belirtilen şekilde sorun belirleme ve sorun analizinde kullanılabilir.

SORUN BELİRLEME SORUN ANALİZİ

Şekil 5: Problem çözme tekniklerinin seçimi( H.K.K., 1998, s.9).

Tekniklerin bazıları sorunların belirlenmesinde, bazıları sorunların analizinde, bazıları ise her iki amaç için kullanılmaktadır. Soruna ilişkin hangi problem çözme tekniğinin seçilmesinin uygun olacağı Tablo 1’de verilmiştir.

● Akış Diyagramı ● İşaret Tablosu ● Beyin Fırtınası ● Nominal Grup Tekniği ● Histoğram ● Dağılım Diyag. ● Kontrol Şeması ● Kuvvet Alanı Analizi ● Pareto Analizi ● Neden Sonuç Diyagramı

Tablo 1

Problem Çözme Tekniklerinin Kullanım Durumları (H.K.K., 1998, s.9).

SORUN KULLANILACAK

TEKNİKLER a. Hangi problemin ilk ele alınması

gerektiğine karar vermek.

1. Akış Diyagramı 2. İşaret Tabloları 3. Pareto Analizi 4. Beyin Fırtınası 5. Nominal GrupTekniği b. Problemin ne zaman, nerede oluştuğu ve

kapsamının ne olduğunun araştırılması ile problemi iyi açıklayan bir ifade oluşturmak.

1. İşaret Tablosu 2. Pareto Analizi 3. Histogram c. Problemin tüm nedenlerini gözler önüne

sermek. 1. İşaret Tablosu 2. Pareto Analizi 3. Neden-Sonuç Diyagramı 4. Beyin Fırtınası d. Problemin temel nedenleri hakkında fikir

birliğinde olmak. 1. İşaret Tablosu 2. Pareto Analizi 3. Dağılım Diyagramı 4. Beyin Fırtınası 5. Nominal GrupTekniği e. Etkin ve uygulanabilir bir çözümün

geliştirilmesi ve uygulama planının hazırlanması.

1. Beyin Fırtınası 2. Çubuk Grafikleri 3. Kuvvet Alanı Analizi f. Çözümü işleme koyma ve işlemi gözleme

yollarını ve çizgilerini oluşturmak.

1. Pareto Analizi 2. Histogram 3. Kontrol Şeması

4. Proses Yeterlilik Analizi g. İşlemin uygunluğunu kontrol etmek, sürekli

geliştirmek.

1. Histogram 2. Proses Kapasitesi 3. Kontrol Şeması