GAZİ ÜNİVERSİTESİ EĞİTİM BİLİMLERİ ENSTİTÜSÜ

GİYİM ENDÜSTRİSİ VE MODA TASARIMI EĞİTİMİ ANA BİLİM DALI GİYİM ENDÜSTRİSİ VE GİYİM SANATLARI EĞİTİMİ BİLİM DALI

HAZIR GİYİM SEKTÖRÜNDE ANALİTİK HİYERARŞİ PROSESİ VE KALİTE FONKSİYON GÖÇERİMİ UYGULAMASI: BORNOZ ÖRNEĞİ

DOKTORA TEZİ

Derya TEKECİ TATMAN

Danışman: Prof. Dr. Tuba VURAL

Ankara Haziran, 2011

i

Derya Tekeci Tatman’ın Hazır Giyim Sektöründe Analitik Hiyerarşi Prosesi ve Kalite Fonksiyon Göçerimi Uygulaması: Bornoz Örneği başlıklı tezi 29.06.2011 tarihinde, jürimiz tarafından Giyim Endüstrisi ve Moda Tasarımı Eğitimi Anabilim Dalı, Giyim Endüstrisi ve Giyim Sanatları Eğitimi Bilim Dalında Doktora tezi olarak kabul edilmiştir.

Adı soyadı İmza

Başkan :Prof. Dr. Serpil EROL …………..

Üye (Tez Danışmanı) :Prof. Dr. Tuba VURAL …………..

Üye :Prof. Fatma ÖZTÜRK …………..

Üye :Prof. Dr. Taner ALTUNOK …………..

ii

Bornoz, ev tekstilinde banyo grubunda başta gelen ürünlerden biridir. Sürekli yenilemeye gerek duyulmayan bir ürün olması, ürünü satın alırken kısa sürede değiştirilmeyeceği düşüncesi ile bornoz, yüksek ve olmazsa olmaz beklentilere sahip bir ürün halindedir. Bu durumda tüketicileri dinlemek ve isteklerini karşılamak gerekmektedir.

İdeal bornoza ulaşmak amacı ile giyim endüstrisi alanında yer alan bornoz üretim sürecinde, endüstri mühendisliği alanının sıklıkla kullandığı Analitik Hiyerarşi Prosesi ile Kalite Fonksiyon Göçeriminin uygulanmasında karşıma çıkan her engeli aşmama yardım eden Tez İzleme Komitesi’nde yer alan; hocam ve danışmanım Prof. Dr. Tuba Vural’a, her an ulaşabildiğim saygı değer hocam Prof. Dr. Serpil Erol’a; çalışmanın en başında bana ışık tutan Doç. Dr. Aşkıner Güngör’e; Denizli’de faaliyet gösteren ve çalışmada destek ve bilgi veren sektör yönetici ve çalışanlarına, defalarca görüştüğüm tezde düşünce ve beklentilerini paylaşan tüm bornoz tüketicisi bayanlara; ismini sayamadığım tüm arkadaşlarım ve hocalarıma; annem, babam ve kardeşime; her an yanımda olan ve destekleyen eşim Makine Yüksek Mühendisi Bilge Tatman’a ve çalışmam süresince fazla zaman ayıramadığım canım kızım Ece’ye sonsuz teşekkürlerimi sunarım.

iii

Tekeci Tatman, Derya

Doktora, Giyim Endüstrisi ve Giyim Sanatları Eğitimi Bilim Dalı Tez Danışmanı: Prof. Dr. Tuba Vural

Haziran- 2011

Bireylerin, kendilerini ifade etmesindeki önemli göstergelerden biri giyimdir. Bu nedenle tüketiciler giysilerinin özel olmasını istemektedirler. Seri üretimin ön planda olduğu çağımızda herkesin beklentilerine cevap verecek türden ürünler üretilmelidir. Bu amaçla tüketicilerin farklı isteklerinin karşılanması ve seri üretimin devamlılığının sağlanması işletmelerin üretim ve pazarlama çalışmalarında birincil sorundur.

İşletmelerde ürün geliştirme aşamasından başlanılarak çeşitli araştırma ve analizlerin yapılması, tüketici beklentilerini karşılayacak ürüne ulaşmada önem taşımaktadır. Bu çalışmada da, tüketici beklentilerine uygun bornoz geliştirmek amacıyla, daha önce bornoz üretim sürecinde uygulanmamış olan Analitik Hiyerarşi Prosesi yöntemi ve Kalite Fonksiyon Göçerimi kullanılmıştır.

Çalışmada tüketicilerin bornozdan beklentileri yüz yüze görüşme tekniği ile tespit edilmiş, ardından Analitik Hiyerarşi Prosesi Yöntemi ile tüketicilerin bornoz satın almadaki önceliklerine ulaşılmıştır. Elde edilen öncelikler Kalite Fonksiyon Göçeriminde müşterinin sesi aşamasında yer almış; teknik gereksinimlerin eklenmesiyle kalite evi oluşturulmuştur. Kalite evi, müşteri beklentileri, teknik üretim detayları, ürün alternatiflerinin bir arada yer alması ile çözülen bir matristir. Matrisin çözümü sonucunda, bornoz üretiminde tüketici beklentilerini karşılayan bornoz alternatifi, müşteri kriteri ve teknik gereksinime ulaşılmıştır.

Bu araştırmada; tüketicilerin en fazla önemsedikleri bornoz özelliğinin renk olduğu saptanmıştır. Ayrıca, bornoz üretiminde bitim işlemlerinin en yüksek öneme sahip teknik gereksinim olduğu görülmüştür. Sonuçta, bambu lifinden üretilen bornozların tüketici beklentilerini en yüksek oranda karşılayan alternatif olduğu tespit edilmiştir.

iv

ANALYTICAL HIERARCHY PROCESS AND QUALITY FUNCTION DEPLOYMENT IN READY MADE WEAR INDUSTRY: BATHROBE EXAMPLE

Clothing is one of the important ways of expressing personality. Consumers want clothes unique for themselves. In this age the mass production takes attention, so the products must to meet everyone’s expectations. For this purpose, the first problem of manufacturers production and marketing problem is to satisfy consumer’s different demands and ensuring continuity of mass production.

In production process to make some analyzes and researches at the beginning of product development is very important for the consumer satisfaction. In this study, Analytical Hierarchy Process and Quality Function Deployment methods have been used to produce bathrobe with desired qualities, which have not been used in the production process of bathrobe up to now.

In this study firstly, consumer wishes determined by face to face conversation, and than, priorities of the wishes has been determined by using the method of Analytical Hierarchy Process. These priorities have been used as the input parameters of Quality Function Deployment and with the addition of technical needs quality house has been constructed. The quality house includes expectations of consumer, technical production details and product alternatives included in a combination with soluble matrix. As a result of matrix, the alternative bathrobe production which satisfies consumer expectations, consumer criteria and technical requirement of consumers have been decided the most important areas to be addressed.

In this study, it is determined that the color of the bathrobe has been the most important bathrobe property for consumers. And, finishing operations have been decided the most important technical need in the production of bathrobe. As a conclusion, this research has demonstrated that bathrobes which are produced from bamboo fiber are the most important alternative that meet the consumer expectations.

v ÖN SÖZ……… ii ÖZET……… iii ABSTRACT………. iv İÇİNDEKİLER………. v TABLOLAR LİSTESİ………. ix ŞEKİLLER LİSTESİ……… x KISALTMALAR LİSTESİ……….. xi 1. BÖLÜM I PROBLEM DURUMU……… 1 GİRİŞ……… 1 1.1. Problem……….… 2 1.2. Amaç………. 2 1.3. Alt Problemler……….. 2 1.4. Araştırmanın Önemi………. 2 1.5. Sınırlılıklar……… 3 1.6. Tanımlar………... 3

2. BÖLÜM II KAVRAMSAL ÇERÇEVE VE İLGİLİ ARAŞTIRMALAR……... 5

2.1. Kavramsal Çerçeve………... 5

2.1.1. Bornoz Üretiminde Kullanılan Tekstil Lifleri………..…. 5

2.1.1.1. Liflerin Özellikleri……….. 5

2.1.1.2. Bornoz Üretiminde Kullanılan Lif Türleri………. 10

2.1.1.2.1. Pamuk……… 11 2.1.1.2.2. Viskon……… 12 2.1.1.2.3. Modal………. 13 2.1.1.2.4. Bambu……… 14 2.1.2. İplikler………... 15 2.1.2.1. İpliklerin Üretimi……… 16 2.1.2.2. Pamuk İplikçiliği……… 17 2.1.2.2.1. Ring İplikçiliği……….. 17

2.1.2.2.2. Open End İplikçiliği……….. 19

2.1.2.2.3. Open End Sistem ve Ring Sistemin Karşılaştırılması………... 20

2.1.2.3. İpliğin Özelliğine Etki Eden Faktörler………... 21

2.1.2.3.1. Büküm………... 21

2.1.2.3.2. İplik Hataları……….. 21

2.1.2.4. İplik Numaralandırma Sistemleri………... 22

2.1.3. Tekstil Yüzeyleri………... 23

2.1.3.1. Dokuma Kumaşlar……….. 23

2.1.3.2. Bornoz Üretiminde Kullanılan Dokumalar (Havlu) ……….. 25

2.1.3.2.1. Zemin Çözgü İplikleri………... 25

2.1.3.2.2. Hav Çözgü İplikleri………... 25

2.1.3.2.3. Atkı İplikleri……….. 26

2.1.3.2.4. Hav Oluşumu………. 26

vi

2.1.6. Karar Verme Yöntemleri………... 34

2.1.6.1. Karar Verme Süreci ve Aşamaları……….. 34

2.1.6.2. Çok Kriterli Karar Verme………... 35

2.1.6.2.1. Çok Amaçlı Karar Verme……….. 35

2.1.6.2.2. Çok Ölçütlü Karar Verme………. 35

2.1.7. Analitik Hiyerarşi Prosesi……….. 36

2.1.7.1. AHP Tarihsel Gelişimi………... 37

2.1.7. 2. AHP’nin Aşamaları….……….. 38

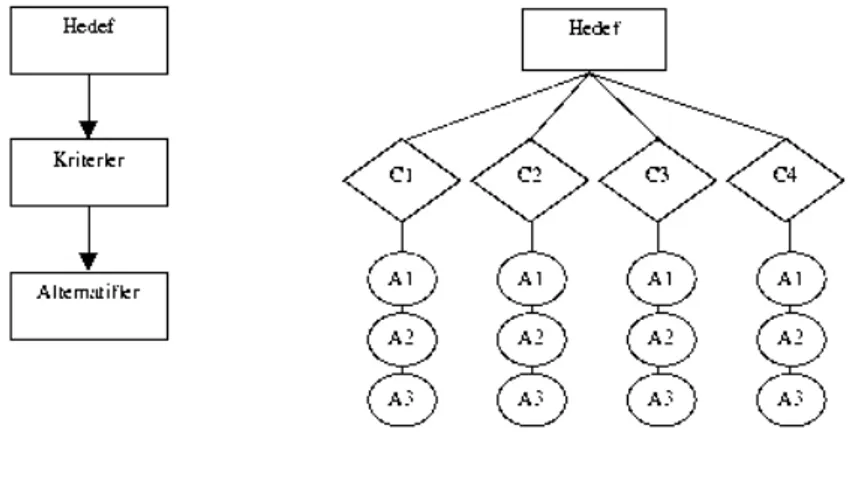

2.1.7.2.1. AHP’de Karar Probleminin Tanımlanması……… 38

2.1.7.2.2. AHP’de Hiyerarşik Yapının Kurulması………. 39

2.1.7.2.3. AHP’de İkili Karşılaştırma Matrislerinin Oluşturulması…………... 39

2.1.7.2.4. AHP’de Kriter ve Alternatiflerin Göreli Önem Derecelerinin Belirlenmesi………. 40

2.1.7.2.5. AHP’de Tutarlılık Oranının Hesaplanması ve Kontrolü…………... 41

2.1.7.2.6. AHP’de Alternatiflerle İlgili Sıranın Belirlenmesi……… 41

2.1.7.2.7. AHP’de Duyarlılık Analizinin Yapılması………. 42

2.1.7.3. AHP Yönteminin Yararları………. 42

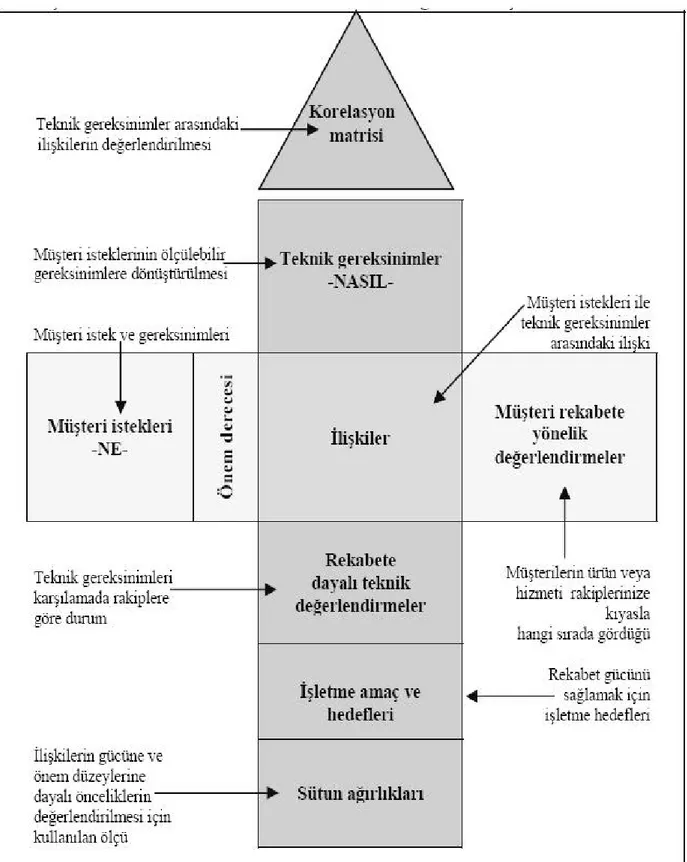

2.1.8. Kalite Fonksiyon Göçerimi………... 43

2.1.8.1. KFG Tanımı……… 43

2.1.8.2. KFG’nin Anlamı………. 43

2.1.8.3. KFG’nin Amacı……….. 44

2.1.8.4. KFG’nin Tarihçesi……….. 45

2.1.8.5. KFG’nin Üstün ve Zayıf Yönleri………... 45

2.1.8.6. KFG’nin Uygulama Alanları ve Kullanıldığı Durumlar……… 46

2.1.8.7. KFG ve Ürün Geliştirme Süreci………. 46 2.1.8.8. KFG Uygulama Süreci………... 47 2.1. İlgili Araştırmalar……….. 58 3. BÖLÜM III YÖNTEM………. 67 3.1. Araştırmanın Modeli……… 67 3.2. Evren ve Örneklem………... 68 3.3. Verilerin Toplanması……… 68 3.4. Verilerin Analizi……….. 72 4. BÖLÜM IV BULGULAR VE TARTIŞMA……… 75 5. BÖLÜM V SONUÇ VE ÖNERİLER……….. 81 7.1. Sonuç……….... 81 7.2. Öneriler……… 83 KAYNAKÇA……….. 88 EKLER……… 94 EK - 1..………..………... 95 EK - 2..………..………... 96

vii

EK - 7 ………..………... 103

viii

Tablo 2 : Boyar Madde Türleri………... 33

Tablo 3 : Çok Ölçütlü Karar Verme Yöntemleri……… 36

Tablo 4 : AHP Önem Skalası ve Değerleri………. 40

Tablo 5 : Kalite Fonksiyon Göçerimi;Japonca, İngilizce ve Türkçe Anlamaları……… 44

Tablo 6 : KFG’nin Üstün ve Zayıf Yönleri………. 45

Tablo 7 :Örneklem Grubu………... 67

Tablo 8 : Kriterler ve Ortalama Değerleri………... 72

Tablo 9 : Bornoz Tasarım Kriterleri……… 73

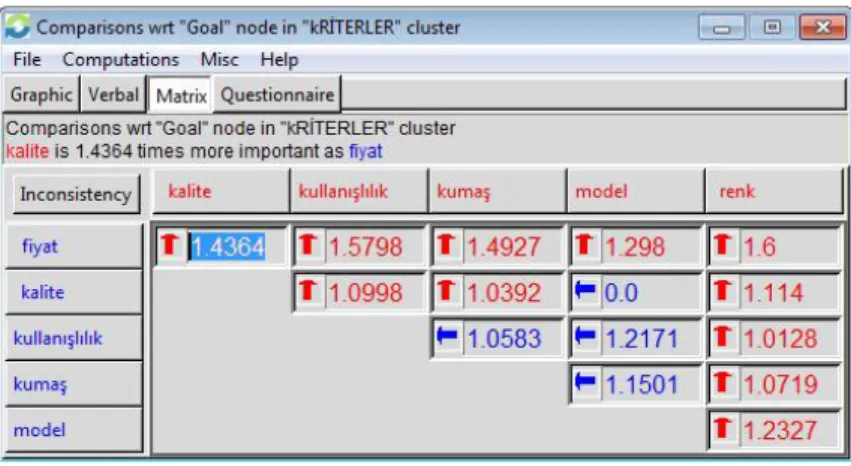

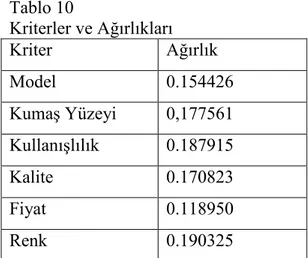

Tablo 10 : Kriterler ve Ağırlıkları………. 74

Tablo 11 : Alternatifler ve Kriterlere Göre Değerleri..………. 74

Tablo 12 : Müşteri İstekleri ve Önem Dereceleri (Müşterinin Sesi)………. 76

ix

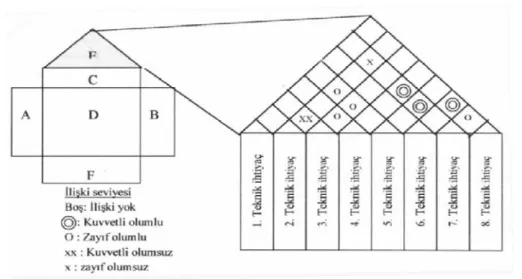

Şekil 3 : Kalite Evi………. 52

Şekil 4 : Tüketici İhtiyaçları ve Önem Seviyeleri……….. 53

Şekil 5 : Teknik İhtiyaçlar arası Korelasyon Matrisi………. 54

Şekil 6 : KFG Matrisinde Kullanılan Şekiller ve Anlamları……….. 55

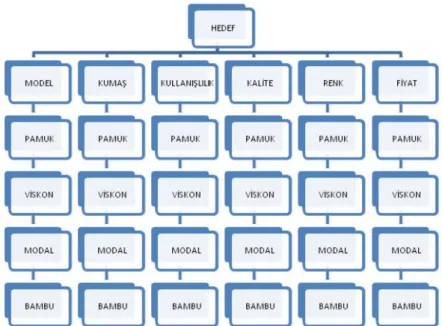

Şekil 7 : AHP Hiyerarşisi………... 73

Şekil 8 : Super Decisions Doğrudan Veri Girişi……… 73

x AHP : Analitycal Hierarchy Process

KFG : Kalite Fonksiyon Göçerimi QFD : Quality Function Deployment ANP : Analitik Network Process Ne : Number England

BÖLÜM I PROBLEM DURUMU 1.GİRİŞ

Günümüz dünyasında rekabet yalnızca yerel firmalar arasında olmaktan uzaklaşmıştır. Tüketiciler, aracı kurumlar, tanınmış markalar ürünlerinin; maliyetlerin daha düşük olduğu, yüksek kalite ve çağa ayak uydurma avantajına sahip işletmelerde üretilmesini istemektedirler. Rekabetin önemli koşullarından biri de hızla değişen tüketici beklentilerine esnek üretim ve ürün geliştirme süreçleri ile yanıt verebilmektir.

Ürün geliştirme, geliştirilen ürünün pazarda yer bulması gerekliliği nedeniyle günümüzde hayati öneme sahiptir. Satışa sunulan ürünler, tüketici açısından bakıldığında beklentilerini karşılamalı, üretici açısından ise satılamayan ürün kalmamalı, talep gören ürünler üretilmelidir. Bu nedenle henüz seri üretime geçilmeden ürün geliştirme faaliyetlerine önem verilmelidir.

Ürün geliştirme süreci giysinin tasarlanması aşaması ile başlamaktadır. Giysi tasarımı bir sonraki sezonun eğilimleri doğrultusunda, hitap edilen tüketiciye yönelik giysi yaratma süreci olarak ifade edilmektedir. Bu noktada, eğilimler, üretilen ürün grubu, işletme politikaları, maliyet, zamanlama, verimlilik gibi faktörlerin tümü dikkate alınmaktadır. Bu somut faktörlerin yanında tasarımların asıl hedefi olan tüketicilerin ve tasarımcının bireysel duygu, düşünce ve beklentileri gerektiği kadar önemini gösterememektedir. Tüketiciler birbirlerinden farklı beklentilere sahiptirler. Bu beklentilerinin her bir tüketiciye göre öncelik durumları farklılık göstermektedir. Herkes tarafından kabul görebilecek bornoza ulaşmak için tüketicilerin tüm beklentilerinin belirlenmesi gerekmektedir. Belirlenen beklentilerin sıralamasının hiyerarşik düzen içerisinde ve her bir tüketici için önceliklendirilmesinin de dikkate alınarak yapılması önem taşımaktadır.

Çalışma somut faktörlerin yanında, soyut faktörleri de göz önünde bulundurarak önem derecelerinin belirlenmesini sağlamayı hedeflemiştir. Bu doğrultuda araştırmada problemin çözümü amacıyla, veriler alternatifler kümesi için bağlantılı öncelikleri bir sıraya oturtarak

karar vericinin sezgisel yargılarını ve karar prosesindeki alternatiflere ait karşılaştırma tutarlılığını da dikkate alarak proses oluşturulabilen Analitik Hiyerarşi Prosesi Yöntemi (AHP) kullanılmıştır.

Ürün geliştirme kadar önem taşıyan bir diğer faktör ise, daha çok kişiye hitap eden seri üretimdir. Seri üretim; bir ürün grubunda, aynı modelin, farklı bedenlerde, çok sayıda fabrika ortamında bant sistemi ile aynı anda süreklilik göstererek üretimidir. Seri üretimle daha geniş kitleye kısa zamanda, daha ekonomik, yüksek verimlilikte ürünler üretilmesi sağlanmaktadır. Geniş bir kitleye hitap etmek ise, seri üretim ile tüketicilerin birbirinden farklı olan düşüncelerine yanıt verecek ürünlerin üretilmesini gerektirmektedir. Bu aşamada ise temel sorun tüketicinin kendi ifadesi ile aktardığı beklentilerinin teknik dile dönüştürülerek ürüne yansıtılmasıdır.

Çalışmada ürünlerin hangi özellikleri taşıyacağı problemi Kalite Fonksiyon Göçerimi (KFG) ile çözülmüştür. KFG “kalite evi” matrisi ile müşteri beklenti ve ihtiyaçlarını; bunlara karşılık gelen teknik karakteristiklere dönüştürmede kullanılan bir yöntemdir. KFG’nin en önemli işlevi, ürün niteliklerinin ya da ürünün yerine getireceği fonksiyonların, müşteri istek ve ihtiyaçlarına göre doğru olarak belirlenmesidir. Müşterinin sesinin dinlenmesi sonucunda, ürüne bazı nitelikler eklenirken bazıları da çıkartılabilmektedir. Ürün firmanın ürettiği noktadan müşterilerin istediği noktaya taşınabilmektedir (Yenginol;2008, s.7).

Çalışmada tüketicilerin önceliklerinin belirlenerek bu beklentileri karşılayacak teknik detaylar incelenmiştir. Bornozun hammaddesi tüm tekstil ürünlerinde olduğu gibi liftir. Lifler incelenmiş, bu lifler içerisinden pamuk, modal, viskon ve bambu lifleri alternatif olarak belirlenmiştir. Bu liflerden, pamuk, doğal lifler grubunda, içerisinde en yüksek oranda selüloz içeren, pamuk bitkisinin tohumundan elde edilen bir liftir. Bambu, viskon, modal lifleri ise rejenere selülozik lifler grubunda yer almaktadır. Doğal maddelerden elde edilen bu lifler kimyasal işlemlerden geçirilerek kullanıma hazır hale gelmektedirler.

Alternatif liflerin ortak noktası, bornozda kullanılabilir özellikte, pazarda sıkça yer bulan lifler olmasıdır. Pamuk, bambu, viskon ve modal lifleri bornoz üretim süresince aynı işlemlere tabi tutulmaktadırlar. Liflerin elde ediliş yerleri farklı olsa da, iplik, dokuma, ön terbiye, boyama, bitim işlemleri, kalıp tasarım ve üretim işlemleri aynı şekilde olmaktadır.

Ancak lifin özelliği nedeniyle bu işlemlerin uygulanması esnasında farklılıklar olabilmektedir. Çalışmada kalite evi matrisinde bu farklılıklar incelenmiştir.

AHP ile tüketicilerin beklentileri önceliklerine göre hiyerarşik olarak sıralanabilirken KFG ile tüketicilerin kendi ifadeleri ile belirlenen öncelikler doğrultusunda uzman görüşü alınarak teknik detaylar elde edilmiştir. Bu noktada giyim endüstrisinde, AHP ve KFG uygulanarak tüketicileri anlama ve beklentilerini karşılamada daha başarılı olunacağı düşünülmektedir.

1.1. Problem

Araştırmada; hazır giyim alanında, AHP yöntemi ve KFG uygulanarak tüketici isteklerine uygun bir bornoz tasarımı yapılabilir mi? sorusuna yanıt aranmıştır.

1.2. Amaç

Araştırma, hazır giyim alanı, bornoz ürün geliştirme aşamasında, tüketici isteklerine en yakın olan bornozu elde edebilmek için AHP yöntemi ve KFG’nin uygulanabilirliğini tespit etmeyi amaçlamaktadır.

1.3. Alt Problemler

Bu genel amaç kapsamında aşağıdaki alt problemler saptanmıştır:

1. Tüketicilerden elde edilen tasarım bileşenleri AHP yöntemi uygulanarak önceliklerine göre sıralanabilir mi?

1.4. Araştırmanın Önemi

AHP yöntemi ve KFG birçok alanda yaygın olarak kullanılmaktadır. AHP önceliklendirme, belirli alternatifler arasında seçim yapma gibi çalışmalarda uygulanan bir yöntemdir. KFG ise, işletmelerin ürün geliştirme, iyileştirme, pazarda tutunmasını artırma amacıyla uygulanmaktadır.

AHP yöntemi çok kriterli karar verme yöntemlerinden biridir. KFG yönteminde “müşterinin sesi” aşamasında AHP ve başka çok kriterli karar verme teknikleri uygulanabilmektedir. AHP ve KFG bir arada, ideal ürüne ulaşma, mevcut ürünü geliştirme, tüketici beklentilerine cevap verecek ürüne ulaşma amacıyla kullanılabilmektedir.

Giyim endüstrisi ürün geliştirme ve tasarım alanlarında bu tip çalışmalara rastlanmamıştır. Çalışma AHP ve KFG’nin giyim endüstrisinde uygulanabilirliğini tespit etme amacındadır. Çalışmada, AHP ve KFG kullanarak müşteri beklentilerini karşılayacak ideal bornoza ulaşmak amaçlanmaktadır.

1.5. Sınırlılıklar

Araştırmanın sınırlılıkları;

- Araştırma bornoz ürün grubu ile sınırlandırılmıştır. Diğer ürün grupları kapsam dışı bırakılmıştır.

- Araştırma 21 – 65 yaş arası yetişkin, bornoz tüketicisi bayanları kapsamaktadır.

1.6. Tanımlar

Bornoz :Vücudun kurulanmasında suyu emmesi için kullanılan, dokuma veya örme

kumaşlardan üretilen, banyo veya plaj giysisi tekstil ürünüdür (Yakartepe ve Yakartepe ;1995, s.1034).

Dokuma Kumaşlar : Atkı ve çözgü olarak bilinen ipliklerin birbirlerine dik açı ile

bağlanmasından oluşan tekstil yüzeylerine dokuma adı verilmektedir (Taylor;1999, s.81).

Gemba Analizi : Ürünün tüketici tarafından kullanıldığı asıl ortamdır (Ay;2003).

Hav : Kumaş üzerinde farklı bir yüzey oluşturmak amacıyla yerleştirilen ipliklerin ilmek ya da püsküller halinde zeminden dışarı çıkması ile oluşturulan yapıdır (Zervent Ünal; 2007, s.24).

Havlı Kumaşlar: Hav denilen yapıya sahip kumaşlara verilen isimdir (Zervent Ünal; 2007,

s.24).

Matris : Bir elemanlar topluluğunun düzenlenmiş biçimi; gerçek ve karmaşık sayıların

dikdörtgen biçiminde tablosu şeklinde tanımlanmaktadır (Wikipedia Encyclopedia).

Rayon :Rayon rejenere selülozik liflere verilen genel isimdir. Bütün lifler içinde rayon çok

çeşitli alanlarda kullanılabildiği ve hem doğal liflerin hem de sentetik liflerin özelliklerini taşıdığı için tüketicilerin en çok kafasını karıştıran ve ilgisini çeken lif olma özelliğini sürdürmektedir (Arslan, 2006, s.3).

Selüloz :Bitkisel liflerin asıl yapı maddesidir. Bitki hücrelerinin çeper maddeleri arasında en önemlisidir. Nişastadan daha uzun zincirli bir glikozdan oluşmaktadır (Babaoğul vd.; 2010, s.61).

Tekstil : Lifin elde edilmesinden başlayarak, tüketicinin istediği özelliklere sahip bir

mamul haline getirilmesinden oluşan aşamaları tümünü kapsayan bir terimdir (Zervent Ünal, 2007, s.1).

BÖLÜM II

2. KAVRAMSAL ÇERÇEVE VE İLGİLİ ARAŞTIRMALAR 2.1 Kavramsal Çerçeve

2.1.1.Bornoz Üretiminde Kullanılan Tekstil Lifleri

Tekstil ürünlerinin hammaddesi ve en küçük yapı birimine lif adı verilmektedir. Lifler, doğal olarak bitkiler ve hayvanlardan; yapay olarak sentetik hammaddelerden elde edilmektedir. Başka bir tanımla lif, tekstilin temelini oluşturan belli bir inceliği, uzunluğu, dayanıklılığı ve esnekliği olan, eğirilmeye, bükülmeye, dokumaya, örülmeye ve insanlar tarafından çeşitli amaçlarda kullanılmaya uygun hale getirilebilen bir hammaddedir (Mangut, Karahan; 2005, s.2).

2.1.1.1. Liflerin Özellikleri

- Lif Uzunluğu: Lifin iki ucu arasındaki mesafedir. İki tür uzunluk ölçülebilmektedir. Kıvrımlı uzunluk; liflerin yapısında bulunan doğal ve yapay kıvrımlar açılmadan ölçülen uzunluktur. Gerçek uzunluk ise; kıvrımların açılıp lif uzatılmadan ölçülmesi ile elde edilen uzunluktur. - Lifte Yüzeysel Özellikler ve Kesit Alanı: Doğal liflerde yüzey yapısı karakteristik özelliktir. Bir lifin kesiti mikroskop altında incelenerek tespit edilmektedir. Örneğin pamuk lifinin enine kesiti fasulye görünümündedir.

- Lif Parlaklığı: Lifin kesit şekli ile ilgilidir. Kesitin düzgünlüğü artıkça lifin parlaklığı da artmaktadır. Tam yuvarlak kesitlere gelen ışık daha çok yansımakta ve gözü yoran bir parlaklık oluşmaktadır (Babaoğul vd, 2010, s.24).

- Lifte İncelik: İncelik; tekstil lifleri, iplikleri ve kumaşları için, enlemesine yöndeki boyutunu gösteren bir kavramdır. Birim ağırlığı veya birim ağırlığın uzunluğu, kesitin alanı ve çapı gibi ölçülerle ifade edilmektedir. Lif inceliği, ipliği de etkilemektedir. Lif ne kadar ince ise o kadar ince kumaş üretmek mümkün olmaktadır.

Doğal liflerin bazılarında uzunluk ve incelik arasında orantı bulunmaktadır. Pamukta uzunluk arttıkça incelik azalmaktadır. Suni ve sentetik liflerde ise incelik üretim esnasında lifin kullanılacağı yere göre ayarlanmaktadır. Doğal lifler, lif inceliği bakımından homojenize değildirler (Babaoğul vd.; 2010, s.25).

- Lif Mukavemeti: Herhangi bir basınçta lifin, ipliğin ya da mamulün kopana kadar karşı koyduğu dayanma gücüne lifin mukavemeti adı verilmektedir. Sağlam bir mamul elde edebilmek için sağlam ve mukavemeti yüksek bir lif kullanılması gerekmektedir.

- Esneklik: Lif doğal halde iken herhangi bir çekime maruz kaldığında, kopmadan önce az ya da çok uzayarak bu kuvvete karşı koymaya çalışmaktadır. Eğer bu kuvvet lifler kopmadan önce kalkarsa liflerin eski halini almaya çalıştıkları gözlenebilmektedir. Bu özelliğe elastikiyet ya da esneklik adı verilmektedir.

- Uzama Yeteneği; Herhangi bir kuvvet veya ağırlık etkisine maruz bırakılan lif ve iplikler biraz uzadıktan sonra kopar. Kopma anındaki maksimum uzunluk lifin veya ipliğin uzama yeteneğidir.

- Kalıcı Uzunluk; Lifler esneklikleri dışında her uzama durumundan sonra, tamamen eski hallerini alamayabilirler ve eski doğal uzunluklarından daha fazla uzamış olurlar. Buna kalıcı uzunluk adı verilmektedir ve % olarak ifade edilmektedir.

- Lifte Yumuşaklık ve Sertlik derecesi: Liflerin cilt ile temasında farklı yumuşaklıklara sahip

oldukları görülmektedir. Liflerin yumuşak ya da sert tutumlu olmaları onların kullanılacakları yerler bakımından önem taşımaktadır. Bornoz ürün grubunda bireyler yumuşak kumaşları tercih etmektedirler.

- Liflerde Eğilme ve Bükülme Yeteneği: Bükülme özelliği kötü olan lifler serttir ve iplik elde edilirken eğirimle esnasında zorluklar yaşanmaktadır. Bu liflerin kullanılabilirlikleri sınırlıdır. Liflerin iplik ve dokuma yapımında kullanılabilmesi için kolaylıkla eğilip bükülebilmesi özelliği aranmaktadır. Yumuşak yapıda, birbirini tutma ve birbirine sarılma özelliğine sahiplerse kolaylıkla eğilip bükülebilir özelliktedirler (Babaoğul vd.; 2010, s.29-43).

- Lifte Yoğunluk ve Özgül Ağırlık: Yoğunluk belli hacimdeki bir maddenin kütlesini ifade etmektedir. Hafif gramajlı kumaşlar düşük yoğunluktaki liflerden üretilirken, ağır gramajlı kumaşlar yoğunlukları yüksek kumaşlardan oluşmaktadır.

Liflerin yoğunluğu, bunlardan yapılacak kumaşların ağırlığını etkilemektedir. Özgül ağırlığı yüksek olan liflerin dayanıklı olduğu bilinirken, giyim eşyalarında hafif olanlar tercih edilmektedir. Dokumacılık için ideal olan hammadde ise, yoğunluğu düşük, mukavemeti yüksek olan liflerdir.

- Lifte Parlaklık: Parlaklık bir liften yansıyan ışık miktarıdır. Yüzey yapısı, kesit şekli, yapısındaki kıvrım ve bükümler, lif uzunluğu gibi parametreler parlaklığı doğrudan etkilemektedir. Parlaklık doğal ve yapay liflerin değerlerinin belirlenmesinde önemli bir etkendir.

- Lifte Renk: Lifte sonradan uygulanacak boya işlemleri ile istenilen renge ulaşılabilmektedir. Ancak bu aşamada belirtilen renk, lifin karakteristik özelliği olan herhangi bir işlem görmemiş rengidir.

- Lifte Yabancı Madde: Bu maddeler, lifler arasına dışarıdan karışmış ve bulaşmış olan, yaprak, dal, diken, tohum parçaları ile düğümlenmiş, keçeleşmiş lifler olabilmektedir. Bu maddelerin varlığı ve miktarı lifin kalite ve fiyatı üzerinde etki etmekte, iplik yapımını zorlaştırmaktadır. Ayrıca bu yabancı maddelerden başka; mum, yağ, ter, zamk gibi maddeler de bulunabilmektedir. Bu maddelerden arındırmak için ise kimyasal işlemler gerekebilir. Çalışmaya konu olan lifler yabancı maddeler içeren liflerdir.

- Lifte Nem: Nem genel olarak havada bulunan su miktarı olarak tanımlanmaktadır. Tekstil liflerinin bünyelerine suyu alarak bütünlüğünü kaybetmeden hacminin artmasına şişme adı verilmektedir. Şişme enine yönde kesit artışıdır ve her lifte farklı oranda görülmektedir. Şişme yeteneği liflerin yıkamada çekmesine neden olan bir unsurdur. Suyu bünyesine kolaylıkla alabilen liflere “hidrofil lifler” adı verilmektedir. Bütün doğal lifler hidrofil özelliktedir. Suyu emmeyen liflere ise “hidrofob lifler” adı verilmektedir.

- Lifte Rutubet; malzemede bulunan su ağırlığının malzemenin kurutulmuş ağırlığına oranının yüzde ifadesidir. Nem ise malzemede bulunan toplam su ağırlığının malzemenin toplam ağırlığına oranının yüzde ifadesidir. Yapılarında çok sayıda hidroksil bulunan pamuk, viskon gibi lifler kolaylıkla nem alabilirler.

- Lifte Asitlere, Alkalilere, Kimyasal Reaktif Maddelere ve Metal Tuzlara Dayanıklılık: Lifler tekstil ürününe dönüşürken, boyama esnasında çeşitli asidik ortamlara maruz kalmaktadırlar. Kullanılan lifin zarar görmemesi için asitlere karşı davranışının bilinmesi gerekmektedir.

Tekstil lifleri özellikle temizleme ve boyama esnasında asitlerin yanı sıra alkalilerle de işlem görmektedir. Sabun, deterjan ve soda gibi yıkama maddelerinin lif üzerindeki etkisi önem taşımaktadır.

Kullanılan çözeltilerde bulunan metal tuzları da life zarar verebilmektedir. Örneğin pamuk lifi metal tuzlarından yüksek zarar görmektedir. Ağartma işleminde bu göz önünde bulundurulmalıdır.

- Mikroorganizmalara Karşı Dayanıklılık: Mikroorganizmalar, nem ve uygun gıda varlığında gelişmeye başlar ve ideal koşullar altında hızlı büyüme sergilemektedir. İnsan vücudu ile temas halinde bulunan mikroorganizmalar, büyümeleri için gerekli olan ideal koşulları sağlayan nem, sıcaklık ve besini sağlamış olurlar. Üremeleri sonucunda kötü koku ortaya çıkabilmektedir. Hijyen açısından bakıldığında ise; hastalık yapıcı mikroorganizmaların veya mikropların üremesi hastalıklara ve enfeksiyonlara neden olabilmektedir.

2.1.1.2. Bornoz Üretiminde Kullanılan Lif Türleri

Tekstil ürünlerinin, endüstride kullanılabilen en basit haline lif veya elyaf adı verilmektedir. Lifler bir araya gelerek iplikleri, iplikler de bir araya gelerek yüzeyleri oluşturmaktadır.

Lifler elde edildikleri kaynaklara göre sınıflandırılmaktadırlar; Tablo 1

Lif Türleri

LİF (ELYAF) TÜRLERİ

Doğal Lifler Kimyasal Lifler

Bitkisel Lifler Hayvansal Lifler

Madensel Lifler Suni Lifler

Doğal maddelerden elde edilirler Sentetik Lifler 1.Tohum Lifleri Pamuk 2.Gövde Lifleri 3.Yaprak Lifleri 4.Meyve Lifleri 1.Örtü Lifleri 2.Salgı Lifleri 1.Kaya Lifleri 2.Metal Teller 3.Cam Lifleri 1.Selülozik Kimyasal Lifler -Viskoz/Modal -Asetat 2.Protein Esaslı Kimyasal Lifler 1.Polimerizasyon yoluyla elde edilenler 2.Polikondansasyon yoluyla elde edilenler

(Babaoğul ve diğerleri, 2010,s15)

Doğal Lifler

Doğal lifler tamamen doğadan elde edilen liflerdir. Bitkisel, hayvansal ve madensel lifler olarak üçe ayrılır.

Kimyasal Lifler

Kimyasal lifler ise doğada bulunmayan liflerdir (Okur, 2006,s.3). Hammaddesi doğal kaynaklardan elde edilenler, selülozik ve protein esaslı kimyasal lifler olarak ayrılmaktadır.

Bir lifin ticari değerini artıran etkenleri aşağıda verildiği gibi sıralayabiliriz; - Ekonomiklik

- Bulunabilir olması

- Eğrilebilir, sağlam, dayanıklı, uzun, ince ve düzgün olması gibi fiziksel özelliklerinde uyum

- Esnek ve yumuşak olması

- Nem çeker ve boyanabilir olması - Moleküler yapı (Okur, 2006, s.3-4).

2.1.1.2.1.Pamuk

Ana yapısı, selüloz olan ve pamuk bitkisinin tohumuna bağlı olarak bulunan doğal, tek hücreli bir tohum lifidir. Pamuk lifi kullanılmaya başladığı ilk günden itibaren tekstil sektöründe giderek önem kazanan bir tekstil hammaddesidir (Ünal, 2007, s.3).Pamuk, bitkisel lifler arasında en çok selüloz içeren liftir. Pamuğun sınıflandırılması; temizliğine, rengine, lif uzunluğuna, inceliğine, mukavemetine ve olgunluk derecesine göre yapılmaktadır. Tek başına ya da diğer tekstil maddeleri ile karıştırılarak kullanılabilmektedir ( Okur; 2006, s.5).

Mukavemet ;Islaklığı arttıkça kopma dayanıklılığında artış görülür. Pamuk lifinde bulunan suyun sağlamlık, buruşmazlık ve esneklik kazandırdığı bilinmektedir. Sıcak bazik ön işlem yapılması pamuk lifinin emiciliğini arttırmaktadır.

Emicilik ;Nem alma özelliği yüksektir, aldığı nemi biriktirmeden verir, çabuk kurur. Kullanımda serinletici bir etki yaratır. Ter rahatsız etmez, kolaylıkla emilir (Ünal, 2007, s.6).

Kullanım ;Statik elektriklenme ve boncuklanma sorunları görülmez.

Parlaklık ; Doğal bir matlığa sahiptir. Parlaklığı artırmak için merserizasyon yapılır; bu lifteki bükümlerin şişip, parlaklığın artmasını sağlar. Boya alma özelliğini de kolaylaştırır (Ünal, 2007, s.6).

Yumuşaklık ;İnce, uzun ve daha fazla bükümlü olan pamuk lifleri daha yumuşaktır. Pamuk lifinin uzunluğu arttıkça incelik ve büküm sayısı da artmaktadır. Yumuşaklığı artarken, sertliği de azalmaktadır (Ünal, 2007, s.6).

2.1.1.2.2.Viskon

Pazar payı en yüksek olan rayon tipi olan viskon (viscose), kesikli lifler ile karışım halinde kullanılan kesilmiş rayon lifidir. Normal rayon adı da verilmektedir (Arslan, 2006, s.4). Hammaddesi selüloz olan viskonun yapımında kızılçam, kayın, ladin, kavak gibi ağaçlar veya saman, pamuk linterleri, ayçiçeği, keten ve kenevir sapları kullanılmaktadır (Ünal, 2007, s.10). Viskon pamuğa oranla daha parlaktır ve ipek görünümündedir. Tek başına üretimi yapılabildiği gibi viskon – pamuk ya da viskon – polyester karışımı kullanılabilir (Okur; 2007, s. 5).

Doğal liflerin artan dünya nüfusunun taleplerini karşılayamaması nedeniyle, 19. Yüzyılın ortalarında araştırmalar yoğunlaşmıştır (Özgüney ve diğerleri, 2006, s.100). Lif, selülozun kimyasını inceleyen C.F.’Cross ve E.J. Beven adındaki iki kimyager tarafından keşfedilmiştir (Ünal, 2007, s.10).

Viskon, odun hamurundan elde edilen selüloz çözeltisi düze deliklerinden geçirilmekte, pıhtılaşmak için asit banyosuna konulmakta ve banyo içinde selülozun katılaşarak filament halinde bobine sarılmasıyla elde edilmektedir. Bu işleme yaş üretim tekniği adı verilmektedir (Taylor;1999,s.34).

Mukavemet ; Viskon lifinin mukavemeti ıslandığında düşer.

Emicilik ;Selülozik lifler içinde en emici olanı viskondur. Teri emer ve rahatlıkla boyanabilir.

Kullanım ; Kullanıcıların yaşadığı en büyük sorun ıslak mukavemetinin düşük olması, en ve boyundan çekmesi, asarak kurutulduğunda salmasıdır. Sık kullanımlarda ise boncuklanma (peeling) sorunu yaşanabilmektedir.

Parlaklık ; Yüzeyi parlak, düzgün bir liftir( Arslan, 2006,s.5). İpek lifini andıran bir parlaklığı vardır.

2.1.1.2.3.Modal

Selülozik rejenere lifler hammadde bulma kolaylığı ve ucuz elde edilebilirlik özellikleri nedeniyle fazla miktarlarda üretilmektedir. Ancak dayanıklılıklarının az olması kullanımlarını sınırlamaktadır. Bu nedenle dayanıklılıklarını artırmak amacı ile çalışmalar yapılmış ve çeşitli lifler üretilmiştir. Normalde viskon liflerinin yaş mukavemetlerinin düşük olduğu bilinmektedir. Farklı işlemler uygulanarak elde edilen bu yeni rejenere selüloz liflerine modal lifleri ya da yüksek yaş modüllü viskon (High Wet Modulus) lifleri adı verilmektedir. Yüksek mukavemetli viskoz rayonları olarak da adlandırılabilmektedir (Ünal, 2007, s.13).

Modal lifinin üretiminde, pıhtılaşma ve çekme aşamaları son lifin ıslakken kopmasını azaltarak ve life iyi bir kuru ve yaş mukavemet kazandırmak için modifiye edilmiştir. Modal lifinin emiciliği viskondan azdır, bu nedenle daha iyi bir boyutsal stabiliteye sahiptir (Taylor; 1999, s.35 ).

Modal, ipeksi görünüm, dayanıklılık, giyimde konfor sağlaması, yüksek nem alıp verme yeteneği, bakım kolaylığı nedenleri ile son yıllarda tercih edilmektedir. Modal lifi, düzgün bir yüzeye sahip olmasından dolayı yıkama esnasında kireç yığılmalarına sebebiyet vermez. Pamuklu karışımlarda, kumaşın yıkamadan sonra sertleşmesine ve sararmasını önlemektedir. Terbiye işlemlerinde davranışı pamuğa benzerdir. Ayrıca doğal bir beyazlığa sahip olması nedeniyle ağartma gerektirmemektedir (Okur; 2006, s.6).

Mukavemet :Yaş kopma dayanıklılığı viskona oranla çok daha yüksektir.

Emicilik :Emicilik ve nem çekme özelliği yüksektir. Modal/pamuk karışımlarda da emiciliğin yüksek olduğu görülmüştür.

Kullanım :Viskona göre daha az buruşur.

2.1.1.2.4.Bambu

Rejenere selülozik bir elyaf olan bambu lifi, bambu kamışının hamurundan elde edilmektedir. Çin’de Bambrotex firmasında üretilmekte olup; patentlidir ve Ar-Ge maliyetleri devlet tarafından karşılanmaktadır. Üretim aşamasında hiçbir kimyasal madde kullanılmamaktadır ve tamamen doğal bir liftir. Viskona benzer özellikler taşımaktadır ancak daha doğaldır. Viskona nazaran güçlü bir dayanıklılık ve kararlığa sahiptir (Gökdal,2007,s.6)

Bambu lifleri selüloz, semiselüloz ve ligninden oluşmaktadır. Bunlar yüksek polimerli dekstrozdur ve bambunun kuru halde ağırlığının %90’ını oluşturur. Diğer %10 kısmı ise; protein, yağ, meyve özü ve renkli maddelerdir (Ünal, 2007, s.19).

Bambu lifi üç adımda elde edilmektedir (Karahan ve diğerleri,2006,s.237);

İlk adımda bambu belli bir basınca maruz bırakılıp, kabaca ezilmektedir. Ezilen bambu lifleri bambu öğütücüde işlenerek liflerine ayrılmaktadır.

Son olarak ise bambu lifleriyle karışık halde bulunan ince kabuklar ayrılmaktadır.

Mukavemet : Gerilme mukavemeti ve yaş mukavemeti düşüktür.

Emicilik :Yüksek oranda suyu emer, boyar maddeleri hızlı emer ve renkleri net iyi gösterir. Merserizasyon işlemi gerektirmez, teri kolay emer. Emiciliği pamuktan 4 kat daha yüksektir ( Gökdal, 2007, s.6).

Kullanım :Anti-statik ve boncuklanmazlık özelliklerine sahiptir. Doğal bir yumuşaklığı bulunur. Yıkama sonrasında yumuşaklığını korumakta, sertleşmemektedir. Hava geçirgenliği yüksektir, serin tutar.

Parlaklık :Kendine özgü bir parlaklığa sahiptir. Lifin viskonu andıran bir görünümü bulunmaktadır.

Anti-bakteriyellik :Bünyesinde bulunan “Bambu Kun” isimli biyomadde sayesinde kendiliğinden anti-bakteriyel olma özelliği taşıyan tek liftir. Defalarca yıkansa bile bu özelliğini kaybetmemektedir (Gökdal, 2007, s.7). Bu özelliğiyle bakteri üremesi ve istenmeyen koku oluşumu önlemektedir (Özsev Yüksek, 2008, s.25). CTITI (China Textile Industry Testing Institute) tarafından bambu lifinin anti-bakteriyellik özelliğini incelemek amacıyla yapılan test sonucunda; bambu lifinin üzerinde bulunan bakteri miktarının zaman içinde azaldığı, pamukta ise bakteri miktarının arttığı gözlenmiştir.

Shangai Tenbro Bamboo Textile Co. Ltd. firmasının yapmış olduğu test sonucunda ise %99,8 oranında anti-bakteriyel özelliğe sahip olduğu sonucuna ulaşılmıştır (Okur; 2007, s.24).

UV Işınlarına Direnç :Bambu kumaşlar UV ışınları geri yansıtarak kullanıcılar için koruyucu özellik taşır (Özsev Yüksek,2008,s.26).

2.1.2. İplikler

Liflerin tekstil ürünlerini oluşturacak uzunluk ve kalınlığa sahip olmaması nedeniyle liflerin üst üste konularak kullanım alanına uygun biçimde işlenmesiyle iplik haline getirilmesi gerekmektedir.

İplik; çekime tabi tutulmuş, istenilen ölçülerde büküm ve kat verilerek kullanıma hazır hale getirilmiş lif topluluğudur.

2.1.2.1. İpliklerin Üretimi

Hammadde

Eğirme Kütlesi

Kimyasal ve teknik yolla eğirme

Eğrilmiş (kısa) lifler Filamentler

Mekanik Eğirme Mekanik Eğirme

Eğrilmiş (kısa) lif iplikleri Monofil iplikler Multifil iplikler

- Düz iplikler - Fantezi iplikler

Şekil 1. İpliklerin Üretimi.

Bütün iplikler liflerin belirli bir düzen içerisinde bir araya getirilmesiyle oluşturulmuş, uzun, esnek ve sürekli lif topluluklarıdır. Lifler iplik şeklini aldıktan sonra dokuma, örme ve dantel işlemlerine tabi olabilirler. İplik mukavemeti, kopma uzaması, hacimliliği ve tuşesi, ring, open end ya da kendiliğinden büküm gibi özelliklere sahip olması eğirme metoduna bağlıdır. Şekil 1’de lif türüne göre iplik üretim yöntemleri görünmektedir (Taylor; 1999,s.52). Çalışmada yer alan lifler eğirilmiş kısa liflerdir.

- Eğirilmiş Kısa Lif İplikleri:

Kesik liflerden bükülerek elde edilen, belirli bir uzunluğu geçmeyen ipliklerdir. %100 pamuk ve viskon iplikleri, değişik elyafların karıştırılması ile elde edilen harman iplikler (pamuk/viskon, polyester/pamuk, viskon/keten vb.) bu gruptadır (Banazılı; 2006,s.33).

- Filament İplikler:

Belirli bir eğirme yöntemine göre eğirilen lifler ya da ipek böceğinin ürettiği sonsuz liflerdir. Filament tek bir sonsuz iplikten oluşuyorsa monofil, birçok filament birleşmişse multifil olarak adlandırılmaktadır (Taylor; 1999, s.63).

- Katlı İplikler:

Birçok ipliğin bükülmeksizin birleştirilmesi ile oluşmaktadır.

2.1.2.2. Pamuk İplikçiliği

Yün ve ipek ipliklerin üretiminde farklılıklar bulunmaktadır. Kısa elyaf iplikçiliğine pamuk iplikçiliği adı verilmektedir. Pamuk iplikçiliği Ring ve Open End olarak ikiye ayrılmaktadır. Ring iplikçiliği ise kendi içerisinde karde ve penye olmak üzere ikiye ayrılmaktadır. Kısa elyaf iplikçiliğine pamuk iplikçiliği olarak adlandırılsa da, viskon, kesik elyaf polyester, akrilik, harman iplikler ve benzeri iplikler de bu yöntemle üretilmektedir.

2.1.2.2.1.Ring İplikçiliği

Ring iplikler üretilirken; iplik fabrikasına balyalar halinde gelen elyaflar belirli bir makine parkurundan geçerek iplik haline gelmektedirler. Bu parkurun adı “karde” hattıdır. Bu hattı takip ederek üretilen ipliğe de “karde ipliği” adı verilmektedir. Ancak elyaf karde hattı üzerindeki makinelerden Tarak makinesi ile Cer makinesi arasında görev yapan ve karde ipliği üretiminde yer almayan penye (penyöz) makinesinde işlem görür ise “penye ipliği” olur. Penye makinesinin görevi elyaf topluluğunu düzgünleştirmek, lifleri paralel hale getirmek, kısa elyafları ve yabancı maddeleri uzaklaştırmaktır.

Ring iplikçiliğinde işlem basamakları ve kullanılan makineler aşağıda belirtilmiştir; - Harman – Hallaç Makineleri

Açma, temizleme ve karıştırma makinelerinden oluşmaktadır. Balya halindeki elyaf tutamlar halinde açılarak temizleme makinesine gönderilmektedir. Temizleme makinesinde elyaf tutamları daha küçük parçalar halinde ayrılıp, içerisindeki yabancı maddelerden arındırılarak karıştırma makinesine sevk edilmektedir. Karıştırma makinesinde farklı balyalardan gelen lifler yüksek homojenlikte karışım haline getirilmektedir. Harman iplik üretilecek ise farklı hammaddelere ait balyalar bu aşamada karıştırılmaktadır.

- Tarak Makinesi

Elyafın ilk kez yuvarlak kesitli hale geldiği aşamadır. Elyaf yabancı ve kısa liflerden arındırılıp, karıştırılmaktadır. Lifler paralel hale getirilip şerit halinde kovalara depolanmaktadır. Kovalarda bulunan elyaflar; karde iplik yapılacaksa Cer makinesine, penye iplik yapılacaksa penye makinesine gönderilmektedir.

- Penye Makinesi

Penye makinesi, elyafta bulunan kısa lifler uzaklaştırılıp lifler paralel hale getirilmektedir. Amaç daha iyi özellikte uzun ve temiz elyaflardan, kaliteli iplik üretebilmektir. Kalitedeki artış, daha az ince-kalın neps değerleri, daha az zayıf noktalar olarak kendini göstermektedir.

- Cer Makinesi

Birden fazla tarak şeridinin birleştirilip tekrar inceltildiği aşamadır. Bu aşamada yapılan katlama ve çekim işlemi ile karışımın kütle dengelenmesi ve homojenliği sağlanmış olmaktadır. Aynı zamanda elyaf tozlardan temizlenmektedir. Ayrıca farklı elyaflardan harman yapılacaksa bu aşamada gerçekleştirilmektedir.

- Fitil Makinesi

Cer makinesinden ya da penye makinesinden gelen bantların eğirme işlemine girmeden önce inceltilerek çok az bir bükümle mukavemetin sağlandığı aşamadır. Bir bakıma ön eğirme işlemi yapan fitil makinesinden çıkan, kalem kalınlığındaki life “fitil” adı verilmektedir. Fitil işleminin amacı, şerit formundaki elyafları çekimle incelterek kopmayı önleyecek bükümü vermek, eğirme işlemine uygun kalınlığı elde etmektir.

- Ring İplik Makinesi

İpliğin istenilen numaraya göre üretildiği ve istenilen bükümün verildiği aşamadır. İplik ring(halka) etrafında dönerek sarıldığı için makineye Ring İplik Makinesi, iplikçilik sistemine de Ring İplikçiliği adı verilmektedir.

- Bobinleme Makinesi

Ring iplik makinesinden çıkan iplikler bu aşamada istenilen büyüklükte bobinler haline getirilmektedir. Bobinler boyanacak ise boyanın içerden dışarıya ve dışarıdan içeriye geçebilmesi amacıyla delikli plastik malzemeye gevşek sarım yapılmalıdır. Bobin makinesinde iplik hataları giderilmekte, iplikler temizlenmektedir.

2.1.2.2.2.Open End İplikçiliği:

Open End iplikçiliğine Rotor iplikçiliği de denilmektedir. Open End Açık Uç anlamındadır. Open End iplikçiliğinde işlemler ring iplikçiliğine nazaran daha kısadır. Penye, fitil ve bobinleme makineleri bu iplikçilikte kullanılmamaktadır. İşlem akışı aşağıda verilmiştir;

Harman – Hallaç Makinesi ↓

Tarak Makinesi ↓

Cer Makinesi ↓

Open End iplik Makinesinde istenilen iplik numarası ve büküm değeri verilmekte, bobinleme işlemi yapılmaktadır. Aşamaların kısa olması nedeniyle Open End iplikçiliği Ring iplikçiliğine oranla daha düşük maliyetlidir.

Elyaflar rotor içinde merkezkaç kuvvetiyle kenara itilerek rotor iç cidarında toplanmaktadır. İplik, çıkış tüpüne girdiğinde rotor ile içindeki hava döndüğünden iplik ucu da dönmeye başlamaktadır. Rotordaki merkezkaç kuvveti sürekli iplik ucuna elyafların eklenmesini sağlamaktadır. İplik kolunun her dönüşü ipliğe çıkış tüpünde büküm vermektedir. Büküm geriye doğru rotor yüzeyine kadar giderek burada bulunan elyaflarla kenetleşip iplik içine girmelerini sağlamaktadır. Rotorun kenarından çıkan elyaf önceden oluşturulan ipliğin açık ucuna ilave olmaktadır. Bu yönteme Open End (Açık Uç) adı verilmesinin sebebi de budur.

2.1.2.2.3. Open End Sistemi ve Ring Sisteminin Karşılaştırılması

- Open End iplikçilikte üretim hızı Ring sisteminden yüksektir. Bu da maliyeti etkilemektedir. - Open End iplikçiliğinde aşamalar daha kısadır.

- Open End iplikçiliğinde Ring ipliğinden daha elastik, emici ve tüylülüğü az iplik elde edilebilmektedir. Emicilik özelliğinin yüksek olması haşıl alma yüzdesinin yüksek olmasını ve daha parlak tonların elde edilmesini sağlamaktadır.

- İşlem gereği Open End ipliklerinin kesitinde ortalama 70 – 100 lif olmak zorundadır. Bu yüzden Open End iplikleri kadar ince numaralarda üretilemezler.

- Open End iplikçilikte eğirme işleminde iplik yüzeyinde sarmal lifler oluşması önemli bir dezavantajdır.

Open End ipliklerin mukavemeti Ring ipliklere oranla %15-20 daha düşüktür. Büküm artırılarak mukavemet artırılsa da bu tutumunun sertleşmesine neden olmaktadır.

2.1.2.3. İpliğin Özelliğine Etki Eden Faktörler 2.1.2.3.1.Büküm

Büküm; basit ipliklerin, bükümlü ipliklerin, ya da basit ipliklerle bükümlü ipliklerin döndürülerek birleştirilmesi işlemidir.

Lifler büküm yoluyla belirli sağlamlığa ulaşmaktadır. Liflerin bükülmesi ile iplikler oluşmaktadır. Bu ipliklere basit iplikler adı verilmektedir. Büküm kavramı, ipliklerin büküm yönü ve büküm sayısını kapsamaktadır.

- Büküm Yönü: İplikteki liflerin artma yönünü belirtmektedir. Dikey olarak tutulan iplikte lifler Z harfinin diyagonal çizgisinde ise Z büküm, S harfinin diyagonal çizgisinde ise de S büküm adını almaktadır.

- Büküm Sayısı: İpliklerde metre başına düşen büküm sayısını göstermektedir. Büküm sayısı arttıkça iplikler, daha düz ve sıkı bir tekstil yüzeyi oluştururken, az bükümlü iplikler daha hacimli ve tüylü tekstiller oluşturmaktadırlar.

2.1.2.3.2. İplik Hataları:

- Nope (neps) hatası: İpliğe yapışmış elyaf topakçıklarıdır.

- Hav Hatası: Eğirme işleminde ipliğe gevşek şekilde takılan elyaf kümecikleridir.

- Düğüm Hatası: Tek veya çift katlı ipliklerin eğirilmesi ya da bükülmesi sırasında kopması sonucu tekrar eklenmesiyle oluşan iplik hatalarıdır.

- Balık Hatası: İplikte balık görünümünde yatay olarak biriken elyaf kümesinden oluşan yumuşak, kısa ve anormal kalınlıktaki yer şeklindeki düzgünsüzlüktür.

- Kalın Yer Hatası: İplikte az büküm nedeniyle düşük mukavemetli, normal iplik kalınlığından daha kalın kısımlarda oluşan bir iplik düzgünsüzlüğüdür (Banazılı; 2006, s.45-49).

2.1.2.4. İplik Numaralandırma Sistemleri:

Bükümlü ipliğin inceliği belirli bir sayı ile gösterilmektedir. Bu sayı iplik uzunluğunun iplik kalınlığına olan oranı ile elde edilmektedir. Bu incelik değerine numaralama adı verilmektedir. Numaralar belirli numaralama sistemlerine göre düzenlenmiştir (Taylor; 1999, s.66-67). Uzunluğuna ve ağırlığına göre olmak üzere numaralama sistemleri iki grupta incelenebilmektedir.

- Uzunluğa Göre İplik Numaralama Sistemleri: Belirli bir ağırlığa karşılık gelen iplik uzunluğudur. Tüm kısa elyaflardan eğirilmiş ipliklerde (pamuk, viskon, yün, akrilik ve kesik elyaf polyester vb.) kullanılan sistemdir. Kendi aralarında Nm ve Ne olarak ikiye ayrılmaktadır.

Nm: Number Metric’in kısaltılmış halidir. 1 gram ağırlığındaki ipliğin metre uzunluğunu

vermektedir. Nm40 numara iplik 1 gram ağırlığındaki ipliğin 40 metre olduğunu, Nm30 numara iplik 1 gram ağırlığındaki ipliğin 30 metre olduğunu göstermektedir. Nm40 numara iplik Nm30’dan daha incedir.

Ne: Number England’ın kısaltılmışıdır. 1 libre(453,6 gram) ağırlığındaki iplikte kaç adet 840

yarda (768 metre) uzunluğunda çile olduğunu göstermektedir. 1 libre(453,6 gram) ağırlığındaki iplikte kaç adet 840 yarda (768 metre) uzunluğunda çile olduğunu göstermektedir.

Türkiye’de 30/1 iplik olarak telaffuz edilen değer Ne30 numara iplik anlamına gelmektedir. - Ağırlığına Göre İplik Numaralandırma Sistemleri: Belirli bir uzunluğa karşılık gelen iplik ağırlığıdır. Kendi aralarında Tex ve Denye olarak ikiye ayrılmaktadır.

Tex: 1000 metre uzunluğundaki ipliğin kaç gram ağırlığında olduğunu göstermektedir.

Denye: 9000 metre uzunluğundaki ipliğin kaç gram ağırlığında olduğunu belirtmektedir. Td

veya D harfi ile gösterilmektedir. Denye= 9000/Nm Tex=Denye/9 bağlantısı bulunmaktadır (Banazılı; 2006, s. 62-64).

Çalışmada havlu dokumalar başlığında bornoz kumaşlarında atkı ve çözgü ipliklerinde kullanılan iplik numaraları verilmiştir.

2.1.3. Tekstil Yüzeyleri

Tekstil yüzeyler ipliklerden, liflerden veya ipliklerle liflerin birleşiminden elde edilmektedir. Yapılarına göre sınıflandırılan tekstil yüzeyler 5 grupta incelenmektedir;

- Dokumalar - Örgü Yüzeyler - Kolon Dokumalar - İplik Bağlantılı Yüzeyler - Lif Bağlantılı Yüzeyler

Havlu kumaş üretiminde genellikle dokuma yöntemi tercih edilmektedir (Zervent Ünal; 2007, s.30). Bu nedenle çalışmada dokuma kumaşlar ele alınmıştır.

2.1.3.1.Dokuma Kumaşlar:

Dokuma kumaşlar atkı ve çözgü ipliklerinin birbirine dik açıyla bağlanmasıyla oluşan tekstil yüzeyleridir. Dokuma yüzeyler 3 grupta ele alınmaktadır;

- İki İplik Sistemli Dokumalar - Çok İplik Sistemli Dokumalar - Delikli Dokumalar

Dokuma işlemi ise atkı ve çözgü ipliklerinin dik açıyla bağlanmasıdır. Dokumayı içeren terimler aşağıda verilmiştir.

Atkı İplikleri: Bir dokumanın boyuna olan ipliklerin tümünü ifade etmektedir. Çözgü İplikleri: Bir dokumanın enine olan ipliklerin tümüdür.

Patron: Dokuma bağlantısının şematik olarak çizimidir.

Bağlantı: Çözgü ve Atkıların birbirine dik olarak geçiş biçimidir. Bağlantı noktaları: Çözgü ile atkıların kesiştiği noktalardır.

Rapor: Kumaşta tekrar edilen en küçük örgü, renk veya desen birimine rapor adı verilmektedir. Bir örgü raporunun sol tarafındaki ilk çözgü ipliği 1. çözgü ipliği, en alttaki

atkı ipliği ise 1. atkı ipliği olarak kabul edilmektedir. Raporda tekrarlanan en küçük desen gösterilmektedir.

Dokuma Yoğunluğu: Santimetrekareye düşen çözgü ve atkı ipliğinin yoğunluğuna dokuma yoğunluğu adı verilmektedir.

Tarak: Dikey ve uçları demir çubuklarla sabitlenmiş, çelik tellerden dişlere sahip dokuma makinesi elemanıdır. İki telin arasındaki boşluğa bir tarak adı verilmektedir. Tarak telleri arasındaki mesafe değişken olabilmektedir. 10 cm’de bulunan tarak dişi tarak numarasını belirlemektedir. Tarak kumaş enini ve çözgü sıklığını belirleyen önemli bir dokuma elemanıdır. Çözgü ipliklerinin tarak dişlerinden geçirilmesi işlemine tarak atma işlemi adı verilmektedir (Banazılı; 2006, s.70-78).

Tahar: Çözgü ipliklerinin aynı hareketi yapmak üzere ve kumaşa düzenli dağılmalarını sağlamak amacıyla gerekli çerçeveler üzerindeki gücülerden ve tarak dişleri arasından geçirilmesi işlemidir (http://www.tekstilmuhendisi.net/kategori/dokuma/; 2011). Taharda amaç örgüde aynı hareketi yapan çözgü ipliklerinin aynı çerçevelerden geçirilmesi işlemidir. Kumaşın herhangi bir yerinde değişiklik yapılması gerekiyorsa raporlu Tahar kullanılmalıdır (Banazılı; 2006, s.81).

Armür: Bir dokumayı oluşturan atkı ve çözgü ipliklerini çapraza alma biçimidir. Armür mekanizması, bir dokuma tezgâhının gücü çerçevelerine kumanda etmeye yarayan mekanizmadır. Her bir atkı atımında kalkması gereken gücü çerçevelerinin seçimini yapmaktadır (http://www.nuveforum.net/1183-terimler-sozlugu-a/227622-armur/;2011)

Dokuma işleminde kumaş meydana gelirken çözgü ve atkı ipliklerinin çeşitli şekillerde birbirlerinin altından ve üstünden geçerek bağlantı oluşturma sürecine dokuma kumaşların örgüsü(bağlantısı) adı verilmektedir. Dokumanın her yerinde aynı olabildiği gibi bölgesel olarak kalınlık farklılıkları da oluşturulabilmektedir. Bu durum tamamen tahar ve armür raporu ile ilgilidir. Tahar ve armür raporları oluşturulurken çözgü ipliğinin hareketi esas alınmaktadır.

Dokuma kumaşlarda bağlantı şekilleri direkt olarak kumaşın yapısını, özelliklerini ve kullanımını etkilemektedir.

2.1.3.2. Bornoz Üretiminde Kullanılan Dokumalar (Havlu):

Havlular, hav çözgüsü, zemin çözgüsü ve atkı olmak üzere üç iplik sistemi ile üretilmektedir.

Havlu kumaş, kumaşın bir yüzünün ya da her iki yüzünün ilmekli olduğu yapıdır. Su emiciliği, yaş mukavemeti, boya alabilirliği, yıkanabilirlik ve yumuşaklık özellikleri havlu kumaşlarda istenilen en belirgin özelliklerdir. Bu özelliklere ulaşmada doğal lifler tercih edilse de otel vb. kurumlarda sık yıkanan ürünlerde polyester karışımlar da tercih edilmektedir. Pamuk havlu dokumalarda en sık kullanılan liftir. Ucuz olması ve benzer özellik taşıması bakımından rejenere selüloz lifler de ön plana çıkmaktadır. Şişme özelliğinden dolayı viskoz rayonundan yapılmış havlular daha kaba olma eğilimindedir. Ancak yaş mukavemetleri düşük olanlar pek tercih edilmemektedir. Havlu dokumacılığında karşılaşılan sorunların başında zemin ve hav gerginliğinin eşit dağılım göstermemesidir. Bu durum elektronik kontrollü çözgü sistemlerinin yaygınlaşması ile aşılmıştır (Özgürel; 2008, s.6).

2.1.3.2.1.Zemin Çözgü İplikleri:

Zemin çözgü iplikleri dokuma sırasında daha fazla gerilime maruz kaldıklarından, yüksek mukavemet ve esneklik özelliğine sahip olmalıdırlar. Bu nedenle katlanmış yüksek bükümlü iplikler kullanılmaktadır. Haşıl bükülmüş zemin ipliklerine çok fazla uygulandığı için, ev yıkamalarında bu ürünler çekme eğilimi göstermektedirler. Dinklenmiş havlularda terbiye öncesi toplu yıkamalarda çekme meydana gelir ve bu ürünün sıklaşıp daha iyi kalitede olmasını sağlar. Havlu dokumacılığında genellikle 20/1 ve 20/2 karde ring pamuk iplikleri kullanılmaktadır. Ancak maliyetlerin düşük olması nedeniyle Open End iplikler de kullanılmaktadır. Zemin çözgüsü olarak genellikle %100 pamuk iplikler tercih edilmektedir (Zervent Ünal; 2007, s. 27).

2.1.3.2.2.Hav Çözgü İplikleri:

Hav çözgü iplikleri bitmiş havlu ürünlerinin özelliklerinin belirlenmesinde ciddi bir öneme sahiptir. Havlunun gramajı, kadife ya da bukle olacağı gibi kriterler bu ipliklerin

seçimine göre şekillenmektedir. Hav ipliği özellikle karde ring Ne16/1, 20/1 ve 20/2 iplikler, nadiren de olsa aynı numaralarda Open End iplikler kullanılmaktadır. Open End kullannılan ürünlerde ise tuşe daha sert ve emicilik daha zayıf olmaktadır.

Büküm sayısı arttıkça dokuma esnasındaki randıman artmaktadır. Ayrıca havların dizilimi düzgün olmakta, kadifelendirme kolaylaşmakta ve kadife firesi azalmaktadır. Yüksek bükümlü ipliklerde hav yatma problemi de ortadan kalmaktadır (Zervent Ünal; 2007, s.28).

2.1.3.2.3.Atkı İplikleri:

Atkı iplikleri havlu kalitesinin yanında, dokuma randımanı açısından da önem taşımaktadır. Havlunun gramaj ve sıklığını dikkate alarak iplik seçilmesi gerekmektedir. Ring Ne16/1, 20/1 ve 20/2 iplikler atkı ipliği; atkı sıklığı ise genellikle 16 – 18 tel/cm olarak kullanılmaktadır (Özgürel; 2008, s.8).

2.1.3.2.4.Hav Oluşumu:

Hav ipliği olarak yumuşak ipliklşer tercih edilmektedir. Open end rotor iplikleri daha hacimli olmaları nedeniyle Ring ipliklere tercih edilmektedirler. İplik numarası, atkı sıklığını dolayısıyle ilmek sayısını belirlemektedir

Dokumaya ilk olarak “tefeleme” hareketi ile başlanmaktadır. Tefeleme, atılan her atkıda tefenin kumaş çizgisine doğru salınım hareketidir. Kumaş, daha önce atılan atkı ile bağlantı oluşturarak oluşmaktadır. Havlu dokumada hav ilmeklerinin oluşumu, kumaş çizgisi ile atkısının arasında bir boşluğun arasında oluşmasına bağlıdır. Bu boşluk istenilen hav yüksekliğine göre değişmektedir. Bu boşluğun oluşması için, arka arkaya atılan iki atkı, gerçek kumaş çizgisine kısa olarak tefelenerek oluşturulur. Bu seri mekanizma ile gerçekleştirilmektedir. En sık kullanılan mekanizmada ise tefe, gerçek kumaş çizgisine ulaşmadan önce, oluşan boşluğun uzunluğuna eşit mesafede iki atkı üzerinden hareket ettirilmektedir ( Özgürel; 2008, s.8).

3 atkılı havluda 3. atkıdan sonra 3 atkının oluşturduğu toplam atkı grubu, gerçek kumaş çizgisine doğru öne itilir. Bu işlem sırasında atılan 3. atkı gergin tutulan zemin çözgü iplikleri

arasından kayabilirken, hav çözgü iplikleri arasından kayamaz ve hav çözgü iplikleriyle kenetlenirler. Bu aşamada hav çözgü iplikleri çok gevşektir. 3. atkının atılmasından sonra 3’lü atkı grubu öne doğru hareket ettirilirken, hav levendinden bir hav uzunluğu kadar iplik çeker ve hav çözgü ipliklerini ilmek haline getirirler (Özgürel; 2008, s.8).

2.1.4. Bornoz Üretiminde Tekstil Terbiyesi

Tekstillere kullanım alanı ve amacına uygun özellikler kazandırma işlemlerine tekstil terbiyesi adı verilmektedir. Tekstil terbiyesi dokumahaneden çıkan bir ham bezin satışa sunulduğu ana kadar gördüğü tüm işlemleri kapsar (Aniş; 2005,s.1). Tekstil terbiyesi;

- Ön terbiye - Renklendirme

- Bitim işlemlerinden oluşmaktadır (Gürcüm; 2010, s.399).

2.1.4.1.Tekstil Ön Terbiyesi

Ön terbiye işlemi, tekstil terbiyesinde anahtar rol oynamaktadır. Tekstil terbiyesinin başlangıcında, diğer terbiye işlemlerine bir hazırlık ve mamulü güzelleştirmek amacıyla yapılan, yabancı maddeleri uzaklaştırma işlemlerinin tümüne ön terbiye işlemleri adı verilmektedir (Aniş; 2005, s.1).

Havlu kumaşların üretiminde çoğunlukla doğal lifler tercih edilmekte olup, ön terbiye işlemleri önem taşımaktadır. Ön terbiye oldukça önemli bir havlu üretim basamağıdır (Zervent Ünal; 2007, s.30).

Araştırmada yer alan pamuk, bambu, viskon ve modal lifleri doğal lifler grubunda yer almaktadır. Pamuk lifi yapısında en çok selüloz içeren doğal liftir. Viskon ve modal lifleri de selülozik esaslı kimyasal lifler grubunda yer almaktadır. Bambu, gelişimi ve üretimi itibariyle Asya kökenli rejenere selülozik liftir. Dolayısıyla; pamuk ve benzeri liflere uygulanan ön terbiye işlemleri benzerlik göstermektedir.

Haşıl Sökme : Çözgü ipliklerinin haşıllanmasındaki amaç, çeşitli mekanik zorluklarla karşı karşıya kalan liflerin birbirine daha iyi yapışarak, daha kapalı, daha sağlam hale gelmelerini ve kayganlıklarını artırarak iyi bir dokuma işlemi gerçekleştirilmesini sağlamaktır. Ancak dokuma sonrası terbiye işlemlerinin yapılabilmesi için bu haşıl sökülmektedir (Aniş; 2005, s.11).

Hidrofilleştirme : Pamuk lifleri, yağ, vaks, pektin, hemiselüloz, protein gibi safsızlıklar içermektedirler. Bu safsızlıklar life yumuşak ve güzel bir tutum kazandırsa da hidrofob değildirler. Terbiye işlemleri sırasında liflerin düzgün ıslanmasını ve çözelti almasını engellemektedirler. Yüksek basınç altında mamul pişirilerek bünyesinde bulunan doğal boya maddeleri ve bitkiye özgü yağlar liften uzaklaştırılmaktadır (Aniş; 2005, s.20).

Ağartma : Normalde lifler beyaz değildir. Ağartma beyaz ya da açık renk olması gereken tüm ham tekstillere uygulanan bir prosestir ve renkleri daha parlak hale getirmektedir. Ağartmada bir oksidasyon prosesi yardımıyla lifteki renk maddeleri yok edilmektedir. Bu aşamada yeterli beyazlığın sağlanmasının yanında lifin zarar görmesinin engellenmesi gerekmektedir (Aniş; 2005, s.26). Modal lifi ağartma işlemi gerektirmemektedir.

Merserizasyon: Pamuk liflerinin kesitinin NaOH ile şiştiği 1844 yılında John MERCER tarafından keşfedildiği için bu işlem “merserizasyon” adını almıştır. Daha sonra baz artıklarının uzaklaşması için gerginleştirerek yıkanması gerektiği ortaya çıkmıştır. Bu aşamadan sonra günümüzde uygulanan merserizasyon işlemi bulunmuştur. Merserizasyon ile kumaş; sıklık, sağlamlık, parlaklık, yumuşaklık ve boya tutma özelliği kazanmaktadır. Ayrıca oksijenle reaksiyon artar, ölü lifler uzaklaştırılır ve solventlerdeki çözünürlük artar (Aniş;2005, s.99).

2.1.4.2.Tekstil Yüzeyleri Boyama

Havlu kumaşlarda renklendirme aşamasında kumaş formunda boyama yapılabileceği gibi boyalı ipliklerle de üretim yapılabilmektedir.

Araştırmada konu olan pamuk, viskon, modal ve bambu lifleri bornoz sektöründe Overflow boyama ile boyanmaktadır. Yapısal özellikleri nedeni ile pamuk için kullanılan tüm

boyar maddeler viskon, modal ve bambu için kullanılabilmektedir. Araştırmalar sonucunda, bambu lifinin, pamuk, viskon, modal liflerine oranla daha az boyar maddeye ihtiyaç duydukları tespit edilmiştir. Bu da bambu lifinin boyar madde emiliminin yüksek olduğunu göstermektedir. Bambu lifi boyar maddeyi hızla emerek renkleri daha iyi göstermektedir (Okur; 2007, s.29).

Overflow Boyama makinesi; dokuma ve örme, pamuklu, yünlü, viskon, polyester ve trikotajların terbiye boyanmasında kullanılmaktadırlar. Az yer kaplamaları, yüzeyde tüylenme yapmaması, düzgün boyama gibi avantajlara sahiptirler. Temelde kumaşın taşındığı bir taşıma borusu, kumaş taşıma çıkrığı ve tekneden oluşmaktadır. Kumaş hareketi çıkrıktan düzeye şeklindedir. Kumaş, çıkrıktan sonra taşıma borusundan geçer ve tekrar tekneye yığılır. Bu 250 m/dakika hız ile devam etmektedir. Ülkemizde en yaygın kullanılan makine tipidir (http://www.tekstilokulu.net/smfforum/index.php?topic=113.0; 2011).

Boyar Madde Türleri

Önemli boyar madde türleri ve kullanım alanları tablo 2 de verilmiştir: Tablo 2

Boyar Madde Türleri

Boyar Maddenin Türü Haslık değerleri

Direkt ve ya substantif boyar madde Renk ve ışık haslığı iyi değildir. Uygulaması basit ve ucuzdur.

Reaktif Boyar Madde Renk, yıkama ve ter haslığı yüksek. Parlaktır. Pahalıdır.

Küp boyar madde Renk, yıkama, kaynatma haslığı yüksek. Parlaktır.

Kükürt boyar maddeleri Renkler donuktur, renk seçeneği azdır. Klor ve ışık haslığı düşük, renk ve yıkama haslığı yüksektir. Ucuza mal olur.

Bazik boyar maddeleri Parlaktırlar. Ancak ışık haslıkları düşüktür. (Taylor; 1999, s.228-230)

Boyanmış Tekstil Yüzeylerde Olması Gereken Haslık Değerleri

- Renk Haslığı

Boyalı ya da baskılı tekstillerin, üretim, kullanım ve bakımı esnasında karşılaştıkları çeşitli etkilere karşı koyabilme özelliğidir. Tüm tekstil yüzeylerini kapsayan mutlak bir renk haslığı bulunmamaktadır. Bu nedenle kullanım amacına göre boyama yapılmalıdır.

- Sürtme (Sürtünme) Haslığı

Kuru ve yaş sürtme haslığı olarak incelenmektedir. Sürtme haslığını; lif cinsi, boyar madde, boyama yöntemi ve renk koyuluğu etkilemektedir. Has boyalar bile, koyu renkte olduğunda ve ıslak sürtmede renk atmaktadırlar. Banyo tekstillerinde sık karşılaşılan bu durumun nedeni, genellikle lif yüzeyinde fazla miktarda bulunan boya maddesidir.

- Yıkama Haslığı

Boyar maddeler lifin cinsine göre değişmektedir. Eğer uygun madde ile boyanır ise her her tekstil yüzeyi belirli oranda yıkama haslığına erişebilmektedir.

- Kaynatma Haslığı

Tekstil yüzeyinin 90oC ve üzerindeki yıkamalarında olması gereken renk haslığına kaynatma haslığı adı verilmektedir.

- Ter Haslığı

Renkli tekstillerden terleme sonucunda renk atmamaları beklenmektedir. Boyar maddenin doğru seçimi ile bu haslık sağlanabilmektedir.

- Hava Koşullarına Dayanıklılık

Tekstil yüzeylerin ışığa, nem ve nitrojen oksitlerine karşı göstermesi gereken haslık olarak ifade edilmektedir (Banazılı, 2006, s151-154).

1.4.3. Bitim İşlemleri (Apreleme)

Tekstil yüzeylerine parlaklık – matlık, buruşmazlık, hışırtılı tuşe, yumuşaklık, elastikiyet vb. özellikleri kazandırmaya yönelik işlemlere bitim işlemleri yani apreleme adı verilmektedir. Fiziksel yollarla yapılan aprelere kuru apre, kimyasal yolla yapılan apreleme işlemlerine ise yaş apre adı verilmektedir. Havlu – bornoz ürünlerinde çoğunlukla yaş apre işlemleri uygulanmaktadır. Her bir apre işleminin avantajının yanında dezavantajı da olabilmektedir. Ayrıca bornozun maliyeti uygulanan her bir kimyasalın fiyatına oranla artmaktadır.

Aşağıda bornoz kumaşlarına uygulanabilecek apre türleri verilmiştir; Emiciliği artırmak için apre:

Tekstil yüzeylerine emiciliklerini artırmak amacıyla hidrofil işlemi yapılır. Boyayı sabitlemek için apre:

Renkli ürünlerde boyayı sabitlemek için fixatör kullanılır. Açık renklerde müşteri isteklerine göre yapılmaktadır.

Yumuşaklığı artırmak için apre:

Havlu kumaşlarda silikon kullanarak yumuşaklık istenildiği düzeyde artırılabilmektedir. Ancak silikon emiciliği azaltmaktadır.

Anti-bakteriyellik apresi:

Anti-bakteriyellik tekstil yüzeylerine kimyasallar yardımıyla kazandırılabilmektedir. Pamuk, viskon, modal liflerinde müşteri isteğine göre uygulanabilirken, bambu lifinin doğal anti-bakteriyel olma özelliği bulunmaktadır. Bambu lifine bu apre uygulanmamaktadır.

Leke tutmazlık apresi

Havlu – bornoz sektöründen çok diğer ev tekstillerine leke tutmazlık apresi uygulanırken, müşteri isteğine göre bu mamullere de leke tutmazlık kazandırılmaktadır.

Boncuklanmaya karşı apre:

Peeling yani boncuklanmayı önlemek için enzim yapılmaktadır. Boncuklanma özelliği; bambu, viskon ve modal lifleri arasında incelendiğinde bambu lifinin boncuklanma değerlerinin en yüksek olduğu gözlenmiştir (Ünal; 2007, s.55). Bambu lifinin bu apreye ihtiyacı diğer liflere oranla fazladır.

Çekmezlik apresi

Tüketiciler aldıkları ürünlerin boyut değişiminden rahatsızlık duymaktadırlar. Özel olarak havlu – bornoz kumaşlarında da isteğe göre çekmezlik özelliği kazandırılabilmektedir. Daha çok pikelerde uygulanmaktadır.

Yanmazlık apresi:

Yanmazlık apresi nadiren de olsa ev giyimi olarak bornozu tercih eden bornoz müşterilerince istenen bir işlemdir. En büyük dezavantajı yanmazlık özelliği arttıkça kumaşın sertliğinin artmasıdır. Tamamen yanmaz özellikte bir bornoz hiç asılmadan dik durabilmektedir.

2.1.5. Bornoz Üretim Süreci

Fabrikalar; iplik, dokuma ve konfeksiyon işlemlerinden yalnızca birini gerçekleştirerek faaliyet gösterdiği gibi, bu üç işlemi de kendi bünyesinde gerçekleştirebilen entegre tesisler olarak da varlığını sürdürebilmektedir. Konfeksiyon aşaması ise, iki bölüm halinde, kalıp tasarım departmanı ve üretim (dikim ve sonrası) departmanı olarak ele alınmaktadır.

Üretilecek bornoza karar verilmesinin ardından bornoz seri üretim süreci başlamaktadır. Genel başlıklar altında düşünüldüğünde elyaftan kumaşa kadar olan kısımlar ilk 6 maddede toplanmıştır. 7. maddeden itibaren konfeksiyon işlemleri başlamaktadır. Bu maddelerin açıklamaları kısaca verilmiştir.

- Bornozda kullanılacak lifin hazırlanması - Belirlenen lif veya liflerle ipliğin üretilmesi