T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

PLAZMA DESTEKLĠ KĠMYASAL BUHAR BĠRĠKTĠRME YÖNTEMĠ ĠLE SU ĠTĠCĠ NANO

KAPLAMA SENTEZĠ VE KARAKTERĠZASYONU

Ezgi YENĠCE YÜKSEK LĠSANS

Kimya Mühendisliği Anabilim Dalı

Mart-2015 KONYA Her Hakkı Saklıdır

iv ĠÇĠNDEKĠLER ÖZET ... vi ABSTRACT ... vii ÖNSÖZ ... viii SĠMGELER VE KISALTMALAR ... ix 1. GĠRĠġ ... 1

1.1. Biyomimetik ve Doğada Bulunan Süper Su İtici Yüzeyler ... 2

1.2. Islanma Olayları ... 4

1.2.1. Biyomimetik ve Doğada Bulunan Süper Su İtici Yüzeyler ... 4

1.2.2. Serbest yüzey enerjisi/yüzey gerilimi ... 6

1.3. Temas Açısı ve Pürüzlü Yüzeyler İçin Klasik Modeller ... 7

1.3.1. Homojen sıvı-katı arayüzeyi: Wenzel modeli ... 7

1.3.2. Heterojen katı-sıvı ara yüzeyi: Cassie-Baxter modeli ... 8

1.4. Süper Su İtici Yüzey Üretimi İçin Uygulanan Yöntemler ... 10

1.4.1. Islak Sentez ... 10

1.4.2. Kuru Sentez ... 10

1.5. Floro Akrilik Polimerlerin Özellikleri ... 22

2. KAYNAK ARAġTIRMASI ... 24

3. MATERYAL VE YÖNTEM ... 27

3.1. Deneylerde Kullanılan Kimyasal Maddeler ... 27

3.2. Deneylerde Kullanılan Cihazlar ... 27

3.2.1. CVD sistemi ... 27

3.2.3. Elektro eğirme sistemi ... 31

3.2.4. Kaplamaların kimyasal analizlerinde kullanılan cihazlar ... 32

3.3. Deneysel Kurulum ... 32

3.3.1. Deneysel Prosedür ... 35

4. ARAġTIRMA SONUÇLARI VE TARTIġMA ... 37

4.1.PECVD Yöntemi ile Tekstil ve Fiber Mat Yüzeyleri Üzerine PHFBA Sentezi . 37 4.2. AFM Analizi ... 43

4.3. Kaplanan PHFBA Filmlerinin FTIR Analizi ... 47

4.3.1. Substrat sıcaklığının etkisi ... 50

4.3.2. Plazma gücünün etkisi ... 55

4.4. Kaplanan PPFDA Filmlerin XPS Analizi ... 60

4.4.1. Yüksek çözünürlüklü C1s spektrum çözümlemesi (dekonvolisyonu) ... 61

4.4.2. Yüksek çözünürlüklü O1s spektrum çözümlemesi (dekonvolisyonu) ... 63

4.4.3. Yüksek çözünürlüklü F1s spektrum çözümlemesi (dekonvolisyonu) ... 64

v

5.1. Sonuçlar ... 65

5.2. Öneriler ... 65

KAYNAKLAR ... 67

vi

ÖZET

YÜKSEK LĠSANS TEZĠ

PLAZMA DESTEKLĠ KĠMYASAL BUHAR BĠRĠKTĠRME YÖNTEMĠ ĠLE SU ĠTĠCĠ NANO KAPLAMA SENTEZĠ VE KARAKTERĠZASYONU

Ezgi YENĠCE

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Kimya Mühendisliği Anabilim Dalı DanıĢman: Doç. Dr. Mustafa KARAMAN

2015, 70 Sayfa

Jüri

Doç. Dr. Mustafa KARAMAN Doç. Dr. GülĢin ARSLAN

Doç. Dr. Mahmut KUġ

Plazma destekli kimyasal buhar biriktirme (PECVD) yöntemi ile polimerik ince filmlerin değişik yüzeylerde biriktirilmesi, yüksek kaliteli filmlerin düşük enerji ile üretilebilmesine olanak sağlaması bakımından son zamanlarda üzerinde yoğunlaşılan oldukça ilgi çeken bir konudur. Plazma destekli kimyasal buhar biriktirme (PECVD) yönteminde; yüzeyi kaplanacak substrat, yüksek ısıya ya da zararlı çözücülere maruz bırakılmadığından dolayı, kumaş, cam ve hatta kâğıt gibi narin yüzeylerin kaplanabilirliği açısından da son derece uygundur. Bu çalışmada 13.56 MHz RF plazma kaynaklı indüktif eşleşmeli PECVD yöntemi ile polimerik düşük yüzey enerjili ince filmler farklı yüzeylere kaplanmıştır. Kaplama için PECVD reaktörüne (Hekzaflorobutil akrilat) (HFBA) monomer buharı gönderilmiştir. Reaktör ortamı vakum altında tutulup monomer molekülleri, reaktör içerisinde Radyo Frekansı (RF) kullanılarak oluşturulan plazma gücü ile sabit sıcaklıkta tutulan çeşitli yüzeyler (silikon tabaka, kumaş ve PMMA fiber mat vb.) üzerine ince film şeklinde biriktirilmiştir. Böylece substratların yüzey enerjileri düşürülerek, su iticilik özellik kazanmaları sağlanmıştır. XPS ve FTIR analizleri ile düşük plazma gücünde istenmeyen monomer fragmentasyonlarının oluşmadığı ve monomerin karakteristik fonksiyonel gruplarını kaybetmediği doğrulanmıştır. Pürüzlü PMMA fiber matları ile kumaş üzerine biriktirilen PHBFA ile 150°‟den daha büyük temas açısına sahip süperhidrofobik özellikte yüzeyler elde edilmiştir.

vii

ABSTRACT

MS THESIS

SYNTHESIS AND CHARACTERIZATION OF HYDROPHOBIC NANOCOATINGS BY USING PLASMA ENHANCED CHEMICAL VAPOR

DEPOSITION METHOD

Ezgi YENĠCE

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCEOF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE IN CHEMICAL ENGINEERING

Advisor: Assoc. Prof. Dr. Mustafa KARAMAN

2015, 70 Pages

Jury

Assoc. Prof. Dr. Mustafa KARAMAN Assoc. Prof. Dr. GülĢin ARSLAN

Assoc. Prof. Dr. Mahmut KUġ

Production of polymeric nanocoatings using plasma enhanced chemical vapor deposition process (PECVD) is getting increasing scientific attention recently, because the process allows deposition of high quality films on various substrates like fabric, glass, paper etc. owing to using lower energy inputs. In this study low surface energy Poly (Hexafluorobutyl acrylate) (PHFBA) coatings were deposited on various substrates by an inductively coupled PECVD system using 13.56 MHz RF plasma source. The monomer (Hexafluorobutyl acrylate) (HFBA) vapor was sent to the reactor. The reactor environment was held under high vacuum. The thin film was deposited by using Radio Frequency (RF) plasma power on several surfaces (like silicon wafer, fabric and porous PMMA fiber mats etc.) which were kept at constant temperature. By lowering the surface energy of the substrates, they are assured to gain hydrophobic properties. The FTIR and XPS analyses confirmed that the undesired monomer fragmentation ad chemical functionality lost were avoided by applying low plasma power. The effects of plasma power, deposition pressure and temperature on the chemical structure and morphology of the deposits were studied in detail. PHFBA depositions on rough electrospun PMMA fiber mats produced stable and adherent super hydrophobic surfaces with water contact angle values greater than 150o.

viii

ÖNSÖZ

Plazma Destekli Kimyasal Buhar Biriktirme Yöntemi İle Su İtici Nano Kaplama Sentezi ve Karakterizasyonu adlı bu çalışma, Selçuk Üniversitesi Mühendislik Fakültesi Kimya Mühendisliği Bölümü öğretim üyelerinden Doç. Dr. Mustafa Karaman yönetiminde yapılarak Selçuk Üniversitesi Fen Bilimleri Enstitüsü‟ ne Yüksek Lisans tezi olarak sunulmuştur.

Yüksek lisans çalışmalarımın ilk bölümünden itibaren hiçbir zaman eksikliğini hissetmediğim, bilgi birikimini ve hayat tecrübesini hiçbir zaman benden esirgemeyen, maddi ve manevi konularda bana her türlü desteği veren Doç. Dr. Mustafa KARAMAN‟ a en içten duygularımla teşekkürlerimi bir borç bilirim.

Yüksek Lisans bitirme tezimin hazırlanmasında emeği olan değerli çalışma arkadaşım Emrah DEMİR‟ e,

Finansal desteklerinden dolayı Selçuk Üniversitesi Fen Bilimleri Enstitüsü Bilimsel Araştırmalar Koordinatörlüğü‟ ne,

Yüksek Lisans bitirme tezim süresince yoğun çalışmalarımda maddi ve manevi desteklerini esirgemeyen ve her zaman benim yanımda olan canım aileme sonsuz teşekkürlerimi sunarım.

Ezgi YENİCE KONYA-2015

ix SĠMGELER VE KISALTMALAR Simgeler α : Kayma açısı θ : Temas açısı S : Katı (Solid) L : Sıvı (Liquid)

γSG : Sıvı-buhar ara yüzü γKG : Katı-buhar ara yüzü γKS : Katı-sıvı ara yüzü

ϒ : Yüzey gerilimi

θA : Görünen temas açısı A3D : Gerçek alan

A2D : Tahmini alan

θY : Young temas açısı

ΔE : Gaz moleküllerinin ayrışma enerjisi K : Boltzman sabiti

Te : Elektron sıcaklığı

Pa : Pascal

Atm : Atmosfer basıncı

K : Kelvin

CH4 : Metan

N2 : Azot

mTorr : Mili Torr

Tsubs : Substrat sıcaklığı Kısaltmalar

AC : Alternatif Akım

AFM : Atomik Kuvvet Mikroskobu

ATRP : Atom Transfer Radikal Polimerizasyonu BE : Bağlanma Enerjisi

CA : Temas Açısı (Contact Angle)

CLSM : Eşodaklı Lazerli Tarama Mikroskobu CVD : Kimyasal Buhar Biriktirme

DC : Doğru Akım

FTIR : Fourier Transform İnfrared Spektroskopisi GHz : Giga Hertz

HFBA : Hekzaflorobütil Akrilat

HFCVD : Sıcak Filament Destekli Kimyasal Buhar Biriktirme İCVD : Başlatıcılı Kimyasal Buhar Biriktirme

KHz : Kilo Hertz

LACVD : Lazer Destekli Kimyasal Buhar Biriktirme MHz : Mega Hertz

MOCVD : Metal-Organik Kimyasal Buhar Biriktirme

MW : Mega Watt

x

OMCVD : Organo-metalik Kimyasal Buhar Biriktirme PDMS : Polidimetilsilokzan

PID : Proportional, Integral, Derivative (Oransal, İntegral, Türevsel) PECVD : Plazma Destekli Kimyasal Buhar Biriktirme

PMMA : Poli(metil metakrilat) PTFE : Politetrafloroetilen RF : Radyo Frekansı

SEM : Taramalı Elektron Mikroskobu XPS : X-ray Fotoelektron Spektroskopi

1. GĠRĠġ

Günümüzde su temas açısı 150°‟ den büyük süper hidrofobik yüzeyler, çoğu endüstriyel prosesin yanında günlük yaşama da birçok kolaylık getirdiği için arzu edilen malzemelerdir. Son zamanlarda Lotus yaprağı ve pirinç yaprağı üzerinde yapılan çalışmalarda; yüksek temas açılı (CA) ve düşük kayma açılı (α) süper hidrofobik yüzeyler elde etmek için yüzeylere kimyasal modifikasyon işlemleri yapılması gerekmiştir (Feng ve ark., 2002). Lotus (Nilüfer) bitkisi bataklık gibi çamurlu ortamlarda yaşamasına rağmen, lotus yapraklarının dış yüzeyleri her zaman kuru parlak ve temiz durmaktadır bu özelliklerini düşük yüzey enerjilerinin yanı sıra üst üste olacak şekilde sıralanmış mikro ve nano boyuttaki pürüzlülüğe borçludurlar.Doğadaki bu örnekler bize yapay süper-hidrofobik yüzeylerin oluşturulmasında ve ıslanabilirliğin kontrol edildiği yüzeylerin tasarlanmasında rehberlik etmektedir (Feng ve ark., 2002).

Nilüfer çiçeğinin yaprakları daima temizdir ve üzerinde toz barındırmaz. Bu yapraklar, birbirinden 10-15 mikrometre uzaklıkta bulunan ve 5-10 mikrometre çapında olan küçük yumrucuklarla kaplı olurlar. Bunların yanı sıra bütün yüzey ince bir hidrofobik tabaka ile örtülüdür. Su damlaları yaprak yüzeyine temas ettiğinde, hem hidrofobik kaplamadan, hem de yüzey pürüzlülüğünden dolayı 170 dereceye yakın bir temas açısı oluştururlar. Bir yüzeyin kendini temizleme özelliğine sahip olması için sadece süperhidrofobik olması yeterli değil; bunun yanı sıra su damlasının yuvarlanması için yüzeye verilen açının da 5 dereceden az olması gerekmektedir.

Eğer bir yüzey nilüfer yaprağında olduğu gibi hem süperhidrofobik hem de 5 dereceden daha küçük kayma açısına sahipse yüzeydeki kirler su damlacığının üzerine yapışır ve onunla birlikte yuvarlanarak yüzeyi terk ederler (Özgür ve ark., 2007).

ġekil 1.1.a. Düz yüzeyde su damlacığının yuvarlanması b. Yüzeydeki kirlerin pürüzlü yüzeyde yuvarlanan su damlacığına yapışması ve yüzeyin kendi kendine temizlenmesi

1.1. Biyomimetik ve Doğada Bulunan Süper Su Ġtici Yüzeyler

Biyomimetik, doğadaki modelleri inceleyen, sonra da bu tasarımları taklit ederek veya bunlardan ilham alarak insanların problemlerine çözüm getirmeyi amaçlayan yeni bilim dalıdır. Biyomimetik, insanların doğada bulunan sistemleri taklit ederek yaptıkları maddelerin, aletlerin, mekanizma ve sistemlerin tümünü ifade bir terimdir. Doğadaki tasarımlar örnek alınarak yapılan aletlere, özellikle nano teknoloji, robot teknolojisi ve askeri donanım gibi alanlarda kullanılmak için gerek duyulmaktadır.

Yaşayan doğa, birçok yenilik için bir ilham kaynağıdır ve teknik zorlukları çözmede bize eşsiz bir kaynak olarak hizmet etmektedir. Pirinç yaprağı ve kelebek kanatları; köpekbalığı derisi ve lotus bitkisi ile birleştirilerek „pirinç ve kelebek kanadı etkisi olarak adlandırılan‟ eşsiz bir yüzey karakteristiği elde edilmiştir.

Sistematik çalışmalar gerçek pirinç yaprakları, kelebek kanatları, köpek balığı derisi ve balık pulu gibi maddeler ile gerçekleştirilmiştir. Bu tür yüzeyleri elde etmek için gerçek örnekler düşük adezyonlu nano kaplamaya maruz bırakılmıştır. Daha sonra elde edilen yapay yüzey ile gerçek örnekler karşılaştırılmıştır. Yüzey morfolojisinin karakteristiği; SEM cihazı ile yapılmıştır. Kendi kendini temizleme, düşük sürüklenme, çürüme önleyicilik gibi özellikler ile bağdaştırılan yüzeylerin karakteristikleri anlaşılmaya çalışılmıştır ve bu çalışmalar ile gelişmelere ışık tutulmuştur. Örneğin, botlar ve mayolar köpekbalığı derisinden; pencereler süper su itici ve düşük yüzey enerjili lotus bitkisinden esinlenerek üretilmiştir (Bixler ve Bhushan, 2012).

ġekil 1.2.a. Kelebek kanadı b. Kelebek kanadı üzerindeki su damlacığının görüntüsü c. Pirinç yaprağı d. Pirinç yaprağı üzerindeki su damlacığının görüntüsü

Lotus yaprakları hiyerarşik pürüzlükten (mikro çıkıntılar ile birleştirilmiş nano yapılar) ve bu yapıları kaplayan su itici mumsu yapıların varlığından dolayı süper su itici ve kendi kendini temizleyebilme özellikleri göstermektedir. Geçmiş yıllarda yapılan incelemelere göre süper su itici bitkiler makroskobik olarak düz yüzeylere sahip olsalar bile genellikle mikroskobik olarak farklı boyutlarda pürüzlülük gösterdikleri ve yüzeydeki mikro ve nano yapıları kaplayan düşük yüzey enerjili su itici mumsu yapılar ile birlikte süper su itici özellik gösterdikleri anlaşılmıştır.

Lotus yapraklarının sahip olduğu gibi mikro çıkıntılar ile birleştirilmiş nano yapılara sahip yüzeye ve ıslanabilme özelliğine pirinç yaprakları da sahiptir. Pirinç yapraklarının yüzeyinde boyutu 5 ile 8 mikrometre arasında değişen papillalar bulunmaktadır ve bu papillalar tek yönlü olarak yüzeye paralel bir şekilde dizilmişlerdir. (Guo ve ark., 2011).

Doğada suyu çeken ve suyu iten bitki türlerinden bazıları ve temas açıları Çizelge 1.1.‟ de verilmiştir.

Çizelge 1.1. Suyu çeken ve suyu iten bitki türleri ve temas açıları (Barthlott ve Neinhuis, 1996)

1.2. Islanma Olayları

1.2.1. Young eĢitliği ve temas açısı

İlk olarak 1805 yılında Thomas Young tarafından yapılan temas açısı (θ) ölçümü, katı (S) ve sıvı (L) faz arasındaki enerji etkileşimi göz önüne alındığında, hala en doğru metottur. Örneğin, bir sıvı damlacığı katı bir yüzeye damlatıldığında ilk olarak hava ile etkileşime girer (Şekil 1.3.). Katı yüzey ile sıvı damlacığın arasındaki temas açısı ölçülür, bu temas açısına denge temas açısı denir.

Bitki Türleri Temas Açısı (CA) Heliconia densiflora 28.4 ± 4.3 Gnetum gnemon 55.4 ± 2.7 Magnolia denudata 88.9 ± 6.9 Fagus sylvatica 71.7 ± 8.8 Nelumbo nucifera 160.4 ± 0.7 Colocasia esculenta 159.7 ± 1.4 Brassica oleracea 160.3 ± 0.8 Mutisia decurrens 128.4 ± 3.6

ġekil 1.3. Denge temas açısı

𝛾𝑆𝐺𝐶𝑜𝑠𝜃 = 𝛾𝐾𝐺− 𝛾𝐾𝑆 (1.1.)

γSG

;

sıvı-gaz ara yüz,γKG

;

katı-gaz ara yüz,γKS

;

katı-sıvı ara yüz enerjilerini ifade eder.Young Eşitliği‟ nde; katı yüzeyin; pürüzsüz, homojen, sert ve aynı zamanda üzerine damlatılan sıvıya nazaran fiziksel ve kimyasal olarak etkisiz olduğu varsayılır (Lobato, 2004).

𝐶𝑜𝑠𝜃𝑌 = 𝛾𝐾𝐺𝛾−𝛾𝐾𝑆

𝑆𝐺 (1.2.)

Young eşitliği adı verilen bu denklem temas açısı hesaplanması için kullanılır (Bormashenko, 2014).

Yüzeylerin ıslanma özellikleri incelendiğinde; ıslanma özelliklerini karakterize eden başlıca parametre sıvının katı ile yaptığı statik ya da dinamik temas açısıdır. Temas açısı; yüzey enerjisi, yüzey pürüzlülüğü, yüzeyin temiz olup olmaması vb. birçok faktöre bağlıdır. Eğer sıvı yüzeyi (hidrofilik yüzey) ıslatıyorsa, statik temas açısı 0≤θ≤90°, eğer sıvı yüzeyi (hidrofobik yüzey) ıslatmıyorsa, temas açısı değeri 90≤θ≤180°dir.

ġekil 1.4. Herhangi bir damlacığın statik temas açısı gösterimi

Polar moleküllerden oluşmuş yüksek enerjili yüzeyler, hidrofilik; non-polar moleküllerle oluşmuş düşük yüzey enerjili yüzeyler, hidrofobik özellik gösterirler.

Temas açısı 10°‟ den daha küçük olan yüzeyler süper hidrofilik olarak bilinirken, temas açısı 150° ve 180° arasında olan yüzeyler ise süper hidrofobik olarak bilinir (Bhushan ve Jung, 2011).

1.2.2. Serbest yüzey enerjisi/yüzey gerilimi

Yoğun fazlı materyalin yüzeyindeki atomlar, iç yüzeyindeki atomlara göre çok daha farklı bir çevreyle etkileşim halindedirler. Bu farklılık asimetrik çevreden kaynaklanmaktadır, örneğin; yığın materyalin her bir atomu yine aynı tek tip atom ile sarılmıştır. Fakat yüzeyde durum daha farklıdır, çevrelerindeki yakın ya da uzak komşuları ile etkileşim içinde olduklarından farklı farklı etkilere maruz kalırlar. Dolayısıyla bu atomlar, içerideki atomlara göre farklı enerji dağılımına sahiptirler. Özellikle sıvılar için bu durum sıvı moleküllerinin enerjilerini istenmeyen şekilde artırır. Bu enerjiyi düşürmek için ise yüzey tarafından bir kuvvet oluşturulur buna katılarda; serbest yüzey enerjisi sıvılarda ise yüzey gerilimi denir ve (ϒ) ile ifade edilir (Lobato, 2004).

ġekil 1.5. Sıvının katı yüzey üzerindeki davranışı

Suda yaşayan birçok böcek türü fizik kanunlarına göre yaşarlar. Örneğin; su örümceği; su üzerinde yüzey geriliminden dolayı oluşan zarın üzerinde yürür (Şekil 1.6.). Su üzerine yapışıp kalmaması için ayaklarının ucunda hidrofob (suitici) balmumuna bulanmış kıllardan oluşan kadifemsi sık bir örgü mevcuttur. Suda yaşayan „‟Gerris‟‟ gibi birçok böcek türü de hidrofili ve hidrofobi sayesinde değişik şekillerde hayatlarını sürdürürler.

1.3. Temas Açısı ve Pürüzlü Yüzeyler Ġçin Klasik Modeller

1.3.1. Homojen sıvı-katı ara yüzeyi: Wenzel modeli

Pürüzlü yüzeylerin ıslanma özellikleri son yıllarda üzerinde çok yoğun çalışılan ve çalışmaların giderek arttığı bir konudur. Dolayısıyla, pürüzlü yüzeylere damlatılan damlacığın su iticiliğini gösteren temas açısına olan ilgi de giderek artmaktadır. Damlacığın yüzey üzerindeki durumunu açıklayan iki klasik model; Wenzel ve Cassie-Baxter modelleri sırası ile aşağıdaki gibidir;

Hidrofilik, pürüzlü ve bir bileşenden oluşan yüzeyin ıslanabilirliği Wenzel modeli ile tanımlanır. Görünen temas açısı (θA);

𝐶𝑜𝑠𝜃𝐴 = 𝑟𝐶𝑜𝑠𝜃𝑌 (1.3.)

ġekil 1.7. Wenzel modeli

r: gerçek alan (A3D) ile tahmini alan (A2D) arasındaki oran; r=A3D/A2D

θY: Young temas açısı

Wenzel modelinde; sıvı, boşlukları tamamen doldurmaktadır (Lopes ve ark., 2013).

1.3.1. Heterojen katı-sıvı ara yüzeyi: Cassie-Baxter modeli

Pürüzlü, kimyasal olarak heterojen, iki bileşenden oluşan yüzeylerin ıslanabilirliği; genellikle Cassie-Baxter modeli ile tanımlanır. Görünen temas açısı (θA);

ġekil 1.8. Cassie-Baxter modeli

ƒs ve ƒv, sırasıyla katı ve gaz faz sürtünme katsayılarıdır. Sıvı damlalarının mükemmel olarak asılı kaldığını düşünürsek, yani (θv =180o), θv sıvı damlasının yüzeyde asılı durduğu durumu belirtmektedir, ve fs+fv=1 olduğunda :

Eşitlik 1.4. düzenlenirse;

𝐶𝑜𝑠𝜃𝐴 = 𝑓𝑠(𝐶𝑜𝑠(𝜃𝑐) + 1) − 1 (1.5) eşitliği elde edilir.

Cassie-Baxter modelinde sıvı, hava paketçiklerinden dolayı boşlukları dolduramamaktadır. Damlacık, yüzey üzerinde küresel şekilde durur.

Wenzel modeli (Wenzel durumu); sıvının, pürüzlü yüzeyin boşluklarını tamamen doldurduğunu varsaymaktadır. Yani, homojen bir ıslatma olduğu düşünülmüş olup, toplam alanın sadece sıvı-katı ara yüzeyinden oluştuğu ileri sürülmektedir.

Cassie-Baxter modelinde (CB durumu) ise; hava paketçiklerinin pürüzlü yüzeyi doldurduğu için, sıvının sadece pürüzlü yüzeyin üst kısmındaki katı ile temas ettiği varsayılmaktadır. Sıvı; katı ve boşluklu havadan oluşan kompozit yüzey üzerinde toplanır. Yani, yüzey üzerinde hem nano hem de mikro seviyede pürüzlülük olduğu için heterojen bir ıslatma olarak düşünülür. Cassie-Baxter modelinde, katı-sıvı temas alanından dolayı temas açısı histerisi çok küçüktür (<6°) ve damlacık yüzeyden kolaylıkla yuvarlanıp yüzeyi terk edebilir. Fakat Wenzel modelinde damlacık daha büyük temas açısı histerisi gösterir.

Şekil 1.9.‟ da katı yüzeyler üzerinde sıvı damlalarının modellenmesi gösterilmiştir (Lopes ve ark., 2013).

ġekil 1.9.a. Cassie-Baxter modeli b. Wenzel Modeli

1.4. Süper Su Ġtici Yüzey Üretimi Ġçin Uygulanan Yöntemler

Süper su itici (süper hidrofobik) yüzeyler ıslanmaya, yapışmaya ve kir tutmaya karşı gösterdikleri direnç nedeni ile birçok bilimsel ve endüstriyel uygulama için arzu edilen malzemelerdir. Günümüzde tekstil kumaşlarına, cam, seramik, peçete vb. birçok farklı fonksiyonel yüzeylere süper su itici özellik kazandırmak mümkündür. Süper su itici yüzeyler elde etmek için kullanılan yöntemler;

Islak sentez,

1.4.1. Islak sentez

Islak kimyasal yöntemler, mikro ve nano boyutlardaki malzemeler için, verimli bir şekilde büyüklük, şekil ve çap kontrolü sağlayan pürüzlü yüzeyler elde etmek için uygulanan basit ve kolay yöntemlerdir. Islak sentez yöntemi;

Dip Coating (Daldırma-Çıkarma)

Spin Coating (Dönel Kaplama)

Atom Transfer Radikal Polimerleşmesi (ATRP)

Sol-Jel metodu

Layer-by-Layer (Katman Katman Kaplama)

Elektro Kaplama şeklinde sınıflandırılabilir.

Bu yöntemlerin tamamı çözücü içeren ortamlarda gerçekleştirilir. Bu nedenle kaplanacak yüzeyin çözücü ile temas etmesi gerekmektedir. Çözücüden etkilenebilecek narin yüzeylerin düzgün bir biçimde ıslak yöntemler ile kaplanabilmeleri çok zordur.

1.4.2. Kuru sentez

Kuru kimyasal yöntemlerde, basit ve karmaşık yapılı malzemeler düşük sıcaklıklarda elde edilebilir, az miktarda malzeme ile daha fazla yüzey kaplaması yapılabilir, yüksek birikme hızına sahip olduğu için zaman kaybını önler ve ayrıca solvent (çözücü) içermediği için çevre dostudur. Fiziksel ve kimyasal buhar biriktirme teknikleri kuru proseslerin en önemli örneklerindendir. Süper su itici yüzey elde etmek için son yıllarda gerek endüstriyel gerekse laboratuar ölçekli alanda “Kimyasal Buhar Biriktirme (CVD)” yöntemine olan ilgi giderek artmaktadır.

1.4.2.1. Kimyasal buhar biriktirme yöntemi (CVD)

Kimyasal buhar biriktirme (CVD) yöntemi, ince film kaplamaların sentezlenmesi, yapısında fiber bulunan malzemelerin ve monolitik bileşenlerin üretilmesi için uygun olan bir prosestir. CVD yöntemi ile çoğu metallerin, karbon ve silikon gibi birçok metal olmayan elementlerin yanı sıra karbid, nitrit, oksit vb. içeren

birçok komponentin üretilmesi mümkündür. Ayrıca organik CVD ile polimerik malzemelerin üretimi de mümkün hale gelmiştir. İnorganik CVD özel bileşiklerin sentezlenebilmesi konusunda sağladığı teknolojik üstünlükler ile yarı-iletken malzemelerin ve diğer iletken komponentlerin üretiminde, araç-gereçlere ince film kaplanmasında, optoelektronik yüzeylerin sentezlenmesinde, suya dayanıklı parçaların elde edilmesi ve malzemelerin korozyon özelliklerinin geliştirilmesi vb. proseslerde

yaygın olarak kullanılır (Pierson, 1999). Kimyasal buhar biriktirme (CVD) yöntemi, yüzeye mikro ve nano boyutlarda fonksiyonel polimerik ince filmlerin kaplanması ve partiküllerin yüzeye homojen halde birikmesini sağlaması gibi arzu edilen özellikler sunduğu için giderek daha da ilgi çekici hale gelmektedir. Bu tür konformal kaplamalar, CVD polimerleşmesini solüsyon-bazlı metotlardan farklılaştırmaktadır. Bu sayede

organik CVD ile yağlanma, ıslanabilirlik gibi yüzey özellikleri kontrol edilebilir hale gelmiş ve bazı fonksiyonel gruplar ile yüzeyler çeşitli uyaranlara karşı cevap verebilen akıllı yüzeyler özelliği kazanmıştır (Alf ve ark., 2010).

Genel olarak organik CVD, buhar haline getirilen monomerlerin reaksiyonun gerçekleştiği reaktör haznesine gönderilmesi ile farklı enerji girdileri kullanılarak (plazma, ısı, ışık vb.) aktif edilen bu monomerlerin kaplanacak yüzey (substrat) üzerinde ince film oluşturulması için kimyasal tepkimeye sokulması olarak tanımlanabilir, genel olarak CVD, Şekil 1.10.‟ da özetlenmiştir.

ġekil 1.10. CVD Prosesi

CVD, bir kimyasal süreç olduğu için, reaksiyonu başlatacak bir aktivasyon enerjisine ihtiyaç duyulur. CVD yöntemi, monomerleri aktif hale getirmek için

kullanılan aktivasyon enerjisine (sıcaklık, foton, plazma) göre sınıflandırılırlar (Chan, K., 2005).

1.4.2.1.a. Termal kimyasal buhar biriktirme

Kimyasal reaksiyonu aktive etmek için sıcaklık kullanılan sistemlere termal CVD denir. Termal CVD sisteminde kaplama gerçekleştirebilmek için sıcaklığın 800 0

C ile 2000 0C arasında olması gerekir ki bu sıcaklıklar yüksek frekanslı indüksiyon ısıtma, radyan ısıtma ya da rezistans ısıtma vasıtasıyla gerçekleştirilir. (Ohring, 1992).

ġekil 1.11. Termal CVD

Kimyasal buhar biriktirme (CVD) yönteminin; Metal-organik CVD (MOCVD), Organo-metalik CVD (OMCVD), Lazer destekli CVD (LACVD), Sıcak Filament Destekli (HFCVD), Başlatıcılı CVD (iCVD) Plazma Destekli CVD (PECVD) gibi çeşitleri de vardır (Park ve Sudershan, 2001).

1.4.2.1.b. Lazer destekli kimyasal buhar biriktirme

Enerji kaynağı olarak yüksek enerjili foton ışınları kullanılan CVD yöntemine Lazer destekli CVD denir. Bu CVD tekniği, inorganik kaplamalar elde etmek için kullanılabilir (Ohring, 1992). Şekil 1.12.‟de genel hatlarıyla Lazer CVD sistemi görülmektedir.

ġekil 1.12. Lazer CVD

1.4.2.1.c. Metalo-organik kimyasal buhar biriktirme (MOCVD)

Metalo-organik CVD (MOCVD), yarı iletken filmler üretmek için geliştirilmiş bir CVD tekniğidir. Metal-organik CVD, kaplamalarda arzu edilen parametre olan düşük biriktirme sıcaklığı avantajını verdiğinden dolayı yarıiletken-mikro elektronik filmler üretmek için yapılan kaplamaların yanı sıra erozyondan korunmak için gereken film kaplamalarında da kullanımı giderek yaygınlaşmaktadır (Pierson, 1999).

ġekil 1.13. Metalo-Organik CVD

1.4.2.1.d. Sıcak filament destekli kimyasal buhar biriktirme (HFCVD)

Polimerik ince film kaplamalar, sıcak filament destekli kimyasal buhar biriktirme (HFCVD) sistemi ile üretilebilmektedir. HFCVD yönteminde enerji kaynağı olarak ısı enerjisi kullanılmaktadır. HFCVD sistemini, termal CVD reaktöründen ayıran

fark; ısı kaynağının substrat üzerinde bulunan birbirine paralel dirençli tellerden oluşmasıdır (Chan, 2005).

Sıcak filament destekli kimyasal buhar biriktirme (HFCVD) yöntemi, genelde organo-silikon yapıda filmlerin üretilmesinde kullanılan bir yöntemdir. HFCVD sisteminde kaplanacak ince filmler, oda sıcaklığında tutulan substrat üzerine biriktirilir. Filament sıcaklığı, film yapısını kontrol etmekte kullanılabilir (Hilton ve ark., 2001).

Termal CVD‟ de gerçekleştirilmesi mümkün olmayan substrat ve gaz sıcaklığının birbirinden bağımsız kontrolü, HFCVD sisteminde yapılabilmektedir. HFCVD sisteminde, gereken enerji substrat üzerine yerleştirilen sırayla dizilmiş tellerden sağlandığı için, polimerizasyon sıcaklık odaklı kontrol edilebilir. Isınan filament teller kullanılarak elde edilen ve bu sürecin sonunda oluşturulan radikaller, soğutulmuş substrat yüzeyinde bir film tabakası oluşturur. Böylelikle polimerleşme tek bir adımda gerçekleşmiş olur (Lau ve Gleason, 2000).

ġekil 1.14. Sıcak filament destekli CVD sistemi

1.4.2.1.e. BaĢlatıcılı kimyasal buhar biriktirme (iCVD)

Başlatıcılı CVD (iCVD) prosesi, Sıcak Filament Destekli CVD (HFCVD) sistemine benzer bir prosestir. iCVD yönteminde, başlatıcı serbest radikaller kullanıldığı için HFCVD sistemindeki gibi reaksiyonu başlatmak için kullanılan yüksek sıcaklık girdisine gerek yoktur. Bu sistemde başlatıcıların kullanılması ile birlikte film birikim hızlarında da HFCVD prosesine göre önemli artışlar gözlemlenmiştir(Hilton ve ark., 2001). iCVD prosesi genel olarak, lineer polimerlerin, kopolimerlerin ya da çapraz-bağlı filmlerin üretiminde kullanılan yöntemdir. iCVD sistemi ile anti-mikrobiyal,

süperhidrofobik, süperhidrofilik ve diğer fonksiyonel ince polimer filmler ve kaplamalar elde edilir (Martin ve ark., 2007).

1.4.2.1.f. Plazma destekli kimyasal buhar biriktirme (PECVD)

Plazma destekli kimyasal buhar biriktirme yönteminden önce, plazma ve empedans eşleşme ünitesinin tanımına göz atmak da fayda vardır;

Plazma, temel olarak serbest halde bulunan pozitif ve negatif yüklerin sayısının eşit olduğu iyonlaşmış gaz anlamına gelmektedir. Serbest haldeki pozitif ve negatif yükler elektrik akımı ile oluşturulur. Pozitif yükleri genellikle iyonlaşmış nötronlar (atomlar veya moleküller) oluşturmaktadır. Negatif yüklerin ise çoğu serbest elektronlardır. Elektronlar hareketli ve hafif olduklarından dolayı akım-taşıyıcı olarak da adlandırılabilirler. Elektronlar, nötronlardan daha hafif olması nedeniyle, nötronlara göre daha hızlı ve dolayısıyla daha çok hareket ederler yani daha fazla elektrik akımına (gaz sıcaklığının 10.000 derece üzeri sıcaklığına sahip) maruz kalırlar. Elektrik akımına maruz kalmış yüksek sıcaklığa sahip elektronlar, yüksek sıcaklıkta gerçekleşen, serbest radikallerin meydana geldiği reaksiyonun oluşmasını tetiklerler (Manos ve Flamm, 1989).

Plazma sadece kapalı bir reaktör içerisindeki gazın ısıtılması olarak tanımlanamaz. Çünkü reaktör içerisindeki gazın iyonlaşması için ısıtılması gerekir fakat gazın iyonlaşması için gerekli sıcaklığa kadar reaktör ısıtılamaz, yani reaktör o kadar yüksek sıcaklığa dayanmaz. Bu yüzden de reaktöre, reaktör ortamını yüksek sıcaklığa çıkarabilecek bir girdi (örn. plazma) uygulanır. Genellikle laboratuarlarda, plazma oluşturmak için, elektrik akımı ya da radyo dalgası kullanılır. Yani, plazmayı oluşturacak serbest elektronlara doğrudan enerji vererek elektron-atom çarpışması ile daha fazla elektron oluşturulur ve bu proses, iyonlaşmanın istenilen derecesine gelene kadar sürdürülür (Goldston ve Rutherford, 1995).

Plazma reaktörüne uygulanan gücü mümkün olduğunca en yüksek seviyeye getirebilmek için bir empedans eşleşme ünitesine ihtiyaç duyulur. Empedans eşleşme ünitesi ile reaktöre uygulanan plazma gücünden geri yansıyan güç minimize edilir. Empedans eşleşme ünitesi, radyo frekans güç kaynağı ile yük arasına bağlanır ve güç kaynağı ile plazmanın oluşturulduğu reaktör arasında dengeyi sağlamak için kullanılır. Empedans eşleşme ünitesi; bir girdi dedektörü, çıktı dedektörü, kontrol edici, indüktör ve değişken kapasitörden oluşur. Girdi uçbirimi, yüksek frekanslı güç kaynağına

bağlanır, voltajı ve girdi uçbirimine girişi yapılmış yüksek frekanslı gücü algılar, çıkış uç birimi ise yüke bağlanır (Corp ve ark., 2005).

Empedans eşleşme ünitesi, çıkış uçbirimindeki elektriği doğru bir şekilde algılar. Aynı zamanda, girdi dedektörü ile RF voltajını ve girdi uçbirimindeki akımı; çıkış dedektörü ile çıktı uçbirimindeki RF voltajını algılar. Empedans eşleşme ünitesindeki kontrol edici; girdi uçbirimine bağlanmış yüksek frekanslı güç kaynağı ile çıkış uçbirimine bağlı yük arasındaki empedans eşleşmesini sağlamaya yarar. Kontrol edici, girdi dedektörü tarafından algılanmış data bazlı değişken reaktörün reaktansını ayarlayarak; güç kaynağının empedansı ile yükün empedansını eşleştirir (Corp ve ark., 2005).

Plazma destekli kimyasal buhar biriktirme (PECVD) yöntemi; buhar fazındaki bileşenlerin elektrik deşarjı kullanılarak katı film oluşturmak için yapılan biriktirme yöntemi olarak adlandırılır. PECVD yönteminde, gaz molekülleri elektron etkisi ile ayrışarak nötr, iyon ve radikal türleri oluşturur. Bu reaktif türler yüzeye ulaşıp, iyonik ve/veya serbest radikal mekanizması aracılığıyla birbirleri ile reaksiyona girerek film oluştururlar. Gaz molekülleri termal enerji yerine enerjik elektronlar ile aktif hale geldiği için PECVD yönteminde daha düşük reaksiyon sıcaklığında çalışılabilmektedir. Örneğin filmler, 300 °C‟ den daha düşük sıcaklıkta biriktirilebilir (Bunshah, 2001).

Plazma oluşumunda, reaktif türler arasında nötr radikallerin iki sebepten dolayı ana biriktirme ajanı olduğuna yani biriktirme işleminde ana rolü üstlendiğine inanılır. Birincisi, çoğu gaz molekülünün ayrışma enerjisi iyonlaşma enerjisinden genellikle daha düşüktür ve böyle olduğu için de radikallerin oluşum hızı iyonlarınkinden daha yüksektir. İkinci olarak ise, pozitif iyonlar herhangi bir yüzeye birikirken, nötr radikallerin plazma içinde birikme ihtimali daha fazla ve daha uzun yaşam ömrüne sahiplerdir.

Nötr radikallerin sayısı; plazma gücü, elektrotlar arası uzaklık, ortalama serbest yol, elektron dağılımı gibi bir grup değişkenler ile belirlenebilir. Bu değişkenler elektron sıcaklığı (plazmadaki elektronların enerji durumu) yani radikal oluşum hızını belirler. Radikal oluşum hızı, e-ΔE/kTe ile orantılıdır. Buradaki;

ΔE; Gaz moleküllerinin ayrışma enerjisi, k; Boltzman sabiti,

Elektron sıcaklığını, düşük ayrışma enerjisine sahip gaz türlerinin, daha yüksek ayrışma enerjisine sahip gaz radikallerinden daha az etkileyip değiştireceği bu bağıntı ile görülmektedir. Bu radikal hızındaki yani elektron sıcaklığındaki değişiklik film stokiyometrisinin belirlenmesindeki önemli bir faktördür (Bunshah, 2001).

Absorplanmış radikal yüzeyde belirli bir yere nüfuz edip orada film büyümesini başlatma görevi görür. Yüzeydeki radikalin hareketliliğini, substrat sıcaklığı son derece etkilemektedir. Yüksek substrat sıcaklıklı yüzeyde bulunan radikaller, daha fazla enerji edinirler ve farklı farklı yerlere değil sabit bir yere nüfuz ederler. Böylelikle düşük substrat sıcaklığında elde edilen bozuk yapılı ve düşük yoğunluklu filmlerin aksine daha yoğun ve morfolojik olarak düzgün yapılı filmler elde edilir (Pierson, 1999).

PECVD sisteminin avantajları;

Daha düşük sıcaklıkta film biriktirebilme ve böylece daha düşük maliyet ile biriktirme yapılabilip, daha narin yüzeylerle çalışılabilme fırsatına sahip olma,

Filmlerin substrata kuvvetli bir şekilde yapışabilme ve güçlü bağlara sahip olma,

Termal CVD‟ den daha yüksek biriktirme hızına sahip olma şeklinde sıralanabilir (Bunshah, 2001).

Çizelge 1.2. Termal ve Plazma CVD‟nin karakteristik biriktirne hızları(Pierson, 1999)

Biriktirme Sıcaklıkları °C

Malzeme Termal CVD Plazma CVD

Polisilikon 650 200-400 Silikon nitrit 900 300 Silikon dioksit 800-1100 300 Titanyum karbit 900-1100 500 Titanyumnitrit 900-1100 500 Tungsten karbit 1000 325-525

Çizelge 1.2.„ den de görüleceği gibi plazma CVD ‟de reaksiyonun gerçekleştiği sıcaklıkta Termal CVD‟ de biriktirme yapılamamaktadır. PECVD yöntemi, bu düşük substrat sıcaklığında biriktirme yapabilme sayesinde, alüminyum, organik polimerler, metal alaşımları gibi düşük sıcaklıklı substratların kaplanmasına olanak verir (Pierson, 1999).

PECVD sistemi;

Işıklı deşarj (Glow-Discharge) Plazma (izotermal olmayan)

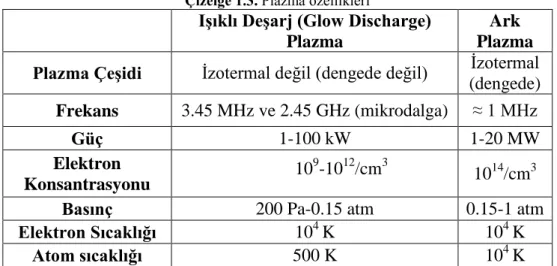

Ark Plazma (izotermal) olmak üzere iki kategori‟ ye ayrılmaktadır. Çizelge 1.3. Plazma özellikleri

IĢıklı DeĢarj (Glow Discharge)

Plazma

Ark Plazma Plazma ÇeĢidi İzotermal değil (dengede değil) İzotermal

(dengede) Frekans 3.45 MHz ve 2.45 GHz (mikrodalga) ≈ 1 MHz Güç 1-100 kW 1-20 MW Elektron Konsantrasyonu 10 9 -1012/cm3 1014 /cm3

Basınç 200 Pa-0.15 atm 0.15-1 atm

Elektron Sıcaklığı 104 K 104 K

Atom sıcaklığı 500 K 104 K

a. Mikrodalga (Glow-Discharge) plazma

Işıklı deşarj (izotermal olmayan) plazma, yüksek frekanslı elektrik alan (mikrodalga gibi 2.45 GHz) aracılığıyla genellikle düşük basınçta oluşturulur.

Yüksek frekanslı elektrik alanda gazlar, elektronlara ve iyonlara ayrılır. Oldukça küçük kütleye sahip elektronlar, yüksek enerji seviyelerinde 5000 K ya da üzerinde kolaylıkla ivme kazanırlar. Yüksek atalete sahip daha ağır iyonlar ise elektrik alandaki ani değişikliklere hızlı cevap veremezler. Sonuç olarak, elektronların sıcaklığı ile karşılaştırıldığında ağır iyonların sıcaklığı düşük kalır. Bu yüzden izotermal olmayan diye de bilinir.

Yüksek enerjili elektronların gaz molekülleri ile çarpışması; gazların ayrışması, reaktif kimyasal türlerin oluşumu ve kimyasal reaksiyonun başlamasına yol açar (Pierson, 1999).

ġekil 1.15. Mikrodalga plazma sistemi

b. Radyo frekans (RF) plazma

RF deşarj ismini plazma oluşturmak için uygulanan „‟frequency range‟‟ frekans sıklığı (1kHz-1 Ghz) kelimesinden almaktadır. Fakat RF deşarjı genellikle 13.56 MHz frekansında oluşturulur. Elektronlar, RF alanındaki gücü absorbe ederler ve gücü esnek ve esnek olmayan çarpışmalara iletirler. Yüksek basınçlarda iyonlaşma derecesi oldukça

düşüktür (<10-4

) ve elektron-nötron çarpışması baskındır. Yüksek iyonlaşma derecelerinde (10-2) elektron-iyon çarpışmaları önemli hale gelir. Esnek çarpışmalar boyunca elektronlar çok büyük bir enerji kaybı yaşamazlar fakat yönleri değişir. Eğer bu yön değişimi elektrik alan değişimi ile aynı zamana denk gelirse elektronlar ekstra enerji kazanırlar. Sonuç olarak, RF deşarjı, elektronlara ekstra enerji kazandırır ki bu elektrik alanın düşük olduğu zamanlarda dahi geçerlidir. (Denes ve Manolache, 2004).

Genel bir RF plazma ekipmanı, birbirine paralel elektrotlardan oluşur. Şekil 1.16.‟ da RF plazma sistemi görülmektedir. Soğuk duvarlı dizayn edilmiş bu sistem genellikle silikon nitrit ve silikon dioksit yarıiletken uygulamaları için yaygın olarak kullanılmaktadır (Pierson, 1999).

RF plazmanın avantajları aşağıdaki şekilde sıralanabilir;

RF plazmada güç, gerçek akımla değil yer değiştirme ile iletilir bu da daha az elektron ve elektrotlara daha az iyon bombardımanı, RF gücünün daha kolay iletimi, elektrotlar için daha az ısı gerekliliği anlamına gelmektedir.

RF plazma, genellikle DC ve AC plazmalara göre daha kararlı bir işletime sahiptir.

RF plazma, aynı elektron yoğunluğundaki DC ve AC plazmalara göre daha yüksek elektron sıcaklığı sağlar ki bu da serbest radikallerin sayısını artırmada, plazma-kimyasal reaksiyonlarda, ayrışma ve iyonlaşma reaksiyonlarında arzu edilen bir durumdur.

RF plazma, benzer hacim ve elektron yoğunluğundaki DC ve AC plazmalara göre genellikle daha yüksek elektriksel verimliliğine sahiptir (Roth, 1995).

RF plazmanın en önemli özelliklerinden biri yukarıda da belirtildiği gibi, gücün plazma ile doğrudan akımla değil akımların yer değiştirmesi ile etkileşmesidir. Böylece güç, plazma ile temas halindeki elektrotlara gerek kalmadan iletilebilir. Elektrotların olması ürün safsızlığının kontrolünün önemli olduğu çoğu uygulamada dezavantaj olabilir (Roth, 1995).

ġekil 1.16. Radyo frekans plazma sistemi

1.5. Floro Akrilik Polimerlerin Özellikleri

Florlu polimerler, yüksek ısıl direnci, kimyasallara karşı muhteşem direnç, yüksek sıcaklıkta dahi sahip oldukları mekanik özellikler, hava şartlarına karşı mükemmel dayanıklılık, yağ ve su iticilik, düşük tutuşabilirlik, düşük reaktif indeks gibi özelliklere sahip olmalarından dolayı giderek daha da ilgi çekici hale gelmektedirler (Hansen ve ark., 2007).

Floropolimerlerin gelişimi 1938 yılında DuPont Şirketi‟nden Dr. Roy Plunkett‟ın Politetrafloroetilen (PTFE)‟ i keşfi ile başlamış olup, günümüzde hala devam etmektedir. Florlu polimerler, ticari alanın yanı sıra akademik alanda da yoğun bir şekilde çalışılmaktadır. Yapılan çalışmalar sonucunda biyo-materyaller, yüzey aktif maddeler, yağlar, yalıtkan malzemeler, iyon ileten materyaller (Li-on bataryalar) vb.

gibi kayda değer özelliklere sahip çeşitli fonksiyonel materyaller elde edilmiştir (Hansen ve ark., 2007).

Materyallerin birçok özelliği yüzeyin yapısı ve yüzey tabakasının kimyasal bileşimine bağlıdır. Islanma, kaplama karakteristikleri bu özeliklere örnek olarak verilebilir. Florlu polimerler, yağ ve su itici özelliğine sahip; kumaş, kâğıt, deri, tahta vb. çeşitli yüzeylere uygulanabilen düşük yüzey enerjisine sahip materyallerdir.

Akrilik floro-polimerler, kaplamalar için geniş bir uygulama alanına sahiptir. Özellikle adhezyon ile ilgili uygulamalarda bu polimerlerin yüzey özelikleri çok büyük öneme sahiptir. Örneğin, bir filmin yüzey geriliminin düşürülmesi, ıslatmayan yüzeyler elde etmek için vazgeçilmezdir. Filmin yüzey gerilimini düşürmenin en popüler ve başarılı yöntemi, film oluşurken florun polimer molekülü ile birleşmesidir (Li ve ark., 2002).

Bu tez çalışmasına yön veren ve ince film eldesinde kullanılan Hekzaflorobütil akrilat (HFBA) monomeri ve bu monomerin substrat yüzeyine Plazma destekli kimyasal buhar biriktirme yöntemi ile biriktirilmesi sonucu elde edilen su itici özelliğe sahip PHFBA‟ ın yapıları Şekil 1.17.‟ de verilmiştir.

ġekil 1.17.a. Hekzaflorobütil akrilat monomerinin yapısı b. Poli (Hekzaflorobütil akrilat) polimerinin yapısı

2. KAYNAK ARAġTIRMASI

Sreenivasan ve ark. (2009) yılında yapmış oldukları çalışmada, solüsyon bazlı polimerizasyonun dezavantajlarını göz ününde bulundurarak buhar-bazlı kimyasal polimerizasyon metoduna olan farklı yaklaşımları, bu yöntemlerin çeşitleri ve sınıflandırılması, kendine has özellikleri ve uygulama alanlarını anlatmıştır. Bu çalışma ile buhar fazında gerçekleştirilen polimerleşme çalışmalarına yön verecek uygulamalara odaklanarak buhar-bazlı biriktirme metodu ile elde edilen yeniliklerin bir araya toplanması amaçlanmıştır. Yapılan çalışmada, solüsyon-bazlı polimerleşme metotlarının yanı sıra buhar-bazlı polimerleşme metotlarının uygulamaları üzerine yapılan ciddi değerlendirmeler ile araştırmacılara yeni polimer uygulamaları alanında yön vermeyi amaçlamışlardır.

Asatekin ve ark. (2010) yılında yaptıkları çalışmada, oksidatif kimyasal buhar biriktirme (oCVD) ve başlatıcılı kimyasal buhar biriktirme (iCVD) yöntemleri ile elde edilen polimerik ince film kaplamaların temellerine ve uygulama alanlarına değinmiştir. CVD metodunu kullanarak yapılacak kaplamada ne tür monomerler kullanılabileceği, hangi şartlar altında nasıl polimerleşme reaksiyonları gösterebilecekleri incelenmiştir. CVD tekniğinin sıradan yüzey modifikasyon tekniklerine olan üstünlükleri ve sunduğu avantajların yüzeye nasıl bir etki yaptığından bahsedilmiştir. CVD metodunun substrata olan etkileri incelenerek ne tür bir substrat kullanılabileceğine değinilmiştir. Yeni fonksiyonel polimerik yüzey eldesi için başlatıcı ve monomerin sahip olması gereken özelliklerden bahsedilmiştir. CVD metodunun sağlamış olduğu avantajlar ile gelecekteki teknoloji ürünlerine her geçen gün daha da katkı sağlayacağı yapılan çalışmaların uygulama alanları göz önünde bulundurularak öngörülmüştür.

Hoefnagels ve ark. (2007) yılında yaptıkları çalışmada, biyo benzetim (biyomimetik) yöntemini baz alarak, günlük hayatta kullanılan malzemelere doğada bulunan canlıların sahip olduğu belirli özellikleri kazandırmayı hedeflemişlerdir. Yaptıkları çalışmada pamuklu kumaş parçası kullanmışlar ve kumaş parçalarının fiberleri arasına silika partikülleri nüfus ettirilerek, iki boyutlu yüzey pürüzlülüğü oluşturulup, sonrasında Polidimetilsilokzan (PDMS) ile hidrofilik kumaş parçasını hidrofobik hale getirmeyi hedeflemişlerdir. Ardından Perfloroalkil zinciri ile silika partikülleri temas ettirilerek süper hidrofobik olan pamuklu kumaş parçacığına aynı zamanda oleofobik (yağı iten) özellik kazandırmayı başarmışlardır. Kumaş parçasının göstermiş olduğu yüksek statik su temas açısı ile kumaşa hidrofobiklik özelliği

kazandırdıkları belirtilmiştir. Yapılan çalışmada lotus (nilüfer) bitkisi yaprağının sahip olduğu anatomik yapı göz önünde bulundurulmuştur.

Hynes ve ark. (1996) yılında yaptıkları çalışmada, RF plazma polimerizasyon yöntemi ile Perflorosiklohekzan biriktirilmiştir ve biriktirme işlemi sürekli ve atımlı plazma olmak üzere iki farklı şekilde gerçekleştirilerek, Perflorosiklohekzan‟ ın sürekli dalga plazma polimerizasyonu ve atımlı plazma polimerizasyonunu karşılaştırmak amaçlanmıştır. Biriktirilen filmlerin kimyasal karakterizasyonu X-ray fotoelektron spektroskopi (XPS) ile açığa çıkarılmıştır. Yapılan çalışmada, kesikli plazma polimerizasyonu ile kaplanan filmde daha az çapraz bağlanma görülmüştür.

Coulson ve ark. (2000) yılında yaptıkları çalışmada Perfloroalkil zincirli monomer kullanarak sürekli dalga plazma polimerizasyonu ve atımlı plazma polimerizasyonu ile düşük yüzey enerjili filmler üretilmiştir. Atımlı plazma polimerizasyonunun katı yüzeyleri çözücüsüz fonksiyonelleştirme yöntemlerinden en etkili yöntem olduğu; yapılan çalışmalarla düşük yüzey enerjili kaplamalar ve düşük yüzey gerilimli sıvılara karşı mükemmel iticilik gösteren filmler elde edilerek bulunmuştur.

Lau ve ark. (2003) yılında yaptıkları çalışmada plazma destekli kimyasal buhar biriktirme (PECVD) prosesi ile silikon tabaka yüzeyinde karbon nano tüplerini dikey şekilde biriktirmişlerdir. Ardından karbon nano tüpler üzerine Sıcak Filament Destekli Kimyasal Buhar Biriktirme (HFCVD) yöntemi ile Politetrafloroetilen kaplamışlardır. Böylece kaplama ile oluşan pürüzlü yüzeyler, düşük yüzey enerjili monomerler ile kaplanıldığında yüzeylerin çok yüksek temas açısına sahip olduğu, kirlenmeyen ve su tutmayan yüzeyler haline geldiği gözlemlenmiştir.

Coclite ve Gleason (2012) yılında yaptıkları çalışmada bağımsız deney parametrelerini aynı tutarak iCVD, PECVD ve iPECVD yöntemiyle organosilikon kaplama yapmışlardır. iCVD ve PECVD yöntemine alternatifi PECVD yönteminin bu iki yöntemle olan benzerlik ve farklılıkları kıyaslanmıştır. Yapılan çalışmalar ışığında, bu üç yöntem kullanılarak gerçekleştirilen kaplama işleminde arzu edilen en yüksek biriktirme hızının iPECVD yöntemi ile olduğu gözlemlenmiştir.

Teare ve ark. (2002) yılında yaptıkları çalışmada sürekli dalga plazma polimerizasyonu ile polimerik nano küreler elde etmişlerdir. Bu çalışmada PECVD metodunun, monomerlerin yan yana dizilerek uzun zincirli polimer oluşumunu desteklemesinin yanı sıra yan reaksiyon (fragmantasyon, çapraz-bağlanma vb.)

oluşumunu minimuma indirmesi gözlemlenmiştir. 1H, 1H, 2H, 2H-Perflorooktil akrilat monomeri kullanılarak PECVD ile yüksek temas açısına sahip yüzeyler üretilmiştir.

Yao ve ark. (2011) yılında süper su itici yüzeylerin hangi yöntemlerle oluşturulabildiğini irdelemişlerdir. Elde edilen bu süper su itici yüzeylerin günlük hayatta kullanılabilecek uygulama alanlarının neler olduğuna dair kapsamlı bir çalışma yürütmüşlerdir. Süper su itici yüzey elde etmek için kullanılan metotlar arasında CVD yönteminin diğer yöntemlere göre en önemli avantajının narin yüzeylere dahi nanometre seviyesinde ince film kaplamalar yapılıp düşük yüzey enerjili materyallerin bu yöntemle kolaylıkla kaplanabildiği gözlemlenmiştir.

Ma ve ark. (2007) yılında yapmış oldukları çalışmada elektro eğirme metodu ile çapı mikron (1.7) mertebesinde olan Polimetilmetakrilat (PMMA) fiberleri üretmişlerdir. Böylece mikro ve nano boyutta hiyerarşik pürüzlü yüzeyler elde etmişlerdir. iCVD yöntemi kullanılarak elde edilen pürüzlü yapıdaki fiberler üzerine Perfloroalkiletilmetakrilat biriktirilerek temas açısı 160o olan süper hidrofobik fiber matlar elde edilmiştir. Bu pürüzlülükler sayesinde su damlacığı küre şeklini bozmadan fiber matlar üzerinde daha uzun süre durabilmektedir.

Mahriah ve ark. (2010) yılında yaptıklarında çalışmada CVD prosesi ile kaplanan ince filmlerinin özelliklerinin neler olduğu, kaplama yapılırken hangi özellikte monomer kullanılıp, kaplama şartlarının neler olduğu, hangi substratların kullanılabileceği, elde edilen fonksiyonel yüzeylerin özellikleri ve hangi yöntemlerle elde edildiğinden bahsetmişlerdir. Ayrıca polimerik ince film kaplama elde etmek için kullanılan iCVD yönteminde gerçekleşen reaksiyonların teorik çalışmaları anlatılmıştır.

Huang ve ark. (2013) yılında yaptıkları çalışmada plazma gücü ve metan (CH4)/azot (N2) gaz karışımının, Politetrafloroetilen (PTFE) membranın yüzeyine olan etkisini incelemişlerdir. Metan (CH4)/Azot (N2) gaz karışımı plazması oluşturarak Politetrafloroetilen (PTFE) membran yüzeyi için modifikasyon işlemi yapmışlardır. Radyo frekansına maruz kalmış CH4/N2 gaz karışımı plazma türleri Optik Emisyon Spektroskopisi (OES) ile açığa çıkarılmıştır. Temas açısı ölçüm cihazı ile yüzey enerjisi ve temas açısı ölçülmüştür. CH4/N2 plazma uygulaması ile PTFE membranın yüzey enerjisinin arttığı ölçülmüştür. PTFE membranın yüzey morfolojisini incelemek için Eş-odaklı Lazerli Tarama Mikroskobu (CLSM) kullanılmıştır. Bu çalışma ile seçilmiş olan CH4/N2 gaz karışımı ve bu kimyasalların birbirine olan oranı ile kontrollü bir şekilde membran yüzeyinin modifiye edildiğini gösterilmiştir.

3. MATERYAL VE YÖNTEM

3.1. Deneylerde Kullanılan Kimyasal Maddeler

Çizelge 3.1. Deneylerde kullanılan kimyasal malzemeler

Kullanılan kimyasal maddeler Alınan firma Saflık derecesi Hekzaflorobütil akrilat (HFBA) Sigma Aldrich %95

Aseton Sigma Aldrich %98

Etil alkol Sigma Aldrich %96

İzopropil alkol Sigma Aldrich %95

Polimetil Metakrilat Alfa Aesar 120000 (MW)

3.2. Deneylerde Kullanılan Cihazlar

3.2.1. CVD sistemi

Şekil 3.1.‟ deki PECVD sistemi genel olarak; reaktör haznesi, RF güç kaynağı, bakır sarmal, vakum pompası (mekanik pompa ve turbo pompa), eşleştirme ünitesi, iletim hattı ve soğutma sisteminden oluşmaktadır.

ġekil 3.2. PECVD sisteminde bulunan reaktör haznesi ve iletim hattı

Şekil 3.2.‟ de kimyasal reaksiyonların gerçekleştiği reaktör haznesi ve iletim hattı görülmektedir. PECVD reaktörü bilgisayar kontrollü olup reaktöre verilen komutlar pnömatik ekipmanlar ile (pompa açma-kapama, vana açma-kapama vb.) kompresörün sağladığı hava basıncı aracılığıyla otomatik olarak gerçekleşir. Reaktör haznesi, PECVD sisteminde reaksiyonların gerçekleştiği bölümdür ve reaktör haznesinin duvarları kuartz camdan oluşmaktadır. Şekil 3.3.‟ de reaktör içerisine substratları tutmak ve soğutmak amacı ile paslanmaz çelik malzemeden yapılmış dairesel substrat tutucu gösterilmiştir. Bu substrat tutucusu su döngülü su banyosu aracılığı ile soğutulmaktadır. Reaktör haznesinin dış kısmında ise reaktörü çevreleyen ve RF güç kaynağında oluşturulan plazmayı ileten bakır sarmal anten yer alır. Şekil 3.5.‟ de reaktörde aynı zamanda RF plazma gücünü reaktördeki gaz ortamına uygun şekilde iletecek empedans eşleştirme ünitesi yer almaktadır. Reaktör ile reaktörün dışa açılan aksamları arasında o-ring bulunmaktadır. O-ring, reaktör ile diğer aksamlar arasına girerek, bu iki yüzey arasında sızdırmazlık elemanı olarak görev yapar. Sistemin bazı önemli bileşenlerinin resimleri Şekil 3.3., Şekil 3.4. ve Şekil 3.5.‟de verilmiştir.

ġekil 3.3. Dairesel substrat tutucu

ġekil 3.5. Empedans eşleşme ünitesi

3.2.1.1. Vakum pompası

Vakum pompası, reaktör haznesini ve iletim hatlarını vakum koşullarında tutmak için kullanılmaktadır. PECVD reaktöründe vakum oluşturmak için iki adet mekanik bir adet turbo pompa olmak üzere toplam üç adet pompa kullanılmaktadır. Mekanik pompalar, reaktör içerisindeki atmosfer basıncında bulunan havayı 10-3

mTorr basınca düşürür, turbo pompa ise bu basınç değerinden sonra devreye girerek reaktör basıncını 10-5

mTorr‟ a düşürmektedir. PECVD sistemi sürekli vakum altında tutulduğu için kaplamalar hem çok temiz bir ortamda yapılmakta hem de reaktörden sürekli etkisiz gaz geçişi sağlanarak reaksiyon öncesinde ve reaksiyon sırasında, kaplama yapmak için kullanılan kimyasalların oluşturacağı kirlilik bu sayede minimuma indirilmektedir.

3.2.1.2. Soğutma sistemleri

PECVD reaktöründe gerçekleştirilen biriktirme işleminde reaktör içerisi vakum altında tutulduğundan dolayı reaktörün dış ortamdan çok iyi bir şekilde izole edilmesi gerekir. Bunun için viton o-ringler kullanılır. Reaksiyon gerçekleşirken açığa çıkabilecek yüksek sıcaklıktan dolayı o-ring‟lerin zarar görmemesi ve kullanım

ömrünün artırılması açısından su döngülü su banyosu ile o-ringlerin soğutulması sağlanır. Plazmayı reaktöre ileten bakır antenin de plazma aktif iken ısınmasını önlemek için içerisinden soğutma suyu geçirilmektedir. Ayrıca PECVD yöntemi ile yapılan polimerik ince film kaplamalar farklı substrat sıcaklıklarında gerçekleştirildiğinden dolayı substrat sıcaklığının istenilen değerde sabit tutulması su döngülü su banyosu ile yapılır.

3.2.3. Elektro eğirme sistemi

Uygun bir çözeltide çözünmüş polimerin bir jet vasıtası ile yüksek voltaj yüklü bir alana aktarılması sonucu nano boyutta fiber oluşturma yöntemi elektro eğirme olarak adlandırılır. Bu yöntem ile pürüzlü, nano yada mikro boyutlarda yüzeyler elde edilir.

Şekil 3.6.‟ da elektro eğirme sistemi gösterilmektedir. Elektro-eğirme sisteminde 4 bileşen vardır: 1) DC voltaj güç kaynağı, 2) dozaj pompası, 3) şırınga ve 4) metal malzemeden yapılmış üzerinde malzemenin birikeceği toplayıcı yüzey. Bu teknikte genel olarak; polimer, uygun olan bir çözücüde çözülür. Çözelti şırınga yardımı ile dozaj pompasına aktarılır. Dozaj pompası arzu edilen değere ayarlanır. Metal yüzey ile dozaj pompası arasına uygulanan yüksek voltaj kritik değere ulaşır ve polimer jeti yüksek elektrik akımı sonucu metal toplayıcı üzerine nano boyutta rastgele fiber olarak birikir. Elektro eğirme yönteminde polimer çözeltisinin akış hızı, toplayıcı ile şırınga arası uzaklık, uygulanan voltaj miktarı fiber çapını etkilemektedir. Elektro eğirme sistemi olarak laboratuar ölçeklerinde olan NE-100 İnovenso markalı elektro eğirme cihazı kullanılmıştır.

PMMA elektro eğirme fiberleri, laboratuar ölçekli elektro eğirme cihazı (Ne-100, İnovenso) ile oluşturulmuştur. Fiberler, alüminyum folyo üzerine biriktirilmiştir. Ağırlıkça % 2‟lik PMMA (MW=120000, Alfa Easer) aseton çözeltisi hazırlanmıştır. Hazırlanan çözelti şırınga yardımı ile sisteme beslenmiştir. Şırınganın akış hızı 0.1 ml/sa olacak şekilde ayarlanmıştır. Toplayıcı (alüminyum folyonun koyulduğu) bölüm ile şırınga iğnesinin ucu arasına 30 kVa gücünde elektrik potansiyeli uygulanmıştır. Toplayıcı ve şırınga ucu arasındaki mesafe 10 cm olarak ayarlanmıştır (Karaman ve Çabuk, 2012).

ġekil 3.6. Elektro eğirme cihazı

3.2.4. Kaplamaların kimyasal analizlerinde kullanılan cihazlar

Kaplamaların kimyasal analizleri Fourier Transform İnfrared Spektrometresi (FTIR) (Bruker Vertex 70) ve X-ray Fotoelektron Spektrometresi (XPS) (Specs) ile açığa çıkarılmıştır.

Kaplamaların morfolojik analizleri ise Taramalı Elektron mikroskobu (SEM- Zeiss Evo LS-10) ve Atomik Kuvvet Mikroskobu (AFM) (NT-MDT) ile açığa çıkarılmıştır.

Su temas açısı ölçümleri ise Krüss Easy Drop su temas açısı ölçüm cihazı ile yapılmıştır.

3. 3. Deneysel Kurulum

Şekil 3.7.‟ de PECVD sistemi deney düzeneği görülmektedir. PECVD sisteminde monomer kabında sıvı halde bulunan monomerin buhar basıncı düşük olduğundan dolayı, monomerin sıvı halden gaz haline geçmesi için monomer kabını

ısıtmaya gerek yoktur. Oda sıcaklığında buhar haline gelen monomer hatlardan geçerek reaktör haznesine ulaşmaktadır.

PECVD sistemi pompa vasıtasıyla vakum altında tutulmaktadır. PECVD sisteminin ulaştığı vakum genelde 10-5

mTorr‟dur. PECVD sisteminde reaktör basıncı ayarı kelebek vana ile sağlanır. Reaktör haznesine bağlı olan basınç sensörü, reaktör içerisindeki basıncı ölçerek okunan değeri basınç kontrol ediciye gönderir ve basınç kontrol ediciden gelen sinyallere göre kelebek vana açılıp kapanarak reaktör basıncını ayarlanan değerde tutar.

PECVD reaksiyonunda monomer buharının akışı aç-kapa vana, akış hızı ise iğne vana kullanılarak ayarlanır.

Reaktör içerisinde yer alan alt tabaka istenilen sıcaklık değerlerinde sabit tutulmaktadır. Substrat sıcaklığını istenilen değerde tutmak için çevirmeli su banyosu sistemi kullanılmaktadır.

Reaktör haznesi quartz camdır. Quartz cam, kırılma indisi çok düşük ve ısıya çok dayanıklı bir cam çeşididir. Şekil 3.7.‟ de gösterilen reaktör haznesine gönderilen gazların polimerizasyon reaksiyonlarını başlatmak için plazma uygulanmaktadır. İndüktif eşleşmiş PECVD adı verilen bu sistemde, 13.56 MHz‟ lık plazma güç kaynağı kullanılmaktadır. Plazma, reaktör sisteminde bulunan plazma güç kaynağında oluşturularak, reaktör haznesine dıştan sarılı olan bakır sarmal ile kuartz cam sayesinde reaktör içerisine neredeyse hiç kırınıma uğramadan iletilmektedir.

3.3.1. Deneysel prosedür

PECVD sisteminde arzu edilen, kontrol edilebilir ve yüksek kalitede ince film biriktirebilmek için, sisteme gönderilecek monomer ve alt tabaka sıcaklıkları, plazma gücü, sistem basıncı gibi birçok parametre dikkatlice gözden geçirilmedir. Bunun yanı sıra pompalar (mekanik, turbo) ve kompresör sistemi kontrol edilmelidir. PECVD sisteminde yapılan deneylerde her bir kaplama için aşağıdaki prosedür uygulanmaktadır:

1. O-ring‟lerin sıcaktan zarar görmesini engellemek amacıyla soğutulmasını ve substrat tabanının sıcaklığının ayarlanmasını sağlayan su döngülü su banyosu çalıştırılır. 2. Reaksiyon sırasında oluşturulan plazmayı istenilen değerde sabit tutacak empedans eşleşme ünitesi (match box) ve reaktördeki otomatik vanaların çalışması için hava basıncı sağlayan kompresör çalıştırılır.

3. Vakum altındaki reaktöre, silikon tabaka ve kaplanacak materyali yerleştirebilmek için bilgisayar kontrollü sistemden vana, otomatik olarak kapalı pozisyona getirilerek reaktör pompadan izole edilir.

4. İzole halde bulunan reaktöre, sistem içerisindeki ve iletim hatlarındaki olası kirliliği gidermek amacı ile azot gazı gönderilir.

5. Azot gazı ile dolan reaktör, atmosfer basıncına ulaştığında reaktör açılır. Reaktörün kapağından izole bir şekilde reaktörün içerisine uzanan substrat tutucu üzerine silikon tabaka ve kaplanacak diğer materyaller yerleştirilir.

6. Üzerine silikon tabaka ve kaplanacak materyal yerleştirilen metal substrat, reaktörün tam ortasına gelecek şekilde yerleştirildikten sonra o-ring yardımı ile sistemin atmosfer ile bağlantısı kesilir.

7. Mekanik pompa ve turbo pompa çalıştırılarak reaktörün basıncı düşürülür böylece sistem vakum altına alınır.

8. Reaktör azot gazı ile temizlenir.

9. Monomerin iğne vanası tam açık pozisyonundayken aç-kapa vana da açılarak, monomer kabı azot gazı ile yaklaşık 3-4 dk temizlenir. Temizleme işlemi bittikten sonra vanalar eski pozisyonlarına getirilir.

10. Bilgisayar sistemine reaksiyonun gerçekleştirileceği istenilen basınç değeri girilir, monomerin iğne vanası tam açık konumunda iken monomer aç-kapa vanası açılarak sisteme gaz girişi sağlanır.

11. Reaktör istenilen basınç değerine ulaştığında sistemden gaz çıkışını sağlayan vana, PID kontrollü olarak açılıp kapanarak reaktörün istenilen basınç değerine gelip, basıncın bu değerde sabit kalmasını sağlar.

12. Reaktör istenilen basınç değerine ulaştıktan sonra sisteme çalışılmak istenen plazma gücü değeri set edilir ve plazma oluşturulduğunda reaksiyon başlar.

13. Arzu edilen kaplama kalınlığına göre reaksiyon belirli bir süre devam ettirilir ve sonrasında plazma kesilerek reaksiyon sonlandırılır.

14. Daha sonra monomerin aç-kapa vanası ve alt tabaka soğutucusu kapatılırken, reaktör çıkışındaki vana tamamen açılır ve reaktörden azot gazı geçirilerek, reaktör 15 dk kadar azot gazı ile temizlenir.

15. Reaktör temizlendikten sonra pompa vanası kapatılarak reaktör izole edilir. 4. adımdaki işlemler yapılarak reaktör yeniden açılır.

16. Son olarak reaktör haznesi ve kaplanacak materyallerin konulduğu metal yüzey uygun bir çözücü ile temizlenerek sisteme tekrar yerleştirilir ve sistem vakum altına alınarak azot gazı ile temizlenir.

Bu deneysel prosedür uygulanarak yapılan parametrik çalışmalar Çizelge 3.2.‟ de özetlenmiştir. Deneysel çalışmalarda reaktör basıncının, substrat sıcaklığının ve plazma gücünün kaplamaların kimyasal ve morfolojik özelliklerine etkileri incelenmiştir.

Çizelge 3.2. PECVD yöntemi ile üretilen PHFBA filmi deneysel parametreleri

Kaplanan Polimer Kaplanan Yüzey Substrat Sıcaklığı(o C) RF (Plazma) Gücü (W) Reaktör Basıncı (mTorr) PHFBA Si tabaka 25 20 100 PHFBA Si tabaka 25 10 100 PHFBA Si tabaka 25 3 100 PHFBA Si tabaka 40 20 100 PHFBA Si tabaka 40 10 100 PHFBA Si tabaka 40 3 100 PHFBA Si tabaka 60 20 100 PHFBA Si tabaka 60 10 100 PHFBA Si tabaka 60 3 100

4. ARAġTIRMA SONUÇLARI VE TARTIġMA

4.1. PECVD Yöntemi ile Tekstil ve Fiber Mat Yüzeyleri Üzerine PHFBA Sentezi

Kaplanacak yüzeyler düşük substrat sıcaklığında (250

C- 600 C) ve düşük plazma gücü gerçekleştirildiklerinden dolayı tekstil ve fiber matlar gibi narin ve hassas yüzeyler PECVD yöntemi ile rahatlıkla kaplanabilmektedir. Tekstil kumaşlarının ve PMMA fiber matların yüzeyleri PECVD yöntemi ile PHFBA ince filmi kaplanmıştır. Elektro eğirme cihazı (Ne-100, İnovenso) ile laboratuarda üretilen PMMA fiber matları ile tekstil kumaşı pürüzlü yapıya sahip yüzeylerdir. Bu pürüzlü yüzeyler, PECVD yöntemi ile nano pürüzlülükte düşük yüzey enerjili PHFBA filmleri ile kaplandığı zaman süper su itici yüzeyler haline gelmişlerdir.

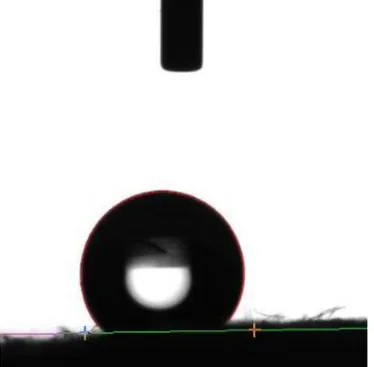

Tekstil kumaşının yüzeyi PHFBA polimeri ile kaplandığı zaman su temas açısı 1590 olup kumaş süper su itici özellik göstermektedir, kumaşa ait temas açısının görüntüsü Şekil 4.1.‟ de görülmektedir. Bu kumaşın kaplama öncesi ve kaplama sonrası SEM görüntüleri Şekil 4.2. ve Şekil 4.3.‟de verilmiştir.

ġekil 4.2.a. 20X büyütmede boş kumaş SEM görüntüsü b. 20X büyütmede 3 W 60 °C‟de PECVD yöntemi ile PHFBA kaplı kumaş SEM görüntüsü

ġekil 4.3. a. 1000X büyütmede boş kumaş SEM görüntüsü b. 1000X büyütmede 3 W 60 °C‟ de PECVD yöntemi ile PHFBA kaplı kumaş SEM görüntüsü

Şekil 4.2. ve Şekil 4.3.„ de ki görüntülerden anlaşılacağı gibi; yapılan kaplama, kumaş fiberleri arasındaki boşlukları kapatmamış yani kumaşın geometrisini bozmamıştır. Dolayısıyla kumaşın kaplama öncesinde sahip olduğu nefes alıp-verme özelliği kaplama sonrasında da aynen devam etmiştir. Çözücü kullanılmadan yapılan bu kaplamalar hem çevre dostu olup hem de kaplanacak malzemenin özelliklerini bozmadan onlara yeni özellikler kazandırma avantajına sahiptir.

ġekil 4.4. a. 500 büyütmede Kaplanmamış PMMA fiber mat SEM görüntüsü b. 500 büyütmede 3 W 60 °C‟ de PECVD yöntemi ile PHFBA kaplanmış PMMA fiber mat SEM görüntüsü

ġekil 4.5. a. 1000 büyütmede Kaplanmamış PMMA fiber mat SEM görüntüsü b. 1000 büyütmede 3 W 60 °C‟ de PECVD yöntemi ile PHFBA kaplanmış PMMA fiber mat SEM görüntüsü

ġekil 4.6. a. 3000 büyütmede Kaplanmamış PMMA fiber mat SEM görüntüsü b. 3000 büyütmede 3 W 60 °C‟ de PECVD yöntemi ile PHFBA kaplanmış PMMA fiber mat SEM görüntüsü

Şekil 4.6.‟ da elektro eğirme yöntemi ile elde edilmiş PMMA fiber matlarının farklı büyütmelerde PHFBA polimeri ile kaplanmış ve kaplanmamış SEM görüntüleri verilmiştir. Görüntülerden de anlaşılacağı üzere fiber yapıları kaplama öncesi ve sonrasında aynıdır. Kaplama sonrasında fiberlerin yapısını bozacak veya fiberlerin kırılmasına yol açacak herhangi olumsuz bir durum gözlemlenmemiştir. Bu da bize düşük maliyetle kaplama olanağı sağlayan PECVD yöntemi ile PMMA fiberleri gibi hassas yapıları bile kaplayabilme fırsatını vermiştir.

Şekil 4.7.‟ de pamuklu kumaş parçasının kaplama öncesi ve sonrasına ait temas açısı görüntüleri verilmektedir. Kaplama öncesi su temas açısı ~400

olup, kaplama sonrasında bu değer 1590

olarak ölçülmektedir. Yüksek temas açılarına sahip olmaları, bu tür yüzeyleri kendi kendini temizleyen yüzeyler haline getirmektedir.