T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

FARKLI LASTĠK PROFĠLLERĠNĠN

TAġIT PERFORMANSINA ETKĠLERĠ Ġsmail ERTEKĠN

YÜKSEK LĠSANS TEZĠ Makine Eğitimi Anabilim Dalı

EYLÜL-2011 KONYA Her Hakkı Saklıdır

TEZ KABUL VE ONAYI

Ġsmail ERTEKĠN tarafından hazırlanan ―Farklı Lastik Profillerinin TaĢıt Performansına Etkileri‖ adlı tez çalıĢması …/…/… Tarihinde aĢağıdaki jüri tarafından oy birliği / oy çokluğu ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Eğitimi Anabilim Dalı‘nda YÜKSEK LĠSANS tezi olarak kabul edilmiĢtir.

Jüri Üyeleri Ġmza

BaĢkan

Prof. Dr. Sedat ÇALIġIR ………..

DanıĢman

Prof. Dr. Mustafa ACAROĞLU ………..

Üye

Yrd. Doç. Dr. Murat CĠNĠVĠZ ………..

Üye

Unvanı Adı SOYADI ………..

Yukarıdaki sonucu onaylarım.

Prof. Dr. Bayram SADE FBE Müdürü

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranıĢ ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalıĢmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Ġsmail ERTEKĠN ……./……../2011

iv

ÖZET

YÜKSEK LĠSANS TEZĠ

FARKLI LASTĠK PROFĠLLERĠNĠN TAġIT PERFORMANSINA ETKĠLERĠ

Ġsmail ERTEKĠN

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Eğitimi Anabilim Dalı

DanıĢman: Prof. Dr. Mustafa ACAROĞLU

2011, 79 sayfa

Jüri

Prof. Dr. Mustafa ACAROĞLU Prof. Dr. Sedat ÇALIġIR Yrd. Doç. Dr. Murat CĠNĠVĠZ

Bu çalıĢmanın amacı farklı profillerdeki lastiklerin taĢıt performansına ve yakıt tüketimine etkilerini belirlemektir. Bu çalıĢmada çalıĢmanın amacına uygun olarak materyal olarak farklı profile sahip 3 çift otomotiv lastiği kullanılmıĢtır. Ecocontrol lastikte 50 km/h saatte güç 16.2 kW olup 140 km/h ta ise 36,7 kW ölçülmüĢtür. Yakıt tüketimi 60 km/h hızda 150 gr/kWh değeri ile en düĢük değerine ulaĢmıĢtır.

Pt311 profilli lastikte 50 km/h hızda güç 16.2 kW olarak ölçülmüĢtür. Maksimum güç 140 km/h hızda 35,6 kW olarak ölçülmüĢtür. Pt311 profilli lastik düĢük hızlarda en az yakıt tüketimine sahiptir. KW11 Profilli Lastikte 50 km/h hızda güç değeri 16.6 kW‘a ulaĢmaktadır. 130 km/h hızda en yüksek değeri 36 kW olarak ölçülmüĢtür. Yakıt tüketimi 140 km/h hızda 400 gr/kWh ile en fazla yakıt tüketen lastiktir. Bunun sebebi daha geniĢ profil geniĢliği ve büyük ebatta olmasıdır. Bunun sebebi profil yapısı ve lastik ebadının diğer lastiklerden daha büyük olmasıdır.

v

ABSTRACT

MS THESIS

EFFECTS OF DIFFERENT TIRE PROFILES ON VEHICLE PERFORMANCE

Ġsmail ERTEKĠN

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE IN DEPARTMENT OF MACHINE EDUCATION

Advisor: Prof. Dr. Mustafa ACAROĞLU

2011, 79 pages

Jury

Prof. Dr. Mustafa ACAROĞLU Prof. Dr. Sedat ÇALIġIR Assist. Prof. Dr. Murat CĠNĠVĠZ

The purpose of these studies is determining the effects of tires, having different profiles, on performance, and fuel consumption of the vehicle. In ecocontrol tires the power at 50 km/h is measured 16.2 kW and at 140 km/h the result is 36.7 kW. At 60 km/h speed the fuel consumption value reached to its minimum value which is 150 gr/kWh the fuel consumption rises up to 260 gr/kWh as the speed increases.

In Pt311 tire, the power is gauged as 16.2 kW when the speed is 50 km/h maximum power, 35.6 kW, is measured at 140 km/h speed. Pt311 tire has the lowest fuel consumption at lower speeds.

In KW311 tire The power reaches to16.6 kW at 50 km/h. at 130 km/h speed the maximum value 36 kW is measured. This tire has the largest fuel consumption at 140 km/h with the value of 400 gr/kWh. This is because of wider profile width and greater dimension.

vi

ÖNSÖZ

Gün geçtikçe zorlaĢan yaĢam koĢullarına rağmen günümüzde teknoloji ve taĢıtlar vazgeçilemez bir noktaya gelmiĢtir. Bu da ister istemez taĢıtların sürekli geliĢimini sağlayıp, taĢıtların en verimli Ģartlarda çalıĢması için sürekli bir çaba ve uğraĢa sebep olmuĢtur

Fakat taĢıt lastiklerinin önemi halkımız tarafından yeterince anlaĢılamamıĢ ve araĢtırmacılar tarafından da yeterince araĢtırma konusu olarak kullanılmamıĢtır. TaĢıt lastiği bilindiği üzere taĢıt için çok önemli olup aracı yerle temasını oluĢturan, rahat bir sürüĢ sağlayan, taĢıt güvenlik sistemlerini oluĢturan en önemli aksamlardan birini oluĢturmaktadır. Özellikle lastiğin yapıldığı malzeme ve lastiğin profil ve diĢ Ģekli bu noktada önemlidir. Fakat lastik sadece bu görünene iĢlevlerin yanında araca hız kazandıran, yakıt performansını, güç, tork yani taĢıt performansını etkileyen bir kısımdır. Günümüzde bunun üzerinde yeterince araĢtırma yapılmayıp lastiğin bu değerleri nasıl değiĢtirdiği yeterince bilinmemektedir. Bunun yanında günümüzde milyonlarca lastik üretilmektedir. Bir o kadarı da geri dönüĢüme tabi tutulmaktadır.

Lastikler ile yapılacak araĢtırmalar taĢıt performansının artmasına yakıt, güç, tork, değerlerinin istenilen değerlere getirilmesine ve egzoz emisyonlarının azaltılmasına yardımcı olmaktadır.

Günümüzde geliĢen taĢıt teknolojisine bağlı olarak taĢıtlarda yolda tutunmayı ve hareketi sağlayan lastik özellikleri ve profillerinde de ciddi geliĢmeler yaĢanmaktadır.

Bir aracın aerodinamik özelliği, motor tasarımı ne kadar önemli ise hem güvenlik hem de taĢıt performansını etkileyen lastiklerin seçimi ve kullanımı da o kadar önemlidir. Son yıllarda lastikler yaz lastiği ve kıĢ lastiği olmak üzere mevsimlere göre bile sınıflandırmaya tabi tutulmaktadır.

TaĢıt lastiklerinin motor performansı üzerine etkisiyle ilgili ülkemizde akademik olarak yayın yok denecek kadar azdır. Bu projenin amacı lastik profillerinin taĢıt performansına etkileri ve bunların lastik profillerinin değiĢmesine bağlı olarak nasıl değiĢtiğinin belirlenmesidir. Amaç olarak bu temel nokta seçilmiĢtir.

Ġsmail ERTEKĠN KONYA-2011

vii

TEġEKKÜRLER

Tez çalıĢmam süresince gerekli yardımı ve çabalarını benden esirgemeyen danıĢmanım Prof. Dr. Mustafa ACAROĞLU, AraĢtırma Görevlisi Engin ÖZÇELĠK, AraĢtırma Görevlisi Dr. Hasan AYDOĞAN‘a teĢekkürü bir borç bilirim.

Ayrıca çalıĢmalarımda maddi ve manevi desteği hiç esirgemeyen aileme en içten teĢekkür ve saygılarımı sunarım. Bu tezi aileme ithaf ediyorum.

viii ĠÇĠNDEKĠLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi ĠÇĠNDEKĠLER ... viii 1.GĠRĠġ ... 1

1.1. Lastiğin Tarihi GeliĢimi ... 1

1.2. Lastik Üretimi ... 3

1.2.1. Lastik üretiminin aĢamaları ... 3

2. TAġIT LASTĠKLERĠ... 5

2.1. TaĢıt Lastiklerinin Görevleri ... 5

2.1.1.Yön verme ... 5

2.1.2. TaĢıma kapasitesi ... 5

2.1.3. Yoldan kaynaklanan kötü etkilerin amorti edilmesi ... 5

2.1.4.SürüĢ ... 6

2.1.5. Aktarım ... 7

2.1.6. Sağlamlık ... 7

2.1.7. Basınç ... 8

2.1.8. Lastik üzerindeki iĢaretler ... 9

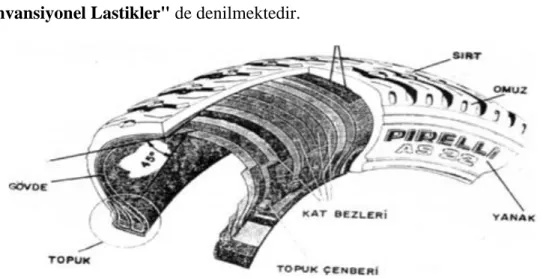

2.2. TaĢıt Lastiklerinin Yapısal Özellikleri ... 10

2.2.1. Lastik bileĢenleri ... 10

2.2.2. Gövde (karkas) ... 11

2.2.3. Ġç astar (innerliner) ... 11

2.2.4. Damak ... 12

2.2.4.1.Damak tellerinin görevleri; ... 13

ix 2.2.6. Chafer ... 13 2.2.7. Yanak(Sidewall) ... 14 2.2.8. KuĢak(Belt) ... 14 2.2.9. Sırt (Tread) ... 15 2.3. Lastik Malzemeleri ... 16 2.3.1. Kauçuklar ... 16

2.3.2. Lastiği oluĢturan kimyasal maddeler ... 16

2.3.3. Kordlar ... 17

2.3.3.1. Tekstil kordlar ... 17

3. TAġIT LASTĠKLERĠN SINIFLANDIRILMASI... 18

3.1. Gövde Yapılarına Göre Lastiklerin Sınıflandırılması ... 18

3.1.1. Çapraz katlı lastikler ... 18

3.1.2. Radyal katlı lastikler ... 19

3.2. Sırt Profillerine GöreLastiklerin Sınıflandırılması ... 20

3.3. Kullanma Amacına Göre Lastiklerin Sınıflandırılması ... 20

3.4. KıĢ Lastikleri ... 20

3.5. Yüksek Performans Lastikleri ... 21

4. LASTĠK PROFĠLLERĠ VE BU PROFĠLLERĠN ÖZELLĠKLERĠ ... 22

4.1. Standart Profilli Lastikler ... 22

4.2. Yönlü (direzionale) Lastikler ... 23

4.3. Asimetrik Lastikler ... 24

4.4. YumuĢak Lastik mi Yoksa Sert Lastik mi? ... 24

4.5. KıĢ Lastikleri ... 25

5. TAġITLARDA TEKERLEK VE LASTĠKLERLE ĠLGĠLĠ ÖN DÜZEN AYARLARI ... 26

5.1. Kamber Açısı ... 26

5.2. King-Pim Açısı ... 27

5.3. Toplam Açı ... 28

5.4. Kaster Açısı ... 29

x

6. LĠTERATÜR ÇALIġMASI ... 33

7. MATERYAL VE METOD ... 43

7.1. Lastik Profilleri ... 43

7.1.1. Ecocontrol profilli lastik ... 43

7.1.2. Pt311 profilli lastik ... 44

7.1.3. KW11 profilli lastik ... 45

7.1.4. Test Düzeneği ... 45

8. ARAġTIRMA SONUÇLARI ... 48

8.1. Ecocontrol Profilli Lastiğinin Test Sonucu ... 48

8.1.1. Ecocontrol profilli Lastiğinin Güç-Hız Grafiği ... 49

8.1.2. Ecocontrol profilli Lastiğinin Tork-Hız Grafiği ... 50

8.1.3.Ecocontrol profilli lastiğinin yakıt tüketimi... 50

8.1.4. Ecocontrol profilli lastiğinin aĢınma verileri ... 51

8.2. Pt311 profilli lastik sonuçları ... 52

8.2.1. Pt311 profilli Lastiğinin Güç-Hız Grafiği ... 53

8.2.2.Pt311 profilli lastiğinin tork-hız grafiği………..…54

8.2.3. Pt311 profilli lastiğinin yakıt tüketimi ... 54

8.2.4. Pt311 profilli lastiğinin aĢınma miktarı ... 55

8.3.KW11 Profilli Lastik Sonuçları ... 57

8.3.1. KW11 profilli kıĢ lastiği Güç-hız verileri ... 58

8.3.2. KW11 profilli kıĢ lastiği tork-hız verileri ... 58

8.3.3. Kw11 Profilli KıĢ Lastiği Yakıt Tüketimi ... 59

8.3.4. KW11 Profilli KıĢ Lastiği AĢınma Verileri ... 59

9. LASTĠKLERDE TORK-GÜÇ-HIZ-AġINMA MIKTARLARININ KARġILAġTIRILMASI ... 61

9.1. Lastiklerde Gücün TaĢıt Hızına Göre DeğiĢiminin Kıyaslanması ... 61

1

1.GĠRĠġ

Günümüzde geliĢen taĢıt teknolojisine bağlı olarak taĢıtlarda yolda tutunmayı ve hareketi sağlayan lastik özellikleri ve profillerinde de ciddi geliĢmeler yaĢanmaktadır.

Bir aracın aerodinamik özelliği, motor tasarımı ne kadar önemli ise hem güvenlik hem de taĢıt performansını etkileyen lastiklerin seçimi ve kullanımı da o kadar önemlidir. Son zamanlarda taĢıt lastiklerinin önemi anlaĢılarak büyük lastik üreticileri taĢıt lastiklerinin geliĢtirilmesi için daha büyük bütçeler ayırmaya baĢlamıĢlardır. Halkta bu lastiklerin önemi, lastik seçimi ve lastiklerin kullanım süreci konusunda ülkemizdeki ve yurt dıĢındaki büyük lastik firmalarının yaptığı test ve deneyler ile bilgilendirilmektedir, Burada lastiklerdeki geliĢim ile doğru orantılı olarak taĢıt performansı ve taĢıt güvenirliği de artmaktadır. Özelliklede taĢıt güvenirliğinde taĢıt lastiklerinin büyük etkisi olması araĢtırma konusu olarak geçte kalınmıĢ olsa bile taĢıt lastiklerine daha fazla önem verilip test ve deneyler yapılmasını sağlamıĢtır. Ülkemizde ve yabancı ülkelerdeki üniversitelerde de taĢıt lastikleri hakkında araĢtırmalar yapılmaktadır. Bu araĢtırmalarının bazıları da materyal ve metot kısmında verilmiĢtir.

Bu çalıĢmada da farklı profil özelliklerine sahip 3 çift taĢıt lastiğinin güç, hız, tork, yakıt tüketimi ve aĢınma miktarının bu lastik profil özelliklerine ne derece bağlı olduğu araĢtırılmıĢtır. Testlerde tork, hız, güç değerleri bir birlerine yakın sonuçlar vermesine rağmen özgül yakıt tüketimi, aĢınma miktarı sonuçlarında belirgin farklar oluĢmuĢtur. Bunun sebebi de lastik profil özelliklerinin farklılığı, lastik profil malzemelerinin farklılığından oluĢmaktadır. Ġlerleyen bölümlerde daha ayrıntılı bir Ģekilde yapılan testler, bu testlerin sonuçları ve bu sonuçların oluĢmasını sağlayan etkenler incelenip detaylı olarak aktarılmıĢtır.

1.1. Lastiğin Tarihi GeliĢimi

Bir Ġskoç veteriner olan John BoydDunlop, 1888 yılında hava ile doldurulmuĢ lastikleri ilk bulan kiĢidir. Bu lastikleri ilk olarak üç tekerlekli bir bisiklette denemiĢtir. Herhangi bir sorunla karĢılaĢmayınca kaymayı önlemek üzere kanvas üzerine kauçuk parçalar yapıĢtırmıĢ ve bu lastikleri bir bisiklette denemiĢtir. Sonuçlar baĢarılı olmuĢ ve pnömatik lastiklerin temeli atılmıĢtır.

2

ġekil 1.1. Lastiğin tarihi geliĢimi

C.K. Welch tarafından 1891 yılında icat edilen boncuk telli lastik, tarihte önemli bir dönüm noktasıdır. Aynı yıl Michelin kardeĢler elle takılıp sökülebilen lastiklerin patentini almıĢtır. 1904 yılında Firestone ve Goodyear Tire Company düz yanlı tel boncuklu lastikler geliĢtirmiĢtir; 1908 yılına gelindiğinde ABD'deki tüm lastik üreticilerinin bu firmaların üretim tekniklerini izlediği görülmektedir. Bu sırada 1913'te Ġngiltere'de, lastik kod ipliği kullanan bir önceki çapraz kıvrım metodundan elde edilen radyal kıvrım metodu geliĢtirilmiĢtir. Ancak radyal kıvrım metodu ABD‘ye 35 yıl sonra 1948‘de, Michelin tarafından kullanılmaya baĢladığında gelmiĢtir. Kod ipliği, kalın bir pamuk ipliğinin örülmesinden elde edilmektedir. Fiyatların yüksek olmasından dolayı daha güçlü bir yapıya sahip olan ipek ipliği, kod ipliğinin imalatında kullanılamamıĢtır. Ancak 1928 yılında, bir ABD firması olan Dupont, sentetik reaksiyonların temel teorisini oluĢturmuĢ ve bu da 1930‘larda birçok hızlı geliĢime olanak sağlamıĢtır. 1948‘den önce, suni ipek kod ipliği, ısıya duyarlı pamuk kod ipliği üzerine geliĢtirilmiĢ ve pazar payının %75‘ine sahip olmuĢtur.

1948 yılı, 1959 yılına kadar suni ipekle rekabet etmiĢ olan naylon kod ipliğinin icadına tanıklık etmiĢtir. Naylon 1960‘da fiyat rekabetinde galip gelmiĢ ve pazarı domine etmeye baĢlamıĢtır. 1962‘de yeni bir polyester kod ipliği piyasaya sürülmüĢtür. 1970‘lerde çelik kodlar üstünlüğü ele geçirmiĢ ve 1980‘lerde ABD ve Avrupa piyasalarını süpürmüĢtür. 1972'de Dupont, Kevlar adı verilen, çelikten beĢ kat daha sağlam ve boyutsal stabilizeye sahip bir poliamit fiber icat etmiĢtir ancak çok pahalı bir materyal olduğundan sadece seçkin binek otolarında kullanılabilmiĢtir. Bu yolla, materyallerin ve üretim teknolojisinin geliĢmesi ve otomobil performansındaki artıĢ, lastiklerin dinamik özelliklerine daha fazla odaklanılmasına yol açmıĢtır. Özellikle yollar ve taĢıtların geliĢimine paralel olarak binek oto lastikleri de daha yüksek hız,

3

kontrol ve güvenlik sunacak Ģekilde tasarlanmıĢtır. Yeni ekonomik, yüksek performanslı lastiklerin geliĢtirilmesine devam edilmektedir. Otomobillerle birlikte, lastikler de oransal olarak ve en yüksek sürüĢ hızları bakımından önemli geliĢmeler göstermiĢtir (Anonim, 2010f).

1.2. Lastik Üretimi

Standart tip bir oto lastiğini oluĢturan malzemelerin yüzdeleri aĢağıdaki gibidir:

Doğal Kauçuk ………..%14

Sentetik Kauçuk ………...%27

Karbon Karası ………..…%28

Çelik……….……… %15

Tekstil kumaĢ ve kimyasallar ……..%16

(Anonim, 2010i)

1.2.1. Lastik üretiminin aĢamaları

Renklendiriciler, kimyasal maddeler ve 30 adede kadar çıkan farklı kauçuk türünü de içeren ham maddeler, çok yüksek ısı ve basınçlı koĢullarda çalıĢan ve Banbury makinesi olarak adlandırılan dev mikserlerde karıĢtırılırlar. Bunlar, birçok maddeyi karıĢtırarak, defalarca öğütülecek olan siyah, sakızımsı bir bileĢime dönüĢtürürler.

Soğutulan kauçuk, iĢlenip dilimlere ayrıldıktan sonra ezicilere aktarılır. Bu ezicilerde hazırlanan farklı hamur bileĢimleri, makinelerde Ģeritlere ayrılarak lastik yanağı, sırtı veya diğer parçaları halini alır. Bunun yanı sıra, diğer bir kauçuk türü, lastiğin gövdesini oluĢturacak olan kumaĢı kaplar. Kullanılan kumaĢ türü çeĢitlidir: polyester, suni ipek veya naylon.

Kasnak Ģeklindeki diğer bir parça da, damaktır. Damak, taĢıt tekerleğinin jantına takılacaktır.

Daha sonra iki tabaka halindeki kumaĢ kat, yani teller gelir. Ardından bir çift chafer Ģeridi eklenir. Bu Ģekilde adlandırılmalarının nedeni, araca monte edildiklerinde, tekerlek jantından gelen sürtünmeden dolayı aĢınmaya dirençli olmalarıdır.

4

Delinmelere karĢı direnç gösteren ve lastik sırtına yol tutuĢu veren çelik kuĢakları eklenir. Sırt, bir lastiğin en son yapılan kısmıdır. Otomatik merdaneler, tüm parçaları birbirine iyice preslendikten sonra, yeĢil lastik olarak adlandırılan lastik, piĢirme ve muayeneye hazır hale gelmiĢ olur.

PiĢirme presi, lastiğin son Ģeklini ve sırt profilini verir. Sıcak kalıplar, lastiği Ģekillendirip, vulkanize eder (kükürtle sertleĢtirir). Bu kalıplar, imalatçının sırt profili ve yanak iĢaretleri ve yasaların gerektirdiği iĢaretleri içerir. Lastikler, ebatlarına bağlı olarak 12 ila 25 dakika arasında değiĢen bir süre boyunca 300 °C piĢirilir.

Eğer lastikte bir sorun varsa – hatta lastikte bir sorun varmıĢ gibi bile görünüyorsa, (en hafif leke bile olabilir) – bu lastik reddedilir. Bazı kusurlar, bir kontrol memurunun eğitimli gözleri veya elleriyle tespit edilirken, diğerleri özel makineler tarafından tespit edilir. Bu muayeneler, yüzeyle sınırlı kalmaz.

Bazı lastikler, gizli zayıf noktaları veya iç kısımlarındaki kusurları belirlemek amacıyla üretim bandından çekilip, X-ıĢınlarından geçirilir. Buna ek olarak, kalite kontrol mühendisleri, rastgele seçilen lastikleri düzenli olarak kesip, bunların performans, kullanım veya güvenliği olumsuz yönde etkileyen yapılarını tüm ayrıntılarıyla incelerler (Aslan, M., ve Kara, L., 1997, Anonim, 2010h).

Bu çalıĢmanın amacı farklı profillerdeki lastik profillerinin taĢıt performansına ve yakıt tüketimine etkilerini belirlemektir. Bu amaçla farklı profillere sahip üç lastik seçilmiĢ olup uygun deney Ģartlarında laboratuarda uygun koĢullarda lastik basınçları kontrol edilmiĢ olup ve her birinin balans ayarı yapılmıĢ bir Ģekilde taĢıt dinamometresinde deneyler yapılmıĢtır.

Bu farklı profildeki lastikler tork, hız, güç, aĢınma miktarları olarak birbirileri ile kıyaslanmıĢtır. Denemeler sonucunda farklı lastik profillerinin taĢıt performansında, yakıt tüketiminde, aĢınma miktarında belirli bir noktaya kadar etkilemektedir. Diğer faktörler ise taĢıt motor gücü, yapısı ve çalıĢma ortamları olarak görülmektedir.

5

2. TAġIT LASTĠKLERĠ

2.1. TaĢıt Lastiklerinin Görevleri

Bugün, lastiklerin ve otomobillerin teknolojik olarak geliĢmiĢlik derecesi çok yüksektir. TaĢıt sürücüleri, lastiğin, aracın zeminle tek temas noktasını oluĢturduğunu ve bu nedenle, yön verme, yükü taĢıma, , sürme, kuvvetleri aktarma, kalıcı olma gibi belirli birçok sayıda fonksiyonu yerine getirmesi gerektiğini unutmaktadırlar.

2.1.1.Yön verme

Lastik, zeminin durumu ve iklim koĢullarına göre araca yön verir. Aracın istenilen yönde ilerlemesi, lastiğin yol tutuĢuna bağlıdır. Lastik, yoldan sapmadan enlemesine kuvvetlere karĢı koyabilmelidir. Genel olarak, her bir aracın, lastiğe göre özel bir hava basıncı vardır. Bu taĢıt kataloguna göre belirlenir.

2.1.2. TaĢıma kapasitesi

Lastik, hem dururken, hem de sürerken aracı taĢır ve hızlanmada ve frenlemede çok önemli yük transferlerine direnç gösterebilmelidir. Bir taĢıt lastiği, taĢıt ağırlığının 50'den fazla katı kadar ağırlık taĢır.

2.1.3. Yoldan kaynaklanan kötü etkilerin amorti edilmesi

Lastik engelleri yutar ve sürücünün ve yolcuların konforunu ve aynı zamanda aracın uzun ömürlü olmasını sağlayarak yolun düzensizliklerinden oluĢan titreĢimleri üzerine alarak daha rahat bir sürüĢ sağalar. Yolun düzensizliklerinden meydana gelen titreĢimleri en az ölçüde sürücüye aktarır. Lastiğin baĢlıca özelliği, özellikle dikey yönde olmak üzere, esnekliğidir.

Lastiğin içinde bulunan havanın esnekliği, engellerin ve zemin bozukluklarının yol açtığı deformasyonlara karĢı koymasını sağlar. Dolayısıyla, doğru basınç, aracın istenilen yönde ilerlemesini sağlarken aynı zamanda yüksek konfor sunar.

6

2.1.4.SürüĢ

Lastik daha fazla sürüĢ keyif için daha düzenli, daha kesin ve daha düĢük yuvarlanma direnciyle yol alır. (anonim,2010 c)

Hareket halindeki bir taĢıtın bütün tekerleklerine yoldan yürümeye karĢı koyan bir direnç gelir. Bunun nedeni yolun ve tekerleğin bir miktar ezilmiĢ olmasıdır. Ezilmeden dolayı tekerlekler sürekli olarak bu tümseği aĢmak durumuyla karĢı karĢıyadır. Bu dirence yuvarlanma direnci denir. Bu direnç tekerleğe gelen ağırlıkla doğru orantılıdır. Yuvarlanma direnci;

Yuvarlanma Direncinin Önemi

Daha az bir yuvarlanma direncinin sağlanması ile • Aracın enerji ihtiyacı azalacaktır.

• Aracın gücünün kullanılabilirliği belirli miktar artacaktır. • Yakıt tüketimi de daha az olacaktır.

7

Yuvarlanma Direncine etki eden faktörler Ģu Ģekilde sıralanabilir;

a) ĠĢletme Ģartları ġiĢirme basıncı Lastik sıcaklığının Ortam sıcaklığı Hız Yük Yol yüzeyi Tekerlek parametreleri En-boy oranı b) Üretim faktörleri

Lastik yanak yapısına Lastik diĢ yapısına,

Temel tasarım parametrelerine bağlıdır. (Ferhan, 2010)

2.1.5. Aktarım

Lastik, motorun yararlı gücü, frenleme kuvvetleri gibi kuvvetleri aktarır. Zeminle temas yüzeyinde birkaç santimetre karenin kalitesi, lastikten temas yüzeyine aktarılan kuvvetin miktarını belirler.

2.1.6. Sağlamlık

Lastik, milyonlarca tekerlek dönüĢü boyunca sağlamlığını ve performansını en yüksek seviyede korur. Lastiğin aĢınması, kullanım koĢullarına bağlı olmakla birlikte özellikle yol ile temasın kalitesine bağlıdır. Bunların yanında lastik basıncı lastik ömrünü etkileyen önemli parametrelerden biridir.

8

2.1.7. Basınç

Basınç zeminle temas yüzeyinin boyutu ve biçimine, zeminle temas eden lastiğin farklı noktalarına taĢıttan aktarılan gücün eĢit bir Ģekilde dağılmasına etki eder.

Yukarıda açıklanan ilk altı özellik, güvenliği, konforu, tasarrufu garanti eder. Lastik tüm ömrü boyunca bu özellikleri korur fakat bazı temel önlemlerin kullanıcı tarafından alınması gerekir. Lastiğin, iĢlevini yerine getirmek ve uzun ömürlü olmak için havaya ihtiyacı vardır. Bundan dolayı lastiklerin hava basıncı düzenli olarak kontrol edilmesi gerekir.

Gerçekten de lastik, kauçuğun, oldukça zayıf olmakla birlikte doğal gözenekleri dolayısıyla, değerli havasını zamanla kaybeder. Buna bir de sızdırmaz supap veya jant hasarları, küçük kesikler gibi nedenler de eklenir. Basınç, lastiğin bütün özelliklerini koĢullandırır: güvenlik, tasarruf, sürüĢ keyfi.

Doğru olmayan hava basıncı bütün bu özellikleri bozar. Düzenli yapılan küçük kontroller bu kaygıların önüne geçer (Anonim, 2010c).

9

2.1.8. Lastik üzerindeki iĢaretler

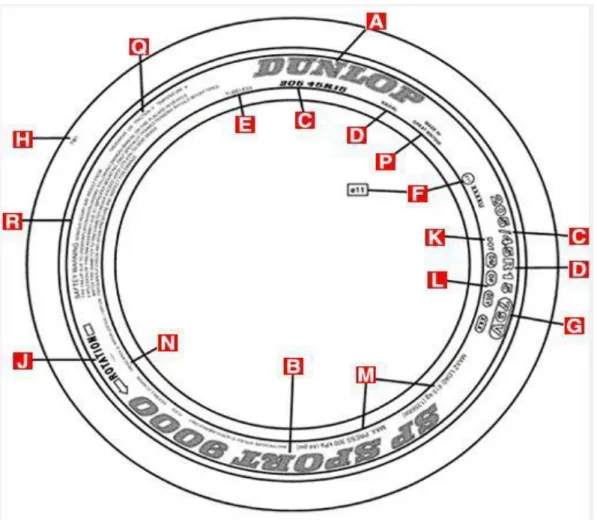

ġekil 2.1. TaĢıt lastiği üzerindeki iĢaretler ve anlamları (Anonim, 2010f)

A:Üretici veya Marka adı

B:Ticari profil adını gösteren kısım (örneğin SP300 or SP SPORT MAXX) C:Lastiğin Ebat Bilgilerini Gösterir.

D:Karkas tipini belirten işaret. "R" sembolu lastiğin radyal tipli olduğunu belirtir. E:Lastiğin iç lastiksiz olduğunu gösteren ifade (TUBELESS)

F:Avrupa standartları uygunluk kodunu gösteren kısım G:Yük Endeksi ve Hız Sembolünü gösteren kısım

Yük Endeksi lastiğin taşıyabileceği azami yük miktarını belirtir. Hız sembolü ise lastiğin azami hangi hızda kullanılabileceğini belirtir.

H:Aşınmadan dolayı bu işarete gelindiği takdirde lastiğin yasal olarak kullanım

süresi sona ermiştir.

10

K:Lastiğin Üretim Haftasını ve yılını veren kod (DOT)

Örneğin 2106 yazılıysa lastiğiniz 2006 yılının 21. haftasında üretildiğini gösterir

L:Lastiğin üretici ve standartlarını gösteren kod

M:Azami yük ve Azami basınç bilgilerini gösteren kısım.

N:Lastik karkas yapısında kullanılan hammadde ve karkasın kaç kat olduğunu

gösteren kısım

P:Lastiğin hangi ülkede üretildiğini gösteren kısım R:Güvenlik uyarılarını gösteren kısım

Q:Kalite standartlarını gösteren kısım (Anonim, 2011m)

2.2. TaĢıt Lastiklerinin Yapısal Özellikleri

2.2.1. Lastik bileĢenleri

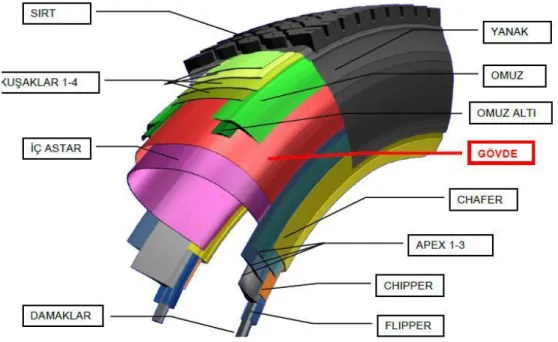

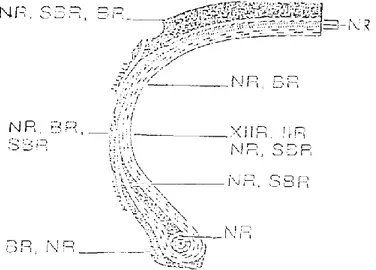

ġekil 2.2. Lastik bileĢenleri

11

2.2.2. Gövde (karkas)

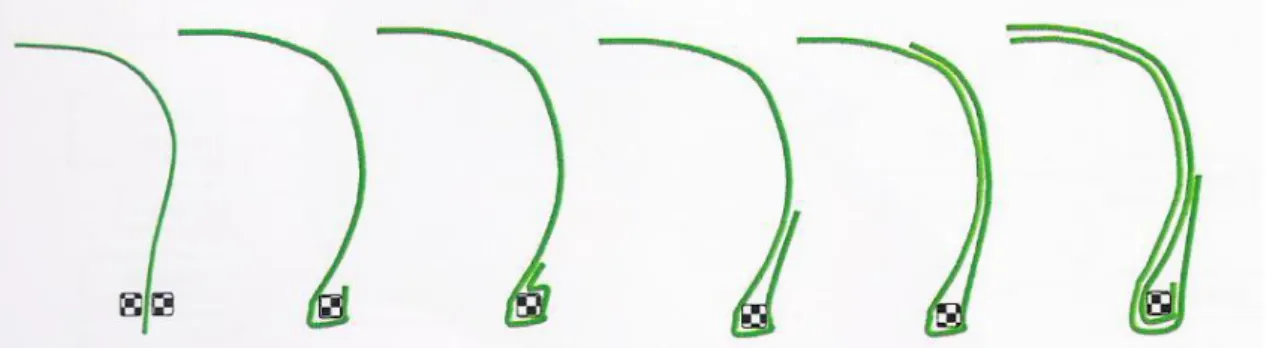

Lastiğin bir ucundaki damak telinden diğerine uzanan destek bölümüdür. Damak telinin etrafını dolanarak lastiğe bağlanır. Polyester kord bezinden üretilen gövdede uzunlamasına ipler yükü taĢır, yatay ipler ise yapıyı bir arada tutar. Karkas içindeki açılı olan hamur kaplı iplikler lastiğin Ģeklini belirler. Bu iplikli kısım gövde içinde önemli bir yere sahiptir ve karkasın Ģeklini belirler. Bu iplikler lastikteki gücü kuĢaklara ve sırta iletirler. Hava basıncından dolayı bu iplikler baskı altındadır. Damak kısmında tellerin üzerine dolanması ya da dolanmaması gibi çeĢitli montaj Ģekilleri vardır. Montaj Ģekilleri Ģekil 6.2‘de gösterilmiĢtir. Yanaklardaki esneklik ve ipliklere uygulanan baskı lastiğin dönüĢ kabiliyetini ve dayanıklılığını belirler. Ġpliklerin boyu, yoğunluğu ve açısı lastiğin yön değiĢtirmesinde ve yatay hareketlerinde önemlidir

ġekil 2.3. iplikli yapının konstrüksiyonu

2.2.3. Ġç astar (innerliner)

Lastiğin iç yüzeyindeki ince bir kauçuk katmanı olan iç astar lastiğin hava sızdırmazlığını sağlar. Lastiğin içine sıkıĢtırılmıĢ basınçlı havanın lastiğin dıĢına kaçmasını önler. Aynı zamanda oksijen difüzyonuna kalgı dayanıklılığı arttırır.

12

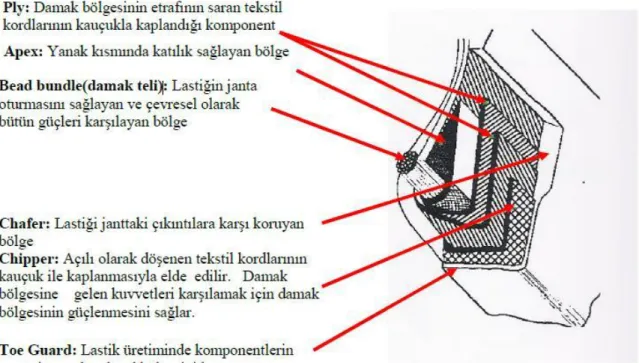

2.2.4. Damak

Lastiği jantın etrafında tutan yapıdır. Gerilmeye dayanıklı uzamayan çelik tellerden üretilir. Bu çelik tellerin hamur ile kaplanmıĢ Ģekline bead denir. Damak (bead) lastikte değiĢmeyen mekanik bir direk gibidir bu nedenle en yüksek eğilme bükülme momentini taĢır. Lastik üretim aĢamasında damak (bead) üzerine sarılan apex, bükülme ve eğilmenin damak (bead) bölgesine iletilmesini kolaylaĢtırır. Damak (bead) bölgesinin konstrüksiyonu lastiğin dayanıklılığını arttırdığından ve lastiğe yön vermekte kolaylık sağladığından dolayı çok önemlidir. Damak(bead) lastik basıncıyla oluĢan gerilme yüklerini taĢır, janta dinamik güçleri iletir ve janta oturmayı sağlamlaĢtırır.

13

2.2.4.1.Damak tellerinin görevleri;

Yük taĢıma,

Dinamik güçleri, kuvvetleri janta ve janttan lastiğe iletmek,

Lastiğin janta sağlam bir Ģekilde oturmasını sağlamak (hava sızdırmaz, güç iletim), Lastiğin kolay bir Ģekilde janta takılmasını sağlamaktır.

2.2.5. Apex

Üretim aĢamasında damak teli üzerine sarılan apex; Katılık sağlar,

Sert damak ile yumuĢak yanak arasında iletiĢim sağlar, Deformasyona engel olur.

2.2.6. Chafer

Damak bölgesine uygulanan chafer;

Damağın janta sürtünmesi ile oluĢan aĢınmaları önler, DıĢ etkilere karĢı direnç,

Dayanıklılık, Yüksek elastikiyet,

14

2.2.7. Yanak(Sidewall)

Lastiğin omuz ve topuk bölgesi arasında kalan lastiğe esneklik sağlayan, üzerinde markalama ve tanıtıcı bilgilerin bulunduğu bölgedir. Yanak bölgesi; gövdeyi aĢınma ve çevresel etkilerin sebep olduğu kesikler, sürtünmeler ve hasarlara karĢı korur. Yanak kalınlığı lastik konstrüksiyonun da önemlidir. Çünkü lateral olarak adlandırılan yatay kuvvetleri etkiler. Yanak aslında görünüm açısından çok önemlidir. Çünkü lastiğin görünümünün güzel, hoĢ olmasında etkilidir. Görünüm olarak yanak bölgesi parlak olmalı, kabarıklıklar ve kesikler olmamalı ve yüzeyi pürüzsüz olmalıdır.

2.2.8. KuĢak(Belt)

Lastik sırt profilinin altında uzanan dar katmanlara kuĢak adı verilir. Çelik ve bez olmak üzere ikiye ayrılan kuĢaklar gövdeyi sıkıĢtırır. KuĢakların görevleri;

1.Çevresel ağırlığı taĢımak,

2.SürüĢ sırasında görünen dikey, yatay ve teğetsel bütün kuvvetleri iletmek,

3.Lastikte çevresel olarak dengeyi sağlamak,

4.Lastiğin bastığı yere uyguladığı basıncın dağılımını etkilemek.

Belt‘in konstrüksiyonu; yapıĢkanlığı iyi olan hamurlardan, dayanıklı kauçukla kaplanmıĢ çelik teller ve tekstil iplerden oluĢur. Çelik teller gövde üzerine açılı olarak yerleĢtirilir (10–30º).

15

2.2.9. Sırt (Tread)

Lastiğin yer ile temasını sağlayan bölgedir. Bu nedenle lastikte çok önemlidir. Çünkü yoldan gelen kuvvetleri, güçleri çelik kuĢağa ve gövdeye ileten bölgedir. Yol ile direk temas halinde olduğundan aĢınmalar çok fazla olur. Bu aĢınmaların sebebi de hız, sıcaklık, yolun yüzeyi, yolun durumudur. Sırt kuru, yaĢ, karlı, buzlu yollarda adezyona, sıcaklığa, yolda olabilecek kesici malzemelere ve aĢınmaya karĢı dayanıklı olmalıdır. Lastiğin yere temas eden bölgesi olduğu için sırt profilleri çok önemlidir. Her lastiğin kullanılacağı Ģartlara göre farklı sırt profilleri tasarlanır. Bir yaz lastiği ile kıĢ lastiği sırt profilleri farklıdır. Sırt profilleri üzerindeki kanallar ıslak suyu lastiğin altından atmaya yararlar.

Bir sırt profili;

Ġyi bir tasarıma ve görünüĢe sahip olmalı

Yatay kuvvetleri, hızlandırıcı ve yavaĢlatıcı kuvvetleri iletmeli Minimum aĢınma sağlamalı

Yola iyi tutunmalı (özellikle ıslak, çamurlu ve karlı yüzeylerde) Suları dıĢarı atmalı

TaĢ, kaldırım ve bazı engellerden kaynaklanan sarsıntıları darbeleri engellemelidir. Aynı zamanda;

1. DönüĢ direncine sahip olmalı

2. Profil üzerindeki oluklar, düz kısımlar ve olukların dipleri dayanıklı olmalı 3. TaĢlardan kaynaklanacak hasarlara karĢı korunmalıdır.

16

2.3. Lastik malzemeleri

Lastiklerde kullanılan malzemeleri baĢlıca 3 grupta inceleyebiliriz. Bunlar; — Kauçuklar

— Kimyasal Maddeler — Kordlar

2.3.1. Kauçuklar

StrienButadien Kauçuğu SBR Ġzopren Kauçuğu ĠR

Kloropren Kauçuğu CR Nitril Kauçuğu NBR

Etilen Propilen Kauçuğu EPT (EPDM) Butil Kauçuğu UR Butadien Kauçuğu BR

ġekil 2.5. Lastiklerdeki kauçuk malzemeler

2.3.2. Lastiği oluĢturan kimyasal maddeler

Lastiği oluĢturan Kimyasal maddeleri 8 baĢlık altında inceleyebiliriz bunlar; • Dolgu maddeleri • ĠĢlenirliği kolaylaĢtırıcılar

• Hızlandırıcılar • Bozunmayı önleyiciler

• PiĢiriciler • ÇeĢitli katkı maddeleri • Uyarıcılar • YumuĢatıcılar

17

Banbury Mixer‘e kauçuklar atılır ve yumuĢatılır. Üzerine karbon siyahı ve diğer pigmentler ilave edilir. KarıĢtırmanın sonunda yağ ilavesi yapılır ve karıĢtırma tamamlanır. Bu iĢleme ana karıĢım denir. 150–170 0C‘da bütün pigmentler katılsaydı karıĢım hemen piĢer ve kullanım dıĢı kalırdı. KarıĢımın preslerde Ģekillenmesi ve piĢmesini sağlamak için 100–200 °C sıcaklıkta bu karıĢıma piĢirici pigment ilave edilir ve 1.5-2.5 dakika arasında karıĢtırılır. Buna da son karıĢım denir. KarıĢımlar kullanıma hazır demektir (Anonim, 2010i).

2.3.3. Kordlar

Kordlar lastik yapısı içindeki en temel yük taĢıyıcı elemanlardır. Kord Bezinin Lastik Ġçindeki iĢlevi

1- KarıĢım ile bağlanabilme (YapıĢma) 2- Hava basıncını tutabilme

3- Yük ve darbelere karĢı dayanıklılığı sağlamak

4- Aracın ileri geri ve yana doğru hareketleri aktarabilmek

2.3.3.1. Tekstil kordlar

Doğal polimerik yapıdaki kordlar (Selülozik). Pamuk.

Sentetik polimerik yapıdaki kordlar nylon 6, nylon 66, polyester, kevlar Yarı sentetik polimerik kordlar rayon.

Çelik Kord

Karkas (Gövde) ve kuĢaklarda kullanılan çelik kordlar çelik radyal lastiklerde güven, ekonomi ve konfor sağlar.

Bunun yanında lastiğin janta oturan bölgesindeki gerekli mukavemeti sağlamak için 0.96/1.55 mm arasında değiĢen çaplardaki bronz kaplı (kalay/bakır) topuk teli ilave edilir. Bunlar kopma dayanımı yüksek çelik telden yapılmaktadır.

18

3. TAġIT LASTIKLERIN SINIFLANDIRILMASI

2.3.1. Gövde Yapılarına Göre 2.3.2. Sırt Profillerine Göre

2.3.3. Kullanma Amacına Göre Sınıflandırılabilir. 2.3.4. KıĢ lastikleri

2.3.5. Yüksek performans lastikleri (Megep, 2007)

3.1. Gövde Yapılarına Göre Lastiklerin Sınıflandırılması

3.1.1. Çapraz katlı lastikler

Dokunun, tekerin ekseni ile yaptığı açıya, zenit açısı denir ve pnömatik tekerlek lastikleri en çok bu açıya göre sınıflandırılır (Megep, 2007)

Lastik teknolojisi çapraz katlı lastiklerin imalatı ile baĢlamıĢtır. ġekil 2.3 ‘de görüldüğü gibi çapraz katlı lastiklerde karkası oluĢturan katlardaki "kord" 1ar birbiri üzerine, taban merkez çizgisi ile takriben 45 derece açı yapacak Ģekilde çapraz olarak yerleĢtirilmiĢtir. Bu lastiklere aynı zamanda "Diogonal Lastikler" veya

"Konvansiyonel Lastikler" de denilmektedir.

19

3.1.2. Radyal katlı lastikler

GeliĢen otomotiv sanayinin ortaya çıkardığı modern ve yüksek güçteki taĢıtların gereksinimleri sonucu meydana gelen yüksek teknoloji ürünü lastiklerdir. ġekil 2.4‘te görüldüğü gibi bu lastiklerin gövde yapısı, çelik veya rayon kordların taban merkez çizgisi ile 90 derece açı yapacak Ģekilde yerleĢtirilmesi sonucu meydana gelen karkasın üzerine, taban merkez çizgisi yönünde çelik kord kuĢakların takviyesi ile meydana gelmektedir (AnlaĢ, 1996).

ġekil 3.2. Radyal katlı lastiğin yapısı

Radyal lastiklerin konvansiyon lastiklere göre en önemli avantajları daha esnek olmaları ve daha az ısınıp daha kolay soğumalarıdır. Bunun dıĢında radyal lastiklerin yerde bıraktığı taban izi çapraz lastiklerinkinden daha geniĢtir.

Bu avantaj radyal lastiklerin konvansiyonel lastiklere oranla yüzde 20 daha iyi yol tutmasını sağlar. Yola temas eden bölümün daha fazla oluĢu nedeniyle çekiĢ gücü ve fren güvenliği daha yüksektir. Radyal lastiklerde taban sert, yanaklar yumuĢaktır; bu da lastiğin yola temas eden bölümünün sürekli olarak aynı geniĢlikte kalmasını sağlar. Radyal lastiklerin kat ve sırt ayrılmaları da daha dayanıklıdır. Bu ise yola tutunum baĢarısını arttırır.

20

3.2. Sırt profillerine göre lastiklerin sınıflandırılması

Lastikler sırt profillerine göre temel olarak 6 gruba ayrılabilir. Bunlar; 1. Düz tip lastikler

2. Düz-diĢli tip lastikler 3. DiĢli tip lastikler 4. Blok tip lastikler 5. Kar-çamur tipi lastikler

6. Askeri tip lastikler (Anonim, 2010b)

3.3. Kullanma amacına göre lastiklerin sınıflandırılması

Lastikler kullanma amacına göre 3 ana gruba ayrılır. Bunlar; 1. Binek (Otomobil) lastikleri

2. Ticari taĢıt lastikleri

3. Yol dıĢı (ĠĢ makineleri) hizmet lastikleri (Derelioğlu, 1997)

3.4. KıĢ lastikleri

KıĢın, uzun ve Ģiddetli olduğu, yolların uzun süre kar ve buzla kaplı olduğu bölgelerde kıĢ lastikleri kullanılmalıdır. Profiliyle olduğu kadar soğuğa dayanıklı kauçuk karıĢımlarıyla da kar ve buz gibi kaygan koĢullarda maksimum çekiĢ ve fren gücünü zemine iletebilen kıĢ lastikleri silika teknolojisiyle üretilmektedir.

Bu teknoloji de lastiğin tutunma özelliğini arttırmaktadır. KıĢ lastiklerinde dikkat edilmesi gereken en önemli noktaysa hız serilerine uyumdur. Çünkü kıĢ lastiklerinde hız serileri standart lastiklere oranla düĢüktür. Otomobilin son sürati yüksek olsa bile lastiğin hız serisi aĢılmamalıdır.

21

3.5. Yüksek performans lastikleri

Yüksek motor gücüne sahip otomobiller, bu yüksek gücü yere aktarabilmek ve yüksek süratlere çıkabilmek için performans lastiklerine ihtiyaç duyar. Bu tür lastikler V, W, Z gibi daha yüksek hız serisine sahip lastiklerdir. Yüzde 55 veya yüzde 35 gibi basıklık oranlarına (alçak profile) sahip yüksek performans lastikleri, yola daha iyi tutunmayı sağlayan özel kauçuk karıĢımlarına sahiptir. GeniĢ tabanlı yüksek performans lastiklerinin kuru ve ıslak zeminde iyi yol tutması, iyi viraj alması gerekir. Yüksek performans lastiklerinin ömrüyse, standart lastiklere göre (kullanıma bağlı olarak) yüzde 20 daha kısadır (Karapaça, 2008).

22

4. LASTĠK PROFĠLLERĠ VE BU PROFĠLLERĠN ÖZELLĠKLERĠ

Teknolojinin geliĢmesiyle taĢıtların motor güçleri, dolayısıyla hızları artmıĢtır. Buna paralel olarak yollar zamanla iyileĢmiĢtir. Bu Ģartlar altında taĢıtların, özellikle ıslak zeminlerde, kıĢ koĢullarında (kar, çamur vs.) kontrolü zorlaĢmıĢtır. Bu Ģartlar lastiklerde profil olgusunu zorunlu kılmıĢtır. Lastik teknolojisinde profil tasarımı günümüze kadar geçen süre içinde artan bir ivmelenme içinde değiĢim ve geliĢim göstermiĢtir. Bu profillerin her birinin ayrı görevleri ve özellikleri bulunmaktadır. Bu özellikler tamamen kullanıcıya yönelik olup, kullanıcının isteği doğrultusunda aracına ve kullanımına uygun profilde lastiği seçmesi konfor ve güvenlik açısından önemlidir. Lastik profili seçerken aĢağıdaki faktörler etkili olmaktadır.

1. Aracın motor gücüne bakılarak.

2.Aracın hangi koĢullarda kullanıldığı (Ģehir içi, Ģehir dıĢı, arazi veya stabilize) 3.Sürücünün performanslı ve süratli kullanması

4.Kullanılan koĢulların sürekli yağmurlu ve nemli olması 5.Aracın yük aracı veya normal taĢıt olmasına bakılarak.

Saydığımız bu özellikler lastiğin profilinin seçiminde sürücünün lastikten beklentisini karĢılayabilen faktörlerdir. Bu konuyu örneklendirmek gerekirse; Ģehir içinde kullanıma ayrı ve Ģehirlerarası yol çok az yapan kullanıcılara ayrı bir profil, Ģehirlerarası uzun yol yapan taĢıtlara daha az ses yapan bir profil kullanmalıdır. Aracını süratli kullanan ve tamamen performans bekleyen kullanıcılara farklı profilde bir lastik, yine aracını sürekli yağmurlu ve çamurlu yerlerde kullanan kullanıcılara farklı bir profile sahip lastik önermek gereklidir.

4.1. Standart Profilli Lastikler

Standart profilli lastikler, değiĢik segmentlerde tasarlanabilir. Otomobil lastiklerindeki segmentasyon ise, SR/TR hız grupları 70/65 seriler, HR hız grubu, VR/ZR hız grupları, Winter (kıĢ) lastikleri olarak tanımlanır. VR/ZR hız grubu ve kıĢ lastikleri taĢıtta kullanım yerlerine ve taĢıtlara göre daha spesifik (özel amaçlı) kullanımlar için genellikle yönlü veya asimetrik profil yapısında tasarlanırlar. Standart profilli lastiklerde takma yönü yoktur.

23

Yeni lastik janta dolayısıyla araca monte edilirken, taĢıt hareket halindeyken lastiğin dönmesi gereken bir yönü yoktur. Bu da pratikte, takma-sökme kolaylığı sağlayan bir özelliktir. Lastikten çok amaçlı performans alınması için tasarlanırlar. Performans özellikle temel beklentileri karĢılayacak düzeydedir. Genellikle otomobil üreticisi firmalar tarafından Orijinal Ekipman (O.E) olarak tercih edilir ve kullanılır.

4.2. Yönlü (direzionale) Lastikler

Lastik terminolojisinde ―direzionale‖ ifadesi, lastiğin taĢıt altında dönmesi gereken bir yönü olduğunu belirtir. Genellikle lastiğe önden bakıldığında, blok ve kanalların merkeze yaklaĢtıkça oluĢturdukları Ģekil hemen ―ok baĢı‖ çağrıĢımı yaparak yön hissi uyandırdığından bu tip lastiklere yönlü (direzionale) lastik denilmektedir. Ancak lastiğin dönüĢ yönü profilinden değil yanağındaki iĢaretlerden, Ģekillerden (ok Ģeklinde kabartmalar), veya yönlü olduğunu belirten yazılardan anlaĢılır. Lastik teknolojisinde yönlü (direzionale) profil tasarımının sağladığı avantajları belirtirsek; ıslak zeminde, temas alanda su tahliyesi yüksektir.

Ok Ģeklindeki taban profili su film Ģeridinin yırtarak zeminle temas alandaki suyu hızla tahliye eder ve ıslakta daha güvenli sürüĢ imkânı verir. Kuru ve özellikle ıslak zeminde fren yapıldığında zemine temas eden kanal ve blokları ―ters ok baĢı‖ oluĢturarak kaymaya karĢı daha fazla direnç gösterir ve frenleme mesafesi kısalır. Daha az gürültü yapar, böylece akustik (ses) konforu daha iyidir.

Otomotiv sektöründe günümüzde güçleri ve hızları artan taĢıtların kontrolünde sağladığı avantajlar nedeniyle yönlü lastik profil tasarımının önemi her geçen gün artmaktadır.

Lastiğin yanağında yer alan ok iĢareti, lastiğin taĢıt altındaki dönüĢ yönünü gösterir ve lastiğin ters takılmasını (dönüĢ yönünün değiĢmesi) önlemek için, takma-sökme iĢlemini yapan kiĢileri uyarmak amacıyla konulmuĢtur. Ters takılması durumunda lastikten alınacak üstün performans özellikleri kayba uğrar. Takma-sökme iĢlemi yapılırken kesinlikle bu iĢarete uyulması gerekir. TaĢıt üzerindeki lastiklerde herhangi bir nedenle sağ-sol yapılma zorunluluğu doğduğunda; lastik, yanağındaki ok iĢareti yönünde dönecek Ģekilde takılmalıdır. Yedek lastik araca takılacaksa ve dönüĢ yönü uygun değilse en yakın serviste lastik jant üzerinde iç-dıĢ yapılarak kullanılmalıdır.

24

4.3. Asimetrik Lastikler

DeğiĢken yol, iklim Ģartlarında taĢıttan beklenen performansın alınabilmesi, daha fonksiyonel lastiklerin tasarlanması ihtiyacını doğurmuĢtur. Bu sebepten dolayı asimetrik taban profil tasarımlı lastikler önceleri yüksek performanslı otomobiller için özel üretilirken günümüzde diğer grup taĢıtlar için hızla yaygınlaĢmaktadır. Yüksek hız grubu taĢıtlar için asimetrik profilli lastikleri, dünyada ilk defa Pirelli tasarlamıĢtır. Yine standart grup için Türkiye‘de ilk defa piyasaya sunmuĢtur. Asimetrik profilin özelliği, tabandaki farklı blok ve kanal yapısının değiĢik performans beklentilerini karĢılamasıdır. Lastik profili dönüĢ yönüne göre ortadan ikiye bölündüğünde iki farklı profil ortaya çıkar.

Asimetrik lastiklerin yanaklarında taĢıt altında dönmesi gereken yönü olduğunu belirten iĢaretler veya yazılar vardır. Örneğin, ―OUTER‖ gibi. Bu, lastik araca takıldığında ―outer‖ yazan yanağın dıĢa geleceğini belirtir.

Asimetrik profilli lastikler, özel amaçlı performans almak için üretildiklerinden, yere temas alanında lastiğin profilindeki farklı bölümlerin görevi ayrıdır. Örneğin, çevresel düz blok lastiğin düzgün sönmesini (yönel kararlılığını) ve kuru zeminde mükemmel tutunmayı sağlarken, ok baĢı Ģeklinde dizilen blokları suyu tahliye etmeyi ve tutunmayı, iç omuzlara göre daha geniĢ ve uzun olan dıĢ omuz blokları da virajlarda tutunmayı, merkezkaç kuvveti nedeniyle ortaya çıkan kuvvetlere karĢı direnmeyi sağlar.

Asimetrik lastiklerde dıĢ omuz blokları genellikle geniĢ ve uzun tasarlanır. Çünkü virajlarda lastiğin dıĢ omuzlarına daha fazla yük biner ve dolayısıyla da fazla zorlanma ve deformasyon oluĢur (Anonim, 2010l).

4.4. Lastik Seçiminde YumuĢak Lastik mi Yoksa Sert Lastik mi Seçilmeli?

Kullanıcının yumuĢak veya sert lastik alması tamamen kullanım koĢullarına bağlıdır. YumuĢak kauçuk yapılı lastikler yolu iyi kavrar fakat sürtünmeden dolayı ısınma ve erken aĢınma problemleri çıkartır. Kauçuk yapısı sert lastikler ise yeni nesil taĢıtlarda kullanılan sürate uygun aracın performansına ıslak ve kuru zeminde mükemmel yanıt veren lastiklerdir. Lastiğin sert veya yumuĢak olmasını aracın özelliği ve kullanıcının sürüĢ karakteristiği belirler (Anonim, 2010a).

25

4.5. KıĢ Lastikleri

KıĢ lastikleri, +7 derece‘den aĢağı derecelerde görev yapması için, özel kauçuk yapısı ve profiliyle tasarlanmıĢ kıĢ Ģartlarında performans sergileyebilen lastiklerdir. KıĢ lastiği yalnız karlı havalarda değil, uzun yol koĢullarında, gizli buzlanmalarda ve kauçuğun yapısını etkileyen soğuklarda aracın yola tutunmasını artıran ve kaymasını azaltan lastikler olarak tanımlanmaktadırlar.

KıĢ lastiği profilleri de yaz lastikleri gibi profil farklılıkları göstermektedir. Profil farklılıkları aracın kullanılacağı kıĢ ve yol Ģartlarına göre seçilmektedir. Dikkat edilmesi gereken husus kıĢ lastiği konusunda, güvenli sürüĢ için hem 4 tekerlek muharrik taĢıtlarda hem 2 tekerleği muharrik taĢıtlarda 4 adet olarak kullanılmalıdır.

Bu lastikler Kasım ayı baĢlarında takılmalı ve Nisan ayı ortasında sökülmelidir (Bu koĢullar normal kıĢ Ģartları için geçerlidir. Bölgeden bölgeye fark gösterebilir.) KıĢ lastikleri yaz aylarında kullanıldığında aĢırı deformasyona uğrar ve garanti dıĢı kalır. KıĢ lastikleri kaygan zeminde standart lastiklere oranla yüzde 40–50 oranında daha iyi bir yol tutuĢ ve frenleme etkisi sağlayabilmektedir. Fren mesafesi karda 6–10 metreye kadar kısalabilmektedir. Son yıllarda özellikle yoğun kar yağıĢları nedeniyle Türkiye'de de kıĢ lastiği kullanılmaya baĢlanmıĢtır. (Karaman, 1999).

26

5. TAġITLARDA TEKERLEK VE LASTĠKLERLE ĠLGĠLĠ ÖN DÜZEN AYARLARI

Ön düzen açıları, taĢıt yükünün tekerlek yatakları ve süspansiyona uygun Ģekilde dağılımını sağlamalıdır. Tekerleklerin yola teması, yol yüzeyine dik olmalıdır. Bu Ģekilde kararlı bir hareket ve iyi bir tutunma sağlanabilir. Bu amaçla tekerlek bağlantılarının, belirli açılarda tasarımları yapılmıĢtır. Bu açılar ve etkileri aĢağıda açıklanmıĢtır:

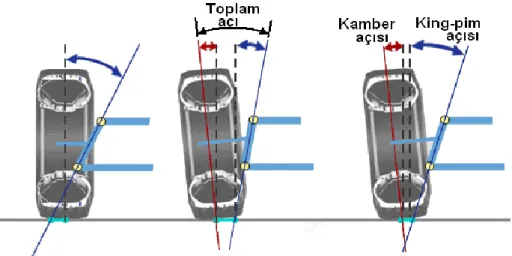

5.1. Kamber Açısı

TaĢıtın ön tekerleklerine önden bakıldığında düĢey eksene göre, tekerleğin üst kısmının aracın merkezine ya da dıĢarı doğru eğimine kamber açısı denir. Tekerleğin üst kısmı dıĢa doğru belirli bir açı ile eğim yapıyorsa pozitif kamber, içe doğru eğimli ise negatif kamber olarak tanımlanır.

ġekil 5.1. Pozitif ve Negatif Kamber Açıları (Acaroğlu, 2011)

Kamber açıları genellikle pozitif verilir. Bazı küçük çaplı tekerlekler için negatif kamber daha iyi sonuçlar vermektedir. Günümüz taĢıtlarında kamber açısı oldukça küçük verilmektedir. Çünkü lastiklerin yüzeyleri geniĢletilmiĢ ve taĢıt hızları artmıĢtır.

Kamber Açısının Amacı Ve Etkileri:

Lastiğin yol yüzeyine iyi bir temas yapmasını sağlar,

Pozitif kamber, lastiğin yere temas noktasını yük ekseninin yola temas noktasına getirerek, meydana gelen momenti azaltır. Böylece direksiyon kolaylığı sağlar,

27

Aracın ağırlığını dingil baĢına momentsiz bindirerek, dingil pimi burcunda veya rotillerdeki sürtünmeyi azaltır direksiyon kolaylığı sağlar,

Tekerleğe gelen normal tepki kuvvetinden dolayı dingil pimi veya rotillerde meydana gelen yük ve aĢınmaları azaltır,

Gereğinden fazla pozitif kamber açısı tekerleğin dıĢtan aĢınmasına negatif kamber ise içten aĢınmasına sebep olur,

Kamber açısının iki tarafta eĢit olmaması taĢıtın bir tarafa çekmesine neden olur. TaĢıt, (+) pozitif kamber açısının büyük olduğu tarafa çekme yapar. Ġki tekerlek arasındaki kamber açısı farkı 0,5 dereceden büyük olmamalıdır.

ġekil 5.2. Serbest Süspansiyonlu TaĢıtlarda Kamber Açısı

5.2. King-Pim Açısı

Dingil piminin (BaĢlık pimi ya da King-pim) üst kısmının taĢıt merkezine doğru eğimidir. Günümüzde kullanılan serbest süspansiyon sistemlerinde alt ve üst salıncak rotillerinin eksenlerini birleĢtiren doğru ile düĢey eksen arasında meydana gelen açıdır. ġekil A.4'te sabit dingilli (akslı) (a) ve serbest süspansiyonlu (b) taĢıtlarda bu açı gösterilmiĢtir.

28

King-pim açısı, aracın tekerleklerine gelen yükün pim veya rotil bağlantı parçaları üzerindeki etkisini azaltır. Tekerlek ekseni ile king-pim ekseninin yere temas noktaları arasındaki farkın (ofset) azaltılması ile direksiyon döndürme kolaylığı sağlanır.

ġekil 5.3. King pim açısı ( döndürme açısı)

King Açısının TaĢıt Üzerindeki Diğer Amaç Ve Etkileri:

1.Fazla kambere olan ihtiyacı azaltır.

2.Tekerleğin temas noktasını pim eksenin yol yüzeyini kestiği noktaya yaklaĢtırarak yol darbelerinin ön takım ve direksiyon sistemi üzerindeki olumsuz etkilerini azaltır.

3. DönüĢlerde direnç momentini azaltarak direksiyon kolaylığı sağlar. 4. DönüĢlerden sonra tekerleklerin tekrar düz konuma gelmesini sağlar. 5. Direksiyon geri toplama momentinin oluĢmasını sağlar.

5.3. Toplam Açı

Kamber ve pim açılarının toplamıdır. Toplam açı tekerlek ekseni ile King-pim ekseninin kesiĢme noktasının yerini belirlemek bakımından önemlidir. Pratikte bu nokta, yol yüzeyinin yaklaĢık 5 cm altında olmalıdır.

29

Tekerlek ekseni ile baĢlık pimi ekseni yolu keserse (kesiĢme noktası yol yüzeyinin altında ise) tekerlekler dıĢa açılmaya zorlanır. Tekerlek ekseni, yol yüzeyini baĢlık piminin kestiği yerden içeride kalacak Ģekilde keserse (kesiĢme noktası yol yüzeyinin üstünde ise tekerlek gidiĢ sırasında içe kapanmaya çalıĢır.

ġekil 5.4. Toplam açı

KesiĢme noktası yol yüzeyinde ise yol direnci, dönme ekseni üzerinden geçtiği için tekerlekleri içe veya dıĢa doğru açma-kapama (toe-in, toe-out) etkisi yapmaz. Bu durum taĢıt hareket halinde iken rot baĢları ve direksiyon boĢluğu nedeniyle tekerleklerin sağa-sola yalpa yapmasına neden olur. Direnç moment kolu sıfır olduğundan, taĢıt hareket halinde iken yol darbeleri direksiyon sistemini fazla etkilemez, ancak taĢıt durur vaziyette iken direksiyon dönüĢü zorlaĢır. King-pim açısının çok küçük olduğu durumlarda, tekerlekleri açma-kapama etkisi nedeniyle, tekerleklerin yalpalaması azalabilir; ancak yük dağılım dengesi uygun olmaz.

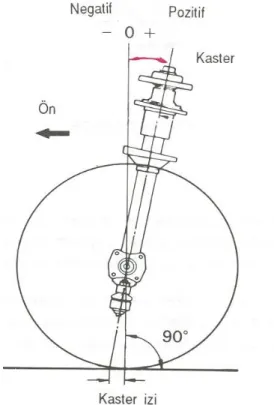

5.4. Kaster Açısı

TaĢıt tekerleklerine yandan bakıldığında görülen, dingil piminin veya alt ve üst salıncak rotillerini birleĢtiren doğrunun taĢıtın önüne veya arkasına doğru yaptığı eğime kaster denir. Tekerleğe yan tarafından bakıldığında pimin üst kısmının arkaya doğru eğimi "Pozitif Kaster", tersi ise "Negatif Kaster‖ olarak adlandırılır. Günümüz taĢıtlarında her iki duruma da rastlamak mümkündür.

30

ġekil 5.5. Kaster Açısı

Kaster Açısının Amacı Ve Etkileri:

Kaster açısının asıl amacı taĢıta hareket kararlılığı sağlamaktır. Pozitif veya negatif kaster verilmiĢ taĢıt tekerleklerinde, yolun durumundan dolayı sapma meydana geldiğinde, tekerlekler tekrar eski konumuna gelir.

DönüĢlerden sonra tekerlekler tekrar düz duruma getirilmeye çalıĢıldığında direksiyonun kolayca toplanmasına yardımcı olur. Örneğin sağ tarafa dönen taĢıtta sağ tekerlek aksı yere yaklaĢtırılmaya çalıĢılır.

Ancak, tekerlek yere gömülmeyeceğinden, aracın sağ direksiyon mafsalı yukarı doğru kalkar ve taĢıt gövdesini de yukarı kaldırır. DönüĢten sonra direksiyon serbest bırakıldığında aracın ağırlığı ve yol direncinin etkisiyle sağ direksiyon mafsalı tekrar aĢağıya doğru itilir ve tekerlekler tekrar düz konumuna döndürülür. Kasterin bu etkisini king-pim açısı da desteklemektedir.

TaĢıta kolay manevra yapma imkânı verir.

Pozitif kasterli taĢıtta yol ve sürüĢ kararlılığı etkili iken negatif kasterli taĢıtta viraj alma kabiliyeti fazladır.

Gereğinden daha büyük açıda verilen kaster direksiyonu zorlaĢtırır, aĢırı yol darbesi etkisi ve titreĢimlere neden olur. Buna karĢılık yol kararlılığı artar.

31

Gereğinden daha küçük kasterde ise düĢük hızlarda direksiyon kolaylığı sağlandığı halde yüksek hızlarda direksiyon kontrolü azalır ve taĢıt sağa-sola gezinti yapar.

5.5. Toe Açısı (Toe-in veya Toe-out):

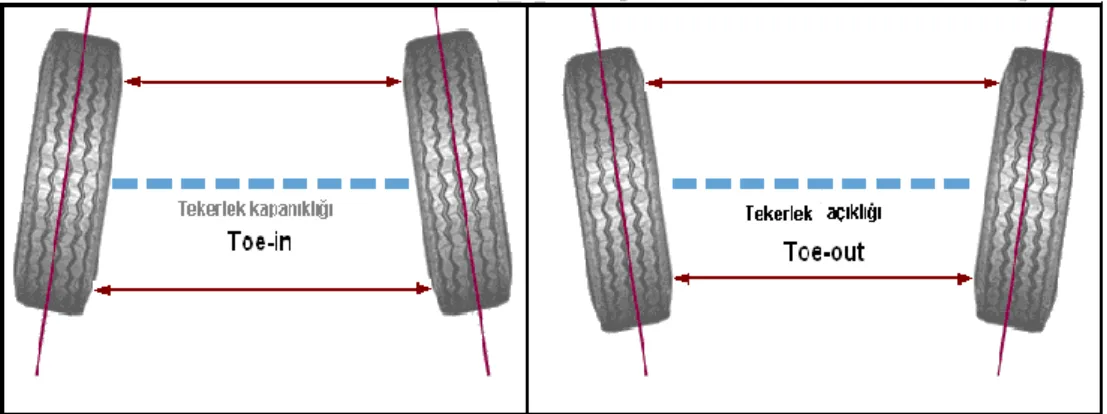

Araca hareket veren ön tekerleklere üstten bakıldığında görülen, tekerleklerin ön kısmının arkaya göre farklı mesafede olması durumudur. Ön tarafın arkaya göre kapalı olmasına toe-in, açık olmasına da toe-out denir.

ġekil 5.6. Toe Açıları

Toe Açısının Amaç Ve Etkileri:

Toe değeri taĢıtların uzun rotlarının uzatılıp kısaltılması ile değiĢen ve ayarlanabilen bir tekerlek pozisyon ayarıdır. Açı olarak veya tekerleklerin ön tarafının kapalılık-açıklık mesafesi (mm.) olarak ifade edilir. TaĢıt düz yolda hareket ederken tahrik tekerleklerinin ve yükün etkisi ile ön tekerlekler, arkadan itiĢli taĢıtlarda genellikle dıĢa doğru açılmaya, önden çekiĢli taĢıtlarda ise içe doğru kapanmaya zorlanır. Bu nedenle önden çekiĢli taĢıtlarda ön tekerleklere toe-out, arkadan çekiĢli taĢıtlarda toe-in verilir.

32

TaĢıt ön tekerleklerine, üretici firma tarafından belirlenmiĢ değerlerin dıĢında fazla miktarda toe-in veya toe-out verilmiĢse bu durum tekerleklerde yuvarlanma direncinin artmasına neden olur. Ayrıca tekerleklerin, içten veya dıĢtan anormal derecede düzensiz aĢınmalarına yol açar. Bu aĢınma, yanal yönde testere diĢi Ģeklinde kendisini gösterir.

Günümüzün bazı önden çekiĢli taĢıtlarına sıfır (0) veya negatif toe (toe-out) verilebilmektedir. Kullanılan lastiklerin de verilen toe değerlerine etkisi vardır. Mesela, radyal dokulu lastik kullanılan taĢıtlara, bias dokulu lastik kullanılanlara göre daha düĢük toe değeri verilmektedir. (Megep, 2005)

33

6. LĠTERATÜR ÇALIġMASI

Literatür araĢtırması yazarların Soyadına göre alfabetik olarak verilmiĢtir.

Acaroğlu (2011), motor taĢıt ve performans testlerinde araçlarda motor – taĢıt

performansına etki eden lastiklerin özellikleri ve taĢıtlarda yapılması gereken ön düzen açılarıyla ilgili temel özelikleri açıklamıĢtır.

Anonim (2010j), yapılan çalıĢmada lastik boyutunun gürültüye etkileri

araĢtırılmıĢtır. Lastik taban geniĢliği artıkça profil elemanlarının sayısı da arttığı için gürültü seviyesi daha fazla olmaktadır. Tekerlek çevresinin artıĢı ise gürültünün azalmasını sağlamaktadır.

Anonim (2010k), yapılan bir deneyde lastiklerin profil derinliklerinin lastik

performansına lastik kayma hızına, frenleme mesafesine, yol tutuĢuna bakılmıĢtır. Bu deney aĢağıda Ģekilleri ile birlikte verilmiĢtir.

34

Yukarıda farklı profil derinliğine sahip 3 lastiğin fren mesafesi, kayma hızı, yol tutuĢu hakkında bir deney yapılmıĢtır. 1. lastiğin profil derinliği 8mm, 2. lastiğin profil derinliği 6,5 mm, 3. lastiğin profil derinliği 2,5 mm dir.

Ġlk Ģekilde ıslak zemindeki lastiklerin durma mesafesi ölçülmüĢ ve en iyi sonucu lastik profil derinliği büyük olan sağlamıĢtır. Profil derinliği az olan lastik sadece kuru yolda diğerlerine göre durma mesafesi daha az olmuĢtur. Fakat yol tutuĢu ve kayma hızı diğerlerinden daha kötü sonuçlar vermiĢtir. Diğer yapılan bir deneyde ise lastik titreĢimleri hakkında yani lastiklerin oluĢturduğu ses ve gürültü hakkında bilgi verilmiĢtir.

Anonim (2010k), Lastik profiliyle yol yüzeyinin çarpıĢmaları ve yol

kaplamasının pürüzlülüğü, lastik profillerinin titreĢmesine neden olurlar. Ayrıca, tekerlek temas yüzeyinden çıkarak serbest kalan ve artık yük taĢımayan lastik profil elemanları da titreĢime maruz kalırlar. Profil elemanların bu titreĢimleri belli bir gürültü oluĢumuna neden olur.

Ancak, bu titreĢimlerin asıl etkisi lastik yanaklarında oluĢmaktadır. Lastik yanaklarının bu titreĢimleri lastik-yol gürültüsünün ana kaynağı atarak kabul edilmektedir. Lastik titreĢimleri sonucu oluĢan bu gürültü lastik profil elemanlarının uzunluğuna, sertliğine, lastiğin yapısına, profil profiline ve yol kaplamasının yapısına bağlıdır. Profil elemanlarını farklı büyüklüklerde yaparak ve düzensiz olarak yerleĢtirerek, oluĢan titreĢimlerin daha geniĢ bir frekans aralığına yayılması ve gürültü seviyesinin azaltılması sağlanabilir. Profil elemanların boyuna yerleĢtirilmeleri ve sertliklerinin azaltılması da titreĢim oluĢumunu azaltacaktır. Ayrıca lastik yanaklarının kalınlığını arttırmak da lastik yanaklarının titreĢimini engelleyerek gürültü oluĢumunu azaltacaktır.

Eğer lastik sırt yüzeyinde çevresel düz kanallar bulunursa bu kanalların temas yüzeyinde bulunan kısımları, oluĢan gürültüyü arttırıcı etkide bulunur. Profil elemanlarının titreĢimleriyle oluĢan gürültünün frekansı, elemanların boyutuna ve lastik dönüĢ hızına bağlıdır.

Temas yüzeyindeki bu kanalların frekansı ise temas yüzeyi uzunluğuna bağlıdır ve profil elemanlarının frekansıyla çakıĢtığı durumlarında, gürültü seviyesinde belirgin bir artıĢ olacaktır. ġekil 6.2‘de, 50km/h hızda tekerlek yüzeyinde 150 mm uzaklıktaki düzlem üzerinde ölçülen gürültü seviyeleri sonucu elde edilen ses Ģiddeti dağılımı gösterilmiĢtir.

35

ġekil 6.2‘de gürültünün kaynaklandığı bölge lastik temas yüzeyi değil yükün tam altındaki lastik yanakları civarıdır.

ġekil 6.2. Lastik üzerinde ses Ģiddeti dağılımı. (Anonim, 2010k)

Anonim (2010n), ADAC 2010 Lastik Testlerinde 16 milyondan fazla üyesi ile

Almanya ve Avrupa‘nın en büyük otomobil kulübü aynı zamanda tüketiciler açısından en prestijli ve güvenilir kurumu olan ADAC‘ın yapmıĢ olduğu 19 markanın testleri yapılmıĢ ve bunların sonuçları hakkında bilgi verilmiĢtir.

Gözen (2007), ‗‗Araba Lastiklerinin Üç Boyutlu Sonlu Elemanlar Ġle

Modellenmesi‘‘ isimli çalıĢmada taĢıt sürüĢ ve dayanıklılık benzetimlerinde kullanılabilecek, yol ile taĢıt arasındaki kuvvet transferini sağlayan üç boyutlu bir lastik sonlu elemanlar modeli üzerinde çalıĢılmıĢtır. ÇalıĢmada 175/65 R14 lastik referans lastik olarak alınmıĢtır. ÇalıĢmanın amacı taĢıt ile yol arasındaki kuvvet aktarımını optimum Ģekilde sağlayacak çözüm süresi ve serbestlik derecesi azaltılmıĢ bir sonlu elemanlar modeli elde etmektir.

Serbestlik derecelerinin azaltılması için eleman sayısı kademeli olarak azaltılmıĢtır. Böylece eleman sayıları azaltılmıĢ lastik modelleri elde edilmiĢtir. Lastik modelleri arasında bazı karĢılaĢtırmalar kullanılmıĢtır. Bunlar statik, dinamik ve sanki-statik durumlardaki lastiğin sonlu elemanlar çözümleri arasında yapılan karĢılaĢtırmalardır. Lastik ilk olarak simetrikliğinden dolayı yarım ve eksenel simetrik olarak oluĢturulmuĢtur. Üç boyutlu lastik modeli daha sonra üçüncü boyuta kaskatı janta geçirilip ĢiĢirilerek elde edilmiĢtir. ġiĢirilmiĢ ve kaskatı janta geçirilmiĢ lastiğin yere bastırılması statik karĢılaĢtırmadır.

36

Bu durumda lastik modellerini düĢey yaylanma karakterleri karĢılaĢtırılmıĢtır. Diğer karĢılaĢtırmalar lastiğin titreĢim modlarının ve frekanslarının karĢılaĢtırılması ile lastiğin kaskatı bir engelden geçerkenki sanki-statik ve dinamik karĢılaĢtırılmasıdır. KarĢılaĢtırmalarda kaskatı olarak modellenmiĢ jantın orta merkezine gelen kuvvetler karĢılaĢtırma kriteri olarak kullanılmıĢtır. Statik ve modal çözümlemelerde kapalı(implicit) çözümleme, sanki-statik ve zamana bağlı dinamik çözümlemelerde açık(explicit) sonlu elemanlar çözüm yöntemleri kullanılmıĢtır Sonlu elemanlar çözümlerinde implicit çözücü olarak ABAQUS/Standard, explicit çözücü olarak da ABAQUS/Explicit yazılımları kullanılmıĢtır.

Kadayıfçılar (1969), Tarım traktörlerinin temel özellikleri ve tarım

traktörlerinde kullanılan tekerlekler ve lastikler hakkında bilgi vermiĢtir.

Kadayıfçılar ve ark. (1983), tırtıllı traktörlerin temel esasları ve yürüme

organları hakkında detaylı bilgi vermiĢlerdir. Yürüme düzenlerinde hareket mekaniği teorisi hakkında hesap yöntemlerini ortaya koymuĢlardır.

Özgöz (1999), ‗‗Lastik Tekerlekli Traktörlerde Lastik Basıncının Toprak

Sıklığına Olan Etkilerinin Belirlenmesi‘‘ isimli çalıĢmasında; tınlı toprak Ģartında iki farklı nem düzeyinde (℅9 ve ℅13 ) üç farklı tekerlek yükü (1000, 1300 ve 1600 kg ) üç farklı lastik iç basıncı (0,8, 1 ve 1,5 bar) üç farklı ilerleme hızı ( 1, 1,3 ve 1,6 m/s) ve üç farklı geçiĢ sayısında ( 1,3 ve 5) çalıĢtırılan 13,6/12–36 radyal traktör tekerleğinin toprak sıkıĢmasına etkisini belirlemektir. Bu amaçla; kontrollü değiĢkenlere bağlı olarak toprağın hacim ağırlığı, penetrasyon direnci, iz derinliği ve yüzey altındaki basınç değerleri ölçülmüĢtür. Denemeler toprak kanalında yürütülmüĢ ve bütün ölçümler 0–15 cm ve 15–30 cm derinliklerinde yapılmıĢtır. Tekerlek yükü ve lastik iç basıncındaki artıĢ ile toprağın hacim ağırlığı, penetrasyon direnci, iz derinliği ve yüzey altındaki basınç değerleri artmıĢtır. Ġlerleme hızına bağımlı değiĢken olarak seçilen parametreler üzerine etkisi toprağın nem nem içeriğine ve ölçüm bölgesine göre değiĢmektedir. Tekrarlanan geçiĢ sayısı arttıkça toprağın hacim ağırlığı. Penetrasyon direnci, iz derinliği ve 30 cm derinlikte ölçülen basınç değerleri artmıĢ 15cm derinlikte ölçülen değerler ise azalmıĢtır.

37

Pay (2009), ‗‗taĢıt lastiklerinin tasarım ve üretim teknolojisi,‘‘ isimli çalıĢmasında lastiklerin üretimi ve tasarımı hakkında detaylı bilgi vermiĢtir. Plastik malzemeler her geçen gün hayatımıza daha fazla girmekte ve daha fazla üründe kullanılmaktadır. Birçok sektör dalında artık plastik ürünler kullanılmakta ve bunların tasarımlarına önem verilmektedir. Lastik sektörü de geliĢen otomotiv sektörüne paralel olarak geliĢmektedir.

Elastomer malzemeler, kimya biliminin toplum yaĢantısına yaptığı en büyük katkı olarak bilinmektedir. Oda sıcaklığından, parçalanma sıcaklığına kadar oldukça geniĢ bir saha içerisinde elastik özellik gösteren çapraz bağlanmıĢ polimerik malzemeler elastomer malzemelerdir. Kauçuklar çapraz bağlanmamıĢ ama çapraz bağlanabilme özelliğine sahip, yani vulkanize olabilen polimerdir.

Kauçuk ürünleri geçmiĢte toplumlarca geniĢ bir biçimde kullanılmıĢ ve günümüzde en geniĢ biçimde ihtiyaç duyulan taĢıt ve gereçlerin imalinde artan bir oranla kullanılmaya devam etmektedir. Bu çalıĢmada plastiklere kısaca değinilmiĢ ve kauçuğun hammaddesini oluĢturduğu taĢıt lastikleri ele alınmıĢtır. TaĢıt lastiklerinin hammaddeleri özellikle kauçuk, bu hammaddelerin lastik üzerindeki etkileri, vulkanizasyon olayı anlatılmıĢtır. Ürün geliĢtirme aĢamaları özellikle lastik geliĢtirme aĢamaları hakkında bilgi verilmiĢtir. Lastiği oluĢturan yarı mamuller yani lastik komponentlerinden, bunların lastiğin mekaniğindeki etkilerinden, lastik çeĢitlerinden ve lastik prosesinden bahsedilmiĢtir. Son olarak da lastik tasarım sürecinde yapılan deneme üretimlerde ortaya çıkan problemler ve bunların çözümleri ele alınmıĢtır.

Saral (1984), Tarım traktörlerinde yürüme organları, tekerlekli yürüme

organlarının yapısı, iz geniĢliğinin ayarlanması ve traktör lastikleri hakkında temel esasları ve hesaplamaları ortaya koymuĢtur.

Sepetçi (2002), yaptığı çalıĢmada ülkemizde meydana gelen trafik kazalarında

taĢıt kusurları içerisinde en yüksek paya sahip olan lastiklerin rolü ve önemi incelenmiĢtir. Tezin birinci bölümünde lastiğin tanımı, görev ve fonksiyonları, kimyasal özellikleri ve fiziksel yapısı ayrıntılı olarak incelenerek bu özelliklerin taĢıt-lastik arasındaki uyumu vurgulanmıĢtır.

Daha sonra bu bilgiler ıĢığında lastiğin performansını ve ömrünü etkileyen faktörler açıklanmıĢtır. Diğer bir bölümde ise lastiklerin trafik kazalarındaki rolü istatistiki bilgilere dayanılarak belirlenmiĢtir. Sonuç olarak trafik kazalarının önlenmesi