SELÇUK ÜNĐVERSĐTESĐ FEN BĐLĐMLERĐ ENSTĐTÜSÜ

POLĐMER ESASLI KAYMALI YATAKLARIN TRĐBOLOJĐK ÖZELLĐKLERĐNĐN

DENEYSEL ĐNCELENMESĐ

Mehmet Turan DEMĐRCĐ YÜKSEK LĐSANS TEZĐ

MAKĐNA EĞĐTĐMĐ ANA BĐLĐM DALI Konya, 2009

SELÇUK ÜNĐVERSĐTESĐ FEN BĐLĐMLERĐ ENSTĐTÜSÜ

POLĐMER ESASLI KAYMALI YATAKLARIN TRĐBOLOJĐK ÖZELLĐKLERĐNĐN DENEYSEL ĐNCELENMESĐ

T.C.

SELÇUK ÜNĐVERSĐTESĐ

FEN BĐLĐMLERĐ ENSTĐTÜSÜ

POLĐMER ESASLI KAYMALI YATAKLARIN TRĐBOLOJĐK ÖZELLĐKLERĐNĐN DENEYSEL ĐNCELENMESĐ

MEHMET TURAN DEMĐRCĐ YÜKSEK LĐSANS TEZĐ

MAKĐNE EĞĐTĐMĐ ANABĐLĐM DALI

Bu Tez 07. 08. 2009 Tarihinde Aşağıdaki Jüri Tarafından Oybirliği Đle Kabul Edilmiştir.

Yrd. Doç. Dr. Hayrettin DÜZCÜKOĞLU (Danışman)

Prof. Dr. Necmettin TARAKÇIOĞLU Yrd. Doç. Dr. Đlhan ASĐLTÜRK (Üye) (Üye)

i

SELÇUK ÜNĐVERSĐTESĐ FEN BĐLĐMLERĐ ENSTĐTÜSÜ

ÖZET

Yüksek Lisans Tezi

POLĐMER ESASLI KAYMALI YATAKLARIN TRĐBOLOJĐK ÖZELLĐKLERĐNĐN DENEYSEL ĐNCELENMESĐ

Mehmet Turan DEMĐRCĐ

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makina Eğitimi Ana Bilim Dalı

Danışman: Yrd. Doç. Dr. Hayrettin DÜZCÜKOĞLU 2009, 85 Sayfa

Jüri: Prof. Dr. Necmettin TARAKÇIOĞLU Yrd. Doç. Dr. Hayrettin DÜZCÜKOĞLU

ii

MoS2) imal edilmiş kaymalı yatakların sürtünme kuvvetleri, sürtünme katsayıları, aşınma miktarları ve yağlama özellikleri farklı 3 hız ve basınçta incelenerek aşınma performansları değerlendirilmiştir.

Deneyler kuru kaymalı yatak test düzeneğinde statik yük altında yapılmıştır. Elde edilen veriler grafik olarak sunulmuş ve aşınan yüzeylerin SEM görüntüleri yardımı ile 6 farklı polimer malzemelerden imal edilmiş kaymalı yataklar için, en uygun çalışma şartları ve kaymalı yataklardaki sıcaklık artışı belirlenmiştir. Cam elyaf takviyesi kaymalı yataklarda termal iletkenlik, yük taşıma kapasitesi ve aşınma direnci sağlamıştır. Cam elyaf ve MoS2 katkılı kaymalı yataklarda tüm çalışma şartlarında diğer numunelere göre daha düşük sürtünme katsayısı elde edilmiştir. PTFE katkılı kaymalı yataklarda ise 0,5 m/s gibi düşük kayma hızlarında düşük sürtünme katsayısı elde edilmiştir. Hızın artması ile sürtünme katsayısında yükselmeler belirlenmiştir.

Anahtar Kelimeler: Kaymalı Yataklar, polimer, aşınma

iii

ABSTRACT

Master Thesis

EXPERIMENTAL INVESTIGATION OF TRIBOLOGIC PROPERTIES OF JOURNAL BEARING BASED ON POLYMER

Mehmet Turan DEMĐRCĐ

Selçuk University

Graduate School of Natural and Applied Sciences Department of Machine Education

Supervisor: Yrd. Doç. Dr. Hayrettin DÜZCÜKOĞLU 2009, 85 Pages

Jury: Prof. Dr. Necmettin TARAKÇIOĞLU Yrd. Doç. Dr. Hayrettin DÜZCÜKOĞLU Yrd. Doç. Dr. Đlhan ASĐLTÜRK

iv

In this study; the friction forces, friction coefficients, wear rates and lubrication properties of journal bearings manufactured from the different polymer materials (PA 66, PA 6.6, PA6.6 + %30 Glass fiber, PA 66 + %20 Glass fiber + %25 PTFE, PA 66 + %18 PTFE, PA 66 + % 25 Glass fiber + % 3 MoS2) were investigated at 3 different speeds and pressures and its wear performances were evaluated.

The experiments were tested under static loads at the journal bearing test apparatus. The attained data were presented as graphics and the most suitable work conditions and the increasing temperatures of journal bearings for journal bearings manufactured from 6 different polymer were determined via SEM of wear surfaces. The glass fiber reinforcement provides the thermal conductivity, the load carrying capability and wear resistance. The journal bearings added glass fiber and MoS2 were attained lower coefficient of friction than other specimens at all test conditions. The low coefficient of friction were measured on the journal bearings added PTFE. By increasing with speed, it was determined that the coefficient of friction on the journal bearings added PTFE were increased.

v

TEŞEKKÜR

Tez çalışmam süresince bilgi ve tecrübelerinden faydalandığım, bana yardımcı olan tez danışmanım Sayın Yrd. Doç. Dr. Hayrettin DÜZCÜKOĞLU’ na, tez çalışmalarımda katkıda bulunan ve desteklerini eksik etmeyen Sayın Prof. Dr. Necmettin TARAKÇIOĞLU’ na sevgili dostum Reşad GULUZADE’ ye, deneylerimde bana yardımcı olan ve desteklerini hiç esirgemeyen kardeşim Đbrahim’ e her zaman, her yerde ve her konuda hep yanımda olan aileme sonsuz teşekkür ederim.

vi ĐÇĐNDEKĐLER Sayfa No ÖZET ... i ABSTRACT ... iii TEŞEKKÜR ... v ĐÇĐNDEKĐLER... vi ŞEKĐLLERĐNLĐSTESĐ ... viii TABLOLARIN LĐSTESĐ ... xi

SĐMGELER VE KISALTMALAR ... xiii

1.GĐRĐŞ ... 1

2.KAYNAK ARAŞTIRMASI... 3

3. POLĐMER MALZEMELER ve GENEL ÖZELLĐKLERĐ ... 9

3.1. Termoplastikler ... 10

3.1.1 Poliamid, PA(Naylon) ... 10

3.1.2 Fluorokarbonlar ... 12

3.2 Termosetler... 13

3.3 Polimerlerin Genel Özellikleri ... 14

3.4 Takviyeli Polimerler (Plastik Kompozit Malzemeler) ... 15

3.4.1 Takviyeli polimerlerde kullanılan elyaflar ... 16

3.4.1.1 Cam elyafı ile takviye... 16

3.4.1.2 Karbon elyaf ile takviye ... 17

3.4.1.3 Aramid elyaf ile takviye ... 17

vii

3.6 Sürtünme ve Aşınma Kuvvetlendiricileri... 19

4. POLĐMERLERĐN MEKANĐK DAVRANIŞLARI ... 21

4.1 Viskoelastiklik... 21

4.1 Polimerlerin Sürünme ve Gevşeme Durumu ... 21

5. POLĐMERLERĐN SÜRTÜNME VE AŞINMA ÖZELLĐKLERĐ ... 24

5.1 Polimerlerin Aşınma Mekanizmaları ... 27

5.1.1 Adezyon (adeziv) aşınma ... 28

5.1.2 Abraziv aşınma... 28

5.1.3 Yorulma aşınması... 28

5.2 Termoplastik Malzemelerde Oluşan Isıl Hasarlar... 29

6. POLĐMER KAYMALI YATAKLAR ... 33

6.1 Polimer kaplamalı kompozit yataklar ... 34

6.2 Polimer Matris Kompozitlerin Çelik Yüzeylere Karşı Sürtünme ve Aşınma Davranışları ... 35

6.2.1 Kuru yataklama uygulamaları ... 35

6.2.2 Termoplastiklerin yatak malzemesi olarak kullanılması... 35

7. METARYAL METOT... 37 7.1 Deney Tesisatı ... 37 7.2 Kalibrasyon Đşlemleri ... 38 7.3 Deney numuneleri ... 40 7.4 Deneylerin Yapılışı ... 45 7.4.1 Çekme deneyleri... 45 7.4.2 Aşınma deneyleri... 48

7.5 Kaymalı Yatak Deney Numunelerinin SEM Ölçümleri... 51

8. DENEY SONUÇLARI VE DEĞERLENDĐRME ... 52

9. SONUÇLAR VE ÖNERĐLER... 77

10. KAYNAKLAR... 80

11. EKLER ... 83

Ek-1 Aşındırıcı Çelik Malzemenin Yüzey Pürüzlülükleri ... 83

Ek-2 1.5 m/s 0.238 MPa Basınç Altında Kaymalı Yatakların AşınanYüzeylerinin Görüntüleri ... 84

viii

ŞEKĐLLERĐN LĐSTESĐ

Sayfa No

Şekil 3.1 Polimer malzemelerin sürünme davranışı... 19

Şekil 4.1 Viskoelastik malzemenin sürünme karakteristiği ... 22

Şekil 4.2 Viskoelastik malzemenin sürünme karakteristiği ... 22

Şekil 4.2 Viskoelastik malzemenin gevşeme karakteristiği ... 23

Şekil 5.1 Kaymalı yataklarda basınç dağılımı... 25

Şekil 5.2 Stribeck Eğrisi... 26

Şekil 5.3 Değişken zorlamalara maruz kalan polimerlerde gerilme ve şekil değiştirme arasındaki faz farkı 30 Şekil 5.4 Sürtünme esnasında aşınan yüzeyde meydana gelen yapı değişikliği ... 32

Şekil 7.1 Kaymalı yataklar için deney düzeneği resmi ... 37

Şekil 7.1 Kaymalı yatakların kafa sistemine montajı... 38

Şekil 7.3 Loadcell kalibrasyon değerleri... 38

Şekil 7.4 Grant 2010 marka veritoplayıcı kayıt cihazı... 39

Şekil 7.5 JTC marka J tipi yüzey termokupulu ... 39

Şekil 7.6 Kaymalı yatak ölçüleri ... 40

Şekil 7.7 Kaymalı yatak enjeksiyon kalıbı... 41

Şekil 7.8 ASTM D 638 – 03 Çekme numunesi ölçüleri... 41

Şekil 7.9 Çekme numunesi enjeksiyon kalıbı ... 41

Şekil 7.10 Polimer granüllere uygulanan kurutma işleminin yapıldığı kurutma fırını 42

Şekil 7.11 Numunelerin üretildiği Windsor HSI 80 marka plastik enjeksiyon tezgahı 43

ix

Şekil 7.15 Aşındırıcı DIN 52100 çelik burç yüzey pürüzlülük değerleri... 45

Şekil 7.16 6 farklı numunenin çekme dayanımı grafikleri... 46

Şekil 7.17 Sürtünme katsayısının tespitinin şekilsel ifadesi ... 50

Şekil 7.18 JEOL JSM-6060LV Scanning Electron Microscope (SEM) cihazı... 51

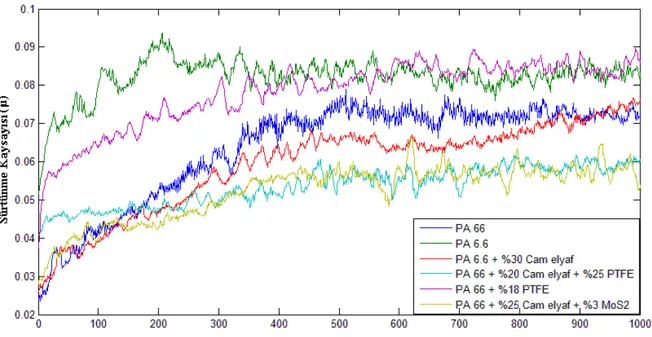

Şekil 8.1 0.5 m/s kayma hızında ve 0.095 MPa basınç altında 6 farklı numunenin sürtünme katsayısı ve kayma mesafesi grafiği ... 52

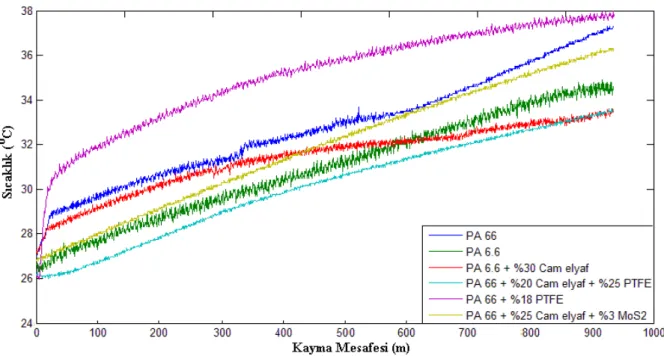

Şekil 8.2 0.5 m/s kayma hızında ve 0.095 MPa basınç altında 6 farklı numunenin sıcaklık ve kayma mesafesi grafiği ... 53

Şekil 8.3 0.5 m/s kayma hızında ve 0.190 MPa basınç altında 6 farklı numunenin sıcaklık ve kayma mesafesi grafiği. ... 53

Şekil 8.4 0.5 m/s kayma hızında ve 0.190 MPa basınç altında 6 farklı numunenin sıcaklık ve kayma mesafesi grafiği ... 54

Şekil 8.5 0.5 m/s kayma hızında ve 0.238 MPa basınç altında 6 farklı numunenin sürtünme katsayısı ve kayma mesafesi grafiği ... 54

Şekil 8.6 0.5 m/s kayma hızında ve 0.238 MPa basınç altında 6 farklı numunenin sıcaklık ve kayma mesafesi grafiği. ... 55

Şekil 8.7 1 m/s kayma hızında ve 0.095 MPa basınç altında 6 farklı numunenin sürtünme katsayısı ve kayma mesafesi grafiği ... 58

Şekil 8.8 1 m/s kayma hızında ve 0.095 MPa basınç altında 6 farklı numunenin sıcaklık ve kayma mesafesi grafiği. 59 Şekil 8.9 1 m/s kayma hızında ve 0.190 MPa basınç altında 6 farklı numunenin sürtünme katsayısı ve kayma mesafesi grafiği ... 60

Şekil 8.10 1 m/s kayma hızında ve 0.190 MPa basınç altında 6 farklı numunenin sıcaklık ve kayma mesafesi grafiği ... 61

Şekil 8.11 PA 66 kaymalı yatak numunenin 1 m/s kayma hızında ve 0.190MPa basınç altında abraziv aşınma izleri. ... 62

Şekil 8.12 PA 6.6 kaymalı yatak numunenin 1 m/s kayma hızında ve 0.190 MPa basınç altında abraziv aşınma izleri ... 63

Şekil 8.13 PA 6.6 + %30 cam elyaf kaymalı yatak numunenin 1 m/s kayma hızında ve 0.190 MPa basınç altında aşınma izleri ... 63

Şekil 8.14 PA 66 + %20 cam elyaf + %25 PTFE kaymalı yatak numunenin 1 m/s kayma hızında ve 0.190 MPa basınç altında abraziv aşınma izleri ... 64

Şekil 8.15 PA 66 + % 25 cam elyaf + %3 MoS2 kaymalı yatak numunenin 1 m/s kayma hızında ve 0.190 MPa basınç altında abraziv aşınma izleri ... 64

Şekil 8.16 PA 66 + % 18 PTFE kaymalı yatak numunenin 1 m/s kayma hızında ve 0.190 MPa basınç altında abraziv aşınma izleri ... 65

x

sıcaklık ve kayma mesafesi grafiği. ... 65

Şekil 8.19 1.5 m/s kayma hızında ve 0.0095 MPa basınç altında 6 farklı

numunenin sürtünme katsayısı ve kayma mesafesi grafiği ... 67

Şekil 8.20 1.5 m/s kayma hızında ve 0.0095 MPa basınç altında 6 farklı

numunenin sıcaklık ve kayma mesafesi grafiği. ... 67

Şekil 8.21 1.5 m/s kayma hızında ve 0.190 MPa basınç altında 6 farklı

numunenin sürtünme katsayısı ve kayma mesafesi grafiği ... 68

Şekil 8.22 1.5 m/s kayma hızında ve 0.190 MPa basınç altında 6 farklı

numunenin sıcaklık ve kayma mesafesi grafiği. ... 68

Şekil 8.23 PA 66 + 20 cam elyaf + %25 PTFE kaymalı yatak numunenin

1.5 m/s kayma hızında ve 0.190 MPa basınç altında SEM görüntüleri ... 69

Şekil 8.24 PA 66+ %18 PTFE kaymalı yatak numunenin 1.5 m/s kayma hızında

ve 0.190 MPa basınç altında SEM görüntüleri... 69

Şekil 8.25 PA 6.6 Kaymalı yatak numunenin 1.5 m/s kayma hızında ve

0.190 MPa basınç altında SEM görüntüleri ... 70

Şekil 8.26 1,5 m/s kayma hızında ve 0.238 MPa basınç altında 6 farklı numunenin

sürtünme katsayısı ve kayma mesafesi grafiği ... 70

Şekil 8.27 1,5 m/s kayma hızında ve 0.238 MPa basınç altında 6 farklı numunenin

sıcaklık ve kayma mesafesi grafiği ... 71

Şekil 8.28 0.095 MPa basınç altında 1000m kayma mesafesi boyunca kaymalı

yatakların aşınma oranları ... 73

Şekil 8.29 0.190 MPa basınç altında 1000m kayma mesafesi boyunca kaymalı

yatakların aşınma oranları ... 73

Şekil 8.30 0.238 MPa basınç altında 1000m kayma mesafesi boyunca

kaymalı yatakların aşınma oranları ... 74

Şekil 8.31 Aşındırıcı 52100 çelik üzerinde oluşan sıvamalar neticesinde

kaymalı yatak yüzeyinden kopan parçalar ... 75

Şekil 8.32 Kaymalı yatak numunelerin yüzeylerinde meydana gelen abraziv aşınma izleri ve oluşan sıvamalar ... 75 Ek-1.1 DIN 52100 aşındırıcı çelik üzerinden alınan 4 adet yüzey pürüzlülük değerleri 83 Ek-2.1 1.5 m/s kayma hızında ve 0238 MPa yatak basıncı altında PA 66 + %25 cam

elyaf + %3 MoS2 kaymalı yatak yüzeyinde oluşan abraziv aşınma izleri ... 84 Ek-2.2 1.5 m/s kayma hızında ve 0238 MPa yatak basıncı altında PA 6.6 + %30 cam

elyaf kaymalı yatak yüzeyinde oluşan abraziv aşınma izleri ... 84 Ek-2.3 1.5 m/s kayma hızında ve 0238 MPa yatak basıncı altında PA 66

kaymalı yatak yüzeyinde oluşan sıvamalar ... 84 Ek-2.4 1.5 m/s kayma hızında ve 0238 MPa yatak basıncı altında

xi

Ek-2.6 1.5 m/s kayma hızında ve 0238 MPa yatak basıncı altında PA 66 + %20 cam

elyaf + %25 PTFE kaymalı yatak yüzeyinde oluşan sıvamalar ... 85

TABLOLARIN LĐSTESĐ Sayfa No Tablo 6.1 Polyamid malzemelerin bazı mekaniksel özellikleri ... 36

Tablo 7. 1 Termoplastik granüllerin kurutma süreleri ve kalıplama sıcaklıkları ... 42

Tablo 7.2 Polimer yataklar için enjeksiyon kalıplama parametreleri... 43

Tablo 7.3 Polimer çekme numuneleri için enjeksiyon kalıplama parametreleri... 43

Tablo 7.4 Polimer numunelerin plastik çekme deneyi sonuçları ... 46

xii SĐMGELER VE KISALTMALAR b : Yatak genişliği, mm d : Aşındırıcı çapı, mm N F : Uygulanan yük, N L F : Loadcell kuvveti, N S F : Sürtünme kuvveti, N min

l : Minumun yatak boşluğu, mm

L

M : Loadcell momenti, M.mm

S

M : Sürtünme momenti, M.mm

x : Loadcell ile kaymalı yatak merkezi arasındaki mesafe, mm

d

W : Aşınma direnci, 1/ (mm3/N m ) .

W : Aşınma oranı, (mm3/N m ) .

n : Devir sayısı, d/dk

o

P : Ortalama yatak basıncı, MPa

Maks

P : Maksimum yatak basıncı, MPa

µ : Sürtünme katsayısı

r : Kaymalı yatak yarıçapı, mm

S : Kayma mesafesi, m

V : Aşınma hacmi, mm3

xiii

f

ε : Nem emme oranı

α

: Isıl iletim katsayısıı

t

∆ : Yatak yüzeyi sıcaklığı ile dış ortam sıcaklığı arasındaki fark

ak

σ

: Polimer malzemenin akma dayanımı, MPai

A : Polimer malzemenin gerçek yüzey alanı

j

A : Aşındırıcı malzemenin gerçek yüzey alanı

sin

ϕ

o : Kaymalı yatak ile aşındırıcı arasında temas eden yay açısı,o

l

∆ : Yatak boşluğu azalma miktarı, mm

T : Sıcaklık, oC g T : Geçiş sıcaklığı, oC GFR : Cam elyaf PTFE : Politetrafluoraetilen POM : Polioksimetilen(Derlin) PPS : Polyphenylene sulfide APK : Aliphatic polyketone

UHMWPE : Ultrahigh molecular weight polyethylene PA66 : Poliamid 66

PA 6.6 : Poliamid 6.6

PETP : Polyethylene Terephtalate MAgPP : Maleic anhydride polypropilen

PE : Polietilen

YYP : Yüksek yoğunluklu propilen

Devateks : PTFE+polyester+cam elyaf katkılı epoxy ABS : Acrylonitrile Butadiene Styrene

1. GĐRĐŞ

Polimer malzemeler çok hızlı gelişim gösterdiği ve bu gelişime paralel olarak, metalik malzemelerin çeşitli nedenlerden dolayı kabul görmediği veya kullanılmalarının mümkün olmadığı durumlarda makine konstrüksiyonlarında tercih edilen çözüm olarak günümüz teknolojisinde yer almaktadır. Polimer malzemeler, kolay üretilebilmesi, maliyetlerinin düşüklüğü, bakım masraflarının azlığı, sessiz çalışması, büyük yükler iletmeyen ve yüksek yüklemelerin olmadığı yerlerde rahatlıkla kullanılabilmesi gibi avantajlarından dolayı endüstriyel alanda kullanımı artarken, çalışma şartlarının belirlenmesi ve zayıf özelliklerinin iyileştirilmesi de zorunlu olmuştur. Dünya endüstrisinde ve günlük hayatta dişli çarklar, kaymalı yataklar, kızaklar, atık ve içme su boruları gibi en çok kullanılan ürünler polimer malzemelerden yapılmaktadır. Polimerler mekaniksel özellik olarak, viskoelastik davranış gösterirler.

Son yıllarda endüstride polimer kaymalı yatakların kullanımı ciddi orandan artmıştır. Endüstride polimer kaymalı yataklar genellikle yüksek hız ve fazla yük gerektirmeyen yerlerde kullanılmaktadır. Polimer kaymalı yataklar, kendi kendine yağlama özelliklerinin olması, çevre şartlarına karşı dayanıklı olmaları, çalışma şartlarında sessiz ve gürültüsüz çalışmaları, üretim kolaylığı, kolay şekillendirilebilir olmaları ve üretim maliyetlerinin çok düşük olmaları gibi özellikleri ile alternatif hale gelmiştir. Fakat polimer kaymalı yatakların viskoelastik davranış özellikleri göstermeleri nedeniyle çekme, darbe dayanımları ve sürünme gibi mekaniksel özelliklerinin metal malzemelerden zayıf olmalarının yanı sıra bu mekaniksel özelliklerin sıcaklığın artmasıyla daha da kötüleşmesi önemli dezavantajlarıdır. Sıcaklığın artışıyla polimer kaymalı yatakların kimyasal yapılarının bozulması ve çevre şartları ile sıcaklık değişiminin ısısal ve boyutsal kararlılığını değiştirmeleri ise diğer önemli dezavantajlarıdır.

Yapılan çalışmada, 6 farklı termoplastik malzemeden imal edilmiş kaymalı yatakların aşınma karakteristikleri araştırılmıştır. Bunlar; katkısız PA 6.6, PA 66 ve katkılı PA 6.6 + % 30 cam elyaf, , PA 66 + % 20 cam elyaf + % 25 PTFE, PA 66 + % 25 cam elyaf + MV 37 (% 3 MoS2) ve PA 66 + % 18 PTFE kompozit malzemelerdir. Diğer literatür kaynaklarının ve endüstride hazır halde bulunan polimer malzemelerin incelenmesi neticesinde, polimer kaymalı yataklarda en çok kullanılan matris malzemelerin katkısız PA 6.6 ve PA 66 olduğu ve takviye olarak genellikle cam elyaf ve yatağa yağlayıcı özelliği katmak için ise PTFE ve

MoS2 kullanıldığı tespit edilmiştir. Çalışmada bu 6 farklı malzemelerin seçilmesindeki amaç PTFE ve MoS2 katkılarının yataklara kazandıracağı kendi kendine yağlama özelliği katmak, cam elyaf takviyesi ile kaymalı yatakların yüksek taşıma kapasitesini arttırmak ve aynı zamanda kaymalı yataklara termal iletkenlik sağlamaktır. Tasarlanan dörtlü kaymalı yatak kalıbı ve ASTM 638 D standardına uygun olarak ikili çekme kalıbından enjeksiyon metodu ile kaymalı yatak ve çekme numuneleri elde edilmiştir. Termoplastik malzemelerden hazırlanan kaymalı yatak numuneleri, kaymalı yatak test düzeneğinde çeşitli şartlarında sürtünme, sıcaklık, aşınma ve aşınma yüzeyi karakteristikleri incelenmiştir.

Yapılan tez çalışmasının amacı, termoplastikten üretilen radyal kaymalı yataklar için literatüre katkıda bulunmak ve endüstriyel alanda kullanılma olanağını belirlemektir. Ayrıca deneysel çalışma sırasında kaymalı yatakta temasın ve aşınmanın aşındırıcı mil boyunca olup olmadığı tespit ederken, aşınma esnasında meydana gelen sıcaklık artışı da belirlenmiştir. Böylece literatürde yer alan çalışmalara kıyasla aşındırıcı milin temas ettiği kaymalı yatak genişliği boyunca üç farklı bölgeden sıcaklık değerlerinin ölçülmesi de çalışmaya özgünlük katmaktadır.

2. LĐTERATÜR ARAŞTIRMASI

Ünlü ve ark. (2009), yaptıkları çalışmada PE, PA, POM, PTFE ve Bakalit malzemelerden imal ettikleri kaymalı yatakları kuru şartlarda kaymalı yatak test cihazında, 0.13 m/s kayma hızında, 20N yük altında ve 1177.5 m kayma mesafesinde test etmişlerdir. Aşındırıcı malzeme olarak SAE 1050 kullanılmıştır. Deneyler neticesinde, bakalit ve PTFE’nin sürtünme katsayısı düşük iken, PE’ nin ise sürtünme katsayısı en yüksek olmuştur. En yüksek aşınma oranının saf bakalitte görülürken aşınma oranı en düşük POM da gözlemlenilmiştir.

Quaglini ve ark (2009) yapmış oldukları çalışmada yatak (kaymalı yatak) teknolojisinde en çok kullanılan (POM-H, PETP + PTFE, PA6 + mum(wax), PA66 + MoS2, UHMWPE, PTFE) metal karşı yüzeylerin pürüzlülüğün etkisini incelemişlerdir. Farklı termoplastik numuneler “Flat bearing tests” düz yatak test düzeneğinde denenmiştir. Deneyler neticesinde her bir polimerin minumum sürtünmesi için optimum yüzey pürüzlülüğünün aynı olmadığını, düşük elastisite modülü ile karakterize edilen yumuşak polimerlerin düz parlatılmış yüzeyde iyi kayma davranışı gösterdiğini ve yüksek elastisite modüllü polimerlerin iyi kayma davranışı göstermesi, parlatılmış ve pürüzlü yüzey kombinasyonlu karşı bir yüzeye bağlı olduğunu çalışmalarında ifade etmektedirler. Aynı zamanda yüzey basıncı ve kayma hızının kayma filmi oluşturmasına olan etkisini de çalışmalarında incelenmiştir.

Kumar ve ark. (2009), çalışmalarında Polyamid/Polipropilen (PA66/PP) karışım kil

şeklindeki nano PA66/PP ve kısa karbon elyaf takviyeli PA66/PP kompozitleri enjeksiyon kalıplama yöntemi ile hazırmıştır. Karışımı uyumlu kılmak için “maleic anhydride polypropylen” (MAgPP) kullanılmıştır. PA66/PP katkılı kompozit malzemenin mekaniksel özellikleri incelemiş ve farklı yükleme ve aşınma mesafesinde kauçuk abrazyon test cihazında aşınma davranışını değerlendirmişlerdir. Yapılan deneyler neticesinde PA66/PP nano kompozitler, karbon elyaf takviyeli PA66/PP kompozitlerden daha düşük aşınma oranı gösterdiği gözlemlenilmiştir.

Feyzullahoğlu ve Şafak (2008) POM (Derlin), PETP, dökme poliamid, Devateks (PTFE +polyester +Cam elyaf katkılı epoxy) malzemelerden imal edilmiş kaymalı yatakların aşınma davranışlarını, kaymalı yatak test cihazında 0.5, 1, 1.5, 2 m/s hızlarında ve 60,80,100,120,140,160 ve 180 N yükler altında test etmişlerdir. Aşındırıcı malzeme olarak

AISI 440C kullanmışlardır. Numunelerde kayma hızı artıkça sürtünme katsayısının da arttığı gözlemlenilmiştir. Kayma mesafesi arttıkça sürtünme neticesinde sıcaklığın arttığı ve bununla beraber sürtünme katsayısında artış gözlemlemişlerdir.

Yu ve ark. (2008) PA66 ve %1.84 lastik takviyeli PA 66 kare numuneleri “block on wheel” tekerlek üstü blok test cihazında test etmişlerdir. GrC15 bilya çelik tekerlek üzerinde kuru sürtünme şartları altında aşınan numunelerde sürtünme katsayısı ve kütle kaybının lastik takviyeli PA 66’da daha az olduğu gözlemlenilmiştir. Aynı zamanda çalışmasında artan yük ile sürtünme katsayısının düştüğünü ve bunun sebebinin ise temas eden yüzey alanın artması ile film tabakasının oluşumunun kolaylaştığını çalışmalarında ifade etmişlerdir.

Cong ve ark. (2007) yaptıkları çalışmada, PA66, PPS ve PTFE termopolimerten üretilmiş pim şeklindeki malzemeleri, aşındırıcı yüzey olarak aynı malzeme kullanarak kuru sürtünme şartlarında “pin on disk” pim üzeri disk test cihazında polimer polimer aşınma davranışlarını test etmişlerdir. Polimer aşınma davranışlarını incelemelerindeki amaç, polimer malzemelerin metaller ile eş çalışma durumlarında, polimer tarafından metal yüzeye sıvanan polimerin etkisini görmek olmuştur. Deney 0.5, 1, 1.5 ve 2 N yüklerinde ve 0.2 m/s kayma hızda gerçekleştirilmiştir. Deney sonucunda, en düşük sürtünme katsayısı PTFE’ de olup, en yüksek sürtünme katsayısı ise PPS’ de görülmüştür. Üç farklı termoplastik malzemede de uygulanan yük artıkça sürtünme katsayısı düştüğünü tespit etmişlerdir.

Chang ve ark. (2006) çalışmalarında, TiO2 partikülleri, kısa karbon elyaflar ve grafit taneleri tarafından takviyelendirilmiş PA66 kompozitlerin tribolojik özelliklerini incelemişlerdir. Kayma testlerini pin on disk(pim üzeri disk) test cihazı üzerinde farklı temas basınçlarında ve kayma hızlarında yapmışlardır. Nano TiO2 takviyesi özellikle yüksek PV

şartları altında etkili bir şekilde sürtünme kuvvetini aşınma oranını düşürdüğünü bulmuşlardır. Aşınma mekanizmalarını daha iyi anlayabilmek için SEM ve AFM (atomic force microscope) ile incelemişlerdir. Malzeme çiftleri arasındaki nano partiküllerin pozitif yuvarlanma etkisi polimer nano kompozitlerin yük taşıma kapasitesini dikkate değer bir şekilde arttırdığını tespit etmişlerdir.

Walley ve ark. (2005)yaptığı çalışmada, PC 26oC ortam sıcaklığında ve düşük sıcaklıkta - 60oC de Split Hopkins Pressure Bar yöntemi kullanarak numuneleri çeşitli kalınlıklarda (0.5, 1, 2, 5mm) yükün sürtünme katsayısına denemişlerdir. PTFE ve MoS2 iyi bir yağlayıcı bulunduğu ancak petrol jelleri kadar iyi olmadığı tespit edilmiştir. Düşük

sıcaklık rejimlerinde (0oC altında) PTFE iyi yağlayıcılık özelliği gösterdiği görülmüş ve MoS2 - 60 oC’ de iyi bir yağlayıcılık özelliği göstermemiştir.

Prehn ve ark. (2005) yapmış oldukları çalışmalarında, kimyasal sıvıların tahliyesinde kullanılan pompalarda, suyla yağlama ve abrazif şartlar altında epoxy reçine matrisli seramik partikül (SiC) dolgulu kompoziti ve karbon elyaf takviyeli polyetherketonu incelemiştir. Seramik malzemelerin sertliğinden dolayı kuru ve su altındaki aşınma ortamlarında dezavantaj oluşturduğu için polimer malzemelerin sünek özelliğinden faydalanarak kompozit malzeme oluşturmuşlardır. Aynı çalışma içerisinde su altında çalışan mekanik aksamlarda aşınan bölgelerdeki sızdırmazlıklar için polyetherketone (PEEK) matrisli kısa karbon elyaf takviyeli kompozit burç kullanılmıştır. Yaptıkları çalışmaların genelinde termosetler ile termoplastik malzemeleri bir araya getirerek kompozit malzeme oluşturulmuştur. Deneylerde, epoxy reçine matriksli (EP), % 10 karbon elyaf, % 7 grafit ve %4 - % 12 aralıklarında SiC I (9µm) ve SiC II(3µm) katkılı numuneler ile PEEK matriksli % 10 karbon elyaf ve % 30 karbon elyaf kompozit numuneler block on ring test cihazında test edilmiştir. Kompozit malzemede değerler, saf EP göre düşük çıkmış olup, SiC I katkılı EP’ deki aşınma oranı %4 - %12 arasında, SiC II katkılı EP’ den fazla olduğunu gözlemlemişlerdir. PEEK matriksli % 10 ve % 30 CF ile yaptıkları çalışmada, musluk suyu ile yağlama ortamında %10 ve %30 CF takviyeli kaymalı yatak aşınma oranları yaklaşık aynı iken, demineralize yapılmış sulu yağlama ortamında ise, %10 CF numunelerde aşınma oranın daha fazla olduğu gözlemlemişlerdir.

Unal ve ark. (2005) yapmış oldukları çalışmada, APK, POM, UHMWPE, PA66 ve PPS + 30% GFR (Cam Elyaf) mühendislik polimerler numunelerini, oda sıcaklıklarında pin on disk test cihazı üzerinde 1 m/s test hızında ve 10N yük altında 50, 100, 150, 200m kayma mesafelerinde aşınma davranışlarını incelemişlerdir. Abrasive aşındırıcı disk yüzeyini 150 ve 1200 taneli aşındırıcı ile kaplamışlardır. Pimde meydana gelen her bir kütle kaybını kaydetmişler ve spesifik aşınma oranını pimin aşınma aşınan hacminden bulmuşlardır. Tüm malzemeler için aşınma oranı mesafe arttıkça lineer artmıştır.

Unal ve ark (2004a) yaptıkları çalışmada, PA 66, POM, YYP, PPS + %30 Cam Elyaf ve APK termoplastik malzemeleri “pin on disk” pim üzeri disk test cihazında, kuru şartlarda aşınma davranışlarını incelemişlerdir. Aşındırıcı olarak çelik AISI D2 malzemeyi kullanmışlardır. Numuneler 0.5, 1, 1.5, 2 m/s kayma hızlarında ve 0.35, 0.70 ve 1,05 MPa basınçlarda deney yapılmıştır. Basıncın artmasıyla sürtünme katsayısında düşüş gözlenirken,

%30 cam elyaf takviyeli PPS’ de ise 0.7 MPa basınca kadar düşüş gözlenmiş, bundan sonraki uygulanan yük artışında ise sürtünme katsayısında artış gözlemlemişlerdir.

Unal ve ark. (2004b) yapmış oldukları çalışmada, PTFE, %17 cam elyaf takviyeli PTFE, % 25 bronz takviyeli PTFE ve % 35 cam elyaf takviyeli PTFE’ den imal edilmiş pimlerin, kuru aşınma şartları altında “pin on disk” pim üzeri disk test cihazında test etmişlerdir. Deney şartları olarak kayma hızlarını 0. 32, 0.64, 0.96 ve 1.26 m/s, uygulanan yükleri 5, 10, 15 ve 20 N ve kayma zamanını da 1 saat olarak belirlemişlerdir. Aşındırıcı malzeme olarak AISI 440C kullanılmıştır. Deney neticesinde en düşük sürtünme katsayısını %17 cam elyaf takviyeli PTFE verirken, arkasında sırasıyla % 25 bronz takviyeli ve % 35 karbon elyaf takviyeli PTFE gelmiştir. En yüksek sürtünme katsayısını katkısız PTFE’ den imal edilmiş numunede göstermiştir.

Duman (2002) yapmış olduğu tez çalışmasında, teflon – bronz tabakası içeren polimer kaymalı yatakların yorulma özellikleri, değişik form, büyüklük ve frekansta dinamik yük uygulayabilen bir kaymalı yatak deney düzeneği yardımıyla deneysel olarak incelemiş ve yatakta oluşan basınç dağılımlarını tespit etmiştir. Yorulma açısından önemli olan teflon-bronz tabakasının yüzeyi ile bu tabakanın çelik destek tabakasının birleştiği yüzeyi inceleyerek, gerilim dağılımları açısından en kritik bölgenin teflon – bronz tabakası ile çelik destek tabakası birleşim yüzeyi olduğunu tespit etmiştir.

Tevrüz (1999) yapmış olduğu çalışmada %60 bronz katkılı PTFE kaymalı yatakları aşınma davranışlarını araştırmıştır. Daha önceden cam elyaf ve karbon elyaf takviyeli kaymalı yataklar ile yapmış olduğu deneyler neticesinde elde ettiği sürtünme katsayısı değerleri ile mukayese etmiştir. Tevrüz çalışmasında deneylerini iki grupta yapmıştır. Birinci grupta yüklerin ve hızın tribolojik davranışlara olan etkisini incelerken, ikinci grupta, kayma mesafesinin ve kayma zamanın tribolojik davranışa etkisinin incelemiştir. % 60 bronz katkılı PTFE kaymalı yatakları incelerken aşındırıcı olarak AISI 440C paslanmaz çeliği kullanılmıştır. Yapmış olduğu çalışma neticesinde, kaymalı yatağın yüksüz durumda sürtünme katsayısı hızlı bir şekilde yükselmiş ve yaklaşık 33 saat sonra sürtünme katsayısındaki artış durmuş ve sabit değeri aldığını, basınç uygulandıktan sonra, sürtünme katsayısı yavaş yavaş düştüğünü ve hız artırılınca da sürtünme katsayısının yavaş yavaş artığını tespit etmiştir. % 25 cam elyaf takviyeli PTFE kaymalı yatak ile %60 bronz dolgulu PTFE kaymalı yatakların sürtünme katsayılarının birbirine yakın, %35 karbon elyaf takviyeli

kaymalı yatakların sürtünme katsayının ise diğer yataklardan 0.9 kat daha az olduğunu tespit etmiştir.

Kukureka ve ark. (1999) yapmış oldukları çalışmada, % 20 aramid , %30 karbon ve % 30 cam elyaf takviyeli PA66 ve saf PA 66’nın yuvarlanma kayma aşınma davranışlarını tespit etmişlerdir. Aşınma deneylerini 50-300N yükleri arasında 1000 d/dk sabit devir sayısında yuvarlanma-kayma (Rolling-sliding) test cihazında denemişlerdir. Yapılan deneyler neticesinde deney numunelerinin sürtünme katsayısı aralıkları saf PA 66 için 0.3–0.45, % 20 aramid elyaf takviyeli PA 66 için 0.2–0.35, % 30 karbon elyaf takviyeli PA 66 için 0.2–0.3 ve %30 cam elyaf takviyeli PA 66 için 0.1 – 0.15 arasında olduğunu gözlemişlerdir. Diğer takviye elyaflarına oranla % 30 cam elyaf takviyesinin, matris malzemenin erime sıcaklığına kadar katılığını, ısısal ve boyutsal kararlı koruduğundan dolayı sürtünme katsayısının ve aşınma oranın düşük olduğunu belirtmişlerdir. Aynı zamanda, matris malzeme içinde bulunan cam elyaf parçacıklarının, aşındırıcı yüzey üzerinde matris malzemenin oluşturduğu transfer film tabakasını bozduğunu, zamanla elyaflarda biriken film tabakasının ince bir film tabakası oluşturduğunu ve polimer-polimer sürtünmesini engelleyerek sürtünme katsayısının azalttığını açıklamışlardır.

Tevrüz (1998) yapmış olduğu çalışmasında, % 35 karbon elyaf takviyeli PTFE kaymalı yatakların aşınma davranışlarını kaymalı yatak test cihazında incelemiştir. Çalışmasında deneyleri iki aşamalı yapmış olup, birinci aşamasında hızın ve yükün aşınma davranışına olan etkisi bakarken, ikincisinde kayma mesafesine göre aşınma davranışına olan etkisini incelememiştir. Çalışmalar neticesinde, % 35 karbon elyaf takviyeli PTFE kaymalı yataklarda, sürtünme katsayısı saf PTFE nin sürtünme katsayısının 1.2 – 1.6 katı daha iyi aşınma davranışı gösterirken, %25 cam elyaf takviyeli PTFE kaymalı yataklardan ise 1.1 katı kadar daha iyi aşınma davranışı sergilediğini tespit etmiştir.

Temiz (1998) yapmış olduğu çalışmada, çeşitli polimer malzemelerden imal edilmiş kuru sürtünmeli radyal kaymalı yatakların çelik malzeme ile eş çalışmasında, kuru sürtünme

şartlarında sürtünme ve aşınma özelliklerini kaymalı yatak test cihazında deneysel olarak incelemiştir. Çalışmada yatak malzemesi olarak, polioksimetilen (POM), döküm poliamid (PA6), çok yüksek molekül ağırlıklı polietilen (YYP), politetrafloretilen (PTFE) + %15 cam elyaf, PTFE + %25 karbon, PTFE + %35 karbon, PTFE + %40 bronz ve PTFE + %60 bronz kullanılmış ve çelik ile temaslarındaki sürtünme katsayısı, aşınma miktarları ve yüzeylerindeki sıcaklık değerleri ölçülmüştür. %15 cam elyaf takviyeli PTFE’de kayma hızı

arttıkça sürtünme katsayısının artığının, % 25 cam elyaf takviyeli PTFE’ de ise kayma hızı arttıkça bazı normal kuvvet değerlerinde sürtünme katsayısının azaldığı gözlemlemiştir. %25 karbon elyaf takviyeli PTFE kaymalı yatakta, artan hızla beraber sürtünme katsayısının çok az attığı, % 35 karbon elyaf takviyeli PTFE kaymalı yatak da sürtünme katsayısındaki artışın ise benzer özellik gösterdiğini tespit etmiştir. %40 ve %60 bronz dolgulu PTFE kaymalı yatakların artan hız ile beraber sürtünme katsayısında yavaş artış olduğunu gözlemlemiştir. Artan yük ile beraber normal kuvvette % 15 cam elyaf ve % 35 karbon elyaf takviyeli PTFE’ de sürtünme katsayısı azalırken, % 25 cam elyaf ve % 40 ve % 60 bronz dolgulu PTFE ‘de sürtünme katsayısı artmıştır.

3. POLĐMER MALZEMELER ve GENEL ÖZELLĐKLERĐ

Polimerlere makromoleküller veya yüksek moleküllü birleşmeler olarak ifade edilir ve polimerleri meydana getiren küçük moleküllü maddelere ise monomerler denir. Monomer maddeler genel olarak yapılarında çift bağ, üçlü bağ, iki ve daha fazla fonksiyonel gruplar bulundururlar.

Bir maddenin polimer olabilmesi için binlerce monomerin birleşip büyük molekül meydana getirmesi gerekir. Buna göre; polimer (makromolekül), tarif olarak, tekrarlanan küçük ve basit birimlerden oluşmuş büyük bir moleküldür. Polimer molekülünün içerisinde tekrarlanan bu küçük ve basit kimyasal birime, tekrarlanan birim (mer), polimeri elde etmek için başlangıçta kullanılan küçük moleküllü organik maddelere de monomer adı verilir. Makromolekül aynı birimlerden oluşursa, böyle polimerlere “homopolimer” olarak ifade edilirken, iki veya daha fazla monomer birimlerden meydana gelirse “kopolimer” olarak ifade edilir (Kurbanova ve ark. 1997).

Bir polimerte polimeri oluşturan ana gruplar polimer türlerine göre değişik sayılarda olurlar. Ayrıca bu gruplar doğrusal; dallanmış veya çapraz bağlı bir yapı oluştururlar. Grupların bir moleküldeki sayısına “Polimerizasyon derecesi” denir. Grup molekül kütlesi ile polimerizasyon derecesinin çarpımı da plastiğin molekül kütlesini verir. Polimerlerde mol kütlesi genelde 10 000-1000 000 arasındadır. Her polimer polimerin bir başlangıç monomeri bulunmaktadır. Polimeri oluşturan monomerler ana grup hallerine geçerken bazı yapısal değişikliklere uğrarlar. Polimerleşme sonunda ele geçen ürünler doğal renkli olmakla beraber özel olarak renklendirilmiş, kullanım kolaylığı ve amacı bakımlarından da tablet, toz, plastisol, film, levha, blok, profil yada değişik biçimlendirilmiş halde piyasaya sürülürler (Yaşar 2001).

nCH2 = CH2 Polimerizasyon ( - CH2 – CH2 - )n

Yukarıda yazılan denklem ile etilen monomerinin polimerizasyon ile n monomer içeren polietilen elde edilişi monomerden polimer elde edilişini örnek olarak göstermektedir. Polimerler doğal ve yapay olarak iki gruba ayrılabilirler. Endüstriyel uygulamalarda kullanılan polimerler genellikle sentetik yani yapay polimerlerdir.

Polimerler yapılarına göre; tek bir monomerin tekrarlanmasından ile oluşan homopolimer, iki farklı monomerlerin polimerizasyonu ile elde edilen kopolimer ve kimyasal üç farklı tekrarlama ile de terpolimer denir (Fried 1995).

Polimerler kullanım alanı olarak; polimerler, elyaflar, kaplamalar, yapıştırıcılar olmak üzere dörde ayrılırken, fiziksel esas olarak; amorf, kristalin ve kısmikristalin olmak üzere üçe ayrılırlar (Akkurt 1991).

Polimerlerin sınıflandırılmasında en çok kullanılanı esas işleme yöntemlerine göre yapılan sınıflandırmadır. Buna göre polimerler; termoplastikler ve termosetler olarak iki ayrılırlar (Temiz, 1999).

3.1 Termoplastikler

Termoplastikler malzemeler ısı ve basınç altında yumuşayan, akan, bu haldeyken şekil vermek amacıyla istenilen şekilli alabilen ve soğutulduğunda tekrar sertleşebilen yani katı hale gelen polimerlerdir. Bununla beraber termoplastikler tekrar ısıtıldığında istenilen şekle sokulabilen, yumuşayabilen yani tekrar kullanılabilen malzemelerdir. Şekillendirme sırasında hiçbir kimyasal değişikliğe uğramazlar. Ayrıca uygun çözücülerde çözünebilirler (Temiz 1999). Termoplastik grubunu oluşturan en önde gelen polimerler; ABS ve SAN, Asetallar, Akrilikler, Selülozikler, Floroplastikler (PTFE), Sıvı Kristal Polimerler, Naylon (Poliamid), Polimid, Polikarbonat, Polietereterketon, Polieterimid, Polioefinler(Polietilen, Polipropilen), Polistren, Polivinil klorür’lerdir (Akkurt 1991). Burada termoplastik grubunu oluşturan tüm termoplastik malzemeler hakkında açıklama yapılmayacaktır. Sadece termoplastik kaymalı yatak çalışmamızda kullanılan naylon (poliamid) ve fluorokarbon polimerlerinden genişce bahsedilecektir.

3.1.1 Poliamid, PA (Naylon)

Termoplast bir ürün olan Poliamid sertlik, yüksek dayanım, iyi elektriksel ve kimyasal özelliklere sahip, hafif ve birçok türleri olan bir termoplast polimerdir. Poliamid (ASTM) standartlarında yedi tip ve yirminin üzerinde malzeme derecesi ifade edilmektedir (Yaşar 2001). Poliamidler yüksek kristal yapıya sahip bünyesinde amid grubu bulunduran, molekül ağırlığı yüksek olan lineer polimerlerdir (Ataşimşek 2006). Pratikte poliamid 6, poliamid 6.6, poliamid 6.10, poliamid 6.12, poliamid 11 ve dökme poliamid poliamid çeşitlerinden

bazılarıdır. Endüstride poliamid grubundan en çok kullanılanlar; Poliamid 6 ve 6.6 dır (Friend 2003).

Poliamidlerin en önemli mahsuru su emme özelliklerinin çok yüksek olmasıdır. Poliamidlerden en çok kullanılan poliamid 6.6 % 50 izafi nemde %2,5 su emme özellikleri vardır. Genellikle %1 emilen neme %0.2 ila %0.3 boyut büyümesi karşılık gelmektedir. Aynı nem oranları için poliamid 6’nın su emme özelliği biraz daha fazladır (Akkurt 1991). Poliamidlerin suya karşı olan bu hassasiyetleri amide grubunun hidrojen bağ karakterlerinden kaynaklanmaktadır (Fried 2003).

Poliamid 6 ve poliamid 66, kristal yapıya sahip yüsek moleküllü polimerlerdir. Yapılarında hem amorf hem de kristal bölgelere sahiptirler. Özellikleri daha çok kristal yapıya bağlı olarak değişmektedirler. Kristal yapının büyük olması, çarpma direncinin dışında kalan mekanik özellikleri iyi olmasını sağlamaktadır. Kristal yapı erimiş polimerin soğutulmasıyla hızla değişir. Çok hızlı soğutma yapılırsa kristal yapı az olur. Yavaş soğutulunca da çok yüksek oranda kristal yapı elde edilir. Poliamid 6 ve 66 çok üst düzeyde nem emerler. Emilen nem polimerin çekme direncini, kırılma direncini ve sertliğini azaltırken, çarpma direncini artırır. Poliamid 6 ve Poliamid 66 rutubetleri emerek genişlemekte ve bu sebepten dolayı bu polimerlerden yapılan malzemelerin ölçülerine dikkat etmek önemlidir. Poliamid 6.6, poliamid 6 göre daha fazla rijitliğe ve daha az nem emme özelliğine sahiptir (Friend 2003).

Poliamid 6 ve poliamid 66’nın özelliklerinde amorf yapının sıcaklıkla değişmesi nedeniyle değişiklikler meydana gelir. Sıcaklık artışıyla çekme direnci, kırılma direnci ve sertlik azalır, çarpma direnci artar. Katı maddeleri poliamid 6 ve poliamid 66’nın özelliklerini geliştirirler. Isı stabilizatörleri poliamidlere ısı stabilizasyonu ve dış etkenlere karşı dayanıklılık verir. Yağlayıcı katkı maddeleri olan Molibdenum disülfit ve grafit aşınma karşı direnç sağladıkları gibi kendi kendine yağlama özelliği de verirler. Cam elyafı ve titandioksit gibi inorganik dolgu maddeleri, poliamid 6 ve 66’ya boyutsal kararlılık, mekanik özellik verir ve ısıyla bozunma sıcaklığını yükseltir. Poliamid 6 ve 66 diğer polimerlere oranla yağlara, greslere karşı çok dayanıklıdırlar. Kimyasal çözücülere karşı dayanıklı olup, formik asit ve asetik asit gib asitlerde çözünmezler (Ataşimşek 2006).

Poliamidler piyasada granül yada silindirik ve levha şeklinde bulunurlar. Granül halindeki poliamidlere şekil vermeden önce, nem absorsiyon özelliklerinden dolayı üç saat kadar 85-90oC de kurutulmalıdırlar. Enjeksiyon ve ekstrüzyonla kolayca biçimlendirilen

poliamidlerde %0.2’den fazla nem bulunması halinde, mekanik özelliklerinin düşmesinin yanında, yüzeylerinde de hatalar görülür (Yaşar 2001).

Mekanik özelliklerinin yüksek oluşu nedeniyle poliamidler kam, dişli ve kaymalı yatak, rulman kafesleri, kızak gibi elemanların yapımında kullanılmaktadır. Aşınmaya karşı takım tezgahlarının kızaklarında kaplama olarak kullanılmaktadır (Akkurt 1991).

3.1.2 Fluorokarbonlar

Fluorokarbon polimerleri elektriksel, ısısal, kimyasal ve daha bir çok özellikler bakımından sıradan polimerlere göre ayrıcalığı ve üstünlüğü olan malzemelerdir (Ataşimşek 2006). Fluroplastikleri oluşturan monomerde tüm veya bazı hidrojen atomlarının yerine fluor atomları bulunur (Akkurt 1991).

Bağıl yoğunlukları genelde diğer termoplastiklerinin iki katıdır. Çekme ve basma dayanımları homopolimerler için orta değerdedir. Fakat bazı kopolimer ve alaşımlarda mekanik özellikler yükselir. Sürünme özellikleri genelde iyidir. Sürtünme katsayıları çok düşük olup kaymalı yatak ve diğer makine elemanlarında kullanılmaktadır. Isısal özellikleri iyidir. Yanma dirençleri yüksek olduğu gibi düşük sıcaklıklar için de kullanıma çok elverişlidir. -200oC ile +260oC’ler arasında kullanılabilen türleri mevcuttur. Bu özelliğinden dolayı uzay ve havacılık alanında, sivil yaşamda da sıcaklığa dayanım istenilen ütü altları ile tela ve benzeri kolay eriyen sentetik kumaşların ütüleme sırasında yapışma ve ütü altı temizliği problemini ortadan kaldırmış olur. Bu polimerlerin kimyasal özellikleri de çok iyidir. Kuvvetli asit ve alkalilere karşı dirençli olup bir çoğu organik çözücülerde çözünmezler. Kimyasal dayanımlarının yüksek oluşu bu alanda da özel yerlerde kullanımını sağlamıştır.(Yaşar 2001).

Fluoroplastikleri oluşturan gruplar; politetrafluoretilen (PTFE ve TFE), flourlu etilen propilen (FEP), perfluoroalkoksietilen (PFA), poliklortrifluoretilen (CTFE), Poli (etilen-klortrifluoretilen) (ECTFE), etilen tetra fluoretilen (ETFE), polivinilidin fluorür (PVDF) ve polivinilfluorür (PVF) dir. PTFE dışında tüm fluoroplastikler normal teknolojilerle kalıplanabilir. Yüksek ergime sıcaklığına sahip olan PTFE toz metalurjisine benzeyen basınç ve sinter metotları veya yağlamalı ekstrüzyon ve sinterleme ile işlenebilir.

PTFE polimerleri opak, kristalin ve sünektir. 340oC sıcaklığın üzerine ısıtıldığında, saydam ve amorf olurlar, fakat soğutulduğunda tekrar eski halini alırlar (Akkurt 1991).

PTFE % 80 – 85 kristal yapıya sahip bir polimerdir. Normal sıcaklıklarda polimerin yapısında kristal faz ile beraber, yüksek elastik amorf fazda bulunmaktadır. Bu sebepten yumuşaktır. Ergime noktası 327oC ‘dir. Polimer soğutulduğunda kristalliği artar, elastikliği kaybolur. Örneğin 360 – 380oC’ ye kadar ısıtılmış polimer soğuk suda hızla soğutulduğunda kristalliği az olan polimer elde etmek mümkündür. PTFE bazı termoplastik polimerlerden farklı olarak erime noktasında akmaz. Bu durum PTFE’ nin molekül ağırlığının çok büyük olmasından kaynaklanır. 327 oC ‘ de polimer kristal yapısını kaybeder ve şeffaf amorf materyale dönüşür. Polimerin yapısında amorf faz bulunduğundan düşük sıcaklıklarda bile kırılgan değildir. PTFE’ nin ısı kararlılığı, elektrik ve mekanik özellikleri 250oC kadar değişmez (Kurbanova ve ark 1997).

PTFE polimerlerin yoğunluğu 2.13- 2.19 gr/cm3 tür. Molekül kütlesi 1 000000 mertebesindedir. Çekme dayanımının yüksek olmamasının karşı darbe dayanımını yüksektir. Lif pekiştirmesi ile çekme dayanımı yükseltilir. Poliamidlerle verdiği alaşımlarla da çekme dayanımları yükselir. Zorlamalar neticesinde kaybolan esneklik zamanla tekrar kazanılır. Sürtünme katsayısı düşük olup, yatak ve diğer makine elemanlarında bu özelliğinden faydalanılır. 500oC’ de bozularak zehirli gaz çıkartırlar.

PTFE’ nin kimyasal dayanımı oldukça iyidir ve kuvvetli asit ve alkalilere karşı son derece dayanıklıdır. PTFE’ nin elektriksel özellikleri çok iyi olup direnç, yalıtkan ve dielektrik özellikleri yüksek sıcaklıklarda dahi değişmez. PTFE’ leri klasik yapıştırıcılar yapıştıramaz. 320 oC – 380 oC’ lerde basınç altında PTFE parçalar birbirine kaynatılabilir.

Sıcaklık ve korozif etkinin olduğu her yerde kullanılan PTFE, başlıca conta, salmastra, kaymalı yatak ve elektriksel yalıtmaya gerek duyulan yerlerde, mutfak eşyalarının kaplanmalarında, bazen de mekanik dayanımı arttırmak maksadıyla, cam elyafı, kaymayı kolaylaştırmak için de bronz tozu ve grafitle karıştırılarak sarf edilir. Birçok kimyasal cihazların yapımı ile köprü ayak yastıkları, otomotiv endüstrisinde hidrolik donanım parçaları için PTFE’ den yararlanılır. Galvono ve benzeri maksatlarla kullanılan teknelerin kaplanmasında ve büyük boru iç yüzeylerinin kaplanmasında da kullanılmaktadır.

3.2 Termosetler

Termosetler, ısı işlemiyle bir defa istenilen şekil alabilen polimerlerdir. Bunlar tekrar ısıtılmak suretiyle şekillendirilemezler. Ayrıca bu malzemeler çözünmezler. Polikondansasyon reaksiyonu ile elde edilirler ve çapraz bağlı bir yapıya sahiptirler. Bu tip

polimerlerde polirmerleşme işlemi, monomerlerin bir araya getirildiği reaktörde başlar ve kalıplama ile biter. Termoset grubunu; Alkidler, Amino, Epoksi, Feenolikler, Poliesterler, Poliüretanlar oluştururlar (Akkurt 1991).

3.3 Polimerlerin Genel Özellikleri

Polimerler, günümüzde gerek miktar gerekse çeşit bakımından büyük gelişme göstermektedir. Hafif, kolay işlenebilir, korozyona karşı dayanıklı, iyi elektrik ve ısı yalıtkanlığına, iyi bir yüzey kalitesine ve görünüşe sahip polimerler, makine, uçak, elektrik, elektronik, ev aletleri gibi sanayinin hemen hemen bütün dallarında gün geçtikçe çok daha fazla kullanılmaktadır. Aynı zamanda sanayinin diğer alanlarından kırtasiye sektöründe yapıştırıcı ve ambalaj sektöründe ucuzluk, dayanıklılık ve kolay işlenebilme özelliklerinden dolayı çok fazla kullanılmaktadır (Akkurt 1991).

Polimerlerin ısısal özellikleri en önemli özelliklerinden biridir. Her ne kadar bazı polimerler 100-180oC aralığında uzun süreli kullanım için tavsiye edilebilir ve PTFE için 250oC ve polifenilen sülfid gibi, başka polimerler 250oC ‘a kadar servis ömrüne sahip olsalar da çoğu polimerler geniş sıcaklık aralığında yumuşama gösterirler. Yüksek sıcaklıklarda polimerlerin kullanılabilmelerini tayin eden yöntem yumuşama ve sapma sıcaklığıdır.

Polimerlerin önemli ısısal özelliği ısı iletkenliğidir. Genellikle polimerlerin ısı iletkenliği kötüdür. Metallerin ısıl iletkenlikleri 200 – 10 000 cal/cm.oCx104 arasında iken, polimerlerin ısıl iletkenliklerinin kötü olmasından dolayı 2,0 – 8,0 cal/cm.oCx104 arasındadır. Polimerlerin ısıl iletkenliklerinin düşük olmasından dolayı, sürtünme veya tekrarlanan gerilmelerin sebep olduğu sıcaklık büyümesi, malzeme içerisinde ısı birikmesine neden olur. Bu olay ısıl yorulmaya neden olur. Isıl yorulmayı azaltmak için, polimer malzemelere katkı maddeleri ilave edilir. Bu amaçla en çok kullanılan metal tozları (alüminyum, bakır) veya çeşitli elyaflar (karbon elyaf, cam elyaf)dır. Katkılı polimerlerin ısıl iletkenlikleri en az 10 kat daha yüksektir.

Polimerlerin ısıl iletkenlikleri molekül ağırlığının yanı sıra, kristalinite derecesi ve yönlenme gibi yapısal faktörlere bağlıdır. Kristalinite derecesi ve yönlenme artarsa, ısıl iletkenliği de artar. Başka bir ısısal özellik ısısal genleşmedir. Polimer malzemelerin işlenmesinde önemli bir problem olan ısısal genleşme katsayısı, metaller göre çok daha büyüktür ve değer olarak 2-20 x 105 (cm/cmoC) arasında değişir.

Kuvvetlendirici elyafların ilavesi polimerlerin ısıl genleşmelerini önemli derecede azaltmaktadır. Isıl iletkenlik gibi ısıl genleşmede molekül ağırlığı ve yapısal faktörlerle değişir. Polimerin kristalinite derecesinin ve çapraz bağ yoğunluğunun artmasıyla ısıl genleşme katsayısı azalır. Yönlenme yönünde katsayı azalırken, dik yönde artar. Bunların yanı sıra ısıl genleşme değerleri polimerlerin (Tg) camsı duruma geçiş sıcaklığının ve ergime (Tm) sıcaklığının üzerinde veya altında farklıdır.

Termopolimerler yük uygulanmadığı zaman (kendi ağırlıkları altında) 65- 120oC aralığında, bazı çeşitleri ise 260oC gibi yüksek sıcaklıklarda bozulurlar. Bu yüzden yüksek sıcaklıklarda düşük yük altında kullanılmalıdırlar (Akkurt 1991).

3.4 Takviyeli Polimerler (Polimer Kompozit Malzemeler)

Polimerlerin çekme, darbe, ısı mukavemeti ve boyut kararlılığı gibi özellikleri iyileştirmek amacıyla, polimerler başka maddeleri ile takviye edilirler. Bu takviye malzemeleri dolgu ve elyaf şeklinde olup, dolgu maksadıyla takviye edilen malzemeler mekanik özelliklerden ziyade, maliyetleri düşürme amacındadır. Fakat dolgu malzemeleri ısıl iletkenliği arttırma, soğuma sırasında şekil değişimini azaltma ve kalıplama zamanı düşürme maksatlarıylada kullanılmaktadır. Dolgu malzemeleri genellikle polimer malzemelerin özellikle çekme dayanımlarını azaltmaktadır. Bu yüzden kuvvetlendirici olarak daha maliyetli olan elyaf malzemeler kullanılmaktadır.

Elyafların takviye malzemesi olarak kullanılmasında 3 önemli faktör bulunmaktadır. Bu faktörler; elyafın matris malzemesi tarafından iyice ıslatabilmesi, matris ile elyafların temas yüzeylerinde herhangi bir kimyasal reaksiyonunun olmaması ve elyafların iyi yüzey karakteristiklerine sahip olmasıdır. Eğer elyaflar matris malzeme tarafından iyi ıslatılamazsa malzeme içerisinde boşluklar meydana getirir (Akkurt 1991). Dolgu maddeleri ve elyafların karıştırma oranları matris malzemelerin mekaniksel ve fiziksel özelliklerini önemli ölçüde etkilerler. Dolgu maddelerinin çok kullanılması kompozit malzemenin mekanik özelliklerini negatif yönde etkilemektedir. Bu oranlar dolgu maddeleri başlığı altında yukarıda verilmiştir.

Polimerlere takviye amaçlı birçok elyaf malzemeler kullanılmaktadır. Bu elyaf malzemeler matris malzemeye farklı özelliklerde mekanik özellikler katmaktadırlar. Takviye malzemesi olarak en çok kullanılan elyaflar; cam elyaflar, karbon elyaf ve aramid elyaflardır.

3.4.1.1 Cam elyafı ile takviye

Bu takviye malzemesi %55.2 SiO2, %14.8 Al2O3 ve %7.3 B2O3 den oluşan “E” cam elyafıdır. Bu malzeme, 1500 - 1550oC ye kadar ısıtılmış fırında, platin alaşımından yapılan bir kap içerisinde ergitilir ve kabın deliklerinden akmaya başlamasından sonra belli bir kuvvetle çekilip, demetler halinde sarılması ile elde edilir. Pratikte cam elyafın fitil, dokuma ve keçe

şeklinde olmak üzere üç kullanılma şekli vardır. “E” cam elyafının yanında çekme mukavemeti daha yüksek olan “S” camı bulunmaktadır.

Takviye olarak kullanılan cam elyafları reçine ile uyum sağlanması için bir bağ malzemesi ile kaplanır ve elyaflar arası sürtünmeyi minimuma indirmek için yağlama yapılır. Plastiğin takviyesi kalıplamadan önce yapılır. Kalıplanmış elemanda ağırlık olarak en az % 5 en çok % 60 cam elyaf olmalıdır. Matris malzemenin cam elyaf oranı %60 fazla olduğunda elyaflar üretilen kompozit malzemenin yüzeyini pürüzlü hale getirmektedir. Genellikle en iyi fiyat/özellik oranı %20 ila % 40 arasında cam ile sağlanır (Akkurt 1991). Cam elyaf oranı artıkça polimer malzemenin maliyeti arttığı gibi, poliamid gibi polimerler malzemelerin kendiliğinden yağlayıcı özelliklerinin azalmasına neden olur. Polimer matris malzemelerde cam elyaf oranı arttıkça, malzemenin süneklik ve tokluğun azalmasına neden olur. Aynı zaman matris malzemenin ıslatma kabiliyeti düşer. Cam elyaf oranı artıkça özellikle çekme mukavemeti artar, boyut kararlılığı, hidrolik kararlılık (nem alma kabiliyetini azaltma), yorulma mukavemetini artırır.

Genellikle tüm polimerler cam elyafı ile takviyeye uygun olmalarına rağmen, bu amaçla en çok poliamid, polipropilen, polistren, PTFE ve ABS kullanılır. Cam elyafı ile takviye, plastiğin mekanik özelliklerini 2 veya 3 kat iyileştirir. Elyaf uzunluğu arttıkça mukavemeti iyileştirici etkisi artar; sürekli elyaf en yüksek mukavemeti sağlar. Ayrıca, elastisite modülü, boyut kararlılığı ve yorulma mukavemeti iyileştirir. Cam ve mineral ile kuvvetlendirilmiş polimerler makine elemanları olarak sanayinin çeşitli dallarında kullanılmaktadır. Cam elyaf ile kuvvetlendirme alanındaki gelişmeler, normal olarak uzunlukları 0.7…1.5 mm olan kısa elyafların yerine uzunlukları 10 mm olan uzun elyaf kullanılması şeklinde olmuştur (Akkurt 1991).

3.4.1.2 Karbon elyaf ile takviye

Karbon elyaflar organik yapılı poliakrilonitril gibi liflerin özel koşullarda 1000-3000 o

C‘ lerde pirolizi ile elde edilir. Karbon elyafı 1000 ile 12000 adet lifin bir araya getirilerek hazırlanan bükümler halinde kullanılmaktadır (Yaşar 2001). Karbon elyaf ile takviye, poliamid 6/6 polisülfon, poliester, polifenilen sülfür ve PTFE gibi termopolimerlerde kullanılmaktadır. Karbon elyafların çoğu selüloz, poliakrilonitril ve poliamid gibi organik polimer elyafların inert bir ortamda karbonizasyon ile elde edilmektedir.

Karbon takviyeler, cam elyaflarına göre daha pahalı olmasına rağmen malzemenin çekme, sürünme, yorulma, aşınma mukavemetini ve tokluğunu önemli derecede iyileştirmektedirler. Daha düşük bir ısıl genleşme katsayısına ve iyi bir mukavemet/ağırlık , rijitlik/ağırlık oranına gibi önemli özelliklere sahiptirler. Üretilen karbon bileşimlerinde rijitlik aynı kalınlıkta üretilmiş çelik parçaların rijitliğine eşit ve ağırlığı %40 ila %70 daha azdır. Termoplastiklerle olan birleşimlerin iyi sonuçların elde edilmesi için bileşimdeki karbon miktarı %10 ila %40 arasında olmalıdır (Temiz 1999).

Karbon elyaflar hafif, iletken, yüksek kopma ve esneme dayanımlı bir ürün olan karbon elyafı kimyasal dayanım bakımından zayıftır (Yaşar 2001). Đyi sürtünme ve aşınma özelliklerine sahip olduğu için karbon takviyeli polimerler kaymalı yatak, kızak gibi elemanların imalinde kullanılmaktadır (Akkurt, 1991).

3.4.1.3 Aramid elyaf ile takviye

Aramid elyafların mukavemeti çelik tellerin mukavemetinden daha yüksek olup, kırpılmış halde cam elyaf ve karbon elyaf gibi iyi bir birleşim getiremezler. Aramid ile kuvvetlendirilmiş polimerler çok iyi aşınma ve abrazyon mukavemeti ve düşük sürtünme katsayısı ve genleşme katsayısına sahiptirler (Akkurt 1991). Aramid, reçine sistemlerine bağlı olarak yapısal çatlamalarında önlerler. Aramidin sıcaklık kullanım aralığı geniştir. Kurşun geçirmez yelekler, radyal oto lastiklerine çelik tel yerine takviye, kemerler, kablolar ve mimari yapı takviyeleri, tenis raketleri, kaymalı yataklar ve kızaklar aramidin yoğun olarak kullanıldığı yerlerdir (Yaşar 2001).

Dişli çark, pompa ve kompresör vanaları ve rotorları, güç iletimi yapan aletlerin gövdeleri gibi aksamlarda yorulma ve sürünme çok önemli bir sorundur. Cam elyaf ve karbon elyaf takviyelerinden oluşan birleşimlerinin yorulma ve sürünme özelikleri kullanım alanlarına göre büyük önem kazanmaktadır.

3.5.1 Takviye elyafların yorulma özelikleri

Elyaf kuvvetlendiriciler polimer kompozitlerin yorulma mukavemetlerini önemli bir

şekilde iyileştirmektedir. Karbon elyafların, cam elyaflara göre yorulma mukavemetleri daha yüksektir.

Fazla yük tekerrür sayısına sahip yorulmalarda kristalin reçinelerden oluşan birleşimler (kompoziltler) amorf reçinelerin oluşturdukları reçinelerden daha iyi davranmaktadır. Böyle bir davranış kristalin yapının belirli bir sürekli yorulma mukavemetine sahip olmasında dolayı oluşmaktadır.

Yüksek gerilme ve değişken zorlamaların oldu durumlarda optimum bir yorulma ömrü için takviye edilmiş polieter, sülfon, poliimid ve politereterketon gibi yüksek sıcaklığa dayanıklı polimerler kullanılmalıdır.

Poliamid gibi yüksek su emme kabiliyeti olan polimerler kullanıldığında, çalışma çevresinin nem oranına olan etkisi göz önüne alınmalıdır.

3.5.2 Takviye elyafların sürünme özellikleri

Takviye miktarının büyümesiyle sürünme mukavemeti artmaktadır. Cam miktarı aynı olduğu durumlarda cam elyaf ile takviye yapılmış amorf polimerler, cam elyafı ile takviye edilmiş kristalin yapılardan daha iyi sürünme mukavemetine sahiptirler.

Karbon elyafı ile kuvvetlendirme sürünme mukavemetini cam elyaf ile kuvvetlendirmeden daha iyidir.

Bazı özel dolgu maddeleri (lifler), dolgusuz reçinelere göre daha iyi sürünme mukavemeti etkisi göstermekte olup, elyaflar ile takviyeden daha az olmaktadır.

Şekil 3.1 Polimer malzemelerin sürünme davranışı (www.me.umn.edu).

Şekil 3.1’ de t0 zamanından t1 zamanına kadar sabit yük altında polimer malzeme elastik davranışın hemen arkasından viskoelastik davranış gösterir. Uygulanan sabit gerilme aniden kaldırıldığında sürünmeye maruz kalır. Akabinde elastik toparlanmadan sonra viskoelastik toparlanma meydana gelir. Elyaf takviyesi ile gerilim değeri artarken, elastik uzama azalmaktadır. Elyaf takviyeli polimerlerde sabit yük altında t0 ile t1 arasındaki zaman artmaktadır. Kısacası elyaf takviyesi polimer malzemede elastik uzamayı ve elastik toparlanmayı düşürürken, kalıcı deformasyon geriniminide düşürmektedir. Sürünme davranışını gösterebilmek için uygulanacak zaman artmaktadır.

3.6 Sürtünme ve Aşınma Kuvvetlendiricileri

Termoplastik malzemelerden sürtünme ve aşınma özellikleri iyi olan poliamid, asetal ve PTFE’nin iyi olduğu gözlemlenilmiştir. Fakat bazı durumlarda bu malzemelerin sürtünme katsayılarının yüksek olduğu görülmüştür. Bu termoplastik malzemelere, molibden disülfit, grafit ve PTFE tanecileri ilave edilerek hem yağlama hem de aşınma özellikleri iyileştirilmeye çalışılmıştır. Bu şekilde aşınma ve sürtünme özellikleri iyileştirilirken, mekanik özellikleri ve boyut kararlılığı aynı oranda iyileşme göstermemektedir. Bu durumda cam elyaf ve karbon elyaf takviye edilmiş termoplastik malzemelerde aşınma ve sürtünme özelliklerini iyileştirmek için dolgu malzemelerinin kullanılması ön görülmüştür. Bu dolgu maddelerinin kullanılması çalışma esnasında bu dolgu maddelerini yüzey ulaşması belirli bir zamanın geçmesi gerektiği ortaya çıkmıştır. Dolayısıyla bu dolgu malzemelerini yüzeye ulaşana kadar yağlamasız yüzey belirli bir hasara uğramaktadır.

Elyaf takviyeli termoplastiklerde kullanılan yağlayıcı dolgu maddeleri aşağıda kısaca belirtilmiştir.

PTFE ana matris malzemenin içerisinde tanecik olarak dağılmış olup, çok iyi aşınma sürtünme özellikleri kazandırır. Benzer malzemelerden en düşük sürtünme katsayısına sahiptir (0.02). PTFE tanecikleri sürtünme esnasında sürtünen yüzeye gelip, yüzeyde yüksek yağlayıcı özelliğe sahip film tabakası oluşturur.

Sıvı silikon yüzeylerde sınır sürtünme tabakası oluşturduğu için tercih edilmektedir. Aynı zaman da ana reçine ile uyum sağlayarak bir harmanla oluşturmaktadır.

Grafit tozu düşük sürtünme, yüksek sıcaklılığa dayanıklılık gibi özelliklere sahip katı yağlayıcıdır. Sulu ortamda çalışan parçalarda kullanılır.

Karbon elyaflar katıldığı termoplastik reçinenin çekme ve elastiklik modülünü, yorulma mukavemetini iyileştirmekle beraber ısı iletkenliğini arttırmakta ve sürtünme katsayısını düşürmektedir.

Grafit tozu ve molibden disülfit (MoS2) özellikle poliamidlerde kullanılır. Ana malzeme içerisinde kullanılan yağlayıcı dolgu malzemelerinin miktarı, reçinenin ve dolgunun tipine bağlı olmaktadır. Tavsiye edilen yağlayıcı dolgu malzemelerini yüzde oranlar şu

şekildedir. PTFE % 15-20, silikon %1-5, Grafit %10 ve MoS2 %2-5 arasındadır (Akkurt 1991).

4. POLĐMERLERĐN MEKANĐK DAVRANIŞLARI

4.1 Viskoelastiklik

Viskoelastiklik terimi genel olarak ne tam bir ideal katı davranışı, ne de ideal sıvı davranışı gösteren, fakat bunun yanında kısmen her ikisinin de karakteristiklerine sahip olan malzemeler için ifade edilir. Hidrodinamik teori gerilme ve şekil değiştirme hızı arasında lineer bir ilişki olduğunu ifade eden Newton kanununa uyan viskoz akışkanların özellikleri ile ilişkilidir. Birim uzamanın etkisinden ziyade bu durum ideal durumlar için geçerlidir. Herhangi bir sıvı tam olarak Newton kanununa uymadığı gibi, herhangi bir katı cisim de tam olarak Hooke kanununa uymazlar (Temiz 1999). Viskos davranış gösteren polimerler normal sıcaklıklarda dahi sürünme ve gevşeme olayları görülmektedir. Polimerler amorf ve kısmi kristalin olmak üzere iki gruptadırlar. Amorf polimerler Tg camsı geçiş sıcaklığına bağlı olarak camsı durumda (T<Tg) ve lastik gibi (T>Tg) ve viskos sıvı halinde bulunabilirler. Polimer malzemelerin viskos davranış göstermeleri esasen, malzemenin molekül ağırlığına (zincir uzunluğuna), molekül zincilerinin lineer, dallanmış veya çapraz bağlı olmalarına ve molekül zincirlerinin stereo düzenine bağlıdır (Akkurt 1991).

Đdeal durumlardan iki türlü sapma meydana gelmektedir. Birinci durumda katı bir cisim için birim uzama veya bir akışkan için şekil değişim hızı gerilme ile doğru orantılı olmayabilir. Aralarında daha karmaşık bir tarzda ilişki oluşabilmektedir böyle bir durumda bir katı cismin elastiklik sınırı aşıldığında karşılaşılmaktadır. Đkinci durumda gerilme hem birim uzamaya hem de şekil değiştirme hızına birlikte bağlı olabilir. Bu durumda bir katı cismin elastiklik sınırı aşıldığında karşılaşılmaktadır. Bu iki türlü sapma viskoelastisite kavramını ortaya koyar. Bir lineer viskoelastik malzemenin mekanik özellikleri Hooke kanununa uyan yay ve Newton kanununa damper (daşpot) kombinasyonu ile modellenebilmktedir (Temiz 1999). Viskoelastik davranışlar bu iki kombinasyonla bir çok model geliştirilmiştir. Bu modeller; Maxwell, Voigt, Maxwell-Wiechert, Voigt-Kelvin’ dir. Bu modeller ile polimerlerin viskoelastik davranışları modellenmiştir (Fried 2003).

4.2 Polimerlerin Sürünme ve Gevşeme Durumu

Polimerlerin en belirgin özellikleri, aynı anda hem elastik hem de viskoz davranış gösteren yani viskoelastik davranış göstermeleridir. Viskoelastik davranış sürünme ve gevşeme olmak üzere iki şekilde meydana gelir (Akkurt 1991). .Buna göre sürünme sabit bir

gerilme altında malzemenin sürekli olarak şekil değiştirmesi ve uygulanan yükün ani olarak kaldırılmasıyla polimer malzemede meydana gelen kalıcı deformasyona denir (Yakut 2008).

Polimerler oda sıcaklığında, metal malzemelere göre değişik mekanik davranışlar gösterirler. Metal malzemelerde meydana gelen uzamalarla gerilmeler genellikle kabul edilebilir sınırlar içinde kalmaktadırlar yani metal bir çubuğa elastiklik sınırı içinde bir gerilme ani olarak uygulandığında buna uygun elastik bir uzama pratik anlamda aynı anda meydana gelir. Matematiksel olarak sürünme ifade edildiğinde viskoelastik davranış modelleri Şekil 4.1 deki gösterilir.

Şekil 4.1 Viskoelastik malzemenin sürünme karakteristiği (Temiz, 1999).

Şekil 4.2 Viskoelastik malzemenin sürünme karakteristiği (Temiz 1999).

Şekil 4.2 gösterilen bir sürünme testinde malzeme ani olarak bir

σ

gerilmesi ile yüklenir ve gerilme aynı değerde tutulur. Bu gerilme malzemede o anda elastik bir birimuzamaya neden olur. Bu elastik uzama Şekil 4.2 de A noktasına kadar olan mesafeyi ifade etmektedir. Malzeme aynı gerilme altında tutulmaya devam edildikçe B noktasına kadar viskoelastik davranış gösterir ve deforme olarak sürünmeye maruz kalır. B noktasına kadar uygulanan sabit gerilme ani olarak kaldırılırsa C noktasına kadar elastik bir toparlanma yapar. Bunun akabinde C noktasından sonra D noktasına kadar Şekil 3.2 de gösterildiği gibi viskoelastik toparlanma takip eder. Polimer malzemede meydana gelen kalıcı deformasyon DE olmuştur (Temiz 1999).

Şekil 4.3 Viskoelastik malzemenin gevşeme karakteristiği (Temiz 1999).

Gevşeme testinde Şekil 4.3 de görüldüğü gibi bir