YAPILARDA ISI YALITIMI İÇİN GEOPOLİMER MALZEME ÜRETİMİ VE KARAKTERİZASYONU

Uğur KUT Doktora Tezi

Malzeme Bilimi ve Mühendisliği Anabilim Dalı Haziran – 2018

YAPILARDA ISI YALITIMI İÇİN GEOPOLİMER MALZEME ÜRETİMİ VE KARAKTERİZASYONU

Uğur KUT

Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca

Fen Bilimleri Enstitüsü Malzeme Bilimi ve Mühendisliği Anabilim Dalında DOKTORA TEZİ

Olarak Hazırlanmıştır.

Danışman: Prof. Dr. İskender IŞIK

KABUL VE ONAY SAYFASI

Uğur Kut'un DOKTORA tezi olarak hazırladığı “Yapılarda ısı yalıtımı için geopolimer malzeme üretimi ve karakterizasyonu” başlıklı bu çalışma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

20/06/2018

Prof. Dr. Önder UYSAL

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr.İskender IŞIK

Bölüm Başkanı, Metalurji ve Malzeme Mühendisliği Bölümü

Prof. Dr.İskender IŞIK

Danışman, Metalurji ve Malzeme Mühendisliği Bölümü

Sınav Komitesi Üyeleri

Prof.Dr.İskender IŞIK Metalurji ve Malzeme Mühendisliği Bölümü, Dumlupınar Üniversitesi

Prof.Dr.Ahmet TUNCAN İnşaat Mühendisliği Bölümü, Anadolu Üniversitesi

Doç.Dr.Veli UZ Metalurji ve Malzeme Mühendisliği Bölümü, Dumlupınar Üniversitesi

Doç.Dr.İlker ÖZKAN Endüstriyel Seramik Programı, Dokuz Eylül Üniversitesi

Doç.Dr.Zahide BAYER ÖZTÜRK Mühendislik-Mimarlık Fakültesi, Nevşehir Hacı Bektaş Veli Üniversitesi

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %10 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

YAPILARDA ISI YALITIMI İÇİN GEOPOLİMER MALZEME ÜRETİMİ VE KARAKTERİZASYONU

Uğur KUT

Malzeme Bilimi ve Mühendisliği, Doktora Tezi, 2018 Tez Danışmanı: Prof. Dr. İskender IŞIK

ÖZET

Bu doktora tezinde, aktive edici olarak potasyum hidroksit (KOH) ve sodyum metasilikat ile hazırlanan çözeltiler içersine baz malzeme olarak geri dönüşüm ve atık değerlendirme bakımından Kütahya Seyit Ömer Termik Santrali uçucu külü (UK) ve toz alüminyum oksit katılarak karışımlar hazırlanmıştır. Çamur karışımları içersine, köpürtücü ajan olarak metalik alüminyum toz ve çeşitli miktarlarda fumed silika (FS) katılarak farklı kür süreleriyle sertleşmeleri sağlanmıştır. Tüm numunelerin XRD paternlerinde, çözelti malzemelerin çözünerek oluşturduğu yeni kristal yapılar izlenmektedir.

Na2SiO3/KOH aktiveli ve D10 kodlu numunelerin SEM görüntülerinde farklı

kristal yapılar izlenmektedir. Bu kristal yapılar, EDX analizinden elde eldilen bilgilerinde teyit ettiği alümina silikat jel yapıların içerisinde oluşan 20-300 mikrometre boyutlarındaki gözeneklerin içlerinde geliştiği görülmektedir.

Potasyum hidroksit (KOH) aktiveli numunelerde gözenek hacim değerleri, Vtoplam 0,02-0,013 cm3, yüzde olarak mikro gözenek 0,08-0,84 vemezo gözenek

99,16-99,92 aralığındadır. Sodyum silikat/potasyum hidroksit aktiveli (Na2SiO3/KOH) numunelerde gözenek hacim değerleri, Vtoplam 0,04-0,007 cm3,

yüzde olarak mikro gözenek 0,32-1,10 vemezo gözenek 98,90-99,68 aralığındadır. D10 kodlu numunede gözenek hacim değeri, Vtoplam 0,45 cm3, yüzde olarak mikro

gözenek 0,37 vemezo gözenek 99,63’dır. Gözenek boyut dağılımı KOH aktiveli numunelerde 1,3-8,3 nm Na2SiO3/KOH aktiveli numunelerde 3,2-4,8 nm aralığında

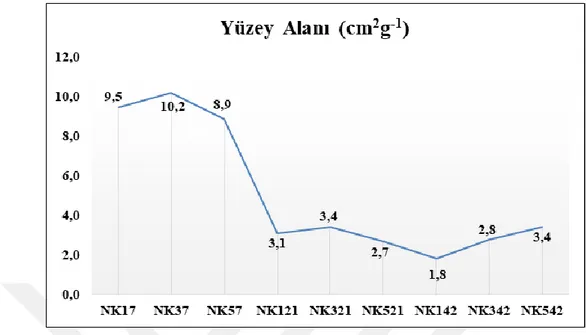

ve D10 kodlu numunede ise ortalama 3,8 nm’dir. Yüzey alanı değerilerine baktığımızda, KOH aktiveli numunelerde çok nokta yüzey alanı 1,52-19,14 m2/g

aralığında, tek nokta yüzey alanı 1,54-19,06 m2/g aralığında, toplam özgül yüzey

alanı 1,52-19,14 m2/g aralığındadır. Na

yüzey alanı 1,83-10,20, tek nokta yüzey alanı 1,85-10,11, toplam özgül yüzey alanı 1,83-10,20 m2/g’dır. D10 kodlu numunenin çok nokta yüzey alanı 25,80, tek nokta

yüzey alanı 25,84, toplam özgül yüzey alanı 25,80 m2/g’dır.

Arşimed prensibinden hareketle kuru numunenin havadaki ağırlığı, su emdirilmiş numunenin su içindeki asılı ağırlığı, suya doymuş numunenin havadaki ağırlığı ölçülmüştür. Ölçüm verileri kullanılarak, Na2SiO3/KOH aktiveli

numunelerde kuru birim ağırlıkları 1219-2073 kg/m3 aralığında, su emme % 5,7-33,3

aralığında, görünür açık gözeneklilik % 11,8-40,6 aralığında, kapalı gözeneklilik % 6,7-16,5 aralığında, toplam gözeneklilik ise % 18,5-52,3 aralığında hesaplanmıştır. D10 kodlu numunede, kuru birim ağırlıkları 571 kg/m3, su emme % 83,9, görünür

açık gözeneklilik % 47,9, kapalı gözeneklilik % 29,3, toplam gözeneklilik ise % 77,2 olarak bulunmuştur.

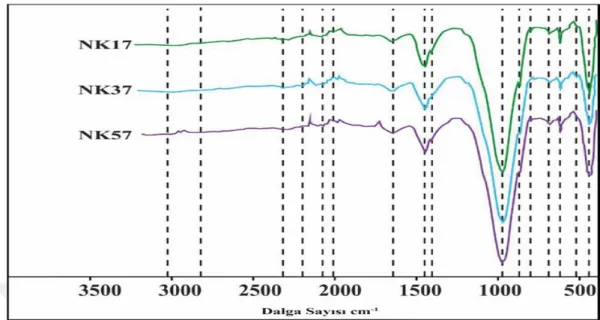

FT-IR analizlerine baktığımızda tüm numunelerde görünenen 950-1100 cm-1

aralığında bulunan bantlar, geopolimerizasyon reaksiyonuna ve UK’nın çözünerek yeni amorf silika jel oluşturduğuna atfedilen Si-O-M bağlardan (M = Si, Al, K, Na) kaynaklanan asimetrik gerilme titreşimlerini gösterir. Ayrıca, XRD analizinde görülen kristal yapıları teyit edecek şekilde yarı kristall alümina silikat malzemelerin amorf oluşumuna atfedilen Si-O-Si ve Al-O-Si simetrik gerilim titreşimlerini gösteren (~760-560 cm-1) bantlar, UK’ün yeniden yapılanmasını göstermektedir.

Na2SiO3/KOH aktiveli numunelerde ısı iletim katsayısı (λ) 0,190 W/m ºK

değeri ile NK342 kodlu numune en iyi sonucu vermiştir. D10 kodlu numunenin ısı iletim katsayısı ise 0,085 W/m ºK’dir. Ayrıca D10 kodlu numunenin su buharı geçirgenliği 3 μ ve basınç dayanımı 0,6 N/mm2 bulunmuştur.

TS EN ISO 11925-2 küçük alev testine (SFI) benzer bir yöntem ile yapılan testte, ürün üzerinde alev yürümemiştir ve alev kaynağı yüzeyden uzaklaştırıldığında alevin kesildiği görülmüştür. Alev kaynağı uzaklaştırıldıktan sonra malzeme yanmaya devam etmediği için, Alman standardı DIN 4102’ye göre B2 yanmazlık sınıfında olduğunu söyleyebiliriz. Aynı zamanda, test numunemiz 30 sn süre ile açık aleve maruz bırakılarak yanan kısmının yüksekliği yaklaşık 9 cm ölçülmüş ve “B2 sınıfı” olarak değerlendirilmiştir. Testere, maket bıçağı veya benzeri aletlerle kolaylıkla ve düzgünce kesilebildiği için hızlı işlenebilen bir malzemedir.

Silikon yapıştırıcı ve çimento esaslı ısı yalıtım levhası yapıştırma harcına tepkisi çok olumlu olmuştur. Ayrıca ısı yalıtım levha sıva harcı ile yapılan

uygulamada sıva tutma sıkıntısı yaşanmamış, yüzeyde çatlama ve yırtılma oluşmamıştır. Dolayısıyla adezyon özelliğinin çok iyi olduğu söylenebilir.

Sonuç olarak, Kütahya Seyit Ömer termik santrali atık uçucu küllerinin (UK) yapılarda ısı yalıtımı için geopolimer malzeme üretiminde kullanılması ekonomi ve teknolojik özellikler bakımından mümkün olacağı saptanmıştır. Elde edilen polimerik ısı yalıtım malzemesine gerek yapılan karakterizasyon çalışmaları ve gerekse ekonomik analiz sonuçları, bu malzemenin ticari olarak satılan benzerlerinden üstünlüklerini ortaya koymaktadır. Böylece temiz çevreye, düşük karbon salınımına, yerli kaynak esaslı ve ekonomik üretime, ayrıca cari açığa katkıda bulunacak olması bakımından inşaat sektörü için tercih edilen nitelikli bir polimerik ısı yalıtım malzemesi laboratuvar şartlarında üretilmiştir denilebilir.

PRODUCTION AND CHARACTERIZATION OF GEOPOLYMER MATERIALS FOR THERMAL INSULATION IN CONSTRUCTIONS

Uğur Kut

Materials Science and Engineering, PhD. Thesis, 2018 Thesis Supervisor: Prof. Dr. İskender IŞIK

SUMMARY

In this doctoral thesis, mixtures were prepared adding powdered alumina oxide, and Kütahya Seyit Ömer Thermal Power Plant fly ash (FA-which is a waste material) in terms of recycling and waste evaluation into the solutions prepared with potassium hydroxide (KOH) and sodium metasilicate. Metallic aluminum powder as a foaming agent and various amounts of fumed silica (FS)were added to the slurry mixtures and cured by different curing times. The XRD patterns of all specimens show new crystal structures formed by dissolving the solution materials.

Different crystal structures are observed in SEM images of Na2SiO3 / KOH

activated and D10 coded samples. These crystal structures appear to evolve within the pores of 20-300 micrometers in size, which are formed within the alumina silicate gel structures confirmed by the EDX analysis.

In the potassium hydroxide (KOH) activated specimens, the pore volume values were found to be in the range of from 0,02 to 0,013 cm3 for V

total. when the

micro-pores ande meso-pores are evaluated as a percentage, the micro-pores are in the range of 0,08 - 0,84% and the meso-pores are in the range of 99,16 -99,92%. The pore volume values in the sodium silicate/potassium hydroxide activated (Na2SiO3/KOH) specimens, Vtotal are in the range of 0,04-0,007 cm3, micro-pores

are in the range of 0,32-1,10%, and the meso-pores are in the range of 98,90-99,68%. In the D10 coded specimen, the pore volume value is 0,45 cm3, the micro-pore is

0,37%, and the meso-pore is 99,63%. Pore size distribution is in the range of 1,3-8,3 nm in KOH-activated specimens, 3,2-4,8 nm in Na2SiO3/KOH-activated specimens

and 3,8 nm on D10-coded sample. When we look at the surface area values, in the KOH-activated specimens, a multipoint surface areas are in the range of 1,52-19,14

m2/g, a single point surface areas is in the range of 1,54-19,06 m2/g, and a total

specific surface areas are in the range of 1,52-19,14 m2/g. In Na

2SiO3/KOH activated

specimens, the multipoint surface areas are in the range of 1,83- 0,20 m2/g, the single

point surface areas are in the range of 1,85-10,11 m2/g, the total specific surface areas

are in the range of 1,83-10,20 m2/g. In the D10 coded specimen, the multi-point

surface area, a single point surface area, and a total specific surface area are 25,80, 25,84, and 25,80 m2/g, respectively.

From the principle of Archimed, the weight of the dry specimen in the air, the suspended weight of the water-impregnated specimen in the water, and the weight in the air of the water-saturated specimen were measured. Using the measured data, in the Na2SiO3/KOH activated specimens, the dry unit weights from 1219 to 2073

kg/m3, the water uptake from 5,7 to 33,3%, the apparent open porosity from 11,8 to

40,6%, the closed porosity from 6,7 to 16,5%, and the total porosity 18,5-52,5% were calculated. For the D10 coded specimen, following physical values are calculated; dry unit weights: 571 kg/m3, water Absorption: 83,9%, apparent open porosity:

47,9%, closed porosity: 29,3%, and total porosity: 77,2%.

When we look at the FT-IR analyzes, the bands found in all specimen at 950-1100 cm-1 show that asymmetric strethcing oscillations originating from the Si-OM

bonds (M = Si, Al, K, Na) were attributed to the new amorphous silica gel formation by dissolving the fly ash, and the geopolymerization reaction. In addition, bands showing symmetrical strethcing oscillations of Si-O-Si and Al-O-Si attributed to the amorphous formation of semi-crystalline alumina silicate materials (~ 760-560 cm -1) to confirm the crystal structures observed in the XRD show that reconstruction of

fly ash.

In Na2SiO3/KOH activated specimens, the NK342 coded specimen is the best

result with the heat transfer coefficient (λ) 0,190 W/m ºK. The heat transfer coefficient of the D10 coded specimen is 0,085 W/m ºK. In addition, the water vapor permeability of D10 coded specimen is 3 μ and the compressive strength is 0,6 N/mm2.

Test done by a method similar to TS EN ISO 11925-2 the single flame ignitability (SFI) did not flame on the product and the flame was cut off when removed from the surface of the flame source. At the same time, the test sample was exposed to open flame for 30 seconds and the height of the burning part was measured approximately 9 cm and evaluated as "B2 class".It is a material that can be

processed quickly because it can be cut easily and smoothly with saw, model knife or similar tools.

Silicone adhesive and cement-based thermal insulation plate adhesion reaction has been very positive. In addition, the application of heat insulation plate plaster mortar, there is no plaster retention, cracking and tearing on the surface did not occur. Therefore, it can be said that the adhesion property is very good.

In conclution, Kütahya Seyit Omer thermal power plant waste fly ash (FA) was found to be economically and technologically feasible used geopolymer material production for thermal insulation in construction. Both the characterization studies and the economic analysis results of the obtained polymeric thermal insulation material reveal the advantages of this material over those of the commercial ones sold. Thus, it can be said that a commercial polymeric thermal insulation material for the construction sector has been produced under laboratory conditions in terms of clean environment, low carbon emission, domestic resource-based and relatively low costed production, as well as contributing to current deficit.

TEŞEKKÜR

Bu konuda araştırma yapmam için bana imkân sağlayan; yardımlarını ve desteğini esirgemeyen Sayın Prof. Dr. İskender Işık hocama, desteklerini yanımda hissettiğim aileme ve emeği geçen herkese teşekkürü bir borç bilirim.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... viii ŞEKİLLER DİZİNİ ... xii ÇİZELGELER DİZİNİ ... xviiSİMGELER VE KISALTMALAR DİZİNİ ... xix

1. GİRİŞ ... 1

1.1. Problem Durumu ... 1

1.2. Çalışmanın Önemi ve Amacı ... 3

1.3. Literatür Özeti ... 6

2. KURAMSAL TEMELLER... 13

2.1. Isı ... 13

2.1.1. Isı transferinde temel kavramlar ... ... 14

2.1.2. Isı yalıtım malzemeleri ... ... 14

2.1.3. Gözenekli malzeme yapıları ve ısı iletkenliği ... ... 16

2.2. Geopolimer ... 19

2.2.1. Geopolimer sentezi ... ... 20

2.2.2. Geopolimer sentezinde kullanılan malzemelerin mineralojik, fiziksel ve kimyasal özellikleri ... ... 24

2.2.3. Geopolimer sentezinde kür süreci ... ... 29

2.2.4. Geopolimerlerde gözeneklilik ve ısı yalıtımı ... ... 30

2.2.5. Alkali çözelti ve köpürtücü ajanların gözeneklilik üzerindeki etkisi ... ... 31

2.2.6. Si/Al molar oranın gözeneklilik üzerindeki etkisi ... ... 32

2.2.7. Alümina silikat esaslı malzemelerin gözeneklilik üzerine etkisi ... ... 33

2.2.8. Kür sürecinin gözeneklilik üzerine etkisi ... ... 33

İÇİNDEKİLER (Devam)

Sayfa

3. MATERYAL VE YÖNTEM ... ... 36

3.1. Deneysel Çalışmada Kullanılan Malzemeler ... ... 36

3.1.1. Potasyum hidroksit (KOH) ... ... 36

3.1.2. Distile (damıtılmış) su ... ... 37

3.1.3. Fumed (yakılmış) silika toz ... ... 37

3.1.4. Seyitömer termik santral uçucu külü ... ... 39

3.1.5. Metalik alüminyum toz ... ... 40

3.1.6. Alüminyum oksit ... ... 41

3.1.7. Sodyum metasilikat... ... 42

3.2. Karışımların Hazırlanması ... ... 42

3.2.1. KOH aktiviteli karışımların hazırlanması ... ... 45

3.2.2. Na2SiO3/KOH aktiviteli karışımların hazırlanması ... ... 45

3.3. Numunelerin Karakterizasyonunda Kullanılan Cihazlar ... ... 46

3.3.1. Adsorpsiyon/desorpsiyon izotermleri ... ... 48

4. BULGULAR VE TARTIŞMA ... ... 51

4.1. KOH Aktiviteli Karışımların Karakterizasyonu ... ... 51

4.1.1. KOH aktiviteli karışımların XRD analizleri ... ... 51

4.1.2. KOH aktiviteli karışımların N2 adsorpsiyon/desorpsiyon izotermleri ... ... 52

4.1.3. KOH aktiviteli geopolimer karışımların N2 adsorpsiyon/desorpsiyon izotermleri ... ... 53

4.1.4. KOH aktiviteli karışımların gözenek hacim değerleri ... ... 54

4.1.5. KOH aktiviteli karışımların gözenek boyut dağılımı ... ... 56

4.1.6. KOH aktiviteli karışımların yüzey alanı değerleri ... ... 57

4.1.7. KOH aktiviteli karışımların FT-IR analiz sonuçları ve değerlendirmeler ... ... 59

4.2. NA2SİO3/KOH Aktiviteli Karışımların Karakterizasyonu ... ... 62

4.2.1. Na2SiO3/KOH aktiviteli karışımların XRD analizleri ... ... 62

İÇİNDEKİLER (Devam)

Sayfa

4.2.3. Na2SiO3/KOH aktiviteli karışımların gözenek hacim değerleri ... ... 66

4.2.4. Na2SiO3/KOH aktiviteli karışımların gözenek boyut dağılımı ... ... 68

4.2.5. Na2SiO3/KOH aktiviteli karışımların yüzey alanı değerleri ... ... 70

4.2.6. Na2SiO3/KOH aktiviteli karışımların FT-IR analiz sonuçları ve değerlendirmeler. ... ... 71

4.2.7. Na2SiO3/KOH aktiviteli numunelerin ısı iletkenliği katsayısı analizi ... ... 75

4.2.8. Na2SiO3/KOH aktiviteli numunelerin SEM ve EDX değerlendirmeleri ... ... 77

4.2.9. Na2SiO3/KOH aktiviteli karışımların gaz piknometresi ile ölçülen gerçek (teorik) yoğunluk değerleri ... ... 133

4.2.10. Na2SiO3/KOH aktiviteli karışımların arşimed prensibi ile yoğunluk ölçümleri yapılması ve değerlendirmesi ... ... 134

4.3. NK342 Kodlu Numuneden İyileştirilmiş Karışımların Hazırlanması ... ... 138

4.4. D10 Kodlu Numunenin Analiz Sonuçları Ve Değerlendirmeleri ... ... 141

4.4.1. D10 kodlu numunenin XRD analizi... ... 141

4.4.2. D10 kodlu numunenin N2 adsorpsiyon/desorpsiyon izotermleri ... ... 142

4.4.3. D10 kodlu numunenin gözenek hacim değerleri ... ... 143

4.4.4. D10 kodlu numunenin gözenek boyut dağılımı ... ... 144

4.4.5. D10 kodlu numunenin yüzey alanı değerleri ... ... 145

4.4.6. D10 kodlu numunenin FT-IR analiz sonuçları ve değerlendirmeler ... ... 146

4.4.7. D10 kodlu numunenin SEM ve EDX değerlendirmesi ... ... 148

4.4.8. D10 kodlu numunenin gaz piknometresi ile ölçülen gerçek (teorik) yoğunluk değeri ... ... 156

4.4.9. D10 kodlu numunenin arşimed prensibi ile yoğunluk ölçümleri yapılması ve değerlendirmesi ... ... 156

4.4.10. D10 kodlu numunenin küçük alev testi (SFI) ... ... 158

5. SONUÇLAR ... ... 160

6. ÖNERİLER ... ... 170

KAYNAKLAR DİZİNİ ... ... 171 ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

2.1. Gözenek çapının bir fonksiyonu olarak havanın ısıl iletkenliği. ...15

2.2. Gözenekli bir katının şematik kesiti. ...18

2.3. Bir geopolimer bağlayıcının oluşumunda yer alan kimyasal basamaklar. ...21

3.1. Kütahya Seyitömer Termik Santrali UK’ü XRD grafiği (Dpü İltem’de yapılmıştır). ...40

3.2. Alüminyum Oksit XRD grafiği (Dpü İltem’de yapılmıştır). ...42

3.3. KOH aktiviteli karışımın hazırlanmasının safhaları. ...45

3.4. Na2SiO3/KOH aktiviteli ikinci karışımın hazırlanmasının safhaları. ...46

3.5. Karakterizasyon için hazırlanmış olan numuneler. ...47

3.6. IUPAC tarafından önerilen buhar izotermleri sınıflandırması. ...48

3.7. Histeresis döngülerinin IUPAC sınıflandırması. ...49

4.1. KOH aktiviteli numunelere ait XRD desenleri (Dpü İltem’de yapılmıştır). ...52

4.2. KOH aktiviteli numunelere ait N2 adsorpsiyon ve desorpsiyon izotermleri, gözenek yapıları arasındaki ilişkiyi gösteriyor...54

4.3. KOH aktiviteli numunelerin toplam ve mikro gözenek hacimlerinin hesaplanmasında kullanılan t-plot grafikleri: a) K17, K37, K57 b) K124, K324, K524 c) K151, K351, K551. ...55

4.4. KOH aktiviteli numunelere ait gözenek boyut dağılımları. ...57

4.5. K17, K37, K57 kodlu numunelere ait FT-IR grafikleri. ...60

4.6. K121, K321, K521 kodlu numunelere ait FT-IR grafikleri. ...60

4.7. K151, K351, K551 kodlu numunelere ait FT-IR grafikleri. ...61

4.8. Na2SiO3/KOH aktiviteli numunelere ait XRD desenleri (Dpü İltem’de yapılmıştır). ...64

4.9. Na2SiO3/KOH aktiviteli numunelere ait N2 adsorpsiyon ve desorpsiyon izotermleri, gözenek yapıları arasındaki ilişkiyi gösteriyor. ...65

4.10. Na2SiO3/KOH aktiviteli numunelerin toplam ve mikro gözenek hacimlerinin hesaplanmasında kullanılan t-plot grafikleri: a) NK17, NK37, NK57 b) NK121, NK321, NK521 c) NK142, NK342, NK542. ...67

4.11. Na2SiO3/KOH aktiviteli numunelere ait gözenek boyut dağılımları. ...69

4.12. NK17, NK37, NK57 kodlu numunelere ait FT-IR grafikleri fonksiyonel grupları belirliyor. ...73

ŞEKİLLER DİZİNİ (Devam)

Şekil Sayfa

4.13. NK121, NK321, NK521 kodlu numunelere ait FT-IR grafikleri fonksiyonel grupları

belirliyor. ...73

4.14. NK142, NK342, NK542 kodlu numunelere ait FT-IR grafikleri fonksiyonel grupları belirliyor. ...74

4.15. Na2SiO3/KOH aktiviteli geopolimer numunelerin termal iletkenlik değerleri. ...75

4.16. Na2SiO3/KOH aktiviteli geopolimer numunelerin gözenek boyut dağılımı grafiği. ...76

4.17. Na2SiO3/KOH aktiviteli geopolimer numunelerin toplam gözenek hacmi grafiği. ...76

4.18. Na2SiO3/KOH aktiviteli geopolimer numunelerin yüzey alanı grafiği. ...77

4.19. NK17 kodlu numuneye ait a: 250X, b: 2000X büyütmede SEM görüntüleri. ...78

4.20. NK17 kodlu numuneye ait a: 2500X, b: 25000X büyütmede SEM görüntüleri. ...79

4.21. NK17 kodlu numuneye ait 25000X büyütmede SEM görüntüsü...80

4.22. NK17 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.20a’daki). ...81

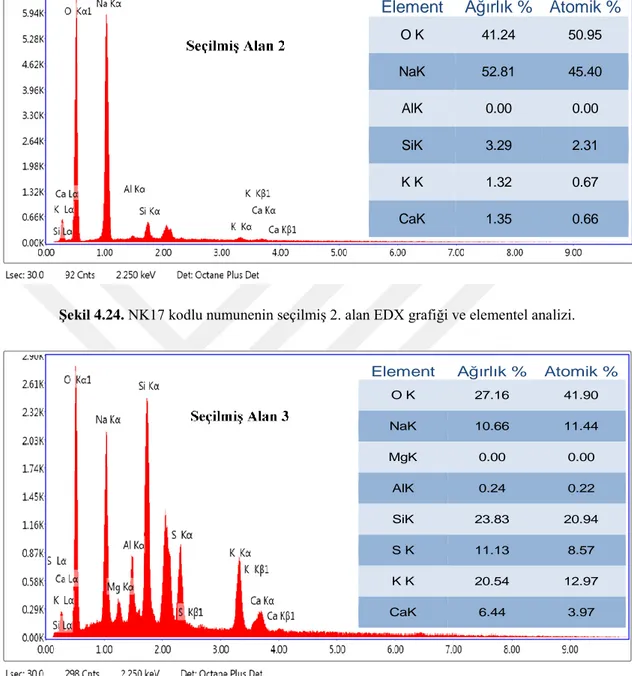

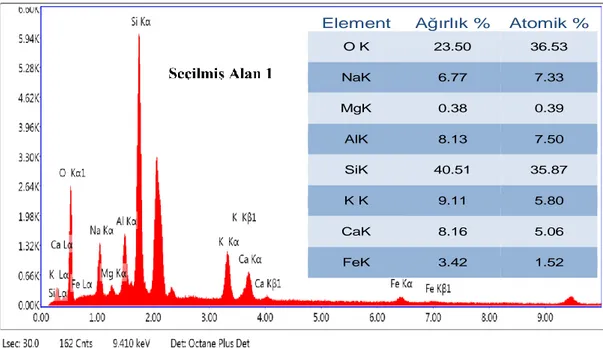

4.23. NK17 kodlu numunenin seçilmiş 1. alan EDX grafiği ve elementel analizi...81

4.24. NK17 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...82

4.25. NK17 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...82

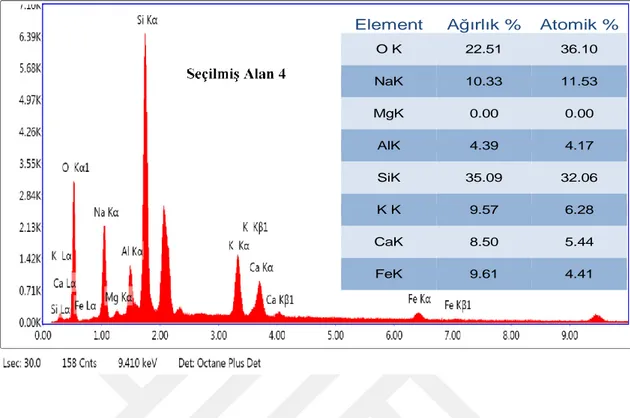

4.26. NK17 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...83

4.27. NK37 kodlu numuneye ait a: 250X, b: 2000X büyütmede SEM görüntüleri. ...84

4.28. NK37 kodlu numuneye ait a: 2500X, b: 3500X büyütmede SEM görüntüleri. ...85

4.29. NK37 kodlu numuneye ait a: 25000X, b: 25000X büyütmede SEM görüntüleri. ...86

4.30. NK37 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.28b’deki). ...87

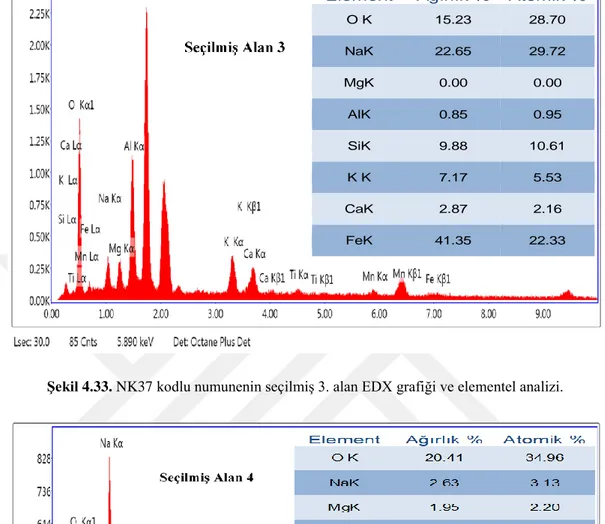

4.31. NK37 kodlu numunenin seçilmiş 1. alan EDX grafiği ve elementel analizi...88

4.32. NK37 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...88

4.33. NK37 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...89

4.34. NK37 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...89

4.35. NK57 kodlu numuneye ait 250X büyütmede SEM görüntüsü...90

4.36. NK57 kodlu numuneye ait a: 2000X, b: 2500X büyütmede SEM görüntüleri. ...91

4.37. NK57 kodlu numuneye ait a: 3500X, b: 25000X büyütmede SEM görüntüleri. ...92

4.38. NK57 kodlu numuneye ait 25000X büyütmede SEM görüntüsü...93

4.39. NK57 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.37a’daki). ...94

ŞEKİLLER DİZİNİ (Devam)

Şekil Sayfa

4.41. NK57 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...95

4.42. NK57 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...95

4.43. NK57 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...96

4.44. NK121 kodlu numuneye ait a: 250X, b: 2000X büyütmede SEM görüntüleri. ...97

4.45. NK121 kodlu numuneye ait a: 2500X, b: 3500X büyütmede SEM görüntüleri. ...98

4.46. NK121 kodlu numuneye ait a: 12000X, b: 25000X büyütmede SEM görüntüleri. ...99

4.47. NK121 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.46a’daki). ...100

4.48. NK121 kodlu numunenin seçilmiş 1. alan EDX grafiği ve elementel analizi...101

4.49. NK121 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...101

4.50. NK121 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...102

4.51. NK121 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...102

4.52. NK321 kodlu numuneye ait 250 büyütmede SEM görüntüsü. ...103

4.53. NK321 kodlu numuneye ait a: 2500, b: 12000 büyütmede SEM görüntüleri. ...104

4.54. NK321 kodlu numuneye ait a: 25000, b: 25000 büyütmede SEM görüntüleri. ...105

4.55. NK321 kodlu numuneye ait 25000 büyütmede SEM görüntüsü. ...106

4.56. NK321 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.53b’deki). ...107

4.57. NK321 kodlu numunenin seçilmiş 1. alan EDX grafiği ve elementel analizi...107

4.58. NK321 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...108

4.59. NK321 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...108

4.60. NK321 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...109

4.61. NK521 kodlu numuneye ait a: 250X, b: 2000X büyütmede SEM görüntüleri. ...110

4.62. NK521 kodlu numuneye ait a: 2500X, b: 25000X büyütmede SEM görüntüleri. ...111

4.63. NK521 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.62b’deki). ...112

4.64. NK521 kodlu numunenin seçilmiş 1. alan EDX grafiği ve elementel analizi...113

4.65. NK521 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...113

4.66. NK521 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...114

4.67. NK521 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...114

4.68. NK142 kodlu numuneye ait 250X büyütmede SEM görüntüsü...115

4.69. NK142 kodlu numuneye ait a: 2500X, b: 25000X büyütmede SEM görüntüleri. ...116

4.70. NK142 kodlu numuneye ait a: 25000X, b: 25000X büyütmede SEM görüntüleri. ...117

ŞEKİLLER DİZİNİ (Devam)

Şekil Sayfa

4.72. NK142 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.70a’daki). ...119

4.73. NK142 kodlu numunenin seçilmiş 1. alan EDX grafiği ve elementel analizi...119

4.74. NK142 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...120

4.75. NK142 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...120

4.76. NK142 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...121

4.77. NK342 kodlu numuneye ait a: 250X, b: 2000X büyütmede SEM görüntüleri. ...122

4.78. NK342 kodlu numuneye ait a: 2500X, b: 25000X büyütmede SEM görüntüleri. ...123

4.79. NK342 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.78b’deki). ...124

4.80. NK342 kodlu numunenin seçilmiş 1. alan EDX grafiği ve elementel analizi...125

4.81. NK342 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...125

4.82. NK342 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...126

4.83. NK342 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...126

4.84. NK542 kodlu numuneye ait 250X büyütmede SEM görüntüsü...127

4.85. NK542 kodlu numuneye ait a: 2000X, b: 2500X büyütmede SEM görüntüleri. ...128

4.86. NK542 kodlu numuneye ait a: 25000X, b: 25000X büyütmede SEM görüntüleri. ...129

4.87. NK542 kodlu numuneye ait 25000X büyütmede SEM görüntüsü. ...130

4.88. NK542 kodlu numunenin SEM görüntüsünde seçili alanları (Şekil 4.87’deki). ...131

4.89. NK542 kodlu numunenin seçilmiş 1. alan EDX grafiği ve elementel analizi...131

4.90. NK542 kodlu numunenin seçilmiş 2. alan EDX grafiği ve elementel analizi...132

4.91. NK542 kodlu numunenin seçilmiş 3. alan EDX grafiği ve elementel analizi...132

4.92. NK542 kodlu numunenin seçilmiş 4. alan EDX grafiği ve elementel analizi...133

4.93. Na2SiO3/KOH aktiviteli karışımların hacim/yoğunluk grafiği. ...133

4.94. Na2SiO3/KOH aktiviteli karışımların bulk yoğunlukları grafiği. ...135

4.95. Na2SiO3/KOH aktiviteli karışımların görünür katı yoğunlukları grafiği. ...135

4.96. Na2SiO3/KOH aktiviteli karışımların kuru birim ağırılıkları grafiği. ...136

4.97. Na2SiO3/KOH aktiviteli karışımların su emme grafiği. ...136

4.98. Na2SiO3/KOH aktiviteli karışımların görünür (açık) gözeneklilik grafiği. ...137

4.99. Na2SiO3/KOH aktiviteli karışımların toplam gözeneklilik grafiği. ...137

4.100. Na2SiO3/KOH aktiviteli karışımların kapalı gözeneklilik grafiği. ...138

ŞEKİLLER DİZİNİ (Devam)

Şekil Sayfa

4.102. Yeniden revize edilen 10 numaralı test numunesinin önceki numuneler ilekarşılaştırılması. ...140

4.103. D10 numunesine ait ürün görüntüsü. ...141

4.104. D10 numunesinin XRD grafiği (Dpü İltem’de yapılmıştır). ...142

4.105. D10 kodlu numunenin N2 adsorpsiyon ve desorpsiyon izotermi. ...143

4.106. Toplam ve mikro gözenek hacminin hesaplanmasında kullanılan D10 kodlu numunenin t-plot grafiği. ...144

4.107. D10 kodlu numunenin gözenek boyut dağılımları. ...145

4.108. D10 numunesine ait fonksiyonel grup tablosu ve FT-IR grafiği. ...146

4.109. Gözeneklerin boyut değerlerini gösteren D10 kodlu numuneye ait 10.00 K X büyütmede SEM görüntüsü. ...149

4.110. D10 kodlu numuneye ait a: 15.00 K X, b: 20.00 K X büyütmede SEM görüntüleri. ....150

4.111. D10 kodlu numuneye ait a: 30.00 K X, b: 50.00 K X büyütmede SEM görüntüleri. ....151

4.112. D10 kodlu numunenin SEM görüntüsünde 672 nolu seçili alan. ...152

4.113. D10 kodlu numunesinde 672 nolu seçili alan EDX grafiği ve elementel analizi. ...152

4.114. D10 kodlu numunenin SEM görüntüsünde 673 Nolu seçili alan. ...153

4.115. D10 kodlu numunesinde 673 nolu seçili alan EDX grafiği ve elementel analizi. ...153

4.116. D10 kodlu numunenin SEM görüntüsünde 674 Nolu seçili alan. ...154

4.117. D10 kodlu numunesinde 674 nolu seçili alan EDX grafiği ve elementel analizi. ...154

4.118. D10 kodlu numunenin SEM görüntüsünde 678 Nolu seçili alan. ...155

4.119. D10 kodlu numunesinde 678 nolu seçili alan EDX grafiği ve elementel analizi. ...155

4.120. D10 kodlu numunenin %’de gözeneklikleri...157

5.1. (a) TS EN ISO 11925-2 küçük alev testi, (b) Alman Standardı DIN 4102 testi. ...167

ÇİZELGELER DİZİNİ

Çizelge Sayfa

2.1. UK’e dayalı geopolimer hazırlanmasında kullanılan tipik kür ürünleri. ...35

3.1. Potasyum hidroksitin özellikleri. ...36

3.2. FS’nın nominal fiziksel özellikleri. ...38

3.3. Kütahya Seyitömer Termik Santrali UK örneğinin kimyasal analizi (Dpü İltem’de XRF metodu ile yapılmıştır). ...39

3.4. UK’ün d10, d50 ve d90 değerleri. ...40

3.5. Metalik Alüminyum Tozun Özellikleri. ...41

3.6. Deney Prosedürü. ...44

4.1. KOH aktiviteli numunelerine ait Şekil 4.3’den hesaplanan gözenek hacim değerleri. ...56

4.2. KOH aktiviteli numunelerin değişik metotlar ile belirlenmiş yüzey alanı değerleri. ...58

4.3. FT-IR analizi yapılan KOH aktiviteli numuneler için Şekil 4.5, Şekil 4.6 ve Şekil 4.7’den hazırlanan fonksiyonel grup tablosu. ...62

4.4. Na2SiO3/KOH aktiviteli numunelerine ait Şekil 4.10’dan hesaplanan gözenek hacim değerleri. ...68

4.5. Na2SiO3/KOH aktiveli numunelerin değişik metotlarla belirlenmiş yüzey alanı değerleri. ...71

4.6. Na2SiO3/KOH aktiviteli numuneler için Şekil 4.12, Şekil 4.13 ve Şekil 4.14’den hazırlanan fonksiyonel grup tablosu. ...74

4.7. Na2SiO3/KOH aktiviteli geopolimer karışımların arşimed prensibi ile ağırlık ve yoğunluk ölçüm değerleri. ...134

4.8. NK342 kodlu numunenin revize edilmiş deney prosedürü. ...139

4.9. D10 kodlu numunenin deney prosedürü. ...140

4.10. D10 kodlu numunenin gözenek hacim değerleri. ...144

4.11. D10 kodlu numunenin değişik metotlarla belirlenmiş yüzey alanı değerleri. ...146

4.12. D10 kodlu numunenin gaz piknometresi ile ölçülen yoğunluk değeri. ...156

4.13. D10 kodlu numunenin arşimed prensibi ile ağırlık ve yoğunluk ölçüm değerleri. ...156

4.14. D10 numunesinin yoğunluk, gözeneklilik, su emme, kuru birim ağırlık değerleri. ...157

4.15. Yapı malzemelerinin yangına tepki sınıflarının belirlenebilmesi için özet tablo. ...158

ÇİZELGELER DİZİNİ (Devam)

Çizelge Sayfa 5.1. D10 kodlu numunenin satış fiyatının hesaplaması. ...165 5.2 Isı yalıtım malzemelerin fiziksel özelliklerinin ve fiyat karşılaştırması. ...166

SİMGELER VE KISALTMALAR DİZİNİ

Simge Açıklama m Metre cm Santimetre mm Milimetre µm Mikrometre nm Namometre l Litre stdm3 Standart metre küpktoe Petrol eşdeğeri kiloton

kg Kilgram

g Gram

MPa Mega paskal

kV Kilovolt W Watt KW Kilowatt MWh Megawatt saat ºC Santigrat Derece K Kelvin kcal Kilokalori λ Isı İletim Katsayısı

μ Buhar geçşine gösterilen direnç p° Doygun buhar basıncı

p Denge basıncı

p/p° Bağıl denge basıncı VT Toplam gözenek hacmi

Vp Gözenek hacmi Si Silisyum O Oksijen Al Alüminyum Na Sodyum K Potasyum Mg Magnezyum Ca Kalsiyum

SİMGELER VE KISALTMALAR DİZİNİ (Devam)

Simge Açıklama Fe Demir Li Lityum Ba Baryum H2O Su molekülü H3O Hidronyum SiO2 Silika Al2O3 Alüminyum oksit Fe2O3 Demir oksittir Na2O Sodyum oksit K2O Potasyum oksitCaO Kalsiyum oksit

MgO Magnezyum oksit

NiO Nikel oksit

TiO2 Titan okit

CO3 Karbonat

Na2SiO3 Sodyum silikat (su camı)

K2SiO3 Potasyum silikat

NaOH Sodyum Hidroksit KOH Potasyum Hidroksit

OH Hidroksit

[Al(OH)4]− Alüminyum hidroksit

NH4 Amonyum Cl Klor SO4 Sülfat NH3 Amonyak SO3 Sülfür tri oksit CO2 Karbondioksit H2 Hidrojen gazı N2 Azot gazı O2 Oksijen gazı mol mol M molarite

SİMGELER VE KISALTMALAR DİZİNİ (Devam)

Kısaltmalar AçıklamaXRD X-Işını Kırınımı XRF X-Işınları Floresans

SEM Çevre Taramalı Elektron Mikroskobu BET Brunauer-Emmet-Teller

FT-IR Fourier Transform Infrared IPC Inorganic polymer cement

FS Fumed Silika

UK Uçucu Kül

PLA Polilaktik asit

lUPAC International Union of Pure and Applied Chemistry BJH Barret-Joyner-Halenda

IR Infrared spektrumunu

HJ Harkins-Jura

EDX Numune yüzeyindeki element dağılımı

rpm Sabit bir eksende, bir dakika içerisinde gerçekleştirilen dönüş/devir sayısı

1. GİRİŞ

1.1. Problem Durumu

Enerji toplumların gelişmişliğinin önemli ölçütlerinden birisidir. Günümüzde yaygın olarak kullanılan fosil yakıtlar (petrol, kömür, doğalgaz) milyonlarca yılda oluşmuş enerji depolarıdır. Günümüzde fosil yakıtlar o kadar hızlı bir şekilde kullanılmaktadır ki, yakın bir gelecekte tükenmeleri söz konusudur (Güler ve Çobanoğlu, 1997: 71-74). Bununla birlikte doğal kaynaklarımızın hızla tükenmesi, çevre kirliliği ve ekolojik dengenin bozulmaya başlaması, enerji üretim maliyetlerinin yüksek olması ve bu durumlara bağlı olarak enerji tasarrufunun önem kazanması ile üzerinde dikkatle durulması gereken bir konu haline gelmiştir (Alptekin, 2014).

Türkiye İstatistik Kurumu verilerine göre, enerji ihtiyacını yerli kaynaklarıyla karşılayamayan Türkiye, her yıl arz güvenliğini sağlamak için enerji alanında ithalata yöneliyor. Türkiye, enerji talebini karşılayabilmek için kömür, petrol, doğalgaz ve elektrik enerjisi ithal ediyor. 2013 yılı enerji ithalatı miktarı ise $55 000 000 916,00 seviyesinde gerçekleşti. En önemli cari açık kalemlerinden olan enerji ithalatının Türkiye’ye maliyeti, kurdaki dalgalanmalara bağlı olarak ağırlaşıyor (Enerji Enstitüsü, 03.12.2014b).

Türkiye 2013 yıllık enerji istatistikleri raporuna göre, 2013 yılı sonu itibari ile kaynaklara göre başlıca enerji tüketimi şöyledir;

Doğal gaz % 52, Elektrik % 26, Akaryakıt % 16,

Toplam enerji miktarı % 80,5 ktoe (kiloton, Ton eşdeğer petrol, enerji kaynaklarının tek birim ile ifade edilmesini sağlayan ve 10 milyon kCal karşılığı enerji birimidir).

2013 yılına ait verilere göre elektrik enerjisi toplam üretim miktarı 239 011 684 megawatt saat (MWh) iken tüketim miktarı 245 212 336 MWh olarak gerçekleşmiştir. 2013 yılı sonu itibariyle toplam doğalgaz tüketim miktarı 46 322 857 stdm3 (standart metre küptür) (ilk altı ay tüketimi 23155 558 stdm3). 2013 yılı

Termik, ısıtma ve sanayiye yapılan toplam satış miktarları ise sırasıyla 14 273 531, 2 148 990 ve 3 302 084 ton’dur (İlk altı ayın oransal değerleri sırasıyla % 80, % 6 ve % 14). Akaryakıt tüketimleri yıl ortasına kadar artarak devam etmektedir (Ocak ayına göre yıl ortasındaki motorin ve benzin türleri yaklaşık olarak % 47 ve % 35 oranlarında artış gösterir) (Karakış, 03.12.2014).

Türkiye’de tüketilen enerjinin yüzde 40’ı binalarda kullanılıyor, “Konutlar, fabrikalar, hastaneler, okullar, üniversiteler vs. tüm binalar”. Mevcut binaların yüzde 90’ında yalıtım olmadığı için her yıl Türkiye 12 milyar doları bacadan, pencereden ve kapıdan atılıyor (Enerji Enstitüsü, 03.12.2014a). Binalarda tüketilen enerjini en büyük payı ise ısıtmadan kaynaklanıyor. Konutlarda tüketilen toplam enerjinin % 75’inden fazlası ısınma ve soğutma için tüketiliyor (İzoder, 30.10.2014).

Artan enerji talebini karşılamak üzere bazı alternatif enerji kaynaklarını kullanmak teorik olarak mümkün olsa da günümüz teknolojisi ile bunların büyük ölçekli uygulanması pratik değildir. Bu sebeple eldeki mevut enerji kaynaklarının en verimli bir şekilde kullanılması gereklidir (Büyükalaca, 1998). Enerjinin etkin kullanımı, refah seviyesinden fedakârlık yapmaksızın, kalite ve performansı düşürmeden bir mal veya hizmet elde etmek için gerekli olan enerji miktarının azaltılmasıdır. Enerjinin etkin kullanımı sonucunda sağlanacak enerji tasarrufunun, daha hızlı ve daha ucuza elde edilebilen bir enerji kaynağı olduğu bugün bütün dünyada kabul edilen bir gerçektir (Turan, 1999) ve günümüzde buna tasarruf santralleri de denmektedir.

Türkiye’nin önceliği yatırımdan çok, tasarruf ve enerjinin etkin kullanımı olmalıdır. Asıl yatırım yapılması gereken saha ise enerjinin verimli kullanımını destekleyen teknolojilerdir. Binalarda uygulanacak çeşitli teknikler ve alınacak çeşitli tedbirlerle büyük miktarlarda enerji tasarrufu yapılabileceği, dolayısıyla enerji verimliliğinin iyileştirilebileceği bugüne kadarki uygulamalarda görülmüştür. Isı yalıtımı, verimli cihaz kullanımı ve otomatik kontrol sistemleriyle enerjiden minimum % 50 tasarruf yapmak mümkündür (Altınışık, 2006: 276).

Yalıtım; ısı, su, ses ve yangın gibi zararlı etkenler karşısında yapıda korunum, dayanım ve geçirimsizliği hedefleyen malzemeleri, çözümleri, detayları ve uygulamaları içerir. Yapı amaçlı olarak kullanılan malzemelerde özellikle ısı yalıtım konforunun sağlanması, günümüzde temel olarak aranan özelliklerin başında gelmektedir. Özellikle 8 Mayıs 2000 tarihinde Bayındırlık ve iskân Bakanlığı tarafından yürürlüğe konan “Binalarda Isı Yönetmeliği” (Gazete, 05.01.2018) ve 14

Haziran 2000 tarihinde revize edilerek yürürlüğe giren “TS 825 Isı Yalıtım Standardı” (MMO, 05.01.2018), yeni yapılan konutlarda, ısısal konforun sağlanma prensip ve uygulama ölçütlerini tanımlamakla birlikte, ısısal konfor açısından malzemelerde aranan özellikleri de belirtmektedir.

İMSAD (İnşaat Malzemesi Sanayicileri Derneği) Başkan Vekili, Oktay ALPTEKİN 2015 yılında Türkiye’nin ısınma için harcayacağı enerji miktarını 70 KW/saat olacağı ve Türk Standartarı Enstitüsü (TSE) 825 Isı Yalıtım Standardının eski olduğundan dolayı revize edildiğini ancak devreye girmediği için hedeflerin yakalanamadığından bahsetmektedir. Enerji tasarrufu, enerji üretimi için harcanan paraya denk geldiği ve dolayısıyla cari açığa katkı sağlayacağını belirtmektedir (Alptekin, 2014).

Bununla birlikte doğal kaynaklarımızın hızla tükenmesi, çevre kirliliği ve ekolojik dengenin bozulmaya başlaması, enerji üretim maliyetlerinin yüksek olması ve bu durumlara bağlı olarak enerji tasarrufunun önem kazanması ile üzerinde dikkatle durulması gereken bir konu haline gelmiştir.

1.2. Çalışmanın Önemi ve Amacı

Isı, ses, su ve yangın yalıtımı sıkça kullanılmakta olan terimler olup, kullanılan malzemeler ile ortamın, ısıya, suya, sese ve yangına karşı yalıtılmış olması söz konusu edilmektedir. Isı yalıtımının sonuçları, üç boyutuyla ortaya çıkmaktadır. Birincisi, enerji tasarrufu boyutudur. İkinci boyut, çevre kirliliğinde azalma sağlanması, üçüncü boyut ise ısıl konfordur (Karakoç vd., 2011: 30-191; Altınışık, 2006: 276). İnsanların ısıl konfor duygusu vücut yüzey şartlarına bağlıdır; bu ise vücudun o anki metabolizma (ya da faaliyet) düzeyine göre atılması zorunlu ısının çevreye akışıyla oluşur. Kısaca uygun çevre sıcaklığı, rutubet, hava hızı ve faaliyete (ve mevsime uygun giyim ısıl konforun şartlarıdır (Göğüş, 1999: 18-23).

Uygun yalıtım malzemelerinin tip ve şekil seçimi, istenen malzemelerin fiziksel, ısıl ve diğer özellikleri kadar uygulama türüne de bağlıdır. Mekanik, fiziksel ve ısıl özellikleri açısından bir zorunluluk olarak kabul edilen yalıtım malzemelerinin bazı tipik özellikleri; düşük ısıl iletkenliği, su sızıntısının önlenmesi, taşıma ve işlemede kolaylık, dayanıklılık ve hafiflik, yangın dayanımı ve güvenli/sağlıklı kullanım ve kurulum kolaylığı sağlar. Buna ek olarak, binalarda ısı yalıtım maliyet yönünden makul olması gerekir; yani, enerji tasarrufu nedeniyle işletme maliyetinin

azalması, binanın ömrü içinde sabit maliyet artışı ağır basmalıdır (Al-Malah ve Abu-Jdayil, 2007).

Isı yalıtım malzemeleri pratikte birçok alanda kullanılmaktadır. Boru hatlarında, soğutucularda bulunan silindiriksel ısı değiştiricilerinde, kimya endüstrisinde, güç santrallerinde, buhar ve sıcak su borularında, fırınlarda ısı kaybını önlemek için kullanılmaktadırlar (Altun ve Gürkan, 2009).

Yeni nesil endüstriyel tasarımlarda özellikle havacılık, otomobil ve enerji üretimi alanında tasarlanan parçaların işletim şartlarına dayanabilmesi, bu tasarımların kullanılabilmesi ve geliştirilebilmesi için hayati önem taşımaktadır. Bu nedenle özellikle yalıtım için kullanılan malzemelerde “λ” değerinin doğru bir şekilde karakterize edilmesi büyük önem kazanmaktadır (Altun, 2008).

Isıyı iyi ileten cisimlere genellikle, ısı iletken; kötü iletenlere ise ısı yalıtkan cisimler adı verilir. Isı iletiminin iyi veya kötü olması ısı iletkenliği katsayısının değerine bağlıdır. Başka bir deyimle, “λ” değeri büyük olan maddeler ısı iletimi bakımından iletken, küçük olanlar ise yalıtkandır. Ancak bu katsayının değeri sıcaklıkla değişir: genellikle sıcaklığın artması “λ” değerinin de artmasına neden olur. Fakat küçük sıcaklık farkları için “λ” sabit kabul edilebilir (Erk, 1994: 24-25). Türk Standardı TS 823 ve Alman Standartlar Enstitüsü (Almanca: Deutsches Institut für Normung) DIN normu 4108'e göre; “λ” değeri 0,060 kcal/mh°C (Deniz, 2009) ve Uluslararası Standartlar Örgütü (IS0) ve Avrupa Standardizasyon Komitesi (CEN)’ne göre 0,065 W/mK (Al-Malah ve Abu-Jdayil, 2007) değerinin altında olan malzemelere “ısı yalıtım malzemesi”, bu değerin üstünde kalanlara da “yapı malzemesi” denir.

Genel olarak, günümüzde kullanılan alışılagelmiş yalıtım malzemelerinde, yalıtımı sağlayan malzemedeki gözeneklerin içinde bulunan havadır. Dolayısıyla, yalıtım malzemesinin performansı, havanın “λ” değeri 25 W m⁄ . K ile sınırlıdır. Yalıtım malzemelerinde daha düşük seviyelerde ısı iletim katsayılarına ulaşılması, malzeme bünyesinde yer alan gözeneklerdeki gazın boşaltılması ile mümkün olabilmektedir. Isı yalıtım malzemelerinin istenilen performansı karşılayabilmeleri için, boşluk oranının fazla, yoğunluğunun düşük, nem oranının az olması gerekir (Deniz, 2009). Ancak bu gözeneklerin fazlalığı aynı zamanda nemli ortamlarda gözeneklerdeki havanın su ya da su buharı ile yer değiştirmesine neden olur, bu da havaya göre ısı iletkenliği yaklaşık 20 kat büyük olan su miktarına bağlı olarak malzemenin ısıl iletkenliğini arttırır (Pehlivanlı, 2009; Devecioğlu ve Biçer, 2012).

Aynı zamanda yapı malzemesinin ısı iletkenliği üzerinde sıcaklığında olumsuz etkisi bulunmaktadır (Pehlivanlı, 2009).

Sözü edilen tüm uygulamalarda, gözenek yapısı (şekil, morfoloji, yönlendirme, yüzey özellikleri) yanı sıra, doku, gözeneklilik ve gözenek boyutu dağılımını kontrol etmek zorunludur (Medri ve Ruffini, 2012b). Gözenek morfolojisi açık ve kapalı gözenekler diye ayrılmıştır. Açık gözenekler ayırma, filtrasyon için çok önemlidir ve kapalı gözenekler hafif malzeme ve ısı yalıtım malzemeleri için yararlıdır (Eom vd., 2013). Isıl iletkenlik, elektriksel iletkenlik, ısıl şok direnci ve gaz geçirgenliği gibi diğer özellikleri gözeneklilik aralığından etkilenmektedir. Gözenekler havayı muhafaza ettikleri için ısıl iletkenlik genellikle artan gözeneklilik ile azalır (Eom vd., 2013).

Gözenekli inorganik maddeler, düşük maliyeti, sinterlenmeksizin imalatı, asit direnci, iyi ısıl özellikleri ve çevre dostu doğası nedeniyle (Le-ping vd., 2010) yaygın olarak ısıl yalıtım, filtreleme, saflaştırma, akustik ve elektrik kutup malzemeler gibi çok çeşitli uygulamalarda kullanılmıştır (Al-Malah ve Abu-Jdayil, 2007).

İlk Davidovits tarafından öne sürülen bu geopolimer malzemeler, ortam sıcaklığında ya da biraz üzerinde alkali metal hidroksit, silikat ya da fosforik asit çözeltiler tarafından aktive edilen bir alümina silikat ile sentezlenir (Le-ping vd., 2010). Ham malzeme içinde mevcut silika (SiO2) ve alüminyum oksit (Al2O3) türleri

son derece alkalin bir ortam içinde tepkimeye girer. Oksijen atomlarının paylaşımı ile kesintisiz bir üç boyutlu yapıda kendilerini organize ederler. O, Si-O-Al-O-Si-O veya O-Si-Al-Si-O-Al-O-Si-O-Si-O gibi bağlar oluştururlar. Geopolimerler, özellikle SiO2/Al2O3molar oranına bağlı olarak, sanayinin hemen hemen tüm alanlarında

kullanım imkânı bulmuştur (Strozi vd., 2014).

Aslında, yüksek ölçüde konsantre sulu alkali hidroksit ve/veya silikat çözeltisi ile birlikte bir alüminosilikat tozun reaksiyonu zeolitlere benzer şekilde X-ray'de amorf olan yarı-kristal alkali alüminosilikat malzemeleri için sentetik bir amorf yapı üretir (Medri ve Ruffini, 2012b). Geopolimerlerde karışım aşamasında kullanılan su işlenebilirlik için kullanılmakta, geopolimerin kür ve kuruması sırasında geopolimer içerisinde süreksiz nano boşluklar bırakarak geopolimeri terk etmektedir (Topçu ve Toprak, 2009). Bunlar, gözenek boyutu aralığı nanometrenin (nm) birkaç onda birinden birkaç mm’ye ve toplam gözenek miktarı % 30'dan % 90 kadar olan gözenekli bileşenleri geliştirmek için kullanılabilir. % 50 üzerinde ve % 95 kadar bir gözenek miktarı hafif bir ürün ve ısı yalıtımı açısından gereklidir (Medri vd., 2013).

Uygulamalara bağlı olarak geopolimerin belirli fiziksel ve mekanik özelliklerini uyarlamak için değişik dolgular kullanılır (Medri ve Ruffini, 2012b).

Yapılan çalışmada, daha iyi ısıl özellikler elde etmek için aktive edici olarak sodyum hidroksit yerine, daha büyük boyutta iyona sahip olan KOH kullanılmıştır. Seyitömer termik santrali kömür uçucu külü olarak isimlendirilen endüstriyel atık baz malzeme olarak kullanıldı. Gün geçtikçe artan rekabet koşulları bir malın olabildiğince uygun maliyetlerde, kaliteli, verimli hızlı ve sürdürülebilir üretilmesini gerektirmektedir (Halıcı, 2017). Bu nedenle, daha ucuza temin edebileceğimiz atık olan bir malzemeyi değerlendirerek, ısı yalıtımlı yapı malzemesi üretiminde maliyeti düşürmek ve uçucu kül F sınıfına giren bu malzemenin bileşiminde bulunan kalsiyum elementinin varlığı nedeniyle kısa bir kür süresi ile daha mukavim bir geopolimer ısı yalıtımlı yapı malzemesi üretilmesi hedeflendi. Köpük oluşturucu ajan olarak metalik alüminyum kullanıldı. Viskozitesini etkileyecek olan fumed silikanın yüzeyindeki etkileşimleri ile gözenek yapısındaki olumlu etkileri beklenmiştir. Kür süresi ve Fumed silika içeriği değişken olarak kullanıldı.

Elde edilen numunelerin x-ışını kırınım (XRD) ile içerdiği fazları, X-ışınları floresans (XRF) spektroskopisi elementel kompozisyonu, ısı iletim ölçüm cihazı kullanılarak ısı iletim değerleri, (BET) ile özgül yüzey alanı ve gözeneklilik özellikleri, Fourier Transform Infrared (FT-IR) ile moleküllerin üzerindeki fonksiyonel grupla, çevre taramalı elektron mikroskobu (SEM) ile iki boyutlu morfolojik özellikleri, termal iletkenlik ölçümü ile ısıl iletkenlik katsayısı, helyum piknometresi ile gerçek hacim ve gerçek yoğunluk değerleri belirlendi. Arşimed prensibinden yola çıkarak yoğunluk kiti ile gözenek hacmi bulunarak gözenek ve katı yoğunluk değerleri görünen gözenek ve görünen katı yoğunlukları hesaplandı.

Sonuç olarak, yapılarda kullanılmak üzere, boşluk oranı fazla, yoğunluğu düşük ve nem oranının az olması ile ısı yalıtım anlamında performansı yüksek, üretim aşamasında çevre dostu, büyük miktarlarda enerji tüketilmesi gerekmeyen ve pahalı olmayan bir geopolimer malzeme üretilmesi amaçlanmıştır.

1.3. Literatür Özeti

Konu ile ilgili önceki çalışmalardan yapılan analiz ve kritikler aşağıda liste halinde verilmiştir:

1. Delair vd., (2012), kararlı sodyum (Na+) ve potasyum (K+) içeren geopolimer karışıma silika tozu ilavesi, 0,2 Wm−1K−1’den daha düşük bir ısı iletkenlik ile yalıtımlı ekolojik bir malzeme üretmişlerdir.

2. Lloyd vd., (2010), Inorganic polymer cement (IPC) gözenek sisteminin bazı işlevsel özelliklerinin, özellikle gözenek çözeltisinin alkalinitesinin ve alkali maddenin dışına yayılma oranının karakterize etmişlerdir. Elde edilen sonuçlar, IPC gözenek sisteminde alkalinin yüksek ölçüde hareketli olduğunu ve gömülü çelik takviye ile alkalinin ısıyı tutması IPC dayanıklılığını önemli ölçüde sınırlayabilir olduğunu elde etmişlerdir.

3. Ben Haha vd., (2011), alkalin aktivatörler NaOH ve sodyum metasilikat pentahidrat (NSH5) kullanarak hidrasyonun derecesi ve kaba gözenekliliği inceleyerek, mikroyapı ve basınç dayanımı arasındaki ilişki kurmuşlardır. Sonuç olarak NSH5 aktif sistemi NaOH aktif sistemi ile karşılaştırıldığında cüruf reaksiyonu aynı derecede daha düşük bir gözeneklilik ve çok daha yüksek bir basınç mukavemetine sahiptir.

4. Provis ve Bernal, (2012), gözenek ve yapı ağı açısından değişiklikleri gerçekleştiren potasyum ya da sodyum kullanılarak çeşitli alkalin elementleri ile köpük sentezi gerçekleştirmişlerdir. Sonuç olarak, F-tipi zeolitin oluşumuna atfedilebilen potasyum tabanlı bir köpük olarak bir kristalin fazın varlığını ortaya koymuşlardır. Potasyum tabanlı köpük ağ, çapraz bağlanmış SiO4 tetrahedranın çeşitleri, beş amorf bileşiğin en az bir karışımından oluştuğunu varsaymışlardır.

5. Pan vd., (2014), yüksek sıcaklıklarda geopolimer davranışını anlamak için, jel yapısının evrimini araştırmışlardır. 250 °C'nin altındaki sıcaklıklarda, geçici sünme daha büyük değer göstermiş. 200-300 °C aralığında, jeopolimerin mukavemeti önemli ölçüde artmıştır olup bu jeopolimerizasyona atfedilmiştir. Sıcaklık gradyanımı, mukavemet kayıplarının temel nedeni olarak göstermişler ve ısıl gerilme farklılıklarına atfetmişlerdir.

6. Prud'homme vd., (2011b), katyon tipini ve su içeriğini değiştirerek gözenek oluşumunu anlamak için çeşitli karışım içeriklerinin evriminde katyon boyutunun rolünü kanıtlamaya çalışmışlardır. Sonuç olarak, bir köpüğün hacim genişlemesi, başlangıç karışımında su miktarıyla yakından bağlantılı olup silika füme yüzeyini çevreleyen etkileşimlerin sayısında bir değişime yol açar ve sodyum ya da potasyuma dayalı köpükler için dihidrojen gaz miktarı değiştiğini vurgulamışlar.

7. Autef vd., (2013), hızlı termal analiz kullanarak geçirdiği polikondenzasyon reaksiyonlar sırasında silis ve kuvarsın oynadığı rolü belirlemeyi amaçlamışlardır. Su kaybı ve her bir bileşimin molar oranı arasındaki ilişkiyi tartışmışlardır. Reaksiyon sıcaklığının ağ içinde kalan suyun miktarını etkilemiş olup malzemenin yapısı ve gözenekliliğinde bir modifikasyona neden olduğunu vurgulamışlardır. Ana şebekenin doğası temel olarak kullanılan silis kaynağının (amorf silis, K-silikat, kuvars, vb) reaktivitesine bağlı olduğunu bildirmişler ve yoğunluk, viskozite, pH değeri, silisli türlerin konsantrasyonu ve Si / Al ve Si / M oranları gibi alkalin çözeltinin özelliklerini doğrudan etkilediği sonucuna varmışlardır.

8. Zhang vd., (2013), aktive edilmiş çözeltilerde çözünebilir silikatın etkilerinin ve metakaolin reaksiyonların genişlemesinde reaksiyon sıcaklığı reaksiyon zamanın bir fonksiyonu olarak çalışmışlardır. Kinetik ölçümü, sonuçları, ayrıca bağlayıcıların bir sonucu olarak mekanik ve mikro yapısal özellikler ile bağlantıları tartışmışlardır. Metakaolinde çözünür silikatın polimerizasyonu ile bağlayıcıyının yoğunlaşmasına yardımcı olarak mekanik ve nakil özelliklerinin daha iyi olmasını sağlayacak olan silikat içerikli aktivatör kullanımının daha uygun olacağı sonucuna varmışlardır.

9. Zhang vd., (2014b), geopolimerizasyon süreci ve ürünlerin mikro yapısında özellikle mikro yapısal bir seviye ölçüldüğünde reaksiyon prosesinin gelişimine, uçucu kül katkısının etkilerinden bazıları ortaya koymuşlardır. geopolimer sentezinde, sabit bir sıvı/katı madde oranında, kısmen metakaolin yerine uçucu külün kullanımı, alkalin çözelti ve daha düşük bir ilk tepki oranı ile oluşan ve beraberinde daha uzun reaksiyon süresi olan katı hammaddelerin ortalama tepkisi ile katı partiküllerin temas yüzey alanı düştüğünü vurgulamışlardır. Elde edilen reaksiyon ölçüsü hammaddelerin ortalama reaktivite etkilerine ve reaksiyon süresi arasındaki dengeye bağlı olduğunu ifade etmişlerdir. Uçucu kül içerikli metakaolin tabanlı jeopolimerlerin gözenekliliği uçucu kül içeriği ile arttığı ve sertleştirmenin ilk ayı içinde gözenek oluşturma reaksiyonun devam ettiği sonucuna ulaşmışlardır.

10. Phoo-ngernkham vd., (2014), Nano-SiO2 ve nano-Al2O3 içeren yüksek kalsiyumlu uçucu

külden yapılan geopolimer hamur özellikleri ve uygulama çalışması yapmışlardır. Yüksek kalsiyumlu uçucu kül tabanlı jeopolimer hamura ilave olarak nano-SiO2 kullanımı jeopolimer hamurların sertleşmesini hızlandıran priz süresinin azalması ile sonuçladığını, ayrıca, jeopolimer matris içinde CSH veya CASH ve NASH jellerin oluşumu nedeniyle gözenek yapıların içini doldurarak basınç dayanımı, eğilme dayanımı ve elastikiyet modülü artırdığını vurgulamışlardır.

11. Nematollahi ve Sanjayan, (2014), UK esaslı geopolimer hamurların hem işlenebilirliği hem de kuvveti üzerinde farklı aktivatörler (NaOH çözeltisi ve Na2SiO3/NaOH 2,5 oranı ile çok

bileşenli aktivatör) ve mevcut SPs (süper akışkanlaştırıcı) etkisi değerlendirmişlerdir. Na2SiO3 / NaOH = 2,5 aktivatör ile aktive edilen UK hamur, NaOH-aktive edilen UK hamura göre daha yüksek basınç dayanımına sahipti, bununla birlikte, viskozitesinin NaOH ile aktive edilen UK hamurununkinden çok daha yüksek olduğunu belirterek UK tabanlı jeopolimerin işlenebilirliği ve kuvveti üzerinde farklı SPs (super akışkanlıştırıcılar) etkisi direkt olarak SPs ve aktivatör türüne bağlı olduğu sonucuna varmışlardır.

12. Henon vd., (2012), viskozite ve çok yoğuşumlu tepkimenin rollerini anlayarak gözenekliliği kontrol etmeye çalışmışlardır. Bu işlem sırasında kurutma adımları ve örnek ortamın sıcaklığı, gözenek oluşumunu kontrol etmek için en iyi şartların oluşumu analiz edilmiştir. Katkı maddeleri olmadan, sabit kimyasal bileşim için jeopolimer köpüğün gözenek oluşumunu kontrol etmek mümkün olduğunu göstermişlerdir. Sentezleme daha düşük bir sıcaklıkta yapılsa bile kurutma etkilerinin avantaj olması ve hava ile köpük miktarındaki değişiklik ve/ve ya yüzey değişimi tarafından gözenekliliği kontrol etmenin hala mümküncolduğunu vurgulamışlardır. Sonuç olarak, iki adımlı sıcaklık çevrimi gözenek boyutuna ve bu gözenekli ekomalzemenin homojenliğini kontrol etmek için kullanılabilir olduğunu ifade etmektedirler.

13. Medri vd., (2013), oluşan redoks reaksiyonu süresince sıcaklık artışının sürdürülmesi ile özgün köpürmede alkali alümina silikat ilişkisinde Siº eklemenin (≥ 0.03 ağırlık %) polimerizasyon derecesi ve bu şekilde elde edilen köpüklerin nihai mikro ve makro yapılarına etkisini araştırmışlardır. Bu amaç için, içsel ve bağlı gözeneklilik boyut dağılımı, özgül yüzey alanı, polimerizasyon derecesi, iyon değişimi kapasitesi ve mikro yapıdan kaynaklanan gelişmiş alkali-alümina silikat köpükler tamamen karakterize edilmiştir. Sonuç olarak, metalik Si ilavesi, H2 gazı çıkmasına neden olan bir alkalin ortam içinde redoks reaksiyonu sayesinde jeopolimer köpüklerin elde etmesini sağlar. Bununla birlikte, silikon ilavesi jeopolimer matris içinde su tükenmesini sınırlandırmak için kontrol altında tutulmalı ve konsolidasyon yüksek sıcaklıklarında (80 °C) yüksek silikon içeriği jeopolimerizasyon reaksiyonunu olumsuz olarak etkilediğini ifade etmişlerdir.

14. Strozi vd., (2014), geopolimer öncülerinden yüksek ölçüde gözenekli açık hücre bileşenlerinin üretimi için uygun olan yüzey aktif varlığına dayalı ilk kez bir jel döküm yaklaşımı araştırmışlardır. Geopolimer köpükler, dönel karıştırıcı ile sıvı bulamaç içinde başlatılan gaz kabarcıkları, kararlı olması için geopolimerizasyon reaksiyonu kullanılarak jel döküm ile

üretilmiştir. Bu yaklaşımı kullanarak, hacimce % 60 kadar yüksek açık gözenek miktarı, hacimce % 80 kadar yüksek toplam gözenek ile köpük üretmek mümkün olduğunu göstermişlerdir. 15. Liu vd., (2014), sürdürülebilir kalkınma için mevcut yerel atık malzemeler kullanılarak yapısal ve ısı yalıtım hafif geopolimer beton geliştirilmesi üzerinde odaklanmışlardır. Üç tip köpük ve bir köpük olmayan geopolimer hafif agrega olarak yağ palmiyesi kabuğu kullanılarak üretilmiştir; geopolimer betonun ısıl iletkenliği tuğla ve blok gibi geleneksel malzemeler ile karşılaştırılmıştır. Gözeneklilik, 1300-1700 kg/m3 yoğunlukları aralığında % 25 ve % 40 arasında değişmiş ve yüksek gözenekliliğin basınç dayanımını düşürdüğü buna ek olarak, yoğunluk arttıkça kılcal geçirimlilik lineer bir şekilde azaldığı sonucuna varmışlardır.

16. Pimraksa vd., (2011), silisli toprak ve pirinç kabuğu külü gibi iki kaynaktan elde edilen çok gözenekli silis reaksiyonunun çalıştırılması amaçlamışlardır. Çeşitli başlangıç Na2O/Al2O3 ve

SiO2/Al2O3 oranları, birim ağırlığın azaltılması, dayanım gelişimi ve kimyasal polimerizasyon

reaksiyonlarından kaynaklanan mikro yapının gelişimini incelemişlerdir. Alkali türleri ile ilgili olarak, 10 M NaOH ile aktive jeopolimer hamur 10 M KOH ile aktive edilenden daha yüksek basınç dayanımına sahip olduğu tespit edilmiş. Sertleştirme sıcaklığı ve süresi de jeopolimerin özelliklerini etkilediği sonuçlarına ulaşmışlardır.

17. Weng vd., (2005), ortaya çıkan ürünlerin genel geopolimerik reaksiyon kinetiği ve karakteristiklerinde öncü çözülme rolünü incelemek için Al türleşmesinde kısmi yük modeli uygulamışlardır. Araştırma ayrıca, bazı metakaolin öncü malzemelerin fiziksel özellikleri ve ilgili mikro yapılar ve geopolimer sistemlerinin özellikleri arasındaki karşılıklı ilişkiyi araştırmılardır. Alümina kaynaklarının (örneğin, metakaolin) çözünürlüğü ve alüminyum hidroksit [Al(OH)4]−iyonlarının dağılımının geopolimerin özellikleri üzerinde etkileri araştırılmıştır.

Deneysel olarak, kısmi şarj modeli, daha yüksek basınç dayanımı ve daha homojen bir mikro yapı ve daha hızlı bir priz süresi ile metakaolin tozların yüksek bir özgül yüzey alanı karakterize edilmiştir.

18. Chindaprasirt vd., (2013), uçucu kül geopolimer için geleneksel sertleştirme ısısına ilave olarak kısa zaman mikrodalga radyasyon kullanılarak geopolimer sertleşme süresini kısaltmak, geopolimerizasyonu hızlandırmak ve geleneksel sertleştirme ile karşılaştırıldığında erken yaşlarda yüksek basınç dayanımı sağlamak için prosesler önermişlerdir. Mikrodalga radyasyon erken evreleri Si ve Al türlerinin çözünmesini teşvik ettiği ve jeopolimer içinde jel oluşumu gelişmiş ve su molekülleri içinde hidrojen bağlarının kırılmasının uyarılmış olduğu sonucuna

vardılar. Ayrıca UK partikülleri üzerinde jel oluşumu matrislerin yüksek yoğunlaştırılması ile meydana geldiğini ifade etmişlerdir.

19. Catauro vd., (2014b), çalışmalarında, silikaca zengin metakaolin geopolimerlerin (Si/Al = 31 mol oranı ile) mekanik özelliklerine ve biyoaktivitesine numune hazırlama yönteminin etkilerini araştırmışlardır. Aktivasyon prosedürünün, su içeriğinin ve sıcaklığın rolüne özel bir dikkat gösterilmiştir. Aktivasyon prosedürü, yaygın bir şekilde malzeme yapısını ve bu yüzden sentezlenen numunelerin mekanik özelliklerini etkilediğini ve daha yüksek su içeriği, alkalin hidrolizi ile oluşan alümina silikat kaynaklı erime fazını teşvik etdiğini ifade etmişlerdir. Isıl işlem, jeopolimerizasyonu geliştirmiş, yoğunlaştırma işlemi sırasında oluşan suyun çıkarılması jeopolimerizasyonu artırmıştır ve suyun uzaklaştırılması, boş alanların oluşmasına neden olduğu sonucuna ulaşmışlardır.

20. Okada vd., (2009), Na2O / Al2O3 ve H2O / Al2O3 oranlarında bir seri kullanarak, ortam

sıcaklığına yakın sıcaklıklarda, alkali çözeltide Na2SiO3 ve metakaolinit reaksiyonu ile geopolimer hazırlamışlardır. Gözeneklilik özellikleri, su emme, su verme ve elde edilen geopolimerin mekanik özellikleri ile yerleşim yerleri etkilerine karşı koymak için malzeme olarak uygunlukları değerlendirilmiştir. H2O/Al2O3 oranı fiziksel özellikleri üzerinde önemli bir etki gösterir; daha yüksek oranları gözenek boyutu ve hacimlerinde artışla sonuçlanır, bu yüzden su emme kabiliyeti artarken daha düşük H2O/Al2O3 oranında kütle yoğunluğu ve mekanik mukavemet arttığını vurgulamışlardır. Numunelerin su tutma özellikleri, gözenek boyutuna bağlantımı olarak daha büyük gözenek boyutları hem su emme hem de su verme oranlarında daha büyük artışa neden olduğunu ifade etmişlerdir.

21. Okada vd., (2011), 70-110 °C'de çeşitli H2O/Al2O3 oranlarda, alkali çözelti içinde Na2SiO3 ve metakaolinit reaksiyonu ile geopolimer hazırlamışlardır. PLA (polilaktik asit) liflerle geopolimer kompozitler ekstrüzyon metodu ile hazırlanmış ve daha sonra alkali ve/veya ısıl işlemler ile lifler uzaklaştırılmıştır. Gözeneklilik özellikleri ve bu malzemelerin kılcal gözeneklilikteki artış özellikleri yerleşim yerlerindeki etkilere karşı koymak için malzeme olarak uygunluklarını değerlendirmek üzere belirlemeler yapmışlardır. Sonuç olarak, gözenek oluşumu için liflerin uzaklaştırılması için pH = 13’de alkali işlemin bir kombinasyonu ve 330 °C'de ısıl işlemle sonuçta oluşan gözenekli jeopolimerin mikro yapısının en az bozulmasıyla liflerin tamamen uzaklaştırılması için iyi olduğu kanıtlanmıştır.

22. Kamseu vd., (2012), gözenekli geopolimerin hazırlanması için, 1,23; 1,50; 1,79; 2,0 ve 2,42 Si/Al molar oranlarıyla, 5 farklı bileşime sahip standart ve kumca zengin alümina silikat

metakaolinler kullanmışlardır. 1,66 oranına sahip katı/sıvı karışımlı olan her bir toza alkalin çözelti ilave edilmiştir. Gözeneklerin gelişme mekanizması, alkalin çözeltisi ile birlikte köpürtücü ajanın reaksiyon bağlantıları araştırılmıştır. Sonuçta, hava boşluğundan kaynaklanan büyük çaplı ve birleşim gözenekli düşük Si/Al molar oranlı örnekler homojen gözenekli matrislerin gelişimi için dolayısıyla yalıtım uygulamaları için uygun bulunmamıştır.

23. Görhan ve Kürklü, (2014), sentezlenen geopolimer malzemenin fiziksel ve mekanik özelliklerini belirlemek için F sınıfı uçucu külü aktivasyonunda NaOH ve Na2SiO3 çözeltisi (su camı) kullanılmışlardır. Farklı NaOH konsantrasyonlarındaki alkali aktivasyon ile aktive edilen uçucu kül ve kırma kum kullanılarak hazırlanan, farklı kür sıcaklık ve sürelerinde sertleştirilmiş geopolimerler elde edilmiştir. Elde edilen geopolimerde, geopolimerizasyon işleminde değişiklikler ve nihai ürünün özellikleri araştırılmıştır. Alkali solüsyon konsantrasyonu, sertleşme sıcaklığı ve süresi arasındaki ilişkileri belirlenerek, geopolimer harçlarının özelliklerindeki değişimler ortaya çıkarılmış. Sonuç olarak yazarlar, geopolimer harçların hazırlanmasında kullanılan NaOH çözeltilerin konsantrasyonları hem gözeneklilik değerlerini hem de sertleşme süreçlerini etkilerken sertleşme zamanındaki artış geopolimer harçların gözeneklilik değerlerinde bir azalmaya yol açartığını vurgulamıştır.