AÇIK OCAK PATLATMALARININ PERFORMANS ANALİZİ Serdar ERCİNS

Doktora Tezi

Maden Mühendisliği Anabilim Dalı Kasım – 2018

AÇIK OCAK PATLATMALARININ PERFORMANS ANALİZİ

Serdar ERCİNS

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Maden Mühendisliği Anabilim Dalında

DOKTORA TEZİ Olarak Hazırlanmıştır.

Danışman: Prof. Dr. Cem ŞENSÖĞÜT

Serdar ERCİNS'in DOKTORA TEZİ olarak hazırladığı

AÇIK OCAK

PATLATMALARININ PERFORMANS ANALİZİ

başlıklı bu çalışma, jürimizce Kütahya Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.5/11/2018 Prof. Dr. Önder UYSAL

Enstitü Müdürü, Fen Bilimleri Enstitüsü _________________

Prof. Dr. Ahmet AYDIN

Bölüm Başkanı, Maden Mühendisliği Bölümü _________________

Prof. Dr. Cem ŞENSÖĞÜT

Danışman, Maden Mühendisliği Bölümü _________________

Sınav Komitesi Üyeleri

Prof. Dr. Cem ŞENSÖĞÜT

Maden Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi _________________ Prof. Dr. İ. Göktay EDİZ

Maden Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi _________________ Prof. Dr. İhsan ÖZKAN

Maden Mühendisliği Bölümü, Konya Teknik Üniversitesi _________________ Prof. Dr. Mustafa ÖNDER

Maden Mühendisliği Bölümü, Eskişehir Osmangazi Üniversitesi _________________ Dr. Öğr. Üyesi Agh AYGAHOĞLU

Doç. Dr. Yaşar KASAP

Maden Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi _________________ Makine Mühendisliği Bölümü, Dumlupınar Üniversitesi _________________ Dr. Öğr. Üyesi Ümran ERÇETİN

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Kütahya Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %16 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Serdar ERCİNS

Maden Mühendisliği, Doktora Tezi, Kasım 2018 Tez Danışmanı: Prof. Dr. Cem ŞENSÖĞÜT

ÖZET

Maden işletmelerinde ocak üretimindeki en temel unsurlardan birisi de patlatmadır. Yapılan patlatmalarda özellikle ateşleme sistemleri, patlatmanın sonucunda ortaya çıkan ürünün kalitesini belirleyen en önemli parametredir. Özellikle son yıllarda nonel ve elektronik ateşleme sistemleri etkin olarak kullanılmaktadır. Nonel ateşleme sistemleri daha yaygın olarak kullanılmasına rağmen, elektronik ateşleme sistemleri de gün geçtikçe yaygınlaşmaktadır.

Genel olarak bir işin ne kadar iyi sonuç ürettiğini gözlemleyebilmek için o işin ölçülmesi gerekmektedir. Kısaca “ölçülemeyen bir iş, iyileştirilemez” temel yaklaşımından yola çıkılırsa, bu konuda son yıllarda özellikle performans analizi kavramı, süreçlerin iyileştirilmesi konularında yaygın olarak kullanılmaya başlanmıştır.

Bu çalışmada; ocak üretimindeki en önemli parametrelerden birisi olan patlatma sürecinin iyileştirilebilmesi, eksikliklerinin belirlenmesi ve bu süreci en çok etkileyen ateşleme sistemlerinin performanslarının analiz edilebilmesi için bir “performans analiz modeli” geliştirilmiştir. Bu modelde; etkililik, verim ve verimlilik kriterlerinin bir sonucu olarak elde edilen “performans indeks değerleri” kullanılmıştır. Böylece elektronik ve nonel ateşleme sistemleri birbirleri ile ya da kendi içlerinde karşılaştırılabilmektedir.

Hangi tür ateşleme sistemi ile yapılan patlatma olursa olsun, yapılan patlatmaların performansı belirlendiğinde, bu patlatmaların eksiklikleri de belirlenmiş olur. Böylelikle sonraki patlatmalarda bu eksikliklerin giderilerek sürecin iyileştirilmesi imkânı ortaya çıkar. Bu çalışmada ortaya koyulan patlatma performans analiz modeli ve kullanılan yazılımla, uygulanan patlatma süreçlerinin sürekli iyileştirilmesi mümkün olacaktır.

Mevcut çalışma kapsamında, açık işletme ile üretim yapan beş ayrı maden sahasında elektronik ve nonel ateşleme sistemleri ile yapılan patlatma uygulamalarının ölçümleri alınmış ve performans indeks değerlerine göre karşılaştırılmalı biçimde değerlendirilmiştir.

Sonuçta, elektronik ateşleme sisteminin nonel ateşleme sistemine göre daha yüksek performans gösterdiği belirlenmiştir. Hâlihazırda elektronik ateşleme sistemi, nonel ateşleme

sistemine göre birkaç misli daha pahalıdır. Bu nedenle biraz daha yavaş yaygınlaşmaktadır. Ancak özellikle titreşimden kaynaklanan hasarların en az düzeyde tutulması gereken yerleşim bölgelerinde yapılan patlatmalarda (temel patlatmaları, yerleşim yerlerine yakın açık ocaklar, vb.) elektronik ateşleme daha yaygın olarak kullanılmaya başlanmıştır.

Anahtar Kelimeler: Açık ocak, patlatma, performans analizi, nonel ateşleme sistemi, elektronik

Serdar ERCİNS

Mining Engineering, Phd. Thesis, November 2018 Thesis Supervisor: Prof. Dr. Cem ŞENSÖĞÜT

SUMMARY

One of the most basic elements in the production of mines is the blasting. In particular, ignition systems are the most important parameter that determines the quality of the product that is produced as a result of the detonation. In recent years, nonel and electronic ignition systems have been used effectively. Despite the widespread use of nonel systems, electronic ignition systems are becoming increasingly common.

In general, a work needs to be measured to see how well result it produces. In short, if a "non-measurable work cannot be improved" approach is taken into consideration, the concept of performance analysis has been widely used in recent years to improve processes.

In this study; a "performance analysis model" has been developed in order to be able to improve the blasting process, which is one of the most important parameters in the mining activities, and to determine the deficiencies and to analyze the performance of the ignition systems that affect this process the most. In this model; performance index values obtained as a result of the effectiveness, efficiency and productivity criteria have been used. Thus, electronic and nonel ignition systems can be compared with each other or within themselves.

Whichever type of ignition system is used for blasting, when the performance of explosions realized is determined, the deficiencies of these explosions are also specified. Thus, in later blasting works, it is possible to improve the process by eliminating these deficiencies. In the present work, it is possible to continuously improve the applied blasting processes with the model of the performance of the explosions and the software utilized.

Within the scope of the present study, measurements of blasting applications made with electronic and nonel ignition systems in five different mining areas engaged in open pit operations were taken and evaluated in a comparative manner according to performance index values.

As a result, it was determined that the electronic ignition system has higher performance than the nonel ignition system. At present, the electronic ignition system is several times more expensive than the nonel ignition system. For this reason, it is becoming widespread a little

slower. Especially electronic ignition has started to be widely used in blasting works (foundation blasting, open pits near to settlement areas etc.) taking place in the residential areas where damage caused by vibration should be minimized.

Keywords: Open-pit, blasting, performance analysis, nonel ignition system, electronic ignition system, effectiveness, efficiency, productivity, performance index value.

Çalışmalarım boyunca her aşamada beni bilimsel katkılarıyla aydınlatan, ilgi ve yardımlarını hiçbir zaman esirgemeyen ve doktora eğitimim sürecinde bu günlere gelmemde en büyük katkı sahibi olan hocam Sayın Prof. Dr. Cem ŞENSÖĞÜT’e gönülden teşekkür ederim.

Değerli katkılarından dolayı tez savunma jürisi üyeleri Prof. Dr. İ. Göktay EDİZ’e, Prof. Dr. İhsan ÖZKAN’a, Prof. Dr. Mustafa ÖNDER’e ve Doç.Dr. Yaşar KASAP’a teşekkürü ayrıca bir borç bilirim.

Arazi çalışmalarım boyunca yardımlarını esirgemeden bana şantiyelerini açan ve destek olan Çevik Beton, Sivas Votorantim Çimento, Limak Trakya Çimento ve künyesini veremediğim maden şirketinin sorumluları ve çalışanlarına teşekkür ederim.

Ayrıca, her anlamda örnek aldığım ve beni hep destekleyen babam Elektrik Müh. Vural ERCİNS’e, manevi desteklerini hiçbir zaman esirgemeyen annem Aysel, kardeşlerim Mehmet ve Samet ERCİNS ile halam Prof. Dr. Gülay ERCİNS’e ve çalışmalarım süresince sabır göstererek beni daima destekleyen eşim Merve, kızlarım Ecem ve Melis ERCİNS’e en içten teşekkürlerimi sunarım.

Serdar ERCİNS Kütahya, Kasım 2018

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vii ŞEKİLLER DİZİNİ ... xiv ÇİZELGELER DİZİNİ ... xixSİMGELER VE KISALTMALAR DİZİNİ ... xxi

1. GİRİŞ ... 1

2. PATLATMA TASARIMI ... 4

2.1. Basamak Patlatması Geometrisi ... 4

2.2. Tasarım Parametreleri ... 6

3. ATEŞLEME SİSTEMLERİ ... 9

3.1. Elektriksiz (Nonel) Ateşleme Sistemleri ... 10

3.2. Elektronik Ateşleme Sistemleri ... 12

4. PATLATMADAN KAYNAKLANAN ÇEVRESEL ETKİLER ... 17

4.1. Kaya Savrulması ... 17

4.2. Toz Emisyonu ... 22

4.3. Hava Şoku ve Gürültü Sorunu ... 22

4.4. Yer Titreşimi ... 24

4.4.1. Yer titreşimi oluşumu ve özellikleri ... 27

4.4.2. İnsanların patlatma kaynaklı yer titreşimlerine tepkileri ... 30

4.4.3. Üretim patlatmasından kaynaklanan yer titreşimleri ... 31

4.4.4. Ölçekli mesafe kavramı ... 32

4.4.5. Maksimum parçacık hızı tahmini ... 33

4.4.6. Frekansın etkisi ... 36

5. PATLATMA KAYNAKLI YER TİTREŞİMİ HASAR KRİTERLERİ ... 38

5.1. Türkiye Standardı ... 38

5.2. ABD Standartları ... 39

5.3. Alman DIN 4150 Hasar Kriteri ... 42

Sayfa

6. YER TİTREŞİMİ VE HAVA ŞOKU ÖLÇÜMLERİ... 45

6.1. Yer Titreşimi Ve Hava Şoku İzleme Sistemleri ... 46

6.2. Çalışmalarda Kullanılan Değerlendirme Modeli ... 47

7. ÇALIŞMADA KULLANILAN İSTATİSTİKSEL YAKLAŞIMLAR ... 49

7.1. Çalışmada Kullanılan Regresyon Modeli ... 49

7.2. %50 Tahmin Denkleminin Elde Edilmesi Ve Sabitlerin Bulunması ... 50

7.3. %95 Tahmin Denkleminin Elde Edilmesi ve Sabitlerin Bulunması ... 51

8. SINIR PARÇACIK HIZI DEĞERLERİ İÇİN GECİKME BAŞINA KULLANILABİLECEK MAKSİMUM PATLAYICI MADDE MİKTARLARININ HESAPLANMASI ... 53

9. PARÇA BOYUTUNUN TANIMI VE ÖNEMİ ... 55

9.1. Parça Boyutunu Etkileyen Faktörler ... 56

9.1.1. Kayacın nitelikleri ... 56

9.1.2. Delikler arası mesafe ... 57

9.1.3. Dilim kalınlığı ... 57

9.1.4. Basamak arınının durumu ... 58

9.1.5. Basamak yüksekliği ... 58

9.1.6. Sıkılamanın etkisi ... 58

9.1.7. Basamaktaki delik düzeni ... 59

9.1.8. Delik çapı ... 59

9.1.9. Patlayıcı madde miktarı ... 60

9.1.10. Patlayıcı madde türü ... 61

9.1.11. Ateşleme sırası ... 62

10. PATLATMADA PARÇALANMA MODELLERİ ... 63

10.1. Kuz-Ram Modeli ... 63

10.2. Bond–Ram Modelleri ... 67

10.3. EBT Modeli ... 68

10.4. KCO Modeli ... 68

10.5. JKMRC Modeli ... 69

10.5.1. Çift elemanlı model - TCM ... 69

10.5.2. Kırılma bölgesi modeli-CZM ... 71

11. PATLATMA SONRASI PARÇA BOYUTUNU BELİRLEME YÖNTEMLERİ ... 74

İÇİNDEKİLER (devam)

Sayfa

11.2. Yığının Fotoğraflanması Yöntemi ... 74

11.3. Yüksek Hızlı Fotogrametri Yöntemi ... 75

11.4. Patar Sayımı Yöntemi ... 75

11.5. İkincil Atımlarda Kullanılan Patlayıcı Tüketimi Yöntemi ... 75

11.6. Yükleyici Performansı Yöntemi ... 75

11.7. Primer Kırıcı Performansı Yöntemi ... 76

11.8. Elek Analizi Yöntemi ... 76

11.9. Parça-Numune Yöntemi ... 76

11.10. Görüntü İşleme Yöntemi ... 76

11.11. Lazer Teknolojisi Yöntemi ... 77

11.12. Bilgisayar Yazılımları Yöntemi ... 78

12. “Afablast V1.0” PAKET PROGRAMI TANITIMI ... 79

13. PERFORMANS ANALİZİ KAVRAMI ... 93

13.1. Performans Tanımı ... 93

13.2. Performans Boyutları ... 94

13.3. Ateşleme Sistemlerinde Performans Analizi ... 95

13.4. Etkililik... 95

13.5. Verim ... 96

13.6. Verimlilik... 98

14. PERFORMANS ANALİZ PARAMETRELERİ ... 101

14.1. Performans Analizi Parametrelerinin Açık Ocak Patlatmalarına Uyarlanması ... 101

15. NONEL VE ELEKTRONİK ATEŞLEME UYGULAMALARI ... 106

15.1. Nonel Ateşleme Uygulamaları ... 106

15.1.1. Çevik beton Tecer Dağı kırmataş ocağının yeri ve jeolojik yapısı ... 110

15.1.2. Çevik beton Akkaya kırmataş ocağının yeri ve jeolojik yapısı ... 128

15.1.3. Votorantim çimento fabrikası ocağının yeri ve jeolojik yapısı... 144

15.1.4. Künyesi Belirtilemeyen Bir Sahada Yapılan Nonel Ateşleme Uygulamaları ... 163

Sayfa 15.2.1. Limak Trakya çimento fabrikası ocağının yeri ve jeolojik yapısı ... 179 15.2.2. Künyesi belirtilmeyen bir maden sahasında yapılan elektronik ateşleme

uygulaması örneği ... 189 16. NONEL VE ELEKTRONİK ATEŞLEME SİSTEMLERİNİN KARŞILAŞTIRILMASI .. 203 17. SONUÇ VE ÖNERİLER ... 212 KAYNAKLAR DİZİNİ... 216 EKLER

Ek 1. Nonel Ateşleme Sistemleri İle Yapılan Patlatma Uygulamalarının Hasar Değerlendirme Grafikleri

EK 2. Elektronik Ateşleme Sistemleri İle Yapılan Patlatma Uygulamalarının Hasar Değerlendirme Grafikleri

Ek 3. Nonel Ateşleme Sistemleri İle Yapılan Patlatma Uygulamalarının Maliyet Çizelgeleri Ek 4. Elektronik Ateşleme Sistemleri İle Yapılan Patlatma Uygulamalarının Maliyet

Çizelgeleri ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

2.1. Basamak patlatmasında düşey delikli atım düzeni ... 4

2.2. Düşey deliklerde kullanılan terimler ... 5

3.1. Elektriksiz kapsül. ... 10

3.2. Elektronik Kapsül (Unitronic 600). ... 12

3.3. Tarayıcı (Scanner). ... 13

3.4. Tarayıcı detay görünümü. ... 13

3.5. Ateşleme kutusu (Blaster, manyeto). ... 14

4.1. Patlatma sırasında oluşan taş savrulması. ... 18

4.2. Şev yüzeyinden taş savurması. ... 19

4.3. Basamak yüzeyinden taş savurması. ... 19

4.4. Sıkılama bölgesinden taş savurması. ... 20

4.5. Sismik dalgaların kayaç ortamı içerisinden geçerken yarattıkları deformasyon. ... 26

4.6. S ve P dalgaları. ... 27

4.7. Rayleigh ve Love dalgaları. ... 28

4.8. Farklı dalga tiplerinin atım kaynağından yayılımı. ... 29

4.9. Dalga tiplerine bağlı olarak parçacık hareketlerinin değişimi... 29

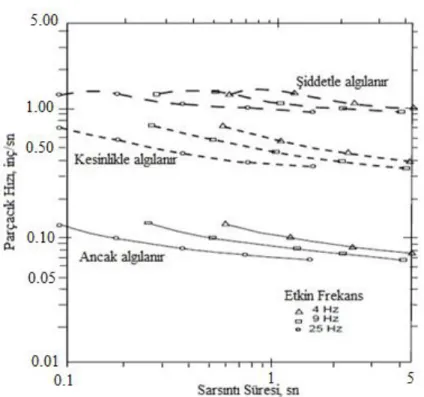

4.10. İnsanların algıladıkları değişik seviyelerde parçacık hızı değerleri. ... 30

4.11. Değişik seviyelerde titreşim süresi ve frekansına bağlı insanların algıladıkları parçacık hızı değerleri. ... 31

4.12. Farklı frekanslı dalgaların binalar üzerindeki etkisi. ... 36

5.1. Türkiye’de geçerli yönetmelikteki sınır değerlere göre çizilmiş grafik. ... 39

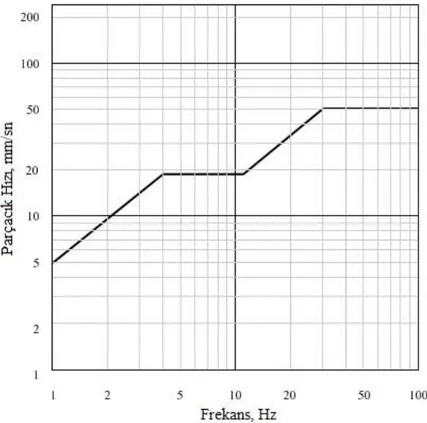

5.2. ABD’de uygulanan titreşim hızı-frekans grafiği. ... 41

5.3. Alman DIN 4150 normu kriter analizi. ... 41

6.1. Yer titreşimi ve hava şoku izleme sistemi. ... 45

6.2. Instantel Micromate titreşim ölçüm cihazı. ... 46

12.1. Açılış formu. ... 79

12.2. Veri giriş formu. ... 80

12.3. Saha denklemleri ve sabitleri. ... 81

12.4. Üst sınır patlayıcı miktarları... 82

12.5. Farklı standartlara göre parçacık hızı – frekans grafikleri. ... 83

Şekil Sayfa

12.7. Gürültü değerlendirme sonuçları. ... 84

12.8. Basamak patlatması tasarımı için yeni proje oluşturulması. ... 85

12.9. İstenilen tane boyutuna göre basamak patlatması tasarımı. ... 86

12.10. Örnek bir basamak patlatması tasarım sonucu. ... 87

12.11. Örnek bir basamak patlatması tasarım sonuçları 3 boyutlu delme düzeni modeli. ... 87

12.12. Örnek bir gecikme ateşleme tasarımı. ... 88

12.13. Örnek bir gecikme animasyonu anından bir görünüm. ... 88

12.14. Örnek bir yığın tane boyut analizi sonucu. ... 90

12.15. Örnek bir taş savrulması analizi savrulma mesafesi. ... 91

12.16. Taş savrulması analizi savrulma hareketi. ... 91

12.17. Örnek bir hava şoku analizi. ... 92

12.18. Örnek bir maliyet analizi sonucu. ... 92

15.1. Instantel micromate cihazı. ... 106

15.2. Kantar verilerinin ekran görüntüleri. ... 107

15.3. Delik paterninin şerit metre ile ölçümü. ... 108

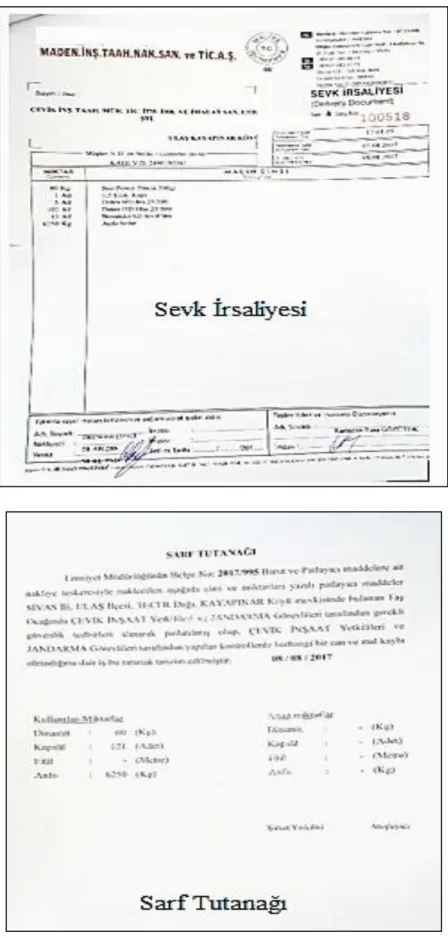

15.4. Her patlatma için yararlanılan evraklar-I. ... 108

15.4. Her patlatma için yararlanılan evraklar-II. ... 109

15.5. Cihaz ile patlatma bölgesi arasındaki mesafenin GPS ile ölçümü. ... 110

15.6. Çevik Beton Tecer Dağı kırmataş işletmesi lokasyonu. ... 111

15.7. Çevik Beton Tecer Dağı kırmataş ocağından bir görünüm. ... 111

15.8. Çevik Beton Tecer Dağı ocağında patlatma sonrası bir görünüm. ... 112

15.9. Türk hasar değerlendirme kriterlerine göre verilerin grafiği. ... 116

15.10. Yığın tane boyutu analiz sonuçları (“Afablast V1.0” program çıktısı). ... 117

15.11. Türk yönetmeliğine göre parçacık hızı frekans grafiği. ... 118

15.12. Alman DIN 4150 Normuna göre parçacık hızı frekans grafiği. ... 119

15.13. Programa saha verilerinin girişi. ... 120

15.14. Sahaya ait gürültü analizi. ... 120

15.15. Saha sabitleri ile %50 ve %95 tahmin denklemleri. ... 121

15.16. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 50-1000 m. ... 122

15.17. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 1050-2000 m. ... 122 15.18. Türkiye Standardı ile Alman DIN 4150 Normuna göre parçacık hızı frekans grafikleri 123

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

15.19. Sahaya ait ortalama taş savrulması hareketi ... 124

15.20. Sahaya ait ortalama taş savrulması mesafesi. ... 125

15.21. Sahaya ait ortalama taş savrulması hesabı. ... 126

15.22. Delik çapına göre taş savrulması analizi. ... 126

15.23. Sahaya ait ortalama hava şoku değerlendirmesi. ... 127

15.24. Akkaya kırmataş ocağı işletmesinin lokasyonu. ... 128

15.25. Çevik Beton Akkaya kırmataş ocağında patlatma öncesi bir görünüm. ... 128

15.26. Türk hasar değerlendirme kriterlerine göre verilerin grafiği. ... 132

15.27. Yığın tane boyutu analiz sonuçları (“Afablast V1.0” program çıktısı). ... 133

15.28. Türk yönetmeliğine göre parçacık hızı frekans grafiği. ... 134

15.29. Alman DIN 4150 Normuna göre parçacık hızı frekans grafiği. ... 135

15.30. Programa saha verilerinin girişi. ... 136

15.31. Sahaya ait gürültü analizi. ... 136

15.32. Saha sabitleri ile %50 ve %95 tahmin denklemleri. ... 137

15.33. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 50-1000 m. ... 138

15.34. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 1050-2000 m. ... 138

15.35. Türkiye Standardı ile Alman DIN 4150 Normuna göre parçacık hızı frekans grafikleri 139 15.36. Sahaya ait ortalama taş savrulması hareketi. ... 140

15.37. Sahaya ait ortalama taş savrulması mesafesi. ... 141

15.38. Sahaya ait ortalama taş savrulması hesabı. ... 142

15.39. Delik çapına göre taş savrulması analizi. ... 142

15.40. Sahaya ait ortalama hava şoku değerlendirmesi. ... 143

15.41. Votorantim Çimento ocağının lokasyonu. ... 144

15.42. Votorantim çimento ocağından bir görünüm. ... 144

15.43.Votorantim çimento ocağında patlatma öncesi bir görünüm. ... 147

15.44. Votorantim çimento ocağında patlatma sonrası bir görünüm. ... 147

15.45. Türk hasar değerlendirme kriterlerine göre verilerin grafiği. ... 151

15.46. Yığın tane boyutu analiz sonuçları (“Afablast V1.0” program çıktısı). ... 152

15.47. Türk yönetmeliğine göre parçacık hızı frekans grafiği. ... 153

15.48. Alman DIN 4150 Normuna göre parçacık hızı frekans grafiği. ... 154

Şekil Sayfa

15.50. Sahaya ait gürültü analizi ... 155

15.51. Saha sabitleri ile %50 ve %95 tahmin denklemleri. ... 156

15.52. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 50-1000 m. ... 157

15.53. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 1050-2000 m. ... 157

15.54. Türkiye Standardı ile Alman DIN 4150 Normuna göre parçacık hızı frekans grafikleri 158 15.55. Sahaya ait ortalama taş savrulması hareketi. ... 159

15.56. Sahaya ait ortalama taş savrulması mesafesi. ... 160

15.57. Sahaya ait ortalama taş savrulması hesabı. ... 161

15.58. Delik çapına göre taş savrulması analizi. ... 161

15.59. Sahaya ait ortalama hava şoku değerlendirmesi. ... 162

15.60. Türk hasar değerlendirme kriterlerine göre verilerin 1. ölçüm grafiği. ... 166

15.61. Türk hasar değerlendirme kriterlerine göre verilerin 2. ölçüm grafiği. ... 166

15.62. Türk hasar değerlendirme kriterlerine göre verilerin 3. ölçüm grafiği. ... 167

15.63. Yığın tane boyutu analiz sonuçları (“Afablast V1.0” program çıktısı). ... 168

15.64. Türk yönetmeliğine göre parçacık hızı frekans grafiği. ... 169

15.65. Alman DIN 4150 Normuna göre parçacık hızı frekans grafiği. ... 170

15.66. Programa saha verilerinin girişi. ... 171

15.67. Sahaya ait gürültü analizi. ... 171

15.68. Saha sabitleri ile %50 ve %95 tahmin denklemleri. ... 172

15.69. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 50-1000 m. ... 173

15.70. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 1050-2000 m. ... 173

15.71. Türkiye Standardı ile Alman DIN 4150 Normuna göre parçacık hızı frekans grafikleri 174 15.72. Sahaya ait ortalama taş savrulması hareketi. ... 175

15.73. Sahaya ait ortalama taş savrulması mesafesi. ... 176

15.74. Sahaya ait ortalama taş savrulması hesabı. ... 177

15.75. Delik çapına göre taş savrulması analizi. ... 177

15.76. Sahaya ait ortalama hava şoku değerlendirmesi. ... 178

15.77. Kırklareli Limak Çimento ocağının lokasyonu. ... 180

15.78. Kırklareli Limak Çimento ocağı patlatma sahası. ... 182

15.79. Türk hasar değerlendirme kriterlerine göre verilerin grafiği. ... 186

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

15.81. Türk yönetmeliğine göre parçacık hızı frekans grafiği. ... 188

15.82. Alman DIN 4150 Normuna göre parçacık hızı frekans grafiği. ... 189

15.83. Türk hasar değerlendirme kriterlerine göre verilerin 1. ölçüm grafiği. ... 190

15.84. Türk hasar değerlendirme kriterlerine göre verilerin 2. ölçüm grafiği. ... 191

15.85. Türk hasar değerlendirme kriterlerine göre verilerin 3. ölçüm grafiği. ... 191

15.86. Yığın tane boyutu analiz sonuçları (“Afablast V1.0” program çıktısı). ... 192

15.87. Türk yönetmeliğine göre parçacık hızı frekans grafiği. ... 193

15.88. Alman DIN 4150 Normuna göre parçacık hızı frekans grafiği. ... 194

15.89. Programa saha verilerinin girişi. ... 195

15.90. Sahaya ait gürültü analizi. ... 195

15.91. Saha sabitleri ile %50 ve %95 tahmin denklemleri. ... 196

15.92. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 50-1000 m. ... 197

15.93. Gecikme başına kullanılabilecek en fazla patlayıcı miktarı 1050-2000 m. ... 197

15.94. Türkiye Standardı ile Alman DIN 4150 Normuna göre parçacık hızı frekans grafikleri 198 15.95. Sahaya ait ortalama taş savrulması hareketi. ... 199

15.96. Sahaya ait ortalama taş savrulması mesafesi. ... 200

15.97. Sahaya ait ortalama taş savrulması hesabı. ... 201

15.98. Delik çapına göre taş savrulması analizi. ... 201

Çizelge Sayfa

4.1. Hava şoku seviyelerinin çevresel etkisi ... 24

4.2. Maksimum parçacık hızının tahminine yönelik deneysel yaklaşımlar ... 34

5.1. Maden ve taş ocakları ile benzeri alanlarda patlama nedeniyle oluşacak titreşimlerin en yakın çok hassas (Ek ibare: RG-27/4/2011-27917) ve hassas kullanım alanının dışında yaratacağı zemin titreşimlerinin izin verilen en yüksek değerleri ... 38

5.2. ABD Açık ocak maden bürosu tarafından izin verilen değerler ... 40

5.3. Emniyetli yer titreşim düzeyleri ... 40

5.4. Alman standartlarına göre (DIN4150) yapı tipi, hız-frekans ilişkisi ... 42

6.1. İnstantel micromate cihaz özellikleri ... 47

9.1. Deliğin her bir metresi için kullanılması gereken patlayıcı madde miktarı ... 61

10.1. Kayaç faktörü bağlantı parametreleri ... 65

10.2. Patlatma parametrelerinin “n” üzerindeki etkisi ... 67

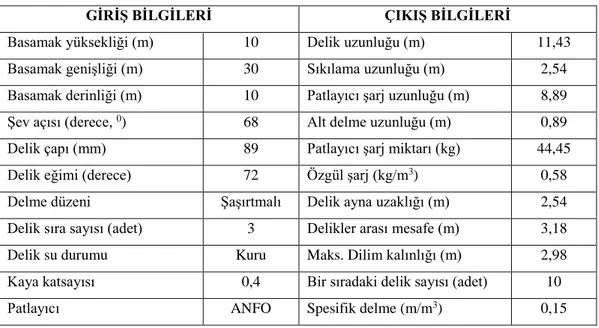

12.1. Örnek bir basamak patlatması tasarımı için programdaki giriş ve çıkış bilgileri ... 85

12.2. Örnek bir yığın tane boyut analizi giriş ve çıkış bilgileri ... 89

14.1. Patlatma için uyarlanmış performans parametreleri ... 102

15.1. Kayaç ve patern bilgileri ... 113

15.2. Tecer sahasına ait patlatma bilgileri ... 114

15.3. Örnek bir patlatma uygulama verisi (Çizelge 15.1’de, 15 Nolu Patlatma) ... 115

15.4. Ortalama taş savrulma mesafeleri ... 125

15.5. Delik çaplarına göre taş savrulma mesafeleri ... 127

15.6. Hava şoku değerlendirmesi ... 127

15.7. Akkaya sahasına ait patlatma bilgileri ... 130

15.8. Kayaç ve patern bilgileri ... 131

15.9. Örnek bir patlatma uygulama verisi (Çizelge 15.8’de 2 Nolu Patlatma) ... 131

15.10. Ortalama taş savrulma mesafeleri ... 141

15.11. Delik çaplarına göre taş savrulma mesafeleri ... 143

15.12. Hava şoku değerlendirmesi ... 143

15.13. Kayaç ve patern bilgileri ... 148

15.14. Votorantim sahasına ait patlatma bilgileri ... 149

15.15. Örnek bir patlatma uygulama verisi (Çizelge 15.13’de 4 Nolu Patlatma) ... 150

15.16. Ortalama taş savurma mesafeleri ... 160

ÇİZELGELER DİZİNİ (devam)

Çizelge Sayfa

15.18. Hava şoku değerlendirmesi ... 162

15.19. Kayaç ve patern bilgileri ... 163

15.20. Maden sahasına ait patlatma bilgileri ... 164

15.21. Örnek bir patlatma uygulama verisi (Çizelge 15.19’da 3 Nolu Patlatma) ... 165

15.22. Ortalama taş savrulma mesafeleri ... 176

15.23. Delik çaplarına göre taş savrulma mesafeleri ... 178

15.24. Hava şoku değerlendirmesi ... 178

15.25. Elektronik ateşleme sistemi ile patlatma yapılan tüm sahalara ait patlatma bilgileri... 183

15.26. Kayaç ve patern bilgileri ... 184

15.27. Örnek bir patlatma uygulama verisi (Çizelge 15.26’da 11 Nolu Patlatma) ... 185

15.28. Örnek bir patlatma uygulama verisi (Çizelge 15.26’da 8 Nolu Patlatma) ... 190

15.29. Ortalama taş savrulma mesafeleri ... 200

15.30. Delik çaplarına göre taş savrulma mesafeleri ... 202

15.31. Hava şoku değerlendirmesi ... 202

16.1. Nonel ve elektronik ateşleme uygulamalarının verileri ... 204

16.2. Nonel ateşleme ile yapılan uygulamaların performans değerleri ... 209

16.3. Elektronik ateşleme ile yapılan uygulamaların performans değerleri ... 209

Simgeler Açıklama

d Delik Çapı

K Basamak Yüksekliği

Bmax Maksimum Dilim Kalınlığı

U Delik Taban Payı

H Delik Boyu

B Dilim Kalınlığı (delik yükü)

E Delikler Arası Mesafe

R Patlatma bölgesi ile ölçüm noktası arasındaki mesafe

b Spesifik Delme

lb Şarj Yoğunluğu

ho Sıkılama Boyu

hc Kolon Şarj boyu

hb Delik dip şarj boyu

W Gecikme başına kullanılan en fazla patlayıcı miktarı

q Özgül şarj

Db80, Di80 Patlatma sonrası kırıcıdan %80 geçen kayaç miktarı

kg/m3 Kilogram/metreküp

ms Milisaniye

k Saha sabiti

Lmax En Fazla taş fırlatma mesafesi

m Patlayıcı miktarı

kg/m Kilogram/metre

g Yerçekimi sabiti

m/s2 Metre/saniyekare

Sin Q0 Fırlatma açısı

Φ Patlatma sırasında fırlayan taş parçalarının boyutu

Po Referans ses basıncı

Hz Hertz dB Desibel Pa Pascal

SİMGELER VE KISALTMALAR DİZİNİ (devam)

Simgeler Açıklama

Q Gecikme başına patlayan patlayıcı madde miktarı L Boyuna sismik parçacık hızı

V Düşey sismik parçacık hızı T Yanal sismik parçacık hızı

PPV Maksimum parçacık hızı

α,n Çalışma sahası sabitleri

e-αR İnelastik seyrelme faktörü e-α(R/W) İnelastik sönme faktörü

Kısaltmalar Açıklama

OSM Office of Surface Mining (ABD Açık Ocak Madencilik Bürosu) DIN Deutsches Institut für Normung

ISEE International Society of Explosives Engineers MSE Mean Squared Error (Ortalama Karesel Hata) WSS Sum of Squares (Kareler Toplamı)

Kayaç kazısındaki ilk büyük atılım, 1627 yılında kara barutun Macaristan’da bulunan Schmnitz Kraliyet Madenlerinde kullanılmasıyla olmuştur (Hopler, 1998). Kara barutun kullanılmasında karşılaşılan güçlükler ve tehlikeler, insanları yeni arayışlara yönlendirmiştir. Bu arayış 1831 yılında İngiliz William Bickford’un icadı olan “emniyetli fitil”in bulunması ile sona ermiştir. 1846 yılında ise nitrogliserini keşfeden Ascanio Sobrero, hem üretiminin hem de kullanımının tehlike ve risk teşkil ettiğini bildirmiştir (Olofsson, 1990). İlerleyen dönemlerde İsveçli Alfred Nobel, nitrogliserinin güvenli şekilde ateşlenebilmesi için bir yöntem geliştirmiş ancak nitrogliserinin tehlikeli oluşu ve aşırı hassasiyeti karşısında araştırmalarını sürdürerek 1867 yılında diatomite nitrogliserini emdirerek “dinamit” i bulmuştur. İlk olarak 1659 yılında sentetik olarak üretilen amonyum nitrat ise 1870’li yıllarda patentli olarak kullanılmaya başlanmış ve özellikle 1950’lerde madencilik uygulamalarında yaygın olarak kullanılmaya başlamıştır (Hopler, 1998). Günümüzde ANFO (Amonyum nitrat-Fuel oil), fiyatının ekonomik olması sebebiyle kuru deliklerde patlayıcı madde olarak kullanılmaktadır. ANFO’nun suya direncinin çok az olması nedeniyle sulu patlayıcılar üzerinde başlatılan araştırmalar 1957 yılında Dr. Cook’un harç patlayıcıyı (Slurry) üretmesine ve sonrasında geliştirilen türlerinin 1960 yılından itibaren ticari olarak sulu deliklerin patlatılmasında kullanılmasına sebep olmuştur. Bulamaç türü patlayıcı maddelerin diğer bir türü olan emülsiyon patlayıcılar, 1970’li yıllardan itibaren ticari olarak kullanılmaya başlanmış ve günümüzde de sulu deliklerde ki kullanımı devam etmektedir (Bilgin, 2003).

Elektrikli kapsüllerin 1870’li yıllarda bulunması ve kullanımına başlanması ile patlatma uygulamaları hızla yayılmıştır. İlerleyen dönemde, infilaklı fitilin ve gecikmeli elektrikli kapsülün de üretimine başlanmıştır. 1960’lı yıllarda elektriksiz ateşleme sisteminin piyasadaki yerini alması ve sonrasında gecikmeli kapsüllerin üretilmesi ile verimli ve kontrollü patlatma uygulamaları yapabilmek mümkün hale gelmiştir (Yurttaş vd., 2015). İlk olarak 1980 yılında üretilen elektronik kapsüller ise birim fiyatlarının yüksek olması sebebiyle günümüzde yeni kullanılmaya başlanmıştır.

Gerek patlayıcıların gerekse ateşleme sistemlerinin her geçen gün daha da geliştirilmesi, madencilik ve inşaat sektörlerinde önemli ilerlemelere yol açmıştır. Patlatma işlemleri, özellikle maden ve taş ocaklarında, askeri faaliyetlerde, enerji sektöründe ya da baraj, yol, yeraltı inşaatları, şehir içi temel kazıları ve çok katlı binaların patlayıcı ile yıkımı gibi konularda uygulanacak işlemlerin başlangıcında yer alan ve en çok başvurulan yöntem haline gelmiştir. Ancak bu

yöntemin de beraberinde getirdiği bir takım olumsuz etkiler mevcuttur. Patlatma esnasında patlayıcı maddelerin açığa çıkardıkları enerjinin %20-30'luk kısmı, kaya malzemesinin kırılması ve ötelenmesi işinde kullanılırken, geriye kalan enerjinin tamamı gürültü, yer titreşimi, geri kırılmalar, hava şoku ve titreşim gibi etkilere harcanmaktadır (Hagan, 1973). Patlatma kaynaklı bu etkilerin en aza indirilmesi ve uygulamalarda patlayıcıların verimli ve güvenlikli kullanımı, günümüzde üzerinde çalışılan önemli konulardandır.

Patlayıcı madde kullanılarak yapılan madencilik ve temel kazısı çalışmalarında, patlatma esnasında oluşan yer titreşimi ve hava şoku gibi çevresel etkiler sıklıkla karşılaşılan sorunların başında gelmektedir. Özellikle yer titreşimlerinin depreme benzer bir etki yaratması, uzaktaki yerleşim bölgelerinden de hissedilebilmesine neden olmaktadır. Patlatma tasarımının iyi yapılamaması sonucunda oluşan çevresel etkiler, birçok çevresel hasara ve psikolojik rahatsızlıklara neden olmaktadır. Bu nedenle patlatma kaynaklı çevresel etkilerin azaltılması oldukça büyük bir öneme sahiptir (Adıgüzel, 2006).

Patlatma uygulamaları sonrasında karşılaşılan çevresel sorunların temel nedeni, patlatma sırasında açığa çıkan patlayıcı madde enerjisinin tamamının parçalanma ve ötelenme işinde kullanılamamasından kaynaklanmaktadır. İyi bir patlatma tasarımı ile patlayıcı enerjisinin güvenli ve verimli bir şekilde kullanılması, çevresel etkilerin en aza indirilmesi anlamını taşımaktadır. Patlatma uygulamaları sonrasında açığa çıkan sorunlar, patlatma teknolojilerinin geliştirilmesini zorunlu kılmış ve kontrollü patlatma teknikleri ilkelerinin ortaya çıkmasına neden olmuştur. Günümüzde patlatma alanında geliştirilen yeni teknolojiler sayesinde; patlatma uygulamalarının her aşamasının takibi ve kontrolünün yapılabilmesi, delik içi fonksiyona müdahale edilebilmesi, kapsüllere istenilen sürede gecikme zamanının kullanıcı tarafından verilebilmesi ve tüm patlatma sisteminin ateşleme yapılmadan önce kontrolünün sağlanabilmesi mümkün hale gelmiştir.

Patlatma işlemlerindeki verimlilik artışı, patlatma sonrasındaki operasyonlarda daha düşük maliyetle çalışma imkânı sağlayacaktır. Başarılı uygulanmış iyi bir patlatma, optimum parçalanmayı sağlayacak ve kolay yüklenebilen bir gevşeklikte yığın oluşturacak ayrıca çevre ile etkileşimde çevreye zarar vermeyecek ve sonraki madencilik çalışmalarının da hızı ve maliyeti üzerinde olumsuz bir etki oluşturmayacaktır.

Bu çalışma kapsamında yapılan patlatma uygulamalarında üç temel hedef gözetilmiştir. Birincisi çevresel etkilerin kontrol altına alınabilmesi, ikincisi uygun tane boyut dağılımının sağlanabilmesi üçüncüsü ise patlatma uygulamalarının performansının analiz edilebilmesidir.

eksiklikleri ortaya çıkacaktır. Bunlara bağlı olarak oluşabilecek fazladan patlatma maliyetleri, olumsuz çevresel etkiler, istenilenden farklı tane boyut dağılımı gibi birçok faktör belirlenebilecektir. Böylelikle patlatma performansı değerlendirilirken, patlatma sonrasında oluşan yığın tane boyut dağılımı, nakliye, kırma-öğütme işlemleri, enerji maliyetleri, çevresel etkiler, patlatma uygulamalarına bağlı üretim miktarındaki değişim, patlatma maliyeti gibi konularda irdelenebilecektir.

Performans, bir faaliyet için amaçlanan hedeflere yönelik yapılacak bütün işlerin yerine getirilme derecesidir. Günümüzde, yapılan patlatmaların performansını ölçmeye yarayan herhangi bir değerlendirme sistemi bulunmamaktadır. Bu çalışmadaki temel amaçlardan biriside, ateşleme sistemlerinin performansını analiz edecek bir model geliştirmektir. Bu model ile farklı ateşleme sistemleri ile ya da aynı tip ateşleme sistemi ile yapılan patlatmaları birbirleri ile karşılaştırmak mümkün hale gelmiştir.

Gerçekleştirilen mevcut çalışmada performans kavramı tanımlanırken, etkililik, verim ve verimlilik olmak üzere literatürde en çok kabul görmüş 3 farklı performans boyutundan da bahsedilmiştir. Ayrıca bu değerlerin çarpımıyla oluşan “performans indeks değeri” ile de patlatmaların performansı değerlendirilmiştir. Yapılan patlatma uygulamalarında etkililik, verim ve verimlilik parametrelerinin patlatma uygulamalarına uyarlanmasında hangi verilerin dikkate alındığı ayrıca modelde açıklanmıştır.

Patlatmaların performans analizi sonuçları değerlendirilirken, etkililik, verim ve verimlilik için gerekli olan tüm değerler ayrı ayrı ölçülmüş ve bu değerlere bağlı olarak belirlenen performans indeks değerleri de elde edilmiştir. Bu sonuçlar ışığında, açık ocakta elektronik ve nonel ateşleme sistemleri ile yapılan ya da sadece nonel ateşleme sistemi ile yapılan patlatmaların performansları belirlenmiş ve karşılaştırmalı bir şekilde yorumlanmıştır.

2. PATLATMA TASARIMI

2.1. Basamak Patlatması Geometrisi

Açık ocak işletmelerinde kazı alanlarında oluşturulan ve ayrı kotlarda bulunan her bir kademe; basamak, basamaklarda yapılan atımlar ise basamak patlatması olarak adlandırılmaktadır. Tüm basamakların bir üst bir de alt kotu olup, kotlar farkı basamak yüksekliği değerini vermektedir (Şekil 2.1). Basamak alnı; kayanın yapısına, sağlamlığına (tabakalanma, eklem, fay, vb.) ve patlatma deliğinin eğimine bağlı olarak 90° veya 90°’den daha az eğimli şev oluşturur. Şev; patlatma esnasında basamağın oluştuğu ana kayacın daha rahat parçalanmasına imkân tanıyan ve parçalanan kayacın patlatma enerjisi ile ileri fırlatılabilmesine fırsat veren bir serbest yüzey olarak tanımlanmaktadır (Kahriman, 1995; Arpaz, 2000).

Şekil 2.1. Basamak patlatmasında düşey delikli atım düzeni (Bilgin, 1986).

İlk sıra delinen delikler ile serbest yüzey arasındaki veya farklı delik sıraları arasında bulunan mesafelere dilim kalınlığı denilmektedir. Bir atımın, basamak patlatması olarak adlandırılabilmesi için dilim kalınlığının, en fazla basamak yüksekliğinin yarısına eşit olması gerekmektedir. Delikler arası mesafe ise aynı sırada bulunan deliklerin birbirlerine olan

olmasını sağlamak için, belirlenen basamak yüksekliğinden biraz daha fazla delinir ve bu fazlalık delik taban payı olarak adlandırılır. Patlatma d eliğinin dip kısmına yerleştirilen patlayıcı maddeye dip şarjı, dip şarjın üzerindeki şarja ise kolon şarjı denilmektedir. Genellikle basamağın taban kısmına yakın bölgelerde kayacın parçalanması daha güç olduğu için dip şarjı, kolon şarjına göre hem patlayıcı miktarı hem de patlayıcı gücü daha fazla olacak şekilde seçilmektedir. Deliğin ağız kısmında, patlayıcı maddenin üzerini örtmek ve baskı oluşturmak üzere ve deliği tamamen dolduracak şekilde eklenen ve patlayıcı olmayan maddelerden (delme makinesi kırıntıları, kırma taş, çakıl, alçı, kum) oluşan tıkaca ise sıkılama denilmektedir (Kahriman, 1995; Arpaz, 2000; Adıgüzel, 2006).

Düşey deliklerde kullanılan tüm terimler Şekil 2.2’de gösterildiği gibidir.

Şekil 2.2. Düşey deliklerde kullanılan terimler (Kabaoğlu, 2003).

Basamak Yüksekliği ≥ 2 Bmax

d : Delik Çapı : mm K : Basamak Yüksekliği : m Bmax : Maksimum Dilim Kalınlığı : m

U : Delik Taban Payı : m H : Delik Boyu : m B : Dilim Kalınlığı (delik yükü) : m E : Delikler Arası Mesafe : m b : Spesifik Delme : m/m3

lb : Şarj Yoğunluğu : kg/m ho : Sıkılama Boyu : m hc : Kolon Şarj boyu : m hb : Delik dip şarj boyu : m q : Özgül şarj : kg/m3

2.2. Tasarım Parametreleri

Açık ocak işletmeciliği, delme, patlatma, kazı, yükleme, taşıma, kırma ve dökme gibi birbirini takip eden temel faaliyetlerden oluşmaktadır. Bu faaliyetlerin bilinçli ve düzenli uygulanması koşuluyla, emniyetli ve ekonomik bir patlatmanın gerçekleşebilmesi, ancak güvenilir ve sahaya uygun bir patlatma tasarımı ile mümkündür. İyi bir patlatma tasarımından beklenen; yükleme ve nakliye ekipmanlarının en yüksek verimle kullanıldığı, istenilen kayaç parçalanma derecesine sahip, yeterince kabarmış ve kısmen ötelenmiş, gevşek bir yığın oluşumuna izin veren ve çevresel sorunları en aza indirilmiş bir patlatmanın sonuçlarını patlatma öncesinde de tahmin edebilmektir. Pek çok maden işletmesinde, üretim süreçlerinin ilk aşamasını delme ve patlatma uygulamaları oluşturmaktadır. Genel olarak patlatma sahasında daha fazla delik delmek ya da deliklere daha fazla patlayıcı madde eklemek, delme ve patlatma maliyetini arttırırken, daha küçük parça boyuna sahip ve homojen dağılmış bir yığının oluşması ihtimalini de artıracaktır. Ancak böyle elde edilmiş bir yığınla, patlatma sonrası işlemlerin maliyetinde belirgin bir azalmadan söz edilebilecektir. Bunun yanı sıra, eğer sadece kullanılan patlayıcı madde enerjisi arttırılabilirse, delme ve patlatma işlemlerinde ek bir maliyete gerek kalmadan istenilen parçalanma elde edilebilecektir. Bu çerçevede, patlatma tasarımı yapılırken üç temel soruya yanıt aranmaktadır. Bunlardan birincisi; her bir deliğe konulacak optimum patlayıcı miktarının ne kadar olacağı, ikincisi; hangi tip ateşleme sisteminin kullanılacağı, üçüncüsü ise istenilen parçalanma derecesine sahip ve arzu edilen konumda bir yığının oluşması için delik paterninin nasıl olması gerektiğidir. Başka bir ifade ile herhangi bir kaya ortamında yapılacak olan basamak patlatması için yanıt aranacak iki temel parametre olan dilim kalınlığı ve patlayıcının türüne (Kaya, 2013), mevcut çalışma sonucunda özgül şarj üçüncü parametre olarak eklenmiştir. Bu üç unsurun belirlenmesi ile diğer parametreler de bunlara bağlı olarak hesaplanabilmekte ve tasarım tamamlanabilmektedir.

Madenlerin üretimi sürecinde patlatma uygulamalarının önemi bilinen bir gerçektir. Günümüzde bu konu ile ilgili pek çok farklı çalışma sürdürülürken, konunun karmaşık ve koşulların zor olması nedeni ile halen yanıt bulması gereken birçok husus mevcuttur. Emniyetli, teknik ve ekonomik açıdan iyi ve güvenilir bir patlatma tasarımı üzerinde etkili olan pek çok parametre söz konusudur. Bu parametreleri aşağıdaki gibi özetlemek mümkündür (Kahriman, 1995; Arpaz, 2000; Adıgüzel, 2006).

i. Kaya birimlerinin malzeme ve kütle özellikleri: - Basınca, çekmeye ve darbeye karşı dayanımları,

- Süreksizliklerin durumu ve kütlesel sağlamlık derecesi, - Su durumu,

- Elastisite modülü, - Yoğunluk, - Poisson oranı ve

- Değişkenlik durumu (anizotropi, izotropi, homojenlik)’dur. ii. Patlayıcı maddelerin türü, özellikleri ve dağılımı:

- Yoğunluğu,

- Gücü, patlama hızı ve hassasiyeti, - Suya ve dona dayanımı,

- Gaz özellikleri,

- Patlama ısısı ve özgül gaz hacmi ve - Depolanma şekli ve süresidir. iii. Patlatma geometrisi:

- Deliğin boyu, çapı ve eğimi, - Delik düzeni,

- Dilim kalınlığı ve delikler arası mesafe,

- Basamak aynasının durumu, yüksekliği ve eğimi, - Sıkılama boyu,

- Delik taban payı,

- Şarj şekli ve ateşleme türü ve

- Gecikme tipi ve süresidir (Kaya, 2013).

Yukarıda değinilen bu üç temel unsurun aralarındaki ilişkilerin ortaya konulması sonucunda, tasarım için uygun yaklaşımlarda bulunmak mümkün olabilmektedir.

Herhangi bir kaya birimi için farklılık gösteren ve deneme-yanılma yoluyla yapılan dilim kalınlığı ile özgül şarj miktarı belirleme çalışmalarında, maliyeti göz önünde bulundurmak gerekmektedir. Bu nedenle, ilk tasarım yapılırken makul bir özgül şarj ve dilim kalınlığı değerinden başlamak çok olumlu sonuçlar verebilmektedir. Bu durum ise ancak yukarıda ifade edilen üç ayrı temel parametre arasındaki ilişkilerin yorumlanması ile mümkündür.

Çeşitli araştırmacıların, saha ve kaya koşullarını göz önünde bulundurarak dilim kalınlığı ve özgül şarj değerinin patlatma öncesinde belirlenmesine yönelik geliştirdikleri deneysel ilişkiler ile patlatma ön tasarımı yapılabilmektedir. Uygulamaların sonucunda ise verimlilik, maliyet analizleri ve gerekli gözlemler yapılarak, elde edilen sonuçlar değerlendirilebilmektedir. İşletme koşullarını da dikkate alarak tekrarları yapılan uygulamalar sonucunda ulaşılan değerler, en uygun değer olarak kabul edilmekte ve tasarım kesinleştirilmektedir (Kahriman, 1995; Arpaz, 2000; Adıgüzel, 2006).

Pratikte, özgül şarj değerinin patlatma uygulaması öncesinde hesaplanması, genellikle kullanılan toplam patlayıcı madde miktarının, delik geometrisinden hesaplanan toplam malzeme hacmine bölünmesi ile elde edilmektedir (Teorik özgül şarj). Ancak patlatma deliklerinin her iki ucu ve patlatma aynasının arka kısmının etki payından dolayı, delik geometrisine göre hesaplanan malzeme hacmine ilave olarak bir miktar daha malzeme patlamaktadır. Bu nedenle özgül şarj değeri hesaplanırken, patlatma sonucu oluşan toplam malzeme hacminin kullanılması daha doğru sonuçlar vermektedir (Patlatma sonrası hesaplanan özgül şarj) (Tosun vd., 2013).

Ateşleme sistemleri, patlatma uygulamalarının başlangıcı olmakla birlikte en önemli kademesidir. Ateşleme sisteminin ve elemanlarının seçimi, en az delik paterni ve patlayıcı madde seçimi kadar önemlidir. Patlatma uygulamalarının yapılış amaçlarına uygun bir biçimde tercih edilmeyen ateşleme sistemleri, atım grubunu tek başına olumsuz yönde etkileyebilir (Alpaydın vd., 2012).

Ateşleme sistemlerinin etkili kullanılmasında, kullanım tekniğinin ve güvenliğinin en yüksek düzeyde tutulması ve patlatma kaynaklı meydana gelen çevresel sorunların en alt seviyeye indirilmesi amaçlanmaktadır.

Patlayıcı madde seçiminde olduğu gibi ateşleme sistemi seçimi de kontrol edilebilir parametrelerdendir. Uygun ateşleme sistemi seçimi, maliyet ve patlatma performansı açısından büyük bir etkendir. Patlatma sahasındaki delik paterni ve koşulları ile çevre şartlarına bağlı olarak, uygun ateşleme sisteminin seçilmesine özen gösterilmelidir. Genellikle patlatma uygulamaları esnasında yaşanan kazaların büyük bir kısmı, ateşleme sistemlerinin yanlış seçilmesi ile ya da belirlenen ateşleme sisteminin hatalı uygulanmasından kaynaklanmaktadır. Patlatma delikleri ile bunlar arasındaki gecikme zamanları patlatma maliyetlerini direkt olarak etkiler. İki ya da üç sıradan daha fazla sırası olan ve delik sayısı çok, kalabalık ve karmaşık olan atım gruplarında ateşleme sistemi seçimi büyük önem arz etmektedir. Gecikme aralıklarının uygun olmaması, patlatma deliklerinin sıkışmasına ve oluşacak yığının yüklemeye uygun olmamasına sebep olur. Bu durum maliyeti önemli ölçüde artıran etkenlerden birisidir. Bu sebeple, ateşleme sistemlerinin seçiminde ekonomik, amacına uygun, çevresel problemleri azaltacak, güvenilir ve hava şartlarından etkilenmeyecek kapsüllerin seçilmesi gerekir (Alpaydın, 2015).

Kapsüller; bakır ve alüminyum dış gövdeye sahip, gecikmeli ve gecikmesiz türde üretilen ve dinamitin patlatılmasında kullanılan malzemelerdir. Bakır gövdeli olanları genellikle gaz ve toz sorunu bulunan yeraltı ocaklarında kullanılırken, alüminyum gövdeli olanları yeraltı ve yerüstü açık ocaklarında kullanılmaktadır. Gecikmeli olan kapsüller, büyük ölçekli patlatmalarda titreşimi azaltmak, düzgün kırılma ve optimum parçalanma elde etmek ve patlatma verimini arttırmak için dinamit veya benzeri kapsüle duyarlı patlayıcıları patlatmak için kullanılır (http://www.teknikpatlayici.com.tr/urun.aspx?kategori=3, 2017).

Günümüzde kullanılan tüm patlayıcıların duyarlılığı, bir alt limit değerinde tutulmakta ve bu değer kapsülün duyarlılığı olarak tanımlanmaktadır. Bunun anlamı, patlayıcı maddelerin infilaka başlayabilmesi için bir kapsülün patladığı anda verdiği şoka gereksinim duymasıdır

(Bilgin, 2003).

Ateşleme sistemlerini aşağıdaki gibi gruplandırmak mümkündür.

3.1. Elektriksiz (Nonel) Ateşleme Sistemleri

Nitro Nobel tarafından 1973 yılında geliştirilmiş olan elektriksiz kapsüller (Noneldet), patlatma teknolojilerinin en önemli buluşlarındandır. Noneldet, düşük enerjili iletim hattına sahip olan ve tüpün iç kısmının reaktif bir tozla kaplanması ile oluşturulmuş elektriksiz bir ateşleme sistemidir. Uyartım yolu ile tetiklenerek aktif olan plastik tüp, patlayıcı maddeleri ateşleyecek ve tüpü tahrip edecek enerjiye sahip olmamasına rağmen geciktirici elemanı tetikleyecek güçtedir (Nitro-Mak, Sektörel kitap, 2005).

Günümüzde maden ve taş ocakları, şehir içi temel kazıları, tünel inşası gibi pek çok alanda kullanılan en yaygın ateşleme sistemidir. Elektriksiz ateşleme sistemlerindeki gecikme elemanı (Şekil 3.1) kapsül içerisinde bulunan piroteknik (kendinden ekzotermik kimyasal reaksiyonları sürdürme yeteneğine sahip maddeler) malzemedir. Çok hassas cihazlarla üretilen elektriksiz kapsüllerin özellikle yüksek milisaniye gecikmesi olan türlerinde, % 2-3’lere varan sapmalar söz konusu olabilmektedir. Bu sapmalar sonucunda patlatma uygulamaları, teoride gerçekleştirilenden farklı sonuçlar ortaya çıkarabilir ve patlatma sonucu oluşan parçacık hızına ve deplasmana direkt etki eder (Yurtaş vd., 2015).

Şekil 3.1. Elektriksiz kapsül.

Elektriksiz ateşleme sistemlerinin şehir içi inşaat faaliyetlerindeki kullanımları;

✓

Yerleşim bölgelerine ve yapılara yakın temel kazılarında,✓

Yerleşim bölgelerine ve yapılara yakın yol yarmaları ve boru hattı kazıları,✓

Yerleşim bölgelerine ve yapılara yakın taşocakları ve çimento fabrikaları✓

Patlatmalı bina yıkımları şeklinde sıralanabilir (Yurtaş vd., 2015). Elektriksiz kapsüllerle yapılan atımlarda yaşanan zorluklar aşağıdaki gibidir:✓

Kapsüllerin farklı numaralara ve farklı sayılara göre istiflenmesi depo alanlarının daha büyük ve daha geniş tutulmasını gerektirmektedir.✓

“Gecikme başına şarj miktarı” ile sınırlama getirilen şehir içi tünel patlatmalarında, ilerleme adımı düşmektedir.✓

Tünel patlatmalarında, belirli numaralardan sonra gecikme aralıkları artmaktadır. 0, 25, 50, 100, 150 milisaniyeden başlayıp 1000, 2000, 3000, 6000, 9000 milisaniye gibi gecikmelerle atımlar yapılmaktadır. Çatlaklı formasyonlarda atımın olabildiğince kısa sürede sonlandırılması oldukça önemlidir. Delikler arası gecikmelerin fazla olması, aynada oluşabilecek bir çatlaktan gaz kaçağına neden olmakta ve atım verimini düşürmektedir. Ayrıca iri parçalanma sonucunda yükleme ve taşıma maliyetini de arttırmaktadır.✓

Yol yarmaları, barajların nihai şev düzlemleri ve tünellerin düzgün tavan çizgisi, elektriksiz ateşleme sistemlerindeki sapmalar nedeniyle istenen biçimde olmayabilmektedir.✓

Yerleşim bölgelerine yakın mesafelerde yapılan patlatmalarda, yüzeyde patlayan infilaklı fitil ve yüzey gecikme kapsülleri ile bina yıkımlarında kullanılan elektriksiz ateşleme sistemi ve infilaklı fitil ikilisi, hava şoku problemine neden olmaktadır.✓

Yerleşim bölgelerine yakın açık kazılarda çok sayıda deliğin patlatılması sonucunda,elektriksiz ateşleme sistemindeki gecikme aralıkları ve sapmalar nedeni ile titreşim değerleri yüksek çıkabilmekte ve titreşim dalgaları yükselebilmektedir.

✓

Elektriksiz kapsüllerin denenmesi için tek yöntem, kapsüllerin ateşlenmesi ile mümkündür.✓

Hem maden ve taş ocaklarında hem de patlatmalı bina yıkımlarında yaşanacak olası bir atım kesmesi durumunda, iş güvenliği açısından oldukça büyük riskler oluşmaktadır (Yurtaş vd., 2015).3.2. Elektronik Ateşleme Sistemleri

Elektronik kapsüller, 1979 yılında İsveç’te bulunmuş ancak günümüz şartlarında üretim maliyetlerinin yüksek olması sebebiyle yaygın olarak kullanılan bir ateşleme sistemi olamamıştır. Elektronik kapsüller (Şekil 3.2) eksiksiz olarak programlanabilir ve çift yönlü haberleşme yapabilirler. Her bir kapsül, mikroçipi üzerinde basılı olan ve fabrika tarafından atanan bir kimlik numarasına (ID) sahiptir. Kimlik numaraları, kapsüller ve kontrol ekipmanı arasındaki iki yönlü haberleşmenin temelini oluştururlar. Böylece kullanıcı, patlatmanın hazırlanması esnasında kapsülün bütün aşamalarını test edebilir (İnfomine, 2009).

Şekil 3.2. Elektronik Kapsül (Unitronic 600).

Elektronik kapsüllere, ateşleme sinyali gönderildikten sonra bireysel olarak çalışabilmeleri, yapılarında bulunan dijital zamanlama devreleri ve enerji depolama sistemleri ile mümkün olmaktadır. Ayrıca scanner (tarayıcı ve kaydedici) (Şekil 3.3) ve blaster (manyeto) (Şekil 3.5) olarak adlandırılan donanımları mevcuttur. Scanner, kapsül kimlik numarası ile gerekli gecikme süresini okur ve kaydeder (Şekil 3.4). Ayrıca gecikme süresinin atanması ve test fonksiyonlarının yürütülmesi için bağlantı sırasında kullanılmaktadır. Bir Scanner (tarayıcı)’in kapsül kapasitesi ise 800 adettir (Cengiz, 2014).

Şekil 3.3. Tarayıcı (Scanner).

Şekil 3.4. Tarayıcı detay görünümü.

Blaster ise patlatma programlamasının ateşlemeden önceki son testlerini ve sistemin tetiklenmesini yürütmek için kullanılır (Cengiz, 2014).

Şekil 3.5. Ateşleme kutusu (Blaster, manyeto).

Bağlantı için kullanılan kablolama sistemi, çift bakır damardan oluşmaktadır. Bu sistem, Scanner’a bağlanmak suretiyle gecikme süreleri kapsüllere tanımlanır ve sonrasında tüm bağlantı patlatma kutusuna aktarılarak testinin yapılması sağlanır. Elektronik kapsül kaydedicisi, ayrı ayrı her bir kapsüle bağlanıp kapsüllerin çalışmasını kontrol eder ve kapsül kimlik numarasını okuyarak, gecikme süresi ile beraber tüm bilgileri belleğine aktarır. Kullanıcı, kapsüllerin gecikme sürelerinin görüntülenmesi sırasında, tarayıcının içerisine atanan ve kaydedilmiş olan gecikme süresini düzenleyebilir. Kapsüllere gecikme sürelerinin atanmasında kullanılan dört değişik yöntem vardır. Bunlar; manuel, otomatik, gecikme numaraları ya da Shot Plus-i yazılım yöntemleridir. Patlatma sahasındaki tüm bağlantılar tamamlandıktan sonra veya kaydetme esnasında, Scanner (tarayıcı)’in test menüsünü kullanarak tüm sistemin testi yapılabilir. Kapsüller, patlatma kutusu, tarayıcı ve kaydediciler arasındaki iletişim sağlandıktan sonra patlatma işlemi gerçekleştirilebilir. Patlatma kutusunda, ateşleme anahtarı ve bazı modellerinde ise parmak izi tanıma sistemi mevcuttur. Böylece yetkisiz kişiler tarafından kullanımı engellenmiştir (Cengiz, 2014).

Elektronik ateşleme sisteminin avantajları aşağıdaki gibidir:

✓ Patlatma esnasında, yüzeyde patlayan herhangi bir infilaklı fitil, yüzey gecikme kapsülü vb. olmadığı için hava şoku problemleri ve buna bağlı şikâyetler en alt seviyeye inmektedir.

yapılabilmektedir. Bu avantaj sayesinde ateşleyici, sahayı hâkim bir noktadan görerek ateşleme yapabilmektedir.

✓

Kapsüllerde herhangi bir arıza olup olmadığı Scanner ile önceden test edilebilmektedir. Böylece, açık ocak ve yer altı patlatmalarında, bina yıkımlarında ve temel kazılarında patlamayan kapsüller ve/veya atım kesmesi nedeniyle oluşacak riskler ortadan kaldırılacaktır.✓

Elektronik ateşleme ile yapılan patlatma uygulamalarında, 1’er ms aralıklarla, 0-10000 ms aralığında istenilen gecikmeler verilebilmektedir. Bu durumda, birim zamanda açığa çıkacak patlayıcı enerjisinin kontrolü planlayıcıda olacak ve titreşim problemlerini olabildiğince minimize edebilecektir.✓

Elektronik kapsüller 0 ms aralığında sapma göstermektedir ve verilen gecikme sürelerinde kapsüller patlamaktadır. Böylece detonasyon aynı anda olmayacak ve titreşimler doğal olarak düşecektir.✓

Fazla sayıda gecikme verilebilmesi sayesinde, temel kazılarında daha az sayıda ve büyük hacimli atımlar yapılarak hem proje kısa sürede bitirilebilecek hem de şikâyetler minimize edilebilecektir.✓

Kapsüller, dışarıdan oluşabilecek elektriksel tehlikelere karşı emniyetli bir şekilde tasarlanmıştır. Elektronik kapsüllere yüksek akım gelmesi halinde, kapsül ekstra dirençleri eriyerek devreyi kesmekte ve akım, patlayıcı olan kısmına geçememektedir (Yurttaş vd., 2015).✓

Çevresel faktörlerin önem arz ettiği yerlerde kolayca kullanılabilmektedir.✓

Ateşleme yapılmadan önce, patlatma deliğinin içine müdahale edilebilir ve tüm sistemin kontrolü yapılabilir.✓

Son derece emniyetli olan bu sistemin kullanımı da oldukça kolaydır ve şifre kodu girilmeden patlatılamaz.✓

Başka bir patlatma cihazı ile patlatma yapılamaz.✓

Kapsüllerin içerisinde bulunan elektronik çip, gecikmelerin çakışma riskini ortadan kaldırmaktadır.✓

Kontur (düzgün bir ayna elde etmek için ve yeraltında aşırı kazı yapılmasını engellemek için kullanılan patlatma yöntemi) patlamalarında düzgün kesitler elde edilmesini sağlar ve kaya tahkimatını azaltır.✓

Patlatma sonrasındaki yığın tane boyutunun kontrolü sağlanabilir ve düzgün yığınlar oluşturur (Nitro-Mak, Sektörel kitap, 2005).✓

Bazı barajların gövde kazısı yapılırken, pre-split atımları uygulanmakta ve aynı anda patlayan pre-split atımları basamak genişliğini bozmakta ve bazen şev kaymasına sebep olmaktadır. Bu gibi durumlarda elektronik kapsüllerin verilecek küçük gecikmeler ile kullanılması, atım esnasında oluşacak şoku azaltacaktır. Böylece hem şev stabilitesi korunacak hem de geri çatlaklar minimize edilecektir.✓

Çatlaklı formasyona sahip patlatma sahalarında, titreşim nedeni ile delikler gruplara bölünerek ateşleme yapılmaktadır. Bu durum mevcut çatlakların genişlemesine imkân vermekte ve atım verimliliğini düşürmektedir. Atımlar yapılırken delikler, yine birkaç gruba ayrılarak yapılabilir ancak elektronik kapsüller ile gecikme aralığı daha fazla daraltılabilir.✓

Şehir dışında aynı anda birbirine yakın noktalarda kalıp kurularak tünel içi invert ve kemer betonu dökülen ya da kontak enjeksiyonu uygulanan projelerde, patlatma kaynaklı titreşim minimize edilerek mikro çatlak oluşumu engellenecek ve kalıp açılması gibi problemler ortadan kalkacaktır.✓

Tünel patlatmalarında tavan deliklerinin aynı anda patlaması istenmektedir. Ancak Lp serili kapsüllerde aynı numara kullanılsa dahi oluşan sapmalar nedeni ile aynı anda detonasyon olamamaktadır. Bunun sonucu olarak düzgün bir tavan çizgisi oluşmamakta ve beton, işçilik ve zaman kayıpları yaşanmaktadır. Ancak elektronik kapsüller 0 ms aralığında sapma gösterdiği için bu sorunlar ortadan kalkacaktır (Yurttaş, 2013).Elektronik ateşleme sisteminin dezavantajları aşağıdaki gibidir:

✓ Elektronik kapsüller, fiyat bakımından diğer kapsüllere göre daha pahalıdır.

✓ Ateşlemeyi yapacak olan kişinin elektronik ateşleme konusunda iyi bir eğitim almış olması gerekmektedir.

Patlatma uygulamaları tasarlanırken, çevreye verilebilecek olası hasarlar göz önünde bulundurulmalı ayrıca teknik yönden uygun, ekonomik ve en fazla verim alınacak şekilde yapılmasına dikkat edilmelidir. Patlatma uygulamalarının; çevreye duyarlı, rahatsızlık vermeyecek şekilde ve çevresel etkileri tahmin edilerek, yaşanabilecek olumsuzluklar ortadan kaldıracak şekilde yapılması gerekmektedir. Patlatmadan kaynaklanan çevresel etkilerin fazla olması, kayayı parçalamak için kullanılan enerjinin boşa harcandığını göstermektedir. Dolayısıyla bu etkilerin en aza indirilmesi, patlatma maliyetlerinin de azalmasına imkân sağlayacaktır.

Patlayıcı maddelerin, kaya kütlelerini kırma amacıyla kullanılmalarında karşılaşılan ve çevreye verebilecekleri başlıca dört olumsuz durum bulunmaktadır (Barutsan, 1999).

• Kaya savrulması, • Toz emisyonu,

• Hava şoku ve gürültü ile • Yer titreşimidir.

Olumsuz çevresel etkilerin önlenmesinde üzerinde durulması gereken temel konu, uygun patlatma tasarımıdır. Kayaç özellikleri ile jeolojik yapıyı da dikkate alarak, bilimsel verilere dayanan bir patlatma tasarımı belirlenmeli ve özellikle basamak patlatmalarında uygun gecikme aralıkları ile ateşleme gerçekleştirilmelidir (Hüdaverdi ve Kuzu, 2005).

4.1. Kaya Savrulması

Patlatma uygulamalarında sıklıkla yaşanan olumsuz etkilerden birisi olan kaya savrulması, başta çevredeki yerleşim yerleri olmak üzere, atölyeler, şantiye binaları, makine ve ekipmanlar ile diğer çalışma sahalarında da tehlikelere neden olabilen bir etkidir.

Patlama esnasında kayaca uygulanan şok dalgası ile patlama sonucunda oluşan ve kayaçtaki çatlaklara dolarak genişlemesini sağlayan yüksek basınçlı gazların itme kuvveti, patlatma sonucunda açığa çıkan enerjinin iki faydalı bileşenidir. Bunun yanı sıra yüksek basınca sahip gazların, kayayı fırlatması gibi olumsuz bir etkisi de ortaya çıkabilmektedir. Patlatma deliklerinin hazırlanmasında ve deliklere patlayıcı maddenin doldurulmasında yanlış bir uygulama yapılır ya da doğru ateşleme sistemi uygulanmazsa patlama esnasında delik içinde oluşan yüksek basınçlı gazlar, kaya parçalarının uzaklara savrulmasına neden olabilir. Diğer yandan kaya fırlamaları, patlatmaların çevresel etkileri arasında olumsuzluklara sebep olması durumunda yaratacağı hasar ve can kaybı potansiyeli nedeni ile en tehlikeli çevresel etki olarak

değerlendirilmektedir. Patlayıcı şarj yoğunluğunun 0,2 - 0,4 kg/m3 aralığında olduğu

uygulamalarda, patlayıcı etkin enerjisinin büyük bir kısmı parçalamada ve ötelemede kullanılır. Şarj yoğunluğunun bu aralıktan yüksek olması durumunda ise enerji fazlasının bir kısmı kaya savrulmasına sebep olabilir (Şekil 4.1). Bu nedenle yüksek şarj yoğunluğuna ihtiyaç duyulan kayaçlarda, kaya kütlesi özelliklerinin iyi belirlenmesi, delik geometrisi ile şarj özelliklerinin dikkatli bir şekilde kontrol edilmesi gerekir (Alpaydın vd., 2012).

Şekil 4.1. Patlatma sırasında oluşan taş savrulması, (Jimeno vd., 1995).

Patlatma sırasında taş savrulması uzaklığının ve patlatma nedeni ile fırlayan taş parçalarının boyutlarının tahmin edilebilmesi için literatürde çeşitli ampirik eşitlikler bulunmaktadır. Bu çalışmanın ileriki bölümlerinde bahsedilen ve “Afablast V1.0” programında da kullanılan, Richards ve Moore'a (2004) göre, kaya savrulması için kullanılan üç yaklaşım söz konusudur.

1. Şev yüzeyinden fırlayan kayalar (Şekil 4.2); Lmax=k2 g* ( √m d) 2,6 (4.1)

Şekil 4.2. Şev yüzeyinden taş savurması.

Burada;

L: Yatay fırlatma mesafesi (m), d: Delik çapı (m)

k: Saha sabiti

m: Patlayıcı miktarı (kg/m) g: Yerçekimi sabiti (9,8 m/sn2)

2. Krater olarak bilinen ve basamak üzerinden fırlayan kayalar (Şekil 4.3);

Lmax=k2 g* ( √m ho) 2,6 (4.2)

Burada;

L: Yatay fırlatma mesafesi (m), ho: Sıkılama mesafesi (m) k: Saha sabiti

m: Patlayıcı miktarı (kg/m) g: Yerçekimi sabiti (9,8 m/sn2)

3. Sıkılama bölgesinden fırlayan kayalar (Şekil 4.4);

Şekil 4.4. Sıkılama bölgesinden taş savurması.

Lmax=kg2* (√m ho)

2,6

* Sin Qₒ (4.3)

Burada;

L: Yatay fırlatma mesafesi (m), ho: Sıkılama mesafesi (m) k: Saha sabiti

m: Patlayıcı miktarı (kg/m) g: Yerçekimi sabiti (9,8 m/sn2)

durumunda ortaya çıkar. Bu durum, patlama alanının önünde kaya fırlamasına sebep olabilir. Sıkılama bölgesinden fırlayan kayalar, sıkılama malzemesinin kalitesinin kötü olması veya deliğin tam olarak doldurulamaması durumunda meydana gelir (Richards ve Moore, 2004).

Delik yarıçapına bağlı olarak geliştirilen ve yaygın olarak kullanılan ampirik Eşitlik 4.4 ve Eşitlik 4.5 aşağıda verilmiştir. Bu eşitlikler kullanılarak en fazla taş savrulma uzaklığı ve savrulan taş parçalarının boyutu tahmin edilebilmektedir (Gokhale, 2011).

L=260 d0,66 (4.4)

ϕ=0.1 d0,66 (4.5)

Burada;

L: En fazla taş savrulma uzaklığı (m)

Φ: Patlatma sırasında fırlayan taş parçalarının boyutu (m) d: Patlatma deliğinin çapı (inç)

Patlatma sırasında oluşan taş savrulmalarının önlenmesi için aşağıdaki hususlara dikkat edilmesi gerekir:

• Patlatma delikleri uygun çap ve uzunlukta delindikten sonra, delik içine konulacak patlayıcı maddeler arasında homojen bir dağılım sağlanmalıdır.

• Patlatma deliklerinin delinmesi sırasında oluşabilecek delik sapmalarına ve delikler arası mesafelerin korunmasına dikkat edilmelidir.

• Sıkılama boyu, en az dilim kalınlığı kadar olmalı ve sıkılamada 4-9 mm parça boyutuna sahip malzeme kullanılmalıdır.

• Delik içi şarjın ateşlenmesi kesinlikle alttan yapılmalı ve düzgün bir ötelemenin oluşabilmesi için gecikmeli kapsül kullanılmalıdır.

• Patlatma yapılacak formasyonda delik boyunca, faylı ya da çatlaklı bir yapı mevcutsa, bu bölgelere patlayıcı madde doldurulmadan sadece ara sıkılama yapılmalıdır. • Şehir içi patlatmalarında patlatılacak alanın yüzeyi, yoğunluğu yüksek ve ağır