SCADA SĠSTEMLERĠNDE FĠDER OTOMASYONU ĠLE ARIZA ĠZOLASYONU VE BĠR BÖLGE

UYGULAMASININ SĠMÜLASYONU 078221001001

Yahya SAKLI YÜKSEK LĠSANS TEZĠ

ELEKTRĠK-ELEKTRONĠK MÜHENDĠSLĠĞĠ ANABĠLĠM DALI

iii

YÜKSEK LĠSANS TEZĠ

SCADA SĠSTEMLERĠNDE FĠDER OTOMASYONU ĠLE ARIZA ĠZOLASYONU VE BĠR BÖLGE UYGULAMASININ SĠMÜLASYONU

Yahya SAKLI

Selçuk Üniversitesi Fen Bilimler Enstitüsü

Elektrik-Elektronik Mühendisliği Anabilim Dalı DanıĢman: Prof. Dr. Saadetdin HERDEM

2010, 91 Sayfa

Jüri: Prof. Dr. Saadetdin HERDEM Yrd. Doç. Dr. Musa AYDIN Yrd. Doç. Dr. Mehmet ÇUNKAġ

Vazgeçilmez ihtiyaçlarımızdan birisi de elektrik enerjisidir. Her geçen gün bu enerjiye talebin artmasından dolayı elektrik Ģebekeleri de giderek geniĢlemektedir. Tüketiciye kaliteli, sürekli ve güvenli bir elektrik enerjisi sağlayabilmek için, sistemin her parametresinin izlenmesi ve kontrol altında tutulması gerekmektedir. Elektrik enerjisinin üretiminden tüketimine kadar SCADA gibi otomasyonel çözümlere ihtiyaç duyulmaktadır.

iv

yöntemler tehlike ve zararlar meydana getirebilmektedir.

Bu çalıĢmada; öncelikle SCADA sistemleri ve fider otomasyonu hakkında teorik bilgi verilmiĢtir. Daha sonra MATLAB/Simulink yardımıyla MEDAġ'a ait bir fider simule edilmiĢtir ve bu simulasyonda farklı kısa devre arızaları uygulanarak, grafiksel analizlerle arıza yeri bulma ve izolasyonu çalıĢması yapılmıĢtır.

Anahtar Kelimeler: SCADA, Fider otomasyonu, Arıza yeri tespiti, Arıza izolasyonu, Ring Main Unit, Arıza göstergeleri, Simulink

v M.S. Thesis

FAULT ISOLATION BY FEEDER AUTOMATION IN SCADA SYSTEMS AND SIMULATION OF APPLICATION IN A REGION

Yahya SAKLI

Selcuk University

Graduate School of Natural and Applied Sciences Department of Electrical and Electronics Engineering

Advisor: Prof. Dr. Saadetdin HERDEM 2010, 91 Pages

Jury: Prof. Dr. Saadetdin HERDEM Assist. Prof. Dr. Musa AYDIN Assist. Prof. Dr. Mehmet ÇUNKAġ

One of our indispensable needs is electrical energy. Electricity networks are growing larger because of the increasing demand to energy. Each parameter in system must be monitored and checked to provide high quality, continuous and reliable electrical energy to consumer. Automation solutions, such as SCADA, are needed from production to consumption of electrical energy.

One of the most important functions of distribution companies is detection of fault location and repairs it in a short time. But classical methods, which fault departments applied, can bring danger and harm.

vi

MATLAB/Simulink and by applying different short current faults in this simulation, studies were conducted on fault location detection and isolation using graphical analysis.

Keywords: SCADA, Feeder automation, Fault detection, Fault isolation, Ring Main Unit, Fault Indicators, Simulink

vii

Elektrik dağıtım iĢletmelerinde en çok karĢılaĢılan sorunlardan birisi, kısa sürede arıza yerini bulamamaktır. SCADA sistemleri gibi otomasyonel çözümlerle bunun ne kadar kolay bir Ģekilde çözülebileceği bu tez çalıĢmasında gösterilmeye çalıĢılmıĢtır. Tez çalıĢmam boyunca, değerli bilgi ve tecrübeleriyle bana yol gösteren danıĢmanım Prof. Dr. Saadetdin HERDEM'e, değerli yardımlarını esirgemeyen Karatay ĠĢletme BaĢmühendisi M. Zeki CENGĠZ'e, MEDAġ SCADA sorumlusu Elk. Müh. Bülent GÜLġEN'e ve diğer çalıĢma arkadaĢlarıma teĢekkürlerimi sunuyorum. Ayrıca benim bugünlere gelmemi sağlayan, maddi ve manevi desteğini hiçbir zaman eksik etmeyen aileme teĢekkürü bir borç bilirim.

Bu çalıĢmanın ileride hazırlanacak çalıĢmalara faydalı ve yardımcı olmasını dilerim.

viii ÖZET iii ABSTRACT v ÖNSÖZ vii ĠÇĠNDEKĠLER viii KISALTMALAR xi ġEKĠLLER xii TABLOLAR xv 1. GĠRĠġ 1 2. KAYNAK ARAġTIRMASI 3

3. DENETĠMSEL KONTROL VE VERĠ TOPLAMA (SCADA) 5

3.1. SCADA'yı OluĢturan Birimler 6

3.1.1. Merkez (kontrol) istasyonu 6

3.1.2. Saha istasyonu 9

3.1.3. Saha ekipmanları 12

3.1.4. ĠletiĢim birimleri 13

4. SCADA'NIN ENERJĠ TESĠSLERĠNDEKĠ ÖNEMĠ 14

4.1. Türkiye'de Ġletim ve Dağıtım Otomasyonunun Durumu 14

4.1.1. Elektrik iletim sisteminde otomasyon 15

4.1.2. Elektrik dağıtım sisteminde otomasyon 16

5. SCADA SĠSTEMĠNDE FĠDER OTOMASYONU 19

5.1. Arıza Yeri Bulma 19

5.1.1. Koruma cihazları 22

ix

5.2.2. Yük eğrisi verileri 25

5.2.3. Güç akıĢ algoritması 26

5.2.4. Güç akıĢ uygulamaları 26

5.3. Arıza Ġzolasyonu ve Tekrar Servise Alma 28

5.4. Devre DıĢı Kalma Yöntemi 30

5.5. Anahtarlama Prosedür Yöntemi 33

6. RĠNG ANA ÜNĠTELĠ HÜCRELER (RMU) 36

6.1. Yük Ayırıcılı GiriĢ/ÇıkıĢ Hücresi 37

6.2. Yük Ayırıcı + Sigorta BileĢiği Trafo Hücresi 38

6.3. Kablo Bağlantı Bölümü 39

6.4. RMU'larda Kullanılan Göstergeler 39

6.4.1. Gaz basınç göstergesi 39

6.4.2. Faz göstergesi 40

6.4.3. Arıza akım göstergeleri 40

7. UYGULAMA ÖRNEĞĠ 44

7.1. Sistemde Tek Faz – Toprak Arızası Durumunda Arıza Yeri Bulma ve

Ġzolasyonu 53

7.2. Sistemde Arıza Durumu Devam Ederken ĠM 5 Tarafında OluĢan Geçici

3 Faz–Toprak Arızasında Arıza Yeri Bulma 68

8. SONUÇLAR VE ÖNERĠLER 81

9. KAYNAKLAR 84

EKLER 87

EK-A: MEDAġ'A Ait Olan 15,8 kV'luk Dağıtım ġebeke Görünümü 87

x

xi

AG Alçak Gerilim

B.K.M. Bölgesel Kontrol Merkezi

D.M.S. Distribute Managed System (Dağıtım Yönetim Sistemi) D.Y.S. Dağıtım Yönetim Sistemi

G.I.S. Geographic Information System (Coğrafi Bilgi Sistemi)

IEC Internatinal Electrotechnical Comission

ĠM Ġndirici Merkez

kA Kilo Amper

kV Kilo Volt

kVAr Kilo VoltAmper reaktif

kW Kilo Watt

mA Mili Amper

MTU Master Terminal Unit

OG Orta Gerilim

PLC Programming Logic Controller

PLCa Power Line Carrier

pu per unit

RMU Ring Main Unit

RTU Remote Terminal Unit

SCADA Supervisiory Control and Data Aquisition

SF6 Sülfür hekzaflorid

T.C.M.S. Trouble Call Management System (Arıza Ġhbar Sistemi) U.K.M. Ulusal Kontrol Merkezi

xii

ġekil 3.1 Konya 2. ve 3. Organize Sanayi Bölgesindeki SCADA sisteminin

genel görünümü 6

ġekil 3.2 Kontrol merkezi görünüĢü 7

ġekil 3.3 Kontrol merkezine gelen örnek arıza istatistiği 8 ġekil 3.4 BC 1703 (a) ve Siemens S7 400 RTU (b) 10 ġekil 4.1 Ulusal Kontrol Merkezi genel Ģeması 16 ġekil 5.1 Elektrik dağıtım sisteminde klasik yöntemlerle arıza yeri bulma 20

ġekil 5.2 Arıza yeri bulma Ģematik gösterimi 21

ġekil 5.3 SCADA sisteminde arıza olay listesi örneği 23 ġekil 5.4 Kayseri ve Elektrik T.A.ġ.'a ait dağıtım Ģebekesinin SCADA görü. 24

ġekil 5.5 Örnek bir güç akıĢ sonuç ve özeti 28

ġekil 5.6 Arıza izolasyonu ve tekrar servise alma oturum özeti 29 ġekil 5.7 Plansız bir devre dıĢı çalıĢma döngüsü 31 ġekil 5.8 Planlı bir devre dıĢı çalıĢma döngüsü 32

ġekil 6.1 Ring ana ünite ve tek hat görünümü 36

ġekil 6.2 RMU'larda Yük ayırıcılı giriĢ-çıkıĢ hücresi 37 ġekil 6.3 RMU'larda Trafo Hücresinin önden ve yan taraftan iç görünümü 38 ġekil 6.4 Trafo Hücresi üzerinde sigortaların mimik gösterimi 38

ġekil 6.5 RMU'larda Gaz Basınç göstergesi 39

ġekil 6.6 RMU'larda Faz göstergesi 40

ġekil 6.7 Faz ve toprak arızaları için (a), sadece toprak arızaları için (b)

arıza akım göstergeleri 41

ġekil 6.8 Faz ve toprak arızaları için (a), sadece toprak arızaları için (b)

toroidal akım sensörü bağlantısı 41

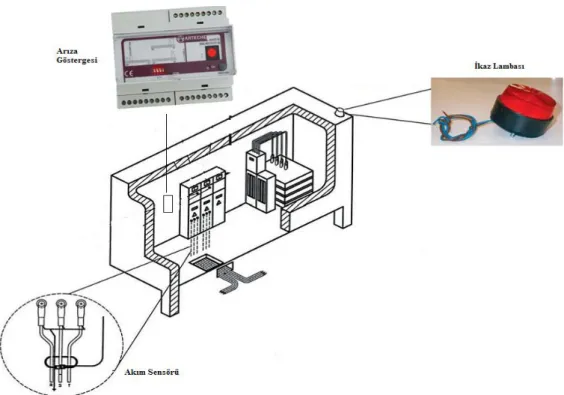

ġekil 6.9 Rogowski Akım sensörü ile koruma yapılan yer altı kabloları 42 ġekil 7.1 Konya merkez dağıtım Ģebekesinden bir kesit 44 ġekil 7.2 Dağıtım Ģebekesinin Simulink ortamında genel görünüĢü 45 ġekil 7.3 154/31.5 kV Trafo Merkezi devresi (a) ve Create Subsystem hali (b) 46 ġekil 7.4 154 kV için 3 fazlı kaynak ve parametreleri 47 ġekil 7.5 154/31,5 kV indirici trafo ve parametreleri 47

xiii

ġekil 7.8 Kesici ve parametreleri 49

ġekil 7.9 Bara ve parametreleri 49

ġekil 7.10 ÇıkıĢ noktası 49

ġekil 7.11 Fiziksel bağlantı noktası 49

ġekil 7.12 RMU'ların iç devresi (a) – Create Subsystem hali (b) 50 ġekil 7.13 15,8/0,4 kV Dağıtım trafosu ve parametreleri 51

ġekil 7.14 Omik yük ve parametreleri 51

ġekil 7.15 Seri RL elemanı ve parametresi (120'lik kablo için) 51

ġekil 7.16 Scope elemanı 52

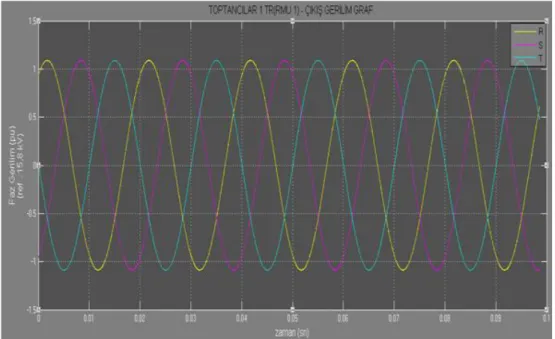

ġekil 7.17 Sistemin normal çalıĢması durumunda ĠM 2'deki çıkıĢ gerilim grf. 53 ġekil 7.18 Sistemin normal çalıĢması durumunda ĠM 2'deki çıkıĢ akım grf. 54 ġekil 7.19 Sistemin normal çalıĢması durumunda RMU 1'deki çıkıĢ gerilim grf. 54 ġekil 7.20 Sistemin normal çalıĢması durumunda RMU 1'deki çıkıĢ akım grf. 55 ġekil 7.21 Sistemin normal çalıĢması durumunda RMU 2'deki çıkıĢ gerilim grf. 56 ġekil 7.22 Sistemin normal çalıĢması durumunda RMU 2'deki çıkıĢ akım grf. 56 ġekil 7.23 Sistemin normal çalıĢması durumunda RMU 3'teki çıkıĢ gerilim grf. 57 ġekil 7.24 Sistemin normal çalıĢması durumunda RMU 3'teki çıkıĢ akım grf. 58 ġekil 7.25 Sistemin normal çalıĢması durumunda RMU 4'teki çıkıĢ gerilim grf. 58 ġekil 7.26 Sistemin normal çalıĢması durumunda RMU 4'teki çıkıĢ akım grf. 59 ġekil 7.27 Tek faz-toprak arıza noktası ( Kırmızı renk-Enerjili trafolar) 60 ġekil 7.28 80.ms'den sonra enerjisiz kalan yerler (YeĢil renk-Enerjsiz Trf.) 61 ġekil 7.29 Tek faz-toprak arızası durumunda ĠM 2'deki çıkıĢ gerilim grf. 61 ġekil 7.30 Tek faz-toprak arızası durumunda ĠM 2'deki çıkıĢ akım grf. 62 ġekil 7.31 Tek faz-toprak arızası durumunda RMU 1'deki çıkıĢ gerilim grf. 63 ġekil 7.32 Tek faz-toprak arızası durumunda RMU 1'deki çıkıĢ akım grf. 63 ġekil 7.33 Tek faz-toprak arızası durumunda RMU 2'deki çıkıĢ gerilim grf. 64 ġekil 7.34 Tek faz-toprak arızası durumunda RMU 2'deki çıkıĢ akım grf. 65 ġekil 7.35 Arıza izolasyonu sonunda sistemde genel görüntü 66 ġekil 7.36 Arıza izolasyonundan sonra ĠM 5'teki çıkıĢ gerilim grf. 67 ġekil 7.37 Arıza izolasyonundan sonra ĠM 5'teki çıkıĢ akım grf. 67

xiv

ġekil 7.40 3 Faz-toprak arızası durumunda ĠM 5'teki çıkıĢ gerilim grf.

(Ayrıntılı Ģekli) 69

ġekil 7.41 3 Faz-toprak arızasında kaynak tarafındaki gerilim değiĢimi

(SCADA kaydı örneği) 70

ġekil 7.42 3 Faz-toprak arızasında kaynak tarafındaki gerilim değiĢimi

arıza zamanının ayrıntılı görüntüsü (SCADA kaydı örneği) 70

ġekil 7.43 3 Faz-toprak arızası durumunda ĠM 5'teki çıkıĢ akım grf. 71 ġekil 7.44 3 Faz-toprak arızası durumunda ĠM 5'teki çıkıĢ akım grf. (Ayrıntılı) 72 ġekil 7.45 3 Faz-toprak arızasında arıza tarafında akım değiĢim grf.

(SCADA kaydı örneği) 73

ġekil 7.46 3 Faz-toprak arızasında arıza tarafında akım değiĢim grf.

arıza zamanının ayrıntılı görüntüsü (SCADA kaydı örneği) 73

ġekil 7.47 3 Faz-toprak arızası durumunda RMU 10'daki çıkıĢ gerilim grf. 74 ġekil 7.48 3 Faz-toprak arızası durumunda RMU 10'daki çıkıĢ akım grf. 75 ġekil 7.49 3 Faz-toprak arızası durumunda RMU 9'daki çıkıĢ gerilim grf. 75 ġekil 7.50 3 Faz-toprak arızası durumunda RMU 9'daki çıkıĢ gerilim grf.

(arıza zamanının ayrıntılı Ģekli) 76

ġekil 7.51 3 Faz-toprak arızasında arıza akımı geçmeyen trafoda gerilim grf.

(SCADA kaydı örneği) 77

ġekil 7.52 3 Faz-toprak arızasında arıza akımı geçmeyen trafoda gerilim

değiĢim grf. (arıza zamanının ayrıntılı görüntüsü) 77

ġekil 7.53 3 Faz-toprak arızası durumunda RMU 9'daki çıkıĢ akım grf. 78 ġekil 7.54 3 Faz-toprak arızası durumunda RMU 9'daki çıkıĢ akım grf.

(Arıza zamanının ayrıntılı Ģekli) 78

ġekil 7.55 3 Faz-toprak arızasında arıza akımı geçmeyen trafoda akım

değiĢim grf. (SCADA kaydı örneği) 79

ġekil 7.56 3 Faz-toprak arızasında arıza akımı geçmeyen trafoda akım

xv

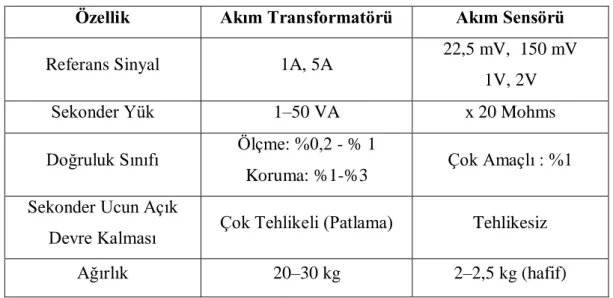

Tablo 6.1 Akım Transformatörü ile Akım Sensörü karĢılaĢtırması 43 Tablo 7.1 Yer altı Kabloları için kesitlere göre direnç ve indüktans değerleri 52

1. GĠRĠġ

Ülkemizin daha hızlı bir geliĢme sağlayabilmesi için; bugünkü sosyal ve ekonomik yaĢamın en baĢta gelen temel gereksinimlerinden olan elektrik enerjisi ihtiyacının tam, zamanında ve ucuz karĢılanması ve en önemlisi mevcut enerjinin tasarruflu Ģekilde kullanılması büyük önem taĢımaktadır. Artan elektrik enerjisi taleplerinin karĢılanması için büyük yatırım maliyetlerine, ileri teknolojiye ve yetiĢmiĢ insan gücüne ihtiyaç vardır. Standartlara uygun olmayan malzemelerin kullanılmasından veya teknolojiden yeterince faydalanılmamasından doğan kayıpların bedeli tüketici tarafından ödendiği gibi can ve mal güvenliği açısından da büyük tehlike doğurmaktadır. Bu riskleri ve kayıpları asgariye indirmek ve enerji sarfiyatını minimum seviyede tutmak vazgeçilmez hedef olmuĢtur. Bu hedefi gerçekleĢtirmenin en etkili yolu; elektrik enerjisinin üretildiği, iletildiği, dağıtıldığı ve tüketildiği tüm elektrik tesislerinde, sistemin kontrol altında tutulduğu ve en uygun senaryoya göre kumanda edildiği, enerji parametrelerinin izlenip sistemin takip altına alındığı otomasyon sistemleri kurmaktır.

Elektrik dağıtım iĢletmelerinin en önemli hedeflerinden birisi; arıza durumlarında öncelik olarak arıza yerinin tespiti ve arızanın en kısa zamanda izolasyonunu sağlayabilmektir. Eski yöntemlerden biri olan arıza sıkıĢtırma yöntemi ile arıza yeri tespiti yapmak, sistemde birçok zarara yol açmaktadır. Bu yöntem ile Ģebeke belli bir bölümden kesici ve/veya ayırıcı ile ayrılarak arıza üzerine birkaç kere elektrik verilebilmektedir. Fakat üzerinden birkaç kere aĢırı akım geçen Ģebekedeki ekipmanlar (kesici, ayırıcı, iletkenler, kablolar vb.) büyük zararlara yol açabilmekte hatta en önemlisi sayılan patlama olayları nedeniyle, çalıĢan personelin her an tehlike altında kalmasına yol açmaktadır. Bu klasik yöntem ile sanayi abonelerinde bulunan elektronik entegreli makineler de zarar görebilmektedir.

Birkaç yöntemle bu zararların ve tehlikelerin önüne geçilmeye çalıĢılmıĢtır. Öncelikle röle çalıĢmaları yapılmıĢtır fakat Konya gibi büyük açık ring Ģebeke yapısına sahip bölgelerde röle koordinasyonunu sağlayabilmek çok güçtür ve bunun için uzman kiĢilere ihtiyaç duyulmaktadır. Daha sonra trafoların dıĢına yerleĢtirilen ıĢıklı arıza göstergelerle çözüm bulunmaya çalıĢılmıĢtır. Yine aynı Ģekilde bunların

koordinasyonunun zorluğu ve arıza durumlarında trafoların tek tek gezilerek arıza göstergelerinin kontrol edilmesi büyük zaman kayıplarına yol açmaktadır.

Son geliĢmelerle beraber SCADA sistemlerinin elektrik dağıtım Ģebekelerine uygulamasıyla ve SCADA sisteminde bir alt fonksiyon olan fider otomasyonlarıyla yukarıda bahsedilen zararların ve tehlikelerin ortadan kaldırılması mümkün hale gelebilmektedir.

Ülkemizde Ģu anda 21 adet elektrik dağıtım Ģirketi bulunmakta olup, sadece Kayseri ve Civarı Elektrik T.A.ġ tarafından SCADA, CBS (GIS), fider otomasyonu ve uzaktan sayaç okuma otomasyon sistemleri uygulanmaktadır (TEDAġ 2010).

Bu tez çalıĢmasında, SCADA sistemlerinde fider otomasyonu ile arıza yeri tespiti ve izolasyonunun teorik bilgisiyle beraber henüz SCADA altyapı çalıĢmaları devam eden Konya Meram Elektrik A.ġ.'ne ait dağıtım Ģebekesindeki 15,8 kV'luk bir fiderin MATLAB Simulink ortamında simulasyonu yapılmıĢtır. Bu uygulamada değiĢik arıza türleri oluĢturularak, elde edilen grafiksel sonuçların analiz edilmesi yoluyla arıza yerinin tespiti ve izolasyonu çalıĢması yapılmıĢtır.

2. KAYNAK ARAġTIRMASI

Çalışkan (2007) tarafından çalıĢmada, C# program dili kullanılarak bilgisayar ortamında elektrik dağıtım sisteminin iki tür modellemesi üzerinde çalıĢılmıĢtır. Birinci modellemede, bir fider yükünün bir gün içerisinde çok fazla değiĢtiğini göstererek, klasik satılamayan enerji miktarı hesaplarında kullanılan %60 doluluk oranı yerine kesintinin ne zaman meydana geldiğinin önemli olduğunu göstermiĢtir. Ġkinci modellemede ise, trafoların sadece aĢırı yüklerde değil dengesiz yüklenmelerde de zarar görebildiği için otomasyon sistemi ile yüklerin her an izlendiğinden bunun önlenebileceğini göstermiĢtir.

Dursun (2006) tarafından yapılan çalıĢmada, Simulink programı kullanılarak Boğaziçi Elektrik Dağıtım A.ġ. Beyoğlu iĢletme bölgesi 34,5 kV'luk bir besleme hattının modellemesi yapılmıĢtır. Farklı yük aktarımları neticesinde gözlenen akım-gerilim değiĢimleri, kısa devre akımları ve akım-gerilim düĢümleri analiz edilmiĢtir.

Doğruer (2007) tarafından yapılan çalıĢmada, MATLAB Simulink kullanılarak Van enerji nakil hattının modellemesi yapılmıĢtır ve bu modelleme üzerinde güç sistemlerinde olması muhtemel faz-toprak, faz-faz, iki faz-toprak ve üç faz kısa devre arızalarının grafiksel incelemesi yapılmıĢtır.

Koç (2008) tarafından yapılan çalıĢmada, enerji iletim hatları için MATLAB/GUI tabanlı bir arıza hesaplama programı geliĢtirilmiĢtir. Bu çalıĢmada, simetrili bileĢenler yöntemiyle arızaların hesaplanması gerçekleĢtirilmiĢtir. Hesaplamada arıza Ģartlarını belirlemek amacıyla bir model devrenin benzetimi kullanılmıĢtır. Ara yüz kullanılarak asimetrik ve simetrik arızalarının hesaplanması ve sinyallerin çizdirilmesi sağlanmıĢtır. Ayrıca, ara yüzlerin kullanımı basit olduğundan bir eğitim materyali olarak da kullanılabilir Ģekilde hazırlanmıĢtır.

Su, Chen (2003) tarafından yapılan çalıĢmada, kurulu olan SCADA sistemlerinin değiĢik dağıtım Ģebeke yapılarına göre güvenilirlik araĢtırması yapılmıĢtır ve sonuçlar incelenerek istatistiksel sonuçlar elde edilmiĢtir.

Shirmohammadi, Liu, Lau, Hong (1996) tarafından yapılan çalıĢmada, dağıtım ve fider otomasyonunun SCADA sistemleriyle geliĢtirilme çalıĢmaları yapılmıĢtır. SCADA sistemiyle beraber bu tür otomasyonların tesislere sağladığı faydalar araĢtırılmıĢtır. Sitemdeki birçok sorunun SCADA dağıtım ve fider otomasyonu ile giderilebileceği ortaya konulmuĢtur.

Marihart (2001) tarafından yapılan çalıĢmada, SCADA sistemlerinde kullanılan protokoller ve iletiĢim birimleri hakkında bazı araĢtırmalar yapılmıĢtır. ÇeĢitli protokoller ve iletiĢim birimleri ele alınarak bunlar arasında örneklerle karĢılaĢtırmalar yapılmıĢtır. Güvenilirlik, maliyet ve süreklilik açısından kıyaslamalar belirtilmiĢtir.

Özkan (2006) tarafından yapılan çalıĢmada, SCADA sistemleri incelenmiĢ ve örnek SCADA uygulamaları yapılmıĢtır. Yapılan çalıĢmanın sonuçlarına göre, SCADA sistemleri en ufak detaya kadar inilerek tasarlanması gerektiği ve tasarıma uygun olarak SCADA kompenentlerinin seçilmesi gerekliliği ortaya çıkmıĢtır. SCADA'da kullanılan yazılımların, protokollerin ne gibi parametreleri içerdiği örnek yazılımla (Citect) açıklanmaya çalıĢılmıĢtır. ĠGDAġ SCADA ve Durusu SCADA örnek projelerini karĢılaĢtırma yaparak SCADA'ya göre uygun protokol ve yazılım seçimi hakkında araĢtırma yapılmıĢtır.

3. DENETĠMSEL KONTROL VE VERĠ TOPLAMA (SCADA)

SCADA, ingilizce „Supervisiory Control and Data Acquisition‟ kelimelerin baĢ harflerinden meydana gelmektedir ve „Denetimsel kontrol ve veri toplama‟ anlamına gelmektedir. SCADA ilk olarak 1971‟de doğal gaz Ģirketi olan Arkla Energy Resource (AER) tarafından ortaya atılmıĢ bir terimdir. PICA (Power Industry Computer Applications) konferansında ilk defa yayınlanmıĢtır. AER firması tarafından DC2 bilgisayarına ilk SCADA kurulmuĢtur (Büyükgüçlü 2009).

SCADA, veri toplama ve merkezden veri gönderme, analiz yapma ve daha sonra bu verilerin bir operatör ekranında gösterilmesi iĢlevlerini gerçekleĢtirir. SCADA sistemi saha ekipmanlarını görüntüler ve aynı zamanda denetler. SCADA sistemleri alarm tabanlıdır. SCADA sisteminde denetlenen sistemin anlık değerlerinin görüntülenmesi gibi, sahada meydana gelen herhangi bir istenmeyen durumu merkeze tarih ve saat belirterek rapor etmesi ayrıca operatörlere gerekli uyarıları iletmesi için de kullanılır (Bailey ve ark. 2003).

SCADA sisteminin en çok kullanıldığı alanlar; Elektrik üretim ve iletim tesisleri

Otomotiv endüstrisi

Su toplama, arıtma ve dağıtım tesisleri Çimento endüstrisi

Petrokimya endüstrisi Gıda endüstrisi

ġekil 3.1 Konya 2. ve 3. Organize Sanayi Bölgesindeki SCADA sistemin genel görünümü (SEL grup IEC61850 Technical guide)

3.1. SCADA’yı OluĢturan Birimler

SCADA sistemi, Merkez (Kontrol) istasyonu, Saha istasyonu, Saha ekipmanları ve ĠletiĢim birimleri olmak üzere 4 ana birimden oluĢmaktadır (Park ve ark. 2003).

3.1.1. Merkez (Kontrol) istasyonu

Genel olarak MTU (Master Terminal Unit) „kontrol merkezi‟ Ģeklinde adlandırılır. Tesisin bilgisayarlar yardımıyla izlenildiği, kontrol edildiği ve yönetildiği istasyondur (ÇalıĢkan 2007).

ġekil 3.2 Kontrol merkezi görünüĢü (ÇalıĢkan 2007)

Bu istasyonda aĢağıdaki üniteler bulunur; Kontrol merkezi yazılımı

HaberleĢme alt yapısı Ana gösterim ekranı Sunucu bilgisayarlar Tasarım bilgisayarlar Operatör bilgisayarlar

Kontrol merkezi yazılımı, sunucu, operatör ve dizayn bilgisayarlarında kullanılan, sahadan gelen verilerin alınması, iĢlenmesi ve depolanması gibi bütün iĢlemlerin üzerinde yapıldığı yazılımdır.

Ana gösterim ekranında grafikler büyültülmekte ve çok büyük grafik ekranı tek ekranda toplanarak gösterilmektedir.

Sunucu bilgisayarlar, sahadan gelen ve sahaya gönderilecek olan tüm verilerin üzerinde tanımlanan iĢlemleri yapar ve istenenleri arĢivler. SCADA sistemi, oluĢturulacak sisteme göre sunucu bilgisayarların sayısı ve kapasiteleri belirlenmektedir. Ġnsan makine arasındaki iliĢkileri sağlayacak grafik ara yüzleri yine sunucular sayesinde oluĢturulur.

Sistemde kullanılacak grafiklerin tasarlanması, tasarım bilgisayarlarda gerçekleĢir.

Operatör bilgisayarlarda sadece kullanıcıların sisteme komut göndermesine izin verilmektedir (Özkan 2006).

ġekil 3.3 Kontrol merkezine gelen örnek arıza istatistiği (Siemens-PowerCC 2007)

Genellikle haberleĢme alt yapısına bağlı olarak merkez istasyonun yeri belirlenir. Kontrol merkezi, sistem güvenilirliğinden sorumludur. Yetki verilmeksizin açma ve kapama yapılamaz. Kontrol merkezinin görevleri aĢağıdaki gibi sıralanabilir:

Sahaya yerleĢtirilen RTU (Remote Terminal Unit) gibi cihazlardan verilerin toplanması.

ToplanmıĢ verilerin bilgisayar yazılımları yardımıyla iĢlenerek ekrana ve yazıcıya gönderilmesi.

Sistemde kontrol edilecek cihazlara kontrol komutu gönderilmesi.

Belli olaylar karĢısında alarm üretme ve gelen alarmları en hızlı Ģekilde operatöre iletme.

BaĢka bilgisayarlar sistemleri ile iletiĢimde olma.

Yazıcı, çizici iletiĢim birimleri gibi ek birimlerin kontrolü (Kul 2009).

3.1.2. Saha istasyonu

Merkez istasyona veri göndermek ve merkez istasyondan gelen komutları uygulamak üzere tasarlanmıĢ birimleri içeren istasyondur. SCADA sistemlerinde kullanılan en önemli saha istasyonu elemanı RTU'lardır (Kul 2009).

RTU, SCADA sisteminde bulunduğu merkezin sistem değiĢkenlerine iliĢkin bilgileri toplayan, depolayan gerektiğinde bu bilgileri kontrol merkezine belirli iletiĢim ortamı yolu ile gönderen, kontrol merkezinden gelen komutları uygulayan birimdir. SCADA sistemini insan vücuduna benzetilecek olursa RTU, duyu organlarına karĢılık gelir. Ġnsan vücudunda bütün algılamalar duyu organları tarafından beyine aktarılıyor ve beyinden gelen komutlar uygulanıyorsa, SCADA sisteminde de bütün algılamalar RTU tarafından merkeze gönderilir ve kontrol merkezinden gelen komutlar uygulanır. SCADA sistemi içerisinde, yerel ölçüm ve kumanda noktaları oluĢturan RTU‟lar birbirlerine bağlanabilen çeĢitli cihazları, kesicileri, ayırıcıları kumanda edebilir. Ölçülmesi gereken akım, gerilim, aktif/reaktif güç ve güç faktörü gibi değerler ölçülebilir. Ayrıca, ayırıcı ve kesicinin açık/kapalı konumu kontrolü yapılabilir. RTU‟nun görevi sadece ölçüm yapmak ve komut uygulamak değil ölçüm sonuçlarının belirli sınırlar içerisinde olup olmadığını denetleyerek alarm durumlarını merkeze bildirmektir. RTU‟ların üzerinden bilgi toplanabilmesi ve kumanda edilebilmesi için giriĢ-çıkıĢ noktaları vardır. SCADA sisteminde kontrol merkez sayısı bir veya birkaç tane iken RTU sayısı yüzlerce olabilmektedir. Bu sebeple RTU‟lar sistemin güvenilirliğinde, taĢınabilirliğinde ve maliyetinde oldukça belirleyici birimdir (Yücel 2005).

Ġki temel tipte RTU bulunmaktadır;

Birincisi sadece ölçüm yapabilen, her türlü iĢlemi merkeze ileten ve merkezden gelen basit komutları yerine getiren yapıdır. Karar verme yetkileri olmadığından bütün yük merkez bilgisayarlar üzerindedir.

Merkez bilgisayar devamlı olarak RTU‟ları tarayarak ölçüm değerlerini alır ve alarm durumu olup olmadığını sınar.

Diğer RTU çeĢidi ise, mikroiĢlemcili RTU‟lardır. Bu RTU‟lar parametrelendirilebilir cihazlar olup, merkezi bilgisayarın iĢlem yükünün bir kısmını üzerine alarak sistem veriminin ve performansının artmasını sağlamaktadır. Bu RTU'lar sistem içerisinde aykırı durumları sınayarak alarm sinyalini üretirler ve kendi baĢlarına duruma müdahale edebilirler (Yücel 2005).

(a) (b)

ġekil 3.4 BC 1703 (a) ve Siemens S7 400 RTU (b) (Siemens Technical Guide 2008)

Proses SCADA'sı ile enerji SCADA'sı birbirinden ayrılmaktadır. Proses SCADA'sı, önceden tanımlanmıĢ bir döngü içerisinde çalıĢan bir sistemin gözetlenmesidir. Sistem, normal çalıĢma koĢulları için dizayn edilmiĢ ve sahadan alınan ham verilerin kullanılması ile bir otomasyon sistemi oluĢturulmuĢtur. Enerji SCADA'sı ise, belli bir döngüye sahip değildir. Aksine Ģebekenin iĢletilmesi, anlık arızalara endeksli bir Ģekilde yapılır. Bu nedenle operatörlerin arızaları bilmeleri yeterli olmamakta, SCADA sistemlerinden nedenlerini ve ileride tekrardan aynı arızlarla karĢılaĢıp karĢılaĢmayacaklarını bilmeleri gerekmektedir. Bunun için sadece sahadan alınmıĢ ham değerler yeterli olmaz, operatörlerin ve iĢletmecilerin analiz edebilecekleri bir yapıya dönüĢtürülmeleri gereklidir (Bozbey 2009).

Yukarıda belirtilen nedenlerden dolayı Proses SCADA'sı ve Enerji SCADA'sı için kullanılan veri toplama ve SCADA yazılımları da birbirinden farklılık arz eder. Hatta Enerji'yi, elektrik, su, buhar ve doğal gaz olarak ele alınacak olursa, elektrik

SCADA'sı için kullanılan veri toplama ekipmanları ve SCADA yazılımları, diğer Ģebeke veri toplama ekipmanları ve SCADA yazılımlarından farklıdır. Bunun nedeni elektrik Ģebekesinin diğer Ģebekelere göre daha hassas bir yapıda olmasından kaynaklanmaktadır.

Su Ģebekesinde meydana gelebilecek 1 saniyelik bir basınç düĢüklüğü ile elektrik Ģebekesinde 1 saniyelik bir gerilim düĢümünün bir endüstri tesisi için meydana getirebileceği zarar birbirlerinden çok farklıdır. Bu nedenle, Karma SCADA projeleri dizayn edilirken, en hassas Ģebeke temel alınmalı ve SCADA sistemi bu iskelet üzerine inĢa edilmelidir. Proses SCADA'sı ve hatta su, buhar ve doğal gaz Ģebekelerinden veri toplamak için PLC (programable logic controller)'ler kullanılabileceği gibi, elektrik SCADA'sı için PLC'ler kullanılmamalıdır. Elektrik SCADA'sı için RTU'lar tercih edilmelidir (Bozbey 2009).

PLC'lerin tasarım amacı, önceden tanımlanmıĢ bir prosesi otomatik hale getirmektir. Bu nedenle, her proses birbirinden farklı olduğundan, PLC'ler her proses için ayrı ayrı olarak programlanırlar. RTU'ların çalıĢma prensibi ise oldukça farklıdır. RTU'lar PLC'lerden farklı olarak programlanmazlar, parametrelendirilirler. PLC'lerde tüm sinyallerin tanımlanması ve tanımlanan sinyallerin ilgili prosese yönelik olarak belli bir sıra dahilinde iĢlenmesi yani programlanması gerekir. RTU'lar da ise saha verileri sadece sinyal yapılarına göre (dijital veya analog; tekli veya ikili durum sinyalleri vb.) tanımlanır. Bunların iĢlenmesi için bir program yazılmaz. Verilerin yapılarına göre tanımlanması ise bir parametrelendirme iĢlemidir. Aynı bir koruma rölesinin parametrelendirilmesi gibi. Geri kalan tüm iĢler RTU'ların içerisinde donanımsal olarak yapılmaktadır. Bu nedenle RTU'lar içerisinde bir program koĢmadığından bir döngüden de bahsedilemez. PLC'ler ile RTU'ları birbirinden ayıran bir diğer özellik ise donanımsal farklılıklarıdır. PLC'ler proses otomasyonu için geliĢtirildiklerinden dolayı, çalıĢma ortamları büyük çoğunlukla fabrikaların üretim kısmındadır. Diğer bir deyiĢle A.G. seviyelerinde çalıĢırlar ve kısmen bu seviyede çalıĢan ekipmanlardan veri toplarlar. Elektrik SCADA'sında veri toplanacak noktalar ise çoğunlukla O.G. ve Y.G. Ģalt tesisleridir. Bu tesislerdeki manyetik alan ise, IEC standartlarına göre, 2kV seviyesindedir. Özellikle bu manyetik alanlar, kesici açma veya kapamalarında ortaya çıkmaktadır. OluĢan bu manyetik alanlar yüzünden, sinyal veya haberleĢme kablolarında gerilim

indüklenmesine sebep olurlar. Bu da modüllerin arızalanmasına veya aslında gerçek olmayan sinyallerin gerçekmiĢ gibi algılanmasına sebep olur. RTU'lar ise bu manyetik alanlardan kaynaklanan arızalara karĢı özel olarak dizayn edilmiĢtirler. Ġzolasyon seviyeleri minimum 2kV'tur. Bu izolasyon seviyesi RTU'nun sadece sinyal modülleri için değil tüm RTU modülleri için geçerli olmak zorundadır. Benzer Ģekilde, RTU'lar herhangi bir durum değiĢikliğinin gerçekten bir sinyal mi yoksa manyetik alandan dolayı sinyal kablolarında indüklenen bir gerilim mi olduğunu donanımsal olarak kontrol ederler. Bu kontrol, sinyal gerilim seviyesinin kontrolü ve nominal sinyal gerilim seviyesinde belli bir süre boyunca kalıp kalmadığını kontrol eder. Örnek olarak bir kesici açtığında, ''AÇIK'' bilgisi 48V DC olarak RTU'nun dijital giriĢ modülüne gönderilir. Bunun gerçek bir sinyal olup olmadığını anlamak için RTU sinyalin gerilim seviyesini ölçer. Eğer ölçülen sinyalin gerilim seviyesi nominal gerilimin %80'inden fazla ise ve %80'nin üzerinden ayarlanabilen bir süre kadar sürekli kalabiliyorsa (1ms, 8 ms, 16ms, ...) RTU bunun gerçek bir sinyal olduğunu algılar. Böylece gerçek olmayan sinyaller ile gerçek sinyaller birbirinden ayrılır ve yanlıĢ uygulamaların veya yanılmaların önüne geçilir (Bozbey 2009).

3.1.3. Saha ekipmanları

Saha istasyonlarında bulunan ve kontrol edilen makinelere bağlı cihazlar saha ekipmanları olarak adlandırılmaktadır. Saha ekipmanları sistemin belirli modüllerini kontrol eden veya belirli parametreleri izleyen sensörler ve aktivatörlerdir. Sensörler fiziksel parametreleri elektrik sinyallerine çevirerek sahadaki ekipman tarafından okunacak hale getirirler (Park ve ark. 2003).

Aktivatörler bazı ekipmanları açıp kapamak için kullanılır. Bazı standart endüstriyel analog veri çıkıĢları; 0-5V, 0-10V, 4-20mA, 0-20mA dir. Dijital çıkıĢlar belirli ekipmanların farklı durumlarını belirtmek amacıyla kullanılırlar (ÇalıĢkan 2007).

Diğer saha ekipmanlarını aĢağıdaki gibi sıralanabilir; Motorlu Ģalterler

MikroiĢlemci kontrollü OG ölçme-koruma röleleri Faz kontrol röleleri

Senkronizasyon kontrol röleleri

3.1.4. ĠletiĢim birimleri

SCADA sistemlerinde merkez ile RTU‟lar arasındaki iletiĢimi, RTU‟ların kendi aralarında iletiĢimi ve RTU‟ların saha ekipmanlarıyla iletiĢimi pek çok yöntemle sağlanabilir (Yücel 2005). Bunlar:

Telsiz PTT hatları Özel kablo hattı Fiber optik kablolar Uydu hatları

4. SCADA’nın ENERJĠ TESĠSLERĠNDEKĠ ÖNEMĠ

SCADA sistemi hidroelektrik, nükleer güç üretimi, doğal gaz üretim ve iĢleme tesislerinde, gaz, yağ, kimyasal madde ve su boru hatlarında pompaların, valflerin ve akıĢ ölçüm ekipmanlarının iĢletilmesinde, kilometrelerce uzunluktaki elektrik aktarım hatlarındaki kumanda merkezlerinin kontrolü ve hatlardaki ani yük değiĢmelerinin dengelenmesi gibi çok farklı alanlarda kullanılabilmektedir (HoĢavcı 2008).

Enerji kaynaklarının azaldığı ve rekabetin hızla arttığı günümüz Ģartlarında enerji girdilerinde süreklilik, kalite ve asgari maliyetin sağlanması, muhtemel bir enerji krizini ortadan kaldıracak yatırımların yapılması kaçınılmaz bir zorunluluktur. Bu nedenle günümüzde enerji yönetim teknikleri çok büyük önem arzetmektedir. Bu amaçla kurulan ve kompleks bir yapıya sahip olan söz konusu enerji tesislerinin kontrolü de ancak SCADA gibi yüksek bir kontrol felsefesine sahip sistemler ile sağlanabilecektir.

Enerjiyi izlemek, değerlendirmek ve güvenliği sağlamak SCADA sistemleri haricinde çok pahalı ve zordur. SCADA sistemleri iĢletimi, izlemeyi, değerlendirmeyi ve güvenliği sağlamada çok büyük kolaylıklar sağlamaktadır (Ackermen 1999).

4.1. Türkiye’de Dağıtım ve Ġletim Otomasyonunun Durumu

Ülke genelinde artan elektrik enerjisi talebine paralel olarak geniĢleyen ve çok sayıda teçhizattan oluĢan Ulusal Enterkonnekte Elektrik ġebekesi‟nin iĢletilmesini iyileĢtirecek güvenilir ve kaliteli elektrik enerjisini, en ekonomik biçimde sağlayabilmek için gerekli otomasyon sistemlerinin kurulması büyük önem taĢımaktadır. Bu amaçla, iletim sisteminin bilgisayar donanımlı kontrol merkezlerinden iĢletilmesi için kontrol merkezlerinin kurulması ve iletiĢim altyapısının oluĢturulması gerekmektedir. Bu alandaki en kapsamlı uygulama olan ve

1980‟li yılların sonlarında hizmete giren Ulusal Yük Dağıtım sistemi halen kullanılmaktadır (ġekil 4.1).

Elektrik dağıtım Ģirketlerinin temel faaliyetleri olan iĢletme, bakım ve planlama alanlarında uluslararası verimlilik standartlarına ulaĢabilmesi için çağdaĢ araçlara sahip olması gerekmektedir. Elektrik dağıtım sektörü özelindeki çağdaĢ araçlara örnek olarak GIS (Geographic Information System-Coğrafi Bilgi Sistemi), SCADA (Denetimli Kontrol ve Veri Toplama), DMS (Dağıtım Yönetim Sistemi), TCMS (Trouble Call Management System-Arıza Ġhbar Sistemi) sistemlerini saymak mümkündür (TEĠAġ 2009).

4.1.1. Elektrik iletim sisteminde otomasyon

Enterkonnekte sistemin belirlenen standartlara uygun ve en az arıza ile iĢletilebilmesi; aĢaıdaki Ģartların sağlanması ile mümkündür:

MüĢterilerin değiĢen yük ve enerji taleplerinin santraller arasında bölüĢümü, Sistemin sürekli izlenilmesi ve arızaların giderilmesi,

Sistemin gerilim ve frekans ayarlamalarının yapılması, Sistemdeki yük dağılımlarının kontrolü,

Sistemi takip ve kumanda imkânı veren Yük Tevzi Merkezlerinin tesis edilmesi.

1987 yılından itibaren kullanılmaya baĢlanan Ulusal Kontrol Merkezi (U.K.M), 6 Bölgesel Kontrol Merkezi (B.K.M) ve 45 Uzak terminal birimini (U.T.B) kapsamaktadır (ġekil 4.1). Milli Yük Tevzi Projesi adı altında gerçekleĢtirilen ve 380kV‟luk merkezlerle kurulu gücü 50 MW„ı geçen 154 kV santral merkezlerinden bilgi toplama, değerlendirme, gözetleme, etüt, raporlama, uluslar arası ve sistemler arası alıĢveriĢlerin düzenlenmesi, yük frekans kontrolü, haberleĢmenin geliĢtirilmesi gibi hizmetlerin yapılmasına imkan tanıyan bir SCADA/EMS (Denetimsel Kontrol ve Veri Toplama/Enerji Yönetim Sistemi) kullanılmaya baĢlamasıyla enterkonnekte sistemin daha emniyetli ve ekonomik iĢletilmesi sağlanmıĢtır (TEĠAġ 2009).

ġekil 4.1 Türkiye'deki Ulusal Kontrol Merkezi ve Bölgesel K.M. genel Ģeması (Uçan, Transmission and Distribution magazine 2010)

4.1.2. Elektrik dağıtım sisteminde otomasyon

Elektrik enerji kuruluĢlarının enerji sistemlerinde verimli iĢletme

performansına ulaĢabilmeleri için planlama, iĢletme ve bakım kriterlerine uymak ve bunları dikkate alarak elektrik dağıtım sistemlerini tasarlamaları gerekmektedir. Elektrik enerjisi dağıtım sistemlerinin güvenilir, kaliteli, ekonomik olarak iĢletilmesi ve bu amaca yönelik planlanması gerekmektedir.

Ülkemiz elektrik dağıtım Ģebekelerinin planlanması, tesisi ve iĢletilmesi faaliyetlerinde:

Yatırımların optimum Ģekilde planlanamaması, ĠĢletme maliyetlerinin yüksek olması,

Bakım faaliyetlerinin teçhizat standartlarına uygun olarak yapılamaması, Yüksek oranda gerçekleĢen kayıplar gibi sorunlar bulunmaktadır (Yücel 2005).

SCADA sistemi ile kontrol altında tutulan ve izlenen bir elektrik dağıtım sisteminin tüketiciye sağladığı en büyük kazanç; mevcut enerjinin en verimli ve en tasarruflu Ģekilde kullanılması, can ve mal güvenliği açısından da riskleri ortadan kaldırmasıdır. Bunun dıĢında sistemin avantajları aĢağıdaki gibi sıralanabilir:

Otomatik manevralar ile arızalar ve Ģebeke kesintileri, tesislere mümkün olduğunca en az derecede yansıtılmaktadır. Bu sayede üretimdeki aksaklıklar ve kayıplar en aza indirilmektedir.

Kontrol edilen elektrik dağıtım sistemine ait enerji parametreleri sürekli izlenebildiğinden enerji sarfiyatı kontrol altındandır.

Sistemdeki tüm ekipmanların arıza durumları anında otomasyon sisteminden izlenebildiğinden arızaya zaman kaybetmeden müdahale söz konusudur. Otomasyon sistemleri, insan hatalarını ortadan kaldırdığı gibi çok az sayıda

personelle de kontrol altında tutulabilmektedir.

Sistemde çalıĢan senaryoya göre yük alma veya yük atma prosesleri dahil edilebilir. Bu da enerji sarfiyatını en optimum seviyede tutar.

Sisteme ait parametrelerin anlık değerlerinin izlenebilmesinin yanında geçmiĢe dönük değerlere ulaĢmak ve bunları rapor halinde alabilmek mümkündür. Böylece tüm tesisin performansı hakkında bilgi sahibi olunur (ÇalıĢkan 2007).

Bu noktada SCADA gibi otomasyon sistemleri kullanılarak Ģebeke sorunları azaltılmaya çalıĢılmaktadır. Elektrik dağıtım hizmetlerinde uzaktan kontrol, kumanda ve izleme sistemi (SCADA) Türkiye‟de ilk defa 1994 yılında Kayseri ilinde gerçekleĢtirilmiĢtir. Kayseri dıĢındaki illerde de rasyonel elektrik dağıtım Ģebekelerine sahip olma yönünde çabaların ikinci safhasında, dağıtım sistemindeki sorunların çözümü için gerekli veriyi sağlayacak, SCADA sistemlerinin uygulanması çalıĢmaları baĢlatılmıĢtır. Yaptırılacak olan bu sistemlerin yayılması amacıyla, uygulamalara ihtiyacın en çok olduğu illerimiz Ankara, Konya, Bursa ve Gaziantep‟ten baĢlanmıĢtır (TEDAġ 2009).

Tesis edilecek bir SCADA sistemi aĢağıdaki iĢlevleri kapsamalıdır:

Veri toplama Kontrol-kumanda

Hesaplama iĢlevi

Teçhizat çalıĢma endeksleri Olay tasnif iĢlevi

GeçmiĢ veriler arĢivi Rapor üretimi

Trend (Eğilim) kaydı

Elektrik dağıtım Ģebekelerinde var olan sorunların çözümüne katkı sağlamak amacıyla Ankara, Konya, Bursa ve Gaziantep illerine kurulacak D.Y.S (Dağıtım Yönetim Sistemi); yük akıĢı, optimal güç akıĢı, güç trafosu kısa süreli acil yüklenmesi, kısa devre analizleri, otomatik yük atma ve enerjileme, dinamik renklendirme ve Ģebeke izleme, yük modellenmesi ve tahmini, yük yönetim denetimi, açma-kapama senaryoları gibi temel iĢlevlere sahip olacak Ģekilde tasarlanmıĢtır (TEDAġ 2009).

5. SCADA SĠSTEMĠNDE FĠDER OTOMASYONU

Bir elektrik dağıtım Ģebekesinde fider otomasyonu, tüm sistemdeki fiderlerin bir kumanda merkezinden izlenmesi ve uzaktan kumandası gibi SCADA operasyonlarının yanında, operatörlere hızlı ve doğru analiz imkânları da sağlamaktadır (Ackermen 1999).

Fider otomasyonu sistemi;

Fiderde oluĢan farklı durum (trafonun devre dıĢı kalması v.b.) analizlerinin basit bir Ģekilde yapılabilmesi için araçlar sağlar.

Daha fazla güvenilir Ģebeke durum bilgisi sağlar.

Fiderdeki arızalarından sonra veya planlı aktivitelerin gerçekleĢtirilmesi için operatörün yapması gereken Ģebeke operasyonlarını destekler (Yücel 2005).

Fider otomasyon sistemi uygulamaları Ģunlardır: Arıza yeri bulma, Güç akıĢ yöntemi, Arıza izolasyonu ve tekrar servise alma (restorasyon), Devre dıĢı kalma yönetimi, Anahtarlama prosedür yönetimi.

5.1. Arıza Yeri Bulma

Genel olarak dağıtım sistemleri gözlü ağlar olarak tasarlanmıĢtır, ancak gözlü ağ içerisinde normalde açık olan bağlantı anahtarları ile dağıtım sistemi radyal besleme olarak çalıĢtırılırlar. Açık olan bağlantı anahtarları, bir arıza durumunda, arızalı bölgenin izole edilmesinden sonra enerjisiz kalan bölgelerin tekrar beslenmesi için kullanılırlar. Bir arızanın, bir devre kesici gibi birincil koruma cihazı ile hızlı bir Ģekilde temizlenmesi sonrasında, hata uygun bölümlendirme anahtarlarının açılması yoluyla izole edilir. Enerji daha sonra devre dıĢı olan ancak arızası olmayan bölümlere bağlantı anahtarlarının kapatılması yoluyla verilebilir. Ġzole edilecek olan

arızalı alanın mümkün olduğunca küçük tutulabilmesi için arızalı bölümün tam olarak belirlenmesi istenir (Cruder ve ark. 1995).

Arıza yeri bulma fonksiyonu, SCADA‟dan alınan mevcut gerçek zamanlı veriler temelinde, mümkün olan en küçük arızalı bölümün belirlenmesi için tasarlanmıĢtır. Arıza yeri bulma fonksiyonu tarafından kullanılan klasik yöntemlerden bir tanesi arıza sıkıĢtırma yöntemi olarak adlandırılır ve bu yöntem sistematik deneme anahtarlama iĢlemlerini gerektirir. Arıza yeri bulma fonksiyonunun amacı tam olarak arızanın konumunu bulmak değil, daha çok anahtarlar ve/veya arıza göstergeleri ile sınırlandırılmıĢ olan olası arızalı alanı bulmaktır (Wan 2000). Ġlgili sistemin yapısına bağlı olarak, arızalar geçici veya kalıcı arızalar biçiminde sınıflandırılabilir. Geçici arızalar normalde kendilerini temizler ve bu tür arızalar arıza yeri bulma fonksiyonu tarafından göz önüne alınmaz. Arıza yeri bulma fonksiyonu tarafından kullanılan arızalar doğası itibariyle kalıcı arızalardır (Su 2003).

ġekil 5.1 Elektrik dağıtım sisteminde klasik yöntemlerle arıza yeri bulma

Mevcut durumda fider, trafo merkezinde sekonder korumalı, dağıtım trafolarında ise girdi-çıktı Ģeklinde yük ayırıcılı ring olarak tesis edilmiĢtir. Ringde

bir arıza olduğu zaman fider trafo merkezindeki kesiciden açacaktır. Fideri bölümlere ayırıp arızalı olan bölgeyi bulmak için sürekli fider kesicisini kapatmak yerine. Arıza akımı gösterge cihazı röle ünitesi, toroidal akım trafoları tarafından algılanan akım bilgilerini bizim ayarlayacağımız aĢırı akım/toprak arıza değerleri ile karĢılaĢtırılır. Fiderden önceden ayarlanan değerlerin üzerinde bir akım değeri çekilirse yine önceden ayarlanan süre kadar beklenilerek dağıtım trafosunun dıĢ duvarına monte edilen harici tip gösterge lambası (12 voltluk) 2 saniyede bir yanıp sönerek arıza akımının kendi üzerinden geçtiğini ve arızanın daha ileride olduğunu bildirir (ġekil 5.1). Yapılacak Ģey bir sonraki dağıtım trafosuna gitmektir. Aynı durum bu merkezde de görülüyorsa lambası yanmayan dağıtım trafosuna kadar gitmek gerekir. Arızalı olan bölüm en son sinyal veren dağıtım trafosu ile sinyal vermeyen dağıtım trafosu arasındadır. Arızalı bölüm izole edilip ringin iki tarafı arızalı olan bölüme kadar beslenir (Kamarulzaman ve ark. 2000).

ġekil 5.2 Arıza yeri bulma Ģematik gösterimi

Arıza göstergeleri arızayı fider koruma rölesinin açma zamanından önce algılamalıdır. Arıza göstergelerin açma değerleri koruma rölesi değerlerine eĢit ya da bu değerden küçük olmalıdır. IĢıklı cihaz kesinti süresince bünyesindeki lityum pili kullanır. Arıza giderilip fidere enerji verildiğinde cihazın AG beslemesi gerçekleĢecek ve cihaz 3 saniye sonra kendini reset edecektir. Ġstenildiğinde 2 veya 4

saat sonra otomatik olarak veya cihaz üzerindeki düğmeye basılarak da cihaz reset edilebilir (ÇalıĢkan 2007).

Arıza yeri bulma fonksiyonu için kullanılan giriĢ bilgileri aĢağıdaki alt baĢlıklarda verilmiĢtir.

5.1.1. Koruma cihazları

Kalıcı bir arızanın meydana gelmesi üzerine, bir devre kesici, koruma rölesi veya yeniden kapatıcı gibi bir koruyucu cihaz trip edecek ve kendisini kilitleyecektir. Eğer koruma cihazının pozisyonu bir haberleĢme ortamı ile uzaktan izlenebiliyorsa, pozisyonu kumanda merkezinde derhal güncellenecektir. Bu tür bilgiler arızalı bölümün konumlandırılması için kullanılacaktır (Park ve ark. 2003).

5.1.2. Arıza göstergeleri

Arıza göstergeleri, enerji hattı üzerinde kendi konumundan aĢağıda bir yerde arıza meydana geldiğinde kontak bilgileri ile belirtimde bulunur. Uygun bir iletiĢim aracıyla, arıza göstergeleri uzaktan okunabilir ve bunların durumu (ya normal durum ya da bir hatanın meydana gelmesi durumunda alarm durumu) veri tabanına kaydedilir. Aksi halde, arıza göstergelerinin durumunun kontrol edilmesi için bulundukları yere bir ekibin gönderilmesi gerekir. Bu durumda, veri tabanındaki arıza gösterge durumu bilgilerinin, manuel olarak operatör tarafından güncellenmesi gerekir. Arıza yeri bulma fonksiyonu arıza göstergelerinin durum bilgilerini analiz için veri tabanından çağırır. RMU baĢlığı altında arıza göstergeleri detaylı bir Ģekilde incelenmiĢtir (Kamarulzaman ve ark. 2000)

Arıza yeri bulma çözümleri SCADA araĢtırması

Dağıtım Ģebeke yapısının radyal olduğu varsayılırsa, arıza yeri bulma mantığı aĢağıdaki gözlemlere dayanır;

Koruma cihazının ve/veya bir arıza göstergesinin durumunda meydana gelen normal durumdan alarm durumuna geçiĢ, bir hatanın meydana geldiğini gösterir.

Arızanın yeri trip eden koruma cihazından aĢağıda olmalıdır.

Koruma cihazları arasında mükemmel bir koordinasyon olduğu varsayılırsa, açma yapan koruma cihazının altında ek koruma cihazının olduğu durumlarda, arızanın yeri açma yapan koruma cihazı ile hemen altındaki koruma cihazı arasında olmalıdır.

Bir fider üzerinde seri halde bulunan bir grup arıza göstergesi için arıza göstergeleri, durumu değiĢenler ve durumu değiĢmeyenler olarak iki gruba ayrılabilir. Arızanın yeri, durumu değiĢen en alttaki arıza göstergesi ile durumu değiĢmeyen en üstteki arıza göstergesi arasında olmalıdır.

ġekil 5.3 SCADA sisteminde arıza olay listesi örneği (Cesur 2007).

Yukarıdaki gözlemler temelinde, arızalar aĢağıdaki Ģekilde konumlandırılır:

Öncelikle, üzerinde bir arıza oluĢan fider tanımlanır.

Daha sonra, tarama araçları kullanılarak, mümkün olan en küçük hatalı kesit ve bu kesitin sınır anahtarları belirlenir.

Çok sayıda fider üzerinde çok sayıda arıza varsa, yukarıdaki iki basamağın tekrarlanarak tüm arızalı fiderlere uygulanması gerekir.

Hatalı (çalıĢmayan) arıza göstergeleri tanımlanması için sınırlı bir kapsam göz önüne alınır. Örneğin, bir fider üzerinde seri olarak bağlanmıĢ üç arıza göstergesi tesis edildiği varsayılsın. Ortadaki arıza göstergesi arıza akımının geçiĢini göstermezken diğer iki gösterge bir arıza gösteriyorsa, ortadaki arıza göstergesinin hatalı olduğu kabul edilir (ÇalıĢkan 2007).

Deneme yöntemi araĢtırması

SCADA araĢtırması ile tanımlanan arızalı bölüm içerisinde uzaktan kumanda edilebilir kesiciler varsa, arızalı bölümün yeri, deneme niteliğinde anahtarlama iĢlemleriyle yapılabilir. Deneme yöntemi araĢtırması çalıĢtırıldığında, öncelikle arızalı bir fider bölümünü, arıza göstergelerinden gelen bilgiler temelinde belirlenir ve daha sonra deneme niteliğindeki anahtarlama iĢlemleri uygulanır.

ġekil 5.4 Kayseri ve Civarı Elektrik T.A.ġ.'a ait dağıtım Ģebekesinin SCADA görünümü

5.2. Güç AkıĢ Yöntemi

Dağıtım sistemi güç akıĢı yöntemi, dağıtım Ģebekelerindeki fiderlerde farklı yüklenme koĢulları ve konfigürasyonları için sistemin geniĢ analizine imkân sağlar. Dağıtım sistemi güç akıĢı aĢağıdaki fonksiyonları içerir:

5.2.1. Yük modelleme

a) Yük modelleme alt fonksiyonu, nominal gerilimde her bir dağıtım transformatörünün yük değerlerini hesaplar. Bu planlanmıĢ dağıtım transformatörü yük değerleri daha sonra güç akıĢına giriĢ olarak kullanılır.

b) Bir fider üzerindeki her bir yük için kW değerleri aĢağıdaki verilere dayanılarak hesaplanır:

• Her bir dağıtım transformatörü yükü için; dağıtım transformatörü tarafından sağlanan maksimum yük ve yük eğrisi,

• Tüm alt Ģebeke için; dağıtım Ģebekesinin enerji besleme giriĢ noktalarındaki kW değeri,

c) Her bir dağıtım transformatörü yükünün kVAr değeri, kW bileĢeni hesaplandıktan sonra yükün güç faktöründen hesaplanır.

d) Dağıtım ağının enerji giriĢ noktalarında, fider bazında, gerçek zamanlı ölçümler yapılmasının mümkün olması halinde, bu ölçümler diğer telemetre edilmemiĢ yüklerin ölçeklendirilmesi için kullanılır. Gerçek zamanlı ölçümlerin doğruluğunun kontrolü, besleme kaynağı ölçümleri için ve aynı fiderden alınan ölçümler için gerçekleĢtirilir (ÇalıĢkan 2007).

5.2.2. Yük eğrisi verileri

a) Bir dağıtım transformatörü yükü için, yük eğrisi verilerinin elde edilmesi amacıyla, yük modelleme alt fonksiyonu mesken, ticari, endüstriyel v.b. gibi farklı yük türleri için genel yük eğrilerinin kullanımını destekler.

b) Her bir genel yük eğrisi; farklı mevsim ve gün türleri (bayram, tatil gibi) ile ilgili saatlik profili tanımlar. Her bir dağıtım transformatörü yükü tanımlanmıĢ bir yük türüne sahiptir. Yük eğrisinden, çalıĢmanın yapıldığı zaman ve tarih için yük model faktörü çıkartılır. Gerçek zamanlı durumda çalıĢma yapılması halinde fonksiyon o anki tarih ve zamanı kullanır, güç

akıĢının çalıĢma modunda gerçekleĢmesi halinde ise zaman ve tarih operatör tarafından girilebilir.

c) PlanlanmıĢ yüklerin güç akıĢı çözümü alt fonksiyonuna giriĢ olarak kullanılan kW ve kVAr değerleri, nominal gerilimdeki değerleridir. Nominal olmayan gerilimlerde, gerçek kW ve kVAr değeri, yükün sabit güç, sabit akım ve sabit empedans özelliklerine bağlı olarak değiĢebilir. Bu etki güç akıĢı çözümü sırasında da modellenebilir (Bruce 1998).

5.2.3. Güç akıĢı algoritması

a) Dağıtım ağının besleme giriĢlerindeki akım değerleri de aynı Ģekilde algoritma içerisinde güç akıĢının çözülmesi için kullanılır. Algoritma, hem üç fazlı dengesiz hem de dengeli güç sistemlerinin çözülebilmesi için faz bileĢenleri modeline dayanmaktadır.

b) Akım besleme giriĢi algoritması, faktorize edilmiĢ düğüm admitans matrisine ve enjekte edilen düğüm noktası akımlarına dayanır. Güç akıĢı uygulaması optimal sıralama, faktorizasyon ve ileri/geri yerine kullanım için standart tekniklere dayanmaktadır (Bailey ve ark. 2003).

5.2.4. Güç akıĢı uygulamaları

a) Güç akıĢı daima bir dağıtım ağı alt kümesi ile birlikte çalıĢır. Alt ağ modeli tek bir besleme noktası veya noktalarına bağlanmıĢ olan tek bir fiderden ya da bir grup fiderden oluĢabilir (bunlara aynı zamanda besleme kaynağı da denilmektedir). Alt ağ modeli, topolojinin gerektirdiği Ģekilde hem radyal hem de gözlü konfigürasyonları içermektedir. Gerçek zamanlı güç akıĢı için alt ağ seçimi, Ģebeke içerisindeki herhangi bir anahtarlama iĢlemi ile otomatik baĢlar. Operatör istemli güç akıĢı uygulamaları için alt ağ, operatör tarafından tek hat Ģeması üzerinde kolayca seçilebilir.

b) Gerçek zamanlı güç akıĢı uygulaması periyodik olarak, anahtar durumu değiĢimi üzerine ya da operatör talebi üzerine baĢlatılabilir.

c) Periyodik uygulama; gerçek zamanlı güç akıĢı, tüm dağıtım ağı için gerçek zamanlı bir çözüm sağlamak amacıyla periyodik olarak uygulanır.

d) Olay uygulaması; olaylar meydana geldiğinde, gerçek zamanlı güç akıĢı kısa bir gecikme sonrasında baĢlatılır. Gecikmenin amacı, sistemin kararlı bir duruma ulaĢmasını sağlamaktır. Olaylarla tetiklendiğinde, güç akıĢı yalnızca gerçek zamanlı güç akıĢı fonksiyonunun son uygulanmasından bu yana gerçekleĢen olaylardan etkilenir.

e) Talep uygulaması; operatörler gerçek zamanlı güç akıĢı fonksiyonunu herhangi bir zamanda baĢlatabilir. Bu durumda, uygulamada hiçbir gecikme meydana gelmez. Analiz edilecek olan alan operatör tarafından seçilmelidir.

f) Operatör güç akıĢını, seçilen bir alt ağ için çalıĢma modunda çalıĢtırabilir. ÇalıĢma modu gerçek zamanlı dağıtım Ģebekesinden çalıĢtırılabildiği gibi gerçek zamanlı olmayan çalıĢma oturumunda da çalıĢtırılabilir.

g) Operatör seçilen alt ağlarda, yapacağı anahtarlama iĢleminden önce, Ģebekedeki yüklenme, voltaj profilleri ve kayıpları hakkında, güç akıĢı çalıĢma modu ile önceden bilgi sahibi olabilir. Anahtarlama yapmadan önce bir fider yükünün devreye girmesi, kondansatör grubunun devreye girmesi, bir enerji dağıtım istasyonunun kapalı devre oluĢturacak Ģekilde baĢka bir istasyondan beslenmesi durumu ve yüklenme seviyelerinin değiĢmesi güç akıĢı ile analiz edilebilir. AĢağıdaki Ģekilde Siemens Power CC ile yapılmıĢ bir güç akıĢ sonuç ve özeti yer almaktadır, güç akıĢını istediğiniz noktadan baĢlatma olanağına sahipsiniz (ÇalıĢkan 2007).

ġekil 5.5 Örnek bir güç akıĢ sonuç ve özeti (Marihart 2001)

5.3. Arıza Ġzolasyonu ve Tekrar Servise Alma (Restorasyon)

Arıza izolasyonu ve tekrar servise almanın temel amacı; dağıtım Ģebekesinde herhangi bir nedenle meydana gelen bir arızanın, izole edilmesi ve bu arızadan dolayı enerjisiz kalan bölgelerin tekrar enerjilendirilerek servise alınmasını sağlamaktır (Newbury 1999).

Bu modül, operatörlere arızanın izole edilmesini ve tekrar servise alınmasına olanak sağlayacak anahtarlama eylemlerini belirler. Bir dağıtım Ģebekesinde örneğin kısa devreden kaynaklanan bir arızadan dolayı hat baĢı fiderinde bir açma meydana gelmiĢse, operatörün ilk bilmesi gereken bu kısa devre arızasının hangi dağıtım transformatörleri arasında olduğudur. Bu bulunduktan sonra operatör “Arıza Ġzolasyonu ve Tekrar Servise Alma” adı altında oluĢturulan modülü çalıĢtırdığında karĢısına, arızanın izolasyonu için hangi kesicilerin açılması gerektiğini farklı senaryolar halinde gösterecek ekran gelecektir. Bu senaryolar modül tarafından otomatik üretilir ve izolasyondan sonra Ģebekede, enerjisiz bölgenin en az olmasına dikkat edilir (Bruce 1998).

ġekil 5.6 Arıza izolasyonu ve tekrar servise alma oturum özeti

Arızanın izolasyonundan sonra arızalı bölgelerin dıĢındaki enerjisiz bölgelerin tekrar servise alınması yani enerjilendirilmesi gerekmektedir. Bunun için modül tarafından operatöre hangi kesicilerin kumanda edilmesi gerektiği farklı senaryolar halinde sunulmaktadır. Bu senaryolar üretilirken dağıtım Ģebekesinin sistem kısıtları dikkate alınır ve operatöre her bir senaryonun zorluk derecesi belirtilerek, hangi senaryonun sistem için en uygun olduğu bir indeks ile gösterilir. Sistem kısıtlarının dikkate alınmasındaki amaç, enerjisiz kalan bölgelerin tekrar servise alınması sırasında ilgili trafonun veya enerji kablolarının aĢırı yüklenmesine sebebiyet vermemektir.

Arıza izolasyonu ve tekrar servise alma fonksiyonu arızalı bölüm ya da bölgenin konumu belirlendikten sonra baĢlatılır. Operatörün, üzerinde çalıĢılacak olan alanı tek hat Ģeması ekranından seçmesi gerekir. Arıza izolasyonu, operatörün ağın bir alanını izole etmek için bir dizi anahtarlama eylemi belirlemesi gereken hallerde gerçekleĢtirilir. Ġzole edilecek olan ekipman devre dıĢı kalma yönetimi, arıza yeri bulma gibi diğer uygulamalar tarafından temin edilebilir ya da direkt olarak operatör tarafından kullanıcı ara yüzü seçim kapasiteleri aracılığıyla seçilebilir. Ġzole

edilecek olan bölümler ya arıza nedeniyle ya da bakım amaçlı olarak, hizmetten alınması gereken bölgeler olabilir. Arıza izolasyonu sırasında, izolasyon istemi ile belirlenen ekipmanın ya da ağ alanlarının izole edilmesi için gerekli bir dizi iĢlemin belirlenmesi ve bu sırada da ağın diğer alanları üzerindeki etkisinin minimize edilmesi sağlanır (Kamarulzaman ve ark. 2000).

Tekrar servise alma, operatörün enerjisi kesilen bölgeye tekrar enerji verilmesi için gerekli olan bir dizi anahtarlama eylemini belirlemesinin gerekli olduğu hallerde gerçekleĢtirilir. Enerji verilecek olan bölge operatör tarafından, kullanıcı ara yüzü (ekran resimleri) seçim kapasiteleri aracılığı ile seçilir. Tekrar servise alma, enerjisi kesilen bölümlere yeniden enerji verilmesi için gerekli olan anahtarlama eylemleri dizisini belirlemek için kullanılır. Servisin yeniden verilmesi için çok sayıda yol olabilir. Alt istasyon transformatörünün aĢırı yüklenmesine neden olmayan tüm olası restorasyon prosedürleri üretilir. Restorasyon aracı tarafından üretilecek olan her bir anahtarlama prosedürü için performans indisleri uygulanan her bir anahtarlama eylemi grubu ile birlikte ağ koĢulları temelinde hesaplanır. Anahtarlama prosedürleri performans indislerinin birine ya da daha fazlasına göre sıralanabilir.

Arıza izolasyonu ve derhal restorasyon, operatörün bir bölgenin ağdan izole edilmesi amaçlı anahtarlama eylemleri belirlemesinin gerekli olduğu zamanlarda ve aynı zamanda arızalı olmayan ancak hizmet dıĢı olan bölgeye enerji verilmesinin (alternatif kaynaklardan) sağlanması için gerekli olan ek anahtarlama eylemlerini belirlemesinin gerekli olduğu hallerde gerçekleĢtirilir. Ġzole edilecek olan bölge operatör tarafından, kullanıcı ara yüzü kapasiteleri kullanılarak seçilir.

Normal duruma dönüĢ, Ģebekede meydana gelen bir arızanın izole edilmesi ve restorasyonundan sonra Ģebekedeki arıza giderildikten sonraki durumdur. Arızadan önceki, veri tabanında kayıtlı olan ağın normal iĢletme konfigürasyonuna geri dönülmesi için, operatörün ekran resimleri üzerinde ilgili bölgeyi seçmesi gerekir.

5.4. Devre DıĢı Kalma Yöntemi

Devre dıĢı kalma modülü; bir devre dıĢı kalma olayından sonra, ilgili fider veya ekipmanın detaylı analizine ve raporlanmasına imkân verir. Devre dıĢı kalma

yöntemi operatörün, elektrik Ģebekesi üzerinde planlanan ya da planlanmayan devre dıĢıların algılanmasını, konumlandırılmasını ve restorasyonunu yönetmek için kullandığı fonksiyonlar ve prosedürler için bir ara yüzdür. Devre dıĢı kalma yöntemi iki iĢlevsel amaç için kullanılabilir: Devre dıĢı kalma yönetimi ve devre dıĢı kalma programlayıcısı.

ġekil 5.7 Plansız bir devre dıĢı çalıĢma döngüsü

Devre dıĢı kalma yönetimi; Ģebekedeki planlı ya da plansız servis kesintilerinin hazırlanmasını ve duyurulmasını kolaylaĢtırmak için kullanılır. ġebekeyi etkileyen servis kesintilerinin iĢlenmesi ile ilgili görevlerin yürütülmesini hızlandırmak için, kayıt saklama (arĢivleme) fonksiyonları ve bir araç seti sunulmaktadır. Bir devre dıĢı olayından itibaren tüm müĢterilere enerjinin yeniden sağlanmasına kadar, tüm SCADA operasyonları aĢamalarında operatörlere destek sağlar. Yukarıdaki ġekil 5.7 plansız gerçekleĢen bir devre dıĢının ardından gerçekleĢen döngüyü göstermektedir.

Devre dıĢı kalma programlayıcısı; ekipmanlardaki veya fiderlerdeki servis kesintilerini programlamak için kullanılır. Bir devre dıĢı kalma programı oluĢturulduktan sonra, ekipmanda kesintiye uğrayacak kesicilerin listesini de içeren ilgili anahtarlama prosedürü otomatik olarak oluĢur. Operatörün devre dıĢı kalma programlarını izlemesi, oluĢturması, geçerli hale getirmesi, sınıflandırması, yazdırması ve arĢivlemesine olanak tanıyan bir iĢlevsellik sunar. Devre dıĢı kalmada Ģebekedeki servis kesintilerinin giderilmesi ile ilgili tüm görevlerin, yöntemlerin ve kayıt saklama iĢlemlerinin genel koordinatörüdür ve tarihsel bilginin organizasyonu, koordinasyonu ve toplanması amacıyla ilgili tüm veriyi bir devre dıĢı kalma kaydında depolar (ÇalıĢkan 2007).

ġekil 5.8 Planlı bir devre dıĢı çalıĢma döngüsü

Görevler ve yöntemler devre dıĢı kalma aracılığıyla tanımlanır ve özetlenir. Devre dıĢı kalma; araçlar için bir arayüz olması yanında Ģebekedeki değiĢiklikleri izlemek için kullanılan bir devre dıĢı kalma kaydının otomatik olarak iĢlenmesini sağlar ve bu durum devre dıĢı kalma çözümünü hızlandırmak için kullanılabilir. Devre dıĢı kalma kaydı oluĢturulur ve oluĢturan kiĢi tarafından kayıt tarihlendirilir ve yetkilendirilir. Daha sonra Ģebeke değiĢikliklerinin yapılması için notlarla, açıklamalarla ve planlarla birlikte değiĢtirilir. Gerçek Ģebeke değiĢiklikleri yapıldığında ise bu değiĢikliklerin sonuçları ile ilgili daha fazla not sonradan eklenebilir. Son olarak ise tüm bu bilgiler istenilen zaman boyunca arĢivlenirler.

AĢağıda listelenen fonksiyonlar ile operatöre kesinti hakkında detaylı analiz imkânı ve güçlü raporlama olanakları sağlanır:

Hizmet dıĢı olan transformatörlerin bir çalıĢma zamanı listesinin tutulması Sorun çağrısı olaylarının toplanması

Anahtarlama eylemlerinin izlenmesi

Devre dıĢı kalma kayıtlarının oluĢturulması ve iĢlenmesi Devre dıĢı kalma kayıtlarının kapatılması ve arĢivlenmesi Raporların üretilmesi

5.5. Anahtarlama Prosedür Yöntemi

Anahtarlama prosedür yöntemi su, doğalgaz veya elektrik Ģebekelerinde, operatörlerin operasyonlarını güvenli ve hızlı Ģekilde gerçekleĢtirebilmelerine olanak sağlayan bir dizi senaryoların tanımlanmasıdır. Özellikle elektrik Ģebekelerinde, bakım amaçlı operasyonlar veya arızadan kaynaklanan problemlerin giderilmesi için kontrol merkezinden SCADA aracılığı ile kesicilerin belli bir senaryo ile kumanda edilmeleri gerekmektedir. Bir baraya bağlı tüm fiderlerin diğer baraya aktarılması operasyonu böyle bir senaryoya örnek gösterilebilir.

Anahtarlama prosedür modülünde bu senaryoların yaratılması „kayıt‟ butonuna basılması ile baĢlatılır. Kayıt iĢlemi baĢlatıldıktan sonra operatör kumanda etmek istediği kesicilere kumanda gönderir fakat bu kumanda komutları sahaya gönderilmez, sadece kayıt için modül hafızasında saklanır. Kumanda edilmek istenen tüm kesicilere komut gönderildikten sonra kayıt iĢlemi kapatılır ve bir isim ile kaydedilir. Kaydedilen senaryo daha sonra çalıĢtırılmak istendiğinde, listeden seçilir ve „baĢlat‟ butonu ile istenilen tüm operasyonlar tek bir iĢlem ile gerçekleĢtirilebilir (Park ve ark. 2003).

Anahtarlama emri

Bir anahtarlama emri (kesiciyi açma-kapama kumandası), özel bir anahtarlama dizisi içeren bir iĢ emridir. Anahtarlama emri aynı zamanda planlanmıĢ iĢler için kullanılan resmi bir belgedir. Anahtarlama emirleri bir enerji kesme ya da yeniden enerjilendirme çalıĢmalarının açıklamasının yazılı kaydını sağlar. Genellikle saha personeli ve operatörler tarafından daha sonra elektrik ağının anahtarlanmasının koordinasyonu için belirlenir ve kontrol edilir. Her bir anahtarlama emri kendine has tek bir tanımlama numarasına sahiptir ve her ne kadar bir anahtarlama emri yeniden verilse de, sistem tarafından yeni bir tanımlama numarası verilir.

Anahtarlama prosedür modülü senaryoların oluĢturulmalarından,

arĢivlenmelerine ya da kayıttan silinmelerine dek anahtarlama emirlerinin yaĢam döngüsünü yönetir. Kayıtları tutar ya da anahtarlama emirleriyle ilgili çeĢitli safhalar boyunca durumu kaydeder.