BAMBU‟DA ĠġLEME PARAMETRELERĠNĠN YÜZEY KALĠTESĠ ÜZERĠNE ETKĠSĠNĠN ARAġTIRILMASI

Emrah AYKAÇ Yüksek Lisans Tezi Ġleri Teknolojiler Anabilim Dalı

BAMBU‟DA ĠġLEME PARAMETRELERĠNĠN YÜZEY KALĠTESĠ ÜZERĠNE ETKĠSĠNĠN ARAġTIRILMASI

Emrah AYKAÇ

Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Ġleri Teknolojiler Anabilim Dalında

YÜKSEK LĠSANS Olarak HazırlanmıĢtır.

DanıĢman: Doç. Dr. Sait Dündar SOFUOĞLU

KABUL VE ONAY SAYFASI

Emrah AYKAÇ‟ın YÜKSEK LĠSANS tezi olarak hazırladığı „„BAMBU‟DA ĠġLEME PARAMETRELERĠNĠN YÜZEY KALĠTESĠ ÜZERĠNE ETKĠSĠNĠN ARAġTIRILMASI‟‟ baĢlıklı bu çalıĢma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiĢtir.

10/04/2018

Prof. Dr. Önder UYSAL

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr. Muammer GAVAS

Anabilim Dalı Başkanı, İleri Teknolojiler Anabilim Dalı Doç. Dr. Sait Dündar SOFUOĞLU

Danışman, Ağaç İşleri Endüstri Mühendisliği Bölümü

Sınav Komitesi Üyeleri

Doç. Dr. Sait Dündar SOFUOĞLU

Ağaç ĠĢleri Endüstri Mühendisliği Bölümü, Dumlupınar Üniversitesi

Doç. Dr. Murat ÖZALP

Ağaç ĠĢleri Endüstri Mühendisliği Bölümü, Dumlupınar Üniversitesi

Dr. Öğr. Üyesi Abdurrahman KARAMAN Ormancılık Bölümü, UĢak Üniversitesi

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalıĢma olduğunu ve yapılan tez çalıĢmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalıĢma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan Ġntihal Programı ile tarandığını ve benzerlik oranının % 10 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

v

BAMBU’DA İŞLEME PARAMETRELERİNİN YÜZEY KALİTESİ ÜZERİNE ETKİSİNİN ARAŞTIRILMASI

Emrah Aykaç

Ġleri Teknolojiler, Yüksek Lisans Tezi, 2018 Tez DanıĢmanı: Doç. Dr. Sait Dündar SOFUOĞLU

ÖZET

ÇalıĢmanın amacı ülkemizde ticari faaliyetleri yeni baĢlayan bambu (Bambusa) malzemeye ait iĢleme parametrelerinin yüzey kalitesi üzerine etkisini inceleyerek optimum iĢleme koĢullarını belirlemektir.

Bu amaç doğrultusunda Bambu malzemeden TS 2470 standardına uygun olarak hazırlanan örnekler, farklı firmalardan temin edilen dört çeĢit HSS malzemeden üretilmiĢ olan 8 mm çapındaki parmak freze gurubuna ait kesici bıçaklarla CNC makinesi kullanılarak iĢlenmiĢtir. Elde edilen yüzeylerde ISO 4287‟ ye göre yüzey pürüzlülüğü ölçümleri yapılmıĢtır.

Elde edilen verilere göre iĢlenen yüzeylerdeki yüzey pürüzlülük ölçümlerinde Ra ve Rz pürüzlülük ölçüm değerlerinde benzer sonuçlar elde edilmiĢ; iĢleme derinliği artıkça pürüzlülük değerlerinde artıĢ gözlenmiĢtir. Devir sayısı 8 000 dev/dak ile 10 000 dev/dak arası pürüzlülük değerinde artıĢ, 10 000 dev/dak ile 14 000 dev/dak arası pürüzlülük değerinde düĢme, 14 000 dev/dak ile 16 000 dev/dak arası pürüzlülük değerinde artıĢ görülmüĢtür. Kesici ilerleme hızı arttıkça pürüzlülük değerinde artıĢ görülmüĢtür. Kesici tipinde kesicideki kesici kenar sayısı arttıkça pürüzlülük değerinde azalma görülmüĢtür.

En düĢük pürüzlülük değeri 2 mm iĢleme derinliğinde 14 000 dev/dak devir sayısında, 1 000 mm/dak ilerleme hızında ve 3 nolu (4 ağızlı Z = 4 grubu helisel parmak freze) kesici tipinde elde edilmiĢtir.

Anahtar Kelimeler: Bambu (Bambusa), ĠĢleme parametresi, Yüzey pürüzlülüğü, Yüzey kalitesi

vi

INVESTIGATION OF THE EFFECT OF MACHINING PARAMETERS ON SURFACE QUALITY IN BAMBOO

Emrah Aykaç

Advanced Technologies, Master‟s Thesis, 2018

Thesis supervisor: Assoc. Prof. Dr. Sait Dündar SOFUOĞLU SUMMARY

The aim of the study is to determine the optimum processing conditions by examining the effect of the processing parameters of the bamboo (Bambusa) material which enter upon a new business activities in our country on the surface quality.

In accordance with this purpose, the samples prepared from bamboo material in compliance with TS 2470 standard, is machined using CNC machine with cutting blades which is produced from four different kinds of HSS materials supplied from different companies, belongs to 8 mm diameter end mill group. On the obtained surfaces, surface roughness measurements were performed pursuant to ISO 4287.

According to the data obtained, similar results were acquired in the measurement of surface roughness on the machined surfaces, Ra and Rz roughness measurement values; as the depth of cut is being increased, the roughness values increased. It has been observed that an increase in the roughness value between 8 000 rpm and 10 000 rpm, that decrease in roughness value between 10 000 rpm and 14 000 rpm, and an increase in roughness from 14 000 rpm to 16 000 rpm. It has been obtained that the feed of cutting tool is being increased, an increase in the roughness value. It has been determined that the number of blades in the cutter type increased, the roughness value decreased.

The lowest roughness value was obtained at a depth of 2 mm machining at a speed of 14000 rpm, a feed rate of 1000 mm / min, and a cutter type of 3 mm (4 edged Z = 4 groups helisel end-mill cutter).

vii

TEŞEKKÜR

Bu çalıĢmada bana yardımcı olan baĢta danıĢman hocam Doç. Dr. Sait Dündar SOFUOĞLU‟ na desteğini hep yanımda hissettiğim eĢime, deneylerin yapımında tezgâh ve teçhizat imkânı sağlayan Dumlupınar Üniversitesi Simav Teknoloji Fakültesi Ağaç iĢleri Endüstri Mühendisliği Bölümü öğretim elemanları ve çalıĢanlarına, bambu malzeme temininde yardımcı olan Sahra Orman Ürünleri A.ġ‟ ye ve emeği geçen herkese teĢekkür ederim.

viii İÇİNDEKİLER Sayfa ÖZET... v SUMMARY... vi ġEKĠLLER DĠZĠNĠ... ix ÇĠZELGELER DĠZĠNĠ... x SĠMGELER VE KISALTMALAR DĠZĠNĠ ... xi 1.GĠRĠġ………...………...…….……...……….. 2. LĠTERATÜR ÖZETĠ………...……...….….…..………… 2.1. Bambu Ġle Ġlgili Yapılan ÇalıĢmalar………..…...…….…...……… 2.2. Ağaç Malzemelerin ĠĢlenmesi Ġle Ġlgili Yapılan ÇalıĢmalar………….….……….. 3. GENEL BĠLGĠLER………...……..…..……….. 3.1. Ağaç Malzemenin ĠĢlenmesinin Tarihsel GeliĢimi………...….…….…..… 3.2. CAD – CAM Sistemleri……..………...……...……...………...…. 3.3. Yüzey Pürüzlülüğü………...………....…… 3.3.1. Ortalama pürüzlülük değeri (Ra) …………...……...………...………. 3.3.2. En büyük pürüzlülük değeri (Rmax) ………...…………...….……..……... 3.3.3. On nokta pürüzlülüğü ortalama değeri (Rz)…...…...………...………. 4. MALZEME VE YÖNTEM………...………...………...…….. 4.1. Malzeme………..……...……..…...…………..…… 4.1.1. Kullanılan ağaç türü………...……...………...…….. 4.1.2. Kullanılan kesiciler………...……...…………...………...…… 4.2. Yöntem………...…...………...…….…….….. 4.2.1. Deney örneklerinin hazırlanması ve deneylerin yapılması………...….. 4.2.2. Pürüzlülük ölçümü………...…...………...……… 4.2.3. Kullanılan istatistiki yöntemler………..……….…..……… 5. BULGULAR VE TARTIġMA ………..…………...……...… 6. SONUÇ VE ÖNERĠLER………...……... KAYNAKLAR DĠZĠNĠ………... ÖZGEÇMĠġ 1 3 3 4 10 10 11 12 13 13 14 15 15 15 16 19 19 22 23 24 36 37

ix ŞEKİLLER DİZİNİ Şekil Sayfa 3.1. 3.2. 3.3. 4.1. 4.2. 4.3. 4.4. 4.5. 4.6. 4.7. 4.8. 4.9. 4.10. 4.11. 5.1. 5.2. 5.3. 5.4.

Ortalama pürüzlülük değeri. Time TR–200………...……..……..… En büyük pürüzlülük değeri. Time TR–200………..…...…………...…. On nokta pürüzlülüğü ortalama değeri. Time TR–200………..………..….…… Bambu panel üretim Ģekli ………...……….……… Klimatize dolabı ve Rutubet ölçme cihazı………...………...… Ġki ağızlı düz parmak freze. Netmak………...……..………..…….…. Ġki ağızlı Z = 2 grubu helisel parmak freze. Bup…... Üç ağızlı Z = 3 grubu helisel parmak freze. Bup.………...……….…. Dört ağızlı Z = 4 grubu helisel parmak freze (DIN 844). Makine Takım Endüstri A.ġ………...………. Zig zağ takım yolu……….………....……... CNC‟ de iĢleme görüntüleri. Skılled 2040………...…… Üç ağızlı Z = 3 helisel parmak freze ile yapılan iĢlem. Bup.…... Örneklerin pürüzlülük ölçümü için birbirinden ayrılması.……….………….. Yüzey pürüzlülüğü ölçüm cihazı. Tıme TR–200………...…...………...

ĠĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Ra açısından etkileĢimleri….……….……….……...……

ĠĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Ra açısından etkileĢimlerinin toplu Ģekilde verilmesi……….……...………...…...….

ĠĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Rz açısından etkileĢimleri……….……….… ĠĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Rz açısından etkileĢimlerinin toplu Ģekilde verilmesi………...…………

13 13 14 15 16 17 17 18 18 20 20 21 22 23 29 30 34 34

x ÇİZELGELER DİZİNİ Çizelge Sayfa 4.1. 5.1. 5.2. 5.3. 5.4. 5.5. 5.6. 5.7. 5.8. 5.9. 5.10. 5.11. 5.12. 5.13. 5.14. 5.15. 5.16. 5.17.

ĠĢleme parametreleri, düzeyleri ve değerleri………...………...…... ĠĢleme Ģartlarına göre elde edilen yüzey pürüzlülük değerleri………...…..…. ĠĢleme derinliğinin Ra üzerine etkisi için Tek Yönlü varyans analizi……...…... ĠĢleme derinliğinin Ra üzerine etkisi için Tukey testi……….….…. Devir sayısının (dev/dak) Ra üzerine etkisi için Tek Yönlü varyans analizi…….... Devir sayısının Ra üzerine etkisi için Tukey testi……….………...…. Ġlerleme hızının (mm/dak) Ra üzerine etkisi için Tek Yönlü varyans analizi….….. Ġlerleme hızının (mm/dak) Ra üzerine etkisi için Tukey testi……….….. Kesici tipinin Ra üzerine etkisi için Tek Yönlü varyans analizi……….…….. Kesici tipinin Ra üzerine etkisi için Tukey testi……….….…….. ĠĢleme derinliğinin Rz üzerine etkisi için Tek Yönlü varyans analizi……….……. ĠĢleme derinliğinin Rz üzerine etkisi için Tukey testi………... Devir sayısının (dev/dak) Rz üzerine etkisi için Tek Yönlü varyans analizi….…... Devir sayısının Rz üzerine etkisi için Tukey testi……….….…... Ġlerleme hızının (mm/dak) Rz üzerine etkisi için Tek Yönlü varyans analizi……... Ġlerleme hızının (mm/dak) Rz üzerine etkisi için Tukey testi……….…….. Kesici tipinin Rz üzerine etkisi için Tek Yönlü varyans analizi……..……….…… Kesici tipinin Rz üzerine etkisi için Tukey testi………..……….…….

19 24 26 27 27 27 28 28 28 29 30 31 31 31 32 32 32 33

xi SİMGELER VE KISALTMALAR DİZİNİ Simgeler Ra Rz Rq Rmax Ry ° μm mm cm ° C % Açıklama

Profil sapmalarının aritmetik ortalaması Profil düzensizliklerinin on nokta yüksekliği

Profil sapmalarının karesinin aritmetik ortalamasının karekökü Maksimum profil yüksekliği

En büyük yüzey pürüzlülük değeri Derece Mikrometre Milimetre Santimetre Sıcaklık Yüzde Kısaltmalar dev/dak Ort Min MDF HSS TĠN CNC TSE NC CAD Açıklama Devir/Dakika Ortalama Minimum

Medium Density Fiberboard

High Speed Steel (Yüksek hız çeliği) Titanyum Nitrür

Computer Numerical Control Türk Standardı Enstitüsü Numerik Control

1

1. GİRİŞ

Mobilya imalatında ahĢap ve ahĢap türü ürünlerin kaliteli bir yüzeye sahip olması gerek üretim esnasında gerekse sonrasında istenilen bir özelliktir. Mobilya ve ağaç iĢleri sektöründe kaliteyi belirleyen unsurların ilkinde yüzey kalitesi görülmektedir. Ağaç malzemenin yüzey düzgünlüğünü belirleyen en önemli unsurlardan birisi de iĢleme tekniği olarak belirtilmiĢtir (Stumbo, 1961).

Yüzey pürüzlülüğü ahĢabın tekstürü ile kullanılan iĢleme tekniğine bağlı olmaktadır ve yüzey bozulması ahĢabın yapısından meydana geldiği görülmüĢtür (Marian ve Suchland, 1962).

KesilmiĢ ahĢap ürün, büyüteç ile incelendiğinde lifler koparılmıĢ ve tepeler arasında çukurlar varmıĢ gibi görünür. Yüzeydeki çukur ve tepeler dalgalar serisi olarak belirtilmiĢtir (United Nations, 1981).

Son ürün haline getirilen mobilyayı uzun zaman kullanmak için üstyüzey iĢlemi ve ahĢap yüzey düzgünlüğü etkili olmaktadır. AhĢap malzemelerin yüzey düzgünlüğünün iĢleme tekniğine bağlı olduğu görülmüĢtür (Richter ve Knaebe, 1995).

AhĢap ürünlerin yüzey özelliklerinin bitmiĢ mobilyanın kullanılacağı yerde önemlilik gösterdiği görülmüĢtür (Malkoçoğlu ve Özdemir, 1999).

Mobilyanın kalitesi imalatta tüketilen hammaddeye ve iĢleme tekniklerine bağlıdır. Üretimde yeterli özen gösterilmeyen yüzey kalitesi, üstyüzey iĢlemi ile değerli kılınabilir olduğu görülmüĢtür (Efe, 1999).

Günümüzde yapılan mobilya imalatında yüzeyler ilkel yöntemlerle kontrol edilerek son kat iĢlemi uygulanmaktadır. Cihazlardan yararlanılmadan gerçekleĢtirilen üstyüzey iĢlemlerinde kusurlu yüzeyler oluĢmakta ve aĢırı üstyüzey malzemesi tüketildiği sonucuna varılmıĢtır (Ġlter vd., 2001).

Ağaç malzemenin iĢlenmesinin herhangi bir aĢamasında kusurlu yüzeylerin oluĢumu bir sonraki aĢamada ortaya çıkmakta, ek bir iĢleme gereksinim duyulmasına neden olmaktadır. Örneğin planyalama anında bozuk bir yüzeyin olması, ileriki aĢamalarda onun farklı zımpara numaralarına sahip zımparalarla zımparalanmasını gerektirmektedir. Bunun sonucunda maliyet artıĢı olmaktadır. Verimlilik oranında düĢme meydana gelebilmektedir. Bununla birlikte yüzey düzgünlüğünün estetik yönü fonksiyonel yönünden daha fazla gündemde kalmıĢtır. Yüzey düzgünlüğü ahĢap malzemelerin değerlendirilmesinde müĢterinin kalite kriterleri içerisinde bulunmaktadır. Her zaman yüzey pürüzlülüğünü azaltma çabası bulunmamaktadır.

2

Bazı yenilikçi teknolojiler ve patentler çok pürüzlü ve düzensiz yüzeylerin imalatı için geliĢtirilmiĢtir. Özel parkeler, yer ve duvar kaplamaları buna örnek olarak verilmektedir. Bu yüzeyler tercih edilmekte hatta bazı müĢteriler yaĢlandırılarak yüzeyi değiĢtirilmiĢ ahĢaba fazladan para da ödemekte olduğu bildirilmiĢtir (Jakub ve Martino, 2005).

Ağaç malzemeler çoğunlukla metal ve benzeri malzemelerden daha büyük pürüzlülük değerleri göstermektedir. AhĢap tamamıyla farklı bir anatomik yapıdadır. Hem hücre çeperi içinde hem de hücre boĢluklarında önemli miktarda boĢluk hacmi bulundurur. Bulunduğu ortamda havanın sıcaklığı ve bağıl nemine bağlı olarak rutubet değiĢiklikleri gösterir. Rutubet değiĢiklikleri fiziksel ve mekanik özelliklerini fazlasıyla etkiler. AhĢabın iĢlenmesi uygun alet ve makinelerle gerçekleĢtirilmelidir. AhĢabın iĢlenmesi mekanik olarak yonga, talaĢ gibi parçacıkların uzaklaĢtırılması ile gerçekleĢtirilmektedir. ĠĢleme yöntemi ve ağacın yaĢına bağlı olarak; yüzeylerde kesici izlerinin düzenli Ģekilleri yanında, kalkık liflilik, yongalı liflilik, yonga izi ve lif ayrılması gibi düzensiz Ģekilleri oluĢmaktadır. Her bir iĢleme yöntemi sonucunda odunun yüzey karakteristiği ortaya çıkarılmaktadır. AhĢabın iĢlenmesinde yüzeye yakın kısımlarda mekanik etkiler nedeni ile kusurlar oluĢmakta ve pürüzlülüğü olumsuz etkileyecek bu gibi kusurların uygun iĢleme teknikleri ile giderilebileceği belirtilmektedir (Çabukoğlu, 2007).

Bu çalıĢmada, farklı kullanım yerleri için uygulanabilecek bambu ürünler ve bambu parke imalatında kullanılan bambu malzemede (Bambusa), iĢleme parametrelerinin yüzey kalitesi üzerine etkileri incelenmiĢtir. Bambu‟ nun CNC‟ de farklı parametreler ile iĢlenmesinde yüzey pürüzlülüğü ile ilgili veriler elde edilerek en uygun iĢleme parametresini belirlemek hedeflenmektedir.

3

2. LİTERATÜR ÖZETİ

2.1. Bambu İle İlgili Yapılan Çalışmalar

Bambu malzemenin iĢlenmesi ile ilgili literatürde birçok çalıĢma bulunmaktadır. ÇalıĢmalar ve sonuçları aĢağıda verilmektedir.

Bambu yapısal olarak üretim kolaylığı, güvenlik, dayanıklı olması ve sert olması yönü ile farklılık gösterir. Mekanik özelliği fazladır. Genellikle inĢaatlarda dayanıklı olması ve kullanım kolaylığından dolayı tercih edilir. Bambu dairesel malzeme olup iç kısmı boĢtur. ĠnĢaatlarda taĢıyıcı malzeme görevi görür. Zayıf yönü boğum ve diyaframlarıdır. YetiĢme yerleri yapısal özelliklerinde farklılık gösterdiği görülmüĢtür (Jules, 1985).

Bambu üretiminin kolay olmasından dolayı baĢta gelen geçim kaynaklarındandır. 30 çeĢitten fazla türü mevcuttur. Bambu mevcut ahĢap çeĢitlerine göre çok fazla sağlamdır. Doğal zararlılara karĢı dayanımı azdır. AhĢap koruyucularla korumak mümkündür (Sulthoni, 1985).

Üretilen ilk bambu levha 1940‟ larda Çin'de yapılmıĢtır. Farklı Ģekillerde üretilmesi ahĢaba göre avantaj sağlamaktadır. AraĢtırma gurupları bambu levha yapımı üzerinde çalıĢma yaptığını belirtmiĢlerdir (Ganapathy vd., 1999).

Türkiye‟de bambu ile yapılan ilk çalıĢmada yetiĢme koĢulları araĢtırılmıĢtır. YetiĢme koĢuları izlenerek en çok büyümenin ilkbahar, en az büyümenin de kıĢ aylarında olduğu görülmüĢtür (Baykan, 1999).

Lamine bambu bloklar, laminasyon teknolojisi ile istenilen ebatlarda üretilmektedirler. Farklı özelliklere sahip bambu malzemeler blok haline getirilerek lamine malzemeler yapıldığı görülmüĢtür (Yang, 2003).

Son yıllarda azalan orman kaynakları nedeniyle farklı malzeme arayıĢı içerisine girilmiĢtir. Dolayısı ile bambu hammaddeye yöneliĢ olmuĢ. ĠnĢaat sektöründe hızlı bir yayılıĢ gösterdiği belirtilmiĢtir (Ghavami, 2004).

Bambu ile ilgili Türkiye‟de yapılan diğer bir çalıĢmaya göre yol kenarlarının ağaçlandırılmasında kullanılabileceği sonucuna ulaĢılmıĢtır (Emir, 2006).

Son yıllarda geliĢmekte olan ülkeler inĢaat sektöründe beton ve çelik malzeme kullanmaktadırlar. Çelik malzemenin maliyetinin fazla olması nedeniyle alternatif malzeme arayıĢına girilmiĢtir. Bu çalıĢmada beton elamanlarında takviye malzemesi olarak kullanılan çelik malzeme ile bambu malzeme karĢılaĢtırılmıĢtır, sonuç olarak çelik malzemenin yerine kullanılabilirliği incelenmiĢtir (Terai ve Minami, 2011).

4

Bambuların yapısal inĢaat malzemeleri dıĢında kullanım alanları kısıtlıdır. Kullanımının az olmasının nedeni ise biyolojik zararlılar olduğu görülmüĢtür (Erakhrumen, 2012).

Bambunun mekanik özellikleri üzerine yapılan bu çalıĢmada iki tür üretim Ģekli olan ağartma ve karamelizasyon çeĢidi incelenmiĢtir. Bambunun mekanik özelliklerinde herhangi bir değiĢmenin olmadığı saptanmıĢtır. DeğiĢmenin sadece ısıl iĢlemlere uğramıĢ bambuların mekanik özelliklerinde olabileceğini sonucuna varılmıĢtır (Sharma vd., 2015).

Diğer bir çalıĢmada Türkiye‟de en fazla kullanılan vernik çeĢitlerinden poliüretan vernik, selülozik vernik, sentetik vernik ve su bazlı vernik kullanılarak bambu üzerine uygulanabilirliğinin araĢtırıldığı çalıĢmada vernik uygulandıktan sonraki yüzey sertliği ölçümlerinde poliüretan vernik dıĢındaki verniklerde yüzey sertliği kontrol numunesine kıyasla düĢüĢ göstermiĢtir. Parlaklık değerlerinde ise kontrol örneklerine kıyasla üç kata kadar artıĢ görülmüĢtür. Renk ölçüm değerlerinde örnek yüzeylerini sarı ve kırmızı renge en çok yaklaĢtıran vernik türü sentetik vernik olmuĢtur. Renk parlaklık değerinde ise kontrol örneklerine kıyasla bir düĢüĢ görülmüĢtür. Vernikler arasında toplam renk değiĢimi incelendiğinde en çok değiĢim sentetik vernikte görülmektedir. Vernik çeĢitleri arasında en fazla katman kalınlığı gösteren vernik çeĢidi selülozik verniktir. En az katman kalınlığı ise su bazlı vernikte elde edilmiĢtir. Yüzey pürüzlülük değerlerinde (Ra ve Rz) üstyüzey iĢlemi uygulandıktan sonra dört kata kadar düĢüĢ görülmüĢtür (Aykaç, 2016).

2.2. Ağaç Malzemelerin İşlenmesi İle İlgili Yapılan Çalışmalar

Ağaç malzemenin iĢlenmesi ile ilgili literatürde birçok çalıĢma bulunmaktadır. ÇalıĢmalar ve sonuçları aĢağıda verilmektedir.

Masif ağaç numunelerinde yüzey iĢleme sonucunda, yüzeyde görülen girinti ve çıkıntılar iĢleme yönüne dik konumda oluĢur. Büyüklükleri kesicilerin çokluğu ve dalma boyutuna göre değiĢtiği görülmüĢtür (Stumbo, 1960).

Ġlerleme hızı, dalma derinliği ve biçme açısı azaldıkça ahĢap yüzeyin daha düzgün çıktığı görülmüĢtür (Stewart, 1970).

AhĢap iĢlenmesinde rutubet etkileri araĢtırılmıĢ sonuç olarak fazla rutubetli ahĢapta kötü yüzeyler ortaya çıktığı görülmüĢtür (Stewart, 1976).

RendelenmiĢ ve ĢekillendirilmiĢ kereste ürünlerinin yüzey kalitesinin üretim sırasında makineden etkilendiğini belirtildiği çalıĢmada. rendeleme ve Ģekillendirme iĢlemi sırasında yapılan ölçümlerde, lazer ölçüm sistemi kullanılmıĢtır. Dokunmalı, iğneli taramalı ölçüm

5

sisteminin, rendeleme ve Ģekillendirme iĢlemi sırasında makinenin besleme hızından ve titreĢiminden etkilendiğini ve bu ölçüm sisteminin ĢekillendirilmiĢ yüzeylerin ölçümü için uygun olmadığını belirtmiĢlerdir (Cutri vd., 1991).

Rendeleme ve zımpara iĢlemlerinden geçirilen numuneler kesiliĢ yönü, rutubet oranı, rendeleme ve zımparalama iĢlemlerinden sonra yüzey pürüzlülüğünün araĢtırıldığı çalıĢmada düĢük ilerleme hızında ve düĢük rutubet oranında istenilen yüzeyler oluĢtuğu görülmüĢtür (Baykan, 1996).

Yapılan çalıĢmada teğet kesitin radyal kesite oranla, 4 bıçakla görülen iĢlemin 2 bıçakla görülen iĢleme göre çok iyi yüzeyler verdiği sonucuna varılmıĢtır (Gürleyen, 1998).

ĠĢleme sırasında kesici çokluğu, zımparalamada zımpara numarası yükseldikçe pürüzlülük oranının düĢtüğü besleme hızı yükseldikçe yüzey pürüzlülüğünün arttığı görülmüĢtür (Örs ve Baykan, 1999).

Uludağ göknarı odunu teğet ve radyal yönde kesildikten sonra, rendelemede bıçak sayısı ve besleme hızına, zımparalamada değiĢik zımpara numaralarına ve rutubete göre yüzey pürüzlülük değiĢimini incelemiĢlerdir. DüĢük rutubet miktarı ve besleme hızında yüzey pürüzlülük değerlerinin düĢük olduğu ortaya çıkmıĢtır. Ayrıca yüksek zımpara numaralarında ve teğet yüzeylerde daha düzgün yüzeyler elde etmiĢlerdir (Ġlter vd., 2001).

Akçaağaç odununun CNC freze ile iĢlenmesi üzerine çalıĢma yapılmıĢtır. ÇalıĢmada düz, eğri ve enine kesit yüzeylerde, besleme hızı, mil devir hızı, iĢleme yönü ve kesici uç kaplamasının aĢınmasını araĢtırmıĢlardır. ÇalıĢma sonucunda genel ifade ile; lif doğrultusunda ve düz yüzlerde iĢlemenin, liflere dik, eğri, ve enine kesit yüzlerden daha iyi yüzey kalitesini oluĢturduğu, ilerleme hızının artmasıyla düz, eğri ve enine kesit yüzeylerde ise yüzey kalitesinin düĢtüğü görülmüĢtür (Mitchell ve Lemaster, 2002).

ÇalıĢmada ahĢap numunelerin kesicilerle iĢlendikten sonra yüzey düzgünlüğü araĢtırılmıĢtır. Denemeler sonucunda ağaç türleri arasında akasyada teğet yönde, 10 000 dev/ dak, bıçaklar arasında 4 kesicili bıçak en güzel sonuçları verdiği görülmüĢtür (Efe ve Gürleyen, 2003).

6

Kalınlık makinesinde ahĢap numunenin iĢlenmesinde yüzey düzgünlüğü, kesiĢ yönü, bıçak sayısı, ilerleme hızı, dalma derinliği etkileri araĢtırılmıĢtır. En düĢük pürüzlülüğe sahip yüzeyin 4 kesicili iĢlemede, 5 mm/dk ilerleme hızında, 1 mm dalma oranında ve yıllık halkalara teğet yönde meydana geldiği görülmüĢtür (Efe vd., 2003).

Batı Karadeniz bölgesinde doğal olarak yetiĢen yapraklı ağaç (kestane, kayın ve kızılağaç) ve iğne yapraklı ağaç odun (sarıçam, doğu ladini) örneklerinin farklı iĢleme metodları ile iĢlenmesinde, iĢlenme performanslarının ve yüzey pürüzlülüklerinin belirlenmesi üzerine bir araĢtırma yapılmıĢtır. ÇalıĢma sonucunda, yapraklı ağaçların iğne yapraklı ağaçlara göre daha yüksek iĢlenme performansına sahip olduğunu, bunun nedeninin ise yapraklı ağaçların daha yüksek yoğunluk değerine sahip olduğunu belirtmiĢlerdir. Bununla birlikte yapraklı ağaçlarda kayın ve iğne yapraklı ağaçlardan sarıçam en yüksek iĢlenme performansına sahip tür olduğunu belirtmiĢlerdir (Malkoçoğlu ve Özdemir, 2006).

Planyalamada kesme derinliği, besleme oranı ve bıçak sayısının yüzey pürüzlülüğü üzerine etkisi araĢtırıldığı çalıĢmada dekoratif mobilya üretiminde yaygın kullanıma sahip akasya (Robinia pseudoacacia) ve meĢe (Quercus petraea) ağaç türleri kullanılmıĢtır. 2 ve 4 bıçaklı planya bıçağı, 5 ve 9 mm/dk besleme oranı. 1, 2 ve 4 mm kesme derinliği uygulayarak örnek hazırlamıĢlardır. Yüzey pürüzlülük ölçümlerini TS 930‟ a göre Mitutoyo SJ-301 pürüzlülük cihazı ile yapmıĢlardır. Ölçüm sonuçlarına göre akasyanın meĢeye göre daha düzgün yüzey verdiğini, besleme oranı ve kesme derinliği azaldıkça, bıçak sayısı arttıkça yüzey pürüzlülüğünün azaldığı sonucu görülmüĢtür (Usta vd., 2007).

ÇalıĢmada jilet bıçaklarla iĢlenmiĢ, akasya odununda yüzey düzgünlüğünün yapıĢma direncine etkisi araĢtırılmıĢtır. Bu maksatla akasya (Robinia pseudoacacia L.) odunundan hazırlanan deney numuneleri, 2 ve 4 kesicili jilet bıçaklarla iĢlendikten sonra yüzey düzgünlük ölçümleri TS 930 esaslarına göre yapılmıĢtır. Daha sonra polivinilasetat (PVAc) tutkalı ile yapıĢtırılan numuneler TS EN 205‟e göre yapıĢma direnci deneyine tabi tutulmuĢtur. Sonuç olarak; 4 kesicili rendeleme 2 kesiciliye göre daha düzgün yüzeyler verirken, teğet ve radyal kesit olarak hazırlanmıĢ numune yüzeyleri arasında pürüzlülük açısından fark olmadığı görülmüĢtür. ÇalıĢma sonucunda en yüksek yapıĢma direnci, radyal ve radyal + teğet yüzeylerde, 4 kesicili ile iĢlenmiĢ örneklerde elde edilmiĢtir (Efe vd., 2007).

ÇalıĢmada planyalama iĢleminde kaliteli yüzey karakavak ve sapsız meĢede 25o‟lik kesiĢ açısında, karaçam ve Toros sedirinde 15o‟lik kesiĢ açısında bulunmuĢtur. Frezeleme iĢleminde en iyi yüzey karaçam, sapsız meĢe, Toros sediri ve karakavak Ģeklinde olmuĢtur. Delme iĢleminde çift helisli matkap ucu, tek helisli matkap ucuna göre daha iyi sonuç vermiĢtir.

7

Tornalama iĢleminde en iyi yüzey sapsız meĢe, karakavak ve karaçam Ģeklinde olmuĢtur. Zımparalama iĢleminde temiz yüzey oranı en fazla sapsız meĢede olmuĢtur, bunu sırasıyla Toros sediri, karaçam ve karakavak takip ettiği görülmüĢtür (Sofuoğlu, 2008).

Ağaç malzemenin kesilmesine ve iĢlenmesinde yıllardır kullanılan kuvvet ve malzeme tüketen klasik kesiĢ yöntemleri yanında alternatif kesiĢ yöntemlerine değinilmiĢtir. Bu kapsamda su ıĢını ile kesiĢ, diament-tel testere ile kesiĢ, kama ile kesiĢ, ısıtılmıĢ kızgın tel ile kesiĢ ve lazer ıĢını ile kesiĢ yöntemleri hakkında bilgiler verilmiĢ ve bu yöntemlerin avantaj ve dezavantajlarına değinilmiĢtir. Fire oranlarını etkileyen etmenler hakkında bilgi verildikten sonra bu oranları azaltmak için uygulanacak önlemler belirtilmiĢtir (Kurtoğlu ve Sofuoğlu, 2008).

ÇalıĢmada yüzey iĢlemleri uygulanmadan önce Kanada huĢ odununu yüzeyleri üzerine liflere karĢı ve paralel yönde helisel planyalama ve alın iĢleme yapmıĢlardır. Alın iĢlemesi için üç besleme hızı ve kesme derinliği, helisel planyalama için üç kesme derinliği değeri uygulanmıĢtır. Her iki iĢleme sonucunda da kesme derinliğinin yüzey pürüzlülüğüne etkisinin olmadığını, helisel iĢlemede görsel herhangi bir iĢleme kusuru oluĢmazken alın iĢleme yapılan örneklerde ilerleme hızının yapıĢma direnci ve yüzey kalitesi üzerinde önemli etkisinin olduğunu belirtmiĢlerdir (Hernandez ve Cool, 2008).

ÇalıĢmada masif levhaların CNC makinelerinde iĢlenmesi ve yüzey pürüzlülüğü araĢtırılmıĢtır. ĠĢlenen numunelerden elde edilen sonuçlar değerlendirilerek; çam için kesiĢ yönü, ladin için kesme derinliği ve itme hızı, kayın için kesme ve itme hızlarının değerli olduğunu göstermiĢlerdir (Sütçü vd., 2008).

Mobilya sektörünün temel hammaddesi olan MDF levhaların CNC freze ile cep iĢlenmesinde kullanılan iĢleme parametrelerinin yüzey pürüzlülüğü üzerine etkisi araĢtırılmıĢtır. Deney sonuçlarına göre, Ra; Rz; Rq için R² değeri sırasıyla 89,19; 77,65; 71,91 bulunmuĢtur. Varyans analizi ile yüzey pürüzlülüğü üzerine ilerleme hızı, devir hızı, yanal adım ve dalma derinliği faktörlerinin önemli derecede etkilerinin olduğu görülmüĢtür (Karagöz, 2010).

Sarıçam (Pinus sylvestris L.) dan üretilmiĢ 18 mm kalınlığındaki masif tabla deneme materyali olarak seçilmiĢtir. Mobilya birleĢtirmelerinde sıklıkla kullanılan 5 mm çapındaki delikler için HSS ve TiN kaplamalı matkaplar kullanılmıĢtır. Delik delme iĢlemleri CNC tezgâhında üç farklı devir sayısı ve besleme hızında yapılmıĢtır. 180 adet delik delme iĢleminden sonra elde edilen delikler delik giriĢi, delik çıkıĢı ve delik iç yüzeyi değerlendirilmiĢ ve istatistiksel analiz yapılmıĢtır. Elde edilen değerlere göre en iyi iĢleme Ģartları 8 000 dev/dak

8

ve 1 000 mm/dak ilerleme hızında TiN kaplanmıĢ HSS kesici ile elde edilmiĢtir (Kaçal ve Sofuoğlu, 2013).

Mobilya üretiminde çoğunlukla kullanılan melamin kaplı yonga levhaların delinmesinde iĢleme performansı, kesici takım aĢınması ve delik düzgünlüğü deneysel olarak incelenmiĢtir. CNC tezgâhında üç farklı devir sayısı ve üç farklı besleme hızında 5 mm çapında HSS ve TiN kaplamalı kesiciler kullanılarak delikler delinmiĢtir. Ġncelemeler mikroskop kullanılarak belirlenmiĢtir. Elde edilen sonuçlara göre delik düzgünlüğü açısından en ideal delme Ģartı TiN kaplamalı HSS kesici ile 8 000 devir/dakika ve 1 500 mm/dakikada bulunmuĢtur. Her iki matkap için en düĢük takım aĢınması devir sayısının ve ilerlemenin en düĢük olduğu durumda ortaya çıktığı görülmüĢtür (Sofuoğlu ve Kaçal, 2013s).

Denemelerde iğne yapraklı karaçam (Pinus nigra Arnold) ve Lübnan sediri (Cedrus

libani A. Rich), yapraklı ağaç türü meĢe (Quercus petraea Lieble) ve karakavak (Populus nigra

L.) denemelerde kullanılmıĢtır. Dikey delik matkabı kullanılarak her numune için 2,5 cm çapında tek helisli matkap ucu ve çift helisli matkap ucu ile 1 400 devir/dak devir sayısında 50 adet delik delinmiĢtir. Sonuçlara göre en düĢük pürüzlülük değerleri karaçam, Lübnan sediri ve meĢede çift helisli matkap ucu ile elde edilmiĢtir. Karakavakta ise tek helisli matkap ucunda elde edilmiĢtir. En fazla pürüzlülük değerleri çift helisli matkap ucunda karakavakta ortaya çıktığı görülmüĢtür (Sofuoğlu vd., 2015).

Türkiye‟de yetiĢmekte olan bazı ağaç türlerine ait iĢleme performanslarının incelemek amacıyla yapılan çalıĢmada sapsız meĢe bütün iĢlemede mükemmel performans göstermiĢtir. Zımparalamada kavak en düĢük değeri vermiĢtir. Planyalamada en iyi yüzey kalitesi sert ağaç türleri için 25o

kesiĢ açısında, yumuĢak ağaç türleri için 15o kesiĢ açısında elde edilmiĢtir (Kurtoğlu ve Sofuoğlu, 2014).

ÇalıĢmada Türkiye‟de kullanılan iki yumuĢak ağaç türü karaçam (Pinus nigra Arnold) ve Lübnan sediri (Cedrus libani A. Rich) ve iki sert ağaç türü olan meĢe (Quercus petraea Lieble) ve karakavak (Populus nigra) numuneleri kullanılmıĢtır. ÇalıĢmanın sonuçlarına göre planyalama ve zımparalamadan sonra en yüksek ortalama pürüzlülük değerleri Ra meĢe 6,780 μm, karakavak 6,338 μm, Lübnan sediri 4,836 μm, karaçam 4,740 μm. olarak elde edilmiĢtir. Ortalama pürüzlülük değerleri liflere dik ve liflere paralel yönde en yüksekten en düĢüğe doğru meĢe, karakavak, karaçam ve Lübnan sediri olduğu görülmüĢtür (Kurtoğlu ve Sofuoğlu, 2015).

Larix (Larix decidua Mill.)‟den üretilmiĢ masif panel CNC‟ de iĢleme parametrelerinin yüzey pürüzlülüğü (Ra ve Rz) üzerine etkisinin optimizasyonu amacıyla yapılan çalıĢmada Taguchi tasarım metodu kullanılmıĢtır. Bu parametreler kesici iĢleme stratejisi, devir sayısı ve

9

besleme hızıdır. Üç iĢleme parametresi ve onların yüzey pürüzlülüğü üzerine etkileri incelenmiĢtir. Değerlendirmede Varyans analizi uygulanmıĢtır. Optimum iĢleme parametresi sinyal gürültü oranı (S/N) kullanılarak yorumlanmıĢtır. Optimum iĢleme parametresi Ra ve Rz için offset iĢleme stratejisi, 16 000 dev/dak sayısında, 1 000 mm/dak ilerleme hızında optimum nokta elde edilmiĢtir. Analiz sonuçlarına göre baĢlangıç noktası göz önüne alındığında Ra 2,2 kat, Rz ise 1,8 kat azaldığını belirtilmiĢtir (Sofuoğlu, 2015a).

CNC ile sarıçam (Pinus sylvestris L.)‟ dan üretilmiĢ olan masif panel iĢlenmesinde yapay sinir ağları (ANN) kullanılarak pürüzlülük değerlerinin (Ra ve Rz) tahmin edilmesi amaçlanmıĢtır. ÇalıĢmada 5 iĢleme parametresi (kesici tipi, kesici iĢleme stratejisi, devir sayısı, besleme hızı ve kesiĢ derinliği) kullanılmıĢtır. Ra ve Rz için bütün modellerde bir gizli katman ve her bir gizli katmanda 5 nöron kullanılmıĢtır. RMSE değerleri 1,05 ve 3,70 MAPE değerleri 20,18 ve 15,14 olarak hesaplanmıĢtır. ÇalıĢmada elde edilen verilere göre ahĢap malzemede Ra ve Rz için ANN tahmin modelinin kullanıĢlı ve etkin bir araç olduğu görülmüĢtür Ağaç malzemenin iĢlenmesinde enerji, zaman ve fire oranı azaltmada uygulanabilir olduğu sonucuna varılmıĢtır (Sofuoğlu, 2015b).

Sarıçam (Pinus sylvestris L.)‟ dan üretilmiĢ olan masif panel üzerinde CNC‟ de iĢleme parametrelerinin optimizasyonu amacıyla Taguchi tasarım metodu kullanılmıĢtır. BeĢ iĢleme Ģekli (kesici tipi, iĢleme stratejisi, devir sayısı, kesiĢ derinliği) ve yüzey pürüzlülüğü üzerine etkisi incelenmiĢtir. Optimum iĢleme parametresi sinyal gürültü oranı (S/N) kullanılarak değerlendirilmiĢtir. Optimum iĢleme parametresi Ra ve Rz için 1 no‟lu kesici, raster iĢleme stratejisi, 16 000 dev/dak sayısında, 1 000 mm/dak ilerleme hızında ve 4 mm derinliğinde elde edilmiĢtir. Analiz değerlerine göre baĢlangıç parametresi göz önüne alındığında Ra 2,8 kat, Rz ise 2,0 kat azalma görülmüĢtür (Sofuoğlu, 2016).

Sonuç olarak Türkiye‟de bambu ile ilgili yapılan çalıĢmaların birçoğu yetiĢme koĢulları üzerine yapılmıĢtır. Ülkemizde gün geçtikçe yaygınlaĢmaya baĢlayan bambu malzeme mobilya imalatında kullanım yeri artmaktadır. Ülkemizde kullanılmakta olan ağaç malzemelere uygulanan iĢleme parametreleri uygulanarak optimum iĢleme noktası hedeflenmektedir.

10

3. GENEL BİLGİLER

3.1. Ağaç Malzemenin İşlenmesinin Tarihsel Gelişimi

AhĢap iĢleme makineleri devamlı bir ilerleme kaydetmekte eski zamanlarda yapılan testereler ile günümüzde yapılan testereler benzerlik göstermektedir. AhĢap iĢlemedeki ilerlemeler 16.yy itibaren hız kazanmıĢ 18.yy da daire testere makineleri yapılmasına karĢın yeterli performans alınamadığından rağbet görmemiĢtir. Son zamanlara iĢ kazalarına karĢı ahĢaptan makine yapımı terkedilerek, daha güvenli malzemelere dönülmüĢtür (Ettelt, 1987).

Bilgisayar kontrollü (Nümerik kontrollü – NC veya Bilgisayarlı nümerik kontrol – CNC) makineler imalat fiyatlarının fazla olmasına karĢın üretim kapasitesinin fazla olması, insan hatalarını en aza indirgenmesi, giderlerin azalması vb. nedenlerden dolayı tercih edilmektedir. Çelik malzemelerin geliĢmesi ile bıçak yapımı hız kazanmıĢtır. Yonga levha ve yeni malzemelerin geliĢmesi üretiminde ve iĢlenmesinde kullanılan yeni makinelerin geliĢtirilmesine yol açtığı görülmüĢtür (Kurtoğlu ve Ünlügil, 1991).

Endüstriyel olarak su ıĢınının orman ürünleri endüstrisinde 1970 yılında kâğıt ruloların kesiminde kullanıldığı belirtilmektedir. O zamandan bu yana bütün dünyada bu yöntemle ortalama 3 000 sistem çalıĢmaktadır. 1980‟ li yılların ortalarında ise aĢındırıcılı su ıĢını ile kesiĢ sistemi ortaya çıkmıĢtır. Son yıllarda ise CNC, su ıĢını kesiĢ makinelerine CAD tekniği ile bağlantılı olarak uygulanabileceği belirtilmiĢtir (Schleusener, 1993).

Ağaç malzemenin iĢlenmesi, beĢ bin yıldan uzun bir geçmiĢe sahiptir. M. Ö. 3 000 yıllarında kullanılan taĢ bıçak ve baltalardan, günümüzde kullandığımız bilgisayar destekli ağaç iĢleme makinelerine kadar, ahĢapta iĢleme teknikleri oldukça büyük değiĢim ve geliĢim göstermiĢtir. AhĢabın iĢlenmesi, 20. yy ortalarında, iĢleme tekniği açısından geliĢimini büyük ölçüde tamamlamıĢtır. Bunun yanında, malzemenin iĢlenmesindeki geliĢmeler, bilgisayar ve elektronik alanlarındaki ilerlemelerinde etkisiyle, özellikle, kullanılan makinelerin teknolojilerinde görülmüĢtür (Sofuoğlu ve KuĢçuoğlu, 2006).

11

3.2. CAD – CAM Sistemleri

Bilgisayar destekli üretim sistemi; genel anlamda üretimin tüm aĢamalarının bilgisayar desteği ile yönetilmesi, kontrol altında tutulması, gerçekleĢtirilmesi olarak tanımlanır. Bilgisayar destekli üretim sistemi tasarım, mühendislik, imalat, üretim planlama, programlama, finans ve muhasebe gibi faaliyetleri kapsar. Bu tür faaliyetlerin bilgisayar destekli üretim sisteminde kullanılmasıyla üretim artıĢı, üretim süresinin kısalması, kalitenin yükselmesi, maliyetlerin düĢmesi, verimliliğin artması sonuçların ortaya çıkmasıyla son zamanlarda iĢletmelerin bilgisayar destekli üretim sistemlerine geçiĢleri görülmüĢtür (Koç, 1993).

CAD ve CAM sistemleri ile optimizasyon entegrasyonunda tornalama iĢleminde bir son iĢlemci geliĢtirerek parça programı optimizasyonu için yeni bir yöntem geliĢtirilmiĢtir. ÇalıĢmada, tornalama iĢleminde optimizasyon ve simülasyon için Pascal dilinde bir CAD/CAM program hazırlandığını belirtmiĢtir (Ünver, 1994).

CNC tezgâhlar, NC tezgâhların geliĢimi ile meydana gelmiĢtir. CNC tezgâhlara süreç içerisinde bilgisayar ile her aĢamaya müdahale edilebilmekte ve bütün iĢlemleri hafızasında depolayabilmektedir. CNC programlama da G ve M kodları kullanılarak program hazırlanmaktadır. G kodları hareketi ve iĢlem Ģeklini kapsar yani kesicinin doğrusal hareketini, dairesel hareketini, çalıĢma düzlemini ve ölçü birimi seçimini kapsar. M kodları ise tezgâhın fonksiyonu ile ilgili kodlardır. ĠĢ milinin dönmesi, durması, metal iĢlemelerde soğutma sıvısının açılıp kapanması gibi fonksiyonları içerdiğini belirtmiĢtir (Akkurt, 1996).

CNC‟ de temel düĢünce takım tezgâhlarının sayı, harf vb. sembollerden meydana gelen ve belirli bir mantığa göre kodlanmıĢ komutlar yardımıyla iĢletilmesidir. Ayrıca tezgâh kontrol ünitesinin parça programını çalıĢtırabilen sistem olduğunu belirtmiĢtir (Dinçel, 1999).

Tasarım ve imalat sistemlerinin ilk basamağını oluĢturan CAD imal edilecek parçaların 2 veya 3 görünüĢlü numunenin yapılması, üretilen parçalara müdahale edilebilme imkânı sunan bir sistem olduğu görülmüĢtür (Yağmur, 2004).

Üretim hattında hızın arttırılması ve daha hassas ürünlerin ekonomik olarak üretilmesine duyulan gereksinim otomasyon ve programlama düĢüncesi ile karĢılanmaktadır. Rekabetin ve pazarın büyük olması nedeniyle 20. yy baĢında otomasyona ilk geçiĢ yapan endüstri kolları arasında tekstil ve metal endüstrisi gelmektedir. Bu sektörler CNC tezgâh kullanımına geçmeden önce çeĢitli tezgâhlar kullanmıĢlardır. Tezgâhların tarihsel geliĢimi klasik tezgâhlar,

12

otomat tezgâhlar, kopyalı tezgâhlar, fiĢ programlı tezgâhlar, NC tezgâhlar ve son olarak NC tezgâhlar geliĢtirilerek CNC tezgâhlar üretilmekte olduğu görülmüĢtür (Bağcı, 2004).

Yenilikçi tezgâhları kullanan firmalar için iĢlem sürelerini ve iĢleme sayısını belirlemede yararlı olacaktır. Bilgisayar teknolojinin üretim alanına girmesi ile oluĢan bu yeni sistemlere modern üretim sistemleri Ģeklinde tanımlanmaktadır. CNC, FMS, CAD, CAM, CAE sistemleri, kısaca bunların tümünü kapsayan CIM ile gerçekleĢtiğini belirtmiĢlerdir (Varol vd., 2005).

Bilgisayarla bütünleĢik üretim (CIM-Computer Integrated Manufacturing); imal edilecek parçanın tasarlanması, net resimlerin çizilmesi hammadde ihtiyaçlarının belirlenmesi ve maliyet hesaplamalarına kadar olan süreçlerin imalattan önce bilgisayar yardımı ile yapılması olarak görülmüĢtür (Koç ve Koç, 2005).

Günümüzde müĢteriler artık daha genel amaçlı, fazla seçenek tanımayan ürünler ile yetinmemekte, çok daha fazla model arasından seçim yaparak, istediği özelliklere ve kiĢisel beğenilere uygun üretim yaptırmak istemektedirler. Geleneksel tasarım ve üretim yöntemleri ile bu ihtiyaçları karĢılanması çok zor iken CAD/CAM sistemleri ile bu ihtiyaçların karĢılanabileceği görülmüĢtür (Damğa, 2006).

3.3. Yüzey Pürüzlülüğü

Ġmalat süreci sonunda ürün yüzeyinde beliren Ģekil, girinti ve çıkıntı dıĢında kalan, çok küçük olan ve aynı sıklıkla tekrarlanan bozuk yüzeylere denilir. OluĢan bu hatalar makinelerin siper, kesici vb. aksamlarından kaynaklanabileceği gibi ağaç malzemenin yapısından da kaynaklanmakta olduğunu belirtmiĢlerdir (Malkoçoğlu ve Özdemir, 1999).

Yüzey pürüzlülüğü, uygulanan imalat yöntemi veya baĢka etkilerle oluĢan, çok küçük mesafeli yüzey bozukluklarıdır. OluĢan düzensizlikler üretim yöntemine göre ilkel olarak tespit edilebilir ya da cihaz yardımı ile ölçülebileceği sonucuna varılmıĢtır (Ġlter vd., 2001).

AhĢap esaslı ürünlerin üretiminde yüzey tekstürünün; ürün sınıfını, kalitesini, üstyüzey uygulamaları için iĢleme kolaylığı ve daha sonraki üretim aĢamalarını etkilediği; pürüzlülük derecesinin ürünün kendi içinde ve ürün tipleri arasında farklılıklar gösterdiği bildirilmiĢtir. Bu yüzden yüzey pürüzlülüğü üretim iĢleminin, özelliklerinin bir fonksiyonu olduğunu belirtilmiĢtir (Aydın, 2004).

AhĢap yüzey bozuklukları rakamsal ifade edilmesinde; çoğunlukla Ra, (ortalama pürüzlülük değeri), Rmax, (en büyük pürüzlülük değeri) ve Rz, (10 noktanın ortalama pürüzlülük değeri) birimlerinden yararlanılmaktadır (TS 971; TS 6956; ISO 4287).

13

3.3.1. Ortalama pürüzlülük değeri (Ra)

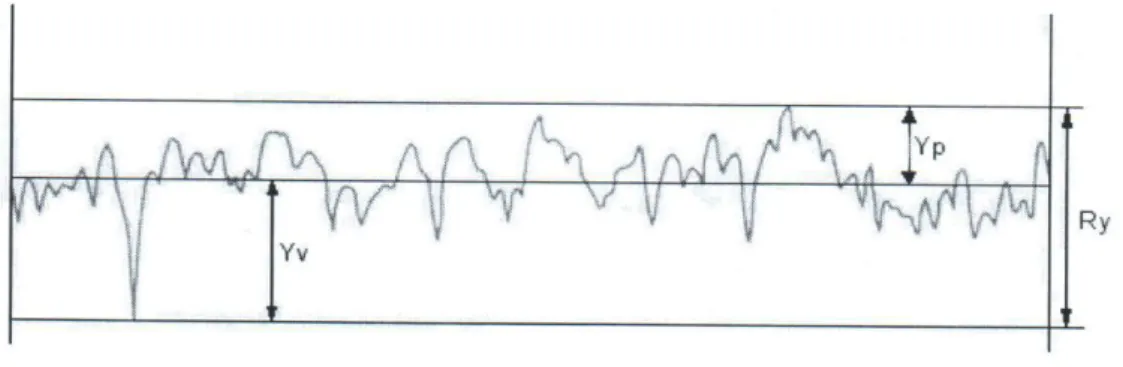

Profil girintileri ile çıkıntıları arasında bulunan merkez çizgisi ortalama pürüzlülük değerini (Ra) göstermektedir. ġekil 3.1‟ de verilmektedir.

Şekil 3.1. Ortalama pürüzlülük değeri. Time TR–200.

1 n

Ra = − Σ│Yi│ (EĢitlik 3.1) n i=1

n = Münferit profil sapmalarının sayısı

3.3.2. En büyük pürüzlülük değeri (Rmax)

Rmax pürüzlülük yüzeyi boyunca, ortalama profil çizgisine göre en yüksek tepe (Yp) ile en derin vadinin (Yv) toplamını bildirmektedir. ġekil 3.2‟ de verilmektedir.

Şekil 3.2. En büyük pürüzlülük değeri. Time TR–200.

14

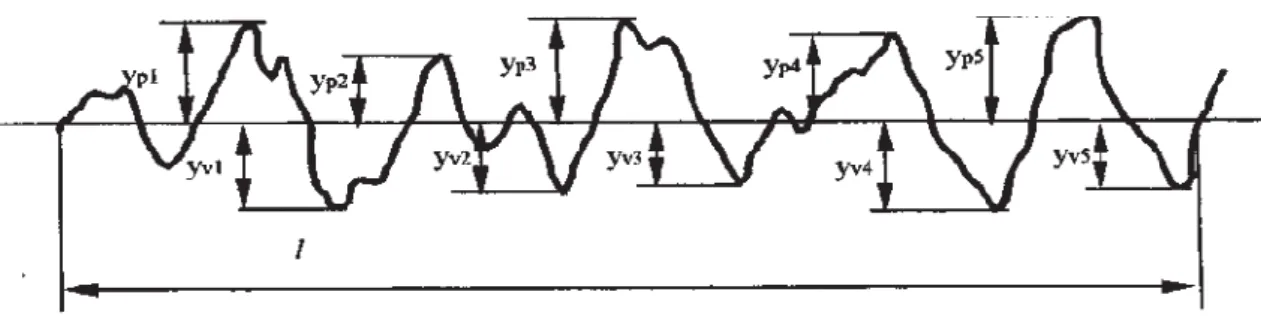

3.3.3. On nokta pürüzlülüğü ortalama değeri (Rz)

Rz, pürüzlülük yüzey uzunluğu boyunca mevcut olan 5 yüksek tepe ve en derin 5 çukur noktası arasındaki ortalama mesafedir. ġekil 3.3‟ te verilmektedir.

Şekil 3.3. On nokta pürüzlülüğü ortalama değeri. Time TR–200.

5 5 Σ y pi Σ y vi i =1 i = 1

Rz = (EĢitlik 3.3) 5

ypi = i‟ nci en yüksek profil tepe yüksekliği yvi = i‟nci en derin profil vadisi derinliği

15

4. MALZEME VE YÖNTEM

4.1. Malzeme

4.1.1. Kullanılan ağaç türü

Bu çalıĢmada ağaç türü olarak bambu (Bambusa) kullanılmıĢtır. Bambunun en çok yetiĢmekte olduğu bölgeler, nemli tropikal Asya ile Hint Okyanusu ve Büyük Okyanus'taki adalardır. Bambu bir bitki türüdür ve yumuĢak olmayan ağaç türlerindendir. Bambu malzemenin olgunlaĢması 3 veya 5 yıl arasında değiĢmektedir. Çok kısa bir zaman diliminde yetiĢmesi diğer ağaçlara göre büyük bir avantaj sağlar. Bambu levhalar laminasyon teknolojisi ile ġekil 4.1‟ de iki farklı üretim Ģekli ile üretilir bu üretim Ģekli lataların yatay ve dikey yönlü olarak yan yana yapıĢtırılması ile oluĢur. Bambu malzeme kimyasal üstyüzey iĢlemi görmeden tabaka halinde iki Ģekilde piyasaya sunulur. ĠĢlem uygulanmamıĢ hali (Natürel), ısı uygulanmıĢ hali (Karbonize) Ģeklinde üretilmektedir.

a) Yatay yönlü üretim b) Dikey yönlü üretim Şekil 4.1. Bambu panel üretim Ģekli.

Bambu (Bambusa) ağaç türünün seçiminde iki önemli faktör göz önüne alınmıĢtır. Bunlardan birincisi, bu ağaç türleri ülkemizde özellikle mobilya ve parke kolunda geniĢ yer bulması ve bambu yapısının farklı özellikler göstermesidir. Deneylerde iĢlenen bambu Ġstanbul‟ da satıĢ yapmakta olan bir firmadan temin edilmiĢtir. AhĢap malzemeler TS 2470 standardına göre elde edilmiĢtir. Deneyler yapılmadan önce bütün örnekler üç hafta süre ile 20 ± 2°C sıcaklık ve % 65 ± 5 bağıl nem Ģartlarında klimatize edilmiĢtir. Klimatize iĢlemi ġekil 4.2. a ve 4.2. b‟ de verilmektedir. Rutubetinin yaklaĢık % 12 ± 2 arasında olması sağlanmıĢtır. Rutubet ölçümü ġekil 4.2. c‟ de verilmektedir.

16

a, b) Klimatize dolabı. Nuve ID 501. c) Rutubet ölçme cihazı. PCE Pcemmk 1. Şekil 4.2. Klimatize dolabı ve rutubet ölçme cihazı.

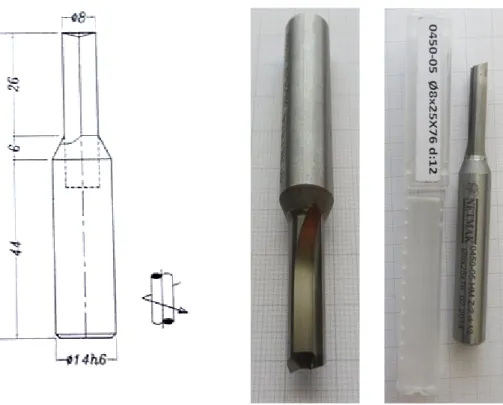

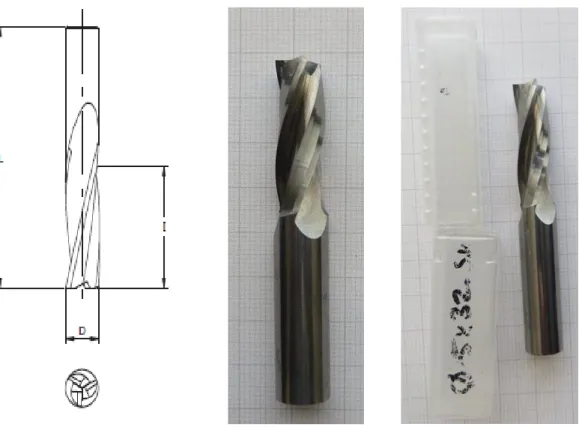

4.1.2. Kullanılan kesiciler

Parmak frezeler çok çeĢitli tiplerde imal edilirler. Hem çevrelerinde, hem de alın yüzeylerinde iki veya daha fazla kesici ağızları vardır. Kesici ağızları düĢey olarak dikine ilerleme yapabilecek Ģekilde bilenirler. Parmak frezelerin, kesme iĢlemini yapan diĢli kısımlarının Ģekilleri ise “Düz ve Helis” kanallı olarak yapılırlar. Helis kanalları, kesme yönüne uygun, sağ veya sol yönlü 10 ilâ 15 derecelik helis açılarında olurlar. Bu tip kesiciler genellikle cep frezeleme, kanal açma gibi iĢlemlerde kullanılırlar.

Bu çalıĢmada kesiciler üç değiĢik firmadan (Bup, Makine Takım Endüstri A.ġ. ve Netmak) temin edilmiĢtir. AhĢap iĢlemek için HSS malzemeden üretilmiĢ olan 8 mm çapında farklı kesici kenar sayısına sahip (Z = 2, Z = 3, Z = 4) düz parmak frezeler ile denemeler gerçekleĢtirilmiĢtir. Denemelerde kullanılan kesiciler ġekil 4.3, 4.4, 4.5 ve 4.6‟da verilmektedir.

17

Şekil 4.3. Ġki ağızlı düz parmak freze. Netmak.

18

Şekil 4.5. Üç ağızlı Z = 3 grubu helis parmak freze. Bup.

19

4.2. Yöntem

4.2.1. Deney örneklerinin hazırlanması ve deneylerin yapılması

Deneyler yapılmadan önce bütün örnekler üç hafta süre ile 20 ± 2°C sıcaklık ve % 65 ± 5 nisbi rutubette klimatize edilerek rutubet miktarı yaklaĢık % 12 ± 2 arasında nem oranına getirildikten sonra CNC tablaya sığacak Ģekilde uygun ölçülere getirilmiĢtir. ArtCAM yazılımı ile 5 × 5 cm ebatlarında 90 adet kare oluĢturulmuĢtur. Tasarım oluĢturulduktan sonra verilen iĢleme parametrelerine göre G kodları çıkarılmıĢ ve CNC tezgâha aktarılarak zig zağ takım yolu ile iĢleme yapılmıĢtır. ġekil 4.7. ve 4.8‟ de verilmektedir. Deney tasarımının oluĢturulmasında seçilecek olan iĢleme parametreleri ve düzeyleri literatür incelenerek oluĢturulmuĢ ve Çizelge 4.1‟de verilmiĢtir.

Parçaların iĢlenmesi Dumlupınar Üniversitesi Simav Teknoloji Fakültesi Ağaç iĢleri Endüstri Mühendisliği Bölümü‟nde bulunan SKILLED 2040 CNC makinesinden yararlanılmıĢtır.

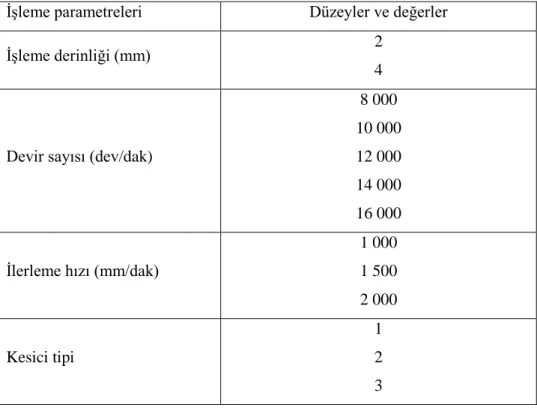

Çizelge 4.1. ĠĢleme parametreleri, düzeyleri ve değerleri

ĠĢleme parametreleri Düzeyler ve değerler

ĠĢleme derinliği (mm) 2

4

Devir sayısı (dev/dak)

8 000 10 000 12 000 14 000 16 000 Ġlerleme hızı (mm/dak) 1 000 1 500 2 000 Kesici tipi 1 2 3

20

Şekil 4.7. Zig zağ takım yolu.

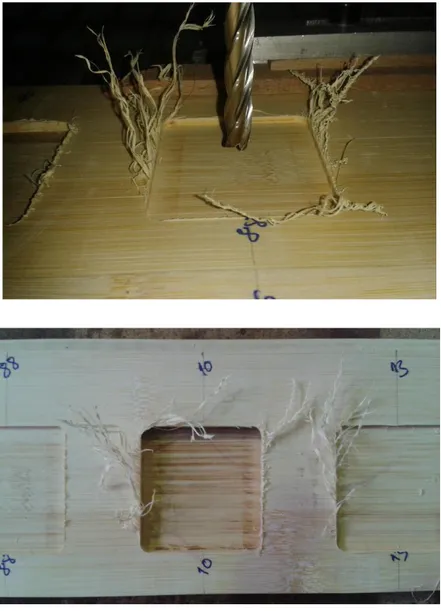

ġekil 4.8.‟de CNC de iĢleme öncesi, iĢleme esnasında ve iĢleme sonrası resimler verilmektedir.

21

Şekil 4.9. Üç ağızlı Z = 3 grubu helisel parmak freze ile yapılan iĢlem. Bup.

Üç ağızlı Z = 3 grubu helisel parmak freze ile yapılan iĢlemler sırasında bambu malzemede lif koparması ve yüzeyde yanma oluĢtuğundan dolayı pürüzlülük ölçümlerinde sağlıklı ölçümler alınamayacağından değerlendirmeye dahil edilmemiĢtir ġekil 4.9. Örneklerin pürüzlülük ölçümü için birbirinden ayrılması ġekil 4.10 da gösterilmektedir.

22

Şekil 4.10. Örneklerin pürüzlülük ölçümü için birbirinden ayrılması.

4.2.2. Pürüzlülük ölçümü

Pürüzlülük ölçümlerinde ISO 4287 prensipleri uygulanmıĢtır. Ölçüm sonuçları, TS EN 10049 ve ISO 4287‟da gösterildiği gibi, ardıĢık profil değiĢimini ölçebilen Time TR–200 dokunmalı (iğneli) cihazı ile gerçekleĢtirilmiĢtir. ġekil 4.11‟de pürüzlülük ölçme Ģekli gösterilmektedir. Ölçümler, bambu liflerine paralel Ģekilde gerçekleĢtirilmiĢtir. Cihaz, ölçme

23

adımı (cut–off) 2,5 mm alındıktan sonra numuneler ve cihaz yere paralel olacak Ģekilde ayarlanarak ölçme baĢlatılmıĢtır. Ölçümler 5‟ er defa tekrarlanmıĢtır. Elde edilen değerler cihazın LCD ekranından okunarak Ra ve Rz değerleri not edilmiĢtir. Ölçümler devam ederken cihazın kalibrasyonu belli aralıklarla kontrol edilmiĢtir.

Şekil 4.11. Yüzey pürüzlülüğü ölçüm cihazı. Tıme TR – 200.

4.2.3. Kullanılan istatistiki yöntemler

Minitab 17 yazılımı kullanılarak % 95 güven düzeyinde Tek Yönlü varyans analizi uygulanmıĢtır.

Varyans analizi uygulanırken grup karĢılaĢtırmalarında farklılıkların önemini belirlemek için uygun olan Tukey testi kullanılmıĢtır.

24

5. BULGULAR VE TARTIŞMA

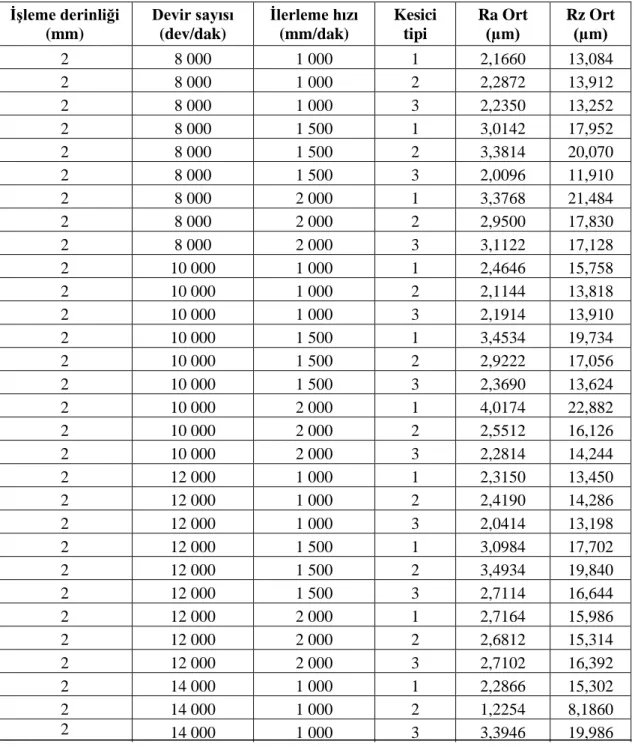

ÇalıĢmada Ra ve Rz üzerinde iĢleme derinliğinin, devir sayısının, ilerleme hızının ve kesici tipinin etkisini belirlemek amacıyla denemeler yapılmıĢ ve istatistiksel metotlar kullanılarak değerlendirilmiĢtir. Elde edilen bulgular ġekil 5,1‟de ve elde edilen istatistiksel sonuçlar aĢağıda verilmektedir.

Çizelge 5.1. ĠĢleme Ģartlarına göre elde edilen yüzey pürüzlülük değerleri.

İşleme derinliği (mm) Devir sayısı (dev/dak) İlerleme hızı (mm/dak) Kesici tipi Ra Ort (µm) Rz Ort (µm) 2 8 000 1 000 1 2,1660 13,084 2 8 000 1 000 2 2,2872 13,912 2 8 000 1 000 3 2,2350 13,252 2 8 000 1 500 1 3,0142 17,952 2 8 000 1 500 2 3,3814 20,070 2 8 000 1 500 3 2,0096 11,910 2 8 000 2 000 1 3,3768 21,484 2 8 000 2 000 2 2,9500 17,830 2 8 000 2 000 3 3,1122 17,128 2 10 000 1 000 1 2,4646 15,758 2 10 000 1 000 2 2,1144 13,818 2 10 000 1 000 3 2,1914 13,910 2 10 000 1 500 1 3,4534 19,734 2 10 000 1 500 2 2,9222 17,056 2 10 000 1 500 3 2,3690 13,624 2 10 000 2 000 1 4,0174 22,882 2 10 000 2 000 2 2,5512 16,126 2 10 000 2 000 3 2,2814 14,244 2 12 000 1 000 1 2,3150 13,450 2 12 000 1 000 2 2,4190 14,286 2 12 000 1 000 3 2,0414 13,198 2 12 000 1 500 1 3,0984 17,702 2 12 000 1 500 2 3,4934 19,840 2 12 000 1 500 3 2,7114 16,644 2 12 000 2 000 1 2,7164 15,986 2 12 000 2 000 2 2,6812 15,314 2 12 000 2 000 3 2,7102 16,392 2 14 000 1 000 1 2,2866 15,302 2 14 000 1 000 2 1,2254 8,1860 2 14 000 1 000 3 3,3946 19,986

25

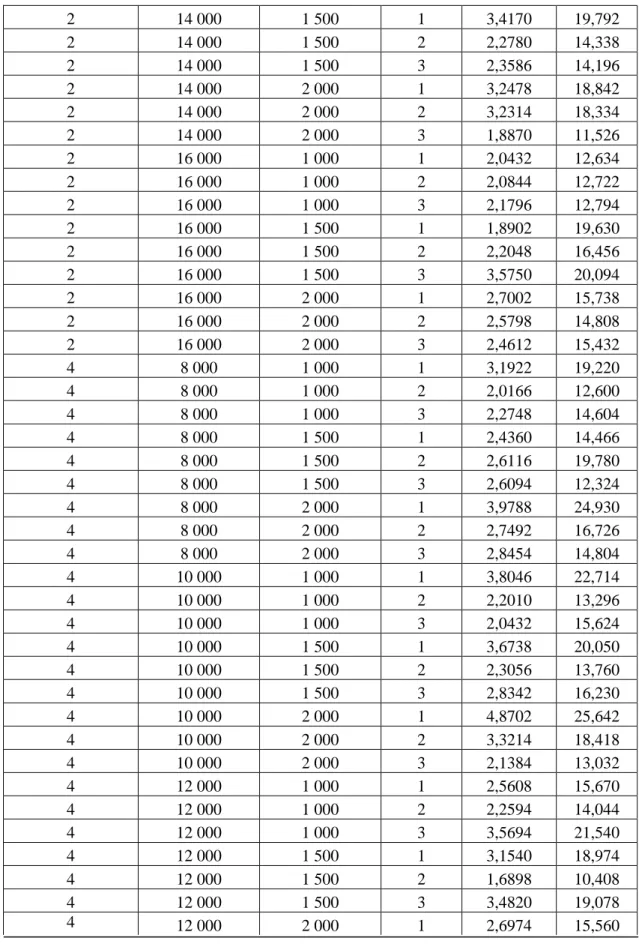

Çizelge 5.1. (Devam) ĠĢleme Ģartlarına göre elde edilen yüzey pürüzlülük değerleri.

2 14 000 1 500 1 3,4170 19,792 2 14 000 1 500 2 2,2780 14,338 2 14 000 1 500 3 2,3586 14,196 2 14 000 2 000 1 3,2478 18,842 2 14 000 2 000 2 3,2314 18,334 2 14 000 2 000 3 1,8870 11,526 2 16 000 1 000 1 2,0432 12,634 2 16 000 1 000 2 2,0844 12,722 2 16 000 1 000 3 2,1796 12,794 2 16 000 1 500 1 1,8902 19,630 2 16 000 1 500 2 2,2048 16,456 2 16 000 1 500 3 3,5750 20,094 2 16 000 2 000 1 2,7002 15,738 2 16 000 2 000 2 2,5798 14,808 2 16 000 2 000 3 2,4612 15,432 4 8 000 1 000 1 3,1922 19,220 4 8 000 1 000 2 2,0166 12,600 4 8 000 1 000 3 2,2748 14,604 4 8 000 1 500 1 2,4360 14,466 4 8 000 1 500 2 2,6116 19,780 4 8 000 1 500 3 2,6094 12,324 4 8 000 2 000 1 3,9788 24,930 4 8 000 2 000 2 2,7492 16,726 4 8 000 2 000 3 2,8454 14,804 4 10 000 1 000 1 3,8046 22,714 4 10 000 1 000 2 2,2010 13,296 4 10 000 1 000 3 2,0432 15,624 4 10 000 1 500 1 3,6738 20,050 4 10 000 1 500 2 2,3056 13,760 4 10 000 1 500 3 2,8342 16,230 4 10 000 2 000 1 4,8702 25,642 4 10 000 2 000 2 3,3214 18,418 4 10 000 2 000 3 2,1384 13,032 4 12 000 1 000 1 2,5608 15,670 4 12 000 1 000 2 2,2594 14,044 4 12 000 1 000 3 3,5694 21,540 4 12 000 1 500 1 3,1540 18,974 4 12 000 1 500 2 1,6898 10,408 4 12 000 1 500 3 3,4820 19,078 4 12 000 2 000 1 2,6974 15,560

26

Çizelge 5.1. (Devam) ĠĢleme Ģartlarına göre elde edilen yüzey pürüzlülük değerleri.

4 12 000 2 000 2 2,9942 16,662 4 12 000 2 000 3 2,6916 15,900 4 14 000 1 000 1 2,4606 15,054 4 14 000 1 000 2 2,4204 13,984 4 14 000 1 000 3 2,4778 13,986 4 14 000 1 500 1 2,0008 12,338 4 14 000 1 500 2 3,9000 22,238 4 14 000 1 500 3 2,1148 12,266 4 14 000 2 000 1 3,7588 20,588 4 14 000 2 000 2 2,0188 12,272 4 14 000 2 000 3 1,6010 10,082 4 16 000 1 000 1 3,3584 21,392 4 16 000 1 000 2 2,1876 13,156 4 16 000 1 000 3 2,2016 13,516 4 16 000 1 500 1 3,5032 22,160 4 16 000 1 500 2 2,6506 16,440 4 16 000 1 500 3 2,5948 15,588 4 16 000 2 000 1 3,1244 17,930 4 16 000 2 000 2 3,2288 19,662 4 16 000 2 000 3 1,8902 12,058

ĠĢleme derinliğinin Ra değeri üzerine olan etkisi araĢtırılırken uygulanan Tek yönlü Varyans analizi testine göre P değeri 0,299 olarak elde edilmiĢ buna göre % 95 güven düzeyinde gruplar arasında istatistiksel açıdan anlamlı bir fark olmadığı görülmüĢtür. Çizelge 5.2‟ de gösterilmektedir.

Çizelge 5.2. ĠĢleme derinliğinin Ra üzerine etkisi için Tek Yönlü varyans analizi.

Varyans kaynağı DF Adj SS Adj MS F- Değeri P- Değeri

ĠĢleme derinliği (mm) 1 0,4507 0,4507 1,09 0,299

Hata 88 36,3456 0,4130

Toplam 89 36,7963

Ayrıca Tukey testinden elde edilen verilere göre % 95 güven düzeyinde iĢleme derinliği açısından 2 ve 4 mm derinlikteki iĢlemenin Ra üzerine etkisinin aynı grup içerisinde olduğu görülmektedir. Çizelge 5.3‟ te gösterilmektedir.

27

Çizelge 5.3. ĠĢleme derinliğinin Ra üzerine etkisi için Tukey testi.

ĠĢleme Derinliği (mm) N Düzey Grup

4 45 2,767 A

2 45 2,6251 A

Devir sayısının Ra üzerindeki etkisini araĢtırmak amacıyla uygulanan Tek yönlü varyans analizi testine göre % 95 güven düzeyinde P değeri 0,607 olarak elde edilmiĢ buna göre % 95 güven düzeyinde gruplar arasında istatistiksel açıdan anlamlı bir fark olmadığı görülmüĢtür. Çizelge 5.4 ‟ de gösterilmektedir.

Çizelge 5.4. Devir sayısının (dev/dak) Ra üzerine etkisi için Tek Yönlü varyans analizi.

Varyans kaynağı DF Adj SS Adj MS F- Değeri P- Değeri

Devir sayısı (dev/ dak) 4 1,141 0,2854 0,68 0,607

Hata 85 35,655 0,4195

Toplam 89 36,796

Ayrıca Tukey testinden elde edilen verilere göre % 95 güven düzeyinde devir sayısı açısından 8 000, 10 000, 12 000, 14 000, 16 000 dev/dak da iĢlemenin Ra üzerine etkisinin aynı grup içerisinde olduğu görülmektedir. % 95 güven düzeyinde gruplar arasında anlamlı bir fark bulunmamaktadır. Çizelge 5.5‟ de gösterilmektedir.

Çizelge 5.5. Devir sayısının Ra üzerine etkisi için Tukey testi.

Devir sayısı (dev / dak) N Düzey Grup

10 000 18 2,864 A

12 000 18 2,738 A

8 000 18 2,736 A

16 000 18 2,581 A

14 000 18 2,560 A

Ġlerleme hızının Ra değeri üzerine olan etkisi araĢtırılırken uygulanan Tek yönlü Varyans analizi testine göre % 95 güven düzeyinde P değeri 0,011 olarak elde edilmiĢ buna

28

göre gruplar arasında istatistiksel açıdan anlamlı bir fark olduğu görülmüĢtür. Çizelge 5.6‟ da gösterilmektedir.

Çizelge 5.6. Ġlerleme hızının (mm/dak) Ra üzerine etkisi için Tek Yönlü varyans analizi.

Varyans kaynağı DF Adj SS Adj MS F- Değeri P- Değeri

Ġlerleme hızı (mm/dak) 2 3,647 1,8223 4,79 0,011

Hata 87 33,157 0,3810

Toplam 89 36,796

Tukey testinden elde edilen verilere göre % 95 güven düzeyinde ilerleme hızı açısından 1 500 ve 2 000 mm/dak iĢlemenin aynı grup aynı zamanda 1 000 ve 1 500 mm/dak ilerlemenin aynı grupta olduğu görülmektedir. 1 500 mm/dak ilerleme hızı hem 1 000 mm/dak ile hem de 2 000 mm/dak ilerleme hızı ile aynı grup içerisinde değerlendirilebilmektedir. Çizelge 5.7‟ de gösterilmektedir.

Çizelge 5.7. Ġlerleme hızının (mm/dak) Ra üzerine etkisi için Tukey testi.

Ġlerleme hızı (mm/ dak) N Düzey Grup

2 000 30 2,880 A

1 500 30 2,791 A B

1 000 30 2,4159 B

Kesici tipinin Ra değeri üzerine olan etkisi araĢtırılırken uygulanan Tek yönlü varyans analizi testine göre P değeri 0,002 olarak elde edilmiĢ buna göre % 95 güven düzeyinde gruplar arasında istatistiksel açıdan anlamlı bir fark olduğu görülmüĢtür. Çizelge 5.8‟ de gösterilmektedir.

Çizelge 5.8. Kesici tipinin Ra üzerine etkisi için Tek Yönlü varyans analizi.

Varyans kaynağı DF Adj SS Adj MS F- Değeri P- Değeri

Kesici tipi 2 4,978 2,4889 6,81 0,002

Hata 87 31,818 0,3657

29

Tukey testinden elde edilen verilere göre % 95 güven düzeyinde kesici tipi açısından 1 nolu kesicinin bir grup, 2 ve 3 nolu kesicinin birlikte farklı bir grup oluĢturduğu görülmektedir. Diğer bir ifade ile % 95 güven düzeyinde 2 ve 3 nolu kesici ile iĢlemede % 95 güven düzeyinde Ra yüzey pürüzlülüğü açısından anlamlı bir fark bulunmamaktadır. Çizelge 5.9‟ da gösterilmektedir.

Çizelge 5.9. Kesici tipinin Ra üzerine etkisi için Tukey testi.

Kesici tipi N Düzey Grup

1 30 3,026 A

2 30 2,565 B

3 30 2,4962 B

Ra için ana etki grafikleri ġekil 5.1. incelendiğinde en düĢük pürüzlülük değerleri 2 mm iĢleme derinliğinde, 14 000 dev/dak devir sayısında, 1 000 mm/dak ilerleme hızında ve 3 nolu kesici tipinde meydana gelmiĢtir. Ra değeri en yüksek (en kötü yüzeyler) 4 mm iĢleme derinliğinde, 1 0000 dev/dak devir sayısında, 2 000 mm/dak ilerleme hızında ve 1 nolu kesici tipinde meydana gelmiĢtir.

ġekil 5.1‟ de ise iĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Ra açısından etkileĢimleri grafiksel olarak gösterilmektedir.

30

ġekil 5.2‟ de iĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Ra üzerine etkisini gösteren grafikler toplu Ģekilde verilmiĢtir.

Şekil 5.2. ĠĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Ra açısından etkileĢimlerinin toplu Ģekilde verilmesi.

ĠĢleme derinliğinin Rz değeri üzerine olan etkisi araĢtırılırken uygulanan Tek yönlü Varyans analizi testine göre P değeri 0,479 olarak elde edilmiĢ buna göre % 95 güven düzeyinde gruplar arasında istatistiksel açıdan anlamlı bir fark olmadığı görülmüĢtür. Çizelge 5.10 ‟ da gösterilmektedir.

Çizelge 5.10. ĠĢleme derinliğinin Rz üzerine etkisi için Tek Yönlü varyans analizi.

Varyans kaynağı DF Adj SS Adj MS F - Değeri P - Değeri

ĠĢleme derinliği 1 6,07 6,068 0,51 0,479

Hata 88 1056,27 12,003

31

Ayrıca Tukey testinden elde edilen verilere göre % 95 güven düzeyinde iĢleme derinliği açısından 2 ve 4 mm derinlikteki iĢlemenin Rz üzerine etkisinin aynı grup içerisinde olduğu görülmektedir. Çizelge 5.11 ‟ de gösterilmektedir.

Çizelge 5.11. ĠĢleme derinliğinin Rz üzerine etkisi için Tukey testi.

ĠĢleme derinliği (mm) N Düzey Grup

4 45 16,461 A

2 45 15,942 A

Devir sayısının Rz üzerindeki etkisini araĢtırmak amacıyla uygulanan Tek yönlü varyans analizi testine göre % 95 güven düzeyinde P değeri 0,634 olarak elde edilmiĢ buna göre % 95 güven düzeyinde gruplar arasında istatistiksel açıdan anlamlı bir fark olmadığı görülmüĢtür. Çizelge 5.12 ‟ de gösterilmektedir.

Çizelge 5.12. Devir sayısının (dev/dak) Rz üzerine etkisi için Tek Yönlü varyans analizi. Varyans kaynağı DF Adj SS Adj MS F - Değeri P - Değeri

Devir sayısı (dev/dak) 4 31,16 7,789 0,64 0,634

Hata 85 1031,19 12,132

Toplam 89 1062,34

Ayrıca Tukey testinden elde edilen verilere göre % 95 güven düzeyinde devir sayısı açısından 8 000, 10 000, 12 000, 14 000, 16 000 dev/dak da iĢlemenin Rz üzerine etkisinin aynı grup içerisinde olduğu görülmektedir. % 95 güven düzeyinde gruplar arasında anlamlı bir fark bulunmamaktadır. Çizelge 5.13 ‟ de gösterilmektedir.

Çizelge 5.13. Devir sayısının Rz üzerine etkisi için Tukey testi.

Devir sayısı (dev/dak) N Düzey Grup

10 000 18 16,995 A

8 000 18 16,449 A

16 000 18 16,234 A

12 000 18 16,147 A

32

Ġlerleme hızının Rz değeri üzerine olan etkisi araĢtırılırken uygulanan Tek yönlü Varyans analizi tesine göre % 95 güven düzeyinde P değeri 0,037 olarak elde edilmiĢ buna göre gruplar arasında istatistiksel açıdan anlamlı bir fark olduğu görülmüĢtür. Çizelge 5.14‟ de gösterilmektedir.

Çizelge 5.14. Ġlerleme hızının (mm/dak) Rz üzerine etkisi için Tek Yönlü varyans analizi. Varyans kaynağı DF Adj SS Adj MS F - Değeri P – Değeri

Ġlerleme hızı (mm/dak) 2 77,49 38,75 3,42 0,037

Error 87 984,85 11,32

Total 89 1062,34

Tukey testinden elde edilen verilere göre % 95 güven düzeyinde ilerleme hızının Rz üzerine etkisi açısından aynı grup içerisinde olduğu görülmektedir. 1 000, 1 500 ve 2 000 mm/dak ilerleme hızlarının Rz üzerine etkisi bulunmamaktadır ve % 95 güven düzeyinde aynı grup içerisinde değerlendirilebilmektedir. Çizelge 5.15‟ de gösterilmektedir.

Çizelge 5.15. Ġlerleme hızının (mm/dak) Rz üzerine etkisi için Tukey testi.

Ġlerleme hızı (mm/dak) N Düzey Grup

2 000 30 16,878 A

1 500 30 16,838 A

1 000 30 14,890 A

Kesici tipinin Rz değeri üzerine olan etkisi araĢtırılırken uygulanan Tek yönlü varyans analizi tesine göre P değeri 0,000 olarak elde edilmiĢ buna göre % 95 güven düzeyinde gruplar arasında istatistiksel açıdan anlamlı bir fark olduğu görülmüĢtür. Çizelge 5.16‟ da gösterilmektedir.

Çizelge 5.16. Kesici tipinin Rz üzerine etkisi için Tek Yönlü varyans analizi.

Varyans kaynağı DF Adj SS Adj MS F - Değeri P – Değeri

Kesici tipi 2 191,4 95,70 9,56 0,000

Hata 87 870,9 10,01

33

Tukey testinden elde edilen verilere göre % 95 güven düzeyinde kesici tipi açısından 1 nolu kesicinin bir grup, 2 ve 3 nolu kesicinin birlikte farklı bir grup oluĢturduğu görülmektedir. BaĢka bir deyiĢle % 95 güven düzeyinde 2 ve 3 nolu kesici ile iĢlemede % 95 güven düzeyinde Rz yüzey pürüzlülüğü açısından anlamlı bir fark bulunmamaktadır. Çizelge 5.17‟ de gösterilmektedir.

Çizelge 5.17. Kesici tipinin Rz üzerine etkisi için Tukey testi.

Kesici tipi N Düzey Grup

1 30 18,222 A

2 30 15,551 B

3 30 14,832 B

ĠĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipi birlikte Varyans analizine tabi tutularak Rz değeri üzerine olan etkisi araĢtırılmıĢtır. P değeri göz önüne alınarak iĢleme derinliği ve devir sayısının gruplar arasında bir fark olmadığı, ilerleme hızı ve kesici tipi açısından gruplar arasında % 95 güven düzeyinde istatistiksel açıdan anlamlı bir fark olduğu görülmüĢtür.

Rz için ana etki grafikleri ġekil 5.3. incelendiğinde en düĢük pürüzlülük değerleri 2 mm iĢleme derinliğinde, 14 000 dev/dak devir sayısında, 1 000 mm/dak ilerleme hızında ve 3 nolu kesici tipinde meydana gelmiĢtir. Rz değeri en yüksek (en kötü yüzeyler) 4 mm iĢleme derinliğinde, 10 000 dev/dak devir sayısında, 2 000 mm/dak ilerleme hızında ve 1 nolu kesici tipinde meydana gelmiĢtir. Elde edilen sonuçlar Ra değerinden elde edilen sonuçlar ile benzerlik göstermektedir.

34

Şekil 5.3. ĠĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Rz açısından etkileĢimleri. ġekil 5.4‟de iĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Rz üzerine etkisini gösteren grafikler toplu Ģekilde verilmiĢtir.

Şekil 5.4. ĠĢleme derinliği, devir sayısı, ilerleme hızı ve kesici tipinin Rz açısından etkileĢimlerinin toplu Ģekilde verilmesi.