NANOYAPILI Y-TZP/Al2O3 GRANÜLKOMPOZİT MİKROKÜRELERİN SENTEZLENMESİ VE KARAKTERİZASYONU

Muhterem KOÇ Doktora Tezi

Malzeme Bilimi ve Mühendisliği Anabilim Dalı Nisan - 2018

NANOYAPILI Y-TZP/Al2O3 GRANÜL KOMPOZİT MİKROKÜRELERİN SENTEZLENMESİ VE KARAKTERİZASYONU

Muhterem KOÇ

Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca

Fen Bilimleri Enstitüsü Malzeme Bilimi ve Mühendisliği Anabilim Dalında DOKTORA TEZİ

Olarak Hazırlanmıştır.

Danışman: Prof. Dr. Osman ŞAN Ortak Danışman: Doç. Dr. Cem ÖZGÜR

KABUL VE ONAY SAYFASI

Muhterem KOÇ’un DOKTORA tezi olarak hazırladığı Nanoyapılı Y-TZP/Al2O3 Granül Kompozit Mikrokürelerin Sentezlenmesi ve Karakterizasyonu başlıklı bu çalışma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

12/04/2018

Prof. Dr. Önder UYSAL ___________

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr. İskender IŞIK ___________

Bölüm Başkanı, Malzeme Bilimi ve Mühendisliği Bölümü

Prof. Dr. Osman ŞAN ___________

Danışman, Malzeme Bilimi ve Mühendisliği Bölümü

Doç. Dr. Cem ÖZGÜR ___________

Ortak Danışman, Malzeme Bilimi ve Mühendisliği Bölümü

Sınav Komitesi Üyeleri

Prof. Dr. Osman ŞAN ___________

Malzeme Bilimi ve Mühendisliği Bölümü, Dumlupınar Üniversitesi

Prof. Dr. Remzi GÖREN ___________

Malzeme Bilimi ve Mühendisliği Bölümü, Dumlupınar Üniversitesi

Prof Dr. Mustafa AYDIN ___________ Makina ve İmalat Mühendisliği Bölümü, Manisa Celal Bayar Üniversitesi

Prof. Dr. Recep ARTIR ___________

Metalürji ve Malzeme Mühendisliği Bölümü, Marmara Üniversitesi

Prof. Dr. Volkan GÜNAY ___________

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %2 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Danışman Adı Soyadı Öğrenci Adı Soyadı

NANOYAPILI Y-TZP/Al

2O

3GRANÜL KOMPOZİT MİKROKÜRELERİN

SENTEZLENMESİ VE KARAKTERİZASYONU

Muhterem KOÇ

Malzeme Bilimi ve Mühendisliği, Doktora Tezi, 2018 Tez danışmanı: Prof. Dr. Osman ŞAN, Ortak Tez Danışmanı: Doç. Dr. Cem ÖZGÜR

ÖZET

Bu çalışmada, itriya ile stabilize edilmiş zirkonya (Y-TZP)/alümina (Al2O3) nano kompozit granül tozları itriya-zirkonya sol ve alümina solüsyon karışımından ultrasonik sprey piroliz (USP) tekniği ile sentezlenmiştir. Farklı reaktör sıcaklığı (600°, 800° ve 1000°C) ve Al2O3 katkı miktarının (%5-20 mol.) toz özelliklerine etkisi belirlenmiş ve tozların sinterleme davranışları toz formunda ve basınç altında yüksek frekanslı indüksiyon (YFİ) sisteminde incelenmiştir. Toz sinterleme işlemi kamara fırında farklı sıcaklık (1000°-1250°C) ve bekleme sürelerinde (1-24 saat) yapılmıştır. YFİ sistemi ile tozların sinterleme davranışı iki farklı sıkıştırma basıncında (10 ve 20 MPa) farklı sıcaklık (1400°-1600°C) ve sinterleme sürelerinde (60-600 sn) araştırılmıştır. Granül tozların tane boyutu, yüzey alanı, yüzey morfolojisi ve faz yapıları ilave edilen Al2O3 miktarı ve uygulanan reaktör sıcaklığıyla değişmektedir. Düşük reaktör sıcaklığında üretilen tozlar amorf yapıdadır, reaktör sıcaklığı 1000°C olduğunda tetragonal zirkonya kristallenmesi başlamaktadır. Al2O3 katkısı ile oluşan böhmitik yapılar yüzey alanını 2 m2/g değerinden 137 m2/g değerine ve kristallenme sıcaklığını da 513°C’den 817°C’ye yükseltmektedir. Aktivasyon enerjisi alümina katkısı ile değişmektedir. Alümina katkısız, %10 mol ve %20 mol Al2O3 katkılı tozların aktivasyon enerjileri sırasıyla 43.93 kJ/mol, 31 kJ/mol ve 27.69 kJ/mol değerindedir.Düşük aktivasyon enerjisine sahip tozlar da alümina miktarı tozların kristal büyümesini önlemede etkili olmuş ve 67 nm, 45 nm ve 38 nm kristal boyutuna sahip tozlar üretilmiştir. Alümina ilavesiz tozlarda ortalama tane büyümesi granül içi birincil tanelerde 426 nm boyuta ulaşırken %10 mol alümina ilavesi ile 225 nm boyutunda kalmaktadır. YFİ ile sinterleme sürecinde tozlar granüle yapılarını kaybederek birincil taneler şeklinde paketlenmektedir. Tozların YFİ ile sinterlenmesinde, tane büyümesini önlemede Al2O3 miktarı etkilidir, ancak sinterleme süresi 300 saniyeden fazla olduğunda bu etki Al2O3 tane taşınımı nedeniyle azalmakta, mikroyapıda Al2O3 yönüyle zengin bölgeler oluşmakta ve ikinci fazın homojen dağılımı bozulmaktadır. YFİ sistemi ile 1600°C sıcaklık ve 300 saniyenin altında

bekleme süresi ile üretilen Y-TZP/ Al2O3 kompozit malzeme %97 yoğunluk, 68 nm kristal boyutu ve 300 nm tane boyutundadır.

SYNTHESIS AND CHARACTERIZATION OF NANOSTRUCTURED

Y-TZP-Al

2O

3GRANULE COMPOSITE MICROSPHERES

Muhterem KOÇ

Materials Science and Engineering, Ph.D Thesis, 2017 Thesis Advisor: Prof. Dr. Osman ŞAN,

Assistant Thesis Advisor: Assoc. Prof. Dr. Cem ÖZGÜR

SUMMARY

In this study, yttria stabilized zirconia (Y-TZP)/alumina (Al2O3) nano composite granule powders were synthesized by ultrasonic spray pyrolysis (USP) technique from a mixture of yttria-zirconia sol and alumina solution. The effect of different reactor temperatures (600°, 800° and 1000°C) and the amount of Al2O3 content (5-20 mol%) on the powder properties was determined and the sintering behaviors of the powders were investigated in powder form and under pressure in high frequency induction (YFI) system. Powder sintering was carried out in a furnace at different temperatures (1000°-1250°C) and produced different sintering times (1-24 hours). The sintering behavior of the powders with the YFI system was investigated at different temperatures (1400°-1600°C) and sintering times (60-600 sec) at two different compression pressures (10 and 20 MPa). The grain size, surface area, surface morphology and phase structures of the granular powders vary with the amount of Al2O3 added and the applied reactor temperature. The powders produced at low reactor temperature are amorphous, and tetragonal zirconia crystallization begins when the reactor temperature is 1000°C. The boehmite structures formed by the Al2O3 admixture increase the surface area from 2 m2/g to 137 m2/g and the crystallization temperature from 513°C to 817°C. Activation energy varies with alumina contribution. The activation energies of alumina-free, 10 mol% and 20 mol% Al2O3 added powders are 43.93 kJ/mol, 31 kJ/mol and 27.69 kJ/mol, respectively. The alumina additive reduced the activation energy by preventing grain growth and the crystal size of the powders was found to be 67 nm, 45 nm and 38 nm, respectively. Sintered powders at lower activation energies are low in crystal size; wherein the crystal dimensions were measured as 67 nm, 45 nm and 38 nm, respectively. In alumina-free powders, the average grain growth is 426 nm in primary granules, while it remains 225 nm with 10 mole% of alumina addition. In the process of sintering with YFI, the powders lose their granular structure and are packed as primary granules. In the sintering of the powders with YFI, the amount of Al2O3 in the grain growth prevention is effective, but when the sintering time is more than 300 seconds, this effect is decreased due to the transport of Al2O3, the Al2O3-rich regions are formed in the

microstructure and the homogeneous distribution of the second phase is disturbed. The Y-TZP/Al2O3 composite material produced with the YFI system at a temperature of 1600°C and a sintering time of less than 300 seconds has a density of 97%, a crystal size of 68 nm and a grain size of 300 nm.

TEŞEKKÜR

Akademik hayatımın şekillenmesinde bana yol gösteren ve tez çalışmam boyunca her konuda yardımlarını, deneyimlerini ve desteklerini esirgemeyen Doktora tez danışmanım Sayın Prof. Dr. Osman ŞAN’a ve yardımcı danışman hocam Sayın Doç. Dr. Cem ÖZGÜR’e çok teşekkür ederim Doktora tez izleme ve savunma jürilerinde yer alarak tezin başarılı şekilde tamamlanmasında görüş ve fikirleri ile katkıda bulunan değerli öğretim üyelerine, YFİS sistemi çalışmalarında desteğini esirgemeyen Sayın Doç. Dr. Uğur ÇAVDAR’a, karakterizasyon çalışmalarında yardımlarından dolayı Dumlupınar Üniversitesi İleri Teknoloji Tasarım Ar. Ge. ve Uy. Merkezi ve Bilecik Üniversitesi Merkezi Araştırma Laboratuvarı çalışanlarına, TEM analizindeki yardımlarından dolayı Muğla Sıtkı Koçman Üniversitesi öğretim üyesi Sayın Prof. Dr. Selçuk AKTÜRK’e, Seramik Yüksek Mühendisi Ali İMARETLi’ye, doktora sürecinde göstermiş oldukları anlayış ve desteklerinden dolayı Turgutlu Meslek Yüksekokulu Müdürü Sayın Prof. Dr. Kenan YALINIZ’a, Bölüm başkanım Sayın Doç. Dr. Hakan CENGİZLER’e ve mesai arkadaşlarıma teşekkür ederim.

Sabırlarını ve desteklerini benden esirgemeyen sevgili anne ve babama tüm emekleri, bana gösterdikleri sonsuz destek ve sevgi için teşekkür ederim.

Hayatta her konuda olduğu gibi, tez çalışmalarımda da desteğini, sevgisini ve hoşgörüsünü esirgemeyen eşim Zahide KOÇ’a ve bu süreçte ailemize girerek hayat enerjimiz olan sevgili oğlumuz Kaan Efe KOÇ’a sonsuz teşekkür ederim.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vii ŞEKİLLER DİZİNİ ... xii ÇİZELGELER DİZİNİ ... xviiiSİMGELER VE KISALTMALAR DİZİNİ ... xix

1. GİRİŞ ... 1

1.1. Genel Bakış ... 3

1.2. Zirkonyum Oksit ... 5

1.3. İtriya ile Stabilize Zirkonya ... 7

1.4. İtriya Stabilize Zirkonya (YSZ) Uygulamaları ... 8

1.5. İtriya Stabilize Zirkonya/Alümina Kompozitler ... 9

1.6. Y-TZP Sentezleme yöntemleri ... 12

1.6.1. Kimyasal çöktürme yöntemi ... 12

1.6.2. Sol-jel prosesi ... 13

1.6.3. Ultrasonik sprey piroliz tekniği ... 14

1.7. Nanoyapılı Tozların Sinterlenmesi ve Mikroyapı Gelişimi ... 19

1.7.1. Yüksek frekanslı indüksiyon sistemi ... 20

1.8. Tane Büyümesi Kinetiği ... 24

1.9. Tane Hareketliliği ve Aktivasyon Enerjisi... 25

2. MALZEME VE YÖNTEM ... 27

2.1. Toz Üretiminde Kullanılan Kimyasallar ... 27

2.2. Y-TZP/Al2O3 Kompozit Granül Tane Tasarımı ... 27

2.3. Toz Üretimi ... 29

2.3.1. Başlangıç solüsyonlarının hazırlama ... 29

2.3.2. Başlangıç solüsyonunun USP sistemine beslenmesi ve toz üretimi ... 32

2.3.3. Granül tozların sinterlenmesi ... 33

2.4. Karakterizasyon ... 37

2.4.1. DTA/TG ile tozların termal analizi ... 37

2.4.2. X-Işınları kırınım (XRD) yöntemi ile faz analizi ... 37

2.4.3. FTIR spektroskopisi ile bağ yapı analizi ... 38

İÇİNDEKİLER (devam)

Sayfa

2.4.5. Taramalı elektron mikroskobu (SEM) ile mikro yapı analizi ... 39

2.4.6. Geçirimli Elektron Mikroskobu ile Mikroyapı Analizi ... 39

2.4.7. Tozların yüzey alanı ve gözenek hacmi analizleri ... 39

2.4.8. Tozların yoğunluklarının belirlenmesi ... 40

2.4.9. YFİS ile sinterlenmiş malzemelerin yoğunluklarının belirlenmesi ... 40

3. BULGULAR VE TARTIŞMA ... 41

3.1. Nanoyapılı Y-TZP/Al2O3 Granül Kompozit Tozların Sentezlenmesi... 41

3.1.1. Homojen başlangıç çözeltisi hazırlama ... 41

3.1.2. Granül toz üretimi ... 45

3.1.3. Reaktör sıcaklığının toz özelliklerine etkisi ... 55

3.2. Tozların Sinterleme Davranışlarının Belirlenmesi ... 58

3.2.1.Y -TZP tozlarının kristallenme sıcaklığına Al2O3 miktarının etkisi ... 58

3.3. Sıkıştırılmış Toz Yığın Sinterleme: Yüksek Frekanslı İndüksiyon Sinterleme ... 88

3.3.1. İtriya ile stabilize zirkonya (Y-TZP) tozların sinterlenmesi ... 89

4.SONUÇ VE ÖNERİLER ... 118

4.1. Sonuçlar ... 118

4.2. Öneriler ... 120

KAYNAKLAR DİZİNİ... 121 ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

1.1. Yukarıdan aşağıya nano tozların üretim süreçlerine genel bakış. ... 4

1.2. Kimyasal süreçlerle nano tozların üretim süreci ... 5

1.3. ZrO2'nın üç polimorfunun şematik görünümü ve karşılık gelen uzay grupları ... 6

1.4. İtriya stabilize zirkonyanın (YSZ) yapısı. ... 8

1.5. İtriya-zirkonya kısmi faz diyagramı. ... 8

1.6. ZrO2/Al2O3 faz diyagramı. ... 10

1.7. Alümina miktarına bağlı kristal boyutu. ... 11

1.8. Ultrasonik sprey piroliz düzeneğinin şematik gösterimi. ... 15

1.9. Ultrasonik nebulizerin şematik görüntüsü. ... 16

1.10. Ultrasonik nebulizer ile aerosol damla oluşumu. ... 16

1.11. USP sistemi proses evreleri. ... 17

1.12. Nano tozların sinterleme sürecinde boyun oluşum süreçleri... 20

1.13. YFİ sisteminin şematik görüntüsü (a), Isıtılmış kalıbın görüntüsü (b). ... 21

1.14. Sinterleme sıcaklığının mikroyapı üzerine etkisi (ısıtma hızı 200°/dk): a) 1300°C, b) 1400°C, c) 1450°C, d) 1500°C. ... 23

1.15. Sinterleme sıcaklığının mikroyapı üzerine etkisi (ısıtma hızı 700°/dk): a) 1300°C, b) 1400°C, c) 1450°C, d) 1500°C. ... 24

2.1. Nanoyapılı Y-TZP/Al2O3 granül kompozit tasarımı. ... 29

2.2. İş akış şeması. ... 30

2.3. Traube stalogmometresi; a) resim görüntüsü, b) şematik görüntüsü... 32

2.4. USP sisteminde tane oluşum mekanizması. ... 33

2.5. Granül tozların YFİ sistemi ile sinterleme işlem basamaklarının şematik görüntüsü; a) tozların kalıba doldurulması, b) sıcaklık ve basınç uygulama, c) tozların sinterlenerek yoğunlaşması. ... 34

2.6. YFİ sistem ekipmanlarının görüntüsü: a) indüksiyon kaynağı ve kontrol ünitesi, b) İndüksiyon bobini, c) infrared pirometre, d) basınç ünitesi. ... 36

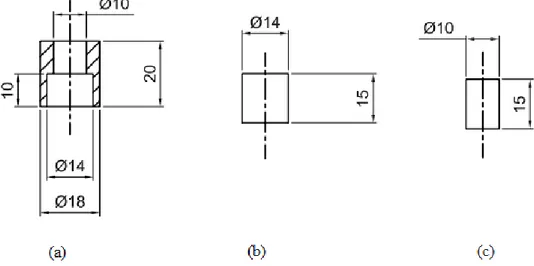

2.7. Tozların sinterlenmesinde kullanılan kalıpların teknik resim çizimi; a) gövde, b) alt punç, c) üst punç (birimler mm’dir). ... 36

2.8. YFİ sistemi ile toz sinterleme süreci. ... 37

2.9. Kristal boyutu hesaplamalarında kullanılan pik genişliğinin ölçümü. ... 38

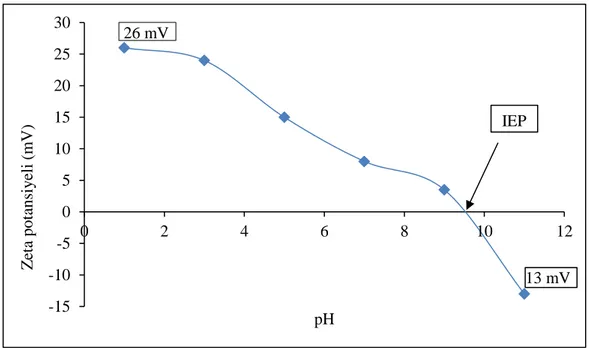

3.1. Zirkonya solünün farklı pH değerlerindeki zeta potansiyeli değerleri. ... 42

3.2. İtriya-zirkonya solünün tane boyutu analizi, (pH=3). ... 42

3.3. Y-TZP kompozisyonuna ait başlangıç solüsyonunun 24 saat bekleme sonucunda elde edilen fotoğraf görüntüsü. ... 43

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

3.5. Y-TZP/20A kompozisyonuna ait başlangıç solüsyonunun 24 saat bekleme sonucunda

elde edilen fotoğraf görüntüsü. ... 44

3.6. USP sistemi ile 500°C reaktör sıcaklığında üretilen tozun mikroyapı görüntüsü. ... 46

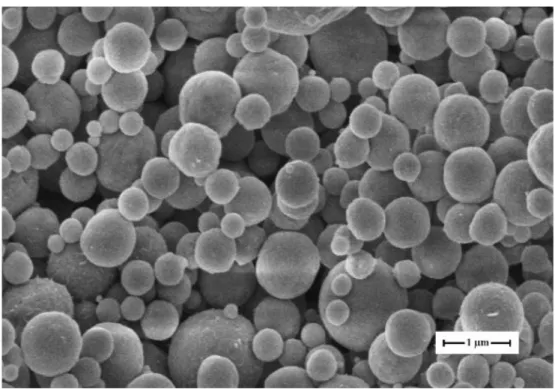

3.7. USP sistemi ile 600°C reaktör sıcaklığında üretilen Y-TZP tozunun mikroyapı görüntüsü. 47 3.8. USP sistemi ile 600°C reaktör sıcaklığında üretilen Y-TZP/5A tozunun mikroyapı görüntüsü. ... 48

3.9. USPsistemi ile 600°C reaktör sıcaklığında üretilen Y-TZP/10A tozunun mikroyapı görüntüsü. ... 48

3.10. USP sistemi ile 600°C reaktör sıcaklığında üretilen Y-TZP/15A tozunun mikroyapı görüntüsü. ... 49

3.11. USP sistemi ile 600°C reaktör sıcaklığında üretilen Y-TZP/20A tozunun mikroyapı görüntüsü. ... 49

3.12. USP sistemi ile 600°C’de Y-TZP/20A tozlarına ait mikroyapı ve elementel haritalandırma analizi; a) SEM analizi. ... 50

3.13. USP sistemi ile 600°C’de Y-TZP/20A tozlarına ait mikroyapı ve elementel haritalandırma analizi; b) Zr haritalandırma analizi, c) Y haitalandırma analizi ... 51

3.14. USP sistemi ile 600°C’de Y-TZP/20A tozlarına ait mikroyapı ve elementel haritalandırma analizi; d) Al haritalandırma analizi, e) elementel analiz. ... 52

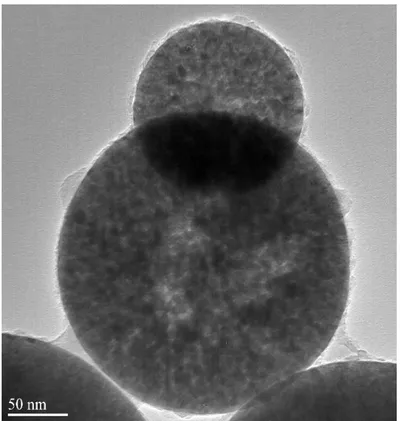

3.15. USP sisteminde 600°C’de üretilen Y-TZP/10A tozlarına ait TEM görüntüsü. ... 53

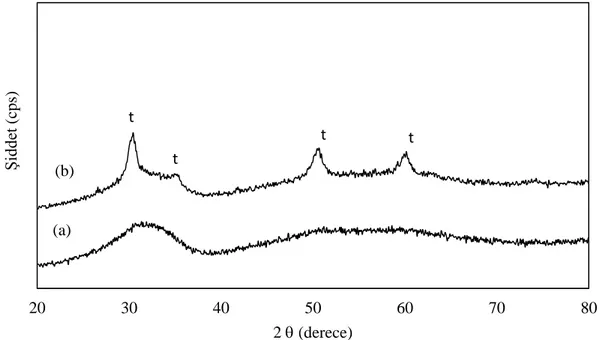

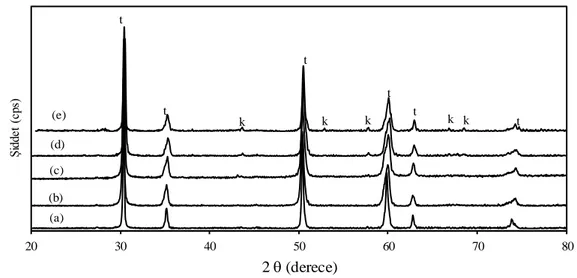

3.16. USP sistemi ile üretilen tozların XRD analizi: (a) Y-TZP, (b) Y-TZP/5A (c) Y-TZP/10A (d) Y-TZP/15A (e) Y-TZP/20A. ... 54

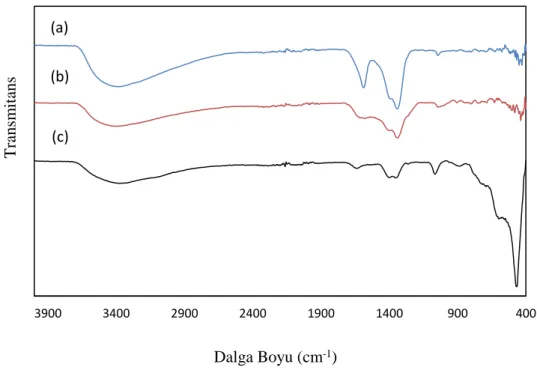

3.17. USP sistemi ile üretilen tozların FTIR analizi: : (a) Y-TZP, (b) Y-TZP/20A. ... 54

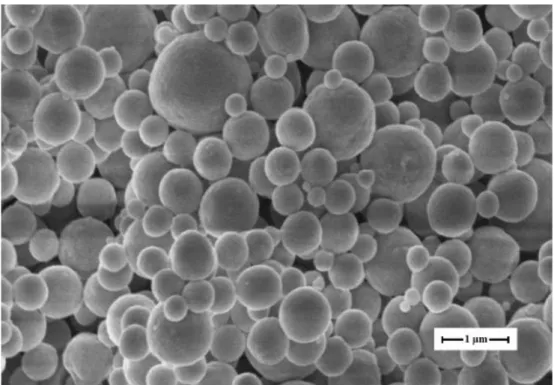

3.18. USP sistemi ile 800°C reaktör sıcaklığında üretilen tozun mikroyapı görüntüsü. ... 55

3.19. USP sistemi ile 1000°C reaktör sıcaklığında üretilen tozun mikroyapı görüntüsü. ... 56

3.20. USP sistemi ile üretilen tozların tane boyut dağılımı. ... 56

3.21. USP sistemi ile farklı reaktör sıcaklıklarında üretilen tozların XRD analizi: a) 800°C, b) 1000°C. ... 57

3.22. USP sistemi ile farklı reaktör sıcaklıklarında hazırlanan tozların FT-IR analizi: a) 600°C, b) 800°C, c) 1000°C. ... 58

3.23. Y-TZP tozlarına ait DTA/TG analizi ... 60

3.24. Y-TZP/20A tozlarına ait DTA/TG analiz ... 60

3.25. Farklı oranlarda Al2O3 ilaveli Y-TZP tozlarının kristallenme sıcaklığı. ... 61

3.26. Tozların 1000°C 1 saat süre ile sinterlenmesi ile elde edilen XRD analizi: a) Y-TZP, b)Y-TZP/5A, c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 62

3.27. Tozların 1100°C 1 saat süre ile sinterlenmesi ile elde edilen XRD analizi: a) Y-TZP, b)Y-TZP/5A, c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 62

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

3.28. Tozların 1250°C 1 saat süre ile sinterlenmesi ile elde edilen XRD analizi: a) Y-TZP, b)Y-TZP/5A, c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 63 3.29. Tozların 1250°C 24 saat süre ile sinterlenmesi ile elde edilen XRD analizi: a) Y-TZP,

b)Y-TZP/5A, c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 63 3.30. Tozların1000°C’de 1 saat süre ile elde edilen Raman analizi: a) Y-TZP, b)Y-TZP/5A,

c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 64 3.31. Tozların1250°C’de 1 saat süre ile elde edilen Raman analizi: a) Y-TZP, b)Y-TZP/5A,

c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 65 3.32. Sinterleme sıcaklığının kristal boyutu üzerine etkisi (a), farklı alümina ilaveli

nanokristal Y-TZP tozlarının Aktivasyon enerjisi (b)... 67 3.33. Farklı oranlarda Al2O3 ilave edilen Y-TZP tozlarının aktivasyon enerjisi. ... 68 3.34. Tozların 1000°C’de 1 saat sinterlenmesi ile elde edilen XRD analizi: a) ZrO2, b)

ZrO2/Al2O3 (% 10 mol), c) ZrO2/Al2O3 (% 20 mol). ... 70 3.35. Tozların 1100°C’de 1 saat sinterlenmesi ile elde edilen XRD analizi: a) ZrO2, b)

ZrO2/Al2O3 (% 10 mol), c) ZrO2/Al2O3 (% 20 mol). ... 70 3.36. Tozların 1250°C’de 1 saat sinterlenmesi ile elde edilen XRD analizi: a) ZrO2, b)

ZrO2/Al2O3 (% 10 mol), c) ZrO2/Al2O3 (% 20 mol). ... 71 3.37. Y-TZP tozlarının 1000°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü ... 72 3.38. Y-TZP tozlarının 1100°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü. ... 73 3.39. Y-TZP tozlarının 1250°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü. ... 73 3.40. Y-TZP tozlarının 1250°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü. ... 74 3.41. Y-TZP/10A tozlarının 1000°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü. ... 74 3.42. Y-TZP/10A tozlarının 1100°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü. ... 75 3.43. Y-TZP/10A tozlarının 1250°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü. ... 75 3.44. Y-TZP/20A tozlarının 1000°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü. ... 76 3.45. Y-TZP/20A tozlarının 1100°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

görüntüsü. ... 77 3.46. Y-TZP/20A tozlarının 1250°C’de 1 saat sinterlenmesi sonucu elde edilen mikroyapı

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

3.47. Tozların 1250°C’de 4 saat sinterlenmesi sonucu elde edilen mikroyapı görüntüsü:

a) Y-TZP, b) Y-TZP/5A, c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 79

3.48. Tozların 1250°C’de 12 saat sinterlenmesi sonucu elde edilen mikroyapı görüntüsü: a) Y-TZP, b) Y-TZP/5A, c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 80

3.49. Tozların 1250°C’de 24 saat sinterlenmesi sonucu elde edilen mikroyapı görüntüsü: a) Y-TZP, b) Y-TZP/5A, c) Y-TZP/10A, d) Y-TZP/15A, e) Y-TZP/20A. ... 81

3.50. Tozların 1250°C’de sinterlenmesi sonucu elde edilen granül içindeki tane boyutları. ... 82

3.51. Y-TZP tozlarının 1250°C’de 24 saat sinterlenmesi sonucu elde edilen mikroyapı görüntüsü. ... 83

3.52. Y-TZP/20A tozlarının 1250°C’de 24 saat sinterlenmesi sonucu elde edilen mikroyapı görüntüsü. ... 83

3.53. USP sistemi ile 600°C’de üretilen tozların 1250°C’de sinterlenmesi sonucu elde edilen mikroyapı görüntüsü. ... 84

3.54. USP sistemi ile 800°C’de üretilen tozların 1250°C’de sinterlenmesi sonucu elde edilen mikroyapı görüntüsü. ... 85

3.55. USP sistemi ile 1000°C’de üretilen tozların 1250°C’de sinterlenmesi sonucu elde edilen mikroyapı görüntüsü... 85

3.56. Tozların 1250°C’de sinterlenmesi sonucu elde edilen XRD analizi: a) 800°C, b) 1000°C. ... 87

3.57. USP sistemi ile 600°C reaktör sıcaklığında üretilen tozlara ait DTA/TG analizi... 87

3.58. USP sistemi ile 800°C reaktör sıcaklığında üretilen tozlara ait DTA/TG analizi... 88

3.59. USP sistemi ile 1000°C reaktör sıcaklığında üretilen tozlara ait DTA/TG analizi... 88

3.60. YFİS sistemi ile 1400-1600°C'de 20 MPa basınç altında 300 sn sinterlenmiş numunelerin XRD analizi; a)1400°C, b)1500°C, c)1600°C. ... 90

3.61. YFİ sistemi ile 1400°C’de 10 MPa basınç altında 60 sn sinterlenen numunenin mikroyapı görüntüsü. ... 91

3.62. YFİ sistemi ile 1400°C’de 10 MPa basınç altında 300 sn sinterlenen numunenin mikroyapı görüntüsü. ... 92

3.63. YFİ sistemi ile 1500°C’de 10 MPa basınç altında 300 sn sinterlenen numunenin mikroyapı görüntüsü. ... 92

3.64. YFİ sistemi ile 1600°C’de 10 MPa basınç altında 300 sn sinterlenen numunenin mikroyapı görüntüsü. ... 93

3.65. YFİ sistemi ile 1600°C’de 10 MPa basınç altında 300 sn sinterlenen mikroyapı görüntüsü (düşük büyütme)... 93

3.66. YFİ sistemi ile 1600°C’de 10 MPa basınç altında 60 sn sinterlenen numunenin mikroyapı görüntüsü. ... 94

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

3.67. YFİ sistemi ile 1500°C’de 20 MPa basınç altında 600 sn sinterlenen numunenin

mikroyapı görüntüsü. ... 94 3.68. YFİ sistemi ile 1500°C’de 20 MPa basınç altında 600 sn sinterlenen numunenin düşük

büyütmede mikroyapı görüntüsü... 95 3.69. YFİ sistemi ile 1400°C’de 20 MPa basınç altında 300 sn sinterlenen numunenin

mikroyapı görüntüsü. ... 96 3.70. YFİ sistemi ile 1500°C’de 20 MPa basınç altında 300 sn sinterlenen numunenin

mikroyapı görüntüsü. ... 96 3.71. YFİ sistemi ile 1600°C’de 20 MPa basınç altında 300 sn sinterlenen numunenin

mikroyapı görüntüsü. ... 97 3.72. Farklı sıcaklıklarda sinterlenen numunelerin gerçek yoğunluk değerleri. ... 97 3.73. Tozların 1400°C’de 300 sn süreyle yapılan sinterleme işlemi soncunda oluşan faz

analizi; a) Y-TZP/5A, b) Y-TZP/10A, c) Y-TZP/20A. ... 99 3.74. Tozların 1500°C’de 300 sn süreyle yapılan sinterleme işlemi soncunda oluşan faz

analizi; a) Y-TZP/5A, b) Y-TZP/10A, c) Y-TZP/20A. ... 99 3.75. Tozların 1600°C’de 300 sn süreyle yapılan sinterleme işlemi soncunda oluşan faz

analizi; a) Y-TZP/5A, b) Y-TZP/10A, c) Y-TZP/20A. ... 100 3.76. Y-TZP/20A tozlarının 1600°C’de 600 sn süreyle yapılan sinterleme işlemi soncunda

oluşan faz analizi. ... 100 3.77. Farklı sıcaklıklarda sinterlenen numunelerin kristal boyutları. ... 101 3.78. Y-TZP/5A kompozit granüllerin YFİ sisteminde 300 sn süre ile sinterlenmesi ile elde

edilen mikroyapı görüntüleri: a) 1400°C, b) 1500°C. ... 102 3.79. Y-TZP/5A kompozit granüllerin YFİ sisteminde 300 sn süre ile sinterlenmesi ile elde

edilen mikroyapı görüntüleri: c) 1600°C. ... 103 3.80. Y-TZP/10A kompozit granüllerin YFİ sisteminde 300 sn süre ile sinterlenmesi ile elde

edilen mikroyapı görüntüleri: a) 1400°C. ... 104 3.81. Y-TZP/10A kompozit granüllerin YFİ sisteminde 300 sn süre ile sinterlenmesi ile elde

edilen mikroyapı görüntüleri: c) 1600°C. ... 105 3.82. Y-TZP/20A kompozit granüllerin YFİ sisteminde 300 sn süre ile sinterlenmesi ile elde

edilen mikroyapı görüntüleri: a) 1400°C, b) 1500°C. ... 106 3.83. Y-TZP/20A kompozit granüllerin YFİ sisteminde 300 sn süre ile sinterlenmesi ile elde

edilen mikroyapı görüntüleri: c) 1600°C. ... 107 3.84. Farklı oranda Al2O3 içeren Y-TZP/Al2O3 seramiklerinin gerçek yoğunluk değerleri

(bekleme süresi: 300 sn). ... 107 3.85. Farklı oranda Al2O3 içeren Y-TZP/Al2O3 seramiklerinin 1600°C’de farklı sürelerde

sinterlenmesi ile elde edilen gerçek yoğunluk değerleri. ... 108 3.86. Y-TZP/5A tozlarının 1600°C’de farklı bekleme sürelerinde sinterlenen numunelere ait

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

3.87. Y-TZP/5A tozlarının 1600°C’de farklı bekleme sürelerinde sinterlenen numunelere ait mikroyapı görüntüleri: b) 300 sn, c) 600 sn. ... 110 3.88. Y-TZP/10A tozlarının 1600°C’de farklı bekleme sürelerinde sinterlenen numunelere

ait mikroyapı görüntüleri: a) 60 sn, ... 111 3.89. Y-TZP/10A tozlarının 1600°C’de farklı bekleme sürelerinde sinterlenen numunelere

ait mikroyapı görüntüleri: b) 300 sn, c) 600 sn. ... 112 3.90. Y-TZP/20A tozlarının 1600°C’de farklı bekleme sürelerinde sinterlenen numunelere

ait mikroyapı görüntüleri: a) 60 sn, b) 300 sn, ... 113 3.91. Y-TZP/20A tozlarının 1600°C’de farklı bekleme sürelerinde sinterlenen numunelere

ait mikroyapı görüntüleri: c) 600 sn. ... 114 3.92. Y-TZP/20A tozlarının 1600°C’de 600 sn süreyle sinterlenmesi sonucunda elde edilen

mikroyapı ve elementel haritalandırma analizi; a) SEM analizi b) Zr haritalandırma analizi. ... 115 3.93. Y-TZP/20A tozlarının 1600°C’de 600 sn süreyle sinterlenmesi sonucunda elde edilen

mikroyapı ve elementel haritalandırma analizi; c) Y, d) Al haritalandırma analizi. ... 116 3.94. Y-TZP/20A tozlarının 1600°C’de 600 sn süreyle sinterlenmesi sonucunda elde edilen

mikroyapı ve elementel haritalandırma analizi; e) A noktasının elementel analizi, f) B noktasının elementel analizi. ... 117

ÇİZELGELER DİZİNİ

Çizelge Sayfa

1.1. Zirkonya’nın fiziksel ve kimyasal özellikleri... 7

1.2. YFİ sistem değişkenleri ... 22

2.1. Tozların üretiminde kullanılan kimyasallar ... 27

2.2. USP sistemi ile üretilen tozların katkı oranları ... 30

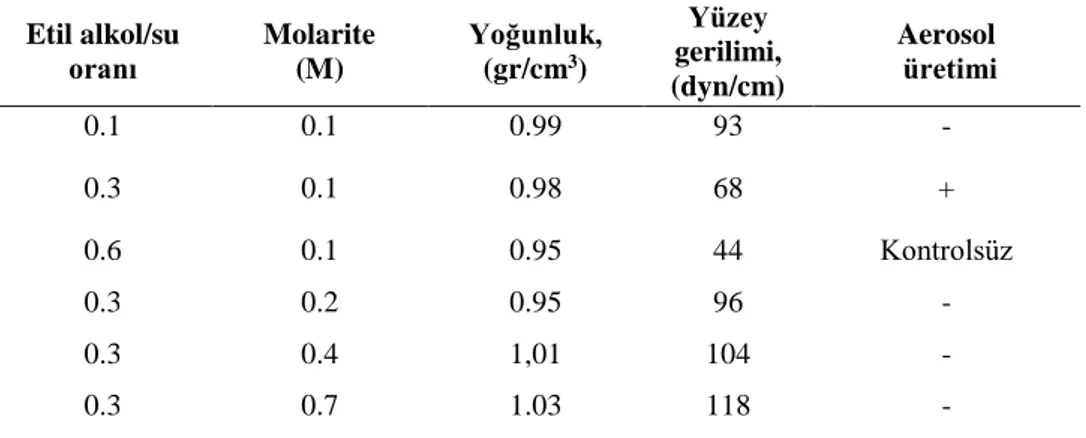

3.1. Farklı etil alkol/su ve molarite değerinde üretilen solüsyonlarının özellikleri ... 45

3.2. USP sistemi ile 600°C reaktör sıcaklığı ile üretilen kompozit granül mikrokürelerin fiziksel ve kimyasal özellikleri... 47

SİMGELER VE KISALTMALAR DİZİNİ

Simgeler Açıklamalar µm nm dak sn M TS m t k K Kısaltmalar Y-TZP DTA BET XRD SEM TEM FTIR USP YFİ Mikrometre Nanometre Dakika Saniye Molar Toz sinterleme Monoklinik Tetragonal Kübik Korundum Açıklamalarİtriya stabilize zirkonya Difransiyel termal analiz

Brunauer-Emmett-Teller Eşitliği X-Işınları kırınımı

Taramalı Elektron Mikroskobu Geçirgenli Elektron Mikroskobu

Fourier Dönüşümlü Kızılötesi Spektroskopisi Ultrasonik Sprey Piroliz

1. GİRİŞ

Son yıllarda teknolojide yaşanan hızlı gelişmelere bağlı olarak, seramik malzemelerin performanslarından beklentilerde artmıştır. Daha yüksek mekanik dayanım, tokluk, kimyasal kararlılık ve süperplastik davranış gibi özelliklerde her geçen gün yeni inovasyonlar aranmaktadır. Bu beklentileri karşılamak için yapılması gereken hiç şüphesiz malzeme üretimine nanoyapılı tanelerden başlamaktır ve bunların üretim süreçlerinde tane büyümesi göstermeden kalmalarını sağlamaktır (Daud vd., 2017; Djurado vd., 2000; Mahendran vd., 2017; Palmeira vd., 2016; Schaller ve Ionascu, 2009; Verma vd., 2018). Ancak üretim süreçlerinde boyutsal olarak kararlı kalmalarını sağlamak zordur ve bunun kontrol altına alınabilmesi başlangıç tozuna toz hazırlama sürecinde kazandırılacak özelliklerle sağlanabilir gözükmektedir. Son zamanlarda bu amaca yönelik çalışmaların hız kazandığı ve yeni toz tasarımları üzerinde çalışmalar yapıldığı görülmektedir. Özellikle yapıda ikinci faz oluşturacak katkılar çalışılmakta olup, burada tozların homojen mikroyapıda sentezlenmesi hedeflenmektedir. Sinterleme süreci nihai yapılanma için en kritik süreç olup seçilen sinterleme sıcaklığı, süresi, ortamı ve uygulanan basınç gibi çok sayıda parametre ilk toz tasarımı ile ilişkilendirilerek çalışılmaktadır (Khalıl ve Kım, 2007; Kim vd., 2010; S. F. Li vd., 2000; Nouri vd., 2012; Tekeli, 2005a; Tsukamoto, 2014; Tsukrenko vd., 2012; Zhang vd., 2006).

Bilindiği gibi nanoyapılı tozların malzeme üretimi için proses edilmesi son derece güçtür. Bu tozların kolloidal ortamda aglomera olmaları ve sinterleme sürecinde de tane büyümesi göstermeleri normal bir süreç olarak karşımıza çıkmaktadır. Bunun sebebi ara yüzey enerjilerinin yüksekliği ve çok miktarda tane sınırına sahip olmalarıdır. Nanoyapılı sistemlerde tane büyümesini sağlayacak yüksek oranda itici güç bulunmaktadır. Diğer taraftan malzemenin yoğunlaşması için yüksek sıcaklıklarda sinterlenmesi de gerekmektedir. Yüksek sıcaklığa çıkıldığında difüzyon mekanizması daha aktif olmakta ve fazla enerjiyi azaltmak için tane büyümesi kaçınılmaz hale gelmektedir. Yüksek sıcaklıkta nano tozların yapılarını koruyabilmek için ortaya atılan görüşler: (i) sistemde ikinci faz oluşturacak katkı malzemeleri kullanmak (Aivazi vd., 2016; Matsui vd., 2010; Tekeli, 2005b; Tekeli ve Demir, 2005; Tekeli vd., 2004; Yoon vd., 2014) ve (ii) uygun basınç ve sinterleme süresini belirlemektir (Ai vd., 2015; Kim vd., 2013; Suárez vd., 2009). Ancak burada unutulmaması gereken husus tozun kompozit olarak sentezlenme sürecinin etkisidir. İkinci faz tanesi ana yapıyı oluşturacak tanelere göre geometrik bir pozisyon kazanmakta ve bu yapı daha sonraki süreçlerde etkili olmaktadır.

Sisteme ikinci faz ilavesi ile ana yapıyı oluşturacak taneler arasında yeni bir ara yüzey oluşumu sağlanmaktadır. Bu ara yüzey tane büyümesi için gerekli olan itici gücü azaltmaktadır.

Buradaki başarı ara yüzeyin hangi oranda sağlandığına ve ne oranda kararlı kaldığına bağlıdır. Diğer bir deyimle kompozit yapının ilk sentezlenme sürecinde kazandığı morfolojik yapının daha sonraki süreçlerde hangi oranda etkin kalabildiğidir.

Bu çalışmada, biyo-seramikler, refrakter malzemeler, otomotiv sektörü, savunma sanayi, elektronik ve optoelektronik endüstrisi gibi alanlarda artan ilgi nedeniyle zirkonya seramiklerin yüksek performanslı olarak üretilmeleri araştırılmıştır. Burada zirkonya nano seramiklerin toz sentezleme süreci özellikleri ile sinterlenme davranışları ilişkisi incelenmiş olup, bu tez çalışması ile nano kristalin seramiklerde tane büyümesinin ne şekilde kontrol altına alınabileceği tartışılmıştır. İkinci faz olarak alümina seçilmiş olup zirkonya içerisinde çözünürlüğü az olan (%1-3) bir malzemedir ve ayrıca zirkonyaya ilave performans özellikleri kazandırmaktadır. Ana fazda düşük çözünürlüklü katkıların yapılması tane büyümesini kontrol etmede daha etkili olmaktadır ve matris içerisinde homojen dağılımları sağlanabildiği oranda bu başarı artmaktadır (Magnani ve Brillante, 2005; Rao vd., 2004; Srdic vd., 2000; Ye vd., 2008).

Zirkonya (ZrO2) sıcaklığa ve kimyasal bileşime bağlı olarak monoklinik (m), tetragonal (t) ve kübik (k) olmak üzere üç farklı kristal fazda bulunabilen polimorfik bir yapıya sahiptir. Soğuma esnasında t-m faz dönüşümünde yapıda % 3-4 oranında meydana gelen hacim değişimi malzemede çatlak oluşturmakta ve monoklinik fazdaki zirkonyanın performansında kayıplar meydana getirmektedir. Zirkonya oda sıcaklığında tetragonal yapıda stabilize edildiğinde yüksek performans sergileyerek bulk malzeme olarak daha geniş kullanım alanına sahip olmaktadır. Zirkonyanın stabilizasyonunda iki mekanizma bulunmaktadır. Birincisi; Y2O3, MgO, CaO ve CeO2 gibi ilavelerle oda sıcaklığında tetragonal veya kübik fazda stabilize edilmesidir (Hao vd., 2005; Li vd., 2013; Rauchs vd., 2002; Zhao ve Gao, 2017). Zirkonya stabilizasyonunda ikinci yöntem nano boyutta üretilmesidir. Nano yapılı zirkonyada oksijen boşluk sayısının arttığı ve ZrO2 latisinde bu boşlukların yer alması ile stabilize olduğu bilinmektedir. Burada kristal boyutu önemli olmakta ve 20-30 nm gibi boyutlarda bulunması gerekmektedir. Zirkonya itriya ilaveli olarak nano boyutta üretildiğinde zirkonya stabilizasyonunda yukarıda açıklanan her iki mekanizma birlikte geçerli olmakta ve daha yüksek özelliklerde malzeme üretimine imkan sağlamaktadır (Djurado vd., 2000; Nouri vd., 2012; Santos vd., 2008). Dolayısıyla yüksek performanslı zirkonya seramiklerin üretilmesinde nano boyutta ve kompozit yapıda üretilmelerine ihtiyaç olduğu görülmektedir. Burada başarının sağlanması başlangıç tozlarının kompozit olarak yeni süreçlerle sentezlenmesine ve sinterlenmesine dayanmaktadır.

Zirkonya/alümina nano tozları mikrodalga plazma, sol-jel, kimyasal çöktürme, hidrotermal proses gibi farklı yöntemlerle üretilmektedir (Duran vd., 2015; Rao vd., 2004;

Schlabach vd., 2004; Sharif ve Mecartney, 2004). Bu yöntemlerle üretilen zirkonya/alümina taneleri nano boyutta üretilseler dahi sinterleme sürecinde düşük yüzey alanı, geniş tane boyutu dağılımı, aglomerasyon, homojenliğin bozulması gibi etkiler sebebiyle malzemede performans kayıplarına neden olmaktadır. Bu nedenle zirkonya tozlarının morfolojisinin, ikinci faz dağılımının ve boyutunun kontrol edilebileceği sistemle sentezlenmesine ihtiyaç duyulmaktadır. Son zamanlarda USP sistemi tozların kompozit yapıda üretilmesinin yanında yüksek saflık, yüksek homojenlik ve morfolojilerinin kontrol edilerek sentezlenmesinde kullanılmaktadır. Ag/TiO2, hidroksiapatit/ferrit, lityumalüminat gibi kompozit tozları USP sistemi ile üretilmesi ile yüksek performanslı olarak elde edilmiştir (Kang vd., 1996; Wakiya vd., 2010; Zhao vd., 2012). Bu tozların üretiminde nebulizer frekansı, akış hızı, reaktör sıcaklığı gibi parametreler değiştirilerek farklı özelliklerde elde edilmişlerdir. Burada başlangıç solüsyonlarının da toz özelliklerinde etkili olduğu görülmüş ve süspansiyon (tane/solüsyon), sol ya da solüsyon olarak hazırlandığında toz özelliklerinin değiştiği belirlenmiştir (Markovic vd., 2007a; Yang vd., 2014). Bu doktora çalışmasında, nanoyapılı Y-TZP/Al2O3 tozları USP sistemi ile sol/solüsyon şeklinde tasarlanan başlangıç solüsyonundan sentezlenmiştir. Burada itriya-zirkonya sol olarak kullanılarak reaktör içerisinde öncelikli olarak katı forma dönüşmesi ve alümina tanelerinin de bu katı ara yüzeyinde çökelerek zirkonya etrafında yer alması hedeflenmiştir. Üretilen tozlar toz formda geleneksel yöntemle ısıl işleme tabi tutulmuş ve granül yapının sinterleme davranışları belirlenmiştir. Ayrıca hızlı sinterleme ile bulk malzeme üretimi gerçekleştirilerek tane büyümesi yönü ile Y-TZP/Al2O3 granül kompozit yapı özellikleri-sinterlenme davranışı ilişkileri tartışılmıştır.

1.1. Genel Bakış

Nanoyapılı tozlar ile sertliği daha yüksek, daha hafif, daha dayanıklı ve kimyasal direnci yüksek olan mühendislik malzemeleri üretilebilir veya bu tozlar diğer malzemelere kaplanarak malzemenin performansı arttırılabilir. Bu işlemler nanoyapılı tozlar ile yapılabilecek yalnızca birkaç çalışma örneğidir. Fotokatalitik duvarların yapılmasından biyouyumlu malzemelere ve havacılıkta kullanılacak malzemelere kadar birçok alanda ihtiyaç duyulan malzemelerin başlangıç hammaddesi nanoyapılı kompozit tozlardır (Nalwa, 2013).

Nano tozlardan beklenen performansın sağlanması, nanoyapılarının tüm malzeme üretim süreçlerinde korunmasına bağlıdır; şekillenme sürecinde aglomera olmasının veya sinterlenme sürecinde tane büyümesinin önüne geçilmesi gerekmektedir. Bu süreçlerde başarı ise öncelikli olarak nanoyapılı tozun sentezlenme sürecinde kazandığı özelliklere ve bunu daha sonraki

süreçlerde koruyabilmesine bağlıdır. Dolayısıyla toz sentezleme süreci bu nokta itibariyle malzeme üretiminde çok daha öne çıkan bir konuma sahiptir.

Nanoyapılı malzemelerin hazırlanması için genel olarak, yukarıdan aşağıya “Top Down” ve aşağıdan yukarıya “Bottom Up” üretim yaklaşımları bulunmaktadır. Burada hangi yaklaşımın seçileceği tozların kimyasal bileşimine ve tozlardan istenilen özelliklere bağlıdır. Yukarıdan aşağıya üretim teknolojisi genellikle mikro boyutta toz üretim sistemlerinde yaygın olarak tercih edilmektedir. Nano tanelerin bu yöntem ile elde edilmesinde çeşitli öğütme sistemleri kullanılmaktadır (Şekil 1.1). Bu yöntemler toz özelliklerine sınırlı oranda müdahale etme imkanı verir dolayısıyla nano toz üretiminde kimyasal süreçlere göre daha az tercih edilmektedir. Aşağıdan yukarı toz üretim süreçleri ise molekül ve atom düzeyinde homojenlik sağlayan kimyasal süreçlerdir. Bu teknikler tozların tane boyutları, şekilleri, tane boyut aralığı, homojenliği, morfolojisi gibi toz özelliklerine etki eden parametrelerin kontrolüne imkan sağlamaktadır. Bu teknikte sol-jel, kimyasal çöktürme, hidrotermal süreçler ve aerosol prosesleri yaygın olarak kullanılmaktadır. (Şekil 1.2). Bu tez çalışmasında aşağıdan yukarı toz üretim tekniklerinden olan USP sistemi ile zirkonya bazlı malzemelerin nanoyapılı olarak sentezlenmesi ve toz sentezleme sürecinde kazanılan özelliklerin sinterleme sürecine etkileri araştırılacaktır (Raab vd., 2011).

Şekil 1.2. Kimyasal süreçlerle nano tozların üretim süreci (Raab vd., 2011).

1.2. Zirkonyum Oksit

Bu tez çalışmasında zirkonya bazlı malzemeler toz sentezleme sürecinde elde edilen kompozit granül yapısının özellikleri ile bu tozların sinterleme davranışları arasındaki ilişkinin araştırılmasında model sistem olarak seçilmiştir. Zirkonya bazlı seramik malzemeler, mekanik mukavemet, sertlik, tokluk, refrakter özellikler ve aşındırıcı ortamlara karşı yüksek direnç gibi fizikokimyasal özelliklerin eşsiz kombinasyonu nedeniyle modern teknolojilerde yaygın şekilde kullanılan mühendislik malzemeleridir. Zirkonya doğal formda, baddeleyit minerali olarak bulunmakta ve monoklinik kristal yapısına sahiptir. Zirkonya malzemelerde sinterleme sürecinde polimorfik faz dönüşümleri meydana gelmektedir. Oda sıcaklığından 1173°C’ye kadar monoklinik fazda, 1173°C ile 2370°C arasında tetragonal fazda kristallenmekte ve 2370°C’den ergime noktasına (2690°C) kadar kübik fazda bulunmaktadır. Şekil 1.3’de zirkonyanın polimorflarına ait şematik görünümleri verilmiştir. Sıcaklık artışı ile kristal yapının daha düzenli bir yapıya geçtiği görülmektedir (Chen vd., 2015; Dwivedi vd., 2011; Tekeli, 2005a).

Şekil 1.3. ZrO2'nın üç polimorfunun şematik görünümü ve karşılık gelen uzay grupları (Nafsin, 2013).

Zirkonyanın yüksek sıcaklık polimorflarının daha kararlı yapıda olmaları mühendislik malzemeleri olarak kullanımını arttırmaktadır, ancak bu malzemenin katkısız olarak sentezlenmesi malzemenin soğuma sürecinde gösterdiği tetragonal–monoklinik faz dönüşümünden dolayı oldukça zordur. Zirkonya bu faz dönüşümü sürecinde %4 oranında hacimsel olarak genleşmektedir ve bunun sonucunda malzemede çatlak oluşumu meydana gelmektedir. Bu çatlaklar malzeme bütünlüğünün bozulmasına ve dolayısıyla mekanik performans kayıplarına sebep olmaktadır. Zirkonya, itriyum oksit (Y2O3), magnezyum oksit (MgO), kalsiyum oksit (CaO) ve seryum oksit (CeO2) gibikatkılar ile karıştırıldığında tetragonal veya kübik fazda oda sıcaklığında stabilize edilmektedir (Hao vd., 2005; J. Li vd., 2013; Rauchs vd., 2002; Zhao ve Gao, 2017).

Zirkonyanın polimorfları olan monoklinik, tetragonal ve kübik fazların birim hücreleri yapısal benzerlikler göstermektedir (Çizelge 1.1). Bu nedenle üretilen malzemelerde özellikle kübik ve tetragonal yapı benzerliği bazı durumlarda daha fazla olduğu belirlenmiştir. Bu benzerlik tozların nano boyutta üretimi gerçekleştirildiğinde veya yapı içerisinde kusurların fazla olduğu durumlarda arttığı görülmüştür (Yeh vd., 2009). Zirkonyanın polimorfik faz dönüşümlerinde atomların difüzyonu yoktur, martenzitik bir dönüşüm oluşmaktadır. Bu durumda benzerliğin ayırt edilmesinde detaylı XRD analizi veya Raman analizi ile faz karakterizasyonu sağlanmaktadır (Huang vd., 2014; Kuo vd., 2005).

Çizelge 1.1. Zirkonya’nın fiziksel ve kimyasal özellikleri (Tuncer, 2011).

Kristal yapı Kafes parametreleri (nm) Yoğunluk (gr/cm3)

a b c

Monoklinik 0.5156 0.5191 0.5304 5.830

Tetragonal 0.5094 - 0.5177 6.100

Kübik 0.5124 - - 6.090

1.3. İtriya ile Stabilize Zirkonya

İtriya ile stabilize edilmiş zirkonya (YSZ) seramikler, itriyanın zirkonya seramiklere farklı oranlarda (%3-8 mol Y2O3) ilavesi ile oda sıcaklığında tetragonal veya kübik yapıda stabilize edildiği, zirkonyum oksit esaslı seramiklerdir (Şekil 1.4). Katkısız zirkonyanın ısıtma veya soğutma sırasında geçtiği faz dönüşümlerini itriya stabilizasyonu ile önlenmektedir. Zirkonyanın stabilizasyonu kristal kafes yapısındaki Zr4+ (0.84 Å) iyonlarının Y3+ (1.015 Å) iyonları ile yer değiştirmesi ile sağlanır. Stabilize zirkonya oluşan faz yapısına göre üç farklı isim almaktadır: (i) Tam stabilize zirkonya (FSZ), kübik yapıdadır, (ii) Kısmen stabilize zirkonya (PSZ), ana faz olarak kübik zirkonya içerirken, kısmi olarak monoklinik ve tetragonal fazda içerebilir ve (iii) Tetragonal zirkonya polikristallleri (TZP), oda sıcaklığına soğutulduğunda metastabil bir durumda tutulan tetragonal fazdan oluşmaktadır. Şekil 1.5’de itriya-zirkonya faz diyagramında itriyanın hangi oranda hangi faz yapısında kararlı olabileceği şartlar görülmektedir. Tam stabilize zirkonya seramikleri % 8-10 mol itriya ile stabilize edilirken, tetragonal zirkonya polikristalleri %3-5 mol oranında itriya ilavesi ile sağlanabilmektedir.

İtriya ile zirkonyanın stabilizasyon mekanizması şu şekilde açıklanmaktadır. İtriya zirkonyaya göre daha düşük değerliğe sahiptir, zirkonya +4 değerliğe, itriya ise +3 değerliğe sahiptir, dolayısıyla itriya atomunun zirkonya kafes yapısında yer almasıyla bozulan yük dengesi boşluk oluşumu (oksijen boşluğu) ile sağlanmaktadır. Y3+’un iyon boyutu Zr4+’dan daha büyük olmasından dolayı, boşluklar Zr4+ katyonlarıyla daha fazla ilişkilidir. Bu durum Zr4+ koordinasyon sayısının yedinin altına düşmesine neden olmaktadır. Sonuç olarak ZrO2 latisinde 8 koordinasyonlu kristal yapısı, oksijen boşluklarının eklenmesinden sonra koordinasyon sayısı 7 civarında olmaktadır. Bu nedenle, Zr4+ katyonunun O2- boşlukları ile ilişkilendirilmesi yüksek sıcaklık fazlarının oda sıcaklığında stabilizasyonunu sağlamaktadır. ZrO2 yapı içerisine % 2-3 mol Y2O3 ilavesi ile düşük konsantrasyonda oksijen boşluğu oluşmasına sebep olmaktadır. Bu da zirkonyanın tetragonal fazda oda sıcaklığında stabilize olmasını sağlamaktadır (Leib vd., 2015; Reviewed ve Riverside, 2013; Scott, 1975).

Şekil 1.4. İtriya stabilize zirkonyanın (YSZ) yapısı (Reviewed ve Riverside, 2013).

Şekil 1.5. İtriya-zirkonya kısmi faz diyagramı (Scott, 1975).

1.4. İtriya Stabilize Zirkonya (YSZ) Uygulamaları

YSZ seramikler, sahip oldukları yüksek sertlik ve yüksek tokluk, çatlak oluşumuna karşı mükemmel direnç, yüksek termal dayanım, yüksek ergime noktası, yüksek sıcaklıkta düşük termal iletkenlik gibi özellikleri ile refrakter, diş, biyomalzeme ve otomativ sektörlerinde yaygın kullanım alanı bulmaktadır. YSZ’nin diğer uygulama alanı katı oksit hücreleridir. YSZ

seramikleri elektronik iletimi engelleyerek oksijen iyonu iletimini sağlayan katı elektrolit olarak kullanılmaktadırlar. Yeterli iyon iletimini sağlamak için, YSZ elektrolit içeren bir katı oksit yakıt hücrelerinin (SOFC'nin) yüksek sıcaklıklarda (800°-1000°C) çalıştırılması gerekir. YSZ'nin bu sıcaklıklarda mekanik sağlamlığı muhafaza etmesinin avantajlı olmasına rağmen genel olarak gereken yüksek sıcaklık, mevcut katı oksit yakıt hücrelerinin bir dezavantajıdır ve başarıyla ticarileştirmenin başlıca engellerinden biridir.

YSZ seramiklerinin fiziksel özelliklerindeki yüksek performans malzemenin mikroyapısı ile doğrudan ilgili olduğu bilinmektedir. Bu malzemeler nano boyutlu üniform mikroyapıda ve yüksek yoğunluklu olarak üretilebildiği oranda performansları artmaktadır (Kim vd., 2006). YSZ seramiklerin düşük tane boyutunda (<0.5 m) üretilmesinin mekanik özellikleri üzerinde etkili olduğunu Yoshimura ve arkadaşları yaptığı çalışmada ortaya koymuşlar ve tane boyutunun 1000 nm’den 200 nm’ye düşürülmesi ile birlikte zirkonya seramiklerin sertliklerinin 12.8 GPa değerinden 13.4 GPa değerine arttığını belirtmişlerdir (Trunec, 2008; Yoshimura vd., 1998).

YSZ seramiklerinin kullanımını kısıtlayan, performans kayıplarına neden olan ve üretiminde karşılaşılan başlıca sorunlardan birisi tane büyümesidir. YSZ seramiklerinin yüksek yoğunluğa ulaşması için gerekli yüksek sıcaklıklar kontrolsüz tane büyümesi oluşmasına neden olmaktadır. Bunun sonucu olarak malzeme performansında kayıplar oluşmaktadır. Bu durumda tane büyümesinin kontrol edilmesi gerekliliği ortaya çıkmakta ve burada sağlanan başarı oranı kadar malzeme performansı artmaktadır.

Bu amaçla en yaygın uygulama malzemeyi kompozit olarak üretmektir, burada kullanılan ikinci faz tane aglomerasyonundan, sinterlenme esnasında sağladığı tane büyümesine kadar mikroyapı kontrolü ile malzeme özelliklerinin iyileştirilmesine katkı sağlamaktadır (Chen vd., 2004; Kim vd., 2013; Li vd., 2012). Bu sayede YSZ malzemeler daha geniş bir kullanım alanının kazandırılmasının yanında daha uzun süreli bir kullanımda söz konusu olacaktır.

1.5. İtriya Stabilize Zirkonya/Alümina Kompozitler

Şekil 1.6’da ZrO2/Al2O3 kompozitlerine ait faz diyagramı verilmiştir. Faz diyagramı incelendiğinde 1150°C’ye kadar m-ZrO2/Al2O3 fazı, sıcaklığın artması ile 1860°C’ye kadar t-ZrO2/Al2O3 fazında kompozit yapının oluştuğu görülmektedir. Sinterleme sıcaklığı 1860°C’nin üzerinde olduğunda alüminanın sıvı faz oluşturmaya başladığı ve Al2O3 oranı %63’e kadar t-ZrO2 ile sıvı fazın olduğu, bu değerin üzerinde ise Al2O3 ile sıvı fazın olduğu görülmektedir. Ayrıca alümina ilavesi ile kübik yapı dönüşümünü 2370°’den 2260°C’ye, tetragonal-monoklinik dönüşümüde 1170°’den 1150°C’ye azaldığı görülmektedir. Alüminanın zirkonya

içerisinde %5 mol’den daha az çözünme göstermesi bu azalmaya katkı sağladığı şeklinde yorumlanmaktadır (Lakiza ve Lopato, 1997). Faz dönüşümlerinden dolayı meydana gelen performans kayıplarını önlemek amacıyla zirkonya itriya ile kararlı hale getirilerek (YSZ) alümina ile kompozit yapı oluşturulmaktadır. Stabilize zirkonyanın kullanımının daha yaygın olduğu bilinmektedir.

Şekil 1.6. ZrO2/Al2O3 faz diyagramı (Lakiza ve Lopato, 1997).

YSZ ve alümina biyolojik olarak tepkisiz olmaları ve mekanik özelliklerinin iyi olması nedeniyle biyomalzeme üretiminde kullanımları yaygındır. Bu malzemeler ayrıca, yük taşıyan uygulamalar olan kalça ve diz yatakları olarak da kullanılmaktadır. YSZ/Al2O3 kompozitler bu kullanım alanlarına ilave olarak, yüksek ergime noktaları, mekanik özellikler, kırılma tokluğu, korozyon ve şok direnci nedeniyle kesici aletler, bilyalı rulmanlar ve fırın malzemelerinde yüksek sıcaklık malzemeleri olarak geniş uygulama alanı bulurlar. Günümüzde, YSZ/Al2O3 tozları piyasada mevcuttur, ancak bu tür kompozit tozlardan üretilen malzemeler, özellikle tane boyutu ve faz dağılımı bakımından zayıf mikroyapısal homojenlik göstermektedir. Kompozit malzemenin yüksek performans sergilemesi homojen nanoboyutlu YSZ/Al2O3 tozlarının

üretilmesi ve sinterleme sürecinde başlangıç mikroyapısını koruyacak özellikte olmasına bağlıdır (Kandaswamy, 2010; Li vd., 2012).

YSZ seramiklerin Al2O3 ile kompozit yapılması yoluyla sağlanan fiziksel özelliklerdeki iyileşme iki ayrı fazın birlikte bulunmasının sağladığı katkı ile sınırlı değildir. Burada mikroyapı gelişimi de farklı olmakta ve kontrol edilebildiği kadar malzemenin performansına katkı sağlamaktadır. Nano boyutlu tozlar ile kompozit yapıların üretimi, nihai ürünün yoğunluğunu arttırması ve daha homojen bir mikroyapıyı ortaya çıkarması açısından büyük öneme sahiptir (Li vd., 2000; Tekeli ve Demir, 2005; Ye vd., 2008; Yoshimura vd., 1999b; Zhang vd., 2006).

Y-TZP/Al2O3 kompozit seramiklerde alümina miktarına bağlı olarak kristal boyutunun azaldığı görülmektedir (Şekil 1.7) (Shi vd., 1995). Dolayısıyla nanoyapılı kompozit seramikler çok sayıdaki tane sınırları ve kısa difüzyon yolları nedeniyle tane sınırlarında meydana gelen kaymalar plastik deformasyon sergilemesine sebep olmaktadır (Balasubramanian ve Langdon, 2005; Jime ve Domı, 1998; Jiménez-Melendo vd., 2001; Kini ve Chokshi, 2010; Morita ve Hiraga, 2003; Shirooyeh vd., 2015). Farklı oranlardaki alümina ilavelerinin Y-TZP seramiklerinin performanslarını geliştirmede katkı sağlayacağı görülmektedir. Aivazi ve arkadaşları (Aivazi vd., 2016) 3Y-TZP nano kompozitlerini % 0-30 mol alümina ilavesi ile üretmişlerdir. 3Y-TZP seramikleri % 20 mol alümina ilavesi ile 1270°C’de üretildiğinde ortalama 400 nm boyutunda taneler elde edilirken, sistemde 100 nm altında ki tanelerde mevcuttur.

Şekil 1.7. Alümina miktarına bağlı kristal boyutu (Shi vd., 1995).

Hong ve arkadaşları (Hong vd., 2000) nanokristalin ZrO2 (Y2O3)-Al2O3 (% 20 mol) tozlarını Spark plazma sinterleme (SPS) yöntemiyle yüksek ısıtma hızında (600°C/dk)kısa sürede yüksek yoğunluklu olarak elde etmiştir. Hızlı sinterleme (SPS) yöntemi sıcak presleme ile karşılaştırıldığında yüksek yoğunluk ve düşük tane boyutunda malzeme üretimine imkan

sağladığı görülmüştür. Nispeten düşük sinterleme sıcaklıklarında (1250-1400°C) Al2O3 ilavesi tane büyümesini büyük oranda baskılamaktadır ancak sinterleme sıcaklığı arttığında (>1400°C) meydana gelen tane büyümesi sertlik değerinde düşmeye sebep olmuştur.

Choi ve arkadaşları (Choi ve Bansal, 2005) zirkonya-alümina kompozitlerinin mekanik özelliklerini % 0-30 mol alümina ilavesinde incelemişlerdir. Alümina ilavesi ile itriya stabilize zirkonyanın tane büyümesi önlenerek mikroyapının kontrol edilmesine katkı sağladığı belirlenmiştir. Diğer bir çalışmada Varanasi ve arkadaşları (Varanasi vd., 2005) itriya stabilize zirkonya tozlarını alümina katkılı olarak ürettiklerinde alümina ilavesi ile boyun oluşumunda büyük bir direnç oluşumu meydana gelmiştir. Bunun sonucu olarak da tane büyümesinin azaldığını ancak yoğunluğun sağlanması için gerekli sinterleme sıcaklığı 20°C artış gösterdiğini belirlemişlerdir.

1.6. Y-TZP Sentezleme yöntemleri

Seramiklerin ileri teknoloji uygulamalarında artan kullanımı, özelliklerinde ve dayanıklılığında iyileştirme talebinin artmasına neden olmaktadır. Bu iyileştirmelerin sadece kimyasal ve mineralojik bileşime değil, aynı zamanda üretim sürecine bağlı olarak sağlanabileceği yapılan çalışmalarda ortaya konulmuştur (Okada vd., 1993; Tsukrenko vd., 2012; Wakiya vd., 2010). Bu nedenle istenilen özelliklere göre üretim yöntemleri belirlenmelidir. Bölüm 1.1’de nano tozların üretim süreçleri hakkında bilgi verilmişti. Bu yöntemlerden aşağıdan yukarı üretim tekniklerinin avantajlı olduğu belirtilmişti. Bu bölümde kimyasal süreçler (aşağıdan yukarı) hakkında bilgi verilecektir.

1.6.1. Kimyasal çöktürme yöntemi

Kimyasal çöktürme yöntemi, basit ve düşük maliyeti nedeniyle, zirkonya tozlarının üretiminde yaygın olarak kullanılmaktadır. Bu yöntem, metal iyonu ihtiva eden çözeltiye çökmeyi sağlayacak bir madde katkısı veya sıcaklık, basınç değiştirilerek çözeltideki katyonların çökelmesi ile gerçekleştirilen toz üretim tekniğidir. Çözelti içindeki katyonların boyutları birbirine yakın ve kimyasal olarak benzer olan bileşiklerin içindeki katyonlar çökelebilir ve buna “birlikte çökme” (coprecipitation) denir. Çöktürme prosesinde tane boyutu ve dağılımı, kristalliği ve morfolojisi, reaksiyon hızı ile belirlenirken, çözeltinin pH, karıştırma şekli, hızı, basınç ve sıcaklık gibi değişkenlerde toz özelliklerini etkilemektedir. Çöktürme yöntemi ile yapılan toz üretimlerinde çökelek içerisinde kalmasını istemediğimiz prosese yardımcı ilaveler yıkama ve süzme tekniği ile uzaklaştırılırlar (Raab vd., 2011; Shon vd., 2009).

Mahendran ve arkadaşları (Mahendran vd., 2017) %8 mol samaryum ilaveli zirkonyum oksit tozlarını birlikte çöktürme yöntemi ile üretmiştir. Üretilen tozlar 600° ve 1000°C’de 2 saat süre ile gerçekleştirilen kalsinasyon işlemi sonucunda 9 ve 16 nm kristal boyutuna sahip ve tetragonal zirkonya fazındadır. Bu tozların tetragonal faz kararlılığı 1300°C’de 100 saat süre ile yapılan sinterleme ile incelenmiş ve faz stabilitesini koruduğu belirlenmiştir.

Li ve arkadaşları da (Li vd., 2017) itriya stabilize zirkonya tozlarını sinter yardımcı olarak manganez (Mn) ilavesi ile birlikte çöktürme yöntemi kullanarak üretmişlerdir. Mn taneler zirkonya tane sınırlarını ayırması sonucu aktivasyon enerjisi 219.9 kJ/mol değerinden 103.4 kJ/mol değerine azalmıştır. Ayrıca Mn katkısı ile tozların azalan yüzey enerjileri yüksek yoğunluğa sahip olarak sinterlenmelerine yardımcı olmuştur. Birlikte çöktürme yöntemi zirkonya tozların üretilmesinde yaygın olarak kullanılan bir yöntemdir. Ancak kimyasal çöktürme prosesi ile kompozit tozların üretilmesinde homojenlik düşüktür, taneler aglomera olmakta ve sinterlenmeleri sürecinde tane büyümesi görülmektedir. Bu yöntem ile tanelerin morfolojilerini kontrol imkanı da kısıtlıdır (Bućko ve Obłakowski, 2007; Cui vd., 2015; Santoyo-Salazar vd., 2006).

1.6.2. Sol-jel prosesi

Sol-jel prosesi, nano tozlar, nano-yapılı polimerler ve gözenekli nano malzemelerin üretilmesi için kullanılan kimyasal işlemlerdir. Sol-jel tekniği, malzeme bilimi ve seramik üretimi alanlarında geniş bir uygulama alanına sahip olup, özellikle metal oksitlerin üretimi için yaygın kullanılan bir tekniktir. Sol-jel prosesi öncelikle alkoksit çözeltiler, nitratlar, hidrooksitler ve oksitler gibi bileşiklerin belirli sıcaklık ve şartlarda karıştırılması sonucu sol oluşturulması, sonrasında meydana gelen kimyasal reaksiyon sonucunda bir ağ yapı meydana gelmesi ve bu ağın gitgide büyüyerek jel yapıyı oluşturması şeklinde tanımlanabilir. Bu jel yapının kontrollü olarak sinterlenmesi sonucunda seramik oksit malzeme üretimi gerçekleşir. Sol-jel tekniği, tozun kimyasal bileşiminin kontrolü için ucuz ve düşük sıcaklıkta gerçekleşmesi yönüyle avantajlıdır. Sol-jel prosesi nano boyutlu tozların üretilmesinde, ince film uygulamalarında ve kaplama uygulamalarında kullanımı ile optik, elektronik, enerji, (biyo) sensörler ve tıp teknolojileri gibi farklı alanlarda kullanımı vardır (Lee, 1996).

Sol-jel yöntemi, ZrO2 nano tanelerinin üretiminde kullanılan bir yöntemdir. Sol-jel prosesi zirkonyum oksit üretiminde zirkonyum izopropoksit, zirkonyum propoksit, zirkonyum butoksit zirkonya kaynağı olarak kullanılmaktadır. Sol-jel yönteminde üretilen toz yüksek saflıkta olması, homojenliği ve diğer metotlar ile karşılaştırıldığında düşük sıcaklıklarda reaksiyonların gerçekleşmesi gibi avantajlarından dolayı ilgi görmüş ve birçok toz üretiminde kullanılmıştır.

Sol-jel prosesi ile Kuo ve arkadaşları (Kuo vd., 2005) YSZ nano kristal tozlarını farklı oranlarda Y2O3 ilavesi ile üretim şartlarını araştırmışlardır. YSZ tozları % 3 ve 5 mol Y2O3 ilavesi ile üretilen tozlar 500°-700°C’de 2 saat süre ile yapılan kalsinasyon işlemi sonucunda monoklinik ve tetragonal faz yapısında elde etmişlerdir. YSZ tozları % 8 mol Y2O3 ilavesi ile üretildiğinde, yapı tamamen kübik faz yapısında kararlı olmuştur. Bu yöntem ile Y2O3’ün matris yapı içerisindeki konumunu belirleme imkanı olmayışı ve sıvı bir karışımdan homojen olarak (atomik düzeyde) başlanan toz üretimi artan sıcaklık karşısında tane büyümesini önlemde etkili olmamıştır. Bunun sonucu olarak monoklinik faz oluşumu meydana gelmiştir.

1.6.3. Ultrasonik sprey piroliz tekniği

Ultrasonik sprey piroliz tekniği (USP), metal oksit çözeltinin sıcak bir ortama pülverize edilmesi ve burada su ve diğer uçucuların (nitratlar, karbonatlar ve organikler) buharlaşması sonucunda katı tanelerin elde edilmesi sürecidir. Nebulizerde üretilen aeresol damlacık taşıyıcı gaz ile sıcak ortama taşınmakta ve burada kompozisyona ve reaktör sıcaklığına bağlı olarak amorf, hidroksit fazında veya oksit forma dönüşmektedir (Camargo vd., 2016; Lu vd., 2008; Mesguich vd., 2010; Özgür ve Şan, 2010, 2011a, 2011b; Perez-Page vd., 2017). Bu yöntemde çözeltiden çöktürme prosesleriyle (sol-jel ve kimyasal çöktürme) toz üretiminden farklı olarak toz sentezleme prosesindeki çökelme, kurutma, kalsinasyon ve sinterleme aşamaları aynı süreçte gerçekleşmektedir. Hızlı bir toz üretim prosesi olan bu yöntemde nano boyuttan mikron boyutuna kadar tanelerin küresel şekilli olarak üretilmesine imkan vermektedir. Bu yöntemde tozları küresel şekilli içi dolu, kabuksu veya kırıklı kabuksu gibi farklı morfolojilerde üretmekte mümkün olmaktadır. Tanelerin boyut ve boyut dağılımı da kontrol edilebilmektedir. Üretilen tozlar yüksek saflıkta olabilmekte ve tane bazında kimyasal stokiyometrinin korunabilmesi de mümkün olmaktadır (Bućko ve Obłakowski, 2007). Bunların dışında USP prosesi kompozit tozların farklı morfolojilerde sentezlenmesine de imkan sağlamaktadır. Ayrıca USP tekniğini nano kompozit tozların sentezlenmesinde de potansiyel süreç olarak görülmektedir; birincil tanelerin boyutu proses parametrelerine (molarite, reaktör sıcaklığı, akış hızı, nebulizer frekansı) bağlıdır ve aerosol damlacık boyutu kontrol edilebilmektedir. Sprey piroliz tekniği geniş bir toz üretim imkanına sahipken, nano boyutlu tozların üretiminde kısıtlı çalışma mevcuttur. USP tekniğinde sol, solüsyon veya nano ptaneler içeren başlangıç solüsyonları kullanılarak farklı morfolojilerde ve/veya kompozit yapılarda aglomera toz üretimi yapılabilmektedir (Bogovic vd., 2016; Kang vd., 1996; Perez-Page vd., 2017; Wakiya vd., 2010; Zhao vd., 2012).

Şekil 1.8’de USP sistemine ait şematik çizim görülmekte olup, bu sistem (i) ultrasonik nebulizer yardımı ile belirlenen frekansta aerosol damlacıklarının üretilmesi ve sistem içerisine

taşıcıyı gaz yardımı ile taşınması, (ii) belirlenen reaktör sıcaklığında aerosol damlacığının sıcaklık ile katı tane haline gelmesi ve (iii) katı tane haline gelen tozların sistem çıkışından toplanması olmak üzere üç ana bölüme ayırabiliriz (Koo vd., 2006).

Şekil 1.8. Ultrasonik sprey piroliz düzeneğinin şematik gösterimi (Koo vd., 2006).

USP tekniği ile toz üretiminde öncelikle birinci aşama, hazırlanan solüsyon veya çözeltiden nebulizer yardımı ile aerosol damlacığı üretilmesidir. Ultrasonik nebulizer yardımı ile aerosol üretimi Şekil 1.9’da gösterilmiştir. Üretilecek olan tozun kompozisyonuna göre başlangıç solüsyonu hazırlanarak nebulizerin haznesine yerleştirilir. Ultrasonik nebulizerin yaydığı frekans sonucunda oluşan dalgalar sıvı içerisinde ilerleyerek sıvıyı yukarıya doğru taşımaktadır. Daha sonra dalgaların üzerinde küçük tepecikler oluşmaya başlar. Sonrasında bu sıvı kütleleri buradan koparak sıvı damlacıklar meydana gelir (Şekil 1.10). Burada sıvıya uygulanan titreşim yeterli düzeyde oluşması, sıvının yüzey gerilimi, yoğunluğu ve vizkozitesi de damla oluşumu için uygun şartları taşıması gerekmektedir. Bu sebeple başlangıç solüsyonu özellikle kolloid ve partikül içerikli çözeltilerden oluşursa yüzey gerilimi, yoğunluğu ve vizkozitesi nebulizer ile damla üretilebilecek şartlar detaylı araştırılmalıdır (Yeo vd., 2010).

Şekil 1.9. Ultrasonik nebulizerin şematik görüntüsü (Yeo vd., 2010).

Şekil 1.10. Ultrasonik nebulizer ile aerosol damla oluşumu (Yeo vd., 2010).

Ultrasonik nebulizer ile oluşturulan aerosol damlacığının USP sistemi içerisinde ilerlemesi ile oluşan proses evreleri Şekil 1.11’de açıklanmıştır. Burada sıcaklığın etkisi ile öncelikle sıvı buharlaşır, çökelme işlemi meydana gelir, sonrasında kuruma, ayrışma ve sinterleme şeklinde toz üretimi gerçekleştirilir. Bu şekildeki bir toz üretimi genellikle metal tuzları başlangıç malzemesi olarak kullanıldığında tanımlanabilir. Bazı durumlarda başlangıç solüsyonu kolloid veya nano partiküller içerdiğinde buradaki işlem basamakları farklılık gösterebilir (Messing vd., 1993).

Şekil 1.11. USP sistemi proses evreleri (Messing vd., 1993).

Ultrasonik sprey piroliz tekniğinde proses değişkenleri

USP tekniği ile yapılan üretimlerde oksit ve kompozit tozların morfolojisini belirlemede sentezleme parametreleri belirleyici olmaktadır. Burada etkili parametreler şunlardır: (i) ultrasonik nebulizerin frekansı, (ii) başlangıç solüsyonunun konsantrasyonu, (iii) aerosolün sistem içerisindeki akış hızı, (iv) reaktör sıcaklığıdır. Bahsedilen bu parametreleri iki gruba ayırabilir; (i) kullanılan atomizasyon frekansı aerosol boyutunun kontrol edilmesi için ana parametredir, (ii) konsantrasyon, taşıyıcı gaz akış hızı ve fırın sıcaklığı aerosolun oksit hale gelmesinde tozun morfolojisi (boyut, yoğunluk, gözeneklilik vb.) üzerine etkilidir. Bunun yanında solüsyonun yoğunluğu ve yüzey gerilimi de her iki grup için etkilidir (Gaudon vd., 2004).

USP sistemi ile tozların boyutları ve morfolojileri sistem parametreleri değiştirilerek kontrol edilebilmektedir. USP sisteminden üretilen tozların sinterleme işlemine tabi tutulmasında ve tanelerin sinterlenme sürecinde ki boyutsal değişimine etki etmesinde tozların tane boyutundan ziyade toz morfolojilerinin daha etkili olduğu görülmüştür (Gaudon vd., 2004; Kang vd., 1996; Markovic vd., 2007b; Wakiya vd., 2010). Özellikle kompozit yapıda toz üretimi gerçekleştirildiğinde tozların morfolojileri performansları üzerinde önemli derecede etkiye sahiptir. Bu sebeple aşağıda farklı proses değişkenlerinde üretilen kompozit tozları daha detaylı incelenmiştir.

Ultrasonik sprey piroliz tekniği ile kompozit toz üretimleri

USP sisteminin basit bir toz üretim prosesi olması, üretilen tozların boyutunun ve morfolojinin kontrol edilebilmesi ve sürekli bir toz üretim prosesi olması sebebiyle kompozit tozların üretilmesinde son zamanlarda yaygın olarak kullanılmaktadır.

Zhao ve arkadaşları (C. Zhao vd., 2012) USP sistemi ile Ag-nitrat ve TiO2-nano partikülleri kullanarak hazırladığı başlangıç solüsyonundan 550°C reaktör sıcaklığında kompozit toz üretimi

gerçekleştirilmiştir. Ultrasonik sprey piroliz sistemi ve geleneksel yöntem ile üretilen tozlarla karşılaştırıldığında Ag tanelerinin USP sistemi ile yapılan üretimde daha homojen dağılım gösterdiği tespit edilmiştir. Bunun sonucu olarak malzeme H2 üretimi ve CO2 redüksiyonu için daha yüksek fotokatalitik etki göstermiştir. Wakiya ve arkadaşları (Wakiya vd., 2010) hidroxyapatit (Hap)–ferrit kompozit tanelerini iki aşamalı olarak sentezlemişlerdir. Birinci aşamada FeSO4 ve FeCl3 solüsyonlarından birlikte çöktürme yöntemi ile ferrit partikülleri üretilmiş, daha sonra bu partikülleri planetary değirmende 100 rpm’de 30 saat öğüterek tane boyutu küçültülmüştür. Bu tozlar daha sonra Ca(NO3)2·4H2O,H3PO4 ve kütlece % 5 NaNO3 içeren solüsyona ilave edilerek başlangıç solüsyonu üretilmiştir. İkinci aşamada hazırlanan bu solüsyondan USP sistemi ile 500°C reaktör sıcaklığında kompozit tane üretimi yapılmıştır. Burada HAp–ferrite kompozit partiküllerinin kabuk/çekirdek yapısında üretildiği belirlenmiştir. Bu yöntem ile biyo uyumluluğu yüksek kompozit tane üretimi gerçekleştirilmiştir. Kang ve arkadaşları (Kang vd., 1996) gama-lityum-alüminat partiküllerini iki farklı solüsyon kullanarak ultrasonik sprey piroz yöntemi ile üretmişlerdir. Birinci solüsyonda (S1) lityum tuzlar ve alüminyum isopropoksitten üretilen kolloidal solleri, ikinci solüsyonda (S2) da alüminyum nitrat ve lityum tuzları kullanılarak ultrasonik sprey piroliz yöntemi ile 600° ve 800°C reaktör sıcaklığında üretilmiştir. S1 solüsyonu ile üretilen -LiAlO2 tozları S2 solüsyonu ile hazırlanan tozlara göre daha başarılı kristallendiği tespit edilmiştir. Ayrıca alüminyum hidroksit solleri üzerine lityum bileşeninin heterojen çökelmesinden dolayı oluşan pürüzlü yapı, yüksek yüzey alanına (45 m2/g ) sahip tozların elde edilmesini sağlamıştır. Ko ve arkadaşları (Ko vd., 2012) USP sistemi ile 600° ve 900°C’de zirkonyum nitrat ve itriyum nitrat kullanarak nano boyutlu itriya ile stabilize YSZ tozlarını sentezlemişlerdir. Sonrasında planetary değirmende öğütme işlemi uygulamışlardır. Öğütülen tozlar 1300°-1500°C arasında değişen sıcaklıklarda sinterlendiğinde monoklinik, tetragonal ve kübik fazların bulunduğu yapılar elde edilmiştir. YSZ tozlarında mekanik etki altında martenzitik dönüşüm meydana geldiği görülmüştür. Burada tozların öğütme işlemine maruz kalmaları, USP sisteminin toz üretimindeki avantajını azaltmaktadır. Öğütme işlemi ile sistemden gelebilecek safsızlıklar, tozların morfolojisinin bozulması ve enerji kaybı gibi dezavantajlar ortaya çıkmaktadır. YSZ tozların bu süreçlere gerek kalmaksızın nano yapılı üretilmesi performansları açısından önemlidir. YSZ tozlarının USP sistem değişkenleri ile toz yapısı kontrol edilerek öğütme işlemine gerek kalmaksızın nanoyapılı üretilmesi gerekmektedir.

Ultrasonik sprey piroliz sistemi nanoyapılı kompozit tozların üretimi için avantajlı bir proses olarak görülmektedir. Nano tozların kontrollü aglomera edilmesi ile mikro boyutta küresel taneler şeklinde üretilmesi, bu tozların proses edilebilirliğinin yüksek olmasını sağlamaktadır.