T.C.

SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

MANYETİK NANOFİBER MEMBRANLAR KAMİL OFLAZ

YÜKSEK LİSANS TEZİ Kimya Mühendisliği Anabilim Dalı

Kasım-2016 KONYA Her Hakkı Saklıdır

iv

ÖZET

YÜKSEK LİSANS TEZİ

MANYETİK NANOFİBER MEMBRANLAR KAMİL OFLAZ

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Kimya Mühendisliği Anabilim Dalı Danışman: Yrd. Doç. Dr. İlkay ÖZAYTEKİN

2016, 51 Sayfa Jüri

Prof. Dr. Gülnare AHMETLİ Yrd. Doç. Dr. İlkay ÖZAYTEKİN

Yrd. Doç. Dr. Alaaddin CERİT

Bu çalışmada iyonik sıvı ortamında PBI polimerleri ile kaplanmış olan Fe3O4 ve NiFe2O4

naoparçacıklarının PVDF/DMF içerisinde çözelti hazırlanarak elektrospin cihazında Al folyo ve Nafion üzerine kaplanması amaçlanmıştır. Hazırlanan homojen çözelti ile uygun pompa hızı, levha mesafesi ve voltaj kullanılarak alüminyum folyo ve nafion yüzeyin fiberler ile kaplanması sağlanmıştır.

Nanofiberlerin yüzey morfolojisi, kimyasal yapısı ve içeriği, termal dayanımı, iletkenlik ve manyetizasyon değerlerinin ölçümleri, taramalı elektron mikroskobu (SEM), atomik kuvvet mikroskobu (AFM), yüzey temas açısı ölçümü, iletkenlik değer tayini, termogravimetrik analiz (TGA), fourier transform infrared spektroskopisi (FT-IR), enerji dağılımı x- ışını spektroskopisi (EDX), titreşen örnek magnetometresi (VSM) ve diferansiyel taramalı kalorimetre (DSC) analizleri kullanılarak yapılmıştır. FT-IR ve TGA sonuçlarından PBI/PVDF hibrit yapısının elde edildiği belirlenmiştir. Fiber yüzeylerinin SEM analizine göre yüzey morfolojisi incelendiğinde NiFe2O4/PBI/PVDF fiber yapılarının Fe3O4/PBI/PVDF’e

göre daha kalın ve düzgün fiberlere sahip olduğunu belirlenmiştir. TGA analizinde PVDF ve PBI yüzde içerikleri kütle kaybına göre hesaplanmış ve PBI yüzdesi arttıkça termal dayanımın arttığı ve DSC analizinde de PVDF yüzdesi arttıkça camsı geçiş sıcaklığının (Tg) düştüğü gözlemlenmiştir.

v

ABSTRACT MS THESIS

MAGNETIC NANOFIBER MEMBRANES

KAMİL OFLAZ

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE IN CHEMICAL ENGINEERING Advisor: Asst. Prof. Dr. İlkay ÖZAYTEKİN

2016, 51 Pages Jury

Prof. Dr. Gülnare AHMETLİ Asst. Prof. Dr. İlkay ÖZAYTEKİN

Asst. Prof. Dr. Alaaddin CERİT

In this study, having added PVDF polymer to Fe3O4 and NiFe2O4 nanoparticles coated with PBI

polymers in an ionic liquid environment, the solution prepared in DMF is intended to be coated on Al foil and Nafion by electrospinning method. Coating aluminum and Nafion surface with fibers by prepared homogenous solution is achieved with a syringe in a suitable pump speed, plate distance, and the voltage. Surface morphology, chemical structure and component, thermal resistance, conductivity and magnetization values of the coated nanofibers have been measured by applying scanning electron microscope (SEM), atomic force microscopy (AFM), the contact angle measurement, determination of conductivity value, thermogravimetric analysis (TGA), Fourier transform infrared spectroscopy (FT-IR), energy dispersive X-ray spectroscopy (EDX), vibrating sample magnetometer (VSM), and differential scanning calorimetry (DSC) analysis. It is has been determined from the FT-IR and TGA results that PBI/PVDF hybrid structure is obtained. According to SEM analysis, examining surface morphology of fiber, it is visible that the structure of NiFe2O4/PBI/PVDF is thicker, smoother and disconnection is less

compared to Fe3O4/PBI/PVDF. In TGA analysis, PVDF and PBI content percentage is calculated

according to mass loss and it is observed that the thermal resistance increases with increasing PBI percentage and DCS analysis also shows the decrease of the glass transition temperature (Tg) with an

increase of PVDF percentage.

vi

ÖNSÖZ

Manyetik Nanofiber Membranlar isimli bu çalışma, Selçuk Üniversitesi Mühendislik Fakültesi Kimya Mühendisliği Bölümü öğretim üyelerinden Yrd. Doç. Dr. İlkay Özaytekin yönetiminde yapılarak Selçuk Üniversitesi Fen Bilimleri Enstitüsü’ ne yüksek lisans tezi olarak sunulmuştur.

Çalışma süresi boyunca benden bilgilerini ve yardımlarını esirgemeyen, çalışmalarımı yönlendirmemde büyük emeği olan değerli hocam Sn. Yrd. Doç. Dr. İlkay Özaytekin’ e

Finansal desteklerinden dolayı Selçuk Üniversitesi Bilimsel Araştırma Projeleri Koordinatörlüğü’ ne

Yüksek Lisans bitirme tezim süresince benden desteklerini hiçbir zaman esirgemeyen sevgili aileme sonsuz teşekkürlerimi sunarım.

Kamil OFLAZ KONYA-2016

vii

Canım Eşim ve Oğluma…

viii İÇİNDEKİLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi İÇİNDEKİLER ... viii SİMGELER VE KISALTMALAR ... x 1. GİRİŞ ... 1 1.1. Nanofiber Nedir? ... 2

1.2. Nanofiber Kullanım Alanları ... 2

1.3. Nanofiber Üretim Yöntemleri ... 5

1.3.1. Çekme yöntemi ... 5

1.3.2. Faz ayrımı yöntemi ... 6

1.3.3. Kendiliğinden birleşme ... 7

1.3.4. Kimyasal buhar biriktirme yöntemi ... 7

1.3.4. Kalıp sentez yöntemi ... 8

1.3.4. Elektrospin yöntemi ... 8

1.4. Elektrospin Yöntemi ile Nanofiber Üretimi ... 9

1.4.1. Elektrospin yöntemine etki eden parametreler ... 10

1.5. Nanofiber Karakterizasyonu ... 14

1.5.1. Morfolojik özellikler ... 14

1.5.2. Mekanik özellikler ... 16

1.5.3. Moleküler yapı özellikleri ... 17

2. KAYNAK ARAŞTIRMASI ... 18

3. MATERYAL VE YÖNTEM ... 21

3.1. Kullanılan Kimyasallar ... 21

3.1.1. NiFe2O4/IL/PBI ve Fe3O4/IL/PBI ... 21

3.1.2. PVDF ... 21

3.1.3. DMF ... 22

3.1.4. Nafion (Nafion® perflorlu membran) ... 22

3.1.5. Polibenzimidazollerin eldesi ... 22

3.2. Elektrospin İşlemi İçin Çözeltinin Hazırlanması ... 23

3.3. Elektrospin İşlemi ... 23

3.4. Su Tutma Analizi ... 23

3.5. Nanofiber Karakterizasyonu İçin Kullanılan Cihazlar ... 23

3.5.1. SEM ... 23 3.5.2. FT-IR ... 24 3.5.3. TGA ... 25 3.5.4. VSM ... 25 3.5.6. EDX ... 26 3.5.7. AFM ... 26

ix

4. ARAŞTIRMA SONUÇLARI VE TARTIŞMA ... 27

4.1. SEM Analizleri ... 27

4.2. Su Tutma Analizleri ... 28

4.3. AFM Analizleri ... 30

4.4. FT-IR ve EDX Analizleri ... 32

4.5. TGA Analizleri ... 35 4.6. DSC Analizleri ... 39 4.7. VSM Analizleri ... 42 5. SONUÇLAR ... 44 KAYNAKLAR ... 46 ÖZGEÇMİŞ ... 51

x SİMGELER VE KISALTMALAR Simgeler o C : Celsius Al : Alüminyum C : Karbon CF2 : Difluorokarbon Cl : Klor cm : santimetre

emu : Elektromanyetik Birim

Fe : Demir

FeCl2 : Demir(II) Klorür FeCl3 : Demir(III) Klorür Fe3O4 : Demir(II,III) Oksit

g : Gram

H : Hidrojen

H2O : Su

KH2PO4 : Potasyum Di Hidrojen Fosfat

µ : Mikro

N : Azot

NaCl : Sodyum Klorür

NaH2PO4 : Sodyum Di Hidrojen Fosfat NaOH : Sodyum Hidroksit

Ni : Nikel

NiFe2O4 : Nikel(II) Demir(III) Oksit

S : Siemens

O : Oksijen

Oe : Oersted birimi

Tg : Camsı Geçiş Sıcaklığı W0 : Kuru numune kütlesi Wt : Su tutmuş numune kütlesi

Kısaltmalar

AFM : Atomik Kuvvet Mikroskobu CVD : Kimyasal Buhar Biriktirme DMF : Dimetilformamid

DSC : Diferansiyel Taramalı Kalorimetre EDX : Enerji Dağılımı X- ışını Spektroskopisi FE-SEM :Alan-Emisyon Taramalı Elektron Mikroskobu FT-IR : Fourier Transform İnfrared Spektroskopi IDT : İlk Bozunma Sıcaklığı

IL : İyonik Sıvı kV : Kilo Volt nm : Nanometre PBI : Polibenzimidazol PDLA : Poli-D-Laktat PVDF : Polivinilidin Florür

xi Ra : Aritmetik ortalama sapma

RMS : Aritmetik ortalalama sapmaların karakökü SEM : Taramalı Elektron Mikroskobu

SDT : Son Bozunma Sıcaklığı

TEM : Geçirimli Elektron Mikroskobu TGA : Termogravimetrik Analiz VSM : Titreşen Örnek Magnetometresi

1. GİRİŞ

Nano, orijinali Latince nanus ve Yunanca nanos kelimelerinden gelip, kelime anlamı olarak çok küçük boyutlu, cüce anlamına gelmektedir. Nano, bilimsel anlamda ise metrenin milyarda biri anlamındadır. Bu açıdan bakıldığında bir insan saçımım kalınlığı yaklaşık 40000 nm, kan hücreleri yaklaşık 2000-5000 nm, bakteriler 1000 nm, virüsler 100 nm ve DNA 2 nm uzunluğundadır. Nano bir ölçektir, nanoteknoloji ise bu ölçekte geliştirilen teknolojileri kapsar. Nanoteknoloji 1-100 nm aralığında atomik ve moleküler yapıyı inceleme, kontrol etme bilimidir. Nanoteknoloji disiplinler arası bir bilim dalıdır fizikten kimya ve biyolojiye, elektronikten uzay ve bilgisayara kadar bütün dallar ile etkileşim halindedir.

Okyay (2016)’da, Faraday’ın (1857)’de çalıştığı çözeltilerin farklı renklerde olmasının sebebinin metal parçacıkların farklı boyutlarda olmasından kaynaklandığını belirtmiştir. Yine Okyay (2016), bu çözeltideki parçacıkların 100 nm altında görüldüğü için nanoteknoloji alanında ilk çalışmanın Faraday (1857) tarafından yapılmış olduğunun söylenebileceğini belirtmiştir. Nanoteknoloji vizyonunun ortaya çıkışı ünlü fizikçi Richard Feynman’a dayandırılabilir. Feynman (1960) yılında American Physical Society toplantısında yapmış olduğu “there is plenty room at the bottom” isimli konuşmasında atom ve moleküllerin kontrol edilebileceği, atomların yan yana konulabileceği ve yeni malzemelerin elde edilebileceğinden ayrıca bu nanoyapıların olağanüstü özelliklerinden, insanlık yararına yeni amaçlar doğrultusunda kullanılabileceğinden bahsetmiştir.

Şuanda mucizevi olarak görülebilecek körlere yeniden görme, sağırlara yeniden duyma, AIDS, kanser gibi hastalıkları tedavi edebilme, çelikten 100 kat daha dayanıklı ama esnek betonların yapılabilmesi gibi, hayatımıza çok büyük bir katkı sağlayabilecek nanoteknoloji bilimine olan araştırma eğilimi günümüzde hızlı bir şekilde artmakta ve devletlerin bu konuya yatırımları da buna bağlı olarak artış göstermektedir.

1.1. Nanofiber Nedir?

Çapı 100 nm ve altındaki fiberlere nanofiber adı verilmektedir. Ancak nanometrenin tanımı gereği (1 metrenin milyarda biri, 10-9) bazı kaynaklarda 1 mikro metrenin altındaki fiber yapılar için de bu terim kullanılmaktadır (Zeytuncu, 2014). Nanoteknolojinin gelişmesi ile birlikte, yeni nesil malzemelerden biri haline gelmiş olan nanofiberler küçük boyutları sayesinde daha yüksek yüzey alanı/hacim oranına sahiptir. Ayrıca düşük yoğunluk, düşük özgül ağırlık, yüksek gözeneklilik, küçük gözenek boyutu, yüksek biyo uyumluluk ve mukavemet, pürüzsüz yapısı ve kaplama özelliğine sahip olmaları, mekanik performansları gibi spesifik özelliklere sahip olan nanofiberler çeşitli yöntemlerle üretilerek bir çok alanda kullanım olanağı bulmuştur (Huang ve ark., 2003; Oktay, 2015). Şekil 1.1’de insan saçı ve polene göre nanofiberlerin karşılaştırılması görülmektedir.

Şekil 1.1. Nanofiber, insan saçı ve polen karşılaştırması (Anonim, 2016a)

1.2. Nanofiber Kullanım Alanları

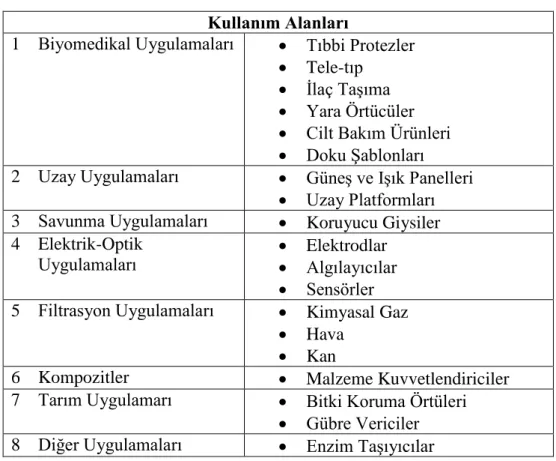

Nanofiberlerin; birim ağırlığında iyi mukavemet olanağı sağlaması, yüksek gözenekli yapıya sahip olması, biyo uyumluluğun iyi olması, gözenekli yapının sağladığı yüksek filtreleme kabiliyeti göstermesi, kaplama özelliğine sahip olması gibi özellikleri, onun doku mühendisliğinden savunma sanayisine kadar geniş bir alanda kullanılmasına imkan tanımıştır (Gündüz, 2014). Nanofiberin kullanım alanları Tablo 1.1’de verilmiştir.

Nanoteknolojinin ilerlemesi ile birlikte yeni tedavi yöntemlerinin bulunması amaçlanmaktadır. Önümüzdeki süreçte hastalıkların erken teşhisi ve önlenmesi, tedavisi güç olan hastalıkların iyileştirilmesi, sağlık maliyetlerinin önemli derecede düşmesi

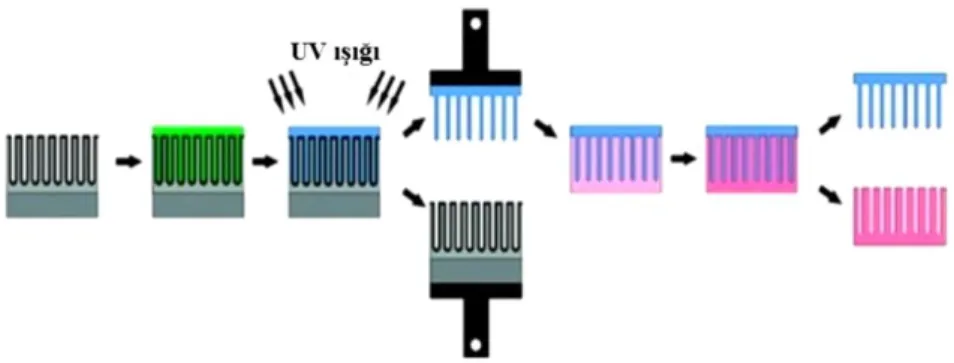

sağlanabilecektir. Nanofiberler doku mühendisliği ile birlikte hasarlı organların tedavisinde ve organ üretiminde (Huang ve ark., 2001), ilaç salınım sisteminde (Kenawy ve ark., 2002) ve kozmetik sektörlerinde (Poo ve ark., 2010) kullanılması için araştırmalar yapılmaktadır. Şekil 1.2’de doku implantasyonunun temel prensibi verilmiştir.

Şekil 1.2. Doku mühendisliği temel prensibi şematik gösterimi (Fang ve ark., 2011)

Biyoteknoloji, çevre mühendisliği ve membran uygulamalarında, yüksek gözeneklilik, bağ yapısı, mikro ölçekte geçiş alanı ve yüksek yüzey-hacim oranı gibi özellikleri elektrospin ile elde edilmiş nanofiberlerin bu uygulamalarda kullanılabilecek en iyi malzemeler olduğu görülmüştür (Ramakrishna ve ark., 2006). Nanofiberlerin yüksek yüzey alanına sahip olmalarından sensör uygulamalarında da gereken ilgiyi toplamışlardır. Bu yüksek yüzey alanı sayesinde sensör daha fazla gaz analit topladığı için daha hassas ölçekte çalışarak sensörün iletkenliği değişerek amonyak ve nitroksit gibi zararlı kimyasal gazlara daha hassas ölçekte tepkiler verebilmektedir (Gouma, 2003). Şekil 1.3’te membran filtrasyona ait şematik görünüm verilmiştir.

Aynı şekilde savunma sanayinde de nanofiberlerin geniş yüzey alanı, hafif olmaları gibi özellikleri sayesinde kimyasal ve biyolojik toksinlerin tayin edilmesi ve zararlı gazlardan nanofiberli yüz maskeleri yardımıyla havayı filtre etmeleri gibi uygulamalarda da kullanılabilmektedir (Şekil 1.4).

Şekil 1.4. Savunmada kullanılan yüz maskesinin şematik kesit görünümü (Ramakrishna ve ark., 2006)

Alternatif enerji kaynakları üzerine yapılan araştırmalar, doğal enerji kaynaklarının hızla azalması ve büyüyen ekonomi ile birlikte enerjiye olan talebi karşılayamayacak olması gibi nedenlerden dolayı hızla artmış ve artmaya da devam etmektedir. Aynı zamanda bu fosil yakıtların yakılması sonucu havaya verilen karbondioksit gazının temizlenmesi de ciddi bir maliyete sebep olmaktadır. Bütün bunlar çevre dostu enerji kaynakları olan polimer bataryalar, fotovoltatik hücreler, rüzgar enerjisi, jeotermal enerji gibi kaynaklara olan araştırmaları artırmıştır. Yüksek yüzey alanı, gözeneklilik gibi özelliklerinden dolayı polimer batarya, fotovoltatik hücre, polimer elektrolit membran yakıt hücresi üretimi konularında nanofiber membranlar gereken dikkatleri üzerine çekmiştir. (Şekil 1.5).

Tablo 1.1. Nanoliflerin uygulama alanları (Gündüz, 2014)

Kullanım Alanları

1 Biyomedikal Uygulamaları Tıbbi Protezler Tele-tıp

İlaç Taşıma Yara Örtücüler Cilt Bakım Ürünleri Doku Şablonları 2 Uzay Uygulamaları Güneş ve Işık Panelleri

Uzay Platformları 3 Savunma Uygulamaları Koruyucu Giysiler 4 Elektrik-Optik

Uygulamaları Elektrodlar Algılayıcılar Sensörler 5 Filtrasyon Uygulamaları Kimyasal Gaz

Hava Kan

6 Kompozitler Malzeme Kuvvetlendiriciler 7 Tarım Uygulamarı Bitki Koruma Örtüleri

Gübre Vericiler 8 Diğer Uygulamaları Enzim Taşıyıcılar

1.3. Nanofiber Üretim Yöntemleri

1.3.1. Çekme yöntemi

Kuru üretim yönteminden olan çekme (drawing) yönteminde mikromanipulatör denilen mikroskop altında daha hassas işlem yapmaya yarayan cihaz kullanılarak nanofiber üretimi gerçekleştirilir. Mikromanipulatör yardımıyla mikrometre çapındaki pipet çözeltinin yüzey ile temas ettiği çizgiye daldırılır ve sıvıdan belirli bir hızla çekilmesiyle çözücü hızla buharlaşır ve lif yapı oluşur. Bu yöntemle 100 nm’den daha küçük çapta fiber yapı elde etmek ve fiber çapını kontrol etmek zordur. Ayrıca süreksiz bir işlem olması nedeniyle pratik uygulaması yoktur. Şekil 1.6’da şematik olarak çekme yöntemi gösterilmiştir (Bajakova ve ark., 2011; Zeytuncu, 2014; Oktay, 2015).

Şekil 1.6. Çekme yönteminin şematik gösterimi (Xing ve ark., 2008)

1.3.2. Faz ayrımı yöntemi

Faz ayrımı (phase separation) yönteminde nanofiber üretimi iki ayrı sıvı fazın termodinamik olarak ayrılması temeline dayanarak gerçekleştirilir. Bu yöntem beş temel aşamadan oluşur (Xing ve ark., 2012);

i. Polimerin çözülmesi ii. Jelleşme

iii. Çözücünün uzaklaştırılması iv. Soğutma

v. Soğutma-Kurutmadır.

Karmaşık ve zaman alıcı olan bu yöntemde kullanılan polimer tipi, çözücü, derişim, sıcaklık, soğutma basamakları gibi fiber yapıyı etkileyen birçok parametre vardır. Fiber çapının kontrolünün zor olması ve bazı polimerlerle sınırlı olması nedeniyle çok tercih edilen bir yöntem değildir (Ramakrishna ve ark., 2005). Şekil 1.7’de faz ayırma yöntemine ait şema verilmiştir (Zeytuncu, 2014).

1.3.3. Kendiliğinden birleşme

Kendiliğinden birleşme (self assembly) yönteminde, zayıf ve kovalent olmayan (hidrojen bağları, van der waals, hidrofobik, elektrostatik gibi) etkileşimlerle belirli yapılara kendiliğinden düzenlenirler. Yöntemin karmaşıklığı ve düşük üretim gücüne sahip olmasından dolayı çok tercih edilmemektedir. Şekil 1.8’de kendiliğinde birleşme yöntemine ait şema verilmiştir (Çakmakçı, 2009; Zeytuncu, 2014).

Şekil 1.8. Kendiliğinden birleşme yöntemi (Jun ve ark., 2005)

1.3.4. Kimyasal buhar biriktirme yöntemi

Kimyasal buhar biriktirme (chemical vapor deposition-CVD), karbon nanotüp üretiminde kullanılan en yaygın yöntemdir. Bu yöntem kapalı bir kap içinde ısıtılmış malzeme yüzeyinin buhar halindeki bir taşıyıcı gazın kimyasal reaksiyonu sonucu oluşan katı bir malzeme ile kaplanması olarak tanımlanmaktadır. (Şekil 1.9).

Bu üretim yönteminde proses tümüyle gaz fazında gerçekleştirildiğinde sürekli üretim mümkün olabilmektedir. Bu teknik ile elde edilen ürünün kalitesinin iyi olmamasına rağmen çoğu üretici tarafından kullanılan bir üretim yöntemidir (Süslü, 2009).

Şekil 1.9. Kimyasal buhar biriktirme yöntemi (Süslü, 2009)

1.3.4. Kalıp sentez yöntemi

Kalıp sentez (template synthesis) yönteminde nanofiberler nano boyuttaki gözeneklere sahip membranlardan geçirilerek elde edilirler (Şekil 1.10). Malzemeye ve gözeneğin kimyasal yapısına bağlı olarak nano silindirler, nano tüp ya da nanofiberler elde edilebilmektedir. Mekanik kopma ya da kalıbın bozulmasıyla nanofiber yapılar ayrılırlar. Alümina kalıpların kullanılmasıyla üretilen nanofiberlerin uzunlukları kontrol edilebilmektedir (Zeytuncu, 2014).

Şekil 1.10. Kalıp sentez yöntemi (Xing ve ark., 2012)

1.3.4. Elektrospin yöntemi

Elektrospin (elektro eğirme) yöntemi nanofiber üretim yöntemleri arasında en avantajlı, etkin, kolay uygulanabilen, ucuz ve hızlı bir yöntemdir (Şekil 1.11). Diğer nanofiber üretim yöntemlerinde mekanik kuvvetler esas alınırken elektrospin yönteminde elektrik alan kuvveti yardımıyla nanofiber elde edilmektedir (Kozanoğlu, 2006). Nanofiber üretim yöntemlerinin karşılaştırılması Tablo 1.2’de verilmiştir.

Şekil 1.11. Elektrospin yöntemi çalışma prensibi şematik gösterimi (Güçlü, 2012)

Tablo 1.2. Nanofiber üretim yöntemlerinin karşılaştırılması (İçoğlu, 2014; Oktay, 2015)

Yöntem Avantaj Dezavantaj Fiber Çapı

(nm)

Fiber Uzunluğu

Çekme Minimum donanım

gereklidir.

Süreksiz bir prosestir.

2-100 10 mikron Kalıp sentez Farklı çaplara sahip

lifler hazırlanabilir. Lif boyutlarının ve düzenlemesinin sınırlıdır.

100 10 mikron

Faz ayrımı Minimum donanım gereklidir. 3 boyutlu gözenekli yüzeyler hazırlanabilir. Kullanılan polimerler sınırlıdır. 50-500 Gözenekli yapı Kendiliğinden birleşme Küçük nanolifler hazırlanabilir. Üretim aşamaları karmaşıktır. 7-100 1-20 mikron

Elektrospin Ucuz bir yöntemdir. Uzun ve sürekli nanolifler hazırlanabilir. Toksik çözücü kullanımı vardır. 3-1000 Çeşitli uzunluklarda

1.4. Elektrospin Yöntemi ile Nanofiber Üretimi

İlk olarak 1934 yılında Formhals Anton tarafından patenti alınan ve maliyet, nanofiber çapının kontrol edilebilmesi, ticari potansiyele sahip olması gibi özelliklere sahip olan elektrospin yöntemi üzerine yapılan çalışmalar artmış, gün geçtikçe de artmaya devam etmektedir (Formhals, 1934).

Elektrospin yöntemi kullanılarak yüksek yüzey alanı/hacim ve uzunluk/çap oranına sahip, gözenek boyutu kontrol edilebilen, 100 nm altında nanofiber üretimi

gerçekleştirilebilmektedir. Sistem en basit şekliyle enjektör yardımıyla sağlanan çözelti besleme ünitesi, toplayıcı ve güç kaynağından oluşmaktadır. Enjektör ucundaki iğne güç kaynağı ile beslenerek elektriksel fark yaratılır ve topraklanmış toplayıcı üzerine çözeltinin belirli voltaj ve mesafede çözeltinin aktarılması ile fiber yapının oluşturulması prensibine dayanmaktadır. Şekil 1.12’de elektrospin yönteminin temel elemanları gösterilmiştir (İçoğlu, 2014).

Şekil 1.12. Elektrospin yöntemine ait temel elemanlar

1.4.1. Elektrospin yöntemine etki eden parametreler

Elektrospin yönteminde yüzey alanı, hacim, gözenek boyutu, fiber uzunluğu ve çapını kullanılan çözeltinin özelliği, elektrospin işlemi sırasında kullanılan değerler ve sıcaklık gibi çevre parametreleri etkilemektedir. Bu parametrelerle farklı özelliklerde fiber yapılar elde edilebilir. Fiber üretimi, bu parametreler ile optimum şartlar belirlenerek gerçekleştirilir. Fiber yapılarını ve boyutlarını etkileyen parametreler 3 ana başlıkta incelenebilir;

1) Polimer çözeltisinden kaynaklanan parametreler i. Molekül kütlesi ve viskozite

ii. Yüzey gerilim kuvveti iii. Çözeltinin iletkenliği iv. Dielektrik sabiti v. Çözücü uçuculuğu vi. İletkenlik

2) İşlem parametreleri i. Uygulanan voltaj ii. Çözeltinin akış hızı

iii. İğne-toplayıcı plaka arası mesafe iv. Toplayıcının etkisi

v. Şırınga çapı 3) Çevresel parametreler

i. Sıcaklık ii. Nem iii. Basınç

iv. Atmosfer cinsi

1.4.1.1. Çözelti özellikleri

Nanofiber üretimi sırasında yoğunlaştırıcı olarak seçilen polimerin molekül kütlesi, oluşturulan çözeltinin viskozitesini de etkilemektedir. Jet oluşumunda polimer esneyerek toplayıcı plakaya doğru yönelir bu aşamada zincirlerin kopması istenmeyen bir durumdur. Konsantrasyonun artması ile zincirlerin birbirine tutunması artacak böylece toplayıcı üzerinde nanolif formu oluşacaktır. Viskozitenin yüksek olması durumunda ise iğne ucunda tıkanıklığa yol açabilmekte ve böylece fiber atımı istenilen şekilde gerçekleştirilememektedir. Aynı şekilde viskozite değeri çok düşük olan çözeltilerde de yerçekiminin de etkisiyle çözelti iğne ucundan damlayarak üretimi engellemektedir. Viskozite ayrıca lif çapını da etkilemektedir, viskozitenin artmasıyla lif çapı da artmaktadır bu durumu deneysel olarak Fong ve Reneker (1999); Baumgarten (1971); Megelski ve ark. (2002) kanıtlamışlardır. Şekil 1.13’te konsantrasyona bağlı fiber yapılar verilmiştir. Optimum viskozite değeri seçilerek hem tıkanıklığın engellenmesi hem de istenilen lif çapı ayarlanabilmektedir (Süslü, 2009; Gündüz, 2014).

Şekil 1.13. PEI nanoliflerinin konsantrasyona bağlı SEM görüntüleri: a) %14, b) %16, c) %18, d) %19, e)

%20, f) %22 (İçoğlu, 2014)

Serbest haldeki çözücü moleküllerinin bir arada olmasını sağlayan yüzey gerilimi kuvveti elektrospin yönteminde elektrik yüklemesiyle aşılmalıdır. Yüzey gerilimi, jet oluştuktan sonra boncuk oluşumuna neden olan bir parametredir. viskozitenin artması, serbest haldeki çözücü moleküllerinin sayını azaltacağından, bu toplanmanın önüne geçilmiş olur (İçoğlu, 2014).

Çözelti iletkenliğinin artması uygulanan elektriksel yükün polimere daha fazla yük taşınmasını sağlar. İletkenlik değerinin yüksek olması ile daha küçük voltajlarda çalışılabilir, topaklanmanın önüne geçilebilir. Çözelti iletkenliğini artırmak için iyonlar kullanılabilir. Özellikle tuzun ilave edilmesi ile polimer çözeltilerin iletkenlikleri artırılabilir (İçoğlu, 2014). Zong ve ark. (2002)’de fiber çapını ve morfolojisini iyonların nasıl etkilediğini incelemek için bir çalışma yapmışlar ve PDLA fiberlerin KH2PO4, NaH2PO4 ve NaCl gibi iyonik tuzların eklenmesiyle boncuksuz ve 200-1000 nm aralığında daha küçük çapta fiber yapıların elde edildiğini gözlemlemişlerdir.

Yüksek dielektrik katsayısına sahip çözücüler boncuk oluşumunu azaltmakta ve lif çapının azalmasına neden olmaktadır. Dielektrik katsayısı arttıkça polimer jeti daha

geniş çaptaki alanda toplayıcı üzerinde toplanır. Bu da jetin toplanması için izlediği yolun artmasına, dolayısıyla nanoliflerin incelmesine neden olmaktadır (İçoğlu, 2014).

1.4.1.2. İşlem parametreleri

Elektrospin yönteminde en temel parametre çözeltiye uygulanan voltajdır. Yüzey gerilimini yenebilecek büyüklükte uygulanan voltaj iğne ucunda elektrik yüklü bir jet oluşumunu sağlar. Voltajın artması ile çözeltiye etki eden elektriksel kuvvet artacağından jetin incelmesi kolaylaşacak böylece çözücü daha kolay uçabilecektir. Voltajın daha da yüksek olması jetin incelmesi ve fiber yapıların daha iyi gözleneceği anlamına gelmemektedir. Gerilimin artması ile topaklanma gözlenir, lifin daha kalın olmasına neden olur (Gündüz, 2014). Megelski ve ark. (2002)’de yaptıkları çalışmada voltaja bağlı olarak fiber çapındaki değişimi incelemişler ve kullandıkları polistiren polimerinin voltajın 5 kV’dan 12 kV’ya çıkartılmasıyla gözenek büyüklüğünde neredeyse değişim olmaksızın fiber çapı 20 µ’den 10 µ’ye düştüğünü gözlemlemişlerdir. Bu sonucu yine bir başka araştırma da desteklemiş, çalışmada voltajın artması ile fiber çapının küçüldüğü gözlemlenmiştir (Buchko ve ark., 1999). Genel olarak uygulanan voltajın artırılmasıyla şırınga ucundan daha yüksek miktarda malzemenin geçtiği ve fiber çapının daha küçük olduğu kabul edilmektedir (Subbiah ve ark., 2005).

Pompa hızı arttırıldıkça iğne ucunda oluşan damla kütlesi de artacaktır. Kütle arttıkça daha kalın lifler ve topaklanmalar görülecektir. Lif yapısının toplayıcıya vardığında henüz tamamen kurumamış olması, o esnada halen uygulanmakta olan elektrik alanın da etkisiyle lifin yassılmasına ve şerite benzer bir görünüm olmasını sağlar. Pompa hızının gereğinden düşük olması ise uygulanan elektrik alan tarafından çekilen polimer çözeltisinin yerine yenisinin aynı anda tedarik edilememesi ve böylece Taylor konisinin devamlı bir şekilde oluşamaması problemlerini ortaya çıkarır (Gündüz, 2014).

Elektrospin işlemi sırasında çözelti sıcaklığı arttıkça buharlaşma hızı artarken bu viskozitenin azalmasına neden olur. Sıcaklığın yüksek olduğu çözeltilerden çözelti geriliminin artmasından dolayı daha düzgün fiberler elde edilmektedir (Süslü, 2009).

İğne ile toplayıcı plaka arasındaki uzaklık fiber morfolojisini etkilemektedir. Düşük uçuculuğa sahip çözücülerle hazırlanan polimer çözeltileri, yüksek uçuculuğa sahip çözücülere kıyasla düzgün bir fiber elde etmek için daha fazla mesafeye gerek

duyarlar. Yapılan çalışmalar; mesafenin kısaltılması sonucunda, liflerin yeterince kurumadan toplanmasını gerekçe göstererek boncuklu bir yapı kazandığını belirtmektedir (Sill ve von Recum, 2008). Megelski ve ark. (2002)’de yaptıkları çalışmada plaka ve iğne mesafesi azaldığında boncuksu yapıların ve fiber şerit yapısının değiştiğinin görüldüğünü belirtmişlerdir. Liflerin yeterince kurumaması, aynı zamanda silindirik yapısını kaybederek yassılaşmış, şerite benzer yapıların oluşmasına da neden olur (Gündüz, 2014).

1.4.1.3. Çevresel koşullar

Elektrospin işleminin gerçekleştirildiği ortam sıcaklığının artışı, çözücünün buharlaşmasını hızlandırır ve viskozitesinde düşüş gerçekleşir. Bu durum genel bilgi itibariyle lif çapında incelmeyle sonuçlanabilir (Gündüz, 2014; Zeytuncu, 2014).

Nem miktarı, polimer çözeltisinin tamamen kurumasına izin vermeyebilir. Nem artışı ile fiber yapılar birbirlerine dolanmış durumda kururlar veya ıslak halde toplayıcı plakaya yapışırlar (Subbiah ve ark., 2005; Bhardwaj ve Kundu, 2010). Buharlaşma hızı nemden etkilendiği için fiber çapını ve yapısını etkilemektedir (Gündüz, 2014; Zeytuncu, 2014).

Atmosfer basıncından düşük basınçlarda polimer çözeltisi daha fazla akma eğilimindedir. Bu ise kararsız jet oluşumuna neden olur. Daha fazla basınç düştüğünde ise polimer jetinin kabarcık oluşturduğu gözlemlenir. Kritik bir basınç değerine inildiğinde ise yük doğrudan toplayıcıya boşaldığından elektrospin işleminin gerçekleştirilmediği Çakmakçı (2009) tarafından belirtilmiştir.

1.5. Nanofiber Karakterizasyonu

1.5.1. Morfolojik özellikler

Elektrospin yöntemiyle üretilmiş lif morfolojisinin belirlenmesinde taramalı elektron mikroskopları (SEM, FE-SEM) ve geçirimli elektron mikroskobu (TEM) kullanılır (İçoğlu, 2014). Nanoliflerin morfolojik özellikler şunlardır:

1) Lif çapı ve dağılımı

2) Boncuk büyüklüğü ve sayısı 3) Yüzey özellikleri

1.5.1.1. Lif çapı ve dağılımı

Elektrospin yöntemiyle üretilen nanofiberlerin toplayıcı plaka üzerinde uniform şekilde dağılmış ve istenilen çapta olması beklenilir. Fiber çapı genellikle SEM cihazında numune üzerine elektronların gönderilmesi ve yansımasına göre görüntü alınır (Şekil 1.14) ve daha sonra uygun analiz programıyla fiber çapı ölçülür ortalama çap dağılımı belirlenir (İçoğlu, 2014).

Şekil 1.14. SEM fiber yapı görüntüsü

1.5.1.2. Boncuk büyüklüğü ve sayısı

Elektrospin yönteminde istenmeyen bir durum olan boncuk oluşumu parametrelerin doğru olarak ayarlanmaması durumunda gözlenmektedir. Boncuklar, plaka üzerine damlayan polimer çözeltileri olarak tanımlanırlar. Elektron mikroskoplarıyla (Şekil 1.15) rahatlıkla bu hatalar tespit edilebilir (İçoğlu, 2014).

1.5.1.3. Yüzey özellikleri

Tabakayı oluşturan lifler arasındaki boşluklar, yüzey yapısı, kesit formasyonu ve su iticilik özelliği parametreleri bu grup altında toplanabilir. Fiber yapılar arasında görülen boşluklar, ayırma ve filtreleme uygulamalarında bilinmesi gereken oldukça önemli bir parametredir. SEM ile gözenek büyüklüğü ölçülebilse de gözeneklilik randımanlı olarak ölçülemez. Alt katmandaki boşlukların büyüklüklerinin belirlenmesi de zor olmaktadır. Bunun için gözenekli yapı içeren katıların yüzey alanlarını, boşluk hacimlerini ve dağılımlarını belirlemede kullanılan civa porozimetresi kullanılmaktadır. Civalı porozimetreler, tepkimeye girmeyen, ıslatımsız bir sıvının yeterli basınç uygulanmadıkça küçük gözeneklere giremeyeceği fiziksel prensibine göre çalışmaktadır. İlaç salınımı (drug release) amaçlı uygulamalar için gözenek derinliğinin belirlenmesi önemlidir, bunun için atomik kuvvet mikroskobu (Şekil 1.16) tercih edilmektedir (İçoğlu, 2014).

Şekil 1.16. AFM görünümü

1.5.2. Mekanik özellikler

Nanolif tabakasının mekanik özelliklerinin belirlenmesi, kullanıldığı uygulamalardaki dayanım ömürlerinin tespit edilmesi için gereklidir. Mekanik özelliklerin araştırılmasında üretilen nanoliflerin oryantasyonu ve uzun süreli elektrospin işlemi ile kalın tabaka oluşturma üzerinde durulmaktadır. İçoğlu (2014), Lee ve ark. (2003) ile Fujihara ve ark. (2005)’te nanolif tabakalarının mekanik özelliklerinin belirlenmesi için dumbell formunda ya da dikdörtgensel formda numuneler hazırlayarak (Şekil 1.17), üniversal mukavemet cihazlarında (AG-5000G, Shimadzu®-Instron

Tester®), 10N yükle ve 10 mm/dak. hızla teste tabi tutup mekanik özelliklerini incelediğini belirtmiştir.

Şekil 1.17. Mukavemet testi numune hazırlama: (a) ASTM D638 metodu (Lee ve ark., 2003), (b)

dikdörtgen kesim (Fujihara ve ark., 2005)

1.5.3. Moleküler yapı özellikleri

Nanoliflerin moleküler yapı özelliklerinden kristalin bölge oranının tespiti birçok araştırmacı tarafından kontrol edilen bir özelliktir (Fong ve Reneker, 1999; Fennessey ve Farris, 2004). Kristalin bölge oranının belirlenmesinde ve moleküler yapının incelenmesinde X-ışını difraksiyon cihazı (XRD), diferansiyel taramalı kalorimetre (DSC), termal gravimetrik analiz (TGA) ve geçirimli elektron mikroskobu (TEM) cihazları kullanılmaktadır.

2. KAYNAK ARAŞTIRMASI

Shahgaldi ve ark. (2014) yılında yapmış oldukları çalışmada, mikrobik yakıt hücrelerinin performansını artırmaya yönelik PVDF/Nafion kompozit nanofiber yapıyı proton aktarımlı membran olarak kullanmışlardır. Elektrospin yöntemi ile elde ettikleri PVDF kompozit nanofiber yapıların morfolojisi, termal dayanıklılığı, kimyasal yapısı incelenmiştir. SEM, TGA, XRD ve FT-IR analizleri yapılmış PVDF nanofiber varlığının termal dayanımı artırdığı gözlenmiştir

Arunbabu ve ark. (2008) yılında, amorf polimer olan polibenzimidazol (PBI) ve yarı kristal yapıdaki PVDF hibritlerinin yakıt hücresinde kullanımı üzerine yaptıkları çalışmayı FT-IR, DSC ve AFM analizleri ile desteklemişlerdir. FT-IR analizinde PBI’dan gelen (–N-H–) grupların varlığı ve PVDF’deki (-CF2-) gruplarını gözlemlemişlerdir. DSC analizinde ise PBI ile PVDF arasındaki etkileşimden dolayı hibrit yapının camsı geçiş sıcaklığının (Tg), PVDF yüzdesi arttıkça düştüğünü gözlemlemişlerdir. Ayrıca PVDF yüzdesi %50’nin üzerine çıktığında camsı geçiş sıcaklığının gözlenemediğini belirtmiştir.

İçoğlu (2014) yılında yaptığı doktora tez çalışmasında, beş farklı polimer ve ilgili çözücüleri kullanarak hazırladığı çözeltilerin, elektrospin yöntemi ile nanofibere dönüştürülmesinde çevresel parametrelerin nanofiber çap ve morfolojilerine etkileri incelenmiştir. Çevresel parametre olarak; altı farklı sıcaklık ve 6 farklı bağıl nem değeri denenmiş ve 36 farklı çevresel parametre değeri için nanofiber üretimi gerçekleştirilmiştir. Çevresel parametrelerle birlikte polimer konsantrasyonu, uygulanan voltaj, birim yük, iğne ucu-toplayıcı arası mesafe, çözücü karışım oranı ve aynı polimer için farklı çözücü kullanımı parametreleri de araştırılmıştır. Çevresel ve diğer parametrelere göre fiber çapı, yüzey pürüzlülüğündeki değişimler SEM analizi ile incelenmiştir.

Choi ve ark. (2004), yılında yaptıkları çalışmada elektrospin tekniği kullanarak PVDF nanofiber üretimi gerçekleştirmişlerdir. Çap dağılımının 100 ile 800 nm arasında gözlendiği nanofiberler 150-160 oC’de ısıl işlem görerek fiziksel özelliğini ve boyutsal kararlılığının artırılması amaçlanmıştır. Çekme dayanımının ve kopma esnemesinin ısıl işlemin uygulanmasıyla fark edilebilir ölçüde arttığını belirtmişlerdir.

Huang ve ark. (2008), yılında sıcaklığın elektrospin yöntemiyle üretilen PVDF nanofiberlere olan morfolojik ve kristal yapısına etkisi üzerine bir çalışma yapmışlardır. Yüzey morfolojisi ve fiber çapları FE-SEM ve AFM ile ayrıca farklı sıcaklıklardaki

çözeltilerin yüzey gerilimi ve viskozitesi de Wehilmy tekniği ve viskozite ölçüm aleti ile incelenmiştir. Analiz sonuçlarına göre sıcaklığın yüzey morfolojisine etkisinin çok bariz olduğunu belirtmişlerdir. Ayrıca farklı sıcaklıklarda elde edilmiş nanofiberlerin XRD ve DSC analizlerini yaparak incelemişlerdir.

Lopez-Hallman (2013) yılında elektrospin yöntemi ile PVDF, DMF, Aseton ve Fe3O4 nanopartikülleri kullanarak nanofiber üretimi üzerine yapmış oldukları çalışmada, farklı konsantrasyon ve farklı Fe3O4-PVDF, DMF-Aseton oranlarında çözeltiler hazırlayarak SEM analizi yardımıyla fiber yapının morfolojisi ve FT-IR analizi ile çözelti karakterizasyonunu incelemişlerdir. En iyi sonucun %18’lik konsantrasyonda PVDF, DMF ve Aseton içeren aynı zamanda DMF-Aseton oranının 3:1 olduğu polimerik çözelti olduğunu belirtmişlerdir. PVDF konsantrasyonunun düşük olduğu durumlarda damla oluşumu görülmüştür. Fiber çap dağılımları incelendiğinde Fe3O4 -PVDF oranının 1:15 olduğu durumda çap dağılımının 150 ile 250 nm arasında olduğu ve diğer oranlara göre daha iyi ir sonuç elde edildiğini belirtmişlerdir.

Okyay (2016) yılında yaptığı yüksek lisans tez çalışmasında elektrospin yöntemi ile poli(4-vinilpiridin) nanoliflerinin hazırlanması ve karakterizasyonunu incelemiştir. Elektrospin yöntemini kullandığı çalışmasında polimer çözeltisinden kaynaklanan faktörler ve elektrospin işleminden kaynaklanan faktörler olmak üzere nanolif yapısını etkileyen başlıca iki faktörü incelemiştir. Polimer çözeltisinden kaynaklanan faktörlerden, derişim, viskozite ve yüzey gerilimi etkisi, N,N-dimetilformamid (DMF) çözücüsünde %15, %20, %22,5 ve %25 (w/w) derişimlerinde, etanol çözücüsünde ise %5, %7,5, %10 ve %20 (w/w) derişimlerinde incelemiş ve çözelti derişiminin artmasına bağlı olarak, çözelti viskozitesi ve yüzey geriliminin arttığını, buna bağlı olarak da nanolif morfolojisinde değişikliklerin olduğunu gözlemlemişdir. Nanoliflere ait SEM görüntülerinden ortalama nanolif çapları hesaplanmış ve çözelti derişimi arttıkça oluşan nanolifin çapının arttığı, lif yapısındaki boncuk oluşumunun azaldığını belirtmiştir. Ayrıca elektrospin işleminden kaynaklanan faktörlerden, voltaj, iğne ile toplayıcı plaka arasındaki mesafe ve akış hızının nanolif çapı ve morfolojisine etkisi bu çalışmada incelenmiştir. %20 (w/w) P4VP/DMF ve %5 (w/w) P4VP/Etanol çözeltileri kullanılarak gerçekleştirilen deneylerde, iğne ile toplayıcı plaka arasındaki mesafe 20 cm’de akış hızı 1,5 mL/saat’te sabit tutulmuş, 19 kV, 21 kV, 23 kV, 26 kV ve 30 kV voltaj uygulanmıştır. Voltajın değiştirilmesi ile elde edilen nanoliflerin ortalama çapları tespit edilmiş ve voltajın artmasıyla nanolif çapında ya da boncuk oluşumunda herhangi bir değişiklik olmadığı gözlemiştir. İğne ile toplayıcı plaka arasındaki mesafenin etkisi,

%20 (w/w) P4VP/DMF ve %5 (w/w) P4VP/Etanol çözeltilerine 19 kV voltaj uygulanarak ve 1,5 mL/saat akış hızında incelenmiştir. İğne ve toplayıcı plaka arasındaki mesafe değerleri 17 cm, 18 cm, 20 cm ve 21 cm olarak değiştirilmiş ve P4VP nanolifleri elde edilmiştir. Mesafenin arttırılmasıyla nanolif çapının DMF çözücüsü için 608 nm’den 552 nm’ye, etanol çözücüsü için 540 nm’den 402 nm’ye azaldığı gözlenmiştir. Akış hızının nanolif çapına ve morfolojisine etkisini incelemek için 19 kV voltaj ve 21 cm iğne ile toplayıcı plaka mesafesinde, %20 (w/w) P4VP/DMF çözeltisi ve %5 (w/w) P4VP/Etanol çözeltileri kullanılmıştır. P4VP/DMF çözeltisi için 1,2 mL/saat, 1,5 mL/saat, 2 mL/saat, 2,5 mL/saat ve 3 mL/saat akış hızında, P4VP/Etanol çözeltisi için 1,5 mL/saat, 2 mL/saat, 2,5 mL/saat ve 3 mL/saat akış hızında nanolifler elde edilmiş ve her iki sistem için de akış hızının değişmesi ile nanolif çaplarında kayda değer bir değişiklik olmadığını gözlemlemiştir. Çalışmada çap ve kullanım kolaylığı açısından uygun nanolif hazırlanması için en uygun şartların; P4VP/DMF çözeltisi için % 20 (w/w) çözelti derişimi, 19 kV voltaj değeri, 21 cm iğne ile toplayıcı plaka mesafesi ve 1,5 mL/saat akış hızı ve P4VP/Etanol çözeltisi için % 5 (w/w) çözelti derişimi, 19 kV voltaj değeri, 20 cm iğne ile toplayıcı plaka mesafesi ve 1,5 mL/saat akış hızı olarak belirtilmiştir. Elde edilen naoliflerin karakterizasyonu SEM, EDX, FT-IR, XPS, elementel analiz ve TGA analizleri ile incelenmiştir.

3. MATERYAL VE YÖNTEM

3.1. Kullanılan Kimyasallar

3.1.1. NiFe2O4/IL/PBI ve Fe3O4/IL/PBI

Daha önceki çalışmada hidrotermal yöntemle Fe3O4 ve NiFe2O4 nanoparçacıkları NaOH varlığındaki demir bileşiklerinden çökeltme reaksiyonuyla hazırlanmıştır.

NiFe2O4 ve Fe3O4’ün kimyasal reaksiyonu Eşitlik 3.1 ve Eşitlik 3.2’de verilmiştir.

FeCl2.4H2O + 2 FeCl3.6H2O + 8NaOH → Fe3O4 + 8NaCl +20H2O (3.1) NiCl2.4H2O + 4 FeCl3.6H2O + NaOH → NiFe2O4 + NaCl +H2O (3.2)

Elde edilen nanoparçacıklar iyonik sıvı ortamında PBI polimerleri ile kaplanmıştır. Elde edilen bu manyetik özellikli, elektriksel iletkenlik gösteren, termal dayanımlı ve geri kazanımlı hibrit malzemeler NiFe2O4/IL/PBI ve Fe3O4/IL/PBI deneysel aşamada kullanılmıştır (Yılmaz, 2015).

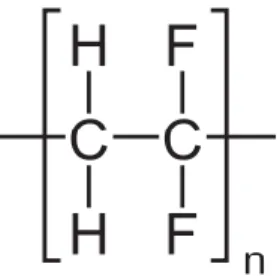

3.1.2. PVDF

PVDF’in düşük kütle, yüksek mekanik, elektrik, kimyasal ve termal dayanımı, asitlere karşı gösterdiği direnç ve oksidasyon ile termal bozunmalara uğramaması nanofiber üretiminde PVDF’in kullanılmasını mümkün kılmıştır (Sanchez, 2015). PVDF Sigma Aldrich firmasından temin edilmiştir (Şekil 3.1).

3.1.3. DMF

DMF, NiFe2O4/IL/PBI-1, NiFe2O4/IL/PBI-2 Fe3O4/IL/PBI-1 ve Fe3O4/IL/PBI-2 ile birlikte PVDF’i çözerek Elektrospin yöntemi için uygun şartı sağlayacak bir çözelti hazırlamak amacıyla kullanılmıştır. DMF Sigma Aldrich firmasından temin edilmiştir.

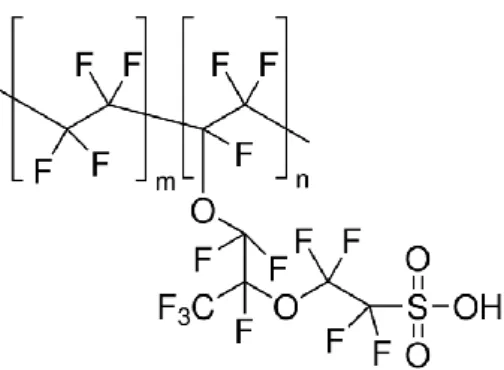

3.1.4. Nafion (Nafion® perflorlu membran)

676470 ürün kodlu Nafion® perflorlu membran (Şekil 3.2), Sigma Aldrich firmasından temin edilmiştir.

Şekil 3.2. Nafion® perfluorinated membrane’nın yapısal formülü

3.1.5. Polibenzimidazollerin eldesi

Polimerler eldesi için 3,3'-diaminobenzidin (Şekil 3.3) ve dihidroksamoil klorürlerin polikondenzasyon (Şekil 3.4) reaksiyonları gerçekleştirilerek daha önceki çalışmada elde edilmiştir (Ozaytekin ve Karatas, 2008).

Şekil 3.3. PBI-1’in yapısal formülü

3.2. Elektrospin İşlemi İçin Çözeltinin Hazırlanması

Daha önceki çalışmalardan elde edilmiş olan NiFe2O4/IL/PBI ve Fe3O4/IL/PBI nanokompozitlerine PVDF eklenmiş, DMF ile çözülerek %15’lik çözelti hazırlanmıştır. Çözelti homojenizatörde beşer dakikalık periyotlarda toplamda 2 saat bekletilmiştir. Daha sonra da ultrasonik banyoda toplamda 1 saat bekletilerek homojen bir çözelti hazırlanmıştır. Hem homojenizatör hem de ultrasonik banyo işlemleri sırasında deney kabının çevresine buz konularak sıcaklık kontrol edilmeye çalışılmış böylece malzemenin polimerleşmesinin önüne geçilmiştir.

3.3. Elektrospin İşlemi

Hazırlanmış olan bu çözelti 1 ml’lik şırıngaların içerisine konulmuştur. Elektrospin şırınga pompa değerleri kalibre edilmiş ve pompa hızı saatte 0,3 ml atacak şekilde ayarlanmıştır. Pompa levhadan 10 cm uzaklığa yerleştirilerek 15 kV’da Al folyo ve Nafion üzerine kaplama işlemleri yapılmaya başlanmıştır.

3.4. Su Tutma Analizi

Gravimetrik yöntem kullanılarak bir hafta boyunca numuneler saf su içerisinde oda sıcaklığında bekletilmiş ve bir haftanın sonunda çıkarılarak yüzeyindeki su kuruduktan sonra tartılmıştır. Su tutma yüzdeleri aşağıdaki Eşitlik 3.3’e göre hesaplanmıştır. 0 0) 100/ ( % W W W Su Tutulan t (3.3) t

W : Su tutmuş numune kütlesi 0

W : Kuru numune kütlesi

3.5. Nanofiber Karakterizasyonu İçin Kullanılan Cihazlar

Taramalı Elektron Mikroskobu (SEM), yüksek voltaj uygulayarak elektronları numune üzerine gönderir ve numune yüzeyi, elektronların çeşitli girişimlerin uygun algılayıcılarda toplanarak katot ışınları tüpünün ekranında toplanmasıyla elde edilir. Bu algılayıcılardan gelen sinyaller yardımıyla bilgisayar monitörlerine verilmektedir.

Bu çalışmada, SEM cihazıyla elektrospin yöntemi ile elde edilen fiber yapıların çapları, fiber dağılımı ve su tutmaya bağlı fiber çaplarının değişimi incelenmiştir (Şekil 3.5).

Şekil 3.5. SEM cihazına ait genel görünümü

3.5.2. FT-IR

Organik bileşiklerin tanımlanmasında kullanılan ve numunedeki fonksiyonel grupları moleküldeki bağların titreşim frekansını ölçerek gruplar hakkında bilgi almak için kullanılan cihazdır.

Bruker-Platinum ATR-Vertex 70 spektrometresi ile gerçekleştirilen bu analizde numunedeki bağlar ve fonksiyonel gruplar incelenmiştir (Şekil 3.6).

3.5.3. TGA

Artan sıcaklık ve zamana bağlı organik veya inorganik numunelerin kütlelerindeki değişimi belirlemek için kullanılan analizdir.

Bu çalışmada numune içerisindeki madde miktarlarının tespitinde kullanılmıştır. TGA cihazının görünümü Şekil 3.7’deki gibidir.

Şekil 3.7. TGA cihazına ait genel görünümü

3.5.4. VSM

Titreşimli Örnek Magnetometresi (VSM) ile incelenen malzemenin manyetik karakterini ortaya koyan manyetizasyon eğrisi deneysel olarak elde edilmektedir. VSM sistemi, güç kaynağı, kontrol panelleri gibi elektronik kısımlar ile örnek titreştirici, elektro mıknatıs ve bunlara bağlanmış bir bilgisayardan oluşur. Ayrıca elektromıknatısa bağlı bir soğutma sistemi kullanılmaktadır. VSM cihazının görünümü Şekil 3.8’deki gibidir (Çöktüren, 2008).

3.5.6. EDX

Herhangi bir örnek veya örnek üzerindeki ilgili küçük bir alanda elementel kompozisyonu tanımlamak için kullanılan bir tekniktir. Elektron mikroskobunda (SEM) bulunan EDX analizi, örnek üzerine taramalı bir elektron demeti düşürülerek gerçekleştirilir. Bu elektronların bazıları numune içindeki elektronlar ile çarpışarak elektronların yörüngelerinden çıkması sağlanır. Boşalan pozisyonlar x-ışınları yayan yüksek enerjili elektron tarafından doldurulur. Yayılan x-ışınları analiz edilerek, numunenin elementel kompozisyonu tespit edilebilmektedir. Numune içindeki elementlerin yüzdeleri, elementlerin piklerinin altındaki alanlarla orantılıdır, bu sayede yüzdeleri tayin edilebilmektedir (Anonim, 2016b).

3.5.7. AFM

Atomik kuvvet mikroskobu (AFM), çok yüksek çözünürlüklü bir taramalı kuvvet mikroskobudur. Bir materyal yüzeyinin nano ölçekte topografik, optik, elektriksel veya manyetik incelenmesinde kullanılan sistem üzerinde, 440 nm dalga boyunda lazere sahip SNOM ünitesi yanında biyolojik örnekler için sıvı içinde tarama yapabilen tarayıcı içermektedir. Öte yandan, topografik analizler için sırasıyla 1, 10 ve 100 mikrometrelik tarayıcılar mevcuttur. Atomik kuvvet mikroskobunda temaslı (contact) ve temassız (non-contact) olmak üzere iki ana teknik kullanılmaktadır. Özellikle temassız ölçümde kantileverin ucundaki iğne titreşim hareketi yaptığı için yumuşak yüzeylerde daha yaygın kullanılır (Anonim, 2016b).

4. ARAŞTIRMA SONUÇLARI VE TARTIŞMA

Manyetik nanoparçacıklardan PVDF ve DMF içerisinde hazırlanmış çözeltiler elektrospin ile Al folyo ve Nafion üzerine fiber kaplaması yapılmıştır. Alüminyum folyo üstüne kaplanmış, hem PBI-1 hem de PBI-2 nanomanyetik malzemeler (NiFe2O4/PVDF, Fe3O4/PVDF) ve özellikleri (FT-IR, SEM, EDX, TGA, DSC, AFM, VSM, su tutma kapasiteleri ve elektriksel iletkenlik ölçümleri) incelenmiş diğer fiberler ile kıyaslanmıştır.

Ancak Nafion yüzeyini manyetik nanofiberlerimiz üzerinde kaplaması özellikle PBI-2 içeren kompozitlerde hiç yapılamayıp PBI-1 için çok az bir kaplama gerçekleştirilebilmiştir. PBI-1 için elde edilen nanofiber kaplamaların analizlerinden özellikle AFM, SEM, VSM analizleri gerçekleştirilememiştir. Bu durumu TGA’dan elde edilen fiberlerdeki PVDF kütle yüzdesinin fazla olması açıklamaktadır.

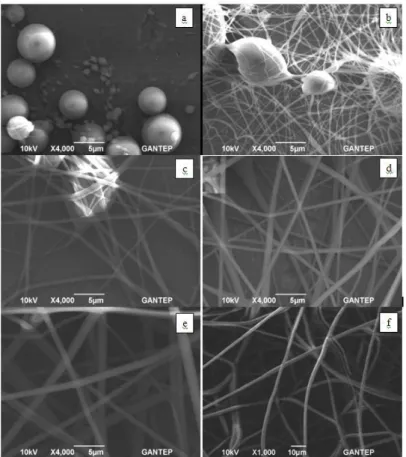

4.1. SEM Analizleri

Alüminyum folyo üzerinde elde edilen nanofiber kaplamalar Şekil 4.1’de verilmiştir. SEM analizine göre fiberlerin yüzey morfolojisi incelendiğinde NiFe2O4/PBI /PVDF fiber yapılarının daha kalın ve düzgün, kopukluğun az olduğunu görmekteyiz. Fe3O4/PBI/PVDF fiber yapılarında ise fiberlerdeki kopukluk çok fazla ve daha ince fiber kalınlığı gözlenmektedir. Bu durum Fe3O4’ün tipik ferromanyetik özelliğinden kaynaklandığını söyleyebiliriz (Wang ve ark., 2008). Tablo 4.1’deki SEM görüntüleri incelendiğinde fiber çapları verilmiştir. Buna göre NiFe2O4/PBI/PVDF hibrit yapıları için liflerin ortalama çapları 160 nm olarak tespit edilirken Fe3O4/PBI/PVDF için ortalama çap 80 nm olarak elde edilmiştir. Fiberlerin yoğunluk değerleri tablo 4.4’te verilmiştir. Bu sonuçlara göre elde edilen hibrit yapılardan Fe3O4/PBI/PVDF nanopartikül içerenlerin fiber yoğunlukları daha yüksek elde edilmiştir. Yoğunluğun yüksek olmasını fiber çapının NiFe2O4/PBI/PVDF’ün fiber çapından daha düşük olmasını desteklemektedir.

Şekil 4.1. SEM görüntüleri a) NiFe2O4/PBI-1/PVDF b) NiFe2O4/PBI-2/PVDF c) Fe3O4/PBI-1/PVDF d)

Fe3O4/PBI-2/PVDF

4.2. Su Tutma Analizleri

Su tutma kapasitelerini belirlemek için gravimetrik yöntem ve SEM analizindeki fiber çap değerleri incelenmiş ve değerler karşılaştırılmıştır.

Gravimetrik yöntem kullanılarak bir hafta boyunca saf su içerisinde oda sıcaklığında bekletilen ve yüzeyindeki su kuruduktan sonra tartımı yapılmış olan numunelerin su tutma yüzdeleri Şekil 4.2’de verilmiştir.

SEM analizinde su tutmuş fiber yapıların çap değişimleri incelenmiştir (Şekil 4.3). Su tutmamış ve su tutmuş fiberlere ait çap dağılımı Tablo 4.1’de verilmiştir.

Şekil 4.2. Fiber yapıların su tutma yüzdeleri

Gravimetrik analize göre yapılan ölçümlere göre en fazla su tutma Fe3O4 /PBI-2/PVDF’de gerçekleşmiş daha sonra sırasıyla Fe3O4/PBI-1/PVDF, NiFe2O4 /PBI-2/PVDF ve NiFe2O4/PBI-1/PVDF olarak devam etmiştir.

Şekil 4.3. Su tutmuş ve tutmamış fiber yapıların SEM görüntüleri a) NiFe2O4/PBI-1/PVDF a.1) Su tutmuş

NiFe2O4/PBI-1/PVDF b) NiFe2O4/PBI-2/PVDF b.1) Su tutmuş NiFe2O4/PBI-2/PVDF c) Fe3O4

/PBI-1/PVDF c.1) Su tutmuş Fe3O4/PBI-1/PVD d) Fe3O4/PBI-2/PVDF d.1) Su tutmuş Fe3O4/PBI-2/PVDF

Tablo 4.1 SEM fiber çapı değerlerinin su tutmaya bağlı değişimleri

Numune adı Kuru Numune

fiber çapı dağılımı

Su tutmuş Numune fiber çapı dağılımı

NiFe2O4/PBI-1/PVDF 113-172 nm 199-264 nm

NiFe2O4/PBI-2/PVDF 135-157 nm 260-299 nm

Fe3O4/PBI-1/PVDF 91-96 nm 234-250 nm

SEM analizinde fiber yapıların su tutmasından dolayı çaplarında değişme gözlenmiştir. Fiber çapları NiFe2O4/PBI-1/PVDF için 265 nm, NiFe2O4/PBI-2/PVDF için 300 nm, Fe3O4/PBI-2/PVDF için 200 nm ve Fe3O4/PBI-1/PVDF için 250 nm olarak ölçülmüştür. Kuru numunelerin SEM analizinde ölçülmüş fiber çapları ile su tutmuş numunelerin SEM analizinde ölçülmüş fiber çapları kıyaslandığında en çok su alarak fiberlerde şişmenin gözlendiği numuneler sırasıyla alüminyum folyo üzeri kaplamalar için Fe3O4/PBI-2/PVDF, Fe3O4/PBI-1/PVDF, NiFe2O4/PBI-2/PVDF ve NiFe2O4 /PBI-1/PVDF olmuştur.

Fiber içeriklerinin hesaplanması üç farklı metod ile yapılabilmektedir. Bu hesaplama titrasyon metodu, optik mikroskoba bağlı teknikler, reçine yakma metodu ve TGA analizine göre yapılabilmektedir. Biz çalışmamızda TGA dan yararlanarak fiber içeriklerini hesapladık. Bu hesaplamaya ait geniş bilgi tezin TGA Analizleri başlığı altında verilmiştir. Fiberlerin su tutma kapasiteleri de TGA analizinde fiber yapıların kütlece yüzde içerik hesaplamasından elde edilen PVDF yüzdeleri ile açıklanabilmektedir. PVDF’in hidrofobik özelliğinden dolayı PVDF yüzdesi fazla olan fiber yapının daha az su tuttuğu görülmüştür.

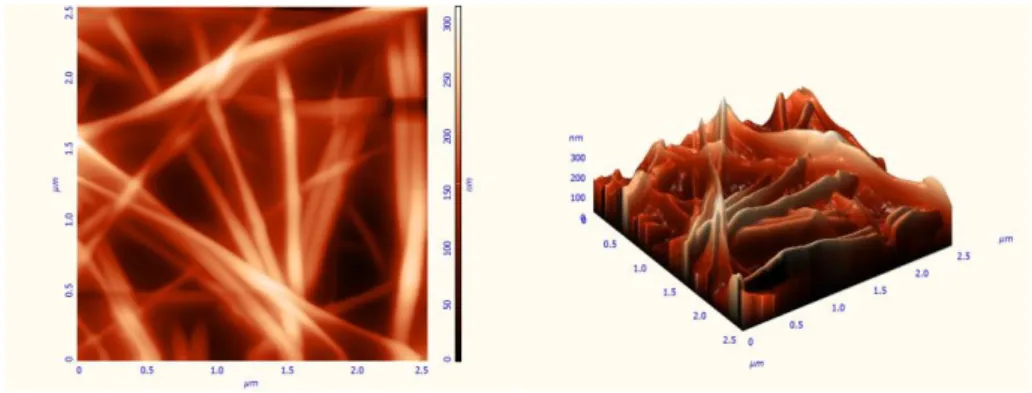

4.3. AFM Analizleri

AFM analizi elektrospin yöntemi ile elde edilen fiber yapıların yüzey morfolojisini ve yüzey pürüzlülüğünü incelemek için yapılmıştır. Aritmetik yüzey pürzlülüğü (Ra) ve karakök ortalama (RMS, root mean square) değerleri ölçülerek Tablo 4.2’de verilmiştir. Alüminyum folyo üzerine kaplanmış fiber yapılarına ait AFM görüntüleri Şekil 4.4, 4.5, 4.6 ve 4.7’de iki boyut ve üç boyutlu olarak verilmiştir.

Ayrıca oda sıcaklığında ve 0,1 mm kalınlıktaki fiber numunelerin elektriksel İletkenlik ve yüzey temas açı değerleri Tablo 4.2’de verilmiştir. Yüzey temas açısı olarak bir sıralama yapılacak olursa, Fe3O4/PBI-2/PVDF < Fe3O4/PBI-1/PVDF < NiFe2O4/PBI-2/PVDF < NiFe2O4/PBI-1/PVDF şeklindedir. Bu sıralama, kütlece PVDF içeriği yüksek olan fiberlerde hidrofobiklik özelliğinin arttığını doğrulamaktadır. Ayrıca AFM sonuçlarında pürüzlülüğün yüksek olduğu NiFe2O4/PBI-1/PVDF, Fe3O4 /PBI-2/PVDF’e kıyasla daha hidrofobik özellikte olduğunu görülmektedir. Hem TGA hem AFM hem de yüzey temas açıları su tutma kapasitelerini doğrulayarak uyum göstermektedir.

Manyetik hibrit yapılar orta iletkenlik göstermiş ve özellikle PBI-1 ile oluşturulan hibrit yapıların daha fazla elektrik iletkenlikte olduğu görülmüştür. İletkenlik ölçümüne göre bir sıralama yapılacak olursa, NiFe2O4/PBI-1/PVDF < Fe3O4/PBI-1/PVDF < Fe3O4/PBI-1/PVDF < NiFe2O4/PBI-2/PVDF şeklinde olmuştur.

Tablo 4.2. AFM analizleri yüzey pürüzlülüğü ve temas açısı değerleri

PBI ve PBI Kompozitler

RMS (nm)

Ra (nm) Temas açısı İletkenlik ölçüm değerleri (S/cm) 25 oC Fe3O4/PBI-1/PVDF 72,54 58,04 133,7ᵒ 1,07x10-1 Fe3O4/PBI-2/PVDF 61,13 49,01 123,9ᵒ 7,17x10-2 NiFe2O4/PBI-1/PVDF 97,42 71,95 137,3ᵒ 1,14x10-1 NiFe2O4/PBI-2/PVDF 94,93 70,87 136,4ᵒ 2,7x10-2

Şekil 4.4. NiFe2O4/PBI-1/PVDF’e ait AFM görüntüsü

Şekil 4.6. Fe3O4/PBI-1/PVDF’e ait AFM görüntüsü

Şekil 4.7. Fe3O4/PBI-2/PVDF’e ait AFM görüntüsü

Şekil 4.8. Yüzey temas açısı ölçüm değerleri a) Fe3O4/PBI-1/PVDF b) Fe3O4/PBI-2/PVDF c)

NiFe2O4/PBI-1/PVDF d) NiFe2O4/PBI-2/PVDF

4.4. FT-IR ve EDX Analizleri

PBI, hem proton donör (–N-H–), hem de proton akseptör (–N=) grup içermektedir ki bu gruplar polar bir çözücü ile veya polimerlerin bir kısmı ile belirli bir

etkileşim sergilemektedir. Orta kristalin ve hidrofobik PVDF polimer, farklı polimerler ile karışabilen polimelerdendir. PBI/PVDF hibriti ile Nafion hibrit yapılarında imidazol (–N-H–) ve PVDF’e ait (–CF2–) grubu arasında kuvvetli bir etkileşimin olması muhtemeldir. Bu nedenle PBI/PVDF çiftinin uyumlu karışımı kolaylıkla elde edilebilir. PVDF’in hidrofobik özelliğinden dolayı hibrit membran nem absorplamayarak daha fazla asit ile etkileşerek doplamayı artırmaktadır. Elde edilen yeni amorf PBI ve orta kristalin PVDF hibrit sistemlerinin Şekil 4.10’da FT-IR spektrumları incelendiğinde de 3140 cm-1 de imidazol (–N-H–) ve PVDF’e ait (–CF2–) arasındaki etkileşimden meydana gelen spesifik hidrojen bağı gözlenmektedir. 3600 cm-1

-3030 cm-1 aralığında (–N-H–)’a ait gerilme titreşim piki mevcut iken PVDF’in bu bölgede herhangi bir piki gözlenmez. 3400 cm-1

de genellikle hidrojen bağı yapmamış (–N-H–) gerilme titreşim piki gözlenir ki hibritler için bu pik düşük şiddette gözlenmiştir (Guerra ve ark., 1988; Musto ve ark., 1991; Ahn ve ark., 1997; Deimede ve ark., 2000; Wang ve ark., 2007).

Ayrıca hibrit yapılarda 515 cm-1’de gözlenen titreşim frekansları (Fe-O) bağından meydana gelmektedir. 2500-3300 cm-1

aralığında belirgin olarak PBI’e ait karakteristlik (–N-H–) grubuna gerilme titreşim piki gözlenmiştir. Bu aralıktaki bandın düzleşmesi (yoğunluğun azalması) PBI’ın Nafion üzerine başarılı bir şekilde kaplanmış olduğunu gösterir. 1600-1650 cm-1’deki (C-NH)/(C=N) grubunun karakteristik gerilmesi kompozit membrandaki PBI’ı işaret etmektedir (Mondal ve ark., 2015). PVDF’in CF2 ye bağlı olarak 1400 ve 1200 cm-1’deki spektrumları sırasıyla eğilme ve gerilme titreşimleridir (Shahgaldi ve ark., 2014).

Nafion konsantrasyonu arttıkça 1200 cm-1‘deki PVDF spektrumu azalmakta olduğu ve bu Nafion ve PVDF arasında gerçekleşmiş olan reaksiyondan olabileceği literatürde belirtilmiştir, Şekil 4.9’da PVDF ve Nafion’a ait kimyasal yapıları verilmiştir (Feng ve ark., 2015).

Şekil 4.9. a) PVDF b)modifiye edilmiş PVDF c) Nafion d) Modifiye edilmiş Nafion e) Nafion+PVDF

kimyasal yapıları (Feng ve ark., 2015)

NiFe2O4 Nanoparçacıklarında metal oksijen atomu bağından dolayı 480 cm-1’de gözlenen adsorbsiyon titreşim frekansları (Ni-O) bağlarının varlığını göstermektedir. 3400 cm-1 de genellikle hidrojen bağı yapmamış NH gerilme titreşim piki Al folyo üzerinde mevcutken, nafion üzerine yapılan kaplamada bu pik kaybolmuştur. Bu aralıktaki bandın düzleşmesi (yoğunluğun azalması) PBI’ın Nafion üzerine başarılı bir şekilde kaplanmış olduğunu göstermektedir.

Çözeltinin hazırlanması sırasında kullanılan toz numunelerin EDX analiz sonuçları aşağıdaki Tablo 4.3’de verilmiştir. EDX analiz sonuçlarına göre fiberdeki Fe içerikleri yüzdece sıralanırsa Fe3O4/PBI-2/PVDF ˃ Fe3O4/PBI-1/PVDF ˃ NiFe2O4 /PBI-2/PVDF ˃ NiFe2O4/PBI-1/PVDF şeklindedir. Bu sıralama bizim termal bozunma analizinden elde ettiğimiz fiber yapısındaki kütle yüzdesi ile uyuşmaktadır. Analiz sonuçları incelenecek olursa PVDF yüzdesi düşük olan fiberlerde anorganik manyetik nanoparçacık (Fe miktarı) kütlece yüzde miktarı yüksek bulunmuştur. EDX görüntüleri Şekil 4.11’de verilmiştir.

Tablo 4.3. EDX analizi kütlece yüzde içerikleri

C (%) Fe (%) Ni (%) O (%) Cl (%)

Fe3O4/PBI-1 39,60 27,33 - 28,31 4,76

Fe3O4/PBI-2 29,58 34,87 - 33,45 2,1

NiFe2O4/PBI-1 49,68 2,91 6,26 38,79 2,36

NiFe2O4/PBI-2 31,62 7,42 24,57 33,66 2,73

Şekil 4.11. EDX görüntüleri a) Fe3O4/PBI-1 b) Fe3O4/PBI-2 c) NiFe2O4/PBI-1

d) NiFe2O4/PBI-2

4.5. TGA Analizleri

Saf PVDF’in bozunması, genellikle aralık olarak verilecek olursa 300-520 o C aralığında gerçekleşmektedir (Shahgaldi ve ark., 2014). Elde edilen PBI/PVDF nanopartikül kompozit yapılarında 300 o

oC aralığında PVDF ve 500 oC’dan sonra PBI bozunması görülmektedir. Bu yüzden kütle kaybı için 300-520 oC aralığı incelenerek fiber ve PVDF yüzdeleri hesaplanabilir. Yüzde ağırlık kaybı fraksiyonu 300-500 oC aralığı için hem matriks hem de fiber yüzdesi olarak Denklik 4.1 ve Denklik 4.2 kullanılarak hesaplanabilir (Yi ve ark., 2015). Hesaplanan bu değerler Tablo 4.4’te verilmiştir.

bozunma O Fe PBI bozunma O Fe PBI bozunma PVDF O Fe PBI PVDF % / 92 , 0 % / % / / % 4 3 4 3 4 3 (4.1) bozunma x A bozunma x A bozunma A% % (1 )% (4.2) A:Kompozit Kütlesi X:Fiber Kütlesi

Bu hesaplamaya göre Tablo 4.4’te tüm hibrit yapılarının yüzde içeriği verilmiştir. Hesaplamalara göre elektrospin işleminde elde edilen fiber hibrit yapılarında özellikle alüminyum folyo üzerine elde edilen Fe3O4 hibrit yapılarında matriks malzeme PVDF miktarı %15 ve %4 gibi çok düşük kütle yüzdesine sahiptir ki bu durumda fiberlerde manyetik özellik içeren Fe3O4 nanopartikül ve PBI miktarı yüksektir. Nafion üzerinde elde edilen fiberlerde ise genelleme yapılacak olursa alüminyum üzeri kaplamalara oranla PBI düşük bir kütle yüzdesi ile fiber içerisinde bulunmaktadır. TGA ile elde edilen bozunma kütleleri kompozit yapıdaki maddeler ile ilgilidir ve içerik yüzdeleri bu şekilde rahatlıkla hesaplanmıştır.

Fraksiyon hacmi PBI/nanopartikül içeriğinin yüksek olduğunu hibrit yapılar genellikle alüminyum üstüne kaplanan Fe3O4/PBI-1/IL/PVDF ve Fe3O4/PBI-2/IL/PVDF fiber kaplamaları olarak belirlenmiştir. PVDF yüzdesi yüksek olan NiFe2O4/PBI-1/IL/ ve NiFe2O4/PBI-2/IL/ için fraksiyon hacmi düşük gözlenmektedir. Fraksiyon hacim yüzdesi Eşitlik 4.3’e göre hesaplanmış ve Tablo 4.4’te değerler verilmiştir. PVDF yoğunluğu 1,77 g/cm3 olarak alınmıştır. m f f f f f f W W W V / ) 1 ( / / (4.3) Vf: Hacim Yüzdesi Wf: Kütle yüzdesi ρ:Yoğunluk

Tablo 4.4. Fiberlerin 300 ve 520 oC aralığındaki kütle kaybından hesap edilen matriks (PVDF) ve

nanoparçacık/PBI içerik yüzdeleri

Kompozit yapılar

300 °C-510 °C de % kütle kaybı

Hibrit yapıda kütle yüzdeleri Hibrit yoğunluğu g/cm3 Hibrit yapıda hacim yüzdesi Fe3O4 /PBI-1/PVDF/ Nafion Hibrit %= 90 Fe3O4/PBI-1 =%2 PVDF =%98 0,061 Fe3O4/PBI-1= %37 Fe3O4/PBI-1 %: 5 Matriks PVDF %: 92 Fe3O4 /PBI-1/PVDF Hibrit %18 Fe3O4/PBI-1= %85 PVDF =%15 3,37 Fe3O4/PBI-1= %76 Fe3O4/PBI-1 %= %5 Matriks PVDF %92 Fe3O4 /PBI-2/PVDF Hibrit %10 Fe3O4/PBI-2= %96 PVDF= %4 2,39 Fe3O4 /PBI-2=%95 Fe3O4/PBI-2 %= %7 Matriks PVDF %92 NiFe2O4/ PBI-1 /PVDF/ Nafion

Hibrit %=91 NiFe2O4/PBI-1 =%1 PVDF =%99 0,063 NiFe2O4 /PBI-1=% 22 NiFe2O4/PBI-1 %6,50 Matriks PVDF %92 NiFe2O4/PB I-1/PVDF

Hibrit %=66,8 NiFe2O4/PBI-1= %30 PVDF =%70 0,09 NiFe2O4 /PBI-1=% 90 NiFe2O4/PBI-1 %6,50 Matriks PVDF %92 NiFe2O4/PB I-2/PVDF

Hibrit %=64,5 NiFe2O4 /PBI-2=%38 PVDF =%62 0,29 NiFe2O4 /PBI-2=%63 NiFe2O4/PBI-1 %11,50 Matriks PVDF %92

Tüm kompozit yapılarının ve polimerlerin TGA diyagramları incelendiğinde ilk bozunma sıcaklıkları PBI/nanopartikül hibrit yapılarında 340-455 o

C aralığındadır. Tablo 4.5’te ilk bozunma sıcaklığı, ikinci bozunma sıcaklığı , %5, %10 ve %50 kütle kaybı olan sıcaklıklar polimer ve hibrit yapıları için verilmiştir. Nafion içeren membran hibrit yapılarında ilk bozunma sıcaklığı diğer hibrit yapılarınkine göre daha düşük gözlenmiştir. Bu PVDF yapısının Nafion üzerindeki fiber yapılarında kütlece daha yüksek oranda bulunduğunu doğrulamaktadır. PVDF’in bozunması 350 -500 o

C aralığındadır. Ayrıca fiber içerik yüzdelerindeki hesaplamamızda PBI içeriği fazla olan Al folyo üzerine kaplanmış Fe3O4/PBI-1/PVDF ve Fe3O4/PBI-2/PVDF hibritlerinin %50’lik bozunma sıcaklıklarına bakıldığında saf PBI için gözlenen %50’lik bozunma sıcaklığı olan 660 oC’ye yakın yüksek bir sıcaklık gözlenmiştir. Bu durum fiber içeriğinde PBI/Fe3O4 kütlesinin yüksek olmasının bir sonucudur. Hatta Fe3O4 /PBI-2/PVDF için %96 lık hesaplanan kütle yüzdesi fiber yapıda PVDF miktarının çok düşük olmasına ve hibrit yapıda toplamda %10’luk kütle kaybına sebep olmaktadır. Kısaca TGA’dan hesaplanan fiber içerik yüzdesi ile birlikte değerlendirildiğinde nanopartikül/PBI içeriği arttıkça termal dayanım artmaktadır. Buna göre sıralanacak

olursa Fe3O4/PBI-2/PVDF ˃ Fe3O4/PBI-1/PVDF ˃ NiFe2O4/PBI-2/PVDF ˃ NiFe2O4/PBI-1/PVDF ˃ NiFe2O4/PBI-1/PVDF/Nafion ˃ Fe3O4/PBI-1/PVDF/Nafion şeklinde termal dayanımlarını hem IDT, SDT hemde %5, %10, %50 kütle kaybı açısından değerlendirebiliriz. Kalık madde miktarı olarak değerlendirildiğinde ise fiber yapıdaki PBI/nanopartikül içeriği yüksek olan yapılarda anorganik kalıntı 800 o

C de %40 ve %90 aralığında elde edilmiştir. Oysa Nafion üzerinde elde edilen fiber içeriklerinde PVDF içeriğinin yüksek olması ve nanopartikül/PBI içeriğinin %1 ve %2 gibi çok düşük miktarda olması nedeniyle 800 oC’da hiç kalık madde miktarı gözlenmemiştir (Şekil 4.12 ve Şekil 4.13)

Tablo 4.5. Termal dayanım

PBI ve PBI kompozitler IDT Birincil bozunma sıcaklığı (oC) SDT İkincil bozunma sıcaklığı (oC) %5 kütle kaybı (oC) %10 kütle kaybı (oC) %50 kütle kaybı (oC) 800 oC sonrası kalık madde miktarı (%) Tg (°C) PBI-1 250 550 280 470 660 0 427 PBI-2 470 - 320 0 427 Fe3O4/PBI-1 /PVDF/Nafion 340 - 360 380 420 0 - Fe3O4 /PBI-1/PVDF 452 748 455 470 640 40 512 Fe3O4 /PBI-2/PVDF 455 - 470 500 - 90 510 NiFe2O4/PBI-1 /PVDF/Nafion 350 - 405 420 460 0 - NiFe2O4/PBI-1 /PVDF 450 505 440 470 500 42 - NiFe2O4/PBI-2 /PVDF 450 510 440 470 500 43 -

Şekil 4.12. Fe3O4/PBI/PVDF TGA grafiği

Şekil 4.13. NiFe2O4/PBI/PVDF TGA grafiği

4.6. DSC Analizleri

Literatürlerde PVDF için camsı geçiş sıcaklığı -35°C ve erime noktası 177 °C olarak belirlenmiştir. Yine literatüre göre kütlece %50’nin üstünde PVDF içeren kompozitler için erime noktası 200-450 o

C aralığında olduğu belirtilmektedir (Arunbabu ve ark., 2008). Çalışmamızda elde ettiğimiz hibrit yapılarda, hibrit kütlesinde PVDF’in