SOSYAL BİLİMLER ENSTİTÜSÜ

İŞLETME ANABİLİM DALI

ÜRETİM YÖNETİMİ VE PAZARLAMA BİLİM DALI

SANAYİ İŞLETMELERİNDE ÜRETİM PLANLAMASI

VE DOĞRUSAL PROGRAMLAMA İLE BİR SANAYİ

İŞLETMESİNDE OPTİMİZASYON UYGULAMASI

Nurullah EKMEKCİ

YÜKSEK LİSANS TEZİ

Danışman

Prof. Dr. Mahmut TEKİN

ÖNSÖZ

“Doğrusal Programlama ve Uzantıları: Bir Sanayi İşletmesinde Optimizasyon Uygulaması” adlı bu çalışma Selçuk Üniversitesi, Sosyal Bilimleri Enstitüsü, İşletme Anabilim Dalı Üretim Yönetimi ve Pazarlama Bilim Dalında Yüksek Lisans Tezi olarak hazırlanmıştır.

Öncelikle bana hep destek olan, arkamda duran ve eğitim sürecim boyunca özlemimi çeken annem Emine EKMEKCİ, babam Hikmet EKMEKCİ, abim Necmettin EKMEKCİ ve kardeşim Nagehan EKMEKCİ’ye şükranlarımı sunarım.

Tez çalışmasının her aşamasında karşılaşılan sorunların aşılmasında fikirlerinden faydalandığım, her konuda destek ve yardımlarını esirgemeyen danışmanım Sayın Prof. Dr. Mahmut TEKİN’e sonsuz teşekkürlerimi sunarım.

Lisans ve Yüksek Lisans eğitimim boyunca bilgi, görüş ve yönlendirmelerini esirgemeyen sayın hocalarım Doç. Dr. Hulusi ÖĞÜT, Yrd. Doç. Dr. Melike METERELLİYOZ KUYZU, Prof. Dr. Hasan Kürşat GÜLEŞ, Prof. Dr. Muammer ZERENLER, Doç. Dr. Vural ÇAĞLIYAN, Yrd. Doç. Dr. Esen ŞAHİN ve Arş. Gör. Dr. EMEL CELEP’e şükranlarımı sunarım.

Araştırma boyunca yardım ve desteklerini sakınmayan değerli arkadaşlarım Pelin BALABAN, Osman Süreyya KOCABAŞ, Emre GERÇEKER, Arş. Gör. Mustafa İYİBİLDİREN, Arş. Gör. Kazım KARABOĞA, Arş. Gör. Halenur YILMAZ, Arş. Gör. Zeynep ERGEN IŞIKLAR ve Arş. Gör. Ömer AKKAYA’ya sonsuz teşekkürlerimi sunarım. Ayrıca benden güler yüz ve desteklerini esirgemeyen Selçuk Üniversitesi İİBF bünyesinde çalışan tüm hocalarıma, yakın mesai arkadaşlarıma ve emeği geçen herkese yürekten teşekkür ederim.

Çalışmanın uygulama aşamasında bana zaman ayırarak gerekli verilerin sağlanmasında her türlü yardımı yapan Halil İbrahim DAĞ, Hüseyin GÖKALP ve Muhammed Yahya ERDEM’e de teşekkür ederim.

T. C.

SELÇUK ÜNİVERSİTESİ

Sosyal Bilimler Enstitüsü Müdürlüğü

Ö ğr en ci n in

Adı Soyadı Nurullah EKMEKCİ Numarası 124227021008 Ana Bilim /

Bilim Dalı İşletme / Üretim Yönetimi ve Pazarlama Programı Tezli Yüksek Lisans Doktora

Tez

Danışmanı

Prof. Dr. Mahmut TEKİNTezin Adı

SANAYİ İŞLETMELERİNDE ÜRETİM PLANLAMASI VE DOĞRUSAL PROGRAMLAMA İLE BİR SANAYİ İŞLETMESİNDE OPTİMİZASYON UYGULAMASI

ÖZET

Doğrusal programlama, belirli bir hedefi gerçekleştirmek için sınırlı kaynakların en etkin kullanımını ve çeşitli alternatifler arasında en uygun seçimi ya da dağılımı sağlayan bir matematiksel programlama tekniğidir.

Üretim planlaması, işletmenin mevcut kaynaklarını rasyonel olarak kullanarak istenilen kalitede ürünlerin üretilebilmesi konusunda karar alma işlemidir.

Bu çalışmada, üretim ve kapasite planlamasının işletmeler açısından önemi vurgulanarak bu alandaki problemlerin çözümünde kullanılan tekniklerden doğrusal programlama tekniği incelenmiş ve bu tekniğin bir sanayi işletmesinde uygulaması yapılmıştır. Yapılan çalışmada işletmenin verileri talep tahminleri doğrultusunda kullanılarak kârı maksimum yapacak ürünlerin yıllık üretim planını verecek doğrusal programlama modeli oluşturulmaktadır. Modelin çözümünde ve analizinde Lindo programı kullanılmıştır. Çalışmanın sonunda ise ortaya çıkan sonuçlar incelenip bazı önerilerde bulunulmaktadır.

Anahtar Kelimeler: Üretim Planlaması, Kapasite Planlama, Optimizasyon, Doğrusal Programlama.

T. C.

SELÇUK ÜNİVERSİTESİ

Sosyal Bilimler Enstitüsü Müdürlüğü

Ö ğr en ci n in

Adı Soyadı Nurullah EKMEKCİ Numarası 124227021008 Ana Bilim /

Bilim Dalı İşletme / Üretim Yönetimi ve Pazarlama Programı Tezli Yüksek Lisans Doktora

Tez

Danışmanı

Prof. Dr. Mahmut TEKİN

Tezin İngilizce Adı

PRODUCTION PLANNING IN INDUSTRIAL

ENTERPRISES AND OPTIMIZATION PRACTICE IN AN

INDUSTRIAL ENTERPRISE VIA LINEAR

PROGRAMMING

SUMMARY

Linear programming is a mathematical programming technique that provides the most convenient choice or the distribution among the various alternatives and the most efficient usage of limited resources to achieve a specific goal.

Production planning is the process of decision-making to be able to produce in the required quality products by using existing resources rationally.

In this study, emphasizing the importance of production and capacity planning to enterprises, the linear programming technique, one of the most used techniques to solve the problems in these areas is examined and the application of this technique is practiced in an industrial enterprise. In this study, using the demand forecast in line with the enterprise’s data, linear programming model of annual production plan of products is created to maximize profit. Lindo software has been used to solve and analyze the model. Finally, some suggestions are examined according to results.

Keywords: Production Planning, Capacity Planning, Optimization, Linear Programming.

İÇİNDEKİLER TABLOSU

ÖNSÖZ ______________________________________________________ iii

ÖZET ________________________________________________________ iv

SUMMARY____________________________________________________v

TABLOLAR LİSTESİ ___________________________________________x

ŞEKİLLER LİSTESİ __________________________________________ xii

GİRİŞ_________________________________________________________1

BİRİNCİ BÖLÜM

SANAYİ İŞLETMELERİNDE ÜRETİM PLANLAMASI

1.1. ÜRETİM KAVRAMI _____________________________________ 2

1.2. ÜRETİM YÖNETİMİ ____________________________________ 3

1.3. ÜRETİM SİSTEMLERİ ___________________________________ 6

1.4. ÇAĞDAŞ ÜRETİM SİSTEMLERİ __________________________ 7

1.4.1. Hücresel İmalat Sistemleri _____________________________ 8

1.4.2. Esnek Üretim Sistemleri _______________________________ 9

1.4.3. Tam Zamanında Üretim Sistemleri (JIT: Just In Time) _____ 9

1.4.4. Bilgisayarla Bütünleşik Üretim Sistemleri ________________ 11

1.5. ÜRETİM PLANLAMASI _________________________________ 12

1.5.1. Üretim Planlamasının Önemi __________________________ 15

1.5.3. Üretim Planlamasının Kapsamı ________________________ 17

1.5.4. Bir Üretim Planının Hazırlanmasında Uyulması Gereken

Prensipler ____________________________________________________ 18

1.5.5. Üretim Planlamayı Etkileyen Faktörler __________________ 19

1.5.6. Üretim Planlama Stratejileri ___________________________ 21

1.5.7. Dönemler İtibariyle Üretim Planlaması __________________ 22

1.5.7.1.Uzun Dönemli Üretim Planlaması _____________________ 22

1.5.7.2.Orta Dönemli Üretim Planlaması _____________________ 23

1.5.7.3.Kısa Dönemli Üretim Planlaması _____________________ 24

1.5.7.3.1. Ana Üretim Programı _________________________ 24

1.5.7.3.2. Çizelgeleme __________________________________ 26

1.6. KAPASİTE KAVRAMI __________________________________ 27

1.6.1. Kapasite Türleri _____________________________________ 29

1.7. KAPASİTE PLANLAMASI _______________________________ 32

1.7.1. Kapasite Belirleme Yöntemleri _________________________ 35

İKİNCİ BÖLÜM

DOĞRUSAL PROGRAMLAMA VE UZANTILARI

2.1. DOĞRUSAL PROGRAMLAMANIN GELİŞİMİ VE UYGULAMA ALANLARI ____________________________________________________ 38

2.2. DOĞRUSAL PROGRAMLAMANIN DAYANDIĞI

2.3. DOĞRUSAL PROGRAMLAMA MODELLERİNİN KURULMASI _______________________________________________________________ 48

2.3.1. Doğrusal Programlama Modelinin Kurulması ile İlgili Örnekler _____________________________________________________________ 53

2.4. DOĞRUSAL PROGRAMLAMA MODELLERİNİN

ÇÖZÜMÜNDE KULLANILAN YÖNTEMLER ______________________ 62

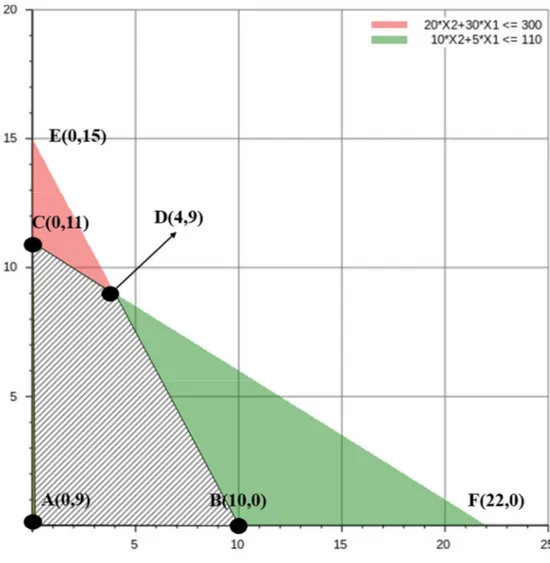

2.4.1. Grafik Yöntemi ______________________________________ 62

2.4.2. Simpleks Yöntemi ____________________________________ 65

2.4.2.1. Doğrusal Programlama Modellerinin Düzenleniş Biçimleri 66

2.4.2.1.1. Primal Biçim _________________________________ 66

2.4.2.1.2. Kanonik Biçim _______________________________ 67

2.4.2.1.3. Standart Biçim _______________________________ 69

2.4.2.1.4. Dual Biçim ___________________________________ 72

2.4.3. Simpleks Yöntemiyle Doğrusal Programlama Modelinin

Çözümü ______________________________________________________ 72

2.4.4. Simpleks Yönteminde Özel Durumlar ___________________ 76

2.4.4.1. Yozlaşma (Dejenerasyon) Durumu ___________________ 76

2.4.4.2. Alternatif Optimal Çözüm Durumu___________________ 77

2.4.4.3. Sınırsız Çözüm Durumu ____________________________ 79

2.4.4.4. Uygun Çözüm Bulunmama Durumu __________________ 80

ÜÇÜNCÜ BÖLÜM

BİR SANAYİ İŞLETMESİNDE OPTİMİZASYON UYGULAMASI

3.1. UYGULAMA YAPILAN İŞLETMENİN TANITILMASI ______ 83

3.2. İŞLETMEDE ÜRETİLEN ÜRÜNLER______________________ 85

3.3. İŞLETMENİN ÜRETİM PLANLAMA PROBLEMİNİN

DOĞRUSAL PROGRAMLAMA YÖNTEMİ İLE MODELLENMESİ VE ÇÖZÜLMESİ ___________________________________________________ 85

3.3.1. Problemin Belirlenmesi _______________________________ 85

3.3.2. İşletmeye Ait Veriler _________________________________ 86

3.3.3. Doğrusal Programlama Modelinin Geliştirilmesi __________ 90

3.3.3.1. Karar Değişkenlerinin ve Parametrelerin Tanımlanması _ 90

3.3.3.2. Amaç Fonksiyonunun Formüle Edilmesi ______________ 91

3.3.3.3. Kısıtların Formüle Edilmesi _________________________ 92

3.3.4. Doğrusal Programlama Modelinin Çözüm Sonuçları ______ 99

SONUÇ VE ÖNERİLER _______________________________________112

KAYNAKÇA ________________________________________________114

EK-1: LİNDO KODU _________________________________________120

EK-2: LİNDO ÇÖZÜMÜ ______________________________________128

TABLOLAR LİSTESİ

Tablo 1. 1. Üretim Yönetimin Tarihsel Gelişimi ... 4

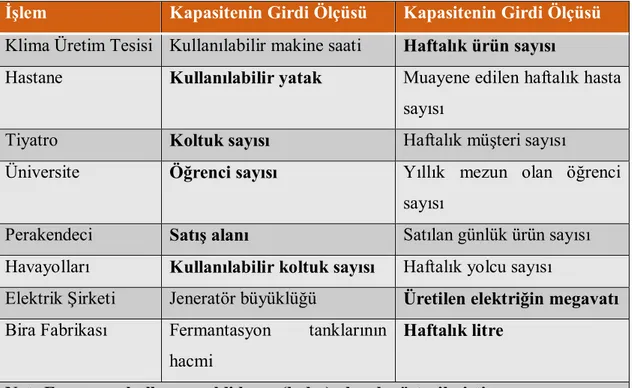

Tablo 1.2. Farklı İşlemler İçin Girdi ve Çıktı Kapasitesi Ölçüleri ... 29

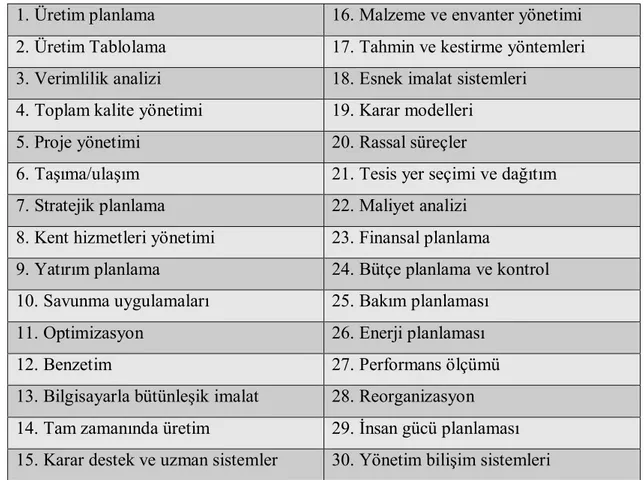

Tablo 2. 1. Yöneylem Araştırmasının Uygulama Alanları ... 40

Tablo 2. 2. Yöneylem Araştırmasının Askeri Uygulama Alanları ... 41

Tablo 2. 3. Yöneylem Araştırması Modellerinin Sınıflandırılması ... 41

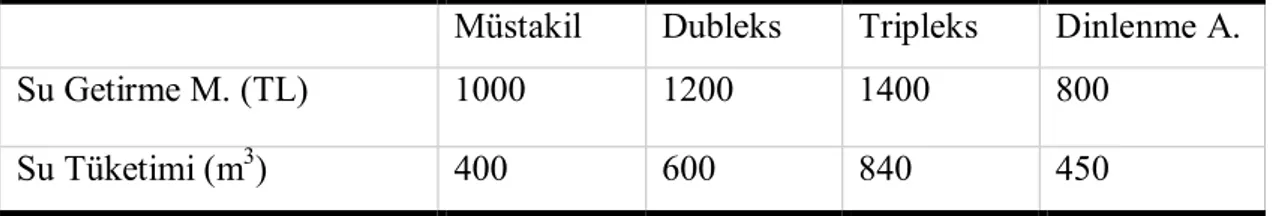

Tablo 2. 4. Örnek 5 İçin Su Kullanım Oranları Ve Su Getirmenin Maliyeti ... 59

Tablo 2. 5. Örnek 6 İçin 5 Aylık Talep Tahmini ... 60

Tablo 2. 6. Örnek 1 için Başlangıç Simpleks Tablosunda Anahtar Sütun, Satır ve Sayı ... 74

Tablo 2. 7. Örnek 1 için Geliştirilmiş Çözümü İçeren Simpleks Tablosu . 75 Tablo 2. 8. Örnek 1 için Optimal Çözümü İçeren Simpleks Tablosu ... 75

Tablo 2. 9. Dakota Mobilya için Başlangıç Simpleks Tablosu ... 78

Tablo 2. 10. Dakota Mobilya için Geliştirilmiş Çözümü İçeren Simpleks Tablosu ... 78

Tablo 2. 11. Dakota Mobilya için 2. Geliştirilmiş Çözümü ve Optimal Çözümü İçeren Simpleks Tablosu ... 78

Tablo 2. 12. Dakota Mobilya için Alternatif Optimal Çözümü İçeren Simpleks Tablosu... 79

Tablo 2. 13. Breadco Unlu Mamuller için Başlangıç Simpleks Tablosu ... 80

Tablo 2. 14. Breadco Unlu Mamuller için Geliştirilmiş Çözümü İçeren Simpleks Tablosu... 80

Tablo 2. 15. Breadco Unlu Mamuller için 2. Geliştirilmiş Çözümü İçeren Simpleks Tablosu... 80

Tablo 3. 1. İşletmeye İlişkin Maliyet, Gelir ve Kar Verileri ... 86

Tablo 3. 2. Ürünlere İlişkin Üretim Zamanı ve Stokta Kapladığı Alan Verileri ve İşletmeye İlişkin Toplam Stok Kapasitesi ... 87

Tablo 3. 3. Ürün Bazlı Aylık Talep Tahminleri İle Aylık Normal Ve Fazla

Mesai Kapasiteleri ... 89

Tablo 3. 4. Kollektör A için Optimal Sonuçlar... 99

Tablo 3. 5. Kollektör B için Optimal Sonuçlar ... 100

Tablo 3. 6. Kollektör C için Optimal Sonuçlar... 101

Tablo 3. 7. Aylık Talebi Karşılama Kısıtlarının Durumu ... 102

Tablo 3. 8. Normal Mesaiyle Üretim Kapasitesi Kısıtlarının Durumu ... 103

Tablo 3. 9. Fazla Mesaiyle Üretim Kapasitesi Kısıtlarının Durumu ... 104

Tablo 3. 10. Stoklama Alanı Kapasitesi Kısıtlarının Durumu ... 105

Tablo 3. 11. Yıllık Talebi Karşılama Kısıtlarının Durumu ... 105

Tablo 3. 12. Ayın Başındaki Stok Miktarı Kısıtlarının Durumu ... 106

Tablo 3. 13. İşletme İçin 12 Aylık Üretim Planlaması... 109

ŞEKİLLER LİSTESİ

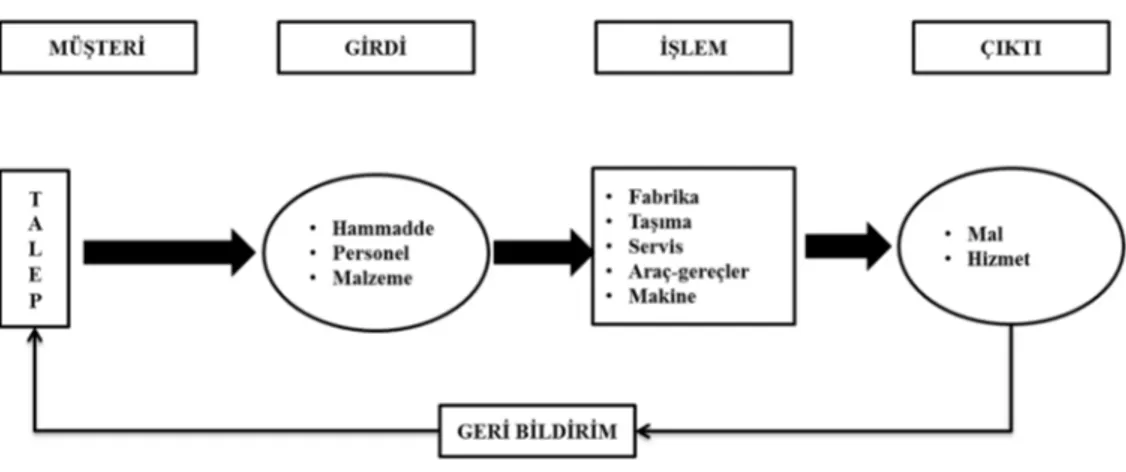

Şekil 1. 1. Üretim İşleminin Yapısı ve Elemanları ... 3

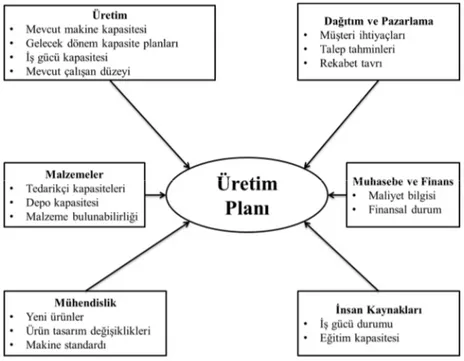

Şekil 1. 2. Fonksiyonel Alanlardan Üretim Planlarına Kadar Yönetsel Girdiler ... 13

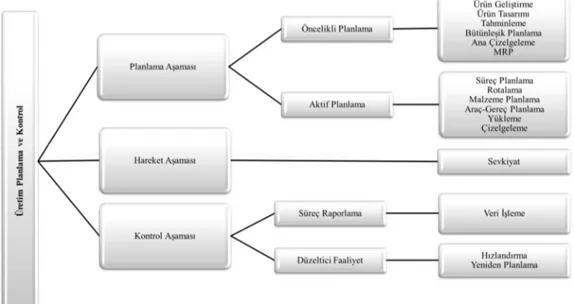

Şekil 1. 3. Üretim Planlaması ve Kontrolünün Aşamaları ... 14

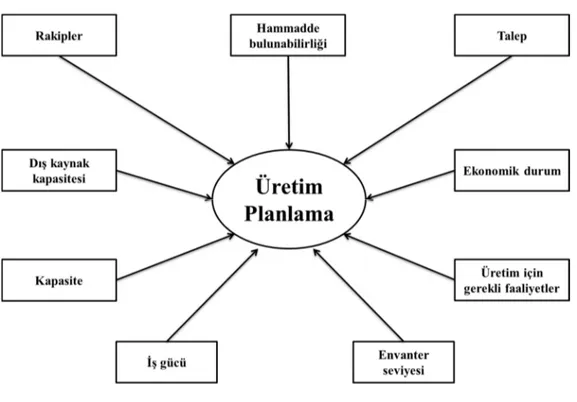

Şekil 1. 4. Üretim Planlama Sistemi İçin Önemli Girdiler ... 20

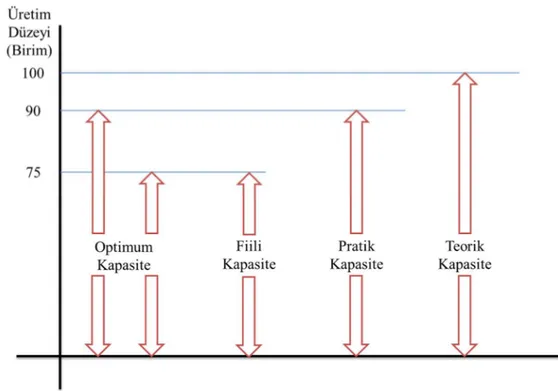

Şekil 1. 5. Kapasite Çeşitleri Arasındaki İlişkiler ... 31

anlatılacaktır, üretim planının hazırlanmasında uyulması gereken prensiplere, üretim planlamayı etkileyen faktörlere ve üretim planlama stratejilerine değinilecektir. Uzun, orta ve kısa olmak üzere dönemler itibariyle üretim planlama faaliyetleri değerlendirilecek olup devamında kapasite kavramı, kapasite türleri ve kapasite planlaması ile kapasiteyi belirleme yöntemleri anlatılacaktır.

İkinci bölümünde ise üretim planlama problemlerinin çözümlenmesinde de kullanılabilen, geniş bir uygulama alanına sahip olan doğrusal programlama yöntemi, varsayımları, matematiksel yapısı ve çözümünde kullanılan grafik yöntemi ve simpleks yöntemi anlatılacaktır.

Çalışmanın uygulama bölümü olan üçüncü bölümünde ise güneş enerjisi sistemleri ve yenilenebilir enerji sektöründe faaliyet Solimpeks firmasının 12 aylık üretim planlaması problemi ele alınacaktır. Problemin daha net anlaşılması için; önce işletme ve ürettiği ürünler hakkında genel bir bilgi verilecektir. İşletmede yapılan gözlemler, yetkililerle yapılan görüşmeler sonucu belirlenecek olan problemin çözümüne yönelik, işletmenin kısıtlarını ve amaçlarını göz önünde bulunduran bir doğrusal programlama modeli geliştirilecektir. Geliştirilen model, Lindo programıyla çözülerek modelin çözüm sonuçları değerlendirilecektir.

geleceğe yönelik faaliyetlerin önceden tasarlanması, alternatiflerin belirlenmesi, olası sonuçların tahmin edilmesi ve bunlara dönük önlemler alınması işletmeler için hayati önem taşımakta; kalite, maliyet, hız, esneklik gibi rekabet boyutlarını yakından etkilemektedir.

Çalışmanın bu ilk bölümünde, üretim, üretim yönetimi ve üretim sistemleri genel bir bakışla tanımlanmış; üretim planlama faaliyetlerinin önemi, amacı ve kapsamı anlatılmıştır, üretim planının hazırlanmasında uyulması gereken prensiplere, üretim planlamayı etkileyen faktörlere ve üretim planlama stratejilerine değinilmiştir. Uzun, orta ve kısa olmak üzere dönemler itibariyle üretim planlama faaliyetleri değerlendirilmiş olup devamında kapasite kavramı, kapasite türleri ve kapasite planlaması ile kapasiteyi belirleme yöntemleri anlatılmıştır.

1.1. ÜRETİM KAVRAMI

Üretim kavramı işletmecilikte en önemli kavramlardan birisidir. Çünkü işletme faaliyetleri üretimle başlar. İşletme mal ve hizmet üretmek üzere kurulur. Üretim, insan ihtiyaçlarını karşılamak amacıyla mal veya hizmetlerin meydana getirilmesi işlemine denir. Üretim işlemi, fiziki bir malın üretimiyle ilgili olduğu kadar, aynı zamanda hizmet üretimiyle de yakından ilgili bulunmaktadır (Tekin, 2012).

Ekonomistler üretimi, bir fayda yaratma işlemi olarak tanımlarken mühendisler ise bir fiziksel varlık üzerinde onun değerini arttıracak bir değişiklik yapmayı veya hammadde veya yarı mamulleri kullanılabilir bir mamule dönüştürme olarak tanımlamaktadır (Kobu, 2010).

Üretim, bir başka tanımıyla, müşteri ihtiyaçlarını karşılamak için belirli girdilerin bir takım işlemlerden geçirilerek bir mal ya da hizmet halinde çıktıya dönüştürülmesine denir. Bu tanıma göre üretim sisteminin dört önemli unsuru bulunmaktadır. Bunlar; müşteri, girdi, işlem ve çıktıdır. Üretim sistemini meydana

getiren elemanların durumu ve aralarındaki ilişkiler aşağıda Şekil 1.1’de görülmektedir (Tekin, 2012).

Şekil 1. 1. Üretim İşleminin Yapısı ve Elemanları

Kaynak: Tekin, 2012

Üretimin temel amacı bir mamul veya hizmet yaratmaktır. Bunun gerçekleşmesi için üretim faktörleri denilen unsurların belirli şartlar ve metotlarla bir araya getirilmesi gerekir. Modern üretim çok sayıda bileşenden oluşmaktadır ancak ekonomistlerin yapmış olduğu kapsam açısından yeterli sayılabilecek ve basit sıralamaya göre üretim; toprak (veya hammadde kaynakları), işçilik (veya insan gücü kaynakları) ve sermaye faktörlerinin bileşimidir (Kobu, 2010).

1.2. ÜRETİM YÖNETİMİ

Üretim yönetimi, işletmenin elinde bulunan malzeme, makina ve insan gücü kaynaklarını belirli miktardaki ürünün istenilen kalitede, istenilen zamanda ve en düşük maliyetle üretimini sağlayacak biçimde bir araya getirilerek kullanılmasıyla ilgili işlemlere denir. Üretim yönetimiyle, kaynakların en etkin bir biçimde kullanılması, kayıpların en aza indirilerek verimli çalışması ve kalite yönünden istenilen seviyeye çıkarılması hedef alınır (Tekin, 2012).

İki yüzyılı aşkın bir süredir üretim ve işlemler yönetimi bir ülkenin ekonomik büyümesinde önemli bir faktör olarak yer almıştır. Üretim yönetiminin geleneksel görüşü, 18. yüzyılda Adam Smith’in işgücü uzmanlaşmasının ekonomik yararlarını

tanımlamasıyla başlamıştır. Adam Smith, işlerin alt kollarının tanımlanarak işgücünün daha kalifiye ve etkin olabilecek şekilde bu alt iş kollarına dağıtılması gerektiğini ortaya koymuştur. 20. yüzyılın başlarında F. W. Taylor, Adam Smith’in teorisini geliştirerek, bilimsel yönetim yaklaşımını geliştirmiştir. 1930 yılından itibaren geleneksel görüşe göre daha rağbet göre birçok teknik geliştirilmiştir. Üretim yönetimine yapılan katkılar hakkındaki kronolojik bilgiler Tablo 1.1’de yer almaktadır (Kumar ve Suresh, 2008).

Tablo 1. 1. Üretim Yönetimin Tarihsel Gelişimi

Yıl Katkılar Katkıyı Yapan

1976 Üretimde İşgücü Uzmanlaşması Adam Smith

1799 Değiştirilebilir Parçalar, Maliyet Muhasebesi Eli Whitney vd. 1832 Yeteneğe göre İşbölümü, Yeteneğe göre İş Atama,

Zaman Analizinin Temelleri Charles Babbage 1900 Bilimsel Yönetim, Zaman Analizi, İş Analizi Frederick W.

Taylor

1900 Hareket Analizi Frank B. Gilbreth

1901 Makine ve İşgücü için Çizelgeleme Teknikleri Henry L. Gantt 1915 Stok Kontrolü için Ekonomik Parti Büyüklüğü F. W. Harris 1927 İnsan İlişkileri, Hawthorne Çalışmaları Elton Mayo 1931 Ürün Kalitesinde İstatistiksel Sonuçların Kullanımı,

Kalite Kontrol Grafikleri W. A. Shewart 1935 Kalite Kontrolünde İstatistiksel Örnekleme Kullanımı:

Muayene Örneklem Planları

H. F. Dodge & H. G. Roming 1940 II. Dünya Savaşında Yöneylem Uygulamaları P. M. Blacker vd.

1946 Dijital Bilgisayar John Mauchlly ve J.

P. Eckert

1947 Doğrusal Programlama G. B. Dantzig,

Williams vd. 1950 Matematiksel Programlama, Doğrusal ve Olasılıksal

Süreçler

A. Charnes, W. W. Cooper vd.

Yıl Katkılar Katkıyı Yapan

1951 Büyük Ölçekli Hesaplamalar İmkan Sağlayan Ticari

Dijital Bilgisayarlar Sperry Univac

1960 Örgütsel Davranış L. Cummings, L.

Porter

1970

İşlemlerin Tüm Strateji ve Politikalarla Bütünleştirilmesi, Üretimde, Çizelgeleme ve Kontrolde, Malzeme İhtiyaç Planlamasında (MRP)

Bilgisayar Uygulamaları

W. Skinner, J. Orlicky ve G.

Wright

1980 Japonya’dan Kalite ve Verimlilik Uygulamaları: Robotlar, CAD-CAM

W. E. Deming ve J. Juran

Kaynak: Kumar ve Suresh, 2008

1930’lardan 1950’lere kadar, Üretim Yönetimi kavramı kabul edilebilir bir terim olmuştur. Bu dönemde, Adam Smith’in çalışmalarının geniş kitleler tarafından bilinir hale gelmesiyle, yöneticiler üretimde ekonomik etkinliği sağlayacak teknikler geliştirmeye odaklanmışlardır. Çalışanlar, gereksiz hareketleri elemin edilerek daha yüksek etkinlik kazanmak için detaylı olarak incelenmiştir. Yine bu dönemlerde hem sosyal bilimler hem de mühendislik bilimleri üretimi ve üretimin aşamalarını incelemiş ve analiz etmişlerdir (Kumar ve Suresh, 2008).

Taylor’un bilimsel yönetim kuralları (Dal, 2011):

İş analizlerinde parmak hesabi yerine bilimsel yöntemlerin kullanılması,

Çalışanların seçme, eğitim ve yerleştirilmesinde sistematik yöntemlerin uygulanması,

Çalışan ile yöneten arasında sağlam temellere dayanan işbirliğinin kurulması,

İş yükünün çalışanlar arasında dengeli, adil ve uygun biçimde bölünmesi, şeklinde

özetlenebilir.

1970’li yıllarla birlikte iki belirgin değişiklik olmuştur. Bu değişimlerden en belirgin olanı; Üretim Yönetimi kavramı yerini yeni ve daha kapsayıcı bir kavram olan İşlemler Yönetimi’ne bırakmıştır. Kavramın “Üretim”den “İşlemler”e evrilmesinin sebebi ise hizmet sektörünün önceden olmadığı kadar önemli bir hal almasıyla Üretim Yönetimi’nin sadece imalat sektörünü değil hizmet sektörünü de içine alacak şekilde genişlemesi olmuştur. 1970’li yıllardaki diğer önemli değişim ise yönetim uygulamalarında analizden ziyade sentez kavramının önem kazanmaya başlaması olmuştur (Kumar ve Suresh, 2008).

Çok genel olarak, üretim işlemler yönetiminin amacı, “işletme başarısını sürekli olarak arttırmak ve yetenekleri sürekli olarak geliştirmek suretiyle, müşterilere devamlı artan değer sunmak” şeklinde tanımlanabilir (Üreten, 1999).

1.3. ÜRETİM SİSTEMLERİ

Üretim sisteminin temel öğeleri; girdiler, kaynakların mal ve hizmetlere dönüştürülme işlemi olan dönüşüm süreci, dönüştürülen ürünlerin elde edilmesi yani çıktılar ve sistemde ki hatalara anında fark edilip müdahale edilmesiyle oluşan geri bildirim sürecidir.

Her sistem bir etkili bileşenlerin bir koleksiyonudur. Her bileşen kendi başına bir sistemin ayırt edici özelliğidir. Bir sistemin hedefi, daha büyük bir sistemin daha büyük bir sistemin hedefine ulaşmak için diğer bileşenleri birbirine harmanlayarak yeni bir ürün elde etmek için kullanılır (Riggs, 1987).

Üretim sistemleri, aşağıdaki unsurları, işletme politikaları doğrultusunda en uygun biçimde gerçekleştirmeyi amaçlamaktadırlar (Dal, 2011).

1. Çıktı miktarı,

2. Maliyetler (malzeme, emek, dağıtım, stok, vs.),

4. Kalite ve mamul güvenirliği,

5. Zamanında teslim etme,

6. Yatırımlar (varlıkların dönüşümü),

7. Ürün değişimine uyum kabiliyeti, esnekliği,

8. Miktar değişimine uyum kabiliyeti, esnekliği.

Üretim sistemlerini, üretim yöntemine (Birincil Üretim, Analitik Üretim, Sentetik Üretim, Fabrikasyon Üretim, Montaj Üretimi), mamul cinsine (Demir çelik Üretimi, Tekstil Mamullerin Üretimi, Elektronik Mamuller Üretimi, vb.), mamul miktarına veya üretim akışına (Siparişe göre Üretim, Parti Tipi Üretim, Sürekli Üretim, Proje Tipi Üretim) göre sınıflandırılmıştır. Bu sınıflandırma hemen hemen her tip üretimi kapsayacak kadar geniş bir sınıflandırmadır (Kobu, 2010).

1.4. ÇAĞDAŞ ÜRETİM SİSTEMLERİ

İşletmelerin giderek küreselleşen teknoloji ağırlıklı rekabetçi bir dünyada yaşayabilmeleri onların üretim sistemlerinde de yeni yöntem ve teknikleri kullanmaya yöneltmiştir. Bu nedenle pek çok işletme kitle üretimiyle oluşan ölçek ekonomilerinden uzaklaşarak düşük maliyetlerle mal ve hizmetlerle çeşitlilik sağlayan müşteri istekleri doğrultusunda üretim tekniklerini benimsemektedirler. Ortaya çıkan yeni sistemlerde ana ilke üretim esnekliği olmuştur. Ortaya çıkan yeni sistemlerin en önemli özelliği, sadece bir ürün değil birçok ürünü üretebilecek teknolojilerin kullanılmasıdır. Esnek üretim, Tam zamanında Üretim, vb. uygulamalar bu gelişmeler sonucu ortaya çıkmıştır (Eleren vd., 2003).

Yüksek ve üretim teknolojilerindeki değişimler Bilgisayar Bütünleşik Üretim (CAM), Tam Zamanında Üretim (JIT) ve Toplam Kalite Yönetimi (TKY) gibi ileri üretim ve yönetim tekniklerinin oluşmasına sebebiyet vermiştir. (Lazol ve Eker, 2008).

Bilgisayar ve iletişim teknolojisindeki gelişmeler dünya ticaretinde hizmet sektörünün payının artırmış üretim faktörleri arasına bilgi faktörünün de eklenmesine neden olmuştur. Bilgi toplumundaki geçiş, bilgi teknolojisindeki gelişmelerle mümkün olmuştur. Bilgi toplumunda gelişen olayları takip edebilmek bilgi teknolojilerinin hızlı gelişimi sayesinde olmaktadır.

Teknolojideki hızlı değişme ve gelişmeler, üretim metot ve sistemlerini de hızla değiştirmektedir. Bu değişme ve gelişmeye bağlı olarak üretim de, yeni teknolojileri ve üretim sistemlerini kullanmaktadır. (Kişioglu vd., 2004)

Hücresel İmalat Sistemleri, Esnek Üretim Sistemleri, Tam Zamanında Üretim Sistemleri ve Bilgisayar Bütünleşik Üretim Sistemleri başlıca modern üretin sistemlerindendir.

1.4.1. Hücresel İmalat Sistemleri

Hücresel İmalat Sistemi (Cellular Manufacturing System), benzer imalat karakteristiklerine sahip belirli bir parçalar grubunun (parça ailesi) tamamen imalatı için işlem, insan ve özellikle makine grupların oluşturulduğu sistemlerdir. Hücredeki tesis ve birimler, hücre içine giren tüm parçaları kendine yeter seviyede imal etmek üzere organize edilmiştir. Böyle bir yaklaşım, küçük bir sistemin etkin ve denetlenebilir olma özelliğini büyük bir sisteme yansıtmak amacını taşır. Bu amaç, büyük sistemin içinde birbirinden bağımsız hücreler oluşturma şeklinde gerçekleşir. Böylece tüm sistemin karmaşıklığı yerine oluşturulan hücrelerin problemleri ile uğraşılır (Tanrıtanır, 1995).

Hücresel üretim sistemi, süreç tipi üretimin esnekliğini ve akış tipi üretimin yüksek performansını bir araya getirmeyi amaçlayan bir üretim sistemi olarak geliştirilmiştir. Hücresel üretim sisteminde temel amaç, ürünlerin işlem benzerliklerinden faydalanarak bağımsız üretim hücreleri oluşturmaktır. Hücreler genellikle birbirine benzer parçalardan oluşan bir parça ailesi ve fiziksel olarak birbirine çok yakın olarak yerleştirilmiş değişik makinelerden oluşmaktadır (Tekin, 2012).

Hücresel imalatta önemli noktalardan bir tanesi, stok kontrolü yerine akış kontrolü sağlanmasıdır. Akış kontrolü için temelde iki yaklaşım vardır: Birincisi satış tahminlerine dayalı geleceğe yönelik planlamanın üretimde itici rol oynadığı "itme Sistemi (Push System)"dir. İkincisi ise, bir sürecin işini bitirdiğinde kendisinden önceki süreçten malzeme sipariş ettiği ve aldığı "Çekme Sistemi (Pull System)"dir (Tanrıtanır, 1995).

1.4.2. Esnek Üretim Sistemleri

Esnek Üretim Sistemi; denetleyici bilgisayar kontrolü, otomatik malzeme elleçleme ve robotlar ya da diğer otomatik süreç ekipmanlarını içeren bir makineler grubudur. Yeniden programlanabilir kontrolörler sayesinde, bu sistemler birbirine benzer çok fazla sayıda ürün çeşidini üretmeye elverişlidir. Sistemler, üç ya da dört makineden oluşabileceği gibi bir düzineden fazla makineden de oluşabilir. Bu sistem, makinelerin bazıları otomasyonun faydalarından, bazıları da bireyselliğin ya da bağımsızlığın esnekliğinden yararlanılacak şekilde kesikli süreç gereksinimlerini yerine getirecek şekilde tasarlanmıştır. Esnek üretim sistemleri daha geleneksel yönetim metotları ile karşılaştırıldığında daha düşük işgücü maliyeti ve daha tutarlı kalite sağlamaktadır. Tam otomasyonlu sistemlere göre daha düşük sermaye yatırımı, daha yüksek esneklik ve göreceli olarak daha hızlı geçiş zamanı sağlamaktadır. Esnek Üretim Sistemi, yöneticilere siparişe göre üretim sisteminin esnekliğinden ve sürekli üretimin verimliliğinden yararlanma imkanı sunmaktadır (Stevenson, 1996).

Esnek Üretim Sistemlerinin kullanımı, doğrudan üretim ve montaj üretimde bulunan firmalar için geçerli olmaktadır. Sanayi işletmeleri esnek üretim sistemleriyle müşteri taleplerine uygun üretimde bulunur (Tekin, 2012).

1.4.3. Tam Zamanında Üretim Sistemleri (JIT: Just In Time)

Tam Zamanında Üretim (JIT) Japon üretim sisteminin en önemli unsurlarından biri olan stoksuz üretimdir. Bu felsefeye göre her şey tam da ihtiyaç duyulduğunda sipariş edilir, üretilir ve teslim edilir. Tam Zamanında Üretim ile kalite arasında kurulması gerekli olan bir bağlantı vardır. Her bir bileşen ya da ürün, tam zamanında ve her zaman hatasız olarak üretilmelidir. Ancak bu şekilde verimlilik sağlanabilir.

Bu felsefede israfa yer yoktur. Bu nedenle işgücü, malzeme ve ekipmanlar verimli bir şekilde kullanılır (Adam ve Ebert, 1986).

Tam zamanında üretim (JIT: Just In Time) felsefesi 1970’lerde Toyota firması tarafından geliştirilip uygulamaya başlanmıştır. JIT felsefesinin dayandığı görüşler şöyle özetlenebilir (Kobu, 2010):

Müşterinin istediği (sipariş ettiği) kadar üretilmelidir. Üretim hızı talep değişimlerine tam uymalıdır. Iskarta oranı hemen hemen sıfır olmalıdır. Hazırlık süreleri çok kısa olmalıdır.

İşçilik, malzeme ve kapasite kaybı sıfır olmalıdır.

İnsan gücünün eğitimine ve gelişmesine önem verilmelidir.

Tam Zamanında Üretim sistemi, bir firmanın tam zamanında üretim ilkelerinden yarar elde etmesini sağlayacak kaynakları, bilgi akışını ve karar kurallarını düzenleyen bir sistemdir (Krajewski vd., 2013).

JIT felsefesinin uygulandığı bir üretim sisteminin özellikleri şöyle sıralanabilir (Kobu, 2010):

1. Mamul Politikası: Pazar sınırlıdır. Az çeşit, çok miktar, düşük maliyet ve yüksek kalite öncelik taşır.

2. Kapasite Kullanımı: Son derece esnek, verim nispeten az.

3. Fabrika Düzeni: Sürekli akış, küçük alanlar ve taşıma uzaklıkları. 4. İşgücü: Değişik yeteneklere sahip esnek işgücü, ekip çalışması, işçiler

arasındaki sıkı işbirliği, etkin bir öneri sistemi, fertlerin sorumluluk taşıması, ödül sistemi.

5. Üretim Programları: Küçük parti hacimleri, bir modelden diğerine geçiş süresi çok kısa.

6. Stoklar: İş istasyonları arasında minimum stok, malzeme ve parça sipariş hacimleri çok küçük.

7. Tedarik Kaynakları: Az sayıda tedarik kaynağı, etkin haberleşme, zamanında teslim. Tedarik kaynakları firmaya yakın yerlerde.

8. Kalite: Çok düşük ıskarta oranı, seyrek muayene istasyonları, sürekli proses kontrolü.

9. Tamir-bakim: Basit tamir-bakim işçinin sorumluluğuna verilir, koruyucu bakım ağırlık taşır.

10. Üretim Kontrolü: İşçiye daha fazla sorumluluk verilir, kontrol işlemleri basit, fazla kayıt yok.

Tam Zamanında Üretim, aşağıdaki hedeflerin gerçekleştirilmesini amaçlamaktadır (Browne vd., 1996): Sıfır Hata Sıfır Hazırlık Zamanı Sıfır Stok Sıfır Malzeme Taşıma Sıfır Arıza Sıfır Temin Zamanı Bir Parti Büyüklüğü

1.4.4. Bilgisayarla Bütünleşik Üretim Sistemleri

Bilgisayar Bütünleşik Üretim Sistemi, tüm bileşenler kesinlikle gerekli olmamakla birlikte, mühendislik tasarımı, esnek üretim sistemleri, üretim planlama ve kontrol gibi geniş bir aralıktaki üretim faaliyetlerinin bilgisayar sistemlerinin bütünleştirmesi ile birbirine bağlandığı bir sistemdir. Örneğin; Bilgisayar Bütünleşik Üretim, iki ya da daha fazla esnek üretim sisteminin sunucu bir bilgisayar tarafından birbirine bağlanması kadar basit olabilir. Daha kapsamlı bir sistem ise çizelgeleme, satın alma, stok kontrolü ve dağıtım gibi faaliyetleri birbirine bağlayabilir. Aslına bakılırsa Bilgisayar Bütünleşik Üretim Sistemi, örgütün diğer alanlarından gelen bilgilere üretim departmanıyla entegre eden bir sistemdir. Bilgisayar Bütünleşik Üretim Sistemi kullanımının ana hedefi; müşteri siparişlerine ve/veya ürün değişikliklerine daha hızlı cevap vermek, hızlı üretimi sağlamak ve en direkt işgücü

maliyetlerini azaltmak için örgütün çeşitli bileşenlerini birbirine bağlamaktır (Stevenson, 1996).

1.5. ÜRETİM PLANLAMASI

Üretim planlaması, gelecekteki üretim işlemlerinin ve miktarlarının sınırlarını ve düzeylerini belirleyen bir fonksiyondur. Üretim planlaması, işletmenin mevcut kaynaklarını rasyonel olarak kullanarak istenilen kalitede ürünlerin üretilebilmesi konusunda karar alma işlemidir. Başka bir ifadeyle üretim planlaması, işletmenin üretim faaliyetlerinin istenilen miktar, kalite, yer, zamanda; kimler tarafından nasıl, ne şekilde ve ne zaman yapılacağına ilişkin çalışmalardan meydana gelmektedir (Tekin, 2012).

Üretim planlaması; istenilen zaman da, nicelikte ve kalitede mal ve hizmet üretiminin sağlanması ve işlemlerin uygulamaya konulması için konunun kurumsal yanının yazılı, grafiksel ve matematiksel olarak hazırlanması biçiminde tanımlanabilir (Demirdöğen, 2004).

Üretim planlaması, firmalara daha iyi müşteri hizmetleri, daha düşük stok, daha kısa teslim zamanı ve üretim oranlarında istikrar sağlayan ve üst yöneticilere işleri daha iyi yürütüp yönlendirme olanağı sağlayan bir süreçtir. Bu süreç, talebi karşılamak için gerekli olan üretim ve hizmet aktivitelerini koordine etmek için tasarlanmıştır. Bu üretim planlama süreci; satış, dağıtım, lojistik, üretim, finans ve ürün geliştirme arasında bir takım çalışmasını gerektirmektedir. Bu planlama süreci sayesinde, firmalar arz ve talebi dengede tutabilmektedirler (Jacops ve Chase, 2008).

Üretim planlaması yapılırken tüm departmanlar için işe yarayacak bir plan oluşturmak amacı ile bilgi girdileri sağlanır. Şekil 1.2’de her bir fonksiyon alanından gelen girdiler listelenmektedir. Planın iyi uygulanabilir bir plan olmasını sağlamak için bu girdiler dikkate alınmalıdır. Bu koordinasyon, müşteri talepleri ile tedariği en iyi şekilde dengelemek için tedarik zinciri boyunca hizmet, malzeme ve bilgi akışının senkronize olmasına yardımcı olur (Krajewski, 2013).

Şekil 1. 2. Fonksiyonel Alanlardan Üretim Planlarına Kadar Yönetsel Girdiler

Kaynak: Krajewski, 2013

Üretim planlarının hazırlanmasında aşağıdaki işlemlerin sırasıyla yerine getirilmesi gerekir (Tekin, 2012):

a) Üretim planının kapsayacağı zaman aralığı tespit edilir. b) Ekonomik stok düzeyleri hesaplanır.

c) Talep tahminleri yapılır.

d) Üretim planı dönemi başındaki ve sonundaki stok miktarı tespit edilir. e) Planlama dönemi başındaki ve sonundaki stok miktarları arasındaki

fark bulunur.

f) Planlama dönemi içinde üretilmesi gerekli toplam miktar hesaplanır. g) Üretilmesi gerekli miktar planlama dönemlerine dağıtılır.

Üretim planlama ve kontrolü; planlama, hareket ve kontrol aşamaları olmak üzere 3 aşamadan oluşur (Kumar ve Suresh, 2008).

Şekil 1. 3. Üretim Planlaması ve Kontrolünün Aşamaları

Kaynak: Kumar ve Suresh, 2008

Şekil 1.3’te yer alan üretim planlama ve kontrol aşamalarının ilk adımı planlama aşamasıdır. Planlama aşamasının ilk adımı öncelikli planlama ya da üretim öncesi planlama aşamasıdır ve bu aşamada ürün geliştirme, ürün tasarımı, tahminleme, bütünleşik planlama, ana çizelgeleme ve malzeme ihtiyaç planlaması işlemleri yapılırken planlama aşamasının ikinci adımı olan aktif planlama aşamasında süreç planlama, rotalama, malzeme planlama, araç-gereç planlama, yükleme ve çizelgeleme faaliyetleri yapılır. Üretim planlama ve kontrolünün ikinci aşaması ise hareket aşamasıdır. Hareket aşamasının en önemli adımı üretime sevkiyat aşamasıdır ve bu aşamada işçiye ürün üretime başlama emri verilir. Üretim planlama ve kontrolünün üçüncü ve son aşaması ise kontrol aşamasıdır. Kontrol aşamasının alt adımlarından olan süreç raporlama aşamasında üretim aşamasına dair veriler toplanarak işlenir ve analiz edilerek raporlanır. Diğer alt adım olan düzeltici faaliyet aşamasında ise beklenmedik durumlara karşı önlemler alınır ve çizelgeleme esneklikleri ve modifikasyonları, kapasite modifikasyonları, üret ya da satın al kararları, iş hızlandırma gibi opsiyonlar planlamaya dahil edilir.

1.5.1. Üretim Planlamasının Önemi

Üretim planlaması, üretim sistemlerinin gelişmesine paralel olarak daha çok önem kazanmaya başlamıştır. Modern bir işletmede, üretim planlamasının ön plana çıkmasını sağlayan faktörler şu şekilde sıralanabilir (Tekin, 2012; Kobu, 2010):

İşletmedeki faaliyetlerle ilgili koordinasyon zorluğu

İşletmeler arasındaki ilişkilerin gelişmesi ve rekabet durumu Üretim sistemlerinin yoğunluğu ve karışıklığı

Tüketici zevk ve tercihlerindeki değişmeler

Teknoloji vb. sebeplerle hizmet, kalite ve fiyat rekabetinin artması Tedarik ve dağıtım faaliyetlerinin geniş bir alana yayılması

İşletmenin ekonomik üretim düzeyinde faaliyette bulunmasını sağlamak amacıyla; malzeme, hammadde, makina saati ve işgücü kayıplarının minimum düzeye indirilmesinin sağlanması

Üretim planlama ve kontrolünün ana fonksiyonları aşağıdaki gibidir (Roy, 2005):

Siparişleri sisteme öncelikli planda yer aldığı şekilde aktarır. Belirli bir iş istasyonuna işlerin atamasını yapar.

Sipariş için hangi işlemlerin hangi öncelikle sıralanacağı bilgisini sağlar.

Üretimdeki gecikme sürelerini izleyerek ve gerektiğinde işleri hızlandırarak kontrol etmeyi sağlar.

Özet, hurda, yeniden işleme ve diğer raporlar yardımıyla işlerin öncelik durumlarının denetlemesini sağlar.

İş yükü ve kapasite karşılaştırması yaparak girdi/çıktı raporları yardımıyla tesislerin kapasite durumlarının denetlenmesini sağlar.

1.5.2. Üretim Planlamasının Amacı

Üretim planlamasının temel amacı, belirli bir ürünün üretimini istenilen miktarda ve nitelikte gerçekleştirmektir. Bunun sağlanabilmesi, gerekli üretim

faktörlerinin yeterli miktarda ve uygun zamanda tedarik edilmesiyle ile mümkün olur. Üretimi düşünülen ürünün nitelikleri ve miktarı; hammadde, malzeme, işgücü ve sermaye maliyetleri gibi üretim faktörleriyle doğrudan ilgili olmaktadır (Tekin, 2012).

Üretim planlama aşağıdaki işlevleri yerine getirir (Demirdöğen ve Güzel, 2009):

Siparişlerin veya malların müşterinin istediği zaman da teslim edilmesini sağlamak.

Gerek tamamlanmış mallara gerekse yarı işlenmişlere ilişkin stok düzeyinin istenilen nicelikte ayarlanarak, üretim sürelerinin olanaklı olduğu üzere kısaltılması ve müşteri isteklerine kısa zaman da cevap verilmesi.

Üretim programının esnek tutularak birden gelebilecek ilginç ve kazançlı işlerin döneme sokulması olanağının yaratılması

Üretimin akışını sağlayacak materyal tamamlama işinin zamanında, ekonomik olan maliyetle ve optimum stok mevcuduyla sağlanması Satış düzeyine paralel olarak üretim ve stok düzeyinin gerekli

durumlara göre düzenlenmesi

Uzun süreli üretim planlarının hazırlanmasında kullanılacak geçerli ve pratik bazları sağlam olan esasların göz önünde tutulması, bu arada mevcut kaynakların tam bir stokunun yapılması

Elde mevcut bulunan üretim kaynaklarının ve olanaklarının en iyi biçim de kullanılması, çalışmaların en az giderle gerçekleştirilmesi, istenilen kalite ve niceliğe kısa bir sürede ulaşılması ve en verimli sonucun alınması.

Üretim planlamasının iki maçı vardır (Russell ve Taylor, 2011):

1. Kaynakların dağıtımı için şirket genelinde bir oyun planının oluşturulması ve

Üretim planlamasının amacı, üretim sürecinde yapılmakta olan faaliyetleri minimum maliyetle gerçekleştirerek, zamanında; tüketici taleplerine uygun, kaliteli üretim yaparak tüketici taleplerini karşılamaktır. Üretim planlamasının bu amaçlan sağlayabilmesi için öncelikle aşağıda alt amaçlan yerine getirmesi gerekir (Tekin, 2012):

Hammadde, yardımcı malzeme ve işletme malzemesini üretim yapabilmek üzere istenilen miktar, zaman ve yerde hazır bulundurmak üzere planlama çalışmaları yapılmalıdır.

Mevcut makina, araç-gereç ve teçhizatı verimli bir şekilde kullanarak iş akışı ve iş sıralamasını gerçekleştirerek daha ekonomik bir üretim yapılması sağlanmalıdır.

Pazarlama araştırmasıyla elde edilen bilgilere göre istenilen miktar ve kalitede üretim yaparak, tüketicilerin ihtiyacı tam olarak karşılanmalıdır.

İşgücü kullanım verimliliğini artırarak üretim yapılması sağlanmalıdır. Üretim sistemiyle alt sistemler, öteki sistemler ve bölümler arasında

bilgi alışverişini sağlamak üzere bir iletişim sistemi kurulmalıdır.

Bütün siparişleri karşılayabilmek amacıyla zamanında yeterli üretim yapılması sağlanmalıdır.

İşletmenin ürün stokları pazarın ihtiyacını karşılayacak düzeyde tutulmalıdır.

Ürünün dağıtımı ve kalite kontrolü için bilgi sistemi kurulması sağlanmalıdır.

1.5.3. Üretim Planlamasının Kapsamı

Üretim planlaması, talep tahminleri ve siparişlere göre istenilen özelliklerde ve miktarda üretimi gerçekleştirebilmek amacıyla yapılan planlama faaliyetleridir. Üretim planlama faaliyetleri üç konuyla ilgilidir (Tekin, 2012):

2. Üretim sürecinde yapılacak olan işlerin iş akımı şemalarının çizilmesi ve yükleme yapılması.

3. Üretim kontrolü, stok kontrolü ve makinalara malzeme ihtiyaç planlaması

Üretim planlama, talep ve tedarik planlarının bütünleşik seviyeden kısa vadeli çizelgeleme seviyesine kadar dengede olmasını sağlama sürecidir (Krajewski, 2013).

Üretim kontrol sistemleri aşağıdaki aşamaların birbirini takip etme durumuna göre planlanır (Tekin, 2012):

a) Uzun dönemli planlama b) Kısa dönemli planlama c) Üretim planlaması d) Üretim

e) Dağıtım f) Kontrol

1.5.4. Bir Üretim Planının Hazırlanmasında Uyulması Gereken Prensipler

Bir üretim planının hazırlanmasında uyulması gereken prensipler;

a) Uygun planlama periyodunun seçimi,

b) Uygun mamul gruplarının oluşturulması,

c) Kısıtlayıcı faktörlerin bilinçli olarak hesaba katılması

şeklinde ifade edilebilir. Bu prensiplere göre hazırlanacak bir üretim planı, belirli zaman aralıklarındaki üretim miktarını, imalatın plana uygun yürümesini kontrol edecek araç ve yöntemleri ve tüm fabrikayı kapsayan iş yükü dağıtım düzenini belirleyen bir araç olur. Üretim planları, bir yandan tezgâh başındaki işçiye o gün ne yapacağını bildiren iş emirlerinin temel malzemesini oluştururken, diğer yandan her düzeydeki yöneticiye yol gösteren bir kontrol aracı niteliğini taşır (Kobu, 2010).

Bir üretim sisteminin verimliliği bilinçli ve duyarlı biçimde hazırlanmış etkin programlarla önemli ölçüde artar. Bu gerçeğin işletmelerce çok iyi bilinmesine karşın işletmelerde planlama ve programlama işleminin gereği gibi yürütülmedi sıkça görülmektedir. Bunun nedeni programlama faaliyetinin sanıldığı kadar kolay olmamasıdır. Üretim programlama faaliyetini basitleştirmek için alınacak önlemler şunlardır (Kobu, 2010):

a) Malzeme çeşidi sayısı azaltılır. Stok kontrolündeki ABC sistemine benzer bir yaklaşımla az gelir getiren çeşitler elimine edilir.

b) Mamulleri oluşturan parça sayısı ve çeşidi azaltılır. Bunun için tasarım mühendisliği ile işbirliğini yapılır, standardizasyona gidilir.

c) Eldeki makineler tek tipe düşürülmeye çalışılır.

d) İnsan gücü kapasitesinin esnek bir yapıya kavuşturulması için işçilerin teknik eğitimine önem verilir.

e) Bazı işlerin dışarıda yaptırılması olanakları araştırılır.

f) ABC stok kontrolüne benzer bir yöntemle işçilik ve makine zamanı bakımından ağırlığı fazla olan işler ayrılır. Bu grubun programlanmasında daha titiz davranılır.

g) Satış ve pazarlama departmanları ile sıkı işbirliği yapılarak bazı siparişlerin ertelenmesi ya da diğerleri ile değiştirilmesinin olanakları araştırılır.

1.5.5. Üretim Planlamayı Etkileyen Faktörler

Şekil 1.4’te, üretim planlama çevresini oluşturan iç ve dış faktörler yer almaktadır. Genellikle dış çevre üretim planlamacının direkt kontrolü dışındadır ama bazı firmalarda kontrol altına alınabilir. Pazarlama ve üretim yönetimi arasındaki işbirliği sayesinde, talebin düşük olduğu dönemlerde yeni talep oluşturmak için promosyon faaliyetleri ve fiyat düşürme yolu kullanılabilir. Talebin yoğun olduğu dönemlerde ise firmanın tam kapasitede üreteceği ürün ve hizmetlerden sağlanacak geliri artırmak için promosyon faaliyetleri azaltılabilir ve fiyat yükseltilebilir. Ancak bu iki opsiyon talebi kontrol etmek konusunda yetersiz ve sınırlı kalabilmektedir. Üretim planlamacı, pazarlama bölümünün tahmin ettiği satış projeksiyonları ve

siparişleri baz alarak ve iç faktörleri değiştirerek üretim planını oluşturur (Chase vd., 2001).

İç faktörler ise kontrol edilebilirliklerine göre farklılık gösterir. Mevcut fiziksel kapasite (fabrika ve teçhizat) genellikle kısa vadede sabit olmaktadır ve her zaman arttırılamayabilir. Sendika anlaşmaları ise sıklıkla iş gücü değişikliklerinde yapılabilecekleri engel olmaktadır. Üst yönetim stoklara ayrılabilecek sermayenin miktarını sınırlandırabilir. Yine de bu faktörlerin yönetiminde bazı esneklikler vardır ve üretim planlamacılar bir veya daha fazla üretim planlama stratejisi uygulayabilirler (Chase vd., 2001).

Şekil 1. 4. Üretim Planlama Sistemi İçin Önemli Girdiler

Kaynak: Chase vd., 2001

Bir üretim programının hazırlanmasında göz önüne alınacak noktalar şunlardır (Kobu, 2010):

Değişik mamuller için hazırlanan programlar Fabrikanın çeşitli departmanlarının kapasiteleri Departman verimleri

Tamir-bakım planları Tatil ve izinler Devamsızlık

Fabrikanın o ana kadar yapmış olduğu sözleşmeler Malzeme tedariği

1.5.6. Üretim Planlama Stratejileri

Üretim planı hazırlanırken üç strateji arasından en ekonomik olanın seçilmesi söz konusudur. Bunlar (Kobu, 2010; Krajewski, 2013):

1. Talebi İzleme Stratejisi (Chase Strategy): Üretim hızı talebe eşittir ve stok düzeyi sıfırdır. Buna karşılık üretim hızı değişmelerinde yapılan hazırlık, işe alma ve işten çıkara işlemlerinin maliyetleri vardır. Arz ve talebi eşitlemek için iş gücünün normal çalışma saati kapasitesini çeşitlendirmek için hiçbir stok yatırımı, fazla mesai veya eksik mesai gerektirmez. Bunun dezavantajları sürekli iş gücü seviyesinde ayarlama yapmanın yarattığı masraf, iş gücünün potansiyel yabancılaşması ve iş gücünde yapılan sürekli değişiklikler nedeniyle üretkenlik ve kalite kaybıdır.

2. Sabit Üretim Hızı Stratejisi (Level Strategy): Planlama dönemi boyunca üretim hızı sabit tutulur. Talep ile üretim arasındaki farklar stok bulundurma ya da bulundurmama maliyetlerine yol açar. Bu stratejinin avantajı kolay planlama, sıfır hazırlık, sıfır işe alma ve sıfır işten çıkarma maliyetleridir. Sabit iş gücü sayısı çeşitli yollarla belirlenebilir: Yöneticiler yoğun olan dönemlerde ortaya çıkabilecek fazla mesai kullanımını minimum düzeye indirmek için geniş bir iş gücü bulundurmayı tercih edebilirler. Alternatif olarak, daha az bir iş gücü bulundurmayı tercih edebilirler ve yoğun dönemlerde büyük ölçüde fazla mesai yapma yoluna gidebilirler.

3. Karma Strateji (Mixed Strategy): İlk iki stratejinin sakıncalarını dengelemek için orta yol izlenir. Örneğin, üretim hızı talebe göre her ay yerine üç ayda bir değiştirilir. İzleme stratejisi sadece çalışanların işe

alınması ve işten çıkarılması ile sınırlıdır. Sabit üretim stratejisi ise fazla mesai, eksik mesai ve izin çizelgeleri ile sınırlıdır. Karma strateji ise yarı zamanlı işçiler, taşeronlar, geciken siparişler ve yok satmalar da dahil olmak üzere tüm seçeneklere açıktır.

1.5.7. Dönemler İtibariyle Üretim Planlaması

Üretim planlamasında kullanılan teknikler, insan gücü planlama gibi konular planlama zaman aralığıyla yakından ilgili bulunmaktadır. Üretim planlama sürecinde zaman aralığının bilinmesi gerekir. İşletmenin içinde bulunduğu sanayi kolu, işletmenin büyüklüğü ve talebin mevsimlik olması gibi faktörler işletme zaman aralığını etkilemektedir. İşletmenin talebinin mevsimlerden etkilenmesi durumunda planlama zaman aralığı mevsimlik değişimlere uygun olarak planlanmalıdır. İşletmenin tekstil sanayinde meşrubat ve gıda sanayinde faaliyet göstermesi talebin mevsimlere bağlı özelliklerini ortaya koymakta olup, zaman aralığının mevsimlik değişimleri en iyi şekilde yansıtması gerekir. Planlama zaman aralığının seçiminde işletme içi faktörler ve işletme dışı faktörler dikkate alınmalıdır. Planlama zaman aralığı;

a) Uzun süreli planlama b) Orta süreli planlama c) Kısa süreli planlama

olmak üzere başlıca üç grupta toplanmaktadır (Tekin, 2012).

1.5.7.1.Uzun Dönemli Üretim Planlaması

Uzun süreli planlama genel olarak bir yıldan fazla dönemi dikkate alarak işletmenin mevcut üretim faktörlerine ilişkin yatırım kararlarıyla ilgili düzenlemeleri öngörmektedir. Uzun süreli planlar genellikle beş yıllık süreyi kapsamaktadır. İşletmenin işyeri düzenleme, fabrika binası inşaatı, teknoloji seçimi, makina ve işgücü seçimi gibi kararları uzun süreli planlamaya göre alınır. Bu tür kararların ayrıntılı bir analiz işlemine tabi tutularak değerlendirilmesi gerekir. Uzun süreli planlamayla ilgili kararlarda bir yanlışlık yapılması durumunda bu kararların, orta ve

kısa süreli planlamayla düzeltilebilmesi mümkün olmamaktadır. Uzun süreli planlama, zaman aralığı olarak uzun dönemi kapsadığı için bu planlama kararlarının doğruluk derecesi, kısa ve orta süreli planlama kararlarına göre daha düşük olmaktadır. Uzun süreli planlamanın temel yatırım kararlarıyla ilgili olması nedeniyle bu tür planlamanın işletmenin geleceği açısından önemi büyüktür (Tekin, 2012).

Uzun dönemli planlama, işletme için büyük miktarlarda sermaye harcamasını gerekmektedir. Ayrıca zaman ve yer koşullarında meydana gelen değişiklikleri uzun süreli planlar üzerinde yapmak çok zordur. Örneğin, uzun süre planlama kapsamına giren fabrika yeri seçimi ve bina seçimi, fabrika düzenlemesi, makine ve araç-gereç seçimi, işgücü seçimi gibi kararlar yanlış alınmışsa, bunu kısa ve orta vadede değiştirmek çok zordur (Özgen, 1987).

1.5.7.2.Orta Dönemli Üretim Planlaması

Orta süreli planlamada, uzun süreli planlamaya göre yapılması gerekli işlemlerin uygulanması öngörülmektedir. Bu durumda uzun süreli planlama amaçlarına uygun olarak orta süreli planlama yapılmaktadır. Orta süreli planlama dönemi bir ile üç yıllık dönemi kapsamakta olup genellikle işletmenin bir yıllık faaliyet dönemi orta süreli planlamaya göre ifade edilir. Üretim dönemlerinin uzunluğu işletmeden işletmeye değişmekle birlikte genellikle üretim dönemi bir yıllık dönem olarak dikkate alınır (Tekin, 2012).

Orta dönemli üretim planlarında uygulanabilecek üç farklı strateji seçeneği bulunmaktadır. Bunlar (Özgen, 1987);

Üretim hızını sabit tutmak: Bu stratejide stok maliyetinin ve miktarının artması göze alınarak, talepteki dalgalanmalar stoktan karşılanmaktadır.

Üretim hızını talebe göre değiştirmek: Üretim hızı ve miktarı talepteki mevsimsel, düzenli ya da düzensiz dalgalanmalarla uyumlu olacak şekilde değiştirilmektedir. Böylelikle stok maliyetleri azalmakta,

buna karşılık üretim ve işe alma veya işten çıkarma maliyetleri yükselmektedir.

İki seçeneğin birleşimi: Üretim hızını genellikle sabit tutmak ancak, stoklar aşırı yükseldiğinde üretim hızını düşürmek veya stoklar minimum stok düzeyine indiğinde üretim hızını yükseltmek şeklindedir.

1.5.7.3.Kısa Dönemli Üretim Planlaması

Kısa süreli planlama durumunda aylık, haftalık ve günlük üretim plan ve programları yapılmakta olup, orta süreli planlamaya göre tespit edilen faaliyetlerin ayrıntılı olarak uygulanması sağlanır (Tekin, 2012).

1.5.7.3.1. Ana Üretim Programı

Son (nihai) ürünün üretilmesi için yapılan programdır. Ana üretim programının girdileri bütünleşik üretim planı, son ürün için talep tahmini, stok durumu ve mevcut kapasite düzeyidir. Bütünleşik üretim planı ürün gruplarının temeline dayanırken ana üretim programı tek bir son ürün için geliştirilmiştir. Ana üretim programı, her bir son ürünün ne zaman ve ne miktarda üretileceğini belirten zamana dayalı bir plandır (Yüksel, 2013).

Ana üretim programı, her bir ürün için müşteri siparişleri ve talep tahmini dikkate alınarak hazırlanan ve her bir nihai üründen haftalık bazda ne kadar üretilmesi gerektiğini gösteren bir plandır (Adam ve Ebert, 1986).

Ana üretim programının amacı ürün gruplarında yer elan her bir ürün için talebi karşılamaktır. Bu daha detaylı planlama ürün gruplarını ürünlere ayrıştırarak her bir ürünün ne zaman üretilmesi gerektiğini gösterir. Ana üretim programı pazarlama ve üretim arasında önemli bir bağlantı görevi görür. Bu plan, gelen her bir siparişin üretimin ve teslimatını ne zaman yapılacağını gösterir (Kumar ve Suresh, 2008).

Ana Üretim Programı kısa süreli planlama olduğundan aylık olarak güncellenebilir. Ayrıca;

1) Yeni siparişlerin etkilerini değerlendirmek,

2) Siparişler için teslim tarihlerini belirlemek,

3) İş problemleri ile ilgili:

a) Üretim gecikmeleri veya gecikmiş hizmetleri, satın alınan malların etkilerini,

b) Tedarik veya kapasitenin ne zaman yetersiz olduğunu dikkate alarak çatışmaların

ortaklaşa çözümlemesini sağlamak için kullanılır (Stevenson, 1996).

Bir üretim programının hazırlanmasında sırasıyla aşağıdaki aşamalar izlenmektedir (Kobu, 2010):

1. Bilgi Toplama:

a. İşlem sıraları, tezgahların özellikleri, kalıplar ve diğer gereçler, b. İşlemlere ait zaman standartları.

2. Sistemin Kurulması:

a. Çalışma takviminin düzenlenmesi,

b. Programlama karar kurallarının belirlenmesi. 3. Programlama Yönteminin Seçilmesi:

a. İleri yönlü programlama, b. Geri yönlü programlama. 4. Programın Hazırlanması:

a. İşlem sürelerinin hesaplanması,

b. İşlemler arası geçiş sürelerinin belirlenmesi, c. Toleransların eklenmesi.

Ana üretim programının talebin tahmini değil, üretilecek ürünün ne olduğunun bir belgesi olduğu unutulmamalıdır (Heizer ve Render, 2011).

1.5.7.3.2. Çizelgeleme

Çizelgeleme üretim planının son adımıdır. Talep tahminleri veya belirli müşteri siparişleri gibi kaynaklardan bilgi toplanmasını, üretim planından kaynak durumunu ve çalışanlar ile müşterilerden hesaplanacak belirli kısıtları gerektirir. Daha sonra çalışanlar için sıralama yapılması veya iş istasyonlarındaki müşteriler için bir iş çizelgesinin oluşturulması söz konusu olur. Bu çizelge tüm kısıtların karşılanması için çalışanlar ve tedarikçiler ile koordineli olmalıdır (Krajewski, 2013).

Çizelgeleme üretim yönetiminin en karmaşık faaliyetlerinden biridir. Çizelgelemeyi yapacak olan öncelikli olarak çok farklı çeşitlerde olan kaynaklarla eş zamanlı olarak baş etmek zorundadırlar. Makineler farklı kapasite ve yetenlere sahiptir aynı şekilde çalışanlar da farklı yeteneklere sahiptir. Daha da önemlisi, faaliyet ve süreçlerin sayısı arttıkça olası çizelgelerin sayısı da hızla artmaktadır (Slack vd., 2013).

Çizelgeleme yapmanın birçok maçı vardır. Bunlardan bazıları şu şekildedir (Russell ve Taylor, 2011):

Zamanında teslimat yapmak İş gecikmelerini minimize etmek

Cevap verme zamanını minimize etmek Bitirme zamanını minimize etmek Sistemde geçen zamanı minimize etmek Fazla mesaiyi minimize etmek

Makine ve işgücü kullanım oranını maksimize etmek Atıl süreyi minimize etmek

Yarı mamul stoğunu minimize etmek

Çizelgeleme kararları üretim tipine göre farklılık göstermektedir (Russell ve Taylor, 2011):

Süreç endüstrilerinde, kimya ya da ilaç endüstrisi gibi, çizelgeleme tanka koyulacak bileşen karışımına karar verilmesini ve bir karşımın

için ne zaman üretimin durdurulup tankın ne zaman temizlenmesi gerektiğini ve ne zaman diğer ürünün üretimine başlanması gerektiğini içermektedir. Doğrusal programlama, en düşük maliyetli bileşen karışımının bulmasına yardımcı olabilir ve üretim miktarı optimal üretim süresi uzunluğunu belirleyebilir.

Kitle üretimi için üretim çizelgesi montaj hattı olduğu durumda daha belirli bir halde olur. Ürünler montaj hattında bir istasyondan sıradaki diğer istasyona reçetelendiği şekilde sapma olmaksızın basitçe ilerlerler. Günlük çizelgeleme kararları malzemelerin hatta nasıl hızlı bir şekilde koyulacağının ve hattın günde kaç saat çalışacağının belirlenmesini içerir. Karma model montaj hattında da montajlanacak ürünlerin kararlaştırılması gerekmektedir.

Projeler için çizelgeleme kararları o kadar çok ve birbiriyle ilişkilidir ki PERT ve CPM gibi özelleştirilmiş proje çizelgeleme teknikleri geliştirilmiştir.

Parti üretimi ya da siparişe dayalı üretim için, çizelgeleme kararları biraz daha karmaşık olabilir. Çizelgeleme, hangi parçaların, hangi makinede hangi işçi tarafından üretileceğini ortaya koyar.

1.6. KAPASİTE KAVRAMI

Kapasitenin sözlüm tanımı, elde bulundurma, teslim alma, saklama ve barındırma kabiliyetidir. Genel işletmecilik anlayışında ise sıklıkla belirli bir zaman periyodunda sistemin ulaşabileceği çıktı miktarı olarak görülmektedir. Hizmet sektöründe, bir saat içinde hizmet verilebilecek müşteri sayısı iken imalat sektöründe tek bir vardiyada üretilebilecek otomobil sayısı olabilir (Jacops ve Chase, 2008).

Kapasite kelimesinin durağan ve fiziksel anlamada en yaygın kullanımı bir binadaki boşluk ya da bir konteynerin belli bir hacmidir. Kelimenin bu anlamı bazen yöneticiler tarafından da kullanılır. Örneğin, bir ilaç üreticisi 1.000 litre kapasiteli bir reaktör küvetine yatırım yapabilir, bir emlak şirketi şehir merkezinde 500 araç kapasiteli bir otopark satın alabilir ya da çok katlı bir sinema 10 perdeli ve 2500 koltuk kapasiteli olarak inşa edilebilir. Bu kapasite ölçüleri bu işlemlerin

büyüklüklerini göstermesine rağmen bu yatırımların işlem kapasitesini ortaya koymamaktadır. Bunun ortaya koyulabilmesi için varlıkların kullanımına uygun bir zaman boyutu hesaba katılmalıdır. Böylelikle ilca şirketi 1.000 litrelik reaktör küveti kullanarak ulaşabileceği çıktı miktarıyla ilgilenecektir. Eğer bir parti standart ürün bir saatte üretilebiliyorsa planlanan işleme kapasitesi günlük 24.000 litre kadar çok olabilir. Eğer reaksiyon dört saat sürüyor ve partiler arası temizlik iki saat sürüyorsa küvet günlük sadece 4.000 litre üretebilecektir. Aynı şekilde otopark mesai saatleri boyunca tamamıyla ofis çalışanlarının araçlarıyla doluyken işleme kapasitesi sadece günlük 500 araç olacaktır. Alternatif olarak, otopark ortalama bir saat alışveriş yapanlar tarafında ve akşamları üç saatliğine tiyatroya gidenler tarafından da kullanılabilir. Bu şekilde işleme kapasitesi günlük 5.000 araca kadar çıkabilecektir. Bu bakımdan, bir işlemin kapasitesi sürecin normal işlem şartları altında belirli bir zaman periyodunda ulaşabileceği katma değerli faaliyetin maksimum düzeyidir (Slack vd., 2013).

Üretim kapasitesi genellikle aşağıdaki üç faktöre göre tanımlanmaktadır (Özgen, 1987):

a) İşletmenin üretim faaliyetlerinde kullandığı üretim faktörleri, b) Üretim faktörlerinin kullanımı sonucu elde edilen ürün,

c) Bütün üretim didinme ve çabalarının belirli bir zaman dönemi içerisinde oluşması.

Bu durumda, üretim kapasitesi, “işletmenin belirli bir süre içerisinde üretim faktörlerini rasyonel bir biçimde kullanarak meydana getireceği üretim miktarı” olarak tanımlanabilir (Özgen, 1987).

Kapasiteyi ölçmekteki temel sorun birçok işlemin karmaşık bir yapıda olmasıdır. Sadece operasyon yüksek derece standart ve tekrarlı olduğu durumda kapasiteyi net bir şekilde tanımlamak kolaydır. Yani bir televizyon fabrikasında sadece bir model üretiliyorsa Model A televizyonu için haftalık kapasite 2.000 olarak tanımlanabilir. Bir kamu kuruluşu haftalık olarak 500.000 vergi formunun çıktısını alıp postalıyor olabilir. Bir tema parkında hızlı bir tur her üç dakikada 60 kişilik

grupları gezdirme şeklinde tasarlanmış olabilir ki bu da saate 1.200 kişiyi taşıma kapasitesi demektir. Buradaki her bir durum için, çıktı kapasitesi ölçüsü en uygun ölçüdür çünkü bu durumlarda işlemin çıktıları doğaları gereği farklılık göstermemektedir. Daha fazla işlemin olduğu durumlar için kapasitenin tanımı bu kadar da kolay değildir. Örneğin, değişken taleplere sahip daha geniş bir yelpazede yer alan çıktılar olduğu durumda kapasite için çıktı ölçüsü çok da kullanışlı değildir. Böyle durumlarda kapasiteyi tanımlamak için sıklıkla girdi kapasitesi kullanılmaktadır. Neredeyse her türdeki işlem için Tablo 1.2’de görüldüğü gibi hem girdi hem de çıktı ölçülerinin bir karışımı kullanılabilir ama pratikte ikisinden biri seçilmektedir (Slack vd., 2013).

Tablo 1.2. Farklı İşlemler İçin Girdi ve Çıktı Kapasitesi Ölçüleri

İşlem Kapasitenin Girdi Ölçüsü Kapasitenin Girdi Ölçüsü Klima Üretim Tesisi Kullanılabilir makine saati Haftalık ürün sayısı

Hastane Kullanılabilir yatak Muayene edilen haftalık hasta sayısı

Tiyatro Koltuk sayısı Haftalık müşteri sayısı

Üniversite Öğrenci sayısı Yıllık mezun olan öğrenci sayısı

Perakendeci Satış alanı Satılan günlük ürün sayısı Havayolları Kullanılabilir koltuk sayısı Haftalık yolcu sayısı

Elektrik Şirketi Jeneratör büyüklüğü Üretilen elektriğin megavatı Bira Fabrikası Fermantasyon tanklarının

hacmi

Haftalık litre

Not: En yaygın kullanım şekli koyu (kalın) olarak gösterilmiştir.

Kaynak: Slack vd., 2013

1.6.1. Kapasite Türleri

Kapasite hesaplanmasında karşılaşılan zorluklar, değişik yaklaşımların benimsenmesi sonucunu doğurmuştur. Bu durum da değişik nitelik ve türde kapasite çeşitlerini ortaya çıkarmıştır. Bu kapasite çeşitlerinden en yaygın uygulama alanı

bulanlar şu şekildedir (Özgen, 1987; Üreten, 1999; Demir ve Gümüşoğlu, 2009; Tekin, 2012):

Teorik Kapasite: İşletmenin birim zaman (gün, hafta, ay, yıl, vb.) içerisinde durmadan ve dinlenmeden üretebileceği üretim miktarıdır. Böyle bir kapasite ile çalışmak uygulamada mümkün değildir.

Pratik Kapasite: Teorik kapasiteden bakım, onarım, dinlenme vb. nedenlerle ortaya çıkan kesilme ve duraklamalar düşürüldükten sonra elde edilen kapasiteye verilen addır.

Fiili Kapasite: İşletmenin belirli bir süre içerisinde elde ettiği üretim miktarına verilen addır. Fiili kapasite pratik kapasitenin üstüne ya da altına çıkabilir. Talep düşmesi, tedarikte karşılaşılan zorluklar ve gecikmeler gibi durumlarda fiili kapasite pratik kapasitenin altına düşebilir. Öte yandan, mevsimsel talep artışları, fiyat yükselişleri gibi durumlarda da fiili kapasite pratik kapasitenin üstüne çıkarak teorik kapasiteye yaklaşır.

Optimal Kapasite: Üretim birimi başına düşen toplam maliyetin en düşük olduğu kapasitedir. Optimum kapasite pratik kapasiteye yakın olmaktadır. İşletmenin üretim kapasitesi optimum kapasiteden uzaklaştığı sürece, üretim birimi başına düşen değişken ve sabit maliyetler artmaktadır.

Atıl Kapasite: Optimal kapasitenin kullanılmayan kısmıdır. İşletmenin belirli bir dönemdeki üretim miktarı normal kapasitenin altında ise aradaki fark atıl kapasitedir ve bu durum maliyetleri yükseltir, fazla stok bulunmasını gerektirebilir veya işletme atıl kapasiteden kurtulmak için daha az karlı ürünlerin üretimine yönelebilir. Atıl kapasite, üretim maliyetlerini arttıracağında işletmeci tarafından arzu edilmez.

Genel olarak kapasite çeşitleri ve üretim düzeyi arasındaki ilişkiler aşağıda Şekil 1.5’te gösterilmiştir.