T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

NANO-PARTĠKÜL TAKVĠYELĠ YÜKSEK YOĞUNLUKLU POLĠETĠLEN NANOKOMPOZĠTLERĠN ÜRETĠMĠ VE MEKANĠK ÖZELLĠKLERĠNĠN ARAġTIRILMASI

Harun SEPET YÜKSEK LĠSANS TEZĠ Metalürji ve Malzeme Mühendisliği

Anabilim Dalı

Haziran-2014

KONYA Her Hakkı Saklıdır

TEZ KABUL VE ONAYI

Harun SEPET tarafından hazırlanan “NANO-PARTĠKÜL TAKVĠYELĠ YÜKSEK YOĞUNLUKLU POLĠETĠLEN NANOKOMPOZĠTLERĠN ÜRETĠMĠ VE MEKANĠK ÖZELLĠKLERĠNĠN ARAġTIRILMASI” adlı tez çalıĢması 18/06/2014 tarihinde aĢağıdaki jüri tarafından oy birliği ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü Metalürji ve Malzeme Mühendisliği Anabilim Dalı‟nda YÜKSEK LĠSANS TEZĠ olarak kabul edilmiĢtir.

Jüri Üyeleri Ġmza

BaĢkan

Prof. Dr. Mustafa ERSÖZ

DanıĢman

Prof. Dr. Necmettin TARAKÇIOĞLU

Üye

Prof. Dr. Mustafa ACARER

Yukarıdaki sonucu onaylarım.

Prof. Dr. AĢır GENÇ FBE Müdürü

Bu tez çalıĢması Bilimsel AraĢtırmalar Proje Koordinatörlüğü tarafından 13101025 nolu proje ile desteklenmiĢtir.

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranıĢ ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalıĢmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Harun SEPET Tarih:18/06/2014

iv

ÖZET

YÜKSEK LĠSANS TEZĠ

NANO-PARTĠKÜL TAKVĠYELĠ YÜKSEK YOĞUNLUKLU POLĠETĠLEN NANOKOMPOZĠTLERĠN ÜRETĠMĠ VE MEKANĠK ÖZELLĠKLERĠNĠN

ARAġTIRILMASI

Harun SEPET

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Metalürji ve Malzeme Mühendisliği Anabilim Dalı

DanıĢman: Prof. Dr. Necmettin TARAKÇIOĞLU 2014, 129 Sayfa

Jüri

Prof. Dr. Necmettin TARAKÇIOĞLU Prof. Dr. Mustafa ERSÖZ Prof. Dr. Mustafa ACARER

Günümüzde polimer nanokompozitler, dünya çapında araĢtırma ve geliĢtirme yatırımlarıyla dikkatleri üzerine çekmeyi baĢarmıĢtır. Üreticiler polimer nanokompozitlerin mekanik, termal ve fiziksel özelliklerinin iyi olması nedeniyle birçok alanda kullanmayı düĢündüler. Bu nedenle polimer nanokompozitlerin araĢtırılması ve geliĢtirilmesi için önemli yatırımlar yapılmaktadır. Ancak, nanokompozitlerin üretimlerinde ortaya çıkabilecek problemlerden dolayı polimer nanokompozitlerin özelliklerinin endüstriyel ölçekte araĢtırılması gereksinimi ortaya çıkmıĢtır.

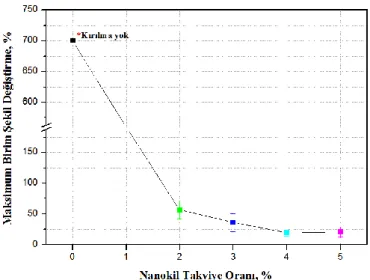

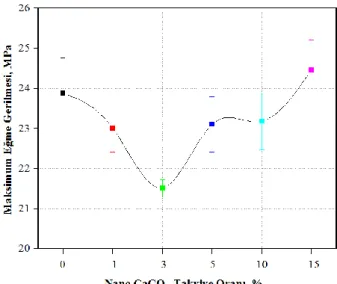

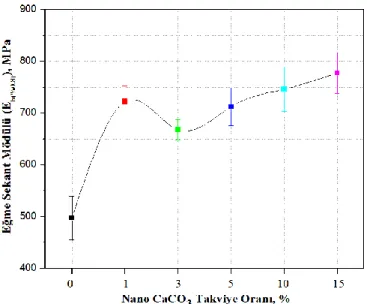

Bu çalıĢmanın amacı, yüzeyi modifiye edilmiĢ nano kalsiyum karbonat (Nano CaCO3) ve organik olarak modifiye edilmiĢ montmorilonit (Nanokil) partiküllerinin yüksek yoğunluklu polietilenin (YYPE) mekanik, termal, fiziksel ve morfolojik davranıĢları üzerindeki etkisini araĢtırmaktır. YYPE matriksinden üretilmiĢ ağırlıkça %1, %2, %3, %4 ve %5 nanokil takviyeli YYPE ve ağırlıkça %1, %3, %5, %10 ve %15 nano takviyeli CaCO3 YYPE nanokompozitler banbury mikser ve tek vidalı ekstruder kullanılarak endüstriyel ölçekte üretilmiĢtir. Üretilen nanokompozit numunelerin ve saf YYPE‟ nin maksimum çekme gerilmesi, kopmadaki yüzde uzama, sekant modülü, maksimum eğme gerilmesi, eğme sekant modülü, darbe dayanımı, shore D sertliği ve çizilme dayanımı gibi mekanik özellikleri, camsı geçiĢ sıcaklığı (Tg) gibi termal özellikleri, yoğunluk, erime akıĢ indeksi (MFI) ve yumuĢama sıcaklık noktası gibi fiziksel özellikleri incelenmiĢtir. X-ıĢın difraksiyonu (XRD), fourier dönüĢümlü kızılötesi spektroskopisi (FTIR), geçirimli elektron mikroskobu (TEM) ve tarama elektron mikroskobu (SEM), nanokompozitlerin ve saf YYPE‟nin morfolojik karakteristiklerini analiz etmek için kullanılmıĢtır. Tüm deney sonuçları, nanokil ve nano CaCO3 partiküllerinin, nanokompozitlerin mekanik, termal, fiziksel ve morfolojik davranıĢları üzerinde çok önemli etkileri olduğunu göstermiĢtir. Bu etkiler, ayrıntılı olarak açıklanmıĢ ve sonuçları tartıĢılmıĢtır.

Keywords: Nanokil, Nano kalsiyum karbonat (CaCO3), YYPE, Mekanik özellikler, Isıl

v

ABSTRACT

MS THESIS

INVESTIGATION OF THE PRODUCTION AND MECHANICAL PROPERTIES OF NANO-PARTICLE REINFORCED HIGH DENSITY POLYETHYLENE

NANOCOMPOSITES

Harun SEPET

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE OF PHILOSOPHY IN METALLURGY AND MATERIALS ENGINEERING

Advisor: Prof. Dr. Necmettin TARAKÇIOĞLU

2014, 129 Pages

Jury

Prof. Dr. Necmettin TARAKÇIOĞLU Prof. Dr. Mustafa ERSÖZ Prof. Dr. Mustafa ACARER

Nowadays, polymer nanocomposites attracted considerable investment in research and development worldwide. Manufacturers have considered using polymer nanocomposites because of their good mechanical, thermal, and physical properties. However, the requirement of investigation of polymer nanocomposites in the industrial scale has increased due to the obscurity in their production.

The objective of this work was to investigate the effect of surface modified nano calcium carbonate (CaCO3) and organically modified MMT (Nanoclay) particles in the mechanical, thermal, physical and morphological behavior of high density polyethylen (HDPE). 1wt%, 2wt%, 3wt%, 4wt% and 5wt% loading of nanoclay reinforced HDPE and 1wt%, 3wt%, 5wt%, 10wt% and 15wt% loading of nano CaCO3 reinforced HDPE nanocomposites made from the HDPE matrix were prepared by using a industrial banbury mixer and single screw extruder in the industrial scale. The mechanical properties such as the maximum tensile stress, the elongation at fracture, the secant modulus at 5% elongation, the maximum flexural stress, the flexural secant modulus at 0,8% elongation, the impact strength, the shore D hardness, scratch resistance, and the thermal properties such as the glass transition temperature (Tg), and the physical properties such as the density, the melting flow index (MFI), the softening temperature point were studied. The x-ray diffraction (XRD), The fourier transform infrared spectrophotometry (FTIR), the transmission electron microscopy (TEM) and the scanning electron microscopy (SEM) were used to analyze the structural characteristics of the nanocomposites. According to the results of all experiments, nanoclay and nano CaCO3 nanoparticles significantly had an effect on mechanical, thermal, physical and morphological behavior of produced nanocomposites in the industrial scale. This effects were explained and its results discussed in detail.

Keywords: Nanoclay, Nano calcium carbonate (CaCO3), HDPE, Mechanical properties, Thermal properties, Reinforced nanocomposite, Physical properties and Morphological properties

vi

ÖNSÖZ

Bu çalıĢmada fikirleri, önerileri, güveni, endüstriyel bilgi ve deneyimiyle bana daima destek ve rehber olan değerli Hocam Sayın Prof. Dr. Necmettin TARAKÇIOĞLU baĢta olmak üzere, Louisiana Üniversitesi/Lafayette Öğretim Üyesi Sayın Prof. Dr. R. Devesh K. MISRA‟ ya verdiği destekten dolayı teĢekkür ederim.

Tezimin deneysel çalıĢmaları esnasında yardımlarından dolayı Pakpen Plastik Boru ve Yapı Elemanları Sanayi ve Ticaret Anonim ġirketi Ar-Ge Müdürü Serhat ÇĠFTÇĠ, Alt Yapı Boru Teknik Müdürü Tarkan TOSUN, Ġsmet CEYLAN‟ a ve EczaĢıbaĢı ESAN, Adaçal Endüstriyel Mineraller, LAW Hidrolik Plastik Sanayi Ticaret Anonim ġirketinin yetkililerine vermiĢ oldukları desteklerden dolayı teĢekkürlerimi sunarım.

Gösterdiği özveri ve manevi desteğini hiçbir zaman esirgemeyen değerli eĢim Elif

ZARARSIZ SEPET‟e sonsuz teĢekkürlerimi sunarım.

Son olarak, beni sürekli destekleyen ve yanımda olan, maddi ve manevi desteğini esirgemeyen Annem‟e, Babam‟ a ve KardeĢlerime saygı ve Ģükranlarımı sunarım.

Harun SEPET KONYA-2014

vii ĠÇĠNDEKĠLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi ĠÇĠNDEKĠLER ... vii SĠMGELER VE KISALTMALAR ... x 1. GĠRĠġ ... 1 1.1. Kompozit Malzemeler ... 3

1.1.1. Matriks Malzemelerine Göre Kompozit Malzeme Sınıfları ... 5

1.1.1.1. Polimer Matriksli Kompozitler ... 6

1.1.1.2. Metal Matriksli Kompozitler ... 6

1.1.1.3. Seramik Matriksli Kompozitler ... 7

1.1.1.4. Karbon Matriksli Kompozitler ... 7

1.1.1.5. Hibrit Kompozitler ... 7

1.1.4. Kompozit Malzemeler için Genel Takviye Malzemeleri ... 8

1.2. Nanokompozit Malzemeler ... 11

1.2.1. Seramik Nanokompozit Malzemeler ... 12

1.2.2. Metal Nanokompozit Malzemeler ... 12

1.2.3. Polimer Nanokompozit Malzemeler ... 13

1.2.3.1. Polimer Nanokompozitlerin Takviye Elemanları ... 15

1.2.3.2. Polimer Nanokompozitlerin Matriks Malzemeleri ... 16

1.2.4. Polimerik Nanokompozit Üretim Yöntemleri ... 16

1.2.4.1. Absorbsiyon Yöntemi ... 16

1.2.4.2. Polimerizasyon Yöntemi ... 17

1.2.4.3. Sentez Yöntemi ... 17

1.2.4.4. Sonikasyon Yötemi ... 18

1.2.4.5. Polimer Ergitme Yöntemi ... 18

1.3. Nanokil Takviyeli Yüksek Yoğunluklu Polietilen Nanokompozitler ... 21

1.3.1. GiriĢ ... 21

1.3.1.1. Nanokompozit Yapısı ... 22

1.3.1.2. Nanokompozit Temel Özellikleri ... 23

1.3.2. Polietilen ... 23

1.3.2.1. Yüksek Yoğunluklu Polietilen (YYPE) ... 26

1.3.3. Kil ve Nanokil Malzemesi ... 29

1.3.3.1. Nanokil Üretimi ... 32

1.4. Nano CaCO3/Yüksek Yoğunluklu Polietilen Nanokompozitler ... 35

1.4.1. GiriĢ ve Genel Özellikler ... 35

1.4.2. Kalsiyum Karbonat ... 35

1.4.2.1. Kalsiyum Karbonat Kristal Yapısı ... 37

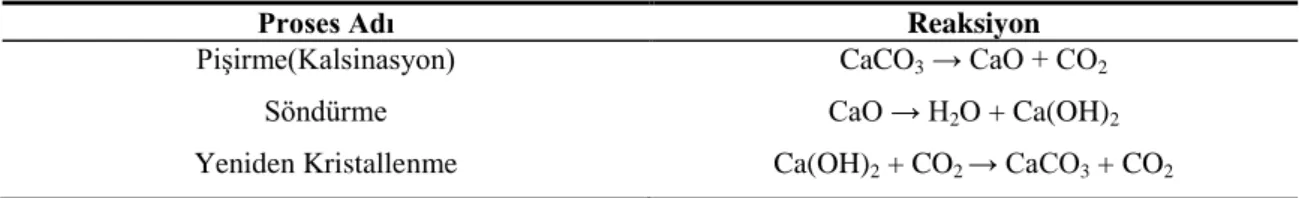

1.4.3. Nano CaCO3 Partikül Üretimi ... 37

viii

2. KAYNAK ARAġTIRMASI ... 41

3. METARYAL ve METOT ... 49

3.1.GiriĢ ... 49

3.2. Polimer Nanokompozit BileĢenleri ... 49

3.2.1.YYPE Matriks ... 49

3.2.2. Nanokil Takviye Elemanı ... 50

3.2.3. Nano CaCO3 Takviye Elemanı ... 51

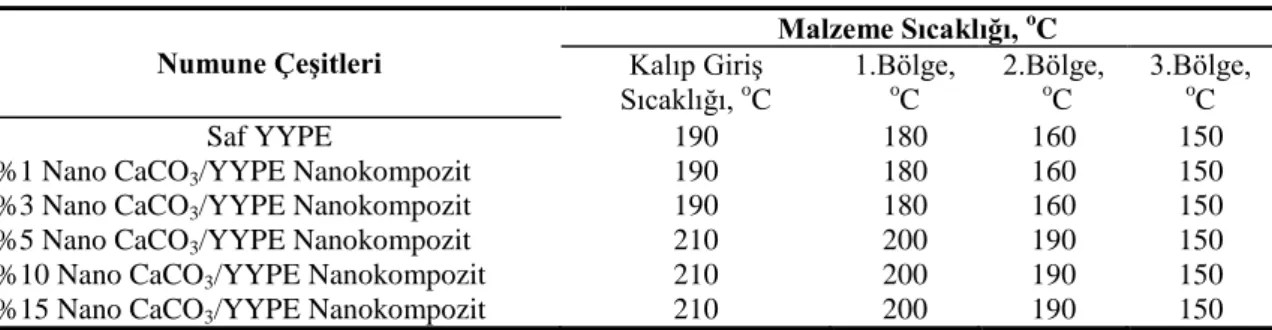

3.3. Polimer Nanokompozit Granül Üretimi ... 51

3.4. Test Numunelerinin Hazırlanması ... 54

3.5. Mekanik Testler ... 55

3.5.1. Çekme Testi ... 55

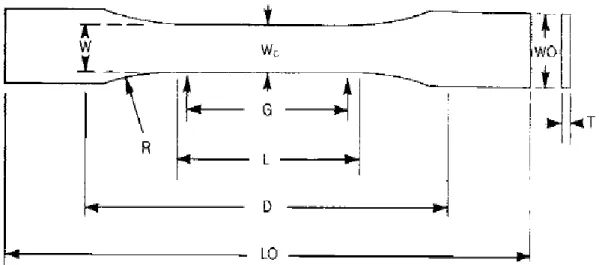

3.5.2. Üç Nokta Eğme Testi ... 57

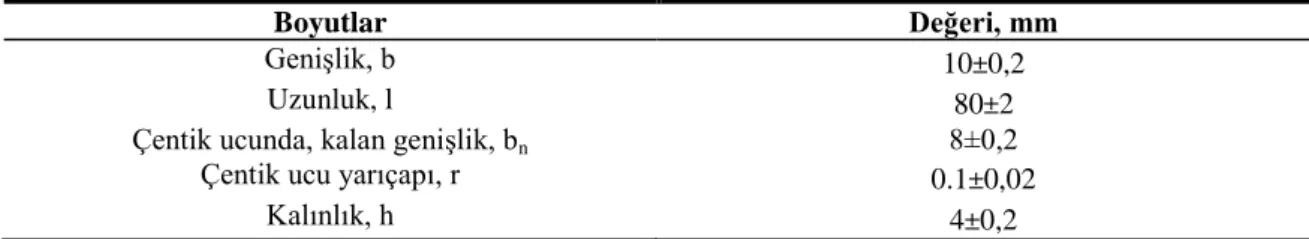

3.5.3. Charpy Çentikli Darbe Testi ... 58

3.5.4. Sertlik Testi (Shore D) ... 60

3.5.5. Nano Çizme Testi (Nanoscratching Test) ... 60

3.6. Termal Karakterizasyon Ölçümleri ... 61

3.6.1. Diferansiyel Kalorimetre Analizi (DSC) ... 61

3.7. Morfolojik Karakterizasyon Yöntemleri ... 61

3.7.1. X-ıĢın difraksiyon (XRD) ... 62

3.7.2. Fourier DonüĢüm Kızılötesi (FTIR) Spektroskopisi ... 62

3.7.3. Geçirimli Elektron Mikroskobisi (TEM) ... 63

3.7.4. Tarama elektron Mikroskobisi (SEM) ... 63

3.8. Fiziksel Özellik Tayini ... 63

3.8.1. Yoğunluk Testi ... 64

3.8.2. Erime AkıĢ Ġndeks (MFI) Testi ... 64

3.8.3. YumuĢama Sıcaklık Testi (VICAT) ... 64

4. ARAġTIRMA VE BULGULAR ... 65

4.1.GiriĢ ... 65

4.2. Mekanik Karakterizasyon Testleri ... 65

4.2.1. Çekme Testi ... 65

4.2.2. Üç Nokta Eğme Testi ... 72

4.2.3. Charpy Çentikli Darbe Testi ... 78

4.2.4. Sertlik Testi (Shore D) ... 79

4.3. Termal Karakterizasyon Ölçümleri ... 81

4.3.1. Diferansiyel Kalorimetre Analizi (DSC) ... 81

4.4. Nanokompozit Karakterizasyonu ... 83

4.4.1. X-IĢın Difraksiyon (XRD) ... 83

4.4.2. Fourier DonüĢüm Kızılötesi (FTIR) Spektroskopisi ... 85

4.4.3. Geçirimli elektron Mikroskobisi (TEM) ... 88

4.4.4. Tarama elektron Mikroskobisi (SEM) ... 91

4.5. Fiziksel Özellikler Tayini ... 95

4.5.1. Yoğunluk Testi ... 95

4.5.2. Erime AkıĢ Ġndeks (MFI) Testi ... 97

4.5.3. YumuĢama Sıcaklık Testi (VICAT) ... 98

ix

6. EKLER ... 102 KAYNAKLAR ... 120

x SĠMGELER VE KISALTMALAR Simgeler o C :Derece (Sıcaklık) nm :Nanometre dk :Dakika dev/dk :Açısal hız

dspacing :Montmorilonit Kil Tabakalar Arası Mesafe

Kısaltmalar

PE :Polietilen

YYPE :Yüksek Yoğunluklu Polietilen DYPE :DüĢük Yoğunluklu Polietilen

PP :Polipropilen

KNT :Karbon Nanotüp

ÇDNT :Çok Duvarlı Karbon Nanotüp FTIR :Forier Kızılötesi Spektroskopisi DSC :Diferansiyel Kalorimetre Ölçümü DTMA :Dinamik Termal Mekanik Analiz MFI :Erime AkıĢ Ġndeksi

TGA :Termogravemetrik Analiz SEM :Taramalı Elektron Mikroskobu TEM :Geçirimli Elektron Mikroskobu CTE :Termal GenleĢme Katsayısı

1. GĠRĠġ

Günümüzde çeĢitli alanlarda kullanılmak üzere mühendislerin hizmetine sunulmuĢ 50.000‟ den fazla malzeme çeĢidi vardır. Bu malzemeler, son zamanlarda geliĢtirilmiĢ ileri malzemeler ile (örneğin, kompozitler, nanokompozitler, takviyeli plastikler, ileri seramik malzemeler ve yüksek performanslı çelikler) sıradan (örneğin, bakır, demir, pirinç) malzemeler arasında çeĢitlilik gösterir. Bu malzemeler, temel özelliklerine (örneğin, sertlik, mukavemet, yoğunluk ve erime sıcaklığı) bağlı olarak, metal, plastik, seramik ve kompozit malzemeler olarak dört ana sınıfa ayrılabilir (Mazumdar, 2002).

Malzeme sınıfları içerisinde plastik malzemeler endüstrinin birçok alanında kullanılmaktadır. Kullanım alanlarının arttırılması ve bu malzemelerin zayıf özelliklerini geliĢtirmek için yeni çözümler aranmaktadır. Bu çözümlerden biri ise, nano boyutlu malzemeler ile plastik malzemeleri takviye ederek kompozit malzeme sınıfı içerisinde olan nanokompozit malzemeler üretmektir. Nanoteknolojinin geliĢmesiyle son yıllarda plastik ve plastik esaslı kompozitlerin üzerindeki araĢtırmalar oldukça artmıĢtır. Bu geliĢmeden dolayı nanoteknolojik malzemelerin üretimi her geçen gün artmaktadır. Nanoteknolojide bir nanopartikülünün tanımı; 1 ile 100 nm arasında yarıçap ile birbirlerine bağlı atom grubu olarak verilebilir. Bu atom grubu tipik olarak 10-105 adet atomu içerir. Nanoteknolojik malzemelerin atomik ve moleküler boyutlardan baĢlayarak inĢa edilmeleri, konvansiyonel metodlar ile elde edilen malzemelere göre daha üstün mekanik, termal, elektrik ve kimyasal özellikler kazanmasını sağlamaktadır. Bu malzemeler, içyapılarında daha az hataya sahip olmaları ve eĢsiz dayanıklılık özellikleri ile geleneksel birçok endüstriyel üretim için devrimsel yenilikler getirecektir (Bhushan, 2010; Anonymous, 2012).

Plastik malzemeler arasında termoplastik sınıfın önemli üyelerinden yüksek yoğunluklu polietilen ile çeĢitli nanopartiküllerden üretilen malzemeler üzerinde çalıĢmalar yapılmaktadır. YYPE, polimer zincirlerinin tekrar kullanılabilirliği ve dönüĢtürülebilirliği nedeniyle „„ana‟‟ malzeme olarak kabul edilir. YYPE‟ nin sertlik değeri yüksek olup suya ve kimyasal maddelere direnci oldukça iyidir. Mekanik özellikleri iyi olan yüksek yoğunluklu polietilenin özellikle darbe ve çekme dayanımı yüksektir. Plastik matriksli kompozit malzemelerin mekanik özellikleri, talk, mika, vollastonit, cam ve kalsiyum karbonat, kil gibi inorganik mineraller ile takviye edilerek geliĢtirilebilir. Son yıllarda, organik olarak modifiye edilmiĢ kil, nano silika, karbon

nanotüp ve nano kalsiyum karbonat takviye edilerek oluĢturulan polimer nanokompozitler, hem sanayi hemde akademik çalıĢmalarda dikkatleri önemli derecede üstüne çekmiĢtir. Bu nanokompozitler, tipik olarak 1-100 nm aralığında bir ultra ince faz dispersiyon içeren çok fazlı bir malzemenin yeni bir sınıfı olarak söylenebilir. Bunlar, inorganik/organik-organik malzeme grubunu temsil eder ve sadece teknolojik materyal olarak değil, aynı zamanda nano ve mikro malzeme arasındaki arayüzeyde bağlanmıĢ polimerler ile ilgili makroskobik araĢtırma alanları ortaya çıkarmaktadır. (Tannuri ve ark., 2006 ).

Genel olarak, makroskobik boyuttaki destek malzemeleri, kompozit üzerinde bir takım zayıf noktaların oluĢmasına neden olabilmektedir. Bu zayıf noktalar partikül boyutunun düĢmesiyle azalmaktadır. Bu nedenle nano boyuttaki malzemelerin polimer zincirleri içinde dispersiyonu ile oluĢan nanokompozit malzemeler daha iyi mekanik özelliklere sahip olmaktadır. Nanokompozitlerin en önemli özelliği, üzerlerine uygulanan yükü çok iyi bir Ģekilde taĢıyabilmeleri ve oluĢabilecek deformasyonları engelleyebilmeleridir. Polimer zincirleri ve takviye malzeme arasındaki geniĢ arayüzey alanı sayesinde, gerilimi tüm matriks ağı içinde çok iyi transfer edebilirler. Bunun yanında kopma ve sertlik özellikleri normal polimerlere göre çok daha iyidir. Killerle hazırlanan kil/polimer nanokompozitlerin yüksek mekanik özellikler sergilemesinin sebebi, yüksek oranda çok iyi dağılmıĢ nanopartikül içermesi ve polimer zincirleri ile takviye malzemesi arasındaki geniĢ arayüzey alanından kaynaklanmaktadır. Daha önce yapılan çalıĢmalarda, polimer nanokompozit malzemelerin özelliklerindeki geliĢme; çekme mukavemeti, gerilme modülü, olağanüstü genleĢme katsayısı, artan solvent direnci, difüzyon gaz geçirgenlik özellikleri ve alev geciktirici yeteneği gibi özellikler kompozit malzemelerin yeni sınıfı olan nanokompozit malzemeler tarafından sağlanan avantajlardandır. Nano partiküllerin varlığı genel olarak, elastik modül değerini artırır. Bunların yanında polimer matriksinin reolojik davranıĢını, iĢleme ve optik özelliklerini etkilemez (ÇalıĢ, 2007).

Bu tezin amacı, organik olarak modifiye edilmiĢ montmorilonit (Nanokil) ve yüzeyi modifiye edilmiĢ nano kalsiyum karbonat (Nano CaCO3) partiküllerinin plastik endüstrisinde yaygın kullanılan YYPE malzemelerde kullanılabilirliğinin ve endüstriyel ölçekte nasıl üretilebileceğinin araĢtırılmasıdır. Bu amaçla, üretilen hammaddeden nanopartikül takviyeli YYPE nanokompozit plakalar üretilmiĢtir ve saf YYPE ile nanopartikül takviyeli YYPE nanokompozit malzemelerin mekanik, termal, fiziksel ve morfolojik özellikleri incelenmiĢtir.

1.1. Kompozit Malzemeler

Ġnsanoğlu binlerce yıldır kompozit malzeme üretmiĢ ve bu çalıĢma günümüze kadar devam etmiĢtir. GeçmiĢten günümüze kadar gelen kompozit malzemelerden biri kerpiç adı verilen çamur tuğlalarıdır. Kerpiç‟ in basma dayanımı yüksek olduğundan ezmek oldukça zordur. Ancak, çekme dayanımı düĢük olduğu için kolayca bükülür. Ġnsanoğlu, çamur ve samanı karıĢtırarak yırtılmaya ve bükülmeye dayanıklı mükemmel yapı taĢları olan kompozit malzemeyi oluĢturmayı baĢarmıĢtır. Bitkiler ve hayvanlar da doğal kompozitlere sahiptirler. Örneğin, ağaç bir kompozit malzemedir ve lignin denilen çok daha zayıf bir madde ile bir arada tutulan uzun selüloz (polimer) elyaflarından oluĢur. Ayrıca selüloz pamukta da bulunur. Ancak, pamukta lignin olmadığından birbirine bağlanmaları çok zayıftır. Ġki zayıf madde „„ lignin ve selüloz ‟‟ birlikte çok daha güçlü olan ağacı oluĢturur. Ġnsan vücudunda ki kemikte bir doğal kompozit malzemedir. Kemik, hidroksiapatit denilen sert ama gevrek bir malzeme (fosfat esas olarak kalsiyum) ve kollajen (bir çeĢit protein) denilen yumuĢak ve esnek bir malzemeden yaratılmıĢtır. Kollajen aynı zamanda saç ve tırnaklarda da bulunur. Tek baĢına kollajen bekleneni vermeyecektir. Ancak, hidroksiapatit ile kollajen birleĢirse vücudu destekleyen kemiğe gereken özellikleri kazandıracaktır (RSC, 2013).

Yukarıda anlatılanların ıĢığında kompozit malzeme, aralarında ayırt edilebilir arayüzeye sahip iki ya da daha fazla farklı malzemelerin makroskobik kombinasyonudur. Kompozit malzeme sadece yapısal özellikleri için değil, aynı zamanda elektrik, termal, tribolojik ve çevre uygulamaları için de kullanılır. Modern kompozit malzemeler genellikle bir uygulama aralığında özelliklerinin belirli bir dengeye ulaĢması için optimize edilmektedir. Malzeme çeĢitliliği göz önüne alındığında çeĢitli kompozit malzemeleri niteleyen tek, basit ve kullanıĢlı bir tanım bulmak oldukça zordur. Ancak, yaygın ve pratik bir tanım olarak, sürekli bir matriks içinde matriksten daha sert takviye malzemesi bulunduran ve bu bileĢenlerin birbirine bağlanarak güçlü bir yapı meydana getiren malzemeler kompozit olarak söylenebilir. Kompozit malzemeler geleneksel malzemelere kıyasla üstün yapısal özelliklere sahiptir. GeliĢmiĢ yapısal özellikler, genellikle bir yük paylaĢımı mekanizmasından kaynaklanır. Diğer fonksiyonel özellikler tamamen farklı taĢıyıcı kombinasyonlar ile elde edilebilir. Sonuç olarak, yapısal bileĢenler için en basit tanım fonksiyonel kompozitler için de kullanılabilir. Böylece, tipik olarak matriks fazını daha sert ve güçlü yapan elyaf ya da partikül faza sahip malzemelere kompozit denir. Takviye malzemelerin birçoğu

genellikle matriksten daha az termal genleĢme katsayısına (CTE), iyi aĢınma direncine ve elektrik iletkenliğine sahiptir. Örneğin yumuĢak polimer faz olan kauçuk süreksiz fazla takviye edildiğinde tokluğun geliĢmesini sağlanmaktadır. Benzer bir Ģekilde kamyon ve treyler fren davullarının, gri dökme demirin çelik teller ile güçlendirilmesi de matriks özelliklerinin geliĢtirilmesi için yapılan çalıĢmalardandır.

Kompozit malzemeler yaygın olarak matriks ve takviye çeĢidine göre iki sınıfa ayrılmıĢtır. Sınıflandırmanın ilki matriks malzemesine göre yapılmaktadır. Önemli kompozit sınıfları olarak organik matriksli kompozitler, metal matriksli kompozitler, karbon-karbon kompozitler söylenebilir. Karbon matriksli kompozitler, genellikle polimer matriksin karbonizasyon ve yoğunlaĢtırıcı gibi iĢlemler ile polimer matriksli kompozit sınıfından meydana gelmektedir. AraĢtırma ve geliĢtirme toplulukları, intermetalik-matriksli kompozitleri metal matriksli kompozit malzemeler sınıfında olduğunu söylerler. Ancak, intermetalik-matriksli kompozitlerin önemli ticari uygulama alanları henüz yoktur ve pratik anlamda bu malzemeler metal matriksli kompozit malzemelere göre farklı özellikler vermemektedir.

Sınıflandırmanın ikincisi takviye malzemesinin Ģekline göre yapılmaktadır. Partikül takviyeli, süreksiz elyaf takviyeli, sürekli elyaf takviyeli ve dokuma (kumaĢ) elyaf kompozitler olarak ġekil 1.1‟ de verilmiĢtir. Malzeme özelliğinde artıĢ sağlamak amacıyla, takviye malzemesinin genel olarak hacim oranı, ~% 10 ya da daha fazla olması gerekir. Takviye malzemesi „„ partikül ‟‟ olarak kabul edilir ise partikülün tüm boyutları kabaca birbirlerine eĢittir. Böylece, kabaca eksenleri eĢit diğer birçok Ģekilli partiküller, küreler, çubuklar ve pullar ile takviye edilmiĢ matriksler partikül takviyeli kompozit malzemeleri oluĢturur. Genellikle, 20 ila 100 arasındaki tipik bir boy oranına sahip Whisker‟ lar ile takviye edilmiĢ metal matriksli kompozitler partikül takviyeli olarak kabul edilir. Metal matriksli kompozitlerde kullanılan takviye edici faz kesintili olması nedeniyle „„ süreksiz ‟‟ takviye olarak sınıflandırılır.

Sürekli elyaf takviyeli kompozitlerin kesit alanı boyutlarından çok daha büyük uzunluklara sahip takviye malzemesi içerir. Eğer böyle bir kompozitin özellikleri elyaf uzunluğu ile farklılık gösteriyorsa bu kompozit süreksiz elyaf veya kısa elyaf takviyeli kompozit olarak kabul edilir. Diğer yandan, elyaf uzunluğunda daha fazla artıĢ olsa dahi kompozit malzemenin elastik modülü ya da mukavemetinde herhangi bir artıĢ sağlamayacağından bu kompozit malzemeler de sürekli elyaf takviyeli olarak kabul edilir. Birçok sürekli elyaf takviyeli kompozitler, ġekil 1.1‟ de gösterildiği gibi elyaf uzunluğu kompozit parçanın genel boyutları ile karĢılaĢtırılabilir özellikte olan uzun

elyaflar içerebilir. Sürekli elyaf takviyeli kompozitlerin her bir tabakası veya katmanı genellikle özel bir elyaf oryantasyon yönüne sahip olabilir. Bu tabakalar, her bir tabakanın belirli bir elyaf oryantasyon sahip olacak Ģekilde istiflenebilir. Böylece tabakalı olarak meydana gelen kompozit yapının genel özelliklerini her bir tabaka yığını oluĢturur. Bu tabaka yığınları kompozit malzemenin aĢınma, darbe, patlama direnci ve alev dayanımı gibi özelliklerinin geliĢmesine olanak sağlar (Miracle ve Donaldson, 2001)

ġekil 1.1. Sürekli, kırpılmıĢ, partikül ve kumaĢ elyaf takviyeli kompozitler

(Miracle ve Donaldson, 2001)

1.1.1. Matriks Malzemelerine Göre Kompozit Malzeme Sınıfları

Yaygın olarak kullanılan kompozit malzemelerin matriks malzemesine göre türleri ġekil 1.2‟ de verilmiĢtir. Matriks malzemeleri arasından bu zamana kadar en sık kullanılan polimer malzemelerdir. Metal, karbon/karbon, hibrit ve seramik matriksli kompozit malzemeler özel uygulamalar için kullanılır (Gladwell, 2004).

ġekil 1.2. Matriks malzemesine göre sınıflandırma; Polimer matriks kompozit (PMK), Metal matriksli

kompozit (MMK), Seramik matriksli kompozit (SMK), Karbon-Karbon matriksli kompozit (KMK) ve Hibrit kompozit (HK)

1.1.1.1. Polimer Matriksli Kompozitler

Ticari olarak üretilen birçok polimer matriksli kompozit malzeme genellikle reçine çözeltisi adı verilen bir polimer matriks malzeme kullanılarak üretilir. Polimer matriksli kompozit malzemeler, ham maddelere bağlı olarak pek çok farklı matrikslere sahiptir. Polimerik reçine çözeltileri termoset, termoplastik ve kauçuk olarak üç sınıfa ayrılır. Ġçlerinde en sık kullanılan polimer matriks çeĢitleri; polyester, vinil ester, epoksi, fenolik, polipropilen, polieter eter keton, polyamid, polietilen gibi plastik malzemelerdir. Takviye malzemesi olarak genellikle elyaflar, organik ve inorganik mineraller de kullanılmaktadır. Nihai ürünün reçine içeriğini azaltmak için plastik matriksli kompozit malzemelere farklı üretim yöntemleri geliĢtirilmiĢtir. El ile yatırma tekniğinde genel olarak %60 reçine ve %40 elyaf ihtiva eden ürünler üretilirken vakum infüzyon yönteminde 40% reçine ve 60% elyaf içeriği ile bir nihai ürün üretilir. Ürünün dayanımı büyük ölçüde bileĢen oranlarının miktarına bağlıdır. Polimer matriksli kompozitlerin üretim yöntemleri basit ve maliyetlerinin düĢük olmasından dolayı oldukça ilgi çeken önemli kompozit sınıfıdır. Polimer malzemelerin takviye edilmeden kullanımları halinde çekme dayanımı, elastik modülü ve darbe dayanımı gibi mekanik özellikleri oldukça sınırlıdır. Polimer malzemeler takviye edildikleri takdirde; yüksek spesifik mukavemet, yüksek spesifik rijitlik, yüksek kırılma direnci, iyi aĢınma dayanımı, iyi darbe dayanımı, iyi korozyon direnci, iyi yorulma dayanımı, düĢük maliyet gibi özellikleri geliĢmektedir. Polimer matriksli kompozitlerin en temel dezavantajlarının baĢında düĢük ısı direnci ve yüksek termal genleĢme katsayısına sahip olmaları gelir (Gladwell, 2004).

1.1.1.2. Metal Matriksli Kompozitler

Metal matriksli kompozit malzemeler üzerine yapılan bilimsel çalıĢmalar, fiziksel ve mekanik özelliklerinin daha iyi anlaĢılmasını ve daha yaygın kullanılmasına imkan vermiĢtir. Metal matriksli kompozit malzemelerin en önemli üstünlüğü mekanik, termal ve fiziksel özellikleri istenilen değerlere getirilebilir olmasıdır. Ayrıca yüksek elastisite modülü, yüksek sertlik ve çekme dayanımı, düĢük termal iletkenlik, yüksek abrasiv aĢınma direnci, yüksek sürünme dayanımı gibi üstün özellikleri vardır. Metal matriksli kompozit malzemeler geleneksel malzemelere göre dezavantajları vardır. En

önemli dezavantajları hem tokluk ve süneklikleri düĢük hemde üretimleri zor ve maliyetlidir (ġahin, 2006).

1.1.1.3. Seramik Matriksli Kompozitler

Seramik malzemeler, yüksek sıcaklıklara dayanıklı ve hafif oldukları için oldukça dikkat çeken bir malzeme sınıfıdır. Bu malzeme grubundan imal edilen kompozit malzemeler genellikle yüksek sıcaklıklarda çalıĢacak olan parçaların üretiminde kullanılırlar. Sert ve kırılgan olan seramik malzemeler çok düĢük kopma uzaması gösterirler. Ayrıca, termal Ģoklara karĢı dayanıksızdırlar. Bu dezavantajlarının elimine edilmesi için elyaf takviye edilirler. Seramik matriksli kompozit malzemeler çok yüksek elastik modülüne ve çok yüksek çalıĢma sıcaklıklarına sahiptirler (ġahin, 2006).

1.1.1.4. Karbon Matriksli Kompozitler

Bu sınıf kompozit malzemeler, elyafın ve matriksin karbon olduğu olağanüstü özelliklere sahip bir kompozit malzeme sınıfıdır. Bu kompozit malzemelerin en önemli özelliği metal ve seramik kompozit malzemelere kıyasla yoğunluklarının 1,6 - 2,2 g/cm3 aralığında olmasıdır. Yoğunluklarının düĢük olması özellikle havacılık sektöründeki uygulamalar için oldukça önemlidir. Karbon-Karbon kompozitler mükemmel mekanik ve termal özelliklere sahiptir. Karbon-karbon kompozit malzemeler, metal ve seramik malzemelerin aksine sıcaklık yükseldikçe mekanik dayanımı artar. Bu kompozit malzemeler, kırılgan davranıĢ gösteren birçok monolitik ve elyaf takviyeli kompozitlerin aksine yüksek tokluk ve yük altında düĢük kırılganlık özelliklerine sahiptir (Golecki, 2003).

1.1.1.5. Hibrit Kompozitler

Hibrit kompozitlere en iyi örnek, tek matriks içerisinde iki tip elyafa sahip olan elyaf takviyeli kompozit malzemelerdir. Bu malzemeler genellikle reçine bazlı üretilirler. Hibrit malzemelerde temel kavram, iki ya da daha fazla malzemeyi istenilen özelliklerin elde edecek Ģekilde birleĢtirmektir. Metal, kâğıt petek veya sert bir plastik köpüğün cam elyaf takviyeli boruların arasına ince kabuklar Ģeklinde yapıĢtırılarak

üretilen yapısal malzemeler örnek olarak verilebilir. Ticari ismi ARALL olarak bilinen elyaf takviyeli reçinelerin içerisine alüminyum alaĢımlı levhaların eklenmesi ile tabakalı hibrit kompozit malzemeler üretilebilir. Hibrit kompozitler, aynı zamanda karbon elyaflardan oluĢtuğu gibi daha ucuz olan cam elyaflar ile takviye edildiğinde mekanik özelliklerinde azalma olmadan kompozitin maliyeti düĢürülebilir. Ancak, yüksek teknoloji alanlarında kullanılan malzemelerde maliyet sorunu, optimize edilen özellikleri ile karĢılaĢtırıldığında önemsiz olabilir. Uzay uygulamalarında, cam elyaf takviyeli boruların kırılganlığını dengelemek için karbon veya kevlar elyaf takviye edilerek hibrit malzeme olarak üretilebilir (Harris, 1999).

1.1.4. Kompozit Malzemeler için Genel Takviye Malzemeleri

Takviye malzemeleri, kompozit malzemelerin performans ve maliyet özelliklerini belirleyen ve yük taĢıma mekanizmasını sağlayan en önemli bir bileĢendir. Kompozit malzemelerin %90‟ ına yakın kısmını polimer esaslı matriksler oluĢturmaktadır. Bu tez kapsamında ağırlıklı olarak PMK‟ lar göz önüne alınacak ve PMK‟lerin üretiminde kullanılan takviye elemanları hakkında genel bilgiler verilecektir. Takviye elemanı olarak kullanılan baĢlıca elyaf çeĢitleri karbon, aramid, organik, boron, cam ve diğer elyaf malzemeleri olarak sıralanabilir.

A. Cam Elyaflar

Cam elyaflar, termoset ve termoplastik matriksler arasında ticari olarak en çok kullanılan takviye malzemesidir. Ayrıca uzay araçları ve su altı araçlarının parçaları dahil olmak üzere bir çok alanda kullanılmaktadır. Cam elyafların en eski ve önemli olan sınıfı E-cam sınıfıdır. Yüksek mukavemetleri karĢılamak için S-cam sınıfı olan elyaflar da üretilmektedir. Elyaf malzemeler matriks malzemelere kıyasla daha yüksek dayanıma sahiptir. Örneğin cam elyaf, laboratuvar koĢullarında 7 MPa veya daha fazla çekme dayanımı gösterirken matriks malzemesinin çekme dayanımı daha düĢüktür. Bu durum organik, metalik veya seramik olsun birçok malzeme için doğrudur. Cam elyaf takviyeli kompozit malzemeler yükler altında herhangi bir malzemeden daha güçlü özelikler sergiler (Rosato, 2005).

B. Boron Elyaflar

Boron elyaflar, yüksek mukavemetli ve yüksek modüllü olarak üretilen ilk elyaf takviye malzemesidir. Bu elyaflar, 12,5 mikron çaplarında bir elektrik ısıtmalı tungsten yüzey üzerinde gaz halinde hidrojen (H2) ve boron triklorür (BCI3) karıĢımının kimyasal buhar çöktürme yöntemi ile üretilmektedir. Elde edilen amorf bor, mükemmel özelliklere sahiptir. Ancak süreç çok maliyetlidir. Nihai ürünün elyaf çapı 100, 140 ya da 200 mikrondur. Daha küçük veya daha büyük çaplı elyaflar deneysel miktarlarda üretilmiĢtir. Boron elyafların performans açısından, nispeten düĢük yoğunlukta yüksek mukavemet ve elastisite modülüne sahiptir. Boron elyaflar, 380-400 GPa aralığında yüksek bir elastik modülüne ve 3.5-3.65 GPa civarında çekme dayanımına ulaĢılabilir. DüĢük maliyetli elyaflar da bulunmaktadır. Ancak bu elyaflar yüksek performanslı değildir (Rosato, 2005).

C. Organik Elyaflar

Organik elyaflar, potansiyelleri oldukça yüksek önemli elyaflardır. Bunlar arasında en çok tanınan, Du-Pont firmasının 1970‟li yıllarda geliĢtirip piyasaya sunduğu kevlardır. Kevlar dıĢında Hollanda„da ENKA firmasının ürettiği twaron, Japonya‟da Teijin firmasının ürettiği HM–50 ve ABD‟de Allied firmasının ürettiği yüksek mukavemetli ve yüksek modüllü polietilen diğer organik elyaflar arasında sayılabilir (ColMcCullough, 2001).

D. Aramid Elyaflar

Aramid elyaflar, organik aromatik poliamid elyafların genel adıdır. Amid bağı %85 üzerinde olan ve ağırlıkla iki aromatik halkaya direkt olarak bağlanarak oluĢturulan sentetik polyamidler (naylon) uzun zincirli bir yapıya sahiptir. Ticari ismi kevlar olan bu elayflar yüksek mukavemet, yüksek elastisite modülü, hafif, yüksek darbe dayanımı, yüksek aĢınma direnci, yüksek sürünme-kopma özellikleri ve geniĢ bir sıcaklık aralığında kimyasal ve mekanik stabilite gibi mükemmel özelliklere sahip olan takviye malzemeleridir. Bu elyaflar yüksek performanslı kumaĢ (tekne yelken, içerir kurĢungeçirmez yelekler, vb) ve tıbbi cihazlarda kullanılmaktadır. Genellikle elyaf iplikçikleri, fitil veya kırpılmıĢ lelyaflar Ģeklinde takviye edildiklerinde düĢük yoğunluk yüksek çekme dayanımına sahip üstün kompozit malzemeler üretilebilir. Bu elyaflar

parlak altın sarısı bir renge sahiptir. Bu elyafların bütün sınıfları iyi darbe dayanımına sahipken düĢük elastisite modülüne sahip olan sınıfları anti-balistik uygulamalar kullanılmaktadır (Rosato, 2005).

E. Karbon Elyaflar

Karbon elyaflar geleceğin malzemesi olarak dikkatleri üzerine çekmeyi baĢarmıĢtır. Dünya çapında birçok organizasyon karbon elyaflar ile ilgilenmiĢtir. Ama bu organizasyonlardan çok azı karbon elyafların performansı üzerinde çalıĢmıĢtır. Ġlk defa 1880 yılında ABD‟ de selüloza dayalı karbon elyaflar araĢtırılmıĢtır. Thomas Edison ve Joseph Swan ilk defa akkor elektrik lambası patentini almıĢtır. Elektrik lambasında kullanılan filamanlar doğal pirolizlenme (ing., pyrolyzing) yöntemi ile üretilmiĢ ve karbondan yapılmıĢtır. Karbon filaman çok kırılgandır. Ancak tungsten filamanın icadıyla karbon filaman yerini tungsten filamana bırakmıĢtır. 1944-1960 yılları arasında ilk modern karbon elyafı geliĢtiren ABD‟ deki Wright- Patterson Hava Kuvvetleri Üssündeki araĢtırma ve geliĢtirme ekibidir.

1950'lerin sonlarında Ġngiltere Kraliyet Uçak KuruluĢu karbon elyaf takviyeli plastik matriksli kompozit malzemeleri geliĢtirdi. Bu süreçte pamuk ve viskoz kumaĢlardan üretilen karbon elyaflar askeri uygulama için uzay araçlarında roket meme koni ve ablatif yüzey panellerinde kullanıldı. Bu elyaflardan Barnaby-Cheney ve Ulusal Karbon firmaları küçük miktarda karbon elyaf ürettiler. 1951 yıllında yeni ablatif plastikler malzeme laboratuvarı geliĢtirilmiĢtir. Bu malzemelerden olan WPAFB‟ ler ısı emen malzemelerdir. WPAFB‟ nin bir parçası aĢırı ısıya maruz kaldığında yüzeyine yakın yerlerde gerçekleĢen ayrıĢma olayı ile ısı malzeme tarafından tüketilir. Bu malzemelerin kullanımının amacı ablatif malzeme altında ısı oluĢumu önlemektir.

Yüksek performans gerektiren uygulamalarda maliyete bakılmaksızın karbon elyaflar tek baĢına ya da hibrit Ģeklinde yaygın olarak kullanılmaktadır. Mevcut elyaf üretim yöntemlerine göre elyaf üretimi amorf elyafdan kristal grafite kadar geniĢ bir aralıkta üretilir. 230-392 GPa arasında olan karbon elyafın elastik modülü, çelikten 3 kat daha büyüktür. Çok güçlü ve hafif olan karbon elyaflardan elde edilen karbon-elyaf bazlı malzemeler, hafiflik, emisyon azaltma, dayanıklılık ve enerji verimliliği gibi özelliklerin önemli olduğu uygulamalar için kullanılmaktadır (Rosato, 2005).

F. Kompozit Malzemeler Ġçin Diğer Takviye Elemanları

Kompozit malzemelerde kullanılan diğer takviye elemanları aĢağıdaki gibi sıralayabilir (Toptan, 2006): Alemüna Silisyum karbür Karbon Silisyumdioksit Alüminyum nitrür Bor karbür 1.2. Nanokompozit Malzemeler

Nanokompozit malzemeler, kompozit malzemelerin bileĢenlerinin nano boyutta olduğu malzeme sınıfıdır ve nanokompoziti oluĢturan bileĢenlerin en az birinin boyutları 100 nm‟ den daha azdır (Ajayan ve ark., 2003). Nanokompozit malzemelerin temeli, Nobel ödülü fizikçi Richard Feynman‟ ın 1959 yılında Kaliforniya Üniversitesi'nde ders esnasındaki „„Eğer biz atomları bir arada tutarak kendi istediğimiz gibi düzenleyebilseydik ne olurdu? ‟‟ sorusuna dayanmaktadır. Richard Feynman‟ ın bu sorusu modern nanoteknoloji, nanobilimin ve nanomalzemelerin oluĢmasına yardım eden teorik kökenli bir soru olduğu düĢünülmektedir. 1980'lerde IBM tarafından atomik kuvvet mikroskobu (AFM) ve taramalı tünelleme mikroskoplarının (STM) geliĢtirilmesi nanoteknoloji ve nanobilimin kilometre taĢları olmuĢtur. 1989 yılında, Argonne ulusal laboratuvarı (USA) nanofazlı malzemeler ve nano bilimin üzerine bir Ģirket kurulmasına destek verdi. 1992 yılında, nanomalzemeler ve nanoyapılı malzemeler üzerine ilk bilimsel dergi çıkarıldı. 1980'li ve 1990'lı yıllarda, nanoteknoloji ve nanobilim dünyasının ilgisi karbon nanotüpler ve C60 Buckey toplarının sentezlenmesi üzerindeydi. 1997 yıllarına gelindiğinde, nanomalzeme üreten birçok Ģirket (örneğin, Nanofazlı Teknolojileri ve Nanocor) kuruldu (Ke ve Stroeve, 2004).

1.2.1. Seramik Nanokompozit Malzemeler

Seramik nanokompozitlerin hacminin büyük bir kısmı oksitler, nitritler, borür ve silis gibi seramik malzemelerden oluĢur. Çoğunlukla, seramik matriksli nanokompozitler, ikinci bileĢen olarak metal ihtiva etmektedir. Ġdeal olarak biri metalik diğeri seramik olan iki bileĢenden metalik olan takviye malzemesi olarak matriks içinde homojen dağıtılır. Ortaya çıkan bu nanokompozit kendi optik, elektrik ve manyetik özellikleri geliĢtirmenin yanı sıra tribolojik, korozyon direnci gibi özellikleride geliĢtirmektedir (Zhang ve ark., 2003).

Metalik takviyeli seramik nanokompozitlerde takviye ve matriks arasında kimyasal reaksiyonu önlemek için gereken önlemler önceden düĢünülmelidir. Çünkü seramik ile kolayca reaksiyona giren metalik bileĢenler beklenmedik sonuçlar ortaya çıkarabilir. Seramik matriksin hazırlanması genellikle yüksek sıcaklıklar gerektirir. En güvenli yöntem birbiri içinde karıĢan metal ve seramik malzemeleri dikkatle seçmektir. Böyle bir kombinasyon için iyi bir örnek, TiO2 ve Cu seramik-metal kompozitlerdir. Bu kompozitlerin üretilmesi için Cu-O-Ti Gibbs üçgeninde en geniĢ alan üzerinde karıĢmayan alanlar bulunarak üretim düĢünülmelidir (Effenberg ve ark., 2001).

1.2.2. Metal Nanokompozit Malzemeler

Metal matriksli nanokompozitleri güçlendirilmiĢ metal matriks kompozit olarak tanımlanabilir. Bu nanokompozitler sürekli ve süreksiz takviyeli kompozit malzeme olarak sınıflandırılabilir. Karbon nanotüp takviyeli metal matriks kompozitler önemli nanokompozit malzemelerden birisidir. Bu nanokompozitler karbon nanotüp malzemelerin yüksek elektrik iletkenliğinden ve yüksek mukavemetlerinden yararlanmak için geliĢtirilmekte olan yeni metal matriksli nanokompozitlerdir. Bu alanda en iyi özelliklere sahip karbon nanotüp takviyeli metal matriksli nanokompozitlerin geliĢtirilmesi için sentetik tekniklerinin geliĢmesi gerekir. Bu teknikler, ekonomik olarak üretebilmek, metal matriks içinde nanotüplerin homojen bir dağılım sağlamak ve metal matriks/karbon nanotüp arasında güçlü bir arayüzey etkileĢimi sağlaması gerekmektedir.

Karbon nanotüp takviyeli metal matriksli nanokompozitlere ek olarak, bor nitrür takviyeli metal matriksli nanokompozitler ve karbon nitrit takviyeli metal matriksli kompozitler yeni araĢtırma alanları olarak dikkat çekmektedir (Bakshi ve ark.,

2010). Nanokompozitin bir baĢka türü olan enerjik nanokompozitler ise genellikle silika bazlı hibrit sol-jel ile metal oksitler ve nano ölçekli alüminyum tozlar ile birleĢtirildiğinde superhermit malzemeleri oluĢturabilir (Gash, 2008).

1.2.3. Polimer Nanokompozit Malzemeler

Polimer malzemeler genel olarak elyaflar ve partiküller ile takviye edilmektedir. Fakat günümüzde polimer matriksler nano boyutlara sahip partiküler ile takviye edilmeye baĢlanmıĢtır (ġen ve ark., 2010). Uygun bir polimer matriks içerisine nanopartiküller ekleyerek, mekanik, termal, morfolojik ve diğer özellikler değiĢtirilebilir (Manias, 2007). Nano boyutlu takviye malzemesinin dağılımının iyi olması ve nano ölçekli takviyenin özellikleri takviye edilen polimer matriksin özelliklerini daha da geliĢtirecektir. Örneğin, seramik, kil, ya da karbon nanotüp gibi çok daha rijit nanopartiküller ile bir polimer matriks takviye edildiğinde ortaya çıkmaktadır (Pinnavaia ve ark., 2001; Mai ve ark., 2006).

Polimer nanokompozitler, polimer matriksi içerisine dağıtılmıĢ nano boyutlu organik ya da anorganik, doğal ya da sentetik takviye (tanecik, elyaf, tabaka vs.) maddeleri içeren plastik kompozitler olarak tanımlanabilir. Ayrıca, nanopartikül takviyeli polimer kompozitler ya da anorganik-organik hibrit malzemeler olarak da adlandırılmaktadır (Le Baron ve ark., 1999).

Takviye elemanı olarak mikro boyuttaki malzemeler yerine nano boyuttaki malzemeler kullanıldığında oluĢan malzeme kompozit değil, kompozit sınıfından bir nanokompozit malzemedir ve fiziksel özelliği çok ciddi Ģekilde değiĢmiĢtir. Nano boyuttaki takviye malzemeleri verilen bir hacim oranı içinde büyük bir yüzey alanına sahiptir. Nanomalzemenin yüzey özellikleri takviye matriks arayüzeyinin fiziksel ve kimyasal özelliklerini etkiler. Nanokompozit malzemeler aynı kimyasal kompozisyona sahip kompozit malzemeden farklı özelliklere sahip olabilir (Hussain ve ark., 2006).

Konvensiyonel kompozitlerde takviye oranı %10‟ dan büyük olduğunda istenen mekanik özellikler ancak elde edilebilir. Bu kadar yüksek bir takviye oranında elde edilen kompozitin yoğunluğu yüksek olacağından takviye ve matriks arasında arayüzey uyumsuzlukları kompozitin özelliklerinde kötüleĢmeye neden olabilir. Takviye içeriği arttıkça iĢlenebilirlik kötüleĢir. Buna karĢılık, modifiye edilmiĢ tabakalı silikat partiküllerinden az miktarda (<%5) polimer matrikse eklendiğinde termo mekanik özellikler geliĢmiĢtir. Polimer nanokompozitlerin elastik modül ve çekme mukavemeti

gibi yüksek mekanik özelikler, gaz geçirgenlik direnci ve yanma özelliklerinin iyileĢmesi %5‟ ten az takviye oranlarında elde edilebilir (Azeez ve ark., 2013).

Son 20 yıldır polimerik inorganik nanokompozitlerin bilimsel ve teknolojik önemini bilimadamları vurgulamaktadır (Hussain ve ark., 2006). Son yıllardaki çalıĢmalarda, tek ve çok duvarlı karbon nanotüpler, tek boyutlu karbon, inorganik, iki boyutlu karbon, tek ve çok duvarlı grafen, nanoribon, grafen oksit nanoplaletler ve molibden disülfit nanopaletler olarak inorganik nanomalzemeler kullanılarak nanokompozitler üretilmiĢtir (Lalwani ve ark., 2013).

Polimerik sistemlerde organik ve inorganik takviye malzemesi kullanımı gittikçe yaygınlaĢmıĢ ve otomotiv parçaları, düĢük yanma özellikli kablolar, gaz bariyer filimler ve çizilmeye karĢı dirençli kablamalar polimerik nanokompozit malzemelerden üretilmeye baĢlanmıĢtır. Spor malzemeleri, uzay araçları ve otomobil gibi birçok endüstri alanlarında kullanılan yüksek performans malzemeler, inorganik nanomalzeme takviyeli polimerler tarafından üretilmiĢtir.

1980'lerde IBM tarafından atomik kuvvet mikroskobu (AFM) ve taramalı tünelleme mikroskoplarının (STM) geliĢimi yanında bilgisayar teknolojilerinin geliĢmesi sayesinde nanomalzemelerin modellenmesi ve simülasyonlarının yapılması ile nanoboyutun özelliklerinin tahmin ve karakterize etmeyi daha da kolaylaĢtırmıĢtır. Genellikle nanomalzemeler polimer matriks içerisine düĢük oranlarda ilave edildiğinde matriks malzemesinin mekanik özelliklerindeki değiĢim çok büyük olur ve bu değiĢim takviye oranına bağlıdır. 1990 baĢlarında Toyota merkez araĢtırma laboratuarında Naylon-6 matriksine küçük miktarlarda nanomalzeme takviye ederek Naylon-6 mekanik ve termal özellikleri geliĢtirilmiĢtir. Nanokompozit malzemenin özellikleri sadece takviye nanomalzeme çeĢidine bağlı değildir. Bunun yanında takviye nanomalzemenin morfolojisine ve matriks ile yaptığı arayüzeye bağlıdır.

Tarım, ĠnĢaat, Otomotiv ve havacılık sektörlerinde nanokompozitlerin yaygınlaĢması için üretici firmalar ürünlerin risklerinin azaltılmasını istemektedir. Nanokompozitler için kapsamlı test ve karakterizasyonu önemli bir zaman alacağından nanokompozit malzeler geliĢtirilmesi için daha fazla bilim adamının bu konuda çalıĢmalara katkı sağlamasına acilen ihtiyaç vardır. Bu nedenle, ilk önce nanokompozit ürünlerini geliĢtirmek için laboratuvar Ģartlarında çalıĢılması hem kolay hemde daha hızlı olacaktır. Daha sonra endüstriyel üretimlere geçip üretim çalıĢmaları devam edilmelidir. (Hussain ve ark., 2006).

1.2.3.1. Polimer Nanokompozitlerin Takviye Elemanları

Günümüzde araĢtırma konusu olan tipik nano boyutlu malzemeler: 1. Nanopartiküller

2. Nanotüpler 3. Nanoelyaflar

4. Fulerinler (elmas ve grafit haricinde karbon allotropu)

Yukarıda verilen malzemeler genelde geometrik yapılarına göre sınıflandırılır. Karbon siyahı, nano CaCO3 partikül sınıfındaki nanomalzemeler iken nano boyuttaki elyaflar ve CNT‟ler nanoelyaf malzeme sınıfı içerisinde örnek verilebilir. Takviye malzemesi nanometre kalınlığında ve yüksek en/kalınlık oranına sahip olduğunda plaka benzeri bir yapı olan nanokil, tabakalı nanopartikül olarak sınıflandırılır (Hussaın ve ark., 2006).

Nanopartiküllerin birim hacim baĢına düĢen yüzey alanı çapları ile ters orantılıdır. Daha küçük nanomalzeme çapı daha büyük yüzey alanına sahip olur. Nanomalzeme geometrileri ve yüzey alan/hacim oranı ġekil 1.3‟de verilmiĢtir.

ġekil 1.3. Nanomalzemelerin geometrileri ve yüzey alanı-hacim iliĢkisi (Alexandre ve Dubois, 2000)

ġekil 1.3‟de elyaf ve tabakalı nanomalzemeler için yüzey alan/hacim oranı özellikle gösterilmiĢtir. 2/l ve 4/l oranlarına sahip nanomalzemeler, nanopartikül malzemelere kıyasla çok daha düĢük etkiye sahiptir. Polimer nanokompozitlerin hazırlanmasında kullanılan nano boyutlu takviye malzemeleri farklı türde, yapıda ve geometride olabilmektedir. Bu nanomalzemeler, metal olarak Al, Fe, Au veya Ag, metal oksit olarak ZnO, Al2O3 veya TiO2, metal olmayan oksitler SiO2 ve diğer nanomalzemeler SiC ve CaCO3‟ tır. Bunlardan en çok kullanılanlar doğal ve sentetik

killer, karbon malzemeler (nano boyutlu karbon siyahı, tek ya da çok duvarlı karbon nanotüpler, dağılmıĢ grafit tabakaları, nano boyutlu çesitli metaller, metal tuzları ve metal oksitler, amorf silika, polihedral silisyum bileĢikleri ve selüloz lifleri olarak sıralanabilir (Alexandre ve Dubois, 2000). Bir nanokompozit malzemeden istenen mekanik, termal, fiziksel, elektriksel gibi özellikler takviye malzemesinin doğru seçimi ile sağlanabilir. Çizelge 1.1‟ de nanomalzeme türleri ve matriks malzemesine kazandırdığı özellikler verilmiĢtir.

Çizelge 1.1. Nanomalzeme türleri ve matriks malzemesine kazandırdığı özellikler

Nanomalzeme Türü DeğiĢen malzeme özellikleri

SiC Dayanım, sertlik ve korozyon direncini artırır. Al2O3 Ġletkenlik özelliğini arttırır.

Nanokil Mekanik, termal, gaz geçirgenlik, yanma ve solvent direncini geliĢtirir. CaCO3 Tokluk, mukavemet ve kırılma özelliklerini geliĢtir.

1.2.3.2. Polimer Nanokompozitlerin Matriks Malzemeleri

Polimer nanokompozit sistemlerde kullanılan polimer matriks malzemeleri, Polietilen tetraflatet, Polipropilen Naylon 6, Naylon 6,6, Naylon 12, Yüksek Yoğunluklu Polietilen, Etil Vinil Asatat, Naylon MDX6, Asetal, DoymamıĢ Polyester, Epoksi ve Vinilester olarak örnek verilebilir (Sanchez ve ark. 2005).

1.2.4. Polimerik Nanokompozit Üretim Yöntemleri

GeliĢmiĢ uygulamalar için polimer matriksli nanokompozit üretiminde nano boyutlu malzemeyi matriks içerisine nanometrik düzeyde homojen olarak dağıtabilecek çeĢitli üretim yöntemleri kullanılmıĢtır. Bu yöntemler aĢağıda 4 grub altında verilmiĢtir.

1.2.4.1. Absorbsiyon Yöntemi

Tabakalı silikat ve polimer malzemelerin birlikte çözündüğü bir çözücü kullanılarak, silikatlar tek bir tabaka halinde çözücü içinde dağılır. Bilindiği gibi bu tür tabakalı silikatlar, zayıf bağ kuvvetleri ile bir arada duran tabaka yığınlarından oluĢur ve uygun bir çözelti içinde kolayca disperse edilebilir. Daha sonra çözücü buharlaĢtırıldığı

zaman, polimer zincirleri ince katmanlara bölünmüĢ tabakalar üzerine absorbe olur ve tabakalar yeniden birleĢtiğinde sıralanmıĢ çok katmanlı yapı meydana gelir. Sulu faz içinde dağılmıĢ tabakalı silikatları olan ve emilsiyon polimerizasyon yoluyla elde edilen nanokompozitler bu yöntem altında toplanmıĢtır (Alexandre ve Dubois, 2000).

1.2.4.2. Polimerizasyon Yöntemi

Bu teknikte, katmanlı silikat sıvı, monomer çözelti içerisinde ĢiĢerek polimer oluĢumu tabakalar arasında meydana getirir. Polimerizasyon uygun bir baĢlatıcının difüzyonu veya bir organik baĢlatıcı tarafından baĢlatıldığı gibi, monomerin ĢiĢme aĢamasından önce; tabaka içinde katyonik değiĢim yoluyla da katalizör sabitlenerek baĢlatılabilir (Alexandre ve Dubois, 2000).

1.2.4.3. Sentez Yöntemi

Sentez yöntemi (ġekil 1.4), silikat ve polimer içeren sulu çözelti içinde oluĢturulmaktadır. Silikat yapı taĢları, yaygın olarak çift katmanlı hidroksit nanokompozitlerin sentezi için kullanılmaktadır. Ancak, bu teknik tabaka sayısı az olan silikatlar için geliĢtirilmiĢtir. Bu teknik, kendinden çekim kuvvetlerine dayalıdır. Burada polimer inorganik ana kristalleri, nükleasyon ve büyüme yardımcıları etkisiyle büyür ve katmanlar içinde sıkıĢıp kalır (Alexandre ve Dubois, 2000).

ġekil 1.4. Gözenekli katı maddelerin hazırlanmasında ara bir adım olarak, polimer kil nanokompozitlerin

template sentezi gösterilmektedir. Sol-jel (solda) tekniği ile ısıtıldığı zaman organokil takviyeli nanokompozit kristallenerek tabakalanmıĢ (interklaktet) nanokompozit yapısınına sahip olur (ortada). Kalsinasyon sonrasında polimerin uzaklaĢtırılması ile tek tek silikat katmanlarından oluĢan gözenekli bir

1.2.4.4. Sonikasyon Yötemi

Sonikasyon yöntemi nanoemülsiyonlar, nanokristaller, lipozomlar ve balmumu emülsiyonlar gibi nano boyutlu malzemelerin üretiminde kullanılmasının yanısıra atık su arıtma, gaz giderme, bitkisel yağ çıkarılması, biyoyakıt üretiminde, ham petrol desülfürizasyon, hücre bozulması, polimer esaslı nanokompozitlerin üretiminde yapıĢkan inceltme ve pek çok diğer iĢlemler için kullanılmaktadır (Peshkovsky ve ark., 2013; Gensel ve ark., 1990). Polimer esaslı nanokompozit üretimi için ses dalgaların yardımıyla nano boyutlu malzemenin matrikste homojen olarak dağılmasını sağlanabilir.

1.2.4.5. Polimer Ergitme Yöntemi

Polimer takviye malzemeleri herhangi bir çözücü kullanmadan erimiĢ durumdaki polimer matriks ile karıĢtırılır. Bu koĢullar altında, takviye malzemesi ve polimer birbirleri ile yeterince uyumlu ise polimer zincirleri takviye malzemesi arasına ya da etrafına yada takviye içinde herhangi bir boĢluğa yavaĢ yavaĢ ilerleyerek girer. Sonuç olarak, tabakalanmıĢ (interkleyt) ya da dağılmıĢ (eksofleyt) yapıda nanokompozit malzemeyi oluĢtururlar.

Bir nanokompozit malzemenin özelliğini, takviye boyutuna ve nanokompoziti oluĢturan bileĢenlerin karıĢma derecesine büyük ölçüde bağlıdır. Kullanılan bileĢenlerin yapısına ve karıĢtırma yöntemine bağlı olarak, kompozit özelliklerinde belirgin bir farklılık temin edilebilir.

Elyaflı ya da nanopartikül takviyeli polimer nanokompozitlerin, partikül/matriks arayüzeyi ve matriksteki nanopartikül dispersiyonu, nano-mekanik özelliklerinin belirlenmesinde önemli bir rol oynar. Nano boyutlu malzemeler matriks içinde homojen bir dispersiyon oluĢturamazsa, geleneksel kompozitten bile elde edilen mekanik özellikler elde edilemez ve aksine takviye edilen nano boyutlu malzeme mekanik özellikleri kötüleĢtirebilir. Ek olarak, nano boyutlu malzeme ve matriks arasında arayüzey bağının optimizasyonu sağlanarak geleneksel kompozit geliĢtirilmesine imkan verebilir. Örneğin, tabakalar arası kayma dayanımı, tabaka ayrılma direnci, yorulma ve korozyon direnci gibi nanokompozitin özelliklerini arayüzey bağını optimize ederek istenen özellikler sağlanabilir (Hussain ve ark., 2006).

ġekil 1.5‟ te göreülen matriks içerisinde nano boyutlu malzeme dispersiyonu sağlamak için polimer ergitme yöntemleri olarak haake tipi polimer ergitme mikseri, çift vidalı ve tek vidalı ekstruder, üç milli değirmen ve banburi mikser gibi yöntemler endüstriyel ve laboratuarlarda kullanımları yaygındır.

ġekil 1.5. Polimer ve nanotakviye dispersiyonu (Dickstein, 2003) A. Banburi Mikser

Fernley H. Banbury‟ in icat ettiği ve ona adını verdiği Banbury mikser, bir iç yığın karıĢtırıcısıdır. "Banbury" ticari markası Farrel Ģirketine aittir. Banbury mikser kauçuk, plastik veya birçok malzeme karıĢımı için kullanılır. ġekil 1.6‟ da banburi mikser ve bileĢenleri görülmektedir. Mikserin orijinal tasarımı 1916 yıllarına kadar uzanmaktadır (Borzenski, 2007).

Banburi mikser, silindirik gövde segmentleri ve iki adet dönen spiral Ģekilli bıçaklardan oluĢur. Bıçaklar arasındaki çıkıntılar bir noktada kesiĢir. Bıçaklar ısıtma ya da soğutma dolaĢımı için nüveli olabilir (Nelson, 1985). Banbury mikser takviye malzemeleri, pigmentler ve diğer katkı maddelerini homojen bir Ģekilde dağıtmaya izin veren dünya çapında tanınmıĢ bir sistemdir. Banburi mikser yüksek hacim uygulamaları, hesaplanan formülasyonları karıĢtırma kolaylığı, yüksek viskozite sahip malzemelerin karıĢımı ve birden fazla malzemelerin karıĢım uygulamaları için kullanılmaktadır. ġekil 1.7‟ de banburi mikserin bıçakları görülmektedir. Bu bıçaklar, karıĢtırma boĢluğu denen bölgede kayma gerilmeleri oluĢturarak polimer zincirlerini birbirleri üzerinden kaydırarak karıĢtırma sağlamaktadır.

ġekil 1.7. Banburi sistemi dispersiyon ve dağıtma (Dickstein, 2003)

ġekil 1.8. (a) Silindir ve besleme verimliliği, (b) Blok konumları ve malzeme akıĢ durumu

B. Çift Vidalı Ekstruder

Çift vidalı ekstruderler genellikle orijinal plastik hammadde ve mühendislik plastikleri bileĢimlerinin üretimi için kullanılır. Paralel çift vidalı ekstruder makineleri yüksek kapasitede çalıĢabilen makinelerdir (ġekil 1.9). Birbirine paralel iki vida kullanılan bu ekstrüder sisteminde granül hammaddeleri, plastikten gıdaya, boya imalatından özel formulasyon çalıĢmalarına, kozmetikten ilaç sekörüne kadar uzanan geniĢ bir kullanım alanında hammadde üretilebilmektedir. Çift vidalı ekstruder kullanılarak termoplastik malzemeler içerisine %80 kadar minarel ve nano boyutlu malzemeler karıĢtırılabilir (Anonim, 2008).

ġekil 1.9. Çift vidalı eksruder makinesi ve vida tasarımı (Anonim, 2008) 1.3. Nanokil Takviyeli Yüksek Yoğunluklu Polietilen Nanokompozitler

1.3.1. GiriĢ

Yüksek yoğunluklu polietilen (YYPE) ticari uygulamalarda yüksek modülü, yüksek darbe dayanımı ve yüksek akma dayanımı gibi özelliklerinden dolayı kullanılmaktadır. Termoplastik malzemelerin mekanik özelliklerini (modül, akma mukavemeti ve tokluğu) yükseltebilmek için talk, mika, vollastonit, cam boncuk, nanokil veya nano kalsiyum karbonat gibi inorganik mineraller ile takviye edilerek gerçekleĢtirilebilir (Tanniru ve ark., 2006).

Temel olarak, nanokil takviyeli polimer matriksli nanokompozitler belirli karıĢtırma teknikleri kullanılarak polimer matriks içerisine nanokil partiküllerinin dispersiyonu ile oluĢturulur. Nanokil malzemesi, polietilen matriks ve nanokil takviyeli YYPE nanokompozit malzemeler hakkında bilgi bu bölümde verilmiĢtir.

1.3.1.1. Nanokompozit Yapısı

Geçtiğimiz son on yılda hem endüstride hermde akademik çalıĢmalarda polimer matriksli nanokompozitler araĢtırma konusu olmuĢtur. Bu nanokompozitler, tipik olarak 1-100 nm aralığında bir ultra ince faz dispersiyon içeren çok fazlı bir malzemenin yeni bir sınıfı olarak söylenebilir. Bunlar, inorganik-organik malzeme (bazı durumlarda organik -organik) grubunu temsil eder ve sadece teknolojik materyal olarak değil, aynı zamanda nano ve mikro malzeme arasındaki arayüzeyde bağlanmıĢ polimerler ile ilgili makroskopik araĢtırma alanları ortaya çıkarmaktadır. (Tannuri ve ark., 2006 ). Bu malzemeler üzerinde deneysel araĢtırmalar, polimer nanokompozitlerin yeni ve geliĢtirilmiĢ özellikleri olduğunu gösterir.

Kil partikülleri ile polimer moleküller aynı boyutta olduklarından karıĢmazlar. Ancak, kil üzerinde modifikasyon yapılırsa polimer zincirleri ile karıĢabilir. ġekil 1.10‟ de grüldüğü gibi montmorilonit takviyeli polietilenin kazandığı 3 tip farklı yapı görülmektedir. Modifikasyon yapılmamıĢ Montmorilonit (MMT) kil partilülleri mikrokompoziti oluĢturur. Burada polimer zincirleri kil tabakalarının arasına giremez (ġekil 1. 10a). Modifikasyon yapılmıĢ montmorilonit kil partilüllerinin tabakaları arasına polimer zincirleri girerek tabakalanmıĢ (interkleyt) nanokompozit yapısını oluĢturur (ġekil 1. 10b). Modifikasyon yapılmıĢ montmorilonit kil partilüllerinin tabakaları arasına birçok polimer zincirleri girerek dağılmıĢ (eksofoleyt) nanokompozit yapısını oluĢturur (ġekil 1. 10c) (Tanniru ve ark., 2006).

ġekil 1.10. Montmorilonit takviyeli polimerlerin kompozit yapıları (a) Modifikasyon yapılmamıĢ

montmorilonit kil taviyeli polietilen (b) Modifikasyon yapılmıĢ montmorilonit kil takviyeli polietilen (c) Modifikasyon yapılmıĢ montmorilonit kil takviyeli polietilen (Anonymous, 2014a )

1.3.1.2. Nanokompozit Temel Özellikleri

Yüksek çekme mukavemeti, yüksek elastik modülü, düĢük termal genleĢme katsayısı, artan solvent direnci, iyi difüzyon, alev geciktirici ve bariyer özellikler nanokil takviyeli YYPE nanokompozit seçilmiĢ bazı özellikleridir. Nanokillerin varlığı genel olarak, elastikiyet modülünü artırır. Ancak polimer matriksin optik özelliklerini, erime davranıĢını ve reolojik özelliklerini önemli ölçüde etkilememektedir. Günümüzde nanokillerin tabakalar arasındaki boĢlukların içindeki polimerlerin bölgesel uyumu tüm hacimden gözlenenden önemli ölçüde farklı olduğu düĢünülmektedir. Çünkü polimer matriksin tamamında ya da belirli bir hacminde gözlenen spesifik olmayan polimer yüzey etkileĢimler vardır. Ayrıca bölgesel olarak zincir hareketleri, polimer yüzey etkileĢimlerinin yanısıra nanokil partiküllerinin varlığından etkilendiklerine inanılmaktadır. Nanokil takviyeli YYPE nanokompozit malzemelerin özelliklerindeki geliĢmesinin temel nedeni bilinmemektedir. Bu durum üzerine mevcut düĢünce kuantum boyut etkilleri ve klombik Ģarj etkilleri, ultra ince boyut etkisi, morfolojisi ve ilgili faz ara yüzey etkileĢimden kaynaklandığı düĢünülmektedir.

Nanokil takviyeli YYPE nanokompozitlerin elastik modülünde önemli bir artıĢ vardır ve bu artıĢ makul seviyededir. Bununla birlikte, nanokompozitin tokluk davranıĢı üzerinde daha az araĢtırma yapılmıĢtır. Darbe tokluğu çalıĢmları temelde çok önemlidir. Yarı kristal polimer malzemeler (polietilen ve polipropilen) çoğunluğu, düĢük gerilme oranlarında sünek davranıĢ gösterir. Ancak, darbe testi deneylerine yüksek gerilme oranlarında kırılgan bir davranıĢ sergiler. Bu nedenle, yüksek gerilme oranlarında darbe tokluk çalıĢmaları özel önem taĢımaktadır. Izod darbe testleri de önemlidir. Çünkü gerilme hızının büyüklüğü beklenmedik gerilme seviyelerinde gevrek kırılma modunu baĢlatır. Son olarak, yüksek çekme dayanımı yüksek darbe dayanımı anlamına gelmez (Tanniru ve ark., 2006).

1.3.2. Polietilen

Polietilen bir molekül olup, zincirlerinin sonu metil grubuyla sonlandırılmıĢ bir çift hidrojen atomuyla kovalent bağ ile birleĢen çift sayıdaki karbon atomlarının birbirleriyle bağlanmasıyla oluĢan bir polimer moleküldür. Polietilen alkan grubundan olup kimyasal formülü „„C2nH4n+2‟‟ olarak simgelendirilir. Tipik olarak polietilen molekülü 100 ile 250000 arasındaki monomerin birleĢmesiyle oluĢur. DüĢük molekül

ağırlıklı polietilenler 8 ile 100 arası monomer içerir. Bu tip düĢük molekül ağırlığına sahip polietilenin yapısı mumsudur ve genellikle plastik özellik taĢımamaktadır. Polietilen malzemesi karbokimyasal ve petrokimyasal polimerlerden elde edilen etilen monemerlerin polimerizasyonu ile sentezlenir (Van der vegt, 1999). ġekil 1.11‟ te etilen monemer ve polietilen kimyasal yapısı görülmektedir.

ġekil 1.11. Etilen monemeri ve polietilenin kimyasal yapısı

Yarı kristalin polimerik malzemelerde kristal ve amorf fazlar bulunur. Kristal lameller, yapısal sağlamlığı polietilene kazandırırken amorf faz bölgeleri polietilene elastik özellik sağlar. Polietilenin yarıkristalin doğasından dolayı tüm dünyada bu polimerler geniĢ ölçüde kullanılmaktadır. Seyreltik çözeltide yaklaĢık yüzde yüz kristalliğe sahip polietilenin tek kristallerini elde etmek mümkündür. Polietilenin genel uygulama alanlarında genellikle pratik uygulamalarda polietilen ergimeyle kristalize edilmiĢtir. Ergime ile kristalize olmuĢ polietilen, top kristal (ing., sferulit) morfolojiye sahiptir. Burada sferulitlerden oluĢan lameller amorf matriks malzeme içine gömülmüĢtür. Top kristaller (ing., sferulits) ġekil 1.12‟ de gösterildiği gibi ince düz lamellerden oluĢmuĢtur. Lamel yapısı genellikle düzenli zincir katmanlarından ve moleküler zincirlerin (ya da "gövde") dik yan lamel yüzeylerinin (ġekil 1.12 ve ġekil 1.13a) hizalanmasıyla düzenli katlanmıĢ zincir (ing., chain-folding) düzlemlemelerinden oluĢur. Polietilenin düzenli olarak katlanmıĢ zincir yapısı, düzenli olarak katlanmamıĢ zincir yapısından daha yaygın kullanılır. ġu anda, polietilen üzerinde kırılma mekaniğinde kırılma iĢinin çoğunu düzenli katlanmıĢ zincir yapısı üstlenir. ġekil 1.12 'de gösterildiği gibi interkristalin malzeme olarak polietilenin amorf fazın üç çeĢidi vardır. Birinci tip, siliya (ing., cilia), bir kristalin zincir olarak baĢlar ve amorf zincir olarak sona erer. Ġkinci tip amorf türünde, orta kesitte lamel yapı ile baĢlar ve biter. Böylece esnek bölgeler (ing., loose loop ) oluĢur. Üçüncü amorf türü, lameller arası bağlantılardan meydana gelir. Lameller arası bağlantıların iki türü vardır. Ġlki aynı anda iki veya daha fazla Ģeritli kristalize zincirleri olan tie-moleküllerdir. Ġkincisi lameller arası bağlantı türünün fiziksel zincir dallanmaları ile oluĢur. Bu dallanmalar silyalardır.

Silyalar, gevĢek döngüler ve tie-moleküller dallanmalar tarafından oluĢturulmaktadır (Cheng, 2008).

ġekil 1.12. Top kristal (Sferulit), lamel ve amorf faz yapılarının Ģematik gösterimi (Cheng, 2008)

ġekil 1.13. Lamel yapıları (a) düzenli olarak katlanmıĢ yarı kristalin polimer zinciri modeli; düzenli

olarak katlanmamıĢ yarı kristalin polimer zinciri modeli (Cheng, 2008)

Polietilen, termoplastik ailesinin en eski polimerlerindendir. Önceleri sadece alçak yoğunluklu üretilirken geliĢim göstermiĢ ve yüksek yoğunluklu, lineer, orta yoğunluklu olmak üzere üç yeni polietilen türü aileye eklenmiĢtir. Her dört polietilen türünde de monomer etilen olup, polimer molekülünün değiĢik yapıları bu üç yeni türün ortaya çıkmasına neden olmuĢtur. Polimer molekülünü meydana getiren zincir Ģeklindeki makro moleküllerin değiĢik dallanma türleri polietilenin çeĢitliliğini sağlar. Örneğin, liner alçak yoğunluklu polietilende dallanma yok denecek kadar az, yüksek yoğunlukluda biraz fazla, orta yoğunluklu polietilende ise daha fazladır. Alçak

yoğunluklu polietilende ise dallanma maksimum düzeyde olup dallanmanın uzun ve kısa oluĢu da polimer özelliklerini etkiler. Bu dört cins polietilen de sanayinin temel polimerik malzemeleri olup çok farklı kullanım sahaları mevcuttur.

Polietilenlerin genel karakteristik özellikleri aĢağıda verilmiĢtir (Anonymous 2014b ve Kenneth ve ark., 2005):

Mükemmel kimyasal dirence sahiptir.

YumuĢak oksidanlar ve indirgeyici ajanlara karĢı dayanıklıdır.

Mavi ıĢık yayarak yaavaĢça yanar ve parafin kokusu verir. Alev kaynağı kaldırınca yanma devam eder ve polietilen damlası oluĢur.

Bir erime noktası ve cam geçiĢ sıcaklığı kristallik ve moleküler ağırlığa bağlı olarak gözlemlenebilir ya da gözlemlenemez.

Kristal Numuneler oda sıcaklığında çözelti hazırlanamaz. Polietilen (çapraz bağlantılı polietilen gibi), genellikle numunelerin tolüen, ksilen, trikloroetan veya triklorobenzen gibi klorlu çözücüler gibi aromatik hidrokarbonlar yüksek sıcaklıklarda çözülebilir.

Mekanik özellikleri yüksektir. Termal özellikleri yüksektir

Polimer zincirindeki dallanmalar kristalliğin derecesini tayin eder. Liner ve yüksek yoğunluklu polietilende dallanma çok az olup molekül yapısı doğrusaldır. Dallanmanın az olduğu molekül yapılarında kristalinite genellikle daha fazladır. Polimer içindeki kristallik arttıkça sertlik artar, mekanik ve kimyasal özellikler iyileĢir ve sıvı ile gazlara karsı dayanıklılık artar. Polimerleri en iyi tanımlayan özelliği ise polimerin ortalama molekül ağırlığıdır. Ortalama molekül ağırlığı, yaklaĢık olarak erime indeksiyle belirlenir. Erime indeksi molekül ağırlığıyla ters orantılıdır. Yüksek molekül ağırlıklı PE‟lerin sertliği ve sağlamlığı daha fazla, erime akıĢ indeksleri (MFI) daha düĢüktür. Genellikle bütün polimerler için geçerli olan kurala göre, yüksek molekül ağırlığı düĢük erime akıĢ indeksi ile eĢdeğerdir (DPT, 2001).

1.3.2.1. Yüksek Yoğunluklu Polietilen (YYPE)

YYPE, etilen gazının, Ziegler -Natta tipi koordinasyon katalistleri eĢliğinde ya da redikal polimerazasyon yöntemiyle heksan ortamında düĢük basınç ve sıcaklıkta polimerizasyonu ile elde edilir (Anonim, 2004).