PORSELEN TABAK PRESİNDE SERVO POMPA UYGULAMASI Serhat AYDIN

Yüksek Lisans Tezi

Makina Mühendisliği Anabilim Dalı Şubat-2018

PORSELEN TABAK PRESİNDE SERVO POMPA UYGULAMASI

Serhat AYDIN

Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Makina Mühendisliği Anabilim Dalında

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır.

Danışman: Prof. Dr. Ramazan KÖSE

KABUL VE ONAY SAYFASI

Serhat Aydın'ın YÜKSEK LİSANS Tezi olarak hazırladığı “Porselen Tabak Presinde Servo Pompa Uygulaması” başlıklı bu çalışma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

28/02/2018

Prof. Dr. Önder UYSAL

Enstitüsü Müdürü, Fen Bilimleri Enstitüsü Prof. Dr.Ramazan KÖSE

Bölüm Başkanı, Makina Mühendisliği Bölümü

Prof. Dr.Ramazan KÖSE

Danışman, Makina Mühendisliği Bölümü Sınav Komitesi Üyeleri

Prof. Dr.Ramazan KÖSE

Makina Mühendisliği Bölümü, Dumlupınar Üniversitesi Dr. Öğr. Üyesi Oğuzhan ERBAŞ

Makina Mühendisliği Bölümü, Dumlupınar Üniversitesi Dr. Öğr. Üyesi Mustafa Özgür ÖTEYAKA

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %22 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Danışman Adı Soyadı Öğrenci Adı Soyadı

PORSELEN TABAK PRESİNDE SERVO POMPA UYGULAMASI

Serhat AYDINMakina Mühendisliği, Yüksek Lisans Tezi Tez Danışmanı: Prof. Dr. Ramazan KÖSE

ÖZET

Yapılan çalışmada porselen tabak üretiminde kullanılan izostatik preslerin enerji verimliliğinin artırılması hedeflenmiştir. Bu hedef doğrultusunda izostatik preslerin hidrolik kısmı servo motorlu hidrolik pompa sistemiyle değiştirilmiştir. Hidrolik pompayı tahrik eden AC motor yerine servo motor kullanılmıştır. Hidrolik sistemde yer alan oransal valflerin yerine alternatif olarak söz konusu valflerin bulunmadığı bir servo motor tahrikli hidrolik devre şeması tasarlanmıştır. Çalışmanın sonunda, servo motor tahrikli hidrolik pompa sisteminin kullanımında ortaya çıkan avantajlar maddeler halinde ifade edilmiştir. Hedeflenen % 40 enerji verimliliği sağlanmıştır.

APPLICATION OF SERVO PUMP AT PORCELAIN PLATE PRESS

Serhat AYDINMechanical Engineering, M. S. Thesis Thesis Advisor: Prof. Dr. Ramazan KÖSE

SUMMARY

It was aimed to increase the energy efficiency of the isostatic presses which is used in the production of porcelain tableware. To this end, the hydraulic part of the isostatic presses has been replaced to hydraulic pump with servo motor system. Servo motor is used instead of AC motor which drives the hydraulic pump. As an alternative to the proportional valves in the hydraulic system, a servo motor driven hydraulic circuit diagram is designed in which there is no such valves. At the end of the work, the advantages arising from the use of the servo motor driven hydraulic pump system have been expressed in terms of materials. Targeted energy % 40 efficiency has been achieved.

TEŞEKKÜR

Tez çalışmam süresince, bilgi birikimiyle beni yönlendiren, çalışmalarımın düzenli bir şekilde yürümesini sağlayan, son derece bilime bağlı, yeniliklere her zaman açık sayın danışmanım Prof. Dr. Ramazan KÖSE hocama çok teşekkür ederim.

Yapılan çalışmanın başarıya ulaşmasında desteğini esirgemeyen Kütahya Porselen Sanayi A.Ş. İcra Kurulu Başkanı Sayın Sema GÜRAL SÜRMELİ hanımefendiye, İcra Kurulu Üyesi Sayın Gültekin SAĞLAM Bey’e ve Hidropar Eskişehir Firması Genel Müdürü Ahmet KÖYLÜOĞLU Bey’e çok teşekkür ederim.

Son olarak hayatımdan sevgilerini ve desteklerini hiçbir zaman esirgemeyen canım eşim ve kızıma en özel teşekkürlerimi sunmak istiyorum.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... ix ÇİZELGELER DİZİNİ ... xiSİMGELER VE KISALTMALAR DİZİNİ ... xii

1. GİRİŞ ... 1

2. PORSELEN ... 2

2.1. Porselenin Tarihçesi ... 2

2.2. Kütahya Porselen ... 3

2.3. Porselen Sofra Eşyası Üretimi ... 4

2.3.1. Porselenlerin şekillendirilmesi ... 5

3. PORSELEN ÜRETİMİNDE KULLANILAN PRESLER ... 13

3.1. İzostatik Presler ... 13

3.1.1. Hidrolik pompalar ... 14

3.1.2. Oransal valfler ... 17

3.1.3. Servo motor ... 20

3.1.4. SVP (Servo variable pump)... 22

3.2. Basınçlı Döküm Presleri ... 26

4. MATERYAL VE METOT ... 28

4.1. Hidrolik Pompa Seçimi ... 32

2.2.Hidrolik Pompa için Servo Motor Seçimi ... 34

4.2. Çalışmadaki SVP Uygulamasının Avantajları ... 38

4.3. SVP Uygulamasının Basınçlı Döküm Preslerine Göre Avantajları ... 42

5. SONUÇLAR ... 43

ŞEKİLLER DİZİNİ

Şekil Sayfa

2.1. Kuzey Song Hanedanlığı dönemine ait porselen ürünler ... 2

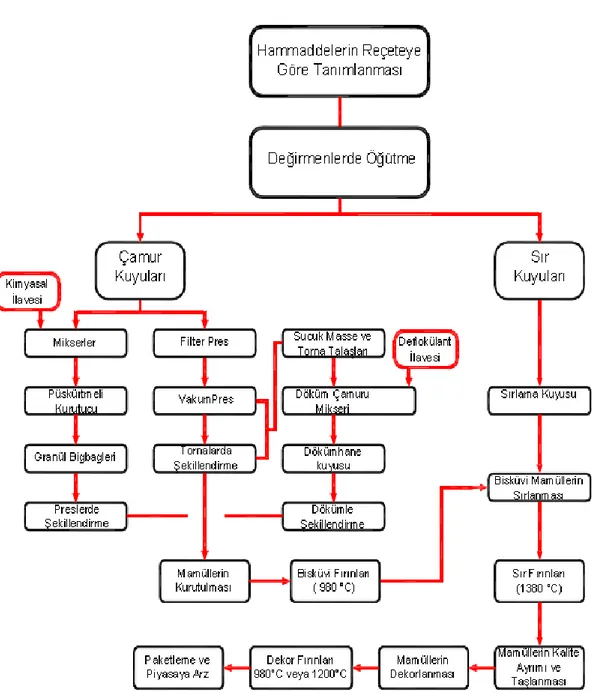

2.2. Porselen sofra eşyası üretimi akış şeması ... 5

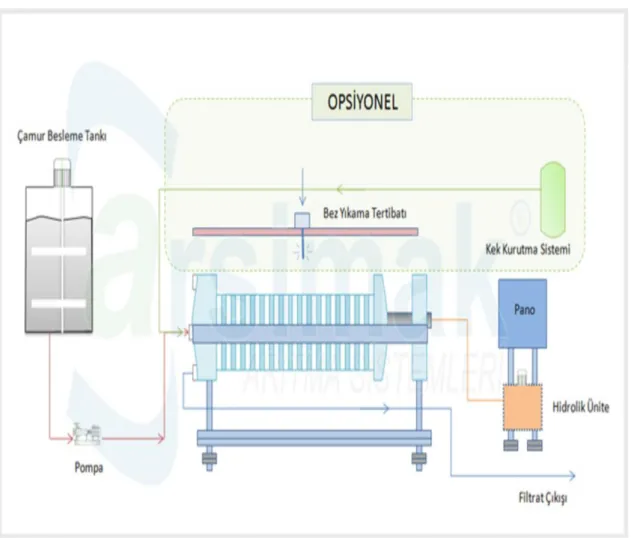

2.3. Filter presin şematik gösterimi ... 6

2.4. Vakum presin şematik gösterimi ... 7

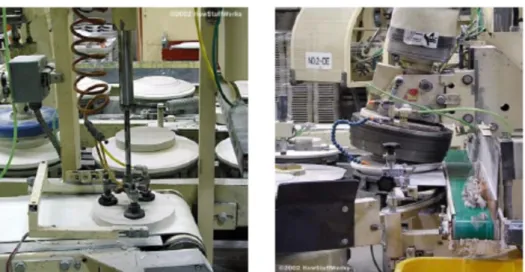

2.5. Tornada tabak şekillendirilmesi (a) Sucuk dilimlerinin kalıp üzerine yerleştirilmesi (b) Kafanın dönerek çamuru şekillendirmesi ... 8

2.6. Tornalarda fincan şekillendirilmesi (a) Fincanların şekillendirilmesi (b) Kulp yapıştırma makinesi ile kulpların yapıştırılması ... 8

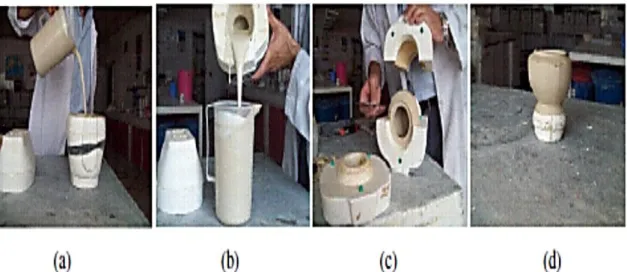

2.7. Boş döküm yoluyla şekillendirme (a) çamurun kalıba dökülmesi (b) ürün istenilen kalınlığa ulaştığında çamurun geri boşaltılması (c) kalıbın ayrılması (d) rötuşlanmaya hazır ürün ... 10

2.8. Basınçlı döküm makinesi ... 11

2.9. Tozun preslenme aşamaları (a) tozun üst zımba boşluğuna itilmesi, (b) sıkıştırılmış paket, (c) çıkarılmış paket ... 12

3.1. Hidrolik pompa tipleri ... 14

3.2. Dişli pompa ... 15

3.3. Paletli pompa ... 16

3.4. Pistonlu pompa ... 16

3.5. Orta merkez kapalı 5-3 oransal yön valfi sembolü ... 17

3.6. Oransal valf iç yapısı ... 18

3.7. Servo motor ... 20

3.8. Servo motorlu hidrolik pompa ... 23

3.9. Voit firmasının plastik enjeksiyon presini baz alarak yaptığı karşılaştırma ... 24

3.10. Hidrolik cam presinde klasik sistemle servo sistemin şematik gösterimi ... 25

4.1. Klasik sistemin hidrolik devre şeması. ... 30

4.2. Pres pistonun kesit alanları... 32

4.3. Dakikada 3000 devir 66 Nm. tork üretecek Rextroth MSK101D-300-S3 model servo motorun karakteristik eğrisi ... 34

4.4. Servomotor tahrikli izostatik presin hidrolik devre şeması ... 35

4.5. Servo motor tahrikli izostatik pres ... 37

4.6. Servo motor tahrikli izostatik presin kontrol ekranı görüntüsü ... 38

4.7. Klasik hidrolik sistemli presin akım değerleri (a) tam yükteki pik akımı, (b) normal çalışma akımı. ... 39

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa 4.8. Servo hidrolik sistemli presin akım değerleri (a) tam yükteki pik akımı, (b) normal

çalışma akımı ... 40 4.9. Entes MPR-63-S enerji analizörü ... 40 4.10. PCE-353 ses seviye ölçer ... 42

ÇİZELGELER DİZİNİ

Çizelge Sayfa 3.1. Bosch Rextroth A10FZO serisi pompa kataloğu... 33

SİMGELER VE KISALTMALAR DİZİNİ

Simge Açıklama

Vg İletim hacmi (cm3)

n Devir sayısı (d/dak)

Q Debi (lt/dak)

R Silindir Çapı (cm)

A Alan (cm2)

T Tork (Nm)

ΔP Basınç değişimi (bar)

ηv Pompanın verimlilik katsayısı (%)

ηhm Motor verimlilik katsayısı (%)

Qv Yağ değişim miktarı

Kısaltma Açıklama

MS Milattan sonra

ABD Amerika Birleşik Devletleri

İMKB İstanbul Menkul Kıymetler Borsası

1. GİRİŞ

Gelişen teknolojiyle birlikte hidrolik akışkan gücünün birçok sektörde etkili bir şekilde kullanıldığını söylemek mümkündür. Bunun yanı sıra daha önceden teknik açıdan çözümlenemeyen mekanik problemler için günümüzde artık rahatlıkla çözüm üretilebilmektedir. Bilhassa akışkan gücünün kullanıldığı pek çok uygulama alanında, küçük kuvvetler ile büyük güçlerin üretilmesinde servo valf mekanizmaları kullanılmaktadır. Hidrolik servo sistemler, genellikle sabit bir basınç desteğine gerek duyar ve hidrolik aktüatörler ya da hidrolik motorları kontrol etmek için de kullanılmaktadır (Samtaş ve Korucu, 2013).

Porselen tabak üretiminde döküm, tabak torna ve izostatik preslerle üretim yapılabilmektedir. Bu sistemler içinde birim maliyeti en düşük üretim şekli izostatik presle üretimdir.

Yapılan tez çalışması kapsamında mevcut presteki AC motorlu pompa yerine servo motorlu pompa kullanılmıştır. Servo pompa kullanılması ile mevcut sistemin hidrolik devre şeması yeniden çizilmiş ve bu doğrultuda hidrolik sistem yaptırılmıştır. Sonuç olarak mevcut presin hidrolik sistemin yerine servo pompalı hidrolik sistem kullanılarak enerji sarfiyatının düşürülmesi sağlanmıştır.

Bu bağlamda, hazırlanan tez çalışmasının ikinci bölümde porselenin tanımı, tarihçesi, üretimi ve üretimi sırasında kullanılan şekillendirme yöntemleri hakkında genel bilgi verilmiştir. Üçüncü bölümde, porselen üretiminde kullanılan presler ve söz konusu preslerin temel çalışma prensipleri anlatılmıştır. Dördüncü bölümde, geliştirilen porselen tabak presinde hidrolik pompa ve söz konusu pompa için servo motor seçimi sırasındaki üzerinde durulması gereken parametreler ve bu parametrelere bağlı olarak gerekli hesaplamaların sonuçları verilmiştir. Dördüncü ve son bölümde elde edilen sonuçlar yorumlanmıştır.

2. PORSELEN

Porselen, sahip olduğu mukavemetin yanı sıra yarı ışık geçirgenliğine sahip, sırlı veya sırsız, ileri teknoloji ve geleneksel uygulama alanlarında kullanılabilen, kaolen, feldspat ve kuvars üçlü sisteminden üretilen seramik malzemelerdir (Demirkıran, 2006).

Porselenin adı, porselene benzeyen bir tür midyenin İtalyanca adı olan porcella kelimesinden gelmektedir. Geçmiş yıllarda ilk kez bu kelimeyi Çin’den getirilen söz konusu ürünler için Marco Polo kullanmıştır (Demirkıran, 2006).

2.1. Porselenin Tarihçesi

Arkeolojik verilere göre, porselenin ilk malzemesi ilkel mavi porselendir. Bu ilkel mavi porselen türü, seramikten porselen eşyaya geçiş sırasında kullanılmıştır. Çin’de yaklaşık 4200 yıllık geçmişe sahip ilk ilkel mavi porselenler bulunmaktadır.

Beyaz porselen ile mavi porselen arasındaki farklılık ise kullanılan hammaddelerin kimyasal kompozisyonundaki demir oranının farklılığından kaynaklanmaktadır. Hammadde içeriğindeki demir oranı düşük seviyede olduğunda beyaz renk, yüksek seviyede olduğunda ise açık ya da koyu gri renkli ürünler elde edilmektedir. Üretim tarihine bakıldığında porselenin tek renkten çok renkliliğe doğru dönüştüğü görülebilmektedir.

19. yüzyıldan bu yana Türkiye'de porselen üretilmektedir. Bu nedenle porselen, seramiğe geç dahil olmuş bir ürün olmuştur. İngiltere'de sanayi devrimi ile başlayan ve Avrupa'yı etkisi altına alan büyük değişim, 19. yüzyıldan itibaren Osmanlı Devletini siyasal, ekonomik ve kültürel açıdan gittikçe artan oranda etkilemektedir. Ülkede batının hızlı değişimine kapalı kalan, sonuç olarak da yenilenemeyen bir yapının sıkıntısı kendini hissettirmektedir. Sanatta Batıya yönelme 19. yüzyıla tarihlenebilmektedir.

Endüstrinin gelişmesi sonucu arz ve talebin artmasıyla porselen dekorlarında değişik yöntemleri de beraberinde getirmiştir. Başlangıçta el ile yapılan porselen dekorlarında; teknolojinin ve toplumların gelişmesine paralel olarak, pazarlama kaygısı ve talebi karşılayabilmek için hızlı üretim devreye sokulmuştur. Sanatsal ve tek çalışmalarda el dekorları tercih edilmektedir. Günümüz porselen dekorlarında ise, hızlı üretiminde serigrafi dekorları tercih edilmektedir (Sevim, 1995).

2.2. Kütahya Porselen

1970 yılında temelleri atılan Kütahya Porselen A.Ş. 1984 yılında % 75’i Güral ailesine, % 25’i hissesi de halka açık olarak İMKB de işlem görmekte olan bir firmadır. Söz konusu şirkette özelleşmeden sonra, finansman-yatırım eksikleri giderilerek teknik manada önemli atılımlar gerçekleştirilmiştir. Ar-Ge biriminin de oluşturulmasıyla birlikte mevcut sahip olduğu kalitesini kurulduğu günden itibaren sürekli yükseltmeyi başarmıştır. Avrupa’nın uzun uğraşar sonucunda ulaşabildiği kalite seviyesine çok daha kısa sürede ulaşarak marka değeri olmayı başarmıştır.

Ürün çeşitliliğinde, yarattığı form ve dekor zenginliği ile birlikte Kütahya Porselen’i rakiplerinden farklı kılan en önemli özelliği sahip olduğu dinamik yapısı, değişime ve gelişime açık bir yönetim felsefesi ve günümüze kadar hiç değişmeyen yenilikçi düşünme kabiliyetidir. Bu sayede de dünyada porselen üretiminde lider konumda bulunmaktadır. Yaklaşık son beş yılda sadece porselen üretiminde değil porselen makineleri üretiminde de adını duyurmayı başarmıştır.

1990’lı yıllardan bu yana bugün yaklaşık olarak 52 ülkede Kütahya Porselen ürünleri tüketicilere sunulmaktadır. Kalite beklentisi ve satın alma gücü yüksek Avrupa Birliği ülkelerinin yanı sıra, ABD, Kanada, Japonya gibi dev pazarlara da ürün ihracatını her yıl artırarak gerçekleştirmeektedir. Ayrıca alanında söz sahibi olan büyük üretici ve markalarla üretim işbirliğine girerek yurt dışında Carrefour, IKEA, Auchan, El Corte Ingles ve Hiper Core gibi zincir mağaza ve marketlerde ürünlerini pazarlamaktadır.

Türkiye’de ise yaklaşık 35 mağazası ile birçok noktada tüketiciye ulaşabilen Kütahya Porselen, yalnızca porselen yemek takımlarıyla değil, dekoratif süs eşyası ve sofra tasarım aksesuarları ile ürünlerini pazara sunmaktadır.

2.3. Porselen Sofra Eşyası Üretimi

Kütahya Porselen’de sofra eşyası üretim aşamaları şekil 2.2’de verilmiştir. Porselen sofra eşyası üretiminin ilk safhasında nem değeri de dikkate alınarak, hazırlanacak reçeteye göre kullanılacak hammadde miktarları belirlenmektedir. Hazırlanan reçeteye göre hammaddeler değirmene yüklendikten sonra yeterli miktarda su ilâve edilerek ve hammaddenin başlangıç ortalama tane boyutuna göre öğütme süresi belirlenerek öğütme işlemi gerçekleştirilmektedir. Firma kriterlerine göre istenilen elek bakiyesi değerine ulaşana kadar öğütme işlemine devam edilmektedir. Hazırlanan çamur daha sonra kullanılacak şekillendirme yöntemine göre farklı işlemlerden geçirilmektedir.

Şekil 2.2. Porselen sofra eşyası üretimi akış şeması

2.3.1. Porselenlerin şekillendirilmesi

Kütahya Porselen’de forma göre porselen sofra eşyası ürünler tornalarda, döküm yoluyla veya presle şekillendirilmektedir. Başlangıç kalıp maliyeti alçı kalıp maliyetinden daha yüksek olmasına rağmen, kullanım ömrü ve vardiyada üretim sayısının diğer yöntemlere göre çok daha yüksek olması nedeniyle, presle şekillendirme en çok tercih edilen yöntemdir. Ancak, çorbalık, sütlük gibi kompleks formlu ürünler, presle şekillendirilmeleri mümkün olmadığından döküm yoluyla şekillendirilmektedir. Fincan ve kupalar da presle şekillendirilememektedir. Dökümle

şekillendirme yöntemi ile vardiyada üretilmesi hedeflenen sayıya ulaşılamayacağı için, bu tip ürünler tornalarda plastik şekillendirilmektedir (Kadıoğlu, 2009).

Tornalarda (plastik) şekillendirme

Değirmenlerde uygun elek bakiyesi değerine ulaşan çamur süzülerek ve mıknatıslardan geçirilerek kuyulara alınmaktadır. Kuyulardan pompalar yardımıyla filter preslere basılmaktadır. Çamur çok sayıda plaka ile bağlantılı olan merkezi girişe gelmektedir (Şekil 2.3). Çamurun geçemeyeceği gözeneklilikteki bezlerden su süzülmektedir. Plakalar arasında plastik çamur kekleri oluşmaktadır. Filtrasyonun ilk aşamalarında su boşalım hızı fazla olmaktadır, ancak oluşan kek kalınlığı arttıkça su akışı zorlaşmaktadır. Çamur karakteristiğine ve paketlenmeye göre gerekli basınç ve filtrasyon zamanı değişmektedir (Kadıoğlu, 2009).

Çamurdaki havayı almak ve nem miktarını düşürmek için vakum presler kullanılmaktadır. Çamur vakum presten geçtikten sonra homojen hale gelerek işlenebilirliği artmakta ve tornalarda şekillendirmek için hazır hale gelmektedir. Şekil 2.4’de vakum presin şematik gösterimi verilmiştir.

Şekil 2.4. Vakum presin şematik gösterimi (Kadıoğlu, 2009).

Vakum preslerden çıkan sucuklar zayiatı en aza indirgeyecek şekilde belirli boyutlarda kesildikten sonra paletlere dizilerek rutubetli dinlenme odalarında stoklanmaktadır. Vakumdan çıkar çıkmaz tornalarda kullanılmaya başlandığında, şekillendirme sırasında üründe çatlakların oluşmasına sebep olacağından, sucuk çamur dinlenme odalarında 2 - 3 gün bekletilmelidir.

Stoklanan sucuklar tornalarda şekillendirilmek üzere belirli boyutlarda kesilmektedir. Kesilen sucuk massenin dilim kalınlığı modele göre değişiklik göstermektedir. Dilim kalınlığının yanlış seçimi nihai üründe deformasyon, kalıp izi gibi hataların gelmesine sebep olabilir, bu sebeple her model için optimum kalınlık tespit edilmelidir.

Kesilen dilimler tornalarda bulunan kalıplar üzerine yerleştirilmektedir. Torna kafası dönerek kalıp üzerinde bulunan çamuru sıkıştırmaktadır. Bu sırada fazlalık çamur talaş halinde arabalara atılmaktadır. Tornalarda tabak şekillendirilmesi şekil 2.5’te verilmiştir (Kadıoğlu, 2009).

Şekil 2.5. Tornada tabak şekillendirilmesi (a) Sucuk dilimlerinin kalıp üzerine yerleştirilmesi (b) Kafanın dönerek çamuru şekillendirmesi (Kadıoğlu, 2009).

Ürün şekillendirildikten sonra kurutmaya girmektedir. Kurutma çıkısı arabalara yerleştirilmekte ve bisküvi fırınlarına verilmektedir. Fincan grupları tornada şekillendirildikten sonra ön kurutmaya girmektedir. Kurutma çıkısı ayrı bir yerde döküm yoluyla şekillendirilen kulplar elle veya makine ile yapıştırılmaktadır. Tornalarda fincan şekillendirilmesi ve kulpların yapıştırılması şekil 2.6’da verilmiştir (Kadıoğlu, 2009). Kulpları yapıştırılan fincanlar yeniden kurutmaya girmektedir. Kurutma çıkısı fincanlar ağız ağza kapatılarak bisküvi fırınlarına verilmektedir.

Şekil 2.6. Tornalarda fincan şekillendirilmesi (a) Fincanların şekillendirilmesi (b) Kulp yapıştırma makinesi ile kulpların yapıştırılması (Kadıoğlu, 2009).

Döküm yoluyla şekillendirme

Preslenerek ve torna ile şekillendirilemeyen ürünlerin (çorbalık, sütlük, demlik, biblo vb.) şekillendirilmesinde kullanılan yöntemdir. Döküm çamuru elektrolit (disperse edici, dağıtıcı) ve yeterli miktarda su ilavesi ile hazırlanmaktadır. Dağıtıcı kimyasallar “deflokülant” olarak adlandırılmaktadır. Dispersiyonda elektriksel yüklenme nedeniyle taneler arasındaki itici kuvvetlerin artısıyla ve/veya yakın tanecikler sterik olarak birbirine yaklaşmasını önleyerek kararlılık sağlanmaktadır. Silikatlar, karbonatlar veya fosfatlar gibi sodyum tuzları çamurlar için iyi deflokülantlardır.

Ürün formuna göre boş döküm ve dolu döküm olmak üzere iki çeşit döküm yöntemi uygulanmaktadır. Vazo, çorbalık, sütlük gibi içi boş ürünler boş döküm yoluyla, kayık, sosluk altı gibi ürünler de dolu döküm yoluyla şekillendirilmektedir.

Boş dökümde alçı kalıbın porları, kalıpla temas halinde bulunan çamurun suyunu çekmektedir. Böylece kalıp duvarları üzerinde katı tabaka bırakmaktadır. Bu süreç kapiler emme ile kalıp yüzeyindeki seramik bünyenin kalınlığının artmasıyla devam etmektedir. Kalıp içinde rijit parça oluşana kadar kalıp suyu geçirmeye devam etmektedir. Kalıptaki nem içeriği yükseldikçe parçanın kalınlık alma hızı da azalmaktadır. Yeterli kalınlığa ulaşıldığında kalıp içinde kalan fazla çamur boşaltılmaktadır. Bünyenin mukavemet kazanması için bir süre kalıp içinde bekletilmektedir. Bekleme sırasında parça kurumaya ve çekmeye başlamaktadır. Parçanın kalıptan çıkması için çekmenin mutlaka olması gereklidir. Yeterince kuruma sağlandığında kalıp ayrılmaktadır. Kenarlar ve kalıp ek yerleri bıçak ve ıslak sünger yardımıyla rötuşlanmaktadır. Boş döküm yoluyla şekillendirme aşamaları şekil 2.7’de verilmiştir.

Şekil 2.7. Boş döküm yoluyla şekillendirme (a) çamurun kalıba dökülmesi (b) ürün istenilen kalınlığa ulaştığında çamurun geri boşaltılması (c) kalıbın ayrılması (d) rötuşlanmaya hazır ürün (Kadıoğlu, 2009).

Döküm ile şekillendirmenin başarısı, çamurun reolojik özelliklerinin belirlenmesi ve kontrolü ile elde edilmektedir. Reoloji basit olarak malzemenin akısı ve deformasyon karakteri olarak tanımlanabilmektedir. Düşük spesifik yüzey alanlı malzeme ve benzer minerolojik yapıda ve aynı yüzey alanına sahip, fakat farklı tane boyut dağılımına sahip malzemenin gösterdiği reolojik özellikler farklıdır.

Çamurun iyi özelliklerde olması döküm işleminin başarısı için tek başına yeterli değildir. Çamuru damarsız veya hava kabarcığı olmadan dökmek mümkündür, fakat aynı zamanda kalıp poroz duvarlarından su geçişine olanak sağlamalıdır, böylece parça uniform olarak şekillenebilmektedir.

Tezgâhta yapılan dökümle vardiyada üretilen ürün sayısından daha fazla sayıda ürün şekillendirilmesine olanak sağlayan basınçlı dökümde, kalıp filtrasyonu sağlamaktadır ve döküm zamanı çamur basıncı ile kontrol edilmektedir. Basınçlı dökümde çamurun su içeriği ve kuruma küçülmesi % 3-3,5’dan % 1-1,5’a düşmektedir, fakat küçülme anizotropiktir. Basınçlı hava kuruma ve parçanın kalıptan ayrılması için kullanılmaktadır.

Basıncın artmasıyla döküm zamanı azalmakta; fakat yüksek basınca dayanıklı kalıp ve ekipmanlar gerektirdiğinden maliyeti arttırmaktadır. Yüksek basınçlı dökümle 4 MPa basınca kadar çıkılabilir ve küçük parçalar şekillendirilebilmektedir.

Basınçlı dökümde kalıp kurutma işlemi yoktur. Çamur kalıba diyafram pompalarla basılmaktadır. Dökümden sonra kalıp açılmakta ve parça vakumlu tutucularla kalıptan

alınmaktadır. Dolum noktası ve kalıp ek yerlerin izleri rötuşlanmakta ve parça kurutulmaktadır. Genellikle kayık gibi döküm ürünlerinin şekillendirildiği basınçlı döküm makinesi şekil 2.8’de verilmiştir.

Şekil 2.8. Basınçlı döküm makinesi (Kadıoğlu, 2009).

Basınçlı döküm yoluyla şekillendirilen ürünlerin yüzey kalitesi tezgahta dökülenlerin kalitesinden daha yüksektir. Alçı kalıplarda döküm sayısı arttıkça yüzeyde bozulmalar meydana gelebilmektedir. Basınçlı döküm kalıplarında ise yüzey erozyonları olmamaktadır. Bu yöntemle şekillendirilen ürünlerin yüzeyleri çok düzgün olmaktadır. Parçanın nem içeriği normal döküm yoluyla şekillendirilenlerden daha düşük olması nedeniyle, kalıptan alma esnasında deformasyon problemi en aza indirilmiştir (Kadıoğlu, 2009).

Presle şekillendirme

Değirmenlerde uygun elek bakiye değerine gelen çamura proses ilâveleri eklendikten sonra çamur pompalarla püskürtmeli kurutucuya basılmaktadır. Püskürtmeli kurutucudan elde edilen granüller preslerde basılarak tabak, kase gibi ürünler şekillendirilmektedir (Kadıoğlu, 2009).

Presleme işleminde genellikle hidrolik, mekanik ve pnömatik sistemli çalışabilen üç tip pres kullanılmaktadır. Söz konusu preslerin uygulama basınçları 70 ila 700 MPa arasında değişim gösterirken pratikte uygulanan basınç değerleri ise genellikle 145 ila 450 MPa’dır. (Aydın, 2014).

Partikül boyutu, toz boyut dağılımı, partikül şekli ve yüzey özellikleri ile partiküller arası sürtünme özelliklerinin önemli rol oynadığı preslemenin ilk aşamasında partiküllerin yer değiştirmesi ve yeniden düzenlenmesi gerçekleşmektedir. Bu esnada partiküllerin plastik şekil değişimi söz konusu değildir; sadece bazı partiküllerde mekaniksel kırılmalar gerçekleşebilir.

Partikül-partikül etkileşimlerinin önem kazandığı preslemenin ikinci aşamasında partiküller arası elastik ve plastik deformasyonlar ve tanecikler arası soğuk şekillendirmeye bağlı bağlar oluşmaktadır.

Presleme basıncının arttığı son aşamasında ise toz tanecikleri arasında meydana gelen soğuk kaynaklar ve akabinde partiküllerin kırılarak uğradığı plastik deformasyonu ile partiküller arası boşlukların doldurulması sağlanmış olur (Aydın, 2014).

Şekil 2.9. Tozun preslenme aşamaları (a) tozun üst zımba boşluğuna itilmesi, (b) sıkıştırılmış paket, (c) çıkarılmış paket (Aydın, 2014).

3. PORSELEN ÜRETİMİNDE KULLANILAN PRESLER

3.1. İzostatik Presler

İzostatik presleme; toz yığınına veya ön şekil verilmiş bir parçaya her yönden eşit miktarda basınç uygulayarak gerçekleştirilen bir şekillendirme yöntemidir. İzostatik presleme işlemi esnasında şekillendirilen parçanın her bölgesine uygulanan eşit basınç sayesinde toz partiküller arasındaki temas noktaları arttığından, reaksiyon hızı artmaktadır. Bu yöntem ayrıca kalıp iç yüzeyi ile sürtünmeyi de azaltmaktadır. İzostatik presleme oda veya ortam sıcaklığında yapılan izostatik presleme soğuk izostatik presleme ve yüksek sıcaklıkta yapılan izostatik presleme (sıcak izostatik presleme) olarak iki şekilde uygulanmaktadır (Yılmaz ve ark., 2016) .

Soğuk izostatik presleme ile şekillendirilmiş parçaya uygulanan sinterleme işlemiyle birlikte diğer geleneksel şekillendirme yöntemleriyle kıyaslandığında daha yüksek yoğunluğa sahip ürünler elde edilmektedir. Sıcak izostatik presleme yönteminde ise tozun şekillendirilmesi ve sinterlenmesi aynı anda gerçekleşmektedir. Soğuk izostatik preslemede uygulanan basıncı ileten ortam olarak çeşitli sıvılar kullanılırken, sıcak izostatik preslemede ise inert gazlar kullanılmaktadır (Yılmaz ve ark., 2016).

İzostatik presleme yöntemi seramik ve porselen türü ürünlerin üretiminde yaygın şekilde kullanılmaktadır. Porselen üretiminde kullanılan mevcut preslerde gerekli güç klasik elektrik motorları ile elde edilmektedir. Mevcut preslerdeki sabit debili pompa ve klasik elektrik motoru ile sürekli aynı basınç üretilmekte ve porselen ürünlerin (tabak) üretim sürecinde yapılan işlemler, mekanizmadaki oransal valf vasıtasıyla kontrol edilmektedir. Bunun sonucunda, mevcut izostatik presler ile yapılan üretim sürecinde gerekli hassasiyetler yeterince sağlanamamaktadır. Ayrıca mekanizmada kullanılan oransal valflerin ömrü en fazla 1-2 yıl olmaktadır.

Mevcut sistemdeki hidrolik pompa ile basınçlı yağ üretildiğinden, klasik hidrolik sistemli mevcut preslerde 22 kW elektrik motoru sürekli şekilde çalışmaktadır. Kullanılmayan enerji, hidrolik yağ ısısı olarak geri dönmektedir. Dolayısıyla, bu yağın soğutulması gerekmektedir. Tüm bu sayılan etkenler; enerji tüketiminin artmasına, verimin düşmesine ve üretimdeki fire miktarının da yükselmesine neden olmaktadır.

Dorst ve Sama firmaları tarafından üretilip piyasaya sürülmekte olan 400 ve 450 tonluk preslerin mekanik bileşenleri, yapısal büyüklüğü ve presleme gücü ile 35 mm çapına kadar olan tabaklar preslenebilmektedir. Bu çaptan daha büyük olan ve tüketici talebinin hızla arttığı yuvarlak ve kare ya da farklı formlu büyük tabaklar basınçlı döküm preslerinde üretilmektedir.

3.1.1. Hidrolik pompalar

Hidrolik devrelerde uygulama şartlarına göre ve tasarlanan sistemin gereksinimlerine göre dişli, pistonlu ve paletli olmak üzere farklı tip hidrolik pompalar kullanılmaktadır. Her ne kadar literatürde çok sayıda pompa tipi yer alsa da uygulamalara bakıldığında bahsedilen bu 3 hidrolik pompa tipi öne çıkmaktadır.

Şekil 3.1. Hidrolik pompa tipleri (http://www.akder.org).

Pompa seçiminde göz önünde bulundurulacak en önemli faktör çalışma basıncıdır. Pompa seçiminde kullanılacak hidrolik devrede gerekli olan sistem basıncına çıkabilecek seviyede pompanın seçimi önemlidir. Pompa tasarımına ve pompada kullanılan malzeme kalitesine bağlı olarak pompaların maksimum çalışma basınçları değişmektedir. Örneğin, döküm gövdeli bir dişli pompa alüminyum gövdeli bir dişli pompadan daha yüksek çalışma basıncına sahiptir. Pompa seçiminde karar verilirken aynı zamanda üreticilerin verdiği katalog değerleri de dikkate alınmalıdır (http://www.akder.org).

3.1.

Pompa debisini hesaplarken kullanılan eşitlik 3.1’e göre Vg, cm3 cinsinden iletim hacmini; n, dakikadaki devir sayısını; Q ise litre/dak cinsinden debiyi ifade etmektedir.

Hidrolik pompalar temel olarak artan hacimde emiş, azalan hacimde de sıkıştırma yaparak hidrolik yağın iletimini sağlamaktadır. Farklı konstrüksiyonlara sahip bu temel çalışma prensibi üç tip pompa içinde geçerlidir. Piyasada oldukça geniş bir uygulama alanına sahip bu üç tip pompanın öne çıkan bazı özellikleri aşağıda değinilmiştir.

Dişli hidrolik pompalar

Dişli pompalar, basit olmasının yanında en dayanıklı pompalardır. Şekil 3.2’de görüldüğü gibi, iç yapılarında birbirleri ile zıt yönde çalışan iki dişli bulunmaktadır. Motordan vasıtasıyla dişli dönmekte, dönen dişli ise diğer dişli tarafından döndürülmektedir. Akışkan bu dişliler yardımıyla iletilmektedir. Dişlilerin giriş tarafında birbirlerinden ayrılmaları sonucu hacimde bir artış, basınçta ise bir azalış meydana gelmektedir (Ünlü, 2015).

Şekil 3.2. Dişli pompa (http://www.akder.org).

Paletli pompalar

Paletli pompalar üretim şekli ve çalışma prensibi açısından rulolu pompalara benzemektedir. Bu pompalarda prizma şeklinde paletler kullanılmaktadır. Şekil 3.3’de görüldüğü gibi paletli pompa; ana gövde (stator), eksantrik bir rotor ve bu rotor üzerindeki kanallara yerleştirilmiş paletlerden oluşmaktadır. Paletler rotor bu kanalların eksenleri doğrultusunda hareket etmekte ve stator iç yüzeyine sürtünerek çalınmaktadırlar. Rotor ile stator arasında paletlerle bölünen hacimlere dolan akışkan, rotorun dönmesiyle hacimsel olarak basma hattına basılmaktadır. Paletlerin alt tarafında ki yaylar ve dönme hareketinden dolayı oluşan kuvvet,

paletleri statora doğru ittiği için, paletle stator arasında akışkan kaçakları olmamaktadır. Fakat yüksek basınçta kaçaklar oluşabilmekte ve basınç arttıkça debide bir miktar azalma olabilmektedir. Bu pompalar, düşük devirlere daha verimli çalışmaktadır. (Koçtürk, 2011).

Şekil 3.3. Paletli pompa (http://www.akder.org).

Pistonlu pompalar

Volümetrik pistonlu pompada, karter içinde yerleştirilmiş krank-biyel mekanizması, silindir içinde hareket eden bir pistonu ileri geri hareket ettirerek emme ve basma subapları yardımıyla akışkanın basınçlanmasına sebep olmaktadır (Şekil 3.4).

Bu pompalar tek veya çok silindirli olabilir. Pompa gövdesinin malzemesi çelik döküm veya alüminyum alaşımdan, piston ve silindir gömlekleri paslanmaz çelik, ya da kompozit malzemeden yapılırlar. Bu malzemeler, paslanmaya karşı dirençli olup aynı zamanda aşınmaya karşı da koruma sağlarlar (Koçtürk, 2011).

3.1.2. Oransal valfler

Oransal valflar, elektronik kontrol girişi ile orantılı olarak çıkış (basınç, yön veya akış) sağlayan valflerdir. Oransal valflar, düşük teknolojili iki valfin elektronik kontrol yardımı ile toleransların iyileştirilmesi sağlanmıştır. Bunun sonucunda yüksek teknoloji ürünü olan ürünler haline gelmiştir. Oransal valflerin geliştirilmesiyle hidrolik devrelerdeki karmaşıklık azalmış, akışkan hızının ve kuvvetinin ayarlanması kolaylaşmıştır.

Endüstriyel hidrolik uygulamalarında oransal valfların büyük bir yeri vardır. Oransal valfların en önemli avantajı ucuz olmalarıdır. Fakat akışkan geçiş mesafelerinin az olmasından dolayı akışkan kirine karşı daha hassastır. Valf yapısının hidrolik sistem performansına etkisi oldukça fazladır. Ayrıca valf sürgüsü ve geçiş yolu arasındaki sızıntı debilerinin oluşturduğu yük kaybı nedeniyle oransal valflerin basınç hassasiyeti düşüktür. Şekil 3.5 de ortamerkez kapalı 5-3 oransal valfin sembolü gözükmektedir. (Haydim, 2006)

.

Şekil 3.6. Oransal valf iç yapısı (MEGEP, 2006).

Şekil 3.6’da gösterilen ilk kontrol valfi (3,) ön valf sürgüleri (4, 5) ve oransal bobinler (7, 8) den gösterilmektedir.. Ana valf sürgülü bir yön denetim valfi olup gövde (8), ana sürgü (9) ve merkezleme yayları (10, 11) de gösterilmektedir.

Normal konumlu valflerde ana valfdeki her iki yay hücresi (12, 13) uyarı sürgüsündeki kanaldan Y kanalına, oradan da depoya bağlantılıdır. Ana sürgü (9) yaylar (11, 12) tarafından orta konumda tutulmaktadır.

6 nolu bobinin enerjilendirilmesiyle uyarı sürgüsü sağa doğru hareket etmektedir. Uyarı yağı uyarı sürgüsündeki deliklerden yay hücresi (12)’ye aktarılmaktadır. Aynı anda uyarı sürgüsü yay hücresi (12) nin Y kanalına olan bağlantısını kapatmaktadır. B bobin kuvvetine bağlı olarak yay hücresinde basınç oluşmaya başlamaktadır.

Ön uyarı basıncı giriş akımı ile orantılı olarak ana sürgü (9) basınç ve yay kuvvetleri eşit değere ulaşıncaya kadar yay 11yardımı ile karşı sağa doğru itmektedir. Bobin kuvvetindeki artış uyarı basıncının artmasına, dolayısıyla ana sürgünün daha uzun bir strok seviyesine ulaşmasına neden olmaktadır. Böylece giriş akımına bağlı olarak sistemdeki akış değiştirilebilmektedir. Sürgünün yapısı nedeniyle kısma bölgesinde doğrusal olmayan bir akış eğrisi elde edilmektedir.

Valflerde geçiş konumları çok önemlidir. Açık konumdan kapalı konuma geçişte veya tersinde sürekli bir denetim vardır. Bu valflerde standart sürgülü yön denetim valflerinde olduğu gibi açılma konuma geçişte kademeli bir geçme yoktur.

Böyle bir denetimi gerçekleştirmek için sürgüde özel olarak açılmış çentikler bulunmaktadır. Bobin enerjisinin kesilmesiyle ön uyarı sürgüsü normal konuma geçerek ana valf yay hücreleri depoya bağlanmaktadır. Hücrelerdeki basınç etkisinin kaldırılmasıyla sürgü orta konuma geçmektedir.

Oransal yön denetim valfi ile ana valf arasına ara plaka tasarımlı bir basınç dengeleme valfi yerleştirilebilmektedir. Böylece akış denetim valflerinde olduğu gibi kısmadan dolayı oluşan basınç düşümünden bağımsız bir akış elde edilmektedir. 2 yollu basınç dengeleme valfi sistem giriş veya çıkışında, 3 yollu valf ise yalnızca sistem girişinde kullanılabilmektedir. Bir basınç dengeleme valfinin kullanılmasıyla birçok oransal yön valfine kumanda edilebilmektedir (http://hbogm.meb.gov.tr).

Oransal valflerde meydana gelen arızalar

Hidrolik oransal valfler klasik hidrolik sistemde yön ve basınç kontrolünün hassas olarak ayarlanmasını sağlayan yapıdır. Hidrolik sistemin sağlıklı ve düzgün çalışmasında hidrolik oransal valflere büyük görevler düşmektedir.

Kapama elemanı ile oturma yüzeyindeki aşınmalar ve çizikler, kullanılan sızdırmazlık elemanlarının aşınması, hidrolik akışkana karışan toz, pislik vb. nedenlerden dolayı valfte tıkanmalar, bağlantı rakorlarında aşınmalar ve çizikler, yay yüklü kapama valflerinde meydana gelebilecek deformasyonlar, aşırı mekanik yüklerden dolayı valf gövdelerindeki çatlak ve kırıklar, tutukluluk yapan pompa vanaları, valfler ve pistonlar, valf girişinin tıkalı oluşu, yağın çok kalın veya ince oluşu, çok fazla iç kaçak meydana gelme olasılığı, düşük sistem basıncı, kontrol valf ayarının yanlış yapılması; yağın kısa devre yaparak depoya dönmesi, hidrolik valf pistonunu tepkisinin yavaş olması, hidrolik valf sürgüsü hareket etmeyişi, valf çalışma kısmında istenmeyen tepkiler oluşması, yön kontrolü hatalı ve yanlış yapılması, aşırı gürültünün oluşma olasılığı, kullanıcıların yetersiz güç/torka (basınç) sahip oluşu, düzensiz kullanıcı hareketleri (basınç ve/veya akış salınımları) ve valflerin enerjilendiğinde geçiş şoklarının oluşması hidrolik oransal valflerde oluşması muhtemel arızalardandır (MEGEP, 2006).

3.1.3. Servo motor

Servo motor, yapı olarak DC ve AC motor olmak üzere ikiye ayrılmaktadır. Her iki motorda birbirine benzemektedirler. Motorlar ek olarak içyapısında bir potansiyometre veya encoder bulundurmaktadırlar. Motor milinin (şaft) pozisyonunu gösteren bir kontrol devresi bulunmaktadır. Servo motorda 3 adet bağlantı ucu vardır. Bunlardan ikisi motoru çalıştırırken diğer ucu ise sistemin giriş birimine motor şaftının konumunu bildirmektedir.

Servo motor sürücü devresi, kodlanmış sinyalleri yardımı ile servo motor mekanizmasına göndererek motorun şaftına açısal pozisyonlama ile tork kabiliyeti kazandıran elektronik bir üründür. Çalışması sırasında açısal olarak milin hareket etmesi ve titreşim düzeyini düşürmesinden dolayı servo motorlar hassas bir yapıda çalışmaktadır. Bunların dışında servo sürücü, servo motorun moment gücünün yüksek olmasına da yardımcı olmaktadır.

Şekil 3.7. Servo motor (http://www.automationtechnologiesinc.com).

Servo motorları normal motorlardan farklı kılan, çok geniş yelpazede hız kontrolünü yerine getirecek şekilde tasarlanmış olmalarıdır. Servo motorlar kullanıcının komutlarını hassas ve hızlı bir şekilde yerine getiren motorlardır. Bu komutlar pozisyon, hız ve hız ile pozisyonun bileşimi komutlar olabilir (Yılmaz, 2008).

DC servo motor

DC servo motorlar, basit bir anlatımla DC motor olup, motor için gerekli olan DC akım aşağıdaki metotlarla elde edilir.

• Bir elektrikli yükselteçten,

• AC akımın doyumlu reaktörden geçirilmesinden, • AC akımın tristörden geçirilmesinden,

• Amplidin, rototrol, regüleks gibi dönel yükselteçlerden elde edilir.

DC servo motorlar, 0,05 HP den başlayıp 1000 HP ye kadar çok değişken güçlerde imal edilirler. Bu motorlar, klasik DC motorlar gibi imal edilir ancak küçük yapılıdırlar ve endüvileri (yükseklik x uzunluk/çap oranıyla), kutup atalet momentini minimum yapacak şekilde tasarlanır.

DC servo motorların şaftları; uzun, disk ve çan şeklinde olabilmektedir. Disk şaftlı servo motorlar, kısa ve hafif oldukları için robot mafsallarında hareket elemanı olarak kullanılmaktadırlar. İnce ve uzun şaftlı servo motorlarda ise boyutlar çok küçük olduğundan çok geniş bir kullanım aralığına sahiptir.. Çan tipi şaftlı servo motorlar ise 3000 d/d gibi yüksek hızlara çok çabuk ulaşabilme özelliğine sahiptirler.

DC servo motorlarda, yüksek bir tork ve aşırı yük taşıma elde edebilmek için aşırı manyetik alan oluşturulmalıdır. DC servo motorun en yüksek torku, düşük hızlı çalışmalar sırasında sağlamaktadır; ve en küçük devir sayısında ise yaklaşık anma dönme momentinin dört katıdır. Özellikle hızlı tepkili servo motorlar için motorun milinde, içerisinde demir bulunmayan doğru akım motorları kullanılır (Yılmaz, 2008).

AC servo motor

Bu tip servo motorlar, genellikle iki asenkron tipi motorlardır. İki fazlı asenkron motorlar, büyük güçlü yapılmakla birlikte çoğunlukla otomatik kontrol sistemlerinde servo motorlar olarak kullanılmak amacı ile küçük güçlü yapılır. Fırça ve kollektör olmadığından arıza yapma ihtimalleri az, bakımları kolaydır.

Büyük güçlü AC servo motorlar iki ya da üç fazlı olarak üretilmektedir. Bu tip motorların rotorları, doğal mıknatıslı ya da kısa devre çubuklu olmaktadır. İki ya da üç fazlı servo motorların çalışma prensibi, senkron ya da klasik asenkron tip motorlara çok benzemektedir. Üç fazlı servo motorların hız kontrolü, darbe frekans çevirici devresi üzerinden darbe genişlik modülasyonu (PWM) ile yapılmaktadır.

Küçük güçlü (1–10 W) AC servo motorlar ise minik boyutlu olarak iki faz ile çalışabilecek şekilde üretilirler. Bunların içyapısında aralarında, 90° elektriksel açı yapacak şekilde yerleştirilmiş iki bobin ve sincap kafesine benzer rotor vardır. Servo motorların rotorları,

savrulma ve atalet momentlerinin küçük olabilmesi için uzun; çapları ise küçük yapılır. Stator sargılarına uygulanan gerilimlerin frekansı 50–60–400–1000 Hz olabilir (Yılmaz, 2008).

3.1.4. SVP (Servo variable pump)

Geleneksel sistemlerde hidrolik pompa sabit devirli bir motor tarafından sürülmektedir. Pompa deplasmanı sabit olduğundan devreye verilen debi miktarı da sabittir. Pompa çalıştığında tanktan yağ emer ve bunu hidrolik silindire yönlendirmektedir. Devrede hidrolik silindir ile piston arasındaki kuru sürtünme bir direnç etkisi oluşturmaktadır. Pompanın sağladığı akış silindire gelince yağın basıncı bu direncin üstesinden gelerek silindir içindeki piston oynayıncaya kadar yükselmeye devam etmektedir.

Hidrolik silindirde gerekli basınç oluştuğunda yük hareket ettirilebilmektedir. Buradaki yükten kasıt, pistonun bağlandığı ve genellikle sürtünme direnci, direngenlik ve ataletten oluşan bir mekanik sistemin pistona indirgenmiş toplam etkisidir. Silindir hareketinin yönü ve hızı, valf ile kontrol edilmektedir. Hidrolik silindirdeki pistonun hızı valfin kesit alanı ile denetlenmektedir. Eğer pistonun hızı azaltılmak istenirse akış kontrol valfinin alanı küçültülmektedir, böylelikle birim zamanda daha az akış silindire ulaşmaktadır. Ancak akış alanının azaltılması pompa çıkış basıncının yükselmesine neden olmaktadır.

Hidrolik sistemlerde pompanın çıkış basıncı, basınç ayar valfi ile sınırlandırılmaktadır. Eğer pompaya yansıyan yük basıncı, basınç ayar valfinin ayar değerine erişirse, valf açılmaktadır ve akış fazlalığı basınç ayar valfi üzerinden tanka tahliye edilmektedir.

Hidrolik kontrol sistemleri sabit debili ve sabit basınçlı olarak ikiye ayrılmaktadır. Sabit debili güç kaynakları sabit basınçlı kaynaklara göre daha az yatırım gerektirdiğinden bazı uygulamalarda tercih edilebilmektedir. Ancak sabit debili sistemlerin verimi sabit basınçlı sistemlere göre düşüktür, ayrıca sabit basınçlı sistemlerin valf karakteristik eğrileri sabit debili sistemlere göre çok daha doğrusal olmaktadır.

Sabit basınçlı hidrolik kontrol sistemlerinde valfin besleme basıncı sürekli sabittir ve basınç ayar valfinin ayar değerine eşittir. Böylelikle valfin kesit alanının değiştirilmesi ile pompa basıncı değişmemektedir; ancak hidrolik silindire giden akış ve silindir basıncı değişmektedir.

Maksimum enerji verimliliği, makine optimizasyonu konusunda giderek önem kazanan bir faktör haline gelmiştir. Bu aynı zamanda enjeksiyonlu kalıplama ve hava basınçlı kalıplama gibi hidrolik tahrikli akslar için de geçerlidir. Kısmen ya da tamamen elektrikli hidrolik makine

tasarlama eğiliminin yanı sıra hidrolik üniteleri enerji verimliliği yüksek hidrolik sistemler için elektrikli servo tahrik teknolojisi gelişmiştir.

Servo pompa mükemmel çözüm sunan bir donanımdır. Son derece dinamiktir ve makine verimini artırarak büyük miktarda enerji tasarrufu (%70’e kadar) sağlamaktadır. Ayrıca klasik hidrolik çözümlere göre önemli oranda daha sessizdir ve ısı iletimi daha düşüktür.

Yağ tanklarının boyutları daha küçüktür ve soğutma sistemi daha az yer kaplamaktadır. Motor ve pompanın küçük boyutları ise yerden daha da fazla tasarruf sağlamaktadır. Geniş motor ve dönüştürücü seçenekleri sayesinde neredeyse sınırsız servo pompa çeşidi tasarlanabilmektedir. Konvansiyonel sistemlerde kullanılan yön valflerinin sebep olduğu basınç düşmesi ile oluşan ısı ve enerji kaybı servo hidrolik hibrid sistem teknolojilerinde kontrol valfine gerek olmadığı için gerçekleşmemektedir.

Servo hidrolik hibrid sistem teknolojisinin tercih edildiği çözümlerde yağ ısınmadığı için sonraki kullanımlarda bile ilk günkü verim sorunsuz bir şekilde sağlanmaktadır ve yağın kalitesinde bozulma olmadığı için kullanım ömrü uzun olmaktadır.

Ayrıca, 4 kadranlı kapalı sistemli bir yapısı olan servo hidrolik hibrid sistem teknolojisi, kullanılmayan atıl enerjinin de yeniden kullanılmasını sağlamaktadır. Servo motorlu hidrolik sistemler 1 ila 2 yıl içinde kendisini amorti etmektedir (Çalışkan ve ark., 2016).

Şekil 3.8. Servo motorlu hidrolik pompa (Bosch Rexroth).

Şekil 3.8’de servo motor bağlantısı yapılmış pompa ve servo motorun hareketini sağlayan sürücüsü gösterilmiştir.

Şekil 3.9. Voit firmasının plastik enjeksiyon presini baz alarak yaptığı karşılaştırma (http://voith.com).

Şekil 3.9’da Voith firmasının üç farklı enjeksiyon presini farklı yönlerden değerlendirdiği verilmektedir. Servo motorlu hidrolik sistem ile mekanik sistemin güç aktarımı bakımından incelendiğinde ikisinde performansının aynı ve iyi olduğu görülmektedir. Klasik hidrolik sistemli enjeksiyon presinin güç aktarım performansı diğer iki prese göre düşük olduğu anlaşılmaktadır. Enerji verimliliği bakımından servo motorlu hidrolik sistemin diğer iki sistemden daha iyi olduğu, klasik hidrolik sistemin mekanik sistemden daha iyi olduğu anlaşılmaktadır. Düşük hız ve yüksek basınçta ki verimlilik incelendiğinde servo motorlu hidrolik sistemin performansının çok iyi olduğu; mekanik sistemin klasik hidrolik sistemden daha iyi olduğu görülmektedir. Sistem aşınmanın yönünden incelendiğinde servo motorlu hidrolik sistemin en iyi olduğu; mekanik sistemin ikinci sırada, klasik hidrolik sistemin üçüncü sırada olduğu anlaşılmaktadır. Bakım maliyeti bakımından servo hidrolik sistemin en iyisi olduğu, onu mekanik sistemin takip ettiği ve en kötü performansında klasik hidrolik sistemde olduğu görülmektedir.

İşletme maliyeti bakımından incelendiğinde de bakım maliyeti başlığına paralel bir görüntü ortaya çıkmaktadır. Yatırım maliyeti baz alındığında en düşük yatırım maliyetinin

mekanik sistemde olduğu, ikinci sırada servo hidrolik sistemin, üçüncü sırada ise klasik hidrolik sistem olduğu görülmektedir.

Gürültü seviyesine bakıldığında en yüksek seviyenin klasik hidrolik sistemde olduğu, onu servo hidrolik sistemin takip ettiğini, en az gürültü seviyesinin mekanik sistemde olduğu anlaşılmaktadır.

Her üç sisteminde ürün oluşturma süreleri (proses hızı) aynıdır.

Şekillendirme basıncında ki performansa bakıldığında en iyisinin mekanik sistem, az farkla ikinci sırada servo hidrolik sistemin olduğu, en kötü performansın da klasik hidrolik sistemde olduğu görülmektedir.

Direk güç aktarımı bakımından servo hidrolik sistemle mekanik sistemin aynı olduğu, klasik hidrolik sistemin diğer iki sistemin gerisinde kaldığı anlaşılmaktadır.

Şekil 3.10. Hidrolik cam presinde klasik sistemle servo sistemin şematik gösterimi (https://www.industry.usa.siemens.com).

Şekil 3.10’da gözüken cam presinin incelendiğinde klasik sistemle yapılan presin AC motorlu bir hidrolik pompa ile sürüldüğü, yön valfi ile akışın izin verilen alana iletildiği, oransal valf ile de gelen akışın basıncının ayarlandığı, bu sayede presin istenilen şekilde çalıştırıldığı gözükmektedir. Sistemde oluşacak arıza veya acil durumlar için basınç emniyet valfi kullanıldığı gözükmektedir. Hidrolik yağının çabuk ısınmaması için tank hacmi 1000 litre olarak yapılmıştır.

Servo hidrolik sistem ise oransal, yön ve basınç emniyet valfleri kullanılmasına gerek duyulmadan servo motorlu pompa ile sistem çalıştırılmıştır. Sistemde yağ tankı hacmi klasik sistemde 1000 litre iken servo pompalı hidrolik sistemde yağın daha geç sürede ısınması sebebiyle 30 litrelik yağ tankı yeterli olmuştur.

3.2. Basınçlı Döküm Presleri

Basınçlı dökümde sadece kapalı döküm yapılmaktadır. Çamur pompalar yardımıyla basınçlı döküm çamur besleme tankına pompalanmaktadır. Buruda çamur 40 oC civarında

ısıtılmaktadır. Bunun amacı viskoziteyi arttırmak ve kalıp içerisine basınçla verilen çamur içerisindeki havanın kolaylıkla çıkmasını sağlamaktır. Çamur kalıplara 5 barlık bir basınçla verilmektedir. Çamurun kalıplara verilmesi öncesinde kalıp içerisine 5 barlık basınç uygulanarak dolum basıncında bir süre bekletilmektedir. Ardından çamur kalıba doldurulmaktadır. Çamur önce yavaş sonra hızlı ve sonra yine yavaş bir şekilde kalıp içerisine gönderilmektedir.

Basınçlı dökümde kullanılan kalıplar sentetik karışımlardan oluşmaktadır. Sentetik malzeme reçetesi içinde 5 değişik madde olan A ve B karışımlarından oluşmaktadır. Modelhane veya CNC’ den gelen teksir kalıpları düz bir zemin üzerine yerleştirilmektedir. Teksir kalıpta çamur girişinin metal aksamları takılmaktadır. Kalıp üzerine 3,5 cm’ lik mesafeyi ayarlamak için alçı şablon yerleştirilmektedir. Kalıp etrafı döküm panolarıyla kapatılmaktadır. Üzerine çivi şablonu konarak çiviler yerleştirilmektedir. Çivi şablonu çivilerle birlikte kalıp üzerinden alınarak kenara konulmaktadır. Alçı şablon da teksir kalıp üzerinden alınmaktadır. Teksir kalıp üzerine üç kat ayırıcı sıkılarak cilalanmaktadır ve ısıtma odasına alınarak bir gün bekletilmektedir. Burada kalıp sıcaklığı yaklaşık 450 0C’dir.

Döküm malzemesi hazırlanırken A karışımı ve B karışımı ayrı ayrı hazırlanarak karıştırılmaktadır. A ve B karışımları 24-26 0C arası sıcaklıkta tutulmaktadır. Kalıp ısıtma odasından alınır döküm yapılacak yere yerleştirilmektedir; ardından A ve B karışımları karıştırılarak teksir kalıp üzerine dökülmektedir. Hemen üzerine çivi şablonu yerleştirilmektedir. 10 dk sonra çiviler çekilerek çivi şablonu kalıp üzerinden alınmaktadır (delikli bir kalıp oluşmaktadır). Kalıp sertleştikten sonra yan plakalar alınarak frezeye gönderilmektedir. Burada kalıp olması gereken ölçülerde ayarlanmaktadır. Frezeden gelen kalıp önce talaşlardan temizlenmektedir (kesim esnasında talaşlar deliklere dolmaktadır). Kalıp su havuzuna konarak emülsiyonun çözünmesi sağlanmaktadır. Su havuzundan alınan kalıba propilen plaka takılarak su ve hava verilerek deliklerin açılması sağlanmaktadır. Kalıp yan yüzeyler (istediğimiz şekil haricindeki her yer) 3 kat oto boyasıyla boyanmaktadır. Bunun sebebi de su ve hava verilince sadece şeklin olduğu yerden çıkmasını sağlamaktır. Ardından basınçlı döküm makinelerine

takılabilmesi için aparatlar monte edilmektedir ve üretime hazır olmaktadır (http://www.turkseramik.com).

Standart izostatik preslere göre daha büyük tabak üretilebilir olması (35 cm çapından daha büyük tabakların üretiminde tercih edilmektedir), yatırım maliyetinin izostatik prese oranla daha düşük olması ve yuvarlak harici tabak formlarının üretiminin daha kolay olması basınçlı döküm presinin avantajları arasında yer almaktadır.

Üretim adetinin izostatik prese oranla düşük olması, kalıp maliyetinin daha pahalı olması, kalıp yapımında kimyasal madde kullanılıyor olması ve kalıpların özel sıvılarda saklanmak zorunda olması ise basınçlı döküm presinin dezavantajlarıdır.

4. MATERYAL VE METOT

Yukarıda bahsedilen ve aşağıdaki detaylı anlatımdan anlaşılacak tüm avantajları gerçekleştirmek üzere mevcut çalışma; toz halindeki granül malzemelerin sıkıştırılması ile imal edilen porselen ürünlerin imalatında kullanılmak üzere, presleme işleminde ana hareketi sağlayan ana silindir, üretilen ürünün şekline göre uygun tasarıma sahip kalıp, granül halindeki malzemeyi bahsedilen kalıp içine doldurmak için kullanılan malzeme doldurma silindiri, bahsedilen ana silindirin konum bilgisinin tespit edilmesini sağlayan lineer cetvel, kapama basıncı bilgisini anlık olarak veren kapama basınç vericisi, izostatik basıncı anlık olarak veren izostatik basınç vericisi içeren izostatik pres ile ilgilidir. İzostatik presin çalışma prensibi şu şekildedir:

Malzeme doldurma silindiri vasıtasıyla, üretilecek olan porselen ürünün şeklini veren kalıbın içine ürün hammaddesi olan granül doldurulmaktadır. Granüle uygulanacak izostatik basıncın yükseltilmesi ve düşürülmesi servo hidrolik pompa yardımıyla yapılmaktadır. İzostatik basınç değeri, izostatik basınç vericisinden kontrol edilmektedir. Vakum pompası, kalıbın içerisinde kalan yağın tamamen boşaltılmasını sağlamaktadır. Yardımcı pompa, ön dolum valfi ve ön uyarılı çek valfi beslemektedir. Malzeme doldurma silindiri malzeme doldurma klapesini açma ve kapama işlemini gerçekleştirmektedir.

Roket silindirin yardımıyla ana silindir, ön dolum valfinden gelen yağ ile birlikte hızla ileri doğru gitmektedir. Ana silindir kalıba yaklaştığında, yavaşlayarak durmaktadır ve basınç ile kalıbın üstünü kapatmaktadır. Kapama basıncı işlem sonuna kadar ana silindir arka tarafında hapsedilmektedir. Bu hareketin hızı ve kapama basıncı, servo motora bağlı çalışan hidrolik pompa ile ayarlanarak istenilen hızda gerçekleştirilmektedir. Bu esnada ana silindir pozisyonu lineer cetvelden gelen sinyal vasıtasıyla kontrol edilirken, kapama basıncı ise kapama basınç vericisinden kontrol edilmektedir.

Mekanizmadaki ana silindirin hareket hızı servo motorla birlikte kullanılan hidrolik pompa ile ayarlanmaktadır. Hareketin her anı, kapalı çevrim olarak lineer cetvelden alınan bilgi, servo motor sürücüsü ile servo motordan kontrol edilmektedir. Sistemde yazılım destekli sürekli kapalı döngü kontrol mevcuttur. Servo motordan yapılan tüm ayarlamalar sistemin tamamında etkili olarak sistemin çalışma hızının sürekli kontrol altında olmasını sağlamaktadır.

Kapama basıncı, kapama basınç vericisinden gelen sinyal ile kontrol edilmektedir. Ana silindir kapama basıncına (tercihen 250-300 bar) ulaştıktan sonra kalıp içerisine malzeme doldurma silindiri ile alınan hammaddenin, kalıbın şekline göre sıkıştırılması gerekmektedir. Bunun için servo motor ile istenen basınç kademesi, (tercihen 250-300 bar) bu basınca ulaşma

zamanı, ulaşılan basınçta bekleme zamanı ve ulaşılan basıncı düşürme zamanı basınç vericisinden alınan bilgiye göre servo motor sürücüsüne geri besleme yapılarak ayarlanmaktadır.

Çalışmada geliştirilen uygulamanın özelliği; sistemdeki bahsedilen lineer cetvel, kapama basınç vericisi ve/veya izostatik basınç vericisinden alınan verilere göre ana silindirin çalışma hızını ve süresini belirlemek üzere, sisteme gerekli yağ basıncını sağlayan hidrolik pompayı tahrik eden en az bir servo motor içermesidir.

Şekil 4.1’de komple şematik görünümü verilen hidrolik devredeki unsurlar kullanılarak gerçekleştirilen buluş konusu yöntem ile çalışma esnasında; ileri ve geri hız ayarının yapılması, yağ ve basınç ayarlarının yapılarak bekleme ve hız sürelerinin ayarlanması ve kilitleme, kapama işlemlerinin ayarlanması servo motor vasıtasıyla yapılmaktadır. Servo motor ise tüm bu işlemleri geliştirilen bir yazılım ile kontrol edilmektedir.

Çalışmaya ilk olarak klasik sistemle çalışan presin Şekil 4.1 deki hidrolik şeması incelenerek başlanmıştır.

Sistemin tabak oluşturabilmesi için ana silindire, kalıba, kalıp içine granül akışını kontrol eden ikinci silindire ve kalıp içerisine yağ basmaya ve emmeye yarayan üçüncü silindire ihtiyaç vardır. Tüm bu ekipmanlara hareket sağlayacak sistem, hidrolik sistemdir.

Hidrolik sistem şekil 4.1’de de görüldüğü gibi biri sistemin çalışmasını sağlayan ana hidrolik pompa ve bu pompayı tahrik eden AC motor, sistem yağının soğutulması ve filtrelenmesini sağlayan yardımcı pompa ve bu pompaya hareket sağlayan AC motor, 3 adet valf bloğundan ve yardımcı ekipmanlardan (tank, filtre, yağ kirlik sensörü, yağı sıcaklık sensörü, yağ seviye sensörü vb.) oluşmaktadır.

Valf blokları incelendiğinde; birinci valf bloğunda biri basınç diğer ikisi yön oransalı olmak üzere 3 oransal valf, 4/2 yön valfi ve çekvalfler bulunmaktadır. Bu valf bloğu ana silindirin ileri geri hareketini istenilen hızda ve lineer cetvelden aldığı bilgilerle istenilen pozisyona ulaşmasını sağlamaktadır. Bu blokta bulunan ikinci oransal yön valfi, tabağı oluşturan kalıbın içerisindeki hidrolik yağı ayarlamaktadır.

İkinci valf bloğunda 4 adet 4/2 yön valfi bulunmaktadır. Bu valfler silindire daha çabuk yağ doldurması sağlayarak ilk valf bloğunda olan oransal valflere yardımcı olmakta ve sistemin daha hızlı çalışmasını sağlamaktadır. Ayrıca kalıp içerine granül akışını sağlayan yardımcı silindirin açılıp kapanmasını sağlamaktadır.

Üçüncü valf bloğunda 3 adet 4/2 yön valfi vardır. Bu blok yağın soğutulması, fitre edilmesi sağlamaktadır. Acil durumlarda tüm sistemin basıncının düşürülmesi işlemi bu blok üzerinden yapılmaktadır.

Mevcut çalışmanın yapılanması ve ek elemanlarla birlikte avantajlarının en iyi şekilde anlaşılabilmesi için şekil 4.1 ve şekil 4.4’de verilen klasik sistemin hidrolik devre şeması ile servo motor tahrikli izostatik presin hidrolik devre şemasının karşılaştırılarak birlikte değerlendirilmesi gerekmektedir. Söz konusu değerlendirmede öncelikli olarak AC motorlu pompa sisteminden servo motorlu pompa sistemine geçmek için aşağıdaki hesaplamalar yapılıp; tablodan hidrolik pompa ve motor seçimi yapılmıştır.

4.1. Hidrolik Pompa Seçimi

x

Şekil 4.2. Pres pistonun kesit alanları.

Hidrolik pompaların seçiminde kullanılacak alanlar aşağıda verilen eşitlik kullanılarak hesaplama yoluyla elde edilmiştir. Pompa seçiminde kullanılan firma kataloglarının kullanılabilmesi için alan birimi cm2 olacak şekilde hesaplama yapılmıştır. Klasik hidrolik

sistemli pres ile servopompalı hidrolik preste aynı silindir kullanılmıştır. Aşağıdaki eşitlikte (Eşitlik 4.1) π bir sabit (3,14), R hesaplanacak alanın çapıdır.

𝐴 = (𝑅 2)

2 x π 4.1

Alanı hesaplarken sırasıyla çap değeri A1 alanı için 40 cm, A2 alanı için 39,5 cm’dir.

Verilen eşitliklerde değerler yerine yerleştirildiğinde A1 ve A2 alanları sırasıyla 1256 cm2 ve

1224,80 cm2 olarak bulunmuştur. A

1 ve A2 alanı arasındaki fark bulunarak pompa

hesaplamalarında kullanılacak alan (A3) hesaplanmaktadır. Buna göre A3 alanı 31,2 cm2’dir.

Mevcut sistemin üretim miktarını değiştirmemek için bu sistem için kullanılan 20 cm/s silindir hızı baz alınmıştır. Pompanın yağ hareketini sağlayacağı bölge eşitlik 4.1’de hesaplanan A3 alanıdır. Buna göre yağ hareketinin olacağı alan 31,2 cm2’dir. Aşağıdaki 4.2 nolu eşitlik

kullanılarak pres pistonunun ileri geri hareketi için dakikada gerekli yağ değişim miktarı (Qv) litre

cinsinden hesaplanmıştır. Eşitlikte verilen A, pompanın yağ hareketinin olacağı A3 alanıdır. V ise

Qv = A x V 4.2

Buna göre pres pistonunun ileri geri hareket edebilmesi için hidrolik pompanın dakikada 37,44 lt. yağ basması gerekmektedir. Tablo 4.1’de Bosch Rextroth A10FZO serisi pompa kataloğu verilmiştir. Buna göre pompa seçimine karar verilirken Vg (pompanın devir başına iletim

hacmi) değerinin hesaplanması gerekmektedir. Tablo 4.1’deki katalog değerleri incelendiğinde hidrolik pompalar optimum 3000 devir/dk. (N) dönmektedir.

Qv = ( Vg x N x ηv ) / 1000 4.3

ηv: Pompanın verimlilik katsayısı (Firmanın pompalar için verdiği sabit değer)

N: Pompanın dakikadaki devir sayısı (d/d) Buna göre;

37,44 = ( Vg x 3000 x 0,95 ) / 1000

Vg = 13,13 cm3/devir

Bu işlemden sonra çizelge 4.1’e bakılıp Vg değeri en yakın üst değerdeki pompa

seçilmektedir. Buna göre Vg = 14 cm3/devir olacak pompa seçilmiştir.

2.2. Hidrolik Pompa için Servo Motor Seçimi

Servo motor seçimi için tork hesabı yapılması gerekmektedir. İzostatik tabak presi 0-300 bar arası çalışmaktadır. Servo motor verimlilik katsayısı (ηhm) 0,95 alınmıştır. Bu veriler

doğrultusunda servo motorun torku aşağıda verilen eşitlikte (eşitlik 3.4.) hesaplanmıştır.

Hidrolik pompayı tahrik edecek servo motorun seçiminde kullanılacak olan tork değeri aşağıda verilen eşitlik (Eşitlik 4.4) kullanılarak elde edilmiştir. Servo motor seçiminde firma kataloglarının kullanılabilmesi için tork birimi Nm olacak şekilde hesaplama yapılmıştır. Aşağıdaki eşitlikte (Eşitlik 4.4) T, Tork (Nm); π, bir sabit (3,14); Vg, pompanın devir başına

iletim hacmi (cm3), η

hm, servo motorun verimlilik katsayısı (0,95-firma katalog değeri) ve ΔP ise

pres silindirindeki Bar cinsinden basınç değişimidir. Buna göre eşitlik 4.3’de hesaplanan Vg

değeri (13,13 cm3/devir), ΔP ise 300 Bar ve servo motorun verimlik katsayısı aşağıdaki 4.4.

eşitliğinde yerine yerleştirildiğinde hidrolik pompanın izostatik tabak presini çalıştırabilmesi için 3000 devirde 66 Nm. tork üretecek servo motor seçimi yapılması gerekmektedir.

T = ( Vg x ΔP ) / (20 x π x ηhm ) 4.4

Şekil 4.3. Dakikada 3000 devir 66 Nm. tork üretecek Rextroth MSK101D-300-S3 model servo motorun karakteristik eğrisi (Bosch-Rextroth).

Hesaplamalar doğrultusunda belirlenen pompa ve servo motorun sistemi çalıştırabilmesi için şekil 4.4’deki hidrolik devre şeması çizilmiştir.

Klasik sistemde olduğu gibi sistemin çalışabilmesi için ana silindir ve yardımcı silindirler, valf blokları, pompa ve bu pompaya tahrik veren servo motor bulunmaktadır. Sistemde servo pompa olduğu için oransal valf bulunmamaktadır.

Birinci valf bloğunda 6 adet 4/2 yön valfi, biri A-B tanka açık diğeri kapalı merkezli iki adet 4/3 yön valfi ve çekvalfler bulunmaktadır. Bu blok ile tabak oluşumu için gerekli tüm hareketler sağlanmaktadır.

İkinci valf bloğu bir adet 4/2 yön valfi ve çekvalfler mevcuttur. Klasik sistemde olduğu gibi yağın filtrelenmesi, gerektiğinde soğutma sirkülasyonun sağlanması ve silindir içerisine yağın doldurularak servo pompanın yükünün azaltılması sağlanmıştır.

Servo pompalı hidrolik sistemin hidrolik şeması belirlendikten sonra imalat aşamasına geçilmiştir. Hidrolik ünite çizilen şemaya uygun olarak imal ettirilmiştir. Servo motor hidrolik pompaya bağlanmıştır.

Şekil 4.5. Servo motor tahrikli izostatik pres

Mekanik montaj tamamlandıktan sonra elektrik ve elektronik montajına geçilmiştir. Elektrik kablolarının montajı, servo motor ve sensörlerin elektronik bağlantıları yapılmıştır.

Tasarlanan hidrolik şema doğrultusunda makine çalışma senaryosuna uygun yazılım işlemi tamamlanmıştır.

Şekil 4.6. Servo motor tahrikli izostatik presin kontrol ekranı görüntüsü

4.2. Çalışmadaki SVP Uygulamasının Avantajları

Porselen tabak presinde servo motor uygulamasının tüm dünyada satışı gerçekleştirilen izostatik preslere göre avantajları aşağıda belirtildiği gibidir:

1. Hidrolik sistemin servo motor ile tahrik edilmesi ile ayni tonajda AC elektrik motorla tahrik sistemine göre % 40 enerji tasarrufu sağlamaktadır.

Enerji verimliliğinin ölçülebilmesi için Kütahya Porselen firmasının Sedef 25 model kalıbı seçilmiştir. Bu kalıp klasik hidrolik sistemli prese takılmıştır. Ölçüm cihazı presin ana panosuna takılarak pres çalıştırılmıştır. Şekil 3.5’de görüldüğü gibi ölçüm cihazının ekranında presin tam yükteki pik akımı (Şekil 3.5 (a)) ve normal çalışma akımı (Şekil 3.5 (b)) gözlemlenmiştir. Klasik hidrolik sistem presin pik akımı 115.5 Amper olarak ölçülmüştür. Normal çalışma akımının 63 Amper olduğu görülmüştür.

Şekil 4.7. Klasik hidrolik sistemli presin akım değerleri (a) tam yükteki pik akımı, (b) normal çalışma akımı.

Servo motorlu hidrolik sistemin akım değerlerinin klasik sistemli hidrolik sistemin doğru olarak karşılaştırıla bilinmesi servo motorlu presede Sedef 25 model kalıbı bağlanmıştır. Şekil 4.6’da görüldüğü gibi ölçüm cihazının ekranında presin tam yükteki pik akımı (Şekil 4.6 (a)) ve normal çalışma akımı (Şekil 4.6 (b)) gözlemlenmiştir. Klasik hidrolik sistem presin pik akımı 25.4 Amper olarak ölçülmüştür. Normal çalışma akımının 5.8 Amper olduğu görülmüştür.

Şekil 4.8. Servo hidrolik sistemli presin akım değerleri (a) tam yükteki pik akımı, (b) normal çalışma akımı.

Her iki preste 24 saat gözlemlenmiş tam yükte kalım süreleri göz önünde bulundurulduğunda % 40 enerji tasarrufu sağlandığı görülmüştür. Bu hesaplamada Entes firmasının MPR63-S model enerji analizör cihazı kullanılmıştır. Analizör cihazı ayrı ayrı klasik hidrolik sistemli pres ile servo motorlu hidrolik sistemli preslerin ana enerji kablosuna bağlanıp 24 saat boyunca beklenmiştir. Bu süre sonunda her iki pres içinde ekranda gözüken değer baz alınmıştır.