T.C

SELÇUK ÜNĐVERSĐTESĐ FEN BĐLĐMLERĐ ENSTĐTÜSÜ

FERRĐTĐK KÜRESEL GRAFĐTLĐ DÖKME DEMĐRLERDE KAYNAK GÜCÜNÜN

MEKANĐK ÖZELLĐKLERE ETKĐLERĐNĐN ARAŞTIRILMASI

AYKUT CANTEKĐNLER YÜKSEK LĐSANS TEZĐ

MAKĐNE MÜHENDĐSLĐĞĐ ANABĐLĐM DALI KONYA, 2008

FEN BĐLĐMLERĐ ENSTĐTÜSÜ

FERRĐTĐK KÜRESEL GRAFĐTLĐ DÖKME DEMĐRLERDE KAYNAK GÜCÜNÜN MEKANĐK ÖZELLĐKLERE ETKĐLERĐNĐN ARAŞTIRILMASI

Aykut CANTEKĐNLER

YÜKSEK LĐSANS TEZĐ

MAKĐNE MÜHENDĐSLĐĞĐ ANABĐLĐM DALI

Bu tez 27.03.2008 tarihinde aşağıdaki jüri tarafından oybirliği ile kabul edilmiştir.

Prof. Dr. Ahmet AKDEMĐR Yrd. Doç. Dr. Yusuf YILMAZ (Danışman)

FERRĐTĐK KÜRESEL GRAFĐTLĐ DÖKME DEMĐRLERDE KAYNAK GÜCÜNÜN

MEKANĐK ÖZELLĐKLERE ETKĐLERĐNĐN ARAŞTIRILMASI

Aykut CANTEKĐNLER Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalı Danışman : Prof.Dr. Ahmet AKDEMĐR

2008, 124 sayfa

Jüri : Prof. Dr. Ahmet AKDEMĐR (Danışman) Yrd. Doç. Dr. Yusuf YILMAZ

Yrd. Doç. Dr. Hüseyin ĐMREK

Mekanik özellikleri; diğer dökme demirlerden daha iyi olan KGDD’ler; endüstride, özellikle de otomotiv sektöründe giderek büyüyen bir uygulama alanına sahiptir. Küresel grafitli dökme demirlerin kaynak prosesinde karşılaşılan problemlerin başında, kaynak neticesinde ulaşılan tutarsız fiziksel ve mekanik özellikler gelmektedir. Çeliklere nazaran yüksek miktarda karbon içeren sünek dökme demirlerde karbonun kaynak esnasında östenite difüze olması, sert gevrek fazların formasyonu, kaynak ara yüzeyinde martenzit ve karbürlerin oluşmasına

parametrelerinin seçimi ile minimize edilmesi amaçlanmıştır. KGDD’lerin kaynak parametrelerinden, kaynak gücü değiştirilerek; bu değişkenin, malzemenin mekanik özellikleri üzerindeki etkileri incelenmiştir. Ferritik küresel grafitli sünek dökme demir malzemelerinin kaynak prosesinde, örtülü elektrot ark kaynağı kullanılmıştır. Örtülü elektrotla ark kaynağı metodunun ardından; ferritik küresel grafitli dökme demir numuneleri çekme, sertlik, mikro yapı ve darbe testleri (TS EN 100045-1 ve DIN 51306) ile analiz edilmiştir.

INVESTIGATION OF EFFECTS OF WELDING POWER ON MECHANICAL PROPERTIES FOR FERRITIC DUCTILE CAST IRON

Aykut CANTEKĐNLER Selçuk University

Graduate School of Natural and Applied Sciences Department of Mechanical Engineering Supervisor: Prof.Dr. Ahmet AKDEMĐR

2008, 124 page

Jury: Prof. Dr. Ahmet AKDEMĐR (Supervisor) Yrd. Doç. Dr. Yusuf YILMAZ

Yrd. Doç. Dr. Hüseyin ĐMREK

Due to its high mechanical properties, ductile cast irons have widely been used in industry, especially in automotive industry. Most important problem in welding processes of ductile cast irons is discursive physical and mechanical properties after welding procedure. Compared to steels, ductile cast irons include higher amounts of carbon and during the welding, hard brittle phases formate and martensite and carbides occur at the welding interface as a result of the diffusion of the carbon to austenite. This shows poor elongation properties and high hardness values. In this study, generally, the aim was to minimize the negative mechanical properties result

used for the welding procedure of ferritic ductile cast iron materials. After SMAW method; specimens were examined using tensile, hardness, micro structure and impact (TS EN 100045-1 and DIN 51306) tests.

Key Words: Ductile cast iron, welding parameters, mechanical properties, micro structure

ÖNSÖZ

Çalışmalarım boyunca bilgi ve tecrübeleriyle beni yönlendiren, her türlü desteğini esirgemeyen Tez Danışmanım Prof.Dr. Ahmet AKDEMĐR’e, teşekkürü bir borç bilirim. Ayrıca kıymetli tecrübelerinden faydalandığım Selçuk Üniversitesinden Sayın Prof.Dr. Ali ÜNÜVAR ve Öğretim Görevlisi Şakir YAZMAN’a, malzeme tedarikinde yardımlarını esirgemeyen SCF Döküm çalışanlarına ve Konya Metalurji firmasından Yusuf Kalaycı’ya, kaynak ile ilgili çalışmalarımda bana destek olan Konya Ticaret Odası Vakfı personeline ve endüstri mühendisi Ahmet Ceran’a, çekme, sertlik ve mikro yapı testlerinin yapım aşamasındaki katkılarından ötürü ŞEKEROĞLU PLASTĐK A.Ş.’ye, maddi ve manevi destekleriyle beni hiçbir zaman yalnız bırakmayan aileme ve arkadaşlarıma teşekkürlerimi sunarım.

Đ

i iii v vi viii 1 3 11 11 14 17 24 29 31 32 39 43 49 52 61 61 64 70Đ

Ç

Đ

NDEK

Đ

LER

ÖZET………... ABSTRACT……… ÖNSÖZ…..……… ĐÇĐNDEKĐLER……… SĐMGELER VE KISALTMALAR……… 1. GĐRĐŞ………... 2. KAYNAK ARAŞTIRMASI………3. KÜRESEL GRAFĐTLĐ DÖKME DEMĐRLER.……….. 3.1. Küresel Grafitli Dökme Demirlerin Mühendislik Özellikleri……….... 3.2. Küresel Grafitli Dökme Demirlerin Kimyasal Bileşimi…...………... 3.3. Küresel Grafitli Dökme Demirlerin Üretimi……...………..… 3.4. Küresel Grafitli Dökme Demirlerin Sınıflandırılması ve Mekanik

Özellikleri……...………. 3.5. Küresel Grafitli Dökme Demirlerin Đşlenebilirliği…...……….……… 4. KAYNAK TEKNĐĞĐ VE PRENSĐPLERĐ………...……. 4.1. Kaynaklı Kaynaklı Tasarımın Genel Esasları……....……… 4.2. Kaynak Bölgeleri………..… 4.3. Erime Kaynakları………...………...… 4.4. Kaynak Parametreleri…..….………... 4.4.1. Kaynak metali……….………. 4.4.2. Kaynak hızı ve akımı………..………... 4.4.3. Ark Karakteristikleri………..……… 4.4.4. Ön ısıtmanın kaynak üzerine etkisi..……….………. 4.4.5. Alaşım elementlerinin dökme demir kaynağı üzerindeki etkileri………..

Đ

i iii v vi viii 1 3 11 11 14 17 24 29 31 32 39 43 49 52 61 61 64 705. FERRĐTĐK KGDDLERĐN KAYNAĞI…...……….………...78 5.1. Ark Kaynak Yöntemleri …………..………...…..……… 5.1.1. Örtülü elektrotlar………...………. 6. DENEYSEL ÇALIŞMALAR…………...……….……….. 6.1. Mikroyapı ve Kimyasal Bileşim.………..……… 6.2. Malzeme Dökümü………....………. 6.3. Kaynak Đşlemi…..………....………. 6.4. Mekanik Deneyler……....………... 6.4.1. Çekme deneyi……….…… 6.4.2. Sertlik deneyi…………..………..………. 6.4.3. Çentik darbe deneyi.….……….…… 7. DENEYSEL SONUÇLAR VE TARTIŞMA……….……….. 7.1. Değerlendirme Kriterleri……….….………. 7.2. Mikroyapı ve Kimyasal Bileşim Kriterleri…….………..………… 7.3. Çekme Sertlik ve Çentik Darbe Deney Kriterleri………. 7.4. Kaynak Parametrelerinin Mekanik Özelliklere Etkileri………...8. 8. SONUÇ VE ÖNERĐLER……….……… 9. KAYNAKLAR……….... 79 84 87 87 97 98 100 100 103 103 108 108 109 112 113 117 119

S

Đ

MGELER VE KISALTMALAR

SĐMGE o C σç ε λ I Am Ar Aw Dc Fe3C fγ f1 H Hnet J kg N P R TL V Ec Ep Ea W AÇIKLAMA Santigrat Derece Çekme gerilmesi %UzamaTel çapı – kaynak metali korelasyon katsayısı Akım şiddeti

Kaynak yapılan ana metalin kesit alanı Đlave edilen dolgu metalinin kesit alanı Kaynak metalinin kesit alanı

Kritik çubuk çapı Sementit

Artık östenit hacim oranı Kaynağın ısı transfer verimi Enerji girişi

Net enerji girişi Joule

Kilogram Newton

Isı kaynağı toplam gücü Kristal büyüme hızı Sıcaklık değişimi Volt Katot voltajı Plazma voltajı Anot voltajı Watt

KISALTMA ÖKGDD CE EB FB FKGDD ITAB KGDD MIG MAG SEM SMAW TEM TIG XRD AÇIKLAMA

Östemperlenmiş Küresel Grafitli Dökme Demir (Austenitic Ductile Iron)

Karbon Eşdeğerliği (Carbon Equevalance) Erime Bölgesi

Füzyon Bölgesi

Ferritik Küresel Grafitli Dökme Demir Isı Tesiri Altında Kalan Bölge

Küresel Grafitli Dökme Demir Metal soygaz (Metal Inert Gas) Metal aktif gaz (Metal Active Gas)

Tarama Elektron Mikroskobu (Scanning Electron Microscobe)

Koruyucu gazla ark kaynağı (Shielded Metal Arc Welding)

Transmisyon Elektron Mikroskobu Tungsten soygaz (Tungsten Inert Gas) X-Işınları Dağılımı (X-Ray Diffraction)

1. G

Đ

R

ĐŞ

Dökme demir, terim olarak sadece tek bir malzemeyi değil, önemli miktarda karbon ve silikon içeren, ana bileşeni demir olan bir malzeme ailesini ifade etmektedir. Dökme demirlerin temel mikro yapısal bileşenleri; karbon tarafından oluşturulmuş kimyasal ve morfolojik formlar ve içerisinde karbon ve/veya karbürün yayılmış olduğu sürekli metal matristir. Dökme demirlerin içerisinde; grafit, karbür, ferrit, perlit, martenzit, östenit ve beynit adı verilen mikro yapısal bileşenler bulunmaktadır. Kalıntı elementlerin varlığı, alaşım elementleri ilavesi, katılaşma davranışındaki değişim ve katılaşma ardından uygulanan ısıl işlem, arzu edilen mekanik özelliklere sahip farklı dökme demir türlerinin üretilmesini sağlamaktadır.

Küresel grafitli dökme demir (KGDD), sünek dökme demir, sfero dökme demir veya sferolitik kır dökme demir adı ile de tanınmaktadır. Önceleri, KGDD, düşük kükürtlü özel pik ve hurdanın kupol ocağında eritilmesinden sonra elektrik ocağında gerekli katkıların yapılmasıyla elde edilmekteydi. Bugün için indüksiyon ocaklarında hazırlanmaktadır. Tavlama ile içyapı ferritleştirilebilir; yani sementit; ferrit ve grafit halinde parçalanır. Grafit; yapıda küreler halinde bağlanır. Tüm sünek dökme demirlerde ortak karşılaşılan durum grafit nodüllerinin kabaca küresel şekli almış olmalarıdır. Bu nodüller çatlak önleyici olarak hareket ederler ve süneklik özelliğini oluştururlar. Yapıda yüksek oranda grafit nodüllerinin varlığı, mekanik özelliklerin sünek dökme demir matrisi tarafından belirlenmesine yol açar. Grafitin küresel oluşunun, dış zorlama sonucu döküm parçalardaki gerilme dağılımına da olumlu etkisi vardır. KGDD’ler, diğer dökme demir türlerine göre daha yüksek dayanım, süneklik, tokluk özelliklerine sahiptir. KGDD sıcak ve az da olsa soğuk şekillendirilebilir. Yorulma zorlamaları yanında darbelere de dayanıklıdır. Đyi döküm kabiliyeti ile birlikte yüksek dayanım ve yeterli tokluğu gerektiren parçalarda çoğu zaman temper ve hatta çelik dökümün yerini alır. Sünek dökme demirlerin mekanik özelliklerindeki bu çok yönlülük, tasarımcıya %18’den daha fazla uzama değerlerine sahip yüksek sünekliği ve 825 MPa’ı aşan değerlerdeki çekme dayanımına sahip yüksek dayanımı sunmaktadır.

Metalsel malzemelerin kaynağı, bu malzemelerin ısı veya basınç veya her ikisinin de yardımıyla, ilave malzeme kullanılarak veya kullanmadan birleştirilmesi olarak tanımlanır. Bununla birlikte kaynak; birbirinin aynı veya erime aralıkları birbirine yakın iki veya daha fazla metalik veya termoplastik parçayı ısı, basınç veya her ikisini bir arada kullanarak aynı türden bir malzeme katarak veya katmadan birleştirmektir şeklinde tarif edilebilir. Đşlem; birleştirme bölgesindeki malzeme, çoğunlukla sıvı veya plastik şekil değiştirebilir durumda iken gerçekleştirilebilir. Kaynak yöntemleri kullanılırken hatasız bir birleşme için ideal metalurjik bağ; pürüzsüz ve birbirine uyan yüzeyler, her türlü yağ, kir, boya, oksit ve pastan arındırılmış yüzeyler, iç kalıntıları olmayan metaller ve her iki kristalin de aynı kristalografik yapı ve doğrultuda olduğu metaller gerektirir. Bununla birlikte yüksek kaliteli bir kaynak bağlantısının oluşturulması; yeterli ısı ve/veya basınç menbaı, metalin korunma veya temizlenmesi için bir araç (ortam) kullanımını ve zararlı metalurjik etkilerden kaçınma veya bunların dengelenmesini gerektirmektedir.

Bu çalışmada, ferritik KGDD malzemesi; TS 563-EN 499 standardına göre geçerli olan GNX elektrotu da kullanılarak; örtülü elektrotla ark kaynak tekniğinden faydalanılarak kaynak edilmiştir. TS 9913 ve TS EN ISO 15612 standartlarına göre alın kaynağı (ergitme kaynağı); V-dikiş ve dört farklı kaynak gücü (90 , 105, 120, 140 Amper değerleri uygulanarak) kullanılarak ortaya konmuştur. Toplam on adet numune (her bir amper değerinden ikişer adet) bu metot ile elde edilmiştir. Benzer şekilde aynı kaynak prosesi uygulanarak dokuz farklı numuneye üç farklı kaynak gücü kullanılarak (90, 140, 200 Amper değerleri kullanılarak) proses tekrarlanmıştır. Numuneler kaynak öncesi ve sonrası çekme deneyine tabi tutulmuşlardır. Ardından, kaynaklı numunelere, TS EN 10045-2 ve DIN 51306 standartlarına paralel olarak darbe çentik deneyi uygulanmıştır. Kaynak öncesi malzeme mikroyapısı ve kaynak dikişi ile ITAB mikroyapıları incelenmiştir. Sertlik analizi de numuneler üzerinde yapılmış olan son deney metodudur.

2. KAYNAK ARA

Ş

TIRMASI

Yalçın (1999) tarafından yapılan tez çalışmasında, küresel grafitli dökme demirlerin ark kaynak yöntemi ile kaynak edilebilirliği detaylı olarak incelenmiş ve KGDD’lerin kaynak neticesinde mekanik özelliklerindeki değişimler incelenmiştir. Alaşım elementlerinin özellikleri genel olarak verilmiş, KGDD’lerin sınıflandırılması da bu çalışmada ele alınmıştır. Ayrıca çekme deneyi, sertlik deneyi, nüfuziyet, mikro yapı deneylerini uygulamış ve bu deneylerden elde ettiği sonuçları çalışmasında ortaya koymuştur. Sonuç olarak ITAB bölgelerinin sertliğinin, ana malzeme ve kaynak metaline göre daha sert olduğunu, artan ön tav sıcaklıklarıyla malzemelerin çekme dayanımlarında artış olduğunu ve ön tav sıcaklığının artışıyla ITAB bölgesinin sertliğinin azaldığını belirtmiştir.

Haltaş (1999) tarafından yapılan tez çalışmasında, elektrik ark kaynak yöntemi ile ilgili genel bilgiler verilmiş olup örtülü elektrotlar, örtü maddesi özellikleri, kaynak bölgeleri ve kaynak bölgelerine etkiyen unsurlar hakkında detaylı araştırmalar yapmıştır. Çalışmasında; gazaltı, tozaltı ve elektrik ark kaynak yöntemleri ile kaynaklanan düşük karbonlu çelik malzeme numuneleri üzerinde mikro yapı ve mekanik özelliklerini incelemiştir. Bu sonuçlara ulaşırken, makroyapı, mikroyapı, çekme deneyleri, çentik darbe deneyleri, eğme ve sertlik deneylerini kullanmıştır.

Durgutlu (1997) tarafından yapılan yüksek lisans tez çalışmasında, ark kaynağı yönteminde, kaynak metali üzerine ve kaynak metali mikro yapısı üzerine çalışmış, kaynak parametrelerinden olan kaynak akımının malzeme üzerine etkilerini incelemiştir. Üç değişik (MIG-MAG, Tozaltı, örtülü elektrot ile elektrik ark) kaynak tekniğinde gerçekleştirmiş olduğu deneylerin sonucunda, kaynak hızının düşük olduğu durumlarda katılaşan tanelerin kaba ve kaynak merkezi çizgisine doğru yönlenmiş olduğunu belirtmiştir.

Yavuz (2006)’da, GGG-70 sınıfı küresel grafitli dökme demir kam millerinin işlenebilirliğinin deneysel olarak araştırması konulu yapmış olduğu tez çalışmasında,

küresel grafitli dökme demirler, türleri, ve KGDD’lerin sınıflandırılması (TSE 526) ile ilgili bilgiler vermiştir.

Çetin (1998)’in yapmış olduğu araştırmada, küresel grafitli dökme demirlerin üretim yöntemleri ile ilgili genel bilgiler vermiştir. KGDD üretimini etkileyen başlıca parametrelerin; alaşım elementleri, soğuma şartları, ergitme şartları, küreleştirme zamanı, küreleştirme sıcaklığı, aşılama süresi, aşılama sıcaklığı olduğunu literatür araştırması olarak değerlendirmiştir. Üretim yöntemi içerisinde yer alan katılaşmanın önemi de ayrıca belirtilmiştir.

Toktaş ve ark. (2006)’nın hazırlamış oldukları çalışmada, alaşımlı küresel grafitli dökme demirlerin darbe özelliklerine matris yapılarının etkileri üzerinde durulmuştur. Sonuçta, en iyi darbe özelliklerine ferritik yapıda rastlanırken, aynı yapıda düşük sertlik ile düşük akma ve çekme dayanımı değerlerine ulaşılmıştır. Yazman (2006) tarafından yapılan çalışmada, küresel grafitli dökme demirlere ait üretim türleri ve alaşımlama yöntemleri aktarılmıştır. Alaşımlı numuneler arasında kesme kuvvetleri ve yüzey pürüzlülüğü değerlerinin birbirine çok yakın olduğunu ortaya koymuştur. Bu numunler mekanik özellikler açısından değerlendirildiklerinde %1 Ni ve %0,65 Cu’lı numunedeki gelişmeleri değerlendirmiştir.

Çimen ve Aydın (2001)’ın yaptıkları çalışmada, köşe kaynağında kaynak formunun gerilme dağılımını nasıl etkilediğini görebilmek amacı ile iç bükey ve dış bükey kaynak formları, sonlu elemanlar yöntemi kullanılarak incelenmiştir. Köşe kaynağında, kuvvet akışına uygun form seçilmediği zaman kaynak bölgesinde gerilme yığılmalarının oluştuğu deneysel ve numerik olarak gösterilmiştir. Elde edilen değerler ile köşe kaynağında iç bükey kaynak dikişinin, gerilme dağılımı açısından, dış bükey kaynak dikişine göre daha iyi sonuçlar verdiği belirlenmiştir. Baligidad ve ark. (2007)’nın yapmış oldukları çalışmada, alaşım elementleri ilavesinin, Fe-10,5 Al-0,7C alaşımı üzerinde mikro yapıda ve mekanik özelliklerde meydana getirdiği etkiler araştırılmıştır. Bununla ilgili toplam altı farklı numune

hazırlanmış, hazırlanan numuneler oda sıcaklığında ve 873 K sıcaklığında testlere tabi tutulmuşlardır.

Erbay (1999) tarafından yapılan çalışmada, örtülü elektrot ile elektrik ark kaynağı prensipleri ve örtü maddesi ile bağlantılı bilgiler verilmiştir. Bu kaynak yönteminde geçerli olan uygun kaynak ağızları, elektrot seçimleri ve kaynak akımları hakkında elde ettiği verileri ortaya koymuştur.

Dikicioğlu ve Vural (1999) tarafından yapılan çalışmada, kaynak tasarımların mekanik özellikler açısından nasıl değerlendirilmesi gerektiği ile ilgili bilgiler verilmiştir.

Stefanescu (1998) yapmış olduğu araştırmada, sünek dökme demirin üretim metoduyla ilgili değerlendirmeler yapılmıştır.

Kocatepe ve ark. (2006)’nın yapmış oldukları çalışmada, martenzit hacim oranı ve morfolojisinin, dual matris yapılı ferritik küresel grafitli dökme demirin çekme özelliklerine etkileri araştırılmıştır. Sonuçta, martenzit hacim oranı ve temperleme süresinin artışı, çekme dayanımının artmasına ve sünekliğin azalmasına neden olmuştur. Dual matris yapılı sünek demirlerin çekme gerilmesi, ferritik ve perlitik yapılardan daha yüksek değerlerde, süneklik ise ferritik yapılardan daha düşük seviyelerde oluşmuştur.

Olson (1993) tarafından yapılan çalışmada, ergitme kaynaklarında, ürün kalitesini etkileyen hata modları araştırılmıştır.

Anık ve ark. (2000) tarafından yapılan çalışmada, kaynaklı tasarımın genel prensipleri ve kaynak hataları hakkında incelemeler yapılmıştır. Distorsyonlar ve kaynak çarpılmalarına ait öneriler ortaya konmuştur. Ayrıca tüm kaynak yöntemleri, donanımları, kaynak kabiliyetleri, kaynaklı tasarım esasları ile kaynağın muayene ve kontrolü hakkında açıklamalar yapılmıştır.

Khanapetov (1979) yapmış olduğu çalışmada, ön ısıtmalı ve ön ısıtmasız dökme demir kaynağı ile ilgili bilgiler vermiştir. Ön ısıtmanın, kaynak prosesi neticesinde oluşan mekanik özelliklere etkilerini incelemiştir.

Zaibatsu (2002) yapmış olduğu çalışmada, kum kalıba döküm metodunun avantaj ve dezavantajları ile ilgili bilgiler vermiştir.

Kolukısa (2006)’nın çalışmasında, küresel grafitli dökme demirin, martenzitik paslanmaz çelik (AISI 420) ile yapılmış difüzyon kaynağında, belirlenmiş sabit basınç ve değişken sıcaklıklar altında, makro deformasyonu minimize etmek amacıyla optimum proses sıcaklığının tespiti amaçlanmıştır. Araştırma sonucu olarak, sabit basınç ve belirlenmiş sabit zaman aralığında, sıcaklık artışıyla beraber, kaynak ara yüzeyindeki birleşmenin kalitesi de artmıştır. Dolayısıyla, bu proses için en uygun sıcaklığın 11000C olduğu tespit edilmiştir.

Davis (1996) ele almış olduğu çalışmada, dökme demir kaynağı ile ilgili martenzit oluşumu ve difüzyon konusuyla bağlantılı genel bilgiler vermiştir.

Ateş (1996), hazırlamış olduğu yüksek lisans tezinde, MIG-MAG kaynağında kullanılan argon gazına o2 ve co2 ilavesinin kaynak metali tokluğu ve mikro yapısına

etkilerini değerlendirmiş ve oluşan ısının büyük bir kısmının kaynak bölgesine aktarıldığı sonucunu yinelemiştir.

Jenney ve O’Brien (2001)’ın hazırlamış oldukları çalışmalarında, kaynak değişkenlerinin neler olduğu ve kaynak servis koşulları değerlendirilmiş, ayrıca kaynak esnasında oluşan ısı şiddeti bölgesel dağılımları, ark verimlilikleri, farklı kaynak akımlarında ortaya çıkan kaynak kesit mikro yapıları, kaynak esnasında oluşan gazlar ve sıcaklık fonksiyonları ile ultraviyole ışınım fonksiyonları detaylı olarak ifade edilmiştir.

Şeker (1997), hazırlamış olduğu yüksek lisans ders notlarında talaş oluşumu, talaş tipleri, kesici takım aşınma tipleri, işlenebilirlik ve işlenebilirliği etkileyen faktörler hakkında geniş ve detaylı bilgilere değinilmiştir.

Uchimoto ve ark (2003), KGDD’lerin matris yapılarını, mikro yapı gözlemleri ile ortaya koymuşlar ancak bunu yaparken indüksiyon akım metodunu kullanmışlardır. Sonuçta, KGDD’lerin Vickers sertlik değerlerini, bileşimlerindeki perlit oranlarına göre indüksiyon akım sinyallerinin bir fonksiyonu olarak bulmuşlardır.

Harper (1980) tarafından yapılan araştırmada, küresel grafitli dökme demirlerin mekanik özellikleri üzerine alaşım elementlerinin etkileri genel bir çerçevede konu edilmiştir.

Yalçın ve ark. (2003), hazırlamış oldukları makalede, katodik koruma projelerinde kullanılan anot seçimleri genel olarak değerlendirilmiştir.

Şen (2003), hazırlamış olduğu makalede, küresel grafitli dökme demirlerin üretiminde kesit kalınlıklarına göre döküm sıcaklıklarını kıyaslamıştır.

Labrecque ve Gagne (1998), yaptıkları çalışmada KGDD’lerin üretimi ve üretim yöntemleri hakkında genel bilgiler verilmiştir.

Stefanescu (2007)’nun yapmış olduğu araştırmada, dökme demirlerin mikro yapı katılaşmasına katkı sağlayan parametreleri ölçülmüştür. Mikro yapı içerisindeki katılaşma dönüşüm fonksiyonunun, en önemli ve en başta gelen probleminin, mikro yapı boşluklarının oluşturduğu kısıtlamalar olduğu tekrar ortaya konmuştur..

Anık ve ark. (1993), yapmış oldukları çalışmada, kaynak elektrotlarının üretiminde kullanılan elektrot örtü maddelerini ve örtülü elektrotları, örtü kalınlıklarına göre sınıflandırmıştır.

Kwon ve ark. (2004) tarafından hazırlanmış olan çalışmada, kaynak dizaynını daha komplike ve gelişmiş bir hale dönüştürebilmek için ve aynı zamanda kaynak süresini kısaltarak, proses aşamasındaki basamakları da değerlendirerek bir metodoloji geliştirme yoluna gitmişlerdir. Neticede, SMWA metodunun

geliştirilmesiyle birlikte, üretim maliyetlerinin düşürüleceği ve çok daha kompleks kaynak bağlantılarına maksimum verimlilikle ulaşılabileceği sonucu ortaya çıkmıştır.

Çetin (1998)’in hazırlamış olduğu yüksek lisans tez çalışmasında, küresel grafitli dökme demirlerin üretiminde karşımıza çıkan, katılaşma prosesindeki ötektik altı ve ötektik üstü aşamaları detaylı olarak incelemiş ve grafitin küresel oluşunda en önemli parametrenin bileşimdeki kükürt olduğu sonucunu tekrarlamıştır.

Schneider ve ark. (2005) tarafından hazırlanan çalışmada, Fe3Al ana yapılı

Fe-Al-C alaşımlarının mikro yapıları ışıklı optik mikroskobu (LOM) ile belirlenmiş ve faz tanıtımları da X-ışınları dağılımı ile tespit edilerek, oda sıcaklığı sünekliği de çekme testleri ile tespit edilmiştir.

Mullins (1990) hazırlamış olduğu araştırmada, küresel grafitli dökme demirlerin işlenebilirliği ile ilgili bilgiler aktarmış ve bu malzemeleri çeliklerle kıyaslayarak takım ömürleri üzerinde değerlendirmelerde bulunmuştur.

Minkoff (1983) tarafından yapılan çalışmada, KGDD’lerin ötektik gelişimi içerisindeki impurite oluşumu ile ilgili bilgiler aktarılmıştır.

Sun ve ark. (2005), üzerinde çalıştıkları makalede, alaşım elementlerinin dökme demir kaynağına olan tesirlerini incelenmişlerdir. Çalışmada; östemperlenmiş küresel grafitli sünek dökme demir kaynağının mekanik özellikleri, östemperlenmesi ve mikroyapısı üzerinde alaşım elementlerinin etkilerini araştırmışlardır ve düşük alaşımlı bu malzemenin ark kaynağında, yeni bir elektrot geliştirmek ve uygun alaşımlamaya ulaşmayı amaçlamışlardır. Sonuçta, değerlendirmeye tabi tuttukları alaşım elementlerinden bakır, molibden, nikel ve manganın bu kaynak prosesindeki etkilerini detaylı bilgiler vererek değerlendirmişlerdir.

El-Banna (1999) hazırlamış olduğu makalede, ön ısıtmanın KGDD kaynağı üzerindeki etkilerini incelemiştir. Kaynak malzemesi olarak GGG40 küresel grafitli sünek dökme demiri kullanmış, bu malzemeyi FOX-GNX (3,25 mm) marka bazik elektrot ile 90o’lik dirsekle V şeklinde plakalar hazırlayarak farklı ön ısıtma

sıcaklıklarında örtülü elektrot ile ark kaynağına tabi tutmuş ve sonuç olarak kaynak bölgelerindeki çekme dayanımlarını, ısıl girdileri, sertlik değerleri ile kaynak öncesi ve sonrası oluşan mikro yapıları analiz etmiştir.

Li ve ark. (2004)’nın yapmış oldukları çalışmada, östemperlenmiş küresel grafitli dökme demirlerin kaynağında ısı tesiri altında kalan bölge analiz edilmiştir. Sonuç olarak, numunelerin östenit geçiş bölgesinde kırıldıkları, çekme dayanımının 695 MPa olarak oluştuğu ve birleşme bölgesi boyunca gerçekleşen uzamanın da %2 olarak neticelendiği ortaya çıkmıştır.

Ertürk (1994) hazırlamış olduğu doktora tez çalışmasında, kaynak operatörünün kaynak esnasında nelere dikkat etmesi gerektiğini genel olarak değerlendirmiştir.

Gülenç (1995) tarafından yapılan doktora tez çalışmasında, kaynak işlemi süresince sürekli değişen ve kaynak dikişinin biçimini etkili bir şekilde değiştiren parametreleri incelemiştir.

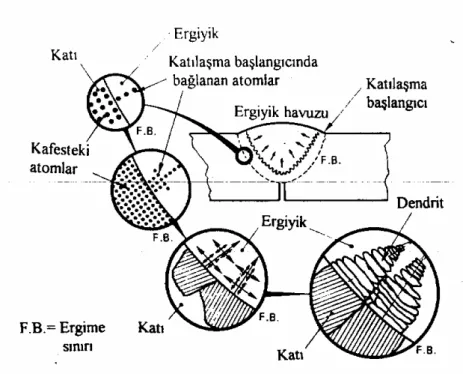

Easterling (1992) tarafından yapılan araştırmada, kaynak metali, kaynak metali bölgesinde oluşan değişik mikro yapılar, kaynak bölgeleri, sıvı kaynak metalinin katılaşmasında önemli olan noktalar ile kaynak metali katılaşmasındaki dendrit oluşumu detaylı bir şekilde analiz edilmiştir.

Munoz ve Moris (2006) tarafından hazırlanan çalışmada, demirce zengin Fe-Ni-Al alaşımlı, sünek γ fazı ve β’ fazı dupleks karışımının mekanik davranışları, stabilitesi ve mikro yapısı incelenmiştir ve çekme testine tabi tutulan ham döküm malzemeler oda sıcaklığında güçlü bir yapı sergilemişler ancak bunun yanında çekme, süneklik özellikleri olumsuz bir davranış göstermiştir.

Heine (1993), yapmış olduğu çalışmada, küresel grafitli dökme demirlerin ötektik altı katılaşmasında dendrit oluşumu süreci değerlendirilmiştir.

Cary (2002) tarafından yapılan araştırmada, kaynak teknolojisi detaylı olarak ele alınmıştır. Ayrıca bu çalışmada, kaynak bölgeleri mikroyapıları şekilsel ve kaynak parametrelerinin etkileri grafiksel olarak analiz edilmiştir.

El-Banna ve ark. (1999), yapmış oldukları makalede, perlitik küresel grafitli dökme demir hurdalarının kaynakla yenilenmesi ve yüzey sertleştirme işlemleri anlatılmıştır. Sonuçta, yüksek ısı girdisi; küçük erime bölgesi alanı ve perlitik ısı tesiri altındaki bölgeye ulaşılmasını sağladığı sonucu ortaya konmuştur. Ayrıca bu makalede, ferritik çelik dolgu malzemesindeki kaynakta optimum ön ısıtma sıcaklığının bulunması ile ilgili neticelere de varılmıştır.

Hilton (1986) tarafından yapılan araştırmada, ayarlanabilir kaynak parametreleri ile ilgili bilgiler verilmiştir.

Karsay (1985), hazırlamış olduğu çalışmada, ötektik katılaşma, sıcaklık ve karbon miktarının bir fonksiyonu olarak ifade edilmiştir.

Anayurt ve Ferizoğlu (1994) tarafından yapılan araştırmada, küresel grafitli dökme demirlerin mekanik özellikleri ve tipleri hakkında bilgiler verilmiştir.

Şeker ve ark. (2002), hazırlamış oldukları makalede, küresel grafitli dökme demirlerin çeliklere nazaran en büyük avantajının işlenebilirlik olduğu sonucu değerlendirilmiştir.

Storer ve Haynes (1994) tarafından hazırlanan kaynak el kitabında kaynak esnasında oluşan zehirli gazlar ve alınması gerekli önlemler araştırma konusu yapılmıştır.

3. KÜRESEL GRAF

Đ

TL

Đ

DÖKME DEM

Đ

RLER

Dökme demirler, demir-karbon-silisyum alaşımı olarak tanımlanırlar. Manganez, fosfor ve kükürt alaşım içinde bulunan diğer elementlerdir. Dökme demirin mekanik özelliklerini geliştirmek için nikel, krom, molibden, kalay, bakır, titanyum ve alüminyum katılmaktadır (Harper 1980). Dökme demirler, içerdikleri yüksek miktardaki karbondan dolayı sıvı halde iyi bir akıcılığa sahiptir. Katı halde şekillendirme mümkün olmadığından ancak döküm yoluyla şekillendirilirler (Anayurt ve Ferizoğlu 1994). Dökme demirlerin çok geniş bir aralıkta değişen mukavemet, sertlik, korozyon direni, aşınmaya karşı dayanıklılık, kolay işlenebilme ve bazı tiplerinin titreşim söndürme özelliklerinin bulunması, ekonomik olması döküm sektöründe bu malzemeyi rakipsiz yapmıştır. Alaşım elementlerinin oranı, döküm sonrası soğuma hızı ve ısıl işlem, dökme demirin bileşiminde bulunan karbonun mikro yapıdaki şeklini belirler. Dökme demirin bileşimindeki karbon, mikro yapıda demir-karbür veya serbest halde grafit olarak bulunur (Yalçın 1999).

3.1. Küresel Grafitli Dökme Demirlerin Mühendislik Özellikleri

KGDD’ler, %3,5-3,9 oranında karbon ve %1,8-2,8 oranında silisyum içeren üçlü Fe-C-Si alaşımlarıdır. Lamel grafitli dökme demirden farklı olarak KGDD’lerde grafit, küre şeklindedir.

Dökme demir kırılgandır; KGDD ise, diğer dökme demirlerden farklı olarak sünektir. Dökme demirin iyi bilinen dökülebilirlik, işlenebilirlik ve üretim özelliklerine ilaveten KGDD’lerde geniş mukavemet aralıkları, aşınma direnci, yorulma dayanımı, tokluk ve süneklik özellikleri vardır. Ayrıca, sfero dökme demirin talaşlı işlenme özelliği iyi olup, eş sertlikteki kır dökme demirle yaklaşık aynıdır.

KGDD’de küreselleştirme işlemini gerçekleştirilebilmesi için ergimiş metalin içinde magnezyum, seryum, Fe-Si-Mg, Ni-Mg gibi malzemeler ilave edilebilir. Fakat genellikle Mg esaslı alaşımlar kullanılır. Böylece dökme demirin içerisinde bulunan grafitin büyük bir kısmının küre şekline dönüşmesi sağlanır. Sonuçta, KGDD’ler

çeliğin sahip olduğu çekme dayanımı ve süneklik değerlerine ulaşır (Yalçın 1999). KGDD’ler, mühendislik açısından çeliğin birçok avantajını ve dökme demirlerin ekonomik talaşlı işlenebilme özelliğini bir araya getirmektedir. Bu üstün özellikleri sayesinde, kır dökme demir, temper dökme demir ve çelik döküm yerine kullanılmaya başlanmıştır. Yüksek mukavemet ve iyi aşınma direnci istenilen birçok yerde geniş kullanım alanına sahiptir. Örneğin otomobillerde kam ve krank milleri, dişliler ve fren disk kampanaları KGDD’den üretildiğinde daha iyi sonuç vermektedir. Burada KGDD ile üretilmesinin sebebi üstün işlenebilirlik özelliği ve elastisite modülünün yüksek olmasıdır. Ayrıca çeliğe göre kıyaslandığında daha yüksek aşınma direnci göstermektedir.

KGDD’lerin korozyon direnci, farklı korozif ortamlarda kır dökme demirin özelliklerine benzerdir. Yüksek sıcaklıklarda ise oksidasyon direnci bakımından, kır dökme demire göre üstünlük sağlar. Bu dökme demirlerin aşınma dirençleri de en iyi gri dökme demirinkine eşdeğer, aynı sertlikteki çeliğe göre önemli derecede üstündür. KGDD’in dayanımı grafit dışındaki matris yapısına bağlıdır. Farklı cins KGDD’ler, normal gri dökme demirlere kıyasla 3-5 kez daha fazla dayanıma sahiptirler.

Dökme demirdeki karbonca zengin fazların, özellikle grafitin, ana yapı içindeki şekli ve dağılımı ile ilgili çalışmalar bu malzemelerin mukavemet, tokluk, işlenebilirlik gibi özelliklerinin iyileştirilmesine yönelik olarak başlamıştır. Yapıdaki çökelen grafitin şeklini kontrol etmek amacıyla yapılan çalışmalar, Şekil 3.1’de görülen küresel grafitin elde edilmesiyle en ileri düzeye ulaşmıştır (Yavuz 2006).

(a) (b)

(c) (d)

(e) (f) (g)

Şekil 3.1 KGDD’lerin mikro yapıları (a) Ferritik ham döküm (b) Perlitik ham döküm (255 HB) (c) Ferritik yapı (7000C’de 3 saat normalizasyon) (d) Perlitik sünek dökme demir (Yağda su verme ve 255 HB’ye temperleme), Büyütme: x100 (Davis 1996) (f) Sferoid yapı, Büyütme: x600 (20 µm), (g) %50 Ferritik %50 Perlitik yapı, Büyütme:

x500 (20 µm), (h) Ferritik yapı, Büyütme: x200 (50 µm), Dağlama %2 nital (Imasogie ve ark. 2004).

KGDD’lerin mikro yapısında bulunan grafit, küçük zerrecikler halinde olan demir-karbon alaşımı olup bu kürecikler ergimiş durumda demire magnezyum ve seryum ilave edilerek grafit küreler şeklinde çöker. Bu tür dökme demirler oldukça iyi mekanik özelliklere sahip olup ısıl işleme tabi tutularak ferritik bir yapı elde edilerek iyi işlenebilme özelliği sağlanabilir. Karbonun kontrollü olarak küresel grafit şeklinde çökeltilmesi USA’da INCO’nun magnezyum ve Đngiltere’de BCIRA’nın seryum aşılama işlemleriyle gerçekleştirilmiştir (Yavuz 2006).

KGDD; üretim yönteminin diğer dökme demir sınıfı malzemeler ve çelik üretiminin yapıldığı ünitelerde yapılabilmesi ve üstün mekanik özellikleri ile üretimi çok hızlı bir şekilde artmıştır. Diğer demir esaslı dökümler çok iyi bireysel özelliklere sahip olmasına rağmen, KGDD mikro yapı kontrolünden elde edilebilecek birçok özellik ve daha düşük maliyet sunar. Bu özellikleri onu, tasarım mühendislerinin yapacağı seçimlerde en ileri gelen malzemelerden biri yapar (Labrecque ve Gange 1998).

3.2. Küresel Grafitli Dökme Demirlerin Kimyasal Bile

ş

imi

Bileşiminde %3.2-3.8 C, %2.4-2.8 Si, %0.5’den az Mn bulunur. Hammaddeden gelen katışkılar belirli sınırları kesinlikle aşmamalıdır. Grafitin küreselleşmesi için eriyiğe yaklaşık %0.5 Ce veya Mg ile çekirdeklenmesini kolaylaştırmak üzere ferrosilisyum katılır. Mg yöntemi daha ucuz fakat Pb, Bi, Sb, Sn, Ti gibi küreselleşmeyi önleyici elementlere daha duyarlıdır; ayrıca işlemin verimliliği kükürdün azlığına (<%0.02) bağlıdır. Magnezyum, grafitin perlitik bir ana kütle içerisinde küresel olarak katılaşmasını sağlar.

KGDD’ler, kimyasal bileşim itibariyle karbon, silisyum, mangan, fosfor, kükürt, nikel, bakır, molibden yüzdelerini içerir. Bunlardan en önemlileri karbon eşdeğerliği ve kükürttür. Alaşım elementlerinin KGDD’lerin üzerine birçok etkileri vardır. Bu etkiler sonucunda, KGDD yapısında önemli değişiklikler meydana gelir. Bu elementlerin mikro yapı ve mekanik özelliklere etkileri aşağıda belirtilmiştir (Yalçın 1999).

Karbon: Ticari KGDD’lerde karbon oranı %3-4 arasında değişir. Ancak arzu edilen karbon genellikle daha dar limitler içindedir. Grafit kürelerinin sayısı doğrudan karbon yüzdesine bağlıdır. Bir başka deyişle, karbon yüzdesi arttıkça grafit küre sayısı da artar. Karbon oranındaki artış ayrıca akışkanlık ve besleme özelliklerini de iyileştirerek dökülebilirlik kabiliyetini de arttırır. Karbon eşdeğerliği, CE=%C-%1/3Si=4.3’den büyük değerlerde grafit kürelerinin oluşumunu ve büyümesini teşvik eder. CE=4.6’dan daha büyük olan bileşimlerde ve kalın kesitlerde grafit yüzmesine ve karbon segregasyonuna neden olur.

Silisyum: KGDD’lerde, silisyum miktarı normal olarak %1.80-2.80 arasındadır. Silisyum miktarı KE’yi etkilediği için grafitleşme ve karbon segregasyonu üzerinde de önemli rol oynar. Ayrıca mukavemet değerine ve süneklik özelliklerine önemli etkisi vardır. Silisyumun, perlit yerine ferrit oluşumunu hızlandırması yanında ferrit yapısını sertleştirme ve kırılganlaştırma etkisi vardır.

Manganez: Önem sırasına göre karbon ve silisyumdan sonra gelen elementtir. Döküm sırasında karbürlerin oluşmaması için Mn oranını kontrol altında tutmak gerekir. Silisyum oranının %2.5’den %3.5’e artışı, manganezin de %0.25’ten %0.5’e artmasına olanak tanır.

Kükürt: KGDD’deki grafitleri küreselleştirme amacı için, ilave edilmesi gereken Mg miktarını arttırmak gerekmektedir. Magnezyum ilavesinden sonra kalıntı kükürt miktarı yaklaşık %0.015 civarında olmalıdır. Magnezyum katılaşmasının esas amacı kükürdün giderilmesidir.

Fosfor: KGDD’de steadit olarak bilinen çok kırılgan bir bileşiğin oluşmasına yol açar, malzemenin tokluk ve sünekliğini olumsuz yönde etkiler. Bunun için malzemede mümkün olduğu kadar az bulunmalıdır. Genellikle içerisinde maksimum %0.05 değerinde sınırlandırılır.

Magnezyum: Đyi bir küresel yapı elde etmek için, ana metal içindeki magnezyum oranının %0.04 olması gerekir. Magnezyum ayrıca, ergimiş metal için bir oksijen ve kükürt giderici olarak rol oynar. Magnezyum, henüz kesin olmayan bir

mekanizma ile lamel grafit oluşumunu engelleyerek, grafit şeklinin küre olmasını sağlamaktadır.

Bakır: Perlit oluşumunu hızlandıran en önemli elementlerden biridir, fakat sementit oluşumuna etki etmez. Yüksek oranlarda ilave edildiğinde çözünmemiş küçük bakır inklüzyonlar oluşturur. Çoğu dökümhanelerde KGDD üretimi için bakır-magnezyum alaşımı kullanılmaktadır. Bu durum bakır-magnezyum verimini arttırdığı için, grafitin küre şekline dönüşmesine etki etmektedir. Perlit miktarı, %(0.1-1) arasında değişen bakır oranına bağlı olarak artış göstermektedir (Stefanescu 1998).

Baligidad ve arkadaşlarının (2007) yapmış oldukları çalışmada, Ti, W, Mn, Mo ve Si’den oluşan alaşım elementleri ilavesinin, Fe-10,5 Al-0,7C alaşımı üzerinde mikro yapıda ve mekanik özelliklerde meydana getirdiği etkiler araştırılmıştır. Bununla ilgili toplam altı farklı numune hazırlanmış, hazırlanan numuneler oda sıcaklığında ve 873 K sıcaklığında testlere tabi tutulmuşlardır. Testler sonucunda ortaya çıkan değerler aşağıdaki tabloda verilmiştir.

Çizelge 3.1 Alaşım elementleri ilavesinin çekme özelliklerine etkileri (Baligidad ve ark. 2007)

Oda sıcaklığındaki çekme özellikleri

Alaşım Nominal kompozisyon (%) Çekme dayanımı (Mpa) %0,2 Akma dayanımı (Mpa) % Uzama 1 Fe-10,5Al-0,7C 833 720 1,8 2 Fe-10,5Al-0,7C-2Ti 673 592 1,2 3 Fe-10,5Al-0,7C-2W 964 775 1,8 4 Fe-10,5Al-0,7C-2Mn 985 804 2,6 5 Fe-10,5Al-0,7C-2Mo 945 838 1,8 6 Fe-10,5Al-0,7C-2Si 737 730 0,2

873 K'daki çekme özellikleri

Alaşım Nominal kompozisyon (%) Çekme dayanımı (Mpa) %0,2 Akma dayanımı (Mpa) % Uzama 1 Fe-10,5Al-0,7C 318 300 60 2 Fe-10,5Al-0,7C-2Ti 289 287 23 3 Fe-10,5Al-0,7C-2W 355 335 28 4 Fe-10,5Al-0,7C-2Mn 325 315 20 5 Fe-10,5Al-0,7C-2Mo 446 407 22 6 Fe-10,5Al-0,7C-2Si 601 566 6

3.3. Küresel Grafitli Dökme Demirlerin Üretimi

KGDD, ilave magnezyum içeren düşük sülfür sıvılı dökme demirin ısıl işlemi ile oluşmakta ve genellikle döküm esnasında veya hemen öncesinde silikon içeren alaşımla aşılanması sonucunda oluşmaktadır. Sünek demir oluşturmak için yapılacak ısıl işlem; grafit formu değiştirmek için magnezyum ilavesi, bu işlemi takip eden veya bu işleme kombine olan karbürlerden serbest kalan grafitik yapıyı sağlayan silikon içeren malzemenin aşısıdır. Ferrit; yumuşak, düşük karbonlu alfa(α) fazıdır ve düşük çekme dayanımı ve yüksek süneklik ortaya koymaktadır. Soğuma oranı, birçok farklı değişkenden etkilenmekte ve bu değişkenler, akış oranı, akış sıcaklığı, soğutulacak demirin hacmi, demirin yüzey hacmi, kalıp malzemesinin ısıl iletkenliği, dökümü çevreleyen kalıp malzeme miktarı, kalıp içerisindeki dökümlerin sayısı, iç nüvelerin lokasyonu, kolon ve kirişlerin pozisyonları gibi parametreleri içermektedir (Stefanescu 1998).

KGDD’in başarılı üretiminin anahtarı, magnezyumun tek başına ya da seryum gibi toprak nadir elementler ilavesiyle dökme demirde küresel grafitin oluşumunu meydana getirmektir. Seryum, kalsiyum, lityum, sodyum, yitriyum gibi diğer elementler de küresel grafit oluşumunu teşvik ediyorken, magnezyum ilavesi, KGDD üretimi için en basit ve en ekonomik yöntemdir.

Yeterli miktarda magnezyum ilavesinden sonra demir aşılanır ve dökülür. Grafit sonra küreler şeklinde çökelir. Sıvı demire magnezyumu ilave etmek kolay değildir. Magnezyum düşük sıcaklıkta (10900C) kaynar, bu sıvı demirin şiddetli karışmasına ve Mg’un yüksek buhar basıncından dolayı şiddetli bir reaksiyona sebep olur. Beyaz magnezyum oksit dumanı ile eşlik edilen işlem esnasında ‘‘magnezyum parlak ışığında’’ yükselme olur. Mg ekleme işlemi ile oksitler ve sülfidler metal yüzeyinde cüruf oluşturur. Cüruf dökümden önce mümkün olduğunca tamamen uzaklaştırılmalıdır. Yoksa oluşmuş cüruf döküm parçalarda zararlı kalıntılara yol açabilir (Minkoff 1983). Bu çalışmada kullanılan ferritik küresel grafitli sünek dökme demir malzemesinin üretim yöntemi olan kum kalıba döküm metodunun avantajları, düşük maliyet ve düzenli hazırlanmış karmaşık iç yapıların oluşturulabilmesidir. Majör dezavantajları ise pürüzlü yüzeyler ve düşük döküm

hassasiyetleridir. Bu da yüksek maliyetli işleme ve finiş operasyonlarını beraberinde getirmektedir (Zaibatsu 2002).

KGDD dökümleri üretiminin ilk adımı, şarj malzemesinin dikkatli seçimidir. Çelik hurdası, dönüş hurdası ve diğer malzemelerin bileşimleri tam olarak bilinmelidir. Çünkü KGDD üretmek için bileşimdeki elementlerin belirli aralıkta kalması gerekir. Ayrıca matris yapısı da önemli ise bazı elementlerin özellikle kontrol edilmesi gerekir. C, Si, ferrit oluşumunu desteklerken, Mn, Ni, Cu, N, Mo, Sn, P ve Sb perlit oluşumunu destekler. Ferritik dökümler için yüksek saflıkta demire ve yüksek saflıkta çelik hurdasına ihtiyaç duyulmaktadır. Yüksek kaliteli KGDD dökümlerin üretimi bileşim, döküm sıcaklığı, bekleme zamanları v.b.’nin sıkı şekilde kontrolüne bağlıdır. Kupol ocakları ve indüksiyon ergitme fırınları genellikle ihtiyacı karşılar. Ancak şu anda üretimde çekirdeksiz indüksiyon ocakları yaygındır.

Đkinci adım, küreselleştirme işlemidir. Bu zamana kadar birçok küreselleştirme metodu geliştirilmiştir. KGDD küreleştirme ve ilave yöntemleri için kullanılan çeşitli Mg alaşımları Çizelge 3.2’de verilmiştir. Bireysel bir dökümhane için işlem yönteminin seçimi önemlidir ve birçok faktör içerir.

Çizelge 3.2 Tipik Mg küreselleştirme alaşımları ve kullanılan ekleme yöntemleri (Yazman 2006)

Alaşımlar Đlave Etme Metodu

NiMg Açık Pota

CuMg

FeSiMg (% 3–5) Sandviç, Tandiş Kapak

FeSiMg (% 5–7) Flotret, Đnconod, Kalıp içinde

FeSiMg (% 8–10) Gazal

FeMg pelletleri (% 6–10)

Mg kaplı tel Daldırma, Dönen pota

Mg kok Daldırılmış ilaveli pota

FeSiMg (% 30–40)

Saf Mg çubuk Konvertör, basınçlı pota

Saf Mg toz Daldırma, enjeksiyon

Aşılama, KGDD dökümlerin üretimi için gerekli bir adımdır. Potada, kalıba metal akışı sırasında ve kalıp içerisinde olmak üzere üç farklı şekilde Mg eklenebilir.

KGDD’in aşılanması, çil eğilimini azaltır ve oluşan küresel grafit sayısını arttırır. Aşılayıcıların çoğu Al, Ca, Ba, Mn, Zr içeren Fe-Si alaşımlarıdır. Bu elementler alaşımların çözülebilirliğini arttırmak için kullanılır. Aşılayıcılar zamanla etkisini kaybeder. O nedenle aşılama mümkün olduğunca hemen döküm işleminden önce yapılmalıdır. En yüksek verim almak için döküm sıvısına ilave edilmelidir. Ayrıca kaliteli döküm için aşılayıcı özellikleri ve miktarları kontrol altında tutulmalıdır.

Yüksek kaliteli KGDD üretimi, dikkatli olarak kontrol edilmeye ihtiyaç duyan birçok diğer kademeleri de içerir. Küreleştirme işleminden önce aşırı ısıtma ve bekleme zamanı sınırlı olmalıdır. Magnezyum ekleme işlemi 1450-15100C sıcaklıklarında yapılmalıdır. Đnce kesitlerde ve döküm uçlarında karbür oluşumunu teşvik edebileceğinden dökümde aşırı sıcaklık gradyenleri ve metalin soğuk dökülmesi istenmez. Bu durumdan, 25 mm kesitli dökümler için 13150C’den az olmayan sıcaklıklarda ve 6 mm dökümler için 14250C üzerinde dökülmesiyle, çıkıcılar ve yolluk uzantıları gibi özellikleri içeren yolluk sistemiyle kaçınılabilir (Şen 2003).

KGDD’ler yeni bir yöntem olan yatay sürekli döküm çubuklar yöntemiyle üretilmektedir ve klasik döküm yöntemleri ile üretilmiş olan dökümlerin oluşturduğu sorunları minimum düzeye indirmiştir (www.taskmetal.com).

KGDD’in katılaşması, tamamı ile ötektik dönüşüm tarafından belirlenir. Bu olay sıcaklık ve karbon miktarının bir fonksiyonu olarak tanımlanmıştır. Dökümcüyü ilgilendirmeyen dönüşümler bu tanımda ihmal edilmiştir (Karsay 1985).

Şekil 3.2’de aynı zamanda, ötektik altı bir analizde katılaşma sıcaklığının karbon miktarı ile düştüğünü ve %4.3 miktarında 11500C olduğunu göstermektedir. Bundan sonra karbon miktarı ile ergime sıcaklığı artmakta, ötektik katılaşma sıcaklığı ise %1.75 karbon miktarının üzerinde değişmemektedir.

Şekil 3.2 Fe-C-Si denge diyagramı %2.5 Si seviyesindeki yüksek sıcaklık bölgesi

Pratik uygulama açısından ise, Şekil 3.3’deki en önemli noktayı, ergime ve ötektik katılaşma sıcaklıklarının %4.3 karbon miktarında çakışmaları oluşturur. Bu noktaya ötektik adı verilir. Ötektik karbon miktarının altındaki alaşımlar alt ötektik, üstündeki alaşımlar üst ötektik olarak tanımlanırlar.

Şekil 3.3 Fe-C denge diyagramı (kesik çizgiler demir-grafit sistemi) (Çetin 1998)

KGDD’de ötektik yapıya etkisi en fazla olan element silisyumdur. Silisyum ötektik yapıyı daha düşük karbon miktarlarına kaydırmakta ve eşdeğer miktarın belirlenmesinde alaşımın karbon miktarı ile toplanır. Bu iki değerin toplamına

karbon eşdeğeri veya ekuvalenti denir. Yapılan incelemeler %1 silisyumun ötektik yapıyı %0.31 azalttığını ortaya koymuştur.

KE değerinin tam olarak 4.3 olması, yani alaşımın ötektik olması çok nadir sağlanan bir olaydır. Çok az miktarda da olsa kaçınılmaz olan bir aşırı soğuma, katılaşmanın ötektik altı veya ötektik üstü olarak başlamasına sebebiyet verir. Ötektik katılaşma veya ötektik katılaşmadan farklılıklar zamana bağlı olarak sıcaklığın ölçülmesi ile belirlenir. Ötektik altı KGDD’in tipik ideal ve gerçek soğuma eğrileri, Şekil 3.4’de gösterilmiştir.

Şekil 3.4 Ötektik altı KGDD’in tipik ideal ve gerçek soğuma eğrileri (Çetin 1998)

Fe ve C olmak üzere iki bileşenden oluşan bir sistemin soğuma hızı, homojen bir faz mevcut olduğu sürece, sistemin içinde bulunduğu ortamın ve alaşımın termik özelliklerine bağlıdır. Eriyikten, 1’inci faz; katı durumda demir, grafit veya demir karbür ayrışmaya başladığında, soğuma hızı azalır. Daha sonra 2’inci faz oluştuğunda ısı durumu, kayıpları dengeleyeceğinden bir duraklama meydana gelir. Soğuma eriyik fazın tamamı ile katılaşmasından sonra tekrar devam eder. Soğuma

eğrisinin ideal durumdan sapmasının izlenmesi bize KGDD’in katılaşması hakkında önemli bilgiler verir. Soğuma eğrisindeki ilk duraklama, eriyikten primer fazın, yani katı fazın, katılaşma başlangıcını gösterir. Ötektik altı gri dökümde bu faz östenitten ibarettir. Bu anda katılaşma hızı yüksektir ve denge durumu sıcaklığına erişildiğinde yavaşlayacaktır. Bundan sonraki soğuma eriyiğin ötektik sıcaklığa erişmesini sağlar ve 2. faz gecikmeli olarak katılaşmaya başlar. Soğuma noktasının oluşumunun nedeni budur. Sıcaklığın tekrar yükselmesi, demir ve grafitin beraberce katılaştığını gösterir. Bu kuvvetli sıcaklık artışı rekalesens veya platoya dönüş olarak adlandırılır. Rekalesens katılaşan iki fazın ısı durumları ve soğuma hızına bağlı olarak ötektik sıcaklığa erişebilir veya onun altında kalabilir. Soğuma hızı katılaşma ısılarının üzerinde olduğunda, ne rekalesens ne de duraklama sıcaklığı veya noktası görülebilir. Soğuma eğrisinin, katılaşma sonuna doğru eğimi, katı fazlardan birinin tümü ile eriyikte kaybolduğunu gösterir. Đhtilaflı olmasına rağmen bu fazın, KGDD’de grafit olduğu üzerinedir ve ikincil çekinti olayının nedenini teşkil eder. KGDD’in ötektik katılaşması iki kısımda incelenmiştir (Çetin 1998).

KGDD’lerde ötektik altı alaşımların katılaşması genellikle dentritler şeklinde primer bir fazda başlar. Bu sürecin devamında soğuma olur ve eriyik ötektik sıcaklığa erişir. Bu sıcaklıkta grafit ve östenit beraberce katılaşmaya başlarlar ve platoya dönüş ile sıcaklık yükselerek ötektik sıcaklığa çıkılır. Ötektiğin katılaşması kısmen östenit dentritlerinin sürekli büyümeleri, kısmen de hem östenit hem de grafitin eşli büyümesiyle karakterize edilir ve östenit kabukları grafiti tamamıyla sarar (Heine, 1993). Grafit-östenit taneleri birbirleri ile ve östenit dentritleri ile temas halindedir. Bu kürecikler rastgele bir şekilde bağımsız gruplar oluştururlar. Bu gruplar ötektik hücre olarak adlandırılır. Katılaşmanın ileri bir safhasında sıvı, karbonca fakirleşir ve hücre sınırları grafitten tamamen arınır. Böylece döküm parçaların orta kısımlarındaki bölgelerde karbürler mevcut olabilir. Katılaşmanın bu özelliği soğuma eğrisindeki kavisin nedeni olmaktadır. Bu sınırlar mikroskop altında koyu olarak görülür (Çetin 1998).

Ötektik üstü katılaşma, ötektik altı katılaşmaya benzer bir mekanizmaya sahiptir. Yalnız primer olarak küreler halinde çökelen faz grafittir. Başlangıçta sıvı, ötektik sıcaklığın altına soğutulur. Takiben hem demir hem de grafit ötektik altı

KGDD’in katılaşmasına benzer şekilde oluşmaya başlar. Đşlem, yine kısmen grafitten serbest östenitin çökelmesi, kısmen de küreciklerin çökelmesiyle devam eder. Grafitin küresi ötektik ortağı olan östenitle çevrelenmeye başlar. Grafit östenit yapısı katmerli bir şekilde oluşur. Oluşan tabaka ısı çıkışına dik yöndedir. Bu olay ötektik altı alaşımlarda gözlenmez. Çünkü başlangıçta katılaşan faz östenittir. Bunun sonucu olarak küre dağılımı sıvıdaki karbon konsantrasyonuna bağlı olarak üniformlaşır. Kürecik tabakası oluşur oluşmaz sıvı, küreciğe yakın yerlerde karbonca fakirleşir ve grafitten serbest östenit tabakası oluşur. Đşlem devam ederken katmer şekilli yapı grafitten serbest fazın dendrit olmasına yol açar. Ancak, yapı tam anlamıyla dendritik değildir. Bunun sebebi de, dendrite benzer bileşenin ısı çıkış yönüne paralelden ziyade dik olmasıdır. Çünkü metalik olmayan inklüzyonlar, muhtemelen karbürler gibi segregasyon olayları bu alanda gözlenir (Çetin 1998).

Stefanescu (2007)’nun yapmış olduğu araştırmada, dökme demirlerin mikro yapı katılaşmasına katkı sağlayan parametreleri ölçülmüştür. Mikro yapı içerisindeki katılaşma dönüşüm fonksiyonunun en önemli ve en başta gelen problemi, mikro yapı boşluklarının oluşturduğu kısıtlamalardır. Aşağıdaki şekilde, küresel grafitli dökme demirlerde ferrit gelişiminin üç kademesi gösterilmiştir.

Şekil 3.5 Küresel grafitli dökme demirler ferrit gelişim kademeleri (Stefanescu 2007)

Küresel grafitli dökme demirlerde mikro yapı katılaşmasının sanal görünümü ise Şekil 3.6’da belirlenmiştir.

Şekil 3.6 (a) Küresel grafitli dökme demirlerde mikro yapı katılaşma başlangıcı (b) Küresel grafitli dökme demirlerde mikro yapı katılaşmasının tamamlanması

3.4. Küresel Grafitli Dökme Demirlerin Sınıflandırılması ve

Mekanik Özellikleri

KGDD’ler çeşitli normlara göre sınıflandırılmaktadır. TS 526’ya göre Çizelge 3.3’de ve Alman DIN 1693 standardına göre Çizelge 3.4’de KGDD’lerin sınıflandırılması görülmektedir (Yavuz 2006).

KGDD’ler sınıflandırılırken TS 526’ya göre çekme mukavemeti 600-700 N/mm2’nin üzerindeki KGDD’ler demir esaslı mühendislik malzemeleri içerisinde

önemli bir yere sahiptir. Yüksek mukavemet ve iyi dökülebilirlik yanında, küresel şekilli grafitler, yapıda yağlayıcı görevi görmektedir.

Çizelge 3.3 KGDD’lerin sınıflandırılması (TS 526)

Çekme 0.2 Akma Kopma Brinell Sertlik

Dayanımı Dayanımı Uzaması Değeri

KGDD’lerin Kısa Gösterilişi Đç Yapısı En Az (N/mm2) En Az (N/mm2) En Az (%) (BSD) DDK-40 Daha çok ferritik 420 280 12 140-201 DDK-50 Ferritik-Perlitik 500 360 7 170-241 DDK-60 Perlitik-Ferritik 600 400 3 192-269 DDK-70 Daha çok perlitik 700 450 2 229-302 DDK-80 Perlitik 800 500 2 248-352 DDK-35.3 ~ Ferritik 350 220 22 - DDK-40.3 ~ Ferritik 400 250 18 -

~ Bu malzemeler darbeli çalışma için öngörülen tiplerdir ve standartta çentik vurma dayanımı ile ilgili koşullar verilmiştir.

Çizelge 3.4 DIN 1693’e göre KGDD’lerin sınıflandırılması

Çekme 0.2 Akma

dayanımı dayanımı Uzama Kısa gösterilişi (N/mm2) (N/mm2) (%) Doku GGG-40 400 250 15 Genellikle ferritik GGG-50 500 320 7 Ferritik-perlitik GGG-60 600 380 3 Perlitik-ferritik GGG-70 700 440 4 Genellikle perritik GGG-80 800 500 2 Perlitik

Bir başka sınıflandırmada KGDD’ler, herhangi bir ilave ısıl işleme gerek duyulmaksızın genel olarak üç şekilde sınıflandırılırlar.

Ferritik KGDD

Küresel grafitler ferrit ana yapısındadır. Yüksek darbe direnci, göreceli iyi termal iletkenlik, yüksek magnetik geçirgenlik, düşük histerisis kayıpları, iyi işlenebilirlik ve bazı ortamlardaki iyi korozyon direnci belirgin özellikleri arasında sayılabilir.

Ferritik – Perlitik KGDD

Ferrit ve perlit karışımı, ana fazında küresel grafitler bulunduran ve en yaygın olarak kullanılan bir türdür. En ucuz tip olup belirgin özellikleri arasında iyi işlenebilirlik gelse de diğer özellikleri ile tam Perlitik ve tam Ferritik KGDD’ler arasında bulunur.

Perlitik KGDD

Perlit ana fazındaki küresel grafit metalografik yapısını belirler. Yüksek mukavemet, iyi aşınma direnci, düşük magnetik geçirgenlik, yüksek histerisis kaybı, iyi işlenebilirlik, orta darbe direnci ve süneklik belirgin özellikleri arasında sayılabilir.

Dökme demirler içinde özel yeri olan KGDD ailesini bu üç grup içinde sınırlamak mümkün değildir. Özel durumlarda mühendislik ihtiyaçlarına cevap veren diğer KGDD çeşitleri de vardır. Martenzitik, östenitik ve östemperli KGDD’ler bunlar arasında sayılabilir ancak pahalı türlerdir.

Bütün bu iyi özelliklerin elde edilmesi çok yakın ve sıkı kontrol gerektiren östemperleme ısıl işlemi ile gerçekleştirilir. Östemperleme işleminin başarılı olarak gerçekleştirilmesi ve istenilen optimum sonuçların elde edilmesi kullanılacak KGDD

türünden ve ısıl işlem parametrelerinin dikkatli seçimine ve kontrolüne bağlıdır (Yavuz 2006).

Demir esaslı malzemelerin hiçbirinde KGDD’in sahip olduğu mekanik özellikleri ve dökülebilirlik özelliği bir arada bulunamamaktadır. KGDD’in işlenebilirliği eşdeğer sertlikteki gri dökme demirden ve eşdeğer mukavemete sahip olan çelikten daha iyidir. Aynı zamanda korozif ortamlarda korozyona karşı direnci gri dökme demirinkine eşit ve karbon çeliğininkinden daha iyidir.

Kullanma süresinde gösterdiği performans, KGDD’den yapılmış krank şaftlarının, kalıpların, merdanelerin ve dişlilerin aşınmaya karşı göstermiş olduğu dirençlerin en iyi kalitedeki gri dökme demirinkine eşit ve karbon çeliğinkinden yüksek olduğunu göstermiştir. Ani sıcaklık değişimlerine karşı KGDD’lerin gösterdiği direnç, gri dökme demirden ve çoğu çelikten daha iyidir. Örneğin 7600C’den soğuk suya daldırılan ince çelik parça muhtemelen çarpılacak, gri dökme demir ise çatlayacaktır. Oysa aynı kesite sahip KGDD parça, sıcaklık değişimini bozulmadan karşılayabilmektedir.

Ferritik ana dokulu KGDD’ler yüksek süneklik ve çentik darbe dayanımının yanında ideal işlenebilme özelliklerine sahiptir. Perlit miktarı arttıkça sertlik artmakta ve çekme dayanımı değerleri de yükselmektedir. Bir çekme deneyi özelliği olan kesit daralması KGDD’ler için genellikle kullanılan bir özellik değildir. Ancak bir fikir vermek için, kesit daralma yüzdesi yaklaşık olarak uzama yüzdesine eşit veya biraz fazla olduğu söylenebilir.

KGDD’lerde kesit kalınlığı, katılaşma esnasındaki soğuma hızını etkilediğinden, bileşime bağlı olarak, ferrit ve perlitin sertliği ve yapıdaki perlit oranı ve tane büyüklüğü değişmektedir. Yüksek mukavemet ve sertlik, dolayısıyla düşük süneklik, ince perlitik yapı ile elde edilir (Yalçın 1999).

Demirce zengin Fe-Ni-Al alaşımlı, sünek γ fazı ve β’ fazı dupleks karışımının mekanik davranışları, stabilitesi ve mikro yapısı incelenmiş, çekme testine tabi tutulan ham döküm malzemeler oda sıcaklığında güçlü bir yapı sergilemişler ancak

bunun yanında çekme, süneklik özellikleri olumsuz bir davranış göstermiştir. Daha yüksek sıcaklıklarda ve tavlama ile süneklik özelliklerinde iyileşme sağlanmıştır. Kısa zaman aralıkları kullanılarak 7000C’de uygulanan tavlama mikro yapısal gelişime sebep olmuş çünkü dökümden sonra oluşturulmuş yavaş soğuma, çökelmeye ve tane büyümesine neden olmuştur (Munoz ve Moris 2006).

Kocatepe ve arkadaşlarının (2006) yapmış oldukları çalışmada, martenzit hacim oranı ve morfolojisinin, dual matris yapılı ferritik küresel grafitli dökme demirin çekme özelliklerine etkileri araştırılmıştır. Numuneler, iki faz içerisinde (α + γ), farklı sıcaklıklarda (795, 805 ve 8150C) 30 s. boyunca tavlamaya tabi tutulmuşlar ve ardından 1000C’deki yağ içerisinde hızlı soğumaya bırakılmışlardır. Böylece farklı martenzit hacim oranlarına ulaşmışlardır. Soğutulan numuneler, farklı zamanlarda 1 saat ile 3 saat arasında 5500C’de temperlenmiştir. Sonuçlar göstermiştir ki, proötektoid ferrit ve martenzit hacim oranları, dayanım ve sünekliği etkileyecek şekilde kontrol altında tutulabilmektedir. Dual matris yapılı sünek dökme demirler, soğutulan ve temperlenen numunelerden daha fazla sünekliğe sahip olmuşlardır. Ayrıca, martenzit hacim oranı ve temperleme süresinin artışı, çekme dayanımının artmasına ve sünekliğin azalmasına neden olmuştur. Dual matris yapılı sünek demirlerin çekme gerilmesi, ferritik ve perlitik yapılardan daha yüksek değerlerde, süneklik ise ferritik yapılardan daha düşük seviyelerde oluşmuştur.

Alaşımlı küresel grafitli dökme demirlerin darbe özelliklerine matris yapılarının etkilerinin araştırıldığı bir çalışmada, 1.03% Cu, 1.25% Ni ve 0.18% Mo alaşım yüzdelerine sahip sünek dökme demire farklı özellikteki ısıl işlemler uygulanarak perlitik, perlitik-ferritik ve temperlenmiş martenzitik gibi çeşitli yapılar elde edilmiştir. Oda sıcaklığında, çentiksiz numunelere darbe çentik deneyi, çekme ve sertlik testleri uygulanmıştır. Sonuçta, en iyi darbe özelliklerine ferritik yapıda rastlanırken, aynı yapıda düşük sertlik ile düşük akma ve çekme dayanımı değerlerine ulaşılmıştır (Toktaş ve ark. 2006).

Uchimoto (2003) ve arkadaşları, KGDD’lerin matris yapılarını, mikro yapı gözlemleri ile ortaya koymuşlar ancak bunu yaparken indüksiyon akım metodunu kullanmışlardır. Böylece KGDD’ler içerisindeki perlit oranlarını indüksiyon akım

sinyallerine bağlı birer fonksiyon olarak tanımlamışlardır. KGDD’lerin Vickers sertlik değerlerini, bileşimlerindeki perlit oranlarına göre indüksiyon akım sinyallerinin bir fonksiyonu olarak aşağıdaki şekilde bulmuşlardır.

Şekil 3.7 Đndüksiyon akım sinyallerine bağlı KGDD mekanik özellikleri

3.5. Küresel Grafitli Dökme Demirlerin

Đş

lenebilirli

ğ

i

Metal ürünlerin çoğunun üretimi, arzu edilen son şekil, boyut ve yüzey kalitesinin elde edilmesinde talaşlı imalat işlemlerini kapsar. Dökümler, son biçime yakın dökülebilmeleri ve bu sayede hem işleme hem de malzeme maliyetlerini azaltmaları sebebiyle, karmaşık parçaların üretimi için tasarımcılara daha düşük maliyet imkânı sağlar. KGDD’ler, mükemmel dökülebilirlik özelliklerine ilave olarak işlenebilirlikleri ile de tasarımcılara tüm üretim avantajlarını sunar. Bu malzemenin diğer dökme demirlere ve bazı çelik dökümlere göre, dayanım özellikleri de oldukça iyidir.

Dökme demirlerin işlenebilirlikleri mikro yapı ve sertlikle belirlenir. Gri, temper ve KGDD’lerdeki grafit partikülleri, çeliklerle karşılaştırıldığında çok iyi işlenebilirliğinin sebebidir. Grafit partikülleri kesme kuvveti ve yüzey pürüzlülüğünü etkilerken matris ise takım ömrünü belirleyen temel faktördür (Mullins 1990).

Đmalatta çelik malzeme yerine KGDD kullanıldığında ‘‘daha iyi işlenebilirlik’’

en önemli kazanç olarak görülmektedir. Talaşlı imalatla ilgili el kitaplarında KGDD’lerin çeliğe göre daha iyi işlenebilirlikleri hakkında kesin göstergeler olmakla

birlikte, hipoid pinyon ve iç dişli üretiminde, KGDD taslakların, ısıl işlem görmüş dövme çeliklere göre, takım ömründe %20-900’ün üzerinde iyileşme sağladığı, tecrübeye bağlı olarak görülmüştür (Şeker ve ark. 2002).

KGDD’ler, oldukça ince bitirme yüzeyleri elde edilecek şekilde işlenebilir. Bitirme yüzeyinin yüzey pürüzlülük değeri tane yapısının inceliğine ve uygulanan bitirme yüzeyi işletme metoduna bağlıdır. Taşlama ve honlama ile 0.1 µm veya daha düşük ortalama yüzey pürüzlülüğü değerleri elde etmek mümkündür. Şeker ve ark. (2002) yaptıkları çalışmada, farklı miktarlarda alaşım elementleri kullanılarak elde edilen numunelere ISO 3685’deki şartlara uygun olarak işlenebilirlik kriterlerinden; kesme kuvvetleri ve yüzey pürüzlülüğü testleri uygulamıştır. Deneysel çalışmalar sonucunda, alaşımsız numunenin işlenmesinde en düşük esas kesme kuvveti değerleri tespit edilmiştir. Bununla birlikte bu numunede en fazla yüzey pürüzlülük değerleri elde edilmiştir. Bu durum, bu numunenin yapısındaki oldukça yüksek ferrit (%87.32) oranına bağlı olarak açıklanabilmektedir. Alaşımlı numunelerde elde edilen yüzey pürüzlülük değerleri alaşımsız numuneden daha iyidir. Ancak alaşımlı numunelerin birbirleri arasında çok fazla farklılık bulunmamaktadır. Alaşımlı numunelerdeki asıl kesme kuvvetlerinin değişiminin %12.5 civarında olduğu görülmüştür. Kesme kuvvetleri ve yüzey pürüzlülüğü açısından en iyi sonuçlar %0.7 Ni ve %0.7 Cu alaşımlı numunelerde elde edilmiştir. Alaşımlı numuneler arasında kesme kuvvetleri ve yüzey pürüzlülüğü değerleri birbirlerine çok yakındır. Bu numuneler mekanik özellikler açısından değerlendirildiklerinde %1 Ni ve %0.65 Cu’lı numunede gelişme gözlenmiştir. Bu numuneler arasından seçim yapılması gerektiğinde kullanım amacına göre bir seçimin yapılması uygun olacaktır (Yazman 2006).

4. KAYNAK TEKN

ĐĞĐ

VE PRENS

Đ

PLER

Đ

Dökme demir parçalar, döküm esnasında arzu edilen formda şekillendirilebilmelerine rağmen bazı hallerde, kaynakla tamir ve onarımları gerekmektedir. Bu bakımdan endüstride dökme demirlerin kaynağı büyük bir önem taşımaktadır. Dökme demirlere kaynağın uygulanma gereği ve yeri şu şekilde sıralanabilir.

Dökümhanelerde

Döküm parçalarda bazen boşluk, metalin kalıbı iyi dolduramaması nedeni ile eksik kısım ve döküm hatalarına sebep olur. Bunların miktarı özellikle yüksek mekanik özellikleri gerektiren parçalarda artar, zira dökme demirlerin mekanik özellikleri değiştikçe, dökülebilme kabiliyeti azalır. Bilhassa tek ve küçük seriler halinde dökülen büyük boyutlu parçalarda, kusurlu parçanın yeniden dökümü yerine kaynakla tamiri daha ekonomik olmaktadır. Bazı hallerde bu tarz kaynakla tamir, sadece bir gizleme vazifesi görmesine rağmen, diğer bazı hallerde parçanın mekanik ve fiziksel özelliklerini aynen aksettirmek zorundadır. Bilhassa hidrolik devre elemanlarında rastlanılan, iç kısımları çok karışık bazı küçük parçalar ancak iki parça halinde döküldükten sonra sert lehim veya kaynakla birleştirilerek imal edilebilmektedir. Özel hallerde dökülen parçaların bazı kısımları, özellikle dökme demirin karşılayamayacağı önemli zorlamalara maruz kalmaktadır. Böyle hallerde parçanın o kısımları, bu zorlamaları karşılayabilecek bir metal veya alaşımla doldurularak gereken özellikteki parçaları oluşturabilmektedir.

Kullanım Yerlerinde

Dökme demirlerin büyük bir kısmı darbeye ve çekmeye karşı mukavemetsizdirler. Herhangi bir döküm parça, darbe, yerel aşırı zorlanma gibi bir sebepten kırıldığında bunun hemen kaynakla tamiri gereklidir. Zira parçanın yeniden dökümü gerek maliyet ve gerekse tedarik zamanı açısından verimli değildir. Standart tezgâh ve makineler bugünkü hızlı imalat tekniğinin gereklerini genellikle