AISI301 KALİTE YAY ÇELİĞİNİN ISIL İŞLEM ŞARTLARININ MEKANİK ÖZELLİKLERİNE ETKİSİ

Şeyda BULUT

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca

Fen Bilimleri Enstitüsü Malzeme Bilimi ve Mühendisliği Anabilim Dalında YÜKSEK LİSANS TEZİ

Olarak Hazırlanmıştır.

Danışman: Prof. Dr. Veli UZ

KABUL VE ONAY SAYFASI

Şeyda BULUT’un YÜKSEK LİSANS tezi olarak hazırladığı “AISI301 KALİTE YAY ÇELİĞİNİN ISIL İŞLEM ŞARTLARININ MEKANİK ÖZELLİKLERİNE ETKİSİ” başlıklı bu çalışma, jürimizce Kütahya Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

08/07/2019

Prof. Dr. Önder UYSAL ---

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr. İskender IŞIK ---

Anabilim Dalı Başkanı, Malzeme Bilimi ve Mühendisliği Anabilim Dalı

Prof. Dr. Veli UZ ---

Danışman, Metalurji ve Malzeme Mühendisliği Anabilim Dalı

Sınav Komitesi Üyeleri

Prof. Dr. Veli UZ ---

Metalurji ve Malzeme Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi

Prof. Dr. İskender IŞIK ---

Metalurji ve Malzeme Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi

Doç. Dr. Erhan AYAS ---

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Kütahya Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının % 25 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Prof. Dr. Veli UZ Şeyda BULUT

AISI301 KALİTE YAY ÇELİĞİNİN ISIL İŞLEM ŞARTLARININ MEKANİK ÖZELLİKLERİNE ETKİSİ

Şeyda BULUT

Malzeme Bilimi ve Mühendisliği, Yüksek Lisans Tezi, 2019 Tez Danışmanı: Prof. Dr. Veli UZ

ÖZET

Östenitik paslanmaz çelikler krom, nikel, manganez, molibden gibi alaşım elementleri içeren yüksek alaşımlı bir çelik türüdür. Östenitik paslanmaz çelikler bileşiminde bulunan nikel veya manganez alaşım elementleri ile oda sıcaklığında kararlı östenit yapıda bulunmaktadır. Korozyon direnci yüksektir.

Yay bir kuvvetin etkisi altında kaldığı zaman elastik şekil değiştirebilme özelliğine sahip mühendislik malzemelerinden imal edilebilir. Bu şekil değiştirme esnasında enerji (şekil değiştirme enerjisi) depolayabilen, kendisine etki eden kuvvetin etkisi kalktığı zaman eski şeklini kısmen veya tamamen alabilir. Bu sırada depolamış olduğu enerjinin bir kısmını geri verebilen makine elemanıdır. Metal klipsler, otomotiv, beyaz eşya gibi malzemeler sektörlerde parçaları sabitleme, monte etme amaçlı kullanılabilmektedir.

Bu çalışma da, bileşiminde nikel alaşım elementi bulunan AISI 301 paslanmaz çeliğinin yay yapımındaki özellikleri incelenmiştir. Çeşitli oranlarda deforme edilmiş hallerinin farklı derecelerde ısıl işleme tabi tutulması, bu işlemler sonrası deforme (şekil verme işlemi) edilmiş ve gerilim giderme işlemi yapılmış yay malzemenin, mikroyapı incelemeleri, mekanik özelliklerindeki parametre değişiklerinin tespiti, sertlikleri ve faz değişimleri incelenmiştir. Anahtar kelimeler: AISI301 paslanmaz yay çeliği, Sertlik, X- ışın kırınımı

THE EFFECT OF AISI301 QUALITY SPRING STEEL ON MECHANICAL PROPERTIES OF HEAT TREATMENT CONDITIONS

Şeyda BULUT

Material Science and Engineering, M.S. Thesis, 2019 Thesis Supervisor: Prof. Dr. Veli UZ

SUMMARY

Austenitic stainless steels like chromium, nickel, manganese, molibdenum alloy is a high-strength, high-alloyed steel types containing elements. Austenitic stainless steels, nickel or manganese contained in the composition of alloy elements are stable at room temperature with austenite structure. Corrosion resistance is high.

When under the influence of elastic spring force capable of engineering materials change shape manufactured during energy change like this (strain energy) that can store, the effect of the force acting on in whole or in part, the shape of the wake up time and the old in the meantime is stored energy can back a portion of the machine. Metal clips, automotive, white goods, etc. in sectors such as parts used to assemble, fixing.

This work also; Located in its composition of AISI 301 stainless steel alloying nickel arc characteristics in construction. Of various proportions of different degrees of thermal processing distorted equivalents, after these operations have been made (shaped) deformation and heat treatment on the microstructure of the material, the bow reviews, mechanical properties of the parameter determination of different hardness and phase changes.

TEŞEKKÜR

Bu çalışmada östenitik paslanmaz yay çeliği AISI301 ile üretilen yayın belirli işlemler sonrası farklı sıcaklıklarda gerilim giderme işlemi yapılmıştır. Oluşan değişimler göz önüne alınarak, mikro yapı incelemeleri, fiziksel özelliklerindeki parametre değişiklerinin tespiti, sertlikleri ve faz diyagramları incelenmiştir. Yay malzemeler günümüz endüstrisinde vazgeçilmez en önemli ve en yaygın kullanılan mühendislik malzemeleridir. Yay malzemenin bu kadar önemli olmasında; deformasyona uğradıklarında mekanik enerji biriktirmek için kullanılmasıdır. Bu durumlar göz önüne alındığında iyi bir yay önemli derecede deformasyona uğrayabilmeli ve herhangi bir boyutsal değişime uğramadan denge haline geri dönebilmektedir.

Lisans eğitimimden bugüne bilimsel gelişimimde en önemli rolü üstlenen, her koşulda yanımda olan, bana zorluklara karşı mücadele etmeyi öğreten, baba desteği gösteren, tüm bilgi ve birikimlerini her zaman benimle paylaşan, hayat anlayışını ve çalışkanlığını örnek aldığım değerli danışmanım, Sayın Prof. Dr. Veli UZ’a en içten duygularımla teşekkürlerimi sunarım.

Çalışma konusunun belirlenmesinde ve çalışmanın hazırlanma sürecinin her aşamasında bilgilerini, tecrübelerini ve değerli zamanlarını esirgemeyerek bana her fırsatta yardımcı olan emekli öğretim üyesi Prof. Dr. Mustafa AKSOY’a teşekkürü bir borç bilirim.

Her koşulda bana zaman ayırıp bilgi ve deneyimlerini benimle paylaşan tez sürecinde beni asla yalnız bırakmayan Telsama fabrikası Genel Koordinatörü Halil BULUT teşekkürlerimi sunarım. Ayrıca bana çalışma fırsatı tanıyıp kendimi geliştirmemde her zaman destek olan tecrübelerini benimle paylaşan Telsama fabrika patronu olan Tamer KUNLAR’a ve Telsama Genel Müdürü Sevinç ŞENTÜRK’e teşekkürlerimi sunarım.

Son olarak; hayatım boyunca bana güvenen, yolumda sağlam adımlarla yürümemi sağlayan değerli annem, babam ve hayattaki en büyük şansım, destekçim ve yardımcım olan kardeşim Şeyma BULUT’a minnet ve sonsuz teşekkürlerimi sunarım.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... x ÇİZELGELER DİZİNİ ... xiv SİMGELER VE KISALTMALAR DİZİNİ ... xv 1. GİRİŞ ... 1 2. YAY ... 32.1. Elastik Potansiyel Enerji ... 4

2.2. Yay Çelikleri Tanımı ve Özellikleri ... 5

2.3. Plastik Deformasyonun Genel İlkeleri ... 6

2.4. Yay Çeliklerinin Sınıflandırılması ... 12

2.4.1. Kimyasal bileşimlerine göre ... 13

2.4.2. Yapılarına göre ... 13

2.4.3. Üretilme amacına göre ... 13

2.4.4. Kullanım amacına göre ... 13

3. PASLANMAZ ÇELİKLER ... 14

3.1. Östenitik Paslanmaz Çeliklerin Kullanım Alanları ... 16

3.2. Östenitik Paslanmaz Çeliklerin İçerisinde Bulunan Elementlerin Etkisi ... 17

3.3. Literatür Çalışmaları ... 19 4. MALZEME VE YÖNTEM ... 21 4.1. Malzeme ... 21 4.2. Yöntem ... 22 5. SONUÇLAR ... 28 5.1. Kimyasal Analiz ... 28 5.2. Faz Analizleri ... 28

İÇİNDEKİLER (devam)

Sayfa

5.2.1. Ham AISI301 yay çeliğinin faz analizi ... 29

5.2.2. Şekillendirilerek 100°C’de ısıl işlem yapılan malzemenin faz analizi ... 33

5.2.3. Şekillendirilerek 200 °C’de ısıl işlem yapılan örneklerin faz analizleri ... 37

5.2.4. Şekillendirilerek 300 °C’de ısıl işlem yapılan örneklerin faz analizi ... 40

5.2.5. Şekillendirilerek 400 °C’de ısıl işlem yapılan örneklerin faz analizi ... 43

5.2.5. Şekillendirilerek 500 °C’de ısıl işlem yapılan örneklerin faz analizi ... 45

5.2.6. Isıl işlem sonrası fazların özelliklerinin değişimi ... 48

5.3. Elektriksel İletkenlik Özelliği ... 53

5.4. Yaylanma Özelliği ... 54

5.5. Yüzey Sertlikleri ... 58

5.6. Mikroyapı Analizleri ... 59

5.6.1. Ham şekillendirilmiş örneklerin mikroyapısı ... 60

5.6.2. Şekillendirilerek 100°C’ de ısıl işlem yapılan örneklerin mikroyapısı ... 68

5.6.3. Şekillendirilerek 200 °C’ de ısıl işlem yapılan örneklerin mikroyapısı ... 75

5.6.4. Şekillendirilerek 300 °C’ de ısıl işlem yapılan örneklerin mikroyapısı ... 84

5.6.5. Şekillendirilerek 400°C’ de ısıl işlem yapılan örneklerin mikroyapısı ... 92

5.6.6. Şekillendirilerek 500 °C’ de ısıl işlem yapılan örneklerin mikroyapısı ... 100

6. TARTIŞMA ... 108

KAYNAKLAR DİZİNİ ... 111 ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

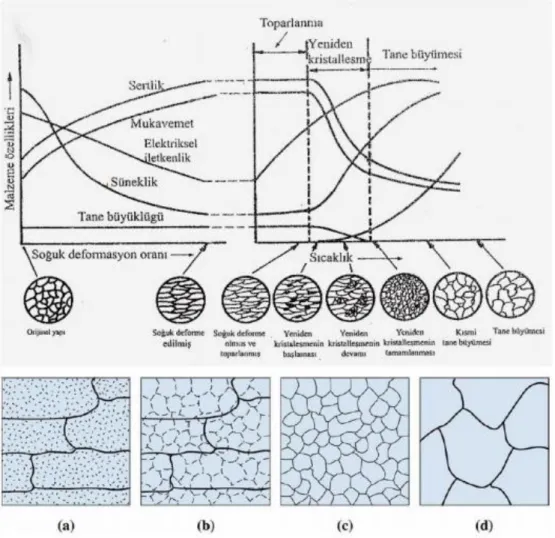

Şekil Sayfa 2.1. Soğuk işlem oranının ve soğuk işlemden sonraki tavlama sıcaklığının mekanik özellik ve

mikroyapıya etkisi, (a) Soğuk işlem görmüş, (b) Toparlanma sonrası, (c) Yeniden

kristalleşme sonrası ve (d) Tane büyümesi sonrası. ... 10

3.1. EN 10270-3: 2001. ... 16

4.1. Tedarikçi firma üretim aşamaları. ... 22

4.2. Yay malzemesi şekillendirme makinesi (YSM). ... 23

4.3. Şekillendirme makinesinin (YSM) form bölümü görüntüsü. ... 23

4.4. AISI301 paslanmaz çelik kullanılarak şekillendirilen yay malzemesi. ... 24

4.5. Şekillendirilen ürünün incelenen bölgelerinin isimlendirilmesi. ... 25

5.1. Ham ve ısıl işlem görmüş örneklerin X-Işını kırınım paternleri. ... 29

5.2. Şekil verilmiş ham örneğin X- Işını kırınım paternleri. ... 30

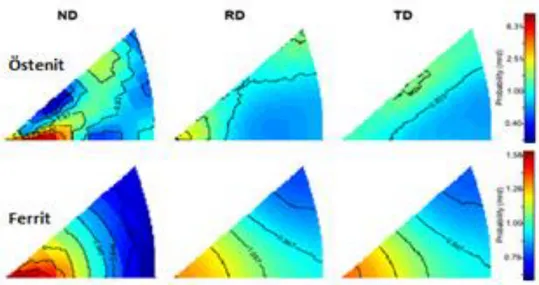

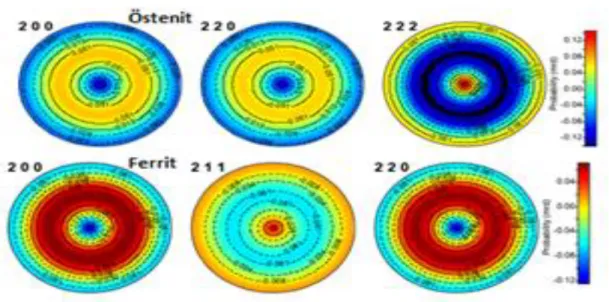

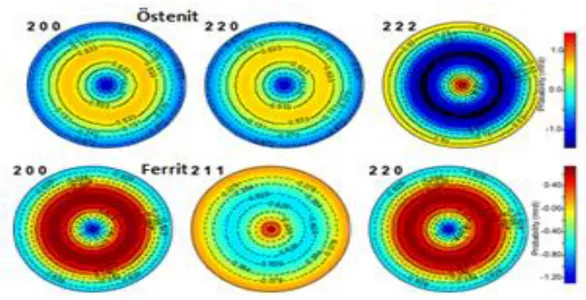

5.3. Şekil verilmiş ham örneğin içerdiği fazların Miller İndislerine göre kutuplanma görünümü. ... 31

5.4. Şekil verilmiş ham örneğin içerdiği fazların Miller İndislerine göre gerinim dağılımı. ... 32

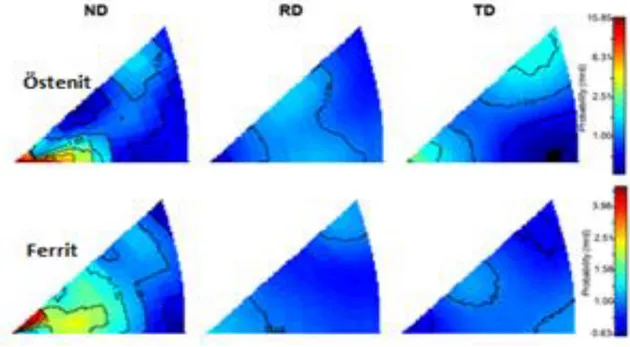

5.5. Şekil verilmiş ham örneğin içerdiği fazların Miller İndislerine göre ters kutuplanma görünümü. ... 33

5.6. Şekillendirilerek 100°C’de ısıl işlem yapılan örneğin X- ışını kırınım parametreleri. ... 34

5.7. Şekillendirilmiş 100 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre kutuplanma görünümü. ... 35

5.8. Şekillendirilmiş 100 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre gerinim dağılımı. ... 36

5.9. Şekillendirilmiş 100 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre ters kutuplanma görünümü. ... 37

5.10. Şekillendirilerek 200°C’de ısıl işlem yapılan örneğin X- ışını kırınım parametreleri. ... 37

5.11. Şekillendirilmiş 200 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre kutuplanma görünümü. ... 38

5.12. Şekillendirilmiş 200 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre gerinim dağılımı. ... 39

5.13. Şekillendirilmiş 200°C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre ters kutuplanma görünümü. ... 39

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa 5.15. Şekillendirilmiş 300 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine

göre kutuplanma görünümü. ... 41

5.16. Şekillendirilmiş 300 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre gerinim dağılımı. ... 42

5.17. Şekillendirilmiş 300 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre ters kutuplanma görünümü. ... 42

5.18. Şekillendirilerek 400 °C’de ısıl işlem yapılan örneğin X- ışını kırınım parametreleri. ... 43

5.19. Şekillendirilmiş 400 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre kutuplanma görünümü. ... 44

5.20. Şekillendirilmiş 400 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre gerinim dağılımı. ... 44

5.21. Şekillendirilmiş 400 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre ters kutuplanma görünümü. ... 45

5.22. Şekillendirilerek 500 °C’de ısıl işlem yapılan örneğin X- ışını kırınım parametreleri. ... 46

5.23. Şekillendirilmiş 500 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre kutuplanma görünümü. ... 46

5.24. Şekillendirilmiş 500 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre gerinim dağılımı. ... 47

5.25. Şekillendirilmiş 500 °C’de ısıl işlem sonrası örneğin içerdiği fazların Miller İndislerine göre ters kutuplanma görünümü. ... 48

5.26. Isıl işlem sıcaklığına bağlı olarak faz oranlarının değişimi. ... 49

5.27. Isıl işlem sıcaklığına bağlı olarak fazların kristalin boyut değişimi. ... 50

5.28. Isıl işlem sıcaklığına bağlı olarak fazların Micro Strain (Gerinim) değişimi. ... 50

5.29. Isıl işlem sıcaklığına bağlı olarak fazların kalıcı gerinim değişimi... 51

5.30. Isıl işlem sıcaklığına bağlı olarak fazların geçici gerinim değişimi. ... 52

5.31. Isıl işlem sıcaklığına bağlı Östenit fazının kalıcı ve geçici gerinim değişimi. ... 52

5.32. Isıl işlem sıcaklığına bağlı ferrit fazının kalıcı ve geçici gerinim değişimi. ... 53

5.33. Isıl işlem sıcaklığına bağlı örneklerin elektrik iletkenliklerinin değişimi. ... 54

5.34. Isıl işlem sıcaklığına bağlı klips yükseklik değişimleri. ... 55

5.35. Isıl işlem sıcaklığına bağlı klipse uygulanan baskı yük değerleri. ... 56

5.36. Isıl işlem sıcaklığına göre yorulma testi sonrası klips yükseklik değişimi. ... 57

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

5.38. Isıl işlem sıcaklığına bağlı mikro sertlik değerleri. ... 59

5.39. Ham şekillendirilmiş örneğin mikroyapı görüntüsü. ... 60

5.40. Ham şekillendirilmiş örneğin düz yüzey bölgesinin görünümü. ... 61

5.41. Ham şekillendirilmiş örneğin düz yüzey bölgesinde yapılan elementel analiz paternleri. 62 5.42. Ham şekillendirilmiş örneğin kıvrım bölgesinin görünümü. ... 63

5.43. Ham şekillendirilmiş örneğin kıvrım bölgesinde yapılan elementel analiz paternleri. ... 64

5.44. Ham şekillendirilmiş örneğin uç bölgesinin görünümü. ... 65

5.45. Ham şekillendirilmiş örneğin uç bölgesinde yapılan elementel analiz paternleri. ... 66

5.46. Şekillendirilerek 100 °C’de ısıl işlem sonrası örneğin mikroyapı görüntüsü. ... 68

5.47. Şekillendirilerek 100°C’de ısıl işlem sonrası örneğin düz yüzey bölgesinin görünümü.... 69

5.48. 100 °C de şekillendirilmiş örneğin düz yüzey bölgesinde yapılan elementel analiz paternleri. ... 70

5.49. Şekillendirilerek 100 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinin görünümü. ... 71

5.50. Şekillendirilerek 100 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinde yapılan elementel analiz paternleri. ... 72

5.51. Şekillendirilerek 100 °C’de ısıl işlem sonrası örneğin uç bölgesinin görünümü. ... 73

5.52. Şekillendirilerek 100 °C’de ısıl işlem sonrası örneğin uç bölgesinde yapılan elementel analiz paternleri. ... 74

5.53. Şekillendirilerek 200°C’de ısıl işlem sonrası örneğin mikroyapı görüntüsü. ... 76

5.54. Şekillendirilerek 200 °C’de ısıl işlem sonrası örneğin düz yüzey bölgesinin görünümü. . 77

5.55. Şekillendirilerek 200 °C’de ısıl işlem sonrası örneğin düz yüzey bölgesinde yapılan elementel analiz paternleri. ... 78

5.56. Şekillendirilerek 200 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinin görünümü. ... 79

5.57. Şekillendirilerek 200 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinde yapılan elementel analiz paternleri. ... 80

5.58. Şekillendirilerek 200 °C’de ısıl işlem sonrası örneğin uç bölgesinin görünümü. ... 81

5.59. Şekillendirilerek 200 °C’de ısıl işlem sonrası örneğin uç bölgesinde yapılan elementel analiz paternleri. ... 82

5.60. Şekillendirilerek 300 °C’de ısıl işlem sonrası örneğin mikroyapı görüntüsü. ... 84

5.61. Şekillendirilerek 300°C’de ısıl işlem sonrası örneğin düz yüzey bölgesinin görünümü.... 85

5.62. Şekillendirilerek 300 °C’de ısıl işlem sonrası örneğin düz yüzey bölgesinde yapılan elementel analiz paternleri. ... 86

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa 5.63. Şekillendirilerek 300 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinin görünümü. ... 87 5.64. Şekillendirilerek 300 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinde yapılan elementel

analiz paternleri. ... 88 5.65. Şekillendirilerek 300 °C’de ısıl işlem sonrası örneğin uç bölgesinin görünümü. ... 89 5.66. Şekillendirilerek 300 °C’de ısıl işlem sonrası örneğin uç bölgesinin elementel analiz

paternleri. ... 90 5.67. Şekillendirilerek 400 °C’de ısıl işlem sonrası örneğin mikroyapı görüntüsü. ... 92 5.68. Şekillendirilerek 400 °C’de ısıl işlem sonrası örneğin düz yüzey bölgesinin görünümü. . 93 5.69. Şekillendirilerek 400 °C’de ısıl işlem sonrası örneğin düz yüzey bölgesinde yapılan

elementel analiz paternleri. ... 94 5.70. Şekillendirilerek 400 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinin görünümü. ... 95 5.71. Şekillendirilerek 400 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinde yapılan elementel

analiz paternleri. ... 96 5.72. Şekillendirilerek 400 °C’de ısıl işlem sonrası örneğin uç bölgesinin görünümü. ... 97 5.73. Şekillendirilerek 400 °C’de ısıl işlem sonrası örneğin uç bölgesinde yapılan elementel

analiz paternleri. ... 98 5.74. Şekillendirilerek 500 °C’de ısıl işlem sonrası örneğin mikroyapı görüntüsü. ... 100 5.75. Şekillendirilerek 500 °C’de ısıl işlem sonrası örneğin düz yüzey bölgesinin görünümü. 101 5.76. Şekillendirilerek 500 °C’de ısıl işlem sonrası örneğin düz yüzey bölgesinde yapılan

elementel analiz paternleri. ... 102 5.77. Şekillendirilerek 500 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinin görünümü. ... 103 5.78. Şekillendirilerek 500 °C’de ısıl işlem sonrası örneğin kıvrım bölgesinde yapılan elementel

analiz paternleri. ... 104 5.79. Şekillendirilerek 500 °C’de ısıl işlem sonrası örneğin uç bölgesinin görünümü. ... 105 5.80. Şekillendirilerek 500 °C’de ısıl işlem sonrası örneğin uç bölgesinde yapılan elementel

ÇİZELGELER DİZİNİ

Çizelge Sayfa

2.1. Yayların sınıflandırması. ... 5

2.2. Yayların yapmış olduğu görevler ve uygulamaları ... 6

3.1. Araştırma ASDA (2006). ... 16

5.1. AISI301 paslanmaz çeliğin içerdiği elementlerin oransal dağılımı. ... 28

5.2. Ham yay malzemenin üç farklı yerindeki yüzeylerin element dağılım oranları. ... 67

5.3. 100 °C de ısıl işlem görmüş yay malzemenin üç farklı yerindeki yüzeylerin element dağılım oranları. ... 75

5.4. 200 °C de ısıl işlem görmüş yay malzemenin üç farklı yerindeki yüzeylerin element dağılım oranları. ... 83

5.5. 300 °C de ısıl işlem görmüş yay malzemenin üç farklı yerindeki yüzeylerin element dağılım oranları. ... 91

5.6. 400 °C de ısıl işlem görmüş yay malzemenin üç farklı yerindeki yüzeylerin element dağılım oranları. ... 99

5.7. 500 °C de ısıl işlem görmüş yay malzemenin üç farklı yerindeki yüzeylerin element dağılım oranları. ... 107

SİMGELER VE KISALTMALAR DİZİNİ

Simgeler Açıklamaσi Sürtünme gerilmesi

G Kayma elastiklik modülü

b Burgers vektörü

ρ Dislokasyon yoğunluğu

α Bir sabit (genellikle 0,3 ile 0,6 arasındadır)

Kısaltmalar Açıklama

AISI American Iron and Steel Instute KYM Kübik Yüzey Merkezli

KHM Kübik Hacim Merkezli HV Vickers Sertliği HRB Rockwell Sertliği MPa Megapascal ND Kodlaması (Normal Direction) TD (Transverse Direction) RD (Reference Direction)

1. GİRİŞ

Günümüz endüstrisinin vazgeçilmez malzemeleri arasına giren paslanmaz çelikler esas itibari ile demir, karbon ve çoğu zamanda nikel içeren alaşımlar olup başlıca özelliklerini kroma borçludurlar. Tüm dünyada yaygın olarak kullanılmakta olan paslanmaz çelik, ülkemizde de endüstriyel toplumun her alanında kullanılmaktadır. Türkiye’de paslanmaz çelik yassı mamul üretimi yapılmamakta, bu alandaki ihtiyaçların tamamı yurt dışından karşılanmaktadır. Özellikle son yıllarda ülkemizde paslanmaz çelik sektöründe önemli gelişmeler kaydedilmektedir.

Östenitik çeliklerin temel bileşimi % 18 krom ve % 8 nikeldir. Östenitik paslanmaz çelikler, biçimlendirme, mekanik özellikler ve korozyon dayanımı bakımından çok uygun bir kombinasyon sunarlar. Süneklikleri, toklukları ve biçimlendirilme kabiliyetleri düşük sıcaklıklarda bile mükemmeldir. Manyetik olmayan bu çeliklere, östenitik içyapıları dönüşüm göstermediği için normalleştirme veya sertleştirme ısıl işlemleri uygulanmaz, mekanik dayanımları ancak soğuk şekillendirme ile artırılabilir. Mükemmel korozyon dayanımına sahiptirler. Kaynak edilebilme kabiliyetleri mükemmeldir. Sünek olduklarından kolay şekillendirilebilirler. Hijyeniktirler, temizliği ve bakımı kolaydır. Yüksek sıcaklıklarda iyi mekanik özelliklere sahiptirler. Düşük sıcaklıklarda mekanik özellikleri mükemmeldir. Tavlanmış halde manyetik değildirler. Dayanımları sadece pekleşme ile artırılabilir. Tokluğu yüksektir. Sertliği 40 HRC civarındadır. Karbonun (C) yapı içerisinde katı arayer atomu olarak çok miktarda bulunduğu yapıdır. Östenitik çeliklerde en büyük sorun, krom karbür çökelmesidir. Krom karbür çökelmesi, serbest krom karbür miktarı (karbür yapıcıları ile bağlanmamış olan karbon miktarı) içeren çeliklere özgü bir davranıştır. Bu duyarlılık krom karbürün tane sınırlarında çökelmesi sonucu ortaya çıkar. Kritik sıcaklık olarak nitelenen 400°C ile 850°C arasında yüksek enerjili tane sınırları boyunca ayrışarak yan yana dizilen kromca zengin karbürler, malzemenin korozif ortamlarda bulunması halinde taneler arası korozyona ve tane ayrılmasına yol açarlar. Bu durum sıcaklığın 400 °C ve 500 °C fırınlanan malzemeler de gözlenmiştir. Bunun nedeni karbür bünyesine geçen krom nedeniyle, katı çözeltideki krom miktarının korozyona dayanıklılık sınırını (<%12) altına düşmesidir (Aran A., 2003).

Bazı metal ve alaşımların sertlik ve dayanımı, uygun ısıl işlemler sonrasında son derece küçük ikinci faz parçacıkların matris faz içinde benzer şekilde dağıtılması yoluyla arttırılabilir. Yapıda dağılmış haldeki küçük yeni faz parçacıkların ‘çökelti’ olarak isimlendirildiği için, bu işleme de “çökelme sertleşmesi” adı verilmiştir.

Alaşımın dayanımı zamanla geliştiği ve bu süre zarfında alaşım bir anlamda yaşlanmış olduğu için, bu işlem aynı zamanda “yaşlandırma sertleştirmesi” olarak da bilinir. Çökelme sertleşmesi uygulanarak dayanımı arttırılan alaşımlara örnek olarak alüminyum-bakır, bakır-berilyum, bakır-kalay ve magnezyum-alüminyum ile bazı demir esaslı alaşımlar gösterilebilir. Östenit yapıcı temel element nikeldir (Gobbles W., 1981).

Sertlik, sadece soğuk şekillendirme ile artırılabilir. Manyetik olmayan bu tür paslanmaz çelikler AISI 3XX serisi içinde gruplandırılmalarının yanı sıra DIN 17440, EU 88, EU 95 ve TS 2535’e göre yüksek alaşımlı çelikler halinde olduğu gibi simgelenir. Çökelme sertleşmesi: Çökelme sertleşmesi, malzemeleri sertleştirirken çökelme yığınlarını oluşturan bileşenlerin, kontrollü serbest bırakılmasına izin vererek sertleşmeyi sağlar. Bu olay parçanın dayancını kayda değer ölçüde arttırır. Çökelme sertleşmeli paslanmaz çeliklerin niteliklerini geliştirmek, doğru ısıl işlem parametrelerini belirlemekle olur. Çözeltiye alma işleminin tek başına ya da ardından çökelme yaşlandırma sertleşmesi yapılarak elastikliği daha uzun ömürlü olmasını sağlayabiliriz. Ayrıca malzemenin üzerindeki gerilimi azaltarak kırılganlığı en aza indirildiği gözlenmiştir (Brown A.A.D., 1981).

2. YAY

Bir kuvvet etkisi altında elastik şekil değiştirebilme özelliğine sahip mühendislik malzemelerinden elde edilebilen, bu şekil değiştirme esnasında enerji depolayabilen, kendisine etki eden kuvvetin etkisi kalktığı zaman kısmen veya tamamen eski şeklini geri alabilen ve bu sıra da depolamış olduğu enerjinin bir kısmını geri verebilen makine elemanıdır.

Bir malzeme üzerine bir kuvvet uygulandığında, malzeme kuvvete cevap olarak gerilir veya sıkıştırılır. Mekanikte, birim alan başına uygulanan kuvvet önemli olan şeydir, buna stres denir.

Her malzeme strese farklı tepki verir. Çoğu malzeme için, küçük bir gerilme uygulandığında karşılaşılan gerilme, malzemenin içindeki kimyasal bağların sıkılığına bağlıdır. Malzemenin sertliği, malzemenin kimyasal yapısı ve mevcut kimyasal bağlarını ile doğrudan ilgilidir. Stres çıkarıldığında ne olduğu, atomların ne kadar hareket ettirildiğine bağlıdır (Wahl A. M., 1991).

Genel olarak iki tür deformasyon vardır:

Elastik deformasyon; Gerilme giderildiğinde malzeme, yük uygulanmadan önceki boyutuna geri döner. Deformasyon geri dönüşümlüdür, kalıcı değildir.

Plastik deformasyon. Bu, malzemeye büyük bir stres uygulandığında meydana gelir. Stres o kadar büyüktür ki, çıkartıldığında, malzeme önceki boyutuna geri dönmez. Kalıcı, geri dönüşümsüz bir deformasyon vardır. Plastik deformasyon üreten stresin minimum değeri, malzemenin elastik sınırı olarak bilinir (Calister W.D., 2011).

Herhangi bir yay, normal çalışma koşullarında makineye yerleştirildiğinde yalnızca elastik deformasyon yaşayacak şekilde tasarlanmalıdır.

Bir yayın geri yükleme kuvvetinin yer değiştirmeye neden olan kuvvete zıt yönde olduğunu belirtilmelidir.

Esnekliği içeren mekanik sorunlara yaklaşırken, geri yükleme kuvvetinin yönünün tutarlı bir şekilde belirtildiğinden emin olmak her zaman önemlidir. Basit problemler için, uzantıyı sıklıkla yorumlayabiliriz.

Potansiyel enerji sadece daha sonra kinetik enerjiye dönüştürülmek üzere depolanan enerjidir. Sıkıştırılmış yayı düşünürsek, üzerindeki kuvvet kalktığında orijinal şekline geri dönecektir ki bu durumda kinetik enerjinin çıktısı olur (Brown A.A.D., 1981).

2.1. Elastik Potansiyel Enerji

Elastik potansiyel enerji, elastik bir nesneyi deforme etmek için bir kuvvet uygulanmasının bir sonucu olarak depolanan enerjidir. Enerji, kuvvet kaldırılıncaya kadar depolanır ve nesne, işlem sırasında çalışarak orijinal şekline geri döner. Deformasyon, nesnenin sıkıştırılmasını, gerilmesini veya bükülmesini içerebilir. Birçok nesne elastik potansiyel enerjiyi depolamak için özel olarak tasarlanmıştır, örneğin:

Kurmalı saatin helezon yayı Bir okçunun gerilmiş yayı

Dalgıçlar atlamadan hemen önce bükülmüş bir dalış tahtası Bir oyuncak uçağa güç veren bükülmüş lastik bant

Bir tuğla duvardan sıçradığı anda, sıkıştırılmış bir top.

Elastik potansiyel enerjiyi depolamak için tasarlanan bir nesne tipik olarak yüksek bir elastik sınırlamaya sahip olacaktır, ancak tüm elastik nesnelerin dayanabilecekleri bir yük sınırı vardır. Elastik sınırın ötesinde deforme olduğunda nesne artık orijinal şekline dönmeyecektir (Wahl A.M., 1991).

Metal yaylar ise karşımıza ilk kez Bronz çağında çıkmıştır. Daha hassas yaylar ise MS. 1400’lü yıllarda mekanik saatlerin vazgeçilmezi olmuştur. Daha sonra yay kendi kendine gidebilen basit araçların tasarımında yer almış, buhar makinelerinin ortaya çıktığı devirde yaylar mekanizmalar için ana eleman haline gelmiştir (Aydın M., 2017).

Yaylar teknikte değişik amaçlarla kullanılabilmektedir. Yaylar, sistem içerisinde enerji depolamak, çarpma etkisini azaltmak, kuvvet uygulamak hareketi kontrol etmek, sönümleme yapmak, frekans değiştirmek, kuvvet ve tork ölçmek gibi birçok görevi üstlenirler. Belirtilen bu özelliklerden dolayı yaylar, üretilen birçok ürünün vazgeçilmez elamanı konumundadırlar. Metalden plastiklere uzanan geniş birçok tüp malzemeden imal edilebilirler. Yayların şekil ve yükleme karakteristikleri ise kullanıldıkları uygulama alanlarına göre değişir (Aydın M., 2017).

Yayların sınıflandırılması değişik parametreler dikkate alınarak birçok şekilde yapılabilmektedir. Çizelge 2.1’ de temel olarak sınıflandırılması verilmiştir.

Çizelge 2.1. Yayların sınıflandırması.

Sınıflandırma Açıklama

Görünümüne ( Şekline ) Göre Helis yaylar, yaprak yaylar vb Zorlama tarzına ( Yüküne ) Göre Çekme yayları, basma yayları vb

Kullanım Amacına Göre Taşıma yayları

Malzemesine Göre Çelik yaylar, lastik yaylar

Üretim şekline Göre Sıcak, Soğuk vb

Tel kesitine Göre Yuvarlak, kare vb

2.2. Yay Çelikleri Tanımı ve Özellikleri

Yay çeliği, çelik yayların yapımında kullanılan çelik malzemelerdir. Çelik malzemenin yaylanma yeteneği, elastik şekil değişimi sırasında enerji depolayabilmesine bağlıdır. Bu enerji miktarına malzemenin yaylanma sınırı denir ve elastik sınırlar içerisinde çekme eğrisinin altındaki alanlar ölçülür. Yüksek çalışma sıcaklıklarında ve yüksek alaşımlı çeliklerde elastik modül sıcaklık ve kimyasal bileşime bağlı olarak değiştiğinden bu özelliğe dikkat edilmelidir (Wahl A. M., 1991).

Yay çelikleri, yüksek yaylanma ve akma sınırına sahip olmalıdır. Fakat şekillendirilebilecek kadar plastik, şekil değiştirme yeteneğine sahip olmaları istenir (Aydın M., 2017).

Yay malzemelerinden beklenen özellikler;

Yeterli yükleme

Yüksek elastiklik

Kırılmaya karşı yüksek dayanım

Yay malzemelerinden istenen özelliklerin karşılanabilmesi büyük ölçüde çelik malzemeler ile sağlanabileceğinden, yayların çok büyük bir kısmı bu malzemelerden imal edilir. Alaşım dizaynı, buna uygun ısıl işlem ve şekillendirme yöntemleriyle, yaylardan arzu edilen özellikleri karşılayacak şekilde, çeliğin özelliklerini geniş sınırlar içerisinde değiştirmek mümkündür.

Yay çelikleri, daha çok çelik çubuk, tel ya da levha şeklinde temin edilebilir ve çelik türü, yay formu ve ölçülerine göre, sıcak ya da soğuk olarak form verilir.

Çeliklere yay özelliği kazandıran başlıca faktörler, bileşimdeki yüksekçe karbon oranı ve Si-Mn-Mo gibi alaşım elemanları ile gördükleri ısıl işlem prosedürlerdir (Aydın M., 2017).

Yay yeterli yüksek dayanımı ve süneklik sağlamak amacıyla, çoğu zaman ıslah işlemi uygulanır. Bazı durumlar için, soğuk levhalar ve çekilmiş teller de, soğuk sertleşmiş olarak ya da ıslah edilmiş halde yay yapımında kullanılabilirler. Yayların yapmış olduğu görevlere ve uygulamalara ait bazı örnekler Çizelge 2.2’ de verilmiştir.

Çizelge 2.2. Yayların yapmış olduğu görevler ve uygulamaları (Aydın M., 2017).

Yayların yapmış olduğu görevler Uygulama alanı Yayların yapmış olduğu görevler Uygulama alanı Enerji depolayıcı olarak

Ventil klapelerinin geri itilmesinde, kumanda çubuklarının hareketinde ve saat mekanizmalarında

Kuvvet ölçmek için

Dinamometre ve bazı kantar sistemlerde Kuvvet sınırlayıcı olarak Preslerde Kuvvet bağının sağlanması

Aşınma veya bir hareketten sonar mekanizmayı tekrar yerine getirmek için; kapı yayı, supap yayları, mars motoru vs… Darbe

söndürücü olarak

Taşıt rayları, raylı taşıtların tamponları

Titreşim tekniğinde çeşitli yerlerde

Titreşimli eleklerde, ileticilerde, karıştırıcılarda, makinaların desteklenmesinde

2.3. Plastik Deformasyonun Genel İlkeleri

Deformasyonun Mekanizması Metalik malzemelerin plastik deformasyonu en genel olarak belirli bir düzlemlerde ve doğrultularda atomların kayması ile gerçekleşir. Kaymanın kolaylıkla olmadığı durumlarda ise deformasyon ikizlenmesi katkıda bulunabilir. Yüksek sıcaklıklarda ve düşük deformasyon hızlarında çok kristalli metalik malzemelerin deformasyonu ise, tane sınırlarının kayması veya atomların yayınma ile yer değiştirmesi yani yayınma sürünmesi mekanizmaları ile olur. Sonuç olarak, metelik malzemelerin deformasyon mekanizmalar;

Kayma,

İkizlenme,

Tane sınırlarının kayması,

Yayınma sürünmesidir.

Metalik malzemelerin elastik veya plastik deformasyona karşı direnci atomlar arasındaki bağ kuvvetlerinden ileri gelmektedir. Plastik deformasyonu gerçekleştiren işlemler, metalik malzemelerin yapısındaki nokta, çizgi ve yüzey hataları gibi yapı hataları ile de ilgilidir

(Kayalı ve Ensari., 2000). Kayma Kristal yapıdaki malzemede en önemli deformasyon mekanizması olan kayma; atom düzlemlerinden birinin komşu atom düzlemi üzerinde kayması ile gerçekleşir. Kayma, belirli kristolografik düzlemlerde ve belirli kristolografik doğrultularda dislokasyonların hareketi ile olur. Diğer bir deyişle, kayma atom yoğunluğu en fazla olan düzlemlerde (kayma düzlemi) ve kayma düzlemi üzerinde atomların en sık bulundukları doğrultularda dislokasyonların hareketi ile meydana gelmektedir (Kayalı ve Ensari., 2000). Kritik kayma gerilmesi Bir atom düzlemi üzerinde kayma için gereken kayma gerilmesine kritik kayma gerilmesi denir. Kayma, kayma düzlemine etki eden kayma gerilmesi etkisi ile olur. Kayma için gerekli gerilme kayma açısı 45° eşit olduğu zaman minimum seviyededir. Kritik kayma gerilmesine etki eden faktörler;

Kimyasal bileşim

Dislokasyon yoğunluğu

Sıcaklık

Deformasyon hızı

Saf metallerde kalıntı elementlerin miktarı, alaşımlarda da alaşım elementlerinin miktarı kritik kayma gerilmesini etkiler. Saflığı azaltan kalıntı elementler, kristalin yapısının sertleşmesine sebep olur. Katı eriyik alaşımlarında eriyen ve eriten atomlar arasındaki çap farkı arttıkça, alaşımın bileşiminin kritik kayma gerilmesine etkisi daha fazla olmaktadır. Sabit dislokasyon yoğunluğuna sahip bir kristalde, dislokasyonların birbirleri ile kalıntı element atomları, ara yer atomları ve atom boşlukları gibi kristal hataları ile ilişkisi kristalin kritik kayma gerilmesini belirler. Kristalde yapı hatalarının yoğunluğu azaldıkça kritik kayma gerilmesi azalır, fakat kristal hataların yoğunluğu sıfır olduğunda yani yapı hatası olmadığında bu değer aniden yükselir. Kristal hatası olmayan bir malzemenin teorik mukavemetine çok yakındır. Sıcaklığın kritik kayma gerilmesine etkisi, düşük sıcaklıklarda çok daha fazladır. Deformasyon hızı arttıkça kritik kayma gerilmesi artar.

İkizlenme, kaymanın kolaylıkla olmadığı durumlarda plastik deformasyona ikizlenme katkıda bulunur. İkizlenmenin oluştuğu kristal yapısı, başlangıçtaki yapının, ikiz düzlemi olarak adlandırılan bir düzleme göre simetriği durumundadır. Diğer bir deyişle ikiz oluşumuyla ötelenmiş ve ötelenmemiş atomlar ikiz düzlemine göre birbirinin aynada aksidir. İkizlenmede atomlar, atomlar arası mesafenin bir kesri 31 kadar hareket eder. İkizlenme her kristal sisteminde belirli düzlemlerde belirli doğrultularda olur (Kayalı ve Ensari., 2000).

Tane sınırlarının kayması, çok kristalli metalik malzemelerin yüksek sıcaklıklarda ve düşük deformasyon hızlarında plastik deformasyonu, tane sınırlarının kayması ve atomların

yayınma ile yer değiştirmesi yani yayınma sürünmesi mekanizması ile olur. Tane sınırlarının kayması ile taneler birbirine göre yer değiştirebilir. Bu olay, taneler yer değiştirirken tane sınırlarının birbiri ile uyum sağlayabilmesinin mümkün olduğu deformasyon şartlarında, yani yüksek sıcaklıklarda ve düşük deformasyon hızlarında olur (Dieter G., 1984). Tane sınırı çekme ekseni ile 45° açı yaptığı zaman en fazla kayma olur. Saf metaller üzerinde düşük gerilmeler altında yapılan sürünme deneylerinde toplam deformasyonun yaklaşık % 30’unun tane sınırlarının kayması ile oluştuğu ve bu oranın uygulanan gerilme artırıldığında azaldığı belirlenmiştir.

Yayınma sürünmesi, çok kristalli malzemeler, deformasyon sıcaklığının ergime sıcaklığına yakın olduğu yüksek sıcaklıklarda ve düşük deformasyon hızlarında kaymadan çok, atomların uygulanan gerilme yönünde yer değiştirmesi ile yani yayınma sürünmesi ile şekil değiştirebilirler (Kayalı ve Ensari., 2000). Atomların uygulanan gerilme yönünde yayınmaları, atom boşluklarının ise uygulanan gerilmeye dik yönde yayınmaları sonucunda taneler uzayabilir.

Malzeme mekanik özelliklerinin şekillendirmeye etkisi metallerin plastik şekillendirme işlemleri, iş parçasının tipine göre kütlesel şekillendirme ve sac metal şekillendirme işlemleri olarak iki grupta altında sınıflandırılabilir. Kütlesel şekillendirme işlemleri, her malzeme için şekillendirmenin bir sınırı olduğunu ifade eden kütlesel biçimlendirebilirlik kavramı ile tanımlanmaktadır. Haddeleme, dövme, ekstrüzyon, çubuk çekme gibi plastik şekil verme yöntemleri bu grup içinde sayılabilir (Dieter G., 1984). 32 Sac metalleri şekillendirme işlemleri ise, sac şekillendirme sınırını belirleyen şekillendirebilirlik kavramı ile tanımlanmaktadır. Derin çekme, bükme, kesme, gererek şekillendirme sac şekillendirme yöntemleri arasında sayılmaktadır. Şekillendirilecek parçalar, haddelenmiş saclar halindedir ve kalınlıkları diğer boyutlara göre oldukça küçük olduğundan büyük yüzey/hacim oranına sahiptir. Şekillendirme sonucunda sac metalde şekil olarak büyük değişimler olmasına rağmen, sac kalınlığında küçük değişimler meydana gelmektedir. Sac şekillendirme işlemlerinde, plastik şekil değişimi genellikle çekme gerilmeleri altında yapılmakta, elastik şekil değişimleri ise çoğunlukla etkili olmaktadır (Dieter G., 1984). Sac metal parçaları imalatında değişik şekillendirme teknikleri ile seri üretim yapılmasına rağmen, birçok durumda kalıp ve parça tasarımı hala tecrübelere güvenilerek yürütülmektedir. Çünkü sac şekillendirme işlemlerindeki değişken sayısı oldukça fazladır ve bunların birbiri ile etkileşimleri oldukça karmaşıktır. Bu değişkenler malzeme değişkenleri; pekleşme üstü “n”, şekil değişim hızı duyarlılığı ”m”, plastik anizotropi “r”, sac kalınlığı, tane büyüklüğü ve işlem değişkenleri olan zımba, kalıp tasarımı, yağlama vb. sacın şekillendirilebilirliği üzerinde büyük öneme sahiptir. Sac metallerin şekillendirilebilirliği

büzülme kırılma gibi herhangi bir malzeme kararsızlığı olmaksızın en büyük şekil değişimi miktarı olarak tanımlanır. Sac şekillendirme işleminde amaç, malzemenin kritik şekil değişim sınırı altında mümkün olduğunca üniform şekil değişimi elde etmektir. Eğer bu sınır aşılırsa şekillendirme sırasında hasar meydana gelecektir. Plastik anizotropi değeri r ve pekleşme üsteli değeri n, şekillendirmeyi doğrudan etkileyen, standart mekanik özellikler olarak kabul edilmektedir. Sac şekillendirebilirliğini etkileyen malzeme değişkenleri, çekme deneyi sonucu elde edilen akma noktası, elastik modül, pekleşme üsteli, deformasyon hızına duyarlılık katsayısı, plastik anizotropi değerleri olarak sayılabilir (Dieter G., 1984).

Soğuk şekillendirme yoluyla mukavemet artışı soğuk işlem malzemeye plastik şekil verme yöntemleri ile uygulanır. Plastik şekillendirme hem dislokasyonların hareketini sağlar, hem de yeni dislokasyonların oluşumuna sebep olur. Soğuk işlem sonunda mukavemet artması deformasyon sertleşmesi nedeniyledir. Deformasyon sertleşmesi, dislokasyonların birbirleri ile ve dislokasyonların hareketini zorlaştıran çeşitli engeller ile etkileşimi sonucunda olur. Soğuk işlem ile malzeme mukavemetindeki artış soğuk işlem miktarı ile orantılıdır.

Tavlanmış bir malzemede dislokasyon yoğunluğu 106 – 108 adet/cm-2 civarındadır. Fazla miktarda soğuk işlem görmüş bir malzemede ise dislokasyon yoğunluğu yaklaşık olarak 1012 adet/cm-2 değerine ulaşmıştır (Kayalı ve Ensari., 2000). Soğuk işlem sonucunda malzemenin taneleri uzar ve belirli kristolografik doğrultuda yönlenirler. Tanelerde dislokasyon yoğunluğunun artması yanında birçok atom boşluğu da meydana gelir, aynı zamanda malzemenin yoğunluğunda bir miktar azalma meydana gelir (Kayalı ve Ensari., 2000).

Soğuk işlem sonucunda malzeme yapısında meydana gelen dislokasyon yoğunluğunun malzemenin mukavemetine etkisi aşağıdaki bağıntıyla hesaplanır.

σp = σi + αGbρ1/2

Burada; σp: Plastik deformasyon gerilmesi σi: Sürtünme gerilmesi

G: Kayma elastiklik modülü b: Burgers vektörü

ρ : Dislokasyon yoğunluğu

Soğuk işlem sonucunda sarf edilen enerjinin bir kısmı dislokasyon enerjisine çevrilir, bir kısmı ise ısı halinde kaybolur. Böylece enerjinin büyük bir kısmı dislokasyon enerjisi halinde malzeme içinde depo edilmiş olur. Soğuk işlemde deformasyon miktarına bağlı olarak malzemenin mekanik özelliklerindeki değişim şekilde görülmektedir (Kayalı ve Ensari., 2000).

Şekil 2.1. Soğuk işlem oranının ve soğuk işlemden sonraki tavlama sıcaklığının mekanik özellik ve mikroyapıya etkisi, (a) Soğuk işlem görmüş, (b) Toparlanma sonrası, (c) Yeniden kristalleşme sonrası ve (d) Tane büyümesi sonrası. Malzeme yapısında küçük ikinci faz tanelerin bulunması tane sınırlarının hareketini kısıtlar, dolayısı ile tane büyümesini geciktirir. Tane büyümesi ile malzemenin mukavemet ve sertliğinde azalma olur (Savaşkan., 2004; Kayalı ve Ensari., 2000).

Soğuk deformasyon sonucunda malzemelerin sertlik ve mukavemeti artarken, süneklik ve elektriksel iletkenliği azalır, tane büyüklüğü ise pek değişmez. Söz konusu değişimler, malzemenin kafes ve tane yapılarında meydana gelen çarpılmalardan kaynaklanır. Çarpılma,

dislokasyon hareketini zorlaştırdığı için malzemenin sertlik ve mukavemetinin artmasına, elektron hareketini zorlaştırdığı için de elektriksel iletkenliğin azalmasına neden olur.

Metalik malzemelerde soğuk işlem miktarı sınırlıdır. Çünkü belirli bir soğuk işlem miktarında malzemenin sünekliği sıfıra iner. Soğuk işlem sırasında atom boşluklarının meydana gelmesi ve bunların yoğunlaşması soğuk işlem miktarı arttıkça artması malzemede çatlaklara sebep olur. Çatlak oluşumunu önlemek ve soğuk işlemle azalan sünekliği arttırmak amacıyla malzeme soğuk işlem sırasında zaman zaman tavlanır (Kayalı ve Ensari., 2000). Tavlama ile yüksek sıcaklıkta bir süre tutulan malzemenin soğuk işlem yapısı bozulur. Malzeme yapısının değişimini toparlanma, yeniden kristalleşme ve tane büyümesi olmak üzere başlıca üç safhada incelemek mümkündür. Toparlanma, bu safhada soğuk işlenmiş malzemelerdeki dislokasyonlar yeni bir düzene girerler. Bu düzen dislokasyonların daha düşük enerjiye sahip oldukları durum olup, poligonizasyon olarak isimlendirilir. Poligonizasyon durumunda dislokasyonlar küçük açılı sınırlar meydana getiriler. Küçük açılı bir sınır, kenar dislokasyonları tarafından oluşturulmuşsa eğim sınırı, vida dislokasyonları tarafından oluşturulmuşsa büküm sınırı olarak isimlendirilir. Böylece dislokasyonlar yapıda alt taneler meydana getirmiş olur. Şekil 1’de soğuk işlem sonrası toparlanmanın mekanik özelliklere ve mikroyapıya etkisi görülmektedir. Toparlanma safhasında malzemenin mukavemet ve sertliğinde önemli bir değişim olmaz. Bu safhada malzemenin elektrik iletkenliği artar, x-ışınları ile ölçülen iç gerilme ve latis distorsiyonunda azalma olur. Bu özellikler malzeme yapısındaki nokta hatalarına bağlı özelliklerdir.

Yeniden kristalleşme, bu safhada dislokasyon içeren toparlanmış taneler kaybolur ve yerine yeni taneler çekirdeklenir. Çekirdeklenme genellikle hatalı bölgelerde, tane sınırlarında meydana gelir. Toparlanmış tanelerdeki dislokasyonlar yeni oluşan tanelerin sınırlarına kaçarlar. Böylece içlerinde dislokasyon miktarı çok az olan veya dislokasyon bulunmayan küçük yeni taneler oluşur ki bu yapıya yeniden kristalleşmiş yapı adı verilir. Yeniden kristalleşmiş yapıda soğuk işlemin etkisi tamamen giderildiği için uygulamada önemi çok büyüktür. Yeniden kristalleşme ile malzemenin mukavemet ve sertliğinde önemli ölçüde azalma, sünekliğinde ise artma olur. Yeniden kristalleşme ile dislokasyon yoğunluğu da önemli ölçüde azalmıştır ve deformasyon sertleşmesinin etkisi tamamen giderilmiştir (Kayalı ve Ensari., 2000). Yeniden kristalleşme sıcaklığı, malzemenin pratik olarak bir saat içinde % 50’sinin yeniden kristalleştiği sıcaklıktır ve yaklaşık olarak malzemenin ergime sıcaklığının 1/3’ü ile 1/2’si arasındadır. Malzemelerin yeniden kristalleşme sıcaklığı sabit olmayıp soğuk işlem miktarı, kimyasal bileşim, ilk tane boyutu, tav süresi ve malzemenin ergime sıcaklığı gibi çeşitli faktörlere

bağlıdır. Şekil 1’de soğuk işlem sonrası yeniden kristalleşmenin mekanik özelliklere ve mikroyapıya etkisi görülmektedir (Kayalı ve Ensari., 2000).

Tane büyüklüğü, yeniden kristalleşen taneler, tavlama sıcaklığında uzun süre tutulursa veya yeniden kristalleşme sıcaklığının üstündeki sıcaklıklarda tavlanırsa yayınma ile zamanla büyürler. Tanelerin büyümesi, tavlama süresi ve sıcaklığa bağlıdır. Şekil 1’ de soğuk işlem sonrası tane büyümesinin mekanik özelliklere ve mikroyapıya etkisi görülmektedir (Kayalı ve Ensari., 2000). Malzeme yapısında küçük ikinci faz tanelerin bulunması tane sınırlarının hareketini kısıtlar, dolayısı ile tane büyümesini geciktirir. Tane büyümesi ile malzemenin mukavemet ve sertliğinde azalma olur (Savaşkan, 2004; Kayalı ve Ensari., 2000).

Deformasyon oranı soğuk işlemde deformasyon oranı büyüdükçe malzeme dayanımındaki artış fazla olmaktadır. Bu artış beraberinde sertlik artışını getirerek malzemenin şekil alma kabiliyetini azaltmaktadır. Soğuk deformasyon oranı şu eşitlikten hesaplanmaktadır (Varol R., 1995).

2.4. Yay Çeliklerinin Sınıflandırılması

Yay çeliklerinin bir bölümü, temel (kütle) çelik halinde üretilebilen kalite çelikler, bir bölüm de soy (asal) çelikler sınıfındadır. Soy çelik sınıfından olanlar elektrik ark ocaklarında, diğerleri Siemens-Martin, elektrik ark ocağında üretilebilirler (Aydın M., 2017)

Temel kalite olarak üretilen çelikler; Alaşımsız

Düşük Alaşımlı Çelikler

Soy çelikler olarak üretilen çelikler; Alaşımsız ve Düşük Alaşımlı Çelikler Alaşımlı Çelikler

Bu iki sınıf arasındaki başlıca farklar, kullanılan üretim yöntemi ve üretim araçları ile çelik içindeki fosfor, kükürt ve diğer empüriteler ile çelik içinde ki gaz oranlarından kaynaklıdır. Yay çelikleri birçok değişik şekilde sınıflandırılmaya tabi tutulurlar bunlar;

2.4.1. Kimyasal bileşimlerine göre

Temel Kalite Çeliklerinden Yapılan Yay Çelikleri Silisyum (38Si7, 46Si7, 51Si7, 65Si7)

Silisyum-Kromlu (60Si Cr7) Silisyum-Manganlı (60SiMn5)

Asal (Soy) Çeliklerinden Yapılan Yay Çelikleri Silisyumlu (66Si7) Kromlu (55Cr3) Silisyumlu-Vanadyumlu (51CrMoV4) Krom-Molibden-Vanadyumlu (51CrMoV4)

2.4.2. Yapılarına göre

Martenzitik Yapılı Östenitik Yapılı Ferritik Yapılı2.4.3. Üretilme amacına göre

Islah edilebilen, sıcak haddelenmiş yay çelikleri Soğuk haddelenmiş, şerit halindeki yay çelikleri Yuvarlak tel halinde çekilmiş alaşımsız yay çelikleri Patentlenerek yuvarlak tel halinde çekilmiş yay çelikleri

Islah edilebilen tel üretiminde kullanılan alaşımsız yay çelikleri

2.4.4. Kullanım amacına göre

Normal koşullara uygun (-35° ila 80 °C) Yüksek sıcaklıklara uygun (250 °C ve üzeri)

3. PASLANMAZ ÇELİKLER

Demir alaşımlarının korozyon dayanımlarını arttırmak için geliştirilmiş bir türü olan paslanmaz çeliklerin, uygulama alanlarının her geçen gün artarak devam etmesinin temel nedeni korozif ortamlarda, mekanik özelliklerini yitirmeden gösterdikleri yüksek korozyon dirençleridir. Paslanmaz çeliğin paslanmazlık özelliğine sahip olabilmesi için en az % 12 Cr içermesi gerekir. Paslanmaz çelik, demir ve kroma ek olarak nikel, titanyum, niyobyum ve molibden gibi başka elementlerde içerebilir. Paslanmaz çeliğin yapısında bulunan nikel, molibden ve krom paslanmaya karşı olan direnci artırır (Aydın M., 2017).

Paslanmaz Çeliklerin Üstünlükleri Paslanmaz çeliklerin tercih sebepleri; korozyon dayanımı, yüksek ve düşük sıcaklıklara dayanım, imalat kolaylığı, mekanik dayanım, görünüm, hijyenik özellik ve uzun ömür başlıkları ile sıralanabilir (Aran ve Temel., 2003).

İmalat Kolaylığı: Paslanmaz çeliklerin hemen hepsi kesme, kaynak, sıcak ve soğuk şekillendirme ve talaşlı imalat işlemleri ile kolaylıkla biçimlendirilebilirler (Aran ve Temel., 2003).

Mekanik Dayanım: Paslanmaz çeliklerin büyük çoğunluğu soğuk şekillendirme ile pekleşir ve dayanımın artması sayesinde tasarımlarda malzeme kalınlıkları azaltılarak parça ağırlığı ve fiyatta önemli düşüşler sağlanabilir. Bazı türlerde ise ısıl işlemler ile malzemeye çok yüksek bir dayanım kazandırmak mümkündür (Aran ve Temel., 2003).

Yüksek ve Düşük Sıcaklıklar: Bazı paslanmaz çelik türlerinde, yüksek sıcaklıklarda dahi tufallenme ve malzemenin mekanik dayanımında önemli bir düşme görülmez. Bazı türleri ise çok düşük sıcaklıklarda dahi gevrekleşmezler ve tokluklarını korurlar (Aran ve Temel., 2003).

Korozyon Dayanımı: Bütün paslanmaz çeliklerin korozyon dayanımı yüksektir. Düşük alaşımlı türleri atmosferik korozyona, yüksek alaşımlı 9 türleri ise asit, alkali çözeltiler ile klorür içeren ortamlara dahi dayanıklıdır. Ayrıca yüksek sıcaklık ve basınçlarda da kullanılabilir (Aran ve Temel., 2003).

Görünüm: Paslanmaz çelikler çok farklı yüzey kalitelerinde temin edilebilirler. Bu yüzeylerin görünümü, kalitesi ve bakımı kolay olduğundan kolaylıkla uzun süreler korunabilir (Aran ve Temel., 2003).

Hijyenik Özellik: Paslanmaz çeliklerin kolay temizlenebilir olması, bu malzemelerin hastane, mutfak, gıda ve ilaç sanayinde yaygın olarak kullanılmasını sağlar (Aran ve Temel., 2003).

Uzun Ömür: Paslanmaz çelikler dayanıklı ve bakımı kolay malzemeler olduklarından, üretilen parçanın tüm kullanım ömrü dikkate alındığında ekonomik malzemelerdir (Aran ve Temel., 2003).

Çeliğin paslanmaya karşı olan direnci ve diğer çelik çeşitlerinden daha az paslanması, minimum %12 krom ilavesiyle mümkün olmaktadır. Paslanmaz çelik sacların korozyon direnci yüksek, parçaların kolay deforme olmaması için fırınlama yapılmaktadır (Aydın M., 2017).

Paslanmaz yay çelikleri; korozyona dayanıklı, şekil değiştirme kabiliyeti yüksek olan çeliklerdir. Bu çelikler içerisinde en az %16 Cr & %6,5 Ni bulunmaktadır. Ayrıca bu çelikler soğuk şekillendirme ve ısıl işleme tabi tutulan çeliklerdir (Aydın M., 2017).

Paslanmaz çeliklerin mekanik özelliklerine ve korozyon direncine göre çok değişik çeşitleri vardır. Bu grup çeliklerden seçim yaparken korozif ortamın etkisi ve yayın çalışacağı sıcaklık göz önüne alınmalıdır. Bu durum göz önüne alındığında malzemenin sahip olması gereken özellikler;

Kimyasal maddelere dirençli

Yüksek şekillendirme özelliği olmalı

Diğer paslanmaz malzemelere göre daha yüksek sertliğe ulaşabilmeli

Yüksek çekme gerilimine sahip yay bantlar için rahatlıkla kullanma özelliğine sahip olmalı

Korozyona karşı dayanıklı olmalı

Isıya karşı dayanıklı olmalı

Kendiliğinde yapılanan ve korozyon direnci-oksijen pasif direnci sağlayan bir yüzey tabakası (pasif tabaka) oluşumunu temin etmek üzere gereken miktarda ≥ % 10,5 krom ve ≤ %1,2 karbon içeren demir alaşımı paslanmaz çeliktir.

Başlıca Grupları;

Östenitik: Demir-krom-nikel ve karbon < %0,1 manyetik olmayan çeliklerdir. >12 Cr, 6 Ni bileşimine sahip, deformasyon sertleşmesi yüksek alaşım elementlerine sahip çeliklerdendir.

Ferritik: Demir-kron-karbon < %0,1 manyetik çeliklerdir.

Martensitik: Demir-krom-karbon > %0,1 manyetik ve sertleştirilebilir çeliklerdir. Duplex: Demir-krom-nikel, birleşik östenitik-ferritik yapı, manyetik çeliklerdir.

Bahsedilen malzemelerin yapılan araştırmaya göre kullanım oranları Çizelge 3.1’de gösterilmektedir. Şekil 3.1’de de EN10270 standardında gösterilmektedir.

Çizelge 3.1. Araştırma ASDA (2006).

Stainless steel categories Market share

Martensitic 2% Precipitation hardening 1% Duplex 0.6% Austenitic 72% Ferritic 24% Şekil 3.1. EN 10270-3: 2001.

3.1. Östenitik Paslanmaz Çeliklerin Kullanım Alanları

Östenitik paslanmaz çeliklerin korozyon dirençleri martenzitik ve ferritik paslanmaz çeliklerden daha yüksektir. İçyapının östenit olmasından dolayı ferritik paslanmaz çeliklerde karşılaşılan çok önemli bir sorun olan süneklikten gevrekliğe geçiş sıcaklığı altındaki gevrekleşme, bu tür çeliklerde görülmez. Gerek sıfır altı (- 270 °C’ye kadar) ve gerekse yüksek sıcaklıklardaki korozyon dirençleri, mekanik özelliklerinin üstünlüğü bu çelik gurubunun birçok alanda rakipsiz bir yapı çeliği olarak kullanılmasına imkân sağlamıştır (Kaluç ve Tülbentçi., 1998).

3.2. Östenitik Paslanmaz Çeliklerin İçerisinde Bulunan Elementlerin Etkisi

Karbon (C): Çeliğin temel alaşım elemanıdır. Çelik içyapısında ki sertlik özelliği, doğrudan doğruya karbonun ürünüdür. Gerek martensitik dönüşümü gerekse nihai sertlik, karbon sayesinde ortaya çıkar. Çelikte ulaşılabilecek en yüksek sertlik değeri, bileşimdeki karbon değerine bağlıdır.

Sertliğin ve çekme dayanımının artırılmasına karşılık yüksek karbon, çeliğin süneklik ve dövüle bilirlik özelliklerini zayıflatır ve kaynak kabiliyetini düşürür. Ayrıca su verme sonrasında kalıntı östenit miktarını artırır. Bu da, özellikle takım çeliklerin de menevişlime işlemlerine özel bir önem verilmesini gerektirir (Gobbles W., 1981).

Silis (Si): Oksijen alma işleminde kullanılır. Grafit çökelmesini hızlandırır. Katı çözelti içinde çözünmüş olarak bulunan bu eleman, çekme dayanımı ile aşınma dayanımını iyileştirir.

Özellikle şok dayanımlı çelikler ile yay çeliklerinde kullanılan silis, yüksek miktarda (%1’in üstünde ) katılırsa, yüksek sıcaklıklarda tufal oluşumunu yavaşlatır (Gobbles W., 1981).

Mangan (Mn): Oksijen alma işleminde kullanıldığında % 0,35’ e kadar bulunur. Çeliğin dayanımını iyileştirir. Kritik soğuma hızını düşürerek sertlik iyileşebilir.

Karbür oluşturmaz, ancak belirli ölçülerde diğer karbürlerde çözünür. Mn miktarı % 0.20 -0.35 arasında tutulan çelikler suda sertleşebilir.

Yüksek karbonlu ve en az % 12 Mn içeren çelikler darbe ile sertleşebilirler, ancak soğuk deformasyon sertleşmesinden sonra yüksek aşınma dayanımı kazanırlar (Gobbles W., 1981).

Fosfor (P): Birikime sebep olduğu için zararlıdır, ayrıca gevrek kırılmaya neden olur (Gobbles W., 1981).

Kükürt (S): Genel olarak bütün çeliklerde zararlı bir eleman olarak tanımlanır. Çeliği gevrekleştirir. En güçlü birikim yapıcı elemandır. Malzemede enlemesine yönde ise tokluğu belirgin biçimde düşürür. Ayrıca kaynak çatlamasına eğilimi yüksektir (Gobbles W., 1981).

Yağlama etkisi ve küçük talaş kaldırması sayesinde istisna olarak otomat çeliklerinde zararını önlemesi için iki misli manganla birlikte kullanılan bu elemanın son yıllarda yüksek hız çeliklerinde de kullanıldığı görülmektedir (Gobbles W., 1981).

Krom (Cr): En önemli fonksiyonu sertliği artırmasıdır, gerek yağ gerek ise havada sertleşmeyi mümkün kılacak kadar kritik soğuma hızını düşürür. Darbe dayanımını artırır.

Tavlanmış çeliklerde karbürler halinde bulunur, bu karbürler östenitlenme sırasında erir ve martensit oluşumunun birincil kaynağını oluşturur. Aşınma dayanımı, sıcak sertliği, H2- direncini geliştirir. Artan krom miktarları, tufalleşme direncini artırır, ancak korozyon dayanımı için %13’ün üzerinde kalması gerekir. Isı ve elektrik iletkenliği ve ortalama genleşme katsayısını düşürür. Bir başka önemli etkisi de özellikle yüksek hız takım çeliklerinde görülür. İkinci sertleşme sırasında karbür çökelmesi üzerindeki engelleyici etkisi, alaşım elemanları açısından daha zengin bir matris daha ince karbürler oluşmasını sağlar. Büyük miktarlarda kalıcı östenit olmadığı zaman çeliğin yumuşamasını engelleyici etkisi vardır ama tek başına ikincil sertleşme sağlanamaz. Sonuçta, süneklik ve sertlik arasında optimum bir denge oluşmasını sağlar (Gobbles W., 1981).

Nikel (Ni): Çeliğin dayanımını geliştirir. Ayrıca çok düşük sıcaklıklarda tokluğun muhafazasını sağlar. Cr-Ni paslanmaz çeliklerde kullanılır. % 2’nin üzerinde östenit fazını dengeleme eğilimi gösterir, karbonsuzlaşmayı hızlandırır (Gobbles W., 1981).

Molibden (Mo): Güçlü bir karbür yapıcıdır. Etkisi volfram gibi olduğundan onun yerine kullanılır. Molibden karbürler daha düşük sıcaklıkta çözündüğü için de östenitleme sıcaklığı düşüktür. Kritik soğuma hızını düşürür, sertleşebilirlik ve sıcak sertlik özellikleri geliştirilir (Gobbles W., 1981).

Meneviş gevrekliğini engeller. Olumsuz özellikleri de tufalleşme direncini düşürmesi ve karbon kaybetme eğiliminin güçlü olması yani çelikte karbonsuzlaşma eğilimini artırmasıdır. 301 ve 310 türü Cr-Ni çeliklerde 301 yönüne gidildikçe martenzit oluşumuna karşı direnç artar (Gobbles W., 1981).

Östenitik Paslanmaz Çelikler; Bileşiminde %16-25 Cr, %10-24 Ni + Mn, %0,4’e kadar C ve düşük miktarlarda Mo, Ti, Nb ve Ta gibi alaşım elementleri de içeren, yüksek sıcaklıklarda ve oda sıcaklığında dahi tamamen östenit faza sahip Fe-Cr-Ni üçlü alaşımlarına “ Östenitik Paslanmaz Çelikler” adı verilmektedir. Bu çelikler esas itibarı ile Demir-Krom-Nikel üçlü alaşımıdır. Kolaylıkla şekillenebilirler, kaynak kabiliyetleri iyidir ve oksidasyon dirençleri yüksektir. Manyetik özellik göstermezler. Paslanmaz çelik grupları içerisinde gerek kullanım, gerekse alaşım kalitelerinin çokluğu açısından en zengin grup östenitik çeliklerdir. Manyetik olmayan bu çelikler hem oda sıcaklığında hem de yüksek sıcaklıklarda yüzey merkezli kübik yapıya sahip östenitik içyapılarını koruduklarından, normalleştirme ve sertleştirme ısıl işlemi yapılamaz. Tavlanmış halde süneklikleri, toklukları ve şekillendirilebilme kabileyetleri düşük sıcaklıklarda bile mükemmeldir. Mukavemetleri ancak soğuk şekillendirme ile artırılabilir. Mükemmel bir korozyon dayanımına, işlenebilirlik özelliğine ve kaynaklanabilirlik özelliğine

sahiptirler. Korozyon dirençleri bakımından karşılaştırdığımızda; östenitik krom nikelli paslanmaz çeliklerin korozyon direnci, martenzitik ve ferritik kromlu paslanmaz çeliklerden daha yüksektir. Nikel soğuma esnasında östenit fazını korurken, krom ise dönüşümü yavaşlatmaktadır. Tamamen östenit fazı en az %8 Ni oranı ile sağlanmaktadır. Nikel ilavesi ile kübik hacim merkezli östenit yapısına dönüşmektedir. Kromun ferrit yapıcı etkisine karşın nikel ve mangan temel östenit oluşturucu olarak çeliklerde kullanılırlar. Paslanmaz çeliğin bileşiminde yeterince nikel bulunursa, içyapısı oda sıcaklığında dahi östenitik olur (Hedayati A., 2010).

3.3. Literatür Çalışmaları

AISI 301 paslanmaz çeliklerde sıcaklığın deformasyona bağlı martensitik transformasyona etkisi adlı çalışmada sıcaklıkların hepsinde önemli ölçüde değişimler ve farklı transformasyon kinetiği gözlemlenmiştir. İşlenme sertliğinin martensit oranı ile doğrudan ilişkili olduğu sonucuna varılmıştır (Forsey vb., 2018).

CrSiN kaplı AISI301 paslanmaz çeliğinin ıslak ve kuru koşullarda tribolojik özellikleri incelenmişler. Yüzey nitratlamanın aşınma direncini azalttığını, filmdeki kusurların kayma aşınması sırasında oluşabileceğini fakat sıvının sızmasına, korozyon oranının yükselmesine ve sonuç olarak CrSiN filminin aşınma direncini azalttığını gözlemlemişler (Azzi M. ve arkadaşları., 2010).

AISI301 malzemenin sıcaklığa, deformasyona ve korozyona karşı tepkilerini araştırmak için yapılan çalışmalar mevcuttur.

Yapılan çalışmaların yanı sıra bu çalışmada verileri doğrulama ve farklıları ortaya koyabilmek için AISI301 paslanmaz yay çeliğinin, yay yapımındaki özellikleri, şekillendirilmiş farklı derecelerde ısıl işleme tabi tutulması, bu işlemler sonrası malzemelerin değişimlerini tespit etmek için yapılan işlemler ile devam eden uzun süreçli bir dönemdir.

Uygulamaları arasında otomobil, kalıplama ve döşeme, jant kapağı, taşıma bantları, mutfak elemanları, çatı drenaj sistemleri, hortum kelepçeleri, yaylar, kamyon ve treyler gövdeleri, demir yolu gibi korozyona maruz kalabilecek alanlarda bulunmaktadır. Bütün katı cisimlerde elastiklik büyüklüğüne bağlı olarak, dış kuvvetlerin etkisi altında belirli bir şekil değiştirme meydana gelir. Eğer uygulanan bu yük belirli bir sınırın altında ise, yükün kalkmasıyla birlikte katı cisimler tekrar eski şekillerine dönerler. Bu özellik yaylanma olayının temeline teşkil eder.

Yaylanma, bir elemanın zorlanması halinde elastik şekil değiştirmesidir. Dolayısıyla bütün cisimlerde özelliklede makine elamanlarında yaylanma özelliği bulunur (Aydın M., 2017).

Bu çalışmada ki amaç; AISI301 malzemesinin şekillendirilmesi ve yaşlandırma parametreleri sonrası mikroyapı değişkenliğini saptamak yapılan çalışmalar ile destelemek, elastikliğinde ki kaybı tespit etmek ve oluşan gerilmeler sonucu meydana gelebilecek en iyi performansa sahip AISI301 paslanmaz çeliğinden üretilen yayı üretebilmek için hangi sıcaklıkta ısıl işlem yapılması gerektiğini tespit etmektir.

4. MALZEME VE YÖNTEM

4.1. Malzeme

Çalışmada kullanılan AISI301 çelik malzemesi üretici firmadan kullanım alanına uygun yay ürün olarak üretilebilmesi amacıyla belirli boyut ve ön işlemden geçirilerek temin edilmiştir. Yay ürünlerin üretiminde ürün talebi belirli bir süreç takip etmektedir. Çelik malzeme Telsama firması tarafından hammadde tedarik eden firmaya teknik resim koşullarına göre malzeme talebinde bulunduktan sonra tedarikçi firma tarafından istenen koşullarda malzeme üretilmiştir. Tedarikçi firma tarafından Telsama firmasına gelen malzemenin üretim süreci Şekil 4.1’de gösterilmiştir.

Tedarikçi firmadan talep edilen üretim süreci;

Asitle Temizleme Yüzey kusurlarına neden olan yüzey ölçeğini ve oksit filmini temizlemek için ölçek kırma makinelerinin ve hidroklorik asit çözeltilerinin kullanıldığı dekapaj hattından geçirilmiştir.

Soğuk Haddeleme, tandem değirmenlerde orijinal malzeme boyutlarında belirtilen bir kalınlığa tipik olarak % 10~90’ a kadar soğuk haddelenmiştir.

Elektrolit Temizlik, elektrolit temizlemenin amacı tavlamadan önce soğuk haddelenmiş çeliklerin üzerindeki yağı ve kirletici maddeleri uzaklaştırmaktadır.

Tavlama, soğuk haddelemeden sonra çelik sert ve kırılgandır ve taneler haddeleme yönünde uzatılmıştır. İstenen tane yapısını elde etmek için, mekanik özellikleri iyileştirmek için, malzeme bir fırında yeniden ısıtılır ve hızlı ısıtma ve soğutma döngülerine tabi tutulur. İki tavlama yöntemi vardır; Toplu tavlama – sürekli tavlama.

Yüzey ezmesi, küçük yüzey hatalarını gidermek için son bir haddeleme işlemi yapılır ve yaklaşık % 1’lik malzeme kalınlığında bir azalma ile sonuçlanmıştır.

Bitirme ve inceleme, üretimin son aşamasında, soğuk haddelenmiş şeritler belirlenen boyutta kesilir. Bitmiş ürün kalınlık, genişlik ve yüzey kalitesinin doğruluğu için son muayeneye tabi tutulmuştur.

Şekil 4.1. Tedarikçi firma üretim aşamaları.

4.2. Yöntem

Tedarikçi firma tarafından AISI 301 (1.4310) -X10CrNi18-8 olan 0,50×8,00 boyutlarında kesilmiş halde çelik malzeme yay üreticisi Telsama firmasına gönderildikten sonra üretim için hazırlanmıştır. Telsama firmasına istenilen koşullarda malzeme geldikten sonra tel ve sac şekillendirme makinesinin sehpasına yerleştirilir. Parçaya ait kalıp ve form aparatları (multi-slayt) makinaya monte edilmiştir. Parçanın adım boyu (besleme) makinada ayarlanmıştır. Kalıp, kesme ve form olmak üzere kalıp iki bölümden oluşur. Kesme kalıbı üç adımdan oluşmaktadır. Birinci adımda tırnakları yapmadan önce daire kesimi yapılmaktadır. İkinci adımda şişirmeleri (federler) yapılmaktadır. Üçüncü adımda ise tırnak şekilleri verilmektedir.

Kalıp bölümünde adım adım ilerleyen malzeme makine form bölümüne geldiğinde ise form bölümünde kullanılan dört tane form aparatı ile deneylerde kullanılan yay malzemesinin nihai şekli verilmiştir. AISI301 paslanmaz çeliği kullanılarak kullanım alanına göre şekillendirilerek farklı yay malzemelerinin üretildiği YSM şekillendirme makinasının görünümü Şekil 4.2’ de verilmiştir.

Şekil 4.2. Yay malzemesi şekillendirme makinesi (YSM).

Yay olarak kullanılacak ürüne kullanım yerine uygun istenilen şekil makinede verildikten sonra malzemenin son şeklinin tamamlandığı form bölümünün görünümü Şekil 4.3’de verilmiştir. Form verme bölümünde çelik malzemenin son şekli verilerek nihai ürün üretimi tamamlanmıştır.

Şekil 4.3. Şekillendirme makinesinin (YSM) form bölümü görüntüsü.

Üretilen ürünün görüntüsü Şekil 4.3’de verilmiştir. AISI301 (1.4310) paslanmaz çelik kullanılarak üretilen yay malzemesi ürünün şekillendirme sonrası boyut ölçüleri 0,50×8 mm ve