GAZ ATOMĠZASYON YÖNTEMĠ ĠLE ÜRETĠLEN

AZ91 TOZUNUN SICAK PRESLENMESĠ VE

AġINMA ÖZELLĠKLERĠNĠN ARAġTIRILMASI

Kağan Hazar ġĠMġĠR

2020

YÜKSEK LĠSANS TEZĠ

ĠMALAT MÜHENDĠSLĠĞĠ

Tez DanıĢmanı

Prof. Dr. Mustafa BOZ

Kağan Hazar ġĠMġĠR

Karabük Üniversitesi Lisansüstü Eğitim Enstitüsü Ġmalat Mühendisliği Anabilim Dalında

Yüksek Lisans Tezi Olarak HazırlanmıĢtır

Tez DanıĢmanı Prof. Dr. Mustafa BOZ

KARABÜK Temmuz 2020

ÖZELLĠKLERĠNĠN ARAġTIRILMASI‖ baĢlıklı bu tezin Yüksek Lisans Tezi olarak uygun olduğunu onaylarım.

Prof. Dr. Mustafa BOZ ... Tez DanıĢmanı, Ġmalat Mühendisliği Anabilim Dalı

ABUL

Bu çalıĢma, jürimiz tarafından oy birliği ile Ġmalat Mühendisliği Anabilim Dalında Yüksek Lisans tezi olarak kabul edilmiĢtir. 24/07/2020

Ünvanı, Adı SOYADI (Kurumu) Ġmzası

BaĢkan : Doç. Dr. Yunus TÜREN (KBÜ) ...

Üye : Prof. Dr. Mustafa BOZ (KBÜ) ...

Üye : Dr. Öğr. Üyesi Mehmet AKKAġ (KÜ) ...

KBÜ Lisansüstü Eğitim Enstitüsü Yönetim Kurulu, bu tez ile, Yüksek Lisans derecesini onamıĢtır.

Prof. Dr. Hasan SOLMAZ ... Lisansüstü Eğitim Enstitüsü Müdürü

“Bu tezdeki tüm bilgilerin akademik kurallara ve etik ilkelere uygun olarak elde edildiğini ve sunulduğunu; ayrıca bu kuralların ve ilkelerin gerektirdiği şekilde, bu çalışmadan kaynaklanmayan bütün atıfları yaptığımı beyan ederim.”

ÖZET

Yüksek Lisans Tezi

GAZ ATOMĠZASYON YÖNTEMĠ ĠLE ÜRETĠLEN AZ91 TOZUNUN SICAK PRESLENMESĠ VE AġINMA ÖZELLĠKLERĠNĠN ARAġTIRILMASI

Kağan Hazar ġĠMġĠR

Karabük Üniversitesi Lisansüstü Eğitim Enstitüsü Ġmalat Mühendisliği Anabilim Dalı

Tez DanıĢmanı: Prof. Dr. Mustafa BOZ Temmuz 2020, 134 sayfa

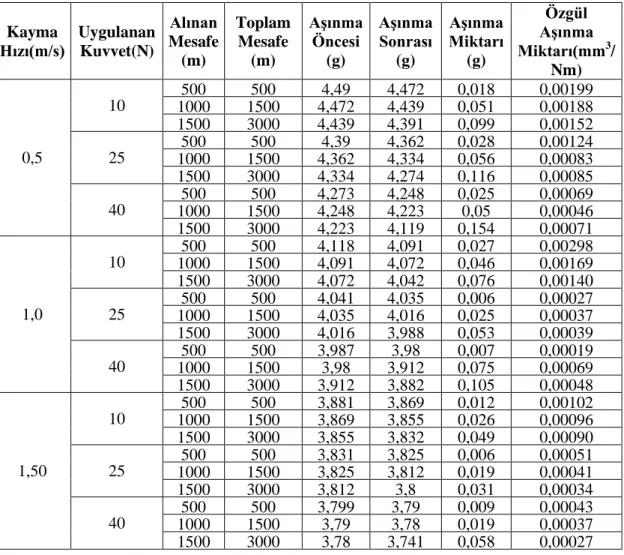

Bu çalıĢmada, ticari olarak en çok kullanılan AZ91 magnezyum alaĢım tozunun (-325 mesh) sıcak preslenebilirliği ve üretilen malzemelerin mekanik ve mikroyapısı üzerine sıcak presleme parametrelerinin etkileri araĢtırılmıĢtır. Bu amaçla, ticari olarak temin edilen AZ91 tozu 500-600 ºC sıcaklıklar arasında ve 25-45 MPa basınç değerlerinde sıcak preslenmiĢtir. Sıcak presleme sonrasında numunelerin bağıl yoğunlukları hesaplanmıĢ, X-IĢını Difraktometresi (XRD) ve X-IĢını Flüoresans (XRF) ile mikroyapıları incelenmiĢtir. Üretilen numunelerin mekanik özelliklerini belirlemek amacı ile, numunelerin yüzeylerinden mikro ve makro sertlik değerleri alınmıĢ ve sürtünme-aĢınma özelliklerini belirlemek amacıyla da tüm numuneler sırasıyla 0,5-1-1,5 m/s kayma hızlarında, 10-25-40 N yükler altında ve 500-1500-3000 metre mesafelerde pin-on-disk aĢınma cihazıyla aĢınma karakteristikleri incelenmiĢtir. Buna ilaveten sürtünme sonucu meydana gelen aĢınma ürünlerinin

Yapılan çalıĢma sonucunda belirlenen değer aralıklarındaki basınç ve sıcaklık değiĢiminin mikro ve makro sertlik üzerine az etkisinin olduğu gözlemlenmiĢtir. Bunun yanısıra mikroyapılar incelendiğinde sıcaklık ve basınç artıĢlarının malzemelerdeki gözenekliliği giderdiği tespit edilmiĢtir.

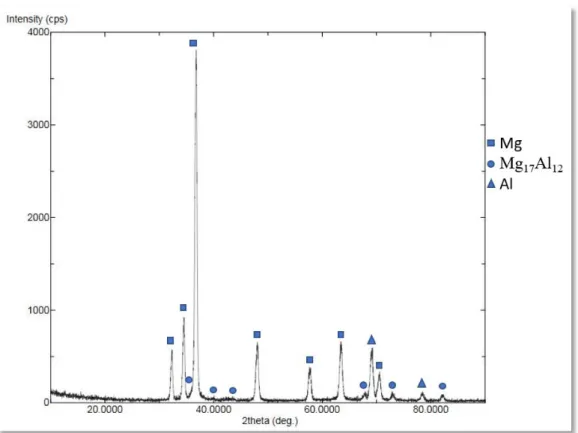

600 °C‘de yapılan sıcak presleme iĢlemi sırasında AZ91 alaĢımında kısmen erime meydana geldiği gözlenmiĢ ve dolayısı ile bu parametre çalıĢmadan çıkarılmıĢtır. XRD ve XRF analizleri sonucunda mikroyapının α (Mg‘ca zengin) ve β (Mg17Al12)

fazlarından oluĢtuğu belirlenmiĢtir. Sıcaklık ve basıncın artması ile α fazının arttığı ve β fazının kısmen azaldığı görülmüĢtür.

Sıcak presleme ile üretilen malzemelerin artan presleme basıncı ve sıcaklığıyla aĢınma miktarlarının azaldığı belirlenmiĢtir.

Sürtünme deneylerine tabii tutulan numunelerden alınan debrislerin SEM görüntüleri alınmıĢ ve bu debrislerin boyut analizleri yapılmıĢtır.

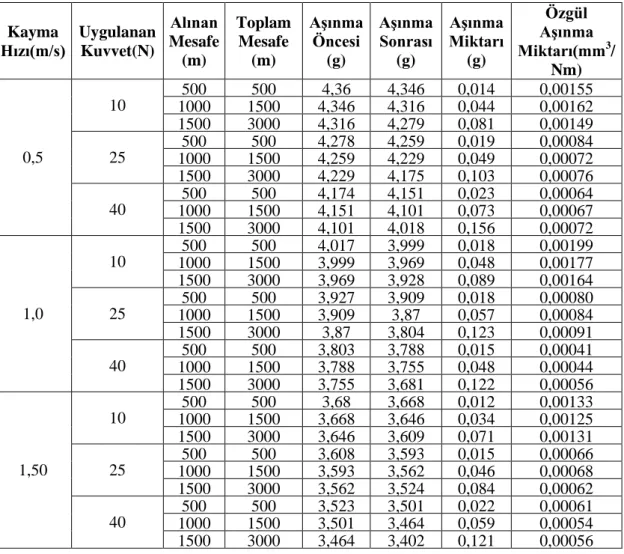

Diğer taraftan aĢınma mesafesinin artmasına bağlı olarak aĢınma miktarı doğrusal olarak artarken, kayma hızının artması ile aĢınma miktarında azalma olduğu ve normal kuvvetin artması ile de aĢınma miktarlarının azaldığı görüĢmüĢtür. Ayrıca aĢınma ile oluĢan partiküllerin SEM görüntülerinden ve toz boyut analizlerinden sıcak presleme basınç ve sıcaklığının artmasına bağlı olarak toz boyutlarının küçüldüğü görülmüĢtür. Yapılan toz boyut analizleri sonucunda en düĢük partikül boyutları 45 MPa basınç ile preslenen numunelerde görülmüĢtür.

Anahtar Sözcükler : Toz metalürjisi, magnezyum alaĢımları, sıcak presleme, triboloji.

ABSTRACT

M. Sc. Thesis

HOT PRESSING OF AZ91 POWDER PRODUCED BY GAS ATOMIZATION METHOD AND INVESTIGATION OF WEAR PROPERTIES

Kağan Hazar ġĠMġĠR

Karabük University Institute of Graduate Programs Department of Manufacturing Engineering

Thesis Advisor: Prof. Dr. Mustafa BOZ

July 2020, 134 pages

In this study, the effects of hot pressing parameters on the hot pressability of the commercially used AZ91 magnesium alloy powder (-325 mesh) and the mechanical and microstructure of the materials produced were investigated. For this purpose, commercially available AZ91 powder is hot pressed at temperatures between 500-600 ºC and at pressures of 25-45 MPa. After hot pressing, the relative densities of the samples were calculated and their microstructures were examined by X-Ray Diffractometer (XRD) and x-Ray Fluorescence (XRF). In order to determine the mechanical properties of the produced samples, micro and macro hardness values were taken from the surfaces of the samples and all samples were taken under the loads of 10-25-40 N at shear rates of 0.5-1-1.5 m / s respectively to determine the friction-wear properties and wear characteristics were investigated with pin-on-disc wear device at distances of 500-1500-3000 meters. In addition, SEM images of

As a result of the study, it was observed that the pressure and temperature change in the determined value ranges had little effect on micro and macro hardness. In addition, when microstructures are examined, it was found that temperature and pressure increases eliminate porosity in materials.

During the hot pressing process at 600 ° C, it was observed that partly melting occurred in the alloy AZ91 and therefore this parameter was excluded. As a result of XRD and XRF analysis, it is determined that the microstructure consists of α (Mg rich) and β (Mg17Al12) phases. It was observed that α phase increased and β phase

decreased partially with increasing temperature and pressure.

It has been determined that the amount of wear decreases with increasing pressing pressure and temperature of the materials produced by hot pressing.

SEM images of debris taken from samples subjected to friction tests were taken and dimensional analyzes of these debris were made.

On the other hand, while the amount of wear increased linearly due to the increase of wear distance, it was discussed that the amount of wear decreased with the increase in sliding speed and the amount of wear decreased with the increase of normal force. In addition, it was observed that the powder sizes decreased due to the increase in hot pressing pressure and temperature from SEM images and powder size analysis of the particles formed by abrasion. As a result of the powder size analysis, the lowest particle sizes were seen in samples pressed with a pressure of 45 MPa.

Key Word : Powder metallurgy, magnesium alloys, hot pressing, tribology. Science Code : 91528

YapmıĢ olduğum bu tez çalıĢmasında ilk olarak her zaman yol ve anlayıĢ gösteren saygıdeğer Prof. Dr. Mustafa BOZ hocama, kıymetli jüri hocalarım Doç. Dr. Yunus TÜREN ve Dr. Öğr. Üyesi Mehmet AKKAġ‘a, daima yardımlarını esirgemeyen Prof. Dr. Halil DEMĠR hocama, fikirleriyle ve desteğiyle benim yanımda olan arkadaĢım Atakan Oğuz OCAK‘a ve son olarak da maddi manevi desteklerini hiçbir zaman esirgemeyen aileme teĢekkürü bir borç bilirim.

YapılmıĢ olan çalıĢma Karabük Üniversitesi Bilimsel AraĢtırmalar Projeleri Koordinatörlüğü tarafından oluĢturulan KBÜ-BAP-17-YL-193 no‘lu proje desteği ile gerçekleĢtirilmiĢtir. Verdikleri desteklerden dolayı Karabük Üniversitesi Bilimsel AraĢtırmalar Projeleri Koordinatörlüğü‘ne teĢekkürlerimi sunarım.

KABUL ... ii ÖZET... iv ABSTRACT ... vi TEġEKKÜR ... viii ĠÇĠNDEKĠLER ... ix ġEKĠLLER DĠZĠNĠ ... xiii ÇĠZELGELER DĠZĠNĠ ... xvii

SĠMGELER VE KISALTMALAR DĠZĠNĠ ... xviii

BÖLÜM 1 ... 1 GĠRĠġ ... 1 BÖLÜM 2 ... 3 LĠTERATÜR ARAġTIRMASI ... 3 BÖLÜM 3 ... 12 TOZ METALURJĠSĠ ... 12

3.1. TOZ ÜRETĠM YÖNTEMLERĠ ... 13

3.1.1. Mekanik Üretim Yöntemleri... 14

3.1.1.1. TalaĢlı Üretim Yöntemi ... 14

3.1.1.2. Öğütme ... 14

3.1.1.3. Mekanik AlaĢımlama Yöntemi ... 15

3.1.2. Kimyasal Üretim Yöntemleri ... 16

3.1.3. Elektroliz ile Üretim Yöntemi ... 17

3.1.4. Atomizasyon ile Üretim Yöntemleri ... 18

3.1.4.1. Döner Disk ile Atomizasyon Yöntemi ... 18

3.1.4.2. Döner Elektrot ile Atomizasyon Yöntemi ... 19

3.2. TOZ METALURJĠSĠ ĠLE PARÇA ĠMALATI ... 25

3.2.1. KarıĢtırma ve Harmanlama ... 25

3.2.2. Tozların ġekillendirilmesi ... 26

3.2.2.1. Sıcak ve Soğuk Presleme ... 26

3.2.2.2. Sıcak ve Soğuk Ġzostatik Presleme ... 29

3.2.2.3. Ekstrüzyon ... 31

3.2.3. Tozların Sinterlenmesi ... 32

3.2.3.1. Katı Faz Sinterleme... 35

3.2.3.2. Sıvı Faz Sinterleme ... 36

BÖLÜM 4 ... 38

MAGNEZYUM ALAġIMLARI ... 38

4.1. MAGNEZYUM VE ALAġIMLARININ FĠZĠKSEL ÖZELLĠKLERĠ ... 39

4.2. MAGNEZYUM VE ALAġIMLARININ MEKANĠK ÖZELLĠKLERĠ ... 41

4.3. MAGNEZYUM ALAġIMLARININ SINIFLANDIRILMASI ... 41

4.3.1. AZ91 Magnezyum AlaĢımının Özellikleri ... 42

4.4. MAGNEZYUM ALAġIMLARINA ALAġIM ELEMENTLERĠNĠN ETKĠSĠ ... 44 4.4.1. Alüminyumun Etkisi ... 45 4.4.2. Demirin Etkisi ... 46 4.4.3. Manganın Etkisi ... 46 4.4.4. Çinkonun Etkisi ... 47 4.4.5. Zirkonyumun Etkisi ... 47

4.4.6. Nadir Toprak Elementlerinin Etkisi... 47

BÖLÜM 5 ... 48 TRĠBOLOJĠ ... 48 5.1. SÜRTÜNME ... 48 5.2. AġINMA ... 49 5.2.1. Adhesiv AĢınma... 49 5.2.2. Abrasif AĢınma ... 51

5.2.4. Yorulma AĢınma ... 53 5.2.5. Korozyon AĢınma ... 53 5.3. YAĞLAYICI MADDELER ... 54 5.3.1. Sıvı Yağlar ... 54 5.3.2. Gres Yağlar ... 54 5.3.3. Katı Yağlar... 54 5.3.4. Gazlar ... 55

5.4. AġINMANIN EKONOMĠK ÖNEMĠ ... 55

5.5. AġINMAYI ETKĠLEYEN FAKTÖRLER ... 56

5.6. AġINMA DENEY CĠHAZLARI ... 57

5.6.1. Pim-Disk Cihazı ... 57

5.6.2. Levha-KayıĢ Cihazı ... 57

5.6.3. Dört Bilya Düzeneği ... 58

5.6.4. Çapraz Silindir Deney Cihazı ... 59

5.6.5. Top Krater Testi ... 60

5.7. AġINMA ÖLÇÜM YÖNTEMLERĠ ... 61

5.7.1. Ağırlık Farkı Metodu ... 61

5.7.2. Kalınlık Farkı Metodu ... 62

5.7.3. Ġz DeğiĢim metodu ... 62

BÖLÜM 6 ... 63

DENEYSEL ÇALIġMALAR ... 63

6.1. NUMUNELERĠN HAZIRLANMASI ... 64

6.1.1. Tozların Harmanlanması ... 64

6.1.2. Tozların Sıcak Preslenmesi………..66

6.2. NUMUNELERĠN KARAKTERĠZASYONU ... 68

6.2.1. XRF ve XRD Analizi ... 68

6.2.2. Yoğunluk Ölçümü ... 69

6.2.3. Mikroyapı Görüntüleme Analizleri ... 69

6.2.4. Mikro ve Makro Sertlik Ölçümleri ... 71

BÖLÜM 7 ... 76

DENEYSEL SONUÇLAR ve DEĞERLENDĠRĠLMESĠ ... 76

7.1. NUMUNELERĠN XRF VE XRD ANALĠZLERĠ ... 76

7.2. NUMUNELERĠN BAĞIL YOĞUNLUKLARI ... 80

7.3. NUMUNELERĠN MĠKROYAPILARININ ĠNCELENMESĠ ... 81

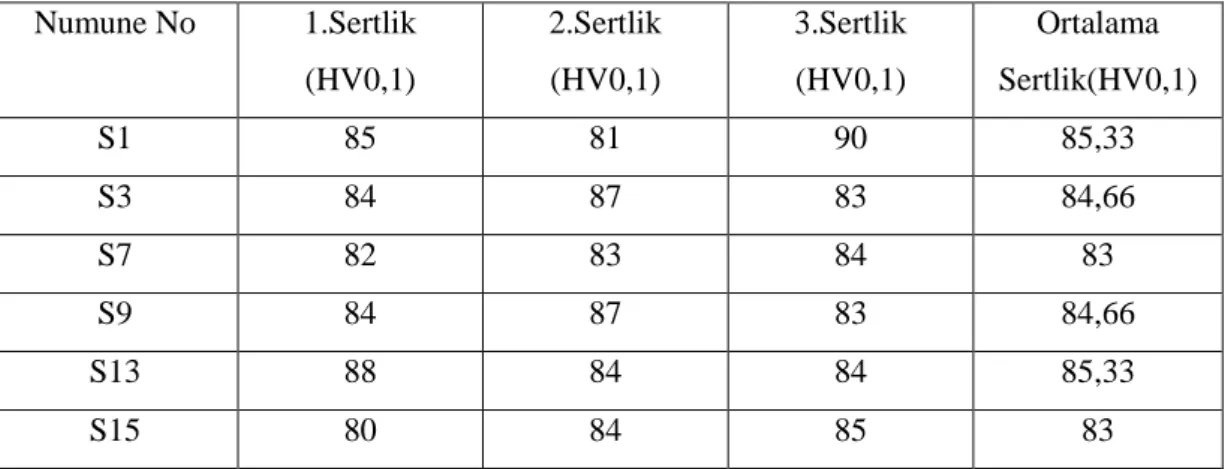

7.4. NUMUNELERĠN MĠKRO VE MAKRO SERTLĠK ÖLÇÜMLERĠ ... 87

7.5. NUMUNELERĠN AġINMA DENEYLERĠ ... 90

7.6. AġINMA SONRASI YÜZEY PARTĠKÜLLERĠNĠN SEM GÖRÜNTÜLERĠ ... 116

BÖLÜM 8 ... 123

GENEL SONUÇLAR ... 123

KAYNAKLAR ... 125

ġEKĠLLER DĠZĠNĠ

Sayfa

ġekil 3.1. Toz metalürjisindeki üretim aĢamaları ... 13

ġekil 3.2. Bilyalı öğütme ... 15

ġekil 3.3. Mekanik alaĢımlama ... 15

ġekil 3.4. Kimyasal yöntemle sünger demir tozu üretimi ... 16

ġekil 3.5. Elektroliz ile toz üretimi. ... 17

ġekil 3.6. Döner disk ile atomizasyon yöntemi ... 18

ġekil 3.7. Döner elektrot ile atomizasyon yöntemi ... 19

ġekil 3.8. Su atomizasyonu yöntemi. ... 20

ġekil 3.9. DüĢey olarak tasarlanmıĢ gaz atomizasyon sistemi. ... 22

ġekil 3.10. Ligamentlerin bölünmesiyle toz oluĢumu. ... 23

ġekil 3.11. Gaz atomizasyon sisteminde üç safhanın Ģematik gösterimi. ... 24

ġekil 3.12. Metal tozu oluĢum aĢamaları. ... 24

ġekil 3.13. Toz karıĢtırma turbulası. ... 25

ġekil 3.14. Tek yönlü preslemede yoğunluk dağılımı ve tek yönlü kalıbın Ģematik gösterimi ... 27

ġekil 3.15. Çift yönlü preslemede yoğunluk dağılımı ve çift yönlü kalıbın Ģematik gösterimi. ... 27

ġekil 3.16. Sıcak presleme Ģematik gösterimi ... 29

ġekil 3.17. Soğuk izostatik preslemenin Ģematik gösterimi ... 30

ġekil 3.18. Sıcak izostatik preslemenin Ģematik olarak gösterimi ... 31

ġekil 3.19. Toz metaller için ekstrüzyon iĢlemi Ģeması. ... 32

ġekil 3.20. Sinterleme iĢleminin aĢamaları. ... 33

ġekil 3.21. Toz tanelerinin sinterleme profili ... 34

ġekil 3.22. Ġki tanenin sinterleme modeli. ... 34

ġekil 3.23. Sinterleme iĢlemi sırasında taneler arası gözeneklerin değiĢimi ve tane sınırlarının oluĢması. ... 35

ġekil 3.24. Sinterleme faz diyagramı. ... 36

ġekil 3.25. Sıvı faz sinterlemenin Ģematik gösterimi. ... 37

ġekil 3.26. Sıvı faz sinterleme iĢleminde çökelme ve tane büyümesi. ... 37

ġekil 5.2. Abrasif aĢınması. ... 51

ġekil 5.3. Erozyon aĢınması türleri ... 52

ġekil 5.4. Yorulma aĢınması ... 53

ġekil 5.5. Pim disk cihazının Ģematik görünüĢü. ... 57

ġekil 5.6. Levha-KayıĢ cihazının Ģematik görünüĢü. ... 58

ġekil 5.7. Dört bilya deney düzeneği. ... 59

ġekil 5.8. Çapraz Silindir deney düzeneği ... 60

ġekil 5.9. Mikro abrazyon aĢınma testi Ģeması. ... 61

ġekil 6.1. AZ91 AlaĢım tozu. ... 64

ġekil 6.2. RIGAKU ZSX Primus II XRF analiz cihazı. ... 65

ġekil 6.3. RĠGAKU Ultima IV XRD analiz cihazı. ... 65

ġekil 6.4. T2F4 marka 3 boyutlu türbüla cihazı. ... 66

ġekil 6.5. MSE marka sıcak presleme cihazı. ... 66

ġekil 6.6. Sıcak presleme sonrası üretilen numunelerin görünümü. ... 67

ġekil 6.7. 600 0C‘deki numunelerde oluĢan kısmi ergime. ... 68

ġekil 6.8. KERN 2216 markalı hasas terazi. ... 69

ġekil 6.9. Dağlama iĢleminde kullanılan pikral çözeltisi. ... 70

ġekil 6.10. OLYMPUS SC30 marka ters metalürjik mikroskop. ... 70

ġekil 6.11. HMV-G21D marka mikro sertlik ölçüm sistemi. ... 71

ġekil 6.12. HBD 3000Z1 marka Brinell sertlik cihazı.. ... 71

ġekil 6.13. Turkyus marka Pin-on-disk tipi aĢınma test cihazı. ... 72

ġekil 6.14. TESCAN MAIA3 XMU marka taramalı elektron mikroskobu. ... 74

ġekil 6.15. Malvern Marka Mastersizer 3000 Modeli Partikül Boyut Analizi cihazı.74 ġekil 7.1. S1 numunesinin XRD grafiği. ... 77

ġekil 7.2. S3 numunesinin XRD grafiği. ... 78

ġekil 7.3. S7 numunesinin XRD grafiği. ... 78

ġekil 7.4. S9 numunesinin XRD grafiği. ... 79

ġekil 7.5. S13 numunesinin XRD grafiği. ... 79

ġekil 7.6. S15 numunesinin XRD grafiği. ... 80

ġekil 7.7. Numunelerin bağıl yoğunluk değerleri ... 80

ġekil 7.8. S2 numunesinin 200x büyütülmüĢ optik mikroskop görüntüsü. ... 81

ġekil 7.11. S4 numunesinin 500x büyütülmüĢ optik mikroskop görüntüsü ... 83

ġekil 7.12. S8 numunesinin 200x büyütülmüĢ optik mikroskop görüntüsü. ... 83

ġekil 7.13. S8 numunesinin 500x büyütülmüĢ optik mikroskop görüntüsü. ... 84

ġekil 7.14. S10 numunesinin 200x büyütülmüĢ optik mikroskop görüntüsü ... 84

ġekil 7.15. S10 numunesinin 500x büyütülmüĢ optik mikroskop görüntüsü. ... 85

ġekil 7.16. S14 numunesinin 200x büyütülmüĢ optik mikroskop görüntüsü. ... 85

ġekil 7.17. S14 numunesinin 500x büyütülmüĢ optik mikroskop görüntüsü. ... 86

ġekil 7.18. S16 numunesinin 200x büyütülmüĢ optik mikroskop görüntüsü. ... 86

ġekil 7.19. S16 numunesinin 500x büyütülmüĢ optik mikroskop görüntüsü. ... 87

ġekil 7.20. Mikro Sertlik değerleri grafiği. ... 88

ġekil 7.21. Makro Sertlik değerleri grafiği... 89

ġekil 7.22. S1 Numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 97

ġekil 7.23. S3 Numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 98

ġekil 7.24. S7 Numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 98

ġekil 7.25. S9 Numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 99

ġekil 7.26. S13 Numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 99

ġekil 7.27. S15 Numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 100

ġekil 7.28. Tüm numunelerin kayma mesafelerine göre özgül aĢınmalarının karĢılaĢtırılması. ... 100

ġekil 7.29. Tüm numunelerin kayma hızına göre özgül aĢınmalarının karĢılaĢtırılması ... 101

ġekil 7.30. S1 Numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. .... 111

ġekil 7.31. S3 Numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. .... 112

ġekil 7.32. S7 Numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. .... 112

ġekil 7.33. S9 Numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. .... 113

ġekil 7.34. S13 Numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. .. 113

ġekil 7.35. S15 Numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. .. 114

gerçekleĢtirdiği deney sonrasında yüzeyinden kopan debrisin 1000x

büyütme altında çekilen SEM görüntüsü. ... 116

ġekil 7.38. S3 no‘lu Numunenin 1.5m/s kayma hızında 40 N yük altında gerçekleĢtirdiği deney sonrasında yüzeyinden kopan debrisin 1000x büyütme altında çekilen SEM görüntüsü. ... 117

ġekil 7.39. S7 no‘lu Numunenin 1.5m/s kayma hızında 40 N yük altında gerçekleĢtirdiği deney sonrasında yüzeyinden kopan debrisin 1000x büyütme altında çekilen SEM görüntüsü. ... 117

ġekil 7.40. S9 no‘lu Numunenin 1.5m/s kayma hızında 40 N yük altında gerçekleĢtirdiği deney sonrasında yüzeyinden kopan debrisin 1000x büyütme altında çekilen SEM görüntüsü. ... 118

ġekil 7.41. S13 no‘lu Numunenin 1.5m/s kayma hızında 40 N yük altında gerçekleĢtirdiği deney sonrasında yüzeyinden kopan debrisin 1000x büyütme altında çekilen SEM görüntüsü. ... 118

ġekil 7.42. S15 no‘lu Numunenin 1.5m/s kayma hızında 40 N yük altında gerçekleĢtirdiği deney sonrasında yüzeyinden kopan debrisin 1000x büyütme altında çekilen SEM görüntüsü. ... 119

ġekil 7.43. 40 N yük altında ve 1.5m/s kayma hızında numunelerdeki aĢınma miktarları. ... 120

ġekil 7.44. S1 no‘lu numunenin parçacık boyut analiz sonucu. ... 120

ġekil 7.45. S3 no‘lu numunenin parçacık boyut analiz sonucu. ... 120

ġekil 7.46. S7 no‘lu numunenin parçacık boyut analiz sonucu. ... 121

ġekil 7.47. S9 no‘lu numunenin parçacık boyut analiz sonucu. ... 121

ġekil 7.48. S13 no‘lu numunenin parçacık boyut analiz sonucu. ... 121

ġekil 7.49. S15 no‘lu numunenin parçacık boyut analiz sonucu. ... 122

ġekil 7.50. Numunelerden alınan partiküllerin Dv boyut değerlerinin karĢılaĢtırılması ... 123

Çizelge 4.1. Magnezyumun özellikleri ... 39

Çizelge 4.2. Magnezyum alaĢımlarının standartlarla gösterimi ... 42

Çizelge 4.3. AZ91 alaĢımının mekanik özellikleri ... 43

Çizelge 4.4. AZ91 alaĢımının kimyasal bileĢimi. ... 44

Çizelge 6.1. ÇalıĢmada kullanılan AZ91 alaĢım tozunun literatürdeki oranlarla kıyaslanması. ... 63

Çizelge 6.2. AZ91 AlaĢım tozlarının sıcak preslenme parametreleri. ... 67

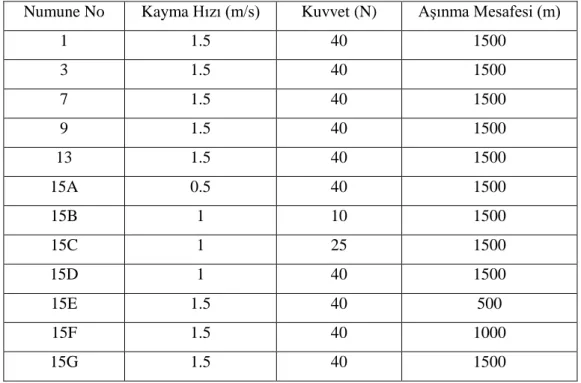

Çizelge 6.3. AĢınma deneyleri için uygulanan parametreler. ... 73

Çizelge 6.4. Debrisleri analiz edilen numuneler ve alınan debrisin parametreleri. .. 75

Çizelge 7.1. Numunelerin XRF analizleri ... 76

Çizelge 7.2. Numunelerden alınan mikro sertlik değerleri. ... 88

Çizelge 7.3. Numunelerden alınan makro sertlik değerleri. ... 89

Çizelge 7.4. S1 numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 71

Çizelge 7.5. S3 numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 92

Çizelge 7.6. S7 numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 93

Çizelge 7.7. S9 numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 94

Çizelge 7.8. S13 numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 95

Çizelge 7.9. S15 numunesinin aĢınma öncesi ve sonrası ağırlık değerleri, özgül aĢınma oranı. ... 96

Çizelge 7.10. Kopan parçaların kırıldıkları deneyler ve ağırlıkları. ... 103

Çizelge 7.11. S1 numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. . 105

Çizelge 7.12. S3 numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. . 106

Çizelge 7.13. S7 numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. . 107

Çizelge 7.14. S9 numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri. . 108 Çizelge 7.15. S13 numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri.109 Çizelge 7.16. S15 numunesinin sürtünme kuvveti ve sürtünme katsayısı değerleri.110

SĠMGELER

Mg : magnezyum Al : alüminyum Si : silisyum Ca : kalsiyum β : beta, beta fazı C : karbon

α : alfa, alfa fazı Fe : demir Ti : titanyum Zn : çinko Cu : bakır Zr : zirkonyum Mn : mangan Ag : gümüĢ Be : berilyum Y : ıtriyum

γ : gama, gama fazı H : hidrojen

Sn : kalay Ln : lantanit Li : lityum

AZ91 : %9 Alüminyum ve %1 çinko içerikli magnezyum alaĢımı

EDX : Energy-dispersive X-ray spectroscopy (Enerji yayılımlı X-ıĢını analizi) SEM : Scanning Electrone Microscope (Taramalı elektron mikroskobu) XRD : X-ray diffraction (X-ıĢını kırınım analizi)

XRF : X-ray fluorescence (X-ıĢını floresan analizi)

SPS : Spark plazma sintering (Kıvılcım plazma sinterleme)

EDS : Energy-dispersive X-ray spectroscopy (Enerji yayılımlı X-ıĢını analizi) AZ31B : %3 Alüminyum ve %1 çinko içerikli magnezyum alaĢımı

BÖLÜM 1

GĠRĠġ

Magnezyum alaĢımları sahip oldukları yüksek mukavemet/yoğunluk özellikleri, korozyon dirençleri, iyi Ģekillendirilebilirliği sayesinde havacılık, taĢımacılık, savunma ve diğer birçok sanayide gün geçtikçe artan bir kullanım oranına sahiptir. Magnezyumun diğer iyi olduğu özelliklere yüksek ısıl iletkenliği, boyutsal kararlılığı, sönümleme kabiliyeti gibi örnekler de ekleyebiliriz. 1.74 g/cm3 yoğunluğa

sahip magnezyum alüminyum elementinden %35, demir elementinden ise %77 daha hafiftir. Fakat saf magnezyum çok yumuĢak bir yapıya sahiptir. Dayanım ve sertliğini artırmak amacıyla Mg elementi içerisine Al, Mn, Zn gibi diğer yaygın metaller ve nadir toprak elementleri ilave edilmektedir. Özellikle Mg-Al-Zn üçlü alaĢım grubu sahip olduğu mukavemet nedeniyle oldukça sık kullanılmaktadır ve bu sınıfta kullanılan en yaygın alaĢım AZ91‘dir [1,2].

Toz metalürjisi; metal tozlarının üretimini ve sonrasında bu tozların birleĢtirilerek mamul haline getirilmesini içeren bir imalat yöntemidir. Bu imalat yönteminin prosesleri genellikle tozların üretilmesi, üretilen tozların karıĢtırılması ve gerekirse mekanik alaĢımlandırılması, sonrasında ise bu tozların soğuk preslenip sinterlenmesi veya doğrudan sıcak preslenerek hem sinterlenip hem de Ģekillendirilmesi Ģeklinde gerçekleĢir. Ayrıca günümüzde klasik sinterleme yönteminin yanı sıra mikrodalga sinterleme, lazerle sinterleme gibi yöntemler de kullanılmaktadır. Ġsteğe bağlı olarak yağ emdirme iĢlemiyle de kendinden yağlamalı parçalar üretilebilir. Toz metalürjisi ile karmaĢık Ģekiller ekonomik bir biçimde üretilebilir. Malzeme kayıpları azdır ve genellikle talaĢlı iĢlemlere ihtiyaç duyulmaz. Hemen hemen her malzemenin tozları üretilebilir ve genellikle makul ergime derecesine sahip olan metaller atomizasyon yöntemleri ile toz haline getirilir. Atomizasyon yöntemleri arasında en yaygın kullanılan yöntem gaz atomizasyon tekniğidir. Bu teknik sayesinde küresel ve homojen tozlar istenilen boyutlarda elde edilebilmektedir [3].

Avantajlarına rağmen yapısal ürünlerde magnezyum kullanımı yüksek sıcaklıklardaki düĢük sertlikleri, yetersiz sürünme dayanımları ve düĢük elektrik potansiyelleri yüzünden sınırlıdır. Bu tür sınırlamalar genellikle alaĢım ilaveleri veya film kaplamalar ile giderilmeye çalıĢılmaktadır. Mg alaĢımlarındaki ilaveler sertliği ve dayanımı etkilediği kadar sürtünme ve aĢınma karakteristiklerini de etkilemektedir. Daha önceki yapılan çalıĢmalarda Mg alaĢımlarının kuru sürtünme özelliklerinin incelenmesine rağmen gaz atomizasyonu yöntemi ile üretilen AZ91 tozlarının sıcak preslenmesinin aĢınma özelliklerine olan etkisinin yeterli derecede çalıĢılmadığı görülmüĢtür. Bu boĢluğu doldurmak ve yeni bilimsel bulgular elde etmek amacıyla bu tez çalıĢması gerçekleĢtirilmiĢtir.

BÖLÜM 2

LĠTERATÜR ARAġTIRMASI

Nguyen vd. [4] yaptıkları çalıĢmada ayrık ergitme tekniği ile üretilen AZ31B magnezyum alaĢımı ve AZ31B/nano-Al2O3 nano kompozitlerinin aĢınma

karakteristiklerini incelemiĢlerdir. Yapılan çalıĢmalar pin-on-disk yöntemiyle çelik disk üzerinde 10N‘luk normal yük altında 1, 3, 5, 7 ve 10 m/s çevresel hızlarında ve 30 N yük altında 1, 3 ve 5 m/s kayma hızlarında gerçekleĢtirilmiĢtir. AĢınmıĢ numuneler ve aĢınma kalıntısı enerji dağılım spektrometresi ile alan emisyonlu taramalı elektron mikroskobu altında incelenmiĢtir. AĢınma testi sonuçları göstermiĢtir ki 10N‘luk normal yük ve 30N‘luk normal yük altında da kompozitlerin aĢınma oranları kademeli bir Ģekilde çevre hızlarına bağlı olarak düĢmüĢtür. Hem alaĢımın hem de kompozitin sürtünme katsayıları 0.25-0.45 aralığında çıkmıĢtır ve en küçük değerler 10 N yük altında 5 m/s hızda, 30N‘luk normal yük altında ise 3 m/s hızda elde edilmiĢtir. Mikroyapısal karakterizasyon sonuçları farklı çevresel hızlarda aĢınma, katmanlaĢma, oksidasyon, adhezyon, termal yumuĢama ve erime Ģeklinde isimlendirilen farklı baskın mekanizmaları ortaya çıkarmıĢtır.

Mondet vd. [5] yaptıkları çalıĢmada kıvılcım plazma sinterleme (KPS) yöntemi ile geliĢtirilen AZ91 magnezyum alaĢımının mikroyapı ve mekanik özelliklerini incelemiĢlerdir. Gaz atomizasyon yöntemi ile üretilmiĢ olan AZ91 tozu, 310 0

C – 500 0C aralığındaki farklı sıcaklıklarda KPS yöntemi ile birleĢtirilmiĢtir. Al12Mg17‘nin sinterleme sıcaklığının çökelme ve tane büyüklüğü üzerindeki etkisi

XRD, SEM, EDX analizleri ile incelenmiĢtir. KPS‘ nin yarı kararlı bir toz üzerinde kullanılması, bir yandan ince taneli yapıyı muhafaza ederken diğer yandan da çökelme iĢlemini kontrol altında tutabilmek için etkili bir iĢleme yöntemi olduğunu göstermiĢtir. Hall-Petch ve Orowan güçlendirme tahminleri sayesinde, bu ince mikroyapının faydası nitelendirilmiĢ ve Hall-Petch tahminlerinin katkısının baskın

olduğu ortaya çıkmıĢtır. Tüm bu sinterleme koĢullarının bir sonucu olarak, ortaya çıkan sertlik (70-90MPa) ve akma dayanımı (148-230MPa) değerleri, yaĢlanmıĢ T6 durumundaki konvansiyonel döküm ile üretilen AZ91 alaĢımı değerlerine eĢit veya üstün olduğu görülmüĢtür. 3800C sinterleme sıcaklığı için optimum mikroyapı elde

edilmiĢtir ve bunun için de maksimum basma dayanımı ile maksimum basma dayanımındaki gerilim değerleri ölçülmüĢtür (sırasıyla 327MPa ve %13,7). Isıl iĢlem görmüĢ AZ91-T6 alaĢımına kıyasla bu değerlerde %16 ve %11‘lik bir artıĢ elde edilmiĢtir.

Straffelini vd. [6] yaptıkları çalıĢmada kıvılcım plazma sinterleme (KPS) yöntemini kullanarak AZ91 Mg alaĢımının mikro yapısal karakteristiklerini ve bununla birlikte sıcak sıkıĢtırma davranıĢlarını incelemiĢlerdir. BaĢlangıçtaki tozların birbirinden farklı taramalı kalorimetre analizlerine dayanarak, 400 0

C, 450 0C ve 450 0C‗de 420

0C ye batırılmıĢ olan önceki çözündürme ile üç farklı KPS döngüsü araĢtırılmıĢtır.

Farklı mikro yapı ve sertlik karakteristiklerine rağmen, üç alaĢımda birbiriyle benzer sıcak sıkıĢtırma davranıĢı göstermiĢtir. 200 0C‘de maksimum yükün oluĢmasından

sonra, yükleme eksenine göre 450

açı ile yayılan dengesiz bir çatlak oluĢumu gözlenmiĢtir. Daha yüksek test sıcaklıklarında, maksimum gerilime ulaĢtıktan sonra, akıĢ gerilimi ~ 0.51 artarak yavaĢça azalmaktadır. Bu davranıĢ, partiküller arası bölgelerde ayrılmaların yayılmasından dolayı hızlanarak devam eden bir çatlamanın gözlenmesine yol açmıĢtır. Sonuç olarak SPS ile yüksek bağıl yoğunluk eldesi sağlanmıĢtır; Ancak, malzemelerin sinterleme derecelerinde yüksek miktarda düĢüĢ gözlemlenmiĢtir.

Straffelini vd. [7] yaptıkları çalıĢmada kıvılcım plazma sinterleme (KPS) yöntemi ve ekstrüzyon ile üretilen AZ91 alaĢımının özelliklerini incelemiĢlerdir. Magnezyum alaĢımları, iyi bir biyouyumluluk da dâhil olmak üzere birçok gelecek vaat eden özellikler ile karakterize edilir. Bu çalıĢmada, KPS yöntemi ile silindirik numuneler üretmek için ticari bir AZ91 tozu kullanmıĢ olup, sıcak ekstrüzyon yardımıyla da numuneleri daha dayanıklı hale getirmiĢtir. KPS malzemelerinin, orijinal tozların arasındaki oluĢan düĢük bağ kuvvetleri nedeniyle oldukça gevrek olduğunu bulmuĢtur. Bununla birlikte, sıcak ekstrüzyon iĢleminin akabinde yapılan oda sıcaklığındaki çekme testlerinde ortaya sünek bir davranıĢ sergiledikleri saptanmıĢtır.

Metalografik incelemede ise, ekstrüzyonun, tane küçültme ile dinamik bir yeniden kristalleĢmeye neden olduğunu ve aynı zamanda da malzemelerin β fazı içeriğinde bir artıĢa sebep olarak korozyon dirençlerinin azalmasına da yol açmıĢtır.

Botelho vd. [8] yaptıkları çalıĢmada, kıvılcım plazma sinterleme (KPS) ile iĢlenen saf Mg ve AZ91 Mg alaĢımının sıcak sıkıĢtırma altındaki davranıĢlarını incelemiĢlerdir. SPS saf magnezyuma 400 0C de uygulanmıĢtır. AZ91‘i ise önce 420 0C de 50 dakika homojenleĢtirilmiĢ ve sonrasında 470 0C de sinterlemiĢtir. Üretilen

numuneler, ekstrüzyon prosesi ile önceden Ģekillendirilecek katı bir silindir haline getirilmiĢtir. Aynı numuneler 330 0

C ve 380 0C de sıcak bir sıkıĢtırma testine tabi tutularak 0,5 gerilimi geçmemesi için de desteklenmiĢtir. Akma noktasından sonra her iki malzemenin davranıĢında da bir fark olduğu bildirilmiĢtir. Saf Mg için, deformasyon sertleĢmesi sözde dinamik yumuĢamadan daha büyüktür ve akma noktasından sonra da eğri yükselmeye baĢlamaktadır. AZ91 de ise etki tam tersi olarak görülmüĢtür.

Jiang vd. [9] bu çalıĢmada, toz metalürjisi ile üretilen AZ91‘in sinterleme sıcaklığının, mikro yapı ve özelliklerine olan etkisini araĢtırmıĢlardır. Sinterleme sıcaklığının bağıl yoğunluk, sertlik ve çekme dayanımı üzerinde oluĢan etkileri incelemiĢlerdir. Malzemenin mikro yapısı SEM ve EDS kullanılarak gözlemlenmiĢtir. Sıcak vakum presleme ile yapılan araĢtırmalarda en iyi sinterleme sıcaklığının 550 0C‗nin altında olması gerektiği ve bu sinterleme iĢlemi sırasında

bağıl yoğunluğunda %98,3 değerlerine ulaĢtığı gözlemlenmiĢtir. AlaĢımın sinterleme mikro yapısı ise α-Mg katı çözeltisi ile ikinci faz olan β-Mg17Al12‗den oluĢmaktadır.

Sinterleme sıcaklığı 550 0C olduğunda ana sinterleme formu yayınım mekanizması

olurken tane sınırlarında dağınık olarak bulunan β-Mg17Al12 fazı ve bu ikinci fazın

kuvveti ile de alaĢımın sertliğinde artıĢ gözlemlenmiĢtir.

Aung vd. [10] bu çalıĢmada AZ91D alaĢımının düĢük kayma hızlarındaki aĢınma davranıĢını araĢtırmıĢlardır. AZ91D magnezyum alaĢımının aĢınma davranıĢı, pin-on-disk yapılandırması ile kuru kayma koĢulları altında düĢük kayma hızları (0,01-1,0ms-1) kullanarak incelenmiĢtir. AĢınma oranları iki farklı mesafe kullanılarak (1 ve 10km) 10N‘luk sabit bir kuvvet altında ölçülmüĢtür. AĢınma izleri, aĢınmıĢ

yüzeyler ve aĢınma kalıntılarının analizleri, SEM ve XRD kullanılarak yapılmıĢtır. AĢınma kalıntısının oksidasyon davranıĢını incelemek için de termogravimetrik analizler yapılmıĢtır. Sürtünme katsayısı değerinin de, üç farklı aĢınma geçiĢine yol açan kayma hızındaki artıĢ ile birlikte dalgalandığı bulunmuĢtur. 0,01ms-1

hızındaki kayma esnasında abrasif aĢınma meydana gelmiĢtir. 0,1ms-1 hızındaki kayma

esnasında ise oksidasyon aĢınması baskın gelmiĢtir. Yüksek kayma hızı olan 1,0 ms-1

‗de ise katmanlar halinde aĢınma görülmüĢtür. AĢınma oranı, abrasif aĢınmada en yüksek iken oksidasyonel aĢınmada ise en düĢüktür. Oksidasyonel aĢınmadaki aĢınma kalıntıları çoğunlukla, MgO ve MgAl2O4 formundaki Mg ve Al oksitleridir.

Katmanlar halinde aĢınmanın aĢınma kalıntısında ise en çok birleĢmemiĢ Mg olduğu görülmüĢtür.

Wolff vd. [11] magnezyumun sinterlenmesi hakkında bir araĢtırma yapmıĢlardır. Mg tozu sinterlenirken hava ile temasından hemen sonra kuvvetli bir oksit tabakasıyla kaplanır. Titanyuma zıt olarak, katı magnezyumda oksijen çözünürlüğü rapor edilmemiĢtir; bu nedenle, oksit tabakası sinterleme esnasında çözünmemektedir. Bu çalıĢmada, bu sorunun üstesinden gelebilmek için farklı yöntemler incelenmiĢtir. Sinterlenen parçalar magnezyum alıcı bir malzeme ile sarıldıysa, magnezyumun sinterlenebileceğini göstermiĢtir. Kalsiyum ilavelerinin sinterlenebilirliği arttırdığı saptanmıĢtır. Optimum kalsiyum içeriği de kütlece %0,6‘ya kadardır.

Burke vd. [12] magnezyum tozlarının sinterlenme esaslarını incelemiĢlerdir. Magnezyum ve alaĢımları, düĢük yoğunluk ve iyi mekanik özelliklere sahip olmalarından dolayı otomotiv ile havacılık uygulamalarında kullanımı tercih edilen malzemelerdir. Bununla birlikte, magnezyuma Ģekil vermenin zorluğu ve sınırlı sayıda olan mevcut ticari alaĢımların kullanımını sınırlamaktadır. Bu çalıĢmada, toz metalürjisi ile magnezyum alaĢımlarını üretmek ve geleneksel olmayan proseslerle magnezyumun çekiciliğini arttırmak için mevcut sonuçları sunmak amaçlanmıĢtır. Toz metalürjisi, Ģekillendirilebilirlik problemini nerdeyse net bir Ģekle yakın olarak iĢleyerek sorunu giderebilmekte ve ayrıyeten yeni özelliklere sahip alaĢımların eldesine de izin vermektedir.

Tozların preslenmesi, tek eksenli kalıp sıkıĢtırma ile izostatik presleme kullanılarak yapılmıĢtır ve endüstriyel olarak yoğun bir Ģekilde kullanılan karıĢık toz harmanlamayla kontrollü atmosfer altında sinterleme iĢlemi gerçekleĢtirerek sonuçların incelenmiĢtir. Ġki tip saf magnezyum kullanılmıĢtır, bunlardan biri mekanik öğütme ile diğeri ise santrifüj atomizasyonu ile üretilmiĢtir. Optimum iĢleme koĢullarının (toz büyüklüğü, sıkıĢtırma basıncı, sinterleme süresi ve sıcaklık) sinterlenmiĢ yoğunluğu ve mekanik özellikleri en üst düzeye çıkardığı bulunmuĢtur.

Zulkoffli vd. [13] bu çalıĢmada önceden alaĢımlandırılan AZ61 magnezyum alaĢımının toz metalürjisi ile üretilmesini araĢtırmıĢlardır. AZ61 magnezyum tozunu önceden alaĢımlandırılarak, 200 MPa basınç altında 20 dakika süreyle, 2000

C, 2500C, 3000C ve 3500C olan farklı sıcaklıklarda imal etmiĢlerdir. Bazı sıkıĢtırılan numuneler, 5000C‗de argon koruma atmosferi altında sinterleme iĢleminden geçirilmiĢlerdir. Tüm numunelerin mikro yapı ve sertlikleri araĢtırılmıĢtır. Sinterlenen ve sıkıĢtırılan numuneler mikro yapı ve sertlik açısından karĢılaĢtırılarak incelenmiĢtir. SıkıĢtırılan numuneler, sıkıĢtırma sıcaklığının yükselmesinin geri kazanım karakterizasyonuna, yeniden kristalleĢmeye ve tane büyümesine yol açtığını göstermiĢtir. SinterlenmiĢ numunelerde, sıkıĢtırma sonrası oluĢan iç gerilimlerin serbest bırakılmasına, süreçte oluĢan kusurların giderilmesine ve malzemenin yumuĢamasına sebep olduğu görülmüĢtür. Sıcak sıkıĢtırılan numunelerdeki sertlik sonuçlarına bakıldığında ise, sıkıĢtırma sıcaklığının yükselmesiyle sertliğin azaldığı görülmüĢtür. Ayrıyeten, sinterlenmiĢ numunelerin genel sertliği sıcak sıkıĢtırılmıĢ numunelere kıyasla daha düĢük sertlik göstermiĢtir.

Chen vd. [14] sıcak haddelenmiĢ bir AZ91 alaĢımı üzerine eĢit kanallı açısal presleme (ECAP) uygulayarak, mikro yapı ve mekanik özelliklerine olan etkilerini araĢtırmıĢlardır. Ġki aĢamalı ECAP iĢleminden sonra yaklaĢık 2μm büyüklüğünde homojen olarak rafine edilmiĢ taneler gözlemlenmiĢtir. ECAP sırasında, birçok iyi kalitede Mg17Al12 fazı tane sınırlarında çökeltilmiĢtir. AZ91‘in iki aĢamalı ECAP ile,

2250C de dört geçiĢ ve 1800C de iki geçiĢ yaptırılarak akma dayanımı, maksimum gerilme dayanımı ve uzaması sırasıyla 290, 417MPa ve %8,45‘ e yükselmiĢtir. ECAP ile iĢlenen alaĢımın yüksek mukavemete sahip olması, tane inceltilmesi ve ECAP sırasında Mg17Al12 fazının çökelmesinden kaynaklanır. Ayrıca ECAP ile

iĢlenmiĢ alaĢımın, Mg17Al12‘nin morfolojisi sayesinde mekanik davranıĢı güçlü bir

Ģekilde etkilediği gösterilmiĢtir.

Alias vd. [15] bu makalede, toz metalürjisi (TM) tekniği ile hazırlanan magnezyum esaslı alaĢımların imalatını ve geliĢtirilen mikro yapı, doku ve mekanik özellik parametrelerinin TM üzerindeki etkilerinin analizlerini gözden geçirmiĢlerdir. Magnezyum ürününün, daha az karmaĢık Ģekil, daha ince tane yapısı ve geliĢmiĢ özelliklere sahip olması için TM tekniği ile üretilmesinin daha geçerli olacağı düĢünülmektedir. TM yolunun seçilmesi, özellikle sinterleme esnasında tam yoğunlaĢmaya sebep olmakta ve parçacıklar arası bağların oluĢması için iyi bir difüzyona yol açmaktadır. Bu makalede, TM rotasındaki her bir prosesin hazırlanması ve parametreleri, kristalografik dokusu ve magnezyum esaslı alaĢım ürünlerinin mekanik özellikleri de dahil olmak üzere geliĢtirilmiĢ mikro yapı ele alınmaktadır.

Xie vd. [16] TM tekniği ile üretilen alaĢım ve kompozitlerin, farklı sinterleme yolları kullanılarak magnezyumun mekanik özelliklerine olan etkisini araĢtırmıĢlardır. Mg-9Al ve hacmen %15SiCp/Mg-Mg-9Al üretimi için sıvı faz sinterleme (SS) ile katı faz sinterleme (KS) yollarını kullanmıĢlardır. Üretilen kompozitlerin mekanik özellikleri ve matris alaĢımı iki farklı sinterleme yoluyla incelenmiĢtir. Sonuçlar ise SS‘nin gerilme ve akma dayanımının %15 SiCp/Mg9-Al-1‘in matrisinkinden %11,1 ve %22,8 daha yüksek olduğunu göstermiĢtir. KS iĢlemi ile üretilen matris alaĢımı (Mg9-Al-2) ve kompozit (%15SiCp/Mg9Al-2) bu yöntemle daha düĢük mukavemet ve daha yüksek sünekliğe sahip olmaktadır. %15SiCp/Mg9Al-1‘ in akma dayanımı SS iĢlemi ile %25,1‘den daha yüksek olarak 339MPa bulunmuĢ olup, bu durumun matris içerisinde düzgün olarak dağılan γ fazının (Mg17Al12), rafine edilmiĢ matris

alaĢımı olan %15SiCp/Mg9Al-2 ile homojen bir biçimde birleĢmesinin oluĢturduğu etkiden kaynaklandığı düĢünülmektedir.

Iwasaki vd. [17] toz metalürjisi tekniği ile üretilen magnezyum alaĢımlarının mekanik özelliklerini araĢtırmıĢlardır. Bu çalıĢmada toz metalürjisi (TM) ile üretilen ZK61 ve AZ91 magnezyum alaĢımlarının, mekanik ve oda sıcaklığındaki süper plastik özellikleri külçe metalürjisi (KM) ile üretilen ZK61 ve AZ91 alaĢımlarına

kıyasla incelemiĢlerdir. TM Mg alaĢımları KM Mg alaĢımlarına kıyasla oda sıcaklığında 0,2 oranında daha fazla zorlama gerilimi ve daha yüksek mukavemet göstermiĢtir. TM Mg alaĢımları KM Mg alaĢımlarına göre 1 derecelik daha yüksek gerilme oranı göstererek süper plastik davranıĢ sergilemiĢtir. TM Mg alaĢımlarındaki çok küçük tanecik boyutları mükemmel mekanik özelliklere yol açması muhtemeldir.

Chen vd. [18] AZ91 magnezyum alaĢımı için kaymalı aĢınma haritası üzerinde çalıĢmıĢlardır. AZ91 alaĢımına kuru kayma ile aĢınma testleri block on-ring (AISI 52100 çelik) konfigürasyonu kullanılarak yapılmıĢtır. AĢınma oranları, 1-350N yük aralığı ile 0,1-2,0m/s kayma hızları aralığında ölçülmüĢtür. Kompozisyonlar, morfolojiler ve aĢınma kalıntısı yüzeylerinin mikro yapısı SEM ile EDS kullanılarak karakterize edilmiĢtir. Haritalama yaklaĢımı, uygulanabilirlik aralığının bulunabilmesi için yük ile hız etmenleri kabul edilerek, gevĢek kalıntılarla yüzey hasarlı bölgelerin incelenmesi ise EDS ve XRD yardımıyla yapılmıĢtır. Bunun sonucunda hafif aĢınma direnci ile ağır aĢınma direnci olan iki ana direnç rejimi gözlemlenmiĢtir. Temas yüzeylerindeki sıcaklığın hafiften Ģiddetli aĢınmaya geçiĢ sürecindeki rolü incelenmiĢtir. Hafif ile Ģiddetli aĢınma alaĢımın temas yüzey sıcaklığı ile kontrol edilmiĢ olup, Ģiddetli aĢınmanın baĢlangıcı 347K‘lik bir değer olarak ölçülmüĢtür. Hafif aĢınma rejiminde iki farklı mikro mekanizma iĢletilmektedir ve iki alt hizmet rejimi olan oksidasyonel aĢınma ile delaminasyon aĢınma rejimi olarak da tanımlanabilmektedir. ġiddetli aĢınma rejiminde ise yine iki farklı aĢınma mekanizması, yüzey hasarları ve kalıntı oluĢumundan sorumlu tutulmuĢtur. Bu iki farklı aĢınma rejimi ise aĢınma ve eriyik aĢınma olup plastik deformasyonla gerçekleĢmiĢlerdir. AĢınan yüzeylerde yapılan aĢınma testleri ve metalografik incelemelerde aĢınma mekanizmasının haritası olarak özetlenmiĢtir. ġiddetli aĢınan yüzeylerdeki, kritik yüzey sıcaklığının tahmin etmeye yarayan model geliĢtirilmiĢtir.

Kumar vd. [19] bu makalede en yüksek yaĢtaki ve çözelti ile muamele edilmiĢ AZ91 Mg alaĢımının, yağlanmıĢ Ģartlar altında eksenel olarak gidip gelme hareketi yapan pistonlu kaydırıcı kullanarak temas yüzeylerinde tribolojik çalıĢmalar gerçekleĢtirmiĢlerdir. AZ91 Mg alaĢımının yük, kayma hızı ve mikro yapının aĢınma tepkisi üzerine olan etkisi incelenmiĢtir. AĢınma sonuçları optik mikroskop, SEM ve

EDX kullanarak karakterize edilmiĢtir. En yüksek yaĢtaki alaĢım, çözelti ile muamele edilen alaĢım ile Al6351 Al alaĢımına kıyasla mükemmel bir sürtünme dayanımı göstermiĢtir. YaĢlandırılmıĢ numunenin içerisine çökelmiĢ halde bulunan γ-Mg17Al12‘nin oluĢumundan dolayı sürtünme dayanımı yükselmiĢtir. En yüksek

yaĢtaki alaĢımın çözelti ile muamele edilmiĢ alaĢıma kıyasta üç‘ te bir oranında daha yüksek özgül sürtünme dayanımı olduğu görülmüĢtür. Ġki numune de, düĢük yük ile artan kayma hızında düĢük sürtünme katsayısı göstermiĢ olup, en yüksek yaĢtaki numune yüksek yük altında tam tersi bir davranıĢ sergilemiĢtir. Yüksek yaĢtaki numunenin aĢınma davranıĢı düĢük yükse oksidatif aĢınma iken, daha yüksek yüklerde abrasif aĢınmaya dönüĢmektedir.

Shanthi vd. [20] bu çalıĢmada AZ91 Mg alaĢımında tane büyüklüğünün aĢınmaya olan etkilerini incelemiĢlerdir. AZ91 Mg alaĢımı talaĢları, ince tane büyüklüğü eldesi için mekanik öğütme kullanılarak geri dönüĢtürülmüĢtür. Aynı alaĢımdan dökülerek yapılan numuneler, 10N normal yük altında, 1 ila 10m/s-1

aralığındaki hızlarda pin-on-disk yöntemi kullanılarak aĢınma davranıĢları incelenmiĢtir. Tane büyüklüğündeki (0,6-28,9µm) farklılıklara ve mekanik özelliklere rağmen numunelerin aĢınma performanslarında kayda değer bir fark görülmemiĢtir. DüĢük kayma hızlarında abrasif aĢınma baskın olurken, kayma hızı arttırıldıkça mekanik olarak karıĢtırılmıĢ koruyucu bir tabaka oluĢumuna geçiĢ yapması SEM ile gözlemlenmiĢtir.

Xiu vd. [21] bu makalede TiCp/AZ91 magnezyum matrisli kompozitlerin kayma

aĢınması davranıĢlarını araĢtırmıĢlardır. AZ91 metal matrisli kompozitler, ağırlıkça 5,10 ve %15TiC partikülleriyle güçlendirilmiĢ olup, mekanik karıĢtırma yöntemiyle üretilmiĢlerdir. MM-200 sürtünme testi aparatı kullanılarak, TiC partiküllü yapının, uygulanan yük, aĢınma zamanı ve kayma aĢınması davranıĢının etkilerini incelemiĢlerdir. Sonuçlar, TiC partiküllü yapının içeriğinin azalıp artmasıyla aĢınma dayanımının ve sürtünme katsayısının doğru orantılı olarak değiĢtirdiği görülmüĢtür. Güçlendirilen kompozitlerde oluĢan aĢınma hacim kaybı ve sürtünme katsayısının, güçlendirilmiĢ AZ91 matris alaĢımı gibi uygulanan yükün ve sürenin artmasıyla yükseldiği görülmekte fakat bu iki parametre ile güçlendirilen kompozitin güçlendirilmemiĢ AZ91 matris alaĢımına kıyasla daha düĢük değerde olduğu

saptanmıĢtır. Ayrıca kompozitlerin ve güçlendirilmiĢ AZ91 matris alaĢımının aĢınma davranıĢları, oyuklanma, adhezyon ve oksidatif abrazyon ile karakterize edilmiĢtir.

Li vd. [22] bu çalıĢmada, AZ91 magnezyum alaĢımına yüksek akım darbeli elektron ıĢını (YADEI) ile yüzey modifikasyonu yapılmasını incelemiĢlerdir. YADEI ile ıĢınlandıktan sonra, ıĢın sayısının artıĢıyla krater Ģeklinde olan çatlamaların yoğunluğunun, modifiye edilmiĢ yüzeyde saçılmaya uğradığı ve keskin bir Ģekilde düĢüĢ yaĢadığı tespit edilmiĢtir. XRD analizlerinden sonra YADEI ile birkaç ıĢın kullanılarak, sert intermetalik faz olan Mg17Al12‘nin oluĢmasına sebep olması

sürtünme dayanımını yükselttiği gibi daha fazla ıĢın kullanımının Mg17Al12

solüsyonunun oluĢmasına yol açtığı da gözlemlenmiĢtir. Modifiye tabakanın en kalın derinliğine uygulanan 30 ıĢın ve artan 27kV güçle en iyi sürtünme dayanımının eldesine yol açmakta, aĢınma izinin derinliğinde de 12,75µm den 7,82µm ye düĢüĢ gözlemlenmektedir.

Asl vd. [23] bu makalede AZ91 magnezyum alaĢımına derin kriyojenik iĢlemin(-1960C) uygulanmasıyla, mikro yapı ve mekanik özelliklere olan etkilerini incelemiĢlerdir. Numunelerde derin kriyojenik iĢlemin uygulanması β çökeltilerinin dağılımını değiĢtirmiĢtir. Mikro yapının içerisinde küçük lamelli β partikülleri nerdeyse çözünmüĢ halde olurken, kaba ayrık ötektik faz matrisin içine saplanmıĢtır. Bu mikro yapısal modifikasyonun sonuçları, mekanik özelliklerde muazzam bir Ģekilde artıĢa yol açmıĢtır. Tanecik sınırındaki mikro yapının kararlı olması, alaĢımın sürünme davranıĢına istikrarlı bir oran vermesi derin kriyojenik iĢlemle sağlanmıĢtır. AZ91 alaĢımı için sonuçlar, bazı tane sınırı etkilerinin genel davranıĢı etkilediği ve karmaĢık tipte bir sürünme davranıĢı sergilediği Ģeklindedir. Bununla birlikte, derin kriyojenik numunelerde, en baskın deformasyon mekanizmasının dislokasyon tırmanması ile sürünme davranıĢının kontrol edildiği görülmüĢtür. Derin kriyojenik iĢlemden sonra, tane sınırı kayması morfolojik değiĢimlere yol açmıĢtır. Sonuç olarak derin kriyojenik iĢlemden sonra, tane sınırları yüksek sıcaklıklarda tane sınırı kaymasına daha az yatkındır. Ayrıca derin kriyojenik iĢlemden sonra yapılan kuru kayma aĢınması testleri ile aĢınma dayanımında kayda değer bir Ģekilde artıĢ elde edilmiĢtir.

BÖLÜM 3

TOZ METALURJĠSĠ

Toz metalürjisi (T/M), metal tozları kullanılarak imal edilmesi ile yapılan bir çeĢit metal iĢleme teknolojisidir. T/M toz halindeki metallerin istenilen parça boyutunda preslenmesi veya sıkıĢtırılması iĢleminin sonrasında sinterlenerek parça dayanımı ve rijitliğinin arttırılması iĢlemidir. Toz metalürjisinin üretim aĢamaları ġekil 3.1‘de detaylı olarak verilmiĢtir. T/M yirminci yüzyılın baĢlarında teknolojik anlamdaki önemini giderek arttırmıĢ olup, günümüzde seramikler, seramik-metal kompozitler ve polimerleri de bünyesine katmakla birlikte birçok uygulama alanında tercih edilen bir üretim yöntemi olmuĢtur [24]. T/M, teknoloji, tıp, enerji, sağlık, savunma, uzay, havacılık, elektronik, iletiĢim, tekstil, hayvancılık, gıda gibi birçok alanda ihtiyaç duyulan parçaların üretiminde de kullanılmaktadır. Elde edilen parçaların, homojen olması, içeriğinin kontrol edilebilmesi, ergime sıcaklıkları ve özgül kütle farklılıkları yüksek miktarda olan malzemelerin kompozit yapı içerisinde bir araya getirilmesi, birim maliyetinin düĢük olması gibi birçok özelliklerden dolayı, T/M imalat sektöründe kendine geniĢ bir uygulama alanı bulmaktadır [25].

T/M, kalıp boĢlukları sayesinde aynı parçanın defalarca üretilmesine imkân tanımaktadır. Serbest Ģekillerde olan parçalarda tek bir parçanın üretimi de yapılmaktadır. Üretimde maliyet daima en önemli faktörlerden birisi olmaktadır. TM yöntemi bu faktörden dolayı karmaĢık Ģekilli parçaların son halini alabilmesi ve Ģekil verebilme özelliği ile ekonomik olarak fayda sağlamaktadır. Ayrıca TM yöntemlerindeki toz üretimi sırasında fazla malzeme kullanımı ile izafi olarak daha düĢük enerji gereksinimine sebep olmasıyla da ekonomik kazanç sağlamaktadır [26].

ġekil 3.1. Toz metalürjisindeki üretim aĢamaları [27].

3.1. TOZ ÜRETĠM YÖNTEMLERĠ

Metal tozlarının üretilmesinde kullanılan yöntemler, tozların birçok özelliklerini belirlemektedir. Üretim yönteminin değiĢmesiyle tozların geometrik Ģekilleri, küresel Ģekle sahip tozlardan karmaĢık Ģekilli tozlara kadar birçok tipte toz eldesi sağlanmaktadır. Tozların yüzeysel durumları da üretim yöntemine göre farklılık göstermektedir. Ticari olarak kullanılan toz üretim yöntemleri 4 farklı baĢlık altında kategorize edilmektedir [28,29].

1. Mekanik üretim yöntemleri 2. Kimyasal üretim yöntemleri 3. Elektroliz ile üretim yöntemi 4. Atomizasyon ile üretim yöntemleri

Malzemelerin çoğu kendine uygun olan üretim yönteminin kullanılmasıyla toz haline getirilebilmektedir. Toz üretme iĢlemi; kimyasal, elektrolitik ve atomizasyon yöntemleri ile gerçekleĢtirilmektedir. Bu yöntemlerin arasında en çok kullanılanı ise atomizasyon yöntemi ile toz üretilmesidir [30].

Toz üretim yönteminin seçilmesi; ekonomiklik, elde edilen tozların özellikleri ve bu özelliklerin kullanım yerlerinde ihtiyaçları karĢılayabilmesi gibi durumlarla bağlıdır [31].

3.1.1. Mekanik Üretim Yöntemleri

Mekanik üretim yöntemleri; talaĢlı üretim, öğütme ve mekanik alaĢımlama olarak 3 farklı grupta incelenmektedir [32].

3.1.1.1. TalaĢlı Üretim Yöntemi

Tornalama, frezeleme ve taĢlama gibi yöntemler kullanılarak, çok iri ve karmaĢık Ģekilli tozların eldesi sağlanmaktadır. Bu elde edilen tozlar öğütme iĢlemi ile daha ince hale getirilmektedirler. Bu yöntemde toz özelliklerinin kontrol edilebilmesi zordur. Oksitlenme, yağlanma, kirlenme ve baĢka metallerin hurdalarıyla karıĢabilme ihtimali yöntemin dezavantajları arasındadır. Yüksek karbonlu çelik tozlarının imali bu yöntem ile yapılmaktadır [32].

3.1.1.2. Öğütme

Öğütme bir metal tozu üretim yöntemi olmanın yanı sıra baĢka metal tozlarının kırılarak inceltilmesi için de kullanılmaktadır. En çok tercih edilen yöntemi bilyalı değirmenlerdir (ġekil 3.2). Öğütme yöntemiyle kırılgan yapıya sahip malzemelerin tozlarının üretimi de yapılmaktadır. Bu yöntemdeki ana prensip öğütülecek malzeme ile sert bir cisim arasında bir darbe etkisi meydana gelmesini sağlamaktır. Demir alaĢımları, demir-krom, demir-silisyum gibi malzemelerin toz haline getirilmesi için bilyalı değirmenler kullanılmaktadır [32].

ġekil 3.2. Bilyalı öğütme [33].

3.1.1.3. Mekanik AlaĢımlama Yöntemi

Mekanik alaĢımlama yöntemi, mekanik üretim yöntemleri arasındaki en baĢarılı yöntemlerden birisidir. Burada ana mantık, bir miktar bilya ile elamentel tozun bir karıĢtırıcı yardımıyla karıĢtırılmasıdır (ġekil 3.3). Bu karıĢtırma iĢlemi esnasında tozların mikroskobik boyutlarda tekrarlanan çarpıĢması, soğuk kaynama ve kırılma ile istenilen tozun üretilmesini sağlar [34].

3.1.2. Kimyasal Üretim Yöntemleri

Genel olarak metal tozlarının kimyasal yöntemle üretimi; metal oksitlerinin (demir, bakır, tungsten, molibden, nikel ve kobalt) karbondioksit veya hidrojen gibi indirgeyici gazlarla oksitlerinden kimyasal olarak indirgenmesi ile yapılmaktadır [29].

Bu yöntemle üretilmekte olan sünger demir tozu kimyasal üretim yönteminin önemli bir örneği olmaktadır. Sünger demir tozu, demir oksit cevherinin uygun özellikteki indirgeyici elemanlarla indirgenerek süngerimsi bir kütle haline gelmesiyle elde edilmektedir. Fe3O4, önce kok ve kireç taĢıyla karıĢtırılır sonrasında ise seramik

kaplara doldurulur. Seramik kapların içerisindeki Fe3O4, 12600C de 68 saat bekletilir

[35]. Bu indirgenme iĢleminin tamamlanmasıyla sünger demir eldesi sağlanmaktadır. Bu elde edilen sünger demir 12600

C de birbirine kaynayan tozlardan oluĢtuğu için öğütme iĢlemiyle istenilen tane büyüklüğüne getirilmektedir. Öğütme iĢleminin akabinde 8700C de hidrojen gazı altında tavlanarak oksijen ve karbondan mümkün seviyede arıtılır ve sonrasında da elekten geçirilir [36]. Sünger demir tozu eldesinin prosesi ġekil 3.4‘te verilmiĢtir.

3.1.3. Elektroliz ile Üretim Yöntemi

Elektroliz ile üretim yönteminde, oksitlerden oluĢan tozların elektrolitik banyoda katoda akım vererek çökertilmesi ile yapılmaktadır. Bu yöntemin gösteriliĢi ġekil 3.5‘te verilmiĢtir. Elektroliz iĢleminde kullanılacak olan kap sülfürik asit kullanıldığından dolayı kurĢun ile kaplanmıĢ olması gerekmektedir. Bu yöntemle genellikle bakır tozlarının üretimi sağlanmaktadır. Sülfürik asit ile bakır sülfat elektrolitik görevini almaktadır. Katot antimon içerikli kurĢundan anot ise bakırdan oluĢması gerekmektedir.

ġekil 3.5. Elektroliz ile toz üretimi [38].

Elektroliz yöntemiyle, elektrolitik banyoda çökertilen veya katoda toplanan metaller, ince toz haline gelebilmesi için önce öğütülür sonra da yıkanarak elektrolitten arındırılır. Oksitlenme olmaması için asal gaz atmosferi altında kurutma iĢlemi yapılır. Elektroliz ile üretilen tozlarda dentritik yapı görülmektedir. Fakat daha sonraki uygulamalarda bu yapı değiĢtirilebilmektedir. Bu yöntemle yüksek saflıkta toz eldesi sağlamasından dolayı sıkıĢtırılabilme özellikleri iyidir [39].

3.1.4. Atomizasyon ile Üretim Yöntemleri

Atomizasyon ile toz üretim yöntemleri; döner disk ile atomizasyon, döner elektrot ile atomizasyon, su ve gaz atomizasyon yöntemi olarak 4 farklı baĢlık altında incelenebilir [40].

3.1.4.1. Döner Disk ile Atomizasyon Yöntemi

Dönen disk ile atomizasyon yöntemi genel prensip olarak merkez kaç kuvvetinin kullanılmasıyla toz üretimini sağlamaktadır. Dönen disk atomizasyonunda birbirinden farklı iki üretim yöntemi bulunmaktadır. Bu yöntemlerden birincisinde; belirli miktardaki sıvı metalin toz oluĢturabilecek kadar merkezkaç kuvvetine maruz bırakılmasıyla olurken, ikincisinde ise; ergimiĢ haldeki metalin sürekli olarak dönen bir disk veya koni üzerine akıtılmasıyla metalin saçılarak toz haline gelmesini sağlamasıyla yapılmaktadır. Bu yöntem ġekil 3.6‘da gösterilmiĢtir.

ġekil 3.6. Döner disk ile atomizasyon yöntemi [41].

Potada ergitilen metal sıvı halde tandiĢe aktarılır ve oradan da bir meme yardımı ile dönen bir disk üzerine akıtılır. Dönen diske akıtılan sıvı metal disk üzerindeki set ve yarıklara çarparak parçalanır ve saçılır. Parçalanan sıvı metal parçacıkları bazen nozuldan çıkmadan su ile soğutularak birbirine yapıĢmadan katılaĢması sağlanır. Sıvı

haldeki metali mekanik olarak parçalamakta kullanılan bir yöntem de katılaĢma esnasında karıĢtırmaktır [40].

3.1.4.2. Döner Elektrot ile Atomizasyon Yöntemi

Döner elektrot ile atomizasyon yönteminde genel prensip olarak tozu elde edilmek istenen metalden yapılmıĢ bir elektrot ile ergimeyen tungsten elektrot arasında bir ark oluĢturulmasıyla yapılmaktadır. Yöntem ġekil 3.7‘de verilmiĢtir. Ergiyen elektrotun döndürülmesiyle elektrik arkı oluĢmakta ve bu arkla birlikte ergiyen elektrotun ucunda oluĢan metal damlacıkları dönme hızının etkisiyle savrularak parçalanır ve bir tankta toplanır. Toplama tankı oksidasyonu önlemek amacıyla argon, helyum gibi asal gazlarla doldurulur. Bu toz üretme yönteminde küresel Ģekilli ve oldukça eĢit tane büyüklüğüne sahip metal tozu üretimi sağlanmaktadır [40].

ġekil 3.7. Dönen elektrot ile atomizasyonu yöntemi [40].

3.1.4.3. Su Atomizasyonu Yöntemi

16000C den düĢük ergime sıcaklığına sahip ve az reaktivite gösteren metallerin tozunun üretimi için su atomizasyonu yöntemi tercih edilmektedir. Yüksek basınca

sahip su jetleriyle yönlendirilen su ergimiĢ haldeki sıvı metale çarptırılarak parçalanmasını ve katılaĢmasını sağlamaktadır. Genellikle su birden fazla su jeti kullanılarak yönlendirilmektedir. Bu yöntem ġekil 3.8‘de verilmiĢtir.

ġekil 3.8. Su atomizasyonu yöntemi [42].

Su atomizasyonu yönteminde ana kontrol değiĢkeni su basıncıdır. Yüksek su basıncının kullanımı yüksek su akıĢ hızına yol açarak küçük tane eldesi sağlamaktadır. Suyun gaza oranla çok az sıkıĢtırılabilmesi ve yüksek yoğunluğa sahip olmasından dolayı ergiyik metal demetiyle nozul arasındaki mesafe çok önemli bir etken değildir. Su atomizasyonu yöntemiyle üretilen tozların ortalama tane boyutu ve dağılımına, suyun basıncı ve hızı, viskozitesi, yüzey gerilimi, yoğunluğu, sıvı metal akıĢ hızının soğutma suyu akıĢ hızına oranı gibi parametreler etki etmektedir [42].

3.1.4.4. Gaz Atomizasyonu Yöntemi

Toz metalürjisinde atomizasyon çeĢitleri arasında en çok kullanılan yöntem gaz atomizasyon yöntemidir. Fırın içerisinde ergitilen metalin belirli bir sıcaklıkta nozul aracılığıyla dökülerek, akan metal üzerine azot veya helyum gibi basınçlı gazların verilmesiyle akan metal ergiyiğinin parçalanması ve sonrasında hızlı soğuyarak toz tanelerini oluĢturması iĢlemine gaz atomizasyon yöntemi denir.

Gazın atomizasyonda üç farklı görevi vardır. Birincisi, kinetik enerjiyi erimiĢ metal malzemeyi kesmek ve parçalamak için gerekli olan damlacıklara iletmektir. Daha sonra atomizasyon kulesinde oluĢan damlacıkların hızının ve yönünün belirlenmesine izin verir. En son olarak oluĢan damlacıkların hızlı katılaĢmasını sağlayarak tozu meydana getirir[43]. Bu yöntemde azot ve karbondioksit gibi aktif gazların yanı sıra helyum ve argon gibi soygazlar kullanılır. Soygazlar oluĢturdukları küresel tozlar sayesinde en çok tercih edilen gaz çeĢididir [44]

GerçekleĢtirilen gaz atomizasyon sonucu imal edilen tozlarda genellikle aĢağıdaki özellikler görünür [45];

1. Düzgün küresel toz geometrisi

2. Soğuma hızının yüksek olması sonucu hızlı katılaĢma 3. Seri imalat için elveriĢli

4. Kimyasal kompozisyonun korunması

Gaz atomizasyon ile toz metal üretim sistemleri malzemenin beslenme mekanizmaları, ergimiĢ malzemenin akıĢkanlık özelliği ve toz toplama haznesi gibi parametrelere göre farklı tasarımlarda bulunurlar. Bununla birlikte, genellikle malzemelerin gaz atomizasyonunda, soygaz doldurulmuĢ kapalı bir atomizasyon kulesine sahip dikey olarak monte edilmiĢ bir gaz atomizasyon sistemi kullanılır, böylece üretilen tozların oksidasyonu önlenir. DüĢey olarak tasarlanmıĢ gaz atomizasyon sisteminin resmi ġekil 3.9‘da verilmiĢtir. Bu tür sistemlerde, malzemeler bir fırın içindeki eritme kabından belirli bir ºC'nin üzerindeki bir sıcaklığa çıkarılır ve erimiĢ metal bir nozuldan boĢaltılır. Atomizasyon kulesi, hazne

Nozul Vakumlu Ġndüksiyon Fırını Gaz kaynağı Ġnce toz Atomizasyon kulesi Toz toplama kabı Gaz TOZ

duvarına çarpmadan önce atomizasyon sırasında oluĢan damlacıkların katılaĢmasına izin verecek kadar büyük olmalıdır. Paslanmaz çelik malzeme genellikle bu kulelerin üretiminde kullanılır. Dikey olarak tasarlanmıĢ gaz atomizasyon sistemlerinde, üretilen küçük boyutlu tozları toplandığı ve gazın çıkmasına izin verildiği siklon adı verilen bir malzeme kullanılır. Bu Ģekilde siklon, atomizasyon kulesindeki gazın yarattığı basıncın yükselmesini önler ve tahliye edilmesini sağlar [46].

ġekil 3.9. DüĢey olarak tasarlanmıĢ gaz atomizasyon sistemi [46].

Nozuldan atomizasyon kulesine akan erimiĢ sıvı metal aniden metali çevreleyen gazın fiziksel özelliklerine, atomize edici gazın basıncına, memeye bağlı bir silindir, koni, plaka, ligament ve küresel toz Ģekli oluĢturur. Bu düzenlemenin iĢleyiĢi üç aĢamada gerçekleĢir. Bunlar [47];

1. Gazın ani genleĢmesiyle sinüs dalgasının oluĢumu 2. OluĢumun büyümesiyle ligamentlerin meydana gelmesi 3. Ligamentlerin bölünmesiyle küresel tozların oluĢması

Gaz atomizasyon partiküllerinin katılaĢması ve soğutulması, toz partikülleri atomizasyon odaları arasında uçuçurken meydana gelir.

Dombrowski ve Johns [48] ligamentlerin bölünmesiyle tozların oluĢma tasarımını ġekil 3.10‘daki gibi göstermiĢlerdir.

ġekil 3.10. Ligamentlerin bölünmesiyle toz oluĢumu [48].

Gaz atomizasyon yöntemi mekanizmalarının modellenmesi ġekil 3.11‘de belirtildiği gibi üç farklı safhada meydana gelmektedir. Bunlar;

1. Birincil safha 2. Ġkincil safha 3. KatılaĢma I. Safha II. Safha III. Safha

ġekil 3.11. Gaz atomizasyon sisteminde üç safhanın Ģematik gösterimi.

Ġlk aĢamada, erimiĢ sıvı metal, basıncın değiĢtiği yüksek hızlı gaz akıĢ bölgesine girer. Artan basınç, sıvı metal demetinden kopmalara neden olur. Basınç, yüzey enerjisi nedeniyle yeniden yapılandırma enerjisini aĢarsa, ikincil aĢama meydana gelir ve üçüncü aĢamada, katılaĢma ve zaman nedeniyle küresel metal parçacıkları oluĢmaya baĢlar. German [46] See ve Johnston'un gaz atomizasyonunun aĢamalarını ve metal tozu oluĢumunu açıkça göstermektedir (ġekil 3.12).

ġekil 3.12. Metal tozu oluĢum aĢamaları [48]. Gaz jetleri Sıvı metal demeti I. AĢama Atomize tozlar II. AĢama Gazların kesiĢme noktası III. AĢama

3.2. TOZ METALURJĠSĠ ĠLE PARÇA ĠMALATI

3.2.1. KarıĢtırma ve Harmanlama

Tozların karıĢtırılması, çok bileĢenli tozlar için uygulanan iĢlemdir. Harmanlama ise genellikle tek bileĢenli tozlar için uygulanan bir iĢlemdir. En iyi karıĢtırma, tozun hacmi karıĢtırıcının hacminin % 50 ila 60'ı olduğunda meydana gelir. Genellikle karıĢtırma süresi genellikle 5 ila 30 dakika arasında olduğunda baĢarı elde edilmiĢtir [49].

Metal tozlarının karıĢtırılması genellikle çift borulu ve çift konili karıĢtırıcılarda V veya Y tipi karıĢtırıcılar vasıtasıyla gerçekleĢtirilir (ġekil 3.13). KarıĢtırma süresinin daha uzun tutulması, granüllerin parçalanmasına, küreselleĢmesine ve plastik deformasyona uğramasına neden olur. Bu nedenler tozun sıkıĢabilirliğini azaltır. KarıĢtırmanın en önemli kısmı, tozun her bölmesinde homojenliği sağlamak için bileĢimi iyi ayarlamaktır [50].

3.2.2. Tozların ġekillendirilmesi

Tozların Ģekillendirilmesinde, tozların yoğunluğunun görünen yoğunluğa yaklaĢık olarak eĢit olduğu kabul edilir. Tozlara uygulanan basıncı arttırarak, toz parçacıkları arasındaki nokta teması bozulur ve basınçtaki artıĢa bağlı olarak gözeneklilik miktarı azalır. Ayrıca, artan basınç nedeniyle plastik deformasyon ve yoğunluk artar [51]. Tozların kısmi Ģekillendirilmesi genellikle soğuk presleme, sıcak presleme ve ekstrüzyon iĢlemleri ile gerçekleĢtirilir.

3.2.2.1. Sıcak ve Soğuk Presleme

Genel olarak presleme iĢlemi; Ġki zımba kalıbın içine yerleĢtirilen tozların iki ekseni üzerine yüksek basınç uygulanmasıyla tanımlanır. Presleme, basit parçaların seri üretiminde yaygın olarak kullanılır. Basınç uygulanarak elde edilen kısma ―Bulk‖ denir. Bulk terimi, henüz yeterince sıkıĢtırılmadığı anlamına gelir. Bulk malzemenin mukavemeti çok düĢüktür, ancak sinterlemeden sonra nihai ürünün mukavemeti çok yüksektir [52].

Tek yönlü presleme iĢleminde, deformasyon iĢleminin baĢlamasıyla birlikte, tozlar arasında ve toz kalıbın içinde oluĢan sürtünme kuvveti dağılımında düzensizliğe neden olur. Bu düzensizlik, uygulanan basıncın dağılımını önemli ölçüde etkiler. Tozun yoğunluğu hareketli zımbanın bölgelerinde yüksektir, ancak sabit zımbanın bölgelerinde düĢüktür. Tek yönlü preslemede, yoğunluk dağılımı ġekil 3.14'te gösterildiği gibi dağıtılır. Yoğunluk miktarındaki bu azalma, üretilen parçanın uzunluk / çap oranına bağlıdır. Tek yönlü preslemede, presleme iĢleminden önce kalıba doldurulan toz yüksekliğinin kalıp çapına oranı, presleme iĢleminden sonra yoğunluk dağılımını önemli ölçüde etkiler. Bu sebeplerden dolayı; yükseklik/çap ≤ 4 olması tavsiye edilmektedir [53].

ġekil 3.14. Tek yönlü preslemede yoğunluk dağılımı ve tek yönlü kalıbın Ģematik gösterimi [53].

Tozun iki yönlü preslenmesi, alttan ve üstten üst üste aynı anda iki zımba ile çalıĢma iĢlemidir (ġekil 3.15). Her iki yönde de eĢit miktarda basınç uygulanır. Ġki yönlü presleme ile kalıpta düzenli bir sıkıĢtırma oluĢur. Yoğunluk dağılımı, tek yönlü presleme ile üretilen parçaların yoğunluk dağılımından daha homojendir [53].

ġekil 3.15. Çift yönlü preslemede yoğunluk dağılımı ve çift yönlü kalıbın Ģematik gösterimi [53].

Sıcak presleme presleme ve sinterlemeyi tek bir iĢlemde birleĢtirir ve yüksek mukavemet özelliklerine sahip pratik gözeneksiz parçaların üretimine izin verir. Bununla birlikte, bu yöntem esas olarak düĢük süneklikten ve karbürler, boridler, nitrürler ve diğer malzemeler gibi refrakter bileĢiklerden parçalar yapmak için kullanılır. Mevcut toz metalurjik üretim tekniklerini (sinterleme ve sıcak presleme ile

![ġekil 3.3. Mekanik alaĢımlama [32].](https://thumb-eu.123doks.com/thumbv2/9libnet/5399679.101981/35.892.295.660.707.958/ġekil-mekanik-alaģımlama.webp)

![ġekil 3.14. Tek yönlü preslemede yoğunluk dağılımı ve tek yönlü kalıbın Ģematik gösterimi [53]](https://thumb-eu.123doks.com/thumbv2/9libnet/5399679.101981/47.892.177.786.125.374/yönlü-preslemede-yoğunluk-dağılımı-yönlü-kalıbın-ģematik-gösterimi.webp)