i

Yüksek Lisans Tezi

ÖSTEMPERLENMİŞ KÜRESEL GRAFİTLİ DÖKME DEMİRLERİN AŞINMA DAVRANIŞI

Hüsamettin KUŞ

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Eğitimi Anabilim Dalı Danışman: Prof. Dr. Ahmet AKDEMİR

2007, 91 Sayfa

Jüri: Prof. Dr. Ahmet AKDEMİR (Danışman) Prof. Dr. Necmettin TARAKÇIOĞLU

Doç. Dr. Hacı Sağlam

Östemperlenmiş küresel grafitli dökme demirler mükemmel dayanım, süneklilik, aşınma direnci gibi mekanik özelliklere sahip oldukları için iş makinelerinde ve ulaşım ekipmanlarında krank şaftı, dişli gibi artan sayıda mühendislik uygulamaları için kullanılmaktadır. Bu çalışmada, GGG 40 ferritik küresel grafitli dökme demirin aşınma direncini iyileştirmek amacıyla farklı sıcaklıklarda östemperleme ısıl işlemi yapıldı. Östemperlenmiş ve döküm haldeki numunelerin aşınma deneyleri, 2000 m kayma mesafesinde, 1.54 m/s sabit kayma hızında, farklı yüklerde, kuru sürtünme koşulları altında pin-disk deney setinde gerçekleştirildi. Aşınma deneylerinde, döküm haldeki ve östemperlenmiş numunelerin yüzey pürüzlülükleri, ağırlık kayıpları ve sürtünme katsayıları ölçüldü. Aşınma izleri optik mikroskop altında incelendi. Sonuç olarak; östemperleme ısıl işleminin küresel grafitli dökme demirin aşınma direncini, çekme ve akma dayanımını artırdığı tespit edildi. Mikro yapının östemperleme sıcaklığına önemli derecede bağlı olduğu, östemperleme sıcaklığının yükselmesi ile aşınma direncinin azaldığı tespit edildi.

Anahtar Kelimeler: Aşınma, Kuru sürtünme, Östemperleme, Küresel grafitli dökme demir

ii

THE WEAR BEHAVIOUR OF AUSTEMPERED DUCTILE IRON

Hüsamettin KUŞ

Selçuk University

Graduate School of Natural and Applied Sciences Department of Mechanical Education Supervisor: Prof. Dr. Ahmet AKDEMİR

2007, 91 page

Jury: Prof. Dr. Ahmet AKDEMİR

Prof. Dr. Necmettin TARAKÇIOĞLU Assoc. Dr. Hacı SAĞLAM

Austempered ductile iron (ADI) has extremely good mechanical properties such as excellent fatigue and tension strength, high toughness, good wear resistance. Because of these properties, ADI has become increasingly important for the manufacturing of components of machines such as gear, crankshafts. In this work, Ductile cast iron was austempered at two different temperatures to improve of the wear resistance. The wear tests of samples from austempered and as cast irons were carried out by means of a pin on disc tester under dry atmospheric condition, 2000 m sliding distance, different normal loads, at 1,54 m/s sliding speed. Samples from austempered and as cast irons of coefficient of friction, surface roughness and weight losses were determined in the wear tests. The worn surfaces were investigated by using optic microscope. As the results of this work, It was found that the austempering heat treatment increased the wear resistance, tensile and yield strength of ductile cast iron. It was shown that austempering temperatures have an important influence on the microstructure and increasing of austempering temperature cause decreasing of wear resistance

1. GİRİŞ

Temasta olan ve birbirlerine göre bağıl hareket eden iki elemanın temas yüzeyleri arasında sürtünme ve buna bağlı olarak aşınma, sıcaklık artışı ve enerji kaybı meydana gelir. Günümüzde makine elamanlarının en önemli problemlerinden biri parçaların aşınmasıdır. Aşınma nedeniyle makine parçalarının boyutu değişir ve yüzey kalitesi düşer; görev yaptığı makinenin hassasiyetinde azalmaya sebep olur. Böylece o makinede imal edilen mamulün istenen kalitede ve hassasiyette olmamasına sebep olurlar. Aşınmanın elamanlara verdiği tahribatı önlemek için de parçaların çalışma ortamında yağlanması gerekmektedir. Buna karşılık kullanım şartları nedeniyle çoğu elemanlarda ya yağlama yapılamaz ya da çok sınırlı gerçekleştirilebilir.

Küresel grafitli dökme demirler nodüler dökme, sfero dökme veya küresel grafitli dökme demir olarak da endüstride bilinmektedir. Grafitin küresel şekilde teşekkül etmesi neticesinde malzemenin çekme ve akma mukavemetleri, elastiklik modülü, kopma uzaması, kolay işlenme kabiliyeti ve korozyona karşı dayanıklılığı diğer dökme demirlere oranla bir hayli artar. Ayrıca girift iş parçaları kolayca dökülebildiğinden birçok endüstri sahalarında küresel dökmeler, kır dökme, temper dökme, dövme çelik ve hatta demir olmayan maden ve alaşımları yerine kullanılmaya başlanmıştır.

Modern otomobil motorları dizaynlarında kam milinin dönme yorulmasına karşı dirençli olması, ayrıca yüksek mukavemet ve süneklik özelliklerine sahip olmaları istenir. Bu yüzden östenitik sünek dökme demir bu tür uygulamalarda kullanılmaya mekanik özellikleri açısından son derece uygundur ve ısıl işlem görmüş dövme çelikler ile bazı uygulamalarda karşılaştırılabilinirler. Buna ek olarak östenitik sünek dökme demir içerdiği ana fazların mikro yapı içerisinde oluşma oranlarının değişkenlik arz etmesi neticesinde çok geniş bir yelpazede kendine kullanım sahası bulmuştur.

Küresel grafitli dökme demirlere uygulanan ısıl işlemler çok çeşitli olmakla birlikte kazançlar bakımın’dan ön plana çıkan ısıl işlem ise östemperleme ısıl işlemi olmuştur. 1970’lerin başlarında uygulanmaya başlanan östemperleme çalışmaları

günümüze kadar çok fazla ilgi görmüş ve halen de görmektedir. Ülkemizde ise yakın dönemde başlamış olan bu çalışmalar çok yoğun bir şekilde devam etmektedir. Küresel grafitli dökme demirlerde östemperleme işleminin amacı; aynı işlemle çelik malzemelerde oluşan beynitik yapıdan farklı olarak ösferritik (östenit+ferrit) matris yapı oluşturmaktır. Bu yapı dayanım ve tokluk özelliklerini daha da iyileştirmektedir. Bu üstün özelliklerin yanı sıra bu malzemelerin talaşlı imalat yöntemine uygunluğu, kısa süreli ısıl işlemleri, çeliklere göre %10 daha az yoğun olmaları, döküm yoluyla son şekle getirilebilme yetenekleri, montaj kolaylıkları bu malzemeleri cazip hale getirmiş ve bu üstün özelliklerin bir sonucu olarak da pek çok alanda kullanılmaya başlanmış ve pek çok araştırmanın da konusu olmuştur.

Östemperlenmiş küresel graitli dökme demirlerin mekanik özellikleri diğer dökme demir malzemelerle karşılaştırıldığında çok daha üstün mekanik özelliklere sahip olduğu görülmektedir. Östemperlenmiş küresel grafitli dökme demirler ve dövme çeliğin % uzama ve darbe dayanımları aynı olmasına karşın ÖKGDD’in akma ve çekme dayanımları daha yüksektir. Östemperlenmiş küresel grafitli dökme demirler iyi bir aşınma dirençi, tokluk ve dayanım sunarlar.

Bu çalışmada, kullanılan GGG 40 küresel grafitli dökme demire farklı sıcaklıklarında yapılan östemperleme ısıl işleminin mikro yapıya etkileri araştırılarak, kuru sürtünme koşulları altında östemperleme işleminin numunelerin aşınma davranışına etkileri karşılaştırılmıştır. Östemperlemenin aşınma direncine etkisi, Pim-disk sürtünme aşınma deney setinde 30-60 N (0,382-0,764 N\mm2) arası farklı yüklerde, 1.54 m\s sabit kayma hızında, oda sıcaklığında, farklı kayma mesafelerinde su verilerek sertliği 62 HRc yükseltilen AISI 4140 çeliğine karşı çalıştırılarak belirlenmiştir. Ayrıca aşınan yüzeylerin yüzey pürüzlülükleri ölçülerek sürtünme şartlarının yüzey pürüzlülüğüne etkisi incelenmiştir.

2. KAYNAK ARAŞTIRMASI

Mehmet ÇETİN ve Ferhat GÜL (2006) yaptıkları çalışmada östemperlenmiş küresel grafitli dökme demirin abrasiv aşınma davranışına östemperleme işleminde soğutmanın etkisini incelemişlerdir. Bu çalışmada, geleneksel tek kademeli östemperleme işleminde, küresel grafitli dökme demir (KGDD) numuneler 900 °C’de 1 saat östenitlenmiş, ardından tuz banyosunda 400 °C’de 2 saat östemperlenmiştir. İki kademeli östemperleme prosesinde ise KGDD numuneler 900 °C de 1 saat östenitlendikten sonra 400 °C’lik tuz banyosuna aktarılmış, 10 dakika bu sıcaklıkta bekletildikten sonra banyonun sıcaklığı 1.88 °C / dak hızla 250 °C’a soğutulmuştur. Geleneksel tek kademeli östemperleme prosesi ile üretilen üst

ösferritik ve iki kademeli prosesle üretilen üst ve alt ösferritik östemperlenmiş küresel grafitli dökme demir (ÖKGDD) numunelerin abrasiv aşınma deneyleri, disk

üzerinde pim cihazında 10, 20 ve 30 N yük altında, 180 mesh (80 µm) boyuta sahip Al2O3 zımpara üzerinde gerçekleştirilmiştir. İki kademeli östemperleme prosesiyle üretilen küresel grafitli dökme demirin sertliği, tek kademeli prosesle üretilen dökme demirinkinden daha yüksek olmasına rağmen, her iki dökme demirin benzer abrasiv aşınma davranışı sergilediği görülmüştür.

Jianghuai Yang, Putatundada (2005) yaptıkları bir çalışmada tek kademeli östemperleme işlemi ile iki kademeli östemperleme işleminin abrasiv aşınma direncine ve mikro yapısal parametreler üzerindeki etkilerini incelemişlerdir. Test sonuçları iki adımlı östemperleme işleminin mikro yapısal paremetreler üzerinde önemli gelişmelere sahip olduğunu göstermiştir. İki adımlı östemperlenmiş küresel grafitli dökme demirin abrasiv aşınma direnci geleneksel tek adımlı östemperleme işlemi ile kıyaslandığında önemli gelişmeler göstermiştir.

J. Zimba ve ark. ( 2003 ) yaptıkları çalışmada toprak işleme aletleri için çelik yerine uygunluğu araştırılan östemperlenmiş küresel grafitli dökme demirin mekanik ve abrasiv aşınma özelliklerini temperlenmiş çelik ile mukayese etmişlerdir. Elde edilen sonuçlar 340-375 °C arasındaki östemperleme sıcaklıklarında yapılan östemperleme işlemi ile elde edilen mikroyapının, küresel grafitli dökme demirin

aşınma direnci ve çekme dayanımını önemli ölçüde gelişmektedir. ÖKGDD’nin aşınma direnci benzer sertlik seviyesindeki çelik ile kıyaslığında ÖKGDD’nin aşınma direnci çok daha iyidir. Çeliğin sertlik değeri ÖKGDD’nin sertlik değerinin iki katı olduğu durumlarda aşınma dirençleri yaklaşık olarak aynıdır.

Nili Ahmadabadi ve Ark. (1999) yaptıkları çalışmada östemperlenmiş küresel grafitli dökme demirin aşınma davranışı üzerine östemperleme işleminin etkisi araştırdılar. Bunun için farklı küre sayısına sahip % 0.75 Mn sünek demiri 900 °C’de 90 dk östenitledikten sonra 315 °C düşük östemperleme sıcaklığında östemperleme işlemi yapıldı ve daha sonra ılık suda soğutuldu. Aynı işlem 375 °C ( yüksek östemperleme sıcaklığı) de yapıldı. Son olarak da 375 ve 315 °C (yüksek-düşük östemperleme sıcaklığı) ard arda östemperleme işlemi yapıldı. Elde edilen numuneler pim-slindir test cihazında yüzeyi sertleştirilmiş çelik bilyaya karşı kuru atmosferik koşullar altında 0,6 ve 1,28 m/s hızlarda ve 100, 200, 300 N normal yüklerde çalıştırıldı. Elde edilen sonuçlar 315 °C’de östemperlenen numunenin en yüksek aşınma direncine sahip olduğu 375 °C östemperlenen numunenin en düşük aşınma direncine sahip olduğu 375-315 ºC östemperlenen numunenin aşınma direnci ise 375 ºC’de östemperlenen numuneden yüksek, 315 ºC’de östemperlenen numuneye yakın olduğu tespit edildi.

Haseeb ve Ark. (2000) yaptıkları çalışmada küresel grafitli dökme demiri 860 °C de 2 saat östenitledikten sonra 360 °C 2 dk kurşun banyosunda östemperlemişlerdir. Östemperleme işlemi ile elde edilen malzeme ile aynı sertliği sağlamak için aynı bileşimdeki küresel grafitli dökme demiri 860 °C de iki saat östenitledikten sonra tuzlu suda soğutulmuştur. Son olarak malzeme içerisindeki gerilmeleri gidermek için 350 °C temperleme işlemi yapılmıştır. Benzer sertliğe sahip malzemeler Pim-disk test cihazında kuru kayma koşulları altında 1.18 m/s lineer hızda aşınma dirençleri karşılaştırıldı. Elde edilen sonuçlar östemperlenmiş küresel grafitli dökme demirin aşınma oranının daima temperlenmiş küresel grafitli dökme demirin aşınma oranından küçük olmuştur. Ayrıca iki numunenin aşınma oranlarının kayma mesafesinin artması ile artığı tespit edilmiştir. Aşınma oranının artış hızı uygulanan yükün bir fonksiyonu olarak temperlenmiş sünek demirde, östemperlenmiş numuneden daha hızlı artığı tespit edilmiştir.

Zimba ve Ark. (2003) yaptıkları çalışmada, alaşımsız küresel grafitli dökme demiri 900 °C de 60 dk östenitledikten sonra % 50 NaNO2 ve % 50 NaNO3 oluşan

tuz banyosunda 325-350-375 C° sıcaklıklarda östemperleyerek üç farklı numune elde edilmiştir. Bu numuneler BİÇERİ üniversal aşınma test cihazında 6 mm çapında 800 HV sertliğine sahip çelik bir bilyaya karşı 0.05 m/s lineer hızda 40 ile 140 N arasında değişen normal yük altında çalıştırarak numunelerin tribolojik davranışlarını belirlemişlerdir. En büyük aşınma miktarının en büyük yükte meydana geldiğini tespit etmişlerdir. Ayrıca östemperleme sıcaklığının artması ile malzemenin sertliğinin azaldığı belirlemişlerdir.

Perez ve Ark. (2004) yaptıkları çalışmada Cu-Ni-Mo ile alaşımlanmış sünek demiri 315 ve 370 C° sıcaklıklarda, 5-240 dk aralığında değişen sürelerde östemperleme işlemi yaptılar. 45 N sabit yük ve 2.40 m/s kayma hızı altında pim halka test cihazında aşınma direnci için test yapıldı. Deneysel sonuçlar östemperlenmiş küresel grafitli dökme demirin aşınma özelliklerinin, mikroyapıdan güçlü bir şekilde etkilendiğini göstermiştir. Ayrıca en uygun aşınma özellikleri 370 °C de 90 dk ve 315 °C 120 dk östemperleme sıcaklık ve sürelerinde olduğu tespit edilmiştir.

Magalhaes ve Ark. (1997) yaptığı çalışmada FZG dişli aşındırma test çihazında östemperlenmiş küresel grafitli dökme demirden yapılmış dişlilerin sürtünme davranışlarını inceledi. Östemperlenmiş küresel grafitli dökme demirden yapılmış dişliler karbürlenmiş çelikten yapılan dişlilerden % 50 oranında daha az aşınma oranı göstermişlerdir. Östemperlenmiş küresel grafitli dökme demirden yapılan dişliler test edildiğinde, çok yüksek bir yüzey aşınması ve sürtünme direnci bulundu. Benzer test koşulları altında çelikten yapılan dişlinin performansı östemperlenmiş küresel grafitli dökme demirden yapılan dişli ile doğrudan bir karşılaştırma yapıldığında östemperlenmiş küresel grafitli dökme demirden yapılan dişlinin çok daha iyi yüzey direnci gösterdiği görülmüştür.

Hung ve Ark. (2002), % 3.5 C, % 2.8 Si içeren küresel grafitli dökme demiri 420 °C östemperleme sıcaklığı ve 0.5, 1, 2, 3 saat östemperleme sürelerinde östemperleme işlemine tabi tuttular. Elde edilen üst beynitli östemperlenmiş küresel grafitli dökme demir numuneleri ortalama 73 m\s tane hızı altında ve yaklaşık 275

µm tane büyüklüğünde sahip Al2O3 taneleri tarafından aşındırıldı. Deneysel sonuçlar

0.5 saat östemperlenmiş numunenin, diğer östemperlenmiş numuneler ve benzer yapıya sahip dökme demirlerden daha fazla aşınma direnci gösterdiğini ortaya koymuştur.

Rebasa ve Ark. (2002) yaptıkları çalışmada küre sayısındaki artışın abrasiv aşınma direnci üzerine sahip olduğu etkileri araştırdılar. Sonuçlar, küre sayısındaki artışın abrasiv aşınma oranın artması yönünde katkıda bulunduğunu göstermiştir.

Roy ve Ark. (2000) yaptığı çalışmada yüzey eritme lazeri ( LSM) ve yüzey sertleştirme lazeri ( LSH) ile östemperlenmiş dökme demirin aşınma direncini yükseltme olanağını araştırmışlardır. LSM ve LSH işleminden sonra mikroyapısal ve mekaniksel özellikler hakkında yapılan detaylı çalışmada; LSM de yüzeye yakın bölgelerde nispeten düşük bir sertlik ve lazerle eritilmiş bölgede baskın olarak östenitik mikroyapı geliştiğini görmüşlerdir. Diğer bir deyişle LSH LSM ile kıyaslandığında, lazerle sertleştirilmiş bölgede ince martenzit mikroyapıdan dolayı daha yüksek ve üniform bir mikrosertlik görülür. Sonuç olarak adhesiv aşınma testi pin-disc makinesinde gerçekleştirilmiştir. Ardından yapılan mikroyapı analizlerinde LSH’nin östemperlenmiş küresel grafitli dökme demirin aşınma direncini yükseltmek için LSM den daha uygun olduğunu görmüşlerdir.

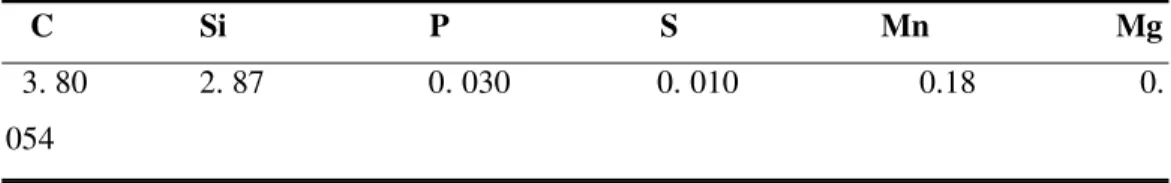

Chang ve Ark. (2005) yaptıkları bir çalışmada 3.53 C–2.88 Si–0.11 Mn– 0.039 P 0.011 S–0.046 Mg oranlarında alaşım elementleri içeren küresel grafitli dökme demiri 850, 900, 925, 950 °C de 5-120 dak arasında östenitledikten sonra, hızlı şekilde östemperleme banyosunda 280-450 °C arasına soğutmuşlar ve bu sıcaklıklarda 1-60 dk arasında değişen sürelerde östemperleme ısıl işlemini gerçekleştirmişlerdir. Elde edilen numunelerin akma dayanımı, % uzama, çekme dayanımı, sertlik gibi mekanik özelliklerini, değişen östemperleme sıcaklığına bağlı olarak incelediler. Östenitleme sıcaklığının artışı ferriti azalttığı için sünekliliğin azaldığını ve dayanımın arttığını tespit etmişlerdir. Bunun yanı sıra östemperleme sıcaklığının değişiminin mikro yapı üzerindeki etkilerini de incelemişlerdir.

Şahin ve Ark. ( 2006) yaptıkları çalışmada % 3.42 C, % 2.63 Si, % 0,318 Mn içeren alaşımsız küresel grafitli dökme demiri 795 ve 815 °C de 20 dk östenitledikten sonra tuz banyosu içinde 365 °C östemperleme sıcaklığında soğutuldu. Bu

östemperleme sıcaklığında 30-90-120 dk gibi değişen östemperleme sürelerinde farklı numuneler elde edildi. Elde ettikleri bu farklı numunelerin ASTM G 99 standartlarına göre 0,6 m\s kayma hızı; 10, 20, 30 N arası değişen yük altında Pin-disc cihazında östenitleme sıcaklığının ve östemperleme süresinin aşınma davranışına etkisini incelemişlerdir. Aşınma direncinin matriks yapıya ve sertliğine bağlı olduğunu, geniş ösferrit hacim yüzdesine sahip numunelerin daha çok ağırlık kaybına uğradığını tespit etmişlerdir. Bunun yanı sıra östemperleme sürelerinin artması ile % uzamanın arttığını, sertliğin azaldığını da belirlemişlerdir.

Ghaderi ve Ark. (2003) yaptıkları çalışmada faklı kimyasal bileşime sahip dökme demirleri 30, 60, 90, 120 dk gibi farklı östemperleme sürelerinde östemperleme işlemine tabi tutarak kimyasal bileşimin ve östemperleme süresinin mekanik özelliklere ve tribolojik özelliklerine etkisini incelediler.

Aslan (2002) yaptığı çalışmada belirli bir östemperleme sıcaklığında, östemperleme süresi artarken aşınma miktarının azaldığını ve uygulama yükü artarken de aşınma miktarının arttığını tespit etmiştir.

Bahmani ve ark. (1997) yaptıkları çalışmada 3.5 % C, 2.6 % Si, 0,48 % Cu, 0,96 % Ni, 0,27 Mo içeren küresel grafitli dökme demiri 870 ve 900 °C’de östenitledikten sonra 275, 315, 370, 400 °C gibi farklı sıcaklıklarda östemperleyerek elde edilen numunelerin mekanik özelliklerini incelemiştir. Ayrıca östemperleme sıcaklığının artması ile sertliğin azaldığını % uzamanın arttığını tespit etmişlerdir.

Çetin (2005) yaptığı çalışmada ASTM G99 standardındaki farklı östenitleme ve östemperleme sıcaklığındaki numunelerin Pin-disc cihazındaki aşınma davranışını incelemiş ayrıca numune sıcaklığını ve sürtünme katsayılarını ölçmüştür. Sonuç olarak, SEM incelemelerinde ÖKGDD ‘in kuru kayma aşınmasında baskın aşınma mekanizmasının plastik akma delaminasyonu ile oluştuğundan malzeme kaybında etkili olduğunu görmüştür. Oluşan oksitlerin aşınma sırasında sertleşerek aşındırıcı gibi davranış sergilediği belirlenmiştir. KGDD’lerde aşınma temel olarak yüzey adhezyonu ve plastik deformasyonun malzeme kaybında etkili olduğunu belirlemiştir.

Joel Hemanth (1999) yaptığı çalışmada, farklı östenitleme ve östemperleme sıcaklıklarında östemperleme ısıl işlemi yaptığı numunelerin, sabit kayma

mesafesinde değişik yükler altında aşınma davranışını incelemiştir. Artan yük miktarı ile ağırlık kaybının artığını belirlemiştir.

İpek ve ark. (1999) yaptıkları çalışmada borlanmış dökme demirlerin sabit yükle değişen kayma mesafelerinde ve sabit kayma mesafesinde değişen yükler altında ayrı ayrı aşınma davranışlarını incelemişler, yük ve kayma mesafesinin artmasıyla ağırlık kaybının artığını tespit etmişlerdir.

Bahmani ve ark. (1997) yaptıkları çalışmada farklı östenitleme ve östemperleme sıcaklık ve süresinin mikroyapıya ve mekanik özelliklere etkisini araştırmışlardır.

Prasad ve ark. (2002) östenitleme ve östemperleme sıcaklığının mikroyapıya ve kırılma tokluğuna etkilerini araştırmışlardır.

Era ve ark. (1992) küresel grafitli dökme demirlerin 240-260 °C aralığında östemperleme ile ilgili yapılan bir çalışmada martenzit miktarının artığını ve inçe ösferritik yapı oluştuğunu gözlemlemişlerdir. Bunun sonucu ise darbe dayanımı ile % uzamada azalma olurken çekme dayanımı ve sertlik artmıştır.

Eric ve ark. (2005) , ÖKGDD’lerde östemperleme süresinin ve sıcaklığının mikro yapı ve mekanik özellikler üzerine etkilerini deneysel olarak incelemişlerdir. Kısa östemperleme sürelerinde, martenzit yapıdan dolayı kırılganlık ve gevreklik söz konusudur, östemperleme süresi artıkça martenzit yapı yok olmakta ve yapı içerisindeki beynit, ferrit ve kalıntı östenitten dolayı % uzama ve darbe dayanımı artış göstermektedir. Fakat östemperleme süresi daha fazla artırıldığında darbe dayanımı ve % uzamada düşüş olmaktadır. Yüksek dayanım değerleri, düşük östemperleme sıcaklıklarında gözlenmiştir.

Hasırcı (2000) yaptığı çalışmada ÖKGDD’lerde alaşım elementleri ( Cu ve Ni ) ve östemperleme süresinin mikro yapı ve mekanik özellikler üzerine etkilerini deneysel olarak incelemiştir.

Shih ve ark. (1997), yaptıkları çalışmada alaşım elementlerinin ve miktarının östemperleme ısıl işlemine etkilerini, ve östemperleme süre ve sıcaklığının mikro yapı ve mekanik özellikler üzerine etkilerini incelemişlerdir.

Yalçın ve Özel (1999), yaptıkları çalışmada östemperleme ısıl işlemi östemperleme ısıl işlemine etki eden faktörler ve östemperleme sıcaklığının ile süresinin mikro yapıya ve mekanik özelliklere etkisini araştırmışlardır.

Sohi ve ark. (2004), yaptıkları çalışmada ÖKGDD’lerde östemperleme süresinin ve sıcaklığının mikro yapıya ve mekanik özellikler üzerine etkilerini deneysel olarak incelemişleridir. Östemperleme süresi artıkça akma dayanımı, çekme dayanımı ve % uzamada artış olduğu gözlenmiştir. Ayrıca östemperleme sıçaklığı 315 ºC olan numunelerin çekme ve akma dayanımlarının 350 ºC’de östemperlenen numunelerden daha yüksek olduğu, bunun tam tersi olarak ta yüksek östemperleme Sıçaklığında % uzamanın daha fazla olduğu görülmüştür.

3. TRİBOLOJİ

Birbirine temasta olan iki malzeme arasında sürtünme ve bunun sonucunda da aşınma meydana gelmektedir. Aşınmayı azaltmak için yağlama gerekmektedir. Bu nedenle sürtünme, aşınma, yağlama birbirine bağlı ve birbirini tamamlayıcı niteliktedir. Sürtünme, aşınma, yağlama konularını ve bunlara bağlı olan olayları inceleyen bilim dalına ‘triboloji’ denir.

3.1. Sürtünme

Genel anlamda sürtünme, temasta olan ve izafi hareket yapan iki cismin yüzeylerinin harekete veya hareket ihtimaline karşı göstermiş oldukları dirençtir. Birbirlerine temas eden hareketli parçalar arasında kayma, yuvarlanma veya kayma-yuvarlanma mevcut olabilir. Böylece sürtünme kinematik bakımdan kayma, yuvarlanma veya kayma-yuvarlanma sürtünmesi şeklinde olur.

Bağıl hareket yapan yüzeyler arasına bir yağlayıcı madde konulması veya konulmaması bakımından sürtünme olayı kuru, sınır ve sıvı olmak üzere üç halde incelenir.

3.1.1. Kuru Sürtünme

Aralarında hiçbir yağlayıcı madde bulunmayan ve doğrudan birbirine temas eden iki yüzey arasında oluşan sürtünmedir. Bu sürtünmenin gerçekleşmesi için cisim yüzeylerinin yabancı maddeden uzaklaştırılması gerekir. Normal şartlarda yüzeyler kir, yağ ve oksit tabakası ile kaplıdır. Diğer yandan sürtünmeyle birlikte parçalardan kopan talaş parçacıkları olacaktır. Bu tabakalar ve talaş parçacıkları yağlayıcı rol oynayabileceğinden böyle bir durumda kuru sürtünmeden bahsedilemez. Cisimlerin temas yüzeylerinin temiz olması ve sürtünmenin vakum altında gerçekleştirildiği durumlarda ideal kuru sürtünme vuku

bulur.

Birbiri üzerinde kayan ve normal bir kuvvetin etkisi altında olan iki cismin temas yüzeyleri arasında hareket yönüne karşı Denklem 3.1 değerinde sürtünme kuvveti oluşur. Fs = µ

.

Fn (3.1) Burada; Fs: Sürtünme kuvveti (N) Fn: Normal kuvvet (N) µ : Sürtünme katsayısı F : Teğetsel kuvvet (N)Genel bir ifadeye göre sürtünme, izafi hareket yapan veya hareket yapabilme olanağına sahip olan yüzeylerde oluşur. Cisimlerden herhangi birine teğetsel bir F kuvveti tatbik edilirse, iki durum ortaya çıkabilir.Birinci durumda F kuvvetine rağmen cisimler birbiri üzerinde kaymazlar, yani durgun halde bulunurlar. Bu halde hareket olanağı olduğundan yüzeyler arasında statik sürtünme denilen bir direnç oluşmaktadır. Bu durumda Newton kanununa göre FS sürtünme kuvveti, F kuvvetine

tam olarak eşit ve ters yöndedir. Böylece;

Fs = F (3.2) eşitliği yazılır. İkinci durumda F kuvvetinin etkisi altında yüzeyler birbiri üzerinde kayarlar. Kinematik veya doğrudan doğruya sürtünme denilen bu halde Fs sürtünme kuvveti , F kuvvetinden küçük ve harekete ters yöndedir ve

Fs < F (3.3) eşitliği ile ifade edilir.

Statik ve dinamik sürtünme katsayılarının kayma hızı ve temas süreleri ile olan ilişkisi grafiksel olarak Şekil 3.1 de verilmiştir. Bu grafiklerden de anlaşılacağı üzere kayma hızı artıkça dinamik sürtünme katsayısı az da olsa azalır.( Şekil 3.1.a ). Buna karşılık normal kayma hızlarında sürtünme katsayısının değişimi çok az olduğundan sabit olarak kabul edilebilir. Sürtünme katsayısının en büyük değeri

hareketin başladığı anda mevcuttur. Sonuç olarak; dinamik sürtünme katsayısı kayma hızının bir fonksiyonu iken statik sürtünme katsayısı temas yüzeyinin bir fonksiyonudur ( Şekil 3.1.b). ( Sekmen 1997)

a) b)

Şekil 3.1.a. Kayma hızının sürtünme katsayısına etkisi, b. Temas yüzeyinin sürtünme katsayısına etkisi

Yüzeylerin durumuna gelince, yapılan incelemelere ve deneylere göre kuru olarak tarif edilen malzemelerin yüzeyleri aslında, ortam atmosferinin ve bu atmosferi oluşturan elamanların etkisinde olduğundan; oksit, yağ, su buharı , kir vs. gibi yüzey tabakaları ile kaplıdır. Sekil 3.2’de 1 rakamı ile gösterilen kir tabakasını, 2 absorbsiyon tabakasını, 3 ile gösterilen oksit tabakasını, 4 soğuk şekillendirilmiş tabakayı ve 5 metalin iç kısmını belirtmektedir (Topbaş 1993).

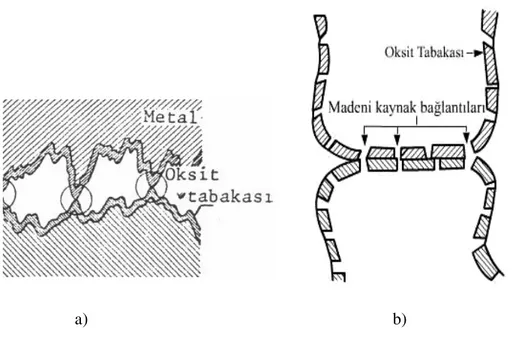

Şekil 3.3 a’da gösterildiği gibi yük tatbik edilmeden önce temas halindeki tabakalar arasında bir bağlantı oluşur.Yük tatbik edildikten sonra bu tabakanın bir kısmı kopar (Şekil 3.3.b) ve buradaki küçük temas alanlarında metalik kaynaklar meydana gelir. İzafi hareket yapan yüzeylerde sürtünme, metal kaynak bağlar ile tabakalar arasında bağlantıların oluşturduğu dirençtir. Sürtünme kuvveti hem kaynak bağlarını hem de bağlantıları koparan kuvvettir (Özkasap 2001).

a) b)

Şekil 3.3.a. Yük tatbik edilmeden önceki yüzeylerin durumu b. Yük esnasında temas noktalarının durumu

3.1.2. Sınır sürtünmesi

Birbirlerine göre izafi hareket yapan iki cisim arasında bir yağlayıcı madde olduğu halde sıvı sürtünme oluşmadığı durumlarda sınır sürtünme meydana gelir. Yüzeyler arasına konulan yağlayıcı maddenin molekülleri madensel yüzeylere düzgün bir şekilde yapışırlar. Bu nedenle madeni yüzeyler birkaç kat molekül tabakası ile kaplanırlar buna adsorpsiyon tabakası denir. Yağın bu özelliğine ıslatma kabiliyeti denir. Burada önemli olan yağ tabakasının kopma ve kayma mukavemetleridir. Adi yağların oluşturduğu yağ tabakasının kopma mukavemetlerini

büyütmek veya kayma mukavemetlerini azaltmak için yağlara katık (aditif) maddeler katılır. İki parça arasındaki yağ filmi öyle ince bir dokunma noktası meydana getirir ki buna sınır yağlama denir.

3.2. Aşınma

Teorik olarak aşınmayı tarif etmek oldukça zordur. Tam açıklayıcı bir tanım yapmak çok güç olmakla beraber, kabul edilen birkaç tanım şöyledir: aşınma; mekanik etkenlerle cisimlerin yüzeylerinde zamanla meydana gelen malzeme kaybıdır (İpek 1999). DIN 50320 (1976) ye göre; aşınma, katı cisim yüzey bölgesinden tribolojik zorlanmalar sonucu sürekli ilerleyen malzeme kaybıdır. Diğer bir aşınma tanımı ise; sürtünme halinde bulunan yüzeylerde malzemenin, mekanik etkiler etkisiyle kopup ayrılmasıdır. Bu şekilde yüzeyler ilk şekillerini kaybederler; parçalar arasındaki boşluklar büyür ve amaçlanan fonksiyon normal şekilde yerine getirilemez.

Aşınma, hareketli makine parçalarının ömürlerini, performanslarını azaltan ve bu parçaların bozulmasına sebep olan çok önemli bir faktördür. Bu sebeple ekonomik açıdan aşınmanın neden olduğu kayıplar ve hasarlar oldukça fazladır.

Sanayide tribolojik sistemlerin korozyon ve yorulma problemleri kadar önemli olan aşınma, makine elamanlarında kaçınılmaz bir durumdur ve karmaşık bir özellik gösterir. Mühendislik malzemelerinin ömürlerini kısaltan ve giderilmesi mümkün olmayan aşınma, birbiri üzerinde sürtünerek çalışan makine elamanlarının temas yüzeylerini değişikliğe uğratmaktadır.

Mühendislik malzemelerinde görülen yıpranmanın aşınma sayılabilmesi için şu şartların mevcut olması gerekir. Bunlar;

1. Mekanik bir etken, 2. Sürtünme (bağıl hareket), 3. Yavaş ve devamlı olması,

3.2.1. Aşınma-zaman ilişkisi

Aşınma zaman bağlantısı Şekil 3.4 de görüldüğü gibi üç safhadan ibarettir; І. Safhada makinelerin ilk çalıştırılmaları esnada parçaların birbiri üzerinde hareketiyle şiddetli bir aşınma meydana gelir. Rodaj adı verilen bu safhada parçalar birbirine alıştırılır. Burada meydana gelen aşınma parçaların sonraki aşınma safhalarını da etkilemesi nedeniyle rodaj işleminin iyi yapılması ve kısa sürede gerçekleşmesi önemli bir unsurdur.

II. Safhada çalışma devam etmektedir ve temas bölgelerinde aşınma oluşmaktadır. Bu aşınma makine elamanlarının ömürlerinin tespitinde önemli bir etkendir. Rodajdan başlayarak III. safhaya kadar aşınma doğal olarak devam eder.

Ш. safha ise aşınma hızının oldukça arttığı ve parçaların kullanılmaz hale geldiği safhadır. Bu safhaya şiddetli aşınma bölgesi denilmektedir.

Şekil 3.4. Aşınmanın zamana bağlı olarak değişimi

A ş ın m a M ik ta r ı Zaman

3.2.2. Aşınmanın Temel Unsurları

Aşınmanın başlaması ve devam edebilmesi için sürtünme olmalıdır. Sürtünen iki cisim temas yüzeyi, aşınma acısından oldukça önemlidir. Gerçek temas alanı, görünen temas alanından çok küçüktür. En hassas işlemlerde bile katı malzemelerin yüzeyi hiçbir zaman düz değildir. Yüzeyde birkaç mikron yüksekliğinde mikroskobik pürüzler mevcuttur. Temas durumunda, bu pürüzler etkinleşir. İlk temas, birkaç pürüz tepeleri arasında olur. Pürüz tepeleri arasındaki girintiler temas etmezler. Gerçek temas alanı, temasta olan pürüzlerin toplam alanıdır.

Yük ve yükleme şekli, temas alanının büyüklüğünü etkiler. Yük artıkça pürüzlerin şekil değiştirmesi artar ve yeni pürüzler birbiri ile temas eder. Yüklenmenin devam etmesi durumunda, gerçek temas alanı artar ve pürüz sayısı da azalır. İki çisim birbiri üzerinde kayacağı gibi yuvarlanma, kaymalı yuvarlanma gibi bağıl hareket yapabilir. Temasta olan cisimlere bağıl hareket yaptırabilmek için sisteme enerji girer. Bu enerji yük ve hareket ile orantılıdır. Giriş ile çıkış enerjisi arasındaki fark, sürünme enerjisine, aşınmaya, mekanik titreşimlere, ısı ve ses enerjisine dönüşür (İpek 1999).

3.2.3. Aşınma çeşitleri

Aşınmanın meydana gelmesi ve sürekliliği için gerekli faktörlerin tribolojik sistem içerisinde yaptığı fiziksel ve kimyasal etkilerin iletilmesine göre beş çeşit aşınma mekanizması vardır. Bunlar;

• Adhesiv aşınma, • Abrasiv aşınma, • Yorulma aşınması, • Difüzyon aşınması, • Yenme aşınması,

3.2.3.1. Adhesiv aşınma

Adhesiv aşınma en çok meydana gelen aşınma türüdür. Bu aşınma türünde birbiriyle temas halinde bulunan iki metalin yüzeylerinin yüksek basınç ve meydana gelen sıcaklığın yükselmesi ile birlikte, metallerin yüzey kısımlarında bir kaynama meydana gelir. Çalışma sırasında bu kaynamalar birbirinden ayrılırken yüzeyden ufak parçalar kopar. Bu şekilde meydana gelen aşınma adhesiv aşınma olarak adlandırılır.

Aşınmamın en yaygın türü olan adhesiv aşınma, bir katı malzemenin diğeri üzerinde kaydığında yada ona karşı baskı yaptığında meydana çıkar. Her ne kadar malzeme kaybı diğer yüzeye transfer olmuş partiküller şeklinde olursa da, bu partiküller şekillerini kaybedebilirler. Bazen adhesiv aşınma terimi yerine kayma aşınması terimi kullanılmaktadır. Yanlış bir uygulama olmakla beraber kayma aşınması terimi daha genel bir terimdir. Yapıca farklı aşınma türleri arasında ayırt edici kesin bir çizgi de yoktur.

Temas eden yüzeylerin yapışma eğilimi, iki malzemenin yüzey atomları arasında mevcut olan çekme kuvvetlerinden kaynaklanır. İki yüzey ister normal, ister teğetsel şekilde bir araya gelip ayrılırsa, bu çekici kuvvetler malzemeyi bir yüzeyden diğerine çekmeye teşebbüs edecek şekilde etkidir. Bu şekilde malzeme orijinal yüzeyinden uzaklaştırıldığında, bir adhesiv aşınma parçası meydana getirilir.

Adhesiv aşınma en çok, benzer kristal kafes yapılı malzemelerde görülür. Benzer kristal kafes yapısına sahip metallerin hareket ve sürtünme nedeniyle sıcaklığın artmasıyla birlikte yüzeylerinde kaynama daha kolaydır. Buradaki kaynamadan maksat malzemelerin yüksek sıcaklıkdan dolayı birbiriyle bağ oluşturmasıdır. Metallerin birinin diğerine göre yumuşak olması durumunda meydana gelen kaynak bağı vasıtasıyla kırılma yumuşak malzemede olur ve malzeme transferi sert olan malzemeye doğru oluşur. Fakat yüzeyde bulunan nitrür ve oksit tabakaları koparak yumuşak malzemeye gömülerek sert olan malzemeyi aşındırır (Aslan 2002).

Adhesiv aşınma deneylerin de birleşik kullanılan en yaygın deney düzenekleri bir disk üzerine bastırılan pimdir. Şekil 3.5 c’da bu pim, basık disk yüzeyinin üzerine

bastırılmıştır. Disk üzerinde pim yönteminin başka şekilleri de vardır. Ancak ana fikir hep aynıdır.

Şekil 3.5. Adhesiv aşınma deneyinde kullanılan düzenekler a) Slindir-Slindir, b) Dönen Disk c) Pim-Disk, d) Pim-Slindir, e) Blok-Slindir, f) Pim-Düzlem

3.2.3.2. Abrasiv aşınma

Abrasiv aşınma iki cisimli ve üç cisimli olmak üzere iki şekilde meydana gelir. İki cisimli abrasiv aşınma sert ve pürüzlü bir yüzeyin kendinden daha yumuşak bir malzeme ile temas ettiği durumda, kuvvet ve basıncın etkisiyle yumuşak

malzeme yüzeyinde oluşan çizilme ve küçük parçacıkların kaldırılması suretiyle meydana gelen deformasyondur. İki cisimli abrasiv aşınmaya kazı makineleri, toprak işleme aletleri, eğeleme ve zımpara işlemini örnek verebiliriz. Abrasiv aşınma, sert ve pürüzlü bir yüzey daha yumuşak bir yüzey üzerinde kaydığında yumuşak yüzeyi oyduğunda ve bir grup oluk açtığında ortaya çıkar.

Abrasiv aşınma, ayrıca biraz farklı bir durumda da sert abrasiv partiküller kayma yüzeyleri arasına girdiğinde ve malzemeyi aşındırdığın da meydana gelmektedir. Abrasiv aşınma, iki ve üç boyutlu abrasiv aşınma olarak iki türlüdür. “İki boyutlu abrasiv aşınma” denen aşınma mekanizmasında aşınma dış yüzey üzerindeki sert tümseklerden kaynaklanır. Üç boyutlu abrasiv aşınmada ise sert abrasiv partiküller vardır ve muhtemelen iki farklı kayma yüzeyi arasında yuvarlanıp aşınırlar. İki boyutlu aşınmada aşınma hızları üç boyutlu aşınmaya göre daha hızlıdır. Abrasiv aşınma olayında aşındırıcı partikül şekli ile aşınma hızı arasında bir bağıntı vardır. Yuvarlatılmış aşındırıcı partiküller kullanıldığında, aşınma hızı çok yüksek değildir. Bu konu da yapılan çalışmalar devam etmektedir ( Kökden 1998 ).

Abrasiv olarak kullanılacak malzemelerde sertlik çok önemlidir. Abrasiv malzeme, aşındıracağı malzemenin sert olmalıdır. Yumuşak malzemenin sertliği sert malzemenin serliğinin en az 1/3 olmalıdır. Şekil 3.7’ de malzemenin aşınma hızını ölçmekte kullanılan 4 yaygın yöntem şematik olarak gösterilmiştir. Bunlardan a, b, c seçeneklerinde sabitlenmiş abrasiv partiküller üzerine aşınan pim şeklinde bir numune vardır ve iki boyutlu abrasiv aşınmayı göstermektedir. Disk üzerindeki pim, abrasiv aşınmada hep yeni disk üzerinde kayar. Aşınma hızı, pim deneyden önce ve sonra tartılarak ölçülür. Pim şeklindeki numune genelde iki boyutlu abrasiv aşınmaya uğrar.

3.2.3.3. Yorulma aşınması

Makine parçalarının tekrarlanan yüklere maruz kalmaları veya titreşimden dolayı zamanla yorulma meydana gelir. Özellikle yüzeylerin sürekli ve değişken yüklere maruz kalmaları yüzeyin hemen altında yorulma çatlakları oluşmasına neden

olur. Bu mikro çatlaklar zamanla ilerleyerek malzemenin yüzeyinden mikro parçaların kopmasına sebep olur. Bu şekilde meydana gelen aşınmaya yorulma aşınması denir.

Yorulma aşınması yuvarlanma hareketi yapan rulmanlı yataklarda, dişli çarklarda ve kam mekanizması gibi yüzeylerde oluşur.

3.2.3.4. Difüzyon aşınması

Birbiriyle temas halinde bulunan yüzeyler arasında sürtünmeden dolayı bir sıcaklık yükselmesiyle birlikte temas yüzeyinde bulunan ortamların kristal kafesi içinde atom yoğunluğu yüksek olan bölgelerden düşük olan bölgelere doğru hareket ederek difüzyon meydana gelir. Sıcaklığın yükselmesi ve yeterli zaman sonunda sürtünme yüzey bölgesinde atom ve moleküllerin çevreye transfer olması yada karşı sürtünme elamanına girmesi difüzyon esasına dayanır.

Sürtünme esnasında, uygulanan kuvvetle yüzeylerin teması sağlanarak malzeme yüzeylerinde gerilme yığılmaları ve sıcaklık artışı ile birlikte, temas noktalarında akma ve sürünme başlar. Bunu sonucunda temas noktalarında akma ve sürünme başlar. Bunun sonuçunda temas noktaları plastik şekil değiştirmeye maruz kalarak temas alanları artar. Böylece yüzeyler arasında atom alışverişi meydana gelerek, mukavemeti düşük olan bir yüzey tabakası meydana gelir. Bu tabaka sürtünmeden ve izafi hareketin devam etmesiyle birlikte esas malzeme yüzeyinden koparak malzeme kaybına sebep olur. Bu şekilde meydana gelen aşınmaya difüzyon aşınması denir.

3.2.3.5. Yenme aşınması

Yenme aşınma mekanizması adhesiv aşınma mekanizmasına benzemektedir. Birbirine kuvvetle bastırılan iki metalin yüzeyinde düşük genlikli titreşim hareketinden dolayı, yüzeylerde bulunan pürüzler, yüzeyden koparak aşınmayı meydana getirirler. Yüzeyden kopan bu parçacıklar oksitlenerek aşındırıcı tane haline gelerek abrasiv aşınma miktarını artırırlar. Kuvvetli etkileşimden dolayı temas

noktalarında gerilme yığılmaları meydana gelerek titreşim artar. Bu nedenle yüzeyde yorulma çatlakları artarak zararın artmasına neden olur. Bu tür aşınma, iş makinelerinde, sıkı geçmelerde, kama ve cıvata bağlantılarında meydana gelir.

4. YÜZEY DURUMLARI

Makine imalatında talaşlı veya talaşsız şekillendirme ile elde edilen yüzeylerde yapımdan dolayı pürüzler kalır. Bu pürüzler uygulanan yapım çeşidine göre gözle görülebilir ve elle hissedilebilir şekilde olabileceği gibi bazı hassas kontrol cihazlar ile görülebilecek ve ölçülebilecek büyüklüklerde olabilir. Yüzey kalitesini takım izlerinin oluşturduğu yüzey pürüzlülüğü ve yüzey dalgaları teşkil eder (Rende 2000). Makine parçalarında, aşınmanın azalması ve yüzeyin daha güzel görünmesi için bu pürüzlerin belli değerlerde olması gerekmektedir. Bu sebeple yüzeylerin hangi pürüzlülükle işleneceğinin, yönteminin ve diğer bazı özelliklerin resim üzerinde gösterilmesi gerekir.

4.1. Pürüzlülük Değerlendirme Sistemleri

4.1.1. Yüzey pürüzlülüklerinin en büyük yüksekliği

Şekil 3.14’de görülen örnek uzunlukta (L boyunda) ortalama profil çizgisinin üzerinde kalan en büyük pürüzün üst noktası ile ortalama profil çizgisinin altında kalan en büyük pürüzün dip noktası arasındaki mesafe azami pürüzlülük derecesidir ve Rt sembolü ile gösterilir (TS 2040 ISO 1302:1999).

4.1.2. Aritmetik ortalama

Başka bir yüzey pürüzlülük değeri de aritmetik ortalama değeridir ve Ra

sembolü ile gösterilir. Ra, pürüzlülüğün esas kriteridir ve etken profilden ortalama

profil çizgisine olan Y1,Y2...Yn ordinatlarının ortalama değeridir. Ra = (Y1 + ...

+ Yn )/ n formülü ile hesaplanır. Bu ordinatlar, işaretleri dikkate alınmaksızın

toplanır. Formüldeki n sayısı örnek uzunluk içinde ölçülen ordinat sayısını göstermektedir. Teknik resimde yüzey pürüzlülük esas değeri olarak aritmetik ortalama sapma Ra kullanılır.

Pratikte Ra = (0,16 - 0,25).Rt alınır. Örnek uzunluk 0,08 mm, 2,5 mm, 8 mm ve

25 mm olarak standartlaştırılmıştır (TS 2040 ISO 1302:1999).

Şekil 4.1. Yüzey pürüzlülük geometrisi

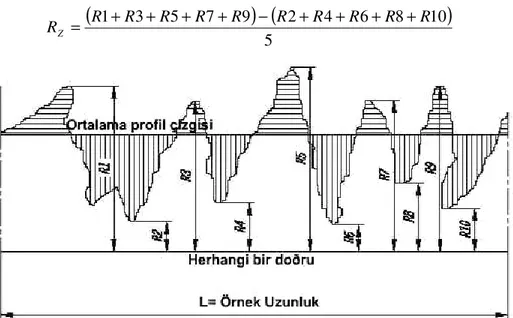

4.1.3. Yüzey pürüzlülüğünün yüksekliği

Rz ortalama profil çizgisine paralel olup profili kesmeyen bir doğrudan, örnek

uzunluk içinde ölçülen en yüksek beş adet çıkıntı ile en derin beş adet girinti arasındaki ortalama uzaklıktır. Aşağıda verilen formülle hesaplanır (Şekil 3.15) (TS 2040 ISO 1302:1999).

(

) (

)

5 10 8 6 4 2 9 7 5 3 1 R R R R R R R R R R RZ = + + + + − + + + +4.2. Pürüzlülük Değerleri ve Sınıflandırılması

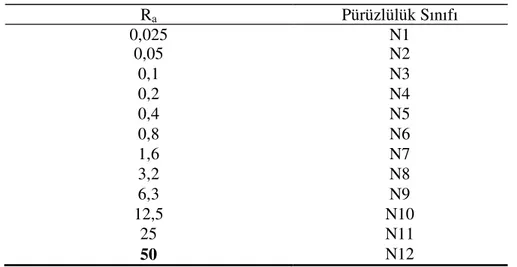

Aritmetik ortalama sapmanı Ra, standart değerleri ve eski sisteme göre Ra

pürüzlülük değerlerinin karşılığı olan sınıf numaraları (N1, N2, N3...) Çizelge4.1’de mikrometre olarak verilmiştir.(Türk demir 2004).

Çizelge 4.1. Ortalama yüzey pürüzlülük değerleri (µm)

Ra Pürüzlülük Sınıfı 0,025 N1 0,05 N2 0,1 N3 0,2 N4 0,4 N5 0,8 N6 1,6 N7 3,2 N8 6,3 N9 12,5 N10 25 N11 50 N12

NOT- Çizelge 4.1’deki pürüzlülük sınıf numaraları N1...N12 TS 2040 ISO 1302/1999 tarihli standarttan kaldırıldığı için kullanılmamaktadır. Bu değerler bilgi için verilmiştir (Türkdemir 2004).

4.3. Yüzey Pürüzlülüğünün Ölçülmesi

a- Alet ile ölçme

I- Profilmetre ile ölçme: Yüzey pürüzlülüğü ölçülmesi istenen parçanın üzerine profilmetrenin iğneli ucu gezdirilerek ölçülür. Makinecilikte en çok kullanılan yöntem profilmetre ile ölçme yöntemidir.

II- Yüzeye değmeden ölçme: Ölçülecek olan yüzeye değmeden yüzey profilinin sürekli veya ani değişimi hakkında bilgi veren aletlerdir.

b- Numunelerle karşılaştırarak ölçme: Daha önceden pürüzlülüğü belirlenmiş olan numunelerle karşılaştırılarak bulunabilir. Bu numuneler standartlaştırılmış olup takım halinde bulunur.

5. ÖSTEMPERLENMİŞ KÜRESEL GRAFİTLİ DÖKME DEMİRLER

5.1. Küresel grafitli dökme demir

Küresel grafitli dökme demir 1948’li yılların başlarında resmi olarak Amerika Dökümcüler Birliği’nde döküm sektörüne tanıtılmıştır (Hasırcı 2000). 1951 yılından itibaren KGDD ticari olarak üretilmeye ve kullanılmaya başlanmıştır.

Mühendislik malzemesi olarak piyasaya girişinden bu yana geçen zamanda çok önemli gelişmeler gösteren Küresel Grafitli Dökme Demir endüstride kazandığı önemi büyük ölçüde sahip olduğu yüksek mukavemet özelliklerine borçludur. Bu özellikleriyle birinci derecede önemli mühendislik malzemeleri arasında yer alan KGDD işlenebilirlik, düşük mukavemet / ağırlık oranı gibi diğer önemli özellikleriyle rekabet güçünü arttırmaktadır (Hasırcı 2000).

Aynı zamanda nodüler, sfero, sünek demir gibi isimlerle de anılan dökme demirde karbon, grafit küreler halindedir. Karbonun lamelden küre haline geçişini sağlamak için ergimiş demir, döküm öncesinde aşılama işlemine tabi tutulur. Küreler katılaşma sırasında oluştuğu için temper dökümden farklıdır. Ayrıca grafit şeklinin lamel yerine küre oluşu da, dökme demire süneklilik ve mukavemet kazandırmaktadır .

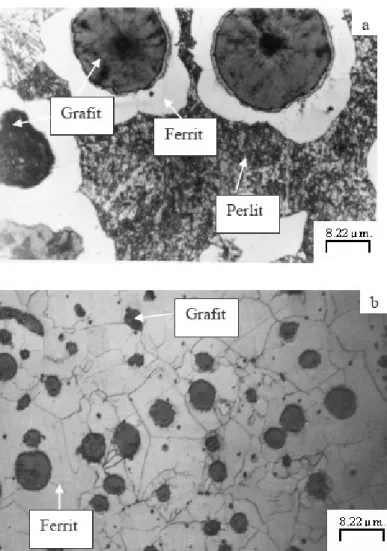

5.1.1. KGDD’lerin mikroyapısı

KGDD; üretim yönteminin diğer dökme demir sınıfı malzemeler ve çelik üretiminin yapıldığı ünitelerde yapılabilmesi ve üstün mekanik özellikleri ile üretimi çok hızlı bir şekilde artmıştır. KGDD’ de matris normal olarak perlit, ferrit ve ikisinin karışımından (Şekil 5.1.) meydana gelmektedir. Düşük küre sayısı, küresel olmayan grafit şekli, üniform olmayan küre dağılımı ve hacmi KGDD’ in mekanik özellikleri üzerine zararlı bir etkiye sahip olmaktadır. Sıvı metal içerisinde Ti, yüksek miktarda Mg, nadir toprak elementlerinin ve kükürdün bulunması grafitin homojen dağılımını ve şeklini bozmaktadır.

Şekil 5.1. KGDD Matris yapıları

Şekil 5.1. KGDD’in mikro yapı fotoğrafları a) Perlit + Ferrit b) Tamamen ferrit KGDD’ler döküm durumunda grafit kürelerinin etrafına bilezik şekline geçmiş ferrit ve perlitten oluşan matris yapısına sahiptir. Bu matris litarütürde “dana gözü” olarak nitelendirilir. Matris yapısında oluşan ferrit ve perlit hacim oranları soğuma hızına, alaşım elementlerin içeriğine, grafit miktarına göre değişebilir. Bunların yanı sıra döküm şartları tam ideal olmadığı için döküm kalıplarının soğuma hızına ve kullanılan sarj malzemelerinin saflığına göre, döküm malzemelerinin içinde her zaman segregasyonlar mevcuttur. Segregasyonlar ve karbürleri en düşük düzeyde tutmak için şarj girdileri optimum düzeyde kontrol edilmelidir.

Böylece üretilecek ürünün istenilen mekanik özelliklere sahip olması ve arzu edilmeyen bileşiklerin en düşük düzeyde kalması sağlanır (Çetin 2005).

KGDD malzemelerde en önemli alaşım elementlerinin başında C ve Si gelmektedir. C miktarı genellikle %3,2-4 arasında değişmektedir. Si ise C’un yanı sıra küreleştirme ve aşılamaya bağlı olarak genellikle 1,2-2,5 cm kesit kalınlığına sahip parçalar için %1,8-2,9 arasında bulunmaktadır (Hasırcı 2000). KGDD’lerde karbon eşdeğerliği (KE) genellikle % 4,3-4,65 arasında değişmektedir. KE kesit kalınlığına bağlı olarak kesit arttıkça azaltılmalıdır. Bunun sebebi ise kalın kesitli ve yüksek KE’li (>4,65) bir KGDD’de, döküm parça üst yüzeyinde karbon yüzmesi adı verilen olayın meydana gelmesinden kaynaklanmaktadır ( Ferizoğlu 1988 ).

Si; C’un aktivitesini yükseltmekte ve grafit oluşumunu arttırdığı için güçlü grafit oluşturucu ve ferrit oluşumunu teşvik edici bir elementtir. Si’un artması düşük sıcaklıklardaki darbe direncini düşürmekte, ancak %3’ün üzerinde tersine bir etki göstermektedir (Hasırcı 2000).

C ve Si’dan sonra gelen en etkili element ise mangandır. Mn sementit oluşumunu desteklemektedir. Mn miktarı %0,02-0,6 arasında değişmektedir. KGDD’de Mn miktarını gri dökme demire göre daha düşük olduğundan kükürt’ün etkilerini kontrol edici (MnS) bir fonksiyonu yoktur (Hasırcı 2000). Ancak Mn, perliti kararlı hale getirme özelliği olan bir elementtir. Miktarının %0,4’ten düşük olması özellikle tane sınırı karbürleri oluşturma tehlikesini önlemesi açısından tavsiye edilmektedir. Ayrıca Mn’ın etkisi ile sıvı metalin hidrojen kapmasını en aza indirmek, bunun yanında ferrit oluşumunu teşvik etmek ve ayrıca tane sınırı segregasyonu ve tane sınırında sementit oluşumunu engellemek için Mn miktarı düşük tutulmalıdır. S ve P ise genellikle istenilmeyen ve minimum düzeyde tutulması gereken elementlerdir. Genellikle S %0,004 ve P %0,08’den daha az olması tercih edilir (D. J. Moore 1999).

Bu temel elementlerin dışında kullanılan Ni, Cu ve Mo genellikle perlit oluşumunu teşvik etmektedir (Hasırcı 2000). Mo, Cu ve Ni elementleri arasında Mo en fazla nispi etkinliğe sahip olmakla birlikte bu elementin segregasyon eğiliminin fazla olması ve karbür oluşturması sonucu sünekliği düşürdüğü için miktarının maksimum %0,3 ile sınırlanması gerekmektedir. Bunun yanı sıra Mo; yüksek sıcaklıktaki dayanımı arttırmaktadır.

Cu ve Ni’in haricinde diğer verilen elementlerin bilinen zararlı etkileri sebebiyle perlit oluşturma amacıyla kullanımı olumsuz etkilere neden olacağından tercih edilmemektedir. Burada Cu, Ni’e göre etkinliğinin daha yüksek ve ekonomik olması sebebiyle yaygın şekilde perlit oluşturucu element olarak kullanılmaktadır. Diğer taraftan nikel aynı zamanda sıcak darbe direncinin gelişimine olumlu etki yapmaktadır.

5.1.2. KGDD’lerin Mekanik Özellikleri

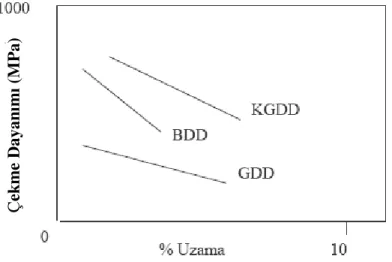

Dökme demirlerin bir sınıfı olan KGDD’ler, mekanik özellikler yönünden Beyaz Dökme Demir (BDD) ve Gri Dökme Demir (GDD) malzemelerle karşılaştırıldığında çok daha üstün mekanik özelliklere sahip olduğu görülmektedir (Şekil 5.2). Bu üstün mekanik özelliklerin elde edilebilmesinde KGDD’e ilave edilen alaşım elementlerinin tür ve miktarları; sementit oluşumunu, grafit küreselleşmesi ve dağılımı ile matris yapı türünü etkilediği için büyük önem taşımaktadır.

Şekil 5.2. KGDD’in diğer dökme demirler ile karşılaştırılması

Ç ek m e D ayan ım ı ( M P a)

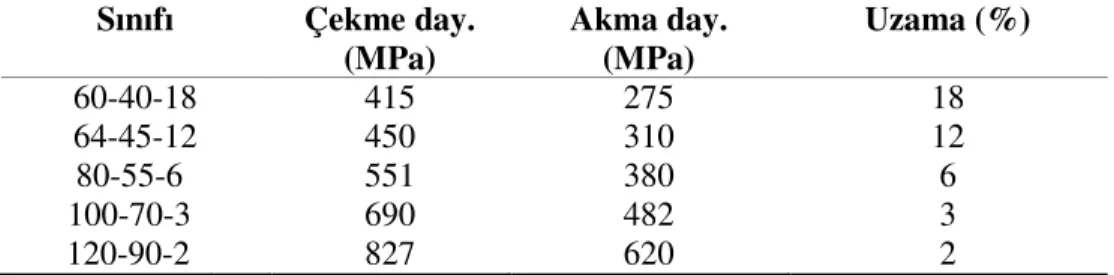

KGDD malzemeler mekanik özelliklerine göre standartlaştırılmış olup, bu malzemeden üretilecek bir parçadan beklenilen özelliklere göre ülkemizde, diğer ülke ve uluslar arası standartlara bakılarak seçim yapılmaktadır. Ancak bunun yanında standartlar dışında daha farklı isteklere uygun olarak da üretim yapılabilmektedir. Ayrıca, bu malzemelerin standartlarında da mekanik özellikleri gösterilmiştir (Çizelge 5.1).

KGDD’lerde küre sayısının istenilen mekanik özelliklerinin elde edilmesi açısından mümkün olduğu kadar yüksek sayıda (150-250 küre/mm2) olması istenir. Bu nedenle uygun sıcaklıkta, yeterli miktarda küreleştirici ve küreleşmeyi destekleyecek malzeme kullanımı gerekmektedir. Sıvı metalin kükürt oranı, karbon eşdeğerliği (KE), diğer malzeme ve işlem değişkenleri küreleşme oranına etki etmektedir (Hasırcı 2000).

5.1.3. Küresel grafitli dökme demirlerin standardı

Küresel grafitli dökme demirler çeşitli normlara göre sınıflandırılmaktadır. TSE, DIN, ASTM test standartlarına göre dökme demirlerin sınıflandırılması Çizelge 5.1, Çizelge 5.2, Çizelge 5.3’de verilmektedir.

Çizelge 5.1. TS (526 / 1977 ) standardına göre KGDD malzemeler Sınıfı Çekme Day. (MPa) Akma day. (MPa) Uzama (%) Sertlik (HB) Mikroyapı DDK 40 420 280 12 140-201 Daha çok ferritik DDK 50 500 350 7 170-241 Ferit + perlit DDK 60 600 400 3 192-269 Perlit + ferrit DDK 70 700 450 2 229-302 Daha çok perlitik DDK 80 800 500 2 248-352 Perlitik DDK 35.3 350 220 22 --- Ferritik DDK 40.3 400 250 18 --- Ferritik

Çizelge 5.2. DIN 1693 standardına göre KGDD malzemeler

Çizelge 5.3. ASTM ( A536-70) standardına göre KGDD malzemeler

5.1.4. Küresel grafitli dökme demire ilave edilen alaşım elementlerinin etkisi

Küresel grafitli dökme demir içerisinde, Karbon, Silisyum, Mangenez, Fosfor, Kükürt, Bakır, Krom, Nikel, Vanadyum, Molibden, ve Bor gibi alaşım elementleri bulunmaktadır. Aşağıda bu elementlerinin küresel grafitli dökme demire etkileri kısaca açıklanmıştır.

Karbon: KGDD bileşiminde % 3-4 karbon bulunmaktadır. Karbon miktarının artmasıyla grafit kürelerinin sayısının ve döküm kabiliyetinin artmasına neden olur. Ayrıca karbonun artması mekanik özellikleri olumsuz yönde etkiler.

Silisyum: KGDD içerisindeki silisyum miktarı % 1.8-2.8 arasındadır.

Silisyum otektik dönüşümde oluşan ferritin oranını ve sertliğini arttırarak dökme demir mukavemetinde de önemli artış meydana getirir. Bunun yanın da sünek-gevrek geçiş sıcaklığını da yükseltir. Bu nedenle maksimum tokluğun ve sünekliğin sağlanması için silisyum oranı % 2’nin altında tutulmalıdır.

Sınıfı Çekme day.

(MPa) Akma day. (MPa) Uzama(%)

GGG 40 400 250 15 GGG 50 500 320 7 GGG 60 600 380 3 GGG 70 700 440 4 GGG 80 800 500 2 Sınıfı Çekme day. (MPa) Akma day. (MPa) Uzama (%) 60-40-18 415 275 18 64-45-12 450 310 12 80-55-6 551 380 6 100-70-3 690 482 3 120-90-2 827 620 2

Manganez: Özellikle kalın kesitli dökümlerde mangenez tane sınırı karbürlerin oluşumunu teşvik eder. Bunun sonucunda ise süneklilik ve tokluk düşer. Ferritik döküm yapısı istenen KGDD malzemelerde mangenez oranının % 0.2 tutulması sonucunda maksimum süneklilik elde edilmesi için yeterlidir. Ayrıca perlitik döküm yapısı sağlamak için mangenez oranı % 1’e kadar çıkabilir.

Kükürt: Grafitleri küreselleştirmek için kullanılan magnezyum miktarının

daha fazla kullanımı gerektiği için bileşimi kükürt kullanarak magnezyum işlemi öncesinde % 0.02 veya daha az bir seviyeye indirilmelidir.

Bakır: Malzeme işlenebilirliğini artırır ve yanı sıra yüksek mukavemet sağlar. Molibden: KGDD’e molibden ilavesi sertleştirilebilirliği arttırmak ve yüksek sıcaklıklarda malzemenin dayanımı artırmak için ilave edilir. Bunun yanı sıra molibdenin, nikel ve bakırla birlikte ilave edilmesi durumunda sertleşmeye etkisi daha iyi olacağından tek başına ilave edilmelerinden daha etkilidir. % 0,2-0,3 aralığında ilave edilebilir.

Yukarıda sözü edilen elementlerden başka Antimuan, Kurşun, Titanyum, Bizmut, Zirkonyum gibi elementler çekirdekleşme potansiyeline etki ederler. Bu elementler bileşiminde ya çok az seviyelerde bulunmalı ya da hiç bulunmamalıdır. Krom, Nikel, Vanadyum, ve Bor gibi alaşım elementleri ise karbür yapıcı perliti kararlaştırıcı yada ferrit oluşumunu teşvik edici elementler olarak bilinir.

5.1.5. KGDD’lerin kullanım alanları ve diğer türlerle karşılaştırılması

KGDD Amerika, Japonya ve birçok Avrupa ülkesi başta olmak üzere, üretiminde kuvvetli bir artış bulunmaktadır. KGDD piki, küreselleştirici ve aşılayıcı özelliklerin devamlı yükselmesi, KGDD dökümünde yolluk besleyici tasarımı ile ilgili matematiksel kuraların uygulanması, dökümhanelerde çalışanlar tarafından benimsenmesi, diğer taraftan KGDD’in fiziksel ve mekanik özelliklerinin, binlerce kullanım şartlarını yerine getirebilmesidir. Bugün küresel grafitli dökme demirler;

• Otomotiv Endüstrisinde • Tarım makinelerinde, • Makine yapımında • Hafriyat Makineleri

• Karayolu, köprü konstrüksiyon elamanları • Sanayinin gerektirdiği çok çeşitli merdaneler • Su boru hatları, pompa parçaları

Çizelge 5.4. Dökme demir malzemelerin karşılaştırılması (SoraMetal 1990 )

GDD (Gri Dökme Demir), BDD (Beyaz Dökme Demir), TDD ( Temper Dökme Demir), KGDD ( Küresel Grafitli Dökme Demir) ve ÇD (Çelik Döküm) 1. En İyi 5. En Kötü

Özellikler GDD BDD TDD KGDD ÇD

Dökülebilirlik 5 3 4 5 2

İşlenebilirlik 5 - 4 4 3

Güvenilirlik 1 2 3 5 4

Titreşim Söndürme Kabiliyeti 5 2 4 4 2

Yüzey Sertleşebilirliği 5 - 5 5 3 Elastisite Modülü 3 - 4 5 5 Darbe Direnci 1 - 3 4 5 Aşınma Direnci 3 5 2 4 1 Krozyon Direnci 5 4 4 5 2 Mukavamet\Ağırlık Oranı 1 - 2 5 3 Üretim Maliyeti 5 5 3 4 2

5.2. Östemperlenmiş Küresel Grafitli Dökme Demir

1950’li yıllardaki yüksek çekme ve darbe dayanımlı malzeme geliştirme çabaları sonuçunda, öncelikle KGDD’lere alaşım elementi ilavesi yapılmak suretiyle hedeflerine ulaşılmaya çalışılmış, diger yandan beynitik yapı oluşturmak amacıyla KGDD’lere östemperleme ısıl işlemi 1970’li yılların ortalarında ilk kez Finlandiya’daki Kymi Kymmene Mühendislik şirketinde ve daha sonra başta ABD olmak üzere Finlandiya, Norveç, Belçika, İngiltere gibi ülkelerde uygulanmıştır. Bu çalışmalar sonuçu olarak KGDD malzemelerin dayanımı artırılmış ve 1980’li yıllardan itibaren mühendislik malzemesi olarak kullanılması yaygınlaşmıştır. KGDD diğer dökme demir türlerine göre daha yüksek dayanım, süneklilik, tokluk, ve işlenebilirlik özelliklerine sahiptir. KGDD’lerde östemperleme ısıl işlem, ösferritik matris yapı oluşturma bu malzemelerin dayanım ve tokluk özelliklerini daha da iyileştirmektedir. Östemperlenmiş küresel grafitli dökme demir (ÖKGDD) üstün mekanik özelliklerine sahip olmasını bu ısıl işlem sonucu elde edilen matris yapı ( ferrit + yüksek karbonlu östenit ) sağlamaktadır.

Östemperli KGDD ‘in üstün mekanik özelliklerinden başka diğer önemli özellikleri aşağıda belirtilmiştir.

• Çok iyi süneklilik ve tokluk, standart KGDD türlerine göre iki kat daha fazladır,

• Mükemmel yorulma ve aşınma direnci, • İyi kırılma tokluğu,

5.2.1. Östemperlenmiş küresel grafitli dökme demirlerin standardı

ÖKGDD malzeme ASTM 879-90’da belirtilen ÖKGDD malzemeler olarak standartlaştırılmıştır (Çizelge 5.5).

Tablo 5.5. ÖKGDD malzemeleri standardı (ASTM 879-90) Sınıf Çekme day. (MPa) Akma Day. (MPa) Uzama (%) Darbe day. (Joule) Sertlik 1 860 550 10 101 269-321 2 1035 690 7 81 302-363 3 1200 860 4 61 341-444 4 1380 1065 1 34 388-477 5 1585 1275 --- --- 444-555

5.2.2. Östemperlenmiş küresel grafitli dökme demirlerin mikro yapısı

ÖKGDD’lerin mikro yapısı, küresel grafit ve ösferritik olarak adlandırılan ferrit ve yüksek karbonlu östenit ( γyk ) karışımından oluşmaktadır. Ösferrit fazı yanı

sıra arzu edilmese bile, düşük miktarda martenzit veya karbürlerde bulunmaktadır. Ösferritik yapı, östemperleme ısıl işlemi olarak adlandırılan beynit başlangıç sıcaklığının altındaki sıcaklık aralığında, östenitin izotermal dönüşümü ile elde edilen yapıdır. (Çetin 2005).

Östemperlenmiş mikro yapının asiküler ferrit (α) ve yüksek karbonlu östenit (γyk) karışımından meydana geldiği belirtilmişti. Oluşan bu yapıyla süneklilik

iyileşir. Diğer bileşenler ise martenzit, karbürler az da olsa perlittir. Bu bileşenlerin oluşumundan kaçmak oldukça güçtür. Çünkü bu bileşenlerin kompozisyonu, nadiren de olsa homojendir. Östemperleme ısıl işleminde meydana gelen mikro yapısal değişmeler sırayla aşağıda anlatılmıştır (Çetin 2005).

Üst Ösferrit: Üst Ösferrit, küresel grafitli dökme demirlerin 300-400 °C

aralığındaki sıcaklıklarda dönüşümüyle elde edilen baskın bir morfolojidir (Şekil 5.3.). Üst Ösferrit kaba ferrit plakaları içerir ve her bir plakan kalınlığı 0.006 µm ve

östenit plakaları ise 0.18 µm’dir. Her bir plaka birbirine paraleldir ve kristolografik oryantasyonla birbirinden ayrım yapılmasına imkan sağlar ve her biri kristolografik habit düzlemi olarak adlandırılır. Yüksek Si içeren çeliklerde olduğu gibi ÖKGDD’lerde de sementit tespit edilmemiştir. ÖKGDD’lerde yüksek karbonlu östenit (γyk) ile irlikte karbürlerin film olusturması kimyasal kompozisyon ve ısıl

işlem şartlarına bağlıdır (Çetin 2005).

Şekil 5.3. Alt ve üst ösferritin oluşum mekanizması

Alt Ösferrit: Alt Ösferrit, küresel grafitli dökme demirlerin 250-330 °C

aralığındaki sıcaklıklarda dönüşmesiyle oluşan baskın morfolojidir (Şekil 5.1.). Alt ösferrit üst ösferrite benzer mikro yapısal ve kristolografik özelliklere sahiptir. Bu yapıları birbirinden ayıran en önemli olay dönüşümün düşük sıcaklıklarda olması buna bağlı olarak da ferrit plakalarının içerisinde karbürlerin çökelti oluşturmasıdır.

Bu nedenle iki tür karbür oluşmaktadır. Oluşan karbürler yüksek karbonlu östenitten büyüyebilen ve karbona aşırı doymuş ferritin iç kısmında çökelenlerdir (Çetin 2005).

Östenit: Östenit yüksek sıcaklıkta ısıl işlem aşamasında oluşur. Östenitin C

içeriğindeki değişimi östemperleme sıcaklığının fonksiyonudur. İzotermal bekletme sırasında östenitin ferrite dönüşümü sonucu kalan östenit karbonca zenginleşir. Bu durum daha sonraki dönüşümler için itici kuvveti azaltır. Östenit ösferrite dönüşümü ve karbonca zenginleşmesi nedeniyle oda sıcaklığında kendini muhafaza edebilmektedir ( Çetin 2005 ).

Martenzit: Bir kısım reaksiyona girmemiş (yeterince karbonla

zenginleşmemiş ) östenit oda sıcaklığına soğutma aşamasında martenzite dönüşebilir. Bu nedenle seçilen östemperleme süresi dönüşümün tamamlanması için yeterli olmalıdır. Ayrıca yüksek sıcaklıkta östenitleme işleminden sonra yine yüksek sıcaklıklarda östemperleme işlemi uygulandığında başlangıç östenitin karbon içeriğinin yüksek olmasından dolayı östenitin tamamı reaksiyona girmez, dolayısıyla reaksiyona girmeyen östenitler oda sıcaklığına soğutma sırasında martenzite dönüşür (Çetin 2005).

Karbürler: ÖKGDD içerisindeki yüksek silisyum içeriği sementitin

çökelmesini engeller ve silisyum çok düşük çözünebilirliğe sahiptir. Bu nedenle karbür çözeltilerinin östenit içerisinde veya asiküler ferrit içerisinde gerçekleşmesi kimyasal kompozisyona ve ısıl işlem sıcaklığına bağlıdır. Östemperleme sıcaklığının çok uzun olması durumunda yüksek karbonlu östenit, karbür ve ferrit karışımına ayrışır. ÖKGDD’lerde oluşan karbürler östemperleme süresinin çok uzun olması halinde daha kararlı karbürlere veya silisyum karbürlere dönüşebilmektedir. Bu dönüşüm mekanik özellikler üzerinde olumsuz bir etki yapar (Çetin 2005).

5.2.3. Östemperleme ısıl işlemi

Östemperlenmiş küresel grafitli dökme demirlere uygulanan ısıl işlem cevrimi 4 ana adımdan oluşmaktadır (Şekil 5.4.). Bu adımlar;

2. Perlitik yapı oluşumunu önleyecek hızda 250-400 °C sıcaklıklar arasına soğutma

3. Ösferritik dönüşüm için 250-400 °C sıcaklık aralığında 1-4 saat (hatta 8 saate kadar ) östemperleme (izotermal dönüşüm)

4. Oda sıcaklığına soğutmadır.

Tipik bir ısıl işlem cevrimi ve bu cevrim sırasında oluşabilecek muhtemel yapılar Şekil 5.3’de gösterilmiştir.

Şekil 5.4. Östemperleme ısıl işlem cevrimi

1. 850-950 °C sıcaklıklar arasında en az 1 saat östenitleme yapılır. Bu işlemde yüzeyde oluşabilecek dekarbürizasyonu önlemek için, kontrollü atmosferli elektrikli veya gazlı fırınlarda yada tuz banyolarında yapılabilir. Alternatif olarak yüzey sıcaklıklarına dayanabilen klorürlü tuz banyoları veya akışkan yatak kullanılabilir (Hasırcı 2000).

2. Parçaların fırından alınması ve hızlı bir şekilde, 235-450 °C sıcaklılar arasındaki tuz banyosunda hızlı soğutma yapılır. Alternatif hızlı soğutma ortamı, maksimum çalışma sıcaklığı 260 °C civarında olan yağ ve akışkan yataktır. Fırında östemperleme sıcaklığına kadar soğutma sırasında, perlit reaksiyonunu önleyecek kadar yüksek sıcaklık olmalıdır. Bunun mümkün olmadığı durumlarda, örneğin kalın kesitli parçalarda, döküm sırasında ilave edilecek Mo, Cu ve Ni gibi alaşım elementleri ile perlit oluşumu sağlanabilir.

3. Östemperleme sıcaklığında bekleme yapılır. Bu sıcaklıkta östenit izotermal bir dönüşümle beynitik bir ferriti oluşturur. Östemperleme sıcaklığında bekleme süreleri, demirin alaşım elementi miktarına, östenitleme sıcaklığına ve süresine bağlı olarak değişir. Ortalama olarak 0,5-4 saat arasında değişir.

Son adım olarak oda sıcaklığına kadar suda veya havada soğutma yapılır.

5.2.4. Östemperlemeyi etkileyen faktörler

Östemperleme ısıl işleminin küresel grafitli dökme demir üzerindeki başarılı uygulamaları sayesinde bu malzemelerin pek çok alanda kullanımı yaygınlaşmıştır. Östemperleme ısıl işlemi boyunca meydana gelen oluşumlar birçok araştırmaya konu olmuş, bu araştırmalar sonuçunda daha mükemmel yapılı östemperlenmiş küresel grafitli dökme demirler üretmek mümkün olmuştur. Östemperleme, dökümden ısıl işleme çok iyi kalite ve işlem kontrolü gerektiren bir süreçtir. Dökümün kalitesi, alaşım elementlerinin miktarı, alaşım elementlerinin segregasyonu, östenitleme süresi ve sıcaklığı, östemperleme süre ve sıcaklığı, işleme tabi tutulan malzemelerin boyutları östemperlemeyi etkileyen parametrelerdendir .

5.2.4.1. Döküm kalitesi ve döküm şarj malzemesi

Östemperleme ısıl işlemine tabi tutulacak olan küresel grafitli dökme demir malzeme, ne kadar temiz ve homojen olursa, ısıl işlem şartlarının etkisini kontrol