477

Araştırma Makalesi

3B Tarama Yöntemiyle Sac Metal Parçaların Kalınlık

Dağılımlarının Belirlenmesi

Murat Dilmeça,*, Fahrettin Öztürkb, Hüseyin Selçuk Halkacıc

a Makina Mühendisliği Bölümü, Müh.Mim.Fakültesi, Necmettin Erbakan Üniversitesi, Konya, TÜRKİYE b TUSAŞ-Türk Havacılık ve Uzay Sanayii A.Ş., Kahramankazan, Ankara, TÜRKİYE

c Makina Mühendisliği Bölümü, Müh.Fakültesi, Selçuk Üniversitesi, Konya, TÜRKİYE

* Sorumlu yazarın e-posta adresi: muratdilmec@konya.edu.tr

Ö

ZETSac metal parçaların kalınlık dağılımlarının belirlenmesinde en pratik çözümlerden birisi üç boyutlu (3B) tarama yöntemidir. Sac parçaların belirli bir kesitinden kesilerek, profil projeksiyon, SEM gibi hassas cihazlarla sadece o kesitinden ölçüm yapılması yerine, bu yöntemde, parça kesilmeden, tüm parça boyunca kalınlık dağılımları belirlenebilmektedir. Özellikle anizotropik davranış gösteren sac metal malzemeler için bu durum daha da önemlidir. Ancak, 3B tarama yöntemi ile sac parçaların taranmasında, iç ve dış yüzeyler arasında geçiş yaparken, ortak referans noktaların yakalanacağı bir açının elde edilmesi zordur. Parçaların iç ve dış yüzeyleri ayrı ayrı tarandığı zaman da, yüzeylerin eşleştirilmesinde problem yaşanmaktadır. Bu çalışmada, bahsedilen problemin çözümü için numunelerin flanş bölgelerine, farklı açılardan rahatça görülebilecek dikdörtgenler prizması şeklindeki referans parçaları yapıştırılmıştır. Bu sayede iç ve dış yüzeyler arası geçiş sağlanmıştır. 3B tarama yönteminin sac metal parçaların kalınlık dağılımlarının belirlenmesinde güvenle kullanılabileceğini test etmek için, şekillendirilmiş sac metal parçaların kalınlık dağılımları, 3B tarama, profil projeksiyon ve SEM ile ölçülmüş olup sonuçlar birbirleriyle karşılaştırılmıştır. Sonuç olarak, farklı yöntemlerle elde edilen kalınlık dağılımlarının birbirleriyle oldukça uyumlu olduğu görülmüştür. Dolayısıyla 3B yöntemi ile sac parçaların kalınlık dağılımlarının hassas olarak belirlenebileceği tespit edilmiştir. Böylece tersine mühendislik yoluyla 3B verileri elde edilen ince cidarlı derin parçalar 3B yazıcılarla hassas olarak üretilebilecektir. Ayrıca, sac metal parçaların geometrilerinin ölçülmesiyle kalite kontrol yapılarak Endüstri 4.0’ın alt yapısına kolaylık sağlamış olacaktır.

Anahtar Kelimeler: 3B tarama yöntemi, sac kalınlığı ölçümü, Endüstri 4.0

Determination of Thickness Distributions of Sheet Metal Parts with

3D Scanning Method

A

BSTRACTOne of the most practical methods is 3D scanning method for thickness distribution of the sheet metal parts. In this method, thickness distribution through whole part can be determined without cutting, instead of only cutting

Geliş: 17/04/2017, Düzeltme: 29/04/2017, Kabul: 31/05/2017

Düzce Üniversitesi

Bilim ve Teknoloji Dergisi

478 metals which show anisotropic behavior. However, during scanning sheet metal part, catching the partner reference points during translate from inner surface to outer surface is very hard work. When the inner and the outer surfaces of the sheet metal are separately scanned, match-up the surfaces is problem. In this research, a reference rectangular solid part which is easily seen at different angles on the flange region of the sheet part has been glued in order to overcome this problem. So, transition between the inner and outer surfaces has been provided. The thickness distributions of the deformed parts are measured by 3D scanning method, profile projector and SEM to test the reliability of 3D scanning method for determination of the thickness distribution of the sheet metal parts. The obtained results have been compared with each other. Consequently, it is shown that the thickness distributions obtained from different methods are compatible with each other. Hence, it is concluded that 3D scanning method is reliably used for determination of the thickness distribution of the sheet metal. So, the thin-walled deep parts which are obtained the 3D data with using inverse engineering can be sensitively produced by 3D printing method. Moreover, the measurement of geometries of sheet metal parts using scanning device by performing quality control contributes the infrastructure of the Industry 4.0.

Keywords: 3D scanning method, sheet thickness measurement, Industry 4.0

I. G

İRİŞ

ac metal ürünler birçok alanda çok geniş ölçüde kullanılmaktadır. Bu noktada sac malzemelerin şekillendirilebilirliği önem kazanmaktadır. Sac metal ürünlerin istenilen şekli almasının yanı sıra, mukavemet ve korozyon direnci açısından kalınlık dağılımlarının belirlenmesi önemlidir. Sac metal parçaların kalınlık dağılımları birkaç yöntemle belirlenebilmektedir [1]. Bunlardan birisinde, parça fiziksel olarak belirli bir kesitinden kesilerek, o kesit boyunca, profil projeksiyon ve SEM (Scanning Electron Microscope) gibi cihazlarla ölçülebilmektedir. Bu yöntemler, sadece kesilen kesitten ölçüm alabilme, numune hazırlanması zorluğu, ölçme işleminin kişisel hatalara açık olması, ölçme süresinin uzunluğu ve uygun olmayan maliyet gibi dezavantajlara sahiptir. Bir başka yöntemde, ultrasonik kalınlık ölçme cihazlarında da noktasal olarak kalınlık ölçülebilmektedir ve uygun problar kullanılmadığında özellikle köşe radyüslerinde sağlıklı sonuçlar elde edilememektedir.

Günümüzde sac metal parçaların kalınlık dağılımlarının belirlenmesinde kullanılmaya başlayan en pratik çözümlerden ve son teknolojilerden birisi, üç boyutlu (3B) tarama yöntemidir [2,3]. Bu yöntemde, profil projeksiyon ve SEM gibi yöntemlerin aksine parça kesilmeden ve ultrasonik yöntemden daha hassas tüm parça boyunca kalınlık dağılımları belirlenebilmektedir. Sac malzemeler anizotropik bir davranış gösterdiğinden, tüm parça boyunca kalınlık dağılımlarının belirlenmesi önemli olacaktır [4, 5].

Bu çalışmada, bir şekillendirilebilirlik testi olan ve yaygın olarak kullanılan [6] Nakajima testi [7] ile şekillendirilmiş sac metal parçaların kalınlık dağılımları, 3B tarama, profil projeksiyon ve SEM yöntemleriyle ölçülmüştür ve sonuçlar karşılaştırılmıştır.

II

.

M

ALZEME VE

Y

ÖNTEM

Nakajima testinde numuneler, çift etkili bir preste, Şekil 1’de görülen 100 mm çaplı yarı küresel bir stampa ve süzdürme çubuğuna sahip kalıp seti kullanılarak boyunlaşma veya yırtılma başlangıcına kadar şekillendirilmiştir. Deneylerde Al 2024-T4 alaşımlı alüminyum sac malzeme kullanılmıştır. Nakajima deneyi ile şekillendirilen numuneler Şekil 2’de gösterilmiştir.

479 Şekil 1. Nakajima test takımı [8]

Şekillendirilmiş sac numunelerin hasar mekanizmalarını incelemek amacıyla kalınlık dağılımları 3B tarama yöntemiyle belirlenmiştir.

Şekil 2. Şekillendirilmiş Nakajima numuneleri

Parçaların tamamı için kalınlık dağılımını daha kolay ve kısa sürede ölçmek için, 3B Optik tarama yöntemi ile elde edilen nokta bulutları kullanılmıştır. Nakajima numunelerinden 2 mm ilk kalınlığındaki ve 100 mm genişliğindeki (g100) numuneler Şekil 3’te görülen optoTop-HE 3B optik tarama cihazında taranmıştır. Tarama yaparken referans noktaları oluşturmak için, parçanın iç ve dış yüzeylerine indeks etiketleri yapıştırılmıştır.

Stampa kuvveti Stampa

480 Şekil 3. Nakajima numunelerinin optik tarama cihazı ile taranması

3B tarama yöntemi ile sac parçaların taranması sırasında, sac parçanın iç ve dış yüzeyleri arasında geçiş yaparken, referans için ortak indeks etiketlerinin olacağı bir açının yakalanması mümkün olamamakta veya çok zor olmaktadır. Parçaların iç ve dış yüzeyleri ayrı ayrı tarandığı zaman da, yüzeylerin eşleştirilmesinde problem ortaya çıkmaktadır. Bu problemin üstesinden gelmek için numunelerin flanş bölgelerine, Şekil 4’te görüldüğü gibi, farklı açılardan rahatça görülebilecek dikdörtgenler prizması şeklindeki referans parçaları yapıştırılmıştır. Bu sayede sac parçanın iç ve dış yüzeyleri arası geçiş, dikdörtgenler prizması üzerindeki indeks etiketleri ile sağlanabilmiştir. Böylece numuneler bir bütün halinde taranmıştır.

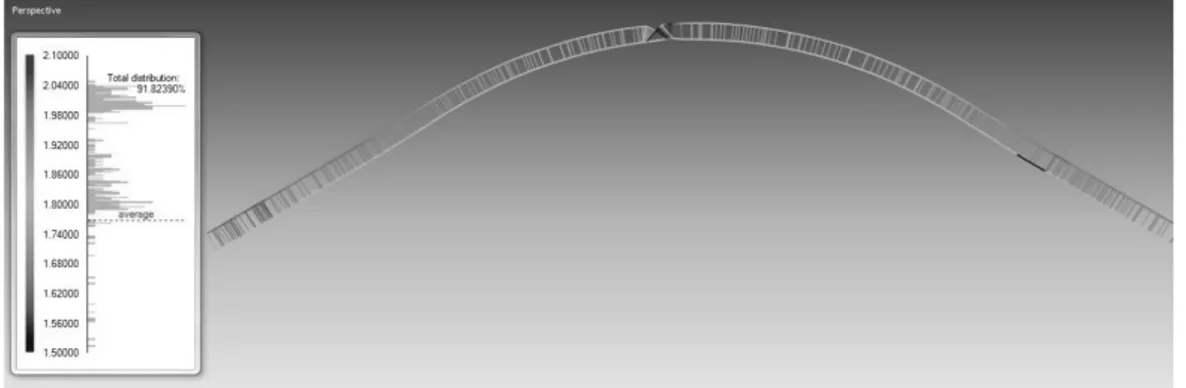

Şekil 4. Flanş bölgesine dikdörtgenler prizması şeklinde parçalar yapıştırılmış örnek bir numune Nokta bulutları oluşturulduktan sonra Rapidform XOR yazılımında kubbe tepe noktasından geçen dik bir düzlem çizilerek Şekil 5’te görüldüğü gibi kalınlık profili ortaya çıkarılmıştır. Tüm ölçümler 3 tekrarlı olarak yapılmıştır.

481 Şekil 5. Optik tarama cihazı ile ölçülen örnek bir kalınlık profili

3B yöntemi ile sac parçaların taranmasının hassasiyeti ve doğruluğunu ortaya koymak amacıyla, sac parçaların kalınlık dağılımları,

o Profil projektörü

o SEM (Scanning Electron Microscope-Taramalı Elektron Mikroskobu)

ile de belirlenmiştir. Karşılaştırmalar için 1 mm ilk kalınlığındaki g100 şekillendirilmiş Nakajima numuneleri kullanılmıştır.

3B tarama ile kalınlık dağılımları belirlenen aynı numuneler, kubbe tepe noktasından geçecek şekilde, formunu bozmayacak tarzda ortadan kıl testere ile kesilmiştir. Sonra kalınlık dağılımları profil projektörü ile 20X büyütme oranında, 1 mm aralıklarla ve 0.002 mm hassasiyetle ölçülmüştür. Ayrıca kalınlık dağılımı SEM cihazı ile 70X büyütme oranında, 1 mm aralıklarla ve 0.001 mm hassasiyetle ölçülmüştür. Yapılan tüm ölçümler 3 tekrarlı olarak yapılmıştır.

III. A

RAŞTIRMA

B

ULGULARI VE

T

ARTIŞMA

3B optik tarama yöntemi ile ölçülen kalınlık dağılımlarının doğrulunu belirlemek için, 2 mm ilk kalınlığındaki g100 Nakajima numuneleri için 3B optik tarama, profil projektörü ve SEM cihazı ölçülen gerçek kalınlık birim şekil değiştirmeleri (BŞD) karşılaştırmalı olarak Şekil 6’da verilmiştir.

482 Şekil incelendiğinde, farklı ölçme yöntemleri sonucu elde edilen kalınlık BŞD’lerinin birbirine oldukça yakın oldukları görülmektedir. Farklı genişlikteki şekillenmiş Nakajima numuneleri için de benzer sonuçlar elde edilmiştir.

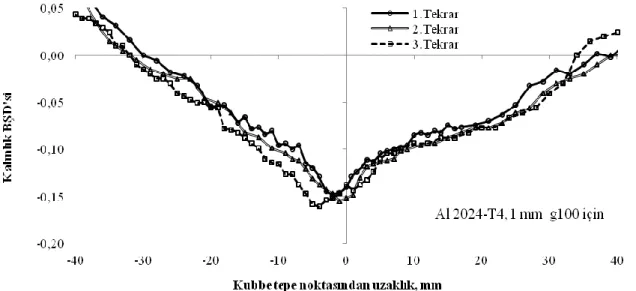

3B tarama yöntemiyle belirlenen kalınlık dağılımı ölçümlerinin tekrarlanabilirliğini belirlemek amacıyla, bu yöntemle ölçülen Nakajima numunelerinin gerçek kalınlık BŞD dağılımları Şekil 7’de verilmiştir. 1. ve 2. tekrarlardan elde edilen dağılımlar maksimum 0,02 BŞD bir hata ile birbirine oldukça yakındır. 3. tekrar numunenin kubbe tepe noktasından diğerlerine göre uzak bir bölgede yırtılmış olması nedeniyle elde edilen dağılım biraz farklı görünmektedir. Yani burada aynı koşullarda şekillendirilmiş farklı numuneler ölçüldüğünden, parçaların üretim tekrarlanabilirliği de göz ardı edilmemelidir. Ancak 3.tekrar için olan bu eğri sağa doğru 3 mm kadar ötelenerek kalınlık dağılımının yırtık konumuna göre verilmesi ile dağılımın tekrarlanabilirliği çok daha küçük olurdu. Burada önemli olan nokta maksimum incelme miktarıdır ve bu değer 0,006 BŞD gibi kabul edilebilir bir tekrarlanabilirlikle elde edilmiştir.

SEM ile kalınlık ölçümü, numune hazırlamadaki zorluk, ölçüm zamanının uzunluğu ve maliyet açısından uygun olmamaktadır. Profil projektörü ile ölçme işlemi de oldukça uzun sürmekte ve ölçme işlemi kişisel hatalara açık olmaktadır. Ayrıca bu her iki yöntemde de sac parçalar kesilmek zorundadır ve sadece kesilen yüzeylerdeki kalınlık dağılımları belirlenebilmektedir. Sac malzemeler ise anizotropik bir davranış gösterdiğinden farklı kesitlerdeki kalınlık dağılımlarının da belirlenmesi önemli olacaktır. 3B tarama yönteminde ise, parça bir bütün olarak tarandığından tüm parça boyunca kalınlık dağılımı elde edilebilmektedir. Ayrıca ölçme işlemi daha pratik olmaktadır. Hassasiyet bakımından da yöntemin uygun olduğu görülmüştür. Böylece tersine mühendislik yoluyla 3B dataları elde dilen ince cidarlı derin parçalar 3B yazıcılarla hassas olarak üretilebilecektir.

Şekil 7. Optik tarama ile kalınlık ölçümünün tekrarlanabilirliği

Sonuç olarak, sac parçaların kalınlık ölçümlerinin tüm numune boyunca rahatça ölçme yapılabilen 3B optik tarama ile yapılmasının uygun olacağı sonucuna varılmıştır.

483

IV. S

ONUÇ

Bu çalışmada, Nakajima testi ile şekillendirilmiş sac metal parçaların kalınlık dağılımları, 3B tarama, profil projeksiyon ve SEM ile ölçülmüş ve elde edilen kalınlık dağılımları birbirleriyle karşılaştırılmıştır. Çalışma sonunda aşağıdaki sonuçlar elde edilmiştir.

1. 3B tarama yöntemi ile sac parçaların taranmasında, iç ve dış yüzeyler arasında geçiş yaparken, ortak referans noktaların yakalanacağı bir açının elde edilmesi zorluğu probleminin çözümü için, numunelerin flanş bölgelerine, farklı açılardan rahatça görülebilecek dikdörtgenler prizması şeklindeki referans parçaları yapıştırılmıştır. Böylece tarama sırasında, yüzeyler arası geçiş kolayca yapılabilmiştir.

2. Farklı yöntemlerle elde edilen kalınlık dağılımı sonuçlarına göre, 3B tarama ile elde edilen kalınlık dağılımlarının birbirleriyle oldukça uyumlu olduğu görülmüştür. Dolayısıyla 3B yöntemi ile sac parçaların kalınlık dağılımlarının hassas olarak belirlenebileceği tespit edilmiştir.

3. Profil projeksiyon ve SEM gibi yöntemlerde sac parçaların sadece kesilen yüzeylerdeki kalınlık dağılımları belirlenebilirken, 3B tarama yönteminde parça bir bütün olarak tarandığından tüm parça boyunca kalınlık dağılımı elde edilebilmektedir. Özellikle anizotropik davranış gösteren sac malzemelerde farklı kesitlerdeki kalınlık dağılımlarının belirlenmesi için bu yöntem daha uygundur.

4. Bu sayede tersine mühendislik yoluyla 3B dataları elde dilen ince cidarlı derin parçalar 3B yazıcılarla hassas olarak üretilebilecektir.

V. K

AYNAKLAR

[1] D.J. Lewison, and D. Lee, “Determination of Forming Limits by Digital Image Processing Methods,” SAE Technical Paper, 01-3168, 1999.

[2] M. Schneider et al, “Validation and Optimization of Numerical Simulations by Optical Measurements of Tools and Parts,” International Deep Drawing Research Group IDDRG 2008 International Conference, 16-18 June 2008, Olofström, Sweden.

[3] J.H. Vogel and D. Lee, “The Automated Measurement of Strains From Three-Dimensional Deformed Surfaces,” Journal of The Minerals, Metals & Materials Society, Vol. 42, No. 2, pp. 8-13, 1990.

[4] Z. Marciniak, S.J. Hu, J.L. Duncan, “Mechanics of Sheet Metal Forming,” Butterworth-Heinemann, London, 2002.

[5] S. Kohara, “Influence of Strain Path on the Forming Limit Curve in Aluminum,” Metallurgical and Materials Transactions A, 36A, 1033-1037, 2005.

484 Selected Applications, Metallurgical and Materials Transactions A, 26A, 2075-2084.

[7] D.J. Lewison, “An Assessment of Different Experimental Methods for Determination of Forming Limits,” Master’s Thesis, Rensselaer Polytechnic Institute, 1999.

[8] H. Emilie et al., “Development of Forming Limit Diagrams of Aluminum and Magnesium Sheet Alloys at Elevated Temperatures,” Journal of Materials Engineering and Performance, 17 (3), 288-296, 2008.