FEN BĐLĐMLERĐ ENSTĐTÜSÜ

OYUKLU YÜZEYLERĐN ÜÇ VE BEŞ EKSEN FREZELENMESĐNDE FREZELEME PARAMETRELERĐNĐN YÜZEY KALĐTESĐNE ETKĐSĐNĐN

ĐNCELENMESĐ

Mesut AFŞEÖREN YÜKSEK LĐSANS TEZĐ MAKĐNA ANABĐLĐM DALI

FEN BĐLĐMLERĐ ENSTĐTÜSÜ

OYUKLU YÜZEYLERĐN ÜÇ VE BEŞ EKSEN FREZELENMESĐNDE FREZELEME PARAMETRELERĐNĐN YÜZEY KALĐTESĐNE ETKĐSĐNĐN

ĐNCELENMESĐ

MESUT AFŞEÖREN YÜKSEK LĐSANS TEZĐ MAKĐNA ANABĐLĐM DALI

Bu tez 12.08.2008 tarihinde aşağıdaki jüri tarafından oy birliği / oy çokluğu ile kabul edilmiştir.

Prof. Dr. Ali ÜNÜVAR Yrd. Doç. Dr. Yusuf YILMAZ Jüri (Danışman) Jüri

Yrd. Doç. Dr. Ali Serhat ERSOYOĞLU Jüri

I

OYUKLU YÜZEYLERĐN ÜÇ VE BEŞ EKSEN FREZELENMESĐNDE FREZELEME PARAMETRELERĐNĐN YÜZEY KALĐTESĐNE ETKĐSĐNĐN

ĐNCELENMESĐ Mesut AFŞEÖREN

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Anabilim Dalı

Danışman : Prof. Dr. Ali ÜNÜVAR 2008, 105 Sayfa

Jüri : Prof. Dr. Ali ÜNÜVAR Jüri : Yrd. Doç. Dr. Yusuf YILMAZ Jüri : Yrd. Doç. Dr. Ali Serhat ERSOYOĞLU

Otomotiv ve havacılık sektöründe gelişmeler yeni teknolojik değişiklikleri de beraberinde getirdi. Bilgisayar destekli tasarım ortamında karmaşık geometrilere sahip ürünler modellenmeye başlandı. Bu çok karmaşık geometriler, özellikle dövme, sıvama ve döküm kalıplarında da yeni işleme tekniklerinin ortaya çıkmasına neden oldu. Bu 5 eksenli işleme teknolojisi açısından önemli bir gelişme olmuştur. Bu çalışma en uygun sonucu verecek şekilde optimum işleme koşullarını ve teknolojisini içermektedir.

Bu çalışmada işlenen yüzeylerin pürüzlülüğü işleme değişkenlerine, işleme stratejilerine ve kullanılan kesici takımın geometrisine bağlı olarak değişimi incelenmiştir. Deneylerde AISI 1040 malzeme kullanılmış olup kesici takım olarak düz ve küresel takımlar kullanılmıştır. Eğimli ve düz yüzeylerden oluşan bir model oluşturulup bu model üzerinde işleme teknikleri ve stratejileri uygulanmıştır. Deneysel sıralama ve deney sonuçlarının yorumlanması Minitab 14.1 programı ile yapılmıştır. Her işleme neticesi iş parçasına ait yüzey pürüzlülük değerleri ölçülüp kaydedilmiştir. Takım aşınması yüzey pürüzlülüğüne negatif yönde tesir ettiği için beli bir takım aşınma değeri ki biz bunu Vb=0,1 mm’den sonra takımlar değiştirilip yenisi kullanılarak takım aşınmasının yüzey pürüzlülüğü üzerindeki etkisi giderilmiştir.

Sonuç olarak ölçülen değerler neticesinde yüzey pürüzlülüğüne ait matematiksel modeller kurulmuştur.

Anahtar Kelimeler : Yüzey pürüzlülüğü, Takım aşınması, Đşleme paremetreleri, Kesici takım, CAD, Döküm kalıpları, Dövme kalıpları, Sıvama kalıpları, 5 eksen işleme.

II

AN INVESTIGATION OF EFFECT OF MACHINING PARAMETERS TO WORKPĐECE SURFACE ROUGHNESS IN THREE AND FIVE AXIS MILLING

OF SCULPTURED SURFACES Mesut AFŞEÖREN

Selcuk University

Graduate School of Natural and Applied Sciences Department of Mechanical Engineering

Supervisor : Prof. Dr. Ali ÜNÜVAR 2008,105 Pages

Jury : Prof. Dr. Ali ÜNÜVAR Jury : Yrd. Doç. Dr. Yusuf YILMAZ Jury : Yrd. Doç. Dr. Ali Serhat ERSOYOĞLU

The development of the aeronautic and automobile industries brought new technological challenges, related to the growing complexity of the products and the new geometries modelled in CAD systems. These more complex geometries impose new challenging manufacturing situations for the milling of moulds, stamping tools and forging dies. This is an important reason fort he development of new milling technology, namely five axis milling. The study of these new milling technique is very important in order to identify in what conditions each one of these techniques can give best result.

In this paper, the roughness (Ra) of the machining surface is related to the machining parameters, machining strategies and cutting tool geometries. AISI 1040, flat endmill and sphere endmill were used in experiments. Machining strategies were applied to forming of inclination and horizontal surfaces which were modelled in CAD systems. Experimental design and analyzing of verification were done in Minitab 14.1 software. After machining, surface roughness of parts were measured and registered. Tool wear effect on surface roughness was decreased changing cutting tool after when tool wear reached Vb=0,1 mm.

So, related to measuring values, mathematical models were formed.

Keywords : Surface roughness, Tool wear, Operating parameters, cutting tool, CAD, Moulds, Forging dies, Stamping dies.

III

“Oyuklu Yüzeylerin Üç ve Beş Eksen Frezelenmesinde Frezeleme Parametrelerinin Yüzey Kalitesine Etkisinin Đncelenmesi” isimli tez çalışmamın gerçekleştirilmesi esnasında değerli katkılarını esirgemeyen sayın hocam Prof. Dr. Ali ÜNÜVAR’ a, en büyük destekçim sevgili eşime, parçaların işlenmesi noktasında ki yardımlarından dolayı sayın Ziya OĞUZ’ a, Erkan ETÇĐ’ ye, Anka Kalıp ve Üretim Sanayi A.Ş. yöneticilerine ve personeline, kesici takımların temin edilmesinde ki katkılarından dolayı Seco kesici takım Đç Anadolu Bölge müdürü Sayın Fatih CAN’ a ve Seco kesici takımlar Konya yetkili satıcısı sayın Cem ÇATAKLI’ ya, işleme konusundaki desteklerinden dolayı NCG Grup’ dan sayın Gökhan YURTSEVER’ e ve desteklerini gördüğüm bütün arkadaşlarıma teşekkür ederim.

IV

1.1 Giriş………...1

1.2 Tez Çalışmasının Amacı………...2

BÖLÜM 2 2.1 Literatür Özeti……….3

BÖLÜM 3 SERBEST ŞEKĐLLĐ YÜZEYLERĐN MODELLENMESĐ VE ĐŞLENMESĐ 3.1 Serbest Şekilli Yüzeylerin Modellenmesi………. ..8

3.2 Serbest Şekilli Yüzeylerin Đşlenmesi………...9

3.3. Takım yolu topolojileri ve frezeleme stratejileri seçenekleri………12

3.4. Đşleme Aşamaları………...16

BÖLÜM 4 TAKIM YOLU TOPOLOJĐLERĐ 4.1.Giriş………18

4.2.Takım yolu topolojisi ve frezeleme stratejisi planlama……….18

BÖLÜM 5 DENEY ÇALIŞMALARI VE SONUÇLAR 5.1. Deney Teçhizatları ve Donanımları……… ………....…...23

5.2 Ölçüm Sonuçlarının Analizi……… ……….31

BÖLÜM 6 TARTIŞMA VE SONUÇ………...……90

BÖLÜM 7 ÖNERĐLER VE DÜŞÜNCELER…………...………95

V

Sembolü Tanımı SI Sistemindeki

Birimi X1 Kesme Hızı m/dk X2 Đlerleme Hızı mm/diş X3 Talaş Derinliği mm X4 Talaş Genişliği mm X5 Đlerleme Doğrultusu ° X6 Đşleme Zamanı dk X7 Kuadratik Etki (m/dk)²

X8 Kuadratik Etki (mm/diş)²

X9 Kuadratik Etki (mm)² X10 Kuadratik Etki (mm/dk)² X11 Kuadratik Etki (°)² X12 Đç Etki (m/dk)*(mm/diş) X13 Đç Etki (m/dk)*(mm) X14 Đç Etki (m/dk)*(mm) X15 Đç Etki (m/dk)*(° ) X16 Đç Etki (mm/diş)*(mm) X17 Đç Etki (mm/diş)*(mm) X18 Đç Etki (mm/diş)*(° ) X19 Đç Etki mm² X20 Đç Etki (mm)*(°) X21 Đç Etki (mm)*(°)

Y1 Düz takımla üç eksen zıt yönlü

frezelemede ki yüzey pürüzlülüğü µm Y2 Düz takımla üç eksen düz yüzey

frezelemede ki yüzey pürüzlülüğü µm Y3 Düz takımla üç eksen eş yönlü

frezelemede ki yüzey pürüzlülüğü µm Y4 Düz takımla beş eksen zıt yönlü

frezelemede ki yüzey pürüzlülüğü µm Y5 Düz takımla beş eksen düz yüzey

frezelemede ki yüzey pürüzlülüğü µm Y6 Düz takımla beş eksen eş yönlü

frezelemede ki yüzey pürüzlülüğü µm Y7 Küresel takımla üç eksen zıt yönlü

VI frezelemede ki yüzey pürüzlülüğü Y10 Küresel takımla beş eksen zıt yönlü

frezelemede ki yüzey pürüzlülüğü µm Y11 Küresel takımla beş eksen düz yüzey

frezelemedeki yüzey pürüzlülüğü µm Y12 Küresel takımla beş eksen eş yönlü

frezelemede ki yüzey pürüzlülüğü µm

Vb Serbest Yüzey Aşınması mm

Ra Yüzey Pürüzlülüğü µm

X Koordinat sisteminde düzlemsel

yüzeylerde yatay eksen

Y Koordinat sisteminde düzlemsel

yüzeylerde dikey eksen Z Koordinat sisteminde x-y düzlemine

dik eksen

δ Kesme Derinliği mm

σ Stok Payı mm

ν Kesilmemiş Talaş Payı mm

HRC Sertlik HRC

λ ileri artış miktarı mm

ω yanal artış miktarı mm

n CC noktasında yüzeye dik birim normal

vektör

f Kesicinin hareket doğrultusu boyunca birim ilerleme doğrultu vektörü t CC noktasında birim teğet vektör a Birim takım eksen vektörü

α Yüzey Eğimi ° HB Sertlik HB A Dönel eksen ° C Dönel eksen ° So Đşmili devri rpm Fo Đlerleme hızı m/dk

e Kesici sehiminden kaynaklanan

kesilmemiş talaş mm

S Tahminin standart hatası

R-Sq Korelasyon katsayısı

VII

Sembolü Tanımı SI Sistemindeki

Birimi BIO Birim işleme operasyonu

BDT Bilgisayar destekli tasarım BDÜ Bilgisayar destekli üretim

CL Kesici takımın konumu

CrN Krom Nitrür

KPO Kontur paralel ofset

SE Sınır eğrisi

SSYI Serbest şekilli yüzeylerin işlenmesi TiAlN Titanyum, alüminyum ve Nitrür

kaplama

BÖLÜM 1

1.1.Giriş

Frezeleme, birçok uygulamalar için yaygın olarak kullanılan önemli talaş kaldırma işlemidir. Talaş kaldırmada asıl amaç; en düşük maliyetle en yüksek üretim miktarını maksimum takım ömrü ile elde etmektir. Bunu yaparken yüzey kalitesini muhafaza etmek için talaş kaldırmaya etki eden kesme şartlarının, takım aşınması ve yüzey pürüzlülüğü üzerindeki etkilerini analiz etmek gerekir. Optimum kesme şartlarının seçimi ekonomik fayda sağlamada önemli bir faktördür. Đşleme problemlerinde optimizasyon analizinin esas gayesi optimum kesme parametrelerini seçmektir. Sonuçta seçilen parametre kombinezonu, en düşük maliyet, en yüksek üretim miktarı veya kar oranı için optimum olacaktır. Talaş kaldırmada ortak problemler ince kesitli parçaların işlenmesi, kesici takımların rijit olmayışı ve bağlama olarak sıralanabilir. Bu problemlerin aşılması kabul edilebilir işleme şartları gerektirir. Ancak bu işleme şartları da aşırı kesme kuvvetlerine ve artan yüzey hatalarına yol açabilir. Bu durumda, üretim miktarında azalmaya sebep olsa da, daha konservatif işleme şartları gerekir.

Kesme kuvvetleri, talaş kaldırma parametrelerinden doğrudan etkilenen en önemli çıkış değişkenlerinden biridir. Kesme kuvvetleri üzerinde etkili olan bu değişkenler; ilerleme hızı, talaş derinliği (radyal ve aksiyal) kesme hızı, takım ve talaş geometrisi, iş malzemesi, takım-tezgah çiftinin dinamik karakteristikleri, bağlama sistemi, takım kesme yüzeylerindeki aşınmanın gelişimi, sıcaklık ve titreşim gibi faktörlerdir. Takıma etki eden kesme kuvvetleri takım durumu hakkında önemli bilgi kaynağıdır. Bu bilgi işlenebilirliği, takım kırılmasını, takım aşınmasını, tırlamayı ve yüzey tamlığını anlamada kullanılabilir

Deforme edilmemiş talaş kalınlığı ve iş mili dönüşü ile her an değişen kesme hızı doğrultusu yüzünden frezeleme işlemi geometrik olarak karmaşıktır. Bu karmaşıklık sebebiyle kesme kuvvetleri kararlı durumda dahi birçok parametre tarafından etkilenir. Böylece zamanla kesme kuvvetlerinin değişimi özel bir karakteristiğe sahiptir.

Yapılan çalışmalar kesme kuvvetleri takım aşınmasındaki değişimlere duyarlı olduğunu göstermiştir. Takım aşınması ise yüzey kalitesi üzerinde önemli bir etkiye sahiptir. Takım aşınmasının tayininde yaygın olarak serbest yüzey aşınması (Vb), yüzey kalitesinin tayininde ise yüzey pürüzlülüğü (Ra) referans alınmaktadır. Bu sebeple takım aşınmasının yüzey pürüzlülüğü üzerindeki etkisi belirlenen Vb değerinden sonra takımlar değiştirilerek giderilmeye çalışılır.

1.2 Tez Çalışmasının Amacı

Otomotiv ve havacılık sektöründe gelişmeler yeni teknolojik değişiklikleri de beraberinde getirmiştir. Bilgisayar destekli tasarım ortamında karmaşık geometrilere sahip ürünler modellenmeye başlanmış ve bu çok karmaşık geometriler özellikle dövme, sıvama ve döküm kalıplarında da yeni işleme tekniklerinin ortaya çıkmasına neden olmuştur. Bu karmaşık şekle sahip kalıpların işleme sonrası yüzey pürüzlülüğü daha sonra yapılacak olan parlatma işlemine doğrudan etkisinden dolayı büyük önem taşımaktadır. Karmaşık şekilli parçalarda nasıl bir işleme metodunun izleneceği, işleme parametrelerinin nasıl seçileceği, hangi takımların istenilen en iyi yüzey kalitesini sağlayacağının bilinmesi gerekir. Bu çalışma, karmaşık geometriye sahip parçalarda işleme tekniği ve metodunu esas almıştır. Formlu ve düz yüzeylerde, düz ve küresel takımla üç ve beş eksen frezeleme işleminin yüzey kalitesine etkisi incelenmiştir. Düz ve küresel takımın, üç ve beş eksen frezelemenin aynı yüzey üzerindeki birbirine göre farkları ortaya konulmuştur.

BÖLÜM 2

2.1. Literatür Özeti

Al-Ahmari A.M.A. (2007) yaptığı çalışmasında tornalama operasyonunda sert malzemelerin işlenebilirliğini araştırmış. Takım ömrüne, kesme kuvvetlerine ve yüzey pürüzlülüğüne ait matematiksel modeller oluşturmuş. Đşleme değişkenleri olarak kesme hızı, ilerleme, talaş derinliği ve takım uç radyüsünü almış. Deneysel çalışmasında iki önemli tekniği kullanmış. Đlki cevap yüzey metodu, diğeri ise yapay sinir ağlarıdır.

Baptista R. ve Simoes J.F. Antune (2000) çalışmalarında işleme parametrelerinin yüzey pürüzlülüğüne olan etkisini incelemişler. Deneylerinde kullanmak üzere alüminyum malzeme kullanmışlar. Yüzey pürüzlülüğünü incelemek üzere oluşturdukları geometrik model eğimli yüzeylerden, iç bükey yüzeylerden, dış bükey yüzeylerden ve düz yüzeylerden oluşmakta. Đşleme parametresi olarak yanal talaş genişliğini, ilerlemeyi ve ilerleme doğrultusunu seçmişler. Düz ve küresel olmak üzere iki farklı takım kullanmışlar. Đlerleme doğrultusunu 0º, 45º ve 90º olmak üzere üç farklı şekilde seçmişler. Oluşturdukları bu değişkenler ile üç ve beş eksen frezeleme yapıp yüzey pürüzlülüklerini ve işleme zamanını ölçmüşler. Sonuç olarak referans kabul ettikleri 1µm yüzey pürüzlülüğüne göre işleme zamanını minimum yapacak şekilde optimizasyon çalışması yapmışlar ve buna ait matematiksel modeller kurmuşlar. Đlerleme doğrultusuna, ilerlemeye, yanal talaş genişliğine, üç ve beş eksen frezelemeye göre yüzey pürüzlülüğünün nasıl değiştiğini yorumlamışlar.

Korkut I., Dönertaş M.A. (2007) yaptıkları çalışmada alın frezelemede ilerleme ve kesme hızının, kesme kuvvetine ve yüzey pürüzlülüğüne etkisini araştırmışlar. Kesme kuvvetine ait üç farklı model geliştirmişler. AISI 1020 ve AISI 1040 olmak üzere iki farklı deney malzemesi kullanmışlar. Talaş derinliğini sabit tutarak beş farklı kesme hızında ve üç farklı ilerleme hızında X, Y ve Z yönündeki kesme kuvvetlerini ve işlenen yüzeye ait yüzey pürüzlülük değerlerini ölçmüşler.

Lacalle L.N.Lopez de, Lamikiz A., Munoa J., Sanchez J.A. (2005), yaptıkları çalışmada iş parçalarının son şekil kalitesini arttırmak için küresel parlatma prosesi uygulanmıştır. Plastik enjeksiyon kalıpları ve markalama kalıpları için istenilen yüzey için bu çalışmayla küresel takımla elde edilen yüzeye nazaran daha iyi bir yüzey kalitesi elde edilir. Küresel parlatma işlemi aynı işleme merkezlerinde tıpkı frezeleme yapar gibi rahatlıkla kullanılabilir. Böylelikle teminat süresi ve üretim maliyetlerinde önemli derecede düşüş görülür. Bütün parlatma işlemleri ve ana parametreleri göz önünde bulundurulmalıdır, ve bunların finiş işlemine etkisi düşünülmelidir. Soğuk işleme ve prosesin yüzey pürüzlülüğünden dolayı iş parçası yüzey bütünlüğünün sağlanması gerekir. Örnek olarak elde edilen maksimum ve ortalama yüzey pürüzlülüğüne göre farklı malzemeler, endüstriyel uygulamalar söylenebilir. Parlatma boyunca küçük radyal derinlikle beraber önceki küresel finiş operasyonundaki geniş radyal kesme derinliğinin uygulanmasıyla kabul edilebilir pürüzlülük değerinin üretilebilmesi ana tartışma konusudur. Maksimum lineer ilerlemeyle parlatma işleminin uygulanmasıyla üretim zamanlarındaki tasarruf çok yüksektir.

Lamikiz A., Lacalle L.N.Lopez de, Sanchez J.A., Salgado M.A. (2004) oyuklu yüzeylerde kesme kuvvetlerinin matematiksel modellenmesi üzerinde çalışmalar yapmışlar. Deneylerinde 8 mm çapında TiAlN kaplamalı küresel takım kullanmışlar. Al707556 alüminyum alaşımı ve 52 HRC sertlikte AISI H13 sıcak iş takım çeliğini kullanmışlar. Deneylerini 15º, 30º ve 45º olmak üzere üç farklı eğimli yüzey üzerinde gerçekleştirmişler. Đşleme parametresi olarak farklı talaş derinliği, farklı ilerleme ve farklı ilerleme doğrultuları kullanmışlar. Sonuç olarak bu oluşturulan değerlere karşılık kesme kuvvetlerini ölçmüşler.

Dr. Mahapatra S.S., Patnaik Amar ve Patnaik Prabina Ku. (2006) yaptıkları çalışmada tornalama operasyonunda kesme parametrelerinin optimizasyonunu ve parametrik analizini Taguchi metodu kullanarak araştırmışlar. Đşleme değişkenleri olarak kesme hızını, ilerlemeyi ve talaş derinliğini kulanmışlar. Toplam yirmiyedi adet deney neticesinde işlenen yüzeylere ait yüzey pürüzlülük değerleri ölçülerek yüzey pürüzlülüğüne ve takım ömrüne ait matematiksel modeller oluşturmuşlar.

Marshall ve Griffiths (1995) yaptıkları çalışmada freze tezgahları için yeni bir takım yolu oluşturma algoritması geliştirmişler. Yazarlar bu çalışmada bir model üzerinde takım yolu oluşturma tekniği ile ilgili çalışmışlar. Geliştirilen teknik, yüzeyler, unsurlar yada kullanılacak takım tipleriyle sınırlı değildir. Çalışmada serbest şekilli yüzeyleri esas almışlar. Serbest şekilli yüzeylerden oluşan model öncelikle, toleranslar sağlanacak şekilde düzlemsel yüzey parçalarına ayrılarak basitleştirilmiş. Toleranslar iki boyutlu eğri-doğru yaklaşımının üç boyutlu yüzey – yüzey parçası yaklaşımına uydurulmasıyla hesaplanabilmektedir. Bir yüzey parçasından serbest şekilli yüzeye olan dik mesafe istenilen toleranstan büyük olmamalıdır. Bu işlemden sonra takım yolunu düzlemsel yüzey parçaları kullanılarak zig-zag kesme şablonu ile oluşturmuşlar. Takım yolları pek çok doğrulardan meydana gelmiş. Herhangi bir parçanın takım yolunun hesaplanmasında yolun yüzeylerde veya modelde herhangi bir çarpmaya neden olmaması dikkate alınmış. Dalma yüzeylerin geçiş noktalarında olmaktadır. Đç bükey yüzeylerde dalmayı önlemek için çeşitli mekanizmalar mevcuttur. Yüzeyler birbiri üzerine durumlarda da dalmalar meydana gelmektedir. Yazarlar dalmayı önlemek için farklı bir algoritma geliştirmişler. Bu algoritmada üretilmiş bir takım yolunu ele almışlar, yolun bir parçasından başlayarak bu yol parçalarını serbest şekilli yüzeylerden elde edilen düzlemsel yüzey parçalarının konumuna göre modifiye etmektedirler. Her bir yüzey parçası için yol segmenti yüzeyin herhangi bir parçasıyla çakışıktır. Bu şekilde dalma olmayan bir takım yolu oluşturulmaktadır. Bu çalışmada sunulan teknik, diğer tekniklere göre farklıdır ve herhangi bir sınırlama yoktur. Genel serbest şekilli yüzeylerden oluşan tüm yüzeylere uygulanabilmektedir.

Naserian R.Salami, Sadeghi M.H., Haghighat H. (2007) çalışmalarında oyuklu yüzeylerin küresel takımla üç eksen frezelenmesinde meydana gelen kesme kuvvetlerini incelemişler. Deneylerden önce kesme kuvvetlerine ait matematiksel modeller oluşturmuşlar daha sonra yaptıkları deneyler ile oluşturdukları matematiksel modelin uygunluğunu incelemişler. Deneylerinde deney malzemesi olarak CK 45 çeliği ve 16 mm çapında tek ağızlı küresel takım kullanmışlar.

Özçelik Babür ve Bayramoğlu Mahmut (2006) yaptıkları çalışmada, yüksek hızlı alın frezelemede yüzey pürüzlülüğüne ait istatistiksel model kurmuşlar. Deneysel çalışmalarında soğutucu akışkan kullanmışlar. Đş mili devri, talaş derinliği, ilerleme ve yanal talaş derinliğini işleme değişkenleri olarak almışlar. Đşlenen yüzeydeki işleme yönüne dik doğrultularda yüzey pürüzlülük ölçümleri alarak yüzey pürüzlülüğüne ait matematiksel model kurmuşlar. Đki farklı model elde etmişler. Đlk modelde takım ucu aşınması dikkate alınmamış, ikinci modelde ise takım ucu aşınması modele dahil edilmiş. Bunun sonucunda ikinci model en iyi sonucu vermiş.

Sharman Adrian, Dewes Richard C., Aspinwall David K. (2001) çalışmalarında 43 HRC sertliğe sahip Inconel 718 çeliğinin işlenebilirliğini araştırmışlar. Deneysel çalışmalarında 90 ve 150 m/dk olmak üzere iki farklı kesme hızı, 45º ve 60º olmak üzere iki farklı, model yüzey açısı, TiAlN ve CrN olmak üzere iki farklı kesici takım malzemesine ait kaplama türü seçmişler. Deneylerinde 8 mm çapında küresel takım kullanmışlar. Talaş derinliğini, yanal talaş genişliğini ve ilerlemeyi sabit tutmuşlar. Takım ömrü olarak takım aşınma üst değeri Vb=0,3 mm’i almışlar. Sonuç olarak kaplama tabakasının, kesme hızının, iş parçası yüzey eğim açısının takım ömrüne olan etkisini incelemişler.

Urbanski J.P., Koshy P., Dewes R.C., Aspinwall D.K. (2000) yaptıkları çalışmada farklı kalitelerde takma uçlu kesici takımların takım aşınmasını, işlenen yüzey pürüzlülüğünü ve kesme kuvvetlerini incelemişler. Üç farklı kalitede kesici takım malzemesi kullanmışlar. Ayrıca takma uçlu kesici takımlarla karbür takımlarında kendi aralarında karşılaştırmasını yapmışlar. Takma uçlu takımlarda , TiN kaplamalı, TiAlN kaplamalı ve kaplamasız olmak üzere üç farklı kaplama türü kullanmışlar. Karbür takımda ise kaplama türü olarak TiAlN kullanmışlar. Deney malzemesi olarak endüstride yaygın olarak kullanılan AISI H13 sıcak iş takım çeliğini kullanmışlar. Takım ucu aşınması Vb = 0,3 mm’e ulaştığı anda bu takım yeni bir takım ile değiştirilmiş ve bu değer takım ömrü için bir kısıt olmuş. Sonuç olarak farklı kaplama tabasına sahip takma uçlu ve karbür takımların takım ömrüne, iş parçası yüzey pürüzlülüğüne ve kesme kuvvetlerine olan etkisini incelemişler.

Zhang Julie Z., Chen Joseph C., Kirby E.Daniel (2007) yaptıkları çalışmada alın frezelemede Taguchi metodu kullanarak yüzey pürüzlülüğüne ait optimizasyon çalışması yapmışlar. Đşleme değişkeni olarak iş mili devrini, ilerlemeyi ve talaş derinliğini almışlar. Takım aşınmasını ve ortam sıcaklığını dış etken olarak değerlendirmişler. Toplam otuz altı adet deney yapmışlar ve bu deneyler sonucunda işlenen yüzeylere ait yüzey pürüzlülük değerlerini ölçmüşler. Sonuç olarak işleme değişkenlerinin yüzey pürüzlülüğü üzerine olan etkisini incelemişler.

BÖLÜM 3

SERBEST ŞEKĐLLĐ YÜZEYLERĐN MODELLENMESĐ VE ĐŞLENMESĐ

3.1 Serbest Şekilli Yüzeylerin Modellenmesi

Serbest şekilli yüzeylerin modellenmesi için birçok teknik vardır. Đşleme açısından, bu yüzeylerin nasıl oluşturulduğunun bilinmesi gereklidir. Bazı geometrik hesapları yapabilmek için işlenecek yüzeyin tanımlandığı matematiksel formu bilinmelidir. Mevcut BDT/BDÜ sistemleri, yüzeyleri oluşturuldukları standart formlarda saklamaktadır. Bu formlar, parametrik yüzeyler için polinomsal katsayılar, yada B-spline yüzeyleri için kontrol noktaları, düğüm noktaları vektörü, ağırlıklar vb. dir. Bu nedenle, serbest şekilli yüzeylerin işlenmesine geçmeden önce, nasıl oluşturuldukları ile ilgili bilgiler verilecektir.

3.1.1 Bilgisayar destekli tasarımda yüzeyler

Genel olarak serbest şekilli yüzeyler analitik formda temsil edilemezler. Birçok BDT/BDÜ sistemi yüzey modelleme takımı olarak dikdörtgensel parametrik yüzeyleri kullanmaktadır ve bu yüzeyleri r(u,v) şeklinde ifade etmektedirler. Parametrik yüzeylerin temel birimi yamalardır. Bir kübik Bezier yaması 16 kontrol noktası ile oluşturulurken, Ferguson yaması ise dört köşe noktası, sekiz teğet vektör ve dört burma vektörü ile tanımlanmaktadır. Bir yüzeyin en genel hali ise kompozit yüzey olarak isimlendirilmektedir. Bir kompozit yüzey, yama setlerinden meydana gelmektedir. B-spline yada NURBS tekniği de kompozit yüzeyler oluşturabilmektedir. (Choi, 1998)

3.2. Serbest Şekilli Yüzeylerin Đşlenmesi

3.2.1 Temel kavramlar ve tanımlamalar

Serbest şekilli yüzeylerin işlenmesiyle ilgili değişik örnekler literatürde yer almaktadır. Buna rağmen serbest şekilli yüzeylerin işlenmesiyle ilgili çalışmaların birbirlerine benzerliklerini kestirmek oldukça güç olmaktadır.

Birinci adım, iyi tanımlanmış temel kavramları vermek olacaktır.

BIO (Birim Đşleme Operasyonu) : Serbest şekilli yüzeylerin işlenmesinin ilk adımıdır. Yalnızca tek bir kesici takımın kullanıldığı aşamadır.

Đşleme Kademesi : BIO gruplarından oluşmaktadır.

Serbest Şekilli Yüzeylerin Đşlenmesi (SSYI) : Serbest şekilli yüzeyleri işlemek için oluşturulan işleme kademeleri setidir.

Bu tanımlar gerçekte farklı uygulamalar için farklılıklar gösterebilirler. Fakat, SSYI işlemi için genel bir çerçeve vermektedir.

SSYI işleminin amacı, bir iş parçasından bir seri talaş kaldırma işlemi ile istenilen SSYI’ lere sahip bir parçayı imal etmektedir.

Bir parçanın özel durumlarını temsil eden tanımlamalar aşağıdaki gibidir.

Ham Parça : Herhangi bir işlemin yapılmadığı başlangıç halidir. Ön Form : Bir BIO’nun başladığı, iş parçasının giriş kademesidir. Son Form : Bir BIO’nun tamamlandığı andaki aşamadır.

Bitmiş Parça : Bir SSYI işleminden elde edilmiş son parçadır.

Parça yüzeyi terimi, iş parçasının bir SSYI işlemi uygulanmasıyla elde edilmiş durumunu belirtmek için kullanılacaktır.

Ham Parça Yüzeyi : Herhangi bir işleme yapılmadığı andaki ham malzemelerin yüzeyleri

Ön Form Yüzeyi : Bir BIO öncesindeki iş parçası yüzeyi Son Form Yüzeyi : Bir BIO sonrasında iş parçası yüzeyi.

Bitmiş Parça Yüzeyi : Bir SSYI işlemi ile oluşturulan yüzey geometrisi.

Tasarım Yüzeyi : Tasarımcının belirlediği, iş parçasının olması gereken yüzeyi.

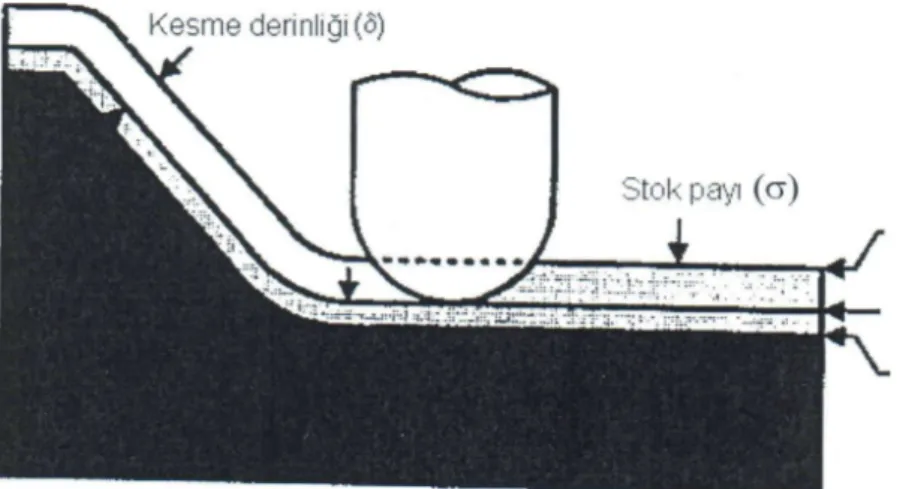

Ayrıca bu yüzeyler arasındaki mesafeler, paylar ve kesme derinlikleri kavramları şekil 3.1 de görülmektedir.

Şekil 3.1 Temel kavramlar

Burada:

Stok payı (σ): On form yüzeyi ile tasarım yüzeyi arasındaki farktır. Kesilmemiş Talaş Payı (ν): Son form ile tasarım yüzeyi arasındaki farktır. Kesme derinliği (δ) : Ön form ve son form yüzeyleri arasındaki mesafedir.

Ayrıca, ideal son form yüzey ile gerçekte elde edilen yüzey arasındaki fark da işleme toleransı olarak tanımlanmaktadır.

Yukarıdaki niceliklerin her biri, birbiriyle bağlantılıdır. Örneğin, işleme payı, kesilmemiş talaş payı ile kesme derinliğinin toplamı olmalıdır.

σ = ν + δ

Ayrıca şu belirtilmelidir ki, mevcut BIO'nundan elde edilen son form yüzey, bir sonraki BIO için ön form yüzey olmaktadır. Aynı şekilde mevcut kesilmemiş talaş payı, bir diğer BIO için işleme payı olmaktadır.Đşleme toleransı tüm proses planı için önemli bir role sahiptir. Kaba işleme ve

yarı

kabave ince işleme operasyonları

için tolerans büyük değerlerde seçilebilir, bu

BDÜ programlama zamanı ile CPUhesaplama ve işleme zamanını azaltan bir faktördür. Đnce işleme esnasındaki istenilen yüzey kalitesini elde etmek için toleranslar çok küçük değerlerde seçilmektedir. Bu nedenle ince işleme, tüm operasyonlar arasında en fazla zamanı alan operasyon olmaktadır.

3.2.2. Birim işleme operasyonu (BIO)

Şekil 3.2 de görüldüğü gibi, SSYI operasyonu için kullanılan genel kesici takım tipleri küresel uçlu, düz uçlu parmak freze takımları, alın frezeleme ve yanal frezeleme takımlarıdır.

Şekil 3.2 SSYI için frezeleme operasyonları

(a) Küresel Uçlu (Üç eksen) (b) Düz uçlu (Üç eksen)

(d) Yanal frezeleme (Beş eksen) (c) Alın freze (Beş eksen)

3.3. Takım Yolu Topolojileri Ve Frezeleme Stratejileri Seçenekleri

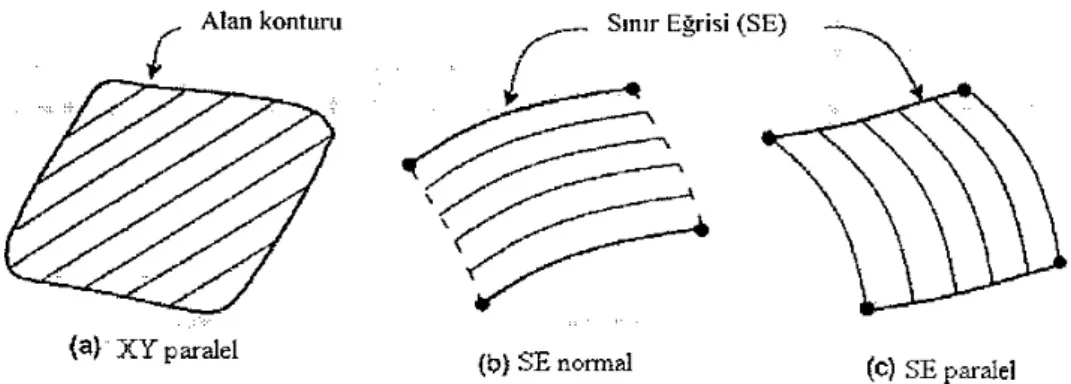

SSYI işlemi, bir nokta frezeleme işlemi olmaktadır. Bu işlemde, kesici takım bir dizi kesici temas noktasını (CC) takip etmektedir. Nokta frezeleme metodu ile bir bölge işleneceği zaman, (bu durum genellikle bölgesel frezeleme olarak isimlendirilmekte) yüzey üzerindeki bütün noktaların kesici takım tarafından taranması gereklidir. Bu tarama işleminde izlenen şablon da takım yolu topolojisi olarak isimlendirilmektedir. (Marshall ve Griffiths, 1995) dört tip takım yolu topo1ojisi şablonu vardır. Bun1ar:

Seri şablon: XY paralel, sınır eğrisi (SE) paralel (Şekil 3.3) Radyal şablon: Spiral ve kontur paralel ofset (KPO) (Şekil 3.4) Şerit şablon: Şerit paralel ve şerit normal (Şeki1 3.5)

Şekil 3.3. Seri şablon topolojisi

Şeki13.5. Şerit şablon topolojisi

Şeki13.6. Kontur şablon topolojisi

Seri ve radyal tip şablon1ar bir alanın işlenmesi, kontur tipi ise düşey veya eğimli bir yüzeyin işlenmesi içindir. Spiral ve helisel şablonlar ise (şekil 3.4.a ve 3.6.a) yüksek hızla işlemede yaygın olarak kullanılmaktadır.

Ayrıca bir bölgenin işlenmesinin planlanmasında göz önüne alınan frezeleme stratejisi seçeneği ve ilgili parametreler şöyledir.

• Frezeleme modu : Eş yönlü ve zıt yönlü frezeleme

• Düşey hareket : Zıt yönlü frezeleme veya eş yönlü frezeleme

• Etkin kesme kenarı : Eğim açısı aralığı vs.

3.3.1 Küresel uçlu freze takımları ile BIO

Küresel uçlu takımlar serbest şekilli yüzeylerin işlenmesinde yaygın olarak kullanılmaktadır. Şekil 3.7 de SSYI işleminde yaygın olarak kullanılan BIO'nın 7 tipi görülmektedir.

Şekil 3.7. SSYI işleminde yaygın olarak kullanılan BIO'lar

a) Alan kesme (XY paralel topoloji) b) Köşe kesme (şerit paralel topoloji)

c) Kalem kesme d) Kontur kesme (Helisel kesme)

Bunlar:

1. Alan kesme: Seri şablon yada radyal şablon topolojileri (Şekil 3.7.a) 2. Yuvarlak köşe kesme: Şerit paralel topoloji (Şekil 3.7.b)

3. Kalem kesme (ŞekiI3.7.c)

4. Kontur kesme: Kontur şablon topolojisi (Şekil 3.7.d) 5. Cep boşaltma: Radyal topoloji (Şekil 3.7.e)

6. Kademe alma: Radyal topoloji yada XY Paralel (ŞekiI3.7.f) 7. Düzlem adımlı kaba boşaltma: XY paralel (Şekil 3.7.g)

Alan kesme BIO genelde düz bir yüzeyin oluşturulmasında kullanılmaktadır. Eğer oldukça büyük bir takım ince işleme işleminde kullanılırsa, konkav köşelerde kesilmemiş bölgeler oluşabilmektedir. Bu kesilmemiş bölgeler, yuvarlak köşe kesme ile daha küçük bir takımla kesilmektedir. Bununla birlikte, eğer konkav köşe radyüsü kesici takım radyüsünden küçük ise, takım parça yüzeyi ile bir çok noktada temas edecektir. Bu eğri boyunca kesme ise kalem kesme olarak isimlendirilmektedir.

Şekil 3.7 de görüldüğü gibi, bir kesme yüzeyi, kontur kesme BIO ile etkin bir şekilde kesilebilmektedir. Diger üç BIO, kaba boşaltma işlemleri içindir. Bunlar, kesme tabakası kavramını temel almaktadır. Kesme tabakaları, kaldırılacak hacmin belirli bir kalınlık değerine göre, yatay düzlemlerle dilimlenmesiyle elde edilmektedir. Bu kalınlık değeri düzlem - adımı olarak isimlendirilmekte ve bu kaba kesme metodu düzlem - adım metodu olarak bilinmektedir.

Cep önceden kaba olarak işlenmiş ise (Şekil 3.7.e) bu durum oyuk-boşaltma, eğer boşluk bir kattan boşaltılıyor ise bu da cep boşaltma olmaktadır.

3.3.2. Düz uçlu parmak freze takımı ile BIO

SSYI işleminde geniş olarak yer alan 3 eksende düz uçlu parmak freze takımı ile BIO tipleri 7 adettir. Aşağıda belirtilen bu BIO takım yolu topolojileri ile birlikte verilmiştir. (En çok bilinen topolojiler yer almaktadır)

1. Yuvarlak köşe kesme(sadece yukarı doğru): Şerit-normal topoloji (Şekil 3.8.a)

2. Alan kesme (Sadece aşağıya doğru): SE normal topoloji (Şekil 3.8.b) 3. Kanal açma

4. 2B kontur işleme

5. Cep boşaltma: Radyal şablon topolojisi

6. Kademe işleme: Radyal şablon topolojisi veya XY paralel topoloji 7. Düzlem adım kaba boşaltma(sadece yukarı doğru): XY paralel topoloji

Şekil 3.8. Üç eksen frezelemede düz uçlu parmak frezeler için BIO'lar

Üç eksen frezelemede düz uçlu parmak frezeler şekil 3.8 de görülen durumlar hariç, ince işleme işlemlerinde nadiren kullanılmaktadır.

Đki basit BIO, kanal açma ve 2B kontur işleme form işleme aşamasında olduğu kadar kaba boşaltmada da kullanılmaktadır. üç tane BIG, cep boşaltma, kademe kesme ve düzlem adım ile kesme, küresel uçlu parmak frezeler için de kullanılmaktadır.

3.4. Đşleme Aşamaları

Genelde, BIO özelliklerine göre gruplandırılmaktadırlar. Örneğin BIO, bir ham parçadan fazla malzemenin hızlı bir şekilde boşaltılması özelliğinde ise bu kaba boşaltma olarak, bitmiş parçanın son şeklini vermeye yönelik ise buda ince işleme olarak gruplandırılmaktadır.

3.4.1. Đki aşamalı şema

Đki aşamalı şemada, tüm BIO kaba ve ince işleme olarak gruplandırılmaktadır. Kaba boşaltma aşaması için temel özellikler:

1. Yüksek malzeme kaldırma hızı ve kaba yüzey 2. Takım konumlama şartlarında aşırı değişmeler 3. Titreşimler vs.

Đnce işleme aşaması için temel özellikler ise:

1. Uzun işleme süresi

2. Takım aşınması ve seçim kısıtları

3.4.2. Beş Aşamalı Şema

Bir çok durumda yarı kaba olarak isimlendirilen bir ara aşama iki aşamalı şemaya eklenmektedir. Yarı - kaba aşamasının amacı, üniform bir pay bırakılarak ince işleme aşaması için işlemeye hazır hale getirmektir. Diğer takımların işleyemediği yerlerin daha küçük bir takımla işlendiği aşama ise temizleme aşamasıdır.

Bir diğer aşamada, frezeleme ile işlenemeyen kısımları EDM tezgahlarında işlenmesi aşamasıdır.

Özetle beş aşamalı şemadaki işleme kademeleri kaba, yarı kaba, ince, temizleme ve EDM aşamaları olmaktadır.

BÖLÜM 4

TAKIM YOLU TOPOLOJiLERi

4.1. Giriş

Takım yolu oluşturmada birinci adım BIO planında takım yolu topolojisinin ve frezeleme stratejisi seçeneklerini belirlemektir. Sonraki adım ileri artış (λ) ve yanal artış (ω) miktarlarını tayin etmektir. λ, ω çifti takım yolu çözünürlüğü olarak ifade edilmektedir. Bu teknik veriler belirlendikten sonra kesme şartlarını da içeren CL noktalar dizini parça yüzeyinden oluşturulmaktadır. Takım yolu geçerlilik aşaması kesici girişiminin, kesme simülasyonu ve doğrulama ile kesme şartlarının iyileştirilmesinden oluşturulmaktadır.

4.2.Takım Yolu Topolojisi ve Frezeleme Stratejisi Planlama

Dört adet takım yolu topolojisi şablonu bulunmaktadır. Bunlar:

1. Seri şablon: XY paralel, SE paralel, SE normal (Şekil 3.3) 2. Radyal şablon: Spiral ve kontur paralel of set (Şekil 3.4) 3. Şerit şablon: Şerit paralel ve şerit normal (Şekil 3.5) 4. Kontur şablon: Helisel, z sabit, SE paralel (Şekil 3.6)

Bir takım yolu topolojisinin seçilebilmesi için aşağıdaki yol izlenmelidir

1. Eğik yüzey işlemede, kontur şablon topolojisi, seri şablona tercih edilmelidir. (60 derece üstü eğimli açılarda)

2. Bir alan kesme için, radyal şablon yolu seri şablona tercih edilir. 3. Radyal şablon alan kesme için, spiral topoloji z sabit topolojiye tercih

Geometrik kısıtlar çok önemli olmasına rağmen, takım yolu topolojisinin seçilmesi frezeleme stratejisi seçeneklerinin teknolojik gereksinimleriyle yakından ilgilidir.

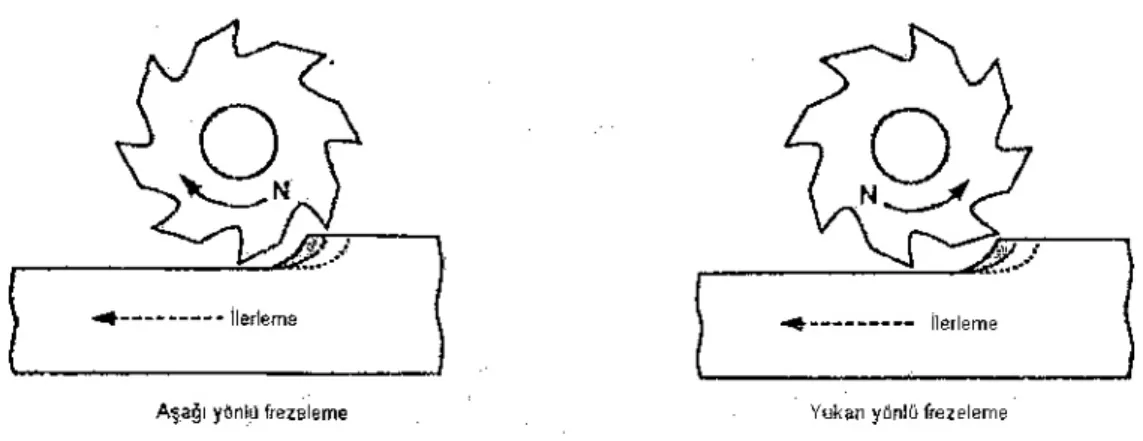

4.2.1.Eş yönlü/zıt yönlü frezeleme seçeneği

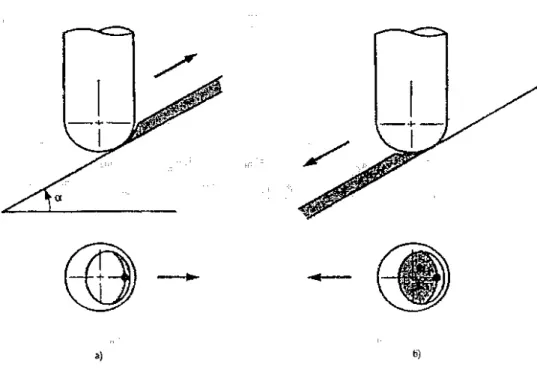

Şekil 4.1. Eş yönlü ve zıt yönlü frezeleme seçeneği

Şekil 4.1 de Eş yönlü frezeleme ve zıt yönlü frezeleme görülmektedir. Zıt yönlü frezelemenin bir karakteristiği iş parçasını itmesidir. Đnce, narin bir parmak freze zıt yönlü frezelemede kullanıldığında bir dizi hasara neden olabilir. Parmak freze parçaya doğru bastırdıkça kesme yükü artacaktır.

Bu nedenle, SSY işlemede bir kural olmalı, zıt yönlü frezelemede narin parmak frezeler kullanılmaktan kaçınılmalıdır. Çünkü dalma, titreşim, kesici kırılmalarına neden olabilir. Bu nedenle eş yönlü frezeleme SSYI işlemede tercih edilmektedir. Bununla birlikte, zıt yönlü frezeleme kalıpların işlenmesinde kaba işlemede tercih edilmektedir. (DeGarmo, 1998)

4.2.2. Eş yönlü/zıt yönlü frezeleme seçeneği

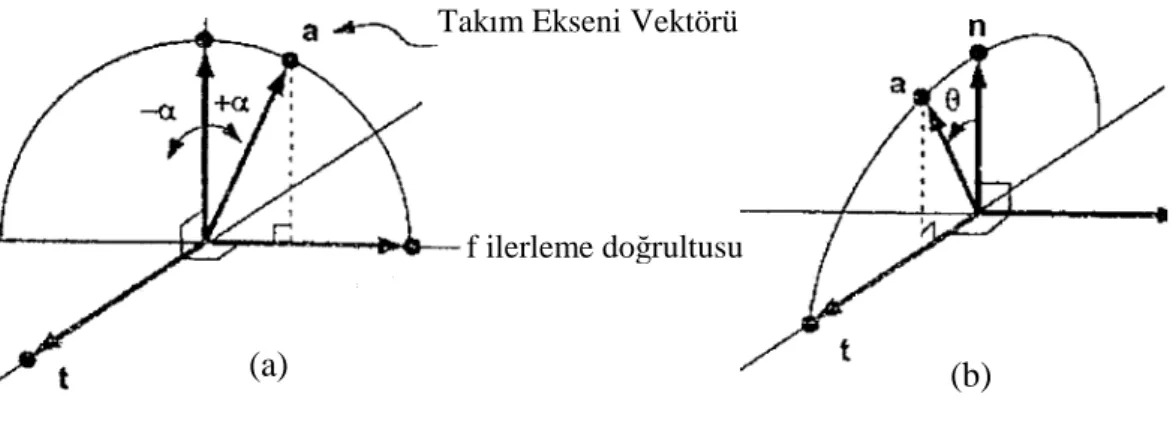

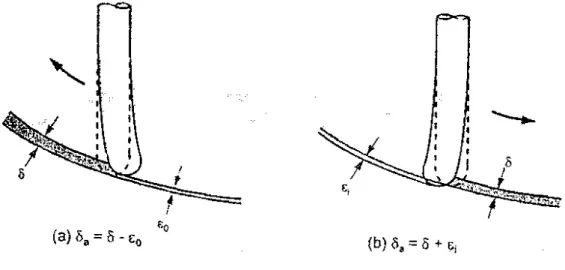

Şekil 4.2. Ters ve Dalma kesme

Şekil 4.2 de gösterildiği gibi CC koordinat sisteminde CC noktasında üç tane dik birim vektör tanımlanmıştır.

n: CC noktasında yüzeye dik birim normal vektör

f: Kesicinin hareket doğrultusu boyunca birim ilerleme doğrultu vektörü t=fxn: CC noktasında birim teğet vektör

a: Birim takım eksen vektörü

a, n-f düzlemi üzerindeyse şekil 4.2.a da ki gibi olmakta kesme modu a kesici eğim açısal değerine bağlı olarak ters kesme yada dalma kesme olacaktır. a > 0 : ise ters kesme, a < 0 ise dalma kesme.

Diğer taraftan a, n-t düzlemindeyse (şekil 4.2b) bu durumda yuvarlak köşe kesme olmakta (eğiklik açısı sıfır değilse) üç eksen SD işlemede bir kontur kesme BIO ile eğik kesme yapılacaktır. Ayrıca kesici eksen vektörü her zaman sabit ve Z doğrultusunda olduğu için, dalma kesme kesicinin aşağıya doğru hareketiyle yapılmakta ve ters kesme ise yukarı doğru hareketiyle yapılmaktadır.

f ilerleme doğrultusu Takım Ekseni Vektörü

Şekil 4.3. Eş yönlü ve zıt yönlü frezelemede takım yerleşimi

Şekil 4.4. Eş yönlü ve zıt yönlü frezelemede etkin kesme kenarı

Şekil 4.3. de eş yönlü ve zıt yönlü frezelemeye ait şematik bir örnek görülmektedir. Yüzey eğiminin (α) 60°’ in altında olduğunu düşünürsek bu durumda zıt yönlü frezeleme tercih edilmelidir. Çünkü kesici ucu takım yerleşim alanının dışındadır. α' nın 90° ye yaklaşması durumunda ise eş yönlü frezeleme tercih

Etkin kesme

kenarı

c)

b) a)

edilmelidir. Şekil 4.4. de görüldüğü gibi etkin kesme kenarı zıt yönlü frezelemede daha fazladır. (Choi, 1998)

4.2.3.Tek yön-zigzag frezeleme seçeneği

Tek yön yada zigzag frezelemenin seçimi yüzey kalitesi ve işleme zamanı arasındaki ilişkiye göre yapılmaktadır. Tek yön frezelemede sadece bir doğrultuda kesme yapılmaktadır. Zigzag frezeleme doğrultunun değişimine neden olmakta zayıf bir yüzey kalitesiyle sonuçlanmaktadır. Genel endüstriyel uygulamalarda tek yön frezeleme kullanılmasına rağmen kalıp işlemede zigzag frezeleme yaygm bir şekilde kullanılmaktadır.

4.2.4. Frezeleme stratejisinin seçimi

Daha uzun takım ömrü ve yüksek hassasiyet için aşağıdaki kurallar uygulamada tavsiye edilmektedir.

1. Eş yönlü frezeleme uygun olan her yerde kullanılabilir. 2. Zıt yönlü frezeleme uygun olan her yerde kullanılabilir. 3. Eğik kesmeden mümkün olduğunca kaçınılmalıdır.

4. Daha iyi bir yüzey kalitesi için tek yön frezeleme kullanılmalıdır.

BÖLÜM 5

DENEY ÇALIŞMALARI VE SONUÇLAR

5.1. Deney Teçhizatları ve Donanımları

Deneylerde AISI 1040 malzeme kullanılmıştır. Aşağıdaki verilen tablolarda bu malzemeye ait kimyasal ve mekanik özellikler verilmiştir.

Tablo 5.1 AISI 1040 çeliğin kimyasal bileşenleri

C Si Mn P S

0,39 0,24 0,71 0,02 0,03

Tablo 5.2 AISI 1040 çeliğin mekanik özellikleri Çekme Gerilimi (MPa) Akma Gerilimi (MPa) Yoğunluk (kg/m³) Uzama (%) Sertlik (Hb) 515 350 7845 25 170

Deney parçaları Hermle C30U beş eksen dik işleme merkezinde işlenmiştir. Tablo 5.3’de tezgaha ait genel özellikler verilmiştir.

Tablo 5.3 Hermle C30U beş eksen işleme merkezi genel özellikler

X Y Z A C So (Đşmili devri) Fo (Hızlı hareket) 650 mm 600 mm 500 mm + – 115 º 360º 18000 rpm 45 m/dk

Formlu yüzeyler Think Design 2007.1 programı ile modellenmiş olup Hypermill V 9.7 programı ile cam çıktıları alınmıştır. Hypermill’de kullanılan işleme teknikleri ise 3D Profile Finishing ve 5X Top Milling’dir.

Kesici takım malzemesi olarak Seco’nun takımları tercih edilmiş olup üç tip kesici uç tercih edilmiştir. XOMX09308 TR-MO8 F40 M kodlu kesici uçlar parçaların kaba boşaltması için kullanılmıştır. R219.19-1001-M03 F17M kesici uç küresel takımla üç ve beş eksen frezeleme operasyonu için kullanılmıştır. XOMX060208R-M05-F40M kodlu kesici uç ise düz takımla üç ve beş eksen frezeleme operasyonu için kullanılmıştır.

Deneylerde değişken olarak kesme hızı, ilerleme, talaş derinliği, talaş genişliği ve ilerleme doğrultusu seçilmiştir. Düz takımla üç eksen frezelemede, küresel takımla üç eksen frezelemede, Düz takımla beş eksen frezelemede ve küresel takımla beş eksen frezelemede bu değerler kullanılmıştır.

Deneylerin tasarlanması ve yorumlanması için bir istatistik yazılım paketi olan Minitab 14.1 kullanılmıştır. Gerçekleştirilen bu deneyde cevap-yüzey metoduna ait bir deneysel yaklaşım uygulanmıştır. Dört gruptan, her grupta otuz üç adet olmak üzere toplam yüz otuz iki adet deney yapılmıştır.

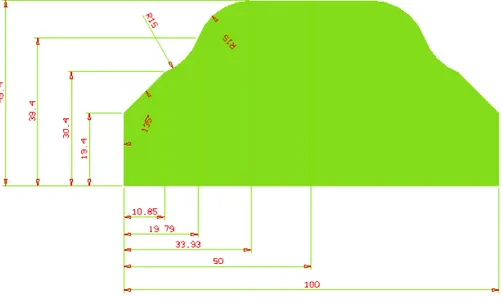

Tasarlanan model eğimli yüzeylerden, düz yüzeylerden, iç bükey yüzeylerden ve dış bükey yüzeylerden oluşmaktadır. Aşağıdaki şekilde tasarlanan parçanın resmi görülmektedir.

Şekil 5.1 Đşlenmek üzere tasarlanan formlu yüzeylerden oluşan model

Deneylerde kullanılan değişkenlere X1, X2 gibi semboller verilmiştir. Bu sembollerin açıklamaları aşağıda verilmiştir.

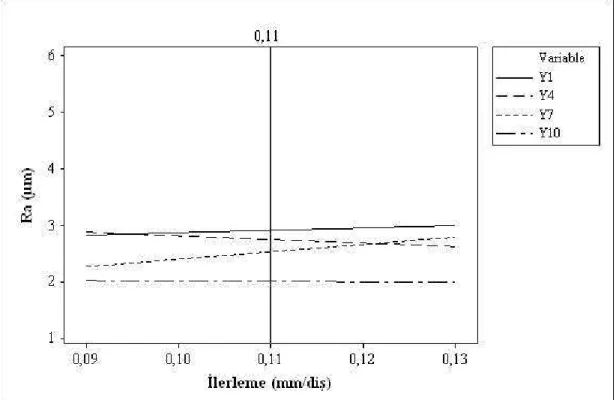

Y1 : Düz takımla 3 eksen zıt yönlü frezelemede ki yüzey pürüzlülüğü (µm) Y2 : Düz takımla 3 eksen düz yüzey frezelemede ki yüzey pürüzlülüğü (µm) Y3 : Düz takımla 3 eksen eş yönlü frezelemede ki yüzey pürüzlülüğü (µm) Y4 : Düz takımla 5 eksen zıt yönlü frezelemede ki yüzey pürüzlülüğü (µm) Y5 : Düz takımla 5 eksen düz yüzey frezelemede ki yüzey pürüzlülüğü (µm) Y6 : Düz takımla 5 eksen eş yönlü frezelemede ki yüzey pürüzlülüğü (µm) Y7 : Küresel takımla 3 eksen zıt yönlü frezelemede ki yüzey pürüzlülüğü (µm) Y8 : Küresel takımla 3 eksen düz yüzey frezelemede ki yüzey pürüzlülüğü (µm) Y9 : Küresel takımla 3 eksen eş yönlü frezelemede ki yüzey pürüzlülüğü (µm) Y10 : Küresel takımla 5 eksen zıt yönlü frezelemede ki yüzey pürüzlülüğü (µm) Y11 :Küresel takımla 5 eksen düz yüzey frezelemedeki yüzey pürüzlülüğü (µm) Y12 : Küresel takımla 5 eksen eş yönlü frezelemede ki yüzey pürüzlülüğü (µm)

X1 : Kesme Hızı (m/dk) X2 : Đlerleme Hızı (mm/diş) X3 : Talaş Derinliği (mm) X4 : Talaş Genişliği (mm)

X5 : Đlerleme Doğrultusu (Derece) X6 : Đşleme Zamanı (dakika) X7 : X1² (Kuadratik etki) X8 : X2² (Kuadratik etki) X9 : X3² (Kuadratik etki) X10 : X4² (Kuadratik etki) X11 : X5² (Kuadratik etki) X12 : X1*X2 (Đç etki) X13 : X1*X3 (Đç etki) X14 : X1*X4 (Đç etki) X15 : X1*X5(Đç etki) X16 : X2*X3 (Đç etki) X17 : X2*X4 (Đç etki) X18 : X2*X5 (Đç etki) X19 : X3*X4 (Đç etki) X20 : X3*X5 (Đç etki) X21 : X4*X5 (Đç etki)

Tablo 5.4 de değişkenlerin ve bunlar deney içerisinde sıralamalarını göstermektedir. Kesme hızı 110-150 m/dk arası, ilerleme 0,09-0,13 mm/diş arası, talaş derinliği 0,1-0,5 mm arası, talaş genişliği 0,1-0,5 mm arası ve ilerleme doğrultusu 0-90 derece arası olmak üzere beş farklı değer seçilmiştir.

Tablo 5.4 Deney tasarımı Deney Adedi X1 X2 X3 X4 X5 X1 X2 X3 X4 X5 1 0 -2 0 0 0 130 0,09 0,3 0,3 45 2 0 0 0 0 2 130 0,11 0,3 0,3 90 3 0 0 0 2 0 130 0,11 0,3 0,5 45 4 0 0 0 0 -2 130 0,11 0,3 0,3 0 5 2 0 0 0 0 150 0,11 0,3 0,3 45 6 0 2 0 0 0 130 0,13 0,3 0,3 45 7 0 0 -2 0 0 130 0,11 0,1 0,3 45 8 0 0 2 0 0 130 0,11 0,5 0,3 45 9 0 0 0 0 0 130 0,11 0,3 0,3 45 10 0 0 0 -2 0 130 0,11 0,3 0,1 45 11 -2 0 0 0 0 110 0,11 0,3 0,3 45 12 -1 -1 -1 -1 1 120 0,1 0,2 0,2 67,5 13 0 0 0 0 0 130 0,11 0,3 0,3 45 14 -1 -1 1 1 1 120 0,1 0,4 0,4 67,5 15 1 1 1 -1 -1 140 0,12 0,4 0,2 22,5 16 1 -1 1 1 -1 140 0,1 0,4 0,4 22,5 17 0 0 0 0 0 130 0,11 0,3 0,3 45 18 -1 1 1 -1 1 120 0,12 0,4 0,2 67,5 19 0 0 0 0 0 130 0,11 0,3 0,3 45 20 -1 1 -1 1 1 120 0,12 0,2 0,4 67,5 21 1 1 -1 1 -1 140 0,12 0,2 0,4 22,5 22 1 1 -1 -1 1 140 0,12 0,2 0,2 67,5 23 -1 1 1 1 -1 120 0,12 0,4 0,4 22,5 24 0 0 0 0 0 130 0,11 0,3 0,3 45 25 0 0 0 0 0 130 0,11 0,3 0,3 45 26 1 1 1 1 1 140 0,12 0,4 0,4 67,5 27 1 -1 -1 -1 -1 140 0,1 0,2 0,2 22,5 28 -1 -1 1 -1 -1 120 0,1 0,4 0,2 22,5 29 1 -1 1 -1 1 140 0,1 0,4 0,2 67,5 30 1 -1 -1 1 1 140 0,1 0,2 0,4 67,5 31 -1 1 -1 -1 -1 120 0,12 0,2 0,2 22,5 32 -1 -1 -1 1 -1 120 0,1 0,2 0,4 22,5 33 0 0 0 0 0 130 0,11 0,3 0,3 45

Deneysel işlemler düz takımla üç eksen işleme, küresel takımla üç eksen işleme, düz takımla beş eksen işleme ve küresel takımla beş eksen işleme olmak üzere dört gruba ayrılmıştır. Tablo 5.4 ‘deki deneysel değerler her grup için tekrarlanmıştır. Tablo 5.4’den de görüleceği gibi her grupta otuz üç adet deney vardır. Bu çalışmada gerçekleştirilen toplam deney sayısı yüz otuz ki adettir.

Deney malzemesi 50x50x100 mm ebatlarında AISI 1040 çeliktir. Malzemeler finiş işleminden önce kaba ve ara kaba olmak üzere iki aşamadan geçirilmiştir. Ara kaba işlemine 1 mm paso kalacak şekilde malzemeler kaba boşaltma işlemine tabi tutulmuş, daha sonra 0,5 mm finiş pasosu kalacak şekilde ara kaba işlemine tabi tutulmuştur. Ara kaba işlemi atıldıktan sonra malzemeler tablo 5.4’de belirtilen deney sırasına göre işlenmiş ve işleme sonrası yüzeylere ait pürüzlülük ve işleme zamanı değerleri kaydedilmiştir. Đşleme zamanı değerleri tablo 5.3’de belirtilen tezgahın kendi kaydettiği işleme zamanı değerleri alınmıştır.

Yüzey pürüzlülük ölçümleri Mitutoyo Surftest Sj 301 model numaralı yüzey pürüzlülüğü ölçme cihazında gerçekleştirilmiştir.

Ölçümler işleme doğrultusuna dik yönde yapılmıştır.Yüzey üzerinden 3 farklı yerden ölçüm alınmış, yüksek değerler çıkarılarak diğer iki değerin ortalamaları kaydedilmiştir.

Sıra Y1 X6 Y2 X6 Y3 X6 Y4 X6 Y5 X6 Y6 X6 Y7 X6 Y8 X6 Y9 X6 Y10 X6 Y11 X6 Y12 X6 1 2,4 3,70 2,6 3,21 3,1 1,5 2,8 0,9 1,9 2 2,5 0,9 2,3 0,6 3,1 1,4 2,6 0,6 2 0,7 2,1 1,5 2,1 0,7 2 5,9 4,44 2,7 2,42 4,7 1,1 3,7 0,7 2,3 1,5 3,4 0,7 3,1 0,5 3,3 1 2,7 0,5 2,3 0,5 2 1 2,5 0,5 3 3,2 4,19 2,9 1,63 3,4 0,8 2,9 0,5 2,1 1,1 2,5 0,5 3,1 0,3 3,8 0,7 2,9 0,3 2,3 0,4 2,3 0,9 2,4 0,4 4 2,7 3,34 2,6 2,49 1,6 1,2 1,8 0,7 1,7 1,5 1,4 0,7 1,8 0,5 2,9 1 2,4 0,5 1,7 0,8 2 1,7 1,7 0,8 5 2,5 3,74 3 2,40 3,1 1,1 2,5 0,9 1,9 2 2,1 0,9 2,7 0,1 3,1 0,3 2,6 0,1 1,9 0,6 2 1,3 2,4 0,6 6 2,6 3,89 2,9 2,34 2,6 1,1 2,7 0,9 2 1,9 2,5 0,9 3 0,1 3,1 0,3 2,9 0,1 2 0,6 1,9 1,3 2,3 0,6 7 3 3,97 2,2 2,69 2,6 1,3 2,7 0,9 2 2 2,7 0,9 2,8 0,1 3,3 0,2 2,8 0,1 1,9 0,6 1,9 1,3 2,3 0,6 8 3,3 3,58 3,2 2,69 3,1 1,3 3 1 1,8 2,1 2,3 1 2,5 0,2 3,3 0,4 2,8 0,2 2,2 0,8 2,2 1,6 2,3 0,8 9 2,5 3,80 2,9 2,69 2,9 1,3 2,9 1 1,9 2,1 2,5 1 2,7 0,1 3,3 0,3 2,8 0,1 2,1 0,7 2 1,4 2,3 0,7 10 2,2 3,50 2,6 8,08 2,9 3,8 2,7 2,6 1,8 5,6 2,3 2,6 2,2 0,4 2,7 0,9 2,5 0,4 1,9 1,9 1,7 4 2,2 1,9 11 3,1 4,09 2,7 3,12 3 1,5 3,2 1 2,1 2,2 2,9 1 2,7 0,5 3,3 1 2,9 0,5 2,1 0,8 1,9 1,6 2,3 0,8 12 3,5 4,35 2,5 4,57 3,5 2,1 3,2 1,4 2,2 3 3,1 1,4 2,5 0,5 3 1,1 2,5 0,5 1,9 1 1,8 2,1 2,2 1 13 2,5 4,07 2,7 2,73 3 1,3 2,6 0,9 2,1 2 2,3 0,9 2,7 0,3 3,2 0,6 2,8 0,3 2,1 0,7 2 1,6 2,3 0,7 14 4,3 4,54 2,9 2,31 3,9 1,1 3,7 0,7 2,3 1,5 3,1 0,7 3 0,3 3,5 0,6 2,8 0,3 2,4 0,5 2,2 1,1 2,5 0,5 15 2,4 3,34 3 2,10 2,2 1 2,1 1,3 1,7 2,7 1,7 1,3 2,2 0,4 2,6 0,9 2,5 0,4 1,9 1,3 2 2,8 2,1 1,3 16 2,4 3,21 3,1 2,07 2,5 1 2,5 0,7 1,6 1,5 1,9 0,7 2,3 0,2 3,2 0,5 2,5 0,2 2,1 0,5 2,3 1,1 2,1 0,5 17 2,5 4,09 2,8 2,73 2,8 1,3 2,7 0,9 2,1 2 2,3 0,9 2,7 0,3 3,2 0,6 2,8 0,3 1,9 0,6 2 1,3 2,3 0,6 18 3,5 4,44 3,1 3,93 3,4 1,8 3,2 1,3 2,3 2,7 2,8 1,3 2,7 0,5 2,9 1,1 2,7 0,5 2 0,9 1,9 1,8 2,2 0,9 19 2,9 4,09 2,9 2,70 2,8 1,3 2,9 1 2,1 2,1 2,3 1 2,4 0,3 3,3 0,6 2,8 0,3 2,1 0,6 2 1,3 2,3 0,6 20 4 4,94 2,8 1,97 3,5 0,9 3,2 0,7 2,5 1,4 3,1 0,7 3,2 0,2 3,4 0,5 2,9 0,2 2,2 0,5 2,2 1 2,3 0,5 21 2,5 3,52 2,6 1,78 2,4 0,8 2 0,7 1,8 1,4 2,1 0,7 2,5 0,2 3,1 0,4 2,6 0,2 1,8 0,5 2,1 1 1,9 0,5 22 2,2 4,13 2,8 3,44 3,5 1,6 2,7 1,2 2,1 2,5 2,6 1,2 2,8 0,4 2,8 0,9 2,6 0,4 1,9 0,8 1,9 1,7 2,2 0,8 23 2,9 3,99 3,1 2,04 2 1 2,5 0,6 2 1,3 2,1 0,6 2,4 0,2 3,3 0,5 2,8 0,2 1,9 0,7 2,3 1,4 1,9 0,7 24 2,9 3,68 2,9 2,73 2,8 1,3 2,7 0,9 1,9 2 2,3 0,9 2,4 0,3 3,3 0,6 2,8 0,3 2 0,6 2,1 1,3 2,3 0,6

26 4,1 4,09 3,4 1,72 3,9 0,8 3 0,6 2,1 1,3 2,8 0,6 3 0,2 3,6 0,5 2,8 0,2 2,4 0,4 2,3 0,9 2,4 0,4 27 2,3 3,32 2,5 4,12 2,3 1,9 2 1,4 1,7 2,9 1,6 1,4 1,8 0,4 2,7 0,8 2,2 0,4 1,6 1,1 2 2,3 2,1 1,1 28 2,1 3,40 2,9 4,73 2,3 2,2 2,5 1,5 1,7 3,2 1,8 1,5 1,8 0,5 2,8 1 2,3 0,5 1,7 1,3 2 2,8 2,1 1,3 29 3,2 3,99 3 4,02 3,9 1,9 3 1,3 2 2,8 2,4 1,3 2,4 0,5 3,1 1,1 2,4 0,5 2,1 1 2,1 2,1 2,3 1 30 3,5 4,46 2,5 2,03 4 1 3 0,7 2,3 1,4 2,8 0,7 2,9 0,2 3,6 0,5 2,6 0,2 2,4 0,5 2,3 1 2,4 0,5 31 2,2 3,91 2,3 4,03 2 1,9 2,4 1,4 2 2,9 2,2 1,4 2,1 0,4 2,8 0,8 2,5 0,4 1,6 0,9 1,8 2 2 0,9 32 2 3,76 2,5 2,38 2,3 1,1 2,7 0,7 1,9 1,6 2,4 0,7 2,4 0,2 3,4 0,4 2,6 0,2 1,9 0,5 2,3 1 2 0,5 33 2,7 3,66 2,9 2,73 2,8 1,3 2,7 0,9 1,9 2 2,3 0,9 2,6 0,3 3,4 0,6 2,8 0,3 2,1 0,6 2,1 1,3 2,3 0,6

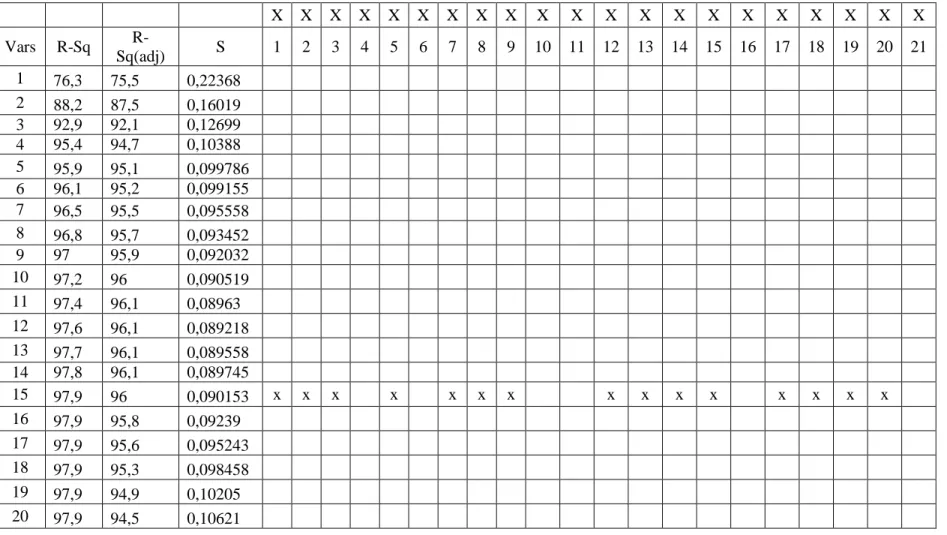

Tablo 5.5’de yüzey pürüzlülüğü ve işleme zamanı ölçümleri gösterilmiştir. Bu taboda işlenen değerler Minitab 14.1 istatiksel yazılım programı ile analiz edilmiştir. Deneysel çalışmada iki model kurulmuştur. Bunlar işleme zamanını içine almayan A modeli ve işleme zamanını içine alan B modeli. A modeli ve B modeli içinde ayrı ayrı regresyon analizleri yapılmıştır. Regresyon denklemlerinde lineer regresyon 1. model olarak isimlendirilmiş, iç etkileri de içine alan lineer regresyon 1. model + iç etkiler olarak isimlendirilmiş ve son olarak kuadratik regresyon 2. model olarak isimlendirilmiştir.

5.2 Ölçüm Sonuçlarının Analizi

5.2.1 A modeli için regresyon analizi

Regresyon Analizi: Y1 (1. Model)

Regresyon Denklemi

Y1 = 1,59 - 0,0129 X1 + 4,5 X2 + 1,37 X3 + 2,60 X4 + 0,0293 S = 0,519494 R-Sq = 64,0% R-Sq(adj) = 57,3% (1) Regresyon Analizi: Y1 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y1 = - 4,5 + 0,081 X1 + 56 X2 - 14,5 X3 - 19,4 X4 + 0,156 X5 - 0,70 X12 + 0,029 X13 + 0,027 X14 - 0,000750 X15 + 87 X16 + 126 X17 - 0,556 X18 + 3,8 X19 + 0,0306 X20 + 0,0767 X21

S = 0,570113 R-Sq = 72,7% R-Sq(adj) = 48,6% (2) Regresyon Analizi: Y1 (2. Model)

Regresyon Denklemi Y1 = - 14,2 + 0,085 X1 + 258 X2 - 19,6 X3 - 16,8 X4 + 0,0902 X5 - 0,000015 X7 - 915 X8 + 8,48 X9 - 4,40 X10 + 0,000728 X11 - 0,700 X12 + 0,0287 X13 + 0,0275 X14 - 0,000750 X15 + 87,5 X16 + 126 X17 - 0,556 X18 + 3,75 X19 + 0,0306 X20 + 0,0767 X21 S = 0,252551 R-Sq = 96,2% R-Sq(adj) = 89,9% (3)

Regresyon Analizi: Y2 (1. Model)

Regresyon Denklemi

Y2 = 0,096 + 0,00662 X1 + 7,04 X2 + 2,56 X3 + 0,638 X4 + 0,00206 X5 S = 0,115544 R-Sq = 84,4% R-Sq(adj) = 81,5% (4)

Regresyon Analizi: Y2 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y2 = 3,68 + 0,0048 X1 - 26,6 X2 - 0,01 X3 - 2,53 X4 - 0,0316 X5 + 0,019 X12 + 0,0044 X13 - 0,0056 X14 + 0,000003 X15 + 15,6 X16 + 35,6 X17 + 0,353 X18 + 1,81 X19 - 0,0058 X20 - 0,0125 X21

S = 0,112171 R-Sq = 90,7% R-Sq(adj) = 82,6 (5)

Regresyon Analizi: Y2 (2. Model)

Regresyon Denklemi Y2 = 5,53 - 0,0526 X1 + 1,7 X2 + 1,29 X3 - 2,36 X4 - 0,0253 X5 + 0,000221 X7 - 129 X8 - 2,17 X9 - 0,29 X10 - 0,000070 X11 + 0,019 X12 + 0,0044 X13 - 0,0056 X14 + 0,000003 X15 + 15,6 X16 + 35,6 X17 + 0,353 X18 + 1,81 X19 - 0,0058 X20 - 0,0125 X21 S = 0,108518 R-Sq = 93,9% R-Sq(adj) = 83,7% (6) Regresyon Analizi: Y3 (1. Model)

Regresyon Denklemi

Y3 = 1,22 + 0,00800 X1 - 11,8 X2 + 0,725 X3 + 0,967 X4 + 0,0328 X5 S = 0,143793 R-Sq = 96,1% R-Sq(adj) = 95,4% (7)

Regresyon Analizi: Y3 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y3 = 5,21 - 0,0218 X1 - 36,6 X2 + 2,50 X3 - 2,71 X4 + 0,0143 X5 + 0,200 X12 - 0,0050 X13 + 0,0225 X14 + 0,000056 X15 - 11,2 X16 + 6,2 X17 + 0,006 X18 - 2,37 X19 + 0,0183 X20 + 0,0172 X21

Regresyon Analizi: Y3 (2. Model) Regresyon Denklemi Y3 = 9,60 - 0,116 X1 + 7,1 X2 + 3,02 X3 - 6,47 X4 + 0,0034 X5 + 0,000364 X7 - 199 X8 - 0,86 X9 + 6,26 X10 + 0,000121 X11 + 0,200 X12 - 0,0050 X13 + 0,0225 X14 + 0,000056 X15 - 11,2 X16 + 6,2 X17 + 0,006 X18 - 2,37 X19 + 0,0183 X20 + 0,0172 X21 S = 0,128991 R-Sq = 98,6% R-Sq(adj) = 96,3% (9) Regresyon Analizi: Y4 (1. Model)

Regresyon Denklemi

Y4 = 4,45 - 0,0179 X1 - 6,29 X2 + 0,754 X3 + 0,871 X4 + 0,0183 X5 S = 0,107443 R-Sq = 94,4% R-Sq(adj) = 93,3% (10) Regresyon Analizi: Y4 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y4 = 2,76 - 0,0222 X1 + 16,5 X2 - 2,31 X3 + 7,40 X4 + 0,0272 X5 + 0,006 X12 + 0,0281 X13 - 0,0106 X14 - 0,000036 X15 - 13,1 X16 - 54,4 X17 - 0,075 X18 + 1,81 X19 + 0,0069 X20 + 0,0064 X21

S = 0,116081 R-Sq = 95,9% R-Sq(adj) = 92,2% (11) Regresyon Analizi: Y4 (2. Model)

Regresyon Denklemi Y4 = 5,80 - 0,0726 X1 + 23,4 X2 - 3,78 X3 + 7,66 X4 + 0,0278 X5 + 0,000194 X7 - 31 X8 + 2,44 X9 - 0,44 X10 - 0,000006 X11 + 0,006 X12 + 0,0281 X13 - 0,0106 X14 - 0,000036 X15 - 13,1 X16 - 54,4 X17 - 0,075 X18 + 1,81 X19 + 0,0069 X20 + 0,0064 X21 S = 0,128584 R-Sq = 96,4% R-Sq(adj) = 90,5% (12)

Regresyon Analizi: Y5 (1. Model)

Regresyon Denklemi

Y5 = 2,26 - 0,00842 X1 + 3,67 X2 - 0,458 X3 + 0,633 X4 + 0,00819 X5 S = 0,0849556 R-Sq = 85,6% R-Sq(adj) = 83,0% (13)

Regresyon Analizi: Y5 (1. Model+Đç Etkiler) Regresyon Denklemi Y5 = - 4,60 + 0,0392 X1 + 56,8 X2 + 0,55 X3 + 3,82 X4 + 0,0179 X5 - 0,362 X12 - 0,0075 X13 - 0,0200 X14 + 0,000011 X15 + 3,7 X16 - 6,3 X17 - 0,117 X18 - 1,00 X19 - 0,0033 X20 + 0,0089 X21 S = 0,0925683 R-Sq = 89,3% R-Sq(adj) = 79,8% (14)

Regresyon Analizi: Y5 (2. Model)

Regresyon Denklemi Y5 = - 3,25 + 0,0107 X1 + 65,7 X2 + 0,95 X3 + 3,69 X4 + 0,0164 X5 + 0,000110 X7 - 40 X8 - 0,65 X9 + 0,22 X10 + 0,000017 X11 - 0,362 X12 - 0,0075 X13 -0,0200 X14 + 0,000011 X15 + 3,7 X16 - 6,3 X17 - 0,117 X18 - 1,00 X19 - 0,0033 X20 + 0,0089 X21 S = 0,107110 R-Sq = 89,9% R-Sq(adj) = 73,0% (15) Regresyon Analizi: Y6 (1. Model)

Regresyon Denklemi

Y6 = 3,61 - 0,0180 X1 + 1,21 X2 - 0,829 X3 + 1,11 X4 + 0,0203 X5 S = 0,106162 R-Sq = 95,4% R-Sq(adj) = 94,5% (16) Regresyon Analizi: Y6 (1. Model+Đç Etkiler)

Regresyon Denklemi Y6 = 11,9 - 0,0867 X1 - 53,4 X2 - 8,49 X3 - 0,82 X4 + 0,0460 X5 + 0,481 X12 + 0,0456 X13 + 0,0231 X14 - 0,000108 X15 + 5,6 X16 - 14,4 X17 - 0,119 X18 + 2,31 X19 + 0,0092 X20 - 0,0042 X21 S = 0,103962 R-Sq = 97,2% R-Sq(adj) = 94,7% (17)

Regresyon Analizi: Y6 (2. Model)

Regresyon Denklemi

Y6 = 19,3 - 0,147 X1 - 113 X2 - 9,81 X3 - 1,02 X4 + 0,0458 X5 + 0,000233 X7 + 271 X8 + 2,21 X9 + 0,33 X10 + 0,000002 X11 + 0,481 X12 + 0,0456 X13 + 0,0231 X14 - 0,000108 X15 + 5,6 X16 - 14,4 X17 - 0,119 X18 + 2,31 X19 + 0,0092 X20 - 0,0042 X21

S = 0,106209 R-Sq = 97,9% R-Sq(adj) = 94,5% (18) Regresyon Analizi: Y7 (1. Model)

Regresyon Denklemi

Y7 = 0,067 - 0,00079 X1 + 13,1 X2 - 0,429 X3 + 2,09 X4 + 0,0139 X5 S = 0,114724 R-Sq = 91,6% R-Sq(adj) = 90,0% (19)

Regresyon Analizi: Y7 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y7 = 0,85 - 0,0194 X1 - 3,6 X2 - 2,00 X3 + 9,64 X4 + 0,0334 X5 + 0,244 X12 + 0,0169 X13 - 0,0206 X14 - 0,000158 X15 - 5,6 X16 - 45,6 X17 + 0,008 X18 + 0,19 X19 - 0,0014 X20 + 0,0019 X21

S = 0,128292 R-Sq = 93,4% R-Sq(adj) = 87,5% (20) Regresyon Analizi: Y7 (2. Model)

Regresyon Denklemi Y7 = 0,25 - 0,0309 X1 + 16,9 X2 - 1,66 X3 + 9,68 X4 + 0,0435 X5 + 0,000044 X7 - 93 X8 - 0,56 X9 - 0,06 X10 - 0,000112 X11 + 0,244 X12 + 0,0169 X13 - 0,0206 X14 - 0,000158 X15 - 5,6 X16 - 45,6 X17 + 0,008 X18 + 0,19 X19 - 0,0014 X20 + 0,0019 X21 S = 0,122078 R-Sq = 95,8% R-Sq(adj) = 88,7% (21) Regresyon Analizi: Y8 (1. Model)

Regresyon Denklemi

Y8 = 2,81 - 0,00246 X1 - 3,37 X2 + 0,029 X3 + 2,69 X4 + 0,00506 X5 S = 0,113941 R-Sq = 85,6% R-Sq(adj) = 82,9% (22)

Regresyon Analizi: Y8 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y8 = 5,01 - 0,0096 X1 + 7,6 X2 - 5,65 X3 - 1,42 X4 - 0,0336 X5 - 0,156 X12 + 0,0244 X13 + 0,0156 X14 + 0,000275 X15 + 19,4 X16 + 15,6 X17 - 0,025 X18 - 0,19 X19 + 0,0097 X20 + 0,0092 X21

Regresyon Analizi: Y8 (2. Model) Regresyon Denklemi Y8 = - 5,54 + 0,0505 X1 + 122 X2 - 5,24 X3 - 0,26 X4 - 0,0224 X5 - 0,000231 X7 - 519 X8 - 0,69 X9 - 1,94 X10 - 0,000125 X11 - 0,156 X12 + 0,0244 X13 + 0,0156 X14 + 0,000275 X15 + 19,4 X16 + 15,6 X17 - 0,0250 X18 - 0,19 X19 + 0,00972 X20 + 0,00917 X21 S = 0,0592004 R-Sq = 98,3% R-Sq(adj) = 95,4% (24) Regresyon Analizi: Y9 (1. Model)

Regresyon Denklemi

Y9 = 1,92 - 0,00604 X1 + 8,21 X2 + 0,204 X3 + 1,32 X4 + 0,00361 X5 S = 0,112973 R-Sq = 70,8% R-Sq(adj) = 65,4% (25)

Regresyon Analizi: Y9 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y9 = 2,73 - 0,0150 X1 - 1,1 X2 - 0,48 X3 + 4,16 X4 + 0,0018 X5 + 0,094 X12 + 0,0056 X13 - 0,0106 X14 + 0,000003 X15 + 1,9 X16 - 14,4 X17 + 0,019 X18 - 0,06 X19 - 0,0053 X20 + 0,0031 X21

S = 0,140207 R-Sq = 71,7% R-Sq(adj) = 46,7% (26) Regresyon Analizi: Y9 (2. Model)

Regresyon Denklemi Y9 = - 5,44 + 0,0511 X1 + 54,8 X2 + 0,82 X3 + 7,19 X4 + 0,0152 X5 - 0,000254 X7 - 254 X8 - 2,17 X9 - 5,04 X10 - 0,000149 X11 + 0,094 X12 + 0,0056 X13 - 0,0106 X14 + 0,000003 X15 + 1,9 X16 - 14,4 X17 + 0,0194 X18 - 0,06 X19 - 0,00528 X20 + 0,00306 X21 S = 0,0773591 R-Sq = 93,9% R-Sq(adj) = 83,8% (27)

Regresyon Analizi: Y10 (1. Model)

Regresyon Denklemi

Y10 = 1,07 + 0,00088 X1 - 0,71 X2 + 0,721 X3 + 1,25 X4 + 0,00702 X5 S = 0,0901957 R-Sq = 83,3% R-Sq(adj) = 80,3% (28)

Regresyon Analizi: Y10 (1. Model+Đç Etkiler) Regresyon Denklemi Y10 = 0,64 - 0,0056 X1 + 13,7 X2 - 3,31 X3 + 5,41 X4 + 0,0083 X5 - 0,019 X12 + 0,0294 X13 + 0,0019 X14 - 0,000019 X15 + 6,9 X16 - 45,6 X17 - 0,008 X18 - 0,44 X19 - 0,0092 X20 + 0,0164 X21 S = 0,0915357 R-Sq = 89,2% R-Sq(adj) = 79,7% (29) Regresyon Analizi: Y10 (2. Model)

Regresyon Denklemi Y10 = - 6,50 + 0,0593 X1 + 65,9 X2 - 3,24 X3 + 5,41 X4 + 0,0125 X5 - 0,000250 X7 - 237 X8 - 0,12 X9 + 0,00 X10 - 0,000047 X11 - 0,019 X12 + 0,0294 X13 + 0,0019 X14 - 0,000019 X15 + 6,9 X16 - 45,6 X17 - 0,0083 X18 - 0,44 X19 - 0,00917 X20 + 0,0164 X21 S = 0,0886635 R-Sq = 92,8% R-Sq(adj) = 80,9% (30) Regresyon Analizi: Y11 (1. Model)

Regresyon Denklemi

Y11 = 1,46 + 0,00292 X1 - 3,42 X2 + 0,542 X3 + 1,49 X4 - 0,000444 X5 S = 0,0696101 R-Sq = 83,4% R-Sq(adj) = 80,3% (31)

Regresyon Analizi: Y11 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y11 = 1,14 + 0,0149 X1 - 3,2 X2 - 0,86 X3 + 3,92 X4 - 0,0284 X5 - 0,100 X12 - 0,0000 X13 - 0,0200 X14 + 0,000111 X15 + 18,7 X16 + 6,2 X17 + 0,117 X18 - 2,13 X19 - 0,00056 X20 + 0,00278 X21

S = 0,0718169 R-Sq = 88,8% R-Sq(adj) = 79,0% (32) Regresyon Analizi: Y11 (2. Model)

Regresyon Denklemi

Y11 = 2,20 + 0,0092 X1 - 10,8 X2 - 2,12 X3 + 3,26 X4 - 0,0288 X5 + 0,000022 X7 + 35 X8 + 2,10 X9 + 1,10 X10 + 0,000004 X11 - 0,100 X12 - 0,0000 X13 - 0,0200 X14 + 0,000111 X15 + 18,7 X16 + 6,2 X17 + 0,117 X18 - 2,13 X19 - 0,00056 X20 + 0,00278 X21

S = 0,0771333 R-Sq = 90,9% R-Sq(adj) = 75,8% (33) Regresyon Analizi: Y12 (1. Model)

Regresyon Denklemi

Y12 = 1,74 + 0,00150 X1 - 1,58 X2 + 0,158 X3 + 0,292 X4 + 0,00719 X5 S = 0,100978 R-Sq = 70,7% R-Sq(adj) = 65,3% (34)

Regresyon Analizi: Y12 (1. Model+Đç Etkiler)

Regresyon Denklemi

Y12 = 2,76 - 0,0080 X1 - 6,8 X2 + 1,33 X3 - 0,71 X4 + 0,0010 X5 + 0,100 X12 - 0,0025 X13 + 0,0050 X14 - 0,000050 X15 - 15,0 X16 - 15,0 X17 + 0,028 X18 + 2,25 X19 + 0,0028 X20 + 0,0294 X21

S = 0,104151 R-Sq = 80,4% R-Sq(adj) = 63,1% (35) Regresyon Analizi: Y12 (2. Model)

Regresyon Denklemi Y12 = - 2,25 + 0,0027 X1 + 65,5 X2 + 1,96 X3 - 0,09 X4 + 0,0113 X5 - 0,000041 X7 - 329 X8 - 1,04 X9 - 1,04 X10 - 0,000114 X11 + 0,100 X12 - 0,0025 X13 + 0,0050 X14 - 0,000050 X15 - 15,0 X16 - 15,0 X17 + 0,0278 X18 + 2,25 X19 + 0,00278 X20 + 0,0294 X21 S = 0,0675112 R-Sq = 94,2% R-Sq(adj) = 84, (36)

denklemlerinin analizi X X X X X X X X X X X X X X X X X X X X X Vars R-Sq R-Sq(adj) S 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 1 66,4 65,3 0,46853 2 75,7 74,1 0,40443 3 86 84,5 0,3129 4 88,8 87,1 0,28508 5 89,4 87,5 0,28144 6 90,3 88 0,2749 7 90,9 88,4 0,27068 8 91,7 88,9 0,26505 9 92,5 89,5 0,2577 10 93,1 90 0,25198 11 93,7 90,4 0,24592 12 94,3 90,9 0,2396 13 94,9 91,5 0,23234 14 95,3 91,7 0,22941 15 95,7 91,9 0,22644 16 96 92 0,22545 x x x x x x x x x x x x x x x x 17 96,1 91,7 0,2296 18 96,2 91,2 0,23567 19 96,2 90,7 0,24265 20 96,2 89,9 0,25255

denklemlerinin analizi X X X X X X X X X X X X X X X X X X X X X Vars R-Sq R-Sq(adj) S 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 1 73,5 72,7 0,14047 2 79,6 78,3 0,12529 3 83,2 81,4 0,11576 4 87,8 86,1 0,10025 5 89 86,9 0,097057 6 90,5 88,4 0,091643 7 91,3 88,9 0,089575 8 91,8 89,1 0,088607 9 92,4 89,5 0,087239 10 92,8 89,6 0,086661 11 93,3 89,8 0,085855 x x x x x x x x x x x 12 93,6 89,8 0,085855 13 93,7 89,4 0,087444 14 93,8 89 0,088984 15 93,9 88,4 0,091401 16 93,9 87,7 0,094113 17 93,9 86,9 0,097117 18 93,9 86 0,10047 19 93,9 84,9 0,10426 20 93,9 83,7 0,10852

denklemlerinin analizi X X X X X X X X X X X X X X X X X X X X X Vars R-Sq R-Sq(adj) S 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 1 91 90,7 0,20471 2 93,4 93 0,17842 3 95,5 95,1 0,14904 4 96,6 96,1 0,1321 5 97,5 97 0,11563 6 97,8 97,3 0,11016 7 97,9 97,4 0,10889 8 98,2 97,6 0,10434 9 98,4 97,7 0,1012 10 98,5 97,8 0,10077 x x x x x x x x x x 11 98,5 97,7 0,10125 12 98,5 97,7 0,10241 13 98,6 97,6 0,10405 14 98,6 97,5 0,10633 15 98,6 97,4 0,10892 16 98,6 97,2 0,11206 17 98,6 97 0,11555 18 98,6 96,8 0,11949 19 98,6 96,6 0,12394 20 98,6 96,3 0,12899

denklemlerinin analizi X X X X X X X X X X X X X X X X X X X X X Vars R-Sq R-Sq(adj) S 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 1 73,1 72,3 0,21939 2 86,9 86,1 0,15548 3 92,7 92 0,11807 4 94,5 93,7 0,10482 5 95,2 94,3 0,099497 6 95,5 94,4 0,09819 x x x x x x 7 95,7 94,5 0,097826 8 95,8 94,4 0,098441 9 96 94,4 0,098271 10 96,1 94,3 0,099283 11 96,2 94,2 0,10055 12 96,2 94 0,10208 13 96,3 93,8 0,10389 14 96,4 93,5 0,10602 15 96,4 93,2 0,10861 16 96,4 92,8 0,11165 17 96,4 92,4 0,11517 18 96,4 91,8 0,11914 19 96,4 91,2 0,12354 20 96,4 90,5 0,12858

denklemlerinin analizi X X X X X X X X X X X X X X X X X X X X X Vars R-Sq R-Sq(adj) S 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 1 62 60,8 0,12898 2 74,5 72,8 0,10735 3 81,9 80 0,092083 4 85,4 83,3 0,084176 5 86,8 84,3 0,081594 6 87,9 85,1 0,079488 7 88,7 85,6 0,078295 x x x x x x x 8 88,9 85,2 0,079328 9 89,3 85,1 0,079471 10 89,5 84,7 0,080616 11 89,6 84,1 0,08212 12 89,6 83,4 0,083962 13 89,7 82,6 0,085907 14 89,7 81,7 0,088064 15 89,8 80,7 0,090442 16 89,8 79,6 0,093063 17 89,8 78,3 0,095966 18 89,8 76,8 0,099253 19 89,9 75 0,10294 20 89,9 73 0,10711