EĞİTİM BİLİMLERİ ENSTİTÜSÜ DOKUMA VE ÖRGÜ BİLİMDALI

DOKUSUZ YÜZEY ÜRETİMİNİN

HAMMADDE TEKNİK KULLANIM ÖZELLİKLERİ VE ALANLARI YÖNÜNDEN İNCELENMESİ

YÜKSEK LİSANS TEZİ

Hazırlayan Gönül GÖNÜL

Ankara Ocak, 2013

TC.

GAZİ ÜNİVERSİTESİ EĞİTİM BİLİMLERİ ENSTİTÜSÜ DOKUMA VE ÖRGÜ BİLİMDALI

DOKUSUZ YÜZEY ÜRETİMİNİN

HAMMADDE TEKNİK KULLANIM ÖZELLİKLERİ VE ALANLARI YÖNÜNDEN İNCELENMESİ

YÜKSEK LİSANS TEZİ

Gönül GÖNÜL

Danışman: Doç.Dr. H. Feriha AKPINARLI

Ankara Ocak, 2013

JÜRİ ÜYELERİNİN ONAY SAYFASI

………... Gönül GÖNÜL’ün Dokusuz Yüzey Üretiminin Hammadde Teknik Kullanım Özellikleri ve Alanları Yönünden İncelenmesi başlıklı tezi ... tarihinde, jürimiz tarafından El Sanatları Eğitimi Anabilim Dalında Yüksek Lisans Tezi olarak kabul edilmiştir.

Adı Soyadı İmza

Başkan: ... ... Üye (Tez Danışmanı): ... ... Üye : ... ... Üye : ... ... Üye : ... . ...

ÖNSÖZ

Gazi Üniversitesi Eğitim Bilimleri Enstitüsü, El Sanatları Bölümü, Dokuma ve Örgü Eğitimi Yüksek Lisans Tez çalışması gereği hazırlanan; ‘Dokusuz Yüzey Üretiminin Hammadde Teknik Kullanım alanları ve Özellikleri Yönünden İncelenmesi’ konulu araştırma; giriş, kuramsal temeller, ilgili araştırmalar, yöntem, araştırma bulguları ve yorum, sonuç ve öneriler olmak üzere 5 bölümden meydana gelmektedir. Lisans ve lisansüstü eğitimim boyunca bilgi birikimi ve tecrübelerinden faydalanma imkanı bulduğum, tez çalışma dönemimde de beni yönlendiren bana disiplinli çalışmayı öğreten, çalışma ahlakı ve karakteriyle kendime örnek aldığım, saygıdeğer danışman hocam sayın Doç. Dr. H. FERİHA AKPINARLI’ya yoğun çalışmalarına rağmen; değerli zamanını ayırarak bu çalışmayı itinayla inceleyip, tamamlanmasına büyük katkı sağladığı için teşekkür eder, saygılarımı sunarım.

Anket çalışmalarımda ve işletme ziyaretlerinde ve işletmeler ile ilgili ihtiyacım olan bilgilerini paylaşımlarından dolayı Dinarsu A.Ş. Ömer Öcal’a, Salvin Tekstil’den Murat ALTUNBAŞ’a, Bayteks A.Ş.’den Mehmet Ali GEREK ve Mevlüt YEŞİLDAĞ’a, anketlerimi samimiyetle yanıtlayan işletme çalışanlarına, benden desteklerini esirgemeyen aileme ve arkadaşlarıma teşekkürlerimi sunarım.

Gönül GÖNÜL

ÖZET

DOKUSUZ YÜZEY ÜRETİMİNİN

HAMMADDE TEKNİK KULLANIM ÖZELLİKLERİ VE ALANLARI YÖNÜNDEN İNCELENMESİ GÖNÜL, Gönül

Yüksek Lisans, Dokuma ve Örme Bilim Dalı Tez Danışmanı: Doç. Dr. H. Feriha AKPINARLI

Ocak, 2013, 164 sayfa

Bu araştırmanın amacı; İşletmelerde dokusuz yüzey üretiminin hammadde, teknik, kullanım özellikleri ve kullanım alanları araştırılarak teknoloji ile birlikte her gün daha da gelişen dokusuz yüzey üretim özelliklerinin ve gerekli bilgilerin belgelenip arşivlenerek gelecekte yapılacak diğer araştırmalara kaynak olabilecek bilimsel bir doküman hazırlamaktır.

Araştırmada; tarama yöntemi kullanılmıştır. Salvin Tekstil ve Dinarsu, Baytesk işletmeleri araştırmanın evreninin oluşturmaktadır. Araştırmanın örneklemi işletmelerde çalışan 20 bireydir. Veri toplama aracı olarak anket formları kullanılmıştır. Anketlerden elde edilen veriler çetelenmiş, başlıklara altında toplanarak tablolar oluşturulmuş ve yüzde dağılımları yapılmıştır. İşletmelerden alınan ürünler bilgi formlarında değerlendirilmiştir.

Anketlerden ve bilgi formlarından elde edilen veriler değerlendirildiğinde; işletmelerde hijyenik ürünlerden tıbbı ürünlere, geotekstilden halı ya, filtelerden otomotivde kullanılan dokusuz yüzeylerde kadar geniş bir ürün yelpazesine sahip olduğu saptanmıştır. Bu ürünlerin üretiminde kullanılan hammadde ve teknikler işletmelere göre farklılıklar göstermektedir. Kullanılan hammaddeler polyester, viskon, polipropilen vb. elyaflardır. Doku oluşturma tekniklerinden mekanik serme ve sonsuz elyaf serme teknikleri kullanılmaktadır. Doku bağlama tekniklerinden iğneleme, su jeti ile bağlama ve sıcak silindirler ile bağlama teknikleri kullanılmaktadır.

ABSTRACT

THE ANALYSIS OF THE PRODUCTION OF NONWOVEN IN TERMS OF TECHNICAL SPECIFICATIONS

AND AREAS OF RAW MATERIAL

GÖNÜL, Gönül

Master of Science, Field of Weaving and Knitting Thesis Advisor: Assoc. Prof. Dr. H. Feriha AKPINARLI

January, 2013, 164 pages

The purpose of this study is to prepare a document that could serve as source for future researches, with the examination of raw material, technical and operation features and area of use of the production of nonwoven in enterprises and with the being archived of the production specifications and the necessary documents of the nonwoven which is developing more and more thanks to technology.

The techniques of screening and survey are used in this research. The enterprises of Salvin Textile and Dinarsu from Marmara Region and Bayteks. The sample of the research is the individuals working in these enterprises. Questionnaires were used to collect data. The samples of the products are taken for the prepared information forms, and the information forms are prepared to determine the properties of these products.

When the data obtained from the questionnaires are analyzed, it is found that the enterprises have a wide range of products such as hygienic products, medical products, geo-textile, carpet, filters and nonwoven used in the automotive industry. Although the production of these products, raw materials and techniques are different in enterprises and in products, the most preferred raw material are respectively polyester, poliproilen and pp granules. The techniques of mechanical laying and endless fiber laying are used among the techniques for creating texture. When the texture weaving techniques are analyzed, the techniques of needling, weaving with water jet and weaving with hot rollers are used.

İÇİNDEKİLER

Sayfa

JÜRİ ÜYELERİNİN İMZA SAYFASI ...i

ÖN SÖZ...ii

ÖZET...iii

ABSTRACT...v

TABLOLAR LİSTESİ ...xi

ŞEKİLLER LİSTESİ...xiv 1. GİRİŞ………...………...………..1 1.1.Problem……….………....3 1.2.Amaç……….…...….4 1.3.Öneri……….…....5 1.4.Varsayımlar..………5 1.5.Sınırlılıklar……….………...6 1.6.Tanımlar………...…………6

2. DOKUSUZ YÜZEYLERİN KURAMSAL TEMELLERİ………..………….8

2.1. Dokusuz Yüzeylerin Tarihi Gelişimi………...8

2.2. Dokusuz Yüzeylerin Sınıflandırılması………...…...13

2.2.1. Geleneksel Dokusuz Yüzeyler……….14

2.2.1.1.Tepme Keçe………..……….…...14

2.2.1.1..1. Tepme Keçe Yapımında Kullanılan Araçlar………..…14

2.2.1.1.2. Tepme Keçe Yapımı………...………..16

2.2.2. Endüstriyel Dokusuz Yüzeyler ………..……….….18

2.2.2.1. Tafting Yüzeyler………...………...18

2.2.2.3. Mali Tekniği ile Üretilen Yüzeyler………...…..20

2.2.2.4.Tülbent Esaslı Dokusuz (Nonwoven) Yüzeyler………...…21

2.3.Dokusuz Yüzey Üretiminde Kullanılan Hammaddeler………...22

2.3.1. Pamuk………..……….24

2.3.2. Yün………...26

2.3.3. Polyester………..……….27

2.3.4. Viskon………...29

2.3.5. Polipropilen………...31

2.4.Tülbent Esaslı Dokusuz (Nonwoven)Yüzey Sürecinde Kullanılan Teknikler………...…………..33

2.4.1. Tülbent Esaslı Dokusuz (Nonwoven) Yüzeylerde Doku Oluşturma Teknikleri………...………...35

2.4.1.1.Kuru Serme Teknikleri....………..………...35

2.4.1.1.1. Mekanik Serme (Carding) Tekniği.………..………...……..36

2.4.1.1.1.1.Açma ve Harman………..………….36

2.4.1.1.1.2.Tarak………..………..3

7 2.4.1.2.Havalı Serme (Air- Laid) Tekniği..………...40

2.4.1.3. Mekanik ve Havalı Sermenin Kombinasyonu…………...……….41

2.4.1.2.Sulu Serme (Wet-Laid) Tekniğiç………...………..41

2.4.1.3. Kesiksiz Lif Serme Teknikleri.………...………42

2.4.1.3.1. Sonsuz Elyaf Serme (Spunbond) Tekniği.………...…………..43

2.4.1.3.2. Eriyikten Püskürtme (Meltbown) Tekniği.…………...……….44

2.4.1.3.3. Elektrostatik Serme Tekniği..………..………..45

2.5. Tülbent Esaslı Dokusuz (Nonwoven) Yüzeylerde

Doku Bağlama (Sabitleme) Teknikleri………...………46

2.5.1. Mekanik Bağlama (Mechanical-Bondig) Teknikleri.…………...…...…47

2.5.1.1.İğneleme (Needle-Puch) Tekniği.………...……….47

2.5.1.2. Su jeti ile Bağlama (Spunlace) Tekniği..………..………...48

2.5.1.3. Dikme (Stich-Bondig) Tekniği..………..………....49

2.5.2. Kimyasal Bağlama (Chemical-Bonding) Teknikleri..……….…………...50

2.5.3. Isıl Bağlama (Thermal-Bonding) Teknikleri..………..51

2.5.3.1. Silindir ve Boşluklu Silindirler ile Bağlama (Calender point bondig)…………...……….51

2.6. Doksuz Yüzeylerde Desenlendirme……...………..52

2.6.1. Tülbent Yapının İğneleme İle Sabitlenmesi Sırasında Desenlendirme………..………..52

2.6.2. Tülbent Yapının Su jeti İle Sabitleştirme İşlemi Sırasında Desenlendirme………...………..53

2.6.3. Tülbent Yapının Kimyasal İşlem İle Sabitleştirilmesi Sırasında Desenlendirme………..………...54

2.6.4. Tülbent Yapının Isı ile Sabitleştirilmesi Sırasında Desenlendirme...………..………55

2.7. Dokusuz Yüzeylere Uygulanan Renklendirme ve Bitim İşlemleri………..………..………...55

2.7.1. Ön Terbiye İşlemleri……….56

2.7.1.2. Yakma……….56

2.7.1.3.Boya- Baskı..………...……….………...57

2.7.2. Apre İşlemleri………..58

2.7.2.3.Mekanik Apre İşlemeleri………..………....……...……….…...58

2.7.2.3.1. Kalandırlama………...………...…………...……58

2.7.2.3.2. Şardonlama………...……...………...58

2.7.2.3.3. Laminasyon…………...………...……….59

2.7.2.4.Kimyasal Apre İşlemleri……….…………...……….………...…..59

2.7.2.4.1. Su iticilik ………..………...………..59

2.7.2.4.2. Antimikrobiyel ………...………...………60

2.7.2.4.3. Güç Tutuşurluk..……..………...60

2.7.2.4.4. Antistatik………..…………...………...………...60

2.7.3. Dönüştürme İşlemleri………...….…..61

2.8. Dokusuz Yüzeylerin Kullanım Alanları………...……….…..62

2.8.1. Dokusuz Yüzey Filtreler……...………...………..….64

2.8.2. Otomotivde Kullanılan Dokusuz Yüzeyler……….65

2.8.3. Tıbbi Dokusuz Yüzeyler………...………...66

2.8.4. Geotekstiller………...………..67

2.8.5. Hijyenik Ürünler………...………...68

2.8.6. Tarım Alanında Kullanılan Dokusuz Yüzeyler……….…………..69

2.9. Dokusuz Yüzeyler İle İlgili Gelişmeler…………...………....70

2.9.1. Amerika Dokusuz Yüzey Endüstrisi………...………72

2.9.2. Avrupa Dokusuz Yüzey Endüstrisi…………...………...74

2.9.3. Asya Dokusuz Yüzey Endüstrisi………..………...75

3. İLGİLİ ARAŞTIRMALAR……….80 4. YÖNTEM ………..……….83 4.1.Araştırma Modeli………...……….………83 4.2.Evren ve Örneklem………..……….….……….83 4.3.Verilerin Toplanması………..……….……...83 4.4. Veri Analizi……...………...……….84 5. BULGULAR VE YORUMLAR……….85

5.1.Anketlerden Elde Edilen Bulgular……….…….85

5.1.1. İşletmelerin Özellikleri……….…85

5.1.2. Bireysel Özellikler…..………..87

5.1.3. Hammadde Özellikleri……...………...90

5.1.4. Kullanılan Araçlar ve Özellikleri………...………..95

5.1.4.1.Elyaf Üretiminde Kullanılan Araçları………..………95

5.1.4.2.Doku Oluşturmada Kullanılan Araçlar……….97

5.1.4.2.1. Harman Hallaç……...………..………...97

5.1.4.2.2. Tarak………..………….98

5.1.4.3.Doku Bağlamada Kullanılan Araçlar………...98

5.1.4.3.1. İğneleme Makinesi………...…...98

5.1.4.3.2. Su Jeti………...……...99

5.1.4.3.2. Flaps…..………...…………..99

5.1.4.3.3. Kalender………...………100

5.1.4.4. Bitim İşlemlerinde Kullanılan Araçlar………..…………..100

5.1.4.4.1. Sarım Silindirleri (Winder ve Rewinder)………..…...100

5.1.5. Teknik Özellikler………...………...101

5.1.6. İşletmelerde Dokusuz Yüzey Üretim Süreci………...….103

5.1.7. Ürün Özellikleri………...116

5.1.8. Boyama ve Baskı Özellikleri……...……….120

5.1.9. Bitim İşlemleri………...………...122

5.1.10. Dokusuz Yüzey Ürünler İlgili Görüşler……...……...…..………..123

5.2. Bilgi Formları………...………...124

5.3. Bilgi Formlarının Değerlendirilmesi………...138

6. SONUÇ ve ÖNERİLER...146

6.1. Sonuç…...146

6.2. Öneriler...149

KAYNAKÇA……….150

TABLOLAR LİSTESİ

Tablo Sayfa Tablo 1. Dünya’ da Tek Kullanımlık Tülbent Esaslı (Nonwoven)

Dokusuz Yüzey Üretiminde Kullanılan Elyaflar………..………...23

Tablo 2. Dünya’ da Uzun Ömürlü Tülbent Esaslı (Nonwoven) Dokusuz Yüzey Üretiminde Kullanılan Elyaflar………...………..24

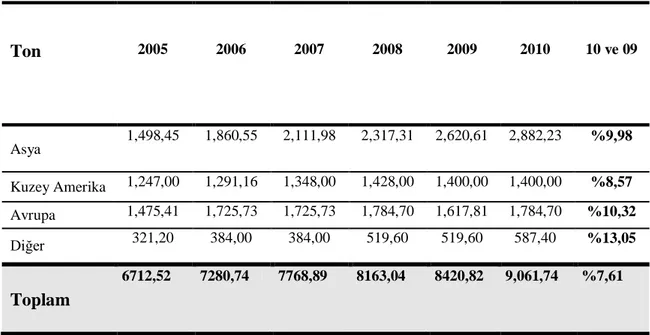

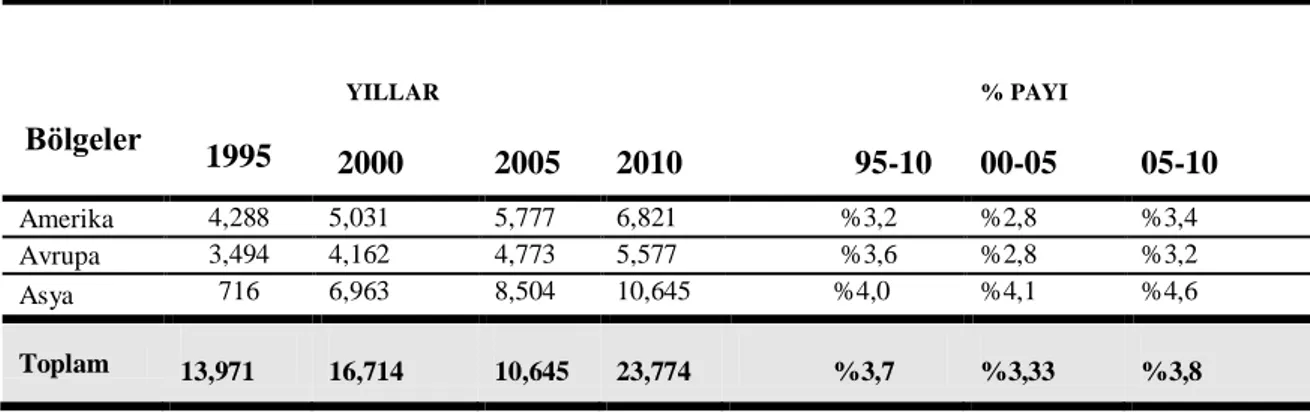

Tablo 3. Dünya Dokusuz Yüzey Endüstrisi Üretimi……….………..71

Tablo 4. Dünya Dokusuz Yüzey Kumaş Tüketim Miktarları……….72

Tablo 5. Amerika ve Latin Amerika Ülkeleri Dokusuz Yüzey Üretimi ………..……...………73

Tablo 6. 1995-2012 Yılları İtibariyle Ürün Bazında Dokusuz Yüzey Üretimi ………..…………..……….75

Tablo 7. Asya Dokusuz Yüzey Üretimi…………..………...…………..76

Tablo 8. Asya Ülkeleri 2010 Dokusuz Yüzey Üretimi………...77

Tablo 9. Türkiye’de Dokusuz Yüzey Üreticilerinin Üretim Yöntemleri ve Kapasiteleri…..………...………...78

Tablo 10. İşletme Özelikleri Dağılımı………...…….85

Tablo 11. Görev Dağılımı………...……….87

Tablo 13. Çalışma Yılları Dağılımı………..………...89

Tablo 14.Hammadde Dağılımı………..………..90

Tablo 15. Hammaddelerin Temini………..…...………...……...92

Tablo 16. Hammadde Özellikleri………...93

Tablo 17. Doku Oluşturma Teknikleri………..…102

Tablo 18. Doku Bağlama Teknikleri………...…………..…103

Tablo 19. Dokusuz Yüzeylerin Tercih Sebepleri……….………...104

Tablo 20. Ürün Dağılımı………..………...117

Tablo 21. Ürün Özellikleri Dağılımı………..…………...118

Tablo 22. Boyarmadde dağılımı………..………..121

Tablo 23. Baskı Teknikleri.………...…………...122

Tablo 24. Bitim işlemleri………...…………...123

Tablo 25. Dokusuz Yüzey Ürünler İle İlgili Görüşler ……….….124

Tablo 26. Ürün Dağılımı...………..………..139

Tablo 27. Üretim Yerleri Dağılımı………..……….140

Tablo 28. Ürün Ağırlıkları Dağılımı………...………...141

Tablo 29. Hammadde Dağılımı………..…...142

Tablo 30. Doku Oluşturma Teknikleri Dağılımı….………..…143

Tablo 32. Bitim İşlemleri Dağılımı………...…………145

ŞEKİLLER LİTESİ

Şekil Sayfa

Şekil1. Pazırık Kurganından Çıkarılan Eyer Örtüsü……..…………..………...8

Şekil 2. Uygur Döneminde Kullanılan Keçe Yaygı ve Şapkalar…..………..10

Şekil 3. Osmanlı Döneminde Kullanılmış Keçe Şapkalara Örnekler………..11

Şekil 4. Dokusuz Yüzeylerin Sınıflandırılması………...……….………...13

Şekil 5.Günümüzden Tepme Keçe Örneği………..17

Şekil 6. Tafting Tekniği………...………18

Şekil 7. Tafting Halı ………..……….20

Şekil 8. Pamuk Lifinin Fiziksel Yapısı………....25

Şekil 9. Yün Lifinin Enine Ve Boyuna Kesitinin Şematik Gösterimi…………...……..26

Şekil 10. Polyester Lifinin Üretim Aşamaları………..………...28

Şekil 11. Yaş Çekim ile Viskon Üretimi………...30

Şekil 12. Dokusuz Yüzey Üretim Süreci………...…..34

Şekil 13. Mekanik Serme İşlemi……….………...….……….36

Şekil 14. Tarak ………...……….37

Şekil 15. Paralel Serme………...……….38

Şekil 16. Çapraz Serme ………..………38

Şekil 17. Dikey Serme ………...……….39

Şekil 19. Sulu Serme Yönteminin Prensibi……….……..……..41

Şekil 20. Sonsuz Elyaf Serme Prensibi………...………...43

Şekil 21. Eriyik Püskürtme Tekniği……….……….………..44

Şekil 22. Elektro Statik Serme Tekniği.………...…………...45

Şekil 23. İğneleme ile Doku Bağlama Prensibi………...47

Şekil 24. Su Jetli Doku Sabitleme Prensibi………...……..48

Şekil 25. Dikme Yöntemi Prensibi………...…..……….49

Şekil 26. Silindir ve Boşluklu Sistem ile Isıl Bağlama Prensibi………...51

Şekil 27. İğne şekilleri………...………..52

Şekil 28. İğneleme ile Elde Edilen Desenler………..………..…..53

Şekil 29. Desen Silindiri………...……….…………..53

Şekil 30. Desen Silindirlerine Örnekler………...………54

Şekil 31. Dokusuz Yüzeylerin Kullanım Alanları………...…...62

Şekil 32. Dokusuz Yüzey Filtreler………..………63

Şekil 33. Otomotivde Kullanılan Dokusuz Yüzeyler………..………64

Şekil 34. Tıbbi Dokusuz Yüzeyler………..………65

Şekil 35. Geotekstil Örnekleri………..………...66

Şekil 36. Hijyenik Dokusuz Yüzeyler………..………...67

Şekil 38. 2007 Yılı Dokusuz Yüzeylerin Üretim

Tekniklerine Göre Dağılımı………..…………...…………..70

Şekil 39. Avrupa Dokusuz Yüzey Endüstrisi………...…………..……73

Şekil 40 Asya’da Dokusuz Yüzey Kumaş Üretiminde Kullanılan Üretim Teknolojiler………..……..………..…………...75

Şekil 41. Asya Dokusuz Yüzey Üretim Teknikleri………..………...76

Şekil 42.Dozajlama………..95

Şekil 43. Ektruder ………...………95

Şekil 44. Eriyik Pompası ………95

Şekil 45. Düzeler……….96

Şekil 46. Çekim Yapılan Jetler………96

Şekil 47. Çekim Silindirleri……….96

Şekil 48. Elyafları Kesildiği Bıçaklar………..97

Şekil 49 Harman Hallaç………...97

Şekil 50 Tarak Makinesi………..98

Şekil 51 İğneleme Makinesi………98

Şekil 52. Su Jeti Makinesi………...99

Şekil 53 Flaps………..99

Şekil 54 Kalender………..100

Şekil 55 Winder……….100

Şekil 56 Rewinder……….100

1. GİRİŞ

Tekstil ve hazır giyim sektörü; gelişiminin ilk dönemlerinde insanoğlunun giyim ihtiyaçlarını karşılarken, teknolojinin gelişimiyle birlikte farklı alanlarda ki ihtiyaçlara da cevap verebilecek duruma gelmiştir. Teknolojinin hızlı bir şekilde gelişmesine paralel olarak, günümüz tekstil sektöründe de hammaddeden son ürüne kadar büyük değişiklikler meydana gelmektedir. Bunun en büyük göstergesi tekstil malzemelerinin, gerek endüstriyel gerekse de günlük kullanım amaçlı ürünlerde kullanımının artması ve bu alanlarda yeni uygulamaların geliştirilmesidir. Teknik materyallerin bu anlamda endüstriyel alanda kullanılmasıyla ortaya çıkan teknik tekstiller bu süreçteki önemli gelişmelerden biri olmuştur. Üretilen tekstil malzemeleri estetik ve dekoratif özelliklerinin yanı sıra, teknik fonksiyonlarından dolayı teknik tekstiller kapsamında düşünülmektedir (Çinçik, 2010: 29; Kozanoğlu, 2006: 1).

Teknik tekstil uygulamalarında kullanılan dokusuz yüzeyler, dokuma ve örme tekniği dışındaki yöntemlerle, her türlü elyaf kullanılarak, yayılmış tülbent ya da yönlendirilmiş elyaf ve ipliklerin yapıştırılması-bağlanması-keçeleştirilmesi v.b. yöntemlerle elde edilmektedir. Elyafların birbirlerine tutunabilmesi için yapıştırıcılar, kimyasal bağlayıcılar gibi kimyasal maddeler ile liflerin eritilmesi, birleştirilmesi, iğneleme v.b. teknikler kullanılmaktadır (Ergür, 2002: 66).

Son yıllarda endüstriyel gelişmelerde önemli bir yere sahip dokusuz yüzeylerin tarihi çok eskiye dayanmaktadır. Dokuma yoluyla tekstil mamullerin üretiminden önce insanoğlu tekstil ve giyim ihtiyaçlarını yün elyafının keçeleşme özelliğinden yararlanarak, su ve sabun vb. maddelerin yardımıyla ilk çağlarda üretmişlerdir. M.Ö. 3 ve 4. yy a ait olduğu belirlenen Altay Dağları eteklerinde Pazırık’ta açılan kurganlarda Hunlara ait birçok eşya, insan ve hayvan iskeletleri ile birlikte birçok tepme keçe örnekleri bulunmuştur. Bilim, teknik ve teknolojik gelişmelere paralel olarak dokusuz yüzeyler de gelişmiştir. (Ergenekon,1999; Özen, 2001; Dandik ve Müjdeci, 2005: 470-475).

Gelişen dokusuz yüzey endüstrisi Amerika, Avrupa ve Asya’da yoğunlaşmaktadır. Kullanım sahalarının geniş olması ve endüstride farklı uygulama

alanlarının olması sebebiyle meydana gelen gelişmelerden dolayı yeni pazarlar ortaya ç6ıkmıştır. Bu yeni teknolojiler ile üretilen ürünler malzeme, fiyat ve gösterdikleri performans açısından diğer tekniklerle üretilen ürünlerle kıyaslandığında daha üstün durumdadırlar (Baylan, 2006: 7; Duran, 2004:144-150).

İnsanların rahat ve ekonomik yaşam tarzına eğilimleri dokusuz yüzey tüketimini hızlandırdığından, refah düzeyi arttıkça tek kullanımlık dokusuz yüzey ürünlerin kullanımı da artmaktadır. Bu ürünler sahip oldukları yeterli mukavemet, esneme, yumuşaklık-sertlik dengesi, akışkan iletimi, emme-su tutuculuk veya geçirgenlik, gözenekli yapıları sayesinde sanayide ve günlük hayatta vazgeçilmez araçlar olmuşlardır. Dokusuz yüzey alanında Türkiye’de uygulanan üretimde; doku serme/oluşturma yöntemlerinden mekanik olarak serme yöntemi ile sonsuz elyaf serme yöntemi kullanılmaktadır. Mekanik olarak tarakla oluşturulup serilen tülbentlerin sabitlenmesinde iğnelemeyle bağlama, ısıl/termal bağlama ve su jetiyle bağlama yöntemleri tercih edilmektedir. Endüstride hammadde olarak ise en çok polipropilen, polyester ve viskon elyafı kullanılmaktadır (Çinçik, 2010: 44; Özen, 2001:14).

Dokusuz yüzeyler; tek kullanımlık ve uzun ömürlü olmak üzere ikiye ayrılabilir. Tek kullanımlık ürünler; ıslak mendil, temizlik bezleri, çocuk bezleri, hijyenik pedler, filtreler ve tıbbi alanda kullanılan sedye örtüleri, önlüklerdir. Uzun ömürlü dokusuz yüzey ürünler ise geotekstil adı verilen kaplama malzemeleri, halılar, döşemelik v.b. kumaşlardır. Teknik amaçlı olarak kullanılan bu ürünler; tarımdan inşaata, otomotivden sanayiye kadar birçok alanda kullanılmaktadır. 2010 yılında tüketim miktarının 23.774 milyon ton olan teknik tekstiller; dokuma, örme, dokusuz yüzey üretimi gibi üç temel yüzey oluşturma yöntemiyle elde edilebilirken dokusuz yüzeyler son yıllarda daha çok ön plana çıkmaktadır (Çinçik, 2010: 47).

1.1.Problem

İnsanoğlu var olduğundan beri örtünme, giyinme, korunma ve barınma ihtiyaçları açısından sürekli arayış içerisinde olmuştur. Bu arayışlar sonucunda değişik kumaş yapıları ortaya çıkmıştır. Dokusuz yüzey kumaşların temeli yünün keçeleşme özelliği ile üretilen tepme keçelerdir. Dokusuz yüzeyler üretim maliyetleri yüksek olan ve üretim süreçleri uzun zaman alan dokuma ve örme kumaşlara alternatif olarak endüstri haline gelmiştir. Dokusuz yüzey endüstrisi sentetik elyafların üretilmeye başlanması ve çeşitli uygulamalarda kâğıda alternatif olarak satışa sunulması ile gelişim göstermiştir. İğneleme ve yaş serim yöntemleri kısa zamanda dokusuz yüzeylerin kullanımları için yeni fırsatlar yaratmıştır (Doğan, 2006: 24; Kalebek, 2010: 5).

Günümüzde de kullanım alanlarının geniş olması sebebiyle tekstil sanayinin birçok alanında önemli bir paya sahip olan dokusuz yüzeyler; son yıllarda gelişim göstermeye devam etmektedir. Endüstriyel ve günlük ihtiyaçlar gibi birçok kullanım alanının olması bu gelişmede en büyük etkendir. Türkiye'deki dokusuz yüzey üretimi, son 4 yıl içinde 2 kat artış göstermiştir. Yapılan kapasite hesaplamalarında, Türkiye'deki yıllık dokusuz yüzey kullanımının, üretimin üstünde gerçekleştiği görülmektedir (Cevahiroğlu, 1994; Çelikkant, 2003).

Üretimde ve kullanımdaki artış ve son yıllarda meydana gelen gelişmeler doğrultusunda dokusuz yüzeylerin hammadde, teknik, kullanım özellikleri ve alanları yönünden incelenmesi araştırmanın problemini oluşturmaktadır.

1.2.Amaç

İşletmelerde dokusuz yüzey üretiminin hammadde, teknik, kullanım özellikleri ve kullanım alanları araştırılarak teknoloji ile birlikte her gün daha da gelişen dokusuz yüzey üretim özelliklerinin ve gerekli bilgilerin belgelenip arşivlenerek gelecekte yapılacak diğer araştırmalara kaynak olabilecek bilimsel bir doküman hazırlamak araştırmanın genel amacıdır.

Genel amaçlar doğrultusunda aşağıdaki sorulara cevap aranacaktır 1- Dokusuz yüzeylerin genel özellikleri nelerdir?

2- Dokusuz yüzey üretiminde hangi hammaddeler kullanılmaktadır ve tercih edilme sebepleri nelerdir?

3- Dokusuz yüzey üretiminde kullanılan araçlar nelerdir?

4- Dokusuz yüzey üretim teknikleri nelerdir ve işletmelere göre farklılık göstermekte midir?

5- Dokusuz yüzeylerin kullanım alanları nelerdir?

6- Dokusuz yüzey üreten işletmelerin özellikleri nelerdir?

7- Dokusuz yüzey üretim yapan işletmelerde çalışan bireylerin özellikleri nelerdir?

8- Türkiye’de Dokusuz Yüzey sektörünün faaliyet gösterdiği bölgeler nerelerdir?

1.3.Önem

Dünya nüfusunun her geçen gün artmasıyla, tüketicilerin ürünlerden beklentilerinin artması, tekstil mamulleri için yeni kullanım alanlarının ortaya çıkması gibi sebeplerle dünyada tekstil üretimi ve ticareti artış göstermektedir. Büyüme gösteren tekstil mamullerinden dokusuz yüzeyler de günümüzde ülkemizde olduğu gibi dünyada da büyük bir gelişmeye ve öneme sahip durumdadır. Günlük hayatta sık sık kullandığımız sağlık, hijyen vb. alanlarda tek kullanımlık birçok ürün dokusuz yüzeylerden oluşmaktadır. Kullanımının artması ile doğru orantılı olarak ihtiyaçta ve üretimde de meydana gelen artış sebebiyle endüstriyel alanda her geçen gün yeni gelişmeler yaşanmaktadır. Meydana gelen gelişmeler sebebiyle ülkemizde dokusuz yüzey üretim yapan işletmelerin incelenmesi bir önem arz etmektedir.

Dokusuz yüzey üretim yapan işletmelerin kullandıkları teknikler ve ham maddeler saptanıp, farklı kullanım alanlarını içeren bilgi formları oluşturularak alandaki boşluğa bir katkı getireceği ve gelecekte yapılacak araştırmalara yol gösterebileceği umulmaktadır.

Ayrıca bu araştırma, konusunda bireyin bireysel çalışma, teknik bilgi-beceri, tutum ve davranışlarını geliştirmesine yardımcı olması açısından önemlidir.

1.4.Varsayımlar

1- Araştırmada kullanılacak örneklemin, evreni temsil eder nitelikte olduğu varsayılacaktır.

2- Anket uygulanan kişilerin anketteki yargılara doğru ve tarafsız cevap verecekleri varsayılacaktır.

3- Araştırma kapsamına alınan bireyler, alanında yeterli bilgi ve beceriye sahip olduğu kabul edilmiştir.

1.5.Sınırlılıklar Bu araştırma,

1- Türkçe ve İngilizce kaynaklar ile sınırlıdır.

2- Türkiye’ de dokusuz yüzey üretim yapan bölgeler ile sınırlıdır.

3- Türkiye’de tülbent esaslı dokusuz (nonwoven) yüzey üretim yapan işletmeler ile sınırlıdır.

4- Tarama, anket ve bilgi formları ile sınırlıdır. 5- 01/07/2011 -20/12/2012 tarihleri ile sınırlıdır.

1.6.Tanımlar

Dokusuz yüzey: Tülbent haline getirilmiş kesikli ya da kesiksiz liflerin mekanik, kimyasal, ısıl yollarla uygun birleştirme işlemi sonucunda, birbirlerine tutundurulmasıyla elde edilen tekstil yüzeyleri olarak tanımlanabilmektedir (Duran, 2004: 146).

Keçe: Protein bazlı doğal elyafın su, sabun ve basınç uygulaması ile kilitlenip çekme yapmak suretiyle kenetlenmesinden oluşan tekstil ürünü, kumaştır (Gürışık, 2004: 64).

Keçelesme: Tümüyle fiziksel bir olaydır. Yün liflerinin basınç altında sürtünmesiyle liflerin üst örtü hücrelerinin (pulların) karmaşık biçimde birleşmesidir(Ergür, 2002: 136).

Teknik tekstil: Özel olarak tasarlanan, herhangi bir üründe veya üretim yöntemi içinde veya yalnız başına belirli bir özelliği yerine getirmek amacıyla üretilen malzemelere "teknik tekstil" denilmektedir (Baylan, 2006: 2).

Tülbent: tabaka haline getirilmiş kesik veya filament halindeki liflerin mekanik, kimyasal veya termik yöntemlerle uygun bir birleştirme işlemi sonucunda birbirine tutturularak elde edilen yüzeylerdir (Duran, 2004: 170).

Sentetik Elyaf: Yapay polimerlerden elde edilen elyaflara sentetik elyaf denir (Başer, 1992).

Tekstil: hammaddeden en son ürüne kadar her türlü işlemi kapsadığı kabul edilmektedir. Tekstil hammaddelerinin işlenmeye hazırlanması, eğrilmesi, iplik yapılması, ipliklerin dokunması, örülmesi veya yıkanması, kaynatılması, ağartılması, iplik veya dokumalara istenilen niteliklerin şartlar el verdiği ölçüde giderilmesi gibi tüm işlemler tekstilin konuları arasında bulunmaktadır (Gürcüm, 2005: 3).

Ağ tipi Yapılar: Ekstrüder ile oluşturulan bütün tekstil yapılar ile film veya ağ yapısı oluşturacak polimerler ile üretilen dokusuz yüzeyler bu gruba girer. Ağ yapısı düzgün veya dağınık olabilir (Çelikkanat, 2003: 194-200).

Karmaşık Yapılar: çok çeşitli birincil ve ikincil yapılar kendi içerisinde bulunduran kumaşlardır. Bu yapıların en az birinin tekstil yapısı olarak kabul edilmesi gerekmektedir. En iyi örnek ilmek bağlı kumaşlardır (Çelikkanat, 2003: 194-200).

2. DOKUSUZ YÜZEYLERİN KURAMSAL TEMELLERİ

2.1.Dokusuz Yüzeylerin Tarihi Gelişimi

Son çeyrek yüzyıl içinde, Türk sanatının erken devirlerine ait keşiflerin yapılması, Türk sanatının kaynakları hakkında birçok bilgiye ulaşılmasını sağlamıştır. Bugünkü Moğolistan’dan güney Sibirya’nın doğusunu, Altayları da içine alan topraklarda bulunan, Türklere ait kurganlardan resim, heykel, tepme keçe ve süsleme sanatlarına ait en eski örnekler, gün ışığına çıkartılmıştır. Geçmişe bakıldığında günümüzde dokusuz yüzeyler adı verilen hızla gelişmekte olan sektörün temelinin el yapımı tepme keçelere dayandığı görülmektedir. Orta Asya Türklerine ait Şibe, Katanda, Başadar, Berel, Esik, Tüekta, Pazırık ve Noin-Ula gibi önemli kurganlardan; tepme keçe tekniği ile üretilmiş eyerler, koşum takımları, eyer altı örtüleri, elbiseler, çorap, başlık gibi giyim türleri yanı sıra günlük hayatta kullanılan birçok eser gün ışığına çıkmıştır. Ele geçen ilk keçe örnekleri Hunlara ait keçe eyer örtüleri ve çeşitli örtüler üzerinde genellikle renkli yün iplikler ile yapılmış aplike tekniğine rastlanmıştır (şekil 1). Keçeler üzerine renkli ince derilerle uygulanan aplike tekniği, Hun sanatının en önemli özelliklerinden biridir (Ögel,1991: 45; Diyarbekirli,1977: 3).

İlk Türk imparatorluğunu kuran Hunlara ait kurganlardan çıkan keçe örneklerin yanı sıra diğer yüz binlerce eser, bize o dönemde yaşamış toplulukların sanat ve kültürleri, gündelik hayatta kullandıkları eşyalar ve bu eşyaların özellikleri hakkında bilgi vermektedir. Hunlardan başlayarak Orta Asya’daki keçe sanatının gelişmesi incelendiğinde; yapım teknikleri, kullanım alanları, renkler ve bezemeleri açısından çok büyük farklılıklarla karşılaşılmamıştır. Göktürkler ve Uygurlarda da dönem özelliklerine ve bölgenin verdiği imkânlarla keçelerin üretilmeye devam edildiği öğrenilmektedir (Diyarbekirli, 1977: 102).

Geçmişten günümüze kadar keçe Türklerin kullandıkları çadırından, giyim kuşamına kadar pek çok alanda kullanılmıştır. Halk kültürümüzde ve edebiyatımızda kimi zaman tekerleme ve sayışmalarda kimi zaman roman ve şiirlerimizde karşılaştığımız keçe, Göktürklerin tuli denen keçe bebeklerle gömülmesi gibi inançlar içinde de yer bulmuştur. Aynı zamanda Göktürklerin, taht töreninde hakanı beyaz keçe üstünde havaya kaldırma geleneği, bir Türk devlet geleneği olarak orta çağın sonlarına kadar sürmüştür (Yalçınkaya, 2011:1864; Ergenekon,1999: 18-19).

IV. yüzyıldan sonra, atlı göçebe yaşam tarzından, yerleşik düzene geçen Uygurlar Hoço, Bezeklik, Sorçuk ve Turfan şehirlerinde yaşamışlardır. Türk kavimlerinde yaygın olarak kullanılan şapkalara Uygurlar döneminde farklı formlarda da olsa kullanımına devam edildiği görülmektedir (şekil 2). Ele geçen keçe yaygılarda ve fresklerde yer alan beyaz renkli keçe şapkaların, bireylerin sahip oldukları pozisyona göre form aldığı anlaşılmaktadır (Ergenekon,1999: 19-20; Gömeç, 1997: 81).

Şekil 2. Uygur Döneminde Kullanılan Keçe Yaygı ve Şapkalar (Ergenekon, 1999: 21).

Uygurlardan sonra Selçuklular döneminde de kullanılan çadırlarda aplike tekniği ile desenlendirilen keçeler kullanılmış olduğu; eyer, börk, çizme ve diğer giysi parçalarının yapımında yine keçe sanatından yararlanıldığı görülmektedir. Bu dönemde kurulan ahilik teşkilatı, Osmanlı döneminde yerini loncalara bırakmış ve keçecilik böylece özel bir yere sahip olmuştur. (Köymen,1971: 2; Ergenekon; 1999: 25-28).

Selçuklulardan sonra Osmanlı döneminde de devam eden keçecilik, I. Abdülhamit devrinde İstanbul’da bir sanat haline gelmiştir. At pazarında 20, Yenibahçe’de ise 10 adet bulunan keçeci dükkânları aldıkları yün ve yapağı ile kendilerine tahsis edilen hamamlarda pişirdikleri keçeleri Cebehane, Mehterhane, Tophane, Has Ahur, Buzhaneve Tersaneye miri fiyat üzerinden imal ederek satışa sunmuşlardır (Erdoğan, 1957: 1613).

Osmanlı Döneminde de keçeden yapılmış başlıklar kullanılmış ve genellikle şekli ile giyen kişinin sınıfını ya da rütbesini gösteren birer kılavuz olmuşlardır. Bu başlıklar genellikle keçeden yapılmış külahın üzerine kumaşlar sarılarak farklı formlarda kullanılmışlardır (şekil 3). Bu dönemde yüksek rütbeli kişilerin ve halk kesiminin ve dini grupların kullandığı başlıklar birbirlerinden ayrı özellik taşımışlardır. Osmanlı döneminin yeniçeri askerleri de, beyaz keçeden yapılmış “üsküf” veya “börk” adı verilen baş giysileri kullanmışlardır. Yeniçerilerin giydikleri bu ilginç başlıklar Osmanlı döneminin minyatürlerinde yer almıştır. Yeniçerilerin giyindikleri bu özel başlıklar dışında yine keçeden üretilen ve Osmanlı döneminin sembolü haline gelen diğer bir başlık türü de fesler olmuştur (Çeliker, 2011: 1; Ergenekon,1999: 33-41).

Şekil 3. Osmanlı Döneminde Kullanılmış Keçe Şapkalara Örnekler (Ergenekon,1999: 41)

Osmanlı’dan sonra Türkiye Cumhuriyeti döneminde de çeşitli illerde üretimi ve kullanımı sürmüş olan keçecilik günümüzde teknolojinin sunduğu yeni imkânlar ve gelişmeler doğrultusunda geçmişe göre azalmakla birlikte hala üretimine davam edilmektedir.

Yurt dışında dokusuz yüzeylerin gelişimi incelenecek olursa 1854‘te August Belford’un ürettiği 114 İngiliz patent numarası altında doldurulmuş ve vatkalarla geliştirilen ürünler şeklinde tanımlanan pamuk keçesi ile çağdaş dokusuz yüzey endüstrisinin doğmuş olduğu görülmektedir. 1920 ve 1930 yıllarında Avrupa ve Amerika’da gelişmeye başlayan dokusuz yüzey endüstrisi 1960’lı yıllarda sentetik elyafların varlığı ve uygunluğu geleneksel tekstil ürünlerine karşı düşük fiyatlarıyla alternatif oluşturmaları, dokusuz yüzey ürünlerin gelişimini hızlandırmıştır. İğneleme tekniği ile liflerin bağlanması ilk olarak geliştirilen tekniktir. Japonların yıllar önce duttan elde edilen lifleri ıslak işlem tekniği kullanılarak tekstil dokusu haline dönüştürmesi, Japonya’da dokusuz yüzey endüstrisinin başlangıç tarihi kabul edilir. Sonuç olarak 3 tane ülke bugün dokusuz yüzey kumaşlarını üretim ve tüketiminin büyük miktarını ellerinde tutmaktadır (Usta, 2002: 1-8; Özen,2001: 3).

Dokuma ve örme dışında kalan tekstil yüzeylerinin üretimi 2. Dünya Savaşı sona erdikten sonra 1960’lı yıllarda hızlanmıştır. Bunda 2 faktör rol oynamıştır. Birincisi; sentetik lif üretimindeki artış, ikincisi ise; savaş sonrası inşaat sektöründe görülen canlanmadır (Duran, 2004: 145).

Ülkemizde dokusuz yüzey üretimine ilk kez 1960 yıllarında iğneli keçe tipi yer halılarının üretimi ile başlanmıştır. Günümüzde bu alandaki üretim iğneli keçe ve tafting teknikleri başta olmak üzere daha çok halı ve yer döşemeciliğinde, dokusuz yüzey vatka, tela, hijyenik ürünler ve ev tekstilleri alanlarında sürdürülmektedir. Bursa’da başlayan dokusuz yüzey sektörü, Marmara Bölgesinde özellikle İstanbul ve Trakya da yoğunlaşmış olup, son yıllarda Gaziantep başta olmak üzere diğer tekstil üretimi yapan şehirlere de yayılma eğilimi göstermektedir (Özen, 2001: 4).

2.2.Dokusuz Yüzeylerin Sınıflandırılması

Dokusuz yüzeylerin geçmişte ve günümüzde üretimi, hammadde özellikleri, teknik özellikleri ve kullanılan bakımından incelendiğinde şekil 4’te görüldüğü gibi bir sınıflama yapmak mümkündür. Yapılan sınıflama aşağıda başlıklar altında açıklanacaktır.

Şekil 4. Dokusuz Yüzeylerin Sınıflandırılması

2.2.1. Geleneksel Dokusuz Yüzeyler

2.2.1.1.Tepme Keçe

Geleneksel dokusuz yüzeylere bakıldığında tepme keçelerin tarihinin çok eskiye dayandığı ve kullanımının yaygın olduğu görülmektedir. Keçe; yün elyafının ısı, sıcaklık ve basınç ile sıkıştırılmasıyla oluşturulan yüzeydir.

Yün elyafı yapısı itibariyle birbiri üzerine kapanan pul şeklinde hücrelerden oluşmaktadır. Bu hücreler, sert ve boynuzsu yapıdadırlar. Balık pulları veya damdaki kiremitlere benzer görünümdedirler. Yün elyafı tekstil endüstrisinde kullanılan en eski hammadde olmasının yanı sıra özellikleri bakımından diğer liflerde bulunmayan elastikiyet, ısıyı iyi izole edebilme, yüksek absorbisyon ve az ıslanma yeteneği ile yüksek mukavemet, keçeleşme gibi üstün özellikleri olan bir elyaftır.

Yün elyafından elde edilen tepme keçeler; düz ve desenli olmak üzere 2’ye ayrılmaktadır. Düz keçeler; kaplama ve dolgu malzemeleri, çadırlarda kullanılmaktadır. Desenli keçeler ise; yaygı, heybe, eyer gibi birçok kullanım alanına sahiptir desenli keçelerde halı ve kilimlerde kullanılan motifler kullanılmaktadır ve bu motifler genellikle geometrik özellik göstermektedir. Geçmişten günümüze yapımı ve kullanımı devam eden tepme keçelerin ülkemizde başlıca keçe üretim merkezleri; Konya, Afyonkarahisar, Isparta-Yalvaç, İzmir-Tire ve Şanlıurfa’dır (Başer, 1992; Çeliker, 2011: 1864 Ergenekon, 1999: 43; Asangazieva, 2006: 22).

2.2.1.1.1. Tepme Keçe Yapımında Kullanılan Araçlar

Günümüzde tepme keçe yapımında; buhar kazanı, çubuk/sepki, halat, kalıp, kalıpleş, keçe tepme makinesi, makas, su kabı ve süpürge, terazi, yay ve tokmak vb. araçlar kullanılmaktadır. Tepme keçe yapımında kullanılan araçlar aşağıda açıklanmıştır.

Buhar kazanı: Tepme keçecilikte pişirme işlemi hamamda ya da atölye ortamında yapılabilir. Atölye ortamında yapılan pişirme işleminde gerekli olan sıcak suyu ve buharı temin etmek için kullanılan kazandır(Ergenekon, 1999: 6; Begiç, 1999: 16)

Çubuk/ sepki: Yaklaşık 40-45 cm. boyunda genellikle zeytin, nar veya ceviz ağacından yapılan ele veya yelpazeye benzer bir araçtır. Atılmış olan yünün hasır üzerinde yayılmasıyla kullanılır (Ergenekon, 1999: 57; Begiç, 1999:16).

Halat: Tepme işlemlerinde rulo haline getirilmiş olan hasırın ve kalıpleşin açılmasını engellemek için sarılan bir çeşit kalın ipliktir(Ergenekon, 1999: 58; Begiç, 1999:16).

Kalıp: Keçe yüzeylerin elde edilmesinde kullanılan, değişik boyutlarda bulanan hasır örtülerdir (Ergenekon, 1999: 56).

Kalıpleş: Hasırın zarar görmesini engellemek amacıyla kullanılan örtüdür. Çadır bezi vb. kumaşlardan yapılan bu örtüler, hasırın üzerini tamamen kaplayacak şekilde sarılır ve bağlanır (Ergenekon, 1999: 56; Begiç, 1999:16).

Keçe Tepme Makinesi: Yün saçma işlemini izleyen tepme ve pişrime işlemlerinde kullanılan makinedir. Temel görevi elyafın keçeleşmesini sağlamaktır (Ergenekon, 1999: 59).

Makas: genellikle desenli keçelerin yapılmasında, daha önce hazırlanmış renkli keçe parçalarının kesilmesinde kullanılan araçtır (Ergenekon, 1999: 58).

Su Kabı ve Süpürge: Yünün hasır üzerine saçılmasından sonra veya tepme işlemlerinin tekrarlanmasında, keçe yüzeye su serpmek üzere kullanılan kap ile küçük boyutlu süpürgedir (Ergenekon, 1999: 58).

Terazi: tepme keçe yapımında sarf edilecek yünün miktarını saptamak üzere kullanılan araçtır (Ergenekon, 1999: 59).

Yay ve Tokmak: hallaç makinelerinden önce yünün atılması işleminde kullanılan temel araçlardan biridir. Yay, dut ağacı yaş iken “U” biçimine yakın duruma getirilmesi ve iki ucu arasında hayvan bağırsağından yapılan “kiriş” adı verilen bir ipliğin gerilmesi ile elde edilir. Bu aracın annep ağacından yapılmış bir tokmağı vardır.

Tokmak yaya vurulmak suretiyle yünün kabartılması ( atılması ) sağlanır (Ergenekon, 1999: 55; Begiç, 1999:16).

2.2.1.1.2. Tepme Keçe Yapımı

Desenli ve düz olarak üretilmekte olan tepme keçeler, desenli üretimde, desen hazırlama dışında tüm işlemler, düz keçelerde de aynı sırayı izlemektedir. Tepme keçelerde üretim aşamasında desenlendirmenin yapılabilmesi için öncelikle tasarlanan desene uygun renklerde boyanmış elyaflar ince keçe parçaları desene uygun kesilmektedir. Hasır veya kahke bezi üzerine dizilecek motiflerin tutunması için öncelikle su serpilmektedir. Daha sonra bu bez üzerine tasarlanan desene uygun şekilde, kenardan başlanarak yerleştirilen renkli keçelerin üstüne yün serpilmektedir. Kabartılmış olan yünün, desenin üzerine eşit şekilde yerleştirilmesi oldukça önemlidir. Bu işleme “saçma” adı verilmekte ve tüm yüzeye eşit oranda dağılımın sağlanabilmesi ara ara üzerine su serpilerek gerçekleştirilmektedir. Saçma işleminde “çubuk”, “keçeci yabası” veya “sepki” adı verilen parmaklı şekilde yardımcı araçtan yararlanılmakta; yüzey boyunca homojen dağılım sağlanmaktadır. Yün üzerine serpilen aynı zamanda gerekli olan nemi sağlanmaktadır (Akpınarlı ve diğerleri. 2012: 279).

Kabarık haldeki yünler, üstten ve yanlardan hafifçe baskı yapılarak şekillendirilmektedir. Boşluklara boya tabir edilen renkli yünler yerleştirilmekte; üzerine keçenin üst yüzeyini oluşturacak kabartılmış yün atılmaktadır. Bunun üzerine kirli renkli yünler, en üste ise keçe tabanını oluşturacak yünler serpilerek bu aşama tamamlanmaktadır. Tüm yüzey ve kenarlar kontrol edilip düzeltildikten sonra ortaya konan ağaç direk ve hasırla birlikte rulo halinde sarılmakta ve her iki ucu kendir sicimle bağlanarak tepme aşaması için hazır hale getirilmektedir (Akpınarlı, 2008: 16).

Tepme keçe işlemi ayakla yuvarlanarak (tepilerek) veya keçe tepme makinelerinde dövülerek gerçekleştirilmektedir. Yakın tarihe kadar tepme işlemi genellikle elle veya ayakla yapılmaktaydı. Birinci tepme işlemi makinede yaklaşık 40-45 dakika kadar sürmektedir. İlk tepmeden sonra rulo açılıp “çatkı” adı verilen kenar düzeltme işlemi yapılmaktadır (Ergenekon; 1999: 71).

Tekrar rulo haline getirilerek ikinci tepme işlemine aynı süre ile devam edilmektedir. İkinci tepme işleminden sonra kısmen keçeleşen yüzey, pişirme işlemine tabi tutulmaktadır. Eskiden hamam gibi nemli ortamlarda yapılan bu aşama, atölyelerde makinelerde yapılmaktadır ve 50-80 C arasında değişen sıcaklıkta sabunlu su kullanılmaktadır. Bu işlemde kullanılan sabunlu su miktarı, ürünün boyutlarına ve nemli ortam özelliğine bağlı olarak değişim göstermektedir. Daha sonra rulo haline getirilen ürünün, el ayası yardımıyla önce çekilip geriye itilmesi sonucu pişirme tamamlanmaktadır(Akpınarlı ve diğerleri; 2012; 280).

Hamamda veya atölye ortamında pişirilme işlemi tamamlanan keçeler bünyesinde bulunan sabunun giderilmesi için bol su ile çiğnenerek suretiyle yıkanır. Suyun süzülmesi için 12 saat kadar hamamda ve atölyelerde bekletilir. Suyu süzülen ürünlerden yüzü düzeltilecek olanlar tokaçla düzeltilir. Daha sonra güneşte veya gölgede kurutulur. Tepme keçe ürünleri preseli ve presesiz üretilmektedir. Preseli keçeleri diğerlerinden ayıran fark, yıkama işleminden sonra %20 oranında beyaz tutkal ile işlem görmesidir. Bunun için beyaz tutkal ¼ oranında soğuk su ile inceltildikten sonra ürünün üzerine serpilmekte; tüm yüzeye yayılması sağlamak için pişirme işlemindeki hareketler tekrarlanmaktadır. “tığlama” adı verilen bu işlemden sonra keçe ürünler, tokaçla perdahlandıktan sonra kurutulmaktadır (Ergenekon; 1999: 75).

2.2.2. Endüstriyel Dokusuz Yüzeyler

Son yıllarda teknolojinin gelişmesi köklü el sanatlarımızdan olan keçeler, dokusuz yüzey endüstrisinde farklı hammaddeler teknikler kullanılarak yerini alması sebebiyle günlük hayatımızda birçok alanda karşımıza çıkmaktadır ve çeşitli teknikler ile üretilen bu ürünler;

- Tafting yüzeyler - Yapıstırma yüzeyler

- Mali teknigiyle üretilen yüzeyler

- Tülbent esaslı dokusuz (nonwoven) yüzeyler olarak sınıflandırılmaktadır.

2.2.2.1. Tafting Yüzeyler

Tafting yüzeyler görünümleri çimeni andırdığından İngilizce çimen anlamına gelen ‘Turf’ adı verilmiştir. Bu deyim zamanla ‘taft’ şeklini almıştır. Türkçede ise ‘Tafting’ şeklinde kullanılmaktadır. Tafting yüzeyler; çok iğneli dikme makinesinde bir taban doku üzerine havı oluşturacak ipliklerin dikilmesi ve bu ipliklerin taban dokuya alttan yapıştırılmasıyla elde edilen yüzeylerdir ((Duran, 2004: 6-7; Ergür, 2002).

Şekil 6. Tafting Tekniği (Dalcı, 2006: 16).

Önceleri tafting yüzey yapımında hammadde olarak sadece yün, kıl, rejenere selüloz ve bunların karışımları kullanılmaktayken tafting halı yapımında istenen kalite sağlanamadığından son yıllarda poliester, poliakrinitril, polipropilen lifleri kullanılmaktadır (Duran, 2004: 7).

Tafting, oldukça basit, hızlı ve pahalı olmayan bir yöntemdir. Makinede hav ipliklerinin olduğu bir cağlık sistemi bulunmaktadır. Delikli destek tablası üzerinde zemin dokusu taşınmaktadır. Kumaş genişliğinde aşağı yukarı hareket edebilen bir tabla üzerine yerleştirilmiş hav ipliğini taşıyan iğneler zemin kumasın içine dalarak delikli tablayı geçer ve sonra geri çıkarak dokuyu oluşturur. Zemin kumasın altına dalan iğnenin taşıdığı hav ipliğini ilmek tutucular belli hav yüksekliğinde tutarak ilmek oluşumunu sağlamaktadır. Kesik havlı halı üretimi için ilmek oluştuktan sonra bıçak yardımıyla kesilmektedir. Zemin tabaka olarak Dokuma veya tülbent esaslı dokusuz (nonwoven) yüzey kullanılmaktadır. Zemin tabaka; polipropilen, polyester veya jütten yapılabilmektedir. Havı sabitleyerek kalıcı hale getirmek için halının sırtı doğal veya sentetik lateks ile kaplanmaktadır. Halının boyutsal stabilizesini ve sertliğini arttırmak için jüt veya sentetik liften dokunmuş bir ikinci taban halının sırtına yapıştırılabilir. İkinci sırt kaplaması için lateks köpük kullanımı halının esnekliğini arttırmaktadır (Dalcı, 2006: 16; Duran, 2004: 7).

2.2.2.2. Yapıştırma Yüzeyler

Bu tür yüzeylerin üretimi prensip olarak uygun bir zemin tabaka üzerine, hav tabakasının çeşitli yöntemlerle bir yapıştırıcı madde ile yapıştırılması ile üretilmektedir. Yapıştırma yüzeyler aşağıda görüldüğü gibi 4 şekilde üretilebilir;

- Zemin tabakalı ve tek taraflı yapıştırma - Zemin tabakalı ve iki taraflı yapıştırma - Zemin tabakasız ve tek taraflı yapıştırma

- Zemin tabakasız ve iki taraflı yapıştırma yöntemi(Duran, 2004: 137-144).

Zemin (taşıyıcı) olarak doğal veya sentetik liflerden dokunmuş veya dokusuz kumaşlar kullanılabilir. Zemin tabaklı ve zemin tabakasız olmak üzere tek yönlü ve çift yönlü üretilmektedir.

Zemin tabakalı ve tek taraflı yapıştırma yöntemleri, Bu tür halıların üretiminde prensip olarak uygun bir zemin üzerine önce bir yapıştırıcı madde sürülmesi ve bunun üzerine kesikli elyaf veya ipliklerin yapıştırılması, daha sonra da kurutulması esasına dayanmaktadır.

Zemin tabakalı ve iki taraflı yapıştırma yöntemleri: Bu yöntemde hav iplikleri iki özel bastırıcı çubuk tarafından zik – zak seklinde, birbirine paralel şekilde hareket eden ve üzerlerine yapıştırıcı sürülmüş iki zemin tabaka üzerine sırayla yapıştırılır. Kurutma işleminden sonra bir bıçak tarafından ortadan kesilerek iki ayrı velur elde edilmiş olur

2.2.2.3.Mali Tekniği İle Üretilen Yüzeyler

Dokuma ve örmenin dışında kalan tekstil yüzeylerinin diğer bir ana üretim tekniği mali tekniğidir. Esası dikmeye dayanan bu tekniği de kendi içinde üretim yöntemleri açısından 5grupta sınıflandırmak mümkündür;

-malimo -malipol -maliwatt -voltex - malivlis

Mali tekniği doğu blok ülkelerinde, özellikle Doğu Almanya’da oldukça gelişmiş durumdadır. Malimo tekniğini bulan Heinrich Mauersbergerdir. Bu tekniğe verilen malimo isminin doğusu ise Mauersberger (bulan adamın ismi), Limbach Himbach (oturduğu yer), Mauesberger Molton esinin (dokunun cinsi) çeşitli giysileri yamarken dokuları dikerek ve incelmiş doku kısımlarını dikiş tekniği ile sağlamlaştırdığını görmüş ve malimo tekniğinin prensibini bu fikirden yararlanarak bulmuştur. Mauersberger bu esastan hareket ederek tekstil yüzeyleri meydana getirmeyi başarmıştır. Atkı ve çözgü ipliklerinin yan yana ve üst üste yerleştirilerek dikilmesi ile bu iplik sistemleri sabitlendirilmiş ve yani bir yüzey meydana getirilmiştir (Duran, 2004: 378; Özen, 2001: 108).

2.2.2.4.Tülbent Esaslı Dokusuz (Nonwoven) Yüzeyler

Tülbent esaslı dokusuz (nonwoven) yüzeyler, kesikli ya da filament halindeki liflerin: mekanik, kimyasal veya termik yöntemlerle uygun bir birleştirme işlemi sonucunda bir birine tutturulması ile elde edilen tekstil yüzeylerdir. Bunun içerisinde iğnelenmiş keçeler, battaniyeler ve elyaf karışımlarından üretilen halılar tülbent esaslı dokusuz (nonwoven) yüzeyler tanımının kapsamının dışında kabul edilmektedir. Aynı zamanda ıslak serme tekniği ile üretilen cam lifleri, lif dolgularından üretilen kumaşlar ve elyaf tabakaları da kapsam dışında yer almaktadır (Duran 2004:164; Özen, 2001: 2).

Malzeme Testleri Birliği’nin (American Society for Testing Materials- ASTM D 111780) tanımı su şekildedir: “Nonwoven tekstil malzemeleri, mekanik, kimyasal, ısıl işlemler yardımıyla veya çözücülerle liflerin birbirine bağlanması veya birbiriyle karışması ile oluşturulan tekstil yapılarıdır” ( Philip, 2000:141-145).

ISO standartlarına göre (ISO 9092: 1988 & CEN Standart: EN 29092), Tülbent esaslı (nonwoven) dokusuz yüzeyler tanımına kağıt, dokunmuş, örülmüş, tafting yüzeyler, dikişle birleştirilmiş iplik veya filament keçeler ve/veya yüzeyler girmemektedir. Yine bu standarda göre nonwoven; kesikli veya filament halde, doğal ya da yapay liflerden oluşturulmuş, liflerin yönlendirildiği veya rastgele düzenlendiği ve birçok bağlama tekniklerinden herhangi birisi ile bağlanmış tabaka veya yüzeyler seklinde tanımlanmaktadır (Philip, 2000: 141-145).

Avrupa Dokusuz/Örgüsüz Kumas Üreticileri Birligi, EDANA, (European Disposables and Nonwovens Association / Avrupa Tek Kullanımlık Ürünler ve Nonwoven Birliği) tarafından dokusuz/örgüsüz kumaş tanımı söyle yapılmıştır. “Doğal ya da suni elyaflardan mamul, kesik ya da sonsuz filamentler ile imal edilmiş; sürtünme, sıcaklık, adhezyon yöntemlerinden birisi ile birleştirilmiş kağıt, dokuma, örme, taft ve dikişli kumaşların dışında kalan ag ya da yüzeylere dokusuz örgüsüz kumaş, non-woven, adı verilir” (www.edana.org).

Amerika Dokusuz/Örgüsüz Kumaş Üreticileri Birliği, INDA (Associaiton of the Nonwovens Fabrics Industry/ € Nonwoven Kumaş Endüstrisi Birliği) tarafından ise dokusuz/örgüsüz kumaş tanımı söyle yapılmıştır: "Kağıt hariç olmak üzere, iplik haline getirilmemiş, doğal ya da suni elyaf ya da filamentlerden mamul, bir çok birleştirme yöntemlerinden birisi ile birbirine bağlanmış ağ, keçe ya da yüzeylere dokusuz örgüsüz kumaş adı verilir (www.inda.org).

Tülbent esaslı dokusuz (nonwoven) yüzeyleri kağıttan ayırtedici özellik olarak yaygın bir şekilde yoğunluk kullanılmaktadır. Bir yüzeyin tülbent esaslı dokusuz (nonwoven) olarak tanımlanabilmesi için yoğunluğunun 0,40g/cm³ ’den az olması gerekir ayrıca dokusuz yüzeyi oluşturan elyaf miktarıda %30’dan fazla olmalıdır. (Hutten, 2007: 4-5)

2.3. Dokusuz Yüzey Üretiminde Kullanılan Hammaddeler

Tekstilin hammaddesi olan elyaflar, dokusuz yüzey üretiminde büyük bir öneme sahiptirler ve üretilecek ürünün özelliklerini önemli ölçüde belirlerler. Dokusuz yüzey üretiminde doğal ve yapay elyaflar veya bu elyafların kombinasyonları kullanılmaktadır. Doğal lif grubundan özellikle pamuk ve yün tercih edilirken; yapay lif grubundan polyester, poliamid, polietilen, polipropilen gibi sentetik lifler de tercih edilmektedir. Dokusuz yüzeyler elyaf tiplerine göre aşağıdaki gibi sınıflandırılabilirler (Usta, 2002: 1-8 ).

Doğal Elyaf Yapılı Dokusuz Yüzeyler: Pamuk, yün, jüt gibi elyaflardan oluşan yapılardır (Çelikkanat, 2003: 194-200).

Yapay Elyaf Yapılı Dokusuz Yüzeyler: Rayon, polyester, polipropilen, naylon, viskon, akrilik, kevlar, nomex, karbon, cam vb. birçok yüksek performans elyafları içinde bulunduran yapılardır (Çelikkanat, 2003: 194-200).

Harmonik Elyaf Yapılı Dokusuz Yüzeyler: İki veya daha fazla elyaf karışımından oluşan dokusuz yüzeylerdir. Bu yapılar doğal/yapay veya yapay/yapay elyaf karışımlı olabilirler. Karışımlar genelde mukavemet özelliklerinin arttırılması için yapılır. Bazı dokusuz yüzeylere karışım elyaflardan biri binder olarak görev yapar (Çelikkanat, 2003: 194-200).

Tülbent esaslı dokusuz (nonwoven) yüzey üretiminde doğal elyaf kullanımı, fiyat yüksekliği ve üretim azlığı nedeniyle düşük miktarlardadır Tablo 1 ve Tablo 2’de dokusuz yüzey ürünlerde hangi liflerin kullanıldığı görülmektedir.

Tablo 1. Dünya’ da Tek Kullanımlık Tülbent Esaslı Dokusuz (Nonwoven) Yüzey Üretiminde Kullanılan Elyaflar (Özen, 2001: 9).

Tek Kullanımlık Ürünler

Polipropilen Poliester Rayon Polietilen Poliamid

Çocuk Bezi ++ 0 -

Bayan Hijyenik Ürünler ++ +

Tıbbi/Cerrahi + ++ ++

Temizlik Bezi-Havlu 0 + ++

Tek Kullanımlık Giysi ++ ++ 0

Hacimli Dokular + ++ 0

0 0 ++

Tablo 2. Dünya’ da Uzun Ömürlü Tülbent Esaslı Dokusuz (Nonwoven) Yüzey Üretiminde Kullanılan Elyaflar (Özen,2001: 9)

Uzun Ömürlü Ürünler

Polipropilen Polyester Rayon Polietilen Poliamid

Astar 0 ++ + 0 Mobilya İç Kısmında ++ + 0 Taşıma Dokuları 0 ++ + Geotekstil ++ + Çatı Ürünleri - ++ Otomotiv Dokuları ++ + + Tarım ++ ++ İğnelenmiş Halılar Halı Destek Ürünleri

++ + +

++ Sık Kullanım + Orta Kullanım 0 Az Kullanım - Seyrek Kullanım

Yapay elyaflar kullanım amacına göre optimize edildiklerinden dokusuz yüzey üretiminde kullanılan ağırlıklı olarak kullanılmaktadırlar. Doğal elyaflar ise kısmen kirliliklerinden ve kısmen de yüksek fiyatlarından dolayı dokusuz yüzey üretiminde daha az kullanıma sahiptirler. Aşağıda dokusuz yüzey üretiminde kullanılan elyaflar açıklanmıştır.

2.3.1. Pamuk

Doğal elyaflardan bitkisel kökenli olan pamuk elyafı ülkemizde en çok kullanılan ve önemli yere sahip elyaflardan biri olmakla birlikte ülkemizde üretiminin çok olması, mukavemetinin ve su emme gibi özelliklerinden dolayı tercih edilmektedir.

Pamuk elyafı kremsi beyaz renk olmakla birlikte iklim, yetişme şartları ve bitkinin türüne göre de değişiklik gösterebilmektedir. Boyu 4cm ile 7,5 cm’dir. Pamuk elyafının çapı 6-25 nm’dir. Yoğunluğu 1,50- 1,55 arasındadır (Başer, 1992: 35-45).

Pamuk elyafı içi protoplazma sıvısı ile dolu ince duvarlı bir bitki hücresinin üstü kapalı, tohumdan koparılan kısmı ise açıktır. Hücrenin en dışında kütikül olarak adlandırılan yağ ve vaksalrdan oluşmuş bir ince tabaka vardır. Bu tabakanın hemen altında selülozdan yapılmış fibrillerden oluşan primer hücre duvarı bulunmaktadır. Bu

duvarın fibrilleri sarmal olarak düzenlenmiştir. Merkeze doğru elyafın bütün kitlesini oluşturan ve yine selülozdan yapılmış sekonder hücre duvarı yer alır. Bu duvar üç bölgeden meydana gelmektedir. En dıştaki tabakada fibriller eksene 20-30 derecelik açı ile sarmal bir yapı gösterirler. İkinci bölgedeki fibriller ise aynı açılarla, fakat diğer bölgenin ters yönünde yerleşiktir. Sekonder duvarının üçüncü bölgesinde lümen denilen ve içi protoplazma sıvısı ile dolu olan kanalı çevreler. Bu sıvı içinde proteinler, şekerler ve mineraller bulunur (Başer,1992: 35-45; Anmaç, 2004: 35).

.

Şekil 8. Pamuk Lifinin Fiziksel Yapısı (Mengut ve Karahan,2005: 56).

Pamuk havadan kolaylıkla nem adsorblar. Standart şartlarda, (20 sıcaklık ve %65 relatif nemde) % 8,5 nem adsorblamasına rağmen, elle tutulduğunda kuru hissedilebilir. Ticarette izin verilen maksimum nem miktarı % 8,5’dir. %100 relatif nemde, pamuklu materyal 25-27 su adsorblar. Elyafın uzama miktarı ortalama %7-8’dir. Elastik özellikleri yoktur. Pamuk ıslatıldığında ağırlığının %70’i kadar su çeker, suyu çeken elyafta meydana gelen şişmeden dolayı boyca ve ence kısalmalar olur, Dayanıklılıklarında ise artma görülür (Başer, 1992: 35-45, Yakartepe, 1995).

Pamuk elyafı derişik ve kuvvetli asitlerlerde sıcakta ve soğukta bozunur. Derişik sülfürik asitte tamamen çözünür. Seyreltik asitlerle, sıcakta hidroselüloz vermek üzere bozunur ve çürür. Yakıldığında, siyah, parmak arasında ezilebilen bir kül bırakır ve yanık kağıt kokusu duyulur. Güneş ışığındaki UV ışınları, hava oksijeni, nem ve kirli hava koşulları altında kalan pamukta polimerler bozunur. (Başer, 1992: 35-45).

Pamuk elyafı yüksek nem tutma yeteneğine sahip bir elyaf olduğundan, vücuttan çıkan kan, idrar vb. sıvıları kolaylıkla emebilir ve doğal olması nedeniyle biyolojik olarak parçalanabilir. Sıvıyı emmesinin yanında hava geçişine de izin verir. Pamuk lifleri yaş halde iyi mukavemet gösterir ve bunun yanında kolay sterlize edilebilir. Isıya dayanıklı olduğundan ısıyı iyi bir şekilde muhafaza eder. Bunun yanında alerjik olmama, yumuşaklık gibi özelliklerinden dolayı dokusuz yüzey üretiminde tercih edilmektedir (Duran, 2004; Sayıt ve Bahtiyar, 2004: 1-6).

2.3.2. Yün

Doğal elyaflardan hayvansal esaslı yün elyafı diğer elyafların çoğunda aynı ölçüde bulunmayan incelik, uzunluk, elastikiyet ve kıvrım gibi özellikleri yanında, ısıyı iyi tutma, az ıslanırlık ve keçeleşme gibi özelliklere sahip bir elyaftır.

Yün elyafının enine kesiti incelendiğinde en dışta epiderm ortada korteks ve içte de medula tabakası görülür. Kütikül de denilen epiderm tabakası, elyafın dış yüzeyidir. Lifin mikroskop altında görünen yüzeyi bu tabakadır. Birbiri üzerine kapanan pul şeklinde hücrelerden ibarettir. Bu hücreler, sert ve boynuzsu yapıdadırlar. Balık pulları veya damdaki kiremitlere benzer görünüşündedir. Bu tabaka elyafın iç kısmının korunmasına yardım eder ve ona bir miktar sertlik verir (Başer, 1992: 67-84, Yakartepe, 1995: 1528).

Şekil 9. Yün Elyafının Enine Ve Boyuna Kesitinin Şematik Gösterimi (Mengut ve Karahan, 2005: 110).

Yün elyafı asitlere karşı bazlardan daha dayanıklıdır. Seyreltik anorganik asitlerin çözeltileri ile muamele edilen yün, keratinin amtofer özelliğinden dolayı bir miktar asit absorblar. Yün, baz çözeltilerinde kolayca çözünür. Bazlar yündeki yalnız tuz bağlarını değil, sistin köprülerinde etkiler; yünün mekanik özellikleri yanında keratinin yapısındaki kükürt miktarını da azaltır ve bazın konsantrasyonuna bağlı olarak bir miktar keratini çözdürür (Mengut ve Karahan,2005: 110).

Uzun süre ışık altında kalan yün elyafı kırılgan ve gevşek bir hale gelir. Boyarmaddelere karşı ilgisi azalır. Renginde sararma görülür. Bunun sebebi UV ışınlarının peptit ve disülfür bağlarına etki etmesidir. Yün lifi, nem çekme, ısı tutma ve keçeleşme özelliklerinden dolayı dokusuz tekstillerin yapımı için uygundur. Yün lifinden tülbent eldesi, kısa lifler şeklinde olduğundan kuru (taraklama, havalı serme) veya sulu işlem ile yapılır. Sabitleştirme işlemleri arasından kimyasal veya mekanik bağlama yöntemleri kullanılır. Yün lifinin yapısı ve üretim yöntemleri nem çeken, ısıyı tutan (izolasyon) hacimli ve yarı yumuşak özellikteki son ürünü oluşturur (Başer, 1992: 67-84).

2.3.3. Polyester

Tekstil sanayisinde yoğun olarak kullanılan sentetik bir elyaf olan polyester; etilen glikol ile organik asitlerden teraftalik asit veya dimetil terftalatın kondensasyonu ile elde edilen Poietilenteftalat (PET) polimerinin eriyikten çekilmesi ile elde edilmektedir. Polyester elyafı hidrofobluğu, yüksek mukavemeti, buruşmazlığı ile birçok kullanım alanına sahiptir. Bu özellikleri ile polyester elyafı pamuk, viskon, yün karışımlarında kullanım özelliklerini geliştirici rol oynayan önemli bir elyaf çeşididir (Anmaç, 2004: 210; Yakartepe, 1995: 2507).

Polyester elyafının boyuna kesiti pürüzsüz çubuğa benzeyen bir görünüme sahiptir. Enine kesiti çoğunlukla yuvarlaktır. Düze formuna göre değişik kesitleri de vardır. İlk üretildiklerinde sonsuz filament halindedirler. Daha sonra kesikli olarak istenilen boylarda kesilebilirler. Pamuk tipinde 3-5 cm, yün tipinde 6-15 cm. Sentetik elyafta incelik üretim sırasında istenilen şekilde olur. Yoğunlukları; Dakron 1.38 gr/cm³, Kodel 1.22 gr/cm³, Vikron 1.37 gr/cm³. Renkleri üretimde beyaz renklidir. İstenirse, elyaf çekme çözeltisine pigment renklendiriciler ilave edilerek renkli elyaf elde edilir.

Üretimde parlaktır. İstenirse, lif çekme eriyiğine matlaştırıcı maddeler ilave edilerek veya daha sonra çeşitli işlemler ile matlaştırılabilir (Mengut ve Karahan, 2005: 260).

Polyester elyafı üretiminde elde edilen polimer madde yaklaşık 4mm boyutlarında kesilmekte ve granül adı verilen şekle dönüştürülmektedir. Elde edilen granüller yumuşak eğirme yöntemi ile filament haline dönüştürülmektedir. Yumuşak eğirme yönteminde; Şekil 10’dann de görüleceği üzere, kimyasal yolla elde edilen polimer parçaları, ısıtılmış ızgara ya da ekstrüderden oluşan eritme ünitesinde erime noktası üzerindeki sıcaklığa ısıtılarak eritilip sıvı haline getirilmektedir. Erimiş polimer bir pompa yardımıyla sabit basınç altında düse başlıklarından soğuk hava akımı bulunan odalara püskürtülmektedir. Soğuk hava akımı yardımıyla katılaşan elyaflara, bitim işlemi uygulanmakta ve daha sonra germe-çekme işlemi ile elyaf oryantasyonu sağlanarak elyaflar bobinlere sarılmaktadır. Kullanım yerine göre; kesikli elyaf üretimi için elyaflar istenen boyda kesilmekte ve balyalanmaktadır (Başer, 1992: 67-84; Yakartepe, 1995: 2507).