1

1. GİRİŞ

Günümüzde, insanların ihtiyaçları teknolojinin gelişimi ile beraber artmaktadır. Yeni malzeme üretimi, bu ihtiyaçların başında gelmektedir. Tabiatta sınırlı sayıda bulunan ana malzemelerin ve bu malzemelerin özelliklerinin teknolojinin gelişmesiyle, yetersiz kaldığı görülmektedir. Dolayısıyla hem ekonomik hem mukavemetli hem de çok hafif malzemelerin üretilmesi için yapılan çalışmalar yoğunlaştırılmıştır. Böylece, değişik özelliklere sahip birden fazla malzemenin özel yöntemlerle fiziksel olarak birleştirilmeleri suretiyle, elde edilen kompozit malzemeler günümüzde büyük önem kazanmıştır.

Sandviç kompozitler, kompozit malzemelerin özel bir çeşidi olup, iki tane ince ve rijit alt ve üst yüzey tabaka arasına kalın ama oldukça hafif çekirdek malzemesinin yerleştirilmesiyle elde edilir. Sandviç kompozitler, özellikle klasik malzemelere oranla sahip oldukları hafiflik, yüksek “dayanım/ağırlık” oranı, dayanıklılık gibi özellikleri sayesinde havacılık ve uzay sanayinden, denizcilik, otomotiv ve yapı endüstrisine kadar değişen pek çok sahada geniş bir kullanım alanına sahiptir. Sandviç malzemelerin, çeşitli uygulamalar için alt ve üst yüzey tabakaları ile çekirdeğinin farklı malzeme ve geometrik yapılardan seçilerek optimal dizaynların elde edilebilmesi en büyük avantajları arasındadır.

Dinamik yükler mühendislik yapıları üzerinde zamana bağlı değişken genlikli gerilmeler ve titreşimler oluşturmakta ve yapının faydalı ömrünü azaltmaktadır. Yukarıda bahsi geçen yüklemelerin mühendislik malzemelerinin yanı sıra sandviç kompozit yapılar üzerinde de önemli etkileri olmaktadır. Sandviç kompozitler sahip oldukları mekanik özelliklerinden dolayı günümüzde yukarıda bahsedilen birçok mühendislik alanlarında kullanılmaktadırlar.

Darbe testleri genellikle günlük yaşamda karşılaştığımız çivi çakmak, çekiçle dövmek, otomobil çarpışmaları, araçların küçük tampon darbeleri, hareket halinde araca sıçrayan taş, yoldaki çukura hızla ve aniden düşen bir araba tekerleği ve sandviç kompozit bir kanat yapı üzerine bakım esnasında düşürülen bir aletin darbe etkileri gibi gerçek olaylarla bir benzeşim yapılarak oluşturulmaktadır

2

3

2. LİTERATÜR ARAŞTIRMASI

Arslan ve Kaman (2002) çalışmaların da alüminyum folyo, (3000 serisi alüminyum) polyester reçine emdirilmiş kağıt ve cam elyaf kullanmışlardır. Deneyler sonucu petek yapılı kompozitlerin, maksimum dayanım, kırılma ve deformasyon değerleri ve enerji absorbe özelliklerini basma ve çarpma yükleri altında irdelemişlerdir. Deneyler sonucunda farklı et kalınlığı değerlerinde basma deneyi altında gerilme-şekil değiştirme değişimleri elde edilmiştir. Yük artışı ile şekil değişimleri belli bir değere kadar yaklaşık olarak lineer kalmıştır. Maksimum yük değerinden sonra artan şekil değişimine karşılık yük değerlerinde belirgin bir düşüş gözlenmiştir. Et kalınlığı fazla olan panellerin maksimum dayanım değerleri de daha büyük olmuştur. Sonuç olarak bu deneyleri göstermiştir ki et kalınlığı fazla olan panellerin maksimum dayanım değerleri de daha büyük olmuştur. Et kalınlığı sabit tutulup, hücre boyutu artırılır ise aynı şekil değişimine daha düşük yüklemelerde ulaşılır. Bu durum artan hücre boyutu ile birim alana düşen ve yükü taşıyan kaburga miktarının azalması ile açıklanmıştır.

Ural ve ark. (2003) yaptığı çalışmalar ile bal peteği sandviç panellerdeki yapıştırıcı bağı değerlendirmişler ve farklı yüzey örtüsü kalınlıkları ve çekirdek malzemeleri için farklı değerler elde edilerek karşılaştırılmıştır. Bir bal peteği sandviç panelin makroskobik malzeme özellikleri hücre geometrisi, hücre boyutu, hücre duvar kalınlığı, yüzey örtüsü malzemesi ve yüzey örtüsü kalınlığına bağlıdır. Çalışmalar sonucunda elde edilen veriler göstermiştir ki 24 katlı yüzey örtüsü numunelerin bağı 32 katlı bal peteği sandviç kompozitinkine göre daha zayıf bağlar içermektedir.

Öztürk (2009) çalışmasında sandviç kompozitin arasına nasıl bir petek yapı kullandığında optimun değerlere ulaşılacağını analiz etmiştir. Sonuç olarak sonlu elemanlar metodu ile sandviç kompozitlerde değişik yükleme durumundaki davranışlarını inceleyerek bir modelleme yapmıştır.

Cao ve ark. (2011) çalışmalarında 3-boyutlu boşluklu yapıdaki sandviç kompozitlerin darbe sonrası sıkıştırma özelliklerinin incelenmesi üzerine çalışmışlardır. 3-boyutlu boşluklu yapıdaki sandviç kompozitler hazırlanmış ve test edilmiştir. Düşük hızlı darbe sonrası sıkıştırma hasarının oluşturulması işlemi, görüntü gözlemleme yoluyla araştırılmıştır. Test sonuçları, darbe hasarının sandviç kompozitlerin sıkıştırma direncini önemli ölçüde etkilediğini göstermektedir. Darbe enerjisinin artması ile darbe sonrası sıkıştırmanın azaldığı tespit edilmiştir. Kompozitin sıkıştırma hasarı esas olarak ön üst katman tarafından kontrol edilmektedir ve ön üst katman bölgesinin eğilmesine neden olan yük, kompozit sıkıştırma hasarı yüküne hemen hemen eşit olmaktadır. Dış örtü, yalnızca kompozitin darbe hasarını azaltmakla kalmayıp, aynı zamanda

2. LİTERATÜR ARAŞTIRMASI

4

hasarın kolaylıkla fark edilebilecek şekilde yüzeyde kalmasını sağlamaktadır. Belevi ve İnançer (2004) hibrit kompozitlerin sıcaklık ve artan darbe enerjisi altındaki darbe davranışlarını incelemiştir. Sonuçları irdelediklerinde farklı sıcaklık ve vurucu hızlarında kompozit malzemelerin davranışlarının değiştiğini gözlemlemişlerdir.

Bekem ve ark. (2011) çalışmalarında balpeteği sandviç kompozitlerin mekanik özelliklerini Al-Al ve prepreg-Nomex sandviç kompozitler üzerinde test ederek değerlendirmişlerdir. Sonuç olarak üretim yöntemi ve çekirdek yapısının sandviç panel davranışında önemli birer parametre olduğunu ortaya koymuşlardır.

Sayer ve Bektaş (2009) karbon cam elyaf/epoksi kompozitlerin sıcaklık ve artan darbe enerjisi altındaki darbe davranışlarını incelemişlerdir. Farklı sıcaklık ve darbe yüklerinde kompozitlerin davranışları değişmektedir sonucuna ulaşmışlardır.

Karakuzu (2007) tabakalı kompozit plakaların düşük sıcaklıklarda, oda sıcaklığında ve yüksek sıcaklıklarda farklı darbe enerjilerinde deneylerini yapmışlardır. Farklı değerdeki darbe yükleri ve sıcaklık değerlerine bağlı olarak deney numunelerini birbirleriyle karşılaştırarak kompozitlerde farklı deplasman ve hasar değerleri gözlemlemişlerdir.

Eren (2007) çalışmasında alüminyum-termoplastik kompozit panel kullanılmıştır. Darbe testini sabit ağırlıkta ve farklı yüksekliklerde yapmıştır. Deneysel sonuçları karşılaştırarak kullandığı kompozit malzemenin hasara uğraması için gerekli darbe yükü sınırını belirlemiştir.

Şenel (2009) özgün bir tasarım olarak düşük hızlı darbe test düzeneği imal etmiştir. Diğer standart test cihazlarından farklı olarak numune üzerine ön yükleme verilmesini sağlamıştır. Bu şartlar altında öncelikle yüksüz numuneler üzerinde darbe deneyleri yapılmış daha sonra ön yükleme şartlarında deneylere devam edilmiştir. Yapılan deneylerde ön yüklemelerin numuneler üzerinde ki etkisi incelenmiştir. Ayrıca vurucu uç değiştirilerek değişik geometrilerin numuneler üzerinde oluşturduğu hasarlar incelenmiştir.

Kılıçaslan ve Odacı (2012) düşük hızlarda darbeye maruz kalan plakalarda oluşan hasarı yaptıkları çarpışma testleriyle irdelemişlerdir. Deneylerde elde ettikleri verileri sonlu elemanlar simülasyonları ile kıyaslamışlardır.

Uyaner ve ark. (2007) çalışmalarında düşük hızlı darbeye maruz kalmış tabakalı kompozitlerde plaka boyutlarının oluşan hasara etkilerini incelemişlerdir. Sonuç olarak numune genişliği arttıkça temas kuvvetinin arttığı ve malzeme üzerinde deney numuneleri üzerinde kalıcı yer değiştirme miktarının azaldığını gözlemlemişlerdir.

5

S. Heimbs ve ark. (2008) katlamalı birim hücreli sandviç kompozit üzerinde basma ve düşük hızlı darbe deneyleri sonucu elde edilen veriler ile nümerik modelleme sonuçlarını kıyaslamışlardır. Hasar gören numuneleri ultasonik tarayıcıda analiz ederek hasar boyutu ve kuvvet-zaman grafiklerini değerlendirmişlerdir.

Meo ve ark. (2005) yaptıkları çalışmada bal peteği sandviç panellerde çarpma hasarlarını deneysel ve nümerik olarak incelemişlerdir. Deney için kullanılan kompozit paneller uçak kapı malzemelerinden seçilmiştir. Kompozit sandviç panellerin düşük hızlarda darbe cevabı beş farklı enerji seviyesi için yapılmıştır. Yapılan çalışma ile hasar başlangıcı, hasar ilerlemesi ve hasar mekanizmaları hakkında bilgi edinilmiştir. Araştırmalar sonucunda nümerik çalışmalarla, deneysel sonuçların uyum içerisinde olduğu gözlenmiştir. Bu da araştırmacılara nümerik analizler sayesinde çok fazla deneysel çalışma yapmadan darbe dayanımı en yüksek yapının elde edilmesini sağlamıştır.

Hazizan ve Cantvel (2003) çalışmalarında alüminyum bal peteği kompozit yapıların düşük hızlı darbe cevaplarını, yutulan enerjinin, kayma ve temas etkilerinin dikkate alındığı basit enerji-denge modelini kullanarak incelemişlerdir. Enerji-denge modeli ve deneysel sonuçlar arasındaki uyumun özellikle düşük enerji seviyelerinde iyi olduğunu görmüşlerdir. Kullanılan model ile çarpma esnasında ortaya çıkan enerjinin bulunabileceği, ayrıca yutulan enerjinin sandviç yapının geometrisi ve konfigürasyonuna bağlı olduğu görülmüştür.

Herup ve Palazotto (1997) çalışmalarında 4-48 tabakadan oluşan alt ve üst yüzey tabakaları grafit/epoksi ve çekirdek malzemesi Nomex bal peteğinden oluşan sandviç yapının düşük hızlı darbe ve statik çentik deneylerini yapmışlardır. Darbe deneyleri ile kompozitte hasarın başladığı enerji değişimleri verilmiştir. Araştırmalarında statik çentik deneyleri ile elde edilen hasarların düşük hızda elde edilen hasarla benzer olduğunu bulmuşlardır.

Qiao ve Yang (2007) fiber takviyeli tabakalı alt ve üst yüzey elamanlarına ve sinüzoidal geometriye sahip bal peteği çekirdek yapıya sahip sandviç kompozitlerin çeşitli değişkenler için (farklı çekirdek malzemesi ve tabaka malzemeleri gibi) titreşim ve darbe davranışlarını teorik olarak hesaplamışlardır. Bu analizler yapılırken yüksek dereceli kiriş teorisi kullanılmış, buradan elde edilen sonuçlar Abaqus ve Ls-dyna yazılımları ile elde edilen sonuçlarla karşılaştırmıştır.

Griskevicius et al. (2010) çekirdeği plastik esaslı malzemeden oluşan sandviç yapıların quasi-statik ve dinamik yükleme durumlarındaki darbe davranışlarını deneysel ve nümerik olarak incelemişlerdir.

2. LİTERATÜR ARAŞTIRMASI

6

Park ve ark.. (2008) çekirdeği nomex bal peteğinden alt ve üst tabakası ise karbon/epoksi, cam/epoksi kompozitlerden oluşan sandviç yapıların hasar direncini belirlemeye çalışmışlardır. Araştırmalarının sonucunda sandviç yapının darbe direncinin yapıyı oluşturan çekirdek ve yüzey tabakalarından fazlaca etkilendiğini ortaya koymuşlardır.

Foo ve ark. (2008) alüminyum bal peteği sandviç yapıların düşük hızlı darbeye maruz kalması durumunda yüzeyde ne tür hasarlar oluştuğunu incelemişlerdir. İncelemelerini Abaqus programını kullanarak yapmışlardır.

Buitrago ve ark. (2010) yüksek hızlı darbeye maruz sandviç yapıların hasar analizini (delinme) yapmışlardır. Çalışmalarında alt ve üst yüzey tabakası olarak karbon/epoksi kompozit malzeme çekirdek olarak da alüminyum bal peteği kullanılmıştır. Analizleri Abaqus programıyla yapmışlar ve elde edilen sonuçları deneysel verilerle doğrulamışlardır.

Bitzer (1997) bal peteği kompozitlerin ne tür malzemelerden yapıldığını, nasıl dizayn edildiklerini, ne tür üretim metotlarının kullanıldığını, uygulama alanlarını ve bu malzemelere uygulanan testleri detaylı bir şekilde anlatmıştır.

Yeh ve Wu (1991) de yaptıkları bir çalışmada, orta kısımda alüminyum honeycomb ve poliüretan köpük kullanılmış kompozit malzemelerin sandviç yapılarının eğilme özelliklerini incelemişlerdir

7

3. MATERYAL VE METOD

3.1. Tanım

Günümüzde artan malzeme ihtiyacı ve azalan kaynaklardan ötürü malzeme talebini karşılamak amacıyla, gelişen teknolojiyle uyumlu yeni malzemelerin keşfine ihtiyaç duyulmuştur. Dolaysıyla hem ekonomik hem daha mukavemetli ve hem de çok hafif malzemelerin üzerinde çalışmalar giderek artmıştır. Farklı malzemelerin istenilen özelliklere uyacak şekilde bir araya getirilmesiyle elde edilen kompozit malzemeler, günümüz ihtiyaçlarını tam olarak karşılamaktadır. Çünkü kompozitler, sınırsız taleplere sınırsız üretim seçenekleriyle cevap vermektedir. Kompozitler örneklerini tabiattan almıştır ve bunlara en güzel örnek çam ağaçlarının gövdesindeki iç içe geçmiş yapıdır. Kış halkaları sert ve kırılgan yaz halkaları ise yumuşak ve esnektir.

Kompozit malzemeler; güçlü, sert fiberlerin daha zayıf ve daha az katı matris malzemeler içerisinde sıkıca sarılmasıyla elde edilir. Bu birleşim sonucunda güçlü, sert ve sıklıkla düşük yoğunlukta yapılar oluşur. Bu iki malzeme grubundan fiber malzeme, kompozit malzemenin mukavemet ve yük taşıma özelliğini sağlamaktadır. Matrisin fiberleri bir arada tutmak, yükü fiberlere eşit miktarda dağıtmak, plastik deformasyona geçişte oluşabilecek çatlak ilerlemelerini önlemek ve kompozit malzemenin kopmasını geciktirmek gibi rolleri vardır (Mallick, 1993).

Bal peteği sandviç yapılar ince ve sert plakaların arasına kalın hücre yapılarının yerleştirilmesiyle oluşturulur. Plakalar ile bal peteği hücreleri arasındaki bağlantı yapıştırıcı ile sağlanır. Bal peteği yapılar düşük ağırlık, yüksek eğilme sertliği ile tanımlanmalarının yanında çekme ve eğilme gibi klasik yüklere karşı da emniyetle kullanılırlar. Yüksek enerji absorbsiyonu sağlamak amacıyla farklı hücre yapıları kullanılmaktadır. Bal peteği kompozitlerin yüksek yüklemelerin olduğu şartlarda geleneksel malzemelerin yerine kullanımı gün geçtikçe artmaktadır (Allen, 1969).

Bal peteği yapılarında hücre boşlukları kütleyi azaltırken sertlik ve enerji absorbsiyonu özelliklerinde düşme görülmez. Düşük maliyetle sağlanan kütle azalması başta havacılık, uzay ve otomotiv gibi sektörlerin etkisiyle bal peteği yapılar gelişimini sürdürmüştür. Bu malzemelerin farklı sektörlerde kullanılabilmesi için mekanik özelliklerinin belirlenmesi gerekir. Herhangi bir şart için kompozit plakanın mekanik özelliklerinin belirlenmesi matematiksel ve deneysel metotlarla mümkündür (Zenkert, 1995)

3. MATERYAL VE METOD

8

3.2. Kompozit Malzemeler

Kompozit malzemeler hafifliği, yüksek mukavemeti, korozyon direnci, düşük ısı iletimi ve rijitliğinden dolayı uzay ve havacılık çalışmalarında, otomotiv endüstrisinde, deniz taşıtları ve inşaat alanındaki konstrüksiyonlar gibi birçok alanda kullanılmaktadır (Sleight,1999). Farklı özelliklerde tabakaların bir araya getirilmesiyle oluşturulan kompozit malzemelere tabakalı kompozitler denilmektedir. Tabakalı kompozit malzemeler, her tabakası farklı fiber takviye açılarına sahip olan tabakaların bir araya getirilmesi ile de üretilebildiği için mekanik özellikleri de fiber takviye açısına göre farklılık göstermektedir. Bu farklılık malzemenin yükleme tipine daha uygun bir fiber dizilimi sağlanmasına olanak sunmaktadır. Reçine esaslı tabakalı kompozit malzemeler lineer elastik özelliğe sahip ve gevrek kırılmaya uğrayan yapılardır. Plastik şekil değiştirme davranışları oldukça azdır ve hemen hemen hiç şekil değiştirmeksizin yüklemelerin belirli bir değeri aşması halinde hasara uğrarlar. Bu türdeki kompozit malzemeler yüksek mukavemet değerlerine sahip olmalarına karşın gevrek yapıda olmaları ve her yönde homojen olmayan (anizotrop) özelliklerinden dolayı gerilme yığılmalarına karşı oldukça hassastırlar (Dursun ve Özbay, 2008)

3.2.1. Kompozit Malzemelerin Avantajları

Kompozit malzemelerin birçok özelliklerinin metallerinkine göre çok farklılıklar göstermesinden dolayı, metal malzemelere göre önem kazanmışlardır. Kompozitlerin özgül ağırlıklarının düşük oluşu hafif konstrüksiyonlarda kullanımda büyük bir avantaj sağlamaktadır. Bunun yanında, fiber takviyeli kompozit malzemelerin korozyona dayanımları, ısı, ses ve elektrik izolasyonu sağlamaları da ilgili kullanım alanları için bir üstünlük sağlamaktadır.

Bu malzemelerin avantajlı olduğu bazı yönler: 3.2.1.1. Yüksek Mukavamet

Kompozitlerin çekme ve eğilme mukavemeti birçok metalik malzemeye göre çok daha yüksektir. Ayrıca kalıplama özelliklerinden dolayı kompozitlere istenen yönde ve bölgede gerekli mukavemet verilebilir. Böylece malzemeden tasarruf yapılarak, daha hafif ve ucuz ürünler elde edilir.

3.2.1.2. Kolay Şekillendirilebilme

Büyük ve kompleks parçalar tek işlemle bir parça halinde kalıplanabilir. Bu da malzeme ve işçilikten kazanç sağlar.

9

3.2.1.3. Elektriksel Özellikler

Uygun malzemelerin seçilmesiyle çok üstün elektriksel özelliklere sahip kompozit ürünler elde edilebilir. Bugün büyük enerji nakil hatlarında kompozitler iyi bir iletken ve gerektiğinde de başka bir yapıda, iyi bir yalıtkan malzemesi olarak kullanılabilirler.

3.2.1.4. Korozyona ve Kimyasal Etkilere Karşı Mukavemet

Kompozitler, hava etkilerinden, korozyondan ve çoğu kimyasal etkilerden zarar görmezler. Bu özellikleri nedeniyle kompozit malzemeler kimyevi madde tankları, boru ve aspiratörler, tekne ve diğer deniz araçları yapımında güvenle kullanılmaktadır. Özellikle korozyona karşı mukavemetli olması, endüstride birçok alanda avantaj sağlamaktadır.

3.2.1.5. Isıya ve Ateşe Dayanıklılığı

Isı iletim katsayısı düşük malzemelerden oluşabilen kompozitlerin ısıya dayanıklılık özelliği, yüksek ısı altında kullanılabilmesine olanak sağlamaktadır. Bazı özel katkı maddeleri ile kompozitlerin ısıya dayanımı arttırılabilir.

3.2.1.6. Kalıcı Renklendirme

Kompozit malzemeye, kalıplama esnasında reçineye ilave edilen pigmentler sayesinde istenen renk verilebilir. Bu işlem ek bir masraf ve işçilik gerektirmez.

3.2.1.7. Titreşim Sönümlendirme

Kompozit malzemelerde süneklik nedeniyle doğal bir titreşim sönümleme ve şok yutabilme özelliği vardır. Çatlak yürümesi olayı da böylece minimize edilmiş olmaktadır. 3.2.2. Kompozit Malzemelerin Dezavantajları

1. Kompozit malzemelerdeki hava zerrecikleri malzemenin yorulma özelliklerini olumsuz etkilemektedir.

2. Kompozit malzemeler değişik doğrultularda değişik mekanik özellikler gösterirler. 3. Aynı kompozit malzeme için çekme, basma, kesme ve eğilme mukavemet değerleri

farklılıklar gösterir.

4. Kompozit malzemelerin delik delme, kesme türü operasyonları liflerde açılmaya neden olduğundan, bu tür malzemelerde hassa imalattan söz edilemez.

5. Malzemenin kalitesi üretimi yöntemin kalitesine bağlıdır.

6. Kompozit onarılmaları diğer malzeme türlerine göre daha zordur ve onarıldıktan sonra tekrar kullanılmaları yeni problem yaratabilir.

7. En genel biçimi ile malzeme heterojen ve anizotroptur. Kompozit malzemeyi oluşturan bileşenler olumlu ya da olumsuz özelliklerini ana malzemeye yansıtır.

3. MATERYAL VE METOD

10

Örnek olarak birleşenlerden matris ısı ve neme karşı duyarlı ise kompozit malzeme de ısı ve neme karşı duyarlıdır.

8. Hammaddesi pahalı olmasına karşın, bağlantı elemanlarındaki azalış, ağırlık azalması gibi etkenler göz önüne alındığında toplam maliyette düşüş gözlenecektir. Çağdaş bir konu olan geri dönüşüm veya yeniden kazanım; kompozitler için olası ancak pahalı bir yöntemdir. Çevrede kendi kendine yok olmamasından dolayı, özellikle plastik matrisli karbon, cam vb. takviyeli kompozitlerde yeniden kazanım günümüzde pahalı bir yöntem olarak kendini göstermektedir (Öztürk, 2009).

Görüldüğü gibi kompozit malzemeler, bazı dezavantajlarına rağmen çelik ve alüminyuma göre birçok avantaja sahiptir. Bu özellikleri ile kompozitler otomobil gövde ve tamponlarından deniz teknelerine, bina cephe ve panolarından komple banyo ünitelerine, ev eşyalarından tarım araçlarına kadar bir çok sanayi kolunda problemleri çözümleyecek bir malzemedir.

3.2.3. Kompozit Malzemelerin Sınıflandırılması

Yapılarında çok sayıda farklı malzeme kullanılabilen kompozitlerin gruplandırılmasında kesin sınırlar çizmek mümkün olmamakla birlikte, yapıdaki malzemelerin formuna göre bir sınıflama yapmak mümkündür. Bu sınıflama şekli aşağıda verilmektedir.

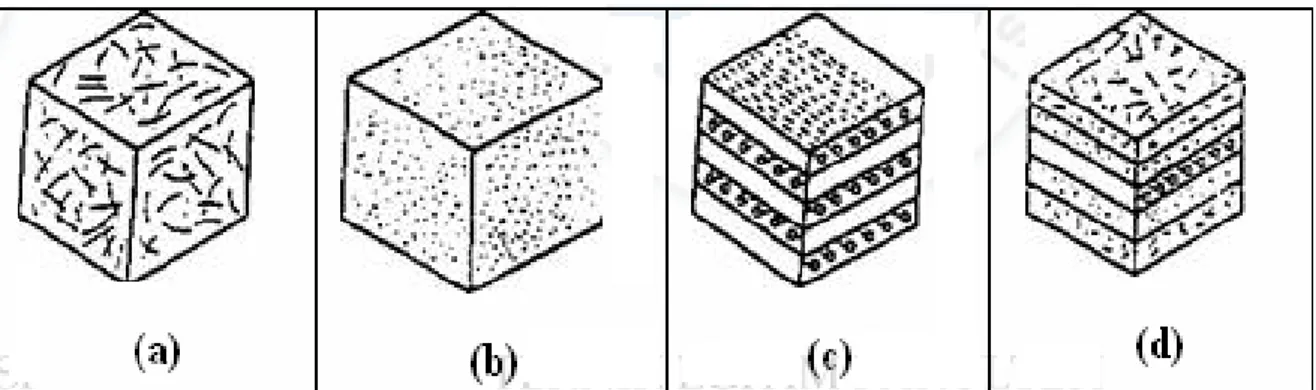

Şekil 3.1. Kompozit malzemelerin sınıflandırılması (Güler ve Ulay 2010) a. Elyaflı kompozitler

b. Parçacıklı kompozitler c. Tabakalı kompozitler d. Karma (Hibrid) kompozitler

11

3.2.3.1. Elyaflı Kompozitler

Bu kompozit tipi ince elyafların matris yapıda yer almasıyla meydana gelmiştir. Elyafların matris içindeki yerleşimi kompozit yapının mukavemetini etkileyen önemli bir unsurdur. Uzun elyafların matris içinde birbirlerine paralel şekilde yerleştirilmeleri ile elyaflar doğrultusunda yüksek mukavemet sağlanırken, elyaflara dik doğrultuda oldukça düşük mukavemet elde edilir, iki boyutlu yerleştirilmiş elyaf takviyelerle her iki yönde de eşit mukavemet sağlanırken, matris yapısında homojen dağılmış kısa elyaflarla ise izotrop bir yapı oluşturmak mümkündür. Elyafların mukavemeti kompozit yapının mukavemeti açısından çok önemlidir. Ayrıca, elyafların uzunluk/çap oranı arttıkça matris tarafından elyaflara iletilen yük miktarı artmaktadır. Elyaf yapının hatasız olması da mukavemet açısından çok önemlidir. Kompozit yapının mukavemetinde önemli olan diğer bir unsur ise elyaf matris arasındaki bağın yapısıdır. Matris yapıda boşluklar söz konusu ise elyaflarla temas azalacaktır. Nem absorbsiyonu da elyaf ile matris arasındaki bağı bozan olumsuz bir özelliktir.

3.2.3.2. Parçacıklı Kompozitler

Bir matris malzeme içinde başka bir malzemenin parçacıklar halinde bulunması ile elde edilirler. İzotrop yapılardır. Yapının mukavemeti parçacıkların sertliğine bağlıdır. En yaygın tip plastik matris içinde yer alan metal parçacıklardır. Metal parçacıklar ısıl ve elektriksel iletkenlik sağlar. Metal matris içinde seramik parçacıklar içeren yapıların, sertlikleri ve yüksek sıcaklık dayanımları yüksektir. Uçak motor parçalarının üretiminde tercih edilmektedirler.

3.2.3.3. Tabakalı Kompozitler

Tabakalı kompozit yapı, en eski ve en yaygın kullanım alanına sahip olan tiptir. Farklı elyaf yönlenmelerine sahip tabakaların bileşimi ile çok yüksek mukavemet değerleri elde edilir. Isıya ve neme dayanıklı yapılardır. Metallere göre hafif ve aynı zamanda mukavemetli olmaları nedeniyle tercih edilen malzemelerdir. Sürekli elyaf takviyeli tabakalı kompozitler uçak yapılarında, kanat ve kuyruk grubunda yüzey kaplama malzemesi olarak çok yaygın bir kullanıma sahiptirler. Ayrıca, uçak yapılarında yaygın bir kullanım alanı olan sandviç yapılar da tabakalı kompozit malzeme örneğidirler. Sandviç yapılar, yük taşımayarak sadece izolasyon özelliğine sahip olan düşük yoğunluklu bir çekirdek malzemenin alt ve üst yüzeylerine mukavemetli levhaların yapıştırılması ile elde edilirler.

3.2.3.4. Karma (Hibrit) Kompozitler

Aynı kompozit yapıda iki ya da daha fazla elyaf çeşidinin bulunması olasıdır. Bu tip kompozitlere hibrid kompozitler denir. Bu alan yeni tip kompozitlerin geliştirilmesine uygun bir alandır. Örneğin, kevlar ucuz ve tok bir elyaftır ancak basma mukavemeti düşüktür. Grafit ise

3. MATERYAL VE METOD

12

düşük tokluğa sahip, pahalı ancak iyi basma mukavemeti olan bir elyaftır. Bu iki elyafın kompozit yapısında hibrid kompozitin tokluğu grafit kompozitden iyi, maliyeti düşük ve basma mukavemetide kevlar elyaflı kompozitden daha yüksek olmaktadır.

3.2.4. Kompozit Malzemelerin Kullanım Alanları

Kompozit malzemeler yapıları ve özellikleri sayesinde çok çeşitli alanlarda kullanılır. Her sektörün farklı ihtiyaçları ve beklentileri olduğundan, kompozit malzemelerin, ürün esneklikleri önemli bir avantaj olarak karşımıza çıkmaktadır. Kompozitler, farklı sektörlerde hammadde olarak kullanıldığı gibi imalat yardımcı ekipmanları olarak da kullanılırlar. Kompozit malzemelerin yaygın olarak kullanıldığı başlıca sektörler ve bu sektörlerde kullanılan ürün tipleri aşağıda kısaca özetlenmektedir.

3.2.4.1. Havacılık Sanayi

Özellikle ileri kompozit malzemeler havacılık sanayinde çok geniş uygulama alanları bulmaktadır. Kompozit malzemelerin hafifliklerine oranla üstün mekanik özellikleri uçaklarda ve helikopterlerde sadece iç mekan değil yapısal parçalarının da polimer esaslı kompozitlerle üretilmesine neden olmaktadır.

• B2 bombardıman uçağı gövde panelleri; karbon fiber+ epoksi • A380 yolcu uçağı kanat panelleri ve flapleri; karbon fiber+ epoksi

• A380 yolcu uçağı burun bölümü (radome); CTP (Cam Takviyeli Polyester) • A380 yolcu uçağı dikey stabilizer ; Aramid fiber+ epoksi

• Zemin plakası; Airbus 300/600 uçaklarında kullanılan takviyeli Polieterimid • Uçak EAPS kapağı; karbon elyafı + PEEK

13

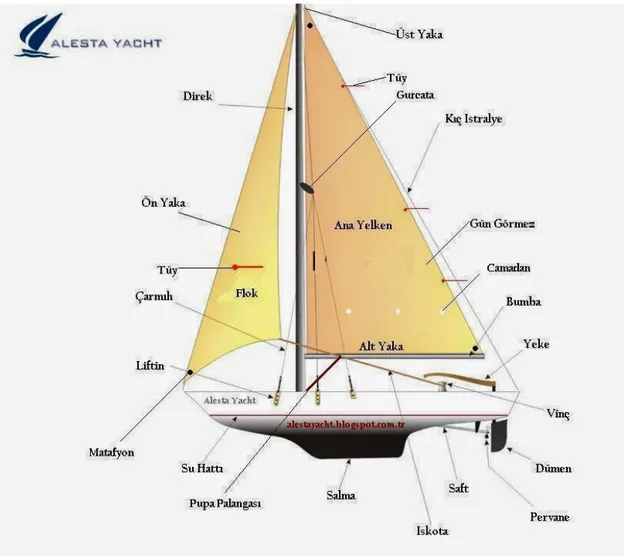

Şekil 3.3. Boeing 787 uçağındaki ana malzemeler (Freıssınıt, 2011) 3.2.4.2. Denizcilik Sanayi

Kompozit malzemelerin başarılı uygulamalarından biri yarış kayıkları, yani kanolardır. Kanonun yapı malzemesi, epoksi reçinesi içerisine yerleştirilmiş kevlar ve karbon liflerden oluşmuştur. Her üç bileşenin de önemli rolü vardır. Epoksi reçinesi ekonomik bir yapı malzemesi olmasının yanı sıra, suda mükemmel korozyon direnci ve hafifliği nedeniyle tercih edilir. Kevlar ve karbon lifler ise sağlamlık ve rijitliği sağlar. Böylelikle üretilen kano, hızlıdır, rahatlıkla manevra yapabilir ve hafiftir.

Kompozit malzemenin denizcilikte kullanıldığı başka örnekler:

• Yelkenli gövdesi; CTP, Balsa ve polimer köpük üstüne cam, aramid karbon dokumaları ile kaplanması

• Yat, tekne arkası platform • Basamaklar; CTP

3. MATERYAL VE METOD

14

Şekil 3.4. Deniz araçları örnek resim 3.2.4.3. Spor Araçları

Kompozit malzemelerin en popüler olduğu yeni sektörler arasında spor araç ve gereçleri her geçen gün daha da öne çıkmaktadır. Özellikle ağırlığının azalması, dolayısıyla hareket kabiliyetinin artması ve dayanıklılığının artmasına neden olan cam ve karbon elyafı takviyeli kompozitler kullanılmaktadır. Kompozitler kano, sörf ve yatlar için çok önemli olan malzeme yorgunluğu ve darbe dayanımı konusunda üstün özelliklere sahiptirler. Dağ bisikletleri en iyi katılık/ ağırlık oranı ve en düşük ağırlık özellikleri kazanmak için karbon elyafı ile üretilmektedir. Korozyona dayanım, şok emme ve sağlamlık gibi üstün özellikler kazandırmaktadır. Ayrıca golf sopası, tenis raketi gibi spor ürünlerinde ağırlığı düşürmek için karbon elyafı takviyeli kompozit malzemelerden üretilmektedirler.

15

• Su kayağı; Termoplastik prepreg

• Kar kayağı; Ahşap üzerine sarılmış karbon, aramid, cam elyafı karışımı + epoksi • Kano küreği; % 33 cam + poliftalamid

• Su kaydırakları; CTP • Sörf tahtaları; CTP

• Bisiklet; Karbon + Poliamid 6 (yaklaşık 1 kg ağırlığında) • Spor ayakkabı; Termoplastik poliüretan petek

• Golf sopası; Karbon fiber + epoksi • Tenis raketi; Aramid(kevlar) + epoksi • Zıpkın gövdesi; Karbon fiber + epoksi • Palet; Karbon fiber + epoksi

3. MATERYAL VE METOD

16

Şekil 3.6. Palet; Karbon fiber + epoksi

17

3.2.4.4. Korozyona Dayanıklı Ürünler • Su tankı; CTP

• Mazgal olukları; CTP

• Markette dondurulmuş gıda reyonu kaplaması; CTP • Rasathane kubbesi; CTP

• Açık saha dolapları; CTP • Çit; CTP

• İlan panoları; CTP 3.2.4.5. Ulaşım Sektörü

• Traktör kaporta, kabin, oturma birimi; SMC (Hazır kalıplama pestili) • Toplu taşıma araçları oturma birimi; SMC

• Konteyner tabanı; GMT (Preslenebilir takviyeli termoplastik)

• Otobüs havalandırma kanalları, port bagaj parçaları, gösterge paneli; CTP • Açık alan servis (Golf arabası) araçları kaporta, tavan; CTP

• Teleferik; CTP

• Tren; kompozit prepreg ve dokuma malzeme türleri artan oranlarda tren konstrüksiyonlarında maliyet ve ağırlık düşürmek amacıyla kullanılmaktadır. İskelette ağırlığının düşürülmesi enerji tasarrufu sağlamakla beraber daha hızlı araçların geliştirilmesine katkıda bulunmaktadır. Ayrıca trenlerde malzemelerin yüksek katılığa sahip olmaları iskeletin desteklenmesine gerek olmaması anlamına gelmektedir ki böylece yolcu taşıma bölümüne ayrılan mekan arttırılabilmektedir. Tren konstrüksiyonunda kolay ve hızlı değişebilen genellikle prepreg levhalar kullanılır. Böylece tekil zarar gören paneller hızla değiştirilebilmektedir.

3. MATERYAL VE METOD

18

Şekil 3.8. Hızlı tren 3.2.4.6. Otomotiv Sanayi

Otomobil firması müşterilerinin ihtiyaçlarına karşılık vermek için çevresel şartların baskısı altında daha hafif otomobiller üretmektedirler. Hafif otomobiller daha çabuk hızlanabilen, daha çabuk durabilen, ilerlemek için daha küçük bir motora ve daha az benzine ihtiyaç duyan araç anlamına gelmektedir.

• Cam sileceği; %30 Cam + PBT

• Filtre kutusu; Mercedes, %35 Cam + Poliamid 66 • Pedallar; %40 Cam + Poliamid 6

• Dikiz Aynası; % 30 Cam + ABS • Far Gövdesi; BMW, %30 Cam + PBT

• Hava Giriş Manifoldu; BMW, Ford, Mercedes, %30 Cam + Poliamid 6 • Otomobil Gösterge Paneli; GMT

• Otomobil Spoiler; CTP

• Otomobil Yan Gövde İskeleti; Ford, CTP • Otomobil Kaporta; Corvette, SMC, CTP

19

Şekil 3.9. Cam sileceği; %30 Cam + PBT

3. MATERYAL VE METOD

20

Şekil 3.11. Otomobil Kaporta; Corvette, SMC, CTP 3.2.5. Petek Yapılı Kompozitler

Kompozit imalatında kullanılan petekli yapı, çok ince tabakaların şekillendirilmesi sonucu elde edilen hücrelerin birleştirilmesi ile oluşturulur. Bu tür yapılar bal arılarının doğal olarak yaptıkları bal petekleri ile birebir benzerlik göstermektedir. Petekli kompozit yapılar yaklaşık olarak 1940 yılından sonra havacılık sektöründe, uçakların gövde panellerinde kullanılmaya başlanmıştır.

21

Günümüzde kullanılan petekli yapıların büyük bir çoğunluğu bir yapıştırıcı sayesinde hücrelerin birbirleri ile yapıştırılması sonucu oluşturtulurlar. Petekli yapılar genellikle sandviç yapılarda dolgu elemanı olarak kullanılırlar. Buradan hareketle sandviç panellerden söz etmek yerinde olacaktır. Bir sandviç panel, petekli yapının alt ve üst yüzeylerin yapıştırıcı kullanılarak yüzey örtüleri ile yapıştırılması sonucu elde edilir. Çelik, titanyum ve nikel alaşımlı metal hücre yapılı petekli yapılar yapıştırıcı yerine daha çok kaynak ve lehimleme ile birleştirilir. Bu tür hücreler öncelikle yüksek sıcaklık uygulamalarında kullanılır. Yüksek rijitlik ve dayanım/ağırlık oranına sahip olan sandviç yapılar son derece hafif konstürüksiyonlardır. Petek yapılı kompozitler, diğer sandviç konstürüksiyon ara malzemelerine oranla daha pahalıdır ve sandviç yapı haline dönüştürülmesi daha özel işçilik gerektirmektedir. Bu nedenle, genellikle denizcilik, havacılık ve uzay sektöründe yüksek mekanik dayanım sağlamak amacıyla kullanılmaktadır (Arslan, 2002).

3. MATERYAL VE METOD

22

Sandviç konstrüksiyon, günümüzün uçak, gemi, otomobil vb. vasıta sanayisinde kullanımı için tasarlanıp kullanıma hazır bulunan, yapım tekniğidir.

Yukarıda bahsedilen sanayilerde, özellikle bir cismin hareketi için gerekli enerjiyi (manyetik, elektrik ve akaryakıt) mümkün en asgariye düşürmek göz önünde bulundurularak, varsayılan alüminyum, demir, çelik ve plastik sanayii maddelerinin özelliklerini bir maddede bulundurmak gereksinimi olmuştur.

Yıllarca tasarım ve denemeler sonunda, özellikle uçak ve gemi için, sandviç tekniği kullanılmaktadır. Burada alüminyum saclar yeni oluşacak parçanın yüzey bölümlerini oluştururlar, içeriği ise, gereksinime göre çelik ve demir özelliğini elde etmek için, alüminyum ve özel plastik bileşimleri 6 köşeli arı petekleri şekline getirilerek, bu iki yüzey sacının arasına yapıştırılır. Sonuçta, saf bir alüminyum sacı özelliği taşıyan mekanik özellikleri daha iyi ve daha hafif yeni yapı elde edilmiş olur.

23

3.2.6. Petek Yapı Elemanları

Petek yapılar temelde üç grup malzemeden oluşmaktadırlar. Bunlar; • Alt ve üst yüzey levhaları,

• Ara yapıştırıcı,

• Çekirdek malzemesidir.

3.2.6.1. Alt ve Üst Yüzey Levhaları

Yüzey levhalarının birincil görevi gerekli bükülmeye destek sağlamak ve düzlem kayma gerilmesini eksenel, bükülme ve düzlem kayma yüklemesine taşımaktadır. Yüzey levhası olarak kullanılmak üzere çeşitli malzemeler bulunmaktadır. Örnek olarak;

• Alüminyum • Paslanmaz Çelik • Karbon/Epoksi • Fiberglas/Epoksi • Aramid/Epoksi • Kontraplak

Bir panelde genellikle her iki tarafta aynı malzemenin kullanılması istenir. Dengesiz termal uzama etkilerinden dolayı, farklı yüzey levhalarına ihtiyaç olduğunda, yüzey levha distorsiyonunu ortadan kaldırmaya dikkat edilmelidir.

3.2.6.2. Ara Yapıştırıcılar

Sandviç yapılardaki yapıştırıcıların (veya bağlantı katmanı) görevi levhalar ve çekirdeğin birlikte kalmasını sağlamaktır. Çekirdek ve levhalar arasındaki yapıştırıcı, bunlar arasındaki kayma gerilmelerini aktarmak zorundadır. Yapıştırıcı mutlaka kayma ve gerilme zorlamalarını taşıyabilmelidir. Bağlantılar üzerindeki zorlanmaları belirtmek zordur; basit bir kural gösterir ki yapıştırıcı ve çekirdek aynı kayma gerilmesine sahiptir. Fenolik gibi bazı yapıştırıcı tipleri, çekirdekleşme tepkimesi esnasında buharı dağıtırlar. Buhar bir takım problemlere neden olur. Eğer bu buhar tutulursa; aynı alanlarda az miktarda bağlantının kalmasına hatta hiçbir bağlantının olmamasına neden olur, basınç çekirdek malzemesine zarar

3. MATERYAL VE METOD

24

verebilir veya çekirdeğin arzu edilmeyen pozisyona taşınmasına sebebiyet verebilir. Günümüzde yaygın olarak kullanılan yapıştırıcılar şunlardır (Aydıncak, 2007).

• Nitril Fenolik • Vinil Fenolik • Epoksi • Üretan • Polimid • Poliamid 3.2.6.3. Çekirdek Malzemeleri

Çekirdek birkaç hayati fonksiyona sahiptir. Panellere dik yöndeki yüklemelere dayanacak kadar katı olmalıdır, bu yüzden alt ve üst yüzey levhaları arasındaki mesafe sabittir. Aynı zamanda kesmede yüzey levhalarının birbirleri üzerinden kaymasını önleyecek kadar da katı olmalıdır. gayet bu durum sağlanmazsa, yüzey levhaları iki bağımsız panel gibi hareket eder ve sandviç etkisi kaybolur. Buna ek olarak çekirdek, ince yüzey levhalarını dengeleyecek kadar katı olmalıdır. Aksi durumda yüzey levhalarında yerel bükülmeler meydana gelir. Çekirdek malzemesi olarak kullanılan materyalleri üç grupta sınıflandırmak mümkündür. • Sürekli çekirdek

• Oluklu çekirdek • Bal peteği çekirdek

25

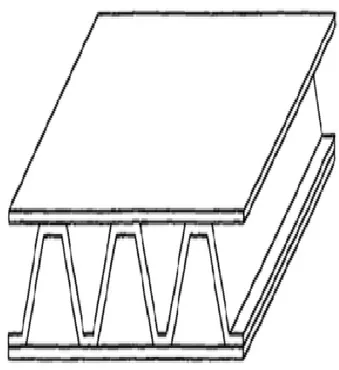

Şekil 3.15. Sürekli çekirdek malzeme tipi

3. MATERYAL VE METOD

26

Şekil 3.17. Oluklu çekirdek malzeme tipi 3.2.7. Petek Yapı Dizaynında Uygun Malzeme Seçimi

Sandviç bir yapının dizaynında belirli bir plan ve prosedür oluşturulması gerekir. Mukavemet, statik, mekanik ve malzeme bilimleri kombinasyonuyla oluşturtulan sistematik bir yaklaşıma ihtiyaç duyulur. Yapının çalışma şartları göz önüne alınarak konstrüksiyondan beklenen verimin sağlanması hedef alınmalıdır. Tüm bunlar detaylı bir mühendislik araştırması ve yaklaşımı ile mümkün olacaktır. Her mühendislik uygulamasında olduğu gibi girdi ve çıktılar tanımlanmalı prosesler arasında geri beslemelerle optimum dizaynlar oluşturulmalıdır. İmkanlar dâhilinde bilgisayar destekli mühendislik programlarıyla simülasyonlar yapılmalıdır.

3.2.8. Petekli Sandviç Yapı Dizaynında Yapısal Etmenler 3.2.8.1. Rijitlik

Sandviç malzemeler çok düşük ağırlıklarda yüksek rijitlik sağlamak için kullanılırlar. Pek çok çekirdek malzemesi düşük kayma modülüne sahiptir, ancak deplasman hesaplamalarında bükülmeden kaynaklanan çökmeye ilaveten kaymadan kaynaklanan çökmeyi de inceleyebilmeliyiz.

27

3.2.8.2. Dayanım

Giriş bölümünde bahsettiğimiz üzere kompozit bir malzemede her bir eleman kendi mekanik özelliklerini koruyabilmekteydi bu kuralı göz önüne alarak sandviç yapının çalışacağı yük koşullarını düşünerek düzgün çekirdek ve yüzey malzemesi kombinasyonu oluşturmalıyız. 3.2.8.3. Yapıştırma Bağlantı Performansı

Bir yüzeyden diğer yüzeye düzgün yük iletimi için yüzeyler kor malzemeye rijit bir şekilde yapıştırılmalıdır. Uygun yapıştırıcılar yüksek kayma modülüne sahiptirler. Depolama, tamirat veya kullanım sırasında hasara maruz kalabilecek hafif sandviç yapılarda kesinlikle düşük soyulma gerilmesine sahip yapıştırıcılar ile relativ olarak gevrek yapıştırıcılar kullanılmamalıdır.

3.2.8.4. Ekonomik Etmenler

Kompozit sandviç panellerden maliyet konusunda çok etkili sonuçlar alınabilmektedir. Ancak toplam maliyet hesaplamaları sırasında üretim maliyetleri yanında montaj, ilk kurulum ve de sandviç yapı destek sitemlerinin de masrafları hesaba katılmalıdır.

3.2.9. Petekli Sandviç Yapı Dizaynında Çevresel Etmenler 3.2.9.1. Sıcaklık

Pek çok konstriktif sistemde olduğu üzere sandviç yapılarda da termal çevre önemli bir rol oynamaktadır. Genellikle sandviç yapılar oda sıcaklığı koşullarında etkin bir biçimde kullanılabileceği gibi pek çoğu da –550C ile 1700C arasında istenilen performansı karşılayabilecek düzeydedir. istenilen özellikler ve de üretim koşulları doğrultusunda malzemenin kürlenme sıcaklıkları da incelenmelidir.

3.2.9.2. Yanıcılık Özelliği

Yapıştırma bağlantılı sandviç yapıları yanıcılık bakımından üçe ayırmaktayız. ilki yanıcı olmayan yapılar ki, ne yüzey malzemesi ne de çekirdek malzemesi yanıcı değildir. Sistem bir bütün olarak yanmaya karşı dayanım gösterir. İkinci tip yarı yanıcılar; bu sistemlerde yapı aleve maruz kaldığı sürece yanar, alev ortadan kalkarsa malzemenin tutuşması söz konusu olmaz. Son olarak, üçüncü tip yapılar ise yanıcı olanlarıdır. Bu malzemelerde genellikle belirlenen koşullar altında alevin yayılma hızına göre bir sınıflandırılmaya tabi tutulabilirler.

3. MATERYAL VE METOD

28

3.2.9.3. Yapıştırma Solüsyonları ve Buharlaşma

Bir kısım yapıştırıcılar kürlenme sırasında bazı reçinelerle ve de metal olmayan çekirdeklerle reaksiyon oluşturarak dışarı solvent buharı verirler. Bu olay sandviç yapı üretiminde istenmez; çünkü hatırlanacağı üzere kompozit yapılarda bir araya gelen malzemeler ayrı ayrı mekanik özelliklerini korumak durumunda idi; reaksiyonun oluşması yeni tip bir malzeme oluşumu ve sonuç olarak, farklı mekanik özellik oluşumu anlamına geleceğinden, üretimde bu hususa dikkat edilerek doğru yapıştırma sistemlerinin tercih edilmesi gerekmektedir (Tortoç, 2009).

3.2.10. Balpeteği Yapılarındaki Birim Hücre ve Bağıl İlişkisi

Periyodik hücreli metaller, iç hacimlerinin %20’si veya daha azı metalle kaplı yüksek geçirgenliği olan metallerdir. Altıgen balpeteği sandviç yapıda çok yönlü sıvı akışı, enerji darbelerinin emilmesi, ısının sandviç panellerinden geçmesinin engellenmesi ve akustik sönüm sağlanması açısından sıkça kullanılmaktadır. Aynı zamanda prizmatik materyaller de periyodik hücreli metal yapının bir formudur. Sıvı akışını tek bir tarafa yönlendirmek için tek yönlü boşluklara sahiptirler. Çapraz ısı eşanjörleri, gemi ve bina yapımında çok sık kullanılmaktadırlar. Yakın zamanda, sıvı akımını sağlamakta kullanılan 3 boyutlu bağımsız boşlukları olan kafes yapılarda kullanımları büyük ölçüde ilgi görmeye başlamıştır. Burada, ilgi gören yapılar, çapları onlarca mikrometreden onlarca milimetreye kadar uzanan tekrar eden birim hücreler tarafından oluşturulmaktadır.

Balpeteği yapılar, birim hücrelerin uçlarını oluşturan levha veya sacdan oluşur. Hücresel bir cisim oluşturmak için birim hücreleri 2 boyutlu olarak tekrarlanır, Altıgen bir balpeteği oluşturmak için kullanılan yöntemlerden biri de her ağın duvar kalınlığını iki kat artırarak eş yönsüz mekanik bir hareket oluşturmaktır (MSAE, 2013).

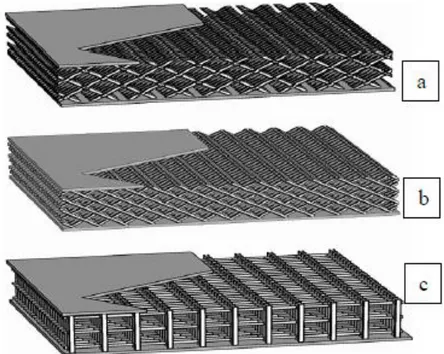

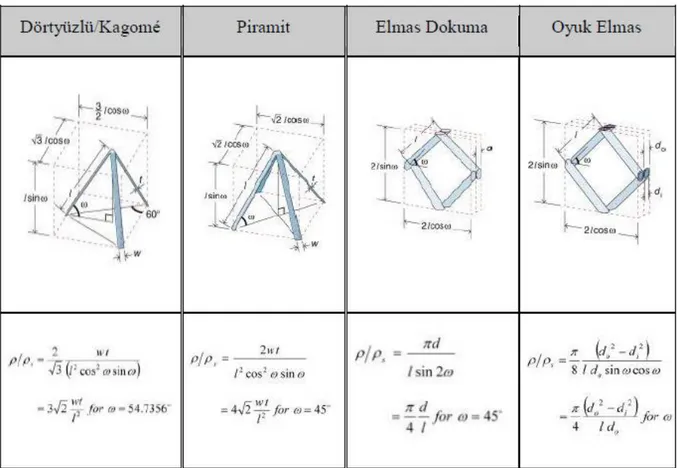

Sandviç kompozit birim hücreleri günümüzde kullanım amacı ve istenen rijitlik değerlerine göre çok farklı yapılarda olabilir, Birim hücrenin şekline göre üretim yöntemleri ve maliyetler değişmektedir. Birim hücrelerdeki farklılıklara göre birim hücre bağıl yoğunluk ilişkileri aşağıdaki şekillerde gösterilmiştir.

29

Şekil 3.18. Birim hücre çekirdek yapıları a) Altıgen hücreli çekirdek,

b) Kare hücreli çekirdek, c) Üçgen hücreli çekirdek (MSAE, 2013)

Prizmatik Yapılar, çekirdekler yatay açılarında yaklaşık 90 derece çevrildiklerinde, 2 ortogonal yönden kapalı hücreli ve 1 yönden açık hücreli prizmatik yapılar halini alırlar. Prizmatik katmanlar 90 derecelik düz bir rotasyonla sandviç panellerde kullanıldığında yapının anizotropisini çoğaltabilme ve hücre boyutunun levhalar arasındaki uzaklıktan bağımsız olabilme olasılığını göstermektedir (MSAE, 2013).

3. MATERYAL VE METOD

30

Şekil 3.19. Birim hücre çekirdek yapıları a) Oluklu prizmatik çekirdek,

31

Şekil 3.20. Petekli yapılardaki birim hücre ve bağıl yoğunluk ilişkisi (MSAE 2013)

Örgülü Kafes Yapılar, kapalı hücreli petek yapısı ve kısmen açık prizmatik yapılar levha ya da sac maddeden yapılırlar. Tamamen açık yapılar her türlü şekle sahip ince örgülerden yapılabilir. Uygulanmak istenen şekle bağlı olarak örgülerde farklı kombinasyonlar kullanılabilir (MSAE 2013)

3. MATERYAL VE METOD

32

Şekil 3.21. Birim hücre çekirdek yapıları a) Dörtyüzlü örgülü çekirdek,

b) Piramit yüzlü örgülü çekirdek, c) Üç boyut örgülü çekirdek (MSAE 2013)

Şekil 3.22. Birim hücre çekirdek yapıları a) elmas dokuma örgülü çekirdek,

33

Şekil 3.23. Örgü kafesli yapılarda birim hücre ve bağıl yoğunluk ilişkisi (MSAE 2013) 3.2.11. Petek Malzemelerin Üretim Yöntemleri

Petekli yapıların üretiminde uzatma ve kıvırarak şekil verme olmak üzere genellikle iki temel teknik kullanılır. Diğer teknikler yaygın olarak kullanılmadığından burada söz edilmemiştir. Uzatarak şekil verme yöntemi şematik olarak aşağıda görülmektedir.

3. MATERYAL VE METOD

34

Bu yöntem metal ve metal olmayan hücre imalatında kullanılır. Genel olarak; şerit halinde levhaların kesilmesi ve yapıştırıcının sürülmesi, levhaların üst üste dizilmesi ve petekli yapı bloğunun seçilen sıcaklıkta pres içerisinde işlenmesi aşamalarını içerir. Petekli yapıların imalatında oldukça yaygın olarak tercih edilen diğer bir yöntem kıvırma metodudur. Bu yöntem yüksek sıcaklık altında çalışan, et kalınlığı ve yoğunluğu oldukça fazla olan petekli yapıların imalatında tercih edilir. Bu yöntemde şerit levhalar istenilen biçimde kıvrılarak düğüm noktalarına yapıştırıcı tatbik edilir.

Şekil 3.25. Kıvırma metodu ile şekil verme yöntemi (Danacıoğlu, 2013)

Ardından şekil verilmiş şerit levhalar üst üste konur ve kıvrılmış blok seçilen sıcaklıkta bekletilir. İstenilen kalınlıkta dilimler bloktan kesilerek elde edilir. Yine bu çalışmada kullanılan alüminyum ve bakır hücrelerin üretimi bu yöntem yardımı ile yapılmıştır.

Yukarıda verilen yöntemler kullanılarak, üretimi gerçekleştirilen petekli yapılar kullanılacak yerin özellikleri de dikkate alınarak; temizleme (kenar tıraşlama), kesme ve gerekirse şekil verme ve ekleme işlemlerine de maruz bırakılırlar.

3.2.12. Petekli Sandviç Kompozit Malzemelerin Üretim Metodları Bal peteği sandviç kompozit malzemeleri üretmede;

• Sıcak pres metodu • Vakum metodu

• Kalıp yöntemiyle üretim metodu üç alternatif üretim metodu mevcuttur.

35

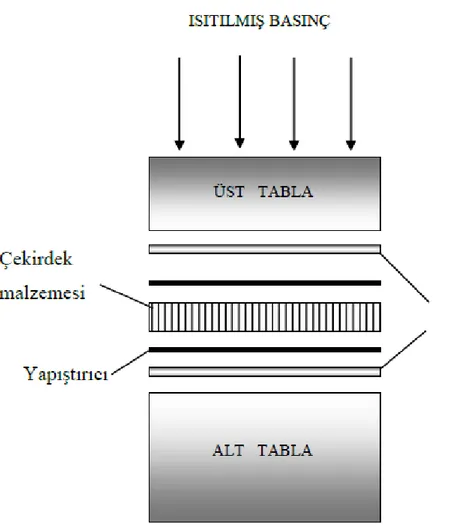

3.2.12.1. Sıcak Pres Metodu

Genellikle düzgün yüzeyli plakaların etek yapı ile birleştirilmesinde kullanılır. Genelde üretilmiş parça tek seferde netice alınacak şekilde hazırlanır. Bu metot metal ve prepreg yüzeylerde yaygın olarak kullanılır.

Şekil 3.26. Sıcak pres metodu ile sandviç kompozit üretimi (Pehlivanoğlu, 2005)

Bu metotla yapılan üretimde diğer bir seçenek de, prepreg (önceden reçine emdirilmiş malzeme) yüzey tabakaları basınç altında önceden ısıtılarak yapıştırıcı ile birleştirilmesidir. Yöntemin uygulama esası yukarıda gösterilmiştir.

3. MATERYAL VE METOD

36

Şekil 3.27. Sıcak pres yöntemi ile üretilmiş sandviç yapı (Pehlivanoğlu, 2005) 3.2.12.2. Vakum Metodu

Karmaşık ve üretimi zor kompleks yapılar için kullanılır. Üretilecek parçalar ısıtma işlemi için bir seferde netice alınacak şekilde montajlanmalıdır. Gerekli birleştirme vakum torbası kullanarak yapılır. Önce parça fırında ısıtılır, otoklav kullanılıyorsa, ayrıca bütün üretim boyunca negatif basınç uygulanır.

37

Vakum torbasında üretim yöntemi, prepreg, önceden şekil verilmiş el yatırması (wetlayup) kompozit malzemeler veya metal tabakalı sandviç yapılara uygulanır. Bu üretim metoduyla şekil verilmiş bal peteği ve yapıştırıcı film tabakaları kullanmak suretiyle karmaşık şekilli kompozit parçaların üretimi mümkündür. Anlatılan hususlar yukarıdaki şekilde şematik olarak verilmiştir.

Şekil 3.29. Vakum yöntemi ile üretilmiş sandviç yapı (Pehlivanoğlu, 2005) 3.2.12.3. Kalıp Metodu İle Şekil Verme

Bu metot genellikle tek bir kullanımlık malzeme üretimi için kullanılmaktadır. Bu tür üretim metodunun temel amacı; imal edilecek parçayı yüksek toleransta (hassas boyutta) üretmek ve yüzey iyileştirilmesi yapılarak tek seferde sonuç alınmasıdır. Bu tür üretim için çeşitli işlem basamakları uygulanarak sıcaklık ve basınç ayarlamaları yapmak mümkündür. Isıtılmış donanımlarla mekanik basınç altında, ısıtılmamış aletlerle basınç altında ve fırın içinde kürlemeyle yapılan üretimler bunların bazılarıdır. Bunun dışında ısıtıcı kullanım imkânı yoksa veya sandviç yapı çok büyükse oda sıcaklığında soğuk yapıştırma işlemi de uygulanabilir. Yöntem aşağıda gösterilmiştir.

3. MATERYAL VE METOD

38

Şekil 3.30. Kalıp metodu ile sandviç kompozit üretimi (Pehlivanoğlu, 2005)

39

3.2.13. Petekli Kompozitlerin Hasar Oluşum Türleri

Sandviç kompozit yapıyı tasarlayanların analizlerinde mümkün olabilecek hatalı durumları yani hasar oluşum türlerini göz önünde bulundurmaları gerekir. Hasar oluşum türleri aşağıdaki gibi sıralanabilir (Ercan, 2006).

3.2.13.1. Dayanç

Tabaka ve petek hücre malzemelerinin tasarlanan yükün bağıl çekme, basınç ve kesme kuvvetlerine dayanmaları gerekir. Ayrıca tabaka ve hücre arasında kullanılan yapıştırıcının kesme kuvvetinin transfer kabiliyetinin olması gerekir, şekil 3.32’de gösterilmiştir.

Şekil 3.32. Dayanç hatası (Hexcel, 2000) 3.2.13.2. Rijitlik

Sandviç kompozit panelin, aşırı eğilmeyi önlemek için şekil 3.33’de gösterilen eğilmeye ve kesme kuvvetlerine karşı sağlam bir yapıda olması gerekir.

3. MATERYAL VE METOD

40

3.2.13.3. Panel Burkulması

Petek hücre kalınlığının ve kesme modülünün şekil 3.34’te verilen basınç yüklerinin etkisi altında panelin burkulmasını önleyecek derecede yeterli dayanıma sahip olması gerekir.

Şekil 3.34. Petekli kompozitlerin burkulması (Hexcel, 2000) 3.2.13.4. Kesme Kıvrımı

Petek hücre kalınlığının ve kesme modülünün şekil 3.35’te gösterilen uç basınç yüklerinin etkisi altında, petek hücrelerinin erkenden kıvrım yapmaması için yeterli özelliklerde olması gerekir.

41

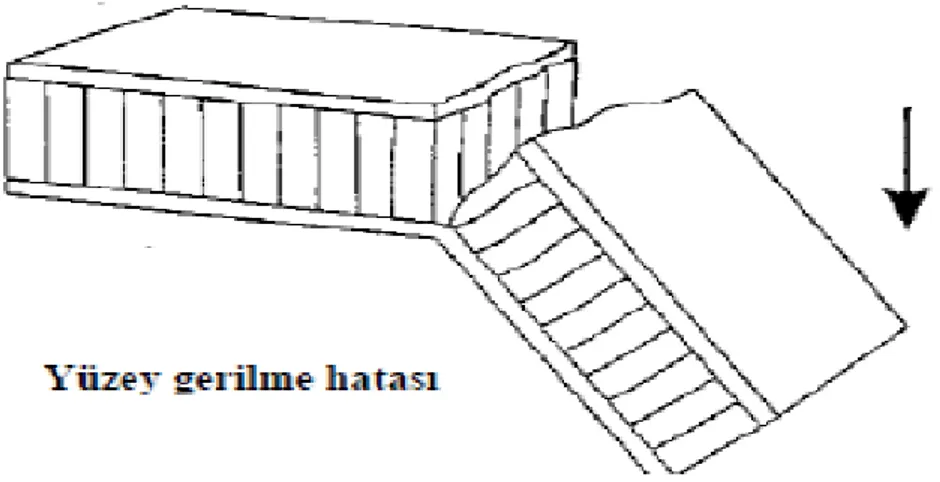

3.2.13.5. Yüzey Ezilmesi

Şekil 3.36’te gösterilen petek hücre ile tabaka basınç modüllerinin ana yapının ezilmemesi için yeterli dayanımda olması gerekir.

Şekil 3.36. Petekli kompozitlerde yüzey ezilmesi (Hexcel, 2000) 3.2.13.6. Hücreler Arası Kıvrılma

Kullanılan tabaka yapıya göre, petek hücre boyutunun hücreler arası kıvrılmayı önleyecek boyutta olması gerekir.

3. MATERYAL VE METOD

42

3.2.13.6. Hücreler Arası Kıvrılma

Petek hücre basınç kuvvetinin panel yüzeyinde oluşacak bölgesel yüklere karşı koyacak yeterlilikte olması gerekir.

43

4. DENEYSEL ÇALIŞMA VE BULGULAR

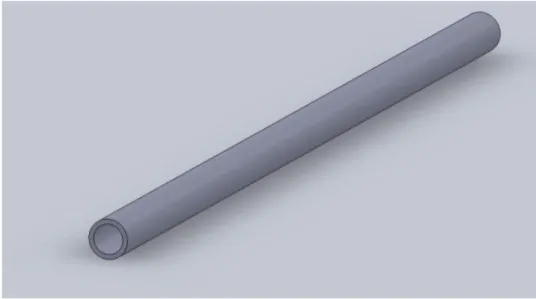

Bu bölümde çekirdek malzemesi dairesel alüminyum profil olan petek yapılı kompozitlerin dolgu malzemesi kullanılılarak düşük hızlı darbe testlerinde elde edilen sonuçlar sunulacaktır. Öncelikle deneysel çalışmada kullanılan malzemeler açıklanacaktır.

4.1. Problemin Modeli

Deneysel çalışmada 120mmx120mmx10mm boyutlarında dairesel alüminyum profil çekirdek malzemesi olarak kullanılmıştır. Çekirdek malzemesi üç farklı çapta seçilmiştir. Dolgu malzemesi olarak poliüretan köpük kullanılmıştır. Yüzey malzemesi olarak hibrit (cam+karbon) kullanılmıştır. Deney numunelerine üç farklı enerji seviyelerinde darbe yükü uygulanmıştır.

Şekil 4.1. Deney numunelerinde kullanılan alüminyum profiller

Numune çaplarına ve dolgu malzemesine göre numuneler K.lü ve K.süz olarak isimlendirilmiştir.

5. SONUÇ VE ÖNERİLER

44

4.2. Numunelerin Hazırlanması

Deney numunelerinde kullanılan malzemeler farklı çaplarda alüminyum profiller, poliüretan köpük, hibrit (cam+karbon) kompozit ve metal-metal polimer yapıştırıcı kullanılmıştır. Dairesel profiller uygun ölçülerde kesilmiş olup yapıştırma işleminin yapılacağı uygun kalıp tasarlanıp imal edilmiştir. Profillerin yüzeylerinin yağ çapak ve kirden arındırılmış olması gerekiyor. Profil yüzey çapakları zımpara ile alınmış daha sonra yüzeyler alkol ile temizlenmiştir. Yüzey hazırlama işlemi çok hassas yapılmalıdır. Eksik yapılan yüzey hazırlama işlemi beklenmedik problemlere sebep olabilmektedir.

Deney numunelerinde kullanılan malzemeler ve numune hazırlama aşamaları aşağıda ayrıntılı şekilde verilmiştir.

4.2.1. Dairesel Alüminyum Profiller

Deneylerde dairesel profil olarak alüminyum 6063 serisi kullanılmıştır. Alüminyum malzemenin tercih edilmesinin sebebi kompozit imalatında çok tercih edilmesinden kaynaklanmaktadır. Ayrıca alüminyumun hafif, korozyona karşı direncinin yüksek olması, alüminyum alaşımların mukavemetinin çelik mukavemetine denk olması, ağırlığının çelik profillerle kıyasla 1/3 oranında ağırlıkta olması kolay temin edilebiliyor olması ve işlenebilirliğinin kolay olması tercih sebeplerindendir. Deneyler için Ø8, Ø10, Ø12 mm çaplarında, 1 mm et kalınlığında alüminyum dairesel profiller tedarikçi firmadan temin edilmiştir. Temin edilen profiller fireler hesaba katılarak 240 mm uzunluğunda kesilmiş, kesim işlemi bittikten sonra dairesel profillerin yüzey temizliği yapıldıktan sonra kalıplama işlemi yapılmıştır.

45

Tablo 4.1. Alüminyum 6063 genel özellikleri

Alüminyum boru profillerin kalıplama işlemi için ahşaptan kalıp tasarımı yapılmış, kalıp boyutları profil çaplarının en küçük ortak katı baz alınarak imal edilmiştir. Kalıp boyutları içten içe 240 mm, derinlik 120 mm, yükseklik 120 mm olarak tasarlanmıştır. Kalıptan dolayı dairesel boru profillerin düzgün bir şekilde yapıştırılması ve kuruması amaçlanmıştır.

5. SONUÇ VE ÖNERİLER

46

Şekil 4.3. Alüminyum profillerin kalıba yerleştirilmesi 1

47

Hazırlanan kalıp içerisine yüzey temizliği tamamlanan 240 mm uzunluğunda kesilen Ø8, Ø10, Ø12 mm çaplarında profiller yerleştirilerek üzerlerine çift bileşenli metal-metal yapıştırıcı sürülmüş. İşlem tamamlandıktan sonra bir gün oda sıcaklığında kurumaya bırakılmıştır.

4.2.2. Metal – Metal Yapıştırıcı

Deney numune imalatında çift bileşenli yüksek performanslı ERDE G-FORCE metal-metal yapıştırıcı kullanılmıştır. Alüminyum, Çelik, Bakır, Pirinç, Paslanmaz Çelik, Nikel, Polyester, PVC, ABS, Kompozit Malzeme, Boyalı ve Kaplanmış birçok yüzeyi çok başarılı bir şekilde yapıştırabililmektedir (Erdesi ürün kataloğu,2015).

Metal – metal yapıştırıcı özellikleri aşağıda verilmiştir. • Üstün sıcaklık dayanımı -30 C, +150 C/200 C,

• Oda sıcaklığında donma ve geniş çalışma zamanı, • Çok amaçlı, kolay uygulanabilirlik,

• Yüksek darbe dayanımı ve üstün tutma özelliği, • 0,5 mm’ye kadar boşluk doldurabilme,

• Neme ve çevre şartlarına karşı üstün dayanım,

• İlk tutma süresi 3-5 dk, 1 saat içinde fonksiyonel olarak donar. Tablo 4.2. Metal - metal yapıştırıcının spesifik özellikleri

5. SONUÇ VE ÖNERİLER

48

Tablo 4.3. Metaller ve Plastiklerin tutma mukavemeti

Şekil 4.5. Metal - metal yapıştırıcı ve karıştırıcı uç aparatı

Alüminyum profillerin yüzey temizliği yapıştırıcı uygulanmadan önce boru profillerin yüzey temizliği yapılmış yağ ve artık maddelerden arındırılarak kurumaya bırakılmıştır. Kuruma işleminden sonra kalıplama ve yapıştırma işlemine başlanmıştır.

49

Şekil 4.6. Alüminyum boruların kalıpta yapıştırılması

Alüminyum profiller yapıştırıldıktan sonra elde edilen yapı 1 gün boyunca kalıpta bekletildikten sonra kalıptan çıkarılmış ve 10 mm genişlikte enlemesine kesilmiştir. Kesme işleminden sonra yüzeydeki çapak artıkları alınmıştır.

5. SONUÇ VE ÖNERİLER

50

Şekil 4.8. Alüminyum profillerin 10 mm boyutunda kesilmiş hali

Elde edilen dairesel birim hücrelerin alt ve üst yüzey örtüsü, kompozit (hibrit) yapıştırılmış ve kurumaya bırakılmıştır. Böylece sandviç kompozit deney numuneleri imal edilmiştir.

51

4.2.3. Poliüretan Köpük

Endüstride gün geçtikçe hammadde sıkıntısı artmakta olması nedeniyle alternatif endüstriyel ürünlere yönelik arayışlar devam etmektedir. Buna paralel olarak her geçen gün ürün çeşitliliği de artmaktadır.

Köpüklü kompozit levha; poliüretan (PUR) levhanın belirli kalınlıklardaki kontrplak tabakalarının arasında preslenmesi sonucu bütün bir yapıya getirilmesiyle oluşmaktadır. Fiziksel durumları itibari ile sandviç malzeme ismi ile nitelendirilmekte ve bu yöntemle imal edilmektedirler. Ülkemizde henüz bir yerde yatların iç kısımlarında kullanılmak üzere üretimi yapılmaktadır.

Türkiye ve dünyada endüstriyel orman ürünlerine olan ihtiyacın karşılanabilmesi için hammadde kaynaklarının tekniğe uygun olarak optimum düzeyde işletilmesi ve değerlendirilmesi gerekmektedir. Bu nedenle farklı materyallerin bir araya getirilmesi ile elde edilen kompozit malzemeler günümüzde önem kazanmıştır.

Bu çalışmada yapıştırma işlemi bittikten sonra 10 mm enine kesilen Ø8, Ø10, Ø12 mm çaplarındaki alüminyum profillerin alt tabakasına kompozit malzeme (hibrit) yapıştırma işlemi bittikten sonra üzerine poliüretan (PUR) köpük uygulanmış sonra kurumaya bırakılmıştır, kuruma işlemi bittikten sonra yüzey temizliği yapılmış ve üst tabakalarda (hibrit) yapıştırılmıştır.

5. SONUÇ VE ÖNERİLER

52

Şekil 4.10. Poliüretan köpük Tablo 4.4. Poliüretan köpük fiziksel özellikleri

4.2.4. Deney Test Cihazı

Bu çalışmanın deneyleri CEAST marka düşük hızlı darbe test cihazı kullanılmıştır. Cihazın özellikleri aşağıda verilmiştir.

53

Tablo 4.5. Düşük hızlı test cihazının özellikleri

4.3. Deneyin Yapılışı

Numunelerin hazırlanışı mekanik atölyede, deneyler Dokuz Eylül Üniversitesi Mühendislik Fakültesi Makine Mühendisliği Bölümü Mekanik Laboratuvarın da yapılmıştır. Deney numuneleri üç farklı çapta köpüklü (dolgulu) ve köpüksüz (dolgusuz) olarak hazırlanmıştır. Bütün numuneler şekil 4.9’daki CEAST marka düşük hızlı darbe test cihazıyla oda sıcaklığında darbe testine tabi tutulmuştur. Ortam neminin malzeme özelliklerine etkisinin olmadığı kabul edilmiştir. Darbe test enerjileri her numune için 15J, 30J ve 45J değerinde ayarlanmıştır. Deney numuneleri, cihazın alt kısmında bulunan numune sabitleme bölümüne yerleştirilmiş ve hareketli vurucu ile deneyler yapılmıştır. Her numune için farklı enerji seviyelerinde farklı şekil değişimleri gözlemlenmiş ve bunlar not edilmiştir. Numuneler test edilirken Temas Kuvveti, Deformasyon ve Absorbe edilen enerji değerleri bilgisayara otomatik olarak kayıt edilmiş ve bu verilere dayanarak grafik ve tablolar oluşturulmuştur.

5. SONUÇ VE ÖNERİLER

54

Şekil 4.11. CEAST marka çarpma test cihazı

55

4.4. Deneysel Çalışma Sonuçları

Bu bölümde köpüksüz (dolgusuz) ve köpüklü (dolgulu) numunelerin her çap için ayrı ayrı karşılaştırmalı olarak, Temas Kuvveti-Deformasyon, Absorbe Edilen Enerji-Temas Kuvveti ve Absorbe Edilen Enerji-Deformasyon parametreleri grafikler üzerinde incelenmiştir.

4.4.1. Köpüksüz (Dolgusuz) Sandviç Kompozitlerin Deneysel Çalışma Sonuçları

Ø8 mm 15j köpüksüz (dolgusuz) numune deney sonuçlarına bağlı olarak temas kuvvetine bağlı olarak deformasyon görülmektedir. Vurucu bu enerji seviyesinde yapılan deneyde numuneyi delememekte, vurucu uç geri sekmekteydi. Şekil 4.13.

Şekil 4.13. Temas kuvveti-deformasyon (Ø8 mm 15j köpüksüz (dolgusuz))

Not: Düşey eksenler (1 birim için) Temas kuvveti için Newton, Deformasyon için mm, Absorbe edilen enerji için joul belirtmektedir. Yatay eksen numunelerin düğüm noktalarını belirtmektedir. Veri alımları için vurucunun numuneye temas ettiği an 1 alınarak vurucunun durduğu yere kadar düğüm noktaları oluşturmaktadır. Her düğüm noktası için veri alınmıştır.

-1000 0 1000 2000 3000 4000 5000 6000 1 1 7 1 3 4 1 5 1 1 6 8 1 8 5 1 1 0 2 1 1 1 9 1 1 3 6 1 1 5 3 1 1 7 0 1 1 8 7 1 2 0 4 1 2 2 1 1 2 3 8 1 2 5 5 1 2 7 2 1 2 8 9 1 3 0 6 1 3 2 3 1 3 4 0 1 3 5 7 1 3 7 4 1 3 9 1 1 4 0 8 1 4 2 5 1 4 4 2 1 4 5 9 1 4 7 6 1 4 9 3 1 KÖPÜKSÜZ 8 MM 15J

TEMAS KUVVETİ-DEFORMASYON

Force [N] Deform [mm]5. SONUÇ VE ÖNERİLER

56

Ø8 mm 15j köpüksüz (dolgusuz) numune deney sonuçlarında temas kuvvetine bağlı olarak numunenin delinmemesinden dolayı enerji absorbe ettiği görülmektedir. Şekil 4.14.

Şekil 4.14. Temas kuvveti-absorbe edilen enerji (Ø8 mm 15j köpüksüz (dolgusuz)) Ø8 mm 15j köpüksüz (dolgusuz) numune deney sonucuna bağlı olarak absorbe edilen enerji başlangıçta sabit olarak devam ederken buna bağlı olarak deformasyonda artış olmaktadır. Absorbe edilen enerji belli bir seviyeden sonra lineer olmayacak şekilde artış göstermektedir. Şekil 4.15.

Şekil 4.15. Absorbe edilen enerji-deformasyon (Ø8 mm 15j köpüksüz (dolgusuz)) -1000 0 1000 2000 3000 4000 5000 6000 1 190 379 568 757 946 1135 1324 1513 1702 1891 2080 2269 2458 2647 2836 3025 3214 3403 3592 3781 3970 4159 4348 4537 4726 4915 KÖPÜKSÜZ 8 MM 15J

TEMAS KUVVETİ-ABSORBE EDİLEN ENERJİ

Force [N] Energy [J] -0,5 0 0,5 1 1,5 2 2,5 3 3,5 1 9 17 25 33 41 49 57 65 73 81 89 97 105 113 121 129 137 145 153 161 169 177 185 193 201 KÖPÜKSÜZ 8MM 15JABSORBE EDİLEN ENERJİ-DEFORMASYON

Deform [mm] Energy [J]57

Ø8 mm 30j köpüksüz (dolgusuz) numune deney sonucunda temas kuvvetine bağlı olarak deformasyon görülmekte, vurucu bu enerji seviyesinde numuneyi delip geçmektedir. Temas kuvveti başlangıçta artış göstermekte daha sonra lineer olmayan azalış ve artışlar göstermektedir. Şekil 4.16.

Şekil 4.16. Temas kuvveti-deformasyon (Ø8 mm 30j köpüksüz (dolgusuz))

Ø8 mm 30j köpüksüz (dolgusuz) numune deney sonuçlarına bağlı olarak numunenin temas kuvvetinden dolayı enerji absorbe ettiği görülmektedir. Şekil 4.17.

Şekil 4.17. Temas kuvveti-absorbe edilen enerji (Ø8 mm 30j köpüksüz (dolgusuz)) -1000 0 1000 2000 3000 4000 5000 1 184 367 550 733 916 1099 1282 1465 1648 1831 2014 2197 2380 2563 2746 2929 3112 3295 3478 3661 3844 4027 4210 4393 4576 4759 4942 KÖPÜKSÜZ 8 MM 30J

TEMAS KUVVETİ-DEFORMASYON

Force [N] Deform [mm] -1000 0 1000 2000 3000 4000 5000 1 184 367 550 733 916 1099 1282 1465 1648 1831 2014 2197 2380 2563 2746 2929 3112 3295 3478 3661 3844 4027 4210 4393 4576 4759 4942 KÖPÜKSÜZ 8MM 30JTEMAS KUVVETİ-ABSORBE EDİLEN ENERJİ

Force [N] Energy [J]5. SONUÇ VE ÖNERİLER

58

Ø8 mm 30j köpüksüz (dolgusuz) numune deney sonucuna bağlı olarak absorbe edilen enerji başlangıçta sabit olarak devam ederken buna bağlı olarak deformasyonda artış olmaktadır. Absorbe edilen enerji belli bir seviyeden sonra lineer olmayacak şekilde artış göstermektedir. Şekil 4.18.

Şekil 4.18. Absorbe edilen enerji-deformasyon (Ø8 mm 30j köpüksüz (dolgusuz)) Ø8 mm 45j köpüksüz (dolgusuz) numune deney sonucunda temas kuvvetine bağlı olarak deformasyon görülmekte, vurucu bu enerji seviyesinde numuneyi delip geçmektedir. Temas kuvveti başlangıçta artış göstermekte belli bir seviyeden sonra düşüş gözükmekte daha sonra başlangıçtaki maksimum değeri geçip tekrar lineer olmayan azalış ve artışlar olmaktadır. Şekil 4.19

Şekil 4.19. Temas kuvveti-deformasyon (Ø8 mm 45j köpüksüz (dolgusuz)) 0 1 2 3 4 5 6 1 9 17 25 33 41 49 57 65 73 81 89 97 105 113 121 129 137 145 153 161 169 177 185 KÖPÜKSÜZ 8MM 30J