MİKRODALGA İLE ISIL AKTİVASYON, TOPLAYICI VE KÖPÜRTÜCÜ MİKTARLARININ

LİNYİT FLOTASYONUNA ETKİSİNİN

İSTATİSTİKSEL DENEY TASARIMI YÖNTEMİYLE SAPTANMASI Ozan YILMAZ

Yüksek Lisans Tezi

Maden Mühendisliği Anabilim Dalı Ocak – 2018

MİKRODALGA İLE ISIL AKTİVASYON, TOPLAYICI VE KÖPÜRTÜCÜ MİKTARLARININ LİNYİT FLOTASYONUNA ETKİSİNİN İSTATİSTİKSEL DENEY

TASARIMI YÖNTEMİYLE SAPTANMASI

Ozan YILMAZ

Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Maden Mühendisliği Anabilim Dalında

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır.

Danışman: Doç. Dr. Oktay ŞAHBAZ

KABUL VE ONAY SAYFASI

Ozan YILMAZ'ın YÜKSEK LİSANS tezi olarak hazırladığı Mikrodalga İle Isıl Aktivasyon, Toplayıcı Ve Köpürücü Miktarlarının Linyit Flotasyonuna Etkisinin İstatistiksel Deney Tasarımı Yöntemiyle Saptanması başlıklı bu çalışma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

04/01/2018

Prof. Dr. Önder UYSAL ___________

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr. Ahmet AYDIN ___________

Bölüm Başkanı, Maden Mühendisliği Bölümü

Doç. Dr. Oktay ŞAHBAZ ___________

Danışman, Maden Mühendisliği Bölümü Sınav Komitesi Üyeleri

Prof. Dr. Ahmet AYDIN ___________

Maden Mühendisliği Bölümü, Dumlupınar Üniversitesi

Doç. Dr. Oktay ŞAHBAZ ___________

Maden Mühendisliği Bölümü, Dumlupınar Üniversitesi

Doç. Dr. İlhan GÜLGÖNÜL ___________

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %10 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Danışman Öğrenci

Doç. Dr. Oktay ŞAHBAZ Ozan Yılmaz

MİKRODALGA İLE ISIL AKTİVASYON, TOPLAYICI VE KÖPÜRTÜCÜ MİKTARLARININ LİNYİT FLOTASYONUNA ETKİSİNİN İSTATİSTİKSEL DENEY

TASARIMI YÖNTEMİYLE SAPTANMASI Ozan YILMAZ

Maden Mühendisliği Bölümü, Yüksek Lisans Tezi, 2018 Tez Danışmanı: Doç. Dr. Oktay ŞAHBAZ

ÖZET

Bu çalışmada, Tunçbilek ve Çayırhan linyitleri kullanılarak yapılan bu çalışmanın amacı, numuneler üzerinde, mikrodalga ile ısıl aktivasyonun, toplayıcı ve köpürtücü miktarının flotasyon verimi ve kül uzaklaştırma üzerindeki etkilerini ortaya çıkarmaktır. Tam faktöriyel deney tasarımıyla gerçekleştirilen çalışmada, flotasyonda etkili olan parametreler belirlenmiş ve optimizasyon için de bir alt yapı oluşturulmuştur.

Çalışmada, iki farklı yöreden kömürlerle, flotasyon verimini sağlamak için, mikrodalga ile ısıl işleme tabi tutmadan ve tutularak en uygun toplayıcı ve köpürtücü oranlarını tespit etmek amacıyla deneyler gerçekleştirilmiştir. Yapılan deneylerin sonuçlarına göre, Tunçbilek ve Çayırhan yöresi kömürleri için en uygun toplayıcı miktarı 4290 gr/t ve köpürtücü miktarı 20ppm olarak tespit edilmiştir. Mikrodalga ile ön ısıtmanın, flotasyon verimi üzerinde etkin bir parametre olmasına karşın, toplayıcı ve köpürtücü reaktifler kadar etkin olmadığı ortaya çıkmıştır. Ayrıca, yanabilir verimin en yüksek olduğu koşulları oluşturan en etkin parametre toplayıcıdır. Yapılan deneyler sonucunda, Tunçbilek yöresi kömür numunesinin kül içeriği %20’ye düşürülerek, %93 yanabilir verim elde edilmiştir. Çayırhan kömür numuneleri için kül içeriği %49 yanabilir verimle %16’ya düşürülmüştür.

Anahtar Kelimeler: Flotasyon, mikro dalga ile ısıl aktivasyon, toplayıcı, köpürtücü, mekanik hücre.

DETERMINATION OF EFFECTS OF MICROWAVE RADIATION, COLLECTOR AND FROTH AMOUNTS ON LIGNITE FLOTATION BY USING THE STATISTICAL

DESIGN OF EXPERIMENT METHOD Ozan YILMAZ

Mining Engineering, M. S. Thesis, 2018 Thesis Supervisor: Associate Prof. Oktay ŞAHBAZ

SUMMARY

In the present study, flotation of Tunçbilek and Cayırhan lignite were statistically analyzed under the influence of microwave heating by using factorial experimental design. The purpose of the study is to reveal the impacts of microwave heating, the amount of collector and frother on flotation efficiency and ash removal. By doing so, parameters effective on flotation were determined and a basis for optimization was proposed.

In the current study, in order to reveal the appropriate amount of collector and frother experiments by exposing the samples to microwave heating and without exposing them to microwave heating, experiments were carried out. According to the results of the experiments 4290 gr/t of collector and 20 ppm of frother were determined as the appropriate amounts for Tuncbilek and Cayırhan lignite. Although microwave heating was an effective parameter on flotation efficiency, it was not as effective as the collector and the frother. Besides, the most influential parameter that created the conditions for the highest combustibile efficiency was the collector. As a result of the experiments done, by decreasing the ash content of Tuncbilek lignite 20%, 93% combustible recovery was achieved. For Cayırhan lignite samples, by decreasing the ash content 16 %, 49% combustible recovery was achieved.

TEŞEKKÜR

Bu çalışmada bana yardımcı olan başta danışman hocam Doç. Dr. Oktay ŞAHBAZ’a, desteğini hep yanımda hissettiğim, annem Bahriye YILMAZ, ağabeyim Onur YILMAZ ve sevgili eşim Ece YILMAZ’a deneylerin yapımında tezgah ve teçhizat imkanı sağlayan Dumlupınar Üniversitesi Maden Mühendisliği bölümü çalışanlarına ve emeği geçen herkese teşekkürü bir borç bilirim.

İÇİNDEKİLER Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... x ÇİZELGELER DİZİNİ ... xi 1. GİRİŞ ... 1 2. KÖMÜR ... 3 2.1. Kömür Tanımı ... 3 2.2. Kömürün Sınıflandırılması ... 4

2.3. Linyitin Tanımı ve Özellikleri ... 7

3. KÖMÜR FLOTASYONU ... 12

3.1. Flotasyon Makineleri ... 14

3.2. Kömür ve Linyit Flotasyonunu İnceleyen Çalışmalar ... 15

3.3. Mikrodalga İle Isıl Aktivasyonun Etkisini İnceleyen Çalışmalar ... 19

4. MALZEME VE YÖNTEM ... 21

4.1. Malzeme ... 21

4.1.1. Toplayıcı ve köpürtücü kullanımı ... 23

4.1.2. Kül analizi ... 23

4.2. Yöntem ... 23

4.2.1. Faktöriyel deney tasarımı ... 23

4.2.2. Yapılan deneyler ... 25

4.2.3. Grup deneyler ... 26

5. SONUÇLAR VE TARTIŞMA ... 27

5.1. Linyit Flotasyonuna Farklı Parametrelerin Etkisi Ön Deneyler ... 27

5.1.1. Tunçbilek kömürü flotasyon sonuçları ... 28

5.1.2. Çayırhan kömürü flotasyonuna farklı parametrelerin etkilerinin incelenmesi ... 31

5.2.1. Çayırhan numunesi flotasyon sonuçları ... 34

5.2.2. Tunçbilek numunesi için uygun toplayıcı ve köpürtücü kullanılarak ulaşılan kül ve yanabilir verim oranları sonuçları ... 37

İÇİNDEKİLER (devam)

Sayfa

6. SONUÇ VE ÖNERİLER ... 41 KAYNAKLAR DİZİNİ... 42

ŞEKİLLER DİZİNİ

Şekil Sayfa

3.1. Flotasyon makineleri ... 14

4.1. Tunçbilek numunesi için d80 boyut grafiği... 22

4.2. Çayırhan numunesi için d80 boyut grafiği ... 22

4.3. Flotasyon deneyleri akım şeması ... 25

5.1. Çayırhan yöresi için mikrodalga süresi ve yanabilir verim arasındaki ilişki ... 36

5.2. Tunçbilek yöresi için mikrodalga süresi ve yanabilir verim arasındaki ilişki ... 38

ÇİZELGELER DİZİNİ

Çizelge Sayfa

2.1. Uluslararası kömür sınıflandırılması . ... 4

2.2. ASTM kömür sınıflandırılması . ... 5

2.3. ASTM sınıflandırmasında yer alan kömürlerin özellikleri ... 6

2.4. Dünyada linyit üretiminin ülkelere göre sıralaması (Milyon ton) ... 8

2.5. Dünyada linyit tüketiminin ülkelere göre sıralaması (Milyon ton) ... 9

2.6. Ülkemizin kömür tüketim projeksiyonu (Bin Ton) ... 10

4.1. Kullanılan numunelerin elek analizleri. ... 21

4.2. Parametreler ve düzeyleri. ... 26

5.1. Tunçbilek yöresi kömürleri için ısıl işlem görmüş, ısıl işlem görmemiş ve toplayıcı kullanılarak yapılmış deneyler sonucundaki kül analizi değerleri. ... 27

5.2. Tunçbilek numunesi için uygun toplayıcı ve köpürtücü miktarının tespiti. ... 28

5.3. Tunçbilek kömürü için yapılan varyans analizi sonuçları. ... 29

5.4. Çayırhan numunesi için uygun toplayıcı ve köpürtücü miktarının tespiti. ... 31

5.5. Çayırhan kömürü varyans analizi sonuçları. ... 33

5.6. Çayırhan ürünü için kül oranları ve yanabilir verimi. ... 35

1. GİRİŞ

Kömür, yüzlerce yıldır enerji kaynağı olarak kullanılmaktadır. Özellikle, son yıllarda elektrik üretimindeki önemi fark edilince, kömür dünyadaki diğer enerji kaynakları arasında eski önemini geri kazanmıştır (TKİ, 2010). Emniyetli ve ekonomik olmasının yanı sıra, rezervlerin bolluğu ve birçok ülkede üretiliyor olması sebebiyle, enerji kaynağı olarak kömürün önemi giderek artmaktadır (Gülsuna, 2007). Fosil kaynaklı bir enerji kaynağı olan kömür, Türkiye’nin enerji ihtiyacının büyük bir kısmını sağlama kapasitesine sahiptir (Arısoy, 2016). Petrolde dışa bağımlı olma durumu ve doğalgaz gibi diğer enerji kaynaklarının kısıtlı olması sebebiyle, kömür Türkiye için büyük önem taşımaktadır (Bentli ve Kaya, 2004). Türkiye de kömürün enerji üretimine katkısı %27 civarındadır. Bu rakamın kömür zenginleştirme ile arttırılması ciddi rezervimizin bulunduğunu düşünürsek enerjideki kömür katkısını arttırmada önemli bir etkiye sahip olacaktır.

Türkiye’de kömür rezervlerinin bol olmasına karşılık, bu rezervlerin çoğunluğu düşük kalitelidir ve yüksek kül, kükürt ve nem içermektedir (Arısoy, 2016). Bu durum, özellikle hava kirliliğine sebep olması sebebiyle kömürün içeriğinin iyileştirilmesini zorunlu kılmaktadır (Gülsuna, 2007). Ülkemizdeki kömür kaynaklarının daha verimli kullanılabilmesi için, kömürün içindeki kül, kükürt, nem, uçucu madde, fosfor ve alkali içeriğinin azaltılması gereklidir (Bentli ve Kaya, 2004). Ancak bu sayede kömürün ülke ekonomisine katkısı artar ve enerjide dışa bağımlılık azalır. AA 2016 verilerine göre 2015 yılı için kömür üretimi Türkiye’de 948 573 ton civarındadır.

Ülkemizdeki özellikle ince kömür içindeki kül ve piritik kükürt içeriğinin uzaklaştırılmasında, gravite yöntemlerinin yeterli kadar verimli olmaması, en etkili zenginleştirme yöntemi olarak flotasyon yöntemini ortaya çıkarmaktadır (Karta, 2016; MTA, 2016). Günümüz teknolojisinde flotasyon yöntemi toz kömürün iyileştirilmesinde en çok tercih edilen yöntemlerden biri olmasına rağmen (Bentli ve Kaya, 2004; Şahbaz, 20101), genelde diğer zenginleştirme yöntemleriyle ekonomik olarak kazanılamayan ince boyutlu ve düşük tenörlü minerallerin zenginleştirilmesinde sıkça kullanılmakta olup ve çok geniş uygulama alanına sahiptir. Türkiye’deki kömür rezervleri de dikkate alındığında kömürün iyileştirilmesi, daha temiz bir enerji kaynağı olarak kullanılması, ülkemizin öz kaynaklarından tam fayda sağlamak açısından oldukça önemlidir.

Flotasyon, minerallerin fizikokimyasal yüzey özelliklerinden yararlanılarak yapılan bir zenginleştirme yöntemidir. Yılmazel ve Vapur (2012) flotasyonu, “farklı yüzey özelliklerine sahip minerallerden bir kısmını sulu bir bulamaç içerisinde yüzdürmek, diğerlerini çöktürme yoluyla

yapılan bir ayırma ve zenginleştirme işlemi” olarak tanımlamıştır. Kömür flotasyonu, “Şlam (-0.5 mm) boyutlu kömürden kül ve kükürt oranı düşük bir kömür konsantresi elde etmek, lavvardan atılan ve siyah su denilen proses suyunu temizleyerek çevre kirliliğini azaltmak ve kömür içindeki çeşitli maseralleri ayırarak koklaşabilir bir ürün üretmek” (Bentli ve Kaya, 2004) gibi amaçlar için yapılabilir.

Mikrodalga ile ısıl aktivasyon yöntemi, kömürün flotasyonunu olumlu yönde etkilemektedir (Çınar, 2009). Mikrodalga işlemiyle temel olarak, kömürün içerdiği nem atılarak hidrofobisitenin artması sağlanır ve flotasyon kolaylaştırılmış olur (Çelik ve Seyhan, 1995; Özbayoğlu vd., 2009; Yılmaz vd., 2015). Mikrodalga ile ön ısıtmanın yanı sıra, toplayıcı miktarı ve köpürtücü miktarının, kömür yanabilir verimi ve kül uzaklaştırma üzerine etkisi bilinmektedir (Şahbaz, 2010, 2008; Yılmaz vd., 2015).

Mevcut çalışmada, Tunçbilek ve Çayırhan linyitlerinin faktöriyel deney tasarımı yöntemiyle sıcaklık etkisinde flotasyon kabiliyetleri istatistiksel yöntemler kullanılarak analiz edilmiştir. Çalışmanın amacı, numuneler üzerinde, mikrodalga ile ısıl aktivasyonun, toplayıcı ve köpürtücü miktarının flotasyon verimi ve kül uzaklaştırma üzerindeki etkilerini ortaya çıkarmaktır. Böylece, flotasyona etkili olan parametreler belirlenerek optimizasyon için de bir alt yapı oluşturulabilecektir.

Bu tez beş bölümden oluşmaktadır. Öncelikle, birinci bölümde, tezde kullanılan numune olarak kömür genel hatlarıyla tanıtılmış, akabinde de linyit türü kömürlerin özelikleri detaylandırılmıştır. İkinci Bölümde ise, kömür flotasyonu yöntemleri anlatılmış ve kömür flotasyonunun özellikle de mikrodalga ile ısıl aktivasyonun kömür flotasyonundaki rolünü inceleyen çalışmalara değinilmiştir. Dördüncü bölümde, kullanılan malzemenin özellikleri verilmiş ve deney yöntemi açıklanmıştır. Son olarak, beşinci bölümde elde edilen sonuçlar ortaya tartışılarak değerlendirilmiştir.

2. KÖMÜR

2.1. Kömür Tanımı

Kömür, temel olarak iki ana elementten oluşur; karbon ve hidrojen. Buna ek olarak, kömürün içinde, oksijen, azot ve kükürt bulunur. Mineral içeriğinde ise, çeşitli metaller de bulunmaktadır (Bhole, 2002). Kömürü tanımlamak gerekirse, karbon, hidrojen, oksijen ve azottan oluşan ve içeriğinde kükürt ve mineral maddeler bulunan bitki kökenli bir maddedir (Toprak, 2016). Kuzuoluk (2014) tarafından yapılan tanıma göre, “Kömür; havanın oksijen ile doğrudan doğruya yanabilen, % 55 - 95 arasında serbest ya da bileşim halinde karbon içeren, bitki kalıntılarından meydana gelen, organik yanıcı bir tortul oluşumdur”.

Daha detaylı bir tanım ise, Türkiye Kömür İşletmesi (TKİ) (TKİ, 2010) tarafından yapılmıştır; “Kömür homojen olmayan kompakt, çoğunlukla lignoselülozik bitki parçalarından meydana gelen, tabakalaşma gösteren, içerisinde çoğunlukla karbon(C), az miktarda hidrojen (H), oksijen (O), kükürt (S) ve azot (N) elementlerinin bulunduğu, inorganik maddeleri de içeren, bataklıklarda oluşan, kahverengi ve siyah renk, tonlarında, yanabilen, katı fosil organik kütlelerdir”. Ayrıca kömür, Kömür kükürt ve nitrojen içeriğine ek olarak, kül içeren inorganik bileşikler ve mineraller de içeren bir kayaçtır (TKİK, 2015). Killer, kuvarslar, karbonatlar, sülfit mineralleri, kömürde bulunan en yaygın mineral maddeler arasında sayılabilir (Sönmez, 2006).

Kömür yanabilen organik bir kayaçtır. Mikroskop altında görülebilen, fiziksel ve kimyasal özelliklerinde çeşitlilik gösteren kömürün organik bileşenlerine maseraller denilmektedir (Sun vd., 2003). Kömür, temel olarak, kaya damarlarının arasında ya da bataklıklarda, bitkilerin birikmesi ve milyonlarca yıl ısı, basınç ve mikrobiyolojik etkilere maruz kalarak değişime uğramasıyla meydana gelir (Toprak, 2016). Kömür oluşmadan önce, kömür sayılmayan ancak kömürü oluşturmaya başlayan organik maddelere “turba” denir (Sönmez, 2006). Yeterince biriken ve değişime uğramaya başlayan bu organik tabakalar üzerinde çeşitli çökeltiler birikir ve yerin hareketleri bu birikintilerle beraber oluşmakta olan kömür derinliklere gömülür. Bu tabaklar, sıcaklığın artmasıyla ve basıncın etkisiyle fiziksel ve kimyasal değişikliğe uğrayarak kömüre dönüşür. Bu dönüşüm sürecine ise kömürleşme denir.

Kömürleşme süresince sırasıyla, linyit, alt bitümlü kömür, bitümlü kömür (taşkömürü), antrasit ve en sonunda da grafit oluşur (Toprak, 2016). Kömürün organik olgunluk derecesine “kömürleşme derecesi” denir ve organik olgunluklarına göre kömür, Linyit, Alt bitümlü kömür, bitümlü kömür ve Antrasit olarak kategorilere ayrılabilir. Linyit ve Alt bitümlü kömürler yüksek nem içerirken, Antrasit ve Bitümlü kömürler düşük nem yüksek karbon içerirler (Toprak, 2016).

Heterojen ve kompleks bir oluşum olması sebebiyle kömürün özelliklerini tespit etmek oldukça güçtür. Aşağıdaki bölümde kömürün çeşitli açıdan sınıflandırılmalarından bahsedilmektedir.

2.2. Kömürün Sınıflandırılması

Kömür, oluşum sürecindeki basınç, sıcaklık, nem, yataklanma gibi etmenlere göre çeşitlilik gösterir (Kuzuoluk, 2014). Kömürün sınıflandırılmasında, nem, yoğunluk, sertlik, gözeneklilik, öğütülebilirlik, renk ve çizgi rengi, ufalanabilirlik, parlaklık, mukavemet gibi fiziksel özellikler ile kömürün petrografik özellikleri göz önünde bulundurulabilir (Kuzuoluk, 2014). Ancak, çeşitli maddelerin milyonlarca yıl fiziksel ve kimyasal değişime uğrayarak kömürü oluşturması ve kömürün heterojen ve karmaşık bir yapıya sahip olması sebebiyle, kömürün sınıflandırılması oldukça güçtür.

Kömürün, uluslararası çeşitli kurumlar tarafından sınıflandırılması yapılmıştır. Uluslararası Kömür Kurulu, Uluslararası Standartlar Örgütü (ISO) desteğiyle kömürü sınıflandırılmasında, temel olarak sert (taşkömürü) ve kahverengi (alt-bitümlü ve linyit) kömürler olarak ikiye ayırmıştır:

1. Sert Kömürler (Taşkömürü‐Hard Coal): Nemli ve külsüz bazda 24 MJ/kg (5 700 Kcal/kg) üzerinde kalorifik değere haiz olan kömürdür.

2. Kahverengi kömürler (Brown Coal): Nemli ve külsüz bazda 24 MJ/kg (5 700 Kcal/kg) altında kalorifik değere haiz olan kömürdür (TKİ, 2010).

Yukarıda bahsedilen, sert kömürler ve kahverengi kömürler olarak ayrılan bu iki kategori alt gruplara ayrılmıştır. Uluslararası kabul edilen bu kömür sınıflandırmaya göre, kömür kategorilerinin özellikleri aşağıdaki Çizelge 2.1’de verilmiştir.

Çizelge 2.1. Uluslararası kömür sınıflandırılması (TKİ, 2010).

A. Taşkömürü (Hard Coal) B. Kahverengi Kömür (Brown Coal) 1. Koklaşabilir kömür (Yüksek fırınlarda

kullanıma uygun kok üretimine izin veren kalitede)

1. Alt bitümlü kömür (4 165 ‐ 5 700 Kcal/kg arasında kalorifik değerde olup topaklaşma özelliği göstermez)

2. Koklaşmayan kömür a‐ Bitümlü kömürler b‐ Antrasit

2. Linyit (4 165 Kcal/kg’ın altında ısıl değerde olup topaklaşma özelliği göstermez)

Çizelge 2.1’de görüldüğü üzere, taşkömürü, koklaşabilir veya koklaşmayan olmak üzere ikiye ayrılmaktadır. Koklaşabilir kömür, yüksek fırınlarda uygun kok üretimine izin verir kalitelere ulaşabilir. Koklaşmayan taşkömürü ise, bitümlü kömürler ve antrasit olarak iki gruba ayrılır. Kahverengi ise kömür alt bitümlü ve linyit olarak ayrılmıştır. Alt bitümlü kömürler, 4 165‐ 5 700 Kcal/kg arasında kalorifik değere sahiptir ve topaklaşma özelliği göstermez. Linyit türü kahverengi kömür ise, 4 165 Kcal/kg’ın altında ısıl değere sahiptir ve alt bitümlü kömürler gibi topaklaşma özelliği göstermez.

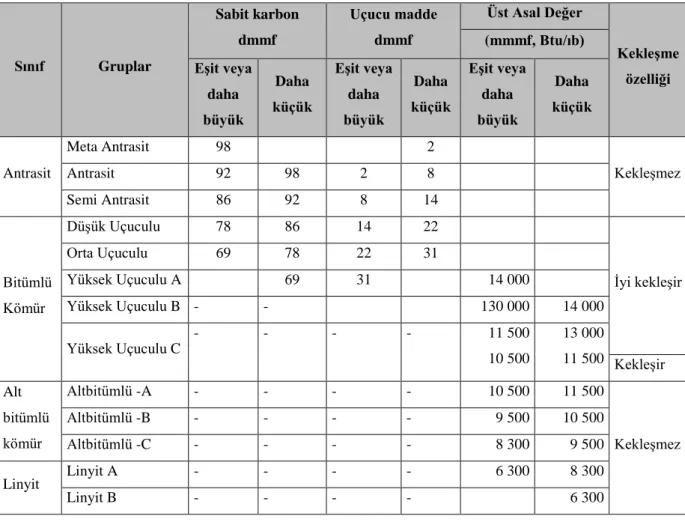

Daha yaygın olarak başvurulan başka bir kömür sınıflandırması ise ASTM (The American Society for Testing and Materials)’nin geliştirdiği sınıflandırmadır. Bu sınıflandırmada “kömürün sabit karbon ve kalorifik değeri baz alınır” (Sönmez, 2006). Aşağıdaki Çizelgede (Çizelge 2.2) ASTM tarafından yapılan sınıflandırmaya göre kömür grupları verilmiştir.

Çizelge 2.2. ASTM kömür sınıflandırılması (Sönmez, 2006).

Sınıf Gruplar Sabit karbon dmmf Uçucu madde dmmf Üst Asal Değer Kekleşme özelliği (mmmf, Btu/ıb) Eşit veya daha büyük Daha küçük Eşit veya daha büyük Daha küçük Eşit veya daha büyük Daha küçük Antrasit Meta Antrasit 98 2 Kekleşmez Antrasit 92 98 2 8 Semi Antrasit 86 92 8 14 Bitümlü Kömür Düşük Uçuculu 78 86 14 22 İyi kekleşir Orta Uçuculu 69 78 22 31 Yüksek Uçuculu A 69 31 14 000 Yüksek Uçuculu B - - 130 000 14 000 Yüksek Uçuculu C - - - - 11 500 10 500 13 000 11 500 Kekleşir Alt bitümlü kömür Altbitümlü -A - - - - 10 500 11 500 Kekleşmez Altbitümlü -B - - - - 9 500 10 500 Altbitümlü -C - - - - 8 300 9 500 Linyit Linyit A - - - - 6 300 8 300 Linyit B - - - - 6 300

Yukarıdaki Çizelgede (Çizelge 2.2) görüldüğü gibi, kömürler, sabit karbon, uçucu mineral içeriklerine ve kekleşme özelliklerine göre, antrasit, bitümlü kömür, alt bitümlü kömürler ve linyit olmak üzere 4 ana gruba ayrılır. Bu sınıflandırmanın en temel farkı, sabit karbon, uçucu madde içeriği, üst asal değer ve kekleşme özelliklerine göre her kömür türünde alt sınıflandırmalar yapmış olmasıdır. Çizelge 2.2 de görüldüğü üzere, antrasit, alt bitümlü ve linyit türü kömürler kekleşme özelliği göstermezken, yalnızca bitümlü kömürler kekleşme özelliği göstermektedir.

Çizelge 2.2’de görüldüğü üzere, mevcut çalışmada da kullanılan linyit türü kömürler, Linyit A ve Linyit B olarak iki gruba ayrılmaktadır. Linyit, sabit karbon ve uçucu madde içeriği olmayan kömür türlerindendir. Linyit A kömürünün üst asal değeri 6 300 iken, Linyit B kömürünün üst asal değeri en küçük 6 300 olmakta ve bu değer 8 300 e kadar çıkmaktadır.

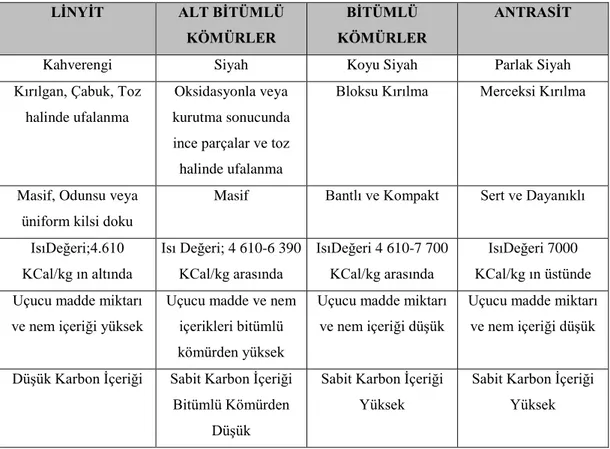

Aşağıdaki Çizelge’de (Çizelge 2.3), kömür gruplarının, renk, fiziksel görünüş, uçucu madde, ısı değeri, karbon ve nem miktarı açısından karşılaştırması yer almaktadır.

Çizelge 2.3. ASTM sınıflandırmasında yer alan kömürlerin özellikleri (Mervit, 1982).

LİNYİT ALT BİTÜMLÜ

KÖMÜRLER

BİTÜMLÜ KÖMÜRLER

ANTRASİT

Kahverengi Siyah Koyu Siyah Parlak Siyah Kırılgan, Çabuk, Toz

halinde ufalanma

Oksidasyonla veya kurutma sonucunda ince parçalar ve toz halinde ufalanma

Bloksu Kırılma Merceksi Kırılma

Masif, Odunsu veya üniform kilsi doku

Masif Bantlı ve Kompakt Sert ve Dayanıklı

IsıDeğeri;4.610 KCal/kg ın altında Isı Değeri; 4 610-6 390 KCal/kg arasında IsıDeğeri 4 610-7 700 KCal/kg arasında IsıDeğeri 7000 KCal/kg ın üstünde Uçucu madde miktarı

ve nem içeriği yüksek

Uçucu madde ve nem içerikleri bitümlü kömürden yüksek

Uçucu madde miktarı ve nem içeriği düşük

Uçucu madde miktarı ve nem içeriği düşük Düşük Karbon İçeriği Sabit Karbon İçeriği

Bitümlü Kömürden Düşük

Sabit Karbon İçeriği Yüksek

Sabit Karbon İçeriği Yüksek

Çizelge 2.3’de verildiği üzere, kömürler başlıca kahverengi, siyah, koyu siyah ve parlak siyah renklerde olabilmektedir. Buna ek olarak, uçucu madde, nem ve sabit karbon içeriği açısından farklılıklar göstermektedir.

Yukarıdaki Çizelgeden anlaşılacağı gibi (Çizelge 2.3), linyit türü kömürler en açık renkli kömürler olarak kahverengi renktedir. Linyit kömürü, kırılgandır ve çabuk bir şekilde toz halinde ufalanma özelliği gösterir. Doku yapısı masif, odunsu ya da kilsidir. 4 610 Kcal/kg ın altında ısıl değere sahip olması dolayısıyla en düşük ısıl değere sahip kömür türüdür. Uçucu madde ve nem içeriği en yüksek kömür türüdür. Bunun yanı sıra en düşük karbon içeriğine sahip kömür türü linyit türü kömürlerdir (Sönmez, 2006).

Mevcut çalışma, yukarıda bahsedilen türlerden biri olan, Tunçbilek linyiti ve Çayırhan linyit numuneleri üzerinde, mikrodalga ile ısıl aktivasyonun, toplayıcı ve köpürtücü miktarının flotasyon verimi ve kül uzaklaştırma üzerindeki etkilerini ortaya çıkarmayı amaçlamaktadır. Bu bağlamda, sonraki bölümde linyitin özelliklerinden bahsedilmektedir.

2.3. Linyitin Tanımı ve Özellikleri

Linyit, kahverengi renkte, topaklaşma özelliği göstermeyen, kül ve nem oranı fazla olan bir kömür türüdür. Kömür oluşum sürecinde ilk önce oluşan tür olması sebebiyle, linyiti daha oluşumunu tam tamamlamamış kömür olarak ta düşünebiliriz (Toprak, 2016). Ülkemizde linyit yaklaşık 60 milyon yıl önce oluşmaya başlamıştır ve içeriğinde birçok yabancı madde de bulunmaktadır (Karta, 2016).

Uluslararası kömür sınıflandırmasında belirtildiği gibi (Çizelge 2.3), linyit odunsu veya kilsi bir dokuya sahip, kırılgandır ve toz halinde ufalanır. Buna karşın, ufalanma özelliği en düşük olan linyittir (Kuzuoluk, 2014). Ayrıca, linyit diğer kömür türleri arasında en yumuşak olanıdır. Kuzuoluk (2014) tarafından bahsedildiği gibi, nem içeriği bitümlü kömürlerde “%1 - 3 arasında değişmekte iken, linyitlerde % 45’e ulaşabilmektedir”. Karta (2016)’ya göre, “Karbon yüzdesi ise %65–70 civarındadır”.

Yumuşak ve sert linyitler olmak üzere iki linyit türünden bahsedilebilir (Kemal, 1991). Yumuşak linyitler, %35-75 arasında nem içerirler (Güldan, 2011). Sert linyitlerin ise, yumuşak linyitlere göre nem oranları daha düşüktür. Bunun yanı sıra, sert linyitlerin parça sağlamlığı daha yüksek, tozlanma özelliği azdır. Nem içeriği yükseldikçe linyit kömürü, depolandığında tane oluşmaya daha müsait olur (Kalyon, 2010). Kalorifik değeri az (4 165 Kcal/kg’ın altında) olması sebebiyle yakıt olarak en az kullanılan kömür türüdür (TKİ, 2010). Aynı sebepten dolayı

uluslararası ticareti de yapılmamaktadır (TKİK, 2015). Buna karşın çok çeşitli ülkelerde linyit rezervleri bulunmaktadır ve miktar olarak da oldukça fazladır.

Linyitin çeşitli kullanım alanları mevcuttur. Linyit, Almanya, Amerika gibi gelişmiş ülkelerde yoğun olarak, özellikle termik santrallerde kullanılan bir hammaddedir. Isınma ve termik santrallerde elektrik üretiminin yanı sıra, çimento üretiminde ve demir-çelik endüstrisinde kullanılmaktadır. Elektrik üretiminde, taşkömüründen sonra en çok kullanılan kömür türüdür (TKİK, 2015). Üretim maliyetleri diğer enerji kaynaklarına kıyasla daha düşük olması linyitin önemli bir kaynak olmasını sağlar (TKİ, 2010).

Ülkemizde linyit, Kahramanmaraş (Afşin ve Elbistan), Ankara (Nallıhan, Çayırhan), Kütahya (Seyitömer ve Tavşanlı), Manisa (Soma), Muğla (Yatağan), Adana (Kozan) ve Bolu (Mengen) ilçelerinde halen çıkarılmaktadır (Erbilen ve Şahin, 2015). Tunçbilek linyitinden özellikle bahsetmek gerekirse, parlak sert ve taşkömürüne yakın bir sınırda olduğu bilinmektedir (TKİK, 2015).

Aşağıdaki Çizelgede (Çizelge 2.4), 1990 ile 2013 yılları arasında çeşitli ülkelerdeki linyit üretimi gösterilmektedir.

Çizelge 2.4. Dünyada linyit üretiminin ülkelere göre sıralaması (Milyon ton) (TKİK, 2015).

1990 2000 2008 2009 2010 2011 2012 2013* Avustralya 45,9 67,2 72,4 64,0 72,1 71,0 71,3 62,5 Çek Cum. 78,9 50,3 47,5 45,4 43,8 46,6 43,5 40,3 Almanya 357,4 167,6 175,3 169,8 169,4 176,5 185,4 182,6 Yunanistan 51,8 63,8 65,7 64,7 56,5 58,7 62,9 53,5 Polonya 67,5 59,4 59,6 57,1 56,5 62,8 64,2 65,8 Türkiye 79,9 77,6 68,6 65,7 69,7 72,6 68,1 63,0 ABD 79,9 77,6 68,6 65,7 71,0 73,6 71,6 69,8 Rusya 134,3 84,7 82,5 68,1 76,1 76,4 77,3 73,1 Diğer 285,2 255,1 324,3 312,5 245,9 272,8 244,5 229,4 DÜNYA 1 181,3 906,8 964,7 913,2 861,0 911,0 888,8 840

Yukarıdaki Çizelgede görüldüğü üzere, dünyada linyit üretimi 1990 yılından 2013 yılına kadar azalma göstermiştir. 1990 yılında, dünyada kömür üretimi, 1181,3 milyon ton iken, her sene bir azalma göstererek, 2013 yılı itibariyle 840 milyon ton olmuştur. Aynı şekilde, Türkiye dünya sıralamasında linyit üretiminde 1990 yılında üçüncü sırada yer alırken, 2013 yılında

dördüncü sıraya gerilemiştir. Türkiye de kömür üretimi 1990 yılında 79,9 milyon ton iken, 2013 yılında 63 milyon tona gerilemiştir.

Kısaca, Çizelge 2.4’te de görüldüğü üzere Linyit üretimi Türkiye’de ve dünyada azalma göstermiştir. Buna karşılık Linyit tüketiminin ise ne durumda olduğunu anlamak için aşağıdaki Çizelge 2.5’e bakabiliriz. Aşağıdaki Çizelge 2.5 de, 1990 ile 2013 yılları arasında, ülkemiz dahil çeşitli ülkelerin linyit tüketimleri verilmektedir.

Çizelge 2.5. Dünyada linyit tüketiminin ülkelere göre sıralaması (Milyon ton) (TKİK, 2015).

Ülkeler 1990 2000 2010 2011 2012 2013* Avustralya 45,9 67,2 72,1 71,0 71,3 62,5 Kanada 30,2 40,4 10,1 9,6 9,3 8,8 Çek Cum. 71,7 50,3 43,7 44,1 42,5 39,2 Almanya 364 169,9 169,5 176,7 185,1 182,5 Yunanistan 52,0 64,5 57,7 60,0 61,9 53,0 Polonya 67,5 59,4 56,6 62,7 64,1 65,7 Türkiye 46,1 64,4 69,2 73,9 68,4 62,9 ABD 79,0 74,2 68,3 74,8 72,1 70,5 Hindistan 14,9 24,8 37,7 41,9 45,9 44,6 Endonezya 4,4 13,7 - - - - Romanya 36,8 29,3 30,8 37,1 33,8 24,7 Sırbistan 45,8 37,1 37,5 42,1 38,6 40,1 Rusya 134,0 88,2 76,3 77,6 77,5 72,8 DÜNYA 1198,7 925,6 855,1 913,8 885,3 840,1

Çizelge 2.5’te görüldüğü üzere, Dünya genelinde 1990 ile 2013 yılları arasında, linyit tüketimi 1 198,7 milyon tondan, 840 milyon tona azalmıştır. En belirgi olarak, Avustralya, Kanada, Rusya, ABD, Almanya, Sırbistan ve Çek Cumhuriyeti gibi bazı ülkelerde 1990 ve 2013 yılları arasında, linyit tüketiminde azalma kaydedilmiştir. Buna karşılık, Hindistan, Endonezya ve Yunanistan gibi bazı ülkelerde az daha olsa bir artış görülmüştür. Yukarıda ki Çizelge 2.5’ten de anlaşılacağı üzere, yukarıdaki bu ülkeler arasında linyit tüketiminde en büyük artış Türkiye de olmuştur.

Ülkemizde, 23 yılda linyit üretimi azalma gösterir iken, buna karşılık tüketimi artış göstermiştir. Türkiye Kömür İşletmeleri Genel Müdürlüğünün 2015 sektör raporunda belirtildiği

üzere, “Ülkeler kendileri için öneme sahip ürünlerin için birçok girdiyi göz önüne alarak talep ve arz projeksiyonlarını yapmaktadırlar. Ülkemizin kömür tüketimine yönelik olarak ETKB tarafından hazırlanan projeksiyonlarda taşkömürü tüketiminin ve linyit tüketiminin artan bir trend izleyeceği beklenmektedir” (TKİK, 2015). Çizelge 2.6’da 2008 yılından başlayarak 2020 yılına kadar, ülkemizdeki linyit projeksiyonu verilmiştir.

Çizelge 2.6. Ülkemizin kömür tüketim projeksiyonu (Bin Ton) (TKİK, 2015).

Yıllar Taşkömürü Linyit Yıllar Taşkömürü Linyit

2008 22 864 98 630 2015 45 366 151 659 2009 25 523 101 488 2016 49 117 162 071 2010 29 688 102 705 2017 54 573 191 189 2011 31 374 113 932 2018 61 733 202 334 2012 35 013 119 233 2019 69 968 2013 38 451 130 382 2020 81 038 2014 41 814 140 657

Çizelge 2.6’da görüldüğü üzere, Linyit tüketimi 2008 yılında 98 630 ton iken, artarak 2015 yılında 151 659’a ulaşmıştır. 2008-2015 yılları arasında kaydedilen düzenli artıştan da anlaşılacağı üzere, Linyit tüketiminin önümüzdeki yıllarda giderek artacağı düşünülmektedir. 2019 itibariyle bu tüketimin iki katından daha fazlaya ulaşabileceği öngörülmektedir.

Buna karşılık, ülkemizde, son 20 yılda linyit tüketimi artış gösterir iken, üretimi azalma göstermiştir. Bu sebeple, ülkemizde artan talebi karşılamak üzere, kömür ithalatı yapılmaktadır. Ancak, diğer doğal zenginliklerimiz arasında kömürün önemli bir yeri olduğu yadsınamaz bir gerçektir. Kömür kaynaklarımızın düşük kalorili ve yüksek kül içeriğine sahip olduğu göz önüne alındığında, kömürün çeşitli yöntemlerle temizlenip, zenginleştirilmesi bir gereklilik olarak ortaya çıkmaktadır (TKİK, 2015; Yiğit, 1994). Bu durum özellikle enerji konusunda dışa bağımlılığımızın azalması, çevre dostu kömürlerin üretilmesi için son derece önem taşımaktadır. Yerli kömür kaynaklarımızın kullanımı etkileyen en belirgin faktör, kükürt ve kül miktarının fazlalığıdır (Tosun vd., 1997). Yüksek kükürt ve kül içeriği kömürlerimizin enerji ve ısı verimini düşürmekte, kömürlerimizin çevreye zarar vermesine sebep olmaktadır (Deniz vd., 1996). Bu sebeple, kömürün zenginleştirilmesi için çeşitli fiziksel, kimyasal ve biyolojik işlemler uygulanmaktadır. Kömür yıkama tesislerinde önemli miktarda ince kömür atıklarının meydana

gelmesinden, zenginleştirme metodu olarak flotasyon uygulaması gerekli en muhtemel yöntem olduğu söylenebilir.

Sunulan bu tez çalışmasında, yukarıda verilenler ışığında kömür temizleme yöntemlerinden mekanik hücrede flotasyon yöntemini kullanmıştır. Bu nedenle, sonraki bölümde flotasyon yönteminden bahsedilmektedir.

3. KÖMÜR FLOTASYONU

Kömürü temizlemeyi, Kalyon (2010) “kömür oluşum sürecinde ve üretim esnasında kömüre karışan kül yapıcı mineraller ile inorganik kükürdün bir kısmını kömürden ayırarak azaltıp ve/veya nem oranını düşürerek ısıl değerini yükseltmek” olarak tanımlamaktadır. Kömürü temizleme ve zenginleştirme yöntemleri arasında flotasyon yönteminden bahsedilebilir. Flotasyon yöntemi, özellikle ince taneli kömürün (-0,5 mm) yüzdürülerek temizlenip zenginleştirilmesi işlemidir ve kömür zenginleştirme yöntemleri arasında en çok kullanılan yöntemlerden birisidir (Bentli ve Kaya, 2004). Hatta çoğunlukla ince boyuttaki kömürün zenginleştirilmesinde flotasyon işleminin gerekli olduğu söylenebilir. Günümüzde flotasyon ince boyuttaki kömürlere uygulanan en yaygın yöntemlerden birisidir (Şahbaz, 2010). Özellikle, Yeşilyurt (2014), flotasyon işleminin “kül yapıcı safsızlıkların kömürün yanabilen organik kısmından ayrılması için gravite yöntemlerinin yetersiz geldiği durumlarda” kullanıldığını belirtmektedir.

Kül yapıcı mineraller arasında, kaolinit ya da montmorillonit türü kil, kuvars, kalsit ve dolomit gibi karbonatlar, jips ve pirit gibi maddeler sayılabilir (Yeşilyurt, 2014). Flotasyon yönteminde, kül yapıcı bu minerallerden bazıları, yüzey özelliklerine bağlı olarak ve bazı reaktifler aracılığıyla hava kabarcığına yapışarak yüzerler (Yılmazel ve Vapur, 2012). Diğer mineraller ise, ıslanarak su dibine çökerler.

Yılmazel ve Vapur (2012), oldukça fazla kullanım alanına sahip olan kömürlerin, yanma sonrası yanma atıklarının fazla olması gibi ortaya çıkan problemlerin, flotasyon işlemleri sayesinde, azaltılabileceğini belirtmektedir. Şahbaz (2013) ise “Her yıl Türkiye’de 0.5mm den daha ince tane boyutundaki milyonlarca ton linyitin kömür işleme sürecinden sonra atık havuzlarına boşaltıldığını ve bunun sadece ekonomik kayıplara değil aynı zamanda ciddi çevre sorularına yol açtığını” bildirmiştir. Buna ek olarak, Şahbaz (2013), “Sürekli ve mekanize maden çıkartma işlemlerinin, ağır ortam ayırma, spiraller ve ızgaralar gibi fiziksel ayırma metotlarının kullanımıyla, gang minerallerinden kolayca ayrılamayan ince taneli kömür parçacıklarının sebebi olduğunu” belirmektedir. Şahbaz (2013), flotasyon işleminin özellikle, yüksek ranklı kömürlere göre daha fazla flotasyon problemleri görülen linyit türü kömürlerin zenginleştirmesinde faydalı olabileceğini söylemektedir.

Flotasyon işlemi sulu ortamda gerçekleştirilir ve kömür içinde bulunan minerallerden bazılarını su yüzeyine bazılarını ise dibe çöktürerek ayrıma işlemidir. Köpük flotasyonunda, ince taneli kömürün, su ile karışımına, kabarcıklar sokulur ve bazı mineraller kabarcıklara yapışarak suyun yüzeyine, yukarı doğru çıkarlar. Buradan da anlaşılacağı üzere, kömürün

zenginleştirilebilmesi için, en önemli unsur, hava kabarcıklarının taneleri tutabilme özelliğidir (Şahbaz, 2008; 2010). Kabarcık oluşmasını sağlayan köpürtücüler sayesinde, taneler stabil kabarcık bularak üzerine tutunabilir (Şahbaz, 2008; 2010). Köpürtücünün tek başına kömür flotasyonu üzerine etkisine bakıldığında, köpürtücünün miktarı arttıkça, flotasyon için daha elverişli bir kabarcık yapısı ortaya çıktığı söylenebilir (Yılmaz vd., 2015).

Tanelerin taşıyabilmesi için, havanın su içinde dağılıp yeterli dayanaklıkta köpük oluşturması gerekir. Yeteri dayanıklılıkta olmayan köpük, taneleri taşıyamaz ve patlar. Bunun yanı sıra, köpüğün alındıktan sonra patlaması gerekir. Ancak bu sayede çöktürme tankı ve filtrelerde sorun oluşturmamış olur.

Flotasyon işleminde, kabarcık oluşmasını ve tanelerin taşınabilmesi için gerekli köpük dayanıklılığını sağlayan köpürtücü maddeler (reaktifler) kullanılır (Şahbaz, 2008; 2010). Köpüğün dayanıklılığı ve miktarı, kullanılan köpürtücünün türüne ve miktarına bağlıdır. Köpürtücünün türünün uygunluğunun yanı sıra, köpürtücünün yeterli miktarda olmasının, flotasyon için daha elverişli bir kabarcık yapısı ortaya çıkardığı söylenebilir (Yılmaz vd., 2015). Kömür flotasyonunda en uygun köpürtücü buharla damıtılmış çam yağı ve okaliptüs yağıdır (Ethem, 2016). Bunun yanı sıra köpürtücü olarak en yaygın kullanılan köpürtücüler, MIBC, oktanol ve hegzanol gibi alkoller, çam yağı ve kresilik asittir (Banford vd., 1998).

Flotasyon işleminde köpürtücünün yanı sıra, toplayıcı ve kontrol reaktifleri de kullanılır. Köpük flotasyonunda, oluşması gereken köpüğün hacmi ve yapısı, toplayıcı ve kontrol reaktiflerine de bağlıdır. Toplayıcı reaktifler, istenilen maddenin yüzdürülerek köpükte toplanmasına yarayan organik maddelerdir. Kömür flotasyonunda toplayıcı olarak kullanılan kerosen, nötr hidrokarbonların bir karışımıdır ve kömürün hidrofobisitesini arttırmak için kullanılır (Şahbaz, 2008). “Hidrokarbonlar, zayıf hidrofobik karaktere sahip kömürlerin flotasyonunda, hava kabarcıklarına daha kuvvetli bir tutunma sağlayan temas noktaları oluşturması beklenen düşük enerji yüzeylerine sahiptir” (Şahbaz, 2008). Şahbaz (2008), kullanılacak toplayıcı tipinin kömürün karbon içeriğine bağlı olduğunu ve linyit gibi düşük ranklı kömürlerde, daha yüksek oranlarda toplayıcı kullanılması gerektiğine dikkat çekmektedir.

Şahbaz (2010), “Hidrofob tane kabarcığa yapışıp agrega oluşturduktan sonra, kabarcık yüzeyinden kopmadan köpük bölgesine ve oradan da konsantre kabına alınabilirse flotasyon gerçekleşmiş olur. Sonuç olarak, yapışma olayı tanenin hidrofobisitesine bağlıdır. Bu da, tane yüzeyi üzerine adsorblanmış toplayıcının yoğunluğuna ve tane yüzeyinin doğasına bağlıdır” demektedir. Bu sebeple, Şahbaz (2010), iri tane boyutuna sahip kömürlerde, tane kabarcık agregasının sabit olması gerektiğine, bunu sağlamak için ise toplayıcının yeteri kadar kullanılması

gerektiğine dikkat çekmektedir. Toplayıcının uygun oranlarda kullanılması, temasın arttırılması için gereklidir.

Tane boyutu, toplayıcı ve köpürtücü miktarının yanı sıra, mikro dalga ile ısıl aktivasyonun da kömür flotasyonu ile yanabilir verimin arttırılmasında önemli bir etkiye sahip olduğu bilinmektedir. Tunçbilek kömür numunesi flotasyonu çalışmasında, Yılmaz vd. (2015), mikrodalga ile ısıl aktivasyonun, kömür flotasyon işleminde, özellikle toplayıcı miktarı üzerinde, önemli bir etkiye sahip olduğu sonucunu bulmuştur. Araştırmanın sonuçları, özelliklede yüksek küllü kömürlere ısıl aktivasyonun uygulanması gerektiğini önermektedir.

Flotasyon işleminin başarısında bahsi geçen parametrelerin yanı sıra daha birçok parametre etkin olup, ayrıca kullanılan flotasyon aletinin de önemi vardır.

3.1. Flotasyon Makineleri

Kömürün flotasyon yöntemiyle zenginleştirilmesi için temel olarak, iki tür flotasyon makinesi kullanılır. Şahbaz (2010) bunlar; “mekanik karıştırmalı flotasyon aletleri (klasik flotasyon hücresi vb.) ve hava ile karıştırmalı flotasyon aletleridir (klasik flotasyon kolonu, Jameson flotasyon hücresi vb.)” olduğunu belirtir.

Aşağıdaki şekilde (Şekil 3.1), bu üç tip flotasyon makinesini görmekteyiz.

Kömür flotasyonunda en yaygın olarak kullanılan alet mekanik flotasyon hücreleridir. Bunun yanında flotasyon kolonu ve Jameson hücresi gibi aletler de dünya genelinde kömür flotasyonu için kullanılmaktadır.

Kömürün zenginleştirilmesinde için flotasyon yönteminde ilk olarak, mekanik flotasyon hücreleri kullanılmıştır. Gelişmiş teknoloji kullanılan flotasyon hücreleri mevcut olmasına karşın, hala yaygın olarak kullanılmakta olan mekanik flotasyon hücrelerinde, köpük, mekanik karıştırma ya da sisteme basınçlı hava üflenmesiyle elde edilir (Gülsuna ve Bayat, 2010). Özellikle, iri boyutlu taneler için, iri kabarcık boyutunun oluşturulabildiği klasik mekanik hücreler tercih edilmektedir. Mekanik hücrelerde “yoğun burgaç, yıkama suyunun olmayışı, sığ köpük derinlikleri” (Bayat, 2008) dezavantaj olarak görülmüş ve bu sebeple bu makinelerin verimini arttırmak için burgacın olmadığı, “daha yüksek köpük kalınlıklarının elde edilebildiği ve köpüğün su ile yıkanabildiği flotasyon kolonları geliştirilmiştir” (Bayat, 2008).

Köpük oluşturularak yapılan, mekanik hücrelerde flotasyon başarılı bir işlem olarak yerini korumaktadır ve gelişmiş yöntemlere rağmen hala en yaygın kömür tozu temizleme hücreleri olma özelliğini taşırmaktadır (Kalyon, 2010). Mekanik hücrelerde, “hava kabarcıkları mekanik karıştırma etkisi ile atmosferden havanın emilmesi ile ya da sisteme üflenen basınçlı hava ile sağlanır” (Kalyon, 2010). Mekanik hücrede hava kabarcıkları karıştırıcının ortaya çıkarttığı kavitasyon ile gerçekleşir. Kabarcık üretimi makinenin tasarımına göre farklı şekillerde gerçekleşebilir.

Flotasyon işleminde kullanılacak olan flotasyon makinesinin tipi kömür flotasyonunu etkileyen bir parametredir (Bentli ve Kaya, 2004). Özellikle, köpük karakterini etkilemesi açısından, kullanılacak flotasyon makinesinin özellikleri dikkate alınmalıdır. Ancak, mekanik flotasyon hücreleri, “mekanik hücre flotasyonunda yaşanan aşınma, yoğun türbülans nedeni ile kontrol edilemeyen yanabilir verim ve tenör değerleri, kül ve kükürdün su ile taşınması, hava kontrolünde yaşanan olumsuz etkiler, sığ̆ köpük derinlikleri, yıkama suyunun olmaması gibi sorunlardan dolayı” (Kalyon, 2010) yerini daha gelişmiş teknolojiler kullanan flotasyon hücrelerine bırakmaya başlamıştır. Geçmişten günümüze hala mekanik flotasyon hücreleri kömür flotasyonunda tercih edilebilmektedir. Bu aşamada bir sonraki bölümde kömür flotasyonu ile ilgili gerçekleştirilen çalışmalar verilmektedir.

3.2. Kömür ve Linyit Flotasyonunu İnceleyen Çalışmalar

İnce öğütülmüş kömürlerin flotasyon hücresi kullanarak istenmeyen safsızlıklardan uzaklaştırılarak zenginleştirilmesi konusunda deney çalışmaları geçmişten beri yapılmaktadır

(Bentli ve Kaya, 2004; Bayat, 2008; Deniz vd., 1996; Güldan, 2014; Gülsuna ve Bayat, 2010; Kalyon, 2010; Özdemir, 2013; Şahbaz, 2010; 2013). Örneğin Deniz vd. (1996) Denizli- Çivril bölgesinden alınan numuneler üzerinde flotasyon deneyleri yaparak, kükürdün azaltılmasına çalışmıştır.

Bentli ve Kaya (2004), çalışmalarında, Değirmisaz Kömür işletmelerinde kullanılan 0.5 mm’den küçük tane boyutundaki linyitlerin flotasyon yöntemiyle zenginleştirilmesini amaçlamıştır. Çalışmada yapılan deneylerde laboratuvar tipi Denver Flotasyon makinesi kullanılmıştır. Çalışmanın sonuçlarına göre, kullanılan numunenin zenginleştirilmesinde olumlu sonuçlar alınamamıştır. Bunun sebebi “0.5 mm boyut üzerinde %38,20 miktarında linyit varlığı ve -0.038 mm boyutlu şlam olmasıdır, iri boyutlu taneler ve şlam flotasyonun gerçekleşmesini engellemektedir” (Bentli ve Kaya, 2004). Çalışmada daha sonraki deneylerde şlamı uzaklaştırılmış linyit kullanılmıştır. Bentli ve Kaya (2004)’nın belirttiği üzere, “Modifiye hücrede yapılan flotasyon sonucunda -0,360 mm tane boyutu, %15 katı oranı, pH=10 (kireç ile), 2 000 gr/t gazyağı miktarı, 750 gr/t Na2SiO3, 200 gr/t MIBC, 4 lt/dk hava akı ̨ miktarı ve 1 000 dev/dk

pervane hızında optimum değerler elde edilmiştir”. Çalışmanın diğer sonuçlarına göre, organik kükürt içeriğinin azaltılması yeterli olmamasına karşın, flotasyon işlemi sonucunda külün azalmasıyla doğru orantılı olarak, kalori artmış ve kükürt değerlerinde de azalma meydana gelmiştir.

Deniz vd., (1996) çalışmalarında, Denizli-Çivril yöresinden alınan yüksek piritli parlak sert linyitler sınıfında yer alan kömürler kullanarak piritik kömürleri uzaklaştırmak için, flotasyon yöntemi kullanmışlardır. Çalışmanın amacı, Bastırıcı, toplayıcı, köpürtücü, katı miktarı ve karıştırma hızının kükürdün uzaklaştırması üzerindeki etkilerini araştırmaktır. Yapılan analiz değerlerine göre numune “%14,31 bünye nemi, %4 toplam kükürt (%2,83'ü piritik kükürt şeklinde) ve % 6,06 kül içermektedir. Ayrıca, alt ısıl değeri 4 827 kcal/kg, üst ısıl değeri 6 104 kcal/kg olarak saptanmıştır” (Deniz vd., (1996). Flotasyon deneylerinde, “toplayıcı olarak potasyum amil ksantat, bastına olarak nişasta, köpürtücü olarak flotanol ve pH ayarlayıcı olarak da H2SO4” (Deniz vd., (1996) kullanıldığı belirtilmiştir. Bu çalışmada, priridin yeteri kadar

bastırılamaması sebebiyle düz flotasyon yerine ters flotasyon yöntemi kullanılmıştır.

Deniz vd., (1996) tarafından yapılan çalışmanın sonuçlarına göre, kükürt oranı numunenin yanabilir verimini artıracak oranda azaltılabilmiştir. Tane boyutu, toplayıcı miktarı, bastırıcı miktarı, köpürtücü miktarı, karıştırma hızı, pH miktarı ve katı oranlarının gibi faktörlerin, linyitin yanabilir verimliliğini arttırmada önemli etkileri olduğu saptanmıştır. Çalışmadan yapılan deneyler sonunda kükürdün %62,25 inin atıldığı belirtilmiştir.

Taşdemir (2007) çalışmasında, Zonguldak - Armutçuk, Muğla - Yatağan ve Kahramanmaraş -Afşin Elbistan bölgesi linyitleri kullanarak, çeşitli flotasyon yöntemlerinin verimliliğini araştırmıştır. Çalışmada kullanılan flotasyon yöntemleri, klasik yüzdürme, ultrason ön işlemli flotasyon, mikrodalga ön işlemli flotasyon yöntemleridir. Bu flotasyon işlemleri kesik ve sürekli olarak iki şekilde yürütülmüş ve kesikli ve sürekli flotasyon deneylerinden elde edilen bulgular karşılaştırılarak ultrason ve mikrodalga yöntemlerinin flotasyon sürecine etkileri incelenmiştir.

Taşdemir (2007)’in çalışmasının sonuçlarına göre, ultrason yöntemiyle sürekli flotasyon yapılması, klasik yüzdürme işlemi ve mikrodalga flotasyon işlemine göre daha düşük kül yüzdesi ve yüksek yanabilir verim yüzdesine sahip ürünler elde edilmiştir. Ayrıca, mikrodalga işlemi, mikrodalga işleminin uygulanmadığı flotasyon yöntemine göre daha düşük kül yüzdesi ve yüksek yanabilir verim yüzdesine sahip ürünler ortaya çıkarmıştır. Taşkömürü numuneleri ile yapılan deneylerin sonuçlarına göre, ultrason işlemi mikrodalga işlemine göre yüksek yanabilir verim ve düşük kül içeriğine sahip ürünler ortaya çıkarmıştır. Buna ek olarak mikrodalga ön işlemli flotasyon deneylerinde, sürekli klasik yöntemle yüzdürme deneylerine göre yüksek yanabilir verim ve düşük kül içeriğine sahip ürünler elde edilmiştir. Linyit numunelerinde ise durum taşkömürü numunelerinin aksine bir sonuç vermiştir. Diğer bir değişle mikrodalga ve ultrason ön işlemlerinin, sürekli flotasyon deneylerine olumsuz etki göstermiştir. Taşdemir (2007)’e göre bunun sebebi, linyit numunelerinin yüksek nem içeriği ve düşük temasıdır. Bu sebeple, hümik asit eldesi analizleri gerçekleştirilmiş ve bu sayede daha yüksek oranda saflaştırmaya ve daha yüksek yanabilir verimine ulaşılmıştır.

Bayat (2008) çalışmasında, Tunçbilek kömürünü Jameson Flotasyon hücresinde, toplayıcı olarak bitkisel yağ asitlerini kullanarak, flotasyon işlemine tabi tutmuştur. Çalışma, tane boyutu, palp katı oranı, toplayıcı miktarı, yıkama suyu hızı ve Jameson hücresindeki boru yüksekliğinin kül oranı azaltılmasında ve yanabilir verimini artırmadaki etkilerini araştırarak, optimum flotasyon değerlerini bulmayı amaçlamıştır. Çalışmanın sonuçlarına göre, optimum sonuç, d80=0,250 mm tane boyutunda, “%24,55 kül ve %94,97 yanabilir verimi” elde edilmiştir. Bayat (2008) çalışmasında, katı oranın artmasının kül değerini azalttığı ve yanabilir verimi arttırdığını bulmuştur. Yağ aside ve gaz yağı oranı açısından ise, optimum sonuç, 1/1 yağ asidi/gazyağı oranında elde edilmiştir. Bayat (2008) “%14,06 kül ve %93,60 yanabilir verimi” elde ettiğini belirtmiştir. Yıkama suyu hız olarak ise, en iyi sonucu 0,6 L/dk. yıkama suyu hızı vermiştir. 40 cm, %17,86 kül ve %94,83 yanabilir verimini sağlamış ve en iyi Jameson hücresi düşey boru derinliği olarak tespit edilmiştir. Son olarak, optimum flotasyon süresi 3 dakika olarak bulunmuştur.

Kalyon (2010), çalışmasında, Soma-Eynez, Bolu-Mengen ve Zonguldak bölgesi kömürler numunelerinin mekanik flotasyon deneylerini gerçekleştirerek, tane boyutu, katı miktarı, yüzen ürün ağırlık verimi, yanabilir verim, yüzen ürün kül içeriği, yüzen ürün ısıl değeri gibi parametrelerin etkilerini araştırmıştır. İki ayrı taşımalı flotasyon hücresinde (mekanik ve hava taşımalı) gerçekleştirilen deneyler sonucunda, ince tane boyutları ve düşük katı yoğunluklarının kullanılan hava taşımalı hücreler için en etkili sonuçları verdiği bulunmuştur. Ayrıca, mekanik hücrelerle kıyaslandığında, hava taşımalı hücrelerinde elde edilen ürünlerin yanabilir verimlerinin daha yüksek olduğu, buna karşılık ağırlık veriminin daha az olduğu ortaya konmuştur. Kalyon (2010)’un belirttiği diğer sonuçlar ise şöyledir; “hava taşımalı hücrelerle yapılan testler neticesi Soma-Eynez kömürlerinin kül içeriği %16,88’den %9,33’e, Bolu-Mengen kömürlerinin kül içeriği %17,34’ten %5,94’e, Zonguldak kömürlerinin kül içeriği ise %59,54’ten %27,46’ya düşmüştür. Bu ürünlerin alt ısıl değerleri ise sırasıyla 6380 kcal/kg, 7059 kcal /kg ve 5718 kcal/kg’dır” (Kalyon, 2010). Bu sonuçlara ek olarak, flotasyon hızı, hava taşımalı hücrede mekanik hücreye göre, daha düşük olduğu tespit edilmiştir.

Güldan (2014), çalışmasında, Zonguldak bölgesi taşkömürünü, yüzdürme- batırma deneylerine tabi tutarak, kuru ve yaş zenginleştirme işleminde verdiği sonuçlar karşılaştırılarak, zenginleşme verimi araştırılmıştır. Zenginleştirme yöntemi olarak, havalı ayırma, optik ayırma, manyetik ayırma işlemleri kullanılmıştır. Çalışmanın sonuçlarına göre, öncelikle, numunenin orta güçlükte yıkanabilir bir kömür olduğu tespit edilmiştir. Havalı ayırma yönteminde, dönme hızının, elde edilen ürün kalitesini önemli ölçüde etkilemediği bulunmuş, en uygun dönme hızının 10 rpm olduğu tespit edilmiştir. Boyut küçülmenin, yıkanabilirlik üstünde olumlu etkileri olduğu bulunmuş ve “kül içeriği %9,6, kalorifik değeri 8525 Kcal/kg olan temiz kömür elde edilmiştir” (Güldan, 2014). Buna ek olarak, sulu sallantılı ve jig işlemleri yapılmış ve sonuçta, “%30 ağırlıkta kül içeriği %10 olan temiz kömür elde edilirken, jig ile zenginleştirmede %38 ağırlıkta kül içeriği %20 olan temiz kömür elde edilmiştir” (Güldan, 2014).

Kelebek vd., (2007), çalışmalarında, Tunçbilek kömürünün kül içeriğini azaltmak adına, dodesilamin (DDA), pH ve gazyağı parametreleri kullanılarak iki kademeli (23) faktöriyel deney tasarımı üzerinde çalışmışlardır. Denver flotasyon hücresinde yapılan deneylerde, pülpte katı oranı %7,5 tutulmuş, 2 litrelik hücrede damıtılmış su kullanılmıştır. Karıştırıcı devri 1 250 rpm, hava akış hızı 4 L/dk olarak belirlenmiştir. Sıcaklık yaklaşık 20 santigrat derece civarında deneyler gerçekleştirilmiştir. Çalışmanın sonuçlarına göre, düşük ranklı bir kömür olan Tunçbilek kömürünün %95-98 yanabilir verime ulaştığı ve deneylerde kullanılan 3 parametrenin de olumlu etkilerinin olduğu saptanmıştır. Artan pH değerinin daha önce yapılan çalışmalara göre yanabilir verim üzerinde olumlu sonuçları olduğu gözlemlenmiştir. Yüksek pH değerinin bu olumlu sonuca

ulaşmasında kullanılan köpürtücünün (AF 65) etkisi olabileceği düşünülmüştür. Bu 3 parametrenin istatistiksel olarak tasarlanacak diğer çalışmalarda kullanılmaya değer olduğu belirtilmiştir.

3.3. Mikrodalga İle Isıl Aktivasyonun Etkisini İnceleyen Çalışmalar

Mikro dalga ile ısıl aktivasyon yaparak gerçekleştirilen ön işlemin kömür flotasyonunu olumlu yönde etkileyen bir parametre olduğu bildirilmiştir (Çelik ve Seyhan, 1995; Çınar, 2009; Özbayoğlu vd., 2009). Mikro dalga işlemiyle temel olarak, kömürün içerdiği nem atılarak hidrofobisitenin artması ile flotasyon kolaylaştırılmış olur (Çelik ve Seyhan, 1995; Özbayoğlu vd., 2009; Yılmaz vd., 2015; Xia vd., 2013; Weil vd., 2011).

Çelik ve Seyhan (1995), çalışmalarında Dodurga Alpagut, İstanbul Yenikoy, Tekirdağ -Saray ve Kütahya- Soma bölgelerinden aldıkları kömür numunelerin ısıl ön işleme tutmanın etkilerini araştırmıştır. Numune, önce öğütülerek tane boyutu -0,210 mm’ye küçültülmüştür. Flotasyonda, gazyağı, fueloil, SDS, DAH kullanılmıştır. Deneyler, 150 ml kolon hücresinde gerçekleştirilmiştir. Toplayıcı kullanarak ve kullanılmayarak, numuneler 10 dakika boyunca ısıtma işlemine tabi tutulmuş daha sonra flotasyon sürecine geçilmiştir. Dört farklı kül ve nem içeriğine sahip kömür numuneleri, flotasyon davranışlarını tespit etmek amacıyla ölçümlere tabi tutulmuştur.

Çalışmanın sonuçlarına göre, ısıl işlem sonucu, Yeniköy ve Saray yöresi kömürlerinin yüzme özellikleri artarken, Alpagut ve Soma kömürlerinin flotasyon davranışları ne artmış ne de azalmıştır. Çelik ve Seyhan (1995), kömürün hidrofobisitesinin flotasyon öncesi ısıl işleme tabi tutmakla ilgili olan sonuçlarda belirleyici etmen olduğunu belirtmiştir. Çalışma, kömürün yüzme kabiliyetlerini arttırmak için gözeneklerdeki ve yüzeydeki su moleküllerinin atılmasıyla ilişkili olduğunu ortaya koymuştur.

Özbayoğlu vd., (2009) çalışmasında, mikrodalga ile ısıl işleme tabi tutmanın, kömür flotasyonu üzerindeki etkilerini araştırmıştır. 0,589 mm boyutundaki öğütülmüş numuneler, 30 ila 150 saniye arasında değişen sürelerde, 0,90 Kwlık ve 2.45 GHz hızdaki mikrodalga fırınında ön ısıtma işlemine tabi tutulmuştur. Flotasyon deneyleri, 1,200 rpm de 500 ml Wedag hücresinde gerçekleştirilmiştir.

Nem oranını azaltarak, hidrofobisitenin arttırılması amacıyla, mikro dalgada kurutma deneyleri yapılmış, daha yüksek verimde flotasyon yapabilmek için, yüzey aktif madde olarak, oktanol, heptanol ve MIBC kullanılmış ve bunun sonucunda, daha yüksek oranda kül atımı gerçekleştirilmiştir. Bu deneyler sonucunda, ayrıca mikro dalga süresi arttığında, ağırlık kaybının

arttığı sonucuna ulaşılmıştır. Çalışmanın sonuçlarına bakıldığında, işlem görmemiş, fırında kurutulmuş ve mikrodalga ön işlemine tabi tutulmuş numunelerin, yüzme özelliklerin artmadığı ve bunun sebebinin ise, toplayıcı yokluğunda, yetersiz karbon oranı olduğu ileri sürülmüştür. Çalışmanın sonuçlarından yola çıkarak, Özbayoğlu vd. (2009), geleneksel ısıtma yöntemleriyle kıyaslandığında, kısa süreli mikrodalga işleminin, kömür yüzeyinde oksitlenmeye yol açmadan, kömür yüzeyindeki suyu atmada etkili bir yöntem olabileceğini belirtmektedir.

Uslu ve Atalay (2003) çalışmalarında, kömürü mikro dalga ile ön işleme tabi tutmanın priti manyetik olarak uzaklaştırmadaki etkilerini araştırmıştır. Bu deneyde, araştırmacılar, Aşkale yöresinden alınan kömür numunelerini, önce manyetik ayırma işlemine tabi tutmuşlar, daha sonra da 850 W gücünde ve 2,45 GHz devirde mikro dalga fırınında ön işleme sokmuşlardır. Ancak belirtilen hız ve güç birimleri piriti uzaklaştırmada yeterli gelmemiş, ancak %37,46 oranında pirit uzaklaştırılabilmiştir. Daha sonraki aşamada, %5 manyetit eklediğinde, mikro dalgada ısıl işlem daha etkili hale gelerek, %55,11 oranında piritik sülfür içeriği atılabilmiştir. Bu değerlere ek olarak, kül içeriği %21,54 azalmış ve yanabilir verimi % 20,39 oranında artmıştır.

Çalışmanın sonuçlarına göre, yalnızca mikro dalga ön işlemi tek başına piritin manyetik minerallere dönüşmesi için yeterli olmadığı belirtilmiştir. Çünkü mikro dalgada ısınma özelliğine sahip olmayan içerik mevcut olduğunda, iyi bir manyetik ayrışım için uygun koşulların oluşamadığı belirtilmiştir. Bu sebeple, işleme bir miktar uygun soğurucu madde eklenmesi önerilmiştir.

4. MALZEME VE YÖNTEM

4.1. Malzeme

Çalışmada kullanılan kömür numuneleri, Kütahya merkezine 50 km uzaklıkta bulunan Tunçbilek ocağından ve Ankara - Çayırhan yörelerinden Dumlupınar Üniversitesi Maden Mühendisliği Bölümü Laboratuvarı’na getirilmiştir. Numunelerin temsili yarısı konileme dörtleme yöntemiyle alınarak (5 kg) boyut küçültme işlemine tabi tutulmuştur. Çeneli kırıcı kullanılarak 5 kg'lık temsili numuneler -2 mm boyuta küçültüldükten sonra 500'er gramlık 10 adet poşete konulmuştur. 500 gramlık bir temsili numune bilyeli değirmenle 24 dev/dk hızla 300 mikrometre altına inecek şekilde öğütülmüş ve yaklaşık olarak 4 ile 4,5 dk içinde numunelerin %80'inin elek altına indiği gözlemlenmiştir. Aynı işlem başka bir temsili numunede daha uygulanmış ve sonuç benzer çıkmıştır. Öğütülen 500 gr’lık temsili numune 100’er gramlık 5 poşete konularak oksidasyonu önlemek amacıyla buzlukta bekletilmiştir.

Aşağıdaki Çizelgede (Çizelge 4.1) numunelerin elek analiz değerleri verilmiştir.

Çizelge 4.1. Kullanılan numunelerin elek analizleri.

TUNÇBİLEK ÇAYIRHAN

Boyut (µm) Kümülatif Elek Altı, % Boyut (µm) Kümülatif Elek Altı, %

+425 1 +425 17

-425 +212 29 -425 +212 49 -212 +106 35 -212 +106 53

-106 100 -106 100

Yukarıdaki Çizelge 4.1, Tunçbilek ve Çayırhan numuneleri için öğütülmüş numunenin analiz sonuçlarını göstermektedir. Buna göre numunelerin %80’inin geçtiği elek boyutu; Tunçbilek linyit numunesi için 400 µm ve Çayırhan linyit numunesi için ise 285 µm olarak belirlenmiştir.

Şekil 4.1. Tunçbilek numunesi için d80 boyut grafiği.

Şekil 4.2. Çayırhan numunesi için d80 boyut grafiği.

Yukarıdaki grafiklerde görüldüğü üzere; Tunçbilek kömür numunesinde d80 boyutunun

285 µm ve Çayırhan kömür numunesinde 400 µm olduğu saptanmıştır. 106; 64 212; 70 285; 80 425; 98 0 20 40 60 80 100 120 0 100 200 300 400 500 600 KÜM Ü LATİF E LE KAL TI % TANEBOYUTU(ӍϺ) d 80 ≈285µ m 106; 47 212; 50 400; 80 425; 83 0 10 20 30 40 50 60 70 80 90 0 100 200 300 400 500 600 Küm ü la ti f E lek al tı % TANEBOYUTU(Ӎϻ) d 80 BOYUTU d 80 d 80 ≈400µm

4.1.1. Toplayıcı ve köpürtücü kullanımı

Deneylerde toplayıcı olarak gazyağı kullanılmıştır. Köpürtücü olarak ise çam yağı kullanılmıştır. Deneylerde 2 dakikalık numunenin su ile koşullandırmasından sonra toplayıcı eklenmiş ve 7 dakikalık bir koşullandırma sürecinden sonra 20ppm AF65 köpürtücü ilavesi ve 2 dakikalık bir koşullandırma yapılıp köpük alımına alımına başlanmıştır. Toplayıcı kullanarak yapılan toplam 6 deneyin 3 tanesinde kömür numuneleri mikrodalga fırında ısıl işlem görmüş diğer 3 tanesinde ise kömürler ısıl işlem görmeden deneye sokulmuşlardır. Ve toplayıcı miktarları önce 390 gr/t sonra 1 170 g/t ve en son 2 340 g/t olarak belirlenmiştir. Isıl işlem ve işlemsiz yapılan deneylerde toplayıcı reaktif miktarları sırasıyla 390, 1 170, 2 340 g/t olarak alınmıştır.

Poşetlere konulan numune mikro dalga ile ısıl işleme tabi tutulmadan önce, 1 saat boyunca 1000C derece de ısıtma işlemine tabi tutulmuştur. Krozeler tek tek tartılarak, kül

analizinde verilen formül kullanılarak yüzde kül miktarları hesaplanmıştır.

4.1.2. Kül analizi

Öncelikle krozelerin üzerindeki kodlara göre daraları alınmış ve kaydedilmiştir (Miktar1, M1). Filtre kağıtlarındaki numuneler etüvde bir süre bekletildikten sonra fırına alınmak üzere krozelere konulmuştur (her krozede 1 gr temsili numune olacak şekilde) (M2). Daha sonra fırında 900 derecede sabit tartıma gelinceye kadar bekletilen numuneler fırından çıkarıldıktan ve soğutulduktan sonra tekrar hassas terazide tartılmış ve değer kaydedilmiştir (M3). Yüzde kül miktarları aşağıdaki formül yardımıyla hesaplanmıştır;

3 1 % 100 2 M M Kül x M

Yukarıdaki formülde, M3 değeri krozeyle beraber içerde kalan külün ağırlığıdır. M1 ise korezlerin boş ağırlığıdır. M2 değeri ise 1 gram sabit değeri temsil eder.

4.2. Yöntem

4.2.1. Faktöriyel deney tasarımı

Mevcut çalışmada, ısıl aktivasyonun, köpürtücü ve toplayıcıların kömürün zenginleştirilmesi süreci üzerindeki etkilerini ortaya koymak amacıyla faktöriyel deney tasarımı yapılmıştır. Dolayısıyla bu çalışmadaki temel faktörler, toplayıcı ve köpürtücü miktarı, mikro dalga ile ısıl aktivasyon süresidir. Çalışmalarda ısıl işlem için mikrodalga kullanılmıştır. Çünkü mikrodalga ile ısıtma 3 boyutlu olacağından numunenin tamamı eşit olarak ısıtılmış

olacaktır.Aynı zamanda deneylerde ısıtma için harcanacak zamandanda ciddi anlamda tasarruf edilmiş oldu.

Mevcut çalışmada, mikrodalga ile ısıl işlem görmüş kömürün flotasyon davranışlarındaki değişiklikler tespit edilmeye çalışılmıştır. Boyut küçültme işlemlerinden sonra (kırma ve öğütme) flotasyona hazır hale gelen temsili numuneler mikrodalga işlemine tabi tutulmadan ve mikrodalga işlemine tabi tutularak, ayrı ayrı flotasyon işlemi gerçekleştirilmiş ve kül analizleri yapılarak fark gözlemlenmiştir. Koşullandırma süreleri, köpürtücü miktarları ve köpük alma süreleri üzerindeki değişiklerin sonuca etkileri de ayrıca değerlendirilmiştir.

Mühendislik alanında, herhangi bir süreci tanıma ve süreci daha verimli hale getirmenin yollarını tespit etmek için deneyler yapılır (Uslu, 2007). Birden fazla faktörün süreç üzerindeki etkileri araştırmak için kullanılan çok faktörlü deney tasarımları, Fisher tarafından geliştirilmiş ve faktörlerin birbirleriyle olan etkileşimlerini ortaya çıkarmak için kullanılan bir yöntemdir (İzgiz, 2001).

Faktöriyel deneylerde birden çok faktörün, ayrı ayrı ya da faktörlerin kombinasyonlarının süreç üzerindeki etkilerine bakılmaktadır. Çok faktörlü olarak tasarlanan deneylerde, “faktörler ve düzeylerine ilişkin tüm olası kombinasyonların tam denemesi ve tekrarı yapılır. Böylece, a sayıda düzeye sahip A faktörü ve b sayıda düzeye sahip B faktörünün axb olası kombinasyonlarının tümü̈ ile çalışma yapılır” (Hasgül, 2011). Yapılan deneyler sonucu elde edilen veriler, istatistiksel olarak ortaya konulur.

Faktöriyel deney tasarımlarında, temel olarak, herhangi bir sürecin geliştirilmesi için optimum koşulların ortaya konması amaçlanır. Herhangi bir sürecin, verimliliğini arttırmak için, süreç üzerinde etkisi olan faktörlerin sürece tam olarak ne kadar ve nasıl etkide bulunduğunun tespit edilmesi gereklidir. “Bir faktörün etkisi, faktör düzeylerindeki bir değişikliğin yanıt üzerindeki meydana getirdiği değişimdir” (Hasgül, 2011). Bunun yanı sıra, faktöriyel deney tasarımları, en yüksek yanabilir verim elde etmek kaydıyla sürecin süresini kısaltma, sürecin kararlılığını arttırma, çıktı ve süreç içindeki değişkenler arasındaki ilişkiyi ortaya çıkarmak gibi amaçlara hizmet edebilir (Antony ve Capon, 1998).

Faktöriyel denemeler olarak da adlandırılan bu tür deney tasarımları, “ölçülebilir faktörlerin etkilerini içeren ve hatası en küçük olan tasarımdır” (Akşehirli vd., 2012). Ancak, “Faktöriyel deneylerin uygulanmasındaki bir dezavantaj, faktör ya da düzey sayısındaki artış ile birlikte işlem kombinasyonundaki sayının da hızlı artış göstermesidir” (Hasgül, 2011). Bu sebeple, var olan faktör sayısının azlığı deneylerin yapılmasını kolaylaştırmaktadır.

4.2.2. Yapılan deneyler

Flotasyon işleminde köpürtücü olarak AF65 ve toplayıcı olarak gazyağı kullanılmıştır. d80 boyutundaki numuneye, flotasyon öncesi ısıl işlem veya ısıl işlemsiz fark etmeksizin aşağıda Şekil 4’te gösterildiği gibi tasarlanan deney şablonu uygulanmıştır. 700 ml 20 C derecedeki suyu mekanik flotasyon hücresinin haznesine konulduktan sonra, öğütülmüş 100 gram numune flotasyon sistemine ilave edilmiştir.

Daha sonra bu karışımın üstüne 300 ml daha su ilave edilerek flotasyon hücresi çalıştırılmıştır. Karışıma toplam eklenen su miktarı 1 000 ml olana kadar su verilmiştir. Elde edilen karışım 2 dakika boyunca flotasyon makinasında koşullandırılmıştır. 2 dakikalık bir koşullandırma sürecinin ardından 384 g/t toplayıcı (7 dk) ve 20ppm AF65 köpürtücü eklendikten sonra 2 dakika daha koşullandırma yapılmıştır. 2 dakika dolmasına 10 saniye kala sitemin hava vanası açılarak flotasyon başlatılmıştır.

Hücre çıkışına ilk konsantrenin konulacağı tepsi getirilerek köpük alma işlemi başlatılmıştır. Deney sırasında 5 adet konsantre sırasıyla 15 sn, 30 sn, 30 sn, 60 sn ve 90 sn boyunca alınmıştır. Toplam süre sonunda köpüğün beyazlamasının ardından deney sonlandırılarak kalan kısım artık olarak kabul edilmiştir.

Aşağıda, Şekil 4.3’te, yapılan flotasyon deneylerinin akışı özetlenmiştir.

Şekil 4.3. Flotasyon deneyleri akım şeması.

Devir 1100 dev/dk

330 ml su ilavesi+2 dk koşullandırma

4290 g/t gazyağı+20ppm AF65 (7+2 dk koşullamdırma)

Hava vanası açılarak köpük alma işlemi

Konsantre1 15 sn boyunca köpük alındı Konsantre2 30 sn boyunca köpük alındı Konsantre3 30 sn boyunca köpük alındı Konsantre4 60 sn boyunca köpük alındı Konsantre5 90 sn boyunca köpük alındı