T.C.

SELÇUK ÜNĐVERSĐTESĐ FEN BĐLĐMLERĐ ENSTĐTÜSÜ

MOBĐL HĐDROLĐK VĐNÇLER ĐÇĐN KONTROL SĐSTEMĐ (VKS) GELĐŞTĐRĐLMESĐ

VE UYGULAMASI Veysel ALVER YÜKSEK LĐSANS TEZĐ Makina Mühendisliği Anabilim Dalı

2012 KONYA Her Hakkı Saklıdır

ii

TEZ KABUL ve ONAYI

Veysel ALVER tarafından hazırlanan “MOBĐL HĐDROLĐK VĐNÇLER ĐÇĐN KONTROL SĐSTEMĐ (VKS) GELĐŞTĐRĐLMESĐ VE UYGULAMASI” adlı tez çalışması 01/02/2012 tarihinde aşağıdaki jüri üyeleri tarafından oy birliği ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makina Mühendisliği Anabilim Dalı ’nda YÜKSEK LĐSANS TEZĐ olarak kabul edilmiştir.

Jüri Üyeleri Đmza

Başkan

Prof.Dr. Hakan IŞIK ………..

Danışman

Prof.Dr. Fatih Mehmet BOTSALI ………..

Üye

Yrd.Doç.Dr. Koray KAVLAK ………..

Yukarıdaki sonucu onaylarım.

Prof. Dr. Aşır GENÇ FBE Müdürü

Bu tez çalışması Sanayi ve Ticaret Bakanlığı tarafından yürütülen SANTEZ Sanayi Tezleri Destekleme Programı kapsamında 00469.STZ.2009-2 nolu proje ve S. Ü. Bilimsel Araştırma Projeleri Koordinatörlüğü tarafından 11201129 nolu proje ile desteklenmiştir.

iii TEZ BĐLDĐRĐMĐ

Bu tezdeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all materials and results that are not original to this work.

Veysel ALVER Tarih: 01/02/2012

iv ÖZET

YÜKSEK LĐSANS TEZĐ

MOBĐL HĐDROLĐK VĐNÇLER ĐÇĐN KONTROL SĐSTEMĐ (VKS) GELĐŞTĐRĐLMESĐ VE UYGULAMASI

Veysel ALVER

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makina Mühendisliği Anabilim Dalı Danışman: Prof.Dr. Fatih Mehmet BOTSALI

2012, 89 Sayfa Jüri

Danışman: Prof.Dr. Fatih Mehmet BOTSALI Prof.Dr. Hakan IŞIK

Yrd.Doç.Dr. Koray KAVLAK

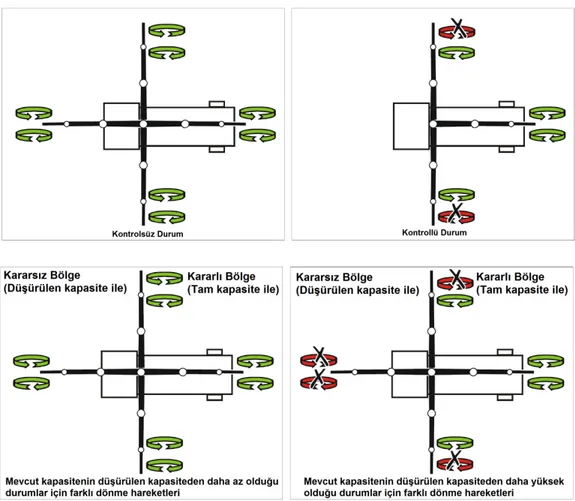

Bu çalışmada mobil hidrolik vinçlerin yük kaldırma esnasında devrilmesini önleyecek PLC tabanlı bir kontrol sisteminin tasarımı yapılmış, tasarlanan sistemin performansı MATLAB/Simmechanics ortamında yürütülen simülasyon çalışmaları ile denenmiştir. Tasarlanan sistemin prototipi üretilmiştir. Geliştirilen sistem, 00469.STZ.2009-2 nolu SANTEZ projesi kapsamında tasarlanarak üretilen mevcut vinçlerle aynı performansa sahip ancak daha hafif olan 90 ton metrelik katlanabilir çift kırmalı bir mobil mobil vinç üzerinde denenerek yapılan tasarımın doğrulanması ve geçerli kılınması sağlanmıştır.

Vinç Kontrol Sistemi (VKS) olarak isimlendirilen sistem, mobil hidrolik vinçlerdeki bom konumu, bom açısı, bom silindiri basıncı ve yük değerlerini toplayarak işletme değişkenlerinin vincin devrilmesine yol açabileceği sınır değerlere ulaşmasını engellemektedir. Geliştirilen sistem; hidrolik mobil vinçlerin performansını iyileştirerek vinç kapasitesinden en üst düzeyde yararlanmayı, çalışma esnasında iş güvenliğini artırmayı sağlamaktadır.

Anahtar Kelimeler: Devrilme, Đş güvenliği, Matlab yazılımı, Mobil hidrolik vinç, Otomatik

v ABSTRACT

M. Sc. THESIS

DEVELOPMENT AND IMPLEMENTATION OF CONTROL SYSTEM (VKS) FOR MOBILE HYDRAULIC CRANES

Veysel ALVER

The Graduate School of Natural and Applied Science of Selçuk University The Degree of Master of Science in Mechanical Engineering

Supervisor: Prof.Dr. Fatih Mehmet BOTSALI 2012, 89 Pages

Jury

Advisor: Prof.Dr. Fatih Mehmet BOTSALI Prof.Dr. Hakan IŞIK

Assist. Prof. Dr. Koray KAVLAK

In this study, a PLC based control system (VKS ) which prevents tipping of mobile hydraulic cranes during operation is developed. Performance of developed control system is verified by simulations carried out in MATLAB/Simmechanics. A prototype of the designed control system is constructed . Developed control system design is validated by using it in a newly designed mobile crane with 90 ton.meter capacity which is more lighter than the existing models. New crane design is developed under the scope of an Industry Thesis Program (SANTEZ) project which is supported by Ministry of Science Technology and Industry by project number 00469.STZ.2009-2.

The control system named as Crane Control System (CCS) prevents tipping of mobile hydraulic cranes during operation by monitoring values of the variables: boom positions, boom angles, boom cylinder pressures, load magnitudes and stopping crane operation when user- set values of these variables are exceeded. The developed control system improves crane performance by making it possible to use capacity of mobile cranes more effectively and improving job safety during operation.

Keywords: Automatic control system, Jop safety, Matlab Software, Mobile hydraulic crane,

vi ÖNSÖZ

Bu tez çalışmasının yürütülmesi sürecinde değerli fikirleri ile beni yönlendiren, tez çalışmasının SAN-TEZ projesi olarak desteklenmesini sağlayan tez danışmanım Prof. Dr. Fatih Mehmet BOTSALI ’ya, çalışmanın yürütülmesinde değerli katkılarda bulunan 00469.STZ.2009-2 nolu “Mobil Hidrolik Vinçler Đçin Kontrol Sistemi (VKS) Geliştirilmesi ve Uygulaması” başlıklı SAN-TEZ projesi yardımcı araştırmacısı Doç. Dr. Mete KALYONCU ’ya ve proje ekibinin diğer yardımcı araştırmacıları Yrd. Doç. Dr. Muciz ÖZCAN ’a, Hidayet GÜNAY ’a, Hüseyin KOÇER ’e ve Doğuş ÜNSAL ’a sonsuz teşekkürlerimi sunarım.

Piyasalardaki ve sektörümüzdeki olumsuz ekonomik şartlara rağmen, 00469.STZ.2009-2 Nolu “Mobil Hidrolik Vinçler Đçin Kontrol Sistemi (VKS) Geliştirilmesi ve Uygulaması” başlıklı SAN-TEZ Projesini başlatarak, proje kapsamında bu tez çalışmasına önemli düzeyde maddi ve manevi katkılar sağlayan MPG Makine Prodüksiyon Grubu Makine Đmalat San. ve Tic. A.Ş. ‘ye, KOMBASSAN Holding Yönetim Kuruluna ve SANTEZ Sanayi Tezleri Destek Programı kapsamında bu tezin gerçekleştirilmesi için önemli düzeyde finansman desteği sağlayan Sanayi ve Ticaret Bakanlığı’na teşekkürü bir borç bilirim.

Son olarak, tüm bu çalışmalar boyunca bana destek veren eşime ve tüm aileme sonsuz teşekkürlerimi sunarım.

Veysel ALVER KONYA, ŞUBAT 2012

vii ĐÇĐNDEKĐLER ÖZET ... ĐV ABSTRACT ... V ÖNSÖZ ... VĐ ĐÇĐNDEKĐLER ... VĐĐ 1. GĐRĐŞ ... 1 2. KAYNAK ARAŞTIRMASI ... 5 3. PLC ĐLE OTOMASYON ... 10 3.1. PLC ’nin Tarihi ... 10 3.2. PLC ’nin Yapısı ... 11 3.3. PLC Tanım ve Türleri ... 14

3.4. PLC’ nin Kullanım Amacı ve Alanları ... 16

3.4.1. Sıra Kontrol ... 18

3.4.2. Hareket Kontrolü ... 18

3.4.3. Süreç Denetimi ... 18

3.4.4. Veri Yönetimi ... 19

3.4.5. Kullanım Alanlarına Örnekler ... 19

3.5. PLC Programlama ... 20

3.5.1. Merdiven Diyagram ile Programlama ... 20

3.5.2. SFC ile Programlama ... 23

3.6. PLC Parçalarının Yapısı ve Fonksiyonları ... 23

3.6.1. Merkezi Đşlem Birimi (CPU) (Central Prosessing Unit) ... 23

3.6.2. Hafıza (Bellek Elemanları) ... 25

3.6.3. Programlama Makinesi ... 26

3.6.4. Güç Katı ... 26

3.6.5. Giriş/Çıkış Bölümü ... 27

viii

3.6.7. Analog Giriş/Çıkış Birimi ... 30

3.6.8. Genişleme Birimleri ... 30

3.6.9. Kartların Takıldığı Raflar (rack’s) ... 31

3.7. PLC Seçiminde Dikkat Edilecek Hususlar ... 31

3.7.1. Giriş/Çıkış Sayısı... 31

3.7.2. Giriş/Çıkış Tipleri ... 31

3.7.3. Programlama Đmkânları ... 32

3.7.4. Çalışma Hızı ... 33

3.7.5. Sistem Genişlemesi ve Đletişim ... 33

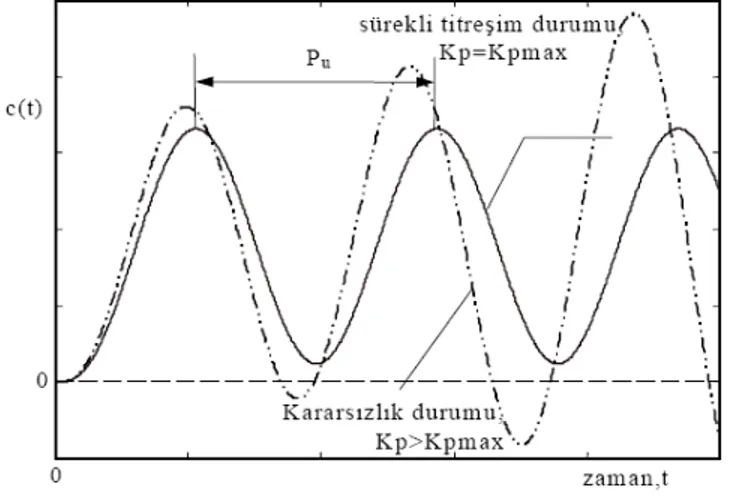

3.8. Kontrol Yöntemleri ... 34

3.8.1. Açık Çevrim Kontrol ... 35

3.8.2. Kapalı Çevrim Kontrol ... 36

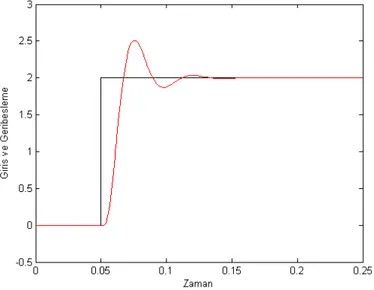

3.8.2.1. PID Kontrolcü ... 36

3.8.2.2. Aç/Kapa (On-Off) Kontrolcü ... 40

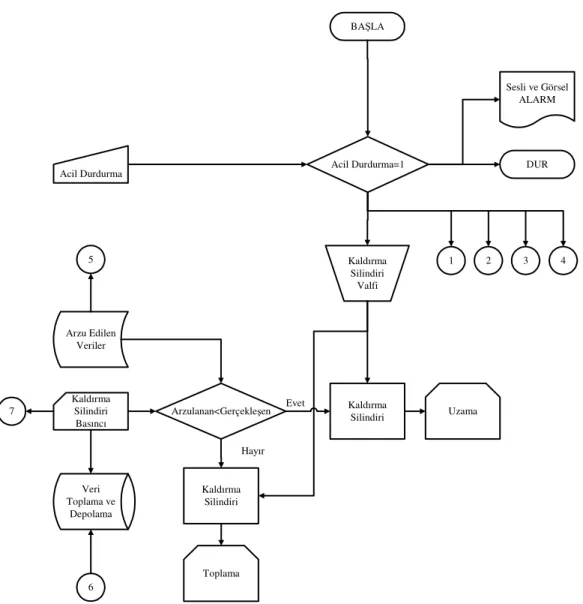

4. MOBĐL HĐDROLĐK VĐNÇLER ĐÇĐN KONTROL SĐSTEMĐ (VKS)... 42

5. VKS ‘NĐN BĐR MOBĐL HĐDROLĐK VĐNCE UYGULANMASI ... 59

5.1. Mobil Hidrolik Vincin Gerilme Analizleri, Kuvvet ve Moment Diyagramlarının Elde Edilmesi ... 59

5.1.1. Mobil Vincin Yapısal Analizi ... 600

5.1.2. Mobil Vincin Kuvvet ve Momet Diyagramları ... 644

5.2. Vinç Kontrol Sisteminin Yapısı ... 66

5.3. Vinç Kontrol Sisteminin Test ve Deneme Sonuçları ... 79

6. SONUÇ VE DEĞERLENDĐRME... 83

6.1 SONUÇ……….83

6.2 DEĞERLENDĐRME………...…….………..83

KAYNAKLAR ... 85

1. GĐRĐŞ

Malzeme ya da yük kaldırma, kaldırılan yükü başka bir konuma taşıma, yerini değiştirme, yükleme, boşaltma işlerinde kullanılan makinelere vinç veya maçuna denilmektedir. Vinçler düşey ve yatay hareketleri sayesinde genel anlamda her türlü yükün yerini değiştirebilen makinelerdir. Vinçler ağır yüklerin kaldırılması için M.Ö. 6. yüzyılın sonlarına doğru eski Yunanlılar tarafından kullanılmıştır. O devirde vinçler insan veya hayvan gücü ile çalıştırılmış, çoğu kez yüksek binaların inşası için kullanılmıştır. 11-13 yy lorda liman vinçleri gemileri yükleyip boşaltmada ve gemi inşasında kullanılmaya başlanmıştır. Đlk vinçler ahşaptan yapılmış ise de sanayi devriminden sonra ahşap malzemenin yerini dökme demir ve çelik almıştır. Đlk vinçlerde insan, hayvan, su ve rüzgâr enerjisinden faydalanılırken sanayi devriminden sonra buhar makinelerinden yararlanılmıştır. Buhar gücüyle çalışan ilk vinç 19. yy da ortaya çıkmıştır. Đlerleyen zaman içinde vinçlerde içten yanmalı motorlar, elektrikli motorlar ve hidrolik sistemler kullanılmıştır.

Ülkemizde ve dünyada hidrolik mobil vinç sektörü hızlı bir gelişim içindedir. Son yıllarda inşaat sektörü, kaldırma, kurtarma ve montaj işlerinde mobil vinçlere olan gereksinim giderek artmaktadır. Mobil hidrolik vinç piyasasındaki yoğun rekabet ve artan müşteri isteklerinin karşılanabilmesi için sektörde faaliyet gösteren firmaların tasarım, analiz ve optimizasyon çalışmalarına ağırlık vermeleri yanında rakiplerine üstünlük sağlayabilmek için yenilikler ve üstünlükler ortaya koyması kaçınılmaz hale gelmiştir. Ülkemizde üretilen mobil hidrolik vinçlerde yük/momet kontrol sistemi bulunmadığı için yerli üretimin ithal edilen rakipleri ile performans ve güvenlik yönünden rekabet edebilecek üstünlüğü mevcut değildir.

Bu tezin başlatılma gerekçelerini aşağıdaki şekilde sıralamak mümkündür:

• MPG Makine Prodüksiyon Grubu Makine Đmalat San. ve Tic. A.Ş.’nin ithal ürünlerle rekabet edebilmesi ve ihracatını artırma hedefleri doğrultusunda yurt dışı piyasalardaki ürünlerle de rekabet edebilecek, yeni teknolojileri kullanan mobil vinçler geliştirilmesi isteği,

• MPG Makine Prodüksiyon Grubu Makine Đmalat San. ve Tic. A.Ş. ‘nin Đnovasyon Politikaları doğrultusunda iç piyasadaki ürünlere rekabet üstünlüğü sağlayabilecek yüksek performanslı ve güvenli mobil vinçler üretme isteği,

• TS EN 13000 Türk Standardına göre Uygunluk Belgesi alabilmek için vinçlerin bir otomasyon sistemi ile teçhizinin zorunlu olması,

• VKS sistemi ülkemizde üretilmemekte olup ithal edilen moment kontrol sistemlerinin ülkemizde üretilen HĐAB türü vinçlere entegrasyonunda teknik sorunlar bulunması, bu nedenle ülkemizde bulunan vinçlere yönelik bir kontrol sisteminin geliştirilmesi zorunluluğu,

• VKS sisteminin MPG Makine Prodüksiyon Grubu Makine Đmalat San. ve Tic. A.Ş. ürün portföyüne yeni bir ürün olarak eklenme isteğidir.

Bu çalışma kapsamında mobil hidrolik vinçlerin yük kaldırma esnasında devrilmesini önleyecek PLC tabanlı bir kontrol sisteminin tasarımı yapılmış, tasarlanan sistemin performansı MATLAB/Simmechanics ortamında yürütülen simülasyon çalışmaları ile denenmiş, sistemin prototipi üretilerek deneme çalışmaları yapılmıştır. Geliştirilen sistem, 00469.STZ.2009-2 nolu SANTEZ projesi kapsamında tasarlanarak üretilen 90 ton.m kapasiteli çift kırmalı bir hidrolik mobil vinç üzerinde denenerek yapılan tasarımın doğrulanması ve geçerli kılınması sağlanmıştır. Geliştirilen sistem, ülkemizde üretilen %100 yerli ilk moment kontrol sistemidir.

Daha önce yurt dışından yüksek fiyatlarla ithal edilen moment kontrol sistemleri ülkemizde üretilen hidrolik mobil vinçlerin kinematiğine uygun olarak tasarlanmadığı için ülkemizdeki ithal moment kontrol sistemleri kullanan firmaların ürettiği vinçlerde önemli sorunlar yaşanmaktadır.

Bu tez kapsamında geliştirilen sistem, Vinç Kontrol Sistemi (VKS) olarak isimlendirilmekte, sistem, mobil hidrolik vinçlerdeki bom konumu, bom açısı, bom silindiri basıncı ve yük değerlerini toplayarak işletme değişkenlerinin vincin devrilmesine yol açabileceği sınır değerlere ulaşmasını engellemektedir.

Geliştirilen sistem; hidrolik mobil vinçlerin performansını iyileştirerek vinç kapasitesinden en üst düzeyde yararlanmayı, çalışma esnasında iş güvenliğini artırmayı sağlamaktadır.

Geliştirilen sistem, operatörün kontrol kabinine bağımlılığı ortadan kaldırarak hareket kabiliyeti sağlamakta, operatöre yükü daha iyi görerek vinci istediği yerden kontrol etmesini mümkün kılan kablosuz radyo kontrolü teknolojisi içermektedir.

Geliştirilen sistem, üzerine bağlandığı mobil hidrolik vincin çalışması esnasında sistem değişkenlerinin değerlerini kaydetmektedir. Bu sayede, kaydedilen verilerin incelenip değerlendirilmesi ile vinç arızlarının nedenlerinin araştırılması, vinç tasarımının doğrulanması, geçerli kılınması ve iyileştirilmesi mümkün olabilmektedir. Bu özellik, mobil hidrolik vinçlerde garanti süresi içinde meydana gelen arızaların garanti kapsamında olup olmadığını belirlemede de kullanılabilmektedir.

Araç ve iş makinalarının karayolunda seyretmek için yük taşıma kapasitesi ve dingil ağırlığı sınır değerlerine uyması konusundaki gereklilikler ve maliyet düşürme çabaları taşıt araçları ve iş makinalarında ağırlık azaltma çalışmalarını ön plana çıkarmıştır. Bu nedenle, 00469.STZ.2009-2 nolu SANTEZ projesi kapsamında CAD – CAE yazılımları kullanılarak halen üretilmekte olan mobil hidrolik vinçlerle aynı işi yapabilen ancak daha küçük ağırlığa sahip olan bir hidrolik mobil vinç yapılması da hedeflenmiştir. Bu hedefe ulaşılması ile yerli üretim vinçlere hem performans hem de kalite yönünden rekabet üstünlüğü kazandırılacaktır.

Bu çalışmanın amacı, özel olarak tasarlanan ve üretilen bir mobil hidrolik vinç üzerine vinci yüksek performans ve güvenlikte çalıştırabilecek bir otomatik kontrol sistemi geliştirerek adapte etmek ve uygulamaktır.

Çalışmanın çıktısı olan Vinç Kontrol Sistemi-VKS: vincin kritik yük ve konumlarda çalışması durumunda kontrolü operatörün insiyatifinden alarak, yük kaldırma işini insan hayatını tehlikeye sokmadan güvenli bir gerçekleştirmeyi mümkün kılmaktadır. Geliştirilen sistemde RF kontrol kullanılmış olup, bu özellik sayesinde operatörün kontrol kabinine bağlı kalma zorunluluğu ortadan kaldırılmış, operatörün yükü daha iyi görerek istediği yerden kontrol etmesi mümkün kılınmıştır.

Kritik yük ve konumlarda kaldırma esnasında vincin kontrolünün operatörün insiyatifinde olduğu durumlarda ortaya çıkan istenmeyen kazalardan örnekler Şekil 1.1 de verilmiştir.

a) b)

c) d) Şekil 1.1. Vinç kazaları

Geliştirilen sistemde kullanılan açı sensörü, ekran gibi bazı hazır parçaların dışındaki yazılım, kablo tamburu vb. bir çok bileşen proje ekibinin çalışmalarıyla geliştirilmiştir. Böylelikle Vinç Kontrol Sisteminin üretimi için yurtdışına bağımlılık önemli ölçüde ortadan kaldırılmış, daha güvenli ve daha ergonomik bir mobil vinç üretimi sağlanarak Avrupalı rakiplere karşı önemli rekabet üstünlüğüne sahip yerli bir mobil vinç geliştirilmiştir. Bu gelişme sonucunda, bugüne kadar hayal olan ülkemizin Avrupa’ya mobil hidrolik vinç ihraç etme hedefini gerçekleştirilmede önemli bir mesafe katledilmiştir. Bu tez çalışmasını içeren 00469.STZ.2009-2 nolu SANTEZ projesi kapsamında aynı performansa sahip vinç ağırlığında önemli bir azalma sağlanmış, estetik yönünden mevcut tasarıma göre önemli iyileştirmeler gerçekleştirilmiştir.

2. KAYNAK ARAŞTIRMASI

Vinçler genel olarak paletli vinçler, paletli teleskobik vinçler, mobil vinçler, mobil kafes bomlu vinçler, liman vinçleri, kule vinçleri, hi-up vinçler olarak sınıflandırılabilir. Vinçler ağır cisimleri kaldırmakta kullanılan bir makinedir. Bu makinenin en önemli kısmı elle, ya da vitesle verilen bir güçle hareket eden bir çark çemberidir. Bu çember dönerek üzerine sarılı bir ipi ya da kabloyu harekete geçirir. Vinç, ağır cisimleri sadece kaldırmakta değil, aynı zamanda bir yerden alıp başka bir yere nakletmekte de kullanılır. Çark çemberine ilaveten vinçler genellikle sabittir. Bununla beraber, bir kulaklı tekerlek de bulunur. Rıhtım boylarında raylar üzerinde hareket eden yarı hareketli vinçler olduğu gibi, büyük kamyonlara monte edilmiş seyyar vinçler de mevcuttur. Gemilerin güvertelerindeki vinçler ise ufak buharlı makinelerle veya elektrikli motorlarla çalışır.

Vinç genelde inşaat malzemelerini yükseğe kaldırmakta ve çeşitli doğrultularda hareket ettirilerek inşaat sahasında istenilen yere götürmekte kullanılmaktadır. Genel olarak vinçler ya çıkrık, palanga ve kaldıraçların uyumlu bir şekilde bir araya getirilmesiyle yada kaldıraç ve hidrolik sistemlerinin bir araya getirilmesiyle yapılmışlardır. Vincin bağlantı noktalarında sürtünmeyi azaltan rulmanlar kullanılır. Her iki yapıda da sistemin hareketini sağlayan bir motor vardır. Kullanılan bu motor mazotla veya elektrikle çalışan bir motordur. Vinçler yapılışlarına bağlı olarak elektrik enerjisini potansiyel enerjiye veya kimyasal enerjiyi önce elektrik enerjisine sonra potansiyel enerjiye dönüştürürler. Vinçler bir yükü yukarı kaldırırlarken iş yaparlar. Ama yükü sağa sola taşırlarken yerçekimine karşı bir iş yapmazlar.

Literatürde yapılan araştırmalarda sonlu eleman yöntemiyle yapılan analizlerde alınan sonuçlarla aynı model için kurulan deney düzeneğinden ölçülen değer arasında mukayesenin yapıldığı görülmektedir. Bu mukayeseler sonrasında sonlu eleman yönteminin etkinliği vurgulanmaktadır. Güncel çalışmalarda 3 boyutlu modelin kullanım sıklığının arttığı gözlenmektedir. Piyasada bulunan vinçlere de artık kontrol sistemi uygulamaları çalışmaları başlamıştır. Ayrıca yurt dışına gönderilecek ve TSE standartlarına göre üretilecek vinçlerde de kontrol sistemi takılması zorunlu hale getirilmiştir.

Bu çalışmadakine benzer faaliyetler bazı yurtdışı firmalar tarafından ticari olarak yürütülmektedir. Bu firmalara (http://www.3b6.it) ait kontrol sistemleri daha çok teleskopik vinçlere uymakta Türkiye’de çokça üretilen hi-up tipi vinçlere uymamaktadır. Çünkü yurt dışında teleskopik vinçler daha çok üretilmekte, hi-up tipi vinçler ise Türkiye’ye has olduğundan ve daha çok tercih edildiğinden dolayı Türkiye’de daha çok üretilmektedirler.

Vinçlerde güvenlik son zamanlarda çok önemli bir hal almış olup bazı araştırmacılar da vinçlerin işletilmesinde meydana gelen riskler ve bunların kontrol edilmesi ile ilgili çalışmalar yapmışlardır (Häkkinen (1993), Aneziris (2008)). Elde edilen sonuçlar değerlendirilmek suretiyle sistem ve kontrolcü tasarımcılarına ışık tutmuşlardır. Bu tip çalışmalardan faydalanmak suretiyle diğer araştırmacıların yaptığı çalışmalar ise aşağıdaki gibidir:

Kłosiński (2005) mobil vinçlerde yük salınımlarını önlemek için bir kontrol yöntemi önermiştir. Bu kontrol metodu sayesinde yükün iletilmesi esnasında meydana gelen salınımlar minimize edilmiştir. Arzulanan amaca ulaşabilmek için kontrol sisteminin bir matematiksel modeli elde edilmiş ve bu modelden elde edilen sonuçlar ile deneylerden elde edilen sonuçlar karşılaştırılmıştır.

Terashima (2007) vincin üç boyutlu olarak bir noktadan diğerine giderken meydana gelen salınımları önleyen bir açık çevrim kontrol stratejisi sunmuştur. Önerilen yöntem dâhilinde en uygun kontrol tekniklerini kullanmıştır.

Schaub (2008) deniz yük taşımacılığında kullanılan gemilerdeki vinçlerde meydana gelen yük salınımlarının önlenmesi için bir metot geliştirmiştir. Sadece atalet ölçüm ünitesi kullanarak yeni bir gemi hareket sensörü stratejisi geliştirmiştir. Amaç tam anlamıyla vinç performansını geliştirirken gemi hareket sensörlerinin karmaşıklığını ve maliyetini azaltmak olmuştur.

Neupert ve ark. (2010) liman vinçleri için salınım önleyici ve izleyici bir kontrol sistemi geliştirmişlerdir. Kontrol sisteminin amacı vinç operatöründen alınan komut sonucu yük hareket ederken meydana gelen olumsuz ve istenmeyen hareketlerin önüne geçmektir. Lineerleştirilmiş ve kararlı hale getirilmiş kontrol kurallarına dayalı matematiksel model giriş çıkış linearizasyon yaklaşımı kullanılarak türetilmiştir. Đstenen giriş ve kısıtlar hesaba alınarak operatörün

komutları yumuşatılmıştır. Optimal kontrol problemi model kestirimci kontrol yaklaşımı kullanılarak çözülmüştür.

Moustris ve Tzafestas (2011) anahtarlamalı bir bulanık kontrolörü mobil sistemler için sunmuşlardır. Elde ettikleri kontrolcü sayesinde istenen fonksiyon ve özelliklerin yerine getirilmesini sağlamışlar %70 oranında kural sayısını azaltmışlardır.

Kim ve Singhose (2010) vinçlerde yük taşıma işleminin daha hızlı, daha hassas ve daha güvenli olarak gerçekleştirilebilmesi için yükte meydana gelen salınımları önlemişlerdir. Operatörün performansı ile geliştirilen sistemin performasını 10 tonluk yük kaldıran bir vinç için karşılaştırmışlardır.

Björkbom ve ark. (2011) bir kablosuz kontrol sistemini ve yardımcı simülasyon sistemini vinçler için tasarlamışlardır. Pratik uygulamalar için kontrol algoritmaları gerçekleştirmişler ve simülasyondan ve deneylerden elde edilen sonuçları karşılaştırmışlardır.

Bu çalışmalar ile ilgili olarak literatürde yapılan diğer çalışmaları ise aşağıdaki gibi özetlemek mümkündür:

Özkan (2005) kafes kirişli bir vincin bağlantı noktalarındaki elemanlarında oluşan gerilmeleri araştırmıştır. Bu elemanların yük altındaki gerilme dağılımlarını ANSYS 6.1 sonlu eleman analiz programı ile nümerik olarak elde etmiştir. Sonlu elemanlara ayırmada 10 düğümlü tetrahedral yapısal katı elemanları kullanmıştır. Perçin deliklerinin, perçin çapına bağlı olarak dört farklı mesafede delindiğini kabul etmiştir. Saç kalınlıklarını 12 ile 16 mm arasında kullanıp her bir saç kalınlığı için dört farklı gerilme analizi yapmıştır. Elde edilen sonuçları kendi içinde karşılaştırmış ve perçin delikleri etrafındaki gerilme yığılmalarının perçin delikleri arası mesafe arttıkça düştüğünü gözlemiştir.

Özçimen (2006) ayarlı gezer vinç üzerinde statik yükleme şartlarında oluşan şekil değiştirmeleri ANSYS programında analiz etmiş ve deneysel olarak ölçmüştür. Gezer vinci ANSYS’de kiriş elemanlar kullanarak modellemiştir. Kiriş elemanları oluşturan anahtar noktaların belirlenmesi için sistemi katı olarak I-DEAS programında oluşturmuştur. Bu üç boyutlu modeli direkt olarak sonlu eleman ortamına aktarıp sınır şartları ve yükleri uygulayarak analiz yapabilecekken analizin daha rahat ve hızlı olması açısından kiriş elemanlar kullanarak sonlu eleman

ortamında modellemiştir. Sonlu elemanlarda alınan sonuçlar ile deneysel olarak ölçülen verileri mukayese ederek sonlu eleman modelinin uygunluğunu, kabul edilebilirliğini ve sonuçların tutarlılığını yorumlamıştır.

Oguamanamand ve arkadaşları (1998) tarafından yapılan çalışmada; basit mafsallanmış düzgün Euler-Bernoulli kirişi üzerinde bir kren taşımaktadır (taşıyıcı ve faydalı yük modellenmiş). Kren taşıyıcısı ve yük kütlesiz bir kiriş üzerinde asılmış olarak modellenmiştir, yerçekimi kuvvetine maruz ve kiriş doğrultusu boyunca hareket edecek şekilde sınır şartları belirlenmiştir. Hamilton prensibi kullanılarak kren hareketi için iki çift integro-diferansiyel denklem türetilmiştir. Kiriş-kren sistemi için titreşimlerin doğal frekansları tespit edilmiş ve bu durumlar için kesin frekans denklemleri türetilmiştir. Nümerik çalışmalar araba yürüme hızı, faydalı yük kütlesi, araba kütlesi, asılı faydalı yük boyuna bağlı olarak yapılmıştır. Yüksek hızlarda kiriş üzerindeki maksimum çökme, araba ataletinden dolayı kiriş sonunda, yavaş hızlarda ise kiriş ortasında meydana geldiği tespit edilmiştir.

Yang ve ark.(2006) tarafından yapılan çalışmada; bir kule kren modeli ele alınırken sistem dönebilen ve aynı zamanda hareket eden taşıyıcı ile serbest olarak mafsallanmış kiriş üzerinde sarkaç hareketi ile taşınan küresel şekilde gösterilmiş faydalı yük olarak modellenmiştir. Serbest mafsallanmış ve dönebilen kirişin Euler-Bernoulli kiriş teorisine göre matematiksel modeli oluşturulmuştur. Faydalı yük noktasal kütle olarak modellenerek, kütlesiz elastik kablo ile dönebilen serbest mafsallı kirişe bağlanmıştır. Hamilton prensibine göre hareket yükleri kiriş düzlemi içinde ve dışında ele alınarak hareket denklemleri çıkarılmıştır.

Reininger ve ark. (2006) tarafından yapılan çalışmada, endüstride kullanılan pozisyon sensörlerinin tipleri ve çalışmaları mukayeseli olarak belirtilmiştir. Endüstriyel kontrollerde kullanılması gereken pozisyon sensörünün seçiminde dikkat edilmesi gereken hususlar belirtilmiştir. Bu sayede sistem tasarımının montaj ve kablolama maliyetinin en aza indirilmesi sağlanmıştır.

Klaus ve ark.(1998) tarafından yapılan çalışmada ekskavatör dizel motorunun boşta ve yükte optimum çalışması için motor hız kontrolü tasarlanmıştır. Bu çalışmanın esas amacı gerekli devir limitlerini gereken değerlerde tutarak yakıt tasarrufu sağlamak üzere mikro kontrollü bir devre tasarımı gerçekleştirilmiştir. Tehlikeli durumlarda sistemin durmasını önlemek üzere dizayn edilmiştir.

Lee ve ark.(2002) günümüzde ki araçlar da, kullanıcı istek ve trafik şartlarına bağlı olarak, alternatörler tarafından üretilecek güç artıyor. Araçlarda üretilen bu enerjinin elektrikli alıcılar tarafından tüketilmesini analiz edebilmek için, taşıtlarda elektriğin üretilmesinden tüketilmesine kadar olan süreçte söz konusu sistemin anlaşılması açısından modelleme ve simülasyon sistemlerine gerek duyulmaktadır. Bu çalışmada ana parça olarak jeneratör ve batarya alınmış bunlar üzerine sistem geliştirilmiş ve modellenmiştir. Simülasyon sonucu elde edilen değerler, gerçek değerler ile uyumlu hale getirilmiştir.

Mao ve ark. (2009) yaptıkları çalışmada, teşhis araçları KWP 2000 standartlarına uygun olarak geliştirilmiştir. Araçla, bir PC arasında, bir elektronik devre dizaynı yapılmıştır. Dizayn edilen elektronik devrenin yazılımı ise, GSS fonksiyon modülüne ve esaslarına uygun olarak üretilmiştir. Bu sistem ile aracın, yakıt akış kontrolü, yakıt sızıntı kontrolü, elektrik sistemin testi, yüksek basınç testleri gerçekleştirilmiştir.

Sochacki ve ark. (2007) yaptıkları çalışmada, mobil vincin, laboratuar modellenmesi ve dinamik stabilitesi üzerine yapılmıştır. Sistemin geometrik şekline bağlı olarak frekans eğrisi çıkarılmıştır. Mathieu eşitliği kullanılarak sistemin dinamik stabilite bölgeleri çıkarılmıştır. Kaldırılacak yükün geometrik şekline bağlı olarak sistemin dinamik stabilitesinin azalabileceği görülmüştür.

Kim ve ark. (2004) yaptıkları çalışmada hidrolik ünitelerinin, vinçler üzerinde dinamik kararlılığına bağlı olarak geri beslemeli esnek salınım kontrolü gerçekleştirilmiştir. Bu çalışmada, vinçlerde yük kaldırırken oluşabilecek salınımlar bir açı algılayıcısı çıkışından algılanmış ve ortaya çıkabilecek salınımlar için anti salınım kontrol sistemi tasarlanmaya çalışılmıştır. Tasarlanan sistem bir vinç üzerinde denenmiş ve anti salınımlı sistemle bu sisteme sahip olmayan vinçler arsındaki farklar gözlenmiştir.

3. PLC ĐLE OTOMASYON

Programlanabilir mantık denetleyici (Programmable Logic Controller), PLC olarak kısaltılmaktadır. PLC, algılayıcılardan aldığı bilgiyi kendine verilen programa göre işleyen ve sonuçlarını iş elemanlarına aktaran bir mikrobilgisayar sistemidir. Röleli kontrol sisteminin olumsuz yönlerini gidermek amacıyla geliştirilmiştir. Zamanla özellikleri geliştirilerek ardışık kontrol, hareket denetimi (doğrusal ve döner hareket denetimi), süreç denetimi (sıcaklık, basınç, nem, hız), veri yönetimi (makine veya süreç hakkında veri toplama, izleme ve raporlama ) gibi amaçlarla endüstriyel kontrol alanlarında kullanılabilir hale getirilmiştir. Günümüzde MITSUBISHI, OMRON, SIEMENS gibi birçok firma çeşitli özelliklerde PLC üretmektedir. Her firma, ürettiği PLC’ye uygun yazılımları da geliştirmektedir. Her ne kadar farklı firmalara ait PLC’lerin farklı özellikleri olsa da programlama mantığı birbirlerine çok benzemektedir.

Şekil 3.1. Çeşitli PLC görüntüleri

3.1. PLC ’nin Tarihi

Programlanabilir mantık denetleyici bazen PC (Programmable controller) olarak da söylenilebilir. MITSUBISHI üretimi olan PLC’ler bazen “Sequencer” (art arda getiren) olarak da adlandırılır. Tümüyle programlanabilen ilk denetleyici, 1968 yılında mühendislik alanında danışmanlık yapan Bedford Associates adlı bir firma tarafından General Motors firması için aşağıdaki tabloda belirtilen ihtiyaçlara tatmin edici cevap bulunabilmesi amacıyla geliştirilmiştir.

Program içeriğini değiştirmek ve bunu fabrika içerisinde yapabilmek mümkün ve kolay olmalıdır.

Programın sürdürülebilir olması, mümkün kılınmalı ve kurulan sistemin fişi pirizine takıldığında çalışacak şekilde olmalıdır.

Fabrika içerisinde röleye göre çok daha yüksek güvenirliğe sahip olmalıdır. Röleli kontrol ile kıyaslandığında boyutları daha küçük olmalıdır.

Kontrol ünitesi, ana sisteme veri gönderebilmelidir. Parasal yönden röleli sisteme göre pahalı olmamalıdır.

Giriş gerilimi olarak AC 115 Volt gerilimde kullanılabilmelidir.

Solenoid valf, motor sürücü gibi elemanların çalıştırılmasında, AC 115 Volt, 2 amper üzerindeki gerilim ve akım değerlerinde de kullanılabilmelidir. Ana sistem, çalışan sistemin değişmesi durumunda genişleyebilmelidir. En azından 4 Kilobayt’lık ve genişleyebilme imkânı veren, program yapılabilecek hafızaya sahip olmalıdır.

Zamanla PLC özellikleri geliştirilmiş ve 1978 yılında PLC’lerin birbirine veri aktarmasına imkân veren veri devresi tasarlanmıştır. 1980 yılında küçük, tek parça, düşük maliyetli, 64 giriş/çıkışlı ve daha güçlü bir PLC olan 84 Micro piyasaya sürülmüştür. Başlangıçta yalnızca basit işlemler için kullanılan PLC’ler günümüzde çeşitli firmalar tarafından geliştirilerek çok daha karmaşık sorunları çözebilecek özelliklerle donatılmış ve endüstriyel kontrol alanlarında güvenle kullanılmaya başlanmıştır.

3.2. PLC ’nin Yapısı

Aşağıdaki şekilde de görüleceği gibi PLC, içerisinde işlemci (CPU) , giriş-çıkış ara yüzleri ve hafıza (memory) bulunduran bir endüstriyel mikrobilgisayardır. PLC ile kontrolde, programlama konsolundan PLC’ye çeşitli giriş sinyalleri ve kontrol içerikleri gönderilir. Sonuç olarak da çıkış sinyalleri, çıkış elemanlarına yöneltilir. Giriş, çıkış gereçleri ve PLC arasındaki sinyal değişiminde giriş arabirimi ve çıkış arabirimi olarak adlandırılan tekrarlayıcı (repeater) gereklidir.

Şekil 3.2. PLC ’nin iç yapısı

Şekil 3.3, PLC ile çevre birimleri arasındaki bağlantıyı göstermektedir. Giriş elemanı olarak buton, anahtar, seçici anahtar, dijital anahtar, sınır anahtarı, fotoelektrik anahtar, yaklaşım anahtarı vb. kullanılabilir. Bu elemanlardan gelen sinyaller PLC’nin işlemcisine giriş arabirimi üzerinden gönderilir. Đşlemci (CPU), hafızaya kaydedilmiş olan programın içeriğine ve giriş sinyallerine göre çıkış sinyallerini kontrol eder. Çalıştırılması istenen donanımlar çıkış elemanı olarak isimlendirilir. Elektromanyetik valf, lamba, küçük güçlü motor vb. alıcılar elektriksel değerleri uygun olması durumunda doğrudan PLC’ye bağlanabileceği gibi transistör, röle vb. diğer kontrol elemanları üzerinden de kontrol edilebilir.

Referans: Programlama konsolu, komut listesindeki komutları kullanarak program yazmak ve bu programı PLC’ye göndererek kaydetmek için kullanılan bir programlama gerecidir. Hafızaya kaydedilen program işlemci (CPU) tarafından okunur. Okunduktan sonra da programın içeriği yapılabilirliğine göre kontrol edilir. Program uygulanabilir olduğunda, CPU tarafından çalıştırılır ve bir sonraki adıma geçilir. Hafızadaki tüm program satır satır işlenir. PLC’nin hafıza kapasitesi, tipine bağlı olarak değişir. Örneğin MITSUBISHI firmasının küçük tip PLC’si olan FX2 serisinde, program kapasitesi 2000 adım (adım 0’dan adım 1999’a kadar) ve program kapasitesi 8000 adım (adım 0’dan adım 7999’a kadar) olan iki tipi vardır. Program kapasitesi, müşterinin ihtiyacını karşılayacak kapasitede olmalıdır.

Şekil 3.3. PLC ile giriş çıkış gereçleri arasındaki bağlantı

OMRON firmasının da SYSMAC – S6 ve C500 gibi ürünleri ile müşterinin farklı ihtiyaçlarına cevap verebilecek program kapasitesine ve giriş-çıkış terminallerine sahip PLC’leri piyasaya sunmuştur.

3.3. PLC Tanım ve Türleri

Bu günlerde otomasyon çağındayız. Her işletmenin sağlam bir şekilde verimli, mali açıdan etkin ve esnek olması gerekir. Đmalat ve işletme endüstrilerinde bu durum, endüstriyel kontrol sistemlerine olan talebin artmasıyla önem kazanmıştır. Çünkü otomatik kontrol sistemleri hız, güvenlik, kullanım esnekliği, ürün kalitesi ve personel sayısı bakımından işletmelere çeşitli avantajlar sağlamaktadır. Günümüzde bu avantajları sağlayan en etkin sistem PLC veya PC tabanlı kontrol sistemleridir. PLC’li denetimde sayısal olarak çalışan bir elektronik sistem, endüstriyel çevre koşullarında sağlanmıştır. Bu elektronik sistem sayısal veya analog giriş/çıkış modülleri sayesinde makine veya işlemlerin birçok tipini kontrol eder. Şekil 3.5 ’de PLC cihazı görülmektedir.

Şekil 3.5. PLC cihazı

Bu amaçla lojik, sıralama, sayma, veri işleme, karşılaştırma ve aritmetik işlemler gibi fonksiyonları programlama desteğiyle girişleri değerlendirip çıkışları atayan, bellek, giriş/çıkış, CPU ve programlayıcı bölümlerinden oluşan entegre bir cihazdır.

Programlanabilir Lojik Kontrolörler(PLC) (Programmnable Logic Controller) otomasyon devrelerinde yardımcı röleler, zaman röleleri, sayıcılar gibi kumanda elemanlarının yerine kullanılan mikroişlemci temelli cihazlardır. Bu cihazlarda

zamanlama, sayma, sıralama ve her türlü kombinasyonel ve ardışık lojik işlemler yazılımla gerçekleştirilir.

Bu nedenle karmaşık otomasyon problemlerini hızlı ve güvenli bir şekilde çözmek mümkündür.

Daha kolay ve güvenilirdirler.

Daha az yer tutar ve daha az arıza yaparlar. Yeni bir uygulamaya daha çabuk adapte olurlar. Kötü çevre şartlarından kolay etkilenmezler. Daha az kablo bağlantısı isterler.

Hazır fonksiyonları kullanma imkanı vardır. Giriş ve çıkışların durumları izlenebilir.

Ancak röleli ve sayısal ( donanım programlı ) kumandalar gerçek zamanlı çalışırlar. Yani giriş bilgilerindeki değişiklik anında ( çok kısa sürede ) çıkışa yansır. Buna paralel sinyal işleme denir. PLC’de ( bellek programlı kumanda ) emirler zamana bağlı olarak değerlendirilir. Yani girişteki bir değişiklik anında çıkışa yansıtılmaz. Bu tür sinyal işleme şekline seri sinyal işleme denir. PLC için bir dezavantajdır. Bu özellik mekanik sistemler kumanda edildiğinde çok fazla bir anlam ifade etmemektedir. Bu cihazlar çeşitli büyüklüklerde piyasaya sürülmüş durumdadır. Genelde sahip oldukları aşağıdaki unsurlara bağlı olarak birbirlerinden ayırt ve tercih edilirler. Kumanda cihazları birçok modülün CPU’nun (Central Prosessing Unit) giriş, çıkış, haberleşme modülü vb) birleştirilmesi ile oluşturulmaktadır. Tabii ki böyle bir modüler sistemde bütün yapı grupları arasında cihazın büyütülmesi durumunda tamamen bir uyum söz konusudur. Şekil 3.6 ’da değişik PLC cihazı tipleri görülmektedir.

Başlangıçta birbirinden bağımsız olan bu modüller bir "BUS" sistemi ile birbirlerine bağlanırlar. CPU bu "BUS" sistemi üzerinden kapalı bir birim oluşturarak bütün dataların ve emirlerin taşınmasını organize eder. Ayrıca küçük kumanda problemleri için oluşturulmuş kompakt cihazlar da vardır (örneğin LOGO).Bunlar genellikle kapalı bir birim halinde olup, giriş ve çıkış sayısı sabittir.

Şekil 3.6. Değişik PLC ’ler 3.4. PLC’ nin Kullanım Amacı ve Alanları

PLC’ler endüstri alanında kullanılmak üzere tasarlanmış, sayısal prensiplere göre yazılan fonksiyonu gerçekleyen, bir sistemi ya da sistem gruplarını giriş çıkış kartları ile denetleyen, içinde barındırdığı zamanlama, sayma, saklama ve aritmetik işlem fonksiyonları ile genel kontrol sağlayan elektronik bir cihazdır. Aritmetik işlem yetenekleri PLC'lere daha sonradan eklenmiş bu cihazların, geri beslemeli kontrol sistemlerinde de kullanılabilmeleri sağlanmıştır. PLC sistemi sahada meydana gelen fiziksel olayları, değişimleri ve hareketleri çeşit1i ölçüm cihazları ile belirleyerek, gelen bilgileri yazılan kullanıcı programına göre bir değerlendirmeye tabi tutar. Mantıksal iş1emler sonucu ortaya çıkan sonuçları da kumanda ettiği elemanlar aracılığıyla sahaya yansıtır. Sahadan gelen bilgiler ortamda meydana gelen aksiyonların elektriksel sinyallere dönüşmüş halidir. Bu bilgiler analog ya da sayısal olabilir. Bu sinyaller bir transduserden (algılayıcıdan), bir kontaktörün yardımcı kontağından gelebilir. Gelen bilgi analog ise gelen değerin belli bir aralığı için, sayısal ise sinyalin olması ya da olmamasına göre sorgulama yapılabilir. Bu hissetme olayları giriş kartları ile, müdahale olayları da çıkış kartları ile yapılır. PLC ile kontrolü yapılacak sistem büyüklük açısından farklılıklar gösterebilir. Sadece bir makine kontrolü yapılabileceği gibi bir fabrikanın komple kumandası da

gerçekleştirilebilir. Aradaki fark sadece, kullanılan kontrolörün kapasitesidir. PLC'ler her türlü otomasyon işlerinde kullanılmaktadır.

a)

b)

Kimya sektöründen gıda sektörüne, üretim hatlarından depolama sistemlerine, marketlerden rafinerilere kadar çok geniş bir yelpazede kullanılan PLC'ler, bugün kontrol mühendisliğinde kendilerine haklı bir yer edinmişlerdir. Elektronik sektöründeki hızlı gelişmelere paralel olarak gelişen PLC teknolojisi, gün geçtikçe ilerlemekte otomasyon alanında mühendislere yeni ufuklar açmaktadır. Bu yüzden de her teknikerin yüzeysel bile olsa biraz bilgi sahibi olması gereken bir dal konumuna gelmektedir.

Đmalat sanayi, tarım, enerji üretimi, kimya sanayi vb. endüstrinin tüm alanlarında kullanılan PLC’lerin genel uygulama alanları şunlardır:

3.4.1. Sıra Kontrol

PLC’lerin en büyük ve en çok kullanılan ve “sıralı çalışma“ özelliğiyle röleli sistemlere en yakın olan uygulamasıdır. Uygulama açısından, bağımsız makinelerde ya da makine hatlarında, konveyör ve paketleme makinelerinde ve hatta modern asansör denetim sistemlerinde kullanılmaktadır.

3.4.2. Hareket Kontrolü

Doğrusal ve döner hareket denetim sistemlerinin PLC’de tümleştirilmesidir. Servo adım ve hidrolik sürücülerde kullanılabilen tek ya da çok eksenli bir sistem denetimi olabilir. PLC hareket denetimi uygulamaları, sonsuz bir makine çeşitliliği ve çoklu hareket eksenlerini kontrol edebilirler. Bunlara örnek olarak; kartezyen robotlar, film, kauçuk ve dokunmamış kumaş tekstil sistemleri gibi ilgili örnekler verilebilir.

3.4.3. Süreç Denetimi

Bu uygulama PLC’nin birkaç fiziksel parametreyi (sıcaklık, basınç, debi, hız, ağırlık vb gibi) denetleme yeteneğiyle ilgilidir. Bu da bir kapalı çevrim denetim sistemi oluşturmak için, analog I/O (giriş/çıkış) gerektirir. PID yazılımının kullanımıyla PLC, tek başına çalışan çevrim denetleyicilerinin işlevini üstlenmiştir. Diğer bir seçenek de her ikisinin en iyi özelliklerini kullanarak PLC ile kontrolörlerin tümleştirilmesidir. Buna tipik örnek olarak plastik enjeksiyon makineleri ve ısıtma fırınları verilebilir.

3.4.4. Veri Yönetimi

PLC ile veri toplama, inceleme ve işleme son yıllarda gelişmiştir. PLC’ler denetlediği proses hakkında veri toplayıcı olarak kullanılabilir. Sonra bu veri, denetleyicinin belleğindeki referans veri ile karşılaştırılır ve rapor alımı için başka bir aygıta aktarılabilir. Bu uygulama da büyük malzeme işleme sistemlerinde ve kağıt, metal ve yiyecek işleme gibi birçok prosesde kullanılır.

3.4.5. Kullanım Alanlarına Örnekler

Havalandırma ve soğutma tesislerinde, paketleme ve ambalajlama tesislerinde, taşıma tesislerinde, otomobil endüstrisi, petrol dolum ve yıkama tesislerinde, çimento sanayinde, klima ve asansör tesislerinde, aydınlatma ve vinç tesislerinde, imalat, tarım, tekstil ve her türlü makinelerde, elektro pnomatik–hidrolik sistemlerde ve robot tekniğinde kullanılmaktadır.

Şekil 3.8. PLC

3.5. PLC Programlama

Kontrol içeriğini PLC hafızasında saklamak için programlama konsolunu kullanmak ya da kişisel bilgisayar kullanmak gibi farklı yollar vardır. Program, devre sembolleri (merdiven diyagram) kullanılarak yapılabileceği gibi doğrudan komutlar (öğretici dil) ile de yapılabilir.

3.5.1. Merdiven Diyagram ile Programlama

Merdiven (merdiven) diyagramı ile programlamada semboller kullanılır. Röleli kontrole alışık olanlar için merdiven diyagramı ile program yapmak daha kolaydır. Fakat komutların kullanımını da mutlaka öğrenmek gerekir. Merdiven diyagram ile program yazmak röleli kontrolde çizilen ardışık diyagrama çok benzemektedir. Fakat ardışık diyagramda kullanılan semboller ile merdiven diyagramında kullanılan semboller farklıdır.

Aşağıda basit bir devre gösterilmektedir. Rölenin bobin ve kontağı ardışık diyagramda gösterilir. Fakat merdiven diyagramda, rölenin bobin ve kontağını çizmeye gerek yoktur. PLC’de hangi giriş şartlarında hangi çıkış ya da çıkışların aktif olacağını belirtmek yeterlidir. PLC, rölenin fonksiyonlarına da sahiptir. Bu nedenle röleyi çizmeye gerek yoktur. Aşağıdaki diyagram X1 (“a” kontak), X2 (“b” kontak) ve Y0’ın kullanıldığı bir ardışık diyagramı ve merdiven diyagramını göstermektedir.

Şekil 3.10. PLC ardışık ve merdiven diyagramı

Merdiven diyagramı, özel öğretici dil kullanılarak da açıklanabilir. Öğretici dil ile yapılan programda, işlemin sırasını ve yöntemini görebiliriz. Đşlemin sırası ve yöntemi, programın analizi açısından önemlidir. Programın, sol ana hattan başlayıp sağ ana hatta doğru çalışan her satırı “ünite” olarak tanımlanmaktadır. Bir satır, merdiven diyagramında bir ünitedir.

Bir ünitenin başlangıcı öğretici dilde LD komutu kullanılarak gösterilmelidir. Ünite sağ tarafta sona erdiğinde de öğretici dil için OUT komutu kullanılmalıdır. Aşağıdaki şekil buna bir örnek olarak verilmiştir. Öğretici dil her PLC üreticisi firma için farklı komutlarla yazılmaktadır. Fakat komutlar farklı olsa da mantık hemen hemen tüm ürünler için aynıdır. Bu kitapta, donanımımız MITSUBISHI firmasına ait olduğu için aynı firmaya ait olan öğretici dil kullanılmıştır.

3.5.2. SFC ile Programlama

SFC, Sequential Function Chart (Sıralı Fonksiyon Grafiği) ifadesinin kısaltılmış şeklidir. Durum geçiş grafiği anlamına da gelir. SFC, bir programlama metodudur ve her zaman değişen, gelişen adım işlemleri bu yöntemle gösterilir.

SFC ile, ardışık kontrol ya da lojik kontrol devreleri dizayn edilirken, geleneksel ve karmaşık dizayn yöntemleri kullanılmadan, çok kolay bir şekilde programlama yapılır. Bu sistem, kolay programlama yapılabildiğinden dolayı, IEC standardı için dikkate değerdir. Bütün bu olumlu yanlarına bakacak olursak, SFC sistemi hızla gelişecek gibi görünmektedir. SFC ile programlama ayrıca bir modülde açıklanacaktır. Aşağıdaki şekil SFC diyagramına bir örnek olarak verilmiştir.

Şekil 3.17. Örnek SFC diyagram

3.6. PLC Parçalarının Yapısı ve Fonksiyonları

3.6.1. Merkezi Đşlem Birimi (CPU) (Central Prosessing Unit)

Bu birim işlemci - bellek modülleri ve güç kaynağı arasındaki haberleşmeyi sağlar. CPU ifadesi işlemci ifadesi ile aynı anlamda kullanılmaktadır. Đşlemci sürekli olarak makineyi veya prosesi kontrol edecek olan programın derlenmesini ve icrası için bellek ile karşılıklı haberleşme içindedir.

Şekil 3.13. Merkezi işlem birimi (CPU)

CPU’nun büyük bir bölümünü oluşturan işlemci-bellek birimi programlanabilir denetleyicilerin beynidir. Bu birim mikroişlemci, bellek çipleri, bellekten bilgi isteme ve bilgi saklama devreleri ve programlama aygıtlarıyla işlemcinin ihtiyaç duyduğu haberleşme devrelerinden oluşur. Đşlemci zamanlama, sayma, tutma, karşılaştırma ve temel dört işlemi içeren matematik işlemleri gerçekleştirilebilir.

Bu işlemci fonksiyonlarına ek olarak daha büyük PLC’lerde, bellek haberleşmeleri ve aritmetik gibi işlemleri gerçekleştirmek için ek düzenler kullanılmaktadır. Şekil 3.14 ’da işlemci, bellek ve güç kaynağı arasındaki ilişki görülmektedir.

3.6.2. Hafıza (Bellek Elemanları)

Hafıza mikro denetleyicideki kontrol programını saklamaya yarar. Hafızada saklanan bilgi girişlerine göre çıkışların hangi işaretleri sağlayacağı ile ilgilidir. Gerekli hafıza miktarına programın yapısı karar verir. Hafıza, bit olarak isimlendirilen bilgi parçacıklarını saklar ve çok tipleri olmasına rağmen bunları, kaybolduğu veya bilginin kaybolmadığı hafıza olarak iki kategoride inceleyebiliriz. Bilginin kaybolduğu hafıza tipinde besleme gerilimi kesildiğinde hafıza silinir. Kaybolmayan tipte ise bilgilerin varlığı kaynak gerilimine bağlı değildir. Yalnız bu hafızaların içeriğini değiştirmek için özel bir sisteme gerek vardır. Bilginin enerji kesilmesiyle yok olan hafızalar RAM (Random Access Memory ) dediğimiz rastgele erişimli hafızalardır. Bilginin kaybolmadığı hafıza tipleri ise ROM (Read Only Memory) olan salt okunur hafızalardır.

PLC’lerde kullanılan hafıza tipi genellikle EPROM (Erasable Programmable Read Only Memory )olarak adlandırılan silinebilir, programlanabilir, salt okunabilir hafızalar kullanılmaktadır. PLC’ler ilerde anlatılacak olan Ladder Diyagramı veya deyim listesine göre programlanırlar. Bu programlar EPROM hafızaya kaydedilerek saklanır ve bu hafızadan merkezi işlem birimine gönderilir.

Veri tablosu kullanıcı programı dışa taşımak için gerekli olan bilgileri depo eder. Bu tablo giriş durumları, çıkış durumları, zamanlayıcı ve sayıcı değerleri ve veri depoları gibi bilgileri içerir. Veri tablosu içeriği durum verisi ve sayılar ya da kodlar olarak iki bölüme ayrılır. Durum (status) 1 ve 0 la gösterilen ve bit yerlerine kaydedilen bilginin On / Off şeklidir. Sayı ya da kod bilgisi tek bayt veya sözcük (word) yerlerinde kaydedilen bit grupları ile gösterilir. Veri tablosu işlenecek bilginin tipine göre 3 bölüme ayrılır. Bunlar giriş görüntü belleği, çıkış görüntü belleği, zamanlayıcı ve sayıcı deposudur.

Giriş görüntü tablosu, giriş ara birim devrelerine bağlanan sayısal girişlerin durumunu saklar. Bağlanan her giriş elemanının lojik 0 veya 1 durumu bu bellekte saklanır.

Çıkış görüntü belleği çıkış arabirimine bağlı olan cihazların kapalı / açık (On / Off) durumları bu belleğe saklanmıştır. Eğer çıkış lojik 0 ise bu çıkışın çıkış görüntü belleğindeki değeri 0’dır, lojik 1 ise bellekteki değeri 1’dir. Bu değerler bellekten alınarak çıkış modülüne transfer edilir.

3.6.3. Programlama Makinesi

Kullanımı kolay programlama elemanları programlanabilir denetleyicilerin en önemli özelliklerinden biridir. Programlama cihazı kullanıcı ile denetleyici arasındaki haberleşmeyi sağlar. Programlama aygıtı, PLC denetleme programının kullanıcı tarafından cihaza gönderilmesini sağlar. Bu terminaller kendi içerisinde gösterge ünitesi, klavye ve merkezi işlem birimi ile haberleşmeyi sağlayacak gerekli elektronik düzenekleri içerir. CRT (ekran) gösterimin avantajı programların ekranda izlenerek kolay yorumlanmasını sağlamaktır. Küçük PLC’leri programlamak için mini programlayıcılar ucuz ve taşınabilirdir. Gösterge genelde LCD’dir ve klavye nümerik tuşlarla beraber programlama komutlarını ve özel fonksiyon tuşlarını içerir. Böylece programlama yapılırken klavye üzerindeki hazır fonksiyon tuşları kullanılmaktadır. Program yükleyiciler hazırlanan programları kaydetmek veya program komutlarını işlemciye yüklemek için kullanılır. Yükleyicilerin iki tipi vardır. Bunlar manyetik kaset veya diskler ya da elektronik hafıza modülleridir. Kaset veya disk kaydediciler kullanıcı programını kaydetmek için manyetik diskler ya da kasetleri kullanılır. Programın diske ya da kasete kaydedilmesi programın istenildiği zaman kullanılmasını sağlar. Elektronik hafıza modülleri daha küçük programları saklamayı ve tekrar cihaza yüklemeyi sağlar. Genellikle bu bellek modülü programın yazılıp okunması için kullanılan bir EEPROM’dur.

3.6.4. Güç Katı

PLC içerisindeki elektronik devrelerin çalışması için gerekli olan gerilimi istenilen seviyede temin eder. Şebeke gerilimi 220 VAC veya 24 VDC olan tipleri mevcuttur. Bazı CPU’larda dahili bir güç kaynağı bulunmakta olup bu kaynak CPU’nun kendisinin, genişleme modüllerinin 5 VDC ve 24 VDC ve kullanıcının 24 VDC gereksinimini karşılamaktadır. Her CPU üzerinde 24 VDC algılayıcı besleme çıkışı yer almakta olup bu kaynak lokal girişler veya genişleme modüllerinin röle bobinlerini beslemek için kullanılabilir. Eğer güç gereksinimi CPU’nun sağlayabileceğinden fazla ise, harici bir 24 VDC güç kaynağı kullanılmalıdır. Her durumda 24 VDC kaynağı girişlere ve röle bobinlerine manuel olarak bağlamalıdır.

Şekil 3.15. Güç kaynağı

Bu besleme, genişleme modüllerinin dahili gereksinimleri içindir. Eğer güç gereksinimi CPU’nun sağlayabileceği 5 V DA güçten fazla ise harici bir kaynak bağlama imkanı yoktur. Bu durumda genişleme modülü kullanımı sınırlanmalıdır.

Uyarı: Harici 24 V DA güç kaynağı, 24 VDC algılayıcı güç kaynağının paralel bağlanması iki kaynağın gerilim seviyeleri arasında uyumsuzluk olması sonucuna yol açabilir. Bu durum sonucunda iki güç kaynağından biri veya her ikisi de anında arızalanabilir veya ömürleri kısalabilir ve PLC’nin davranışı bozulabilir.

3.6.5. Giriş/Çıkış Bölümü

Đşlemciyi (CPU) PLC beyni olarak kabul edersek, giriş/çıkış (I/O) (Input / Output) birimini de PLC nin DUYU ORGANLARI kabul edebiliriz. Giriş modülü kontrol edilen makinelerden, işlemciden veya dışarıdan bir anahtardan ya da algılayıcıden aldığı sinyali kabul ederek kullanılmasını sağlar. Çıkış modülleri denetleyicinin, çıkıştaki makinenin ya da işlemin kontrolü için 5 VDC, 12 VDC veya 220 VAC lik çıkış sinyalleri sağlarlar. Bu çıkış sinyalleri, optik izolatörler veya güç elektroniği elemanları kullanılarak yüksek akımların kontrolü sağlanır. Şekil 3.16 ’de PLC’nin giriş ve çıkış elemanlarının prensip şeması görülmektedir.

Şekil 3.16. PLC’de giriş ve çıkış elemanları

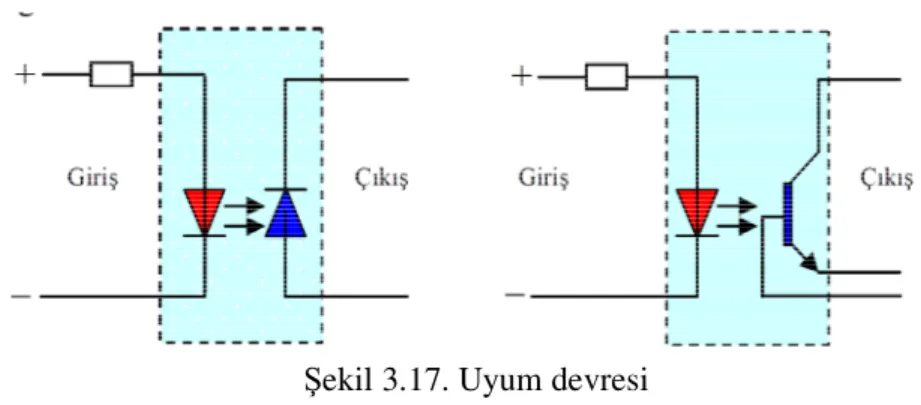

3.6.6. Uyum Devresi

PLC otomasyonunda yazılan program kadar önemli bir husus da giriş işaret bilgilerinin kusursuz olmalarıdır. Otomasyon biriminin herhangi bir bölgesinde PLC’ye ulaşan +24V giriş sinyalleri, giriş bölümünde opto-kuplör denilen optik bağlaçlar ile yalıtılarak +5V’a çevrilir. Çünkü CPU’daki işlemcinin çalışma gerilimi +5V’tur.Şekil 3.17 ’de uyum devresi görülmektedir.

Şekil 3.17. Uyum devresi

Bir ışık gönderici ve ışık alıcıdan oluşan ortak devreye optik aktarıcı denir. Işık gönderici olarak bir kızıl ötesi (IR) sahada çalışan veya görülebilir ışık veren LED’ler, ışık algılama için ise foto diyot, foto transistör kullanılmaktadır. Işık algılayıcı, ışık göndericinin gönderdiği ışığı alır ve böylece giriş ile çıkış arasında optik bir aktarma gerçekleşmiş olur. Giriş akımındaki değişiklikler gönderilen ışık şiddetinin değişmesine, algılanan ışığın değişmesine ve böylece çıkış akımının

değişmesine neden olur. Opto-kuplör düzeneği ile sistemlerin birbirleri ile hiçbir iletken bağlantısı olmaksızın, optik olarak (10Mhz’ e kadar hızlılıkla) sinyal aktarılması sayesinde hassas ve pahalı olan sistem, güç ünitesinde olabilecek arıza ve tehlikelerden korunmuş olur. Aşağıdaki Şekil 3.18 ’te PLC sisteminden (24V), TTL devresine (5V) 4N25 optik aktarıcı ile sinyal aktarma örnek devresi görülmektedir.

Şekil 3.18. Optik sinyal aktarma

Dış ortamdan PLC giriş ünitesine sinyal uygulanmamışsa IR diyotu ışık vermez. Bu durumda foto transistör ışık alamadığından yalıtkandır. T1 transistörü ise 47K’lık direnç üzerinden pozitif beyz polarması alacağından iletkendir. Bu durumda schmith trigger çıkışı sıfırdır. PLC giriş ünitesine +24V ’luk giriş sinyali uygulandığında, IR diyotunun ışık vermesini sağlar. Bu durumda foto transistör ışık alarak iletken olur. Bu durum T1 transistörünü yalıtkan yapar. Böylece schmit trigger çıkışı pozitif olur. Bu şekilde +24V ’luk PLC giriş sinyalleri +5V’luk sinyallere dönüştürülmüş olur.

Ayrıca PLC’ler aşağıdaki gibi farklı giriş ve çıkış gerilimlerine sahip olabilir.

Giriş Arabirimi Çıkış Arabirimi

24 Vac/dc 12-48 Vac

48 Vac/dc 120 Vac

120 Vac/dc 230 Vac

230 Vac/dc 120 Vdc

3.6.7. Analog Giriş/Çıkış Birimi

Đlk PLC’ler yalnız ON/OFF kontrolü isteyen cihazları bağlamaya izin veren ayrık ( I/O) giriş / çıkış ara birimleri ile sınırlandırılmıştır. Bu nedenle PLC’ler çoğu proses uygulamalarının kısmen kontrolünü yapabiliyordu. Günümüzde kontrol işlemlerinin çoğunu pratik olarak sağlayan analog arabirimleri ve ayrık giriş / çıkış ara birimleri içeren PLC’ler mevcuttur. Analog giriş modülleri analog girişlerden alınan analog akım ve gerilim sinyallerini kabul eder. Bu girişler bir analog sayısal -konverter sayesinde sayısal sinyale çevrilir. Sayısal çevrilmiş analog sinyal binary olarak işlemci tarafından kullanılabilmek için düzenlenir. Analog girişe genellikle sıcaklık, şık, hız, basınç, nem algılayıcıları gibi algılayıcılar bağlanır. Analog çıkış modülü orantılı olarak analogtan sayısal çevrilmiş sinyal, kontrol için bir analog sinyale verilir. Sayısal veri analog formu elde etmek için bir sayısal - analog konvertörden geçirilerek analog çıkış cihazları olan küçük motorlar, valfler ve analog ölçü aletleri gibi elemanlara verilir.

3.6.8. Genişleme Birimleri

Giriş ve çıkış sayısı kumanda problemini çözecek miktarda değilse PLC sistemine ek birtakım modüller bağlanarak cihazın kapasitesi genişletilir. Bu durumda PLC’ye giriş ve çıkış üniteleri eklenmiş olur. Genişletilecek giriş ve çıkış sayıları PLC‘lerin marka ve modellerine göre değişir. Hangi firmanın PLC’sine genişletme ünitesi eklenecekse o firmanı ürettiği genişletme modülleri kullanılmalıdır. Bu modüller sayısal, analog, akıllı modüller ve diğer modüller (ASI ) olabilir. Şekil 3.19 ’te genişleme birimleri takılmış bir PLC görülmektedir.

3.6.9. Kartların Takıldığı Raflar (rack’s)

PLC sisteminde giriş/çıkış birimleri CPU ile aynı yapı içinde veya CPU’dan uzakta yerleştirilebilir. Buradaki slotlara fiş ya da konnektör direkt olarak bağlanır. I/O (giriş / çıkış) modülü monte edilebilen raflardan (rack) oluşmuştur. Bunlar isteğe göre PLC’ler üzerinde sökülüp takılabilir. Bu raflar üzerine güç kaynağı, CPU, sayısal giriş/çıkış modülleri, analog giriş/çıkış modülleri, modüller arası haberleşme ara birimleri takılır. Böyle bir rack (raf) Şekil 3.20 ’te görülmektedir.

Şekil 3.20. Genişleme birimlerinin takıldığı raflar (rack)

3.7. PLC Seçiminde Dikkat Edilecek Hususlar

3.7.1. Giriş/Çıkış Sayısı

Kontrol sisteminde çalışmayı yönlendiren giriş cihazları ile kontrol edilen komponent sayısı bellidir. Bu cihazların PLC ile bağlanabilmesi için kontrolörde yeteri kadar giriş ve çıkış bağlantı hattı olmalıdır. Ayrıca çalışmanın dışarıdan takip edilmesine yarayan aygıtların (örnek:sinyal lambaları, alarm cihazları) bağlantısı ise sisteme özgü, özel gereksinimlere yanıt verebilecek durumda olmalıdır.

3.7.2. Giriş/Çıkış Tipleri

Giriş/çıkış cihazları ile kontrolör arasında elektriksel uyum olmalıdır. Eğer büyük güçlü anahtarlar bulunuyorsa değme noktalarında oluşacak temas dirençlerinin ve titreşimlerinin çalışmayı olumsuz etkilemesi önlenmelidir. Giriş cihazı elektriksel bir sinyal gönderiyorsa, ister AA ister DA çalışma olsun, gerekli dönüştürücüler ile birlikte uyum içinde olmalıdır. Özel giriş tipleri de istendiği

takdirde hesaba katılmalıdır. Çıkış tipleri, çıkış cihazlarına ve onların çalıştığı enerji kaynaklarına göre değişmektedir. Bazı cihazlar röleli çıkışlar ile kontrol edilirken bazılarının da triyak veya transistör çıkışları ile kontrol edilmesi gerekir.

Đlave olarak aşağıda belirtilen durumlar da göz önüne alınmalıdır:

Giriş cihazlarının empedansı PLC giriş devresinin açma/kapama akımına uygunluğunu sağlıyor mu?

Güç kaynağı çalışma gerilimi altında çıkış devreleri yeterli akım taşıma kapasitesine sahip mi?

Yarı iletken çıkışların dielektrik dayanımı ne düzeyde?

Çıkış devrelerinin yüke göre sahip olması gereken harici koruma bağlantıları nelerdir?

Giriş/çıkış devreleri, elektriksel hatalara karşı PLC 'yi iyi bir şekilde koruyor mu?

Çalışma sıcaklığı ortam sıcaklığına uygun mu? Montaj gereksinimleri nelerdir?

Kontrolörün besleme gerilimi ve güç tüketimi nedir?

Analog/Sayısal çeviriciler ve PID modülleri kontrolör ile birlikte kullanılabiliyor mu?

3.7.3. Programlama Đmkânları

Kontrolörün programlama dili ne kadar sade ve anlaşılır olursa, kullanımı teknik elemanlar tarafından o kadar kolay olur. Yazılabilecek maksimum komut sayısı programlama esnekliğini arttınr. Komut sayısı miktarı RAM bellek kapasitelerine tekabül etmektedir. Bununla birlikte programlanabilir kontrolör programları, genellikle 1000 komuttan daha az, ortalama 500 adım veya daha kısadır. Çoğu sisteme ilişkin problemlerin çözümünde bazı fonksiyonel özel rölelere ihtiyaç duyulur. Timer (zamanlayıcı) ve counter (sayıcı) gibi rölelerin çokluğu her zaman tercih sebebidir. PLC 'nin yapısında bulunan ana mikroişlemcinin gelişmişliği programlama imkanları ile paraleldir. Bunda işlemcinin bit sayısı, adres ve data hattı sayısı, hızı, vs. gibi özellikleri etkili olmaktadır.

3.7.4. Çalışma Hızı

Hız, bir kontrol sisteminden beklenen en önemli özelliklerden biridir. PLC için çalışma hızı, algılanan değişimlerin yorumlanarak tepki verilmesi arasında geçen süre ile ifade edilir, fakat burada asıl ayırt edici nitelik tarama zamanıdır; çünkü diğer süreler aşağı yukarı birbiriyle aynıdır. Tarama hızının azalması çalışma hızının artmasına sebep olur.

3.7.5. Sistem Genişlemesi ve Đletişim

Eklenebilir modüllerle giriş/çıkış sayısının artırılması ve sistemin genişletilmesi sürekli bir avantajdır. Öte yandan PLC'ler arasındaki iletişim imkanı tercih edilen yönlerden biridir. PLC 'ler arasında haberleşmeyi ve bilgi işlem cihazları ile beraber çalışarak tek bir merkezden yönetimi mümkün kılar. Bu amaçla kullanılan RS 232 konnektörleri PLC üzerinde tüm kontrollerin yapılabilmesini sağlar. Kullanılan modelin ve bu modeldeki program özelliklerinin yeni modellerle entegrasyon imkanları da göz önünde bulundurulmalıdır.

3.7.6. Çevre Birimleri

Aşağıda görülen her bir ilave birim kontrolörün işlevselliğini arttırmaktadır.

Ayrılabilir programlama konsolu Grafik programlayıcı

Printer ara birimleri

EPROM (PROM) programlayıcı okuyucu Manyetik teyp bandı

Disket üniteleri Printer ara birimleri

PLC seçiminde aşağıdaki sorulara da dikkat etmek gerekir. Kullanıcı tasarım işinde bir yardımcı bulabilir mi? Đmalatçının pazar payı nedir?

Đmalatçı kullanıcı ihtiyaçlarını karşılayabilmek için PLC üzerinde eğitim verebilir mi?

Bütün yardımcı el kitapları mevcut mu?

Aynı ya da farklı imalatçıda diğer PLC modellerinin sistemle uyumluluğu nedir?

Kullanılan programlama yöntemi, uygulama için kontrol planı taslağına uygun mu?

Đhtiyaç anında kısa sürede teknik destek verebiliyor mu?

Garanti kapsamı dışında standart en az 10 yıl yedek parça ve servis garantisi var mı?

PLC ' ler için ayrılan bütçe maliyeti karşılayabiliyor mu?

3.8. Kontrol Yöntemleri

Günümüzde birçok hidrolik eksen kontrolörü, ister analog ister dijital olsun, yukarıda değinilen PID kontrol algoritmasını kullanır.

Anolog sistemlerde kazanç katsayıları kart üzerindeki potansiyometreler yardımı ile ayarlanabilir. Bu durum, eksen kontrolörü için bir üst seviye kontrol konumunda bulunan PLC veya CNC ünitelerinden, kazanç katsayılarının değiştirilmesi imkânını ortadan kaldırır, analog sistemlerde bu katsayılar ancak manüel olarak ayarlanabilirler. Oysa dijital sistemlerde bu katsayılar artık mevcut hafıza içerisinde birer parametre olup değişen çevre koşulları durumunda istenildiği zaman bir üst seviye kontrolör tarafından yeni değerler atanabilirler. Bu durum dijital sistemler için bir diğer avantajı da ortaya çıkarmaktadır. Eğer tüm sistem içerisinde arızalanan bir kart yenisi ile değiştirilmek istenirse, analog sistemlerde tüm kazanç ayarlarının yeniden manüel olarak yapılması şarttır.

Dijital bir sistemi değiştirdiğimizde ise devreye alma işlemi daha önceden saklamış olduğumuz parametreleri yeni karta yüklemekten ibarettir. Ayrıca analog sistemler için diagnostik, hata arama ve bulma imkânları, dijital sistemler ile kıyaslandığında nerdeyse sıfırdır. Bir diğer sorun ise ömür problemidir. Dijital sistemlerdeki ömrü teorik olarak sonsuz olan tüm devrelerin yanında, analog sistemlerin bipolar tranzistörlerinin, kapasite ve direnç elemanlarının ömrü daha kısadır.

3.8.1. Açık Çevrim Kontrol

Denetlenmek istenen son noktadan herhangi bir geri besleme almadan gerçekleştirilen kontrol yöntemine açık çevrim kontrol adı verilir. Bu kontrolün yapısı Şekil 2’de gösterilmiştir.

Bir hidrolik eksen sisteminden bahsettiğimizde burada denetlenmek istenen son nokta hidrolik silindirdir. Denetlemek istediğimiz durumun (bu pozisyon veya hız olabilir) komutunu sabit olarak kontrolörden valf sürücüsüne gönderir ve silindirin bu komuta ne kadar uyup uyamadığını bilemez ve uyumsuzluk olduğu durumda bir düzeltme sinyali gönderemeyiz. Bu noktada sıklıkla karıştırılan bir durumdan bahsetmek isterim. Hidrolik eksen sistemimizde geri beslemeli bir valf kullanmamız bizim kapalı çevrim kontrol yaptığımızı göstermez. Burada geri besleme olarak alınan bilgi valf sürgüsünün pozisyon bilgisidir ve kontrolümüzün son noktası değildir. Kullandığımız valfın geri beslemeli olması ancak valf karakteristiklerinin daha başarılı olmasını ve valfın cevap süresinde iyileşme sağlar. Hidrolik eksen sistemimizin hassasiyeti üzerinde etkili değildir. Açık çevrim kontrol yapısında değişen çevre şartları aynı komut için farklı sistem cevapları oluşacaktır. Örneğin bir silindirde hız kontrolü amacıyla sabit bir komut için belli bir debi geçiren valf, yağ sıcaklığının artması durumunda aynı komut için daha yüksek bir debi geçirecektir. Veya pozisyonunu kontrol etmek istediğimiz bir silindirin miline uygulanan kuvvet değiştikçe, aynı komut değerleri için farklı pozisyon lamalar gerçekleşecektir.

Açık çevrim elektro hidrolik denetim sistemi şeması Şekil 3.21 ’de gösterilmektedir.

Şekil 3.21. Açık çevrim hidrolik kontrol sistemi şeması

Arzulanan kuvvet ve konum girişi Debi ve yön kontrol valfi Çıkış Hidrolik silindir Hidrolik güç ünitesi