iv T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

TORNALAMA ĠġLEMĠNDE KESME PARAMETRELERĠNĠN KARġILAġTIRMALI

OPTĠMĠZASYONU MUNA SUDDEQ KIDER

YÜKSEK LĠSANS

Bilgisayar Mühendisliği Anabilim Dalını

Ocak 2016 KONYA Her Hakkı Saklıdır

vi

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranıĢ ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalıĢmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all materials and results that are not original to this work.

Muna Suddeq KIDER Tarih:

vii ÖZET

YÜKSEK LĠSANS TEZĠ

TORNALAMA ĠġLEMĠNDE KESME PARAMETRELERĠNĠN KARġILAġTIRMALI OPTĠMĠZASYONU

Muna Suddeq KIDER

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Bilgisayar Mühendisliği Anabilim Dalı DanıĢman: Yrd.Doç.Dr.H.Erdinç KOÇER

2016, 116 Sayfa Jüri

Yrd.Doç.Dr.H.Erdinç KOÇER Yrd.Doç.Dr. Mehmet HACIBEYOĞLU

Yrd.Doç.Dr. Ömer Kaan BAYKAN

TalaĢlı imalat yılladır uygulanan bir yöntem olup, önemini günümüzde de korumaktadır. TalaĢlı imalatın yaygın bir kolu olan tornalamada özellikle iĢleme parametrelerindeki değiĢkenler ürünün kalitesini doğrudan etkileyen etmenlerin baĢında gelmektedir. Bu hususta birçok çalıĢmalar yapılmıĢ olup halen iĢleme parametrelerinin (kesme/talaĢ derinliği, ilerleme hızı, dönme hızı) optimizasyonu üzerine çalıĢmalar devam etmektedir. Bu çalıĢmada, tornalamada analiz edilen çıkıĢ parametrelerinden kuvvet ve yüzey pürüzlülüğünü minimize eden optimum giriĢ parametrelerinin (uç tipi, ilerleme hızı, dönme hızı ve talaĢ derinliği) tespit edilmesi amaçlanmıĢtır. Bu amaçla genetik ve parçacık sürü optimizasyon algoritmaları uygulanmıĢtır. Ġlk aĢamada giriĢ ve çıkıĢ deneysel verileri (240 adet) 0-1 aralığına normalize edilmiĢtir. Optimizasyon algoritmasında yer alan uygunluk fonksiyonunun elde edilmesi amacıyla giriĢ ve çıkıĢ verileri her çıkıĢ için ayrı ayrı çok katmanlı yapay sinir ağında eğitilmiĢ ve katmanlar arası ağırlık değerleri kaydedilmiĢtir. Optimizasyon aĢamasında çok amaçlı optimizasyon tekniklerinden BastırılmamıĢ Sınıflandırmalı Genetik Algoritma (Nondominated Sorting Genetic Algorithm-II / NSGA-II), Optimal Çok Amaç Parçacık Sürü Optimizasyonu (Optimal Multi-Objective Particle Swarm Optimization / OMOPSO) ve Hız kısıtlı Çok Amaçlı Parçacık Sürü Optimizasyonu (Speed-constrained Multi-objective Particle Swarm Optmization / SMPSO) uygulanarak minimum çıkıĢ değerleri için en uygun giriĢ değerleri belirlenmiĢtir. Elde edilen optimal veriler karĢılaĢtırılarak bunlar içerisinden minimum değer bulunmuĢtur. Yapılan analizlere sonucunda görülmüĢtür ki; kuvvet için minimum değer (0.007329394) SMPSO algoritmasında, yüzey pürüzlülüğü için minimum değer (0,031769667) NSGA-II algoritmasında elde edilmiĢtir. Elde edilen deneysel verilerin karĢılaĢtırmalı olarak analizi sonuçlar ve tartıĢma kısmında detaylı olarak sunulmuĢtur.

viii ABSTRACT

MS THESIS

COMPARATIVE OPTIMIZATION OF CUTTING PARAMETERS IN TURNING PROCESS

MUNA SUDDEQ KIDER

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE / DOCTOR OF PHILOSOPHY IN COMPUTER ENGINEERING

Advisor: Assist. Prof. Dr. H.Erdinç KOÇER 2016, 116 Pages

Jury

Assist. Prof. Dr.H.Erdinç KOÇER Assist. Prof. Dr. Mehmet HACIBEYOĞLU Assist. Prof. Dr. Ömer Kaan BAYKAN

Metal cutting is a method used for years it retains importance today. Extensive branch of metal cutting are variable process parameters in turning which are one of the factors that directly affect the quality of the product. Many studies have been made in this respect, This work continues optimization of processing parameters (shearing / sawdust depth, feed rate, rotational speed). In this study, output parameters of turning (strength and surface roughness) minimizing by determine the optimum input parameters (type of endpiece, sawdust depth, feed rate, rotational speed). For this purpose, genetics and particle swarm optimization algorithms are implemented. The first stage input and output experimental data were normalized to the range 0-1. In order to achieve the optimization algorithm fitness function input and output data are trained separately for each output in multilayer artificial neural network and interlayer weights are recorded. The appropriate input values for the minimum output value is determined by applying the multi-objective optimization techniques (Nondominated Sorting Genetic Algorithm-II / NSGA-II, Optimal Multi-Objective Particle Swarm Optimization/OMOPSO, Speed-constrained Multi-objective Particle Swarm Optmization/SMPSO) in the optimization stage. The optimal data were obtained comparing and minimum value of them were found It was seen on the analysis that the minimum value for strength (0.007329394) in SMPSO algorithm and minimum value for surface roughness (0,031769667) was obtained in the NSGA-II algorithm. Comparative analysis of the obtained experimental data are detailed in the results and discussion section.

ix ÖNSÖZ

Bu tez çalıĢma esnasında desteğini ve değerli fikirlerini esirgemeyen danıĢmanım sayın Yrd.Doç.Dr. H.Erdinç KOÇER’e, ayrıca bu tezimde katkısı olan saygı değer öğretim üyesi Doç.Dr. Ġlhan ASĠLTÜRK, öğretim görevlisi Dr. Tahir SAĞ, Mohammad ĠBRAHĠM ve her zaman yanımda olan ve desteklerini esirgemeyen eĢime ve aileme sonsuz teĢekkür ederim.

MUNA SUDDEQ KIDER KONYA-2016

x ĠÇĠNDEKĠLER ÖZET ... vii ABSTRACT ... viii ÖNSÖZ ... ix ĠÇĠNDEKĠLER... x 1. GĠRĠġ ... 1 1.1. Tezin Organizasyonu ... 2 2. KAYNAK ARAġTIRMASI ... 3 3. TALAġLI ĠMALAT ... 6 3.1. Talaş Kaldırma ... 6

3.2. Talaş Kaldırmayı Etkileyen Faktörler ... 6

3.2.1. Kesici takım geometrisi ... 7

3.2.2. Kesme hızı ... 8

3.2.3. Kesme derinliği ve ilerleme miktarı ... 8

3.3. Talaş Oluşumu ve Talaş Geometrisi ... 8

3.4. Tornalama ... 9

3.4.1. Torna tezgâhı çeĢitleri ... 11

3.5. CNC nedir? ... 11 3.6 Kesme Parametreleri ... 13 3.6.1. TalaĢ derinliği ... 13 3.6.2 Ġlerleme miktarı ... 14 3.6.3 Kesme hızı ... 15 3.7. Çıkış Parametreleri ... 16 3.7.1 Yüzey pürüzlülüğü ... 16 3.7.2 Kesme kuvvetleri: ... 17

3.7.3 Takım ucu aĢınması ... 19

3.7.4 TitreĢim ... 20

4. OPTĠMĠZASYON ... 23

4.1. Optimizasyon Yöntemleri ... 23

4.1.1. Ġstatistik yöntemleri ... 23

4.1.2. Yapay Zeka Yöntemleri ... 23

4.1.2.1 Genetik algoritma ... 24

4.1.2.2 Parçacık sürü optimizasyonu ... 27

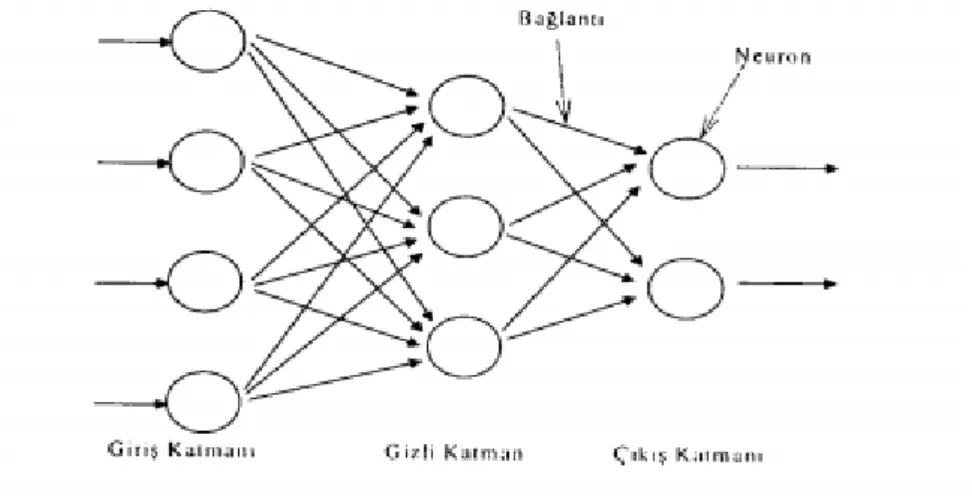

4.1.2.3 Yapay Sinir Ağları ... 30

4.2. Çok Amaçlı Optimizasyon ... 34

4.2.1 BastırılmamıĢ Sınıflandırmalı Genetik Algoritma (NSGA)... 35

4.2.2. BastırılmamıĢ Sınıflandırmalı Genetik Algoritma II (NSGA-II) ... 36

xi

4.2.4 Hız kısıtlı Çok Amaçlı Parçacık Sürü Optimizasyonu (SMPSO) ... 42

4.2.5 OMOPSO ile SMPSO arasındaki farklar ... 43

5. DENEYSEL BULGULAR ... 44

6. SONUÇLAR VE TARTIġMA ... 54

KAYNAKLAR ... 57

EKLER ... 61

EK-1 CNC torna tezgahı deneysel verileri ... 61

EK-2 CNC torna tezgâh verileri (0-1 arasında normalize edilmiĢ) ... 69

EK-3 Yapay Sinir Ağları giriĢleri ve çıkıĢ (kuvvet) ... 77

EK-4 Yapay Sinir Ağları giriĢleri ve çıkıĢ (yüzey pürüzlülüğü) ... 83

EK-5 YSA eğitiminden elde edilen ağırlıklar ... 89

EK-6 NSGA-II sonucu optimum değerler ... 92

EK-7 OMOPSO sonucu optimum değerler ... 92

EK-8 SMPSO sonucu optimum değerler ... 93

EK-9 NSGA-II çözüm kümesi verileri ... 94

EK-10 OMOPSO çözüm kümesi verileri ... 100

EK-11 SMPSO çözüm kümesi verileri ... 103

xii

SĠMGELER VE KISALTMALAR

Simgeler

a: kesme/talaĢ derinliği (mm)

c1, c2: ölçeklendirme faktörleri Sayısı

c(x): amaç fonksiyonu D: iĢ parçasının çapı(mm)

dij parametresi, mevcut yüzeydeki i ve j bireyleri arasındaki fenotipik mesafedir f: ilerleme (mm/dev)

F: kuvvet (Newton) Fd: esas kesme kuvvetini, Fe : ilerleme kuvvetini Fr: radyal kuvvet n: devir sayısı(dev/dak) N: devir sayısı(devir/dakika)

np: bir p çözümünü bastıran çözümlerin sayısı

Q1 (birinci dörttebirlik), Q3 (üçüncü dörttebirlik)

r: kalem uç yarıçapı (mm). Rs: yüzey pürüzlülüğü

Rz: ortalama yüzey pürüzlülüğü R : TalaĢ kaldırma kuvveti

Sp: p çözümünün bastırdığı çözümlerin kümesi u: ilerleme hızı(mm/dak)

V:dönme hızı(m/dak) Vik: önceki hız

W adaptif atalet ağırlığı Xik: önceki pozisyon Xmed: medyan (ortanca), Xmin (en küçük gözlem değeri), Xmaks(en büyük gözlem değeri)

xiii Kısaltmalar

YSA: Yapay Sinir Ağları

OMOPSO : Optimal Multi-Objective Particle Swarm Optimization (Optimal Çok Amaçlı Parçacık Sürü Optimizasyonu)

SMPSO: Speed-constrained Multi-objective Particle Swarm Optimization (Hız kısıtlı Çok Amaçlı Parçacık Sürü Optimizasyonu)

NSGA-II: Non-dominated Sorting Genetic Algorithm-II (BastırılmamıĢ Sınıflandırmalı Genetik Algoritma-II)

GA: Genetik Algoritma

1. GĠRĠġ

Teknolojinin geliĢmeye baĢladığı ilk dönemlerde talaĢ kaldırmayı etkileyen parametreler, takım aĢınması, takım ömrü ve yüzey kalitesini etkileyen faktörler fazla önemsenmiyordu. Ancak talaĢlı imalatta, seri imalatın önemli olduğu günümüzde, bu faktörler büyük önem kazanmaktadır.

Ġmalat sanayindeki temel üretim iĢlemlerinin Ģüphesiz en önemlisi talaĢ kaldırarak yapılan üretimdir. Üreticinin globalleĢen dünyada ayakta kalabilmesi ve rekabet edebilmesi; en düĢük maliyet ve en kısa sürede istenen boyutta ve yüzey kalitesinde parça üretmesine bağlıdır (Asiltürk, 2008). Ġmalatın amacı, hammadde ile ürün arasındaki dönüĢümü sağlamaktır (Özdemir ve Erten, 2003). Bu dönüĢümün sağlanabilmesi için pek çok değiĢik teknolojik yöntemler kullanılabilir. Ġmal usulleri adı verilen bu teknolojik yöntemler, talaĢlı imalat ve talaĢsız imalat yöntemleri olarak iki temel gruba ayrılabilir. Bu iki temel grup arasındaki fark; talaĢlı imalat yöntemlerinde (tornalama, frezeleme, planyalama vb.) hammadde-ürün dönüĢümü sırasında hammadde üzerinden talaĢ kaldırılması, talaĢsız imalat yöntemlerinde (kaynak, döküm, dövme vb.) ise hammadde üzerinden talaĢ kaldırmadan bu dönüĢümün sağlanabilmesidir.

TalaĢlı imalat iĢleminde iĢ parçasını istenilen geometriye getirmek için, üzerindeki fazlalıklar uygun takım tezgâhı ve kesici takım kullanarak, talaĢlar Ģeklinde uzaklaĢtırıp, istenilen boyutlar ve yüzey kalitesi sağlanır. Uzay ve havacılık, otomotiv, kalıp gibi endüstriyel alanlarda çoğu ürüne son Ģekli talaĢlı imalat iĢlemleriyle verilir.

TalaĢlı imalat yöntemleri kullanılarak yapılan makine parçalarının yüzey kalitesi birçok değiĢkene bağlı olarak değiĢmektedir. ĠĢlenmiĢ bir yüzeyin yapısı, kalite açısından en önemli kriterlerden biridir. Yüzey kalitesi iĢleme parametrelerinin doğru seçimi ile sağlanabilmektedir (Tekaslan ve Gerger, 2008).

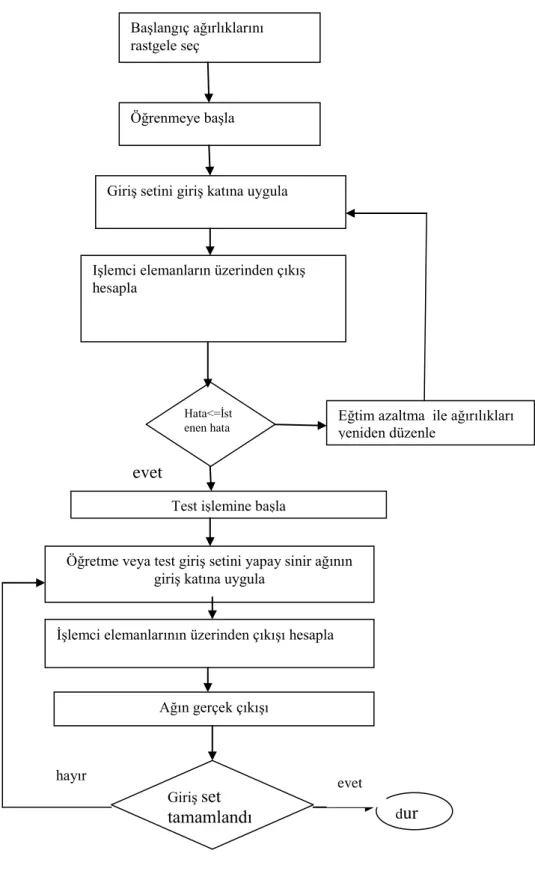

Bu çalıĢmada talaĢlı imalat tekniklerinden en sık tercih edilen tornalamada kesme ve iĢleme parametrelerinin tahminine yönelik optimizasyon iĢlemi yapılmıĢtır. Kesme parametrelerinin (uç tipi, talaĢ derinliği, ilerleme hızı ve dönme hızı) çıkıĢ parametrelerine (kuvvetler ve yüzey pürüzlülüğü) göre optimizasyonu için çok amaçlı optimizasyon tekniği uygulanmıĢtır. Bu amaçla genetik ve parçacık sürü optimizasyonu uygulanarak elde edilen veriler karĢılaĢtırmalı olarak analiz edilmiĢ ve çözüm kümesi içerisinde yer alan en iyi çözüme göre giriĢ parametreleri belirlenmiĢtir. Optimizasyon algoritmasında aday çözümün uygunluk fonksiyonunun elde edilmesinde yapay zeka yaklaĢımı benimsenmiĢ ve danıĢmanlı eğitim tabanlı çok katmanlı yapay sinir ağından çıkarılan nöronlar arası ağırlık değerleri kullanılmıĢtır.

1.1. Tezin Organizasyonu

ÇalıĢmanın ilk bölümü olan giriĢ bölümünde talaĢlı imalat sektörüne iliĢkin temel bilgiler verilmiĢ ve imalat parametrelerinin optimizasyonuna giriĢ yapılmıĢtır. Bu bölümde ayrıca tezin organizasyonu bildirilmiĢtir.

Kaynak araĢtırması kısmında, tez konusu ile ilgili literatür taraması yapılarak hem talaĢlı imalatta giriĢ parametrelerinin tahminine yönelik yapılmıĢ çalıĢmalar hem de çok amaçlı optimizasyon kullanılan benzer uygulamalara kısaca değinilmiĢtir. Ardından talaĢlı imalat konusunda bilgiler verilerek kesme parametreleri ve iĢlem sonrası dikkate alınan çıkıĢ parametreleri anlatılmıĢtır.

ÇalıĢmanın dördüncü bölümünde optimizasyon yöntemlerinden bahsedilmiĢ ve tezde kullanılan çok amaçlı genetik ve parçacık sürü optimizasyonu detaylı olarak anlatılmıĢtır. Bu bölümde optimizasyonun adımlarından olan uygunluk fonksiyonuna değinilmiĢ ve yapay sinir ağları ve mimarisi hakkında bilgi verilmiĢtir.

BeĢinci bölümde ise, çok amaçlı optimizasyon uygulaması ile elde edilen deneysel sonuçlar verilmiĢtir. Deneysel sonuçlar analiz edilerek en iyi çözüme iliĢkin değerler bulunmuĢtur. Uygulanan yöntemler ve alınan sonuçlarla ilgili karĢılaĢılan sorunlar, çözümleri ve diğer yorumlar sonuçlar ve tartıĢma kısmında ele alınmıĢtır.

Tezin hazırlanmasında yararlanılan kaynaklar kısmının ardından çalıĢmada kullanılan gerçek deneysel veriler, uygunluk fonksiyonunda kullanılan ağırlıklar, optimizasyon sonucu elde edilen çözüm kümelerini içeren ekler kısmı son bölümde yer almaktadır.

2. KAYNAK ARAġTIRMASI

Akkurt M., (2004), TalaĢ Kaldırma Yöntemleri ve Takım Tezgahları baĢlıklı kitabında talaĢ kaldırmanın tanımı, özelliklerini ve talaĢ kaldırmayı etkileyen faktörlerden bahsetmiĢtir.

Sağlam ve ark., (2009), tornalamada meyil açısı ve yaklaĢma açısının kesme kuvvetleri üzerindeki etkisi incelenmiĢtir. Bu çalıĢmada ayrıca, takım geometrisinin etkisini açıklanmıĢtır.

ġahin Y., (2012), TalaĢ Kaldırma Prensipleri Cilt 1 adlı kitabında talaĢlı imalatta ideal kesme Ģartlarının belirlenmesini, uygun kesme hızı ve talaĢ deriliğini seçilmesini anlatmıĢtır.

Atakök G., (2015), hazırladığı ders notlarında talaĢlı imalatta kesme kuvvetleri, sıcaklık, titreĢim ve yüzey pürüzlülüğünün ölçülmesini anlatmıĢtır. Bunun yanı sıra, optik-koordinat ölçme sistemlerini tersine mühendislik kullanarak tanımlamıĢ ve kesme parametrelerinin ürün kalitesine ve maliyetine etkisinden bahsetmiĢtir.

Kalaycı ve Genç, (2011), torna tekniği ve uygulamaları üzerine araĢtırma yapmıĢtır. AraĢtırmada, uç yarıçapı ve ilerlemeye bağlı yüzey pürüzlülüğü değerlerini belirlemiĢlerdir. Kesici uca etki eden kuvvetler, kesme hızı, ilerleme miktarını ve tornalama iĢleminde talaĢ kaldırma faktörlerini hesaplamıĢlardır.

Tekaslan ve arkadaĢları, (2008), CNC torna tezgahında AISI 304 çeliklerin iĢlenmesinde optimum yüzey pürüzlülüğünü sağlayacak kesme parametrelerini tespit etmiĢlerdir.

Hashmi ve arkadaĢları, (1999), imalat parametrelerinin seçiminde bulanık mantık tabanlı yaklaĢımda bulunarak takım ucu aĢınması ve üretim maliyetlerine etkiyi incelemiĢlerdir.

Lim ve arkadaĢları, (2001), yayınladıkları makalede metal iĢlemede kullanılan takım parçalarına etki eden parametreler üzerine analizler gerçekleĢtirmiĢlerdir.

TektaĢ M., (2010), yayınladığı makalede optimizasyon tekniklerinin etkilerini karĢılaĢtıran çalıĢmayı anlatmıĢlardır.

ĠĢçi Ö. ve Korukoğlu S., (2003), tarafından yapılan çalıĢmada, yöneylem araĢtırmasında genetik algoritma yaklaĢımı üzerine uygulamadan bahsedilmiĢ ve sonuçların baĢarılı olduğu ifade edilmiĢtir.

Ercengiz A. (2013), danıĢmanlığında yapılan lisans bitirme ödevinde parçacık sürü optimizasyonu ile ilgili problem çözümlerine yer verilmiĢ ve en iyi pozisyon (gbest)’e yaklaĢım ve parçacık hızlarının konumunun belirlenmesine iliĢkin araĢtırma sonuçları sunulmuĢtur.

Coello ve ark. (2004), yaptıkları makalede çok amaçlı parçacık sürü optimizasyonu üzerinde ikincil parçacıkların kendi seviyelerinde tahmin problemine etkisi ile ilgili algoritma sonuçlarını sunmuĢlardır. GeliĢtirdikleri bu yöntemin oldukça baĢarılı sonuçlar verdiği ifade edilmiĢtir.

Reyes-Sierra ve Coello (2006), yaptıkları çalıĢmada çok amaçlı parçacık sürü optimizasyonu tekniklerini karĢılaĢtırmıĢtır.

Mostaghim S. ve Teich J. (2003a), tarafından yapılan çalıĢmada çok amaçlı parçacık sürü optimizasyonu içerisinde yerel göstericilerin bulunmasına iliĢkin stratejiler ve MOPSO algoritması anlatılmıĢtır. Yazarların yaptığı bir diğer çalıĢmada (2003b) çok amaçlı parçacık sürü optimizasyonunda baskınlığın rolü üzerine yöntem geliĢtirmiĢlerdir. Bu yöntemde her parçacık için yerel rehberler kullanılarak yakınsama yapılmıĢtır. Yazarların yaptığı bir diğer çalıĢmada (2004) ise çok amaçlı parçacık sürü optimizasyonun alt-parçacıklar kullanarak pareto-optimal çözümlerin elde edilmesine çalıĢılmıĢtır.

Ray ve Liew, (2002), yaptıkları çalıĢmada gerçek sürüye benzer davranıĢa dayalı ve birden fazla hedef fonksiyonu olan problemlerin optimizasyonuna yönelik çok amaçlı algoritma tasarımı geliĢtirmiĢlerdir. Bu bireyler sürüsü kendi uçuĢ yönünü komĢularına göre iletiĢim yoluyla güncelleyebilmektedirler. Bu algoritmada parçacık sürüsü ile evrimsel teknikleri kavramlarını birlikte kullanarak çözüm kümesi (Pareto Dominance) üretimi sağlanmaktadır.

Hu, X. ve Eberhart, R., (2002) yaptıkları çalıĢmada dinamik komĢuluk kullanan çok amaçlı parçacık sürü optimizasyonu uygulamıĢtır. Bu algoritmada yeni gelen parçacığın güncellenmesinde tek boyutlu optimizasyon kullanılmıĢtır.

Fieldsend J.E. ve Singh S., (2002), yaptıkları çalıĢmada türbülans ve veri yapısının etkili bir Ģekilde kullanılması amacıyla çok amaçlı parçacık sürü optimizasyonu uygulamıĢlardır. Algoritmada yer alan kısıtsız elit arĢiv tekniği “bastırılmamıĢ ağaç" adı verilen özel bir veri yapısını kullanmaktadır.

Li X. (2003), NSGA-II algoritması kullanarak çok amaçlı optimizasyon uygulamıĢtır. Bu algoritmada parçacık popülasyonu ve pbest her parçacığın pozisyonlarını bir araya getirir ve bir sonraki popülasyonun buna uygun olarak seçimini gerçekleĢtirir.

Niu Y.F. ve Shen L.C. (2006), yaptıkları çalıĢmada görüntü birleĢtirme tabanlı çok amaçlı optimizasyon uygulamıĢlardır.

Clerc M. ve Kennedy J. (2002), çok boyutlu karmaĢık uzayda kararlılık, yakınsama ve parçacık sürü patlaması ile ilgili analizler gerçekleĢtirmiĢlerdir.

Nebro ve ark. (2009), yaptıkları çalıĢmada SMPSO tabanlı, çok amaçlı optimizasyon için parçacık sürü tabanlı meta sezgisel yeni bir yaklaĢımda bulunmuĢlardır.

Srinivas N. ve Deb K. (1994), tarafından yapılan çalıĢmada baskın olmayan sıralamalı genetik algoritma kullanan çok amaçlı optimizasyon tekniği önerilmiĢtir.

Sarı H. (2008), tarafından yapılan yüksek lisans tez çalıĢmasında frezeleme iĢleminde takım geometrisinin ve titreĢimlerin yüzey pürüzlülüğüne etkisi araĢtırılmıĢtır.

3. TALAġLI ĠMALAT

Bu bölümde talaĢlı imalatta uygulanan teknolojiler ve kesme parametreleri üzerine genel bir değerlendirme yapılacaktır. TalaĢlı imalatta talaĢ kaldırma iĢlemi, bunu etkileyen faktörler, kesici takım, kesme/iĢleme parametreleri konularına değinilmiĢtir.

3.1. TalaĢ Kaldırma

TalaĢ kaldırma, belirli boyut, Ģekil ve yüzey kalitesine sahip bir parça meydana getirmek için ucu keskin bir takımla ve güç kullanarak, iĢ parçası üzerinden tabaka Ģeklinde malzeme kaldırma iĢlemidir. Fiziksel bakımdan talaĢ kaldırma iĢlemi, elastik ve plastik Ģekil değiĢtirmeye dayanan, sürtünme ısı oluĢumu, talaĢın kırılması ve büzülmesi, iĢlenen parça yüzeyinin sertleĢmesi, takım ucunun aĢınması gibi olayların meydana geldiği karmaĢık bir fiziksel olaydır. Bir parça üzerinden belirli bir malzeme tabakası kaldırılması için takımın o malzemeye nüfuz etmesi gerekir. Bu da, ancak takıma uygulanan kuvvetlerin yeterli ve takım malzemesinin parça malzemesinden daha sert olması halinde gerçekleĢir (Akkurt, 2004). TalaĢ kaldırmak için gerekli olan mekanizma; kesici kenarın hemen önündeki iĢ parçası üzerinde bölgesel kayma deformasyonunun gerçekleĢmesidir. Kesme sırasında, iĢ parçası ve takım arasındaki bağıl hareket takım yakınındaki iĢ parçasını bastırarak ilk deformasyon olarak adlandırılan kayma deformasyonuna sebep olarak talaĢı oluĢturur.

TalaĢ kaldırma olayının fiziksel açıdan incelenmesi, talaĢ kaldırma teorisinin temelini oluĢturmaktadır. AĢınma, ömür, sıcaklık, kuvvet, enerji, sürtünme vb. gibi diğer incelemeler talaĢ kaldırma teorisine dayanmaktadır TalaĢ kaldırma iĢleminin endüstriyel uygulamalarının pek çoğu metal malzemeler içindir. Metal kesme iĢlemindeki temel mekanizma, takımın kesici kenarının, hemen önündeki malzemede kesme ve Ģekil değiĢtirmesi (deformasyon) oluĢturmasıdır.

3.2. TalaĢ Kaldırmayı Etkileyen Faktörler

Yüksek verimle üretim yapabilmek için üretim esnasında optimum iĢleme Ģartlarının sağlanması gerekir. TalaĢ kaldırma iĢleminde kesme parametresi olarak isimlendirilen kesme hızı (V), ilerleme miktarı (f) ve kesme derinliğinin (a) takım ömrüne ve talaĢ kaldırma

miktarına önemli etkisi vardır. Herhangi bir iĢ malzemesi yüzeyinden belirli miktarda malzeme tabakasının kaldırılması için kesici takım olarak adlandırılan bir kesicinin, o malzeme içine batması gerekir. Bu sebeple, takım olarak kullanılan kesicinin, iĢlenecek iĢ parçasından daha sert, dayanıklı olması ve takıma kâfi derecede bir kuvvetin uygulanması ile yine kesme olayının gerçekleĢmesi için kesici takımın belirli bir takım geometrisine sahip olması ve belirli kesme Ģartlarının uygulanması lazımdır. Tornalamada yapılan kesme iĢleminin sürekliliğinden ve talaĢ kaldırma iĢlemini en iyi Ģekilde temsil etmesinden dolayı, tek noktalı kesme iĢlemi ele alınmaktadır (Akkurt, 2004).

3.2.1. Kesici takım geometrisi

Takım geometrisi, verimli bir kesme iĢlemi gerçekleĢtirmek üzere takıma verilen bir formdur. Bu form kesme Ģartlarını, kesme kuvvetlerini, takım ömrünü ve iĢleme kalitesini etkileyen karmaĢık bir yapıdır. Kesme verimi, iĢ malzemesi ve kesme Ģartlarına uygun kesme parametreleri ve takım malzemesi seçimi yanı sıra, takım geometrisine de kuvvetlice bağlıdır. Bu sebeple takım tasarımı konusunda, özellikle takım üreticileri ve takım tasarımcıları tarafından yapılan çalıĢmalar süreklilik arz etmektedir. Kesici takımlar, takım-iĢ parçası arasında sürtünen temas alanını en aza indirmek için keskin uçlu olarak tasarlanırlar. Bununla beraber bu açıların; kesme kuvveti ve tezgah gücü, aĢınma, takım ömrü ve tezgahın dinamik davranıĢlarına büyük etkisi vardır. Kesme verilerinin, özellikle ilerleme ve talaĢ kalınlığının talaĢın boyutları ve Ģekli üzerine doğrudan etkisi vardır.

Genel olarak, talaĢ açısının pozitif artmasıyla kesme kuvvetleri azalır ve daha iyi bitirme yüzeyi elde edilir. Ancak, aĢırı pozitif talaĢ açısı takım kesici ucunu zayıflatır. TalaĢ açısının değiĢimi ile talaĢ akıĢı kontrol edilir (Sağlam ve ark, 2009). ĠĢ parçasının iĢlenmiĢ yüzeyi ve ona dik bir doğru, koordinat sistemi olarak seçilirse, bu koordinat sistemine göre takımın kesme özelliğini tayin eden dikey doğru ile talaĢ yüzeyi arasında talaĢ açısı (γ), kesici kısmın kama açısı (β) ve serbest yüzey ile parçanın iĢlenmiĢ yüzeyi arasında serbest açı (α) vardır. Ayrıca eğik kesmede takım ağzının kesme hızı doğrultusu ile yaptığı ve eğim açısı (χ) denilen bir açı daha vardır. Bu açı dik kesmede 0°’dir.

Takım üzerindeki önemli geometrik parametreler takım uç yarıçapı, yan talaĢ açısı, arka talaĢ açısı ve boĢluk açılarıdır. “+γ”, yüksek kayma açısı sağlar ve kesme kuvvetlerinin azalmasına yardımcı olur ve talaĢın iĢ parçasından akarak uzaklaĢmasına yardımcı olduğu için iyi bir yüzey kalitesi bırakır. “-γ ” açılı takımlar kayma açısını azalttığı için aynı kesme

Ģartlarında pozitif kayma açılı takımlardan daha yüksek kesme kuvvetleri meydana getirir. Kesintili kesmede negatif talaĢ açılı takımlar pozitif talaĢ açılı takımlardan daha büyük darbe direnci sağlar.

3.2.2. Kesme hızı

Kesmede genel kural olarak, ideal kesme Ģartlarının belirlenmesinde düĢünülmesi gereken en önemli faktör, uygun kesme hızı seçiminin yapılmasıdır. Kesme hızı düĢük seçilirse az parça üretilir ve çok düĢük kesme hızlarında takım ucunda, talaĢ sıvanması meydana gelebilir. Bu durum, kesici takım değiĢikliğini gerekli kılabilir. Ancak kesme hızı gereğinden yüksek seçildiğinde, takım hızla bozulacak ve daha sık takım değiĢikliği gerekecektir. Bu nedenle her hangi bir talaĢ kaldırma iĢlemi için optimum kesme hızı, kesici takım ömrü ve talaĢ kaldırma miktarını dengeleyecek Ģekilde seçilmelidir (ġahin, 2012).

3.2.3. Kesme derinliği ve ilerleme miktarı

TalaĢ kaldırma miktarı (TKM) bitirilmemiĢ iĢ parçasından kaldırılan malzeme miktarı olup mm3 / dak veya cm3 /dak cinsinden ölçülür. Bu üç değiĢkenden (kesme hızı, ilerleme miktarı, talaĢ derinliği) herhangi biri değiĢtirildiği zaman bunun sonucuna bağlı olarak TKM’de değiĢir. Örneğin kesme hızı % 25 arttırılırsa TKM de %25 artacak fakat kesici takımın ömrü azalacaktır. Ancak her bir değiĢkendeki bir değiĢiklik kesici takım ömrüne farklı olarak etki edecektir. Bir torna tezgahı üzerinde bir iĢ parçası seçilmesi ile bu durum ispatlanabilir (ġahin, 2012).

3.3. TalaĢ OluĢumu ve TalaĢ Geometrisi

TalaĢlı üretim iĢlemi en önemli imalat yöntemlerinden biridir. TalaĢlı imalat iĢleminde iĢ parçasını (yarı mamul; döküm, dövülmüĢ, haddelenmiĢ) istenilen geometriye getirmek için üzerindeki fazlalıklar uygun takım tezgâhı (torna, freze, matkap) ve kesici takım kullanılarak talaĢlar Ģeklinde uzaklaĢtırılıp, istenilen boyutlar ve yüzey kalitesi sağlanır. ĠĢ parçası metal olduğu zaman iĢlem metal kesme olarak da isimlendirilir. TalaĢlı imalat iĢleminde etkin olan kesme hareketi, iĢ parçasının kesici takım önündeki plastik deformasyonunu ve deforme olan bu katmanın talaĢa dönüĢmesini gerektirir.

TalaĢ kaldırma teorisinin odak noktası talaĢın oluĢumudur. TalaĢ, ana malzemeden plastik Ģekil değiĢtirmenin sonucu meydana gelmektedir. Keskin bir uç malzemeye nüfuz ederek hareket ettiğinde, malzeme ile temas noktasında malzemenin plastik Ģekil değiĢtirmesine neden olan yüksek gerilmeler ve sıcaklıklar meydana gelmektedir. Gerilmeler, malzemenin akma sınırını aĢtığında talaĢ olarak adlandırılan belli bir yüzey tabakası, iĢ parçası boyunca takımın kesme yüzeyinden kayarak parçadan ayrılır. TalaĢın kesici takım kesme yüzeyinde kayması yüksek basınçlar altında meydana gelir ve oluĢan sürtünmeden dolayı takım yüzeyinde yüksek sıcaklıklar oluĢur.

3.4. Tornalama

Tornalama, dairesel hareket yapan bir iĢ parçası üzerinden talaĢ kaldırarak, parçaya silindirik veya dönel bir Ģekil verme olarak tarif edilebilir. ĠĢ parçası dönmek suretiyle ana hareketi oluĢturur. Bu iĢin yapıldığı tezgâha ise Torna Tezgâhı denir. (http://odevlertezler.blogcu.com).

ĠĢ parçası torna tezgahının aynasına bağlanır. Ayna parçanın durumuna göre üç veya dört ayaklı, düz veya mengeneli ayna olabilir. Ġstenen devirde döndürülür. Ayna, fener miline bağlanır ve fener mili ise diĢli kutusu aracılığıyla tahrik edilmektedir. ĠĢ parçasını iĢlemek için kullanılan kesici takım çok önemli bir eleman olup kater üzerine rijit bir Ģekilde tespit edilir. ĠĢ parçası ekseni boyunca sabit bir ilerleme miktarıyla hareket ederek silindirik veya daha karmaĢık profil yüzeyden talaĢ kaldırır.

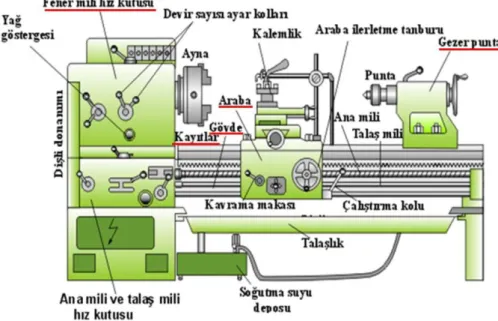

Tornalama iĢlemi, üniversal torna, rovelver torna, nümerik kontrollü (NC) torna veya bilgisayar denetimli sayısal kontrollü (CNC) torna tezgahında yapılır. ġekil 3.1’de üniversal bir torna tezgahı gösterilmiĢtir. Tezgah Ģu kısımlardan oluĢur:

- Gövde içinde fener mili hız kutusu, - ana mili, talaĢ mili,

- gezer punta, - kayıt ve kızak, - araba, - ayna, - norton kutusu, - kumanda kolu, - motor elemanlardır.

ġekil 3.1 Üniversal torna tezgahı (www.megep.meb.gov.tr)

Tezgah motorundan alınan dönme hareketi hız kutusunda bulunan diĢliler aracılığıyla ana mile veya parçalara ulaĢır. Ġlerleme hareketi ise yine hız kutusundan alınan dönme hareketi, talaĢ mili aracılığıyla arabaya iletilir. Araba üzerinde bulunan kremayer diĢli mekanizması dönme hareketini ilerleme hareketine çevirir. Araba kayıtlar ve kızaklar üzerinde bulunduğundan araba üzerinde de takım tutucu kater ve araba hız kutusu mevcuttur. Ayrıca araba üzerinde hem enine hem de boyuna ilerleme hareketleri, kızaklar üzerinde kaymayla sağlanır. Tezgahta iĢ parçası ise değiĢik Ģekildeki iĢ durumuna göre, aynaya veya iki punta arasında olmak üzere tespit edilebilir.

Kesici takım ise araba üzerinde bulunan kalemlik veya katerlik adı verilen tertibata bağlanır. Katerlik tek takım veya dört takımı bağlayacak Ģekilde tasarlanmaktadır. Böylece farklı operasyonlar birbiri ardı sıra gerçekleĢtirilebilir Tornalama iĢleminde farklı operasyonlar olarak iç ve dıĢ silindirik yüzeyler, konik yüzeyler, alın yüzeylerin iĢlenmesi, profil yüzeyler, vida açma, kanal açma ve parça kesme iĢlemleri yapılabilir. Boyuna tornalama iĢleminde kesici takım iĢ parçası eksenine paralel olarak sabit bir ilerlemeyle ilerleyerek kesme yaparken konik tornalamada ise kesici takım, iĢ parçası eksenine belirli açıda ilerleme hareketi yapılarak talaĢ kaldırma iĢlemi yapılır.

3.4.1. Torna tezgâhı çeĢitleri

Torna tezgâhları yaptıkları iĢlere göre sınıflandırılırlar. BaĢlıca torna tezgâhı çeĢitleri Ģunlarıdır; (http://odevlertezler.blogcu.com)

1. Üniversal Torna 2. Revolver Torna

3. Tek Akslı Otomat Torna 4. Çubuk ĠĢleme Otomat 5. Swiss-tipi Otomat 6. Çak Otomat 7. NC Torna 8. CNC Torna

3.5. CNC nedir?

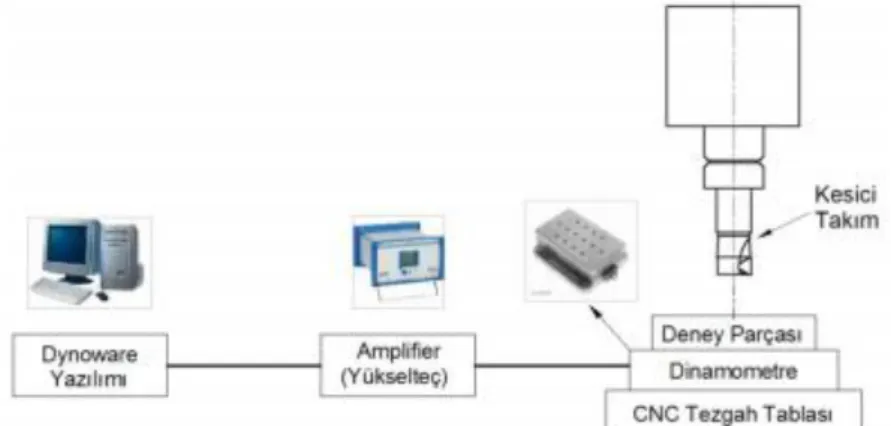

En basit ifadeyle, mekanik iĢlemeyi gerektiren bir çalıĢmayı (delme, kazıma, boyama vs) bilgisayardan gelen komutlara göre otomatik olarak yapan makinelere CNC denir (https://tr.wikipedia.org). CNC alüminyum, demir, bakır hatta camı mekanik olarak iĢleyebilir. CNC tornada delik delme ve delikleri büyütme iĢlemleri doğrusal hareket ile yapılmaktadır Delme iĢlemleri sırasında; kesme hızı, devir sayısı, matkap çapı ve ilerleme gibi kesme değerleri dikkate alınmalıdır CNC torna tezgâhlarında matkapla delik delerken iĢ parçası dairesel hareket, matkap doğrusal hareket yapar. Tahrikli takımlar ile delik delerken iĢ parçası sabit durur. Kesici takım (matkap) hem dairesel hem de doğrusal hareket yapar. C eksenli CNC torna tezgâhlarında delme iĢlemleri tahrikli takımlarla yapılır. Delik büyültme için ise delik katerleri kullanılmaktadır. Matkapla delik delindikten sonra delik katerleri yardımıyla delik istenilen ölçüye getirilir. CNC deney düzeneği ve delme ile ilgili Ģekiller aĢağıda verilmiĢtir (ġekil 3.2, 3.3 ve 3.4)

CNC cihazının avantajları:

1. KarmaĢık geometrik yüzeyler kolay yapılır. 2. CNC yapılacak iĢi yüksek doğrulukla yürütür. 3. Birbirinin aynı parçalar kolayca üretilir 4. Makine çalıĢırken baĢında bekle

CNC Tezgahlar 6 ana gruptan oluĢur:( http://www.turkeycnc.com) 1. Bilgisayarlı kontrol ünitesi

2. ĠĢ mili motor ünitesi

3. Eksen motorları ve hareket üniteleri 4. Takım magazini

5. Gövde

6. Yardımcı fonksiyon elemanları ve aksesuarları.

ġekil 3.2. Matkapla delik delme iĢlemi (http://docplayer.biz.tr)

ġekil 3.3. Delik kateri ile delik büyültme iĢlemi (http://docplayer.biz.tr)

3.6 Kesme Parametreleri

TalaĢ kaldırarak Ģekillendirme sırasında; seçilen iĢleme yöntemine, kesici cinsine ve iĢleme Ģartlarına bağlı olarak fiziksel, kimyasal, ısıl faktörlerin ve kesici–iĢ parçası arasındaki mekanik hareketlerin etkisi ile iĢlenen yüzeylerde genellikle istenmediği halde iĢleme izleri oluĢmaktadır (Atakök, 2015). DeğiĢik parçaların bir araya gelmesiyle oluĢan ürün kalitesini ve endüstriyel makinaların performansını arttırmak, yeterli seviyede hassas iĢlenmiĢ yüzeyleri gerektirmektedir. ĠĢleme sırasında kesici takımlardaki hatalar, titreĢimler, kesici kenarındaki malzeme sıvanması gibi faktörlerin olumsuz etkisi en aza indirilerek kullanılan kesici türüne, geometrisine ve ilerlemeye bağlı olarak en iyi bitirme değeri elde edilmesi amaçlanmaktadır.

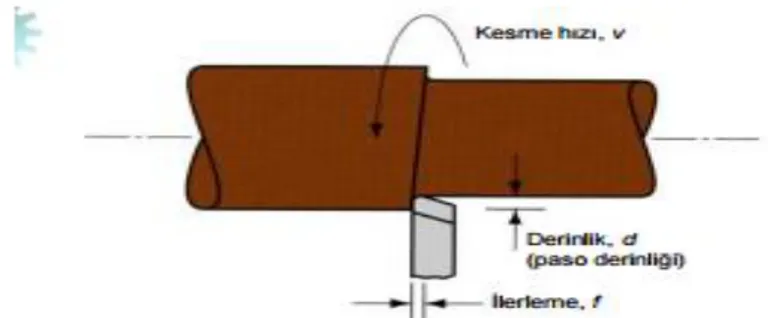

TalaĢ kaldırmada etkili olabilecek en önemli parametreler talaĢ derinliği, kesici takım ilerleme hızı ve kesme (dönme) hızı olarak sıralanabilir (ġekil 3.5). Bir tornanın etkili çalıĢtırılması; kesme hızı, ilerleme miktarı ve talaĢ derinliğine bağlıdır. Tornalama iĢleminde uygun fener hızı ve uygun ilerleme miktarı seçilmezse çok zaman kaybedilebilir. ĠĢleme maliyeti artabilir ve yüzey kalitesi bozulabilir. Bu nedenle iĢ parçasının devir sayısı hesaplanmalıdır. Kaba ve bitirme iĢlemi için uygun ilerleme miktarının belirlenmesi ve parçanın iĢleme zamanının hesap edilmesi gerekmektedir. AĢağıda bu kavramlar hakkında temel bilgilere yer verilmiĢtir.

ġekil 3.5 Tornalamada kesme parametreleri (Vural, 2014)

3.6.1. TalaĢ derinliği

Elde edilecek yüzeyin kalitesi etki eden bir diğer parametre talaĢ derinliği ve talaĢ kesitidir. TalaĢ derinliği artıkça ilerleme hızı düĢürülmelidir. Ġlerleme belirlenirken kesme oranı dikkate alınmalıdır. TalaĢ derinliği, talaĢ kaldırma iĢleminde üçüncü boyutu göstermekte olup

takımın iĢ parçası içine dikey olarak daldığı mesafedir. Ġlk, çapla son çap arasındaki farkın yarısına eĢittir. TalaĢ derinliği genellikle a ile gösterilir, birimi mm’dir. BaĢka bir ifadeyle kaldırılan malzemenin kalınlığıdır. TalaĢ derinliği formülü EĢitlik 3.1’de verilmiĢtir.

(3.1)

Takım tezgahıyla farklı malzemelerin talaĢ kaldırma iĢlemine tabi tutulmasında giriĢ veri parametrelerinin belirlenmesi gereklidir. Tornalama iĢlemi için giriĢ parametreleri; talaĢ derinliği, ilerleme miktarı ve kesme hızıdır. Devir sayısının değeri de kesme hızının seçimine bağlıdır. Kesme hızı ise ilerleme ve talaĢ derinliği yanında diğer birçok faktöre bağlı olup en iyi kombinasyonu belirlemek için daha fazla tecrübe veya deney gereklidir. Uygun değerler için çizelgeler oluĢturulabilir.

Bu çizelgelerde kullanılan iĢleme parametreleri; iĢlenecek malzeme, sertlik ve kesici takım malzemelerine göre düzenlenir. Kesme hızı ve ilerleme miktarı optimum kesme Ģartlarını elde etmek için operatör tarafından ayarlanabilen çok önemli iki parametredir. TalaĢ derinliği parçasının ilk boyutu ve istenen ölçüye göre tespit edilir. Kesme hızı genelde, kesici takım ve iĢ parçası cinsine göre değiĢmekle beraber 3-600 m/dk. Civarında olup bazı durumlarda ise 3000 m/dk.’ya kadar çıkılabilir.

Kompleks Ģekilli parçalar iĢlendiği zaman kesme hızı kesilen parça çapı ile değiĢebilir. Kesme hızı, tornalamada kesici uç boyunca sabit olarak düĢünülür. Son yıllarda geliĢtirilen bilgisayar kontrollü takım tezgahları iĢ parçası çapı değiĢtiğinde bile tezgah durdurulmadan fener mili hızını değiĢtirerek istenilen kesme hız kapasitesi elde edilebilmektedir. Her devirdeki ilerleme miktarı 0,0135 mm’ye kadar düĢebilir. Ağır kesme Ģartlarında ise 3,5 mm’ye kadar çıkabilmektedir. TalaĢ derinliği takım geometrisine bağlı olarak 0’dan 13,5 mm’ye veya daha fazla verilebilmektedir. Her dakikada 1600 cm3’ten fazla talaĢ kaldırmak mümkündür. Ancak bu miktar çok genel olmayıp normal olarak 160 cm3/dk talaĢ hacminin elde edilmesi oldukça hızlı sayılmaktadır (ġahin, 2012).

3.6.2 Ġlerleme miktarı

Kesici takımın iĢ parçası ekseni boyunca doğrusal olarak bir dakikada mm cinsinden aldığı yoldur (Kalaycı ve Genç, 2011). Ġlerleme miktarı, iĢ parçasının her bir dönüĢünde, yani;

birim zamanda takımın iĢ ekseni boyunca hareket ettiği mesafe veya her bir pasoda kaldırılan malzeme miktarıdır. Ġlerleme miktarı birimi genelde mm/dev. veya mm/dk. olup, f ile gösterilir. ĠĢ parçası dönme eksenine paralel ilerleme hareketi yapar. Fakat alın tornalamada ise dik ilerleme hareketi yapar. Ġlerleme birimi iĢleme türüne bağlı olarak her devirde mm/dev, her çevrimde mm veya her diĢteki ilerleme mm/diĢ Ģeklinde olabilir. Ġlerlemeyi aĢağıdaki (EĢitlik 3.2) formülle gösterebiliriz:

(3.2)

r: kalem uç radüsü(mm) Rz:Ort yüzey pürüzlülüğü(μm) f=ilerleme (mm/dev) u=ilerleme hızı(mm/dak) n=devir sayısı(devir/dak) 3.6.3 Kesme hızı

Kesicinin iĢ çevresinde bir dakikada metre cinsinden aldığı yoldur. Kesme hızının gereğinden fazla veya az kullanılması ucun bozulmasına ve kötü yüzey kalitesine yol açar. Kesme hızı, sabit bir kesici takıma göre iĢ parçasının dönme hızı ile ilgili hareketi olup parça üzerindeki bir noktadan takımın dakikada metre cinsinden aldığı yol olarak tanımlanır. Kesme hızı V ile gösterilir. Birimi genelde m/dk. olarak ifade edilir. Örneğin, bir metal için kesme hızı 30 m/dk. ise kesici takımın bir dakikada iĢ parçası çevresinden 30 m yol alması demektir. Üreticiler kesme iĢleminin mümkün olduğunca çabuk yapılmasını isterler. Bu nedenle de iĢlenecek malzeme cinsleri için doğru kesme hızları kullanılmalıdır. Kesme hızı çok yüksek seçilirse; kesici takım ucu hızlı aĢınarak bozulur. Kesici takımı tekrar eski konumuna getirmek için ya bilemek ya da yeni kesici takım hazırlamak gerekir ki bunlar zaman kaybına yol açar ve maliyeti arttırır.

Kesme hızı çok düĢük ise kesme iĢlemi için daha çok zaman harcanır. Bunu sonucu olarak da parça üretim miktarı düĢer. Ancak belirlenen bu hızlar; tezgah durumuna, iĢ parçası cinsine, sert ve yumuĢak malzeme gibi faktörlere bağlı olarak hafif değiĢiklikler gösterebilir. Dakikadaki fener mili dönme hızını hesaplamak için malzemenin kesme hızı ve iĢ parçasının çapı bilinmelidir. ĠĢ parçasının dönme hızı veya tezgahın devir sayısı iĢ parçasının dıĢ çapı ile

8. . . ( / ) z f r u n f mm dak

R

ilgili olduğundan kesme hızı ile iliĢkisi aĢağıdaki eĢitlik (EĢitlik 3.3) ile ifade edilmiĢtir (Kalaycı ve Genç, 2011).

. . /1000

V D N (3.3)

V= Kesme hızı (m/dakika) D=iĢ parçasının çapı (mm) N=devir sayısı (devir/dakika)

Bu değer gereğinden fazla ise uç aĢınmasına, titreĢime, az ise talaĢ yığılmasına, kötü yüzeye ve uç üzerinde küçük çatlaklara yol açar. Kesme hızına etki eden faktörler:

1. ĠĢlenecek olan malzemenin cinsi, 2. Kesici takımın malzemesinin cinsi, 3. Torna tezgahının gücü,

4. TalaĢ derinliği, 5. ĠĢlemenin cinsi,

6. Kesicinin ilerleme miktarı

3.7. ÇıkıĢ Parametreleri 3.7.1 Yüzey pürüzlülüğü

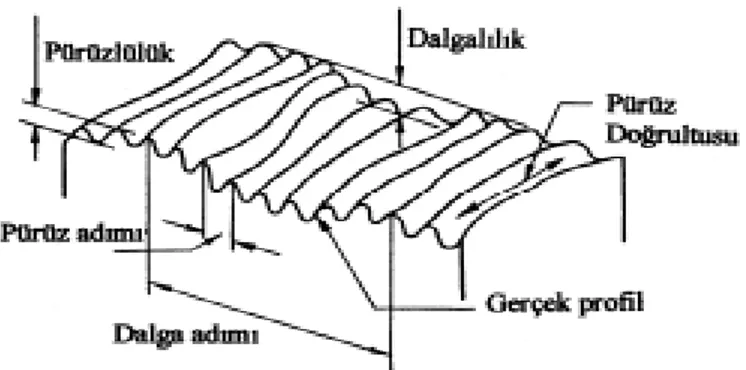

TalaĢ kaldırarak Ģekillendirme sırasında; seçilen yönteme, kesici cinsine ve iĢleme Ģartlarında bağlı olarak fiziksel, kimyasal, ısıl faktörlerin ve kesici-iĢ parçası arasındaki mekanik hareketlerin etkisi ile iĢlenen yüzeylerde genellikle istenmediği halde iĢleme izleri oluĢmaktadır. Nominal yüzey çizgisinin altında ve üstünde düzensiz sapmalar meydana getiren bu duruma yüzey pürüzlülüğü denmektedir.

TalaĢlı imalat yöntemleri kullanılarak yapılan makine parçalarının yüzey kalitesi birçok değiĢkene bağlı olarak değiĢmektedir. ĠĢlenmiĢ bir yüzeyin yapısı, kalite açısından en önemli kriterlerden biridir. ĠĢlenmiĢ parça yüzeylerinin tribolojik özellikleri, yüzey dokusundan birinci derecede etkilenmektedir. Yüzey pürüzlülüğü sadece aĢınma, sürtünme ve yağlama gibi tribolojinin geleneksel konularında değil aynı zamanda sızdırmazlık, hidrodinamik, elektrik, ısı iletimi vb. farklı alanlarda da dikkate alınması gereken önemli bir faktördür. Malzemelerin iĢlenmesi esnasında kullanılan kesme parametreleri yüzey hassasiyetini etkilemektedir. Yüzey pürüzlülüğü yüzey kalitesini belirleyen bir parametredir. Yüzey pürüzlülüğü kesme hızı,

ilerleme miktarı ve kesme derinliği gibi parametrelere bağlıdır. Bunun yanında soğutma sıvısı kullanımı ve debisi, kesici takımın uç yarıçapı, talaĢ açısı değerine de bağlıdır. Tornalama iĢleminde kesme hızı, ilerleme miktarı ve talaĢ derinliği gibi parametrelerin yüzey pürüzlülüğüne etkilerini araĢtırmıĢ ve modellemiĢlerdir (Tekaslan ve ark., 2008).

Bir yüzey yapısının kontrolünde yorulma ömrü, yataklık etme özelliği ve aĢınma önemli faktörlerdir. ĠĢlenen yüzeylerde dalgalılık ve pürüzlülük olmak üzere iki tip yüzey sapması meydana gelir. Dalgalılık yüzeyin geometrik Ģeklini karakterize ederken, pürüzlülük yüzey kalitesini tayin eder. Yüzey pürüzlülüğü standartlara göre yüzeye dik olan bir kesitte, belirli bir numune uzunluğu boyunca, belirli bir referans profiline ve profil ortalama çizgisine göre tayin edilir. Referans profil olarak genellikle geometrik profil alınır. Profil ortalama çizgisinin yeri, bu çizginin üstünde ve altında kalan alanların toplamı birbirine eĢit olacak Ģekilde belirlenir. Düz bir yüzey denildiğinde dalgasız, pürüzsüz denildiğinde dalgalı, fakat gözle bakıldığında veya tırnakla kontrol edildiğinde, pürüzlülükleri fark edilemeyen yüzeyler anlatılmak istenir. Doğrultu, yüzey pürüzlerinin referans alınan bir alın yüzeyine göre durumunu belirler. Yüzey geometrileri, iĢleme metoduna bağlı olarak değiĢir. ġekil 3.6’da iĢlenmiĢ bir yüzeyin yüzey karakteri verilmiĢtir.

ġekil 3.6 ĠĢlenmiĢ yüzeyin yüzey karakteri (Sarı, 2008)

3.7.2 Kesme kuvvetleri:

TalaĢ kaldırma iĢlemlerinde, kesme kuvvetlerine birden çok parametreler etki etmektedir. Kesici takım üzerine etki eden kesme kuvvetleri, talaĢ kaldırmanın önemli bir safhasını oluĢturur. Kesme kuvvetleri; takım tezgahlarının titreĢimsiz ve rijit olması ile birlikte

talaĢ derinliği, talaĢ açısı, kesme hızı, ilerleme, iĢ parçasının malzemesi vb. faktörlere bağlı olarak değiĢkenlik gösterir. Takım tasarımının optimizasyon iĢleminin yapılabilmesi için de kesme kuvvetlerinin analiz edilmesi gerekmektedir. Tornalama esnasında meydana gelen kuvvetler Fd esas kesme kuvvetini, Fe ilerleme kuvvetini ve Fr’de radyal kuvveti ifade etmektedir. Fr kuvvetinin değeri dik kesme iĢleminde düĢük olarak görüldüğünden normal tornalama iĢlemlerinde ihmal edilebilmektedir. Kesme açısı küçük ise kesme kuvveti büyüktür. TalaĢ kaldırma esnasında oluĢan kesme kuvvetleri, kesme performansına ve birim parça maliyetine doğrudan etki etmektedir. Doğal olarak bu konu, yıllardan beri araĢtırmacıların ilgisini çekmiĢ, hakkında yüzlerce araĢtırma yapılmıĢ ve halende yapılmaktadır. Takım malzemelerindeki geliĢmeler, özellikle 1930’lu yıllarda sert karbürlerin kullanılmaya baĢlanması ile birlikte, kesme hızları artmıĢ, daha kaliteli yüzeyler elde edilmeye baĢlanmıĢtır. Bilimsel geliĢmelerle birlikte, talaĢ kaldırma olayı operatörün kiĢisel tecrübelerine dayanan ampirik seviyeden bilimsel seviyeye çıkarılmıĢtır. Ġmalatın uzun ömürlü, kaliteli, emniyetli ve ekonomik olabilmesi için, etkiyen tüm kuvvetlerin hassas biçimde belirlenmesi gerekir. Bu sebeple kuvvet ölçümlerinin sağlıklı yapılması çok önemlidir.

Kesici takım üzerine etki eden kuvvetler, talaĢ kaldırmanın önemli bir safhasını oluĢturmaktadır. Kesme kuvvetlerinin ölçülmesi, takım tasarımını optimize etmede de faydalı olup, kesmenin bilimsel analizi için de gereklidir

Ġdeal kesme kuvvetlerinin belirlenmesi ile kesme prosesi birçok acıdan iyileĢtirmiĢ olacaktır. Bu durum dikkate alındığında, kesme kuvvetlerinin optimizasyonu, bu proseslerde vazgeçilmez unsurlar arasında sayılabilmektedir. optimizasyonu prensibi oranı en küçük en iyidir prensibi kesme kuvvetlerinin optimizasyonu içinde kullanılmıĢtır.

Kesme kuvvetinin hesaplanmasında kullanılan formüller: (Kalaycı ve Genç, 2011) 2 2 2 e r R e

F

F

F

(3.4) Fe = 0.2 * Fd (3.5) Fr = 0.4 * Fd (3.6)3.7.3 Takım ucu aĢınması

Kaliteli ve ekonomik üretimde anahtar rol oynayan takım aĢınması ise iĢ parçası-takım malzemesi iliĢkisinden ve kesme parametrelerinden etkilenir. Kesici takım seçimi ve kullanılan takımlardan verimli faydalanmada önemli rol oynayan kesme hızı, ilerleme, kesme derinliği gibi iĢleme parametrelerinin toplam üretim maliyetinde de büyük etkileri vardır (Hashmi ve ark., 1999; Lim ve ark., 2001). Çünkü uygun belirlenmeyen kesme parametreleri takımı aĢındıracak, takım aĢındıkça kalite bozulacak, sistemden çekilen enerji maliyeti artacak ve aĢınmadan kaynaklanan takım değiĢimi birim maliyeti arttıracaktır. Takım aĢınması mekanik ve kimyasal nedenlerle, kesici takımın kesici kösesinden küçük parçaların koparak ayrılmasıyla oluĢmaktadır. Kesici takım geometrisi bozulmuĢ, üretilen parçada istenen yüzey kalitesi sağlanamıyor. Takım aĢınmasının gerçek nedenini ve her nedenin etkisini % olarak hesaplamak oldukça zordur.

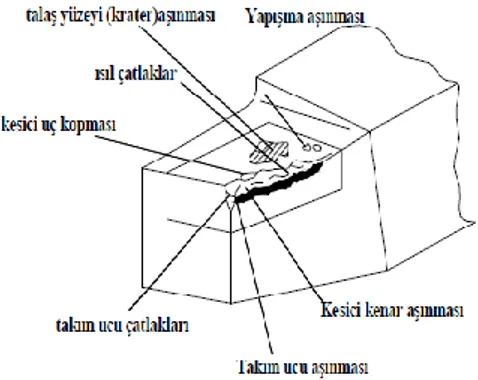

AĢınma, kesici takımın malzeme sertliğine bağlı olarak iĢ parçası malzemesi sertliğine, kesme parametrelerine (kesme hızı, ilerleme oranı, kesme derinliği) ve kesicinin çalıĢma sıcaklığına bağlıdır. Tahmini olarak aĢınmayı, %50 sürtünme (abrazyon) aĢınması, %20 yapıĢma (adhezyon) ansınması, %10 kimyasal aĢınma ve %20 diğer aĢınmalar (difuzyon, plastik deformasyon) oluĢturmaktadır (Kopac, 1998). Kesici takımda oluĢabilecek olan çeĢitli aĢınma tipleri olan kesici kenar ansınması, talaĢ yüzeyi (krater) ansınması, takım ucu ansınması ve kesici uç kopması, takım ucu çatlakları ve ısıl çatlaklar ġekil 3.7 de gösterilmiĢtir.

Neredeyse bütün talaĢlı imalat iĢlemleri esnasında kesici takımlar belirli bir süre sonra kesme kabiliyetlerini kaybederler. Kesici takım geometrisindeki tedrici Ģekil değiĢikliği (aĢınma), anlık yüksek kuvvetlerden dolayı kesici ucun kırılması, yüksek sıcaklık ve gerilmeler nedeniyle kesici takım malzemesinin dayanımının azalarak plastik deformasyona uğraması gibi unsurlar; kesici takımın kesme kabiliyetini kaybetmesinin nedenlerindendir.

Takım ömrü, kesici ucun, iĢ parçalarını kabul edilebilir parametrelerin sınırları dâhilinde iĢlemesi sırasında gerçekleĢecek üretim zamanıdır. Takım aĢınması, kesici kenar üzerindeki yük faktörlerinin (mekanik, kimyasal veya termal) bir birleĢiminin ürünüdür. Kesici kenar ömrü, takım geometrisini değiĢtirmeye çalıĢan mekanik yük faktörleri, termal (ısıl) yük faktörleri ve kimyasal yük faktörleri gibi çeĢitli yüklerle belirlenir. AĢınma, takım–iĢ parçası– iĢleme Ģartları arasındaki karĢılıklı etkileĢimin bir sonucu olup; talaĢ kaldırma sırasında kesici kenar üzerindeki etkili olan bu yük faktörlerinin bir sonucu olarak bazı temel aĢınma mekanizmaları, metalden talaĢ kaldırma iĢlemine etki eder.

Kesici takım aĢınma tiplerinin sınıflandırılması; iĢleme tipi ve malzeme, doğru iĢleme Ģartlarının ve takım sınıfının (grade) elde edilmesiyle; verimliliği optimize etmek ve iĢleme operasyonunu değerlendirmek için en önemli unsur olarak karĢımıza çıkmaktadır. Temel iĢleme kriterleri; talaĢ kaldırma miktarı, ekonomik hassasiyet, yüzey dokusu ve talaĢ kontrolü takım aĢınmasının oluĢup geliĢmesine bağlıdır. Doğru seçilmiĢ takım, kesme parametreleri için uygun baĢlangıç değerleri, uzman desteği, kiĢisel deneyimler, kalitesi yüksek iĢ parçası malzemesi ve iĢleme Ģartları gibi faktörler ideal aĢınma geliĢmesinin (oluĢumunun) elde edilmesini sağlamak için en önemli bileĢenlerdir. Özetle kesici takımlarda karĢılaĢılan ve kesmeyi etkileyen aĢınma/yapısal bozulma tipleri; yan yüzey (yanak) aĢınması, krater aĢınması, plastik deformasyon, çentik aĢınması, termal çatlaklar, mekanik yorulma çatlakları, çıtlama (çentiklenme), yığılma-sıvanma (BUE) ve kırılma biçiminde özetlenebilir.

3.7.4 TitreĢim

TitreĢim, hızlı salınım hareketi, bir ritimle tekrarlanan sarsıntı veya bir sesin modülasyonudur. Dinamik sistemlerdeki titreĢimler, dıĢ kuvvetler ve sistemin bu dıĢ kuvvetlere cevap verme özelliğinden kaynaklanır. Dolayısıyla dıĢ kuvvetler veya sistemin bu kuvvetlere cevap verme özelliği değiĢtirilerek sistemin titreĢim özelliği değiĢtirilmiĢ olur. Ġnsanoğlunun endüstride kullanmak üzere makineleri üretmeye baĢlamasından ve özellikle bu makineleri motorlar vasıtasıyla çalıĢtırmaya baĢlamasından itibaren titreĢim probleminin yok edilmeye çalıĢılması mühendisleri meĢgul etmiĢtir. Son 15-20 yıldır büyük gerilimler altında ve yüksek hızlarda çalıĢan makinelerin incelenmesinde kullanılmak üzere tamamen yeni bir teknoloji geliĢtirilmiĢtir. Piezoelektrik ivme algılayıcıların kullanımı ile titreĢimin elektrik sinyallerine dönüĢtürülmesi, ölçüm ve incelemede elektroniğin avantajlarını kullanma iĢleri çok

kolaylaĢmıĢtır. Teknikte titreĢen elemanların cinsine, kütlesine ve boyutlarına göre değiĢen “doğal frekansları” vardır. Doğal frekans sistemin sürtünmesiz serbest titreĢimi esnasındaki frekansıdır. Sönümlü doğal frekans ise sistemin sürtünmeli serbest titreĢim yapması halindeki frekansıdır. TitreĢim olayında doğal frekansın önemi büyüktür. Makine elemanları doğal frekanslarına yaklaĢtıkça plastik deformasyonları artar.

Serbest titreĢim bir baĢlangıç hareketi verilen ve daha sonra serbestçe salınmaya bırakılan sistemlerde meydana gelir. Bir çocuğu salıncakta sallanırken ardından ittirmek ve daha sonra serbest bırakmak veya bir akort çatalına vurmak ve daha sonra salınmaya bırakmak bu titreĢim türünün örnekleridir. Mekanik sistem daha sonra kendi frekansı veya frekanslarında titreĢecek ve sıfıra gidecektir.

TitreĢimler sönümlü titreĢimler ve sönümsüz titreĢimler olarak iki Ģekilde inceleyebiliriz. TitreĢim bir süre sonra sona eriyorsa sönümlüdür. Bir yere tespit edildikten sonra çekilip bırakılan çelik bir telin titreĢimi sönümlüdür. Otoların titreĢimi gibi titreĢimler, yay ve amortisör tarafından yutulduğu için sönümlüdür. TitreĢim sürekli ise sönümsüzdür ki o durumda titreĢimin bir kuvvetle desteklenmesi gerekir.

TalaĢ kaldırmada iki tür titreĢim meydana gelir. Bunlar; 1. ZorlanmıĢ titreĢimler

2. Kendiliğinden doğan titreĢimler olarak iki Ģekilde inceleyebiliriz.

Bu titreĢimler yüzey kalitesine etki eder. Takım ve tezgâh aĢınmasını arttırır ve ömürlerini kısaltırlar. ZorlanmıĢ titreĢim değiĢen bir kuvvet veya hareket bir mekanik sisteme uygulandığında meydana gelir.

ZorlanmıĢ titreĢimler:

1. Kesintili talaĢ kaldırma veya üniform olmayan talaĢın kaldırılması durumunda, 2. Balanssız dönen kütlelerin meydana getirdiği atalet kuvvetleri,

3. Hareket ileten mekanizma elemanlarının imalat kuvvetleri ve darbe kuvvetleri nedeniyle oluĢur.

Kendiliğinden doğan titreĢimler baĢlangıç hareketi verilen ve daha sonra serbestçe salınmaya bırakılan sistemlerde meydana gelir.

Kendiliğinden doğan titreĢimler: 1. Sürtünme kuvvetinin değiĢkenliği,

2. Uzama sertleĢmesinin ve iĢ parçası içerisindeki sert noktaların üniformsuzluğu nedeniyle,

3. TalaĢ kesitinde ve takım geometrisinde değiĢmelere neden olan yığma ağzın kararsızlığı nedeniyle oluĢur.

TitreĢim seçiminde dikkat edilmesi gereken hususlar: 1. Frekans aralığına,

2. Minimum titreĢim genliğine, 3. Maksimum titreĢim genliğine, 4. ĠĢleme sıcaklığı aralığı,

5. ÇalıĢacağı çevre (sıvılar, gazlar, kimyasallar) Ģartlarına, 6. Montaj metoduna,

7. Fiziksel kısıtlamaların neler olduğuna,

8. Gerçek güvenlik sertifikasının bulunup bulunmadığına ivmeölçer seçiminde dikkat edilmelidir.

4. OPTĠMĠZASYON

En basit anlamı ile optimizasyon eldeki kısıtlı kaynakları en optimum biçimde kullanmak olarak tanımlanabilir. Matematiksel olarak ifade etmek gerekirse optimizasyon kısaca bir fonksiyonun minimize veya maksimize edilmesi olarak tanımlanabilir. Diğer bir değiĢle optimizasyon “en iyi amaç kriterinin en iyi değerini veren kısıtlardaki değiĢkenlerin değerini bulmaktır”. BaĢka bir tanımlama ile “belirli amaçları gerçekleĢtirmek için en iyi kararları verme sanatı” veya “belirli koĢullar altında herhangi bir Ģeyi en iyi yapma” dır (TektaĢ, 2010).

4.1. Optimizasyon Yöntemleri

4.1.1. Ġstatistik yöntemleri

Toplu (kolektif) olayları araĢtırmak üzere çok sayıda birimi gözlemek, saymak ve ölçmek; sonuçları sınıflandırıp yorumlamak için analiz etme biçiminde çalıĢan yönteme istatistik yöntemi denir. Ġstatistik yöntemler özellikle biyolojik ve sosyal bilimler gibi gözlemlerdeki değiĢimin çoğu kez büyük ve gözlem sayısının çoğunlukla sınırlı olduğu durumlarda büyük öneme sahiptir. Verilerin anlamlı bir analizinin yapılması ve sonuçların yorumlanabilmesi için yeterli olacak bilgiye gereksinim vardır. Kesin belirlemeyi yapmamıza izin verir. DüĢünce ve yöntemlerimizde kesin ve kararlı olmaya zorlar. Sonuçlarımızı anlamlı ve kullanıĢlı Ģekilde özetlememizi sağlar. Genel sonuçlar çıkarmamızı sağlar. Tahmin yapmamızı sağlar. KarmaĢık olayların altında yatan nedenleri analiz etmemizi sağlar (http://istatistiknotlarim.blogspot.com.tr).

4.1.2. Yapay Zeka Yöntemleri

“Yapay Zeka" teriminin 1956 yılında ilk kez kullanılmasından bu yana birçok araĢtırmacı bu konu üzerinde yoğun olarak çalıĢmakta. UlaĢılan nokta ve gelecekle ilgili hedeflerse, oldukça tartıĢmalı durumuyla her yaĢta hemen herkesin ilgisini çekebilecek düzeyde görünüyor. Yapay zeka, insanın düĢünme yapısını anlamak ve bunun benzerini ortaya çıkaracak bilgisayar iĢlemlerini geliĢtirmeye çalıĢmak olarak da tanımlanabilir. Yani programlanmıĢ bir bilgisayarın düĢünme giriĢimidir. Daha geniĢ bir tanıma göre ise, yapay

zeka, bilgi edinme, algılama, görme, düĢünme ve karar verme gibi insan zekasına özgü kapasitelerle donatılmıĢ yaratıcı bir güç. Bu çalıĢmada kullanılan ve yapay zekâ konusu içerisinde değerlendirilen algoritmalar; genetik algoritma (GA), parçacık sürü optimizasyonu (PSO) ve yapay sinir ağları (YSA) olarak sıralanabilir. Bu algoritmaların iĢleyiĢine iliĢkin anlatımlar bu bölüm içerisinde sunulmuĢtur.

4.1.2.1 Genetik algoritma

Doğada var olan doğal seçme ve genetik iĢlemler örnek alınarak geliĢtirilmiĢtir. Genetik algoritmalar en genel anlamda, biyolojik sistemlere benzer olarak evrimin bilgisayarlara uygulanmasıyla oluĢan basit bir sistemdir. arama, optimizasyon ve yapay öğrenme algoritmalarıdır. Bu algoritmalarda, problemin potansiyel çözüm kümeleri kromozom benzeri veri yapılarına dönüĢür ve bu veri yapılarına bazı genetik iĢlemler (yeniden üretim, çaprazlama, değiĢim) uygulanarak değiĢik yeni çözümler üretilir. Genetik biliminde, kromozomlar canlılarla ilgili kritik bilgilerin saklandığı birimlerdir. Çözümü istenen problemle ilgili bağımsız değiĢkenler, problemin kritik bilgilerini oluĢturur.

Genetik algoritma tekniğinin uygulandığı ve baĢarılı sonuçlar verdiği problem tipleri daha çok klasik programlama teknikleri ile çözülemeyen veya çözüm süresi çok uzun olan problemlerdir. Bunlar; doğrusal olmayan denklem sistemlerinin çözümü, optimizasyon, iĢletmelerde üretim planlanması, çok parametreli fonksiyonların optimizasyonu olarak sıralanabilir. Genetik algoritma konusunda yapılan ilk çalıĢmalar algoritmanın kurucusu sayılan Holland tarafından yapılmıĢtır. Holland çalıĢmalarının sonucunu 1975 yılında yayınladığı bir kitapta toplamıĢtır. Standart bir genetik algoritma yöntemi ağıdaki gibi verilebilir (ĠĢçi ve Korukoğlu, 2003):

1 BaĢlangıç popülasyonunu rastlantısal olarak üret.

2 Popülasyon içindeki tüm kromozomları n amaç fonksiyonu değerlerini hesapla. 3 Tekrar üreme, çaprazlama ve mutasyon operatörlerini uygula.

4 OluĢturulan her yeni kromozomun amaç fonksiyonu değerlerini bul. 5 Amaç fonksiyonu değerleri kötü olan kromozomlar popülasyondan çıkar. 6 3-5 arasındaki adımlar tekrar et.

Genetik algoritmaların avantajları

- Sürekli ve ayrık parametreleri optimize etmesi - Türevsel bilgiler gerektirmemesi

- Amaç fonksiyonunu geniĢ bir spektrumda araĢtırması - Çok sayıda parametrelerle çalıĢma imkânı olması - Paralel PC’ler kullanılarak çalıĢtırılabilmesi

- KarmaĢık amaç fonksiyonu parametrelerini, yerel minimum veya maksimumlara takılmadan optimize edebilmesi

- Sadece tek çözüm değil, birden fazla parametrelerin optimum çözümlerini elde edebilmesi olarak sıralanabilir .

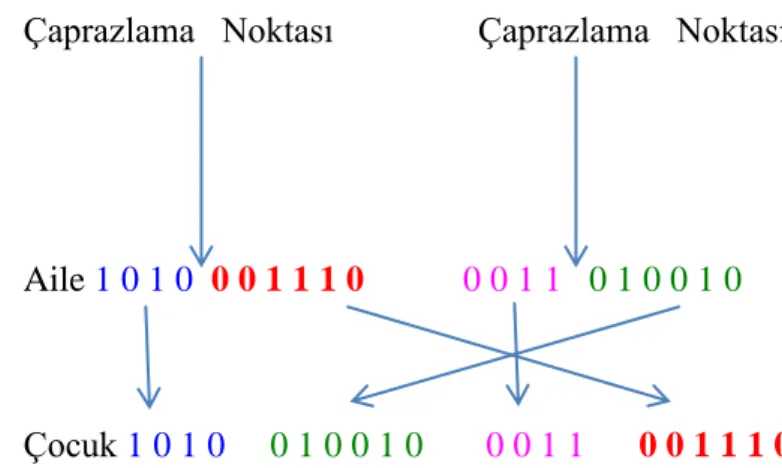

Genetik algoritmada 3 standart operatör kullanılır. Bu operatörler yeniden üretim (Reproduction), Çaprazlama (Crossover) ve Mutasyon (Mutation) olarak sıralanabilir. Genetik algoritmanın iĢleyiĢine iliĢkin akıĢ diyagramı ġekil 4.1 de verilmiĢtir.

ġekil 4.1.Genetik algoritmaların akıĢ diyagramı Tanımla:parametre ve objektif fonksiyonu Popülasyonun oluĢturulması Uygunluk değerlerinin hesaplanması Yeniden üretim çaprazlama mutasyon

Yeniden Üretim (Reproduction): Nesil Üretimi (Genarational Reproduction), var olan nesilin yerine yeniden nesil oluĢturmak olarak tanımlanır. Karar Durum Üretimi (Steady-State Reproduction) ise sadece nesildeki birkaç bireyin yeni bireylerle yer değiĢtirmesi iĢlemini yürütür. Yeniden üretim sonucunda elde edilen ara nesil, çaprazlama ve mutasyon genetik operatörleri kullanılarak yeni nesil elde etmede kullanılır.

Çaprazlama (Crossover): Çaprazlama operatörü genetik algoirtmadaki en önemli operatördür. Çözümün yapıları kullanılarak yeni bir çözüm oluĢturulması esasına dayanır. Çaprazlama iĢlemi genel olarak ikili dizilerin parçalarının değiĢ tokuĢu Ģeklinde gerçekleĢtirilir. Farklı uygulamalarda farklı kodlama yöntemleri kullanıldığı için farklı çaprazlama yöntemleri kullanılır. Örneğin; tek noktalı çaprazlama, iki nokta çaprazlama ve üniform çaprazlama gibi. Tek noktalı çaprazlamaya iliĢkin diyagram ġekil 4.2 de verilmiĢtir.

.

Çaprazlama Noktası Çaprazlama Noktası

Aile 1 0 1 0 0 0 1 1 1 0 0 0 1 1 0 1 0 0 1 0

Çocuk 1 0 1 0 0 1 0 0 1 0 0 0 1 1 0 0 1 1 1 0 ġekil 4.2 Tek Noktalı Çaprazlama

Bu iĢlemde amaç, aile (parent) kromozom genlerinin yerini değiĢtirerek çocuk (child) kromozomlar üretmek ve böylece var olan uygunluk değeri daha yüksek olan kromozomlar elde etmektir.

Mutasyon (Mutation): Mutasyon genetik algoritmalardaki operasyonda karar verici olarak ikinci derecede rol oynar. Amaç, var olan bir kromozomun genlerinin bir ya da bir kaçının yerlerini değiĢtirerek yeni kromozom oluĢturmaktır. Yeniden ve sürekli yeni nesil üretimi sonucunda, belirli bir süre sonra nesildeki kromozomlar birbirini tekrarlama konumuna gelebilir ve bunun sonucunda farklı kromozom üretimi durabilir veya çok azalabilir. ĠĢte bu

sebeple nesildeki kromozomların çeĢitliliğini arttırmak için kromozomlardan bazılar mutasyona uğratılır. Mutasyon iĢlemine iliĢkin diyagram ġekil 4.3 de verilmiĢtir.

Çocuk 1 0 1 0 0 1 0 0 1 0

Mutasyona UğramıĢ Çocuk 1 0 1 0 1 1 0 0 1 0 ġekil 4.3 Mutasyon iĢlemi

4.1.2.2 Parçacık sürü optimizasyonu

KuĢ sürülerinin yiyecek aramada gösterdikleri zeki davranıĢı temel almaktadır. Parçacık sürü optimizasyonu (Particle Swarm Optimization - PSO) 1995’te Dr. Eberhart ve Dr. Kennedy tarafından geliĢtirilmiĢ popülasyon temelli sezgisel bir optimizasyon tekniğidir. KuĢ veya balık sürülerinin sosyal davranıĢlarından esinlenilerek geliĢtirilmiĢtir. PSO’nun avantajı parametre sayısının (parçacık sayısı, parçacık boyutu, parçacık hızı, parçacık aralığı) az olmasından dolayı uygulamasının diğer yöntemlere göre daha kolay olmasıdır. Algoritmadaki sonlandırma kriteri olarak bulunan minimum hata veya iterasyon sayısı alınabilir. PSO pek çok farklı alanda baĢarılı bir Ģekilde uygulanmaktadır. Bir parçacık kendi pozisyonunu, bir önceki tecrübesinden yararlanarak en iyi pozisyona ayarlayabilir. Yeni konum değerleri elde edildikten sonra, bu değerler kullanılarak tekrar baĢa dönülür ve uygunluk değerleri hesaplanır. Adından konum değerleri güncellenir ve sonlandırma kriteri sağlanıncaya kadar bu iĢlemlere devam edilir. PSO bireyler arasındaki sosyal bilgi paylaĢımını esas alır. Arama iĢlemi genetik algoritmalarda olduğu gibi jenerasyon sayısınca yapılır. Her bireye parçacık denir ve parçacıklardan oluĢan popülasyona da sürü (swarm) denir.

Temel olarak algoritma, sürüde bulunan bireylerin pozisyonunun, sürünün en iyi pozisyona sahip olan bireyine yaklaĢtırılması prensibine dayanır. Parçacık hızı ve pozisyonun güncellenmesi aĢağıda verilen eĢitliklerle gerçekleĢtirilir. Bu eĢitliklerde yer alan Vik önceki

hızı, Xik önceki pozisyonu ifade etmektedir. c1 ve c2 ise ölçeklendirme faktörleridir. EĢitlikteki pbest (personal best) parçacığın kendisine ait en iyi pozisyonunu, gbest (global best) ise tüm parçacıklar için en iyi pozisyonunu belirtmektedir.

1

1. 1.( ) 2. 2.( )

k k k k k k k k

i i i i i

V V c rand pbest x c rand g best x (4.1)

1 1

k k k

i i i

X X V (4.2)

Her bir parçacık 2 Ģekilde hareket etme eğilimi gösterir. Birincisi, sürünün tamamı için en iyi pozisyon (gbest)’e yaklaĢma; ikincisi, kendi en iyi poziyonu (pbest)’i koruma eğilimidir. Sürü içindeki parçacıkların pbest değerleri Ģu Ģekilde belirlenir; baĢlangıçtaki pbest, rastgele atanmıĢ baĢlangıç koĢullarının değerlerine eĢittir. Sonraki aĢamalarda ise, bir önceki iterasyonda belirlenmiĢ olan pbest ile karĢılaĢtırılarak yeni pbest değeri atanır. Eğer t. iterasyonadaki değer (t+1). iterasyondaki değerden büyük ise yeni pbest (t+1). iterasyondaki değer olur. Aksi taktirde, yeni pbest t. iterasyondaki değer olacaktır. Sürünün gbest değeri ise Ģu Ģekilde belirlenir; her bir iterasyon için pbest değerlerinden f(x) fonksiyonunu minimum yapan değer, gbest’tir. Her iterasyonda bu iĢlem tekrarlanarak gbest güncellenir (Ercengiz, 2013).

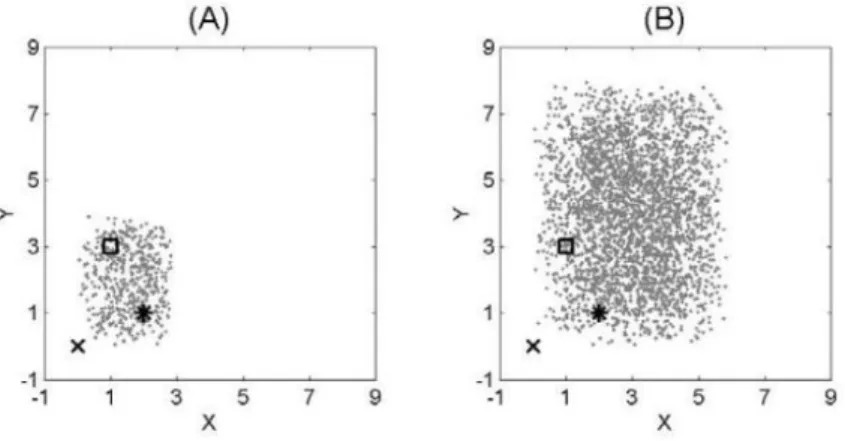

Hız denkleminde yer alan c1 ve c2 değerleri parçacıkların sürü içerisindeki konumlarını

etkilemektedir. c değerlerinin değiĢmesi aĢağıdaki Ģekillerde görüldüğü gibi parçacıkların yayıldıkları alanı değiĢtirmektedir. ġekil 4.4 (A)’da görüldüğü üzere c1 = c2 = 1.0 alındığında

parçacıklar daha dar alanda konumlanmıĢlardır. ġekil 4.4 (B)’deki gibi c1 = c2 = 2.0 alındığında

ise daha geniĢ alana yayılmıĢlardır. Yapılan araĢtırmalar c1 = c2 = 2.0 değerinin en optimum

sonucu verdiğini göstermektedir.

ġekil 4.4 Parçacıkların (c) sabitlerine iliĢkin durum diyagramı (Ercengiz, 2013)

Sürü içerisindeki parçacıkların konumu baĢlangıçta rastgele belirlenmektedir. Rastgele üretilen bu baĢlangıç değerleri belirli sınır koĢullarına bağlıdır. Sınır koĢullarına bağlanmıĢ

olması sapmayı azaltmaktadır. Parçacıkların konumu bir önceki iterasyondaki konumlarına ve o iterasyondaki hızlarına göre belirlenmektedir (Ercengiz, 2013).

Sürü içerisindeki parçacıkların t anındaki hızları, bir sonraki iterasyondaki yeni konum ve yeni hızın belirlenmesinde etkilidir. (t+1). iterasyondaki V, t. iterasyondaki V ile (t+1). iterasyondaki X’in toplanmasıyla bulunur. ġimdiye kadar anlatılan bilgiler kullanılarak basit bazı problemler çözülebilmektedir (Ercengiz, 2013).

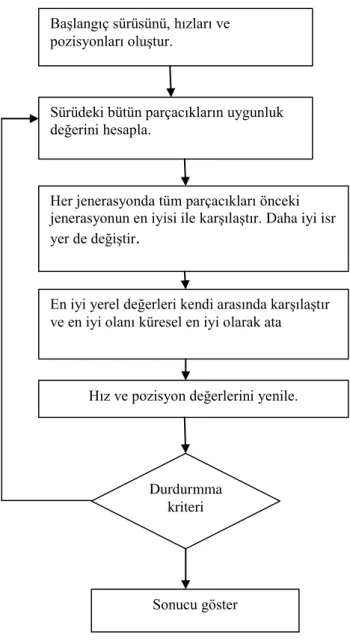

Parçacık sürü optimizasyonunun iĢleyiĢine iliĢkin akıĢ diyagramı ġekil 4.5 de verilmiĢtir.

ġekil 4.5 Parçacık sürü optimizasyonu akıĢ diyagramı Sonucu göster

BaĢlangıç sürüsünü, hızları ve pozisyonları oluĢtur.

Sürüdeki bütün parçacıkların uygunluk değerini hesapla.

Her jenerasyonda tüm parçacıkları önceki jenerasyonun en iyisi ile karĢılaĢtır. Daha iyi isr yer de değiĢtir.

En iyi yerel değerleri kendi arasında karĢılaĢtır ve en iyi olanı küresel en iyi olarak ata

Hız ve pozisyon değerlerini yenile.

Durdurmma kriteri