DERİN ÇEKME İŞLEMİNDE KALIP TASARIMININ SONLU ELEMANLAR YÖNTEMİ İLE OPTİMİZASYONU

Baver YILDIZ

YÜKSEK LİSANS TEZİ

MAKİNE MÜHENDİSLİĞİ ANABİLİM DALI

DİYARBAKIR

Temmuz 2017

II

TEŞEKKÜR

Öncellikle, tez danışmanım Sayın Yrd.Doç.Dr. Sedat BİNGÖL’e yapmış olduğum bu yüksek lisans çalışmasında vermis olduğu her türlü katkı ve destek için sonsuz teşekkür ve şükranlarımı sunarım.

Yaptığım çalışma boyunca vermiş oldukları maddi ve manevi destekten dolayı sevgili aileme teşekkürü bir borç bilirim.

III İÇİNDEKİLER

TEŞEKKÜR ... I ABSTRACT ... VI ÇİZELGE LİSTESİ ... VII ŞEKİL LİSTESİ ... VIII KISALTMA ve SİMGE LİSTESİ ... XI

1. GİRİŞ ... 1

2. KAYNAK ÖZETLERİ ... 3

3. MATERYAL VE METOD ... 7

3.1 Derin Çekme İşlemi ... 7

3.1.1 Zımba Hızı ... 8

3.1.2 Çekme Derinliği ... 9

3.1.3 Pot Çemberi Kuvveti ... 10

3.1.4 Model Geometrisi ... 11

3.1.5 Taslak Malzemenin Türü ve Geometrisi ... 13

3.1.6 Çekme Boşluğu ... 15

3.1.7 Yağlama ... 16

3.1.8 Derin Çekme İşleminde Oluşan Gerilme Bölgeleri ... 18

3.1.9 Derin Çekme İşleminde Oluşan Hatalar ... 19

3.2 Sonlu Elemanlar Yöntemi ... 21

3.2.1 Sonlu Elemanlar Yöntemi ile Analizde Yeralan Adımlar ... 23

3.2.2 Sonlu Elemanlar Yöntemi ile Yapılan Analizlerin Avantajları ... 23

3.2.3 Sonlu Elemanlar Yöntemi ile Yapılan Analizlerin Dezavantajları ... 24

3.2.4 Sonlu Elemanlar Yöntemindeki Algoritmalar ... 24

3.2.5 Sonlu Elemanlar Yönteminin Matematiği ... 25

3.2.6 Çalışmanın Sonlu Elemanlar Yöntemi ile Modellenmesi ... 30

3.3 Taguchi Metodu ... 33

3.3.1 Deney Tasarımı ... 35

3.3.2 Ortogonal Diziler ... 36

3.3.3 Taguchi’de Sinya/Gürültü (S/N) Oranı ... 37

IV

3.3.5 Çalışmada İncelenen Parametrelerin Uygunluğu ... 39

3.3.6 Çalışmada İncelenen Parametrelerin Taguchi Metodu ile Modellenmesi ... 40

4. NÜMERİK ÇALIŞMA VE BULGULAR ... 43

4.1 Literatür Karşılaştırma Sonuçları ... 44

4.2 Sonlu Elemanlar Simülasyon Sonuçları ... 46

4.2.1 Derin Çekme Kalınlık Bulguları ... 46

4.2.2 Derin Çekme Gerilme Bulguları ... 52

4.3 Taguchi Sonuçları ... 58

4.3.1 Minimum Kalınlık Sonuçlarının Taguchi ile Analizi ... 58

4.3.2 Maksimum Kalınlık Sonuçlarının Taguchi ile Analizi ... 60

4.3.3 Maksimum Gerilme Sonuçlarının Taguchi ile Analizi ... 62

5. SONUÇ VE TARTIŞMA ... 66

6. KAYNAKLAR ... 68

V

ÖZET

DERIN ÇEKME İŞLEMINDE KALIP TASARIMININ SONLU

ELEMANLAR YÖNTEMI ILE OPTIMIZASYONU

YÜKSEK LİSANS TEZİ

Baver YILDIZ

DİCLE ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜMAKİNE MÜHENDİSLİĞİ ANABİLİM DALI

2017

Derin çekme;bir tarafı dolu içi boş kap şeklinde parçalar üretmek için kullanılan bir sac metal şekillendirme işlemidir. Derin çekme işlemi hızlı, birçok farklı geometriye sahip parçaların üretiminde kullanılan, ekonomik bir üretim metodu olduğu için endüstride yaygın olarak kullanılmaktadır.Bu yüzden birçok araştırmanın konusu olan derin çekme işlemi, içerdiği birçok parametreden dolayı sonuçlarının incelenmesi bakımından karmaşık bir işlemdir.Çekme derinliği, zımba hızı, pot çemberi kuvveti, kalıp ağzı yarıçapı, zımba ucu yarıçapı, çekme boşluğu, çekme oranı gibi birçok etken derin çekme yönteminde ürün kalitesine direkt etkide bulunur.Ayrıca işlem sırasında parçada oluşan kuvvetlerin ve gerilmelerinhesaplanması oldukça zor olduğundan detaylı işlem analizi için bilgisayar destekli hesaplama programlarına gerek duyulmaktadır.Bu yüzden bu çalışmada sonlu elemanlar yöntemi ile çözüm yapan ANSYS programı kullanılmıştır.Yapılan simülasyonlarda incelenen parametreler, zımba hızı, pot çemberi kuvveti, zımba ucu yarıçapı ve kalıp ağzı yarıçapı uzunluklarıdır.Seçilen parametrelerin sayısı fazla olduğu için Taguchi deney tasarımı metodu ile 81 olan simülasyon sayısı 9’a düşürülmüştür. Çalışmada yer alan işlem parametrelerinin minimum parça kalınlığı, maksimum parça kalınlığı ve maksimum gerilme değeri üzerine etkisi incelenmiştir. Elde edilen sonuçlara göre optimum parametre değerleri belirlenmiştir.

VI ABSTRACT

THE OPTİMİZATİON OF DİE DESİGN İN DEEP DRAWİNG

PROCESS WİTH FİNİTE ELEMENT METHOD

M. SC. THESİS

Baver YILDIZ

DEPARTMENT OF MECHANICAL ENGINERING INSTITUTE OF NATURAL AND APPLIED SCIENCES

UNIVERSITY OF DICLE

2017

Deep drawing is a sheet metal forming process that is used to produce the container shaped parts. Deep drawing process is very popular in industry because its high production rate, low cost andwide product range. Deep drawing that is the subject of many studies is very complex process due to high number of parameters. There are a lot of parameters which affect the quality of finished product such as punch stroke, punch speed, blank holder force, die radius, punch radius, clearance and drawing rate.In addition, the computer aided calculation software are essential for detailed results since the determination of the forces and stressesare very difficult. Therefore, the simulations are generated with ANSYSsoftware which solves the problems with the finite element method in this study.The examined parameters are punch speed, blank holder force, die radii and punch radii in the conducted research. The number of simulation is reduced from 81 to 9 with Taguchi experiment design method because of the high number of simulations. In this study, the effects of those parameters on the minimum thickness, maximum thickness and maximum stress of the finished product are observed. The optimum parameter values are determined according to obtained results.

VII

ÇİZELGE LİSTESİ

Çizelge No Sayfa

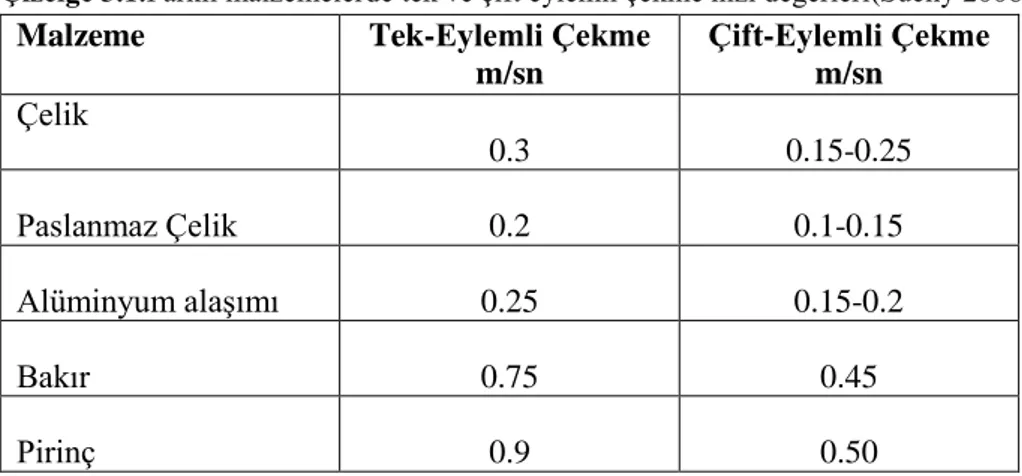

Çizelge 3.1. Farklı malzemelerde tek ve çift eylemli çekme hızı değerleri 8

Çizelge 3.2. Farklı malzemelerde pot çemberi basınç değerleri 11

Çizelge 3.3.Taslak parçanın kalınlık değerine göre bazı kalıp ağzı yarıçapı değerleri 12

Çizelge 3.4. B1 ve B2 değerleri 14

Çizelge 3.5. Farklı malzeme türleri ve kalınlık değerlerinde, taslak parçada meydana çap azalma yüzdeleri 15

Çizelge3.6. Farklı malzeme türleri için çekme boşluğu değerleri 16

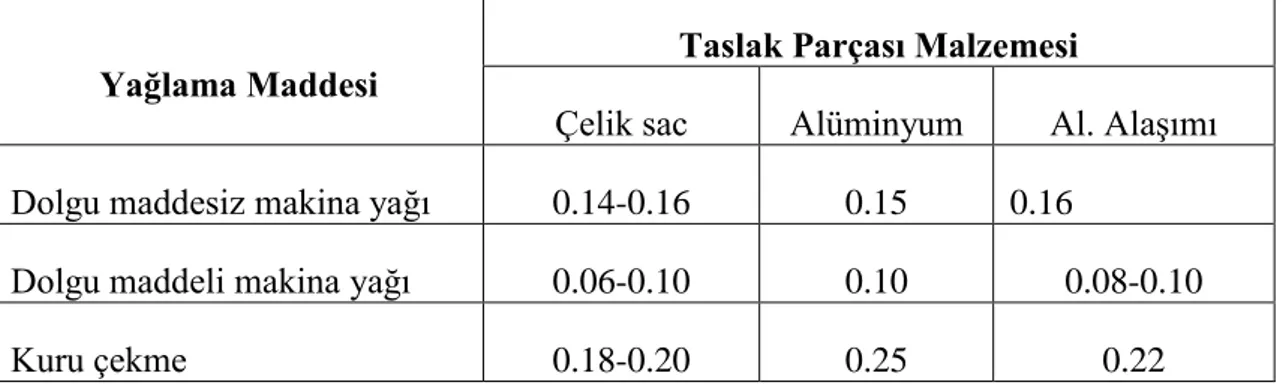

Çizelge3.7. Farklı malzemeler için kullanılan yağlar 17

Çizelge3.8. Çelik, alüminyum ve alüminyum alaşımının farklı yağlama ortamlarındaki sürtünme değerleri 18

Çizelge3.9. Eksplisit ve implisit yöntemler arasındaki temel farklar 19

Çizelge 3.10. Modelde kullanılan parçaların boyutsal özellikleri 1 numaralı simülasyona ait profil sıcaklıkları 30

Çizelge 3.11. Derin çekme sacının mekanik özellikleri 31

Çizelge 3.12. Taguchi metodunda kullanılan bazı ortogonal diziler 36

Çizelge 3.13. 27 ve L 8 ortogonal dizilerin deney çizelgeleri 37

Çizelge 3.14. Varyans analizinde hesaplanan değerler ve formülleri 39

Çizelge 3.15. Çalışmada kullanılan parametreler ve seviyeleri 41

VIII

ŞEKİL LİSTESİ

Şekil No Sayfa

Şekil 1.1. Derin çekme yöntemi ile üretilmiş parçalar 1

Şekil 3.1. Derin çekme işleminde kullanılan temel araçlar 7

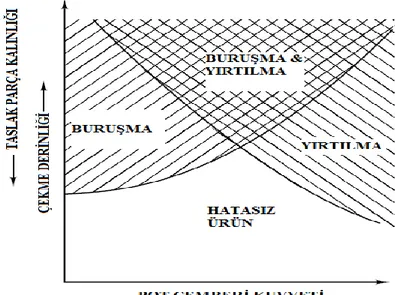

Şekil 3.2. Derin çekme işlem adımları 8 Şekil 3.3. Buruşma ve yırtılma hatalarının pot çemberi kuvveti, parça kalınlığı ve çekme derinliği arasındaki ilişkisi 10

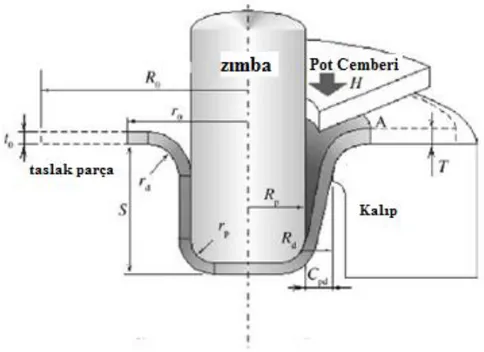

Şekil 3.4.Model geometrisi gösterimi; rp zımba ucu yarıçapı rd kalıp ağzı yarıçapı,Rp zımba yarıçapı, Rd kalıp boşluğu yarıçapı, S çekme derinliği, C çekme boşluğu 12

Şekil 3.5. Derin çekme işleminde farklı gerilme bölgeleri 18

Şekil 3.6. Derin çekme sonucu oluşan basma kuvvetleri 19

Şekil 3.7. Derin çekme sonucu oluşan hatalar 1. Flanş bölgesinde kırışıklık 2. Duvar bölgesinde kırışıklık 3. Parçada oluşan kırışıklık 4.Duvarda oluşan çizgiler 5. Parçada oluşan izler 6. Portakal yüzeyi 7. Lüder şeritleri 8. Parça alt yüzeyinin yırtılması, 9. Köşe yırtılması 10,11,12. Katlanma ve kulaklanma 13,14. Köşe katlanması 20 Şekil 3.8.Sonlu elemanlar metodu ile analiz yapan ticari programlardaki ağ yapısı gösterimi 22

Şekil 3.9.2 düğüm noktası arasındaki rijitlik elemanları 25

Şekil 3.10. Yerel koordinat sisteminde iki düğüm noktası 26

Şekil 3.11. Yerel koordinat sisteminin transformasyonu 27 Şekil 3.12. Modelin boyutsal tanımı 30

Şekil 3.13. Derin çekme sacına ait gerilme-gerinim eğrisi 31

Şekil 3.14. Modelde yer alan parçalar 32

Şekil 3.15. a)Modelin b) Taslak parçanın ağ örgüsü yapısı 32

Şekil 3.16. Japonya ve Amerika’da 3 farklı yöntemin farklı yıllarda kaliteye olan etkileri 33

IX

Şekil 3.18. Taguchi metodundaki sistematik 35

Şekil 4.1. Bu çalışmanın akış şeması 43

Şekil 4.2. 40mm çekme derinliği ve 6750N pot çemberi kuvveti ile gerçekleştirilensimülasyon sonuçlarının karşılaştırılması (a. Yapılan simülasyon b. Literatürde yapılmış simülasyon) 44

Şekil 4.3. 500mm/sn zımba hızı ve 40mm çekme derinliğinde yapılan simülasyonların karşılaştırılması(a. Yapılan simülasyon b. Literatürde yapılmış simülasyon) 45

Şekil 4.4. 20mm çekme derinliği ve 500mm/sn zımba hızıyla yapılan simülasyonların karşılaştırılması (a. Yapılan simülasyon b. Literatürde yapılmış simülasyon) 45

Şekil 4.5. 1 numaralı simülasyona ait kalınlık değerleri 47

Şekil 4.6. 2 numaralı simülasyona ait kalınlık değerleri 47

Şekil 4.7. 3 numaralı simülasyona ait kalınlık değerleri 48

Şekil 4.8. 4 numaralı simülasyona ait kalınlık değerleri 48

Şekil 4.9. 5 numaralı simülasyona ait kalınlık değerleri 49

Şekil 4.10. 6 numaralı simülasyona ait kalınlık değerleri 49

Şekil 4.11. 7 numaralısimülasyona ait kalınlık değerleri 50

Şekil 4.12. 8 numaralısimülasyona ait kalınlık değerleri 50

Şekil 4.13. 9 numaralısimülasyona ait kalınlık değerleri 51

Şekil 4.14. 1 numaralı simülasyona ait gerilme değeleri 53

Şekil 4.15. 2 numaralı simülasyona ait gerilme değeleri 53

Şekil 4.16. 3 numaralı simülasyona ait gerilme değeleri 54

Şekil 4.17. 4 numaralı simülasyona ait gerilme değeleri 54

Şekil 4.18. 5 numaralı simülasyona ait gerilme değeleri 55

Şekil 4.19. 6 numaralı simülasyona ait gerilme değeleri 55

Şekil 4.20. 7 numaralı simülasyona ait gerilme değeleri 56

Şekil 4.21. 8 numaralı simülasyona ait gerilme değeleri 56

Şekil 4.22. 9 numaralı simülasyona ait gerilme değeleri 57

X

Şekil 4.24.En düşük kalınlık değerleri için elde edilen etki oranları 59

Şekil 4.25.En yüksek kalınlık değerleri için elde edilen S/N oranları 60

Şekil 4.26.En yüksek kalınlık değerleri için elde edilen etki oranları 61

Şekil 4.27.En yüksek gerilme değerleri için elde edilen S/N oranları 62

XI

KISALTMA ve SİMGE LİSTESİ

FEM :Finite Element Method FEA :Finite Element Analysis

S :Sinyal

N :Gürültü

S/N :Signal / Noise

ANOVA :Analysis Of Variance

I 1. GİRİŞ

Günümüz teknolojisinde; döküm, plastik metal şekillendirme talaşlı ve kaynaklı imalat gibi birçok üretim yöntemi bulunmaktadır. Bu yöntemler arasında en yaygın olarak kullanılanlardan biri plastik metal şekillendirme işlemidir. Malzeme içerisindeki kristal yapısındaki çizgisel hatalar, dışarıdan etki eden bir kuvvet ile birlikte kayma düzlemi boyunca kayma işlemini meydana getirir. Kayma işlemi ile kristal yapı içerisindeki ötelenen atomlar malzemenin plastik olarak şekil değiştirmesine sebep olur. Kısaca, plastik metal şekillendirme, şekli değiştirilmek istenen parçanın kendisine uygulanan kuvvete karşı gösteridği tepki olarak tanımlanabilir. Plastik şekil değiştirme yöntemleri içerisinde dövme, haddeleme, ekstrüzyon, bükme, sıvama, kesme ve derin çekme en yaygın kullanılan yöntemlerdir.

Üretim teknikleri arasında yer alan derin çekme, ince sac malzemelerin plastik şekillendirilmesinde sıkça kullanılan bir üretim metodudur. Derin çekme yöntemi ile karmaşık geometriye sahip konik ve silindirik, bir tarafı kapalı, içi boş kap şeklindeki parçalar üretmek mümkündür (Şekil 1.1). Metal şekillendirme yöntemleri arasında önemli bir yere sahip olan derin çekme ile şekillendirme işlemi, metallerin yaklaşık 50%’sinin şekillendirilmesinde kullanılmaktadır (Grote ve Antonsson 2011). Günümüzde, hızlı ve ekonomik olması gibi birçok üstün özellikleri sayesinde otomotiv, havacılık, savunma sanayi ve gıda sanayi gibi birçok alanda tercih edilme sebebidir. Otomobil parçaları, pişirme kapları, alüminyum konserve ve teneke kutuları, mutfak lavaboları gibi birçok farklı alanda kullanılan ürünler bu yöntem ile oluşturulmuş ürünler arasında örnek gösterilebilir. Derin çekme yöntemi ile üretilen malzemelerin birçok alanda kullanılmaktadır. Bu işlem karmaşıklığından dolayı konu ile ilgili araştırmalar devam etmektedir.

2

Son yıllarda, birçok alanda olduğu gibi mühendislik alanında da bilgisayar programları, özellikle ürün ve üretim uygulamalarının tasarımında ve araştırmasında yaygın olarak kullanılmaktadır. Sonlu elemanlar yöntemi(FEM) kullanılarak çözüm yapan simülasyon ve analiz programları, elde edilen parçalarda oluşan deformasyon miktarı, gerilme, sıcaklık gibi malzeme kalitesini etkileyen faktörlerin incelenmesinde önemli bir rol oynamaktadır. Bilgisayar destekli yapılan simülasyonlar ve bu simülasyonların analizleri sayesinde elde edilen ürünlerin üretim aşamasında teknik incelemeler yapılmakta, oluşabilecek birçok hatanın önüne geçilmektedir.

Rekabetin çok yüksek olduğu günümüz dünyasında, endüstri imalatçılarının piyasada tutunabilmeleri için daha kaliteli ürünleri, daha uygun maliyetlerle ve daha kısa zamanda üretmeleri gerekmektedir. Kalite, bir ürüne etki eden bütün faktörlerin bilinmesi ve bu faktörlerin birbirleri ile etkileşiminin ürün üzerindeki etkisinin kontrol edilmesi ile elde edilir. En iyi kontrol sistemi, üretim aşamasında parçaya etki eden bütün parametrelerin tek tek ele alınması ve sonuçlarının incelenmesi ile olabilir. Ancak her zaman bütün parametrelerin incelenmesi mümkün olmayabilir. Çünkü ürün kalitesine etki eden bütün parametre etkileşimlerinin eş zamanlı uygulanması zaman ve maliyet kaybına neden olmaktadır. Bütün bu olumsuzlukların önüne geçebilmek için deney tasarım yöntemlerinin uygulanması gerekmektedir. Deney tasarım yöntemi ile ürün kalitesine etki eden etkileşim parametrelerin optimizasyonu, kontrol edilemeyen parametrelerin ise en az seviyeye düşürüldüğü üretim yönteminin geliştirilmesi mümkündür. Deney tasarım yöntemlerinden biri olan Taguchi yöntemi, geliştirme imkânı sağladığı ortagonal diziler sayesinde, birçok parametre ve seviyeyi optimize ederek deney sayılarını en aza indirmektedir.

Yapılan bu çalışmada, derin çekme işlemine etki eden 4 farklı parametrenin (baskı plakası kuvveti, zımba hızı, zımba geometrisi ve kalıp geometrisi) derin çekilen malzemede sebep olduğu gerilme ve derin çekme sonrasında çeper kalınlık değerleri ANSYS FEM ile analiz edilmiştir. Çalışmada incelenecek parametre sayısının ve bu parametrelere bağlı seviyelerin fazla sayıda olmasından dolayı Taguchi deney tasarım metodu uygulanmıştır. Böylece deney sayılarında azalma yapılmış, sonuçların analizinde ANOVA varyans analizi kullanılmıştır.

3 2. KAYNAK ÖZETLERİ

Endüstride imalat yöntemleri içerisinde yaygın olarak kulanılan derin çekme işlemi, birçok parametre içerdiğinden dolayı analiz edilmesi zor bir yöntemdir. Bu nedenle bu parametrelerin araştırılması ve kendi aralarındaki etkileşimlerinin analizi için akademik düzeyde birçok deneysel çalışma yapılmıştır.

Derin çekme işleminde kalıp (matris) ve zımba geometrileri, malzeme türü, baskı plakası kuvveti, zımba hızı, çekme derinliği, çekme boşluğu gibi birçok parametre vardır. Bu parametrelerden kalıpve zımba geometrileri malzemenin çekilebilirlik kabiliyetini etkileyen en önemli parametrelerdendir. Bal (2007), yaptığı çalışmada, farklı ağız yarıçaplarına ve eğim açılarına sahip kalıp ve zımbalar kullanarak farklı modeldeki çekme oranlarını incelemiştir. Bu yarıçaplardan 10 mm ağız yarıçapına sahip zımba ve kalıbın olduğu modelde en yüksek çekme oranı tespit edilmiştir. Bir diğer çalışmada Aytaç (2007), farklı matris açılarına sahip kalıplarda derin çekme oranlarını incelemiştir. Bu çalışma bellirli bir değere kadar artan açılarda çekme oranının da arttığını göstermektedir. Gürün (2008),kare ve silindir şeklinde boşluklara sahip kalıpları kullanarak, parça üzerinde etkili olan çekme kuvvetlerini incelemiştir. Ayrıca farklı kalıp ağzı ve zımba ucu yarıçapılarında malzemede oluşan gerilme değerlerini karşılaştırmıştır.

Yapılan bazı araştırmalar ise derin çekme işleminin farklı malzemeler için uygulanabilir bir yöntem olduğunu göstermiştir. Wallmeier ve ark.(2015), derin çekme işleminde mukavva malzemesini kullanarak yaptığı çalışmada, farklı kalıp sıcaklığı, parça çeper kalınlığı ve baskı plakası kuvvetlerinde oluşan zımba kuvvetlerini incelemiştir. Erbaş (2014), yaptığı deneysel ve sayısal analizlerle farklı iki alüminyum alaşımı olan AA5457-H22 ve AA6061-T6 malzemelerinin derin çekme kabiliyetlerini karşılaştırmıştır. AA5457-H22 malzemesinin çekilebilirlik kabiliyetinin AA6061-T6 malzemesinden daha iyi olduğunu tespit etmiştir. Yang ve ark.(2007), magnezyum alaşımı olan AZ31 malzemesinin farklı parametreler altında (zımba ucu yarıçapı, çekme boşluğu ve tavlanmış malzeme) derin çekme sınır oranlarını incelemiştir. Elde edilen sonuçlar, 450° de tavlanmış magnezyum AZ31 malzemesi ile yapılan derin çekme işleminde daha yüksek derin çekme limit oranının elde edildiğini göstermiştir.

Bir diğer parametre olan baskı plakası kuvveti hata oranı daha az olan ürün elde edebilme bakımından çok önemli bir etkiye sahiptir. Choubeyve ark. (2015), farklı baskı plakası kuvvetlerinde yaptığı çalışmada deneysel sonuçlar ile sayısal sonuçları kıyaslamıştır. Baskı plakası kuvveti arttıkça parçada oluşan hatalarda azalma olduğunu göstermiştir. Mostafapur ve ark. (2013), durağan (statik) baskı plakası kuvveti yerine titreşimli (dinamik) baskı plakası kuvveti kullanılmıştır. Uygun bir frekansa sahip dinamik baskı plakası kuvveti ile parçada oluşan kırışıklık ve yırtılma miktarı statik baskı plakası kuvvetinin kullanıldığı derin çekme işleminindeki kırışıklık ve yırtılma miktarına göre azalmıştır

4

Yapılan bazı çalışmalar zımba hızının parçaların derin çekme kabiliyetleri üzerinde etkili olduğunu göstermiştir. Ma ve ark. (2015), yaptığı deneysel ve sayısalanalizlerde zımba hızının derin çekme işleminde son üründe oluşan çeper kalınlığınn dağılımda etkili olan diğer parametrelerden (baskı plakası kuvveti, farklı işlem sıcaklıkları ve sürtünme katsayısı) daha etkin olduğu görülmektedir. Deney sonuçlarının değerlendirilmesinde deney tasarım yöntemi kullanılmış ve sırasıyla zımba hızının % 44.35, baskı plakası kuvvetinin % 24.88, sürtünme katsayısının % 15.77 ve işlemin başlangıç sıcaklığının % 14.995 oranında etkili olduğu saptanmıştır. Le ve ark.(2008), AZ31 magnezyum alaşımını kullanarak derin çekmenin sınır değerini hesaplamışlardır. 0.2 mm/sn 10 mm/sn ve 100 mm/sn olan zımba hızlarında malzemede oluşan en yüksek gerinim miktarlarını karşılaştırmışlardır. Hız arttıkça gerinim değerleri artmış ve çekilebilirliği olumsuz yönde etkilemiştir. Özçelik (2008), farklı zımba hızları ve zımba ucu yarıçaplarında gerçekleştirdiği simülasyonlarda elde edilen ürünün çeper kalınlık değerlerini ve elde edilen en büyük çekme derinliğini incelemiştir. Simülasyon sonuçlarına göre düşük hızlarda daha yüksek çekme derinlikleri elde edilirken, yüksek hızlarda ise düşük çekme derinlikleri elde edilmiş ayrıca parçada hatalar meydana geldiği görülmüştür.

Çekme derinliği arttıkça malzeme üzerinde oluşan deformasyon ve gerilme artmakta böylece parçada bazı düzensizlikler ve hatalar oluşmaktadır. Dwivedi ve Agnihotri (2015), alüminyum ve pirinç malzemelerini kullanarak yaptıkları derin çekme simülasyonlarında çekme derinliği ile taslak parçada oluşan gerinim arasındaki ilişkiyi şematik olarak göstermiştir. Bu çalışmada çekme derinliği arttıkça malzeme üzerinde oluşan gerinim miktarının arttığı görülmektedir.Li ve ark. (2014), farklı çekme derinliklerinde malzemede meydana gelen minimum parça kalınlığını tespit etmiştir. Farklı bölgelerdeki minimum parça kalınlıkları karşılaştırılmıştır. Dengeli bir kalınlık dağılımı elde etmek için çekme derinliğinin önemli bir parametre olduğu tartışılmıştır.

Yapılan bazı çalışmalarda ise farklı çekme boşlukları kullanılarak son üründe meydana gelen değişiklikler gözlenmiştir. Simoes (2012), farklı kalıp ağzı yarıçapları ve kalıp boşluğu çaplarının zımba kuvveti ve parçada oluşan kalınlık üzerinde etkisini incelemiştir. Yaptığı analizler sonucunda artan kalıp boşluğu çaplarında zımba kuvvetinde azalma, malzemede oluşan maksimum kalınlık değerinde artış olduğu tespit etmiştir. Hassan ve ark. (2014), yaptıkları çalışmada küp şekline sahip kapların derin çekilebilme özelliklerini incelemişlerdir. Çalışmada çekme boşluğunun, kalıp ağzı ve zımba ucu yarıçaplarının ve taslak malzeme kalınlığının derin çekme limiti, maksimum çekme yükü, malzeme kalınlığı, çekme derinliği gibi sonuçları üzerindeki etkilerini incelemiştir. Yaptığı analizlerde çekme boşluğunun azalması sonucu elde edilen çekme yükünde artış meydana gelmiştir.

FEM tabanlı çözüm yapan ticari bilgisayar programları, üretim metotlarının simülasyonunda kullanılması ile birlikte birçok araştırmacı çalışmalarında bu programları kullanmıştır. Ipsir ve ark. (2011),yarı silindirik konik konteynır üretiminin

5

simülasyonunda FEM tabanlı LS-DYNA ticari bilgisayar programını kullanmıştır. Yaptığı simülasyonda değişken baskı plakası basınçlarında parçanın et kalınlığında oluşan incelmeler hesaplanmıştır. Ayrıca parçada oluşan kusurlar açık bir şekilde gözle görülebilmektedir. Candra ve ark. (2015),derin çekme işleminde hatasız ürün elde etmek amacı ile sabit ve değişken olmak üzere iki farklı türde pot çemberi kuvvetini kullanarak gerçekleştirdiği analitik deneyleri, FEM simülasyonları ile kıyaslamıştır. Yaptığı çalışmada simülasyonlar ile analitik deneyler arasında uyumlu sonuçlar elde etmiştir. Zein ve ark. (2013), derin çekmede elde edilen parçadaki kalınlık incelmesini ABAQUS adlı ticari bilgisayar programı ile analiz etmiştir. Farklı kalıp ve zımba parametrelerinde elde ettiği sonuçları deneysel sonuçlarla mukayese etmiştir.

Bazı araştırmacılar, yaptıkları analizlerde birden fazla işlem parametresinin, son ürün üzerindeki etkisini incelemek istemektedirler. Birden fazla işlem parametresi ve bu parametrelere bağlı farklı seviyelerden dolayı deney sayılarında artış olmaktadır. Deney tasarım yöntemlerinden biri olan Taguchi metodu, derin çekme yöntemi ile ilgili bazı araştırmalarda kullanılmıştır. Bunlardan biri Raju S. ve ark. (2010), AA6061 malzemesinin derin çekilmesinde kullanılan parametrelerin etkileşimini incelemişlerdir. Bu çalışmada düzenli bir çeper kalınlığına sahip parçaları elde etmek için işlem parametresi olarak kalıp ağzı yarıçapı, zımba ucu yarıçapı ve baskı plakası kuvveti ve bu parametrelerin farklı seviyelerini kullanmışlardır. Taguchi yöntemi ile optimize edilen parametreler sonucunda zımba ucu yarıçapı 3 mm, kalıp ağzı yarıçapı 8 mm ve baskı plakası kuvveti 4 kN olarak tespit edilmiştir. Diğer bir çalışmada Padmanabhan ve ark. (2007), kalıp ağzı yarıçapı, baskı plakası kuvveti ve sürtünme katsayısının paslanmaz çeliğin derin çekmesine etkisini araştırmışlardır. Parametrelerin optimizasyonu için Taguchi deney tasarım yöntemini kullanmışlardır. Çalışmadan elde edilen verilere göre parça kalitesine etki eden kalıp ağzı yarıçapının diger parametrelerden daha etkili olduğu ve bu değerin % 89.2 oranında olduğunu tespit etmişlerdir.

Bu çalışma ile birlikte 4 farklı parametrenin (zımba hızı, pot çemberi kuvveti, zımba ucu ve kalıp ağzı yarıçapı) elde edilen ürün üzerinde yarattığı gerilme ve parçadaki çeper kalınlığındaki değişim sonlu elemanlar yöntemi kullanılarak incelenmiştir. Her bir parametrenin 3 farklı seviyesi ele alındığından dolayı Taguchi deney tasarımı kullanılarak simülasyon deney sonuçları 81’den 9’a düşürülmüştür. Yapılan bu çalışma, derin çekme işlemi sonucu elde edilen üründe oluşan farklı çeper kalınlıkları ve gerilme değerlerinin bilgisayar ortamında analizinin mümkün olduğunu göstermitir. Ayrıca Taguchi deney tasarımı kullanılarak simülasyon deney sayıları azaltılmış böylelikle işlem parametrelerin sonuçlar üzerindeki etkisi daha kısa zamanda elde edilmiştir.

7 3. MATERYAL VE METOD 3.1 Derin Çekme İşlemi

Derin çekme işlemi; içi boş, bir tarafı kapalı kap şeklindeki parçaları elde etmek için kullanılan bir sac metal şekillendirme işlemidir. Derin çekme ile sac metal şekillendirme işleminde istenilen boyutlarda ürün elde etmek amacı ile uygun özelliklere sahip zımba, kalıp, pot çemberi ve taslak parçası kullanılır (Şekil 3.1).

Şekil 3.1. Derin çekme işleminde kullanılan temel araçlar (Black ve Kohser 2008)

Şekil 3.1’de görüldüğü üzere kalıp boşluğunun üzerine oturtulmuş daire biçiminde taslak parça silindirik zımba yardımı ile kalıp boşluğundan içeriye doğru bastırılır(Bal 2007).Pot çemberi ise kalıbın üst duvarına doğru kuvvet uygulayarak taslak parçayı sıkıştırır. Pot çemberinin sağladığı kuvvet yardımı ile parçanın flanş bölgesinde oluşan kırışma en aza indirilir ve parçanın kalıp boşluğu içerisindeki akışı düzenlenir. İşlem sonunda plastik deformasyona uğrayan taslak parça, kalıp ve zımbanın geometrilerine bağlı olarak nihai şeklini alır (Şekil 3.2).

8

Şekil 3.2. Derin çekmenin işlem adımları(Gürün 2008)

Derin çekme işlemi, talaşlı imalat ile kıyaslandığında malzeme kaybının çok düşük olması ve ek bir işleme ihtiyaç duyulmadan son ürünü elde etme avantajı ile birlikte bir takım dezavantajlara da sahiptir. Nihai ürün kalitesine doğrudan etki eden çok fazla sayıda işlem parametrelerinin bulunması derin çekme işlemini karmaşık hale getiren dezavantajlardan biridir. İşlem parametreleri: zımba hızı, çekme derinliği, pot çemberi kuvveti, model geometrisi, taslak malzemenin türü ve geometrisi, çekme boşluğu ve yağlama olarak sıralanabilir.

3.1.1 Zımba Hızı

Derin çekme işlemi diğer sac metal şekillendirme işlemlerinden farklı olarak zımba hızından etkilenen önemli bir parametredir. Derin çekme işleminde zımba; taslak parçanın kalıp boşluğuna doğru akmasını sağlar. Malzemenin kalıp boşluğuna ilerleme hızı, zımba hızına bağlıdır. Malzeme türüne ve zımbanın vuruş sayısına göre uygulanması gereken zımba hızı farklılık gösterir (Çizelge3.1.).

Çizelge 3.1.Farklı malzemelerde tek ve çift eylemli çekme hızı değerleri(Suchy 2006) Malzeme Tek-Eylemli Çekme

m/sn Çift-Eylemli Çekme m/sn Çelik 0.3 0.15-0.25 Paslanmaz Çelik 0.2 0.1-0.15 Alüminyum alaşımı 0.25 0.15-0.2 Bakır 0.75 0.45 Pirinç 0.9 0.50

9

Derin çekme işlemi, mekanik veya hidrolik presler yardımı ile gerçekleştirilir. Hidrolik preslerde piston hızı sabit olduğu için mekanik preslere göre daha çok tercih edilir.

Zımba hızı aşağıdaki formül yardımı ile bulunabilir(Suchy 2006). SpeedDR = 2LST(PS/min)(3.1)

Burada;

LST= Zımba vuruşun yüksekliği (mm)

PS/min= Dakikadaki zımba vuruş sayısı (adet/dk) 3.1.2 Çekme Derinliği

Çekme derinliği, zımbanın kalıp içerisindeki ilerleme miktarıdır. Yani, malzemenin kalıp içerisinde ulaştığı son nokta ile zımbanın parçaya temas ettiği noktalar arasındaki mesafedir. Çekme derinliği miktarı parçanın çeper kalınlığına ve ilk çapına bağlıdır.

Çekme derinliği aşağıdaki denklemler yardımı ile hesaplanabilir (Suchy 2006).

h=𝐷

2− 𝑑2

4𝑑 (3.2)

Burada;

h= parçanın çekme derinliği (mm) D= taslak parçasının çapı (mm)

d= çekme sonucu oluşan parçanın ortalama çapı (mm)

Eğer taslak parça birden fazla çekme işlemine tabi tutuluyorsa her bir ayrı işlem için çekme derinliği hesaplanır (Suchy 2006).

ℎ𝑛=𝑡(𝐷 2− 𝑑 𝑛 2) 4𝑑𝑛𝑡𝑛 (3.3) Burada;

hn= n defa çekilen parçanın çekme derinliği (mm)

t= taslak parçasının kalınlığı (mm) D= taslak parçasının çapı (mm)

dn= n defa çekilen parçanın ortalama çapı (mm)

10 3.1.3 Pot Çemberi Kuvveti

Pot çemberi ile kalıp arasına yerleştirilen taslak parça, pot çemberine uygulanan kuvvet yardımı ile sıkıştırılır. Pot çemberine uygulanan kuvvet, yay kuvveti, hidrolik ya da pnömatik sistemler aracılığıyla uygulanır. Uygun seçilmiş bir pot çemberi kuvveti, derin çekmede taslak malzemede oluşabilecek buruşma ve yırtılma hatalarını önler. Pot çemberi kuvvetinin çok düşük olması durumunda elde edilen parçanın flanş kısımlarında buruşma (kırışma) meydana gelir. Bu kuvvetin çok yüksek olması durumunda ise parçada yırtılmalar meydana gelir (Şekil 3.3.).

Şekil 3.3.Buruşma ve yırtılma hatalarının pot çemberi kuvveti, parça kalınlığı ve çekme

derinliği arasındaki ilişkisi (Black ve Kohser 2008)

Derin çekme işleminde, pot çemberi kullanımı taslak parça malzemesi, çeper kalınlığı, kalıp boşluğu çapı ve parça çapına bağlıdır. Kalıp boşluğunun çapı ile parçanın çapı arasındaki oran, derin çekme işleminde pot çemberini kullanma gerekliğini belirten önemli bir parametredir.

𝐴 = 50(𝑧 − √𝑡0 √𝐷0

3 ) (3.4) Burada;

z = Sabit sayısı derin çekme çeliği için 1.9 Pirinç için 1.95 Alüminyum için 2.0 𝐴 ≥ 100𝑑 𝐷0 𝑖𝑠𝑒 𝑝𝑜𝑡 ç𝑒𝑚𝑏𝑒𝑟𝑖 𝑔𝑒𝑟𝑒𝑘𝑙𝑖𝑑𝑖𝑟 (3.5) 𝐴 <100𝑑 𝐷0 𝑖𝑠𝑒 𝑝𝑜𝑡 ç𝑒𝑚𝑏𝑒𝑟𝑖 𝑔𝑒𝑟𝑒𝑘𝑠𝑖𝑧𝑑𝑖𝑟 (3.6)

11

Pot çemberi kuvvetinin değeri kullanılan taslak malzeme türlerine bağlı olarak farklılık gösterir. Pot çemberine uygulanan kuvvet, etki ettiği yüzey alanın değerine bağlı olarak basınç birimi şeklinde ifade edilir. Genel olarak, pot çemberinin basınç değeri, çekme işleminde kullanılan malzemenin akma dayanımı ve çekme dayanımının ortalama değerlerinde yüzde 0,005 ya da 0,067 katı olarak alınır. Çizelge 3.2. malzeme türlerine göre bağlı olarak pot çemberinin yaklaşık basınç değerlerini göstermektedir. Pot çemberinin basınç değeri, malzeme türü ile birlikte ayrıca çekme adım sayısına ve zımbanın boyutuna da bağlıdır (Suchy 2006).

Çizelge 3.2.Farklı malzemelerde pot çemberi basınç değerleri (Suchy 2006)

Malzeme Türü Basınç Değeri (MPa)

Derin çekme çeliği 2.0–3.0

Düşük karbonlu çelik 3.5

Alüminyum ve alaşımları 0.85–1.40 Alüminyum alaşımları, özel 3.5 Paslanmaz Çelik, genel 2.0–5.0 Paslanmaz Çelik, östenik 7.0

Bakır 1.25–1.75

Pirinç 1.40–2.0

3.1.4 Model Geometrisi

Derin çekme işleminde, istenilen şekilde parça elde etmek için modelin geometrisi tasarlanırken, zımbanın, kalıp boşluğunun ve pot çemberinin şekli çekilen parçanın kalitesini önemli ölçüde etkiler. Modelin geometrisi olarak düşünüldüğü zaman; zımba, kalıp, zımba ucu ve kalıp ağzı yarıçapı dikkate alınmaktadır. Şekil 3.4.zımba ucu ve kalıp ağzı yarıçapı, zımba ve kalıp yarıçapları değerleri, çekme boşluğu ve çekme derinliği gibi parametreler gösterilmiştir.

12

Şekil 3.4.Model geometrisi gösterimi; rp zımba ucu yarıçapı, rd kalıp ağzı yarıçapı, Rp

zımba yarıçapı, Rd kalıp boşluğu yarıçapı, S çekme derinliği, Cpd çekme

boşluğu(Yoshihara ve ark 2005).

Elde edilen üründe meydana gelebilecek hataları en az sayıya indirmek için modelin geometrisi çok iyi tasarlanmalıdır. Zımba ucunun ve kalıp ağzının yarıçapları büyüdükçe parça üzerinde kırışıklıklar meydana gelmektedir. Zımba ucu ve kalıp ağzı yarıçaplarının küçülmesi halinde yırtılmalar oluşmaktadır.

Taslak parçanın çeper kalınlığı arttıkça kalıp ağzının yarıçapı da artar. Çizelge 3.3.’de taslak parçanın çeper kalınlık değerine göre bazı kalıp ağzı yarıçap değerleri verilmiştir (Cerit 1996).

Çizelge 3.3.Taslak parçanın kalınlık değerine göre bazı kalıp ağzıyarıçapı değerleri

Taslak Parça Kalınlığı 0.4 0.8 1.2 1.6 2 2.4 3.2

KalıpKavisi 1.6 3.2 4.8 6.4 9.5 11 14

Kalıp ağzının yarıçap değeri için; taslak parça alüminyum ve pirinç kullanılacaksa aşağıdaki formül kullanılabilir (Cerit 1996).

𝑅𝑘= 0,035 [50 + (D - d)]√s(3.7)

Burada;

Rk: Kalıpağzıyarıçapı (mm)

D: Taslak parçanın ilkçapı (mm) s: Taslak malzeme kalınlığı (mm)

13

Zımba ucunun yarıçap değeri ise kalıp ağzının yarıçap değerine bağlı olarak değişebilmektedir. Çok küçük “Rz” değerlerinde parçada yırtılmalar gözleneceği için büyük değerler verilmektedir. Derin çekme işlemlerinde genellikle zımba ucu ve kalıp ağzı yarıçapları arasındaki oran aşağıdaki bağıntılarla bulunmaktadır (Cerit 1996).

𝑠 𝐷100 > 0,6 ise Rz = Rk (3.8) 𝑠 𝐷100 = 0,6 – 0,3 ise Rz = 1,5 Rk (3.9) 𝑠 𝐷100 < 0,3 𝑖𝑠𝑒 𝑅𝑧 = 2 𝑅𝑘 (3.10) Burada;

D: Taslak parçanın ilk çapı (mm) s: Taslak malzeme kalınlığı (mm)

Çekme boncuğu ise, kalıbın üst duvarında bulunan, kalıp boşluğundan aşağıya doğru ilerleyen taslak parçasını yavaşlatan yapısal bir ektir. Yüksekliği ve köşelerindeki yarıçapların uzunluğuna göre parçanın kalıp içerisindeki ilerlemesi kontrol altına alınabilir. Aşırı büyük yükseklik ve küçük yarıçaplara sahip çekme boncuğu, parçanın kalıp boşluğu içerisinde çok yavaş ilerlemesinden dolayı parçada deformasyon sertleşmesine neden olabilir (Suchy 2006).

3.1.5 Taslak Malzemenin Türü ve Geometrisi

Derin çekme işleminde kullanılan taslak malzemenin türü, çeper kalınlığı ve çapı, parçanın çekilebilme kabiliyetini etkileyen en önemli parametrelerdir.

Taslak parçanın çap uzunluğuna göre, elde edilecek ürünün çapı hesaplanabilmektedir. Aşağıdaki denklemler, tek, iki ve üç adımlı çekme işlemleri için elde edilen çap uzunluklarını vermektedir (Suchy 2006).

Tek adımlı çekme işlemleri için: 𝑑1 = 𝐵1× 𝐷

100 − 0.635𝐷 (3.11)

İki ve üç adımlı çekme işlemleri için: 𝑑2 = 𝐵2× 𝑑1 100 − 0.635𝑑1 (3.12) 𝑑3 = 𝐵2× 𝑑2 100 − 0.635𝑑2 (3.13)

14 Burada;

D= taslak parçanın çapı (mm)

d1 = tek adımlı çekmedeki ürünün ortalama çapı (mm)

d2 = iki adımlı çekmedeki ürünün ortalama çapı (mm)

d3 = üç adımlı çekmedeki ürünün ortalama çapı (mm)

B1veB2 = çekilen parçanın çeper kalınlığına bağlı olan katsayı değerleri

(Çizelge 3.4.) Çizelge 3.4.B1 ve B2 değerleri

Taslak Parça Kalınlığı

mm B1 B2 0.38–0.46 61 74 0.53 58 73 0.56–0.61 56 72 0.69 54 71 0.79 50 70-71 1.57–2.77 47 70 3.18–6.35 51 65

Çekme işleminde, silindir kap şeklinde elde edilen ürünün nihai çapı taslak parçanın çeper kalınlığına ve malzeme türüne bağlıdır. Erişkin (1986), bir ve daha fazla adımlı çekme işlemlerinde malzeme türü ve çeper kalınlığına bağlı olarak parçanın çapındaki azalma oranlarını yüzde olarak göstermiştir (Çizelge 3.5.).

15

Çizelge 3.5. Farklı alzeme ve çeper kalınlık değerlerinde, taslak parçanın çapında meydana gelen azalma

miktarı (%) (Gürün 2008)

Baskı plakalı çekme Baskı plakasız çekme

Birinci çekmede azalma oranı,

(d/D) (%)

İki ve daha fazla adımlı çekmelerde azalma oranı, (d/D) (%) azalma oranı, (d/D) (%) Çelik Sac Kalınlığı 2 mm den küçük Kalınlığı 2 mm den büyük

0,56 0,56 0,58 0,83 0,9-0,93 Pirinç, Bakır, Gümüş Kalınlığı 2 mm den küçük Kalınlığı 2 mm den büyük

0,50 0,52 0,75 0,75 0,9-0,93 0,9-0,93 Çinko 0,75 0,91 0,9-0,93 Alüminyum Kalınlığı 2 mm den küçük Kalınlığı 2 mm den büyük

0,55 0,55 0,80 0,83 0,9-0,93 0,9-0,93 Paslanmaz Çelik 0,60 0,80 0,9-0,93 3.1.6 Çekme Boşluğu

Çekme boşluğu, zımba yarıçapı ve kalıp boşluğunun yarıçapı arasındaki fark olarak tanımlanır ve “c” ile gösterilir (c=Rd-Rp).Bu değer derin çekme işleminde

kullanılan taslak parçanın kalınlığı ile doğru orantılıdır. Çekme boşluğuna, taslak parçanın çeper kalınlığının dışında işlemin baskı plakalı ya da baskı plakasız olarak gerçekleşmesi, işlemin adım sayısı, taslak parçanın fiziksel özellikleri, prizmatik ya da silindirik çekim hali vb. etki eder(Cerit 1996).

Çekme boşluğunun uygundeğerde olması önemlidir. Boşluğun yetersiz olması durumunda, sürtünme değerleri büyür, kalıp aşın ısınr ve taslak parça aşırı zorlanır. Bu boşluk aşırı büyük tutulursa katlanma ve kırışma olur. Aynca, kullanılan taslak parçanın levha ya da rulo halinde olması da toleranslarının farklılığı nedeniyle çekme boşluğuna etki eder. Çekme gerilmesi düşük olan taslak malzemelerde boşluk değeri artar, büyük olan malzemelerde ise boşluk azalır. Yalnız paslanmaz çeliklerde gerilmenin değeri büyük olmasına rağmen bu boşluk büyük seçilir. Tekrarlı çekme işlemlerinde ilk çekme ile sonraki çekmelerde de boşluklar farklıdır. Ölçüye getirme çekmeleri dışındaki işlemlerde ise, ek çekmelerdeki boşluklar, ilk çekmeye göre biraz fazla alınır. Çekme derinliği fazla olan parçalarda çekme derinliği sığ çekmeye göre daha fazla alınır (Cerit 1996).

Çekme boşluğu için farklı eşitlikler verilmektedir. Genel olarak, derin çekme uygulamalarında çekme boşluğu değeri için 3.11. denklemi kullanılmaktadır (Suchy 2006).

16

Flanşlı parçaların çekme işlemlerinde flanşsız parçalara göre çekme boşluğu daha büyük değerlerde olabilir.

CSN 22 7301’e göre (Ulusal Çek Standartı, DIN’e benzer olarak) ise; c= 1.2t (3.15)

olarak gösterilmiştir (Suchy 2006).

Çekme boşluğu için Oehler eşitliği;

c = t + k√10t (3.16) olarak tanımlanmaktadır.

Burada;

Çelik için k = 0.07

Demir içermeyen metaller için k = 0.04 Alüminyum için k= 0.02 olarak alınır.

Ayrıca Çizelge 3.6.’da farklı malzeme türlerine göre farklı çekme boşlukları değerleri verilmiştir (Suchy 2006).

Çizelge 3.6.Farklı malzeme türleri için çekme boşluğu değerleri

Malzeme Çekme Boşluğu

Alüminyum 1.25t

Çelik (1.1 - 1.25)t

Paslanmaz Çelik (1.75 - 2.25)t

3.1.7 Yağlama

Yağlama, birçok plastik şekillendirme işleminde oluğu gibi derin çekme işleminde de önemli parametrelerden biridir. Çekme işlemi ile birlikte parça üzerinde meydana gelen yüksek sıcaklık, ürün kalitesini istenmeyen ölçülerde etkiler. Yağlama ile çekme işlemi sırasında oluşan sürtünme azaltılarak, parça aşırı ısınmadan kaynaklı hatalardan etkilenmez. Yağlamanın fazla olması ise derin çekmede kullanılan araçlar üzerinde aşırı kayganlık oluşturur. Aşırı kayganlıktan dolayı zımba ve kalıp zarar görebilir. Her malzemenin farklı sürtünme katsayısına sahip olmasından dolayı farklı yağlarla yağlama işlemi yapılır (Çizelge 3.7.) (Cerit 1996)..

17

Çizelge 3.7. Farklı malzemeler için kullanılan yağlar(Cerit 1996)

Sığ Çekme Derin Çekme Çok Derin Çekme

Çelik

1. Mineral yağ (orta

kalın-kalın vizkoziteli)

2. Sabun çözeltisi

(%0.03-2)

3. İç yağı, ya da sabun

esaslı karışım içinde mineral yağlı ve hayvansal yağlı

4. İnce domuz yağı ve

diğer hayvansal yağ karışımları (% 10-30 hayvansal yağ)

1. Hayvansal yağ ya da litopon

(baryum sülfat üstübeci) ve benzeri maddelerle doldurulmuş sabun esaslıkarışım içinde yağlar.

2. Hayvansal yağ ya da sülfiirize

yağ içeren sabun esaslı karışım içindeki yağlar.

3. Hayvansal yağ ya da sülfiirize

yağlı ya da dolgu maddeli sabun esaslı karışım içindeki yağlar.

4. Sabun çözeltisi ya da yağlayıcı

karışım eklenerek çelik üzerinde söktürülmüş metaller.

5. Sabun çözeltisi ya da yağlayıcı

karışımı eklenmiş fosfat ve pas çözeltileri.

6. Kuru sabun filmi.

1. Fosfat, hafif pas ya da

metal örtülü kuru sabun ya da balmumu tabakası,

2. Dolgu maddeli ya da bazen

sülfürize yağlı karışımlar eklenmiş sülfît ya da fosfat tabakası,

3. Dolgu maddesi ve sülfit

kombinasyonlu kükürt içeren karışım ve yağlayıcılar

4.Dolgu maddesi eklenmiş

sülfürize yağ esaslı karışımlar

Paslanmaz Çelikler

1. Hint yağı ya da mısır

yağı,

2. Sabun karışımı

eklenmiş hint yağı,

3. Balmumlu ya da yağlı

kağıt.

1. İşlemden önce kurutulmuş toz

grafit.

2. Ağır konsantrasyonda dayanıklı

dolgulu karışımlı yağlayıcılar.

3. Katı balmumu filmi.

1. Litopon (baryum sülfat

üstübeci) ve kaynatılmış keten tohumu yağı.

2. Kıvamlı üstübeç ve

kaynatılmış keten tohumu yağı. Pirinç 1. Sabun çözeltisi (%0.03-2) 2. Sabunlu yağ ya da hayvansal yağ, 3. Domuz yağı

karışımları (mineral yağ içinde % 10-20 domuz yağı).

1. Sabun çözeltisi, sabun oranı

yüksek (%39-42) yağ asidi ve serbest alkali %0.07 den az olmalıdır. Çözelti

düşük konsantrasyonlu olmalı (%0.3-l) fakat yağlayıycı iş parçası ile en az 30 saniye temas etmelidir. Orta ve ağır çekmelerde istenirse %l-2 lik sabun çözeltisine yaklaşık %1 eritilmiş donyağı

ve %0.25 stearik asit eklenir.

2. Sabun karışımlı zengin

hayvansalyağ karışımları,

3. Domuz yağı karışımları (mineral

yağ içinde %25-50 domuz yağı). Karışımın serbest yağ asidi miktarı % 1.5-5 olmalıdır.

1. %l-2 donyağı ya da %0.25

stearik asit içeren %l-2 lik sabun çözeltileri, yağlayıcı ve iş parçası temas

etmelidir.

2. Zengin domuz yağı

karışımları (%50-100)

3. Uygun kuru sabun.

Alüminyum

1. İşlemin zorluğuna

göre yükselen

viskozitede mineral yağ,

2. Mineral yağ içinde

hayvansal yağ-yağ karışımları (%10-20 hayvansal yağ) ya da petrol peltesi.

1. Parafın ve donyağı (iç yağı), 2. Sülfürize hayvansal yağ

karışımları (%10-15; daha iyisi %10 hayvansal yağ ile zenginleştirilmiş).

1. Kuru sabun ya da balmumu

filmi (tabakası),

2. Dolgu maddeli mineral yağ

ya da hayvansal yağ karışımları ya da sülfürize yağ karışımları,

3. Dolgu maddeli sabun suyu

içinde hayvansal yağ karışımları.

18

Çelik, alüminyum ve alüminyum alaşımları için farklı yağlar kullanılarak elde edilen sürtünme değerleri Çizelge 3.8.’de verilmiştir (Cerit 1996).

Çizelge 3.8.Çelik, alüminyum ve alüminyum alaşımının farklı yağlama ortamlarındaki sürtünme değerleri

Yağlama Maddesi Taslak Parçası Malzemesi

Çelik sac Alüminyum Al. Alaşımı Dolgu maddesiz makina yağı 0.14-0.16 0.15 0.16

Dolgu maddeli makina yağı 0.06-0.10 0.10 0.08-0.10

Kuru çekme 0.18-0.20 0.25 0.22

3.1.8 Derin Çekme İşleminde Oluşan Gerilme Bölgeleri

Derin çekme işlemi, parça üzerinde çekme ve basma gerilmelerini aynı anda meydana getiren karmaşık bir işlemdir. Çekme ve basma gerilmelerini oluşturan en büyük faktör zımba kuvveti ve pot çemberi kuvvetidir. Bu gerilmelerden dolayı 4 farklı gerilme bölgesi oluşur. Bunlar;

Şekillendirme bölgesi Büküm bölgesi Kuvvet geçiş bölgesi Kuvvet uygulama bölgesi

olarak sıralanabilir. Derin çekme işlemi sonucu parça üzerinde oluşan bölgeler Şekil 3.5.’de gösterilmiştir (Yalçın 2010).

Şekil 3.5.Derin çekme işleminde farklı gerilme bölgeleri (Siegert ve Wagner 1994) Kalıp

Pot Çemberi

Zımba Şekillendirme Bölgesi Büküm Bölgesi Kuvvet Geçiş Bölgesi Kuvvet Uygulama Bölgesi

19

Kuvvet uygulama bölgesi,taslak parçasının zımba ucunun hemen altında kalan kısmında meydana gelen bölgedir. Bu bölgede, çekme kuvvetleri oluştuğundan dolayı çeperin kalınlığı azalır. Hemen sonrasında kuvvet geçiş bölgesi meydana gelir. Radyal çekim kuvvetlerinden dolayı bu bölgede boyuna uzama gerçekleşir ve parça çeper kalınlığında azalma olur. Kırışıklık ve yırtılma gibi hataların meydana geldiği bölgedir (Yalçın 2010).

Büküm bölgesinde, parça bükülerek kalıbın içerisine doğru hareket eder. Bu bölgede radyal çekim kuvvetlerinin yanısıra çevresel basma kuvvetleri de gözlenir. Çekme kuvveti değerlerinin çok yüksek olmasından dolayı incelme meydana gelir. Bu bölgedeki kuvvetlerin etkisi, kalıp ağzı yarıçapının uzunluğu ile doğrudan bağlantılıdır. Çok düşük yarıçap değerlerinde, parça üzerinde yırtılma görülebilir (Yalçın 2010).

Şekillendirme bölgesi olarak adlandırılan, parçanın flanş kısmında radyal çekme kuvvetleri ve çevresel basma kuvvetleri büyük rol oynamaktadır (Şekil 3.6.). Çevresel basma kuvveti değerlerinin çok yüksek olması bu bölgede kalınlığın artmasına neden olmaktadır. Çok yüksek basma kuvvetleri, flanş bölgesi üzerinde burulmalara neden olmaktadır. Burulmalar neticesinde parça üzerinde kırışıklık hatası oluşmaktadır. Pot çemberi kuuveti ve çekme boncuğu tasarımı bu bölgede oluşan basma kuvvetlerine karşı alınan tedbir olarak düşünülebilir (Yalçın 2010).

Şekil 3.6. Derin çekme sonucu oluşan basma kuvvetleri

(Black ve Kohser 2008)

3.1.9 Derin Çekme İşleminde Oluşan Hatalar

Çok hassas ve karmaşık bir işlem olan derin çekme işleminde, parametrelerin ve kalıp tasarımının yanlış seçilmesinden kaynaklanan birçok hata gözlenmektedir. Meydana gelen başlıca hatalar; flanş ve duvar bölgesindeki kırışıklıklar, yırtılmalar, köşelerdeki yırtılma, buruşma, cidar incelmesi, kötü yüzey görünümü (portakal kabuğu görüntüsü), katlanma, köşe katlanması ve tarak oluşumu (taraklanma) olarak görülür (Şekil 3.7.).

20

Şekil 3.7.Derin çekme sonucu oluşan hatalar 1. Flanş bölgesinde kırışıklık 2. Duvar bölgesinde

kırışıklık 3. Parçada oluşan kırışıklık 4. Duvarda oluşan çizgiler 5. Parçada oluşan izler 6. Portakal yüzeyi 7. Lüder şeritleri 8. Parça alt yüzeyinin yırtılması, 9. Köşe yırtılaması 10,11,12. Katlanma ve kulaklanma 13,14. Köşe katlanması (Grote ve Antonsson 2011)

Flanş ve duvar bölgesinde oluşan kırışıklık, derin çekme işlemlerinde sık görülen bir durumdur. Bu durumun ortaya çıkmasının nedeni flanş bölgesinde etkili olan basma kuvvetlerinin çok yüksek değerlere çıkmasıdır. Kırışma hatasının önüne geçmek için 2 farklı metod geliştirilmiştir. Birincisi, pot çemberi kullanılarak, parçanın flanş bölgesinde etkili olan basma kuvvetlerinin etkisini azaltmaktır. İkinci yöntem ise, çekme boncuğunun kullanımıdır. Kalıbın taslak parçasıyla temas eden üst yüzeyinde yer alan çekme boncukları sayesinde, parçanın akışı kontrol altına alınabilmektedir. Parça üzerinde oluşan gerinim dağılımı, çekme boncukları vasıtasıyla değiştirilebilmektedir. Flanş bölgesindeki kalınlışma bir miktar azaltılmakta ve kırışıklığın önüne geçilebilmektedir.

Yırtılma hatası, parçanın en çok inceldiği köşe bölgelerinde görülür. Köşe bölgelerinde çekme kuvvetlerinin şiddetini arttıran veya azaltan bir faktör olan kalıp ağzı ve zımba ucu yarıçap değerleri küçüldükçe malzemenin yırtılma olasılığı artar. Ayrıca, taslak parçanın çapı ile zımba çapı arasındaki oran olan çekme oranı arttıkça parçanın alt kısmında yırtılma görülebilir. Bunlara ek olarak, pot çemberi kuvvetinin aşırı değerlerinde, yetersiz çekme boşluklarında, parçalar arasındaki aşırı yüksek sürtünme değerleri yırtılmaya sebep olmaktadır (Suchy 2006).

Cidar incelmesi olarak bilinen, parçanın duvar kısmında meydana gelen aşırı incelme, çok düşük olan çekme boşlukları sonucu oluşmaktadır. Çekme boşluğunun çok düşük olmasından dolayı, kalıp boşluğu içerisinde zımba ve kalıp iç duvarı arasında

21

sıkışan parça, yüksek değerlerde olan radyal çekme kuvvetlerine maruz kalmaktadır. Böylece parça duvarında aşırı incelme ve dolayısı ile parça mukavemetinde azalma olur. Çekme boşluğu değerinin çok yüksek olması ise, parça duvarında istenmeyen buruşmalara neden olmaktadır.

Kötü yüzey görünümüne neden olan portakal kabuğu görüntüsü, parça üzerinde oluşan pürüzlenmenin bir sonucudur. Pürüzlenme, sac malzemenin kalitesiyle ilgili olduğu kadar, pot çemberinin yetersiz olması ile de bağlantılıdır. Ayrıca, kalıp boşluğundan dışarıya hava çıkışının olmaması pürüzlenmeye neden olan etkenlerden biridir.

Katlanma, genellikle parçanın köşe ve kenarlarında meydana gelen fazla yağlama, kalıp ağzı yarıçap değerinin çok yüksek olması, pot çemberi kuvveti parça üzerinde homojen dağılmamış olması, çekme boşluğunun uygun olmaması gibi faktörler sonucu ortaya çıkar.

Tarak oluşumu veya diğer adıyla kulaklanma hatası, uygun olmayan çekme boşluğu, zımba veya kalıbın eksenden kaçık olması, sac malzemenin kalıba uygun yerleştirilmemesi ve yetersiz yağlama gibi durumlarda ortaya çıkar.

Geleneksel olarak deneme yanılma yöntemi ile en az hataya sahip ürün elde etme işlemi bilgisayar yardımı ile işlem simülasyon yapılarak üründe oluşacak hatalar önceden hesaplanabilmektedir. Kırışıklık, parça kalınlığının incelmesi, yırtılma gibi birçok hata bilgisayar ortamında sonlu elemanlar yöntemi ile analiz yapan programlar sayesinde gözlenebilmektedir.

3.2 Sonlu Elemanlar Yöntemi

Mühendislik uygulamaları kapsamında yapılan çalışmaların, daha iyi anlaşılması ve geliştirilmesi bakımından sonuçlarının bilinmesi şarttır. Karmaşık ve anlaşılması güç yapısından dolayı birçok mühendislik uygulaması sonuçlarının elde edilmesi noktasında oldukça zahmetlidir. Yapılacak bir işlemin hesaplamaları ve sonuçların elde edilmesi günlerce hatta haftalarca sürebilmektedir. Ayrıca, mühendislik hesapları yapılmadan elde edilmek istenen ürünlerde, deneme-yanılma yoluyla yapılan incelemeler hem zaman hem de maddi olarak üretimi olumsuz yönde etkilemektedir. Çok hızlı işlem yapma kapasitesine sahip bilgisayarlar sayesinde çözümü çok zaman alan, zor mühendislik uygulamaları kolayca çözülebilmektedir. Sonlu elemanlar yöntemi ile çözüm yapan ticari bilgisayar programları ile birlikte, farklı birçok mühendislik alanında çalışma yapılabilmektedir. Üretime geçmeden, yaptığı simülasyon ve sonuçların analizi ile birlikte zaman ve para kaybına neden olan deneme yanılma yöntemini ortadan kaldırmaktadır. Bu üstün özellikleri sayesinde, sonlu elemanlar yöntemi endüstride ve akademik çalışmalarda yoğun bir biçimde kullanılmaktadır.

22

Sonlu elemanlar analizi, sınır değer problemlerinin sonuçlarını yaklaşık olarak hesaplayan ve simüle eden bir sayısal metodtur. Bu metod ile metal şekillendirme, termodinamik problemler, statik analizler, akışkan problemleri gibi farklıalanlarda hesaplamalar yapmak mümkündür. Bu analizler sonucunda, parça üzerinde oluşan deformasyon, gerilme, gerinim, sıcaklık, hız güvenlik katsayısı gibi birçok veri sayısal olarak hesaplanabilmektedir.

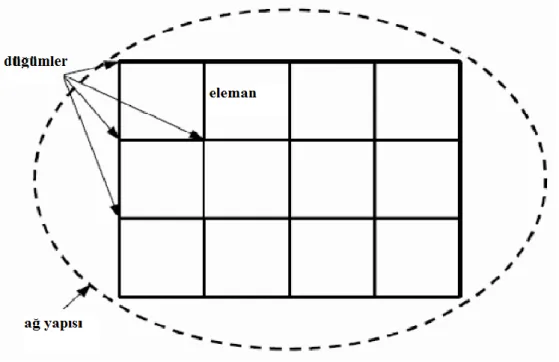

Sonlu elemanlar yöntemini kullanarak analiz yapan ticari programlar, çözümü yapılacak fiziksel problemi sonlu sayıda ideal elemanlara böler. Bu elemanlar arasındaki bağlantı düğümleri ile birlikte sağlanır. Problemin fonksiyonu ve türevi bu düğümlerin içerisinde tanımlanmıştır. Sonlu sayıdaki bu eleman ve düğümler, ağ yapısı sistemini (mesh) meydana getirir (Şekil 3.8.).

Şekil 3.8.Sonlu elemanlar metodu ile analiz yapan ticari programlardaki ağ yapısının gösterimi

(Yalçın 2010)

Ağ yapısı modeli, fiziksel problemde yer alan, rijit (şekil değiştirmeyen) ve rijit olmayan (şekil değiştiren) bütün elemanların özelliklerini yansıtırlar. Rijit olan elemanların ağ yapısı, rijit olmayan elemanların ağ yapısından farklı olarak rijit elemanın sadece şeklini temsil eder. Rijit olmayan elemanın ağ yapısı ise elemanın şeklini ve malzeme özelliklerini temsil eder. Ağ yapısı içerisinde yer alan sonlu elemanlar ve düğümlerin her biri birer fonksiyon olduğundan, bu fonksiyonların çözümü iterasyonlar şeklinde yapılır. Ağ yapısı içerisindeki elemanların şekli ne kadar küçük olursa eleman sayısıda o kadar artar ve sonuç olarakproblemin çözümü için yapılan iterasyon sayısı fazla olur. Böylece elde edilen sonucun hassasiyeti artar. Ancak işlem süresi uzar. Eğer ağ yapısı içerisindeki elemanların şekli büyürse, ağ içerisindeki eleman miktarı da azalır. Buna bağlı olarak problemin çözümü için yapılan iterasyon

23

sayısı ve elde edilen çözümün hassasiyeti azalır. İşlem süresi de azalan iterasyon sayısı ile birlikte azalır. Sonlu elemanlar yöntemi kullanılarak yapılan analizlerde ağ yapısı içerisindeki elemanların sayısı en uygun bir seviyede tutularak, uygun bir işlem süresinde en iyi hassasiyete sahip sonuçlar elde etmek istenir.

3.2.1 Sonlu Elemanlar Yöntemi ile Analiz Metodu

Sonlu elemanlar yöntemi ile problemin analizini yapmak için bazı adımların bilinmesi gerekmektedir. Bu adımlar;

1. Problem tipinin (statik, dinamik, termodinamik) belirlenmesi.

2. Bilgisayar destekli çizim programları ya da analiz programları içerisinde gömülü çizim programları kullanılarak iş parçasının ve araçların şekillerinin oluşturulması.

3. İş parçasının, elastik, elasto-plastik, rijit-plastik gibi malzeme davranışlarının ve mekanik özelliklerinin tanımlanması.

4. Modelin hareketli ve sabit parçaları, temas yüzeylerinin, temas türlerinin (kaynaklı birleşme, sürtünmeli veya sürtünmesiz birleşme vb.) sürtünme verileri gibi sınır koşullarının belirlenmesi.

5. Sonlu eleman ağ yapısı, türü, zaman adımları ve sonuç parametreleri olarak sıralanabilir.

3.2.2 Sonlu Elemanlar Yöntemi ile Yapılan Analizlerin Avantajları

1. Özellikle endüstride ve akademik çalışmalarda, pratik uygulamalardan ve deneysel çalışmalardan önce işlemin bilgisayar ortamında yapılması, işlem öncesi tedbirlerin alınmasında büyük rol oynamaktadır.

2. Pratikte deneme-yanılma gibi maddi ve zaman kaybına neden olan işlemler yerine, bilgisayar ortamında daha hızlı ve ekonomik bir şekilde yapılmasına olanak sağlamaktadır.

3. İçeridiği çeşitli ağ örgüsü modelleri sayesinde çok farklı karmaşık şekillere sahip problemlerin çözümünü kolaylaştırmaktadır.

4. Sonradan tanımlanabilir malzeme özellikleri ve kütüphanesinde içerdiği farklı malzemeler, problem çeşitliliğini arttırmaktadır.

5. Problemin sınır koşulları model üzerine kolay bir şekilde uygulanabilir. 6. Problemler 3 boyutlu veya 2 boyutlu olarak tanımlanabilir.

24

3.2.3 Sonlu Elemanlar Yöntemi ile Yapılan Analizlerin Dezavantajları

1. Sonlu elemanlar yöntemi ile çözüm yapan ticari bilgisayar programları, yüksek kapasiteli bilgisayarlara gereksinim duyarlar.

2. Gerçekçi sonuçlar almak için, problemin çok iyi tanımlanması gerekmektedir. 3. Çok hassas sonuçlar almak için, ağ yapısı çok sık olmalıdır. Dolayısıyla işlem süresi artmaktadır.

3.2.4 Sonlu Elemanlar Yöntemindeki Algoritmalar

Sayısal simülasyon çözücüler, iki ana algoritmaya sahiptir. Bu algoritmalar eksplisit ve implisit olarak adlandırılır.

Eksplisit yöntem, genel olarak metal şekillendirme işlemlerinde kullanılırlar. Eksplisit yöntem; dinamik geçiş analizlerinde, lineer olmayan analizlerde, mekanik kırılma ve kopma gibi lineer olmayan zamana bağlı problemlerin analizlerinde kullanılır. Bu tipproblemlere; havacılıkta kuş çarpması, otomotivde çarpısma, devrilme simülasyonları,gemi tasımacılıgında iskeleye çarpma simülasyonu, insaat mühendisliginde yıkılmasimülasyonu ve benzeri problemler örnek olarak gösterilebilir.

Eksplisit yöntemlerle analiz yapılacak ise bazı hususlara dikkat edilmesi gerekmektedir. Bu hususlardan biri, ağ yapısında yer alan elemanların şekilleridir. Eksplisit yöntemlerle yapılan analizlerde tanımlanan ağ yapıları üçgen, piramit ve tetragonal prizma şeklindeki elemanlar kullanılmamalıdır. Küçük boyuttaki elemanlardan kaçınılmalıdır. (Çetin 2007).

İmplisit yöntem ise zamana bağlı olmayan, durağan problemlerin çözümünde tercih edilirler. Çelik konstrüksiyonların yük analizinde, civata bağlantılı mekanik parçalardaki dayanım, basınçlı kaplarda oluşan gerilme gibi problemler örnek gösterilebilir.

Eksplisit yöntem implisit yöntemine göre daha hızlı sonuç vermektedir. Eksplisit yöntemdeproblemin analizi ile elde edilen kararsız sonuçların değerlendirilmesi implisit yöntemine göre daha kararlıdır. Kararsız sonuçlar, derin çekme işlemi sonucu elde edilen parçada oluşan kırışıklık ya da buruşma hatası sonucu oluşmaktadır. Kısaca, kırışıklık problemi eksplisit yöntemi ile daha sağlıklı bir şekilde görülebilmektedir. Eksplisit yöntemin, implisit yönteme göre birçok üstünlük içermesine karşı bazı dezavantajları da vardır. Model içerisinde eleman sayısı arttıkça işlemin çözüm süresi uzamaktadır. Daha hızlı sonuç elde edilebilmesi içini ağ örgüsü yapısı dört köşeli şekillere sahip elemanlardan oluşmalıdır. Ancak sonuçlarn doğruluk oranı azalmaktadır.

Eksplisit ve implisit yöntemler arasındaki temel farklar Çizelge 3.9.’de kısaca verilmiştir.

25

Çizelge 3.9. Eksplisit ve implisit yöntemler arasındaki temel farklar

Eksplisit Yöntem İmplisit Yöntem

Çok düşük zaman adımları gerektirir. Yüksek zaman adımları gerektirir. Düşük zaman adımlarında gerçekçi

sonuçlar verir.

Yüksek deformasyonlarda, yüksek temas yüzeylerinde ve lineer olmayan malzeme özelliklerinde gerçekçi sonuçlar vermez. Yüksek CPU zamanı gerektirir. Düşük CPU zamanı gerektirir.

Lineer olmayan malzeme davranışlarında iyi sonuç veririr.

Durağan davranışlarda iyi sonuç veririr. Düşük hafıza gerektirir. Yüksek hafıza gerektirir.

3.2.5 Sonlu Elemanlar Yönteminin Matematiği

Sonlu elemanlar yöntemi ile çözüm yapan programlar, üzerinde işlem yaptığı parçalar üzerinde ağ örgüsü modeli oluşturur. Ağ örgüsü modeli üzerinde bulunan her bir düğüm noktası, beklenen sonuçları veren, probleme özgü denklemleri içerirler.

Bu denklemlerden biri, “eleman rijitlik” denklemidir. Şekil 3.9.’da basit olarak farklı 2 düğüm noktası (Düğüm noktası 1 ve düğüm noktası 2) arasındaki eleman rijitliği ile alakalı parametreler gösterilmiştir (Sönmez 2005). Burada, “U” düğüm noktasının yer değiştirmesi, “k” yayın rijitlik katsayısı, “f” düğüm noktası üzerinde etki eden kuvvettir.

Şekil 3.9.2 düğüm noktası arasındaki rijitlik elemanları

Düğüm noktasına etki eden kuvvetler, yay kuvveti olarak düşünülür. Her iki düğüm noktasına etki eden kuvvetleri eşitlersek denklem 3.17, 3.18 ve 3.19 elde edilir.

f1 = k.(U1-U2) (3.17) f2 = -k.(U1-U2) (3.18) f1=f2 (3.19)

Yukarıdaki denklemler denklem 3.21’de gösterildiği gibi matris formunda da yazılabilir.

26 {f} = [k].{U} (3.20) (𝑓 1 𝑓2) = [ 𝑘 −𝑘 −𝑘 𝑘 ] . ( 𝑈1 𝑈1) (3.21)

Sonlu elemanlar yönteminde kullanılan denklemlerden diğeri ise “şekil fonksiyonu” denklemidir. Şekil 3.10.’da iki düğüm noktası yerel koordinat sisteminde gösterilmiştir (Sönmez 2005).

Şekil 3.10.Yerel koordinat sisteminde iki düğüm noktası

Değişkeni “x” olan U fonksiyonun denklemi U(x); U(x) = Ax+B(3.22)

olarak yazılabilir.

Bilinmeyen A ve B katsayıları, U(x) denklemine sınır koşulları uygulanarak bulunabilir.

U(0) = U1ve U(L) = U2 (3.23)

Yukardaki 3.22 ve 3.23 numaralı denklemlerin ortak çözümünden denklem 3.24 elde edilir. U(x) = (1 −𝑥 𝐿) . 𝑈 1+ (𝑥 𝐿) . 𝑈 2(3.24)

Denklemdeki U1 ve U2 değerlerinin çarpanları N1 ve N2 olarak gösterilebilir. U(x) = N1⋅U1+ N2⋅U2 (3.25)

Denklem 3.22, 3.26’da görüldüğü üzere matris formunda da yazılabilir.

27

Sonlu elemanlar yönteminde yer alan bir diğer fonksiyon türü “dönüştürme fonksiyonu” dur. Dönüştürme matrisi, yerel koordinat sisteminde bulunan elemanı polar koordinat sistemine taşımak için kullanılır.

Şekil 3.11.Yerel koordinat sisteminin transformasyonu

Şekil 3.11.’de iki farklı koordinat sistemi arasındaki α açısı yardımı ile bu koordinat sistemleri arasındaki ilişki bulunabilir.

𝑓𝑥1 = 𝑓𝑥̃1. cos 𝛼 (3.27) 𝑓𝑦1 = 𝑓

𝑦̃1. cos 𝛼 (3.28)

Matris formda bütün değişkenler bir arada yazılabilir.

1 ~ 1 ~ 2 2 1 1 . sin 0 cos 0 0 sin 0 cos y x y x y x f f f f f f (3.29)

Genel olarak, dönüştürme denklemi, dönüştürme matrisi ile ifade edilir. {f }= [A]T⋅{f} (3.30)

Denklem 3.30. ile denklem 3.17’nin ortak çözümünden denklem 3.31. elde edilir.

{f }= [A]T⋅ [K]⋅{U} (3.31)

Kuvvet denklemlerinde olduğu gibi, yerdeğiştirme denklemleri de dönüştürme fonksiyonu yardımı ile tekrar yazılabilir.

28

𝑈̃2 = 𝑈2. cos 𝛼 + 𝑉2. sin 𝛼 (3.33)

Denklem 3.29, matris formda yazılırsa aşağıdaki bağıntılar elde edilir.

2 2 1 1 2 1 . ~ ~ V U V U A U U (3.34) {Ũ}= [A]⋅{U} (3.35)Denklem 3.27 ve 3.31’in ortak çözümünden denklem 3.36 elde edilir. {f }= [A]T⋅ [K]⋅[A]{U} (3.36)

Denklem 3.32’nin yardımıyla global rijitlik matrisi elde edilir. [K]= [A]T⋅ [K]⋅ [A] (3.37)

Dinamik eksplisit çözüm algoritması, cisim kuvvetlerinin ihmal edilmesiyle edinimsiz (virtüel) iş ilkesine dayanır (Tekkaya 2000).

∫ 𝑇𝑉 𝑖𝑗𝛿𝑢𝑖,𝑗𝑑𝑉 = ∫ 𝑡𝐴 𝑖𝛿𝑢𝑖𝑑𝐴 (3.38)

Burada;

Tij; Cauchygerilme tensörü,

ui,j;yerdeğiştirme gradyanı,

ti;çekme vektörü,

d ; değişken operatörüdür.

Edinimsiz iş ilkesi denklemi, atalet kavramıyla birlikte yeniden düzenlenirse denklem 3.39 elde edilir.

∫ 𝑇𝑉 𝑖𝑗𝛿𝑢𝑖,𝑗𝑑𝑉 = ∫ 𝑡𝐴 𝑖𝛿𝑢𝑖𝑑𝐴 − ∫ 𝑝𝑢𝑉 𝚤̈ 𝛿𝑢𝑖 dui dV (3.39)

Burada;

p; yoğunluk (gr/cm3)

üi; parçanın ivmesidir (m/s2)

Denklem 3.39, ayrıştırılarak denklem 3.40 elde edilir.