T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

SEYDĠġEHĠR ETĠ ALÜMĠNYUM TESĠSĠNDE

ENERJĠ VERĠMLĠLĠĞĠ ĠYĠLEġTĠRĠLMESĠNĠN ARAġTIRILMASI

Seyit AVCU YÜKSEK LĠSANS TEZĠ Makine Mühendisliği Anabilim Dalı Enerji Sistemleri Mühendisliği Programı

Haziran-2019 KONYA Her Hakkı Saklıdır

TEZ KABUL VE ONAYI

Seyit AVCU tarafından hazırlanan ―Seydişehir ETİ Alüminyum Tesisinde Enerji Verimliliği İyileştirilmesinin Araştırılması‖ adlı tez çalışması 14/06/2019 tarihinde aşağıdaki jüri tarafından oy birliği ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalı Enerji Sistemleri Mühendisliği Programı‘nda YÜKSEK LİSANS TEZİ olarak kabul edilmiştir.

Jüri Üyeleri Ġmza

BaĢkan

Prof. Dr. Ali KAHRAMAN ………..

DanıĢman

Doç. Dr. Mustafa Esen MARTI ………..

Üye

Dr. Öğr. Üyesi Faruk KÖSE ………..

Yukarıdaki sonucu onaylarım.

Prof. Dr. Mustafa YILMAZ FBE Müdürü

Bu tez çalışması Selçuk Üniversitesi Bilimsel Araştırma Projeleri Koordinatörlüğü tarafından 15201023 nolu proje ile desteklenmiştir.

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Seyit AVCU Tarih: 14/06/2019

iv

ÖZET

YÜKSEK LĠSANS TEZĠ

SEYDĠġEHĠR ETĠ ALÜMĠNYUM TESĠSĠNDE ENERJĠ VERĠMLĠLĠĞĠ ĠYĠLEġTĠRĠLMESĠNĠN ARAġTIRILMASI

Seyit Avcu

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalı Enerji Sistemleri Mühendisliği Programı

DanıĢman: Doç. Dr. Mustafa Esen MARTI

2019, 127 Sayfa Jüri

Doç. Dr. Mustafa Esen MARTI Prof. Dr. Ali KAHRAMAN Dr. Öğr. Üyesi Faruk KÖSE

Enerji tüketimi endüstriyel süreçlerin tümü için önemli bir parametredir. Endüstriyel tesislerde yapılacak enerji tasarrufu; üretim maliyetini düşürmenin yanında küresel ısınmaya neden olan emisyonların azalmasına katkı sağlayarak çevresel faydalar sağlar. Alümina ve alüminyum üretiminde tüketilen enerji; teknolojiye, ekipman tasarımına ve kapasitesine, proses şartlarına, hammadde türüne vb., göre toplam üretim maliyetinin yaklaşık yarısına eşdeğerdir. Bu tez çalışması kapsamında Seydişehir ETİ Alüminyum Fabrikasının (SEAF) enerji tüketimi, alümina ve alüminyum üretim süreçlerinin ekserji analizi yapılacaktır. SEAF‘de, enerji tüketimi artan işletme ve üretim maliyetlerinden dolayı daha da önem kazandığından kayda değer oranda enerji tasarrufunun yapılması elzemdir. SEAF‘deki enerji tüketimini ve ekserji kayıplarını azaltmak için alümina ve alüminyum üretim basamaklarındaki enerji sistemlerinin belirlenmesi gerekir. SEAF‘deki yüksek enerji tüketen birimler; alümina üretim kademelerinden olan Otoklavlar Ünitesi, Buharlaştırma Bölümü, Kalsinasyon Bölümü ve alüminyum üretim kademesindeki Elektrolizhanelerdir. Bu duruma istinaden bu tez çalışması kapsamında SEAF‘deki Buhar Kazanı, alümina ve birincil alüminyum üretim basamaklarında yer alan ünitelerin enerji ve ekserji analizi yapılmıştır. Alümina ve alüminyum üretiminde kullanılan kimyasal proses olan sırasıyla Bayer Çevrimi ve Hall-Heroult Prosesi ekserji yıkımının ve kayıplarının en fazla yer olduğu için yapılan bu çalışma sayesinde önemli ölçüde enerji tasarrufu değerlerine ulaşılmıştır. Bu bağlamda tesisin genel ekserji verimliliğinin % 26 seviyelerinden % 34‘e yükselmesi sonucunda ekserji yıkım değerinde yaklaşık % 31 iyileşme sağlanacağı gösterilmiştir. Bu nedenle yapılan analizlerin uygulanmasıyla; enerji kayıpları ve ekserji yıkımlarının 1 ton Alüminyum başına enerji tüketiminin 113 GJ‘den 85 GJ‘e düşeceği dikkate alındığında önemli ölçüde azaltılacağı bu tez çalışması ile gösterilmiştir.

v

ABSTRACT

MS THESIS

INVESTIGATION OF ENERGY EFFICIENCY IMPROVEMENTS AT SEYDĠġEHĠR ETĠ ALUMINUM PLANT

Seyit AVCU

The Graduate School of Natural and Applied Science of Selçuk University The Degree of Master of Science in Mechanical Engineerıng

Energy Systems Engineering Program

Advisor: Assoc. Prof. Dr. Mustafa Esen MARTI 2019, 127 Pages

Jury

Assoc. Prof. Dr. Mustafa Esen MARTI Prof. Dr. Ali KAHRAMAN Asst. Prof. Dr. Faruk KÖSE

Energy is an important parameter for all industrial processes. Energy saving at industrial facilities provides environmental benefits, lowering emissions that contribute to global warming besides decreasing the production costs. In both alumina and aluminium production, energy consumption is typically half of the total production cost, depending on technology, equipment design and capability, process condition, raw material type, production rate, etc. In this study, analyses on the energy consumption of the Seydişehir ETİ Aluminium Plant (SEAP) and exergy of the alumina and aluminium production processes were performed. At SEAP, energy consumption is becoming increasingly challenged by rising operating and production costs, therefore, significant process energy reductions are required. In order to minimize energy consumptions and exergy destruction points, it is important to understand the energy systems in its alumina and aluminium production steps. High energy consumption areas in the SEAP are digestion, evaporation and calcination which are belonging to alumina production steps as well as smelter cells which are for the primary aluminium production. The present study covers the energy and exergy analyses of several units in the SEAP such as boiler house, digestion, evaporation, calcination and smelter cells. The Bayer Process and Hall-Heroult Process in which the cyclic chemical process has been used to produce alumina and aluminium respectively at the SEAP spends significant amounts of unembodied exergy. In that context, it has proved that exergy efficiency of SEAP will increase from 26% to 34%, which will improve exergy destruction about 31%. Therefore, implementation of the performed analysis will result in distinguishable reduction in energy losses and exergy destructions when reduction in energy consumption per tonne of aluminium from 113 GJ to 85 GJ is considered.

vi

ÖNSÖZ

Bu tez çalışmamda beni yönlendiren ve bana yardımcı olan danışman hocam Konya Teknik Üniversitesi Mühendislik ve Doğa Bilimleri Fakültesi Kimya Mühendisliği Bölümü öğretim üyesi Doç. Dr. Mustafa Esen MARTI‘ya teşekkür ederim. Çalışmalarımda beni yönlendiren diğer değerli hocalarım Necmettin Erbakan Üniversitesi öğretim üyesi Prof. Dr. Muammer ÖZGÖREN‘e ve Selçuk Üniversitesi Teknoloji Fakültesi Makine Mühendisliği Bölümü öğretim üyesi Dr. Öğr. Üyesi Ahmet Ali SERTKAYA‘ya da ayrıca teşekkür ederim. Çalışmalarımda yardımlarını hiçbir zaman esirgemeyen ETİ Alüminyum A.Ş. Alümina Müdürlüğü yönetici ve çalışanlarına da teşekkür eder, saygılarımı sunarım.

Alümina ve alüminyum üretim süreci günümüz şartlarında en çok enerji tüketen ve CO2 salınımı yapan endüstriyel uygulamalar arasında ilk sıralarda yer almaktadır. Özellikle bu üretim süreçlerinde yapılacak her bir iyileştirme sonrası elde edilen enerji tasarrufu değerleri kayda değer olmaktadır. Bu bağlamda, 1973 yılında devreye alınan Seydişehir ETİ Alüminyum A.Ş. fabrikasında ilgili alümina ve alüminyum üretim kademelerinde enerji tasarrufu yapılabilecek potansiyel noktaların belirlenmesi ve bu doğrultuda yeni enerji tüketim hedeflerinin belirlenmesi önem derecesi en yüksek konulardan bir tanesidir.

Tezimi hazırlama aşamasında beni yalnız bırakmayan sevgili eşim Hümeyra AVCU‘ya, annem Nurcan AVCU‘ya, babam Mustafa AVCU‘ya, kardeşim Hafize AVCU‘ya ve değerli dostlarıma sevgi ve saygılarımı sunarım.

Seyit AVCU KONYA-2019

vii ĠÇĠNDEKĠLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi ĠÇĠNDEKĠLER ... vii ÇĠZELGELER DĠZĠNĠ ... ix ġEKĠLLER DĠZĠNĠ ... xi

SĠMGELER VE KISALTMALAR ... xiii

1. GĠRĠġ ... 1

1.1. Alümina ve Alüminyum ... 1

1.2. Alüminyumun Kullanım Alanları ... 6

1.3. Eti Alüminyum A.Ş. Tesisinin Genel Tanıtımı ... 7

1.3.1. Maden-Açık İşletme Müdürlüğü ... 9

1.3.2. Alümina Müdürlüğü ... 10

1.3.3. Alüminyum Müdürlüğü ... 10

1.3.4. Dökümhane Müdürlüğü ... 11

1.3.5. Haddehane Müdürlüğü ... 11

1.3.6. Makina Teçhizat Fabrikası ... 12

1.3.7. Enerji Müdürlüğü ... 13

1.3.8. Oymapınar HES İşletme Müdürlüğü ... 13

1.3.9. Antalya İthalat Ve İhracat Müdürlüğü ... 14

1.3.10.Yardımcı İşletmeler Müdürlüğü ... 15

1.4. Boksitten Alüminyum Üretimi ... 16

1.4.1. Boksit cevheri... 16

1.4.2. Dünyadaki boksit üretimi ve rezervi ... 17

1.4.3. Bayer Prosesi ... 21

1.4.4. Hall-Héroult Prosesi ... 27

1.5. Tezin Amacı ... 34

2. KAYNAK ARAġTIRMASI ... 40

3. MATERYAL VE YÖNTEM ... 47

3.1. Termodinamiğin Birinci ve İkinci Yasası ... 47

3.2. Ekserji ve Tarifi ... 49

3.2.1. Ekserjinin önemi ... 49

3.2.2. Ekserjinin analiz yöntemleri ... 51

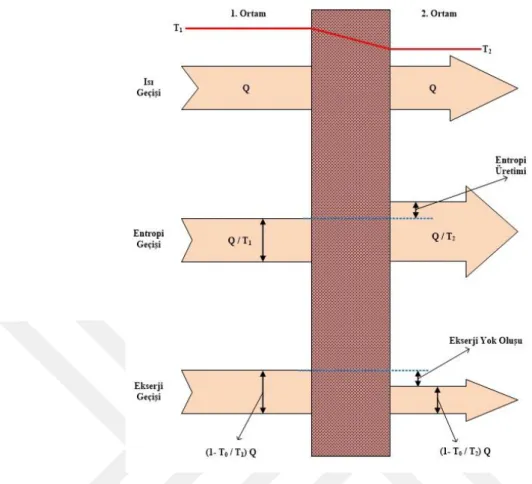

3.2.3. İş etkisi ile ekserji aktarımı ... 52

3.2.4. Isı etkisi ile ekserji aktarımı ... 53

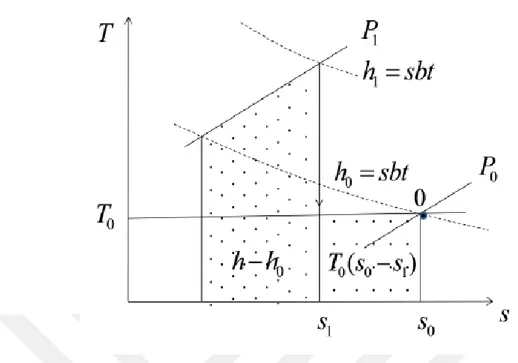

3.2.5. Madde akışı ile birleştirilmiş ekserji ... 54

viii

3.2.7. Tersinmezlik (ekserji kaybı) ... 60

3.2.8. Ekserji verimliliği... 60

3.2.9. Basit verimlilik ... 61

3.3. Ekserji Analizinde Uygulanacak Yöntem ... 61

4. ARAġTIRMA SONUÇLARI VE TARTIġMA ... 69

4.1. Alümina Üretim Sürecinin (Bayer Prosesi) Enerji ve Ekserji Analizi ... 70

4.2. Alüminyum Üretim Sürecinin (Hall-Héroult Prosesinin) Enerji ve Ekserji Analizi ... 94

4.3. ETİ Alüminyum A.Ş.‘de Enerjinin Yoğun Olarak Kullanıldığı Birimler ... 98

4.4. ETİ Alüminyum A.Ş.‘de Öngörülen Proje Yatırımlarının Ekonomik Değerlendirmesi ... 112 5. SONUÇLAR VE ÖNERĠLER ... 116 5.1. Sonuçlar ... 116 5.2. Öneriler ... 117 6. KAYNAKLAR ... 123 ÖZGEÇMĠġ ... 127

ix

ÇĠZELGELER DĠZĠNĠ

Çizelge 1.1. Alüminyumun kullanım alanlarına göre dağılımı (Cote, 2006; Günay,

2006) ... 7

Çizelge 1.2. Boksit cevherinde bulunan kimyasal bileşikler ve değişim oranları (Raahauge ve Donaldson, 2013) ... 18

Çizelge 1.3. Dünyadaki boksit üretimi ve görünür rezervi (Bray, 2018) ... 19

Çizelge 1.4. Türkiye boksit rezervi (Tepebaşı, 1984) ... 20

Çizelge 1.5. Soderberg ve Prebaked teknolojilerinin karşılaştırılması ... 30

Çizelge 1.6. Eski Soderberg ve yeni Prebaked anot sisteminin teknoloji kıyaslaması ... 31

Çizelge 1.7. Soderberg ve Prebaked anot sisteminin üretim parametreleri kıyaslaması 31 Çizelge 1.8. Soderberg ve Prebaked anot sisteminin emisyon parametreleri kıyaslaması ... 31

Çizelge 1.9. Dünya geneli alümina fabrikalarının ton alümina başına özgül enerji tüketimi (Şekil 1.23‘ten yararlanılarak hazırlanmıştır.) ... 37

Çizelge 3.1. Bazı maddelerin standart kimyasal ekserji değerleri (Atalay, 2004). ... 57

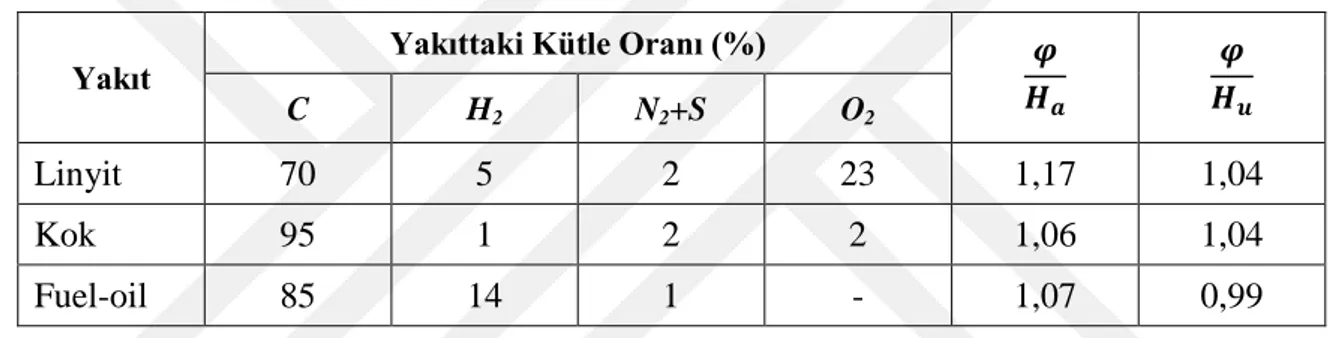

Çizelge 3.2. Bazı yakıtların kimyasal ekserjilerinin alt ve üst ısıl değere oranı (Atalay, 2004). ... 59

Çizelge 4.1. Boksit XRF analizi ... 71

Çizelge 4.2. Boksit XRD analizi ... 72

Çizelge 4.3. Kırmızı çamur XRF analizi ... 72

Çizelge 4.4. Kırmızı çamur XRD analizi ... 72

Çizelge 4.5. Elementlerin standart kimyasal ekserjisi ... 73

Çizelge 4.6. Bayavşar kömürün standart kimyasal ekserjisi ... 75

Çizelge 4.7. Bayavşar kömüründeki elementlerin standart kimyasal ekserjisi ... 75

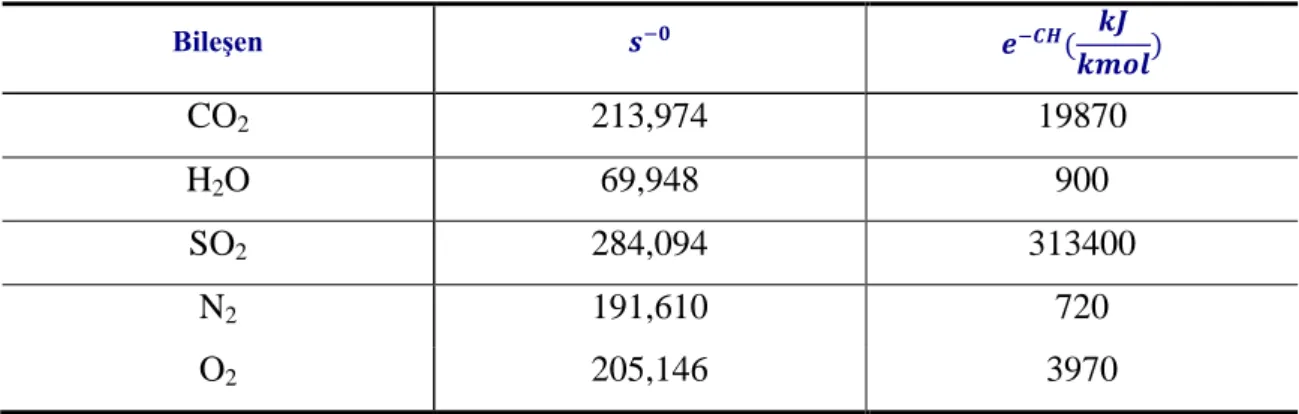

Çizelge 4.8. Bileşenlerin 298,15 K ve ‘da standart kimyasal ekserjisi ve entropisi ... 75

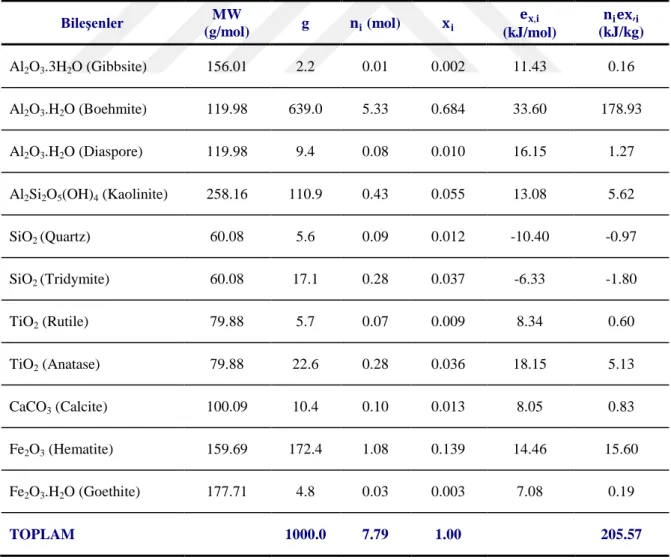

Çizelge 4.9. Bileşenlerin standart kimyasal ekserjisi ... 79

Çizelge 4.10. Boksit bileşenlerinin standart kimyasal ekserjisi ... 82

Çizelge 4.11. Kırmızı çamur bileşenlerinin standart kimyasal ekserjisi ... 83

Çizelge 4.12. Boksitten alümina özütlemesi süreci ... 84

Çizelge 4.13. Gibbsite kalsinasyon prosesi ... 87

Çizelge 4.14. Bayer Prosesinin toplam ekserjisi ... 88

Çizelge 4.15. Alüminadan alüminyum eldesi, Hall-Héroult prosesinin tümü ... 89

Çizelge 4.16. Birincil alüminyum üretiminin toplam ekserjisi ... 92

Çizelge 4.17. Mevcut durumda Öğütme Bölümü‘ne giren boksitin kütle ve enerji değerleri ... 99

Çizelge 4.18. Mevcut durumda Öğütme Bölümü‘ne giren kuvvetli çözeltinin kütle ve enerji değerleri ... 99

Çizelge 4.19. Mevcut durumda Otoklavlar Ünitesi‘nde oluşan kırmızı çamur atığının kütle ve enerji değerleri ... 99

Çizelge 4.20. Mevcut durumda Otoklavlar Ünitesi‘nde oluşan süper doygun sodyum alüminatın kütle ve enerji değerleri ... 100

Çizelge 4.21. Mevcut durumda Otoklavlar Ünitesi‘ne giren taze kızgın buharın kütle ve enerji değerleri ... 100

Çizelge 4.22. Mevcut durumda Otoklavlar Ünitesi‘nde oluşan flash (ikincil buharların) kütle ve enerji değerleri ... 100

Çizelge 4.23. Yeni durumda Öğütme Bölümü‘ne giren boksitin kütle ve enerji değerleri ... 100

Çizelge 4.24. Yeni durumda Öğütme Bölümü‘ne giren düzenlenmiş dönüş çözeltisinin kütle ve enerji değerleri ... 101

x

Çizelge 4.25. Yeni durumda Otoklavlar Ünitesi‘nde oluşan kırmızı çamur atığının kütle ve enerji değerleri ... 101 Çizelge 4.26. Yeni durumda Otoklavlar Ünitesi‘nde oluşan süper doygun sodyum alüminatın kütle ve enerji değerleri ... 101 Çizelge 4.27. Yeni durumda Otoklavlar Ünitesi‘ne giren taze kızgın buharın kütle ve enerji değerleri ... 101 Çizelge 4.28. Yeni durumda Otoklavlar Ünitesi‘nde oluşan flash (ikincil buharların) kütle ve enerji değerleri ... 102 Çizelge 4.29. Sisteme giren ve çıkan enerji miktarları ... 102 Çizelge 4.30. Mevcut ve yeni durumda kütle ve enerji denkliklerinde oluşan farklılıklar ... 104 Çizelge 4.31. Mevcut ve yeni durumdaki ETİ Alüminyum Aş. Alümina Bayer

Prosesinin çözelti Na2O konsantrasyonundaki değişim ... 105 Çizelge 4.32. Bileşenlerin 25 °C‘deki oluşum entalpisi (∆H°) (Morris, 2012) ... 106 Çizelge 4.33. Tepkimelerin 25 °C‘deki oluşum entalpisi (∆H°) (Morris, 2012) ... 106 Çizelge 4.34. ETİ Alüminyum A.Ş.‘nin kullandığı doğalgazın bileşenleri ve yanma entalpi değerleri (Morris, 2012) ... 107 Çizelge 4.35. Element denkliği ... 107 Çizelge 4.36. ETİ Alüminyum A.Ş. doğalgazına ait hesaplanan veriler ... 107 Çizelge 4.37. Kalsinasyon döner fırınlara giren alüminyum hidroksitin kuru ve nemli bazda bileşen değerleri ... 108 Çizelge 4.38. Mevcut döner fırından çıkan yanma ürünlerinin bileşen değerleri ... 108 Çizelge 4.39. Mevcut döner fırın çıkışı baca gazı nemli ve kuru bileşenleri ... 109 Çizelge 4.40. Bileşenlerin ısınma ısılarının sıcaklığa bağlılığı ve katsayı değerleri (Sarıkaya, 1980) ... 109 Çizelge 4.41. Yeni akışkan yataklı fırından çıkan yanma ürünlerinin bileşen değerleri ... 110 Çizelge 4.42. Yeni akışkan yataklı fırın çıkışı baca gazı nemli ve kuru bileşenleri ... 110 Çizelge 4.43. Mevcut döner fırın ve yeni akışkan yataklı fırın sistemine giren ve çıkan enerji değerleri ... 111 Çizelge 4.44. Enerji tasarrufu için gerekli yeni üniteler sonrası giderler ve tasarrufa göre nakit akışı ... 114 Çizelge 4.45. Çizelge 4.44‘de verilen yatırım maliyetlerinin ekonomik değerlendirmesi ... 115

xi

ġEKĠLLER DĠZĠNĠ

Şekil 1.1. Seydişehir Eti Alüminyum Tesisleri (Anonim-1, 2016) ... 9

Şekil 1.2. Doğankuzu (sağda) ve Arvana (solda) boksit açık işletme ocağı (Anonim-1, 2016) ... 9

Şekil 1.3. Hidrat üretimi (Anonim-1, 2016) ... 10

Şekil 1.4. Elektrolizhane ve elektroliz hücreleri (Anonim-1, 2016) ... 10

Şekil 1.5. Dökümhane (Anonim-1, 2016) ... 11

Şekil 1.6. Haddehane (Anonim-1, 2016) ... 12

Şekil 1.7. Çelik konstrüksiyon atelyesi (Anonim-1, 2016) ... 12

Şekil 1.8. Mekanik atelye (Anonim-1, 2016) ... 13

Şekil 1.9. Yüksek gerilim trafo merkezi (Anonim-1, 2016) ... 13

Şekil 1.10. Oymapınar hidroelektrik santrali (Anonim-1, 2016) ... 14

Şekil 1.11. Antalya liman (Anonim-1, 2016) ... 15

Şekil 1.12. Buhar santrali (Anonim-1, 2016) ... 15

Şekil 1.13. Dünyadaki boksit depozitleri (Bardossy G. ve Aleva, 1990) ... 17

Şekil 1.14. Ülkelere göre boksit rezerv dağılımı (Çizelge 1.3.‘ye göre) ... 19

Şekil 1.15. Türkiye genelindeki boksit yatakları ve işletilmekte olanlar (MTA) ... 20

Şekil 1.16. Bayer Prosesi genel akım şeması (Skripin ve Collini, 2013) ... 22

Şekil 1.17. Bayer Prosesi döngüsü (Anonim-2, 2015) ... 25

Şekil 1.18. Soderberg (kendi kendine pişen) anotlu hücre (Yıldırım, 2012) ... 32

Şekil 1.19. Prebaked (önceden pişmiş anotlu) hücre (Yıldırım, 2012) ... 32

Şekil 1.20. Soderberg teknolojisine sahip eski elektrolizhanelerden bir görünüm ... 33

Şekil 1.21. Prebaked teknolojine sahip yeni yapılan sistem ... 33

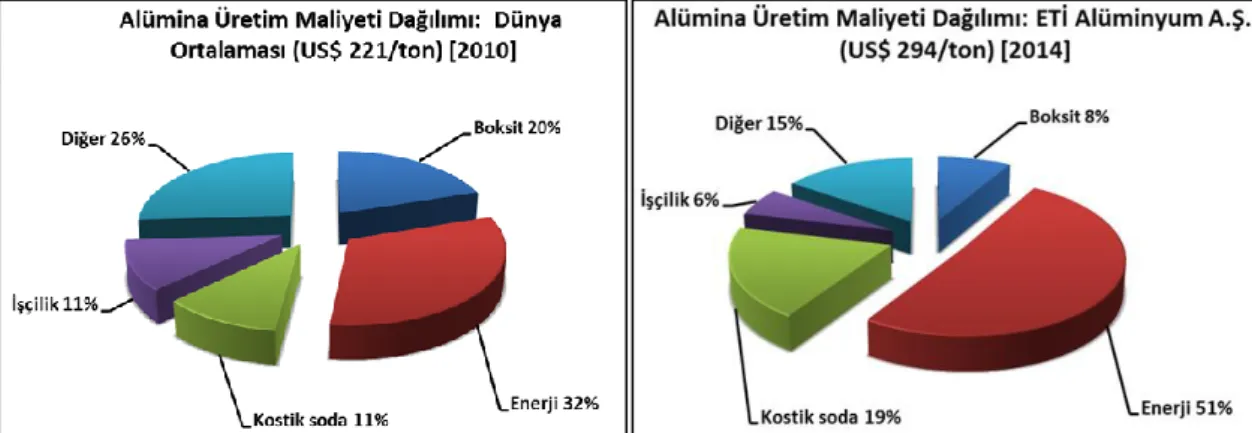

Şekil 1.22. Dünya geneli alümina fabrikalarının ve ETİ Alüminyum A.Ş.‘nin alümina üretim maliyeti etki eden girdiler ve bunların dağılımı (Kayacı, 2014) ... 36

Şekil 1.23. Dünya geneli alümina fabrikalarının ton alümina başına özgül enerji tüketimi kıyas grafiği (Clancy, 2012) ... 36

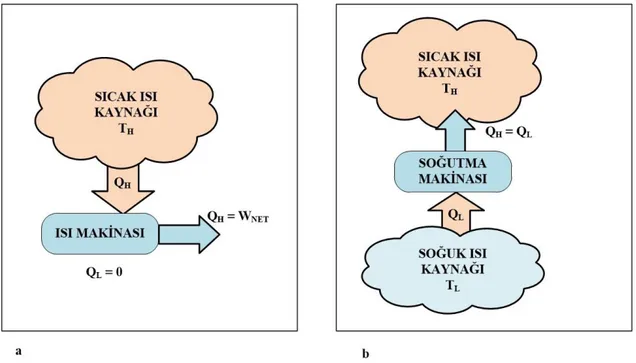

Şekil 3.1. a) İkinci yasanın Kelvin-Planck açıklaması b) Clausius‟un ikinci yasa açıklaması. ... 48

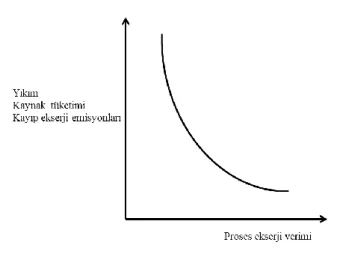

Şekil 3.2. Bir süreçte ekserji verimi ile yıkım, kaynak tüketimi ve kaybolan ekserji emisyonlarının arasındaki ilişki (Rosen ve Dinçer 1997). ... 50

Şekil 3.3. Devamlı dolaşım içindeki açık bir sistem (Shukuya ve Hammache, 2002). .. 51

Şekil 3.4. Ekserji kullanım kayıpları (Shukuya ve Hammache, 2002). ... 52

Şekil 3.5. Sonlu bir sıcaklık farkında gerçekleşen ısı geçişi işlemi esnasında ekserjinin geçişi ve yıkımı (Çengel Y. ve Boles, 2008). ... 54

Şekil 3.6. Herhangi bir sıcaklık ve basınçta bulunan sistemin ekserji farkı (Szargut ve ark., 1988). ... 56

Şekil 3.7. Otoklavlar ve Kırmızı Çamur Bölümü akım şeması (Demir, 2015) ... 62

Şekil 3.8. Buharlaştırma (Evaporasyon) Bölümü akım şeması (Demir, 2015) ... 63

Şekil 3.9. Döner fırın kalsinasyon sistemi akım şeması (Demir, 2015) ... 64

Şekil 3.10. Sirkülasyonlu akışkan yataklı fırının çalışma prensibi (Perander ve ark., 2013) ... 64

Şekil 3.11. Sirkülasyonlu akışkan yataklı kalsinasyon sistemi akım şeması (Perander ve ark., 2013) ... 65

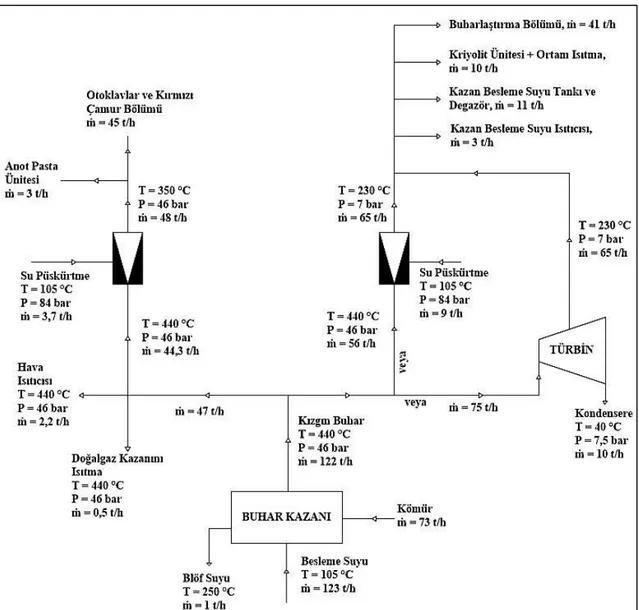

Şekil 3.12. Buhar üretimi ve dağıtımına ilişkin blok akış diyagramı ... 66

Şekil 3.13. Buhar üretim süreci akış şeması ... 67

Şekil 3.14. Soderberg (kendi kendine pişen) anotlu hücre (Yıldırım, 2012) ... 68

xii

Şekil 4.1. Birincil alüminyum üretiminde ana materyallerin akım şeması (Green, 2007) ... 71 Şekil 4.2. ETİ Alüminyum A.Ş. de mevcut ve yeni durumda birincil alüminyum

üretiminin kütle ve enerji denklikleri ... 92 Şekil 4.3. ETİ Alüminyum A.Ş. de mevcut ve yeni durumda birincil alüminyum

üretiminin ekserji analizi ... 94 Şekil 4.4. Mevcut durumda boksitten alüminyum üretimine kadar ekserji akış diyagramı ... 96 Şekil 4.5. Yeni durumda fabrika boksitten alüminyum üretimine kadar ekserji akış diyagramı ... 97 Şekil 4.6. ETİ Alüminyum A.Ş.‘de enerjinin yoğun olarak kullanıldığı birimler ... 98 Şekil 4.7. Gibbsite ve boehmite tipi boksitlerin 200 ve 250 g/l kostik derişiminde çözünme sıcaklıkları (Roelof Den Hond ve ark., 2007) ... 103 Şekil 4.8. Kuvvetli çözelti Na2O konsantrasyonu ile ton buhar / m3 kuvvetli çözelti oranının değişimi ... 104 Şekil 4.9. Kuvvetli çözelti Na2O konsantrasyonu ile buhar tüketiminin değişimi ... 105 Şekil 4.10. Alüminyum hidroksitlerin termal dönüşüm sırasında izlediği yollar (Misra, 1987). ... 111 Şekil 5.1. Tek kademeli boru demeti içerisinden metal parçacıklar geçen eşanjör sistemi ... 119 Şekil 5.2. Bronswerk Heat Transfer Klarex ısıtma sisteminin süreç akış diyagramı ... 119 Şekil 5.3. Bronswerk HT Klarex sisteminde devamlı olarak dolaşan partiküllerden bir görünüm ... 120 Şekil 5.4. Mevcut ön ısıtıcılar ve otoklavlarda belirli bir çalışma saati sonrası oluşan kabuk kalınlıkları ... 120 Şekil 5.5. Mevcut ön ısıtıcılarda değişen çalışma saati sonrası oluşan kabuk kalınlıkları ... 121 Şekil 5.6. Mevcut ön ısıtıcılarda oluşan kabuk kalınlığına göre, ısıtma sisteminin

xiii

SĠMGELER VE KISALTMALAR

Simgeler

: Akışkanın kesit alanı (m2)

: Özgül ısı (kJ/kgK)

: Derece, santigrat (˚C)

: Standart kimyasal ekserji (kJ/mol) : Standart kimyasal enerji (kJ/mol)

: Susuz külsüz numunenin kimyasal ekserjisi (kJ/mol)

: Birim kimyasal enerji (kJ/kg)

: Kayıp ekserji (kJ/kg) : Enerji (kJ) : Kütlesel enerji (kJ) : Fiziksel ekserji (kJ)

: İş ile ekserji geçişi (kJ)

: Isı ile ekserji geçişi (kJ)

: Kimyasal ekserji (kJ)

: Karışımların kimyasal ekserjisi (kJ) : Kütle ile ekserji geçişi (kJ)

: Standart kimyasal ekserji (kJ)

: Ürünün toplam ekserji akışı : Atık ısının toplam ekserji akışı

: Ekserji yıkımı (kJ)

: Yerçekimi ivmesi (m2/s) : Net kalorifik değer (kcal/kg)

: Entalpi (birim) (kJ/kg)

xiv

: Buhar kısma entalpisi (kJ/kg)

: Ekserji yıkım (kJ) : Dış ekserji kayıpları (kJ) : İç ekserji kayıpları (kJ) : Kelvin (K) : Kütle (kg) n : Kimyasal bileşenler

: Referans basıncı (kPa) : Kısmi basınç (kPa)

: Isı enerjisi (kJ) : Sürtünmeden kaynaklanan ısı (kJ) : Gaz sabiti (kJ/kgK) : Entropi (kJ/kgK) : Referans sıcaklık (K) : Kaynak sıcaklığı (K) : Kütlesel franksiyon : Hız (m/s) : Normal hız (m/s) : Suyun kütlesel mol kesri

W : İş enerjisi (kJ)

: Çevre tarafından yapılan iş (sınır işi) (kJ)

: Yükseklik(m)

: Sistemdeki enerji değişimi (kJ)

: İç enerji değişimi (kJ/kg)

: Kinetik enerji değişimi (kJ)

xv

: Fiziksel ekserji değişimi (kJ)

: Serbest oluşum kimyasal enerjisi (kJ/mol)

: Kapalı sistemlerde ekserji (kJ)

: Verim (%)

: Yoğunluk (kg/m3)

: Yakıtın kimyasal ekserjisinin, yakıtın ısıl değerine oranı : Açık sistemlerde ekserji (kJ)

: Stokiyometrik faktör

Kısaltmalar

HHV : Üst ısıl kalorifik değer (kcal/kg) MW : Molekül kütlesi (g/mol)

PFC : Perflorakarbonlar

SEAF : Seydişehir ETİ Alüminyum Fabrikası SKN : Susuz külsüz numune

1

1. GĠRĠġ

1.1. Alümina ve Alüminyum

Milattan 5000 yıl önce Mezopotamya'daki insanlar büyük oranda alüminyum bileşiği içeren bir kilden ince çömlek yapıyorlardı ve neredeyse 4000 yıl önce Mısırlılar ve Babiller çeşitli kimyasallar ve ilaçlarda alüminyum içeren bileşikler kullanıyorlardı. Pliny eski ve orta çağ dünyasında yaygın olarak kullanılan ve tekstilde boyaları sabitlemek için de kullanılan bir alüminyum bileşiğini, alum olarak da bilinen alümen‘i ifade etmektedir. Toprak temelli alümina, bir metalin potansiyel kaynağı olarak 18. yüzyılda kabul gördü (Valeton, 1972; Horn ve ark., 1998).

―Alümine‖ kelimesi ilk defa 1786‘da Fransız kimyasal yatkınlık (kimyasal afinite) uzmanı De Morveau tarafından şapın (alum) temel toprağı için uygun bir isim olarak önerildi. Bu kelime İngiltere‘de ―alümina‖ olarak tanımlanırken Almanya‘da kil toprağı anlamına gelen ―tonerde‖ tabiri kullanılmaktaydı. "Alümina" terimi halen seramik literatüründe bir bütün olarak ele alınan her türlü alüminyum içeren materyalleri, susuz ve sulu olarak ayırt etmeksizin ele alınan alüminyum oksitleri, sıklıkla da kalsine edilmiş veya büyük ölçüde susuz alüminyum oksitlerin mevcut fazlarını özellikle alfa alümina ve korundum (corundum) olduğunu belirtmek için kullanılmaktadır (Ginsberg ve ark., 1957; Partington, 1964; Gitzen, 1970).

Alüminyum oksit, Al2O3, beyaz veya neredeyse renksiz bir kristal madde olarak bilinen alümina, alüminyum metalinin izabesinde başlangıç malzemesi olarak kullanılmaktadır. Aynı zamanda çeşitli ileri seramik ürünleri için hammadde ve kimyasal işlemlerde aktif madde olarak da hizmet vermektedir.

Alümina, değişik miktarlarda sulu (su içeren) alüminyum oksit içeren doğal olarak oluşmuş bir boksit cevherinden üretilmektedir. Doğada mineral korundum (corundum) ve onun değerli taşları olan, aynı zamanda sentetik olarak alüminadan da üretilebilen safir ve yakut formunda bulunan serbest alümina mineralleri de bazı durumlarda alümina olarak adlandırılmaktadır. Ancak alümina terimi alüminyum metalürjisinde, endüstriyel seramiklerde ve kimyasal işlemlerde daha çok yaygın kullanılmaktadır (Gregersen, 2018).

Avusturyalı bir kimyager olan Karl Josef Bayer (1847-1904), düşük silisli boksit cevherlerinden saf alümina üretimi için 3 Ağustos 1888‘de ―Alüminyum Hidroksit Üretimi İçin Bir Süreç‖ başlıklı 43977 sayılı Alman Patentini almıştır. Bu keşif

2

sonrasında ve günümüzde alümina üretiminin büyük bir kısmı yine kendi adıyla anılan Bayer Prosesi yöntemi ile üretilmektedir. O yıllarda bu süreç çok kısa zaman içerisinde endüstriyel başarıya ulaşmış ve o zamana kadar alümina üretimi için tercih edilen pirometalurjik sürecin yerini almıştır. Bayer Prosesi boksitin basınç altında NaOH (kostik) çözeltisi ile çözünürleştirilerek sodyum alüminat çözeltisinin eldesini ve bu çözeltinin de aşılanarak alüminyum hidroksit kristallerinin çöktürülmesini içermektedir (Habashi, 1973; 1978; 1988).

Alümina üretiminin temel hammaddesi olan boksit, 1821‘de Fransız kimyager P. Berthier tarafından keşfedilmiş ve Güney Fransa‘da Aries yakınlarındaki Les Beaux köyünün isiminden sonra ―alümine hydratée des Beaux‖ olarak adlandırılmıştır. Boksit depozitinin kırmızı rengi Berthier‘in bölgedeki yüksek fırın için muhtemel bir demir cevheri olarak ilgisini çekti. Ancak yaptığı tetkiklerde boksit cevherin çok fazla Al2O3 içerdiğini anladı. Fransız kimyagerin yeni tanıştığı bu cevhere koyduğu isim, 1847‘de A. Dufrenoy tarafından ―beauxite‖ olarak değiştirilirken, 1861‘de Fransız metal bilimci Henri Sainte-Claire Deville tarafından günümüzde de kullanılmaya devam edilen ve boksit anlamına gelen ―bauxite‖ olarak değiştirilmiştir. Boksitin ilk başlarda alümina dihidrat (Al2O3.2H2O) içerdiği öngörülse de daha sonra yapılan termal analizlerle Al(OH)3 ve AlOOH hidroksitlerinin bir karışımını içerdiği tespit edilmiştir. Boksit keşifleri daha sonra Jamaika, Surinam, Guyana, Avustralya, Rusya, Amerika Birleşik Devletleri ve Macaristan da dahil olmak üzere dünyanın birçok yerinde rapor edilmiştir (Valeton, 1972; Habashi, 1988).

Boksit demir, silikat ve alüminyum oksitleri içeren kırmızımsı-kahverengi, ikinci en büyük bileşenleri içeren kil benzeri bir tortudur. Genel bir kural olarak, 1 ton alüminyum üretimi için 2 ton alüminaya ve bu alüminayı da üretebilmek için 4 ton kuru boksite ihtiyaç vardır (Lumley, 2011).

Güncel durumda dünya geneli 87 alümina fabrikası faal alümina üretmekte ve bunlardan %80‘i Bayer Proses ile, %14‘ü Sinter Prosesi veya Kombine/Paralel Proses (Bayer + Sinter) ile, geriye kalan %4‘ü de nefelin, kil gibi boksit dışı cevherlerin kullanımıyla yapılmaktadır. 1962 yılında dünya geneli yıllık alümina üretimi 9-10 milyon ton aralığında iken 2018 yılı itibariyle 130 milyon tonu aşmış durumdadır ve her yıl yaklaşık %4 büyüme potansiyeline sahiptir. Bu miktarın yaklaşık 8 milyon tonu özel (kimyasal) alümina geriye kalanı ise metalürjik kalitede alüminadır. World Aluminium (2018) verilerine göre toplam alümina üretiminin %6,9‘u Afrika&Asya (Çin hariç), %54,9‘u Çin, %2,2‘si Kuzey Amerika, %7,7‘si Güney Amerika, %4,5‘i Batı Avrupa,

3

%3,4‘ü Doğu ve Merkez Avrupa, %15,7‘si Okyasnusya bölgesinde ve geriye kalan %4,9‘u da diğer bölgelerde üretilmektedir. Bu verilere göre alümina üretiminin büyük kısmı Çin firması Chalco, Xinfa, Hongqiao, South32, Jinjjiang Group, Rus firması Rusal, Avusturalya firması Rio Tinto Alcan, AWAC, Amerika Birleşik Devletleri firması Alcoa ve Norveç firması Norsk Hydro tarafından yapılmaktadır (Roy, 2016; World-Aluminium, 2019).

Dünya geneli alümina üretimi özel (kimyasal) ve metalürjik amaçlı olmak üzere iki farklı şekilde yapılmaktadır. Özel alüminaların kullanım alanları %60 refrakter endüstrisindeki, %25 seramik endüstrisindeki ve %15 polisaj ve aşındırıcılar endüstrisindeki uygulamalardan oluşmaktadır. Isıya, korozyona ve aşınmaya dayanıklı uygulamaların yer aldığı demir-çelik, çimento, alüminyum, cam ve kimyasal gibi sektörlerde kullanılan refrakter malzemelerin üretiminde özel alümina ürünleri kullanılmaktadır. Süper mekanik, elektrik, elektronik, termal ve kimyasal özellikler gerektiren uygulamaların olduğu ileri ve teknik seramiklerin, bujilerin, izolatörlerin, filtrelerin, aşınma parçalarının, katalizörlerin, fayansların ve LCD ekranların üretim aşamalarının yer aldığı seramik endüstrisinin temel hammaddesi yine özel alümina ürünleridir. Ayrıca, kesme ve parlatma uygulamalarının yer aldığı polisaj ve aşındırıcılar endüstrisinde kullanılan malzemelerin üretilebilmesi ve istenen özelliklere kavuşturulabilmesi için de özel alümina ürünlerine ihtiyaç vardır (Steuler, 2015).

İnsanoğlunun kullandığı malzemelere şekil verebilmesi ve işlevsel hale getirebilmesi için sert ve mukavim ekipmanlara ihtiyacı olmuştur. Yüksek sertliğe sahip malzemeler üstün özellikleri sayesinde metallerin işlendiği hemen her alanda kullanılmaktadır. Seramik kesici donanımların tartışmasız ana hammaddesi alüminadır, Ayrıca alümina metal kaplama malzemesi olarak da görev yapmaktadır. Sahip olduğu ayrıcalıklı fiziksel ve kimyasal özellikleriyle alümina kesici takım malzemesi olarak değerlendirilmeye en uygun metallerden biridir (Kont, 1984).

Alümina (Al2O3) aynı zamanda alüminyum metalinin üretimi için gerekli ana hammaddedir. Teknik özelliklerinin getirdiği birçok üstünlükler nedeniyle alüminyum, dünyada ve ülkemizde giderek artan bir kullanıma sahiptir. Tüketimde, alüminyum ve alaşımları demir-çelik sektöründen sonra önemli bir noktada yer almaktadır. Bu duruma istinaden, gerek temel gerekse özel ürünlerin üretiminde dünya genelinde önemli aşamalar kaydedilmektedir.

Alüminyum, yer kabuğunda en çok bulunan (~ % 8) metalik element ve çelikten sonra en fazla kullanılan metaldir. Son 30 yıllık süreçte alüminyum üretiminde yaklaşık

4

4 kat artış yaşanmıştır. Saf alüminyum oksijene olan eğiliminden dolayı doğada tek başına bulunamaz. Genellikle silis, oksijen, fosfatlar, florür ve hidroksitler gibi element ve bileşiklerin bulunduğu çeşitli minerallerin içerisinde doğadaki yerini alır (Rhamdhani M. ve ark., 2018).

Alüminyum, 660 °C erime noktasına ve santimetreküp başına 2,7 gram yoğunluğa sahip gümüş rengi beyaz bir metaldir. Saf halde yumuşak ve sünektir, ancak mukavemeti artırmak ve birçok faydalı özellik sağlamak için diğer elementlerle alaşım yapabilir. Alüminyum alaşımları hemen hemen tüm bilinen metal işleme yöntemleri ile şekillendirilebilen hafif ve sağlam özelliklere sahiptir. Bu alaşımlar dökülebilir, birçok teknikle birleştirilebilir, kolayca işlenebilir ve çok çeşitli yüzey işlemlerine uygundurlar. Düşük yoğunluğuna ek olarak, alüminyum ve alaşımlarının uygulamalarının birçoğu yüksek elektriksel ve ısıl iletkenliği, yüksek yansıtıcılık ve korozyon direncinden yararlanmaktadır. Korozyon direncini ise havaya maruz kalan parlak bir alüminyum yüzeyde hızla büyüyen sürekli bir alüminyum oksit filmine borçludur (Richards, 1887; Hall ve Smith, 1976; Horn ve ark., 1998).

Alüminyum, bir Fransız bilim adamı Henri Sainte-Claire Deville ortaya çıkarana kadar laboratuar çalışmalarında kaldı. Bu bilim adamı Alman kimyager Friedrih Wöhler in yönteminde büyük bir gelişme olduğunu duyurarak Wöhler‘in ―iğne uçları‖ ile misketlerin ergimesini sağlamıştır. Friedrih Wöhler 1825‘te Danimarkalı fizikçi Hans Christian Oersted‘in hazırladığı susuz AlCl3‘ü potasyum metali ile karıştırarak küçük metalik alüminyum parçalarını elde etmiştir. Deville‘in süreci alüminyum endüstrisinin temeli olmuştur. Javel Chemical Works'te yapılan ve 1855'te Paris Exposition Universelle'de sergilenen alüminyum çubuklar kullanılarak yeni keşfedilen metal halka tanıtılmıştır. Fakat üretim maliyeti yaygın kullanımına izin vermeyecek kadar yüksekti. Bunun üzerine farklı iki cephede önemli gelişmeler yaşanmıştır: Birincisinde Deville süreci iyileştirilmiş, ikincisinde ise dinamonun gelişimi metalin bileşiklerinden ayrılmasında oldukça başarılı olduğu kanıtlanmış olan elektroliz süreci için büyük bir güç kaynağına olanak sağlamıştır (Habashi, 1988; Horn ve ark., 1998).

Alüminyum üretiminin modern elektrolitik yöntemi, 1886'da Amerika Birleşik Devletleri'nden Charles Martin Hall ve Fransa'dan Paul-Louis-Toussaint Héroult tarafından hemen hemen aynı zamanlarda ve tamamen birbirinden bağımsız olarak keşfedilmiştir. Hall ve Héroult‘un süreçleri birbirinin aynısıdır ve günümüz alüminyum endüstrisinin temelini oluşturur. Saflaştırılmış alümina, ergimiş kriyolit içinde çözülür ve doğru akımla elektroliz edilir. Alüminadaki oksijen akımın etkisi altında karbon anot

5

üzerinde biriktirilir ve karbondioksit olarak salınır. Elektrolitten daha ağır olan serbest ergimiş alüminyum ise hücre tabanındaki karbon astarın (katot) üzerinde biriktirilir. Hall keşfinin değerini hemen anlamış ve Amerika Birleşik Devletleri patenti için 9 Temmuz 1886'da başvuruda bulunarak süreci geliştirmek tüm gayretiyle çalışmıştır. Bu sırada Héroult, Hall‘den birkaç ay önce patent başvurusunda bulunmasına rağmen, bu sürecin önemini yeterince kavrayamamıştır. Héroult alüminyum-bakır alaşımı üreten ikinci başarılı bir süreç üzerinde çalışmaya devam etmiştir. Nihayet 1888'de Avustralyalı bir kimyager olan Karl Joseph Bayer düşük silisli boksit cevherlerinden saf alümina yapmak için gelişmiş bir yöntem keşfederek sürekli alüminyum metali üretimi yapabilecek entegre bir tesis kurulmasını sağlayacak buluşu keşfetmiştir (Hall ve Smith, 1976; Horn ve ark., 1998).

Tarih Demir veya Bronz Çağ‘ın başlarından ipek yoluna, Altın akınından son olarak kaya gazı devrimine kadar her zaman metallerle şekillenmiştir. Petrol ya da altın gibi manşetlerden inmeyen bir hammadde grubu olmasa da, alüminyumu bu kuralın dışında tutamayız. Alüminyum sanayi döneminin izleri, bu metali üretmek için gereken elektriğin daha ucuz hale geldiği, sektörün dikkat çeken özellikleri nedeniyle çeliğe önemli bir alternatif olarak görmeye başladığı ve bu potansiyeli fark ettiği yirminci yüzyılın başlarına kadar sürülebilir (Jegourel, 2015).

Hemen hemen 125 yıl önce ticari olarak üretim sürecine başlanan alüminyum, insanlığın geçmiş yıllarda kullandığı kurşun, bakır ve kalayın günümüzdeki toplam üretimlerinden çok daha büyük miktarlarda üretilmektedir.

Alüminyumu diğer metallere göre farklı ve elverişli kılan özelliklerini aşağıda verilmiştir:

Hafif olması,

Demir metaline göre yaklaşık 3 kat daha hafif olmasına karşın, çeşitli alaşımları yapılarak mukavemeti daha yüksek malzemelerin üretilebilmesi,

Geri dönüşüme açık olması,

Korozyon karşı yüksek direnç göstermesi,

Anot rodlama, boya, laklama uygulamalarında alüminyumun korozyona karşı koruyucu özelliği,

Sünek olması,

Şekillendirilebilir olması, Dövülebilir olması,

6 İşlenebilir olması,

Yüksek elektriksel ve ısı iletkenliği sayesinde yalıtımlı hava hattı, yer altı güç kabloları ve ilave malzemelerde günümüze kadar kullanılan bakıra alternatif olması,

Işık ve ısı reflektif özelliği sayesinde aydınlatma ve ısı hatlarında tercih edilmesi,

Çevreci özelliği nedeniyle Dünya‘da, çevreyi asgari kirletecek ve minimum enerji tüketimi gibi kıstaslar, alüminyumu diğer malzemelere göre bir adım öne çıkarmasıdır.

Birincil alüminyum üretiminde de çok miktarda enerji harcanmasına rağmen, bunun sadece % 5‘i kadar enerji kullanılarak geri dönüşümünün yapılması, gelecek için alüminyumun çevresel atıkların azalması açısından da daha ekolojik ve ekonomik olduğunu göstermektedir. Alüminyum metalinin yukarıda verilen özellikleri, kullanım alanlarının her geçen gün artmasında ve tüketiminin büyümesinde büyük önemli bir yeri vardır (Cote, 2006; Günay, 2006).

1.2. Alüminyumun Kullanım Alanları

Ürün özellikleri göz önüne alındığında (hafif, dayanıklı, makul erime noktası, süneklik, iletkenlik, korozyon ve bariyer özellikleri) alüminyum tüketimi 1945-1972 yılları arasında yaklaşık % 10 ‗luk bir birleşik büyüme (CAGR) oranını test etti. Böylece ürün başına alüminyum kullanım yoğunluğunun belirgin bir işareti olan Gayrisafi Yurt İçi Hasılayı (GSYİH) aşmış oldu. Bunun yanında o yıllarda bina uygulamalarında, elektrik kablolarında, temel folyolarda ve uçak endüstrisinde rağbet görmeye başladı. 1970‘lerin başında içecek kutularının geliştirilmesinden kaynaklanan alüminyum tüketiminde ilave bir atış oldu (Nappi, 2013).

Endüstrinin tüm alanlarında alüminyum tüketimindeki artış diğer metallere oranla daha yüksektir. Bunun en önemli sebebi alüminyumun kendine has özellikleri ve yeni alaşımları sayesinde artarak devam eden çeliğin yerini alma olanaklarıdır. Bundan dolayı alüminyum bir ülkenin ekonomisinde önemli role sahiptir.

Alüminyumun kullanım yerlerine göre dağılımı aşağıda Çizelge 1.1.‘de verilmiştir.

7

Çizelge 1.1. Alüminyumun kullanım alanlarına göre dağılımı (Cote, 2006; Günay, 2006)

İnşaat Sektörü % 25,2

Ulaşım Sektörü % 23,8

Ambalaj Sanayii % 15,3

Elektrik / Elektronik Sistemleri % 9,7 Genel Mühendislik Uygulamaları % 9,2

Mobilya, Ofis Eşyaları % 5,8

Demir-Çelik ve Metalürji Endüstrisi % 3,0 Kimyasal ve Tarımsal Mamuller Sektörü % 1,2 Diğer Endüstriyel Alanlarda % 6,8

TOPLAM % 100,0

1.3. Eti Alüminyum A.ġ. Tesisinin Genel Tanıtımı

Türkiye'de alüminyum hammaddesi aramaları ve bir alüminyum fabrikasının kurulması 1938 – 1942 yıllarında, İkinci Sanayi Kalkınma Planı döneminde gündeme gelse de bunun gerçekleştirilmesi çeşitli nedenlerle mümkün olmamıştır. Türkiye'de mevcut boksit yataklarının incelenmesi ve bir alüminyum tesisi kurulması için gerekli ön çalışmalara başlanması 1960 yılı başlarından itibaren gerçekleşmiştir. Maden Tetkik Arama (MTA) tarafından sürdürülen boksit aramaları sonucunda 1962 yılında Seydişehir'in Mortaş ve Doğankuzu bölgelerinde sanayi için uygun kalitede 25 milyon ton boksit rezervi tespit edilmiştir. Bu bölgedeki boksit arama çalışmalarına 1965 yılından itibaren Etibank tarafından devam edilmiş ve görünür rezerv miktarı 44 milyon tona yükselmiştir (TMMOB, 2007).

Seydişehir'de bir alüminyum tesisi kurulması ve bulunan mevcut boksit cevherinin değerlendirilmesi amacıyla 9 Mayıs 1967 tarihinde SSCB Hükümeti adına Tiajpromexport ile Türkiye Cumhuriyeti adına Etibank Genel Müdürlüğü arasında malzeme, teçhizat ve teknik konularda 15 yıl vadeli, yüzde 2,5 faizli 62 milyon dolarlık bir ticari anlaşma imzalanmıştır. Anlaşmaya çerçevesinde Seydişehir'de bir alüminyum fabrikası, İskenderun'da demir-çelik fabrikası ve Aliağa'da petrol rafinerisi kurulmuştur (TMMOB, 2007).

İdari binanın temeli 5 Ağustos 1967 tarihinde, fabrika binalarının temeli de 13 Ekim 1969 tarihinde atılarak faaliyetlere başlanılmıştır. Fabrika, 1972 yılından itibaren bölüm bölüm işletmeye alınmıştır (TMMOB, 2007). 1973 yılı içerisinde ilk alümina

8

üretimi, 1974 yılında ise ilk birincil alüminyum üretimi gerçekleştirilmiştir. Ayrıca, 1976 yılında ilk alüminyum profil üretimi, 1977 yılında ilk sıcak hadde ürünü üretimi, 1979 yılında ilk hadde ürünleri ve folyo üretimi, 1980 yılında da alüminyum sülfat üretimine başlanmıştır.

Eti Alüminyum A.Ş. özelleştirme kapsamında 2005 yılında Cengiz Holding tarafından satın alınmıştır. Fabrika, Cengiz Holding bünyesine geçtikten sonra modernizasyon çalışmalarına başlanmış ve çalışmalar halen devam etmektedir. Eti Alüminyum A.Ş. Maden İşletmeleri, Alümina Fabrikası, Alüminyum Fabrikası Elektrolizhaneler, Dökümhane, Haddehane, Oymapınar Hidroelektrik Enerji Santrali ve Antalya Gümrük Müdürlüğü'nden oluşmaktadır. Türkiye'nin tek sıvı alüminyum üreticisi olan Eti Alüminyum Fabrikası (Şekil 1.1) aynı zamanda madenden son ürüne kadar üretim yapabilen dünyanın sayılı bütünleşmiş tesislerinden biridir.

Türkiye‘nin alüminyum ihtiyacının yaklaşık % 15'ini karşılayan tesiste, alüminyum külçe, T-ingot, yuvarlak ingot, yassı ingot, alaşımlı külçe, sıcak rulo, levha, şerit vb. ürünlerin satışı gerçekleşmektedir. Ana amacı boksit, alümina, alüminyum döküm ürünleri ve hadde ürünleri üretmek ve satmak olan işletme; Seydişehir'de kurulu Alüminyum Tesisleri, 25 km uzaklıktaki Mortaş‘ta kurulu Maden İşletmesi ile Genel Müdürlüğü, 1 Ocak 1999 itibariyle taşra teşkilatı olarak bağlanan Antalya İthalat-İhracat Müdürlüğü ve 08.09.2003 tarih 2003/53 nolu Özelleştirme Yüksek Kurulu kararıyla bağlanan Oymapınar Hidroelektrik Santrali‘nden (HES) oluşmaktadır.

Seydişehir ilçesinin kuzeyinde kurulmuş olan Alüminyum Tesisleri, herbiri başlı başına birer işletme niteliğinde olan Maden İşletmesi, Alümina ve Alüminyum Fabrikaları, Dökümhane ve Haddehane Üniteleri ile 4‘ü yardımcı üretim birimi olmak üzere toplam 24 destek biriminden oluşmaktadır. Tesisler, yılda 500.000 ton boksit işlemek suretiyle 360.000 ton alüminyum hidroksit, 220.000 ton kalsine alümina ve 80.000 ton birincil alüminyum üretim kapasitesine sahiptir. Üretilen Alüminyum Dökümhane ve Haddehane‘de işlenerek çeşitli vasıf ve ebatta külçe, ingot, profil, levha, rulo ve folyo halinde piyasaya sunulmaktadır.

9

ġekil 1.1. Seydişehir Eti Alüminyum Tesisleri (Anonim-1, 2016)

Eti Alüminyum A.Ş. Genel Müdürlüğü olarak çalışmalarını sürdüren tesisler, bölümler esası ile kısaca aşağıda verilmiştir:

1.3.1. Maden-Açık ĠĢletme Müdürlüğü

Seydişehir'e 25 km mesafede kurulmuş olan Maden İşletmesinde, ETİ Alüminyum A.Ş. bünyesinde işletme ruhsatlı 7 adet maden sahası bulunmaktadır. Halen, söz konusu sahalarda, 35.773 milyon ton seviyesinde boksit rezervi mevcuttur (Şekil 1.2).

10

1.3.2. Alümina Müdürlüğü

Alümina Fabrikası Bayer Prosesi ile yılda 500.000 ton boksiti yüksek sıcaklık ve basınç altında sud-kostikli ortamda işleyerek 400.000 ton Alüminyum Hidroksit (Hidrat) ve bundan da 250.000 ton Alüminyum Oksit (Kalsine Alümina) üretebilecek kapasiteye sahiptir (Şekil 1.3).

ġekil 1.3. Hidrat üretimi (Anonim-1, 2016)

1.3.3. Alüminyum Müdürlüğü

Hall-Heroult Prosesi‘ne uygun olarak yapılan yeni yatırımla Pre-baked sistemle 94 hücrede kalsine alümina kullanarak 75.000 ton sıvı alüminyum üretebilme kapasitesine sahiptir (Şekil 1.4).

11

1.3.4. Dökümhane Müdürlüğü

Elektrolizhanelerden gelen sıvı alüminyum ile alaşım metali ve çeşitli kaynaklardan temin edilen hurdayı işleyebilecek kapasitede olan dökümhanede yılda 120.000 ton döküm ürünü üretilebilmektedir. Döküm ürünleri, yassı-, yuvarlak-, T-ingot ve külçe formunda olup müşteri talepleri doğrultusunda değişik alaşımlar da hazırlanmaktadır (Şekil 1.5).

ġekil 1.5. Dökümhane (Anonim-1, 2016) 1.3.5. Haddehane Müdürlüğü

Dökümhanede üretilen yuvarlak ingotların belli bir kısmı yatay ekstrüzyon preslerde değişik formlarda profil haline getirilmektedir. Yassı ingotlar ise sıcak haddeleme makinesinde rulo veya levha haline getirilir (Şekil 1.6). Sıcak haddeleme yöntemi ile üretilen bu rulolar soğuk hadde makinesinde 0,5 mm‘ye kadar inceltilerek levha ve/veya şerit üretilmektedir. Soğuk ruloların bir kısmı folyo haddehanesinde 6,5 mikrometreye kadar inceltilerek metalik folyo ve bunun bir kısmı da kâğıtlanarak, kağıtlı folyo elde edilmektedir. Haddehane müdürlüğü günümüzde aktif olarak çalıştırılmamaktadır.

12

ġekil 1.6. Haddehane (Anonim-1, 2016) 1.3.6. Makina Teçhizat Fabrikası

Ağırlıklı olarak alüminyum tesislerinde yedek parça niteliği taşıyan katot kasası, anot pimleri, vanalar, makine parçaları, bant konveyörlerle birlikte değirmen bilyeleri ve sıcak işlem gören parçaları imal edebilen ünitede, değişik özelliklere sahip toplam 247 tezgâh çalıştırılmaktadır (Şekil 1.7 ve 1.8).

13

ġekil 1.8. Mekanik atelye (Anonim-1, 2016) 1.3.7. Enerji Müdürlüğü

170 MW' lık kurulu güç ile tesislerin ihtiyacı olan 1.2 milyar kW' lık enerjinin kesintisiz TEAŞ kaynaklarından (Erzin-Keban-Atatürk-Karakaya, Oymapınar, Seyitömer 380 kV ile Antalya, Hirfanlı 154 kV ) temin edilmesinden sorumludur. Bu enerjinin fabrika içinde dağıtımının yapılmasını üstlenmiş bulunan bu birimin tüm elektrikli teçhizatların işletilmesi, bakım onarım ve kalibrasyon faaliyetleri vardır (Şekil 1.9).

ġekil 1.9. Yüksek gerilim trafo merkezi (Anonim-1, 2016)

1.3.8. Oymapınar HES ĠĢletme Müdürlüğü

Antalya ili Manavgat ilçesinde kurulu olan Oymapınar HES 540 MW gücündedir ve yaklaşık olarak yıllık 1.620.000 MWh üretim kapasitesine sahiptir (Şekil 1.10). Santralin üretimi Seydişehir, Kepez, Manavgat, Varsak hatları ile Seydişehir ve

14

Antalya bölgelerine aktarmakta ve enerji taşıma şebeke sistemine bağlanmaktadır. Oymapınar HES‘te üretilen enerji Oymapınar ana şaltta ulusal elektrik sistemine bağlanmakta ve santralin üretimi 380 kV‘ luk enerji nakil hattı ile Seydişehir, Varsak (Antalya) trafo merkezlerine ve 154 kV‘ luk iki hat ile Manavgat trafo merkezine iletilmektedir.

Oymapınar barajından gelen 380 kV alternatif gerilim (AC) hatları enterkonnekte sisteme direkt bağlıdır. Eti Alüminyum A.Ş. olarak Enterkonnekte sistemden 3 adet 380kV hat ile fabrika beslenmektedir. Daha sonra da 380 kV 10,5 kV‘ a (3 adet 380/10,5 kV 125 MVA‘lık ana güç trafoları ile) düşürülerek 10,5 kV barasından 2x6 adet Redresör trafosu ve Redresörler (Doğrultucu) vasıtası ile 600V, 100 kA doğru akıma (DC) çevrilerek elektroliz sistemi beslenmektedir. Fabrikanın geri kalan kısımları ise 10,5 kV barasından beslenmektedir (Şekil 1.10).

ġekil 1.10. Oymapınar hidroelektrik santrali (Anonim-1, 2016) 1.3.9. Antalya Ġthalat Ve Ġhracat Müdürlüğü

Antalya ili liman ve gümrük işletmesinde yerleşik olan müdürlükte kapalı ve açık stok sahaları ile her biri 3.500 mt olmak üzere toplam 14.000 mt kapasiteli 4 adet Alümina silosu yer almaktadır. Alümina silolarının altında yer alan konveyör bantlar gemilerin dolum ağzına kadar ulaşabilmekte ve doğrudan gemiye dolum yapılabilmektedir (Şekil 1.11).

15

ġekil 1.11. Antalya liman (Anonim-1, 2016) 1.3.10.Yardımcı ĠĢletmeler Müdürlüğü

Alüminyum hidroksit üretim aşamasında gerekli olan ve 46 bar basınçta 440°C sıcaklıkta 120 ton/h buhar üretebilen kömür ve doğal gaz ile çalışan buhar santrali ve 63.000.000 m3 sirkülasyon suyunun üretim ve dağıtım faaliyetleri Şekil 1.12‘de gösterilen Yardımcı İşletmeler Müdürlüğü tarafından yürütülmektedir.

16

1.4. Boksitten Alüminyum Üretimi

Birincil alüminyum üretimi birbirinden bağımsız 2 süreçten oluşur: 1. Boksit cevherlerinden Bayer Prosesi ile alümina üretimi,

2. Alüminadan ―ergimiş tuz elektrolizi (Hall-Héroult Prosesi)‖ ile metalik alüminyum üretimi.

1.4.1. Boksit cevheri

Alümina üretiminin ve Bayer Prosesinin temel hammaddesi boksit cevheridir. Boksit, 1821 yılında Fransız jeolog Pierre Berthier tarafından Fransa‘nın Les Baux kasabasında keşfedilmiştir. Boksit, karasal yüzeylerin basık topografik bölgelerinde biriken kil tortularının şiddetli lateritik bozunma ve ayrışmasıyla oluşan kayaçlardır. Komolossy‘e (2010) göre boksit oluşum itibari ile üç ana başlık altında sınıflandırılabilir (Komolossy, 2010):

1. Lateritik Boksitler: Minimum %50 alüminohidroksit içeren alüminosilikat kayaçlarının kimyasal bozunmasıyla oluşan boksitlerdir. Mevcut boksit rezervlerinin % 90‘ı lateritiktir. Güney Amerika, Güney-Güney Batı Afrika, Suudi Arabistan, Hindistan, Endonezya ve Avustralya‘daki boksitler lateritik tiptir.

2. Karstik Boksitler: Alüminosilikat içeren kil kayaçlarının karbonatlı fosil çöküntülerinin varlığında şiddetli kimyasal reaksiyonlar aracılığı ile bozunması sonucu oluşan boksitlerdir. Karbonatlı çökeltiler, derin lateritik bozunma ve demirli toprakların desilikasyonu ile boksitasyona uğrarlar ve boksitasyon şartlarında feldspar ve kaolin gibi minerallerin silikalı bileşikleri çözünerek geriye alüminyumca zengin mineral çökeltiler bırakırlar. Karstik boksitler, devonik (balıklar çağı) - karbon, paleozoyik devrin kayaç sistemlerinin oluşturduğu permiren, Eosen çağı öncesi kretase ve miyopliosen gibi devirlerden kalan deniz canlılarına ait çökeltiler arasındaki jeolojik boşluklarda birikmiştir. Kuzey Amerika, Jamaika, Avrupa, Türkiye, Ota Asya, Rusya ve Çin‘deki boksitler karstiktir. Dünya boksit rezervinin yaklaşık %9‘u karstiktir.

3. Sedimenter Boksitler: Kimyasal amaçlı kullanılan boksitler dahil tüm boksitlerin tortu halinde olması nedeniyle bu terim dünyanın her yerinde kabul görmemektedir. Sedimenter boksitler tamamen lateritik boksitlerin bir parçasıdır ve uzun mesafeler boyunca sürüklenmiş alüminosilikat kayaçlarının zamanla mekanik aşınma ve erozyona uğraması ile yine bu kayaçların üzerinde bulunan boksit

17

depozitleridir. Rusya‘nın Tikvin ve Bolgorod bölgesi ve Doğu Asya‘nın bir bölümünde bulunan sedimenter boksitler, dünya boksit rezervlerinin ancak %1‘ini oluşturmaktadır.

1.4.2. Dünyadaki boksit üretimi ve rezervi

Bardossy ve Aleva (1990) dünyadaki boksit rezervlerini karstik ve lateritik olarak dünya haritası üzerinde aşağıdaki Şekil 1.13‘teki gibi olduğunu belirtmiştir (Bardossy G. ve Aleva, 1990).

ġekil 1.13. Dünyadaki boksit depozitleri (Bardossy G. ve Aleva, 1990) Lateritik Boksitler

Karstik Boksitler Sedimenter Boksitler

Boksitteki ana bileşen alüminadır ve bu alüminanın mineralojik fazı, trihidrat olarak gibsit (Al2O3.3H2O), monohidrat olarak böhmit (Al2O3.H2O) ve yine monohidrat olarak serttliği ve yoğunluğu en yüksek olan diaspor (Al2O3.3H2O) şeklindedir. Boksitin yer aldığı bölgeye yakın kayaç veya tarihsel bozunma tepkimeleri nedeniyle boksit içerisinde birçok safsızlığa rastlanabilir. Bunlardan en çok rastlanılanları demir oksit minerallerinin hematit (Fe2O3) ve götit (FeO(OH)), silika minerallerinin kaolinit (Al2O3.2SiO2.2H2O) ve quartz (SiO2) ve titanyum oksit minerallerinin anataz (TiO2) ve rutil (TiO2) mineralojik fazlarıdır. Bunların yanı sıra cevher türüne göre, V, Zn, Li, Ca, P, Hg, As, Ga, Cr, S, Mn, Mg, C gibi elementlerin bileşenleri de yer alabilir. Aşağıda

18

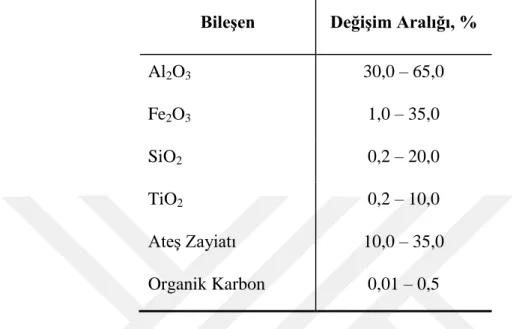

boksit cevherinde yer alan ana kimyasal bileşikler ve genel yüzde değişim aralıkları Çizelge 1.2‘de gösterilmiştir.

Çizelge 1.2. Boksit cevherinde bulunan kimyasal bileşikler ve değişim oranları (Raahauge ve Donaldson,

2013)

BileĢen DeğiĢim Aralığı, %

Al2O3 30,0 – 65,0 Fe2O3 1,0 – 35,0 SiO2 0,2 – 20,0 TiO2 0,2 – 10,0 Ateş Zayiatı 10,0 – 35,0 Organik Karbon 0,01 – 0,5

Boksit cevherinin ateş zayiatı değeri, cevherin 1000-1100 oC‘ye ısıtıldığında kaybettiği kütle kaybını ifade etmektedir. Bu tür kütle kaybı kristaller arasındaki kimyasal su içeriğinden kaynaklanabileceği gibi karbonat veya sülfatlı yapılardan ötürü de gerçekleşebilir.

Boksit tek bir kütle halinde olmasına rağmen farklı tabakalar oluşturmuş olup her bir tabakanın kimyasal içeriği, mineralojik dağılımı, içerdiği empüriteler, nem ve sertlik, yoğunluk, porozite ve yapışkanlık gibi fiziksel özellikleri değişkenlik gösterir. Alümina fabrikaları homojen ve kalitesi önceden bilinen boksitleri işlemeyi tercih ederler. Sıklıkla yaşanacak değişkenlikler maden rezerv planlaması ve sistem kalite kontrolünde sıkıntıya neden olur. Bu nedenle araştırma, keşif, temsili örnek alma ve haritalama boksit rezerv tayininde çok büyük öneme sahiptir.

Bray‘in (2018) istatistiki verilerine göre dünya genelinde belirlenmiş yaklaşık 30 milyar ton, toplamda ise tahmini 55-75 milyar ton arasında boksit rezervi olduğu kabul edilmektedir (Bray, 2018). Gine, Avustralya, Venezuela, Vietnam ve Brezilya rezerv bakımından sırasıyla en zengin ülkelerdir. Çizelge 1.3‘te ülkelere göre dünyadaki boksit rezervleri ve Şekil 1.14‘te yüzdelik dilimleri gösterilmiştir.

19

Çizelge 1.3. Dünyadaki boksit üretimi ve görünür rezervi (Bray, 2018)

Sıra Ülke Üretilen Boksit

(kton)

Boksit Rezervi (kton)

Boksit Üretimindeki

Payı (%) Boksit Rezervindeki Payı (%)

1 ABD - 20.000 0,0 0,1 2 Avusturalya 83.000 6.000.000 26,9 19,6 3 Brezilya 36.000 2.600.000 11,7 8,5 4 Çin 68.000 830.000 22,1 2,7 5 Endonezya 3.600 1.000.000 1,2 3,3 6 Gine 45.000 7.400.000 14,6 24,2 7 Guyana 2.250 850.000 0,7 2,8 8 Hindistan 27.000 540.000 8,8 1,8 9 Jamaika 8.100 2.000.000 2,6 6,5 10 Kazakistan 5.000 160.000 1,6 0,5 11 Malezya 1.000 110.000 0,3 0,4 12 Rusya 5.600 200.000 1,8 0,7 13 Surinam 3.400 580.000 1,1 1,9 14 Suudi Arabistan 3.900 21.000 1,3 0,1 15 Türkiye 1.100 415.000 0,4 1,4 16 Venezüella 2.500 320.000 0,8 1,0 17 Vietnam 2.000 3.700.000 0,6 12,1 18 Yunanistan 1.800 600.000 0,6 2,0 19 Diğerleri 9.030 3.200.000 2,9 10,5

Dünya Geneli Toplam 308.280 30.546.000 100 100

ġekil 1.14. Ülkelere göre boksit rezerv dağılımı (Çizelge 1.3.‘ye göre)

Ülkemizdeki boksit yataklarının önemli bir kısmı güney bölgesinde ve batıdan doğuya uzanan bir hat üzerinde yer almaktadır. Milas (Muğla) çevresinde zımpara yatakları ile birlikte bulunan diasporik boksit, Akseki (Antalya) - Seydişehir (Konya)‘de bulunan böhmitik boksit ve İslahiye (Gaziantep) - Payas (Hatay) diasporik boksit öne çıkan cevher yataklarındandır. Diğerleri ise aşağıda Çizelge 1.4‘te verilen Alanya, Yalvaç, Akşehir, Konya, Adana, Kahramanmaraş, Kokaksu (Zonguldak) boksit

20

yataklarıdır. Yalvaç boksit yatakları haricinde tümü karbonat boksitlerdir (Çağatay ve Arman, 1982).

Çizelge 1.4. Türkiye boksit rezervi (Tepebaşı, 1984)

Bölge Görünür Rezerv, kton Muhtemel Ġlave

Rezerv, kton Toplam, kton

SeydiĢehir-Akseki (Böhmit) 43.000 (13.000 tonu

işlendi) 2.500 32.500

Milas-Yatağan (Diyaspor) 9.433 (demirli

yüksek-sorunlu) 8.668 18.101

Zonguldak-Kokaksu (Diyaspor) 5.900 (sorunlu) 3.400 9.300

Yalvaç-ġarkikaraağaç (diyaspor) Demirli-sorunlu 115.600 115.600

Islahiye-Payas Demirli-sorunlu 215.500 215.500

Tufanbeyli-Saimbeyli (Diyaspor) 5.500 (sorunlu) 6.000 11.550

Bolkardağı (Diyaspor) (sorunlu) 3.900 3.900

Alanya 1.300 (Düşük modüllü) 7.700 9.000

Toplam 52.133 363.268 415.451

ġekil 1.15. Türkiye genelindeki boksit yatakları ve işletilmekte olanlar (MTA)

Boksitten alümina üretimi sırasında göze çarpan en önemli noktalardan biri enerji tüketimidir. Alümina üretiminin daha ekonomik bir şekilde yürütülebilmesi detaylı enerji ve ekserji analizlerinin yapılmasıyla ortaya çıkan gereksiz enerji kaybı bölgelerinin son teknolojik gelişmelere ve imkânlara göre iyileştirilmesine ve geliştirilmesine bağlıdır. Bu bağlamda bu tez çalışmasında ETİ Alüminyum A.Ş. Alümina Fabrikası'nda büyük miktarda enerji tüketen birimler mercek altına alınarak

21

mevcut durumdaki enerji ve kütle giriş-çıkışları gözlemlenecek, son teknolojik gelişmelerin ışığında en gerekli değişimler önerilecek ve bunun sonucunda ortaya çıkacak yeni durumun enerji ve kütle denkliklerinin ışığında yapılacak enerji ve ekserji analizleriyle net enerji tasarrufu belirlenmiş olacaktır.

Dünya genelinde boksitten alümina üretimi 3 farklı yolla yapılmaktadır: Bayer Prosesi

Sinter Prosesi [Al2O3 + Na2CO3 → 2NaAlO2 + CO2 900-1100 °C]

BirleĢik Proses (Bayer prosesi + Kırmızı çamurun CaO ve Na2CO3 ile sinterlenmesi)

şeklindedir. Bunlar arasında dünya genelinde en çok tercih edilen yöntem Bayer Prosesi‘dir. Güncel durumda dünya genelinde 87 alümina fabrikası faal olarak çalışmakta ve bunlardan %80‘i Bayer Prosesi, %14‘ü Sinter veya Kombine/Paralel Proses ve geriye kalan %4‘ü de nefelin, kil gibi boksit dışı cevherlerin kullanımıyla yapılmaktadır. 1962 yılına gelindiğinde dünya geneli yıllık alümina üretimi 9-10 milyon iken 2018 yılı sonu itibariyle 130 milyon tonu aşmış durumdadır ve her yıl yaklaşık %4 büyüme potansiyeline sahiptir.

1.4.3. Bayer Prosesi

Bayer Prosesi Avusturyalı kimyager Karl Josef Bayer tarafından icat edilmiştir. Süreçte boksit cevheri yüksek sıcaklık ve basınç altında NaOH (sodyum hidroksit) çözeltisi ile tepkimeye girer. Cevher içerisindeki alümina (Al2O3) sıvı faza özütlenir. Tepkime sonucunda elde edilen süper doygun sodyum alüminat çözeltisinin dekompozisyonu ile birlikte nemli ve beyaz renkte alüminyum hidroksit (hidrat, Al(OH)3) kristalleri çöktürülür. Elde edilen alüminyum hidroksit ürününün yüksek sıcaklıkta kalsine edilmesiyle alümina elde edilir ve Bayer Döngüsü tamamlanmış olur.

Bayer metodunun temel kuramı K. J. Bayer tarafından 1887 ve 1892 yıllarında iki ayrı patentle yayınlanmıştır. İlk patent sodyum alüminat çözeltilerinin alüminyum hidroksit aşı kristali veya karbonik asit yardımı ile dekompoze edilmesini anlatır. Yani kristalizasyon ve karbonizasyon yöntemleri ile alüminyum hidroksit kristalleri eldesi ele anlatılmıştır. İkinci patentte ise boksitlerin Al2O3 içeriğinin sodyum hidroksit çözeltilerinde liçe tabi tutularak çözünürleştirilmesi ve sodyum alüminat çözeltisi eldesi prensibine yer verilmiştir (Sigmond, 1979; Raahauge ve Donaldson, 2013). Şekil 1.16 Bayer Prosesini ana hatlarıyla göstermektedir.

22

ġekil 1.16. Bayer Prosesi genel akım şeması (Skripin ve Collini, 2013)

Bayer teknolojisi teoriye göre Denklem 1.1, 1.2 ve 1.3‘te yer alan tepkimelerle tanımlanır (Raahauge ve Donaldson, 2013).

a. Gibsit mineralinden oluşan boksitler için çözünürleştirme tepkimesi:

Al2O3.3H2O + 2NaOH → 2NaAl(OH)4 T > 100°C (1.1)

b. Böhmit mineralinden oluşan boksitler için çözünürleştirme tepkimesi:

Al2O3.H2O + 2NaOH + 2H2O → 2NaAl(OH)4 T > 200°C (1.2)

c. Diyaspor mineralinden oluşan boksitler için çözünürleştirme tepkimesi:

Al2O3.H2O + 2NaOH + 2H2O → 2NaAl(OH)4 T > 270°C (1.3)

Yukarıda verilen tepkimelerde çözünürleştirme sıcaklığı, kullanılan boksitin tipine ve içerdiği alümina minerallerinin çözünürlüğüne bağlıdır. Çoğunlukla gibsitik boksitler 140-145°C‘de çözünürleştirilirken, tepkime Gine‘deki Friguia ve Hindistan‘daki Nalco fabrikalarında kullanılan gibsitik boksitler ile atmosfere açık koşullarda 100°C‘den biraz yukarıda, Avustralya‘daki Worsley fabrikasında ise 170°C‘de gerçekleştirilmektedir.

23

Böhmit çözünürleştirme sıcaklığı kuramsal olarak 200°C‘den yüksek olarak gösterilse de endüstriyel uygulamalarda 230-250°C aralığındadır. Diasporik boksitler boksit sertliği en yüksek ve çözülebilmesi en zor boksitlerdir. Genellikle Doğu Avrupa, Rusya ve Çin‘de bulunan bu tip boksitler için 270°C‘yi aşan bir tepkime sıcaklığına ihtiyaç vardır. Süreçte beslenen boksitin %2 ile 6‘sı arasında sönmemiş kalsine kireç (CaO) ya da sönmüş kireç [Ca(OH)2] ilavesi ile tam çözünürlüğü sağlanıp, boksit türüne göre tepkime sıcaklığı da 240-250°C‘lere kadar indirilebilmektedir.

Götit mineralince zengin boksit cevherleri, götit kristal ağı içerisinde alümina mineralleri bulundurduğundan çözündürme sonrası elde edilen sodyum alüminat çözeltisinin kırmızı çamurdan ayrılması sırasında çöktürme basamağında sıkıntılara neden olmaktadır. Ağ içerisindeki alümina minerallerini çözünürleştirerek kazanmak ve götiti hematite dönüştürerek kırmızı çamurun çökme performansını yukarılara çıkarmak için tepkime katalizör eşliğinde 220°C‘nin üzerinde gerçekleştirilir. Katalizör olarak yüksek sıcaklıklarda CaO, düşük sıcaklıklarda ise CaO ile birlikte çeşitli anyonlar (SO42-, Cl-) ve katyonlar (Fe2+, Mn2+) kullanılabilir.

d. Götitin CaO katalizörlüğünde kostik ile tepkimesi Denklem 1.4‘te verilmiştir:

Fe1-xAlxOOH + NaOH → Fe2O3 + xNaAl(OH)4 T > 220°C (1.4)

Bayer Prosesi‘nde çözünürleştirme sonrasında ortaya çıkan sodyum alüminat çözeltisi, tepkime sırasında çözünmeden kalan ve kırmızı çamur olarak adlandırılan atıktan çöktürme yöntemiyle ayrıldıktan sonra kaynama noktasından (99°C‘den) düşük bir sıcaklıkta aşı olarak alüminyum trihidroksit kristalleri ilavesi ile kademeli olarak soğutulup ayrıştırılır ve yeni alüminyum hidroksit kristallerinin oluşması sağlanır.

e. Sodyum alüminatın ayrıştırma tepkimesi Denklem 1.5‘te verilmiştir:

2NaAl(OH)4 → Al2O3.3H2O + 2NaOH T < 100°C (1.5)

Kristalizasyon tepkimesi sonrasında geriye kalan düşük konsantrasyonlu çözelti (zayıf çözelti), boksitin çözünürleştirilmesinde kullanılmak üzere tekrar sürecin başlangıç noktasına gönderilirken, alüminyum hidroksit kristalleri filtrasyona tabii

24

tutulur ve alümina üretimi için kalsinasyon fırınlarına beslenir. Kalsinasyon işlemi sırasında gerçekleşen tepkime aşağıda gösterilmiştir.

f. Alüminyum hidroksitin kalsinasyon tepkimesi Denklem 1.6‘da verilmiştir:

Al2O3.3H2O → Al2O3 + 3H2O T > 950°C (1.6)

Kalsinasyon süreci sırasında fiziksel nemin yanında üç mol kimyasal su uçurularak alümina üretimi gerçekleştirilir.

Yukarıda verilen temel reaksiyonların yanında boksit minerallerinin kostik çözeltisi ile istenmeyen tepkimeleri de gerçekleşmektedir. Bu reaksiyonlardan en önemlisi, boksitteki SiO2 içeriğinin kostik çözeltisi ile reaksiyona girerek sodalit ve kankrinit gibi sodyum alüminosilikat yapılarının oluşturmasıdır. Bu yapılar alkali çözeltilerde çözünmez ve kırmızı çamurla prosesi terk ederken kostik ve alümina kayıplarına yol açar.

Boksitin işlenebilirliğinin değerlendirilmesi için baz numarası ve silika modülü kullanılmaktadır. Daha çok Amerika Birleşik Devletlerinde kullanılan baz numarası ve Avrupa‘da kullanılan silika modülü aşağıda verilen Denklem 1.7 ve 1.8‘deki gibi tanımlanır (Raahauge ve Donaldson, 2013).

Baz Numarası: B = % Al2O3 - % 2 SiO2 (1.7) Silika Modülü: % Al2O3 / % SiO2 (1.8)

Boksit içerisinde alümina üretimini etkileyecek kalsiyum ve magnezyum minerallerinin çok olması durumunda baz numarası Denklem 1.9‘daki halini alır.

Baz Numarası: B = % Al2O3 - % 2 SiO2 - % CaO - % MgO (1.9)

Bayer Prosesi‘nin ekonomik bir şekilde işletilebilmesi için silika modülünün (A/S) 8‘in üstünde olması gerekir. Baz numarası olarak da alt limit 32-35‘tir. Boksit ithal ediliyorsa baz numarası minimum 40 olmalıdır.

Dolayısı ile Bayer Prosesi‘nde boksitin piyasa değeri ve bazı süreç basamaklarını boksitin içerdiği reaktif silika miktarı belirlemektedir. Bunun yanında Avrupa Bayer Prosesinde sıcaklık daha yüksek olduğu için ve boksitteki TiO2 içeriği de

25

bir miktar çözünürleştiği ve sodyum titanat yapıları oluşturup kostik soda kayıplarına neden olduğu için TiO2 içeriği de göz önüne alınması gerekmektedir.

1.4.3.1. Bayer teknolojisinin farklı uygulamaları

İşlenecek boksit tipine bağlı olarak Bayer Prosesi‘nin iki değişik uygulaması bulunmaktadır. Trihidrat fazındaki gibsitik boksitlerin Al2O3 içeriği kolayca çözünebilir. Genellikle 140-145 oC sıcaklıkta ve düşük alkali derişimlerde (120-140 g/L Na2Ok) çözünür hale getirilebilirler. Böhmitik ve diasporik gibi monohidrat fazındaki boksitler ise genellikle 240-250 oC sıcaklık ve 180-250 g/L Na2Ok alkali konsantrasyonlarında çözünürleştirilebilir. Her iki teknoloji farklı kıtalarda geliştirildikleri için gibsitik boksitlerin çözünürleştirildiği birinci teknolojiye Amerikan, böhmit ve diyasporik boksitlerin çözünürleştirildiği ikinci teknolojiye ise Avrupa biçimi denmektedir (Raahauge ve Donaldson, 2013).

1.4.3.2. Bayer Prosesi döngüsü

Bayer Prosesi Döngüsü‘ ne ait akım şeması, detaylı olarak aşağıda Şekil 1.17‘de verilmiştir.