T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

BĠSKÜVĠ ÜRETĠMĠNDE BAZI KABARTICI KOMBĠNASYONLARININ BĠSKÜVĠNĠN

KALĠTATĠF ÖZELLĠKLERĠNE ETKĠSĠ ÜZERĠNE BĠR ARAġTIRMA

Esma TAġ

YÜKSEK LĠSANS TEZĠ Gıda Mühendisliği Anabilim Dalı

Eylül-2011 KONYA Her Hakkı Saklıdır

TEZ KABUL VE ONAYI

Esma TAŞ tarafından hazırlanan “Bisküvi üretiminde bazı kabartıcı kombinasyonlarının bisküvinin kalitatif özelliklerine etkisi üzerine bir araştırma” adlı tez çalışması 19/09/2011 tarihinde aşağıdaki jüri tarafından oy birliği ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü Gıda Mühendisliği Anabilim Dalı‟nda YÜKSEK LİSANS TEZİ olarak kabul edilmiştir.

Jüri Üyeleri Ġmza

BaĢkan

Prof. Dr. Süleyman SOYLU

DanıĢman

Prof. Dr. Selman TÜRKER

Üye

Doç. Dr. Nermin BİLGİÇLİ

Yukarıdaki sonucu onaylarım.

Prof. Dr. Bayram SADE FBE Müdürü

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Esma TAŞ

iv

ÖZET

YÜKSEK LĠSANS TEZĠ

BĠSKÜVĠ ÜRETĠMĠNDE BAZI KABARTICI KOMBĠNASYONLARININ BĠSKÜVĠNĠN KALĠTATĠF ÖZELLĠKLERĠNE ETKĠSĠ ÜZERĠNE BĠR

ARAġTIRMA

Esma TAġ

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Gıda Mühendisliği Anabilim Dalı DanıĢman: Prof. Dr. Selman TÜRKER

2011, 71 Sayfa Jüri

Prof. Dr. Selman TÜRKER Prof. Dr. Süleyman SOYLU Doç. Dr. Nermin BĠLGĠÇLĠ

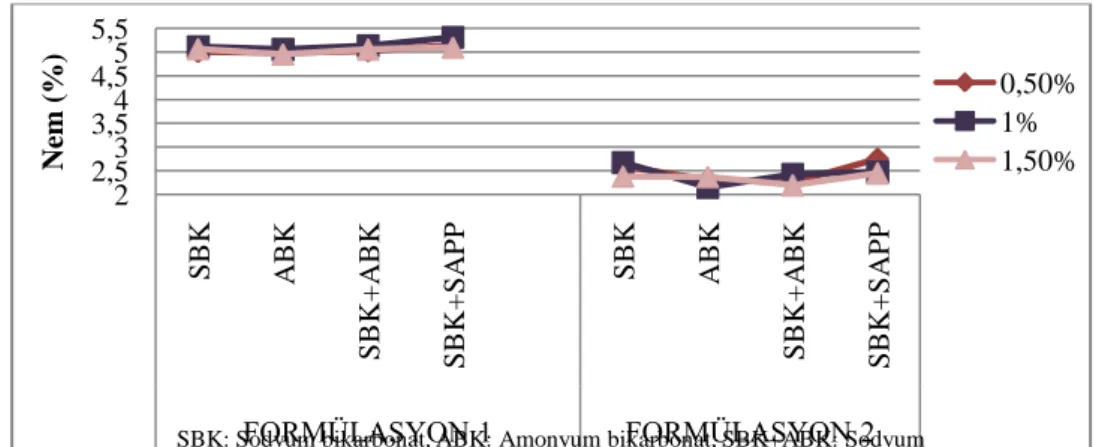

Bu çalışmada 2 farklı bisküvi formülasyonu (formülasyon 1 ve formülasyon 2), 4 farklı kabartıcı kombinasyonu (sodyum bikarbonat, amonyum bikarbonat, sodyum bikarbonat+amonyum bikarbonat, sodyum bikarbonat+sodyum asit pirofosfat) ve bu kabartıcıların 3 farklı uygulama oranı (% 0,5, 1 ve 1,5 ) kullanılarak bisküvi üretilmiştir. Üretilen bisküvilerde bazı kimyasal (nem ve kül), fiziksel (çap, kalınlık, yayılma oranı, sertlik ve renk) ve duyusal kalite özellikleri ile hamur pH‟sındaki değişim belirlenmiştir.

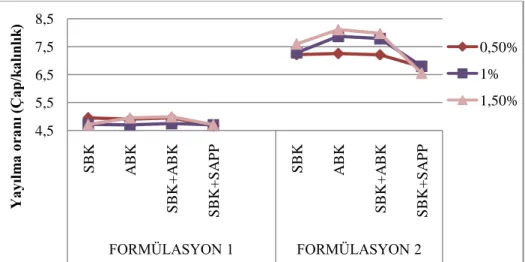

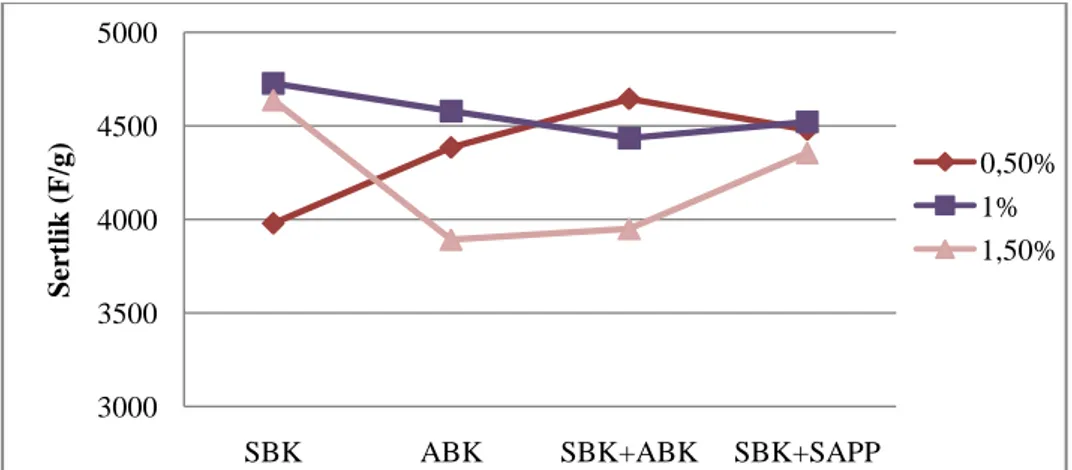

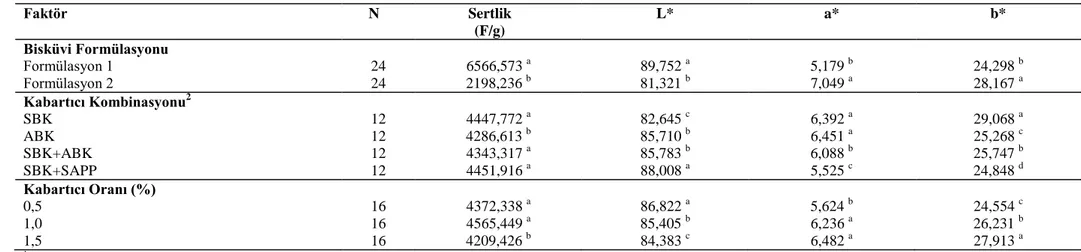

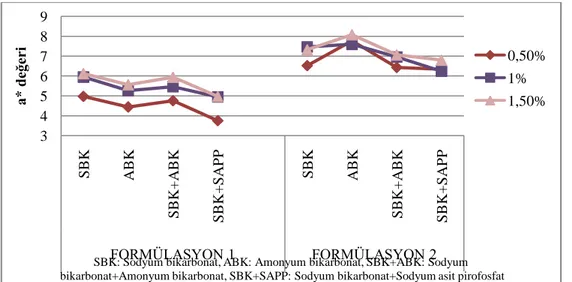

Araştırma sonucunda, formülasyon 1 kullanılarak üretilen bisküvilerin formülasyon 2 kullanılarak üretilen bisküvilere göre daha yüksek kalınlık, sertlik, nem ve L* değerlerine ve de daha düşük çap, yayılma oranı, kül, a* ve b* değerlerine sahip olduğu tespit edilmiştir. Formülasyon 1‟in kullanıldığı hamurların pH değerleri formülasyon 2‟nin kullanıldığı hamurlara göre daha düşük bulunmuştur.

Amonyum bikarbonat ilavesi bisküvi çapında ve yayılma oranında artışa neden olurken, sodyum asit pirofosfat ilavesi bisküvinin çapını ve yayılma oranını azaltmıştır.

Sodyum asit pirofosfat ilavesi ile bisküvilerin L* değerlerinde artış gözlenirken, sodyum bikarbonat ilavesi ile bisküvilerin L* değerlerinde azalma meydana gelmiştir. Sodyum bikarbonat ilave edilen bisküvilerin a* ve b* değerlerinin yüksek olduğu, sodyum asit pirofosfat ilave edilen bisküvilerin a* ve b* değerlerinin ise düşük olduğu tespit edilmiştir.

Sodyum asit pirofosfat ilavesi ile bisküvinin nem ve kül içeriği artmasına karşın, amonyum bikarbonat ilavesi ile bisküvinin nem ve kül içeriğinin azaldığı belirlenmiştir.

Hamurun pH değeri sodyum bikarbonat ve amonyum bikarbonat ilavesi ile artarken, sodyum asit pirofosfat ilavesi ile azalmıştır.

Duyusal olarak; formülasyon 1‟de, sodyum bikarbonat+amonyum bikarbonat kombinasyonu ilave edilmiş bisküviler, formülasyon 2‟de ise sodyum bikarbonat+sodyum asit pirofosfat kombinasyonu ilave edilmiş bisküviler yüksek beğeni almıştır.

Sonuç olarak; bisküvi üretiminde, formülasyon 1 kullanıldığında, % 1 oranında sodyum bikarbonat+amonyum bikarbonat kombinasyonu ilave ederek, formülasyon 2 kullanıldığında, % 1 oranında sodyum bikarbonat+amonyum bikarbonat ve sodyum bikarbonat+sodyum asit pirofosfat kombinasyonu ilave ederek yüksek kalitede bisküviler elde edilebilir.

Anahtar Kelimeler: Amonyum Bikarbonat, Bisküvi, Kabartıcı, Sodyum Asit Pirofosfat,

v

ABSTRACT

MS THESIS

A STUDY ON THE EFFECT OF SOME LEAVENING AGENT COMBINATIONS ON QALITATIVE PROPARTIES OF BISCUIT

Esma TAġ

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE IN FOOD ENGINEERING Advisor: Prof. Dr. Selman TÜRKER

2011, 71 Pages Jury

Prof. Dr. Selman TÜRKER Prof. Dr. Süleyman SOYLU Doç. Dr. Nermin BĠLGĠÇLĠ

In this study, biscuits were produced by using 2 different formulation of biscuit (formulation 1 and formulation 2), 4 different leavening combinations (sodium bicarbonate, ammonium bicarbonate, sodium bicarbonate+ammonium bicarbonate, sodium bicarbonate+sodium acid pyrophosphate) and three different application doses of these leavening combinations (0,5, 1 and 1,5 %). Some of chemical (moisture and ash) physical (diameter, thickness, spread ratio, hardness and colour) and sensory quality characteristics of biscuits producedtogether with change in dough‟s pH were determinated.

As a result of the study, biscuits, produced using formulation 1, were found to have higher thickness, hardness, moisture and L* values and the lower diameter, spread ratio, ash, a* and b* values than the biscuits produced using formulation 2. pH values of dough, used in formulation 1, were found to be lower than the pH values of the dough used in formulation 2.

While ammonium bicarbonate addition caused an increase in the diameter and spread ratio of the biscuit, a decrease occurred with sodium acid pyrophosphate addition in the diameter and spread ratio of the biscuit.

An increase was observed in L* value of biscuits with addition of sodium acid pyrophosphate, but a decrease was observed in L* value of them with sodium bicarbonate addition. In spite of the fact that a* and b* values were found high in the biscuits with sodium bicarbonate, a* and b* values of biscuits were found low with sodium acid pyrophosphate.

Although sodium acid pyrophosphate addition increased the moisture and ash content of biscuits, ammonium bicarbonate addition decreased the moisture and ash content.

pH value of dough increased with addition of sodium bicarbonate and ammonium bicarbonate but it decreased with addition of sodium acid pyrophosphate.

In terms of sensory; in formulation 1, the biscuits which had sodium bicarbonate+ammonium bicarbonate combination addition were most liked; however, in formulation 2, biscuits with sodium bicarbonate+sodium acid pyrophosphate were most liked.

In conclusion; in production of biscuit, high quality biscuits can produce by adding 1 % sodium bicarbonate+ammonium bicarbonate in formulation 1 and 1 % sodium bicarbonate+ammonium bicarbonate or sodium bicarbonate+sodium acid pyrophosphate in formulation 2.

Keywords: Ammonium Bicarbonate, Biscuit, Leavening, Sodium Acid Pyrophosphate, Sodium

vi

ÖNSÖZ

Tez çalışmam sırasında değerleri fikir ve katkılarıyla yardımlarını esirgemeyen hocalarım Sayın Prof. Dr. Adem ELGÜN ve Prof. Dr. Selman TÜRKER‟e,

Çalışmamın her aşamasında göstermiş olduğu destek ve anlayışın yanı sıra tezimi değerlendirirken yapmış olduğu katkılardan ötürü hocam Sayın Doç. Dr. Nermin BİLGİÇLİ‟ye,

Çalışmalarım sırasında yardımlarını esirgemeyen hocalarım Sayın Dr. Nilgün ERTAŞ ve Dr. Kürşat DEMİR‟e,

Çalışmama destek olan Şimşek Bisküvi ve Gıda Sanayi A.Ş. ve değerli yöneticilerine,

Denemelerin yapılmasına yardımcı olan değerli arkadaşım Sayın Arş. Gör. Kübra KOYUNCU‟ya,

Tez çalışmam sırasında hazırlıkların yapılmasına yardımcı olan değerli kuzenim Sayın Merve EKİNCİ‟ye,

Çalışmalarım sırasında desteklerini esirgemeyen değerli arkadaşlarım Sayın, Büşra KAYA ve Meryem YILMAZ‟a,

Hayatımın her anında olduğu gibi bu dönemde de sonsuz desteğini daima hissettiren çok sevdiğim aileme sonsuz teşekkürlerimi sunarım.

Esma TAŞ KONYA-2011

vii ĠÇĠNDEKĠLER TEZ BĠLDĠRĠMĠ ……….. iii ÖZET………...iv ABSTRACT………v ÖNSÖZ………vi ĠÇĠNDEKĠLER………..vii 1. GĠRĠġ………1 2. KAYNAK ARAġTIRMASI………....3 3. MATERYAL VE METOT………...18 3.1. Materyal………...18 3.2. Metot………..18 3.1.1.Deneme planı………...18

3.2.2.Bisküvi örneklerinin hazırlanması………...18

3.2.3. Laboratuvar analizleri……….19

3.2.3.1. Analitik analiz metodları………..19

3.2.3.1.1. Renk ölçümü………...19

3.2.3.1.2. Nem miktarı tayini………..20

3.2.3.1.3. Kül miktarı tayini………20

3.2.3.1.4.Protein miktarı tayini………...20

3.2.3.1.5. Yaş gluten ve gluten indeks değeri tayini………20

3.2.3.1.6. Zeleny sedimantasyon ve gecikmeli sedimantasyon değeri tayini...20

3.2.3.1.7. Düşme sayısı tayini……….………21

3.2.3.1.8. Farinograf ve ektensograf özellileri………21

3.2.3.2. Araştırma parametreleri………21

3.2.3.2.1. Çap, kalınlık ve yayılma oranı ölçümü………..21

3.2.3.2.2. Tekstür özellikleri……….……...21

3.2.3.2.3. Renk ölçümü………..22

3.2.3.2.4. Nem miktarı tayini……….22

3.2.3.2.5. Kül miktarı tayini………...22

3.2.3.2.6. pH tayini……….………22

3.2.3.3.Duyusal analizler………...22

3.2.4. İstatistiki analizler………..23

4. ARAġTIRMA SONUÇLARI VE TARTIġMA………...24

4.1. Analitik Sonuçlar……….24

4.2. Araştırma Sonuçları……….27

4.2.1. Fiziksel özellikler ……….27

4.2.1.1. Bisküvi çap, kalınlık ve yayılma oranı………27

4.2.1.2. Sertlik………...35

4.2.1.3. Renk……….40

4.2.2. Kimyasal özellikler………44

viii 4.2.2.2. Kül ……..………48 4.2.2.3. pH ...…...……….49 4.2.3. Duyusal özellikler………..51 5. SONUÇLAR VE ÖNERĠLER………61 5.1. Sonuçlar………...61 5.2. Öneriler………62 KAYNAKLAR……….63 ÖZGEÇMĠġ………..71

1. GĠRĠġ

Ülkemizde ilk defa 1924‟te İstanbul‟da kurulan küçük bir imalathanede bisküvi üretimi gerçekleştirilmiştir. El zımbası ile şekil verilen bisküviler gözlü el fırınlarında pişirilmiştir (Türker, 2008).

Bisküvi yapımında kullanılan ana hammaddeler: Un, bitkisel yağ, şeker, su, süt ve kabartıcı maddelerdir. Tr.compactum türü bisküvi yapımına uygundur fakat bisküvi çeşitleri; hamur özellikleri, işleme tekniği ve bileşimleri bakımından o kadar çeşitlidir ki, bisküvi üretimi için sadece bu buğdayların kullanımı da yeterli olmamaktadır. Standart ve kaliteli bir ürün elde etmek için hammadde özelliklerinde bazı modifikasyonlar yapmak gerekmektedir (Özkaya ve Özkaya, 1997).

Kabartma ajanları fırın ürünlerinde karbondioksit (CO2) üretimini sağlamak için

kullanılan maddelerdir. Uluslararası Gıda Kodeks Komisyonu (CAC) tarafından "gıda içerisinde oluşan gazı açığa çıkararak hamurun hacminin artmasını sağlayan maddeler" olarak tanımlanan bu maddeler, "hamur kabartma ajanı" olarak da adlandırılabilmektedirler (Türker, 2008).

USDA (Amerika Tarım Bakanlığı)‟nın tanımına göre kabartma tozu; asit etkisi yapan bir madde ve sodyum bikarbonatın nişasta ya da un ile birlikte ya da bunlar olmadan karıştırılması ile oluşturulan kabartma maddesidir (Pyler, 1988).

Kimyasal kabartıcılar; kraker, bisküvi, çörek, kek vs. tipi ürünlerin karakteristik iç yapılarının oluşması için kullanılmaktadır. Kimyasal kabartıcıların su ile reaksiyona girmesi sonucu oluşan CO2, kullanıldığı ürünün kabarmasını sağlamaktadır. Söz konusu

maddeler, hamuru kabartmak suretiyle hamurun hafif ve gözenekli bir yapıya sahip olmasını sağlar, pişirme ile son ürüne yansıyan hamurun bu gözenekli yapısı ürünün içini yumuşatır, parlak bir iç rengi, yumuşak bir yapı gibi arzu edilen beğenilirliği arttırıcı nitelikler vererek son ürünün yenme kalitesine katkıda bulunmakta ve iyi bir hacim sağlamaktadır (Pyler, 1988).

Kabartma ajanları, ince granüler yapıda bileşikler olup; bisküvi, kek ve undan yapılan diğer pişirme ürünlerinin hızlı kabartılması için kullanılmaktadır. Genellikle bileşimlerinde tek alkali bileşen (sodyum bikarbonat), bir ya da daha fazla sayıda asidik tuz ve dolgu maddesi (mısır nişastası) bulunmaktadır (Elgün ve Ertugay, 1992).

Kabartma tozları çeşitli kombinasyonlar şeklinde kullanılmaktadır. Kabartma tozu kombinasyonlarının hazırlanmasında, alkali ve asit reaksiyonlu bileşenlerin miktar

bakımından dengelenmesine ve kabartma tozu bileşiminde kullanılan asitlerin kalıntı bırakmaksızın sodyum bikarbonatı nötralize edecek düzeyde olmasına dikkat edilmektedir (Dizlek, 2002).

Son ürünün çapı, yayılması, kabarması, sertliği, rengi ve tadı bisküvinin kalite kriterleri içerisinde yer almaktadır. Bu araştırmada, iki farklı bisküvi formülasyonunda kullanılan, farklı kabartıcı kombinasyonları ve bu kombinasyonların farklı oranlarının bisküvinin kalitatif, besinsel ve duyusal özellikleri üzerine etkisi araştırılmıştır.

2. KAYNAK ARAġTIRMASI

Bisküvi yapımında kullanılan hammaddeler son ürünün özelliklerini etkilemektedir. Kullanılan hammadde ile bisküvi kalitesi arasında yakın ilişki bulunmaktadır.

Öztürk (1998) yaptığı çalışmada, bisküvi hammaddelerinde bulunması gereken özellikleri şöyle sıralamıştır; unun yapısının buğdaya bağlı olduğunu, buğdayın yapısının da çeşide, yetişme koşullarına, öğütme teknolojisine göre değiştiğini ve bisküvi yapımında kullanılan unların ince taneli, düşük glutenli (% 7,5-12) zayıf (yüksek yağ ve şekerli formülasyonlar da daha güçlü glutenli unlar tercih edilmektedir), olgunlaşmış, nem dengesi sağlanmış ve düşük kül içerikli olması gerektiğini bildirmektedir. Araştırmacı, üretilen ürüne ve üründe istenilen özelliklere göre şekerin, toz formda veya çözelti halinde (glikoz şurubu şeklinde) kullanıldığını, kullanılan yağların ise, hamura yayılarak hamurun kabarmasına yardımcı olduğunu, bazı formüllerde yüksek yağ kullanılmasının bisküvinin pişme süresini kısalttığını ve güzel bir kızarma sağladığını bildirmekte ve bisküvi imalatında kullanılan yağların yağlama özelliğinin fazla olmasını sağlayacak şekilde yumuşak, bozulmaya direnç gösterecek kadar katı olması gerektiğini ileri sürmektedir. Süt ve süt ürünlerinin de ürüne hoş bir aroma, güzel bir renk ve yapı sağlamak amacıyla kullanıldığını belirtmektedir.

Kissell ve Lorenz (1976) kek, pasta ve bisküvi yapımında tritikale unu kullanımı üzerine yaptıkları çalışmalarında, tritikale ununun kek yapımına uygun olduğunu, bisküvilerde de kullanılabileceğini fakat üzerinde çalışılması gerektiğini bildirmektedirler.

Ozan ve Karababa (1997) ekmeklik buğdayların bisküvilik kalitesinin tahmini testler ile belirlenmesi üzerine yaptıkları araştırmada, alkali su tutma kapasitesi ile bisküvi çapı ve yayılma oranı arasında negatif, kalınlık ile ise pozitif ilişki olduğunu bildirmektedirler. Unun protein değerlerinin bisküvinin çap, kalınlık, yayılma oranı ve görünüş özelliklerini etkilediğini aynı zamanda buğdayların yumuşaklık değerinin artmasıyla bisküvinin kalite değerlerinde de artışın meydana geldiğini belirtmektedirler. Atlı ve ark. (1993), Orta Anadolu Bölge‟sinde yetiştirilen bazı ekmeklik buğday çeşitlerinin bisküvilik kalitesi üzerine etkisini araştırdıkları çalışmalarında, bisküvilerin yayılma faktörlerinin yumuşak buğday unlarında 7,89 ile 9,56 arasında, sert buğday unlarında ise 10,13 ile 13,86 arasında değiştiğini bildirmektedirler.

Gündoğdu (2006) bisküvi üzerine yaptığı bir çalışmasında, kepekli bisküvilerin çap değerlerinin 38,1-39,1 mm arasında, kalınlıklarının 6,0-7,0 mm arasında yayılma faktörünün ise 5,59-6,38 arasında değiştiğini belirtmektedir.

Özkaya ve Demir (2000) buğday kepeğini % 5, 10 ve 15 oranında 2 farklı özellikte bisküvilik una ilave ederek hazırladıkları bisküvi örneklerinde, çap değerlerinin 79,2-80,4 mm, kalınlık değerlerinin 10,6-12,1 mm, yayılma oranlarının ise 6,2-7,6 arasında olduğunu bildirmektedirler.

Yayılma oranı yüksek, kalınlık değeri düşük ve aşırı geniş çatlaklara sahip olmayan bisküvilerin en çok tercih edilen bisküvi olduğu belirtilmektedir (Kissell ve ark. 1971). Aynı çalışmada bisküvilerin L* değerinin 67,2-68,3, a* değerinin 6,5-7,4, b* değerinin ise 33,0- 35,5 arasında değiştiği belirtilmektedir.

Draman (1999) çalışmasında, Trakya Bölge‟sinde üretim yapan iki farklı firmadan sağladığı 19 adet bisküvi örneğinde, ortalama nem değerinin % 2,1, protein miktarının % 8, yağ miktarının ise % 20,3 olduğunu bildirmektedir.

Ozan ve Karababa (1995) bisküvilik kalitesi üzerine buğday çeşit ve çevrenin etkisini inceledikleri çalışmalarında, bisküvi çap değerlerinin 8,2-9,8 cm arasında, kalınlık değerlerinin 0,8-1 cm arasında, yayılma oranının ise 8,3-12,1 arasında değiştiğini belirtmektedirler. Araştırma sonucunda, çeşit ve çevreninin bisküvi çapı, yayılma oranı ve üst görünüşünü etkilediğini, kalınlık üzerine çevrenin pek etkili olmadığını, çeşidin ise kalınlık değerini etkilediğini bildirmektedirler. İnceledikleri çeşitler arasında, genelde yumuşak tane yapısına sahip buğdaylardan elde edilen unların kullanıldığı bisküvilerinin kalitesinin iyi, sert tane yapısına sahip çeşitlerden elde edilen unların kullanıldığı bisküvilerin ise kalitesinin düşük olduğunu ortaya koymaktadırlar.

Simmonds (1974); Yamazaki ve Donelson (1983); Miller ve ark.(1984), bisküvi ve benzeri ürünlerin genelde yumuşak ekmeklik buğday unundan üretildiklerini, düşük su absorbsiyon özelliği, ince granülasyon ve düşük protein miktarına sahip olmalarından dolayı bu unlardan üretilen ürünlerin içlerinin daha üniform, yumuşak ve arzu edilen yayılma özelliklerine sahip olduğunu bildirmişlerdir.

Yıldız ve Doğan (2007) unlu mamullerin yüksek rakımda üretilmesi üzerine yaptıkları çalışmalarında, yüksek rakımda, kabartma tozu ya da soda ile yağ ve şekerin bir miktar azaltılması ve/veya sıvı bileşenlerle unun bir miktar arttırılması gerektiğini (Archulate, 2005) ve bu değişimlerin hamurun yayılma ve çatlama oranını kontrol ettiğini belirtmektedirler. Aynı çalışmada, hamur çok kuru ve sert ise un miktarı azaltılarak veya su ilave edilerek, bisküvi çok kuru ise ekstra yumurta veya sarısı ilave

edilerek, bisküviler fırında çok fazla yayılır ise şeker miktarı azaltılarak, fırın sıcaklığı arttırılarak ve pişme süresi azaltılarak arzu edilen özellikte ürünlerin elde edilebileceği belirtilmektedir.

Harrington (2007), ağızda sabunumsu tat oluşumunun, bisküvilerde soda ya da kabartma tozu miktarının yaklaşık 0,5 g azaltılması ile ortadan kaldırılabileceğini; bisküvilerin pişme sırasında fazla yayılmasının ise; şeker ya da yağ miktarının % 12,5-25 arasında azaltılması ile giderilebileceğini bildirmektedir. Az kalorili ve daha besleyici bisküviler için formüldeki şekerin % 25‟nin yağsız süt tozu ile yer değiştirebileceğini bildirmektedir

Bisküvi, pasta ve kek gibi yumuşak buğday unu ile hazırlanan hamurlarda hacim artışı; hamurun karıştırılması sırasında karışıma kazandırılan hava kabarcıkları ile kabartma tozlarının kimyasal olarak CO2 gazı üretmesi ve bu gazların hamurda

yeterince tutulması sonucu sağlanmaktadır (Dizlek, 2002).

Hamur ürünlerinin kabarması, ister maya hücrelerinin faaliyetleri isterse kabartma tozlarının kimyasal faaliyeti sonucu hamur içerisinde oluşan küçük CO2

kabarcıklarının oluşması ile gerçekleşmektedir. Diğer bir deyimle karakteristik bir şekilde hafifleme, gözenekli bir yapıya sahip olma, pişirilmiş maddeleri kabarmamış ürünlerden çok daha lezzetli ve hazmı kolay hale getirme işlemidir (Labaw, 1982).

Üretilecek ürünün tekstürel özellikleri açısından hamurun hazırlanması sırasında gaz tutulması ve gaz hücrelerinin stabilitesi oldukça önemlidir. Hamura karışan hava miktarı unun kalitesine, ilave edilen katkı maddelerinin miktarına, yoğurucu özelliklerine bağlı olarak değişmektedir. Yoğurma boyunca bir miktar CO2 salınımı

sadece yoğurma sürecinde meydana gelen bu hava kabarcıklarının yapılanmasını arttırmaktadır. Bu nedenle bu aşamada gaz salınımı yapacak asit seçimi zorunlu hale gelmektedir (Doğan, 2002).

Kabartma ajanları çoğunlukla hamura tek ya da kombinasyon halinde ilave edilen bir inorganik asit grubudur, bisküvinin tekstür gelişimi için reaksiyon sonucu gaz üretmektedirler. Hamurda kalan tuzların büyük bir kısmı hamur pH‟sını etkilemektedir (Manley, 2000).

Kabartma tozları genellikle suda çözünebilir bikarbonat, bir ya da daha fazla kabartıcı asit ingredienti ve nişasta, kalsiyum karbonat ya da un gibi inört madde içermektedir. Nişasta, reaktif ingredientleri hamurla karışıncaya kadar ayrı ve inaktif tutmaya yaramaktadır. İnört bir madde olan nişasta, CO2 oluşumunu sağlayan

reaksiyonlarda herhangi bir görevi olmamakla birlikte kompozisyonu ayarlamada ve standardize etmede bir araç olarak da görev yapmaktadır. Nişasta yerine başka maddeler kullanılmak istenmişse de diğer maddelerin suya karşı affînitesi nişasta kadar yüksek olmadığından istenen sonuçlar alınamamıştır (Pyler, 1988). Bazı araştırmacılar da kimyasal kabartılan ürünlerde nişasta yerine kalsiyum karbonatın kullanılabileceğini bildirmektedir (Donald, 1981; Anonymous, 2007a).

Kalsiyum tuzları ilk zamanlarda kabartma sistemlerinde kullanılmıştır. Fakat bu tuzlar, alkali metal tuzları ile karşılaştırıldığında istenen performans göstermemiştir. Bu nedenle kalsiyum karbonat, kabartma asitlerini erken reaksiyondan korumak için kullanılmaktadır (Chung, 1998). Öte yandan Casso (2003) kalsiyum karbonatın soda yerine kullanılabileceğini ifade etmektedir.

Oda sıcaklığında, fırın ürünlerinin sulu hamur oluşumu sırasında kabartıcı asit bileşenlerinin bikarbonat ile reaksiyona girmesi ile CO2‟in bir kısmıüretilmektedir.

Daha sonra hamur oluşumu esnasında kabartma tozu kombinasyonlarından ilave CO2

üretilmektedir (Miller ve ark., 1996).

TS 9053‟e göre kabartma tozu; “bazı unlu mamullerin üretiminde teknoloji gereği yardımcı madde olarak kullanılan, ısı ve nem varlığında CO2 oluşturan,

bikarbonatlardan bir veya birkaçı ile asit özelliğindeki kimyevi maddelerden bir veya birkaçı ile yenilebilen nişastanın meydana getirdiği bir ürün” olarak tanımlanmaktadır (Anonim, 1991).

Tartarik asit preparasyonunda hazırlanan macun şeklinde paketli ilk kabartma tozları (baking-powder) Amerika'da yaklaşık 1850'lerde üretilmiştir. Karbonat (sodyum bikarbonat) yalnız başına, ekşi sütle veya potasyum asit tartarat kremiyle 19.yüzyılda evlerde yaygın kullanım alanı bulmuştur. Asit bileşeni olarak kalsiyum asit fosfat içeren ilk kabartma ajanları da karbonat tipi asit bileşenlerin yanı sıra 1859'da Rumford Kimya Fabrikasında E.N. Horsford tarafından üretilmiştir (Bredley ve Tucker, 1964).

Kimyasal kabarma genel olarak sodyum bikarbonat ve gıda asitlerinin kullanımı ile oluşmaktadır. Sodyum bikarbonat, hamur veya sulu hamurun su fazında çözünmektedir. Asit çözündüğünde hidrojen iyonunun bikarbonat iyonu ile reaksiyonu sonucunda açığa çıkan CO2 ürünün hacminin artmasını sağlamaktadır. Sodyum

bikarbonat ve asit ingredientinin hamurla karışması esnasında suyla teması sonrasında kimyasal reaksiyon meydana gelerek, CO2 gazı oluşumu başlamaktadır. Kullanılmadan

düşük nem içeriğine sahip olması gerekmektedir. Kabartma tozları genellikle % 12'den fazla CO2 gazı verecek şekilde ayarlanmaktadır (Matz, 1972).

Bazı araştırmacılar, yumuşak buğday unu ürünlerinde kullanılan kabartma tozlarının; kullanım alanına göre ev tipi ve ticari tip olmak üzere 2 alt sınıfa; bileşimin içerdiği asit sayısına göre tek etkili ve çift etkili olmak üzere 2 sınıfa; içerdiği kabartma asidinin etki mekanizmasına göre çabuk ya da hızlı etkili, orta etkili, yavaş etkili ve çift etkili olmak üzere 4 alt sınıfa; bileşimine göre tartarik asit veya tuzları, fosforik asit veya tuzları, alüminyum bileşenleri ve bu 3 öğenin değişik oranlardaki kombinasyonları olmak üzere 4 sınıfa ayrıldığını ve böylece toplam 4 ayrı grup altında incelebileceğini bildirmektedirler (Pyler, 1988; Çelik ve Kotancılar, 1995; Anonymous, 2002).

Genelde 3 çeşit ev tipi kabartma tozu vardır.

1. İçerisinde asit ingredienti olarak genelde monokalsiyum fosfat (MCP) şeklinde bir ortofosforik asit bulunduranlar:

Bunlar genel olarak "Straight fosfat" olarak adlandırılmaktadır. Bu tip kabartma tozlarında CO2 gazının nasıl oluştuğu konusunda araştırmacılar tam bir fikir birliğinde

değildir. Aşağıdaki kimyasal denklemlerden biri veya her ikisine göre CO2'in

oluşumunun meydana geldiği tahmin edilmektedir;

3Ca (H2PO4) + 4NaHCO3→ Ca3 (PO4 )2 + 4NaH2 PO4 + 4CO2 + 4H2O (2.1)

3Ca (H2PO4) + 8NaHCO3→ Ca3 (PO4 )2 + 4Na2H PO4 + 8CO2 + 8H2O (2.2)

Bu tip kabartma tozları, pişirilen maddelere önemli miktarlarda fosfor ve kalsiyum vermektedirler. Ayrıca etkileri çift fonksiyonludur. CO2 gazının 2/3'ü

hamurun su karışımı esnasında diğer kalan kısmı ise fırın sıcaklığında açığa çıkmaktadır (Pyler, 1988).

2. Asit ingredienti fosforik asidin bir tuzu ile anhidraz sodyum alüminyum sülfatın (SALS) karışımı olan kabartma tozları:

Bu tip kabartma tozları genellikle "kombinasyon" kabartma tozları olarak adlandırılmaktadır. SALS ve sodyum bikarbonatın kimyasal reaksiyonu aşağıdaki gibi meydana gelmektedir;

Bu tip kabartma tozlarında asit ingredienti MCP ve SALS karışımı olduğundan birinci kabartma tozuna göre CO2 gazı açığa çıkarma eğilimi daha azdır. Bundan dolayı

CO2 gazının yaklaşık 1/3'ü karışım esnasında, 2/3'ü ise fırında açığa çıkmaktadır. MCP

göre daha yüksek oranda SALS içeren kabartma tozları pişmiş ürünlerde istenmeyen kötü tat oluşturmaktadır (Pyler, 1988).

3. Asit ingredienti tartarik asit veya potasyum asit tartarat veya her ikisinin karışımı olan kabartma tozları:

Bu durumda oluşan kimyasal reaksiyon aşağıdaki gibi meydana gelmektedir;

H2C4H9 O6 + 2NaHCO3→ Na2C4H4O6 + 2CO2 + 2H2O (2.4)

KHC4H4O6 + 2NaHCO3→ Na2C4H4O6 + CO 2 + H2O (2.5)

Bu tip kabartma tozları, hamurun soğuk karışım esnasında CO2 gazının

neredeyse tamamını açığa çıkarmaktadırlar. Geride kalan artıklardan birisi "Rochella (potasyum sodyum tartarat)" tuzudur. Ancak bu tuz ortamda iz miktarda bulunmaktadır ve herhangi bir zararlı etkisi yoktur (Pyler, 1988).

Fırıncılıkta kullanılan iki tip ticari kabartma tozu vardır:

1. Asit ingredienti sodyum asit pirofosfat (disodyum hidrojen pirofosfat) veya bu madde ile monokalsiyum fosfatın bir karışım olan kabartma tozları:

Sodyum bikarbonat ve sodyum asit pirofosfatın (SAPP) reaksiyonu muhtemelen disodyum ortofosfat veya normal sodyum pirofosfat karışımını vermektedir.

Na2H2P2O 7 + 2NaHCO3→ 2Na2HPO4 + 2CO2 + H2O (2.6)

Na2H2P2O7 + 2NaHCO3→ Na4P2O7 + 2CO2 + 2H2O (2.7)

Bu tip bir kabartma tozu aşırı derecede kullanılırsa sodyum pirofosfat üründe belirgin kötü bir lezzet oluşturabilmektedir (Pyler, 1988).

2. Asit ingredienti kalsiyum laktat ve MCP karışımı olan kabartma tozları:

Kalsiyum laktat, sodyum bikarbonatla reaksiyona girebilmektedir ve meydana gelen kimyasal reaksiyon aşağıdaki gibidir;

Kalsiyum laktatla ilgili pratik uygulamalarda ortaya çıkan sonuç, geciktirici bir etkiye sahip olması ve pişmiş materyalde kalan artıkların toksik olmadığı şeklindedir (Pyler, 1988).

Çabuk etki eden kabartma tozları oluşturdukları gazın çoğunu hamurda, henüz oda sıcaklığında serbest bırakmaktadırlar. Orta etkili olan kabartma tozları üretimin her aşamasında gaz oluşturma yeteneğine sahiptirler. Yavaş etki eden kabartma tozları ise mevcut CO2 gazının bir kısmını hamurun oluşumu sırasında serbest bırakırken

çoğunluğunu yüksek fırın sıcaklıklarında gerçekleşen reaksiyonlar sonucu oluşturmaktadırlar.Çift etkili olan kabartma tozları ise genellikle 2 asit içermekte ve bu asitlerden biri oda sıcaklığında reaksiyona başlarken diğeri pişirme sırasında reaksiyon göstermektedir. Fırın ürünlerinde kullanılan kabartma tozlarının çoğunun çift etkili tip olduğu bildirilmektedir (Hoseney, 1986; Pyler, 1988; Lawson, 1995).

Tek etkili kabartma tozları; hızlı veya yavaş etkili tek bir kabartma asidinden oluşmaktadır. En çok, pişirmeye kadarki safhada çok az gaz üreten sodyum alüminyum fosfat kullanılmaktadır. Bu asit çift etkili kabartma tozlarıyla da kullanılmakta ve kuvvetli bir yapı kazandırmaktadır. Bundan önce pek kuvvetli bir yapı oluşturamayan sodyum alüminyum sülfat kullanılmıştır. Krem tartar gibi hızlı etkili tipleri az kullanılmaktadır. Bu tip kabartıcılar, formülasyona ilave edilir edilmez düşük sıcaklıkta hemen reaksiyona girerek gaz üretmektedir (Hoseney, 1986).

Çift etkili kabartma tozları; bir kısmı düşük sıcaklıkta, bir kısmı yüksek sıcaklıkta reaksiyona giren kabarma asitleri karışımıdır. Örneğin hızlı etkili MCP ile yavaş etkili SAPP karışımından çift etkili arzulanan bir kabartıcı hazırlanabilmektedir. Böylece tüm proses boyunca üründe homojen bir kabarma meydana getirmektedirler (Hoseney, 1986).

Fırın ürünlerinde kabarmayı sağlayan CO2, asitlerle birlikte karbonat ya da

bikarbonatın kimyasal reaksiyonları ile üretilmektedir (Pyler, 1988).

En iyi bilinen CO2 kaynağı sodyum bikarbonat(NaHCO3) bir asitle birlikte

kullanılmaktadır. Sodyum bikarbonat yalnız başına kullanıldığında da CO2 gazı

üretebilmektedir. Ancak bisküviye sertlik, acılık ve sarılık verdiği için bir miktar asit ile birlikte kullanımı önerilmektedir (Anonim, 1994).

Sodyum bikarbonat alkali nitelikte olup şekerli bisküviler ve çerez tipi krakerler için kullanılan bir kabartma ajanıdır. Günümüzde, sodyum bikarbonat; ucuz ve yüksek saflıkta olması, toksik olmaması, tatsız olup tamamen reaksiyona girdiğinde son ürüne herhangi bir tat vermemesi ve kolay kullanılması nedenleri ile unlu mamuller

endüstrisinde yaygın olarak kullanılmaktadır. Sodyum bikarbonat düşük sıcaklıkta gaz oluşturmaya başlamakta fakat tamamen reaksiyona girmesi için yüksek sıcaklığa ihtiyaç duymaktadır ve bu özelliği sayesinde tüm işlem boyunca üründe homojen bir kabarma meydana getirmektedir (Labaw, 1982; Pyler, 1988; Matz, 1992). Ayrıca, sodyum bikarbonat, amfolit özelliği sayesinde (kendi kendine asit-baz çifti gibi reaksiyona girerek) çok yavaş bir şekilde gaz oluşturabilme yeteneğindedir (Dizlek, 2002).

NaHCO3 + H→ Na + CO2 + H2O (2.9)

Diğer bir yaygın CO2 kaynağı amonyum bikarbonattır (NH4HCO3). Çoğu zaman

düşük nem içeriğine sahip şekerli bisküvi ve kraker gibi ürünlerde kabartma ajanı olarak kullanılmaktadır. Eğer ürün, yüzde birkaç düzeyinden daha fazla su içeriyorsa, bu durumda aynı zamanda amonyağı da muhafaza etmektedir. Ürün içindeki çok az miktardaki amonyak bile ürünü tüketilmez hale getirmektedir. Oda sıcaklığında hamur içerisinde çözünmekte ve bu sıcaklıkta stabilitesini koruyabilmektedir. Fırın içinde sıcaklığın etkisi ile yapısı bozulmakta ve aşağıda gösterildiği gibi 3 gaza ayrılmaktadır (Hoseney, 1986).

NH4HCO3→ NH3 + CO2 + H2O (2.10)

Potasyum bikarbonat (KHCO3) ticari olarak sodyum bikarbonatın yerine

kullanılmaktadır fakat son ürünün sodyum içeriğini düşürdüğü için ve ürüne bir miktar acılık verdiği için pek tercih edilmemektedir (Hoseney, 1986).

CO2 oluşumunu arttırmak ve kontrol etmek için kabartma tozu formüllerine

asidik tuzlar ilave edilmektedir. Bu amaçla, yaygın olarak kullanılan asidik tuzlar; sodyum asit pirofosfat, monokalsiyum fosfat monohidrat, monokalsiyum fosfat anhidrat, soydum alüminyum fosfat, sodyum alüminyum sülfat, krem tartar, dikalsiyum fosfat dihidrat vb.dir (Lajoie ve Thomas, 1991).

Bisküvi imalatında kimyasal ve biyolojik kabartıcıların kullanıldığı, kimyasal kabartıcı olarak genellikle amonyum bikarbonat ve sodyum bikarbonatın, biyolojik kabartıcı olarak ise mayaların tercih edildiği, üründe asit dengesini sağlamak için de fosfat bileşiğinin kullanıldığı bildirilmiştir (Öztürk, 1998).

SAPP, ilk olarak yaklaşık bir asır önce (1902) kullanılmaya başlanmıştır. Reaksiyona girmek için yüksek sıcaklığa (fırın ısısına) gereksinim duyan SAPP çift

etkili kabartma tozlarının bileşiminde “yavaş etkili bileşen” olarak kullanılmaktadır, nötralizasyon değeri 72‟dir (Reiman, 1977).

SAPP tercihen 1-100 mikron arasında değişen granül büyüklüğüne sahiptir ve diğer kabartıcılarla kombine halinde her tür bisküvide, kek, konservede kullanılmakta, son ürünün nemli ve yumuşak kalmasını sağlamaktadır (Launk ve Tieckelmann, 1988).

Kimyasal formülü Na2H2P2O7 olan SAPP‟ın ürün tüketildikten sonra ağız ve

dişlerde yabancı bir tat bıraktığı bildirilmektedir (Chung, 1981; Donald, 1981).

Reaksiyon hızları farklı olan ve SAPP 21, 26, 28, 37, 40, 43 ve 45 olarak numaralandırılan çeşitleri vardır. Verilen numara o çeşidin oda sıcaklığında, sodyum bikarbonat ile verdiği reaksiyondan 8 dakika içerisinde oluşan % CO2 miktarını

göstermektedir. Sayının artması sodyum bikarbonat ile meydana gelen reaksiyonun hızlandığını ifade etmektedir. Yavaş reaksiyon hızına sahip olanlar dondurulan bisküvi ve kek karışımlarında kullanılmaktadır. Ticari kabartma tozlarında çoğunlukla SAPP 28 kullanılmaktadır (Heidolph, 1996). SAPP ve sodanın reaksiyonu sonucunda muhtemelen ürün üzerinde farklı etki gösteren disodyum orto-fosfat veya normal sodyum piro-fosfat tuzları oluşmaktadır (Çelik ve Kotancılar, 1995).

SAPP ve Glukono-Delta-Lakton (GDL) beraber kullanıldığında bazı uygulamalarda üründe acı tat bırakabilir; fakat formüle kalsiyum iyon kaynağı, şeker ya da lezzet verici maddeler ilave edilerek ve yeterli miktarda sodyum bikarbonat kullanılarak bu durum maskelenebilmektedir (Anonymous, 2007a).

Özer ve ark. (2004) değişik gaz salınımı hızlarına sahip kabartma tozları üzerine yaptıkları araştırmada, kabartıcı kombinasyonlarında asit bileşeni olarak hızlı gaz salınımı hızına sahip potasyum bitartaratın kullanımının uygun olmadığını, üretimin her aşmasında gaz salınımı yapabilen orta hızlı kabartma asitlerine yer verilmesi gerektiğini, bu amaçla monokalsiyum fosfat monohidratın (AMCP) uygun olduğunu ayrıca yavaş etkili bileşen olarak da SAPP‟ın da kullanılabileceğini bildirmektedir.

Howard (1972) yaptığı araştırmada, alkali bileşen olarak NaHCO3, kabartıcı asit

olarak ise AMCP ve SAPP kullanmış ve kabartma tozlarının en önemli unsurunun dengeli bir formüle sahip olması gerektiğini bildirmiştir.

Potasyum bitartaratın; (krem tartar, potasyum asit tartarat ya da potasyum hidrojen tartarat) kabartma tozu formüllerinde 1835 yılında kullanılmaya başlandığı bildirilmektedir. Potasyum bitartarat, hamur henüz karıştırma aşamasında iken oda sıcaklığında kolayca reaksiyona girmekte ve hamur karıştırıldıktan 2 dakika sonra

bikarbonatla oluşturabileceği gazın yaklaşık % 70‟ini ortama vermektedir. Bu bakımdan çift etkili kabartma tozlarında “hızlı etkili bileşen” olarak kullanılmaktadır. Geri kalan % 30‟luk gaz çıkışını ise pişirme sırasında ortama salan potasyum bitartarat, bir kabartma sisteminin tek asit bileşeni olarak kullanıldığında reaksiyon hızlı gerçekleşmektedir (Pomeranz, 1987).

Kimyasal formülü KHC4H4O6 ve nötralizasyon değeri 45 olan potasyum

bitartaratın pahalı olması nedeniyle ticari kabartma tozlarının bileşiminde az kullanıldığı bildirilmektedir (Conn, 1981; Pomeranz, 1987).

Çift etkili kabartma tozlarında “hızlı etkili bileşen” olarak kullanılan MCP, oda sıcaklığında kolayca reaksiyona girmektedir. MCP, bir kabartma sisteminin tek asit bileşeni olarak kullanıldığında reaksiyon aşırı derecede hızlı gerçekleşmektedir. Amerikan Hububat Kimyacıları Birliği (AACC) kek üretiminde kullanılan kabartma tozlarının bileşiminde hızlı etkili bileşen olarak MCP‟ın kullanılmasını önermektedir (Anonymous, 2000).

MCP literatürde granül büyüklüğü bakımından sınıflandırılan en yaygın kabartma asididir. Kullanılan MCP‟ın % 75‟ten daha fazlasının optimum granül büyüklüğü 150 mikrondan daha az olmalıdır. Belirtilenden daha büyük granül boyutu raf ömrünü uzatmakta ve daha küçük granül boyutu ise kabartma tozunun stabilitesini azaltmaktadır (Heidolph, 1990).

MCP, açığa çıkardığı gazın büyük kısmını hamurun hazırlanma sürecinde oluşturmakta ve yavaş reaksiyon hızına sahip SAPP gibi kabartma asitleri ile birlikte yaygın olarak kullanılmaktadır.MCP ile SAPP dondurulmuş hamurlarda yaygın olarak kullanılmaktadır (Heidolph, 1996).

MCP ve sodanın reaksiyonu sonucunda yüksek viskozite ve hacim oluşmaktadır. Bu viskozitenin oluşmasında kalsiyum fosfatın proteinlerle olan interaksiyonunun önemli olduğu düşünülmektedir. MCP, aynı zamanda pH‟yı düşürerek, antimikrobiyal maddelerin etkinliğini artırmaktadır (Michaelides, 2006).

AMCP, ilk kez 1939 yılında kullanılmaya başlanmıştır. AMCP, potasyum ve alüminyum fosfat ile birlikte kullanıldığında, ortamdan nem çekmediği ve hamurunun karıştırılması sırasında su içerisinde hızlıca çözünmeyerek kararlı bir yapı sağladığı bildirilmiştir (Pyler, 1988).

Kaplanmış susuz AMCP, MCP‟a göre daha yavaş reaksiyona girmekte ve ev tipi tek etkili kabartma tozlarında kullanılabilmektedir. AMCP yalnız başına mısır ekmeği ve mufin gibi birçok üründe etkili bir şekilde kullanılmaktadır (Heidolph, 1996).

SALP‟ın granül büyüklüğü yaklaşık 100-250 mikron arasında değişmektedir. Eğer SALP‟ın büyük granülleri kullanılırsa arzu edilmeyen kumlu yapının oluşacağı, çok ince SALP kullanımında ise toz haline gelmesinin söz konusu olabileceği bildirilmektedir (Benjamin ve ark., 1977).

Yavaş bir CO2 salınımına sahip olan SALP, fırın sıcaklığında hızlı CO2 salımı

yapmaktadır. Bu asidin reaksiyon ürünleri tatlı bir lezzete sahip olup reaksiyon sonrasında üründe istenmeyen tat değişimi oluşmamaktadır (Bennion ve Bamford, 1997).

İlk olarak 1890‟lı yıllarda kabartma tozlarının bileşiminde yer alan, yavaş reaksiyona giren sodyum alüminyum sülfat (SAS), tek ve/veya genellikle kombinasyon halinde kullanılan bir asidik tuzdur. Oda sıcaklığında sodyum bikarbonat ile fark edilir ölçekte reaksiyona girmemektedir. Hızlı etkili MCP ile kombine edilerek ilk çift etkili kabartma tozu bileşiminde kullanılmıştır. Dezavantajı, ürünün iç yapısı üzerindeki zayıflatıcı etkisi ve hafif buruk bir tat vermesidir (Pyler, 1988).

SAS ile soda reaksiyonu pişirme öncesinde çok az gerçekleşmektedir. Bu nedenle çift etkili kabartma tozlarının hazırlanmasında, hızlı reaksiyon hızına sahip MCP gibi kabartma asitleri ile birleştirilerek kabartma tozu üretiminde kullanılmaktadır (Labaw, 1977). MCP‟a göre nispeten daha yüksek oranda SAS içeren kabartma tozları pişmiş ürünlerde istenmeyen tat oluşturabildiği gibi (Çelik ve Kotancılar, 1995) yağlı ürünlerde de acılaşmayı hızlandırabilmektedirler (Faridi ve ark., 2001).

Dikalsiyum fosfat dihidrat (DCP), oldukça yavaş reaksiyona giren, yaklaşık 60°C‟ye ulaşıncaya kadar sodyum bikarbonat ile fark edilir ölçekte reaksiyon vermeyen ve son ürünün pH‟sını ayarlamak için genellikle hızlı etkili asidik tuzlarla birlikte kullanılan kabartma tozu bileşenidir (Pyler, 1988).

Yüksek şeker içeren ürünlerde yapının sabitlenmesini geciktirdiği için DCP hacmi korumak için anahtar bir bileşendir. Düşük sodyum uygulamalarında kullanılan DCP, pişirmenin son aşamalarında ürünün yapısı sabitleninceye kadar kabarmayı sürdürerek CO2 üretmektedir. (Cepeda ve ark., 2000).

GDL, bir asit değildir fakat çözündüğünde glukonik aside dönüşmektedir. Daha sonra sodyum bikarbonat ile reaksiyona girerek CO2 oluşturmaktadır. Avantajlarından

birisi ağızda olumsuz tat bırakmamasıdır (Manley, 2000). Bu asidik tuzun diğer asidik tuzlardan başlıca üstünlüğü, normal tuz üretmemesidir. Ancak diğer asidik tuzlarla göre fiyatı daha pahalıdır (Hoseney, 1986; Pyler, 1988). GDL çok pahalı olmasına rağmen, pizza hamuru ve donat gibi bazı ürünlerde kullanılabilmektedir (Francis, 1999).

Soda ile reaksiyonu yavaş olmasına rağmen gaz oluşumu üretim boyunca devam etmektedir (Labaw, 1977). Bu nedenle tatlılarda yağ absorpsiyonunu azaltmak için önerilebilmektedir (Michaelides, 2006).

GDL, gluten gelişimine katkıda bulunmakta ve maya ile kabartılan ekmek benzeri ürünlerde kabul edilebilir iç özelliklerin oluşmasını sağlamaktadır (Anonymous, 2007a).

Kimyasal olarak kabarmayı sağlayan faktörler aşağıda belirtilmektedir;

Hava;hamurun karıştırılması sırasında sayısız küçük kabarcıklar halinde hamurun içine işlemektedir. Hamur veya sulu hamur içine havanın iyi bir şekilde işlemesi önemlidir. Çünkü hava kabarcıkları diğer kabartıcı gazlar için çekirdek görevi görmektedir. Surfaktanlar, havanın hamur içine işlemesine ve bölünmesine yardımcı olmaktadır (Anonim, 1994).

Buhar;fırınlanan ürünler, şekerli bisküviler, krakerler ve tortula cipsleri gibi çerez gıdalar için önemli görülmektedir. Ekstrude ürünlerin hacminin artması da buhara bağlıdır. Suyun buhar basıncı sıcaklık arttıkça artmakta ve bu artış kek hamurundaki ve ekmekteki gaz kabarcıklarının genişlemesine neden olmaktadır (Anonim, 1994).

Gıdalarda kabarma ajanı olarak en fazla kullanılan katkı maddeleri olan bikarbonatlar; mayalama asitlerini ve formülasyondaki diğer bileşenlerden gelen asitleri nötralize ederek istenilen pH‟yı ayarlamaktadır. Bikarbonatlar doku, hücre büyüklüğü ve besin içeriğini de etkilemektedirler (Türker, 2008).

Kabartma tozları çeşitli kombinasyonlar şeklinde unlu mamuller endüstrisinde kullanılmaktadır. Kabartma tozu kombinasyonlarının hazırlanmasında, alkali ve asit reaksiyonlu bileşenlerin miktar bakımından dengelenmesine ve kabartma tozu bileşiminde kullanılan asitlerin kalıntı bırakmaksızın sodyum bikarbonatı nötralize edecek düzeyde olmasına dikkat edilmelidir. Pişmiş son üründe, asidik bileşenlerle alkali bileşenlerin her ikisinin de hiçbir kalıntı bırakmayacak şekilde tamamen nötralizasyonunun sağlanması için, bir kabartma tozunun formülünde alkali-asit tepkimesi yapan bileşenlerin oransal bir dengesi olmalıdır (Labaw, 1982; Pyler, 1988).

Walker ve Walker (1996) pişirme süresi, pişirme sıcaklığı ve kabartıcı asit miktarının ürün kalitesi üzerine etkisini araştırdıkları çalışmalarında, kalınlık üzerine pişirme süresi ve kabartma tozunun bileşiminin etkili olduğunu belirtmektedirler.

Kabartma tozlarının ürün üzerindeki etkilerini aşağıdaki gibi sıralayabiliriz; Tat; kabartma asidinin, pişirme sodasına oranı ve kullanılan asidin türü tat üzerinde etkili olabilmektedir. SAPP ve GDL, üründe acımsı bir tat bırakabilir. SAPP‟ın istenmeyen tadı, uygun miktar pişirme sodası veya kalsiyum iyonu, şeker, tatlandırıcı ilavesi ile maskelenebilmektedir (Anonim, 1994).

Çelik ve Kotancılar (1998) 11 farklı kabartma tozu kullanarak yaptıkları keklerin duyusal değerlendirmesinde, yavaş etkili kabartma tozuyla hazırlanan keklerin en yüksek puanları aldıklarını belirtmektedir.

Gözenek yapısı; seçilen kabartıcı asit, gözenek yapısı üzerinde etkili olmaktadır. Sülfatlar ve fosfatlar gluteni olumsuz etkileyerek gaz oluşumunu olumsuz etkilerken, kalsiyum ve alüminyum içerikli kabartıcı asitler, glutenin gelişimini olumlu yönde etkileyerek daha yüksek bir hacim ve daha düzenli bir gözenek yapısının oluşmasına yardımcı olmaktadırlar. GDL da glutenin gelişmesini olumlu yönde etkilemektedir. Kabartıcıların ekmek gibi ürünlerde de daha iyi bir iç yapı sağladığı bilinmektedir (Anonim, 1994).

Renk; pH değeri son ürünün rengi üzerinde etkili olmaktadır. Az miktardaki pişirme sodası miktarına bağlı olarak pH düşmekte ve ürünün iç rengi daha beyaz olmaktadır. Fazla miktardaki pişirme sodasına bağlı oluşan yüksek pH ürün içinin daha koyu olmasına neden olmaktadır. Bu renk çikolatalı ürünlerde daha çok tercih edilmektedir (Anonim, 1994).

Özer ve ark. (2004), Ash ve Colmey (1973) tarafından yapılan çalışmada, pH değerinin 6‟nın altına indiği ya da 8‟in üstüne çıktığı durumlarda üründe istenmeyen tat ve aromanın gelişebileceğini bildirmektedirler.

Kullanılan CO2 kaynağı ve kabartma asitlerinin farklı karakteristik özellikleri

son ürünün özelliklerini önemli derecede etkilemektedir. Karışım içerisindeki bu bileşenlerin miktarlarının doğru ayarlanması ve uygun asit seçimi önemlidir. Ayrıca hamurun viskozitesi, kullanılan un ve diğer bileşenlerin özellikleri karışım sırasında oluşan hava kabarcıklarının sistem içerisinde tutulması için oldukça önemlidir (Anonymous, 2007a).

Yıldız ve Doğan (2009) kimyasal kabartılan ürünlerde kabartma asitlerinin fonksiyonel özellikleri üzerine yaptıkları çalışmada, Faridi ve ark. (2001), kullanılacak

kabartma asidi seçiminde nötralizasyon değeri, reaksiyon hızı, granül büyüklüğü ve iyonik etki gibi birkaç faktörün temel alındığını bildirmektedirler.

Formülde kullanılacak asit miktarı, kullanılan soda miktarına ve asidin nötralizasyon değerine bağlıdır. Nötralizasyon değeri, değişik kabartma asitlerinin mevcut asitliklerini hem karşılaştırmak hem de uygun kullanım seviyelerini belirlemek için geliştirilmiştir. Bir asidin nötralizasyon değeri, 100 g asit tarafından tamamen nötralize edilen (gaz formuna dönüştürülen) soda miktarını ifade etmektedir (Hoseney, 1996).

Son üründe arzu edilen kalite ve pH‟nın sağlanması için kullanılacak asit miktarının doğru hesaplanması önemlidir. Aksi takdirde üründe arzu edilmeyen tat, koku, renk ve tekstür problemleri ortaya çıkmaktadır (Reiman, 1981).

Reaksiyon hızı; normal şartlar altında reaksiyon hızı, spesifik bir kabartma asidi ile sodyum bikarbonatın reaksiyonunu takiben 8 dakika içerisinde salınan % CO2

miktarı olarak ifade edilmektedir (Heidolph, 1996).

Kabartma asitlerinin nötralizasyon değeri, çözünme hızı ve sıcaklığı farklıdır. Bu yüzden asidin çözünme hızı kimyasal reaksiyonun hızını belirlemektedir. Kabartma asidinin çözünürlüğünü etkileyen en önemli faktör olan sıcaklık, kabartma asitlerinin sınıflandırılmasında kullanılmaktadır (Reiman, 1981). Kabartma asitleri reaksiyon hızları temel alınarak, hamur hazırlama sırasında reaksiyona girenler (nucleating agents), belirli bir süre sonra salınım yapanlar (time released agents) ve pişirme sırasında sıcaklık tarafından aktive olanlar (heat activated agents) olarak sınıflandırılabilmektedir (Casso, 2003).

Hamur hazırlama süresi, şeker konsantrasyonu, bileşimdeki kalsiyum gibi iki değerlikli katyonların yüzdesi, hidrasyon seviyesi, su bağlayan bileşenlerin (nişasta ve gam) yüzdesi gibi faktörler de reaksiyon hızını etkilemektedir. Yüksek sıcaklık ve nem miktarı reaksiyon hızını artırırken, ilave edilen şeker ortamdaki su ile rekabet ettiğinden reaksiyonu % 5-10 oranında azaltmaktadır (Heidolph, 1996). Sert sular ve süt ürünlerin-de bulunan çözünür kalsiyum iyonları ile sodyum asit pirofosfatın interaksiyonu da genellikle reaksiyon hızını azaltmaktadır (Reiman, 1981).

Bir kabartma asidi seçiminde CO2‟in salınmaya başlama zamanı ve hızı son

derece önemlidir. Her kabartma asidi için bu değerler farklı olduğundan üretimin hangi aşamasında gazın serbest kalacağının arzu edildiği bilinmelidir (Heidolph, 1996).

Labaw (1972) üretimde kullanılan kimyasal kabartıcıların CO2 üretme zamanı ve

miktarları üzerine yaptığı çalışmada, MCP ve potasyum bitartaratın yoğurma esnasında, AMCP, SAPP, SALP, SAS‟ın ise pişirme esnasında en fazla CO2 ürettiğini

bildirmektedir.

Granül büyüklüğü toplam salınan CO2 miktarını etkilemezken, ortam şartlarına

bağlı olarak salınım süresini, aynı zamanda depolama süresince sodyum bikarbonatın stabilitesini etkilemektedir. Soda ve kabartma asitlerinin granül büyüklüğü reaksiyon hızını da etkilemektedir. Granül büyüklüğünün artmasıyla reaksiyon hızı düşmektedir. Bu yüzden ticari kabartma tozlarının başarısı için granül büyüklüğünün kontrol edilmesi gerekmektedir. Hazır karışım ürünleri için asidin büyük granülleri raf ömrü stabilitesini sağlayabilmektedir. Fakat granüllerin çok büyük olması durumunda sodyum bikarbonatın yeterince çözünmemesi sonucu fırın ürünlerinin yüzeyinde kahverengi noktalar oluşabilmektedir İnce ve iri granüller birlikte bir karışım halinde kullanılarak arzu edilen kabartma sistemleri oluşturulabilmektedir (Heidolph, 1996; Anonymous, 2007b).

Ünver (1987) yaptığı çalışmada, küçük gaz kabarcıklarının oluşması ve ürünün iç yapısının düzgün olması için ince öğütülmüş kabartma tozlarının tercih edildiğini, iri öğütülmüş kabartma tozlarının kullanılması durumunda hamurun belirli yerinde üretilen CO2 miktarının fazla olacağını, hamurda kabarma sonucu gaz kabarcıkları içinde oluşan

fazla basınçtan dolayı gözenek duvarlarının aşırı inceleceğini ve bu durumun ürünün kabarması üzerine olumsuz etkide bulunacağını bildirmektedir.

Kabarma reaksiyonu sonucunda açığa çıkan su buhar haline dönüşürken oluşan tuz son ürünün nem, iç yapı, renk, koku ve tat gibi özelliklerini etkilemektedir (Heidolph, 1996). Ayrıca, sıcaklık kabartma bileşenlerinin çözünürlüğünü arttırarak çok değerlikli iyonlar içeren tuz oluşumunu arttırdığından yüksek hamur sıcaklığı oluşan tuz miktarını da etkilemektedir. Bu tuzlar ve kabarma reaksiyonu sonucu oluşan pH seviyeleri hamurun özelliklerini değiştirmektedir (Holmes ve Hoseney, 1987).

Kabartma asitlerinin diğer bileşenler üzerine anyonik ya da katyonik etkileri fırın ürünlerinin iç yapılarını etkilemektedir. Fırın ürünlerindeki gözenek yapısı hem hoş görünüm sağlamakta hem de tekstüre katkıda bulunmaktadır. Bunun yanı sıra sindirim sistemi enzimlerinin çalışmaları için yüzey alanını genişleterek sindirime yardımcı olmaktadırlar (Cepeda ve ark., 2000).

3. MATERYAL VE METOT

3.1. Materyal

Bisküvi yapımında Tip 650 un, shortening, pudra şekeri, invert şeker, tuz, vanilya, sodyum meta bisülfit, sodyum bikarbonat (SBK), amonyum bikarbonat (ABK), sodyum bikarbonat+amonyum bikarbonat (SBK+ABK), sodyum bikarbonat+sodyum asit pirofosfat (SBK+SAPP)kullanılmıştır.

3.2. Metot

3.2.1. Deneme planı

Deneme; 2 farklı bisküvi formülasyonu, 4 farklı kabartıcı kombinasyonu (SBK, ABK, SBK+ABK, SBK+SAPP) ve bu kabartıcıların 3 farklı oranı (% 0,5, 1 ve 1,5) kullanılarak, iki tekerrürlü olarak (2 x 4 x 3) x 2 faktöriyel deneme desenine göre yürütülmüştür.

3.2.2. Bisküvi örneklerinin hazırlanması

Bisküvi yapımında iki farklı bisküvi formülasyonu kullanılmıştır (formülasyon 1 ve formülasyon 2). Formülasyonlar Çizelge 3.1 ve Çizelge 3.2‟de verilmiştir.

Yapılan ön denemeler sonucu elde edilen formülasyon 1, ticari pova bisküvi formülasyonunun, formülasyon 2 ise AACC Metot No:10-54 (AACC, 1990)‟de belirtilen tel keski bisküvi formülasyonunun modifiye edilmesi ile oluşturulmuştur.

Bisküvi üretiminde 4 farklı kabartıcı kombinasyonu (SBK, ABK, SBK+ABK ve SBK+SAPP) un esasına göre % 0,5, 1 ve 1,5 oranında kullanılmıştır.

Formülasyonda yer alan kabartıcılar dışındaki tüm ingredient ve katkı maddeleri laboratuvar mikserinde (Kitchen Aid, Model 5KSM45, USA) hamur oluşana kadar 7 dk. süreyle karıştırılmıştır. Kabartıcılar 10 ml suda çözündürülerek elde edilen hamura ilave edilmiş ve 3 dk. daha karıştırılmıştır. Böylece karıştırma süresi 10 dk. olmuştur.

Elde edilen hamur, kalınlığı 5 mm olacak şekilde özel tablasında 5 mm yüksekliğindeki iki çıta arasında silindirlerle inceltilmiş ve silindirik metal hamur kesici

kullanarak 50 mm çapında yuvarlak hamur parçaları elde edilmiştir. Şekil verilen hamur parçaları daha sonra alüminyum tavalarda 180°C fırında (Arçelik ARMID, İstanbul, Türkiye) formülasyon 1; 10 dk., formülasyon 2 ise; 18 dk. pişirilmiştir. Elde edilen bisküvi örnekleri soğuduktan sonra, paslanmaz çelik öğütücüde (Trisa of Switzerland) 500 mikrondan geçecek şekilde öğütülmüştür. Öğütülen örnekler polietilen torbalarda analiz edinceye kadar +4°C‟de depolanmıştır.

Çizelge 3.1. Formülasyon 1

Ġngredient Un esasına göre (%)

Un (%14 su içeriğine göre) 100,00 Shortening 25,00 Pudra şekeri 28,00 İnvert şeker 7,00 Tuz 0,39 Vanilya 0,03

Sodyum meta bisülfit 0,02

Kabartıcı1 0,5, 1,0, 1,5

1SBK (Sodyum bikarbonat), ABK (Amonyum bikarbonat), SBK+ABK

(Sodyum bikarbonat+Amonyum bikarbonat, SBK+SAPP (Sodyum bikarbonat+Sodyum asit pirofosfat)

Çizelge 3.2. Formülasyon 2

Ġngredient Un esasına göre (%)

Un (%14 su içeriğine göre) 100,00

Shortening 45,00

Pudra şekeri 40,00

Tuz 0,75

Vanilya 0,03

Sodyum meta bisülfit 0,02

Kabartıcı1 0,5, 1,0, 1,5

1

SBK (Sodyum bikarbonat), ABK (Amonyum bikarbonat), SBK+ABK

(Sodyum bikarbonat+Amonyum bikarbonat, SBK+SAPP (Sodyum bikarbonat+Sodyum asit pirofosfat)

3.2.3. Laboratuvar analizleri

3.2.3.1. Analitik analiz metotları

3.2.3.1.1. Renk ölçümü

Bisküvi yapımında kullanılan unun rengi L*, a* ve b* değerleri cinsinden

Hunter Lab Color Quest II Minolta CR-300 (Konica Minolta Sensing, Inc., Osaka, Japan) cihazı kullanılarak L* değeri [ (0) siyah- (100) beyaz ], a* değeri [ (+) kırmızı-(-) yeşil ] ve b* değeri [ (+) sarı- (-) mavi ] cinsinden ölçülmüştür (Francis, 1998).

3.2.3.1.2. Nem miktarı tayini

Bisküvi yapımında kullanılan unun nem miktarı tayininde 135oC‟de 2,5 saat

kurutma normu uygulanmış ve AACC 44-19 metodu kullanılarak yapılmıştır (AACC, 1990).

3.2.3.1.3. Kül miktarı tayini

Bisküvi yapımında kullanılan unun kül miktarı tayini AACC 08-01 metodu kullanılarak yapılmıştır (AACC, 1990).

3.2.3.1.4. Protein miktarı tayini

Bisküvi yapımında kullanılan unun protein tayini Kjeldahl metoduyla yapılmış (AACC 46-12), 5,70 çarpım faktörü ile kuru madde esasına göre verilmiştir (AACC, 1990).

3.2.3.1.5. YaĢ gluten miktarı ve gluten indeks değeri tayini

Bisküvi yapımında kullanılan unun yaş gluten miktarı ile gluten indeks değerinin (AACC 38-12) tespitinde de Glutomatic-2200 yıkama cihazı ve Centrifuge 2015santrifüj sistemlerini içeren cihazlar (Perten Instruments AB, Huddinge, İsveç) kullanılmış ve kuru gluten miktarının belirlenmesinde ise Glutork 2020 cihazı (Perten Instruments AB, Huddinge, İsveç) kullanılmıştır (AACC, 1990).

3.2.3.1.6. Zeleny sedimentasyon ve gecikmeli zeleny sedimantasyon değeri tayini

Bisküvi yapımında kullanılan unun zeleny sedimentasyon tayini ICC-Standart No.116/1 metoduna göre belirlenmiştir. Gecikmeli sedimantasyon tayininde, normal sedimantasyon testinden farklı olarak, brom fenol mavisi eklendikten ve 2 saat bekletildikten sonra ölçüm yapılmıştır (ICC, 2002).

3.2.3.1.7. DüĢme sayısı tayini

Bisküvi yapımında kullanılan unun düşme sayısı tayini, AACC Standart Metot No: 56-81B‟ye göre yapılmıştır (AACC, 1990).

3.2.3.1.8. Farinograf ve ekstensograf özellikleri

Bisküvi yapımında kullanılan una ait farinograf özellikleri ACCC Standart Metot No: 54-21‟e göre, ekstensograf özellikleri ise AACC Standart Metot No: 54/10‟a göre tespit edilmiştir (AACC, 1990).

3.2.3.2. AraĢtırma parametreleri

3.2.3.2.1. Çap, kalınlık ve yayılma oranı ölçümü

Bisküvi örneklerinde çap ve kalınlık değerleri AACC Standart Metot No: 10-54 (AACC, 1990)‟de belirtildiği şekilde dijital kumpas (0,001 mm Mitutoyo, Minoto-K4,

Tokyo, Japonya) kullanılarak ölçülmüştür. Bisküvilerde çap (mm) ve kalınlık (mm) belirlendikten sonra yayılma oranı bisküvi çaplarının (mm), kalınlıklarına (mm) oranlanmasıyla elde edilmiştir.

3.2.3.2.2. Tekstür özellikleri

Bisküvi örneklerinin tekstür özelliklerinin tayininde AACC Standart Metot No: 74-09 (AACC, 2002) yöntemi esas alınmış ve tekstür analiz cihazı (TA-XT plus, Stable Microsystems, UK) kullanılarak 3 nokta kırılma testi (three point bend rig) tekniğine göre kırılma kuvveti değeri (F, g) olarak tespit edilmiştir (load cell: 3 kg, ön-test hızı: 1.0 mm/s, test hızı: 3.0 mm/s, son-test hızı: 10.0 mm/s, uzaklık: 5 mm, trigger kuvveti: 50 g).

3.2.3.2.3. Renk ölçümü

Bisküvi örneklerinin renkleri L*, a* ve b* değerleri cinsinden Hunter Lab Color Quest II Minolta CR-300 (Konica Minolta Sensing, Inc., Osaka, Japan) cihazı kullanılarak L* değeri [ (0) siyah-(100) beyaz ], a* değeri [ (+) kırmızı- (-) yeşil ] ve b* değeri [(+) sarı- (-) mavi ] cinsinden bisküvi yüzeyinde 5 ayrı noktadan ölçülmüştür.

3.2.3.2.4. Nem miktarı tayini

Bisküvi örneklerinin nem miktarı tayini Madde 3.2.3.1.2‟de belirtildiği şekilde yapılmıştır.

3.2.3.2.5. Kül miktarı tayini

Bisküvi örneklerinin kül miktarı tayini Madde 3.2.3.1.3‟te belirtildiği şekilde yapılmıştır.

3.2.3.2.6. pH tayini

Bisküvi hamurlarındapH ölçümleri pH metre ile (WTW pH315 I /set)

gerçekleştirilmiştir (Cemeroğlu, 1992).

3.2.3.3. Duyusal analizler

Bisküvi örneklerinin duyusal analizinde, Selçuk Üniversitesi Gıda Mühendisliği Bölümü öğretim elemanları, yüksek lisans ve doktora öğrencilerinden oluşan yaşları 25-55 arasında değişen 10 kişilik bir grup oluşturulmuştur. Örnekler, konu ile ilgili kısa bir eğitime tabi tutulan panelistler tarafından standart olarak ışıklandırılmış ortamda bireysel olarak analiz edilmiştir. Teknolojik açıdan üstün görülen bisküviler duyusal değerlendirmede kullanılmıştır. Bisküviler renk, görünüş, tekstür, tat, koku, gevreklik ve genel kabul edilebilirlik özellikleri bakımından değerlendirilmiştir. Örneklerin duyusal özellikleri 5‟lik hedonik skala ile değerlendirilmiştir (Ptıtchkına ve ark., 1998; Hooda ve Jood, 2005).

5 Puan: Çok iyi 4 Puan: İyi

3 Puan: Kabul edilebilir 2 Puan: Yeterli değil 1 Puan: Kötü

3.2.4. Ġstatistiki analizler

Denemeler 2 tekerrürlü olarak yürütülmüş olup, araştırma sonucunda elde edilen veriler varyans analizine tabi tutulmuş; farklılıkları istatistiki olarak önemli bulunan ana varyasyon kaynaklarının ortalamaları ise Duncan çoklu karşılaştırma testi ile karşılaştırılmıştır. İstatistiki analiz sonuçları tablolar halinde özetlenmiş, önemli bulunan interaksiyonlar ise şekiller üzerinde tartışılmıştır (Düzgüneş ve ark., 1987).

4. ARAġTIRMA SONUÇLARI VE TARTIġMA

4.1. Analitik Sonuçlar

Aranılan nitelikte ve kalitede bisküvi elde edebilmek için, üretilecek bisküvi çeşidine uygun bir un seçimi önemlidir (Öztürk, 1993). Değişik bisküvi çeşitleri için farklı özelliklerde un kullanma zorunluluğu vardır. Bu bakımdan kullanılacak unun kalite kriterlerinin iyi bilinmesi gerekmektedir (Özkaya, 1995).

Bisküvi yapımında hammadde olarak kullanılan un üzerinde yapılan bazı analiz sonuçları Çizelge 4.1‟de verilmiştir.

Bisküvi yapımında kullanılan unun L*

, a* ve b*değerleri sırasıyla 106,20, 2,97, 6,37 olarak bulunmuştur.Bisküvi üretiminde genellikle beyazlatılmamış sarımtırak un rengi istenmektedir. Çok beyazlatılmış un bisküvide; gri, kül rengi bir görüntü oluşturmaktadır (Türker, 2008).

Bisküvi yapımında Tip 650 zayıf- yumuşak buğdaydan elde edilen % 11,72 nem, % 0,688 kül ve % 9,80 protein içeriğine sahip bisküvilik un kullanılmıştır. Doğan ve Uğur (2005) standart şekerli bisküvi yapımında, % 10,3 protein, % 0,53 kül içeren ve % 14 nem içeriğine sahip bisküvilik un kullanmıştır. Uysal (2005) tel keski bisküvi üretiminde, % 0,58 kül, % 8,53 protein % 22,72 yaş gluten içeriğine sahip bisküvilik un kullanmıştır. Gündoğdu (1997) yaptığı çalışmada, protein oranı düşük, nişasta oranı yüksek yumuşak buğdaylardan elde edilen unların bisküvi sanayisi için istenilen özellikte olduğunu belirtmektedir.

Jeltema ve ark. (1983) lifli bisküvi yapımında, 8,9 protein, 13,4 nem ve % 0,41 kül, içeriğine sahip un kullanmışlardır.

Bisküvi üretiminde genelde 70-76 randımanlı, düşük protein içerikli ve zayıf özlü un kullanılmaktadır (İlbeği, 1992).

Bisküvi yapımında yüksek glutenli ve gluteni sıkı olan unlar kullanıldığında, bisküvide gereksiz bir kabarma ve yeterince yayılmama problemleri meydana gelmekte, bu da şekil bozuklukları ile birlikte gramaj sorunlarına sebep olmaktadır (Gündoğdu, 1997). Bu yüzden bisküvi üretiminde gluten içeriği düşük unlar tercih edilmektedir.

Bisküvi yapımında kullanılan unun yaş gluten değeri % 21, gluten indeks değeri % 66, zeleny sedimantasyon değeri 18,50 cc, gecikmeli zeleny sedimantasyon değeri

11,00 cc ve düşme sayısı 271 sn.dir. (Çizelge 4.1). Genellikle, düşük glutenli ve düşük kül içeriğine sahip ince unlar bisküvi yapımına daha uygundur (Gündoğdu, 1997).

Bisküvi yapımında kullanılan unun farinograf özellikleri; su absorbsiyonu % 52,20, gelişme süresi 1,70 dk., stabilitesi 3,50 dk., yumuşama değeri 120 B.U.‟dir, ektensograf özellikleri ise; hamurun sabit deformasyon direnci 123 B.U., hamurun uzamaya karşı gösterdiği maksimum direnç 132 B.U., enerji 19 cm2

, uzama kabiliyeti 102 mm ve oran sayısı 1,2‟dir (Çizelge 4.1).

Şeker ve ark. (2006) bisküvi üretiminde protein miktarı % 9,8, kül miktarı % 0,65, yaş gluten içeriği % 28, zeleny sedimentasyon değeri 25 ml olan un kullanmışlardır. Aynı çalışmada, un örneğinin farinogram özellikleri ise; su absorpsiyonu % 56, gelişme süresi 1,5 dk., stabilite 3,0 dk., yumuşama derecesi 137 B.U. olarak tespit edilmiştir.

Çizelge 4.1. Bisküvi yapımında kullanılan una ait bazı analiz sonuçları Hammadde Tip 650 un Fiziksel Özellikler Renk L* 106,20 a* 2,97 b* 6,34 Kimyasal Özellikler Nem (%) 11,72 Kül (%)1 0,688 Protein (%)2 9,80 DüĢme sayısı (sn)3 271 Fizikokimyasal Özellikler YaĢ gluten (%) 21 Gluten indeks (%) 66 Zeleny sedimantasyon (cc)3 18,50

Gecikmeli zeleny sedimantasyon (cc)3 11,00

Reolojik Özellikler

Su absorbsiyonu (%)3 52,20

GeliĢme süresi (dk) 1,70

Stabilite (dk) 3,50

YumuĢama değeri (B.U.) 120

R5 (B.U.) 123

Rm (B.U.) 132

Uzama kabiliyeti (mm) 102

Enerji (cm2) 19

Oran sayısı 1,2

1Sonuçlar kuru madde esasına göre verilmiştir. 2Protein=N×5,70

3%14 su üzerinden verilmiştir.

R5:Hamurun sabit deformasyondaki direnci

Rm: Hamurun uzamaya karşı gösterdiği maksimum direnç

4.2. AraĢtırma Sonuçları

2 farklı bisküvi formülasyonu (formülasyon 1 ve formülasyon 2), 4 farklı kabartıcı kombinasyonu ve (SBK, ABK, SBK+ABK ve SBK+SAPP) bu kabartıcıların 3 farklı oranı (% 0,5, 1 ve 1,5) kullanılarak üretilen bisküvi örneklerinde bazı fiziksel, kimyasal ve duyusal analizler yapılmış ve bulgular aşağıda verilmiştir.

4.2.1. Fiziksel özellikler

4.2.1.1. Bisküvi çap, kalınlık ve yayılma oranı

Bisküvi örneklerine ait çap, kalınlık ve yayılma oranı değerleri Çizelge 4.2‟de verilmiştir.

Denemelerde 50 mm çaplı ve 5 mm kalınlıktaki hamurdan üretilen bisküvilerin çap, kalınlık ve yayılma oranı ortalama değerleri sırasıyla 62,40±4,46 mm, 10,51±2,26 mm, 6,09±1,81 olarak tespit edilmiştir.

Bisküvi örneklerine ait çap, kalınlık ve yayılma oranı değerlerine ait varyans analizi sonuçları Çizelge 4.3‟te, Duncan çoklu karşılaştırma testi sonuçları ise Çizelge 4.4‟te verilmiştir.

Varyans analizi sonuçlarına göre; bisküvi çapı üzerine bisküvi formülasyonu, kabartıcı kombinasyonu ve kabartıcı oranı istatistiki olarak önemli (p<0,01) bulunmuştur (Çizelge 4.3).

Bisküvi kalınlığı üzerine bisküvi formülasyonu ve kabartıcı oranı istatistiki olarak önemli (p<0,01) bulunurken, kabartıcı kombinasyonu bisküvi kalınlığı üzerine istatistiki olarak önemsiz bulunmuştur.

Bisküvi çapının bisküvi kalınlığına oranı yayılma oranını vermektedir. Bisküvi örneklerinin yayılma oranı üzerine bisküvi formülasyonu, kabartıcı kombinasyonu ve kabartıcı oranı istatistiki olarak önemli (p<0,01) bulunmuştur.