SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

EDM İLE KABA İŞLEMEDE KÜRESEL UÇLU ELEKTROTLARIN KULLANILABİLİRLİĞİNİN DENEYSEL OLARAK ARAŞTIRILMASI:

DİKDÖRTGEN CEPLERİN BOŞALTILMASI

Engin AVLAR

YÜKSEK LİSANS TEZİ

MAKİNA MÜHENDİSLİĞİ ANABİLİM DALI

iii

YÜKSEK LİSANS TEZİ

EDM İLE KABA İŞLEMEDE KÜRESEL UÇLU ELEKTROTLARIN KULLANILABİLİRLİĞİNİN DENEYSEL OLARAK ARAŞTIRILMASI:

DİKDÖRTGEN CEPLERİN BOŞALTILMASI

Mak.Müh. Engin AVLAR Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makina Mühendisliği A. B. D.

Danışman : Doç. Dr. H. Selçuk HALKACI 2006, 78 Sayfa

Jüri : Doç. Dr. H. Selçuk HALKACI Jüri : Prof. Dr. Abdülkadir ERDEN Jüri : Yrd.Doç. Dr. Arif ANKARALI

Bu çalışmada dalma elektro erozyonla işlemede (EDM), iş parçasında boşluğu oluşturacak model kullanmak yerine, kaba işlemede dikdörtgen ceplerin boşaltılmasında genel amaçlı küresel uçlu takım elektrotların kullanılabilirliği araştırılmıştır. CNC EDM tezgahında en düşük aşınma ve birim zamanda en çok talaş kaldırmayı sağlayacak kaba işleme parametreleri kullanılarak elektrot geometrisini en az değiştirecek iki alternatif takım yolu denenmiştir.

Takım elektrotlar EDM tezgahında işleme yapmadan önce ve işleme yaptıktan sonra optoTOP-HE 3B optik ölçme sistemi ile ölçülmüştür. Rapidform2004 PPS yazılımı kullanılarak 3B verilerden elektrotlara ait küre merkez koordinatları, elektrotlarda oluşan aşınmalar ve üretilen boşlukların ideal boşluklardan sapmaları bulunmuştur. Ayrıca, dikdörtgen ceplerin boşaltılması için kullanılabilecek bir CNC EDM CAM programı için, temel bir algoritma önerilmiştir. Takım elektrot yarıçapı ve takım kompanzasyonu değişimlerinin bulunabildiği bu algoritmanın doğruluğu, deneylerden elde edilen verilerin simülasyonu ile karşılaştırılarak kanıtlanmıştır.

Daha sonraki çalışmalara ışık tutması için, rasgele eğrilerden oluşan cep boşaltmada, küre yarıçapının ve takım elektrot kompanzasyonunun doğru denklemleri ile temsil edilebileceği konusunda, öneriler yapılmıştır.

Anahtar Kelimeler : EDM, takım aşınması, 3B optik ölçme, takım yolu, küre merkez koordinatları, aşınma

iv MSc THESIS

EXPERIMENTAL INVESTIGATION ON TECHNOLOGICAL FEASIBILITY STUDY OF SPHERICAL TOOL ELECTRODES IN EDM

ROUGH MACHINING: MACHINING OF RECTANGULAR POCKETS

Mech.Eng. Engin AVLAR Selçuk University

Graduate School of Natural and Applied Sciences Department of MECHANICAL Engineering Supervisor : Assoc. Prof. H. Selçuk HALKACI

2006, 78 Pages

Jury Members : Assoc. Prof. H. Selçuk HALKACI Jury Members : Prof. Dr. Abdülkadir ERDEN Jury Members : Assist.Prof.Dr. Arif ANKARALI

In this study, in electric discharge machining (EDM), application of widely used spherical electrode tool for eroding rectangular pockets with roughing, without a model to form cavity on the work piece is investigated. In CNC EDM machine, using rough machining parameters for minimum tool wear and maximum material removal rate, two alternative tool paths which makes minimum changes on the tool electrode geometry are investigated.

Measurement of electrode tool, before and after manufacturing with EDM, is done using optoTOP-HE 3B optical measurement system. Using Rapidform 2004 PPS software, center coordinates of spherical electrodes, tool wear and deviation of manufactured cavities from expected surfaces are retrieved from 3D data. Further more, a basic algorithm of a CNC EDM CAM program for eroding rectangular pockets is proposed. The algorithm, evaluating electrode radius and tool compensation deviations, is verified with comparing simulation of experimental results.

For future works, in pocket eroding with random curves, methods to express sphere radius and tool electrode compensation using linear functions are proposed. Key Words: EDM, tool corrosion, 3D optical measurement, tool path, cylindrical

v

Ülkelerin gelişmelerinde en önemli faktörlerden biri farklı alanlarda ve farklı konularda yeni projeler üreterek, sorunların çözümünde görevler alınmasıdır. Bu fikirden yola çıkarak Selçuk Üniversitesi Makine Mühendisliği Bölümü’nde 1998 yılından beri EDM alanında çeşitli çalışmalar yapılmaktadır.

Bu çalışmada ülkemiz sanayiinde yeni kullanılmaya başlanan 3B optik ölçme sistemi kullanılarak, farklı takım yolları ile yapılan EDM uygulamaları sonucunda elektrotlarda oluşan aşınmalar saptanarak küresel uçlu elektrotların kullanılabilirliği araştırılmıştır. Elde edilen sonuçların alanındaki diğer çalışmalara ışık tutacağını ve kalıpçılık sanayiinde de kullanılabileceğini umuyorum.

Bu çalışmada beni yönlendiren danışmanım Doç. Dr. Selçuk HALKACI’ ya, EDM deneylerinin yapılmasında değerli yardımlarını esirgemeyen Haydarpaşa Teknik Okulları öğretim görevlisi Belda DEMİRKOL ve hazırlanan örneklerin ölçüm işlemlerini yapan İNFOTRON A.Ş.’ ne teşekkürü bir borç bilirim.

Engin AVLAR Makina Mühendisi

vi

2. KAYNAK ARAŞTIRMASI... 9

2.1.EDMELEKTROTLARINDA AŞINMA... 9

2.2.ÜÇ BOYUTLU ÖLÇME YÖNTEMLERİ... 11

2.2.1. Üç boyutlu optik tarama sisteminin temel prensibi ... 11

2.2.2. Üç boyutlu optik tarama sisteminin kullanım yerleri... 15

2.3.KÜRE ÖLÇME YÖNTEMLERİ... 16

3. MATERYAL VE METOD... 18

3.1.EDM VE NUMUNELERİN İŞLENMESİ... 18

3.2.TAKIM YOLUNUN BELİRLENMESİ... 21

3.2.1. Birinci alternatif takım yolu önerisi... 23

3.2.2. İkinci alternatif takım yolu önerisi... 24

3.3.ÖRNEKLERE AİT 3BVERİLERİN ELDE EDİLMESİ... 24

3.4.ELEKTROTLARIN ÇAKIŞTIRILMASI VE AŞINMALARIN ÖLÇÜLMESİ... 26

3.4.1. Hızlı çakıştırma (QUICK REGISTER)... 27

3.4.2. Tam çakıştırma (WHOLE REGISTER)... 28

3.4.3. Dönüştürme (TRANSFORM) ... 28

3.4.4. Kısmi çakıştırma (PARTIAL REGISTER)... 29

3.4.5. Tüm sapma (WHOLE DEVIATION)... 29

3.4.6. Hacim Bulma (MAKE VOLUME)... 31

4. DENEY SONUÇLARI VE TARTIŞMA ... 32

4.1.ÖLÇME SİSTEMİNİN DOĞRULUĞU... 32

4.2.ÖLÇME SİSTEMİNİN HASSASİYETİ (TEKRARLANABİLİRLİĞİ) ... 34

4.3.CNCTEZGAHTA İŞLEME HATALARI... 35

4.4.EDMDENEYLERİNİN TEKRARLANABİLİRLİĞİNİN GÖSTERİLMESİ... 36

4.4.1. Elektrotlar için tekrarlanabilirlik ... 36

4.4.2. İş parçaları için tekrarlanabilirlik... 37

4.5.ELEKTROTLARDAKİ AŞINMALARIN SAPTANMASI... 37

4.6.İŞ PARÇASINDA OLUŞAN BOŞLUKLAR... 41

4.7.TAKIM YOLUNUN GENELLEŞTİRİLMESİ... 42

4.7.1. Takım elektrot çapları için genelleştirme ... 43

4.7.2. Dikdörtgen cepler için genelleştirme... 43

5. GELECEKTEKİ ÇALIŞMALAR:CNC EDM CEP BOŞALTMADA RASGELE EĞRİLER İÇİN TAKIM YOLLARININ GENELLEŞTİRİLMESİ ... 50

vii

EKLER... 57 EK-1. EDM DENEYLERİNDE KULLANILAN TEZGAHA AİT FOTOĞRAFLAR. 58 EK-2. EDM DENEYLERİNDE KULLANILAN TEZGAHA AİT PROGRAM

KODLARI... 63 EK-3. DENEYLERDE KULLANILAN İŞ PARÇASINA AİT 3B VERİLER ... 66 EK-4. AŞINMAYI SAPTAMAK İÇİN ÖRNEKLERE UYGULANAN İŞLEM

ADIMLARI... 70 EK-5. BİRİNCİ ALTERNATİF TAKIM YOLU İLE İŞLEMEDE OLUŞAN

AŞINMALAR ... 74 EK-6. İKİNCİ ALTERNATİFTEKİ TAKIM YOLUNDA DALGALANMA

Elektro erozyon ile işleme elektriksel olarak iletken bir iş parçasına yüksek frekanslı elektrik boşalımlarının kontrollü olarak uygulanması ve böylece iş parçasından küçük parçacıkların ergitilerek ve buharlaştırılarak koparılması esasına dayanan bir ileri imalat yöntemidir. Elektro erozyon ile işleme yöntemi % 80 kalıp imalatında kullanılan bir metal işleme yöntemidir. Yüksek mukavemetli, karmaşık geometrili ve sert malzemelerin işlenebilmesi elektro erozyon ile işleme yöntemini modern imalat yöntemleri arasında seçkin bir noktaya getirmiştir. Gerilim vurumlarının uygulanması sonucu takım elektrotu ile iş parçası elektrotu arasında elektrik boşalımları oluşur. Dielektrik sıvı içerisine batırılmış durumda olan elektrotlar işleme aralığı ile birbirinden ayrılmıştır. Boşalım gerilimi işleme aralığının büyüklüğüne ve dielektrik sıvının yalıtkanlık direncine bağlıdır. Gerilim vurumunun uygulanmasından sonra elektrot ve iş parçası arasındaki en yakın iki nokta arasında bir iyonlaşma oluşur. Oluşan elektrik boşalımı temas ettiği elektrot ve iş parçası yüzeylerinin ergimesine ve buharlaşmasına sebep olur. Sonuçta, iş parçasında küçük kraterler oluşacak şekilde malzemeler yüzeyden kopar ve dielektrik sıvı tarafından ortamdan uzaklaştırılır.

Elektriksel kıvılcımlarla malzeme kaldırılması işleminin temelleri 1700’lü yıllara dayanmaktadır. Elektriksel arkın kaynak yapımı amacıyla kullanımı ise Meritens tarafından 1881’de gerçekleştirilmiştir. EDM in bugünkü şekliyle kullanımı ise 1948 yılında Rus bilim adamı Lazarenko ve eşi tarafından imal edilen elektro erozyon tezgahıyla (EDM: Electrical Discharge Machine) olmuştur. Zaman içinde bazı artış ve azalışlar gösteren yöntemin tercih edilme oranı, 1970’li yılların ardından yıllık % 30’luk istikrarlı bir artış sergilemiştir (Kalpakjian 1995).

Her ne kadar elektro erozyon yöntemi, enerji olarak elektrik enerjisinden yararlansa da malzeme kaldırılması işlemi ısıl enerjiyle gerçekleştirildiğinden, termal işleme yöntemleri kategorisindedir.

İşlenecek malzeme sertliğinin, tokluğunun ve mukavemetinin EDM de işleme performansına etkisi yoktur, buna karşın işlenecek malzemenin erime sıcaklığı ve ısıl iletkenliği etkilidir [Lee 1999]. EDM genellikle (+) kutba bağlanmış takım elektrot

ile (-) kutba bağlanmış iş parçası elektrotu arasında oluşturulan kıvılcım atlaması yardımıyla iş parçası yüzeyinden talaş kaldırılması yöntemidir.

Elektro erozyon yönteminde, takım olarak genellikle “-“ yüklü elektrot (katot), iş parçası olarak ta “+” yüklü elektrot (anot) ve elektrotların her ikisinin de içinde bulunduğu genellikle bir hidrokarbon olan dielektrik sıvı vardır.

Şekil 1.1’de ana hatları ile görülen EDM de iş parçası ve elektrot arası di- elektrik sıvıyla doldurulur. Gerilim uygulanan elektrotlar birbirlerine 0,01 – 0.5 mm kalacak kadar yaklaştırılırlar. Bu mesafede elektrotlar arasında elektrik alanı oluşur. Ortamda bulunan elektrik ileten parçacıklar elektrik alanının en güçlü olduğu bölgeye doğru çekilerek elektrotlar arasında bir köprü oluştururlar. Bu köprü bir müddet sonra bir ark kanalına dönüşür ve akım akmaya, dolayısıyla bu kanalda yüksek sıcaklık oluşmaya başlar ve di elektrik sıvı buharlaşır. Di- elektrik sıvı ile buhar arasında bir basınç oluşur dolayısıyla kanal genişleme imkanı bulamaz . Böylece sıcaklık sürekli artar ve elektrot ile iş parçası arasındaki en yakın yüzeyler ergimeye başlar. Bu arada sıcaklık 10000 °C üzerine çıkar ve eriyen metal buharlaşır. Gerilim kesildiği zaman ark kanalı ortadan kalkar ve bölgeye di elektrik sıvı hücum ederek çıkan talaşları ortamdan uzaklaştırır, ayrıca oluşan yüksek sıcaklık sebebiyle, takım elektrotu ile iş parçası elektrotunun soğutulması görevini de yapar. Mikrosaniye mertebesinde oluşan bu işlemler devam ederek iş parçası üzerinde takım elektrotu şeklinin negatifi oluşur.

Sisteme 30-300 V kadar potansiyele sahip doğru akım uygulanır. Şekil vermek için herhangi bir mekaniksel kesme kuvveti uygulanmaz. EDM in günümüzde yaygın olarak kullanılmasının ana nedenleri, karmaşık parçaların ve çok

Takım (elektrot) Güç Ünitesi Dielektrik sıvı İş Parçası (elektrot)

sert malzemelerin klasik yöntemlere göre daha küçük toleranslarda, daha düzgün yüzeyler elde edecek şekilde işleme olanağı vermesi ve daha uzun takım ömrüne sahip olmasıdır. Elektro erozyonla işleme yönteminde oluşturulan elektriksel arkın hassas bir şekilde kontrolü sayesinde, sertleştirilmiş çelikler, süper alaşımlar, karbit ve refrakter metaller yumuşak metal ve alaşımlardan daha kolay bir şekilde işlenebilirler. EDM uzay endüstrisinde, form ve enjeksiyon kalıp endüstrilerinde yaygın olarak kullanılmaktadır. Son yıllarda elektro erozyon tezgahı üreticileri; elektro erozyon tezgahlarının daha hızlı talaş kaldırmasını, daha iyi yüzey pürüzlüğü elde etmesini ve takım aşınmasının daha az olmasını sağlamak üzere çeşitli alternatifleri değerlendirmektedirler.

Elektro erozyon tezgahının klasik takım tezgahları arasında yer aldığı söylenebilir, özellikle kalıp imalatçılarının vazgeçilmez bir tezgahı durumundadır. İşleme için bir şablona ihtiyaç vardır. Tezgah bu şablonun negatifini iş parçasına işler. Dolayısıyla, EDM tezgahı ile işlemede çeşitli sınırlamalar vardır. Bu sınırlamalardan en önemlisi diğer tezgahlara göre çok yavaş talaş kaldırmasıdır. Bu sınırlama tezgah otomatik hale getirilerek giderilmeye çalışılmıştır. Diğer bir sınırlama da takım elektrotunun (şablonun) hazırlanması ve tüketimidir. Bunun için diğer tezgahlara muhtaçtır. Ayrıca işleme sırasında iş parçasındaki aşınmanın yanı sıra elektrotta da aşınmalar olmaktadır.

Diğer yöntemlerle üretilmesi mümkün olmayan veya maliyeti artıran derin deliklerin, kanalların, oyukların küçük toleranslar dahilinde işlenmesi, elektrik arkının kontrolüyle kolayca gerçekleştirilebilir. Kesme kuvvetleri oluşmadığı için kırılgan ve ince parçalar bu yöntemle kolaylıkla işlenebilirler.

Elektro erozyonla işlemede elektrot seçimi işlenecek malzemeye ve gerçekleştirilecek işleme göre yapılır. İş parçalarında olduğu gibi takım elektrotlarda da istenen başlıca özellik, elektrik iletkenliğidir. Ayrıca seçilecek elektrotun ergime sıcaklığının ve aşınma direncinin yüksek olması istenir. Çok çeşitli elektrot malzemeleri vardır. En çok kullanılan elektrot malzemeleri bir karbon allotropu olan grafit, bakır, tungsten, gümüş tungsten, pirinç, karbit ve çinko alaşımlarıdır.

Bu çalışmada da kullanılan grafit sık kullanılan elektrot malzemelerinden biridir. Tane büyüklüğü bazı düşük yoğunluklu grafitlerde 0,2 mm büyüklüğünde olabildiği gibi, yüksek yoğunluklu grafitlerde de 0,0127 mm’ye kadar düşebilir. Kaba taneli düşük yoğunluklu grafitlerin maliyeti düşük, ince taneli yüksek yoğunluklu grafitlerinki ise yüksektir. Kaba taneli grafitler, ince işçilik gerektirmeyen büyük hacimli elektro erozyon işlemlerinde, ince taneli yüksek yoğunluklu grafitler ise yüksek sertlik ve dayanımları nedeniyle ince işçilik ve hassasiyet gerektiren işlemlerde kullanılır. Genelde çelik malzeme işlenmesinde kullanılan grafit elektrotlar, metal elektrotlarla karşılaştırıldıklarında birim akımla daha yüksek bir talaş kaldırma hızına sahiptir. Grafit elektrot kullanımının bazı avantajları aşağıda sunulmuştur.

• Termal şoktan etkilenmezler ve mekanik özelliklerini korurlar. • Konvansiyonel yöntemlerle işlenmesi kolaydır.

• Ekonomiklik ve yüksek ergime sıcaklığı (3600 ºC) önemli avantajlardır.

Grafit malzemeden elektrot yapımının bazı dezavantajları ise şunlardır: • Aşındırıcı olduğundan tezgah kızakları ve diğer ekipmanlar grafit

tozlarından korunmalıdır.

• Kırılgan olmaları sebebiyle özellikle köşelerin işlenmesinde dikkat edilmelidir.

• Asitle aşındırılmaları mümkün değildir.

Dalma elektro erozyonla işlemede toplam maliyetin % 80’ini elektrotlar oluşturmaktadır. Bu nedenle elektrot imali ve iş parçasına da uygun olarak elektrot malzemesi seçimi oldukça önem kazanmaktadır. Elektro erozyon işlemi süresince takım konumundaki elektrotta sürekli olarak bir aşınma gözlenir. Ticari olarak “eskime” olarak da adlandırılan aşınma, zaten yüksek olan elektrot maliyetini daha da arttırarak işlenen parça yüzeyinin kalitesini de olumsuz olarak etkiler. Çünkü

elektro erozyonla işlemede işlenen parçanın yüzeyinin kalitesi en fazla onu işleyen takım elektrotun yüzey kalitesi kadar olabilir.

Genellikle EDM de işlenmek istenen boşluk dişi, bu boşluğu oluşturacak elektrot şekli de erkek olarak tanımlanmaktadır. Günümüzde araştırmacılar iş parçasında oluşturulacak boşluğun 3B erkeğini üretmek yerine, genel amaçlı silindirik, yarı küresel uçlu ve tüp şeklinde elektrotların EDM de kullanılabilirliğini araştırmaktadır. Literatürde “CNC Milling EDM” veya “Contour EDM machining” olarak bilinen CNC EDM Frezelemede standart elektrotlar kullanılarak, CNC frezelemeye benzer işleme yöntemi üzerinde çalışılmaktadır (Taneko 1988, Mizugaki 1996, Bleys ve ark. 2004, Bayramoglu ve Duffill 2004, Chang Hong 2004). Bu çalışmalarda en önemli problem takım elektrot aşınmaları ve bunların kompanzasyonudur. Pratikte çevrimdışı (off-line), çevrimiçi (on-line) ve yarı çevrimiçi olmak üzere üç tip kompanzasyon yapılmaktadır. Çevrimdışı kontrolde aşınma değerleri önceden hesap edilerek tahmin edilir ve buna göre işleme sırasında takım kompanzasyonu yapılır. 3 eksenli ve bazı 4 eksenli tezgahlarda sadece Z ekseninde kompanzasyonun yapılması gerektiğinin düşünüldüğü bu sistemlerde belirli işleme parametreleri ile işleme sırasında eşit hacimlerin kaldırılmasında eşit aşınmalar oluşur mantığı ile hareket edilir. Çevrimiçi sistemlerde gerçek zamanlı aşınma kompanzasyonu yapılır. Elektrot aşınması direkt olarak bir sensörle saptanır ve gerekli kompanzasyon bir servo sistemle geri besleme yapılır. Doğal olarak daha hassas ve her türlü yüzeyin elde edilebileceği bu sistemler, ilave ölçme sistemlerine ve servo sistemin değiştirilmesi gibi daha pahalı çözümlere gerek duyar. Yarı çevrimiçi çözümlerde, çevrimdışı çözümlerde önceden tahmin edilen aşınmaların belirli düzeylere ulaştığı durumlarda elektrot ölçülerek ilave kompanzasyonlar yapılır. Bu sistemlerde elektrotlar bir proba deydirilerek veya direkt olarak CCD sensörlerle ölçülür.

Dalma elektro erozyonda takım elektrot da aşındığı için, 3B boşlukların üretilmesinde kaba, orta ve hassas işleme olmak üzere genellikle üç bazen de dört farklı takım ve işleme parametre değerleri kullanılır. Cep boşaltma (pocket machining) olarak da anılan kaba işlemede amaç; orta ve hızlı işleme için az miktarda işlenecek malzeme bırakarak hızlı talaş kaldırmadır ve yüzey pürüzlülüğü

ile takım aşınması ikinci planda kalır (Park ve Chung 2003). Hassas işlemede ise üretilecek iş parçası için gerekli olan yüzey pürüzlülüğünün, boyut ve şekil toleranslarının elde edilmesi amaçlanır. Kaba işlemede elde edilecek yüzey pürüzlülüğü ve toleranslar için literatürde kesin bir tanımlama bulunamamıştır. Kaba işlemeyi bazı araştırmacılar işleme parametreleri ile tanımlarken (Chen ve Mahdavian 1999, Rebelo 2000, Zhao ve ark. 2002), Valentin ve Mihael (2004) bu parametrelerin elektrotların temas yüzeylerine ve bu yüzeylerin izdüşüm alanına göre değişmesi gerektiğini belirtmektedir. 3B takım elektrotlar yerine standart elektrotların kullanılması ile ilgilenen araştırmacılar ise kaba işlemeyi, takım yolu oluşturma ve takım kompanzasyonu açısından, hedef iş parçasından boyutsal sapmaların ne kadar olabileceği üzerinde durmuşlardır. CNC EDM frezeleme ile kaba işlemede 3B boşluklar Z eksenine dik katmanlar halinde işlenmektedir. Ding ve Jiang (2004) kaba işlemede 30 µm lik boyutsal hataların ihmal edilebileceğini belirtirken Şekil 1.2 ’deki gibi 2 mm pahlı boru şeklinde takımların kullanılabileceğini, Kaneko ve Tsuchia (1988) paso derinliğinin (katman yüksekliği) rp = 1 mm olabileceğini belirtmişlerdir. Hedef yüzeyde takımın işleyemediği kısımlar

bilgisayar destekli imalatta “undercut” olarak tanımlanırken yüzey topolojisi açısından da dalgalanma olarak adlandırılır. Bu nedenle iş parçası üzerindeki herhangi bir noktada hedeflenen yüzeyin normali doğrultusunda, hedef yüzeyle üretilecek yüzey arasındaki sapmalar “dalgalanma” olarak tanımlanırsa; EDMle kaba işlemede dalgalanmalar 0,75~1,5 mm arasında alınabilir. Bu dalgalanmalar dışbükey yüzeylerde azalırken içbükey yüzeylerde artar. Ayrıca Kaneko ve Tsuchia (1988) kaba işlemede, hedef yüzeyden OI= 0.6 mm lik bir ofset yüzeyi elde etmişlerdir

(Şekil 1.3).

Selçuk Üniversitesi’nde 1998’den beri EDM de genel amaçlı yarı küre elektrotların kullanılabilirliği üzerinde çalışılmaktadır. Hedef, dalma erozyonda kullanılan takım elektrot üretilmeden, bunun yerine genel amaçlı küresel elektrotlar kullanılarak iş parçası üzerindeki boşluğun oluşturulmasıdır. Öncelikle her hangi bir CAD programında modellenen ve IGES formatında kaydedilen yüzeyi oluşturmak için ince işleme durumunda yani küresel uçlu elektrotun aşınmadığı kabulü ile takım yolu hesaplanmış ve OpenGL arayüzü kullanılarak bilgisayar simülasyonu gerçekleştirilmiştir (Ülker ve Halkacı, 2003). Sonra EDM de yüzey pürüzlülüğünü

etkileyen parametreler tespit edilmiştir (Halkacı ve Erden, 2001). Kaba işlemede elektrottaki aşınmaların mutlaka göz önünde tutulması gerekir, aşınmaların hangi düzeyde olduğu ve küresel elektrotun ne zaman yenilenmesi gerektiği bilinmelidir. Elektrottaki aşınmalar sonunda hem küre yarıçapı hem de küresellik hatası değişir. Değişen bu bilgilerin takım yolu koordinatlarında oluşturacağı offset verilerinin

Şekil 1.2. Kaba işlemede boyutsal toleranslar

Şekil 1.3. CNC EDM frezelemede örnek işleme şartları (Kaneko ve Tsuchia 1988)

Kaba işlemede kabul edilebilir yüzeyler Dalgalanma (undercut) Hedeflenen yüzey 3 B k at m an y ü k se k li ğ i rp = 1 m m K at m an d er in li ğ i 2 m m Ofset

τ; Vurum süresi, Ip; tepe akımı, Rpm; Müsaade edilen

paso derinliği ve pürüzlülük[µm], r0; Elektrot köşe

bulunması gerekir. Bu nedenle seçilen işleme parametrelerine göre çok küçük olabilen küresel elektrottaki aşınmaların hassas olarak ölçülmeleri gerekir. Ancak küresel elektrottaki aşınmaların ölçülmesi için CMM de çok sayıda veri alınması pratik bir yöntem değildir (Mavi ve Halkacı, 2003). Bu nedenle küreselliği bulmak için bir ölçme metodu geliştirilmiştir.

Bu çalışmada dalma erozyonda kullanılan 3B takım elektrot yerine standart küresel uçlu elektrotların kaba işlemede kullanılabilirliği deneysel olarak araştırılmıştır. CNC EDM tezgahında kaba işleme parametreleri ile en düşük takım aşınmalarını oluşturacak ve en hızlı talaş kaldırma yapacak iki farklı işleme parametresi ile iki alternatif takım yolu üzerinde durulmuştur.

2. KAYNAK ARAŞTIRMASI

CNC EDM Freze, kaba işleme (cep boşaltma) ve çevrim dışı takım kompanzasyonu ile ilgili bilgilere ek olarak, takımlardaki aşınmalar bunların ölçülmesi ve geometrik toleransların da üzerinde durulması gerekir.

İşlenecek parçanın yüzey pürüzlülüğü, parça işleme hızı, yani metal erozyon oranı, işlenecek malzeme ve elektrot takım malzemesine, kullanılan elektriksel gücün akım şiddetine ve darbe frekansına bağlıdır (Şekil 2.1). Genel olarak kullanılan elektriksel gücün akım şiddeti değeri 0,5-300 A ve darbe frekansı da 200-30000 pals/sn değerleri arasındadır.

Elektrot takım ile iş parçası arasındaki aralığın genişliği 0,025 mm mertebesindedir. Sisteme akım verildiğinde bu aralıkta bulunan dielektrik akışkan önce iyonlaşıp daha sonra buhar haline geçerek ayrışır ve elektriksel ark için gerekli olan iletken ortamı oluşturur (Çiğdem 1996).

Genelde yüksek metal işleme hızları için, yüksek akım şiddetinde, düşük darbe frekanslı ve düşük voltajlı elektrik gücü kullanılır. Yüzey pürüzlülüğünün düşük olması istendiğinde yukarıdaki parametrelerin tersi kullanılır (Şekil 2.1).

2.1. EDM Elektrotlarında Aşınma

Elektro erozyon ile işleme teknolojisinde iş parçası işlenirken doğal olarak elektrotta da aşınma meydana gelmektedir. Ark jeneratörlerindeki son teknolojik

Şekil 2.1 Akım Şiddeti ve Vurum Frekansı Değerlerinin Yüzey Kalitesine ve İşleme Hızına Etkisi (Çiğdem 1996).

gelişmeler ve işleme parametrelerinin ayarlanması üzerine yapılan çalışmalar elektrot aşınmasını çok küçük değerlere düşürmesine rağmen tamamen ortadan kaldıramamıştır. İşleme sırasında elektrotta oluşan aşınma, iş parçası kalıp boşluğunu doğrudan etkileyerek şekil bozulmasına neden olmaktadır. Aşınma karakteristikleri göz önüne alınarak tasarlanan elektrotlar hataları en az seviyeye düşürerek elektro erozyon ile işleme yönteminin daha hassas ve düşük maliyetli parçalar üretmesini sağlayacaktır.

Elektrot aşınmasının tanımlanmasında kullanılan elektrot aşınma hızı: EAH [mm3/dak]=Elektrottan aşınan hacim / İşleme süresi

şeklinde ifade edilir(Özgedik 2003). Elektrottaki geometrik aşınma, farklı bölgelerde farklı geometrik bozulmalar (değişimler) şeklinde ortaya çıkmaktadır (Şekil 2.2). Elektrot yan yüzeylerindeki, köşelerindeki, kenarlarındaki ve ön yüzeylerindeki aşınmaların farklı karakterde olduğu bilinmektedir (Jilani 1984, Masuzawa 1981, König 1987). Elektro erozyon işleminin ana problemlerinden biri olan elektrot aşınmasının tam olarak anlaşılabilmesi için, işleme parametrelerinin değişimiyle elektrot aşınma hızının ve ön yüzey aşınmasının değişiminin bir bütün olarak değerlendirilmesi gerekir.

Şekil 2.2 Elektro erozyon Yönteminde Elektrot Aşınma Çeşitleri (Ertürk 2003)

Elektrotların aşınması uç, yan, köşe ve hacimsel aşınma olarak sınıflandırılabilir. Bunlardan en büyüğü olan köşe aşınması, yan aşınmasının boyutsal olarak yaklaşık iki katı kadardır.

Hassasiyetin önemli olduğu uygulamalarda köşe aşınması, elektrot malzemesi seçimini ve kullanılacak elektrot sayısını, dolayısıyla elektrot maliyetini kontrol eder.

Elektro erozyon ile işlemede akımdaki artış boşalım enerjisini arttıracağından elektrot yüzeyinde oluşacak kraterden daha fazla malzeme ergimesine ve buharlaşmasına neden olur. Bu da EAH değerini arttırır (Çoğun 2002). Vurum süresinin düşük değerlerindeki artışlar boşalım enerjisini arttırdığından dolayı EAH değerini de arttırır (Chen 1999). Uzun vurum sürelerinde EAH değerinin artmadığı, hatta birçok işleme koşulunda azaldığı görülür. Bunun nedeni boşalım kanalında akım yoğunluğunun azalması ve elektrottaki ısı transferi süresinin artmasıyla vurum süresine oranla kraterlerden daha az malzemenin buharlaşabilmesi ve ergimesidir. Güncel bazı çalışmalarda uzun süreli arklarda çelik iş parçasının ve hidro-karbon esaslı dielektriğin boşalım sırasında bozunmasından dolayı oluşan karbonun elektrot yüzeyine yapıştığı ve aşınmayı azalttığı belirtilmiştir (Chen 1999, Mohri 1995).

2.2. Üç Boyutlu Ölçme Yöntemleri

3B parçalara ait koordinatları ve yüzey görüntülerini elde etmek için bir çok yöntem kullanılmaktadır. Şekil 2.3’de bir parçanın sayısallaştırılmasında genel olarak kullanılan yöntemler gösterilmiştir. Elektrotların EDM tezgahında işlenmeden önce ve işlendikten sonraki ölçümleri için İnfotron A.Ş. de bulunan Breuckmann 3B optik tarama (sayısallaştırma) sisteminden yararlanılmıştır. Kullanılan sistem Şekil 2.3’deki sınıflandırmada dokunmasız, yansımalı, optik olan üçgenleme ve lazer çizgisi sınıfına girmektedir. Bu sistemin çalışma prensibi ve özellikleri aşağıda açıklanmıştır.

2.2.1. Üç boyutlu optik tarama sisteminin temel prensibi

Fotoğraf en geniş anlamı ile üç boyutlu dünyayı iki boyutlu resimlere dönüştürme işlemi olarak düşünülürse, üç boyutlu tarama işlemi de bu işlemin tersi yani iki boyutlu fotoğraflar yardımı ile üç boyutlu görüntü elde edilmesi olarak

düşünülebilir. 3B optik tarayıcı, ölçümü yapılan parça veya obje yüzeylerini nokta şeklinde kaydeden bir cihazdır. Fotoğraflama işleminde bu dönüşüm işlemini tamamıyla yapmak imkansızdır. Derinlik gibi bazı bilgilerin kaybolması söz konusu olabilir. Bu nedenle parçaların üç boyutlu görüntüsünü oluşturmak için farklı pozisyonlarda birden fazla fotoğraf çekimi yapmak gerekir. Bu şekilde elde edilen çekimler birleştirilerek nokta bulutu şeklinde parçanın tamamının görüntüsüne ulaşılır.

3B optik taramada kullanılan fotogrametri ve topogrametri yöntemleri, üç boyutlu cisimlerin iki boyutlu fotoğraflarının çekilmesi ve bu fotoğrafların bilgisayar ortamında tekrar üç boyutlu hale dönüştürülmesi işlemini hassas şekilde gerçekleştirir. Bu işlemler için sayısal kameralar kullanılır. Bu kameralarda film yerine, mercekler arkasında ışık yoğunluğunu elektronik sinyallere çeviren ve bunu bilgisayara transfer edebilen bir CCD (Charge Coupled Device) sensör kullanılır. Tüm 3B optik tarama teknikleri optik üçgenleme (optical triangulation) prensibini temel alır (Çakır, 2005). Kelime anlamı belli sayıda noktanın konumunu kesin olarak elde edebilmek için, bu noktaları tepe olarak kabul eden bir alanı üçgenlere bölme işlemi olan üçgenleme (triangulation) tüm 3B ölçme ve tarama tekniklerinde kullanılan bir tekniktir.

3B optik ölçümler “aktif ve pasif yöntemler” olmak üzere farklılık gösterir. Aktif yöntemler optik üçgenleme (optical triangulation), ışık kesiti (light section) ve ızgara izdüşümü ( Fringe projection) olarak sınıflanır. Optik üçgenlemede bir lazer

noktalayıcı ve optik detektör üçgensel bir yapıda düzenlenir. Üzerine lazerle ışık düşürülen noktanın uzaklığı detektör tarafından belirlenir. Işık kesiti tekniği optik üçgenlemenin gelişmiş halidir. Bu teknikte cismin üzerine düşürülen bir çizgi ve optik detektör yardımı ile cismin 3B profili elde edilir. Şekil 2.4’de basit modeli gösterilen ızgara izdüşümü tekniği de ışık kesiti tekniğinin gelişmiş halidir. Çoklu ışık kesitleri başka bir deyişle siyah ve beyaz şeritler halindeki desenler cismin üzerine düşürülerek ve yüksek çözünürlükteki kameralar ile bilgisayar ortamına aktarılarak 3B yüzey bilgisi elde edilir.

Pasif yöntemler stereometri ve fotogrametridir. Stereometride ölçümü yapılacak cismin yüzeyi üzerine herhangi bir ışık kesiti düşürülmez. Bunun yerine cismin üç boyutlu yüzeyi, iki kameradan alınan ve üst üste binen görüntülerden hesaplanarak elde edilir. Fotogrametri yönteminde taranan obje bir kamera ile farklı açılardan görüntülenip üzerindeki referanslar yardımı ile bilgisayar ortamında üç boyutlu nokta bulutu halinde elde edilir.

Bu çalışmada işlenmiş ve işlenmemiş elektrotlara ait ölçümleri yaparken aktif ölçme yönteminin ızgaralı izdüşümü tekniği kullanılmıştır. Ancak Şekil 2.4’den farklı olarak projektörün düşürdüğü ışık kesitleri sistemdeki tek kamera ile görüntülenmiştir.

Deney örneklerini 3B olarak ölçerken dikkat edilecek en önemli konu çözünürlük ve tamlık arasındaki farktır. Çözünürlük, CCD sensörün algılayabildiği

herhangi bir mesafedeki en küçük değişikliktir. Bu da kullanılan merceğe göre değişmektedir. Tamlık ise, taranan objenin optik kalitesini gösterir. Eğer obje mat bir yüzeye sahipse, tamlık ve çözünürlük hemen hemen aynı olacaktır. Eğer obje parlak bir yüzeye sahipse, lazer ışını CCD üzerinde parlayıp titreme oluşturmaktadır. Diğer taraftan parça ışığı emen çok koyu renkte bir yüzeye sahipse bu durumda da sensöre yeterli miktarda ışık dönemeyecektir. Bu dezavantajın ortadan kaldırılması için tarama işlemlerinden önce, objelerin yüzeyleri sprey boyalarla açık gri tonda ve çok ince bir tabaka şeklinde boyanır (Çakır, 2005). Ölçümü yapılan elektrotlar da EDM tezgahında işlenmeden önce ve sonra sprey boya ile 2~3 µm kalınlığında kaplanmıştır.

3B tarama sistemlerinde “gri kod ve faz kaydırma” teknikleri ile yüksek çözünürlük, daha doğru ölçüm, hızlı veri elde etme ve verilerin analizleri en iyi şekilde sağlanır. Gri kod yönteminde ikili kodlanmış ışık kesiti demeti cisim üzerine düşürülür. Düşürülen bu ışık çizgisi şablonu sayesinde her görüş pozisyonu için gri kod bilgisi üretilir. Sonuç olarak her bir görüntü pozisyonunun ışık demeti düzeni açık bir şekilde elde edilmiş olur. Faz kaydırma, 3B pozisyonların belirlenmesinde kullanılan standart bir yöntemdir. Burada da cisim üzerine sinüzoidal ışın kesiti demetleri düşürülür. Faz kaydırma yöntemi ile ışık kesitlerinin kontrast bilgileri de elde edilir ki bu bilgi ölçüm kalitesinin bir göstergesidir. Bu iki yöntemin birleştirilmesi ile doğruluk payı yüksek olan ve güvenilir ışık kesiti (fringe) analizi garanti edilmiş olur. Cismin üzerine düşürülen ışık kesitlerinin bilgileri değerlendirilerek sistemin kamerasında kullanılan merceğe göre 1 milyona kadar nokta birkaç saniye içinde elde edilmiş olur. Böylece var olan herhangi bir model 3B olarak sayısallaştırılır (Çakır, 2005).

Lazer tarama mekanizmasının şematik görünüşü Şekil 2.5’de verilmektedir. Parça üzerinde taranan noktaların sayısı, parçanın büyüklüğüne ve detaylarına bağlıdır. Çok detaylı parçaları tarif etmek için daha fazla noktaya ihtiyaç duyulmaktadır.

2.2.2. Üç boyutlu optik tarama sisteminin kullanım yerleri

Lazer ile tarama yapmanın birinci avantajı, işlemin dokunmasız, hızlı olması ve yüzeyin direkt olarak taranan obje geometrisi üzerine düşen ışından alınmasıdır. Bu özellikler, hassas ve kırılgan parçaların ölçülmesinde, yüzeyler üzerinden eğriler oluşturmada ve CAD/CAM uygulamalarında lazer ile taramanın kullanışlı olmasını sağlamaktadır.

Lazer ışığının yüksek çözünürlüğü ve inceliği mekanik sensörlerin giremeyeceği detaylı yüzey geometrilerinden veri alınmasını sağlamaktadır. Bu nedenle, otomotiv, uzay, tıp, spor ekipmanları ile oyuncak, elektronik ve mücevher sanayinde sıkça kullanılmaktadır (Görür ve ark. 2005).

Lazer tarayıcıları sanayide kalite kontrol ve tersine mühendislik uygulamaları için de kullanılabilir. Özellikle kalıp uygulamalarında, motorlarda ve elektronik ürünlerde kullanımı yaygınlaşmaktadır (Seokbae ve ark. 2002).

Nesnelerin 3B ölçümleri kalite kontrol uygulamaları için vazgeçilmez bir unsurdur. Parça üzerindeki unsurların paralelliği, dikliği ve boyutsal toleranslarının doğruluğunun kontrol edilmesi bu uygulamalar içerisinde yer alır. 3B optik tarama sayesinde tasarlanan parçanın CAD modeli ile aynı parçanın imalat sonrası boyutsal Şekil 2.5. Lazer tarama mekanizmasının şematik görünümü (Görür ve ark. 2005)

özellikleri değerlendirilebilir. Parçanın çarpılması, uzaması gibi boyutlarında oluşabilecek değişiklikler saptanabilir. Şekil 2.6’da bir parçanın CAD modeli ile lazerle taraması sonucu elde edilen modeli gösterilmektedir.

2.3. Küre Ölçme Yöntemleri

Küresel uçların ölçülmesi ve hata analizi üzerinde çok çalışılan bir konudur. Endüstride kullanılan kontrol aletlerindeki temas probu, rulmanlı yataklardaki bilyeler ve benzeri hassas ürünlerde küresel elemanlar kullanılır. Bu parçaların fonksiyonel performanslarını yüksek seviyelerde tutabilmek için boyut ve şekil toleranslarının çok düşük tutulması gerekir. Yüzey pürüzlülüğü, dalgalanması ve şekil hataları gibi geometrik bozukluklar bu tip parçaların performansında belirgin bir etkiye sahiptir. Bu bozukluklar motorlarda, türbinlerde bilyeli yataklar gibi ağır yükler altında çalışan elemanların çalışma ömrünün azalmasına ve yüksek sıcaklıkların oluşmasına yol açar. Ayrıca, Jireskop ve 3B ölçme aletlerinde kullanılan küresel uçlardaki bozukluklar hatalı bilgiye yol açar. EDM de kullanılan küresel elektrotların aşınma sonucu ne kadar bozulduğunun bilinmesi gerekir.

ISO 3290 (2001) standardı, rulmanlı yatakların bilyeleri ile ilgili bir standarttır. Bu standart “Küresel şekilden sapmayı” küre merkezinden geçen bir radyal kesitteki gerçek yüzey ile “minimum dış küre” arasındaki en büyük radyal uzaklık olarak tanımlar. Bu radyal kesitler ekvatoral plan olarak adlandırılır.[ Mavi ve Halkacı 2003].

Şekil 2.6. Fiziksel bir parçanın taranması ile elde edilen emiş türbini ve orijinal CAD referans modeli (Fu, 2005)

Fiziksel bilimlerde ve özellikle mühendislikte, silindirik ve küresel iş parçaları üzerinden alınan lokal ölçüm verilerinin kullanılmasıyla, üretim veya kullanım sırasında iş parçasında oluşan şekil hataları sebebiyle, bir daire veya kürenin yarıçapından sapmaların hesaplanması problemiyle sık sık karşılaşılır. Bir küre üzerindeki bütün noktaların ölçülmesi ekonomik olmayan, pratik olarak mümkün olmayan ve çok zaman alıcı bir işlemdir. Bu nedenle küre üzerinde lokal ölçümler alarak kürenin tamamı üzerinde bir yargıya varılmaya çalışılır. Lokal ölçümlerin çok hassas olarak ölçülmesi ve değerlendirilmesi gerekir. Bu ölçümlerin yapılabilmesi için birkaç farklı metot kullanılmaktadır.

Endüstride sıkça kullanılan küresel parçaların ölçülmesinin gerekliliği tartışılmaz bir olgudur. Küresel parçaların ölçülmesi ve hataların güvenilir olarak bulunması için önce parçanın üç boyutlu koordinat ölçme makinesi (CMMs) gibi aletlerle ölçülmesi gerekir. Sonra alınan koordinat verileri kullanılarak uygun bilgisayar algoritmalarından faydalanılarak küresellikten sapmaların hesaplanması gerekir. Kabul edilebilir sonuçların elde edilebilmesi için bu algoritmaların hızlı ve güvenilir olmaları gerekir [ Mavi ve Halkacı 2003].

Ölçme koordinat sisteminin orijini ile uydurulan eğriye ait koordinat sisteminin orijini arasındaki kaçıklığı ortadan kaldırmak için, tekrarlayan en küçük kareler metodu, ölçülen verilerin uydurulan eğriden sapmalarının karelerinin toplamını en küçük yapan parametreleri belirler. Ayrıca bu durumda geometrik özel transformasyonlar da uygulanır. Bu metotla ilgili detaylı bilgiler Kanada tarafından Tsukada’ya atıfta bulunularak verilmiştir [Kanada 1995].

Bu çalışmada küresel uçlu elektrotların ölçülmesinde kullanılan 3B ölçme yöntemi de, iteratif en küçük kareler yöntemini kullanarak, seçilen noktalardan geçen öyle bir ideal küre bulmaktadır ki, noktaların bu küreye uzaklıklarının kareleri toplamı minimum olur. Yazılım bu ideal kürenin merkez koordinatlarını ve yarıçapını vermektedir.

3. MATERYAL VE METOD

EDM de kullanılan küresel uçları temsil etmek üzere iki farklı çaptaki yarı küre elektrotlar, belirlenen parametrelerle işlendikten sonra, gerekli ölçümler yardımıyla elektrotlardaki aşınmalar elde edilir. Bu proseslerin tümü aşağıdaki gibi detaylandırılabilir.

• EDM de numunelerin işlenmesi

• İşlenen numunelerin aşınmalarının ölçülmesi

3.1. EDM ve Numunelerin İşlenmesi

Deneylerde kullanılan EDM tezgahı; Sodick marka ve EDM Moldmaker-3 model bir CNC EDM tezgahıdır (Şekil 3.1). Bu tezgahın üretici tarafından belirtilen önemli özellikleri aşağıda sıralanmıştır. EDM tezgahına ait daha detaylı fotoğraflar EK-1’ de verilmektedir.

• Güç: 7.5 KVA

• Maksimum sürekli çalışma akımı; 40 A • Güç seviyesi kademesi; 5 kademe

• Maksimum aşınmasız talaş kaldırma; 510 mm3/dak. (Gr elektrot +, çelik iş parçası -)

• Maksimum talaş kaldırma; 510 mm3/dak (Grafit elektrot -, çelik iş parçası +), minimum elektrot aşınması % 0.1,

• Maksimum iş parçası ölçüleri; X= 900, Y= 510, Z= 320 mm • Tezgah ölçüleri en 1280 x boy 1185 x yükseklik 2110 mm EDM’ de işleme ile ilgili CNC program komutları EK-2’ de verilmiştir. Deneylerde elektrot olarak Şekil 3.2’de teknik resmi verilen grafit elektrotlar kullanılmış ve CNC tezgahta belirtilen toleranslarda tornalanmıştır. İş parçası olarak da 0,16 C, 0.194 Si, 0.674 Mn bileşimindeki C1345 dövme çeliği kullanılmış, yüzeyi Ra= 0.72 µm yüzey pürüzlülüğü değerlerinde taşlanmıştır.

Deneyler için EDM Fluid 108 MP-S Dielektrik sıvısı kullanılmıştır. Dielektrik sıvı basıncı 0,5 kgf/cm2 olarak belirlenmiştir.

EDM de elde edilen yüzeylerin pürüzlülüğü büyük ölçüde vurum süresine ve akım şiddetine bağlıdır [Halkacı ve Erden 2002]. Vurum süresi (ts;spark time); tezgahta kullanılan transistorlu vurum jeneratörünün ürettiği kare dalganın gerilim verildiği süreyi, bekleme süresi (tp pause time) de gerilimin sıfıra düşürüldüğü süreyi göstermektedir (Şekil 3.3). Elektrot çapları genel amaçlı EDM elektrotlarında rastlanabilecek değerler göz önüne alınarak Şekil 3.2’de görüldüğü gibi φ10, φ15 mm, işleme parametreleri ise tezgah üreticisi firmanın önerdiği minimum aşınma ile maksimum talaş kaldırmanın elde edilebileceği parametreler Çizelge 3.1’deki gibi seçilmiştir. Buradaki C590 parametresi elektrot aşınma oranı 0.1 olan 510 mm3/dk ile

maksimum talaş kaldırmayı sağlarken, C480 parametresi ise elektrot aşınma oranının pratik olarak sıfır alınabileceği 280 mm3/dk talaş kaldırma oranı veren değerdir.

Ayrıca EDM deneylerinin yapılması sırasında “karbon siyahı” (karbon black) oluşumunu engellemek ve çıkan talaşın sistemden hızla uzaklaştırılmasını sağlamak üzere her iki elektrot çapı için de tezgaha bağlama aparatları tasarlanmıştır. Şekil 3.4’de görülen bu aparat üzerine 120’şer derecelik açılarda dielektriği yönlendiren sıvı kanalları açılarak işleme sırasında dielektrik iş parçası ile takım elektrot arasında bir girdap etkisi yaratılarak iş parçasından kaldırılan malzemenin daha hızlı ve daha etkin bir şekilde sistemden uzaklaştırılması hedeflenmiştir. Bu sayede iş parçası yüzeyinden kaldırılan malzemenin takım elektrota zarar vermesi

Gerilim Vaçık Vboşalma tp ts zaman ts : Vurum süresi tp : Bekleme süresi

Vaçık :Açık devre gerilimi

N gerilim vurumu/dakika

Şekil 3.3. Vurum ve bekleme süreleri [Halkacı ve Erden 2001]

Çizelge 3.1. Deneylerde kullanılan EDM işleme parametreleri

PARAMETRE TS TP IP SV PL V HP PP C S V A

C 480 14 14 29 5 + 2 0 0 0 2 70 34

C 590 16 16 31 5 + 2 0 0 0 2 75 42

ts; Vurum süresi(µs), tp Bekleme süresi(µs), Ip; Tepe akımı(A), SV; Servo voltaj(V),

PL; Polarite, V; Yüksüz voltaj(V), HP; Pikaden vurumu, PP; Vurum kontrolu, C; Kapasitör(µF), S; servo hızı, V; gerilim(V), A; Akım şiddeti(A)

önlenmiş ve takım elektrotun daha az aşınması sağlanmıştır. EDM deneyleri ileride açıklanan adımlar halinde yapılmıştır.

3.2. Takım Yolunun Belirlenmesi

CNC kaba frezelemede Şekil 3.5’de görülen ve her adımda takım çapı kadar ilerleme yapan Hilbert boşluk doldurma eğrileri kullanılmaktadır (Marshall ve Griffiths 1994, Dragomatz 1995). Bu eğriler kısa takım yolları, dengelenmiş yüzey pürüzlülükleri ve dinamik stabilite gibi istekleri karşılamak için uygundur. Ancak EDM deki ilerleme hızlarının dinamik stabilite problemi oluşturmayacak kadar küçük olması, işlenen bir takım yolundan geri gelirken 10~12 kat daha hızlı hareket edilebilmesi gibi özellikler nedeniyle Hilbert eğrilerinin avantajlı olmadığı düşünülmüştür. Çünkü Hilbert eğrileri takımdaki aşınma ile ilgilenmemektedir.

a) 1.dereceden b) 2. Dereceden c) 3. Dereceden Şekil 3.5. CNC kaba frezelemede kullanılan Hilbert Boşluk doldurma eğrileri

Örneğin 2. dereceden Hilbert eğrisi kullanan bir takım yolunda küresel ucun sırasıyla sağ, yukarı, sol, iki yukarı gibi hareketlerle devam etmesi durumunda takım simetrikliği çok çabuk bozulacaktır. Bu nedenle dikdörtgen takım yolunun belirlenmesi için küresel uçlarda mümkün olduğu kadar simetrik aşınmaları oluşturacak yeni takım yolu önerileri gerekmiştir.

Dikdörtgen cep boşaltmaları için takım yollarının genelleştirilmesinde ilk olarak Şekil 3.6’daki alternatifler düşünülmüştür. Ancak a) şıkkındaki öneride sağa ve sola hareketler simetrikliği sağlarken yukarı hareket olmadığı için asimetriklik oluşur. Kaldı ki yatay hareketler de çok uzun tutulamaz çünkü bu durumda da simetriklik bozulur. b) Şıkkında yukarı ve aşağı hareketler dengelenirken yatay ilerlemeler için aynı sakınca devam eder. c) Şıkkındaki çözümde yatay ve düşey ilerlemeler dengelenir. Ancak bu çözümlerin hepsinde, yukarıda belirtilen avantajların sağlanabilmesi için adımlar takım elektrot çapı kadar olmak zorundadır. Bu durumda dalgalanmalar da elektrot yarıçapı kadar olur. Bu nedenle dalgalanmaların en fazla 1,5 mm olması gerektiği düşünülürse bu takım yolları ile en fazla 3 mm çapındaki elektrotlar kullanılabilir. Daha büyük çaplı elektrotlar için mutlaka çapraz ilerlemelere gerek duyulur.

Çapraz ilerlemeli yeni takım yolu önerisi iki aşamada gerçekleştirilmiştir. Önce xyz eksenlerinde küre yarıçapı kadar ilerlemeler yapılarak, aşınmalar saptanmış ve birinci alternatif çözüm önerilmiştir. Daha sonra birinci alternatifteki adımlar arasındaki aşınmaların çok küçük olması, ancak takım yollarını

Şekil 3.6. Dikdörtgen cepler için en basit takım yolları

1 2 3 a b 1 2 3 c

genelleştirmede problemler oluşturması nedeniyle daha iyi genelleştirilmelerin yapılabileceği ikinci bir alternatif takım yolu önerilmiştir.

3.2.1. Birinci alternatif takım yolu önerisi

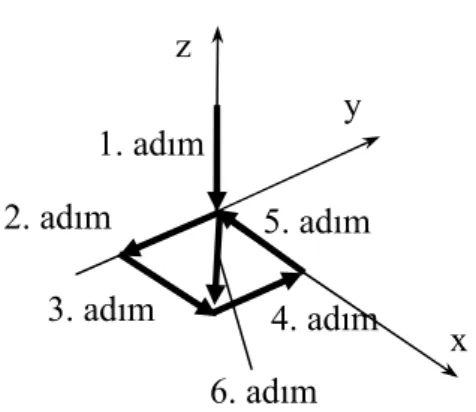

Çalışmanın başlangıcında henüz aşınmaların ne düzeyde olacağı bilinmediği için çözüm olarak Şekil 3.7’de gösterilen takım yolu düşünülmüştür. Kullanılan CNC EDM tezgahında xyz eksen takımı şekildeki gibidir. 1.-5. adımlar elektrot küre

yarıçapı kadar ve 6.adım ise x, -y yönlerinde köşegen olmak üzere tanımlanmıştır. Yani 1.adımda iş parçasında sadece yarı küre kadar bir boşluk elde edilirken diğer adımlarda Şekil 3.8’deki boşluklar üretilmiştir. Bu adımlarla ilgili yapılan deneylerde üretilen boşluklar EK-3’de verilmiştir.

Takım yollarının genelleştirilmesi bölümünde detaylıca anlatılacağı gibi bu

1.Adım 3.Adım 6. Adım

Şekil 3.8. Birinci alternatif takım yolu adımlarında üretilen boşluklar z y x 1. adım 2. adım 3. adım 4. adım 5. adım 6. adım

alternatif, takım yolu genelleştirme için, uygun değildir. Bu nedenle ikinci bir alternatif üzerinde durulmuştur.

3.2.2. İkinci alternatif takım yolu önerisi

İkinci alternatif takım yolu Şekil 3.9’daki gibi düşünülmüştür. Birinci adım daha önce olduğu gibi –z yönünde yarıçap kadar ilerlemedir. Burada 2-8 arasındaki adımlar x veya y eksenleri yönünde elektrot çapı kadar ilerlemeleri gösterir. 3., 5., 7. ve 9. adımlar sırasıyla 2., 4., 6. ve 8. adımların geri dönüşleridir. Bu adımlarda

elektrot 10-12 kat daha hızlı hareket etmektedir. α değiştirilerek yatay veya düşey adımlar takım elektrot çapından bağımsız olarak seçilebilir. α ve L büyüklükleri ileride açıklanacaktır. Bu 20 adım bundan sonra bir “çevrim” olarak adlandırılacaktır. Şekilde sağda 4 çevrimde işlenmiş bir iş parçası boşluğu görülmektedir. Diğer çevrimlere ait 3B veriler EK-3’de verilmiştir.

3.3. Örneklere Ait 3B Verilerin Elde Edilmesi

Elektrotların ölçülmesinde Şekil 3.10’da görülen Breuckmann optoTOP-HE 3B optik tarama cihazı kullanılmıştır. Sistem bir kamera ve parça üzerine lazer ışını yansıtan projektörden oluşur. Projektörün elektrotlar üzerine siyah beyaz ızgara

Şekil 3.9. İkinci alternatif takım yolu adımları ve 4 çevrimle üretilen örnek bir boşluk y x 2. 4. 6. 8. 10. 14. 12. 16. 17. 18. 19. 20. α L 1 çevrim

desenleri şeklinde ışın demetleri düşürmesi sonucu oluşan yüzey görüntüleri optoCAD ve RapidForm2004 PP2 yazılımları kullanılarak bilgisayar ortamında elde edilmiştir. OptoCAD yazılımında elektrotların farklı pozisyonlardan taranması sonucu elde edilen görüntüler birleştirilmiş; RapidForm2004 PP2 yazılımında da EDM tezgahında işlenmiş ve işlenmemiş elektrotların değerlendirilmesi yapılmıştır. Şekil 3.11’de bir parçaya ait ölçme işleminin optoTOP-HE cihazı ile nasıl yapıldığı görülmektedir.

Bu çalışmada EDM tezgahında işlenmiş ve işlenmemiş elektrotlar 3B optik tarama cihazı ile ölçüldü. Ölçümü yaparken kullanılan merceğe göre, parçayı oluşturan ~185000 adet veya ~1000000 adet noktaya sahip nokta bulutu elde edildi. Bu yöntemde koordinat ölçme cihazı (CMM; Coordinate Measuring Machines) gibi 3B veri elde eden ölçme yöntemlerine göre çok daha iyi sonuçlar elde edilebilmektedir. Bunun için parça 15~20 defa farklı açılardan tarandı ve elde edilen değişik görüntüler optoCAD programında birleştirilerek elektrotların tam bir görüntüsüne ulaşıldı. Ölçme işleminde ne kadar fazla poz alınırsa o kadar çok nokta koordinatı elde edilmektedir. Çekilecek poz sayısı parçanın büyüklüğüne ve yüzey düzgünlüğüne göre değişebilmektedir.

Şekil 3.10. OptoTOP-HE 3B

optik tarama cihazı (www.infotron.com)

Şekil 3.11. 3B Ölçme işlemi (www.infotron.com)

Parçaya ait pozlar optoCAD programında birleştirilirken operatör ölçümü yapılan örneğe ait en az üç belirgin noktayı kendisine referans olarak almakta ve birleştirme işlemini bu noktalar üzerinden yapmaktadır. Birleştirme yaparken çekilen iki poz arasında her zaman ortak noktalar alınamayabilir. Mesela çekilen iki poz birleştirilirken seçilen ortak noktalar arasındaki mesafe, merceğe göre 2 ile 6 µm olabilmektedir. Bu mesafeyi yazılım birleştirme sırasında gösterebilmektedir. Bunun dışına çıkıldığı zaman program birleştirmeyi yapmamaktadır. Pozları birleştirirken meydana gelen bu olumsuzluğu gidermek için tarama sırasında indeks mark adı verilen ve belli bir çapa sahip olan daire şeklindeki referans etiketleri kullanılmaktadır. Bu etiketler taranacak elektrotların etrafına belli aralıklarla yapıştırılır. Sistem tarama sırasında indeks markları da tarar ve onları sabit kabul eder. Bu şekilde tarama yapılırken örneğin sabit kalmasına dikkat edilir ve optoTOP-HE cihazı elektrotların etrafında döndürülür. Elektrotlar hareket etmediğinden ve belli referans noktaları olduğundan daha düzgün görüntüler ortaya çıkar.

Elektrotların taranmasından sonra elde edilen noktaların oluşturduğu nokta bulutu ve 3B görüntüsü Şekil 3.12’deki gibidir.

3.4. Elektrotların Çakıştırılması ve Aşınmaların Ölçülmesi

Ölçülen elektrotlara ait nokta bulutu öncelikle RapidForm2004 PP2 yazılımı kullanılarak üçgen yüzeylerden oluşan poligon modele dönüştürülür. Bu hali ile elektrot yüzeyleri RapidForm yazılımı tarafından bir kabuk (Shell) olarak tanınır. Kabuğun alt yüzeyi açıktır. Çünkü bu kısım ölçme sırasında tabla üzerinde bulunmaktadır ve yüzeydeki noktaların koordinatları alınmamıştır. Ölçülen elektrotlara iki türlü karşılaştırma yapılmıştır. Bunlardan birincisinde ölçmelerin

tekrarlanabilirliğini belirlemek için EDM tezgahında işleme yapılmamış olan elektrotlar ikişer defa ölçülerek değerlendirmeler yapılmıştır. İkinci tür karşılaştırmada ise EDM tezgahında işleme yapılmış olan elektrotlar ölçülmüş ve elde edilen ölçmeler kullanılarak aşınmalar saptanmıştır. Detaylı açıklama ve işlemler sırasında kullanılacak komutlar EK-4 de verilmiştir.

Bu karşılaştırmaların yapılması için kabuklara uygulanacak işlemlerde, yazılıma ait komutların yazar tarafından bulunan Türkçe karşılıkları tırnak içerisinde verilmiştir ve bu komutlar aşağıda detaylıca anlatılacaktır. Projeksiyon parametreleri yukarıda anlatılmıştır. Çakıştırma ve sapma parametreleri yeri geldikçe komutlarla birlikte açıklanacaktır.

3.4.1. Hızlı çakıştırma (QUICK REGISTER)

Birbirleri ile karşılaştırılmak istenen iki kabuğa uygulanacak ilk adım “Hızlı çakıştırma” komutu kullanılarak kabukların bir ön çakıştırma işleminin yapılmasıdır. Bu komut iki kabuğu kabaca inceleyerek daha sonra yapılacak “Kısmi çakıştırma” ve “Tam çakıştırma” komutlarının yapacağı denemeleri azaltarak yardımcı olur.

Şekil 3.13’deki aynı elektrota ait iki ölçmenin yapıldığı kabuklara hızlı çakıştırma uygulanarak, kabuklardaki işaretli sapmalar ancak -86~ +34 µm arasında, mutlak sapmalar ise 0-107 µm, ortalama sapma 29 µm, standart sapma 18 µm olarak bulunmuştur. Bu komut uygulanmazsa çoğu zaman tam çakıştırma ve bölgesel çakıştırma komutları ile doğru sonuçlar alınamamaktadır.

Şekil 3.13. Elektrotlara hızlı çakıştırma

uygulanması.

Şekil 3.14. Elektrotlara tam çakıştırma uygulanması.

3.4.2. Tam çakıştırma (WHOLE REGISTER)

Ölçmelerin tekrarlanabilirliğinin araştırılması sırasında aynı elektrota ait farklı ölçmelerin karşılaştırılması durumunda bu komut kullanılmalıdır. Bir parça iki kez ölçüldüğünde her zaman aynı nokta koordinatları elde edilemeyebilir. Tam çakıştırma sırasında bir kabuktaki noktaların, diğer kabuk yüzeyine en yakın olacak şekilde birçok alternatif değerlendirilerek, noktalar arasındaki mesafeler önceden belirlenen parametreleri (Set register options) sağlayacak tarzda çakıştırılır. Bu çalışmada en büyük ortalama sapma (Max. average deviation) 0.01 mm olarak seçilmiştir. Ayrıca en büyük kenar ve kiriş uzunlukları da belirlenebilmektedir. Bu değerlerin büyük seçilmesi çakıştırmayı daha kaba yaparken, gereğinden küçük tutulması da süreyi uzatır.

Şekil 3.13’deki kabuklara tam çakıştırma uygulandığı zaman işaretli sapmalar -107~ +46 µm arasında olmaktadır. Mutlak sapmalar 0-81 µm, ortalama sapma 29 µm, standart sapma 22 µm olarak bulunmuştur. Şekil 3.14’de, siyah noktaların homojen dağılmasından, kabukların birbiri ile tam örtüştüğü anlaşılmaktadır.

3.4.3. Dönüştürme (TRANSFORM)

Birbirleri ile karşılaştırılmak istenen iki elektrota uygulanacak ilk adımda “Dönüştürme” komutu kullanılarak ve elektrotların imalatı aşamasında bırakılan düzlem yüzey referans alınarak işlenmemiş elektrot üzerindeki düzlem yüzey x eksenine, elektrot ise y eksenine paralel olacak şekilde eksen takımına yerleştirilir. Aynı işlemler işlenmiş elektrot üzerinde de uygulanarak işlenmiş ve işlenmemiş elektrotlar eşmerkezli olarak eksen takımına yerleştirilir (Şekil 3.15). Böylece iki kabuğa daha sonra uygulanacak olan “Kısmi çakıştırma” komutlarının daha doğru çalışması elde edilir.

3.4.4. Kısmi çakıştırma (PARTIAL REGISTER)

Aşınmanın saptanması için EDM tezgahında işleme yapmış ve işleme yapmamış elektrotlar yani aşınmış ve aşınmamış elektrotlar eksen takımına yerleştirildikten sonra elektrotların daha hassas çakıştırılması gerekir. Bu durumda tam çakıştırma uygulamak hatalı sonuçlar verir. Çünkü aşınmamış ve aşınmış elektrotlar yazılım tarafından birbirlerine yaklaştırılmaya çalışılır. Bu nedenle sadece aşınmamış

bölgelerin çakıştırılması için kısmi çakıştırma gereklidir. Değişikliğe uğramayan bölgeler kullanıcı tarafından Şekil 3.16’daki gibi seçilmelidir. Bu bölgeler şekilden de görülebileceği gibi elektrotların silindirik bölgeleri ve üst düzlem yüzeyleridir.

3.4.5. Tüm sapma (WHOLE DEVIATION)

Aşınmamış ve aşınmış elektrotlar çakıştırıldıktan sonra iki örnek arasındaki sapma değerleri bu komut ile belirlenir. Komut kullanılırken aşınmamış elektrot referans olarak alınır ve aşınmış elektrot üzerindeki sapmalar negatif değerlerle gösterilir. Ayrıca çakıştırma sonucunda; en büyük, en küçük ve ortalama aşınma ile aşınmaların standart sapması da bulunur.

İşleme yapmamış elektrot Çakıştırılmış elektrotlar Şekil 3.15. Eksen Takımına Yerleştirilen Elektrotlar

Şekil 3.16. Kısmi çakıştırmada her iki parçada da değişikliğe uğramayan referans olabilecek bölgeler seçilmelidir.

Elektrotlardaki silindirik bögeler Elektrotlardaki üst düzlem yüzeyler

Komut kullanıldığı zaman, incelenen kabuklar arasındaki farkları mutlak değerlendirme, işaretli değerlendirme, yer değiştirme vektörü ve renkli nokta olmak üzere dört farklı şekilde gösterir. Bu çalışmada; aşınmanın saptanması için işaretli değerlendirme, ölçmelerdeki tekrarlanabilirliğin bulunması için de mutlak değerlendirme kullanılmıştır. İşaretli değerlendirmede karşılaştırılan aşınmamış ve aşınmış kabuk arasındaki sapmalar negatif ve pozitif değerler arasında renk haritası şeklinde gösterilir. Negatif değerler aşınma olduğunu gösterirken pozitif değerler ölçme ve çakıştırma hatası olarak ortaya çıkar. Şekil 3.17’de aşınmış ve aşınmamış kabuğa işaretli değerlendirme uygulanması sonucu ortaya çıkan sapma değerleri görülmektedir. Fare renk haritası üzerinde hareket ettirilirse istenen bir noktadaki sapma değeri bulunabilir.

Ayrıca renk haritasında gösterilen dağılım üzerinde DISCRETE seçeneği işaretlenerek sapma değerleri arasında, nokta dağılımının yüzde cinsinden değeri de görülebilir. Mutlak değerlendirmede sapmalar mutlak değerleri ile hesaplanır ve Şekil 3.18’de görüldüğü gibi negatif sapmaları da pozitif olarak gösterir.

Bu komut tersine mühendislikte kalite kontrol amaçlı olarak ta kullanılabilir. Bu durumda herhangi bir CAD yazılımında tasarlanan 3B model ile aynı modelin imal edilip taranması sonucunda elde edilen kabuk model arasında olabilecek sapmaları yani imalat hatalarını belirlemeye yardımcı olur.

Şekil 3.17. İşaretli değerlendirmede sapmalar negatif ve pozitif değerler arasında gösterilir.

3.4.6. Hacim Bulma (MAKE VOLUME)

Takım elektrotların yarı kürelerinin ve üretilen iş parçalarının veya ideal malzemenin hacimlerini bulurken bu komut kullanılır. Hacmi bulunmak istenen elektrot yarı küresi veya iş parçasının normali öncelikle ters yöne çevrilir. Daha sonra elektrot yarıküresinin veya iş parçasının yüzeyindeki boşluklar ve açık görünen kısımlar “Delik Doldur” komutu kullanılarak doldurulur. komutu kullanılarak Böylece bu işlemden önce “açık kabuk” olarak tanımlanan bölge işlemden sonra kapalı hale gelir ve “Hacim Yap” komutu ile kapalı kabuğa ait hacim oluşturulmuş olur. Bilgi bölümünde yer alan kabuk (shell) komutu ile ölçülmek istenen hacim bulunmuş olur.

Şekil 3.18. Mutlak değerlendirmede sapmaların işaretine bakılmaksızın değerlendirilir .

4. DENEY SONUÇLARI VE TARTIŞMA

Bir elektrottaki aşınmanın bulunması sırasında oluşacak hata kaynakları şöyle sıralanabilir

• 3B verilerin elde edilmesi sırasında optoTOP-HE cihazının doğruluk ve hassasiyetinden kaynaklanan hatalar

• Rapidform 2004 PPS yazılımında oluşan çakıştırma hataları

• CNC tezgahta üretim sırasında oluşan hatalar; boyut ve şekil toleransları

Bu bölümde önce yapılan ölçmelerdeki hata kaynaklarının değerleri bulunacak sonra EDM de işleme sonunda elektrotlarda oluşan aşınmalar bulunacaktır

4.1. Ölçme Sisteminin Doğruluğu

Ölçme sisteminin uygun olup olmadığına karar vermek için doğruluk ve hassasiyetin belirlenmesi gerekir. Doğruluk, bir parçanın herhangi bir boyutu üzerinde yapılan birkaç ölçümün ortalaması ile parçanın o boyutunun gerçek değeri arasındaki farktır (Griffth, 1996). Dolayısıyla doğruluk, gerçek değerden ne kadar uzaklaşıldığının bir ölçüsüdür (Donna, 2000). Tekrarlanabilirlik olarak da adlandırılan hassasiyet ise, bir ölçümün tekrarlanması sırasında ölçülen değerlerin bir birlerine ne kadar yakın olduğunun ifadesidir (Donna, 2000) ve ölçme işleminde sonuçların tekrarlanabilirliğini gösterir (Griffth, 1996).

Donna (2000), Şekil 4.1’de görüldüğü gibi doğruluk ve hassasiyet kavramlarını çok iyi açıklamaktadır. Buna göre her hassas ölçüm doğru olmayabilir. Bir ölçüm için doğruluk ve hassasiyetin beraberce olması çok anlamlıdır.

Elektrotlardaki aşınmaların saptanmasında, bu çalışmada kullanılan ölçme yönteminin, uygun olup olmadığına karar vermek için, ölçme yönteminin doğruluğu ve hassasiyeti ile sakıncalı tarafları araştırılarak aşağıda açıklanmıştır.

Ölçme işlemi sırasında, İnfotron A.Ş. de bulunan 3B optik tarama cihazının kamerasında, 60 numaralı mercek kullanıldı. Bu mercek kullanım kataloğuna göre

±15 µm doğrulukla ve 0.05 mm çözünürlükle ölçüm yapabilmektedir. Yani nokta koordinatları ±15 µm doğrulukla ölçülebilmekte ve yan yana noktalar birbirine ~0.05 mm yakın olmaktadır. Ancak farklı pozlarda farklı noktalar ölçülebildiği için noktaların arasındaki mesafe daha da düşebilmektedir. Daha doğru ölçmeler yapmak için referans etiketleri de kullanılmıştır.

Merceklerin ölçüm doğruluğunu kanıtlamak için Şekil 4.2’de görülen mastar kullanılmaktadır. Bu mastar İnfotron A.Ş. tarafından, dik kenarların gönyesi alınacak şekilde CNC tezgahlarda hassas şekilde üretilmiştir. Kamerada kullanılacak mercek, ölçüm cihazına takıldığı zaman merceklerin ölçüm kalibrasyonları, Breuckmann firmasının tasarladığı levhalarla optoCAD programında yapılmaktadır. Kullanılan merceğe göre belirli uzaklıklardan levha üzerine düşürülen ışınların kamera tarafından elde edilen görüntüleri kalibrasyonda değerlendirmeye alınır. Kalibrasyonun doğruluğu yazılım tarafından da kontrol edilebilmektedir.

Merceğin ölçüm doğruluğu için kullanılacak mastar 3B olarak taranır ve Şekil 4.2’de görülen 56±0.00 mm.lik ölçü, yazılımın ölçüm komutları ile kontrol edilir.

Doğru Hassas Doğru ve Hassas

Şekil 4.1 Doğruluk ve hassasiyet (Donna, 2000)

Ölçümler yapılırken 175 numaralı mercek ile söz konusu boyut 55.979 mm olarak saptanmıştır. Kamerada kullanılan merceklerin değiştirilmesi ve/veya uzun süreli kullanımlar sırasında sık sık bu kalibrasyon yapılmaktadır.

4.2. Ölçme Sisteminin Hassasiyeti (Tekrarlanabilirliği)

Ölçme sisteminin hassasiyeti için bir mastarın kullanılması yeterli olabilir. Ancak farklı tip ve büyüklüklerdeki parçaların ölçülmesi sırasında ölçmelerin hassasiyeti bir birinden faklı olabilir. Çünkü yüzey düzgünlüğü, yüzeylerdeki keskin geçişler, malzemenin rengi ve parlaklığı gibi özellikler ölçmelerin hassasiyetini etkiler. Bu nedenle elektrotların işleme toleransları ve yüzey pürüzlülüğü toleransları gibi özelliklerinin ölçmeleri nasıl etkilediğini bulmak için aynı elektrotlar birkaç kez ölçülerek ölçmelerin hassasiyeti araştırılmıştır.

İdeal olarak aynı parçaya ait ölçmelerde elde edilen 3B verilerin birbirleriyle çakışması gerekir. Ancak Şekil 4.3’de görüldüğü gibi ölçme sisteminin doğası gereği her ölçmede, yüzeydeki farklı noktalar ölçülerek farklı koordinat değerleri elde edilebilmektedir. Burada aynı elektrota ait 1. ve 2. ölçme sonucu elde edilen görüntüler karşılaştırılırsa bazı yerlerde pozitif veya negatif sapmalar ortaya çıkabilir. Şekil iki boyutlu çizilmesine karşın üçüncü boyutta da benzer ilişkiler vardır. Doğal olarak farklı ölçmelerde birbirleri ile çakışan noktalar da olabilir.

Şekil 4.3. 3B Ölçmeler arasındaki farklar

Gerçek yüzey 1.ölçme 2.ölçme 1. + 2. ölçme Çakışan Noktalar Pozitif sapma Negatif sapma ~0.05 mm

Dolayısıyla farklı ölçmeler birleştirilerek (merging) gerçek yüzeye daha yakın değerlerin elde edilmesi beklenir. Birleştirilecek ölçme sayısı ne kadar fazla olursa gerçek yüzeye o kadar yakın veriler elde edilebilir.

Tekrarlanabilirliği bulmak için EDM tezgahında işleme yapmamış olan aynı elektrotlar iki defa taranarak ölçüldü. Ölçmeler, her bir tarama işleminde elektrot üzerinden yaklaşık 130.000~180.000 adet nokta alınarak yapıldı. Çakıştırma için aynı parçaya ait iki ayrı veriye tam çakıştırma uygulandı. Sonra verilere ait referans küreler oluşturularak küre merkez koordinatları ve yarıçapları arasındaki farklar bulundu. Çizelge 4.1’de işlenmemiş elektrotlara ait iki farklı ölçümün çakıştırılması sonucunda elde edilen küre merkez koordinatları ve ortalama küre yarıçapları arasındaki değişimler görülmektedir.

Küre merkezi koordinatları Ø 10 elektrotlar için ~12 µm, yarıçaplar ise ~7 µm hassasiyetle elde edilebilmektedir. Ø 15 Elektrotlar için bu değerler sırasıyla ~7 µm, ~9 µm olalark bulunmuştur.

4.3. CNC Tezgahta İşleme Hataları

Şekil 3.2’de teknik resmi verilen elektrotlar CNC torna tezgahında üretilmiştir. Üretim metodu ne olursa olsun ideal bir küre imal etmek mümkün değildir. Bu nedenle CNC torna tezgahında üretilen takım elektrotların hangi toleranslarda üretildikleri bulunmalıdır. Bu nedenle elektrotların işleme toleranslarını bulabilmek için üretilmiş olan iki farklı Ø 10 mm ve Ø 15 mm elektrotlar EDM

Çizelge 4.1. Elektrotlar için ölçme hassasiyeti

Küre merkezi koordinatları

Ortalama yarıçap x y z R 1. ölçüm -0,00411 1,97846 -0,00179 5,02199 2. ölçüm -0,00349 1,96585 -0,00089 5,02960 Ø 1 0 m m Fark 0,00062 -0,01261 0,00090 0,00761 1. ölçüm -0,01444 1,98143 -0,0115 7,5344 2. ölçüm -0,00997 1,97517 -0,00419 7,54392 Ø 1 5 m m Fark 0,00447 0,00626 0,00731 0,00952