T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

OVALAMA YÖNTEMĠ ĠLE ĠÇ VĠDA AÇMA

Ali ACIYAN YÜKSEK LĠSANS Makine Eğitimi Anabilim Dalı

Aralık–2011 KONYA Her Hakkı Saklıdır

TEZ BĠLDĠRĠMĠ

Bu tezdeki bütün bilgilerin etik davranıĢ ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalıĢmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

Ali ACIYAN Tarih: 14.01.2011

iv ÖZET

YÜKSEK LĠSANS

OVALAMA YÖNTEMĠ ĠLE ĠÇ VĠDA AÇMA

Ali ACIYAN

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Eğitimi Anabilim Dalı DanıĢman: Doç. Dr. Hacı SAĞLAM

2011, 75 Sayfa Jüri

Prof. Dr. Ahmet AKDEMĠR Doç. Dr. Hacı SAĞLAM Yrd. Doç. Dr. Recai KuĢ

Vida ovalama soğuk bir Ģekillendirme veya talaĢsız bir iĢleme operasyonudur. Vidanın ters formuna sahip bir matris veya bir ovalama kılavuzu, silindirik bir delikte iç vida veya bir profil üretmek için malzeme kaybı olmaksızın malzemeyi yer değiĢtirir. Vida ovalama kurulu bir imalat teknolojisi olmakla beraber, vida ovalama için iĢlem tasarımı ve optimizasyon temel itibariyle bilgi ve atölye tecrübesine dayanır. Ovalama yöntemi ile dıĢ vida açma ya da dıĢ profil oluĢturma iĢlemi piyasada cıvata üretiminde yaygın olarak kullanılmasına rağmen ülkemizde iç ovalama yöntemi ile vida açma iĢlemi yaygın değildir.

Bu çalıĢmada önce farklı detaylara sahip iç vidaların Ģekillendirilmesi için kanalsız kılavuzların tasarımı (küçük çaplarda) ve ovalama baĢlıklarının (büyük çaplarda) tasarımı ve imalatı gerçekleĢtirildi. Sonra bu kılavuz/ovalama baĢlığı yardımıyla ortalama çapta delinmiĢ delik içerisine iç ovalama yöntemi ile vida açma iĢlemleri yerine getirildi. Ayrıca mukayese maksadıyla kılavuz ve ovalama baĢlığı ile açılan vidalara eĢdeğer boyutta kesme usulü ile de iç vida açılmıĢ numuneler hazırlandı.

Keserek ve ovalama usulü ile üretilen vida diĢleri tampon vida mastarları ile kontrol edilerek boyutsal olarak değerlendirilmiĢtir. Numune olarak M12x1.75 ve M80x1.5 vida boyutları esas alınmıĢtır. Mukavemet açısından değerlendirmek için ovalama ve talaĢ kaldırmak suretiyle vida açılan numuneler aynı Ģartlarda çekme testlerine tabi tutulmuĢtur. Test sonuçları değerlendirildiğinde ovalama metodu ile açılan vidalarda yüzey kalitesinin daha iyi olduğu, vidalama sırasında sürtünme kuvvetlerinin daha az olduğu gözlenmiĢtir. Yapılan çekme testlerinde ovalanmıĢ vidalı numuneler keserek açılanlara göre daha yüksek kuvvetlerde plastik deforme olarak sıyrılmıĢtır.

Anahtar Kelimeler: Ġç vida ovalama; Ġç vida ovalama baĢlığı; Ovalama kılavuzu; Plastik

v ABSTRACT

MS THESIS

MAKING INTERNAL THREADS BY ROLLING

Ali ACIYAN

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE / DOCTOR OF PHILOSOPHY IN MECHANICAL TRANING DEPARTMENT

Advisor: Assoc. Prof. Dr. Hacı SAĞLAM 2011, 75 Pages

Jury

Prof. Dr. Ahmet AKDEMĠR Advisor: Assoc. Prof. Dr. Hacı SAĞLAM

Assist. Prof. Dr. Recai KuĢ

Thread rolling is a cold forming or chipless machining operation. A matrix or a rolling tap, having the reverse form of the thread, displace material to produce internal threads or a profile on holes without material loss. Although thread rolling is an established production technology, process design and optimization for thread rolling depends mainly on experiment and workshop experience. In spite of external thread forming by rolling or external forming process are used widely on screw producing in industrial market, internal thread forming by rolling is not widespread in Turkey.

In this study firstly the design of fluteless taps (for small diameters) and design and manufacturing of internal thread rolling heads (for large diameters) for forming of internal threads at different details were carried out. Then the thread-rolling processes were performed into the pre-drilled hole in the blank by means of the fluteless tap and internal thread-rolling head. In addition that, for comparison the samples made internal thread by cutting method at equal dimensions with the internal threads produced by rolling tap and rolling head were prepared.

The screw threads manufactured by cutting and internal thread rolling methods were checked with thread plug gauges and evaluated dimensionally. As sample M12x1.75 and M80x1.5 thread dimensions were based. In order to compare from the point of view of strength the thread samples manufactured by cutting and rolling have been subjected to tensile test at same conditions. When the test results were evaluated it was observed that the threads manufactured by internal rolling thread surface quality are better, friction forces during screwing is less. In tensile tests performed rolled thread samples have been deformed plastically at high tensile forces according to the thread samples produced by cutting.

Keywords: Internal thread rolling, Internal thread rolling head, Rolling tap, Plastic deformation,

vi ÖNSÖZ

Bu tez çalıĢmam boyunca bana her türlü desteği esirgemeyen ve yol gösteren tez danıĢmanım Sayın Doç. Dr. Hacı Sağlam’a minnet ve Ģükranlarımı sunarım.

Yüksek Lisans Tez çalıĢmamın bir SANTEZ projesi olması hasebiyle bu projede görev alan Sayın hocam Prof. Dr. Ahmet AKDEMĠR ve Sayın hocam Yrd. Doç. Dr. Recai KUġ’a gayret ve teĢviklerinden dolayı teĢekkürü bir borç bilirim.

SANTEZ projesinin yürütülmesinde proje ortağı firma olarak GEÇGEL MAKĠNA SANAYĠĠ TĠC. LTD. ġĠRKETĠ yetkililerine destek ve hizmetlerinden dolayı teĢekkür ederim.

Proje çerçevesinde bizlere inanıp gerekli mali desteği sağlayan ve her Ģeye rağmen projenin tamamlanmasında ayrıca teĢviklerini gördüğümüz SANAYI VE TICARET BAKANLIĞI, Sanayi AraĢtırma ve GeliĢtirme Genel Müdürlüğü SANTEZ Projesi yetkililerine ve projemiz sorumluluğunu üstlenen Santez Komisyon Üyesi Sayın Ferkan ÇELĠK Hanımefendiye teĢekkür ederim.

Projemizin yürütülmesinde Ġzleyici olarak görev alan ve bizleri yönlendiren Sayın Prof. Dr. Mahmut ĠZCĠLER’e teĢekkür ederim.

Deney numunelerinin hazırlanmasında iĢletme imkânlarının kullanımına izin veren Eti Alüminyum A.ġ.’nin değerli yöneticilerine teĢekkürü bir borç bilirim.

Deney numunelerinin hazırlanmasında atölye ve laboratuar imkânlarından faydalandığım S.Ü. Teknik Bilimler Meslek Yüksekokulu yöneticilerine ve Makine Programı Öğr. Gör. Gökhan YALÇIN’a hasseten teĢekkür ederim.

Çekme deneylerinin numune incelemelerinin yapıldığı Konya KOSGEP yetkililerine Teknisyen Serdar FERLĠGÜL’e yardımlarından ötürü teĢekkür ederim.

Ayrıca bu çalıĢmalar boyunca bana hep destek olan aileme teĢekkür ederim.

Ali ACIYAN KONYA–2011

vii ĠÇĠNDEKĠLER ÖZET ... iv ABSTRACT ... v ÖNSÖZ ... vi 1. GĠRĠġ ... 1 2. KAYNAK ARAġTIRMASI ... 3 3. VĠDA ... 5 3.1. Vidanın Tarihçesi ... 5

3.2. Vida DiĢlerinin Tanımı ... 6

3.3. Vida DiĢlerinin Sınıflandırılması ... 7

3.3.1. Vidaların açıldığı yüzeylere göre sınıflandırılması ... 8

3.3.2. Vidaların sistemlerine göre sınıflandırılması ... 8

3.3.3. Vida profiline göre sınıflandırma ... 8

3.3.4. Kullanma amacına göre sınıflandırma ... 8

3.3.5. Ağız sayısına göre sınıflandırma ... 9

3.4. Vida DiĢ Profil Elemanlarının Tanımı ... 9

3.5. Üçgen Vidanın Özellikleri ... 10

3.6. Vidaların Kullanım Alanları ve Standart Gösterimleri ... 12

3.7. Vida Toleransları ... 13

3.8. Cıvata ve Somun Malzemeleri ... 14

4. VĠDA AÇMA METOTLARI ... 16

4.1. Kılavuz Ġle Vida DiĢi Açma ... 16

4.2. Paftayla DıĢ Vidanın Açılması ... 17

4.3. Tornalama Ġle Vida DiĢi Açma ... 18

4.4. Frezeleme Ġle Vida DiĢi Açma ... 19

4.5. Vida DiĢi TaĢlama ... 20

4.6. Vida DiĢi Ovalama ... 21

4.7. Vida Lokması Ġle Vida Açma ... 22

5. OVALAMA MEKANĠĞĠ VE PLASTĠK ġEKĠL VERME TEKNĠĞĠ ... 23

5.1. Plastik ġekil DeğiĢtirmenin Esasları ... 23

5.1.1. Metal Ģekillendirmede malzeme özellikleri ... 24

5.1.2. Metal Ģekillendirmede gerilmeler ... 25

5.1.3. Plastik Ģekil değiĢtirme mekanizması ... 25

5.1.4. Plastik Ģekil değiĢimi vida dislokasyonu ... 26

5.2. Plastik ġekil DeğiĢimi Türleri ... 27

5.2.1. Soğuk Ģekil değiĢtirme ... 27

5.3. Soğuk ġekil Vermenin Üstünlükleri ... 30

5.4. Plastik ġekil DeğiĢimine Etki Eden Faktörler ... 30

5.4.1. Plastik Ģekil değiĢtirmeye sıcaklığın etkisi ... 30

5.4.2. Plastik Ģekil değiĢtirmeye Ģekillendirme hızının etkisi ... 31

viii

6. OVALAMA ĠLE VĠDA AÇMA ... 32

6.1. Ovalama ... 32

6.2. Ovalamanın Avantajları ... 33

6.3. Ovalama Yönteminin Kullanılma Gerekliliği ... 33

6.4. Ovalama Tekniği Ġle Vida Açma ... 34

6.4.1. Ġç vidaların ovalanması ... 36

6.4.2. Ovalama metodunun sınırlamaları ... 39

6.4.3. DiĢ yüzeylerinin durumu ... 39

6.4.4. DiĢ açma yönteminin etkisi ... 40

6.5. Ovalanacak Malzemelerde Aranan Özellikler ... 40

6.5.1. Ovalanabilme kabiliyeti ... 41

6.5.2. Pullanma ... 42

6.5.3. Ovalama izi ... 42

7. OVALAMA KILAVUZU VE OVALAMA BAġLIĞI TASARIMI ... 45

7.1. Kanalsız Ovalama Kılavuzu ... 45

7.1.1. Kanalsız ovalama kılavuzu hesaplamalar ... 46

7.1.2. M12x1.75 ovalama kılavuzu tasarım ve boyutlandırması ... 48

7.2. Ovalama BaĢlığı Tasarımı ... 49

7.2.1. Ovalama baĢlığı için hesaplamalar ... 51

7.2.2. Ovalama baĢlığı ölçüleri ... 51

7.2.3. M80x1.5 ovalama baĢlığı tasarımı boyutlandırılması ve imalatı ... 52

7.2.4. Ovalama baĢlığı ... 54

8. NUMUNELERE ÇEKME TESTĠ UYGULAMASI ... 57

8.1. Numunelerin Hazırlanması ... 57

8.2. Çekme Deneyi ... 58

8.3. Çekme Deneyin YapılıĢı ... 60

8.4. Çekmeye çalıĢan vida diĢlerinde diĢ sıyrılma/ezilme hesabı ... 62

9. ARAġTIRMA SONUÇLARI VE TARTIġMA ... 67

10. SONUÇLAR VE ÖNERĠLER ... 72

KAYNAKLAR ... 73

EKLER ... 74

ix SĠMGELER

Z

P :Çok ağızlı vidanın adımı (mm)

z :Çok ağızlı vida da ağız sayısı (mm) F :Kuvvet (daN)

0

L :Plastik Ģekil değiĢtirilmemiĢ malzeme boyu (mm)

0

A :Plastik Ģekil değiĢtirilmiĢ alan (mm2)

l :Plastik Ģekil değiĢtirilmiĢ malzeme boyu c (mm) A :Plastik Ģekil değiĢtirilmemiĢ alan (mm2)

:Çekme gerilmesi (kg/mm2 )

:Kesme gerilmesi (kg/cm2) Ak

:Çekme gerilmesi (kg/mm2 )

ε

:Yüzde Ģekil değiĢimine (mm) T :Sıcaklık (0 C) HB :Brinell Sertlik HRC :Rockwel sertlik Pb :KurĢun S :Kükürt p :Vida adımı (mm)P :Somuna gelen basınç (N/m2)

t :Teorik diĢ yüksekliği (mm)

1

t :Gerçek diĢ yüksekliği (mm)

D :Vida diĢ üstü çapı (mm)

2

D : Vida bölüm çemberi (mm)

1

D :Vida diĢ dibi çapı (mm)

TD :Ovalanacak vidanın çalıĢma toleransı (mm)

2

TD :Ovalanacak vidanın diĢ yarısı çalıĢma toleransı (mm) Tdo : DiĢ üstü çalıĢma toleransı (mm)

o

Td2 :Bölüm çemberi çalıĢma toleransı (mm)

o

d1 :Ovalama kılavuzu diĢ dibi çapı (mm)

o

x

do :Ovalama kılavuzu diĢ üstü çapı (mm)

Kr : Kılavuz pah açısı (0) dp : ĠĢ parçası delik çapı (mm)

1

l :Ovalama kılavuzu pah uzunluğu (mm)

2

R : Kılavuz pah yarıçapı (mm)

V : Ovalama hızı (m/dak) m

H :Makara teorik diĢ yüksekliği (mm)

m

h :Makara gerçek diĢ yüksekliği (mm)

1

m

h :DiĢ üstü ile bölüm çemberi arasındaki fakın yarısı (mm)

2

m

h :Bölüm çemberi ile diĢ dibi arasındaki fakın yarısı (mm)

3

m

h :Teorik diĢ ile gerçek diĢ yükseklik farkı yarısı (mm) o

m

d , :Makara diĢ üstü çapı (mm)

2 ,

m

d :Makara bölüm çemberi çapı (mm)

1 ,

m

d :Makara diĢ dibi çapı (mm)

0

L :Makara geniĢliği (mm)

1

L :Makara pah uzunluğu (mm)

m

Kr :Makara pah açısı (mm)

1

r :Makara diĢ tepesi diĢ dibi yuvarlaklık (mm)

2

r :Makara diĢ tepesi diĢ dibi yuvarlaklık (mm)

dp :ĠĢ parçası delik çapı (mm) :Vida kılavuz açısı (0)

0

:Vida kılavuz açısı(0)

1. GĠRĠġ

Vida makineciliğin temel yapı taĢlarından birisi olup, makine elemanları içerisinde çok geniĢ kullanma alanına sahiptir. Vidalar çok fazla çeĢitliliğe ve özelliğe sahip olmalarına rağmen standartlaĢtırılmıĢlardır.

Hemen her makinede kullanılan vidalar çeĢitli teknikler ile üretilmektedir. Vida açma tekniklerinin günümüzde hepsi sürekli kullanılmakta ve önemini artırmaktadır. Bu teknikler içerisinde, ovalama metoduyla vida diĢi açma iĢlemi, seri üretimde özellikle tercih edilen bir tekniktir. Vidalarda diĢ profilinin, diĢin yüzey kalitesinin, vidanın geometrik ölçülerinin istenilen ölçü toleranslarında ve istenilen estetik görüntüde olması çok önemlidir. Bütün ölçüleri ve özellikleri standart hale getirilen vidaların, çapları ve boyları da standarttır. Vidaların çok fazla miktarlarda ve her yerde kullanılmaları, değiĢik çap ve uzunlukta olmaları, hem kaliteli olmalarını hem de üretimlerinin oldukça seri olarak gerçekleĢtirilmesini gerekli kılmaktadır. Çok geniĢ kullanma alanı olan vidalar standartlara uygun, kaliteli, ucuz ve seri üretim yapmaya yatkın olan çeĢitli üretim yöntemleri ile yapılmaktadırlar. Günümüz endüstrisinde kullanılan cıvataların yaklaĢık %90’ı ovalama usulü ile üretilmektedir. Bu haliyle ovalama metodu diğer vida açma teknikleri yanında önemli bir yere sahiptir. Ovalama suretiyle üretilen vidalar sahip oldukları teknik özellikler itibariyle endüstriyel maksatları büyük oranda karĢılamaya yeterlidir. Özellikle bağlantı cıvataları konusunda ovalama metodunun yeri ve önemi tartıĢılmaz. Ovalama ile vida üretme iĢlemi soğuk Ģekillendirme yöntemi ile iĢ parçasının sert kalıplar arasında yuvarlanarak kalıp üzerindeki vida diĢ profilinin iĢ parçası üzerine negatifinin aktarılmasıdır. Ovalama iĢlemini yapabilmek için belli Ģartların sağlanması gerekmektedir. Öncelikle bir iĢ parçası malzeme olarak ovalanabilme kabiliyetine sahip olmalıdır. Ovalama kalıplarının da belli hesaplamalar ile elde edilmiĢ ovalama geometrisine sahip ve gerekli takım malzemesi özelliklerine sahip olması gerekir.

Vida diĢi ovalama soğuk Ģekillendirmenin sağladığı faydalar sebebiyle ekonomik bir iĢlemdir. Bir diĢ ovalandığı zaman malzemenin lifleri kesilerek açılan vida diĢinde olduğu gibi kesilmez, buna bağlı olarak vida diĢleri yüksek mukavemet kazanır ve vida yüzeyleri yüksek kaliteye sahip olur, diĢ açılan malzemenin içyapısında deformasyon oluĢmaz. Bu özellikler de bir tespit vidasından beklenen görevleri yeterince sağlayabilir. OvalanmıĢ vida diĢlerinin avantajı sadece üstün bir yüzey kalitesi sağlamak değil fakat ayrıca iyi bir yüzey sertliği sağlamaktır (diĢ mukavemetinde %40’ın üzerinde artıĢ).

Artan bu sertlik vida diĢlerinde vidaların maruz kaldığı gerilmelere karĢı direnç sağlaması yanında sürtünme kuvvetlerine karĢı da yüksek bir mukavemet sağlar ve diĢ yanaklarında aĢınmanın azalması özellikle hareket vidalarında uzun bir çalıĢma ömrü sağlar. Diğer avantajları ise her delik için maliyette düĢüĢ, diĢlerin yüzey sertliği, talaĢ oluĢumu olmaması (bundan dolayı kör deliklere kolayca vida açılabilir), iyi tane akıĢ davranıĢı olarak sıralanabilir.

Cıvata üretiminde ovalama metodu yaygın olarak kullanılmasına rağmen iç vida üretiminde ovalama metodunun kullanımı henüz istenilen seviyeye ulaĢmıĢ değildir. Küçük çaplı vidalarda ovalama kılavuzlarının kullanımın yayılmaya baĢlamıĢ olmakla birlikte bunların kullanımı henüz özel alanlarla sınırlıdır. Bu muhtemelen tanıtım eksikliğine ve üretim ve kullanımının kısıtlı olması sebebiyle artan takım maliyetine atfedilebilir. Ancak büyük çaplı iç vidalar için ovalama metodu ile vida açma ülkemizde yok mesabesindedir.

Bu çalıĢmanın gayesi dıĢ vidanın eĢi olan iç vidanın da ovalama usulü ile üretilmesi ile her iki vidaya ovalama tekniğinin sağladığı avantajları kazandırmak, daha mukavim, uzun ömürlü ve güvenilir bir vidalı bağlantı ortaya koymak ve bu hedefleri kesme ve ovalama suretiyle açılan deney numunelerine uygulanacak mekanik testlerle ortaya koymaktır.

2. KAYNAK ARAġTIRMASI

Gagg C.R., (1999), bu çalıĢmada imalatçıların ovalama kalıplarının maruz kaldığı beklenmeyen imalat güçlüklerini ve erken takım bozumunu konu edinmiĢtir. Burada malzeme seçimi için kriterler belirlenmiĢ, diĢ ovalama kalıplarının sertlik ısıl iĢlem değerleri belirtilmiĢtir.

Joseph, P. ve ark. (2001), büyük çaplı delinmiĢ numunelerin diĢ vida ovalanmasında vida profili malzeme akıĢında seçilen iĢlem parametrelerini analiz etmek için yapılan sayısal bir çalıĢmanın sonuçlarını özetlemiĢlerdir. Düzlem gerinme modeli vida diĢi ovalamaya makul bir yaklaĢım sağlar bulunmuĢ, değiĢen diĢ formunu etkisi, sürtünme faktörü, akma gerilmesi, efektif gerinmede boĢluk (delik çapı) ve diĢ yüksekliği sonlu elemanlar metodu kullanılarak analiz edilmiĢtir. Bu çalıĢmanın sonuçları göstermiĢtir ki çelik çapı ovalanmıĢ diĢ kadar küçük etkiye sahiptir. Oysa akma gerilmesi sürtünme faktörü ve diĢ formu, efektif gezinme üzerinde önemli etkiye sahiptir. DiĢ dibi ve diĢ üstü ve elde edilebilecek diĢ yüksekliği araĢtırılmıĢtır.

Pater, Z. ve ark. (2004), bu araĢtırmada geliĢtirilen yeni ovalama teknik ve teknolojileri üzerinde çalıĢmıĢtır. Tanımlanan vida ovalama metodu, diĢ formu için tasarlanan özel kamalar ile sağlanan iki düz kama yardımıyla Ģekillendirmeyi ihtiva eder. DiĢ ovalama iĢlemi sayısal simülasyonlarından elde edilen sonuçlar bu çalıĢmada sunulmuĢtur. Hesaplamalarda sonlu elemanlar metodu kullanılmıĢtır.

Ivanov, V. ve ark (1996), bu makalede küçük çaplı iç vidaların ovalanmasında kullanılan kanalsız kılavuz Ģeklindeki ovalama takımlarının sayısal tasarımı üzerinde çalıĢmıĢlardır.

Ivanov, V. ve ark (1996), bu araĢtırmalarında büyük çaplı iç vidaların ovalanmasında kullanılan ovalama baĢlıklarının tasarım, konstrüksiyon, hesap ve uygulamaları ve ovalamaya etki eden parametreler üzerinde çalıĢmıĢlar, farklı malzemeler üzerinde ovalama uygulamaları yapmıĢlardır.

Ivanov, V., (1997), bu çalıĢmada uzun vidaların ovalanması için efektif iĢlemlerin gerçekleĢtirilmesi esnasında doğan temel teknolojik problemlere çözümler sunmuĢlardır. Ovalama iĢleminin tayini ve takım ekipman tasarım problemleri burada verilmiĢtir.

Kısa, M., (2002), yaptığı çalıĢmada makine elemanlarının içerisinde vidaların çok geniĢ kullanma alanına sahip olduğunu belirtmiĢtir. Bu nedenle vidaların çeĢitleri çok

fazla ve ölçüleri de çok değiĢiktir. Her yerde ve çok miktarlarda kullanılan bütün vidalar, çeĢitli tekniklerle üretilmektedir. Vida diĢi açma tekniklerinin hepsi de, büyük bir öneme sahiptir. Bu teknikler içerisinde, ovalama tekniğiyle vida diĢi açma iĢlemi, günümüzde özellikle tercih edilen bir tekniktir.

Kumru, N. ve ark. (2006); cıvata ve vida diĢi imalinde kullanılan metotlardan birisi, iĢ parçasının sert kalıplar arasından soğuk olarak geçirilip, basınçla vida diĢ izlerinin iĢ parçasına nakĢedilmesi iĢlemidir. Bu iĢlemin bazı kısıtlamaları vardır. Mesela sertliği 32 Rc’den fazla olan, uzaması % 12 den az olan malzemelerin ovalanmasında zorlanma görülmesi gibi. Ovalanacak malzemelerde bazı özelliklerin bulunması gerekir. Ovalanma kabiliyetleri yüksek olmalı, pullanma göstermemeli ve ovalama izi oluĢmamalıdır.

Kumru, N. ve ark. (2006); çalıĢmalarında silindirik kesitli cıvata ve vida çaplarına, düz ve silindirik kalıplar arasında soğuk olarak basınç uygulayarak, kalıp diĢ formunun iĢ parçasına nakĢetmiĢlerdir. Kesme yöntemi ile açılan cıvata ve vida diĢi imalatına göre bazı üstünlükleri mevcuttur. Genel olarak düz kalıplar ve silindirik kalıplarla ovalama yapılır. Ayrıntılı incelendiğinde bu metotlardan türemiĢ içten beslemeli silindirik, planet tipi ovalama sürekli ovalama ve içten diĢili ovalama gibi imalat türleri de mevcuttur.

3. VĠDA

3.1. Vidanın Tarihçesi

Vidalar, vida diĢi ilkesini geliĢtirmiĢ olan Archimet'ten (Ġ.Ö. 287-212) bu yana bilinmektedir. Fakat günümüzün vidalarına benzeyen metal vidaların, saat ve silah gibi üretim mallarında bol miktarda kullanılmaya baĢlanması, ancak Rönesans'ta döneminde yapılabilmiĢtir. Bunun sebebi, metallerin üzerlerine diĢ açma konusunda çekilen büyük zorluklardı. Ġlk vidalar, ya bir çubuğun çevresine tel sarılıp lehimlenerek veya eğeyle kanalar açılarak yapılırdı. Bu yöntemlerle birbirinin eĢdeğeri olan standart vidalar üretmek mümkün değildi.

Leonardo da VĠNCĠ (1452-1519) vida diĢi açmak için makine projeleri tasarladı. Fransız Jacques Besson 1586'da a ilk diĢ açma makinesini geliĢtirdi. 1760'ta Ġngiltere’de Job ve William Wyatt kardeĢler, dakikada yaklaĢık on cıvataya diĢ açan bir yöntem geliĢtirdiler. Ve seri üretimle cıvata yapan bir fabrika yaptılar. Bu vidanın ilk seri üretimi idi. Fakat günümüz imalatçılarının hâlâ kullandığı duyarlı ve bilimsel tekniği icat eden ilk diĢ açma Tornasını, 1800-1810 yılları arasında Ġngiliz Henry Maudslay gerçekleĢtirdi. Aynı tarihlerde, Amerika da David Wilkinson da bir cıvata tornası geliĢtirdi. 1845'te ise Stepnen Fitch, ilk revolver tornayı, Christopher Walker cıvata üreten tam otomatik tornayı gerçekleĢtirdi.

Vida diĢlerinin talaĢ kaldırarak tezgâhlarda açılması, hala günümüzde kullanılan bir metottur. Fakat seri üretimde bu metodun yerini, cıvata gibi vidalı parçaların ve profillerin üretiminde kullanılan ovalama metodu almaya baĢlamıĢtır. Vidaların talaĢ kaldırılarak üretilmesi metodu, yalnız diğer tekniklerle üretilmesi çok güç olan değiĢik tipteki vidalar ile çok büyük ve çok küçük vidalarlar için uygulanmaktadır. Bu amaçla, belirli uzunluklarda kesilmiĢ altıgen ya da yuvarlak malzeme iĢleyen standart otomatik tornalar ya da özel otomatik cıvata makineleri kullanılmaktadır. Vidaların talaĢ kaldırılarak iĢlenmesi, malzeme israfına ve iĢin yavaĢ yürümesine neden olur. Bu sebeple, söz konusu metotta nitelikli vidalar elde edilmesine karĢılık, üretim maliyeti yüksektir.

Cıvatalar çok değiĢik baĢ yapılarına, malzeme ve diĢ profiline sahiptirler. 1966’ya kadar vida diĢlerine çeĢitli biçimler ve ölçüler veriliyordu. Fakat değiĢik diĢ biçimlerinin standartlaĢtırmada ve üretimde problemler ortaya çıkarması nedeniyle, 1966 yılında Uluslararası StandartlaĢtırma Örgütü (ISO), vida diĢlerin en çok

kullanılanın ISO ölçüleriyle sınırlandırılmasını, ayrıca, yalnızca kalın ve ince adımlı (hatveli) olarak yapılmasını teklif etti. Bu teklif birçok ülke tarafından kabul edildi ve seri üretimde önemli faydalar sağladı. Adım veya hatve (h) tabiriyle metrik vidalarda bir diĢ dolusu ile bir diĢ boĢluğu toplamı veya iki diĢ tepesi arasındaki mesafe, parmak (inch) sisteminde ise 1 uzunluğunun parmaktaki diĢ sayısına oranı (h=1/n) anlaĢılmalıdır.

3.2. Vida DiĢlerinin Tanımı

Makine parçalarını meydana getiren en önemli kısımlardan biri de vida diĢleridir. Vida diĢleri makine parçalarının sökülebilir birleĢtirilmesinde ve hareket iletiminde çok kullanılmaktadır. Vidalar, düĢük ve orta karbonlu çelik çubuktan, paslanmaz çelik, nikel alaĢımları, pirinç ve alüminyum alaĢımlarına kadar değiĢen, çeĢitli malzemelerden yapılırlar. Bu malzemeler, uygulama alanlarına göre seçilir. Bazılarının iĢlenmesi, diğerlerine oranla daha zordur. Ama temel üretim yöntemleri birbirine benzer. Vidalı kısımların resimlerinin çiziminde standart kurallar uygulanır.

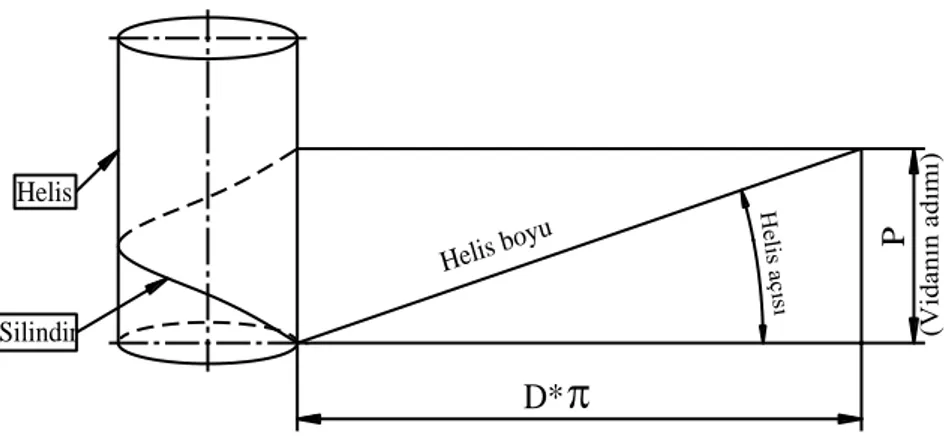

Ġç ve dıĢ, silindirik veya konik yüzeylere açılan helisel konumdaki değiĢik kesit profillerine sahip girinti ve çıkıntı Ģeklindeki helisel oluklara vida denir. Helisel olukların meydana getirdiği çıkıntılara ise vida diĢi denir. Vidayı oluĢturan helis ise; bir silindirin ekseni etrafında düzgün dairesel hareketle dönmesiyle, silindirin yanal yüzeyinde ekseni doğrultusunda hareket eden bir noktanın çizdiği yörüngedir. Silindirin çevresine, taban kenarı silindirin çevre uzunluğuna eĢit bir dik üçgen saracak olursak, oluĢan dik üçgenin hipotenüsünün silindir üzerindeki izi vida helisini oluĢturur. Üçgenin taban kenarı sardığımız silindirin çevre uzunluğuna eĢittir. Dik üçgenin diğer kenarı helis adımına karĢılık gelir. Üçgenin çevre kenarı ile vida hipotenüsü arasındaki açı vidanın helis adım açısıdır (ġekil 3.1).

P (Vi dan ın ad ım ı) D*

Hel is a çı sı Helis boyu Helis Silindirġekil 3.1. Helis eğrisi Vida diĢi profilleri

3.3. Vida DiĢlerinin Sınıflandırılması

Vidalar, biçim ve boyutlar bakımından TS 61'de standartlaĢtırılmıĢtır. Vidalar, açıldığı yüzeylere, vida sistemine, vida profiline, kabalık incelik durumuna, kullanım amacına, dönme yönüne, ağız sayısına ve kullanma yerlerine göre sınıflandırılabilir. Vida diĢi profilleri ġekil 3.2’te görülmektedir.

3° 30° P 60° P P 30° P P P 55° 55° Testere vida Yuvarlak vida Kare vida

Metrik ISO vida

Silindirik boru vidası Konik boru vidası

3.3.1. Vidaların açıldığı yüzeylere göre sınıflandırılması

Açıldığı yüzeylere göre vidalar silindirik vida (düz vida) ve konik vidadır. Silindirik vida, silindirin iç ve dıĢ yüzeyinde, helis Ģeklindeki yüzeylerin meydana getirdiği geometrik Ģekillerdir. Konik vida, koninin iç veya dıĢ yan yüzeyinde helis Ģeklindeki profillerin meydana getirdiği geometrik Ģekillerdir.

3.3.2. Vidaların sistemlerine göre sınıflandırılması

Metrik diĢli vida, metrik normal vida, metrik ince vida, whithworth normal ve ince diĢ vida, Amerikan standardı olan normal vida (UNC) ve ince vida (UNF) ve ISO whithworth vida olarak sınıflandırılır.

3.3.3. Vida profiline göre sınıflandırma

Bağlantı vidalarında genellikle üçgen profilli vidalar, hareket vidalarında ise kare, trapez, testere ve yuvarlak profilli vidalar kullanılır. Bunun yanında sızdırmazlık ve basınç maksadının ön plana çıktığı yerlerde boru vidaları kullanılır.

3.3.4. Kullanma amacına göre sınıflandırma

Bağlama Vidaları: Makine parçalarının sökülebilir Ģekilde bağlanmasında kullanılan vidalardır. Örneğin üçgen profilli vidalar, bağlama vidalarıdır.

Hareket Vidaları: Hareket ve kuvvet iletiminde kullanılan vidalardır. Örneğin; trapez, yuvarlak, testere ve kare vidalar hareket vidalarıdır. Hareket vidalarıyla dönme hareketleri, doğrusal hareketlere dönüĢtürülür.

Boru Vidası: Boru ve bağlantı parçalarında, hidrolik sistemlerde ve benzeri yerlerde kullanılan silindirik ve konik vidalardır. Silindirik ve konik boru vidası olarak iki çeĢittir. Silindirik Boru Vidası: Boru ve bağlantı elemanlarındaki mekanik bağlantılarda, musluk supaplarında, valflerde vb. yerlerde kullanılır. DiĢ açısı 55° vidadır. Konik Boru Vidası: Sızdırmazlığın vida diĢi açılmıĢ kısımda arandığı genel olarak tekstil makineleri ve tapalarda vb yerlerde kullanılan vidadır.

3.3.5. Ağız sayısına göre sınıflandırma

Ağız, vida ekseni boyunca süreklilik gösteren vida diĢi helisidir. Vidaya alından bakıldığında ağız sayısı görülebilir. Ağız sayısına göre bir ağızlı, iki ağızlı veya çok ağızlı vida diĢi olarak sınıflandırılır. Az dönme yaparak çok ilerleme yapması istenen yerlerde vida adımı büyük olmalıdır.

Kuvvetli sıkma yapılması istenilen yerlerde ise vida adımı küçük olmalıdır. Az dönme yaparak çok ilerlemeyle birlikte kuvvetli sıkma yapılması istenilen yerlerde iki veya çok ağızlı vidalar kullanılır.

3.4. Vida DiĢ Profil Elemanlarının Tanımı

Vidaların görevlerini yapabilmeleri için bir çift olmaları gerekir. Bunlar dıĢ vida ve iç vidadır. DıĢ vida, bir silindirin dıĢında oluĢan vida, iç vida ise bir silindirin iç yüzeyinde (delikte) oluĢan vidadır. Örneğin cıvatadaki vida dıĢ vida, somundaki vida iç vidadır. ġekil 3.3'te dıĢ ve iç vida görülmektedir.

Dış vida İç vida

ġekil 3.3. DıĢ ve iç vida

Vida profili, vida ekseninden geçen bir düzlemle vida diĢinin kesiĢmesinden meydana gelen profildir. Ġç ve dıĢ vida profilleri çeĢitli elemanlardan meydana gelir. ġekil 3.4'te vida diĢi elemanlarından vida diĢi, diĢ yüksekliği, vida boĢluğu, diĢ üstü, diĢ dibi, diĢ yan yüzeyleri, diĢ açısı ve diĢ yan yüzey açısı görülmektedir.

Te or ik d iş y ük se kl iğ i

Adım Diş açısı

Di ş üst ü ça pı Di ş di bi ç apı Bö ğü r ç apı Ge rç ek d iş yü k.

Diş yan yüzeyleri Diş boşluğu

Vida dişi

ġekil 3.4. Vida diĢi elemanları

3.5. Üçgen Vidanın Özellikleri

Vidalar makine parçalarının sökülebilir tarzda bağlanmalarında, hareket ve kuvvet iletimlerinde kullanılır. Vidalar profil, helis yönü ve ağız sayısına göre sınıflandırılır. Vidalar diĢ profillerine göre üçgen (metrik ve whithworth), kare, trapez, testere ve yuvarlak profilli vidalar olarak sınıflandırılabilir. Üçgen profilli vidalar genellikle bağlantı vidalarında kullanılır. Üçgen profilli ISO metrik dıĢ vidanın resmi ve özellikleri ġekil 3.5’de görülmektedir. Vida diĢ tepeleri düz olurken, ani yüklemeye karĢı koymak ve yorulma mukavemetini artırmak için diĢ dipleri kavisli yapılmıĢtır. Bu özellik kesici takımlar ile ilgili bir durumdur (vida açan kesici takımın uzun süre keskin kalması mümkün olmadığından). Pafta ile veya ovalama usulü ile vida çekmede diĢ tepeleri yuvarlatılmıĢ olarak üretilir, fakat tek-ağızlı vida kalemi ile diĢ tepelerinin kavisli imal edilmesi nispeten sıkıntılıdır. DiĢ dibi kavisi 0.1443p, diĢ tepesi kavisi 0.1082p’dir. Normal takım aĢınmasına müsaade etmek için, diĢ dibinde makul bir tolerans gereklidir.

Diş açısı Diş yan yüzeyleri

Böğür çapı Vida dişi H (5 /8 )H P/2 H/8 (3 /8 )H 30° 30° (1 7/ 24 )H P/8 P (Adım) 0. 14 43 P T eor ik d iş y ükse kliğ i Ge rçek diş yü k. 90° Vida ekseni P/4

ġekil 3.5. ISO metrik dıĢ vida ve özellikleri

Vidalar, ağız sayısı bakımından, tek veya çok-ağızlı, helis yönü bakımından sağ veya sol helis olabilirler. Bazı istisnai haller dıĢında genellikle sağ helis vidalar kullanılır. Pratikte vidanın helis açısı olarak ortalama (böğür-d2) çapına karĢılık gelen helis açısı () kullanılır.

2 tan d zp (3.1)

Vidayı tayin eden esas çap nominal (veya dıĢ) çaptır (D). Bu çapa göre hatve/adım (P) ve hatveye bağlı olarak ta diğer boyutlar tayin edilir. Vidalarda en önemli çap ise böğür çapı olup, alıĢtırmaların tayin edilmesinde ve vida özelliklerinin ölçülmesinde bu çap esas alınır. Adım, vida eksenine paralel ve vidanın yan/böğür yüzeylerini kesen herhangi bir çizgi boyunca ölçülür. ISO üçgen ve Metrik vida için ortalama çap, teorik (H) ve gerçek diĢ yükseklikleri (H ) aĢağıda verilmiĢtir. 1

p D d2 20.6495 (3.2) p H 0.866 (3.3) p H10.5412 (3.4)

Çok ağızlı vidalarda ağız sayısı z ile ifade edilirse, vidanın adımı ve helis açısı Ģöyle yazılır. ; zp Pz 2 tan d zp (3.5)

Parmak sistemine göre yapılan vidalarda adım ''

1 boydaki diĢ sayısı (p1 /'' n25.4 /n) olarak verilir.

3.6. Vidaların Kullanım Alanları ve Standart Gösterimleri

Normal adımlı vidalar normal statik yük altındaki bağlantılarda kullanılırken, küçük adımlı (ince diĢ) vidalar genellikle değiĢken yük altında çalıĢan ve titreĢime maruz parça bağlantılarında, sızdırmazlık gereken yerlerde (boru vidası), ince ayar gerektiren hareket millerinde, çapı büyük millerde ve et kalınlığı ince olan borularda kullanılır.

Diğer vida profillerinden kare vida basit hareket ve kuvvet iletiminde, trapez vida iki yönlü zorlama tesiri altındaki hareket millerinde (mesela ana millerinde), testere vidası tek-yönlü zorlamaya maruz hareket ve kuvvet iletiminde (mesela pres millerinde) ve yuvarlak vida çentik etkisine dirençli olması istenen kırılgan parçalarda (ampul duyları gibi) ve yüksek toleransa ihtiyaç duyulan kirli su tesisatlarında kullanılır.

Vida diĢleri Vida iĢareti Ölçünün Verilmesi Örnek ölçü

Üçg en p ro filli v id alar

Normal Metrik diĢ M M vida iĢareti ile olarak diĢ üstü çapı mm verilir. M 30 Metrik ince diĢ M M vida iĢareti, diĢ üstü çapı ve adım mm verilir. M80x2 Normal

Whitwort diĢ –– DiĢ üstü çapı parmak cinsinden verilir ve parmak iĢareti konur.

''

3 1

4

Whithworth

Ġnce diĢ W W vida iĢareti, diĢ üstü çapı mm olarak, adım parmaktaki diĢ sayısı olarak verilir.

''

1 W84x

6

Silindirik boru diĢi G Rp DıĢ boru vidası Ġç boru vidası " 1 / 4 G 1 " Rp1/ 8 Konik boru diĢi R R vida iĢareti ve diĢ üstü çapı parmak cinsinden

verilir ve parmak iĢareti konur. R 2'' Trapez diĢ Tr DiĢ üstü çapı ve adım mm olarak verilir. Tr 100x12

Testere diĢ Ts DiĢ üstü çapı ve adım mm olarak verilir. Ts 60x6

Yuvarlak diĢ Yv Yv vida iĢareti, çap mm, ve adım bir parmaktaki diĢ sayısı olarak verilir, parmak iĢareti konur. Yv 40x1/ 6" Metrik, sol

diĢ Sol Yukarıda olduğu gibi metrik vida ölçüsü verilir. Yer varsa ölçünün sağına, yoksa altına <Sol>yazılır. M30 sol Ġki-ağızlı, sol, trapez

diĢ

Sol (2-ğızlı)

Yukarıdaki gibi Trapez vida ölçüsü verilir.<Sol> yazılır ve parantez içinde ağız sayısı belirtilir.

Tr 48x8 sol (2 ağızlı) Ġki-ağızlı, sol Whitwort vida Sol (2-ağızlı)

Vida ölçüsü verilir.<Sol> yazılır ve ağız sayısı parantez içinde belirtilir.

''

3

1 sol

4 (2 ağızlı)

Ġki-ağızlı metrik vida (2-ağızlı) Vida ölçüsü ve parantez içinde ağız sayısı belirtilir. 1’ Sıkı Sıkı vida (gaz ve

patlamalı motorlarda Sıkı

Vidanın ölçüsü verilir. Sağ tarafına veya altına

<Sıkı> yazılır. R 2’ Sıkı

3.7. Vida Toleransları

Vida toleransları imalat bakımından önemli bir konudur. Cıvata ile somun esaslı bir geçme oluĢturur. Genellikle normal delik sistemi kullanılan bu alıĢtırma ara (geçiĢli-transient), boĢluklu ve sıkı alıĢtırma (nadiren) olabilir. ISO tolerans sistemine göre cıvata için e, g, h ve somun için G, H tolerans bölgeleri kullanılır. Bunlar cıvata için 4h, 6g, 8e; somun için 5H, 6H, vb. Ģeklinde gösterilir. Cıvata-somun vidalarının toleransları ince, orta ve kaba olarak üç geçme sınıfı teĢkil ederler. Sıkı (close) alıĢtırma sınıfı 4H/4h, 5H/4h, 4H/4g, 5H/4g, 4G/4e; orta (medium) alıĢtırma sınıfı 6H/6g, 6G/6e ve boĢluklu (free) alıĢtırma sınıfı 7H/8g, 7G/8e alıĢtırmalarını kapsar (ġekil 3.6).

"BOŞLUKLU" "ORTA" "SIKI" F.D. 1.7T 1.6T T 1.32T 1.06T 0.63T Te m el e fe kti f ç ap 7h 6h 5h 8g 6g 4h

ġekil 3.6. Vidalarda üç alıĢtırma sınıfı

Sıkı alıĢtırma sınıfı, üretimi çok pahalı olduğu için, sadece en yüksek kalitenin gerekli olduğu yerlerde kullanılır. Orta alıĢtırma sınıfı birçok iĢ için uygundur. BoĢluklu alıĢtırma sınıfı çabuk ve kolay montajın gerekli olduğu ve Ģartları karĢılar, burada vida diĢleri kirli veya hasarlı olabilir.

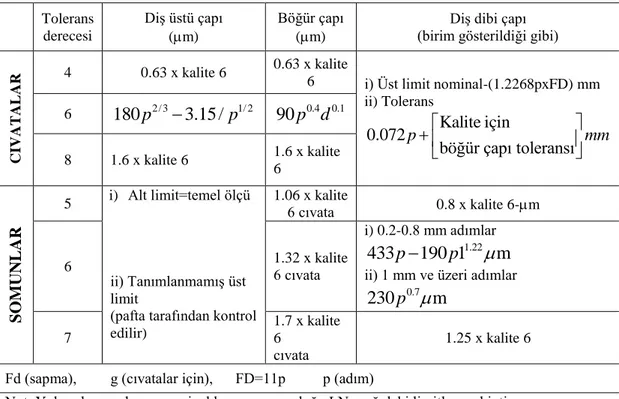

ISO Ģartnamesi 965/1-1973(E) (BS3643) esas alınarak türetilen vida tolerans ve sapmaları Tablo 3.2’de sunulmuĢtur. Tolerans formülünde çapın (d) değeri;

1 . 0 4 . 0 90p d d (3.6) ġeklinde hesaplanır.

Tolerans derecesi DiĢ üstü çapı (m) Böğür çapı (m)

DiĢ dibi çapı (birim gösterildiği gibi)

CIVA T AL AR 4 0.63 x kalite 6 0.63 x kalite 6 i) Üst limit nominal-(1.2268pxFD) mm ii) Tolerans Kalite için 0.072 böğür çapı toleransı p mm 6 180p2/ 33.15 /p1/ 2 90 p d0.4 0.1 8 1.6 x kalite 6 1.6 x kalite 6 SOM U N L A R 5 i) Alt limit=temel ölçü ii) TanımlanmamıĢ üst limit

(pafta tarafından kontrol edilir) 1.06 x kalite 6 cıvata 0.8 x kalite 6-m 6 1.32 x kalite 6 cıvata i) 0.2-0.8 mm adımlar 1.22 433p190 1p m

ii) 1 mm ve üzeri adımlar 0.7 230p m 7 1.7 x kalite 6 cıvata 1.25 x kalite 6

Fd (sapma), g (cıvatalar için), FD=11p p (adım)

Not: Yukarıda uygulanan nominal kavrama uzunluğu LN aĢağıdaki limitlere sahiptir: Minimum 0.2 N 2.24 L pd mm Maksimum 0.2 N 6.7 L pd mm

Burada d, yaygın olarak kullanılan takımlar için en küçük (diĢ dibi) çaptır.

Tablo 3.2. Vida diĢi toleransları( AkbaĢ, A., Bağcı, M., YeĢilmen, N., Ahmet, S., 1998).

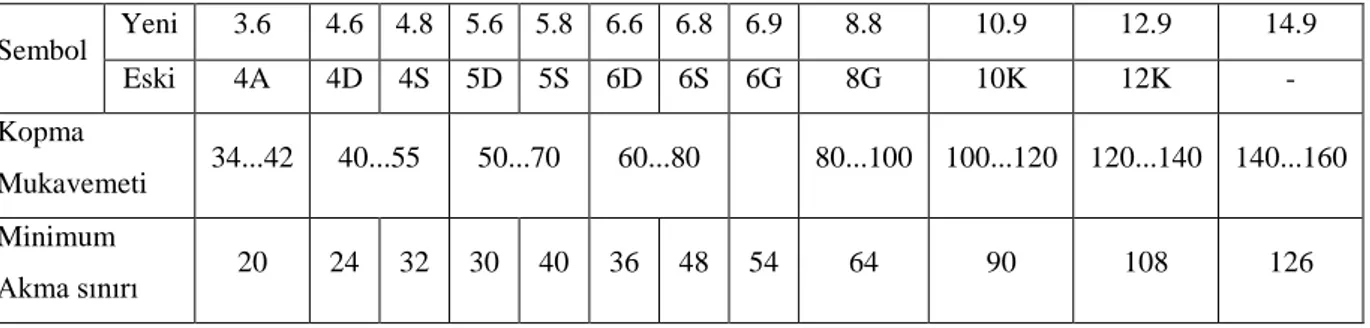

3.8. Cıvata ve Somun Malzemeleri

Cıvata ve somun malzemeleri imalat metodu ve kullanma amacına göre değiĢir. Bağlama cıvata ve somunları için çeĢitli mukavemet ve uzama özelliklerinden sünek çelikler kullanılır. Ayrıca çeĢitli maksatlara göre cıvata ve somun malzemesi olarak alüminyum alaĢımları, pirinç ve son zamanlarda özellikle elektrik izolasyonu gayesiyle polyamid, teflon gibi plastiklerde kullanılmaktadır.

Cıvatalar mukavemet bakımından kalite gruplarına ayrılmıĢtır. Her grup örnek olarak 6.8 gibi iki sayıdan oluĢan sembollerle belirtilir. Birinci sayının 10 ile çarpımı, malzemenin daN/mm2 cinsinden minimum kopma mukavemetini, ikinci sayının birinci sayı ile çarpımı ise malzemenin yine daN/mm2 cinsinden akma sınırını gösterir. Mesela, 6.8 kalitesindeki cıvatanın minimum kopma mukavemeti 2

/ 60 10 * 6 daN mm K ;

akma mukavemeti ise AK 6*848 daN/mm2’dir. Aynı semboller, ikinci sayı yani

somunlar için standartlarda ön görülen mukavemet grupları ve çeliklerin mukavemet özellikleri verilmiĢtir. (Akkurt, M., 2006)

Sembol Yeni 3.6 4.6 4.8 5.6 5.8 6.6 6.8 6.9 8.8 10.9 12.9 14.9 Eski 4A 4D 4S 5D 5S 6D 6S 6G 8G 10K 12K - Kopma Mukavemeti 34...42 40...55 50...70 60...80 80...100 100...120 120...140 140...160 Minimum Akma sınırı 20 24 32 30 40 36 48 54 64 90 108 126

4. VĠDA AÇMA METOTLARI

Vida diĢleri için imalat metotları kesme ve Ģekillendirme prensiplerini esas alır. Vida açmada temel metotlar Ģunlardır:

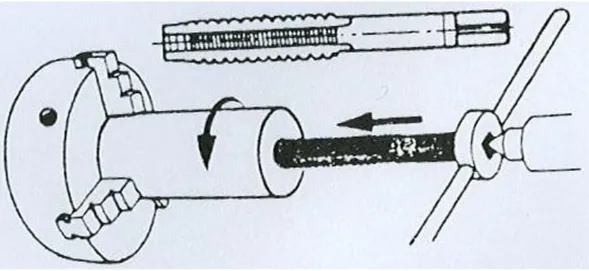

4.1. Kılavuz Ġle Vida DiĢi Açma

Kılavuz, silindirik bir parça üzerine dıĢ vida çekilerek, sertleĢtirilmiĢ, üzerine kanallar açılmıĢ ve kesme boĢluğu sağlamak için kesici sırtları taĢlanmıĢ bir vidadır. Kılavuz, genellikle diĢ dibi çapından büyük-düzlem delinmiĢ bir deliğe diĢ açar. Kesme kısmını takip eden kılavuz diĢleri kesme boĢluğuna sahip değillerdir ve adımı kontrol etmek için bir kılavuz gibi hareket ederler. Dairesel bir cıvata esas alınarak yapılan kılavuzlar üç kademeli olarak üretilirler. Birinci kılavuzun diĢ üstü çapı ikinci ve üçüncü kılavuzlardan daha küçüktür. Ġlk vida izleme iĢini yapar. Ġkinci ise birincini izlerini belirli oranda büyültür. Üçüncü son kılavuz ise esas diĢ ütü çapını oluĢturur ve vida açma iĢlemini tamamlar. (ġekil 4.1).

1

2

3 Kesme görüntüsü

ġekil 4.1. Kılavuz sıralanıĢı

DıĢ vida ve iç vida çeĢitli aparatlar yardımıyla açılabildiği gibi, torna tezgâhlarında vida diĢinin aynı biçimindeki bir profile sahip torna kalemiyle de

açılabilir. ġekil 4.2'de iç vidanın torna tezgâhında kılavuz ile açılmasındaki iĢlem Ģekli görülmektedir.

ġekil 4.2. Kılavuz ile vida açma

Bir kılavuz çözmek için gerekli ölü/atıl zamanı azaltmak için kesici kısımlar (genellikle dört), uygun bir tutucuya bağlanır ve takımın hızlı çekilmesinden önce diĢ çekilen parçadan otomatik olarak geri çekilir.

4.2. Paftayla DıĢ Vidanın Açılması

DıĢ vida diĢlerinin açılması için önce diĢ üstü ölçüsünde vida silindiri tornada hazırlanır. Paftanın iyi bir Ģekilde ağızlayıp kesmesi için 45° kırma açısı kırılır. DıĢ vidayı elde etmek için pafta bir sağa bir sola döndürülerek dıĢ vida profili açılır (ġekil 4.3). DıĢ vida diĢlerinin açılması için önce diĢ üstü ölçüsünde vida silindiri tornada hazırlanır ve torna tezgâhında ilgili diĢ adım bilgilerine göre ayarlama yapılarak, bu iĢlem sırası izlenir. Dairesel bir somun esas alınarak yapılan paftalar, aynı prensibi kullanarak silindirik parçalar üzerine dıĢ vidalar açar. Bir paftayı çekilen vidadan çıkarmak için gerekli atıl zamanı azaltmak için kesici takım bıçak veya makaraları strok sonuna eriĢtiği zaman açılarak (çapını büyüterek) paftanın dönmeksizin otomatik olarak çıkarılması gerçekleĢtirilir.

ġekil 4.3. Pafta ile vida açma

4.3. Tornalama Ġle Vida DiĢi Açma

Tornada vida açma ilk takım tezgâhlarında önemli bir geliĢmedir. Bu metot vidanın iki elemanını, yani tornanın kinematiği ile vida adımını diĢli kutusu ve ana mili yardımı ile açılır. Vida kaleminin düzlem görünüĢü ile vida formunu, bağımsız olarak kontrol eder. Ancak bu metotla atık malzeme, uzun-ince bir kenardan nispeten düĢük kesme hızları ile kaldırılır ve bunun için birçok ölü dönüĢ hareketi gereklidir. Ayrıca “V” formundaki takım vidanın bütün formunu oluĢturmak için radyal olarak ilerleyemez, çünkü iki yan (böğür) yüzeyden çıkan malzeme takım talaĢ yüzeyinde toplanarak, iĢ malzemesinin yırtılmasına ve takımın kırılmasına sebep olur. Bu sebepten yüzünden gecikmeleri önlemek için birçok imalat tornası, kesme sonunda takımın otomatik hızlı geri-çekilme ve bir sonraki kesim için ilerleme (ilerleme değiĢmemek kaydıyla) sağlayan vida çevrim mekanizması ihtiva etmektedir.

Klasik üniversal torna tezgâhında dıĢ vida ve iç vida çeĢitli aparatlar yardımıyla açılabildiği gibi, torna tezgâhlarında vida diĢinin aynı biçimindeki bir profile sahip torna kalemiyle de açılabilir. Çekilecek vidanın adımına göre torna tezgâhının üzerinde bulunan tablolardan yararlanılır.

DeğiĢik hız oranları elde etmek için gerekli diĢli çark takımı hız kutusu içine yerleĢtirilmiĢtir. Ġstenen adımdaki vidayı çekebilmek için, hız kutusu üzerindeki tablolardan faydalanılarak ayar kolları uygun yerlere getirilerek vida açılır. Kare vidalar özel çaplı özel adımlı vidalar torna tezgâhında açılırlar Küçük adımlı vidalar doğrudan doğruya kare vida kelemi ile açılır (Ģekil 4.4). Günümüzde klasik tornaların yerini alan

CNC tornaları vida açmada iĢçilik, üretme süresi ürün eĢdeğerliliği ve kalitesi daha yüksektir. -Ayna Punta Vida kalemi Kater

ġekil 4.4. Tornada vida açma

4.4. Frezeleme Ġle Vida DiĢi Açma

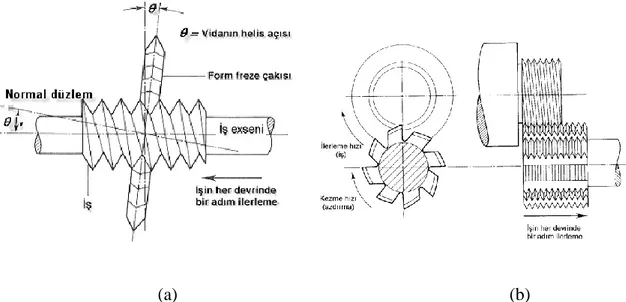

Tek-ağızlı vida kalemi yerine bir form freze çakısı kullanarak bir pasoda tam diĢ derinliği kesilebilir. Özellikle büyük çaplar üzerindeki kısa diĢ vida boyları için, iĢ parçası durduğu yerde vida adımı ile bağıntılı olarak döndürülürken, sırtı boĢaltılmıĢ çok sayıda kesici diĢe sahip form freze tam diĢ derinliği için ilerletilir. Genellikle form freze ile açılmıĢ hareket vidaları (genellikle trapez vida) bir vida-açma tornasında tek-ağızlı bir vida kalemi ile düzeltilir, böylece form frezenin diĢ yanaklarında bıraktığı dalgalar giderilir. GiriĢim etkilerini minimize etmek için kesici dönüĢ ekseni, vida ekseni ile vidanın ortalama helis açısı kadar eğimlendirilir. Ne zaman helisel kanallar döner bir disk formuna sahip takım ile kesilirse, giriĢim etkileri doğar, çünkü karĢılıklı temas vidanın aksiyal düzleminde uzanmaz (ġekil 4.5a).

(a) (b)

ġekil 4.5. Vida diĢi frezeleme a) Form freze ile frezeleme, b) Azdırma ile frezeleme

Azdırma ile vida açma iĢleminde kavisli diĢ dibi ve tepeli tam diĢ formuna sahip çok ağızlı bir takım kullanır. Azdırmadaki diĢler helisel değil, fakat bir seri farklı, dairesel ve paralel diĢler olup, kesme kenarı teĢkili için eksene paralel kanallar açılır. Kesilen diĢlerle bazı giriĢimler oluĢur, fakat bu büyük-çaplı, küçük-adımlı vidalarda minimumdur. Azdırma uzunluğu iĢ vida boyundan fazla olması gerektiğinden, bu açılacak vida boyunu kısıtlar. ĠĢ parçası ve azdırma ekseni birbirine paraleldir. ĠĢ malzemesi için azdırma optimum kesme hızında döndürülür ve iĢ parçası doğru ilerleme miktarı vermesi için hesaplanan bir hızda döndürülür. Doğru diĢ derinliği elde edilene kadar, dönen azdırma duran iĢ parçasına doğru ilerletilir. Sonra ilerleme kavratılır ve iĢ parçası doğru ilerleme hızında döndürülür, aynı anda azdırma eksenel olarak iĢ parçasının bir devrinde bir adım ilerletilir. Azdırmanın eksenel ilerlemesi tersine çevrilirse sol-helis vida açılır.

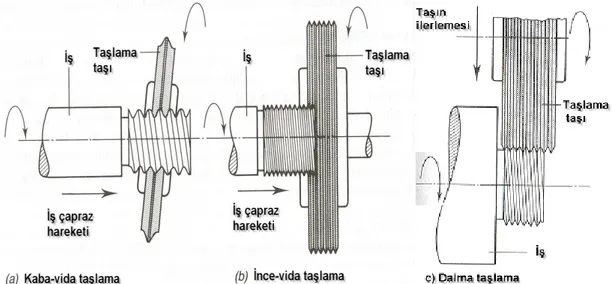

4.5. Vida DiĢi TaĢlama

Bu iĢlem, sertleĢtirilmiĢ vida diĢi böğür yüzeylerinde vida boĢluğunu minimize etmek ve sürtünme kuvvetini düĢürmek için, diĢ profilinde bilenmiĢ dalma zımpara taĢları veya yaprak taĢlarla yapılır. Bir mikrometre vidası, kılavuzlar, paftalar ve vida mastarları, gibi takımlar ve sonsuz vida parçalar taĢlama iĢlemine tabi tutulur. Vida taĢlama sertleĢtirilmiĢ vidalar üzerinde çok yüksek adım tamlığı kazandırabilir (mikrometre vidası) ve vida diĢi üretimi için elzem ekipmanların üretiminin tamamlanmasında temel bir metottur (ġekil 4.6).

ġekil 4.6. Vida taĢlama

4.6. Vida DiĢi Ovalama

Düzlem bir silindirik parçanın plastik aralıkta deforme edilmesiyle, malzemeden talaĢ kaldırmaksızın vida diĢleri üretilebilir. Düzlem plaka metodunda silindirik parça, vida diĢine uygun profil oluĢturulmuĢ iki düzlem plaka arasında, basınç altında ovalanır. Bu metot nispeten düĢük kalite cıvataların üretiminde hızlı bir metottur. Eğer düzlem plakalar silindirik merdaneler ile yer değiĢtirilirse (istihdam edilen sisteme göre iki veya üç), ovalama zamanı uzatılabilir ve daha sıkı toleranslarda ve daha iyi yüzey kalitesinde daha dayanıklı vida elde edilir (ġekil 4.7).

a) b)

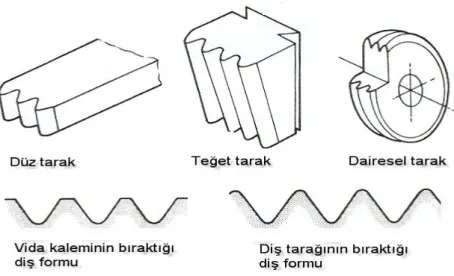

4.7. Vida Lokması Ġle Vida Açma

Tek ağızlı bir kesici takım diĢ dibi kavisini Ģekillendirebilir, fakat diĢ tepeleri düz kalır. DiĢ tepe kavisleri vida lokması adlı, çok-ağızlı bir takım kullanarak Ģekillendirilebilir. Vida lokmaları/ tarakları torna tezgâhında takım taĢıyıcıya bağlanarak özellikle büyük çaplı ve kısa boylu dıĢ ve iç vidaların açılmasında kullanılır (ġekil 4.8).

5. OVALAMA MEKANĠĞĠ VE PLASTĠK ġEKĠL VERME TEKNĠĞĠ

5.1. Plastik ġekil DeğiĢtirmenin Esasları

Metal parçaların Ģeklinin değiĢtirilmesi için plastik deformasyonun kullanıldığı büyük imalat yöntemleri grubu genellikle kalıp (die) olarak adlandırılan takım, metalin akma dayanımını aĢan gerilmeler uygular. Metal, kalıbın geometrisi tarafından belirlenen bir Ģekil alır.

ġekil değiĢimi, bir malzemenin kuvvet etkisi altında baĢlangıçtaki biçimini değiĢtirmesi demektir. ġekil değiĢimi elastik veya plastik Ģekilde olabilir. Elastik Ģekil değiĢimi, kalıcı olmayan Ģekil değiĢimi; plastik Ģekil değiĢimi, kalıcı Ģekil değiĢimi demektir.

Bir malzemeye kuvvet etki ettiği zaman; bu kuvvetin etkisi ile malzeme yapısına bağlı olarak ya kalıcı bir Ģekil değiĢiminden sonra kırılır veya önemli bir kalıcı Ģekil değiĢimi olmadan kırılır. Birinci davranıĢı gösteren malzeme sünek, ikinci davranıĢı gösteren malzeme gevrek olarak adlandırılır.

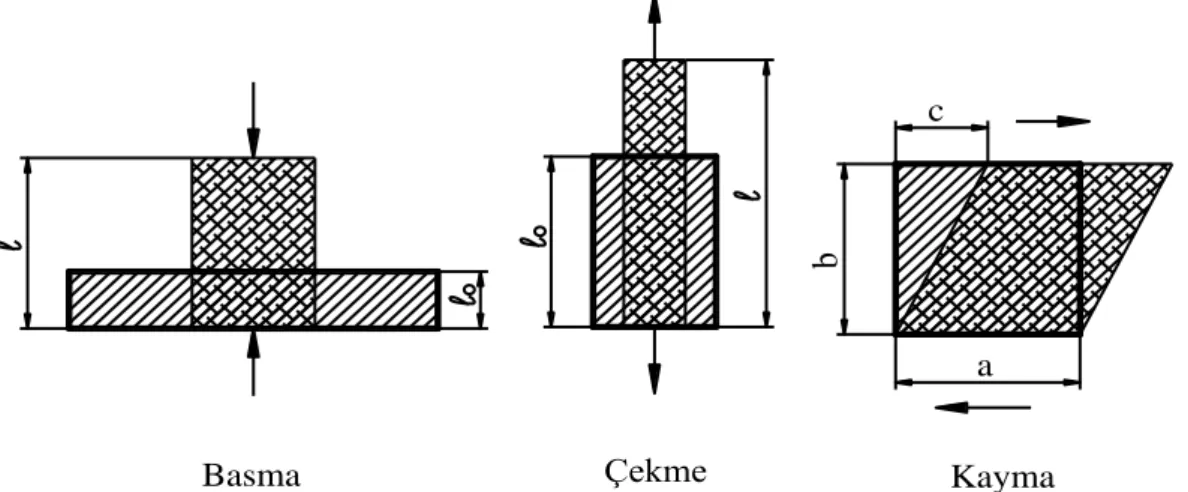

Malzemelere etki eden kuvvetler, Ģekil 5.1’ de görüldüğü gibi malzeme üzerinde basma, çekme ve kayma biçiminde Ģekil değiĢimine sebep olurlar. BaĢlangıçtaki boyu lo, kesiti Ao olan bir çubuk (plastik Ģekil değiĢtirebilen), bir F kuvveti ile çekmeye maruz kalırsa; boyu l ve kesiti A olur. Bunun sonucu olarak elastik alanda malzeme aĢağıda tarif edilecek σ çekme gerilmesi altında ε yüzde Ģekil değiĢimine uğrar.

b

a c

Basma Çekme Kayma

O A F (5.1) o O l l l (5.2)

Bu bağıntılar elastik Ģekil değiĢimi alanında geçerlidir. Malzeme kopacak ġekilde kuvvetin artırılmasına devam edilirse, plastik Ģekil değiĢimi baĢlar ve nihayet parça kopar. Bu kademeler yumuĢak bir çelik için Ģekil 5.2.’de görülmektedir. Burada σA, ile gösterilen noktadan sonra malzemede plastik Ģekil değiĢimi baĢlamaktadır.

ġekil 5.2. YumuĢak çeliğin çekme diyagramı

Yukarıda verilen bilgilerin ıĢığı altında, malzemelere plastik Ģekil değiĢimi olacak biçimde kuvvet uygulayarak Ģekil vermeye, “plastik Ģekil verme” adı verilmektedir. Malzemelerin bu özelliklerinden faydalanılarak, onları arzu edilen faydalı Ģekil haline getirme mümkündür.

5.1.1. Metal Ģekillendirmede malzeme özellikleri

Metal Ģekillendirmede düĢük akma dayanımı yüksek süneklik istenen malzeme özelliklerindendir. Bu özellikler sıcaklıktan etkilenir. Parça sıcaklığı arttıkça süneklik artar ve akma dayanımı düĢer. ġekil değiĢtirme hızı ve sürtünme fak törel etki yapar.

5.1.2. Metal Ģekillendirmede gerilmeler

Metal Ģekillendirme de plastik Ģekil veren gerilmeler genellikle basınç türündedir. Örnek olarak haddeleme, dövme, ekstrüzyondur. Ancak bazı Ģekillendirme yöntemleri metali gererken (çekme gerilmeleri), diğerleri metali büker (çekme ve basma), bazıları ise kayma gerilmeleri uygular.

5.1.3. Plastik Ģekil değiĢtirme mekanizması

Metaller esas olarak, atomların belirli düzende bir araya gelmesiyle oluĢan kristal kafeslerini meydana getirir. Atomların kafes içerisindeki diziliĢ biçimlerine göre hacim merkezli, yüzey merkezli, sıkı düzen hekzagonal gibi kafes tipleri mevcuttur (ġekil 5.3).

Hacim merkezli kübik Sıkı düzenli hegzagonal Yüzey merkezli kübik

ġekil 5.3. Temel kafes türleri

Kristal kafesleri bir araya gelerek taneleri, taneler de bir araya gelerek malzemeyi meydana getirirler. ġekil değiĢimi, bu kristal kafeslerinin birbirine göre hareket etmesi ile oluĢmaktadır. Fakat aralarındaki açı değiĢir. Makro seviyede bu hareketler ġekil 5.5’te görüldüğü gibidir.

ġekil 5.4. ġekil değiĢiminde kafes hareketleri

Kafeslerin hareketleri kayma, ikiz teĢekkülü ve ikisinin birlikte olmasıyla meydana gelebilir. ġekil 5.4’ de bu hareketler Ģematik olarak verilmiĢtir. Kuvvet etkisi

olmayan kübik kafeste düzlemler arasındaki açı dik açıdır. Kaymada; kuvvet etkisi ile kristal kafesler birbiri üzerinde kayar ve kafes düzlemleri arasındaki açı 90°’dır. Ġkiz teĢekkülünde ise; kafes düzlemleri birbiri üzerinde kaymaz,

Çekme Kayma Basma

ġekil 5.5. ġekil değiĢimde makro hareketler

Kayma düzlemleri arasında birçok, kayma olmayan düzlem de bulunur. Kaymalar ilerledikçe; kafeslerin Ģekil değiĢtirme kabiliyeti azalır, sonunda düzlemler arasında ayrılma meydana gelir ve parça kopar. Ġkiz teĢekkülü, birbirine dikey olan düzlemler arasında meydana gelemez. Yüzey merkezli kübik, hekzagonal ve rombik kristal kafeslerde meydana gelir.

Kaymayı açıklayan Ģekil incelenirse; iki düzlem birbirine göre kayma düzleminde atomlar arası mesafe kadar ilerleyebilmesi için, o düzlemde var olan bütün atomların bağlarının kopması gerekmektedir. Bu iĢi sağlamak için gerekli kuvvet hesaplandığında, bunun deneyle bulunandan çok daha büyük (100 ila 1000 defa) olduğu görülmektedir. Bu fark, dislokasyon adı verilen kafes hatalarına bağlanmıĢtır. Ġlk zamanlarda teorik olan bu düĢünce, bugün artık elektron mikroskobuyla görülmüĢ ve kanunları ortaya konmuĢtur. Dislokasyona haiz bir kafes sisteminde bütün düzlemde kaymayı sağlamak için, gerekli kuvvetin sadece birkaç atomun bağını koparabilecek mertebede olması kâfi gelmektedir. Parça üzerinde görülebilir bir deformasyonun olabilmesi için, çok büyük sayıda dislokasyonun olması gerekir. Son araĢtırmalar göstermiĢtir ki; normalize edilmiĢ bir malzemede dislokasyon yoğunluğu 106-108 cm / cm3 mertebesindedir.

Kaymalar, kafeslerin atom yoğunluğunun en yüksek olan düzlemlerinde meydana gelir. Bunun sebebi; bu düzlemlerde atomlar arası mesafe kısaldığı için, dislokasyon adımı da kısalmakta ve daha az bir kuvvet dislokasyonu hareket ettirebilmektedir.

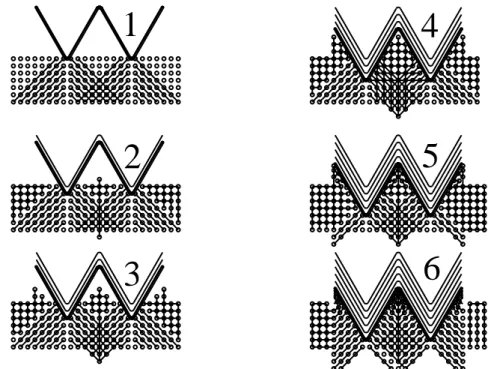

Plastik deformasyon çok büyük sayıda dislokasyon hareketleri sayesinde olmaktadır. Dislokasyon atomların diziliĢindeki kusurlardır. Vida dislokasyonu çok karıĢık kayma ikizleme hepsi bir arada olan dislokasyondur (ġekil 5.6).

1

2

3

4

5

6

ġekil 5.6. Vidada Ģekil değiĢimde dislokasyonlar

5.2. Plastik ġekil DeğiĢimi Türleri

ġekil değiĢimi sırasında malzemenin sıcaklığına bağlı olarak plastik Ģekil değiĢimi, “soğuk Ģekil değiĢtirme” ve “sıcak Ģekil değiĢtirme” olarak ikiye ayrılır.

5.2.1. Soğuk Ģekil değiĢtirme

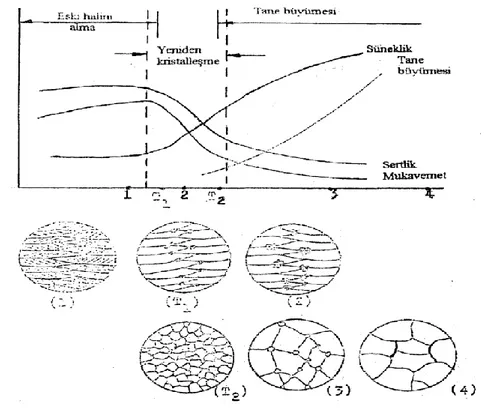

Soğuk Ģekil değiĢtirmede, kuvvetin etkisi altında malzemenin kristal kafeslerinde kayma, ikiz teĢekkülü veya her ikisi birden meydana gelir. Bunun sonunda taneler uzar. ġekil değiĢiminin ilerlemesiyle; malzemenin Ģekil değiĢimine karĢı mukavemeti artar. Eğer Ģekil değiĢimine devam edilirse, malzemede çatlama ve yırtılmalar meydana gelebilir. Soğuk Ģekil değiĢimi sonunda malzemenin mukavemeti ve sertliği artar, sünekliği azalır (ġekil 5.7)

ġekil 5.7. Soğuk Ģekil değiĢtirmede özellik değiĢimi

Soğuk Ģekil değiĢtirme sonunda sertliğin artması, “Ģekil değiĢtirme sertleĢmesi” (PekleĢme) olarak adlandırılır. SertleĢme miktarı malzemenin cinsine de bağlıdır. AlaĢım elemanı ilavesi malzemenin akma sınırını yükselttiğinden, alaĢımlı malzeme alaĢımsız malzemeye göre daha fazla sertleĢir. Soğuk Ģekil değiĢimi sonunda metallerin sertleĢme ve mukavemetlerinin artmasını izah eden çeĢitli teoriler mevcuttur. Bunlardan en eskilerinde kafesin bozulması, iç gerilmelerin teĢekkülü ve kayma düzlemleri civarında parçalanan kafeslerin meydana getirdiği amorf metalin Ģekil değiĢtirmenin devamını güçleĢtirmesi bu sertleĢmenin sebepleri olarak belirtilmektedir. Bugünkü teoride ise, sertleĢmeye birbiri ile karĢılaĢan ve birbirinin hareketini engelleyen dislokasyonların sebep olduğu ifade edilmektedir.

Plastik Ģekil değiĢimi sonunda malzemenin çekme ve yorulma mukavemeti, sertliği, elektriksel direnci ve kimyasal çözünmesi artar; fakat uzama, atan küçülmesi ve sürünme kabiliyetleri azalır. Soğuk Ģekil değiĢimi sonunda malzeme yüksek bir iç enerjiye sahip olur ve atomları daha dengeli mevkilere yayılmak isterler. Bu yayılma oda sıcaklığında çok yavaĢ meydana gelir. Sıcaklık yükseltilirse, atomların yayınması (difüzyonu) hızlanır ve bunun sonucu olarak malzeme tekrar eski sünekliğini kazanır. Böylece, soğuk Ģekil değiĢimine uğramıĢ malzeme ısıl iĢlem yoluyla yumuĢatılabilir.

Isıl iĢlem yapılınca, sertleĢmiĢ malzemenin tekrar eski özelliklerini kazanması sırasında meydana gelen olaylar Ģekil 5.8’ de Ģematik olarak verilmiĢtir. DüĢük sıcaklıklarda (T1’ in altında) malzemenin içyapısı değiĢmemesine rağmen; elektriksel iletkenlik ve mukavemet biraz artar, iç gerilmeler azalır. Bu durum “malzemenin eski halini alması” olarak adlandırılır. Kazanılan mukavemeti kaybetmeden, iç gerilmelerin azaltılması, istenen bir durum olmaktadır. T1’ de malzeme yumuĢamaya baĢlar. T1 ve T2 arasında süneklik artarken, sertlik ve mukavemet aniden düĢer. Malzemede meydana gelen bu değiĢme safhası, “yeniden kristalleĢme” olarak adlandırılır. Yeniden

kristalleĢmenin baĢlangıcında, plastik Ģekil değiĢimi sonunda uzamıĢ taneler arasında yeni taneler teĢekkül etmeye baĢlar. Bu tanelerin teĢekkül etmeye baĢladığı sıcaklık “yeniden kristalleĢme sıcaklığı” olarak adlandırılır ve metalden metale göre değiĢir. Tekrar kristalleĢmiĢ taneler, Ģekil bakımından düzgün, kayma çizgileri ihtiva etmez ve genellikle küçüktürler. Tekrar billurlaĢma; mekaniksel özelliklerdeki ani değiĢiklik, uzamıĢ tanelerin kaybolması, kayma çizgilerinin görülmemesi ve tane büyümesi ile tanınır.

Tekrar kristalleĢen taneler aynı kafes yapılarını korurlar ve bu sebepten tekrar kristalleĢme, faz değiĢikliğini içine alan ısıl iĢlemlerden farklıdır. Metalin tekrar kristalleĢme sıcaklığından ani soğutulmasıyla, sertleĢme eğilimi yoktur. Örneğin; soğuk plastik Ģekil değiĢtirmiĢ demir ve yumuĢak çelikler yaklaĢık 500-700 °C arasında tekrar kristalleĢir. Bu sıcaklık değerleri kritik bölgenin altındadır. Pirinç için soğuk plastik Ģekil değiĢtirme oda sıcaklığında olur, molibden ve tungsten malzemelerde 800 °C de yapılan Ģekil değiĢimi hala soğuk plastik Ģekil değiĢimidir. Tarif olarak soğuk plastik Ģekil değiĢimi, tekrar kristalleĢme sıcaklığının altında yapılan Ģekil değiĢimidir.

Tekrar kristalleĢme sıcaklığına etki eden faktörler aĢağıdaki Ģekilde sıralanır.

Tekrar kristalleĢmenin olabilmesi için, belirli bir soğuk Ģekil değiĢtirmeye ve sıcaklığa ihtiyaç vardır.

Plastik soğuk Ģekil değiĢtirme ne kadar az ise, tekrar kristalleĢme sıcaklığı o kadar yüksek olur.

Uzun tavlama süresi, gerekli kristalleĢme sıcaklığını düĢürür.

ġekil 5.8’de görüldüğü gibi; T2 sıcaklığına doğru, yeni teĢekkül etmiĢ taneler büyüyerek zorlanmıĢ taneleri ortadan kaldırırlar. T2 sıcaklığında sertlik ve mukavemeti düĢük, sünekliği yüksek tamamen yeni bir yapı meydana gelir. Metalik malzeme T2 sıcaklığının üzerinde ısıtıldığı zaman, taneler büyür. Bu olaya “tane büyümesi” adı verilir. En son tane büyüklüğü tatbik edilen Ģekil değiĢimi oranı, tavlama sıcaklık ve zamanına bağlıdır.

5.3. Soğuk ġekil Vermenin Üstünlükleri

Daha yüksek doğruluk, daha dar toleranslar ve daha yüksek yüzey kalitesi elde edilir. PekleĢme, dayanım ve sertliği arttırır. Parçanın ısıtılması gerekmez. ġekillendirme sırasındaki tane akıĢı, üründe istenen yönlenmiĢ özellikleri sağlayabilir.

5.4. Plastik ġekil DeğiĢimine Etki Eden Faktörler

Malzemelerin plastik Ģekil değiĢimi karĢısındaki davranıĢları; malzemenin kimyasal bileĢim ve içyapısı, Ģekil verme sıcaklığı, Ģekil verme hızına tüm bu etkenler bağlıdır. Malzemenin kimyasal bileĢim ve içyapısına göre; malzeme ya kolayca Ģekil değiĢtirir ve istenen biçimi alır veya zor Ģekil değiĢtirir, istenen biçimi almadan kırılabilir.

5.4.1. Plastik Ģekil değiĢtirmeye sıcaklığın etkisi

Sıcak Ģekil değiĢtirmede; Ģekil değiĢiminin ortaya çıkardığı içyapı ve mekanik özelliklerdeki değiĢmeler Ģekil değiĢimi sırasında ortadan kalkar ve malzeme Ģekil değiĢiminden önceki özelliklerine sahip olur. Soğuk Ģekil değiĢtirmede ise; Ģekil

değiĢimi sonundaki özellikler, baĢlangıçtaki özelliklerden farklıdır ve herhangi bir iĢlem yapmadan malzeme eski özelliklerini kazanamaz.

5.4.2. Plastik Ģekil değiĢtirmeye Ģekillendirme hızının etkisi

Malzemenin Ģekillendirmeye karĢı davranıĢı Ģekillendirme hızına göre değiĢir. Sünek halden gevrek hale geçme, hızlı Ģekillendirmelerde, daha fazla görülür. Bu davranıĢ malzemenin içinde bulunduğu sıcaklığa da bağlıdır. Örneğin; demir ve çelik oda sıcaklığının altında çekiçlenirse çatlar. Fakat aynı sıcaklıkta yavaĢ bir Ģekil değiĢiminde çatlama görülmez. ġekil değiĢtirme hızı arttıkça, malzemenin Ģekil değiĢtirme kabiliyeti azalır.

5.5. Plastik Ģekil DeğiĢtirme Usulleri

Önceki bölümlerde plastik Ģekil vermenin esaslarını ele aldıktan sonra, uygulama biçimlerine göre plastik Ģekil verme usulleri aĢağıdaki gibi sınıflandırılabilir:

Dövme

Haddeleme

Ekstrüzyon

Çubuk ve tel çekme, boru imali

6. OVALAMA ĠLE VĠDA AÇMA

6.1. Ovalama

Ovalama, silindirik kesitli cıvata ve vida saplarına, düz ve silindirik kalıplar arasında soğuk olarak basınç uygulayarak, kalıp diĢ formunun iĢ parçasına nakĢedilmesi iĢlemidir. Kesme yöntemi ile açılan cıvata ve vida diĢi imalatına göre bazı üstünlükleri mevcuttur. Genel olarak düz kalıplar ve silindirik kalıplarla ovalama yapılır. Ayrıntılı incelendiğinde bu yöntemlerden türemiĢ:

Ġçten beslemeli radyal silindirik,

Doğrudan beslemeli silindirik,

Planet tipi ovalama,

Teğetsel ovalama,

Sürekli ovalama ve

Ġçten diĢli ovalanması, gibi imalat çeĢitleri de mevcuttur.

Ovalama; yuvarlak iĢ parçasını kalıplar arasında döndürerek, soğuk olarak cıvata ve vida diĢi açma yöntemidir. Sadece diĢ açma değil, aynı zamanda tırtıl çekme ve hassas yüzeylerin parlatılması için de kullanılır. Bu yöntemle ISO, SI, SIM, BSW, ACME, TRAP, UN, UNJ, UNC, UNJF, UNJEF, ROND, BA, ART, v.s gibi standartlarda, kademeli miller, elektrik fitingleri, kompresör saplamaları, baĢsız vidalar, kriko tipi hareket vidaları, kanatlı ısı eĢanjörlerinin tüpleri, betonarme çubuk uç parçaları gibi pek çok değiĢik parçalar ovalanırlar. Ovalanacak parça akmaya zorlanır, malzeme kaybolmaz, sadece Ģekil değiĢtirir. Bu iĢlem esas itibariyle ya düz kalıplar arasında ya da silindirik kalıplarla yapılır (Ģekil 6.1). Ancak detaylı incelendiğinde bu iki yöntemden daha farklı yöntemlerin de bulunduğu görülür.

ġekil 6.1. Ovalama baĢlığı

6.2. Ovalamanın Avantajları

TalaĢsız soğuk iĢlem yaparak vida ovalama baslıkları kullanarak açılan vidalar, diğer yöntemlerle açılan vidalara üstünlükleri fazladır.

Ovalanarak üretilen vidalarda mükemmel bir içyapı, düzgün ayna gibi görüntü ve hayli yüksek mukavemet için iyileĢmiĢ bir tane yapısına sahip olur. Vida açma hızı daha hızlı kullanılan takım ömrü daha yüksektir. TalaĢlı üretim ile açılan vidaların mukavemetinden % 20 daha mukavvim vidalar elde edilir.

Ovalama iĢlemi, vida oluĢturmak için malzemeyi yukarı ve dıĢa doğru akmaya zorlar. Çünkü vida malzemenin yukarı ve dıĢa doğru malzeme akısıyla Ģekillenir. Hazırlanan ovalanacak parça, kesme için hazırlanan parçadan daha küçüktür. Bu malzeme tasarrufu sağlar.

Soğuk sekil vermede kalıplarda aĢınma çok az ve uzun sürede oluĢur. Ovalama ve kalıplar faydalı ömür aralığında çalıĢmaktadırlar. Üretilen ilk vida ile son vida arasında eĢdeğer ölçü hassasiyeti vardır. Vida ovalama için uygulama Ģartı, vida kesme için olan uygulama Ģartından daha zor olur.

Vida ovalamanın kullanıldığı yerler vida kesme yönteminin kullanıldığı yerlere göre üstün pek çok avantaj sunabilir.

6.3. Ovalama Yönteminin Kullanılma Gerekliliği

Vidalar ovalanarak ve keserek açılır. Bunun birçok sebebi vardır. Bu sebeplerin bazıları geçerli sebeplerdir. Bazıları değildir. Keserek açılan vidalar, aslında ovalanarak açılmalıdır. Çünkü çok uzun zamandan beri alıĢkanlık olduğu için yapıla