PULVERİZE KÖMÜR YAKMA KAZANINDA SICAKLIK DAĞILIMI ÜZERİNE HAD ÇÖZÜMLEMELERİ

Nuri CEYLAN Doktora Tezi

Makine Mühendisliği Anabilim Dalı Nisan-2019

PULVERİZE KÖMÜR YAKMA KAZANINDA SICAKLIK DAĞILIMI ÜZERİNE HAD ÇÖZÜMLEMELERİ

Nuri CEYLAN

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalında

DOKTORA TEZİ Olarak Hazırlanmıştır.

Danışman: Doç. Dr. Özer AYDIN

KABUL VE ONAY SAYFASI

Nuri CEYLAN’ın DOKTORA tezi olarak hazırladığı “PULVERİZE KÖMÜR YAKMA KAZANINDA SICAKLIK DAĞILIMI ÜZERİNE HAD ÇÖZÜMLEMELERİ” başlıklı çalışma, jürimizce Kütahya Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

25/04/2019 Prof. Dr. Önder UYSAL

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %11 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

PULVERİZE KÖMÜR YAKMA KAZANINDA SICAKLIK DAĞILIMI

ÜZERİNE HAD ÇÖZÜMLEMELERİ

Nuri CEYLAN

Makine Mühendisliği, Doktora Tezi, 2019 Tez Danışmanı: Doç. Dr. Özer AYDIN

ÖZET

Türkiye’de termik santrallerde buhar üreten pülverize kömür kazanları yurtdışı firmaları tarafından kurulmaktadır. Türk linyitlerinin özeliklerinin farklı olması nedeniyle uygun olmayan tasarımlar, kazanlarda yapılan revizyonlar ve işletme şartlarının değişmesi gibi birçok neden bu kazanlarda verim, kapasite bakımından istenilen şartlarda enerji üretilmesinde sorunlar oluşturmaktadır. Tunçbilek Termik Santralinde (TTS) 4. ve 5. ünitelerinin kazanlarında alevin yanma odasında istenilen bölgede oluşmaması kazanda verim kayıplarına neden olmaktadır. İthal menşeli bu kazanlar benzer sorunlar nedeniyle geometrisinde revizyonlar yapılmış fakat sorunlar tam olarak çözülememiştir. Bu nedenle söz konusu problemlerin teşhis edilmesi ve öngörüde bulunarak, kazan davranışının belirlenmesini hedefleyen çalışmalara ihtiyaç duyulduğu görülmektedir. Bu amaçla; Tunçbilek Termik Santrali’nde pülverize kömür yakma sistemine sahip bu kazanlardan biri baz alınarak gerçek geometri ve çalışma şartlarında sayısal modelleme çalışmaları ANSYS-FLUENT 15.0 programı kullanılarak yapılmıştır.

Kazanın gerçek geometri ve çalışma şartlarında yapılan modelleme çalışmasında; kazanın farklı yüksekliklerinden ölçülen sıcaklık değerleri ile sayısal modelleme sonuçları arasında yaklaşık olarak sadece % 10 lık bir hata payı olması ve aynı karakteristik özellikleri vermesi nedeniyle sayısal modelin doğrulamasının sağlandığını göstermiştir. Doğrulanmış bu sayısal modelleme çalışmasında bazı bulguların alev oluşumu ve boru yırtılmaları üzerinde etkisi olabileceği yönünde tespitler yapılmıştır. Kazanın enine kesitlerindeki hız dağılımları incelendiğinde köşe brülörlerden çıkan hava ve yakıtın tam olarak merkeze yönlenemediği ve kazan duvarlarına yönlenen kömür partiküllerinin ekran borularına çarparak boru et kalınlıklarının azalmasına neden olabileceği tespit edilmiştir. Kazanın boyuna kesitindeki hız dağılımına bakıldığında; hooper bölgesinde oluşan girdapların bu bölgedeki boruların aşınmasına ve curuflaşmaya neden olabileceği ve oluşan curuflaşmanın kazan içindeki akışı etkileyerek alevin kaymasına neden olabileceği değerlendirilmiştir. Kazanda alev oluşum yeri ve boru yırtılmaları üzerinde kazanın işletme şartlarından (kömür hava debisi, partikül çapı vs) daha çok kazanın yapısal faktörlerinin etkili olduğu görülmüştür. TTS kazanında mevcut kazan

geometrisinin optimum bir şekilde tasarlanamadığı görülmektedir. Tez çalışması süresince söz konusu problemlerin çözümüne yönelik kazan ana boyutları değiştirilmeden bazı küçük ekonomik tasarımlar yapılmış ve kazan içi akışta iyileşmeler görülmüştür. Fakat yine de Tunçbilek Termik Santrali kazanında kömür-kazan uyumunun optimum sağlanması amacıyla kazanın ana boyutlarında radikal değişiklikler yapılması gerektiği sonucuna varılmıştır.

Anahtar Kelimeler: Alev Sıcaklığı, Hesaplamalı Akışkanlar Dinamiği Modellemesi, Pülverize Kömür Yanması, Termik Santral.

CFD ANALYZES ON TEMPERATURE DISTRIBUTION IN PULVERIZED

COAL BOILER

Nuri CEYLAN

Mechanical Engineering, Ph. D. Thesis, 2019 Thesis Advisor: Assoc. Prof. Dr. Özer AYDIN

SUMMARY

In thermal power plants, pulverized coal boilers generating steam have been established by foreign companies in Turkey. The reasons such as, discrepancies of Turkish lignite’s chemical composition, the improper design that doesn’t take account coal properties and revisions on the boiler and changing operating conditions cause efficiency and capacity problems, in terms of the desired energy generation in the boilers. Due to the flame cannot be grow out in the desired area of the boiler room causes( leads) efficiency loss in the boilers of 4th and 5th unit of Tuncbilek Thermal Power Plant (TTS). By reason of similar problems, geometrical revisions have been made in these imported boilers, nevertheless the problems have not been solved completely. Therefore, it is obvious that there is need to be done studies aiming at prediction and diagnosis of such problems and determining the behavior of the boiler. For this purpose, numerical modeling studies have been carried out, under actual operating conditions and geometries of one of pulverized coal boilers in TTS by using of ANSYS FLUENT 15.0.

In the modeling studies based on actual geometry and working conditions of boiler indicates that there has been correlation 10% approximately between the results of numerical models and measured temperatures at different heights of boiler and having the same characteristic features verified the numerical modeling results. Some result of this verified numerical modeling study shows that there might have an effect on flame and pipe ruptures. When velocity distributions in the cross section of the boiler are examined, it is identified that air and fuel that flow the corner burner cannot be fully directed to the center and the coal particles that leads boilers wall may hit to the screen pipes and may cause wear on the pipes so thickness of the pipes decreases. When velocity distributions in the longitudinal section of the boiler are investigated, it is seen (evaluated) that the vortex in hooper area may cause corrosion and slug. The slug may affect the flow in the boiler and it may cause a chance in the flame area. It is identified that structural factors of boiler are more affective on the flame formation and pipe ruptures than operating conditions of the boiler (coal, air flow rate, particle diameter, etc.). It is seen that the geometry of the existing boiler in the TTS is not designed in optimum style. During

this project, in order to solve the mentioned problems above, without changing the main dimensions of the boiler, small economic designs have been done as a result of these some improvements have been observed in the flow of the boiler. But it was concluded that in order to achieve optimum accordance between coal and boiler there need to be done radical changes in the main dimensions of the boiler.

Keywords: Flame Temperature, Computational Fluid Dynamics Modeling, Pulverized Coal Combustion, Power Plants.

TEŞEKKÜR

Tez çalışmam süresince danışmanlığımı yürütüp, bana sınırsız destek veren, sabır gösteren, motive eden, çalışkanlığı ve yardımseverliği ile örnek insan, bilim adamı ve akademisyen olarak gördüğüm Doç. Dr. Özer AYDIN’a sonsuz teşekkür ederim.

Tez çalışmam süresince yine bana sabır gösterip destek olan aileme de teşekkür etmeyi bir borç bilirim.

Tez çalışmam süresince her türlü kolaylığı gösterip yardımcı olan Tunçbilek Termik Santrali yetkililerine ve çalışanlarına da ayrıca teşekkür ederim.

Bu tez çalışması; 112M871 no.lu TÜBİTAK projesi kapsamında TÜBİTAK tarafından desteklenmiştir.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vii ŞEKİLLER DİZİNİ ... xii ÇİZELGELER DİZİNİ ... xvSİMGELER VE KISALTMALAR DİZİNİ ... xvi

1. GİRİŞ ... 1

2. LİTERATÜR ÖZETİ ... 4

3. TUNÇBİLEK TERMİK SANTRALİNİN TANITILMASI ... 8

3.1. Kömür Alma ve Hazırlama Tesisleri ... 14

3.2. Kül ve Cüruf Tesisleri ... 14 3.3. Kazan Tesisleri ... 14 3.4. Türbin Tesisi ... 14 3.5. Yakıt Depoları ... 14 3.6. Elektrofiltre Tesisi ... 14 3.7. Su Hazırlama Tesisleri ... 14

3.8. Hidrojen Üretim Tesisi ... 15

3.9. Soğutma Kuleleri ... 15

3.10. Şalt Tesisleri ... 15

3.11. Jeneratör ... 15

3.12. 4. ve 5. Ünite Kazan Yapısı ... 15

3.13. Kazanın Devreye Alınması ... 17

4. HAD MODELLEME ÇALIŞMALARI ... 21

4.1. Kazan Geometrisi ... 30

4.2. Sınır Şartlarının Tanımlanması ... 35

4.3. Programda Seçilen Modeller ... 41

4.4. Kömür Analizinin Programa Girilmesi ... 49

İÇİNDEKİLER (devam)

Sayfa

5.1. HAD Modelleme Sonuçları... 50

5.1.1. Kazanın alt brülör bölgesindeki sıcaklık ve hız dağılımları... 51

5.1.2. Kazanın orta brülör bölgesindeki sıcaklık ve hız dağılımları ... 55

5.1.3. Kazanın üst brülör bölgesindeki sıcaklık ve hız dağılımları ... 58

5.1.4. Kazanın boyuna kesitindeki sıcaklık dağılımları ... 62

5.2. Model Sonuçları ile Ölçülen Değerlerin Karşılaştırılması ... 64

5.2.1. Çıkış bölgesindeki model sonuçlarının karşılaştırılması ... 65

5.3. Kazanda Alev Oluşumu Üzerine HAD Modelleme Tespitleri ... 66

5.4. Kazanda Alev Oluşumu Probleminin Çözümüne Yönelik HAD Modelleme Çalışmaları67 6. SONUÇLAR VE ÖNERİLER ... 78 ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

1.1. Ekran boruları üzerinde oluşan curuflaşma ... 2

1.2. Hooper bölgesinde oluşan curuflaşma ... 3

3.1. Tunçbilek termik santralinden bir görünüm (4. ve 5. Ünite) ... 9

3.2. Tunçbilek termik santrali 4. ve 5. üniteler ... 10

3.3. Termik santral tesisleri ... 13

3.4. 4-5. Ünite kazan kesiti... 18

3.5. Kazan içindeki termo elemanların bulunduğu kotlar ve ölçülen ortalama sıcaklık değerleri ... 19

4.1. Termal kamera ... 23

4.2. Yüzey sıcaklık ölçüm cihazı ... 23

4.3. Baca gazı analiz cihazı ... 23

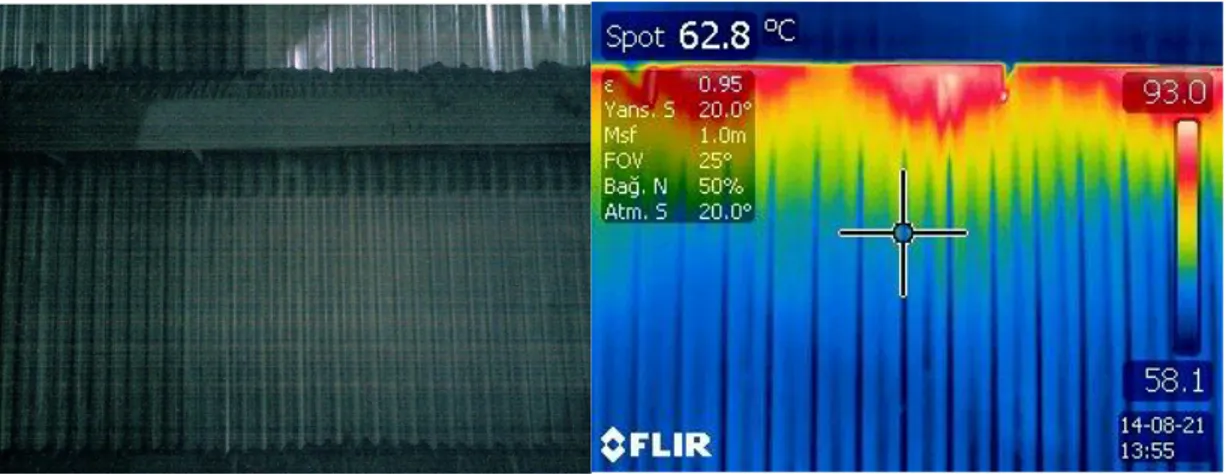

4.4. Termal görüntüleme cihazı ile 15. m. kotunda kazan arka ve ön yüzeyde yapılan ölçümler (0C) ... 24

4.5. Termal görüntüleme cihazı ile 18. m. kotunda kazan ön yüzeyde yapılan ölçüm (0C) ... 24

4.6. Termal görüntüleme cihazı ile 25. m. kotunda kazan ön yüzey ve sağ yan yüzeyde yapılan ölçümler (0C) ... 25

4.7. Termal görüntüleme cihazı ile 28. m. kotunda kazan sağ yan yüzeyde yapılan ölçüm (0C) 25 4.8. Termal görüntüleme cihazı ile 33. m. kotunda kazan sağ yan yüzey ve sol yan yüzeyde yapılan ölçümler (0C) ... 26

4.9. Termal görüntüleme cihazı ile 51. m. kotunda kazan sol yan yüzey ve sağ yan yüzeyde yapılan ölçümler (0C) ... 27

4.10. Termal görüntüleme cihazı ile 51. m. kotunda kazan ön yüzeyde yapılan ölçüm (0C) ... 27

4.11. Termal görüntüleme cihazı ile 63. m. kotunda kazan sağ yan yüzey ve sol yan yüzeyde yapılan ölçümler (0C) ... 28

4.12. Termal görüntüleme cihazı ile 63. m. kotunda kazan ön yüzeyde yapılan ölçüm (0C) ... 28

4.13. Termal görüntüleme cihazı ile 63. m. kotunda baca ve arka yüzey baca bağlantısında yapılan ölçümler (0C) ... 29

4.14. Termal görüntüleme cihazı ile 63. m. kotunda kazan kapak yüzeyinde yapılan ölçüm (0C) ... 29

4.15. Modellenen kazanın farklı açılardan görüntüsü ... 30

4.16. Kazanda brülörlerin bulunduğu ocak bölgesi... 31

4.17. Brülörlerdeki kömür ve hava girişleri ... 31

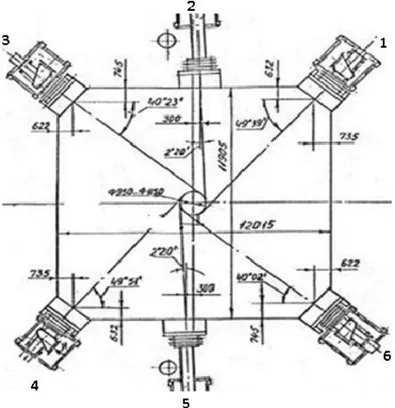

4.18. Kömür ve havanın püskürtülme açıları ve ocak ölçüleri ... 32

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

4.20. Ağ yapısı oluşturulan kazanın üç boyutlu görüntüsü ... 34

4.21. Ağ yapısı oluşturulan kazanın ocak bölgesinin görüntüsü ... 35

4.22. Ağ yapısı oluşturulan brülörün görüntüsü ... 35

4.23. PDF yaklaşımının grafiksel tanımı ... 45

5.1. Alev sıcaklığının ölçüldüğü yükseklikler ... 50

5.2. Sıcaklık ölçüm noktalarının üstten görünüşü ... 51

5.3. Alt brülör kesitindeki sıcaklık konturları (Çözüm-1) ... 52

5.4. Alt brülör kesitindeki sıcaklık konturları (Çözüm-2) ... 52

5.5. Alt brülör kesitindeki hız konturları (Çözüm-1) ... 53

5.6. Alt brülör kesitindeki hız konturları (Çözüm-2) ... 53

5.7. Alt brülörlerden çıkan partiküllerin kazan içinde kalma süreleri (Çözüm-1)... 54

5.8. Alt brülörlerden çıkan partiküllerin kazan içinde kalma süreleri (Çözüm-2)... 55

5.9. Orta Brülör Kesitindeki Sıcaklık Konturları (Çözüm-1) ... 55

5.10. Orta brülör kesitindeki sıcaklık konturları (Çözüm-2) ... 56

5.11. Orta brülör kesitindeki hız konturları (Çözüm-1) ... 56

5.12. Orta brülör kesitindeki hız konturları (Çözüm-2) ... 57

5.13. Orta brülörlerden çıkan partiküllerin kazan içinde kalma süreleri (Çözüm-1) ... 57

5.14. Orta brülörlerden çıkan partiküllerin kazan içinde kalma süreleri (Çözüm-2) ... 58

5.15. Üst brülör kesitindeki sıcaklık konturları (Çözüm-1) ... 59

5.16. Üst brülör kesitindeki sıcaklık konturları (Çözüm-2) ... 59

5.17. Üst brülör kesitindeki hız konturları (Çözüm-1) ... 60

5.18. Üst Brülör Kesitindeki Hız Konturları (Çözüm-2) ... 60

5.19. Üst brülörlerden çıkan partiküllerin kazan içinde kalma süreleri (Çözüm-1) ... 61

5.20. Üst brülörlerden çıkan partiküllerin kazan içinde kalma süreleri (Çözüm-2) ... 61

5.21. Kazanın X-Z kesitindeki Çözüm-1 için sıcaklık dağılımı ... 62

5.22. Kazanın X-Z kesitindeki Çözüm-2 için sıcaklık dağılımı ... 63

5.23. Kazanın Y-Z kesitindeki Çözüm-1 için sıcaklık dağılımı ... 63

5.24. Kazanın Y-Z kesitindeki Çözüm-2 için sıcaklık dağılımı ... 64

5.25. Kazanın çıkış kesitindeki sıcaklık konturları (Çözüm-1) ... 65

5.26. Kazanın çıkış kesitindeki sıcaklık konturları (Çözüm-2) ... 65

5.27. Kazanın hooper bölgesindeki hız konturları (m/s) ... 66

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

5.29. Brülörlerde kömür ve hava girişleri ... 68

5.30. Brülör tasarımı yapılan kazanın hooper kesitindeki hız konturları ... 69

5.31. Brülör tasarımı yapılan kazanın boyuna kesitindeki hız konturları (m/s) ... 70

5.32. Brülör tasarımı yapılan kazanın alt brülör kesitindeki hız konturları ... 71

5.33. Brülör tasarımı yapılan kazanın alt brülör kesitindeki vorticity vektörleri (1/s) ... 71

5.34. Brülör tasarımı yapılan kazanın orta brülör kesitindeki hız konturları ... 72

5.35. Brülör tasarımı yapılan kazanın orta brülör kesitindeki vorticity vektörleri (1/s) ... 72

5.36. Brülör tasarımı yapılan kazanın üst brülör kesitindeki hız konturları ... 73

5.37. Brülör tasarımı yapılan kazanın üst brülör kesitindeki vorticity vektörleri (1/s) ... 73

5.38. Brülör tasarımı yapılan kazanın boyuna kesitindeki sıcaklık konturları (K) ... 74

5.39. Brülör tasarımı yapılan kazanın boyuna kesitindeki katı karbon (char) yanma konturları (kg/s) ... 75

5.40. Brülör tasarımı yapılan kazanın boyuna kesitindeki gazlaşma konturları (kg/s) ... 75

5.41. Brülör tasarımı yapılan kazanın boyuna kesitindeki O2 kütle oranı dağılımı ... 76

5.42. Brülör tasarımı yapılan kazanın boyuna kesitindeki CO2 kütle oranı dağılımı ... 76

ÇİZELGELER DİZİNİ

Çizelge Sayfa

3.1. Tunçbilek termik santrali yıllara göre brüt üretim ... 10

3.2. Ünitelerin yapımcı firmaları ve karakteristikleri ... 11

3.3. Kazan karakteristikleri (IV-V GRUP) ... 11

3.4. Türbin karakteristikleri (IV-V. GRUP) ... 12

3.5. Jeneratör karakteristikleri (IV-V. GRUP) ... 12

3.6. Kazanın teknik değerleri ... 16

3.7. Geçerli maksimum su ve buhar sıcaklıkları ... 16

4.1. Kullanılan ölçüm cihazlarının teknik özellikleri ... 22

4.2. Ölçülen baca gazı emisyon değerleri ... 22

4.3. Farklı mesh sayılarında kazanın farklı kotlarında elde edilen alev sıcaklıkları ... 33

4.4. Kömür kanalları için girilen sınır şartı değerleri ... 37

4.5. Hava kanalları için girilen sınır şartı değerleri ... 38

4.6. Kömürün elementsel analiz değerleri ... 40

4.7. Kuru ve külsüz bazdaki kömürün elementsel analizi ... 40

4.8. Kömürün özellikleri ... 40

4.9. Kömürün ortalama tanecik çapı dağılımı (%) ... 46

4.10. % 57,3 Kül oranlı kömürün bileşenlerinin dağılımı ... 49

SİMGELER VE KISALTMALAR DİZİNİ

Simge

Açıklama

Sm : Kullanıcı tarafından tanımlanan kaynak terimi

F : Dış kuvvetler vz : Girdap hızı c : Ses hızı vx : Eksenel hız vr : Radyal hız ρ : Akışkanın yoğunluğu v : Akışkanın hızı μ : Moleküler viskozite I : Birim tensör τ : Gerilme tensörü γ : Özgül ısıların oranı p : Statik basınç ρg : Yerçekimi kuvveti Φ : Faz fonksiyonu Ω’ : Katı açısı G : Anlık radyasyon p0 : Toplam basınç T0 : Toplam sıcaklık

pop : İşletme basıncı

σs : Saçılma katsayısı

σ : Stefan-Boltzmann sabiti

Re : Bağıl Reynolds sayısı u : Dalgalanan gaz akış hızı

T : Yersel sıcaklık

C : Lineer-anizotropik faz fonksiyonu katsayısı

SG : Kullanıcı tarafından tanımlanan ışınım kaynağı R : Evrensel gaz sabiti

SİMGELER VE KISALTMALAR DİZİNİ (devam)

Simge

Açıklama

k : Türbülans kinetik enerjisi

Gk : Hız gradyanlarından kaynaklanan türbülans kinetik enerji üretimi Gb : Kaldırma kuvvetinden kaynaklanan türbülans kinetik enerji üretimini a : Absorpsiyon katsayısı n : Yansıtma indeksi up : Partikül hızı ρp : Partikül yoğunluğu dp : Partikül çapı ε : Disipasyon oranı f : Karışım fraksiyonu

f '2 : Karışım fraksiyon varyansı

Zi : İ elementinin elementsel kütle fraksiyonu

U : Akışkan faz hızı

σk : Türbülans kinetik enerjisi için Prandtl sayısı

σε : Disipasyon oranı için Prandtl sayısı

p(f) : Olasılık yoğunluk fonksiyonu

FD : Birim partikül kütlesi için sürükleme kuvveti Sk : Kullanıcı tarafından tanımlanan k üretim terimi Sε : Kullanıcı tarafından tanımlanan ε üretim terimi

H : Toplam entalpi

s’ : Saçılma yön vektörü

s : Yol uzunluğu

r : Pozisyon vektörü

h0j(Tref,j) : J maddesinin referans sıcaklığındaki oluşum entalpisi Yj : J maddesinin kütle fraksiyonu

Tref,j : J maddesinin referans sıcaklığı

CFD : Computational Fluid Dynamics

PDF : Probability Density Function (Olasılık Yoğunluk Fonksiyonu) TTS : Tunçbilek Termik Santrali

1. GİRİŞ

Türkiye’de termik santrallerde buhar üreten pülverize kömür kazanları yurtdışı firmaları tarafından kurulmaktadır. Türk linyitlerinin özeliklerinin farklı olması bu kazanlarda verim, kapasite bakımından istenilen şartlarda enerji üretilmesinde sorunlar oluşturmaktadır. EÜAŞ bünyesinde aktif olarak kullanılan kazanlarda, Türk linyitlerinin yakılması hususunda karşılaşılan sorunların teşhis edilmesi ve öngörüde bulunarak, kazan davranışının belirlenmesini hedefleyen çalışmalara ihtiyaç duyulduğu görülmektedir. Termik santral kazanlarının Türk kömürlerine davranışının belirlenmesi için uygulanacak metotlardan biri yerinde uygulamadır. Mevcut sistemde veya kurulacak pilot bir tesis üzerinde deneyler yapılması gerekir. Kapsamlı bir parametrik çalışmayı mevcut sistem üzerinde yapmak mümkün değildir. Hesaplamalı (sayısal) akışkanlar dinamiği (CFD-Computational Fluid Dynamic) programları kullanılarak düşük parasal giderler ve mümkün olduğu kadar kısa zaman periyodunda kabul edilebilir doğrulukta çözümler sağlanabilmektedir. Bu nedenle dünyada ve Avrupa ülkelerinde bu konuda yapılan projelerde CFD çalışmaları yaygın olarak kullanılmaktadır. Günümüzde deneysel çalışmalar için sistem kurulumunun pahalı olması, uzun zaman gerektirmesi ve bazı durumlarda teknik zorluklarından dolayı hesaplamalı akışkan dinamiği tercih edilen bir tekniktir. Türk linyitlerinin yakılması hususunda karşılaşılan sorunların teşhis edilmesi ve öngörüde bulunarak, kazan davranışının belirlenmesi amacıyla çalışılan bu projede Tunçbilek Termik Santrali’nde (TTS) pülverize kömür yakan bu kazanlardan birinin sayısal modellemesi yapılmıştır. Bu sayısal modelleme ile amaç, kazanın her bölgesindeki sıcaklık dağılımının CFD programıyla hesap edilebilmesini sağlamaktır. Kazanlardaki sözü edilen alev oluşumu probleminin nedenleri olarak kazan tasarımının uygun olmaması, zamanla tadilatlarla brülör girişlerinin geometrisinin değişmesi, kömürün ısıl değerindeki ve elementsel analizindeki değişimler öngörülebilir. Kazan gerçek çalışma koşullarına göre modelleme yapılıp bu modelin doğruluğu ölçüm değerleriyle kıyaslanmıştır. Mevcut çalışma şartlarına ve mevcut geometriye göre yapılan ve doğrulanmış bir modelde problemin nedenlerini üzerine tespitler yapılmıştır.

Tez çalışmasının yürütüldüğü TTS’de karşılaşılan ve istenmeyen en önemli problemler; curuflaşma ile boru patlakları ve yırtılmalarıdır. Bu problemler santralin devre dışı kalmasına sebep olmaktadır. Curuflaşma özellikle ekran boruları üzerinde ve hooper bölgesinde oluşmaktadır. Kazan içerisinde sıcaklığın istenmeyen değerlere yükselmesi cüruf oluşumunu hızlandırmaktadır. Özellikle tasarım değerinden farklı olarak yüksek ısıl değerli kömür beslemesinin olduğu durumlarda sıcaklık değerleri yükselmekte ve santral gücü 150 MW’ı aşabilmektedir. Böyle problemlerin oluştuğu durumlarda işletme şartlarına hemen müdahale

edilerek kömür debisi azaltılmakta ve hava debileri değiştirilmektedir. Kazanın ocak bölgesinden (yanma odası) sonraki hız dağılımına bakıldığında akışın kazan duvarlarına yakın olarak yükseldiği görülmektedir. Kazan duvarlarına yakın olan bu akış, ekran borularının aşınmasına neden olmaktadır. Oluşan bu durumun; ocak bölgesinin hemen üzerinde orta kısımda askıda kızdırıcı boruları bulunduğu için, bu bölgeden olan gaz akışının kızdırıcı borularına olan ısı geçişinin azalmasına neden olacağı açıktır. Tez çalışmasında, kazandaki alevin oluşum yerinin uygun olmadığı ve buna bağlı olarak kazanda oluşan boru yırtılmalarının nedenlerinin tespiti üzerinde çalışmalar yapılması hedeflenmiştir. Kazanda alev oluşum yeri ve boru yırtılmalarına neden olan problemlere işletme şartlarından (kömür hava debisi, partikül çapı vs.) daha çok kazanın yapısal faktörlerinin neden olduğu görülmüştür. Aşağıdaki resimlerde, hooper bölgesinde ve ekran boruları üzerinde oluşmuş curuflaşma durumları gösterilmiştir.

2. LİTERATÜR ÖZETİ

Son yüzyıl içerisinde termik santrallerde pülverize kömür yanması elektrik üretiminde kullanılan ana metotlardan birisi olmuştur (Vuthaluru vd., 2011). 20 yıldan beri CFD pülverize kömür yanması problemlerinin çözümünde etkili bir yöntem olarak kullanılmaktadır. Çoğu araştırmacı pülverize kömür yanmasının modellenmesinde ticari bir program olan Fluent programını kullanmaktadır (Stopford, 2002; Backreedy vd., 2005). Vuthaluru ve arkadaşları duvardan püskürtmeli bir kazanın sayısal modellemesini Fluent programı ile yapmışlar ve deneysel verilere yakınlık sağlamışlardır (Vuthaluru vd., 2006). Birçok araştırmacı pülverize kömür yanması modellenmesinde daha gerçekçi çözümler için genellikle aynı alt modelleri seçmişlerdir (Le Bris vd., 20007; Bosoaga vd., 2006). Yanma modeli olarak ön karışımsız yanma (non-premixed combustion), türbülans modeli için standart k-ε ve radyasyon modeli için ise P1 yaklaşımı çok tercih edilmiştir. Eastwick ve arkadaşları, pülverize kömür yanması modellenmesi için iki ticari CFD programının performansını araştırmıştır. Bu programlar FLUENT ve CFX dir. Bir dikdörtgensel fırında aerodinamik olarak 2,5 MW kapasiteli hava kademeli yakıcı kullanarak deney yapmışlardır. Hız, sıcaklık ve bileşenlerin konsantrasyonu açısından deneysel veriler ile program tahminlerini kıyaslamışlardır. Bu iki program arasında elde edilen sonuçlar bakımından çok az fark olmasına rağmen FLUENT programının kömür yanması için deneysel verilere daha yakın sonuçlar verdiğini tespit etmişlerdir (Eastwick, vd., 1999). Seyitömer Termik Santralinde, boru yırtılmaları üzerinde kazan içerisindeki sıcaklık dağılımının etkisi üzerine yapılan çalışma; mevcut kazan geometrisinin kazanda uygun bir alev türbülansı oluşturduğunu göstermiştir (Aydın, Durak, 2012).

Literatürde termik santrallerde pülverize kömür yanması üzerine yapılan çalışmalar genellikle emisyonların iyileştirilmesini hedeflemiştir. Bu amaçla mevcut kazanlarda bulunan kömür ve hava girişlerinin yerlerinin ve çalışma düzeninin etkisi, parametre olarak ele alınmıştır. Bu parametrelerin, kazan içerisinde partikülün kalış süresine ve emisyonlara olan etkisi incelenmiştir. CFD programları kullanılarak kömür partikülünün yanmadan kazanı terk etmesi, yanma odasında kalma süresi, partiküllerin akışı hesaplanabilmektedir. Kazan geometrisinin, kömür partikül çapının, kömür ve hava debisinin kazan içerisindeki partikül akışı üzerinde etkisi vardır. Ülkemiz değerlerine göre literatürdeki çalışmalarda belirtilen kömür partikül çapları daha düşüktür. Partikül çapının küçük olması, daha homojen bir karışım oluşmasına ve böylece daha iyi bir yanmanın gerçekleşmesine neden olmaktadır. CFD çözümlerinde seçilen modellerin ve mesh sayısının öneminin oldukça fazla olduğu söylenebilir. Pülverize kömür yanmasında türbülans modeli olarak “standart k epsilon modeli,” yanma modeli olarak ise “non premixed

combustion yanma modeli,” ve “discrete phase modeli” gibi modellerin yaygın kullanıldığı görülmektedir. Kıyaslama verilerine en yakın olacak şekilde en azından %10 bir hata payı ile yakınlık sağlayan mesh sayısı optimum mesh sayısı olarak seçilmelidir. Literatüre bakıldığında pülverize kömür yanması modellemelerinde, çözüme soğuk akış çözümlemesi ile başlamanın daha doğru sonuçlar verdiği görülmektedir. Ayrıca iyi bir yakınsama için rahatlatma faktörlerinin seçimi de önemlidir.

Ulusal ve uluslararası literatür incelendiğinde Türk kömürleri için herhangi bir termik santral kazanı modelleme çalışması bulunamamıştır. Ancak literatür araştırmasında yurtdışı kömürleri için benzer çalışmalar bulunmuş ve bunların incelenmesiyle aşağıdaki bilgiler elde edilmiştir:

Xu vd., hesaplamalı akışkanlar dinamiği yazılımı kullanarak pülverize kömür yakan 350 MW’lık bir kazanın % 100, 95, 85, 70, 50 ve 25 yükleme durumları için sayısal modellemesini yapmışlardır. Tam yük durumu hariç olmak üzere yükleme arttıkça tanımlanan özelliklerdeki değişimlerin dengeli ve tutarlı olduğu gözlemlenmiştir. Tam yükteki çelişkili durumun ise % 70 ve % 100 arasındaki yüklemelerdeki giriş parametrelerinin lineer ölçeklendirilmesinden kaynaklanabileceği söylenmiştir. Ayrıca hava debisindeki artışın kazan çıkış sıcaklığını azalttığı görülmüş ve NOx emisyonlarındaki etkisinin ise az olduğu gözlemlenmiştir (Xu vd., 2000).

Le Bris vd., pülverize kömür yakan bir kazanı modelleyerek sonuçları deneysel ölçümlerle karşılaştırmışlardır. Bu çalışmada, kazanın üst kısmındaki ısı değiştiricilerin geometrilerinin oluşturulması zor olduğundan bu bölgeye geometride yer verilmemiş fakat bunların neden olduğu basınç kayıpları buradaki akış hacminin gözenekli ortam olarak tanımlanmasıyla hesaba katılmıştır (Le Bris vd., 2007).

Holkar vd., farklı ışınım modelleri kullanarak pülverize kömür yakan bir kazanı modelleyerek sonuçları deneysel ölçümlerle karşılaştırmışlardır. Karşılaştırmada P1, Discrete Transfer ve Discrete Ordinates ışınım modelleri kullanılmıştır. Sayısal modelden elde edilen sonuçlar deneysel verilerle karşılaştırıldığında tüm modellerin yakın sonuçlar verdiği görülmüş fakat Discrete Transfer ve Discrete Ordinates modellerinin kullanıldığı durumlarda bu sonuçların daha da yakın olduğu gözlenmiştir (Holkar vd., 2013).

Weber vd., pülverize kömür yakan bir kazanı, hesaplamalı akışkanlar dinamiği yazılımı kullanarak modellemişler ve kül partiküllerinin davranışlarını incelemişlerdir. Tortunun biriktiği yüzeyde oluşan kül parçacıklarının boyut dağılımının güvenilemez olduğunu söylemişler, fakat gelişmiş yakıt tanımlamaları ile bunun önüne geçilebileceğini belirtmişlerdir (Weber vd., 2013).

Eastwick vd., pülverize kömür kazanının modellenmesinde FLUENT ve CFX yazılımlarının performanslarını kıyaslamışlardır. İki modelden elde edilen sonuçlar deneysel veriler ile karşılaştırıldığında iki yazılımın da iyi sonuçlar verdiği görülmüş fakat FLUENT yazılımının performansının CFX’e göre daha iyi olduğu gözlemlenmiştir (Eastwick vd., 1999).

Vuthaluru vd., kazanındaki erozyon aşınmasını, FLUENT yazılımındaki erozyon modellerini kullanarak modellemişlerdir. Akış alanındaki parçacıkların hızları ve yörüngeleri belirlenmiş, böylece santraldeki gözlemlerle belirlenen hızların ve yörüngelerin; yayınlanmış verilerle uyumlu olduğu görülmüştür (Vuthaluru vd., 2009).

Modlinski, geleneksel yakıcıların yerine kullanılan jet yakıcıların akışa, yanma performansına ve ısı geçişine olan etkisini; kömür yakan bir kazanda üç boyutlu olarak modelleyerek incelemiştir. Modelden elde edilen veriler deneysel verilerle karşılaştırılmış ve bunun sonucunda jet yakıcının uzun menzili sayesinde ikincil veya üçüncül akış olmadan bile kararlı bir alevin oluştuğu ve bu türlü alevin kazan duvarlarındaki korozyon riskini ve curufu azalttığı gözlemlenmiştir (Modlinski, 2010).

Purimetla ve Cui, kömür kazanının sayısal modellemesini yapmışlar, değişik kütlesel debilerdeki ve yakıcı pozisyonlarındaki durumları inceleyip elde edilen sonuçları, 1/8 ölçeğinde hazırlanmış deneysel modelden elde edilen sonuçlar ile karşılaştırmışlardır (Purimetla ve Cui, 2009).

Sankar vd., pülverize kömür yakıtlı kazanların hesaplamalı modellemesini yapmışlardır. Bu çalışmada; pulverize kömür yakıtlı kazanların hesaplamalı modellemesinin mevcut durumunun kapsamlı bir incelemesi, kimyasal kinetik, radyasyon ve genel kazan modellenmesi perspektifinden sunulmuştur. Bu radyasyon modelinde külün radyasyon üzerindeki etkisi ele alınmıştır. Kimyasal kinetik modelleme; gazlaştırma ve char yanma proseslerinin modellenmesini içermektedir. Başlangıçta kömür spesifik tip modeller, şebeke modelleri ve çok aşamalı kinetik modeller gibi modern gelişmelerin ardından gazlaştırma modellemesi için kullanılmıştır. Ayrıca, kimyasal kinetiği simüle etmek için geliştirilen herhangi bir modelin kömür karakterizasyonu ile desteklenmesi şarttır. Radyasyon modellemesi; yaklaşık radyasyon denklem çözme tekniği ve gaz radyasyon özellikleri modelini seçmeyi içerir. Radyasyon denklemi çözücüsü, kullanılan modelleme tekniğinin türüne bağlıdır. Gaz radyasyon özelliklerinin tahmini için mevcut çeşitli teknikler vardır. Ancak külün radyasyon üzerindeki etkisi dikkate alınmadıkça bir radyasyon modeli tamamlanmamış demektir. Bu, yüksek kül içeren bir kömür yakıtlı kazan fırınının modellenmesi için hayati öneme sahiptir. Son olarak, model seçimi, modellemenin amacına bağlı olarak, CFD tabanlı bir model veya bir RNM modeli olabilir. CFD modelleri, akış fenomeninin

modellenmesinde doğrudur, ancak kimyasal kinetiğin detaylı gösterilmesi mümkün değildir. CFD modelleri de hesaplama açısından pahalıdır. Öte yandan, RNM tabanlı modellerin kömür yanmasını detaylı bir şekilde modelleme seçeneği çözümü daha hızlı hale getirmektedir. CFD ve RNM modelinin bir kombinasyonu, bu durumda en uygun seçim olacaktır (Sankar vd., 2019).

Perrone vd., endüstriyel bir kazanda pülverize kömürün, orta veya yoğun düşük oksijen seyreltmesi ve oksi yanma ile ilgili sayısal simülasyonlarını geliştirmişlerdir. Çalışmada iki yenilikçi yanma teknolojisinin büyük ölçekli pülverize kömür yakıtlı tesislerde birleştirme imkanı analiz edilmiştir. Oxy-mild yanması olarak adlandırılan her iki teknolojinin kombinasyonunun getirmesi beklenen sinerjik etkileri; NOx lerin azalması, CO2 yakalanma olasılığı, yakıta karşı esneklik, konsantrasyon özelliklerinin ve düzgün bir ısı akısının elde edilmesidir (Perrone vd., 2018).

Madejski, çalışmasında; ön duvarlı kömür yakıtlı kazanlarda toz haline getirilmiş kömür yakma işleminin sayısal olarak modellenmesinin sonuçlarını sunmuştur. Kömür yakma işleminin geliştirilen sayısal modeli; parçacık ısınması, uçucu hale getirme, kömür yakma işleminin yanı sıra türbülanslı akış ve ışınımlı ısı transferini içermektedir. Gaz fazlı yakma işlemi modellemesinde, PDF ile karışım kesir yaklaşımı kullanılmıştır. Girdi verileri ve sınır koşulları, kazanın çalışma koşulları hakkında toplanan verilere dayanılarak tanımlanmış ve kömür parçacık dağılımını hesaplamak için Rosin Rammler yasası kullanılmıştır. Toz halindeki kömürün ve hava akışının ve brülörlerin yanı sıra yanma odasındaki üç boyutlu baca gazı yolu davranışları analiz edilmiştir. Hız, sıcaklık, yanmamış kömür ve yanma ürünleri dağılımı; erozyon tehlikesi yüksek olan kazan içerisindeki yerleri ve yoğun parçacık birikiminin meydana gelebileceği yerleri göstermek ve ayrıca kömür parçacık çaplarının yanmamış karbon içeriği üzerindeki etkisini göstermek için sunulmuştur. Hesaplama sonuçları, aşırı alevli hava nozullarının uygun konumlarını doğrulamakta ve sadece bu nozullar kullanılarak fırın çıkışında yanma işleminin devam etmesi sağlanmaktadır (Madejski, 2018).

3. TUNÇBİLEK TERMİK SANTRALİNİN TANITILMASI

Tunçbilek Termik Santrali, Kütahya ili Tavşanlı ilçesi sınırları içerisinde, zengin linyit kömürü havzası olan Tunçbilek bölgesinde bulunmaktadır. Santral; beş üniteden oluşmakta olup yaklaşık 204924 m2 alan üzerine kuruludur. 17 Eylül 1954’te inşasına başlanan santral ilk olarak iki ünite şeklinde planlanmıştır. 32 şer MW’lık iki üniteden oluşan santral 15 Nisan 1956’da faaliyete girmiştir. Ülkemizin enerji ihtiyacının artması nedeniyle daha sonra santrale 65 MW’lık üçüncü bir ünite eklenmesinin uygun olacağına karar verilmiştir. Bu nedenle üçüncü ünitenin inşasına 21 Mayıs 1963’te başlanmış ve üçüncü ünite 18 Ağustos 1965’te faaliyete girmiştir. Keban Hidrolik Santralinin işletmeye alınmasının gecikmesi ve ülkemize uygulanan ambargo nedeniyle, o yıllarda meydana gelebilecek enerji açığını kapatmak üzere üç üniteden oluşan toplam 129 MW’lık Tunçbilek Termik Santralına 150 şer MW’lık iki ünite eklenmesi kararlaştırılmıştır.

Bu grubun, 1975 yılı ikinci yarısında işletmeye girebilmesi için, Garp Linyitleri İşletmesinin kömür teslim edeceği sınırdan itibaren bütün yakıt alma, kırma, eleme, stoklama, yakıt hazırlama ve yol verme tesisleri ile birlikte, inşaat işleri de dahil, anahtar teslimi esasına göre yabancı firmalar konsorsiyumuna ihalesi uygun görülmüştür.

Söz konusu 150 şer MW’lık Santral KWU “Kraftwerk Union” Batı Almanya Firması liderliğinde ELEKTRIM Polonya ve Enka İstanbul Firmalarından müteşekkil bir konsorsiyuma 27.02.1973 tarihinde ihale edilmiştir. Grup mukavelenin imza tarihinden 30 ay sonra işletmeye girecek şekilde planlanmış, konsorsiyum namına Enka Firmasına 10.04.1973 tarihinde yer teslimi yapılmış, şantiye faaliyetlerine 16.04.1973 tarihinde başlanmış ve 1977-1978 yıllarında santral üretime geçmiştir. Sonrasında görülen gereklilik üzerine 1974-1978 döneminde III. Ünite ve 1984-1988 döneminde ise IV. ve V. üniteler revize edilmişlerdir.

Santralın kuruluşuna paralel olarak 150 şer MW’ lık yeni ünite için ihtiyaç duyulacak takriben 1.500.000 ton/yılık linyitin çıkarılması ve projede ön görülen yere teslim edilmesi TKİ Tunçbilek Garp Linyitleri İşletmesi tarafından sağlanmıştır. Kurulan 150x2 MW’ lık yeni santral, GLİ Tunçbilek bölgesindeki Demirbilek ve Beye ocaklarından sağlanan linyit ile çalıştırılmıştır. 32 şer MW’lık birinci ve ikinci ünitelerde faaliyet durmuş olup, 65 MW’lık üçüncü ünite ve 150 şer MW’lık dördüncü ve beşinci üniteler faaliyetini sürdürmektedir. Santralin günümüzde kurulu gücü 365 MW olup yıllık yakıt ihtiyacı yaklaşık olarak 2.920.000 ton’dur. Santralin, Haziran-2015 tarihinde özelleştirme sonucu devri gerçekleşmiş olup halen elektrik üretim faaliyetlerine devam etmektedir.

Kurulu Güç : 65 + 2 x 150 = 365 MW Teorik Üretim Kapasitesi : 3.197.400.000 kWh 6500 İşletme Saatine Göre : 2.372.500.000 kWh Santralin Yerleşim Alanı : 204.924 m2

Kullanılan Yakıtın Cinsi : Linyit Kömürü

Üst Isıl Değeri : 3.500 kcal/kg ( III. ÜNİTE ) : 2.350 kcal/kg (IV-V.ÜNİTE) Santralın Yıllık Yakıt İhtiyacı : 2.920.000 ton/yıl – 8.000 ton/gün

Çizelge 3.1. Tunçbilek termik santrali yıllara göre brüt üretim.

Şekil 3.2. Tunçbilek termik santrali 4. ve 5. üniteler.

Çizelge 3.2. Ünitelerin yapımcı firmaları ve karakteristikleri.

İŞLETME ADI TUNÇBİLEK TERMİK SANT. (IV-V. GRUP)

BULUNDUĞU YER TUNÇBİLEK/TAVŞANLI/KÜT.

KURULU GÜÇ MW 150

YILLIK ÜR. KAPASİTESİ kWh 1.314.000.000

YAPIMCI FİRMA KWU – ELEKTRIM – ENKA

(B.ALM – POL. – TÜRKİYE) İŞLETMEYE AÇILIŞ TAR. 11.08.1977

ANA YAKIT CİNSİ LİNYİT 0-1000 TÜVENAN YAKITIN ALT ISIL DEĞ. kcal/kg 2170

SANT. GÜN. YAKIT

İHTİYACI ton 3500

YARDIMCI YAKIT CİNSİ MAZOT, FUEL-OIL

ANA YAKIT STOK

KAPASİTESİ ton 120.000

Çizelge 3.3. Kazan karakteristikleri (IV-V GRUP).

YAPIMCI FİRMA ELEKTRIM EVT POLONYA

KAZAN TİPİ

Domlu tabii sirkülasyonlu, tekrar kızdırıcılı, radyasyon ve konveksiyon ısı iletimli, cebri çekişli direk yakma sistemli

ANA BUHAR ÇIKIŞ SICAKLIĞI 0C 540

ANA BUHAR ÇIKIŞ BASINCI kg/cm2 139

TEKRAR KIZDIRICI BUH. SIC. 0C 540

TEKRAR KIZDIRICI BUH. BAS. kg/cm2 40.2

NOMİNAL DEBİ t/h 480

BESLEME SUYU EKO GİRİŞ SIC. 0C 250

BESLEME SUYU EKO GİRİŞ BAS. kg/cm2 163

ANA YAKICI SAYISI (DEĞİRMEN) adet 6 YARD. YAKIT YAKICI SAYISI adet 6

Çizelge 3.4. Türbin karakteristikleri (IV-V. GRUP).

YAPIMCI FİRMA KAFT WERK UNION (B.ALM)

TÜRBİN TİPİ Kademeli ve tekrar kızdırıcılı

kondensasyon türbini

TÜRBİN DEVİR SAYISI d/d 3000

KIZGIN BUH. GİRİŞ SIC. C 535

KIZGIN BUH. GİRİŞ BAS. kg/cm² 136

TEKRAR KIZ. BUH. GİRİŞ SIC. C 535

TEKRAR KIZ. BUH. GİRİŞ BAS. kg/cm² 35,20

KONDENSE VAKUM BASINCI atü 0.07

KONDENSE SOĞ. SUYU MİK. t/h 21.000

KONDENSE SOĞ. SUYU SIC. C 27

NOMİNAL MAKS. GÜCÜ kV 150.000

VERİM % 33.74

Çizelge 3.5. Jeneratör karakteristikleri (IV-V. GRUP).

YAPIMCI FİRMA KAFT WERK UNION (B.ALM)

JENERATÖR TİPİ

HDI 93/43 rotor ikaz sargılı, Statik uyartılı, ikaz sistemli, semipol gerilim regülatörlü, Nötr noktası izoleli, stator Sargılı Y bağlantılıdır.

GÜCÜ kVA 188.000

GERİLİM V 10.500

FREKANSI hz 50

İKAZ GERİLİM / AKIMI V / A 380 / 2300

SOĞUTMA SİSTEMİ TİPİ - HİDROJEN

ANA TRAFO YAPIMCI FİRMA - ALSTHOM SAVOISIENNE

ANA TRAFO ÇEVİRME ORANI kW 10.5 / 380

ANA TRAFO TAM YÜK VERİM % 99,44 – 99,55

JENERATÖR GERİLİM V 10.500

3.1. Kömür Alma ve Hazırlama Tesisleri

Garp Linyitleri İşletmesinden (G.L.İ.) kamyonlarla ve bantlarla gelen kömürün kırıldığı ve park makinesiyle park sahasına stok edildiği ve bantlarla kazan bunkerlerine (iri kömür bunkerleri) nakledildiği tesistir.

3.2. Kül ve Cüruf Tesisleri

Kazanda yanma sonucu meydana gelen kül ve cürufun toplandığı ve santral haricine nakledildiği tesislerdir. Bunkerlerde toplanan ve ıslatılan kül, bunkerlerde biriken cürufla birleştirilerek bant ile santralden 3 km uzakta ve 300 metre yükseklikteki vadiye nakledilirler.

3.3. Kazan Tesisleri

Mazot, fuel-oil ve kömürün hava ile karıştırılarak yakıldığı yerdir. Kazanda borular içerisinde dolaşan suyun ısıtılarak yüksek basınç ve yüksek sıcaklıkta buhara dönüştürülüp türbine iletildiği kısımdır.

3.4. Türbin Tesisi

Kazandan gelen yüksek basınç ve yüksek sıcaklıktaki buharın mekanik enerjiye dönüştürüldüğü yerdir. Makineye giren buhar kanatlara çarparak, türbinin 3000 devir / dakikada döndürülmesi sağlanır.

3.5. Yakıt Depoları

Kazanın ateşlenmesinde kullanılan mazot ve mazot sonrası kazanda sıcaklığı artırmak için ve düşük yüklerde kömüre takviye yakıt olarak kullanılan fuel-oil’ in stok edildiği tankların bulunduğu yerlerdir.

3.6. Elektrofiltre Tesisi

Kazanda yanma sonucu oluşan gaz ve külün bacadan çıkmaması için külü tutan % 98 randımanlı tesistir.

3.7. Su Hazırlama Tesisleri

Santralın su ihtiyacı hemen yakınından geçmekte olan Orhaneli deresinden alınır. Alınan su, tasfiyehanede kimyevi işlem gördükten sonra bir taraftan kazan içine gönderme, diğer taraftan kondensenin soğutulması, güçlü motorların sargılarının soğutulması ve jeneratörde kullanılan

hidrojenin soğutulmasında soğutma suyu olarak kullanılır. Dereden 150 MW’ lık bir grup için saatte 600 ton su alınır.

3.8. Hidrojen Üretim Tesisi

Generatör stator sargılarını soğutmakta kullanılan hidrojen gazının üretildiği ve tüplere depolandığı yerdir.

3.9. Soğutma Kuleleri

Santralde çeşitli yerleri soğuttuktan sonra iş görüp ısınan suyun tekrar soğutulup yeniden kullanılır hale getirildiği yerdir.

3.10. Şalt Tesisleri

Üretilen enerjinin düzenli şekilde düşürülerek veya yükseltilerek iletilip, dağıtıldığı yerdir.

3.11. Jeneratör

Türbinde elde edilen mekanik enerji ile rotorun döndürülerek ikazlanması sonucu meydana gelen manyetik alan (kutuplaşma) sonucu statorunda (sabit kısım) elektrik enerjisinin meydana geldiği yerdir. Jeneratörler; türbinden aldığı mekanik enerjiyi, alternatif akım elektrik enerjisine çeviren makinelerdir. İki kısımdan oluşur: Stator (Sabit kısım) ve Rotor (Dönen kısım). Jeneratör rotoru, türbin miline akuple edilmiştir. Türbin, rotoru döndürmektedir. Türbin 3000 d/d ile dönerken türbin miline akuple edilmiş rotor da döndürülür. Bu arada rotor sargılarında mıknatıs etkisi yaratmak için rotor fırçalarına doğru akım tatbik edilir. Tatbik edilen doğru akım manyetik alan yaratır. “Hareket eden manyetik alan etrafında bulunan tellerde bir gerilim indüklenir” prensibinden dolayı stator sargılarında elektrik enerjisi meydana gelmiş olur. Gerilim ikaz akımı ile ayarlanır. Frekans ise türbin devri ile ayarlanır. Gerilim ve frekansı bir arada ayarlamak gerekir; çünkü akım arttıkça gerilim ve frekans düşer.

3.12. 4. ve 5. Ünite Kazan Yapısı

Sızdırmaz kaynak edilmiş membran duvarlara (yan duvarlara) sahip, tek çekişli, tabii su sirkülasyonlu OB-500 tipi kazan; taşıyıcı ızgara konstrüksiyonuna asılarak tespit edilmiştir. 82 m kotunda bulunan taşıyıcı ızgara konstrüksiyonu kazanı çevreleyen 4 adet kolonla desteklenmiştir. Kazan domu 75 m kotundadır. Kazanda; alt kısmından itibaren 16,6 m kotundan 21,9 m kotuna kadar köşelerine ve iki kenarına 3 ayrı seviyede yerleştirilmiş 18 adet brülorle püskürtülen kömürün yakıldığı kare kesitli bir yanma odası bulunmaktadır. Yanma işleminde üretilen ısı,

sirküle edilen akışkana (su veya buhara) kazan ısıtıcı yüzeylerinden radyasyon ve konveksiyon yoluyla iletilir. Yanma odası üzerinde 70,6 m kotuna kadar içinde diğer kazan ısıtıcı yüzeylerinin bulunduğu kazan konveksiyon yolu bulunmaktadır.

Çizelge 3.6. Kazanın teknik değerleri.

1.Maks. rejim gücü 500 t/h

2.Tamamen kömür yakmada min. rejim gücü 250 t/h 3.Aşırı yük ( Günde 2X0,5 h ) 530 t/h 4.Yağ yakmada min. rejim gücü 130 t/h 5.Taze buhar çıkış basıncı 139 atü 6.Taze buhar çıkış sıcaklığı 540 0C

7.Ara buhar giriş debisi 445 t/h

8.Ara buhar çıkış debisi 460 t/h

9.Ara buhar giriş sıcaklığı 368 0C

10.Ara buhar çıkış sıcaklığı 540 0C

11.Ara buhar giriş basıncı 42,6 atü 12.Ara buhar çıkış basıncı 40,2 atü

13.Besi suyu giriş debisi 478 t/h

14.Besi suyu sıcaklığı 251,8 0C

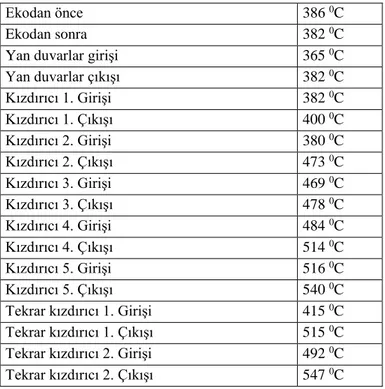

Çizelge 3.7. Geçerli maksimum su ve buhar sıcaklıkları.

Ekodan önce 386 0C

Ekodan sonra 382 0C

Yan duvarlar girişi 365 0C

Yan duvarlar çıkışı 382 0C Kızdırıcı 1. Girişi 382 0C Kızdırıcı 1. Çıkışı 400 0C Kızdırıcı 2. Girişi 380 0C Kızdırıcı 2. Çıkışı 473 0C Kızdırıcı 3. Girişi 469 0C Kızdırıcı 3. Çıkışı 478 0C Kızdırıcı 4. Girişi 484 0C Kızdırıcı 4. Çıkışı 514 0C Kızdırıcı 5. Girişi 516 0C Kızdırıcı 5. Çıkışı 540 0C Tekrar kızdırıcı 1. Girişi 415 0C Tekrar kızdırıcı 1. Çıkışı 515 0C Tekrar kızdırıcı 2. Girişi 492 0C Tekrar kızdırıcı 2. Çıkışı 547 0C

3.13. Kazanın Devreye Alınması

Kazan ilk devreye alındığında ilk önce besi suyu tankından ekoya su basılır ve sırasıyla ekodan sonra dom, dom düşüş boruları, kazan altı kollektörleri ve ekran boruları su ile dolar. Su ile dolan ekran borularından sonra su doma geçer ve burada su seviyesi ölçülür. % 50 su seviyesi görüldüğünde kazan ateşlenir. Kazan ateşlenmesi ilk önce motorinle yapılır. Belli bir sıcaklık değerine geldikten sonra fuel oil ile ateşlemeye devam edilir. Sıcaklık arttırıldıktan sonra ise teker teker değirmenler devreye alınarak yanma işlemine kömürle devam edilir.

Yanma odasında meydana gelen yanma sonucu sıcaklığın yükselmesiyle beraber ekran borularında buharlaşan su ekranları doldurarak yükselmeye başlar. Ekranlardaki buhar yükselerek doma girer. Domda sıvı buhar dengesinin ardından buhar, 1. kızdırıcı giriş kollektörüne gelir. Buradan askı borularıyla 1. kızdırıcıya geçer. 1. kızdırıcıda sıcaklığı artırılan buhar, 2. kızdırıcıya gelir. Her bir kızdırıcı geçişlerinde borular bir önceki kızdırıcının çıkış kollektöründe birleşir ve bir sonraki kızdırıcının giriş kollektörüne bağlanarak bir sonraki kızdırıcının boru demetine dağıtılır. 2. kızdırıcıda kızdırılan buhar sırayla 3. kızdırıcı , 4 . kızdırıcı ve ardından 5. kızdırıcıya gelir ve RA hattı üzerinden yüksek basınç türbinine gelir. Burada iş gören buhar yüksek basınç türbininden çıkarak RC hattı üzerinden kazan içindeki tekrar kızdırıcı1ara gelir. İlk önce tekrar kızdırıcı 1’e gelir. Tekrar kızdırıcı 2 ‘ye geçerken çapraz bir şekilde püskürtme yapılır ve buharlar karıştırılır. Buradaki amaç ısıl dengeye ulaşmaktır. Çünkü sıcaklığımızın bir miktar azaltılması gerekir ki; aksi halde orta basınç türbini’ne giren buhar sıcaklığı sistemde gerekli olan sıcaklığın çok üzerine çıkar ve bu da istenmeyen bir durumdur. Tekrar kızdırıcı 2 ‘den çıkan buhar RB hattı üzerinden orta basınç türbinine gelir ve burada iş gördükten sonra kazana geri dönmeksizin SA hattından alçak basınç türbinine geçer ve jeneratörü devreye sokarak elektrik üretir.

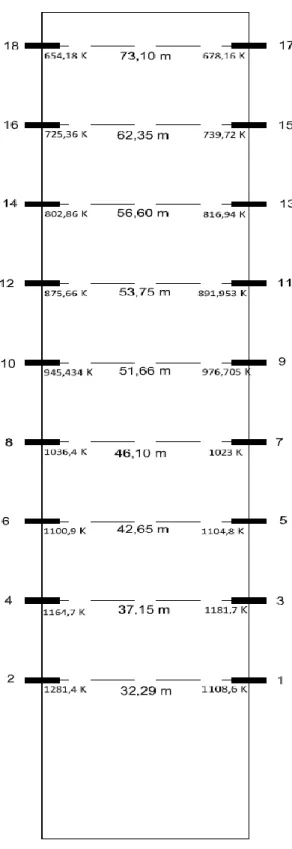

Şekil 3.5. Kazan içindeki termo elemanların bulunduğu kotlar ve ölçülen ortalama sıcaklık değerleri.

Şekil 3.4.’de 4-5. ünite kazan kesiti gösterilmiştir. Şekil 3.5.’de ise 4-5. üniteler için kazan içinde bulunan termo elemanların yer aldığı kotlar ve bu termo elemanlar tarafından ölçülen ortalama sıcaklık değerleri verilmiştir. 1’den 12’ye kadar olan termo elemanlar bulundukları kazan yüzeyinin tam ortasında yer almışlardır. 13’den 18’e kadar olan termo elemanlar ise bulundukları yüzeyde merkezden 79 cm. sağa kaymış biçimde konumlandırılmışlardır.

4. HAD MODELLEME ÇALIŞMALARI

Bu tez çalışmasında; sayısal modelleme çalışmalarıyla kazandaki alev oluşumunun sayısal olarak modellenmesi, kömür ile kazan arasındaki uyumun incelenmesi amaçlanmıştır. Sıcaklık ölçüm cihazları kullanılarak kazanın içerisindeki belirli noktalarından sıcaklık ölçümleri yapılmış, bu değerler ile sayısal modelden elde edilen sıcaklık değerleri karşılaştırılmıştır. Bu amaçla Tunçbilek Termik Santrali’nin 5. ünitesinde pülverize kömür yakan yaklaşık 150 MWe ısıl kapasiteye sahip bir kazanın paket program yardımıyla sayısal modellemesi yapılmıştır. Kazan 69 m yüksekliğinde ve yaklaşık olarak 12 m x 12 m kesit ölçülerine sahiptir. Kazanda köşelerde dört adet, kenarlarda da iki adet olmak üzere toplam altı adet brülör grubu bulunmaktadır. Her grupta ise alt, orta ve üst bölgede üçer adet olmak üzere toplamda 18 adet brülör yer almaktadır. Tez çalışması sırasında yapılan tüm ölçümlerde kullanılan cihazların özellikleri çizelge 4.1.‘de gösterilmiştir.

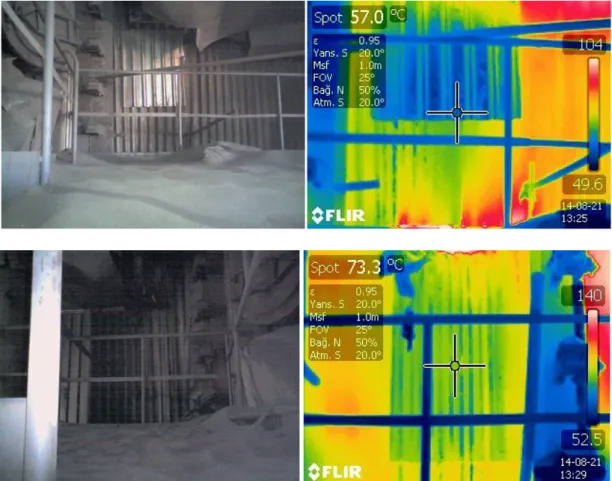

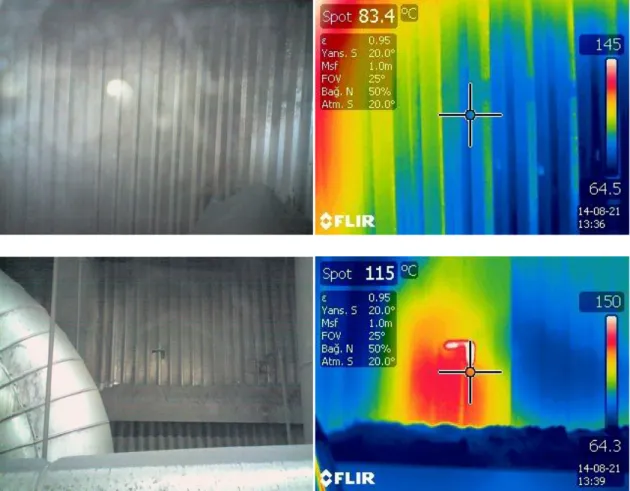

Santralin 5. ünitesinde kullanılmakta olan 150 MWe kurulu güce sahip kazanın dış yüzeylerinden ve çeşitli yüksekliklerinden bir termal görüntüleme cihazı kullanılarak alınan görüntüler aşağıda ilgili şekillerde verilmiştir. Görüntüler, her yükseklik için kazanın görüntüleme açısından en uygun olan yüzeylerinden alınmıştır. Ölçümlerde, termal kamera ve yüzey sıcaklık ölçüm cihazı kullanılmıştır. Ölçümlerde kullanılan termal kamera şekil 4.1’de ve yüzey sıcaklık ölçüm cihazı ise şekil 4.2 ‘de gösterilmiştir.

Yapılan tez çalışmasında, iki farklı sayısal çözüm modeli için (Çözüm-1 ve Çözüm-2) elde edilen sıcaklık değerleri; kazanın farklı yüksekliklerinden ölçülen sıcaklık değerleri ile karşılaştırılarak modellerin doğrulanması çalışması yapılmıştır. Kazandan sıcaklık ölçümünün yapıldığı yükseklikler, şekil 5.1’de gösterilmiştir. Sıcaklık ölçümleri, belirtilen yüksekliklerden K tipi ve S tipi termo eleman kullanılarak yapılmıştır.

TTS’de yapılan çalışmalarda baca gazları miktarının ve sıcaklığının ölçülmesi için bir baca gazı emisyon cihazı kullanılmıştır. Ölçümler baca üst bölgesinden alınmıştır. Kullanılan baca gazı emisyon cihazı şekil 4.3’de gösterilmiştir. Baca gazı ölçüm değerleri ise çizelge 4.2.’de verilmiştir.

Çizelge 4.1. Kullanılan ölçüm cihazlarının teknik özellikleri. Ölçüm

Cihazları

Ölçülen

Büyüklükler Ölçüm Aralığı Ölçüm Hassasiyeti Çözünürlük

Gaz Analiz Cihazı O2 0 - % 25 (Hacimsel) ± % 0.8 0.01 hacimsel % O2 CO 0 - 10 000 ppm ± % 5 mv (200 – 2000 ppm) ± % 10 mv (2001 – 10000 ppm) ± 10 ppm CO (0 – 199 ppm) 1 ppm CO CO2 0 - % maks. hacimsel CO2

O2’den hesaplanır 0.01 hacimsel % CO2

NO 0 - 3000 ppm ± % 5 mv (100 – 1999.9 ppm) ± % 10 mv (2000 – 3000 ppm) ± 5 ppm NO (0 – 99 ppm 1 ppm NO SO2 0 - 5000 ppm ± % 5 mv (100 – 2000 ppm) ± % 10 mv (2001 – 5000 ppm) ± 5 ppm SO2 (0 – 99 ppm 1 ppm SO2 Sıcaklık -40 - +1200 oC ± % 5 mv (100 – 1200 ppm) ± % 10 mv (2001 – 1200 ppm) ± 0.5 oC (-40 – 99.9 oC) 0.1 oC Yüzey Sıcaklığı Ölçüm Cihazı Sıcaklık -100 - + 800 oC ± % 2 mv (200 – 800 oC) ± 0.2 oC (-100 – 199.9 oC) 1 oC 0.1 oC K tipi Termoeleman Sıcaklık -200 - + 1370 oC ± 0.4 oC (-100 – +200 oC) ± 1 oC (-200 – -100.1 oC) ± 1 oC (-200.1 – +1370 oC) 0.1 oC S tipi Termoeleman Sıcaklık -0 - + 1760 oC ± 1 oC (0 – 1760 oC) 1 oC

Çizelge 4.2. Ölçülen baca gazı emisyon değerleri.

CO (ppm) NOx (ppm) SO2 (ppm) O2 (%) CO2 (%) Baca gazı sıcaklığı (0C) 11 398 1895 6,58 8,17 298,9

Şekil 4.1. Termal kamera.

Şekil 4.2. Yüzey sıcaklık ölçüm cihazı.

Şekil 4.4. Termal görüntüleme cihazı ile 15. m. kotunda kazan arka ve ön yüzeyde yapılan ölçümler (0C).

Şekil 4.6. Termal görüntüleme cihazı ile 25. m. kotunda kazan ön yüzey ve sağ yan yüzeyde yapılan ölçümler (0C).

Şekil 4.7. Termal görüntüleme cihazı ile 28. m. kotunda kazan sağ yan yüzeyde yapılan ölçüm (0C).

Şekil 4.8. Termal görüntüleme cihazı ile 33. m. kotunda kazan sağ yan yüzey ve sol yan yüzeyde yapılan ölçümler (0C).

Şekil 4.9. Termal görüntüleme cihazı ile 51. m. kotunda kazan sol yan yüzey ve sağ yan yüzeyde yapılan ölçümler (0C).

Şekil 4.11. Termal görüntüleme cihazı ile 63. m. kotunda kazan sağ yan yüzey ve sol yan yüzeyde yapılan ölçümler (0C).

Şekil 4.13. Termal görüntüleme cihazı ile 63. m. kotunda baca ve arka yüzey baca bağlantısında yapılan ölçümler (0C).

Şekil 4.14. Termal görüntüleme cihazı ile 63. m. kotunda kazan kapak yüzeyinde yapılan ölçüm (0C).

4.1. Kazan Geometrisi

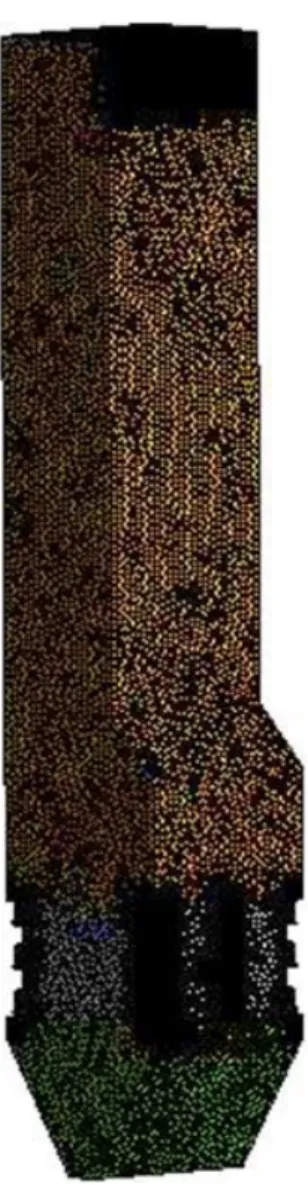

Santralin 5. ünitesinde kullanılan 150 MWe kurulu güce sahip kazanın geometrisi, kazanın gerçek ölçülerinden yararlanılarak oluşturulmuştur. Kazanın modellemesinde curuf bölgesinden kazan çıkışına kadar olan bölge ele alınmıştır. Geometrinin oluşturulmasında CATIA yazılımından yararlanılmıştır. Oluşturulan geometriye ait farklı görünüşler Şekil 4.15’de gösterilmektedir.

Şekil 4.15. Modellenen kazanın farklı açılardan görüntüsü.

Modelleme çalışmaları (CFD – Computational Fluid Dynamics) hesaplamalı akışkanlar dinamiği programı olan ANSYS-FLUENT 15.0 programı ile yapılmış olup, bu programın 15.0 sürümü kullanılmıştır. Sayısal akışkanlar dinamiği ve ısıl analiz yapabilmek için öncelikle ısıl sistem ve/veya bileşenlerinin geometrik modelinin oluşturulması gerekir. Hesaplamalı akışkanlar dinamiği analizi yapmak için model ve mesh oluşturma, sınır ve bölge tiplerini belirleme işlemleri için GAMBİT programı kullanılmıştır.

Kazan geometrisinde görüldüğü gibi kazandaki brülörler karşılıklı yüzeylerde konumlandırılmıştır. Kazandaki ocak bölgesi ve hava ile kömür giriş yüzeyleri sırasıyla Şekil 4.16 ve 4.17’de gösterilmektedir. Kazanda 16,6 m kot yüksekliğinde bulunan brülörler alt grup, 19,2 m kot yüksekliğinde bulunanlar orta grup, 21,9 m kot yüksekliğinde bulunanlar ise üst grup olarak adlandırılmaktadır.

Şekil 4.16. Kazanda brülörlerin bulunduğu ocak bölgesi.

Ocak bölgesindeki brülörler kazana farklı açılarla bağlanarak kazan merkezinde teğetsel yanmanın oluşması amaçlanmıştır. Ocak bölgesine ait ölçüler ve oluşturulan geometri sırasıyla Şekil 4.18 ve 4.19’da gösterilmektedir.

Şekil 4.19. Modellenen kazandaki ocak bölgesinin üstten görünüşü.

Kazanın üst bölgesindeki kızdırıcı borular karmaşık bir geometriye sahip olduğundan bunların modellenmesi zordur. Bundan dolayı oluşturulan modele bu geometriler dâhil edilmemiştir.

GAMBIT yazılımı kullanılarak mevcut geometride ağ yapısı oluşturulmuştur. 3.8 milyon, 4.2 milyon ve 4.5 milyon mesh sayılarında olmak üzere üç farklı meshleme yapılmıştır. Her üç mesh sayısı ile çalışmalar yapılarak çözümün mesh sayısından etkilenmediği “optimum mesh sayısı” tespit edilmeye çalışılmıştır. Yapılan modelleme çalışmalarında 4.2 milyon üzerindeki mesh sayılarında yapılan çözümlemelerde kazanın üç farklı yüksekliğinde sıcaklığın değişmediği görülmüştür (Çizelge 4.3.). Bu yüzden ağ yapısında 4,2 milyon hücre kullanılmıştır.

Çizelge 4.3. Farklı mesh sayılarında kazanın farklı kotlarında elde edilen alev sıcaklıkları.

Mesh Sayısı 13,515 metre T1 (K) 22,465 metre T2 (K) 30,115 metre T3 (K) 3.8 milyon 1078 885 813 4.2 milyon 1104 903 864 4.5 milyon 1113 911 872

Şekil 4.20’de ağ yapısı oluşturulan geometrinin üç boyutlu görünüşü verilmiştir.

Şekil 4.20. Ağ yapısı oluşturulan kazanın üç boyutlu görüntüsü.

Ağ yapısının yakıt hava karışım bölgeleri, alev bölgesi ve kazan çıkışı gibi kritik bölgelerde daha sık olmasına dikkat edilmiştir. Bölgenin yapısına bağlı olarak üçgen veya dörtgen ağ elemanları tercih edilmiştir. Şekil 4.21 ve 4.22’da ağ yapısının daha sık olduğu bölgeler gösterilmektedir.

Şekil 4.21. Ağ yapısı oluşturulan kazanın ocak bölgesinin görüntüsü.

Şekil 4.22. Ağ yapısı oluşturulan brülörün görüntüsü.

4.2. Sınır Şartlarının Tanımlanması

Kazana giren toplam hava debisi santral tarafından anlık olarak kayıt altına alınmaktadır. Santral tarafından kayıt altına alınan toplam hava debisinden (450.000 m3/h) yola çıkarak her bir hava kanalı için yaklaşık olarak hava debisi hesaplanmıştır. Toplam hava debisi modelleme çalışmasında hava girişlerinin kesit alanları oranına göre pay edilmiştir.

Modellemede kazan cidarları, tüm brülör ve hava kanalları cidarlarının sıcaklıkları, işletmede ölçülen sıcaklık değerleriyle aynı olacak şekilde tanımlanmıştır. Hava girişi “mass flow inlet” olarak tanımlanırken yakıt kömür giriş alanını temsil eden bir injeksiyon yüzeyinden kazan içine püskürtülmüştür.

Kazanda; üç ayrı kotta yer almak üzere 4 grup köşe, 2 grup da kenar brülörü olmak üzere 18 adet brülör bulunmaktadır. Çalışma durumunda beş grup toplam 15 adet brülör çalıştırılmakta, bir grup yani 3 adet brülör de devre dışı bırakılmaktadır. Devre dışı bırakılan brülör gruplarından kömür beslemesi yapılmamakta ancak hava beslemesi yapılmaktadır. Brülörler kenar ve köşelerde alt, orta ve üst şeklinde isimlendirilmiştir.

Modelleme çalışmasında diğer bir önemli sınır şartı ise kömür debisidir. Brülör kanallarındaki pülverize kömür debisi santral verilerinden alınmıştır. Kazana beslenen toplam kömür debisi işletme verileri göz önünde tutularak 125.000 kg/h olarak alınmıştır. Modelde, her bir brülör grubu için işletme verilerine göre toplam kömür debisi, bir grup brülör yedek bırakıldığından beşe bölünerek 25.000 kg/h olarak alınmış ve yine işletme verilerine göre kömür kütlesel debisi; alt brülörler için % 43, orta brülörler için % 35 ve üst brülörler için % 22 olarak paylaştırılmıştır. Kömür kanalları için girilen sınır şartı değerleri Çizelge 4.4.’de verilmiştir. Kazana püskürtülen kömürün sıcaklığı işletme ölçüm verilerinden alınmıştır. Bu değer 433 K dir. Santralde kazana verilen toplam hava debisi işletme verilerine göre 450.000 m3/h’dir. Bu değer altı grup brülör olduğundan altıya bölünerek her bir brülör grubu için toplam hava hacimsel debisi 75000 m3/h olarak alınmış ve yine işletme verilerine göre hava hacimsel debisi; alt brülörler için % 43, orta brülörler için % 43 ve üst brülörler için % 14 olarak paylaştırılmıştır. Hava kanalları için girilen sınır şartı değerleri Çizelge 4.5’de verilmiştir. Kazana verilen havanın sıcaklığı işletme ölçüm verilerinden alınmıştır. Bu değer 330 0C = 603 K dir. Santralin bulunduğu yöredeki atmosfer basıncı 91792 Pa, bu basınçtaki ve 603 K sıcaklığındaki havanın yoğunluğu da 0,5373 kg/m3 olarak hesaplanmıştır.

Çizelge 4.4. Kömür kanalları için girilen sınır şartı değerleri. BRÜLÖR GRUP NO Kömür Kütlesel Debisi (kg/s) Kömür Sıcaklığı (K) Brülör Kömür Giriş Alanı (m2) Brülör Hava Giriş Alanı (m2) Hidrolik Çap (m) GRUP1 KÖŞE ALT 3 433 0,54 0,4 0,3272 ORTA 2,43 ÜST 1,53 GRUP2 KENAR ALT 3 433 0,54 0,4 0,3506 ORTA 2,43 ÜST 1,53 GRUP3 KÖŞE ALT 3 433 0,54 0,4 0,3272 ORTA 2,43 ÜST 1,53 GRUP4 KÖŞE ALT 3 433 0,54 0,4 0,3272 ORTA 2,43 ÜST 1,53 GRUP5 KENAR ALT 3 433 0,54 0,4 0,3506 ORTA 2,43 ÜST 1,53 GRUP6 KÖŞE ALT 3 433 0,54 0,4 0,3272 ORTA 2,43 ÜST 1,53

Modelleme çalışmasında kömür girişinden de hava verilmiştir. Gerçek çalışmada kömür sıcak bir gaz karışımı ile girmektedir. Kazanın üst bölgesinden alınan yanma sonu gazlar, gaz kanalları ile taşınarak kömürdeki nemin uzaklaştırılmasında kullanılmaktadır. Gaz karışımı tekrar kömür ile birlikte brülörlere ve dolayısıyla kazana girmektedir. Bu gaz karışımı sirkülasyonu bir kapalı çevrim olduğundan başlangıç çalışmasında sıcak gaz kanalları çıkışları cidar olarak tanımlanmıştır. Kazanda 6 grup brülörden bir grubu yedek kalacak şekilde çalışmaktadır.

Kazanın üst bölgesindeki akış alanında bulunan buhar boruları basınç kaybına sebep olduğu için model çalışmasında bu durumunda göz önüne alınması gereklidir. Oldukça karmaşık yapıya sahip bu çok sayıda borunun modelde çizilerek tanımlanması zordur. Literatürdeki benzer çalışmalardan da hareketle bu boruların bulundukları akış hacmi poroz bölge olarak tanımlanmıştır (Thomas Le Bris ve arkadaşları, Fuel, 86, 2007, 2213-2220). Bu hacim için

porozite değeri 0.8 alınmıştır. Kazan çıkışı “pressure outlet” olarak tanımlanmış ve burada ölçülen basınç değeri ile hesaplanan hidrolik çap değeri programa girilmiştir (Çizelge 4.5).

Çizelge 4.5. Hava kanalları için girilen sınır şartı değerleri.

B rü lö r Gr up N o Hav a Hac im sel Deb is i (m 3/s ) Hav a Kü tles el Deb is i (k g /s ) Hav a Yo ğu nl uğ u (k g /m 3) Hav a Sıcak lığ ı ( K) Yö resel A tm os fer B asın cı (Pa) Hav a Hızlar ı ( m /s ) Hid ro lik Ç ap (m) GRUP1 KÖŞE ALT 9 4,85 0,5373 603 91792 22,25 0,216 ORTA 9 4,85 22,25 ÜST 2,72 1,5 6,67 GRUP2 KENAR ALT 9 4,85 0,5373 603 91792 22,5 0,2273 ORTA 9 4,85 22,5 ÜST 2,72 1,5 6,75 GRUP3 KÖŞE ALT 9 4,85 0,5373 603 91792 22,25 0,216 ORTA 9 4,85 22,25 ÜST 2,72 1,5 6,67 GRUP4 KÖŞE ALT 9 4,85 0,5373 603 91792 22,25 0,216 ORTA 9 4,85 22,25 ÜST 2,72 1,5 6,67 GRUP5 KENAR ALT 9 4,85 0,5373 603 91792 22,5 0,2273 ORTA 9 4,85 22,5 ÜST 2,72 1,5 6,75 GRUP6 KÖŞE ALT 9 4,85 0,5373 603 91792 22,25 0,216 ORTA 9 4,85 22,25 ÜST 2,72 1,5 6,67

Kazanın sayısal modellemesinde, hesaplamalı akışkanlar dinamiği programı olan ANSYS-FLUENT 15.0 yazılımı kullanılmıştır. ANSYS-FLUENT 15.0 yazılımında; fiziksel modeller, malzeme özellikleri ve sınır şartları tanımlanmıştır. Sayısal model çözümlemeleri kazanın iki farklı çalışma koşulu ele alınarak yapılmıştır. Kazanın çalışma şartlarının oluşturulmasında toplam hava ve kömür debilerinin brülörlere dağılma oranları arasındaki farklılık esas alınmıştır. Kazanın gerçek çalışma şartları esas alınarak yapılan sayısal model çözümü Çözüm-1 olarak adlandırılmıştır. Çözüm-1’de toplam hava debisinin % 43’ü alt, % 43’ü