TARIM BİLİMLERİ DERGISI 2004, 10 (2) 163-168

Tar

ı

m Alet ve Makinalar

ı

Üreten Örnek Bir Fabrikada

Hücresel imalat Sistemi ile Grup Teknolojisinin

Bilgisayar Destekli Uygulamas

ı

Yunus GÜVEN' Birol KAYIŞOĞLU2 Ercan TANRITANIR3 Yılmaz BAYHAN2

Geliş Tarihi: 24.06.2003

Özet: Üreticiler mevcut fırsatlar içersinde en etkili olanı seçmeyi amaçlar. Bu durum sadece üretim veya servis

sistemlerine sahip koşullar altında sağlanmasıyla mümkün olabilir. Fabrika düzenlenmesi verimliliği direk olarak etkile-yen faktörlerden bir tanesidir. Fabrika düzenlenmesindeki herhangi bir hata sabit masraflarda, ta şıma maliyetinde ve iş kazalarında artışa sebep olur. Fabrika düzenlenmesi, problemi olan tarım makinelerı üreten bir fabrikada test yapılarak çözülmektedir. Toplanmış veriler fabrikanın mevcut düzenlenmesine karar vermektedir. Bu veriler J.R.King tarafından "Derece Sıralamasıyla Kümelendirme Yöntemi" geliştirilmiş bilgisayar programında kullanarak en iyi fabrika yerleşimi için kullanılmıştır. Hücresel imalat sisteminin kullanılmasıyla makinalar üzerinde işçilerin kontrolü artmış ve makinalar arasındaki mesafe azalmıştır. Ayrıca fabrikada %44.38 oranında alan tasarrufu sağlanmıştır. Bu düzenlemedeki amaç, fabrikanın üretim kapasitesinden maksimum kazanç elde etme, etkili çalışma yeri sağlamak, üretim süresi içersindeki tıkanmalardan kaçınmak ve tezgahlar arasında taşınan parçaların iş akışındaki gereksiz hareketlerini azaltmaktır. Anahtar Kelimeler : hücresel imalat sistemi, grup teknolojisi, tarım alet ve nnakinalan, fabrika düzenlemesi

Computer Aided Application of Cellular Manufacturing Systems and Group

Technology on a Sample Agricultural Machinery Factory

Abstract: Manufacturers aim at choosing the most efficient one among available opportunities. This could be possible only under the condition of having a productive or service system. Factory arrangement is one of the factors, which affect the productivity directly. Any mistake in the factory arrangement cause an increase in the fixed cost, transport expenses and work accidents. Problems of factory arrangement have been solved by testing in a manufacturer factory of the agricultural machines. The collected data have been determined on the available settlement of the factory. These data have been used to find the solution for the best factory settlement by using a computer program developed by J. R. King (The Computer Supported Classification Method with Degree Sequence). By using a cell production system, the control of workers on the machinery increased and distance between the machinery decreased. Moreover, 44.38% working space was gained in the factory. The aim of this arrangement was to obtain maximum benefit from production capacity of the factory, to use working space effectively, to avoid a blockage in production process, and to reduce unnecessary movements of workers in order to carry things.

Key Words : cellular manufacturing, group technology, agricultural machinery, factory arrangement

Giriş

Bir parça ailesinin tümüyle işlendiği makina

gruplarına hücre adı verilmektedir. Hücresel imalat sistemi

(Cellular Manufacturing System), benzer imalat

karakteristiklerine sahip belirli parça gruplarının (parça

ailesi) tümüyle imal edilebilmesi için işlem, insan ve

özellikle makina gruplarının oluşturulduğu sistemdir.

Hücrelerdeki tesis ve birimler, hücre içine giren tüm

parçaları kendine yeter seviyede imal etmek üzere

organize edilmiştir. Küçük sistemin etkin ve denetlenebilir

olma özelliğini büyük bir sisteme yansıtmak amacı taşıyan

bu yaklaşım, büyük sistemin içinde birbirinden bağımsız

hücreler oluşturma şeklinde gerçekleşir. Böylece tüm

sistemin karmaşıklığı yerine, oluşturulan hücrelerin

problemleri ile uğraşılır (Elsayed ve Boucher 1985;

Durmuşoğlu 1986, Tanrıtanır 1997).

Grup teknolojisi ise, birçok problemin temelde

gösterdiği benzerliklerden hareket eden ve elde edilen

gruplar için tek bir çözüm arayan yaklaşımdır. Grup

teknolojisi ve hücresel imalat birlikte kullanılan

kavramlardır. GT ile belirlenen parça ailesi ve makine

gruplarının tasarımı olan grup düzenleme, temelde ve

hücresel imalat sisteminin tasarımıdır. Bazı kaynaklar ise

hücresel imalatı başlı başına bir sistem olarak tanıtmakta

ve bü sistemin tasarımı için grup teknolojiyi bir araç olarak

göstermektedir (Tanrıtanır 1997).

Hücresel imalatta diğer bir nokta, stok kontrolü

yerine akış kontrolünün sağlanmasıdır. Akış kontrolü için

temelde iki yaklaşım vardır. Birincisi satış tahminlerine

dayalı geleceğe yönelik planlamanın üretimde itici rol

oynadığı "İtme Sistemi (Push System)" dir. İkincisi ise, bir

prosesin işini bitirdiğinde kendisinden önceki prosesten

malzeme sipariş ettiği "Çekme Sistemi ( Pull System)" dir

(Tanrıtanır 1997).

'Trakya Üniv. Çorlu Meslek Yüksekokulu, Otomotiv Bölümü, Çorlu-Tekirdağ

2 Trakya Üniv. Ziraat Fak. Tarım Makinelerı Bölümü-Tekirdağ

—I 22 Montaj E5 21 19 ı Alanı 21 I. şefi

7b,

Hurda Malzeme 16MAK NO. MAK' NAN1N ADI M 1 Givotin Makas M2 Eıükrrıe(akbant)Makinası

ŞeMli Tester* Tezgaha M4 Torna Tezgah, (20110 nırrılik) M5 Pres Makinası (100 ton)

MB Pı-es h.lakinası (100lon) M7 8 Matkabı

MS Spiral Tslarna M9 Pres (00 ton) M10 Süper TOM3 Tezgaha M 11 -roma Tezgal-ıı (25013 mmlik) M 12 Yan Otomatik Rewolver Tez,

M 13 Vargel Tergahl m14 (3.1Vatıkap Tezgaha

M 15 Freze Tezgaha M10 ~kap Tezgahı M 17 B Presi M 18 ÇAılatkap Tezgah. M 19 Matkap Tezgah' M20 Zimpara TaFlama Tezgah' M21 Gaz Atı Kaynak Makinaal M 22 hıbmaj

A.423 Boyama Oncesi Temizliki

M24 Boyama Yönetici Odası Muhasebe

[I

DUD

Imalat Parkıü

ooa

nso

dea

ı

n

ı

"

J

ı

zeil

Montaj Belümu (Zemin Kat)

aı.

Boyama Atersi (IEVrum Kat) Hücresel imalat sistemi son yıllarda gelişmiş en

etkili üretim sistemlerinden birisidir. Bununla birlikte, geleneksel imalat sistemlerinin hücresel imalat sistemlerine çevrilmesi oldukça yüksek maliyet gerektirir.

Bu çalışmada hücresel imalat sistemi ile geleneksel imalat sistemi karşılaştırarak alan yetersizliğinden kaynak-landığı sanılan sorunları gidermek, iş akışı

oldukça karmaşık olan bir üretim sisteminde, iş akışını

sadeleştir-mek ve ayrıca imalat süresini kısaltmak amaçlanmıştı.

Materyal ve Yöntem

Yapılan bu çalışmada uygulama alanı olarak

Tekirdağ'da değişik tarım makinaları üretimi yapan bir fabrika alınmıştır. Üretim süreci içerisinde ağırlıklı olarak kombine ekim makinaları üretilmektedir.

Yöntemi" uygulanmıştır (King 1980, Durmuşoğlu 1989, Tanrıtanır 1993). Bu yöntem için geliştirilmiş bilgisayar programıhda ilk adımda makinalar ve parça sayıları

girilmiştir. Daha sonra ikili sayı sistemine göre makine-parça matrisinin hücresel paterni girilmiştir. Bu verilere program değerlendirme yaptıktan sonra sıra ve sütün pozisyonunda bir değişiklik varsa tekrar başa dönerek

işlemleri yeniden yapmaktadır. Aksi halde işlemi

sonuçlandırmaktadır.

Makinaların kodlanması: Bilgisayar destekli,

derece sıralamasıyla kümelendirme yöntemini

gerçekleştirmek için ve ürünlerin kodlanması

gerekmektedir. İmalatın akışına göre makinalar

kodlanmıştır. Makinaların kodlanmasında imalat

sırasında kullanılan el tezgahları da makine olarak değerlendirilmiştir (Çizelge 1).

Bulgular ve Tartışma

Çalışmamızda 19 sıralı kombine ekim makinasının imali sırasında malzeme akışı ve taşınması esas alınmıştır.

Fabrikanın 1909.5 m 2'inde tarım makinaları

üretiminde kullanılan makinalar (tezgahlar vs.), boyama atelyesi, montaj bölümü ve hazır mamul deposu , 748.5 m 2 yönetim odası ve sosyal tesisleri olmak üzere toplam 2658 m 2 kapalı alanı bulunmaktadır. Bu fabrikada 1 imalat şefi, 1 ustabaşı ve 66 işçi çalışmaktadır.

Fabrikanın mevcut yerleşim planı Şekil 1'de

görülmektedir.

Bu araştırmada parça-makina gruplarının oluşturulmasını mümkün kılan basit ve etkin bir analitik

teknik olan "Derece Sıralamasıyla Kümelendirme

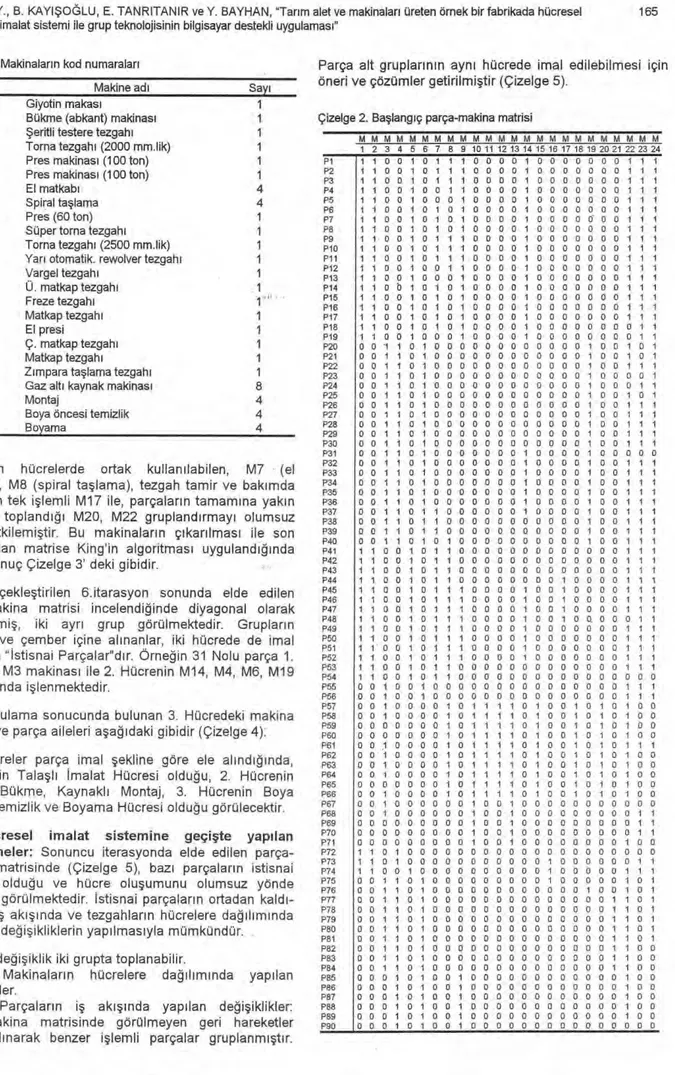

Hücrelerin belirlenmesi: Hazırlanan iş akış şemaları yardımı ile parçaların işlem gördüğü makinalara "1", işlem görmediği makinalara "O" değeri verilerek parça-makina matrisi oluşturulmuştur (Çizelge 2).

Çizelge 2' deki parçaların tamamına yakın kısmı

M23 (boya öncesi temizlik), M24 (boyama işlemi)'den

geçmesi nedeniyle, gruplandırma üzerinde herhangi bir yarar sağlamayacağından, matristen çıkarılarak sonuncu hücre olarak değerlendirilmiştir. M23- M24 matristen çıkarıldıktan sonra oluşan yeni parça-makina matrisine King'in geliştirdiği "Derece Sıralamasıyla Kümelendirme Yöntemi" bilgisayar desteğinde uygulanmış, fakat başarılı

gruplandırma elde edilememiştir.

GÜVEN, Y., B. KAYIŞOĞLU, E. TANRITANIR ve Y. BAYHAN, "Tarım alet ve makinaları üreten örnek bir fabrikada hücresel 165 imalat sistemi ile grup teknolojisinin bilgisayar destekli uygulaması"

Çizelge 1. Makinaların kod numaraları

Kod Makine adı Sayı

M1 Giyotin makası 1

M2 Bükme (abkant) makinası 1

M3 Şeritli testere tezgah' 1

M4 Torna tezgah' (2000 mm.lik) 1

M5 Pres makinası (100 ton) 1

M6 Pres makinası (100 ton) 1

M7 El matkabı 4

M8 Spiral taşlama 4

M9 Pres (60 ton) 1

M10 Süper torna tezgah! 1

M11 Torna tezgah! (2500 mm.lik) 1

M12 Yarı otomatik. rewolver tezgahı 1

M13 Vargel tezgah, 1 M14 Ü. matkap tezgah' 1 M15 Freze tezgah] M16 Matkap tezgahı 1 M17 El presi 1 M18 Ç. matkap tezgahı 1 M19 Matkap tezgah' 1

M20 Zımpara taşlama tezgahı 1

M21 Gaz altı kaynak makinası 8

M22 Montaj 4

M23 Boya öncesi temizlik 4

M24 Boyama 4

Tüm hücrelerde ortak kullanılabilen, M7 (el

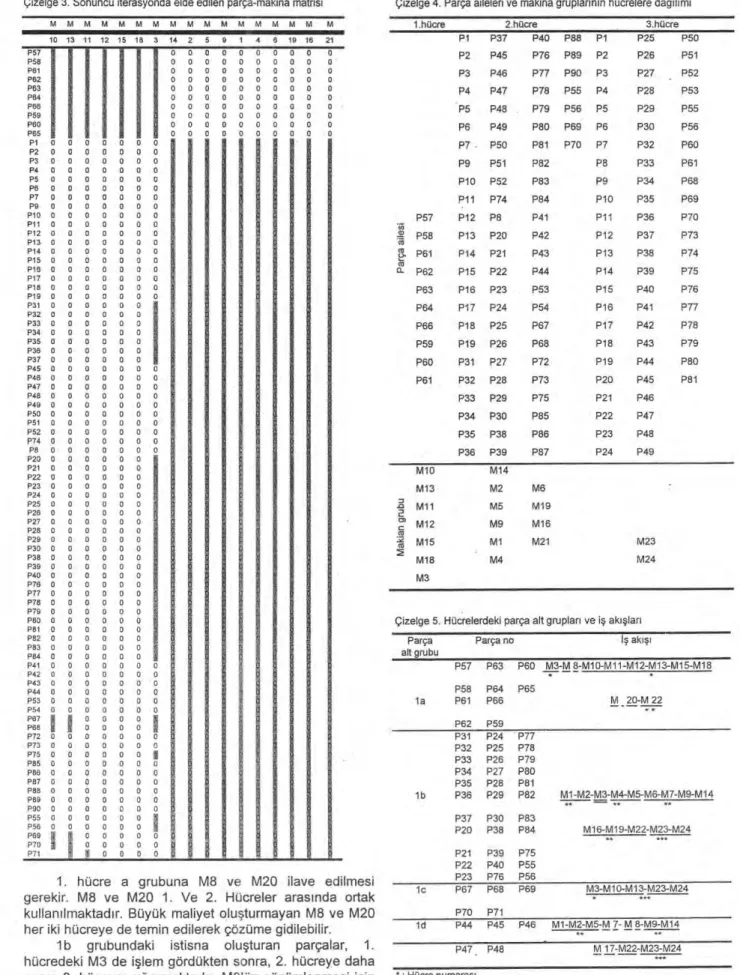

matkabı), M8 (spiral taşlama), tezgah tamir ve bakımda kullanılan tek işlemli M17 ile, parçaların tamamına yakın kısmının toplandığı M20, M22 gruplandırmayı olumsuz yönde etkilemiştir. Bu makinaların çıkarılması ile son

şeklini alan matrise King'in algoritması uygulandığında alınan sonuç Çizelge 3' deki gibidir.

Gerçekleştirilen 6.itarasyon sonunda elde edilen

parça-makina matrisi incelendiğinde diyagonal olarak

kümelenmiş, iki ayrı grup görülmektedir. Grupların başında ve çember içine alınanlar, iki hücrede de imal edilebilen "istisnai Parçalar"dır. Örneğin 31 Nolu parça 1. Hücrenin M3 makinası ile 2. Hücrenin M14, M4, M6, M19 makinasında işlenmektedir.

Uygulama sonucunda bulunan 3. Hücredeki makina grupları ve parça aileleri aşağıdaki gibidir (Çizelge 4):

Hücreler parça imal şekline göre ele alındığında, 1.Hücrenin Talaşlı imalat Hücresi olduğu, 2. Hücrenin Kesme, Bükme, Kaynak]] Montaj, 3. Hücrenin Boya Öncesi Temizlik ve Boyama Hücresi olduğu görülecektir.

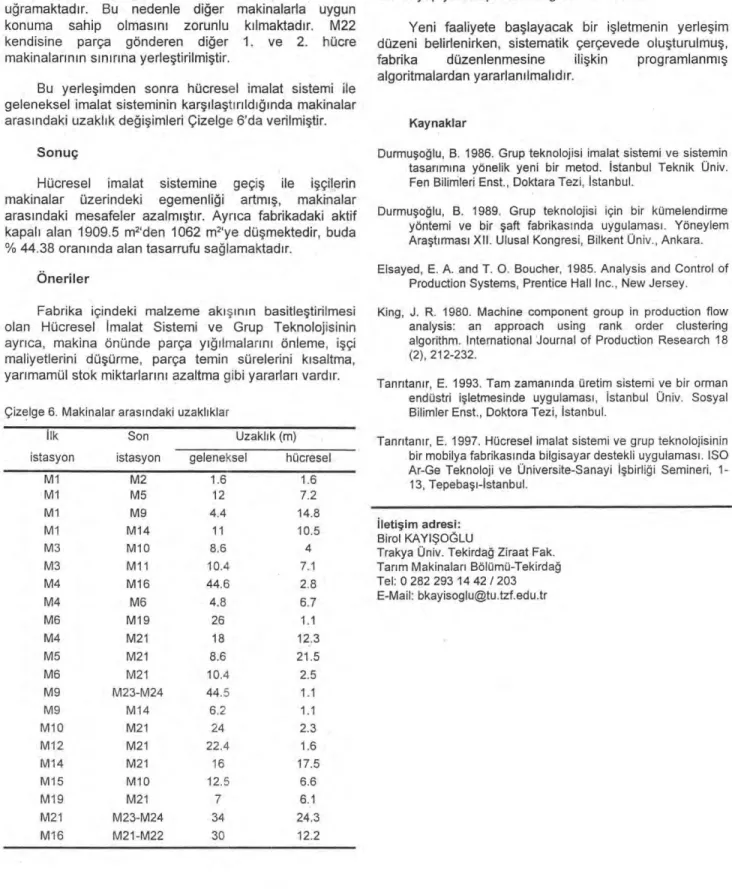

Hücresel imalat sistemine geçişte yapılan

iyileştirmeler: Sonuncu iterasyonda elde edilen

parça-makina matrisinde (Çizelge 5), bazı parçaların istisnai

parçalar olduğu ve hücre oluşumunu olumsuz yönde

etkilediği görülmektedir. istisnai parçaların ortadan kaldı -rılması, iş akışında ve tezgahların hücrelere dağılımında bir takım değişikliklerin yapılmasıyla mümkündür.

Bu değişiklik iki grupta toplanabilir.

1- Makinaların hücrelere dağılımında yapılan

değişiklikler.

2- Parçaların iş akışında yapılan değişiklikler: Parça-makina matrisinde görülmeyen geri hareketler dikkate alınarak benzer işlemli parçalar gruplanmıştır.

Parça alt gruplarının aynı hücrede imal edilebilmesi için öneri ve çözümler getirilmiştir (Çizelge 5).

Çizelge 2. Başlangıç parça-makina matrisi

M MMMMMMM MMMMMMMMM MMMMMMM 3 4 5 6 7 8 10 11 12 13 14 15 16 1 18 19 20 21 22 23 24 P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 P11 P12 P13 P14 P15 P16 P17 P18 P19 P20 P21 P22 P23 P24 P25 P26 P27 P28 P29 P30 P31 P32 P33 P34 P35 P36 P37 P38 P39 P40 P41 P42 P43 P44 P45 P46 P47 P48 P49 P50 P51 P52 P53 P54 0 P55 0 P56 0 P57 0 P58 1 1 0 P59 1 1 0 P60 1 1 0 P61 1 1 P62 1 1 P63 1 1 P64 1 1 P65 1 1 P66 1 1 P67 P68 P69 P70 P71 0 P72 0 P73 P74 P75 P76 P77 P78 P79 P80 P81 P82 P83 P84 P85 P86 P87 P88 P89 P90

Çizelge 3. Sonuncu iterasyonda elde edilen parça-makina matrisi Çizelge 4. Parça aileleri ve makina gruplarının hücrelere dağılımı

M M M M M M M M M M M M 1.hücre 2.hücre 3.hücre

10 13 11 12 15 18 3 14 2 5 9 1 4 8 19 18 21

1. hücre a grubuna M8 ve M20 ilave edilmesi

gerekir. M8 ve M20 1. Ve 2. Hücreler arasında ortak

kullanılmaktadır. Büyük maliyet oluşturmayan M8 ve M20

her iki hücreye de temin edilerek çözüme gidilebilir.

1 b grubundaki istisna oluşturan parçalar, 1.

hücredeki M3 de işlem gördükten sonra, 2. hücreye daha

sonra 3. hücreye uğramaktadır. M3'ün çözümlenmesi için

2. hücreye ek bir makina alınmalıdır.

P1 P37 P40 P88 P1 P25 P50 P2 P45 P76 P89 P2 P26 P51 P3 P46 P77 P90 P3 P27 P52 P4 P47 P78 P55 P4 P28 P53 P5 P48 P79 P56 P5 P29 P55 P6 P49 P80 P69 P6 P30 P56 P7 P50 P81 P70 P7 P32 P60 P9 P51 P82 P8 P33 P61 P10 P52 P83 P9 P34 P68 P11 P74 P84 P10 P35 P69 P57 P12 P8 P41 P11 P36 P70 1) P58 P13 P20 P42 P12 P37 P73 P61 P14 P21 P43 P13 P38 P74 o_ P62 P15 P22 P44 P14 P39 P75 P63 P16 P23 P53 P15 P40 P76 P64 P17 P24 P54 P16 P41 P77 P66 P18 P25 P67 P17 P42 P78 P59 P19 P26 P68 P18 P43 P79 P60 P31 P27 P72 P19 P44 P80 P61 P32 P28 P73 P20 P45 P81 P33 P29 P75 P21 P46 P34 P30 P85 P22 P47 P35 P38 P86 P23 P48 P36 P39 P87 P24 P49 M10 M14 M13 M2 M6 M11 M5 M19 M12 M9 M16 M15 M1 M21 M23 M18 M4 M24 M3

Çizelge 5. Hücrelerdeki parça alt grupları ve iş akışları

Parça Parça no Iş akışı alt grubu P57 P63 P60 M3-M 8-M10-M11-M12-M13-M15-M18 P58 P64 P65 la P61 P66 M 20-M 22 P62 P59 P31 P24 P77 P32 P25 P78 P33 P26 P79 P34 P27 P80 P35 P28 P81 1b P36 P29 P82 M1-M2-M3-M4-M5-M6-M7-M9-M14 P37 P30 P83 P20 P38 P84 M16-M19-M22-M23-M24 P21 P39 P75 P22 P40 P55 P23 P76 P56 1c P67 P68 P69 M3-M10-M13-M23-M24 P70 P71 1d P44 P45 P46 M1-M2-M5-M 7- M 8-M9-M14 P47 P48 M 17-M22-M23-M24 *** * : Hücre numarası

- : Hücreler arasında ortak kullanılan makine = : Temin edilen makina =

2

rn

1

GÜVEN, Y., B. KAYIŞOĞLU, E. TANRITANIR ve Y. BAYHAN, "Tarım alet ve makinaları üreten örnek bir fabrikada hücresel 167 imalat sistemi ile grup teknolojisinin bilgisayar destekli uygulaması"

1c grubundaki istsnai parçalar, işlem gördüğü

makinaların 1. hücrede mevcudu nedeniyle burada imal

edilebilirler.

1d grubundaki parçaların üretimi için, ciddi maliyet getirmeyen M7-M8-M17 iş istasyonlarına ilave edilmelidir.

Makinaların hücrelere dağılımında yapılan değişimler: King'in algoritması ile yapılan gruplandırmaya göre tezgahların hücrelere dağılımı

aşağıdaki gibidir:

1.HÜCRE: M3-M10-M11-M12-M13-M15-M18

2:HÜCRE: M1-M2-M4-M5-M6-M9-M14-M16-M1 9-M21 3.HÜCRE: M23-M24

Taşımaları en aza indirmek, düzgün parça akışını

sağlayabilmek için M3 (şeritli testere tezgah!) 1.ve 2. hücreler arasında ortak kullanılmıştır. Ciddi maliyet oluşturmayan M8 (el spirali) 1. ve 2. hücrelere yeteri kadar temin edilmiştir. M20'nin (alet bileme) talaşlı imalat bölümü olan 1. hücreye dahil edilmesi uygun görülmüştür.

Bu işlemlerden sonra hücrelere göre tezgah

dağılımı;

1.HÜCRE: M3-M8-M10-M11-M12-M13- M15-M18 2.HÜCRE: M1-M2-M3-M4-M5-M6-M7-M8-M9

• M14-M16-M17-M19- M20-M21-M22

3.1-10CRE: M23-M24 şeklinde olmuştur.

Makina yerleşiminin hücresel imalat sistemine

göre yeniden yapılması: Fabrikada mevcut makina yerleşim düzeni, hücresel imalatı gerçekleştirebilmek için yeniden düzenlenmiştir. Düzenlemede grup teknolojisine göre belirlenen üç hücre en uygun duruma getirilmeye çalışılmıştır. Özellikle küçük parçaları işleyen talaşlı

imalat hücresi, 1. hücre ile genelde büyük parçaları

işleyen, kesme, bükme ve montaj hücresi olan 2. hücre arasında M3 ortaklaşa kullanılarak, parça geri hareketinin oluşmasına sebep olan M4 ve M14 2. hücreye geçmiştir.

Fabrika da tek sayıda olan makinaların hücreler arasında ortak kullanım imkanı doğmuş, parça geri hareketleri ve trafiği daha basit hale gelmiştir (Şekil 2).

efi

G413

fl ı ı 22 Monte' •■■ 15II

13 20 Boyama 4tely0 23 — 24 1 1 1 14

Tl,

6 19 161==

MAK. NO. ly'14KINk•IIN ADI

M 1 Giyetin Makas 1==1 1=1

Hammadde

M 2 Bükm e(akbarrt) lubkinası

M 3 şeridi Testere Tezgah. O

M 4 Tama Tezgah' (20D0 mm'lik) M 5 Pres Makinalı IN ton) M ij Pres hişkinası (11:10 ton) M 7 El Matkabı

M 9 Spiral Taşlama M G Fres (15D ton) M 10 Süper Toma Tezgah' M 11 Torria Tezgah' 9600 mm'lik) M 12 Yan Otomatik Rewolver Tez, M 13 \krgel Tezgah!

İ

mal

Parkı M 14 0.Matkap Tezgah! M 16 Freze Tezgah' ••••■■ M 10 luktkap Tezgah' M 17 El Fresi YöneticiM 18 Ç.Matkap Tezgah' Odası M 1g Matkap Tezgah

M 20 Zımpara Taşlama Tezgah! M 21 Gaz ktı Kaynak Makinası

M 22 khrtai Muhasebe M 23 Boyama öncesi Temizlik)

M 24 Boyama

Şekil 2. Fabrika ve makinaların yeniden yerleşimi

nso

dea

ı

nu_

1173i

Aj

ı

lz?H

Hücre içi makina yerleşiminde ,iş istasyonlarında

parça işlem sırasına göre yerleşim esas alınmış, yatay iş

akış tiplerinden L- akış tipi ve U- akış tipi uygulanmıştır.

Büyük parçaların işlendiği MI -M2-M3-M5-M 14

makinaları arasındaki uzaklıklar stok alanlarında dikkate

alınarak fazla bırakılmıştır. Diğer makinalar arsındaki

uzaklıklar, işçinin rahat çalışması için gerekli en küçük

mesafe olan 1.82 metre olarak alınmıştır. M22'ye hücrede

işlem gören parçaların tamamına yakın kısmı

uğramaktadır. Bu nedenle diğer makinalarla uygun

konuma sahip olmasını zorunlu kılmaktadır. M22

kendisine parça gönderen diğer 1. ve 2. hücre

makinalarının sınırına yerleştirilmiştir.

Bu yerleşimden sonra hücresel imalat sistemi ile

geleneksel imalat sisteminin karşılaştırıldığında makinalar

arasındaki uzaklık değişimleri Çizelge 6'da verilmiştir.

Sonuç

Hücresel imalat sistemine geçiş ile işçilerin

makinalar üzerindeki egemenliği artmış, makinalar

arasındaki mesafeler azalmıştır. Ayrıca fabrikadaki aktif

kapalı alan 1909.5 m2'den 1062 m2'ye düşmektedir, buda

44.38 oranında alan tasarrufu sağlamaktadır.

Öneriler

Fabrika içindeki malzeme akışının basitleştirilmesi

olan Hücresel imalat Sistemi ve Grup Teknolojisinin

ayrıca, makina önünde parça yığılmalarını önleme, işçi

maliyetlerini düşürme, parça temin sürelerini kısaltma,

yarımamül stok miktarların] azaltma gibi yararları vardır.

Çizelge 6. Makinalar arasındaki uzaklıklar

İlk istasyon Son istasyon Uzaklık (m) geleneksel hücresel. M1 M2 1.6 1.6 M1 M5 12 7.2 M1 M9 4.4 14.8 M1 M14 11 10.5 M3 M10 8.6 4 M3 M11 10.4 7.1 M4 M16 44.6 2.8 M4 M6 4.8 6.7 M6 M19 26 1.1 M4 M21 18 12.3 M5 M21 8.6 21.5 M6 M21 10.4 2.5 M9 M23-M24 44.5 1.1 M9 M14 6.2 1.1 M10 M21 24 2.3 M12 M21 22.4 1.6 M14 M21 16 17.5 M15 M10 12.5 6.6 M19 M21 7 6.1 M21 M23-M24 34 24.3 M16 M21-M22 30 12.2

Fabrika düzenlemesi işlemi, birçok öğeden birinci

derece etkilenir. Bu amaçla, fabrika düzenlemesine etki

eden öğeler bir demet halinde ele alınmalı, tümünün

etkileri teker teker saptanarak düzenleme faaliyetine geçilmelidir.

Işletmelerin uzun dönemde gelişmeleri göz önüne

alınarak, mevcut yerleşim yapılarını sürekli kontrol

etmeleri ve gerektiğinde değişimi gerçekleştirebilecek

esnek yapıya sahip olmaları gerekmektedir.

Yeni faaliyete başlayacak bir işletmenin yerleşim

düzeni belirlenirken, sistematik çerçevede oluşturulmuş,

fabrika düzenlenmesine ilişkin programlanmış

algoritmalardan yararlanılmalıdır.

Kaynaklar

Durmuşoğlu, B. 1986. Grup teknolojisi imalat sistemi ve sistemin

tasarımına yönelik yeni bir metod. İstanbul Teknik Üniv. Fen Bilinileri Enst., Doktara Tezi, İstanbul.

Durmuşoğlu, B. 1989. Grup teknolojisi için bir kümelendirme yöntemi ve bir şaft fabrikasında uygulaması. Yöneylem Araştırması XII. Ulusal Kongresi, Bilkent Üniv., Ankara.

Elsayed, E. A. and T. O. Boucher, 1985. Analysis and Control of Production Systems, Prentice Hall Inc., New Jersey. King, J. R. 1980. Machine component group in production flow

analysis: an approach using rank order clustering algorithm. International Journal of Production Research 18 (2), 212-232.

Tanrıtanır, E. 1993. Tam zamanında üretim sistemi ve bir orman endüstri işletmesinde uygulaması, İstanbul Üniv. Sosyal Bilimler Enst., Doktora Tezi, İstanbul.

Tanrıtanır, E. 1997. Hücresel imalat sistemi ve grup teknolojisinin bir mobilya fabrikasında bilgisayar destekli uygulaması. ISO Ar-Ge Teknoloji ve Üniversite-Sanayi İşbirliği Semineri, 1- 13, Tepebaşı-İstanbul.

İletişim adresi:

Birol KAYIŞOĞLU

Trakya Üniv. Tekirdağ Ziraat Fak. Tarım Makinaları Bölümü-Tekirdağ

Tel: 0 282 293 14 42 / 203 E-Mail: bkayisoglu@tu.tzf.edu.tr