T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

ODUN TALAġI VE TOZUNDAN PELET BĠYOYAKIT ÜRETĠLMESĠ VE YANMA

ANALĠZĠ ALĠ TÜPLEK YÜKSEK LĠSANS

Makine Mühendisliği Anabilim Dalı

EKĠM - 2011 KONYA Her Hakkı Saklıdır

ALİ TÜPLEK tarafından hazırlanan ―ODUN TALAġI VE TOZUNDAN PELET BĠYOYAKIT ÜRETĠLMESĠ VE YANMA ANALĠZĠ ‖ adlı tez çalışması 14/10/2011 tarihinde aşağıdaki jüri tarafından oy birliği ile Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalı‘nda YÜKSEK LİSANS TEZİ olarak kabul edilmiştir.

Jüri Üyeleri Ġmza

BaĢkan Prof.Dr.KEMAL ALTINIŞIK DanıĢman Yrd.Doç.Dr.FARUK KÖSE Üye Doç.Dr.ŞÜKRÜ DURSUN

Yukarıdaki sonucu onaylarım.

Prof. Dr. Bayram SADE FBE Müdürü

Bu tezdeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde edildiğini ve tez yazım kurallarına uygun olarak hazırlanan bu çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf yapıldığını bildiririm.

DECLARATION PAGE

I hereby declare that all information in this document has been obtained and presented in accordance with academic rules and ethical conduct. I also declare that, as required by these rules and conduct, I have fully cited and referenced all material and results that are not original to this work.

ALİ TÜPLEK Tarih: 17.11.2011

ÖZET YÜKSEK LĠSANS

ODUN TALAġI VE TOZUNDAN

PELET BĠYOYAKIT ÜRETĠLMESĠ VE YANMA ANALĠZĠ ALĠ TÜPLEK

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalı DanıĢman: Yrd.Doç.Dr.FARUK KÖSE

2011, 86 Sayfa Jüri

Prof.Dr.KEMAL ALTINIġIK Doç.Dr.ġÜKRÜ DURSUN Yrd.Doç.Dr.FARUK KÖSE

Ülkemizde Orman Genel Müdürlüğü‘nün yıllık endüstriyel odun üretimi ortalama 16 milyon metreküptür ve bu orman ürünlerinden binlerce metreküp artık odun tozu ve talaşı meydana gelmektedir. Oluşan bu odun artıklarını pelet yaparak yakıt olarak değerlendirmek mümkündür. Ancak, peletlerin yakılması uygun koşullar altında yapılmazsa atmosfere önemli miktarda kirletici atılmaktadır. Bu çalışmada, çam talaşı ve MDF (orta yoğunlukta fiber) tozundan pelet numuneleri oluşturulmuştur. Bu numunelerin kimyasal analizleri yapılarak; uçucu madde, alt ısıl değer, üst ısıl değer, kül, toplam nem ve kükürt oranları tespit edilmiştir. MDF tozu ve çam talaşından elde edilen pelet numunelerinin laboratuar şartlarında yakılmasıyla oluşan yanma gazlarının (CO, CO2, SO2, NO, NOx) emisyon değerleri ölçülmüştür. Pelet numunelerine belirli oranda (%9) bağlayıcı madde olarak kullanılan zeolit, melas ve nişastanın baca gazı emisyon değerleri üzerindeki etkisi incelenmiştir. Ayrıca bu çalışmada, pelet numunelerin yanma hızlarını tespit edebilmek için sabit yatak yakma deney cihazı tasarlanmış ve yapılmıştır. Pelet numuneleri, deney cihazında 550 C ‗de yakılarak yanma hızları tespit edilmiştir. Bağlayıcı maddelerin, pelet numunelerinin yanma hızına etkisi incelenmiştir. Sonuç olarak, çam talaşı pelet numunesinin kül içeriği % 0,26 bulundu ve bünyesinde kükürt içermemektedir ve alt kalori değeri de 4.521 cal/gr bulunmuştur. Buna göre pelet yakıtının linyit türü kömürlere göre daha temiz ve yüksek verimli alternatif bir yakıt olduğu tespit edilmiştir. Mdf tozu pelet numunesi, bünyesindeki yanmayı geciktirici kimyasallardan dolayı kalorifik değeri 3.857 cal/gr çıkmıştır. Bu tür mdf tozu peletlerin, konutsal yerleşimden uzak sanayi bölgelerinde yakılarak değerlendirilmesi uygundur. Mdf tozu pelet numuneleri, yakıldığı zaman bileşiminde bulunan azotlu kimyasallardan dolayı, doğal çam talaşı pelet numunelerine göre daha yüksek NO ve NOx emisyonlarına sebep olmuştur. En düşük emisyon değerleri, %9 oranında zeolit bağlayıcılı çam talaşı pelet numunesinde görülmüştür. Çam talaşının zeolit ile birlikte yakılmasının, yanma hızını düşürerek, yanma verimini artırdığı ve baca gazı emisyon değerlerini (NOx, NO ve CO) sırasıyla %79,6, %79,4 ve % 59,4 oranında düşürdüğü tespit edilmiştir.

ABSTRACT MS

PRODUCTION OF PELLETS BIOFUEL FROM WOOD SHAVINGS AND DUST

AND COMBUSTION ANALYSIS ALĠ TÜPLEK

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE IN MECHANICAL ENGINEERING Advisor: Asst.Prof.Dr.FARUK KÖSE

2011, 86 Pages Jury

Prof.Dr.KEMAL ALTINIġIK Assoc.Prof.Dr.ġÜKRÜ DURSUN Asst.Prof.Dr.FARUK KÖSE

Annual industrial wood production of Directorate General of Forestry in our country is an average of 16 million m3. Thousands of cubic meters of waste wood dust and sawdust is produced besides these forest products which are processed in accordance with the purpose of use. It is possible to make use of this wood waste as fuel by pelletizing them. However, unless burning of pellets is done under proper circumstances, large amounts of pollutants are thrown into the atmosphere.İn this study, samples of pine wood dust and mdf (medium density fiber) dust pellets have been obtained. After carrying out chemical analyses on these samples; the ratio of volatile matter, minimum calorific value, maximum calorific value, ash, total humidity rate and sulfur rates have been identified.The emission values of the exhaust gases (CO, CO2, SO2, NO, NOx) forming as a result of the pellet samples obtained from medium density fiber dust and pinewood dust burning in laboratory environment have been measured. The effects of zeolite, molasses cane, starch which are used as binding materials in a specified percentage ( 9% ) in pellet samples on the emission values have been studied.In addition, in order to identify the burning rate of the pellet samples, a fixed-bed experimental singeing machine has been devised in this study. The pellet samples were burnt at 550 C, in the experimental machine and their burning rates have been determined. The effect of the binding materials on pellet samples has been studied.As a conclusion, as pinewood dust pellet samples has 0,26 % ash content, doesn‘t contain any sulfur and its minimum calorific value can reach a value of 4.521 cal/gr; it has been found to be a cleaner and more efficient alternative to coal of lignite type. The calorific value of medium density fiber dust pellet samples have reached a value of 3.857 cal/gr as a result of the fire retardant materials in it. This type of medium density fiber dust pellets could be utilized in industrial regions far from inhabited areas. When burnt, medium density fiber dust pellet samples led to a higher NO and NOx emission rates in comparison to the natural pinewood dust pellet samples due to the nitrous chemicals they contain. The lowest emission values have been observed in pinewood dust pellet sample which has 9% zeolite as a binding material. It has been found out that pinewood dust burning with zeolite reduces the burning rate and thus increasing the efficiency and also reducing the stack gas emission. It has lowered NOx, NO and CO emissions respectively with a percentage of 79,6%, 79,4% and 59,4%.

TEġEKKÜR

Tez çalışmam sırasında ve tezimin hazırlanmasında bana her alanda destek olan ve her konuda beni yönlendiren danışman hocam Yrd. Doç. Dr. Faruk KÖSE‘ ye saygı ve şükranlarımı sunarım.

Her konuda tüm desteklerini esirgemeyen sevgili eşim KEVSER TÜPLEK‘ e Ayrıca emisyon ölçüm deneylerim de yardımlarını esirgemeyen KON-ÇEV firma yetkililerine teşekkürü bir borç bilirim.

ALİ TÜPLEK KONYA–2011

ĠÇĠNDEKĠLER ÖZET ... iii ABSTRACT ... iv TEġEKKÜR ... v 1.GĠRĠġ ... 1 1.1. Biokütle ... 4 1.2.Biokütlenin Peletlenmesi ... 19 1.2.1. Pelet ... 21

1.2.2. Pelet yakıtın özellikleri ... 21

1.2.3. Pelet üretim şekli ... 23

1.2.4. Pelet üretim aşamaları ... 24

1.2.5. Pelet kullanım şekli ... 26

1.2.6.Pelet ülke ekonomisine katkısı ... 28

1.3. Bağlayıcı Maddeler ... 29 1.3.1. Melas ... 29 1.3.2 Nişasta ... 30 1.3.3 Zeolite ... 31 2.KAYNAK ARAġTIRMASI ... 33 3.MATERYAL VE METOT ... 40 3.1.Materyal ... 40

3.1.1.Pelet Numunelerin Yapılması ... 40

3.2. Metod ... 42

3.2.1. Pelet numunelerin nem miktar tayini ... 42

3.2.2 Pelet numunelerin kül miktar tayini ... 43

3.2.3 Pelet numunelerin uçucu madde miktar tayini ... 43

3.2.4 Pelet numunelerin kalori tayini ... 44

3.2.5 Pelet numunelerin yanma hızı tayini ... 45

3.2.6 Pelet numunelerin emisyon değerlerin ölçülmesi ... 46

4.ARAġTIRMA SONUÇLARI ve TARTIġMA ... 49

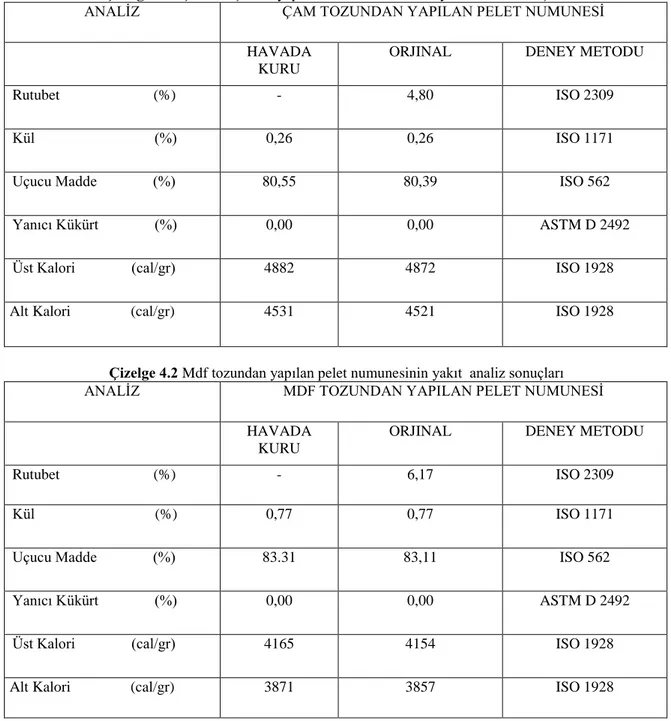

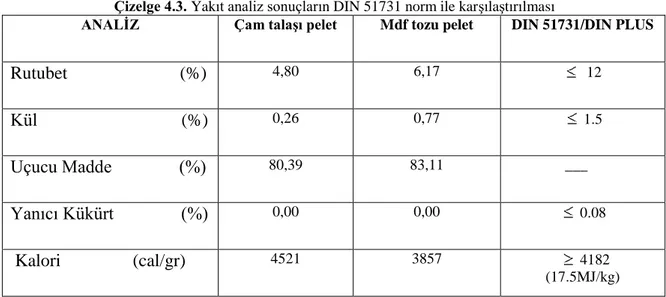

4.1.Pelet numunelerin yakıt analiz sonuçları ... 49

4.2.Pelet numunelerin baca gazı emisyon sonuçları ... 51

4.3.Pelet numunelerin yanma hızı sonuçlar ... 55

4.4.Hata Analizi ... 61 5. SONUÇ ve ÖNERĠLER ... 70 5.1. Sonuçlar ... 70 5.2. Öneriler ... 73 6. KAYNAKLAR ... 74 ÖZGEÇMĠġ ... 79

1.GĠRĠġ

Son yıllarda yüksek hayat standartlarının sağlanması için, bireysel enerji tüketimini ve dünya nüfusundaki artışın sonucu olarak enerji gereksinimi de hızla artmaktadır. Dünya nüfusunun 2030 yılında 8 milyar kişiye ulaşması beklendiğinden, kişi başına ortalama tüketimin 2kW/yıl kadar olacağı varsayımı ile 2030 yılında 16kW/yıl olacağı hesaplanmıştır (Özdemir, 2001).

Dünya enerji gereksiniminin büyük bir kısmı fosil yakıtlarla sağlanmakta olup, 2030 yılına kadar fosil yakıt tüketiminin 633 TW/yıl olacağı ve bunun 400 TW/yıl kadarının karbon yakılarak sağlanacağı sanılmaktadır (Özdemir, 2001).

Dünyada enerji ihtiyacı her yıl yaklaşık % 4-5 oranında artmaktadır. Buna karşılık, bu ihtiyacı karşılayan fosil yakıt rezervi ise çok daha hızlı bir şekilde azalmaktadır. En iyimser tahminler bile önümüzdeki 50 yıl içinde petrol rezervlerinin büyük ölçüde tükeneceğini ve ihtiyacı karşılayamayacağını göstermektedir (Şenpınar ve Gençoğlu, 2006).

Yenilenebilir olması, geniş temel kaynaklarına sahip olması ve daha az kirletici etkilerinin olması sebebiyle yenilenebilir enerji kaynaklarına küresel boyutlarda ilgi artmaktadır (Al Widyan vd., 2002).

Biokütle kullanımı ile üretilen enerji güçlü bir kalkınmaya yardımcı olurken, Kyoto Antlaşması‘nın hedefleri ile örtüşmesi açısından oldukça gereklidir (Kurtuluş, 2004).

Orman ürünleri endüstrisi ve tarımsal atıklar, çevre açıdan en faydalı biokütle kaynaklarıdır. Enerji tahılları da toplam biokütle içinde ilave bir potansiyel yakıt kaynağıdır (Baxter, 2005). Biokütledeki enerji, oksitlenebilen organik kütledeki karbon ve hidrojen atomları ile bağlantılı kimyasal enerjidir. Biokütle enerjisi çevre dostu ve yenilenebilir olması günümüzde oldukça dikkat çekicidir.

Kereste, panel malzeme, mobilya, yapı malzemesi gibi orman ürünlerinin üretimi ve işlenmesi esnasında önemli miktarlarda odun talaşı, tozu ve odun artıkları ortaya çıkmaktadır. Gıda ve tarım organizasyonuna (FAO) göre ülkemizde, 2004 yılı itibariyle 5 615 000 m 3 kereste (FAO, 2005) üretimi gerçekleştirilmiş ve bu üretim esnasında yaklaşık 600 000 m 3 odun parçası ve talaşı ortaya çıkmıştır. 2004 yılı

itibariyle 3 232 000 m 3 kompozit odun üretimi (yonga ve lif levha) gerçekleştirilmiş ve bu üretim sırasında yaklaşık 1 400 000 m 3 artık odun parçaları ortaya çıkmıştır (FAO,

Oluşan artıklar değişik kimyasallar içerebilmektedirler. Örneğin doğal odun artıkları önemli miktarlarda kirletici içermezken, kimyasal madde ile işlem gören kompozit malzemeler veya mobilya üretimi sonucunda boya, vernik veya yapıştırıcı gibi çeşitli kimyasallara maruz kalmış artık odunlar kimyasal maddeler içermektedir. Odun kompozitlerinin üretiminde çoğunlukla fenol-formaldehit, üre kaynaklı aldehitler, melamin-formaldehit ve izosiyanat tipi yapıştırıcı-bağlayıcı maddeler ile çeşitli katkı maddeleri (balmumu, koruyucular, alev almayı geciktiren kimyasallar) kullanılmaktadır. Yapısal kompozit malzemelerin üretiminde de (örneğin paralel yongalı kereste, lamine edilmiş yonga kereste, lamine edilmiş kaplamalık kereste, lamine edilmiş kereste, yönlendirilmiş yonga kereste üretimi gibi) formaldehit kaynaklı yapıştırıcılar ve su veya yağ bazlı çeşitli koruyucular kullanılmaktadır (Wood handbook, 1999).

Kimyasal madde içeren odun artıklarından imal edilen peletlerin yakılması ile ortama çeşitli kirleticiler (CO, TOC, CH4, NMVOC, PAH, NOX, Dioksin, fenol,

partiküller v.d.) yayılmaktadır (Olsson ve diğerleri, 2003; Kjallstrand ve Olsson, 2004; Johansson ve diğerleri, 2004). Ancak, bu yakıtlar uygun gaz temizleme sistemi ile kullanıldıkları zaman oluşan zararlı emisyonlar, yasal sınırların altına çekilebilmektedir.

Odun endüstrisi artıkları, presleme yolu ile odun peletleri yapımında kullanılabilmektedir. Odun peletlerinden kaynaklanabilecek kirleticiler bir dezavantaj oluştursa da odun talaşı, toz ve parçaları yerine odun peletlerinin yakıt olarak kullanılması birçok avantajı beraberinde getirmektedir. Peletler presleme ve kurutma işlemlerinden dolayı düşük nem içeriğine sahiptir. Bu da peletlere daha yüksek enerji yoğunluğu ve daha iyi yanma özellikleri kazandırmaktadır (Lehtikangas, 2000).

Ayrıca nem içeriğinin düşük olmasından dolayı mikrobiyal bozunmaları diğer biokütlelere göre daha yavaş, depolanmaları ve taşınmaları da daha kolay olmaktadır (Olsson ve diğerleri, 2003).

Odun tozu peletleri sıvı veya katı fosil yakıtlara göre de daha avantajlıdır. Odun tozu peletleri yenilenebilir enerji içeren bir yakıttır. Peletler yandığı zaman sera gazlarına net bir katkıda bulunmayacaktır (Bohlin ve diğerleri, 1998). 1 ton benzinin yanmasıyla 3,11 ton CO2atmosfere atılmaktadır (EPA, 2005). Oysa 1ton kuru biokütle

için atılan CO2miktarı 0,467 ton‘dur (Greenhouse Demonstration Project, 2000). Bu

CO2 bitkinin daha önceki yıllarda fotosentez için kullandığı CO2 dır. Bu yüzden odun

yakılması ülkemizdeki karbondioksit emisyonlarının azaltılmasına önemli bir katkıda bulunacaktır.

Kömür yakılan güç üretim tesislerine biokütle ilavesi, tesisin ortalama verimine ya hiç etki etmez veya çok az bir zayıflamaya neden olur. Bu azalmanın nedeni biokütlenin yakmaya hazırlanmasında daha fazla enerji gerekmesi ile ilgili kayıplardır. Birlikte yakma teknolojilerinin ticarileştirilmesi güç üretim tesislerinden kısa ve uzun dönemli sera gazı emisyonlarının azaltılması için en iyi çözümlerden biridir. Böyle yakma için gerekli sistemin maliyeti düşüktür. Çünkü mevcut sistem üzerinde küçük değişiklikler yapılarak çalışılabilir. Birlikte yakma kısa zamanda elde edilmesi, düşük fiyatı, düşük risk ve yüksek sosyal fayda sağlaması nedeniyle, gelişmiş ve gelişmekte olan ülkelerde tercih edilmeye başlanmıştır. Bu yakıt ticari ölçekli bütün yakıcılarda yakılabilir ve bütün kömür türleri ile birlikte (linyit, alt bitümlü, bitümlü kömürler ve petrol koku) ve biokütlenin çeşitli türleri ile birlikte (odunsu artıklar, enerji tahılları ve otsu bitkiler) kullanılabilir.

Son zamanlarda sıkıştırılmış biokütlenin, özellikle pelet halinde, kullanımı üzerinde pek çok çalışma sürdürülmektedir. Çevre standartlarına uygun şekilde hazırlanan biokütle peletleri Avrupa‘nın pek çok ülkesinde evsel ve endüstriyel amaçla kullanılmaktadır (Obenberger, 2004). Biokütlenin pelet halinde kullanımı taşıma, dönüşüm ve sezon dışında kullanım için depolama gibi pek çok faydalar sağlamaktadır.

Bu çalışmanın amacı, fiyatları her geçen yıl artan ithal kömüre ve doğalgaza alternatif yakıt olarak gösterilebilecek ağaç talaşı ve tozu ile çevre dostu bir biyoyakıt üretilmesi ele alınacaktır. Ağaç talaşı ve tozu olarak mobilya sektöründe kullanılan çam, MDF (orta yoğunluklu fiber) talaşı ve tozu başta olmak üzere bütün ağaç, orman ve sanayi artıkları kullanılabilecektir. Isınmada kullanılan kömür ve doğal gaz fiyatlarının yükselmesi nedeniyle yenilenebilir bir yakıt olan odun talaşından yapılan pelet gözde bir ısınma ürünü haline gelmiştir. Şu an Konya piyasasında kömüre göre yarı yarıya daha ucuz olan bir yakıt türüdür. Preslenip torbalarla satışa sunulması özellikle stokerli kazanlarda kullanılmasını kolaylaştırmış ve daha çok rağbet görmüştür. Alternatif yakıt olarak kullanılan ağaç tozunun preslenerek kalıp haline getirilmesinde kullanılan kimyasal maddelerin yanma sonucu açığa çıkan gazların emisyon değerlerinin belirlenerek sınır değerlerin altına indirilmesi amaçlanmaktadır.

Bu çalışmanın önemi, alternatif yakıt olarak düşünülen ağaç talaşı ve tozunun preslenip pelet haline getirilmesiyle ısınmada değerlendirilmesiyle, ürünün değerinin artması ve mevcut haliyle yüksek emisyon değerli üründen, çevre dostu, düşük

emisyonlu ürün haline getirilmesidir. Bu sayede hem ürünün piyasa değeri 4-5 kat artacak hem de ısınma ve enerji üretim amaçlı yenilenebilir bir yakıt üretilmiş olacaktır.

Bu çalışma sanayide ahşap ürünlerden atık olarak çıkan ahşap tozlarının preslenerek pelet haline getirip katı yakıt haline getirilmesi ve enerji olarak geliştirilmesidir. Başta MDF tozu ve Çam talaşı olmak üzere piyasada en çok bulunan ağaç tozlarının laboratuar sonuçları incelenecek, bunlar için gereken bağlayıcı maddelerden kaynaklanan toplam uçucucu organik karbon ve emisyonları düşürme çalışmaları yapılacaktır.

Yapılan bu çalışma ham haldeki tüm ağaç (MDF ve Çam vb.) tozlarının yakılmasıyla elde edilen emisyon değeri ve kalori değeri ile karşılaştırılacaktır. Böylece ekonomimize, çevre ve insan sağlığına katkı sağlayacaktır.

Yaptığımız bu deneysel çalışmada yaklaşık 3g ağırlığında pelet numuneleri kullanılmıştır. Peletler 10 bar basınç altında hidrolik pres makinesinde sıkıştırılarak hazırlanmıştır. Pelet malzemesi olarak ince çam talaşı ve mdf tozu kullanılmıştır. Bu talaşlara bağlayıcı malzeme olarak ağırlıkça %9 oranında nişasta, melas ve zeolit katılmıştır. Peletlerin çapı 12mm, pelet yüksekliği kullanılan bağlayıcı özelliğine göre 10-15 mm arasında değişmektedir. Şekil olarak silindiriktir.

Yapılan çalışmada, mdf tozu ve çam talaşı pelet numunelerin doğal konveksiyonlu bir sabit yatak yakma sisteminde 550 C‘de yakılarak yanma hızları belirlendi.

Yapılan çalışmada hazırlanan peletlerin kimyasal analizleri yapılarak; uçucu madde, alt ısıl değer, üst ısıl değer, kül, toplam nem, ve kükürt miktarları tespit edildi.

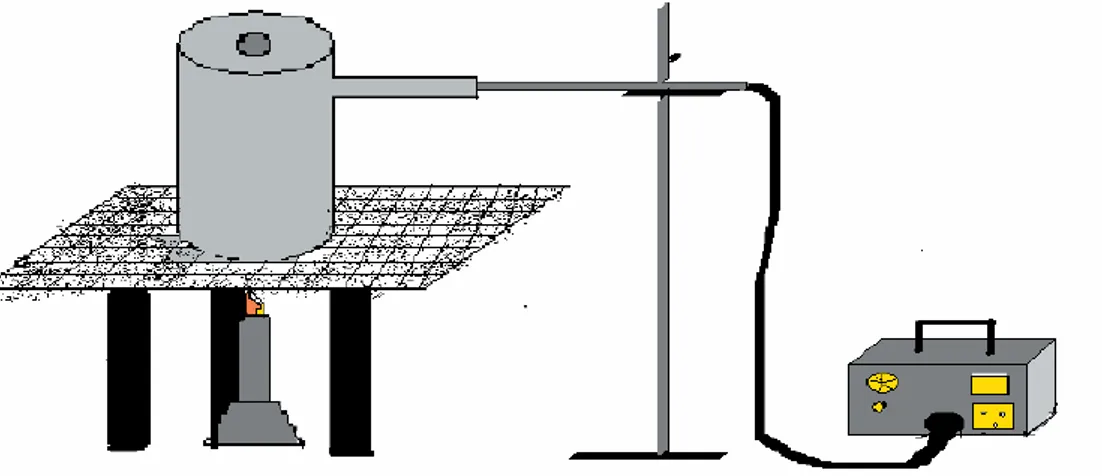

Yapılan çalışmada pelet numuneleri baca gazı emisyon değerlerini ölçmek için bir tel ızgara üzerinde tutuşturulmuştur. Tel ızgaranın üzerine 50cm yüksekliğinde ve 8 cm çapında çelik bir silindir baca yerleştirilmiştir. Tel ızgaranın 20cm aşağısında bir Bunsen beki bulunmaktadır. Hazırlanan peletlerin Bunsen bekiyle tam olarak alev almaları sağlandıktan sonra, peletlerin tel ızgara üzerinde kendi kendilerine atmosferik ortamda serbest yanmaları sağlanmış ve baca gazı emisyon değerleri ölçülmüştür. Kullanılan bağlayıcıların emisyon değerlerine etkileri değerlendirilmiştir.

1.1. Biokütle

Biokütle biyolojik kökenli, fosil olmayan organik madde kütlesidir. Biokütlenin kimyasal içeriğinde karbonun yanı sıra hidrojen, oksijen atomları, azot ve daha küçük oranlarda alkali, alkali toprak ve ağır metaller içeren atomlar vardır (Anonim, 2007a).

Ana bileşenleri, karbonhidrat bileşikleri olan bitkisel veya hayvansal kökenli tüm doğal maddeler biokütle enerji kaynağı, bu kaynaklardan elde edilen enerji ise, biokütle enerjisi olarak tanımlanır.

Diğer bir ifadeyle, yüzyıllık dönemden daha kısa sürede yenilenebilen, karada ve suda yetişen bitkiler, hayvan artıkları, besin endüstrisi ve orman ürünleri ile kentsel atıkları içeren tüm organik maddeler olarak tanımlanabilir (Ültanır, 1998).

1990 yılların ortalarında mahsul artıklarının miktarının yıllık 3.5 milyon ton ila 4 milyon ton olduğu Smill (1999) tarafından belirlenmiştir. Bu miktarda biokütleden 65 E J (101 8 J) veya 1.5 BTEP enerji sağlanabilir(Smill, 1999).

Geri dönüştürülebilir orman artıklarından yılda 35 EJ civarında enerji sağlanabilmektedir (Woods ve Hall, 1994).

Dünyadaki önemli tarım ürünlerinin(buğday, pirinç, mısır, arpa, arpa, şeker pancarı vb.) % 25‘ lik bölümünden 38 EJ enerji üretilebileceği hesaplanmıştır. Son yüzyılda, enerji ormanları ve bitkilerinden sağlanacak küresel enerji potansiyeli ile ilgili birçok çalışma yapılmıştır.

C4 bitkileri grubunda yer alan mısır, şeker kamışı, miscanthus, sorghum gibi bitkiler yüksek verimli enerji bitkileridir. Yeşil ve mavi algler gibi deniz bitkilerinden havuzlarda metan gazı üretimi için, okyanus tarımı yapılmaktadır (Anonim, 2007b).

Biokütle yetiştirilirken atmosferden alınan CO2 gazını, yandığında tekrar

atmosfere verilir. Böylelikle kapalı bir karbon çevrimi sağlanır. Bu yüzden biokütle kullanımı sırasında atmosferdeki CO2 düzeyi ve sera etkisi artmaz (Haykırı, 2003).

Biokütle artıkları fosil yakıtlara kıyasla çok daha düşük miktarda azot ve kükürt içerirler. Yakma tesislerine yakın bölgelerdeki alanlarda asit yağmurlarına sebep olmazlar. NOx emisyonları ve kül içeriği fosil yakıtlara göre yanma sıcaklığının düşük olması sebebiyle çok düşüktür (Gonzalez vd., 2004).

Biokütle kullanımının avantajlarının yanı sıra, düşük termal içeriği, yüksek nem içeriği, düşük yığın yoğunluğu ve homojen olmayan yapısı gibi dezavantajları vardır. Bu sebeplerle biokütle kullanımında, kullanılan biokütlenin fizibilitesi ve maliyeti de dikkate alınmalıdır (Al-Widyan vd., 2002).

Biokütlenin enerji amaçlı kullanılması ile ısı, elektrik ve sıvı yakıt elde edilmektedir. Bu amacı gerçekleştirebilmek için, doğrudan yakma, havasız çürütme, fermantasyon, piroliz, gazlaştırma ve biyofotoliz gibi çeşitli dönüşüm yöntemleri kullanılmaktadır. Ön işlemden geçirilmiş biokütleye uygulanan bu teknolojiler;

termokimyasal, fizikokimyasal ve biyokimyasal dönüşüm olmak üzere üç grupta toplanabilir (Gonzalez, 2004).

2003 yılında Avrupa Birliği, elektrik ve ısı gibi birincil derecede kullanılan enerjilerin alternatif enerji kaynaklarından sağlanması konusundaki direktiflerini yayınladı. Bu direktiflere göre hedeflenen bioyakıt kullanımının 2005 yılında % 2, 2010 yılında %5.75 ve 2020 yılında % 8 olması öngörülmektedir (Boerrichter vd.,2004).

1.1.1. Biokütle potansiyeli

1.1.1.1. Dünya biokütle potansiyeli

Dünya üzerindeki bitkilerin fotosentez yoluyla oluşturdukları karbon miktarının yıllık 2×101 1

ton dolayında olduğu varsayılmaktadır. Kuramsal olarak, bu enerji kaynağı dünya nüfusunun enerji gereksiniminin 10 katını ve besin gereksiniminin ise 100 katını karşılayabilecek değerdedir (Özdemir,2001).

Geçtiğimiz son 30 yılda dünyanın enerji ihtiyacı 145.37 EJ (3.3 GTEP -1960)‘den 387.66 EJ‘ e (8.8 GTEP -1990) çıkmıştır.

Dünya birincil enerji tüketiminin 2020 yılında 11.4 - 15.4 milyar TEP arasında olması beklenmektedir. 2020 yılında dünya genelinde yenilenebilir kaynaklardan yapılacak üretim, 2.3 - 3.3 milyar TEP sınırlarında bulunacaktır. 2020‘li yıllarda dünya enerji bütçesinde yenilenebilir enerji kaynaklarının genel enerji talebi içindeki payı minimum % 3-4, maksimum % 8-12 dolayında olacaktır. Yenilenebilir enerji kaynaklarının dağılımı açısından ise, modern biokütle enerjisinin yenilenebilir enerji kaynaklarının toplamının %45‘i oranında önemli bir yer tutacağı öngörülmektedir. Bu da modern biokütle kullanımı ile sağlanacak enerjinin jeotermal enerjinin 6.4, rüzgar enerjisinin 2.6-3, güneş enerjisinin 1.6-2.2 katı olabileceği anlamına gelmektedir (Koçar ve Eryaşar,2004).

1990 yılında dünyanın birincil enerji gereksiniminin %12‘si biokütle enerjisinden karşılanmıştır. Dünya genelinde ve özellikle Avrupa‘da, gerek endüstriyel ve gerekse enerji amacına yönelik modern biokütle teknolojisi hızla gelişmektedir (Ültanır,1998).

1.1.1.2. Türkiye’nin biokütle potansiyeli

Türkiye‘nin yıllık biokütle potansiyeli yaklaşık 32 MTPE (milyon ton petrol eşdeğeri) dir. Toplam kullanılabilir biyoenerji potansiyeli ise yaklaşık 17.2 MTPE

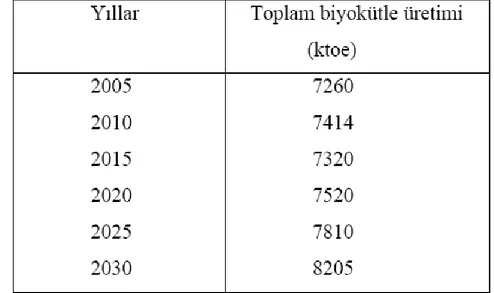

olarak tahmin edilmektedir. Türkiye‘nin günümüzdeki ve planlanan biokütle enerji üretimi çizelge 1.1 ‘de gösterilmiştir (Acaroğlu, 2005).

Çizelge 1.1. Türkiye‘de günümüzdeki ve planlanan biokütle enerji üretimi (Acaroğlu,2005).

2005 yılı biokütle üretimi : 726x107 kg x 0.85 = 8541176000 litre

1 varil = 159 litre 8541176000 / 159 = 53718091 varil (1 varil ham petrol = 126 USD (Mayıs 2008)

54 milyon varil x 126 USD/varil = 7 milyar USD

(Türkiye‘nin toplam enerji tüketiminin % 13‘ü biyoenerji ile karşılanıyor)

Odun, Türkiye‘de 6,5 milyon evin birincil ısı yakıtıdır. Kereste, selüloz ve kağıt endüstrisi, büyük kazanlarda yakarak kullandıkları kendi odun atıkları ile enerji gereksinimlerinin % 60‘ını sağlamaktadırlar. Şekil 1.1 Türkiye orman alanını göstermektedir. Türkiye orman alanı % 27 oranı ile 20.7 milyon hektar alan kapsamaktadır. Bunun 4 milyon hektarlık çok bozuk baltalık orman alanının, enerji ormancılığına konu olabileceği söylenebilir. Orman Genel Müdürlüğü tarafından 2008 yılına kadar doğu, güneydoğu, iç anadolu ve trakya bölgelerinde çok bozuk meşe baltalıklarında yaklaşık 620.000 hektar ―klasik enerji ormanı‖ tesis edilmiştir. Kapalılık derecesi düşük, çalılaşmış meşeler toprak seviyesine yakın yükseklikten kesilmekte, kütükten ve köklerden sürgün üretilmesi amaçlanmaktadır. 5–10 yıllık üretim süreleri sonunda kesilen sürgünler (yaklaşık 1 ton/yıl-ha) yöre halkı tarafından yakacak olarak kullanılmakta, yapraklar ise kışın ahır hayvanlarına yem olarak verilmektedir (Acaroğlu, 2005).

ġekil 1.1. Türkiye‘nin ormanlık alanları

OGM,(2009)‘nün yıllık endüstriyel odun üretim ortalama 16 Milyon metreküptür. Yakacak odun üretimi yıllık ortalama 6 Milyon metre küptür. Orman üretim artıkları en çok:

Orman seyreltme faaliyetlerinden

Orman kurma, orman bakımı, gençleştirme ve iyileştirme faaliyetlerinden Üretim faaliyetlerinden, elde edilmektedir.

Orman artıkları önemli biokütle kaynaklarından biridir. Şekil1.2‘de gözüken İnce dallar, kökler, kozalaklar, kabuklar, orman altı örtüsü çalı türleri, bitkilerin kesilmesinden çıkan biokütle orman artıkları olarak nitelendirilmektedir(OGM,2009).

Bazı Orman Bölge Müdürlüklerinde, orman bakım ve seyreltme faaliyetlerinden çıkan odunsu biokütleler(şekil 1.3), ormanda yongalanarak yonga levha üretimi ya da ısıtma sistemlerine yakıt için kullanıma hazır hale getirilmektedir(OGM,2009).

ġekil 1.3. Yongalanmış orman artığı

Orman Genel Müdürlüğü‘nün biyoenerjide kullanılabilecek odunsu biokütle potansiyeli, yıllık 5 milyon ton civarında tahmin edilmektedir. En büyük potansiyel, ormancılık faaliyetlerinin yoğun olduğu batı ve güney kısımlarda, özellikle Akdeniz Bölgesi‘nde yer almaktadır.

ġekil 1.4. Biyoenerjiye konu edilebilecek yıllık ortalama biokütle üretim miktarı(ster)

Modern enerji ormancılığı‖ projelerini uygulayan ülkelerde ise, birim alandan en kısa zamanda en fazla odun üretiminin sağlanabilmesi için makineli modern yöntemler uygulanmaktadır. Toprak işlenmekte, toprak analizi sonuçlarına göre toprak gübrelenmekte, diri (yabani) örtü temizliği yapılmakta, gerekirse toprak sulanmakta, genetik olarak yetiştirilmiş üstün nitelikli çelik ve fidanlar dikilmekte ve 3–5 yıllık üretim süreleri sonunda hektarda 30–60 ton ağırlıkta odun ürünü (klasik enerji ormancılığı odun üretiminin yaklaşık 40 katı ) elde edilebilmektedir. Sürgünler keser, yongalar makinelerle 2–3 cm uzunlukta yongalandıktan sonra biokütle santrallerinde yakılarak elektrik ve ısı üretilmektedir.

Türkiye ormanlarında her yıl odun üretimi sonrası ortaya çıkan yaklaşık 7 milyon m3 kadar ağaç atıklarının ve tarım arazilerinde üretim sonrası oluşan 50–60 milyon ton bitki sapı ve atıklarının kurulacak biokütle santrallerinde yakılarak elektrik ve ısı enerjisi üretiminde değerlendirilmesi ile ülkemiz de biokütle ve atıklarından enerji üreten ülkeler gibi Biyoenerjiden yararlanmayı gerçekleştirecektir. Bu nedenle en kısa zamanda ülke çapında modern enerji ormanları ve biokütle santrallerinin kurulması ile ülkemiz enerji açığının azaltılmasında büyük katkı sağlanacaktır (Saraçoğlu,2008).

Uluslararası Enerji Birliği‘ne (IEA) üye ülkeler 1975 yılından itibaren ―modern enerji ormanları‖ ve biokütle santralleri kurarak odun ve tarım atıklarından ülke enerji gereksinimlerinin önemli bir bölümünü karşılamaktadırlar. Çaycuma OYAK kâğıt fabrikasında Ekim 2008‘de kurulan 10 MW‘lık biokütle santralinde ağaç kabuğu ve odun yakılarak ülkemizde ilk kez elektrik ve buhar üretilmeye başlanmıştır. Bu tür santrallerin ülke genelinde hızla kurulması gerekmektedir. Finlandiya ülke enerji gereksiniminin % 22‘sini, İsveç % 18‘ini, Avusturya % 14‘ünü biokütle santrallerinde odun ve bitki atıklarını yakarak ve gazlaştırarak karşılayan ilk üç ülkedir. IEA‘ya üye ülkeler 2050‘li yıllarda ülke enerji gereksinimlerinin % 25-50‘sini biyoenerji ile karşılamak için büyük projelere başlamışlardır. Bu amaçla ABD 100 milyon hektar, Kanada 40 milyon hektar ve AB ülkeleri 20 milyon hektar alanı enerji ormanları ve enerji tarımı için ayırmışlardır (Saraçoğlu, 2008).

1.1.2. Biokütle oluĢumu ve fotosentez

Ateşin keşfedilmesinden bugüne kadar insanoğlunun kullandığı en önemli yenilenebilir enerji kaynağı, fotosentez yoluyla güneş enerjisini depolayan biokütle oluşmuştur. Yeşil bitki dokusu tarafından emilen güneş enerjisi, CO2‘in azalmasını

sağlar ve bitkilerdeki diğer sentetik reaksiyonlar için gerekli hammadde ve enerji kaynağı olarak kullanılan karbonhidratları oluşturur. Bu şekilde güneş enerjisi bitkinin içinde tutulur ve depolanır.

Temel olarak güneş enerjisinin kullanıldığı ve bu enerjinin havadaki karbondioksit ile suyu, karbonhidrat, lignin, ve glikoz gibi çeşitli karbon bileşikleri ile oksijene dönüştürdüğü fotosentez işlemi, bir çok basamaktan oluşmaktadır. Aşağıda fotosentez olayının şematik gösterimi verilmiştir. İlk basamakta oluşan glikoz için kimyasal tepkime basit olarak aşağıdaki şekilde yazılabilir.

Güneş enerjisi

6CO2+5H2O C6H10O5 + 6O2 ( 1.1)

Bitkilerin esas bileşeni olan karbonhidratlar için ise güneş enerjisi kullanarak oluşan tepkime aşağıdaki gibi yazılabilir.

ġekil 1.5. Fotosentez şematik gösterimi

Fotosentez 3000 milyar GJ/yıl‘ lık bir enerji ile 200 milyar ton karbonu toprak veya su biokütlesine dönüştürmek için güneş enerjisinin sadece küçük bir bölümünü kullanmaktadır. Güneşin dünyaya verdiği enerjinin yaklaşık 1,5 x101 8 kwh/yıl olduğu ve bunun dünyada tüketilen toplam enerjiden 10.000 kat büyük olduğu bilinmektedir. Dünya yüzeyine gelen bu enerjinin yaklaşık %0,1 i fotosentez olayıyla biokütleye dönüştürülerek depolanmaktadır. Her yıl bitkiler, enerjinin mevcut yıllık tüketiminin 10 mislini depolamaktadırlar. Bu büyük miktarlardaki enerji sadece ülkenin enerji kaynaklarını oluşturmakla kalmaz, aynı zamanda organik kimyasal endüstri için büyük oranda verimli stoklar da sağlar.

1.1.3. Yüksek fotosentez verimine sahip enerji bitkileri (C4 bitkiler)

Bitkilerde, karanlık reaksiyonda CO2in bağlanması bitki çeşidine göre 3 karbon

atomu C3 veya 4 karbon atomu C4 olarak 2 farklı yolla meydana gelmektedir.

Bunun için önce, C4 bitkilerinde fotosentez oluşumunu incelemek gerekir.

Çeşitli bitkilerin, fotosentetik verim güçleri ile ilgili yapılan araştırmada çeşitli bitkilerin ( panicum-pennsitum, mısır, şeker kamışı, miscanthus vb.) yüksek fotosentez gücü gösterdikleri belirlenmiştir.

Özellikle amaranthus cinsinden ve chenopodiace gibi yüksek yetenekli bitkiler mevcuttur. Ekserisi, çok sıcak ve bazıları kurak bölge kökenli bitkilerdir. Çoğu dikkat çekecek derecede yüksek verimli kültür bitkileri veya yabani otlardır. Eğer bu bitkilere, kapalı bir bölmede, gün ışığında asimilasyon yaptırılırsa, bölme havasındaki CO2miktarı 10 ppm‘e düşene kadar CO2 asimile ettikleri görülür. Fakat diğer

bitkilerde, CO2 alınımı, dış atmosfer havasındaki CO2 miktarı 50 ppm düşene

kadardır. Çünkü bu bitkiler başlangıçta 4 karbon atomu içeren organik molekülleri bağlarlar, yani ilk ürün 4 karbonlu bileşiklerdir dolayısıyla düşük CO2

konsantrasyonlarında dahi fotosentez yoluyla karbon özümlemesini çok iyi kullanabilirler. Işık şiddeti kullanma yetenekleri yüksek olup, iyi bir sıcaklığa gereksinim duyarlar ve mevsimsel kuraklığa dayanıklıdırlar (Acaroğlu,2007).

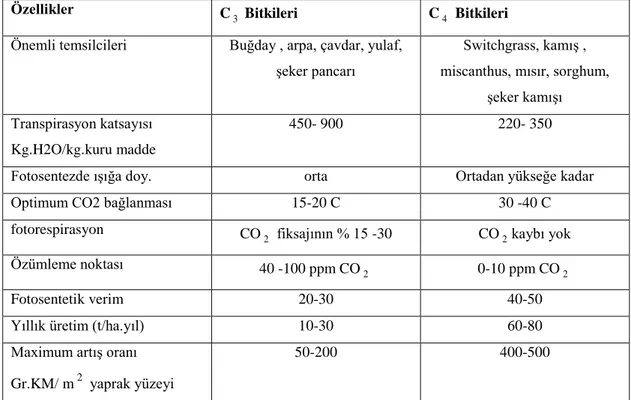

Çizelge 1.3. C3 ve C4 Bitkilerinin bazı karakteristikleri(Acaroğlu,2007).

Özellikler C

3 Bitkileri C4 Bitkileri

Önemli temsilcileri Buğday , arpa, çavdar, yulaf, şeker pancarı Switchgrass, kamış , miscanthus, mısır, sorghum, şeker kamışı Transpirasyon katsayısı Kg.H2O/kg.kuru madde 450- 900 220- 350

Fotosentezde ışığa doy. orta Ortadan yükseğe kadar

Optimum CO2 bağlanması 15-20 C 30 -40 C

fotorespirasyon CO

2 fiksajının % 15 -30 CO2kaybı yok

Özümleme noktası 40 -100 ppm CO

2 0-10 ppm CO2

Fotosentetik verim 20-30 40-50

Yıllık üretim (t/ha.yıl) 10-30 60-80

Maximum artış oranı Gr.KM/ m2 yaprak yüzeyi

50-200 400-500

Yapılan araştırmalarda birçok biokütlenin oluşumu ile ilgili biyokimyasal reaksiyonların detaylı analizinden gerekli madde miktarı hesaplanabilmektedir.

Fotosentezde, üzerine güneş ışınları düşen bir bitki, bu ışık enerjisini kimyasal enerjiye dönüştürür. Dokuları yenilemek ve onarmak, başka bir deyişle büyümek için de bu kimyasal enerjiden yararlanır.

Bunun yanında enerjinin bağlanması (fiksajı) biokütlenin yapısı ve içerdiği maddelerin sentezinde CO2 bağlanması ile olmaktadır. Özellikle enerji (C4)

bitkilerinin tarımı çevresel değerler açısından önemli büyüklüklerde CO2 bağlanmasına imkan vermektedir.

Çizelge 1.4. Bazı bitkilerde NET. CO2 tüketimi(Acaroğlu,2007).

Miscanthus Buğday arpa Çavdar Darı mısır

Enerji içerigi yöntemi Net CO2 - tüketimi (t/t)

1,769 1,717 1,697 1,667 1,758

1.1.4.Biokütlenin yapısı ve özellikleri

Yapısında; selüloz, hemiselüloz, lignin, ekstraktifler, lipitler, proteinler, basit şekerler, nişasta, su, hidrokarbonlar, kül ve diğer bileşenleri içeren her türlü lignoselülozik yapıya ― biokütle‖ adı verilir. Lignoselülozik bileşikler kristal ve amorf bölgelerden oluşmuş büyük bir polimorfos yapıdır. Yapısındaki heterojen bölge ise çok çeşitli hücreler ve hücre duvarlarından oluşan selüloz, hemiselüloz ve lignin olarak adlandırılan biopolimerlerden meydana gelmektedir. Karmaşık yapıları nedeniyle ve ekonomik yollarla bileşenlerine ayrılmaları zor olduğundan, bu üç temel bileşenden oluşan lignoselüloziklerin birer kimyasal besleme olarak kullanılmaları oldukça zordur. Lignoselülozik yapıları kullanılabilir, değerli, diğer kimyasallara dönüştürmenin en eski ve en basit yolu ise termokimyasal yöntemlerden biri olan pirolizdir (Işıkdağ, 2007).

Lignoselülozik biokütlenin termal bozulması sırasında oluşan gaz ve sıvı ürünler; büyük bileşenli biokütlenin direkt bozulması ile veya birincil reaksiyonlar sonucu elde edilen uçucu bileşenlerin ikincil reaksiyonları sonucu meydana gelmektedirler. Biokütlenin yapısını oluşturan hem selüloz hem de hemiselüloz, polisakkarit polimerlerdir ve her ikisinin bozunma mekanizmaları birbiriyle benzerlik gösterir. Bu bileşenlerden hemiselüloz zayıf kristal yapısından dolayı en önce bozunmaya başlamaktadır. Lignin ise üç fenil propan yapısının rastgele karşılıklı bağlanmasıyla oluşmuş bir polimerik yapıdır. Ve daha aromatik karakterde olduğu için daha kararlıdır(Blanco, 2002).

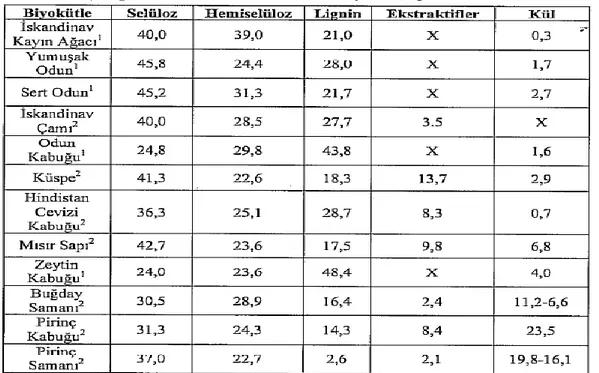

Biokütle yapısında, kuru temel üzerinden, % 88 den % 99,9‘a kadar birçok organik bileşeni içermektedir. Odunun yapısını oluşturan bileşenlerin kuru temel üzerinde ortalama % bileşimleri, ekstrakte edilenlerin %1 den %10 ‗un üstündeki değerler arasında olduğu durumda; hem sert hem yumuşak odun için %40 -45 oranında selüloz, yumuşak odun için %25-35, sert odun için ise %17-25 oranında lignin ve yine yumuşak odun için % 20, sert odun için ise %15-35 oranında hemiselüloz olarak tespit

edilmiştir. Bu değerler diğer biokütle içinde belirlenmiş ve aşağıdaki tabloda gösterilmiştir.

Çizelge 1.5. Farklı biokütle örneklerinin bileşimleri(Vigouroux,2001).

1.1.4.1. Ekstraktif bileĢenler

Ekstraktif, biokütle yapısında bulunan ve uygun çözücüler yardımıyla alınabilen bileşenler olarak tanımlanabilir. Ekstrakte edilenler, çok çeşitli kimyasal bileşenler içermektedirler. Bunlar zamklar, yağlar, reçineler, şekerler, nişastalar, alkaloidler ve tanenler olarak sıralanabilir. Bu bileşenler birçok ürünün karakteristik özellikleri olan, renk ve koku gibi özellikleri ile birçok biokütlenin çürümelere ve böceklere karşı direnç kazanma gibi bazı özellikleri kazanmasında sorumludur.

Ekstrakte edilen bileşenler biokütlenin yapısında polar çözücülerle veya apolar çözücülerle ekstrakte edilebilmektedir. Kullanılan bu çözücülere örnek olarak, polar çözücüler için su, metilen klorür ve alkol; apolar çözücüler için ise toluen veya hekzan verilebilir.

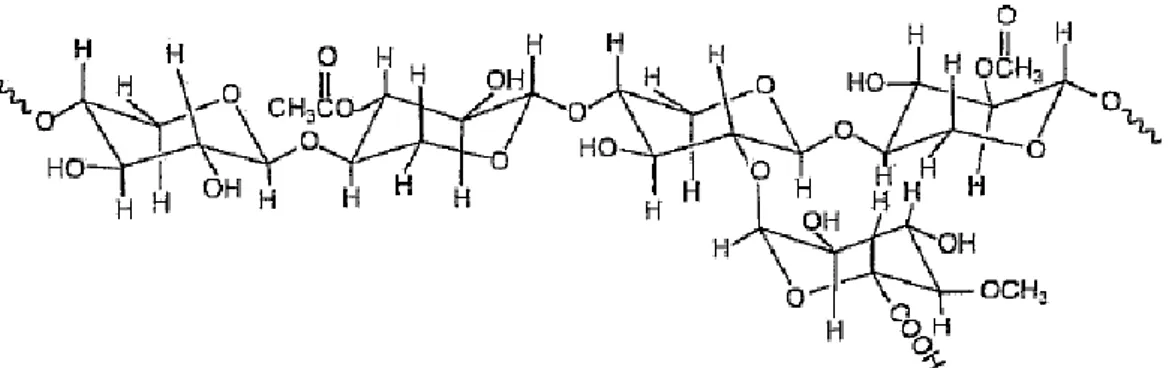

1.1.4.2.Hemiselüloz

ġekil 1.6. Hemiselülozun kimyasal yapısı

Hemiselüloz, selüloza göre termal dayanıklılığı daha az olan, yani daha kolay bozunan bir biokütle bileşenidir. Isıl bozunma sırasında, daha yüksek oranda yanmayan gazlar ve daha az oranda katran oluşumuna sebep olmaktadır. Hemiselülozun bozunma sıcaklığı 250–350 0

C aralığındadır. Hemiselüloz yapısında, beş karbonlu şeker ( genellikle D- ksiloz ve L- arabinoz) ve altı karbonlu şekerler ( D-galaktoz, D-glikoz ve D-mannoz) ile üronik asit bulunur(Işıkdağ, 2007).

1.1.4.3 Selüloz

Selüloz biokütlenin yapısındaki en yaygın glikoz biopolimerdir. Başka bir değişle, çözünmez, lineer, dallanmamış yapıdaki 1–4 glikosidik bağlardan oluşmuş homopolisakkaritlerdir. Elementsel analize göre, (C6H10O4)n kapalı formülüne sahip

olan selüloz , -glikoz bağlarının oluşturduğu uzun bir zincirden meydan gelmektedir. Ve lignine göre ısıl değeri daha düşüktür.( Şahin, 2005).

Üst ısıl değeri 7500 Btu/lb olan selüloz kimyasal yapısı aşağıdaki şekilde verilmiştir.

Şekil 1.7. Selülozun kimyasal yapısı

Selülozun yapısındaki bu düz zincir oluşturan bağları, selüloz zincirini oluşturan yüksek derecedeki hidrojen bağları nedeniyle kimyasal tepkimelere karşı

oldukça dirençlidir. Zincirin yapısındaki bu hidrojen bağları, glikosidik bağda meydana gelen hidrolitik kırılmalar sonucu oluşan moleküllerin bükülmesine engel olarak, polimerin daha sert olmasını sağlamaktadır( Işıkdağ, 2007).

Selüloz, biokütle yapısındaki, yanıcı, kolay tutuşabilen bileşenlerin oluşmasından sorumlu olan bileşendir. Selülozun termal bozunması; dehidratasyon, hidroliz, oksidasyon, dekarboksilasyon, ve transglikolizasyon reaksiyonları sonucu olur. Selülozun ısıl bozunması su, oksijen ve asitlerin varlığında hızlandırılabilir. Sıcaklığın artması selülozun polimerizasyon derecesinin önemli ölçüde azalmasına neden olurken, serbest radikaller, karbonil, karboksil ve hidroperoksit grupları oluşmasını sağlar. Isıtma devam ettikçe termal bozunma hızı da artar. (Işıkdağ, 2007) yapılan çalışmalar, yanıcı ve uçucu bileşenlerin oluşmasına neden olan selülozun 325– 4000C sıcaklıklar arasında bozunduğu göstermektedir (Işıkdağ, 2007).

1.1.4.4.Lignin

Lignin karmaşık bir polifenolik yapıdır(Işıkdağ, 2007). Lignin pirolizi sonucu oluşan fenoller, eter ve karbon – karbon bağlarındaki ayrılmalardan meydana gelmektedir ve bozunması sırasında, selülozun bozunmasındakinden daha fazla miktarda atık char oluşmaktadır. Lignin, oldukça geniş bir polimerizasyon reaksiyonu sonucu, genellikle C10H12O3 formüllü alkolden türeyen ve moleküler ağırlığı

yaklaşık 10.000 olan oldukça karmaşık bir aromatik yapıdan meydana gelmektedir(Işıkdağ,2007). Elementsel analize göre lignin kapalı formülü, C10H11O2

olarak verilmektedir(Şahin, 2005).

Lignin bozunması ile ortaya çıkan lignin piroliz ürünlerine karar verebilmek için lignin yapısına kütle spektrometresi kullanılarak karar verilmektedir. Yapılan çalışmalar, ligninin 2000

C den başlayarak 7000

C kadar bozunduğunu göstermektedir. 1500C ile 3000C arasında, ve aril-akil-eter bağların parçalanması gerçekleşir. 3000C civarında alifatik zincir aromatik halkadan ayrılmaya başlar ve ligninin yapısında bulunan karbon-karbon bağı 370- 400 0

C de bölünür. Ligninin bozunması reaksiyonu ekzotermik bir reaksiyondur ve pik 225 – 450 0C arasında görülür. Pikin oluştuğu bu aralık azot ve hava gibi pirolizin yapıldığı ortama göre değişmektedir(Işıkdağ, 2007).

Üst ısıl değer 9111 btu/lb olarak belirlenmiş olan lignin yapısı aşağıdaki şekilde verilmiştir(Morff, 2001).

ġekil 1.8. Lignin kimyasal yapısı

Yapılan birçok çalışmada, biokütlenin yapısında lignin, hemiselüloz ve selülozun bileşimleri bulunmuştur. Farklı biokütleler için yapılan analizler sonucu bulunan % değerleri aşağıdaki çizelgede görülmektedir.

1.1.4.5.Ġnorganik bileĢenler

Biokütle yapısında bulunan inorganik kısım Na, K gibi alkali metaller, Mg, Ca gibi toprak alkalilerden ve S, Cl, N, P, Si, Al gibi diğer bileşenler ile ağır metallerden ( Cd, Zn, As, Pb, Cu, Hg) oluşmuş, genellikle oldukça küçük yapıdaki kısmını oluşturmaktadır. Yanma olayı gerçekleştikten sonra, inorganik kısımdan geriye kalanlara kül adı verilir. Depolanması ve taşınması toprak, kum, ve taş gibi bazı safsızlıklara neden olabilmektedir. Biokütlenin yapısındaki inorganik fraksiyon % 0.1‘den %12‘ye çeşitlilik gösterir. Genel olarak, ormanlardan elde edilen biokütlelerin, saman ve tahıllara göre daha düşük oranda inorganik madde içerdiği tespit edilmiştir.

Yapısında bulunan safsızlıklar arasında bazıları diğerlerine göre daha zararlı olabilmektedir. Özellikle yapıda bulunan alkalilere bakılacak olunursa, kül tortuların oluşmasında, topraklaşmada, topaklaşmada, korozyonda, ve partikül yayılımında önemli bir rol oynadıkları görülür. Ayrıca Si, K, Mg un da külün özelliklerinin oluşmasında önemli bir rol oynadıkları görülmektedir. Cl ve S ise korozyon ve seçici katalitik indirgeme katalitik indirgeme katalizörlerinin zehirlenmesine sebep olabilmektedir. Yapıda bulunan ağır metaller ise, çevresel bazı problemlere sebep olarak gösterilebilmektedir. Örneğin azot, NH3, ve HCN ye dönüşebilmekte ve daha sonra NOx oluşumuna sebep olmaktadır(Vigouroux, 2001).

1.2.Biokütlenin Peletlenmesi

Günümüzde yüksek enerji maliyetleri ve küresel ısınma dünya çapında bir sorun olmaktadır. Buna karşın yinelenebilir enerji kaynaklarının değerlendirilmesi için yeni teknolojiler geliştirilmiş ve var olan metotlar çeşitlendirilmiştir. Orman artıkları, ahşap toz ve talaşları ve üretim artığı olan masif artıkların değerlendirilmesi yenilenebilir enerji kaynakları çevriminde yer almaktadır. Bu noktada en mükemmel örnek ısı enerjisi üretimi için yüksek kaliteli pelet üretim teknolojisidir. Ahşap peletleri, metan gazı emisyonuna sebep olan fosil yakıtların aksine Küresel ısınmayı önleme konusunda 2 kat fazla pozitif etkiye sahiptir. Gelişmekte olan pek çok ülkede küçük ve orta ölçekli hazır ahşap tozu veya üretim noktalarında toplamda kayda değer miktarlarda yaş toz talaş ve benzeri ahşap atıklar oluşmakta ve bunların etkin bir şekilde değerlendirilememesi hatta değersiz olduğunun düşünülmesi sonucu büyük kayıplar oluşmakta, bu durumda çevreyi de olumsuz anlamda etkilemektedir. Öyle ki değerlendirilemeyen bu yaş talaşların uzun süre bekletilmesi yine metan gazı

oluşumuna sebebiyet vermektedir. Metan gazının kirletici etkisi CO2 gazının kirletici

etkisinden 21 kat daha fazladır. Ayrıca orman atıklarının da toplanarak değerlendirilememesi sebebiyle, kendiliğinden alev alarak yangına sebebiyet vermesi de yine göz ardı edilen ve kaynaklarımızın kontrolsüz şekilde kaybolmasına sebep olan önemli bir durumdur. Peletler, kuru ve homojen partikül büyüklüğüne sahip ağaç talaşlarının, yüksek yoğunlukta sıkıştırılarak, yüksek kalorilik değere, kolay taşınabilirliğe sahip ve otomatik yakmaya uygun formda küçük silindirik granül yakıtlara çevrilmiş yinelenebilir, temiz bir alternatif yakıttır.

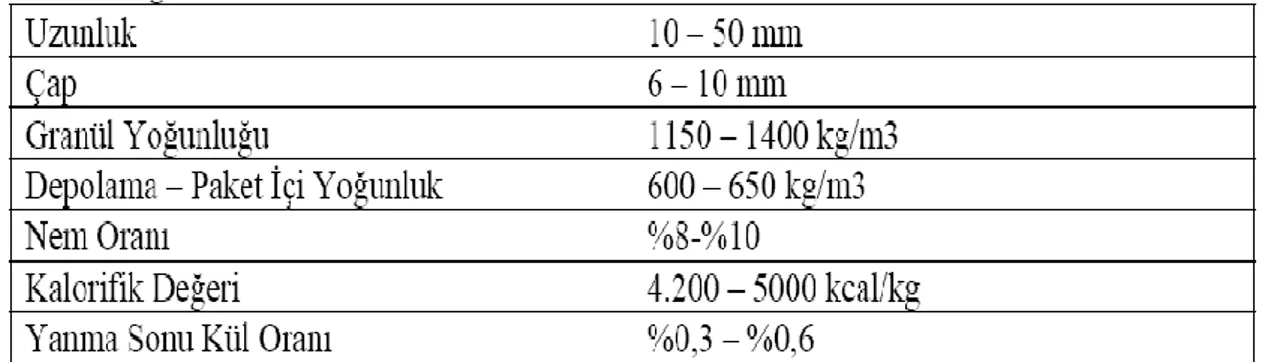

Çizelge 1.7. Pelet yakıtların teknik değerleri(Acaroğlu,2007)

Çizelge 1.8. 2006 yılı Pelet yakıtı ile bazı farklı yakıtın karşılaştırılması(Acaroğlu,2007)

Yukarıdaki çizelge 1.8‘de 2006 yılı yakıt değerlerini baz almakta ancak o dönemden bu döneme petrol türevi yakıtların fiyatlarının astronomik artması bu tabloyu çok daha farklı boyutlara taşımakta ve pelet yakıtların değerini ortaya koymaktadır.

Hafif yağlar veya motorin gibi fosil yakıtların küresel ısınmaya olan etkilerine karşın pelet yakıtların birçok pozitif etkisi bulunmaktadır. Bunlardan birisi pelet yakma prosesinin CO2 Nötr etkiye sahip olmasıdır. Ağaçlar büyümek için CO2 absorbe

ederler. Bu ağaçlardan oluşan atıklar ise pelet üretiminin ham maddesini oluşturmaktadır. Üretilen pelet yakıldığında oluşan CO2 tekrar ağaçlar tarafından

araya gelerek imzaladığı Kyoto Protokolü, çevreye zararlı gazların emisyonlarını ve Karbon Emisyonlarını azaltmak ve sınırlamak için geleceğe atılmış önemli bir adımdır.

Günümüzde,bu tür pelet yakıtların üretilmesi ve tüketilmesi teknolojilerine yapılacak akılcı yatırımlar hem firmaların yaptıkları yatırımı kısa sürede amorti etmeleri, hem de emisyon değerlerinin düşerek daha temiz bir çevrenin oluşması ile sonuçlanacaktır.

Kalkınmakta olan ve nüfusu artan bir ülke olması nedeniyle Türkiye‘nin enerji tüketimi hızla artmaktadır. Doğalgaz kaynakları kısıtlı olduğu halde, büyük bir hızla tüketilmektedir. Bu tüketim, enerji kaynaklarının verimli kullanımını gündeme getirdiği gibi, tüketim sonucunda oluşan her türlü katı sıvı ve gaz atıkların da arıtılmadan doğaya atılması sonucu, meydana getirdiği önemli çevre kirliliğinin önlenmesi arayışını da beraberinde getirmiştir. Üretilen enerjinin yaklaşık üçte biri sanayide tüketilmektedir. Bu enerjinin önemli bir miktarı, ileri teknoloji ürünlerinin kullanıldığı enerji tasarruf önlemleriyle geri kazanılabilir. Enerji tasarrufu sayesinde hem ülkemiz doğalgazda dışa bağımlılıktan kurtulacak, hem de sanayici aynı ürünü daha düşük bir maliyetle elde ederek rekabet gücünü arttırmış olacaktır.

Enerji tasarrufu, enerji arzının azaltılması veya kısıtlanması şeklinde düşünülmemelidir. Enerji tasarrufu, kullanılan enerji miktarının değil ürün başına tüketilen enerjinin azaltılmasıdır. Enerji maliyetlerini düşüren üretici, aynı miktardaki mal veya hizmetleri daha az enerji veya aynı miktar enerji ile daha çok mal ve hizmet üreterek, ulusal ve uluslararası alanda rekabet gücünü arttıracaktır.

1.2.1. Pelet

Doğal küçük atık maddelerin öğütülüp yüksek basınç altında preslenmesi işlemi sonucu ortaya çıkan mamule verilen isimdir. Bu işlemi her türlü ağaç atık mamul ile gerçekleştirmek mümkün olmaktadır. Ülkemizin içinde bulunduğu coğrafi yapı, iklim koşulları, bitki örtüsü, ekonomik konum ve enerjide dışa bağımlılık, çevre, insan sağlığı, ülke ekonomisi, yeterli hammadde ve enerji verimliliği göz önüne alınarak yapılan araştırmalar sonucu anlaşılmıştır ki; yakıt amaçlı kullanılacak pelet için ilk sırada ağaç atık maddelerden yapılan pelet gelmektedir.

1.2.2. Pelet yakıtın özellikleri

Fosil yakıtların çevreye verdiği tüm bu zararlar, sosyal maliyet olarak kabul edilmekte olup, bunların insanlar, bitki örtüsü, hayvanlar, hatta binalar üzerindeki olumsuz etkileri tek tek hesaplanmaktadır. Sosyal maliyet konusu üzerinde yapılan ciddi

çalışmalar fosil yakıtların çevreye verdiği zararın yılda yaklaşık 5 trilyon dolar (Yani Türkiye bütçesinin neredeyse 125 katı) olduğunu ortaya çıkarmıştır.

Bilindiği üzere Türkiye petrol, doğalgaz gibi fosil yakıt kaynakları yönünden fakir bir ülke olmasına karşın, orman ürünleri yönünden son derece zengin bir ülkedir. Görüldüğü gibi temiz ve yenilenebilir kaynaklara yönelmek Türkiye için bir tercih değil zorunluluktur. Pelet yakıtın en önemli faydasının başında katı yakıtta dışa bağımlılığı ortadan kaldırması ve ülkeye ekonomik olarak büyük bir külfetten kurtarması, aynı zamanda yeni bir iş dalı olarak istihdam sağlaması. Ekonomik olması insan sağlığına zararlı olmaması hava kirliliğine büyük ölçüde çözüm bulması yakıt zehirlenmelerinden insanların hayatını kaybetmelerine son vermesi özellikle son zamanlarda bu büyük bir sorun olarak karşımıza çıkmaktadır. Tamamen çevreci ve doğal olması sayesinde yanma sonucunda çıkan materyaller yağışı artırma yağmuru tutma gibi özellikleri sayesinde doğaya katkıda bulunmaktadır. Pelet bugün Avrupa ülkelerinde giderek yaygınlaşmakta ve kullanılmaktadır. Yapılan araştırmalar sonucu ortaya çıkmıştır ki Avrupa‘nın neredeyse tamamı Rusya, İskandinavya ülkeleri bu yakıt türünü kullanmaya başlamış bulunmaktadır. Finlandiya yakıt ihtiyacının %96 oranında pelet yakıtından karşılamaktadır.

Pelet yakıtın özellikleri;

Pelet sayesinde doğalgaz, sıvı yakıt ve katı yakıt (kömür; odun ) gibi yakıtlara oranla aynı enerjiyi %40-%45 oranında daha ucuza mal edilmektedir.

Pelet yakıt tamamen yandığı için enerji kaybı yaşanmamaktadır. Pelet yakıt preslendiği için uzun süre yanma sağlamaktadır.

Diğer katı yakıtlara göre kül oranı yok denecek kadar azdır ( %0,5 kül oranına sahiptir). Bu oran kömürde %10-%50 arasında değişirken pelet yapılmamış ağaç yakıtta bu oran %6-%10 arasında değişim göstermektedir.

Yanma süresi ve sağladığı enerji olarak aynı miktarda ağaç odununa göre %300 oranında artış göstermektedir.

Yanma sonucu oluşan kül doğal gübre olarak kullanılabilme imkânına sahiptir. Doğaya hiçbir zararı olmamakla beraber yağış sağlama bulut tutma özellikleri ile doğaya yarar sağlamakta hava kirliliğine büyük ölçüde çözüm sağlamaktadır.

Ülkemizin yılda 20 milyar doların üzerinde dışarıdan ithal ettiği yakıt düşünüldüğünde ülkeye ekonomik katkınsın yanı sıra istihdam sağlaması.

Evlerde aynı zamanda evin kalorifer sisteminde yakıt olarak kullanılıyor. Çeşitli ağaç ve odun pres yapılırken odunun doğasındaki özelliklere bağlı olarak Geliştirilen bir sistemle presleniyor. Tüketiciye maliyeti ucuz.

Daha az kül bırakıyor. Ayda bir-iki kez külü boşaltılıyor ve kül gübre olarak değerlendiriliyor.

1 kg Pelet = 5 kw enerji değerinde. 2 kg Pelet = 1 litre sıvı yakıta eşit. Buna karsın depolamak için daha az yere ihtiyaç var.

6 kg Pelet orta büyüklükte bir evi ısıtabiliyor.

Sıvı yakıtla çalışan kalorifer sistemine oranla maliyeti biraz yüksek fakat 4–5 senede amorti edebiliyor.

Doğalgaz ve sıvı ısıtıcılara oranla %40 - %45 karlı.

Makineye pelet doldurma, külünü boşaltma işlemleri otomatik sistemle de sağlanabiliyor.

Pelet Yakıtı 10 kg, 15 kg, 30 kg ve bir ton´luk torbalarda satışa sunulmaktadır. 1.2.3. Pelet üretim Ģekli

Tamamen ülke öz kaynaklarımızdan faydalanarak üretilmektedir. Ülkemizde atık orman ürünleri değerlendirilerek ülke ekonomisine katkı sağlamakla birlikte çevre ve insan sağlığı için de katkıda bulunmaktadır. Ağaç, atık malzemelerin toplanarak değirmenden geçirilmesi işlemi sonucunda küçük toz haline getirilir. Daha sonra bu toz halindeki ağaç atık malzemeleri fırında kurutularak nem oranı düşürülür. Kurutulan malzeme yüksek basınç altında preslenerek pelet haline getirilir. Presten çıkan mamul soğutma işlemi uygulanır ve oradan da paketleme sonunda kullanıma hazır hale gelir. Bu işlemler uygulanması sonucunda aynı ağaç mamulün yanma ve enerji verimini %300 artırarak doğaya çevreye ekonomiye büyük katkı sağlamaktadır. Bu oran kullanılacak yakıt miktarının üçte bir oranında düşmesi demektir ki buda hem ormanlarımızda daha az tahribat hem de ekonomimizde daha az maliyet demektedir.

1.2.4. Pelet üretim aĢamaları

ġekil 1.9. Pelet yakıtlarının fabrika işleyiş şeması

1.hammadde deposu, 2.Ayrıştırıcı, 3.Değirmen, 4.Fırın, 5.Ara depo, 6.Karıştırıcı, 7.Ara depo, 8.Pelet pres, 9.Soğutucu, 10.Elek, 11_.Silo

1 2

3 4

ġekil 1.12. Değirmen ġekil 1.13. Fırın

5 6

ġekil 1.14. Kuru malzeme ara deposu ġekil 1.15. Karıştırıcı

7 8

9 10

ġekil 1.18. Soğutucu ünite ġekil 1.19. Elek

11

ġekil 1.20. Silo ġekil 1.21. Pelet

1.2.5. Pelet kullanım Ģekli

Doğal yakıt pelet evde, sobalarda, kalorifer kazanlarında, sanayide, ekmek fırınlarında ister elle dolum yapılarak ister otomatik dolum sistemi ile rahatlıkla kullanılabilir. Otomatik dolum sistemi sayesinde büyük kolaylık sağladığı gibi kül oranının binde beş olması nedeniyle kül boşaltma işlemini ayda bir kere uygulamakta temizlik açısından sunduğu kolaylıklardandır. Bu sistem sayesinde mekânın sıcaklığını istediğiniz dereceye sabitleyebilir böylece israfı da kolaylıkla engelleyebilirsiniz. Ayrıca bu otomatik dolum ve yakma sistemi sayesinde evinizde bulunan sobanın kötü görüntü ve kirliliğinden de kurtulabilir. Dekoratif bir görüntüde sağlayabilirsiniz. Kullanımı son derece basit ve kolaydır.

ġekil 1.22. Kullanıma hazır pelet

ġekil 1.23. Dekoratif pelet sobaları

ġekil 1.24. Otomatik yakma ve yakma işleyiş şeması

1.Ağaç Peletleri, 2.Otomatik dolum sistemi, 3. Hava sirkülasyon elemanı, 4.Kül haznesi, 5.Yanma bölümü, 6.Sıcak hava sirkülasyonu

1.2.6.Pelet ülke ekonomisine katkısı

Ülkemizin yılda yaklaşık 20 milyar dolar bütçesini yakıt ihtiyacı için dışarıya ödendiği gerçeğini gördüğümüzde anlıyoruz ki yakıt enerji ihtiyacı ülkemiz için büyük bir külfet olmakta. Bu pelet yakıt tamamen doğal ve %100 ülkemizde kendi kaynaklarımızla elde edilebilir, günümüz şartlarında en ekonomik çevre ve insan sağlığı için en iyi yakıt türü olarak karşımıza çıkmaktadır. Ülkemizin parasını dışarıya çıkmasını engelleyeceği gibi istihdam sağlayarak ülke sorunlarından birine de çözüm olma özelliği taşımaktadır. Yıllık dışarıya yakıt için harcadığımız tutarın neredeyse %1 kadar bir yatırımla ülke ekonominse büyük ölçüde katkı sağlamamız mümkündür.

Diğer yakıt türlerine göre tamamen doğal olup hava kirliliği yaratmamakta zehirlenmelere yol açmamaktadır. Ayrıca atık malzemeler kullanıldığı için çevre temizliği sağlanmakta ormanların daha verimli bir şekilde kullanılmasına imkân sağlamaktadır. Diğer yakıt türleriyle karşılaştırıldığında çevre kirliliğine büyük ölçüde çözüm olmaktadır.

Pelet yakıt ile evin kalorifer sistemini sıcak su ihtiyacını karşılayabildiğiniz gibi, istediğiniz takdir de küçük bir iki aletin monte edilmesiyle de evin elektrik ihtiyacını tamamen kendiniz karşılayabilirsiniz. Şu an Avrupa‘nın birçok ülkesinde devlet pelet enerji ve yakıt sistemlerini teşvik ederek ülke ekonomisine katkı sağlamakla beraber enerji ihtiyacını bu şekilde karşılayabilmektedir.

Aşağıdaki haritada Avrupa ülkelerindeki pelet fabrikaları görülmekte ve bu enerji sisteminin ne kadar hızlı bir biçimde kabul gördüğü ve yayıldığını anlamaktayız. Bu doğal yakıt türünün yaygınlaşmasında ki en önemli birkaç etken çevreye hiçbir zararı olmaması, aksine atık maddelerin değerlendirilmesi ile temizlik sağlamasıdır. Hava kirliliğini büyük ölçüde ortadan kaldırması; enerjide özelliklede yakıt olarak kullanılan enerjide dışa bağımlılığı ortadan kaldırması; ekonomik oluşu; hammadde olarak tamamen atık malzeme kullanılması çevre doğa orman kaygısı yaratmamaktadır.

Ülkemizin de içinde bulunduğu coğrafi konum fiziki yapı ve iklim şartları göz önüne alınırsa bizim için enerjide büyük bir fırsat olarak görülmektedir.

ġekil 1.25. Avrupa ülkeleri pelet üretim haritası

Otomatik dolum ve yakım sistemleriyle bu yakıt desteklendiği takdirde israfı engelleyip enerjide tam verim alınabildiği gibi bugün kullanılanın sadece %25 ile aynı enerjiyi elde edebiliriz ormanlarımızı ve çevreyi de koruyabiliriz. İstenildiği takdirde bu yakıt sistemine bir iki ilave ile evimizin veya tesisimizin ısınma sıcak su ihtiyacının yanında elektrik ihtiyacını da karşılayabiliriz. Finlandiya da bu yakıtın kullanımı %96 gibi rakamlara ulaşmakla rakamlarda da bu yakıttan elektrik ihtiyacını karışılmaktadır.

Tüm bu bilgiler ışığında bakıldığında biraz devlet desteği ve teşvik ile bu yakıtın ülke genelinde üretilmesi ve kullanımın yaygınlaştırılması ile ülke ekonomisine, çevre ve hava kirliliğine, insan sağlığına büyük katkılar sağlayacağı gibi aynı zamanda yeni bir istihdam kaynağı olarak ülkemize faydası olacaktır.

1.3. Bağlayıcı Maddeler 1.3.1. Melas

Çizelge 1.8. Melas Kimyasal Yapısı

İsim Şeker Pancar Melası Moleküler yapı

Moleküler formül C6H12NNaO3S Moleküler ağırlık 201.22

Şeker fabrikalarında şeker pancarı ve şeker kamışı üretiminde fabrikasyon kademesinde şekerin fabrikasyona geri alınamayan son şurubudur. Melas; alkol, maya ve yem sanayinde temel hammadde durumundadır, ayrıca ucuz olduğu için sitrik asit fermantasyonunda hammadde olarak da kullanılır. Sitrik asit, gıda sanayinde koruyucu madde ve limon tuzu olarak da kullanılır. İşlenen pancarın % 4‘ü oranında melas elde edilir. Türkiye‘de şeker kanunu gereği kota uygulaması sonucu melas üretimi giderek azalmaktadır. 2000 yılı 763.000 ton olan melas üretimi,2003 yılında 520.000 tona düşmüştür. Melas hayvancılıkta (düşük sakaroz oranlı melas), kömür sanayinde, gübre yapımında, yem üretiminde ve alkol üretiminde kullanılır(Anonim, 2010).

1.3.1.1. ġeker kamıĢı melası

Şeker kamışından ham şeker elde edilirken, santrifüj ismi verilen döner makineler yardımıyla kamış melası, şeker kristallerinden ayrılır.

Bu işlem üç kademede yapılır. Ele geçen ilk porsiyon, sonrakilerden daha açık renkli ve sakarozca da daha zengindir. Üçüncü ve genellikle sonuncu olan porsiyon, kıvamlı, koyu renkli ve ağır bir tattadır. Bu porsiyon şekerin kristallendirilerek ekonomik olarak elde edilebildiği son porsiyondur. Açık renkli ilk melas yaklaşık % 65 karbonhidrat, % 24 su, % 6 kül ve az miktarda minerallerle B grubu vitaminlerden oluşur. Koyu renkli son porsiyon melas ise % 55 karbonhidrat, % 24 su, daha yüksek yüzdede (öncekine göre) mineral ve vitaminler içerir. Açık melas genel olarak şekerlemede, koyu melas ise sığır, koyun ve at yemlerinde kullanılır. Endüstride melas alkollü içki ve birtakım kimyasalların üretiminde de kullanılır(Anonim, 2010).

1.3.1.2 ġeker pancar melası

Santrifüj, pancar melasını, buharlaştırma işlemi ile elde edilen şeker kristallerinden ayırmada kullanılır. Pancar melasının, kamış melasına nazaran daha az vitamini vardır. Tadının çok iyi olmaması sebebiyle kullanılma sahası, başlıca hayvan yemi ve alkollü içkiler olmaktadır(Anonim, 2010).

1.3.2 NiĢasta

Birçok ülkede rahatlıkla yetişebilen bir bitki olan mısırdan elde edilen doğal mısır nişastası, dünyada en çok tüketilen ve ülkemizde de en çok kullanım alanı olan nişasta çeşididir.

ġekil 1.26. Mısır nişastası granül yapısı

Ortalama granül büyüklüğü 15 mikron olsa da, granül çapları 3 ile 26 mikron arasında değişmektedir. Mısır nişastasında amiloz oranı %25–28 arasında, amilopektin oranı ise %72–75 arasında değişmektedir. Jelleşme derecesi ise, 62-72°C arasındadır.

Mısır nişastasının diğer nişastalardan en önemli farkı, hem dünya çapında, hem de ülkemizde üretiminin diğer nişastalara oranla çok daha fazla olması ve bu nedenle sağladığı fiyat avantajıdır.

Yüksek yapışma gücü ile mısır nişastası, tutkal sektöründe de temel hammaddelerden biri olarak kullanılmaktadır. Mısır nişastası, ilaç sektöründe, tablet sıkıştırma ya da vitamin stabilizasyonu gibi amaçlarla kullanılmaktadır. Mısır nişastası yenilenebilir bir hammadde olduğundan, plastik sektöründe çevre dostu ürünlerin üretiminde kullanılmaya başlanmıştır. Mısır nişastası, kağıt üretiminde kullanılan temel maddelerden biridir(Anonim, 2010).

1.3.3 Zeolite

ġekil 1.27. Zeolite

Genel olarak zeolitler, 3 boyutlu ağ örgüsüne sahip, gözenekli, alkali (Na, K gibi) ve toprak alkali (Ca gibi) elementlerin sulu alumina silikat kristalleri olarak tanımlanabilirler. Zeolitlerin yapıları boşluklar içermekte olup, bal peteği veya kafes görünümündedirler. Bal peteği veya kafes yapısı 2 – 12 A arasında kanal veya boşluk boyutuna sahiptir. Bu boşluklarda çeşitli katyonlar (alkali ve toprak alkali metaller) ve

su bulunmaktadır. Katyonlar zeolitlere zayıf bağlarla bağlı olduklarından kolaylıkla değiştirebilmektedirler. Bu nedenle katyon değiştirici olarak kullanılmaktadırlar. Gözenekleri içindeki su molekülleri de ısıtılarak kolaylıkla zeolitik yapıyı terk etmekte veya tekrar adsorplanmaktadır. Su kaybıyla zeolit kendi özelliklerini kaybederek ya farklı bir zeolite, ya amorf bir yapıya ya da yeniden kristalleşerek zeolit olmayan başka bir maddeye dönüşür. Bu kritik su kayıpları geniş bir sıcaklık aralığında gerçekleşebilir. Isıl kararlık klinoptilolit, şabazit ve analsimde yüksek, filipsitte orta, hoylandit, lömantit ve natrolitte düşüktür (Barrer ve Coughlan, 1968). Zeolitin yapısında bulunan suyun miktarı ve konumu; zeolitin yapısında bulunan kanalların ve boşlukların büyüklüğü, şekli gibi tamamen zeolitin moleküler yapısal özelliklerine ve yapıdaki katyonların cinsine, özelliklerine ve sayılarına bağlıdır (Greek ve Sing, 1982).

2.KAYNAK ARAġTIRMASI

1990‘lı yılların başlarında İsveç fosil yakıtlardan salınan CO2‘de yeni vergiler

getirmiş, bu da odun tozu peletlerinin kullanımının daha hızlı genişlemesine ortam hazırlamıştır (Dahlström, 2002). Bir biyoenerji kaynağı olan peletlerin dağıtımı ve depolanması kolaydır. Kullanım gerekliliğinin en önemli nedenlerden bir tanesi fosil yakıtlara kıyasla fiyatının da uygun olmasıdır. İsveç‘te odun tozu pelet üretim kapasitesi 1990‘larda yılda bir milyon tona çıkmış ve toplam iç piyasa satış kapasitesi 800.000 tona varmıştır. Bu yakıt halen çoğunlukla kömürden elde edilen büyük buhar kazanlarında kullanılmaktadır. Büyük çaplı piyasanın gelişmesi aynı zamanda orta ölçekli bir piyasanın ve 2001‘de %100 büyüyen bir özel iç piyasanın gelişmesini de sağlamıştır. Bu genişleme yıllarca sürebilir. Bir sonraki büyük adım ise, pelet üretimi için kalite standartlarının belirlenmesidir.

Yoğunlaştırma (peletleştirme ve briketleme), son yıllarda gelişmekte olan ülkelerde artık maddelerin bir enerji kaynağı olarak kullanılmasının bir tekniği olması özelliğiyle yoğun ilgi yaratmıştır (Bhattacharya, 2002). Tarım ve orman artıklarının kullanılması, düzensiz yapıları nedeniyle zordur. Kalıntıların yüksek yoğunluklu ve düzgün şekilli bileşimler halinde sıkıştırılması yöntemiyle bu olumsuzluğun üstesinden gelinebilir. Gelişmekte olan ülkelerde üretilen yoğunlaştırılmış biokütle genellikle ya doğrudan yakacak odunun yerine ya da briketlenmiş odun kömürünü karbonlamada kullanılan briketler halinde üretilmektedir.

Nyström‘a göre (2002) biyoenerjinin kullanımı arz ve talebe bağlıdır. Tedarik kaynakları ülkeden ülkeye farklılık gösterir. Bu kaynak ormanlardan ya da tarımsal araziden çıkan artıklar olabildiği gibi hâlihazırda kullanıma hazır odun da olabilir. Enerji bitkileri gibi hiç kullanılmamış maddeler de olabilir. Talep ise genellikle kullanma masrafına bağlıdır. Bu masraf ise kısmen, çevre vergileri ve emisyon kotaları gibi siyasi kararların bir sonucudur. Buna göre, biyoenerji tüketimi eğilimleri siyasi kararlarla ilintilidir.

Topal ve Ark.‘nın (2002)‘de yaptıkları çalışmada, Türkiye ‗de üretilen pirinanın özelliklerini akışkan yataklı fırında yakmak suretiyle araştırmışlardır. Aynı sistemde kömürde yakılarak iki yakıt karşılaştırılmıştır. Pirinanın yanma veriminin %82,25 ile %98,66 arasında değiştiği saptanmıştır. Yanmamış karbon oranları pirina için %1,4 iken kömür için %1,85 olarak bulunmuştur. Yapılan baca gazı analizlerinde SO2