CuZn10 pirinç malzemede kayma hızının aşınmaya etkisi

Tam metin

(2) ii. T. C. SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ. CuZn10 PİRİNÇ MALZEMEDE KAYMA HIZININ AŞINMAYA ETKİSİ. MEHMET BAĞCI YÜKSEK LİSANS TEZİ MAKİNA MÜHENDİSLİĞİ ANABİLİM DALI. KONYA, 2005.

(3) iii. T. C. SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ. CuZn10 PİRİNÇ MALZEMEDE KAYMA HIZININ AŞINMAYA ETKİSİ. MEHMET BAĞCI YÜKSEK LİSANS TEZİ MAKİNA MÜHENDİSLİĞİ ANABİLİM DALI. Bu Tez 27.07.2005 Tarihinde Aşağıdaki Jüri Tarafından Oybirliği İle Kabul Edilmiştir.. Yrd. Doç. Dr. Hüseyin İMREK (Danışman). Prof. Dr. Ahmet AKDEMİR (Üye). Yrd. Doç. Dr. A. Lütfi KURŞUNEL (Üye).

(4) iv. ÖZET. Yüksek Lisans Tezi. CuZn10 PİRİNÇ MALZEMEDE KAYMA HIZININ AŞINMAYA ETKİSİ. Mehmet BAĞCI Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makina Mühendisliği Anabilim Dalı. Danışman: Yrd. Doç. Dr. Hüseyin İMREK 2005, 94 Sayfa Jüri: Prof. Dr. Ahmet AKDEMİR Yrd. Doç. Dr. A. Lütfi KURŞUNEL. Yapılan bu deneysel çalışmada kuru kayma aşınması şartlarında kayma hızının aşınma üzerine etkisi incelenmiştir. Çalışmada deney numunesi olarak CuZn10 alaşımlı malzeme, karşı aşındırıcı malzeme olarak da Ç1090 ve 60 HRC sertliğine sahip malzeme kullanılmıştır. Deneyler PLINT–TE53SLIM Multi–Purpose Friction and Wear Tester (Çok Amaçlı Sürtünme ve Aşınma Test Cihazı) deney cihazının block–on–ring konfigürasyonunda yapılmıştır.. Karşı aşındırıcı disk belirli kayma hızlarında (0.25–2.5 m/s) döndürülerek, CuZn10 deney numunesi üzerine çeşitli yükler (5 N, 10 N ve 15 N) uygulanarak deney numunesindeki aşınma miktarları tespit edilmiştir..

(5) v. Hız ve yük CuZn10 deney numunesinin kayma aşınma davranışı üzerinde büyük bir etki oluşturmaktadır. Elde edilen deneysel verilerle, numunelere uygulanan yük ve kayma hızlarına bağlı olarak ağırlık kaybı değişimlerini gösteren grafikler hazırlanmıştır. Ayrıca kayma mesafesinin, sürtünme katsayısı ve yüzey pürüzlülüğü üzerinde nasıl bir değişim meydana getirdiğine ait grafikler de oluşturulmuştur.. Sonuçlar değerlendirildiğinde bakır esaslı CuZn10 deney numunesinin kayma aşınma davranışına, yükün yani temas basıncının kayma hızına nazaran daha fazla etki ettiği görülmüştür. Çünkü yüksek hız ve düşük yükleme şartlarında sürtünen yüzeylerde meydana gelen temas sıcaklığı aşırı yükseldiği için kayma aşınma davranışı da buna paralel olarak değişim göstermiştir.. Anahtar Kelimeler: Kayma aşınması, sürtünme, kayma hızı, temas basıncı..

(6) vi. ABSTRACT. MS Thesis. EFFECTS OF SLIDING SPEED IN A CuZn10 BRASS MATERIAL ON WEAR. Mehmet BAĞCI Selçuk University Graduate School of Natural and Applied Sciences Mechanical Engineering Department. Supervisor: Assoc. Prof. Dr. Hüseyin İMREK 2005, 94 Pages Jury: Prof. Dr. Ahmet AKDEMİR Assoc. Prof. Dr. A. Lütfi KURŞUNEL. In this study effects of sliding speed under dry condition, on wear were investigated. In the experiment CuZn10 was used as a test specimen and Ç1090 hardened at 60 HRC, was used a counter abrasive material. The test were performed on a PLINT–TE53SLIM Multi Purpose Friction and Wear Tester.. The counter abrasive disk was rotated at certain sliding speeds (0.25–2.5 m/s) and various loads applied (5 N, 10 N ve 15 N) on the test specimen, and wear amount recorded..

(7) vii. Speed and load were observed to have profound effect on the CuZn10 specimen. The results obtained in the test were used to drawgraps of load and sliding speeds against weight losses. Moreover, graphs indicating variations in coefficients of friction and surface roughness as a result of sliding distances were drawn.. In evaluating the experiment, it was observed that effect caused by loads on sliding wear greater than those caused by sliding speeds. It was also observed that, weardebris changes at higher speed values due to the increasing temperatures.. Key Words: Sliding wear, friction, sliding velocity, contact pressure..

(8) viii. TEŞEKKÜR. Tez çalışmam süresince bilgi ve tecrübelerinden faydalandığım, her aşamada bana yardımcı olan ve destek veren tez danışmanın Sayın Yrd. Doç. Dr. Hüseyin İMREK’ e, deneyin yapılmasında gösterdiği ilgi ve yardımlarından dolayı Sayın Dr. Hayrettin DÜZCÜKOĞLU’ na, deneyin yapılması ve deney numunelerinin incelenmesinde Selçuk Üniversitesi Mühendislik Mimarlık Fakültesi Makine Mühendisliği Bölümü laboratuarlarını kullanmamda gerekli izni ve desteklerini esirgemeyen Prof. Dr. Kemal ALTINIŞIK’ a, aynı zamanda deney numunelerinin hazırlandığı HOCALAR DÖKÜM, deney numunelerinin taşlanması ve ölçüsüne getirilmesi işlemlerinin yapıldığı KONYA TAŞLAMA ve aşındırıcı disklerin sertleştirme işlemlerinin yapıldığı TEKNİK ISIL İŞLEM çalışanlarına teşekkürü bir borç bilirim.. Ayrıca tez çalışmam süresince bana her zaman moral veren ve destek olan Aileme sonsuz teşekkür ederim..

(9) ix. İÇİNDEKİLER. ÖZET. iv. ABSTRACT. vi. TEŞEKKÜR. viii. İÇİNDEKİLER. ix. ŞEKİLLERİN LİSTESİ. xi. TABLOLARIN LİSTESİ. xiv. SİMGELER VE KISALTMALAR. xv. 1. GİRİŞ. 1. 2. KAYNAK ARAŞTIRMASI. 4. 3. TEORİK ESASLAR. 9. 3.1. Sürtünme. 9. 3.1.1. Genel açıklama ve sınıflandırma. 9. 3.1.2. Kayma sürtünmesi. 9. 3.1.2.1. Kuru sürtünme. 15. 3.1.2.2. Sınır sürtünmesi. 19. 3.1.2.3. Sıvı sürtünme. 21. 3.1.3. Yuvarlanma sürtünmesi. 23. 3.2. Aşınma. 25. 3.2.1. Kayma aşınması. 26. 3.2.1.1. Kayma aşınması teorisi. 27. 3.2.1.2. Metallerin yağsız durumdaki aşınması. 33. 3.2.1.3. Metallerin aşınma rejimi haritası. 34.

(10) x. 3.2.1.4. Plastisite ağırlıklı kayma aşınma mekanizması. 38. 3.2.2. Sert parçacıkların sebep olduğu aşınma. 42. 3.2.2.1. Adezyon aşınması. 42. 3.2.2.2. Abrazyon aşınması. 46. 3.2.2.3. Mekanik korozyon aşınması. 47. 3.2.2.4. Yorulma aşınması (pitting). 48. 3.3. Pirinçlerin Aşınması. 49. 3.4. Yüzey Pürüzlülüğü. 54. 3.4.1. Ortalama pürüzlülük değeri. 54. 3.4.2. Ortalaması alınan pürüzlülük değeri. 55. 3.4.3. Maksimum pürüzlülük derinliği. 55. 4. MATERYAL VE METOT. 56. 4.1. Test Metotları. 56. 4.2. Deney Tesisatı. 60. 4.3. Deney Numuneleri. 63. 4.4. Deney Prosedürü. 64. 5. DENEYSEL SONUÇLAR VE TARTIŞMA. 67. 6. SONUÇLAR. 78. 7. KAYNAKLAR. 80. 8. EKLER. 83.

(11) xi. ŞEKİLLERİN LİSTESİ. ŞEKİLLER. SAYFA. Şekil 3.1. Sürtünen parçanın deformasyonu için model. Şekil 3.2. Sürtünme çeşitleri (a) kuru sürtünme, (b) sınır sürtünme, (c) sıvı sürtünme. Şekil 3.3. 14. Kuru sürtünme (a) teorik model, (b) sürtünme katsayısının kayma hızına göre değişimi, (c) gerçek ve geometrik temas alanı. Şekil 3.4. 11. 15. Bowden ve Tabor’ un kaynak bağları teorisi (a) pürüzlülüklerin temas noktaları, (b) yükün etkisiyle oluşan mikroskobik kaynak bağları. 17. Şekil 3.5. Sınır sürtünmesi. 20. Şekil 3.6. Sıvı sürtünmesi (a) yüzey pürüzlülükleri ve yağlayıcı film tabaka kalınlığı, (b) uygulanan kuvvetle birlikte tabakaların kayması. 21. Şekil 3.7. Yuvarlanma sürtünmesi. 23. Şekil 3.8. Birbiri üzerinde hareket eden iki pürüzlülüğün basit bir temasının değişimini gösteren şematik diyagram. Şekil 3.9. Yağlamasız pim – halka testi sonuçlarından elde edilmiş kayma mesafesine göre aşınmanın değişimi grafiği. Şekil 3.10. 34. Disk üzerinde pim düzeneğinde yağlamasız kayan çelik-çelik çifti için aşınma modları haritası. Şekil 3.13. 31. Normal yük ve kayma hızının metallerdeki kayma aşınması prosesine etkileri. Şekil 3.12. 30. Yağlamasız pim–halka testinde takım çeliğinden yapılmış halka ve pirinç pimin yüke göre aşınma oranı grafiği. Şekil 3.11. 27. 35. Bir pürüzlülük tepesinin plastik deformasyonu sonucu malzeme kopmasını gösteren diyagram. 39.

(12) xii. Şekil 3.14. Sert aşınma rejiminde aşınan metal yüzeyinin altındaki plastik deformasyonun dağılımını gösteren şematik diyagram. 40. Şekil 3.15. Adezyon aşınmasının etkisi. 42. Şekil 3.16. Adezyon aşınmasının oluşması (a) yüzeylerin birbirine temas ettiği pürüzlülük tepeleri, (b) kayma hareketi sonunda meydana gelen aşınma. Şekil 3.17. 43. Aşınma çeşitleri (a) çizikler şeklinde oluşan aşınma izleri, (b) parlatma şeklinde oluşan aşınma izleri, (c) aşınan tabaka kalınlığı. Şekil 3.18. 43. Adezyon aşınmasının zamanla gelişmesi (a) farklı malzemelerdeki aşınma–zaman diyagramı, (b) aşınmanın zamana bağlı değişimi, (c) rodajdan önce ve rodajdan sonraki yüzey durumu. 44. Şekil 3.19. Abrazyon aşınmasının etkisi. 46. Şekil 3.20. Mekanik korozyon aşınması. 47. Şekil 3.21. Sert stellit halka üzerinde kayan / pirinç pimin aşınma oranının ve elektriksel temas direncinin yüke göre değişimi. Şekil 3.22. 49. Çelik halka üzerinde kayan / pirinç için değişik sıcaklıklardaki havada ve saf oksijen içerisinde kayma hızına göre aşınma oranının değişimi. 52. Şekil 3.23. Pürüzlülük profili (R–profil). 54. Şekil 3.24. Maksimum ve ortalama yüzey pürüzlülük derinliği. 55. Şekil 4.1. Kayma aşınması testlerinde kullanılan geometriler. 56. Şekil 4.2. Temas geometrileri (a) karşı yüzeyin şekline uygun, (b) karşı yüzeyin şekline uygun olmayan. 57. Şekil 4.3. Deney tesisatı. 60. Şekil 4.4. Deney tesisatında kullanılan temas geometrileri. 60.

(13) xiii. Şekil 5.1. 5, 10 ve 15 N yük için kayma mesafesi ve yüzey pürüzlülüğü ilişkisi. 67. Şekil 5.2. 5 N yük için kayma mesafesi-sürtünme katsayısı ilişkisi. 69. Şekil 5.3. 10 N yük için kayma mesafesi-sürtünme katsayısı ilişkisi. 70. Şekil 5.4. 15 N yük için kayma mesafesi-sürtünme katsayısı ilişkisi. 70. Şekil 5.5. 5 N sabit yük 700 m kayma mesafesi için kayma hızı ve ağırlık kaybı ilişkisi. Şekil 5.6. 10 N sabit yük 700 m kayma mesafesi için kayma hızı ve ağırlık kaybı ilişkisi. Şekil 5.7. 73. Düşük hızlarda deney numunesinin yüzeyinin optik mikroskop görüntüleri. Şekil 5.10. 73. 5, 10 ve 15 N sabit yük 700 m kayma mesafesi için kayma hızı ve ağırlık kaybı ilişkisi. Şekil 5.9. 72. 15 N sabit yük 700 m kayma mesafesi için kayma hızı ve ağırlık kaybı ilişkisi. Şekil 5.8. 72. 74. Yüksek hızlarda pirinç deney numunesinde meydana gelen oksit sert tabakanın ve sıvanmış parçanın optik mikroskop görüntüleri 75. Şekil 5.11. 5, 10 ve 15 N sabit yük ve 700 m kayma mesafesi için kayma hızı ve aşınma miktarı ilişkisi. 76.

(14) xiv. TABLOLARIN LİSTESİ. TABLOLAR Tablo 3.1. SAYFA Havada ve yağlamasız durumda çeşitli metaller için statik sürtünme katsayısının (s) tipik değerleri. Tablo 3.2. 13. Yağlamasız pim–halka testinde takım çeliğinden yapılmış halka üzerinde kayan çeşitli malzemelerin boyutsuz aşınma katsayısı K değerleri. 32.

(15) xv. SİMGELER VE KISALTMALAR. Simgeler. FN. Normal kuvvet, N. FS. Sürtünme kuvveti, N. . Sürtünme katsayısı. A. Geometrik alan, mm2. Ag. Gerçek temas alanı, mm2. σko. Tabakanın kopma mukavemeti, N/mm2. τkm. Metalik bağların kesme mukavemeti, N/mm2. τko. Tabakalar arasındaki bağın kayma mukavemeti, N/mm2. σkf. Yağ tabakasının kopma mukavemeti, N/mm2. τkf. Yağ tabakasının kayma mukavemeti, N/mm2. ho. Yağlayıcı film tabakası kalınlığı, mm. Rt1 ve Rt2. Yüzeylerin maksimum yüzey pürüzlülüğü, m. Msr. Yuvarlanma sürtünme momenti, N.mm. f. Yuvarlanma sürtünmesinin kolu, mm veya cm. r. Yuvarlanma sürtünme katsayısı. Fadh. Adhezyon kuvveti, N. Fdef. Deformasyon kuvveti, N. A. Kesit alanı, mm2. s. Kesme gerilmesi, N/mm2. H. Malzemenin sertliği, N/mm2. Y. Son gerilme, N/mm2. . Konik yüzey açısı, o. adh. Adhezyon sürtünme katsayısı. def. Deformasyon sürtünme katsayısı. s. Statik sürtünme katsayısı. W. Normal yük, N. P. Plastik deformasyondaki pürüzün akma basıncı, N/mm2.

(16) xvi. a. Pürüzlülük temas yarıçapı ve temas boyu, mm. V. Aşınma ile taşınan malzeme hacmi, mm3. κ. Orantı sabiti. Q. Ortalama aşınmış malzeme hacmi, mm3. Q. Toplam aşınma oranı, mm3/m. K. Aşınma katsayısı. k. Boyutlu aşınma katsayısı, mm3/N.m. Vh. Aşınma hacmi, mm3. ha. Aşınan bu tabakanın kalınlığı, mm. Aa. Aşınma alanı, mm2. p. Temas yüzeylerinde meydana gelen basınç, N/mm2. v. Kayma hızı, m/s. ka. Malzeme çiftine ait deneyle tayin edilen faktör. dh/dt. Pratikteki aşınma hızı, mm/s. haem. Aşınma sınırı, mm. Ra. Ortalama yüzey pürüzlülük değeri, m. Rz. Ortalaması alınan yüzey pürüzlülük değeri, m. Rmax. Maksimum pürüzlülük derinliği, m. Lt. İzleme boyu, mm. c. Katof değeri, mm. HRC. Rockwell C sertlik değeri. Kısaltmalar. DIN. Deutsches Institut für Normung (Alman Norm Enstitüsü). ASTM. American Society for Testing and Materials (Amerikan Test ve Materyaller Topluluğu. ISO. International Organization for Standardization (Uluslararası Standartlaştırma Organizasyonu). SEM. Scanning Electron Microscope (Taramalı Elektron Mikroskobu).

(17) 1. 1. GİRİŞ. DIN 50320 (1970) ve ASTM G40–93 standartlarına göre teknik anlamda aşınma; kullanılan malzemelerin, başka malzemelerle (katı, sıvı veya gaz) teması neticesinde mekanik etkenlerle yüzeyden küçük parçacıkların ayrılması sonucu meydana gelen ve istenmeyen yüzey bozulmasıdır.. Mekanik. etkenler,. korozyon. ve. aşınma. farklılığını. belirtmek. için. kullanılmıştır. Korozyonda, kimyasal ve elektrokimyasal etki söz konusudur. Mikro taneciklerin kopması ise; aşınma dışında oluşan fiziki sebeplerle (plastik şekil değiştirmeler, kırılmalar vb.) malzeme yüzeyinden parçacıkların ve tabakaların ayrılmasıdır.. Bir başka tarifle aşınma; katı cisimlerin yüzeylerinden ufak parçacıkların veya ince parçaların ayrılması ile bir malzeme kaybı şeklinde de tanımlanır. Yüzey değişikliği, çeşitli sebeplerle veya parçanın zorlanma durumuyla ilgilidir. Mekanik, fiziksel, elektriksel veya termik sebeplerle de aşınma oluştuğu belirtilmiş fakat korozyon tarif dışı bırakılmıştır.. Aşınma tariflerinin üzerinde durduğu önemli noktalar şunlardır; Mekanik bir etkinin olması, Sürtünmenin olması (izafi hareket), Yavaş ve sürekli olması (ani hareket ve darbe olmamalı), Malzeme yüzeyinde değişiklik meydana getirmesi, İstenmediği halde meydana gelmesidir.. Yukarıdaki şartlardan bazılarını sağlamayan ve yıpranma olayı olarak bilinen korozyon, sürtünme ve mekanik hareket olmaksızın, sadece kimyasal ve elektrokimyasal etki ile meydana gelmektedir. Sürtünme ile birlikte kimyasal etkilerle oluşan korozyon, aşınma kapsamına alınmalıdır..

(18) 2. Yukarıda belirtilen hususlar, aşınmanın gerek ve yeter şartları olarak kabul edilmektedir. Aşınma, makine ve konstrüksiyon tasarımında çok önemlidir. Temas eden yüzeylerde sürtünme kuvvetleri güç kaybına sebep olmakta iken aşınma ise işleme toleranslarının azalmasına neden olmaktadır.. Aşınma sorunlarının yaşandığı tesislerde, meydana gelen aşınma maliyetlerini de inceleyecek olursak bunları dört ana grupta toplayabiliriz. Aşınmış ve dolayısıyla kullanılamaz duruma gelmiş parçanın yenilenme maliyeti, Aşınma yüzünden tesisteki proses parametrelerinin meydana getirdiği maliyet. Örneğin, kâğıt fabrikasında kullanılan silindirlerin aşınmasından dolayı silindirlerin dönme hızının ve dolayısıyla üretimin arttırılamaması gibi. Parçanın onarımı için tesisin durdurulması sebebiyle oluşan üretim kaybı ve dolayısıyla üretimin durdurulması ve üretim işlemlerinin yeniden başlatılması (ön ısıtma gibi) için harcanan maliyet, Aşınmanın önceden tahmin edilememesi yüzünden meydana gelecek kazaların sebep olduğu maliyettir.. Aşınmanın firmalar açısından önemi ise şu şekilde açıklanabilir. Herhangi bir firmada yukarıdaki aşınma maliyetleri ne kadar az olursa o firmanın rakip firmalarla rekabet edebilme şansı o oranda artacaktır.. Bu sebeplerden dolayı tasarımcı öncelikli olarak sistemde oluşan aşınmanın önemli olup olmadığını saptamalı ve eğer sistemdeki aşınma önemliyse ekonomi ve tasarım üzerindeki diğer sınırlamalar dâhilinde aşınma oranını kabul edilebilir seviyeye indirecek önlemler almalıdır.. Bakır esaslı alaşımlar iyi korozyon direnci, yüksek termal elektriksel iletkenlik, kendi kendini yağlayabilme ve iyi aşınma direnci gibi özelliklerinden dolayı uzun zamandan beri kaymalı yatak malzemesi olarak kullanılmaktadır. Bu alaşımlar, kaymalı yataklardan beklenen özellikleri sağlamakta ve iyi bir tribolojik performansa sahip olmakla birlikte, kaymalı yataklarda iyi sonuçlar vermektedir..

(19) 3. Bakır alaşımlarından olan pirinç malzemeler (Cu–Zn) yüksek mukavemet, iyi korozyon dayanımı, yüksek ısı ve elektrik iletkenliği, kolay şekillenebilme ve güzel görünüm nedeniyle endüstride çok kullanılan mühendislik malzemeleridir. Ayrıca metallerin kayma aşınmasında gözlenen birçok önemli özellik pirinçlerdeki aşınma çalışmalarıyla izah edilebilmektedir. Düzgün sert bir yüzey üzerinde kayan pirincin davranışı gözlenerek birçok aşınma çalışmasında kullanılmaktadır.. Yapılan bu deneysel çalışmada kuru kayma aşınması şartlarında kayma hızının aşınma üzerine etkisi incelenmiştir. Çalışmada deney numunesi olarak CuZn10 alaşımlı malzeme, karşı aşındırıcı malzeme olarak da Ç1090 ve 60 HRC sertliğine sahip malzeme kullanılmıştır. Deneyler çok amaçlı sürtünme ve aşınma test cihazının block–on–ring konfigürasyonunda yapılmıştır.. Karşı aşındırıcı disk belirli kayma hızlarında (0.25–2.5 m/s) döndürülerek, CuZn10 deney numunesi üzerine çeşitli yükler (5 N, 10 N ve 15 N) uygulanarak deney numunesindeki aşınma miktarları tespit edilmiştir. Elde edilen deneysel verilerle, numunelere uygulanan yük ve kayma hızlarına bağlı olarak ağırlık kaybı değişimlerini gösteren grafikler hazırlanmıştır. Ayrıca sürtünme katsayısı ile kayma mesafesi ve yüzey pürüzlülüğü ile kayma mesafesi arasındaki ilişkiyi veren grafikler de oluşturulmuştur..

(20) 4. 2. KAYNAK ARAŞTIRMASI. Blau (1997), metallerin aşınması üzerine yapılan araştırmalarda yeni anlayışlar ve tribolojinin temel kavramında ilerlemeler kaydedildiğini belirtmiştir. Son yarım yüzyıllık zaman diliminde yapılan çalışmaları değerlendirmiştir. Yeni test metotları ve aletleri kullanılarak mikroyapı, nanoyapı ve temas yüzeylerinin bileşimi ile ilgili olarak detaylı çalışmaların yapıldığını göstermiştir. Değerlendirmesinde bu konudaki ilk on yıllık klasik çalışmalarda katı bağlantının mekaniği, bağlantı (temas) alanının doğru anlaşılması, düzgün olmayan yüzey, plastisite ve kayma esnasındaki transfer konularına konsantre olunduğunu ve aşınma bilimi, parçacıklardaki maksimum erozyon (aşınma) oranı, sertlik ve abrasif aşınma oranı arasındaki orantı, kaymanın doğası ve temas noktasındaki yapışma gibi birçok konuda kavramsal esasın kurulduğunu belirtmektedir. Yine son yıllarda aletlerdeki ilerlemenin, elektron mikroskobu ve atomik güç mikroskobunun, yüzey yapısı üzerindeki detay bilgilerine ve çok ilginç kavramların anlaşılmasına yardımcı olduğunu belirtmiştir. Ayrıca aşınmanın hesaplanarak modellenmesinin de mümkün olduğunu ve metal aşınmasının çeşitli formlarının incelendiği geçmişteki çalışmalara, gelecekteki aşınma çözümlerinde de ihtiyaç duyulacağı sonucuna varmıştır.. Davim (2000), pirinç ve çelik çiftinin sürtünme ve aşınma durumlarını deneysel olarak incelemiştir. Yük, kayma hızı ve temas sıcaklığı ile aşınma ve sürtünme katsayısı arasında gerçek bir ilişki kurmuş ve bu deneyleri pin–on–disk makinesinde yapmıştır. Çoklu doğrusal gerileme tekniğini kullanarak yukarıdaki değişkenler arasında karşılıklı ilişkiler bulmuştur. Sonuç olarak, deneysel değerler ve ifade edilen bağıntılar ile önceden bilinen sonuçlar arasında karşılaştırma yaparak doğrulama testleri gerçekleştirmiştir. Yapılan deneyler sonucunda sürtünme katsayısı üzerine sıcaklık faktörü, hız/yük ve yük/sıcaklık değişkenlerinin önemli derecede etkili olduğunu bulmuştur. Ayrıca aşınmaya yüksek oranda yük faktörü etki ederken daha düşük derecede de sıcaklığın etki ettiği sonucuna varmıştır..

(21) 5. Scherge ve ark. (2003), metallerin temel aşınma mekanizması üzerine yaptıkları çalışmada sürtünme ve aşınmanın dinamik işlemlerde güçlü bir çift olduğunu belirtmişlerdir. Maksimum temas basıncının olduğu yerde nominal tribolojik temasın oldukça fazla pürüzlülük oluşturduğunu, mekanik enerji girişi veya sürtünme kaynaklı enerji dağılımından dolayı malzemede pürüzlülüklerin meydana geldiğini ve yüzeylerin dalgalı bir yapıya sahip olduğunu göstermişlerdir. Sonuç olarak, topoğrafya özelliğinin muhafaza edilmesiyle birlikte yüzeyin aşınmakta olduğunu ve pürüzlülüğün sabit kaldığını söylemektedirler. Ayrıca deneylerde izlenen yola bağlı olarak sürtünme davranışının değiştiğini göstermektedirler.. Lin ve ark. (2002), orta sertlikteki karbon çeliğinin aşınma davranışı üzerinde yaptıkları çalışmada S45C karbon çeliğinin sürtünme davranışını su verme durumu için incelemişlerdir. Bu çalışmanın deneysel sonuçları gösteriyor ki malzemelerin aşınma direnci performansı üzerine hareketli şartlar büyük bir etkiye sahiptir.. Düşük hız ve belirli basınç şartları altında su verilmiş numuneler yüksek aşınma direncine sahip olmaktadırlar. Fakat yüksek hız ve ağır yüklemede, sürtünen yüzeyde temas sıcaklığı arttığı için tavlamanın etkisinden dolayı sertleştirilmiş numunelerin aşınma. direnci. azalmaktadır.. Bundan. dolayı. sertleştirilmiş. numuneler,. sertleştirilmemiş numunelerden daha çok katı aşınmaya maruz kalmaktadırlar.. Ayrıca deneysel sonuçlardan, yüzey sıcaklığı arttığı zaman sürtünen yüzeylerde bir oksit film tabakasının meydana geldiği ve bunun oksidasyon aşınmasına sebep olduğu sonucuna varılmıştır. Oksidasyon aşınmasına bağlı olarak da aşınma oranı önemli derecede azalmıştır.. Ünlü ve ark. (2003), bakır esaslı bronz ve pirinç yatakların tribolojik özelliklerinin karşılaştırılması üzerine yaptıkları deneysel çalışmada kaymalı yataklar için önemli bir yer tutan bakır esaslı alaşımların durumlarını araştırmışlardır. Bu malzemeler iyi bir tribolojik performansa sahip olmakla birlikte kaymalı yataklarda iyi sonuçlar vermiştir..

(22) 6. Bu çalışmada; CuSn10 bronzu ile CuZn30 pirincinden üretilen kaymalı yatakların sürtünme ve aşınma özellikleri belirlenmiş ve bunlar birbirleriyle karşılaştırılmıştır. Karşı aşındırıcı olarak SAE 1050 çelik mil kullanılmıştır. Deneyler radyal kaymalı yatak test cihazında 20 N yük, 1500 d/dak hız ve 2.5 saat sürede yapılmıştır. Sonuç olarak, kuru ortamda yapılan deneylerde yüksek sürtünme katsayısı ve ağırlık kaybı değerleri elde edilirken yağlı ortamda ise sürtünme katsayısı ve ağırlık kaybı çok daha düşük değerlerde bulunmuştur.. Straffelini ve Molinari (1999), yapmış oldukları deneysel çalışmada farklı kayma hızları (0.3–0.8 m/s) ve farklı uygulama yüklerinde (50–200 N), Ti–6Al–4V metal alaşımında meydana gelen kuru kayma aşınma davranışını incelemişlerdir. Yapılan deneysel çalışmalar sonucunda en düşük kayma hızında (0.3–0.5 m/s) oksidasyon aşınması ve en yüksek kayma hızında (0.6–0.8 m/s) ise tabakaların tahribatına sebep olan delaminasyon aşınması meydana gelmiştir. En düşük kayma hızındaki aşınma oranı, kayma hızı arttıkça devamlı azalmıştır. Diğer taraftan kayma hızı arttıkça öncelikli olarak aşınma azalmış, tecrübelere dayanarak bir minimum nokta bulunmuş ve yüksek sertlikteki bu bölgede metal alaşımının kaymasının zorlaştığı tespit edilmiştir.. Singh ve ark. (2001), tarafından alüminyum alaşım ve granit partiküllü kompozitin kuru kayma aşınma davranışı üzerine yapılan deneylerde 0.2–1.6 MPa uygulama yükleri ve 1.89, 3.96 ve 5.55 m/s kayma hızları kullanılmıştır. Aşınma davranışı üzerine dağılmış fazın etkisini görmek için benzer şartlar altında matris alaşım hazırlanmış ve deneyler yapılmıştır. Deneylerde numune üzerine uygulanan yükün artmasına bağlı olarak aşınma oranı da artış göstermiştir. Maksimum hızda ise yüksek basınçlar dışında kompozit yapı için hız ile aşınma oranı azalmıştır. Fakat orta derecedeki hızlarda aşınma oranı minimum matris alaşım sergilemiştir. Kompozitin seizure basıncı, temas yüzeyinin yakınındaki sıcaklık artarken ve sürtünme katsayısı karşı bir yönelim gösterirken, matris alaşımında önemli derecede yükselmiştir. Ayrıca bu deneysel çalışma sonucunda aşınma yüzeylerinin SEM uygulamasına bakılarak, yüzeyin altındaki bölgeler ve çöküntülerin (çukurların) durumu hakkında fikir sahibi olunmuştur..

(23) 7. Aso ve ark. (2001), tarafından yapılan çalışmada grafit kristalli beyaz dökme demirin kayma aşınması üzerine kayma hızının, ısı davranışının ve grafit şeklinin etkileri üzerinde çalışılmıştır. Okoshi ve pin–on–disk tipi aşınma testleri tarafından kalıp ve ısı davranışı şartlarındaki tecrübelere dayanılarak aşınma direnci üzerindeki kayma hızının etkisi araştırılmıştır. Okoshi tipi aşınma test sonuçları, kayma hızı veya mesafe arasındaki iki ilişkiye bağlanmıştır. Aşınma kaybı ve kayma hızının bağıntısında aşınma eğrisinin karakteristik formunun maksimum ve minimum noktası elde edilmiştir. Çalışma sonunda pin–on–disk testlerinin sonuçlarında metal alaşımları arasındaki rapor edilen aşınma kaybı ve sürtünme katsayıları arasında açık bir fark görülmemiştir. Ama aşınma kaybı ve sürtünme katsayısı arasında zıt bir eğilimin ortaya çıktığı sonucuna varılmıştır.. Kato (1997), yapmış olduğu deneysel çalışmada abrasif aşınma direnci, abrasif aşınma biçimi ve abrasif aşınma oranını incelemiştir. Ayrıca deney numunelerindeki abrasif aşınma teorisini, plastik deformasyon ve kırılma (çatlama) için etkili çalışmanın nasıl olması gerektiğini ortaya çıkarmıştır.. Prasad (2004), değişken malzeme kompozisyonu, mikroyapısı ve test şartları altında bronzların kayma aşınma davranışını uygulanan basınç ve hızların değişimine paralel olarak incelemiştir. Testler esnasında numunelerin aşınma oranı, sürtünme ısısı ve yüzey pürüzlülüğü izlenmiştir. Numunelerde meydana gelen aşınmanın, aşınma yüzeyleri, yüzey altındaki bölgeler ve birikmiş parçaların özelliğiyle ilişkili olduğu sonucuna varılmıştır. Başlıca değişken olan konsantrasyon ve çeşitli mikro bileşenlerin özgül karakteristikleri; termal kararlılık, çatlama, yağlama eğilimi ve yatakların yük kapasitesine dayanarak açıklanmıştır. Numunelerin aşınma cevabı ve mekanik özellikleri (sertlik, gerilme dayanımı ve uzama gibi) arasında doğrudan bir ilişki olmadığı öne sürülmektedir. Daha doğrusu aşınma davranışının mikro yapısal özelliklere göre daha iyi olduğu tahmin edilmektedir. Sonuç olarak kurşun kaplanmış kalay bronzların aşınma oranı, karşı bir eğilim sergileyen alüminyum bronzların kayma hızının artmasıyla azalmaktadır. Ayrıca aşınma yüzeyleri ve daha kaba birikmiş parça şekillerinin altındaki bölgelerde daha sert mikro çatlak eğilimi yüksek aşınma oranlarına tekabül etmektedir..

(24) 8. Jiang ve ark. (2004), sıcaklık yükselmesinde metalin kuru kayma aşınması için genel bir model geliştirmişlerdir. Bu modele göre nikel esaslı metal alaşımının tribolojik davranışı için 20 oC’ den 600 oC’ ye kadar ki sıcaklıktaki karşılıklı olarak çalışan pim ve disk arasındaki aşınma ile ilgili çalışmışlardır. Aşınma yüzeyleri üzerindeki yüksek elektrik direncine sahip aşınma koruyucu tabakalarının gelişmesiyle birlikte kayma esnasındaki sert aşınmadan yumuşak aşınmaya geçişteki aşınma oranını incelemişlerdir. Aşınma koruyucu tabakalarının oluşumu ve katı aşınmadan. yumuşak. aşınmaya. geçişler. için. genel. bir. matematik. model. geliştirmişlerdir. Sıcaklık yükselmesinin aşınma üzerinde, oksijenin kısmi basıncı ve çevredeki kayma sıcaklığının etkileri örnek model uygulanarak simule edilmiştir. 20 oC ile 600 oC arasındaki sıcaklıklarda hesaplanan sonuçlar ile deneysel gözlemler arasında mantıklı sonuçlara ulaşılmıştır.. Lewis ve Olofsson (2004), yaptıkları çalışmada pin-on-disk ve çift disk makineleri üzerinde laboratuar test çalışmalarından alınan malzemelerin aşınma katsayılarına ait haritalarını oluşturmuşlardır. Bu aşınma katsayılarına ait haritaları kullanarak aşınma rejimi ve geçişlerini, kayma hızı ve temas basıncı şartlarını belirlemek hedeflenmiştir. Aşınma rejimleri temas şartlarını ve temas noktalarını kapsamaktadır.. Laboratuar. verileri. ve. etkinlik. karşılaştırmalarda da yüzey morfolojileri ele alınmıştır.. alanları. arasında. yapılan.

(25) 9. 3. TEORİK ESASLAR. 3.1. Sürtünme. 3.1.1. Genel açıklama ve sınıflandırma. Temasta olan ve birbirine göre izafi hareket yapan iki cismin temas yüzeylerinin harekete veya hareket ihtimaline karşı gösterdikleri dirence “sürtünme” denir. Birbirine temas eden hareketli parçalar arasında kayma, yuvarlanma veya kayma–yuvarlanma mevcut olabilir. Böylece sürtünme kinematik bakımdan kayma, yuvarlanma ve kayma–yuvarlanma sürtünmesi şeklinde olur (Akkurt 1990).. 3.1.2. Kayma sürtünmesi. Kayma sürtünmesi için Bowden ve Tabor modeli en basit haliyle, iki yüzeyde sürtünme kuvveti oluştuğunu farz eder. Yüzeyler arasında gerçek temas alanında gelişen bir adhezyon kuvveti ve bir deformasyon kuvveti oluştuğu farz edilir. Bunları beraber olarak düşünmek daha aydınlatıcı ve uygun olur. Nihai sürtünme kuvveti F, bu iki terimin yani adhezyon kuvveti Fadh ve deformasyon kuvveti Fdef’ in bir özeti olarak alınmıştır (Hutchings 1996).. Adhezyon terimi pürüzlülük temasındaki çekim kuvvetini anlatır. İlk bakışta bu kabul imkânsız gibi görünür. Bu konudaki ortak görüş iki metal yüzeyden biri diğerine bastırıldığı zaman genellikle yapışmadığıdır. Bununla birlikte yüzeyler temizse yüzey film tabakaları, oksit ve gazlardan arındırılmışsa metaller arasında önemli adhezyon gözlenir. Benzer şartlar yüksek vakum altında gerçekleştirilebilir. Kuvvetli yapışma bakır ve altın gibi metallerde yüksek basınç altında görülür..

(26) 10. Adhezif kuvvetlerin olması nedeni ile Bowden ve Tabor modelinin kabulü uygulanabilir. İki metal yüzey normal şartlar altında birbirlerine temaslarında neden önemli bir adhezyonun gözlenmediğinin iki sebebi vardır. İlk olarak oksitle kaplanacak olan yüzeyler ve ikinci olarak yüksüz durumda pürüzlülük birleşimini bozmak için yeterli gerilmeyi oluşturan yükün pürüzlülüklerin etrafında elastik gerilmeler oluşturmasıdır.. Adhezyon deneyleri ve teorik modellemeler, farklı iki metalin birbiri üzerinde kaydığı zaman pürüzlülük birleşimlerinin farklı olduğunu göstermektedir. Temas alanında pürüzlülük temaslarının kesit alanını (A) ile ve bütün bileşenlerinde aynı kesme gerilmesine (s) sahip olduğu kabul edilirse, adhezyon nedeniyle oluşan sürtünme kuvveti aşağıdaki gibi verilir,. Fadh = A * s. (3.1.). şeklinde yazılır.. İlk yaklaşım, yüzeyler arasındaki temasın elastik mi yoksa plastik mi olduğu ve gerçek temas alanının uygulanan yükle orantılı olduğudur. Konvansiyonel mühendislik işlemleriyle imal edilen metal yüzeyler arasındaki temas için ilk pürüzlülük etkili olarak plastik olacaktır. Normal yük ise,. W≈A*H. (3.2.). şeklinde ifade edilebilir.. Adhezif kuvvetlerden sürtünme kuvvetine geçiş yapılırsa;. adh = Fadh / W ≈ s / H. halini alır.. (3.3.).

(27) 11. İlk malzemenin daha zayıf olanı içinde kesilmesinden dolayı pürüzlülük bileşimleri başarısız olur. İlk yaklaşım olarak malzemenin kesme gerilmesi için s’ yi alabiliriz. H ise aynı malzemenin sertliğidir. Metaller için sertlik eksenel olmayan son gerilmenin yaklaşık 3 katıdır.. H≈3*Y. (3.4.). Son gerilme Y, normal kesme gerilmesinin yaklaşık 1.7–2 katı olacaktır. Kesin faktör nihai ölçüte bağlıdır. Bu nedenle beklenen,. H≈5*s. ve. (3.5.). adh ≈ s / H ≈ 0.2. (3.6.). dir.. Şekil 3.1 Sürtünen parçanın deformasyonu için model yarı açılı rijit bir konik yüzey, bir düzlem yüzey üzerinde kayarsa, yer değiştirme için gerekli teğetsel kuvvetin değeri düşük olacaktır (Şekil 3.1).. H’ yi yüzey malzemesinin çentik sertliği alıp yivin kesit alanı ile çarparsak, Fdef = H * a * x = H * x2 * tan . (3.7.).

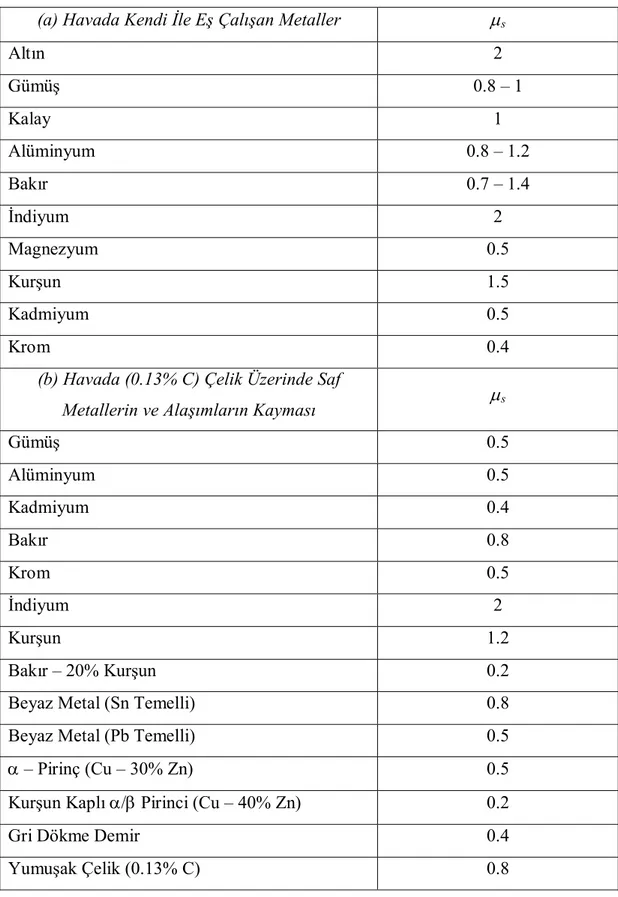

(28) 12. olur. Pürüzlü iki yüzey aracılığıyla desteklenen normal yük aşağıdaki gibi verilir. W = ( H * * a2 ) / 2 = ( H * * x2 * tan2 ) / 2. (3.8.). Plaughing terimi nedeniyle sürtünme katsayısı,. def = Fdef / W = ( 2 / ) * cot . (3.9.). olur.. Bir düzlem modelde pürüzlülük bir yarı açılı takoz olarak alındığında,. def = cot . (3.10.). olur. Gerçek yüzeyin eğimi daima 10o’ den daha azdır ve (3.9.) ve (3.10.) denklemlerinden dolayı, def’ in 0.1’ den daha küçük olması beklenir.. Bu basit modelden sert bir metal daha yumuşak bir metal üzerinde kayarsa, toplam sürtünme katsayısının 0.3’ ü aşmayacağı sonucu çıkarılabilir.. Metallerin yağsız kayması için Tablo 3.1’ deki listeye bakılırsa, için ölçülen değerler bulunur.. Gerçekte bu tahminler birkaç kat farklılık göstermektedir. Çalışma sertleşmesi ve birleşme büyümesi bu değerlerin gerçekle olan farklılığının ortaya çıkmasında önemli rol oynamaktadır (Hutchings 1996)..

(29) 13. Tablo 3.1 Havada ve yağlamasız durumda çeşitli metaller için statik sürtünme katsayısının (s) tipik değerleri. (a) Havada Kendi İle Eş Çalışan Metaller Altın. s 2. Gümüş. 0.8 – 1. Kalay. 1. Alüminyum. 0.8 – 1.2. Bakır. 0.7 – 1.4. İndiyum. 2. Magnezyum. 0.5. Kurşun. 1.5. Kadmiyum. 0.5. Krom. 0.4. (b) Havada (0.13% C) Çelik Üzerinde Saf Metallerin ve Alaşımların Kayması. s. Gümüş. 0.5. Alüminyum. 0.5. Kadmiyum. 0.4. Bakır. 0.8. Krom. 0.5. İndiyum. 2. Kurşun. 1.2. Bakır – 20% Kurşun. 0.2. Beyaz Metal (Sn Temelli). 0.8. Beyaz Metal (Pb Temelli). 0.5. – Pirinç (Cu – 30% Zn). 0.5. Kurşun Kaplı / Pirinci (Cu – 40% Zn). 0.2. Gri Dökme Demir. 0.4. Yumuşak Çelik (0.13% C). 0.8.

(30) 14. İzafi hareket yapan yüzeyler arasında bir yağlayıcı madde konulması ve konulmaması bakımından kayma sürtünmesi kuru, sınır ve sıvı olmak üzere üç halde incelenir (Akkurt 1990).. Kuru sürtünme birbirine göre izafi harekette bulunan ve doğrudan doğruya temasta olan iki yüzey arasında oluşan sürtünmedir (Şekil 3.2.a).. Yüzeyler arasına bir yağlayıcı madde konulması halinde ise iki durum ortaya çıkabilir.. Yüzeylerin birbirinden tamamen ayrılmadığı durumdaki sürtünmeye sınır sürtünmesi adı verilir (Şekil 3.2.b).. Ancak iki yüzey, yağlayıcı madde tarafından tamamen ayrılırsa, esas sürtünme yağlayıcı maddenin tabakaları arasında oluşacağından bu sürtünmeye de sıvı sürtünmesi denir (Şekil 3.2.c).. Şekil 3.2 Sürtünme çeşitleri (a) kuru sürtünme, (b) sınır sürtünme, (c) sıvı sürtünme.

(31) 15. 3.1.2.1. Kuru sürtünme. Teorik olarak kuru sürtünmeyi ifade etmek için Şekil 3.3.a’ da gösterilen model kullanılmaktadır.. Şekil 3.3 Kuru sürtünme (a) teorik model, (b) sürtünme katsayısının kayma hızına göre değişimi, (c) gerçek ve geometrik temas alanı. Buna göre izafi hareket yapan ve normal bir kuvvetin (FN) etkisi altında bulunan iki cismin temas yüzeyleri arasında harekete karşı;. FS = * FN. (3.11.). değerinde bir sürtünme kuvveti oluşur. Genel ifadeye göre sürtünme, izafi hareket yapan veya hareket yapabilme olanağına sahip olan yüzeylerde oluşur. Şekil 3.3.a’ da cisimlerin herhangi birine teğetsel bir F kuvveti uygulanırsa, iki durum ortaya çıkabilir.. Birinci durumda FS > F yani sürtünme kuvveti F kuvvetinden daha büyük olabilir. Bu halde F kuvvetine rağmen cisimler birbirleri üzerinde kaymazlar. Ancak hareket olanağı olduğundan, yüzeyler arası statik sürtünme denilen bir direnç meydana gelir..

(32) 16. İkinci durumda FS ≤ F yani sürtünme kuvveti F kuvvetinden daha küçük olabilir. Kinematik sürtünme denilen bu halde, F kuvvetinin etkisi altında yüzeyler birbiri üzerinde kayarlar. Genellikle statik sürtünme katsayısı. o,. kinematik. sürtünme katsayısı ’ den daha büyüktür. Kayma hızının artmasına bağlı olarak kinematik sürtünme katsayısında azda olsa azalma görülür (Şekil 3.3.b).. Coulomb–Amontons (1785) kanunu olarak tanınan (3.11.) bağıntısına göre; Sürtünme kuvveti normal kuvvetle orantılıdır, Sürtünme kuvveti nominal temas alanına bağlı değildir, Sürtünme kuvveti kayma hızından bağımsızdır.. Sürtünme olayı incelenirken temas yüzeylerinin pürüzlü oldukları ve oksit, yağ, su buharı, pislik vs. yüzey tabakaları ile kaplı oldukları göz önünde tutulmalıdır. Şekil 3.2.a’ da görüldüğü gibi yüzeyler birbiri ile pürüzlerinin tepelerinde temas etmektedirler. Böylece temas alanı esasen çok küçük temas alanlarından meydana gelmektedir (Şekil 3.3.c). Bu küçük temas alanlarının toplamı sonucunda gerçek temas alanı (Ag) meydana gelmektedir. Bu alan temas yüzeyinin sınırlarını tayin eden (A) geometrik alanından çok daha küçüktür.. Deneyler gerçek temas alanının. Ag = (1/500…1/1000) * A. arasında. olduğunu göstermektedir. Bunun yanı sıra FN yükleme kuvvetinin uygulaması ile pürüzler şekil değiştirirler ve bunun sonucu olarak yüzeyleri artar.. Yapılan inceleme ve deneylere göre kuru olarak tarif edilen madenlerin yüzeyleri aslında atmosferi teşkil eden elemanların etkisi altında oksit, yağ, su buharı, pislik vs. gibi yüzey tabakaları ile kaplıdır. Adsorpsiyon yolu ile oluşan ve ancak elektronik mikroskoplarla varlığı kanıtlanabilen bu tabakalar madensel yüzeylere kuvvetle bağlanabilmekte ve sadece çok etkin fiziksel ve kimyasal yöntemlerle temizlenebilmektedir..

(33) 17. Sürtünme olayını açıklamaya çalışan ve gerçeğe en yakın olan teori Bowden ve Tabor’ un kaynak bağları teorisidir. Bu teoriye göre yüksüz durumda yüzeyler belirli pürüzlülük noktalarında temasta bulunmaktadırlar (Şekil 3.4.a). Bu noktalarda tabii tabakalar arasında bağlar oluşur. Yük tatbik edildikten sonra, çok küçük olan temas yüzeyleri arasında çok büyük basınçlar meydana gelir. Bu basınçların etkisi altında bazı temas noktalarındaki tabii tabaka kopar, metalik temas meydana gelir ve yüksek basıncın etkisi altında bu noktalarda moleküler bağ şeklinde mikroskobik kaynak bağları oluşur (Şekil 3.4.b). Bu bağlar tabii tabaka bağlantısından çok daha kuvvetlidir. Temasta bulunan elemanların izafi hareketi ancak bu bağların kopması ile mümkündür.. Şekil 3.4 Bowden ve Tabor’ un kaynak bağları teorisi (a) pürüzlülüklerin temas noktaları, (b) yükün etkisiyle oluşan mikroskobik kaynak bağları. O halde sürtünme gerek metalik, gerekse tabii tabaka bağlarının oluşturduğu dirençtir; sürtünme kuvveti ise bu bağların kopması için gereken kuvvettir.. Yukarıdaki teoriye göre sürtünme katsayısını analitik olarak ifade etmek mümkündür. Buna göre yükü taşıyan Ag temas alanında oluşan metalik bağların yüzdesi , bunların kesme mukavemeti τkm, tabii tabakalar arasındaki bağların kayma mukavemeti τko ve tabakanın kopma mukavemeti σko ile ifade edilirse, sürtünme katsayısı Bowden ve Tabor’ a göre;. = FS / FN = [ * ( τkm / σko ) ] + [ ( 1 – ) * ( τko / σko ) ] olarak bulunur.. (3.12.).

(34) 18. Gerçek temas alanı tamamen metalik temas noktalarından meydana geldiği durumda = 1 olur ve böylece,. = τkm / σko. (3.13.). yazılır. Diğer taraftan sadece tabii tabaka bağları olduğu halde = 0 olur ve sürtünme katsayısı için,. = τko / σko. (3.14.). olarak elde edilir.. , τkm ve τko değerlerinin tayini çok güç olduğundan pratikte yukarıdaki bağıntıların. kullanılması olanaksız. gibi. görünmektedir.. Buna. rağmen. bu. bağıntılardan aşağıdaki sonuçları çıkarmak mümkündür.. Bu teoriye göre şu sonuçlar çıkarılabilir: a. Sürtünme katsayısı, metal kaynak bağ teşkil etmiş olan temas noktalarının kesme mukavemetine ( τkm ), tabakanın kopma mukavemetine ( σko ), ve tabii tabaka bağlarının kayma mukavemetine ( τko ) bağlıdır. τkm ve τko’ nun küçük, σko’ nun ise büyük olması halinde, sürtünme katsayısı da küçük olur.. b. Metal kaynak bağı teşkil etmiş olan temas noktalarının kesme mukavemeti, temas halindeki malzemelerin cinsine bağlıdır. Bu bakımdan; Birbirleriyle kolayca alaşım haline gelebilen demir, krom ve nikel gibi sert malzemeler arasında kuvvetli kaynak bağları oluşmaktadır. Sürtünme katsayısı düzensiz olarak değişmekte, yüzeyler üzerinde izler ve bir yüzeyden diğerine malzeme transferi olmaktadır. Bazı hallerde kaynama noktaları o kadar şiddetli olur ki yüzeyler birbirine kilitlenir, hareket sağlanması durumunda ise yüzeyler tamamen bozulur. Bu duruma yenme denir. Bu olay demir, krom ve nikel gibi sert malzemelerin alaşımları için de geçerlidir..

(35) 19. Birbirine benzemeyen ve birbiriyle ilgili olmayan malzemeler arasında daha hafif ve düzenli bir sürtünme oluşmakta ve yüzeyler üzerinde çok ince izler görülmektedir. Birbiri üzerinde kayan malzemelerin biri sert, diğeri yumuşak (örneğin kalay, kurşun, indiyum ve bunların alaşımları) olması durumunda, yumuşak malzeme diğer malzemeyi kendi parçacıklarından oluşan ince bir tabaka ile kaplar ve sanki iki yumuşak malzeme birbiri üzerinde kayarmış gibi olur. Burada yumuşak malzeme bir yağlayıcı madde gibi rol oynar. Böylelikle sürtünme katsayısı azalır ve bu yüzeylerde yenme olayı meydana gelmez. Kalay alaşımlarının çok iyi yatak malzemesi olmasının nedeni buna bağlıdır.. Şu durumda küçük bir sürtünme katsayısı elde etmek ve aşırı aşınmayı önlemek için malzemeler aynı veya birbirleriyle kolayca alaşım haline gelebilen cinsten olmamalıdır (Akkurt, 1990). Ayrıca malzemelerden birinin yumuşak diğerinin sert olması da gerekmektedir.. 3.1.2.2. Sınır sürtünmesi. Yüzeyler arasında bulunan herhangi bir yağlayıcı maddeye rağmen sıvı sürtünmesi hali oluşturulamadığı durumda sınır sürtünmesi hali ortaya çıkar. Pratikte en çok rastlanan bu sürtünme halinde sürtünme katsayısı genel olarak 0.02 ile 0.1 arasında değişir.. Yüzeyler arasına bir yağlayıcı madde konulması halinde yağlayıcı maddenin molekülleri, adsorpsiyon olayının sonucu olarak madensel yüzeylere düzgün bir şekilde yapışırlar (Şekil 3.5)..

(36) 20. Şekil 3.5 Sınır sürtünmesi. Böylece yüzeyler üzerinde birkaç molekül tabakası kalınlığında adsorpsiyon tabakaları oluşmaktadır. Yağın bu özelliğine yapışma kabiliyeti denir. Bu özellik yağ ve madensel yüzeylerin karşılıklı etkilerine bağlıdır. Oluşan bu tabaka, tabii tabakada olduğu gibi metalik yüzeylerin doğrudan temasa geçmesini engeller. Ancak yağ tabakası ile tabii tabaka arasında önemli bir fark vardır. Havanın etkisi ile oluşan tabii tabakanın esası oksit tabakası olup burada tesadüfen bulunan yağ molekülleri çok azdır. Yağ tabakası ise tamamen yağ moleküllerinden oluşur ve özelliğini burayı yağlamak amacıyla konulan yağ maddesinden alır. Yağ tabakasının tabii tabakaya göre kopma mukavemeti çok daha büyüktür ve bunun sonucu olarak doğrudan doğruya madensel temasta bulunan yüzeyler daha azdır. Yapışmış yağ tabakasının kopma mukavemeti σkf ve kayma mukavemeti τkf ile ifade edilirse, (3.13.) denklemi burada da geçerlidir. İyi bir yağlama sisteminde α çok küçük olduğundan sürtünme katsayısı;. μ ≈ τkf / σkf. (3.15.). olarak bulunur.. Burada önemli olan yağ tabakasının kopma ve kayma mukavemetleridir. Adi yağların oluşturduğu yağ tabakasının kopma mukavemetini büyültmek veya kayma mukavemetini azaltmak için yağlara katık denilen bir takım ek maddeler konulur..

(37) 21. Genellikle organik yağlardan oluşan katık maddeleri yağ içerisine çok az miktarda konulur. Bu maddeler metalik yüzeylerle kimyasal reaksiyona girerler ve yüzeyler arasında, kopma mukavemeti yüksek olan yarı sıvı halde madeni sabunları oluştururlar (Akkurt 1990). Böylece sınır sürtünme; sırf adsorpsiyon tabakalarından oluşan fiziksel veya kimyasal reaksiyon sonucu meydana gelen tabakaların oluşturduğu kimyasal esasa dayanabilir.. 3.1.2.3. Sıvı sürtünme. Sıvı sürtünmesi, madeni yüzeylerin bir yağ tabakası tarafından tamamen ayrılmış olduğu sürtünme halidir (Şekil 3.6).. Şekil 3.6 Sıvı sürtünmesi (a) yüzey pürüzlülükleri ve yağlayıcı film tabaka kalınlığı, (b) uygulanan kuvvetle birlikte tabakaların kayması. Yüzeylerin pürüzlülüğü göz önüne alınırsa, analitik bakımdan sıvı sürtünmesi;. ho > Rt1 + Rt2. (3.16.). bağıntısı ile ifade edilebilir. Burada Rt1 ve Rt2 her iki yüzeyin maksimum pürüzlülüğüdür..

(38) 22. Sıvı sürtünmesinde rol oynayan esas etken yağ tabakasında meydana gelen basınçtır. Hidrodinamik ve Hidrostatik olmak üzere iki basınç oluşumu vardır.. a. Hidrodinamik sıvı sürtünmesinde, yüzeylerin kinematik ve geometrik şartlarına bağlı olarak yağ tabakasında kendi kendine bir basınç alanı oluşur. Basınçlı bir yağ filminin oluşabilmesi için kinematik ve geometrik şartlar, yüzeylerin birbirine göre belirli bir izafi hıza sahip olması ve yağ tabakasının hareket yönünde daralmasıdır. Pratikte bu iki şart, eğik düzlemsel yüzeylerde (eksenel yataklarda) ve birbirine göre eksantrik bir durumda olan silindirik yüzeylerde (radyal yataklarda) gerçekleşir. Hidrodinamik sıvı sürtünmesi kinematik ve dinamik şartlara bağlı olduğundan uygulama alanı sınırlıdır. Genellikle bu sürtünme hali, izafi hareketin sürekli olduğu ve yağ tabakasının hareket yönünde daraldığı sistemlerde oluşur. Hidrodinamik sıvı sürtünmesi halinde sistemlerin aşınması tamamen önlenemez. Hidrodinamik sıvı sürtünmede yağlayıcı maddeler olarak sıvı, gaz veya gres kullanılabilir. Buna göre sıvı. sürtünmesi. halleri. hidrodinamik,. gazodinamik. ve. reodinamik olarak. isimlendirilir.. b. Hidrostatik sıvı sürtünmesi halinde, dış kuvvetin dengelenmesi ve yüzeylerin birbirinden ayrılması için gereken basınç, bir yüksek basınçlı pompa vasıtasıyla sağlanır ve yağ basınç ile yüzeyler arasına gönderilir. Bu durumda bütün sistemlerde, yüzeylerin kinematik ve geometrik şartlarına bağlı olmaksızın sıvı sürtünmesi sağlanabilir; yani hidrostatik sıvı sürtünmesi hareketsiz yüzeylerde de oluşturulabilir. Böylece bu gibi sistemlerde hareketin başlangıcında ve durma sırasında sıvı sürtünmesi hali vardır. Kuru ve sınır sürtünmesinin bulunmadığı bu yağlama durumunda aşınma yoktur. Bu üstünlüklerine rağmen hidrostatik sıvı sürtünmesi ile çalışan sistemlerin mahsurları şu şekilde özetlenebilir. Tesisat bakımından (motor, pompa, filtre, dirençler) oldukça karışık ve pahalı bir sistemdir. Bu tesisatta bir arıza olduğu ve yatağa yağ gönderilmediği durumda, yüksek hızda çalışan elemanlar direkt temasa geçerler ve şiddetli bozulmalar meydana gelir. Ancak modern sistemlerde, bu durumu önlemek için uyarıcı cihazlar kullanılır. Yağlayıcı maddeler sıvı, gaz veya gres olabilir. Buna göre sistemler hidrostatik, gazostatik ve reostatik adını alırlar..

(39) 23. 3.1.3. Yuvarlanma sürtünmesi. Yuvarlanma sürtünmesi, yuvarlanma hareketine karşı temas yüzeylerinde meydana gelen dirençtir.. Şekil 3.7 Yuvarlanma sürtünmesi. Teorik bakımdan tam rijit ve yüzeyi pürüzsüz olan tam silindirik veya küre şeklinde bir elemanın, rijit pürüzsüz bir düzlem üzerinde serbest yuvarlanmasında hiçbir sürtünme kuvveti meydana gelmez (Şekil 3.7.a). Aslında bu tür elemanların temas yüzeylerinde Hertz tipi elastik ve daha az olarak da plastik deformasyonlar oluşur (Şekil 3.7.b). Ayrıca hareket yönüne doğru temas alanında bir dalga meydana gelmektedir (Şekil 3.7.c). Dolayısıyla Fn kuvvetine karşı basınçların tepkisi f değeri ile ileri kayar (Şekil 3.7.d). Bu durumda, elemanın yuvarlanmasında meydana gelen yuvarlanma sürtünme momenti (Şekil 3.7.e);.

(40) 24. Msr = Fn * f. ve yuvarlanmayı gerçekleştiren. (3.17.). F * h = Fn * f. bağıntısından h = R değeri ile;. F = ( f / h ) * Fn ≈ ( f / R ) * Fn = r * Fn. (3.18.). olarak bulunur.. Burada; f, mm veya cm ile ifade edilen yuvarlanma sürtünmesinin kolu ve r = f / R ise yuvarlanma sürtünme katsayısıdır. (3.18.) bağıntısına göre yuvarlanmada harekete karşı direnci simgeleyen sürtünme kuvveti;. Fsr = r * Fn. (3.19.). şeklinde ifade edilebilir.. Bu kuvvet Fso = o * Fn statik sürtünme kuvveti ile karşılaştırılırsa Fsr < Fso yani r = f / R < o olduğu halde eleman yuvarlanmaz, sadece kayar.. Yuvarlanma hareketi ve buna bağlı olarak yuvarlanma sürtünmesi, yukarıda gösterilen olaylardan çok daha karışıktır.. Harekete karşı direnç, temas yüzeylerinde oluşan kayma, histerezis, yüzey enerji kayıpları, geometrik düzgünsüzlükler gibi olaylara bağlıdır..

(41) 25. 3.2. Aşınma. Aşınma; katı cisimlerin yüzeylerinden ufak parçacıkların veya ince parçaların ayrılması ile bir malzeme kaybı şeklinde tanımlanmaktadır. Yüzey değişikliği, çeşitli sebeplerle veya parçanın zorlanma durumuyla ilgilidir. Mekanik, fiziksel, elektriksel veya termik sebeplerle aşınma oluştuğu gibi korozyon sonucunda da aşınma meydana gelebilmektedir (Ludema 1996).. Aşınma birçok mühendislik sisteminin performansını etkilemesine rağmen çoğu zaman tasarımda ihmal edilen bir faktördür. Çoğu zaman önemli tamirler veya yenileme masrafları gerektirir ve kullanılabilirlik oranını düşürür. Sonuçta aşınan parçaların tamir edilmediği ve yenilenmediği durumlarda makinenin randımanının düşmesine sebep olur. Bu sebeplerden dolayı aşınma, tasarım sürecinde ele alınmalı ve kullanım sırasında bir problem olarak karşımıza çıkması önlenmelidir.. Birbirleri üzerinde kayan katı yüzeylerde meydana gelen aşınma, yağlamanın durumuna, kayan yüzeylerin yapısına, kimyasal ortama, normal yük ve kayma hızı gibi işleme koşullarından etkilenebilir. Yüzeyler arasındaki izafi yer değiştirmenin belli bir amacının olması gerekmez. Birbirlerine bağlı olmayan yüzeylerde de hafif bir titreşimle aşınma olabilir.. Dönen elemanlarda meydana gelen temas, kaymadan ziyade dönme hareketini kapsadığı için aşınma yorulma ile olur. Eğer sert parçacıklar yüzeye çarpıyorlarsa aşınma erozyonla oluşur.. Yukarıda anlatılanlara bağlı olarak aşınmanın oluşmasının genel sebepleri; uygun olmayan yağlama sonucunda metal–metal temasının olması, yağ içerisindeki aşındırıcı tanecikler ve toz parçalarının bulunması, temas alanında yağ filminin yırtılması ile yağ ve içerisindeki kimyasal katkıların oluşturacağı kimyasal aşınmalardan kaynaklanabilir..

(42) 26. 3.2.1. Kayma aşınması. Birçok pratik uygulamada kayma yüzeyi bir şekilde yağlanır ve bu durumda meydana gelen aşınmaya kayma aşınması denir. Bazı mühendislik uygulamalarında ve birçok laboratuar araştırmalarında yüzeyler normal hava şartlarında ve aralarında herhangi bir yağlayıcı madde olmaksızın birbiri üzerinde kayarlar. Hissedilir derecede nemli hava ortamında gerçekleşse bile bu tip aşınmaya kuru kayma aşınması denir. Dışarıdan ortama giren veya malzeme üzerinden kopan ve yüzeylerin arasına giren sert partiküllerin iştirak ettiği aşınmaya abrazif aşınma denir.. Adhesif aşınma terimi bazen kayma aşınmasını tanımlamak için kullanılır fakat bu kullanım aldatıcı olabilir. Adhezyon, kayma aşınmasında önemli bir rol oynasa da bu rol kayma aşınmasında gerçekleşen birçok fiziksel ve kimyasal süreçten yalnızca biridir. Bu nedenle kayma aşınması tercihen genel bir terim olarak kullanılır. Scuffing, scoring, galling terimleri şiddetli kayma aşınmalarıdır. Bunlar tam olarak tanımlanamazlar ve bu terimler kullanım bakımından farklılık gösterirler.. Scuffing, İngiltere’ deki kullanımında kayma yüzeyleri arasındaki bölgesel katı hal kaynağı ile meydana gelen bölgesel yüzey aşınması anlamında kullanılır. Bu terim sık olarak, genellikle yüksek hızlı kaymalardaki yağlamanın bozulmasını tanımlamak için kullanılır. Amerika’ da scoring bazen az önce tanımını yaptığımız scuffing ile aynı anlamda kullanılır ve bu iki terim abrazif parçacıkların sebep olduğu aşınmayı da içerir. Galling, bölgesel kaynağın sebep olduğu scuffing’ in daha şiddetli bir şeklidir ve geniş ölçüdeki yüzey aşınmaları için kullanılır. Bu kelime düşük hızlardaki yetersiz yağlamalı kaymanın sonucu oluşan aşınma anlamına gelir, malzemedeki büyük parçaların transferi veya yer değiştirmesi ve pürüzlü yüzeyler ile karakterize edilir. Galling süreksiz yağlamalı sistemlerde oluşur. İlk olarak yağ filmi bozulur ardından yüzeyler birbirine yapışır ve kayma sisteminde büyük bir hasar oluşur (Hutchings 1996)..

(43) 27. 3.2.1.1. Kayma aşınması teorisi. Temas halindeki iki yüzey birbiri üzerinde kayarsa yüzeylerden biri veya ikisi de aşınmaya maruz kalır. Burada Holm ve Archard’ a göre bu tip aşınmanın teorik analizi verilecektir. Bu analiz basitliğinden dolayı, kayma aşınmasını etkileyen ana değişkenlere ışık tutar. Aynı zamanda, önemli ve geniş ölçüde kullanılan aşınma katsayısı K ile aşınma şiddetini tanımlayan bir metot sağlar. Bu model orijinal olarak metaller için geliştirilse de diğer malzemelerin aşınmalarının anlaşılabilmesi için de bazı kolaylıklar sağlar. İki yüzey arasındaki temas, pürüzlülüklerin birbirine dokunduğu yerlerde olur ve böylece gerçek temas alanı pürüzlülüklerin temas alanlarının toplamına eşittir. Bu alan normal yükle doğru orantılıdır. Birçok durumda en azından metaller için pürüzlülükler, bölgesel plastik deformasyona uğrarlar.. Şekil 3.8 Birbiri üzerinde hareket eden iki pürüzlülüğün basit bir temasının değişimini gösteren şematik diyagram. Şekil 3.8 dairesel ve yarıçapı “a” olarak kabul ettiğimiz basit bir pürüzlülük temasını kaymanın değişik aşamalarında göstermektedir. Bu temas Şekil 3.8.c’ de maksimuma ulaşıyor ve buradan normal yük (W);. W = P * * a² olur.. (3.20.).

(44) 28. Burada P, plastik deformasyona uğrayan pürüzün akma basıncıdır. Kayma devam ederken yüzeyler Şekil 3.8.d ve Şekil 3.8.e’ deki gibi yer değiştirirler. Sürekli kayma, pürüzlülük temasında sürekli oluşum ve tahribe sebep olur. Aşınma, pürüzlülüklerden malzeme parçacıklarının ayrılmasıyla gerçekleşir. Aşınma ile taşınan malzeme hacmi V, temas boyu a’ nın küpü ile orantılıdır.. V = ( 2 * * a³ ) / 3. (3.21.). Her pürüzlülük temasıyla parçacık ayrılması gerçekleşmez. Bu orantıyı κ olarak kabul edelim ve buna orantı sabiti diyelim. Böylece bir çift yüzeyin (2 * a) mesafesi boyunca kaymasından dolayı birim kayma mesafesine düşen ortalama aşınmış malzeme hacmi;. . Q = ( κ * V ) / ( 2 * a ) = ( κ * * a² ) / 3. (3.22.). ve toplam aşınma oranı;. Q = Σ Q = ( κ / 3 ) * ( Σ * a² ). (3.23.). toplam normal yük ise;. W = P * ( Σ * a² ). (3.24.). bulunur. Buradan;. Q=(κ*W)/(3*P). (3.25.).

(45) 29. 1/3 faktörünü orantı sabiti içine alarak ( κ / 3 = K ) şeklinde kullanabiliriz ve iz bırakma sertliği H içinde ( P = H ) diyebiliriz. Bu değişikliklerden sonra denklem yeniden yazılırsa;. Q=(K*W)/H. (3.26.). elde edilir.. Archard aşınma denklemi olarak adlandırılan bu denklem birim kayma mesafesindeki aşınma hacmi Q, makroskopik özellikler olan normal yük W ve yumuşak yüzeyin sertliği H arasında bağlantı kurar. K sabiti ise aşınma katsayısı olup boyutsuzdur ve her zaman 1’ den küçük değer alır. Aşınma katsayısı K, farklı sistemlerdeki aşınma miktarlarının karşılaştırılmasını sağlayan önemli bir faktördür. Ama yinede mühendislik uygulamalarında K / H’ ın kullanılması daha uygundur. Bu değer k sembolünü verir. Boyutlu aşınma katsayısı adını alan k’ nın birimi mm³/N.m’ dir ve temastaki birim yük (N) ve birim kayma mesafesi için aşınmadan dolayı taşınan malzeme miktarını (mm³) temsil eder. k ile sağlanan aşınma miktarı farklı malzeme sınıflarının aşınma oranlarını karşılaştırmamıza yardımcı olur. Bazı malzemelerde örneğin elastomerlerde H sertliği tanımlanamadığı için boyutsuz K katsayısını kullanmak problem yaratabilir (Hutchings 1996).. (3.26.) eşitliğine göre eğer K değeri verilen bir kayma sistemi için bir sabitse aşınmadan dolayı meydana gelen malzeme kaybı ile kayma mesafesi orantılı olacaktır ve normal yük değiştirilirse bununla orantılı olarak aşınma oranı da değişecektir.. Birçok sistem için yapılan deneylerde sabit kayma hızında, aşınmadan dolayı meydana gelen malzeme kaybıyla, kayma mesafesinin orantılı olduğu bulunmuştur. Bazen kaymanın başlangıcında yüzeyler arasında dengeli hal kuruluncaya kadar geçici bir durum gözlenir. Bu kısa dönem sırasındaki aşınma oranı anlık bir durum olduğu için normal aşınma oranından daha küçük veya daha büyük olabilir..

(46) 30. Şekil 3.9’ da hava ortamında yağlamasız durumlarda birçok malzeme için yapılmış olan pim–halka deneylerinin sonuçları görülmektedir. Bu sonuçlara bakılarak test süresi boyunca bütün malzemeler için normal aşınma oranının sabit olduğu anlaşılmaktadır.. Şekil 3.9 Yağlamasız pim–halka testi sonuçlarından elde edilmiş kayma mesafesine göre aşınmanın değişimi grafiği. Aşınma oranı ve normal yük arasında tam bir orantıya çok az rastlanır. Birçok sistemde aşınma oranı yükün belirli bir sınırına kadar yükle hemen hemen aynı oranda değişmesine rağmen yük bu sınırın üzerine çıktığında düşük aşınma oranından yüksek aşınma oranına ani geçişler olur. Şekil 3.10’ da bu davranış görülmektedir. Takım çeliğinden yapılmış bir halkaya uygulanan pirinç bir pimin aşınma oranının lineer olarak arttığı ve (3.26.) denklemine uyduğu anlaşılmaktadır. Ayrıca bu yük bölgesi boyunca hiçbir ani geçiş bulunmamaktadır. Ferritik paslanmaz çelik pim için aşınma oranı kritik bir yükün üstünde hızlı bir yükselme göstermektedir. Bu yükün altında ise davranışı Archard denklemine uyum sağlamaktadır..

(47) 31. Şekil 3.10 Yağlamasız pim–halka testinde takım çeliğinden yapılmış halka ve pirinç pimin yüke göre aşınma oranı grafiği. Görünen temas alanı veya kayma hızının aşınma oranı üzerindeki etkisi çoğu zaman tartışma konusu olmuştur. (3.26.) denkleminde de aşınma oranı Q’ nun hangi faktörlere doğrudan bağımlı olduğu görülmektedir. Ancak çoğu sistemde artan kayma hızı aşınma oranında belirgin durum değişiklikleri meydana getirmektedir. Yaptığımız deneysel çalışmada da kayma hızının aşınma üzerinde etkisi görülmüştür.. Pim–halka testinde kuru kayma aşınmaları için ölçülen tipik K değerleri birçok malzeme için Tablo 3.2’ de listelenmiştir. Tablo 3.1’ deki bazı malzemeler için listelenmiş sürtünme katsayılarıyla Tablo 3.2’ deki değerlerin karşılaştırılması yararlı olabilir. Aşınma katsayısı değerleri 10-2 ile 10-7 mertebeleri arasında değişiklik gösterirken sürtünme katsayısındaki sapmalar buna göre daha düşüktür ve bu iki veri grubu arasında görünür bir bağ yoktur (Hutchings 1996)..

(48) 32. Tablo 3.2 Yağlamasız pim–halka testinde takım çeliğinden yapılmış halka üzerinde kayan çeşitli malzemelerin boyutsuz aşınma katsayısı K değerleri. Malzeme. Aşınma Katsayısı (K). Yumuşak Çelik (Yumuşak Çeliğe Karşı). 7 x 10-3. / Pirinç. 6 x 10-4. PTFE. 2.5 x 10-5. Pirinç. 1.7 x 10-4. PMMA. 7 x 10-6. Bakır – Berilyum. 3.7 x 10-5. Sert Takım Çeliği. 1.3 x 10-4. Stellit. 5.5 x 10-5. Paslanmaz Çelik (Ferritik). 1.7 x 10-5. Polietilen. 1.3 x 10-7. Archard aşınma eşitliği aşınma katsayısı K yardımıyla aşınma şiddetinin tanımlanmasını sağlar. Fakat şunu da hatırlamak gerekir ki parçacıkların malzemeden ayrılma mekanizmasını tanımlamak için geçerli değildir.. Görüldüğü üzere aşınma katsayısı çeşitli yorumlara açıktır ve abrazif aşınma ile oluşan malzeme kaybı için birbirinden farklı başlangıç kabulleri ile benzer bir eşitlik türetilir..

(49) 33. 3.2.1.2. Metallerin yağsız durumdaki aşınması. Metallerin yağlamasız aşınmasında kayma koşullarına göre değişiklik gösteren birçok mekanizma vardır. Mekanizmalar arasında geçiş genelde normal yük ve kayma hızındaki değişimle bazı durumlarda da kayma süresi veya mesafesinin değişimiyle görülür.. Mekanizmalardaki önemli kontrol faktörleri mekanik gerilmeler, sıcaklık ve oksidasyon durumudur. Metallerin kayma aşınmasının anlaşılmasında bu üç faktörün göz önüne alınması önemlidir. Aynı zamanda ara yüzeydeki koşulların çok değişik olabileceği, özellikle sıcaklığın çevreninkinden farklı olması durumu göz önüne alınmalıdır.. Kayma aşınmasının karmaşıklığı bu birbiriyle alakalı üç faktörün etkisinden kaynaklanır ve hem yükleme ve hem de kayma hızından etkilenebilir. Şekil 3.11’ de mekanik zarar miktarı ve ara yüzey sıcaklığının yüke ve kayma hızına bağlı olarak değişimi şematik olarak gösterilmiştir.. Yükteki yükselme daha büyük gerilmelere sebep olur ve buda daha çok mekanik zararı doğurur. Hem yük hem de kayma hızı ara yüzey sıcaklığına etki eder. İkisi birlikte ara yüzeydeki güç dağılımını kontrol ederler. Bunlara ek olarak kayma hızı ara yüzeyden uzaklaşan ısı iletimini belirler. Düşük kayma hızında üretilen ısı oldukça hızlı iletildiğinden ara yüzey sıcaklığı düşecektir. Sınırda kayma prosesi izotermal olacaktır. Yüksek hızlarda sınırlı bir ısı iletimi olacağından dolayı ara yüzey sıcaklığı yüksek olacak ve sınır şartları da adyabatik olacaktır. Yüksek ara yüzey sıcaklığı yüzeylerde meydana gelecek olan kimyasal reaksiyonu arttırır. Örneğin havayla temas eden yüzeyde hızlı bir şekilde oksit tabakası oluşur. Böylece pürüzlülüğün mekanik direnci azalır..

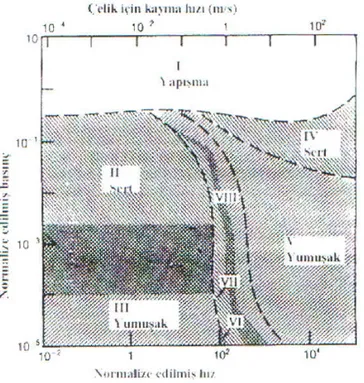

(50) 34. Şekil 3.11 Normal yük ve kayma hızının metallerdeki kayma aşınması prosesine etkileri. 3.2.1.3. Metallerin aşınma rejimi haritası. Değişik aşınma rejimlerinde baskın olan aşınma çeşitlerinin anlatılması “Aşınma Rejim Haritası” veya “Aşınma Modları Haritası” ile gerçekleştirilebilir. Örneğin hava ortamında kaymaya maruz çelikler için (genelde pim–on–disk geometrisi) Şekil 3.12’ de aşınma modları haritası gösterilmektedir.. Bu haritadaki detaylar her ne kadar çeliklere özelse de hava ortamında kuru kaymaya maruz birçok metal için genel durum yine aynı olacaktır. Normalize edilmiş temas basıncı (numune pim üzerine etki eden yükün temas alanına bölümü) ve normalize edilmiş hız (kayma hızının ısı akışı hızına oranı) boyutsuz değişkenler olarak hesaplamalarda kullanılır..

(51) 35. Çelikler için kayma hızının temsili değerleri de Şekil 3.12’ de haritanın üst kısmında görülmektedir. Baskın olan aşınma rejimi ve diyagramda görülen alanların belirlenmesi iki yolla yapılır.. Bunlar; mekanizma çeşitlerine bağlı olan ve aşınma oranları için geliştirilen basit analitik modellerin kullanımı ve farklı koşullarda yapılan deneylerden elde edilen deneysel veriler yardımıyla grafik çizimidir. Aşınma haritası, her ne kadar aşınma oranlarını yaklaşık olarak belirleyebilse de hiçbir zaman farklı aşınma mekanizmalarının önemli olduğu rejimler ile ilgili önemli bir açıklama yapmaz.. Şekil 3.12’ de sekiz farklı bölge tanımlanabilir. I. bölgede yüksek temas basıncı temas yüzeylerinin daha geniş tutulmasını sağlar ve temas alanını arttırır. Bu bölge pürüzlülük bağlantılarına uygun olup gerçek temas alanı görünür alana eşittir.. Şekil 3.12 Disk üzerinde pim düzeneğinde yağlamasız kayan çelik–çelik çifti için aşınma modları haritası.

Şekil

Benzer Belgeler

Deney sırasında ulaşılan en büyük kayma gerilmesi veya göçme kabul edilebilecek şekil değiştirmelere yol açan kayma gerilmesi zeminin belirli bir normal gerilme

%10 Đnce Kum Đçeren CH Numunesinin Kesme Kutusu Deneyinde Fiziksel Özellikleri Örneğin Tanımı CH + % 10 Đnce Kum Kuvvet Halkası No 15553 Deneyi Yapan Cemil GÜVEN

Çalışmanın ikinci aşamasında aynı oranda su eklenmiş doğal zemine 6 mm – 12 mm – 24 mm boylarında bazalt fiberler, %1 - %2 ve %3 oranlarında karıştırılarak

Bu çalışmada bazalt fiber katkısının doygun siltli zemin örnekleri üzerinde zeminin kayma direncine olan etkisi araştırılmıştıra. Adapazarı kent merkezinde 2-3 metre

[r]

Konvansiyonel balatada düşük yüklerde kayma hızı arttıkça aşınma direnci artarken daha yüksek yüklerde kayma hızının artması aşınma direncinin azalmasıyla

Deney sonucu grafikler incelendiği zaman 12 mm çapına sahip zıvana ile yapılan deney numunelerinin taşıdığı ortalama maksimum yük değeri, 10 mm ve 8 mm çapına

Results of large (8-9mm) bilateral lateral rectus reces- sions for exotropia.. Stoller SH, Simon JW,