BİSKÜVİ SANAYİ ATIKLARININ

YAKIT AMAÇLI BİYOETANOL VE BİYODİZEL ÜRETİMİNDE KULLANIMI

Demet KAPUSIZ Yüksek Lisans Tezi Biyoloji Anabilim Dalı

Doç. Dr. Abdulvahit SAYASLAN (Danışman) Ağustos-2019

T.C.

KARAMANOĞLU MEHMETBEY ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

BİSKÜVİ SANAYİ ATIKLARININ YAKIT AMAÇLI BİYOETANOL VE BİYODİZEL ÜRETİMİNDE KULLANIMI

YÜKSEK LİSANS TEZİ Demet KAPUSIZ

Anabilim Dalı: Biyoloji

Tez Danışmanı: Doç. Dr. Abdulvahit SAYASLAN

TEZ BİLDİRİMİ

Yazım kurallarına uygun olarak hazırlanan bu tezin yazılmasında bilimsel ahlak kurallarına uyulduğunu, başkalarının eserlerinden yararlanılması durumunda bilimsel normlara uygun olarak atıfta bulunulduğunu, tezin içerdiği yenilik ve sonuçların başka bir yerden alınmadığını, kullanılan verilerde herhangi bir tahrifat yapılmadığını, tezin herhangi bir kısmının bu üniversite veya başka bir üniversitedeki başka bir tez çalışması olarak sunulmadığını beyan ederim.

i ÖZET

Yüksek Lisans Tezi

BİSKÜVİ SANAYİ ATIKLARININ YAKIT AMAÇLI BİYOETANOL VE BİYODİZEL ÜRETİMİNDE KULLANIMI

Demet KAPUSIZ

Karamanoğlu Mehmetbey Üniversitesi Fen Bilimleri Enstitüsü

Biyoloji Anabilim Dalı

Danışman: Doç. Dr. Abdulvahit SAYASLAN Ağustos, 2019, 50 sayfa

Bisküvi, kraker, gofret ve kek üretiminde önemli miktarda (%1-5) atık ürün oluşmaktadır. Bu atıkların bir kısmı üretimde tekrar kullanılmakta, bir kısmı yem sanayinde değerlendirilmekte, kalanı da çöpe atılmaktadır. Bu çalışmanın amacı, bisküvi sanayi atıklarının yakıt amaçlı biyoetanol ve biyodizel üretimine uygunluğunun araştırılmasıdır. Çalışmada üç grup atık yer almıştır: (a) Dolgu ve kaplama materyali içermeyen düşük nemli (<%10) bisküvi, kraker ve gofret yaprağı atıkları, (b) dolgu veya kaplama materyali içeren yüksek nemli (>%10) bisküvi, kraker, gofret ve kek atıkları, (c) bisküvi sanayinin her türlü karışık atıkları. Atıklardan yağlar hekzan ile ekstrakte edilerek alkali katalizli transesterifikasyonla biyodizele, karbonhidrat içeriği yüksek kısımları ise amilolitik hidroliz ve maya fermantasyonuyla biyoetanole dönüştürülmüştür. Atık gruplarının nem içeriklerinin %7.15-20.68 arasında değiştiği saptanmıştır. Kuru madde esasına göre, atıkların protein, yağ, kül ve toplam karbonhidrat içerikleri sırasıyla %7.63-9.04, %18.03-18.46, %1.32-1.93 ve %70.57-73.01 arasında değişim göstermiştir. Atıkların yağları ekstraksiyonla %92.42-93.17 oranlarında ayrılmış; atık kuru maddesi esasına göre %13.81-14.55 verim ve %85.19-89.04 randımanla biyodizel üretilmiştir. Atıklardan enzimatik hidroliz ve maya fermantasyonu yoluyla biyoetanol üretimi ise oldukça yavaş seyretmiş; 120 saatlik fermantasyon sonunda atık kuru maddesi esasına göre ancak %16.36-18.02 verim ve %43.84-48.29 randımanla biyoetanol üretilebilmiştir. Atık kuru maddesinin önemli bir kısmı (%50.93-53.98) biyodizel ve biyoetanol üretiminden arta kalan artık (yem) fraksiyonlarında kalmış; bu fraksiyonların protein, yağ, kül ve toplam karbonhidrat içerikleri sırasıyla %12.75-15.81, %2.24-4.67, %6.15-10.79 ve %68.73-78.86 arasında değişmiştir. Bu veriler, bisküvi sanayi atıklarından makul verim ve randımanla biyodizel üretilebileceğini, ancak biyoetanol verim ve randımanının düşük olacağını göstermektedir. Bisküvi sanayi atıklarının biyoetanole sınırlı dönüşümlerinin nedenleri araştırılmalı ve geliştirilmelidir.

ii ABSTRACT

Ms Thesis

CONVERSION OF BISCUIT INDUSTRY WASTES INTO BIOETHANOL AND BIODIESEL FUELS

Demet KAPUSIZ

Karamanoğlu Mehmetbey University Graduate School of Natural and Applied Sciences

Department of Biology

Supervisor: Assoc. Prof. Dr. Abdulvahit SAYASLAN August, 2019, 50 pages

Substantial amounts of waste products (1-5%) occur during biscuit, cracker, wafer and cake productions. Certain amounts of those wastes are reused in the biscuit and feed industries, while the rest is discarded. The purpose of this study was to investigate the suitability of the wastes for bioethanol and biodiesel productions. Three groups of wastes were included: (a) Wastes of low-moisture (>10%) biscuit, cracker and wafer sheet without fillings or coatings, (b) wastes of high-moisture (>10%) biscuit, cracker, wafer and cake with fillings or coatings, (c) all kinds of biscuit industry wastes. Fats of the wastes were extracted with hexane and converted into biodiesel through alkali-catalyzed transesterification, whereas carbohydrate-rich fractions were converted into bioethanol through amylolytic hydrolysis and yeast fermentation. Moisture contents of the wastes were determined to be 7.15-20.68%. Protein, fat, ash and total carbohydrate contents of the wastes were respectively 7.63-9.04%, 18.03-18.46%, 1.32-1.93% and 70.57-73.01%. Significant amounts (92.42-93.17%) of fats were extracted and converted into biodiesel with acceptable yields (13.81-14.55% and recoveries (85.19-89.04%) However, bioethanol production proceeded rather slowly, which yielded only 16.36-18.02% bioethanol (g ethanol / g waste dry matter) with 43.84-48.29% recoveries. Most of the waste solids (50.93-53.98%) remained in the residue fractions, which contained 12.75-15.81% protein, 2.24-4.67% fat, 6.15-10.79% ash and 68.73-78.86% total carbohydrates. These data indicate that production of biodiesel with adequate yields and recoveries is viable from the biscuit industry wastes; however, bioethanol yields and recoveries will be rather limited. The reasons for the reduced bioethanol conversion rates should be investigated and improved.

iii ÖNSÖZ

Yüksek lisans eğitimim ve tez hazırlama sürecinde bana her konuda destek veren, bu uzun ve zorlu süreçte bilgisini, tecrübesini ve yardımını esirgemeyen danışman hocam Doç. Dr. Abdulvahit SAYASLAN’a sabrından ve emeğinden dolayı sonsuz teşekkür ederim. Kendisiyle çalışma imkânı bulduğum için oldukça şanslı olduğumu her zaman hissetmişimdir. Karamanoğlu Mehmetbey Üniversitesi Gıda Mühendisliği ve Biyoloji Bölümlerindeki hocalarıma da bana sağladıkları maddi/manevi destekleri için teşekkürü borç bilirim. Ayrıca, tez savunma komitesinde yer alarak değerli vakitlerini bana ayıran ve tecrübeleriyle tezime katkı sağlayan saygıdeğer hocalarım Prof. Dr. Nermin BİLGİÇLİ ve Dr. Öğr. Üyesi Mehmet KOYUNCU’ya teşekkür ederim.

Öncelikle hayatıma anlam katan aileme, canımın içi kardeşlerime, sevinç kaynağım yeğenlerime, dostlarıma ve Şimşek Bisküvi ailesine; ayrıca her türlü katkılarıyla benim iyi bir insan olmamı sağlayan, yaşamıma sevgisiyle ve kederiyle dokunan herkese teşekkür ederim.

Ve en çok da bana yeniden hayata tutunma gücü veren ve her gün binlerce kez şükretmemi sağlayan sınırsız güç sahibi Yüce Yaratıcı’ma aldığım her nefes için sonsuz şükürler olsun.

Demet KAPUSIZ Ağustos-2019

iv İÇİNDEKİLER Sayfa ÖZET ... i ABSTRACT ... ii ÖNSÖZ ... iii İÇİNDEKİLER ... iv ÇİZELGELER DİZİNİ ... vi ŞEKİLLER DİZİNİ ... vii

SİMGELER VE KISALTMALAR DİZİNİ ... viii

1. GİRİŞ ... 1

2. KURAMSAL TEMELLER VE KAYNAK ARAŞTIRMASI ... 3

2.1. Bisküvi Sanayi ve Ürünleri ... 3

2.2. Bisküvi Sanayi Ürünlerinde Kullanılan Bileşenler ... 5

2.2.1. Bisküvi Sanayi Ürünlerinde Kullanılan Ana Bileşenler ... 8

2.2.2. Bisküvi Sanayi Ürünlerinde Kullanılan Diğer Bileşenler ... 11

2.3. Biyoyakıt Olarak Biyoetanol ve Biyodizel ... 13

2.4. Gıda Sanayi Atıklarından Biyoyakıt Üretimi ... 17

3. MATERYAL VE METOT ... 21

3.1. Materyal ... 21

3.2. Metot ... 22

3.2.1. Atıkların Genel Kimyasal Bileşimlerinin Belirlenmesi ... 22

3.2.2. Atıklardan Yağ ve Karbonhidrat Bakımından Zengin Fraksiyonların Ayrılması ... 22

3.2.3. Atıklardan Biyoetanol Üretimi ... 22

v

3.2.5. Biyoetanol ve Biyodizel Üretiminden Arta Kalan Materyalin Kimyasal

Bileşimi ... 24

3.2.6. Deneme Planı ve İstatistiksel Değerlendirme ... 24

4. BULGULAR ... 25

4.1. Bisküvi Sanayi Atıklarının Kimyasal Bileşimleri ... 25

4.2. Bisküvi Sanayi Atıklarından Biyoetanol Üretimi ... 27

4.3. Bisküvi Sanayi Atıklarından Biyodizel Üretimi ... 32

4.4. Biyodizel ve Biyoetanol Üretiminden Arta Kalan Yan Ürünün Kimyasal Bileşimi………... 37

5. TARTIŞMA VE SONUÇ ... 39

KAYNAKLAR ... 41

vi

ÇİZELGELER DİZİNİ

Çizelge Sayfa

Çizelge 2.1. Bisküvi sanayi ürünlerinin temel bileşenleri ve özellikleri ... 6

Çizelge 2.2. Bazı bisküvi çeşitlerinin tipik formülasyonları ... 6

Çizelge 2.3. Tipik bir kraker formülasyonu ... 7

Çizelge 2.4. Gofret yaprağı üretiminde kullanılan tipik bir formülasyon ... 7

Çizelge 2.5. Tipik bir kek formülasyonu ... 7

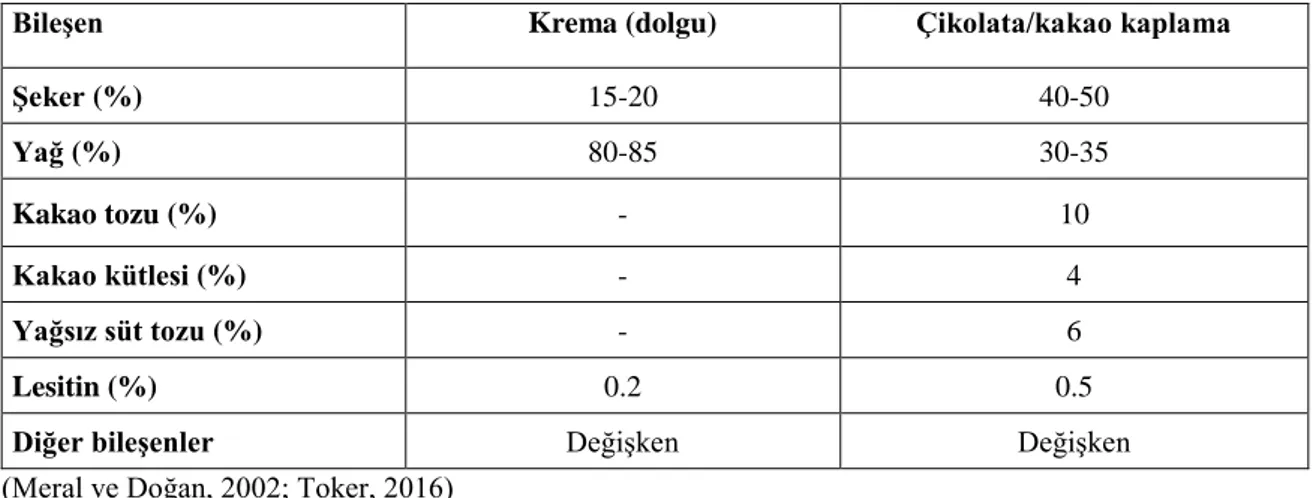

Çizelge 2.6. Bisküvi sanayi ürünlerinde kullanılan dolgu kreması ve çikolata/kakao kaplaması formülasyonları……... ... 8

Çizelge 2.7. Bisküvi, kraker, gofret ve kek üretiminde kullanılan unların özellikleri ... 9

Çizelge 4.1. Araştırmada kullanılan bisküvi sanayi atıklarının kimyasal bileşimi ... 25

Çizelge 4.2. Bisküvi sanayi atıklarından üretilen biyoetanolün verim ve randımanı ... 28

Çizelge 4.3. Bisküvi sanayi atıklarından üretilen biyodizelin verim ve randımanı ... 36

Çizelge 4.4. Bisküvi sanayi atıklarından biyoetanol ve biyodizel üretimi sonucunda oluşan ürün fraksiyonlarının kütlesel dağılımı ... 37

Çizelge 4.5. Bisküvi sanayi atıklarından biyoetanol ve biyodizel üretimi sonucunda oluşan diğer artık (yem) fraksiyonlarının kimyasal bileşimleri ... 38

vii

ŞEKİLLER DİZİNİ

Şekil Sayfa Şekil 3.1. Bisküvi sanayi atıklarından oluşan üç farklı atık grubuna ait örnekler……...21 Şekil 4.1. Bisküvi sanayi atıklarından elde edilen yağı alınmış nişastalı fraksiyonların

fermantasyonunun başlangıcındaki (üstteki resimler) ve 120. saatindeki (alttaki resimler) görüntüleri ... 31 Şekil 4.2. Bisküvi sanayi atıklarından elde edilen nişastalı fraksiyonların 120 saatlik fermantasyon sürecinde gerçekleşen biyoetanol verimleri ... 32 Şekil 4.3. Bisküvi sanayi atıklarından solvent ekstraksiyonu yoluyla elde edilen yağ örnekleri ... 34 Şekil 4.4. Bisküvi sanayi atıklarından ekstrakte edilen yağın transesterefikasyonu

sonucunda oluşan ve bekletilerek birbirinden ayrılan ham biyodizel ve gliserol fraksiyonları ... 35 Şekil 4.5. Bisküvi sanayi atıklarının yağından transesterefikasyonla üretilen biyodizelin

su ile yıkanması sonucunda oluşan biyodizel ve kolloidal materyal fraksiyonları .35 Şekil 4.6. Bisküvi sanayi atıklarından üretilen biyodizel örnekleri ……...………36

viii SİMGELER VE KISALTMALAR DİZİNİ Simge Açıklama dak Dakika g Gram kg Kilogram km Kuru Madde L Litre mL Mililitre mg Miligram µL Mikrolitre m3 Metreküp Kısaltma Açıklama

AACC Amerikan Tahıl Kimyacıları Derneği

AB Avrupa Birliği

ABD Amerika Birleşik Devletleri

ANOVA Varyans Analizi

FAO Gıda ve Tarım Örgütü

KOBİ Küçük ve Orta Büyüklükteki İşletmeler

LPG Sıvılaştırılmış Petrol Gazı

MCP Monokalsiyum Fosfat

PETDER Petrol Sanayi Derneği

SALP Sodyum Alüminyum Fosfat

SAPP Sodyum Asit Pirofosfat

TADB Tütün ve Alkol Dairesi Başkanlığı

TSE Türk Standartları Enstitüsü

WBA Dünya Biyoenerji Derneği

1

1. GİRİŞ

Bisküvi sanayi, yumuşak buğday unu kullanarak bisküvi, kraker, gofret ve kek türü unlu mamulleri üreten gıda sanayi kolunu ifade etmektedir. Sözü edilen gıdalar üretilirken, kullanılan bileşenler ve işleme (proses) teknolojilerine bağlı olarak ürünlerin renk, tat, koku, tekstür, şekil ve boyut gibi duyusal kalite kriterlerine uymayan ve bisküvi sanayicileri tarafından ıskarta olarak adlandırılan bir miktar atık materyal oluşmaktadır. Sözkonusu atık materyalin gerçek oranı tam olarak bilinmemekle birlikte, ürüne göre %1-5 arasında değiştiği tahmin edilmektedir.

Bisküvi sanayi atıkları, kabaca iki gruba ayrılarak değerlendirilmektedir. Birinci grup, dolgu veya kaplama materyali içermeyen bisküvi, kraker ve gofret yaprağı gibi atıklar olup, düşük nem (<%10) içerikleri nedeniyle öğütülerek çoğunlukla rotatif baskı (finger bisküvi gibi) bisküvi formülasyonuna tekrar katılmaktadır. İkinci grup atıklar ise, dolgu ve/veya kaplama materyali içeren bisküvi, kraker, gofret ve kek atıklarını içermekte olup, yüksek nem (>%10) içerikleri nedeniyle tekrar kullanımları zor olmaktadır. Bu grup atıklar genellikle yem sanayinde zoraki kullanılmakta veya çöpe atılmaktadır. Sözü edilen bisküvi sanayi atıkları, ister tekrar bisküvi sanayinde kullanılsın isterse yem sanayinde kullanılsın, önemli bir problem oluşturmaktadır. Atıklar bisküvi sanayinde tekrar kullanıldığında ürün kalitesini düşürmekte ve sağlık riski oluşturmakta, yem sanayinde kullanıldığında ise depolama, taşıma, işçilik ve pazarlama gibi sorunlarla karşılaşılmaktadır.

Petrol ve doğal gaz gibi fosil kaynaklı yakıtların azalması, neden oldukları çevre kirliliği problemi ve enerjiye olan ihtiyacın sürekli artışı, toplumları alternatif yenilenebilir enerji kaynakları bulmaya veya geliştirmeye zorlamıştır. Hali hazırda, yenilenebilir sıvı biyoyakıtların en önemlisi olan biyoetanolün üretiminde ağırlıklı olarak mısır ve şeker kamışı gibi gıda ve yem kaynakları, biyodizel üretiminde ise bazı yağlı tohumlar ve atık yağlar kullanılmaktadır. Sözü edilen biyoetanol kaynakları, yüksek maliyetli olmalarının yanı sıra gıda ve yem güvencesi bağlamında da etik tartışmalara konu olmaktadır. Lignoselülozik (selüloz ve hemiselüloz) materyalden biyoyakıt üretimi ise hala gelişim aşamasında olup oldukça maliyetlidir. Son yıllarda gıda ve yem hammaddeleri yerine bunların atıklarının alternatif enerji kaynağı olarak

2

değerlendirilmesi gündeme gelmiştir. Gıda atıkları karbonhidrat, lipit ve protein bakımından zengin oldukları için hem ekonomik kayba hem de çevre kirliliğine neden olmaktadır. Karbonhidratlar yapı taşları olan monosakkaritlerine hidrolize edildikten sonra fermantasyona tabi tutularak yaklaşık %90 dönüşüm oranıyla (randımanla) benzin muadili olan biyoetanole, lipitler ise transesterifikasyona tabi tutularak yaklaşık %95 randımanla motorin muadili olan biyodizele (yağ asidi metil esterleri, YAME) dönüştürülebilmektir.

Bisküvi sanayi atıkları; nişasta, glikoz, fruktoz ve sakkaroz gibi karbonhidratlar ile özellikle katı yağlar bakımından oldukça zengindir. Bu çalışmanın amacı, Karaman ilinde kurulu bir bisküvi fabrikasından sağlanan atıkların (a) genel kimyasal kompozisyonlarının (nem, yağ, protein, kül ve toplam karbonhidrat içerikleri) belirlenmesi, (b) atıklardan solvent ekstraksiyonuyla ayrılan yağların alkali katalizli transesterifikasyonla biyodizele dönüştürülerek verim ve randımanının saptanması, (c) yağı alınan karbonhidrat içeriği yüksek atık materyalin enzimatik hidroliz ve maya fermantasyonu yoluyla biyoetanole dönüştürülerek verim ve randımanının belirlenmesi, ve (d) fermantasyon atığı materyalin (yem) kimyasal bileşiminin belirlenerek yem sanayine uygunluğunun araştırılmasıdır.

3

2. KURAMSAL TEMELLER VE KAYNAK ARAŞTIRMASI

2.1. Bisküvi Sanayi ve Ürünleri

Bisküvi sanayi; bisküvi, kraker, gofret ve kek gibi yumuşak buğday ürünlerini kapsayan bir gıda sanayi koludur (Pyler, 1988; Hoseney, 1994; Paulson ve Wrigley, 2016). Türk Standartları Enstitüsü (TSE) tarafından bisküvi (TS 2383), gofret (TS 7474) ve kek (TS 13375) grubu ürünler için standartlar hazırlanmış (TSE, 2019); ancak Türk Gıda Kodeksi Ürün Tebliğleri arasında yumuşak buğday ürünlerini kapsayan herhangi bir tebliğ yer almamıştır. Bisküvi sanayi ürünlerinin her bir grubunda çok sayıda sınıf, tip ve çeşit söz konusu olduğundan formülasyonları ve kimyasal bileşimleri aşırı derecede değişkenlik göstermektedir. TS 2383’e göre bisküvi; “tahıl unu içine kabartıcı, şeker, yemeklik tuz, yemeklik bitkisel yağ ve gerektiğinde süt tozu, yumurta, peynir altı suyu tozu, nişasta, mevzuatında katılmasına izin verilen maddeler ile gerektiğinde çeşni maddeleri katılarak, içilebilir su ile yoğrulduktan sonra, şekil verilip, pişirilerek hazırlanan mamul” olarak tanımlanmaktadır. TS 7474’e göre gofret; “gofret yaprakları arasına gofret ara kreması ve tipine göre gofret dolgu maddesi katılarak veya katılmayarak kaplanarak ya da kaplanmadan teknolojisine uygun olarak hazırlanan ürün” şeklinde tanımlanmaktadır. TS 13375’e göre kek “buğday unu veya tahıl unları ve/veya karışımları, beyaz şeker, yemeklik bitkisel yağ, yumurta, tuz, kabarmayı sağlayan maddeler, çeşni maddeleri, dolgu maddeleri ve diğer katkı maddelerinin, uygun su eklenerek karıştırıldıktan sonra, tekniğine uygun biçimde işlenerek şekil verilmesi ve pişirilmesi suretiyle hazırlanan, ambalajlı olarak tüketime sunulan mamul” olarak tanımlanmaktadır. Yumuşak buğday ürünlerinden kraker için özel bir TSE standardı bulunmamakta olup, krakerler genellikle bisküvi grubu içerisinde değerlendirilmektedir.

Ülkemizde 19. yüzyıla kadar lüks tüketim maddeleri olarak kabul edilen bisküvi sanayi ürünleri, gelişen teknolojiler, rekabete dayalı üretimler ve hayat standartlarının yükselmesiyle artık her kesimin rahatlıkla tüketebildiği gıdalar haline gelmiştir (Doğan ve Uğur, 2005). Tüketime sunulan çeşit zenginliği ve kalite düzeyinin artması, bisküvi sanayi ürünlerinin yaygın tüketilen gıdalar olmasına katkı sağlamıştır. Bisküvi, ucuz olmasının yanısıra yüksek enerji değerinden dolayı yumuşak buğday ürünleri arasında en çok

4

tüketilen üründür (Sudha ve ark., 2007; Önder, 2016; Zydenbos ve Humphrey-Taylor, 2016).

Günümüzde ağırlıklı olarak modern üretim teknolojilerinin kullanıldığı yumuşak buğday ürünleri sektörü, üretimde kullanılan hammaddeler, yardımcı maddeler ve ambalaj malzemeleri yoluyla yan sanayisini de geliştiren önemli bir gıda sektörüdür (Onuralp ve ark., 2018). Bisküvi sanayi, dünyada olduğu gibi Türkiye’de de son yıllarda hızla gelişme gösteren sanayi kollarındandır. Türkiye’de 1924 yılında eski tarz yöntemler kullanılarak küçük işletmelerde üretime başlayan bisküvi sanayi, 1956 yılında Avrupa’dan getirilen otomatik makinalarla hızlı bir gelişim göstermiştir (Önder, 2016). Günümüzde sektör, küçük ve orta büyüklükteki işletmeler (KOBİ) ile büyük ve modern işletmelerin faaliyet gösterdiği ikili bir yapıdadır. Bisküvi sanayi, ülkemizde tahıl ürünleri işleyen sanayi içerisinde en fazla katma değer sağlayan üretim kolu olarak kabul edilmekte; ekmek ve değirmen makineleri sanayinden sonra üçüncü sırada yer almaktadır (Onuralp ve ark., 2018).

Türkiye bisküvi sektörü, 40’ı aşkın fabrika ile yıllık 1.7 milyon ton üretim kapasitesine sahip olup kapasite kullanım oranı %60-70 civarındadır. Ülkemizde bisküvi sektöründe faaliyet gösteren işletmelerin tümü özel sektöre aittir ve üretimin %81’i büyük şirketler, %19’u ise KOBİ’ler tarafından gerçekleştirilmektedir (Alpan, 2012; Önder, 2016). Türkiye’de bisküvi fabrikaları ağırlıklı olarak Karaman, Eskişehir, İstanbul ve Ankara illerinde toplanmıştır. Karaman ili özellikle son yıllarda bu sanayide büyük bir gelişme göstermiş ve sayı olarak ilk sıraya yerleşmiştir. Karaman’da küçüklü büyüklü 15’in üzerinde bisküvi fabrikası bulunmakta olup bunlar bisküvi, kraker, kek, gofret, çikolata ve şekerleme üretimi alanlarında faaliyet göstermektedir (Onuralp ve ark., 2018). Karaman ili, yıllık 450.000 ton civarında olan bisküvi sanayi üretimi ile Türkiye üretiminin yaklaşık %35’lik kısmını gerçekleştirmekte ve üretilen ürünlerin önemli bir bölümü de ihraç edilmektedir (Anonim, 2014, 2015). Karaman ilinden 2017 yılında gerçekleştirilen ihracatın %90’ı bisküvi, kraker, gofret, kek, çikolata ve yan ürünlerinin de içinde bulunduğu işlenmiş tarım ve gıda ürünlerinden oluşmuştur (Onuralp ve ark., 2018).

Ülkemizde tahıl ve tahıl ürünleri beslenmede %37’lik payla ilk sırada yer almakta ve bu değerin üçte ikisini fırıncılık ürünleri oluşturmaktadır (Karabudak ve ark., 2013). Türkiye; bisküvi, çikolata ve şekerli mamuller üretiminde ön sıralarda yer almakla birlikte

5

tüketimde çoğu dünya ülkesinin gerisinde kalmaktadır. Ülkemiz bu nedenle çikolatalı ve şekerli mamuller ihracatçısı olarak bilinmektedir. Ülkemizde bisküvi sanayi üretimi kişi başına 9-10 kg dolayında olduğu halde iç tüketim 5-6 kg kadardır. Dolayısıyla üretimin yaklaşık %40’ına tekabül eden kısmı ihraç edilmektedir (Onuralp ve ark., 2018).

Bisküvi ihracatı 1980’li yıllarda düşük seviyelerde seyrederken, 2010 yılında 150 bin ton ve 270 milyon dolar olarak gerçekleşmiştir. Türkiye’nin dünya bisküvi ihracatındaki payı 2001 yılında %4.2 olarak gerçekleşmiş, ihracat miktarı 2002 yılından 2011 yılına kadar 5 kattan fazla artış göstermiştir (Anonim, 2014). Sonraki yıllarda (2013-2017 arası) ihracat gerek miktar gerekse değer olarak artmaya (yıllık %3-11 arası) devam etmiştir. Türkiye 2017 yılı itibariyle bisküvi sektöründeki ihracatının %20’lik kısmını Irak’a yapmış; bu ülkeyi sırasıyla Yemen, Birleşik Krallık, Suudi Arabistan, Suriye, Lübnan, Almanya, Azerbaycan ve Cezayir izlemiştir (Onuralp ve ark., 2018).

Bisküvi endüstrisi dünya genelinde çok uluslu firmaların hâkim olduğu bir sanayi sektörüdür. Bisküvi sektöründe satışlar ülkelere göre farklılıklar göstermekte, üretim ve ithalat-ihracat durumlarına bakıldığında, bisküvi üretiminde önde gelen Avrupa Birliği (AB) ülkelerinin aynı zamanda ihracatta da en önemli ülkeler olduğu görülmektedir. Dünya tatlı bisküvi ihracatı 2017 yılında yaklaşık 7.8 milyar dolar olarak gerçekleşmiş; Almanya, Hollanda, Meksika, Belçika, İngiltere, Kanada ve Türkiye en önemli ihracatçı ülkeler olmuştur. Dünya bisküvi ithalatında en önemli pazarlar ise, sırasıyla Amerika Birleşik Devletleri (ABD), Fransa, İngiltere, Almanya ve Hollanda’dır (Önder, 2016; Paulson ve Wrigley, 2016; Onuralp ve ark., 2018).

2.2. Bisküvi Sanayi Ürünlerinde Kullanılan Bileşenler

Bisküvi, kraker, gofret ve kek üretiminde kullanılan ana bileşenler (Çizelge 2.1); un, su, şeker, yağ ve kimyasal kabartıcılardır (Pyler, 1988; Hoseney, 1994; Manley, 2001; Cauvain ve Young, 2006; Cauvian, 2016). Bisküvi sanayi ürünlerinde, bu ana bileşenlerin yanında ürün çeşidine bağlı olarak tuz, nişasta, süt ve ürünleri, yumurta ve ürünleri, kakao, renk ve aroma maddeleri, emülgatörler ve stabilizatörler, antimikrobiyal koruyucular, proteolitik enzimler ve indirgen maddeler, değişik yağlı tohumlar, sert kabuklu yemişler ve kurutulmuş meyveler ile çeşitli baharatlar ve çeşni maddeleri kullanılmaktadır (Greenwood ve ark., 1981; Loving ve Brenneis, 1981; Pyler, 1988; Herken, 1998; Manley, 1998; Cauvain ve Young, 2006; Ortiz, 2016; Tiefenbacher ve Wrigley, 2016).

6

Yumuşak buğday ürünleri, üretimlerinde kullanılan formülasyonlar ve kimyasal bileşimleri bakımından aşırı derecede değişkenlik göstermektedir. Yaygın üretilen bisküvi, kraker, gofret ve kek türleri için farklı kaynaklar taranarak oluşturulan tipik formülasyonlar Çizelgeler 2.2-2.6’da sunulmuştur. Bisküvi ve kek ürünleri, yüksek oranlarda şeker ve yağ içerikleriyle öne çıkmaktadır. Krema dolgusu ve/veya çikolata/kakao kaplaması içeren ürünlerin de yağ ve şeker içerikleri oldukça yüksektir.

Çizelge 2.1. Bisküvi sanayi ürünlerinin temel bileşenleri ve özellikleri

Bileşen Bisküvi Kraker Gofret Kek

Kabartıcı Kimyasal Kimyasal +

(Maya)

Kimyasal + Su buharı

Kimyasal + Mekanik çırpma (Yağ+Şeker

veya Yumurta akı)

Unun protein içeriği %8-9 %9-10 %9-10 %9-11

Unun protein (gluten) kalitesi Düşük Orta kuvvetli Orta kuvvetli Orta kuvvetli

Şeker içeriği Orta-Yüksek

%10-40 Düşük-Yok Düşük-Yok

Değişken Orta-Çok yüksek

Yağ içeriği Orta-Yüksek

%10-30

Düşük-Orta

%5-10 Çok düşük

Değişken Düşük-Orta-Yüksek

Su içeriği Düşük-Orta Orta-Yüksek Çok yüksek Değişken

Orta-Yüksek

%10-20 %20-30 %120-150

(Hoseney, 1994; Manley, 2001; Cauvain ve Young, 2006; Cauvian, 2016; Ortiz, 2016; Tiefenbacher ve Wrigley, 2016)

Çizelge 2.2. Bazı bisküvi çeşitlerinin tipik formülasyonları

Bileşen Rotatif baskı

hamuru bisküvileri (Finger tipi bisküviler) Rotatif keski hamuru bisküvileri (Petibör tipi bisküviler)

Tel keski veya ekstrüzyon hamuru bisküvileri

(Kurabiye tipi veya içi dolgulu bisküviler)

Un (%) 100 100 100

Su (%) 8-15 10-20 20-40

Yağ (%) 20-40 10-30 20-45

Şeker (%) 25-45 20-25 30-35

Kabartıcı (%) (Sodyum/Amonyum

bikarbonat + Krem tartar) 0.5-1.0 0.5-1.0 0.5-1.0

Diğer bileşenler Değişken Değişken Değişken

7 Çizelge 2.3. Tipik bir kraker formülasyonu

Bileşen Kraker

(Kimyasallar ile kabartılan çubuk tipi sert krakerler)

Un (%) 100

Su (%) 20-30

Yağ (%) 5-10

Şeker (%) <%1

Kabartıcı (%) (Sodyum/Amonyum bikarbonat) 0.5-1.0

Diğer bileşenler Değişken

(Herken, 1998; Manley, 1998, 2001; Cauvain ve Young, 2006; Gündoğdu Sertakan, 2006; Yoneya ve Nip, 2006; Altıner, 2015; Zydenbos ve Humphrey-Taylor, 2016)

Çizelge 2.4. Gofret yaprağı üretiminde kullanılan tipik bir formülasyon

Bileşen Gofret yaprağı

Un (%) 100 Su (%) 120-150 Yağ (%) 2-3 Şeker (%) <%1 Kabartıcı (%) (Sodyum/Amonyum bikarbonat) 0.3-0.5

Diğer bileşenler Değişken

(Ergün, 1997; Herken, 1998; Manley, 1998, 2001; Meral ve Doğan, 2002, 2004; Cauvain ve Young, 2006; Tiefenbacher ve Wrigley, 2016).

Çizelge 2.5. Tipik bir kek formülasyonu

Bileşen Kek

(Sade klasik kek türü)

Un (%) 100

Su (%) 80-120

Yağ (%) 20-50

Şeker (%) 80-120

Yumurta (tüm, sıvı) (%) 20-30

Kabartıcı (%) Sodyum bikarbonat + SAPP / SALP / Krem

tartar) 2-5

Diğer bileşenler Değişken

8

Çizelge 2.6. Bisküvi sanayi ürünlerinde kullanılan dolgu kreması ve çikolata/kakao kaplaması formülasyonları

Bileşen Krema (dolgu) Çikolata/kakao kaplama

Şeker (%) 15-20 40-50 Yağ (%) 80-85 30-35 Kakao tozu (%) - 10 Kakao kütlesi (%) - 4 Yağsız süt tozu (%) - 6 Lesitin (%) 0.2 0.5

Diğer bileşenler Değişken Değişken

(Meral ve Doğan, 2002; Toker, 2016)

2.2.1. Bisküvi Sanayi Ürünlerinde Kullanılan Ana Bileşenler

Un: Bisküvi, kraker, gofret ve kek ürünlerinin ana bileşeni yumuşak buğdaylardan üretilen beyaz un olup, ağırlığının yaklaşık %80-85’ini bir karbonhidrat olan nişasta oluşturmaktadır (Hoseney, 1994). Bisküvi sanayinde kullanılan yumuşak buğday unlarının ince partiküllü, olgunlaşmasını tamamlamış, minimum nişasta zedelenmesi (<%5) ile düşük protein (%8-11) ve kül (%0.5-0.6) içeriklerine sahip olması istenmektedir (Loving ve Brenneis, 1981; Pyler, 1988; Hoseney, 1994; Slade ve Levine, 1994; Ortiz, 2016). Bisküvi sanayinde genellikle %70-72 verim ile öğütülen, nişasta zedelenmesi, protein miktarı ve gluten kalitesi düşük topbaş (Tr. compactum) buğdaylarının kullanımı uygundur (Ünal ve ark., 1996). Ancak, topbaş buğdaylarının gerek dünyada gerekse ülkemizde yeterince ıslah edilmemiş olmaları nedeniyle hastalıklara dayanımları ve verimleri düşük, dolayısıyla üretimleri de oldukça kısıtlıdır (Greenwood ve ark., 1981; Yüksel ve ark., 2011). Bu nedenle sektörde ekmeklik (Tr. aestivum) buğdayların yumuşak endospermli ve düşük proteinli olanları kullanılmaktadır (Hoseney, 1994; Elgün ve Ertugay, 1995; Bushuk, 1998; Paulson ve Wrigley, 2016).

Bisküvi sanayi ürünlerinde protein içerikleri %8-11 arasında olan yumuşak buğday unları kullanılmakta olup, un miktarı toplam hammadde ağırlığının %50-65’ini oluşturmaktadır. Bisküvi kalitesini etkileyen en önemli parametrelerden biri unda bulunan gluten proteinleridir (Hoseney, 1994). Bisküviler tatlı, yarı tatlı ve fermente kraker tipi olarak üç gruba ayrılarak incelendiğinde; tatlı çeşidine giren finger ve marie gibi bisküvilerin

9

üretiminde %7-8 protein içeren zayıf unlar yeterli olurken, yarı tatlı çeşide giren petibör gibi bisküvilerin üretiminde daha yüksek protein (%8-10) içeriğine ve kısmen kuvvetli gluten yapısına sahip unların kullanılması gerekmektedir. Mayalama tekniği ile üretilen bazı krakerler ve kraker tipi bisküvilerde ise, protein içeriği (%10-11) ve gluten kalitesi daha yüksek olmalıdır (Zhang ve ark., 2005; Cauvian, 2016). Gofret hamurunda gluten gelişmesi arzu edilmediği için unun partikül büyüklüğü, protein miktarı (%8-10) ve kalitesi oldukça önemlidir (Meral ve Doğan, 2002, 2004). Kek üretiminde kullanılacak unun ise formülasyondaki yüksek miktardaki şekeri taşıyabilecek kuvvette, sert bir ürün vermeksizin kuvvetli bir ağ yapısı geliştirebilecek nitelikte, ince parçacıklı ve %9-11 protein içeriğine sahip olması istenmektedir (Mercan ve Boyacıoğlu, 1999a, 1999b; Ortiz, 2016). Bisküvi sanayi ürünlerinde buğday ununun dışında yulaf, çavdar, pirinç, soya ve patates unları veya bunların nişastaları belirli oranlarda formülasyona ilave edilebilmektedir (Alpan, 2012). Düşük proteinli ancak sert endospermli buğday çeşitleri, öğütme sırasında nişastalarının aşırı oranda zedelenmesinden dolayı bisküvi üretimine uygun değildir. Bazı ülkelerde ve ülkemizde, bisküvi fabrikaları ekmeklik buğdayların gluten kuvvetini düşürmek için proteolitik enzimler veya indirgen/hamur zayıflatıcı özelliklere sahip kimyasal maddeler kullanmakta; ancak bu durum üretim masraflarını ve kimyasal kalıntı riskini artırmaktadır (Hoseney ve ark., 1988). Kaliteli bisküvi sanayi mamullerinin ancak yumuşak ekmeklik buğdaylardan üretilebildiği, böylece ürünlerin istenilen yumuşak tekstür ve yayılma düzeyinde olduğu bilinmektedir (Simmonds, 1974; Miller ve ark., 1984; Zydenbos ve Humphrey-Taylor, 2016). Sert ekmeklik ve yumuşak ekmeklik (bisküvilik) buğday unlarının önemli özellikleri ve bisküvi sanayi ürünleri için aranan un özellikleri Çizelge 2.7’de verilmiştir.

Çizelge 2.7. Bisküvi, kraker, gofret ve kek üretiminde kullanılan unların özellikleri

Özellik Sert buğday

unu

Yumuşak buğday unu

Bisküvi, kraker, gofret ve kek unu

Nişasta zedelenmesi %5-10 <%5 <%5

Protein miktarı %10-13 %8-11 %8-11

Protein kalitesi Yüksek Düşük-Orta Düşük-Orta

Pentozan miktarı %2-3 <%2 Düşük

10

Su: Su, tüm unlu mamullerde olduğu gibi bisküvi sanayi ürünlerinin de temel bileşenidir. Ürün için istenen özellikte bir gluten gelişimi ve hamur oluşumu için su gereklidir. Hamurun işlenmesi ve pişirilmesi sırasında meydana gelen tüm kimyasal ve biyokimyasal değişimler (çözünme, kolloidal sistem oluşumu, gluten gelişimi, kabarma, ısı transferi, gluten denatürasyonu, nişasta jelatinizasyonu, karamelizasyon, Maillard vb.) için su kilit bir bileşendir (Pyler, 1988). Bisküvi sanayi ürünlerinde un esasına göre su kullanım oranları bisküvilerde %10’lara kadar düşerken gofret yaprağı üretiminde %150’lere kadar çıkmaktadır. Sektörde kullanılacak suyun miktarı kadar sertliği, pH’sı, kimyasal ve mikrobiyolojik güvenliği de önemlidir (Mercan ve Boyacıoğlu, 1999b; Cauvain, 2016). Şeker: Yumuşak buğday ürünlerinde ürün çeşidine göre değişen oranlarda (%1-40) şeker (sakkaroz, invert şeker, glikoz/fruktoz şurupları) kullanılmaktadır. Un esasına göre şeker kullanım oranı bisküvi (%10-40) ve kek çeşitlerinde (%10-120) oldukça yüksek, buna karşılık kraker (%1-2) ve gofret yapraklarında (<%1) ise oldukça düşüktür (Slade ve Levine, 1994; Cauvain ve Young, 2006; Conforti, 2006; Yoneya ve Nip, 2006; Cauvian, 2016). Bisküvi sanayinde şekerler; tat verme, suyu kontrol ederek hamur reolojisini değiştirme, ürün tekstürünü gevrekleştirme, renk, aroma ve lezzet maddelerini oluşturan karamelizasyon ve Maillard reaksiyonlarında görev alma, yağ ile çırpıldığında köpük oluşturarak hacim sağlama ve mayalı ürünlerde fermente edilebilir şeker kaynağı olma gibi değişik işlevleri yerine getirmektedir (Pyler, 1988; Cauvain ve Young, 2006; Ortiz, 2016). Sektörde şekerler kristal halde, öğütülmüş pudra şekeri olarak veya viskoz sıvı şuruplar (glikoz/fruktoz şurupları, invert şeker şurubu, sakkaroz çözeltisi) halinde kullanılmaktadır. Şekerlerin sıvı halde kullanımı, ürün rengi ve tekstüründe olumlu etkiler sağladığı için tercih edilmekle birlikte, bisküvi ve gofret dolgu kreması için pudra şekeri, bazı keklerde ise yağ ile çırpılarak hacim kazandırma amacıyla kristal şeker kullanılmaktadır (Slade ve Levine, 1994; Tiefenbacher ve Wrigley, 2016).

Yağ: Bisküvi sanayi ürünlerinde çeşidine bağlı olarak %1-40 arasında değişen oranlarda yağ kullanılmaktadır. Kek üretiminde sıvı yağlar kullanılabilirken, diğer ürün gruplarında çoğunlukla orta sertlikte hidrojene yağlar, palm yağı veya Hindistan cevizi yağı tercih edilmektedir. Kaplama veya dolgu materyali içeren ürünler, sözkonusu yarı katı yağların yanı sıra kakao yağı da içermektedir (Ortiz, 2016; Toker, 2016). Bisküvi sanayinde yağ; aroma ve lezzet verme, gluten gelişimini kontrol ederek istenen viskoelastik yapıda hamur üretme (şortening etkisi), ürün tekstürünü yumuşatma veya gevrekleştirme gibi farklı

11

amaçlarla kullanılmaktadır. Ayrıca yağlar, bazı kek ürünlerinde kristal şeker ile çırpılarak kabartma ajanı, pudra şekeri ile çırpılarak krema dolgusu üretimi ve ürün yüzeyini yağlayarak pişirme kalıplarından kolay ayrılmayı sağlayıcı işlevlere de sahiptir (Slade ve Levine, 1994; Manley, 1998; Mercan ve Boyacıoğlu, 1999a; Cauvain ve Young, 2006; Paulson ve Wrigley, 2016).

Kabartıcılar: Bisküvi sanayi ürünlerinin kabartılarak tekstürlerinin istenen düzeyde olması için ticari maya yerine çoğunlukla kimyasal kabartıcılar kullanılmaktadır (Hoseney, 1994). Kabartıcılar genellikle bir bazik (amonyum bikarbonat veya sodyum bikarbonat gibi) ve bir asidik (potasyum asit tartarat/krem tartar, monokalsiyum fosfat/MCP, sodyum asit pirofosfat/SAPP veya sodyum alüminyum fosfat/SALP gibi) bileşikten oluşmakta; ürün özelliklerine göre sadece bazik bileşikler (bisküvi ve krakerlerde olduğu gibi) veya bazik-asidik bileşik kombinasyonları kullanılmaktadır (Stauffer, 2000; Cauvain ve Young, 2006; Ortiz, 2016). Bisküvi/katmer tipi mayalı kraker üretiminde kimyasal kabartıcılara ilave olarak kullanılan ticari maya, gofret yaprağı üretiminde kimyasal kabartıcılar ile birlikte sulu hamurun hızlıca pişirilmesi sırasında oluşan su buharı ve bazı keklerin üretiminde kimyasal kabartıcıların yanı sıra katı yağ ve kristal şekerin mekanik olarak çırpılması sonucu oluşan köpük, sözü edilen ürünlerin kabarmasına ayrıca katkı sağlamaktadır (Manley, 1998; Meral ve Doğan, 2002, 2004; Cauvain ve Young, 2006; Tiefenbacher ve Wrigley, 2016).

2.2.2. Bisküvi Sanayi Ürünlerinde Kullanılan Diğer Bileşenler

Bisküvi sanayi ürünlerinde un, su, şeker, yağ ve kimyasal kabartıcılar gibi ana bileşenlerin yanında ürün çeşidine bağlı olarak tuz, nişasta, süt ve ürünleri, yumurta ve ürünleri, kakao, renk ve aroma maddeleri, emülgatörler ve stabilizatörler, antimikrobiyal koruyucular, enzimler ve indirgen maddeler, değişik yağlı tohumlar, sert kabuklu yemişler ve kurutulmuş meyveler ile çeşitli baharatlar ve çeşni maddeleri kullanılmaktadır (Pyler, 1988; Manley, 1998; Cauvain ve Young, 2006; Conforti, 2006; Paulson ve Wrigley, 2016). Bisküvi sanayinde tuz; tat verme, hamur gelişimini kontrol etme ve tuzlu kraker tipi ürünlerde yüzey çeşni maddesi olarak kullanılmaktadır (Hoseney, 1994). Sektörde nişasta kullanımının nedeni ise, protein içeriği ve/veya gluten kalitesi yüksek unların seyreltilmesi veya zayıflatılmasıdır (Pyler, 1988). Genellikle düşük düzeyde (%1-5) kullanılan nişastanın kullanım oranı yükseldikçe ürünü sertleştirmekte, koku, lezzet ve kabuk rengi

12

olumsuz etkilenmektedir (Herken, 1998). Ayrıca, istenenden daha güçlü (elastik) bir un ile karşılaşıldığında, gluten proteinlerini zayıflatmak amacıyla proteaz enzimleri (bromelin, papain veya fisin) ya da indirgen maddeler (sodyum bisülfit, sodyum metabisülfit veya L-sistein) kullanılmaktadır (Pyler, 1988; Hoseney, 1994; Cauvian, 2016).

Süt ve süt türevleri, bisküvi sektöründe besleyicilik değeri artırmak, renk ve lezzeti geliştirmek için kullanılmaktadır (Yüksel, 1993). Mikrobiyal bozulmalar ve formülasyon hazırlamada karşılaşılan sorunlar nedeniyle, süt yerine süt tozu veya peynir altı suyu tozu tercih edilmektedir. Bisküvi, kraker ve gofret üretiminde bir miktar laktoz kullanımı, ürünlerin kalıptan kolay çıkmasına yardımcı olmaktadır (Herken, 1998). Yağsız süt tozu, kek hamurundaki hava kabarcıklarının büyüklüğünü ve stabilitesini etkilemekte ve tekstürü geliştirmektedir (Demirkesen ve ark., 2010). Süt ve ürünleri gibi yumurta ve ürünleri de bisküvi sektöründe besleyicilik değeri artırmak, renk ve lezzeti geliştirmek ve kabarmaya yardımcı olmak gibi nedenlerle kullanılmaktadır (Pyler, 1988; Ortiz, 2016). Tüm yumurta kullanımı, ürünün kabarmasını ve besleyicilik değerini yükseltmektedir. Yumurta sarısı ürüne renk ve kıvam verirken, yumurta akı çırpıldığında köpük oluşturarak ürüne hacim kazandırmaktadır (Herken, 1998). Yumurtanın taze kullanımı, formülasyon hazırlama ve mikrobiyal bozulma açısından riskler taşımaktadır. Bu nedenle sektörde kurutulmuş formda tüm yumurta, yumurta sarısı veya yumurta akı tercih edilmektedir (Pyler, 1988; Slade ve Levine, 1994; Ortiz, 2016).

Bisküvi sanayi ürünlerinden özellikle bisküvi ve kek hamurlarında yağ, su ve hava beraber bulunduğundan stabil olmayan kolloidal/dispers sistemler oluşmaktadır. Söz konusu kolloidal yapıdaki emülsiyon ve köpüğün stabilitesinin korunması, homojen gözenekli hamur ve son ürün eldesi oldukça önemlidir. Bu nedenle sektörde lesitin gibi emülgatörler ve bazı stabilizatör gamlar kullanılmaktadır (McFeaters, 2000; Cauvain ve Young, 2006; Conforti, 2006).

Bisküvi sanayinde kullanılan tuz, şeker, yağ, süt ve yumurta ürünleri ile baharat ve çeşni maddeleri, ürünlerin karakteristik renk, tat ve kokularının kaynaklarıdır (Alpan, 2012). Ancak, bu bileşenler ve proses parametreleri ile istenilen düzeyde renk ve lezzet gelişiminin sağlanamadığı durumlarda veya yeni renkler ya da lezzetlere sahip ürünler tasarlandığında, formülasyona uygun renklendirici veya aroma verici katkı maddeleri ilave edilmektedir (Öztürk, 1998; Paulson ve Wrigley, 2016).

13

Antimikrobiyal koruyucu maddeler, mikroorganizmaların gıdalardaki olumsuz etkilerini engellemek ve raf ömürlerini uzatmak için kullanılmaktadır (Davidson, 2000). Antimikrobiyal maddelerin gıdalarda kullanım amaçları; gıdalarda bulunmaması gereken fakat bazı sebeplerle bulunma ihtimali olan maya, küf, patojen olan veya olmayan bakterileri engellemektir. Koruyucu maddelerin beklenen etkiyi gösterebilmesi; gıda bileşimi, ortam pH’sı, kullanım oranı ve saflık derecesine bağlıdır (Somogyi, 2000). Bisküvi, kraker ve gofret gibi düşük su aktiviteli ürünlerde genellikle hem hamur zayıflatıcı (indirgen madde) hem de antimikrobiyal etki gösteren sülfitler (sodyum bisülsit/metabisülfit) kullanılmaktadır. Kek üretiminde ise, ürünlerin yüksek su aktivitesi ve küflenme riskinden dolayı ağırlıklı olarak antifungal koruyucular (parabenler, sorbik asit, benzoik asit veya bunların tuzları) kullanılmaktadır (Mercan ve Boyacıoğlu, 1999a; Göçmen ve Gürbüz, 2000; Uçar ve Hayta, 2012). Antimikrobiyal özelliğe sahip organik asitler ve tuzları, etkilerini daha çok düşük pH’lı gıdalarda gösterebilmektedir. Bisküvi sanayi ürünleri ise çoğunlukla nötral veya kısmen bazik pH’lı ürünlerdir (Hoseney, 1994). Bu nedenle sektörde parabenler, sorbatlar ve benzoatlar tercih edilmektedir. Bu antifungal koruyucular mayalara karşı da etkili antimikrobiyal maddelerdir (Chang, 2000; Davidson, 2000; Somogyi, 2000; Qiao ve ark., 2015).

2.3. Biyoyakıt Olarak Biyoetanol ve Biyodizel

Atmosferde var olan ve yeryüzünün normal sıcaklığında kalmasını sağlayan gazlara sera gazları denilmektedir. Sera gazlarının atmosferde belli bir miktarın üstüne çıkması, küresel ısınmaya neden olmakta ve canlıların yaşamını tehdit etmektedir (Akın, 2006). Dünyada fosil kaynaklı petrolün azalması ve çevreye olan olumsuz etkileri, özellikle son 20-30 yıldır çevre dostu yenilenebilir alternatif enerji kaynaklarının geliştirilmesi ve kullanımını gündeme getirmiştir (Gui ve ark., 2008; Karmee, 2016). Biyokütleden elde edilen alternatif biyoyakıtlar; biyoetanol, biyodizel ve biyogazdır (Demirbaş, 2007). Etanol ile biyoetanol ve dizel ile biyodizel oldukça benzer olmalarına rağmen, kaynakları ve üretim yöntemleri nedeniyle farklı olarak isimlendirilmektedir. Etanol ve dizel fosil kaynaklardan, biyoetanol ve biyodizel ise biyolojik kaynaklardan elde edilmektedir (Balki ve ark., 2014).

T.C. Resmî Gazete’de 17 Mayıs 2014 tarihinde yayımlanan “Sera gazı emisyonlarının takibi hakkındaki yönetmelik”e göre sera gazları; karbondioksit, metan, diazot oksit, hidroflorakarbonlar, perflorakarbonlar ve sülfür hegzaflorit gazlarıdır. Bu gazlardan

14

karbondioksit %82’lik payla en yüksek olan sera gazıdır. Atmosfere salınan karbondioksit gazının %80-85’i fosil yakıtlardan (doğalgaz, kömür, petrol vb.), %20-25’i ise canlıların solunumu ve organik maddeleri ayrıştırmaları sonucunda oluşmaktadır (Akın, 2006). Sanayi devrimi, toplu taşıma ve bireysel ulaşım araçlarının sayısında artışa neden olmuş; kullanılan fosil yakıtlar (benzin, motorin/dizel, sıvılaştırılmış petrol gazı/LPG) sonucunda da atmosferde gereğinden fazla karbondioksit gazı birikmeye başlamıştır (Çelik ve Balki, 2013). Atmosferdeki karbondioksit gazı miktarı, sanayi devriminden sonra yaklaşık %31 artış göstermiştir. Sera gazı salınımını azaltmada biyoyakıtlardan biyoetanol ve biyodizelin etkili alternatifler olduğu bilinmektedir. Ayrıca, bu yakıtların diğer yenilenebilir enerji kaynaklarına göre taşınması, depolanması ve pazarlanması daha kolaydır (Akın, 2006). Dünyada taşımacılık ve ulaşım sektörü için gerekli olan enerjiyi karşılamada ortaya çıkabilecek çevresel, ekonomik ve siyasal sorunları önlemede biyoyakıtların etkin bir rol üstlenebileceği öngörülmektedir (Malça ve Freire, 2006; Pieragostini ve ark., 2014). Dünya Biyoenerji Derneği (WBA) verilerine göre, biyoyakıtların %80’inden fazlasını oluşturan biyoetanolün üretimi 2000’li yıllardan itibaren hız kazanmış ve 2016 yılına kadar 10 kat artarak yaklaşık 86 milyar litreye ulaşmıştır (WBE, 2018). Dünyada biyoetanol üretiminde önde gelen üç ülke ABD, Brezilya ve Çin olup, bunlardan ABD ve Brezilya dünya biyoetanol üretiminin %87’lik kısmını karşılamaktadırlar (Ho ve ark., 2014; Guo ve ark., 2015; Karimi ve Chisti, 2017; WBE, 2018). AB 2005 yılında sera gazı emilim düzeyinin %8’e düşürülmesini hedef olarak kabul etmiş ve bu kapsamda biyoyakıt üretimine teşvik ve destekler sağlamıştır (Shrestha ve Gerpen, 2010; Walker, 2010).

T.C. Tarım ve Orman Bakanlığı Tütün ve Alkol Dairesi Başkanlığı (TADB) kayıtlarına göre, ülkemizde 2011 yılında yapılan mevzuat değişikliğiyle piyasaya akaryakıt olarak arz edilen benzin türlerinin yerli tarım ürünlerinden üretilmiş etanol içeriklerinin Ocak 2014 itibariyle en az %3 (v/v), motorin türlerinin biyodizel içeriklerinin ise Ocak 2016 itibariyle en az %3 olması zorunlu hale gelmiştir (TADB, 2018). Türkiye, enerji ihtiyacının çoğunluğunu (>%70) ithalatla karşılayan bir ülke olduğu için doğal olarak alternatif yakıt arayışına girmiştir. Ülkemizde 2018 yılında yaklaşık 170 milyon litre biyoetanol üretilmiş; bunun 75 milyon litresini yakıt olarak kullanılabilen susuz biyoetanol oluşturmuştur. Yakıt amaçlı üretilen susuz biyoetanolün %92’si yurtiçinde benzinle karışım yapılarak tüketilmiş, kalan %8’lik kısmı ise ihraç edilmiştir (TADB, 2018).

15

Türkiye’de biyoetanolün benzine alternatif olarak kullanılması, gelecekteki enerji ihtiyacını karşılayabilecek olmasının yanında sürdürülebilir ve güvenli bir enerji piyasası oluşturulması, tarımsal iş hacminde genişleme sağlanması, petrolde dışa bağımlılığın azaltılarak cari açığın düşürülmesi ve temiz bir enerji olmasından dolayı önem taşımaktadır (Bayrakçı, 2009).

Biyoetanol üretiminde kullanılan kaynaklar (biyokütle) kimyasal bileşenlerine göre; şeker içerenler (şeker pancarı veya kamışı), nişasta içerenler (mısır, sorghum, buğday gibi tahıllar) ve lignoselülozik yapıda olanlar (ağaç, sap-saman, kepek vb.) şeklinde sınıflandırılmaktadır (Koyuncu, 2014). Dünyada mısırdan biyoetanol üretimi önemli bir paya (yaklaşık %80) sahiptir. Bunun nedeni, dünyanın en büyük biyoetanol üreticilerinden olan ABD’nin üretiminin tamamına yakınını mısırdan sağlamasıdır (Karimi ve Chisti, 2017). Mısırın kuru ağırlığı dikkate alındığında ortalama %70’i nişastadan oluşmakta ve bu oran mısırı biyoetanol üretimi için cazip hale getirmektedir. Diğer nişastalı hammaddeler (buğday, arpa, çavdar vb.) düşük miktarlarda da olsa AB ülkeleri, Kanada, İspanya, Fransa, İsveç ve Avustralya gibi ülkelerde kullanılmaktadır. Bu tahılların gerek üretim miktarlarının sınırlı olması gerekse işleme maliyetlerinin yüksekliği, biyoetanol üretiminde kullanımlarını sınırlandırmaktadır. Biyoetanol üretiminde tahıllardan özellikle gıda/yem kalitesi düşük olanlar tercih edilmektedir (Bulut, 2006; Karmee, 2016).

Şeker pancarı ve şeker kamışı doğrudan veya yan ürünü olan melas kullanılarak biyoetanole dönüştürülmektedir. Brezilya ve Hindistan gibi ülkelerde bu hammaddeler doğrudan kullanılırken, Türkiye’de şeker işleme yan ürünü olan melas kullanılmaktadır. Şeker fabrikalarında 100 ton şeker pancarından yaklaşık 4 ton melas, bu melastan da 1 ton civarında etanol üretilmektedir (Oruç, 2008).

Biyoetanol üretiminde karşılaşılan en önemli problem hammadde teminidir. Artan etanol talebini karşılayabilmek için uygun hammadde seçimi ve hammaddeyi etkili bir şekilde etanole dönüştürebilme teknolojisi son derece önemlidir. Hammadde fiyatı ve kalitesi, mevsimsel ve bölgesel farklılıklar gösterebilmektedir (Thomas-Pejo ve ark., 2008). Biyoyakıt üretiminde kullanılacak hammaddelerin düşük maliyetli, bol miktarda ve kolay bulunabilir olması gerekmektedir (Huber ve ark., 2006).

Biyoetanol gibi potansiyeli yüksek olan bir diğer biyoyakıt türü ise, yağların transesterifikasyonuyla üretilen biyodizeldir. Dünyada 2016 yılında 32.6 milyar litre

16

biyodizel üretilirken (WBA, 2018), Türkiye’de 2018 yılında 120 milyon litre biyodizel üretilmiştir (Borovalı, 2019). Biyodizel üretiminde en önemli problem, hammaddesi gıda/beslenme kaynağı olan yağ ve yağlı tohumların üretimlerindeki yetersizliktir (Arıoğlu, 2016). Yemeklik yağların aksine kolza, aspir, jatropha, castor, pinnata ve kauçuk tohumları ile deniz mangosu gibi yağ kaynakları toksik bileşikleri nedeniyle gıda olarak tüketime uygun değildir. Günümüzde bu tür yağlar ile kullanılmış atık yağlar ve yağ içeriği yüksek gıda atıklarının biyodizel hammaddesi olarak kullanımı yaygınlaşmaktadır (Gui ve ark., 2008; Karmee, 2016). Yağlardan biyodizel üretilirken kullanılan transesterifikasyon reaksiyonunun hız ve etkinliğinde; yağın serbest yağ asidi ve su içerikleri, reaksiyon sıcaklığı ve süresi, alkol/yağ molar oranı, katalizör tipi ve oranı, çözücü kullanımı, karıştırma hızı, kullanılan alkolün türü ve oranı önemli parametrelerdir (Enweremadu, 2009; Chakraborty ve ark., 2016; Nasreen ve ark., 2018).

Petrol Sanayi Derneği’nin (PETDER) 2017 yılı verilerine göre; ülkemizde yaklaşık 29.0 milyar litre motorin/dizel, 3.1 milyar litre benzin ve 5.5 milyon m3 LPG kullanılmış; bunun %85’den fazlası da ithalatla karşılanmıştır (PETDER, 2017). Bu veriler dikkate alındığında, yüksek miktardaki dizel tüketimi nedeniyle yağ kaynaklı biyodizelin kullanım potansiyeli yüksek görünmektedir. Ancak ülkemizde tüketilen yemeklik yağın hammaddesi olan yağlı tohumların yaklaşık %70’lik kısmının ithalatla karşılandığı (Arıoğlu, 2016) dikkate alındığında, biyodizelin yakın zamanda ekonomik ve sürdürülebilir olması zordur. Türkiye’de lisans almış 60 civarında biyodizel tesisinin yıllık 2 milyar litre kurulu kapasitesi olmasına rağmen (Melikoğlu ve Albostan, 2011), 2018 yılı biyodizel üretiminin yaklaşık 120 milyon litre (Borovalı, 2019) olması bu ikilemi göstermektedir. Gıda kaynağı olmayan yağlı tohumlar, atık yağlar veya yağ içeriği yüksek gıda atıkları biyodizel üretiminde kullanılabilir. Biyodizel üretimi için ülkemizin yeterli düzeyde kanola, ayçiçek, soya ve aspir gibi yağlı tohumlar üretebileceği öngörülmesine rağmen hala yeterince yol alınamamıştır. Bu nedenle, biyoyakıt üreticisi ülkeler, tarımsal üretim potansiyellerini dikkate alarak biyoyakıt türü önceliklerini belirlemektedir. Bu bağlamda, ABD mısır kaynaklı biyoetanolü, Brezilya şeker kamışı kaynaklı biyoetanolü, AB buğday ve kolza kaynaklı biyoetanol ve biyodizeli, Malezya palm yağı kaynaklı biyodizeli, Çin ise değişik tahıl kaynaklı biyoetanolü tercih etmektedir (Shrestha ve Gerpen, 2010; Walker, 2010). Benzer bir planlamanın Türkiye’de de yapılması gerekmektedir.

17

Nişasta bakımından zengin tahıllar (mısır, buğday, arpa vb.) ile şeker pancarı gibi şekerli hammaddelerden üretilen biyoetanolün ülkemizdeki potansiyeli biyodizele göre daha yüksektir. Türkiye’nin mevcut biyoetanol üretim kapasitesi toplam 200.000 milyon litre/yıl olup; Tarkim, Konya/Çumra Şeker, Tezkim ve Eskişehir Şeker en önemli üreticilerdir (Melikoğlu ve Albostan, 2011; TADB, 2018). Hali hazırda üretilen biyoetanol benzine %2-3 karışım için gerekli olan etanol ihtiyacını fazlasıyla karşılayabilecek durumdadır. Ancak AB ülkelerinde olduğu gibi ülkemizde de ileriki yıllarda benzine daha yüksek oranda etanol ilavesi kaçınılmaz olacaktır. Dünyada biyoyakıtlar konusundaki genel eğilim; insan gıdası olmayan nişasta/şeker kaynakları ve lignoselülozik materyalden biyoetanol üretimi yönündedir. Son yıllarda gıda atıklarından etonol üretimi de ivme kazanmaktadır (Karmee, 2016). Türkiye’de şeker fabrikaları dışındaki işletmelerde (Tarkim ve Tezkim) etanol buğday ve mısır gibi temel gıda ve yem hammaddelerinden üretilmektedir. Etanol üretiminde irmikaltı un (Koyuncu, 2014) ve bonkalite un (Neves ve ark., 2006) gibi öğütme yan ürünleri ile farklı gıda sanayi atıklarının (Gui ve ark., 2008) kullanılabileceği önerilmiştir.

2.4. Gıda Sanayi Atıklarından Biyoyakıt Üretimi

Gıda atıklarının ortadan kaldırılması giderek zorlu bir hale gelmektedir. Pek çok ülkede “az kullan”, “az israf et” gibi çevre dostu ve atıkları minimize eden politikalar teşvik edilse de yeterli değildir. Bu nedenle atıkların katma değeri yüksek ürünlere dönüştürülmesi önem arz etmektedir. Atık gıdalar yenilemeyen ve değeri düşük olan kaynaklardır. Akademik ve endüstriyel çalışmalar, gıda atıklarının uygun biyoyakıtlara dönüştürülmesi üzerinde yoğunlaşmaya başlamıştır (Gui ve ark., 2008; Kim ve ark., 2011; Karmee, 2016). Birleşmiş Milletler Gıda ve Tarım Örgütü (FAO) verilerine göre, dünyada yıllık 1.3 milyar ton gıda atığı ortaya çıkmakta ve bu rakam toplam gıda üretiminin yaklaşık üçte birine karşılık gelmektedir (Karmee, 2016). Pek çok ülkede gıda atıkları belediyelerin diğer katı atıklarıyla birlikte imha edilmektedir. Diğer taraftan, biyoyakıtların çoğunluğu gıda/yem hammaddelerinden üretilmektedir. Bu hammaddelerin kullanımı, gıda/yem kıtlığı ve maliyet sorununu ortaya çıkarmaktadır. Türkiye’de meyve suyu, bitkisel yağ ve et endüstrisi atıklarından yılda yaklaşık 6.900 ton biyoetanol, 33.500 ton biyodizel ve 25.3 milyar m3 biyogaz üretim potansiyeli olduğu bildirilmiştir (Deniz ve ark., 2015).

18

Hayvansal atıklardan biyodizel üretiminde kanatlı hayvan atıklarının yağı en ucuz hammaddelerdendir. Büyük ve küçükbaş hayvanların atıkları da biyodizel için önemli bir kaynaktır. Kesimhanelerde açığa çıkan deri, kemik, boynuz, işkembe ve iç yağ gibi atıklar, yağı ayrıldıktan sonra biyodizele işlenebilmektedir. Kasaplık hayvan atıklarının biyodizele işlenmesiyle bu atıkların oluşturduğu çevre kirliliğinin de önüne geçilebilir (Alptekin ve Çanakcı, 2011). Sığır donyağı, domuz yağı ve kanatlı hayvan yağları ile bitkisel yağ atıklarını biyodizel üretiminde kullanılabildiği; petrol kökenli dizel yakıta farklı oranlarda katıldığında performansının dizele çok yakın olduğu bilinmektedir (Gui ve ark., 2008; Karmee, 2016). Son yıllarda ülkemizde değişen beslenme kültürüyle birlikte artış gösteren patates ve diğer gıdaların kızartılması sonucu önemli miktarda atık yağ oluşmaktadır. Yıllık yaklaşık 350.000 ton bitkisel ve hayvansal yağ atığının geri kazanılmasıyla yılda 300.000 ton biyodizel ve 35.000 ton gliserin üretilerek ekonomiye ciddi bir katkı sağlanabileceği ve çevresel kirliğin %25 oranında azaltılabileceği hesaplanmıştır (Taşkın ve ark., 2013).

Tüketici ihtiyaçlarının karşılanması, rekabetçi oluşumlar, yeni ürünler ve genişlemekte olan gıda pazarları göz önünde bulundurulduğunda, gıda fabrikalarının sayısı ve atık miktarlarının yükselmesi kaçınılmazdır. Bu artış sonucu meydana gelen çevre kirliliği ve ekonomik kayıplar, gıda atıklarının değerlendirilmesinde kimyasal ve biyoteknolojik yöntemlerin geliştirilmesine neden olmuştur. Söz konusu atıkların katma değeri yüksek yeni ürünlere dönüştürülmesi; insan sağlığı, çevre kirliliği ve ülke ekonomisi açısından önem kazanmaktadır (Yağcı ve ark., 2006).

Bisküvi sanayinde üretim sırasında farklı nedenlerle istenen ürün özelliklerini karşılamayan, dolayısıyla ıskarta veya atık olarak adlandırılan bir miktar (%1-5) materyal ortaya çıkmaktadır. En düşük oran (%1) dikkate alındığında, bisküvi sanayinde yıllık 10.000 ton civarında atıktan söz edilebilir. Unlu mamuller sanayi atıklarının ortalama %65 karbonhidrat, %25 yağ ve %10 protein içerdiği bildirilmiştir (Karmee, 2016). Bisküvi sanayi ürünlerinin formülasyonları ve kimyasal bileşimlerine bakıldığında (Çizelgeler 2.2-2.6), unlu mamuller sanayinin atık kompozisyonuyla benzer olduğu görülmektedir. Hali hazırda bisküvi sanayi atıklarının bir kısmı çöpe atılarak imha edilmekte, bir kısmı da yem sanayinde değerlendirilmektedir (Shahryar ve ark., 2012; Karakuş, 2019). Ayrıca, bazı firmalarda atık/yan ürün geri kazanım ve kullanım prosesleri de mevcuttur. Bu anlamda, düşük nemli bisküvi sanayi atıkları öğütülerek bazı bisküvi, kraker ve kek ürünlerinin

19

hamurlarına %10-20 oranlarına kadar katılabilmektedir. Gıda ve unlu mamuller sanayi atıklarının farklı işlemlerden geçirildikten sonra ekstrüde gıdalar, pastacılık süsleme ürünleri, evcil hayvan yemleri, biyobozunur plastikler, biyoetanol, biyodizel veya biyogaz üretiminde kullanılabileceği önerilmiştir (Anonim, 2006; Karmee, 2016). Bisküvi sanayi atıkları, yüksek karbonhidrat (%40-80) ve yağ (%10-30) içerikleri nedeniyle hem biyoetanol hem de biyodizel kaynağı olarak değerlendirilebilir.

Atık gıdalardan biyoyakıt üretimi konusunda bazı çalışmalar yapılmıştır. Ranade ve ark. (1989), bisküvi ve çikolata sanayi atıklarından makul verimle biyogaz üretilebileceğini saptamışlardır. Ahmed ve Gupta (2010), atık gıdaların piroliz (yakma) yoluyla biyogaza dönüştürülebileceğini bildirmişlerdir. Rusin ve ark. (2015), gofret atıklarını anaerobik fermantasyonla biyogaza dönüştürmüşler ve biyogaz verimini makul bulmuşlardır. Pleissner ve ark. (2014)’na göre; atık gıdalar düşük lignin içeriklerinden dolayı önişlemsiz veya minimum önişlem ile biyoetanole dönüştürülebilmektedir. Kaushik ve ark. (2014), gıda atıklarından biyoyakıt üretiminde enzimatik hidrolizin hidrotermal hidrolize tercih edildiğini bildirmişlerdir.

Zhao ve ark. (2009), bu tez çalışmasında takip edilen yöntemi kullanarak normal amilozlu (%25-30) ve amilozsuz/waxy (<%1) tam buğday unlarının etanol verimlerini %29.1-35.3 (g/g), etanol randımanlarını ise %91.3-96.2 aralığında bulmuşlardır. Başka araştırmacılar da (Koyuncu, 2014; Sayaslan ve ark., 2018) aynı yöntemi makarna/irmik sanayi yan ürünü olan irmikaltı unlarda kullanmışlar; irmikaltı unların etanol verimlerini %32.2-33.5 (g/g), etanol randımanlarını ise %80.5-87.6 aralığında bulmuşlardır. Yang ve ark. (2014a), bu çalışmaya konu olan bisküvi atıklarına benzer bir şekilde instant noodle (erişte benzeri kızartılmış ürün) atığının yağından biyodizel ve nişastalı kısmından biyoetanol üretmişler; etanol randımanını %96.8, biyodizel randımanını ise %97.8-98.5 aralığında bulmuşlardır. Aynı ekip (Yang ve ark., 2014b) başka bir çalışmada, instant noodle atığından %98.5 randımanla biyoetanol ve %95.4 randımanla biyodizel üretilebileceğini saptamışlardır. Matsakas ve ark. (2014), evsel gıda atıklarına farklı enzimatik önişlemler uyguladıktan sonra biyoetanole dönüştürmüşler; etanol veriminin atık kuru maddesi üzerinden %10.8 (g/g)’e kadar çıktığını göstermişlerdir. Han ve ark. (2019), kek atıklarından kuru madde esasına göre %12 (g/g) verimle etanol üretilebileceğini bulmuşlardır. Uçkun Kiran ve Liu (2015), karışık gıda atığını, hidrolitik enzim aktivitelerini artırmak için önce fungal kompostlamaya tabi tutmuşlar, daha sonra da etanole dönüştürmüşlerdir. Araştırmacılar bu

20

yaklaşımla karışık gıda atığından %98 randımanla biyoetanol üretilebileceğini saptamışlardır. Yan ve ark. (2011, 2013), konsantre gıda atığı hidrolizatları için immobilize maya yaklaşımı ile sürekli sistemle çalışan pilot ölçekli bir reaktör tasarlamışlar; sözü edilen yaklaşımla karışık gıda atıklarından etanol üretilebileceğini bildirmişlerdir. Kim ve ark. (2011), karışık gıda atıklarından farklı proses parametrelerini deneyerek biyoetanol üretimini çalışmışlar; etanol verimlerinin atık kuru maddesi üzerinden %20-30 (g/g) arasında değiştiğini belirlemişlerdir. Ebrahimi ve ark. (2008), ekmek atıklarından kuru madde bazında %35 (g/g) verimle biyoetanol üretmişlerdir. Wu ve ark. (2006), buğdayın etanol randımanının yaklaşık %90 olduğunu ifade etmişlerdir. Neves ve ark. (2006), düşük kaliteli (bonkalite) unların biyoetanol verimlerini %24.0-38.6 (g/g) aralığında bulmuşlardır. Zhao ve ark. (2010), biyoetanol kaynakları ve üretim prosesleri hakkındaki literatürü detaylı olarak incelemişler; mısır, buğday ve sorghum gibi tahıllar için etanol randımanının %85-95 aralığında değiştiğini (ortalama %90 civarında), fermente edilebilir karbonhidratların yaklaşık %8’inin fermantasyon sırasında mayalar tarafından büyüme ve çoğalma için kullanıldığını, bir miktar karbonhidratın da (yaklaşık %2) yan ürün olarak gliserole dönüştüğünü bildirmişlerdir.

Bitkisel ve hayvansal yemeklik yağlar, yağ asidi kompozisyonuna bağlı olarak ağırlıkça %86.5-91.0 oranında yağ asidi ve %9.0-13.5 aralığında gliserol içermektedir (Yeong ve ark., 2012). Yağların alkali katalizli transesterifikasyonu sonucunda kullanılan yağın çeşidi ve özelliklerine bağlı olarak %85-95’i oranında yağ aside metil esteri (biyodizel) oluşmaktadır (Witoon ve ark., 2014; Mohamad ve ark., 2017). Çaynak (2005), zeytinyağı fabrikası atığı olan pirina yağından biyodizel üretmiş ve randımanını %80 bulmuştur. Yang ve ark. (2014a), instant noodle atığının yağından biyodizel üretmişler; asit ve alkali katalizli biyodizel randımanlarını sırasıyla %97.8 ve %98.5 bulmuşlardır. Aynı ekip (Yang ve ark., 2014b) başka bir çalışmada, instant noodle atığından enzim katalizli (Novozyme-435) transesterifikasyon yoluyla %95.4 randımanla biyodizel üretilebileceğini saptamışlardır. Karmee ve ark. (2015), karışık gıda atıklarından fungal hidroliz yoluyla ekstrakte edilen yağı, alkali katalizli ve enzim katalizli transesterifikasyona tabi tutarak biyodizele dönüştürmüşlerdir. Atık gıda yağının biyodizele dönüşüm oranı alkali-katalizli transesterifikasyonda %100, enzim katalizli transesterifikasyonda ise %90 olarak bulunmuştur. Yukarıda özetlenen çalışmalar, karbonhidrat ve yağ içeriği yüksek olan bisküvi sanayi atıklarından biyoetanol ve biyodizel üretilebileceğine işaret etmektedir.

21 3. MATERYAL VE METOT

3.1. Materyal

Bu araştırmada Karaman ilinde faaliyet gösteren bir bisküvi fabrikasından temin edilen atıklar kullanılmıştır. Çalışmada üç grup atık yer almıştır.

1. Dolgu veya kaplama materyali içermeyen düşük nemli (<%10) bisküvi, kraker ve gofret yaprağı atıkları (birinci grup atık)

2. Dolgu veya kaplama materyali içeren yüksek nem (>%10) içerikli bisküvi, kraker, gofret ve kek atıkları (ikinci grup atık)

3. Dolgulu-dolgusuz veya kaplamalı-kaplamasız her türlü bisküvi, kraker, gofret ve kek atıkları karışımı (üçüncü grup atık)

Birinci ve ikinci grup atıklar için en az üç farklı periyotta örnekler alınmıştır. Farklı zamanlarda alınan örnekler kendi içinde eşit oranda karıştırılarak çalışma materyali oluşturulmuştur. Üçüncü grup atık ise, birinci ve ikinci grup atıklar karıştırılarak hazırlanmıştır. Böylece çalışmada toplam üç grup atık (üç çalışma materyali) yer almıştır (Şekil 3.1). Örnekleme süresince toplanan materyal dondurularak muhafaza edilmiştir. Biyoetanol ve biyodizel üretiminde kullanılan tüm enzimler ve kimyasallar sırasıyla Novozymes (Danimarka) ve Sigma-Aldrich (Almanya) firmalarından satın alınmıştır.

22 3.2. Metot

3.2.1. Atıkların Genel Kimyasal Bileşimlerinin Belirlenmesi

Nem içeriği: Atıkların nem içerikleri etüvde kurutma (135ºC, 60 dak) yöntemi (AACC Metot 44-15A) takip edilerek belirlenmiştir (AACC, 2000).

Protein içeriği: Atıkların protein içerikleri Kjeldahl yöntemiyle (AACC Metot 46-30) saptanmıştır (AACC, 2000).

Yağ içeriği: Atıkların yağ içerikleri Soxhlet ekstraksiyon yöntemiyle (AACC Metot 30-25) belirlenmiştir (AACC, 2000).

Kül içeriği: Atıkların kül içerikleri kül fırınında sabit ağırlığa gelinceye kadar yakma prensibi (AACC Metot 08-01) takip edilerek belirlenmiştir (AACC, 2000).

Toplam karbonhidrat içeriği: Atıkların toplam karbonhidrat içerikleri hesaplama

[%Toplam Karbonhidrat = 100 – (%Nem+%Protein+%Yağ+%Kül)] yoluyla elde

edilmiştir (Koyuncu, 2014; Sayaslan ve ark., 2018).

3.2.2. Atıklardan Yağ ve Karbonhidrat Bakımından Zengin Fraksiyonların Ayrılması Bisküvi atıklarından yağın ayrılmasında Yang ve ark. (2014a) tarafından tanımlanan solvent ekstraksiyonu yaklaşımı takip edilmiştir. Waring blender kullanılarak öğütülen veya homojenize edilen 100 g atık, 2 L hacimli behere aktarılarak 1 L distile su eklendikten sonra 10 dak süreyle kaynatılmıştır. Kaynatılmış materyal oda sıcaklığına kadar soğutulduktan sonra 500 mL hekzan ile yıkanmış, ayırma hunisi kullanılarak hekzan fazı (hekzan+lipitler/yağlar) ve su fazı (su+çözünenler+dispersiyon oluşturanlar - karbonhidratlar, proteinler vb.) elde edilmiştir. Hekzan fazı evaporasyona tabi tutularak solvent uzaklaştırılmış, ayrılan yağ etüvde (110°C) 1 saat tutularak içinde kalabilecek az miktardaki solvent ve suyun uzaklaştırılması sağlanmış ve saflaştırılan yağ biyodizel üretimi için saklanmıştır. Su fazı ise biyoetanol üretiminde kullanılmıştır.

3.2.3. Atıklardan Biyoetanol Üretimi

Yağı uzaklaştırılan ve nişasta, glikoz, fruktoz ve sakkaroz gibi karbonhidratlar bakımından zengin olan sulu fraksiyon (su fazı), Zhao ve ark. (2009) tarafından tanımlanan ve başka