T.C.

SELÇUK ÜNĐVERSĐTESĐ

FEN BĐLĐMLERĐ ENSTĐTÜSÜ

KOK FABRĐKASI ATIKSULARININ ĐLERĐ

OKSĐDASYON YÖNTEMLERĐ ĐLE

ARITILMASI

Nazan ŞĐRĐN

YÜKSEK LĐSANS TEZĐ

Çevre Mühendisliği Anabilim Dalı

Ekim–2010

KONYA

Her Hakkı Saklıdır

iv

ÖZET

YÜKSEK LĐSANS TEZĐ

KOK FABRĐKASI ATIKSULARININ

Đ

LERĐ OKSĐDASYON YÖNTEMLERĐ ĐLE ARITILMASI

Nazan ŞĐRĐN

Selçuk Üniversitesi Fen Bilimleri Enstitüsü

Çevre Mühendisliği Anabilim Dalı

Danışman: Yrd. Doç. Dr. Dünyamın GÜÇLÜ

2010, 59 Sayfa

Jüri

Yrd. Doç. Dr. Dünyamın GÜÇLÜ

Doç. Dr. M. Faik SEVĐMLĐ

Yrd. Doç. Dr. Mustafa ONÜÇYILDIZ

Kok fabrikası atıksuları alıcı ortama deşarj edilmeden önce yüksek konsantrasyonlarda ve toksik bileşikler içermektir. Su kalitesi genellikle, klasik biyolojik arıtma proseslerinden sonra deşarj limitlerini sağlayamamaktadır. Bu çalışmada, kok atıksularının ileri arıtımı için fenton prosesi ile kok atıksularının arıtılabilirliği incelenmiştir. Deney sonuçları, atıksuyun kendi pH’sı olan 7.8 ve 60 dk sürede klasik fenton prosesi ile %86 KOĐ ve %99.5 fenol giderimi sağlandığını göstermiştir. Tüm deneylerde atıksuyun kendi pH’ı kullanılmış, pH ayarlaması yapılmamıştır. Uygun çalışma koşulu 300 mg/L Fe+2 ve 4000 mg/L H2O2 olarak belirlenmiştir. pH’daki ani düşüş, reaksiyon süresi ve maliyeti ileri arıtım için klasik fenton prosesini daha avantajlı ve uygun kılmaktadır.

v

ABSTRACT

MS THESIS

TREATMENT OF COOKĐNG INDUSTRY WASTEWATER USING

ADVANCED OXIDATION PROCESSES

Nazan ŞĐRĐN

THE GRADUATE SCHOOL OF NATURAL AND APPLIED SCIENCE OF

SELÇUK UNIVERSITY

THE DEGREE OF MASTER OF SCIENCE

IN ENVIRONMENTAL ENGINEERING

Advisor: Asst. Prof. Dünyamin Güçlü

2010, 59 Pages

Jury

Asst. Prof. Dünyamin Güçlü

Assoc. Prof. M. Faik Sevimli

Asst. Prof. Mustafa Onucyıldız

Coking wastewater contains high concentration of refractory and toxic compounds to be treated before being discharged into the environment. The water quality usually cannot meet the discharge limits after conventional biological treatment processes. This paper initially investigated the treatability of a coking wastewater with fenton for advanced treatment of coking wastewater. Based on the experimental results, up to 86 % COD and 99,5 % phenol removals were achieved by the conventional fenton process at original pH 7,8 within 60 min. In all trials, pH adjustment was not performed. The optimal operation condition was addition of 300 mg/L of Fe+2 and 4000 and of H2O2, respectively. The sudden drop of original pH, reaction time and cost make conventional fenton process more feasible and advantageous for advanced treatment.

Keywords: Advanced oxidation; coking wastewater; fenton’s oxidation; chemical oxygen demand (COD); phenol.

vi

ÖNSÖZ

Bu çalışmada öncelikle bana üstün tecrübe ve bilgisiyle ışık tutan çalışmalarım

sırasında bilgi ve hoşgörüsü ile yanımda olan, benden her konuda desteğini esirgemeyen

danışmanım Yrd. Doç. Dünyamin GÜÇLÜ’ ye saygılarımı sunarım.

Laboratuar ve literatür çalışmaları sırasında bana her konuda yardımcı olan ve

destek veren Doç. Dr. Mehmet Faik Sevimli ve Arş. Grv. Serkan ŞAHĐNKAYA’ ya ve

özellikle çalışmalarını yaptığım atıksu numunesinin temini konusunda Karabük Demir

Çelik Đşletmesi (KARDEMĐR) yönetici ve personeline teşekkürü bir borç bilirim;

Ayrıca bütün hayatım boyunca maddi ve manevi desteklerini, sevgilerini ve

ilgilerini benden hiç esirgemeyen; bütün öğrenim hayatım boyunca özellikle yüksek

lisans eğitimimde tez yazımım sırasında desteklerini daima hissettiğim sevgili aileme ve

arkadaşlarıma özellikle çok teşekkür ediyorum, iyi ki varsınız.

Nazan ŞĐRĐN

KONYA–2010

vii

Đ

ÇĐNDEKĐLER

ÖZET ... iv

ABSTRACT... v

ÖNSÖZ ... vi

Đ

ÇĐNDEKĐLER ... vii

SĐMGELER VE KISALTMALAR ... ix

1. GĐRĐŞ ... 1

2. KAYNAK ARAŞTIRMASI ... 3

2.1. Kok Kömürü Endüstrisinin Tanımı ... 3

2.2. Kömür Çeşitleri ve Kok Kömürü... 3

2.3. Koklaştırma Prosesi ... 5

2.4. Kok Fabrikaları Atıksuları ... 5

2.5. Kok Üretimi Atık Karakteristikleri... 6

2.5.1. Gaz atıklar... 6

2.5.2. Sıvı atıklar... 6

2.5.3. Katı atıklar ... 7

2.6. Koklaştırma Tesislerinin Atıksularının Arıtımında Uygulanan Yöntemler ... 7

2.7. Fenton Oksidasyonu Đle Arıtım Yönteminin Genel Esasları ... 13

2.7.1. Fenton prosesinde oluşan kimyasal reaksiyonlar... 14

2.7.2. Koagülasyon reaksiyonları ... 15

2.8. Fenton Prosesine Etki Eden Faktörler ... 16

2.8.1. pH etkisi ... 16

2.8.2. Sıcaklık etkisi... 16

2.8.3. Demir sülfat miktarının etkisi ... 16

2.8.4. Hidrojen peroksit miktarının etkisi ... 17

2.8.5. Demir iyonu türünün etkisi ... 18

2.9. Fenton Oksidasyonunun Modifikasyonları... 18

2.9.1. Foto - fenton prosesi ... 18

2.9.2. Elektro-fenton prosesi... 19

2.10. Fenton ile Oksidasyon Đleri Arıtım Yönteminin Avantaj ve Dezavantajları .... 19

2.11. Fenton Oksidasyonu ile KOĐ Giderimi Uygulama Örnekleri ... 19

2.12. Fenol ve Yapısı ... 21

3. MATERYAL VE METOT... 23

3.1. Atıksu ve Özellikleri ... 23

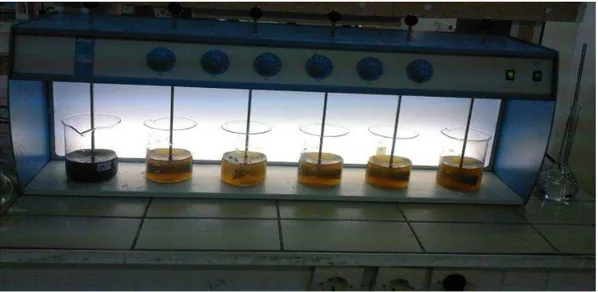

3.2. Fenton Oksidasyon Uygulaması ... 26

3.3. Analitik Metotlar... 27

4. ARAŞTIRMA SONUÇLARI VE TARTIŞMA... 28

viii

4.2. Fenton Prosesi Đçin Uygun FeSO4 Miktarının Belirlenmesi ... 31

4.3. Fenton Prosesi Đçin Uygun H

2O

2Miktarının Belirlenmesi... 35

4.4. Kinetik Çalışmalar ... 38

5. SONUÇLAR VE ÖNERĐLER ... 41

ix

SĐMGELER VE KISALTMALAR

Simgeler

BOĐ

5: Biyolojik Oksijen Đhtiyacı

°C : Santigrat derece

cm : Santimetre

DAS : Demir amonyum sülfat

dk : Dakika

EF : Elektro fenton

Fe

+2: Demir +2 değerlikli

Fe

+3: Demir +3 değerlikli

FeSO

4: Demir sülfat

FSR : Fenton çamuru yeniden işleme

H

2SO

4: Sülfürikasit

H

2O

2: Hidrojen peroksit

K

2Cr

2:

Potasyum dikromat

KOĐ : Kimyasal Oksijen Đhtiyacı

MnO

4: Manganat

NaCl : Sodyum Klorür

NaOH : Sodyum Hidroksit

TKM : Toplam katı madde

PM : Patikül madde

VOC : Uçucu organik bileşikler

PAH : Polinükleer aromatik hidrokarbonlar

TEP : Ton petrol eşdeğeri

WHO : Dünya Sağlık Teşkilatı

x

Ş

EKĐLLER LĐSTESĐ

Şekil 2.1 Kömür çeşitleri ve kaynak durumları……….4

Şekil 2.2 Taşkömürünün sektörler bazında kullanımı……….………..4

Şekil 2.3 Kömürden kimyasal madde üretim, yöntemleri...…...5

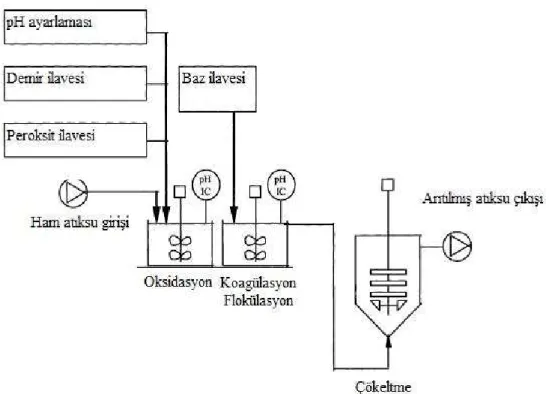

Şekil 2.4 Fenton prosesinin uygulaması……….………..………...15

Şekil 2.5 Fenol halkası...………...……....22

Şekil 3.1 Koklaştırma fabrikaları Đş Akım Şeması………...24

Şekil 3.2 Kardemir kok fabrikası arıtma tesisi proses akım şeması………....25

Şekil 3.3 Deneysel çalışmalarda kullanılan jar test düzeneği………..26

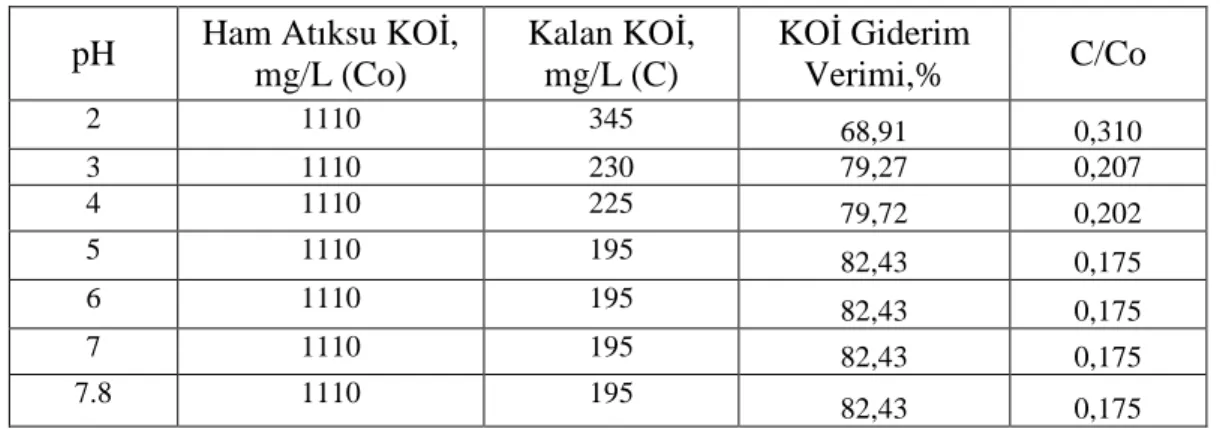

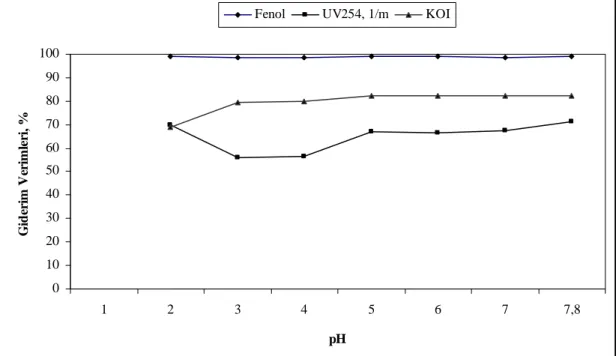

Şekil 4.1 KOĐ, Fenol ve UV

254parametrelerine ait C/C

odeğerleri………...30

Şekil 4.2 KOĐ, Fenol ve UV

254parametrelerine ait giderim verimleri………30

Şekil 4.3 Zamana bağlı pH ’daki değişim………...31

Şekil 4.4 Fe

+2miktarına bağlı olarak kalan KOĐ ve fenol konsantrasyonları……..…..33

Şekil 4.5 Dozlanan Fe

+2miktarına bağlı olarak C/Co değeri……….…33

Şekil 4.6 Dozlanan Fe

+2miktarına göre KOĐ ve fenol giderim verimleri ………….….34

Şekil 4.7 Dozlanan H

2O

2miktarına göre KOĐ ve fenol giderim verimleri…………...36

Şekil 4.8 Dozlanan H

2O

2miktarına göre KOĐ, fenol, C/Co değerleri ………..…..36

Şekil 4.9 Dozlanan H

2O

2miktarına göre kalan KOĐ ve fenol konsantrasyonları…..…..37

Şekil 4.10. KOĐ ve Fenol için oksidasyon zamanı ve t/(1−C/C

0) arasındaki ilişki …....39

xi

ÇĐZELGELER LĐSTESĐ

Çizelge 2.1 Fenton metodunun avantajları ve dezavantajları………..19

Çizelge 3.1 Biyolojik ünite çıkışı atıksu karakteristiği………23

Çizelge 4.1 pH Değerine göre KOĐ giderimi ve giderim verimi……….29

Çizelge 4.2 pH Değerine göre fenol giderimi ve giderim verimi………29

Çizelge 4.3 pH Değerine göre UV

254nm ve giderim verimi………..29

Çizelge 4.4 KOĐ gideriminin Fe

+2konsantrasyonuna bağlı olarak değişimi………...32

Çizelge 4.5 Fenol gideriminin demir tozu konsantrasyonuna bağlı olarak değişimi…..32

Çizelge 4.6 KOĐ gideriminin H

2O

2konsantrasyonuna bağlı olarak değişimi………….35

Çizelge 4.7 Fenol gideriminin H

2O

2konsantrasyonuna bağlı olarak değişimi ………..35

Çizelge 4.8 KOĐ için kinetik çalışmada elde edilen sonuçlar ………38

Çizelge 4.9 Fenol için kinetik çalışmada elde edilen sonuçlar ……….……….38

1. GĐRĐŞ

Günümüzde nüfusun hızla artması, şehirleşme ve endüstrileşme sonucu çeşitli

kirleticiler sulara karışmakta ve su kaynaklarının kalitelerinin bozulmasına, nihayetinde

de kirlenmesine neden olmaktadır. Özellikle endüstriyel atıksularda bulunan ağır

metallerin suda yasayan canlılarda birikmesiyle bu canlılarda kalıcı mutasyonlar ve

ölümler gerçekleşmekte ve çevre dengesi bozulmaktadır. Eser miktarlarda bile toksik

etki yapan bu metaller ile organik kökenli bileşikler arasında en önemli grubu CN

-, Cr,

Ni, Zn, Cu, ve fenol gibi parametreler oluşturmaktadır. Fenol ve türevleri bilinen en

toksik ve tehlikeli organik kirleticilerdendir. Fenol ve türevleri toksik özellikleri

nedeniyle atıksularda bu bileşiklerin miktarlarına sınırlandırmalar getirilmiştir.

Endüstriyel atık akımlarında sıkça fenol ve türevlerine rastlanmaktadır. Özellikle kömür

işletmelerinin kömür destilasyon, petrokimyasallar petrol arıtım ve organik sentezlerin

atık akımları bol miktarda fenol kirliliği içerir. Karbonizasyon prosesi sırasında suya

önemli miktarda fenol karışmaktadır. Demir çelik fabrikaları, kok ve havagazı üretim

tesisleri karbonizasyon prosesi ile isletilmektedir. Aynı zamanda insan sağlığı açısından

da tehlikeli atık sınıfına giren bu parametrelerin atıksulardan uzaklaştırılması, çevreye

verdiği olumsuz etkilerin giderimi amacıyla çeşitli arıtma teknikleri geliştirilmiş ve

geliştirilmektedir.

Ülkemiz açısından önemli sanayi kollarından bir tanesi demir-çelik endüstrisidir.

Entegre demir çelik tesislerinde üretim için gerekli temel hammadde demir cevheri ve

kok kömürüdür. Demir cevherini ergitebilmek için gereken enerji kok kömürü ile

sağlanmaktadır. Genelde entegre tesislerde kok fabrikaları bulunmakla birlikte, son

yıllarda çevre ile ilgili kısıtlamalar paralelinde kok pazarı da gelişmiştir.

Entegre demir çelik tesislerde üretim için temel hammadde demir cevheri ve kok

kömürüdür. Gerekli enerjinin temin edilmesi için tesislerde kömürün koklaştırma

işlemine tabi tutulduğu kok fabrikası atıksuları içerdikleri birçok toksik bileşik

nedeniyle alıcı ortamda olumsuz çevresel etkilere neden olmaktadır. Proseste çok fazla

su kullanımı ise bu etkiyi daha da artırıcı bir etken olarak ön plana çıkmaktadır. Gün

geçtikçe artan sıkı deşarj limitleri, demir -çelik endüstrisi atıksuları için kullanılan

klasik arıtma sistemlerinin modifikasyonunu ve geliştirilmesini zorunlu kılmaktadır.

Kok fabrikaları atık suları genel olarak kimyasal ve biyolojik yollarla

arıtılabilmektedir. Bazı atıksu bileşenleri ve organik maddelerin tümü biyolojik arıtma

sistemleri ile yeteri kadar arıtılamamaktadır. Bu bileşenleri zararsız bir forma

dönüştürme kabiliyetine sahip ileri oksidasyon prosesleri, bu tip atıksuların arıtımında

potansiyel bir metot olarak kullanılmaktadır.

Literatürde, çok farklı endüstriyel atıksuların fenton prosesi ile arıtılabilirliği

uygulama alanı bulunmasına karşın demir-çelik endüstrisi atıksuları için yürütülmüş,

fenton prsosesinin kullanıldığı çok fazla çalışmaya rastlanmamaktadır.

Bu çalışmada; 4 kademeli bir arıtmadan geçmiş kok endüstrisi atıksularında

KOĐ, ve fenol parametrelerinin fenton oksidasyonu ile arıtılabilirliğinin incelenmesi

hedeflenmiştir. Çalışma ile elde edilecek sonuçların mevcut atıksu arıtma tesislerinin

rehabilitasyonunda da önemli veriler ortaya koyması ve bu alanda yapılan çalışmaların

bilgi birikimine katkı sağlaması beklenmektedir.

2. KAYNAK ARAŞTIRMASI

2.1. Kok Kömürü Endüstrisinin Tanımı

Đçinde bulunduğumuz yüzyılda endüstrileşmiş ülkeler içinde metalurjik kok

üretimi için yeterli ve iyi koklaşan kömür kaynakları bir sorun olma özelliğini

korumaktadır. Dünyada koklaşabilir kömür rezervinin sınırlı oluşu nedeniyle,

demir-çelik üretimi gerçekleştiren ülkeler, kok üretiminde kullandıkları kömürün büyük bir

kısmını veya tamamını dışalım yoluyla karşılamaktadır. Bu ülkeler klasik kok

fırınlarında doğrudan şarj ederek kullanılması mümkün olmayan kömürlerin metalurji

sanayinde kullanılabilmesini sağlamak amacıyla araştırmalar yapmaktadır, bunun için

değişik birçok kok prosesi geliştirmektedir.

Kömür; olduğu gibi veya yakıt olarak tam verim elde edebilmek amacıyla,

özelliklerine göre çeşitli proseslerden geçirilmek suretiyle de farklı özelliklerdeki

ürünler halinde de kullanılabilen bir yakıttır. Kömüre uygulanan başlıca prosesler

arasında düşük ve yüksek sıcaklık koklaştırması, gazlaştırma, sıvılaştırma ve briketleme

sayılabilir.

2.2. Kömür Çeşitleri ve Kok Kömürü

Kömür, bataklık alanlarda biriken bitkilerin zamanla ve sıcaklık-basınç altında,

değişim geçirmesi sonucunda oluşmuştur.

Kömür; karbon, hidrojen (%3–13), oksijen ve azottan oluşan, kükürt ve mineral

maddeler içeren, fiziksel ve kimyasal olarak farklı yapıya sahip yanabilen, sedimenter,

organik bir kayaçtır. Şekil 2.1.’de kömür çeşitleri, dünya üzerindeki kaynak durumları

ve kullanım alanları verilmiştir.

Şekil 2.1. Kömür çeşitleri ve kaynak durumları (TKĐ,2010)

Şekil 2.1.’ de görüldüğü gibi metalürjik kömür olarak da bilinen kok kömürü

demir – çelik üretiminde ısıl enerji olarak kullanılır.

Taşkömürü üretiminin %13’ü çelik endüstrisinde kullanılmaktadır.1 ton çelik

üretimi için 0,63 ton kok kömürü gerekmektedir. Kömür, çimento üretiminde ısı

kaynağı olarak kullanılmaktadır. 900 gr çimento üretimi için 450 gr kömür gereklidir.

Şekil 2.2.’de taşkömürünün sektörlere bağlı olarak kullanım oranları verilmiştir.

Şekil 2.2. Taşkömürünün Sektörler Bazında Kullanımı (Ersoy, 2007) 0% 20% 40% 60% 80% 100% 1990 1995 2000 2001 2002 2003 2004 2005 Konut Ulaştırma Sanayi Diğer Kok Fab. Santral

2.3. Koklaştırma Prosesi

Kömürlerin havasız ortamda ısıtılması sonucu, gaz (hava gazı), sıvı (kömür yağı,

kömür likörü ) ve katı (kok) olarak damıtılması işlemine koklaştırma denmektedir.

Ülkemizde demir-çelik endüstrisinde yaklaşık olarak yılda 6,5 milyon ton koklaşabilir

taşkömürü kullanılmaktadır. Koklaşma özelliği olan kömürlerden elde edilen kok,

yüksek fırın için hem gerekli ısıyı sağlayan hem de indirgeme maddesi olan birincil

hammaddedir. Üretilen kokun kalitesi ve yapısı yüksek fırın verimine etki etmektedir.

Şekil 2.3.’ de kömürden kimyasal madde üretim yöntemleri gösterilmektedir.

Şekil 2.3. Kömürden Kimyasal Madde Üretim, Yöntemleri

Kömür koklaştırma işlemi sırasında kokun yanı sıra, kok hane gazı, amonyak,

benzen ve katran gibi değerli yan ürünler ele geçer. Bu ürünlerin miktarları koklaştırılan

kömürün türüne ve koklaştırma sıcaklığına bağımlıdır.

2.4. Kok Fabrikaları Atıksuları

Entegre demir çelik tesislerde üretim için temel hammadde demir cevheri ve kok

kömürüdür. Gerekli enerjinin temin edilmesi için tesislerde kömürün koklaştırma

işlemine tabi tutulduğu kok fabrikası atıksuları içerdikleri birçok toksik bileşik

nedeniyle alıcı ortamda olumsuz çevresel etkilere neden olmaktadır. Proseste çok fazla

su kullanımı ise bu etkiyi daha da artırıcı bir etken olarak ön plana çıkmaktadır. Gün

geçtikçe artan sıkı deşarj limitleri, demir-çelik endüstrisi atıksuları için kullanılan klasik

arıtma sistemlerinin modifikasyonunu ve geliştirilmesini zorunlu kılmaktadır.

Çelik endüstrisi, gerçek anlamda aslında bir “ağır sanayi”dir. Çelik üretimi

çevresel etkileri olan bir süreçtir ve çevresel etkilerin yok edilmesi veya en aza

indirilmesi önemli miktarda yatırım gerektirmektedir. Örneğin bir milyon ton/yıl

kapasiteli bir kok fabrikasının kurulum maliyeti 200 milyon $ ise, çevre etkilerini

gidermek için gereken maliyet de yaklaşık bu kadardır. Bu durum gelişmiş ülkelerdeki

kok üretim kapasitelerinin her geçen yıl azalmasına neden olmaktadır.

Kok gazı da dahil olmak üzere kok kömürü ve yan ürünleri kömürün pirolizi ile

üretilmektedir. Süreç hemde katran, amonyak, fenol, naftalin, hafif yağ ve kükürt

çıkarılması için kok kömürü fırın gazının işleme tabi tutulmasını kapsamaktadır.

2.5. Kok Üretimi Atık Karakteristikleri

2.5.1. Gaz atıklar

Kok fırını kaçak hava emisyonlarının büyük ölçüde kaynağıdır. Koklaştırma

prosesleri, partikül madde (PM), uçucu organik bileşikler (VOC), polisiklik aromatik

hidrokarbonlar (PAH), metan (1 ton kok başına 100 g), amonyak, karbon monoksit,

hidrojen sülfür, hidrojen siyanür ve sülfür oksitleri (SO

x) gibi gaz atıkları oluşmaktadır.

Gaz iyileştirme sistemleri olmadığında her bir ton kok üretiminde, yaklaşık 0.7-7.4 kg

PM, 2.9 kg SO

x, 1.4 kg NO

x, 0.1 kg amonyak, 3 kg VOC (2 kg’ ını benzen

oluşturmaktadır) atmosfere bırakılmaktadır.

Kömür tutma işlemi partikül yükün yaklaşık %10 civarında olabilir. Kömür şarjı,

kok itme ve söndürme toz emisyonlarının önemli kaynaklarıdır.

2.5.2. Sıvı atıklar

Atıksu, kok fırın gazının soğutulmasından ve amonyak, katran, naftalin, fenol

ve hafif yağların işlenmesinden oluşmaktadır. Atıksu 10 mg/L benzen, 4 kg /ton (BOĐ

5),

içerebilmektedir. Bunlara ek olarak bu sular önemli konsantrasyonlarda poliaromatik

hidrokarbon (PAH), amonyak ve siyanür bulundurabilmektedir.

2.5.3. Katı atıklar

Kok üretim tesisleri kok kırıntıları haricinde (1 ton kok üretimi yapıldığında

yaklaşık 1 kg ) benzen ve polisiklik aromatik karbonlara benzer tehlikeli bileşikler

oluşmaktadır.

2.6. Koklaştırma Tesislerinin Atıksularının Arıtımında Uygulanan Yöntemler

Kok fabrikaları atıksuları genel olarak kimyasal ve biyolojik olarak

arıtılabilmektedir. Bazı atıksu bileşenleri ve organik maddelerin tümü biyolojik arıtma

sistemleri ile yeteri kadar arıtılamamaktadır. Bu bileşenleri zararsız bir forma

dönüştürme kabiliyetine sahip ileri oksidasyon prosesleri, bu tip atıksuların arıtımında

potansiyel bir metot olarak kullanılmaktadır (Xu ve ark., 2006). Oksidasyon ve

koagülasyon – flokülasyon basamaklarından oluşan fenton prosesi de bu metotlardan

biridir.

Đleri oksidasyon proseslerinden fenton prosesi diğer oksidasyon prosesleri ile

birlikte uygulanarak da verimi yüksek sonuçlar alınabilir.

Kok fabrikaları atıksularının öne çıkan kirletici parametreleri arasında; fenol,

amonyak, siyanür gibi aynı zamanda tehlikeli atık sınıfına da giren toksik parametreler

öne çıkmaktadır ve çoğu arıtma tesisi özellikle bu 3 parametre dikkate alınarak

tasarlanmaktadır.

Yüksek fenol kirliliği içeren atık sulardan fenolü gidermek için çeşitli ayırma

işlemleri vardır ve çoğu zaman bu metotların uygulanması birbiri içine girmektedir.

Hem fizikokimyasal hem de biyolojik arıtım yöntemleri endüstriyel ölçekli tesislerde

başarıyla uygulanmakta ve oldukça iyi arıtım verimlerinin elde edildiği bildirilmektedir.

Fenollü atıksular için genellikle, biri yıkma-yok etme prosesi prensibine, diğeri geri

kazanım veya rejenerasyona dayanan iki tip arıtım prosesi uygulanmaktadır. Fenolün

giderimi için önerilen bazı metotlar; (Xu ve ark., 2006)

•

Ekstraksiyon,

•

Adsorbsiyon,

•

Membran ayırma,

•

Biyolojik indirgeme,

•

Ozonlama,

•

Termal bozunma ,

olarak sıralanabilir.

Kömür gazlaştırma prosesi çıkış suları yüksek konsantrasyonlarda fenol

içermektedir. Yüksek

fenol konsantrasyonları olan çıkış suları mikroorganizmalar

üzerinde toksik etkiye sahiptir. Bu da klasik biyolojik yöntemlerle arıtımı

imkânsızlaştırmaktadır. Böyle durumlarda, kömür gazlaştırma atıksularındaki gibi

yüksek fenol içeriği olan atıksular ön arıtıma tabi tutulurlar. Bazen de yüksek fenol

çıkışı olan bu proseslerden fenolün hammadde olarak geri kazanılması cazip hale

gelmektedir. Ancak geri kazanım oldukça pahalı bir yöntem olmakla birlikte bu amaçla

en etkili ve en çok kullanılan metot, çözücü extraksiyonudur. Geri kazanım için

performans ve ekonomik açıdan değerli olabilecek değişik çözücü ekstraktların

denendiği pek çok çalışma yapılmaktadır (Li ve ark., 2004; Ferreira ve ark., 2005; Xu

ve ark., 2006; Yang ve ark., 2006).

Kok atıksuyu amonyak yıkama işleminden kaynaklanmaktadır. Kok atıksuyu,

SCN (tiyosiyanat) ve fenoller yanı sıra azot ve amonyum klorür yüksek

konsantrasyonda, CN

-gibi toksik bileşikleri önemli miktarlarda içeren buna rağmen ağır

metaller ve fosforu düşük konsantrasyonlarda olan karmaşık bir endüstriyel atıksudur.

Ayrıca PAH (poliaromatik hidrokarbon) ve kimyasal yapısında karbon dışında

atomlarda bulunan aromatik bileşikleri (heterosiklik) küçük miktarlarda içerir

(V´azquez ve ark., 2007).

Geleneksel, pahalı süreçler kok atıksu arıtması için kostik soda ve buhar sıyırma

eklenmesi ile kullanılmıştır. Son dönemlerde, biyolojik arıtma kirletici yükünü azaltmak

için uygulanmıştır.

Son yıllarda, çeşitli fiziko-kimyasal arıtma teknikleri adsorpsiyon, hava sıyırma,

buhar sıyırma, ıslak oksidasyon, ve biyolojik arıtma gibi teknikler verimli fenol

giderimi, elde etmek için kullanılmaya başlanmıştır (V´azquez ve ark., 2007).

Bazı arıtım metodları ile organik madde ve yüksek renk giderim verimliliği elde

edebilir, örneğin, kimyasal koagülasyon, iyon değişimi, ve aktif karbon adsorpsiyonu,

vs ancak çamur arıtmında ve bertarafında ve yüksek maliyetlidirler (Changa ve ark.,

2008).

Biyolojik arıtmadan sonra kok atıksuyu fenollü bileşikler gibi arıtımı güç olan

maddeleri içerebilmektedir. Koklaştırma biyolojik atıksu arıtma tesisinden gelen

fenoller ve KOĐ giderimini incelemek üzere yapılan çalışmada adsorbans olarak granül

aktif karbon ve reçine (XAD–2, AP–246 ve OC–1074) kullanılmıştır. En iyi sonuçlar

daha yüksek adsorpsiyon kapasiteleri sunan granül aktif karbon da, elde edilmiştir.

Denge deneyleri olarak; adsobsiyon kapasitesi her birinde ayrı olarak granül aktif

karbonda 1.48 mg, AP–246 ve OC–1074 reçineleri için ise sırasıyla 0.07 ve 0.04 mg

olarak bulunmuştur. Farklı adsorbans kullanılan deney kolonlarına ait eğriler

incelenmiştir. Denge ve kinetik deneylerde, granül aktif karbon fenol gideriminde en

iyi kapasiteyi göstermiştir (V´azquez ve ark., 2007).

Güç santralinden oluşan alt kül ile kok ve kağıt yapım atıksularından organik

kirliliğin adsorbsiyonu konusunda yapılan çalışmada KOĐ’nin gideriminde atık kül

partiküllerinin boyut ve miktarının etkisi önemini inceleyen bir çalışma sonuçlarında

kok atıksularında, küçük partikul lerde daha yüksek KOĐ gideriminin gerçekleştiğini

görülmüştür. Kok atıksuları için % 20’den % 30’lara kadar KOĐ giderim veriminin

arttığı görülmüştür. 0.074 mm den küçük ebatlarda olan kül ile KOĐ giderim verimleri

kok ve kağıt endüstrisi atıksular için sırasıyla % 45.0 ve % 40.6 olarak bulunmuştur (

Wei-ling Sun ve ark., 2007).

Magnezyum

cevherleri

ve

manganez

kullanımıyla

kok

atıksuyunun

arıtılabilirliğinin incelendiği çalışmada, mangan cevherleri ve magnezyum kullanılarak

iki aşamada kok atıksularından tipik kirleticilerin giderimi analiz edilmiştir. Asidik

koşullar altında mangan cevheri ile doldurulmuş oksitlenme yeteneği olan bir reaktör

kok atıksuyundan güçlü uçucu fenolleri yok etme, KOĐ, sülfit gideriminde etkili

olmuştur. Mangan cevheri, azot ve fosfat gideriminde çıkış suyuna yardımcı olmaktadır.

Atıksu pH’sı 1.2’ye ayarlandığında, KOĐ, uçucu fenol, ve sülfit için giderim verimleri

sırasıyla 70%, 99% ve 100% olarak bulunmuştur (Chen ve ark., 2009).

Kömür gazlaştırma proseslerinin arıtılmasında yeni tekniklerin incelendiği başka

bir çalışmada ise bu tekniklerin özellikle temiz üretim için önemli ortaya çıkmıştır.

Kömür gazlaştırma atıksu arıtım proseslerinde 3 teknik vardır. Đlk olarak fenol geri

kazanımından önce atıksuyun pH’ ını düşürmek ve fenol giderim performansını

artırmak için amonyak sıyırma yapılır. Đkinci olarak amonyak sıyırıcı ve gaz sıyırıcılar

konulmaktadır. Bu, amonyak sıyırma, karbon dioksit ve hidrojen sülfür giderim

performansını artırmak için yapılır.

Bu metot ile, karbon dioksit, hidrojen sülfür ve atıksu içinde amonyak

konsantrasyonu giderimleri gerçekleşmektedir. Sonuç olarak, atıksuyun pH değeri 9’

dan 7’ ye indirilir böylece fenol giderim performansı önemli ölçüde artırılmaktadır. Bu

yöntem ile karbon dioksit, % 60 oranından % 96 ’a, amonyak için% 96’ dan % 99. 6,

fenol için ise % 80’ dan % 94’ lara çıkan arıtma verimleri saptanmıştır. Buna ek olarak,

atıksuyun biyolojik arıtımı daha kolay olmaktadır. Ekonomik analizler ile, bu prosesin

işletme maliyeti bundan mevcut prosesinden daha ekonomik olacağı da belirtilmiştir

(Gai ve ark., 2007).

Başka bir araştırmacı tarafından ise koagülasyon ve sıfır değerli demir prosesi ile

kok atıksularının ileri arıtımı incelenmiştir. Sonuçlar demir tozunun Kok atıksuyunun

ileri arıtımı için koagülasyondan daha etkili olduğunu göstermiştir (Lai ve ark., 2007).

Yener ve Aksu (1999), aktif karbon ve kurutulmuş aktif çamur üzerine fenol ve

fenol türlerinin adsorpsiyonunda, 500 mg/L fenol konsantrasyonu için sırasıyla %25 ve

% 21 verim elde edebilmişlerdir. 25 mg/L fenol için dahi en yüksek verimi %76 olarak

belirlemişlerdir. Özbelge ve ark. (2002),

kauçuk ve tekstil endüstrisi atıksularından

fenolik bileşiklerin gideriminde, fiziko-kimyasal yöntemler ile fenolün koagülasyonu

için farklı tipte koagülantlar kullanarak, en yüksek 765 mg/L fenolik bileşik içeren

besleme atıksuyunu % 95 verimle uzaklaştırmışlardır.

Sıvı membranla ayırma, katı membranlı ekstraksiyon, elektrokimyasal

oksidasyon ve ozonlama gibi değişik işlemler kullanılmasına rağmen fenolün arıtımı

için en çok kullanılan yöntem biyolojik arıtımdır.

Biyolojik arıtma tesislerine eğilimin artması ile birlikte yüksek verimli

teknolojilerde hızla gelişmektedir. Fenol giderim oranı yük artmasıyla hızla

düşmektedir. Ancak yükleme ayarlandığında aktif çamur tesislerinde fenolü tam olarak

arıtmak mümkündür.

Adsorpsiyon ve çözücü extraksiyonu kirleticinin bir fazdan diğer faza transfer

edildiği, kimyasal oksidasyon ise genellikle dönüşümün yetersiz olduğu yöntemlerdir.

Fenolik bileşikleri arıtmak için biyolojik metotlar, fenolün tam mineralizasyonunun

gerçekleştiği ve çevresel açıdan kabul edilir son ürünlerin oluştuğu, nispeten düşük

maliyetleri ile tercih edilmektedirler.

Foto-fenton prosesinin ön arıtma kademesi olarak kullanımının, diğer

fotokimyasal proseslerden daha etkili olduğu belirlenmiştir. En önemli avantajı ise çok

kısa sürelerde fenolün parçalanmasının ve minerilizasyonunun gerçekleşmesidir. Ayrıca

ileri oksidasyon proseslerinin biyolojik arıtma ünitesinin stabilitesinin arttırılması ve

özellikle toksik endüstriyel atıksuların giderme verimlerinin iyileştirilebilmesinin

mümkün olacağı beklenmektedir (Çatalkaya ve ark., 2004).

Kimyasal olarak arıtma işlemlerinin esası defonolizasyondur. Yüksek

konsantrasyonlarda fenol içeren atıksulardan fenolü gidermek için çeşitli ayırma

işlemleri uygulanmaktadır. Bu işlemler; NaOH ile ekstraksiyon, aktif karbon ile

adsorpsiyon ve kimyasal oksidasyon olarak kısaca özetlenebilir.

Đleri oksidasyon prosesleri fenol gibi toksik ve kalıcı özellikteki organik madde

içeren atıksuların arıtımında oldukça etkili yöntemler olarak önem kazanmaktadır. ĐOP

yöntemleri oldukça etkili hidroksil redikallerin (Mastern ve diğ., 1994) oluşumuna

dayalı bir yöntem olup, toksik ve kalıcı özellikteki organik maddeleri zararsız son

ürünlere dönüştürebilmektedir (Esplugas ve diğ., 1994). Hidroksil redikalleri hemen

hemen hiç organik madde ayrımı yapmadan reaksiyona girmektedir(Buxton ve diğ.,

1988). Hidroksil redikalleri oksidasyon reaksiyonlarının gerçekleşmesine, kirletici

organik maddenin tamamen minerilizasyona uğramasına, CO

2ve H

2O gibi son

ürünlerin oluşmasına neden olmaktadır (Legrini ve ark., 1993).

Fizikokimyasal yöntemler (koagülasyon-floklaştırma, filtrasyon, aktif karbon

adsorpsiyonu, hava ile sıyırma) ise etkili olmalarına rağmen, kirleticinin bir ortamdan

başka bir ortama geçirilmesinden dolayı pek tercih edilmemektedir. Đleri oksidasyon

prosesleri (ĐOP), bu tür kirleticilerin arıtımında oldukça etkili yöntemler olarak son

yıllarda önem kazanmaktadır.

Fenol ve klorofenollerin yoğun şekilde kullanımı, yeraltı ve yüzeysel sularda

değişik konsantrasyonlarda fenol ve klorofenol kirliliğine neden olduğu ortaya çıkınca

UV/H

2O

2prosesi ile fenol arıtımında, H

2O

2/fenol oranının oldukça etkili olduğu, bu

oranın 100–250 aralığında daha verimli olduğu başka bir çalışmada belirtilmiştir. pH

değişiminin ise verime etkisi olmadığı belirtilmiştir. Ayrıca H

2O

2dozundaki artışın hep

verim artışına neden olmadığı, belli bir dozdan sonra inhibe etkisi olduğu gözlenmiştir

(Alnaizy ve Akgerman 2000).

Foto-Fenton yöntemi, fenol gideriminde oldukça etkili olup, fenolün biyolojik

parçalanabilirliğini arttırmakta ve toksisitesini azalttığı sonucuna varılmıştır. Ayrıca,

arıtma esnasında biyolojik arıtma öncesi Fenton/Foto-Fenton prosesinin ön arıtma

olarak kullanılması önerilmektedir (Maletzky ve Bauer 1998).

Montaser (2001) tarafından yılında yapılan çalışmada ise fenolik maddelerin

asidik ortamda fenton prosesi ile kısa sürelere arıtılabildiği belirtilmiştir.

Foto-Fenton yöntemi, fenol gideriminde oldukça etkili olup, fenolün biyolojik

parçalanabilirliğini arttırmakta ve toksisitesini azaltmaktadır. Ayrıca, arıtma esnasında

biyolojik arıtma öncesi Fenton / Foto-Fenton prosesinin ön arıtma olarak kullanılması

önerilmektedir. Fenolik maddelerin asidik ortamda Foto-fenton prosesi ile kısa sürelere

arıtılabildiği belirtilmiştir. Yüksek organik yüke ve kalıcı, biyolojik olarak

parçalanamayan ve toksik özelliklere sahip atık sulardan; organik madde, koku ve renk

giderimi için biyolojik arıtımdan önce veya sonra ileri oksidasyon proseslerine dayanan

kimyasal prosesler kullanılmaktadır. Fenton proses, bir ileri oksidasyon prosesi olup

diğer oksidasyon proseslerine göre basit, ekonomik ve kısa reaksiyon zamanı

gerektirmesi gibi birçok avantaja sahiptir. Fenton proses, sahip olduğu bu avantajlardan

dolayı bir çok alanda uygulanmaktadır (Gürtekin ve Şekerdağ, 2008).

Fenol içerikli atıksuların arıtımında düşük pH, 0,02g/mL katı/sıvı oranı, bir saatlik

süre ve 35°C adsorpsiyon sıcaklığı optimum giderim için uygun olduğu bulunmuştur.

Bu deneysel şartlar sağlandığında, fenolde %59 oranında giderim sağlanırken,

türbiditenin (bulanıklılık) 79,6 mg/L' den 23,5 mg/L' ye düştüğü görülmektedir. Sonuç

olarak, perlit mineralinin düşük maliyetli, herhangi bir çevresel kirlilik oluşturmaması

ve temini kolay malzeme olması gibi özellikler göz önüne alındığında, kâğıt atık

suyunun arıtımı için alternatif adsorbent olabileceği düşünülmektedir (Uğurlu, 2003).

Fenol, 2,4- diklorofenol organik maddelerini içeren sentetik atıksuyun ileri

oksidasyon prosesleri (UV/ H

2O

2, Fenton ve Foto-Fenton) ile arıtılabilirliğinin

incelendiği çalışmada, Fenton prosesinin fenol içeren atıksuların arıtımında oldukça

etkili olduğu ve 120 dakikalık reaksiyon süresinde fenol parçalanmasının tamamen

gerçekleştiği saptanmıştır. Buna karşılık fenolün tamamen parçalanabilmesi için gerekli

olan süre Foto-Fenton prosesi ile 2,5–5 dakikalık reaksiyon süresine düşürülmüştür

(Çokay ve Sengül, 2006).

Fenol ve klorofenollerin yoğun şekilde kullanımı, yeraltı ve yüzeysel sularda

değişik konsantrasyonlarda fenol ve klorofenol kirliliğine neden olmaktadır. Ayrıca

H

2O

2dozundaki artışın hep verim artışına neden olmadığı, belli bir dozdan sonra inhibe

etkisi olduğu gözlenmiştir. Đleri oksidasyon prosesleri ile çeşitli parametrelerin (hidrojen

peroksit ve demir (II) konsantrasyonu ve H

2O

2/fenol molar oranı) atıksularda bulunan

fenol türevlerinin parçalanmasına ve mineralizasyonuna olan etkisi gözlenmiş ve

yorumlanmıştır. Direkt H

2O

2ile oksidasyon yönteminde, fenol türevlerinin

parçalanması yavaş hızla gerçekleşirken, mineralizasyonunda iyi bir verim elde

edilememiştir. UV / H

2O

2prosesinde ise, fenol türevleri tamamen parçalanırken,

duyulmaktadır. 300 dakikalık reaksiyon süresinde, %30 - %55 mineralizasyon giderim

verimi gözlenmiştir (Şengül ve ark., 2006).

2.7. Fenton Oksidasyonu Đle Arıtım Yönteminin Genel Esasları

Fenton metodu, 1894 yılında H.J.H. Fenton tarafından keşfedilmiş bir metottur.

Fe

+2ve hidrojen peroksit (H

2O

2) arasındaki reaksiyonu açıklamıştır. Zincirleme

reaksiyonlar sonucu hidroksil radikallerinin meydana geldiğini belirtmiştir. Oluşan

hidroksil radikalleri oldukça yüksek oksitleme gücüne sahiptirler. Hidrojen

peroksitferro iyonu sistemi “Fenton reaktifi” olarak bilinmektedir (Spetch ve ark.,

1996). Endüstriyel atıksuların arıtımında biyolojik prosesler geniş uygulama imkânı

bulmasına karşın, biyolojik kalıcı organik maddelerin hızlı gideriminin beklendiği

sistemler için ileri oksidasyon prosesleri (ĐOP) daha uygun hale gelmektedir. Fenton

oksidasyonu da biyolojik ve kalıcı organik kirleticilerin gideriminin sağlandığı ĐOP

olarak kullanılabilmektedir (Bidga, 1995; Teel ve.diğ., 2001).

Atıksu arıtma tekniği olarak kullanılan Fenton prosesi, atıksu içerisinde

oksitlenebilir formda bulunan maddelerin gideriminde, giderilen madde türüne bağlı

olarak etkin bir şekilde kullanılmaktadır. Fenton reaksiyonu, atıksu için tanımlanan

KOĐ, toksisite ve renk gibi kolektif parametrelerin gideriminde ve biyolojik olarak

parçalanabilirliğin artırılmasında etkili olabilmektedir. Fenton metoduyla yapılan arıtma

işlemi aşağıdaki sırada gerçekleşmektedir (Kang and Hwang, 2000).

•

Öncelikle asidik koşullar sağlanır. Bunun için uygun pH aralığı 2–5 arasındadır.

•

Önce Fe

2+tuzları, sonra hidrojen peroksit ilave edilerek, hidroksil radikalleri

oluşturulur. Oksidasyonla organik yüksek moleküllü maddeler daha düşük

ağırlıktaki moleküllere dönüşür. Fe

2+bu esnada Fe

3+‘e yükseltgenir.

•

Reaksiyondan sonra, kireç veya sodyum hidroksit ile nötralizasyon yapılarak

ortam pH’ı Fe

3+floklarının en uygun çökelebilme aralığı olan pH 7- 8’e getirilir.

•

Nötralizasyon sonrasında ortamdaki Fe

3+floklarının yeterince çökebilmesinin

temin edildiği bir bekleme süresinin sonunda oluşan duru faz, çamurdan ayrılır.

Aydın ve ark.’ na (2002) göre fenton oksidasyonu, yüksek miktarda kalıcı

organik ve yüksek renk içeriğine sahip biyolojik arıtma görmüş çıkış sularının

arıtımında ve özellikle bu atıksu tipi için çok uygun bir arıtma teknolojisidir.

2.7.1. Fenton prosesinde oluşan kimyasal reaksiyonlar

Fenton reaksiyonu iki prosese ayrılabilir. Đlk proses düşük pH değerinde ( pH

2-5) başlangıç reaksiyonudur. Đkinci proses yüksek pH değerinde (pH 7–8) gerçekleşen

koagülasyondur. Fenton yöntemindeki kimyasal reaksiyonlar aşağıdaki gibidir:

Fenton oksidasyonu reaksiyonunun temeli yüksek oksitleme kapasitesine sahip

OH

-radikallerinin oluşumudur. Fe

2+ve hidrojen peroksidin redoks reaksiyonları asidik

koşullarda daha kararlıdır. Fenton oksidasyonu için en uygun değer olan pH 3–4 değeri

sürekli kontrol edilerek stabil kalması sağlanmalıdır (Kang ve Hwang, 2000; Neyens ve

Baeyens, 2003).

Fe

+2ve hidrojen peroksitin (H

2O

2) redoks reaksiyonları asidik koşullarda daha

kararlıdır. Organik maddelerin ve ferrus iyonlarının var olduğu bir su ortamına hidrojen

peroksit verildiğinde aşağıdaki kompleks reaksiyonlar meydana gelir (Walling ve Kato,

1971).

Fe

+2+ H

2O

2→

Fe

+3+ OH

-+ HOֹ

R-H + HOֹ → Rֹ+ H

2O

Rֹ

+ H

2O

2→

ROH + HO

.Fe

+2+ HOֹ

→ Fe

+3+ OH

-Fenton oksidasyonu, reaksiyon esnasında yüksek oksitleme kapasitesine sahip

hidroksil radikallerinin oluşumunu destekleyen ve aşağıdaki denklemle ifade edilen

kimyasal mekanizmalar içermektedir (Chamarro ve ark., 2001).

Fe

2++H

2O

2→ Fe

3++ OH

-+OHֹ (2.1)

Ortamdaki Fe

2+hidroksil radikallerinin diğer bir reaksiyonuyla Fe

3+’e yükseltgenir.

RH + OH ֹ → Rֹ + H

2O (2.2)

R ֹ + Fe

3+→ R

++Fe

2+(2.3)

Fe

2++OHֹ→ OH

-+ Fe

3+(2.4)

Fe

3+‘ün katalitik etkisiyle aşağıda belirtilen hidroksil ve hidroperoksil radikal

oluşum mekanizmaları ile hidrojen peroksit bozunur.

Fe

3++ H

2O

2→ Fe-OOH

2++H

+(2.5)

Fe-OOH

2+→Fe

2++ HO

2ֹ

(2.6)

Fe

2++ HO

2→ Fe

3++ HO

2-(2.7)

Fe

3++ HO

2→ Fe

2++ H

++ O

2(2.8)

2.7.2. Koagülasyon reaksiyonları

Organik maddelerin parçalanarak ürünlere dönüşmesi renk giderimi açısından da

avantaj sağlamaktadır. Demir iyonları suya verildiği zaman hidroksil iyonları ve ferrik

hidroksi kompleksleri oluşturur ve aşağıdaki koagülasyon reaksiyonları oluşur (Kuo,

1992). Şekil 2.4’de fenton prosesinin uygulanması gösterilmiştir.

[Fe (H

2O)

6]

3++ H

2O → [Fe(H

2O)

5OH]

2++ H

3O

+(2.10)

[Fe(H

2O)

5OH]

2++ H

2O → [Fe (H

2O)

4(OH)

2]4+ + H

3O

+(2.11)

2[Fe(H

2O)

5OH]

2+→ [Fe

2(H

2O)

8(OH)

2]

4++ 2 H

2O (2.12)

[Fe

2(H

2O)

8(OH)

2]

4++ H

2O → [Fe

2(H

2O)

7(OH)

3]

3++ H

3O

+(2.13)

[Fe:(H;O)

7(OH)

3]

3++ [Fe(H

2O)

5OH]

2+→ [Fe

3(H

2O)

5(OH)

4]

5++ 2 H

2O (2.14)

2.8. Fenton Prosesine Etki Eden Faktörler

pH, demir sülfat ve hidrojen peroksit ve sıcaklık miktarlarındaki değişiklikler

fenton prosesinin arıtma verimliliğini etkileyen parametrelerdir.

2.8.1. pH etkisi

Asidik koşullarda redoks sistemi daha iyidir. Bazik bölgede verimin düşmesi;

sulu Fe

2+iyonunun Fe

3+kolloidlerine dönüşerek katalitik etkinliğini kaybetmesi

şeklinde açıklanır. pH değeri 3,5’tan düşük olduğu zaman, hidrojen peroksit ve Fe

2+daha kararlıdır. Fe

2+iyonları pH değeri 4’den yüksek olduğunda kararsızdır ve kolayca

demir hidrokso kompleksleri üretmeye meyilli demir iyonları oluştururlar. Yüksek pH

değerlerinde hidrojen peroksit, oksitleme yeteneği azaldığından kararsızdır (Buxton ve

ark, 1988). Fe

2+iyonları ve hidrojen peroksidin kararsızlığı redoks sistemini

etkilemektedir. FeSO

4ilavesi ile pH değerinde düşme meydana gelir. Bunun sebebi

içerisinde serbest halde H

2SO

4bulundurmasıdır. H

2O

2ilavesi ile pH’da daha büyük bir

düşme meydana gelir. Organik maddelerin organik asitlere parçalanması da pH’nın

düşmesine yol açar (Alnaizy ve ark; 2000). pH’ın değişimi sık sık kontrol edilerek

reaksiyonun istenen düzeyde yürümesi sağlanmalıdır. pH’da düşme meydana

gelmiyorsa H

2O

2’nin reaksiyonu inhibe edici tepkimelere meylettiği ifade edilebilir.

2.8.2. Sıcaklık etkisi

Yüksek sıcaklıkta giderim düşük sıcaklıktakinden daha iyi gerçekleşmektedir.

Sıcaklık hidrojen peroksidin dönüşüm süresinde etkilidir. Reaksiyonda sıcaklık arttıkça

reaksiyon süresi azalır. Reaksiyon ilerleyen safhalarda sıcaklığın yükselmesine neden

olabilir. Fenton uygulaması için uygun sıcaklık aralığı 20–40 °C’dir (Maletzky ve ark;

1998).

2.8.3. Demir sülfat miktarının etkisi

Demir iyonu yokluğunda ortamda hidroksil radikalini üretecek temel faktör

bulunmadığından

fenton

reaksiyonuna

dayalı

etkin

bir

oksidasyon

gerçekleşmemektedir. Demir sülfat dozunun artması veya azalması giderme veriminde

etkilidir. Daha yüksek dozaj, daha iyi etki demektir. Demir sülfat dozunun artması,

redoks reaksiyonunun tamamlanmasına ve koagülasyona sebep olur. Ortamdaki demir

konsantrasyonu arttıkça reaksiyonun hızı artmaktadır. Ancak öyle bir konsantrasyona

ulaşılır ki bundan sonra ilave edilen demir iyonu verimi artırıcı etkide bulunamaz (Bali

ve ark; 2003).

2.8.4. Hidrojen peroksit miktarının etkisi

Hidrojen peroksit fazla miktarda kullanıldığında giderme verimi yüksek, az

miktarda kullanıldığında ise düşüktür. Arıtılmış suda hidrojen peroksit kalması girişim

yaparak KOĐ değerinin artmasına neden olmaktadır. Yüksek miktarda ihtiyaç fazlası

hidrojen peroksidin suda bulunması, yüksek KOĐ’ ye neden olmaktadır (Ancı, 2000).

Hidrojen peroksit fazla miktarda kullanıldığında renk giderme verimi yüksek, az

miktarda kullanıldığında ise düşüktür (Yang ve ark.; 1998).

Ağır kirlilik yüküne sahip

kirli sularda başlangıçtaki demir ve hidrojen peroksit konsantrasyonunu yüksek tutmak

reaksiyon performansı açısından fayda sağlamaktadır. Ancak artan oksidan

konsantrasyonu arıtımı belli bir değere kadar olumlu etkilerken; belli bir

konsantrasyondan sonra aşırı H

2O

2’nin OH. radikalleri ile reaksiyona girerek (denklem

15) oksidasyon verimini önemli derecede düşürdüğü gözlemlenmiştir (Buxton ve ark.,

1988).

H

2O

2+ֹOH →HO

2+ H

2O (2.15)

Yukarıda verilen reaksiyona göre oluşan HO

2ֹserbest radikali de zincir

reaksiyonlarını devam ettirir, ancak OHֹ radikaline göre daha düşük bir oksidan

potansiyeline sahiptir. Bu nedenle arıtım performansını, başka bir deyişle KOĐ giderim

verimini arttırmak için H

2O

2konsantrasyonunun uygun bir değere ayarlanması çok

önemlidir (Tuhkanen, 2005). Ayrıca arıtılmış suda hidrojen peroksit kalması KOĐ

analizlerine pozitif girişim yaparak KOĐ değerinin artmasına neden olmaktadır

(Acarbacan, 2002).

2.8.5. Demir iyonu türünün etkisi

Ortamda reaksiyon için yeteri kadar organik madde ve H

2O

2bulunması

durumunda katalitik dönüşüm zinciri derhal başlar. Düşük hidrojen peroksit

konsantrasyonların da (örneğin 10–25 mg/L H

2O

2değerinden küçük) Fe

2+’nin daha

başarılı olduğu gözlemlenmiştir (Pignatello, 1992).

2.9. Fenton Oksidasyonunun Modifikasyonları

Son yıllarda enton prosesinin verimini artırmak ve maliyeti azaltmak amacıyla

bir takım modifikasyonlar geliştirilmiştir. Bunlar, Foto-Fenton (FF) ve Elektro-Fenton

(EF) ‘ dur.

2.9.1. Foto - fenton prosesi

Fenton oksidasyonunun bu modifikasyonunda katalizör olarak UV ışınları

kullanılmaktadır. Bu sistemde UV ışınları Fenton reaksiyonlarına hız kazandırmakta ve

Fe

+3türlerinin foto indirgenmesi sonucu Fe

+2miktarının artmasına yardımcı olmaktadır

(Brillas ve ark. 2003). Maksimum absorpsiyon dalga boyunun 400 nm’den daha düşük

olması nedeniyle aşağıdaki reaksiyon UV ışınlarının mevcudiyeti halinde

gerçekleşmektedir (Reaksiyon 16) (Xie ve ark. 2000).

Fe

+3+ hv + H

2O → Fe

+2+ OHֹ+ H

+(2.16)

UV ışınlarının fenton uygulamasına olan pozitif etkileri literatürde birçok

çalışma da belirtilmiştir. Bir örnek olarak, farklı ışın yoğunluklarında fenton uygulaması

yapılmış olan bir çalışmada EQ 1023-4Z H.Peschl, civa orta basınç lambası kullanılarak

160 kW/m

3’lük UV ışın yoğunluğunda TOK gideriminde %70’lik bir verim elde

edilmiştir. Aynı deney karanlıkta tekrarlandığında verimin %17 mertebesinde kaldığı

gözlemlenmiştir (Suri ve ark.; 1993). Buradan açıkça UV ışınlı ortamın Fenton

reaksiyonunun verimini artırdığı görülmektedir. Demir katalizör bulunmasa dahi UV

ışınları H

2O

2’den hidroksil radikalleri oluşmasını sağlayabilmektedir (Ruppert ve

2.9.2. Elektro-fenton prosesi

Fenton

prosesinin

ikinci

modifikasyonu

elektro-fenton

(EF)

olarak

adlandırılmaktadır ve üç farklı türü mevcuttur (Chou ve ark., 1999). EF uygulamalarının

en önemli avantajı düşük çamur miktarı ve kimyasal ihtiyacı olmakla birlikte uygun

elektrot seçimi ve enerji ihtiyacı önemli konulardır.

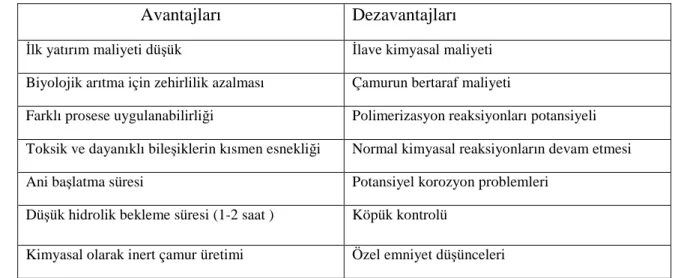

2.10. Fenton ile Oksidasyon Đleri Arıtım Yönteminin Avantaj ve Dezavantajları

Bu yöntem oksidasyon ve koagülasyon proseslerinin avantajlarına sahip olup

sudaki oksijen miktarını da arttırmaktadır. Çizelge 2.2.’da Fenton metodunun

avantajları ve dezavantajları verilmiştir (Flaherty ve Huang, 1992).

Çizelge 2.1. Fenton metodunun avantajları ve dezavantajları

Avantajları

Dezavantajları

Đlk yatırım maliyeti düşük Đlave kimyasal maliyeti

Biyolojik arıtma için zehirlilik azalması Çamurun bertaraf maliyeti

Farklı prosese uygulanabilirliği Polimerizasyon reaksiyonları potansiyeli Toksik ve dayanıklı bileşiklerin kısmen esnekliği Normal kimyasal reaksiyonların devam etmesi

Ani başlatma süresi Potansiyel korozyon problemleri

Düşük hidrolik bekleme süresi (1-2 saat ) Köpük kontrolü

Kimyasal olarak inert çamur üretimi Özel emniyet düşünceleri

2.11. Fenton Oksidasyonu ile KOĐ Giderimi Uygulama Örnekleri

Literatür incelendiğinde fenton oksidasyonunun pek çok kirletici parametrenin

arıtımı için kullanılmış olduğu görülmektedir.

Meriç, S. ve diğ., (2004), sentetik atıksudan toksisiteye neden olan RB5 (

Reactive Black 5) uzaklaştırmak için Fenton oksidasyonunu kullanmışlardır.

Çalışmaları sırasında belirledikleri optimum koşullar altında %71–88 KOĐ giderimi ve

% 99 renk giderimi sağlamışlardır.

Aydın A.F. ve diğ., (2002), yüksek KOĐ, koyu renk ve biyolojik olarak

parçalanamayan afyon alkoloidleri endüstrisi atıksuları için fenton oksidasyonun

uygulanabilirliğini araştırmışlar ve fenton oksidasyonu ile %90 KOĐ giderimi, %95 renk

giderimi sağlamışlardır.

Tekin H. ve diğ., (2005), ilaç atıksuyunun biyolojik parçalanabilirliğini arttırmak

amaçlı fenton oksidasyonunu ön arıtım olarak kullanmışlardır. Yaptıkları çalışmada

fenton oksidasyonu sonucu % 45- % 65 değerleri arasında KOĐ giderim verimi elde

etmişlerdir

Bae. Kini ve ark., (1997), çöp sızıntı sularının arıtımında, aktif çamur sisteminde

amonyağı nitrifikasyon ve denitrifikasyonla giderdikten sonra, KOĐ giderimi için

Fenton metodunu uygulamışlardır.

Fenton ayıracıyla yapılan ön oksidasyon prosesinde renk giderim hızının KOĐ

giderim hızına göre daha yüksek olduğu renk ile KOĐ gideriminin büyük bir kısmının ön

oksidasyon basamağında gerçekleştiği belirlenmiştir (Kang ve ark.; 1997).

Benatti ve ark., (1984) yaptıkları çalışmalarda Response surface metodunu

kullanarak kimyasal atıksuyun fenton oksidasyonuyla optimizasyon çalışmalarını

yapmışlardır; hidrojen peroksit ve demir varlığında pH= 4 değerinde sürekli kontrol

altında tutularak, [KOĐ]:[ H

2O

2]= 1: 9 ve [H

2O

2] : [Fe

2+]= 4.5:1 oranlarında % 92.3 KOĐ

giderim verimi elde etmişlerdir.

Kank ve ark. (2000) yılında tekstil atıksularında renk giderimi için fenton

metodu denemişlerdir. Optimum pH 3,5 ta Fe

+2dozu 20 mg/L ve H

2O

2dozu 100mg/L

olarak kullanmışlar 30 dk reaksiyon süresi sonunda renk giderimi %96 olmasına rağmen

KOĐ giderim verimi %36 olarak kalmıştır.

Huang ve ark. (1999) yılında petrokimyasal atıksularda fenton ve elektro-fenton

yönteminin uygulanabilirliğini araştırmışlar ve sonuçları mukayese etmişlerdir.

Çalışmalar neticesinde iki fenton uygulamasında da Optimum pH=3,5 Fe

+2dozu =1200

mg/L ve H

2O

2dozu = 600mg/L olarak kullanılmıştır. Klasik fenton uygulamasında KOĐ

giderim verimi %35 elektro-fenton uygulamasında ise KOĐ giderim verimi % 86 olarak

bulunmuştur.

Lau ve ark. (2001) yılında yaptıkları çalışmalarında klasik fenton yöntemiyle

sızıntı sularının arıtılabilirliğini araştırmışlardır. 1g KOI basına 0,28 g Fe

+2ve 0,18 g

H

2O

2kullanılmasını önermişlerdir. Ayrıca optimum Fe

+2dozu =300 mg/L ve H

2O

2dozu = 200 mg/L olarak bulmuşlardır. Bu şartlar altında fenton uygulamasında KOĐ

girişi 15700 mg/L iken KOĐ çıkısı 447 mg/L kadar düşmüştür.

Sheu ve ark. (2001) tarafından yapılan çalışmalarda üretim sırasında kostik

kullanan bir olefin tesisi atıksuyunun arıtımı incelenmiştir. Çalışma sonucunda elde

edilen optimum pH= 1,8–2,4 optimum reaksiyon süresi 50 dk optimum sıcaklık 90 C

optimum Fe

+2dozu =200 mg/L ve H

2O

2/ KOĐ oranı = 1/1 olarak bulunmuştur. Bu

şartlar altında KOĐ giderme verimi % 99,5 elde edilmiştir.

Martinez ve diğ. 2003 yılında yaptıkları çalışmada KOĐ değeri oldukça yüksek

(362000 mg/L) ilaç atıksuyuna ön arıtma olarak fenton prosesini uygulamışlardır.

Đyonları Fe

+2ve H

2O

2konsantrasyonlarının yanında sıcaklık parametresini de optimize

ettiklerinde KOĐ giderimin de % 56,4 verim elde etmişlerdir.

Lau ve ark. (2001) anaerobik olarak arıtılmış sızıntı sularından Fenton

koagülasyon prosesi ile organik madde giderimini araştırmışlardır. Çalışmada sızıntı

suyunun anaerobik arıtımında reaktör olarak yukarı akışlı anaerobik çamur yatağı

kullanılmıştır. Bu şekilde arıtılan atıksuya Fenton prosesi ile ileri arıtım

uygulamışlardır. 200 mg/L H

2O

2ve 300 mg/L FeSO

4ile anaerobik olarak arıtılan

atıksuda kalan KOĐ ’nin % 70’i giderilmiştir. Fenton oksidasyonu ile KOĐ’ nin % 14’ü

giderilirken, koagülasyonla geriye kalan % 56’sının azaldığını tespit etmişlerdir.

Huang ve ark. 2001 yılında yaptıkları çalışmalarda yüksek kirlilik içeren bir

atıksuyun elektro-fentonla arıtımını incelemişler ve çalışmalar sonucunda %98 lik bir

KOĐ giderim verimi elde etmişlerdir.

2.12. Fenol ve Yapısı

Fenol benzen halkasına OH

-molekülünün bağlanmasıyla oluşur. Fenoller,

aromatik halkaya bir ya da daha fazla hidroksil grubunun bağlandığı aromatik

bileşiklerdir. Saf halde, renksiz veya beyazdan hafifçe pembeye çalan renkte kristal katı

şeklindedir. Tatlımsı, buruk bir kokuya sahip fenollerin tespit limiti havada 40 ppb, suda

ise 1–8 ppm’dir. Suya kıyasla çok yavaş buharlaşır, suda orta dereceli bir çözünürlüğe

sahiptir ve oldukça yanıcıdır.

Fenol, karbonik asit veya hidroksil benzen de denilen, çok yönlü organik bir

bileşiktir.

Doğal olarak kömür katranında bulunur ve buradan elde edilir. Klor benzene

sodyum hidroksit etki ettirilerek elde edilir. Katalizör olarak bakır kullanılır. Ayrıca

anilinden de elde edilir.

Fenoller benzenin hidroksi türevleri olarak isimlendirilir. Evsel ve endüstriyel

atıksularda, doğal sularda ve içme suyu temini amacı ile kullanılan sularda

bulunabilirler. Bu tip suların klorlanması kokulu ve hoş olmayan tatta klorofenollerin

oluşmasına neden olur.

Fenol ve bağlı fenoller çevre kirlenmesi açısından önemli yer tutmaktadır. Bu

kimyasallar, plastikler, boyalar, ilaç ve antioksidan üretimi, kağıt ve kağıt hamuru gibi

pek çok endüstriyel sürecin bir bileşeni olarak karsımıza çıkmaktadır. Pek çok fenol

bileşiği biyolojik sistemler üzerinde zehirli ve tehlikeli etkiye sahip olup sular

vasıtasıyla besin zincirine girmektedir. Fenollerin 1 ppb’den düşük seviyeleri bile suyun

tat ve koku özelliklerini değiştirebilmektedir. Endüstriyel atıkların yüzey sularına

karışması ile tabiatta doğal fenol polimerlerinin biyolojik parçalanma dengesi de

olumsuz yönde etkilenmektedir.

Bu anlamda daha çok çiftlik atıkları içerisinde bulunan humik asit, tannin ve

lignin gibi doğal fenol polimeri yapılara ek olarak çeşitli pestisitlerden organofosforlu

insektisitler, klorlu fenoksi asitlerin parçalanma ürünleri olarak klorlu ve nitrolu

bileşikler sulara karışmaktadır. Şekil 2.5.’de fenolün aromatik yapısını da gösteren fenol

halkası gösterilmiştir.

3. MATERYAL VE METOT

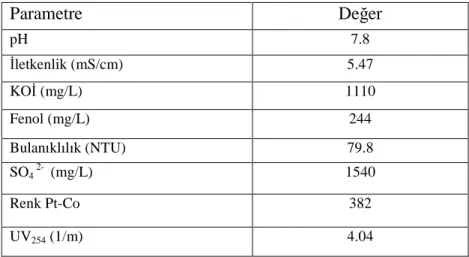

3.1. Atıksu ve Özellikleri

Kok endüstrisi atıksularının fenton oksidasyonu ile arıtılabilirliği üzerine

yapılmış olan bu çalışmada Karabük ilinde faaliyet gösteren entegre demir çelik

fabrikasının (KARDEMĐR) koklaştırma birimine ait arıtma tesisinin biyolojik ünite

çıkışından temin edilmiştir. Deneysel çalışmalarda kullanılan atıksu karakteristiği

aşağıda Çizelge 3.1.’de verilmiştir. Atıksuyun deneyler sırasında bozulmasını önlemek

amacıyla 4 °C ve karanlıkta muhafaza edilmiş ve herhangi bir seyreltme olmadan

kullanılmıştır.

Çizelge 3.1. Biyolojik ünite çıkışı atıksu karakteristiği

Kok fabrikası atıksu kaynağı kömürün doğal nemidir ( %10 – 12 ). Koklaşma

prosesi gereği kapalı ortamda ısıtılan kömürün bünyesindeki nem önce buharlaşıp tekrar

yoğunlaşarak kapalı ortamda katranla beraber dekanter tesisine gider. Dekanter de

katrandan yoğunluk farkıyla ayrılan su amonyaklı su tankına alınır. Katran fabrikaları

benzol fabrikaları amonyum sülfat tesisi ve KG borularından yoğunlaşan kondensat

suları da amonyaklı su tankında toplanır. Şekil 3.1.’de numune alınan kok fabrikasına

ait akım şeması bulunmaktadır.

Parametre

Değer

pH 7.8 Đletkenlik (mS/cm) 5.47 KOĐ (mg/L) 1110 Fenol (mg/L) 244 Bulanıklılık (NTU) 79.8 SO4 2- (mg/L) 1540 Renk Pt-Co 382 UV254 (1/m) 4.04Şekil 3.1. Koklaştırma Fabrikaları Đş Akım Şeması

Kok fabrikaları yan ürünlerin işletilmesinden kaynaklanan atıksular amonyaklı

su tankında depolanıp arıtma tesisinin ilk ünitesi olan ön çöktürme tankları’ na

aktarılmaktadır. Ön çöktürme tanklarında fiziksel olarak katran ve yağı ayrılan atıksu

dengeleme tanklarına alınıp, atıksuyun akış hızı ve derişim gibi parametrelerinde

meydana gelen değişiklikler ayarlandıktan sonra atıksu, uçucu gazların (NH

4, Fenol)

giderimi için stripper tanklarına alınmaktadır. Flotasyon ünitesine gelen atıksuyun ilk

olarak reaksiyon tankına sonra ise flotasyon tankına girmektedir. Bu tanktaki suyun bir

kısmı basınçlandırma tankından geçirilerek tekrar flotasyon tankına alınır ve böylece

basınçlı hava ile yüzdürme işlemi yapılmış olur. Savaklanan su ise Biyolojik Arıtma

için gerekli olan sıcaklık (25 ºC) ve pH (6–9) değerlerinin sağlanması için nötralizasyon

tankına girmektedir. Nötralizasyon tankından pH ayarlaması yapılan atıksu 2 kademeli

biyolojik arıtma sisteminde çalışan nitrifikasyon ve denitrifikasyon havuzlarına

ardından ise birinci ve ikinci kademe çökelme havuzuna gelmektedir. Çökelme

havuzundan savaklanan atıksu ise işlem görmek üzere Kimyasal Arıtma ünitesine

girmektedir. Kimyasal Arıtma Ünitesindeki atıksu akışı sırasıyla 2 adet Koagülasyon, 2

Adet Flokülasyon, Çökeltim ve Temiz Su Havuzu’ndan oluşmaktadır. Koagülasyon

Havuzlarında sisteme FeCl

3ve kireç verilerek hızlı karıştırma

,Flokülasyon’ un ilk

havuzunda ise Polyelektrolit verilerek yavaş karıştırma yapılmaktadır. Böylelikle

Kömür

Hazırlama

Ünitesi

Kok

Fırınları

Kırma

Eleme

Tesisleri

Yüksek

Fırınlar

Kok

Gaz Hattı

FABRĐKA

Kok Gazı

Kirli Gaz

Amonyaklı Su + Katran

Dekanter

NH

3’ lı

su

Ham

Katran

Arıtma Tesisi

Fırınlar

Harmanlanmış

çökemeyen askıda katı maddelerin çökelmesi sağlanmaktadır. Kimyasal Arıtmada

oluşan çamurlar Belt filtrede işlem görmek üzere çamur yoğunlaştırma tankına,

savaklanan su ise cazibe ile direkt deşarj rögarına aktarılmaktadır.

Kardemir kok

fabrikası atıksu arıtma tesisi proses akım şeması Şekil 3.2.’de verilmiştir.

ATIK SU Dekanter Amonyaklı su Ön çökeltme tankı Atık su Katran Dengeleme tankı Stripper (Sıyırıcı) Asidik Gazlar Fenol sıyırılıyor Bazik Gazlar NH3 sıyırılıyor

poli kireç FeCl3

Reaksiyon T. Flotasyon T.

(Yüzdürme işlemi ile katran ve yağ alınıyor.)

Nötralizasyon Tankı

pH=6-9

1.Kademe: FĐZĐKSEL ARITMA

DN /A1

1.Kademe:Biyolojik Arıtma 2.Kademe:Biyolojik Arıtma

Biyolojik Ç. Havuzu 1 Çamur mikser hava DN /B1 Denitrifikasyon H. N /A1 N /B1 Nitrifikasyon Havuzları N A2 2 N B2 DN A 2 DN B Çamur Biyolojik Ç. Havuzu 2

(Bakteri Yardımıyla +Hava NH3 N halinde uzaklaştırılıyor.)2

2.Kademe: BĐYOLOJĐK ARITMA

Kireç FeCI3

Kum Filtre

silis kum kömürparçaları Karbon Filtre çıkış Kimyasal Çökeltim Havuzu Poli.elekt.

3.Kademe:KĐMYASAL ARITMA 4.Kademe:

ĐLERĐ ARITMA

Asit

Buhar Buhar Kostik

1 2