ALÜMİNASİLİKAT BAZLI JEOPOLİMERLERİN İNCELENMESİ

Sezer ÇETİN Yüksek Lisans Tezi

İnşaat Mühendisliği Anabilim Dalı Eylül – 2017

Sezer ÇETİN

Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü İnşaat Mühendisliği Anabilim Dalında

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır.

Danışman: Yrd. Doç. Dr. M. Uğur TOPRAK

KABUL VE ONAY SAYFASI

Sezer ÇETİN 'in YÜKSEK LİSANS tezi olarak hazırladığı “Alüminasilikat bazlı jeopolimerlerin incelenmesi” başlıklı bu çalışma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

18/09/2017

Üye : Yrd. Doç. Dr. M. Uğur TOPRAK (danışman)

Üye : Yrd. Doç. Dr.Abdullah DEMİR

Üye : Yrd. Doç. Dr.Mehmet CANBAZ

Fen Bilimleri Enstitüsü Yönetim Kurulu'nun .../.../... gün ve ... sayılı kararıyla onaylanmıştır.

Prof. Dr. Hasan GÖÇMEZ Fen Bilimleri Enstitüsü Müdürü

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının % 8 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Yrd. Doç. Dr. M. Uğur TOPRAK Sezer ÇETİN

ALÜMİNASİLİKAT BAZLI JEOPOLİMERLERİN İNCELENMESİ Sezer ÇETİN

İnşaat Mühendisliği, Yüksek Lisans Tezi, 2017 Tez Danışmanı: Yrd. Doç. Dr. M. Uğur TOPRAK

ÖZET

Bu tez çalışmasında, kaolen tabanlı alkali reaktifleştiricilerle tepkimeye sokulmuş jeopolimerlerin üretimi ve karakterizasyonu gerçekleştirilmiştir. Kaolen tabanlı jeopolimerlerin üretiminde döküm ve hidrolik el presi ile şekillendirme yöntemleri kullanılmıştır. Ayrıca numuneler sinterleme gerektirmeksizin düşük sıcaklıklarda (60-80˚C) kür işlemi uygulanarak enerji tasarrufu sağlanmıştır.

Hammadde olarak kullanılan kaolenin kimyasal bileşimini belirlemek amacıyla X-ışınları florosans spektroskopisi (XRF) kullanılmıştır. Elde edilen verilere göre SiO2 ve Al2O3 içeriğinin yüksek olması sebebiyle temel malzeme olarak tercih edilmiştir. Nihai ürün ve hammaddelerin kristal boyutlarını, faz miktarlarını ve çeşitlerini tayin etmek amacı ile X-ışınları kırınım cihazı kullanılmıştır. Kristal fazlarında ağırlıklı olarak kaolinit fazı görülmesi ve bu fazın kristal boyutlarındaki artış ile jeopolimerlerin dayanımlarında ciddi anlamda azalma tespit edilmiştir. Oluşan bağları belirlemede ise Furier dönüşümlü kızılötesi spektrofotometre kullanılmıştır. Dayanımı ölçmek amacı ile servo kontrollü beton pres test cihazı kullanılmıştır. Üretilen jeopolimerlerin mikro yapı analizleri ise taramalı elektron mikroskobu (SEM) ile yapılmıştır.

Analizleri yapılmış jeopolimer numunelerinde yüksek dayanımlara erişilmiş ve çeşitli katkılarla (silis dumanı, cam suyu) dayanımın arttığı gözlenmiştir.

Anahtar Kelimeler: Jeopolimer, Kaolen, Alkali Aktifleştirme, Basınç Dayanımı, Alüminasilikat.

INVESTIGATION OF ALUMINOSILICATE BASED GEOPOLYMERS Sezer ÇETİN

Civil Engineering, M.S.Thesis, 2017 Thesis Supervisor: Ass. Prof. M. Uğur TOPRAK

SUMMARY

In this thesis, the production and characterization of geopolymers which reacted with kaolin-based alkaline reactants was carried out. Moulding and forming methods with hydraulic hand pres has been used in the production of geopolymers based on kaolin. In addition, energy saving is achived by curing samples at low temperatures (60-80˚C) without sintering.

X-Ray fluorescence spectroscopy (XRF) was used to determine the chemical composition of the kaolin that used as raw material. SiO2 and Al2O3 are preferred as the base material because of their high content. X-Ray diffractometer was used to determine the crystal sizes and phase quantities and types of final products and raw materials. Significant reductions in the strenght of the specimens were found with increasing kaolinite phase elongation and crystal size predominantly in the crystal phases. Furier transform infrared spectrophotometer was used to determine the resulting bonds. A concrete pres tester with servo control was used to measure the strenght. The micro structure of the produced geopolymer was tested with scaning electron microscope (SEM).

Analyzed geopolymer samples were found to have high strength and increased strength with various additives (silica fume, glass water, etc.).

TEŞEKKÜR

Bu çalışmada gerekli olanakları sağlayan, çalışmalarım boyunca bilgi ve deneyimleriyle bana yol gösteren tez danışmanım Sayın Yrd. Doç. Dr. M. Uğur Toprak’a teşekkürlerimi sunarım.

Deneylerin yapımında tezgah ve teçhizat imkanı sağlayan Dumlupınar Üniversitesi ve Laboratuvar görevlileri Mustafa Dündar ve Osman Tirit’e teşekkür ederim.

Hayatım boyunca maddi ve manevi desteğini hep yanımda hissettiğim anneme, babama ve her zaman yanımda olan ablam Seher Çetin’e teşekkürü bir borç bilirim.

İÇİNDEKİLER Sayfa ÖZET ...v SUMMARY ... vi ŞEKİLLER DİZİNİ ...x ÇİZELGELER DİZİNİ ... xii

SİMGELER VE KISALTMALAR DİZİNİ ... xiii

1. GİRİŞ VE AMAÇ ...1

2. GENEL BİLGİLER ...5

2.1. Kaolen ...5

2.1.1. Kaolenin kristal yapısı ...5

2.1.2. Kaolenin kullanım alanları ...7

2.2. Jeopolimerizasyon ...7

2.2.1. Jeopolimerlerin uygulama alanları ...7

2.2.2. Jeopolimer özelliklerini etkileyen faktörler ...8

2.2.3. Kür sıcaklığı ...8

2.2.4. Alümina ve/veya silika kaynağı katı tozlar ...9

2.2.5. Kimyasal bileşim ...9

2.2.6. Tane boyutu ve hammaddelerin reaktivitesi ...9

2.3. Alkali Aktifleştiriciler ...10

2.3.1. Sodyum hidroksit (NaOH) ...10

2.3.1.1. NaOH katkılı kaolen mekanizması ...10

2.3.2. Potasyum hidroksit (KOH) ...11

2.4. Konsantrasyon ...11

3. YÖNTEM VE METOTLAR ...12

4. DENEYSEL ÇALIŞMALAR ...16

5. KARAKTERİZASYON ...21

5.1. Rietveld Kantitatif Faz Ve Kristal Boyut Analizi ...21

5.2. XRF Analizi ...22

5.3. Basınç Dayanımı Analizi ...23

İÇİNDEKİLER(devam)

Sayfa

5.5. FT-IR Bağ Analizi ...25

5.6. SEM Mikro Yapı Ve EDX Spektrum Analizi ...26

6. SONUÇLAR ...28

7. ÖNERİLER ...29

ŞEKİLLER DİZİNİ

Şekil Sayfa

1.1. Farklı jeopolimer sistemleri ...2

1.2. Jeopolimerizasyon işleminin şematik gösterimi ...3

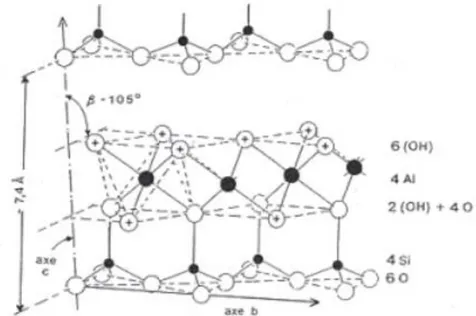

2.1. Kaolen kristalinin temel yapısı ...6

2.2. Brindley Nakahira tarafından tasarlanan kaolen yapısı ...6

2.3. Kaolen kristalinin kimyasal yapısı ...6

2.4. NaOH içerikli kaolenin mekanizması ...10

3.1. Utest marka Otomatik Mikser ...12

3.2. Utest Laboratuvar tipi etüv ...13

3.3. 3x3x3 boyutlarındaki plastik kalıp ...14

3.4. Çimento Şok Masası ...14

3.5. Bruker Alpha marka FTIR cihazı ...14

3.6. Panalytical Axios marka XRF cihazı ...15

3.7. Panalytical Empyrean marka XRD cihazı ...15

3.8. Zeiss Supra 50VP marka SEM cihazı ...15

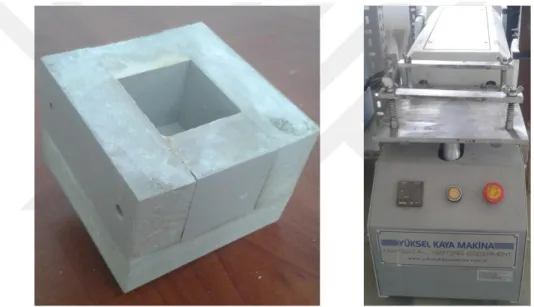

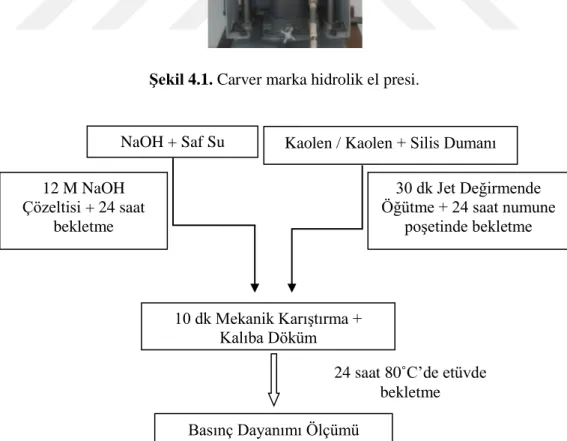

4.1. Carver marka hidrolik el presi ...16

4.2. Döküm yöntemi ile jeopolimer üretiminin şematik gösterimi ...16

4.3. Presleme yöntemi ile jeopolimer üretiminin şematik gösterimi ...17

4.4. 2,5x9 cm boyutlarındaki silindirik kalıp ...18

4.5. Jet Değirmen ...18

4.6. Yüksel Kaya Makine marka Su Banyosu ...18

4.7. Döküm yöntemi ile 3x3x3 cm’lik kalıplarda üretilen jeopolimer numune (kür öncesi) ....19

4.8. Döküm yöntemi ile 3x3x3 cm’lik kalıplarda üretilen jeopolimer numune (basınç dayanımı testi öncesi) ...19

4.9. Pres yöntemi ile 2,5x9 cm’lik kalıplarda üretilen jeopolimer numune (kür öncesi) ...19

4.10. Pres yöntemi ile 2,5x9 cm’lik kalıplarda üretilen jeopolimer numune (basınç dayanımı testi öncesi) ...20

5.1. Jeopolimer numunelerinin basınç dayanımı sonuçları ...23

5.2. Jeopolimer numunelerinin XRD desenleri ...24

ŞEKİLLER DİZİNİ(devam)

Şekil Sayfa 5.4. Kaolene ait SEM mikro yapı görüntüsü...26 5.5. Metakaolene ait SEM mikro yapı görüntüsü ...26 5.6. SGP–7 numaralı jeopolimer numunesine ait farklı büyütmelerdeki mikro yapı

görüntüsü ...26 5.7. SGP–7 numaralı jeopolimer numunesine ait farklı bölgelerden alınan EDX spektrumu .27

ÇİZELGELER DİZİNİ

Çizelge Sayfa

2.1. Kaolenin kullanım alanları ...7

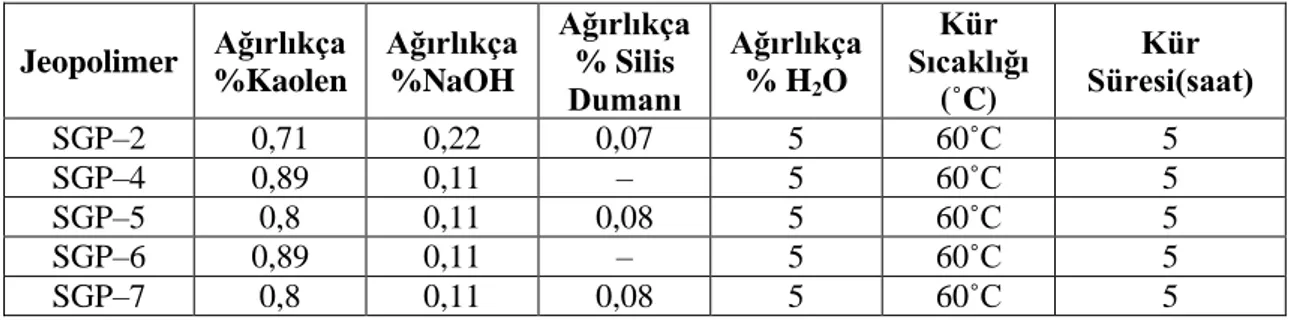

3.1. Döküm yöntemi ile üretilen jeopolimer numunelerinin çalışma parametreleri ...12

3.2. Pres ile şekillendirme yöntemi ile üretilen jeopolimer numunelerinin çalışma parametreleri ...13

4.1. Kullanılan alkali aktifleştirici ve özellikleri ...17

5.1. Kaolene ait rietveld kantitatif faz analizi ...21

5.2. SGP–6 nolu jeopolimere ait rietveld kantitatif faz analizi ...21

5.3. SGP–7 nolu jeopolimere ait rietveld kantitatif faz analizi ...21

5.4. SGP–5 nolu jeopolimere ait rietveld kantitatif faz analizi ...21

5.5. SGP–4 nolu jeopolimere ait rietveld kantitatif faz analizi ...21

5.6. Üretilen jeopolimer numunelerinin ve ham kaolenin kristal boyut analizi ...22

SİMGELER VE KISALTMALAR DİZİNİ Simgeler Açıklama

MPa Mega paskal μm mikrometre nm nanometre M Molar ml mililitre dk dakika gr gram Å Angstrom ˚C Santigrat derece Kısaltmalar Açıklama

SEM Taramalı elektron mikroskobu XRD X–ışını difraksiyonu

XRF X–ışını floresans spektroskopisi

FT–IR Fourier dönüşümlü kızılötesi spektrofotometre EDX Enerji Dağılım Spektroskopisi

PÇ Portland Çimentosu RHA Pirinç Kabuğu Külü

1.GİRİŞ VE AMAÇ

Teknolojik alandaki yenilikler, sanayileşmenin beraberinde getirdiği enerjiye olan gereksinim ve çevre kirliliğinin artışı temiz enerji kaynaklarına olan ihtiyacımızı arttırmaktadır. Dünyadaki yıllık enerji ihtiyacı, artan nüfus ve teknoloji ile birlikte artmaktadır. Enerji ihtiyacının büyük çoğunluğu fosil yakıtlarından karşılanmaktadır. Ancak fosil yakıtların sınırlı olması ve çevre kirliliğine yol açması ciddi problemlere sebep olmaktadır. Bu nedenle araştırmacılar fosil yakıtların oluşturduğu çevresel problemleri çözmeye çalışmışlardır. Bu konuda başarılı olmalarına rağmen artan maliyet temiz enerji kaynaklarına yönelmeyi zorunlu kılmıştır.

Özellikle beton üretiminde kullanılan PÇ (Portland Çimentosu), kireçtaşının yüksek sıcaklıklarda pişirilmesiyle üretilmektedir. Yüksek enerji tüketimi ve çevre kirliliğine neden olan CO2 salınımı, her geçen gün artmaktadır. 2011 yılında dünya çimento üretiminin 3,4 milyar ton olduğu tahmin ediliyordu (Van Oss, 2012). Bu da 2,57 milyar ton klinkere dayanan karbondioksit salınımına yakın düzeydedir (Mehta ve Meryman, 2009). Bu olumsuzlukları gidermek amacıyla yenilikçi ve çevre dostu malzemelerden jeopolimerler üzerine yoğunlaşılmıştır.

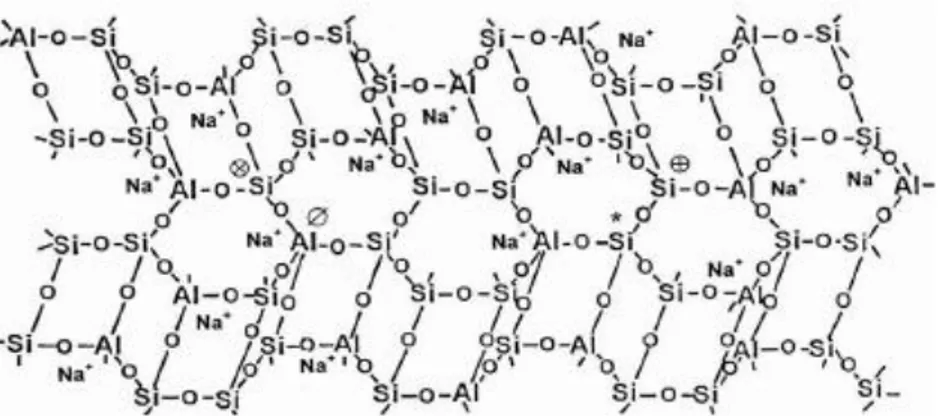

“Jeopolimer” terimi 1970’lerde Fransız bilim adamı Joseph Davidovits tarafından ortaya atılmıştır ve jeopolimerler alüminasilikat yapıdaki malzemelerin alkali solüsyon ile reaksiyonu sonucu elde edilen malzemelerdir (Davidovits, 1982, 1991, 2008).Ayrıca akademik literatürde “mineral polimerler”, “inorganik polimerler”, “inorganik polimer camlar”, “alkali bağlı seramikler”, “alkali kül malzemesi”, “hidroseramikler” gibi çeşitli isimlerle de yer almaktadır. Davidovits alüminasilikat yapıları tanımlamak için “sialat” adlandırmasını yaparak Si–O–Al bağını sialat bağı ve Si–O–Si bağını ise silokso bağı olarak sınıflandırmıştır (Davidovits, 1982). Bu şekilde jeopolimerlerin kompozisyonunu açıklamada kolaylık sağlamıştır. Si/Al molar oranı 1 ise poli sialat, 2 ise Poli silokso ve 3 ise poli sialat-disilokso olarak adlandırılmıştır.

Jeopolimer teknolojisinin birincil kullanım alanı Portland esaslı (kalsiyum silikat) çimentolara alternatif olarak üretilen düşük CO2 salınımına sahip yapı malzemeleridir. Jeopolimer başlangıç malzemeleri olarak; dehidroksil kil yani metakaolen, uçucu kül gibi çeşitli endüstriyel ve tarımsal yan ürünler, alüminyum ve çelik cüruflar, seramik hammaddelerden hazırlanan füme silikalar, pirinç kabuğu külleri ve kırılmış cam kullanılmaktadır (Nugteren vd., 2011; Bernal vd., 2012; Naik, 2002).

Jeopolimerler temel olarak amorf yapıdadırlar. İnşaat sektöründe harç ve betonlar için çimento esaslı bağlayıcılar gibi davranırlar (Hardjito ve Rangan, 2005).

Jeopolimer malzemeler başlangıçta organik ısıyla sertleşen polimerlere alternatif, ateşe dayanıklı malzemeler olarak geliştirildi. Daha sonra gemiler için yangından korunmak amacıyla kaplama olarak, yüksek sıcaklık karbon fiber kompozitlerde reçine olarak, ahşap yapıların termal korumasında, ısıya dirençli bir yapıştırıcı olarak, monolitik refrakter olarak ve diğer çeşitli inşaat uygulamalarında kullanılmıştır (Talling, 2002; Lyon vd., 1997; Giancaspro vd., 2006; Bell vd., 2005; Krivenko ve Kovalchuk, 2007; Comrie ve Kriven, 2003; Kriven vd., 2004). Yüksek fırın cürufunun alkali aktivasyonu ana ürün olarak kalsiyum silikat hidrat (C–S– H) içerir.

Palomo vd.’ne göre iki çeşit alkali aktif bağlanma şekli vardır (Palomo vd., 1999): Hafif alkali solüsyonun yüksek fırın cürufu (Si+Ca) ile alkali aktivasyonu,

Metakaolen ile uçucu külün(Si+Al) alkali aktivasyonu.

Şekil 1.1. Farklı jeopolimer sistemleri.

Jeopolimer, üç boyutlu Si–O–Al polimerik ağa sahip amorf-yarı kristal yapıdadır. Şekil 1.1’de görüldüğü gibi SiO4 ve AlO4 tetrahedralleri tüm oksijen atomlarını paylaşarak bağlantı oluştururlar (Palomo vd., 1999; Provis vd., 2005). IV katlı koordine Al’da negatif yüklerin, Na+

, K+, Li+, Ca+2, Ba+2ve H3O

+

gibi katyonla yük dengelemesi sağlanır(Khale ve Chaudhary, 2007). Ancak yük dengeleme rolünün yanı sıra, katyonun dahil edilmesi ve nihai ürünün bütünlüğü

yapısal yükü belirlemek için çok önemlidir. Saidi ve ark.’na göre, Na+

iyonu jeopolimerlerin kırılganlığını etkiler (Saidi vd., 2013).

Jeopolimerizasyon ekzotermik bir reaksiyondur ve oligomerler aracılığıyla üç boyutlu makro moleküler yapılar oluşturmuştur. Davidovits’in önerdiği yapı şekil 1.2’de verilmiştir (Davidovits, 1994a, 1994b).

Şekil 1.2. Jeopolimerizasyon işleminin şematik gösterimi.

Alkali ortamdaki hidroksil iyonlarının varlığı alüminasilikatların çözünme sürecini başlatır ve daha ileri polimerizasyon tepkimesini teşvik etmek için silikat ve alüminat türünü serbest bırakır (Komnitsas ve Zaharaki, 2007; Davidovits, 1988). Çözünme derecesi inceliğe, iyon değiştirme kabiliyetine, alkali çözeltilerin konsantrasyonuna ve öncü malzemelerin yapısına bağlıdır. Jeopolimerizasyon reaksiyonunun eşzamanlı olarak gerçekleşen ve çok basamaklı olarak ortaya çıktığı öne sürülmektedir (Van Jaarsveld vd., 2002; Alonso ve Palomo, 2001; Dimas vd., 2009).

Bu basamaklar;

Alüminasilikatların yüksek alkali reaktif içinde çözünmesi,

Çözünmüş iyonların küçük bütünleşik yapıların oluşumu ile yeniden düzenlenmesi ve difüzyonu,

Alüminasilikat jel fazlarının oluşturulması için su çıkışı ile yoğunlaşma, Su çıkışına bağlı olarak gerçekleşe katı hal oluşumudur.

İyi karıştırma, homojen bir jeopolimer karışımı ve buna bağlı olarak yüksek mukavemet sağlar. Jeopolimerlerin üretiminde en çok kullanılan yöntem, alüminasilikatları alkali çözeltiler ile doğrudan karıştırmaktır.

Bu çalışmada, jeopolimer üretiminde hammadde kaynağı olarak metakaolen yerine kaolen kullanılarak harcanan enerji miktarını dolayısıyla maliyeti düşürmek, farklı kür

yöntemleri, sıcaklıkları ve üretim yöntemleri kullanılarak yüksek basınç dayanımı elde etmek hedeflenmiştir.

Bu amaçla üretilen numunelerin karakterizasyon çalışmaları doğrultusunda basınç dayanımı testi, faz analizleri, kristal boyut analizleri, taramalı elektron mikroskop görüntüleri, bağ analizleri vb. incelenerek karşılaştırılmıştır.

2.GENEL BİLGİLER 2.1. Kaolen

Kaolen yumuşak, hafif ve genellikle sedimanter kayaçlardandır. Ayrıca kaolen genellikle kuvars ve mika içerir. Az sıklıkla feldspat, illit, montmorillonit, ilmenit, anastaz, hematit, boksit, zirkon, rutil, kyanit, sillimanit, grafit, attapuljit ve halloysit içerebilmektedir. Kaolen, granitik ve volkanik kayaçların rüzgar ile başkalaşması sonucu oluşur. Genellikle feldspatların (potasyum feldspat), granit ve alüminyum silikatların ayrışmasıyla oluşmaktadır. Beyaz veya grimsi-beyaz renklerdedir. Kaolen oluşumu sürecine kaolenizasyon denir. Kaolen, sulu bir alüminyum silikattır. Kararlı bir kimyasal yapıya ve iyi fiziksel özelliklere sahiptir. Kuruma esnasında plastik fazdadır ve erime noktası 1750˚C’dir. Sinterlemeden sonra ise beyaz renklidir (http://www.inchem.org ve http://www.chemicalland21.com).

2.1.1. Kaolenin Kristal Yapısı

Kaolinit, kaolenin temel bileşenidir. Kimyasal yapısı Al2Si2O5(OH)4’den (% 39,8 alümina,% 46,3 silika, % 13,9 su) oluşur. Teorik formülü ise Si2Al205(OH)4’dir (diğer formüller Al2O3·2SiO2·2H2O ve Al2O7Si2·2H2O). Molekül ağırlığı 258.071 g/mol’dür. Kaolen 0,2-10 μm çaplı, 0,7 nm kalınlığa sahip psödohekzagonal triklinik kristallerden oluşur ve yoğunluğu 2,6 g/cm3’tür (http://www.chemicalland21.com; http://europa.eu.int; http://webmineral.com). Kaolen, SiO4’tan oluşan 1:1 tetrahedral tabakalar ve Al(O, OH)6 oktahedral tabakalardan oluşmaktadır. Diğer bir deyişle, [Si2O5]

2

ve [Al2(OH)4] 2

psödohekzagonal simetrisine sahip tabakalardır (Sujeong vd., 2003). Kaolen kristallerinin morfolojisi plakalar şeklindedir. Yapının ilk modeli Brindley Nakahira tarafından tasarlanmıştır (Şekil 2.1 ve Şekil 2.2). Kaolen yapısının Latis tabakaları ise Şekil 2.3’te gösterilmiştir. Katmanlar birbirine oldukça yakın ve su molekülleri tabakalar arasında bulunamamaktadır (http://www.nanomineral.info ve http://www.arenisca.com).

Şekil 2.1. Kaolen kristalinin temel yapısı.

Şekil 2.2. Brindley Nakahira tarafından tasarlanan kaolen yapısı.

2.1.2. Kaolenin Kullanım Alanları

Kaolenin endüstriyel alanda kullanımı çizelge 2.1’deki gibidir.

Çizelge 2.1. Kaolenin kullanım alanları.

Kağıt kaplama Cam yünü Gübre

Boya maddesi Kalem ucu Filtre yardımcı

Seramik hammaddesi Yapıştırıcı Kozmetik

Kauçuk dolgu malzemesi Deri tabaklama Deterjan Plastik dolgu malzemesi İlaç sanayi Çatı kaplama granülleri

Çatlak katalizörleri Emaye Parlatma bileşikleri

Çimento Tekstil Pastel Boya

Döküm Gıda katkı maddeleri Alçı

Kaolenlerin en büyük kullanım alanı, 1958’deki yaklaşık hacmi 1.200.000 ton olan kağıt endüstrisidir (dePolo, 1960).Kaolenin kağıt üretiminde tercih edilmesinin sebebi daha iyi basılması, daha beyaz ve pürüzsüz hale getirilebilmesi, düşük viskozitesi ve kontrollü tane boyutudur. Kaolenin yaygın olarak kullanıldığı diğer alan ise seramik sanayiidir, özellikle de beyaz eşya, vitrifiye, izolatör, çömlek ve refrakterdir (Murray, 1986). Kağıt kaplama uygulamalarında uygun fiziksel ve kimyasal özelliklere sahip olmayan kaolenler seramik malzeme uygulamaları için mükemmel olabilirler (Murray vd., 1977).

2.2. Jeopolimerizasyon

Jeopolimerizasyon alümina–silikat üretimini sağlayan bir reaksiyondur. Örneğin bazı puzolanik malzeme kaynakları; uçucu kül veya cüruf gibi malzemelerdir. Puzolanik malzemeler, yüksek alüminat ve silis kısmını içerir ve alkali bir solüsyonda çözülmeye hazır malzemelerdir (Khale ve Chaudhary, 2007). Birkaç araştırmacı jeopolimerizasyon sürecini ve bu süreci etkileyen mekanizmaları araştırmıştır. Bu mekanizmalar reaktif silika, tane boyut dağılımı ve vitröz faz içeriğidir (Fernandez-Jimenez ve Palomo, 2003). Özellikle kimyasal reaksiyonlarda silika önemli bir etkiye sahiptir ve alüminasilikat jel yapının oluşumundan sorumlu ana malzemedir (Palomo vd., 1999).

2.2.1. Jeopolimerlerin uygulama alanları

Genel olarak, inorganik polimer sınıfı olan jeopolimerler, bir alkali çözelti (örneğin sodyum hidroksit ve sodyum silikat) ile bir alüminasilikat kaynağından (örneğin metakaolen, uçucu kül ve cüruf) oluşmaktadır. Günümüzde jeopolimer çalışmaları dikkat çekici derecede artan bir ilgi görmektedir. Bu ilgi son derece yüksek termal ve kimyasal stabilitesi, mükemmel

mekanik mukavemeti, yapışkanlığı ve uzun süreli dayanıklılığından kaynaklanmaktadır. Buna ek olarak, jeopolimerlerin üretilmesi ucuz ve çok sayıda malzemeden üretilebilmektedir. Bunlar; mineraller, puzolanlar, endüstriyel yan ürünler, doğal alüminasilikat mineralleri, metakaolen, uçucu kül, granüle yüksek fırın cürufu, uçucu kül ve kaolen karışımı, uçucu kül ve metakaolen karışımı, kırmızı çamur ve metakaolen karışımı, kırmızı çamur ve uçucu kül karışımıdır (Allahverdi vd., 2008; Verdolotti vd., 2008; Xu ve Van Deventer, 2000; Davidovits, 1991; Duxson vd., 2007; Latella vd., 2008; He vd. 2011; Steveson ve goeCrentsil, 2005; Rattanasak ve Chindaprasirt, 2009; Cheng ve Chiu, 2003; Zhang vd., 2007; Van Jaarsveld vd., 2002; Swanepoel ve Strydom, 2002; Kong v., 2007; Dimas vd., 2009; Zhang vd., 2010).

Bu nedenle askeri uygulamalarda, organik polimerlerde, uçaklarda, yüksek teknoloji seramiklerinde, ısı yalıtım köpüklerinde, yangına dayanıklı yapı malzemelerinde, koruyucu kaplamalarda, refrakter yapışkanlarda ve hibrid inorganik-organik kompozitlerde tercih sebebi olmuştur (Malone vd., 1986; Lyon vd., 1997; Giancaspro vd., 2006; Goretta vd., 2006; Buchwald vd., 2004; Valeria ve Kenneth, 2003; Balaguru, 1998; Bell vd., 2005; Zhang vd., 2004; Li vd., 2005).

2.2.2. Jeopolimer özelliklerini etkileyen faktörler

Jeopolimerlerin su içeriği, kaolen oranı ve metal silikat türü, nihai ürün özellikleri üzerinde önemli bir etkiye sahiptir (Criado vd., 2005). Ayrıca, aktivasyonun oranı, reaksiyon ürününün kimyasal bileşimi ve türüne bağlı olarak tane büyüklüğü, Alümina-silikat kaynağı, aktivatör konsantrasyonu ve benzeri özellikler de dikkate alınmalıdır. Son zamanlarda, sentez için ham kaolenler düşünülmüştür. Kalsinasyona yönelik toplam enerji talebini sınırlamak için, termal aktivasyon gerektirmeyen jeopolimerler üzerine çalışılmıştır (Khale ve Chaudhary, 2007; Cheng vd., 2012; Heah vd., 2012).

2.2.3. Kür sıcaklığı

Kür işlemi, yüksek yoğunluktaki malzemelerin düşük sıcaklıklarda ısıl işlemi olarak adlandırılır ve basınç dayanımını arttırmak için uygulanır. Dolayısıyla jeopolimer malzemelerin özellikleri kür şartlarına (zaman, sıcaklık, nem gibi) bağlı olarak oldukça farklılık gösterir. Jeopolimer malzemenin mukavemetli hale gelmesi için kür şartları çok önemlidir. Uzun kür süresi basma dayanımı artırır. Aynı zamanda kür süresini uzatmak jeopolimerlerde su kaybına ve küçülmeye neden olur (Khale ve Chaudhary, 2007). Kür sırasında özellikle buharlaşmaya dikkat edilmeli çünkü jeopolimer üründe çatlamalara neden olur ve mukavemeti düşürür. Bu nedenle kür süresine önem verilmelidir.

2.2.4. Alümina ve/veya silika kaynağı katı tozlar

Jeopolimer sentezinde kullanılan oldukça fazla hammadde kaynağı bulunmaktadır. Sentezleme amacına bağlı olarak hangi hammaddenin kullanılması gerektiğine karar verilmektedir. Bilimsel ve akademik çalışmalarda, genellikle karmaşık reaksiyonları engellediğinden dolayı hammadde kaynağı olarak saf metakaolen tercih edilir (www.geopolymers.com.au). Fakat metakaolen sentezi için uygulanan sinterleme işlemi yüksek enerji gerekmektedir. Dolayısıyla bu süreç maliyeti arttırmaktadır. Bu yüzden bu çalışmada hammadde kaynağı olarak kaolen ve düşük oranlarda silis dumanı kullanılmıştır.

Jeopolimerlerin imalatında çoğunlukla silika ve alümina içeren amorf malzemeler en iyi hammaddelerdir. Özellikle polimerizasyon tepkimesinde önemli rol oynar. Jeopolimerizasyonda yaygın olarak kullanılan doğal hammaddeler kaolen, killer vb. ya da sentezlenen uçucu kül, silis dumanı, cüruf, pirinç kabuğu külü, kırmızı çamur vb. mineraller ve yan ürünler kullanılmaktadır. Bu malzemelerin yanı sıra metakaolen, kömür külleri, çelik cüruf, atık cam vb. silikatlar ve alüminatlar için kaynak teşkil etmektedir.

2.2.5. Kimyasal bileşim

Hammaddelerin kimyasal bileşimi önemli jeopolimerizasyon faktörüdür. Azizul Islam’a göre polimerizasyon oranı, alkali konsantrasyonu, başlangıç katı içeriği, silikat ve alüminat oranı, su içeriği, pH ve aktivatörlerin tipi gibi parametrelerden etkilenir (Islam vd., 2014). Kireç (CaO), polimerizasyonda önemli bir role sahiptir. Çünkü mukavemet kontrolünü sağlar, ancak aşırı kireç genleşmeye ve parçalanmalara neden olur. Jian He’ye göre; kırmızı çamur ve pirinç kabuğu külü (RHA) jeopolimerleri çok karmaşıktır ve nitelikleri alkalinit, hammaddelerin karışım oranı, tane boyutu pirinç kabuğu külü gibi faktörlere bağlıdır (He vd., 2013). Ayrıca gerçekleşemeyen reaksiyonlarda jeopolimerlerin kalitesini olumsuz yönde etkilemektedir. 2.2.6. Tane boyutu ve hammaddelerin reaktivitesi

Jeopolimerizasyon reaksiyonlarında hammadde tane boyutu da önemli faktörlerdendir. RHA’nın daha ince tane boyutları reaktiviteyi iyileştirir ve dolayısıyla daha yüksek derecede jeopolimerizasyon sağlanabilir. Daha yüksek derecede jeopolimerizasyon elde edilen jeopolimerin daha sünek ve daha dayanıklı olmasını sağlar. RHA tane boyutu azalırsa yüzey alanını artar ve mukavemet artar. Bu da Jeopolimerlerin mekanik özelliklerinin fiziksel özelliklerine ve hammaddelerin tane boyutunu bağlı olduğunu göstermektedir (He vd., 2013). S. Detphan ve P. Chindaprasirt de tane boyutunun, jeopolimerizasyonda önemli bir faktör olduğunu belirtmiştir.

2.3. Alkali Aktifleştiriciler

Alkali aktifleştiriciler, alkaliler veya alkali silikatlardır. Jeopolimerizasyon reaksiyonlarında kullanılırlar. En sık kullanılan alkali aktifleştiriciler, sodyum hidroksit (NaOH) ve potasyum hidroksit (KOH)’dır. Alkali aktifleştiriciler jeopolimerizasyon reaksiyonunda önemli rol oynamaktadır. Xu ve Van Deventer, bir alkali aktivatör olarak kullanılan sodyum hidroksit çözeltisi ve sodyum silikat çözeltisi karışımı ile hammadde arasındaki reaksiyon yüksek bir oranda olmaktadır. Ayrıca sodyum hidroksitin, potasyum hidroksitten daha iyi bir alkali aktivatör olduğunu keşfetmişlerdir (Xu ve Van Deventer, 2000). Ancak Jian kırmızı çamur ve pirinç kabuğu külü kullanarak jeopolimer sentezinde alkali aktivatör olarak sadece sodyum hidroksit kullanmıştır (He vd., 2013).

2.3.1. Sodyum hidroksit (NaOH)

NaOH, jeopolimer üretiminde bir alkalin etkinleştirici olarak yaygın olarak kullanılır. Aktivasyon seviyesini belirlemede sodyum katyonları potasyumdan daha küçük olduğu için yapıştırma ağı boyunca daha az enerji harcayarak jeopolimerizasyona katkı sağlamaktadır (http://www.chemicalland21.com). Bu aktive edici çözeltinin konsantrasyonu ve molaritesi, elde edilen jeopolimerin özelliklerini belirler. Yüksek NaOH ilaveleri kimyasal çözünmeyi hızlandırırken, etrenjit etkisini ve CH (karbon-hidrojen) oluşumunu azaltır (Islam vd., 2014). Yani daha yüksek NaOH konsantrasyonları, reaksiyonun erken evrelerinde daha yüksek mukavemet sağlar. Sodyum hidroksit ile aktive olan polimerlerin daha fazla kristallik geliştirdikleri ve bu nedenle ortamdaki sülfatların ve asitlerin stabilitesini arttırdığı bulunmuştur (Garcia-Loderio vd., 2007).

2.3.1.1. NaOH katkılı kaolen bağ yapısı

Yukarıda şekil 2.4’te belirtildiği gibi ilk olarak, sialat grubunun yanında O3–Si–O–Al– (OH)3–Na

+

dört değerlikli Al oluşur. Daha sonra OH-’ların silisyum atomuna eklenmesiyle alkalin çözünme başlar ve böylece değerliğini uzatarak küreyi penta-kovalent duruma getirir. Sonra siloksan oksijenin elektron transferi yoluyla bölünmesi Si’dan O’ne, bir taraftan ara silanol (Si–OH) ve diğer taraftan da temel silokso (Si–O–) oluşturmaktadır.

Polimer oluşum oranı çeşitli parametrelere bağlıdır (Alonso ve Palomo, 2001). Bunlar; Kür sıcaklığı, alkali konsantrasyonu ve başlangıçtaki katı içeriğidir. Özellikle, kür rejimi, jeopolimer sentezi sırasında dikkate alınması gereken önemli faktörlerdendir (Van Jaarsveld vd., 2002).

16 doğal alüminasilikat minerali (almandin, grosüler, sillimanit, andalüsit, Kyanit, pompelit, spodümen, ojit, lepidolit, illit, selsiyal, sodalit, hidroksafafillit, stilbit, heulanditler ve Anortit), jeopolimer oluşumunda öncü maddeler olarak kullanılmıştır (Xu ve Van Deventer, 2000). Kil minerallerinden bazıları belirli bir gücü elde etmek için ikincil bir kaynak olarak kaolen eklenmesini gerektirir.

2.3.2. Potasyum hidroksit (KOH)

KOH’in jeopolimer çimentolarda yüksek basınç direnci ve gelişmiş gözeneklilik sağladığı bulunmuştur. K+ diğer aktive edici iyonlardan daha basit olduğundan ve çözeltideki polimerik iyonizasyon potansiyelinden, puzolanın yüksek reaktivitesinden nihai ürünün basınç direncini arttırmaktadır. Bununla birlikte, 10 M üzerindeki KOH konsantrasyonlarındaki aşırı K+ iyonları mukavemeti düşürmektedir (Islam vd., 2014).

2.4. Konsantrasyon

Jeopolimer üretimde alkali konsantrasyonu önemli bir faktördür. Sodyum hidroksit konsantrasyonu farklı hammaddeler için farklıdır.Jian’a göre kostik alkalinitler, hammaddelerin çözülmesinde daha hızlı ve daha geniş kapsamlı sonuçlar verir (He vd., 2012). Ali Nazari’ye göre alkali aktivatörün konsantrasyonu, jeopolimer numunelerin mukavemetinde önemli bir etkiye sahiptir. Uçucu kül ve pirinç kabuğu külü kullanan jeopolimer üretiminde en yüksek mukavemet, 12M alkali aktivatör kullanılarak elde edilmiştir (http://www.inchem.org). Jian’a göre daha yüksek Si/Al oranı daha zayıf mekanik özellikler sergilemektedir. Bunun nedeni nispeten daha büyük RHA (pirinç kabuğu külü) katı parçacıklarıdır.

3. YÖNTEM VE METOTLAR

Bu çalışmada Jeopolimer malzeme üretiminde kaolen hammaddesi kullanılmıştır. Çalışmada kullanılan kaolen Çanakkale seramik fabrikasından alınmıştır. Üretim, otomatik mikserde (Şekil 3.1) karıştılarak yapılan döküm yöntemi ve pres ile sıkıştırma yöntemi olmak üzere iki farklı şekilde gerçekleştirilmiştir.

Şekil 3.1. Utest marka Otomatik Mikser.

Çizelge 3.1. Döküm yöntemi ile üretilen jeopolimer numunelerinin çalışma parametreleri.

Konsantrasyon NaOH(Katı)/Kaolen oranı Sıvı/Katı oranı Kür sıcaklığı ve Süresi

12 M (SGP–1) 0,28 0,24 80˚C (24 saat)

Çizelge 3.2. Pres ile şekillendirme yöntemi ile üretilen jeopolimer numunelerinin çalışma parametreleri. Jeopolimer Ağırlıkça %Kaolen Ağırlıkça %NaOH Ağırlıkça % Silis Dumanı Ağırlıkça % H2O Kür Sıcaklığı (˚C) Kür Süresi(saat) SGP–2 0,71 0,22 0,07 5 60˚C 5 SGP–4 0,89 0,11 – 5 60˚C 5 SGP–5 0,8 0,11 0,08 5 60˚C 5 SGP–6 0,89 0,11 – 5 60˚C 5 SGP–7 0,8 0,11 0,08 5 60˚C 5

Harçların hazırlanması sırasında 80˚C’de kür edilen örnekler çizelge 3.1’de, 60˚C’de kür edilen örnekler çizelge 3.2’de verilen reçete kullanılarak ve tam otomatik programlanabilir çimento mikserinde homojen bir biçimde karıştırıldıktan sonra 3x3x3 cm boyutlarında plastik kalıplara dökülmüştür (Şekil 3.3). Şok masası yardımıyla (Şekil 3.4) örneklerde boşluk kalmayacak şekilde darbe uygulanarak örneklerin plastik kalıplara yerleştirilmesi sağlanmıştır. Hazırlanan harçlar oda sıcaklığında 3–5 gün bekletilmiş ve 24–48 saat 80˚C sıcaklıkta Utest marka laboratuvar tipi etüvde (Şekil 3.2) kür edildikten sonra kalıptan alınmıştır.

Şekil 3.2. Utest Laboratuvar tipi etüv.

Diğer yöntemde ise otomatik mikserde hazırlanan karışım 2,5x9 cm’lik silindir kalıba hidrolik el presinde basınç uygulanarak yerleştirilmiştir ve işlem sonrası kalıptan çıkarılmıştır.

Numuneler oda sıcaklığında 24–48 saat bekletildikten sonra 60˚C buhar küründe 5 saat ısıl işlem uygulanmıştır. Ardından da iki yöntemde de numuneler basınç testlerinin yapılacağı güne kadar oda sıcaklığında bekletilmiştir.

Çalışmada kullanılan başlangıç malzemesinin kimyasal bileşiminin belirlenmesi amacıyla XRF analizleri Panalytical Axios marka cihaz ile yapılmıştır (Şekil 3.6). Malzemelerin iç yapısında bulunan fazların belirlenmesi amacıyla XRD analizleri Panalytical Empyrean marka cihaz ile yapılmıştır (Şekil 3.7). Mikro yapılarını belirlemek için ise SEM analizleri Zeiss Supra 50VP marka cihaz kullanılmıştır (Şekil 3.8). Numunelerin bağ yapıları ve çeşitleri Bruker Alpha marka cihaz ile incelenmiştir (Şekil 3.5).

Şekil 3.3. 3x3x3 boyutlarındaki plastik kalıp. Şekil 3.4. Çimento Şok Masası.

Şekil 3.6. Panalytical Axios marka XRF Cihazı.

Şekil 3.7. Panalytical Empyrean marka XRD Cihazı.

4. DENEYSEL ÇALIŞMALAR

Kaolenin reaksiyona en uygun kür sıcaklığının belirlenmesinin ardından, jeopolimer örneklerinin hazırlanması amacıyla ön çalışmalar yapılmıştır. Öncelikli olarak hidrolik el presinde (Şekil 4.1) örneklerin şekillendirilebilmesi amacıyla en ideal sıvı/katı oranı ve sıkıştırma basıncının belirlenebilmesi için bazı çalışmalar yapılmıştır. Ardından örneklerden en iyi basınç dayanım değerlerine ulaşabilmesi için en uygun NaOH konsantrasyon (molarite) oranları belirlenmeye çalışılmıştır. Jeopolimer numunelerin hazırlanmasında alkali aktifleştirici olarak NaOH kullanılmış ve bu işlemlere ait akış şeması Şekil 4.2 ve Şekil 4.3’de verilmiştir.

Şekil 4.1. Carver marka hidrolik el presi.

Şekil 4.2. Döküm yöntemi ile jeopolimer üretiminin şematik gösterimi. NaOH + Saf Su

10 dk Mekanik Karıştırma + Kalıba Döküm

Kaolen / Kaolen + Silis Dumanı 12 M NaOH

Çözeltisi + 24 saat bekletme

30 dk Jet Değirmende Öğütme + 24 saat numune

poşetinde bekletme

Basınç Dayanımı Ölçümü

24 saat 80˚C’de etüvde bekletme

Şekil 4.3. Presleme yöntemi ile jeopolimer üretiminin şematik gösterimi.

Çizelge 4.1. Kullanılan alkali aktifleştirici ve özellikleri.

Sodyum Hidroksit M: 40 g/mol NaOH ≥ 99,0 (%)

Yapılan çalışmalarda hazırlanan çözeltiler (12 M NaOH alkali aktifleştirici) 24 saat öncesinden hazırlanmış ve oda sıcaklığında soğumaya bırakılmıştır. Çözeltiler kullanılmadan önce manyetik karıştırıcıda 5 dk karıştırılmıştır. Tüm çalışmalarda kaolen ve silis dumanı jet değirmende 30 dk öğütülmüştür (Şekil 4.5) ve numune poşetlerinde belirli sürelerde (24–48 saat) muhafaza edilmiştir. Karıştırılan malzemeler hidrolik el presinde, 2,5x9 cm’lik silindir kalıplarda şekillendirilmiştir (Şekil 4.4).

Saf Su

10 dk Mekanik Karıştırma + 12 ton basınç altında kalıplama

Kaolen+NaOH / Kaolen + Silis Dumanı + NaOH Ağırlıkça %5 Saf su

ilavesi

30 dk Jet Değirmende Öğütme + 48 saat numune

poşetinde bekletme

5 saat 60˚C ’de Buhar kürü

24 saat oda koşullarında bekletme

Basınç Dayanımı Ölçümü

Şekil 4.4. 2,5x9 cm boyutlarındaki silindirik kalıp. Şekil 4.5. Jet Değirmen.

Çalışmalarda belirlenen parametreler doğrultusunda, jeopolimer üretiminde hidrolik el presi kullanılmıştır. Hidrolik el presinde örnekler şekillendirilirken; 12 ton basınç ve 0.05 ml/gr sıvı/katı oranı kullanılmıştır.

Üretilen örnekler, akabinde su banyosuna (Şekil 4.6) yerleştirilerek farklı sıcaklık ve sürelerde termal kür işlemlerine tabi tutulmuştur. Kür işlemi tamamlanan örnekler laboratuvar ortamında ilgili testlerin yapılacağı güne kadar da açık ortamda bekletilmiştir (Şekil 4.7 – şekil 4.10).

Şekil 4.7. Döküm yöntemi ile 3x3x3 cm’lik kalıplarda üretilen jeopolimer numune (kür öncesi).

Şekil 4.8. Döküm yöntemi ile 3x3x3 cm’lik kalıplarda üretilen jeopolimer numune (basınç dayanımı testi öncesi).

Şekil 4.9. Presleme yöntemi ile 2,5x9 cm’lik kalıplarda üretilen jeopolimer numune (kür öncesi).

Şekil 4.10. Presleme yöntemi ile 2,5x9 cm’lik kalıplarda üretilen jeopolimer numune (basınç dayanımı testi öncesi).

5. KARAKTERİZASYON

5.1. Rietveld Kantitatif Faz ve Kristal Boyut Analizi

Çizelge 5.1. Kaolene ait rietveld kantitatif faz analizi.

Faz a [Å] b [Å] c [Å] Volume(A3) alpha [°] beta [°] gamma[°] Kaolinit 1A 5,146173 5,178733 7,390166 43,0 81,07522 75,06892 59,85013

İllit 5,212115 8,917877 10,07895 17,8 90,00001 99,48212 90,00001

Stishovit 4,057502 4,057502 2,811840 16,7 90,00001 90,00001 90,00001

Anorthit 8,183463 13,07107 14,23212 22,6 85,27358 80,26354 88,58267

Çizelge 5.2. SGP–6 nolu jeopolimere ait rietveld kantitatif faz analizi.

Faz a [Å] b [Å] c [Å] Volume(A3) alpha [°] beta [°] gamma[°] Kaolinit 1A 5,152340 5,181641 7,403751 37,7 81,04507 75,02794 59,81431

Anorthit 8,296000 13,09884 13,46704 23,0 85,51260 80,64266 88,64056

Stishovit 4,055929 4,055929 2,873715 17,6 90,00001 90,00001 90,00001

İllit 5,208436 8,888140 10,07521 21,8 90,00001 100,2056 90,00001

Çizelge 5.3. SGP–7 nolu jeopolimere ait rietveld kantitatif faz analizi.

Faz a [Å] b [Å] c [Å] Volume(A3) alpha [°] beta [°] gamma[°] Kaolinit 1A 5,130987 5,160959 7,324656 25,2 81,19608 75,23058 59,98134

Anorthit 7,902961 13,56419 12,35143 67,2 85,74458 81,77935 88,76587

Stishovit 4,207061 4,207061 2,799858 7,60 90,00001 90,00001 90,00001

Mordenit 18,11200 20,47500 7,522999 0,00 90,00001 90,00001 90,00001

Çizelge 5.4. SGP–5 nolu jeopolimere ait rietveld kantitatif faz analizi.

Faz a [Å] b [Å] c [Å] Volume(A3) alpha [°] beta [°] gamma[°] Kaolinit 1A 5,146441 5,179637 7,378339 42,7 81,08640 75,08939 59,84641

Anorthit 8,184770 12,89048 14,15700 25,9 85,36243 80,31240 88,60966

Stishovit 4,102870 4,10287 2,784336 13,0 90,00001 90,00001 90,00001

İllit 5,146641 8,866321 10,10724 18,4 90,00001 100,2946 90,00001

Mordenit 18,11200 20,475 7,522999 0,00 90,00001 90,00001 90,00001

Çizelge 5.5. SGP–4 nolu jeopolimere ait rietveld kantitatif faz analizi.

Faz a [Å] b [Å] c [Å] Volume(A3) alpha [°] beta [°] gamma[°] Kaolinit 1A 5,153020 5,184897 7,401248 39,1 81,04264 75,02986 59,79939

Anorthit 8,326883 12,80434 13,64176 26,8 85,55544 80,49495 88,64855

Mordenit 18,11200 20,47500 7,522999 0,20 90,00001 90,00001 90,00001

Stishovit 4,201605 4,201605 2,704070 5,80 90,00001 90,00001 90,00001

5.2. XRF Analizi

Çizelge 5.6. Üretilen jeopolimer numunelerinin ve ham kaolenin kristal boyut analizi. Numune No Kristal Boyut (Å)

Kaolen 104,3655

SGP-6 104,1325

SGP-7 74,09899

SGP-5 117,1359

SGP-4 137,6379

Çizelge 5.1–5.5’te minerallerin miktarları açısından ayırt edilebilmesi için (kantitatif XRD analizi) Rietveld metodu kullanılmıştır. Elde edilen kantitatif analizi sonuçlarına göre SGP–6 ve SGP–7 kodlu numunelerde kaolinit fazının miktarının azalması ile basınç dayanımı artmaktadır. Bu da kaolenin tam anlamıyla reaksiyona katılamamış olmasındandır. Çizelge 5.6’da belirtilen kristal boyutları incelendiğinde boyut arttıkça basınç dayanımının azaldığı görülmektedir.

Çizelge 5.7. Kaolenin kimyasal kompozisyonu. Bileşik Adı Ağırlıkça %

SiO2 47,05 Al2O3 37,07 K2O 1,90 Fe2O3 0,83 MgO 0,31 P2O5 0,12 CaO 0,08 Na2O 0,07 TiO2 0,06 Cl 0,04 SO3 0,04 Rb2O 0,02 ZrO2 0,01 NiO 0,01 ZnO 0,00

Çizelge 5.7’de kaolen hammaddesine ait XRF (x ışınları floresans spektroskopisi) görülmektedir. Yüksek SiO2 ve Al2O3 ile jeopolimer üretimine uygun kaynak olarak seçilmiştir.

5.3. Basınç Dayanımı Analizi

Şekil 5.1. Jeopolimer numunelerinin deneysel ve literatür basınç dayanımı sonuçları (Heah vd., 2013; Hounsi vd., 2014; Hounsi vd., 2013; Nmiri vd., 2017; Xiao-ling vd., 2013; Selmani vd., 2017; Chen vd., 2016; Pelisser vd., 2013; Bing-hui vd., 2014).

Basınç dayanımı testleri birçok çalışmada jeopolimerizasyonun başarısını göstermek için kullanılan metottur. Jeopolimerlerin basınç mukavemeti birçok faktöre bağlıdır. Jel faz mukavemeti, jel faz ve Si/Al partiküllerinin oranı, dağılımı, jeopolimerlerin amorf doğasına bağlı olduğu tespit edilmiştir (Komnitsas ve Zaharaki, 2007). Yapılan birçok çalışmada jeopolimer malzemelerin yüksek erken basınç dayanımına sahip olduğu görülmektedir.

Basınç dayanımı testleri, farklı kompozisyonlara sahip jeopolimer harçları üzerinde gerçekleştirilmiştir. Basınç dayanımı ölçümünde kullanılan numunelerin döküm yöntemi ile yapılan SGP–1 ve SGP–3 numunelerinde çözelti oranının azalmasının ve kaolenin öğütme sonrası ortam şartlarından izole edilme süresinin azalmasının basınç dayanımını arttırdığı gözlenmiştir. Pres ile şekillendirilerek üretilen numunelerde ise silis dumanı içeriğinin artmasının ve izole ortamda bekletme süresinin artmasının basınç dayanımına etkisi olumlu yönde olmuştur (Şekil 5.1).

5.4. XRD Faz Analizi

Şekil 5.2. Jeopolimer numunelerinin XRD desenleri.

Şekilde 5.2’de kaolenin alkali aktivasyonuyla jeopolimer örneklerinin XRD paternleri gösterilmiştir. Temel mineral olarak kaolinit (K), anortit (A), stishovit (S), illit (I) ve eser miktarda mordenit (M) yapısı elde edilmiştir. Jeopolimer örneklerinin karakteristik kaolinit pikleri XRD spektrumunda 2θ (derece); 12,3˚–24,9˚–45,4˚–55,1˚–62,2˚’de gözlenmiştir. Jeopolimerik yapılar X–ışını analizlerinde görülen yaklaşık merkezi 2θ 29˚–34˚ arasında olan özelliksiz bir eğri yapıya sahiptirler (Barbosa vd., 2000). Yapıda kuvars fazının yanı sıra oluşan eğri nedeniyle XRD analizinden bu yapının jeopolimerik yapı olduğunu söylemek yeterli değildir. Bu verileri destekleyebilmek için FT–IR yapı analizine de ihtiyaç duyulmaktadır.

5.5. FT–IR Bağ Analizi

Şekil 5.3. Jeopolimer numunelerinin FT-IR spektrumu.

FT–IR spektroskopisi malzemelerin moleküller seviyedeki bağlarının çeşitliliğini belirlemede kullanılan analiz yöntemidir. FT–IR spektroskopisi jeopolimerik yapılarda, Si–O– Si ve Al–O bağlarını içeren molekül yapılarını tanımlamak için kullanılan bir metottur. Kaolen temelli jeopolimerlere ait FT–IR analizleri Şekil 5.3’te verilmiştir. 3600-3800 cm-1 dalga boyu bölgesindeki bantlar yapıya bağlı su moleküllerinden kaynaklanmaktadır. Jeopolimerin sentezi esnasında, reaksiyona girmeyen alkali katyonlar ortamdaki CO2 ile reaksiyona girmektedir. Kaolenin FT–IR analizindeki spektrumunda 913,6 ve 796 cm-1 bulunan ve Al atomlarının altılı koordinasyonunu ifade etmektedir (Yunsheng vd., 2007). 690 cm-1 dalga boyu civarındaki pikler Si–O simetrik titreşim bandını ifade etmektedir. 565 cm-1 dalga boyu civarında yer alan pikler Si–O–Si veya Si–O–Al simetrik gerinimi ifade eder. 460 cm-1 civarındaki piklerde Si–O– Si veya Si–O–Al ağ yapısı gözlemlenmektedir. 950 ile 1250 cm-1 dalga boyu etrafındaki tüm pikler inorganik polimer matrisler ve aynı zamanda jeopolimerik malzemelerin başlangıç malzemesi için de güçlü titreşimlerdir (Lee ve Van Deventer, 2002). İnorganik polimerler Si–O tetrahedralarından oluşmaktadır. Bu tetrahedralar birbirine köşelerinden oksijen köprüleriyle bağlıdırlar. FT–IR analizine baktığımızda 1030 ve 1000cm-1

dalga boyu civarındaki bu pikin ısıl işlem ve jeopolimerizasyonla birlikte 900 cm-1

dalga boyuna çekildiği görülmektedir. Bu çekilme yapısal değişimlerin meydana geldiğinin göstergesi olmaktadır.

5.6. SEM Mikro Yapı ve EDX Spektrum Analizi

Şekil 5.4. Kaolene ait SEM mikro yapı görüntüsü (McBride E.F., 2016).

Şekil 5.5. Metakaolene ait SEM mikro yapı görüntüsü (http://www.geopolymery.eu).

Şekil 5.6. SGP–7 numaralı jeopolimer numunesine ait farklı büyütmelerdeki mikro yapı görüntüsü.

Spektrum 4

Şekil 5.7. SGP–7 numaralı jeopolimer numunesine ait farklı bölgelerden alınan EDX spektrumu.

Jeopolimer yapılar alüminasilikat parçacıklar ve jel yapıdan oluşmaktadır. Şekil 5.4’ te ham kaolene ait SEM mikro yapı görüntüsünde illit minerallerinin taşınımı ile oluşmuş psödohekzagonal kristal yapısı verilmiştir. Şekil 5.5’ te kaolene ısı uygulanmaya (kalsinasyon) başlandığında öncelikle 200°C yüzeysel suyu atan ve ısıl işlem devam ettikçe 650-800°C arasında kimyasal formüldeki bağıl suyunu kaybederek metakaolene dönüşmüş mikro yapı verilmiştir.

Jeopolimerizasyon işlemi esnasında kaolen ve alkali çözeltiden gelen H2O sisteme OH

-(hidroksil) iyonu olarak bağlanmaktadır.

Al2O3.2H2O.2SiO2 →Al2O3.2SiO2+2H2O+Eneri→Metakaolen

Şekil 5.6’da pres ve döküm yöntemi ile elde edilmiş numunelere ait mikro yapı görüntülerini göstermektedir. Jeopolimer malzemelerde mikro yapı termal iletkenlik özelliklerini etkilemektedir. Çalışmaya ait EDX (Enerji dağılımlı X–ışını) analizleri ise Şekil 5.7’de verilmiştir. Bu analizlerde spektrum 5’te verilen yapıda ağırlıkça Na oranı daha yüksekken (% 48) spektrum 4’te tespit edilen Na oranı %16’lara düşmüştür. Jeopolimerleşme reaksiyonu sonucu yapıda çözünmeyen Na’un azaldığı gözlemlenmiştir. SEM analizleri jeopolimer bölgesinin çözünmeyen alkali bölgesine göre çok daha yoğun olduğunu göstermektedir.

Tane sınırlarında meydana gelen birleşmeler ve yoğun yapı mekanik test sonuçlarında da basınç dayanımı değerlerinin artmasıyla kendini göstermektedir. Ayrıca önceki aşamalarda meydana gelen camsı yapı ve çatlakların yerini kristalize tanelerin aldığı görülmektedir. Jeopolimerleşme sonucu sodyum alüminasilikat yapılarının meydana geldiği EDX analiz sonuçlarıyla tespit edilmiş ve en iyi sonuçların kil kullanılarak üretilen örneklerde olduğu mikro yapı analizleri ile gözlemlenmiştir. EDX analizi sonucunda tespit edilen Na+

iyonları kaolen ve NaOH’ten, Ca+2, Al+3 ve Si+2 iyonları kaolen ve silis dumanından gelmektedir.

SONUÇLAR

Yapılan çalışmalar ve analizler sonucunda elde edilen veriler şu şekilde değerlendirilebilir:

Yüksek silika ve alümina içeriğinden dolayı seçilen kaolen ve silis dumanının basınç dayanımı üzerindeki olumlu etkisinden dolayı kaoleni başlangıç malzemesi ve silis dumanını katkı malzemesi olarak kullanmak uygundur.

Jeopolimer üretiminde metakaolen yerine kaolen kullanılması ihtiyaç duyulan enerji miktarını düşük tuttuğu için üretim maliyeti konusunda avantaj sağlamıştır.

Servo kontrollü basınç testlerinde elde edilen sonuçlar kaolen kullanılan jeopolimer numunelerin erken basınç dayanımlarının yüksek olduğunu göstermiştir.

FT–IR analizlerinde incelenen atomlar arası bağlar, oluşan yapının jeopolimerik yapıya yaklaştığını göstermektedir.

Yapılan elektron mikroskobu incelemelerinde, tane sınırlarındaki birleşmelerin olması ve sodyum alüminasilikat yapının eldesi yüksek basınç dayanımını desteklemektedir.

ÖNERİLER

Bu çalışmada hammadde olarak kullanılan kaolen ve katkı maddesi olarak kullanılan silis dumanı farklı ön işlemlere tutulmuştur. Ön işlemler reaksiyon kabiliyetini arttırmak amacıyla yapılmıştır. Harç oluşumu öncesi öğütme süreleri ve karışım oranlarında değişikler yapılması önerilebilir.

Katkı maddesi olarak kullanılan silis dumanı yerine hedeflenen özelliklere uygun farklı katkılar eklenebilir.

Uygulanan iki kür yönteminden farklı kür yöntemi ve kür sıcaklıkları test edilebilir. Kullanılan pres yönteminde uygulanan kuvvette değişikliğe gidilebilir.

Jeopolimer numuneler üzerinde ısıl iletkenlik ölçümleri alınabilir. Buna sonuçlara göre yalıtım malzemesi olarak kullanılıp kullanılamayacağını değerlendirilebilir.

KAYNAKLAR DİZİNİ

Allahverdi, A., Mehrpour, K., Kani, E.N., (2008), Investigating the possibility of utilizing pumice-type natural pozzonal in production of geopolymer cement, Ceramics - Silikaty, 52, s. 16–23.

Alonso, S. ve Palomo, A., (2001), Calorimetric study of alkaline activation of calcium hydroxide-metakaolin solid mixtures, Cem. Concr. Res., 31, s. 25–30.

Balaguru, P., (1998), Geopolymer for protective coating of transportation infrastructure, Final Report, s. 1998–12.

Barbosa, V.F.F., MacKenzie, K.J.D., ve Thaumaturgo, C., (2000), Synthesis and characterization of materials based on inorganic polymers of alumina and silica: sodium polysialate polymers, Int. J. of Inorg. Mat., 2, s. 309–317.

Bell, J., Gordon, M., Kriven, W.M., (2005), Use of geopolymeric cements as a refractory adhesive for metal and ceramic joins, American Ceramic Society, 26, s. 407–413.

Bernal, S.A., Rodriquez, E.D., Megia de Guiterrez, R., Provis, J.L., Delvasto, S., (2012), Activation of metakaolin/slag blends using alkaline solutions based on chemically modified silica fume and rice husk ash, Waste Biomass Valor, 3, s. 99–108.

Bing-hui, M., Zhu, H., Xue-min, C., Yan, H., Si-yu, G., (2014), Effect of curing temperature on geopolymerization of metakaolin-based geopolymers, Applied Clay Science, s. 5.

Buchwald, A., Hohmann, M., Kaps, C., Bettzieche, H., Kuhnert, J.T., (2004), Stabilized foam clay material with high performance thermal insulation properties, Ceramic Forum International, 81, s. 39–42.

Chen, L., Wang Z., Feng, J., (2016), Preparation and properties of alkali activated metakaolin-based geopolymer, Materials, 9, s. 767.

Cheng, T.W. ve Chiu, J.P., (2003), Fire-resistant geopolymer produced by granulated blast furnace slag, Minerals Engineering, 16, s. 205–210.

Cheng, Y.H., Hussen, K., Abdullah, M.M.A.B., Mohammed, B., Luqman, M., Ismail, M.K.N., Che,M.R.G., Liew, Y.M., (2012), Effect of mechanical activation on kaolin-based geopolymers, Adv. Mater. Res., s. 357–361.

Comrie, D.C. ve Kriven, W.M., (2003), Composite cold ceramic geopolymer in a refractory application, Ceramic Transactions, 153, s. 211–225.

Criado, M., Palomo A., Fernández-Jiménez A., (2005). Alkali activation of fly ashes. Part 1: Effect of curing conditions on the carbonation of the reaction products, Fuel, 84, s. 2048–2054. Davidovits, J., (1976), Solid phase synthesis of a mineral block polymer by low temperature polycondensation of aluminosilicate polymers, IUPAC International Symposium on Macromolecules, Topic III, New Polymers of high stability, Stockholm.

Davidovits, J., (1982), The need to create a new technical language for the transfer of basic scientific information, Transfer and Exploitation of Scientific and Technical Information, Commission of the European Communities, EUR 7716,Luxembourg.

Davidovits, J., (1988), In: Proceeding of the 1st international conference on geopolymer , 16 rue Galilee, Geopolymere, Saint Quentin, France.

KAYNAKLAR DİZİNİ(devam)

Davidovits, J., (1991), Geopolymers: inorganic polymeric new materials, J. Therm. Anal, 37, s. 1633–56.

Davidovits, J., (1994a), Geopolymers: inorganic polymeric new materials, J. Mater Educ.,16, s. 91–139.

Davidovits, J., (1994b), Geopolymers: man-made rock geosynthesis and the resulting development of very early high strength cement, J. Mater. Educ., 16, s. 91–139.

Davidovits, J., (2008), Geopolymer Chemistry and Applications, Institude of Geopolymer, Saint–Quentin, France.

Dimas D., Giannopoulou I., Panias D., (2009), Utilization of alumina red mud for synthesis of inorganic polymeric materials, Mineral Processing and Extractive Metallurgy Review, 30(3), s. 211–239.

Dimas, D., Giannopoulou, I., Panias, D., (2009), Polymerization in sodium silicate solutions: a fundamental process in geopolymerization technology, J. Mater. Sci., 44, s. 3719–30.

Duxson, P., Fernandez-Jimenez, A., Provis, J.L., Lukey Palomo, G.C.A., Van Deventer, J.S.J., (2007), Geopolymer technology: the current state of the Art, Journal of Materials Science, 42, s. 2917–2933.

Fernández-Jiménez, A. ve Palomo, A., (2003), Characterisation of fly ashes, potential reactivity as alkaline cements, Fuel, 82(18), s. 2259–2265.

Garcia-Loderio, I., Palomo, A., Fernandez-Jimenez, A., (2007), Alkali-aggregate reaction in activated fly ash systems, Cement and Concrete Research, 37, s. 175–183.

Giancaspro, J., Balaguru, P.N., Lyon, R.E., (2006), Use of inorganic polymer to improve the fire response of balsa sandwich structures, Journal of Materials in Civil Engineering, 18(3), s. 390–397.

Goretta, K., Fuller, J., Crawley, E., (2006), Geopolymers, Air Force Office of Scientific Research Report, Document # OSR–H–05–05.

Hardjito, D. ve Rangan, B.V., (2005), Development and properties of low calcium fly ash based geopolymer concrete, Curtin University Research report GC–1.

He, J., Zhang, G., Hou, S., Cai, C., (2011), Geopolymer-based smart adhesives for infrastructure health monitoring: concept and feasibility, Journal of Materials in Civil Engineering, 23, s. 100-109.

He, J., Zhang, J., Yu, Y., Zhang, G., (2012), The strength and microstructure of two geopolymers derived from metakaolin and red mud-fly ash admixture: A comparative study, Construction and Building Materials, 30, s. 80–91.

He, J., Jie,Y., Zhang, J., Yu, Y., Zhang, G., (2013), Synthesis and characterization of red mud and rice husk ash-based geopolymer composites, Cement & Concrete Composites, 37, s. 108– 118.

Heah, C.Y., Kamarudin, H.A., Mustafa, AlBakri, M., Binhussain, M., Luqman, M., Khairul Nizar, I., Ruzaidi, C.M., . Liew, Y.M., (2012), Curing behavior on kaolin-based geopolymers in Proceedings of the 3rd International Conference on Material and Manufacturing Technology, Chengdu, 548, s. 42–47.

KAYNAKLAR DİZİNİ(devam)

Heah, C.Y., Kamarudin, H.A., Mustafa, AlBakri, M., Binhussain, M., Luqman, M., Khairul Nizar, I., Ruzaidi, C.M., . Liew, Y.M., (2013), Kaolin-based geopolymers with various NaOH concentrations, International Journal of Minerals, 20, 3, s. 313.

Hounsi, A.D., Lecomte-Nana, G., Djétéli, G., Blanchart, P., Alowanou, D., Kpelou, P., Napo K., Tchangbédji, G., Praisler, M., (2014), How does Na, K alkali metal concentration change the early age structural characteristic of kaolin-based geopolymers, Ceramics International, 40, s. 8953–8962.

Hounsi, A.D., Lecomte-Nana, G., Djétéli, G., Blanchart, P., (2013), Kaolin-based geopolymers: Effect of mechanical activation and curing process, Construction and Building Materials, 42, s. 105–113. http://europa.eu.int http://webmineral.com http://www.arenisca.com http://www.chemicalland21.com http://www.geopolymery.eu http://www.inchem.org http://www.nanomineral.info

Islam, A., Alengaram, U.J., Jumaat, M.Z., Bashar, I.I., (2014), The development of compressive strength of ground granulated blast furnace slag-palm oil fuel ash-fly ash based geopolymer mortar, Materials and Design, 56, s. 833–841.

Khale, D. ve Chaudhary, R., (2007), Mechanism of geopolymerization and factors influencing its development: a review, J. Mater. Sci., 42, s. 729–46.

Komnitsas, K. ve Zaharaki, D., (2007), Geopolymerisation: a review and prospects for the minerals industry, Miner. Eng., 20, s. 1261–77.

Kong, D.L., Sanjayan, J.G., Sagoe-Crentsil, K., (2007), Comparative performance of geopolymers made with metakaolin and fly ash after exposure to elevated temperatures, Cement and Concrete Research, 37, s. 1583–1589.

Kriven, W.M., Bell, J.L. and Gordon, M., (2004), Geopolymer refractories for the glass manufacturing industry. Ceramic Engineering and Science Proceedings, 25, s. 57–79.

Krivenko P.V. ve Kovalchuk G.Y., (2007), Directed synthesis of alkaline aluminosilicate minerals in a geocement matrix, J. Mater. Sci., 42, s. 2944–2952.

Latella, B.A., Perera, D.S., Durce, D., Mehrtens, E.G., Davis, J., (2008), Mechanical properties of metakaolin-based geopolymers with molar ratios of Si/Al approximate to 2 and Na/Al approximate to 1, Journal of Materials Science, 43, s. 2693–2699.

Lee, W.K.W. ve Van Deventer, J.S.J., (2002), Structural reorganisation of class F fly ash in alkaline silicate solutions, Colloids and Surfaces A: Physiochemical and Engineering Aspects, 211, s. 49–66.

KAYNAKLAR DİZİNİ(devam)

Li, Z., Zhang, Y., Zhou, X., (2005), Short fiber reinforced geopolymer composites manufactured by extrusion, Journal of Materials in Civil Engineering, 17, s. 624–631.

Lyon, R.E., Balaguru, P.N., Foden, A., Sorathia, U., Davidovits, J., Davidovics, M., (1997), Fire-resistant aluminosilicate composites, Fire and Materials, 21, s. 67–73.

Malone, P.G., Kirkpatrick, T., Randall, C.A., (1986), Potential Applications of Alkali Activated alumino-silicate binders in military applications, Report WES/MP/GL–85–15, US Army Corps of Engineers.

McBride E.F., (2016), Diagenesis of sandstones and carbonates of the Ignacio Quartzite and McCracken Sandstone Member of the Elbert Formation, Rocky Mountain Geology, 51(2), s. 69-80.

Mehta, P.K. ve Meryman, H., (2009), Tools for reducing carbon emissions due to cement consumption, Structure Magazine, January, s. 11–15.

Murray, H.H., Harvey, C.C., Smith, J.M., (1977), Mineralogy and geology of the Maungaparua halloysite deposit in New Zealand, Clays Clay Miner, 25, s. 1–5.

Murray, H.H., (1986), Ullmann's Encyclopedia of Industrial Chemistry, A7, 5th edition, s. 109– 136.

Naik, T.R., (2002), Greener concrete using recycled materials, Concrete International, July. Nazari, A., Bagheri A., Riahi, S., (2011), Properties of geopolymer with seeded fly ash and rice husk bark ash, Materials Science and Engineering, 528, s. 7395– 7401.

Nmiri, A., Hamdi, N., Yazoghli-Marzuk, O., Duc, M., Srasra, E., (2017), Synthesis and characterization of kaolinite-based geopolymer: Alkaline activation effect on calcined kaolinitic clay at different temperatures, Journal of materials and Enviromental Sciences, 8, 2, s. 676–690. Nugteren, H.W., Ogundiran, M.B., Witkamp, G.-J., Kreutzer, M.T., (2011), Coal fly ash activated by waste sodium aluminate solutions as an immobiliser for toxic waste, World of Coal Ash Conference, s. 1–10, Denver, USA.

Palomo, A., Grutzek, M., Blanco, M., (1999), Alkali-activated fly ashes, A cement for the future, Cem. Concr. Res., 29, s. 1323–9.

Pelisser, F., Guerrino, E.L., Menger, M., Michel, M.D., Labrincha, J.A., (2013), Micromechanical characterization of metakaolin-based geopolymers,Construction and Building Materials, 49, s. 547–553.

Polo, T., (1960), Clays in mineral facts and problems, U.S. Bur. Mines, Bull, 585, s. 199–212. Provis, J.L., Lukey, G.C., Van Deventer, J.S.J., (2005), Do geopolymers actually contain nanocrystalline zeolites? A reexamination of existing results, Chem Mater, s. 75–85.

Rangan, B.V., (2008), Fly ash-based geopolymer concrete, Research Report GC 4, Perth, Australia.

Rattanasak, U. ve Chindaprasirt, P., (2009), Influence of NaOH solution on the synthesis of fly ash geopolymer, Mineral Engineering, 22, s. 1073–1078.

KAYNAKLAR DİZİNİ(devam)

Saidi, N., Samet, B., Baklouti, S., (2013), Effect of composition on structure and mechanical properties of metakaolin based PSS–geopolymer, Int. J. Mater. Sci., 3(4), s. 145–51.

Selmani, S., Sdiri, A., Bouaziz, S., Rossignol, S., (2017), Geopolymers based on calcined tunisian clays: Effects of alkaline solution on vibrational spectra and mechanical properties, Int. J. Mineral Processing.

Steveson, M. ve Sagoe-Crentsil, K., (2005), Relationships between composition, structure and strength of inorganic polymers – Part 2 – Fly ash-derived inorganic polymers, Journal of Materials Science, 40, s. 4247–4259.

Sujeong, L., Youn-Joong, K., Hi-Soo, M., (2003), Energy filtering electron microscopy (EF-TEM) study of a modulated structure in metakaolinite, J. Amer. Ceram. Soc., 86, s. 174–176. Swanepoel, J.C. ve Strydom, C.A., (2002), Utilization of fly ash in a geopolymeric material, Applied Geochemistry, 17, s. 1143–1148.

Talling, B., (2002), Geopolymers give fire safety to cruise ships, Geopolymers, Turn Potential into Profit, Melbourne, Australia, Lukey, G.C. (Ed.), CD–ROM Proceedings.

Valeria, F.F.B. ve Kenneth, J.D.M., (2003), Synthesis and thermal behavior of potassium sialate geopolymers, Materials Letters, 57, s. 1477–1482.

Van Jaarsveld, J.G.S., Van Deventer, J.S.J., Lukey, G.C., (2002), The effect of composition and temperature on the properties of fly-ash and kaolinite-based geopolymers, Chem. Eng. J., 89, s. 63–73.

Van Oss, H.G., (2012), Cement, US Geological Survey, Mineral Commodity Summaries, s. 38– 39.

Verdolotti, L., Iannace, S., Lavorgna, M., Lamanna, R., (2008), Geopolymerization reaction to consolidate incoherent pozzolanic soil, Journal of Materials Science, 43, s. 865–873.

Xiao-ling, S., Xue-min, C., Kun-sheng, L.,Guang-jian, Z., Yan, H., (2013), Hot-pressure forming process of PVC/geopolymer composite materials, Applied Clay Science, 71, s. 32–36. Xu, H. ve Van Deventer, J.S.J., (2000), The geopolymerisation of alumino-silicate minerals, Int. J. Miner Process, 59(3), s. 247–66.

Yunsheng, Z., Wei, S., Zongjin, L., (2007), Semi-empirical AM1 calculations on 6-membered aluminosilicate rings model: implications for dissolution process of metakaoline in alkaline solutions, J. Mater. Sci., 42, s. 3015–3023.

Zhang, G., He, J., Gambrell R.P., (2010), Synthesis, characterization, and mechanical properties of red mud-based geopolymers, Transportation Research Record: Journal of the Transportation Research Board, s. 1–9.

Zhang, S.Z., Gong, K.C., Lu, H.W., (2004), Novel modification method for inorganic geopolymer by using water soluble organic polymers, Materials Letters, 58, s. 1292–1296. Zhang, Y.S., Sun, W., Chen, Q.L., Chen, L., (2007), Synthesis and heavy metal immobilization behaviors of slag based geopolymer, Journal of Hazardous Materials, 143, s. 206–213.