VİTRİFİYE SEKTÖRÜ FIRIN ATIKLARININ METAL DÖKÜM SEKTÖRÜ İÇİN MULLİT VE KORDİYERİT MULLİT FİLTRE ÜRETİMİNDE KULLANIMI

Eray ÇAŞIN Doktora Tezi

Seramik Mühendisliği Anabilim Dalı Mayıs - 2019

VİTRİFİYE SEKTÖRÜ FIRIN ATIKLARININ METAL DÖKÜM SEKTÖRÜ İÇİN MULLİT VE KORDİYERİT MULLİT FİLTRE ÜRETİMİNDE KULLANIMI

Eray ÇAŞIN

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Seramik Mühendisliği Anabilim Dalında

DOKTORA TEZİ Olarak Hazırlanmıştır.

Danışman: Prof. Dr. İskender IŞIK

KABUL VE ONAY SAYFASI

Eray ÇAŞIN’ın DOKTORA tezi olarak hazırladığı

“

VİTRİFİYE SEKTÖRÜ FIRIN ATIKLARININ METAL DÖKÜM SEKTÖRÜ İÇİN MULLİT VE KORDİYERİT MULLİT FİLTRE ÜRETİMİNDE KULLANIMI” başlıklı bu çalışma, jürimizce Kütahya Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.02/05/2019 Prof. Dr. Önder UYSAL

Enstitü Müdürü, Fen Bilimleri Enstitüsü ……….

Prof. Dr. İskender IŞIK

Anabilim Dalı Başkanı, Seramik Anabilim Dalı ……….

Prof. Dr. İskender IŞIK (Danışman)

Danışman, Seramik Mühendisliği Anabilim Dalı ……….

Sınav Komitesi Üyeleri

Prof. Dr. İskender IŞIK

Metalurji ve Malzeme Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi ……….

Prof. Dr. Alpagut KARA

Malzeme Bilimi ve Mühendisliği Bölümü, Eskişehir Teknik Üniversitesi ……..……….

Prof. Dr. Hüseyin Özkan TOPLAN

Metalurji ve Malzeme Mühendisliği Bölümü, Sakarya Üniversitesi ……….

Prof. Dr. Veli UZ

Metalurji ve Malzeme Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi ……….

Doç. Dr. Mustafa TUNCER

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Kütahya Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının % 15 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

VİTRİFİYE SEKTÖRÜ FIRIN ATIKLARININ METAL DÖKÜM SEKTÖRÜ İÇİN MULLİT VE KORDİYERİT MULLİT FİLTRE ÜRETİMİNDE KULLANIMI

Eray ÇAŞIN

Seramik Mühendisliği, Doktora Tezi, 2019 Tez Danışmanı: Prof. Dr. İskender IŞIK

ÖZET

Bu araştırmada, seramik sağlık gereçleri sinterleme fırını atıkları ile kordiyerit mullit metal döküm filtresi yapılabilirliği araştırılmıştır. Küresel ve lamel grafit dökme demir üretimi yapan firmalarda kullanılan kordiyerit mullit filtrelere alternatif ürün üretimi yapılmıştır. Araştırmada kullanılan atık malzemeler Ece Banyo A.Ş. üretim tesisinde kullanılan tünel ve roller tip fırınlara ait atıklardır. Bu atıklar 250 mikron altında öğütülmüştür. Hazırlanan atıklar ve diğer hammaddelerin XRF sonuçları tespit edilerek 10 farklı reçete seger çalışması yapılmıştır. Seger çalışmaları Çin Halk Cumhuriyeti’nden temin edilen filtre baz alınarak yapılmıştır. Plaka ve rulo atıkları farklı oranlarda reçete içerisinde kullanılmıştır. Hazırlanan reçeteler 1230 °C, 1250 °C, 1270 °C ve 1290 °C’de sinterlenmiştir. Reçete denemelerinin karakterizasyon analizleri Çin filtresi ile karşılaştırılmıştır. Denemeler sonucunda 9 numaralı reçetenin 1250 °C’de sinterlendiği durumda Çin filtresine en yakın özelliklere sahip filtre reçetesi olduğu tespit edilmiştir. 9 numaralı reçete malzemeleri hazırlanıp köpük ve bal peteği filtre üretimleri gerçekleştirilmiştir. Üretilen mullit kordiyerit tabanlı bal peteği filtre ile metal döküm sektöründe 1386 °C’de döküm denemesi yapılmış ve filtre başarılı bir performans göstermiştir. Sonuç olarak, söz konusu atıklardan mullit kordiyerit filtre yapımı laboratuar ölçeğinde üretilmiş olup, sektörde hali hazırda kullanılan filtrelere göre kimyasal bileşim ve faz içeriği bakımından aynı, performans bakımından benzer özellikler gösterdiği, piyasada satılan eşdeğerlerine göre yaklaşık %80 oranında üretim maliyetlerini azalttığı ve çevre dostu olduğu saptanmıştır. Yapılan bu filtrenin seri üretiminin yapılabilmesi ve pazarda yerini alabilmesi için gerekenler önerilerde maddeler halinde belirtilmiştir. Ayrıca bu araştırmada; seramik sağlık gereçleri sektöründe sürekli oluşan bu atıkların katma değerli ürün(ler)e dönüşümü ve ithal malzeme yerine ikame edilecek yerli ve milli ürün yapılabilirliği gösterilmiştir.

Anahtar Kelimeler: Atık geri kazanımı, geri dönüşüm uygulamaları, kordiyerit, metal döküm filtresi, mullit.

USAGE OF MULLITE AND CORDIERITE MULLITE FILTER MADE WITH SANITARYWARE KILN WASTES FOR METAL CASTING INDUSTRY

Eray ÇAŞIN

Ceramic Engineering, Doctorate Thesis, 2019 Thesis Supervisor: Prof. Dr. İskender Işık

SUMMARY

In this research; the feasibility of cordierite mullite based metal casting filters made from sanitary ware kiln waste additives was studied. An alternative product was manufactured towards cordierite mullite filters used in spherical and lamellar graphite cast iron production companies. The waste utilized in this research was from Ece Banyo Company’s tunnel & roller kiln refractory wastes. The wastes were grinded under 250 microns. On the bases of XRF results of the wastes and other selected raw materials, 10 different prescriptions were made according to Seger based on the filter of commercially available equivalences in the market from Republic of China. Plate and roller wastes were used with different amounts in the prescriptions. The prepared prescriptions were sintered at 1230 °C, 1250 °C, 1270 °C and 1290 °C. The characterization of prescriptions were compared with the commercial China filter’s analyses. According to the test results, prescription 9 sintered at 1250 °C was determined to have nearly similar properties with respect to China’s filter. The 9th prescription materials have

been prepared to manufacture mullite cordierite based filter. The produced mullite cordierite based honeycomb filter was tested in a metal casting factory with casting temperature at 1386 °C and performed a successful performance. As a result, it was determined that mullite cordierite based filters manufactured with wastes in laboratory scale has similar chemical composition and phase content to the filters already used in market. It showed about similar performance with respect to the commercially available one. Moreover, the prepared filter decreased the manufacturing costs (approximately 80%) compared to commercially equivalents available in the market and was environmentally friendly. In order to make mass production of this filter and take its place in the market, the needy requirements are stated in the recommendations. In addition to above stated advantages, the conversion of these wastes into value added product such as in this research indicating the feasibility of taking advantages by manufacturing replaced product instead of exported one.

TEŞEKKÜR

Bu çalışmanın yürütülmesinde ilgi, bilgi ve desteğini esirgemeyen, bilgi ve tecrübelerinden yararlandığım tez danışmanım Prof. Dr. İskender IŞIK’a içtenlikle teşekkürlerimi ve saygılarımı sunarım.

“TÜBİTAK TEYDEB 1501 Sanayi Ar-Ge Projeleri” kapsamında yapılan bu çalışmada, laboratuar denemelerinin yapılabilmesi için Ar-Ge Merkezi laboratuarlarını kullanıma sunan, üretimden çıkan fırın atıklarının kullanılmasına izin veren ve çalışmayı maddi olarak destekleyen başta Ece Holding Yönetim Kurulu Başkanı Erdem ÇENESİZ ve Ece Banyo Ar-Ge Merkezi çalışanlarına sonsuz teşekkürlerimi sunarım. Bu çalışmanın yapılamasında sektör tecrübelerinden ve konu ile ilgili teknik bilgilerinden yararlandığım Ece Banyo Ar-Ge Merkezi Eski Müdürü Mustafa YAMAN’a, literatür araştırmalarında verdiği yardımlardan ötürü çalışma arkadaşım Merve ÖZCAN’a, sinterleme çalışmalarında vermiş olduğu yardımlardan dolayı Meliha KÜÇÜKBENLİ’ye ve deneme reçetelerinin hazırlanması ve şekillendirilmesinde yardımlarını esirgemeyen Mustafa ARAT ve Emre ÇINAR’a teşekkür ederim.

Karakterizasyon analizlerinin yapılmasında yardımcı olan, analizlerin yorumlanmasında ve detaylandırılmasında yardımda bulunan Seramik Araştırma Merkezi Ar-Ge ve Teknoloji Geliştirme Müdürü Sn. Pervin GENÇOĞLU’na, Uzman Eda ATAN’a, seramik teknikerleri Mustafa ÇOBANCI ve Orhan ÇETİN’e teşekkürlerimi sunarım.

Akademik hayatım boyunca maddi ve manevi desteğini esirgemeyen babam Mehmet Turgut ÇAŞIN’a ve annem Nesrin ÇAŞIN’a teşekkürlerimi sunarım. Manevi desteklerini yanımda hissettiğim kayınpederim İsmail Yaman KESİM’e, kayınvalidem Asuman Saadet KESİM’e ve kardeşim Onurcan KESİM’e teşekkürlerimi sunarım. Çalışmalarımda manevi desteğini esirgemeyen, iyi ve kötü günümde hayatım boyunca yanımda olan ve olacağını bildiğim, hayat arkadaşım, eşim Sabiha ÇAŞIN’a sonsuz sevgimi sunarım.

Doktora eğitimim boyunca birlikte bu yola başladığım, teknik olarak bana desteğini hiç esirgemeyen Ordu Üniversitesi Güzel Sanatlar Fakültesi Seramik Bölümü Öğretim Üyesi Dr. Öğretim Üyesi Nihal DERİN COŞKUN’a teşekkürlerimi borç bilirim.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... xi ÇİZELGELER DİZİNİ ... xviiSİMGELER VE KISALTMALAR DİZİNİ ... xix

1. GİRİŞ ... 1

2. KORDİYERİT VE MULLİT ... 10

2.1. Kordiyerit ... 10

2.1.1. Tanım ... 10

2.1.2. Kristal kafes yapısı ... 10

2.1.3. Faz yapısı... 11

2.1.4. Kordiyerit malzemelerin özellikleri ... 13

2.1.5. Kullanım alanları ... 16 2.1.6. Kordiyerit üretimi ... 17 2.2. Mullit ... 19 2.2.1. Tanım ... 19 2.2.2. Kristal yapısı ... 19 2.2.3. Faz yapısı... 22

2.2.4. Mullit malzemelerin özellikleri ... 23

2.2.5. Kullanım alanları ... 26

2.2.6. Mullit üretimi ... 26

3. ATIK YÖNETİMİ VE GERİ DÖNÜŞÜM ... 29

3.1. Tanım ... 29

3.2. Atıkların Geri Dönüşümü ... 30

3.3. Seramik Malzemelerde Geri Dönüşüm ... 32

3.4. Seramik Sektöründe Uygulanan Geri Dönüşüm Uygulamaları ... 34

4. METAL DÖKÜM PROSESİ VE SERAMİK FİLTRELER ... 37

İÇİNDEKİLER (devam)

Sayfa

4.2. Metal Döküm Yöntemleri ... 40

4.2.1. Kum kalıp döküm yöntemi ... 40

4.2.2. Kabuk kalıplama ... 41

4.2.3. Alçı kalıp ile şekillendirme ... 42

4.2.4. Seramik kalıpla şekillendirme ... 42

4.2.5. Hassas döküm ... 42 4.2.6. Kokil döküm ... 43 4.2.7. Basınçlı döküm ... 43 4.2.8. Satrifüj döküm ... 44 4.2.9. Sıkıştırmalı döküm ... 44 4.2.10. Vakum döküm ... 45 4.3. Metal Döküm Hataları... 45

4.3.1. Dolum ile ilgili hatalar ... 46

4.4. Metal Filtrasyonu ve Seramik Metal Döküm Filtreleri ... 48

4.5. Metal Filtrasyon Prensibi ... 50

4.6. Kordiyerit ve Mullit Seramiklerle Yapılan Önceki Çalışmalar ... 53

4.6.1. Kordiyerit malzemeler ile yapılan çalışmalar... 54

4.6.2. Mullit tabanlı malzemeler üzerine yapılan çalışmalar... 58

5. DENEYSEL ÇALIŞMALAR ... 62

5.1. Piyasa Filtresi Analizleri ... 63

5.1.1. Piyasa filtresinin kimyasal analizi ... 64

5.1.2. Piyasa filtresinin mineralojik analizi ... 65

5.1.3. Piyasa filtresinin mikro yapı analizi ... 67

5.2. Reçete Çalışmaları ... 71

5.2.1. Fırın plaka analizleri ... 71

5.2.2. Fırın rulo analizleri ... 73

5.2.3. Reçete girdi malzemeleri ... 74

5.3. Reçete Denemeleri ve Analizleri ... 76

5.3.1. 1 nolu deneme reçetesi analiz sonuçları ... 81

5.3.2. 2 nolu deneme reçetesi analiz sonuçları ... 85

5.3.3. 3 nolu deneme reçetesi analiz sonuçları ... 89

5.3.4. 4 nolu deneme reçetesi analiz sonuçları ... 93

5.3.5. 5 nolu deneme reçetesi analiz sonuçları ... 97

5.3.6. 6 nolu deneme reçetesi analiz sonuçları ... 101

5.3.7. 7 nolu deneme reçetesi analiz sonuçları ... 105

İÇİNDEKİLER (devam)

Sayfa

5.3.9. 9 nolu deneme reçetesi analiz sonuçları ... 112

5.3.10. 10 nolu deneme reçetesi analiz sonuçları ... 116

5.4. Filtre Şekillendirme Çalışmaları ... 120

5.5. Filtre Numunelerin Kurutulması ve Sinterlenmesi ... 125

5.6. Metal Döküm Denemeleri ... 131

6. SONUÇLAR ... 138

KAYNAKLAR DİZİNİ ... 147 EKLER

ŞEKİLLER DİZİNİ

Şekil Sayfa

1.1. Seramik malzemelerin üretim prosesi ... 2

1.2. Seramik Fırınların Refrakter Malzeme ile Kaplı Örneklendirmesi ... 5

1.3. Sinterleme aşamalarını gösteren tünel fırın tasarımı ... 7

1.4. Tünel fırın arabası ... 8

2.1. Düşük simetrili kordiyeritin kristal yapısı ... 11

2.2. MgO-Al2O3-SiO2 faz diyagramı ... 12

2.3. Egzoz sisteminde bulunan katalitik konvertörün makro yapısı... 17

2.4. Mullit kristallerinin çubuksu yapısı ... 19

2.5. Mullit kristalinin kafes yapısı ... 20

2.6. Al-Si tetrahedra bağ yapısı ... 21

2.7. Oktahedral AlO6 atomlarının dizilimi ... 21

2.8. Al2O3 – SiO2 faz diyagramı ... 22

4.1. Metal döküm işlemlerinde uygulanan teorik soğuma grafiği ... 38

4.2. Kum kalıp döküm için tipik kalıp tasarımı ... 41

4.3. Kabuk Kalıp tekniği ile metal şekillendirme ... 42

4.4. Hassas döküm prosesi ... 43

4.5. Santrifüj döküm kalıbı ... 44

4.6. Sıkıştırmalı döküm yöntemi ... 45

4.7. Soğuk kapatma hatası örneği ... 47

4.8. Eleme tipi filtrasyon ... 51

4.9. Kek filtrasyonu ... 52

4.10. Derin yatak filtrasyonu ... 52

5.1: Pingxiang nanxiang chemical packing co. ltd. şirketinden tedarik edilen kordiyerit mullit esaslı metal döküm filtresi. ... 64

5.2. Bragg kanunu ... 66

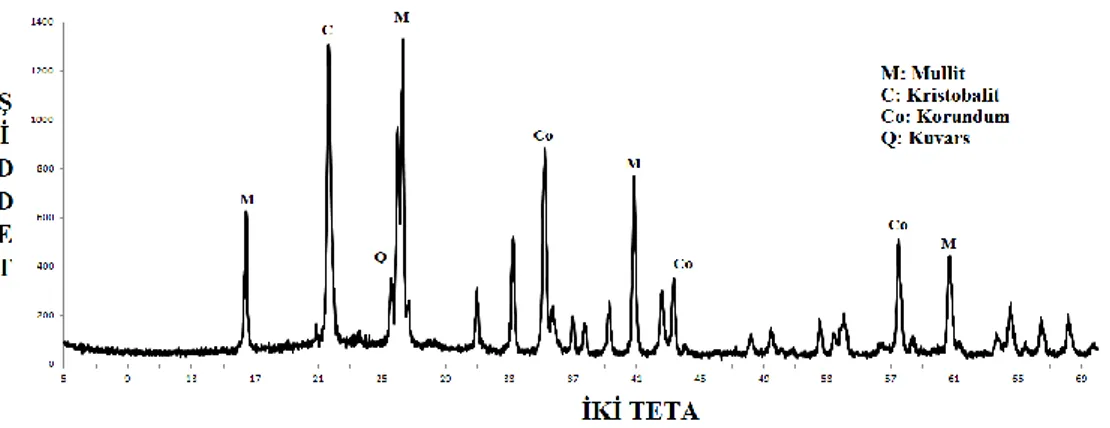

5.3. Çin Halk Cumhuriyeti’nden filtrenin mineralojik analiz sonuçları... 66

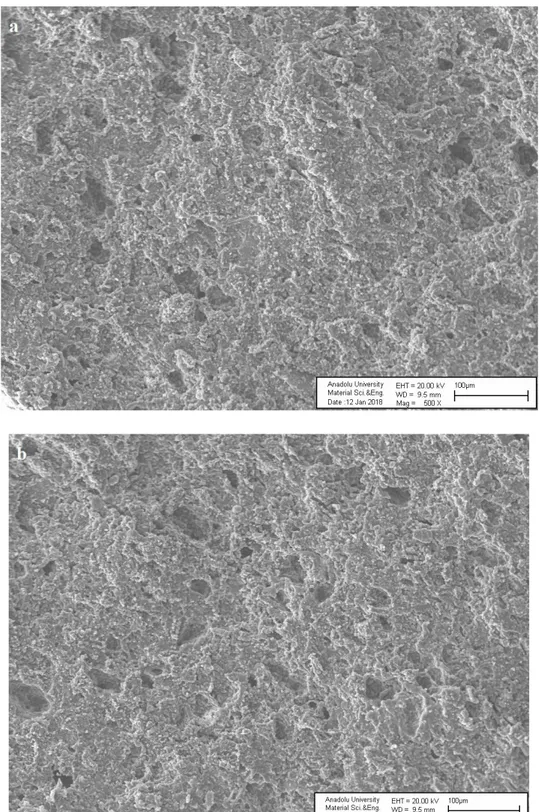

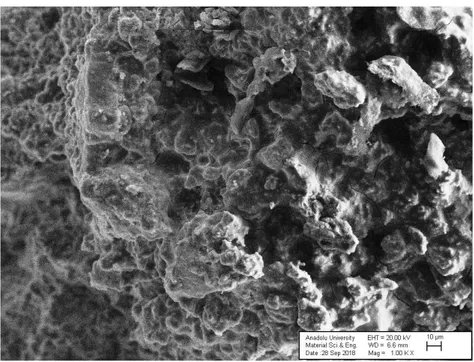

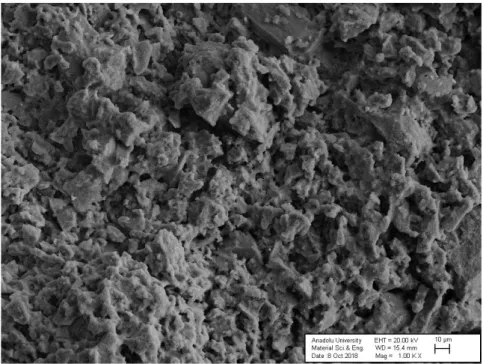

5.4. Çin Halk Cumhuriyeti’nden tedarik edilen filtrenin SEM görüntüsü, çubuk ölçeği 100µ’dur. ... 68

5.5. Çin Halk Cumhuriyeti’nden tedarik edilen filtrenin SEM görüntüsü, çubuk ölçeği 10µ’dur. ... 69

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa 5.6. Çin Halk Cumhuriyeti’nden tedarik edilen filtrenin SEM görüntüsü, çubuk ölçeği

2µ’dur. ... 70

5.7. Optimal marka sinterleme fırın ... 72

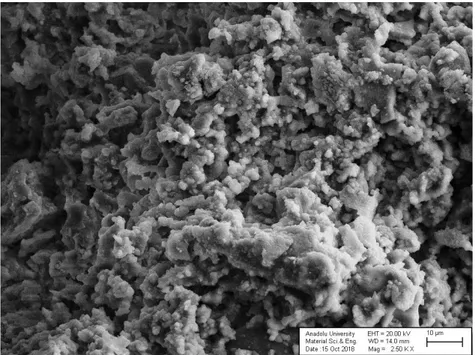

5.8. Ece banyo üretim tesisinde tünel ve roller fırınlarda altlık olarak kullanılan fırın plakasının X ışını difraktometresi ile yapılan mineralojik analizi. ... 73

5.9. Ece banyo gereçleri üretim tesisinde kullanılan roller fırın rulo malzemelerinin X ışınları difraktometresi ile yapılan mineralojik analizi. ... 74

5.10. Hazırlanan reçetelerde kullanılan ingiliz kilinin mineralojik analizi. ... 75

5.11. Hazırlanan reçetelerde kullanılan bulgaristan kaoleninin mineralojik analizi. ... 76

5.12. Hazırlanan reçetelerde kullanılan fırın tuğlası mineralojik analizi. ... 76

5.13. Fırın atıklarının reçete denemeleri için hazırlanması (a: Sulu Öğütme, b: Eleme). ... 78

5.14. Hazırlanan başlangıç hammaddelerinin tartımı. ... 78

5.15. Reçete deneme numunelerinin kızdırma kaybı hesaplamaları. ... 79

5.16. Reçete denemelerinin sinterlenmesi. ... 81

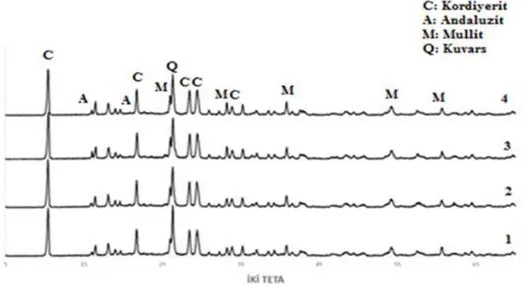

5.17. Hazırlanan 1 Nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C). ... 82

5.18. Hazırlanan 1 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 83

5.19. Hazırlanan 1 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 83

5.20. Hazırlanan 1 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 84

5.21. Hazırlanan 1 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 84

5.22. Hazırlanan 2 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C). ... 86

5.23. Hazırlanan 2 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 87

5.24. Hazırlanan 2 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 87

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa 5.25. Hazırlanan 2 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 88 5.26. Hazırlanan 2 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 88 5.27. Hazırlanan 3 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan

mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C) ... 90 5.28. Hazırlanan 3 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 91 5.29. Hazırlanan 3 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 91 5.30. Hazırlanan 3 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 92 5.31. Hazırlanan 3 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 92 5.32. Hazırlanan 4 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan

mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C). ... 94 5.33. Hazırlanan 4 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 95 5.34. Hazırlanan 4 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 95 5.35. Hazırlanan 4 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır.) ... 96 5.36. Hazırlanan 4 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 96 5.37. Hazırlanan 5 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan

mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C). ... 98 5.38. Hazırlanan 5 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır) ... 99 5.39. Hazırlanan 5 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa 5.40. Hazırlanan 5 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 100 5.41. Hazırlanan 5 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 100 5.42. Hazırlanan 6 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan

mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C) ... 102 5.43. Hazırlanan 6 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 103 5.44. Hazırlanan 6 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 103 5.45. Hazırlanan 6 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 104 5.46. Hazırlanan 6 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 104 5.47. Hazırlanan 7 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan

mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C) ... 106 5.48. Hazırlanan 7 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 107 5.49. Hazırlanan 7 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 107 5.50. Hazırlanan 7 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 108 5.51. Hazırlanan 7 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 108 5.52. Hazırlanan 8 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan

mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C) ... 109 5.53. Hazırlanan 8 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 110 5.54. Hazırlanan 8 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa 5.55. Hazırlanan 8 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ

uzunluğundadır). ... 111

5.56. Hazırlanan 8 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 111

5.57. Hazırlanan 9 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C). ... 113

5.58. Hazırlanan 9 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 114

5.59. Hazırlanan 9 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 114

5.60. Hazırlanan 9 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 115

5.61. Hazırlanan 9 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 115

5.62. Hazırlanan 10 nolu örneğin farklı sıcaklıklarda sinternemesinin XRD ile yapılan mineralojik analiz sonuçları (1: 1230 °C, 2: 1250 °C, 3: 1270 °C, 4: 1290 °C). ... 117

5.63. Hazırlanan 10 nolu örneğin 1230 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 118

5.64. Hazırlanan 10 nolu örneğin 1250 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 118

5.65. Hazırlanan 10 nolu örneğin 1270 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 119

5.66. Hazırlanan 10 nolu örneğin 1290 °C sıcaklıkta sinterlenen mikro yapısı (Çubuk 10µ uzunluğundadır). ... 119

5.67. Seramik metal döküm filtresi üretim akış şeması. ... 121

5.68. Optik dilatometre ile belirlenen 9 nolu reçetenin sinterleme davranışı grafiği. ... 122

5.69. Şekillendirme sonrası parçalanan metil metakrilar katkılı köpük filtre. ... 124

5.70. Şekillendirme sonrası parçalanan PEG 4000 katkılı köpük filtre. ... 125

5.71. Seramik bünyelerdeki su moleküllerinin konumu ... 126

5.72. Seramik bünyelerde sinterleme aşamaları ve boyun oluşumu. ... 127

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

5.74. Hazırlanan deneme kalıbının dökümden önceki kapatılmış şekli. ... 132

5.75. Hazırlanan deneme kalıbı ve filtrenin kalıp içerisinde bulunduğu konum... 133

5.76. Hazırlanan deneme kalıbının döküm yolluğu ve filtre konumu. ... 133

5.77. Döküm denemesinde kullanılan metal eriyik aktarma potası. ... 134

5.78. Metal ergitme potası ve fırını. ... 134

5.79. Kalıp kapatıldıktan sonra kalıbın içerisinde kalan deneme filtresi. ... 135

5.80. Döküm sonrası soğumaya bırakılan deneme kalıbı. ... 135

5.81. Deneme kalıbının açılması. ... 136

5.82. Bilyeli temizleme makinesi ile kalıntı kumların giderilmesi. ... 136

ÇİZELGELER DİZİNİ

Çizelge Sayfa

1.1. Refrakter malzemelerin sınıflandırılması ... 6

2.1. MgO-Al2O3-SiO2 sisteminin fazlarının ismi ve formülleri ... 13

2.2. Kordiyerit malzemelerin young modülü ve eğilme dayanımları... 15

2.3. Kordiyerit malzemelerin bazı mekanik özellikleri. ... 15

2.4. Kordiyerit malzemelerin elektriksel özellikleri ... 16

2.5. Mullit seramiklerin tipik özellikleri ... 25

2.6. Mullitlerin elektriksel özellikleri ... 25

4.1. Filtrasyon İşleminin avantaj ve dezavantajları. ... 50

5.1. Piyasada satılan (Çin Halk Cumhuriyeti) filtrenin XRF ile yapılan kimyasal analiz sonuçları. ... 64

5.2: Çizelge 5.1.’deki filtrenin seger analizi sonuçları. ... 65

5.3. Fırın plaka kimyasal analizi. ... 72

5.4. Ece banyo üretim tesisinde kullanılan fırın rulo malzemesi kimyasal analizi. ... 73

5.5. Hazırlanan reçete malzemelerinin kimyasal analiz sonuçları (sonuçlar % a. olarak ifade edilmiştir). ... 75

5.6. Deneme reçeteleri seger hesaplamaları. ... 77

5.7. Deneme reçetelerinin 1230 °C’de ölçülen kızdırma kayıpları (%). ... 80

5.8. Hazırlanan 1 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 81

5.9. Hazırlanan 2 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 85

5.10. Hazırlanan 3 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 89

5.11. Hazırlanan 4 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 93

5.12. Hazırlanan 5 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 97

5.13. Hazırlanan 6 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 101

5.14. Hazırlanan 7 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 105

ÇİZELGELER DİZİNİ (devam)

Çizelge Sayfa 5.15. Hazırlanan 8 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal

analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 109 5.16. Hazırlanan 9 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal

analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 112 5.17. Hazırlanan 10 nolu deneme reçetenin farklı sıcaklıklardaki sinterlemelerinin kimyasal

analiz sonuçları (Sonuçlar % a. olarak ifade edilmiştir). ... 116 5.18. Ece banyo gereçlerinde kullanılan seramik sağlık gereçleri çamurlarının reolojik

özellikleri. ... 123 5.19. Şekillendirme çalışmalarında kullanılan bağlayıcılar ve bağlayıcıın kimyasal içerikleri. 123 5.20. Sinterleme işleminin sıcaklığın yükselme aşamasında oluşan reaksiyonlar ve dikkat

edilmesi gereken sıcaklık aralıkları ... 129 5.21. Sinterlemenin işleminin sıcaklığın düştüğü aşamada oluşan reaksiyonlar ve dikkat

edilmesi gereken sıcaklık aralıkları ... 129 5.22. Laboratuar denemelerinin sinterleme sıcaklık aralık ve süreleri. ... 130

SİMGELER VE KISALTMALAR DİZİNİ

Kısaltma Açıklama

A.Z. Ateş Zaiyatı

AB Avrupa Birliği

Ar-Ge Araştırma Geliştirme

CAD/CAM Bilgisayar Destekli Tasarım / Bilgisayar Destekli Üretim EDX Enerji Dağılımlı X-Işını Analizi

FFC Fine Fire Clay Çamuru

MAS MgO – Al2O3 – SiO2 Fazı

MOR Kopma Modülü

PPİ İnç Başına Düşen Gözenek Sayısı (Pores per Inches)

SEM Taramalı Elektron Mikroskobu

TEOS Tetraetilortosilikat

TEYDEB Teknoloji ve Yenilik Destek Programları Başkanlığı TÜBİTAK Türkiye Bilimsel ve Teknolojik Araştırma Kurumu

VC Vitreous China Çamuru

XRD X – Işını Difraksiyonu

XRF X – Işını Florasans

1. GİRİŞ

Dünyamızda son birkaç yüzyılda en çok araştırılan konu küreselleşmedir. Küreselleşme ile birlikte serbest ticaret ortaya çıkmış ve sanayileşme oranı artmıştır. 16. yüzyıldan itibaren başlayan hızlı nüfus artışı ve özellikle Avrupa’da köyden kente göçler, beraberinde 18. yüzyıl başlarında İngiltere’de ortaya çıkan ve tüm dünyaya yayılan sanayi devrimini getirmiştir. Sanayi devrimi ile birlikte gelişen üretim yöntemleri günümüzde 4. aşamasını geçirmektedir. Üretim proseslerinde kullanılan robotik sistemler ile üretim miktarları artmıştır. Üretim miktarları arttıkça yalın üretim tekniklerini uygulamayan firmalarda atık miktarları da artmıştır. Yalın üretime göre atık olarak kabul edilen aşırı üretim, aşırı işleme, üretimden doğan hatalar, işçilik hataları, aşırı depolama, taşıma, hareket ve üretimdeki gecikmeler her türden endüstriyel atık miktarlarını da arttırmaktadır (Veres vd., 2018).

Sanayi devriminden sonraki süreçlerde, endüstriyel atıkların insan sağlığına ve çevreye verdiği olumsuz etkiler atık yönetimi kavramını doğurmuştur. Atık; istenmeyen, reddedilen veya ömrünü tamamlamış malzemeler olarak adlandırılır (Dinçer, 2018). Hammadde olarak kullanılabilecek endüstriyel atıkların ekonomiye entegrasyonu, ikincil hammadde olarak atık kullanımını teşvik etmiştir. Özellikle ikincil hammadde kullanımının teşviki için firmalar arası bağlantıların desteklenmesi, bilgi alışverişi yoluyla uyumunun iyileştirilmesi, büyüme ve yenilikçiliği teşvik ederek iyileştirilmiş bir sistem kurulmalıdır (Patricio vd., 2015).

Sanayileşme, üretim tesislerinin ve yan kuruluşlarının kurulmasıyla, bir ülkenin ekonomisinin gelişmesinde önemli bir faktör haline gelmiştir. Bununla birlikte, bu tesislerden atılan atıklar çevreye ve insan sağlığına zarar vermektedir. Atıklar yer altı ve yüzey sularına zamanla karışarak toprakların verimini düşüren, buna bağlı olarak da insan sağlığını da tehdit eden malzemelerdir (Ho vd, 2012). Avrupa Birliği (AB), atıkların azaltılması konusunda ciddi yaptırımlar ve çalışmalar yapmaktadır. Bu sayede üretim sistemlerinde yapılan her türlü optimizasyon atık yönetimini beraberinde getirmektedir. Üretimde insan gücünün kullanıldığı sistemlerde kaynakların optimizasyonu atıkların yeniden kullanımını vurgulamaktadır. Bu yapı üretim proseslerinden çıkan nihai ürünlerin (veya yarı mamullerin) ilk önce atık haline gelmemelerini, eğer atık haline dönüştüyse geri kullanımını açıklamaktadır (Nehrenheim, 2014). Atık yönetimi, çevre sağlığını koruyarak kentsel çevrenin kalitesini yükseltmek, ekonomik yeterlilik ve verimliliği desteklemek için uygulanmaktadır (Gündüzalp ve Anıl, 2016). Günümüzde atık yönetimi ve bu kavramın içini dolduran geri dönüşüm, geri kazanım ve

yeniden kullanım gibi kavramları birçok endüstriyel işletme yaygın olarak kullanmaktadır (Nehrenheim, 2014).

Seramik sektörü; doğal hammaddeler kullanılarak nihai ürün üretilen, belirli bir sıraya, üretim mantığına ve düzene göre işleyen üretim prosesleridir. Kil, kaolen, kuvars ve feldspat gibi doğada bulunan ve işlenebilir özellikteki hammaddelerin hazırlanarak, üretimi istenen malzemeye göre düzenlenmiş proseslerden geçirilerek, son aşamasında da ısıl işlem uygulanarak üretilen bir malzemedir. Seramik yüzey kaplama malzemeleri, sofra gereçleri ve seramik sağlık gereçleri, geleneksel ve modern üretim yöntemlerinin bir arada kullanılarak üretim yapılan seramik malzemelerdir. Seramik malzemelerin üretim proseslerinde de diğer endüstriyel üretim proseslerinde olduğu gibi atık malzemeler çıkmaktadır. Şekil 1.1’de seramik malzemelerin genel üretim prosesi çizelgesi verilmektedir.

Şekil 1.1. Seramik malzemelerin üretim prosesi (Kang, 2005).

Seramik sağlık gereçleri üretim proseslerinden çıkan atıkları daha iyi tanımlayabilmek için bu üretimin proseslerinin anlaşılması gerekmektedir. Seramik sağlık gereçleri veya diğer bir adıyla vitrifiye seramik malzemeler, kil, kuvars, kaolen ve feldspat hammaddelerinin belirli bir reolojide hazırlanan seramik döküm çamuru haline getirilerek döküm yöntemi ile şekillendirilmesi ile başlamaktadır. Bu aşamadan sonra diğer seramik malzemelerin üretimi de hemen hemen aynı şekilde uygulanmaktadır. Kurutma aşamasına gönderilen ürünler, yarı mamul kontrol aşamasından sonra sırlama işlemine tabi tutulmaktadır. Sır, ürünün hijyenik, estetik ve dayanıklı olmasını sağlayan bir kaplama malzemesidir. Seramik çamuru üretiminde kullanılan hammaddeler haricinde (kil hariç), camlaştırıcı, ergitici ve isteğe bağlı olarak opaklaştırıcı hammaddeler ile hazırlanan sır, ürün üzerindeki camsı yapının oluşmasını sağlar. Sır uygulanan yarı mamuller sinterleme aşamasından geçirilir. Sinterleme işlemi, seramik

Başlangıç Hammaddeleri Çamur Hazırlama Şekillendirme Kurutma Sırlama Sinterleme Kalite Kontrol Sır Hazırlama

malzeme üretiminde en çok enerji harcanan prosestir. Burada harcanan enerji yaklaşık olarak üretimin tamamının harcadığı enerjinin %60’ı kadardır. Bu işlemde sağlık gerecini oluşturan hammaddeler, ısıl işlem altında başlangıçtaki mineralojik özelliklerini değiştirerek farklı bir yapıya geçerler. Sinterleme sırasında kaolen yapısında bulunan kaolinit kristal şeklini değiştirmeden ayrışır ve 550-600 °C arasında meta-kaoline (Reyes vd., 2013), 950-1000 °C arasında spinel fazına (Chakraborty, 2013), 1100 °C ve sonrasında mullit yapıya dönüşürler (Reyes vd., 2013). Üretim prosesinin her aşamasında atık olarak nitelendirilen malzemeler çıkmaktadır.

Seramik sağlık gereçleri üretiminde döküm prosesi ağırlıklı olarak alçı kalıplar kullanılan geleneksel yöntemler ile yapılmaktadır. Bu yöntemlere ek olarak günümüzde polimer kalıplar ile şekillendirme de kullanılmaya başlanmıştır. Polimer kalıplar yüksek basınçlara dayanıklı olduğundan üretim proseslerini hızlandıran ve üretim verimliliğini arttıran sistemlerdir. Her iki yöntemde de seramik döküm çamurunun kalıp cidarlarında kalınlık aldırılarak ürün oluşturulması sağlanmaktadır. Bu aşamada büyük miktarda atık oluşumu meydana getiren faktörler bulunmaktadır. Tüm seramik sağlık gereçleri üreticilerinin ortak yaşadığı sıkıntılardan biri olan yarı mamul kayıpları, yeniden kullanılabilir olmasına karşın hatanın proses içerisinde geçirdiği zamana bağlı olarak işçilik maliyetlerinin artmasına olanak tanımaktadır. Bu aşamada gerçekleşen kayıplar birçok parametreye bağlı olarak değişkenlik gösterir. Kalıbın içerisinde susuzlaştırma işlemi yapıldıktan sonra oluşacak hatalı ürünler tekrar su ile açılarak ve döküme uygun olarak belirlenen reolojik özelliklere göre ayarlanarak yeniden döküm çamuru haline getirilebilmektedir. Döküm yoluyla üretim yapan her işletme bu işlemi uygulamaktadır.

Kurutma aşamasından çıkan hatalı ürünler aynı işlemle yeniden kullanılabilir hale getirilmektedir. Bu işlem sinterleme sürecinin başına kadar kullanılan, geri dönüşümü kolay bir aşamadır. Ancak sinterleme aşamasından sonra bu geri dönüşümü gerçekleştirmek, ürün kuru haldeyken yapılan geri dönüşüme göre nispeten zor ve maliyetlidir. Sinterleme sonrası oluşacak atıkların büyük bir kısmı atık olarak doğaya bırakılmaktadır. Bilimsel araştırmalar sonucunda bu atıkların öğütülerek tekrar seramik çamuru haline getirilmesi veya farklı malzemelerin üretiminde ikincil hammadde olarak kullanımı yaygınlaştırılmaya çalışılmaktadır. Literatür araştırmalarında gözlemlenen bulgular, üretim proseslerinde uygulanabilir çıktılar haline getirilerek atıkların geri kazanımını ve yeniden kullanımını destekler niteliktedir.

Seramik malzemelerin üretim aşamalarının her birinde kullanılan ve malzemeye nihai halini veren işlem sinterleme veya ısıl işlem prosesi olarak adlandırılır. Isıl işlem seramik malzemenin mukavemet kazanması için yapılan bir işlem olup, bu aşamada kullanılan ısıl işlem sıcaklığı çeşitli seramik ürünler için farklılık gösterir. Sinterleme, şekillendirilen bünyeye termal enerji uygulayarak yoğunluk kontrollü malzemeler ve bileşenler üretmek için kullanılan bir işlemdir. Bu işlem eski çağlardan beri çanak ve çömlek pişirilmesinde kullanılan bir tekniktir. Sinterlemenin bilimsel temeller göz önünde bulundurularak çalışılması 1940’lardan sonra başlamıştır. Günümüzde sinterlemenin önemi ve faydalı kullanımları seramik malzeme üretimi ve toz metalürjisi gibi alanlarda sıklıkla görülmektedir (Kang, 2005).

Isıl işlemdeki sıcaklık farklılıkları, fırın tasarımında kullanılan refrakter malzeme seçimini doğrudan etkilemektedir. Seramik malzeme üretimi yapan tesisler, maliyetleri de göz önünde bulundurduklarından kullanılacak optimum sinterleme sıcaklığına göre dayanıklı olabilecek malzemeleri seçmektedirler. Ayrıca büyük işletmelerde sinterleme işlemi için kullanılan açık sistem fırınlarda, fırının ulaştığı maksimum sıcaklığa göre değil, o aşamada görülen tepe sıcaklığa göre fırın malzemesi belirlenir.

Seramik sağlık gereçlerinde kullanılan sinterleme fırınlarının ısı ile temas eden bölgeleri Şekil 1.2’de gösterildiği gibi refrakter malzemeler ile kaplıdır. Fırının yan duvarları ve üst duvarı tamamen refrakter özellikli malzeme ile kaplanmıştır. Kamara tip fırınlarda refrakter malzeme seçimi, fırının çıkabileceği maksimum sıcaklığa dayanıklı malzemelerden seçilerek kaplanır. Tünel tipi fırınlarda ise sinterleme aşamalarının sıcaklık değişkenliklerine göre farklı malzemeler ile kaplanmaktadır. Kamara tip fırınlarda sıcaklık artarken ürünler bulundukları konumda sabit dururlar. Tünel tipi fırınlarda ise, fırın; sinterleme mantığına göre farklı sıcaklık bölümlerine sahiptir ve ürünler fırın arabaları üzerinde fırın boyunca ilerleyerek sinterleme işlemine tabi tutulurlar. Bundan dolayı tünel fırınlarda farklı modüllerde farklı refrakter kaplama malzemeleri kullanılmaktadır. Ayrıca tünel fırınlarda da kamara fırınlarda da fırın arabaları vardır ve bu arabaların üzerindeki kaplama malzemeleri, fırındaki maksimum sinterleme sıcaklığına dayanıklı malzemeler ile kaplıdır. Refrakter malzemelerin ısıl iletim katsayıları düşük olduğundan, fırın içerisindeki ısı kayıplarının önlenmesini sağlarlar.

Şekil 1.2. Seramik Fırınların Refrakter Malzeme ile Kaplı Örneklendirmesi (https://www.keith company.com/).

Refrakter malzemeler termal kararlılığı olan, bağlayıcı malzemeler ve katkı malzemelerinden oluşan, metalik olmayan, gözenekli ve heterojen yapıda malzemeler olup kimyasal ve fiziksel kararlılıklarını koruyabilen malzemelerdir (Osarenmwinda ve Abel, 2014). Yüksek sıcaklıklara dayanıklı, yüksek termal şok direnci ve düşük termal genleşme katsayısına sahip olmasıyla birlikte refrakter malzemeler ısıl işlem yapılan fırın, ark ocakları ve reaktör gibi makinelerde ısıl yalıtım sağlayan malzemelerdir. Refrakter malzeme çeşitleri arasında ateş tuğlaları, seramik elyaflar, fırın kaplama malzemeleri gibi çeşitli uygulamalar için farklı kombinasyonlarda ve şekillerde yapılmış uygulamalar akla gelmektedir. Refrakterin niteliği yalnızca yapısıyla değil, kullanıldığı proses bileşeninin ve yapılan ısıl işin kalitesi ve riskli durumlarda gösterdiği performansla alakalıdır. Refrakter malzemeler silisyum, alüminyum, magnezyum, kalsiyum ve zirkonyum oksitleri, karbürleri, nitrürleri ve borürlerinden üretildikleri gibi grafit gibi oksitsiz malzemelerden de üretilirler (Bhatia, 2011). Çizelge 1.1’de refrakter malzemelerin sınıflandırılması görülmektedir.

Çizelge 1.1. Refrakter malzemelerin sınıflandırılması (Yılmaz vd., 2015a).

Refrakter Malzemeler Kullanım

Sıcaklığına Göre Üretim Yöntemine Göre

Kimyasal ve Mineralojik Özelliklerine Göre Düşük Kalite Şekilli Refrakterler Şekilsiz Refrakterler Asidik

Orta Kalite Sulu Şekillendirme Elyaf Bazik

Yüksek Kalite Yarı Yaş Şekillendirme Tel Nötr

Süper Kalite Kuru Şekillendirme Granül

Eriterek Şekillenidrme Agrega

Elyaf Döküm İri Taneli

Plaka Elyaf

Refrakter malzemelerin genel özellikleri aşağıdaki gibi sıralanabilir;

Yüksek sıcaklıklarda yapısını bozmadan, deformasyon gibi şekil değişikliklerine uğramadan, kararlı bir yapıda kullanılırlar,

Fırına yüklenen malzemenin ağırlığına ve darbelere karşı dayanıklıdırlar, Ani ısıl değişimlerinde termal şoka uğramazlar,

Isıl işlem sırasında ortamdaki gazlara ve reaksiyonda çözünen malzemelere karşı kimyasal kararlılık göstererek dayanırlar,

Düşük termal genleşme katsayısına sahiptirler,

Bazı uygulamalarda poroziteleri düşük istendiği gibi bazı ısıl uygulamalarda da poroz yapı istenmektedir. Her iki durumda da ısıl işleme dayanıklı ve ısıl yalıtımı yüksek malzemelerdir (Yılmaz vd., 2015a).

Seramik yer ve duvar kaplama malzemeleri olarak kullanılan yer ve duvar karolarının üretim proseslerinde de, seramik sağlık gereçlerinde olduğu gibi sinterleme fırınları kullanılır. Bu proseste kullanılan fırın tasarımı, ürün yüksekliğinin seramik sağlık gereçlerine nazaran yüksek olmamasından kaynaklı olarak dar ve geniş olarak tasarlanmıştır. Bu tip fırınlara roller fırın denmektedir. Roller denmesindeki asıl amaç, ürünlerin rulolar üzerinde sinterleme aşamasına alınmasıdır. Burada kullanılan rulo malzemeleri de seramik sağlık gereçlerindeki fırın malzemeleri ile benzer özellikler göstermektedir.

Seramik sağlık gereçleri sektöründe kullanılan fırınlarda ağırlıklı olarak mullit, korundum ve kordiyerit refrakter malzemeler kullanılır. Fırınlarda kullanılan refrakter tuğlaların

bulk yoğunlukları 2,42-2,95 g/cm3, görünür poroziteleri kullanım sıcaklığına göre %15-25

arasında değişkenlik gösterir. Bu refrakter tuğlaların fırın arabalarında kullanıldığından baskı mukavemetleri ve darbe dayanımları da yüksek olması istenmektedir.

Seramik sağlık gereçleri tünel fırınlarında ürünlerin sinterleme aşamasından (Şekil 1.3.) geçmesi için fırın arabaları kullanılmaktadır. Fırın arabaları tasarımı, içerisinde kullanılacak fırının tasarımına göre yapılmaktadır. Fırın arabalarının alt kısmı metal malzemeden yapılır. Fırındaki yakma işlemini sağlayan brülörler fırın arabalarının ürün ile temas etmeyen alt ve üst kısımlarından ateşi istenilen boyda ve sıcaklıkta sağlarlar. Metal aksamın üst kısmı Al2O3

(alümina) esaslı tuğla malzemeleri ile kaplıdır. Ayrıca ısı kaçaklarını önleyebilmek için fiber battaniyeler kullanılır. Bu battaniyeler arabaların yapışma yüzeylerinden kaçabilecek ısının fırın içerisinde kalmasını sağlarlar. Battaniyeler genellikle seramik elyaf malzemelerinden yapılır ve kullanılan maksimum sıcaklığa dayanıklı yalıtım malzemeleridir.

Şekil 1.3. Sinterleme aşamalarını gösteren tünel fırın tasarımı (Soussi vd., 2017).

Fırın arabalarının yan ve üst bölgeleri, ısı kaçaklarını engellemek ve orta kısımda bulunan sıcaklığı fırın boyunca sabit tutabilmek için alümina tuğla ile kaplanmaktadır. Bu bölgeler sinterleme işleminin yapıldığı fırının alt bölgesinde kalmaktadır. Bu bölümün üzerine refrakter ayaklar ve plakalar konularak, sinterleme işlemine tabi tutulacak olan ürünler plakalar üzerine konulur ve fırın boyunca arabanın ilerlemesi sağlanır. Kullanılan fırın plakaları kordiyerit ve mullit malzemelerden yapılır ve alt kısımda kalan sıcaklığı üst kısma iletebilecek termal iletkenliğe sahip malzemelerdir. Fırın arabalarının tasarımı Şekil 1.4’te görüldüğü gibidir.

Şekil 1.4. Tünel fırın arabası (Ece Banyo Gereçleri San. ve Tic. A.Ş. üretim tesisinden görüntü).

Dünya’da seramik sektöründen kazanılan katma değer, ülkelere kazandırdığı ithalat ve ihracat kabiliyeti ülkemizde de bu sektörün lokomotif sektörlerden biri haline gelmesinin önünü açmıştır. Ülkemizdeki yerli hammaddelerin bu sektörlerde kullanılarak ekonomimize verdiği katkı, seramik sektörüne bağlı alt sektörlere de katkı sağlaması ve az miktarda ithalat ile maksimum ihracat yapabilme potansiyeli ile ülkemizde öncü olan sektörler arasındadır. Yerli hammaddelerden üretilen seramik malzemelerin atıklarının da hammadde olarak yeniden seramik veya farklı sektörlerde kullanımının arttırılması, doğa için ve ülke ekonomisi için de katkı oluşturabileceği mümkündür. Seramik sektörünün gelişimi için çalışan kamu kurumları, üniversiteler, araştırma merkezleri ve Ar-Ge merkezleri göz önüne alındığında belirlenen hedeflere ulaşma konusunda başarı sağlanabileceği açıktır.

Bu araştırmanın amacı, seramik sağlık gereçleri üretimi yapan işletmelerde kullanılan fırın atık malzemelerinin geri dönüşümü sağlanarak, metal döküm sektörü için kordiyerit ve kordiyerit mullit seramik filtre üretiminin araştırılmasıdır. Çalışmada kullanılan atık malzemeler, Ece Banyo Gereçleri Sanayi ve Ticaret Anonim Şirketi üretim tesisinde sinterleme fırını olarak kullanılan tünel ve roller tip fırınlardan çıkan refrakter malzemeler ile sağlanmıştır. Ece Banyo üretim tesisinde sinterleme işlemleri için kullanılan 3 adet roller fırın, 1 adet tünel fırın ve ikinci pişirim işlemi yapmak için de 1 adet kamara fırın mevcuttur. Tünel ve kamara

fırınlarda plaka malzemesi olarak Şekil 1.4’de görülen fırın arabasında ürünlerin alt kısmında bulunan kordiyerit mullit refrakter plakalar kullanılmaktadır. Roller fırınlarda kullanılan rulo ve plaka malzemeleri de kordiyerit ve mullit tabanlı malzemelerdir (Çaşın vd., 2018). Fırınlarda kullanılan bu malzemeler belirli periyotlarda değiştirilir. Ayrıca işçilik hatalarından kaynaklı olarak bu malzemeler kırılabilmekte ve yerine yeni malzemeler kullanılmaktadır. Bu araştırmanın amacı; atık malzemelerin geri dönüşümü sağlanarak ilk girdi maliyetleri düşük, katma değeri yüksek bir metal döküm filtresi elde etmektir. Reçete ve karakterizasyon çalışmaları sonucunda elde edilen veriler, piyasada bulunan kordiyerit mullit tabanlı metal döküm filtreleri ile aynı özellikler gösterebilmesine göre değerlendirilmiştir. Metal döküm filtre şekillendirme işlemleri polimerik sünger şekillendirme metodu ve presle şekillendirme metodu olmak üzere yaş ve kuru yöntemlerle yapılmıştır. Şekillendirme çalışmaları sonucunda presle bal peteği şeklinde filtre üretimi sağlanmıştır. Şekillendirilen bal peteği filtre, endüstriyel metal döküm sektöründe döküm denemesi yapılarak test edilmiştir.

Atık malzemelerden üretilen bal peteği kordiyerit mullit filtreler ülkemizde metal döküm sektöründe küresel grafit dökme demir ve lamel grafit dökme demir üretiminde sıklıkla kullanılmaktadır. Filtre malzemeleri Çin Halk Cumhuriyeti başta olmak üzere ithal olarak bulunabilmektedir. İthal girdi malzemelerindeki navlun ve gümrük maliyetleri malzemenin fiyatını arttıran ek maliyetlerdir. Ülkemizde bu tip malzemelerin üretiminin desteklenmesi hatta atık geri kazanımları ile bu malzemelerin üretilebilmesi, ülke ekonomisine katkıda bulunulması açısından gerekli ve önemli konulardır.

Araştıma sonucunda elde edilen metal döküm filtresi atık geri dönüşümünden elde edildiğinden piyasada üretilen metal döküm filtrelerine göre üretim maliyetleri oldukça düşüktür. Piyasada satılan kordiyerit ve mullit tabanlı metal döküm filtreleri genellikle ithal olarak ülkemize geldiğinden, piyasaya sürüldüğü takdirde ülke ekonomisine vereceği katkı da oldukça yüksek olacaktır. Ayrıca doğal yollarla çözünmesi uzun yıllar süren bu tip sinter malzemelerin doğaya atılmaması sağlanacaktır.

2. KORDİYERİT VE MULLİT

2.1. Kordiyerit

2.1.1. Tanım

Kordiyerit, MgO, SiO2 ve Al2O3 (MAS) faz diyagramında oluşan bir fazdır.

Stokiyometrik kompozisyonu 5SiO2.2MgO.2Al2O3 formülü ile gösterilmektedir. Yüksek termal

şok direncinin istendiği yüksek sıcaklık uygulamalarında yaygın olarak kullanılan bir malzemedir (Menchi ve Scian, 2005). Ayrıca elektriksel özelliklerinden dolayı endüstride çeşitli kullanım alanlarına sahiptir (Amista vd., 1995). Kordiyerit yüksek sıcaklıkta katı hal reaksiyonuyla başlangıç malzemelerinin (oksit, hidroksit, karbonat bileşikleri, kil, kaolen, talk, klorit vb. malzemeler) karışımları kullanılarak elde edilebilen malzemelerdir (Menchi ve Scian, 2005).

Kordiyerit malzemeler düşük dielektrik sabiti, düşük termal genleşme katsayısı, yüksek sıcaklıklarda mekanik ve kimyasal kararlılık gösteren malzemelerdir (Kang vd, 2018). Bu özellikleri nedeniyle kordiyerit seramik malzemeler katalizör, kondansatör, mikro elektronik uygulamalar, refrakter ürünler, entegre devre kartları, gaz türbinleri için ısı eşanjörleri, membran filtreler, termal şok direnci istenen seramik malzeme uygulamaları ve gözenekli seramik üretiminde kullanılan malzemelerdir (Aşkın vd., 2017). Kordiyeritin 3 farklı polimorf yapısı bulunmaktadır. Bunlar β- kordiyerit (düşük sıcaklıklarda kararlı form), µ-kordiyerit (β- kordiyerit yapının yarı kararlı hali) ve α-kordiyerit (yüksek sıcaklıkta kararlı form) olarak tanımlanmaktadır (Kang vd, 2018). Kordiyerit seramikler α=1-2*10-6 °C-1 gibi düşük termal

genleşme katsayısına ve εr= 5-6 F/m düşük dielektrik sabitine sahip olmakla birlikte yüksek

termal şok direnci ve yüksek mekanik dirence sahiptirler. Ayrıca kordiyerit malzemeler yüksek refrakterlik özellikleri göstermektedir (Soltan vd., 2018).

2.1.2. Kristal kafes yapısı

Kordiyerit malzemelerin yapısı incelendiğinde düşük simetrik yapıda, ortorombik bir sistemde a ekseni boyunca dizilimi olduğu görülmektedir. Şekil 2.1’de düşük simetrili kordiyeritin kristal sistemi verilmiştir. Kordiyerit yapısına bakıldığında ortorombik sistemde olduğu görülmektedir. Si4Al2O18 altılı halka yapısı SiO4 ve AlO4 tetrahedraları ile bir

tetrahedron oluşturmaktadır. Kordiyeritin diğer bir polimorfu olan indialit ise yüksek simetrili hekzagonal yapıda bulunmaktadır (Ohsato vd., 2013).

Şekil 2.1. Düşük simetrili kordiyeritin kristal yapısı (Ohsato vd., 2013).

2.1.3. Faz yapısı

Kordiyeritin ilk faz diyagramı 1918 yılında (Kumar vd., 2015) Rankin ve Mervin tarafından yapılan araştırmalar ile MgO-Al2O3-SiO2 üçlü sisteminde bulunan bir faz olarak

literatürde yer almaktadır. Sinterleme sıcaklığı 1430 °C olmasıyla birlikte 30 °C gibi dar bir aralıkta erime aralığı (1463 °C) belirtilmiştir (Ogiwara vd., 2011). MgO-Al2O3-SiO2 faz

diyagramı Şekil 2.2’de verilmiştir. Faz diyagramında da görüldüğü üzere 1453 °C’de ötektik noktada kordiyerit sıvı faza geçmektedir.

Şekil 2.2. MgO-Al2O3-SiO2 faz diyagramı (Fabrichnaya vd. 2004).

MgO-Al2O3-SiO2 faz diyagramın incelendiğinde kordiyerit fazının 1250 °C üzerinde

sinterleme yoğunluğuna sahip olduğu görülmektedir (Fabrichnaya vd. 2004). Kordiyerit MgO, Al2O3 ve SiO2’nin katı hal sinterleme reaksiyonu ile oluştuğu gibi 1100-1400 °C arasında bu

oksitleri bulunduran malzemelerin reaksiyonu ile de oluşabilmektedir (Zirczy, 1972). Kordiyerit malzemelerin üretimi esnasında uygulanacak aşırı sinterleme korundum, spinel, mullit ve silika gibi ikincil fazların oluşmasına sebebiyet verir. Kordiyerit ile aynı faz aralığında bulunan bu ilişkili ikincil fazlar başlangıç hammaddelerinin kimyasal yapılarına ve tane boyutlarına bağlıdır (Fabrichnaya vd. 2004).

Çizelge 2.1. MgO-Al2O3-SiO2 sisteminin fazlarının ismi ve formülleri (Mao vd., 2006).

Faz İsmi Formülü

Kordiyerit Mg2Al4Si5O18 Korundum Al2O3 Kristobalit SiO2 Halit (Al+3,Mg+2) 1(O−2)1 Mullit (Al+3)

1(Al+3)1(Al+3,Si+4)1(O−2)5

Olivin Mg2SiO4

Proto Piroksen MgSiO3

Safirin Mg7Al18Si3O40

Spinel (Al+3,Mg+2)

1(Al+3,Mg+2)2(Mg+2)2(O−2)4

Tridimit SiO2

Kordiyerit malzemelerin kristal yapısı incelenecek olursa, ilk olarak 1824 yılında hegzagonal olarak tanımlanmıştır. Yine aynı yılda Mohs ilk olarak ortorombik simetri olduğunu prizmatik kuvars olarak tanımlayarak kabul ettirmiştir. 1928 yılında yapılan araştırmalar sonucunda temel doğal kordiyeritin ortorombik (pseudo-hegzagonal) simetride olduğu doğrulanmıştır (Zech, 1973). Ortorombik birim hücrenin kenar uzunlukları a=17,10; b=9,78; c=9,33 𝐴̇ olarak bulunmuştur. Beril mineralinin (Be3Al2Si6O18) kristal yapısının

pseudo-hegzagonal yapısı olarak Mg2Al4Si5O18 formülü benzerlik göstermektedir (Zirczy, 1972).

1936 yılında yapılan çalışmalarda rastgele dizilmiş olan Al ve Si atomlarının alumina tetrahedraları ve magnezya oktahedraları ile birbirine bağlı olduğunu belirtmişlerdir. Kordiyeritin keşfinden sonra ise 3 polimorfu tanımlamıştır;

1300 – 1460 °C arasında katı hal reaksiyonu ile elde edilen veya 1050 – 1460 °C arasında kristallenen yüksek sıcaklıkta kararlı α-kordiyerit formu,

Camın hidrotermal davranışı ile oluşan β-kordiyerit formu,

800 – 900 °C arasında camın kristallenmesi ile oluşan yarı kararlı düşük sıcaklık µ-kordiyerit formu olmak üzere sınıflandırılmıştır (Lee, 1975).

2.1.4. Kordiyerit malzemelerin özellikleri

Termal GenleşmeKordiyerit malzemelerin termal genleşme katsayısı 1-2,5x10-6/°C arasında olduğu

literatür araştırmalarında saptanmıştır. Kordiyerit, kullanıldığı seramik malzeme içerisinde ısıl genleşme değerini doğrudan bir etkileyen bir yapıya sahiptir. Sistemdeki kordiyerit fazındaki

artış, termal genleşmenin azalmasına sebep olmaktadır (Lee, 1975). Bu değer göz önüne alındığında kordiyerit malzemelerin termal genleşme katsayısının düşük olduğu söylenebilmektedir. Kordiyerit malzemelerin ısıtma ve soğutma aşamalarında göstermiş olduğu termal genleşme katsayıları, kristal yapısında a, b ve c eksenlerinde farklılık göstermektedir. A ve b eksenleri boyunca 2,5x10-6K-1, c ekseninde 0,9x10-6K-1 olarak ölçülmüştür. Oda

sıcaklığından 600 °C’ye kadar rapor edilen termal genleşme katsayısı değeri 1-5,7 x10-6K-1

olarak tespit edilmiştir (Kuscer vd., 2017). Kordiyerit üzerine yapılan çalışmalarda, plazma sprey metodu ile elde edilen malzemelerde 2,94 x10-6C-1 termal genleşme katsayısı bulunduğu

da literatürde yer almaktadır (Rohan vd., 2004).

Yapılan çalışmalar ve araştırmalarda, termal genleşme davranışları incelenen kordiyerit malzemelerin üzerine uygulanan ısı miktarının artmasıyla oluşan termal genleşmelerin yüksek oranda anizotropik bir yapısal genleşmeye sahip olduğu ortaya çıkmıştır. Yapılan bir çalışmada anizotropik genleşmenin Mg oktahedral tabaklarında olduğu tespit edilmiştir. Magnezyum ve oksijen arasındaki bağ 775 °C sıcaklıkta uzama gösterir. Bu uzama aynı sıcaklıklarda Si-O ve Al-O arasında sabittir (http://shodhganga.inflibnet.ac.in/).

Mekanik Özellikler

Malzemelerin yük altında deformasyona uğrayabilmesi için sertlik, tokluk ve dayanım olgusunu birbirinden ayırt etmek önemlidir. Dayanım malzemelerin kırılma ve aşırı deformasyona karşın gösterdiği direnç olarak tanımlanmaktadır. Malzemelerin uzunluğunda meydana gelen değişikliklere karşı gösterilen direnç de Young Modülü olarak isimlendirilmektedir. Young Modülü malzemelerin mekaniksel özelliklerini en iyi şekilde tanımlayan ve elastisite modülü olarak da ifade edilen en önemli parametrelerden biridir (Roylance, 2018). Mekanik özellikleri gösterebilmek için plazma sprey yöntemi ile üretilen kordiyerit malzemelerin Young Modülü ve eğilme dayanımları Çizelge 2.2’de verilmiştir. Çizelgeda görülen lineer olmayan bazı değerler, çekme gerilimleri altında mikro çatlakların yavaşça açılması ve malzemenin sertliğinin düşmesinden kaynaklanmaktadır.

Çizelge 2.2. Kordiyerit malzemelerin young modülü ve eğilme dayanımları (Rohan vd., 2004).

Etotal (GPa) Einit (GPa) MOR (MPa) ESurface (GPa) ECross (GPa) Kordiyerit 350 13 ±1 16 ±1 40 ±1 38±9 39±9 Kordiyerit 450 13 ±1 16 ±1 34 ±1 Kordiyerit 350 HT 55 ±1 57 ±1 51 ±1 66±6 65±10 Kordiyerit 450 HT 56 ±1 60 ±1 52 ±1

Çizelgenin ilk sütununda gözlemlenen değerler spreyleme uzaklığını mm olarak göstermektedir. HT olarak tabir edilen kordiyeritler ısıl işlem görmüş olan malzemelerdir. Etotal çatlak oluşumuna kadar hesaplanan Young modülü değerleridir. Einit Young modülünün yüklemenin başlangıcındaki değeri, MOR ise kopma modülüdür. Kopma modülüne eğilme dayanımı da denilmektedir. ESurface ve ECross değerleri de çatlak ve kesit alanında hesaplanan Young modülünü göstermektedir (Rohan vd., 2004).

Kordiyerit malzemelerin bazı mekaniksel özellikleri Çizelge 2.3’de verilmiştir. Hesaplanan veya ölçümü yapılan değerler oda sıcaklığında ölçülen değerlerdir.

Çizelge 2.3. Kordiyerit malzemelerin bazı mekanik özellikleri (https://www.azom.com /article. aspx? ArticleID=5070).

Özellik Değer (25°C)

Yoğunluk 2,5 gr / cc

Sertlik 7 - 7,5 Mohs

Çekme Gerilimi 3,5 – 5,5 kpsi

Elastik Modül 12 x 106 psi

Eğilme Dayanımı 8 – 17 kpsi

Basınç Dayanımı 30 – 51 kpsi

Elektriksel Özellikler

Bir malzemenin et kalınlığının elektriksel deşarjdan veya dielektriksel çökümünden önce dayanabileceği voltaj değerine o malzemenin dielektriksel dayanımı denir. Değeri V / mil (kV/m) olarak ifade edilir. Dielektriksel dayanım voltajın, uygulanan voltaj oranının, yüzey etkisinin ve malzemenin et kalınlığının bir fonksiyonudur. Dielektriksel dayanım ne kadar iyi ise malzeme o kadar yalıtkandır. Malzemenin et kalınlığı arttıkça dielektrik dayanımı da artar. Malzemenin hacimsel özdirenci, malzemenin akım ve akım yoğunluğuna paralel potansiyel gradyanı arasındaki orandır (Campo, 2008).

Dielektriksel dayanım, maksimum voltaj gradyanı olarak tanımlanmaktadır. Dielektrik bozunma iletim bandında ani hızlandırılan yüksek kinetik enerjili elektronların iletkenlik bandına yükseltgenmesini kapsar (http://shodhganga.inflibnet.ac.in/bitstream). Kordiyerit malzemelerin elektriksel özellikleri Çizelge 2.4’te verilmiştir.

Çizelge 2.4. Kordiyerit malzemelerin elektriksel özellikleri (https://www.azom.com/article. aspx? ArticleID=5070).

Özellik Değer

Dielektrik Dayanımı 212 ac V/mil

Dielektrik Sabiti 5 (@ 1MHz)

Hacimsel Özdirenç 1011 ohm-cm

2.1.5. Kullanım alanları

Kordiyerit malzemeler yüksek sıcaklıklarda yüksek elektrik direncine sahip malzemelerdir (Awano vd., 1992). Düşük termal genleşme katsayısı esas olarak ilgili faz bileşiminin miktarına ve yapısına ek olarak kordiyeritin düşük ve yüksek sıcaklık polimorflarının kristal yapısına ilişkindir (Fabrichnaya vd. 2004).

Kordiyerit seramik malzemeler katalizör uygulamalarında, fırın refrakterlerinde, devre kartlarında, ısı değiştiricilerde, termal şoka dirençli sofra gereçlerinde, gözenekli malzemelerde, seramik membranlarda, mikro elektronik uygulamalar gibi geniş bir ürün yelpazesinde kullanılmaktadır. Bunlara ek olarak kordiyerit seramikler yüksek hızlı füzelerin radar antenlerini korumak amaçlı ve uzay mekiklerindeki anten kaportalarında da kullanılmaktadır (Fabrichnaya vd. 2004). Bu sayede uzay aracı atmosfer dışına çıkarken radar antenlerinin uğrayacağı termal şokları engelleyerek antenin zarar görmesini engeller.

Düşük termal genleşme katsayısına sahip olan kordiyerit seramik malzemeler bu özelliğinin dışında üstün bir termal şok direncine sahiptir. Yaklaşık olarak 50 MPa basınç altında bir eğilme dayanımına sahip olan kordiyerit seramik malzemeler eriyik metal döküm yapan prosesler için filtre üretiminde kullanıldığı gibi otomobil egzozlarında da katalizör sistemi içerisinde değerlendirilmektedir (Kuscer vd., 2017).

Araba motorlarının egzoz çıkışlarında bulunan sistem içerisinde kordiyerit malzemeden yapılma filtre barındıran katalitik konvertör sistemleri bulunmaktadır. Arabalarda kullanılan katalitik konvertör sisteminin mikro yapısı Şekil 2.3’te verilmiştir. Paslanmaz çelik bir koruma

içerisinde bal peteği şeklinde yerleştirilen kordiyerit veya metal filtre, içerisinden geçen CO, HC ve NOx gibi çevreye zararlı gazların miktarını azaltır. Kordiyerit monolitik filtreler üretim

maliyetlerini düşürdüğünden dolayı katalitik konvertör içinde kullanılmaktadır (Kašpar vd., 2003).

Şekil 2.3. Egzoz sisteminde bulunan katalitik konvertörün makro yapısı (Kašpar vd., 2003).

Kordiyerit tabanlı refrakter malzemeler termo mekanik özelliklerinin ve termal şok dirençlerinin yüksek olması nedeniyle yüksek sıcaklık uygulamalarında kullanılan fırınların iç döşemelerinde kullanılmaktadır (Hipedinger vd., 2015). Yoğun kordiyerit olarak adlandırılan kordiyerit tabanlı seramik malzemeler yalıtım uygulamalarında, ısıtma elemanlarında ve elektrik uygulamalarında kullanılır. Gözenekli kordiyerit seramikler ise hafif yapısal malzemeler olup ısı yalıtım uygulamalarında, katalizör sistemlerinde kullanılmaktadır (http://vicar-sa.es/en/portfolio/cordierite-dense-and-porous). Genellikle kordiyerit tabanlı refrakterler içerisinde, aynı faz sistemi içerisinde bulunan mullit fazı ile birlikte bulunmaktadır.

Kordiyerit malzemeler, düşük dielektrik sabitine sahip olmasından dolayı elektrik ve elektronik uygulamalarda da kullanılmaktadır. Geleneksel olarak elektronik endüstrisinde alümina altlıkların yerine kullanılmaktadır. Bununla birlikte termal genleşme katsayısının düşük olmasından dolayı mikro devrelerinde kullanılmaktadır (Camerucci vd., 2001).

2.1.6. Kordiyerit üretimi

Kordiyerit, MAS sisteminde bulunan ve sistemde bulunan oksit bağlı elementlerden oluşan veya üretilebilen bir malzeme ve fazdır. Genellikle doğal hammaddelerden yararlanarak

üretim yapılır. Sinterleme esnasında olabildiğince az camsı faz oluşumu istenir. Saf kordiyerit üretimi oldukça zordur ve üretimi ile ilgili birkaç çalışma saptanmıştır. Genellikle kordiyerit tabanlı üretilen malzemeler içerisinde mullit, korundum, spinel, forsterit ve kristobalit gibi MAS içerisinde bulunan diğer fazlar da gözlemlenmektedir. Kordiyerit üretiminde kullanılan başlıca doğal hammaddeler kaolen, alümina, talk ve sepiyolittir. Abalı’nın yaptığı çalışmada talk, kil ve alümina tozlarının karışımından 1300 °C’de kordiyerit fazı oluşumu görülmüştür. 1300 °C’a kadar olan sinterleme bölgesinde oluşan kordiyerit fazı incelenmiş ve bu kordiyeritin saflığının ve kordiyerit faz miktarının düşük olduğu tespit edilmiştir. Yapılan karakterizasyon analizleri ve fiziksel, kimyasal ve mekaniksel özelliklerin sonuçlarına göre endüstriyel uygulamalarda kullanılabilecek bir malzeme olduğu açıklanmıştır (Abalı, 2006).

Kordiyerit üretimi için kullanılan en temel üretim yöntemi katı hal sinterlemesi metodudur. Yüksek saflıkta kordiyerit üretimi için zor bir yöntemdir. Yapılan çalışmalarda, yüksek saflıkta kordiyerit üretimini sol-jel metodu ile yaptıkları rapor edilmiştir. Yapılan çalışmada 1000 – 1350 °C arasındaki 4 farklı sıcaklıkta sinterlenen toz malzemelerin faz değişkenlikleri incelenerek µ-kordiyerit tozları elde edilmesi sağlanmıştır. Sol-jel metodu, bir malzemenin üretimi için gerekli sıcaklıktan daha düşük bir sıcaklıkta, yüksek saflıkta, homojen ürünler elde etmek için kullanılan bir yöntemdir. Sol-jel yönteminde başlangıç maddeleri olarak kullanılan alkoksitler ve metal tuzları kullanılarak üretilen yüksek saflıkta kordiyerit sentezi faydalı bir yöntem olarak rapor edilmiştir (Choo vd., 2008).

Kordiyerit kaolen ve magnezyum hidroksit başlangıç malzemeleri kullanılarak, etanol içerisinde toplanmasını sağlayarak üretimi yapıldığı literatür araştırmalarında gözlemlenmiştir. Kurama vd. (2004)’nin yapmış olduğu çalışmada, Türkiye’de bulunan 3 farklı kaolen hammaddesi başlangıç malzemesi kullanılıarak ultra ince Mg(OH)2 parçacıklarını etanol

içerisinde bor oksit ilavesi ile yoğunlaşma davranışlarını incelemişlerdir. Borik asit gibi erime sıcaklığını düşüren ergitici ajanlar kullanılarak düşük sıcaklıklarda sinterleme sağlanıp kordiyerit eldesi yapılmıştır. Başlangıç malzemeleri 4 saat boyunca farklı sıcaklıklarda sinterlenerek α-kordiyerit elde edilmiştir.

Alüminyum, magnezyum ve silisyum oksitlerin stokiyometrik oranlarda katı hal sinterlemesi ile veya kristallendirme reaksiyonu ile kordiyerit toz malzemeler üretilir. Başlangıç malzemeleri olarak magnezyum oksit ve kaolinit karışımı hammaddeler, kalsine alümina ve uçucu kül, talk, silika ve alümina, kaolinitik killer, sepiyolit ve jipsit gibi mineral ve hammadde

karışımları kullanılarak kordiyerit tozları ve kordiyerit tabanlı ürünlerin üretimi literatür çalışmalarında gözlemlenmiştir (Günay, 2011).

2.2. Mullit

2.2.1. Tanım

Normal atmosferik basınç altında Al2O3 – SiO2 sistemindeki en kararlı faz olan mullit,

endüstriyel seramik ürünlerde bulunan en temel fazdır. Kimyasal kompozisyonu 3Al2O3.2SiO2

olan mullit ortorombik ve uzun çubuk şeklinde kristal yapıda camsı faz içerisinde gözlemlenir (Davis ve Pask, 1971). Yüksek sıcaklıklara dayanım, yüksek sürünme direnci, düşük termal genleşme katsayısı, yüksek termal ve kimyasal stabilitesi ile yüksek sıcaklık uygulamalarında kullanılan bir malzemedir (Sánchez-Soto vd., 2018). Al2O3 içeriği yüksek sedimenter kayaçların

olduğu İskoçya’daki Mull adasında bulunan mullit, adını bu adadan almıştır. Mullit ve mullit bazlı seramik malzemeler ile ilgili çok sayıda araştırma ve çalışma yapılmıştır. Yapılan çalışmaların genelinde mullit malzemelerin yüksek ısıl karalılıklarından, düşük termal genleşme ve düşük termal iletkenlik özelliklerinden yararlanılmıştır (Fisher vd., 2012). Doğada nadir bulunmasına rağmen alümina ve silika bazlı seramik malzemeler içerisinde oluşturulan ve yapının mukavemetini arttıran bir yapıya sahiptir. Mullit malzemenin çubuksu yapsı Şekil 2.4’te verilmiştir.

Şekil 2.4. Mullit kristallerinin çubuksu yapısı (Wang vd., 2015).

2.2.2. Kristal yapısı

Mullitin karakteristik kristal yapası, c ekseninde paralel dizilmiş AlO6 oktahedralarının