T.C.

SELÇUK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

HĠBRĠT KOMPOZĠT LEVHALARIN DÜġÜK HIZLI DARBE DAVRANIġI

LEVENT BOZKURT YÜKSEK LĠSANS TEZĠ

MAKĠNA MÜHENDĠSLĠĞĠ ANABĠLĠM DALI Eylül – 2011

KONYA Her Hakkı Saklıdır

iv

ÖZET

YÜKSEK LĠSANS TEZĠ

HĠBRĠT KOMPOZĠT LEVHALARIN DÜġÜK HIZLI DARBE DAVRANIġI

Levent BOZKURT

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalı

DanıĢman: Doç. Dr. Ömer Sinan ġAHĠN

2011, 84 sayfa

Jüri:

Doç. Dr. Mesut UYANER Doç. Dr. Ömer Sinan ġAHĠN

Yrd. Doç. Dr. Gürol ÖNAL

Bu çalışmada; düşük hızlı darbeye maruz bırakılan hibrit kompozit levhaların dinamik cevabı ve hasar davranışları incelenmiştir. Kullanılan malzemeler hibrit kompozit olup E-cam/epoksi ve karbon/epoksi kompozit tabakalardan oluşmaktadır Tabakalanmanın etkisinin incelenmesi için farklı yığınlama sıralamalarıyla üretilmiştir. Düşük hızlı darbe deneyleri, geliştirilen ağırlık düşürme test cihazında gerçekleştirilmiştir. Farklı darbe hızlarında ve farklı sınır şartlarında gerçekleştirilen deneyler sonrasında malzemelerin dinamik cevabı, oluşan hasarlar ve elastik özelliklerdeki değişim incelenmiştir.

v

ABSTRACT

Master Thesis

INVESTIGATION OF LOW VELOCITY IMPACT BEHAVIOR OF HYBRID STACKED COMPOSITE PLATES

Levent BOZKURT Selcuk University

Graduate School of Natural and Applied Sciences Department of Mechanical Engineering

Advisor: Assoc. Prof. Dr. Ömer Sinan ġAHĠN

2011, 84Page

Jury:

Assoc. Prof. Dr. Mesut UYANER Assoc. Prof. Dr. Ömer Sinan ġAHĠN

Assist. Prof. Dr. Gürol ÖNAL

In this study, dynamic response and damage characteristics of hybrid composite plates subjected to low velocity impact have been investigated. The hybrid composites are consisting of glass/epoxy and carbon/epoxy layers produced in different stacking sequences for investigating the effect of stacking sequence. Low velocity impact test were performed on a drop weight test stand under different impact velocities and boundary conditions. The dynamic response, damage characteristics and retention elastic properties were investigated.

vi

ÖNSÖZ

Bu çalışmanın tamamlanmasında her türlü desteğini esirgemeyen tez danışmanım Sayın Doç. Dr. Ömer Sinan ŞAHİN’e ve projemizi destekleyen BAP koordinatörlüğü’ne teşekkür ederim.

Ayrıca yardımlarından dolayı Arş.Gör.Volkan ESKİZEYBEK, Arş.Gör.Okan DEMİR ve İzoreel firmasına, cihazın tasarımı için Mak. Müh. Mehmet TEMEL’e, teşekkür ederim.

Bu çalışmayı hazırlarken büyük bir sabırla bana destek olan, aileme, eşime ve zaman ayıramadığım çocuklarım Hatice ve Osman’a sonsuz teşekkür ederim.

Levent BOZKURT

vii SĠMGELER VE KISALTMALAR Wf : Elyafın ağırlığı Wc : Kompozitin ağırlığı f : Elyafın yoğunluğu c : Kompozitin yoğunluğu

Vf : Elyafhacim oranı

Fi : Ölçüm sisteminden alınan 4x10-5 saniye aralıkla alınan kuvvet değeri v : İzafi hız

m : Kütle

W : Darbe esnasında yapılan iş (numunede yutulan enerji)

Ep : Potansiyel enerji (darbe enerjisi) J : Darbe sırasında meydana gelen impuls ai : İvme

δ : İzafi yerdeğiştirme g : Yer çekimi ivmesi c : Sabit k : Sabit F : Bileşke kuvvet P(t) : Vurucunun impulsu V : Vurucunun hızı M : Vurucunun kütlesi

E0 :Darbe öncesi elastiklik modülü E :Darbe sonrası elastiklik modülü I :Atalet momenti

viii ĠÇĠNDEKĠLER TEZ BĠLDĠRĠMĠ... iii ÖZET... iv ABSTRACT ... v ÖNSÖZ ... vi

SĠMGELER VE KISALTMALAR ... vii

ĠÇĠNDEKĠLER ... viii 1. GĠRĠġ ... 1 2. KAYNAK ARAġTIRMASI ... 3 3. MATERYAL VE YÖNTEM ... 11 3.1. Materyal ... 11 3.1.1. Kompozit malzeme ... 11

3.1.2. Düşük hızlı darbenin kinematik analizi... 16

3.1.3. Kompozit malzemelerde hasar gelişimi ... 19

3.2. Yöntem ... 21

3.2.1. Deney setinin kurulması ... 23

3.2.2. Kullanılan malzeme ... 27

4. ARAġTIRMA SONUÇLARI VE TARTIġMA ... 31

4.1. Dinamik davranışları ... 31 4.2. Hasar davranışları... 64 5. SONUÇ VE ÖNERĠLER ... 69 5.1. Sonuçlar ... 69 5.2. Öneriler ... 70 KAYNAKLAR ... 72 ÖZGEÇMĠġ ... 76

Dünyamız, çevresel Ģartların da etkisiyle sürekli kaynaklarını tüketme eğilimindedir ve malzemelerin seçilmesi konusunda bilim insanları yeni arayıĢlar içerisindedir. Cisimlerdeki içyapı hataları, çatlaklara karĢı nasıl tedbirler alabiliriz gibi sorulara cevap ararken yapacağımız çalıĢmalar zamanla yarıĢmaktadır. Ürettiğimiz malzeme:

Sağlam Hafif Ucuz

Kolay temin edilebilir Pazarı olan

Homojen içyapıda

Korozyona dayanıklı ve uzun yıllar bakım gerektirmeden kullanılabilmelidir.

Amacımız, üretim veya mamül aĢamasında, hibrit kompozit malzemelere öngörülebilen veya öngörülemeyen darbe uygulandığında dinamik cevaplarını ve darbe sonrası kalan mekanik özelliklerini belirlemektir. Ağırlık düĢürme cihazı S.Ü. Mühendislik Mimarlık Fakültesi Makine Mühendisliği Bölümünde tarafımızca imal edilmiĢtir. Vurucu ağırlık 5,6 kg olup yaklaĢık 1m yükseklikten serbest düĢmeye bırakılabilmektedir ve farklı darbe hızlarında deneyler yapması mümkündür. Hareketli vurucu kütlesi gövdede bulunan çelik cetvel ve pnömatik baĢlatma kolu yardımıyla mesafe ayarı yapılarak serbest düĢmeye bırakılmaktadır. Bu çalıĢmada kullanılan deney numuneleri 90 mm × 25 mm boyutlarında 18 tabakalı olup hibrit yapıda tasarlanmıĢ E camı/epoksi ve karbon/epoksi kompozit malzemeden ĠZOREEL firması tarafından üretilerek hazırlanmıĢtır. Numunelerin her biri 4 mm kalınlığındadır. Ġki farklı konfügürasyonda malzeme kullanıldı. Ġlkinde karbonlar ortada diğerinde karbonlar uç bölgede konumlandırıldı. EĢit boyutlarda ve farklı konfügürasyonlar da üretilen deney malzemelerine düĢük hızlı darbeler uygulandığında kuvvetin zamana göre değiĢimi, yer değiĢtirmenin zamana göre değiĢimi, hızın zamana göre değiĢimi, kuvvetin yer değiĢtirmeye göre değiĢimi ve

yutulan enerjinin hıza göre değiĢimi ile ilgili grafiklere ulaĢılmıĢ ve darbe incelenmiĢtir.

2. KAYNAK ARAġTIRMASI

Hibrit kompozit malzemelerle ilgili günümüze kadar çeĢitli çalıĢmalar yapılmıĢtır. (Rotem ve Lifshits 1971, Lifshits 1976 ve Sierakowski ve ark. 1971, Sierakowski ve Chaturvedi 1997, Abrate 1998, Sun ile Chattopadhyay 1975 ve Dobyns 1981, Whitney ile Pagano 1970, Lal 1982,1983, Sankar 1992,Lee ve ark.1993, Wang ve Vukhann 1994, Chritoforou ve Yiğit 1996, Ramkuar ve Chen 1982, Sun ve Jih 1995, ve Abatan ve ark. 1998 Lee ve ark.1997,Mili ve Necip 2001, Kim ve Kang 2001, Rahul ve ark 2006, Khalili ve ark 2007).

Ganapathy ve Rao (1997), yaptıkları çalıĢmalarda düĢük hızlı darbe uyguladıkları silindirik kompozit plakalardaki hasar analizini incelemiĢler ve tabakalar arası gerilmeleri hesaplamıĢlardır.

Nandlall ve ark. (1998), yaptıkları çalıĢmalarda kompozit malzemelerde hasarı incelemek için bir paket program geliĢtirmiĢlerdir. Bu program ile S2-cam-lifli takviyeli plastik tabaka üzerine mermi simulasyonu tasarlamıĢlardır. Simulasyon sonunda elde edilen verilerin deneysel verilerle paralel olduğunu görmüĢlerdir.

Abrate (1998), yaptığı çalıĢmalarda darbe uygulanan malzemede tabaka ayrılmaları oluyorsa düĢük hız, malzemede delinme meydana geliyorsa yüksek hız olarak adlandırmıĢtır.

Hou ve ark. (2000), yaptıkları çalıĢmalarda darbe yüklemesi sırasında meydana gelen delaminasyonun sebebinin, matris çatlağı ve fiber hasarının meydana getirdiği tabakalar arası kayma gerilmeleri olduğunu ifade etmiĢlerdir.

Freitas ve Reis (2000), yaptıkları çalıĢmalarda farklı konfügürasyonlarda üretilmiĢ olan kompozit plakalara darbe testleri uygulamıĢlardır. OluĢan hasarı belirlemek için C-scan analizi yardımıyla içyapıyı değerlendirmiĢlerdir. Sonuçlar delaminasyon alanının darbe yükünden dolayı tabakalar arası arayüzlerin sayısına bağlı olduğunu göstermiĢtir. Darbe sonucu oluĢan hasarın plakaların kalınlığı ve dizilim sırasından etkilendiğini göstermiĢtir.

Im ve ark. (2001), yaptıkları çalıĢmalarda çapraz takviyeli 16 ve 24 tabakalı karbon/epoksi ve karbon/polietereterketon malzemelere darbe testleri uygulamıĢlardır. Sıcaklığın artmasıyla delaminasyon alanının azaldığını, düĢük ve yüksek sıcaklıklar için darbe enerjisi ve delaminasyon alanı arasında lineer bir

iliĢkinin olduğunu ve karbon/polietereterketon malzeme için delaminasyon alanın sıcaklığın azalmasıyla arttığı sonuçlarına ulaĢmıĢlardır.

Park ve Jang (2001), yaptıkları çalıĢmalarda tabakaların ince yapıda ve farklı konfügürasyonlarda dizilmiĢ olmasının oluĢan hasarı nasıl etkilediğini incelemek için aramid fiber /cam fiber hibrit kompozit malzemeler kullanmıĢlar ve sonuçta darbe aramid tabaka tarafında olduğu zaman daha yüksek bir darbe enerjisi ile karĢılaĢmıĢlardır.

Belingardi ve Vadori (2002), yaptıkları çalıĢmalarda cam fiber epoksi matris kompozit plakalara ağırlık düĢürme cihazı ile düĢük hızlı darbeler uygulamıĢlardır. Darbe enerjisi-hasar değeri, temas kuvveti-zaman değiĢimleri grafikleri elde etmiĢler ve farklı özellikleri olan kompozit malzemelerin darbe davranıĢını incelemiĢlerdir.

Aslan ve ark. (2003) ile Aslan ve Karakuzu (2002), yaptıkları çalıĢmalarda düĢük hızlı darbe uygulanmıĢ fiber takviyeli tabakalı kompozitlerin dinamik davranıĢını inceleyerek cam fiber/epoksi kompozitin zamana bağlı analizi üzerine deneysel ve nümerik araĢtırma yapmıĢlardır. Nümerik kuvvet-zaman değerleri, deneysel sonuçlar ile karĢılaĢtırılmıĢ ve düĢük hızlı darbe uygulanmıĢ tabakalı kompozit malzemelerde darbe hızının, darbe kütlesinin, kompozit plağın boyutlarının ve kalınlığının etkili olduğu sonuçlarına ulaĢmıĢlardır.

Belingardi ve Vadori (2003), yaptıkları çalıĢmalarda karbon-elyaf/epoksi kompozit malzemelerde plaka kalınlığının düĢük hızlı darbe davranıĢına etkilerini incelemiĢler ve üç farklı kalınlıktaki deney numunelerine yarı-statik ve dinamik darbe uygulanmıĢtır. Kuvvet - yerdeğiĢtirme eğrileri kompozit malzemelerin farklı darbe hızlarındaki enerji absorbe etme durumunu ortaya çıkarmıĢtır.

Wittingham ve ark. (2004), yaptıkları çalıĢmalarda öngerilme altındaki karbon fiber/epoksi tabakaların düĢük hızlı darbe karĢı cevabını araĢtırmıĢlardır. Ön gerilme altındaki numunede oluĢan vurucunun dalma miktarı, vurucu delme miktarı, absorbe edilen enerji ve maksimum darbe kuvvetinin önemi deneysel olarak ortaya çıkarılmıĢtır.

Sugun ve Rao (2004), yaptıkları çalıĢmalarda cam, karbon ve Kevlar takviyeli kompozit malzemelere tekrarlı düĢük hızlı darbeler uygulayarak karakteristiklerini incelemiĢlerdir. Kompozit plakalar üzerine delinme oluncaya kadar tekrarlı darbeler yapmıĢlardır. Maksimum kuvvet-darbe sayısı değiĢimi ve darbe enerjisi-darbe sayısı

değiĢimleri grafikleri ve son darbeden sonra numunelerdeki hasar bölgelerinin haritaları oluĢturulmuĢtur.

Lee ve ark. (2004), yaptıkları çalıĢmalarda karbon fiber takviyeli hibrit kompozit levhaların statik ön yüklemelere maruz kalması durumunda kompozit levhada oluĢan hasarı, yorulma ve kalıcı statik basma gerilmeleri ile darbe enerjisi arasındaki iliĢkiyi belirlemek için darbe testleri yapmıĢlar ve çeĢitli grafikler elde etmiĢlerdir.

Imielinska ve ark. (2004), yaptıkları çalıĢmalarda iki farklı dokuma açısındaki cam-aramid fiber/epoksi tabakayı suya daldırmıĢ ve devamında düĢük hızlı darbe uygulamıĢlar ve sonucunda darbe sonrası plakalar hasarın değerlendirilmesinde, darbe enerjisinin absorbe edilmesinin, su absorbe edilmesiyle önemli bir Ģekilde etkilenmediği sonuçlarını ortaya koymuĢlardır.

Mitrevski ve ark. (2004), yaptıkları çalıĢmada farklı vurucu geometrilerinin kompozit malzeme üzerindeki darbe etkilerini ortaya çıkarmıĢlardır. Karbon-epoksi tabakalara yarı küresel, konik ve sivri vurucularla darbeler yapmıĢlardır. Kuvvet-zaman değiĢimini ve numunelerin yuttuğu enerji miktarlarını deneysel olarak tespit ederek vurucu geometrilerinin etkilerini araĢtırmıĢlardır.

Hosur ve ark. (2005), yaptıkları çalıĢmalarda dört farklı kombinasyonlu hibrit kompozit tabakalara düĢük hızlı darbeler uygulamıĢlardır. Hibrit kompozit tabakalar, epoksi reçine vakumlu kalıp kullanılarak çapraz örgü karbon kumaĢ ve düz örgü cam kumaĢ kullanılarak üretilmiĢtir. Sonuç olarak, hibrit kompozit malzemelerin karbon/epoksi tabakalı malzemeye göre rijitliğinde azalma, yük taĢıma kabiliyetinde artma olduğu görülmüĢtür.

Baucom ve Zikry (2005), yaptıkları çalıĢmalarda E-camı kompozit malzemelere düĢük hızlı darbe uygulayarak hasarı incelemiĢlerdir. Numunede delinme oluĢuncaya kadar aynı enerji seviyesinden düĢük hızlı darbeler yapılmıĢ ve maksimum kuvvet - darbe sayısı ve enerji dağılımı - darbe sayısı grafikleri oluĢturulmuĢtur.

Wan ve ark. (2005), yaptıkları çalıĢmalarda karbon / kevlar hibrit kompozit malzemeler kullanarak düĢük hızlı darbe deneyleri yapmıĢlar ve buldukları sonuçlara göre belirli oranlarda kevlar malzemenin hacimsel oranı arttıkça darbe mukavemeti ve kayma mukavemeti artmıĢ ancak eğilme özelliklerinin azaldığı görülmüĢtür.

Rio ve ark. (2005), yaptıkları çalıĢmalarda tek yönlü, [0°/90°] fiber açılı, izotrop ve örgü karbon/epoksi kompozit plakalara oda sıcaklığından daha düĢük sıcaklıklarda düĢük hızlı darbe testleri yapmıĢlar ve darbe sonrası oluĢan hasarı C-scan analizi ile araĢtırmıĢlardır. Sıcaklığın azalmasıyla birlikte kompozit malzemede matris çatlağı ve delaminasyon oluĢmuĢ, fiber-matris ayrılması oluĢmuĢ ve numune arka yüzeyinde fiber kırılması meydana gelmiĢtir. Sıcaklığın azalması ve darbe enerjisinin artmasıyla, absorbe edilen enerji ve hasar alanının arttığı sonuçlarına ulaĢmıĢlardır.

Husseinzadeh ve ark. (2006), yaptıkları çalıĢmalarda dört farklı fiber takviyeli kompozit plakalara ağırlık düĢürme test cihazı ile farklı darbe enerjileri ve momentler uygulayarak darbe testleri yapmıĢlar ve cam fiber takviyeli hibrit kompozit malzemelere aynı enerji için iki farklı ağırlık ile darbe uygulandığında ağır olan kütle için daha büyük bir hasar oluĢtuğu görmüĢlerdir. Karbon fiber takviyeli hibrit kompozit malzemede ise en iyi özellikler düĢük hızlı darbede meydana gelmiĢtir. Sonuç olarak Ansys programında hasar incelendiğinde modellemede sadece hasarın ilk değerinin tahmin edilebildiği hasar sonuçlarının test sonuçları ile aynı olmadığı verilerine ulaĢmıĢlar ayrıca numunelerdeki hasar bölgelerinin haritalarını çıkararak darbe enerjisi - hasar çapı değiĢimi grafiklerini bulmuĢlardır.

Salehi - Khojin ve ark. (2007), yaptıkları çalıĢmalarda tabakalı Kevlar/cam-elyaf hibrit kompozit malzemelere değiĢik sıcaklıklarda ve düĢük darbeler uygulamıĢlardır. Absorbe edilen enerjinin sabit ve sıcaklıktan bağımsız olduğu ve darbe enerjisinin artmasıyla absorbe edilen enerjinin sıcaklığa daha fazla bağımlı olduğu ve maksimum çökmenin ise darbe enerjisi veya sıcaklığın artmasıyla arttığı sonuçlarına ulaĢmıĢlardır.

AtaĢ (2007), yaptığı çalıĢmalarda cam fiber-alüminyumdan oluĢan hibrit kompozit malzemeye artan darbe enerjisini, numunede delinme oluncaya kadar uygulamıĢtır. Ġlk önce hasarlı numunelerin üst ve alt yüzlerini incelemiĢtir burada alüminyum tabakalarda kalıcı plastik deformasyon, yırtılma ve kayma kırılması meydana gelirken; cam epoksi tabakalarda fiber kırılması ve kompozit/kompozit ve kompozit/metal ara yüzlerde delaminasyonun meydana geldiği sonucuna ulaĢmıĢtır.

ġenel ve ark. (2009), yaptıkları çalıĢmalarda düĢük hızlı darbe deneylerinde geri sekmenin (rebound) kontrolü ve önlenmesini araĢtırmıĢtır. Yapılan çalıĢmanın

hassasiyeti açısından önemi tartıĢılmaz bir durumdur. Bu iĢlem genellikle pnömatik sistemlerin otomatik kontrolü Ģeklinde olmaktadır. Kullanılacak seviye sensörü daha sağlıklı sonuçlara ulaĢmaya yardımcı olur. Geri sekmenin engellenmesi yüksek hızlı yapılan deneylerde numunedeki oluĢan hasar yönünden çok büyük farklar oluĢturmazken düĢük hızlı darbe deneylerinde önemlidir.

Akceylan (2009), yaptığı çalıĢmalarda E-Camı/epoksi tabakalı kompozit malzemelerdeki düĢük hızlı darbenin cevabını araĢtırmıĢtır. Numuneler rijit bir zemine serbest olarak bırakılmıĢtır. Ağırlık düĢürme test cihazı yardımıyla 24 mm çaplı yarı-küresel uca sahip vurucu ile numune üzerine düĢük hızlı darbeler uygulanmıĢtır. Çarpma hızları 2, 2.5 ve 3 m/s olarak seçilmiĢtir. Vurucu kütlesi 30 kg‟dır. 180/50 mm, 180/100 mm, 180/150 mm boyutlarında 7 mm kalınlığında 18 tabakalı deney numuneleri kullanılmıĢtır. Deneylerden elde edilen kuvvet-zaman değiĢimleri incelenmiĢtir. Ayrıca her bir vurucunun numune üzerinde oluĢturduğu hasar alanları değerlendirilmiĢtir.

Evci (2009), tarafından yapılan çalıĢmalardan elde edilen seramik kompozit zırh sistemleri geliĢmiĢ zırhlı araçların balistik korumasında kullanılmaktadır. Ön yüzde kullanılan seramikler, sahip oldukları yüksek sertlik, basma mukavemeti ve aĢınma dayanımlarından dolayı mermi üzerinde deforme edici bir gerilme dalgası oluĢturmaktadır. Yapısal entegrasyonu temin eden arka tabakadaki polimer kompozit ise yüksek enerji sönümleme özelliğiyle mermi veya parçacıkları yakalayarak penetrasyonu engellemektedir. Bu çalıĢmada seramik kompozit zırh sistemi yapısındaki bileĢenlerin ve zırh sisteminin darbe karakteristiği ve darbeye bağlı hasar Ģekilleri belirlenmiĢtir. Ağırlık düĢürme testleri ile düĢük enerjili darbe, tabanca testinde de yüksek enerjili darbe davranıĢı ve balistik özellikleri incelenmiĢtir. Burada darbe kuvveti, çarpma hızı ve darbe zamanına ait veriler yapıdaki kırılma oluĢumu ve geliĢimi darbe kuvvetine bağlı olarak belirlenmiĢtir. Ağırlık düĢürme testlerinde E-Cam dokuma, tek yönlü ve aramid dokuma kumaĢtan üretilen kompozit malzemelerin düĢük enerjili darbe hız limitleri bulunmuĢtur. Kompozit malzemenin penetrasyon ve perforasyon eĢik enerjileri tespit edilmiĢtir. Seramik kompozit zırh sisteminin balistik hız limiti ve balistik koruma seviyesi STANAG 4569 ve NIJ standartları doğrultusunda belirlenmiĢtir. Hacim ve kütle değeri RHA çeliği referans alınarak bulunmuĢtur. Balistik darbede kompozit malzemede meydana gelen konik

hasar yapısının darbe ekseni etrafında sınırlandırılmıĢ olduğu, delaminasyon ve matris kırılma alanlarının düĢük enerjili darbeyle mukayese edildiğinde önemli ölçüde azaldığı görülmüĢtür.

TaĢkıran (2010), yaptığı çalıĢmalarda, düĢük ve yüksek sıcaklıklarda düĢük enerjili darbeye maruz kalan karbon tabakalı kompozit levhalarda darbe sonucu meydana gelen hasar ve burkulma yüklerinin değiĢimi incelenmiĢtir. Kullanılan kompozit levhalar tek yönlü takviyelendirilmiĢ tabakalardan oluĢmakta olup darbe testleri yüksek sıcaklık için Instron Dynatup 9250 ağırlık düĢürme test cihazında, düĢük sıcaklıklar için ise özel olarak önceden imal edilmiĢ olan ağırlık düĢürme test cihazında gerçekleĢtirilmiĢtir. Darbe sonrası levhalarda meydana gelen hasar alanları C-scan, oluĢan çentik derinlikleri komparatör, gerçekleĢen hasar tipleri mikroskop aracılığı ile incelenmiĢtir. Sıcaklığın etkisi ile oluĢturulan düĢük enerjili darbelerin, tabakalı kompozit levhalarda olan etkisi, iki tarafı ankastre olacak Ģekilde bağlanmıĢ basma test cihazından sağlanan kritik burkulma yüklerinin elde edilmesiyle incelenmiĢtir.

Karaca (2010), yaptığı çalıĢmalarda, farklı kalınlıkta tek yönlü karbon tabakalı kompozit levhaların düĢük hızlı darbeye karĢı cevabını incelemiĢtir. Darbe davranıĢı için incelenen parametreler, darbe enerjisi, tabaka kalınlığı ve vurucu kütle ağırlığından oluĢmaktadır. Ağırlık düĢürme test cihazı kullanılarak, her bir numuneye farklı enerji seviyelerinde darbeler uygulanmıĢtır. Ayrıca bir numune üzerinde delinme meydana gelene kadar yapılan darbe testleri ile geri sekme, nüfuziyet ve delip geçme darbe davranıĢları incelenmiĢtir. Darbe sonrası levhaların içyapısında oluĢan hasar türleri mikroskop ile incelenmiĢ, hasar alanları tahribatsız muayene yöntemlerinden olan ultrasonik C-scan analizi metodu ile incelenmiĢ ve çentik derinliğinin zamana bağlı değiĢimi ise komparatör ile ölçülmüĢtür. Hasarlı ve hasarsız test numunelerinin burkulma testleri gerçekleĢtirilmiĢ ve kalan kritik burkulma dayanımları bulunmuĢtur.

ĠĢman (2010), yaptığı çalıĢmalarda seri üretimi olan ve kolay temin edilebilen polyester dokuma kumaĢı takviye malzemesi olarak kullanarak polyester kumaĢ vinilester reçineyle, el yatırma tekniğine göre gerçekleĢtirilmiĢtir. OluĢturulan kompozit malzemenin mekanik özellikleri araĢtırılmıĢ ve elde edilen sonuçlar, diğer bazı kompozit malzemelerin mekanik özellikleri ile kıyaslanmıĢtır. Yeni malzemenin

darbe dayanımının diğer kompozit malzemelerden bazısının darbe dayanımına yakın olduğu, çekme mukavemeti ve modülü ile eğilme mukavemeti ve modülünün düĢük olduğu görülmüĢtür.

YeĢildal (2010), yaptığı çalıĢmalarda değiĢik kalınlıklı jüt – epoksi kompozit malzemelerin darbe davranıĢlarını deneysel olarak incelemiĢtir. Doğal lifli takviye elemanı kullanarak kompozit malzeme üretme amacıyla yapılan bu çalıĢmada jüt bitkisinden elde edilen örme kumaĢ kullanılmıĢtır. Jüt antistatik özelliği ve kolay üretimi olan ekonomik doğal bir lif bitkisidir. ÇalıĢma için gerekli olan jüt – epoksi kompozit malzeme altı farklı kalınlıkta tek plaka halinde üretilmiĢtir. Üretilen tabaka 100x100 mm ölçülerinde kesilerek deney numuneleri hazırlanmıĢtır. Her bir numuneye baĢlangıçta 10J değerinde darbe enerjisi uygulanmıĢ ve numunede delinme hasarı oluĢana kadar enerji değeri her denemede 10J arttırılmıĢtır. Her deneyin sonunda ortaya çıkan grafik ve fotoğraflar üzerinde tartıĢılmıĢtır. Sonuçta kalınlık arttıkça numunenin hasara uğraması için gerekli enerjinin de arttığı görülmüĢtür. Numune kalınlığının delinme eĢik enerjisine bağlı grafiği oluĢturulmuĢtur. Elde edilen eğri lineer karakterli olup farklı sonuçlara ulaĢmaya olanak tanımaktadır.

Güvensoy (2010), yaptığı çalıĢmalarda düĢük hızlı darbeye maruz E-camı/epoksi filaman sarım kompozit boruların dinamik cevabını araĢtırmıstır. Uygulanan yöntem Sonlu Elemanlar Metodu olup bilgisayar analizi sonuçlarının yorumlanmasına dayanmaktadır. Filaman sarım kompozit boru ve darbe olayı modellenmistir. Kullanılan vurucu 24 mm çapında, küresel uçlu bir geometriye sahiptir. Vurucu kütlesi 6.35 kg‟dır. Deney 2, 2.5 ve 3 m/s‟lik çarpma hızlarında yapılmıĢtır. ÇalıĢmalarda [+55°,−55°]3, [+55°,−55°]4, ve [+55°,−55°]5 olmak üzere 6, 8 ve 10 tabakalı E-camı / epoksi malzemeden 72 mm iç çapında, bir V-yatağında dönmeden durabilen kompozit borular kullanılmıĢ ve darbe her bir borunun enine yapılmıĢtır. Bu veriler doğrultusunda, malzeme üzerine darbe sırasındaki kuvvet - zaman diyagramı, darbe enerjisi - yutulan enerji değiĢimi, hız - zaman değiĢimi grafikleri elde edilmiĢtir. Elde edilen sonuçlar çarpma zaman aralığı yorumlanarak çalıĢma tamamlanmıĢtır.

Akgün (2010), yaptığı çalıĢmalarda, onarılmıĢ cam/epoksi kompozit plakların darbe davranıĢlarını deneysel olarak incelemiĢtir. Deneyde kullanılan numuneler,

vakum destekli reçine infüzyon sistemi kullanılarak Dokuz Eylül Üniversitesi Kompozit AraĢtırma Laboratuarı‟nda üretilmiĢtir. Numunelerin üretiminde, farklı açılara sahip cam-fiber kumaĢlar kullanılmıĢtır. Deneyde serbest düĢme darbe cihazı kullanılmıĢtır. Bu çalıĢmada, çeĢitli parametrelerin onarılmıĢ kompozit plakların darbe davranıĢına etkileri incelemiĢtir. Onarım yönteminin (el yatırması, vakum destekli reçine infüzyonu), yama kalınlığının ve test sıcaklığının (-50°C,20°C, 90°C) etkileri araĢtırılmıĢtır. Bulunan sonuçlar çeĢitli grafikler halinde bir arada değerlendirilmiĢ ve hasarlı numuneler ile karĢılaĢtırmalar yapılarak tartıĢılmıĢ ve parametrelerin hasar mekanizmalarına katkısı değerlendirilmiĢ onarılmıĢ numuneler ile hasarsız numunelerin darbeli yüklere karĢı cevapları ve hasar mekanizmaları da karĢılaĢtırılmıĢtır.

Erdem (2010), yaptığı çalıĢmalarda mühendislikte, darbe sonucu oluĢan enerjinin bertaraf edilmesi amacıyla darbe enerjisini soğurup ısı enerjisine dönüĢtüren bir darbe emici çeĢidi üzerine araĢtırma yapmıĢtır. Çelik talaĢı ile belli oranlarda karıĢtırılan ve farklı basınçlarda soğuk silikon matrisli kompozit malzemeden 5 farklı karıĢım oranında ve 3 farklı presleme basıncında 15 çift üretilmiĢtir. Üretimde numune boyutlarını standart hale getirebilmek için değiĢken kütle - sabit hacim kuralı esas alınmıĢ ve düĢük hızlı darbe deneyleri uygulanmıĢ ve kuvvet - zaman, kuvvet - yer değiĢtirme grafikleri elde edilmiĢtir. Bu grafikler yardımıyla toplam enerjiyi yutma ve yansıtma oranlarındaki değiĢimler yorumlanmıĢtır.

3. MATERYAL VE YÖNTEM 3.1. Materyal

3.1.1. Kompozit malzeme

KarĢılıklı olarak birbirlerinin zayıf yönlerini iyileĢtirerek üstün özellikler elde etmek amacıyla benzer olmayan farklı iki malzemenin birleĢtirilmesiyle oluĢturulan ve iĢlem sonunda bileĢenlerden çok daha elveriĢli özellikleri bulunan malzemeye “kompozit malzeme” denir.

Matris ve takviye malzemeden meydana gelen kompozit malzemede bir ana faz vardır ve ana fazın içerisinde homojen olarak uygulanmıĢ bir güçlendirme fazı vardır. Bir malzemenin içyapısında farklılıklar varsa buna “faz” denir. BirleĢme makroskobik ve mikroskobik yapıda olabilmektedir. Ġçyapısı 0,1mm den büyük olan gözle seçilebilen malzemelere makroskopik yapılar denir. Ġçyapısı gözle görülemeyen malzemelere de mikroskopik yapılar denir.

Elyafları bir arada tutarak yükü elyaflara dağıtan ve elyafı her türlü çevresel etkiden koruyan malzemeye “matris malzeme” denir. Ġdeal bir matris malzemesinin sürecin baĢlangıcında viskozitesi düĢük olmalıdır. Proses tamamlandıktan sonra elyafları koruyabilecek katı bir formda olmalıdır. Örneğin epoksi reçine sıvı, viskoz sıvı ya da katı halde bulunmaktadır. Epoksi reçinenin elektrik, ısı, kimyasal direnç ile mekanik özellikleri yüksektir. Ġki yıl boyunca uygun koĢullarda depolanabilir. Bifenol A ile epiklorhidridin reaksiyonu sonucunda elde edilir. Epoksi reçine yanında polyesterler, üretan reçineler, fenolik reçineler de matris malzemesi olarak kullanılmaktadır. Cam elyaf, bor, karbon, silisyum karbür ve aramid elyaflar piyasada yaygın olarak kullanılmaktadır. Elyaf malzemeler ince olarak üretildikleri için hata olasılıkları en aza indirilmiĢtir. Mikro yapı özellikleri oldukça iyidir. Boy/çap oranı arttıkça matrisin elyafa ilettiği yükün miktarı artmaktadır. Cam elyafın elastisite modul„ü yüksektir. Cam amorf bir malzemedir ve polimerik bir yapıdadır. Üç boyutlu moleküler yapıda bir silisyum atomu dört oksijen atomu ile çevrilmiĢtir. Burada silisyum metalik olmayan hafif bir malzemedir. Doğada genelde oksijenle birlikte silis (SiO2) Ģeklinde bulunur. Cam elde edilebilmesi için silis kumu katkı malzemeleri ile birlikte kuru halde iken 1260oC civarına kadar ısıtılır ve soğumaya bırakıldığında sert bir yapı elde edilir. Cam elyafların birim ağırlık baĢına çekme

mukavemeti çeliğin çekme mukavemetinden yüksektir. Isıl dirençleri düĢüktür, yanmazlar ancak yüksek sıcaklıkta yumuĢarlar. Kimyasal malzemelere karĢı dirençlidirler. Nem absorbe etme özellikleri yoktur, ancak cam elyaflı kompozit malzemelerde matris ile cam elyaf arasında nem etkisi ile bir çözülme olabilir. Özel elyaf kaplama iĢlemleri ile bu etki ortadan kaldırılabilir. Elektriği iletmezler cam elyaf üretilirken silis kumuna çeĢitli katkı maddeleri eklendiği zaman farklı özellikte ürünler meydana gelmektedir. Alkali camı, korozyon camı, elektrik camı, mukavemet camı gibi dört farklı Ģekilde cam elyaf üretimi mevcuttur. Cam elyaf yanında bor elyaf, silisyum karbür elyaf, alümina elyaf, aramid elyaf, karbon elyaf gibi çeĢitler de bulunmaktadır. Karbon, yoğunluğu 2.268 gr/cm3 olan kristal yapıda bir malzemedir. Karbon elyaflar cam elyaflardan sonra geliĢen ve çok yaygın olarak kullanılan bir elyaf çeĢididir. Hem karbon hem de grafit elyaflar aynı esaslı malzemeden üretilirler. Karbon elyafların üretiminde üç çeĢit hammadde kullanılır. Birincisi rayon (suni ipek) inert bir atmosferde 1000 - 3000°C civarına kadar ısıtılır ve aynı zamanda çekme uygulanır. Bu iĢlem mukavemet ve tokluk sağlar. Rayon elyafın dezavantajı pahalı olmasıdır. Elyaf imalatında genellikle rayon‟un yerine poliakrilonitril (PAN) kullanılır. PAN içerikli elyaflar 2413 ila 3102 MPa değerinde çekme mukavemetine sahiptirler ve maliyetleri düĢüktür. Petrolün rafinesi ile elde edilen zift tabanlı elyaflar ise 2069 MPa değerinde çekme mukavemetine sahiptirler. Mekanik özellikleri PAN elyaflar kadar iyi değildir ancak ucuzdur. Karbon elyafların en önemli özellikleri düĢük yoğunluğun yanı sıra yüksek mukavemet ve tokluk değerleridir. Karbon elyaflar, nemden etkilenmezler ve sürünme mukavemetleri yüksektir. AĢınma ve yorulma mukavemetleri iyidir. Bu nedenle askeri ve sivil uçak yapılarında yaygın bir kullanım alanına sahiptirler. Karbon elyaflar çeĢitli plastik matrislerle ve en yaygın olarak epoksi reçinelerle kullanılırlar. Ayrıca karbon elyaflar alüminyum, magnezyum gibi metal matrislerle de kullanılırlar.

Kompozit malzemenin içyapısında bulunan lifler kuvvetin yönüne dik, paralel veya dağınık vaziyette bulunabilir. Liflerle kuvvet birbirine paralel ise matris ve lifler aynı miktarda Ģekil değiĢimine uğrar. Bu olaya eĢ Ģekil değiĢtirme hali denir. Kompozit malzemelerin çekme mukavemeti liflerin kopmasıyla sona erer. Eğer lifler kuvvet doğrultusuna paralelse malzememiz amacına ulaĢmıĢ demektir. Hafiflik mükemmel malzemeye ulaĢmada kuĢkusuz vazgeçilmez bir özellik olmalıdır.

Polimer kompozit malzemeler 1,5-2 gr/cm3 yoğunluğa sahiptir. Metal kompozit malzemeler ise 2,5-4,5 gr/cm3 yoğunluğa sahiptir. Seramik matrisli kompozit malzemeler ise bu iki grubun arasında bir seyir izlemektedir. Kompozit malzemeler plastik malzemelere göre çok iyi bir ısı dayanımı gösterirler. Bu özellik kompozit malzemelerde isteğe göre ayarlanabilmektedir. Örneğin metal matrisli malzemeler iletkendir. Kompozit malzemeler birçok kimyasal maddelere karĢı direnç gösterirler. Asitler, alkaliler, çözücüler ve açık hava Ģartlarına karĢı son derece dirençli bir yapıya sahiptirler. Kimya tesislerinde yaygın kullanılır. Kompozit malzemelerin basma, çekme, darbe ve yorulma dayanımları çok yüksektir. GenleĢme katsayıları düĢük olduğundan sert, sağlam yapıları ve büyük bir boyut kararlılığı gösterirler. Ġnce yapıdaki elyafların matris içerisindeki yerleĢimi kompozit yapının mukavemetini doğrudan etkileyen bir unsurdur. Uzun elyaflar matris içerisinde birbirine paralel Ģekilde yerleĢtirildiği zaman elyaf doğrultusunda mukavemet sağlanırken, elyafa dik doğrultuda oldukça düĢük mukavemet elde edilir. Ġki boyutlu yerleĢtirilmiĢ elyaf takviyelerle her iki yönde de eĢit mukavemet sağlanırken matris yapısında homojen olarak dağılmıĢ kısa elyaflarla ise izotrop bir yapı oluĢturmak mümkündür. Elyaftaki yapı kusursuz olmalıdır. Elyafın uzunluk/çap oranı arttıkça matris tarafından elyaflara iletilen yük miktarı artmaktadır. Kompozit malzemenin mukavemetinde dikkat edilecek diğer bir nokta ise elyaf ve matris arasındaki bağın yapısıdır. Matrisin içyapısında boĢluk söz konusu ise elyafla temas azalır. Nem absorbsiyonu da elyafla matris arasındaki bağı bozucu yönde etki gösterir. Farklı elyaf yönlenmelerine sahip tabakaların birleĢimi ile çok yüksek mukavemet değerleri elde edilmektedir. Neme ve ısıya karĢı oldukça dayanıklıdır. Sandviç yapılar izolasyon yönüyle de oldukça avantajlıdır. Bu tip yapılar sayesinde izotropik davranabilen malzeme üretimi daha da yaygınlaĢacaktır. Maliyetlerin düĢürülmesi, mevcut özelliklerin iyileĢtirilmesi ile istenen sonuçlar elde edilecektir. Aynı kompozit yapı üzerinde iki veya daha fazla elyaf çeĢidi olmasına “hibrit kompozit malzeme” denir. Mesela Kevlar ucuz ve tok bir elyaf malzemedir ancak basma mukavemeti oldukça düĢüktür. Grafit ise düĢük tokluğa sahip, pahalı ancak iyi bir basma mukavemeti olan bir malzemedir. Bu iki malzemenin kompozit yapısında hibrit kompozit malzemenin tokluğu grafit kompozit malzemeden iyi, maliyeti düĢük

ve basma mukavemeti de Kevlar elyaflı kompozit malzemeden daha yüksek olmaktadır.

Cam elyafı ve cam dokuma ile polyester reçineden yapılan çeĢitli ürünler kullanılmaktadır. Cam elyaf oranı % 30– 40 arasıdır. Uçak yapılarında kanat ve kuyruk yüzey kaplaması olarak yaygın bir kullanım alanına sahiptir. Çay tepsisi, masa, sandalye, depo, küvet, tekne, bot ve otomotiv sanayi kompozit malzemelerin uygulama alanlarıdır. Ayrıca formika, baskı devre plakası, elektrikçi fiberleri, spor malzemeleri, araç Ģarjı, atlama sırıkları, kayak takımı, tenis raketi, yarıĢ kanoları değiĢik birleĢik malzemelerden yapılan ürünlerdir.

Uzay ve havacılık sanayiinde kullanımı

Hibrit kompozit malzemelerin uzay ve havacılık sanayinde kullanımı baĢta hafiflik ve sağlamlık nitelikleri sayesindedir. Daha az yakıt harcamak, daha yüksek hıza ulaĢmak ve verimliliği sağlamak esastır. Özellikle titreĢim, yorulma ve ısı dayanımı gibi nitelikler uzay ve havacılık sanayinde hibrit kompozit malzemelerin önde gelen avantajlarıdır. Hibrit kompozit malzemeler, uzay ve havacılık alanında giderek daha fazla kullanılmaktadır. Bugün bir av bombardıman uçağında hibrit kompozit malzeme kullanımı toplam uçak ağırlığının yarısına ulaĢmıĢ bulunmaktadır. Bu sayede bor karbür, silisyum karbür, alümina karbon, cam ve kevlar elyafı değiĢik reçinelerle kullanılmaktadır.

ġekil 3.1. Kompozit malzemeler kullanılarak yapılan uzay aracı KARBON ESASLI KOMPOZĠT METAL MATRĠSLĠ KOMPOZĠT

ġekil 3.2. Kompozit malzemeler kullanılarak yapılan hava aracı

Silah, roket ve diğer mühimmat sanayinde kullanımı

Hibrit kompozit malzemelerin silah üretiminde kullanımı yaygın değildir ancak 3000 bara kadar dayanabilen 60 ve 81 mm gibi küçük çaplı havanlar için bazı çalıĢmalar yapılmıĢtır. Bu silahlar hafifliği nedeniyle askerlerin savaĢ performansını artırıcı niteliktedir. Roket üretiminde hibrit kompozit malzemelerin kullanımı yaygındır. Örnek olarak M 72 de motor lançeri cam elyafı ve epoksiden, apilasta ve diğer tanksavar roketlerde gövdede bazı kısımlar kevlar ve epoksiden, M77 de lüle (nozzle) karbon hibrit kompozit malzemeden üretilmektedir. Mühimmat üretiminde de hibrit kompozit malzemeler kısmen kullanılmaktadır. M19 A/T mayınında gövde ABS reçine ve cam elyaftan, bu mayına ait küçük ve büyük belleville yayları cam doku ve fenolik reçineden yapılmıĢtır. 155 mm‟lik ICM mühimmatı gövdelerinde cam elyafı epoksi sargı vardır. Miğfer konusunda kevlar ve değiĢik reçineler kullanılmaktadır. KurĢun geçirmeyen yelekler kevlardan, balistik testler için zırh levhaları ise cam ve fenolik reçinelerden imal edilmektedir.

KARBON ESASLI KOMPOZĠT METAL MATRĠSLĠ KOMPOZĠT POLĠMER MATRĠSLĠ KOMPOZĠT

ġekil 3.3. Kompozit malzeme kullanılarak yapılan mühimmatlar

Deneyimizde kullanılan malzemeler polimer matrisli kompozit malzemedir. Polimer matrisli kompozit malzemede en önemli bağlayıcı maddesi polyester ve epoksidir. Ġçyapıda elyaf hacimsel oranı ne kadar çok olursa oluĢturacağımız malzeme o derece mukavemetli olur. Bu tip kompozit malzemeler yüksek özgül mukavemet ve yüksek özgül elastisite modulü‟ne sahiptir. PekiĢtirme malzemesi olarak boron lifi, cam ve karbon kevlar kullanılmaktadır. Karbon liflerinin özgül elastisite modulü alüminyumun özgül elastisite modulünün beĢ katı seviyelerindedir. Bu sebeple gelecek yıllarda uçak ve uzay endüstrisinde aluminyumun alternatifi olmuĢtur. Polimer matrisli kompozitlerin yanında metal matrisli kompozit malzemeler ve seramik matrisli kompozit malzemeler de üretilmektedir.

3.1.2. DüĢük hızlı darbenin kinematik analizi

Darbeler düĢük hızlı veya yüksek hızlı olarak ayrılır, fakat bu kategoriler arasında açık bir iliĢki yoktur. Yapılan araĢtırmalar bu iliĢkinin belirlenmesinde henüz net bir sonucun elde edilemediğini göstermektedir. Hedefin rijitliğine, malzeme özelliklerine ve çarpan cismin kütle ve rijitliğine bağlı olarak 1 ila 10 m/s arasında değiĢen hızlar düĢük hızdır denir. (Sjoblem ve ark,1988, Shivakumar ve ark,

POLĠMER ESASLI KOMPOZĠT CAM VE KARBON TAKVĠYELĠ POLĠMER ESASLI KOMPOZĠT

1988). DüĢük hızlı darbeye en basit örnek kompozit malzeme üzerine imalat veya bakım sırasında kaza sonucu bir parçanın düĢmesi verilebilir. DüĢük hızlı darbeler normal olarak çarpıĢma temas anında malzeme içyapısında deformasyon oluĢturan darbelerdir. Bazı tanımlarda düĢük hızlı darbe düĢük enerjili darbe olarak ta adlandırılmaktadır. DüĢük hızlı darbede malzemenin iç yapısında darbeye karĢı cevap verebilmek için gerekli olan temas süresi yeterlidir ve daha fazla enerji elastik olarak absorbe edilir. Yüksek hızlı darbede malzeme darbeye karĢı cevap verebilme zamanına sahip olamaz ve çok küçük bir bölgede hasar oluĢur. Kompozit malzemenin darbe davranıĢını belirlemek için Charpy ve Izod gibi darbe deneyleri kullanılmıĢ ve düĢük hızı 10 m/s‟ye kadar olan hızlar olarak tanımlanmıĢtır. (Cantwell ve Morton, 1989). Bu çalıĢmaların yanı sıra sınıflandırmanın darbe sonucunda meydana gelen hasara göre yapılması gerektiği görüĢü de savunulmaktadır. Bu nedenle yüksek hız, delinme Ģeklinde meydana gelmiĢ fiber kopması, düĢük hız ise tabakalar arası ayrılma (delaminasyon) ve matris kırılması ile belirlenir. Davies ve Robinson, (1992) düĢük hızlı darbeyi kalınlık boyunca gerilme dalgasının gerilme dağılımında önemli bir rolü olmadığı bir darbe türü olduğunu belirtmekte ve yüksek hıza geçiĢi veren bir model önermektedir. Ġki cismin çarpıĢması sonucunda temas yüzeyinde oluĢan basınç nedeniyle deformasyon ve/veya nüfüziyet meydana gelebilir. ÇarpıĢmanın etkisiyle oluĢan enerji iki cismi birbirinden ayırmaya zorlar. Darbe sonrasında oluĢan deformasyonlar cisimlerin sertliğine olduğu kadar, izafi çarpma hızına da bağlıdır. Yüksek hızlı çarpıĢmada plastik akma oluĢabileceği için büyük Ģekil değiĢtirmeler olabilir. Örnek olarak krater oluĢumu ve dalma verilebilir. Plastik deformasyonun oluĢabilmesi için gerekli hız aralığı 102

xVy ile 103xVy arası hızlardır. Vy plastik akmayı baĢlatmak için gereken en küçük izafi hızdır. Bu değer metallerde 0,1 m/s dir. (Stronge, 2000).

Newton‟un II. Kanununa göre bir parçacığın momentumundaki değiĢim ona etki eden kuvvetle orantılıdır ve doğrultusu etki eden kuvvetle aynı doğrultudadır.

F V dt M d( ) (3.1) Burada kütle sabit olduğundan

) ( ). ( (0) -) ( -1 t 0 ' ' 1 -t M dt t M t V F P V (3.2) Denklemi elde edilir.

DüĢük hızlı darbe için baĢlangıç Ģartları t=0 iken Fi=0 ve buradan

gh

v 2 (3.3) elde edilir. Darbe sırasındaki temas kuvvetleri Fi

Newton‟un II. kanununa göre aĢağıdaki Ģekilde hesaplanır.

ai=Fi/m (3.4) Burada Fi ölçüm sisteminden alınan 4x10-5 sn aralıklarla alınan kuvvet değerleridir. ai ise bu zaman aralığı için gerekli olan ivme değeridir. Uyaner ve Kara. (2006), yaptıkları çalıĢmada düĢük hızlı darbe için ivmenin zamanın lineer fonksiyonu olarak kabul edilebileceğini göstermiĢlerdir. Bu durumda

a(t)=kt+c (3.5) Burada k ve c birer katsayı olup her zaman artıĢı için ∆t=ti-ti-1 değeri yeniden hesaplanmalıdır burada k ve c değerleri aĢağıdaki Ģekilde bulunabilir (Uyaner ve Kara, 2006).

k=(ai-ai-1)/(ti-ti-1) (3.6) c=(tiai-1-ti-1ai)/(ti-ti-1) (3.7) Bu durumda V Vi t ti

dt

t

a

t

dV

dt

t

a

t

dV

1 1)

(

)

(

;

)

(

)

(

(3.8) Si Si ti tidt

t

V

t

dS

dt

t

V

t

dS

1 1)

(

)

(

;

)

(

)

(

(3.9) Denklemleri yazılabilir.Darbe sırasında kuvvet sabit değildir ve ġekil 3.4 „te gösterildiği gibi küçük bir zaman aralığında yaklaĢık olarak yarım sinüs dalgası Ģeklindedir. Kuvvet sensöründen gelen veriler çok küçük zaman aralıklarıyla ardıĢık olarak alınmaktadır. Bu durumda bir darbe yüklemesinde toplam impuls aĢağıdaki Ģekilde hesaplanmaktadır. J F t dt tf 0 ) ( (3.10) Absorbe edilen enerji ise

ds

s

F

W

sf 0)

(

(3.11)Serbest düĢmeye bırakılan ağırlığın ilk hızı sıfırdır;

gh

v 2 (3.12)

h yüksekliğinde vurucu kütlesinin sahip olduğu potansiyel enerji ise; h

g m

Ep . . (3.13)

Deneyler sırasında elde edilen F(t) değerleri bir miktar gürültü içermektedir. Bu durum F-t diyagramlarının Ģekillerinin bozulmasına ve analizinin zorlaĢmasına sebep olmaktadır. Bu istenmeyen durumun ortadan kaldırılabilmesi için MATLAB yazılımından faydalanılarak eğriler islah edilmiĢtir. Deney sırasında oluĢan temas kuvvetleri zamana bağlı olup deney cihazından elde edilmiĢtir. Daha sonra hız-zaman, yer değiĢtirme-hız-zaman, yer değiĢtirme – hız eğrileri elde edilmiĢtir. Darbe sonrasında malzemede oluĢan hasar modları stereo mikroskop yardımıyla incelenmiĢtir. Devamında malzemelerin hasar sonrası kalan rijitliklerinin belirlenmesi amacıyla sabit yük altında üç noktadan eğme testi uygulanmıĢtır.

3.1.3. Kompozit malzemelerde hasar geliĢimi

DüĢük hızlı darbe deneylerinde aĢağıdaki durumları gözlemleriz (Kara,2006). Matris modu: Darbe uygularken çatlaklar liflere paralel ilerler. Elyaf modu: Yükle birlikte lifin kopması sonucu lifin duruĢu değiĢir.

Nüfuziyet: Darbe ucu kompozit malzemeye saplanır.

ġekil 3.5. Hasar modları (Kara,2006)

Matris çatlamaları, tek yönlü liflerden oluĢmuĢ tabakalarda genellikle lif doğrultusuna paralel düzlemlerde oluĢur. Darbeden sonra, tahmin edilmesi çok zor olan ve karmaĢık bir düzende bulunan matris çatlakları vardır. Çekme çatlakları, düzlem için normal gerilmelerin tabakacığın enine kayma mukavemetini aĢtığı zaman ortaya çıkar. Kayma çatlakları orta düzlemden belli bir açıda bulunurlar ki bu durum enine kayma gerilmelerin bu tür çatlakların oluĢumunda önemli rolü oynadığını göstermektedir. Kalın tabakalı kompozitler de yüksek yerel gerilmeler nedeniyle matris çatlakları vurucunun çarptığı ilk katmanda meydana gelir. Hasar, yukarıdan aĢağıya doğru bir çam ağacı görüntüsü oluĢturacak Ģekilde ilerler. Ġnce tabakalı kompozitler için, kompozitin arka yüzündeki eğilme gerilmeleri en alt katmanda matris çatlağına neden olur. Bu da matris çatlakları ve delaminasyonları baĢlatarak ters çevrilmiĢ çam ağacı Ģeklinde bir hasar görüntüsü verir.

Delaminasyon, farklı elyaf yönlendirmelerine sahip tabakalar arasında meydana gelen ayrılmadır. Tabakalı kompozit malzemede katmanlar arasındaki farklı elyaf yönlenmelerinden dolayı bu katmanların eğilme rijitlikleri farklılık gösterir. Delaminasyonun en önemli sebebi; tabakalar arasındaki bu eğilme rijitlik farklılığı ve eğilme kaynaklı kayma gerilmeleridir. Delaminasyonu malzeme özellikleri, sıralanma düzeni ve tabaka kalınlığı gibi faktörler etkiler.

Elyaf kopması, matris çatlaması ve delaminasyondan sonra meydana gelir. Yüksek yerel gerilmeler ve nüfuziyetin neden olduğu etkiler çarpan cismin hemen altında gerçekleĢir. Yüksek eğme gerilmeleri de darbeye maruz kalmayan yüzde meydana gelen gerilmelerdir.

Matris Çatlaması

Delaminasyon Lif Kopması

90 00 00

Nüfuziyet, çarpan cismin delme miktarını ifade eder. Elyaf hacim oranlarının aynı olduğu farklı boyutlardaki malzemelerde çarpan cismin nüfuziyet alanı yaklaĢık olarak aynıdır.

Günümüzde mühendislik uygulamalarında çok farklı kompozit malzemeler kullanılmaktadır. Kullanım amacına yönelik olarak tasarlanan malzemeler servis sırasında darbeli yüklemeye maruz kalacağı öngörülen kompozit malzemelerden hem mukavemet hem yüksek enerji sönümleme kapasitesi hemde yapısal bütünlüğün korunması istenir. Bu üç özelliğin bir arada bulunması uygun bir Ģekilde tasarlanmıĢ kompozit malzemenin kullanılmasıyla mümkündür. Ancak klasik kompozit malzemelerde bu üç özelliği de bir arada elde etmek oldukça zordur. Bu bakımdan çoğu uygulamada farklı yapısal özelliklere sahip bileĢenlerin aynı yapıda bulunduğu hibrit kompozit malzemeler kullanılmaktadır. Farklı mekanik özelliklere sahip bileĢenlerin aynı yapıda kullanılması durumunda yapının mekanik davranıĢı bileĢenlerin yığınlanma sırasına son derece bağımlıdır.

Bu çalıĢmada bir kompozit levhanın enine yönde bir darbeye maruz kalması durumunda göstermiĢ olduğu davranıĢ incelenmiĢtir. Bu yükleme tarzı kesmeli eğilme yüklemesi olup kompozit malzemeler için çok karmaĢık bir gerilme dağılımını temsil etmektedir. ġekil 3.6‟da böyle bir yüklemeye maruz kalmıĢ bir kompozit bir kiriĢte oluĢan normal ve kayma gerilmeleri temsili olarak gösterilmiĢtir. Böyle bir kiriĢte normal gerilmeler (çekme ve basma) takviyelerin ve matrisin kırılmasına ve/veya takviye ve matrisin ara yüzeyinin kırılmasına sebep olurken kayma gerilmeleri malzemede tabakalar arası bölgenin kırılmasına ve tabakaların birbirinden ayrılmasına sebep olarak kompozit malzemenin yapısal bütünlüğünü kaybetmesine sebep olmaktadır. Bu durumda farklı mekanik özelliklerdeki tabakaların birbirlerine yapıĢabilme kabiliyetleri de göz önüne alınarak daha yüksek elastiklik modulüne ve daha yüksek mukavemete sahip tabakaların kompozit levhanın neresinde bulunması gerektiği sorusuna cevap aranmaktadır.

ġekil 3.6. Kayma ve normal gerilmelerin temsili gösterimi 3.2. Yöntem

Hibrit kompozit malzemelerin düĢük hızlı darbe davranıĢlarını incelemek için önce malzeme konfügürasyonları belirlenerek malzemeler üretildi. Malzemelerin özelliklerinin belirlenmesi amacıyla yakma ve çekme testlerine tabi tutuldu. Elde edilen malzemelere farklı hızlarda darbeler uygulandı. Deneyler iki farklı sınır Ģartı altında (A=Ankastre B=Basit) ve üç farklı darbe hızında ( 2 m/s, 2.5 m/s, 3 m/s) gerçekleĢtirilmiĢtir. Seçilen hız değerlerinin kütlenin serbest düĢmesiyle elde edilebilmesi için kütle denklem (3.13)„te verilen ifadeden hesaplanan bir ilk yüksekliğe çıkarılmıĢ ve o konum da sabitlenmiĢtir. Burada hava sürtünmeleri ve cihazın iç sürtünmelerinin etkisi olmadığı kabul edilmiĢtir. Bu çalıĢmada kullanılan deney parametreleri Çizelge 1‟de verilmiĢtir.

Çizelge 1. Deneylerde kullanılan parametreler SINIR ġARTI KONFÜGÜRASYON HIZ (m/s) DARBE ENERJĠSĠ (J) B C1 2 10,98 B C1 2,5 17,57 B C1 3 25,25 A C1 2 10,98 A C1 2,5 17,57 A C1 3 25,25 B C2 2 10,98 B C2 2,5 17,57 B C2 3 25,25 A C2 2 10,98 A C2 2,5 17,57 A C2 3 25,25

B= Basit mesnet A=Ankastre mesnet (sadece iki kenarı ankastre)

3.2.1. Deney setinin kurulması

ġekilde 3.7. de görülen ağırlık düĢürme deneyi cihazı S.Ü. Mühendislik Mimarlık Fakültesi Makine Mühendisliği Bölümünde tarafımızca imal edilmiĢtir. Vurucu ağırlık 5,6 kg olup düĢme yüksekliği 1 metreye kadar çıkarılabilmektedir. Ağırlığın istenilen mesafeden bırakılabilmesi için pnömatik mekanizma vardır. Böylece değiĢik darbe hızlarında deneylerinyapılması mümkündür. Hareketli vurucu kütlesi gövdede bulunan çelik cetvel ve pnömatik baĢlatma kolu yardımıyla mesafe ayarı yapılabilmektedir.

ġekil 3.7. Ağırlık düĢürme deneyi cihazı

ġekil 3.8.‟de sistem hava ile dolduktan hemen sonra vurucu ağırlığı serbest bırakacak hareketli pnömatik kontrol mekanizması görülmektedir.

ġekil 3.8. Pnömatik kontrol mekanizması PLC KONTROL ÜNĠTESĠ PNÖMATĠK KONTROL MEKANĠZMASI HAVA KOMPRESÖRÜ ANTĠ REBOUND SĠSTEMĠ VURUCU AĞIRLIK GÜÇ ANAHTARI VE BAKIM ġALTERĠ SEVĠYE SENSÖRÜ PNÖMATĠK KONTROL MEKANĠZMASI

ġekil 3.9.‟da vurucu ile kuvvet algılayıcı bağlantısı görülmektedir. Deneyde kullanılan vurucu 12 mm yarıçapında, yarı küresel uçlu bir geometriye sahiptir. Kuvvet algılayıcı vurucu kütlesi ile vurucu arasına monte edilmiĢtir. Kuvvet algılayıcıya bağlanan teflon kablo yardımı ile elde edilen sinyal LABWĠEW Sinyal Expres kullanılarak elektronik kontrol ünitesine iletilmektedir.

ġekil 3.9. Vurucu-Kuvvet algılayıcı bağlantısı

Elektronik aksamda kuvvet algılayıcıdan gelen sinyali algılayıp yükselten bir sinyal Ģartlandırıcı bulunmaktadır. Kuvvet algılayıcı ile sinyal Ģartlandırıcı arasındaki bağlantıda teflon kablo kullanılmıĢtır. Teflon kablo kuvvet algılayıcıdan gelen sinyalin özelliğini kaybetmeden iletilmesini sağlamaktadır. Sinyal Ģartlandırıcı da yükseltilen sinyalin veri kartına iletilebilmesi için bağlayıcı blok kullanılmıĢtır. Sinyalin doğrudan karta verilmesi risk taĢımaktadır. Kartın yanmasına veya iĢlevini yitirmesine sebep olabilir. Bu yüzden yükseltilen sinyal bir bağlayıcı blok üzerinden iletilmektedir. Sistemle uyumlu çalıĢabilmesi için bağlayıcı blok kullanılmıĢtır. Bağlayıcı blok farklı verilerinde aktarılmasında kullanılabilmektedir. Örneğin hız sensöründen alınan bir veri kolaylıkla veri kartına iletilebilmektedir. Ayrıca mevcut sistemle beraber çalıĢtırılacak cihazlar için veri kart tarafında üretilen gerilim bu bağlayıcı blok üzerinden alınabilmektedir. Ana kart üzerine yerleĢtirilen veri kartı ise gelen sinyali algılayıp iĢleyen karttır. Data kart aynı anda birbirinden farklı birçok sinyali alıp iĢleyebilmektedir. ġekil 3.10.‟da örnek bir sinyal görülmektedir.

YÜK SENSÖRÜ

VURUCU UÇ

ġekil 3.10. Örnek sinyal görüntüsü

Bunun yanı sıra istediğimiz özellikte yeni sinyaller de üretilebilmektedir. Bu sinyalleri bağlayıcı blok üzerinden alarak baĢka sistemler çalıĢtırılabilir. Yazılım ile zamana göre kuvvetin değiĢim grafiği elde edilmiĢtir. Bu yazılım sinyalin özelliklerini belirlemekte büyük kolaylık sağlamaktadır. Örneğin; kaç saniye boyunca sinyal alınacağı, saniyede kaç veri alınacağı ayarlanabilmektedir. Ayrıca hesaplanan bir katsayı ile alınan verileri çarparak kuvvet Newton olarak alınabilmektedir.

ġekil 3.11. Elektronik kontrol ünitesi

Kuvvet sensörü kalibrasyonu yapılmıĢ olarak satın alınmıĢtır. Bu kalibrasyonun geçerli olması için üretici tarafından 2000 lb‟luk bir ön yükleme

SĠNYAL

ġARTLANDIRICI VE BAĞLANTI BLOĞU

altında çalıĢtırılması gerekmektedir. Bunun için 2000 lb yaklaĢık olarak 8896,4 N„a karĢılık gelmektedir. Vurucu uç ve kayar kütle arasına yerleĢtirilen sensöre bu ön yükleme değerine karĢılık gelecek Ģekilde bir tork uygulanmıĢ ve bağlantı sabitlenmiĢtir.

3.2.2. Kullanılan malzeme

Bu çalıĢmada kullanılan deney numuneleri 90 mm × 25 mm boyutlarındadır. Numuneler 18 tabakadan oluĢturulmuĢ ve aĢağıdaki konfügürasyonlar da üretilmiĢtir. Elde edilen verilerin daha önce yapılmıĢ çalıĢmalarla kıyaslanabilmesi amacıyla, bu çalıĢmalarda kullanılan konfügürasyona yakın bir tabakalanma sırasıyla üretilmiĢtir. ġekil 3.12„de üretilen malzemelere ait konfügürasyon Ģematik olarak verilmiĢtir. Üretilen hibrit kompozit malzemenin bileĢenlerine ait mekanik ve fiziksel özellikler Çizelge 2‟de verilmiĢtir.

KONFÜGÜRASYON-1

[0c°, 45G°,+45G°,0G°,90G°,0G°,+45G°, 45G°,0G°,0G°,-45G°,+45G°,0G°,90G°,0G°,+45G°,-45G°,0C°] KONFÜGÜRASYON-2

[0G°, 45G°,+45G°,0G°,90G°,0G°,+45G°, 45G°,0C°,0C°,-45G°,+45G°,0G°,90G°,0G°,+45G°,-45G°,0G°] ġeklinde tasarlanmıĢ E camı/epoksi tabakalı kompozit malzemeden ĠZOREEL firmasında üretilerek hazırlanmıĢtır. Numuneler 4 mm kalınlığındadır. Ġki tipte malzeme kullanıldı. Ġlkinde karbonlar ortada diğerinde karbonlar uç bölgede konumlandırıldı. Konfügürasyon-1 ve konfügürasyon-2 Ģeklinde iki farklı sınır Ģartı altında deneyler yapılmıĢtır.

Çizelge 2. Hibrit kompozit malzemelerin bileĢenlerinin özellikleri

Tek yönlü karbon Tek yönlü cam elyaf

Karbon elastisite modulü= 230 GPa E1=136,93 GPa

E2=7,18 GPa

Karbonun çekme mukavemeti=4000MPa Poisson oranı ν12 =0,30

Yoğunluk=360 gr/m2

Kayma modulü G12=0,052 GPa

Reçine Hexion EPR840-EPH875 10 cm geniĢlikte 22 adet fitil Curing Ģartları 120ºC 4 saat

E camın elastisite modulü= 72 GPa E1=47,16 GPa

E2=7,76 GPa

E camın çekme mukavemeti=2,4 GPa Poisson oranı ν12 =0,27

Yoğunluk=250gr/m2

Kayma modulü G12=0,024 GPa

Reçine Hexion EPR840-EPH875 10 cm geniĢlikte 40 adet fitil Curing Ģartları 120ºC 4 saat

Yakma testi S.Ü. Mühendislik Mimarlık Fakültesi Makine Mühendisliği laboratuarında matris ve takviye malzemesinin hacimsel oranını hesaplamak amacıyla ASTM-D2584 kurallarına uygun olarak yapıldı. Numuneler konfügürasyon-1 ve konfügürasyon-2 Ģeklinde üretilmiĢ olup 2,5 cm geniĢliğinde, 4,5 cm uzunluğunda, 0,4 cm kalınlığındadır. Malzemelerin hacmi dikdörtgenler prizması Ģeklinde olduğundan en, boy, yükseklik değerleri çarpılarak 4,5cm3

olarak hesaplandı. Daha sonra malzemeler hassas terazide tartılarak ağırlıkları tespit edildi. BaĢlangıçta C1=8,04 gr ve C2=8,46 gr olarak tartıldı.

ġekil 3.13. Yakma testi öncesi malzemeler

ġekil 3.13.‟te görülen malzemeler daha sonra 600ºC ayarlanmıĢ olan fırına konuldu ve bu sıcaklıkta 180 dakika yakma iĢlemine tabi tutuldu. Soğumanın

C1

ardından malzemeler hassas terazide yeniden tartıldığında ġekil 3.14. ve ġekil 3.15. elde edildi.

C1=5,3310 gr (4,8208 gr cam+0,5102 gr karbon)

C2=5,7142 gr (4,9968 gr cam+0,7174 gr karbon) kaldığı tespit edildi.

ġekil 3.14. Yakma testi sonrası C2 numunesi

Elde edilen hacim ve ağırlık değerlerini kullanarak, hibrit kompozit malzemelerin yoğunluğu tespit edilerek C1=1,79 gr/cm3

ve C2=1,88 gr/cm3 değerleri bulundu. c c f f f W W V / / (3.14) Burada Wf ve Wc elyaf ve hibrit kompozit malzemenin ağırlıkları, f ve c ise elyaf ve hibrit kompozit malzemenin yoğunluklarıdır. Burada cam yoğunluğu = 2.0 g/cm3 karbonun yoğunluğu =2.8 g/cm3alınmıĢtır. Bu çalıĢmada kullanılan malzemelerin yakma deneyi sonucunda elyaf hacimsel oranları (Vf) C1=0,59 (%59 elyaf) C2=0,64 (%64 elyaf) olarak hesaplanmıĢtır.

4. ARAġTIRMA SONUÇLARI VE TARTIġMA 4.1. Dinamik davranıĢları

Bu bölümde farklı enerjiler uygulanarak darbeye maruz bırakılan hibrit kompozit malzemelerin farklı sınır Ģartları altındaki davranıĢları incelenmiĢ ve elde edilen sonuçlar aĢağıda grafikler halinde sunulmuĢtur. Deneylerde elde edilen veriler yardımıyla oluĢturulan grafikler titreĢim içerdiği için teknik hesaplamalar ve matematiksel problemlerin çözümü ve analizi için tasarlanmıĢ bir yazılım geliĢtirme aracı olan MATLAB programında verilerdeki dalgalanmalar düzenlenmiĢtir.

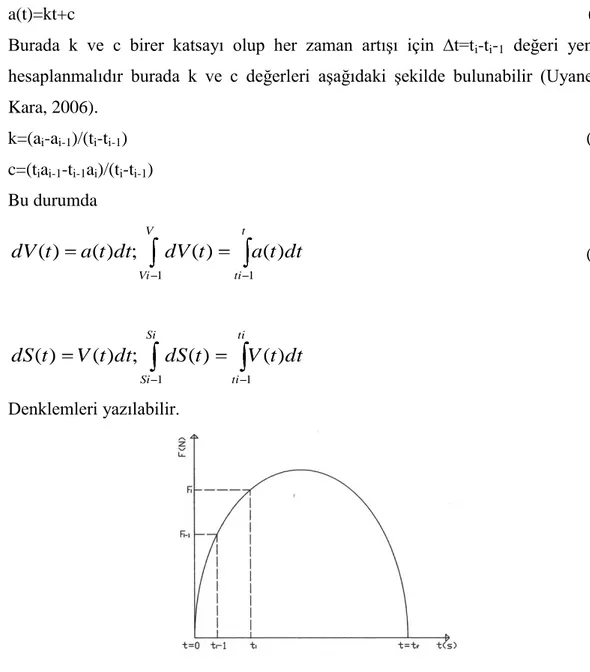

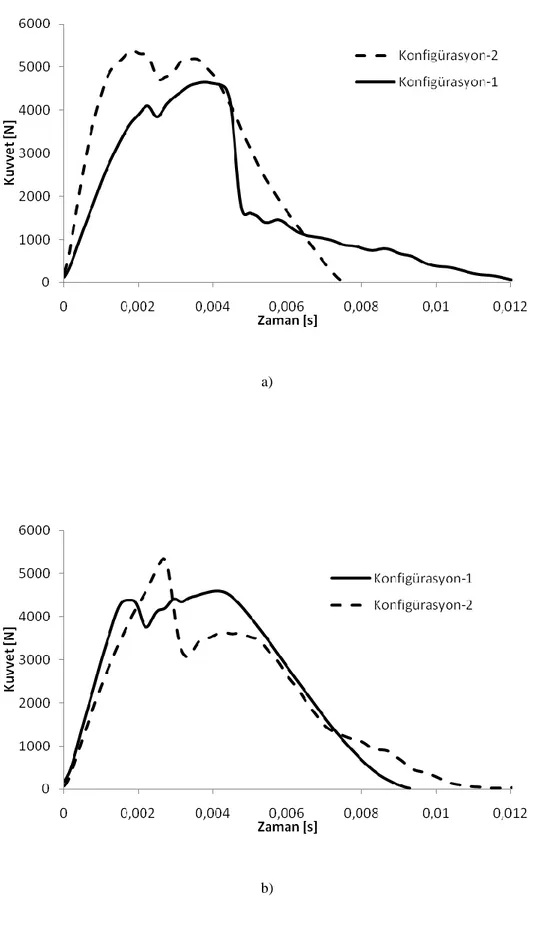

ġekil 4.1- 4.6 arasında farklı malzeme konfügürasyonları, farklı mesnetleme durumları ve farklı darbe hızları için temas kuvvetinin zamana bağlı değiĢimi görülmektedir. ġekillerde görüldüğü ve birçok kaynakta belirtildiği gibi temas kuvvetinin zamana bağlı değiĢimi çan eğrisi formunu taĢımaktadır.

ġekil 4.1 de görüldüğü gibi konfügürasyon 1 deki malzeme basit mesnet için 4000 N, ankastre mesnet için 4600 N‟ luk bir maksimum kuvvet değerine ulaĢmıĢtır. Ancak konfügürasyon 2 deki malzeme basit mesnet için 3500 N, ankastre mesnet için 4000 N‟ luk maksimum temas kuvveti değerleri elde edilmektedir. Konfügürasyon 1‟e sahip malzemenin dinamik cevabı konfügürasyon 2‟ye sahip malzemenin dinamik cevabından daha kısa sürede gerçekleĢmiĢtir. Bu durum Ģekil 4.1a) ve Ģekil 4.1b) elde edilen maksimum kuvvetlerın değerinin farklı olmasını açıklamaktadır.

ġekil 4.1-4.2 de görüldüğü üzere kuvvet zaman eğrisi üzerinde küçük düĢüĢler görülmektedir. Bu durum malzeme üzerinde matris çatlağı oluĢtuğunun göstergesi olarak kabul edilebilir (Sayer, 2009). Hasarın içeriği bölüm 4.2.4‟te stereo mikroskop resimlerinde de ayrıntılı olarak görülmektedir. ġekil 4.1,4.2de mesnetlenmenin malzemenin dinamik davranıĢına etkisi görülmektedir. C1 konfigürasyonlu malzemede oluĢan temas kuvvetleri, C2 konfigürasyonlu malzemeye kıyasla daha büyüktür. Bu durumun C1 konfigürasyonlu numunelerde karbon takviyesinin temasın olduğu bölgede olması sebebiyle oluĢtuğu düĢünülebilir. Ayrıca, ankastre mesnetlenmiĢ numunelerde temas kuvveti daha büyük değerlere ulaĢmıĢtır.

ġekil 4.3- 4.6 görülen davranıĢ temel olarak ġekil 4.1- 4.2 de görülen davranıĢla benzerlik taĢımaktadır. Ancak darbe hızı arttıkça malzeme farklılıklarının etkisi ve mesnetleme durumunun etkisinin arttığı gözlemlenmektedir. ġekil 4.3- 4.6 da görüldüğü gibi darbe hızı arttıkça malzemede oluĢan hasarın belirtisi olan ani kuvvet düĢüĢlerinin Ģiddeti artmaktadır. Ayrıca düĢük darbe hızlarında matris çatlağı Ģeklinde oluĢan hasar, hızın artmasıyla tabakalar arası delaminasyon ve kırılma Ģeklinde kendini göstermektedir. Kuvvetteki düĢüĢ değerleri 2000 N ila 3000 N aralığında olmaktadır. Bu büyük kuvvet düĢüĢleri delaminasyon hasarının belirtisidir (Sayer, 2009).

a)

b)

ġekil 4.1 Temas kuvveti-zaman değiĢimi a) C-1 b) C-2 (Darbe hızı=2m/s Darbe enerjisi=10,98 J)

0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 K u vv e t [N ] Zaman [s] BASİT MESNET ANKASTRE MESNET 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 K u vv e t [N ] Zaman [s] BASİT MESNET ANKASTRE MESNET

a)

b)

ġekil 4.2 Temas kuvveti-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=2m/s Darbe

enerjisi=10,98 J ) 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 K u vv e t [N ] Zaman [s] Konfügürasyon 2 Konfügürasyon 1 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 K u vv e t [N ] Zaman [s] Konfügürasyon 2 Konfügürasyon 1

a)

b)

ġekil 4.3 Temas kuvveti-zaman değiĢimi a) C-1 b) C-2 (Darbe hızı=2,5m/s Darbe enerjisi=17,57 J)

0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 K u vv e t [N ] Zaman [s] ANKASTRE MESNET BASİT MESNET 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 K u vv e t [N ] Zaman [s] BASİT MESNET ANKASTRE MESNET

a)

b)

ġekil 4.4 Temas kuvveti-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=2,5m/s

Darbe enerjsi=17,57 J) 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 K u vv e t [N ] Zaman [s] Konfigürasyon 2 Konfigürasyon 1 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 K u vv e t [N ] Zaman [s] Konfigürasyon 1 Konfigürasyon 2

a)

b)

a)

b)

ġekil 4.6 Temas kuvveti-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=3m/s Darbe

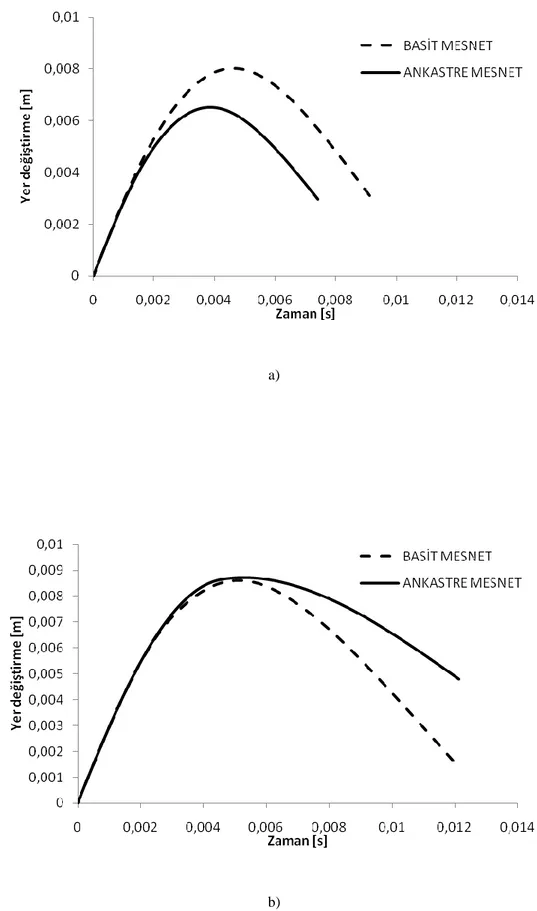

DüĢük hızlı darbe deneyleri sırasında numunelerin düĢey yer değiĢtirme değerleri denklem (3.9) kullanılarak hesaplanmıĢ ve ġekil 4.7-4.12 „de sunulmuĢtur. ġekil 4.7-4.12‟de yer değiĢtirmenin zamana bağlı değiĢimi grafiği görülmektedir. Burada 10,98 J darbe enerjisi uygulandığında C1 numunesinde C2 numunesine göre daha az çökme yaĢandığı görülmektedir ve karbonun dıĢta konumlandırılması daha avantajlı bir durum olmuĢtur.

ġekil 4.8‟de aynı darbe enerjisi uygulandığında ankastre mesnet durumunda C1 ve C2 numuneleri arasındaki farkın daha da açıldığı görülmektedir.

ġekil 4.9‟da darbe enerjisi 17,57 J olarak uygulandığı zaman C1 numunesinde mesnetlenmenin çok fazla bir farklılık göstermediği anlaĢılmıĢtır. Öte yandan C2 numunesinde ise basit mesnetin darbeye dayanma süresinin artması avantajlı bir durumdur. Basit ve ankastre mesnet arasında ciddi farklar görülmüĢtür. Ankastreliğin etkisinin burada daha baskın olduğu görülmektedir. Benzer davranıĢ darbe enerjisinin daha yüksek olduğu numunelerde de bu Ģekilde gerçekleĢmiĢtir. Ancak ġekil 4.10 – 4.12‟de görüldüğü gibi darbe enerjisi arttıkça çökme değerleri daha da büyümekte ve malzeme konfügürasyonu ile mesnetleme arasındaki fark artmaktadır.

a)

b)

a)

b)

ġekil 4.8 Yer değiĢtirme-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=2m/s Darbe

a)

b)

ġekil 4.9 Yer değiĢtirme-zaman değiĢimi a) C-1 b) C-2 (Darbe hızı=2,5m/s Darbe enerjisi=17,57 J)

0 0,002 0,004 0,006 0,008 0,01 0 0,002 0,004 0,006 0,008 0,01 0,012 0,014 Yer d e ği şti rm e [ m ] Zaman [s] ANKASTRE MESNET BASİT MESNET 0 0,002 0,004 0,006 0,008 0,01 0 0,002 0,004 0,006 0,008 0,01 0,012 0,014 Yer d e ği şti rm e [ m ] Zaman [s] BASİT MESNET ANKASTRE MESNET

a)

b)

ġekil 4.10 Yer değiĢtirme-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=2,5m/s

Darbe enerjisi=17,57 J) 0 0,002 0,004 0,006 0,008 0,01 0 0,002 0,004 0,006 0,008 0,01 0,012 0,014 Yer d e ği şti rm e [ m ] Zaman [s] Konfigürasyon-2 Konfigürasyon-1 1 2

a)

b)

a)

b)

ġekil 4.12 Yer değiĢtirme-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=3m/s

![ġekil 4.1 Temas kuvveti-zaman değiĢimi a) C-1 b) C-2 (Darbe hızı=2m/s Darbe enerjisi=10,98 J) 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 Kuvvet [N] Zaman [s] BASİT MESNET ANKASTRE MESNET 0 1000 2000 3000 4000 5000 6000 0 0,002 0,0](https://thumb-eu.123doks.com/thumbv2/9libnet/4672316.87520/41.892.212.756.115.1070/kuvveti-değiģimi-enerjisi-kuvvet-basi̇t-mesnet-ankastre-mesnet.webp)

![ġekil 4.2 Temas kuvveti-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=2m/s Darbe enerjisi=10,98 J ) 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 Kuvvet [N] Zaman [s] Konfügürasyon 2 Konfügürasyon 1 0 1000 2000](https://thumb-eu.123doks.com/thumbv2/9libnet/4672316.87520/42.892.175.735.123.1041/ġekil-kuvveti-değiģimi-ankastre-enerjisi-kuvvet-konfügürasyon-konfügürasyon.webp)

![ġekil 4.3 Temas kuvveti-zaman değiĢimi a) C-1 b) C-2 (Darbe hızı=2,5m/s Darbe enerjisi=17,57 J) 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 Kuvvet [N] Zaman [s] ANKASTRE MESNET BASİT MESNET 0 1000 2000 3000 4000 5000 6000 0 0,002 0](https://thumb-eu.123doks.com/thumbv2/9libnet/4672316.87520/43.892.206.748.122.1082/kuvveti-değiģimi-enerjisi-kuvvet-ankastre-mesnet-basi̇t-mesnet.webp)

![ġekil 4.4 Temas kuvveti-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=2,5m/s Darbe enerjsi=17,57 J) 0 1000 2000 3000 4000 5000 6000 0 0,002 0,004 0,006 0,008 0,01 0,012 Kuvvet [N] Zaman [s] Konfigürasyon 2 Konfigürasyon 1 0 1000 2000](https://thumb-eu.123doks.com/thumbv2/9libnet/4672316.87520/44.892.207.746.117.1063/ġekil-kuvveti-değiģimi-ankastre-enerjsi-kuvvet-konfigürasyon-konfigürasyon.webp)

![ġekil 4.9 Yer değiĢtirme-zaman değiĢimi a) C-1 b) C-2 (Darbe hızı=2,5m/s Darbe enerjisi=17,57 J) 0 0,002 0,004 0,006 0,008 0,01 0 0,002 0,004 0,006 0,008 0,01 0,012 0,014 Yer değiştirme [m] Zaman [s] ANKASTRE MESNET BASİT MESNET 0 0,002 0,004 0,006 0,008 0](https://thumb-eu.123doks.com/thumbv2/9libnet/4672316.87520/50.892.215.746.151.1039/değiģtirme-değiģimi-enerjisi-değiştirme-ankastre-mesnet-basi̇t-mesnet.webp)

![ġekil 4.10 Yer değiĢtirme-zaman değiĢimi a) Ankastre mesnet b) Basit mesnet (Darbe hızı=2,5m/s Darbe enerjisi=17,57 J) 0 0,002 0,004 0,006 0,008 0,01 0 0,002 0,004 0,006 0,008 0,01 0,012 0,014 Yer değiştirme [m] Zaman [s] Konfigürasyon-2 Konfigüras](https://thumb-eu.123doks.com/thumbv2/9libnet/4672316.87520/51.892.211.745.121.1007/değiģtirme-değiģimi-ankastre-darbe-enerjisi-değiştirme-konfigürasyon-konfigüras.webp)