KARBON ELYAF, PTFE VE YAĞ KATKILI PA6 POLİMER KOMPOZİTLERİNİN MEKANİK VE TRİBOLOJİK

ÖZELLİKLERİNİN İNCELENMESİ Mehmet TAŞKIRAN

Yüksek Lisans Tezi İleri Teknolojler Anabilim Dalı

KARBON ELYAF, PTFE VE YAĞ KATKILI PA6 POLİMER KOMPOZİTLERİNİN MEKANİK VE TRİBOLOJİK ÖZELLİKLERİNİN İNCELENMESİ

Mehmet TAŞKIRAN

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü İleri Teknolojiler Anabilim Dalında

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır.

Danışman : Dr. Öğr. Üyesi Salih Hakan YETKİN

KARBON ELYAF, PTFE VE YAĞ KATKILI PA6 POLİMER KOMPOZİTLERİNİN MEKANİK VE TRİBOLOJİK ÖZELLİKLERİNİN İNCELENMESİ

Mehmet TAŞKIRAN

İleri Teknolojiler, Yüksek Lisans Tezi, 2018 Tez Danışmanı: Dr. Öğretim ÜyesiSalih Hakan YETGİN

ÖZET

Bu çalışmada Poliamid 6 (PA6) polimerine ağırlıkça %10, %20 ve %30 oranlarında karbon elyaf (KE), PA6 + 20 KE polimeri içerisine ağırlıkça %5 ve %10 Polytetrafluoroethylene (PTFE) ve ağırlıkça %2 ve %4 oranlarında vaks (wax) katı yağlayıcılar ilave edilerek PA6 polimer kompozitleri üretilmiştir. KE, PTFE ve vaks katkılı PA6 polimer kompozit granüller çift vidalı ekstrüderlerde üretilmiştir. Sonrasında, çekme, darbe ve aşınma numuneleri, standartlara uygun olarak tasarlanan bir kalıp kullanılarak enjeksiyon kalıplama yöntemiyle üretilmiştir.

Mekanik özelliklerin belirlenmesi amacıyla PA6 ve PA6 kompozit numunelere çekme testi, darbe testi ve eğme testleri, fiziksel özelliklerin belirlenmesi amacıyla yoğunluk ve Shore D sertlik testleri uygulanmıştır. PA6 kompozitlerinin ısıl özelliklerin belirlenmesi için HDT, vicat, diferansiyel taramalı kalorimetre (DSC) ve TGA mikroyapı karakterizasyonu için ise taramalı elektron mikroskobu (SEM) kullanılmıştır. Aşınma ve sürtünme deneyleri, pim-disk cihazında, kuru ortam şartlarında yapılmıştır. Deneyler 10N, 20N, 30N, 40N yük ve 0.4m/s-0.8m/s-1,2m/s kayma hızları, sabit 2000 metre kayma mesafesi kullanılmıştır.

Deneysel çalışmalar sonucunda, artan yük ve kayma hızına bağlı olarak sürtünme katsayısı ve aşınma oranı artmıştır. %20karbon elyaf katkılı PA6 polimerine ilave edilen PTFE ve vaks, numunelerin sürtünme katsayısını ve aşınma oranını önemli oranda azaltmıştır. En düşük sürtünme katsayısı ve aşınma oranı %4vaks katkılı PA6 numunesinde elde edilmiştir. PA6 polimerine ilave edilen karbon elyaf ve artan karbon elyaf miktarı ile çekme dayanımı, elastiklik modülü, eğme dayanımı ve izod darbe dayanımı artarken kopma uzaması azalmıştır. Aynı zaman da PA6 polimerine ilave edilen karbon elyaf miktarı ile HDT ve vicat değerleri de artmıştır. Anahtar Kelimeler: Karbon Elyaf, Katı yağlayıcı, Mekanik Özellikler, Poliamid 6, Tribolojik Özellikler

THE EXAMINATION OF MECHANICAL AND TRIBOLOGICAL PROPERTIES OF CARBON FIBER, PTFE AND WAX FILLED PA6 POLYMER COMPOSITES

MATERIALS Mehmet TAŞKIRAN

Advanced Technologies, M. S. Thesis, 2018 Thesis Supervisor: Dr. Salih Hakan YETGİN

SUMMARY

In this study PA6 polymer composites were proruced by adding at the ratio of %10, %20 ve %30 carbon fiber. PA6+20 KE polymer composites were produced by adding 5% and 10% polytetrafluoroethylene (PTFE) and wax 2% and 4% wax) solid lubricants. KE, PTFE and wax-added PA6 polymer composite granules were produced in double-screw extruders. Subsequently, tensile, impact and wear samples were produced by injection molding using a mold designed in accordance with standards.

In order to determine mechanical properties, density and Shore D hardness tests were applied to PA6 and PA6 composite specimens for tensile test, impact test and bending tests, to determine physical properties. HDT, vicat, differential scanning calorimetry (DSC) and scanning electron microscopy (SEM) were used for TGA microstructural characterization to determine the thermal properties of PA6 composites. The abrasion and friction tests were carried out in a pin-disc device under dry conditions. Experiments were performed with shear rates of 10N, 20N, 30N, 40N load and 0,4 m/s – 0,8m s – 1,2m/s, constant 2000 meter shear distance.

As a result of experimental studies, friction coefficient and wear rate increased due to increased load and shear rate. PTFE and wax added to 20% carbon fiber reinforced PA6 polymer significantly reduce the friction coefficient and wear rate of the samples. The lowest coefficient of friction and wear rate were obtained at 4% wax added PA6. The tensile strength, modulus of elasticity, flexural strength and isod impact strength of the carbon fiber added to the PA6 polymer and the amount of carbon fiber increased, while the elongation at break decreased. At the same time, the amount of carbon fiber added to the PA6 polymer also increased HDT and Vicat values. Keywords: Carbon Fiber, Mechanical Properties, Polyamide 6, Solid Lubricants, Tribological Properties.

TEŞEKKÜR

Bu çalışmada bana yardımcı olan maddi, manevi ve engin bilgi birikimini paylaşan başta danışmanım, değerli hocam Dr. Öğretim Üyesi Salih Hakan YETGİN’e, teşekkür ederim.

PA6 kompozitlerin üretiminde makine, laboratuar ve teçhizat imkânı sağlayan Gama Alfa Plastik İnovasyon San. ve Tic. A.Ş. firmasına ve bu firmadan Deniz TAŞKIN Bey’e teşekkür ederim. HDT ve Vicat testlerini yapan, Eurotech firmasından Semra DEMİR Hanıma teşekkür ederim.

Bu çalışmada manevi desteğini esirgemeyen ve bu desteğini hep yanımda hissettiğim değerli eşim, hayat arkadaşım Meryem’e ve benim bugünlere gelmemde hiçbir fedakârlıktan kaçınmayan, haklarını hiçbir zaman ödeyemeyeceğim annem ve babama sonsuz teşekkür eder, onlara itaf ederim.

%10 – 30 oranlarında ki karbon elyaf katkılı PA6 polimer kompozitleri, 2016-46 nolu proje kapsamında üretilmiştir. Proje ekibine desteklerinden dolayı teşekkür ederim.

İÇİNDEKİLER

Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... xi ÇİZELGELER DİZİNİ ... xiv SİMGELER VE KISALTMALAR DİZİNİ ... xv 1. GİRİŞ ... 1 2. LİTERATÜR ARAŞTIRMASI ... 4 3. KOMPOZİT MALZEMELER ... 93.1. Kompozit Malzemelerin Özellikleri ... 9

3.2. Kompozitlerin Sınıflandırılması ... 9

3.3. Polimer - Matrisli Kompozitler ... 10

3.3.1. Karbon elyaf takviyeli polimer (KETPK) kompozitler ... 10

4. POLİMERLERDE AŞINMA ÖZELLİKLERİ ... 11

4.1. Aşınmanın Tanımı ... 11

4.2. Aşınmayı Etkileyen Faktörler ... 12

4.3. Polimerlerde Aşınma ... 13

4.3.1. Adhesiv aşınma ... 14

4.3.2. Abrasiv aşınma ... 14

4.3.3. Yorulma aşınması ... 14

5. DENEYDE KULLANILAN MALZEMELERİN GENEL TANIMI VE ÖZELLİKLERİ .... 15

5.1. Deney Malzemelerin Tanım ve Özellikleri ... 15

5.1.1. Poliamid 6 ... 15

5.1.2. Karbon elyaf ... 19

5.1.3. Politetrafloroetilen (PTFE) ... 23

5.1.4. Vaks (wax) ... 26

6. DENEYSEL ÇALIŞMALAR ... 28

6.1. Deneysel Çalışmalarda Kullanılan Malzemeler ... 28

6.1.1. Poliamid 6 ... 28

İÇİNDEKİLER (devam)

Sayfa 6.2.1. Karbon elyaf ... 28 6.2.2. Politetrafloroetilen (PTFE) ... 28 6.2.3. Vaks (wax) ... 29 6.3. Ekstrüzyon Prosesi ... 29 6.4. Enjeksiyon Prosesi ... 31 6.5. Yoğunluk Testi ... 326.6. Yük Altında Eğilme Sıcaklığı Testi (HDT) ... 33

6.7. Vicat Yumuşama Sıcaklığı Testi... 35

6.8. Çekme Deneyi ... 36

6.9. Eğme Deneyi ... 37

6.10. Darbe Deneyi ... 37

6.11. Sertlik Deneyi ... 38

6.12. Diferansiyel Taramalı Kalorimetre (DSC) Analizi ... 39

6.13. TGA Analizi ... 40

6.14. Taramalı Elektron Mikroskop (SEM) Analizi ... 40

6.15. Aşınma - Sürtünme Deneyleri... 41

7. DENEY SONUÇLARI ... 43

7.1. Yoğunluk Testi Sonuçları ... 43

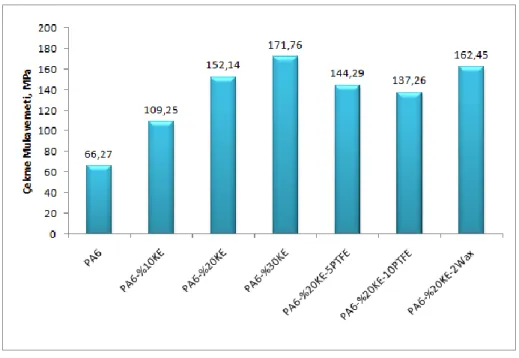

7.2. Çekme Deneyi Sonuçları ... 43

7.3. Eğme Deneyi Sonuçları ... 48

7.4. Darbe Deneyi Sonuçları ... 50

7.5. Sertlik Deneyi Sonuçları ... 52

7.6. Yük Altında Eğilme Sıcaklığı Test (HDT) Sonuçları ... 53

7.7. Vicat Yumuşama Sıcaklığı Test Sonuçları ... 54

7.8. Kırık Yüzey Mikroyapı İncelemeleri (Fraktografi-SEM). ... 55

7.9. EDS Analizi Sonuçları ... 58

7.10. Diferansiyel Taramalı Kalorimetre (DSC) Analiz Sonuçları ... 59

7.11. TGA Analizi ... 62

7.12. Aşınma ve Sürtünme Deneyinin Sonuçları ... 64

7.12.1. Sürtünme katsayısı - kayma mesafesi ilişkisi ... 64

7.12.2. Sürtünme katsayısı-uygulanan yük ilişkisi ... 67

İÇİNDEKİLER (devam)

Sayfa

7.12.4. Aşınma oranı – uygulanan yük ilişkisi ... 73

7.12.5. Aşınma oranı - kayma hızı ilişkisi ... 77

7.13. Aşınma Mikroyapı İncelemeleri(SEM) ... 80

8. SONUÇ VE ÖNERİLER ... 84

8.1. Sonuçlar ... 84

8.2. Öneriler ... 87

KAYNAKLAR DİZİNİ ... 88 ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

3.1. Kompozit malzeme yapısı ... 9

4.1. Tribolojik etki şeması ... 11

5.1. Poliamid 6 polimerinin kimyasal zincir yapısı ... 16

5.2. Karbon elyafın oksidasyon işlemi. ... 21

5.3. Karbon elyafın karbonizasyon işlemi. ... 21

5.4. Mühendislik plastikleri gruplandırılması. ... 23

5.5. Politetrafloroetilen yapısı. ... 24

6.1. PA6 kompozitlerinin üretiminde kullanılan ekstrüzyon cihazı. ... 30

6.2. Hastec Borche marka enjeksiyon makinası. ... 31

6.3. Enjeksiyon makinesinde kullanılan aşınma deney kalıbı. ... 32

6.4. Enjeksiyon makinesinde kullanılan çekme ve darbe kalıpları. ... 32

6.5. Yoğunluk ölçüm kiti. ... 33

6.6. Yük altında eğilme cihazı (HDT). ... 34

6.7. HDT test numunesi ve uygulama şematik gösterimi. ... 34

6.8. Vicat yumuşama sıcaklığı tayini şematik gösterimi. ... 35

6.9. Çekme deney cihazı. ... 36

6.10. Çekme deneyi numune ölçüleri (ölçüler mm). ... 36

6.11. Darbe deneyi cihazı. ... 38

6.12. Çentik açma cihazı. ... 38

6.13. Sertlik ölçümü yapılan sertlik cihazı. ... 39

6.14. Taramalı elektron mikroskop (SEM) cihazı. ... 41

6.15. Altın kaplama cihazı. ... 41

6.16. Pim-disk aşınma cihazı. ... 42

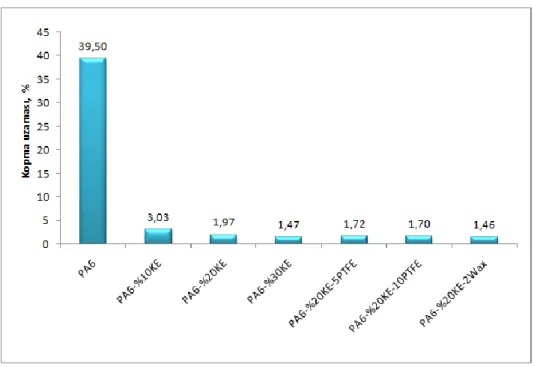

7.1. PA6 ve PA6 kompozit numunelerine ait çekme mukavemeti (MPa) grafiği. ... 44

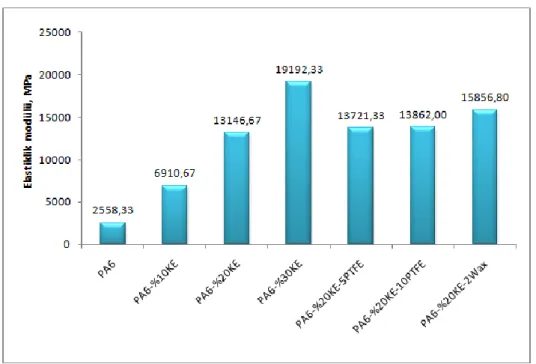

7.2. PA6 ve PA6 kompozit numunelerine ait elastiklik modül (MPa) grafiği. ... 46

7.3. PA6 ve PA6 kompozit numunelerine ait kopma uzaması (%) grafiği. ... 47

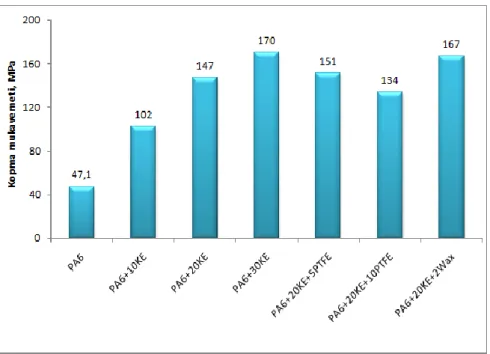

7.4. PA6 ve PA6 kompozit numunelerine ait kopma mukavemeti (MPa) grafiği. ... 48

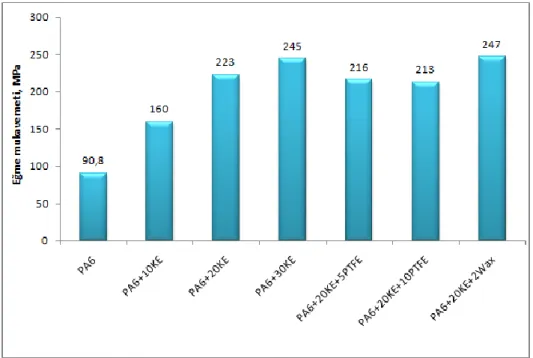

7.5. PA6 ve PA6 kompozit numunelerine ait eğme mukavemeti (MPa) grafiği. ... 49

7.6. PA6 ve PA6 kompozit numunelerine ait eğme elastiklik modülü (%) grafiği. ... 50

7.7. PA6 ve PA6 kompozit numunelerine ait izod çentikli darbe mukavemeti (kj/m2 ). ... 52

7.8. PA6 ve PA6 kompozit numunelerine ait sertlik, Shore D grafiği. ... 52

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

7.10. PA6 ve PA6 kompozit numunelerine ait Vicat yumuşaklık (oC) grafiği. ... 55

7.11. a) PA+10KE, b) PA+20KE ve c) PA+30KE polimerlerinin çekme deneyi sonrası kırık yüzeylerden alınan SEM görüntüsü... 56

7.12. a) PA6+20KE+5PTFE, b) PA6+20KE+10PTFE, c) PA6+20KE+2Vaks, d) PA6+20KE+4Vaks, e) PA6+20KE+5PTFE+2Vaks polimerlerinin çekme deneyi sonrası kırık yüzeylerden alınan SEM görüntüsü. ... 57

7.13. EDS analizi grafikleri a) PA6+10KE, b) PA6+20KE, c) PA6+30KE. ... 58

7.14. EDS analizi grafikleri a) PA6+20KE+5PTFE, b) PA6+20KE+10PTFE, c) PA6+20KE+2Vaks, d) PA6+20KE+4Vaks, e) PA6+20KE+5PTFE+2Vaks. ... 59

7.15. PA6 polimeri ve karbon elyaf katkılı kompozitlerinin ergime (endotermik) termogramları. ... 60

7.16. PTFE ve vaks katkılı kompozitlerin ergime (endotermik) termogramları. ... 62

7.17. PA6 ve KE katkılı kompozitlerinin TGA % kütle kaybı grafiği. ... 63

7.18. PTFE ve vaks katkılı kompozitlerinin TGA % kütle kaybı grafiği. ... 64

7.19. Katkısız PA6, PA6 kompozitlerinin 0.8m/s kayma hızı-30N yük altında sürtünme - kayma yolu ilişkisi... 65

7.20. Katkısız PA6, PA6 kompozitlerinin 0.8 m/s kayma hızı-30 N yük altında sürtünme - kayma yolu ilişkisi... 66

7.21. PA6 ve PA6 kompozitlerin sürtünme katsayısı-yük ilişkisi (Kayma hızı:0,4 m/sn). ... 68

7.22. PA6 ve PA6 kompozitlerin sürtünme katsayısı-yük ilişkisi (Kayma hızı:0,8 m/sn). ... 68

7.23. PA6 ve PA6 kompozitlerin sürtünme katsayısı-yük ilişkisi (Kayma hızı:1,2 m/sn). ... 69

7.24. PA6 ve PA6 kompozitlerin sürtünme katsayısı- kayma hızı ilişkisi (Yük:10 N). ... 71

7.25. PA6 ve PA6 kompozitlerin sürtünme katsayısı- kayma hızı ilişkisi (Yük: 20N). ... 72

7.26. P PA6 ve PA6 kompozitlerin sürtünme katsayısı- kayma hızı ilişkisi (Yük: 30N). ... 72

7.27. PA6 ve PA6 kompozitlerin sürtünme katsayısı- kayma hızı ilişkisi (Yük: 40N). ... 73

7.28. PA6 ve PA6 kompozitlerinin aşınma oranı - yük ilişkisi (Kayma hızı: 0,4 m/sn). ... 75

7.29. PA6 ve PA6 kompozitlerinin aşınma oranı - yük ilişkisi (Kayma hızı: 0,8 m/sn). ... 76

7.30. PA6 ve PA6 kompozitlerinin aşınma oranı - yük ilişkisi (Kayma hızı: 1,2 m/sn). ... 76

7.31. PA6 ve PA6 kompozitlerin aşınma oranı – kayma hızı ilişkisi (Yük: 10N). ... 78

7.32. PA6 ve PA6 kompozitlerin aşınma oranı – kayma hızı ilişkisi (Yük: 20 N). ... 78

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

7.34. PA6 ve PA6 kompozitlerin aşınma oranı – kayma hızı ilişkisi (Yük: 40N). ... 79 7.35 (a – i). Katkısız PA6(a), PA6+10KE(b), PA6+20KE(c), PA6+30KE(d),

PA6+20KE+5PTFE(e), PA6+20KE+10PTFE(f), PA6+20KE+2Vaks(g),

PA6+20KE+4Vaks(h) ve PA6+20KE+5PTFE+2Vaks(i) kompozitlerinin SEM aşınma görüntüleri. ... 81 7.36 (a-g). PA6 polimeri ve PA6 polimer kompozit numuneler ait disk resimleri. ... 83

ÇİZELGELER DİZİNİ

Çizelge Sayfa

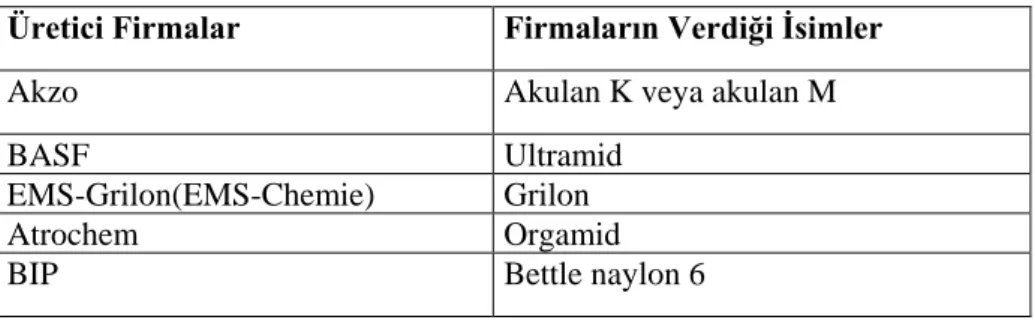

5.1. Bazı poliamid 6 üretici ve isimleri. ... 16

5.2. PTFE özellikleri. ... 24

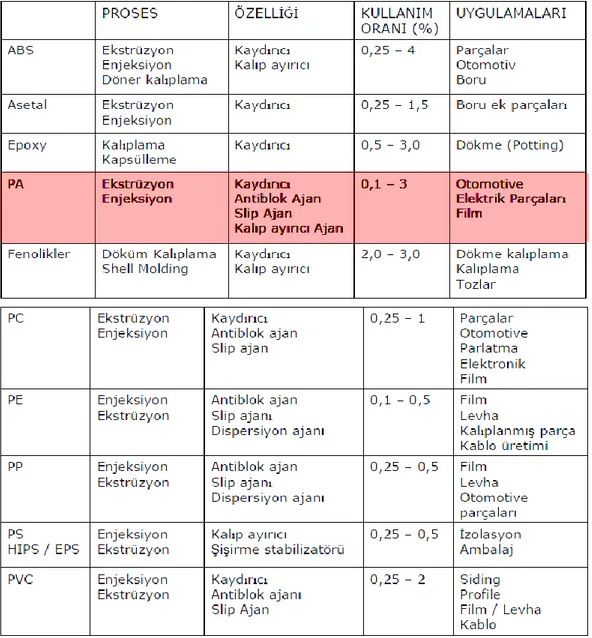

5.3. Vaks’ın genelde kullanılan katkı oranları ... 27

6.1. Karbon elyaf katkının fiziksel ve mekanik özellikleri. ... 28

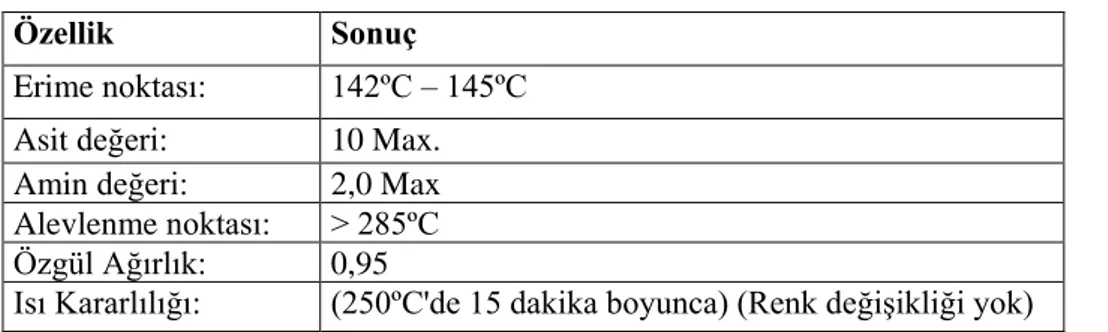

6.2. PTFE katkının fiziksel ve mekanik özellikleri. ... 29

6.3. Vaks katkının fiziksel ve mekanik özellikleri. ... 29

6.4. Üretilen polimer türlerive kısaltmaları. ... 30

6.5. Ekstrüzyon parametreleri. ... 31

7.1. PA6 ve PA6 kompozitlerin yoğunluk çizelgesi. ... 43

SİMGELER VE KISALTMALAR DİZİNİ

SimgelerAçıklama

A Amper

RH Bağıl Nem

ε Birim şekil değiştirme oranı

σç Çekme mukavemeti

σ Gerilme

GPa Giga Pascal

g (gr) Gram

Hz Hertz Frekans Birimi

H Hidrojen

µ Katsayı

MPa Mega Pascal

m Metre

mg Miligram

N Newton

Δl Numunedeki Uzama Miktarı

lo Numunenin İlk Ölçü Boyu

ls Numunenin Son Boyu

Ω Ohm

O Oksijen

s veya sn Saniye

Kısaltmalar Açıklama

AISI Amerikan Demir ve Çelik Enstitüsü

ASLE American Society of Lubrication Engineers ASTM American Society for Testing and Materials

CE Cam Elyaf

ÇYMAPE Çok Yüksek Moleküler Ağırlıklı Polietilen

DIN Alman Standartlar Enstitüsü

DPÜ Dumlupınar Üniversitesi

SİMGELER VE KISALTMALAR DİZİNİ (devam)

Kısaltmalar AçıklamaHDT Yük Altında Eğilme Sıcaklığı Testi

ISO Uluslararası Standartlar Teşkilatının kısaltılması

KE Karbon Elyaf

KETP Karbon Elyaf Takviyeli Polimerler

LCP Sıvı Kristal Polimer

MFI Erime akış indeksi

OECD Organization for Economic Cooperation and Development

PAI Polyamide-imides PA6 Poliamid 6 PA66 Poliamid 66 PAN Polyacrylonitrile PE Polyethylene PEI Polyethylenimine

PEEK Polyether ether ketone

PI Polyimide

PK Polyketone

PLC Programlanabilir Mantıksal Denetleyici PMK Polimer matrisli kompozitler

PPS Polyphenylene sulfide

PSU Polysulfone

PTFE Polytetrafluoroethylene

PU Polyurathane

SCF Kısa Karbon Elyaf (Short Carbon Fiber)

SEM Taramalı Elektron Mikroskop

TGA Termal gravimetrik analizi

TS Türk Standartları

Vicat Vicat Yumuşama Sıcaklığı Testi

1. GİRİŞ

İlk modern sentetik plastiklerin 1900'lerin başında geliştirilmesinin ardından, 1930'ların sonunda plastik malzemelerin özellikleri metal, seramik gibi diğer malzeme çeşitleri ile boy ölçüşür düzeyde gelişmeye başlamıştır. Kolay biçim verilebilir olması, metallere oranla düşük yoğunlukta olması, düşük maliyeti, kolay üretim prosesi, üstün yüzey kalitesi ve korozyona karşı dayanımı plastiğin yükselmesine neden olan en önemli özelliklerdir. Malzemede yerine göre mukavemet, esneklik, hafiflik, çevre şartlarına (nem, güneş ısınları, gibi) dayanıklılık, darbe dayanımı, sertlik gibi günlük yaşamda kullanılan terimlerle ifade edilen özellikler yanında daha bilimsel bir dille ısısal genleşme katsayıları, yorulma, çatlama ve kırılma, çekme, eğme dayanımları ve benzeri değerlerin uygunluğu aranır. Bütün istenen özellikleri tek bir metal, seramik veya polimer malzemede bulmak son derece ender rastlanan bir olaydır (Arıcasoy, 2006; Demirel, 2007; Özsoy, 2015).

Polimer malzemeler, son 25-30 yıl içerisinde önemli gelişmeler göstererek günlük yaşantımızda ve endüstrinin hemen her dalında kullanılan malzemeler haline gelmişlerdir. Polimerler, yapıları gereği çelik ve diğer konvansiyonel malzemelerden farklıdırlar ve onların avantajlı yanları ön plana çıkartılarak kullanım alanları giderek genişlemektedir. Birçok üstün özelliğinin yanı sıra mekanik özellikler açısından değerlendirildiğinde sertlik, dayanıklılık gibi özelliklerinin düşük olması plastik malzemelerin güçlendirilmesi ve geliştirilmesi için çeşitli çalışmalar yapılmasına neden olmuştur (Arıcasoy, 2006; Demirel, 2007; Özsoy, 2015).

Plastiklerin istenen özellikleri doğrultusunda geliştirilmesi kopolimerizasyon ve takviyelendirme işlemleri ile sağlanır. Kopolimerizasyonda polimer zincirinde tekrarlanan monomer dayanıklılık verecek başka bir monomer ile polimerizasyona uğratılarak istenen özelliklere sahip yeni bir polimer elde edilir. Takviyelendirmede ise plastik matrisi dayanıklı malzemeler ile karıştırılarak kompozit malzemeler oluşturulur. İlk kez 1950’lerde kullanılmaya başlanan kompozitler, özellikle polimer kompozitler yüksek mukavemet, boyut ve termal kararlılık, sertlik, aşınmaya karşı dayanıklılık gibi özellikleriyle pek çok avantajlar sunarlar. Ayrıca kompozit malzemeler dayanıklılık ve sertlik yönünden metallerle yarışabilecek olmasının yanında çok da hafiftirler. Polimer ve polimer kompozitlerin başlıca hedefleri en az çelik kadar mukavemetli, olabildiğince hafif, yüksek kullanım sıcaklıklarına dayanıklı ve ekonomik malzeme üretimidir. Günümüzde ileri mühendislik malzemelerinin kullanımında hiç şüphesiz otomotiv sektörü en büyük payı almaktadır. Otolarda çeşitli plastik malzemelerin kullanımı ağırlıkça % 10 – 15 civarında ise de tamponlar gibi bazı özel uygulamalarda plastik kompozitler rakipsizdir (Arıcasoy, 2006; Demirel, 2007; Özsoy, 2015).

Polimerlerin en büyük avantajlarından birisi de enjeksiyonla kalıplama, ekstrüzyon, ısı ile şekillendirme, döner kalıplama gibi çeşitli imalat yöntemleri ile üretilebilmeleridir. Polimer malzemelerin farklı katkılar kullanılarak özelliklerinin geliştirilmesi ile dişliler, contalar, silindirler, miller, motorlar ve uzay aletleri gibi endüstrinin değişik alanlarında, polimer ve polimer esaslı kompozitlerin kullanımı hızlı bir şekilde artmıştır (Özdemir, 2001; Kurt, 2010).

Tabii ki kompozit malzemeler ihtiyaca göre ana matris malzemenin yanında ihtiyaca uygun birçok katkı maddesine ihtiyaç duymaktadır. Bu maddeleri bir araya getirmek için birçok yöntem kullanılır. Bu yöntemlerden biri de ekstrüzyondur. Bu ekstrüzyon yöntemi kullanılarak maddeleri granül halde bir araya getirilebilir. Bu granül halde ki kompozitleri kalıplama yöntemi yani enjeksiyon kalıplama ile deney numuneleri haline getirilebilir.

Enjeksiyonla kalıplama yöntemi ise, diğer yöntemlere göre karmaşık şekilli parçaların üretilebilmesinde kolaylık sağladığı için en fazla tercih edilen üretim yöntemidir. Enjeksiyonla kalıplama yöntemi, toz veya granül haldeki termoplastik malzemenin kovan içerisindeki ısıtıcılar ve vidanın dönme hareketi sayesinde ergiyik hale getirilmesi, ergiyik haldeki malzemenin enjeksiyon kalıbına basınçlı bir şekilde enjekte edilmesi ve soğuyan parçanın kalıptan alınması aşamalarından oluşmaktadır. Katkısız haldeki polimerlerin, mekanik, kimyasal, termal ve fiziksel özellikleri geleneksel malzemelere göre daha kötüdür. Bu amaçla, katkısız polimeride cam elyaf, aramid elyaf ve karbon elyaf gibi mukavemet artırıcı katkılar, kalsiyum karbonat, kaolin, talk, wollastonit, cam bilye, uçucu kül gibi mineral dolgular ve PTFE, vaks, karbon, MoS2 gibi aşınma ve sürtünmeye dirençli katkılar ilave edilerek üstün performanslı polimer kompozit malzemeler üretilmektedir (Kurt, 2010).

Karbon elyaf ise, elyaf takviyeli polimer kompozitlerin üretiminde kullanılan önemli bir elyaf türüdür. 1960’lı yılların ikinci yarısından itibaren kullanılmaya başlamış olan bu elyafların, düşük yoğunluğuna karşın çekme dayanımı ve modülü yüksektir. Karbon elyafının tüm diğer elyaflara göre en önemli avantajı yüksek modülüs özelliğidir (Arıcasoy, 2006; Demirel, 2007).

Tez çalışması kapsamında %10, %20 ve %30 oranlarında karbon elyaf, %5 ve %10 oranlarında politetrafloretilen (PTFE) ve %2 ve %4 oranlarında vaks (wax) katkılı PA6 polimer kompozitleri, ekstrüzyon ve enjeksiyon kalıplama yöntemleri ile üretilmiştir.

Çalışma kapsamında, mekanik özelliklerinin belirlenmesi amacıyla çekme, eğme ve darbe testleri, fiziksel özelliklerin belirlenmesi amacıyla sertlik ve yoğunluk testleri, termal özelliklerin belirlenmesi amacıyla DSC, TGA, HDT ve vicat yumuşuma testleri, tribolojik özelliklerinbelirlenmesi amacıyla da aşınmave sürtünme testleri yapılmıştır. Karbon elyaf ve katı

yağlayıcı olarak kullanılan PTFE ve vaks katkıların mekanik, termal ve tribolojik özelliklere olan etkisi incelenmiştir.

2. LİTERATÜR ARAŞTIRMASI

Bu bölümde, karbon elyaf, PTFE ve vaks katkılı PA6 polimer kompozitlerin; mekanik, termal ve tribolojijk özelliklerinin incelendiği çalışmalar verilmiştir.

Botelho ve arkadaşları (Botelho, vd., 2003), karbon fiber takviyeli poliamid 6 (PA6) ve poliamid 66 (PA66) kompozitlerinin mekanik özelliklerini araştırmışlardır. PA6 ve PA66 matris malzemelerine %40, %50 ve %60 oranlarında karbon elyaf katarak, karbon elyaf takviyeli kompozitler elde etmişlerdir. Yapılan çalışma sonucunda, kompozitlerdeki karbon elyaf oranı arttıkça, kompozitlerin hem çekme mukavemetlerinin hem de elastiklik modüllerinin artış gösterdiğini gözlemlemişlerdir. Elastiklik modülü ve çekme mukavemeti değerlerinde gerçekleşen artışın sebebini, kompozitlerdeki karbon elyaf oranının artmasıyla, elyaflar ile matris arasındaki adhezyonun artması ve ara yüzey bağlarının daha kuvvetli olması olarak açıklamışlardır.

Li ve Xia’nın yaptıkları çalışmada (Li ve Xia, 2010), PA6 ve karbon elyaf katkılı PA6 kompozitlerinin tribolojik özelliklerini araştırmışlardır. Yapılan çalışmada, kayma hızı 1Hz’den 12 Hz’e yükseltiğinde, karbon elyaf katkılı PA6 kompozitinin sürtünme katsayısının azaldığını gözlemlemişlerdir.

Zhou ve arkadaşları (Zhou vd., 2013), karbon fiber katkının PA6/PPS kompozitin mekanik ve tribolojik özellikleri üzerine etkilerini incelemişlerdir. Karbon fiber ilave edilmesi ile dayanım, modül ve sertlik değerlerinin arttığı, kopma uzaması ve darbe dayanımının ise azaldığı belirtilmiştir. Karbon fiber katkının sürtünme katsayısını azalttığı artan karbon fiber içeriğine bağlı olarak aşınma oranının artma eğilimine girdiği belirtilmiştir. Yüksek yük ve kayma hızı altında sürtünme katsayısının azalırken aşınma oranının arttığı belirtilmiştir.

Dong ve arkadaşları (Dong vd., 2016), karbon fiber katkılı polyimide (PI) kompozitlerin sürtünme ve aşınma davranışlarını incelemişlerdir. Çalışma sonucunda, karbon fiber eklenmesi ile aşınma direncinin önemli oranda arttığı belirtmişler. Karbon fiberin yüksek sıcaklıklarda (180 – 260o

C) yağlayıcılık özelliğinin daha fazla aktif hale geldiğini, transfer film tabakasının tribolojik özellikleri geliştirdiğini belirlemişlerdir.

Xian ve Zhang (Xian ve Zhang, 2005), kısa karbon fiber katkılı polieterimid (PEI) polimerinin tribolojik özelliklerini incelemişlerdir. Aynı zamanda, temas basıncı ve sıcaklığın etkisi de incelenmiştir. Çalışma sonucunda, artan sıcaklığa bağlı olarak hacimsel olarak %5 – 20 oranlarında katkılı SCF'nin hem sürtünme katsayısını azalttığı hem de aşınma direncini

geliştirdiği belirlenmiştir. Artan basınca bağlı olarak SCF kompozitin aşınma oranının arttığı sürtünme katsayısının azaldığı belirlenmiştir.

Samyn ve Schoukens (Samyn ve Schoukens, 2009), kısa karbon fiber (%30) katkılı polyimide (PI) polimerinin 50 – 200N ve 0,3 – 1,2m/s kayma hızında tribolojik özelliklerini incelemişlerdir. Karbon fiberin aşınma oranını azalttığını, sürtünme katsayısının ise yüke ve kayma hızına bağlı olarak değişiklik gösterdiğini belirlemişlerdir.

Wu ve arkadaşlarının yaptıkları çalışmada (Wu, vd., 2001), hazırladıkları karbon elyaf ve cam elyaf takviyeli poliamid 6 ve poliamid 6/kil nanokompozitlerinin termal ve mekanik özelliklerini incelemişlerdir. Yapılan çalışma sonucunda, KE katkılı poliamid6 kompozitlerinin yük altında eğilme sıcaklıklarının, katkısız poliamid 6 malzemesinin ve cam elyaf takviyeli poliamid 6 kompozitinin yük altında eğilme sıcaklıklarından daha yüksek olduğunu gözlemlemişlerdir. Bunun sebebinin ise KE’nin, matrisin yük altında eğilme sıcaklığını geliştirebilen yüksekçe kristalin bir malzeme olması olarak açıklamışlardır.

Hatipoğlu yaptığı çalışmada (Hatipoğlu, 2014), ekstrüzyon ve enjeksiyon yöntemi kullanarak ağırlıkça %30 cam elyaf ve karbon elyaf takviyeli polifitalamid kompozitler üretmiştir. Çalışmada ayrıca teflon ve vaks katkıları da kullanmıştır. Deneylerde aşınma oranları ve sürtünme katsayıları, kayma hızının, uygulanan yükün ve sıcaklığın etkisine göre belirlenmiş ve etkileri birbirleriyle karşılaştırılmıştır. Deneyler sonucunda, katkısız polifitalamid ve kompozitlerinin sürtünme katsayılarının, uygulanan yükle birlikte arttığı, kayma hızının artmasıyla ise azaldığı belirlenmiştir.

Fu ve diğerleri (Fu, vd., 2000) kısa cam elyaf ve kısa karbon elyaf katkılı kompozitler üretip, bu kompozitlerin mekanik özelliklerini incelemişlerdir. Yapılan çalışma sonucunda, karbon elyaf ve cam elyaf oranlarının artmasıyla, kompozitlerin mukavemet değerlerinin artış gösterdiğini gözlemlemişlerdir. Karbon elyaf ile cam elyaf karşılaştırıldığında, karbon elyaf takviyeli kompozitlerin mukavemet değerlerinin daha fazla olduğu görülmüştür. Bu durum ise, karbon elyafların, cam elyaflardan daha yüksek mukavemete sahip olmasına bağlamışlardır.

Saylan yaptığı çalışmada (Saylan, 2010); Poliamid 6 malzemesine ağırlıkça %30’a kadar kısa cam elyaf ve mika katılarak ekstrüzyon ve enjeksiyon makinelerinde üretmiştir. Çalışmada, cam elyaf ve mika katkılarının etkilerini incelemiştir. Çalışma sonucunda erime ve camsı geçiş sıcaklığının cam elyaf ve mika ile arttığını, vicat yumuşama sıcaklığı değerleri mika katkı oranı arttıkça azaldığını, cam elyaf katkı oranı arttıkça vicat yumuşama sıcaklığı değerlerinin arttığını belirtmiştir. Saf PA6 malzeme ile cam elyaf ve mika katkılarıyla kıyaslandığında, katkılı

kompozitlerin depolama ve kayıp modüllerinde artış gözlemlemiştir. Tüm malzeme kombinasyonları için yük oranı arttıkça sürtünme katsayısının arttığı belirlemiştir.

Kumar ve Panneerselvam (Kumar ve Panneerselvam, 2016) yaptıkları çalışmada, ağırlıkça %10 – 30 cam fiber katkılı PA6 polimer kompozitlerin mekanik ve abrasiv aşınma davranışlarını incelemişlerdir. Çalışmada ayrıca, 500 m kayma mesafesinde (5, 10, 15 ve 20N) yükün etkisini de incelemişlerdir. Çalışma sonucunda, artan cam fiber miktarına bağlı olarak spesifik aşınma oranın azaldığını ve en düşük değer %30 cam fiber takviyesinde elde edildiğini, artan yüke bağlı olarak ağırlık kaybının arttığını belirlemişlerdir.

Li ve arkadaşları (Li, vd., 2010); poliamid 6/poliüretan (PA6/PU) %0 ile %5 arasında kısa cam elyaf takviyeli kompozit malzeme üretmişlerdir. Üretilen kompozitlerin mekanik özelliklerini ve aşınma davranışlarını incelemişlerdir. PA6/PU malzemenin homojen olarak karışımın hazırlandığını ve cam elyaf oranı arttıkça çekme mukavemetinin arttığı, aşınma oranının azaldığını ve sürtünme katsayısının arttığını tespit etmişlerdir.

Malchey ve arkadaşları (Malchey, vd., 2010); polietilen/poliamid6/cam elyaf (PE/PA6/CE) kompozit malzemeleri üretmek için PE içerisine hacimsel olarak %0 ila %35 arasında PA6/CE ilave ederek kompozit malzemeler üretmişlerdir. Kompozitlerin homojenliğini inceleyip E-modülü ve çekme mukavemetini analiz etmişlerdir. Çalışmalar sonucunda PE matrise PA6 ve cam elyafın homojen bir şekilde dağıldığını, cam elyaf ve PA 6 oranının artmasıyla E-modülü ve çekme mukavemetinin arttığını tespit etmişlerdir.

Ünal ve Yetgin (Ünal ve Yetgin, 2010) çok yüksek moleküler ağırlıklı polietilen (ÇYMAPE) ve poliamid-6 (PA6) polimerlerinin, AISI 4140 çelik yüzeyine karşı aşınma ve sürtünme davranışlarını incelemişlerdir. Aşına deneylerinde 50N, 100N ve 150N olmak üzere üç farklı yük ile 0,5m/s; 1,0m/s; 1,5m/s ve 2,0m/s olmak üzere dört farklı kayma hızı kullanılmıştır. Yapılan deneyler sonucunda, ÇYMAPE ve PA-6 polimerlerinin sürtünme katsayısının, kayma hızının artması ile azaldığını gözlemlemişlerdir.

Luo ve arkadaşları (Luo vd., 2016) kısa karbon fiber katkılı polifenilen sülfit/politetrafloretilen (PPS/PTFE) polimerinin morfolojik, mekanik ve tribolojik özelliklerini inceledikleri çalışmada karbon fiber ile birlikte çekme dayanımı, eğme modülü ve sertliğin arttığı belirtilmiştir. %15 karbon fiber katkılı PPS/PTFE polimer kompozitin spesifik aşınma oranı ve sürtünme katsayısının PPS/PTFE polimerine göre %88 ve %47 oranlarında daha düşük olduğunu belirtmişlerdir. PPS/PTFE polimerine karbon fiber ilave edilmesiyle adhesiv olan aşınma türünün abrasive dönüştüğü belirtilmiştir. Karşı disk yüzeyleri incelendiğinde ise üniform ve düzgün

yapılı PTFE transfer film tabakasının oluştuğu ve bu durumun tribolojik özelliklerin gelişmesine katkı sağladığı belirtilmiştir.

Takeichi ve arkadaşları (Takeichi, vd., 2008), 12 farklı karbon siyahı katkılı PTFE polimerinin tribolojik özelliklerini inceledikleri çalışmada, %10 karbon siyahı katkılı kompozitin en iyi aşınma direnci gösterdiğini belirtmişlerdir. Ayrıca, artan karbon siyahı miktarına bağlı olarak sürtünme katsayısının azaldığı belirlenmiştir. Karbon siyahı partikül boyutunun azalması ile hem sürtünme katsayısının hem de aşınma oranın azaldığını belirtilmişlerdir.

Rodrigez ve arkadaşları (Rodrigez vd., 2016), katkısız polietereterketon (PEEK), %10 karbon fiber+%10 grafit katkılı PEEK ve %10 karbon fiber+%10 grafit+%10 PTFE katkılı PEEK polimer kompozitlerin yüke ve hıza bağlı olarak tribolojik özelliklerini incelemişlerdir. Grafit ve PTFE katkıları sürtünme katsayısını azaltırken en düşük sürtünme katsayısı %10 karbon fiber+%10 grafit+%10 PTFE katkılı PEEK polimer numunesinde elde edilmiştir. Bunu sebebi ise PTFE katkının kendinden yağlayıcı özelliğe sahip olmasına ve karşı diskte transfer film tabakasının oluşmasına bağlamışlardır.

Bolvari ve arkadaşları (Bolvari vd., 1997), PTFE katkılı ve katkısız aramid fiber/PA6 polimer kompozitlerin 30N yük ve 1m/s kayma hızı altında tribolojik özelliklerini incelemişlerdir. Çalışmada, aramid fiber miktarı %5 – 30 arasında kullanmışlar. PTFE katkısız PA6 polimer numunelerinde artan aramid fiber miktarına bağlı olarak çekme dayanımının arttığını belirlemişler. PTFE eklenmesi ile kopma uzaması, eğme dayanımı ve darbe dayanımı azaldığını belirlemişler. Aramid fiber/PA6 kompozitlerinde sürtünme katsayısı 0,6 civarında elde edilirken PTFE ilave edilmesi ile sürtünme katsayısının %50 oranında azaldığını belirlemişler. PTFE katkının oluşturduğu transfer film tabakasının sürtünme katsayısını azalttığını ve ayrıca aramid fiber kaybını minimize ettiğini belirtmişlerdir.

Rao ve arkadaşlarının yaptığı çalışmada (Rao, vd., 1998), PA66 matrisine PTFE eklenmesiyle, spesifik aşınma oranında azalmanın gözlendiğini ve bunun sebebinin de, PTFE’in temas yüzeylerinde ince film tabakası oluşturması olduğunu belirtmişlerdir.

Wang ve arkadaşlarının yaptıkları çalışmada (Wang, vd., 2013), PTFE katkılı polietereterketon kompozitlerinin sürtünme katsayılarının, katkısız PEEK’in sürtünme katsayısından daha az değerde olduğunu gözlemlemişleridir. Sürtünme katsayısında elde edilen bu azalmayı; kompozitte yer alan PTFE’in, karşıt yüzey üzerinde transfer film oluşturması olarak açıklamışlardır.

Zhang ve arkadaşları (Zhang vd., 2008), poli(fitalazinon eter sülfon keton) (PPESK) polimerine ilave ettikleri PTFE ve grafik katkıların farklı yük ve kayma hızlarında tribolojik özelliklerini incelemişlerdir. Oda sıcaklığında, %5 – 25 PTFE ve %5 – 30 grafit katkılı polimerlerin tribolojik özelliklerinin geliştiği belirlenmiştir. En düşük sürtünme katsayısı ve aşınma oranı katkı miktarının %20'den yüksek olduğu durumlarda elde edilmiştir. %15 katkı oranına kadar çekme ve darbe dayanımlarının geliştiği belirlenmiştir.

Özsoy ve arkadaşlarının yaptıkları çalışmada (Özsoy, vd., 2013); vaks katkılı PA6+%10PTFE kompozitlerinin çekme mukavemeti ve elastiklik modülü değerlerinin vaks katkısız PA6+%10PTFE kompozitinin çekme mukavemeti ve elastiklik modülü değerinden daha düşük olduğunu bununla birlikte vaks katkılı PA6+%10PTFE kompozitlerinin kopmadaki uzama değerinin, vaks katkısız PA6+%10PTFE kompozitinin kopma uzamasından daha yüksek olduğunu belirtmişlerdir. Değerlerde yaşanan bu değişimin sebebi olarak vaks’ın bir yağlayıcı malzeme olduğu için karışımı yumuşatmasıyla daha yüksek kopma uzamasına yol açtığını belirtmişlerdir. Aynı zamanda vaks’ın yağlayıcı etkisi sebebiyle çekme mukavemeti ve elastiklik modülünde azalmaya sebep olduğunu vurgulamışlardır. Özsoy ve arkadaşları, vaks içeren kompozitlerin darbe dayanımlarının düşük çıkmasının sebebini ise vaks malzemesinin homojen olarak karışmamasının ve impürite gibi davranmasına bağlamışlardır.

Kang ve Chung (Kang ve Chung, 2003) %2 ve %8 oranları arasında ilave ettikleri mineral yağ ve vaks (wax) katkı PA6 polimerinin mekanik ve tribolojik özelliklerini incelemişler. 2,5MPa basınç ve 1m/s kayma hızında (orta seviye kayma şartları olarak belirtmişler), %6 yağlayıcı katkılı PA6 polimerinin sürtünme katsayısının 0,18'den 0,12'ye azaldığını belirtmişler. Vaks katkılı PA6 polimerinin yağ katkılı olana göre daha düşük sürtünme katsayısına sahip olduğu belirlenmiştir. Artan kayma hızı ve basınca bağlı olarak sürtünme katsayısının 0,08'e kadar azaldığı belirtilmiştir.

3. KOMPOZİT MALZEMELER

3.1. Kompozit Malzemelerin Özellikleri

Kompozit malzemeler en az iki farklı malzemenin bir araya gelerek oluşturduğu yapılardır. Kompozit malzemeler, matris fazı (ana faz) ve takviye fazı (güçlendirici) olmak üzere iki fazdan oluşmaktadır. Bu fazlar, birbiri içerisinde çözünmezler veya birbirlerine karşı herhangi bir kimyasal reaksiyon (ana ve güçlendirici faz arasında) göstermezler (Chung, 2010; Yin ve Zhao, 2016). Şekil 3.1.’ de kompozit yapı içerisindeki matris ve takviye fazları gösterilmiştir.

Kompozit malzemeler, oluşturulan yeni yapı ile malzemenin, mukavemet, üretilebilirlik, ısıl ve termal dayanım, iletkenlik, ağırlık (hafifletme), estetik, korozyon dayanımı gibi özelliklilerinin iyileşmesine önemli katkılarda bulunmaktadırlar (Kaya, 2016).

Şekil 3.1. Kompozit malzeme yapısı (Karadurmuş, 2017).

3.2. Kompozitlerin Sınıflandırılması

Kompozit malzemelerin ana fazını oluşturan malzemeler polimerik, metalik ve seramik olmak üzere üç ana sınıftan oluşmaktadır. Metal matrisli kompozitler ile genellikle seramik esaslı takviyeler kullanılır. Böylece kırılma tokluğu yükseltilmiş ve aşınma direnci arttırılmış malzemeler elde edilir. Metalik kompozitler, genellikle otomotiv, savunma sanayi ve havacılık sektörlerinde kullanılmaktadırlar. Seramik matrisli kompozitlerin takviyelendirilmesi ile yüksek sıcaklık dayanımına sahip tokluğu arttırılmış yeni malzemeler geliştirilebilmektedir (Kaya, 2016; Yin ve Zhao, 2016). Şekil 3.2.’de matris malzemelerine göre kompozitler gösterilmiştir.

Polimer esaslı kompozitler ise termoplastik ve termoset ana faz olmak üzere iki guruba ayrılmaktadır. Termoplastik kompozitler, matris fazı poliamid, polipropilen, polifenilen sülfat

gibi ısı ile şekillendirilebilen ve pek çoğunun geri dönüşümü sağlanabilen organik malzemelerdir. Termoset kompozitler ise matris fazı epoksi, fonalik, polyester gibi sıvı reçinelerden oluşan organik malzemelerdir. Termoset reçineler sıvı olarak takviye fazı ıslatır ve uygun sertleştirici ilavesi ve ısı etkisi ile pişme (curing) diye adlandırılan reaksiyonlarını tamamlayarak son şekillerini alırlar (Bu reaksiyon termoset oluşumunda reçine ve sertleştirici arasındaki reaksiyondur. Takviye faz ile matris arasında değildir). Termoset kompozitler geri dönüşümsüz fakat ısıl dayanımları ve mukavemetleri yüksek malzemelerdir (Hollaway, 1994; Shalin, 1995).

3.3. Polimer - Matrisli Kompozitler

Polimer - matrisli kompozitler (PMK), matris olarak polimer esaslı malzemelerin, takviye olarak ise elyafların kullanıldığı kompozitlerdir. Bu malzemelerin oda sıcaklığındaki üstün özel-likleri yanında kolay üretimi ve düşük maliyeti nedeniyle, kompozitler arasında en çok uygulama çeşitliliğine ve miktarına sahip olandır. PMK’lerin değişik sınıflandırma yöntemlerine göre incelenmektedir. Bu sınıflandırmalar genellikle elyaf türüne (örneğin cam, karbon ve aramid gibi), uygulama alanına ve kullanılan polimer türüne göre yapılmaktadır. (Callister ve Rethwisch, 2014).

3.3.1. Karbon elyaf takviyeli polimer (KETPK) kompozitler

Karbon, birçok ileri polimer matrisli kompozitte (cam elyaf hariç) en çok kullanılan yüksek performanslı elyaf malzemesidir. Bunun nedenleri:

1. Karbon elyaf, en yüksek modül ve dayanıma sahip takviye malzemesidir.

2. Sahip olduğu yüksek çekme modülü ve dayanımını, yüksek sıcaklıklarda muhafaza edebilir, ancak yüksek sıcaklıkta oksidasyon problemi söz konusu olabilir.

3. Karbon elyaf oda sıcaklığında nem, çözücü, asit ve baz gibi pek çok kimyasala karşı dayanıklıdır.

4. Karbon elyaf pek çok özel mühendislik problemini çözmek amacıyla, değişik fiziksel ve mekanik özelliklerde üretilebilir.

5. Elyaf ve kompozit üretim adımları nispeten daha ucuz ve verimli olacak şekilde geliştirilebilir (Callister ve Rethwisch, 2014).

Karbon elyaf takviyeli kompozitler günümüzde yaygın olarak spor ve hobi (olta, golf sopası gibi) amaçlı ekipmanlarda, elyaf sarma yöntemiyle roket gövdelerinde, basınçlı kaplarda, askeri ve ticari amaçlı sabit kanatlı ve helikopter hava taşıtlarında (kanat, gövde, stabilizatör ve kuyruk dümeni gibi) yapısal eleman olarak kullanılır (Callister ve Rethwisch, 2014).

4. POLİMERLERDE AŞINMA ÖZELLİKLERİ

4.1. Aşınmanın Tanımı

Triboloji, Yunanca ’da sürtünme anlamını taşıyan ‘Tribos’ kelimesinden türetilmiş olup, birbirine temas eden tüm yüzeyler için aşınma, sürtünme ve yağlama konularını inceleyen bilim dalıdır. Atomik ve mikro düzeyde aşınma mekaniğinin geliştirilmesi, malzeme biliminin anlaşılmasını ve iyileştirilmesini sağlamaktadır. Malzeme bilimi ve tasarım kıstaslarının tribolojiye yaklaşımı ise endüstride ve gündelik kullanım alanlarında verimliliği ve kazancı ciddi düzeyde geliştirmektedir (Hirani, 2015; Wen ve Huang, 2012).

Birbirleriyle temas halinde olan ve birbirlerine göre izafi hareket halindeki iki yüzey arasında genellikle bir sürtünme ve aşınma vardır. Triboloji biliminin temeli sürtünmenin kontrol edilmesi ve aşınmanın azaltılmasıdır. Özellikle Triboloji; sürtünme, aşınma ve yağlama konularını inceleyen bilim ve teknoloji dalıdır. OECD (Organization for Economic Cooperation and Development) tarafından 1967 yılında bir bilim alanı olarak tanımlanmıştır (Stachowiak ve Batchelor, 2005).

Şekil 4.1. Tribolojik etki şeması (Koç, 2004).

Sürtünme ile oluşan kayıp enerjiyi etkileyen iki parametre bulunmaktadır. Birincisi uygulanan kuvvet ikincisi ise yüzeyler arasında oluşan sürtünme katsayısıdır. Bu katsayı yüzeylerin pürüzlülük derecesi, malzeme tipi ve hıza bağlı olarak değişkenlik göstermektedir. Şekil 4.1.’de tribolojik etki şeması yer almaktadır (Koç, 2004).

Triboloji bilimi, özellikle kayıp enerji oluşumunu azaltmak için malzeme bilimi kapsamında çalışmalarını yürütmektedir. Sürtünen iki yüzey arasında kullanılan yağlayıcılar, özel yüzey kaplamaları, destek elemanlar ve yüzeylerin hassas işleme teknikleri tüm bu amaca hizmet eden uygulamalardır (Uçar, 2006).

Makinelerde ortaya çıkan arızaların ve konstrüksiyon elemanlarının hasar görerek kullanım dışı kalmalarının en önemli sebeplerinden birisi aşınmadır. Otomobil lastikleri, halatlar, dişliler, rulmanlar, elbiseler, ayakkabılar vb. kullandığımız ürünlerin büyük çoğunluğu aşındıkları için kullanılamaz hale gelirler ve değiştirilirler (Soydan ve Ulukan, 2013).

Sürtünme enerji kaybı, aşınma ise madde kaybı nedenidir. İstenmeyen malzeme kaybı anlamına gelen aşınma ile temas halindeki yüzeyler arasında adhezyon, deformasyon ve histerisiz bileşenlerinden oluşan ve bağıl harekete karşı engel anlamına gelen sürtünme direnci arasında doğrudan bir ilişki kurulması mümkün olmamıştır. Sürtünme katsayıları aynı olan malzeme çiftlerinin, aşınma oranları arasında çok büyük farklılıklar olabilmektedir. Genel olarak aşınma problemi, sürtünme probleminden çok daha karmaşık bir yapıdadır. Sürtünme yüzeyleri arasında, değişik türde aşınma mekanizmaları oluşmakta ve bu aşınma mekanizmaları yalnız başlarına etkili olabilecekleri gibi ikili ve genellikle birçoğu aynı şartlarda ve eş zamanlı olarak ortaya çıkabilmektedir (Soydan ve Ulukan, 2013).

Tribolojik sistemi oluşturan unsurlar, ana malzeme (aşınan), karsı malzeme (aşındıran), ara malzeme, yük, hareket ve çevreden oluşmaktadır. Bir tribolojik sistem bu unsurların birçoğunu içinde bulundurur. Aşınma çiftini oluşturan ana malzeme ve karsı malzeme aralarında belirli bir ara malzeme varken az veya çok yük altında hareket ettiklerinde aşınma baslar. Ana malzeme; metal, mineral, plastik, kauçuk, ağaç, deri gibi aşınma karakteristiğine önem verilen katı cisimdir. Aşındıran malzeme ise metal, mineral, plastik, ağaç seklinde katı olabileceği gibi sıvı veya gazlarla karışım durumunda da olabilir (Ezdeşir vd., 2001, Karaoğlu, 2006).

Ara malzeme ise yağlar ve aşınma partikülleri olabileceği gibi bir maddede olmayabilir. Endüstride çoğu zaman aşınma partikülleri yüzeylerden temizlenememektedir. Böyle durumlarda arada yağlayıcı olarak bir malzemede yoksa, kuru sürtünmeden söz edilir (Kurtuluş, 2010).

4.2. Aşınmayı Etkileyen Faktörler

ASLE (American Society of Lubrication Engineers)’ye göre asınma, mekanik etkilerle malzeme kaybı olarak tanımlanır. OECD (Organization for Economic Cooperation and Development) araştırma grubuna göre, yüzeyde relatif hareket sonucu olarak cisimden sürekli malzeme kaybı olarak tanımlanmaktadır. Alman DIN 50320 normuna göre ise asınma, kullanılan

malzemelerin başka malzemelerle (katı, sıvı, gaz) teması neticesinde mekanik etkenlerle yüzeyden küçük parçacıkların ayrılması sonucu meydana gelen ve istenilmeyen yüzey bozulması seklinde tanımlanmaktadır (Kurtuluş, 2010).

Bu temas halinde olan malzemelerde malzeme kayıpları üç şekilde olmaktadır. Bunları söyle söyleyebiliriz: bölgesel erime, kimyasal çözünme ve yüzeyden fiziksel anlamda oluşan ayrılmalardır. Uygulamalarda aşınma kapsamına bu üç malzeme kaybı çeşidinden fiziksel anlamda meydana gelen malzeme kayıpları da dahil edilmektedir. Fiziksel aşınma türünün meydana gelebilmesi için temel unsurlar şunlardır;

a. Ana malzeme (Aşınan) b. Karsı malzeme (Aşındırıcı) c. Ara malzeme

d. Yük e. Hareket

Çevresel şartlar aşınmayı etkileyen diğer en önemli faktörlerden bir tanesidir. Nemli veya korozif ortam aşınma olayını hızlandırıcı etkiye sahiptir. Aşınma sırasında yüzeyler arasında yağlayıcı malzeme veya malzeme yüzeyini koruması açısında yapılan sert kaplamalar bile mekanik etkiler bozulması sonucunda aşınma sırasında temas halinde olabilirler. Bunun sonucunda bu malzemenin kullanım ömründe bir azalma meydana getirmektedir (Kurtuluş, 2010).

Polimerlerde ise aşınma büyük öneme sahiptir. Çalışmamızda genel olarak tribolojik etkileri üzerine eğilinilmiştir.

4.3. Polimerlerde Aşınma

Polimerlerin aşınmasında üç temel mekanizma vardır. Bunlar; 1) Adhesiv aşınma,

2) Abrasiv aşınma 3) Yorulma aşınması.

Şeklinde sınıflandırılabilir. Polimerlerde, metallerde görülen adhezyon aşınmasının şiddetli bir şekli olan yenme aşınması meydana gelmemektedir.

4.3.1. Adhesiv aşınma

Malzeme yüzeyleri ne kadar islenirse islensin pürüzlülük tamamen giderilemez ve değişik pürüzlülük seviyeleri elde edilir. Yükün etkisi altında, pürüzlülük seviyesinde oluşan küçük temas alanlarında, çok büyük basınçlar meydana gelir ve bazı temas alanlarında, mikroskobik seviyede kaynak bağları oluşmaktadır. İzafi hareket sırasında bu bağlar kopar. Bağların kopması için gereken kuvvet, sürtünme kuvvetini temsil eder. Bağların kopmasında meydana gelen malzeme kaybı ise adhesiv aşınmayı oluşturur. Adhesiv aşınma, tekrarlanan hareket ile aşınma partiküllerinin öncülüğünde oluşan transfer film tabakası ile meydana gelir. Transfer film tabakaları düşük yüklerde çok düşük aşınma oranlarına öncülük edebilirler (Yılmaz, 1997).

4.3.2. Abrasiv aşınma

Abrasiv aşınma numuneyi sert bir partikülün kesmesi veya numuneden bir parça koparması, yerinden çıkarması sonucu meydana gelir. Dışarıdan yüzeyler arasına giren toz, talaş gibi sert parçacıkların etkisi altında meydana gelmektedir. Abrasiv aşınma hemen hemen metallere benzerdir. Genellikle yumuşak polimer yüzeylerin karsı yüzeydeki sert metal pürüzlülüklerini doldurarak koruyucu bir kılıf oluşumunu ve dolayısıyla sürtünme olayında abrasiv etkinin azaltıldığı açıklanmıştır (Yılmaz, 1997).

4.3.3. Yorulma aşınması

Temas yüzeylerindeki tekrarlı hareketlerin sonucu oluşan aşınmadır. Polimerlerdeki yorulma aşınması metallerdeki yorulma aşınması kadar etkili değildir. Polimerlerdeki aşınma oranı etkili bir şekilde yüke ve karsı yüzeyin yüzey pürüzlülüğüne bağlıdır. Çatlaklar kayma yönü doğrultusundadır (Yılmaz, 1997).

5. DENEYDE KULLANILAN MALZEMELERİN GENEL TANIMI

VE ÖZELLİKLERİ

5.1. Deney Malzemelerin Tanım ve Özellikleri

5.1.1. Poliamid 6

Poliamidler, amid grubu (-NH-CO-) içeren makromoleküler yapılardan oluşurlar. PA olarak da bilinen doğrusal poliamidiler, en çok kullanılan poliamid türleridir. PA’lar ilk yapay liflerdir ve ilk mühendislik polimerleridir. Poliamidler kolayca kalıplama ile şekillendirilebilirler, sert ve kırılgandırlar ayrıca alkaliler, petrol ürünleri ve organik çözücüler tarafından aşınmaya karsı dirençlidirler.

PA6, yarı kristalin bir polimerdir ve en çok kullanılan poliamid türüdür. PA6’nın en çok kullanılan poliamid olmasının başlıca sebepleri hammaddesi kaprolaktamın kolay bulunabilmesi, geniş uygulama alanına sahip olması ayrıca üretiminin, taşınımının ve geri dönüşümünün kolay ve ekonomik olmasıdır (Karslı Yılmaz, 2011).

PA, 20 civarında farklı türü olan bir poliamittir. Malzeme kısmen kristal yapıdadır. Kristal derecesindeki artış, şekil kararlılığını ve geçirgen olmama özelliğini arttırırken, saydamlığını azaltmaktadır (Özdemir, 2001).

PA kristal yüzdesine bağlı olarak saydamlıkları çok iyi ile orta arasında, dayanımları yüksek, sertlikleri orta malzemeler olup gazlan, yağ ve aromayı nispeten geçirmeme özelliğine sahip malzemedir (Savaşçı, vd., 1998).

Malzeme yapılışına istinaden tek harfle aminoasit veya laktam belirtilmiştir. PA6, kaprolaktamdan ring açılması işlemiyle elde edilir. Kristalleşen, tok, rezil yansa (darbeden sonra hemen eski haline gelebilmesi) ve sürünmeye (zaman içinde yük altında sarkma) dirençli bir malzemedir. Nem alan malzeme olarak değerlendirilir (Whelan ve Goff, 1998). PA azot ihtiva eden bir bileşik olduğundan azot miktarı nem almayı ciddi ölçüde (%8 kadar) arttırmaktadır. Plastiklerin boyutsal kararlılığı nem emmesinden direkt olarak etkilenmektedir. Birçok plastikte hacimde meydana gelen artış nem emme yüzdesine yaklaşık olarak eşit alınabilmektedir. Termoplastiklerin dayanıklılıkları ve elastikiyet modülleri nem emmeleriyle azalma göstermektedir. Bu durum PA gibi yüksek nem alma özelliğine sahip plastiklerde çok bariz görülmektedir. Plastiklerin nemlenmesiyle elektriksel özellikleri de değişmektedir. Nem alma ile direnç azlmakta ve dielektrik sabiti artmaktadır (Demirer, 2000).

PA6 malzeme yüksek darbe kuvvetine sahip olup, yapısını düşük sıcaklıkta iyi korumaktadır. Yoğunluğu 1,12 – 1,15 gr/cm3

arasında değişmekte ve çeşitli katkı maddeleriyle (elyaf, plastikleştirici vb.) malzeme yapısı da geniş bir şekilde değiştirilebilmektedir. Kolay akan bir malzeme olmakla beraber enjeksiyonla kalıplamada çekmesi % 1 – 1,5 dir. Alkol, aromatik, hidrokarbon, klorlanmış hidrokarbon, yağ, baz ve ester' e direnci iyidir. Asitlere ve oksidasyonlu maddelere dirençli değildir. PA6 malzeme yüksek oranda nem çekmesinden dolayı, uygun sıcaklıkta belirli bir zaman kurutma işlemine tabi tutulmaktadır (Whelan ve Goff, 1998; Turaçlı, 1999).

Poliamid 6’nın kimyasal formülasyonu ve diğer isimleri

Şekil 5.1. Poliamid 6 polimerinin kimyasal zincir yapısı (Politrimetil Hekzametilen Tereftalamid).

Poliamidlere genel olarak verilen ticari isimleri Nylon, Durethan, Herox, Nomex, Ultramid, Zytel (Callister ve Rethwisch, 2014). Polimaid 6’ya ise piyasada üreten bazı firmaların ve bu firmaların verdiği isimler aşağıda ki Çizelge 5.1.’de gösterilmiştir.

Çizelge 5.1. Bazı poliamid 6 üretici ve isimleri.

Üretici Firmalar Firmaların Verdiği İsimler

Akzo Akulan K veya akulan M

BASF Ultramid

EMS-Grilon(EMS-Chemie) Grilon

Atrochem Orgamid

Poliamid 6’nın genel yapısı

Poliamid 6'nın molekül ağırlığı 80000 100000 arasında değişen yüksek kristalliğe sahip, nem aktivitesi düşük, döküm yöntemi ile de imal edilebilen sentetik bir termoplastik olup, PA türlerinin içinde mekanik ve fiziksel özellikleri açısından en iyi olanıdır (Kaştan, 2005).

Poliamid 6, molekül ağırlığı ve yapısından dolayı darbe dayanımı yüksek, nem aktivitesi düşük ve işlenebilme kolaylığı gereken uygulamalarda tercih edilir (Keskin, 1989). PA 6 ile özellikleri birbirine çok yakın olmasına rağmen erime noktasının daha yüksek olmasından dolayı yüksek ısı gerektiren durumlar için PA 66 kullanılır. PA 6' nın yoğunluğu 1,12 – 1,14 gr/cm3 arasında değişirken erime noktası 220 °C ve camsı geçiş sıcaklığı ise 50 °C'dir. Poliamid 6'nm tekrarlı kimyasal yapısı Sekil 5.1.'de gösterildiği gibidir (Kaştan, 2005).

Çevre koşullarına direnç özelliği

Poliamid 6’nın çevre koşullarına dirençli olduğu ve olmadığı malzemeler aşağıda verilmiştir. Ayrıca her poliamid çeşidi gibi poliamid 6’nında UV ısınlarına dayanımı azdır. Uygun stabilize edici maddelerle bu özelliği iyileştirilir (Kaştan, 2005).

PA 6, diğer poliamid çeşitleri gibi yağlara, motor yakıtlarına, hidrolik sıvılara, temizleyici kimyasallara ve deterjanlara, soğutucu akışkanlara, alifatik ve aromatik hidrokarbonlara dayanıklıdır. Çeşitli çözücülere, yağlayıcı ve deterjanlara PA 66'dan daha dirençlidir (Keskin, 1989). Ancak sulandırılmış mineral aside dayanıklı değildir. Alkol, ester ve ketonlara dirençlidir. Klorlanmış hidrokarbonlara, madeni yağlara, hidrolik yağlara, deniz suyuna, tuzlara ve bazlara dayanımı iyidir. Formik asit, sülfürik asit gibi asitlere ve oksidasyonlu maddelerin çözeltilerine direnç göstermez ve polimer tamamen çözünür (Kaştan, 2005).

Çevre koşullarına dirençli olduğu maddeler: Alkol (örn: metanolo), hidrokarbon, aromatik, esterler ve ketonlara dirençlidir. Klorlanmış hidrokarbonlara direnci orta seviyededir. Yağlara ve bazlara direnci iyidir.

Çevre koşullarına dirençli olmadığı maddeler: Asitler ve oksidasyonlu maddelerin solüsyonu, formik asit, sülfürik asit, dimetil formamid ve m-kresolsolvent’tir (bütün Poliamid 6’ lar için) (Saylan, 2010).

Poliamid 6’nın elektriksel özelliği

Poliamid 6’ nın düsük nemde ve sıcaklıkta makul oranlarda elektrik yalıtkanlığı özelliği vardır. Hemen hemen PA 66 ile elektriksel özellikleri aynıdır (Kaştan, 2005). Spesifik direnci

1011 – 1015 Ω (ohm)’ dur. Yüzey direnci ise 1010 – 1013 Ω değerindedir. Dielektrik direnci ise 16 – 150 KV/mm’dir (Saylan, 2010).

Poliamid 6’nın kullanım alanları

PA 6 ürünleri, mükemmel termal ve mekanik özellikleri ve üstün fiyat/performans oranından dolayı birçok sektörde kendisine uygulama alanı bulmaktadır. Cam elyaf takviyeli PA 6, basta otomotiv endüstrisinde, ayna gövdeleri, jant kapaklan, motor pervaneleri, dış paneller, motor kapakları, koltuk gövdeleri ve diğer birçok yerde kullanılmaktadır. Ayrıca taşınabilir el aletleri, ofis mobilya gövdeleri, beyaz eşya ve transformatörler de geniş uygulama alanları içerisinde başlıca olanlarıdır.

PA 6 yarı mamul olarak, levha, kütük seklinde temin edilebilir. Normal tahta, metal tezgâhlarda kolaylıkla islenebilir. Tornada islenirken yüksek devir kullanılması (minimum 150 m/dak.) ile temiz ve pürüzsüz yüzey elde etmek mümkündür. Bıçaklar keskin ve isleme uygun olmalıdır. Keskin spiral uçları kullanılarak kolaylıkla delinebilir.

Poliamid 6 ve poliamid 66 çeşitleri makine alanında makaralar ve sessiz dişli mekanizmaları; contalar; her çeşit ring contaları; amortisör donanımları; musluk ve ventil contaları; bilyeli ve iğneli ventil ve kapak yatakları; yataklar ve yatak yuvaları; kızak kovanları, sonsuz vida çarkları; kayış kasnaklar; hadde yatakları, miller, şaftlar; özellikle büyük tezgâhlarda darbe blokları ve matkap zıvanaları; supab yüksükleri; hidrolik sızdırmazlık için conta ve adaptörler, vibrasyon blokları, pompa elemanları, torna aynaları ve döner tablalar için yataklar ve aşınma parçaları her türlü kapsül gibi parçaların üretiminde kullanılır.

Otomotiv sektöründe; Burçlar, yataklar, kayma plakalar, makas takozlar, iş makineleri döner sistem yataklar, kasnaklar, kılavuz makaralar, tasıma araçları ray kılavuzları, kremayer sistemleri ve vidalı aktarma yatakları. Gemilerde; gemi pervaneleri, pervane şaftları, yatakları, zincir kayma kılavuzları, gemi vinci makine aksamları, koçboynuzları, havalandırma kapakları yapımında kullanılır.

Tekstil sektöründe: Baskı merdaneleri, ütüleme, apreleme, boyama, kusturma silindirleri, kaplamalar, mastarlar, her türlü yataklama sistemleri, her türlü dişliler, kızak rayları, mekikler, iğ kolları, iğ levhaları, makaralar, makara mesnetleri, tekstil helezonları, ip gezdiriciler, vatka makaralar (Kaştan, 2005).

Gıda sektöründe, şişeleme ve dolum tesislerinde aktarım helezonları, yıldız dişli vericileri ve her türlü mekanik aksamları, sonsuz vidalar ve segmanlar (Keskin, 1989).

PA 6, sert ve sağlam bir malzeme olması nedeniyle birçok sanayi dalına hizmet vermektedir. Bunlar arasında makine konstrüksiyonu, elle ve mekanik tasıma, inşaat makineleri, paketleme ve doldurma üniteleri, tekstil makineleri, gemi imalatı, otomotiv sanayi, madencilik, gıda sanayi, tıbbi cihazlar sayılabilir (Billmayer, 1990).

Bu sanayi kollarında çeşitli silindirler, ip gericiler, ip olukları, kılavuz ve burçlu kaymalı yataklar, yatak segmanları, sevk yatakları, kayar bloklar ve plakalar, aşınma şeritleri, koruma şeritleri, mil dirsekleri, konik ve alın dişli çarklar, sonsuz vida, vana yatakları, kesme ve basma plakları, seramik ve beton kalıplar ve benzer birçok eleman olarak kullanılırlar.

Elektrik endüstrisinde ise elektrik fişi, açma kapama düğmeleri, bobinler ve iletkenlerde kullanılır. Tokluk, aşınma ve ısı direnci bu alanlarda önemli bir faktördür. Ayrıca çok iyi benzin direnci nedeniyle yakıt tankı olarak kullanılabilmektedir.

Poliamidler mühendislik plastiklerinin en önemli grubunu oluşturur. Bu grup içinde Poliamid 6 oldukça serttir ve düşük sıcaklıklarda bile darbeye karşı mukavemet göstermektedir. İçerdiği özelliklerin uyumlu bileşimi ile PA 6 başta otomotiv ve elektrik ve elektronik olmak üzere çeşitli sektörlerde geniş kullanım alanları bulmaktadır (Kaştan, 2005).

PA 6 çoğunlukla her alanda kullanılmaktadır. Bunun nedeni çok yönlü kullanılabilen essiz bir malzeme oluşudur. Örneğin tekstil alanında elbise, çorap, iç çamaşırı, mayo, eşofman, günlük giysiler, şemsiye, bavul, tente, paraşüt, çadır, uyku tulumları bunlara örnektir. Halılar, kilimler ve ev tekstilleri yapımında teknik elyaf malzemelerden olan kablolar, ipler, ağlar, oltalar, brandalar, emniyet kemeri, hava yastıkları, mekanik kauçuk malzemeleri de poliamid’ den yapılmaktadır (Onaran, 1993).

5.1.2. Karbon elyaf

Karbon elyafın bilinen en eski ticari kullanımı; 1800’lerin sonlarında, akkor lamba teli(flamenti) elde etmek amacıyla pamuk ve bambu lifinin karbonizasyonu ile başlamıştır. Takviye malzemesi olarak kullanımı ise 1950’lerin sonlarında roket malzemesi olarak kullanılmasıyla olmuştur. 2. Dünya Savası sırasında Union Carbide Corporation firması, rayon ve poli(akrilo nitril)’in (PAN) karbonizasyonunu bulmuştur. Karbon lifi üretmek için uygun olduğu düşünülen diğer malzemeler poliesterler, poliamidiler, poli(vinil alkol), poli-p-fenilen ve fenolik reçinelerdir. Bu malzemelerden rayon, PAN ve ziftin (pitch) iyi mekanik özellikler gösterdiği bilinmektedir. İlk karbon elyaf rayondan yapılmıştır. Ancak günümüzde ticari olarak satılan karbon elyafın %90’ı PAN temellidir. Çünkü PAN temelli karbon elyaf, zift ya da

rayondan yapılan karbon elyafa kıyasla yüksek dayanım, modül ve kopma uzamasına sahiptir (Mazumdar, 2002; Miracle, 2001).

Karbon Elyaflar; cam elyafının günümüzde en çok kullanılan ve geçerli takviye malzemesi olmasına rağmen gelişmiş kompozit malzemelerde genellikle saf karbonun elyafı kullanılmaktadır. Karbon elyafı cam elyafına oranla daha güçlü ve hafif olmasına rağmen üretim maliyeti daha fazladır. Hava araçlarının iskeletlerinde ve spor araçlarında metallerin yerine kullanılmaktadır (Çelikçi, 2013).

Karbon elyafı ilk kez cam elyafın sertliğinin 3 – 5 kat arttırılması amacı ile karbonun çok iyi bir elektrik iletkeni olduğu bilinmesinden dolayı üretilmiştir. Karbon elyafları piyasada iki biçimde bulunmaktadır:

-Sürekli Elyaflar: Dokuma, örgü, tel bobin uygulamalarında, tek yönlü bantlarda ve önceden reçine emdirilmiş elyaflarda kullanılmaktadır. Bütün reçinelerle kombine edilebilirler.

-Kırpılmış Elyaflar: Genellikle enjeksiyon kalıplamada ve basınçlı kalıplarda makine parçaları ve kimyasal valf yapımında kullanılırlar. Elde edilen ürünler mükemmel korozyon ve yorgunluk dayanımının yanı sıra yüksek sağlamlık ve sertlik özelliklerine de sahiptirler (Çelikçi, 2013).

Her hammaddeden karbon elyaf üretme süreçlerinin detayları farklı olsa da hepsinin üretiminde temel olarak aynı sıra izlenir: (1) Lif yapma, (2) Stabilizasyon (3) Karbonizasyon (4) Yüzey iyileştirmesi ve kaplama (Mazumdar, 2002; Miracle, 2001).

PAN temelli karbon elyaf üretimi

Karbon elyafın gerçek özellikleri üretim metoduna bağlıdır. Endüstriyel olarak karbon elyaf üretimi termal oksidasyon ve organik katalizör kullanılarak yapılan grafitleme işlemleridir. PAN tabanlı karbon elyaf kompozitleri malzemeleri daha sağlam ve daha hafif olmaları için sürekli geliştirilmektedir (Çelikçi, 2013).

Günümüzde kullanılan karbon elyafın büyük çoğunlu PAN temellidir. Üretimde ilk aşama PAN polimerinin, standart tekstil lifi sürecinde olduğu gibi, lif haline getirilmesidir (Mazumdar, 2002; Miracle, 2001).

Oksidasyon aşamasında elyaf gerdirilir ve oksijen ortamında yaklaşık 300 °C’ye kadar ısıtılırlar. Bu işlemle, elyaftan hidrojen ayrılır ve yerine daha uçucu olan oksijen bağlanır (Şekil 5.2). Bu sayede moleküller yönlenir ve çapraz bağlanırlar bu da elyafın yüksek sıcaklıklarda bozunmasını önler (Mazumdar, 2002; Miracle, 2001).

Şekil 5.2. Karbon elyafın oksidasyon işlemi.

Karbonizasyon, elyafın oksijensiz ortamda 3000 °C’ye kadar ısıtılmasıyla liflerin 100% karbonlaşmasının sağlanması aşamasıdır (Şekil 5.3.). Karbonizasyon işleminde uygulanan sıcaklık üretilen elyafının sınıfını belirler (Mazumdar, 2002; Miracle, 2001).

Şekil 5.3. Karbon elyafın karbonizasyon işlemi.

Karbonizasyonun ardından elyafa yüzey islemesi yapılır. Bu işlemin amacı elyaf yüzeylerini temizlemek ve yüzeylerine fonksiyonel grup eklemektir. Birçok üretici bu amaçla elektrolitik oksidasyon sürecini kullanmaktadır. Böylece elyaf yüzeylerinde karboksil, karbonil ve hidroksil gruplar meydana gelmektedir. Bu sayede elyafın matrise yapışması iyileştirilmiş olur (Mazumdar, 2002; Miracle, 2001).

Ön kaplama (sizing) ise elyafı sonraki işlemlerden korumak ve matrise daha iyi yapışmasını sağlamak için yapılan bir işlemdir. Bu işlem sırasında elyaf reçine ile kaplanır. Bu reçine kompozitinde matris ile elyaf arasında bir ara yüz görevi görür. Kaplama işleminde reçine olarak genellikle epoksi kullanılır (Mazumdar, 2002; Miracle, 2001).

PAN tabanlı karbon elyaflar birbirini takip eden dört aşamada sentezlenmektedir; Oksidasyon; Bu aşamada elyaflar hava ortamında 300 o

C’de ısıtılır. Bu işlem, elyaftan H’nin ayrılmasını daha uçucu olan O’nin eklenmesini sağlar. Ardından karbonizasyon aşaması için elyaflar kesilerek grafit teknelerine konur. Polimer, merdiven yapısından kararlı bir halka yapısına dönüşür. Bu işlem sırasında elyafın rengi beyazdan kahverengiye, ardından siyaha dönüşür.

Karbonizasyon; Elyafların yanıcı olmayan atmosferde 3000 °C’ye kadar ısıtılmasıyla liflerin % 100 karbonlaşması aşamasıdır. Karbonizasyon işleminde uygulanan sıcaklık üretilen elyafının sınıfını belirler.

Yüzey iyileştirmesi; karbonun yüzeyinin temizlenmesi gerçekleştirilir ve elyaf kompozit malzemenin reçinesine yapışabilmek üzere elektrolitik banyoya yatırılır.

Kaplama; Elyafı sonraki işlemlerden (prepreg gibi) korumak için yapılan nötr bir sonlandırma işlemidir. Elyaf reçine ile kaplanır. Genellikle bu kaplama işlemi için epoksi kullanılır (Çelikçi, 2013).

Zift temelli karbon elyaf

PAN temelli karbon elyafın sağladığı yüksek modül, iyi ısıl ve elektriksel iletkenlik gibi özellikler, zift temelli karbon elyaftan kolayca elde edilemez. Zift temelli karbon elyaf daha bükülmez ve daha kırılgan özelliktedir. Bu elyafın üretimi, PAN temelli elyaf üretimiyle aynı yolu izler. Ancak sıcaklık, gerdirme ve stabilizasyon süreleri gibi faktörler de farklılık gösterir (Mazumdar, 2002; Miracle, 2001).

Zift tek başına düşünüldüğünde ucuz bir malzeme olmasına rağmen karbon elyaf halini alıncaya kadar geçtiği aşamalar, maliyetinin artmasına sebep olmaktadır. Bu sebeple zift temelli karbon elyaf, PAN temelli karbon elyafa göre daha pahalıdır (Mazumdar, 2002; Miracle, 2001).

Karbon elyafın tüm diğer elyaflara göre en önemli avantajı yüksek modülüs özelliğidir. Karbon elyafı bilinen tüm malzemelerle eşit ağırlıklı olarak karşılaştırıldığında en sert malzemedir. Karbon lifleri liflerle donatılı kompozitlerin üretiminde kullanılan önemli bir lif türüdür. 1960’lı yılların ikinci yarısından itibaren kullanılmaya başlamış olan bu liflerin, düşük yoğunluğuna karşın çekme dayanımı ve elastik modülü yüksektir (Demirel, 2007).

5.1.3. Politetrafloroetilen (PTFE)

1938 yılı 6 Nisan’ında DUPONT laboratuarlarında yürütülmekte olan soğutucu gazlarla ilgili bir çalışma sırasında tesadüfen bulunan politetrafloroetilen (PTFE) ile floroplastik çağı başlamıştır. PTFE kristalli polimer olup, termoplastik malzeme grubundandır (Şekil 5.4.) PTFE’nin bulunuşu 1938 yılına dayanır. II. Dünya savasında kullanılması, ticari olarak üretilmesini 1947 yılına kadar ertelemiştir. Daha çok teflon olarak bilinen PTFE, düz zincirli ve yüksek molekül ağırlığına sahip bir polimerdir. Kimyasal dayanımı, ısı direnci, iyi elektrik izolasyon özelliği ve aynı zamanda geniş bir sıcaklık aralığında düşük sürtünme katsayısına sahip olmasından dolayı önemli bir polimerdir. Tetrafloroetilen monomerinin polimerizasyonu Politetrafloroetilen polimerini verir. Beyaz yarı saydam katı polimerler 106

– 107 düzeyinde yüksek molekül ağırlığına sahiptir ve 380 °C’de 1 – 10 GPas düzeyinde viskoziteye sahiptir. Yüksek termal kararlığı kuvvetli C-F bağından kaynaklanır ve bu özellik PTFE’yi yüksek sıcaklık polimeri yapar (Mark, 2014).

Şekil 5.4. Mühendislik plastikleri gruplandırılması.

Başka hiçbir plastik malzemenin bir arada sahip olamadığı kimyasal direnç, nem ve ortam şartlarından etkilenmeme, esneklik, geniş çalışma sıcaklığı aralığı, düşük sürtünme katsayısı, yapışmayan yüzey ve üstün dielektrik özelliklere sahip olan floroplastikler kısa sürede tüm sektörlerin gözdesi haline gelmişler ve insan vücudundan uzaya kadar her alanda giderek artan bir kullanıma ulaşmışlardır (1bilgi.com, 2017).

DUPONT laboratuvarlarındaki bulunuşunun ardından Teflon adı verilen ve günümüzde de daha çok bu adla tanınan PTFE, flor atomları ile doymuş uzun bir lineer karbon zincirinden oluşan molekül yapısı ve flor atomlarının karbon atomları ile çok kuvvetli bağlar oluşturması nedeni ile diğer plastiklerin hiçbirinde bir arada bulunmayan mükemmel özelliklere sahiptir.