T.C.

GAZİ ÜNİVERSİTESİ EĞİTİM BİLİMLERİ ENSTİTÜSÜ

GİYİM ENDÜSTRİSİ VE GİYİM SANATLARI EĞİTİMİ ANABİLİM DALI

HAZIR GİYİM İŞLETMESİNDE YALIN ÜRETİME GEÇİŞ: DEĞER AKIŞI HARİTALANDIRMA, HAT TASARIMI VE DENGELEME

DOKTORA TEZİ Hazırlayan Selda GÜZEL Tez Danışmanı Prof. Fatma ÖZTÜRK ANKARA–2011

Eğitim Bilimleri Enstitüsü Müdürlüğüne;

Selda GÜZEL’in “Hazır Giyim İşletmesinde Yalın Üretime Geçiş: Değer Akışı Haritalandırma, Hat Tasarımı ve Dengeleme” başlıklı çalışma, jürimiz tarafından Giyim Endüstrisi ve Giyim Sanatları Eğitimi Anabilim Dalı’nda Doktora Tezi olarak kabul edilmiştir.

Akademik Unvanı Adı Soyadı İmza

Başkan: Prof. Fatma ÖZTÜRK ………

Üye: Prof. Dr. Ertan GÜNER ………

Üye: Prof. Dr. Fulya ALTIPARMAK ………

Üye: Doç. Dr. Yakup KARA ………

Üye: Doç. Dr. Pınar GÖKLÜBERK ÖZLÜ ………

ÖZET

HAZIR GİYİM İŞLETMESİNDE YALIN ÜRETİME GEÇİŞ: DEĞER AKIŞI HARİTALANDIRMA, HAT TASARIMI VE DENGELEME

GÜZEL, Selda

Doktora, Gazi Üniversitesi Eğitim Bilimleri Enstitüsü Tez Danışmanı: Prof. Fatma ÖZTÜRK

2010, 244 Sayfa

Tüketici tercihlerinin sürekli değiştiği, model çeşitliliğinin artarak üretim sayılarının azaldığı ve ürün ömrünün kısaldığı günümüz küresel rekabet ortamında hazır giyim işletmelerinin var olabilmesinin ön koşulu daima en önde yer almalarına bağlıdır. Bunu sağlamanın yolu ise çağın dinamik yapısına uyum sağlamayı, değişim ve yeniliklere açık olmayı gerektirir. Bu nedenle işletmeler gelişerek değişen üretim sistem, teknik ve teknolojilerini kendi sistemlerine uygun hale getirmelidir. Yalın üretim, kaynakları gereken zamanda ve miktarda kullanarak ürünleri en az maliyetle, en yüksek kalitede ve tam zamanında üreten, müşteri açısından ürüne değer katmayan gereksiz işgücü, malzeme, stok, taşıma vb. israfa neden olan tüm faaliyetlerin azaltılması ya da ortadan kaldırılmasıyla maliyetlerin düşürülerek kârlılığın artırılmasını sağlayan bir sistemdir.

Bu araştırmanın amacı, hazır giyim işletmesinde israf kaynaklarını ve bu israfların ortadan kaldırılmasını sağlayacak iyileştirme çalışmalarını gösteren değer akışı haritalandırma, üretim hattının dengelenmesi için hat tasarımı ve dengeleme çalışmalarını yapmaktır. Betimsel özelliğe sahip olan araştırmada örnek olay yöntemi kullanılmıştır. Araştırmanın evrenini hazır giyim sektöründe faaliyet gösteren işletmeler, örneklemini Ankara’dan seçilen bir hazır giyim işletmesi oluşturmaktadır. Veriler gözlem, görüşme ve doküman incelemesi kullanılarak elde edilmiştir.

Çalışma, değer akışı haritalandırma, zaman etüdü ve hat dengeleme olmak üzere üç ana aşamada gerçekleştirilmiştir. Kadın ceketi ürün ailesi için değer akışı analiz edilerek mevcut durum haritası oluşturulmuş ve gelecek durum haritası ile süreçteki israfları minimuma indirmeyi ya da ortadan kaldırmayı hedefleyen yalın üretim teknikleri aracılığıyla iyileştirme çalışmaları belirlenmiştir. Zaman etüdü uygulaması ile

ceket üretimindeki işlemlerin standart süreleri oluşturulmuştur. Üretim hattının dengelenmesini gerçekleştirmek için işletme mevcut kaynaklarına uygun hat tasarımı yapılmıştır. Farklı üretim miktarları için hat dengeleme problemleri çözümlenmiştir.

Hazır giyim işletmesinde çok fazla israf kaynağının olduğu belirlenmiştir. Bu israfları ortadan kaldırmak ya da en az düzeye indirmek için Kanban, 5S, TÜB, MHD, yerleşim düzenlemesi ve işgücü eğitimi uygulamalarının gerçekleştirilmesi gerektiği sonucu ortaya çıkmıştır.

İşletmenin mevcut üretim hattında 27 istasyon yer alırken çözülen problemlerde günlük 80 adet üretim için 13 istasyon, 120 adet üretim için 18 istasyonun yeterli olduğu sonucuna ulaşılmıştır. Bu durumda günlük 80 adet üretim için % 51,86, 120 adet üretim için % 33,4 oranında iyileşme sağlanacağı belirlenmiştir. İşletmenin mevcut üretim hattı ile çok daha fazla üretimi gerçekleştirebileceği, üretim sayısına bağlı olarak dengelenmiş montaj hatlarını kullanması durumunda işçilik maliyetinde düşüşler sağlanacağı sonucuna varılmıştır.

ABSTRACT

TRANSITION TO LEAN PRODUCTION IN GARMENT INDUSTRY: VALUE STREAM MAPPING, LINE DESIGN AND BALANCING

GÜZEL, Selda

PhD, Gazi University, Institute of Educational Sciences Thesis Advisor: Prof. Fatma ÖZTÜRK

2010, 244 Page

In today’s global competitive environment in which consumer preferences always change, model variety increase thusly production numbers decrease and product life goes down; precondition of the sustainability of garment enterprises depends upon being the foremost. The way to provide this requires being adapted to dynamic structure of the era and being open to new ideas. To this respect, enterprises must optimize their own systems with the systems, techniques and technologies that develop and change constantly. Lean production is a system that provides increase in lucrativeness by bringing down the costs with decreasing or resolving all activities like redundant labour force, material, stock, transportation etc. causing extravagance and not adding any value to production in terms of customers; and that makes productions with the lowest costs but the highest quality and right on time using the sources on necessary times and quantities.

The aim of this study is to suggest line design and balancing issues for value stream mapping and production line balancing that show improvement works to ensure resolving of extravagant sources in garment industry. Case study method has been used in this research having descriptive features. Research population consists of enterprises that are active in garment industry and the sample is a garment enterprise selected from Ankara. Data have been gained using observation, interview and document analysis.

The study has been made in three main stages that are value stream mapping, time study and line balancing. Available situation map has been generated analysing value stream for ladies-jacket production family, improvement works have been

determined via lean production techniques aiming decreasing extravagances in the process to minimum or resolving completely with future situation map. With time study application, standard times of processes in jacket production have been constituted. In order to perform production line balancing, appropriate line design has been made for available enterprise sources. Line balancing problems have been resolved for different production quantities.

Oodles of extravagance sources have been spotted in the garment enterprise. To resolve those extravagances or to decrease to minimum, the result that Kanban, 5S, TÜB, MHD, accommodation arrangement and labour education applications need to be performed, has come forward.

The fact that 13 stations for the production of daily 80 pieces, 18 stations for the production of daily 120 pieces are adequate, has been landed up in resolved problems while there have been 27 stations in enterprise’s available production line. In the circumstances, 51,86% improvement for the production of daily 80 pieces and 33,4% improvement for the production of daily 120 pieces have been determined to be provided. It has been concluded that the enterprise is able to perform much more productions with its available production line, and in the event that the enterprise uses balanced montage lines, there shall be decreases in labour costs depending on production numbers.

ÖNSÖZ

Yalın üretim sistemleri 1950’li yıllarda Toyota Üretim Sistemleri olarak Japonya’da ortaya çıkmış ve zamanla diğer ülkelerde ve sektörlerde de kullanılmaya başlamıştır. Yalın üretim sistemlerinin temel prensibi olan israf kaynaklarının yok edilmesi ya da en aza indirgenmesi, hazır giyim işletmeleri için de büyük bir problem arz etmektedir. Hazır giyim üretiminde üretim sürecinin büyük bir bölümünü üretim bandı oluşturmaktadır. Bu nedenle israf kaynaklarının en önemli sebeplerinden birisi de üretim esnasında bantta oluşan ara stoklar ve dengesiz iş yükü dağılımıdır. Hazır giyim sektöründe yalın üretim ve hat tasarımı çalışmaları yok denecek kadar azdır. Bu nedenle, işletmenin mevcut durumu analiz edilerek seçilen ürün grubu için yapılan değer akışı haritalandırma, hat tasarımı ve dengeleme çalışmaları diğer hazır giyim sektörleri için ışık tutacaktır.

Çalışmanın gerçekleştirildiği hazır giyim işletmesinin üretim müdürü ve çalışanlarına gösterdikleri anlayış ve yardımlarından dolayı çok teşekkür ederim.

Araştırma konusunun belirlenmesinden tamamlanmasına kadar tüm aşamalarda bilgisini ve desteğini esirgemeyen Sayın danışman hocam Prof. Fatma ÖZTÜRK’e, Tez İzleme Komitesinde yer alan ve çalışmanın yürütülmesi esnasında sağladıkları katkılarından dolayı Sayın Prof. Dr. Ertan GÜNER ve Prof. Dr. Fulya ALTIPARMAK’a, çalışmanın gerçekleştirilmesinde bilgisini esirgemeyen ve yardımlarıyla büyük katkı sağlayan Sayın Doç. Dr. Yakup KARA hocama sonsuz teşekkürlerimi sunarım.

Çalışmalarım esnasında her zaman maddi ve manevi destekleriyle yanımda olan sevgili aileme çok teşekkür ederim.

İÇİNDEKİLER Sayfa No ÖZET ...ii ABSTRACT... iv ÖNSÖZ ... vi İÇİNDEKİLER ...vii TABLOLAR LİSTESİ... xi

ŞEKİLLER LİSTESİ ...xiii

GRAFİKLER LİSTESİ... xiv

RESİMLER LİSTESİ ... xv

KISALTMALAR LİSTESİ ... xvi

I. BÖLÜM... 1

PROBLEM... 1

Problem Durumu... 1

Hazır Giyim Sektörü... 4

Üretim Sistemlerinin Tarihsel Gelişimi... 11

Araştırmanın Amacı... 18 Araştırmanın Önemi ... 19 Problem Cümlesi... 20 Alt Problemler... 20 Araştırmanın Sınırlılıkları... 21 Sayıltılar... 21 II. BÖLÜM ... 22 İLGİLİ YAYINLAR VE ARAŞTIRMALAR... 22 1. İlgili Yayınlar... 22

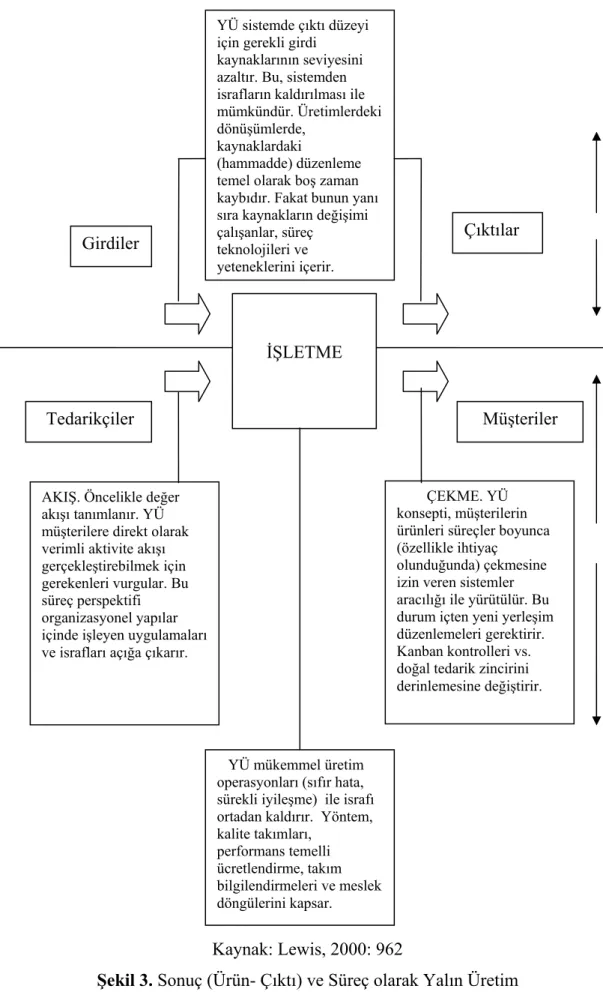

1.1. Yalın Düşünce ve Yalın Üretim (YÜ) ... 22

1.1.1. Yalın Düşüncenin Öğeleri ... 30

1.1.1.1. Değer... 30

1.1.1.2. Değer Akışı ... 31

1.1.1.3. Akış... 32

1.1.1.4. Çekme ... 32

1.1.1.5. Mükemmellik... 33

1.2.1. Tam Zamanında Üretim (TZÜ) ... 34

1.2.2. Kanban ... 36

1.2.3. Toplam Kalite Yönetimi (TKY) ... 39

1.2.4. Kaizen ... 41

1.2.5. Toplam Üretken Bakım (TÜB)... 43

1.2.6. Tek Parça Akışı... 45

1.2.7. U-Hatları, Shojinka, İş Rotasyonu... 46

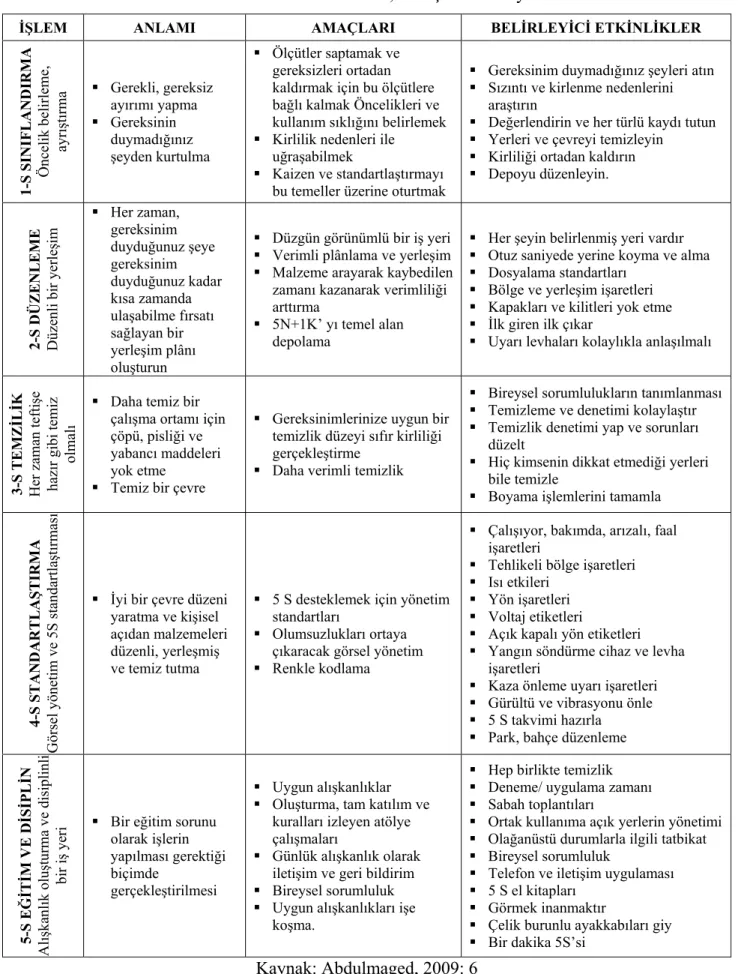

1.2.8. 5 S ... 48

1.2.9. Poka-Yoke ... 51

1.2.10. Jidoka (Otonomasyon)... 52

1.2.11. Makineler ve Atölyeler Arası Senkronizasyon... 53

1.2.12. Hazırlık Sürelerinin Azaltılması ... 54

1.2.13. Tekli Dakikalarda Kalıp Değiştirme (TDKD) ... 55

1.2.14. Karışık Yükleme ve Üretimde Düzenlilik ... 56

1.3. Değer Akışı Haritalandırma (DAH) ... 57

1.4. Montaj Hattı Dengeleme (MHD)... 62

1.4.1. Montaj Hatları ile İlgili Temel Kavram ve Ölçütler ... 67

2. İlgili Araştırmalar ... 70

III. BÖLÜM ... 83

YÖNTEM ... 83

Araştırma Modeli... 83

Evren ve Örneklem ... 86

Veri Toplama Teknikleri ... 87

Verilerin Analiz Yöntemleri ... 87

IV. BÖLÜM... 92

BULGULAR VE YORUM ... 92

1. Alt Problem: Hazır Giyim işletmesinde yalın üretime geçiş sürecinde değer akışı haritalandırma tekniğinin kullanılması nasıl gerçekleştirilmelidir? ... 93

1.1. Çalışma Takımının Oluşturulması ... 94

1.2. Ürün Ailesinin Seçimi ... 94

1.3. Mevcut Durum Haritasının Çizilmesi... 98

1.4. Gelecek Durum Haritasının Çizilmesi... 107

2. Alt Problem: Değer Akışı Haritalandırma tekniğinin kullanılması sonucunda gelecek durum haritasında belirlenen iyileştirme çalışmaları nelerdir?... 109

2.1. Kanban ... 110

2.2. 5 S ... 111

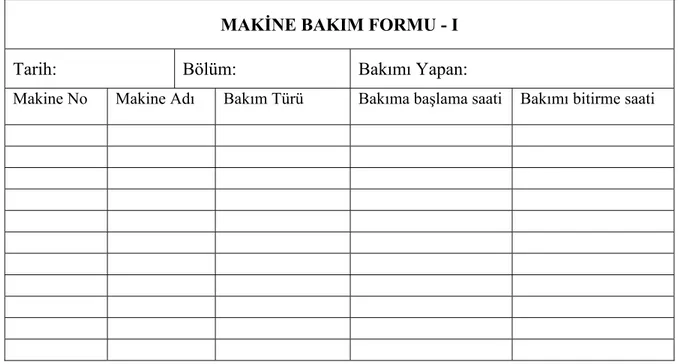

2.3. TÜB ... 113

2.4. İş Gücü Eğitimi (Çok fonksiyonlu) ... 118

2.5. Yerleşim Düzenlemesi... 122

3. Alt Problem: Hazır giyim işletmesinde iş etüdü tekniklerinden olan zaman etüdü yöntemi uygulaması ile standart süreler nasıl oluşturulur? ... 122

3.1. İşlemin Öğelere Ayrılarak Operasyon Bilgilerinin Belirlenmesi ... 124

3.2. Örnek Büyüklüğünün Tespit Edilmesi ... 130

3.3. Derecelendirme... 131

3.4. Payların Belirlenmesi... 132

3.5. Standart Sürelerin Oluşturulması... 133

4. Alt Problem: Hazır Giyim işletmesinde üretim hattının dengelenebilmesi için hat tasarımı nasıl gerçekleştirilir?... 133

5. Alt Problem: Hazır Giyim işletmesinde üretim hattında çalışan işgören sayısının minimize edilebilmesi ve dolayısıyla işgören maliyetlerinin minimize edilebilmesi için hat nasıl dengelenmelidir? ... 148

6. Alt Problem: İşletmedeki mevcut üretim hattı ile gerçekleştirilen hat dengeleme çözümleri arasında fark var mıdır? ... 182

V. BÖLÜM ... 187 SONUÇ VE ÖNERİLER... 187 1. Sonuçlar ... 187 2. Öneriler ... 190 KAYNAKÇA... 200 EKLER... 233 Ek 1. İş Analiz Formu... 234

Ek 2. Zaman Etüdü Formu... 235

Ek 3. Ön Beden Operasyonlarının Örnek Büyüklüklerinin Belirlenmesi ... 236

Ek 4. Arka Beden Operasyonlarının Örnek Büyüklüklerinin Belirlenmesi ... 237

Ek 5. Kol Operasyonlarının Örnek Büyüklüklerinin Belirlenmesi... 237

Ek 6. Yaka Operasyonlarının Örnek Büyüklüklerinin Belirlenmesi ... 238

Ek 7. Astar Operasyonlarının Örnek Büyüklüklerinin Belirlenmesi... 238

Ek 8. Ceket Montaj Operasyonlarının Örnek Büyüklüklerinin Belirlenmesi... 239

Ek 10. Ocak Ayı İşçilik Maliyeti ... 242 Ek 11. Şubat Ayı İşçilik Maliyeti ... 243 Ek 12. Mart Ayı İşçilik Maliyeti... 244

TABLOLAR LİSTESİ

Tablo No Sayfa No

Tablo 1. Tarihsel Süreçte Üretim Sisteminin Özellikleri ... 15

Tablo 2. 5S Adımlarının Anlam, Amaç ve Belirleyici Etkinlikleri... 50

Tablo 3. Operatör Yetenek Matrisi... 120

Tablo 4. Ceket Ön Beden Operasyonları... 125

Tablo 5. Ceket Arka Beden Operasyonları... 126

Tablo 6. Ceket Kol Operasyonları ... 127

Tablo 7. Ceket Yaka Operasyonları... 127

Tablo 8. Ceket Astar Operasyonları ... 128

Tablo 9. Ceket Montaj Operasyonları ... 129

Tablo 10. Ceket Hattındaki Görevler ve Öncelik İlişkileri... 136

Tablo 11. 3 Ay Süre İle Ürün Günlük Üretim Miktarı ... 139

Tablo 12. Operatör Bilgileri ... 140

Tablo 13. Makine Bilgileri ... 141

Tablo 14. Operatörlerin Görevleri Yerine Getirebilme Düzeyleri ... 142

Tablo 15. Çözümü Gerçekleştirilecek MHDP’lerin Tespiti ... 149

Tablo 16. Çözümü Yapılacak MHDP’ler ... 153

Tablo 17. Günlük 80 Adet Üretim İçin Montaj Hattı Verileri... 154

Tablo 18. Günlük 90 Adet Üretim İçin Montaj Hattı Verileri... 156

Tablo 19. Günlük 100 Adet Üretim İçin Montaj Hattı Verileri... 157

Tablo 20. Günlük 110 Adet Üretim İçin Montaj Hattı Verileri... 159

Tablo 21. Günlük 120 Adet Üretim İçin Montaj Hattı Verileri... 161

Tablo 22. Günlük 130 Adet Üretim İçin Montaj Hattı Verileri... 163

Tablo 23. Günlük 140 Adet Üretim İçin Montaj Hattı Verileri... 165

Tablo 24. Günlük 150 Adet Üretim İçin Montaj Hattı Verileri... 167

Tablo 25. Günlük 160 Adet Üretim İçin Montaj Hattı Verileri... 169

Tablo 26. Günlük 170 Adet Üretim İçin Montaj Hattı Verileri... 171

Tablo 27. Günlük 180 Adet Üretim İçin Montaj Hattı Verileri... 173

Tablo 28. Günlük 190 Adet Üretim İçin Montaj Hattı Verileri... 175

Tablo 29. Günlük 200 Adet Üretim İçin Montaj Hattı Verileri... 177

Tablo 31. Mevcut Üretim Hattı Verileri ... 183 Tablo 32. Mevcut Üretim Hattı ve Çözülen MHDP Bilgilerinin Karşılaştırılması ... 185

ŞEKİLLER LİSTESİ

Şekil No Sayfa No

Şekil 1. Yalın Üretim Sisteminin Diğer Üretim Sistemleri ile Karşılaştırılması... 17

Şekil 2. Yalın Kavramının Değer Zinciri İçerisinde Açılımı... 23

Şekil 3. Sonuç (Ürün- Çıktı) ve Süreç olarak Yalın Üretim... 26

Şekil 4. Bir Yalın Uygulamada Tipik Süreç... 29

Şekil 5. Kullanılan Kanban Tipleri... 38

Şekil 6. TDKD: Kavramsal Aşamalar ve Uygulama Teknikleri ... 56

Şekil 7. Değer Akışı Haritalama Adımları ... 59

Şekil 8. Yalın Üretim Araştırma Süreci... 84

Şekil 9. Kadın Ceket Ürününün Fabrikada İş Akış Şeması... 99

Şekil 10. Dikim Atölyesi Tesis Yerleşimi (Mevcut Durum) ... 101

Şekil 11. Kadın Ceketi Dikim Bandı Yerleşimi (Mevcut Durum) ... 103

Şekil 12. Mevcut Durum Haritası... 106

Şekil 13. Gelecek Durum Haritası ... 108

Şekil 14. Makine Bakım Formu-I... 116

Şekil 15. Makine Bakım Formu-II... 116

Şekil 16. Arıza Takip Formu ... 117

Şekil 17. Ceket Modeli ... 125

Şekil 18. Ceket Montajı Öncelik Diyagramı ... 138

Şekil 19. Önerilen Dikim Hattı Yerleşim Düzeni-I ... 179

Şekil 20. Önerilen Dikim Hattı Yerleşim Düzeni-II... 180

GRAFİKLER LİSTESİ

Grafik No Sayfa No Grafik 1. Günlük 80 adet Üretim İçin İş Yükünün İstasyonlara Dağılımı …..….……155 Grafik 2. Günlük 90 Adet Üretim İçin İş Yükünün İstasyonlara Dağılımı……….…. 157 Grafik 3. Günlük 100 Adet üretim İçin İş Yükünün İstasyonlara Dağılımı……….… 158 Grafik 4. Günlük 110 Adet Üretim İçin İş Yükünün İstasyonlara Dağılımı……….... 160 Grafik 5. Günlük 120 Adet Üretim İçin İş Yükünün İstasyonlara Dağılımı……….... 162 Grafik 6. Günlük 130 Adet Üretim Miktarı İçin İş Yükünün İstasyonlara Dağılımı... 164 Grafik 7. Günlük 140 Adet üretim için İş Yükünün İstasyonlara Dağılımı……….…166 Grafik 8. Günlük 150 Adet üretim için İş Yükünün İstasyonlara Dağılımı ……….…168 Grafik 9. Günlük 160 Adet Üretim İçin İş Yükünün İstasyonlara Dağılımı……….…170 Grafik 10. Günlük 170 Adet üretim için İş Yükünün İstasyonlara Dağılımı …….…..172 Grafik 11. Günlük 180 Adet Ürertim İçin İş Yükünün İstasyonlara Dağılımı……..…174 Grafik 12. Günlük 190 Adet Üretim İçin İş Yükünün İstasyonlara Dağılımı……...176 Grafik 13. Günlük 200 Adet Üretim İçin İş Yükünün İastasyonlara Dağılımı…….…178 Grafik 14. Mevcut Durum (Günlük 80 Adet Üretim İçin) İş Yükünün İstasyonlara Dağılımı ………184 Grafik 15. Mevcut Durum (Günlük 120 Adet üretim İçin ) İş Yükünün İstasyonlara Dağılımı……….185

RESİMLER LİSTESİ

Resim No Sayfa No

Resim 1. Ceket bant sonu………..………134

Resim 2. Ceket bant başı…...…...……….…………134

Resim 3. Ceket bant ara……...………. 134

Resim 4. Ceket bant ara………...………. 134

Resim 5. Flato Makinesi yerleşim……...………. 135

KISALTMALAR LİSTESİ GATT: Gümrük Tarifeleri ve Ticaret Genel Anlaşması MFA: Çok Elyaflılar Anlaşması

ATC: Tekstil ve Hazır Giyim Anlaşması DTÖ: Dünya Ticaret Örgütü

TUİK: Türkiye İstatistik Kurumu

İTKİB: İstanbul Tekstil ve Konfeksiyon İhracatçı Birlikleri TÜS: Toyota Üretim Sistemi

MIT: Massachusetts Institute of Technology YÜ: Yalın Üretim

TZÜ: Tam Zamanında Üretim TKY: Toplam Kalite Yönetimi TÜB: Toplam Üretken Bakım

TDKD: Tekli Dakikalarda Kalıp Değiştirme DAH: Değer Akışı Haritalandırma

MHD: Montaj Hattı Dengeleme

MHDP: Montaj Hattı Dengeleme Problemi

GMHDP: Geleneksel Montaj Hattı Dengeleme Problemi

COMSOAL: A Computer Method of Sequencing Operations for Assembly Lines PMHDP: Paralel Montaj Hattı Dengeleme Problemi

BMHDP: Basit Montaj Hattı Dengeleme Problemi TBZ: Toplam Boş zaman

Dİ: Düzgünlük İndeksi DG: Denge Gecikmesi

I. BÖLÜM

PROBLEM

Araştırmanın bu bölümünde ele alınan problem tanımlanarak çalışmanın amacı, önemi, problem cümlesi, alt problemleri, sınırlılıkları ve sayıltılarına ilişkin bilgilere yer verilmiştir.

Problem Durumu

Ekonomiye yüksek oranda katma değer sağlayan hazır giyim sektörü ülkelerin kalkınmasında stratejik öneme sahip bir sektör konumundadır. İnsanların ihtiyacının karşılanmasında bireysel giysi üretiminin yetersiz kalması ve sanayileşmenin başlamasıyla birlikte bu sektör de endüstri işletmeleri arasında yer almaya başlamıştır. Endüstri işletmeleri ise satın alma gücü bulunan ihtiyaç sahiplerinin taleplerini karşılayan, bunun için üretim ve/veya pazarlama işlevlerini yürüten kuruluşlardır (Gökşen, 2003: 33). Hazır giyim sektörü insanoğlu var olduğu sürece devamlılığını sürdürecek önemli bir sektördür.

Ülkemizde hazır giyim, ihracat alanları içerisinde yüksek paya sahip ve ülke ekonomisi üzerinde doğrudan etkisi olan sektörlerden birisidir. Türkiye 1980’li yıllarda dışa açılma sürecine girmiş ve yine aynı yıllarda tekstil ve hazır giyim üretimine başlamıştır. Tüm dünyada gelişmekte olan ülkelerin kalkınmasında ekonomik boyutta büyük rol oynayan sektör Türkiye içinde aynı rolü üstlenmiştir. Yıllar itibariyle büyük ilerleme kaydederek ihracat alanları içerisinde ilk sıralarda yer almaya başlamıştır. 2001 yılında yaşanan ekonomik krizin olumsuz etkilerine rağmen 2002 yılında önceki yıla oranla artış kaydetmiştir. Ancak 2005 yılından sonra hazır giyim üretimin Çin ve Uzakdoğu ülkelerine kayması dünyadaki diğer ülkelerde olduğu gibi Türkiye’yi de yakından etkilemiştir. 2008 yılında yaşanan ekonomik krizden en başta etkilenen sektörlerden birisi de yine hazır giyim sektörü olmuştur. Bu zorlu şartlar karşısında rekabet iş dünyası için kaçınılmaz bir unsur haline gelmiş ve işletmeler arasındaki rekabetin yoğunluğu gittikçe artış göstermiştir. Bu koşullar karşısında hazır giyim

işletmelerinin varlığını sürdürebilmesi ve pazar paylarını artırabilmesi için yönetim ve üretim alanlarında yenilikçi yaklaşımları benimsemeleri gerekmektedir.

İçinde bulunduğumuz yüzyılda teknoloji ağırlıklı küresel rekabetin neden olduğu değişim faktörleri karşısında uluslar arası dengeler kadar iş dünyasında da sürekli bir değişim yaşanmaktadır. Bu durum birçok işletmenin organizasyon yapılarında, üretim teknolojileri ve süreçlerinde, rekabet anlayışlarında önemli değişikliklerin yaşanmasını beraberinde getirmiştir.

Müşteri taleplerinin tam zamanında karşılanması giderek önem kazanan konulardan birisidir. Günümüzde üretim çeşitliliğinde yaşanan artışın tüketicilere alternatifler arasından seçim yapma şansını sağlaması, tüketici ihtiyaçlarının en yüksek düzeyde karşılanmasının çabası içerisinde olan işletmeler için rekabet savaşının yaşandığı bir ortam yaratmaktadır. Başka bir ifadeyle müşterinin istediği kalitede ürünü istediği fiyatlarda hızlı bir şekilde karşılayabilmek ürünü üretebilmek kadar önemlidir. Bu durumda işletmeler model çeşidinin arttığı, kalite niteliklerinin yükseldiği düşük maliyet gerektiren bir üretim süreci ile karşı karşıyadır.

İşletmelerin mevcut kaynaklarını en verimli ve esnek şekilde kullanarak en az israfla, istenilen zaman ve nitelikte ürünler üretmesi günümüz şartları altında bir gereklilik halini almıştır. Sosyal, ekonomik, kültürel, vb. birçok etken tüketicilerin bir üründen beklentilerini şekillendirmektedir. Müşteriler ürüne değer katmayan faaliyetlere ödeme yapmak istememektedirler. Ürüne değer katmayan faaliyetler ise boş bekleme, stoklar, envanter, kalitesizlik, vb. faaliyetlerdir. Ancak bu faaliyetlerin tamamının ortadan kaldırılması mümkün olmamaktadır. Çünkü ürüne değer katmayan bu faaliyetlerin bazıları ürünün üretilmesi için yapılması zorunlu faaliyetlerdir. Üretim için gerekli olan faaliyetlerin dışında israf oluşturan faaliyetlerin belirlenerek ortadan kaldırılmasına yönelik iyileştirme çalışmalarının yapılması gerekmektedir. Bu amaçla araştırmada, işletmede ürüne müşteri açısından değer katmayan faaliyetlerin belirlenerek, israf kaynaklarının ortadan kaldırılmasını amaçlayan yalın üretim (YÜ) sistemlerine geçişte değer akışı haritalandırmanın ve üretim hattının tasarımının ve hat dengelemenin hazır giyim işletmesine uygulanması sorusuna cevap aranmaya çalışılmıştır.

YÜ, işletmede israf oluşturan bütün kaynakların ortadan kaldırılmasını amaçlamaktadır. İsrafların ortadan kaldırılabilmesi ise önce bunların tespit edilmesini ve değer akışı haritalandırma tekniğinin kullanılmasını gerektirmektedir. Hazır giyim üretiminde israf oluşturan bölüm ve hatta en önemlisi diyebileceğimiz alan dikim

bölümüdür. Çünkü üretimin büyük bir çoğunluğu burada gerçekleştirilmektedir. Burada oluşan en büyük israf kaynağı olan ara stokları ve çalışanların dengesiz iş yükü dağılımı nedeniyle atıl zaman beklemelerinin önlenmesi doğru bir hat dengeleme yapılmasını gerektirmektedir.

Türkiye’de hazır giyim sektöründe birçok işletme faaliyet göstermektedir. Ancak kitleler halinde üretim yapılmasını benimseyen seri üretim sisteminin bu sektörde kullanılması günümüz şartlarında yetersiz kalmaktadır. Büyük çaplı üretim yapan işletmeler için ihraç üretimi karşısında ve müşteri istekleri doğrultusunda yeni üretim sistemlerine geçiş bir zorunluluk halini almıştır. Bununla birlikte işletmeler pazarda rekabet avantajı elde edebilmek için sürekli yeni tasarımlar sunmaktadır. Diğer taraftan müşteri ihtiyaç ve istekleri hızla değişmekte, bu durum işletmeler için yeni tasarımlar geliştirme faaliyetlerini zorunlu hale getirmektedir (Verter ve Çetinkaya, 1991:689). Böylece ölçek ekonomilerine dayalı yığın üretim sistemleri (Taylorizm, Fordizm gibi) çağını doldururken yerini farklılaşan tüketici ihtiyaçlarını karşılayacak pek çok farklı ürün üretebilme yeteneğine sahip esnek veya YÜ sistemleri almıştır (Kayalı, Aktaş, 2003: 32).

YÜ sistemleri, üst yönetimden başlayarak en alt kademedeki işçilere kadar bütün çalışanların üretime katılmasını ve sürekli gelişmeyi ele almaktadır. Üretimdeki israfları ortadan kaldırmak amacıyla kanban sistemi, tek parça akışı, toplam üretken bakım, hat dengeleme gibi sürekli iyileştirmeyi amaçlayan birçok teknik kullanılmaktadır. Ancak israf kaynaklarının belirlenebilmesi için öncelikle yapılması gereken işletmede ürünün üretilmesi için geçtiği bütün hatlar boyunca değer akışının belirlenmesidir. Belirlenen değer akışı verileri ile mevcut durum haritası oluşturulur ve israf kaynağı olarak görülen noktalarda iyileştirme çalışmaları belirlenerek gelecek durum haritasında gösterilir. Gerekli iyileştirme çalışmaları gerçekleştirilir.

Araştırmanın konusu; YÜ sistem ve tekniklerini inceleyerek bir hazır giyim işletmesinde seçilen bir ürün ailesi için değer akışı analizi yapılarak değer akışı haritalandırma tekniğinin kullanılmasıyla mevcut ve gelecek durum haritalarını oluşturmak, ürünün üretim bandında yeni bir hat tasarımı ve dengeleme yapmaktır.

Bir montaj hattı birbirlerine bir malzeme taşıma sistemi ile bağlanan belirli sayıdaki ardışık iş istasyonundan oluşmaktadır. Her bir istasyonda bir ürünün üretilebilmesi için gerekli olan işlemlerin bir kısmı gerçekleşir ve üretim hattının sonunda ürünün bütün işlemleri tamamlanır. Yeni bir montaj hattının tasarlanmasında ortaya çıkan en önemli problem ise montaj hattı dengeleme problemidir. Birçok

sektörde uygulanan montaj hattı dengelemenin hazır giyim sektöründe faaliyet gösteren işletmeler tarafından kendi ürün grupları için yeni tasarımlar yapılabilirliğini tanıtmak ve kullanılırlığını artırmak amacıyla yeni çözüm önerileri getirmek amaçlanmaktadır.

Araştırma sürecinde Türkiye’de faaliyet gösteren hazır giyim işletmelerinde YÜ sistemlerini uygulamaya yönelik bir takım girişimlerin gerçekleştirildiği görülmüştür. Ancak faaliyet gösteren işletme sayısı dikkate alındığında YÜ tekniklerinin bütün işletmelerin üretim sistemlerinde kullanılabileceği düşünülmektedir. Bu nedenle araştırmanın işletmelerin yalın üretime geçişini sağlamada bir örnek olacağı düşünülmektedir. Hazır giyim işletmelerinde israf kaynaklarının nasıl belirleneceği ve bunların ortadan kaldırılmasının ya da en aza indirgenmesinin nasıl sağlanacağı, üretimde büyük bir öneme sahip olan üretim hattının en verimli şekilde nasıl dengelenmesi gerektiği önem taşımaktadır.

Hazır giyim işletmelerinde üretim süreçlerinde oluşan israf kaynaklarının önlenebilmesi amacıyla YÜ tekniklerinin kullanılmasının gerekliliğini ve dikim bantlarında hat dengeleme çalışmalarına duyulan ihtiyacın belirlenebilmesi için hazır giyim sektörünün dünyadaki ve Türkiye’deki mevcut durumu açıklanmaya çalışılmıştır.

Hazır Giyim Sektörü

Hazır giyim imalatı sırasıyla model ve kalıp hazırlama, pastal çizimi, kesim, dikim, temizleme, ütü, kalite kontrol ve ambalajlama şeklindeki üretim sürecini takip etmektedir (Öngüt, 2007: 10).

Hazır giyim sanayi, dünyadaki ekonomik faaliyetler içerisinde en eski faaliyetlerdendir (Dilber, 2004: 85). Ayrıca gelişmekte olan ülkeler lehine özellikle ucuz iş gücünden yararlanmak için karşılaştırmalı üstünlüklerin değiştiği endüstrilerin önemli örneklerinden birisidir (Mastamet ve Kachieng'a, 2009: 1). Sektör sadece üretim ve ihracat gibi ekonomik alanlarla sınırlı olmayıp aynı zamanda birçok ülkede önemli bir istihdam ve gelir kaynağı durumundadır (Uçma vd., 2006: 152; Demir, 2003: 55). Sektörde emek-yoğun teknoloji kullanılmasına rağmen dünya genelinde çalışanların birçoğunun kadın olmasının yanı sıra vasıfsız işçi istihdam edilmektedir (Eraslan vd., 2008: 268). Bununla birlikte hazır giyim sektörü ülkelerin kalkınmaya geçiş sürecinde ilk atılım yaptıkları sektör olması nedeniyle rekabete açık sektörlerin başında gelmektedir (Yıldıran ve Yıldıran, 2006: 250). Ayrıca tarih boyunca dünyada en büyük

gelir getiren sektörlerden birisi olmuştur. Nitekim İngiltere, Kuzey Amerika ve Japonya’nın erken sanayileşme döneminde hazır giyim sanayi önemli rol oynamıştır (Eraslan vd., 2008: 266). Bu nedenle ihracata dayalı bir büyümeyi benimseyen ülkeler için başlangıç sektörü olarak da kabul edilmektedir (Hatırlı vd., 2003b: 115; Öngüt, 2007: 1).

18. yüzyılda Sanayi Devrimi’nin yaşanmasıyla hazır giyim ürünlerinin üretiminde makinelerin kullanılmaya başlanması, sermaye birikiminin hızlanmasına ve bu sayede gelişmiş ülkelerin iktisadi kalkınmalarına yardımcı olmuştur (Saatçioğlu ve Gür, 2005: 152). 20. yüzyılda ise sektör tamamen mekanik üretim yöntemini uygulayan bir sanayi olma özelliğini kazanmıştır (Dilber, 2004: 85).

İkinci Dünya Savaşının ardından 1947 yılında imzalanan GATT (General Agreement on Tariffs and Trade-Gümrük Tarifeleri ve Ticaret Genel Anlaşması) ile dünya ticaretinde serbestliğin sağlanması amaçlanmıştır (Öngüt, 2007: 59; Uzunoğlu, 2008: 23). Ancak ikinci dünya savaşını takip eden yıllarda başlamak üzere, gelişmiş ülkeler dünya hazır giyim sektöründe gelişmekte olan ülkelerle rekabet edebilmek için çeşitli önlemler alarak kendi sanayilerini korumaya çalışmışlardır. Gelişmekte olan ülkelerde özellikle işgücü maliyetlerinin düşük olması nedeniyle bu ülkelerden yapılan ithalatın kendi sanayilerine önemli ölçüde zarar verdiğini öne sürerek önce tek taraflı daha sonra da iki taraflı ihracat kısıtlama anlaşmalarına zorlamışlardır (Hatırlı vd., 2003b: 115). Bu nedenle dünya tekstil ve konfeksiyon ticaretinin geçici olarak kontrol altına alınmasını sağlamak amacıyla 1974 yılında ‘‘Çok Elyaflılar Anlaşması (MFA)’’ yürürlüğe girmiştir (Hatırlı vd., 2003b: 115; Öngüt, 2007: 60). Temel amacı, gelişmiş ve gelişmekte olan ülkelerin tekstil ve hazır giyim sektörlerinin eşzamanlı bir şekilde ilerlemesini sağlamak olan MFA, aynı zamanda serbest ticareti de teşvik etmiştir (Atılgan ve Şen, 2006: 147).

Tüm kotaların kalkmasını öngören Tekstil ve Hazır Giyim Anlaşması (ATC)’nın 1994 yılında kabul edilerek yürürlüğe girmesi ile ticaret yapan bütün ülkelerin çok şiddetli rekabet koşulları ile karşılaşacağı yeni bir dönem başlamıştır (Demir, 2003: 55). Bu anlaşma ile tekstil ve hazır giyim ürünleri ticaretinde uygulanan kısıtlamaların 2005 yılına kadar kademeli olarak kaldırılması kabul edilerek on yıllık bir geçiş süreci içinde kısıtlamaların dört kademede ve her kademede artan oranlarda kaldırılması (Hatırlı vd., 2003b: 116; Uzunoğlu, 2008: 23; Atılgan ve Şen, 2006: 148) ve yine bu anlaşma ile 2005 yılı başında anlaşmanın yürürlükten kalkmasıyla tekstil ve hazır giyim ürünlerinin

Dünya Ticaret Örgütü (DTÖ)’nün genel kuralları çerçevesinde ticaretin yapılması öngörülmüştür (Öngüt, 2007: 60).

Uluslararası ticarette görülen liberalleşme eğilimleri sonucu, 2005 yılından itibaren dünya tekstil ticaretindeki miktar kısıtlamalarının kalkması yeni fırsatlar yaratırken bir takım tehditleri de beraberinde getirmiştir. Özellikle Çin'in de DTÖ’ye üye olması tüm tekstil ürünleri ticaretinde var olan rekabetin daha da şiddetlenmesine neden olmuştur (Göktolga vd., 2003: 237). Bu durum hazır giyim işletmelerinin Çin ve Uzakdoğu ülkelerine yönelmelerine neden olmuş (Vural ve Çoruh, 2008: 297) ve bu sayede Çin’in tekstil ve hazır giyim ihracatında önemli bir artış yaşanmıştır (Uzunoğlu, 2008: 24).

Hindistan ve Çin ekonomilerinin hızlı yükselişinin nedeni olarak, küreselleşmenin avantajlarını kullanarak içe dönük politikalara yoğunlaşmayı bırakmaları ve dışa dönük ticari rejimlere yönelmeleri gösterilmektedir (Çolakoğlu ve Acar, 2006: 10). Çin’de üretilen hazır giyim ürünlerinin büyük çoğunluğunun düşük ve orta kaliteli olmasına rağmen Çin hazır giyim sanayi, özellikle Hong Kong’daki üreticilerin girişim ve faaliyetleri nedeniyle yüksek katma değerli ve kaliteli üretime doğru yönelmektedir (Dilber, 2004: 94). 2005 yılında tekstil ve hazır giyim sanayinde 13,5 milyonu kırsal kesimlerden olmak üzere Çin’de 19 milyon kişi istihdam edilmiştir. Bu nedenle tekstil ve hazır giyim endüstrileri Çin ekonomisinde önemli endüstriler haline gelmiştir (Lau vd., 2009: 46).

1980 yılında dünya tekstil ve hazır giyim sanayi ticareti 55 milyar dolar iken, 1997 yılında 155 milyar dolara çıkarak en yüksek düzeyine ulaşmıştır. Asya krizinin yaşanması sonrasında düşen fiyatların etkisi ile ticaret hacmi 1999 yılında 148 milyar dolara düşerek gerileme göstermiştir (Dilber, 2004: 86). 2000 yılı itibariyle ülkeler bazında dünya hazır giyim ihracatında 36.1 milyar dolarla ilk sırada Çin ve ardından sırasıyla Meksika, ABD, Almanya, Türkiye, Fransa ve Güney Kore gelmektedir. (Saatçioğlu ve Gür, 2005: 153). Dünya hazır giyim ihracatı 2001 yılında 195 milyar dolar iken (Hatırlı vd., 2003b: 115) 2003 yılında DTÖ’nün istatistiklerine göre toplam ticaret hacmi 226 milyar dolara ulaşmıştır (Baş, 2005: 10). Hazır giyim endüstrisi 2006 yılında 1,5 trilyon dolar toplam gelir elde etmiştir ve 2007 yılında en yüksek brüt ile Hong Kong önemli bir üretim sektörü olmuştur (Dai vd., 2009: 1219).

Ülkemiz 1980 yılında ekonomik istikrar kararlarıyla birlikte uygulamaya koyduğu ihracata yönelik sanayileşme stratejisi ile uluslararası pazarlara yönelmiştir. (Gacener ve Güçlü, 2003: 123). Cumhuriyetten sonraki dönemde pamuk üreterek ihraç

eden ve iplik, kumaş ve giysi ithalatı yapan Türkiye, 1950 yılından sonra iplik ve kumaş, 1970'li yılların başından itibaren ise hazır giyim ürünleri ihraç ederek bugün dünyada önemli tekstil ve hazır giyim üreticileri arasında yer alan bir ülke konumuna gelmiştir (Zerenler ve İraz, 2006: 25). Hazır giyim sanayi, ihracata yönelik sanayileşme politikasının izlendiği 1980’li yıllardan bu güne kadar çok hızlı bir gelişme göstererek ülkenin en önemli sektörlerinden birisi olmuştur (Demircan vd., 2003: 132; Kulupçu ve Gün, 2003: 194). Türkiye’nin dışa açılmasında ilk ve en önemli lokomotif sektör olma özelliğini üzerinde taşıyan tekstil ve hazır giyim sektörünün, ülke ekonomisinin başarı ya da başarısızlığı üzerinde de çok büyük etkileri bulunmaktadır (Atılgan, 2006: 150).

Türkiye, 1980’li yılların ortalarından itibaren Avrupa’nın işçilik ücretlerinin yüksek olması nedeniyle terk ettiği hazır giyim sektörüne girmeye başlamıştır (Baş, 2005: 11). 1980’lerin ikinci yarısında atağa geçen Türk tekstil ve hazır giyim sektörü, aynı dönemlerde hızla artan ihracatı ile ihracatçı ülkeler arasına da girmiştir (Özgen ve Savaş, 1996: 88; Dilber, 2004: 92).

Türkiye, 1990–1997 yılları arasında tekstil ve hazır giyim üretimini %98 oranında artırarak bu dönemde en fazla ihracat artışı gerçekleştiren ülkeler arasında 8. sırada yer almıştır (Saatçioğlu ve Gür, 2005: 151). Hazır giyim üretimi 1992 yılında 2.987.333.000 ABD doları (Yıldıran ve Yıldıran, 2006: 253) iken 1994 yılında 6.5 milyar dolara, 2000 yılında 9.8 milyar dolara (Köksal, 2001: 69), 2005 yılında 11.5 milyar dolara (Emek ve Sevim, 2006: 2) ve 2006 yılında %9.7 oranında artarak 530 milyar ABD dolarına yükselmiştir (Eraslan vd., 2008: 273).

11 Aralık 2001 tarihinde Çin’in DTÖ’ye üye olması ile Türkiye’nin gerek iç piyasasında ve gerekse önemli ihracat pazarları olan AB ve ABD’de Çin’in ciddi bir rakip olarak ön plana çıkmasına neden olmuştur (Saatçioğlu ve Gür, 2005: 150). Bunun yanı sıra 2001 yılında yaşanan ekonomik kriz tüm sektörler üzerinde olduğu gibi tekstil ve hazır giyim sektörlerini de derinden etkilemiştir. Kriz nedeniyle 2001 yılında tekstil ve konfeksiyon ürünleri imalatında sırasıyla %2.7 ve %6.6’lık bir düşüş gerçekleşmiştir (Hatırlı vd., 2003a: 93). 2002 yılı itibariyle tekstil ve konfeksiyon sektörü ihracatının toplam ihracatımız içindeki payı %33.58 olarak gerçekleşmiştir (Demircan vd., 2003: 136).

Türk tekstil ve hazır giyim sektörleri AB pazarlarının tedarikçiliğindeki ikincilik sırasını 2004 yılında kaybetmiştir (Yıldıran ve Yıldıran, 2006: 253). 2005 yılında tekstil ve hazır giyim ticaretindeki kotaların kalkmasıyla dünyanın en büyük hazır giyim üreticisi ve ihracatçısı olan Çin, dünya tekstil ve hazır giyim pazarındaki liderliğini

güçlendirmektedir (Emek ve Sevim, 2006: 6). Türkiye İstatistik Kurumu (TUİK) tarafından açıklanan verilere göre; 2007 yılı sonunda tekstil sektöründe %2.3, hazır giyim sektöründe ise % 1.8 üretim artışı kaydedilmiştir. Ancak 2008 Haziran ayında sektör üretiminin büyük oranda azaldığı dikkat çekmektedir. Buna göre tekstil sektöründe %21.4, hazır giyim sektöründe ise %18 oranlarında üretim azalışı meydana gelmiştir (Uzunoğlu ve Ünal, 2008: 31). Hazır giyim ihracatının 2008 yılında 2007 yılına kıyasla %2.1 oranında azalmasının ardından 2009 yılında %15.5 oranında azalması, 2008 yılının sonlarında başlayan performans kaybının 2009 yılının ilk çeyreğinde oransal olarak zirve yaptığını, izleyen çeyrek dönemlerde ise ihracat düşüşünün ivme kaybederek devam ettiğini ortaya koymaktadır (İTKİB, 2010a: 23). 2010 yılı İTKİB raporlarına göre Ocak-Haziran aylarını kapsayan ilk altı aylık dönemde Türkiye hazır giyim ve konfeksiyon sektörü toplam 10.1 milyar dolar ile en fazla ihracatı gerçekleştiren sektör olmuştur (İTKİB, 2010b: 23). Bugün tekstil ve hazır giyim sanayi Türkiye’de tarımdan sonra en büyük istihdama sahip olan sanayi dalıdır ve ülkenin toplam ihracat gelirlerinin 1/5’lik kısmını sağlamaktadır (Eraslan vd., 2008: 273).

Günümüzde küreselleşmenin etkisi sonucunda büyük bir değişim yaşanmaktadır. Bu değişim her alanda etkisini gösterdiği gibi işletme ve yönetim alanlarında da göstermiştir (Ofluoğlu ve Doğan, 2006: 31). Küreselleşme pazarların ve üretimin küreselleşmesi şeklinde iki boyutludur (Kurt ve Akyol, 2006: 20). İhracat ve istihdam katkısı nedeniyle önemli sektörlerden birisi olan hazır giyim sektörü, rekabet ettiği pazarlar bakımından dış gelişmelerden de daha çok etkilenen sektördür (Savaş, 2003b: 184). Küreselleşme karşısında yaşanan değişime hazır olmak, bir uyum sürecini ve değişimin kucaklanmasına da hazır olmayı gerektirir. Küreselleşme maliyet artırır ancak küreselleşmeye dâhil olmamanın maliyeti ise çok daha yüksektir (Çolakoğlu ve Acar, 2006: 11).

Tekstil ve hazır giyimin küreselleşmesine katkıda bulunan temel faktörler ise; hazır giyim üretim teknolojilerinin işgücü yoğun yapıda olması, gelişmiş ülkelerin karşılaştırmalı rekabet güçlerini kaybetmeleri, taşımacılık ve iletişim maliyetlerinde belirgin düşüşlerin yaşanması, daha düşük maliyetli üretim alanlarının arayışı ve MFA ile hazır giyim ihracatındaki kısıtlamaların kaldırılmasıdır (Eraslan vd., 2008: 267).

Son yıllarda yönetim, bilişim sistemindeki gelişme ve iletişimin getirdiği olanaklarla tüketiciler farklılaşmış, ürün ve hizmetlerden kalite beklentisi artmıştır. Oluşan yeni pazarlar yanında birçok pazar bölümlerinin ortaya çıkması ve ürünlerin

küreselleşmesi sonucunda finans kaynakları da küreselleşmiş ve yerel rekabetten küresel rekabete geçilmiştir. Ayrıca, işletmelerin karşı karşıya kaldıkları yoğun rekabet koşullarında yaşamlarını devam ettirebilmeleri, rekabetçi yönlerini geliştirebilmeleri, toplumun ve müşterilerin beklentilerini maksimum fayda yaratarak karşılayabilmeleri ve gerçekleştirdikleri faaliyetlere değer ekleyebilmelerine sıkı sıkıya bağlıdır (Kayabaşı ve Özdemir, 2008: 196).

Önceki yıllarda rekabet üstünlüğü düşük maliyete dayanmakta iken, pazarın gelişmesi ile kalite boyutu aranan bir özellik olmuştur. Günümüzde ise sıfır hata ile kalite rekabetinde son aşamaya gelinmiştir (Dereli vd., 2006: 115). Hazır Giyim ürünlerinde ise moda ve müşteri beğenisi ön planda yer alan etkenlerdendir. Bunun yanı sıra üretilen ürünlerin doğrudan göze hitap etmesi ve çok sık tüketilen bir ürün olması nedeniyle kalitede belli bir standardı tutturmak ise daha fazla önem kazanmaktadır (Tatar ve Göklüberk, 1997: 269). Yani firmaların rekabetçi bir ortamda ayakta kalabilmeleri ve diğer firmalara üstünlük sağlayabilmeleri için müşteri tercihlerini karşılayan ve hatta onların beklentilerini aşan ürün ve hizmetleri üretmek kaçınılmaz bir yoldur (Uzkurt ve Torlak, 2006: 64). Bu nedenle küreselleşen ekonomide başarılı olmanın anahtarlarından birisi de, tüketicilerin istediklerini hızlı bir şekilde belirleyebilmekten ve olası müşterilere güncel bilgi ile ulaşabilmekten geçmektedir (Nalbant vd., 2006: 268). Firmalar yeni teknolojilerin kullanılırlığını benimsemek için rakiplerinin kabul ettiği kararlar ile kendi stratejik kararları ve teknoloji uygulamaları hakkında bilgiye ihtiyaç duyar. Hazır giyim firmaları hızla değişen ürün yapıları ile son derece rekabetçi bir pazarda faaliyet göstermektedir (Ko ve Kincade, 2009: 2).

Günümüzde rekabet edebilmenin koşulları arasında tüm üreticilerin işbirliği içerisinde çalışmaları bir avantaj yaratmaktadır. Örneğin bir tişört üreticisi bu alanda başarılıysa bu başarı sadece tişört imalatçısına mal edilmemelidir. Tarlasında pamuk üreten çiftçiden, diğer malzeme tedarikçilerine; tekstil boya üreticilerinden tasarımcılara; nakliye şirketlerinden perakendecilere, hatta ilgili üniversitelere kadar geniş bir kesimin bu başarıda rolü büyüktür (Çolakoğlu ve Acar, 2006: 11). Eğer bütün bunlar arasında güçlü bir ilişki ve bilgi paylaşımı olursa bugünün küresel rekabet ortamında diğer işletmeler karşısında bir rekabet avantajı elde edebilirler.

Moda ve tüketici tercihleri hazır giyim endüstrisinde tüketici taleplerinde belirleyici rol oynamaktadır. Düşük kaliteli, günün modasına uygun olmayan, yığın üretimi yapılan hazır giyim ürünlerinden; kalitesi yüksek, daha klasik ve markalı ürünlere talep artmaktadır (Atılgan, 2006: 263). Hazır giyimi diğer endüstrilerden

ayıran özelliklerden biriside konfeksiyonda üretilen ürünlerin sürekli değişim göstermesidir. Artan ve bireyselleşen tüketici talepleri, üretim bantlarına hızlı bir şekilde yansıtılmak zorunda kalmaktadır (Tatar ve Göklüberk, 1997: 263). Zamanın çok değerli olduğu bu sektörde üretim süreçlerinin, girdi aşamasından ürünün sevkiyatına kadar olabildiğince hızlı ve verimli bir şekilde uygulanması gerekmektedir. Maliyetleri en alt seviyede tutmak için stok planlamasının yapılması, pazardan gelecek ilave siparişlerin etkin bir biçimde yönetilmesi, üretim planlarının doğru ve verimli bir şekilde yapılması sektörde başarının en önemli unsurlarındandır (Akaydın ve Okşan, 2008: 231). Gelişmelerden en çabuk ve fazla etkilenen sektörlerden olması nedeniyle etkinlik ve verimlilik konuları üzerinde önemle durulması gereklilik haline gelmektedir (Bayrak vd., 2004: 162).

Hazır giyim üretimi küresel tekstil üretim zinciri içerisinde en yüksek katma değeri yaratır. Büyük ölçekli hazır giyim üretimi için etkili giysi tasarımı, ekonomik malzeme kontrolü ve hatasız üretim planlama, düşük fiyatlarla pazarda rekabet edebilirliği sağlamada çok önemlidir (Hsu, 2009: 199).

Günümüz rekabet ortamında işletmeler üretim faaliyetlerini (Karakaya, 1997: 388);

• Yüksek kalite düzeyinde,

• Tam zamanında ve çok çeşitlilikte üretimle,

• Mümkün olan en düşük maliyetle üretim anlayış ve felsefesi ile yerine getirmek, zorunda kalmıştır.

Temel amacı yüksek düzeyde kâr elde etmek olan işletmelerin, bu amacını gerçekleştirebilmesi için girdi maliyetlerini azaltarak satış gelirlerini artırması gerekir. Girdi maliyetlerinin azaltılması, aynı çıktının daha az girdi kullanılarak üretilmesi ve daha düşük maliyetli yeni girdi kaynaklarının bulunması ile mümkün olabilir. Aynı çıktının daha az girdi ile üretilmesi için işgücü verimliliğinin artması, hurda ve fire oranlarının düşmesi, satış gelirinin artması için de satılan mal miktarının ve satış fiyatının artması gerekir (Demir, 2006: 336).

Taleplerdeki azalma, tüketici modellerindeki, perakendecilik sistemindeki ve üretimde yaşanan küresel değişim (Yeung vd., 2008: 520), şiddetlenmiş kitlesel özelleştirme ve artan işgücü maliyetleri nedeniyle gelişmiş ülke ve bölgelerdeki hazır giyim sektörü son zamanlarda ciddi bir düşüşle karşı karşıya kalmıştır. Tüketici taleplerine daha iyi cevap verebilmek amacıyla kendi üretim süreçlerini daha uygun hale getirmek ve aynı zamanda maliyet tasarrufu ve kalite artışı sağlamak için hazır

giyim üreticileri yeni iş ve üretim uygulamaları ile ilk sırada malzeme taşıma sistemlerinin yer aldığı gelişme stratejileri aramaya başlamışlardır (Dai vd., 2009: 1219). İşletmeler ani değişim gösteren çevresel faktörlere karşı; korunmak, zarar görmemek, meydana gelebilecek iç ve dış değişikliklere uyum sağlayabilmek ve sürekli daha iyiye ulaşmak için yeni yöntemler geliştirme ve arama çabası içerisine girmişlerdir (Ofluoğlu ve Doğan, 2006: 31).

Bütün sektörlerde olduğu gibi hazır giyim sektöründe de temel amaçlardan biri eldeki kaynakların etkin kullanımı ve yönetilmesidir (Yücel ve Güner, 2008: 41). İşletmelerin seçecekleri üretim sistemleri ürünün nitelikleri, üretim hızı, müşteri beklentileri yanında üretim maliyetleri üzerinde de çok büyük etkiye sahiptir. Diğer koşullar sabit kaldığında işletmelere rekabet avantajı sağlayan en önemli unsurun üretim maliyetleri olduğu dikkate alınırsa, işletmenin seçeceği üretim sisteminin işletmenin faaliyetlerini etkin ve verimli bir şekilde sürdürebilmesi için ne derecede önemli olduğu görülecektir (Altaş ve Atılgan, 2007: 76).

Bütün yaşanan değişimler hazır giyim işletmelerini de doğrudan etkilemektedir. Hazır giyim işletmeleri de diğer işletmeler gibi zorlu rekabet koşulları karşısında üretim sistemlerinde daha iyiyi sağlamak için diğer sektörlerin kullandığı anlayış ve yöntemlere yönelerek kendilerini sürekli iyiye götüren üretim yöntem ve sistemlerini benimsemeleri gerekmektedir.

Üretim Sistemlerinin Tarihsel Gelişimi

Ondokuzuncu yüzyıl boyunca fabrika sistemi, insani koşullar taşımamasına rağmen verimli bir üretim aracı olarak gelişmiştir. Bu süreçte üretimde çalışan işçiler makinelerle eşdeğerde tutulmuştur. Üretim; işçinin çalışmaya özendirilmesi yerine, zorlanması ile gerçekleştirilmiştir. Ancak bu geçmişine karşın, fabrika sistemi doğasına uygun olarak yeni üretim kavramlarının formüle edilmesine yol açmıştır (Demir ve Gümüşoğlu, 2003: 17–18).

Üretim yönetimi kavramını Frederic W. Taylor geliştirmiştir. Taylor’a göre insanların işlerindeki verimliliğinin artırılması onların ekonomik çıkarlarının artırılmasıyla sağlanır. Bu nedenle herkes yaptığı işe göre para almalıdır (Demir ve Gümüşoğlu, 2003: 18). Üretimde emek sürecinin, işçinin bilgi ve becerilerine bağlı olmadan biçimlendirilmesini sağlamak için, işçinin tüm zihinsel faaliyetlerinin ortadan

kaldırılması ve üretim bilgisinin işçiden koparılarak yönetimin elinde toplanması görüşü benimsenmiştir (Ansal, 1994: 30).

1914’te Henry Ford seri üretim sistemleri için standart olan dünyanın ilk otomotiv montaj hattını kurmuştur (Jang vd., 2006: 704). Fordizm, Frederick Taylor ve Henry Ford’un üretim yönetiminde yaptıkları gerçek bir devrimdir (Akgeyik, 2000: 6) ve zamanla bu sistem birçok sanayinin işletim ve üretiminde egemen bir yol olmuştur (Smeds, 1994: 69). Ford sisteminin çıkış noktası, tüm üretim akışının baştan sona aynı ritimle soluk alıp veren, tek ve entegre bir üretim alanı içerisinde gerçekleştirilmesi fikri olmuştur (Ohno, 1998: 20). Kitle üretim modeline dayanan fordist üretim örgütlenmesinde her iş gören bir bant (hat) boyunca basitleşmiş belli bir işi yapar ve bu basit iş sürekli tekrar eder. Üretimin belirli aşamalarında ve belirli bölümlerin sorumluluğu altında kalite kontrolü yapılır (Er, 2007: 7). Bu durum, hem işçiyi bir iş noktasına sabitleme hem de hattın hızını ayarlayarak işçinin işe ayırdığı süreyi kısaltma ve kontrol etme olanağı sağlamıştır (Yentürk, 1995: 802). Ford’un üretim sisteminde Taylorizm unsurları açıkça yer almaktadır. Ayrıca Ford, mekanizasyon ve makine kullanım hızının önemini eklemiştir. Zaman ve hareket etüdü çalışmaları, montaj hattı için personel atama düzeylerini belirlemek amacıyla kullanılmıştır ( Dankbaar, 1997: 569).

Ford’un sisteminde seri üretim, zanaat tipi üretim verimliliğinin üzerinde oldukça geliştirilmesine rağmen, iş yerinde yeni problemlere neden olmuştur. Örneğin, çok kısa çevrim süresi ile tekrarlanan çalışma, çalışanların kas-iskelet bozukluklarına neden olabilmektedir. Bu durum birçok endüstrileşmiş ülkede son dönemlerde ergonomiyle ilgilenilmesine rağmen büyük bir problem olarak devam etmektedir (Jang vd., 2006: 704).

Fordizm üretim sürecinin merkezi iken Taylorizm bir emek sürecidir. Taylorizm ayrıntılı kontrol, parça başı ücretlendirme sistemiyle motive edilmiş çalışanlar ve endüstri mühendisliği tekniklerinin kullanılmasıyla planlanan iş yöntemleri üzerine odaklanmaktadır. Fordizm Taylorizm’de olduğu gibi üretimde çalışanların becerilerinden faydalanmamaktadır ancak Fordizm üretim sisteminde becerilerin kullanılmamasının yanı sıra makine ve parçaların standart olarak ortaya çıkması ve montaj hattı üzerindeki iş rollerinin parçalara ayrılması sistemi ile çalışılmaktadır (Gough ve Fastenau, 2004: 94).

Kitle üretiminin sanayide yaygınlaşması ile beraber emek verimliliğinde ve çıktı miktarlarında önemli artışlar sağlanarak kişi başına düşen ulusal gelir de yükselmiştir

(Gözlü, 1994: 67). Bunun yanında üretim hattında yüksek tampon stoklarla çalışılması ölü sermaye ve depolama giderlerini artırmakta, sistemin eldeki stoklara bağlı olarak arz yönlü işlemesine ve talep değişikliklerinden iyice kopmasına neden olmaktadır (Yentürk, 1995: 804). Ayrıca, seri üretim, üretim ve yönetim teknoloji tarihinde oldukça önemli olmasına rağmen, sistemin yetersizliği çok çeşitli ve küçük gruplar halinde üretimin gerektiği tüketici taleplerinin çeşitlenmesi nedeniyle II. Dünya savaşından sonra daha belirgin olmuştur (Chen ve Meng, 2010: 52). Savaş sonrasında pazar taleplerinin yanı sıra artan talep bir bakıma rekabetçi pazarın değişmesine neden olmuştur (Duque, vd., 2007: 71 ).

1970’li yıllara doğru gelişmiş ülkelerde kâr oranları ve milli gelirden elde edilen kârın bölüşümünde bir düşüş yaşanması, ortalama işsizlik ve enflasyon oranında bir yükselme olması, ekonomik bunalımları bünyesine taşımıştır. Ekonomik bunalımlar ve yan etkileri devlet yapılarını, fiyat ve ücret politikalarını ve yaşam tarzını yeniden biçimlendirdiği şeklindeki genel kabul, ülkeleri yeni bir yapılanma sürecine sokmuştur (Bayrak, 2006: 106). Fordist üretim sisteminde yaşanan tıkanıklıklar nedeniyle yeni üretim ilişkileri ortaya çıkmıştır. Fordist üretim sistemlerinin yerine Post-Fordist, esnek üretim gibi isimlerin kullanıldığı yeni üretim sistemleri hâkim olmaya başlamıştır (Günay, 2004: 3).

1980’li yıllarda yeni teknolojilere ve esnek üretim sistemlerine paralel olarak gelişen küreselleşme hareketi, ekonomi ve endüstri ilişkileri arasında büyük dönüşümlere neden olmuştur (Bilgin, 2001). Kelime anlamı “Fordizm sonrası” olan Post-Fordizm olan üretim sistemlerinde büyük fabrikalar bölünerek parçalanmış, üretim giderek daha küçük işletmelere ve atölyelere kaydırılmıştır (Memduhoğlu, 2007: 3).

Fordist üretim sistemi kısaca, homojen ürün gruplarının kitlesel olarak üretilmesi, stoklanması, üretim sonrasında kalite kontrolü, kaynak yönlendirici üretim, dikey bütünleşme gibi özellikler taşırken, Post-Fordist üretim sistemi farklı ürünlerin esnek ve küçük miktarlarda üretimi, sıfır stokla üretim, üretimin yapıldığı esnada kalite kontrolü, talep yönlendirici üretim ve düşey ayrışma, tam zamanında bağlantı sağlama gibi özellikler taşıyan üretim sistemi olarak tanımlanabilir (Karaçay, vd., 2005: 113).

Post-Fordizm; üretimden tüketime geçen sürede, işletmeler arası ilişkilere, bunların coğrafi dağılımına, sınıfların yapılanmasını ve aralarındaki ilişkilerin kurulması için oluşturulur (Kaynak, 2004: 29). Ayrıca Post-Fordist üretim sistemlerinde işçiler, Fordist üretim sistemlerinde olduğu gibi sadece kendilerine verilen belirli bir işi değil, çok farklı işleri yapabilecek vasıflara sahiptir. Hatalı bir üretim yapılması ya da

makinelerin arızalanması durumunda, orada bulunan işçinin hemen müdahale edip sorunu çözmesi beklenmektedir (Ansal, 1994: 33).

II. Dünya savaşından sonra Eiji Toyoda ve Taiichi Ohno, Toyota Motor Fabrikası’nda kanban sistemini kurarak, Tam Zamanında Üretim (TZÜ) sisteminin doğmasına ve gelişmesine öncülük etmişlerdir (Öncer, 1997: 80; Jang vd., 2006: 704). Bu iki mühendis Eiji Toyoda’nın 1950’de Ford firmasını incelemek amacıyla Amerika’ya yaptığı gezi sonucunda edindiği bilgiler ışığında Ford’un yüzyılın başlarından itibaren öncülük ettiği kitle üretim sisteminin Japonya için uygun olmadığına karar vermişlerdir (Okur, 1997: 24). Gezi sırasında gözlenen Amerikan süpermarket operasyonları ile süpermarket raflarındaki ticari malın sürekli tedariğinin sağlanmasıyla kullanılan sisteme benzer bir sistemin kullanımının sağlanmasıyla bir montaj hattı için ihtiyaç duyulan malzemelerin sürekli tedariği fikrine sebep olmuştur (Jang vd., 2006: 704).

Japonya’da savaş sonrası kaynak zorunlu rekabet ihtiyacına dayanarak, Toyota Ford’un kitle üretim tekniklerini küçük ölçekli üretim sistemi ile birleştirerek melez bir üretim sistemi geliştirmiş ve Toyota Üretim Sistemi (TÜS) olarak oluşturulan bir kavram elde edilmiştir (Reichart ve Holweg, 2007: 3699). Savaştan sonra sınırlı olan doğal kaynaklara işgücü ve sermaye kaynaklarının da yetersizliği ilave edilince maliyeti kullanmayı öğrenmek durumunda kalınmıştır (Görener vd., 2008: 139).

TÜS, süreç israflarını ayıklayarak ve üretim akışına katkı sağlayarak müşteriler için maksimum değer üretmek amacıyla süreç odaklı yaklaşımdan faydalanır. Müşteri tabanını tanımlayarak değerin ve boş zamanların ilk başladığı durumları belirler (Lapinski vd., 2006: 1084). TÜS’ün müşteri tabanı araç sahibidir. Fiyat, renk, seçenekler, kullanılabilirlik vs. açısından müşterilerin ihtiyaçları ile buluştuğunda değer üretilir. Gereksiz işlemler ise müşterilere, değer eklemeyen aktiviteler ve süreçlerdir (Lapinski vd., 2006: 1085). Ayrıca TÜS’ün başarıyla uygulanması için çalışanların işbirliği içinde olması, üretime katkıda bulunmaya gönüllü olması esastır ve bazen kişisel arzularını bile fabrikadaki üretim için feda etmeleri gerekmektedir (Jang vd., 2006: 704). Toyota’da sıfır stokla çalışma politikasının uygulanmasıyla 15 günde üretilebilen bir araba bir günde üretilerek çok önemli bir zaman tasarrufu sağlanmıştır (Şahin ve Eren, 1994: 43).

Japon üretim sistemleri ve yönetim tekniklerinin transfer edilebilir olmasını vurgulayan en etkili evrensel yaklaşımı Massachusetts Institute of Technology’de (MIT) Womack ve arkadaşları (1990) tarafından yapılan “Dünyayı Değiştiren Makine” isimli

çalışmasıdır (Dakov ve Novkov, 2007: 184; Parlak, 1999: 90). Womack & Jones (2003) ve Bicheno (2004) Toyota’nın araba üretimini batıya özgü üretim sistemlerinden rekabetçi ve üstün bularak bunu misyonları haline getirmişler ve üretim prensipleri olarak yaygınlaştırmışlardır. Sistemin özelliklerini yansıtmak için de yalınlık ismini vermişlerdir (Engelund vd., 2008: 5). YÜ tekniklerinin evrensel uygulanabileceği konusundaki en etkili açıklamalar bu çalışmada yer almıştır (Şen, 2008: 9). Çalışmanın temelinde, Toyota'nın üretim dehası Taichi Ohno'nun öncülüğünü yaptığı Japon üretim ve yönetim tekniklerinin YÜ olarak adlandırılan yeni organizasyonel paradigma (Post-Fordizm) olduğu ileri sürülmektedir (Parlak, 1999: 90). MIT çalışması, kitle üretimin değişmezlik ve zanaat üretimin yüksek maliyet dezavantajlarından kaçınarak, kitle ve zanaat üretimin avantajlarının YÜ’de birleştirilmesini savunmaktadır (Dankbaar, 1997: 573). Bu sistem; arızalar, bekleme, gereksiz işlem, aşırı üretim, gereksiz hareket, gereksiz envanter, çalışanların yaratıcılığının kullanılamaması, gereksiz karmaşıklık gibi bir üretim sürecindeki israf ve değer katmayan eylemlerin tanımlanarak ortadan kaldırılması sistematiğine dayanır (Dakov ve Novkov, 2007: 184).

Tablo 1. Tarihsel Süreçte Üretim Sisteminin Özellikleri

Zanaatlar Dönemi (1900 + ) Fordizm (1920’li yıllar) Fordizm Sonrası (1960’lı yıllar) Yalın üretim (1980 + ) İş standardizasyonu Düşük (yöneticiler tarafından) Yüksek (yöneticiler tarafından) Yüksek (yöneticiler tarafından) Yüksek (ekipler tarafından) Kontrol alanı Geniş Dar Dar Orta Stoklar Büyük Orta Büyük Küçük Üretim yapısındaki

gereksiz unsurlar Büyük Büyük Büyük Küçük Onarım alanları Küçük Küçük Küçük Çok küçük Ekip çalışması Orta Düşük Düşük Yüksek

Kaynak: Krafcik, 1988: 44; Aydemir, 1995: 74

Tablo 1’de üretim sistemlerinin tarihi süreç içerisinde; üretim sistemindeki iş standardizasyonu, kontrol alanı, stoklar, üretim yapısındaki gereksiz unsurlar, onarım alanları ve ekip çalışmasının düzeyi ile ilgili bilgiler yer almaktadır.

Tarihsel olarak üretim sistemlerinin gelişimi incelendiğinde, gerek üretimin toplu olarak aynı işyerinde yapılmaya başlandığı dönemde, gerekse işbölümü ilkesine göre işlerin ayrı ayrı işçiler tarafından yapıldığı dönemde alet-makine-konveyörün sadece atölyede kullanıldığı görülmektedir. Yani üretimi otomatikleştirme çabası sadece girdilerin dönüştürüldüğü, üretimin icra edildiği atölye mekânında gerçekleşmiştir. Üretim tarihinde ilk kez Post-Fordist yapılanma sürecinde ürün tasarımı, stok kontrolü, pazarlama, finans ve yan sanayi ilişkileri gibi yönetim ve kontrol fonksiyonları “otomasyon” uygulamalarının kapsamına girmiştir (Yentürk, 1995: 807).

Üretim endüstrisi geleneksel imalat sistemlerinden uzaklaşarak daha dinamik ve yalın olan üretim sistemlerine doğru yönelmiştir. Bu durum, üretimin daha küçük partiler halinde yapılması, daha kısa süreli ürün ömrü, yeni ürünlerin piyasaya hızla sürülmesi, tasarım ve üretim yöntemlerinin daha esnek hale getirilmesi ile şirketlerin üretimde esnekliğe yönelmesine neden olmuştur (Kazan ve Günlük, 2006: 13).

Teknolojik yeterlilik, ekonomik gelişme ve uluslar arası rekabet gücünü dolayısıyla da ülkenin refah düzeyi arasındaki konum belirleyiciliğinde köprü görevini; teknolojik gelişmeye paralel olarak değişebilen ve uyum sağlayabilen yeni esnek üretim sistemleri yapmaktadır (Belet, 1997: 128). Bu nedenle ortaya çıkan esnek üretim sistemleri, esnek pazar taleplerine esnek bir arzla yanıt verebilmek amacıyla geliştirilmiş, müşterilere çok çeşitlilikte belli ürünü düşük maliyetle üretebilme yeteneğine sahip, takım çalışmalarının yapıldığı, çalışanlara yetkilerin verildiği ve işletmenin rekabet gücünü artırarak faaliyetlerinin devamlılığını sağlayacak bir sistemdir (Bayuk ve Güzeler, 2008: 14; Pekmezci ve Demireli, 2005: 132). Esnekliğin sağlanmasıyla birlikte, finans hizmetlerinin yeni yöntemlerle yürütüldüğü hizmet sektöründe istihdamında arttığı görülmektedir (Kaynak, 2004: 29).

Teknolojik ve bilimsel ilerleme doğrultusunda günümüzde, bir yandan mamul ömrü kısalırken, bir yandan da mamul çeşitliliği hızla artmaktadır (Özgen ve Dülger, 1996: 37). Ayrıca değişen müşteri taleplerine doğru zaman, fiyat ve kalitede tam zamanında cevap verebilmek günümüzde küresel rekabetin yaşandığı pazarda, işletmelerin hayatta kalmaları ve kârlılıklarını artırmaları için kaçınılmaz bir yoldur. Bunu sağlamak içinse üretim sistemlerinde israf kaynaklarını ortadan kaldırarak, değerin yaratıldığı YÜ sistemlerinin kullanılması işletmeleri başarıya götürecek anahtar faktördür. Bu nedenle YÜ’nün diğer üretim sistemleriyle karşılaştırılması aşağıda gösterilmiştir.

Kaynak: Firuzan, 2004: 44

Şekil 1. Yalın Üretim Sisteminin Diğer Üretim Sistemleri ile Karşılaştırılması

TÜS’e dayanan YÜ sistemi, süreçteki israfların baştan sona kaldırılmasıyla maliyetin azaltılması, çalışan yeteneklerinin kullanılması ve değerin tam takdir edilmesi şeklindeki iki kavram üzerine dayanmaktadır (Reichart ve Holweg, 2007: 3701). II. Dünya savaşından sonra Japonya’da Toyota üretim tesisinde ilk olarak uygulanan ve geliştirilen (Czabke vd., 2008: 78), temelinde otomobillerin seri üretiminden gelen bir endüstriyel üretim prensibi olan YÜ çeşitli üretim ve hizmet endüstrilerinin yönetiminde başarı ile uygulanmakta, operasyonların verimliliğinin artırılmasında ve ürün kalitesinin geliştirilmesinde etkili sonuçlar vermektedir (Engelund vd., 2008: 5).

En az kaynakla, en kısa zamanda, en ucuz ve en kaliteli üretimi, müşteri taleplerine tam zamanında cevap verecek şekilde en az israfla ve tüm üretim faktörlerini en esnek şekilde kullanarak, potansiyellerin tümünden yararlanan şeklinde tanımlanabilen “Yalın Organizasyon Sistemi” günümüz şartlarında rekabet edebilmenin temel bir yolu olarak, tüm sektörler tarafından incelenmekte ve uygulanmaktadır (Deveci ve Güner, 2007a: 43).

YÜ sistemleri, tam zamanında üretim, sürekli gelişme, takım odaklı iş planlamaları ve toplam kalite yönetimi tarafından nitelendirilmektedir (Gough ve Fastenau, 2004: 93) ve tamamen müşterinin istediği şeyi, ödemeye istekli oldukları fiyatta ve istedikleri zamanda sağlanması üzerine odaklanır. Başka bir ifadeyle

ÜRETİM MİKTARI ÖZEL MÜŞTERİ TEK-TEK MÜŞTERİ İLE YAKIN TEMAS KALİFİYE PERSONEL MALİYET ÜRETİM MİKTARI GENEL MÜŞTERİ HEPSİ AYNI MÜŞTERİ İLE YAKIN TEMAS İŞE GÖRE PERSONEL MALİYET ESNEK ÜRETİM ÖZEL/GENEL YÜKSEK ADET/KÜÇÜK PARTİLER MÜŞTERİYE KARŞI SORUMLULUK ÇOK YÖNLÜ ESNEK PERSONEL MALİYET Pazarlama ve Teknoloji Pazarlama Teknoloji ve Kaynaklar

müşterinin sesi üretim sisteminin belirlenmesinde kontrol faktörüdür (Brown vd., 2006: 4). YÜ aynı anda daha geniş çeşitlilikte ürünler üretme ve daha etkileyici çalışma sağlanmasıyla birim başına düşen maliyeti azaltma ve önemli ölçüde kalite yükseltme yeteneği ile hem kitle hem de zanaat üretimin en iyi özelliklerini birleştirir (Seth ve Gupta, 2005: 45).

Türkiye, üretim alanında emek yoğun teknolojinin kullanılmasından ancak 1970’li yıllarda kurtulmuş ve seri üretim sistemini kullanmaya başlamıştır (Aydemir, 1995, 77). YÜ düşünce sistemi ise 1990’lardan sonra uygulanmaya başlamıştır. Ülkemizdeki kısıtlı kaynakları etkili kullanmak ve yüksek maliyetleri önlemek için israfın ortadan kaldırılarak verimliliğin arttırılması gerekmektedir. Bunu gerçekleştirmek de YÜ prensiplerinin benimsenmesiyle mümkün olabilecektir (Bedez ve Güner, 2010: 12).

Araştırmanın Amacı

Günümüzde yaşanan hızlı değişim ve teknolojik gelişmeler sonucunda işletmeler kendilerine düşen payı almaktadır. Bu değişime ayak uydurabilmeleri için işletmelerin sürekli kendilerini geliştirmeleri büyük önem arz etmektedir. Sosyal, kültürel, siyasi, vb. etkenler nedeniyle tercihleri her zaman değişebilen tüketiciler hazır giyim ürünlerinde daha fazla çeşitlilik arayışına girmektedirler. Hazır giyim işletmeleri ürün çeşitliliği yönünden tüketici ihtiyaçlarını karşılayacak geniş bir ürün yelpazesine sahip olmasına rağmen, bu ürünlerin üretilmesinde kullanılan yöntemler hala yetersiz kalmaktadır.

İşletmelerde üretim esnasında kullanılan yöntemler yöneticilerin bilgileri doğrultusunda gerçekleşmektedir. Üretim hattı boyunca oluşan birçok israf kaynağı çoğu zaman fark edilmemekte, fark edildiği durumlarda ise, her zaman çözüm yolları geliştirilmemektedir. Bu şartlar altında üretim yapmaya devam eden işletmeler günümüz küresel pazar ortamında devamlılığını sürdürmekte zorlanmakta, ayakta kalmayı başarsa bile yüksek düzeyde kârlılığı sağlayamamaktadır.

İşletmelerde sürekli gelişmeyi sağlamak amacıyla müşteri odaklılığını temel alan, üretimde oluşan bütün israf kaynaklarını ortadan kaldırmayı amaçlayan YÜ sistemleri dünyada giderek yaygınlaşmaktadır. Her alanda olduğu gibi hazır giyim işletmeleri içinde israf kaynaklarının tespit edilerek, sürekli iyileşmenin sağlanması kaçınılmazdır.

Araştırmanın amacı, üretim işletmeleri içerisinde önemli bir yere sahip olan hazır giyim işletmesinde YÜ’ye geçişi sağlamak amacıyla değer akışı haritalandırma tekniğini kullanarak israf kaynaklarını ve iyileştirme noktalarını belirlemek ve üretim sürecinin büyük bir kısmını oluşturan dikim bölümü için yeni bir hat tasarımı ve dengeleme çalışması yapmaktır.

Bu kapsamda;

1. Belirlenen işletmede ürünün üretim hattı boyunca değer akışını belirlemek,

2. Belirlenen değer akışı verileri doğrultusunda ürünün mevcut durum haritasını oluşturmak,

3. Mevcut durum haritasından yola çıkarak israf kaynağı oluşturan noktaları belirlemek,

4. İsraf kaynaklarını ortadan kaldırmak amacıyla YÜ teknikleri doğrultusunda iyileştirme çalışmalarını belirlemek,

5. Mevcut durum haritasında belirlenen israf kaynakları ve iyileştirme noktaları doğrultusunda gelecek durum haritasını oluşturmak,

6. Üretim bandında montaj hattını dengelemek için yeni bir hat tasarımı ve dengeleme yapmak

7. YÜ sistemlerinin hazır giyim işletmeleri tarafından tanınırlığını artırmak, hat tasarımı ve dengelemenin önemini ve kullanılırlığını sağlamak,

8. Hazır giyim işletmelerine YÜ’ye geçiş yapmaları için israf kaynaklarını belirlemeleri ve üretim bantlarında ürüne uygun hat tasarımları yapmaları açısından örnek oluşturmak amaçlanmaktadır.

Araştırmanın Önemi

Birçok işletme değişen rekabet koşulları ve tüketici taleplerini tam zamanında karşılayabilmek amacıyla rekabet ettiği firmaların önüne geçebilmek için büyük çaba sarf etmektedir. Günümüz koşullarında nihai tüketiciye maliyet ve kalite açısından en avantajlı ürünü sunmak her alanda olduğu gibi hazır giyim alanında da büyük önem taşımaktadır. Bu bağlamda işletmelerin müşteri odaklı üretime önem vermeleri kaçınılmaz olmaktadır.

Bugün giderek değişen müşteri talepleri ile hazır giyim işletmeleri, zorluk derecesi artan rekabet şartları karşısında birbirleri ile rekabet edebilmek, daha az kaynak ve ekipmanı akılcı bir biçimde kullanarak israf kaynaklarını azaltmak ve daha kaliteli