FARKLI ORANLARDA ALÜMİNYUM - BOR OKSİT - KARBON KARIŞIMLARINDAN MEKANOKİMYASAL YÖNTEM İLE ODA SICAKLIĞINDA Al2O3/B4C KOMPOZİT

SENTEZİ VE KARAKTERİZASYONU Ümit KOÇ

Yüksek Lisans Tezi

Malzeme Bilimi ve Mühendisliği Anabilim Dalı Haziran - 2018

FARKLI ORANLARDA ALÜMİNYUM - BOR OKSİT - KARBON KARIŞIMLARINDAN MEKANOKİMYASAL YÖNTEM İLE ODA SICAKLIĞINDA Al2O3/B4C KOMPOZİT

SENTEZİ VE KARAKTERİZASYONU

Ümit KOÇ

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca

Fen Bilimleri Enstitüsü Malzeme Bilimi ve Mühendisliği Anabilim Dalında YÜKSEK LİSANS TEZİ

Olarak Hazırlanmıştır.

Danışman : Prof. Dr. Remzi GÖREN Ortak Danışman : Dr. Öğr. Üyesi Hediye AYDIN

KABUL VE ONAY SAYFASI

Ümit KOÇ’un YÜKSEK LİSANS tezi olarak hazırladığı “FARKLI ORANLARDA ALÜMİNYUM - BOR OKSİT - KARBON KARIŞIMLARINDAN MEKANOKİMYASAL YÖNTEM İLE ODA SICAKLIĞINDA Al2O3/B4C KOMPOZİT SENTEZİ VE KARAKTERİZASYONU” başlıklı bu çalışma, jürimizce Kütahya Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

01/06/2018

Prof. Dr. Önder Uysal

Enstitü Müdürü, Fen Bilimleri Enstitüsü …………..

Prof. Dr. İskender Işık

Bölüm Başkanı, Metalurji ve Malzeme Mühendisliği Bölümü …………..

Prof. Dr. Remzi Gören

Danışman, Metalurji ve Malzeme Mühendisliği Bölümü ………….. Dr. Öğr. Üyesi Hediye Aydın

Ortak Danışman, Metalurji ve Malzeme Mühendisliği Bölümü …………..

Sınav Komitesi Üyeleri

Prof. Dr. Remzi Gören

Metalurji ve Malzeme Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi …………..

Prof. Dr. Ahmet Türk

Metalurji ve Malzeme Mühendisliği Bölümü, Manisa Celal Bayar Üniversitesi .………….

Doç.Dr. Mustafa Tuncer

Metalurji ve Malzeme Mühendisliği Bölümü, Kütahya Dumlupınar Üniversitesi ….……….

Dr. Öğr. Üyesi M. Fatih Toksoy

Makina Mühendisliği Bölümü, İzmir Yüksek Teknoloji Enstitüsü ….……….

Dr. Öğr. Üyesi Hediye Aydın

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %5 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Prof. Dr. Remzi GÖREN Ümit KOÇ

(Danışman)

Dr. Öğr. Üyesi Hediye AYDIN (Ortak Danışman)

FARKLI ORANLARDA ALÜMİNYUM - BOR OKSİT - KARBON

KARIŞIMLARINDAN MEKANOKİMYASAL YÖNTEM İLE ODA SICAKLIĞINDA Al2O3/B4C KOMPOZİT SENTEZİ VE KARAKTERİZASYONU

Ümit KOÇ

Malzeme Bilimi ve Mühendisliği, Yüksek Lisans Tezi, 2018 Tez Danışmanı : Prof. Dr. Remzi GÖREN

Tez Ortak Danışmanı : Dr. Öğr. Üyesi Hediye AYDIN

ÖZET

Bu tez çalışmasında Al2O3-B4C kompozitin mekanokimyasal yöntemle sentezi gerçekleştirilmiştir. Başlangıç malzemeleri olarak mikrometre boyutlarında Al, B2O3 ve C toz malzemeleri kullanılmıştır. Stokiyometrik oranlar da başlangıç malzemelerinden oluşturulan kompozisyonlar argon atmosferinde 500 rpm' de 4, 5, 6, 7, 8, 9 ve 10 saat süreler boyunca öğütme işlemi yapılmıştır. Öğütme işlemi gezegensel değirmende 10 mm ve 20 mm çaplarında paslanmaz çelik bilyalar ile 125 ml hacim değerine sahip paslanmaz çelik potalar kullanılarak gerçekleştirilmiştir. Bilya/toz oranı 20/1 olacak şekilde seçilmiştir. Öğütmeler sırasında safsızlık olarak gelen demiri (Fe) gidermek için 3 M HCI asit çözeltisinde 3 saat boyunca 105ºC'de 350 devir/dakika' da liç işlemi yapılmıştır. Liç işlem sonrası tozlar filtre edilmiş ve saf su ile yıkama yapılmıştır. Elde edilen tozlar 75ºC'de 48 saat boyunca kurutulmuştur.

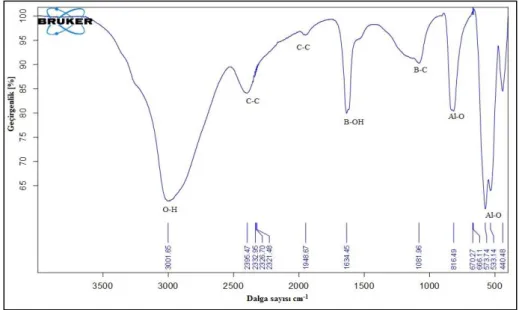

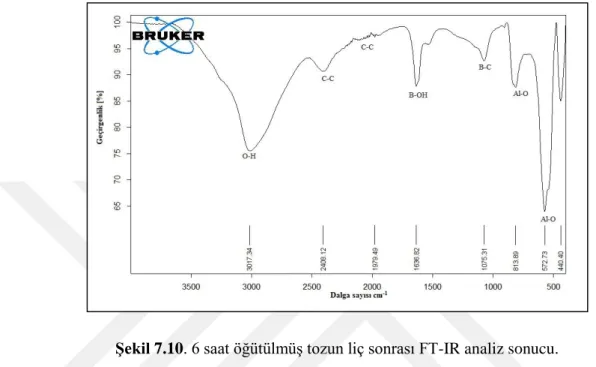

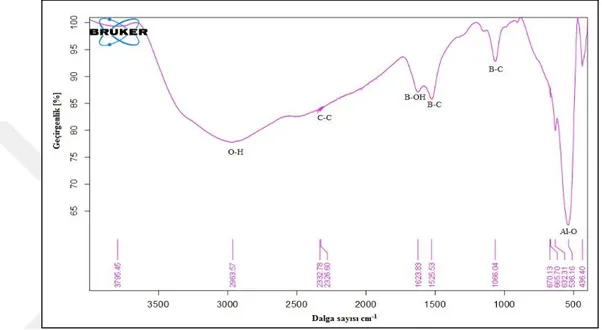

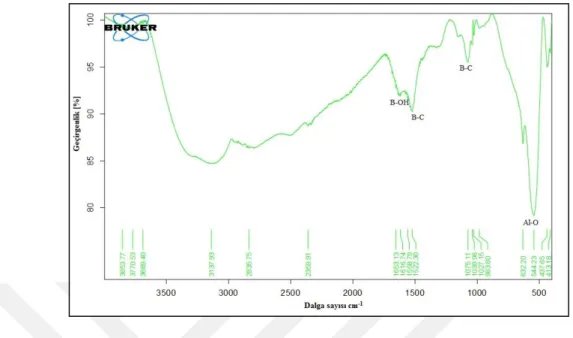

Tane boyut analizlerinde 6 saat ve 10 saat öğütme sonunda sırası ile 286 nm ve 186 nm ortalam tane boyutuna ulaşılmıştır. FT-IR analizlerinde Al-O bağlarına ait piklerin 413 cm-1 - 816 cm-1 arasında ve B-C bağlarının 1066 cm-1 - 1081 cm-1, 1522 cm-1 - 1529 cm-1, 1022 cm-1 ve 1027 cm-1 pik değerlerine sahip olduğu belirlenmiştir. BET analizlerinde en yüksek yüzey alanı değerine 6 saat öğütmede 64,72 m2/g ve en düşük yüzey alanı değerine 10 saat öğütme sonunda 5,8 m2/g olarak tespit edilmiştir.

Anahtar Kelimeler: Al2O3-B4C Kompozit, Mekanokimyasal Yöntem

SYNTHESIS AND CHARACTERIZATION OF Al2O3-B4C COMPOSITE AT ROOM

TEMPERATURE BY MECHANOCHEMICAL METHOD FROM ALUMINUM-BORON OXIDE-CARBON MIXTURES AT DIFFERENT RATIOS

Ümit KOÇ

Material Science and Engineering, MSc. Thesis, 2018 Thesis Supervisor: Prof. Dr. Remzi GÖREN Thesis Co-Advisor: Assist. Prof. Dr. Hediye AYDIN

SUMMARY

In this thesis study, synthesis of Al2O3-B4C composite was carried out by mechanochemical method. Al, B2O3 and C powder materials were used as starting materials in micrometer size. The stoichiometric ratios of the starting materials were milled at 500 rpm for 4, 5, 6, 7, 8, 9 and 10 hours in an argon atmosphere. Milling was carried out using planetary stainless steel balls with diameters of 10 mm and 20 mm and stainless steel pots with a volume value of 125 ml. Ball/powder ratio is selected to be 1/20. During milling from the iron as an impurity (Fe) to eliminate the 3 M HCl acid solution at 105ºC for 3 hours at 350 rpm is made the leaching process. After leaching the powder by washing with distilled water and filtered. The obtained powders were dried at 75ºC for 48 hours.

In the grain size analyzes, average grain size of 286 nm and 186 nm was reached with the order of 6 hours and 10 hours after milling. FTIR analysis showed that the peaks of Al-O bonds were between 413 cm-1 and 816 cm-1 and B-C bonds of 1066 cm-1 - 1081 cm-1, 1522 cm-1 - 1529 cm-1, 1022 cm-1 respectively. In the BET analysis, the highest surface area value was found to be 64.72 m2/g for 6 hours of milling and 5.8 m2/g for 10 hours of milling at the lowest surface area value.

TEŞEKKÜR

Yüksek lisans eğitimim sürecinde rehberliği ve danışmanlığı ile yardımcı olan Prof.Dr. Remzi GÖREN'e, tez çalışmalarımın gerçekleşmesinde her türlü desteği sağlayan ortak danışmanım Dr. Öğr. Üyesi Hediye AYDIN’a, bilimsel çalışmalarımın gerçekleşmesi için projeye destek veren Dumlupınar Üniversitesi Bilimsel Araştırma Proje Koordinatörlüğüne, maddi ve manevi hiçbir desteğini benden esirgemeyen aileme teşekkürü bir borç bilirim.

Bu tez çalışması Dumlupınar Üniversitesi Bilimsel Araştırma Projesi kapsamında 2017-28 numaralı proje ile desteklenmiştir.

İÇİNDEKİLER Sayfa ÖZET ... v SUMMARY ... vi TEŞEKKÜR ... vii ÇİZELGELER DİZİNİ ... xiii

SİMGELER VE KISALTMALAR DİZİNİ... xiv

1.GİRİŞ ... 1

1.1. Çalışmanın Amacı ... 2

2. ALÜMİNA (Al2O3) ... 4

2.1. Korundum (α-Al2O3) ... 4

2.1.1. Yüksek saflıkta α-Al2O3 toz üretim yöntemleri ... 6

3. BOR KARBÜR (B4C) ... 8

3.1. Bor Karbür Sentezi... 10

3.1.1. Borik asitin karbotermik indirgenmesi ... 10

3.1.2. B2O3'ün magnezyotermik indirgenmesi ... 11

3.1.3. B4C 'ün elementlerden sentezi ... 11

3.1.4. Buhar fazı reaksiyonu ... 11

3.1.5. Polimer öncüllerinden sentezi ... 12

3.1.6. Sıvı faz reaksiyonu ... 12

3.1.7. İyon ışını sentezi ... 13

3.1.8. Buhar sıvı katı (VLS) büyümesi... 13

4. TOZ ÜRETİM YÖNTEMLERİ ... 14

4.1. Mekanokimyasal Proses ... 15

İÇİNDEKİLER (devam)

Sayfa

4.1.2. Tane boyutu ... 18

4.1.3. Mekanokimyasal öğütme işlem parametreleri ... 20

4.2. Mekanik Alaşımlama ... 25

4.2.1. Mekanik alaşımlama aşamaları ... 27

4.2.2. Mekanik alaşımlamanın uygulama alanları ... 32

5. MEKANOKİMYASAL TOZ SENTEZİ İLE İLGİLİ LİTERATÜR ARAŞTIRMASI ... 33

6. MALZEME VE YÖNTEM ... 46

6.1. Al2O3-B4C Toz Sentez Çalışmaları ... 46

6.1.1. Kimyasal başlangıç malzemeleri ... 46

6.1.2. Kompozisyon hazırlama ... 48

6.1.3. Mekanokimyasal öğütmenin işlem parametreleri ... 50

6.1.4. Liç işlemi ... 51

6.2. Karakterizasyon ve Testler ... 52

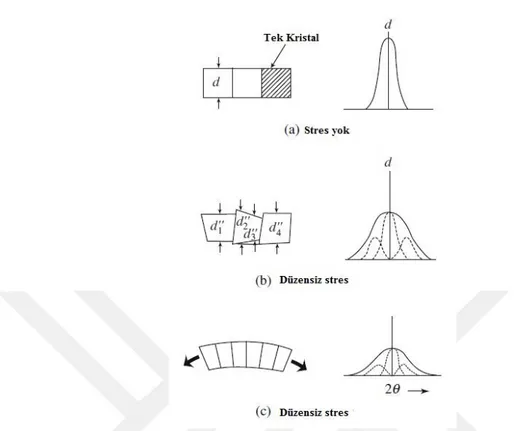

6.2.1. X-ışınları difraksiyon analiz yöntemi ... 52

6.2.2. Fourier dönüşümlü kızıl ötesi ışını (FT-IR) analiz yöntemi ... 52

6.2.3. Tane boyut analizi ... 53

6.2.4. Brunauer emmett ve teller (BET) analizi ... 53

7. DENEYSEL BULGULAR ... 55

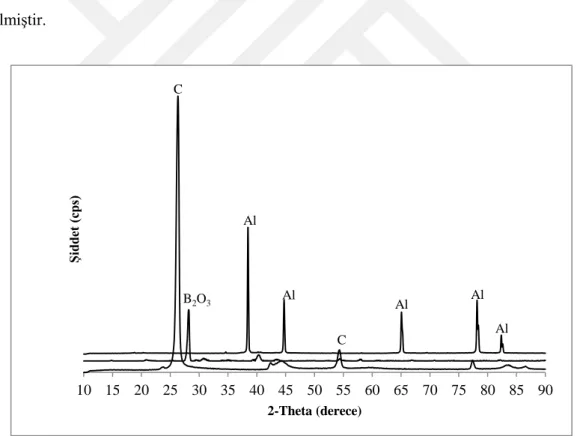

7.1. X-ışınları Difraksiyon Analiz Sonuçları ... 55

7.2. Fourier Dönüşümlü Kızıl Ötesi Işını (FT-IR) Analiz Sonuçları ... 60

7.3. Tane Boyut Analiz Sonuçları ... 67

7.4. Brunauer Emmett ve Teller (BET) Analiz Sonuçları ... 70

7.5. Taramalı Elektron Mikroskobu (SEM) Analiz Sonuçları ... 71

7.6. EDS Analiz Sonuçları ... 76

İÇİNDEKİLER (devam)

Sayfa 9. SONUÇLAR VE ÖNERİLER ... 85 KAYNAKLAR DİZİNİ ... 87 ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

2.1. α-Al2O3 kristal yapısı (Boch ve Niepce., 2010 : 201). ... 5

3.1. Bor karbür kristal yapısı (Domnich, vd., 2011). ... 9

4.1. Nanomalzemelerin üretimi için iki temel yaklaşım (Luther, 2004). ... 14

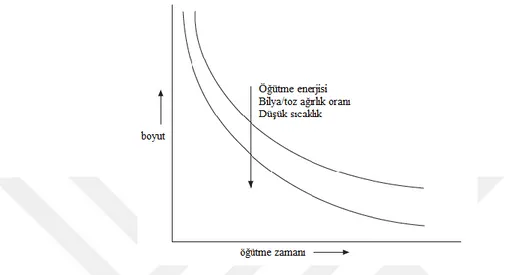

4.2. Minimum tane boyutunun değişimi (Chang ve Zhao, 2013). ... 20

4.3. Gezegensel değirmen ve çalışma prensibi (Margetić ve Štrukil, 2016). ... 23

4.4. Spex 8000D Mikser değirmen ve ekipmanları (Suryanarayana, 2004). ... 24

4.5. Atritör değirmen (Suryanarayana, 2004). ... 25

4.6. Bilya çarpışmalarının toza olan etkisi (Chang ve Zhao, 2013). ... 25

4.7. İki bilyanın çarpışması (Chang ve Zhao, 2013). ... 26

4.8. Kristal veya tane boyutunun değişimi (Chang ve Zhao, 2013). ... 27

4.9. Mekanik alaşımlamanın ilk aşamasında (Suryanarayana, 2004). ... 28

4.10. Mekanik alaşımlamanın ikinci aşamasında (Suryanarayana, 2004). ... 28

4.11. Mekanik alaşımlamanın üçüncü aşamasında (Suryanarayana, 2004). ... 29

4.12. Ag-Cu sünek-sünek bileşenlere ait kıvrımlı lamel yapısı (Suryanarayana, 2004). ... 30

4.13. Sünek-gevrek bileşenlerin mikroyapısal evrim şeması (Suryanarayana, 2004). ... 31

4.14. Si-Ge toz karışımının görüntüsü (Suryanarayana, 2004). ... 32

5.1. Mikrodalga şematik gösterimi (Shaker vd., 2015). ... 36

6.1. Grafit (C), bor oksit (B2O3) ve alüminyum (Al) tozlarına ait XRD patternleridir. ... 46

6.2. Alüminyum tozlarına ait 1000x büyütmedeki SEM görüntüsü. ... 47

6.3. Grafit tozlarına ait 5000x büyütmedeki SEM görüntüsü. ... 47

6.4. Bor oksit tozlarına ait 5000x büyütmedeki SEM görüntüsü. ... 47

6.5. İnert atmosferde potaların doldurulması için kurulan düzenek. ... 49

6.6. α-Al2O3 ve B4C fazlarına ait 2-Theta(θ) değerleri. ... 52

7.1. 4 saat öğütülmüş numunenin XRD paternleri. ... 55

7.2. 5 saat öğütülmüş numunenin XRD paternleri. ... 56

7.3. 6 saat öğütülmüş numunenin XRD paternleri. ... 57

7.4. 7 saat öğütülmüş numunenin XRD paternleri. ... 57

7.5. 8 saat öğütülmüş numunenin XRD paternleri. ... 58

7.6. 8, 9 ve 10 saat öğütülmüş numunelerin liç sonrası XRD patterni. ... 59

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

7.8. 4 saat öğütülmüş tozun liç sonrası FT-IR analiz sonucu. ... 63

7.9. 5 saat öğütülmüş tozun liç sonrası FT-IR analiz sonucu. ... 63

7.10. 6 saat öğütülmüş tozun liç sonrası FT-IR analiz sonucu. ... 64

7.11. 7 saat öğütülmüş tozun liç sonrası FT-IR analiz sonucu. ... 64

7.12. 8 saat öğütülmüş tozun liç sonrası FT-IR analiz sonucu. ... 65

7.13. 9 saat öğütülmüş tozun liç sonrası FT-IR analiz sonucu. ... 66

7.14. 10 saat öğütülmüş tozun liç sonrası FT-IR analiz sonucu. ... 66

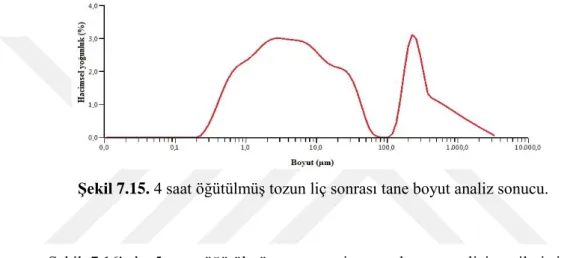

7.15. 4 saat öğütülmüş tozun liç sonrası tane boyut analiz sonucu. ... 67

7.16. 5 saat öğütülmüş tozun liç sonrası tane boyut analiz sonucu. ... 67

7.17. 6 saat öğütülmüş tozun liç sonrası tane boyut analiz sonucu. ... 68

7.18. 7 saat öğütülmüş tozun liç sonrası tane boyut analiz sonucu. ... 68

7.19. 8 saat öğütülmüş tozun liç sonrası tane boyut analiz sonucu. ... 69

7.20. 9 saat öğütülmüş tozun liç sonrası tane boyut analiz sonucu. ... 69

7.21. 10 saat öğütülmüş tozun liç sonrası tane boyut analiz sonucu ... 69

7.22. Öğütme süresine bağlı olarak ortalama tane boyutunun değişimi. ... 70

7.23. Öğütme süresine bağlı olarak yüzey alanında meydana gelen değişim. ... 71

7.24. Öğütme süresine bağlı olarak ortalama partikül boyutunun değişimi. ... 71

7.25. 4 saat öğütme sonrası 5000x büyütmedeki SEM görüntüsü. ... 72

7.26. 5 saat öğütme sonrası 5000x büyütmedeki SEM görüntüsü. ... 72

7.27. 6 saat öğütme sonrası 10000x büyütmedeki SEM görüntüsü. ... 73

7.28. 7 saat öğütme sonrası 10000x büyütmedeki SEM görüntüsü. ... 73

7.29. 8 saat öğütme sonrası 5000x büyütmedeki SEM görüntüsü ... 74

7.30. 9 saat öğütme sonrası 10000x büyütmedeki SEM görüntüsü ... 74

7.31. 10 saat öğütme sonrası 10000x büyütmedeki SEM görüntüsü. ... 75

7.32. 4 saat öğütme sonrası SEM görüntüsü ve EDS analiz sonuçları. ... 76

7.33. 5 saat öğütme sonrası SEM görüntüsü ve EDS analiz sonuçları. ... 77

7.34. 6 saat öğütme sonrası SEM görüntüsü ve EDS analiz sonuçları. ... 78

7.35. 7 saat öğütme sonrası SEM görüntüsü ve EDS analiz sonuçları. ... 79

7.36. 8 saat öğütme sonrası SEM görüntüsü ve EDS analiz sonuçları. ... 80

7.37. 9 saat öğütme sonrası SEM görüntüsü ve EDS analiz sonuçları. ... 81

ÇİZELGELER DİZİNİ

Çizelge Sayfa

2.1. Soda içeriğine bağlı olarak uygulama alanları (Shirai, vd., 2009). ... 4

2.2. Korundum tek kristalinin özellikleri (Riedel ve Chen, 2010 : 5). ... 5

5.1. Reaksiyon örnekleri ve entalpi değişimi (Tsuzukı ve Mccormick, 2004). ... 33

5.2. Kullanılan cihaz ve başlangıç malzeme oranları (Gökmeşe ve Bostan, 2014). ... 37

5.3. Mekanokimyasal öğütme parametreleri (Gökmeşe ve Bostan, 2014). ... 37

5.4. Öğütme parametreleri (Torabi ve Ebrahimi-Kahrizsangi, 2013). ... 39

5.5. Öğütme parametreleri (Ebrahimi-Kahrizsangi ve Torabi, 2012). ... 42

5.6. Öğütme işlem parametreleri (Mohammad Sharifi vd., 2011). ... 43

6.1. Mekanokimyasal proses için seçilen öğütme parametreleri. ... 50

SİMGELER VE KISALTMALAR DİZİNİ

Simgeler Açıklama

Z Birim hücredeki atom sayısı

dmin Minimum tane boyutu

Dv(50) Ortalama tane boyut dağılımı

µm Mikrometre

nm Nanometre

ºC Santigrat derece

ρ Yoğunluk

α Alfa

Tad Adyabatik sıcaklık

ΔGo Gibbs serbest enerjisi

Kısaltmalar Açıklama

BPR Bilya Toz Oranı

ODS Oksit Dağılımlı Güçlendirilmiş

SEM Taramalı Elektron Mikroskobu

TEM Geçirimli Elektron Mikroskobu

FT-IR Fourier Dönüşümlü Kızıl Ötesi Işını

EDS Enerji dağılımlı spektrum

BET Brunauer Emmett ve Teller

EPMA Elektron probe mikro analizi

MA Mekanik Alaşımlama

MCP Mekanokimyasal Proses

1.GİRİŞ

Malzeme biliminde yeni malzemeler ve mevcut malzemelerin özelliklerinin iyileştirilmesi ve geliştirilmesi son yıllar da artmıştır. Geçen yüzyılın ikinci yarısında metalik camlar, süper iletkenler ve yarı kristal alaşımlar gibi malzemelerin geliştirilmesine tanık olunmuştur. Söz konusu yeni malzemelerin sentezlenmesi için katılaşma prosesleri, mekanik alaşımlama, iyon implantasyonu, plazma prosesi, fiziksel ve kimyasal buhar biriktirme metotları gibi hızlı yeni teknikler geliştirilmiştir. Bu tekniklerin yardımı ile büyük ölçüde geliştirilmiş özelliklere sahip olan yekpare ve kompozit malzemelerin üretilmesi mümkün olmuştur. Bütün bu işlemlerde temel ortak nokta malzemelerin sıcaklık, basınç, ışınlama veya mekanik enerji ile reaksiyon aktivitelerini arttırmaktır (Chang ve Zhao, 2013).

Tozlar gaz, sıvı ya da katı halde olmak üzere birçok farklı yolla sentezlenebilmektedir. Atomizasyon ve hızlı katılaşma prosesleri sıvı halden başlanılarak üretilen tozlar için sık kullanılan yöntemlerdir. Atomizasyon prosesi çelik ve diğer tozların büyük miktarlarda üretilmesi için kullanılırken, metal oksitlerin indirgenmesi yöntemi ise Mo ve W tozların binlerce ton üretmek için kullanılmıştır. Buhar biriktirme metotları ise ince film kaplama ya da az miktarlarda tozların sentezlenmesi için kullanılmaktadır. Ancak bu proses pahalı bir işlemdir ve üretim miktarı da çok düşüktür. Bununla birlikte, bu yöntemler çok yüksek erime sıcaklıklarına sahip malzemeler için uygun olmamaktadır. Sonuç olarak, katı-hal durumundan başlanılan toz üretimi, özellikle de yüksek erime noktalı malzemeler için en yaygın yöntem olmuştur. Bu katı hal işleme yöntemlerinde bir gruplandırma yapıldığında mekanokimyasal teknik, tek yapılı ve kompozit çeşitli alaşımların toz halinde üretiminde kullanılan en popüler yöntemdir (Chang ve Zhao, 2013).

Mekanokimyasal proses (MCP), nanopartikül üretiminde yeni ve uygun maliyetli bir yöntemdir. Mekanokimyasal proses düşük sıcaklıkta kimyasal reaktör olarak klasik bir bilyalı değirmenin kullanılması olarak tanımlanmaktadır. Bilyalı değirmende öğütme sırasında reaksiyonun gerçekleşmesine izin vererek tane yapısının nanometre ölçeğine indirgenmesi sonucunda reaksiyon kinetiği arttırılmaktadır. Standartlarda yüksek sıcaklık gerektiren kimyasal reaksiyonlar öğütme sırasında etkinleştirilmektedir (Luther, 2004).

Nanoboyutta tozların üretilmesinde uygun bir ön-malzeme seçilmektedir. Genellikle belirli bir ürün maliyetini düşürmek için endüstrinin standart öncüllerini kullanmak üzere sürecin optimize edilmesini sağlayan bir dizi öncülden yararlanılmaktadır. Oksitler, karbonatlar,

sülfatlar, klorürler, floridler, hidroksitler veya diğer bileşikler öncül malzeme olarak kullanılmaktadır. Seçilen öncül daha sonra uygun bir reaktan ile öğütülmektedir. Nihai ürün fazı yan ürün matrisinde tek tek nanometre boyutlarında taneler halinde oluşturulmaktadır. Öğütme işleminden sonra çapı 1-1000 nm olan dağınık nanoboyutlu saf aglomere edilmemiş partiküller oluşmaktadır (Luther, 2004).

Mekanokimyasal proseste, toz metalürjisi uygulamalarında, kimyasal reaksiyonlarda, yapısal değişikler de ve faz dönüşümlerin mekanik enerji uygulanması ile tozun aktif olması sağlanmaktadır. Mekanokimyasal alanında ilk yayın faaliyeti 1892’ye kadar uzanmaktadır. Altın, gümüş, platin ve cıva halojenürleri öğütme işleminde sırasında halojen ve metalin ayrıştırılabilir olduğu gösterilmiştir. Bu çalışmada kimyasal anlamda meydana gelen değişikliklerin yalnızca ısıtılarak değil aynı zamanda bir mekanik müdahale ile de sağlanabildiği tespit edilmiştir. Ostwald 1891 yılında 'mekanokimyasal' terimini kullanmıştır (Chang ve Zhao, 2013).

Mekanokimyasal proses International Company Nickel Paul D. Merica Araştırma Laboratuarı'nda John S. Benjamin ve meslektaşları tarafından 1960'ların sonunda geliştirilen; esas itibariyle birçok nikel ve demir bazlı süper alaşımlardaki çökelme sertleşmesi ve oksit dağılım güçlendirmesinin avantajlarını bir araya getirmiştir (Benjamin, 1976, 1990).

1981'de Yermakov ve arkadaşları tarafından yapılan çalışma da bir itriyum-kobalt intermetalik bileşiğin mekanik öğütülmesiyle amorf bir faz oluşması sağlanmıştır (Yermakov, vd., 1981). 1980'lerin ortalarından itibaren aşırı doymamış katı çözeltiler, kristalin, yarı kristal ara fazlar ve amorf alaşımlar dahil olmak üzere çeşitli kararlı ve metastabil fazların sentezlenmesi için bir dizi incelemeler yapılmıştır. Mekanokimyasal prosesin süreç temellerini anlamak için 1990'dan bugüne araştırmalar yapılmaktadır. Mekanokimyasal proses oda sıcaklığında veya en azından standartlarda gerekli olan sıcaklıktan daha düşük sıcaklıklarda toz karışımlarında kimyasal (yer değiştirme) reaksiyonları başlatmak için kullanılabileceği bilinmektedir (Heinicke, 1984).

1.1. Çalışmanın Amacı

Bu tez çalışmasında alüminyum, grafit ve bor oksit başlangıç tozları kullanılarak yüksek ergime sıcaklıklarına sahip Al2O3/B4C kompozitin oda sıcaklığı koşullarında mekanokimyasal yöntem ile sentezi hedeflenmiştir. Belirtilen hedef doğrultusunda mekanokimyasal reaksiyonların gerçekleştirilmesi için gezegensel değirmende argon atmosferinde 4, 5, 6, 7, 8, 9 ve 10 saat süre ile 500 rpm'de öğütmeler yapılmıştır. Öğütmeler

sonunda sentez tozun liç işlemi öncesinde ve 3 M'lık hidroklorik asit (HCl) çözeltisi ile 3 saat 350 devir/dakika' da liç işlemine tabi tutularak demir safsızlıklarının giderilmesinden sonra XRD analizleri yapılmıştır. Al-O ve B-C arasındaki bağların varlığı için FT-IR analizleri yapılmıştır. Öğütmeler sonunda elde edilen tozun tane boyutları ve yüzey alanı özelliği belirlenmiştir. Al2O3/B4C kompozit tozun morfolojik özellikleri SEM analizi ve kimyasal elementel analizleri EDS ile gerçekleştirilmiştir.

Yapılan çalışma kapsamında ikinci ve üçüncü bölümde sırası ile Al2O3 ve B4C hakkında genel bir bilgi ve üretim yöntemlerine değinilmiştir. Dördüncü bölümde toz üretim yöntemlerinden mekanokimyasal proses ait genel bilgiler ile mekanik alaşımlama süreçlerinden bahsedilmiştir. Beşinci bölümde mekanokimyasal yöntem ile Al2O3/B4C kompozitin üretimi ve literatür de yapılan diğer çalışmalara değinilmiştir. Altıncı bölümde malzeme ve yöntem başlığı adı altında Al2O3/B4C kompozit tozunun sentezi, liç işlemi ve karakterizasyon çalışmaları anlatılmıştır. Yedinci bölümde gerçekleştirilen deneysel çalışmalardan elde edilen analiz sonuçları verilmiştir. Sekizinci bölümde deneysel bulguların literatürden elde edilen veriler ile benzerlik ve farklılıkları ortaya çıkarılmıştır. Dokuzuncu bölümde yapılan çalışmalar boyunca elde edilen genel sonuçlar ve bundan sonra yapılacak çalışmalar için öneriler verilmiştir.

2. ALÜMİNA (Al

2O

3)

Alümina (Al2O3) çeşitli seramik malzemelerle karşılaştırıldığında termal, kimyasal ve fiziksel özellikleri gibi avantajlara sahiptir ve ateş tuğlaları, aşındırıcılar ve entegre devre (IC) paketleri için yaygın olarak kullanılmaktadır. Sanayide boksit kullanarak Bayer yöntemiyle ve yaklaşık 40 milyon ton alüminyum rafinasyonu için tüketilen dünyada 45 milyon ton Al2O3'den üretilmektedir. Yaklaşık 5 milyon ton Al2O3 kimyasal sınıf olarak üretilmekte ve çeşitli amaçlar için kullanılmaktadır. Ayrıca dünyada 1.5 milyon ton Al2O3 ham toz olarak kullanılmaktadır. Japonya'da kullanılan Al2O3 tozunun miktarı dünyada üretilen toplam miktarın yaklaşık %20'si olan 350.000 ton civarındadır. Seramik malzeme olarak kullanılmak için gerekli kaliteye sahip Al2O3 tozu üretmek için Bayer yöntemi dışında çeşitli üretim yöntemleri geliştirilmiştir. Al2O3 farklı uygulamalarda kullanımına bağlı olarak sınıflandırılmıştır. Çizelge 2.1'de farklı uygulamalar da farklı soda seviyesi gereksinimlerini göstermektedir (Shirai, vd., 2009).

Çizelge 2.1. Soda içeriğine bağlı olarak uygulama alanları (Shirai, vd., 2009).

Soda >%0.25 Soda % 0.15-0.25 Soda % 0-03-0.1 Yüksek saflık Beyaz ürünler Elektriksel porselen Buji Elektronik ürünler

Seramik karo Beyaz porselen ürünler Elektriksel seramik bileşenler Yüksek yoğunluk Sıhhi teçhizatlar Öğütme ortamı Entegre devre altlıkları Biyoseramik

Refrakterler Aşınım karoları Laboratuvar aşınmaları Kesici aletler Fused alümina %85-95 alümina içeriği Aşınmaya dirençli bileşenler İnce entegre altlıklar

Cam - Zirkonya toklaştırılmış alümina Zırh

Seramik fiber - - -

Kristal yapı farkından Al2O3'ün birçok formu (α, χ, δ, θ vb.) vardır. Al2O3'ün α-fazı korundum/safirdir. Diğer formlara sıklıkla Al2O3 geçiş formu adı verilir ve alüminyum trihidroksitin termal bozunması sırasında farklı koşullar altında ortaya çıkar. α-Al2O3 alüminyum ile oksijen arasında oluşan bileşiklerin kararlı formudur ve tüm hidroksitlerin termal veya dehidroksilasyon işlemlerinden elde edilen son üründür (Shirai, vd., 2009).

2.1. Korundum (α-Al2O3)

Korundum yapısı rhombohedrik sisteme sahip uzay grubu R3c'ye aittir. Oda sıcaklığında örgü parametreleri, hekzagonal eksenlerde a = 0.4759 nm ve c = 1.299 nm,

Z = 6'dır. Kristal, oktahedral boşlukların üçte ikisinin Al+3 katyonları tarafından işgal edildiği, O-2 anyonlarının kompakt hekzagonal istiflenmesi olarak tanımlanmaktadır.

Şekil 2.1. α-Al2O3 kristal yapısı (Boch ve Niepce., 2010 : 201). α-Al2O3 tek kristalinin bazı seçilmiş malzeme özellikleri çizelge 2.2'de özetlenmiştir. Çizelge 2.2.Korundum tek kristalinin özellikleri (Riedel ve Chen, 2010 : 5).

Özellikler Değerler

Erime sıcaklığı 2053oC

Termal iletkenlik 25

oC 40 WmK-1 1000oC 10 WmK-1 Termal genleşme katsayısı (25-1000oC) 7.9-8.8 10-6 K-1

Yoğunluk 3.98 gcm-3

Young Modulu 386-435 GPa

Poisson oranı 0.27-0.3

Güçlü iyonik-kovalent bağlar ve rhombohedrik yapı, yer değiştirme hareketini sınırlandırmak için bir araya getirilmiştir. Safir monokristal çok yüksek sıcaklıklara kadar sertliğini korur ve düzlemsel kaymalar ancak 900°C'nin ötesinde mümkündür. Polikristalin esnekliği öncelikle taneler arası difüzyonun veya camsı fazların akışından etkilenir. Bunlar, malzemenin saflığına bağlı olan ve oluşum sıcaklık eşiklerinin, saf olmayan alüminalar için 800°C'den düşük ve saflığı %99'u aşan alüminalar için 1100°C'den daha yüksek olan mekanizmalardır (Boch ve Niepce., 2010 : 200-220).

2.1.1. Yüksek saflıkta α-Al2O3 toz üretim yöntemleri

Üretilen % 99.6-99.9 saflıkta α-Al2O3 tozları refrakterler, bujiler ve entegre devrenin alt tabakalarının imalatı için kullanılabilmektedir. Yüksek saflıkta α-Al2O3 talebi, YAG (Yitriyum-Alüminyum-Garnet) ve Titanyum Safir lazer cihazları gibi elektronik cihazlar için artmaktadır. Yüksek saflıkta α-Al2O3, SOS (Silicon on Sapphire) cihazlarının, yüksek basınçlı sodyum lambanın ve biyoseramik üretiminde vazgeçilmezdir. Gaz sensörleri için de yüksek saflıkta α-Al2O3 uygulanmıştır. α-Al2O3 yüksek sıcaklıktaki stabilitesi ve sağlamlığı nedeniyle yüksek sıcaklıkta uygun bir katalizör malzemesidir. Bu amaçlar için α-Al2O3'ün saflığı % 99.99'dan daha yüksek olmalıdır.

Örneğin alüminyum hidroksit ve alüminyum sülfat gibi başlangıç malzemelerinin kalsinasyon ile yüksek saflıkta α-Al2O3 imalat işlemleri sanayileşmiştir. Genellikle yüksek saflıkta α-Al2O3 tozları sinterleme için mono dağılmış parçacıklar elde etmek için bilyalı değirmen, titreşim değirmeni ve jet değirmeni gibi çeşitli öğütücüler tarafından öğütülmektedir. Parçacık boyutunu azaltmak için mekanik teknikler ile öğütme işlemleri kapsamlı bir şekilde araştırılmıştır. Öğütmenin toz özelliklerine mekanik-kimyasal etkileri üzerindeki etkisi bildirilmiştir. Bu nedenle öğütmenin yüksek saflıkta α-Al2O3 tozlarının yüzeyini büyük ölçüde etkilediği söylenmiştir. Yüksek saflıkta α-Al2O3 tozları ağırlıklı olarak aşağıdaki yöntemlerle üretilmektedir (Shirai, vd., 2009).

Alüminyum alkoksitlerin hidrolizi

Alüminyum alkoksit, metalik alüminyum ve alkol grupları arasındaki bir reaksiyon sonucu elde edilir. Alüminyum alkoksitlerin hidrolizi, ısıl işleme tabi tutulduktan sonra Al2O3 tozu haline dönüştürülebilen alüminyum hidroksit üretilmektedir. Aşağıdaki denklemler, R'nin hidrokarbon radikali olduğu bu yöntemin reaksiyonlarını göstermektedir.

Al + 3ROH → Al(OR) + 3/2H2 (alkoloksit formu) Al(OR)3 + 3H2O → Al(OH)3 + 3ROH (hidroliz prosesi)

Kimyasal buhar biriktirme

Geleneksel kimyasal buhar biriktirme (CVD) işleminde küçük partikül boyutlu Al2O3, buharlaştırılmış AlCl3 ve su buharı arasındaki 750°C - 900°C'de yüksek sıcaklık reaksiyonu ile üretilir.

2AlCI3 + 3H2O → Al2O3 + 6HCI

Uçucu AlCl3 750°C-900°C'de oksijen veya su buharı ile reaksiyona girer ve homojen bir Al2O3 partikül boyutu oluşturur. 750°C - 900°C sıcaklıktaki işlemeler α-Al2O3'ün bir karışımından oluşan 50 nm'lik bir parçacık boyutuna sahip tozlar üretebilmektedir. α-faz içeriğini arttırmak için, tozun 1200°C'nin üzerindeki sıcaklıklarda ısıl işleme tabi tutulması gerekmektedir.

Termal ayrışma

Yakut ve safir üretiminde amonyum yönteminin termal bozunması kullanılmıştır. Termal ayrışıma denklemi aşağıda gösterilmiştir.

2NH4Al(SO4)2.12H2O → Al2O3 +2NH3 + 4SO3 + 25H2

Amonyum esas olarak bir yeniden kristalleştirme yöntemi ile rafine edilmektedir. Ağırlık, termal ayrışma reaksiyonu ile 1/9 oranında azalır. Termal ayrışma anında ortaya çıkan NH3 ve SO3 gazlarının çıkışı problemlere neden olmaktadır.

İnorganik alüminyum tuzlarının termal ayrışması

Birkaç inorganik alüminyum tuzu, örneğin amonyum alüminyum karbonat hidroksit (AACH veya NH4AlO(OH)HCO3) 230°C'de ısıtılarak aşağıdaki reaksiyon eşitliği ile gösterilen termal ayrışma yoluyla Al2O3 üretilebilmektedir.

2NH4AlO(OH)HCO3 → Al2O3 + 2NH3 + 2CO2 + H2O

AACH'in üretim şartları α-Al2O3'ün sinterleme davranışını etkileyecektir. İşlem saflığı %99.99'dan daha yüksek ve partikül boyutunun 0.3-0.4 µm'si olan bir Al2O3 tozu üretebilmektedir (Shirai, vd., 2009).

3. BOR KARBÜR (B

4C)

Bor karbür yüksek sertlik (29.1 GPa), düşük yoğunluk (2.52 g.cm-3), yüksek ergime noktası (2450oC), yüksek elastik modülü (448 GPa), kimyasal inertliği, yüksek nötron absorpsiyonu (600 barns), mükemmel termoelektrik gibi özelliklerinden dolayı yüksek performans uygulamalarında tercih edilen bir malzemedir. Bor karbür, elmas ve kübik bor nitrürden sonra üçüncü en sert malzemedir.

Bor karbür kaplamalı kesici takım parçaları pirinç, paslanmaz çelik, titanyum alaşımları, alüminyum alaşımları ve dökme demir gibi çeşitli alaşımların kesilmesinde kullanılmaktadır. Sinterlenmiş ürün formu püskürtme nozüllerinde, iyi aşınma direnci özelliği ile de seramik yatak ve tel çekme kalıplarında kullanılmaktadır. Düşük özgül ağırlık, yüksek sertlik ve darbe direnci kombinasyonu araç zırhı olarak kullanıma uygun bir malzemedir. Bor karbürün ince film kaplamaları elektronik endüstrisinde koruyucu kaplama uygulamalarında kullanılmaktadır. Nükleer reaktörlerde kontrol çubuğu, koruyucu malzeme ve nötron dedektörü olarak uzun ömürlü radyonüklit oluşturmaksızın nötron absorpsiyon kabiliyeti sayesinde yaygın olarak kullanılmaktadır. Bor karbürün nötron absorpsiyon kapasitesi B10 izotopu ile zenginleştirilmesi ile artmaktadır. Bor karbür içeren kompozit malzemelerde iyi termal iletkenliği ve termal şok direnç özelliğine sahip olmsından dolayı nükleer füzyon reaktörlerinin ilk duvar malzemesi olarak kullanılması uygun bulunmuştur.

P-tipi bir yarı iletken olarak bor karbür yüksek sıcaklıkta çalışan elektronik cihazlar için potansiyel aday bir malzemedir. Yüksek Seebeck katsayısı sayesinde (300 µV K-1) mükemmel termoelektrik malzemedir. Bor karbür yeni uygulama alanları termokupl, diyot ve transistör cihazları olarak kullanılmaktadır. Bor karbür refrakter ve diğer metal borürlerin üretimi için önemli bir bileşendir. B4C'nin düşük yoğunluklu, yüksek sertliği ve düşük termal genleşme özellikleri havacılık uygulamaları için çekici hale getiriyor (Domnich, vd., 2011).

B-B atomları ve B-C atomları arasındaki bağ, kristal yapısını ve bor karbürün özelliklerini belirlemede önemli bir rol oynamaktadır.

Bor karbürün en yaygın kabul gören kristal yapısı, birim hücrenin köşelerinde 12 atomlu ikosahedral'dan oluşan rhombohedraldir. Bor karbür yapısının şematik diyagramı Şekil 3.1'de verilmiştir.

Şekil 3.1.Bor karbür kristal yapısı (Domnich, vd., 2011).

Uzun diyagonal rhombohedral birim hücrenin üç atomlu doğrusal (C-B-C) zincirini içermektedir. Zincirin her bir uç elemanı kovalent olarak üç farklı ikosahedra atomuna bağlanmaktadır. Genelde, ikosahedra 11 bor atomundan ve bir karbon atomundan oluşmaktadır. Farklı ikosahedra içindeki karbon atomlarının yerleri birbirlerine göre sıralanmamıştır. İkosahedral konfigürasyon bor’un valans elektron eksikliği nedeni ile üç merkezi kovalent bağ oluşturma eğiliminin bir sonucudur. İkosahedral içinde iki kristalografik eşdeğer yerleşim vardır. Altı atom, ikosahedronun zıt uçlarında iki kutuplu üçgen içinde bulunur ve geri kalan altı atom ekvatoral alana yerleşir. Kutup bölgelerindeki atomlar, hücre kenarları boyunca güçlü iki merkezli bağlar yoluyla doğrudan komşu ikosahedra'ya bağlanır. Ekvatoral bölgedeki atomlar, doğrudan üç merkezli bağ ya da zincir yapıları yoluyla diğer ikosahedraya bağlanır. Bir çok ikosahedra’da C atomları kutuplara yerleşmiştir B11C yapısına sahiptir ve düşük (birkaç) yüzdelere sahip B12 ve B10C2 yapılarında C atomları kutuplarda tamamen birbirine zıt şekilde yerleşmektedirler.

Üç atomlu zincir için C-B-C, C-B-B ve B-B-B üç tip düşünülmektedir. Karbon konsantrasyonundaki değişim, üç atomlu zincirlerin dağılımını değiştirir. B4C (%20 C) yapısı B11C ikosahedral ve C-B-C zincirlerinden oluşur. Bileşimde bor zenginleştikçe B11C ikosahedral karbonu muhafaza eder ve C-B-C zincirlerindeki karbon atomlarından biri bor ile yer değiştirir. B13C2 bileşimine yaklaşır ve yapı B11C ikosahedra C-B-B zincirlerinden oluşur. Daha fazla karbon indirgemesi üzerine B11C ikosahedra'nın bazıları, C-B-B zincirini koruyan B12 ikosahedra ile yer değiştirir. Üç atom zincirinde bulunan karbon-bor bağları, ikosahedra'da bor-bor bağından daha güçlüdür. İkosahedra arası bağlar ikosahedra içi bağlardan daha serttir (Domnich, vd., 2011).

3.1. Bor Karbür Sentezi

Bor karbür 19. yüzyıl da metal boridleri içeren bir reaksiyon ürünü olarak keşfedilmiştir. İlk araştırmacılar tarafından üretilen bor karbürünün saflığı % 75'ten daha düşüktür ve 1933'te karbotermik işlemle % 90 saflıkta kristal B4C üretilmiştir. Bor karbür sentezi yöntemleri şu şekilde sınıflandırılmaktadır:

(i) karbotermik indirgeme (ii) magnezyotermik indirgeme (iii) elementlerden sentez (iv) buhar fazı reaksiyonları (v) polimer öncüllerinden sentez (vi) sıvı faz reaksiyonları

(vii) iyon demeti sentezi (viii) VLS büyümesi.

3.1.1. Borik asitin karbotermik indirgenmesi

Bor karbür üretimi için borik asit ve bor trioksitin karbon indirgemesi ticari bir yöntemdir. Genel karbotermik indirgeme reaksiyonu aşağıdaki gibi yapılmaktadır. Bu reaksiyonu takiben gerçekleşen adımlar şunlardır;

4HB3BO3 + 7C → B4C + 6CO + 6H2O 4H3BO3 → 2B2O3 + 6H2O B2O3 + 3CO → 2B + 3CO2

4B + C → B4C

Isıl işlem ile borik asit H2O'u serbest bırakarak B2O3'e dönüşür. B2O3'ün karbon monoksit ile indirgenmesi termodinamik olarak 1400°C'nin üstünde uygulanabilir hale gelmektedir. Fırın sıcaklığı genel reaksiyon oranını arttırmak için genellikle 2000°C'de muhafaza edilmektedir. İşlem 16800 kJmol-1 B4C'ye ihtiyaç duyan oldukça endotermik reaksiyondur (Domnich, vd., 2011).

3.1.2. B2O3'ün magnezyotermik indirgenmesi

Bor karbürün üretimi için alternatif bir yöntem aşağıda verilen karbon varlığında bor oksitin magnezyotermik indirgenmesi ile yapılmaktadır

.

Bu reaksiyon iki basamakta tamamlanmaktadır.2B2O3 + 6Mg + C → B4C + 6MgO 2B2O3 + 6Mg + C → B + 6MgO

4B + C → B4C

Reaksiyon egzotermiktir (ΔH= 1812 kJmol-1). Magnezyumun buhar basıncı 1000°C'lik reaksiyon sıcaklığında yüksek olduğundan, argon veya hidrojen gibi bir örtme gazı kullanılmakta ve ayrıca sistem basıncı yüksek tutulmaktadır. Reaksiyonun ürünleri (bor karbürün) magnezyum oksitten çıkarılması için sulu yöntemlerle işlenmektedir.Karbür yine de kararlı bileşikler halinde oluşturulan magnezyum borürleri içermektedir. Bu indirgeme tekniği sinterlenmiş ürünlerin imalatında kullanım için çok uygun ve ince amorf toz üretilmektedir (Domnich, vd., 2011).

3.1.3. B4C 'ün elementlerden sentezi

Elementlerden bor karbür sentezi, elementel borun yüksek maliyetinden dolayı ekonomik değildir ve dolayısıyla sadece B10 zenginleştirilmiş veya çok saf bor karbür gibi özel uygulamalar için kullanılmaktadır. Zenginleştirilmiş bor karbür sentezi için bor bozulması ve fırında bor tutması nedeniyle karbotermik indirgeme uygun değildir. Elementlerden bor karbür oluşumu oda sıcaklığında termodinamik olarak mümkün ancak reaksiyon sıcaklığı (239 kJmol-1) kendi kendini sürdüren bir şekilde gerçekleştirmek için yeterli değildir. Elementlerden sentez için bor ve karbon iyice karıştırılarak pelet haline getirilmekte ve yüksek sıcaklıklarda reaksiyona girmektedir. Vakumda veya inert bir atmosferde 1500°C'de gerçekleştirilmektedir.

3.1.4. Buhar fazı reaksiyonu

Bor ve karbon içeren gaz türleri arasındaki reaksiyonu gerçekleştirerek bor karbür sentezi kapsamlı bir şekilde incelenmiştir. Bu yöntem bor karbür kaplamalarının oluşturulması ve mikrometre altı boyutlarında toz ve visker sentezi için benimsenmiştir. BCl3, BBr3 ve BI3 gibi uygun bor kaynağıdır. Ancak hazır bulunabilirliği ve düşük maliyeti nedeniyle BCl3 en çok

tercih edilmektedir. Halojenürlerin yanı sıra boran (B6H6) ve oksit (B2O3) de yararlanılan bor kaynaklarıdır. Karbon kaynağı olarak CH4, C2H4, C2H6, C2H2 ve karbon tetraklorür (CCl4) gibi hidrokarbon gazları kullanılır. Bor karbür sentezi, istenen sıcaklık, basınç ve atmosferde tutulan reaksiyon odasında gerçekleşir. Genellikle atmosferde hidrojen bulunur, bu reaksiyon aşağıdaki reaksiyonlara göre halojen oluşturan hidrojen klorid ile tepkimeye girer.

4BCI3 + CCI4 + 8H2 → B4C + 16HCI 4BCI3 + C + 6H2 → B4C + 12HCI 4BCI3 + CH4 + 4H2 → B4C + 12HCI

Reaktantların akışı ve diğer işlem parametreleri, oluşmuş ürünün bileşimini ve yapısını belirler. 1500-2500°C sıcaklık aralığında, bor gaz fazında hidrokarbon ile reaksiyona girerek bor karbür üretme işlemi açıklanmıştır (Domnich, vd., 2011).

3.1.5. Polimer öncüllerinden sentezi

Yüksek sıcaklık reaksiyon tekniklerine alternatif olarak, düşük sıcaklıklarda seramik malzemeler üretmek için polimer öncüllerinin geliştirilmesine büyük ilgi vardır. Karbüran, trifenilboran, polivinil pentaborane ve borazinler gibi bor yüklü organik bileşiklerin bir kısmı B4C üretimi gerçekleştirilmektedir. Genel olarak bu işlem 1000-1500°C sıcaklık aralığında vakumda veya inert atmosferde gerçekleştirilmektedir (Domnich, vd., 2011)

3.1.6. Sıvı faz reaksiyonu

Sıvı öncülleri kullanarak ultra ince bor karbür tozunun sentezi yapılmıştır. Bu yöntem aynı zamanda solvotermik süreç veya birlikte azaltma yöntemi olarak da bilinmektedir. Geleneksel metotların aksine istenen özelliklere sahip bor karbür üretmek için çok daha düşük sıcaklıklarda çalışılabilmektedir. Aşağıdaki tepkimeye göre indirgeyici madde olarak sodyum kullanılarak bor tribromid ve karbon tetraklorürün birlikte indirgenmesiyle ultra ince bor karbür tozlarının oluşumunu incelemişlerdir.

4BBr3 + CCI4 + 16Na →B4C + 4NaCI + 12NaBr

Reaksiyon 450°C'de bir otoklavda gerçekleştirilmektedir. Elde edilen B4C kristalleri, düz küresel (80 nm çap) ve çubuksu (200 nm çapında ve 2.5 µm uzunluğunda) parçacıklardan oluşur. 600°C'lik bir otoklavda amorf bor tozunun varlığında lityum kullanarak CCl4'ün

solvotermal indirgenmesi ile nanokristalin B4C oluşmaktadır. Yaklaşık 15-40 nm çaplı bir parçacık boyutuna sahip olan altıgen B4C kristalleri elde edilmiştir (Domnich, vd., 2011)

4B + CCI4 + 4Li → B4C + 4LiCI

3.1.7. İyon ışını sentezi

Bor karbür ince filmleri doğrudan B+ ve C+ iyonlarının biriktirilmesiyle büyütülmektedir. Bu işlemde iyon enerjisi, farklı iyon türlerinin iyon akı oranı ve bağımsız olarak kontrol edilebilen substrat sıcaklığı gibi parametreler, bor karbür filminin tercih edilen bileşiminin ve niteliğinin elde edilmesi için avantajlı bir şekilde kullanılmaktadır.

3.1.8. Buhar sıvı katı (VLS) büyümesi

Bor karbür viskerleri karbotermal VLS büyüme mekanizması ile büyütülebilmektedir. Bu mekanizma bor ve karbonun gaz fazı türleri olarak bileşen verenlerinin çözündüğü bir sıvı katalizör metaline (Fe, Ni veya Co) taşınmasını içerir. Katalizör bor ve karbon ile aşırı doymuş hale geldiğinde bor karbür visker metale damlalar halinde çökelmektedir (Domnich, vd., 2011).

4. TOZ ÜRETİM YÖNTEMLERİ

Nanoboyutlu tozları üretmek için şekil 4.1’de gösterildiği gibi genelde iki yol izlenilmektedir. Birinci yol, bulk malzeme ile başlamak ve daha sonra mekanik, kimyasal veya diğer enerji biçimlerini kullanarak (üstten-aşağıya) daha küçük parçalara bölmektir. Aksine bir yaklaşım, öncü parçacıkların büyümesine izin veren (aşağıdan-yukarıya) kimyasal reaksiyonlarla atomik veya moleküler türlerden sentez yapmaktır. Her iki yaklaşım da gaz, sıvı, süper kritik akışkanlar, katı hal reaksiyonları vakum içinde yapılabilmektedir. Üreticiler malzemelerin aşağıdaki sıralanan özelliklerini kontrol etmek için araştırmalar yapmaktadır (Luther, 2004).

a) partikül boyutu b) partikül şekli c) boyut dağılımı d) partikül bileşimi

e) partikül aglomerasyon derecesi.

Aşağıdan Yukarıya Yaklaşımlar

Nanopartiküllerin atomlardan üretilmesine yönelik yöntemler, solüsyondaki dönüşümlere dayanan kimyasal işlemlerdir. Sol-jel işleme, kimyasal buhar biriktirme (CVD), plazma veya alev püskürtme sentezi, lazer pirolizi, atomik veya moleküler yoğunlaşmadır. Bu kimyasal işlemler öncüller olarak uygun "metal-organik" moleküllerin bulunmasına dayanmaktadır (Luther, 2004).

Yukarıdan Aşağıya Yaklaşımlar

Bulk malzemelerden nanopartikül üretme yöntemleri olarak yüksek enerjili öğütme, mekanokimyasal proses, aşındırma, elektro-patlama, püskürtme ve lazer ablasyon sıralanabilmektedir. Bu işlemler inert bir atmosferde veya vakum ortamında yapılmaktadır. İşlemden hemen sonra nanopartiküller çok reaktif olup aglomera oluşturmaktadır (Luther, 2004).

4.1. Mekanokimyasal Proses

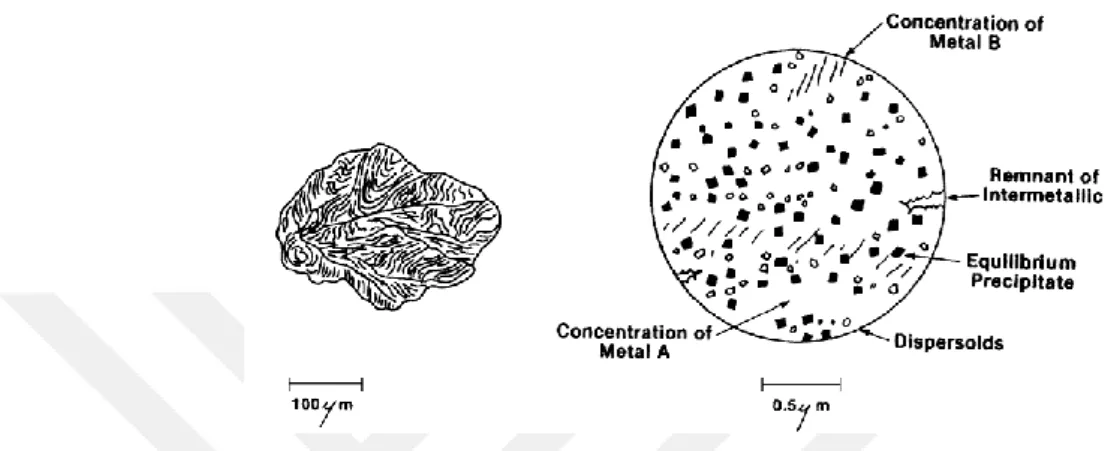

Mekanokimyasal proses mekanik alaşımlama, mekanik öğütme ve reaksiyon öğütme olmak üzere üç süreci kapsamaktadır.

Mekanik alaşımlama yüksek enerjili bilyalı değirmenlerde metal tozlarını öğütme işlemini belirtmek için kullanılan genel bir terimdir. Ama daha özel olarak toz karışımlarının (çeşitli metal alaşımlar, bileşikler) birlikte öğütülmesi işlemi olarak tanımlanmaktadır. Eğer saf A ve B metal tozları birlikte bir katı çözelti olarak birlikte öğütülürse bu durum da intermetalik veya amorf fazı sentezlenir bu işleme mekanik alaşımlama denir. Malzeme transferi ve homojen alaşım elde etmek bu süreçte yer almaktadır. Bu alanda 1966 yılında John Benjamin INCO laboratuvarlarında nikel esaslı süperalaşımlı malzemeyi oksit dağılımı işlemi ile dayanım arttırma yapmıştır (Chang ve Zhao, 2013).

Saf metaller, intermetalikler, ön alaşımlı tozlar genellikle stokiyometrik bileşimleri halinde yüksek enerjili bilyalı değirmenler de öğütülür ve malzeme transferi için homojenizasyon gerekmez böylece bu işlem mekanik öğütme olarak adlandırılmıştır.

Reaksiyon öğütme, bir katı-gaz veya katı hal reaksiyonu öncülüğünde öğütme işlemidir. Öğütme işleminde proses kontrol ajanı kullanılmaz. Bu proseste başlangıç toz reaktanları ile metal matris içinde oksit, karbür gibi birçok ince dağılımlı malzeme üretilmektedir. Karbürlerin dağılımı, örneğin alüminyuma öğütme sırasında grafit ilavesi ile elde edilmektedir. Metal toz, öğütme işlemlerinde reaktif katı/sıvı/gaz eşliğinde metal oksitler, nitritler, karbürler ve

karbonillerin sentezlenmesi için kullanılmaktadır. Bu oksitler, karbürler, nitrürler, boritler veya ek mukavemet ve yüksek sıcaklık kararlılığı sağlayan alaşım matris içerisine ilave edilmektedir (Chang ve Zhao, 2013). Mekanokimyasal prosesin önemli özellikleri aşağıda sıralanmıştır:

İkinci faz parçacıklarının ince dispersiyonunun üretimi

Katı çözünürlük limitlerinin uzatılması

Tane boyutlarının nanometre aralığına indirgenmesi

Yeni kristal ve yarı kristal fazların sentezi

Amorf (camsı) fazların geliştirilmesi

Düzenli intermetaliklerin bozulması

Düşük sıcaklıklarda kimyasal (yer değiştirme) reaksiyonların indüklenmesi gerçekleşmektedir (Bakker, vd., 1985).

Mekanokimyasal proses tekrarlanan kaynak, deformasyon ve reaktan karışımının kırılması ile ilerleyen bir prosestir. Kimyasal reaksiyonlar, öğütme sırasında sürekli olarak yeniden üretilen nanometre boyutlu tanelerin ara yüzeylerinde meydana gelmektedir. Sonuç olarak tepkime fazlarının ürün safhaları ile ayrılması nedeniyle normal olarak yüksek sıcaklıkların ortaya çıkmasını gerektiren kimyasal reaksiyonlar bir dış mekan ısıtmasına gerek duymadan bir bilyalı değirmen de düşük sıcaklıklar da gerçekleşebilmektedir. Tepkimeler kararlı bir şekilde veya kendi kendine ilerleyen yanma biçiminde olabilmektedir. Yanıcı bir şekilde ortaya çıkan katı halde yer değiştirme reaksiyonları yüksek sıcaklığa bağlı olarak mikron boyutunda parçacıklara neden olurken, kararlı bir şekilde meydana gelen reaksiyonlar ürün fazlarının nano ölçekli bir karışımına neden olmaktadır. Mekanokimyasal proseste yanma reaksiyon hızının veya çarpışma enerjisinin azalması öğütme parametrelerinin uygun seçimi ve başlangıç toz karışımına inert seyrelticiler ilavesiyle engellenmektedir (Tsuzukı ve Mccormick, 2004).

Başlangıç malzemelerin stokiyometrisi ve öğütme koşulları gibi uygun koşullar belirlenerek kimyasal reaksiyonla birlikte, çözünebilir bir tuz matrisi içerisinde dağınık nanokristalin partikül sentezinde mekanokimyasal işlem kullanılabilmektedir. Elde edilen tozda arzu edilen fazın uygun çözücüler ile seçici olarak çıkarılmasıyla birlikte 5 nm'ye kadar nanopartiküller sentezlenebilmektedir.

Önemli olan bu tekniğin katı bir matriste ayrılmış nanopartiküllerin oluşumuna izin verdiği ve aglomerasız nanopartiküllere yol açtığı gerçeğidir. Nanopartiküllerin kristal yapısı, aglomerasyon oluşturmadan ısıl işlemle iyileştirilebilmektedir (Tsuzukı ve Mccormick, 2004).

Yer Değiştirme Reaksiyonları

Kimyasal reaksiyonları tetiklemek için katıların mekanik olarak etkinleştirilmesi, 30 yılı aşkın bir süredir kullanılmaktadır (Heinicke, 1984). 1989 yılında saf metal bakırın CuO ve kalsiyum birlikte oda sıcaklığında öğütülmesi ile sentezlenebilmiştir (Scahffer, vd., 1989). Aynı zamanda CuO ve ZnO'nun kalsiyumla indirgenmesinin pirinç oluşumuna neden olduğu yapılan çalışmayla gösterilmiştir. Doğrudan oksitler veya kloritler başlangıç bileşiklerinden metal (Zn, Ti, Zr, Ta, Gd, Er, Sm, V, W ve bazı intermetalikler) sentezine olanak verilebilmektedir (McCormick, 1995). Bugüne kadar incelenen reaksiyonların çoğu yer değiştirme reaksiyonları olmuştur.

MO + R → M + RO

Burada bir metal oksit (MO) indirgeyici (R) ile metale (M) indirgenir. Metal klorürler de bu şekilde metallere indirgenmiştir. Mekanik alaşımlama tarafından incelenen yer değiştirme reaksiyonları, oda sıcaklığında büyük bir negatif serbest enerji değişikliği ile karakterize edilir ve bu nedenle oda sıcaklığında termodinamik olarak uygulanabilmektedir. Bununla birlikte, pirometalurjik tekniklerle ticari işlemler, kinetik engellerin üstesinden gelmek ve yeterince yüksek reaksiyon oranları elde etmek için yüksek sıcaklıklarda yürütülmektedir. Mekanik alaşımlama, yer değiştirme tepkimelerinin reaksiyon kinetiklerini önemli ölçüde arttırabilir, çünkü toz parçacıklarının tekrarlanan kırılması ve kaynağı, parçacıklar arasındaki temas alanını arttırmakta ve yeni yüzeylerin tekrar tekrar temas etmesini sağlamaktadır. Bu reaksiyonun ürün katmanı boyunca difüzyon olmadan ilerlemesine izin vermektedir. Mekanik alaşımlama sırasında artan yüksek kusur yoğunlukları difüzyon işlemini hızlandırmaktadır. Sonuç olarak bu reaksiyonlar oda sıcaklığında meydana gelmektedir (Lee, 1998).

4.1.1. Mekanokimyasal öğütmenin avantajları

Mekanokimyasal öğütme tekniği, üretim ve ticari anlamda çeşitli avantajlar sunmaktadır. Bu avantajları aşağıdaki gibi sıralanabilir:

Mekanokimyasal proseste katı hal difüzyon mekanizması ile ilerlemesi dolayısıyla malzemelerin alaşımlanması ergimeden gerçekleşmektedir.

Mekanokimyasal öğütme ileri teknolojik malzemelerin tasarlanmasını sağlayan metotlardandır.

Mekanokimyasal yöntem sayesinde diğer üretim yöntemleri ile sentezlenmesi güç ve imkanı olmayan alaşımlara olanak sağlamaktadır.

Çeşitli intermetalik fazların üretimi yapılabilmektedir.

Nanoboyutlu malzemelerin sentezlenmesi gerçekleşmektedir.

Homojen dağılımlı malzemelerin üretimine olanak sağlamaktadır.

Termodinamik açıdan alaşım oluşturmada sınır yoktur.

Bu üretim prosesi ile bir defada yüksek miktarlarda malzeme sentezi gerçekleşmektedir.

Mekanokimyasal yöntem ile üretilen malzemelerin presleme ve sinterleme süreçlerinden sonra yüksek yoğunluklu yapı oluşturma imkânı sağlamaktadır.

Fabrikasyon üretimlere geçiş kolaydır.

Üretim maliyetlerini azaltılarak malzemelerin direk üretilme imkânı vardır.

Malzemeler maliyet açısından ucuz üretilebilmektedir (Uçar, 2010).

4.1.2. Tane boyutu

Tane iyileştirme mekanizması

Nano ölçekte tane boyutları hemen hemen tüm mekanokimyasal olarak işlenmiş saf metaller, intermetalikler ve alaşımlar da gözlemlenmiştir. Elde edilen minimum tane boyutlarının tipik olarak malzeme ve işleme koşullarına bağlı olarak 5-50 nm arasında değişen birkaç nanometre olduğu bildirilmektedir. Bu nedenle mekanik kimyasal işlemlerle nanoyapıların sentezinin her yerde var olduğu ve nanoyapıların her malzemede üretilebileceği görülmektedir. Buna rağmen, nanoboyutlu tanelerin neden ve nasıl elde edildiğini açıklayan çok sayıda detaylı inceleme yapılmamıştır.

Hellstern ve arkadaşları ayrıntılı geçirimli elektron mikroskopisi (TEM) teknikleriyle mekanik olarak öğütülmüş AlRu bileşiğinde nanoyapı oluşumunun evrimi üzerine çalışmışlardır. Yüksek çözünürlüklü TEM gözlemlerinden partiküllerde yüksek deformasyon oranlarına bağlı olarak öğütme işleminin erken safhalarında kayma bantları içinde bölgesel olduğu kaydedilmiştir. Yüksek yoğunluklu yer değiştirmeler içeren bu kayma bantlarının tipik genişliği yaklaşık 0.5-1.0 µm'dur. Kayma bantları içinde 8-12 nm çapında küçük taneler görülmüş ve elektron kırınım desenleri önemli derecede tercih edilen yönlendirmeyi önermiştir. Sürekli öğütme ile birlikte ortalama atom seviyesindeki gerilimlerle dislokasyon yoğunluğunun artması ile gerilim bölgelerindeki kristaller küçük tane sınırlarına ve alt parçalara ayrılmıştır. Bu

durum, örgü gerginliğinde bir azalma ile sonuçlanmıştır. Bu şekilde oluşan alt parçacıklar nanometrelik boyutlara sahiptir ve genellikle 20 ila 30 nm arasındadır. Daha ileri proseslerde deformasyon malzemenin daha önce deforme olmamış bölümlerinde bulunan kayma bantlarında meydana gelmiştir. Tane büyüklüğü sürekli bir düşüş göstermiş ve kayma bantları birleşmiştir.

Sonuç olarak dislokasyonlardan nanokristalin taneler oluşturulmaktadır. Bu durum, mekanokimyasal olarak işlenmiş tozlarda nanokristal oluşumunun halen kabul gören mekanizmasıdır (Chang ve Zhao, 2013).

Minimum tane boyutu

Öğütülmüş malzemelerin tane boyutu öğütme süresi ile azalmaktadır. Kırılma ve soğuk kaynak olayları arasında bir denge kurulduğunda doygunluk seviyesine ulaşmaktadır. Bu minimum tane boyutu (dmin) malzeme ve öğütme koşullarına bağlı olarak farklıdır. Son yıllarda farklı malzemelerdeki elde edilebilir dmin rasyonalize edilmesi için çalışılmaktadır. Öğütme ile elde edilebilen dmin değeri tane boyutunu düşürme eğilimi gösteren dislokasyon hareketi sonucu oluşan plastik deformasyon ile tane boyutunu arttırma eğilimi gösteren malzemenin geri kazanımı ve yeniden kristalleşme davranışı arasındaki rekabet tarafından belirlenmektedir.

Elde edilen dmin değerinin farklı metaller için kristal yapısıyla değiştiği saptanmıştır. Metallerin çoğunda ulaşılan minimum tane boyutu nanometre boyutundadır. Ancak hacim merkezli kübik (BCC) kristal yapısına sahip metaller, diğer kristal yapılı olan metallere kıyasla çok daha küçük değerlere ulaşmaktadır. Muhtemelen bu durum, geniş plastik deformasyonun sağlanmasının zorluğu ve öğütme sırasında artan kırılma eğilimi ile ilişkilidir. Seramikler ve bileşikleri, metallerden çok daha sert ve genellikle daha kırılgandır. Dolayısıyla bu bileşiklerin

dmin 'lerinin saf metallerden daha küçük olması beklenmektedir.

Öğütme sırasında elde edilen dmin değerinin öğütülecek malzemenin fiziksel ve malzeme özelliklerini ilişkilendirmeye çalışmakla birlikte, metalin erime sıcaklığında bir artış ile azaldığına dikkat çekilmektedir. Bu eğilim, yoğun paketlenmiş yapılara sahip metallerde açıkça görülmektedir. Şekil 4.2’de, bir yüzey merkezli kübik (FCC) ve hekzagonal sıkı paket (HCP) yapıya sahip malzemelerin benzer bir eğilim görülmektedir.

Şekil 4.2.Minimum tane boyutunun değişimi (Chang ve Zhao, 2013).

Bir diğer ilgi çekici nokta ise erime sıcaklığının yüksek olduğu metaller arasında tane boyutundaki farkın çok daha az olmasıdır. Minimum tane boyutu hekzagonal sıkı paket (HCP) yapıya sahip metaller (Co, Ti, Zr, Hf ve Ru) için hemen hemen sabittir. Erime sıcaklıkları Co için 1495°C ila Ru için 2310°C arasında değişse bile minimum tane boyutu neredeyse aynıdır (Chang ve Zhao, 2013).

4.1.3. Mekanokimyasal öğütme işlem parametreleri

Efektif bir öğütme yapılabilmesi için işlem parametrelerinin en uygun koşulların seçilmesi önemlidir. Mekanokimyasal sentez karmaşık bir süreçtir ve bu süreçe ait işlem parametreleri şöyle sıralanabilir:

Öğütme hazne kapasitesi (potası veya kabı)

Öğütme haznesinin doluluk oranı

Öğütme hazne malzemesi

Bilya malzemesi,

Bilya boyutu,

Bilya sayısı

Öğütme hızı

Bilya toz oranı

Öğütme ortamı

Öğütme ortamının sıcaklığı

Öğütme süresi

Literatürde, farklı işlem koşullarında elde edilen minimum tane boyutu hakkında bazı bilgiler mevcuttur. Bunların arasında öğütme enerjisinin etkisi, öğütme sıcaklığı ve alaşımlama etkileri tartışılmaktadır.

Öğütme esnasında metalde elde edilen dmin değerinin mekanik özelliklerine bağlı olması

beklendiğinden, ne öğütücünün doğasının ne de öğütme enerjisinin ulaşılan minimum tane boyutu üzerinde herhangi bir etkisi olmayacağı düşünülmektedir. Bir Cu-Fe-Co toz harmanında nanoyapı oluşumu üzerine öğütme enerjisinin önemli bir etkisi olmadığını bildirmiştir. Ancak başka bir araştırmada TiNi intermetalik tozu, yüksek enerjili bir SPEX değirmeninde öğütülürken dmin yaklaşık 5 nm olduğu görülmüş, ancak daha az enerjik Invicta titreşimli bilyalı

değirmende yapılan öğütme sonrası ulaşılan dmin yaklaşık 15 nm olduğu görülmüştür. Bilya/toz

ağırlık oranlarındaki (BPR) değişimlerde benzer eğilimler göstermiştir. Invicta titreşim değirmende öğütülen niyobyum metalinin tane boyutu bilya/toz oranı (BPR) 5:1'de yaklaşık 26±2 nm iken 10:1 bilya/toz oranında ise sadece 18±1 nm belirtilmiştir. Nanokristal oluşumu sırasında termal etkilerin artması nedeniyle ortalama kristal boyutu artmış ve iç örgü gerginliği daha yüksek öğütme sürelerinde azaldığı da bildirilmiştir. Bu argümana uygun olarak 500 kJg -1'lik yüksek bir enerjiyle öğütülen Si'nin tane boyutu 25 nm iken 20 kJg-1'lik düşük bir enerjiyle öğütülenler sadece 4 nm'dir.

Düşük sıcaklıklarda öğütülen tozların tane boyutu daha yüksek sıcaklıklarda öğütülenlerden daha küçük olduğu belirlenmiştir. Örneğin oda sıcaklığında öğütülmüş bakırın tane boyutu 26±3 nm iken, -85°C'de öğütülenler sadece 17±2 nm'dir. Diğer metaller ve CoZr intermetalik bileşiği için benzer sonuçlar bildirilmiştir. Yüksek sıcaklıklar da öğütme işleminin gerçekleştirilmesi ortalama latis gerilmelerinde azalmalara neden olmuştur (Chang ve Zhao, 2013).

İşlem kontrol etken maddesi (PCA), özellikle toz karışımında sünek bir bileşen içerdiği zaman, öğütme işlemi sırasında toz karışımına ilave edilmektedir. PCA'lar çoğunlukla yüzey aktif maddeler olarak işlev gören organik bileşiklerdir. İşlem kontrol etken maddesi (PCA), toz parçacıklarının yüzeyine adsorbe olmakta ve toz parçacıkları arasındaki soğuk kaynağın en aza indirgenmesini sağlamakta ve böylece aglomerasyonu engellemektedir. Parçacık yüzeylerine adsorbe edilen yüzey aktif maddeler, soğuk kaynağa müdahale ederler ve katı maddenin yüzey gerilimini düşürmektedir. Öğütme için gerekli olan enerji, yüzey gerilimi ile yeni yüzey alanının çarpımına eşit olduğundan, yüzey geriliminde bir azalma, daha kısa öğütme süreleri ve/veya daha ince tozlar kullanılmasına neden olmaktadır.

Uygulamalarda çok çeşitli PCA'lar kullanılmıştır. Bunlar çoğunlukla toplam toz yükünün ağırlıkça % 1-4'ü seviyesinde kullanılan organik bileşiklerdir. Stearik asit [CH3(CH2)16COOH], heksan (C6H14), oksalik asit [(COOH)2H2O], metanol, etanol, aseton, izopropil alkol, heptan, Nopcowax-22DSP, oktan, toluen, triklorotrifloroetan, DDAA (diodesil dimetil amonyum asetat), grafit, silikon gresi ve sodyum klorür de PCA olarak kullanılmıştır. Bu bileşiklerin çoğunluğu öğütme sırasında parçalanarak toz ile etkileşime girmekte ve öğütme sırasında toz parçacıklarının içine dağılmış olan bileşikler oluşturmaktadır. Öğütme için PCA seçimi, öğütülecek tozun niteliğine ve arzulanan nihai ürünün saflığına bağlıdır (Avvakumov, 1986; Calka, vd., 1996; Jangg, 1989).

Literatürde öğütme işlem parametrelerinden hazne kapasitesi ve malzemesi, bilya boyutu ve malzemesi, öğütme süresi ile öğütme ortamları değiştirilerek birçok çalışma yapılmaktadır. Bilim insanlarının optimum öğütme koşullarına yönelik çalışmaları devam etmektedir.

Öğütücü değirmen türleri

Mekanik olarak alaşımlanmış/öğütülmüş tozları üretmek için farklı tiplerde yüksek enerjili öğütme ekipmanı kullanılmaktadır. Bu öğütücü değirmen türleri birbirlerinden farklı tasarım, kapasite ve öğütme verimliliği gibi nedenlere bağlı olarak ayrışmaktadır. Genel olarak deneysel çalışmalarda üç çeşit değirmen kullanılmaktadır. Bunlar planetary (gezegensel), speks ve atritör değirmenlerdir.

Planetary (Gezengensel) Değirmen

Mekanokimyasal proses için çeşitli değirmenler (speks, atritör vb.) kullanılabilmektedir. Teknik açıdan planetary (gezensel) bilyalı değirmenler, tumbler değirmenlerinden geliştirilmiştir. İlk planetary değirmen tasarımının ardında yatan fikir tumbler öğütme teknesini dikey olarak konumlandırarak tumbler değirmenlerindeki etki kaynağı olan yerçekimi kuvvetinin merkezkaç kuvveti ile değiştirilmesinin sonucudur. Potalar (Şekil 4.3 A ve B) aynı anda kendi eksenleri (v1) etrafının yanında ters yönde dönen bir destek diskinden (v2) düzenlenmiştir.

Şekil 4.3.Gezegensel değirmen ve çalışma prensibi (Margetić ve Štrukil, 2016).

Değirmenin bu şekilde hareketi merkez yıldızı etrafındaki gezegensel hareketi anımsatmaktadır dolayısıyla bu adı almıştır. Planetary bilyalı değirmendeki öğütme potalarının (toplar ve öğütülen malzeme) içeriği, santrifüj kuvveti ile hızlandırılır ve sıklıkla sürtünme modu olarak adlandırılan potanın iç duvarları boyunca kaymaktadır. V1 ve v2 hızları zıt yönlere sahip olduğu için, pota içeriğine uygulanan santrifüj kuvvetleri de dönüşümlü olarak topların ve zemin malzemesinin pota duvarlarından uzaklaşmasına neden olmaktadır. Sürtünme ve darbe modları, malzemelerin gezegensel bilyalı değirmende işlenmesinde kullanılan ana mekanizmaları oluşturmaktadır. Teknik özelliklerle ilgili olarak, tipik bir planetary bilyalı değirmende öğütme potalarının monte edildiği bir, iki veya dört öğütme istasyonu bulunmaktadır. Potaların kapasitesi genellikle 12 ml ila 500 ml arasındadır ve mevcut öğütme ortamı paslanmaz ve sertleştirilmiş çelik, sinterlenmiş korundum, tungsten karbür, silisyum nitrür, zirkonyum oksit, akik veya plastik poliamit arasından seçilmektedir. İsteğe bağlı aksesuarlar olarak üreticiler, öğütme potalarına tutturulmuş sıcaklık ve basınç ölçüm sistemleri sunmaktadır (Margetić ve Štrukil, 2016).

Speks Değirmen

Speks değirmenler 10-20 g toz kapasiteli cihazlardır (Şekil 4.4). Bu değirmenlerde öğütme dakikada birkaç bin kez ileri geri salınım sayesinde sağlanmaktadır. Salınım dakikada 1200 devir ile gerçekleşmektedir. Speks değirmenler yüksek enerjili öğütme işlemlerinde kullanılmaktadır. Speks değirmenlerde kullanılan pota ve bilya türleri farklılık gösterebilmektedir. Pota ve bilya malzemeleri çelik, alümina, wolfram karbür, zirkonya, paslanmaz çelik, silisyum nitrür ve plastiktir

(

Suryanarayana, 2004).Şekil 4.4. Spex 8000D Mikser değirmen ve ekipmanları (Suryanarayana, 2004).

Atritör Değirmen

Bir geleneksel bilyalı değirmen yarısına kadar küçük çelik bilyalar ile doldurulmuş yatay eksende dönme mekanizmasına sahip olmaktadır (Şekil 3.12). Dönme hızına bağlı olarak efektif öğütme artmaktadır. Partikül boyutunun küçülmesi bilyalar arasındaki, bilyalar pota duvarları arasındaki ve bilyalar-karıştırıcı mil-pervaneler arasındaki oluşan etkiler sonucu gerçekleşmektedir. Atritörler değirmenler diğer değirmenlere oranla büyük miktarlarda toz öğütme işlemi yapılabilmektedir. Planetary ve speks değirmenlere nazaran öğütme ortamının hızı yavaştır. Düşük enerjili öğütmelerde kullanılan değirmenlerdendir. Farklı boyut ve kapasitelerde atritör değirmenler kullanılabilmektedir. Öğütme potaları öğütülecek tozun özelliğine bağlı olarak karbon çeliği, paslanmaz çelik, alümina, silisyum karbür, silisyum nitrür, zirkonya, kauçuk veya poliüretan olabilmektedir. Pota malzemesinin seçimi aynı zamanda kullanılacak bilyaları da belirlemektedir

(

Suryanarayana, 2004).Şekil 4.5. Atritör değirmen (Suryanarayana, 2004).

4.2. Mekanik Alaşımlama

Tek bir çarpışma da oluşturulan toz parçacıklarının her birine etkisi şekil 4.6'da gösterilmektedir. Öğütme bilyalarının ilk etkisi sünek metal tozlarının düzleşmesine ve sertleşmesine neden olmaktadır. Şiddetli plastik deformasyon, parçacıkların yüzey-hacim oranını arttırmaktadır. Kırılgan metal toz parçacıkları kırılmakta ve boyut olarak yeniden düzenlenmektedir.

Şekil 4.6.Bilya çarpışmalarının toza olan etkisi (Chang ve Zhao, 2013).

İki bilya çarpıştığında az miktarda toz sıkıştırmaktadır (Şekil 4.7). Bu süreçte, toz morfolojisi, sünek-sünek, sünek-kırılgan veya kırılgan-kırılgan toz kombinasyonları ile iki farklı şekilde modifiye edilebilmektedir. Başlangıç tozları yumuşak metal partiküllerinde ise,