HİDROLİK PRES İLE ÜRETİLEN 5754 MALZEMESİNİN AISI 4140 VE 6061 T6 KALIPLARINDA DENEYSEL VE SAYISAL OLARAK AVANTAJLARININ

İNCELENMESİ

EMRE YILDIRIM

Kütahya Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Malzeme Bilimi ve Mühendisliği Anabilim Dalında

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır.

Danışman: Prof. Dr. İskender IŞIK

HİDROLİK PRES İLE ÜRETİLEN 5754 MALZEMESİNİN AISI 4140 VE 6061 T6 KALIPLARINDA DENEYSEL VE SAYISAL OLARAK AVANTAJLARININ

İNCELENMESİ Emre YILDIRIM

Malzeme Bilimi ve Mühendisliği, Yüksek Lisans Tezi, 2020 Tez Danışmanı: Prof. Dr. İskender IŞIK

ÖZET

Havacılık, uzay, otomotiv vb. gibi endüstrilerde hafif araçlar üretmek her geçen gün önemini arttırmaktadır. Bu bağlamda endüstride hafif malzemenin kullanımı kadar, bu malzemelerin şekillendirme yöntemlerinin hızı önem kazanmaktadır. Sac levhalar şekillendirilirken belirli kurallara ve kabullere göre şekillendirilmekte ve belirli bir süreçten geçmektedir. Bu çalışmada savunma sanayi, beyaz eşya, uzay ve havacılık gibi sektörlerde de kullanılabilecek olan sac metal levhaların şekillendirilmesi işleminin daha kısa sürede, daha az maliyetle ve daha uzun ömürlü ürünler elde edilebilmek için çalışmalar yapılmıştır.

Bu çalışmada kullanılan yöntem; hidrolik preslerde bir levhanın şekillendirilebilmesi için gerekli olan kalıp tasarımı, üretimi ve işletme koşullarındaki basınca uygun olarak analizinin yapılarak diğer metotlara göre avantajlarının belirlenmesidir. Yapılan analizler ile parça üretimine en yakın basınçlar seçilmiştir. Daha sonra bu basınçlarda iki farklı kalıpta üretilen parçaların CMM ile ölçümü yapılmıştır. Ölçümü yapılan parçalar asıl parça ile karşılaştırılarak yüzde olarak benzerlik oranı ifade edilmiştir. Sac levha olarak 2 mm kalınlığında 5754 alüminyum, kalıp malzemesi olarak ise 6061 T6 ve AISI 4140 çelik malzemeler kullanılmıştır. Yapılan ölçümler sonucunda en uygun kalıbın 6061 T6 ve en uygun basıncın 200 bar (20x106

Pa) olduğu görülmüştür.

Anahtar Kelimeler: Analiz, CNC, CMM, Hidrolik Pres, Kalıp Üretimi, Sac Levha Şekillendirme, Tasarım

INVESTIGATION OF EXPERIMENTAL AND NUMERICAL ADVANTAGES OF 5754 MATERIALS PRODUCED WITH HYDRAULIC PRESS IN AISI 4140 AND 6061 T6

MOLDS Emre YILDIRIM

Material Science and Engineering, M.S.Thesis, 2020 Thesis Supervisor: Prof. İskender IŞIK

SUMMARY

Aviation, aerospace, automotive etc. producing light vehicles is increasing day by day. In this context, the speed of forming methods of these materials gains importance as well as the use of light materials in the industry. While forming sheet plates, they are shaped according to certain rules and acceptance and go through a certain process. In this study, studies have been carried out in order to obtain products with shorter time, less cost and longer life for forming sheet metal plates that can be used in sectors such as defense industry, white goods, space and aviation. The method used in this study; It is necessary to determine the advantages of other molds by analyzing them according to the pressure in the design, production and operating conditions of the mold, which is required for shaping a plate in hydraulic presses. The closest pressures to the part production have been selected with the analyzes. Then, at these pressures, the parts produced in two different molds were measured with CMM. The measured parts are compared with the original parts and the similarity rate is expressed in percent. As sheet metal, 5754 aluminum, 2 mm thick, and 6061 T6 and AISI 4140 steel materials were used as mold material. As a result of the measurements, it was found that the most suitable mold is 6061 T6 and the most suitable pressure is 200 bar (20x106 Pa).

Keywords: Analysis, CNC, CMM, Hydraulic Press, Mold Production, Sheet Metal Forming, Design

TEŞEKKÜR

Bu zamana kadar her türlü bilgi birikimi ile desteğini esirgemeyen, tecrübeleri ile yol gösteren danışman hocam Prof. Dr. İskender IŞIK‘a, yüksek lisans tezimin hazırlanmasında beni cesaretlendiren ve manevi destek sağlayan değerli eşim Duygu YILDIRIM’a ve her zaman yanımda olan aileme, bu çalışmam süresince her türlü maddi ve manevi yardımı sağlayan çalıştığım şirket olan Yeter Savunma ve Havacılık’a teşekkürü bir borç bilirim.

İÇİNDEKİLER Sayfa ÖZET ………...……….…….v SUMMARY...vi ŞEKİLLER DİZİNİ………x ÇİZELGELER DİZİNİ………...xiii

SİMGELER VE KISALTMALAR DİZİNİ………..…...…....xiv

1. GİRİŞ………..………1

2. BİLGİSAYAR DESTEKLİ TASARIM (CATIA)………..…………..…...…...………...3

2.1. Kalıp Tasarımlarının Oluşturulması………..………...……...……….…………...3

2.1.1. Erkek kalıp tasarımı………..……….3

2.1.2. Baskı plakası tasarımı……….……..………..7

2.1.3. Parçaya kulak eklenmesi……….……….………..8

3. KALIP MALZEMESİNİN SEÇİMİ…………...….………...11

3.1. Kalıp Malzemesi Çeşitleri………..……….………...…….…….………...………...11

3.1.1. Alüminyum...11

3.1.2. Çelik...17

4. KALIPLARIN ÜRETİMİ...21

4.1. CNC (Bilgisayarlı Nümerik Kontrol)...21

4.2. CNC Tezgahları....,,,,,,,,,,...21

4.3. CNC Takım Tezgahlarının Avantajları...21

4.4. CNC Takım Tezgahlarının Dezavantajları...22

4.5. CNC'nin Endüstirideki Kullanım Alanları...22

4.6. Kalıpların CNC Tezgahında Talaşlı İmalatı...23

5. BİLGİSAYAR DESTEKLİ ANALİZ (ANSYS)...29

5.1. Sonlu Elemanlar Yöntemi (Finite Element Method-Fem)...29

5.2. Sonlu Elemanların Avantajları...30

5.3. Hasar Teorileri...30

İÇİNDEKİLER(devam)

Sayfa

5.3.2. Gerinim (Strain)………...31

5.3.3. Akma Kriterleri………32

5.3.4. Hasar teorilerinin kıyaslanması...35

5.3.5. Elastiklik modülü……….36

5.3.6. Kayma gerilmesi………..37

5.3.7. Poisson katsayısı………..37

5.4. Kalıpların (Model) Analizi...38

5.4.1. ANSYS analiz programına giriş...38

5.4.2. Model oluşturmak...40 5.4.3. Model tanımlaması...40 5.4.4. Çözümleme...50 5.4.5. Sonuçların görülmesi...50 6.PRESLER...63 6.1. Mekanik Presler...63 6.2. Hidrolik Presler...63

6.3. Hidrolik- Mekanik Presleri Karşılaştırılması……...………..63

7. CMM (Koordinat Ölçüm Makinaları) ...65

7.1. Klasik (sabit) CMM’ler...65

7.2. Taşınabilir CMM’ler...66

7.3. Mafsallı kollu CMM’ler...66

7.4. Lazerli CMM’ler...66

7.5. Üretilen parçaların CMM’de ölçümünün yapılması...67

8. SONUÇLAR...73

9. ÖNERİLER...75

KAYNAKLAR DİZİNİ...77 EKLER

EK-1 Alümina ile ilgili bazı ilgiler

EK-2 Çalışmaların yapıldığı firma ile ilgili bazı bilgiler ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

2.1. Bükümü yapılacak yüzeyleri oluşturan iki yüzeyin birbiri ile kesiştirilerek oluşacak………..3

geri yaylanmanın ayarlanmasının gösterilmesi 2.2. 7075 alüminyum malzemesi ‘O’ kondisyon geri yaylanma değerleri...4

2.3. 7075 alüminyum malzemesi ‘W’ kondisyon geri yaylanma değerleri...4

2.4. 6061 alüminyum malzemesi ‘O’ kondisyon geri yaylanma değerleri...5

2.5. 6061 alüminyum malzemesi ‘O’ kondisyon geri yaylanma değerleri...5

2.6. Parçanın bükümü yapılacak yüzeyinin iç tarafa hesaplanan açı ile döndürülmesinin...6

gösterilmesi 2.7. Yüzeylerin birleştirilmesi ile yüzeyin alt tarafında kalan kısmın (erkek kalıbın)...6

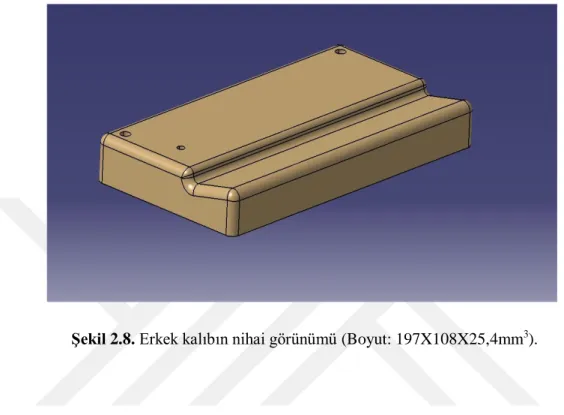

oluşturulmasındaki son aşamasının gösterilmesi. (197X108X25.4mm3) 2.8. Erkek kalıbın nihai görünümü...7

2.9. Erkek parça, üretilecek parça ve baskı plakasının birlikte görünümü...7

2.10. Yüzeylerin birleştirilmesi ile yüzeyin üst tarafında kalan kısmın (baskı plakasının)...8

oluşturulmasındaki son aşamasının gösterilmesi. (187X97X19,5mm3) 2.11. Üretilecek parçanın erkek kalıba pimlemebilmesi için üretilecek parçaya kulaklı...9

görünümü 2.12. Üretilecek parçanın erkek kalıba sabitlenebilmesi için pimlerin eklenmesinin gösterilmesi..9

2.13. Tasarımı tamamlanan kalıbın nihai görünümü (Boyutlar: 197X108X44,9mm3)...10

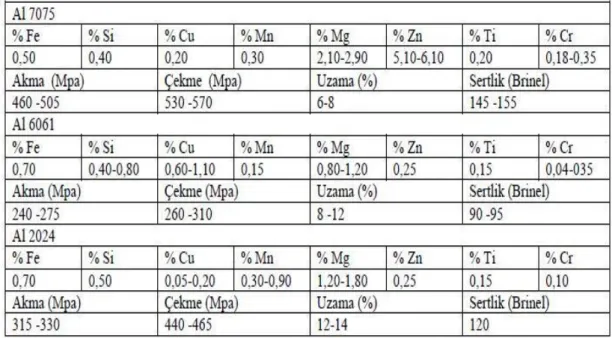

3.1. Al 7075, Al 6061 ve Al 2024 alaşımlarının kimyasal ve mekanik özellikleri...13

3.2. Alüminyum alaşımları için temper seri numaralarının tanımları...14

3.3. 6061 T6 malzemesine ait olan kimyasal bileşimler...15

3.4. 7075 T6 malzemesine ait olan kimyasal bileşimler...16

3.5. 7075 T6 malzemesine ait olan mekanik özellikler...16

3.6. 5754 malzemesine ait olan kimyasal bileşimler...16

3.7. 5754 malzemesine ait olan mekanik özellikler...17

3.8. AISI 4140 malzemesine ait olan kimyasal bileşimler...19

4.1. 6061 T6 malzemesinin işlenebilmesi için tablanın düz yüzeyine bağlanmasının...23

gösterilmesi 4.2. 6061 T6 malzemesinin bir kısmının işlenerek diğer yüzeyi için işleme payı bırakılmasının..24

gösterilmesi 4.3. 6061 T6 malzemesinin üst parçasının tablanın düz yüzeyine bağlanarak kabasının alınmasının gösterilmesi...24

ŞEKİLLER DİZİNİ(devam)

Şekil Sayfa

4.4. 6061 T6 malzemesine ait alt parçasının nihai gösterimi...25

4.5. 6061 T6 malzemesine ait üst parçasının tablanın düz yüzeyine bağlanarak üretiminin...25

gösterilmesi 4.6. 6061 T6 malzemesinin üretiminde parçaya zarar verilmemesi için bor yağlı suyun………...26

kullanılmasının gösterilmesi 4.7. AISI 4140 malzemesinin işlenebilmesi için tablanın düz yüzeyine bağlanmasının………....26

gösterilmesi 4.8. AISI 4140 malzemesinin üst parçasının tablanın düz yüzeyine bağlanarak kabasının……....27

alınmasının gösterilmesi 4.9. AISI 4140 malzemesine ait üst parçasının tablanın düz yüzeyine bağlanarak üretiminin…27 gösterilmesi 5.1. Gerilim çeşitlerinin gösterilmesi ...31

5.2. Kesme gerinimi oluşumunun gösterilmesi ...32

5.3. Rankine teorisinin oluşmasının gösterilmesi ...33

5.4. Tresca teorisinin oluşmasının gösterilmesi ...34

5.5. Von Misses teorisinin oluşmasının gösterilmesi ...34

5.6. Tresca ve Von Misses akma yüzeylerinin farkının gösterilmesi ...36

5.7. Gerilme-birim şekil değiştirme diyagramının gösterilmesi...37

5.8. ANSYS giriş ekranının analiz yöntemi ve aşamalarının gösterilmesi...39

5.9. 6061 T6 malzemesinin özelliklerinin atanmasının gösterilmesi...41

5.10. 6061 T6 malzemesinde parçaların adlandırılmasının gösterilmesi...42

5.11. AISI 4140 malzemesinin özelliklerinin atanmasının gösterilmesi...43

5.12. AISI 4140 malzemesinde parçaların adlandırılmasının gösterilmesi...44

5.13. Kalıbın alt yüzeyinin sabitlenmesinin gösterilmesi...45

5.14. Kalıbın üst yüzeyine yük girilmesinin gösterilmesi...46

5.15. Ağ yapıları ve eleman tiplerinin karşılaştırmalarının gösterilmesi...47

5.16. Kalıplara uygulanan mesh işleminin gösterilmesi...48

5.17. Kalıplara uygulanan mesh işleminde özelliklerin eklenmesinin gösterilmesi...49

5.18. 6061 T6 150 bar (15x106 Pa) için eşdeğer elastik şekil değiştirme analiz sonuçlarının……51

gösterilmesi 5.19. 6061 T6 150 bar (15x106 Pa) için toplam deformasyon analiz sonuçlarının………52

gösterilmesi 5.20. 6061 T6 150 bar (15x106 Pa) için eşdeğer gerilme analiz sonuçlarının gösterilmesi...53

ŞEKİLLER DİZİNİ(devam)

Şekil Sayfa

5.21. 6061 T6 200 bar (20x106 Pa) için eşdeğer elastik şekil değiştirme analiz sonuçlarının……54 gösterilmesi

5.22. 6061 T6 200 bar (20x106 Pa) için toplam deformasyon analiz sonuçlarının gösterilmesi...55 5.23. 6061 T6 200 bar (20x106 Pa) için eşdeğer gerilme analiz sonuçlarının gösterilmesi...56 5.24. AISI 4140 150 bar (15x106 Pa) için eşdeğer elastik şekil değiştirme analiz sonuçlarının….57 gösterilmesi

5.25. AISI 4140 150 bar (15x106 Pa) için toplam deformasyon analiz sonuçlarının……….58 gösterilmesi

5.26. AISI 4140 150 bar (15x106 Pa) için eşdeğer gerilme analiz sonuçlarının gösterilmesi...59 5.27. AISI 4140 200 bar (20x106 Pa) için eşdeğer elastik şekil değiştirme analiz sonuçlarının….60 gösterilmesi

5.28. AISI 4140 200 bar (20x106 Pa) için toplam deformasyon analiz sonuçlarının………….….61 gösterilmesi

5.29. AISI 4140 200 bar (20x106 Pa) için eşdeğer gerilme analiz sonuçlarının gösterilmesi...62 7.1. 6061 T6 kalıbında 150 bar (15x106 Pa) basınç altında 5754 malzemesinin kalıpta……..…..68 şekillendirilmiş halinin ölçülmesinin gösterilmesi

7.2. 6061 T6 kalıbında 200 bar (20x106

Pa) basınç altında 5754 malzemesinin kalıpta……..…..69 şekillendirilmiş halinin ölçülmesinin gösterilmesi

7.3. AISI 4140 kalıbında 150 bar (15x106 Pa) basınç altında 5754 malzemesinin kalıpta………70 şekillendirilmiş halinin ölçülmesinin gösterilmesi

7.4. AISI 4140 kalıbında 200 bar (20x106 Pa) basınç altında 5754 malzemesinin kalıpta……….71 şekillendirilmiş halinin ölçülmesinin gösterilmesi

ÇİZELGELER DİZİNİ

Çizelge Sayfa

3.1. 6061 T6 malzemesine ait olan mekanik özellikler...15 3.2. AISI 4140 malzemesine ait olan mekanik özellikler...19 8.1. 6061 T6 ve AISI 4140 malzemelerinin 150 (15x106 Pa) ve 200 bar (20x106 Pa)…………...73 basınçlarındaki mukavemet analizlerinin değerleri

8.2. Şekillendirilen 5754 malzemesinin CMM ile yapılan boyut ölçüm değerleri...74 8.3. Üretimi yapılan kalıpların maliyet analizi...74

SİMGELER VE KISALTMALAR DİZİNİ

Simgeler Açıklama γ Kesme gerinimi

α Yer değişimi

h Düzlemler arası mesafe σ Akma gerilmesi τ Kayma gerilmesi E Elastiklik modülü

ɛ Akma birim şekil değişimi G Kayma modülü

µ Poisson katsayısı

Kısaltmalar Açıklama

AISI American Iron and Steel Institute (Amerikan Demir ve Çelik Enstitüsü) CAD Computer Aided Design (Bilgisayar Destekli Tasarım)

FEM Finite Element Method (Sonlu Elemanlar Analizi)

CMM Coordinate Measurement Machines (Koordinat Ölçme Makinesi) CNC Computer Numerical Control (Bilgisayarlı Nümerik Kontrol) PNT Point (Nokta)

1. GİRİŞ

Günümüzde yeterli malzeme ve düşük seviyede enerji kullanılarak dayanıklı, çevreci ve yüksek kaliteli ürünler elde etmek sanayinin en büyük hedefleri arasında gösterilmektedir. Kullanılan kaynakları israf etmemek, düzenli bir üretime geçmek adına gelişen teknoloji ile birlikte her sektörde katma değeri yüksek malzemelerin üretimi ve kullanımı büyük önem arz etmektedir. Uzay ve havacılık gibi sektörlerde üretimi yapılan parçaların hafif olması işlevsellik ve maliyet bakımından önemi büyüktür. Sektörde kullanılan malzemelerin hafifliği kadar, malzemelerin şekillendirilebilme özellikleri de büyük öneme sahiptir. (Moralar, 2015). Özellikle katma değeri yüksek uzay ve havacılık sektörü için savunma ve otomotiv gibi sektörlerde de kullanılabilecek olan sac levhaların şekillendirilmesi işleminin daha kısa sürede, daha az maliyetle ve daha kaliteli ürünler elde edilebilmek için çalışmalar yapılmıştır.

Şahin (2004), hidrolik şekillendirme yönteminin ve esasları ve sınıflandırılması ile ilgili çalışmalar yapmıştır. Halkacı (2011), sac hidrolik şekillendirme deney ünitesi çalışmaları yapmış ve yerli üretim hidrolik şekillendirme presi üretimini gerçekleştirmiştir. Moralar (2015), Hydroforming yöntemini okullarda kullanılabilecek şekilde tasarlamış olup, bu yöntemin sac levhaların şekillendirilebilirliğini araştırmıştır.

Sac levhalar şekillendirilirken belirli kurallara ve kabullere göre şekillendirilmekte ve belirli bir süreçten geçmektedir. Hidrolik preste şekillendirilecek sac levhalara gerekli şeklini verecek kalıpların tasarım aşaması büyük önem arz etmektedir. Önemli olan tüm materyaller üretilmesi için ilk olarak tasarlanması gerekmektedir. Üretimin başlangıcı ve bitişi arasındaki en önemli iki durum tasarım ve analizi iyi bir şekilde yapmaktadır. Bir tasarım, fonksiyon, estetik ve maliyet gibi durumlar düşünülerek planlanmaktadır. CATIA programı ile tasarımı gerçekleştirilen parçanın üretildikten sonra görevini tam olarak yapıp yapmayacağı belli olmamaktadır. Tam olarak görevini yapıp yapmayacağı bazı mühendislik hesapları ve analizleri ile belli olmaktadır. Bu nedenle bu çalışmanın amacı; hidrolik preslerde bir levhanın şekillendirilebilmesi için gerekli olan kalıp tasarımı, üretimi ve işletme koşullarındaki basınca uygun olarak analizleri yapılmasıdır. Böylece ANSYS programı ile sisteme ait özelliklerin simüle edilebilmesi ile ihtiyaç duyulan statik analiz için malzemeyi imal etmeden önce sistemin rasyonel bir şekilde değerlendirilmesini ve olası imalat hatalarının önüne geçilmesi sağlanmıştır. Yapılan analizler ile parça üretimine en yakın basınçlar seçilmiştir.

Daha sonra bu basınçlarda iki farklı kalıpta üretilen parçaların CMM ile ölçümü yapılmıştır. Ölçümü yapılan parçalar asıl parça ile karşılaştırılarak yüzde olarak benzerlik oranı ifade edilmiştir. Sac levha olarak 2 mm kalınlığında 5754 alüminyum malzeme seçilmiştir. Kalıp malzemesi olarak 6061 T6 ve AISI 4140 çelik malzemeler kullanılmıştır. Yapılan ölçümler sonucunda en uygun kalıbın 6061 T6 ve en uygun basınç 200 bar bulunmuştur.

2. BİLGİSAYAR DESTEKLİ TASARIM (CATIA)

2.1. Kalıp Tasarımlarının Oluşturulması

2.1.1. Erkek kalıp tasarımı

Kalıp tasarımları gelen parçaların yüzey şekillerine, parça kalınlığına, büyüklüğüne ve büküm açılarına göre değişmektedir. İlk olarak şekilli ve üzerinde delik bulunan parçaların yüzeyleri gerekli alanların ve temiz yüzeyin oluşturulması için parçanın işlem yapılacak tarafında yüzeylerin açılması gerekmektedir. Yüzeylerin açılma işlemi esnasında parçada bükümü yapılacak yüzeyler açılmamaktadır. Bükümü yapılacak yüzeyleri oluşturan iki yüzey birbirine kesiştirerek kesişim çizgisi oluşturulmaktadır. Oluşturulan kesişim çizgisi hidrolik pres şekillendirme sırasında oluşacak geri yaylanma için kullanılacaktır (Şekil 2.1.).

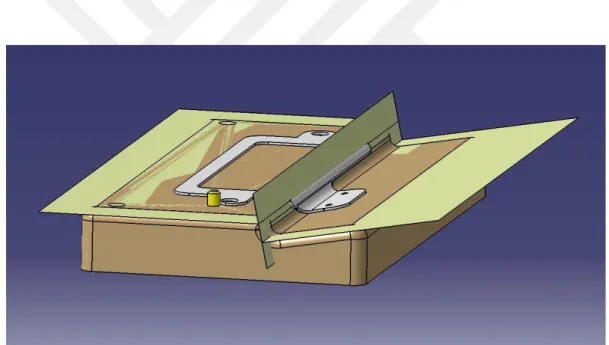

Şekil 2.1. Bükümü yapılacak yüzeyleri oluşturan iki yüzeyin birbiri ile kesiştirilerek oluşacak geri yaylanmanın ayarlanmasının gösterilmesi (Boyut: 197X108X25.4mm3).

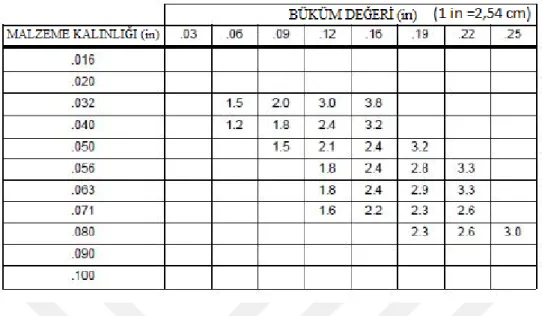

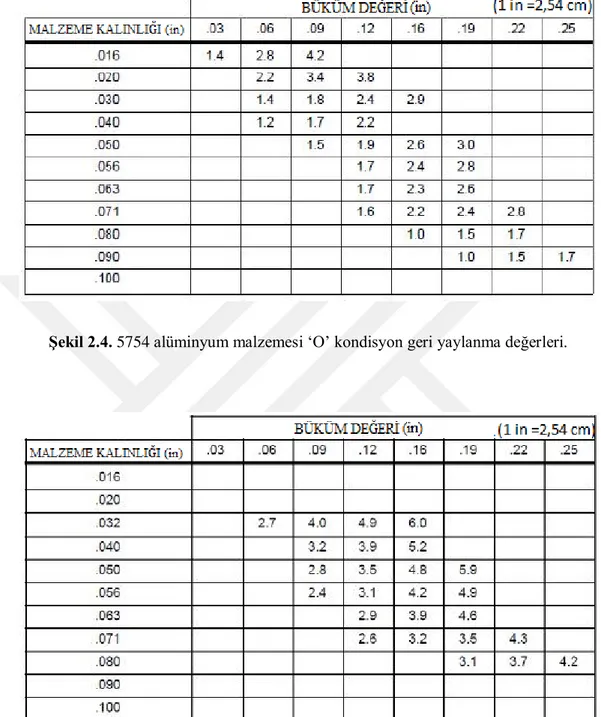

Geri yaylanma olacak parçanın yüzeyinin istenilen kondisyon, malzeme çeşidi, parça kalınlığı ve bükümü yapılacak yüzeylerin değerine göre ilgili tablodan bakılarak öğrenilen değer kadar iç tarafa döndürülmektedir. Yüzeyin döndürülme işlemi Şekil 2.2., Şekil 2.3., Şekil 2.4. ve Şekil 2.5.,’de verilen çizelgelerden alınarak yapılmaktadır. Şekilde bulunmayan değerler interpolasyon yöntemi ile elde edilmektedir.

Şekil 2.2. 6061 T6 alüminyum malzemesi ‘O’ kondisyon geri yaylanma değerleri.

Şekil 2.3. 6061 T6 alüminyum malzemesi ‘W’ kondisyon geri yaylanma değerleri.

Not 1: O kondisyonu: Tavlı, rekristalize olmuş halidir. Biçimlendirilebilen alüminyum alaşımlar arasında en yumuşak halidir.

Not 2: W kondisyonu: Malzemenin, kritik sıcaklığın üzerine kadar ısıtılıp hızla soğutularak elde edilen kararsız halidir. Buzdolaplarında bir süre muhafaza edilebilir.

Şekil 2.4. 5754 alüminyum malzemesi ‘O’ kondisyon geri yaylanma değerleri.

Parçanın bükümü yapılacak yüzeyleri oluşturabilmek için yüzeyin iç tarafa döndürülmesi işlemi kesişim çizgisinin, yüzeyin yan kenarı ve yüzey seçilerek yapılmaktadır (Şekil 2.6.).

Şekil 2.6. Parçanın bükümü yapılacak yüzeyinin iç tarafa hesaplanan açı ile döndürülmesinin gösterilmesi (Boyut: 197X108X25,4mm3).

Döndürülme işleminden sonra yüzeylerdeki fazla kısımlar kesilmektedir. Geriye kalan yüzeyler katı erkek parçası oluşturulmak için kullanılmaktadır (Şekil 2.7.).

Şekil 2.7. Yüzeylerin birleştirilmesi ile yüzeyin alt tarafında kalan kısmın (erkek kalıbın) oluşturulmasındaki son aşamasının gösterilmesi (Boyut: 197X108X25,4mm3).

Oluşturulan erkek parça Şekil 2.8.’de gösterilmektedir.

Şekil 2.8. Erkek kalıbın nihai görünümü (Boyut: 197X108X25,4mm3).

2.1.2. Baskı plakası tasarımı

Kalıp tasarımında baskı plakası parçanın yüzeyinde eğim olması, eğimli kısma göre daha dar bir üst yüzeyin olması durumunda ve ilk basamakta bükülen eğimli kısmı korumak amacı gibi durumlarda yapılmaktadır. Seçilen parçanın çift bükümlü olması ve baskı durumunda yüzey formunun sabit kalması istendiğinden dolayı baskı plakası kullanılmıştır (Şekil 2.9.).

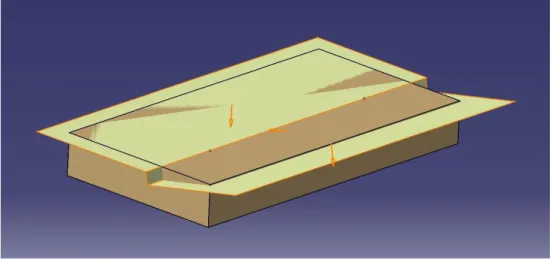

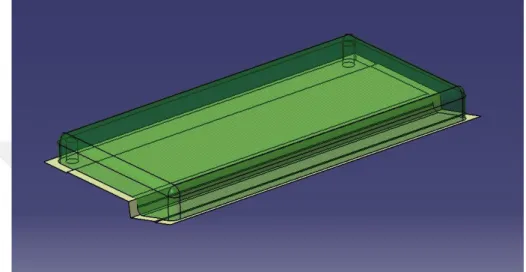

Baskı plakası Şekillendirilen parça Erkek parça Şekil 2.9. Erkek parça, üretilecek parça ve baskı plakasının birlikte görünümü

Not 3: Erkek parça ve baskı plakası olarak hem 6061 T6 hem de AISI 4140 malzeme kullanılmıştır. Şekillendirilmesi yapılan parça sadece 5754 malzemeden kullanılmıştır

Baskı plakasının tasarımı erkek kalıp tasarımı ile aynı olup sadece üretilecek parçanın diğer yüzeyi kullanılmaktadır (Şekil 2.10.).

Şekil 2.10. Yüzeylerin birleştirilmesi ile yüzeyin üst tarafında kalan kısmın (baskı plakasının) oluşturulmasındaki son aşamasının gösterilmesi (Boyut: 187X97X19,5mm3).

2.1.3. Parçaya kulak eklenmesi

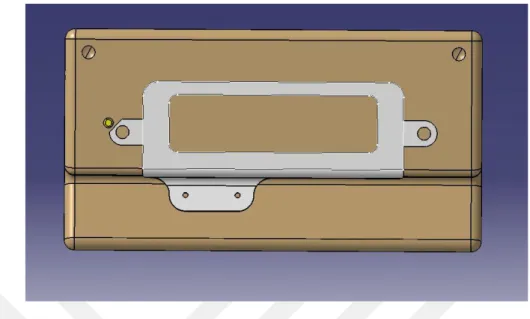

Kulaklar parçanın hidrolik pres şekillendirme sırasında kaymaması için erkek kalıba bağlanmasını sağlamaktadır. Parçanın üst yüzeyine, parçanın uzunluğu ile değişmekle birlikte ortalama 170-180 mm aralıklarla 2 adet kulak eklenmektedir. Kulaklar hata önlemek için farklı çaplarda olmakta ve bir tanesinde pah ve pim kullanılmaktadır (Şekil 2.11.). Kulakların çaplarına göre baskı plakasının üzerinden olacak şekilde pim takılmaktadır (Şekil 2.12.). Pimler parçanın oynamasını engellemekte ve tasarımın bir bütün kalmasını sağlamaktadır (Şekil 2.13.).

Şekil 2.11. Üretilecek parçanın erkek kalıba pimlenebilmesi için üretilecek parçanın kulaklı görünümü (Boyut: 197X108X25,4mm3).

Yapılan kulaklardan birinin iç çapı 4,76 mm diğerinin iç çapı ise 6,35 mm olmalıdır. Başka bir tasarımda parçanın büyüklüğüne göre 3 pim kullanılabilmektedir. Kullanılan pimlerden ikisinin iç çapı aynı birinin farklı olmalıdır. Kulakların dış çapı ise 12,7 mm olmalıdır. Kulakların iç çapının merkezi ile üretilecek parça arası mesafe ise 10 mm olacak şekilde tasarlanmalıdır.

Şekil 2.12. Üretilecek parçanın erkek kalıba sabitlenebilmesi için pimlerin eklenmesinin gösterilmesi (Boyut: 197X108X25,4mm3).

Şekil 2.13. Tasarımı tamamlanan kalıbın nihai görünümü (Boyutlar: 197X108X44,9mm3 ).

3. KALIP MALZEMESİNİN SEÇİMİ

Kalıp malzemesi, üretilecek parçanın çeşidi, üretim miktarı, üretilecek parçanın keskin formu gibi parametreler göz önüne alınarak seçilmektedir.

3.1. Kalıp Malzemesi Çeşitleri

3.1.1. Alüminyum

Alüminyum, özellikleri bakımından dünyada en fazla kullanılan ikinci metal durumundadır. Alüminyumun özellikleri birçok durum ve koşulda onun ekonomik ve ideal bir malzeme olmasını sağlamaktadır. Alüminyumun yoğunluğu 2,71 g/cm3’dir (Can, 2019). Alümina ile ilgili bazı bilgiler EK-1’de verilmiştir (Işık, 2007).

Alüminyum malzeme kullanımının avantajları

-Malzeme belirli kalınlığa kadar yurtiçi ve yurt dışından kısa sürelerde temin edilebilir. -Hafiftir, özellikle küçük boyutlu parçalar için üretilen takımlar el ile rahatlıkla taşınabilir. -İşlemesi ve üretimi kolay olduğundan, üretim maliyeti diğer malzemelere göre daha hızlı ve ucuzdur.

-Tasarımı değişmesi ihtimali olan parçalar için uygun olabilir. -Normal şartlarda korozyona nispeten dayanıklıdır.

Alüminyum malzeme kullanımının dezavantajları

-Isıl genleşme katsayısı çeliğe göre oldukça yüksek olması nedeniyle özellikle büyük ve karmaşık geometrili parçalarda kullanılması uygun değildir.

-Yumuşak malzeme yapısı olduğu için parçanın takım üzerinden söküm işlemleri sırasında oluşabilecek çizik, darbe, kazınma vb. gibi takım yüzeyini etkileyen etkenlere karşı dayanıksızdır. Bu yüzden zamanla yeniden üretilme ihtiyacı doğmaktadır.

-Keskin köşeli ve yüksek parça yüzey kalitesi istenen parçalarda, malzeme yumuşaklığından dolayı zamanla bu tür özellikler karşılanamamaktadır.

-Büyük boyutlu takımlarda plakalar kaynatılarak imal edileceği için, kaynak noktalarından ilk başta veya zamanla vakum kaçakları yaşanabilir. Bu yüzden takımların zaman zaman tamir ihtiyacı olmaktadır.

Kullanılmakta olan alüminyum serileri

Isıl işlem uygulanamayan alüminyum alaşımları

1000 Serisi Alaşımlar: “Genellikle elektrik ve kimya endüstrisinde kullanılmaktadır (Can, 2019). Bu alaşımlar minimum %99,0 alüminyum, empürite olarak da silisyum ve demir içerirler. 1100 alaşımının tavlanmış durumda çekme mukavemeti 90 MPa’dır” (Alüminyum alaşımları ve serileri, 2019).

3000 Serisi Alaşımlar: Boru, sıvı tankları ve mimari uygulamalarda kullanılmaktadır (Can, 2019). “Bu serinin en önemli alaşımı 3003’tür . Bu alaşım 1100 alaşımına %1,25 mangan ilavesi ile oluşturulur. 3003 alaşımının tavlanmış durumda çekme dayanımı 110 MPa’dır. Bu serinin alaşımları iyi işlenebilirliğin gerektiği yerlerde kullanılabilen genel amaçlı alaşımlardır” (Alüminyum alaşımları ve serileri, 2019).

5000 Serisi Alaşımlar: “Denizel korozyona karşı direnci yüksek olduğundan, bu ortamda çalışacak yapıların imalatında kullanılmaktadır. Bu serinin ana alaşım elementi olan magnezyum katı eriyik mukavemetlenmesi sağlar ve miktarı %5’e kadar çıkabilir. Bu serinin endüstride kullanılan en önemli alaşımı 5052’dir. Bu alaşım %2,5 Mg, %0,2 Cr içerir ve tavlanmış durumdaki çekme dayanımı 193 MPa’dır” (Alüminyum alaşımları ve serileri, 2019).

Isıl işlem uygulanabilen alüminyum alaşımları

2000 Serisi Alaşımlar: “Yüksek mukavemet istenen havacılık sektöründe yaygın bir şekilde kullanılmaktadır (Can, 2019). Bu seri alaşımlarının birçoğuna bakırın yanında magnezyum ve düşük miktarlarda diğer elementler eklenir. 2xxx serisi alaşımları birim ağırlık dayanımının yüksek olması gereken uçak sanayi gibi alanlarda kullanılır. Endüstriyel uygulama alanı bulabilmiş en önemli alaşım 2024 alaşımıdır. 2024-T6 alaşımı %4,5 bakır, %1,5 magnezyum ve %0,6 mangan bulundurur ve çekme dayanımı 442 MPa’dır” (Alüminyum alaşımları ve serileri, 2019).

6000 Serisi Alaşımları: “Şekillendirme kabiliyeti yüksek olan bu alaşımlar özellikle ekstrüzyon ile üretilen parçaların imalatında sıklıkla kullanılmaktadır (Can, 2019). Mg2Si intermetalik bileşikleri, çökelti sertleştirilmesi ile dayanım artışı sağlar. En yaygın kullanılan alaşım 6061

alaşımıdır ve bu alaşım %1,0 magnezyum, %0,6 silisyum, %0,3 bakır içerir. 6061-T6 alaşımının çekme mukavemeti 290 MPa’dır” (Alüminyum alaşımları ve serileri, 2019).

7000 Serisi Alaşımlar: “Alüminyum alaşımlarının en yüksek mukavemete sahip olanıdır. Uçak parçaları yapımı ve diğer yüksek sayanım istenen yerlerde kullanılmaktadır (Can, 2019). Bu serinin en önemli alaşımı 7075’tir ve bu alaşım %5,6 çinko, %2,5 magnezyum, %1,6 bakır ve %0,25 krom ihtiva etmektedir. 7075-T6 alaşımının çekme dayanımı 504 MPa’dır. Bu seri yüksek dayanımın gerekli olduğu yerlerde kullanılmaktadır” (Şekil 3.1.). (Alüminyum alaşımları ve serileri, 2019).

Şekil 3.1. Al 7075, Al 6061 ve Al 2024 alaşımlarının kimyasal ve mekanik özellikleri (Alüminyum alaşımları ve serileri, 2019).

Alüminyum kondisyonları

Alüminyumlara uygulanan ısıl işlemler farklı yöntemler ile uygulanmakta ve yapılan işlemler numaraları ile birlikte alaşımın sağına yazılmaktadır. Uygulanan ısıl işlemler Şekil 3.2.’de görüldüğü şekilde ifade edilmektedir.

Şekil 3.2. Alüminyum alaşımlarının numaralarının açıklamaları (Başer, 2012).

Kalıp tasarımında kullanılan 6061 T6 ve 7075 T6 malzemelerinin özellikleri

Hidrolik pres ile üretim yönteminde kalıpların üretiminde genel olarak 6061 T6 ve 7075 T6 alüminyum malzemeleri kullanılmaktadır. Kalıp üretimi için fiyat bakımından daha uygun bir malzeme olan 6061 T6 malzemesi seçilmiştir.

Ayrıca çelik malzemenin sert bir malzeme olduğu bilindiği düşünüldüğünde, daha iyi bir kıyas yapılabilmesi için 7075 T6 malzemesine göre daha yumuşak bir malzeme olan 6061 T6 malzemesine karar verilmiştir. Şekil 3.3.’de 6061 T6 malzemesine ait olan kimyasal bileşimler gösterilmektedir. Çizelge 3.1.’de 6061 T6 malzemesine ait olan mekanik özellikler verilmektedir. 6061 T6 malzemesinin kg fiyatı ise 26-27 TL’dir.

6061 T6 malzemesinin kullanım alanları

Savunma, uzay ve uçak sanayisinde, demir yolu vagonlarındaki ağır yapılaşmalarda, gemi inşaatı sektöründe, sivil ve askeri köprülerde, boru ve kazan imalatında yüksek oranlarda kullanılmaktadır.

6061 T6 malzemesinin belirgin özellikleri

6061 T6 malzemesinin en belirgin özellikleri, yüksek sertliğe sahip olması, kolay işlenebilme, korozyona dayanımının yüksek olması ve yüksek kaynak kabiliyetidir.

Şekil 3.3. 6061 T6 malzemesine ait olan kimyasal bileşimler (Alüminyum malzeme özellikleri, 2019).

Çizelge 3.1. 6061 T6 malzemesine ait olan mekanik özellikler (6061 T6 özellikleri, 2019).

Akma Dayanımı (MPa) Çekme Dayanımı (MPa) Poisson Oranı Kopma Uzaması (%) Sertlik (Brinell) 6061 T6 276 310 0,33 12 95

7075 T6 malzemesinin uygulama alanları

Askeri, uçak ve otomotiv sanayisinde, makine parçalarında, nükleer uygulamalarda ve makine kalıplarında kullanılmaktadır.

7075 T6 malzemesinin genel özellikleri

7075 T6 malzemesinin en belirgin özellikleri ise, yüksek sertliğe, yüksek yorulma dayanımına, kolay işlenebilme ve yüksek kaynak kabiliyetine sahip olmasıdır. Şekil 3.4.’de 7075 T6 malzemesine ait olan kimyasal bileşimler ve Şekil 3.5.’de 7075 T6 malzemesine ait olan mekanik özellikler gösterilmektedir.

Şekil 3.4. 7075 T6 malzemesine ait olan kimyasal bileşimler (Alüminyum malzeme özellikleri, 2019).

Şekil 3.5. 7075 T6 malzemesine ait olan mekanik özellikler (Alüminyum malzeme özellikleri, 2019).

Üretimi yapılan 5754 malzemesinin özellikleri

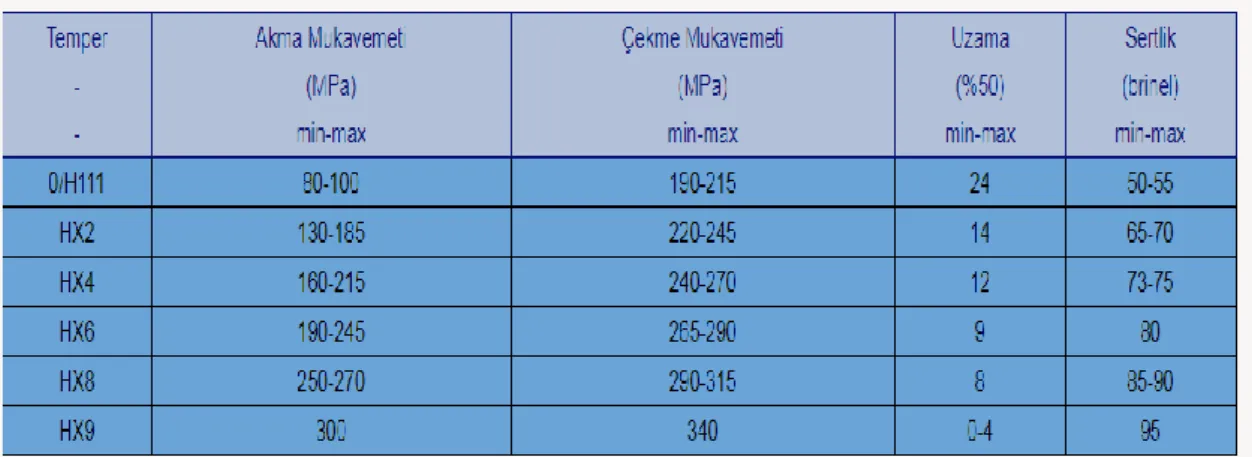

5754 alüminyum malzemesi birçok uygulamada kullanılan bir malzeme olup soğuk şekillendirme ve yorulma dayanımı yüksek olduğu için seçilmiştir. Şekil 3.6.’da 5754 malzemesine ait olan kimyasal bileşimler, Şekil 3.7.’de ise 5754 malzemesine ait olan mekanik özellikler gösterilmektedir.

Şekil 3.6. 5754 malzemesine ait olan kimyasal bileşimler (Alüminyum malzeme özellikleri,2019).

Şekil 3.7. 5754 malzemesine ait olan mekanik özellikler (Alüminyum malzeme özellikleri,2019).

5754 malzemesinin uygulama alanları

Kaynaklı yapılarda, basınçlı kap ve kazan imalatında, hidrolik uygulamalarında, otomotiv sanayisinde, gemi inşaat ekipmanlarında ve orta derecede sertlik istenen levhalarda kullanılmaktadır.

5754 malzemesinin genel özellikleri

5754 malzemesinin en belirgin özellikleri yüksek korozyon dayanımına, yüksek kaynak kabiliyetine, yüksek yorulma dayanımına sahip olması ve şekillendirilme gibi işlemlere uygun olmasıdır.

3.1.2. Çelik

Parçanın üretim miktarının çok fazla olması, malzemenin titanyum veya çelik olması veya hidrolik pres takımı üzerinde form işleminden sonra çekiç kullanılarak elle şekillendirme yapılacak ise kullanılmaktadır. Çelik, yavaş ısınma hızı ve ağır yapısının önemli sorunlara yol açmayacağından büyük panel takımları için kullanılabilir.

Malzeme yoğunluğu ise oldukça yüksektir. Çelik takımlarda genellikle AISI 4140 tercih edilmektedir. Aşınmalara karşı dayanıklı bir malzemedir. Isıl genleşme katsayısı alüminyum ve köpüğe göre düşüktür.

Çelik malzeme kullanımının avantajları

-Çelik takımı olduğu için parçanın takım üzerinden söküm işlemleri sırasında oluşabilecek çizik, darbe, kazınma vb. gibi takım yüzeyini etkileyen etkenlere dayanıklıdır.

-Uçak parçası üretim adeti yüksek olan projelerde, takım ömrü uzun olduğu için tekrar takım üretme ihtiyacı yoktur.

-Akma dayanımı yüksek olduğu için takımların taşınması esnasında plastik deformasyon riski azdır.

-Taşlanabilme özelliğinden düşük üretim toleranslı bölgelerin üretimi mümkündür.

-Zamanla oluşabilen kılcal çizikler, reçine yapışmaları, kısa ve basit bir zımpara temizliği uygulanarak takım ilk günkü yüzey kalitesine döndürülebilir.

-Ucuzdur. Yurtiçi ve yurtdışından kısa sürelerde temin edilebilir.

Çelik malzeme kullanımının dezavantajları

-Tasarım değişikliklerinde takımın tekrar işlenmesi maliyetlidir. Bu yüzden tasarımı donan ve değişmeyecek parçalar için kullanılması tercih edilmelidir.

-Isıl genleşme katsayısı fazladır. Bu yüzden özellikle karmaşık parçalarda geometrik ölçüleri tolerans dâhilinde üretilmesi daha zordur.

-Ağırlığından dolayı küçük boyutlu parçalarda bile el ile taşınması zor olduğundan takım altına plaka, köşebent ve kaldırma mapası konulmalıdır. Bu da takım boyutlarını büyüterek alanda daha fazla yer kaplamasına neden olmaktadır.

-Büyük boyutlu takımlarda plakalar kaynatılacağı için kaynak noktalarından ilk başta veya zamanla vakum kaçakları yaşanabilir. Bu yüzden takımların zaman zaman tamir ihtiyacı olmaktadır.

Kalıp tasarımında kullanılan AISI 4140 malzemesinin özellikleri

AISI 4140 malzemesi darbe, kazınma gibi durumlarda kalıp yüzeyini etkileyen etkenlere dayanıklı ve sert malzeme olduğu için seçilmiştir. Şekil 3.8.’de AISI 4140 malzemesine ait olan kimyasal bileşimler, Şekil 3.9.’da ise AISI 4140 malzemesine ait olan mekanik özellikler gösterilmektedir. AISI 4140 malzemesinin kg fiyatı 15-17,5 TL’dir.

Şekil 3.8. AISI 4140 malzemesine ait olan kimyasal bileşimler (Çelik malzeme özellikleri, 2019).

Çizelge 3.2. AISI 4140 malzemesine ait olan mekanik özellikler (AISI 4140 özellikleri, 2019).

Akma Dayanımı (MPa) Çekme Dayanımı (MPa) Poisson Oranı Kopma Uzaması (%) Sertlik (Brinell) AISI 4140 415 620 0,27-0,30 25,7 197

AISI 4140 malzemesinin uygulama alanları

Krank mili ve kollarında, aks mili ve kovan gibi sünekliliği yüksek olan parçalarda, otomobil ve uçak yapımında, dişli ve çark yapımında, inşaat ve ziraat makinalarında, takım tezgahlarında, cıvata, somun ve saplama gibi parçalarda kullanılmaktadır bileşimler (Çelik malzeme özellikleri, 2019).

AISI 4140 malzemesinin genel özellikleri

AISI 4140 malzemesinin en belirgin özellikleri yüzey sertleştirmeye uygun, yüksek tokluğa ve yüksek kaynak kabiliyetine sahiptir.

4. KALIPLARIN ÜRETİMİ

4.1. CNC (Bilgisayarlı Nümerik Kontrol)

Bilgisayarlı Nümerik Kontrol, CNC tezgahlarının farklı semboller ile meydana getirdiği düzenli sıraya göre kodları oluşturulmuş komutlar yardımı ile çalıştırılan sistemlerdir. “Bilgisayarlı Nümerik Kontrol’de tezgah kontrol ünitesinin ayarlanması sonucunda programların muhafaza edilebilmelerinin yanında parça üretiminin her aşamasında programı durdurma, programda gerekli olabilecek değişiklikleri yapabilme, programa kalınan yerden tekrar devam edebilme ve programı son şekliyle hafızada saklamak mümkündür. Bu nedenle programın kontrol ünitesine bir kez yüklenmesi yeterli olmaktadır” (CNC tezgahları, 2019).

4.2. CNC Tezgahların İncelenmesi

Bugünümüze bakıldığında insan gücünün gereksiniminin azaltması ve sürekli imalatın devamlılığını sağlayabilmek için çeşitli makinelar ve makinelerin daha yüksek hız ve verimlilikle üretebilmek için tezgahlar tasarlanmıştır. Makine ve otomotiv sanayinden sonra tarım makinalarının imalatlarında da kullanılmıştır. Bir tasarımcının amacı insani gücü hızlı, güvenilir ve faydalı durumlar ile değiştirmektir.

4.3. CNC Tezgahların Avantajları

-“Konvansiyonel tezgahlarda kullanılan bazı bağlama kalıp, mastar vb. elemanlarla kıyaslandığı zaman tezgahın ayarlama zamanı çok kısadır.

-Ayarlama, ölçü, kontrolü, manuel hareket vb. nedenlerle oluşan zaman kayıpları ortadan kalkmıştır.

-İnsan faktörünün imalatta fazla etkili olmamasından dolayı seri ve hassas imalat mümkündür. -Tezgah operasyonları yüksek bir hassasiyete sahiptir.

-Tezgahın çalışma temposu her zaman yüksek ve aynıdır.

-Her türlü sarfiyat (elektrik, emek, malzeme vb.) asgariye indirgenmiştir. -İmalatta operatörden kaynaklanacak her türlü kişisel hatalar ortadan kalkmıştır.

-Kalıp, mastar, şablon vb. pahalı elemanlardan faydalanılmadığı için sistem daha ucuzdur. -Parça imalatına geçiş daha süratlidir.

-Parça üzerinde yapılacak değişiklikler sadece programın ilgili bölümünde ve tamamı değiştirilmeden seri olarak yapılmaktadır” (CNC tezgahları, 2019). Bundan dolayı CNC takım tezgahları ile yapılan imalatlar çok yüksek devamlılığa sahip olmaktadır.

4.4. CNC Tezgahların Dezavantajları

CNC tezgahlarının avantajlarının yanı sıra dezavantajları da bulunmaktadır. Dezavantajlar aşağıda listelenmiştir.

-Üretim planlarının detaylandırılması gerekmektedir. -Yüksek fiyatlı yatırımlar gerekmektedir.

-Tezgahların saatlik ücreti yüksektir.

-Geleneksel tezgahlar ile kıyaslandıklarında özenli kullanım ve bakım istemektedir. -Yüksek kalitede kesiciler kullanılması gerekmektedir.

-Makinelerin bakımları yetkili birimler tarafından belirli aralıklarla yapılmalıdır (CNC tezgahları, 2019).

4.5. CNC'nin Sektördeki Kullanım Alanları

Günümüz dünyasında talaşlı imalatın en büyük kullanım alanını CNC makineleri oluşturmaktadır. Sektörde karşılaşılan problemler CNC makinelerinin kullanımını arttırmıştır. Bugünlerde imalat endüstrisinin çoğu alanında CNC makineleri kullanılmaktadır (CNC tezgahları, 2019).

CNC'nin kullanıldığı bazı alanlar;

-Talaşlı imalatta,

-Fabrikasyon ve kaynakçılıkta, -Muayene ve kontrolde,

4.6 Kalıpların CNC Tezgahında Talaşlı İmalatı

Hidrolik pres yöntemine göre tasarlanan kalıpların, CATIA V5 programı ile yapılan Cad modelleri CNC 3 Eksen dik işleme merkezine aktarılmıştır. CNC 3 Eksen dik işleme merkezinde gerekli kodlamalar yapılarak kalıpların üretilmesi amaçlanmıştır. Kalıplar 6061 T6 ve AISI 4140 malzemelerinden üretilmesi amaçlanmıştır. Üretim yöntemi iki malzeme için de yapılmıştır. İlk olarak Şekil 4.1.’ de görüldüğü gibi 6061 T6 alüminyum malzemesi aynaya bağlanarak kalıbın alt kısmını tabanından 10 mm kalacak şekilde kabası alınmıştır. 10 mm bırakılmasının amacı tabla ile kalıp arasındaki bağlantıdan kaynaklanmaktadır.

Şekil 4.1. 6061 T6 malzemesinin işlenebilmesi için tablanın düz yüzeyine bağlanmasının gösterilmesi (Boyut: 8X14cm2

).

Kalıbın alt kısmının tabanından 10 mm kalacak şekilde kabası alındıktan sonra Şekil 4.2.’de görüldüğü üzere tabladan kalıp çıkartılarak, kalıbın üst kısmının kabası alınması için tablaya tekrar bağlanmaktadır.

Şekil 4.2. 6061 T6 malzemesinin bir kısmının işlenerek diğer yüzeyi için işleme payı bırakılmasının gösterilmesi (Boyut: 8X14cm2).

Şekil 4.3.’ de görüldüğü gibi kalıbın diğer tarafı tablaya bağlanarak üst kısmın kabası alınmıştır. Bu işlemler alt ve üst kalıpların tümünde uygulanmıştır.

Şekil 4.3. 6061 T6 malzemesinin üst parçasının tablanın düz yüzeyine bağlanarak kabasının alınmasının gösterilmesi (Boyut: 7X14cm2).

6061 T6 malzemesinden üretilen kalıbın alt parçası Şekil 4.4.’ de gösterilmiştir. Kabası alındıktan sonra parça CNC 3 Eksen dik işleme merkezinde ‘finish’ adı verilen bir işlem ile tamamen tasarlanan kalıbın şeklini almıştır. Yüzey hassasiyeti ayarlanan parçanın pim delikleri açılarak başarılı bir şekilde üretimi tamamlanmıştır.

Şekil 4.4. 6061 T6 malzemesine ait alt parçasının nihai gösterimi (Boyut: 8X14cm2).

Kalıbın üst parçası aynı üretim yöntemi ile Şekil 4.5.’de görüldüğü gibi bağlanarak üretilmiştir.

Şekil 4.5. 6061 T6 malzemesine ait üst parçasının tablanın düz yüzeyine bağlanarak üretiminin gösterilmesi (Boyut: 8X14cm2

Üretim aşamasında parçada çarpılmalar, yüzey bozukluğu ve hassasiyeti gibi sorunlar olmaması için bor yağlı su kullanılarak üretimi sağlanmıştır (Şekil 4.6.). Finish (parçayı tamamlama işlem) işlemi yapıldıktan sonra gerekli yerlerdeki pim delikleri açılmıştır.

Şekil 4.6. 6061 T6 malzemesinin üretiminde parçaya zarar verilmemesi için bor yağlı suyun kullanılmasının gösterilmesi (Boyut: 8X14cm2

).

6061 T6 malzemesinden üretilen kalıplardan sonra AISI 4140 malzemesinden üretilecek kalıplara geçilmiştir. Aynı yöntemlerle işlenen kalıplar, önce aynaya bağlanarak kalıbın alt kısmını tabanından 10 mm kalacak şekilde kabası alınmıştır (Şekil 4.7.).

Şekil 4.7. AISI 4140 malzemesinin işlenebilmesi için tablanın düz yüzeyine bağlanmasının gösterilmesi (Boyut: 7X14cm2).

Daha sonra ters çevrilen kalıp tabladan kalıp çıkartılarak, kalıbın üst kısmının kabası alınması için tablaya tekrar bağlanmaktadır (Şekil 4.8.).

Şekil 4.8. AISI 4140 malzemesinin üst parçasının tablanın düz yüzeyine bağlanarak kabasının alınmasının gösterilmesi (Boyut: 8X14cm2).

AISI 4140 malzemesinin üst parçasının üretimi gibi alt parçası da tezgaha bağlanarak aynı işlemlerden geçirilmektedir (Şekil 4.9.).

Şekil 4.9. AISI 4140 malzemesine ait üst parçasının tablanın düz yüzeyine bağlanarak üretiminin gösterilmesi (Boyut: 8X14cm2

Kalıp üretimleri YETER SAVUNMA VE HAV. MÜH. TAS. İML. SAN. TİC. LTD. ŞTİ. (ANKARA) firmasında tamamlanmıştır. Çalışmaların yapıldığı firma ile ilgili bazı bilgiler EK-2’de verilmiştir.

5. BİLGİSAYAR DESTEKLİ ANALİZ (ANSYS)

Birçok parçanın tasarımı tamamlandıktan hemen sonraki adımı çeşitli analiz yöntemlerini kullanarak parçanın analizini yapmaktır. Yapılması gereken analizlerin yapılabilmesi için aşağıda belirtilen üç farklı yöntem kullanılmaktadır.

-Analitik Hesaplar: Çeşitli parçaların, sistemlerin kullanıldığı yerlere göre değişen mühendislik hesaplarının analitik yöntemi kullanılarak yapılması olayıdır. Mühendislik dersleri bunun gibi hesaplamaları öğretmeyi amaçlamaktadır. Ayrıca mühendislik dersleri hesaplamaların temelini ve mantığını oluşturmaktadır. Karmaşık sistemlerin çözümlenebilmesi için bazı kabuller yapmak gerekmektedir. (Bilgisayar destekli tasarım ve analiz, 2019).

-Deneysel Metodlar: Yapılan mühendislik hesaplarının çoğu zaman yanılma payı bulunmaktadır. Bu hesapların doğruluğunu kontrol edebilmek ve üretimi yapılan parça veya sistemlerin yerinde çalışıp çalışmadığını anlayabilmek için model üretimi yapılmaktadır. Deneysel verilerden toplanan sonuçlar ile uygulama sonuçları karşılaştırılarak hata payları hesap edilmelidir. (Bilgisayar destekli tasarım ve analiz, 2019).

-Numerik Hesaplar: Genellikle tasarımı yapılan bir parçanın veya sistemin prototipini üretebilmek, deney koşullarını oluşturabilmek mümkün olmamaktadır. Bir parçanın veya sistemin üretimi yapılmadan önce doğruluğunun destelemek için bilgisayarlı analiz yöntemleri kullanılmaktadır. Sonlu elemanlar yöntemi (FEM) parça ve sistemlerin üretilmeden önce gerekli analizlerini sağlayarak gerçeğe yakın sonuçlar vermektedir. (Bilgisayar destekli tasarım ve analiz, 2019).

5.1. Sonlu Elemanlar Yöntemi (FEM)

Sonlu elemanlar yöntemi karşılaşılması muhtemel problemlerin çözümü için çok tercih edilen sayısal yöntemlerin başında gelmektedir. Bu analiz yöntemi karmaşık sistemlerin, üzerinde hesaplamalar yaparak üretime gerek kalmadan parça veya sistemler hakkında veriler vermektedir. Sonlu elemanlar yöntemi en çok bir parçanın veya sistemin yapısal analizlerinde (Statik, dinamik, lineer, nonlineer), ısı transferlerinde, akış analizlerinde ve elektromanyetik analizlerde kullanılmaktadır.

Sonlu elemanlar yöntemini kullanan birçok program (ANSYS, NASTRAN, ABAQUS, MARC) bulunmaktadır. Sonlu elemanlar yönteminde en çok tercih edilip kullanılan program ANSYS’dir. Sonlu elemanlar yöntemi modellenen parça veya sistemleri analizlerinin daha etkili olabilmesi için küçük parçalara ayırmaktadır. Bu ayırma işlemi mesh olarak bilinmektedir. Analizi yapılacak parça üzerindeki ayrılan elemanların köşelerinde düğümler (node) bulunmaktadır. Yapılan analiz hesaplamaları belirlenen düğüm noktaları üzerinde gerçekleşmektedir. Elde edilen analiz sonuçları noktalar üzerinden değerlendirilmektedir. (Bilgisayar destekli tasarım ve analiz, 2019).

5.2. Sonlu Elemanların Avantajları

Günümüzde bir üretim yapılırken ilk olarak, örnek modeller üretilmekte, testleri yapılmakta ve üzerinde yapılan her değişiklikte testlerin yeniden yapılması gerekmektedir. Bu tür işlemler firmaları maliyet, zaman ve işçilik kaybına uğratmaktadır. Bu işlemlerin bilgisayar ortamında sonlu elemanlar yöntemi kullanılarak modelin istenildiği kadar testi yapılabilmektedir. Bu tür programlar en fazla otomotiv, uçak/uzay, savunma ve makine sanayisi gibi karmaşık ve pahalı makineler üreten endüstrilerde kullanılmaktadır (Bilgisayar destekli tasarım ve analiz, 2019).

5.3. Hasar Teorileri

Hasar teorilerine geçmeden önce gerilim ve gerinim tanımlarını kavramak gerekmektedir. Hasar teorilerinde gerilim ve gerinim karıştırılmakta ve çözümlemelerde yanlış sonuçlar elde edilmektedir. Gerilim ve gerinim tanımlarından sonra akma kriterleri açıklanacak olup sayısal çözümler için önem arz etmektedir.

5.3.1. Gerilim (Stress)

Katı mekaniğinde gerilim (gerilme), birim alana etki eden kuvvet miktarı olarak açıklanmaktadır. Bir cisim üzerine etki eden kuvvetler, üç farklı türde gerilim türünde ortaya çıkmaktadır (Şekil 5.1.).

Çekme gerilimi (tensile stress):

“Malzemeyi kuvvet yönünde uzatacak şekilde, yüzey alanına dik yönde kuvvet uygulanmasıyla ortaya çıkmaktadır. Uygulanan kuvvet miktarı sabit kalsa da, kuvvetin uygulandığı alanın büyüklüğüne bağlı olarak gerilim değeri değişim gösterebilmektedir. Dolayısıyla, malzemenin kesit alanındaki çok ufak değişimler bile malzeme boyunca gerilimin farklılık göstermesine yol açabilmektedir” (Malzemelerin mekanik davranışları, 2019).

Sünek malzemeler bu gerilim dalgalanmalarını bir dereceye kadar tolere edebilmektedir. Bu dalgalanmalar kırılgan malzemelerin beklenenden daha erken kırılmasına yol açabilmektedir (Malzemelerin mekanik davranışları, 2019).

Baskı gerilimi (compressive stress):

Malzemenin yüzey alanına dik yönde, fakat malzemeyi sıkıştıracak şekilde kuvvet uygulanması gerekmektedir. Çekme ve baskı gerilimleri uygulandıkları yüzeylere dik etki ettikleri için, bu iki gerilim türünü normal gerilimler olarak adlandırılmaktadır (Malzemelerin mekanik davranışları, 2019).

Kesme gerilimi (shear stress):

Malzemenin iki zıt yüzeyinin birbirine paralel ve ters yönde kaymalarını sağlayacak şekilde kuvvet uygulanmasıyla ortaya çıkmaktadır (Malzemelerin mekanik davranışları, 2019).

Şekil 5.1. Gerilim çeşitlerinin gösterilmesi (Malzemelerin mekanik davranışları, 2019).

5.3.2. Gerinim (Strain)

“Yük altındaki bir malzemenin, yük uygulanmadan önceki duruma kıyasla şeklini ne oranda değiştirdiğini ve bir malzemedeki şekil değişimini matematiksel olarak ifade edebilmemizi sağlamaktadır. Gerinim, uygulanan kuvvet ile aynı yönde oluşuyorsa aynı gerilim gibi, normal gerinim olarak değerlendirilmektedir.

Normal gerinimden farklı olarak, eğer malzeme üzerine bir kesme kuvveti etki ediyorsa, aşağıdaki resimde gösterildiği gibi malzemede açısal bir şekil değişimi, ya da bir açısal çarpılma (angular distortion) oluştuğu gözlemlenmektedir” (Şekil 5.2.) (Malzemelerin mekanik davranışları, 2019).

Şekil 5.2. Kesme gerinimi oluşumunun gösterilmesi (Malzemelerin mekanik davranışları, 2019).

Bu durumda oluşan şekil değişimine kesme gerinimi (shear strain) adı verilmekte ve düzlemler arasındaki yer değişimini (a), düzlemler arası mesafeye (h) bölerek aşağıdaki eşitlik ile ifade edilmektedir.

𝛾 =𝛼

ℎ = 𝑡𝑎𝑛𝜃

Şekil 5.2.’ye göre, a/h ile gösterilen gerinimi, malzemede oluşan şekil değişim açısının tanjantı ile de hesaplanabilmektedir. Bu nedenle kesme gerinimini çoğu zaman, yukarıdaki eşitlikte olduğu gibi, malzemede oluşan çarpılmanın açısıyla ifade edilmektedir (Malzemelerin mekanik davranışları, 2019).

5.3.3. Akma Kriterleri

Malzemenin farklı yönlerdeki akma davranışını ifade eden matematiksel modellere akma kriterleri denilmektedir. Akma kriterlerinde, malzemenin akma gerilmesi akma kriterinin eşdeğer gerilmesinden büyük olduğu durumlarda akmanın başlayacağı ifade edilmektedir.

Geliştirilen bütün akma kriterlerinde de eşdeğer gerilme farklı olarak tanımlandığı için her kriterin tahmini farklı olmaktadır. Her kriter çeşitli yönlerde uygulanan kuvvetler neticesinde oluşan gerilmelerin malzemeyi elastik olarak mı yoksa plastik olarak mı şekillendireceğini tahmin etmektedir (Kılıç vd., 2019).

Gevrek Malzemeler İçin Akma Kriterleri

Maksimum normal gerilme teorisi (Rankine)

Bu kritere göre bir malzemenin herhangi bir noktasında kırılma olması için o noktadaki asal gerilmenin malzemenin çeki veya basıdaki kırılma mukavemetini geçmesi gerekmektedir (Şekil 5.3.). Gevrek malzemelerin kırılması için kısmen iyi sonuçlar veren bir kriterdir. Kırılma şartları aşağıdaki eşitlik ile ifade edilmektedir. (Beer vd., 2009).

𝜎1≥ 𝜎0

ve

𝜎3≥ 𝜎𝑜𝑐Şekil 5.3. Rankine teorisinin oluşmasının gösterilmesi (Beer vd., 2009).

Sünek Malzemeler İçin Akma Kriterleri

Maksimum kayma gerilme teorisi (Tresca)

Bu kritere göre bir malzemenin herhangi bir noktasında akma olmasının şartı, o noktadaki maksimum kayma gerilmesinin, basit çekme halinde akma sınırındaki kayma gerilmesine eşit veya büyük olmasıdır. Akma olmasının şartı aşağıdaki eşitlik ile ifade edilmektedir. (Beer vd., 2009).

Şekil 5.4. Tresca teorisinin oluşmasının gösterilmesi (Beer vd., 2009).

Bir başka ifadeyle bir noktadaki Mohr çemberi basit çekme halinde akma anındaki Mohr çemberinden büyük olursa o noktada akma olur. Bu kriter sünek malzemelerin akması için çok iyi sonuçlar vermektedir.

Maksimum kayma genleşme enerjisi teorisi (Von Misses)

Bu kritere göre çok eksenli yükleme durumundaki eşdeğer gerilme (von-mises gerilmesi) malzemenin akma gerilmesini aştığında o noktada akma oluşmaktadır (Şekil 5.5.) Çok eksenli gerilme hali, eşdeğer bir tek gerilmeyle (eş) ifade edilmektedir (Beer vd., 2009).

Asal gerilmeler cinsinden eşdeğer gerilme aşağıdaki eşitlikler ile ifade edilmektedir. 𝜎𝑒ş= 𝜎𝑣𝑚 = √ 1 2[(𝜎𝑦− 𝜎𝑧) 2 + (𝜎𝑥− 𝜎𝑧)2+ (𝜎𝑥− 𝜎𝑦) 2 + 6(𝜎𝑦𝑧+ 𝜎𝑥𝑧+𝜎𝑥𝑦) 2 ] 𝜎𝑒ş= 𝜎𝑣𝑚 = √ 1 2[(𝜎1− 𝜎2) 2+ (𝜎 1− 𝜎3)2+ (𝜎2− 𝜎3)2]

Akma olmasının şartı aşağıdaki eşitlik ile ifade edilmektedir. 𝜎𝑒ş≥ 𝜎𝑎𝑘

Bu kriter sünek malzemelerin akması için mükemmel sonuçlar vermektedir.

5.3.4. Hasar teorilerinin kıyaslanması

Tresca ve von Mises akma kriterleri

Tresca kriterinde akmanın oluşabilmesi için, o noktadaki maksimum kayma gerilmesinin basit çekme halinde akma sınırındaki kayma gerilmesine eşit veya büyük olması gerekmektedir. Aşağıdaki eşitlik akmanın tahmini için en büyük ve en küçük asal gerilmelerin farkını dikkate almaktadır. 𝜏 ≥ 𝜏𝑚𝑎𝑘 , 𝜎𝑚𝑎𝑘= 𝜎1−𝜎2 2

,

𝜏𝑚𝑎𝑘= 𝜎1 2Von Mises akma kriterinde ise çok eksenli yükleme durumundaki eşdeğer gerilme, malzemenin akma gerilmesini geçtiğinde akma meydana geleceğini ifade etmektedir. Asal gerilmeler cinsinden aşağıdaki eşitlik ile ifade edilmektedir.

𝜎𝑒ş= √

1

2[(𝜎1− 𝜎2)

2+ (𝜎

1− 𝜎3)2+ (𝜎2− 𝜎3)2]

Yukarıdaki eşitlikler ile ilgili denklemlerin nümerik olarak çözülmesiyle Şekil 5.6.’daki grafik elde edilmektedir. Bu grafikte iki eksenli gerilme durumlarında modellerin farkları ortaya çıkmaktadır. İki eksenli gerilme durumunda Tresca’ya göre akma daha erken başlamaktadır. Tresca daha az risk almaktadır (Kılıç vd., 2019).

Şekil 5.6. Tresca ve Von Misses akma yüzeylerinin farkının gösterilmesi (Kılıç vd., 2019).

5.3.5. Elastiklik modülü

Bir yapıda oluşan deformasyon veya şekil değişiminin miktarı uygulanan gerilmenin büyüklüğüne bağlıdır. Metallerin çoğu küçük çekme gerilmelerine maruz bırakıldığında, oluşan gerilme birim şekil değişimi arasında aşağıda verilen aşağıdaki eşitlik ile gösterildiği gibi, doğrusal bir ilişki söz konusudur (Callister and Rethwisch., 2015).

𝜎 = 𝐸𝜀

Hooke Kanunu bilinen E orantı sabiti elastiklik modülü veya Young modülü olarak adlandırılmaktadır. Gerilme ile orantılı olarak değişen şekil değişimine elastik şekil değişimi adı verilmektedir. Şekil 5.7.’de görüldüğü gibi, gerilme-birim şekil değiştirme, elastiklik modülü E’ye karşılık gelmektedir. Elastiklik modülü, rijitlik yani bir malzemenin elastik şekil değişimine karşı gösterdiği direnç olarak düşünülmektedir. Elastik modülünün yüksek olması, malzemenin rijit olduğu ya da uygulanan bir gerilme sonucu oluşan elastik birim şekil değişiminin küçük olacağı anlamına gelmektedir (Callister and Rethwisch., 2015).

Şekil 5.7. Gerilme-birim şekil değiştirme diyagramının gösterilmesi (Callister and Rethwisch., 2015).

5.3.6. Kayma gerilmesi

Bir malzemeye uygulanan basma, kayma ve burulma gerilmeleri de elastik davranışa yol açmaktadır. Düşük gerilme seviyelerinde, çekme ve basma durumlarının her ikisi için, gerilme-birim şekil değişimi özellikleri, elastiklik modülü de dahil olmak üzere hemen hemen aynı olmaktadır. Kayma gerilmesi ve birim şekil değişimi aşağıdaki eşitlik ile ifade edilmektedir. (Callister and Rethwisch., 2015).

𝜏 = 𝐺𝛾

Kayma gerilmesi ve birim şekil değişimi yukarıdaki eşitlik ifadesi gereğince birbirleriyle doğru orantılı olarak değişmekte ve G kayma modülü olup kayma gerilmesi-kayma birim şekil değişimi grafiğinde doğrusal bölgedeki eğrinin eğimine eşit olmaktadır.

5.3.7. Poisson katsayısı

Metal bir numuneye çekme gerilmesi uygulandığında, gerilmenin uygulandığı doğrultuda elastik uzama ve birim şekil değişimi oluşmaktadır. Bu uzamanın sonucu olarak, uygulanan gerilmeye dik olan yanal doğrultularda daralma gerçekleşmektedir. Poission oranı olarak adlandırılan ifade, yanal doğrultudaki birim şekil değişiminin, eksenel doğrultudaki birim şekil değişimine oranı olarak tanımlanmaktadır. Kayma ve elastik modülleri arasında poisson oranı aşağıdaki eşitlik ile ifade edilmektedir. (Callister and Rethwisch., 2015).

G kayma ve E elastiklik modülü olup aşağıdaki denklemden malzemenin µ poisson oranı bulunabilmektedir.

𝐺 = 𝐸

2(1 + 𝜇)

5.4. Kalıpların (Model) Analizi

5.4.1. ANSYS analiz programına giriş

Üretilen kalıplar parçaya şekil vermede kullanılacağı için analizler yapılmalıdır. Bu analizler kalıpların hangi basınç aralığında ne kadar süre ile basınca dayanacağını araştırmak için yapılmaktadır. Equivalent Elastic Strain (eşdeğer elastik şekil değiştirme), Total Deformation (toplam deformasyon) ve Equivalent Stress (eşdeğer gerilme) olmak üzere üç ayrı basınç analizi yapılarak bu analizler karşılaştırılmıştır.

Tüm analizler ANSYS programı ile yapılmıştır. Şekil 5.8.’de programın giriş kısmı verilmiş olup, sol bölmede olan ‘Static Structural’ statik analizler için kullanılacaktır. Daha sonra sağ tarafta açılan ekranda Engineering Data, Geometry, Model, Setup, Solution ve Results bölümleri açılacaktır.

5.4.2. Model oluşturmak

Kalıp (model) oluşturmak için ANSYS programının bünyesinde bulunan ‘Geometry’ kısmında tasarımlar yapılabilmektedir. Fakat kalıp tasarımlarının verimliliği ve tasarım kolaylığı açısından CATIA V5 programı tercih edilmektedir. Yapılan kalıp tasarımları CATIA V5 programında ’.stp’ formatında kaydedilerek bu veri ANSYS programına aktarılmaktadır.

5.4.3. Model tanımlaması

Statik analiz yapabilmek için belirli şartlar bulunmaktadır. Bu şartlar modele malzeme özellikleri atamak, uygulanacak yüklerin ve sabit yüzeylerin oluşturulması, mesh yapılması ve kullanılacak olan analiz yöntemlerinin tanımlanması olarak sıralanabilmektedir.

Malzeme özelliklerin atanması

Kalıpların üretiminde 6061 T6 ve AISI 4140 olarak iki farklı malzeme kullanılmıştır. Bu malzemelerin farklarını yani kalıplarda oluşturduğu etkiyi görebilmek için tam olarak malzemelerin sertifikalarından alınan bilgiler ilgili yerlere yazılması gerekmektedir.

Bu alana yazılması gereken temel kavramlar yoğunluk, elastiklik (young) modülü, poisson oranı, çekme mukavemeti ve basma mukavemeti gibi bilgiler yer almalıdır. Şekil 5.9.’da 6061 T6 malzemesine ait bilgiler yer almaktadır.

Şekil 5.10.’da geometry bölümünde alt kalıp, üst kalıp ve pinlerin adlandırılması yapılmaktadır. ‘Engineering Data’ bölümünde girilen verilerin doğruluğu sol alt bölümde bulunan ‘material’ kısmında yazmaktadır.

6061 T6 malzemesinden sonra diğer malzememiz olan AISI 4140 malzemesinin verileri ‘Engineering Data’ bölümüne atanması yapılmıştır (Şekil 5.11).

Şekil 5.12.’de 6061 T6 malzemesi gibi AISI 4140 malzemesinin özellikleri de geometry bölümünde alt kalıp, üst kalıp ve pinlerin adlandırılması yapılmaktadır. ‘Engineering Data’ bölümünde girilen verilerin doğruluğu sol alt bölümde bulunan ‘material’ kısmında yazmaktadır.

Yüklerin girilmesi

Modellere malzeme atanmasından sonra yapılması gereken adım yük uygulanan ve sabit yüzeyin belirlenerek bu yüzeylerin tanımlanmasıdır. Analiz yapabilmek için ANSYS programı en az bir sabit yüzey ve bir yük istemektedir. Sabit yüzey olarak kalıbın hidrolik prese oturma yüzeyi olan tabanı seçilmiştir (Şekil 5.13.).

Şekil 5.14’de görüldüğü üzere hidrolik presin uygulayacağı yük yönünde kalıbın üst kısmı basınç alanı olarak seçilmiştir. Hidrolik pres basınç uygulayacağı için ‘Definition’ bölümünde ‘Type’ kısmı ‘Pressure’ seçilmiştir. ‘Magnitude’ bölümünde ise ‘Pa’ cinsinden yük girilmiştir. Hidrolik pres bar birimi ile çalıştığından dolayı bar birimi ‘Pa’ birimine çevrilmiştir. Analizler her kalıp için 150 bar (15x106

Pa) ve 200 bar (20x106 Pa) için yapılmıştır.

Mesh (Yüksek kalitede elemanlara ayırma)

Mesh işlemi analizi yapılan bir parçayı küçük elemanlara bölerek analiz sonuçlarının daha doğru çıkmasını sağlamaktadır. Mesh işleminin amacı analizlerde kullanılan diferansiyel denklemlerin çözümünü kolaylaştırmaktır. Sonlu elemanlar yöntemi ile elde edilen sonuçlar, ağ içerisinde kullanılmış olan elemanların özellikleri ve sayısı ile ilgilidir. (Mesh oluşturma kriterleri, 2019).

Şekil 5.15. Ağ yapıları ve eleman tiplerinin karşılaştırmalarının gösterilmesi (Mesh oluşturma kriterleri, 2019).

Şekil 5.15.’de “görüldüğü üzere farklı eleman tipleri ve boyutları, analiz sonuçlarını etkilemektedir. Quadrilateral ve hexahedral şeklindeki elemanların üçgen ve tetrahedral şekilli elemanlara göre daha iyi performansa sahip oldukları bilinmektedir. Ayrıca hexehedral şekilli elemanların kullanılması eleman sayısını önemli miktarda düşürebilmektedir. Bu düşüş sonucunda da analiz zamanı ve analiz sonrası işlem zamanı düşmektedir” (Mesh oluşturma kriterleri, 2019). Analizi yapılan kalıplar küçük boyutlarda olduğundan dolayı ve bilgisayarların çözüm süresi düşünüldüğünde element size 1 mm seçilmiştir (Şekil 5.16.).

Şekil 5.17.’ de ise mesh çözümleme metodunun tetrahedron olduğu gösterilmiştir.

Şekil 5.11……….

5.4.4. Çözümleme

6061 T6 ve AISI 4140 kalıpları 5754 malzemesini şekillendirmek için 150 bar (15x106 Pa) ve 200 bar (20x106 Pa) 2 ayrı basınç uygulanarak analizler yapılmıştır. Analizler sonucunda uygulanan basınç ve kalıp malzemesi arasında 5754 malzemesini doğru bir şekilde şekillendirilebilirliği araştırılmıştır.

Kullanılan Çözüm yöntemleri

Kalıpların analizi için, eşdeğer elastik şekil değiştirme, toplam deformasyon ve eşdeğer gerilme olmak üzere 3 ayrı analiz yöntemi uygulanmıştır.

5.4.5. Sonuçların görülmesi

6061 T6 kalıbına 150 bar (15x106

Pa) basınç altında Şekil 5.18.’de görüldüğü üzere eşdeğer elastik şekil değiştirme analizi uygulanmıştır. Bu analizin uygulanmasındaki amaç, basınç altındaki bir malzemenin, basınç uygulanmadan önceki duruma kıyasla şeklini ne oranda değiştirdiğini ve bir malzemedeki şekil değişimini matematiksel olarak ifade edebilmemizi sağlamaktadır. Basıncın uygulandığı açık mavi görünen bölgelerde 1,1961 mm/mm’lik ihmal edilebilirlik bir gerinim oluşmuştur.

Şekil 5.18. 6061 T6 150 bar (15x106

Pa) için eşdeğer elastik şekil değiştirme analiz sonuçlarının gösterilmesi.

6061 T6 kalıbına 150 bar (15x106 Pa) basınç altında Şekil 5.19.’da görüldüğü üzere toplam deformasyon analizi uygulanmıştır. Bu analizin uygulanmasındaki amaç kalıp üzerine uygulanan basıncın birim şekil değiştirmesi veya şekil bozukluğu olup olmadığını farklı denklemlerde anlamak için kullanılmaktadır. Kırmızı ile gösterilen bölge en çok deformasyona uğrayan bölge olup, basıncın en çok bu bölgeye geldiğini ifade etmektedir. Bu alanda 0,14331 m’lik ihmal edilebilirlik bir deformasyon oluşmuştur.

Şekil 5.19. 6061 T6 150 bar (15x106

Pa) için toplam deformasyon analiz sonuçlarının gösterilmesi.

6061 T6 kalıbına 150 bar (15x106

Pa) basınç altında Şekil 5.20.’de görüldüğü üzere eşdeğer gerilme analizi uygulanmıştır. Bu analizin uygulanmasındaki amaç kalıp üzerindeki maksimum gerilimi bulmaktır. Basıncın uygulandığı açık mavi görünen bölgelerde 73,665 MPa’lık basınç meydana gelmiştir. Bu gerilim 6061 T6 malzemesinin akma dayanımı ile (276 MPa) ile karşılaştırıldığında oldukça düşüktür. Emniyet kat sayısı incelendiğinde oldukça yüksek bir emniyet kat sayısı (276/73,665= 3,75) elde edildiği belirlenmiştir.

Şekil 5.20. 6061 T6 150 bar (15x106