GÜNEŞ PİLLERİ

Onur ÜNAL

YÜKSEK LİSANS TEZİ FİZİK ANABİLİM DALI Konya, 2006

FEN BİLİMLERİ ENSTİTÜSÜ

GÜNEŞ PİLLERİ

Onur ÜNAL

YÜKSEK LİSANS TEZİ FİZİK ANABİLİM DALI

Bu tez 02.02.2007 tarihinde aşağıdaki jüri tarafından oybirliği/oyçokluğu ile kabul edilmiştir.

Doç.Dr. Hamdi Şükür KILIÇ Doç.Dr. Haluk ŞAFAK

(Başkan) (Üye)

Yrd.Dç.Dr. Ömer Faruk YÜKSEL

(Danışman, Üye)

Fen Bilimleri Enstitüsü Fizik Anabilim Dalı

Danışman : Yrd. Doç. Dr. Ömer Faruk YÜKSEL 2006, 60 Sayfa

Jüri : Doç. Dr. Hamdi Şükür KILIÇ Doç. Dr. Haluk ŞAFAK

Yrd. Doç. Dr. Ömer Faruk YÜKSEL

Bu çalışmada fotovoltaik etki ile güneş pili işleminin temel ilkeleri üzerine bir derleme yapılmıştır. Fotovoltaik pazarının gelişimi ve dünya piyasasındaki yeri anlatılmıştır. Silisyum türlerinin güneş pili üretimindeki yeri ve önemi üzerinde durulmuştur. Güneş pili üretiminde kullanılan diğer malzemeler de tartışma konusu yapılmıştır. Dünya elektrik üretimine büyük katkının hedeflendiği fotovoltaik sektörünün geçmişi ve geleceği ele alınmıştır.

Anahtar Kelimeler : Fotovoltaik Etki, Kristal Silisyum, Amorf Silisyum, Modül Verimliliği , Hücre Verimliği

M. Sc. Thesis

SOLAR CELLS

Onur ÜNAL Selçuk University

Graduate School of Natural and Applied Sciences Department of Physics

Supervisor: Ass. Prof. Dr. Ömer Faruk YÜKSEL 2006, 60 pages

Jury: Assoc. Prof. Dr. Hamdi Şükür KILIÇ Assoc. Prof. Dr. Haluk ŞAFAK Ass. Prof. Dr. Ömer Faruk YÜKSEL

In the present study , on the main points of the working principles of photovoltaic solar cells. The involvement and importance of silicon on the solar cell production are investigated. Other materials used in the production of solar cells are also considered. The past and future of the PV sector that projects to highly effect the world electric production is taken into account.

Keywords: Photovoltaic Effect , Crystal Silicon , Amorphous Silicon , Modüle Efficiency , Cell Efficiency.

Çalışmalarım sırasında bana yardımcı olan sevgili babam Ulvi UZAR’ a, sevgili eşim Zafer Ünal’a ve İnşaat Yüksek Mühendisi sayın Erol SAĞLAM’ a teşekkürü bir borç bilirim. Tez çalışmamın alternatif bir enerji kaynağı olan güneş pilleri üzerine araştırma yapan fizikçilere ışık tutması umuduyla…

Onur ÜNAL Konya, 2006

İÇİNDEKİLER

ÖZET iii

ABSTRACT iv

ÖNSÖZ v

1.GİRİŞ 1

2.SİLİSYUM GÜNEŞ PİLLERİ 8

2.1. MONOKRİSTAL VE MULTİKRİSTAL SİLİSYUMLAR 8

2.1.1.Tarihçe 8

2.1.2. Czochralski Teknolojisi ve Yüzen Bölge Silisyumu 8

2.1.3. Cz Silisyumlarda Basit Taşıyıcıların Elde Ettiği Işıktaki Kayıtların Karşılaştığı Sorunlar ve Pil Ömürleri İçin Pratik Çözümler 11

2.1.3.1. Etki ve Etkinin Önemi 11

2.1.3.2. Hatanın Elektriksel Özellikleri 13

2.1.3.3. Pil Ömrünün Azalmasının Ortadan Kaldırılması Konusundaki Stratejiler 14

2.1.3.3.1. MCz – si veya Fz - si Gibi Oksijenden Arınmış Çok Düşük Konsantrasyonlu Malzemenin Kullanımı 14

2.1.3.3.2. n - tipli Cz – Si Malzeme Kullanımı 14

2.1.3.3.3. p-tipli Cz – Si Malzemede Boronun Galyum İle Değiştirilmesi 15

2.1.3.3.4. Pil Ömrünün Azalmasındaki Hatanın Düzeltilmesi İçin Optimize Edilen Yöntemler 15

2.1.4. Multikristal Döküm Silisyum 16

2.1.5.Kristal Silisyum Tabanlı Güneş Pili Üretiminin Geleceği 18

2.15.1. Bu günkü durum 18

2.1.5.2. Yapılanma (Pütürleme) 18

2.15.3. Silisyum Temininde Karşılaşılan Problemler 19

2.3. KRİSTAL İNCE FİLM SİLİSYUMLAR 24

2.3.1. Tarihçe 24

2.3.2. Kristal Silisyum İnce Film Kullanılan Güneş Pillerinin Temel Elemanları 25 2.3.3. Kristal Silisyum İnce Film Güneş Pillerinin Bugünkü Durumu 28 2.3.3.1. Silisyum Katmanların Doğrudan Cama Yapıştırılması 28 2.3.3.2. Yüksek Isıya Dayanıklı Alt Katmanlarda Silisyum Oluşumu 30 2.3.3.3. Monokristal İnce Silisyum Filmlerin Cama Transfer Teknolojileri 32

2.4. AMORF SİLİSYUMLAR 35

2.4.1. Tarihçe 35

2.4.2. Özellikler ve Üretim Teknikleri 35

2.4.3. Güneş Pili ve Modül Özellikleri 36

2.4.4. Mevcut Durum ve Gelecekteki Gelişmeler 38

2.5. a-Si / c - Si KARMAŞIK YAPILARI 40

3. BAKIR İNDİUM DİSELENİD VE İLGİLİ BİLEŞİKLER 42

3.1. Tarihçe 42

3.2. Malzeme Özellikleri ve Üretim Teknikleri 42

3.3. Güneş Pili ve Modül Özellikleri 44

4.1. Tarihçe 47

4.2. Malzeme Özellikleri ve Üretim Teknikleri 48

4.2.1 Güneş Pili ve Modül Özellikleri 49

4.3 Mevcut Durum ve Gelecekteki Beklentiler 50

5. DİĞER MALZEMELER VE KAVRAMLAR 51

5.1. Tandem Piller ve Yoğunlaşan Sistemler 51

5.2. Dye (Ağartma Özellikli ) Duyarlı Piller 51

5.3. Organik Güneş Pilleri 53

5.4. Yeni Yüksek Verimlilik Sağlayan Yarı İletken Malzemenin Teorik Kavramları 55

5.4.1. Auger Jenerasyon Malzeme 55

5.4.2. Ara Metalik Bant Malzemesi 55

6. SONUÇLAR VE TARTIŞMA 57

Yarı iletken malzeme güneş spektrumunun büyük bir bölümünü depolayabilme gücüne sahip olmalıdır.

Yarı iletken malzemenin depolama özelliklerine bağlı olarak depolama, yüzeye yakın alanlarda gerçekleşir.

Depolanan ışık, elektron çiftleri oluşturduğunda bu çiftlerin birleşimi, PN bağlantısı aracılığı ile önlenir ve elektrik alanları ayrılır. Zayıf depolama özelliğine sahip silisyum gibi yarı iletkenlerde bile elektrik oluşumu yüzeye yakındır.

Şekil 1.1.’ de olduğu gibi bu durum tipik güneş pili yapısını oluşturur. PN bağlantısı, alt tabaka ile ışık yayıcısını ayırarak yüzeye yakın olan üst düzey serbest taşıyıcı oluştururlar.

İnce bir ışık yayıcı tabaka bağlantının üzerinde olması halinde şekilde görüldüğü gibi iyi tasarlanmış bir temas alanı sağlar. Bu sistemin çalışma prensipleri birçok yayında tanımlanmış olduğu için bu bölümde bahis konusu edilmeyecektir.

Pratik kullanım için güneş pilleri modüller halinde paketlenmiştir. Bu paketleme ; seri bağlanmış silisyum hücreler veya ince pil malzemelerden yine seri olarak bağlanmış halde karşımıza çıkar. Modül iki amaca hizmet eder. Öncelikle güneş pilinin çevre etkilerinden korunmasını sağlar ve tek pilden daha yüksek voltaj enerji sağlanır. Çünkü tek bir pil yalnız başına bir volttan daha düşük voltaj sağlamaktadır.

Günümüzdeki PV pazarı 277 MW ( 2000 yılında ) olduğundan yaklaşık olarak 1 milyar Amerikan Dolarına eşdeğerdir. Bu büyük pazar dünya enerji tüketimine büyük katkı

sağlamaktan uzaktır. Son on yılda pazardaki büyüme Şekil 1.2.’ de görüldüğü gibi % 15 - % 25 arasındadır.

Pazardaki bu büyüme sıradan bir ürün için yeterli görülebilir, ancak PV için hedefler göz önüne alındığında yetersiz olduğu düşünülebilir.

Şekil 1.2. Son on yılda fotovoltaiklerin dünyadaki pazar payları.

Güneş enerjisinin geliştirilmesindeki temel motivasyon fosil yakıtlardan ve çevreye olan etkilerinden uzaklaşmaktır. Bu gelişme hızıyla, dünya enerji tüketimine PV katkısı ancak 50 yılda mümkün olacaktır. Aşağıda anlatılacağı gibi değişik ülkelerdeki destek programları pazarın büyümesini hızlandırmaktadır.

Yeryüzü pazarının dışında değişik sınırlayıcı durumlar ve değişik malzemeleri gerektiren uzay pazarı da vardır. Bu tezin içeriğini şişirmiş olmamak için uzay pil malzemeleri tartışılmayacaktır.

İki ana pazar bölümü mevcuttur. Bunlardan biri tek başına sistemler, diğeri de bütünleşik sistemlerdir. Bütünleşik sistemler güneş modülünden doğru akımı alternatif akıma dönüştürürler. Tek başına sistemler, bağımsız sistemler olup küçük ölçekli tüketici ihtiyaçlarını karşılarlar. Oluşturulmakta olan temel bir pazar gelişmiş ülkelerde şehir nüfusunun temel elektrik ihtiyacını karşılayan güneş ev sistemleridir. Bu pazarın büyüklüğü, günümüzde iki milyar insanın henüz elektrikle tanışmadığı kabul edilirse takdire şayandır. Günümüzde, bu konudaki çalışmalar destek ihtiyacı duymaktadır. Tek başına çalışan sistemler çok pahalıya malolmaktadır. Öte yandan güneş ev sistemleri de büyük sermaye yatırımı gerektirmektedir. Tek başına çalışan sistemlerin oldukça ekonomik olduğu görülmektedir.

Yüksek potansiyelinden dolayı pazarda ciddi bir yarış oluşmakta ve her gün yeni şirketler bu pazara girmektedir. Büyük petrol şirketleri bile PV şirketleri oluşturmuşlardır. Shell şirketi tarafından hazırlanan bir raporda 2060 yılına kadar PV ve yenilenebilir enerji kaynaklarından gigawatt düzeyinde enerji sağlanacağı belirtilmektedir [1]. Öte yandan rekabet pazarda çok düşük kâr marjına neden olmaktadır

2000 yılında PV pazarı % 30’dan fazla büyümüştür. Bu durumun önümüzdeki yıllarda da devam edeceği bazı ülkelerin bütünleşik PV sistemlerine sağladığı destekten anlaşılmaktadır. Japonya’da 70.000 çatı güneş enerjisi programı, Japon enerji üretiminin 1999 yılında % 63 artışına neden olmuştur. Almanya’da da kanunla sağlanan destek ile PV yolu ile elde edilen enerjiye 0.5/kWh Avro destek sağlanmaktadır. Bu destek oranı ile mevcut 100.000 çatı güneş enerjisi sistemi ele alındığında PV enerjisi ancak ekonomik olmaktadır. Büyüyen talebi karşılamak için PV şirketleri yeni pil üniteleri ve modül üretimini artırma yoluna gitmektedir. Bu çalışmaların yarattığı yarı iletken silisyumun nasıl elde edileceği bölüm 2.5.3.’te tartışılacaktır.

Yüksek maliyeti ve karmaşık üretim sistemine rağmen kristal silisyum pazar hakimiyetini devam ettirmekte ve önümüzdeki yıllarda da durumun değişmeyeceği anlaşılmaktadır. Bu durumun temel nedeni doğada bol miktarda ham madde bulunması, yüksek verimlilik sağlanabilmesi, ekolojik etkinin azlığı ve silisyum kristallerinin bozulmaya karşı dayanıklı olmasıdır. 1999 yılındaki değişik teknolojilerin pazar payları Şekil 1.3.’te gösterilmiştir. Kristal silisyumun değişik ürünleri pazarın % 87.6’sını elinde tutmaktadır. Uzun süre kristal ve karışım silisyumlar pazarda eşit paya sahip olmuştur. Yeni yeni karışım kristaller bağımsız kristallerin önüne geçmiştir. Şerit ve film silisyumlar henüz önemli pazar payına sahip değillerdir. Pazara yeni giren bir ürün a-Si silisyumdur ( bakınız kesim 2.4. ). Bu yeni ürünün özellikleri büyütülebilir. Çünkü SANYO şirketi pilot üretime başladığını duyurmuştur. Diğer ürünler olarak tanımlanan malzemeler için de amorf silisyum belirgindir. Bu ürün daha önceden belirtildiği gibi tüketici ürünlerinde kullanılmaktadır. Pazar payları genelde durağandır ve teknolojik gelişmelerle değişmektedir. Kristal ve amorf silisyumların Pazar payı % 99’dur. CdTe kullanan ürünlerin pazar payı % 1’den azdır.

Şekil 1.3. Değişik Fotovoltaik malzemelerin dünya piyasasındakipazar payları

Bu çalışmanın büyük bir bölümü silisyum ile ilgilidir. Ancak katı faz fiziği açısından silisyumun PV dönüşümü için ideal bir malzeme olmadığını bilmekteyiz. Güneş spektrumu siyah bir kitle olarak düşünülüp ultraviyoleden enfraruja kadar geniş bir aralığı kapsar. Öte yandan bir yarı iletken belirli aralıktaki enerjiyi fotonlar aracılığıyla enerjiye dönüştürür. Düşük enerji düzeyindeki fotonlar yarı iletkenler tarafından algılanamazlar. Yüksek enerjili fotonlar ise belirli bir enerji aralığına indirgenerek algılanabilirler.Şekil 1.4.’te görülen eğri, verimliliği bant aralıklarına göre tanımlar. Şekil 1.4.’te görüldüğü gibi silisyum en üst seviyedeki verimliliği sağlamasa da en üst düzeye yakındır. Daha önemli bir nokta silisyumun indirekt yarı iletken oluşudur. Bunun anlamı k aralığında valans bant maksimum değeri ile iletken bant minimum değeri birbirine zıt değildir. İndirekt yarı iletkenlerdeki ışık depolama özelliği direkt yarı iletkenlerdeki depolama özelliğinden daha düşüktür. Malzeme açısından bu durumun enteresan sonuçları gözlenmektedir.

Şekil 1.4. Dönüşüm veriminin yarı iletken bant aralığına bağlılığı.

GaAs ( direkt yarıiletken ) bir birim depolama yaptığında silisyum 100 birim depolama yapmaktadır. Her iki yarı iletken bu depolamayı % 90 ışık emişi ile yapmaktadır. Yarı iletken taşıyıcıların difüzyon aralığı silisyumun iki katıdır. Bu difüzyon aralığını ancak yüksek saflıkta ve yüksek kristal özelliğinde elde etmek mümkündür. Bu fiziksel sınırlamaların ışığında silisyumun pazarda etkin bir rol oynayacağı açıktır. Silisyum teknolojisinin PV gelişiminden önce, büyük miktarlarda üretilmesi mikroelektronik pazarda kullanılmasından kaynaklanmaktadır.

Bu alanda büyük araştırmaların yapılması sürpriz değildir. Güneş pili için ideal malzeme şartları aşağıda belirtilmiştir.

* 1.1 ile 1.7 eV bant aralığı * Direkt bant yapısı

* Bol miktarda bulunabilirlik ve zehirli olmayan malzeme * Kolay üretilebilen , kolay atılabilen ve çok miktarlarda üretilen * İyi PV dönüşüm

* Uzun süre dayanabilen

3. a-Si veya CIS veya CdTe gibi ince film malzemenin büyük miktarlarda üretimine geçilmesi

Uzun vadede organik güneş pili veya III/ V-tandem pili gibi yeni kavramlar ve malzemelerin kullanılma olasılığı ortaya çıkacaktır. Bu konu çalışmamızın sonunda ele alınacaktır.

Günümüzde tüm bu senaryoların gerçekleşme olasılığı eşittir.Büyük bir olasılıkla bu senaryoların ikisi veya üçü sürekliliğini devam ettirecek ve her teknoloji kendi pazarını oluşturacaktır. Bu teknolojiler pazar rekabetini sürdürürken potansiyel düşük fiyatlı güneş pili ortaya çıkacaktır. Pazardaki mücadele böylelikle ucuz fiyatlı güneş pilinin piyasaya çıkmasını sağlayacaktır.

2. SİLİSYUM GÜNEŞ PİLLERİ

2.1. MONOKRİSTAL VE POLİKRİSTAL SİLİSYUMLAR

2.1.1. Tarihçe

İlk silisyum güneş pili 1954 yılında Chapin ve arkadaşları tarafından Bell laboratuarlarında oluşturulmuştur [2]. Verimliliği %6 olan bu pil, %10 verimliliğe ulaşmıştır. Bu pilin temel kullanım alanı uzay araçlarının enerjisini temin etmek olmuştur. Güneş pilinde kullanılan teknoloji transistörler ve entegre devrelerde kullanılan silisyum teknolojisinden yararlanmıştır. Bu faydalanma tek kristal silisyumun kalitesi ve bulunabilirliği için de geçerlidir. Güneş pilinin ilk yıllarında Czochralski (Cz) tarafından üretilen tek kristaller kullanılmıştır. Şekil 2.1.’de üretim tekniği gösterilmektedir. Polikristal malzeme saf polisilisyumdan elde edilmektedir. Çekirdek kristal polisilisyuma batırılıp döndürülerek çekilmektedir. Her daldırmada çekirdek kristalin yapısında değişiklikler olmaktadır. Değişiklikler istenilen noktaya geldiğinde çekirdek kristal 3 mm çapına ulaşmış olacaktır. Dönüş hızı dakikada birkaç mm olmaktadır. Büyük kristal çapları yüksek soğutma ile elde edilebilmektedir.

2.1.2. Czochralski Teknolojisi ve Yüzen Bölge Silisyumu

Günümüzde 30 cm çapındaki kristaller yarı iletken pazarı için üretilebilmektedir. Güneş pili için daha küçük çaplı kristaller üretilmektedir. Çünkü normal bir güneş pilinin boyutları 10 cm x 10 cm’dir. Yuvarlak kristaller kullanım kolaylığı için kare şekline getirilmektedir.

Şekil 2.1. Cz gelişim tekniğinin esası.

Eritilmiş silisyum normal şartlarda her malzeme ile reaksiyona girer. Yalnız silika, erimiş silisyum için kap olabilir. Bu reaksiyonda silisyum monoksit ortaya çıkar. Öte yandan Czochralski tarafından üretilen kristaller 1017 – 1018 cm3 oksijen içerir. Bu oksijen kesim 2.3.’te belirtilen pilin ömrünün azalmasına neden olur.

Şekil 2.2.’de gösterildiği gibi alternatif kristal üretim tekniği yüzen bölge üretim tekniğidir. Bu teknikte polikristal silisyum ısıtılarak tek kristal sıvı bölgeden alınmaktadır. Bu malzeme yüksek saflıkta olmaktadır. Fakat Cz tekniği ile elde edilen malzemeden daha pahalıya malolmaktadır. Özellikle az oksijen içerdiği için ömrü de uzun olmaktadır. Float Zone (Fz) teknolojisi ile üretilen malzeme AR-GE çalışmalarında kullanılmaktadır. Fz güneş pilleri daha verimli sonuçlar vermektedir. Ancak fiyatı yüksek olmaktadır.

Son zamanlarda manyetik Cz (MCz) tekniği ile Japonya’da silisyum elde edilmiştir. Manyetik alan kullanımı ile malzemenin içindeki oksijen miktarı azaltılarak, saflık derecesi yükseltilmektedir.

Yeni bir üretim tekniği de trikristallerdir [3]. Bu ürün bir pastanın üçe bölünmesi gibidir. Çabuk üretilebilmekte ve yüksek mekanik dayanıklılığa sahip olabilmektedir. Bu malzeme ile 0,1 mm kalındığında güneş pili %40 malzeme tasarruf edilerek üretilebilmektedir.

Güneş pillerinde ve tüm diğer cihazlarda kristal çubuklar testere ile kesilerek 0,2 -0,5 mm kalınlığında yapraklar oluştururlar. Bu işlem silisyum çok sert bir malzeme olduğu için çok pahalıdır ve yalnız pırlanta kaplamalı testereler ile kesilmelidir. Bu işlem için standart

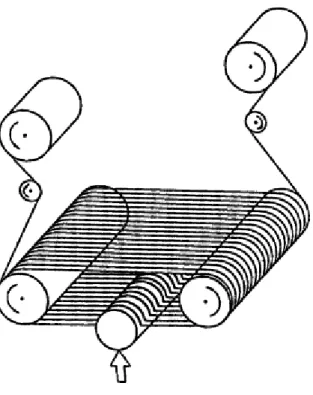

yöntem iç çapa yerleştirilen bir testere aracılığıyla gerçekleşmektedir. Bu kristal parçalar testere bıçağının etrafına yerleştirilmektedir. Özellikle güneş pili yaprakları için Şekil 2.3.’te görülen çok testereli yeni bir yöntem geliştirilmiştir. Birkaç km uzunluğundaki bir tel aşındırıcı sistem ile kristalin etrafında hareket edip kıvrımlar oluşturarak kesme işlemini gerçekleştirmektedir.

Şekil 2.2. Yüzen bölge tekniğinin esası.

Şekil 2.3. Çok testereli kesme yöntemi.

Bu yöntemle daha ince yapraklar üretilmekte ve testere kayıpları %30 azalmaktadır. İlginç olan nokta bu tür testerelerin diğer silisyum cihazlarda da kullanılmasıdır. Bu çalışma sektördeki sinerjiye de tipik bir örnektir.

2.1.3. Cz Silisyumlarda Basit Taşıyıcıların Elde Ettiği Işıktaki Kayıtların Karşılaştığı Sorunlar ve Pil Ömürleri İçin Pratik Çözümler

2.1.3.1. Etki ve Etkinin Önemi

Uzun yıllar Cz yöntemi ile elde edilen yüksek verimli güneş pilleri ışığa maruz kaldığında ömürleri azalmaktadır. 1ohm cm silisyumdan imal edilen pilin verimliliği 10 saat ışığa maruz kaldığında %18,7 - %20,1 oranında azalmaktadır. Bu etkinin nedeni uzun süre bilinememiştir. Güneş pilleri %15 verimliliğe ulaştıktan sonra önem kazanmaya başlamıştır. FZ yöntemi ile elde edilen malzemeler bu tür bir davranış göstermediğinden hiç gündeme gelmemiş, fakat ekonomik nedenlerle yalnız Cz kristalleri pil üretiminde kullanılmıştır. Son zamanlarda bu kaybın dikkate alınmasıyla, önleyici yöntemler bulunmuştur. Bu konu malzeme araştırması için iyi bir örnek olduğundan ele alınacaktır.

Cz yöntemi ile elde edilen pillerin ömürlerindeki kısalma ele alındığından bu yana pillerin verimliliği yüzde olarak birkaç puan artmıştır. Cz silisyum malzemenin ömrünün azalması enerji taşıyıcısının değiştirilmesi veya fazla aydınlama ile önlenebilmektedir. 12 saatlik bir fazla aydınlama ile pildeki zayıflama hemen hemen sıfırlanmaktadır. Pillerdeki bu zayıflama 200 o C ısı ile ters yöne çevrilebilmektedir. Bu kavram amorf güneş pillerindeki Staebler-Wronski etkisine benzemektedir (bakınız kesim 5.1.).

Literatürdeki gözlemler ve Cz–Si pillerin zayıflaması konusundaki ortak çalışmalardan elde edilen sonuçlar arızanın nedenlerinin semptomlarını ortaya koymuştur:

* Fz silisyum malzeme herhangi bir güç kaybına sebebiyet vermemektedir. * Fz silisyum malzeme eğer oksijen ile kirlenmiş ise pilde zayıflama görülmekte; ancak Fz malzemelerde herhangi bir değişim olmamaktadır.

* Fosfor ile desteklenen Fz silisyum malzeme oksijen ile kirlense bile pilin gücü azalmamaktadır [6].

* Fosfor ile desteklenen Cz silisyum malzemede zayıflama olmamaktadır [4,5].

* Oksijenden arındırılmış boron destekli MCz silisyum malzeme de zayıflama belirtisi göstermemektedir [7].

* G destekli oksijenle kirlenmiş Cz silisyum malzeme zayıflama belirtisi göstermemektedir [5].

Bu çalışmalar göstermektedir ki boron ve oksijen, Cz malzemenin ömrünün azalmaması konusunda önemli faktörlerdir.

Boron ve oksijenin Cz silisyumlar üzerinde oluşturduğu etkiler 30 değişik malzeme incelenerek pil ömürlerinin azalması araştırılmıştır. Başlangıçtaki ömür τ0 ölçülerek malzeme

200 oC sıcaklığa ulaştırılmış ve pilin ömrü ölçülmüştür (τd). Şekil 2.4.’te görüldüğü gibi boron

destek oranı ile pilin ömrü arasındaki ilişki, boron destek oranı arttıkça yükselmektedir. Şekil 2.5.’te oksijen kirlilik oranının pil üzerindeki etkisi görülmektedir. Pillerdeki hata boron yoğunlaşması ile doğrudan ilişkilidir. Oksijen kirliliğinin artması halinde hata yoğunlaşması eksponansiyel davranışa geçmektedir.

N

or

1µs]

[1/

Şekil 2.4. Cz örneklerindeki normalize edilmiş kusur yoğunlaşmasının boron yoğunlaşmasına karşı grafiği

2.1.3.2. Kusurların Elektriksel Özellikleri

Kusurun fiziksel yapısı bilinmemekle birlikte elektrik özellikleri bakımından bilgi birikimi vardır. Schmidt ve arkadaşları oluşturdukları model ile boron birleşimini “0” noktasına yerleştirmişlerdir. Boron birleşiminin sağladığı hata, Kimerling ve arkadaşları tarafından Cz silisyum malzemede gözlenmiştir. DLTS ölçümleri DLTS üst noktasında boron birleşimi nedeniyle 0,26 eV olarak ölçülmüştür. Başka bir çalışmanın sonucunda farklı boron oksijen kompleksi ortaya çıkmıştır. Quasi-statik (yarı statik) enjeksiyona bağlı olarak pil ömürlerindeki ölçümlerde enerji düzeyi artı 0,35 eV ile eksi 0,45 eV arasında gözlenmiştir. Ek olarak Şekil 2.5.’te görüldüğü gibi oksijen , kusurun oluşumuna süper doğrusal bağlantı oluşturmaktadır. Kompleks oluşumunda gözlenen katkı eşit değildir. Çünkü boron ve oksijenin yüksek birleşim verimliliği çok büyük enerji yakalama kesiti oluşturmaktadır. Pasif durumda yapılan enerji ölçümlerinde pil ömrü ısıya da bağlıdır [8]. Belirli bant içerisinde pilin enerjisi 0,08 (+ - 0,003) eV olarak ölçülmektedir.Bu düzey literatürde ısıya bağlıdır. Aynı zamanda oksijenin sağladığı kirlilikte önemli bir etkendir. Ancak bu konuda henüz bilgi birikimi yoktur.

No rmal Ku su r Ko ns an tr asyon u N t [1 /1 µs]

Şekil 2.5. Cz örneklerindeki normal kusur yoğunlaşmasının boronun oksijen takviyesi ile yoğunlaşmasına karşı

grafiği.

2.1.3.3. Pil Ömrünün Azalmasının Ortadan Kaldırılması Konusundaki Stratejiler

Pillerdeki ömür azalmasının kesin nedeni tam olarak bilinmemektedir. Ancak bu kusurun azaltılması veya yok edilmesi için yöntemler bulunmuştur. Prensip olarak bu kusurun yok edilmesi için üç yol kullanılmaktadır.

2.1.3.3.1. MCz – si veya FZ - si Gibi Oksijenden Arınmış Çok Düşük Konsantrasyonlu Malzemenin Kullanımı

Pahalı Fz-Si malzemenin kullanımı ancak yüksek verimlilik sağlayan pillerde mümkündür. Yeni bir çalışmada manyetik Cz (MCz) pil ömürleri çalışmalarında ve güneş pili deneylerinde kullanılmıştır. Bu malzemelerde pil güçlerinde hiçbir zayıflama görülmemiş, pil ömürleri mükemmel seyretmiş %22,7’ye varan verimlilik sağlamıştır. Zhao ve arkadaşları kullandıkları pillerde %24,5 verimlilik elde etmiştir [9]. Bu değer Fz malzeme ile elde edilen %24,7’lik rekor verimlilikten biraz aşağıdadır.

2.1.3.3.2. n - tipli Cz – Si Malzeme Kullanımı

Prensip olarak bu malzemenin kullanımı mümkündür. Ancak mevcut güneş pil teknolojisinin tamamen değiştirilmesi gerekir.

katsayısına sahip olmasıdır. Bu durum boronla karşılaştırıldığında kristal boyutunda yüksek direnç oluşturmaktadır. Bu yöntem kullanılarak elde edilen maksimum performans yüksek dirençli malzeme kullanılmasına rağmen %22,5 verimlilik sağlamaktadır. Ek olarak 4 cm2 alanı olan piller galyum desteği ile %20,2 verimliliği yakalamıştır [10]. Bu verimlilik büyük hücreli Cz silisyum pillerde elde edilen en yüksek verimliliktir.

2.1.3.3.4. Pil Ömrünü Azaltan Hataların Düzeltilmesi İçin Optimize Edilen Yöntemler

Burada ek olarak uygun malzeme kullanılarak ve pillerin kullanım şekillerindeki değişiklik ile pil ömürlerinde sağlanan artış tartışılacaktır. Son olarak termal oksidasyon yöntemleri deneysel tasarım yöntemlerinde kullanılmıştır. Deneysel tasarım yöntemleri içerisinde kullanılan Cz malzemeler değişken oksijen ve boron yoğunluğuna sahiptir. İki temel prensip arasındaki farkı anlamak mümkündür. Eğer uygun termal oksidasyon şartları seçilirse pilin ömrü artmaktadır. Eğer termal oksidasyon yöntemleri yanlış seçilirse pilin ömrü azalmaktadır. Bu yöntem seçimleri raf ömürlerinde de aynı etkiyi yapmaktadır. Uygun şekilde şartlar belirlenmesi halinde 1000 oC üzerinde en iyi sonuçlar alınmaktadır. En iyi şartlarda %425 verimlilik sağlamaktadır. Verimlilik söz konusu olduğunda, raf ömrü %18,7’den %14,9’a düşen malzemede %20,3 bir artış sağlanmaktadır.

Yeni bir çalışmada 750 oC ısının 10 dakika uygulanması halinde yukarıdakine benzer sonuçlar elde edilmiştir. Bu yöntem hızlı termal prosese (RTP) de uygulanabilmektedir.

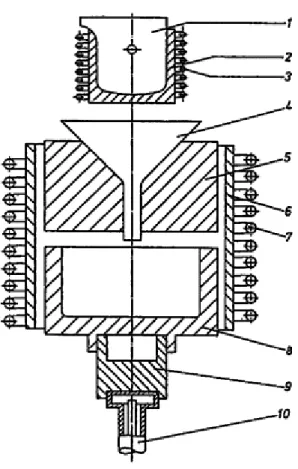

2.1.4. Polikristal Döküm Silisyum

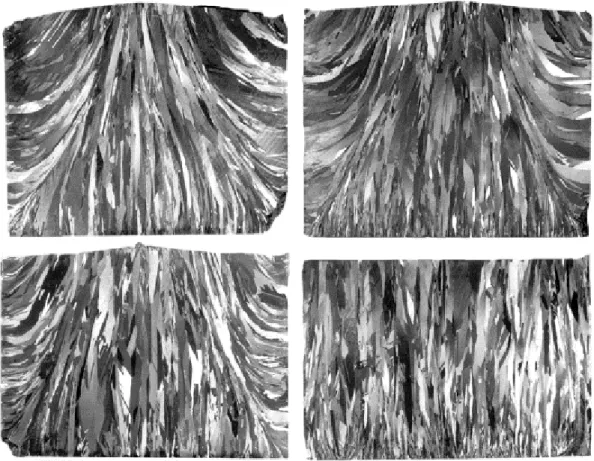

Güneş pilinde silisyum maliyeti önemli bir maliyet unsuru olduğundan maliyeti düşürücü ciddi çalışmalar yapılmaktadır.1970’li yıllara dayanan bir teknoloji blok döküm tekniğidir [11]. Pahalı yöntemleri saf dışı bırakan bu yöntemde Şekil 2.6.’da görülen SiO – silisyum nitrojen (SiN) kaplanmış grafit kaplara silisyum eritilerek dökülmektedir. Kontrollü soğutma yöntemleri ile daha büyük kristal yapısına sahip polikristal silisyum blok elde edilmektedir (Şekil 2.7.) .

Şekil 2.6. Çok kristalli silisyumların blok döküm kabı. Şeklin önemli kısımları: 1. ön ısıtma kabı 2. ve 7.

indiksiyon ısıtıcılar 4. baca 8. kristalizasyon kabı.

Kristal çekirdek boyutu mm veya cm olarak ifade edilmektedir. Bu silisyum bloklar daha önceden anlatıldığı gibi yapraklar halinde kesilmektedir. Döküm silisyum aynı zamanda polikristal silisyum olarak ifade edilmektedir. Bu malzeme yalnız güneş pillerinde kullanılmakta olup, yarı iletkenlerde kullanılmamaktadır. Bu malzeme tek kristal malzemeden

Şekil 2.7. Değişik şartlarda soğutulan çok kristalli silisyum blokların kesitleri.

Güneş pili imalatında yabancı maddelerin ortadan kaldırılması için değişik yöntemler kullanılmaktadır. Mobil yabancı maddeler fosfor kullanımı ile yüzeye çekilmektedir.

İnmobil noktasal hatalar da hidrojen kullanımı ile yok edilmektedir. Atomik hidrojen oldukça düşük ısılarda da silisyum içine nüfuz edebilmektedir. İşlenmiş yapraklar aynı şekilde atomik hidrojen ile üretilirse plazma verimi sağlanmaktadır.

2.1.5. Kristal Silisyum Tabanlı Güneş Pili Üretiminin Geleceği

2.1.5.1. Bugünkü Durum

Günümüz PV pazarı aşağıdaki eğilimlere göre karakterize edilebilir: • Dönüşüm verimliliğinde yavaş fakat istikrarlı gelişme

• Modül ve sistem maliyetlerinde yavaş azalma • Polikristal hammadde temininde belirsizlik

Burada dönüşüm verimliliğinin önemi tartışılacaktır. Verimliliğin önemli olmadığı, güneş pillerinin çok ucuz olması halinde ileri sürülebilir; fakat görünen odur ki güneş pillerinin yararlı olabilmeleri için en az %10 verimlilikte çalışmaları gerekir. Bu verimlilik kabulü tüketici ürünleri uygulamalarını içermez. Verimlilik, kullanım alanı ile ilgili maliyete endekslidir. Maliyetin temelini oluşturan eleman sistem kuruluşudur. Kuruluş sıralarında gerekli olan pil hücreleri, bunların muhafazaları ve kablolama işleri maliyetin temelini teşkil eder. Maliyet kurulum noktasında yüksek olduğu için verimlilik yüksek öncelik taşımaktadır. Günümüzde tek kristalli silisyum malzeme kullanıldığında elde edilen en iyi laboratuar verimi %24,5’tir. Bu verimlilik ancak ileri teknoloji ile elde edilebilmektedir. Laboratuar verimliliğinin belli bir gecikme ile üretime yansıdığı yaşanarak görülmektedir. Piyasada kullanılan güneş pillerinde sağlanan verimlilik %15 – 16’dır.

2.1.5.2. Yapılanma ( Pütürleme )

Yüzey yapılanmasındaki malzemenin seçimi önemlidir. Silisyumun yansıtma özelliği çok yüksek olduğundan güneş pillerinin yüzeyindeki yansıma en alt düzeyde tutulmalıdır. Buna bağlı olarak günümüzdeki tüm güneş pillerinin yüzeyi yansıma önleyici bir kaplama içermektedir. Bu kaplamanın yansıma katsayısı düşüktür. Şekil 2.11.’ de gösterildiği gibi yüzeyin pütürlenmesi yansımayı azaltmakla kalmayıp pilin daha çok ışık almasını sağlamaktadır. Bu yöntemle radyasyon yolları artırılmış ve ışık abzorpsiyonu kolaylaştırılmış olmaktadır. Normal ıslak kimyasal pütürleme yalnız tek kristalli silisyumlara uygulanabilir. (100) yüzeyler izotropik pütürleme uygulanarak (111) yüzeyler içeren ters üçgenli yüzeyler oluşturulmaktadır (Şekil 2.8.). Bu tür yapılanma polikristal malzemede uyugulanamaz. Çünkü yüzey değişik kristallerden oluşmaktadır. Günümüzde bu engeli aşacak yöntemler

Şekil 2.8. İzotropik kesme ile oluşan ters pramitler.

2.1.5.3. Silisyum Temininde Karşılaşılan Problemler

Gelecekteki en büyük problem güneş pilleri için gerekli olan yüksek saflıktaki silisyumların nasıl temin edileceğidir. Bir modülün maliyetinin %50’si işlenmiş silisyum yapraklardan oluşmaktadır. PV endüstrisi geçmişte yarıiletken endüstrisinin kabul etmediği malzemeyi ucuz fiyattan kullanmıştır. Eğer her iki sektörde aynı hızla büyürse karşılıklı bir bağımlılık oluşacaktır. Karşılaşılan başka bir sorun ise yarıiletken pazarının keskin iniş çıkışlarından dolayı PV pazarı da aynı şekilde davranmak zorunda kalmaktadır. Çıkış dönemlerinde malzeme temini zorlaşmakta ve fiyatlar artmaktadır. 1998’de bu durum yaşanmış PV pazarı ciddi derecede etkilenmiştir.

Önemli olan anahtar davranışlardan birisi ürün içindeki silisyum kullanımını azaltmaktır. Mevcut üretim hatlarında silisyum kullanımı, daha hassas kesiciler ve daha ince silisyum yapraklar kullanarak malzemede azalma sağlanmaktadır. Günümüzde en ileri teknoloji kullanan üretim hatları 0,2 mm’den daha ince silisyum yapraklar kullanmaktadır. İnce yaprakların kullanılması eğer uygun teknoloji kullanılırsa arzu edilmektedir. Böylelikle verimlilikte artmaktadır [13].

Eğer mevcut standart teknoloji etkinliğini sürdürmek istiyorsa PV teknolojisi için özel bir silisyum tipi geliştirilmelidir.

Eğer %15’lik bir yıllık artış hızı düşünülürse 2010 yılına kadar 5000 tonluk malzeme eksiği ortaya çıkacaktır. Bu da sektör talebinin 2/3’sidir. Geçmişte bu tür çalışmalar yapılmış ancak 2 nedenle başarıya ulaşmamıştır. Birinci neden güneş pilleri için kullanılan silisyumlarda saflık gerekmektedir. Bu yüksek saflığın nedeni uzun mesafelerde gelecek ışığın enerjiye dönüşebilmesi için, silisyumun içindeki yabancı maddelerin çok düşük seviyede olması gerekir. Sektörün bu konudaki gayreti yüksek verimlilik yönünde gelişmeler sağlamıştır. İkinci nokta önemli güneş pili üreticilerinin büyük çaplı üretimle, ekonomik olabilecekleridir. Mevcut pazar büyük ölçekli üretim için 5 kat daha fazla üretim yapmalıdır. Bayer firması 5000 tonluk bir üretim tesisinin birkaç yıl içinde üretime geçeceğini açıklamıştır.

Üretim sırası şöyledir:

• Silisyum tetraklorid, hidrojen klorid ve hidrojen kullanarak triklorosilan üretimi, • Triklorosilan saflık artırımı ve silisyum ve silisyum tetraklorid tekrar kullanımı,

triklorosilan ve silisyum tetraklorid bir tur tekrar kullanımı ile silan ve silisyum tetraklorid ayrışımı,

• Silan ince saflık ayarı,

• Silanın termolitik ayrışımı ile akışkan yataklı bir reaktörde güneş pili için kullanılabilecek silisyum granüllere dönüştürülmesi

2.1.5.4. Gelecek

Mevcut teknoloji oldukça olgunlaşmış düzeydedir; fakat bazı çalışmalar hala maliyet azaltacak potansiyelin bulunduğunu göstermiştir. Tüm diğer endüstriyel ürünlerdeki üretim öğrenme eğrisinde görüldüğü gibi üretimin bir misli artması maliyeti %20 düşürmektedir. Bu davranış biçimi ile PV teknolojisinin dünya enerji arzına önemli katkılarda bulunması, oldukça uzun zaman alacaktır. Öte yandan kristal teknolojisi geçmişte hareketli bir sektör olduğunu ispat etmiştir. Amorf silisyum ise pazar payını büyütememiştir. Güneş pilleri için gerekli olan silisyumun yukarıda belirtilen teknolojik gelişmeleri sağlayabilmesi için gerekli olan temel yeni gelişmeler zaman içerisinde gerçekleşecektir.

sahip silisyumun kaplama olarak kullanılması zorunludur. Bu durumda şeritler arka elektrotta elektrik iletken ve mekanik alt katman olarak kullanılabilmektedir.

1980’li yıllarda PV uygulamaları için silisyum şerit imalatında büyük çalışmalar yapılmıştır [14 -15]. 20 dolayındaki çalışmanın ancak 5 tanesi ilerleme kaydedebilmiş veya piyasaya sürülme noktasına gelebilmiştir. Bunlar aşağıda anlatılmaktadır.

2.2.2. Şerit Silisyum Üretiminde Temel Gelişmeler

2.2.2.1. Kenarı Belirlenmiş, Film Olarak Beslenmiş Üretim Yöntemi (EFG)

EFG üretim yöntemi ASE amerikan firması tarafından geliştirilmiştir. Bu sistem içerisinde bir kalıp vasıtası ile kendi kendini taşıyabilen silisyum şerit, eriyik içerisinden çekilmekte, kalıp şeridin şeklini belirlemektedir. Günümüzde sekizgen tüpler 5,3 m uzunluğunda 280 mikrometre kalınlığında duvarları ile sıvı silisyum içeren grafit kaptan çekilmekte daha sonra Nd: YAG lazer vasıtası ile parçalanmaktadır. Oluşan 10 cm x 10 cm tabakalar tek kristallerden daha düşük malzeme kalitesine sahiptirler. Aynı zamanda yüzeyleri dalgalıdır. Ne yazık ki üretim verimliliği % 14,8 olabilmiş, şu anda % 90 verim elde edilmiş, pek yakında % 95 verime erişilecektir. Öte yandan EFG yönteminin uzun vadedeki hedefi, 1,2 m çapında yuvarlak şekilli tüpler ile üretim yapıp 100 mikrometre kalınlığında malzeme elde edebilmektir. (Şekil 2.9.) Bu arada ASE firması,yıllık yaprak üretim kapasitesini 13 MW üzerine çıkarmış, aynı zamanda 6.5 MW kapasitesinde güneş pili üretim tesisleri kurmuştur [16].

Şekil 2.9. ASE Amerikan firması tarafından geliştirilen 50 cm çapında EFG silindir (40).

2.2.2.2. Lastik Şerit Üretimi

Lastik şerit üretimi 1994 yılından beri Evergreen şirketi tarafından geliştirilmektedir. Bu yöntem oldukça basit bir yöntemdir. Değişik kalınlıktaki silisyum şeritler iki değişik resistans kullanılarak, eriyik içerisinden çekilerek pırlanta aygıtlarla istenilen kalınlıkta kesilmektedir.

Üretim hızı 25 mm/dk’ya ulaşabilmekte ve şeritlerin kalınlığı 100 mikrometre

kalınlığın altına inebilmektedir. 1 cm2 alana sahip deney pilinde verimlilik %15,1’e ulaşmaktadır. Piyasada 5,6 cm x 15 cm x 0,025 cm 30 W ve 60 W kapasiteli modüller mevcuttur. Üretim kapasiteleri kısa zamanda artacaktır [19].

2.2.2.4. Tozdan Silisyum Tabakaların Elde Edilmesi (SSP)

SSP yönteminin gelişimi 1980’li yılların sonunda başlamış ve ucuz PV

malzeme olarak çok cazip kabul edilmiştir [19 -20]. Bu yöntem orijinal olarak geçici taşıyıcı plakalar üstüne dökülen silisyum tozun iki aşamalı eritilmesi yöntemidir. Geçici taşıyıcı plakaların üstüne dökülen silisyum birkaç mm genişliğinde birkaç cm uzunluğunda çekirdeklerin oluşumuna neden olur. Bu çekirdeklerden %13 verim sağlanır. Bu arada SSP malzemenin güneş pillerinde kullanımı SSP öncesi tabakaların güneş pillerinde kullanılması amacıyla durdurulmuştur. Bu yöntemde silisyum toz tabaka yüzey erimesine tabi tutulmuş daha sonra yüksek saflıkta silisyum kullanılmıştır. Kullanılan yüksek saflıktaki silisyum, belli bir rekristalizasyon aşamasından geçmek zorunda olduğu için zaman alıcı bir işlemdir. Bu yöntemin avantajı yüksek kalitedeki malzeme ile kullanılabilir olmasıdır.(Şekil 2.10.)

2.2.2.5. Dentritik Ağ Yöntemi

Dentritik Ağ Yöntemi 1985 yılında yayınlanmış tekli kristal şeritler üreten oldukça ucuz bir prosestir. %17,3 gibi yüksek verimlilikler elde edilmiş olmasına rağmen teknik durumu ile piyasaya sürülme olasılığı hakkında çok az bilgi vardır [22].

2.3. KRİSTAL İNCE FİLM SİLİSYUMLAR

2.3.1. Tarihçe

Daha ince silisyum yapraklar için ilk çalışmalar Wolf ve Lofersky tarafından yapılarak yüksek verimlilik için ideal parametreler geliştirilmiştir. Bu çalışmada pil kalınlığının azalması ile elde edilen enerji azalan geometrik faktörlere göre azalmaktadır. Bu çalışmada 30 mikrometre oranında azalan kalınlığın yüksek verim sağlayacağı açıklanmaktadır. Bu konudaki ilk teorik çalışma Goetzberker tarafından yapılmış Lambertian arka reflektör basit fakat verimli yapı olarak teklif edilmiştir. Işığı yakalamak için değişik olasılıklar Şekil 2.11.’de gösterilmiştir. Goetzberker ve arkadaşları tarafından maliyet azaltıcı pek çok teknolojik çalışmalar yayınlamıştır [23]. Bu temel çalışmalardan sonra yaklaşık 10 yıl, güneş pili üretiminde karşılaşılan sorunların çözümü için geçmiştir. Günümüzde kristal ince film silisyumların güneş pillerinde kullanılmasının tek amacı maliyetin azaltılmasıdır. Kristal ince film silisyumlar maliyeti azaltmalarına rağmen PV pazarı ticari olarak kristal ince film silisyumlarla tanışmamıştır [24 -26]. Şekil 2.12.’de değişik enstitülerin çekirdek boyutuna bağlı olarak sağladığı verimlilikler gösterilmiştir.

Şekil 2.12. Çekirdek boyutunun , güneş pilleri verimi grafiği [25].

2.3.2. Kristal Silisyum İnce Film Kullanılan Güneş Pillerinin Temel Elemanları

Kristal ince film silisyumların en önemli özelliği 5–50 mikrometre gibi çok ince aktif silisyumun mekanik bir desteğe duyduğu ihtiyaçtır. SSP şeritlerde olduğu gibi mekanik destek olarak cam,seramik veya grafit kullanılmaktadır.

Kullanılan malzeme güneş pili üretiminde gerekli maksimum ısıyı belirler. Tüm ince silisyumlar bu nedenle 3’e ayrılabilir.

1) Yüksek ısı ile elde edilenler 2) Düşük ısı ile elde edilenler

3) Aşağıda tanımlanan transfer yöntemleri ile elde edilenler

Ön ve arka hücre duvarlarının iletken malzemeden yapılması birkaç pilin seri bağlanmasına imkân sağlar [24 -25]. (Şekil 2.13.)

Pil üretiminde oluşan yüksek ısıdan dolayı alt tabakalardan silisyumlara zararlı maddeler geçiş yaparak verimlilikte olumsuz etkiler oluştururlar. Bu nedenle silisyum tabakanın yerleştirilmesinden önce alt tabakaya SiO2 ve SiNx bariyerlerin yerleştirilmesi

verimliliği artıracaktır. Daha da ileri bir yaklaşımla böyle bir bariyerin arka reflektörde verimliliği artırıcı bir fayda sağladığı anlaşılmaktadır.

Sıvı fazdan gaz fazına kadar pek çok silisyum yerleştirme teknolojisi kullanılmaktadır. Sıvı fazda yerleştirmede silisyumla beraber bakır, alüminyum, kalay gibi metaller kullanılmaktadır. Isının düşürülmesi ile eriyik süper doygun hale geçer ve silisyum alt tabakaya yerleşir. Alt tabaka ısınının 800 – 1000o C civarında olması halinde silisyumun yerleşme hızı saatte birkaç mikrometreden 10 mikrometreye kadar değişir.

Şekil 2.13. Kristal silisyumlu güneş pillerinin temel elemanları.

Sıvı faz (LPE) prosesi üretim katmansız olmasa da kullanılmaktadır. Kimyasal buhar yöntemi mikroelektronikte kullanılan bir yöntemdir. (CVD) Bu yöntemde H2, SiH4, SiH2CL2

veya SiHCL3 kimyasalları kullanılarak karışımlar tabanın sıcak yüzeyine yapıştırılmaktadır.

En yaygın kullanılan yöntemler düşük basınç ve atmosferik basınç CVD yöntemleridir. Plazma destekli iyon yardımlı veya sıcak tel CVD yöntemleri de silisyumun 300 – 1200o C ısıda çökeltilmesi için kullanılmaktadır. Bu yöntemin ekonomik yönü hakkında çok az bilgi mevcuttur. Fakat 5 mikrometre/dk gibi bir çökelme hızından dolayı CVD yöntemine eğilim mevcuttur.

Genel bir eğilim olarak pil verimliliği, pil boyutu arttıkça artmaktadır.

Bu davranışın nedeni, çekirdek boyutlarının taşıyıcı silisyumlara verimlilik konusunda sağladığı etkidir. Öte yandan silisyum katmanın kalınlığı ışığın dönüşümü için çok önemli bir faktördür. Bu nedenle silisyum filmlerin oluşumunda çok küçük çekirdekler kullanılırsa rekristalizasyon ile güçlendirme tavsiye edilmektedir. Silisyum katmanın verimini artırmak için değişik yöntemler kullanılırken alt katmana ısıl müdahale düşünülmüştür. Rekristalizasyon mekanizması olarak lazer elektron kiriş, parça ısıtıcı veya halojen lamba kullanılmaktadır.

Kullanılan yöntem likit katmanın şekline ve boyutuna göre değişmektedir. Bu müdahaleler sonunda çekirdek boyutuna ve hata yoğunluğuna göre piyasaya sürülen ürün değerlendirilmektedir. (Şekil 2.14.)

• Eğer iletken olmayan ara katmanlar kullanılmış ise pilin ön yüzeyinden müdahale edilmesi gerekir. Gelen ışığın alışılagelmiş yöntemlerle pile erişimi sağlanır. Fakat tabanın homojen bir yapıya sahip olması gerekir. Bu durumda da birkaç pil seri olarak bağlanıp tek bir alt katmandan yararlanabilir.

Şekil 2.14. a) SiO2 ara tabakada silisyum tabakaların oluşumu

b) Bölge eritme rekristalizasyonu yönteminden sonraki görünüm.

• Güneş pili oluşumu için katman sistemi kullanılarak değişik ısılarda silisyum çökeltilir. Yüzeydeki silisyum rekristalizasyonu, elektrik geçirimsizliği, yabancı madde oranı ve gelen ışığın durumu silisyum yüzeydeki elektrik birikimini etkiler. Kullanılan bağımsız ısıl adımlar ve toplam termal bütçe, ince silisyum film kullanan güneş pilleri için önemli parametrelerdir.

2.3.3. Kristal Silisyum İnce Film Güneş Pillerinin Bugünkü Durumu

Dünyadaki çalışmalar kristal silisyum malzeme kullanımı ile ideal şartlar altında %21 verimlilik sağlandığını göstermektedir. Genel olarak amaç, bu verimliliğin kritik optik ve elektrik parametrelerle sağlanmasıdır. Genellikle yaygın bir şekilde güneş pillerinin çoğu, alt katman olarak silisyum yaprakları kullanmaktadır. Değişik malzemeler kullanılarak pilin performansı artırılmaya çalışılmaktadır. Yapılan çalışmalardan anlaşıldığı gibi maliyet açısından katman sistemleri, güneş pilleri için ideal sistemlerdir. Tablo 2.1. , güneş pillerinin kullanıldıkları malzemelere göre özelliklerini vermektedir. Buradan anlaşılacağı gibi son on yılda kristal silisyum ince film güneş pilleri büyük gelişmeler kaydetmiştir. Fakat yalnızca Astro Power şirketi ürünü piyasaya sürmüştür. Silisyum şerit güneş pillerinin arkasında silisyum ince film pillerin gelecekte başarılı olacağı yatmaktadır.

Kullanılmakta olan değişik yaklaşımlar üç kategoride özetlenebilir: 1.Silisyum katmanların cam yüzeylere yerleştirilmesi

2.Silisyum katmanların yüksek ısıya dayanıklı alt katmanlara yerleştirilmeleri

3.Silisyum yaprakların yapı iletken monokristal silisyum katmanlar olarak camın üzerine transfer edilmesi

Bu sınıflandırmadan elde edilen sonuçlar ileriki bölümlerde önemine göre konu edilecektir.

2.3.3.1. Silisyum Katmanların Doğrudan Cama Yapıştırılması

Alt katman olarak cam kullanılan ürünlerde camın 600 o C ‘de erimesi önemlidir. Bunun anlamı silisyumun ve güneş pilinin uzun sürelerde bu dereceyi aşmamalarıdır.Silisyumun kristalizasyonu lazerle veya katı faz yöntemi ile olmalıdır.Örnek olarak KANEKA şirketi lazer kristalizasyonu ile mikrokristal film kullanmıştır.Bu yöntem kullanıldığında geliştirilmiş bir ışık tutma sağlanmaktadır.

Silisyum katmanın 5 mikrometreden az olması ve fevkalade bir optik toplama özelliği ile ışık hüzmelerinin yakalanma verimi artmaktadır. Şekil 2.15.’te görülen üçlü bir güneş pili ile sabit %11,5 verim sağlanmıştır.

ETL Al2 O3 ,Si3 N 4 – IL Plazma-CVD,elektron huzme rekristalize 0.023 2 1.44 0.25 19.2 30.1

Evergreen Solar Silisyum Lastik şerit 1 100 15.2 588.0 33.7 76.1

Fraunhofer ISE SIMOX yaprak CVD-epi-Si, p+ /p 4 46 19.2 667.6 37.1 77.7

Fraunhofer ISE FZ-Si,p+ CVD-epi-Si 4 40 17.4 658.1 32.0 82.6

Fraunhofer ISE mc-Si,p+ RTCVD-epi-Si,ZMR 1 13 12.8 589 29.9 74.5

Fraunhofer ISE SSP-Si,SiO2 -IL Geniş alan rekristalizasyonu 1 30 11.2 563.7 27.1 75.3

Fraunhofer ISE Si-filtrelenmiş SiC LPCVD-Si,ZMR,CVD-epi 1 72 9.3 567 21.6 76.1

Fraunhofer ISE Si3 N 4 ,ONO-IL PECVD-Si,ZMR,CVD-epi 1 30 9.4 539 26.1 67

ISE/ASE Grafit,SiC CVD-Si,ZMR,CVD-epi-Si 1 30 11.0 570 25.6 75.5

Georgia Tech. Dentrik Ağ Slikon şerit, monokristral 4 100 17.3 618 35.4 79.2

Hitachi Oluklu FZ-Si İnceltilmiş yaprak üzerinde V-oluklar - - 12.3 556 33.5 66

IMEC mc-Silso Si,p+ APCVD-epi-Si,H+ -geçici 4 20 13.9 615 27.5 78.4

IMEC RGS-Si APCVD-epi-Si,H+ -geçici 4 30 10.4 558.0 24.5 75.8

IPE FZ-Si,gözenekli CVD,cam üzerine transfer tekniği 4 24.5 14.0 634.2 27.3 80.5

Kameka Cam PECVD poly-Si STAR-yapı 1 3.5 9.4 480 26.1 74.8

Mitsubishi Cz-Si,SiO2 -IL CVD-Si,ZMR,pütürlü –alt tabaka 4 60 16.5 608 35.1 77.1

Mitsubishi Cz-Si,p+ VEST-yapı 96 77 16.0 588.7 35.6 76.3

Mitsubishi Cz-Si,SiO2 -IL CVD-Si,ZMR 100 - 14.2 608 30.0 78.1

MPI-FKF Fz-Si,p+ LPE-Si (In) 1 16.8 14.7 659 27.2 80.2

MPI-FKF FZ-Si İnceltilmiş FZ –yaprak 1 47 20.6 683 37.4 80.8

MPI-FKF Cz-Si,p+ CVD-epi-Si 4.1 50 17.3 655 32.5 81.1

NREL Cz-Si LPE-Si ( Cu/Al) , Sıvı alt tabaka 1 5 15.3 573.1 32.6 81.6

Sanyo Metal yoğun faz kristal (SPC) 1 5.2 9.2 553 25.0 66.4

Sony Cz-Si Gözenekli Si üzerinde dış katman 4 6 12.5 623 25.5 79.0

Tonen Yarı saydam karbon DC-RF plazma Si - - 4.3 426 16.7 64.3

Uni Neuchatel Cam PECVD-Si (mikroşekilli) 0.3 - 12.0 1280 13.5 69.2

UNSW FZ-Si İnceltilmiş yaprak 4 47 21.5 698.5 37.9 81.1

UNSW Cz-Si,p+ LPE (Ga/In) 4.0 32 16.4 645 32.3 78.5

UNSW FZ-Si,p+ LPE, Cam üzerinde inceltilmiş Si 4 25 15.6 649 29.9 80.2

UNSW Cz-Si,p+ Altı tabaka n-p CVD-epi-Si 4 32 17.6 660.7 32.8 81.4

ZAE Fz-Si,gözenekli IAD,cam üzerine transfer tekniği 7 4.4 501 14.6 60.0

ZMR:bölgesel erimeye bağlı olan rekristalizasyon - CVD: kimyasal buhar çökeltmesi - LPE: sıvı fazdaki dış katman - APCVD: atmosferik basınç CVD - LPCVD : alçak basınç CVD RTCVD: hızlı ısıl işlem CVD - PECVD: ileri düzey plazma CVD - IL: ara tabaka – IAD: iyon destekli çökelme – epi: dış katman

Şekil 2.15. Japon Kaneka şirketi tarafından geliştirilen star yapısındaki güneş pili.

PV cihazlar merkezinde çok bağlantılı güneş pilleri adı altında yüksek katmanları olan bir ürün üzerinde çalışılmaktadır. Çok katman bulunması halinde düşük saflıktaki malzemelerin de kullanılabileceği ortaya çıkmaktadır. Bu avantajın iyi bir verimliliğe dönüştürülebilmesi için , katmanların elektrik bağlantıları ve polariteleri önem kazanmaktadır. Altı katmanlı bir sistemde Cz yapraklar kullanılarak ve düşük maliyetle % 17,6 verimlilik elde edilmiştir [28 -29].

2.3.3.2. Yüksek Isıya Dayanıklı Alt Katmanlarda Silisyum Oluşumu

Yüksek ısı yöntemleri 1000o C civarlarında yüksek silisyum oluşum hızlarına

( 5 mikrometre/dk ) dayanmaktadır. Bu silisyum kristalizasyon teknikleri likit fazlar için geçerlidir. Bu teknolojinin kullanımıyla, yüksek üretim, üretimin devamlılığı, yüksek çekirdek büyüklüğü ve sonuç olarak yüksek verimlilik elde edilir. Öte yandan ideal teknik özellikleri olan, düşük fiyatlı bir alt katman malzemesi henüz bulunamamıştır. Genel bir kural olarak ucuz malzeme pek çok bozuk girdiler içerdiği için yüksek ısılarda alt katmanlarda silisyuma geçişler olmaktadır. Sonuç olarak üretim yöntemlerindeki karmaşıklık katman hazırlanmasında güneş pili üretiminde yalıtım olarak alt katmanları kritik noktalara getirmektedir.

Güneş enerji sistemleri enstitüsü olan Fraunhofer şirketi üç değişik yüksek ısı yaklaşımını incelemektedir:

• Kesim 2.2.2.4’te anlatılan SSP tabakaları alt katman olarak kullanıldığında doğrudan (RT-CVD) silisyum katman üretimi sağlanır. Termal yöntemle

• Seramik ve grafit gibi malzemenin alt katman olarak kullanılması halinde rekristalizasyon hızı silisyum katmanda artacaktır. Bu tip SOI (geçirimsiz alt katman üstündeki silisyum) malzemeler için geliştirilen yapı, ön yüzeyde ışık sağlayıcı ve baz elektrot oluşumuna olanak sağlamaktadır. ASE SiC alt katmanlı bir pilden %11 verimlilik elde ederken, silisyum nitrit pillerden %9,4 verimlilik elde etmiştir [30]. SOI yapılı ürünlerde ön yüzeyden verim alabilmek için CVD katmanlardaki SIMOX yaprakların kullanılması ile Şekil 2.16.’da görüldüğü gibi %19,2 verim elde edilmiştir. Ek olarak 24 tane seri bağlanan SIMOX yapraklı bir güneş pili 15,2 voltluk bir açık devre voltajı elde etmiştir.

Şekil 2.16. 46 µm kalınlığında SiO2 katman yardımıyla geliştirilen silisyum tabakası. ( SİMOX parçalar

kullanılarak güneş pili oluşturulmuştur.) Taban temas alanı ve emitter için ön yüzeyde dijital olarak kullanımı halinde % 19,2 verimlilik sağlanmaktadır.

Mitsubishi şirketinin yaklaşımları SOI teknolojisi üzerindeki bilgi birikimlerine ve yalıtkan üzerindeki yüksek kalitedeki mc-Si üretimine dayanmaktadır. 3 mikrometre kalınlığındaki LPCVD katmanı SiO2 katmanının üzerine yerleştirilerek 106 cm–2 kuvvetinde

desteklenerek enerji üreten elektrot oluşumu sağlanır. Bu ürün %16,45 gibi çok yüksek bir verimlilik sağlar [31].

Daido Hoxan şirketi silisyum filmleri yerleştirmek için plazma sprey kullanmaktadır. Kullanılan silisyum filmlerin kalınlığı 500 mikrometre olup %10,7 verimlilik sağlamaktadır. Bu metot ile oluşturulan pilin üretimi 10 µm/s hızına ulaşmaktadır.

Astropower şirketi tarafından oluşturularak piyasaya sürülen piller piyasadaki en ince silisyum film pilleridir [32]. Bu konu ile ilgili çok az bilgi mevcuttur. Fakat silisyum tabakanın düzgün olmayan bir seramik alt katmana yapıştırılarak taban reflektörü oluşumunun sağlandığı tahmin edilmektedir.Silisyum çekirdek yaklaşık 2 mm çapında olup arka yüzeydeki elektrot teması dielektrik tabandaki deliklerle sağlanmaktadır. Prosesin önemli bir adımı da yabancı maddelerin oluşumuna ve hidrojen geçirgenliğine engel olan sürecidir. Laboratuar ortamında 1 cm2 güneş pilinden takdire şayan %16,6 verim sağlanmıştır. Bu söz konusu piller 15 cm genişliğinde olup uzunlukları değişkendir.

2.3.3.3. Monokristal İnce Silisyum Filmlerin Cama Transfer Teknolojileri

Bu teknoloji sektördeki en son ve en heyecan verici teknolojidir. Temel fikir yarı işlenmiş ince monokristal silisyum tabakaların FZ yapraklardan ayrılmasıdır. Bu malzeme doğrudan cam alt katmana transfer edilmektedir. Sağlanan avantajlar çok açıktır: Çok yüksek kalitedeki malzeme 40 mikrometre kalınlığındaki silisyum katmanlardan oluşmasına rağmen çok yüksek verimlilik elde edilmekte, alt katman olarak çok ucuz bir malzeme kullanılmakta ve son olarak da FZ yapraklar birkaç kez ince film oluşumu için kullanılabilmektedir. Bu arada bazı ümit verici sonuçlarda elde edilmiştir. Fakat bugüne kadar hiçbir silisyum yaprak birkaç kez kullanılmamıştır. Yarı işlenmiş FZ yapraklar üzerindeki bazı ön çalışmalarda FZ yapraklar etilen, vinil, asetat (EVA) folyo aracılığı ile cam zemine yapıştırılmış ve kimyasal olarak inceltilerek zemin katmandan ayrılmıştır. Bu konuda yürütülmekte olan beş çalışma mevcuttur [25].

R. Brendel tarafından ortaya konulan ilk gerçek silisyum transferi ψ prosesi olarak adlandırılmaktadır. (100) Oryantasyonundaki silisyum yapraklar delikli silisyum film üzerinde 10 mikrometre kalınlığında monokristal silisyum film oluşumu için çekirdek görevi yaparlar. Bu çekirdek oluşumu anodik sınırlı, delikli silisyum bir yüzeyin oluşumu için zemin hazırlar. Oluşan yapı (111) düzlemlerle kapatılır [33]. Simülasyonlarda ideal teknolojik şartlar sağlandığında %19 gibi bir verim sağlanmaktadır. Avustralya Milli Üniversitesi (ANU) oluşturulan bir yöntemle (111) oryantasyonundaki kristal düzlemler likit fazda silisyum

sonra silisyum malzemede 100 mikrometre çapında ve 1,5 mm ayrık çekirdekler meydana çıkmaktadır. Silisyum katman daha sonra yapraklar halinde SiO2 ara katmandan

ayrılmaktadır. Bu malzeme ile oluşturulan güneş pilleri 77 mikrometre kalınlığında olup içerdiği deliklerden dolayı yaklaşık 100 cm2 alana sahip olmaktadır. Sağlanan verimlilik %16’ya kadar çıkmaktadır. Bu çok önemli bir başarıdır. Özellikle zemin kontaklarının hassas silisyum üzerine bilgisayar ekranından yansıtılmış olması dikkat çekicidir.

Sony şirketi monokristal silisyum filmlerin çok delikli silisyum tabakanın üstüne ısıl işlemle yapıştırılması konusunda çalışmalar yapmaktadır. Silisyum tabaka güneş pillerinde mekanik olarak zayıf alt katmandan dolayı silisyum yapraklardan kolayca ayrılabilir. Plastik bir folyo üzerine transfer edilen 12 mikrometre kalınlığındaki silisyum film kullanılarak 4 cm 2 yüzeyde %12,5 verimlilik sağlanmıştır.

Fiziksel elektronik enstitüsü, yarı monokristal silisyum film katman üzerinde yüzeysel aktif silisyum oluşturulması için çalışmalar yapmaktadır. Burada da güneş pilinin yapraklarından ayrılması için kullanılan çok delikli katman, üretilen pilin yabancı bir üst katmana taşınmasını sağlar. Fevkalade bir ışık yakalama sisteminden dolayı bu yöntemle %14 verim sağlanmaktadır. Daha sonra ilk kullanılan yaprakların delikli katman oluşumu için maya olarak birkaç kez kullanılabileceği ispat edilebilir. (Şekil 2.17.)

Yüzey - Derisel Si - Del ikli Si Si alt tabaka

Şekil 2.17.Tek kristal silisyum filmlerin en ileri transfer tekniğinin şematik olarak gösterimi: Katmanlar

arasındaki ayrım delikli bir katman oluşumu ile sağlanmaktadır. (en üst) ψ yöntemi (ortada) derisel ayrım yöntemi (alt solda ) VEST yöntemi ( alt sağda)

Tarih deneysel bilginin yanlış yorumları ile doludur. Özellikle amorf ağda hidrojenin rolü hep yanlış yorumlanmıştır. 1976 yılında Carlson tarafından ilk amorf silisyum güneş pili imal edildikten bu yana 20 yıldan fazla zaman geçmiştir. Bu malzemeden büyük beklentiler olmasına rağmen hep düşük verimlilik sağlamasından dolayı beklentiler sonuçsuz kalmıştır.

Işığın bu tür güneş pillerinde Staebler-Wronski etkisinden dolayı meydana gelen çürüme, beklentileri zayıflatan en önemli etkendir. Günümüzde a-Si piller pazardaki yerini ev içi kullanımlar olarak sabitlemiştir. Pildeki çürümeye neden olan problemlerin anlaşılması ve çözülmesinden sonra a-Si piller enerji pazarına girmeye başlamıştır. Sağlanan verim %13 ile sabitlenmiştir. Modül verimlilikleri %6-8 arasında değişmektedir. İnce film modüllerin görsel etkinliğinden dolayı görünen yüzeylerde bu tür ürünlerin kullanımı cazip hale gelmektedir. Suntola tarafından yapılan bir analiz 1992 verileri ile 2000’li yılların başlarında modül verimliliğinin %8 olarak sabitleneceği tahmin edilmiştir. Bu tahmin o yıllarda biraz kötümser görülmüştür; ama üretim düzeyinde bu performansın sağlanması hala çok zordur. Günümüzdeki gelişmeler bu teknolojinin ancak büyük ölçekli PV uygulamalarda katkı sağlayabileceğini göstermektedir.

2.4.2. Özellikler ve Üretim Teknikleri

Amorf silisyumlar, silisyumun hidrojenle birleşimidir. Kimyasal bağlantı boyutları ve bağlantı açıları kristal silisyum düzlemin bozulmasına neden olduğu için optik ve elektronik özellikler değişikliğe uğramaktadır. Optik açıklık 1,12 eV’tan 1,7 eV’a çıkmaktadır. Amorf silisyumların enerji aralıkları ışık kullanımı açısından daralmalara neden olmaktadır. Valans ve iletim bandları çok iyi tanımlanmamıştır. Fakat yoğunluk fazlarında değişime neden olmaktadır. Şarj değişimi konusunda gelişmeler sağlansa bile ışık kullanım düzeyi düşük kalmaktadır. Bu durum malzemeden kaynaklanan verimlilik azalmasına neden olmaktadır.

Daha önemlisi ürün oluşumunda kullanılan malzeme derin katmanlarda yanlışlıklara yol açmaktadır.

Tüm üretim tekniklerinde olduğu gibi burada da CVD prosesi kullanılıp silan gazından yararlanılmaktadır. Bu yöntem aktif yarı iletken katmanlarda tercih edilen bir yöntem olmadığı gibi amorf silisyumlarda da aynı sorun yaşanmaktadır. Üretim için kullanılan tipik ortam ısısı 500 oC’dir. Bu ısı kullanılmasa hidrojenin silisyum film içerisinde bulunması mümkün olmazdı. Düşük ısılarda alt katmanlar SiH4 molekülü içermek zorundadır. En çok

kullanılan yöntem plazma destekli kimyasal buhar üretimidir. (PECVD) Bu üretim tekniğinde plazma reaktör dışında RF ve UHF gibi frekanslarda kullanılmaktadır. Uzaktan kumandalı plazma reaktörlerin devreye girmesi ile (ECR) ve (HWCVD) sistemlerin katkısı ile silisyum film kalitesi iyileştirilmektedir.

Güneş pillerinin gelişimi için ürün tasarımı çok önemlidir. Çürüme hızının azalması ile birlikte malzeme kalitesi artarak amorf pillerin üretilebilirliği geliştirilebilir.

Hidrojenin seyreltilmesi ile silisyum filmin yapısı kontrol edilebilir. Yüksek seyrelti ile (<%90) malzemenin mikrokristal hale geçişi gerçekleşir. İçsel dağılım nedeniyle optik verimlilik, kristal malzeme ile bir kat daha artar. Mikrokristal malzemenin band aralığı kristal silisyumun band aralığına yaklaşmaktadır. Yüksek hidrojen geçişi nedeni ile çekirdek boyutları ürün performansına büyük etki sağlamaz.

2.4.3. Güneş Pili ve Modül Özellikleri

Amorf silisyumların taşıma özelliği düşük olduğu için ışıkla oluşan enerjinin taşınması içsel bir elektik alanı ile mümkün olmaktadır. Üründe oluşan hatalar, üretilen enerjinin taşınmasını etkilemektedir. (Şekil 2.18. ile amorf silisyum güneş pilinin yapısı ve band diyagramı verilmektedir.) Yüksek kapasiteli bir enerji alanı oluşturmak için pillerin ince olması gerekir . Bu boyut birkaç yüz nanometredir. Uygun ışık tutma yöntemleri kullanarak ince pillerden yüksek verimler sağlanabilir [36].

Şekil 2.18. Amorf uçlu güneş pillerinin yapısı ve bunların bant yapıları.

Yukarıdaki bilgilerden anlaşılacağı gibi sabit verimlilik sağlamak için iki veya üç pil aynı anda kullanılmalıdır. Böylelikle tek pilin kalınlığı azalırken elektriksel alan artmakta böylelikle enerji toplama özelliği de artmaktadır. Düşük alt katman ısısı üretim sırasında katmanların birbirine olan etkisini azaltır. Kesim 5.1.’de anlatılacağı gibi bu üretim tekniği ile “gerçek” tandem güneş pilleri oluşumu sağlanır. Bu piller güneş spektrumunu daha iyi kullanarak verimliliğin artmasını sağlar. Malzemenin band aralığı, karbon bileşimi oluşturularak genişletilebilir. Alt katman ve üst katman konfigürasyonları ile güneş pilleri üretilebilir. Her ikisinin de kendi avantajları vardır. Alt katman pillerde silisyum malzeme trasparant iletken oksit (TCO) kaplanmış cam alt katmanlara yapıştırılır. TCO katmanın değişik düzenlemelerle pillerin büyük alanlara sahip olmaları mümkündür. Alt katman pilleri esnek metaller veya polimer alt katman kullanabilirler. Öte yandan monolitik seri bağlama halinde yalıtkan alt katman gereklidir. Bu nedenle paslanmaz çelik alt katmanlar genellikle tek hücre halinde kesilirler ve daha sonra mekanik olarak birleştirilirler. Şekil 2.19.’da United Solar şirketi tarafından paslanmaz çelik alt katman ile üretilen üçlü tandem pilin şematik görüntüsü verilmektedir.

Şekil 2.19. Amorf silisyum bağların güneş pillerinde alt katman olarak kullanımının yapısı.

2.4.4. Mevcut Durum ve Gelecekteki Gelişmeler

a-Si tabanlı güneş pillerinin en yüksek iki verimlilik değeri Tablo 2.2.’de verilmiştir. Cihazlar iki veya üç hücreden oluşmuştur. İkinci satırdaki bilgiler IMT Neuchatel tarafından imal edilen amorf yarı iletkenli mikrokristal cihazın değerleridir. Değişik tipteki a-Si modüllerin imalat yöntemleri Tablo 2.3.’te verilmektedir. Bu tabloda görüldüğü gibi amorf silisyum üretimi ya esnek folyo alt katmanlar veya cam alt katmanlar kullanmaktadır.

Esnek alt katmanlar yeni ufuklar açmaktadır. Öte yandan bu pillerin bağlantılarında ciddi sorunlar vardır.

Tipik alt katman boyutları 0,5 – 1 mm2 civarındadır. Büyük modüllerin dengeli verimlilikleri %6-8 civarındadır. Yakın dönemdeki hedef seri üretimler için %8’dir. United Solar şirketinin ürünleri tek bir pil görünümü sağlamak için lamine kaplanmaktadır. Büyük modüllü EPV pili 4 parça pilden oluşmasına rağmen lamine kaplandığı için tek bir pil olarak görülmektedir. Multimegavat düzeyinde enerji üreten modüller için United Solar, Solarex ve Kaneka şirketleri çalışmalarını sürdürmektedir. Diğer şirketler büyük modüller için deneme üretimleri yapmaktadır.

Amorf silisyum teknolojisin gelişimi aşağıdaki alanların gelişimine bağlıdır:

• Malzemenin genel olarak anlaşılması ve malzemenin standardizasyonu Staebler-Wronski etkisi ve işletme şartlarından kaynaklanan arızalar, malzemenin anlaşılmasını zorunlu kılmaktadır.

• Hidrojen seyreltme yönteminin geliştirilmesi ile malzeme kalitesinin yükseltilmesi ve yüksek verim alınması mümkündür.

• Amorf ve kristal fazları arasında bulunan “protokristal” silisyumun malzeme olarak davranışının anlaşılması

• Pil tasarımının ara katmanlar ve güç katıcı malzemelerle optimize edilerek verimliliğinin artırılarak arızanın azaltılması

• Pillerin birleştirilmesi ve Tandem cihazların kullanımı ile yüksek sabit verimlilik sağlanması

Tablo 2.3.

a-Si modüllerin üretimindeki değişik yaklaşımlar

Modül tipi Çekirdek boyutu Şirket üretim miktarı

a-Si,a-Si,a-SiGe, esnek saf çelik Esnek çelik yapraklar,5 MW United Solar Çift a-Si,a-SiGe,cam 0,46 m2 ,10 MW Solarex

a-Si,a-Si,esnek,polimer 40 cm x 40 cm FUJI

a-Si,cam 91 cm x 45 cm,20 MW KANİKA

Kullanılan klasik bir yöntemle Germanyum bileşiği tavanda bulunan pillerin band aralığının 1,5 eV azalmasına neden olmaktadır. Öte yandan aynı yöntem için kullanılan GeH4

maliyeti artırdığı için başka alternatif gelişmeler tavsiye edilmektedir. Ümit veren bir çözüm mikrokristal silisyum kullanımıdır. Mikrokristal silisyum teknolojisi ile çalışan IMT Neuchatel bu alanda başarılıdır [37]. %8 üzerindeki verimlilik ince film silisyum piller için düşük olsa bile a-Si piller için sabit verimliliktir. Ancak “mikromorf kavramı” mikromorf tandem kavramında olduğu gibi silisyum malzeme germanyum alt pil ile değiştirilebilmektedir. Böyle bir mikrokristal pilin açık devre voltajı şimdilik 0,5 voltun altındadır. Ürünlerin elektronik kalitesi üretimde kullanılan gazların saflığı ile doğrudan bağlantılıdır. Bu malzemenin kullanımı elde edilen güneş pillerinin sınırlayıcı faktörleri için araştırmalar sürmektedir.

Amorf silisyum üretiminin 100 oC altında ısılarda üretilmeleri halinde bile verimlilikler sağlanmaktadır [38].

2.5. a-Si / c - Si KARMAŞIK YAPILARI

İlginç yeni gelişmelerden biri de kristal ve amorf teknolojilerin karmaşık bir pil üretimi için kullanılmasıdır. Güneş ışınlarının toparlanması, bu teknolojide yine mono veya polikristal yapraklarla sağlanmaktadır. Sistem Şekil 2.20.’de gösterilmiştir. Bu yöntem c-Si ve a-Si teknolojilerinin karışımını temsil etmektedir. Bu konfigürasyon aşağıdaki avantajları sağlamaktadır.

elde edilen değerlere göre, dönüşüm verimliliği, ışık yakalama tabanı olarak n tip Cz silisyum kullanılması halinde 101 santimetrakare pil alanı için % 20.7’dir. Sanyo ince tabakalı (HIT) yapılı değişken bağlantılar geliştirmiştir. Bu bağlantının yapısı a-Si (P+)/a-Si (i)/c-Si(n)/a-Si(i)/a-Si(n+). Bu yapıdaki en önemli nokta ince a-Si katmanının her iki yüzeyde c-Si katmanına temas etmesidir. Çok açıktır ki bu özellik iyi bir yüzey geçirimi sağlamak için önemlidir. Önemli olan başka bir nokta ise kristal silisyumun n-tip malzeme oluşudur. Bu yöntemle yan etki olarak tanımlanan oynaklık bertaraf edilmiştir. Düşük iletkenlik a-Si malzeme nedeniyle görüldüğünden ön panelde transparan iletken bir katman gerekmektedir. Sanyo’nun sağladığı bilgiler ışığında, güneş pilleri üst seviyede durağanlık sahibi olmuşlardır. Sanyo şirketi bu tür pillerin pilot üretimlerinin devam ettiğini bildirmiştir.