ANADOLU ÜNİVERSİTESİ BİLECİK ŞEYH EDEBALİ

ÜNİVERSİTESİ

Fen Bilimleri Enstitüsü

İnşaat Mühendisliği Anabilim Dalı

SİLİNDİRLE SIKIŞTIRILABİLEN YOL BETONLARININ

KALICILIK ÖZELLİKLERİ

Mustafa Resul PEKTAŞ

Yüksek Lisans

Tez Danışmanı

Yrd. Doç. Dr. Cenk KARAKURT

BİLECİK, 2015

Ref.No: 10091275ANADOLU ÜNİVERSİTESİ BİLECİK ŞEYH

EDEBALİ ÜNİVERSİTESİ

Fen Bilimler Enstitüsü

İnşaat Mühendisliği Anabilim Dalı

SİLİNDİRLE SIKIŞTIRILABİLEN YOL BETONLARININ

KALICILIK

ÖZELLİKLERİ

Mustafa Resul PEKTAŞ

Yüksek Lisans Tezi

Tez Danışmanı

Yrd. Doç. Dr. Cenk KARAKURT

BİLECİK, 2015

Ref. No: 10091275

ANADOLU UNIVERSITY

BİLECİK ŞEYH EDEBALİ

UNIVERSITY

Graduate School of Sciences

Deparment of Civil Engineering

DURABILITY PROPERTIES OF ROLLER COMPACTED

CONCRETE PAVEMENT

Mustafa Resul PEKTAŞ

Master’s Thesis

Thesis Advisor

Assist. Prof. Dr. Cenk KARAKURT

FEN

giriMrpni

ENsTirüsü

yürsnK

riseNs

"ıüni

oNAy FoRMU

Bilecik Şeyh Edebali Üniversitesi Fen Bilimleri Enstitüsü Yönetim Kurulunun

25.6.2015 tarih ve 23 sayı|ı kararıyla oluşturulan jtiri tarafindan7,10.2015 tarihinde tez savunma srnau yapılan Mustafa Resul

PEKTAŞ'ın

"Silindirle Sıkıştırılabilenyol

Betonlarrnın Kalıcılık Özellikleri" başlıklı tez çalışması İnşaat Miihendisliği Anabilim

Dalında

YÜrSPr

rİSaNS

lr.:zi olarukoy birliği/ oy çokluğu ile kabul edilmiştir.ı

!

JüRi

ÜYr

$EZDA|{IŞMANI)

: Yrd.Doç.Dr. CenkKARAKURT

ÜVn : Yrd.Doç.Dr.

Mehmet CA|{BAZğ

ÜYn

: Yrd. Doç.Dr.

Kıvanç TAŞKINı.Nanİr,İM

DALI BAŞKANI: Yrd. Doç. Dr. CenkKARAKURT

oNAY

Bilecik Şeyh Edebali Üniversitesi Fen Bilimleri Enstitüsü yönetim kurulunun

,l....l...tarihve....

...l....

.sayılıkararı.TEŞEKKÜR

Yüksek lisans eğitimim boyunca her türlü konuda ve en zor durumlarda da desteğini, bilgi ve tecrübelerini benimle paylaşan değerli danışmanım Yrd. Doç. Dr. Cenk KARAKURT’a,

Çalışma süresi boyunca bilgi ve tecrübe paylaşımlarından dolayı değerli hocam Doç. Dr. Altan ÇETİN’e,

Laboratuvar çalışmalarımda her türlü konuda yardımcı olan Uzman Turgut Kaya ve Uzman Hüseyin Temel’e,

Gerek deneylerde, gerek deney öncesi ve sonrası çalışmalarımda bana yardım eden çok değerli arkadaşlarım Fazıl GÖKALP, Abdullah KIRILMAZ, Uğur DOĞRU Mustafa YILMAZ, Said Can YILMAZ, Ayhan YILMAZ, Ramazan ÇELİK, Serhat KOÇ ve İbrahim SARIOĞLU’na,

Bu çalışmanın malzeme temininde desteklerini esirgemeyen SANÇİM Çimento Fabrikası, Bilecik Çimsa Beton santrali ve DAĞ-İŞ Madencilik yetkililerine,

Gerek yüksek lisans eğitimi içerisine gerek hayatın her safhasında tecrübe, manevi ve fikri en güzel ve istikametli yardımlarından dolayı Biyolog Battal KEÇELİ ve Maliye Uzmanı Saim GÖKDAĞ’a,

Hayatım boyunca her türlü maddi ve manevi desteklerini hiçbir zaman eksik etmeyen, her zaman yanımda olup yardım eden ve şefkatlerini her daim gördüğüm Ailem’in her bir ferdine en samimi duygu, hissiyat ve dileklerimle teşekkür ederim.

Mustafa Resul PEKTAŞ Ekim, 2015

ÖZET

Silindirle sıkıştırılmış beton (SSB), kuru kıvamlı bir beton olup ismini uygulama sırasında titreşimli silindirlerle sıkıştırılmasından almaktadır. SSB’deki çimento hamurunun azlığı daha az büzülmeye ve buna bağlı gerilmelerin de azalmasına sebep olmaktadır. SSB, Rijit yol üstyapıları ve barajlar başta olmak üzere birçok alanda uygulanmaktadır. SSB yol ömrü boyunca bakım ve onarım masrafları bakımından ekonomik olması, sürüş güvenliği sağlaması, bitümlü kaplamaya göre daha az tekerlek yuvarlanma direnci olması ve geleneksel beton kaplamalara göre daha hızlı trafiğe açılması gibi birçok üstünlükleri vardır.

Yapılan çalışmada endüstriyel birer atık olan uçucu kül (UK) ve yüksek fırın cürufu (YFC), SSB’de mineral katkı olarak kullanılmaktadır. Böylece atık ürün olan bu malzemelerin SSB’de kullanılmasıyla doğanın kirletilmesi azaltılabilecektir. UK ve YFC kullanımı SSB’nin özelliklerini iyileştirmekle beraber, ekonomik olarak da olumlu etkisi olmaktadır. Üretilen SSB’lerde taze ve sertleşmiş beton deneyleri uygulanmıştır. Ayrıca kalıcılık özellikleri aşınma direnci, donma-çözülme direnci ve buz çözücü tuz etkisi deneyleri ile belirlenmiştir. Elde edilen sonuçlardan UK ve YFC kullanımının SSB özellikleri üzerinde olumlu etkileri olduğu görülmüştür. Böylece UK ve YFC’nin SSB üretiminde kullanılabileceği görülmüştür.

Anahtar Kelimeler: Silindirle sıkıştırılmış beton, Uçucu kül, Yüksek fırın cürufu, Dayanım, Kalıcılık

ABSTRACT

Roller Compacted Concrete (RCC) is a dry consistency concrete and named as due to the compaction process with vibration during application. The lowered cement paste content in RCC mixture causes a reduction in the stresses depending on the reduced shrinkage. The RCC can be applied on various and major ones are rigid road pavements and dams. It has lots of benefits as economy, driving safety, fuel and lighting cost reduction and rapid service usage when compared with traditional concrete pavements. RCC has lots of advantages such as repair costs during the service life, supporting the driving safety, lower tire resistance and rapid traffic opening after placing than traditional concrete pavements.

In this study industrial wastes fly ash (FA) and ground granulated blast furnace slag (GBFS) were used as mineral additive in RCC mixtures. Thus, the environmental pollution can be reduced by utilization of these waste materials in RCC production. Although, utilization of FA and GBFS in RCC mixture improves the properties and gains economic benefits. The fresh and hardened concrete tests were carried out on produced RCC specimens. In addition the durability properties were determined by abrasion resistance, freeze-thaw resistance and de-icing salt effect tests. According to test results it was seen that usage of FA and GBFS has beneficial effects on RCC properties. Thus, it can be said that FA and GBFS can be used for RCC production.

Keywords: Roller compacted concrete (RCC), Fly ash, Ground granulated blast furnace slag, Strength, Durability

İÇİNDEKİLER Sayfa No JÜRİ ONAY SAYFASI TEŞEKKÜR ÖZET ... i ABSTRACT ... ii İÇİNDEKİLER ... iii SİMGE VE KISALTMALAR ... vi ÇİZELGELER DİZİNİ ... vii ŞEKİLLER DİZİNİ ... viii 1. GİRİŞ ... 1 1.1. Amaç ... 2 1.2. Kapsam ... 2

2. SİLİNDİRLE SIKIŞTIRILABİLEN BETON KAPLAMALAR ... 4

2.1. SSB’nin Tarihçesi ve Uygulama Alanları ... 4

2.2. SSB’nin Olumlu ve Olumsuz Yönleri ... 10

2.2.1. SSB’nin olumlu yönleri ... 10

2.2.2. SSB’nin olumsuz yönleri ... 11

2.3. Karışım Oranları Belirleme Yöntemleri ... 12

2.3.1. En uygun hamur hacmi yöntemi ... 12

2.3.2. Katı askı modeli ... 13

2.3.3. Zemin sıkıştırma yöntemi ... 13

2.3.4. Beton kıvam test yöntemi ... 15

2.4. SSB’de Kullanılan Malzemeler ... 16

2.4.1. Agrega ... 16

2.4.3. Su ... 20

2.4.4. Katkı maddeleri ... 20

2.4.4.1. Uçucu kül ... 20

2.4.4.2. Granüle yüksek fırın cürufu ... 23

2.4.4.3. Silis dumanı ... 23 2.4.4.4. Kimyasal katkılar ... 24 3. DENEYSEL ÇALIŞMA ... 26 3.1. Kullanılan Malzemeler ... 26 3.1.1. Agrega ... 26 3.1.2. Çimento ... 26 3.1.3. Su ... 26 3.1.4. Mineral katkılar ... 26 3.2. Yöntem ... 27 3.2.1. Numune hazırlanması ... 27

3.3. Elek analizi deneyi ... 31

3.4. Sıkıştırma faktörü deneyi ... 32

3.5. Ve-Be deneyi ... 33

3.6. Tek eksenli basınç deneyi ... 34

3.7. Silindir yarma deneyi ... 34

3.8. Eğilme deneyi ... 35

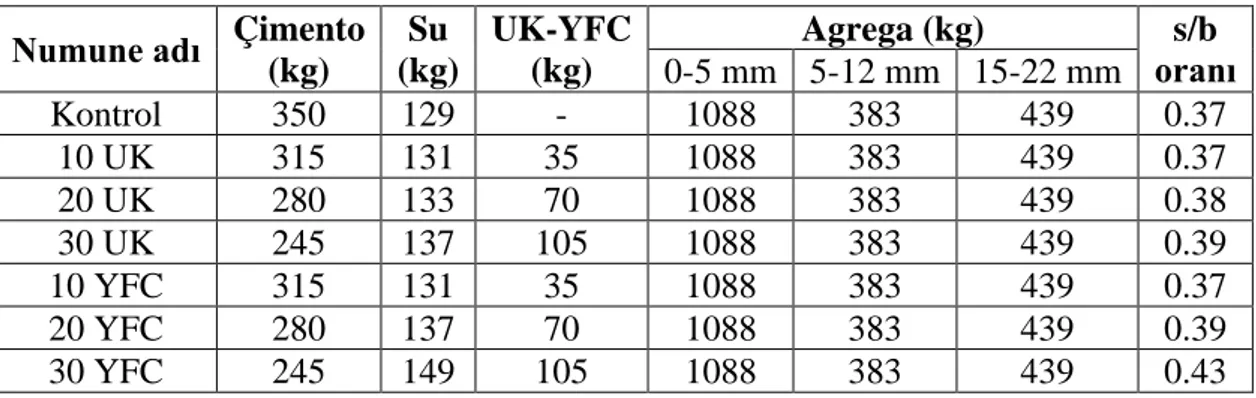

3.9. Ultrases hız ölçüm deneyi ... 37

3.10. Aşınma deneyi ... 38

3.12. Buz çözücü tuzların etkisi (CDF) deneyi ... 40

3.13. Su emme deneyi ... 42

4. DENEYSEL ÇALIŞMA SONUÇLARI ... 43

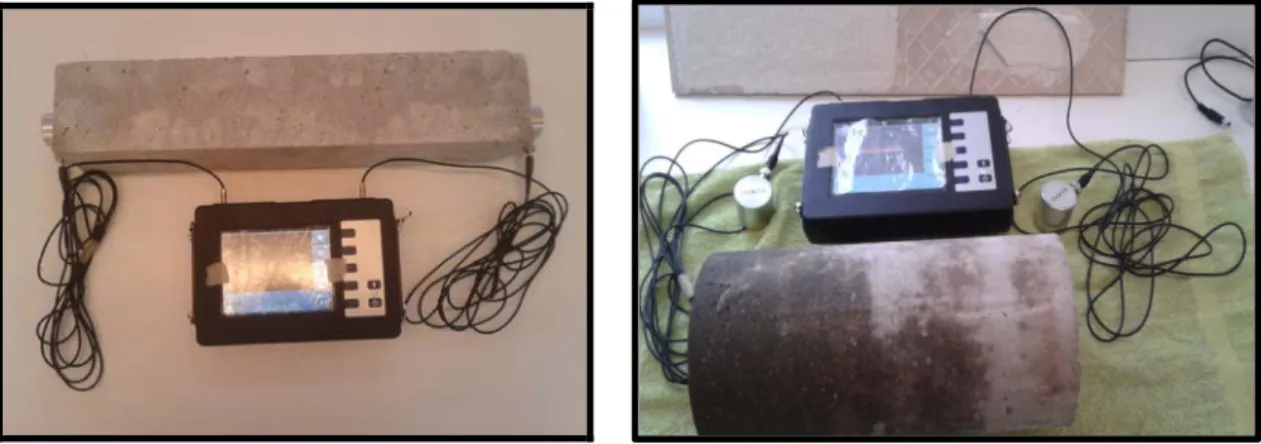

4.1. En Uygun Su Muhtevası Sonuçları ... 43

4.2. İşlenebilirlik DeneySonuçları ... 46

4.3. BHA ve Su Emme Sonuçları ... 47

4.4. Basınç Dayanımı Sonuçları ... 48

4.5. Silindir Yarma Deneyi Sonuçları ... 50

4.6. Eğilme Dayanım Sonuçları ... 52

4.7. Ultrases Geçiş Hızı Deney Sonuçları ... 55

4.8. Aşınma Direnci Deney Sonuçları ... 57

4.9. Donma-Çözülme Deney Sonuçları ... 58

4.9. CDF Deneyi Sonuçları ... 59

5. SONUÇ VE ÖNERİLER ... 61

KAYNAKLAR ... 63

ÇİZELGELER DİZİNİ

Sayfa No

Çizelge 2.1: SSB ve normal beton kaplama malzemeleri .………….... 16

Çizelge 2.2: Agrega tane dağılımı limitleri………. 17

Çizelge 2.3: Uçucu küllerin fiziksel özellikleri………... 21

Çizelge 2.4: ASTM C 618’e göre uçucu küllerin sınıflandırılması…... 21

Çizelge 2.5. Türkiye’deki bazı uçucu küllerin kompozisyonları ... 22

Çizelge 2.6: Türkiye’deki bazı uçucu küllerin kimyasal kompozisyonları……… 24

Çizelge 3.1: CEM I 42,5 R çimentosunun özellikleri…...…………... 26

Çizelge 3.2: Deneyde kullanılan uçucu külün özelikleri………...… 27

Çizelge 3.3: SSB numunelerin adlandırılması..………...….. 28

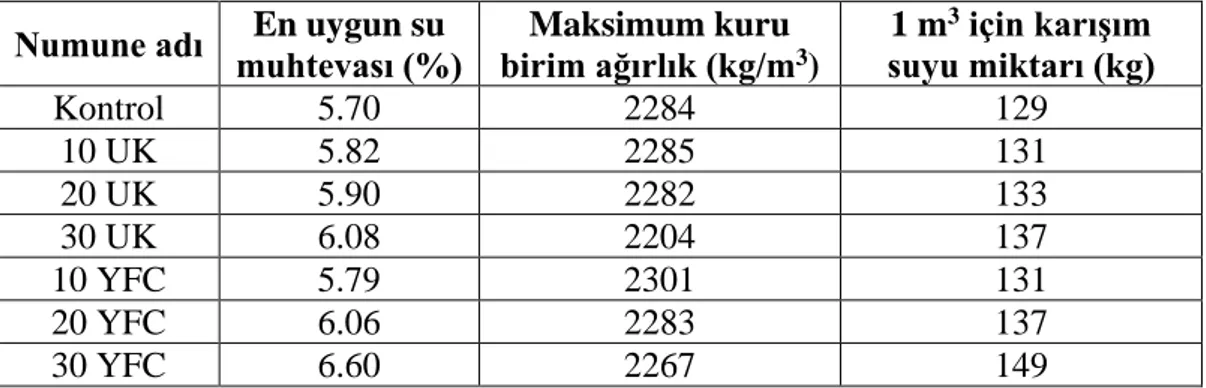

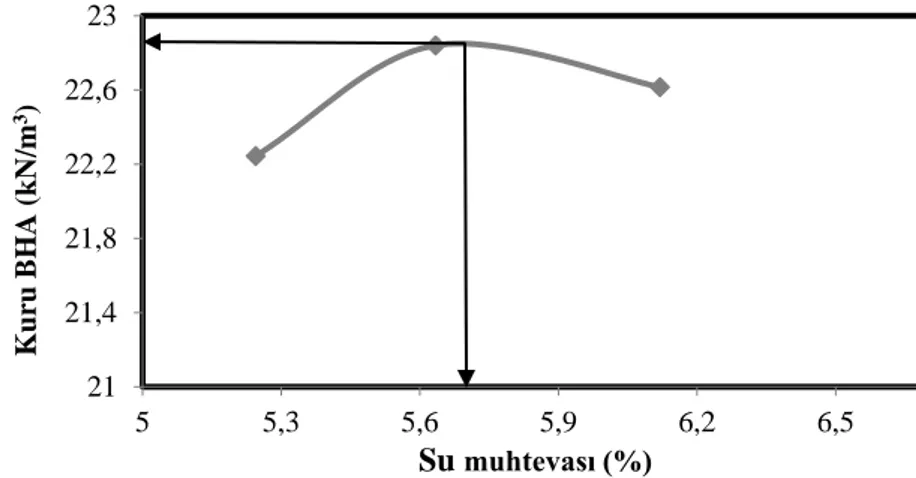

Çizelge 3.4: SSB karışımları için su miktarları………...….. 30

Çizelge 3.5: 1 m3 SSB üretiminde kullanılan malzeme miktarları……… 31

Çizelge 4.1: SSB işlenebilirlik deney sonuçları ……… 46

Çizelge 4.2: SSB su emme ve BHA deney sonuçları…...………. 47

ŞEKİLLER DİZİNİ

Sayfa No

Şekil 2.1: Willow Creek Barajı……….. 5

Şekil 2.2: Karakaya Barajı……….. 5

Şekil 2.3: Çine Adnan Menderes Barajı………. 6

Şekil 2.4: SSB Yöntemi ile yapılan bir yol……… 8

Şekil 2.5: İskele, liman, nakliye alanlarında, fabrika içi yollarda, depo ve park alanlarında SSB uygulaması...… 8

Şekil 2.6: Tren istasyonunda SSB uygulaması……….. 8

Şekil 2.7: Antalya’daki SSB uygulaması………... 9

Şekil 2.8: Denizli’deki SSB uygulaması……… 9

Şekil 2.9: Denizli Belediyesi yol üstyapı karşılaştırması…... 10

Şekil 2.10: Sıkıştırma enerjisi etkisi………. 14

Şekil 2.11: SSB için optimum harç parametreleri……… 15

Şekil 2.12: Silis dumanının mikro yapısı ……… 24

Şekil 3.1: Çalışmada kullanılan UK ve YFC……… 27

Şekil 3.2: Titreşimle sıkıştırılmış numune, kalıp ile plaka arasındaki harç oluşumu………. 29

Şekil 3.3: Titreşimli tokmakla numune hazırlanması……… 29

Şekil 3.4: Numune tartımı ve etüv………. 30

Şekil 3.5: Prizmatik kalıplara SSB numune yerleştirilmesi…………. 31

Şekil 3.6: Granülometri için kullanılan elekler……….... 31

Şekil 3.7: Sıkıştırma faktörü deney düzeneği………. 32

Şekil 3.8: Ve-Be deneyi düzeneği……….. 33

Şekil 3.9: Basınç test cihazı ………... 34

Şekil 3.10: Silindir numunelere uygulanan alçı başlıklar……… 34

Şekil 3.11: Silindir yarma deneyi……….… 35

Şekil 3.12: Kiriş numune hazırlanması……… 36

Şekil 3.13: Eğilme deneyi………... 36

Şekil 3.14: Ultrases deneyinin yapılışı……… 37

Şekil 3.15: Böhme aşınma deneyinin yapılışı ………... 38

Şekil 3.17: CDF deney numunelerine epoksi uygulanması...………….. 40

Şekil 3.18: Tuzlu su çözeltisindeki numuneler ………. 41

Şekil 3.19: Ultrasonik banyo……….. 41

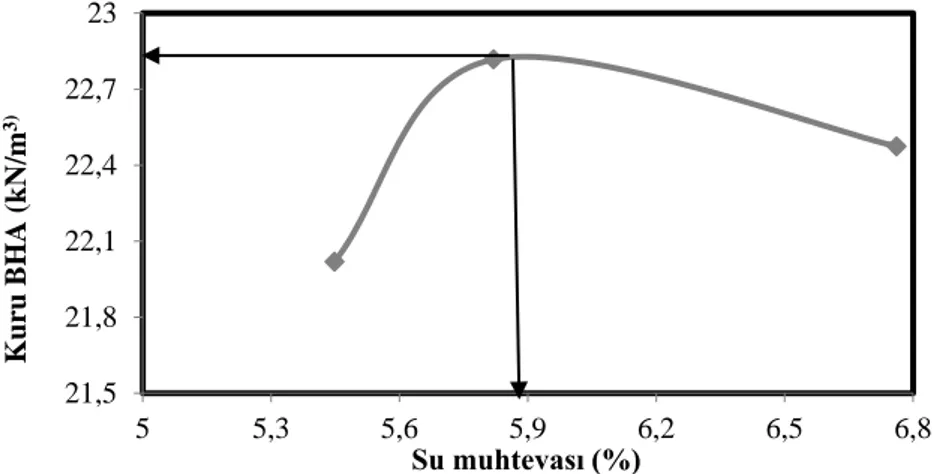

Şekil 4.1: Kontrol betonu en büyük BHA en uygun su muhtevası ilişkisi ……….…... 43

Şekil 4.2: UK 10 betonu en büyük BHA en uygun su muhtevası ilişkisi……….. 43

Şekil 4.3: UK 20 betonu en büyük BHA en uygun su muhtevası ilişkisi……….... 44

Şekil 4.4: UK 30 betonu en büyük BHA en uygun su muhtevası ilişkisi……….……... 44

Şekil 4.5: YFC 10 betonu en büyük BHA en uygun su muhtevası ilişkisi……….. 45

Şekil 4.6: YFC 20 betonu en büyük BHA en uygun su muhtevası ilişkisi……… 45

Şekil 4.7: YFC 30 betonu en büyük BHA en uygun su muhtevası ilişkisi………. 46

Şekil 4.8: 7 günlük SSB basınç dayanımları .……… 48

Şekil 4.9: 28 günlük SSB basınç dayanımları .………. 49

Şekil 4.10: 90 günlük SSB basınç dayanımları ………. 49

Şekil 4.11: 7 günlük SSB yarma dayanımları ...………. 51

Şekil 4.12: 28 günlük SSB silindir yarma dayanımları .………. 51

Şekil 4.13: 90 günlük SSB silindir yarma dayanımları ..………. 52

Şekil 4.14: 7 günlük SSB eğilme dayanımları………. 53

Şekil 4.15: 28 günlük SSB eğilme dayanımları...………. 54

Şekil 4.16: 90 günlük SSB eğilme dayanımları…….………... 54

Şekil 4.17: 7 günlük kiriş ve silindir ultrases değerleri………... 55

Şekil 4.18: 28 günlük kiriş ve silindir ultrases değerleri….………. 56

Şekil 4.19: 90 günlük kiriş ve silindir ultrases değerleri………... 56

Şekil 4.20: Hacimsel aşınma oranları………... 57

Şekil 4.21: Ağırlıkça aşınma oranları………...………. 58

Şekil 4.23: Donma-Çözülme dayanım kayıpları grafiği……….. 59 Şekil 4.24: CDF deney sonuçları………... 60

SİMGE VE KISALTMALAR ACI : American Concrete Institute

ASTM : American Society for Testing Materials BHA : Birim Hacim Ağırlık

CAC : Cement Association of Canada

CDF : Test Method For The Freeze-Thaw Resistance Of Concrete-Tests With Sodiım Chloride Solution

HES : Hidro-Elektrik Santral kN : KiloNewton

MPa : MegaPascal NaCl : Sodyum klorür

PCA : Portland Cement Association SSB : Silindirle Sıkıştırılmış Beton TS EN : Türk Standartları Enstitüsü UK : Uçucu Kül

USACE : US Army Corps of Engineers YFC : Yüksek Fırın Cürufu

1. GİRİŞ

Bir ülkenin ulaşım ağının seviyesi ve kalitesi, aynı zamanda o ülkenin gelişmişliği hakkında da fikir vermektedir. Ülkemizde her geçen gün trafik hacmi artmakta, mevcut ulaşım ağında hem önemli problemler oluşmakta hem de artan trafik ihtiyacına cevap verememektedir. Bunun bir sonucu olarak da ulaşım ağının genişletilmesi ve artan trafik hacmine cevap verecek performansa sahip olacak şekilde geliştirilmesi ihtiyacı ortaya çıkmaktadır.

Ekonomik yönden bakıldığında yolların bakımı ve yenilenmesini kapsayan tüm bakım masrafları karayolu ulaşımında en önemli giderlerden biri olarak karşımıza çıkmaktadır. Dolayısıyla yapılacak olan yolların yapısal olarak ve yüzey özellikleri bakımından ömrünün uzun olması, yapılacak masrafların da azalmasını sağlayacaktır. Yapılan yolların servis ömrünün uzun olmasında, yolun tasarımı ve kontrolü önem taşımaktadır (Karpuz, 2008).

Ülkemizde son yıllarda oluşan bu gereksinime cevap verecek karayolu ve demiryolu ulaşımında ciddi anlamda yatırımlar yapılmıştır. Ortaya çıkan bu ihtiyaçlara ve yapılan bu çalışmalara, ekonomik ve uzun ömürlü olması ile SSB yol kullanımının tercih edilmesi iyi bir çözüm olacaktır. Ülkemizin kendi kaynaklarına bakıldığında, ekonomik, kaliteli olması, güvenlik, sürüş konforu gibi kriterler göz önüne alındığında SSB yol kullanımının gerekliliği karşımıza çıkmaktadır. SSB yol yapımında, özel bir donanıma ihtiyaç olmayıp bitümlü asfalt kaplamalarda kullanılan ekipmanla uygulanabilmektedir. Bununla birlikte; yapım kolaylığı, işçi sayısının azalması, yüksek üretim hızı ve bunlara bağlı olarak da maliyetinin düşmesi SSB yol kullanımında önemli tercih sebepleri olmaktadır. Son yıllarda ülkemizde rijit üst yapımı kullanımı artmakta olup, bazı yerel yönetimler tarafından SSB yol uygulaması tercih edilmeye başlanmıştır. SSB, su muhtevası normal betona göre çok az ve neredeyse sıfır çökme değerine sahip kuru kıvamlı bir betondur. Adını uygulama sırasında taze betonun silindirle sıkıştırılmasından almaktadır. Taze halde iken zemin dolgu malzemesini andıran SSB, sıkıştırılıp katılaştığında ise normal beton davranışını sergilemektedir.

Yol yapımında kullanılacak malzemelerde aranan özelliklerden birisi, istenen proje şartlarına ekonomik olarak da çözüm getirmesidir. Bununla birlikte uzun ömrü,

düşük bakım onarım masrafları, yapım süresinin kısalığı, çevresel etkisi ve atık malzemelerin kullanılması gibi özellikler de dikkate alınmalıdır (Arslan, 2007).

SSB, baraj yapımı ve rijit üst yapı kaplamalarında yaygın olarak kullanılmaktadır. Bunların dışında da farklı alanlarda çok yaygın kullanım alanlarına sahip olan SSB, normal yollar, otoyolların temel ve kaplama tabakaları, malzeme stok alanları, fabrika içi yollar, depo alanları, havaalanı pist ve ulaştırma yolları, ağır trafikle yüklü yollar ve geçici servis yollarında da uygulanmaktadır (Atiş, 2001). SSB’nin tercih nedenleri arasında düşük maliyet, dayanıklılık, hızlı yapım tekniği gibi hususları sayabiliriz. Yol kaplaması uygulamalarında genellikle düşük hızlı ve ağır trafiğe sahip yol kesimlerinde, havaalanı pisti ve taksi yolları gibi dayanım, dayanıklılık ve ekonominin önem taşıdığı yerlerde kullanılmaktadır (Ağar ve Taşdemir, 2007).

1.1. Amaç

Bu çalışmada uçucu kül ve granüle yüksek fırın cürufu kullanımının SSB kaplamaların özellikleri üzerindeki etkileri incelenmiştir. İlk olarak tüm karışımların geoteknik yöntemle maksimum kuru birim ağırlığa karşılık gelen en uygun su muhtevaları belirlenmiştir. Daha sonra kontrol, çimento yerine % 10-20-30 oranında uçucu kül ve yüksek fırın cürufu ikame edilerek 150x300 mm boyutlarında silindir ve 100x100x500 mm boyutlarında dikdörtgen prizması şeklinde 7 farklı karışımda SSB üretilmiştir. Üretilen bu numuneler üzerinde tek eksenli basınç deneyi, silindir yarma deneyi, eğilme deneyi, Ve-Be deneyi, sıkıştırma faktörü deneyi, ultrases geçiş hızı deneyi, aşınma deneyi, donma-çözülme deneyi ve buz çözücü tuzların etkisi deneyleri uygulanmıştır. Karışımlarda çimento yerine farklı oranlarda uçucu kül ve granüle yüksek fırın cürufu ikame edilmesiyle, bunların SSB üzerindeki etkileri ve uygun kullanım oranları belirlenmiştir. Böylece farklı mineral katkıların SSB yol performansı üzerine etkileri belirlenmeye çalışılmıştır.

1.2. Kapsam

Yapılan bu çalışma beş bölümden oluşmaktadır. Birinci bölümde giriş, çalışmanın amacı ve kapsamı anlatılmıştır.

İkinci bölümde ise SSB’nin tarihçesi, kullanım alanları, olumlu ve olumsuz yönleri anlatılmıştır. Ayrıca SSB karışım oranlarının hesaplanması ve SSB karışımında kullanılan malzemeler hakkında bilgiler verilmiştir.

Üçüncü bölümde SSB üzerinde yapılan taze ve sertleşmiş beton deneyleri ve kalıcılık deneyleri hakkında bilgi verilmiştir. SSB numuneler üzerinde yapılan deneylerin uygulanışları ve amaçları anlatılmıştır.

Dördüncü bölümde ise SSB numunelerinde çimento yerine farklı oranlarda katılan U.K ve Y.F.C mineral katkılarının SSB numuneleri üzerindeki sonuçları verilmiştir. Her bir deneyde kullanılan mineral katkıların SSB numuneleri üzerinde gösterdiği etkiler incelenmiştir.

Beşinci bölümde SSB numunelerinde yapılan deneylerden elde edilen sonuçlar, bulgular ifade edilmiş ve ileride bu alanda yapılabilecek çalışmalara uygun önerilerde bulunulmuştur.

2. SİLİNDİRLE SIKIŞTIRILABİLEN BETON KAPLAMALAR 2.1. SSB’nin Tarihçesi ve Uygulama Alanları

SSB kavramı ilk defa 2. Dünya Savaşı öncesinde ortaya atılmıştır. O zamanlar, havaalanları ve otoyolların alt temel tabakalarında kullanılmıştır. SSB kaplama olarak ilk kez 1942 yılında Amerikan ordusuna bağlı istihkam mühendisleri birliği (U.S. Army Corps of Engineers) tarafından Washington’da bir uçak pistinde kullanılmıştır. 2. Dünya Savaşı sonrasında Avrupa’nın yeniden ve en hızlı şekilde yapılandırma ihtiyacının ortaya çıkması, baraj, liman, karayolu ve havaalanları inşası ihtiyacına cevap verecek hızlı yapım yöntemlerinin geliştirilmesini sağlamıştır (Ağıralioğlı, 2005).

1970’li yıllarda petrol krizi nedeniyle bitümlü bağlayıcı fiyatlarının yükselmesi, SSB kaplamaların gündeme gelmesini sağlamıştır. SSB kaplamaların bilinen ilk modern örneği 1970 yılında İspanya’da, düşük hacimli trafiğe sahip olan bir yolda uygulanmıştır. Ağır taşıt trafiğini taşıyan diğer bir SSB kaplama uygulaması da 1976 yılında Kanada’da yapılmıştır (Topçu, 2006). 1984 yılında Fort Leviste tanklar için yapılan test yolu, United States Army Corps of Engineers (USACE) tarafından yapılan ilk SSB yol kaplamasıdır (Andriolo, 1998; Piggott, 1999). 1999 yılında Qubec Montreal’de ilk SSB yol kaplaması yapılmıştır. Bu yolun üzeri asfalt ile kaplanmıştır. (Gauthier and Marchand, 2005).

Petrol krizi sonucu yol betonu ile ilgilenen kuruluşlar, bir taraftan bitümlü bağlayıcılarda tasarruf sağlamak için yeni yöntemlere yönelirken, diğer taraftan malzeme için geliştirilen yatırımları en aza indirmeye çalışmışlardır. Bu düşünce ile 1975’te Fransa’da elde mevcut olan ve bitümlü kaplama üretimi için kullanılan makine parkı ile çimento beton kaplamaların üretim olanakları aranmaya başlanmış ve betonpact adı verilen beton türü geliştirilmiştir. Makine parkındaki donanımların yeni tekniğe uyarlanması için kuru yoğun betonda, tane dağılımı dozaj, katkı maddeleri ve su/çimento oranları hakkında araştırmalar yapılmıştır. Sonuçta süreksiz tane dağılımı, kırılmış agrega, priz geciktirici (mümkün olduğunda akışkanlaştırıcı) katkı maddeleri, 330 kg dozajlı NPÇ 32.5 çimentosu ve düşük su/çimento oranı kullanımıyla güvenli bir beton yol karışımı elde edilebileceği gösterilmiştir (Ağar vd., 1998). SSB yol yapımı dışında baraj yapımında da uygulama alanı bulmuştur. Buna örnek olarak tamamı SSB

tekniği ile inşa edilen ilk baraj Şekil 2.1’de gösterilen ABD’nin Willow Creek Barajı olmuştur (Edis, 2007).

Şekil 2.1.Willow Creek Barajı (Edis, 2007).

Ülkemizdeki ilk SSB uygulaması 1980’li yılların başlarında Şekil 2.2’de gösterilen Karakaya Barajı mansap batardosunda yapılmıştır. Baraj, kaya dolgu barajı olarak planlanmış fakat kış mevsimi ve süre problemi nedenlerinden dolayı SSB yöntemi tercih edilmiştir. Geçirgenliği azaltmak için SSB’nin mansap tarafına kil tabakası ve filtre tabakası yerleştirilmiştir. Daha sonra Atatürk Barajı, Sır ve Berke Barajlarının bazı kısımlarında kullanılmıştır. (Baradan vd., 2012). Atatürk barajında kullanılan yaklaşık SSB miktarı 145.000m3’tür (Sürmeli, A.S., 2002).

Şekil 2.2.Karakaya barajı (Aghabaglou, 2011).

SSB; hızlı inşa edilebilir, sağlam ve devamlı bir beton olarak kullanıldığı baraj inşaatı teknolojisinden uyarlanmıştır. 1985 senesinden 1990’lı yılların sonuna dek geçen zamanda SSB kullanılarak inşa edilen veya edilmekte olan 15 m’den yüksek baraj sayısı 7’den 160’a yükselmiştir. Günümüzde baraj inşasında SSB dünyada kabul edilir bir

yöntem olmuştur. Bu yöntemi en çok uygulayan ülkeler Japonya, ABD, Brezilya ve İngiltere’dir (Çetin, 2009).

1980’den sonra Fransa, Almanya, Norveç, İsveç, Finlandiya, Danimarka, Avusturya, Arjantin ve Japonya gibi ülkelerin her birinde 100.000 m2’den fazla SSB kaplamalı yol inşa edilirken, Şili, Uruguay, Meksika, Kolombiya, Ekvator ve Güne Afrika gibi ülkelerde çok az veya deneme yolu olarak kullanılmıştır. Amerika Birleşik Devletleri’nde SSB kaplamalı yol uygulaması 2011 yılına kadar 12.000.000 m2’yi geçmiştir. Otoyollardaki 1.500.000 m2 SSB kaplamalı yol üzerine, yüzey düzgünlüğü

için beton asfalt aşınma tabakası serilmiştir. Geriye kalan SSB kaplamalı yollar, ikinci sınıf yol, sanayi ve askeri alanlar gibi düşük hızlı trafiğe sahip yerlerde kullanılmıştır (Sua, N. vd., 2001).

Ülkemizde ilk SSB gövde dolgulu baraj 2010 yılında tamamlanan, Şekil 2.3’te gösterilen Çine Çayı üzerindeki Çine Adnan Menderes Barajı’dır (Baradan vd., 2012).

Şekil 2.3.Çine Adnan Menderes Barajı (Flasmedya, 2013).

ABD ve İngiltere’de birçok baraj, Japonya ve Çin’de ise beton barajların çoğu bu teknikle yapılmış veya yapılmaktadır. Düşük maliyeti ve hızlı inşa edilebilmesinden dolayı SSB 1980’lerden beri tercih edilmeye başlanmıştır. Emniyet açısından SSB barajlar ile klasik beton barajların farkı olmadığı belirtilmiştir (Giovagnoli et al., 1992)

1946’da inşaatı biten İtalya’daki Alpe Gera Barajı, SSB yönteminin ilk örneklerindendir. Bütün kısımları SSB yöntemi ile yapılan ilk baraj ise Japonya’daki Shimajigawa Barajıdır. SSB kullanımı, mühendislerin konu ile ilgilenmesi sonucu 1982’den sonra hızlı bir şekilde artmıştır (Hansen, 1986).

1985 yılında ABD’de Middle Fork Creek Barajı su taşkınlarını önlemek ve su ihtiyacını karşılamak amacı ile SSB yöntemi kullanılarak yapılmıştır. Aynı yılda yine ABD’de Galesville barajı su taşkınlarını önlemek, su ihtiyacını temin etmek ve elektrik üretmek amacı ile yapılmıştır. SSB yöntemiyle yapılan bu baraj, ilk projesine göre % 15 tasarruflu yapılmıştır (Jackson, 1986; Schrader, 1993).

Yine 1986’da ABD’de yaklaşık 35 adet SSB baraj yapılmıştır. 1987 yılında ABD’de yapılan Upper Still Water Barajı, 87 m gövde yüksekliği ve 814 m boyu ile o zaman dünyanın en büyük SSB barajıydı (Hansen, 1986; Richardson and Alan, 1992; Hansen, 1994).

1989 yılında içme suyu ve elektrik temini için SSB yöntemiyle yapılan Japonya’daki Miyagese Barajında 2.060.000 m3 SSB kullanılmıştır (Dansie, 1995).

1994’ün başına kadar 18 ülkede 112 adet büyük SSB barajı yapılmış ve 27 adet barajın da projesi hazırlanmıştır (Dunstan, 1992).1995 yılına kadar da 145 adet SSB barajının inşaatı bitirilmiştir (Dansie, 1995).

Türkiye’deki en hızlı yapılan barajlardan biri olan Sır Barajının yapımı da yine SSB ile olmuştur. İzmir’de sulama amacıyla yapılan Beydağı Barajı ise 1994-2007 yılları arasında inşa edilen bir SSB barajıdır. SSB yöntemi Berke ve Kürtün barajlarının belirli yapılarında uygulanmıştır. Büyük proje olarak 2011 yılında bitirilen Cindere Barajı ve Hidro-Elektrik Santralı (HES), Çine Barajı ve HES ile Gümüşhane’de yapılan Akköy I Bendi ve HES inşaatları gövde yapıları da SSB olarak inşa edilmiştir (Yıldız, 1991; Öztürk, 1991; Öziş vd., 1989; Özis vd., 1990; Aghabaglou, 2011).

Yol kaplaması ve beton ağırlık barajlarının yapımında başarı ile kullanılmış olan SSB, çok geniş uygulama alanlarına sahiptir. Bu uygulama alanlarından bazıları, normal yollar, fabrika içi yollar, yapım için kullanılacak geçici yollar, park alanları, servis alanları, havaalanı pist ve ulaştırma yolları, ağır trafikle yüklü yollar ve oto yoların temel ve kaplama tabakalarıdır (Anderson, 1984; Munn, 1984; cannon, 1993; corps of Engineers, 1994; Nanni ve arkadaşları, 1996; Pigeon ve Marchand, 1996 Hansen, 1996; Delagrave ve arkadaşları, 1997). SSB’nin kullanıldığı diğer uygulama alanlarına ait resimler Şekil 2.4-2.6’da gösterilmiştir.

Şekil 2.4.SSB Yöntemi ile yapılan bir yol (Aghabaglou, 2011).

Şekil 2.5. İskele, liman, nakliye alanlarında, fabrika içi yollarda, depo ve park alanlarında SSB uygulaması (Aghabaglou, 2011).

Şekil 2.6.Tren istasyonunda SSB uygulaması (Aghabaglou, 2011).

Ülkemizde SSB yol kaplaması olarak Antalya ve Denizli’de uygulanmıştır. İlk uygulama Antalya Büyükşehir Belediyesiyle İngiltere’deki Sheffield Üniversitesi’nin birlikte yürüttüğü bir proje kapsamında yapılmıştır. Bu uygulamada SSB yol ve karışım

tasarımı Sheffield Üniversitesi tarafından yapılmıştır. 2009’da inşa edilen Şekil 2.7’deki yol halen kullanılmaktadır. İkinci SSB uygulaması da Şekil 2.8’deki Denizli Belediyesi tarafından inşa edilmiş olup, Türkiye’deki gerçek anlamdaki ilk SSB yol uygulaması olmuştur. Aralık 2009’dan beri Denizli Belediyesinin yaptığı SSB kaplama miktarının 500.000 m2’yi geçtiği tahmin edilmektedir. Belediye’nin SSB yol tercihi ise Şekil 2.9’dayaptıkları bir yol üst yapısı kesit analizi sonucunda olmuştur (Yaman ve Ceylan, 2013).

Şekil 2.7.Antalya’daki SSB uygulaması(Yaman ve Ceylan, 2013).

Şekil 2.9.Denizli Belediyesi yol üstyapı karşılaştırması (Yaman ve Ceylan, 2013). 2.2. SSB’nin Olumlu ve Olumsuz Yönleri

2.2.1. SSB’nin olumlu yönleri

Beton kaplamaların en önemli üstünlüklerinden biri, yüksek dayanım ve uzun ömürlü olmasıdır. Buna bağlı olarak bakım masrafları ve çalışmalarından oluşan gecikmeler azalmaktadır (Çetin, 2009).

Asfalt ve beton yol ömürleri üzerine yapılan bir çalışmada ERES Danışmanlık Şirketinin hazırladığı rapora göre, beton asfalt kaplamanın beklenen servis ömrü 17 yıl iken, beton kaplamada ise bu süre 34 yıldır. Beton asfalt kaplamalarda her 3-5 yılda bir bakım ve 17 yıl sonra sık sık büyük onarımlara gerek duyulmaktadır. Beton kaplamalarda ise servise açıldıktan 12 yıl sonra küçük bakımlara, 18 yıl sonra da beton yüzeyinin yenilenmesine ihtiyaç duyulmaktadır. Beton asfalt kaplama, SSB ve geleneksel beton kalamaya ait ilk yapım maliyetleri Şekil 2.10’da verilmiştir. Beton asfalt kaplamanın ilk yapım maliyetinde düşük görünmesine karşılık, daha sık bakım onarım gerektirdiğinden toplam maliyeti daha fazladır. Beton kaplama yüzeyinin pürüzlü olması, sürüş güvenliği açısından önem taşımaktadır. Bu durum daha kısa duruş mesafesine sebep olmaktadır. Beton kaplamalar, gece görüşü açısından beton asfalt kaplamaya göre daha üstündür (Ağar ve Taşdemir, 2007).

Ağır taşıtların kalkış ve duruşlarından meydana gelen tekerlek izi oluşumuna karşı SSB beton kaplamaların direnci, beton asfalt kaplamalardan daha fazladır. Ağır taşıtlar asfalt beton kaplamalarında daha fazla çökmeye sebep olduklarından, araçlar hareket ederken enerjisinin bir kısmı kaybederler. SSB kaplamalarda daha az deformasyon olduğundan enerji tasarrufuna sebep olmaktadır(Çetin, 2009).

SSB’deki mevcut daha az çimento hamuru, daha az büzülmeye ve buna bağlı oluşan gerilmelerin azalmasına sebep olmaktadır. SSB ağır endüstri, madencilik, askeri

uygulama sahalarında ve yoğunlaşmış yüklerin olduğu sahalarda ağır tekerrür yüklerine bozulmadan dayanabilecek yüksek eğilme, basınç, kayma dayanımına sahip olacak şekilde tasarlanabilmektedir. Düşük geçirimliliğe sahip olmasıyla beraber SSB beton kaplamalar kimyasal bozulmalara ve donma çözülmelere karşı mükemmel bir dayanıklılık sağlar. Asfalt yol kaplamalarında kullanılmayan ince agregalar, SSB beton yol kaplamalarında kullanılabilir. Kanada ve Amerika’nın kuzeyindeki soğuk bölgelerde mükemmel donma çözünme dayanımları göstermiştir (Harrington vd., 2010). İnşaat maliyet geçmişi, SSB’nin maliyetinin geleneksel beton kaplama ve asfalt kaplamaya göre daha uygun olduğunu göstermiştir. SSB kaplamalar geleneksel beton kaplamalara göre daha hızlı trafiğe açılmaktadır. Ön sıkıştırma işlemini daha iyi yapabilecek sericilerin geliştirilmesiyle, silindir geçiş sayısı azaltılacak ve sürüş konforu artacaktır. Ülkemizin petrol bakımından dışa bağlı olduğu ancak çimento sanayinde ise çok gelişmiş olduğu göz önüne alındığında, SSB kullanımı daha ekonomik bir çözümdür. Bununla birlikte SSB kaplamaların asfalt kaplamalara göre uzun ömürlü olması da diğer bir üstünlüktür. Bu durum da yine ekonomik yönden üstünlük sağlamaktadır. Ayrıca SSB yapımı için özel bir yapım donanımına gerek duyulmaması da yatırım maliyetlerini önemli ölçüde azaltmaktadır. Bu durumlar dikkate alındığında düşük hızlı trafik için SSB kaplamalar uygun bir tercih olmaktadır. SSB kullanılmasının gelişmekte olan ülkelerde ekonomi ve çevre korunması açısından önemli etkileri vardır (Adaska, 2006; Edis, 2007; Topçu, 2006).

2.2.2. SSB’nin olumsuz yönleri

SSB yolların en önemli olumsuz yönü yüzey yapısı ve rijit bir kaplama olması nedeniyle lastik gürültüsüdür. SSB kaplamaların yüksek hızlı trafik için konforlu olacak şekilde kullanılabilmesi için SSB yüzeyinin birkaç cm bitümlü aşınma tabakasıyla kaplanması gerekmektedir. Ancak asfalt tabakasına ihtiyaç olmasına rağmen, otoyollar ve birinci sınıf yolların yapımı için ekonomik bir seçenek olduğunu söylemek gerekir. SSB kaplamalar, üretim sırasında sahip olduğu nem değişimine ve yetersiz sıkıştırmaya, beton asfalt kaplamalardan daha hassastır. SSB, özel ekipman gerektirmemesi ve geleneksel betondan daha düşük maliyetli olması sebebiyle düşük yoğunluklu trafikler için daha uygun olmaktadır (Çetin, 2009).

2.3. Karışım Oranları Belirleme Yöntemleri

SSB karışımlarının s\b oranları 0.20 ile 0.40 arasında kalacak şekilde düşük değerlere sahip olmaktadır. SSB karışımlarının kıvamları ise karıştırma sırasında çimento hamurunun kütleyi kaplamasına olanak tanıyacak ölçüde ıslak olmalıdır. Bununla birlikte sıkıştırma işlemi yapılırken de titreşimli silindiri taşıyacak kadar kuru olmalıdır (Tarun et.al., 2001).

İyi bir SSB karışımının elde edilmesinde malzeme seçimi çok önemlidir. Sonrasında ise seçilen bu malzemelerin doğru bir şekilde oranlanması gerekmektedir. SSB kaplamalarda kullanılan en yaygın karışım tasarım yöntemleri;

a. En uygun hamur hacmi yöntemi b. Zemin sıkıştırma yöntemi c. Katı askı modeli

d. Beton kıvam test yöntemi

şeklinde 4 ana grupta toplanabilir. Kullanılan tasarım yöntemlerinin ortak amacı karışımda agregayı saran ve boşlukları dolduran uygun hamur hacmine sahip bir karışım elde etmektir (ACI Committee 325.10,1995; PCA’dan, 2006).

2.3.1. En uygun hamur hacmi yöntemi

En uygun hamur hacmi yöntemi SSB kütle beton karışımlarını tasarlamak amacıyla geliştirilmiştir. Bu yöntem, sıkıştırma işlemi sırasında taneli yapının en yüksek yoğunluğa ulaşmasıyla, tanecikler arasında kalan boşlukların yeterli hamur hacmi ile doldurulması esasına dayanmaktadır. Eğer daha az miktarda hamur kullanılırsa, sıkıştırma sonrasında oluşacak boşluklar, SSB’nin mekanik özerliklerini azaltacak ve geçirgenliği arttıracaktır. Yöntem üç aşamadan oluşmaktadır. Birinci aşama, belirli bir sıkıştırma enerjisi altında en düşük boşluk hacmi içeren agrega tane dağılımının seçilmesidir. İkinci aşama, istenilen dayanımı elde etmek için yeterli bağlayıcı miktarına sahip hamur üreterek, su/bağlayıcı oranı ile çimento ve puzolanik malzeme miktarlarının belirlenmesidir (PCA, 2004).

2.3.2. Katı askı modeli

Son yıllarda, SSB karışımlarının oranlanmasında katı askı modeli gibi daha teorik ve esas yaklaşımlar kullanılmaktadır. Bu oranlama yöntemi il her kuru bileşenin (çimento, uçucu kül, silis dumanı, kum ve kaba agrega) oranı belirlenmekte ve SSB karışımının kuru sıkışma yoğunluğu optimize edilmektedir. Optimize kuru sıkışma yoğunluğunu kullanarak, kuru bileşenlerin arasındaki boşlukları dolduracak yeterli su miktarı kolaca hesaplanabilmektedir (PCA,2006).

Bu model ile kuru bileşenlerin tane dağılımı, özgül ağırlık, boşluk indeksi gibi malzeme karakteristiklerinin bilinmesiyle güvenilir bilgisayar benzetimleri yapılabilmektedir. Yönteminin sistematik kullanımı beton kıvam testlerinden elde edilen sonuçlarla benzerlik göstermektedir. Katı askı modelinin esas avantajı, SSB karışımının en uygun oranlarının çok sayıda deneme karışımları hazırlamaya gerek kalmadan çok çabuk olarak tekrar hesaplanabilmesidir (PCA,2006). Ayrıca arazide, agrega ve çimento kaynağının değiştiği durumlarda da önemli bir avantaj sağlamaktadır (Gauthier and Marchand,2005).

2.3.3. Zemin sıkıştırma yöntemi

Bu yöntem, maksimum tane çapının daha küçük ve bağlayıcı dozajının daha yüksek olduğu SSB yol kaplamaları karışımları için daha uygundur (ACI Committee 207, 1998).

Zemin sıkıştırma yöntemi, SSB karışımının su muhtevası ile yoğunluğu arasındaki ilişkiyi tanımlamaktadır. Bu yöntemde Proktor testi (ASTM D 698) veya modifiye Proktor testi (ASTM D 1557) uygulanmaktadır. Her iki test yöntemi de en uygun su muhtevasına karşılık gelen maksimum kuru yoğunluğu hesaplamak için kullanılmaktadır. Standart Proktor ile modifiye Proktor testleri arasındaki fark, sıkıştırma esnasında test numunelerine uygulanan enerji miktarıdır (PCA, 2004).

Arazideki SSB uygulamalarında titreşimli çelik bandajlı silindirler ile sıkıştırma işlemleri yapıldığından, tecrübeler modifiye proktor testinin SSB için daha uygun olduğunu göstermektedir. Standart Proktor ve modifiye Proktor testlerinin her ikisi de zemin mekaniği için geliştirilmiştir. Modifiye Proktor ile numune 2700 kJ/m3’lük bir

sıkıştırılabilmektedir (PCA, 2004). Su zemin taneleri arasında yağ görevi görmekte ve sıkıştırma işlemi sırasında tanelerin birbirinin üstünden kayarak daha sıkı bir şekilde yeniden düzenlenmelerine yardımcı olmaktadır (PCA, 2006).

SSB’nin sıkışma test sonuçlarından elde edilen su muhtevası ile sıkışma enerjisinin sıkışmış yoğunluğa etkisi Şekil 2.10’da gösterilmiştir (ACI Committee 207, 1988).

Şekil 2.10’dan;

• Maksimum kurur birim hacim ağırlığın (BHA) ve en uygun su muhtevasının, kompaksiyon enerjisinin seviyesine bağlı olduğu,

• Kompaksiyon enerjisi arttıkça maksimum kurur birim ağırlığın arttığı,

• Kompaksiyon enerjisi arttıkça en uygun su muhtevasının azaldığı görülmektedir.

Şekil 2.10.Sıkıştırma enerjisi etkisi (ACI 207.5R, 1988).

Bu yöntemde; ilk aşama olarak SSB karışımının hacimce % 90’ını ince ve iri agrega oluşturduğundan yoğun, iyi tane dağılımlı ve Çizelge 2.2’debelirtilen aralıklara uygun agrega seçilmektedir (PCA, 2006).

Daha sonra değişik bağlayıcı içeriklerine sahip deneme karışımları hazırlanır. Bağlayıcı malzeme içeriği toplam kuru ağırlığın % 12-17’si arasında değişebilmektedir.

Her deneme karışımı için ise değişik su muhtevalarında karışımlar hazırlanır. ASTM D 1557’ye göre her seri için maksimum kuru birim ağırlığa karşılık gelen en uygun su muhtevaları seçilir (PCA, 2004).

Geleneksel betondan farklı olarak SSB karışımlarında su/bağlayıcı oranı ana tasarım faktörü değildir. Su içeriği, SSB karışımlarının maksimum sıkışma yoğunluğuna, proje kriterlerine ve karışımda kullanılan kimyasal katkıya bağlıdır. Su muhtevası (w), aşağıdaki bağıntıda gösterildiği gibi genellikle karışımdaki toplam katı miktarının ağırlıkça yüzdesi cinsinden ifade edilmektedir (PCA, 2006).

W (%) = 𝐾𝐾𝐾𝐾𝐾𝐾𝐾𝐾ş𝐾𝐾𝚤𝚤𝚤𝚤𝐾𝐾𝚤𝚤𝚤𝚤 𝑠𝑠𝑠𝑠 𝐾𝐾ğ𝐾𝐾𝐾𝐾𝚤𝚤𝐾𝐾ğ𝐾𝐾

𝐹𝐹𝐾𝐾𝐾𝐾𝐾𝐾𝐹𝐹 𝚤𝚤𝑠𝑠𝐾𝐾𝑠𝑠𝑠𝑠𝑠𝑠 𝐾𝐾𝑎𝑎𝐾𝐾𝑎𝑎𝑎𝑎𝐾𝐾 𝐾𝐾ğ𝐾𝐾𝐾𝐾𝚤𝚤𝐾𝐾ğ𝐾𝐾 +𝐵𝐵𝐾𝐾ğ𝚤𝚤𝐾𝐾𝑙𝑙𝐾𝐾𝑙𝑙𝐾𝐾 𝚤𝚤𝐾𝐾𝚤𝚤𝑚𝑚𝑎𝑎𝚤𝚤𝑎𝑎 𝐾𝐾ğ𝐾𝐾𝐾𝐾𝚤𝚤𝐾𝐾ğ𝐾𝐾x100 (2.1)

2.3.4. Beton kıvam test yöntemi

SSB karışımlarının belirli bir kıvama göre oranlanası üç asamadan oluşmaktadır. Birinci aşamada, minimum hamur hacmini hesaplayabilmek için değişik su/bağlayıcı ve kum/bağlayıcı oranlarından oluşan deneme harç karışımları hazırlanmakta ve her karışımın birim ağırlığı ölçülmektedir. Şekil 2.11’de gösterildiği gibi, sabit bir su/bağlayıcı oranında, belirli bir kum/bağlayıcı oranı vardır ki bu değer karışımın en uygun birim ağırlığını vermektedir. İkinci aşamada istenen mekanik dayanımı sağlayan su/bağlayıcı oranı seçilmekte, üçüncü aşamada ise, elde edilen su/ bağlayıcı ve kum/bağlayıcı oranları ile istenilen işlenebilirliği sağlayacak kaba ve ince agregaların oranları ayarlanmaktadır (Gauthier and Marchand, 2005).

2.4. SSB’de Kullanılan Malzemeler

SSB’de geleneksel betonlarda kullanılan iri ve ince agregalar, çimento, su, uçucu kül ve katkı maddeleri kullanılmaktadır (Topçu, 2006). Karışımlarda su/bağlayıcı oranı 0.20 ile 0.40 arasında değişmektedir (Ragan, 1988; Taşdemir et al.’dan, 2002). SSB ve geleneksel beton kaplaması üretiminde kullanılan malzemeler Çizelge 2.1’de karşılaştırılmıştır (Luhr, 2008).

Çizelge 2.1.SSB ve normal beton kaplama malzemeleri (Luhr, 2008).

Malzeme Mutlak Hacim

SSB Geleneksel Beton Kaplama

Bağlayıcı % 9 % 10 Su % 10 % 15 İnce Agrega % 34 % 23 İri Agrega % 44 % 46 Hava % 3 % 6 Toplam % 100 % 100 Çimento Hamuru % 22 % 31 s/b Oranı 0.35 0.48

İnce Agrega Oranı 0.44 0.33 2.4.1. Agrega

Diğer beton türlerinde olduğu gibi, SSB’nin ekonomikliğini ve kalitesini belirlemedeki en önemli faktörlerden biri, uygun agrega tipinin belirlenmesidir. SSB kaplama karışımlarının % 70-80’ini agregalar oluşturduğundan, taze ve sertleşmiş beton özelliklerinin önemli ölçüde etkilemektedir (Topçu, 2006).

Kullanılan agregaların kalitesi sertleşmiş SSB’nin performansını etkilemektedir. Fiziksel açıdan kusurlu, zayıf agregalar ağır sıkıştırma yüküne maruz kaldığında kırılıp dağılabilirler. Ancak, SSB karışımları uygun olmayan tane dağılımlı agregalardan da belirli bir ölçüye kadar imal edilebilir. Bu noktadan bakılınca, SSB agrega tane dağılımlı normal betona göre daha az hassas bir beton çeşididir (Baradan vd., 2012).

Yüksek kaliteli SSB elde etmek için hem iri hem de ince agregalar sert ve dayanıklı olmalıdır. SSB agregaları, ince agregalarla sıkıştırılarak kullanılmasıyla güçlendirilebilir. İnce agregaların fazla olması çimento hamurunda azalmaya imkan vermektedir. Bunlar iri agregalarla uygun tane dağılımıyla dengelendiğinde sıkıştırılabilir ve dayanıklı karışımlar oluşturur (Harrington vd., 2010).

Kaba agrega; kırılmış veya kırılmamış çakıl, geri dönüşüm beton agregası, kırmataş veya bunların karışımından oluşmaktadır. Kırmataş veya kırılmış çakıldan yapılmış SSB’lerin sıkıştırılması, yuvarlak çakıldan yapılmış SSB’lerden daha zor olmasına karşılık, taşıma ve yerleştirme sırasında daha az ayrışma meydana gelmektedir. İnce agregalar, doğal kum, kırılarak üretilen kum veya her ikisinin karışımından oluşmaktadır. Yüksek oranda plastik olmayan silt parçacıkları içeren kumlar, mineral filler olarak görev yaptığı gibi ihtiyaç duyulan çimento miktarını da düşürmektedir. Bunun tersine olarak, yüksek oranda kil içeren ince agregalarla yapılmış olan karışımlarda kullanılan su miktarı artmakta, büzülme ve çatlamalar oluşmakta, dolayısıyla dayanım azalmaktadır. Bu yüzden karışımda kullanılacak olan kumların su emme kabiliyeti ve özgül ağırlıklarının belirlenmesi gerekmektedir (Edis, 2007).

Ragan’a (1988) göre ayrışmalardan sakınmak için maksimum dane çapı 25 mm olan agregalar kullanılmalıdır. Kaplama yüzey dokusunun önem kazandığı durumlarda maksimum dane çapının 19 mm’yi geçmeyen agregalar kullanılmalıdır (DOA, 1995; Taşdemir et al.’dan, 2002). SSB’de kullanılan agregaların en önemli farklılıklarından biri agrega tane dağılımıdır. Portland Çimento Birliğinin SSB yol kaplamaları için önerdiği agrega tane dağılımı limitleri Çizelge 2.2’de gösterilmiştir.

Çizelge 2.2.Agrega tane dağılımı limitleri (PCA, 2006). Elek boyutu % Geçen (Ağırlıkça)

Minimum Maksimum 25mm 100 100 19 mm 90 100 12.5 mm 70 90 9.5 mm 60 85 4.75 mm 40 60 1.18 mm 20 40 150 µm 6 18 75 µm 2 8

Çizelge 2.2’de gösterilen tane dağılımı limitlerinde, SSB karışımlarında kullanılan 75 µm elekten geçen ince tane miktarının geleneksel betona oranla daha fazla olduğu görülmektedir. SSB’de kullanılacak agregaların yıkanmasına ve temizlenmesine gerek duyulmamaktadır. 75 µm elekten geçen, plastik olmayan az miktarda ince malzemenin (ağırlıkça % 2 ve % 8) varlığı SSB’nin özelliklerini geliştirmek için yeterli olmaktadır. Yıkanmış agregaların kullanılması halinde 200 no’lu elekten geçen ince malzeme % 2-%8 aralığını sağlamayacaktır. Bu gibi durumlarda istenilen ince malzeme miktarını sağlamak için uçucu kül eklenebilmektedir (PCA, 2006).

Murphy (1987), Avustralya’da üretilen SSB’lerin tane dağılımında 200 no’lu elekten geçen malzeme miktarının ağırlıkça % 5 ile 10 arasında olduğunu belirtmiştir. Piggott (1986), Kanada’da üretilen SSB’lerin tane dağılımında maksimum tane çapı 19 mm olan iyi agregaların kullanıldığın, 200 no’lu elekten geçen malzeme miktarının ağırlıkça % 2 ile 14 arasında olduğunu belirtmiştir. Jofre, Fernandez ve Molina (1986), İspanya’da segregasyonu önlemek ve doyurucu yüzey kalitesini elde etmek için SSB tane dağılımında maksimum tane çapının 25 mm olarak sınırlandırıldığını ancak, 19 mm’nin daha sık kullanıldığını ve 200 no’lu elekten geçen malzeme miktarının ağırlıkça % 10 ile 20 arasında olduğunu belirtmiştir (Ludwig et al., 1994).

Yüksek yoğunluk elde etmek için SSB karışımında sürekli granülometrili agrega kullanılması, SSB yüzeyinde düzgünlük elde etmek için ise ince agreganın ayarlanmasına ve miktarına özen gösterilmesi ve ince agrega miktarının normal betona göre bir miktar fazla olması gerektiği birçok araştırmacı tarafından belirtilmiştir (Atiş, 2001).Bu da iki şekilde sağlanabilmektedir. Birincisi, geleneksel olarak kum yüzdesini arttırmak, ikincisi ise ince ve iri agreganın ya da çimentonun bir kısmının uçucu kül veya benzeri mineral katkılarla yer değiştirmesidir. İnce agreganın fazlalığı, ikinci şekil ile elde edildiğinde puzolanik özelliği olan bir malzemenin karışım içinde yer alması sağlanmış olur. Bu katkı hem işlenebilirlik açısından faydalı olmakta hem de karışımın daha ekonomik olmasını sağlamaktadır. Beton karışımı uygun tasarlandığında standartlara uymayan mineral katkılar karışımda kısmen agrega yerine kullanılabileceği gibi standartlara uygun mineral katkılar kısmen çimento yerine de kullanılabilecektir. Puzolanik özelliğe sahip atık bir malzeme olan çeltik kabuğu külleri de SSB’de bir

mineral katkı olarak kullanılmış ve başarılı sonuçlar alınmıştır (Atiş, 2001; Kajorncheappunngam and Steawart, 1992).

2.4.2. Çimento

Bağlayıcı malzemenin seçimi ve dozajı, hedeflenen dayanıma, mekanik özelliklerin gelişme hızına ve kalıcılık kriterlerine bağlıdır. Genel olarak, endüstriyel ya da şehir içi kaplamalar için tasarlanan ve üretilen SSB karışımlarında çimento içeriği 250-350 kg/m3 arasında değişmektedir. Bu oran karışımdaki toplam kuru malzemenin ağırlıkça % 12-16’sına karşılık gelmektedir. Çimento dozajının fazla olması büzülme çatlaklarının ve üretim maliyetinin artmasına neden olabilir (Gauthier and Marchand, 2005).

SSB’nin dayanımı esas olarak agrega kalitesi, sıkışma derecesi ile çimento, puzolan ve su miktarına bağlıdır. Çimento tipinin hidratasyon hızı ve dayanım gelişimi üzerinde önemli etkisi vardır (Koçak, 1998). SSB yol kaplamalarında Tip I (normal) ve Tip II (modifiye) portland çimentosu kullanılmaktadır. Çalışma süresinin kısa olması gereken yerlerde erken priz yapan Tip III çimento kullanılması önerilmektedir. Ancak çoğu SSB uygulamalarında Tip III çimento kullanımı sıkıştırma süresini kısalttığı için pratik olmamaktadır (DOA, 1995; Taşdemir et al.’dan, 2002).

SSB karışımlarında bağlayıcı malzeme olarak Tip I (normal), Tip IP (% 40 oranına kadar puzolan içeren) veya Tip II (modifiye) portland çimentoları veya katkılı hidrolik çimento, F ya da C sınıfı uçucu kül, silis dumanı, granüle yüksek fırın cürufu kullanılmaktadır (PCA, 2006).

Koçak (1998), çoğu SSB karışımlarının başlıca gereksinimlerinden birinin yeterli hamur hacmi sağlayarak agrega daneleri arasındaki boşlukları doldurmak olduğunu belirtmiştir. Aksi halde, karışımda hapsolmuş hava miktarının artacağını, agregaların ayrışacağını, betonun sıkışmasında zorluklar olacağını bunun da dayanım kaybına, tabakalar arasındaki aderans kaybına, dolayısıyla, sızıntılara sebep olacağını belirtmiştir.

Bağlayıcı malzeme olarak çimentoya ilave mineral katkı da kullanılabilmektedir. Fransa ve İspanya’da SSB üretiminde mineral katkılı çimentolar kullanıldığı gibi, çimento ve uçucu kül karışımı da ayrıca kullanılmaktadır. Katkılı çimentolar geleneksel

Portland çimentosuna göre daha ucuz olmakla birlikte priz süresinde gecikmeler söz konusu olabilir. Ayrıca SSB kalıcılığını arttırmak için sülfata dayanıklı çimentolar da kullanılabilmektedir (Topçu, 2006).

2.4.3. Su

SSB’de kullanılacak karışım suyunun geleneksel betonlarda olduğu gibi belirli özelliklerde olması gerekmektedir. SSB karışım suyunun özellikleri TS EN 1008’e uygun olacak şekilde florürler, sülfatlar, alkaliler, şekerler, fosfatlar ve nitratlar gibi bazı kimyasallardan mümkün olduğunca arındırılmış olmalıdır (Yaman ve Ceylan, 2013).

SSB karışımlarında kullanılan su miktarının tipik olarak 90 ile 120 kg/m3

arasında değişmektedir. SSB kaplama karışımlarında suyun bağlayıcı malzemeye oranı 0.30 ile 0.45 arasında olmaktadır. SSB kaplamalarda bu aralıktaki su/bağlayıcı malzeme oranı ile 28 günlük basınç dayanımı 41MPa’ı geçen değerler elde edilebilmektedir (PCA, 2006). SSB karışımlarında toplam suyun kuru malzemelerin ağırlığına oranı genellikle % 4.6 ile % 5.6 arasında değişmektedir.

2.4.4. Katkı maddeleri 2.4.4.1. Uçucu kül

Uçucu kül en yaygın olarak kullanılan mineral katkıdır. Bu malzeme, termik santrallerinde öğütülmüş kömürün yanmasıyla açığa çıkan bir üründür. Baca gazları atmosfere bırakılmadan önce, bu gazlar içindeki ince tanelerin toz toplama sistemi tarafından toplanmasıyla elde edilir (Taşdemir, 2002).

Uçucu külün fiziksel özellikleri, genel olarak termik santralde yakılan kömürün özelliklerine ve yanma sistemine bağlı olarak değişiklik göstermektedir. Uçucu kül, ,genellikle gri renktedir ve rengi, içindeki yanmamış karbon miktarı arttıkça daha da koyulaşmaktadır. Uçucu kül, % 60-90 camsı bileşen ihtiva eden çok ince taneciklerden oluşmaktadır. % 75’inin çapı 45 µm’den az, % 50’den çoğu ise 20 µm’den daha küçüktür. Uçucu külün özgül yüzeyi, çimento inceliğine yakın olup öğütme yapılmadan kullanılabileceğini göstermektedir. Uçucu küllerin fiziksel özellikleri Çizelge 2.3’te özetlenmiştir (Aruntaş, 2006).

Çizelge 2.3.Uçucu küllerin fiziksel özellikleri (Aruntaş, 2006). Çap (µm) Şekil Renk Yoğunluk (g/cm3) İncelik

1-200 Yuvarlak Gri 2.2-2.7 Çimento inceliğinde

ASTM C 618, uçucu külleri kimyasal içeriklerine göre C ve F sınıfı ve kireç oranına bağlı olarak da; düşük kireçli ve yüksek kireçli olarak sınıflandırmaktadır. Genellikle antrasit veya bitümlü kömürlerden elde edilen ve CaO içeriği % 10’dan az olan küllere Düşük Kireçli Uçucu Küller, linyit veya düşük kalorili bitümlü kömürlerden elde edilen ve CaO oranı % 10’dan daha fazla olan küllere Yüksek Kireçli Uçucu Küller adı verilmektedir. ASTM C 618’de kimyasal içeriklerine bağlı olarak C ve F sınıfı küllerde arana özellikler Çizelge 2.4’te verilmiştir (ASTM C 618, 2002). TS EN 451-1’e göre ise uçucu küller; CaO oranı % 10’un altında ise düşük kireçli, % 10’un üstünde ise yüksek kireçli olarak sınıflandırılırlar.

Çizelge 2.4. ASTM C 618’e göre uçucu küllerin sınıflandırılması (ASTM C 618).

Sınıf Tanım

F SiO2+Al2O3+Fe2O3 ≥ % 70, antrasit ve bitümlü kömürün

yakılmasından elde edilmiş, puzolanik özelliğe sahip

C SiO2+Al2O3+Fe2O3 ≥ % 50, linyit veya bitümlü olmayan kömürün

yakılmasından elde edilen, puzolanik özelliğinin yanı sıra kendiliğinden bir miktar bağlayıcı özelliğe sahip

Uçucu küllerde az miktarda da olsa MgO, SO3 alkali ve karbon bulunmaktadır.

Bunların oranının yüksek olması istenmemektedir. MgO hidratasyon sonucunda betonda genleşmeye neden olmaktadır (Üte, 2008). Farklı termik santrallere ait uçucu küllerin kimyasal yapısı Çizelge 2.5’te verilmiştir.

Çizelge 2.5.Türkiye’deki bazı uçucu küllerin kompozisyonları (Aruntaş, 2006). Bileşim

%

Afşin-Elbistan Çatalağzı Tunçbilek Çayırhan

TS 639 sınırları ASTM C 618 sınırları F C SiO2 27.4 56.8 58.59 49.13 - - - Al2O3 12.8 24.1 21.89 15.04 - - - Fe2O3 5.5 6.8 9.31 8.25 - - - S+A+F 45.7 87.7 89.79 72.42 >70 >70 >50 CaO 47.0 1.4 4.46 13.2 - - - MgO 2.5 2.4 1.41 4.76 <5 <5 <5 Na2O (N+K)0.3 (N+K)0.3 0.24 2.2 - <1.5 <1.5 K2O - - 1.81 1.76 - - - SO3 6.2 2.9 0.41 3.84 <5 <1.5 <1.5 K.K 2.4 0.6 1.39 0.72 <10 <12 <6

SO3, sertleşmiş betonda etrenjit oluşumuna ve böylece çok büyük genleşmelere

neden olmaktadır. Alkali miktarının yüksek olması reaktif silis içeren agregalarla reaksiyon olasılığını arttırarak betonda genleşmelere yol açabilmektedir. Karbon miktarı fazla olan uçucu küllerle yapılan hava sürüklenmiş betonlarda, daha çok miktarda hava sürükleyici katkının kullanılmasına neden olmaktadır (Erdoğan, 2003).

Uçucu kül SSB’nin işlenebilirliğini arttırmakta ve karışımının çatlama davranışını önemli derecede etkilemektedir. Uçucu kül kullanımı, özellikle sıcak havalarda yol yapımı sırasında avantaj sağlamaktadır. İklimin soğuk olduğu bölgelerde ise uçucu kül ilave edilmesi donma-çözülme dayanıklılığını da azaltmaktadır. Bu yüzden, kış aylarının sert geçtiği bölgelerde uçucu kül kullanılmamalıdır (Ağar ve Taşdemir, 2007).

Uçucu kül (ASTM C 618 F ve C tipi) kullanılırsa çimentolu malzemenin toplam hacminin % 15 ile 20’sini kapsar. Beton yüzeyinin soyulmasını engellemek için uçucu kül hacmi toplam hacmin % 25’ini aşmamalıdır. Uçucu kül kullanımı priz süresini

uzattığı için Kanada’da uçucu kül genelde 15 Eylül’den sonra kullanılmamaktadır (Harrington vd., 2010).

2.4.4.2. Granüle yüksek fırın cürufu

Demir imalatında yüksek fırında, demir cevherinden demir alındıktan sonra geri kalan maddeye cüruf denilmektedir. Cürufun içerisinde alümin, silis ve kireç maddeleri bulunmaktadır (Baradan, 2004). Yüksek fırın cüruflarının yoğunlukları 2.85 ile 2.95 arasında değişmektedir. Cüruf kaynağı ve inceliğinin, taze ve sertleşmiş SSB’nin özellikleri üzerinde etkisi vardır (Gauthier and Marchand, 2005).

Granüle yüksek fırın cürufu, sodyum hidroksit veya kalsiyum hidroksit gibi aktivatörler kullanılarak aktive edilebilir. Ayrıca ince öğütülerek Portland çimentosunun hidratasyonuyla açığa çıkan Ca(OH)2’ı bağlamak suretiyle, hidrolik özellik kazanır ve

tobermorit jellerini ortaya çıkarır (Tokay ve Erdoğdu, 2001; Özkan’dan 2006). Granüle YFC çimento endüstrisinde CEM III tipi katkılı çimento üretiminde ve sülfata dayanıklı beton üretiminde mineral katkı olarak kullanılmaktadır. Ayrıca amorf yapıda olmayan ve öğütülmemiş cüruflar da beton agregası olarak kullanılabilir.

2.4.4.3. Silis dumanı

Ferrosilikon ve silikonlu metal elektrik ark fırınlarında hammadde olarak kullanılan saf kuvartzın kömürle redüklenmesi sonucu elde edilen yan ürüne silis tozu veya dumanı adı verilir (Baradan, 2004). Uçucu kül dışında cüruf ve silis dumanı da SSB karışımlarında kullanılabilmektedir. Silis dumanı uçucu kül ve cüruf gibi betonun geçirimliliğini azaltmakta ve dayanıklılığını arttırmaktadır. Silis dumanı betonun işlenebilirliğini düşürmekte ve sıkıştırma daha fazla işçilik gerektirmektedir (Yaman ve Ceylan, 2013).

Endüstriyel bir atık olan silis dumanının betona katılmasıyla daha yüksek performanslı ve dayanımlı betonlar elde edilebilmektedir. Diğer puzolanlara göre daha pahalı bir bileşen olan silis dumanını içinde % 85’ten fazla SiO2 bulunmasından dolayı

kendi başına bağlayıcılık özelliği olmayan çok iyi bir yapay puzolandır. Silis dumanı taneleri çimento tanelerinin yaklaşık 100 katı daha küçüktür. Silis dumanının puzolanik reaksiyonu sonucunda oluşan ürünler, betonun mikroyapısında doluluk sağlamakta ve geçirimsizliğini arttırmaktadır. Ancak silis dumanının betonda plastik rötreyi arttırdığı

bilinmektedir (Erdoğan, 2003). Silis dumanının, taramalı elektron mikroskobu ile çekilen fotoğrafı Şekil 2.12’degösterilmiştir (Hassani ve Saghafi, 2006).

Şekil 2.12. Silis dumanının mikro yapısı (Hassani ve Saghafi, 2006).

Batı Kanada ve Amerika’da silis dumanı ve cüruf kullanımı çok yaygın değildir. Doğu Kanada’da ise özellikle Quebec’de son 10 yıldır SSB kaplamalarda yüksek performans elde etmek için silis dumanı kullanılmaktadır. Soğuk hava bölgelerinde, silis dumanı SSB karışımların dayanım gelişim hızını ve mekanik özelliklerini geliştirebilir. Silis dumanı çoğunlukla % 7-8 seviyesinde çimento karışımlarında kullanılır (Harrington vd., 2010).

2.4.4.4. Kimyasal katkılar

Geleneksel betonlarda kullanılan çoğu kimyasal katkılar SSB karışımlarında da kullanılabilmektedir. Ancak SSB karışımlarında kullanılacak kimyasal katkı madde dozajı geleneksel betondan daha fazla olmaktadır. SSB’nin su muhtevasının düşük olmasından dolayı ve karıştırma süresinin kısa olmasından dolayı daha fazla kimyasal katkıya ihtiyaç vardır.

Yapılan çalışmalar, SSB’de kullanılacak kimyasal katkı miktarının geleneksel betonun 4 katı kadar olması gerektiğini göstermiştir. Yüksek etkili su azaltıcılar veya süper akışkanlaştırıcılar, SSB’nin sıkıştırılması sırasında titreşimli silindiri taşıyacak stabiliteyi düşürmesinden dolayı SSB’de çok tercih edilmemektedir (Gauthier and Marchandd. 2005).

Kimyasal katkı maddeleri beton karışımı sırasında farklı amaçlar için uygun miktarda katılan maddeler olup, taze ve sertleşmiş betonlarda farklı etkiler göstermektedir. Taze betondaki etkileri;

• Su miktarını arttırmadan işlenebilirliği arttırmak • İşlenebilirliğin süreye bağlı kaybını azaltmak • Ayrışmayı engellemek

• Terlemeyi engellemek ve/veya azaltmak şeklinde görülmektedir. Sertleşmiş betonda ise;

• Dayanımı arttırmak

• Hidratasyon ısısını azaltmak

• Erken yaşlardaki mukavemet artışını hızlandırmak • Durabiliteyi arttırmak

• Mekanik özellikleri iyileştirmek • Ekonomik olmasını sağlamak

gibi etkileri görülmektedir (Çetin, 2009). Kimyasal katkıların bu özellikleri kullanılarak tıpkı geleneksel beton karışımlarında olduğu gibi SSB’nin bazı özelliklerini iileştirmek mümkündür.

3. DENEYSEL ÇALIŞMA 3.1. Kullanılan Malzemeler

3.1.1. Agrega

Deneylerde kullandığımız kırmataş kalker agregaları Bilecik Dağ-iş Madencilik’ten temin edilmiştir. Agregalarda tane boyut aralıkları 0-5 mm, 5-12 mm, 12-22 mm olarak seçilmiştir. Agregaların tane dağılımı elek analizi deneyi ile belirlenmiştir.

3.1.2. Çimento

Çalışmada Bilecik SANÇİM Çimento fabrikasından temin edilen CEM I 42,5 R Portland çimentosu kullanılmıştır. Ülkemizde en çok tüketilen çimento olan CEM I 42,5 R Portland çimentosu yol, bina, köprü, prefabrik elemanlar ve yüksek dayanımlı betonların üretimine uygun genel kullanım amaçlı bir çimentodur.

Erken yaşlardaki dayanımı yüksek olan çimentolar (R) eki ile normal erken dayanıma sahip olanlar (N) eki ile adlandırılmaktadır. Deneysel çalışmalarda kullanılan CEM I 42,5 R çimentosunun fiziksel ve mekanik özellikleri Çizelge 3.1’de verilmiştir.

Çizelge 3.1. CEM I 42,5 R çimentosunun özellikleri. Fiziksel Özellikleri Mekanik Özellikleri Özgül Ağırlık, (g/cm³) 3.06 Basınç dayanımı (MPa) Özgül Yüzey, (cm²/g) 3641 7 Gün 21.6 Standart kıvam su miktarı, (%) 29.6 28 Gün 42.7 Priz Başlama Süresi, (dk) 190 90 Gün 61.5 Priz Sona Erme Süresi, (dk) 260 Genleşme (Le Chatelier), (mm) 1 3.1.3. Su

Çalışmada üretilen SSB karışımlarında TS EN 1008 standardına uygun olan Bilecik içilebilir şehir şebeke suyu kullanılmıştır.

3.1.4. Mineral katkılar

Çalışmada üretilen SSB karışımlarında Bilecik SANÇİM Çimento fabrikasından temin edilen Tunçbilek Termik Santrali uçucu külü ve Bolu Çimento A.Ş çimento fabrikasından temin edilen granüle YFC kullanılmıştır. Çalışmada kullanılan mineral katkıların özellikleri Çizelge 3.2’de ve görünüşleri Şekil 3.1’de verilmiştir.

Çizelge 3.2. Deneyde kullanılan mineral katkıların özelikleri. Bileşim(%) UK YFC SiO2 58.59 35.09 Al2O3 21.89 17.54 Fe2O3 9.31 0.50 S+F+A 89.79 - CaO 4.46 37.79 MgO 1.41 5.50 Na2O 0.24 0.30 K2O 1.81 0.63 SO3 0.41 1.15 Kızdırma kaybı 1.39 -

Şekil 3.1. Çalışmada kullanılan UK ve YFC 3.2. Yöntem

3.2.1. Numune hazırlanması

Deneysel çalışmalarda UK ve YFC’nin SSB özellikleri üzerine etkilerinin belirlenmesi için 7 farklı seride beton üretilmiştir. Üretilen beton serileri kullanılan katkı tipine göre isimlendirilmiş olup numune isimlendirmelerinin açılımı Çizelge 3.3’de verilmiştir. SSB’nin mekanik özelliklerinin belirlenmesi için 150x300 mm boyutlarındaki silindir kalıplar kullanılmaktadır. Zemin sıkıştırma yönteminde; SSB silindir numunelerin hazırlanmasında 2 yöntem kullanılmaktadır. Bunlar; Modifiye Proktor tokmağı (ASTM D 1557) ve titreşimli tokmak (ASTM C 1435)’tır.

Modifiye Proktor tokmağı ile silindir numune hazırlanmasında, SSB karışımı Proktor kalıbına 5 tabaka halinde yerleştirilir. Her tabakada 4,5 kg ağırlığındaki tokmak,

457 mm yükseklikten numune üzerine 15 defa bırakılır. 2700 kJ/m3’lük enerji ile

numune sıkıştırılır (Choi et.al., 2001). Ancak, 150 mm çapındaki silindir kalıp, Proktor kalıbından daha geniş olduğundan aynı sıkıştırma enerjisini elde etmek için standart prosedürde ayarlama yapmak gerekmektedir. Bunun için aynı tokmakla numunenin 6 tabakada ve her tabakada 122 düşüşle sıkıştırılması genel olarak kabul edilmektedir. Casias ve arkadaşları (1988), sıkıştırma sırasında her tabakadaki 122 vuruşun, tanelerde önemli kırılmalara yol açtığını, agrega tane dağılımı ve SSB’nin dayanımını olumsuz etkilediğinden 50 vuruş gerektiğini önermektedirler (Choi et.al., 2001).

Çizelge 3.3. SSB numunelerin adlandırılması.

Numune Kodu Numune İçeriği

Kontrol Mineral katkı içermeyen referans SSB numunesi 10 UK %10 UK+%90 Çimento içeren SSB numunesi 20 UK %20 UK+%80 Çimento içeren SSB numunesi 30 UK %30 UK+%70 Çimento içeren SSB numunesi 10 YFC %10YFC+%90 Çimento içeren SSB numunesi 20 YFC %20YFC+%80 Çimento içeren SSB numunesi 30 YFC %300YFC+%70 Çimento içeren SSB numunesi

Titreşimli tokmakla silindir numunelerin hazırlanmasa Modifiye Proktor testine alternatif olan bu yöntem daha pratik olup, sıkıştırma 10±0.2 kg ağırlığında, minimum 900 W güce sahip ve dakikada en az 2000 darbe sağlayan tokmak ile yapılmaktadır. (ASTM C 1435, 1999). Bu yöntem, maksimum dane çapı 50 mm’den küçük agregaların kullanılması durumunda uygundur. Numune karışım hazırlandıktan sonra 45 dk içinde kalıplara yerleştirilmelidir. Numune kalıba 3 eşit kademede yerleştirilmekte ve her kademede Şekil 3.2’de gösterildiği gibi kalıp ile bastırma plakası arasında yüzük şeklinde harç oluşuncaya kadar 15-20 sn titreşim uygulanmaktadır (ASTM C 1435, 1999). Şekil 3.3’de titreşimli tokmak ile numunenin sıkıştırılması görülmektedir.

Şekil 3.2. Titreşimle sıkıştırılmış numune, kalıp ile plaka arasındaki harç oluşumu.

Şekil 3.3. Titreşimli tokmakla numune hazırlanması.

Bu şekilde her seri için farklı su muhtevalarına sahip deneme karışımları üretilmiştir. Üretilen deneme karışımlarından Şekil 3.4’de gösterildiği gibi numuneler alınıp tartılmış ve sonrasında ALFA marka etüve yerleştirilmiştir. 24 saat sonrasında oda sıcaklığında soğutulan numuneler tekrar tartılmıştır. Elde edilen verilerden Excel yardımıyla maksimum kuru birim ağırlığa karşılık gelen en uygun su muhtevaları belirlenmiştir. Her seriye ait en uygun su muhtevaları, maksimum kuru birim ağırlık, su/bağlayıcı oranı ve 1m3 SSB üretimi için gerekli karışım suyu miktarı Çizelge 3.4’de