ESNEK MAKİNA VE MALZEME TAŞIMA SİSTEMLERİNİN EŞZAMANLI

ÇİZELGELEME PROBLEMİ İÇİN ETMEN TABANLI SİSTEM TASARIMI

Rızvan Erol1

, Adil Baykasoğlu2

, Cenk Şahin1

, Vahit Kaplanoğlu3

, Melek Demirtaş1

1Çukurova Üniversitesi, Mühendislik Mimarlık Fakültesi, Endüstri Mühendisliği Bölümü, Adana 2 Dokuz Eylül Üniversitesi, Mühendislik Fakültesi, Endüstri Mühendisliği Bölümü, İzmir 3

Gaziantep Üniversitesi, Mühendislik Fakültesi, Endüstri Mühendisliği Bölümü, Gaziantep

ÖZET

Esnek üretim sistemleri, yoğun otomasyon ve teknoloji ağırlıklı üretimin yapıldığı, eldeki faktörlerinin hızla üretime yönlendirilebildiği, üretim sonucunda elde edilen ürünlerin müşterilere zamanında teslimatının yapıldığı, iş gücünün adaptasyonunun hızlı olduğu ve değişikliklere hızlı cevap vermeyi sağlayan üretim süreçleridir. Üretim sistemlerinde esneklik çeşitlerinin en temel ve diğer esneklik türleri üzerinde en çok etkisi olanının makine ve rota esnekliği olduğu kabul edilmektedir. Makina esnekliğinin en önemli getirilerinden birisi talebin değişken olduğu durumlarda talebi zamanında karşılamak adına yarar sağlamasıdır. Makina esnekliği beraberinde makina paylaşımını da gerektirmektedir.

Bu çalışmada, esnekliğin var olduğu atölye şartlarında makine gruplarının ve taşıma sistemlerinin gerçek ve eş zamanlı olarak çizelgelenebilmesi için etmen tabanlı bir model önerilmektedir. Etmen tabanlı sistemler dinamik ve karmaşık karar verme süreçlerinde kullanılan ve son yıllarda ciddi uygulama alanları bulan sistemlerdir. Etmen tabanlı yaklaşımların bu tarz dinamik problem tipleri için uygun olduğu düşünülmektedir. Önerilen model, etmen tabanlı sistemlerin tasarlanmasında sıkça kullanılmakta olan PrometheusTM

tasarım yöntemi kullanılarak geliştirilmiştir.

Önerilen modelde yer alan her bir etmen, kendi kararlarını kendisi alabilecek özerklikte ve sistem içerisinde yer alan diğer etmenlerle işbirliği ve müzakere yapabilecek yeteneğe sahiptirler. Normal bir yazılım sadece ona söyleneni yapıp ortaya koyarken ve beklenmeyen durumlar karşısında etkisiz kalırken, bir etmen ulaşmaya çalıştığı hedef doğrultusunda kapsamlı bir şekilde düşünebilir ve zeki çözümler üretebilir yetenektedir. Bu çalışmada sistem içerisinde yer alan her bir etmenin sahip olduğu mimari yapı ayrıntılı olarak verilmiş olup esnek makine ve malzeme taşıma sistemlerinin birlikte çizelgeme problemi için taslak bir yapı oluşturulmuştur.

Anahtar Kelimeler: Etmen tabanlı sistemler, esnek üretim sistemleri, makina esnekliği, dinamik çizelgeleme

1.GİRİŞ

Günümüzdeki kısa ürün yaşam döngüsü çerçevesinde ürün çeşitliliği için modern üretim sistemlerinde beklenen temel özellikler, yüksek esneklik ve hızlı yanıt verme süreleri olmaktadır [1]. Bu nedenle, üretim teknolojilerindeki gelişmelerle müşteri taleplerine en uygun yanıt verilmesi için sistemler geliştirilmeye çalışılmıştır. Esnek üretim sistemleri (FMS), üretimde teslim süresi kısa, düşük maliyet ve daha iyi bir kaliteyi elde etmek için bir yol sağlamaktadır [2].

Esnek üretim sistemleri bir taşıma sistemi ile birbirine bağlı makinelerden oluşan sistemlerdir. Esnek üretim sistemleri uygulama alanları olarak incelendiğinde üretimin hemen hemen bütün sektörlerinde yer bulabilmektedir. Geleneksel üretim sistemlerinde yüksek düzeyde yarı mamul stoku, uzun iş kuyrukları, düşük tezgâh faydalanma oranları gibi problemlerle karşılaşılmaktadır. Etkinlik ve esneklik geleneksel imalat sistemlerinin üzerinde önemle durduğu problemler olmaktadır. Esnek üretim sistemleri, bu problemlere çözüm getirmek amacıyla geliştirilmiştir.

Esnek üretim, yoğun otomasyon ve teknoloji ağırlıklı üretimin yapıldığı, üretim faktörlerinin hızla üretime yönlendirebildiği ve müşterilere zamanında ulaştırarak nakite çevirebildiği, insanların ortama uyum gösterdiği ve değişikliklere hızlı cevap verebildiği bir üretim sürecidir. Yüksek profesyonel

verimliliğe ulaşmak, iş atamalarında esnekliği meydana getiren sistemler esnek üretim ile hedeflenmektedir [3].

Üretim sistemlerinde esneklik çeşitlerinden en temeli ve diğer esneklik türleri üzerinde en çok etkisi olanların makine ve rota esnekliği olduğu kabul edilmektedir [4]. Makine esnekliğinin en önemli getirilerinden birisi talebin değişken olduğu durumlarda talebi zamanında karşılamak adına yarar sağlamaktadır. Makina esnekliği makina paylaşımını gerektirmektedir [5]. Bilimsel yazında makina paylaşımı; toplanma ve özelleşme olmak üzere iki farklı durum ile kıyaslanmıştır [6]. Toplanmada makinalar, parça çeşitleri veya işlem kümesi ile ilişkili, fonksiyonel havuzlarda gruplanırken, özelleşmede her makine tek bir parça çeşidine atanmıştır [7].Özelleştirmede her bir parça birden fazla makinada işlem görebilmektedir. Bu çalışmada da, esnekliğin var olduğu atölye şartlarında makine gruplarının ve taşıma sistemlerinin gerçek ve eş zamanlı olarak çizelgelenebilmesi için etmen tabanlı bir model önerilmektedir.

2. LİTERATÜR ÇALIŞMASI

Çizelgeleme literatürü içerisinde esnek üretim sistemlerinin kontrolü için birçok çözüm önerileri ve yaklaşımlar mevcuttur. Üretim çizelgeleme yöntemleri iki gruba ayrılabilir: çevrimdışı ve çevrimiçi çizelgeleme. Çevrimdışı çizelgeleme, tüm çizelgeleme periyodu için aktivitelerin planlanması iken, çevrimiçi çizelgeleme çalışma anında işlerin çizelgelenmesine uğraşır. Çevrimdışı çizelgeleme algoritmalarında zaman verimliliği öncelikli konu değildir. Bu yaklaşım, esnek üretim sistemleri çizelgeleme problemlerini kısıtlı optimizasyon problemi olarak formüle eder ve daha sona bir çözüm algoritması kullanılarak çözer. Çalışma esnasında ise daha önce ortaya çıkartılan çizelgeye göre periyodik süreçler işletilir. Bu sistemde tasıma istekleri iyi bir şekilde tahmin edilmeli ve sistem bilgisi doğru olmalıdır.

2.1. Çevrimdışı Çizelgeleme

Çevrimdışı çizelgeleme yöntemi birçok araştırmacıyı makineler ve malzeme taşıma sistemlerini ayrı bir çizelge ya da her ikisi birlikte düşünülerek bir çizelge oluşturabilmek için harekete geçirmiştir. Üretim sistemlerinde makine esnekliği ile ilgili Chandra ve Tombak (1991) önerdikleri modelde, üretim sistemi içerisinde rota ve makine esneklik kavramlarını kullanmışlardır ve sayısal örnekler üzerinde incelemişlerdir [8]. Akturk ve Yilmaz (1996) tarafından yapılan çalışmada, malzeme taşıma sistemlerinin sınırlamalarını göz önüne alarak AGV’ler ve sistem içerisinde yer alan diğer modüller arasındaki etkileşimleri içeren bir matematiksel formülasyon geliştirilmiştir. Ancak problemin karmaşıklığı sebebi ile çalışmalar daha çok benzetim ve sezgisel temelli yaklaşımlar üzerine yoğunlaşmıştır[9]. Malzeme taşıma sistemleri üzerine yoğunlaşmış olan çoğu çalışma operasyonel kontrol problemidir ve benzetim temellidir [10]. Diğer yandan, sezgisel optimizasyon çalışmaları, problemin kapsamının karışık olduğu durumlarda olurlu ve iyi bir çözüm bulmayı hedefler. Optimizasyonun güçlüklerini ortadan kaldırmak için sezgisel teknikler çok geniş bir şekilde kullanılmıştır. Pu ve Hughes (1994) AGV çizelgelerinin esnek üretim sisteminde maksimum esnekliği sağlaması için sezgisel tabanlı çizelgeleme algoritması içerisine entegre etmişlerdir [11]. Bilge ve Ulusoy (1995) yaptıkları çalışmada, bir FMS içerisinde yer alan makinelerin ve malzeme taşıma sistemlerin birlikte çizelgelenmesi için aralarındaki etkileşimi kullanmışlardır. Makinaların çizelgelenmesi için sezgisel tabanlı tekrarlı bir izlek kullanmışlar ve operasyonların bitiş zamanları bu çizelgenin kullanılması ile elde edilmiştir. Bu operasyon bitiş zamanları, AGV seyahatlerinin zaman penceresini oluşturmak için kullanılmıştır. Makine ve malzeme taşıma sistemlerinin çizelgeleme problemini birleştirip doğrusal olmayan karışık tam sayılı programlama modeli olarak formüle etmişlerdir [12]. AGV’lerin ve makinelerin çizelgeleme problemine genetik algoritmanın uygulaması Ulusoy ve ark. (1997) tarafından gerçekleştirilmiştir [13]. Sabuncuoglu ve Karabuk (1998) aynı problem için filtre edilmiş demet aramasına dayanan bir sezgisel yaklaşım önermişlerdir. Bu yaklaşım ile verilen bir çizelgeleme periyodu için hem AGV hem de makinelerin çizelgelerini üretmişlerdir [14]. Haq ve ark. (2003) ise üretim çizelgesini malzeme taşıma sistemi çizelgesi ile bütünleştirmişlerdir. Bu problemin çözümü için birkaç meta-sezgisel yaklaşım kullanmışlardır [15]. Mohamed ve ark. (2001) makine esnekliği derecesi ve sistem performans seviyesi arasındaki ilişki üzerinde istatistiksel çalışma yapılmıştır [16]. Matematiksel formüllere dayanan Desaulniers ve ark. (2003) çalışmalarında, AGV çakışmalarının önlenmesi ve eşzamanlı yönlendirme yapılması problemine bir çözüm yaklaşımı önerilmiş ve çözüm metodolojisi üretim sistemindeki dört araç tarafından çeşitli senaryolarla test edilmiştir [17]. Abdelmaguid ve ark. (2004) makinelerin ve AGV’lerin eşzamanlı çizelgeme problemi

için yeni bir hibrit genetik algoritma önermişleridir [18]. Reddy ve Rao (2006) eşzamanlı çizelgeleme problemini çizelgelemede çok amaçlı problem olarak ele almışlar ve baskın olmayan sıralama değerlendirme algoritması kullanarak çözmüşlerdir [19]. Jerald ve ark. (2006) da adaptif genetik algoritma diye adlandırdıkları geleneksel olmayan bir optimizasyon tekniği kullanarak aynı problem üzerinde çalışmışlardır[20]. Ariffin ve ark. (2008) AGV çizelgeleme probleminde genetik algoritma yaklaşımını bulanık mantık kontrolüyle incelemişlerdir [21]. Baykasoglu (2009) esnekliği ölçmek için yönlü grafik teorisi ve cebirsel matrise dayanan yeni bir yaklaşım önermiştir [4]. Son yıllarda ise Babu ve ark. (2010), makine ve iki benzer özellikteki AGV’nin birlikte çizelgelenmesi için diferansiyel evrim algoritması kullanmışlardır [22]. Makine seçimlerinin ve araç atamalarının sezgisel olduğu Kumar ve ark. (2010) yaptıkları çalışmalarında, eşzamanlı çizelgelemeyi makineler ve malzeme taşıma sistemleri açısından alternatif makinelerde tamamlanma zamanlarının en aza indirilmesi şeklinde ele alınmıştır [1]. Fauadi ve Murata (2010), makinelerin ve AGV’lerin eş zamanlı olarak çizelgeleme probleminde ikili parçacık sürüsü optimizasyonu kullanmışlardır [23]. Udhayakumar ve Kumanan (2010) ise yapmış oldukları çalışmada AGV’lerin çizelgelenmesini karınca kolonisi algoritması kullanarak çözüm aramışlardır [24].

2.2. Çevrimiçi Çizelgeleme

Pratikte üretim sistemleri genellikle stokastiktir (iş gelişleri, seyahat zamanları vb.), dolayısı ile çizelgeler dinamik olarak adapte edilmelidir. Dinamik çizelgeleme stratejilerinden birisi ise, bir kaynağın boşta kaldığı anda bir sonraki yapılacak işe karar veren çevrimiçi yönlendirme kurallarıdır. Bu kurallar, çizelgeleme kararlarının çok kısa bir zaman dilimi içerisinde alınmasını gerektiren tesislerde çok sık kullanılır. Bu çalışmada çevrimiçi çizelgeleme kavramı, çevrimiçi yönlendirme kuralları olarak kullanılmıştır. Yönlendirme kuralları, sıfır planlama ufkuna sahip bir çizelgeleme sistemi olarak düşünülebilir ve yönlendirme kararı bir makinanın ya da AGV’nin bir işi tamamladığı zaman yapılır. Temelde iki çevrimiçi yönlendirme sistemi vardır: Dağıtık ve Merkezi Kontrol. Eğer tek bir kontrol sistemi eş zamanlı olarak sistemde yer alan tüm elamanları kontrol ediyorsa bu tür sistemler merkezi kontrol sistemi olarak adlandırılır. Eğer ki her bir alt sistem ayrı ayrı kontrol birimleri tarafından yerel bilgi ve yerel aktivitelere göre yönetiliyorsa bu tür sistemlerde dağıtık kontrol sistemleri olarak adlandırılır. Çoklu etmen sistemleri de dağıtık kontrol sistemlerinin bir örneğidir [25-27].

Merkezi kontrol sistemleri alanında birçok araştırmacı çalışmış ve makinelerin ve malzeme taşıma sistemlerin çizelgelenmesi için çok sayıda yönlendirme kuralı önerilmiş ve bu kurallar benzetim tekniği kullanılarak test edilmiştir [28]. Bu alanda farklı kategorilerde 100 den fazla çizelgeleme kuralı önerilmiştir. Bu alandaki ilk benzetim çalışmalarından birisi de Egbelu ve Tanchoco (1984) tarafından yapılan AGV’lerin yönlendirilmesi için birkaç çizelgeleme kurallarının test edildiği çalışmadır [29]. Sabuncuoglu ve Hommertzheim (1989) de bir FMS içerisinde yer alan makineler ve AGV’ler için çizelgeleme kuralları çalışmışlardır[30]. Sabuncuoglu ve Hommertzheim (1992a)‘ın yaptıkları çalışmada ise ortalama akış zamanı kriteri göz önüne alınarak AGV ve makineler için uygulanan çizelgeleme kurallarının performansları, benzetim tekniği kullanılarak değerlendirilmiştir[31]. Sabuncuoglu ve Hommertzheim (1992b) yaptıkları diğer bir çalışmada ise çizelgeleme kurallarının karşılaştırılmasında daha iyi bir görüş sağlayabilmek için çevrimiçi bir algoritma önermişlerdir. Bu algoritmada belirli bir zamanda gerçekleşen birden fazla operasyon göz önüne alınmıştır[32]. Sabuncuoglu ve Hommertzheim (1993) yaptıkları çalışmada esnek üretim sisteminin benzetim modelini kullanarak çok çeşitli amaç fonksiyonları için çizelgeleme kuralları karşılaştırılmıştır[33]. Taghaboni-Dutta (1997) ise makine tıkanmalarını azaltarak çıktı artırmayı hedefleyen AGV iş atamalarını sağlayan VALUE olarak adlandırdığı bir sezgisel algoritma geliştirmiştir [34]. Buyurgan ve ark.(2007) AGV rotaları için geliştirdikleri rastgele ve akıllı yol bulma modeli geliştirmişler ve bu modeli similasyon çalışması ile denemişlerdir [35]. Baykasoglu ve Özbakır (2008) ise proses planlarının ve makine esnekliklerinin üretim çizelgesi üzerindeki etkisini analiz etmişlerdir. Üç farklı esneklik seviyesi, proses planları ve makineler için tanımlanmıştır [36]. Tanaka ve ark. (2010) taleplerin dinamik olduğu bir sistemde AGV’ lerin serbest rota ve yönlendirmenin eşzamanlı bir şekilde optimizasyonu için Petri-Net ayrıştırması yaklaşımını önermişlerdir. [37].

Etmen tabanlı bir çizelgeme sistemi ve klasik bir çizelgeleme sistemi arasındaki temel fark merkezi bir algoritmanın karşıtı olan dağıtık hesaplama operasyonlarından gelmektedir. Dağıtık karar alma fonksiyonları ve akıllı varlıklar arasındaki işbirliği mekanizması etmen tabanlı sistemleri, klasik çizelgeleme sistemlerinden ayıran en önemli özellikleridir [38]. AGV’ler üzerine yapılan etmen tabanlı sistemler rotalama, çizelgeleme gibi farklı problem alanlarında gerçekleşmiştir. Literatürde Liu ve ark. (2000) AGV kontrol sistemini esnek ve dayanıklı bir şekilde geliştirmek için holonik üretim sistemi tasarımını sunmuşlardır [39]. Farahvash ve Boucher (2004) spesifik bir dizayn için farklı rotolama

metotlarının performanslarına karar verebilmek için AGV sistemlerinin kontrolü için bir çoklu etmen yapısı önermişlerdir. Önerilen yapı içerisinde AGV’lerin başlangıç noktasından hedefe ulaşıncaya kadar ağ üzerinde oluşabilecek çarpışmaları önlemeden sorumlu bir trafik kontrolör etmeni sunulmuştur. Bu çalışmada trafik etmeni tarafından kullanılabilecek dört rotalama methodu geliştirilmiştir [40]. Wallace (2007) ise yaptığı çalışmada benzer problem üzerine yoğunlaşıp etmen tabanlı AGV kontrolörün performansını geliştirmek için sezgiseller kullanmıştır [41]. Srivastava (2008) ise çarpışma ve tıkanıklıktan kaynaklı kompleks problemlerin bazılarını tekrar çözmek için akıllı etmen tabanlı bir model sunmuşlardır. Bu model içerisinde her biri bazı kural ve algoritmalarla ilişkili altı etmen tipi sunulmuştur. Önerilen sistemin tutarlılığını göstermek için artan komplekslikte üç deneysel senaryo hazırlanmıştır. Yaptıkları benzetim çalışması sonucunda, önerilen modelin optimal yol, daha az hesaplama yükü ve daha yüksek verimliliğe sahip olduğu gösterilmiştir [42]. Komma (2010), üretim sistemleri alanında JADE etmen geliştirme yazılım mimarisini kullanarak farklı etmenlerin modellenmesi üzerine yoğunlaşmıştır. Önerilen sistem içerisinde yer alan AGV, makine ve diğer etmenleri JADE içerisinde tanımlanmıştır. Literatürde AGV ve makinelerin etmen tabanlı kontrolünün birlikte düşünüldüğü ilk çalışmadır. Bu çalışmada tüm etmenler ve onların rolleri açıklanmış ve ilgili akış şemaları resmedilmiştir. Ancak bu çalışmada çoklu etmen sistemlerinin en önemli özelliklerinden birisi olan işbirliği mekanizmasına değinilmiş ama detaylı bir şekilde açıklanmamıştır [43]. Erol ve ark. (2012), bir üretim sistemi içerisinde yer alan AGV ve makinelerin birlikte çizelgelenmesi için etmen tabanlı bir sistem önermiştir. Önerilen model JACK akıllı etmen yazılımı kullanılarak oluşturulmuştur. Önerilen bu sistem, literatürden alınan örnek bir problem üzerinde test edilmiş ve literatürde sık kullanılan yönlendirme algoritmaları ile deneysel tasarım kullanılarak karşılaştırılmıştır [44]. Elde edilen sonuçlara göre etmen tabanlı sistem tüm yönlendirme kurallarına baskın gelmiş ve literatürdeki çevrimdışı çizelgeleme için önerilen modellerle de sonuçları yakın seyretmiş ve bazı problemlerde de daha iyi sonuçlar vermiştir.

3. ETMEN TABANLI MODEL

Etmen tabanlı sistemler görece olarak yeni sayılabilecek bir çalışma alanı olduğu için literatürde etmen’in kesinleşmiş bir tanımı mevcut değildir [45]. Ancak etmen tabanlı sistemler konusunda yapılmış olan yayınların çoğunda Wooldridge ve Jennings’in etmen tanımları ön plana çıkmaktadır. Wooldridge ve Jennings’in tanımına göre etmen; “Herhangi bir yazılım ortamına konumlanmış hedef ve isteklerine ulaşabilmek için bu ortam içerisinde özerk aktiviteler yapabilecek yeteneklere sahip bir bilgisayar sistemidir” [46]. Yazılım etmenleri proaktif uyarıcıların etkisinde muhakeme özellikleri olan program parçacıklarıdır. Etmenler aynı zamanda hareket edebilen, kesin ve rasyonel karar alabilme özellikleri olan yazılımlardır. Etmenlerin öğrenme özellikleri vardır [47]. Buna ek olarak etmenler prosedürsel sihirbaz uygulamaları ve bazı uygulamalardaki veri arama işlemlerini otomatikleştiren program parçacıklarını tanımlamak için de kullanılan bir terimdir [48].

Kendine ait bir problem çözmek isteyen etmen çevrede bulunan diğer etmenlere teklifler sunarlar, tekliflerini sunduktan sonra bir müddet beklerler, beklemeleri neticesinde teklif sundukları diğer etmenlerden gelen cevapları değerlendirirler ve değerlendirmeleri neticesinde yeni bir insiyatif kullanabilirler. Etmenlerin gelen yanıtları değerlendirirken kullanmış oldukları kriterler etmen programlayıcısı tarafından tanımlanır. Bir yazılım ortamında oluşturulmuş bir etmen kendisi için bir amaç tanımlanıncaya kadar veya cevap vermesi gereken bir olay oluncaya kadar sistem içerisinde bekler [49].

Etmenler sosyal olarak kabul edilmektedir, çünkü etmenler tanımlanmış hedeflerine ulaşabilmek için insanlarla, diğer yazılımlarla veya bilgisayarlarla etkileşime girerler. Etmenler duyarlı olarak kabul edilmektedirler çünkü etmenler çevrelerinde meydana gelen olayları reseptörleri tarafından algılarlar ve meydana gelen bu olaylara karşı tepki verirler. Etmenler aynı zamanda proaktiftirler çünkü çevrelerinde olan olaylara karşılık vermenin yanı sıra kendi amaçları doğrultusunda insiyatif alırlar [50]. Etmenleri diğer yazılım parçalarından ayıran en önemli özellikleri;

• Özerk olmak: Kendi amaçlarına ulaşmak için kendi kendilerine karar alıp faaliyette bulunmak [45].

• Konumlanmak: Etmenler diğer yazılım sistemleri gibi bulundukları platformda konumlanmışlardır ancak etmenlerin konumlandığı platformlar diğer yazılım parçalarından farklıdır. Etmen tiplerinin konumlandığı çevre dinamik ve belirsiz bir çevredir.

• Tepkisellik: Bulundukları ortamın dinamik ve belirsiz olması onların çevrelerinde meydana gelen değişikliklere tepki göstermelerini gerektirmektedir.

• Esneklik: Amaçlarına ulaşamadıklarında farklı planlar denemeleri etmenlere esneklik özelliğini kazandırmaktadır [47].

Etmen tabanlı sistemlerin tasarımı klasik modelleme ve tasarlama sistemlerinden farklılıklar göstermektedir. Şimdiye kadar yapılan etmen-tabanlı sistemlerde standart bir tasarım şablonu yerine genellikle özel tasarımlar kullanılmıştır. PrometheusTM etmen tabanlı sistemlerin tanımlanmalarında,

tasarlanmalarında ve uygulamalarında kullanılan bir tasarım yöntemdir. Bu yöntem aynı zamanda PrometheusTM isimli bir yazılımla otomatik hale getirilmiş ve yazılım kullanıldığı zaman etmen tabanlı sistem doğrudan PrometheusTM

yöntemine göre tasarlanmış olmaktadır. Bu modelleme yönteminde; sistem spesifikasyonları, mimari tasarım ve ayrıntılı tasarım olmak üzere üç temel aşama mevcuttur. Bu çalışmada PrometheusTM etmen tabanlı tasarım yazılımı kullanılarak kavramsal model

geliştirilecektir.

3.1. Önerilen Çoklu-Etmen Tabanlı Esnek Üretim Sistemi

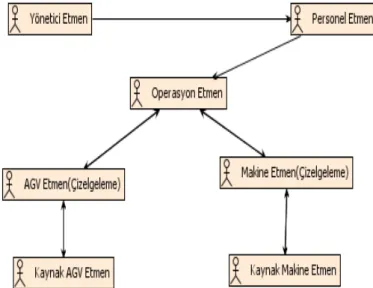

Önerilen sistem iki farklı paradigma üzerine kuruludur: çoklu-etmen sistemler ve holonik sistemler. Holonik üretim sistemlerinde (HMS) dört farklı ana holon tipleri mevcuttur. Bunların arasında sipariş holonu, ürün holonu, ve kaynak holon tipleri vardır. Personel holonu tamamlayıcı özelliğe sahip olan dördüncü holon tipidir. Bu dört farklı holon tipi genel holon yapılanmasını oluştururlar. Bu çalışma kapsamında esnek üretim sistemlerinin çizelgelenmesi için önerilen çoklu etmen tabanlı sistem Şekil 1 ’de verilmiştir. İmalat sistemleri açısından bakıldığında bu sistem, yönetici etmen, AGV sistem holonu, sipariş sistem holonu ve makine sistem holonlarını içermektedir. Bu çalışmada eğer bir etmen diğer etmenleri içeresinde barındırıyorsa holon olarak adlandırılmaktadır.

Şekil 1. Önerilen çoklu-etmen yapısı [44]

3.2. Kavramsal Modelin PrometheusTM Yöntemi Kullanılarak Geliştirilmesi

Önerilen sistemde etmen tabanlı esnek üretim kontrol sistemi, sisteme dahil edilen etmen tipleri aracılığı ile yapılacaktır. Bu yöntemde kullanılan etmen sayısı birden daha fazla olduğunda önerilen sistem çoklu-etmen sistemi olarak adlandırılmaktadır. Bu etmen yapıları kendi aralarında etkileşim ve müzakerelerde bulunarak sisteme tanımlanmış amaçlar doğrultusunda çözüme ulaşmaya çalışırlar[44, 51].

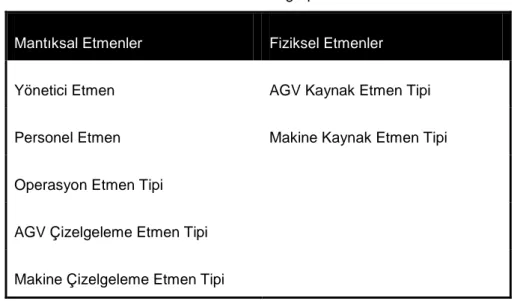

Bu çalışmada etmen tipleri, sahip oldukları fonksiyonlara ve sahip oldukları amaçlara göre tanımlanmaktadırlar. Mantıksal ve fiziksel olmak üzere etmenler iki ana grup altında toplanmışlardır. Aşağıda verilen Tablo 1, her bir grup içerisinde yer alan etmen tiplerini mantıksal ve fiziksel olarak iki grup altında göstermektedir.

Tablo 1. Etmen grupları

Mantıksal Etmenler Fiziksel Etmenler

Yönetici Etmen AGV Kaynak Etmen Tipi

Personel Etmen Makine Kaynak Etmen Tipi

Operasyon Etmen Tipi

AGV Çizelgeleme Etmen Tipi

Makine Çizelgeleme Etmen Tipi

AGV ve Makine etmen tipleri sistemin başlangıcından itibaren sistemde bulunurlar. Diğer yandan operasyon etmen tipi sistemde geçici olarak tanımlanır ve operasyonun bitmesiyle birlikte sistemden çıkarılırlar. Tablodan da görüldüğü gibi iki etmen haricindeki etmenler sistemde etmen tipi olarak tanımlanırlar, bunlar; yönetici etmen ve personel etmenleridir. Bu etmenler sistemde etmen tipi olarak tanımlanmak yerine bireysel olarak tanımlanırlar. Bunun sebebi, bu etmenlerden sistemde yalnızca birer tane olmasıdır. Diğer etmenler sistemde etmen tipi olarak tanımlanırlar ve böylelikle sisteme yeni bir etmen girmesi gerektiğinde o tipin özellikleriyle birlikte tanımlanırlar.

Bu projede, esnek üretim sistemi içerisinde bulunan AGV’ler iki etmen tipi ile ifade edilmektedir. Bunlar AGV çizelgeleme etmen tipi ve AGV kaynak etmen tipidir. Sistem çalışması sırasında herhangi bir anda sisteme yeni bir AGV eklendiğinde bahsedilen sistem iki tip etmen oluşturmaktadır. Örneğin AGV 1 isimli yeni bir AGV, esnek üretim sistemine eklendiğinde iki farklı etmen sisteme dahil edilmiş olur bunlardan birincisi AGV 1 çizelgeleme ve diğeri ise AGV 1 kaynak etmeni. Böylelikle bu iki etmen AGV 1 holonunu oluşturmuş olur. Aynı mantıkla sistemdeki makineler de iki farklı etmen olarak oluşturulur bunlar; makine çizelgeleme etmeni ve makine kaynak etmenidir. Sistem çalışması sırasında herhangi bir anda sisteme yeni bir makine eklendiğinde, bahsedilen sistem iki tip etmen oluşturmaktadır. Örneğin, Makine 1 isimli yeni bir makine esnek üretim sistemine eklendiğinde iki farklı etmen sistem dahil edilmiş olur, bunlardan birincisi Makine 1 çizelgeleme etmeni ve diğeri ise Makine 1 kaynak etmeni.

Önerilen sistemdeki kayıt inanç kümesi, makine ve AGV etmenleri hakkındaki bilgileri tutmaktadır. Sistemde bulunan diğer etmenler bu inanç kümesini kullanarak bu etmenlerin kullanılabilirliğini kontrol edebilmektedirler.

Buna ilaveten, operasyon etmen tipleri personel etmeni tarafından yönetici etmenden elde edilen veriler kullanılarak oluşturulmaktadır. Personel etmeni daha sonra operasyon etmenini dinamik olarak oluşturup sisteme dahil edecektir. Operasyon etmenleri sistem içerisine dahil olduktan sonra ilgili operasyonlarla ilgili her şeyi yönetirler. Öncelikli olarak taşıma ve makinede işleme operasyonlarının gerçekleştirilmesi için AGV’ler ve makineler ile müzakere işlemlerini yürütürler. Böylelikle sistemden beklenen müzakere fonksiyonu operasyon etmenleri tarafından gerçekleştirilmektedir. Sistem içerisinde esnek makineler olduğu için öncelikli olarak ilgili operasyonun hangi makinede işlem göreceğinin belirlenmesi gereklidir. Bunun için operasyon etmenleri öncelikli olarak makinelerle müzakereye girerek kendilerine en uygun makineye işi yaptırmaya çalışırlar. Daha sonra da ilgili makinede işlem görmek için kendisini o makinaya taşıttırırlar. Bunun için de AGV’lerle müzakereye girerek en uygun AGV’yi seçmeye çalışırlar.

PrometheusTM yöntemi ile tasarlanacak olan etmen tabanlı esnek üretim yönetim sisteminden beklenen fonksiyonlar; siparişlerin sisteme verilmesi, sisteme dinamik olarak kaynak eklenmesi ve çıkartılması, sipariş operasyonlarının sırasının ve sürelerinin belirlenmesi, operasyonların makinelere atanması ve operasyonların AGV’lere atanmasıdır. Bir esnek üretim sistemi içerisinde üretim kararlarının alınabilmesi için bu operasyonel kararların birlikte değerlendirilmesini gerektirmektedir. Bu fonksiyonlar PrometheusTM üzerinde ana amaçlar olarak tanımlanmaktadır.

PrometheusTM yöntemi etmen tabanlı sistemlerin tanımlanması, tasarlanması, uygulanması ve test edilmesi için gerekli olan süreçleri tanımlayan bir yöntemdir. Bu yöntemle birlikte etmen tabanlı sistemler üç aşama ile tasarlanmaktadırlar, bunlar; sistem spesifikasyonları, mimari tasarım ve ayrıntılı tasarımdır.

PrometheusTM yönteminin sistem spesifikasyonlarını belirleme aşaması, sistemin hedefleri ve temel fonksiyonları üzerine odaklanmaktadır. Bu aşamada aynı zamanda etmen tabanlı sistemin çevre birimlerle olan iletişim ara yüzleri hazırlanmaktadır. Sistem spesifikasyonları belirleme aşaması; girdiler (percepts) ve çıktılar (actions) doğrultusunda sistemin amaçlarının ve temel fonksiyonelliklerinin (işlevselliklerinin) tanımlanması üzerine yoğunlaşır.

Mimari tasarım aşamasında ise, sistemde bulunan etmen tipleri belirlenmektedir. Bu aşama UML diagramındaki sınıf diyagramlarının oluşturulmasına benzemektedir. Sınıf diyagramlarının yazılım sistemlerinin yapısal bölümlerini oluşturduğu göz önüne alınırsa bu benzerlik anlamlı bir hale gelmektedir. Sistem genel görünüşü bu aşamada ulaşılmaya çalışılan sistem genel görünüm diyagramıdır. Yine UML tasarım yöntemindeki “sequential diagram” benzeri yöntemle etmenler arasındaki dinamik etkileşimler yine bu aşamada belirlenmektedir. Mimari tasarım aşamasında; bir önceki aşamanın çıktıları kullanılarak sistemde hangi ajan tiplerinin bulunacağı ve bunların birbirleri ile nasıl etkileşime geçeceği belirlenir.

Ayrıntılı tasarım aşamasında ise, her bir etmenin içyapısının nasıl olacağı ve sistem içerisinde verilen bir işi nasıl yerine getireceği belirlenir. Bu aşamada etmen tiplerinin karşılaştıkları durumlar karşısında hangi planlarını çalıştıracakları ayrıntılı bir şekilde tasarlanmaktadır. Bu yöntemde ayrıntılı tasarım her bir etmen tipi için ayrı-ayrı yapılır. Bu aşamada etmen tiplerinin bulundukları ortamdan ya da diğer etmenlerden mesaj almaları durumunda hangi planlarını çalıştıracakları tanımlanır. Mesajlar, etmen tiplerinin müzakere içerisinde olduğu diğer etmen tiplerinden gelebilir. Ayrıntılı tasarımda ayrıca etmen tiplerinin mesaj çözümlemeleri sırasında kullanmış oldukları veritabanları da tanımlanır.

Yöntem içerisinde bulunmayan ancak etmen tabanlı sistemlerin geliştirilmesinde bulunan dördüncü aşama ise uygulamadır. Ancak bu aşama uygulamanın yapılacağı platforma göre farklılıklar gösterdiği için Prometheus yöntemi içerisine dahil edilmemiştir.

Prometheus yöntemi ile birlikte geliştirilmiş olan Prometheus Tasarım Aracı (PDT) etmen-tabanlı sistemlerin tasarımında kullanılan en popüler tasarım araçlarından birisidir. Bu tasarım aracı RMIT Üniversitesi Bilgisayar Bilimleri ve Bilgi Teknolojileri Okulunda geliştirilmektedir. Yazılım internet üzerinden ücretsiz indirilebilmektedir (http://www.cs.rmit.edu.au/agents/pdt/).

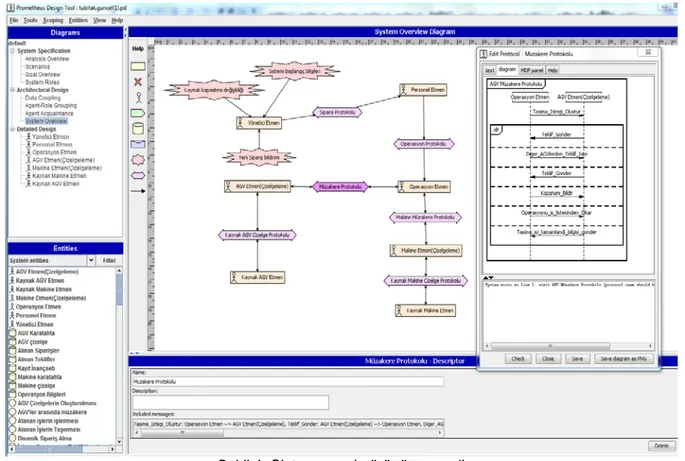

3.2.1 Kavramsal Modelin PDT Yazılımı ile Tasarlanması

3.2.1.1 Sistem Spesifikasyonları

PrometheusTM yönteminin ilk aşaması alan sistem sipesifikasyonları aşamasında, etmen tipleri arasındaki müzakereler, sistemin amaçları, sistem içerisindeki etmen rolleri ve sistemin karşılaşabileceği senaryolar belirlenir. Sistem spesifikasyonları şekil 2’de görüldüğü gibi ana menü üzerinde “system specifications” paneli kullanılarak yapılabilmektedir. Dolayısı ile sistemden beklenen “müzakere yönetimi”, “AGV” yönetimi”, “Makine Yönetimi”, ve “Sistem Yönetimi” gibi amaçlar bu panel üzerinden tanımlanmaktadır. Sistemde meydana gelebilecek olan senaryolar yine bu panel üzerinden tanımlanır.

Sisteme yeni sipariş talebinin gelmesi, kaynak kapasitesi değişikliği, sistem başlangıç bilgileri bu aşamada yazılım üzerinde tasarlanmaktadır. Sistem senaryolarının gerçekleşmesi durumunda hangi rollerin aktif olacağı bu panel üzerinde belirlenmektedir. Şekil 2’te modelimizin amaç ve rol tanımlamaları görülmektedir.

Şekil 2. PDT Sistem rol tanımlamaları

3.2.1.2 Mimari Tasarım

Bu aşama, sistem spesifikasyonları aşamasında belirlenen roller üzerinden etmen tiplerinin belirlenmesini kapsamaktadır. Etmen tiplerinin belirlenmesinin ardından etmenler arasındaki müzakereler protokol paketleri halinde tanımlanmaktadır. Şekil 3’te PDT yazılımı üzerinde belirlenen etmenler ve bu etmen tipleri arasındaki ilişkiler gösterilmektedir. Şekil 4 ise mimari tasarımın en genel görünüşü olan “Sistem genel görünüm” panelini göstermektedir. Etmen tiplerinin maruz kaldığı çevresel olaylar da yine bu aşamada tanımlanır. Hangi çevresel olayın hangi etmen tarafından çözümleneceğini etmen tipleri ile olaylar arasında kurulan bağlantılar tanımlamaktadır.

Şekil 4. Sistem genel görünüm paneli

Örneğin kaynak kapasite değişikliği olayı yönetici etmen tarafından çözümlenmektedir. Sistem başlangıç bilgileri olayı da yine yönetici etmen tarafından çözümlenmektedir. Etmen tipleri kendilerine gelen çevresel olayları çözerken diğer etmen tipleri ile etkileşime geçmektedirler. Etmenler aynı zamanda proaktif davranarak diğer etmenlerle iletişime geçebilirler. Şekil 5’de AGV Çizelgeleme Etmen tipi ile Operasyon Etmeni arasındaki müzakere protokolü görülmektedir. Bu müzakere protokolü PrometheusTM yazılımına aşağıdaki gibi bir kod parçası yazılarak elde edilmektedir.

start AGV Müzakere Protokolu agent A Operasyon Etmen

agent B AGV Etmen(Çizelgeleme) message A B Tasima_Istegi_Olustur box alt message B A Tasima_Muzakeresi_Baslat next message A B Diger_AGVlerden_Teklif_Iste next message B A Tasima_Teklif_Gonder next message A B Kazananı_AGVlere_Bildir next message B A Tasima_isi_tamamlandi_bilgisi_gonder end alt finish

Şekil 5. AGV – Operasyon etmen tiplerinin müzakere protokolü

Etmen tipleri arasındaki protokoller de tamamlandıktan sonra sistemimizin mimari tasarım aşaması tamamlanmış olmaktadır.

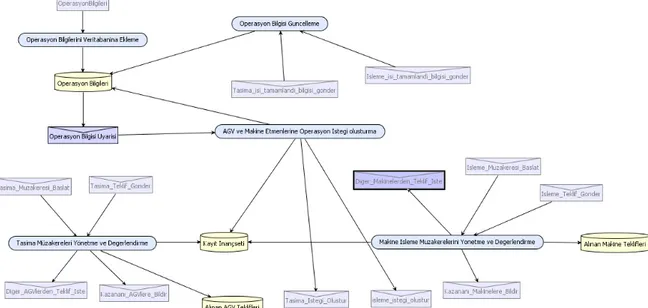

3.2.1.3 Ayrıntılı tasarım

PDT üzerinde ayrıntılı tasarım her bir etmen tipi için ayrı-ayrı yapılır. Bu aşamada etmen tiplerinin bulundukları ortamdan ya da diğer etmenlerden mesaj almaları durumunda hangi planlarını çalıştıracakları ve hangi veri tabanı üzerinde işlem yapacakları tanımlanır. Mesajlar, etmen tiplerinin müzakere içerisinde olduğu diğer etmen tiplerinden gelebilir (mesaj tipleri mimari tasarımda protokol tanımlama penceresinde tanımlanmıştı, bkz. Şekil 5). Şekil 6 operasyon etmen tipinin ayrıntılı tasarımını göstermektedir. Bu şekil operasyon etmenine diğer etmen tiplerinden (Personel etmeni, Makine Çizelgeleme etmeni ve AGV etmeni) gelen mesaj tipleri ve operasyon etmen tipinin diğer etmen tiplerine göndermiş olduğu mesaj tiplerini içermektedir. Bu şekilde aynı zamanda operasyon etmeninin mesajlaşmalar sırasında güncellemiş olduğu operasyon bilgileri, kayıt inanç seti, alınan makine teklifleri ve alınan AGV teklifleri veri tabanları da ifade edilmiştir.

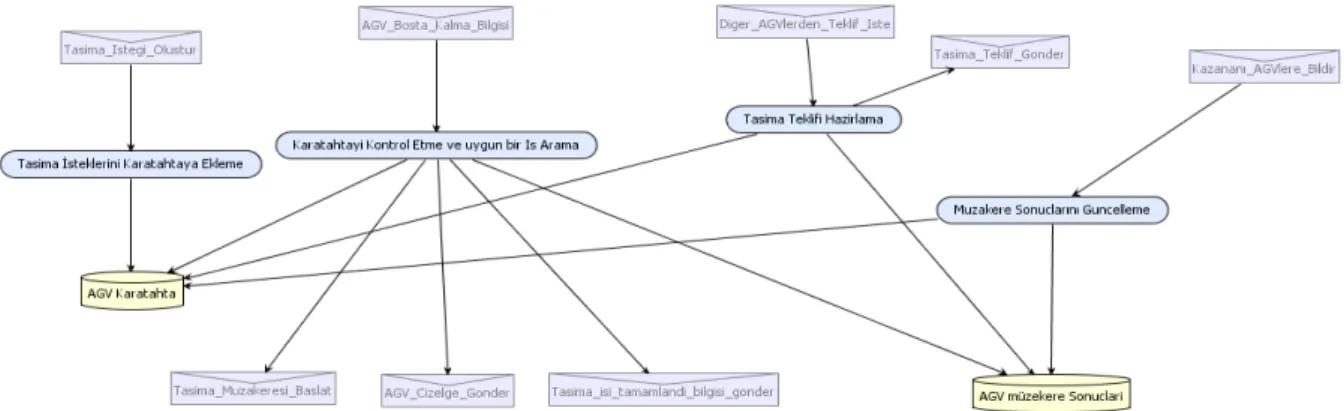

Şekil 7’de ise operasyon etmeninin etkileşim halinde olduğu AGV çizelgeleme etmeninin ayrıntılı tasarımı gösterilmektedir. Şekilde görülen mesajlar AGV Çizelgeleme etmeninin, Operasyon etmen tipi ve AGV kaynak etmen tipi ile olan müzakerelerinin sonucunda ortaya çıkmış mesaj tipleridir. AGV Çizelgeleme etmen tipi, AGV Karatahta ve AGV müzakere sonuçları isimli veri tabanları üzerinde işlem yapmaktadır.

Şekil 7. AGV Çizelgeleme etmen tipi – Ayrıntılı tasarım

4.SONUÇ

Bu çalışmada şimdiye kadar gelinen aşamada, AGV etmeni ve AGV kaynak etmenlerinin iş ödüllendirmeleri sırasında sistemde yer alan etmenlerin (personel, operasyon, AGV, makine etmenleri) yapmış oldukları muhakemeler PrometheusTM etmen tasarım yazılımı ile kavramsal modeli

oluşturulmuştur. Böyle bir model sisteme giren siparişleri etmen olarak tanımlayacak ve sistem çizelgelenmesi basit kurallarla birlikte gelişimsel olarak yapılacaktır. Bu da söz konusu esnek üretim sisteminin tepkiselliğini artıracaktır.

Bilindiği gibi çevrimdışı modeller birçok iterasyon sonucunda elde edilmektedir ve zaman boyutu önemli değildir. Önerilen model, dinamik bir yapıya sahip ve basit karar alma kuralları ile müzakereye dayalı anlık kararlar alabilecek yapıda kurulmuştur.

Üretim sistemlerinin etkin bir şekilde kontrolü sadece ülkemize ait bir sorun olmadığı dikkate alınırsa, geliştirilecek olan etmen tabanlı sistem yazılımının evrensel bir değeri olacağı yadsınamaz. Yazılımın geniş kapsamlı uygulama alanlarına hitap etmesi ticarileştirilmesini kolaylaştıracaktır. Ayrıca geliştirilen yöntemlerden gelecekte benzer problemler (lojistik, iletişim vb.) için de yararlanılabilecektir.

Not: Mevcut çalışma TUBİTAK tarafından desteklenen MAG-1001:111M279’nolu proje kapsamında yapılmıştır.

6. KAYNAKLAR

1. Kumar, M.V.S., R. Janardhana, and C. Rao, Simultaneous scheduling of machines and

vehicles in an FMS environment with alternative routing. The International Journal of

Advanced Manufacturing Technology, 53, 2011. 1(4): p. 339-351.

2. Wang, J. and Y. Deng, Incremental modeling and verification of flexible manufacturing

systems. Journal of Intelligent Manufacturing, 1999. 10(6): p. 485-502.

3. Srivastava, S.C., et al., Development of an intelligent agent-based AGV controller for a flexible

manufacturing system. The International Journal of Advanced Manufacturing Technology,

2008. 36(7): p. 780-797.

4. Baykasoğlu, A., Quantifying machine flexibility. International journal of production research, 2009. 47(15): p. 4109-4123.

5. Baykasoğlu, A. and Z.D.U. Durmuşoğlu, Flow time analyses of a simulated flexible job shop

by considering jockeying. The International Journal of Advanced Manufacturing Technology,

2011: p. 1-15.

6. Calabrese, J.M., Optimal workload allocation in open networks of multiserver queues. Management Science, 1992: p. 1792-1802.

7. Sheikhzadeh, M., S. Benjaafar, and D. Gupta, Machine sharing in manufacturing systems:

Total flexibility versus chaining. International Journal of Flexible Manufacturing Systems, 1998.

10(4): p. 351-378.

8. Chandra, P. and M.M. Tombak, Models for the evaluation of routing and machine flexibility. European journal of operational research, 1992. 60(2): p. 156-165.

9. Akturk, M.S. and H. Yilmaz, Scheduling of automated guided vehicles in a decision making

hierarchy. International Journal of Production Research, 1996. 34(2): p. 577-591.

10. Johnson, M.E. and M.L. Brandeau, An analytic model for design of a multivehicle automated

guided vehicle system. Management Science, 1993. 39(12): p. 1477-1489.

11. Pu, P. and J. Hughes. Integrating AGV schedules in a scheduling system for a flexible

manufacturing environment. 1994: IEEE.

12. Bilge, U. and G. Ulusoy, A time window approach to simultaneous scheduling of machines

and material handling system in an FMS. Operations Research, 1995. 43(6): p. 1058-1070.

13. Ulusoy, G., F. Sivrikaya Şerifoğlu, and Ü. Bilge, A genetic algorithm approach to the

simultaneous scheduling of machines and automated guided vehicles. Computers &

Operations Research, 1997. 24(4): p. 335-351.

14. Sabuncuoglu, I. and S. Karabuk, A beam search-based algorithm and evaluation of

scheduling approaches for flexible manufacturing systems. IIE Transactions, 1998. 30(2): p.

179-191.

15. Haq, A.N., T. Karthikeyan, and M. Dinesh, Scheduling decisions in FMS using a heuristic

approach. The International Journal of Advanced Manufacturing Technology, 2003. 22(5): p.

374-379.

16. Mohamed, Z.M., M.A. Youssef, and F. Huq, The impact of machine flexibility on the

performance of flexible manufacturing systems. International journal of operations &

production management, 2001. 21(5/6): p. 707-742.

17. Desaulniers, G., et al., Dispatching and conflict-free routing of automated guided vehicles: an

exact approach. International Journal of Flexible Manufacturing Systems, 2003. 15(4): p.

309-331.

18. Abdelmaguid, T.F., et al., A hybrid GA/heuristic approach to the simultaneous scheduling of

machines and automated guided vehicles. International Journal of Production Research,

2004. 42(2): p. 267-281.

19. Reddy, B.S.P. and C.S.P. Rao, A hybrid multi-objective GA for simultaneous scheduling of

machines and AGVs in FMS. The International Journal of Advanced Manufacturing

20. Jerald, J., et al., Simultaneous scheduling of parts and automated guided vehicles in an FMS

environment using adaptive genetic algorithm. The International Journal of Advanced

Manufacturing Technology, 2006. 29(5): p. 584-589.

21. Ariffin, M., et al., Automated Guided Vehicles scheduling Optimization by Fuzzy Genetic

Algorithm.

22. Babu, A.G., et al., Scheduling of machines and automated guided vehicles in FMS using

differential evolution. International Journal of Production Research, 2010. 48(16): p.

4683-4699.

23. bin Md Fauadi, M.H.F. and T. Murata, Makespan Minimization of Machines and Automated

Guided Vehicles Schedule Using Binary Particle Swarm Optimization. Proceedings of the

International MultiConference of Engineers and Computer Scientists, 2010. 3.

24. Udhayakumar, P. and S. Kumanan, Task scheduling of AGV in FMS using non-traditional

optimization techniques. International Journal of Simulation Modelling, 2010. 9(1): p. 28-39.

25. Benyakhlef, M. and L. Radouane, Decentralised nonlinear adaptive fuzzy control for a class of

large-scale interconnected systems. International Journal of Computational Cognition, 2006.

4(2).

26. Blazewicz, J., et al., Handbook on scheduling. 2006: Springer.

27. Le-Anh, T. and M.B.M. De Koster, A review of design and control of automated guided vehicle

systems. European Journal of Operational Research, 2006. 171(1): p. 1-23.

28. Panwalkar, S.S. and W. Iskander, A survey of scheduling rules. Operations research, 1977. 25(1): p. 45-61.

29. Egbelu, P.J. and J.M.A. Tanchoco, Characterization of automatic guided vehicle dispatching

rules. International Journal of Production Research, 1984. 22(3): p. 359-374.

30. Sabuncuoglu, I. and D.L. Hommertzheim. An investigation of machine and AGV scheduling

rules in an FMS. in The Third ORSA/TIMS Conference on Flexible Manufacturing Systems:Operations Research Models and Applications. 1989.

31. Sabuncuoglu, I. and D.L. Hommertzheim, Experimental investigation of FMS machine and

AGV scheduling rules against the mean flow-time criterion. International Journal of Production

Research, 1992a. 30(7): p. 1617-1635.

32. Sabuncuoglu, I. and D.L. Hommertzheim, Dynamic dispatching algorithm for scheduling

machines and automated guided vehicles in a flexible manufacturing system. International

Journal of Production Research, 1992b. 30(5): p. 1059-1079.

33. Sabuncuoglu, I. and D.L. Hommertzheim, Experimental investigation of an FMS due-date

scheduling problem: Evaluation of machine and AGV scheduling rules. International Journal of

Flexible Manufacturing Systems, 1993. 5(4): p. 301-323.

34. Taghaboni-Dutta, F., A value-added approach for automated guided vehicle task assignment. Journal of Manufacturing Systems, 1997. 16(1): p. 24-34.

35. Buyurgan, N., et al., Real-time routing selection for automated guided vehicles in a flexible

manufacturing system. Journal of Manufacturing Technology Management, 2007. 18(2): p.

169-181.

36. Baykasoglu, A. and L. Özbakir, Analysing the effect of flexibility on manufacturing systems

performance. Journal of Manufacturing Technology Management, 2008. 19(2): p. 172-193.

37. Tanaka, Y., T. Nishi, and M. Inuiguchi, Dynamic Optimization of Simultaneous Dispatching

and Conflict-free Routing for Automated Guided Vehicles. Journal of Advanced Mechanical

Design, Systems, and Manufacturing, 2010. 4(3): p. 701-715.

38. Babiceanu, R.F., F.F. Chen, and R.H. Sturges, Real-time holonic scheduling of material

handling operations in a dynamic manufacturing environment. Robotics and

Computer-Integrated Manufacturing, 2005. 21(4-5): p. 328-337.

39. Liu, S., et al. Holonic manufacturing system for distributed control of automated guided

40. Farahvash, P. and T.O. Boucher, A multi-agent architecture for control of AGV systems. Robotics and Computer-Integrated Manufacturing, 2004. 20(6): p. 473-483.

41. Wallace, A., Multi-agent negotiation strategies utilizing heuristicsfor the flow of AGVs. International Journal of Production Research, 2007. 45(2): p. 309-322.

42. Srivastava, S.C., et al., Development of an intelligent agent-based AGV controller for a flexible

manufacturing system. The International Journal of Advanced Manufacturing Technology,

2008. 36(7): p. 780-797.

43. Komma, V.R., P.K. Jain, and N.K. Mehta, An approach for agent modeling in manufacturing

on JADE™ reactive architecture. Int J Adv Manuf Technol, 2010. Accepted: 15 June 2010(in

press).

44. Erol, R., et al., A multi-agent based approach to dynamic scheduling of machines and

automated guided vehicles in manufacturing systems. Applied Soft Computing, 2012.

45. Padgham, L. and M. Winikoff, Developing intelligent agent systems a practical guide. 2004, Melbourne, Australia: John Wiley & Sons, Ltd.

46. Wooldridge, M. and N.R. Jennings, Intelligent agents: theory and practice. The knowledge engineering review, 1995. 10(2): p. 115-152.

47. Wooldridge, M., An introduction to multiagent systems. 2002, England: John Wiley & Sons, Ltd.

48. AOS, JACK Intelligent Agents® Agent Manual. 2009, Agent Oriented Software Pty. Ltd.: Carlton South, Victoria, AUSTRALIA.

49. Hahn, C., C. Madrigal-Mora, and K. Fischer, A platform-independent metamodel for multiagent

systems. Autonomous Agents and Multi-Agent Systems, 2009. 18(2): p. 239-266.

50. Bellifemine, F., G. Caire, and D. Greenwood, Developing Multi-Agent Systems with JADE, ed. M. Wooldridge. 2007: John Wiley & Sons Ltd. 286.

51. Baykasoglu, A., et al., A multi-agent framework for load consolidation in logistics. Transport, 2011. 26(3): p. 320-328.

![Şekil 1. Önerilen çoklu-etmen yapısı [44]](https://thumb-eu.123doks.com/thumbv2/9libnet/4143619.63288/6.892.110.787.104.781/şekil-önerilen-çoklu-etmen-yapısı.webp)