AÇIK HÜCRELİ KÖPÜK METALLERİN DARBE SÖNÜMLEME ÖZELLİKLERİNİN KARAKTERİZE EDİLMESİ

Aykut Recep GÜLEÇ Yüksek Lisans Tezi

Makine Mühendisliği Anabilim Dalı Ocak – 2018

AÇIK HÜCRELİ KÖPÜK METALLERİN DARBE SÖNÜMLEME ÖZELLİKLERİNİN KARAKTERİZE EDİLMESİ

Aykut Recep GÜLEÇ

Dumlupınar Üniversitesi

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalında

YÜKSEK LİSANS tezi Olarak Hazırlanmıştır.

Danışman: Yrd. Doç. Dr. Agah AYGAHOĞLU

KABUL VE ONAY SAYFASI

Aykut Recep GÜLEÇ' in YÜKSEK LİSANS tezi olarak hazırladığı Açık Hücreli Köpük Metallerin Darbe Sönümleme Özelliklerinin Karakterize Edilmesi başlıklı bu çalışma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

19/01/2018

Prof. Dr. Önder UYSAL ___________

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr. Razaman KÖSE ___________

Bölüm Başkanı, Makine Mühendisliği Bölümü

Yrd. Doç. Dr. Agah AYGAHOĞLU ___________

Danışman, Makine Mühendisliği Bölümü

Sınav Komitesi Üyeleri

Doç. Dr. Mustafa ULUTAN ___________

Makine Mühendisliği Bölümü, Eskişehir Osmangazi Üniversitesi

Yrd. Doç. Dr. Agah AYGAHOĞLU ___________

Makine Mühendisliği Bölümü, Dumlupınar Üniversitesi

Yrd. Doç. Dr. Mustafa GÜLEŞEN ___________

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan İntihal Programı ile tarandığını ve benzerlik oranının %2 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Danışman Öğrenci

AÇIK HÜCRELİ KÖPÜK METALLERİN DARBE SÖNÜMLEME ÖZELLİKLERİNİN KARAKTERİZE EDİLMESİ

Aykut Recep GÜLEÇ

Makine Mühendisliği, Yüksek Lisans Tezi, 2018 Tez Danışmanı: Yrd. Doç. Dr. Agah AYGAHOĞLU

ÖZET

Bu çalışmada açık hücreli köpük metallerin darbe davranışları ve darbe sönümleme özellikleri araştırılmıştır. Bu amaçla üretilen köpük metal numuneler üzerinde düşük hızlı darbe testleri ve basma deneyleri gerçekleştirilmiştir. Darbe testleri için yüksekten ağırlık düşürme yönteminin kullanıldığı darbe test cihazı kullanılmıştır.

Açık hücreli köpük metal üretimi için vakum yardımı ile boşluk tutucu malzeme üzerine döküm yöntemi kullanılmıştır. Matris malzeme Al7075 alüminyum alaşımıdır. Boşluk tutucu olarak kaya tuzu kullanılmıştır.

Üzerinde darbe testleri ve basma deneyleri gerçekleştirilen numuneler 0,40, 0,44 ve 0,48 göreceli yoğunluklara sahiptir. Ayrıca numuneler üzerinde 1 saat, 1,5 saat ve 2 saat yaşlandırma süreleri ile çökelme sertleştirmesi işlemi yapılmıştır. Numunelere uygulanan testler sonucunda yoğunluğun ve çökelme sertleştirmesi işleminin darbe sönümleme özelliklerine etkileri incelenmiştir.

Darbe testleri sonucunda yaşlandırma süresinin darbe sönümleme özelliklerine belirgin bir etkisi olmadığı görülmüştür. Yoğunluğun artması ile darbe sönümleme oranının azaldığı tespit edilmiştir. Yoğunluk ve yaşlandırma süresi arttıkça maksimum temas kuvvetinin (darbe kuvveti) arttığı belirlenmiştir. Basma deneyleri sonucunda yoğunluk ve yaşlandırma süresi arttıkça köpük metallerin basma eğrilerinde gözlenen plato bölgesinin genellikle daraldığı tespit edilmiştir. Anahtar Kelimeler: Açık hücreli köpük metal, Alüminyum köpük metal, Darbe sönümleme özelliği, Düşük hızlı darbe testi, Vakum altında döküm, Yaşlandırma.

CHARACTERIZATION OF IMPACT DAMPING PROPERTIES OF OPEN CELL FOAM METALS

Aykut Recep GÜLEÇ

Mechanical Engineering, MSc. Thesis, 2018 Supervisor: Asst. Prof. Dr. Agah AYGAHOĞLU

SUMMARY

In this study, impact behaviors and impact damping properties of open cell foam metals were investigated. For this purpose, low-velocity impact tests and compression tests have been carried out on foam metal specimens produced. The impact tester using the high weight drop method was used for the impact tests

Vacuum assisted casting method is used for cavity-holding material for open cell metal production. The matrix material is Al7075 aluminum alloy. Rock salt is used as a cavity holder.

The samples subjected to impact tests and compression tests have relative density of 0,40, 0,44 and 0,48. The samples were also subjected to precipitation hardening with aging times of 1 hour, 1.5 hours and 2 hours. The effects of density and precipitation hardening processes on the impact damping properties were examined as a result of the tests applied to the samples.

As a result of the impact tests, it was observed that the aging period was not a significant influence on the impact damping properties It has been found that the impact damping ratio decreases with the increase in density. It has been determined that the maximum contact force (impact force) increases as the density and the aging time increase. As a result of the compression tests, it was determined that the plateau area observed in the compression curves of the foam metals generally decreased as the density and the aging time increased.

Keywords: Open celled foam metals, Aluminium foam metals, Impact absorption, Low-velocity impact test, Vacuum casting, Aging.

TEŞEKKÜR

Tezimin hazırlandığı her safhada yol gösteren ve tecrübeleriyle katkıda bulunan danışman hocam Yrd. Doç. Dr. Agah AYGAHOĞLU’ na teşekkürü bir borç bilirim. Hayatım boyunca beni hiç yalnız bırakmayan annem Nezahat GÜLEÇ’ e, babam Ahmet GÜLEÇ’ e ve kardeşim Büşra Sümeyye GÜLEÇ’ e sonsuz saygı ve sevgilerimi sunar, teşekkür ederim.

İÇİNDEKİLER Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... x ÇİZELGELER DİZİNİ ... xiv SİMGELER VE KISALTMALAR DİZİNİ ... xv 1. GİRİŞ ... 1

2. KÖPÜK METALLERİN ÖZELLİKLERİ VE UYGULAMA ALANLARI ... 5

2.1. Köpük Metallerin Özellikleri ... 5

2.1.1. Mekanik özellikler ... 5

2.1.2. Termal özellikler ... 12

2.1.3. Elektriksel özellikler ... 13

2.2. Köpük Metallerin Uygulama Alanları ... 13

2.2.1. Bazı endüstri kollarındaki yapısal uygulamalar ... 14

2.2.2. Fonksiyonel uygulamalar ... 19

3. KÖPÜK METAL ÜRETİM YÖNTEMLERİ ... 23

3.1. Gaz Enjeksiyon Yöntemi ... 23

3.2. Gaz Oluşturan Parçacıkların Eriyik İçinde Çözünmesi ... 25

3.3. Metal Tozları İle Köpükleştirici Parçacıkların Karıştırılması ... 28

3.4. Mastar Görevinde Polimer Köpük Kullanılan Döküm Yöntemi ... 29

3.5. Uzaklaştırılabilen Boşluk Tutucu Malzemeler İle Döküm ... 31

3.6. Boş Yapıdaki Metalik Kürelerin Birleştirilmesi ... 33

3.7. İhtiva Edilen Gaz Genleşmesi ... 35

3.8. Polimer Köpüklerin Üzerine Metal Kaplanması ... 36

3.9. Gaz-Metal Ötektik Katılaşması ... 38

4. LİTERATÜR ARAŞTIRMASI ... 39

5. DENEYSEL ÇALIŞMALAR ... 49

5.1. Kullanılan Malzeme ve Cihazlar ... 49

İÇİNDEKİLER (devam) Sayfa 5.1.2. Kaya tuzu ... 50 5.1.3. Kalıp ... 51 5.1.4. Bornitrür... 52 5.1.5. Ergitme fırını ... 52 5.1.6. Kalıbın ısıtıldığı seyyar fırın ... 52 5.1.7. Isıl işlem fırını ... 53 5.1.8. Vakum haznesi ... 54 5.1.9. Vakum pompası ... 54 5.1.10. Manyetik karıştırıcı ... 54

5.2. Köpük Metal Üretimi ve Numunelerin Hazırlanması ... 55

5.2.1. Köpük metal üretimi ... 55

5.2.2. Numunelerin hazırlanması ... 58

5.3. Isıl İşlem ... 59

5.4. Sertlik Ölçümleri ... 60

5.5. Darbe Test Cihazı ... 60

5.6. Kuvvet – Zaman Eğrilerinin Yorumlanması ve Darbe Olayının Analizi ... 65

5.7. Darbe Deneyleri ve Sonuçları ... 67

5.7.1. A-1 numunesi için darbe deney sonuçları ... 69

5.7.2. A-2 numunesi için darbe deney sonuçları ... 70

5.7.3. A-3 numunesi için darbe deney sonuçları ... 71

5.7.4. B-1 numunesi için darbe deney sonuçları ... 72

5.7.5. B-2 numunesi için darbe deney sonuçları ... 73

5.7.6. B-3 numunesi için darbe deney sonuçları ... 74

5.7.7. C-1 numunesi için darbe deney sonuçları ... 75

5.7.8. C-2 numunesi için darbe deney sonuçları ... 76

5.7.9. C-3 numunesi için darbe deney sonuçları ... 77

5.7.10. Karşılaştırmalı sonuçlar ... 78

5.7.11. Darbe testleri sonucunda numunelerde oluşan hasarların incelenmesi ... 81

5.8. Basma Deneyleri ve Sonuçları ... 82

5.9. SEM Görüntüleri ... 86

6. SONUÇ VE ÖNERİLER ... 87

KAYNAKLAR DİZİNİ... 90 ÖZGEÇMİŞ

ŞEKİLLER DİZİNİ

Şekil Sayfa

1.1. Açık hücreli ve kapalı hücreli köpük metal yapıları ... 2

1.2. Cymat, Alulight ve Alporas köpüklerine ait yapılar ... 4

1.3. Köpük metaller üzerine yapılan akademik araştırmalar ve endüstri talebinin sürece bağlı gelişimi ... 4

2.1. Metal köpüklerin genel basma grafiği ... 5

2.2. Köpük metallerin model ve deneysel basma eğrileri ... 6

2.3. Cymat ve Alporas köpüklerine ait basma eğrileri ... 7

2.4. Açık ve kapalı hücreli köpük metallerin hücre modelleri ... 7

2.5. Bazı köpük metallerin yoğunluk ve elastisite modülü arasındaki ilişki ... 9

2.6. Allulight köpüklerinin çekme yükü altındaki davranışları ... 10

2.7. AlSi12 köpük metalinin basma ve enerji absorbe verimliliğini gösteren grafik ...11

2.8. Alcan köpükleri için yorulma dayanım limitleri ... 12

2.9. Köpük metallerin kullanıldığı alanlar ... 13

2.10. Otomotivde malzemelerden beklenen özellikler ... 14

2.11. Alüminyum köpük metal sandviç panel ile imal edilmiş kaldırma kolu ... 15

2.12. Cymat alüminyum köpük çekirdekli çarpışma kutusu ... 16

2.13. Kazalar için tramvaylarda kullanılan enerji emici ... 17

2.14. Metal köpük çekirdek yapılı bir gemi dümen kanadı ... 18

2.15. Dış cephe kaplamasında alüminyum köpük metal kullanılan bir bina . ... 19

2.16. Köpük metal malzeme ile üretilmiş susturucular ... 21

3.1. Gaz enjeksiyon yöntemi ile köpük metal üretiminin şematik gösterimi ... 24

3.2. Gaz enjeksiyon yöntemi ile üretilmiş alüminyum köpük metaller ... 25

3.3. Gaz enjeksiyon yöntemi ile üretilmiş Hydro alüminyum köpük metalleri ... 25

3.4. Alporas ticari ismiyle üretilen köpük metale ait görsel ... 26

3.5. Gaz oluşturan parçacıkların eriyik içinde çözünmesi ile köpük metal üretimi ... 27

3.6. Metal tozları ve köpürtücü partiküllerin karıştırılmasıyla üretilmiş olan Alulight köpük metalin yapısı ... 28

3.7. Metal tozları ile köpük metal üretiminin aşamaları ... 29

3.8. Döküm yönteminin aşamaları ... 30

3.9. Polimer köpük yardımıyla döküm yapılarak üretilen bakır köpük metal ... 31

3.10. Polimer köpük yardımı ve döküm ile üretilmiş bir alüminyum köpük metale ait mikro yapı görüntüsü... 31

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

3.12. Uzaklaştırılabilen boşluk tutucu malzemeler ile döküm yöntemi kullanarak köpük

metal üretimi ... 32

3.13. Boşluk tutucu malzemeleri uzaklaştırılmış bir açık hücreli köpük metalin mikro yapı görüntüsü ... 33

3.14. Georgia Tech yöntemi ile açık ve kapalı hücreye sahip köpük metallerin üretimi ... 34

3.15. İçi boş kürelerin birleştirilmesi ile oluşturulmuş yapıların basma sonrası ve öncesi görüntüleri ... 34

3.16. Ti-6Al-4V alaşımlı sandviç yapıların üretimi ... 36

3.17. Inco köpük metallerin üretim aşamaları ... 37

3.18. Gaz-metal ötektik katılaşma yöntemi ile üretilmiş Gasar köpük metali ... 38

3.19. Gaz-metal ötektik katılaşma yönteminin temel aşamaları ... 38

4.1. Hou ve arkadaşlarının yaptığı çalışmada kullandıkları numune tutucu ... 42

4.2. Hou ve arkadaşlarının yaptığı çalışmada kullandıkları darbe test cihazı ... 43

4.3. Hou ve arkadaşlarının yaptığı çalışmada kullandıkları darbe test uçları ... 43

4.4. Delinme sonucu elde edilen kuvvet yer değiştirme grafiği ... 47

4.5. Ön sıkıştırma yapılmış numunede daha yüksek darbe kuvvetinin oluştuğunu gösteren grafik ... 48

5.1. Eleme yapılarak elde edilmiş farklı boyutlardaki kaya tuzları. ... 51

5.2. Döküm kalıbı ve tuzların kalıpta kalmasını sağlayan filtre. ... 51

5.3. Ergitme fırını. ... 52

5.4. İçerisine kalıp yerleştirilmiş seyyar fırın. ... 53

5.5. Isıl işlem fırını ve iç kısmının görüntüsü. ... 53

5.6. Vakum haznesi. ... 54

5.7. Tuzların yapıdan uzaklaştırılması için kullanılan manyetik karıştırıcı. ... 55

5.8. Üretim düzeneği. ... 56

5.9. Tuzları uzaklaştırılmış köpük metal. ... 57

5.10. Seyyar fırın sıcaklığının düşük olması sonucu oluşan hatalı üretim. ... 57

5.11. Seyyar fırın sıcaklığının yüksek olmasından dolayı oluşan yapı. ... 58

5.12. Üretim sonucu elde edilen köpük metallerin kesildiği testere. ... 58

5.13. Darbe testlerinden kullanılacak numuneler. ... 59

5.14. Al7075 alaşımı için yaşlandırma süresi ve sertlik değerleri arasındaki ilişki. ... 60

5.15. Darbe test cihazı. ... 61

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

5.17. Vurucu ucun ağırlığa bağlanmış görüntüsü. ... 63

5.18. Numune tutucu ve test cihazına bağlanmış görüntüsü. ... 64

5.19. Numune tutucuya ait ayrıntılı ölçüler. ... 64

5.20. Darbe testleri sonucunda elde edilen kuvvet – zaman eğrisi. ... 65

5.21. Darbe testleri sonucunda elde edilen kuvvet – çökme eğrisi. ... 66

5.22. Darbe testleri sonucu elde edilen enerji – zaman grafiği. ... 67

5.23. A-1 (tyaş=1 saat, ρ=0,40) numunesi için; a) kuvvet-zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 69

5.24. A-2 (tyaş=1,5 saat, ρ=0,40) numunesi için; a) kuvvet-zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 70

5.25. A-3 (tyaş=2 saat, ρ=0,40) numunesi için; a) kuvvet-zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 71

5.26. B-1 numunesi (tyaş=1 saat, ρ=0,44) numunesi için; a) zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 72

5.27. B-2 (tyaş=1,5 saat, ρ=0,44) numunesi için; a) kuvvet-zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 73

5.28. B-3 (tyaş=2 saat, ρ=0,44) numunesi için; a) kuvvet-zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 74

5.29. C-1 (tyaş=1 saat, ρ=0,48) numunesi için; a) kuvvet-zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 75

5.30. C-2 (tyaş=1,5 saat, ρ=0,48) numunesi için; a) kuvvet-zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 76

5.31. C-3 (tyaş=2 saat, ρ=0,48) numunesi için; a) kuvvet-zaman grafiği, b) kuvvet-çökme grafiği, c) enerji-zaman grafiği, d) hasarlı numune. ... 77

5.32. 0,48 göreceli yoğunluğa sahip numunelerin farklı yaşlandırma sürelerine ait kuvvet – zaman eğrileri. ... 79

5.33. 0,44 göreceli yoğunluğa sahip numunelerin farklı yaşlandırma sürelerine ait kuvvet – zaman eğrileri. ... 79

5.34. 0,40 göreceli yoğunluğa sahip numunelerin farklı yaşlandırma sürelerine ait kuvvet – zaman eğrileri. ... 80

5.35. 1 saat yaşlandırma işlemi uygulanmış ve farklı göreceli yoğunluklara sahip numunelere ait kuvvet – zaman eğrileri. ... 80

5.36. 1,5 saat yaşlandırma işlemi uygulanmış ve farklı göreceli yoğunluklara sahip numunelere ait kuvvet – zaman eğrileri. ... 81

5.37. 2 saat yaşlandırma işlemi uygulanmış ve farklı göreceli yoğunluklara sahip numunelere ait kuvvet – zaman eğrileri. ... 81

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

5.39. 0,48 göreceli yoğunluktaki numunelere ait basma eğrileri. ... 83

5.40. 0,44 göreceli yoğunluktaki numunelere ait basma eğrileri. ... 83

5.41. 0,40 göreceli yoğunluktaki numunelere ait basma eğrileri. ... 84

5.42. 1 saat yaşlandırma uygulanmış farklı yoğunluktaki numunelere ait basma eğrileri. ... 84

5.43. 1,5 saat yaşlandırma uygulanmış farklı yoğunluktaki numunelere ait basma eğrileri. ... 85

5.44. 2 saat yaşlandırma uygulanmış farklı yoğunluktaki numunelere ait basma eğrileri. ... 85

ÇİZELGELER DİZİNİ

Çizelge Sayfa

5.1. Al 7075 alaşımında bulunun bileşenlerin oranları ... 50

5.2. Al 7075 alaşımının mekanik özellikleri ... 50

5.3. Numunelerin yaşlandırma süreleri ve göreceli yoğunluklarına göre sınıflandırılması ... 68

5.4. A-1 numunesinin darbe testlerine ait değerler... 69

5.5. A-2 numunesinin darbe testlerine ait değerler... 70

5.6. A-3 numunesinin darbe testlerine ait değerler... 71

5.7. B-1 numunesinin darbe testlerine ait değerler... 72

5.8. B-2 numunesinin darbe testlerine ait değerler... 73

5.9. B-3 numunesinin darbe testlerine ait değerler... 74

5.10. C-1 numunesinin darbe testlerine ait değerler ... 75

5.11. C-2 numunesinin darbe testlerine ait değerler ... 76

5.12. C-3 numunesinin darbe testlerine ait değerler ... 77

SİMGELER VE KISALTMALAR DİZİNİ Simgeler Açıklama ρ Göreceli Yoğunluk σ Gerilme λ Isıl iletkenlik R Elektriksel direnç F Kuvvet E Elastisite Modülü Kısaltmalar Açıklama Al Alüminyum gr Gram GPa Gigapaskal dB Desibel m Metre mm Milimetre s Saniye µm Mikrometre

TiH2 Titanyum Hidrür

SiC Silisyum Karbür

MPa Megapaskal Fe2O3 Demir Oksit Cr2O3 Kromyumoksit Ni Nikel CO Karbonmonoksit H2 Hidrojen Mg Magnezyum Kg Kilogram Fe Demir

1. GİRİŞ

Malzeme bilimi teknolojinin sağladığı imkanlar ile her geçen gün daha da gelişmektedir. Bu gelişmelerin sonucunda ortaya çıkan en önemli malzemelerden biri köpük metaller olarak gösterilebilir. Köpük metaller doğal bir malzeme olmayıp yapı ve görünüm itibariyle köpüklere benzer ve boşluklu bir yapıya sahiptir. Bu durum normal metal malzemelere göre bu yapıyı birçok özellik bakımında üstün kılmaktadır. Bu özellikler genel olarak; enerji absorbe kabiliyetleri, düşük özgül ağırlık, ısı yalıtımı, elektriksel iletkenlik, titreşim sönümleme ve kimyasal süzme olarak gösterilebilir (Yavuz, 2010).

Köpük metallerin normal metal yapıdaki malzemelere göre üstün özelliklere sahip olmasının yanında bu üstün özellikleri aynı anda barındırabilmesi, bu malzemeleri daha ilgi çekici hale getirmiştir. Düşük özgül ağırlığı ile beraber yüksek mukavemete sahip olabilmeleri veya gaz geçirgenliği ve ısı iletkenliğini bir arada bulundurabilmeleri bu malzemelerin ilgi çekici özelliklerine örnek olarak verilebilir. Metalik köpükler üretim yöntemlerine göre farklı gözenek yapılarında olabilirler ve hücresel yapılarından dolayı sağlanan boşluklar ile normal metallere göre daha hafif malzemelerdir (Banhart, 2001).

Köpük metallerin yapısına bakıldığında hücre boşluklarının birbiri ile bağlantılı olup olmadığı yapısal olarak belirgin özellik olarak kabul edilebilir. Bu kabul köpük metalleri yapısı itibari ile iki ana sınıfa ayırmayı mümkün kılar. Bu sınıflandırma açık hücreli köpük metaller ve kapalı hücreli köpük metaller şeklindedir. Açık hücreli köpük metallerde yapıyı oluşturan boşluklar birbiri ile bağlantılıdır. Kapalı hücreli köpük metallerde ise bunun tam tersine yapıyı oluşturan boşluklar arasında bağlantı yoktur ve her bir hücre kapalıdır. Şekil 1.1’ de açık hücreli ve kapalı hücreli köpük metallerin yapıları görülmektedir.

Şekil 1.1. Açık hücreli ve kapalı hücreli köpük metal yapıları (Veale, 2010).

Köpük metallerin tarihi 1940 yıllarına dayanmaktadır. Bu malzemeler için kabul edilen patentlerin büyük bir bölümü 1950 li yılların sonları ile 1970 li yıllar arasında alınmıştır ve bir çok üretim işlemi önerilmiştir. Ancak bu öneriler işlemlerin uygulanabilirliğini değerlendirmek, bu konularda herhangi bir yayın olmadığından zor olmuştur. 1980li yılların sonundan itibaren bu konularda artan bilimsel çalışmalar eski yöntemlerin yeniden araştırılmasını ve yayınların artmasını sağlamıştır (Banhart 2006). Köpük metallerin geçirdiği bu tarihi aşamalar ile beraber günümüze uzanan süreç boyunca üretim yöntemleri üzerinde yapılan çalışmalar, yeni üretim yöntemlerin geliştirilmesi ve teknolojinin tanıdığı imkanlar ile köpük metallerin üretimi kolaylaşmıştır. Bu durum köpük metallerin ticari olarak kullanılabilmesine olanak sağlamıştır. Zira bu malzemelerin tarihine bakıldığında üretim yöntemlerinin zorluklarından ve kullanım alanlarının çok geniş olduğu öngörülemediğinden ticari olarak kullanılması gecikmeye uğramıştır. Günümüzde ticari olarak da üretimi yapılsa da bu malzemelerin birçok özelliği hakkındaki belirsizlikler bilimsel araştırmaların konusu olmaya devam etmektedir. Bu malzemelerin mekanik özellikleri, bu özellikleri tespit etmek için kullanılacak yöntemler ve bu yöntemler ile ilgili standartlar bilimsel çalışmalara konu olabilecek belirsizlikler arasından gösterilebilir (Oka, 2009).

Benjamin Sosnick 1943 yılında eriyik alüminyum içinde köpükleştirici olarak civayı kullanarak ilk kez kapalı hücreli köpük metal üretimini gerçekleştirmiş (Oka, 2009). İlk açık hücreli köpük metal üretimi ise 1950 li yıllarda üretilmiştir. Ergimiş alüminyum kaya tuzuna dökülmüş ve daha sonra tuz yapıdan uzaklaştırılarak açık hücreli yapı elde edilmiştir (Özer, 2005).

Replikasyon yöntemi ile açık hücreli köpük metal üretimi Schwartzwalder tarafından 1961 de ilk kez gerçekleştirilmiş ve bu köpükler 1966 yılında pil elektrotu olarak kullanılmıştır (Quadbeck, vd., 2010).

Peisker William ve Hardy Wilson tarafından 1963 yılında patenti alınan çalışmada katı eriyik durumdaki metale viskoziteyi arttırmak için diğer yöntemlerin aksine farklı malzemeler kullanmıştır. Bununla toz yerine katı eriyiğin kullanılmasını sağlamış ve işlemi daha ucuz hale getirmiştir (Özer, 2005).

Ethyl şirketi, 1972 yılında yüksek kalitede alüminyum köpük üretmiş ve üretilen malzemeleri değerlendirmesi için Ford Motor Şirketine sunmuştur. Fakat bu girişim olumsuz sonuçlanmıştır. O dönemde enerji kaynaklarının bitmeyeceği düşüncesi olduğundan hafif malzemeler ve geri kazanım konuları ilgi çekmemişti. 1975 yılında sonra köpük metaller için yapılan Ar-Ge çalışmalarının sayısı azaldı (Çağlar, 2009).

Shinko Wire şirketi 1986 yılında eriyik haldeki alüminyuma, viskoziteyi arttırmak amacıyla kalsiyum ve köpürtme için TiH2 ilave ederek kapalı hücreli köpük metal elde etmişlerdir. Bu ürüne Alporas ticari ismini vermişlerdir. Daha önceleri kapalı hücreli köpük metal üretimi yapılabiliyor olsa da ticari olarak üretim, 1990 yılında Japon firması Shinko Wire tarafından başlamıştır. Alporas isimli bu malzemeler darbeleri absorbe etme amacı ile bisiklet kasklarında kullanılmıştır (Miyoshi, vd., 1998).

Köpük metaller farklı üretim yöntemlerinin getirdiği çeşitlilik ile farklı yapı ve şekiller teşkil etmektedir. Bu farklılıklar tüm fiziksel ve mekanik özellikleri yakından etkilemektedir. Göreceli yoğunluk, yapıldığı malzeme ve hücre yapıları köpük metallerin özelliklerini en çok etkileyen parametrelerdir. Şekil 1.2’ te Cymat, Alulight ve Alporas ticari isimleriyle bilinen köpük metallerin yapıları görülmektedir. Göreceli yoğunluklar Cymat için 0,02 ile 0,2, Alulight için 0,1 ile 0,35, Alporas için 0,08 ile 0,8 arasında değişmektedir

(Ashby, vd., 2000).

Her yeni malzeme gibi köpük metallerinde tarihsel gelişimi belli bir süreç yaşamıştır. Bu süreci bilimsel merak, malzemenin mühendisliğe olan etkisi ve endüstrinin talebi şekillendirmektedir. Şekil 1.3’ de birçok yeni malzemeye benzer olarak köpük metallerin de yaşadığı akademik çalışma ve endüstrinin talebi arasındaki ilişki gösterilmektedir

(Ashby, vd.,

2000).

Şekil 1.2. Cymat, Alulight ve Alporas köpüklerine ait yapılar (Ashby, vd., 2000).

Şekil 1.3. Köpük metaller üzerine yapılan akademik araştırmalar ve endüstri talebinin sürece bağlı gelişimi (Asbhy, vd., 2000). E tk in li k Yıl Akademik Araştırma Endüstri Talebi

2. KÖPÜK METALLERİN ÖZELLİKLERİ VE UYGULAMA

ALANLARI

2.1. Köpük Metallerin Özellikleri

2.1.1. Mekanik özellikler

Köpük metallerin mekanik özellikleri incelemek üzere, basma deney sonuçlarını incelemek yararlı olacaktır. Şekil 2.1 de köpük metaller için oluşturulmuş genel basma grafiği gösterilmektedir. Bu grafik köpük metaller için bir genelleştirilmiş model olup gerçek grafiklerin doğrusallaştırılmış şeklidir (Scheffler ve Colombo, 2006). Şekil 2.2’ de bir köpük metale ait basma eğrisi ile model basma eğrisi beraber verilmiştir (Burzer vd., 1999).

Şekil 2.1. Metal köpüklerin genel basma grafiği (Scheffler ve Colombo, 2006).

Köpük metallerin deneysel basma eğrileri ile genelleştirilmiş modelleri arasında açıkça görülen plato bölgesindeki fark hücreselliğin getirdiği bir durumdur. Gerçekte dalgalanma gösteren bölüm yoğunlaşmaya kadar gerçekleşen şekil değiştirme mekanizmalarının süreksizliğinden kaynaklanmaktadır. Dalgalanmaların kendi içinde düzenli bir rejim göstermemesinin sebebi ise geometrik olarak homojen bir yapı elde etme arzusunun henüz gerçekleşmemiş olmasıdır (Burzer vd., 1999). Bölüm 3’ te araştırılan köpük metal üretim

Elastisite Modülü Ger il m e Gerinim Plastik Bölge Başlangıcı Plato Bölgesi Yoğunlaşma Gerinimi Yoğunlaşma Absorbe Edilen Enerji

yöntemlerinde görülebileceği üzere homojen yapının elde edilememesinin en önemli sebeplerinden biri üretim parametrelerinin çok fazla ve kontrol edilebilirliğinin zor olmasıdır.

Şekil 2.2. Köpük metallerin model ve deneysel basma eğrileri (Burzer vd., 1999).

Şekil 2.3’ te Cymat ve Alporas ticari isimleri ile bilinen iki farklı köpük metale ait basma grafikleri bulunmaktadır. Grafikler de her bir köpük metale ait hem enine hem de boyuna basma eğrileri mevcuttur. Bu malzemeler için enine ve boyuna basma davranışlarının benzer olduğu görülmektedir. Eğriler incelendiğinde basma deneyinin başladığı andan itibaren doğrusal bir davranış görülmektedir. Fakat elastik gibi görünen bu bölge aslında düz değil ve eğim elastisite modülünden düşüktür. Bu durumun nedeni yapıyı oluşturan bazı hücrelerin çok düşük yüklerde akmasıdır. Elastisite modülünün tespiti için en iyi yöntem dinamik yükleme yada plastik aralığa kadar yükleme yapılıp kaldırılarak boşalma sonucu oluşan eğrinin eğiminin belirlenmesidir (Ashby, vd., 2000).

Köpük metallerin mekanik özellikleri için belirleyici olarak kullanılabilecek en önemli parametresi yoğunluğudur. Bununla birlikte, gözenek boyutu, gözenek yapısı ve dağılımı, bu parametreler arasında gösterilebilir (Davies ve Zhen, 1983). Ayrıca yüzey pürüzlülüğü ve yapıdaki eğrilikler de mekanik özellikleri etkilemektedir (Lefebvre, vd., 2008).

G er il m e Gerinim Model Deneysel

Şekil 2.3. Cymat ve Alporas köpüklerine ait basma eğrileri (Ashby, vd., 2000).

Şekil 2.4. Açık ve kapalı hücreli köpük metallerin hücre modelleri (Gibson ve Asbhy, 1981).

Gibson ve Asbhy köpük metalleri oluşturan hücreleri Şekil 2.4’ te ki gibi modelleyerek mekanik davranışlarını kuramsal olarak araştırmış ve hücre kenarları bir kiriş olarak düşünülerek çökme förmülü; 𝛿 =𝐹𝑙3 𝐸𝐼 (2.1) Boyuna Enine 0.12 göreceli yoğunlukta Boyuna Enine 0.11 göreceli yoğunlukta G er il m e (M P a ) Şekil Değiştirme (%) G er il m e (M P a ) Şekil Değiştirme (%) Açık

ile yapıların lineer elastik davranışları için bir bağıntı kurmuşlardır. Burada 𝛿 çökme yani yer değiştirme miktarı, 𝐹 hücre kenarına uygulanan kuvvet, 𝑙 hücre kenarı uzunluğu, 𝐸𝑘 köpük metali oluşturan malzemenin elastisite modülü, 𝐼 hücre kenarının alan atalet momentidir. 𝐼 alan atalet momenti açık hücreli yapılar için yaklaşık olarak 𝑡4 olup 𝑡 hücre kenarının kalınlığıdır. Yapıların

göreceli yoğunlukları 𝜌, 𝑙 ve 𝑡 ile bağlantılı olup 𝜌𝑚 yapıyı oluşturan metalin yoğunluğu, 𝜌𝑘 köpük metalin yoğunluğu olmak üzere açık hücreli yapının göreceli yoğunluğu 𝜌𝑘/𝜌𝑚= (𝑡/𝑙) 2,

kapalı hücreli yapının ise 𝜌𝑘/𝜌𝑚 = 𝑡/𝑙 olarak ilişkilendirilir.

Açık hücreli yapılar için;

𝐸 =𝜎 𝜀 = 𝐶𝐸𝑘𝐼 𝑙4 (2.2) 𝐸 𝐸𝑘 = 𝐶 ( 𝜌𝑘 𝜌𝑚) 2 = 𝐶(𝜌)2 (2.3)

kapalı hücreli yapılar için;

𝐸 𝐸𝑘 = 𝐶 ( 𝜌𝑘 𝜌𝑚) 3 = 𝐶(𝜌)3 (2.4)

bağıntıları mevcuttur. Bu bağıntılar köpük metaller için belirleyici bir parametre olan göreceli yoğunluk ile elastisite modülü arasında bir ilişki kurulmasını sağlar. C katsayısının değeri yapının açık veya kapalı hücreli olmasına, gözenek geometrisine bağlıdır (Gibson ve Asbhy, 1981). Şekil 2.5’ te ticari isimleriyle verilen bazı köpük metallerin yoğunluk ile elastisite modülü değerlerini gösteren bir grafik bulunmaktadır. Yoğunluklar parantez içinde verilmiştir.

Şekil 2.5. Bazı köpük metallerin yoğunluk ve elastisite modülü arasındaki ilişki (Ashby, vd., 2000).

Basma eğrileri incelendiğinde plastik deformasyon başlangıç noktasına kadar devam eden davranışın haricinde bu eğrinin iki bölgede daha incelenmesinde fayda vardır. Çünkü eğrinin devam eden kısımlarında farklı bir davranış sergilendiği açıkça görülmektedir. Elastik davranış olarak nitelendirilebilen birinci bölgeden sonra plato bölgesi ismi ile belirtilen çökme bölgesi mevcuttur. Bu bölgeden sonra yoğunlaşma bölgesi gelir ve yoğunlaşma sonunda basma eğrisi son bulur (Çinici, 2004). Şekil 2.1 tekrar incelenirse plastik bölgenin başlangıcından sonra neredeyse sabit bir gerilim değeri ile şekil değişimi devam eder. Bu değişime plato şekil değişimi denir ve ilgili gerilme plato veya çökme gerilmesi olarak bilinir. Eğride görüldüğü gibi yapıda büyük bir oranda bu bölgede enerji absorbe edilir. Elastik bölgedeki şekil değişimi büyük oranda eğilme ve gerilmeler ile ilişkili iken plato bölgesindeki durum burkulma ve kırılma mekanizmalarının varlığı ile bağlantılıdır. Plato bölgesinde malzeme büyük oranda plastik deformasyonlara uğrar ve olay yapının deforme olmamış kısımlarına ilerleyerek hücre boşlukları büyük oranda kapanır. Bu bölge ile bu bölgenin hemen ardından gelen yoğunlaşma bölgesi plato gerilmesi ile birbirinden ayrılır. Öyle ki artık hücre duvarları birbiri ile temas haline geçerek gerilmenin artmasına sebep olur ve malzeme yoğunlaşma başlar. Yoğunlaşma yapıyı oluşturan malzemenin sınır gerilme değerine kadar devam eder (Karsu, 2008). Şekil 2.3 te iki farklı malzeme için verilmiş basma eğrilerine bakıldığında her iki malzeme içinde basma olayı %80 oranlarında şekil değiştirme ile son bulur. Çökme bölgeleri ise Cymat köpüğünde %60 şekil değiştirme oranlarında son bulurken Alporas köpüklerinde %40 şekil değiştirme oranlarında son bulur. Bu durum iki malzemenin yapıldığı metalin aynı olmasına rağmen hücresel yapılarının farklı olmasından kaynaklı olarak

Elastisite Modülü ve Yoğunluk E la st is it e M odü lü ( G P a) Yoğunluk (Mg/m3)

Alporas köpüğünün çökme bölgesindeki mekanizmaların daha küçük şekil değişiminde tamamlanarak yoğunlaşmanın başlamasıyla açıklanabilir.

Köpük metallerin çekme yükü altındaki davranışı da üretildiği malzemenin dolu yapıdaki çekme davranışlarına göre farklılık göstermektedir. Hücresel malzemeler çekme dayanımı istenen durumlar için başarısızdırlar. Şekil 2.6’ da Allulight ticari ismi ile bilinen köpük metale ait çekme yükü altındaki şekil değiştirme eğrileri mevcuttur (Ashby, vd., 2000).

Şekil 2.6. Allulight köpüklerinin çekme yükü altındaki davranışları (Ashby, vd., 2000).

Köpük metallerin basma eğrilerinde sergiledikleri plato davranışı diğer yoğun yapılı metallere karşı bir farklılık gösterir. Uzun bir şekil değişimi boyunca sabit gerilimin olduğu bu bölge düşük gerilim altında daha fazla enerji absorbe edilebileceğini gösterir. Bu özellik köpük metallerin enerji absorbe edebilme özelliğini ortaya koyar (Yavuz, 2011). Yoğun malzemeler köpük metaller ile karşılaştırıldığında aynı yüke maruz kalıp yükün bırakılması sonucunda enerjinin büyük bir kısmını geri yansıtır. Bu durum özellikle güvenlik için kullanılan ve tepkinin olabildiğince az olmasının istendiği enerji sönümleme uygulamalarında köpük metalleri üstün kılar (Baumeister, vd., 1997). Köpük metallerin darbe sönümleme yeteneği, üretildiği metalden daha üstündür (Ashby, vd., 2000). G er il m e (M pa ) Şekil Değiştirme (%) 𝝆 = 𝟎. 𝟒 𝝆 = 𝟎. 𝟐 Boyuna Enine 𝝆 : göreceli yoğunluk

Metallerin, hücresel yapıda basma yükü altında sergiledikleri plato (çökme) davranışının enerji absorbe kabiliyetini olumlu yönde etkilediğini gösteren ve basma eğrisi ile enerji absorbe kabiliyetini ifade eden eğrinin beraber bulunduğu grafik Şekil 2.7’ de gösterilmiştir.

Şekil 2.7. AlSi12 köpük metalinin basma ve enerji absorbe verimliliğini gösteren grafik (Baumeister vd., 1997).

Metallerin tekrarlı yükler altında normal yüklemelere göre farklı davrandığı ve daha düşük dayanım gösterdiği bilinmektedir. Bu davranış yorulma hasarı ile son bulmaktadır. Bu durum köpük metaller için de geçerlidir. Bu hasara sebep olan sınırlar yüksek tekrarlı yorulma testleri ile tespit edilebilmektedir. Alcan ismiyle bilinen köpük metallerin bu olay karşısındaki davranışları Şekil 2.8’ de gösterilmiştir. Grafikte 𝜎𝑚𝑎𝑥 maksimum yorulma dayanımını, 𝜎𝑝𝑙 akma dayanımını ifade ederken R değeri ise maruz kalınan minimum gerilmemin maksimum gerilmeye oranıdır. G er il m e (M P a ) Şekil Değiştirme (%) Enerji Absorbe Verimliliği

Basma Gerilimi Ver im lili k ( %)

Şekil 2.8. Alcan köpükleri için yorulma dayanım limitleri (Ashby, vd., 2000).

2.1.2. Termal özellikler

Köpük metallerin ısıl iletkenliği 𝜆, köpük metalin ısıl iletkenliği 𝜆𝑚, köpük metalin

yapıldığı malzemenin ısıl iletkenliği 𝜌, köpük metalin göreceli yoğunluğu olmak üzere aşağıdaki formül ile ifade edilebilir. Buradaki q değeri 1,65 ile 1,80 arasında değişmektedir. İfadeden anlaşılabileceği üzere ısıl iletkenlik köpük metalin göreceli yoğunluğu ve yapıldığı malzemeye doğrudan bağlıdır (Ashby, vd., 2000).

𝜆 ≈ 𝜆𝑚(𝜌)𝑞 (2.5)

Köpük metaller ister açık hücreli ister kapalı hücreli yapıda olsunlar ergime noktası, özgül ısısı ve genleşme katsayısı üretildiği malzeme ile aynıdır. Isıl iletkenliği ise yapıldığı malzemeye göre daha düşüktür (Ashby, vd., 2000).

Kapalı hücreli yapılarda bulunan gaz kabarcıkları bu yapıların ısıl iletkenliğini önemli ölçüde düşürür (Yavuz, 2001). Bu durum kapalı hücreli köpük metalleri ısı yalıtımı uygulamalarında üstün kılar.

Açık hücreli köpük metallerde ısı iletkenliği kapalı hücrelilere nispeten daha yüksektir (Ashby, vd., 2000). Bununla birlikte gözenekli yapısının getirdiği yüzey alanı avantajı ile ısı değiştirici olarak kullanılabilme özelliği sağlar.

Çevrim

𝝈

𝒎𝒂𝒙𝝈

𝒑𝒍 Yorulma Dayanım Limitleri R = 0.1, Basma R = 0.5, Basma R = 0.1, Çekme2.1.3. Elektriksel özellikler

Herhangi bir elektriksel gerilim altında oluşacak akımı belirleyen parametre elektriksel dirençtir. Bu bilgiden hareketle köpük metallerin elektriksel özelliklerini belirlemek için elektriksel direnç değerinin ifade edilmesi doğru bir yol olacaktır.

𝑅 ≈ 𝑅𝑚(𝜌)−𝑟 (2.6)

Yukarıdaki bağıntıda köpük metaller için elektriksel direnci veren formül bulunmaktadır. Burada 𝑟 değeri 1,6 ile 1,85 arasında değişmekle beraber 𝑅, köpük metalin elektriksel direnci 𝑅𝑚, köpük metalin yapıldığı malzemenin elektriksel direnci 𝜌 ise köpük metalin göreceliği yoğunluğudur (Ashby, vd., 2000). Formül incelendiğinde yoğunlukla elektriksel direncin ters orantılı olduğu görülmektedir.

2.2. Köpük Metallerin Uygulama Alanları

Köpük metallerin uygulama alanları gittikçe genişlemektedir. Uygulanacak alan ve köpük metalin o alandaki görevini tespit etmede göz önünde bulundurulması gereken en önemli paremetreler morfolojik ve metalürjik yapısı, işlenebilirliği ve ekonomik olup olmamasıdır. Morfolojik olarak incelenmek istendiğinde köpük metallerin açık veya kapalı hücreli olduğu belirlenir. Şekil 2.9’ de köpük metallerin açık veya kapalı hücreli olmasına göre yapısal ve fonksiyonel kullanım alanları gösterilmiştir.

Şekil 2.9. Köpük metallerin kullanıldığı alanlar (Banhart, 2001). Hücre Çeşidi

çeşidi

Açık Hücreli Kapalı Hücreli KısmenAçık U ygulam a Şek li Yapısal Fonksiyonel Bio- Medikal Yük, yatak parçaları ve enerji emici Katalizör destekleyici Filtreler Isı değiştirici Rulmanlar Susturucular Ses emiciler2.2.1. Bazı endüstri kollarındaki yapısal uygulamalar

Otomotiv endüstrisi

Otomotiv endüstrisinde arzu edilen özelliklerin başında güvenlik ve hafiflik gelmektedir. Güvenlik konusu ele alındığında geleneksel metaller ile gerçekleştirilecek olan iyileştirmeler beraberinde ağırlığın artmasına da sebebiyet verecektir. Ağırlığın artması ise yakıt tüketimini doğrudan etkiler (Banhart, 2001). Köpük metaller bu durumda hafiflik, rijitlik ve enerji emme özelliklerini bir arada bulundurabilmesi sebebi ile otomotiv endüstrisi için önemli bir malzeme haline gelmiştir. Otomotiv endüstrisinde malzemelerden beklenen özellikler Şekil 2.10’ de gösterilmiştir.

Şekil 2.10. Otomotivde malzemelerden beklenen özellikler (Banhart, 2005).

Alüminyum köpükten yapılmış hafif ve sert alüminyum sandviç yapılar araçlarda ağırlık azaltmak için kullanılabilir. Yapısı 3 boyutta da tasarlanmış sandviç paneller arabalarda kullanılan çelik yapılara göre daha %25 daha hafif ve %700 daha sağlam olabilmektedir (Banhart, 2001). Şekil 2.11’ da Pohltec Metalfoam firması tarıfından imal edilmiş alüminyum köpük çekirdekli metal sandviç panel ile yapılmış bir kaldırma kolu görülmektedir.

Hafif Yapı Enerji Absorbe Yapı Sönümleme

Rijitlik Gerilme -Şekil Değiştirme

Eğrisi Mekanik, akustik sönüm ve termal iletkenlik İki fonksiyonlu uygulamalar Çok Fonksiyonlu Uygulamalar

Şekil 2.11. Alüminyum köpük metal sandviç panel ile imal edilmiş kaldırma kolu (García, 2016).

Enerji emme uygulamalarında malzemelerin plastik deformasyonu yani kalıcı şekil değiştirmesi kullanılır. Köpük metaller basma eğrilerinde görülebileceği üzere neredeyse sabit bir gerilme altında uzun plastik şekil değiştirmeye uğrayarak yüksek bir enerji emme yeteneğine sahip olurlar. Metal köpükler diğer köpük malzemelerden birçok yönden daha iyi olabilirler. Köpük metaller polimer köpüklere göre daha mukavemetlidirler. Köpük metalleri enerji emme uygulamalarında daha cazip hale getiren diğer bir özelliği ise polimer köpüklere göre dinamik çarpışmalarda daha düşük geri tepme gerçekleşmesidir. Geri tepmenin daha düşük olması yansıyan enerjinin daha düşük olup daha fazla enerji emdiğini gösterir. Tüm bunlar metalik köpüklerin enerji emme ve darbe kuvvetlerini absorbe etme yeteneğini gösterir (Banhart, 2001).

Otomotiv şirketleri oluşabilecek bir kaza sonucunda hem yolcuları korumak hem de araçlarda meydana gelecek hasarı minimuma indirerek kaza masraflarını azaltmak için çarpışma kutuları kullanma yolunu denemişlerdir. Cymat ismiyle bilinen köpük metallerin çekirdek olarak kullanıldığı alüminyum tüp biçiminde bir çarpışma kutusu Şekil 2.12’ da bulunmaktadır. Bu tip çarpışma kutularının soğurduğu enerji, yapısını oluşturan alüminyum tüp ve alüminyum köpüğün ayrı ayrı soğurabildikleri enerjilerin toplamından daha yüksektir. Üretici firma tasarımlarına bağlı olarak saatte 15 km hızlara kadar tüm çarpışma enerjisini soğurabilir (Banhart, 2005).

Şekil 2.12. Cymat alüminyum köpük çekirdekli çarpışma kutusu (Banhart, 2005).

Havacılık ve uzay endüstrisi

Köpük metaller hafifliği, dayanıklılığı ve darbe sönümleme gibi özelliklerinin iyi olması sebebiyle havacılık ve uzay endüstrisi için de aranan bir malzeme olmuştur (Banhart, 2001). Bu alanlarda alüminyum köpük levhaların ve köpük sandviç yapıların bal peteği yapılar yerine kullanılması daha ucuz ve yüksek performanslı olmaktadır. Ayrıca köpük levhaların mekanik özelliklerinin her yönde aynı olması ve yapıştırma işlemi gerektirmeksizin oluşturulabilen kompozit yapılar köpük metalleri bu sektörler için avantajlı hale getirir (Schwatz, vd., 1998).

Köpük metal sandviç yapıların yangına dayanıklılığı da bu bu endüstri kolları için olumlu bir özelliktir. Sandviç yapılar yangına maruz kaldığında uzun süre sağlam kalabilmektedir. Bu yapılar üç olarak eğrilik verilebilmesi yönünden bal peteği yapıları göre avantajlıdır. Sertlik ve sönümleme kabiliyetlerinin yüksek olmasından dolayı bu yapılar türbin ve motorların bazı yapısal parçalarında kullanılmaktadır. Boeing firması Bölüm 3’ te anlatılan ihtiva edilen gaz genişlemesi yöntemini kullanarak ürettiği titanyum köpükleri helikopter kuyruklarında kullanmıştır (Banhart, 2001).

NASA ve havacılık alanında araştırma yapan bazı firmalar yaptıkları çalışmalar ile uçak motorlarındaki gürültüyü azaltmayı amaçlamışlardır ve olumlu yönde sonuçlar almışlardır. Öyle ki uçak motorlarında gürültünün bazı çalışma aralıklarında yarı yarıya azalabildiğini tespit etmişlerdir (www.nasa.gov).

Demiryolu endüstrisi

Otomotiv sektöründe istenilen mekanik özellikler demiryolu endüstrisine ait uygulamalarda da geçerlidir. Özellikle enerji emme özelliği kentsel alanlarda kullanılan raylı araçlar için diğer araçlarla oluşabilecek bir çarpışma için önemlidir. Japonya’ da trenlerde çarpışma enerjisini absorbe etmesi için Alporas ismiyle bilinen köpük metaller kullanılmıştır. Köpük metallerin otomotiv sektörü için sayılabilecek tüm avantajlı özellikleri demiryolu sektörü içinde kullanılır. Bu bağlamda otomotiv sektörü ile demiryolu sektörü arasındaki tek fark araçların büyüklüğüdür (Banhart, 2001). Şekil 2.13’ de Hübner, Schunk, Siemens firmalarının ortak bir çalışması olarak tramvaylar için geliştirilen kaza enerji emicisi bulunmaktadır.

Şekil 2.13. Kazalar için tramvaylarda kullanılan enerji emici (Banhart, 2005).

Gemi endüstrisi

Hafif yapılar gemi endüstrisi için oldukça önemlidir. Gemiler tamamen alüminyum yapılar ile inşa edilebilir. Levha biçiminde alüminyum köpükler gemilerde bazı yapılar için oldukça önemlidir. Yüzey tabakaları çekirdek malzemeye esnek poliüretan yapıştırıcılarla yapıştırılıp gemilerde yaşanan düşük frekansları dahi sönümleyebilecek yapılar oluşturulabilmektedir (Banhart, 2001).

Gemilerde kavisli yapılar mevcuttur. Almanya’ da bulunan Fraunhofer araştırma merkezinin yaptığı bir çalışmada metal köpüklerin gemi yapımında hafif tasarıma uygun olduğu tespit edilmiştir. Öyle ki % 20 oranında hafiflik ile beraber iyi titreşim sönümleme özelliğine sahip

yapılar elde etmişlerdir (Lies, 2012). Şekil 2.14’ de bu çalışmalar için metal köpük çekirdek yapılı dümen kanadı görülmektedir.

Şekil 2.14. Metal köpük çekirdek yapılı bir gemi dümen kanadı (Lies, 2012).

Makine yapımı

Ataletin az ve sönümlemenin fazla olduğu sert metal köpük malzemeler makine yapılarında kullanılan geleneksel metal malzemelerin yerini alabilir. Platformlar, akslar ve silindirler için köpük metaller kullanılabilir. Köpük metaller ile imal edilmiş parçalar titreşim olayının fazla olduğu talaşlı imalat makinelerinde yararlı olabilir. Teleskop aynası için üretilen destekletici platformlarda alüminyum köpükler kullanılabilir (Geiger, 1990). Taşlama makinelerinin gövdesi, köpük metal ile yapılarak sönümleyici görevi görebilir (Banhart, 2001).

İnşaat sektörü

Köpük metallerin yapı endüstrisinde kullanımı geniş bir alanda mümkündür. Betondan yapılan binaların iç ve dış kısımları güzel görünüm elde etmek için panellerle kaplanmaktadır. Bu paneller dışarıdan gelecek etkilere ve yangına karşı dayanıklı, hafif ve sert olmalıdır. Bu özellikler düşünüldüğünde köpük metaller ile üretilen paneller binalarda cephe kaplamalarında ve iç duvar kaplamalarında kullanılabilir (Banhart, 2001). Şekil 2.15’ de dış cephe kaplamasında alüminyum köpük metal kullanılan bir bina görülmektedir.

Şekil 2.15. Dış cephe kaplamasında alüminyum köpük metal kullanılan bir bina (García, 2016).

Asansörlerde ağırlık enerji tüketimini oldukça etkilemektedir. Bununla birlikte modern asansörlerin daha hızlı olması ve çok sık hızlanıp yavaşlamasından dolayı asansörler için hafiflik önemli bir konudur. Bunlar göz önüne alındığında alüminyum köpük paneller hafif olduğundan dolayı asansörlerde kullanılması çok avantajlı olacaktır (Banhart, 2001).

Biyomedikal sektörü

Kobalt, krom ve titanyum alaşımları insan vücuduna uyumluluğundan dolayı protez, diş implantı gibi biyomedikal ürünlerde kullanılmaktadır. Biyomedikal ürünlerde genellikle protez üzerine çeşitli yöntemlerle aynı malzeme veya biyolojik uyumlu başka bir malzeme ile gözenekli bir tabaka oluşturulur. Bu tür uygulamalar için titanyum köpüğü kullanılabilir. Kullanılan köpüğün yoğunluk dağılımı ayarlanabilir. İmplantların tasarımı için diş implantının ve çene kemiğinin modülünün aynı olması gerektiği dikkate alınırsa köpük metallerin yoğunluğu ile modülü arasındaki ilişki tespit edilerek rahatlıkla uygulama yapılabilir (Wheeler, vd., 1983).

2.2.2. Fonksiyonel uygulamalar

Filtre ve ayrıştırıcılar

Filtreler iki tip olarak incelenebilir. Birincisi sıvı içindeki katı parçacıkları yada gaz içindeki sıvı veya katı parçacıkları tutan filtreler. İkincisi ise dizel dumanı gibi yanma sonucu oluşan dumanların filtrelenmesi veya hava hatlarından suyun alındığı filtrelerdir. Birinci tip filtreler için kirli yağın ayrıştırılması veya eriyik polimerlerin temizlenmesi örnek olarak

verilebilir. İkinci tip filtrelere zararlı gazların ve suyun filtrelenen gazın içinden ayrıştırılması olarak gösterilebilir. Filtreler için istenilen özellikler filtreleme kapasitesi, iyi partikül yakalama, temizlenebilir olması, mekanik özellikler, korozyon direnci ve ekonomikliktir (Banhart, 2001).

Isı Değiştiriciler ve iklimlendirme makineleri

Bakır veya alüminyum gibi yüksek ısı iletkenlikte malzemeler ile üretilen köpük metaller ısı değiştirici olarak kullanılabilir. Açık hücreli köpük metallerin birbirlerine bağlı hücresel yapısından yararlanılarak düşük seviyede basınç kaybı ile hücrelerinden sıvı veya gaz geçirilerek ısıtma veya soğutma sağlanabilir. Güç elektroniği, bilgisayarlar ve mikroelektronik cihazlarda ki yüksek ısı yoğunluğuna sahip bileşenlerde soğutma amacıyla köpük metaller kullanılır. Bahsedilen uygulamalarda kullanılacak köpük metallerin termal iletkenliği yüksek ve akış direnci düşük yapıda olması sağlanmalıdır (Evans, vd., 1999).

Katalizör yapıları

Katalizörlerin kimyasal tepkimeleri devam ettirebilmesini sağlayan en önemli etken sıvı veya gazın katalizör ile arasındaki alanın yüksek olmasıdır. Bunu gerçekleştirmek için katalizörler gözenekler çok olacak şekilde işlenir veya gözenekli seramikler kullanılır. Seramiklerin ısıl iletkenliğinin düşük olması ve kırılganlığının yüksek olması gözenekli yapıya sahip olan köpük metalleri bu doğrultuda daha tercih edilebilir kılmıştır (Banhart, 2001).

Akışkanların akış kontrolü

Sıvı ve gazların akışları köpük metaller ile kontrol edilebilir (Eisenmann, 1998). Açık hücreli köpüklerin hücre boyutları ayarlanabildiğinden ilgili uygumalar için çözümler üretilebilir. Metal köpükler rüzgar tünellerinde akış doğrultucu veya valflerdeki akış dağıtıcı olarak kullanılmıştır (Banhart, 2001).

Su arıtma

Hücresel metaller sudaki istenmeyen iyonların oranını azaltmak için kullanılabilir. Kirli su gözenekliliği yüksek hücresel metal içerisinden geçirilir. Hücresel metalden geçen su iyonları matris metali ile reaksiyona girer ve böylece iyonlar yapıda tutularak sudaki oranı azaltılır (Banhart, 2001).

Susturucular

Ani basınç değişimleri, ses darbeleri ve titreşimleri engellemek için toz metalürjisi yoluyla üretilen köpük metaller tercih edilebilir. Kompresörlerde veya pnömatik cihazlarda

oluşan ani basınç değişimleri köpük metaller ile sönümlenebilir (Banhart, 2001). İsviçreli Exxentis firması 20 dB ve tasarıma göre daha fazla seviyelerde gürültü azaltılabildiği, -60°C ile 400°C aralığında çalışma sıcaklığı bulunan ve 25 bar basınç altında çalışabilen %60 gözenekliliğe sahip susturucular üretmektedir. Firma bu ürünlerin pnömatik sistemler, pres, döküm makineleri ve yanmalı motorlar da kullanılabileceğini belirtmektedir (www.exxentis.com). Şekil 2.16’ te köpük metaller ile üretilmiş bazı susturucular görülmektedir.

Şekil 2.16. Köpük metal malzeme ile üretilmiş susturucular (www.exxentis.com).

Akü elektrodları

Akü gibi elektrotilik pillerin içindeki kurşun plakalar yerine kurşun köpük metaller kullanılabilir. Kurşun köpükler, akülere iyi iletkenliklerinden dolayı düşük bir iç direnç sağlayacaktır (Banhart, 2001).

Alev tutucular

Alev tutucuların yüksek termal iletkenliğe ve alevin hızını azaltacak yapıya sahip olması gerektiği düşünülürse köpük metaller alev yayılımını durdurmak için kullanılabilir. Açık hücreli köpük metaller ile 500 m/s hız ile ilerleyen bir alev durdurulabilir. Herhangi bir yangın esnasında bu malzemeler yardımıyla alevler durdurularak veya yavaşlatılarak yangının büyümesi engellenebilir (Banhart, 2001).

Elektrokimyasal uygulamalar

Elektrokimyasal reaktörlerde elektrot malzemesi olarak nikel köpükler kullanılabilir. Filtre presi elektrotları metal plakalar istifinden oluşur. Metal plakalar birbiri ile izole ve plastik ağ kafesleri tarafından ayrılmaktadır. Bunlar türbülansı arttırma amaçlıdır ve bunlar yerine açık hücreli köpük metaller kullanılabilir. Bu durumda türbülans sağlanırken ayrıca yüzey alanı da artmış olur (Montillet, vd., 1993).

Akustik Kontrol

Açık hücreli köpük metaller lens ya da prizma biçimde üretilebilirse bu parçalar ile oluşturulacak cihazlar ses dalgasının kontrol edilmesini sağlayabilir. Ses dalgaları bu cihazlarla yönlendirilebilir (Banhart, 2001).

3. KÖPÜK METAL ÜRETİM YÖNTEMLERİ

Köpük metal üretimi için bir çok yöntem vardır. Bu yöntemler sonucunda farklı hücre boyutlarında ve farklı yoğunluklarda köpük metal elde edilebilir. Yöntemler incelenirken köpük metalin yapısı ve üretim yöntemlerinin ana prensipleri göz önünde bulundurularak sınıflandırma yapılabilir. Köpük metalin yapısına bakıldığında ilk ayırt edici özellik açık hücreli veya kapalı hücreli yapıya sahip olmasıdır. Bu durum göz önünde bulundurulduğunda köpük metal üretim yöntemleri iki başlık altında incelenebilir;

1- Açık hücreli köpük metal üretim yöntemleri 2- Kapalı hücreli köpük metal üretim yöntemleri

Köpük metallerin üretim yöntemlerini incelemek için yöntemlerin ana prensipleri göz önünde bulundurulduğunda ise 9 tane ana başlık altında incelenebilir (Ashby, vd., 2000).

1. Gaz Enjeksiyon Yöntemi

2. Gaz Oluşturan Parçacıkların Eriyik İçinde Çözünmesi 3. Metal Tozları İle Köpükleştirici Parçacıkların Karıştırılması 4. Mastar Görevinde Polimer Köpük Kullanılan Döküm Yöntemi 5. Uzaklaştırılabilen Boşluk Tutucu Malzemeler İle Döküm 6. Boş Yapıdaki Metalik Kürelerin Birleştirilmesi

7. İhtiva Edilen Gaz Genleşmesi

8. Polimer Köpüklerin Üzerine Metal Kaplanması 9. Gaz-Metal Ötektik Katılaşması

Köpük metal üretim yöntemleri başlığı altında bu 9 ana başlık üzerinden üretim yöntemleri incelenecektir.

3.1. Gaz Enjeksiyon Yöntemi

Bu yöntemde temel olarak; metal içinde hücre oluşturmak için dışarıdan gaz verme işlemi uygulanarak köpük metal üretimi amaçlanır. Bu işlem için kullanılacak gazların köpük metal üretimi yapılan metal ile tepkimeye girmemesi bu işlem için ilk göz önünde bulundurulması gereken bir durumdur. Sıvı metale gaz enjekte edilmesi bu yöntemi gerçekleştirmek için yeterli değildir. Enjekte edilen gazın, sıvı metal içinde hücre teşkil etmesi için gaz kabarcıklarının

ergiyiği terk etmeden katılaşmanın sağlanması gerekir. Bunun için ergiyik metalin viskozitesini arttırma yoluna gidilir.

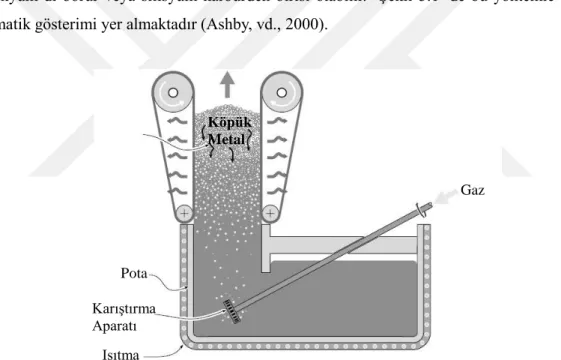

Gaz enjeksiyon yöntemi ile köpük metal üretimi için gaz kabarcıklarını sıvı metale enjekte etmek kolay değildir. Viskoziteyi arttırarak gaz kabarcıklarının yapıyı terk etmemesi için sıvı metale, silisyum karbür ve alüminyum oksit gibi çözünmeyen, ince yapıda tanecikler dahil edilmelidir. Bu parçacıklar %10-30 oranında eklenmelidir. Bu durumda viskozite artacak ve gaz kabarcıklarının sıvı metali terk etmesi engellenecektir. Bu yöntemin en kolay uygulandığı metal düşük yoğunlukta olmasından ve oksijenle tepkimeye girmediğinden dolayı alüminyumdur. Alüminyum ve alaşımlarına % 5-15 arası oranlarda kararlaştırıcı seramik parçacıklar eklenir. Seramik parçacıkların çapları 0,5-25 mm boyutlarındadır. Bu parçacıklar alümina, zirkona, titanyum di borür veya silisyum karbürden birisi olabilir. Şekil 3.1’ de bu yöntemle üretimin şematik gösterimi yer almaktadır (Ashby, vd., 2000).

Şekil 3.1. Gaz enjeksiyon yöntemi ile köpük metal üretiminin şematik gösterimi (Ashby, vd., 2000).

Cymat Technologies firmasının Alusion ismiyle pazarladığı köpük alüminyum metaller bu yöntemle üretilmektedir. Firmanın seramik partiküller ile kararlaştırdığı ve hava enjekte ederek köpükleştirdiği alüminyum ürünler 1220 mm x 2440 mm standart ebatlarındadır. Hafif, estetik ve akustik özelliklerinden dolayı genellikle mimari elemanlar olarak kullanılır. Bu ürüne ait bir resim Şekil 3.2 de gösterilmektedir. Bu malzemeler tavan ve döşeme kaplamaları, sandalye, toplantı masaları ve mobilya uygulamalarında kullanılmaktadır (www.cymat.com). Ayrıca Norveçli Hydro firması tarafından da bu yöntemle alüminyum köpük metaller üretilmiştir. Hydro köpük metallerine ait bir görsel Şekil 3.3 de gösterilmektedir (Ashby, vd., 2000).

Gaz Köpük Metal Pota Karıştırma Aparatı Isıtma

Şekil 3.2. Gaz enjeksiyon yöntemi ile üretilmiş alüminyum köpük metaller (www.alusion.com).

Şekil 3.3. Gaz enjeksiyon yöntemi ile üretilmiş Hydro alüminyum köpük metalleri (Banhart, 2000).

3.2. Gaz Oluşturan Parçacıkların Eriyik İçinde Çözünmesi

Metaller, ısıtıldıklarında bünyelerinde daha çok parçacığın fiziksel olarak çözünmesine izin verirler. Eriyik hale getirilmiş yüksek sıcaklıktaki metallerin içerisine çözünme den sonra gaz oluşturacak parçacıklar çözündürülebilirse bu gazların hücre teşkil etmesi ile köpük metal üretimi sağlanabilir. Bu temel fikir ile yola çıkıldığında çözünen parçacıkların saldığı gazların metal içerisinden ayrılmayıp hücre oluşturabilmesi için metalin viskozitesini de arttırma yoluna gidilmelidir. Bunun için bu yöntem ile köpük metal üretmek için öncelikle ergimiş metalin viskozitesi arttırılır daha sonra köpürtücü parçacıklar ilave edilerek köpürme işlemi sağlanır.

Bu yöntem için ilk olarak alüminyum ergitilir ve 670-690 °C sıcaklıklar arasındaki ergiyik bir rejimde olması sağlanır. Daha sonra % 1-2 oranında kalsiyum eklenip karıştırılarak viskozitesi arttırılır. Viskozitesi arttırılan ergiyik alüminyum içerisine %1-2 oranında TiH2 karıştırılarak dağılması sağlanır. TiH2 parçacıkları 5-20 µm boyutlarında olmalıdır. Parçacıklar metal içinde dağılması sağlandıktan sonra karıştırma işlemi bırakılır ve TiH2 parçacıklarının ayrışarak hücrelerin oluşmasına müsaade edilir. Üretim yönteminin bu aşaması basınç, sıcaklık ve zaman parametrelerinin kontrolü ile gerçekleşir. TiH2 parçacıklarının eriyik içinde tamamen ayrışması 10 dk içerisinde gerçekleşir. Köpürme tamamlandığında TiH2 ‘ün ayrışmasıyla meydana gelen hidrojen gazları dağılmadan ve kabarcıklar çökmeden metalin katılaşması sağlanır.

İşlem sırasında metale ilave edilen kalsiyum ve TiH2’ ün miktarları ile soğutma koşulları üretilen köpük metalin göreceli yoğunluğunu belirleyen en önemli parametrelerdir. Bu yöntemle üretilen köpük metallerin hücre boyutları 0,5 mm ile 5 mm arasındadır. Göreceli yoğunlukları ise 0.07 ile 0,2 arasında değişebilir. Bu yolla üretimde ilave edilen parçacıklar çok düşük oranlarda olsa da gaz enjeksiyon yöntemine göre daha pahalıdır. Bu prosesin aşamaları Şekil 3.5 de gösterilmektedir. Bu yöntemle üretilen ve Alporas ticari ismiyle pazarlanan köpük metale ait bir görsel ise Şekil 3.4 de bulunmaktadır.

Şekil 3.5. Gaz oluşturan parçacıkların eriyik içinde çözünmesi ile köpük metal üretimi (Ashby, vd., 2000).

1) Viskozitenin Arttırılması

3) Sıcaklık Altında Köpürtücü Parçacıklarının Ayrışarak

Köpürmenin Gerçekleşmesi Drenaj

Köpürme 4) Köpürmüş Metalin Soğutulması Köpükleşmiş Alüminyum % 1-2 Oranında Kalsiyum Eklenmiş Alüminyum Kalsiyum % 1-2 oranında TİH2 Eklenmiş Alüminyum Köpürtücü 2) Köpürtücü Eklenmesi

Bu yöntem çoğunlukla alüminyum alaşımlarına uygulanabilmektedir. Çünkü hidrojen diğer metallere zarar verebilir ve bu metallerin ergime sıcaklığı TiH2’ ün ayrışma sıcaklığından çok yüksek olduğu için hidrojen gazının salınması çok hızlı gerçekleştiğinden köpükleşme başarısız olur. Bu metaller için yüksek ayrışma sıcaklığına sahip köpükleştiriciler kullanılabilir (Ashby, vd., 2000).

3.3. Metal Tozları İle Köpükleştirici Parçacıkların Karıştırılması

Toz metalürjisi yardımıyla üretilebilen metal tozlarını ve köpükleştirici parçacıkları karıştırarak köpük metal üretmek mümkündür. Bu yöntemin üretim aşamaları Şekil 3.7 ‘de gösterilmektedir. Bu işlem metal tozunun ve köpükleştiricinin karıştırılmasıyla başlar. Hazırlanan karışım presleneme haddeleme gibi sıkıştırma işlemlerine tabi tutulur. Böylece daha yoğun bir yapıda ara işlem ürünü elde edilir. Ara işlem ürünü toz metallerin ergime sıcaklığının üzerindeki bir sıcaklıkta köpükleştirici taneciklerin ayrışmasını sağlamak için bekletilir (Ashby, vd., 2000).

Bu yöntem gaz enjeksiyon ve gaz oluşturan parçacıkların kullanılmasıyla gerçekleştirilen üretimlere göre kalıp içerisinde yapılarak istenilen formda köpük metal üretebilme avantajını sağlar. Yoğunlaştırılmış ara işlem ürününün sıkıştırılması esnasında uygulanan basınç ve sıcaklık ile köpürme sıcaklığı köpükleşmeyi etkileyen parametreler arasındadır. Güden ve arkadaşları toz alüminyum, SiC ve köpükleştirici olarak TiH2‘ ü kullanarak bu yöntemle köpük metal üretmiş ve sıkıştırma işlemini 420°C sıcaklık ile 220 MPa basınç altında gerçekleştirmiştir. Köpürtme işlemini ise 750°C ile 850°C sıcaklıklarında gerçekleştirmişlerdir. Köpürtme sıcaklığının yanında soğuma işleminin de sonucu etkilediğini tespit etmişlerdir (Güden, vd., 2001).

Almanya’da bulunan araştırma merkezi IFAM ve Avusturya’da bulunan Neuman-Alu ile LKR firmaları bu yöntemi kullanarak köpük metal üretmişlerdir (Ashby, vd., 2000). Alulight ticari adıyla bilinen ve patenti IFAM ‘a ait olan köpük metalin yapısı Şekil 3.6’ da gösterilmiştir.

Şekil 3.6. Metal tozları ve köpürtücü partiküllerin karıştırılmasıyla üretilmiş olan Alulight köpük metalin yapısı (Wadley, 2002).

Şekil 3.7. Metal tozları ile köpük metal üretiminin aşamaları (Ashby, vd., 2000).

3.4. Mastar Görevinde Polimer Köpük Kullanılan Döküm Yöntemi

Bu yöntemde bir kalıba döküm işlemi uygulanarak köpük metal üretimi gerçekleştirilir. Şekil 3.7’de üretim aşamaları gösterilmiştir. Döküm kalıbındaki köpük metali oluşturacak

1) Metal tozu ve köpüklerin karıştırılması

Toz Metal Köpükleştirici Tozlar 2) Sıkıştırma İşlemi 3) Köpürtme Kalıbı 4) Köpürtme İşlemi Sıkıştırma Kolu Ekstrüzyon Kalıbı

Sıkıştırılmış ara işlem ürünleri (Çubuk, plaka vb.)

Fırın Köpürtme Kalıbı Köpürerek kalıbın şeklini almış parça

boşlukları oluşturmak için polimer köpükler mastar görevi ile kullanılır. Kalıbı oluşturmak için polimer köpük ısı dayanımı yüksek bir malzeme ile kaplanır. Bu malzeme fenolik reçine ve kalsiyum karbonat karışımı yada basit bir alçı olabilir. Polimer köpük bu malzemeler ile kaplandıktan sonra kuruyup sertleşmesi beklenir. Daha sonra ısıtılarak polimer köpüğün uzaklaşması sağlanır ve kalıp oluşturulur. Bu kalıba sıvı metal dökülür ve polimer köpüğün oluşturduğu boşluklara metal dolar. Daha sonra soğumaya bırakılır. Kalıp malzemesi uzaklaştırılır. Böylece polimer köpükle aynı yapıda bir metal köpük elde edilmiş olur. Polimer köpüğün yapısı üretilen köpüğün hücre boyutunu ve yoğunluğunu belirler. Oluşan yapı açık hücreli köpük metaldir. Metal, çok ince boşluklara doldurulduğunda bazı bölgelerin dolmaması gibi bir durumla karşılaşılabilir. Bunu engellemek için bu işlem basınç altında yapılabilir yada kalıp ısıtılabilir (Banhart, 2001). Bu yöntem emdirme yöntemi olarak da bilinir (Amjad, 2001).

Şekil 3.8. Döküm yönteminin aşamaları (Banhart, 2001).

Bu yöntemde genellikle alüminyum kullanılmakla beraber bakır ve magnezyum gibi malzemelerde kullanılır. Bu yöntemin ticari adı DUOCELL olarak da bilinir ve ERG uzay ve malzeme firması tarafından üretimi desteklenir. Bakır kullanılarak üretilmiş bir DUOCELL köpük metal Şekil 3.8’da gösterilmiştir. Şekil 3.9’de bu yöntemle üretilmiş bir alüminyum köpük metalin mikro yapısı gösterilmektedir.

Polimer Köpük Kalıp Malzemesi İle Kaplama Polimerin Uzaklaştırılması Metalin Dökülmesi Kalıp Malzemesinin Uzaklaştırılması Polimer Köpük Kalıp Malzemesi Metal

Şekil 3.9. Polimer köpük yardımıyla döküm yapılarak üretilen bakır köpük metal (www.ergaerospace.com).

Şekil 3.10. Polimer köpük yardımı ve döküm ile üretilmiş bir alüminyum köpük metale ait mikro yapı görüntüsü (Banhart, 2001).

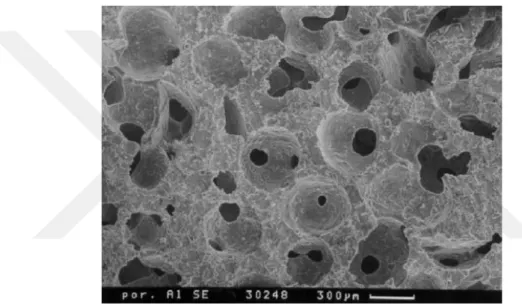

3.5. Uzaklaştırılabilen Boşluk Tutucu Malzemeler İle Döküm

Malzemelerden bir tanesinin uzaklaştırılabildiği iki malzeme kullanılarak gerçekleştirilen bu yöntem ile açık hücreli köpük metal üretimi yapılabilmektedir. Bu yöntem temelde bir döküm işlemidir. Köpük metalin malzemesinden daha yüksek sıcaklıkta ergiyen veya bozulan bir boşluk tutucu malzemenin üzerine ilgili metal alaşımının dökülmesiyle yöntem gerçekleştirilir. Bu yöntemin şematik gösterimi Şekil 3.10’da , üretim şekli ise Şekil 3.11’de gösterilmektedir.

Şekil 3.11. Uzaklaştırılabilen boşluk tutucu malzemeler ile döküm yöntemi aşamaları (Banhart., 2001).

Şekil 3.12. Uzaklaştırılabilen boşluk tutucu malzemeler ile döküm yöntemi kullanarak köpük metal üretimi (Ashby, vd., 2000).

Bu yöntem için boşluk tutucu malzemenin uzaklaştırılması temel prensiplerden biri olsa da boşluk tutucuların uzaklaştırılmaması sonucunda oluşan yapılarda köpük metal olarak nitelendirilebilir. Boşluk tutucu malzemeler inorganik, organik malzemeler ya da düşük yoğunlukta içi boş küreler olabilir ve uzaklaştırılması uygun çözücüler, asitler veya termal yollarla gerçekleştirilebilir. Örneğin boşluk tutucu olarak kaya tuzu kullanıldığında su yardımıyla çözülerek uzaklaştırılır. Polimerler boşluk tutucu olarak, sızdırmanın hızlı olması ve dökümden sonra soğumanın hızlı gerçekleşmesi sağlanabilirse kullanılabilir. Döküm esnasında sıvı metalin boşluk tutucuların arasını tam olarak doldurmadan katılaşmasını önlemek için kalıp ve boşluk tutucular önceden ısıtılmalıdır. Ayrıca sıvı metalin tam olarak boşluklara nüfuz etmesi için işlem vakum veya pozitif basınç altında gerçekleştirilir. Alüminyum, magnezyum, kurşun, çinko, kalay

Boşluk Tutucuların

Kalıba Dökülmesi Sıvı Metalin Kalıba Dökülmesi Boşluk Tutucuların Uzaklaştırılması

Boşluk Tutucular Sıvı Metal Gözenek

Sıvı Metal

Suda Çözülebilen

Boşluk Tutucular