GÜMÜŞ ÜRETİM TESİSLERİNDE ÖĞÜTMEDE KULLANILAN DEĞİRMENLERDE PERFORMANS ANALİZİ

Zekeriyya YİTÜK Yüksek Lisans Tezi

Makine Mühendisliği Anabilim Dalı Ocak -2018

GÜMÜŞ ÜRETİM TESİSLERİNDE ÖĞÜTMEDE KULLANILAN DEĞİRMENLERDE PERFORMANS ANALİZİ

Zekeriyya YİTÜK

Dumlupınar Üniversitesi Fen Bilimleri Enstitüsü

Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliği Uyarınca Fen Bilimleri Enstitüsü Makine Mühendisliği Anabilim Dalında

YÜKSEK LİSANS TEZİ Olarak Hazırlanmıştır.

Danışman: Prof. Dr. Ramazan KÖSE Ortak Danışman: Yrd. Doç. Dr. Oğuzhan ERBAŞ

KABUL VE ONAY SAYFASI

Zekeriyya YİTÜK' ün YÜKSEK LİSANS tezi olarak hazırladığı Gümüş Üretim Tesislerinde Öğütmede Kullanılan Değirmenlerde Performans Analizi başlıklı bu çalışma, jürimizce Dumlupınar Üniversitesi Lisansüstü Eğitim Öğretim ve Sınav Yönetmeliğinin ilgili maddeleri uyarınca değerlendirilerek kabul edilmiştir.

24/01/2018

Prof. Dr. Önder UYSAL ___________

Enstitü Müdürü, Fen Bilimleri Enstitüsü

Prof. Dr. Ramazan KÖSE ___________

Bölüm Başkanı, Makine Mühendisliği Bölümü

Prof. Dr. Ramazan KÖSE ___________

Danışman, Makine Mühendisliği Bölümü

Yrd. Doç. Dr. Oğuzhan ERBAŞ ___________

Ortak Danışman, Makine Mühendisliği Bölümü

Sınav Komitesi Üyeleri

Prof. Dr. Ramazan KÖSE ___________

Makine Mühendisliği Bölümü, Dumlupınar Üniversitesi

Doç. Dr. Özer AYDIN ___________

Makine Mühendisliği Bölümü, Dumlupınar Üniversitesi

Yrd. Doç. Dr. Mustafa Özgür ÖTEYAKA ___________

ETİK İLKE VE KURALLARA UYGUNLUK BEYANI

Bu tezin hazırlanmasında Akademik kurallara riayet ettiğimizi, özgün bir çalışma olduğunu ve yapılan tez çalışmasının bilimsel etik ilke ve kurallara uygun olduğunu, çalışma kapsamında teze ait olmayan veriler için kaynak gösterildiğini ve kaynaklar dizininde belirtildiğini, Yüksek Öğretim Kurulu tarafından kullanılmak üzere önerilen ve Dumlupınar Üniversitesi tarafından kullanılan intihal Programı ile tarandığını ve benzerlik oranının % 14 çıktığını beyan ederiz. Aykırı bir durum ortaya çıktığı takdirde tüm hukuki sonuçlara razı olduğumuzu taahhüt ederiz.

Danışman Öğrenci

GÜMÜŞ ÜRETİM TESİSLERİNDE ÖĞÜTMEDE KULLANILAN DEĞİRMENLERDE PERFORMANS ANALİZİ

Zekeriyya YİTÜK

Makine Mühendisliği, Yüksek Lisans Tezi, 2018 Tez Danışmanı: Prof. Dr. Ramazan KÖSE Ortak Danışman: Yrd. Doç. Dr. Oğuzhan ERBAŞ

ÖZET

Cevher hazırlamada malzemenin ufalama özelliklerinin belirlenmesinden sonra ufalama işlemi için doğru ekipmanın seçilmesi ve ekipman parametrelerinin amaca uygun bir şekilde belirlenmesi gerekir. Kullanılan cevherin, ufalama prosesindeki veriminin maksimum düzeye çekilmesi, enerji sarfiyatının azalışı ile ifade edilir. Bir ufalama işleminin amacı; uygun kırma ve öğütme boyutunda, kırma veya öğütme miktarı maksimum olurken, ufalanan malzemenin ton ya da kilogram başına harcadığı enerjinin minimum olmasıdır. Bu sebeple; mevcut prosesde, beslenen cevherin özelliklerine uygun değişen çalışma şartlarına bağlı olarak, öğütme devresinde esnek çalışmayı sağlayacak şekilde performans analizinin yapılması büyük önem taşımaktadır. Bu çalışmada, bir gümüş üretim tesisi bünyesinde; gelen tüvanan malzemenin, istenilen inceliğe getirilmesi için kullanılan değirmenler incelenerek sorunlar araştırılmıştır. Yapılan analizlerde, bilyeli değirmenlere beslenen işlenmemiş malzeme miktarının, otomatik ya da manuel ayarlanabilir olması ile siklon (seperatör) ve pompa haznesine yapılan proses suyu ilavesi neticesinde, tane büyüklüğü ve katkı madde yoğunluğu istenilen düzeyde tutulabilmektedir. Öğütme için kullanılan bilyalı değirmenlerde; çelik bilya ile kauçuk astar ve çelik bilya ile çelik astar kullanılması durumunda performans analiz hesapları yapılmış ve öğütme için kullanılan değirmenin hacim ölçüsüne göre öneriler getirilmiştir. Ayrıca, altın ve gümüş üretim tesislerinde kullanılan mekanik aksam ile üretimin maksimum düzeyde gerçekleşebilmesi için kullanılan konik kırıcı ve öğütmede kullanılan değirmenin farklı tasarımları yapılmıştır.

PERFORMANCE ANALYSIS IN GRILLS USED IN SILVER PRODUCTION FACILITIES

Zekeriyya YİTÜK

Mechanical Engineering, Master Thesis, 2018 Thesis Advisor: Prof. Dr. Ramazan KÖSE Partner Advisor: Asst. Assoc. Dr. Oğuzhan ERBAŞ

SUMMARY

After determining the crushing properties of the material in the preparation of the ore, the correct equipment should be selected for crushing and the equipment parameters should be appropriately determined. The utilization of the used ore is expressed by decreasing the energy consumption, to maximize the efficiency of the crushing process. The purpose of a crushing process; the appropriate amount of crushing or grinding is the minimum amount of crushing or grinding consumed per ton or kilogram of crushed material while the crushing or milling amount is the maximum. Therefore; it is of great importance to carry out performance analysis in the existing process in order to provide flexible operation in the grinding cycle, depending on the operating conditions that are appropriate to the properties of the ore fed. In this work, a silver manufacturing plant is located; the problems were investigated by examining the mills used for bringing the incoming crude material to the required level. In the analyzes made, grain size and additive density can be maintained at the desired level, as the amount of raw material fed to the ball mills can be adjusted automatically or manually and the process water is added to the cyclone (separator) and pump reservoir. In ball mills used for grinding; In the case of using steel ball and rubber lining and steel ball and steel lining, performance analysis calculations were made and recommendations were made according to the volume of the mill used for grinding. In addition, different designs of the conical crusher and grinding mill used for maximum production of the mechanical parts used in gold and silver production facilities have been made.

TEŞEKKÜR

Yüksek lisans tez çalışmam boyunca yardımlarını esirgemeyen danışman hocam Prof. Dr. Ramazan KÖSE ve Yrd. Doç. Dr. Oğuzhan ERBAŞ’a teşekkür ederim. Ayrıca öğrenim hayatım boyunca maddi ve manevi desteklerini hiç esirgemeyen eşim ve oğlum Yavuz Selime, her konuda olduğu gibi çalışmalarım boyunca yanımdan hiç ayrılmayan aileme sonsuz şükranlarımı sunarım.

İÇİNDEKİLER Sayfa ÖZET ... v SUMMARY ... vi ŞEKİLLER DİZİNİ ... x ÇİZELGELER DİZİNİ ... xii

SİMGELER VE KISALTMALAR DİZİNİ ... xiii

1. GİRİŞ ... 1 2. KIRMA MEKANİZMALARI ... 3 2.1. Çeneli Kırıcı ... 3 2.2. Gagalı Kırıcı ... 4 2.3. Konik Kırıcı ... 5 2.4. Eleme Mekanizmaları ... 6 2.4.1. Titreşimli elek ... 7 2.5. Öğütme Mekanizmaları ... 8 2.5.1. Bilyalı değirmen ... 8 3. GÜMÜŞ ÜRETİM PROSESİ ... 9 3.1. Hava Giderme ... 16

3.2. Çöktürme (Merril Crowe Prosesi) ... 16

3.3. Pres Filtre ... 16

3.4. Konsantrenin Zenginleştirilmesi İşlemi ... 16

3.5. İzabe ... 17

3.6. Elektroliz ... 18

3.6.1. Elektrolit hazırlama ... 18

3.7. İzabe ve Gümüş Dökme ... 19

4. GÜMÜŞ ÜRETİM TESİSLERİNDE ÖĞÜTMEDE KULLANILAN DEĞİRMENLERİN PERFORMANS ANALİZLERİNİN YAPILMASI ... 21

4.1. Üretim Tesisinde Öğütme Üniteleri ... 21

İÇİNDEKİLER (devam)

Sayfa

4.3. Bilyalı Değirmenlerde Temel Hesaplar ve İhtiyaca Göre Enerji Tüketimi ... 23

4.3.1. Değirmenlerde öğütülen malzemede cevherin kazanılmasında astar tipinin önemi ve tasarım-maliyet ilişkisi ... 25

4.3.2. Gümüş üretim tesislerinde kullanılan enerji ... 27

4.4. Bilyalı Değirmenlerde Temel Hesaplar ... 29

4.5. Değirmenlerde Kritik Hız Kavramı ve Analiz Hesaplamaları ... 30

4.5.1. Bilyalı değirmende bilya hesabı ... 33

4.5.2. Öğütme astar kullanımında performansın arttırılması ... 34

4.5.3. Tasarımı yapılan değirmen protipi ... 39

5. SONUÇ VE ÖNERİLER ... 44

KAYNAKLAR DİZİNİ... 47 EKLER

ŞEKİLLER DİZİNİ

Şekil Sayfa

2.1. Çeneli kırıcı ve bölümleri... 4

2.2. Gagalı kırıcı. ... 5

2.3. Hp300 konik kırıcı. ... 5

2.4. Redüktör, elektrikli motor ve kasnak montajı tamamlanmış konik kırıcı. ... 6

2.5. Titreşimli elek. ... 7

2.6. Çalışmakta olan titreşimli elek. ... 7

2.7. Bilyalı değirmen. ... 8

3.1. Kırma-eleme ünitesi akış şeması. ... 9

3.2. Gümüş üretim tesisinde, üretimin aksamaması için stok bölgesinden cevherin kullanılmasının şematik olarak gösterimi. ... 10

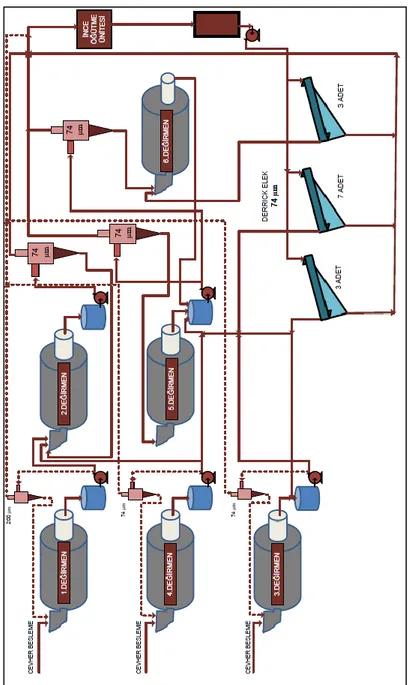

3.3. Kırma-elemeden gelen cevherin öğütme işlemleri için değirmenlerde işlenmesi ve ince öğütmeye sevk edilmesi. ...11

3.4. Değirmenden gelen malzemenin ince öğütmede işlenmesini gösteren şema. ... 12

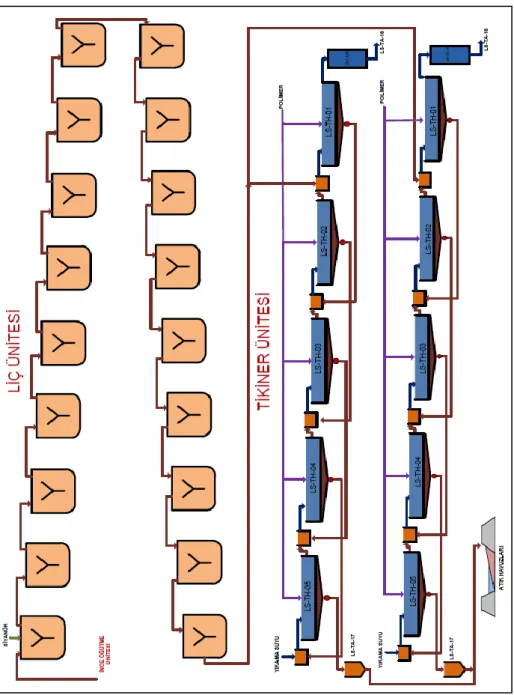

3.5.İnce Öğütmeden Çıkan Cevherin Liç Bölümü Sevkiyatı Öncesindeki İşlemleri………….14

3.6. Öğütmeden geçen malzemelerin liç ve tikner ünitelerindeki şematik olarak gösterimi. ... 14

3.7. Solüsyon hazırlama ünitesi. ... 15

3.8. İzabe ünitesi işlem şeması. ... 17

3.9. İzabe ünitesi. ... 18

3.10. Elektrolit hazırlama. ... 19

3.11. Üretilen gümüşün paketlenmesi. ... 20

4.1. Değirmende bilyaların hareket döngüsü. ... 22

4.2. Deneyler sonucunda optimize edilmiş ve edilmemiş astar tipinin maliyete etkisi. ... 25

4.3. Öğütme değirmeninde bilya ve şarj yüksekliği. ... 26

4.4. Öğütme değirmenlerinde yatak derinliğinin ölçümü. ... 26

4.5. Öğütme değirmenlerinde bilya doluluğu (%) ve şarj boyutları arasındaki ilişki…………. 27

4.6. Bilyalı değirmen. ... 28

4.7. Değirmen içindeki bilya hareketleri. ... 30

4.8. Değirmendeki dönüş hız profili. ... 32

4.9. Değirmen içindeki malzeme hareketi. ... 32

4.10. Öğütme değirmenlerinde kullanılan astar tipi ve performansa bağlı enerji mukayesesi. ... 37

4.11. Değirmende astar ve lifter bar değişimi. ... 38

ŞEKİLLER DİZİNİ (devam)

Şekil Sayfa

4.13. Değirmen ön yüzü. ... 40

4.14. Değirmenlerde termik ölçer tasarımı... 41

4.15. Dik flakatörlü değirmen tasarımı. ... 41

ÇİZELGELER DİZİNİ

Çizelge Sayfa

4.1. Ham maddenin kullanılması ve öğütülmesi için harcanan enerji miktarı (kWh/ton) ... 21

4.2. Öğütme ünitelerinde bilyalı değirmen için ilk şarj değerleri. ... 24

4.3. Bilyalı değirmenin karakteristik özellikleri... 24

4.4. Değirmenlerde kullanılan astar tipine göre bakım süreleri ... 35

4.5. Öğütme değirmenlerinde kullanılan astar tipi ve performansa bağlı enerji tablosu ... 36

4.6. Değirmenlerde ilk malzeme girişi ve kullanılan astar ve enerji mukayese tablosu ... 38

SİMGELER VE KISALTMALAR DİZİNİ

Simge Açıklama

(ωc) Değirmenin kritik hızı, rad/s A1 Besleme Ağız Açıklığı, mm A2 Çıkış Ağız Açıklığı, mm B İşletme şarjı bilya çapı, mm

D Değirmen iç çapı, m

Dm Değirmen çapı, m

Dm Değirmenin plaka iç kısmından ölçülen çap, m F80 Öğütülecek cevherin % 80’ninin geçtiği boyut, µm

Hc Şarj yüksekliği, m

KE Değirmenlerde taneciklere verilen kinetik enerji, kJ kWh Saatte harcanan enerji

LCON Konik bölmenin uzunluğu, mm

mp Çalışılan bilyanın kütlesi, kg

N Kritik hıza göre değirmenin dönüş yüzdesi Nc Değirmen kritik devri, d/dak

Nk Kritik hız, d/dak

P80 Öğütülmüş cevherin %80'inin geçtiği eleğin elek açıklığı, µm

R Değirmenin iç yarıçapı, mm

RC Konik bölmenin silindirik bölmeden Li uzaklığında ki yarıçapı, mm

RT Turnion yarıçapı, mm

Sg Öğütülecek malzemenin özgül ağırlığı, g/cm3

Smd İnce öğütme

Wi İş indeksi, kWh

α Kavrama Açısı, rad

ω Açısal hız, rad/s

1. GİRİŞ

Dünya devletlerinin, sosyo ekonomik olarak büyümesi, madencilik sektöründe üretimde kullanılacak malzemenin hammadde olarak sahaya sürülmesi hem de hammaddenin kullanılması, sanayileşme ile gerçekleştirildiği bilinen bir durumdur. Sanayileşmenin ana teması ise doğal kaynaklar ve doğal kaynakların kullanımıdır. Bu nedenle, doğal kaynakları ülkelerin vazgeçilmez hazineleri olarak tanımlanmaktadır. Diğer bir söylemle, bunlar sanayinin başını çekmekte olan lokomotiflerdir. Dünyada endüstriyel devrimler ve onların ürünleri, bu doğal kaynak girdi ve üretimi ile gerçekleşmiştir. Endüstrinin temel taşları olan madenlerin, tarihte yeniçağlar başlattığı hepimizce bilinmektedir.

Ülkemizde, metalik madenler ve enerji hammaddeleri dışında yine sanayileşmemizde kullanılan endüstriyel hammaddeler de, günlük yaşantımızda kullandığımız onbinlerce malzeme içerisinde yer almaktadır. Örnek verilir ise; inşaat, gıda, seramik, boya, gübre, kimya, elektrik, optik, cam, kâğıt ve daha birçok sanayinin kullanmakta olduğu endüstriyel hammaddeler sayısal olarak yüz çeşidi aşmakta ve her geçen gün bir yenisi bu hammaddeler sınıfına eklenmektedir. Ülkemiz endüstriyel hammadde çeşitleri ve miktarı açısından önemli bir potansiyele sahiptir (Serkan, 2008).

Maden ve maden yataklarında, verimi yüksek olan maden sahalarının ve yataklarının işletilmesi ve buna bağlı olarak ta zamanla tükenmesi, hammadde olarak kullanılan malzemenin, cevher zenginleştirme olarak tesislerin işletilmesinde, tanecikleri saf olarak elde etmede ve boyutunun çok küçük olan, verimi istenilen düzeyde olmayan maden yataklarının da üretim tesislerinin de faaliyet göstermesi, cevherin zenginleştirme safhalarında, kullanılan malzemenin istenilen cevhere dönüşümünde hem öğütme aşamasında hem de küçük boyutlar da cevher elde etmede büyük ölçekte enerji harcamalarına ya da kayıplarına sebep vermektedir (Zhang, vd., 2016).

Endüstriyel kuruluşların, ufalama özelliklerinin bilinmesiyle cevher hazırlamada kırma ve öğütme verimleri belirlenebilir. Kullanılan cevherin, ufalama işlerindeki veriminin maksimum düzeye çekilmesi, enerji sarfiyatının azalışı ile ifade edilir. Bir ufalama işleminin amacı; uygun kırma ve öğütme boyutunda, kırma veya öğütme miktarı maksimum olurken, ufalanan malzemenin ton ya da kilogram başına harcadığı enerjinin minimum olmasıdır.

Cevher hazırlamada malzemenin ufalama özelliklerinin belirlenmesinden sonra ufalama işlemi için doğru ekipmanın seçilmesi ve ekipman parametrelerinin amaca uygun bir şekilde belirlenmesi gerekir.

Beslenen cevherin özelliklerine uygun, değişen çalışma şartlarına uyabilmek için, öğütme devresinde esnek çalışmayı sağlayacak şekilde, AR-GE çalışmaları ve önlemler tasarlanmıştır. Bilyeli değirmenlere beslenen cevher miktarının, otomatik ya da manüel ayarlanabilir olması ile siklon seperatör ve pompa haznesine yapılan proses suyu ilavesi neticesinde, tane büyüklüğü ve katkı madde yoğunluğu sabit tutulabilmektedir. PH değerini 10,5 üzerinde tutabilmek için, değirmenlere kireç ilave edilmektedir. Bu işlem, öğütme sürecinde zehirli gazların (HCN) ortaya çıkmasını önlemektedir.

Dünyada olduğu gibi, ülkemizde de karmaşık yapıya sahip bir cevher olan gümüş metali, kırma - öğütme - siyanür liçi - çinko ile çöktürme - elektroliz işlemleri sonucu elde edilebilmektedir. Cevherin siyanür liçi ve yıkama işlemini takiben son tiknerden çıkan atık su, içeriğindeki siyanürün (serbest ve kompleks) toksik etkisini azaltmak ya da tamamen ortadan kaldıracak bir şekilde depolanması gerekmektedir.

Kullanılan malzemenin, çok ince boyutlarda elde etme aşamasında kullanılan bilyalı ve çubuklu değirmenler, üretim sırasında kullanılmakta olan enerjide hem boyut küçültmekte hem de çok ince malzeme elde etmede büyük harcamalara sebep vermektedir. Cevherin istenilen boyutta, incelikte ve 70 µm’nin altındaki cevher zenginleştirme işlemlerinde, kullanılan değirmenlerin enerji ihtiyaçları çok fazla olması ve cevherin son hale getirilmesine kadar geçen süreye bakıldığında, değirmenler öğütme safhasında ekonomik olmaktan çıkmaktadır (Wei, Craig, 2009).

Bu çalışmada, bir gümüş üretim tesisi bünyesinde; gelen tüvanan malzemenin, istenilen inceliğe getirilmesi için kullanılan değirmenler incelenerek sorunlar araştırılmıştır. Öğütme için kullanılan bilyalı değirmenlerde çelik bilya hesapları yapılmış ve öğütme için kullanılan değirmenin hacim ölçüsüne göre öneriler getirilmiştir.

Ayrıca, altın ve gümüş üretim tesislerinde kullanılan mekanik aksam ile üretimin maksimum düzeyde gerçekleşebilmesi için kullanılan konik kırıcı ve öğütmede kullanılan değirmenin farklı tasarımı yapılmıştır.

2. KIRMA MEKANİZMALARI

2.1. Çeneli Kırıcı

Dere yatağı ve taş ocaklarından elde edilen tüvenan malzemeleri, biri sabit diğeri hareketli iki çenesi arasında sıkıştırarak kıran en eski ve en çok kullanılan kırıcı tipidir. Kırma olayını gerçekleştiren hareketli çene eksantrik tahrik mili yardımıyla gövdeden askıya alınmış ve emniyet plakası ile kırıcı gövdesine desteklenmiştir. Hareketli çene, besleme ağzında daireye yakın bir elips şeklinde, çıkış ağzı bölgesinde ise düz çizgiye yakın, dar bir elips çizerek yukarı aşağı hareket etmektedir. Bu durum, malzemenin yukarıda kavranarak kırılmasını, aşağıda ise sabit ivme kazanarak çıkış ağzını terk etmesini ve dolayısıyla malzeme akışını sağlar. Genellikle arzu edilen ürün ebadını tek bir kırıcıyla elde etmek mümkün değildir.

Çeneli kırıcılar, malzemeyi kaba kıran primer kırıcı olarak kullanılabildikleri gibi, malzemeyi incelte bilmek için sekonder kırıcı olarak da kullanılabilirler. Sekonder çeneli kırıcıların, besleme ağız açıklığı primer kırıcılara göre daha dardır. Kırıcı seçiminde, beslenecek malzeme ve istenen ürün ebatlarının, saatteki üretim kapasitesi belirleyici faktörlerdir. Çeneli kırıcılar da, çeneler arasındaki besleme ağız açıklığı, beslenecek malzemenin maksimum boyutundan daha büyük seçilmelidir. Böylece, iri taşların ağızda tıkanıklık oluşturması önlenmiş olacak, sürekli besleme yapılarak kapasite artacaktır. İstenilen çalışma ortamı da istenilen kapasiteyi sağlayabilmek için, işletme esnasında besleme ve diğer aksaklıklardan doğabilecek kayıplar göz önünde bulundurularak, teorik değerlerin üzerinde kırıcının seçimi yapılmalıdır (Madavali vd., 2014).

Çeneli kırıcının başlıca karakteristik özellikleri şunlardır,

Besleme Ağız Açıklığı (A1): Sabit ve hareketli çene plakaları arasında ki, birinin diş üzeri noktasıyla karşısındakinin diş dibi noktası arasındaki yatay uzaklıktır.

Çıkış Ağız Açıklığı (A2): Kırma bölgesinin en uç noktasında A1 açıklığı, mesafesi ile aynı şekilde ölçülen çene plakaları arasındaki uzaklıktır. Bu ölçüm anında ağız açıklığı en kapalı konumda olmalıdır.

Kavrama Açısı (α): Sabit ve hareketli çene plakaları arasındaki açıya denilmektedir. Belli bir değerin üzerine çıkması halinde, malzeme zor kavranacağından geri tepme yapar ve kırma kapasitesi düşer.

Şekil 2.1’de Çeneli Kırıcı ve Bölümleri gösterilmektedir.

Şekil 2.1. Çeneli kırıcı ve bölümleri.

1. Kırıcı Gövdesi, 2. Pitman,

3. Hidrolik Çene Ayar Mekanizması, 4. Yay Mekanizması,

5. Ayar Bloğu,

6. Emniyet Plakası, 7. Emniyet Plakası Yuvası, 8. Hareketli Çene,

9. Sabit Çene, 10. Sıkma Civatası,

11. Sıkma Kaması, 12. Yan Astar Plakası, 13. Volan + Kasnak, 14. Eksantrik Mil, 15. Yatak Grubu

2.2. Gagalı Kırıcı

Taşıma sistemi ile tüvanan sahasından getirilen cevher, çeneli kırıcıya gitmeden, sabit ızgara tipi elekten geçirilmektedir. Bu elekten geçemeyen malzeme, gagalı kırıcı tarafından işleme tabi tutularak kırılır ve elekten geçmesi sağlanır.

Gagalı kırıcılar, cevher hazırlama ve cevher zenginleştirme prosesin de üretimin devamı için kullanılması gerekli olan mekanizmadır. Gümüş üretiminde, altın üretiminde, gelen malzemenin sertlik oranı ve yapısına göre, gagalı kırıcının uç kısmına altın ve gümüşten daha sert ve dayanıklı uç montajı gerçekleşmektedir.

Şekil 2.2. Gagalı kırıcı.

2.3. Konik Kırıcı

Konik Kırıcılar, sert ve aşındırıcı dere ve ocak malzemelerini kırmak için dizayn edilmiş ve geliştirilmiştir. Güçlü ve kompakt tasarımları ile yüksek hareket kabiliyeti gerektiren uygulamalarda ideal ve uygun çözüm sunmaktadır.

Kırma işlemi, konik yüzeyler arasında yapıldığından kırıcıda “konili kırıcı” diye adlandırılmaktadır. Gerek boyut gerekse yapı yönünden, günümüzde çok değişik şekillerde rastlanmaktadır. Genel olarak, “oynak milli” ve “sabit milli” olmak üzere iki ana tipi vardır.

Şekil 2.3’te montajı tamamlanmış Hp300 konik kırıcı gösterilmektedir.

Şekil 2.4’te Redüktör, elektrikli motor ve kasnak montajı tamamlanmış Konik Kırıcı gösterilmektedir.

Şekil 2.4. Redüktör, elektrikli motor ve kasnak montajı tamamlanmış konik kırıcı.

Kırma-eleme tesislerinde, istenilen cevher öncesi gelen tüvanan ham malzeme, eleklerden önce istenilen boyuta gelmesi için kırıcılardan geçmektedir. Kavranan malzeme kırılarak eleklere istenilen boyuta ulaştırılmaktadır.

2.4. Eleme Mekanizmaları

Kırma eleme tesislerinde, en önemli parçalarından biri olan elekler, sabit ve seyyar elekler olmak üzere iki gruba ayrılır. Elek seçimi elenecek malzemenin kapasitesi, nem oranı ve yıkamalı olup olmadığına göre yapılır.

Elekler, primer kırıcı, sekonder kırıcı, dik milli kırıcı ve seyyar kırıcılar olmak üzere, malzemeleri istenilen boyutlarda ayrıştırılmasını sağlar.

Gümüş üretim tesislerinde, üretilen cevherin maksimum seviyeye çıkabilmesi için tesislerde kullanılan farklı çalışma olarak, çeneli kırıcıya gelen malzemelerin, kırılmadan önce, ızgaralı bir sistemden geçerek, boyutu çok ufak olarak yani çeneli kırıcıya girmeden grizzly elek kullanılarak, direk öğütme değirmenlerine ya da stok için sahaya gönderilebilmektedir.

2.4.1. Titreşimli elek

Titreşimli elekler, doğal veya kırılan malzemenin belli boyutlara ayrıla bilmesi için; iki, üç ve dört katlı veya ızgaralı ön eleklerden oluşmaktadır. Bu elekler yardımı ile yıkamalı, ön yıkamalı veya yıkamasız olarak belli ebatlara ayrışma işlemleri yapılır.

Şekil 2.5’te titreşimli elek gösterilmektedir.

Şekil 2.5. Titreşimli elek.

Şekil 2.6’da sahada çalışmakta olan titreşimli elek yer almaktadır.

2.5. Öğütme Mekanizmaları

Öğütmede, boyut küçültmek için kullanılmakta olan işlem sırasında, malzemenin son boyut inceliği, 23/24 mm ve daha küçük tanecik boyutuna indirgeyerek yapılmaktadır. Eleklerden geçen malzemenin, minimum boyuta getirilmesi için sistemdeki kullanılan mekanizmalara değirmen ya da öğütücü adı verilmektedir.

2.5.1. Bilyalı değirmen

Genellikle 140mm altı ürün elde edilmek istenildiği zaman, bilyalı değirmenler tercih edilmektedir. Değirmen içerisinde, değirmen gövdesinin dönmesi ile birlikte çarpma ve sürtme kuvvetleri oluşmaktadır. Bilyalar noktasal temas yüzeyi ile bu kuvvetleri iletmektedir. Bu şekilde değirmen içerisinde kırma ve öğütme kuvvetlerinin bir dağılımı sağlanır. Besleme tane boyutu, ürün tane boyutu, değirmen hızı, bilya büyüklükleri bu kuvvetlerin büyüklüğünü etkileyen faktörlerden bir kaçıdır.

Şekil 2.7’de bilyalı değirmen gösterilmektedir.

3. GÜMÜŞ ÜRETİM PROSESİ

Bir gümüş üretim tesisinde, proses olarak; kırma-eleme, öğütme, liç, sıvı-katı ayrımı, ince filtrasyon, hava giderme, çöktürme, pres, filtrasyon, kurutma ve izabe-elektroliz üniteleri bulunmaktadır. Artı olarak, yardımcı üniteler olarak; siyanür hazırlama, solüsyon hazırlama, polimer hazırlama, kireç hazırlama ve kurşun nitrat hazırlama üniteleri vardır.

Sondaj çalışması sonrası, dağdan gelen cevherin akış şeması görülmektedir Şekil 3.1 de kırma/eleme ünitesinin komple tesis akış şeması gösterilmektedir.

Şekil 3.2’de Gümüş üretim tesisinde, üretimin aksamaması için stok bölgesinden cevherin kullanılması gösterilmektedir. Çeneli kırıcıda, titreşimli eleklerde ya da konik kırıcılarda arıza olması durumunda, üretimimin devamı için öğütmeye malzemelerinin stok bölgesinden verilmesi işlemi gerçekleşir.

Şekil 3.2. Gümüş üretim tesisinde, üretimin aksamaması için stok bölgesinden cevherin kullanılmasının şema olarak gösterimi.

Şekil 3.3’de Kırma-elemeden gelen cevherin öğütme işlemleri için değirmenlerde işlenmesi ve ince öğütmeye sevk edilmesi gösterilmektedir.

Şekil 3.3. Kırma-elemeden gelen cevherin öğütme işlemleri için değirmenlerde işlenmesi ve ince öğütmeye sevk edilmesi.

Kırma-Eleme Ünitesinden gelen 16 mm’lik cevher, transfer kulesi vasıtasıyla 35.000 ton/gün kapasiteli acil stok binasına ya da direkt olarak öğütme ünitesi bunkerlerine gönderilir. Acil stok binası altında 15 adet titreşimli besleyici mevcuttur. Bu besleyicilerden alınan cevher bantlar vasıtasıyla öğütme bunkerlerine gelmektedir

Şekil 3.4. Değirmenden gelen malzemenin ince öğütmede işlenmesini gösteren şema.

İnce öğütme ünitesinde, istenilen verime ulaşabilmek için düzenli olarak takip edilmesi gereken tane boyut, yoğunluk, enerji tüketimi, besleme miktarı gibi önemli parametreler bulunmaktadır. Bu yüzden kaba öğütme ünitesinden sisteme beslenen pulp, küsve şeklinde ki malzemeden, siklon altı ve siklon üstünden, SMD çıkışlarından ve nihai ürün tanklarından belirli aralıklarla alınan cevher numunelerinin yoğunluğu, tane boyutu, katıda gümüş, sıvıda gümüş, pH, NaCN oranları laboratuvar ortamında analiz edilmektedir

Şekil 3.5’te ince öğütmeden çıkan cevherin siyanür hazırlama ve kireç ünitelerinden beslenerek ( polimer kullanılarak) liç bölümü sevkiyatı öncesindeki işlemleri gösterilmektedir.

Şekil 3.5. İnce öğütmeden çıkan cevherin liç bölümü sevkiyatı öncesindeki işlemleri.

Liç tanklarında, NaCN ilavesi ile oluşan kimyasal reaksiyon sonucunda katı fazda bulunan gümüş, NaAg(CN)2 halinde sıvı faza alınmış olur. Reaksiyonun hızlandırılması için

Şekil 3.6. Öğütmeden geçen malzemelerin liç ve tikner ünitelerindeki şematik olarak gösterimi.

Öğütme ünitesinden gelen siklon üst malzeme akışı, her biri 2000 m3 hacimli, içinde

karıştırıcılar bulunan 18 adet liç tankına verilmektedir. Tanklar arasın da kot farkı olup, siyanürle reaksiyona sokulan cevher pulpu, bu kot farkı sayesinde taşarak serbest akış ile sistemi terk etmektedir. Liç tanklarına artı olarak hava üflenmektedir. Buradaki amaç katı haldeki gümüşün sıvı faza alınmasıdır. Kimyasal reaksiyonlar aşağıdaki şekilde gerçekleşmektedir.

Diğer elementler de siyanür bileşikleri yaparak sıvıya geçerler.

Fe + CN → FeCN3 (3.2)

Cu +2 CN → CuCN2 (3.3)

Ni + CN → NiCN (3.4)

Şekil 3.7’de liç ve tiknerlerden gecen malzemenin solüsyon hazırlama ünitesindeki işlemleri gösterilmektedir.

Siyanür solüsyonu hazırlama sisteminde, motorların çalıştırılması otomasyon kontrol sistemiyle, vanaların açılıp kapanması gibi çeşitli işlemler ise genel itibari ile hep el kumandası ile başlatılmaktadır. Gümüş çamuru içindeki katı maddelerin çökelme özelliğini artırmak için polimer solüsyonu % 0,05 konsantrasyona seyreltilir ve tikiner besleme tanklarına verilir

3.1. Hava Giderme

Önceki işlemlerde oksijen, gümüş solüsyonunda bir dereceye kadar çözülür ve sıvıda kalmaktadır. Solüsyonda oksijenin olması, gümüş randımanını düşürür, çinko sarfiyatına yol açar ve çökelti maddesi içindeki çinko içeriğini arttırır. Bunun için, gümüşü çöktürmeden önce solüsyondaki oksijeni, vakum ile gidermek gerekmektedir. İnce filtrelerden çıkan filtrat içerisindeki oksijenin giderilmesi için de oksijen giderme kulesine gönderilmektedir. Hava kabarcıkları üst tarafta, gümüş solüsyonu ise kulenin alt bölümünde toplanır. Solüsyon bir sonraki işlemde, çöktürme işleminin (Merril Crowe Prosesi) yapılacağı tanka pompalanır.

3.2. Çöktürme (Merril Crowe Prosesi)

Hava giderme kulesinden gelen temizlenmiş ve havası giderilmiş siyanür solüsyonu yaklaşık 20-25 gr/m3 gümüş içerir. Bu gümüş, çinko tozu ile tamamen çökertilmektedir.

Uygulanan bu işleme, “Merril Crowe (MC)” prosesi adı verilmektedir.

Bu reaksiyon neticesinde, Çinko ile yer değiştiren (Ag) katı hale geçer. Gümüş içeren bu çökelti susuzlaştırma işlemi için filtre preslerde tutularak biriktirilir.

3.3. Pres Filtre

Çöktürülen gümüş ve çinko tozu solüsyonu, karıştırıcılı tanktan filtre sistemine pompalanır ve burada filtre edilir. Temizlenmiş solüsyon su balansı tankına pompalanır. Filtreleri oluşturan plakalar, tekrar geçirgen gözenekli yeni filtre kâğıtları ile kaplanır. Basınçlı filtrelerin altındaki toplama bunkerin, depolanan gümüş konsantresi saflaştırma işlemi için izabe tesisine gönderilir.

3.4. Konsantrenin Zenginleştirilmesi İşlemi

Konsantre kurutucularında kurutulan konsantrenin, kimyasal analizi sonrası, yüksek oranda (%20) çinko olduğu görülürse dore fırınına besleme yapılmaz. Konsantreye zenginleştirme işlemi yapılarak çinko oranı dore fırınına beslenebilecek seviyeye düşürülür. Zn + H2SO4 + 1/2 O2→ ZnSO4 + H2O (3.5)

Şekil 3.8’de solüsyon ünitesinden gelen malzemenin izabe ünitesindeki işlem şeması görülmektedir.

Şekil 3.8. İzabe ünitesi işlem şeması.

3.5. İzabe

Kurutularak nemi alınan gümüş konsantresi, 1250 0C sıcaklığındaki dore fırınına şarj

edilir. Ergitme işlemi, LNG (Sıvı Doğalgaz) yanmalı reverber fırınlarda yapılır. Dore fırının kurutulması ve ısıtılması için yardımcı seyyar brülörler kullanılır. Ergitme sırasında fırın içerisinde cüruf yapıcı etkisi nedeniyle susuz boraks ve soda kullanılmaktadır.

Oluşan cüruf ve baca filtresi vasıtasıyla tutulan tozlar, tekrardan sisteme beslenerek değerlendirilmesi sağlanır. Erimiş metal anot kalıplarına dökülür. Anotlar kalıplardan çıkarılır ve kutularda toplanır. Ünitede her biri 1000 kg/gün gümüş dökme kapasitesine sahip iki adet dore fırın bulunmaktadır.

Şekil 3.9. İzabe ünitesi.

İzabe ünitesinde; işlev sırası ile gümüş, dore fırın, anot kalıbı dökümü, elektroliz, potalı fırın ve granül dökümü, kurutma, tartım- paketleme işlemlerine tabi tutulur.

3.6. Elektroliz

Gümüşü saflaştırma işlemi, elektroliz ünitesinde devam eder. Dore fırından gelen anotlar, içi elektrolit dolu olan elektroliz hücrelerine yerleştirilir. 58 adet elektroliz hücresi bulunmakta olup, toplam kapasite 1275 kg/gün’dür. Yatırımlar tamamlandığında elektroliz hücresi adedi toplam 58’e çıkacak ve toplam kapasite 1830 kg/gün’e çıkarılacaktır. Elektroliz işlemi esnasında katot üzerinde oluşan gümüş kristalleri sıyırıcı plakalar ile toplanır. Elektrolit eksildikçe, hücrelere yeni elektrolit ilave edilir. Çıkan gümüş, kurutucuda kurutularak potalı fırında granül hale getirilmek üzere bu üniteye gönderilir.

3.6.1. Elektrolit hazırlama

Artık elektrolitin yerine, taze elektrolit hazırlanarak elektroliz hücrelerine ilave edilmesi gerekir.

Şekil 3.10. Elektrolit hazırlama.

Şekildeki gibi AgNO3 çözeltisi olan elektroliz kabından elektrik akımı geçirilirse,

AgNO3 suda,

AgNO3→ Ag+ NO-3 (3.7)

şeklinde çözünür.

Anot ile katot arasındaki elektrik alanından dolayı, Ag+ iyonları, katoda doğru, NO-3

iyonları da anota doğru hareket ederler. Katota ulaşan Ag+ iyonları, katottan bir elektron alarak nötr hale geçer ve katot üzerinde toplanır. Böylece katot gümüşle kaplanmış olur. NO–3iyonları

da anota ulaşınca bir elektron vererek nötr hale geçerler. Dolayısıyla anotun aldığı elektronlar iletken tellerde hareket ederler. Yükünü kaybeden NO–3 de anottaki gümüşü eriterek,

NO–3+Ag+ → AgNO

3 (3.8)

oluşturur.

Bu, AgNO3 de Ag+ ve NO–3 iyonlarına ayrışır. Dolayısıyla anotta gümüş azalırken,

katotta gümüş toplanır.

3.7. İzabe ve Gümüş Dökme

Elektrolitik hücrelerden alınan gümüş kristalleri, yıkanıp kurutulduktan sonra, elektrikli potalı fırınlara gönderilir. Ünitede her biri 1000 kg/gün gümüş dökme kapasiteli iki adet potalı fırın bulunmaktadır. Ergitme ve döküm işlemi sırasında, izabe fırını filtre ünitesine bağlanır. Gazlar, fan ile havaya atılır. Dökme işlemi için, elektrikli potalı fırın hidrolik olarak devrilir. Granüle döküm için, %99,9 saflıktaki ergimiş gümüş delikli kaba boşaltılır.

Grafit pota ve silisyum karbür rezistansların kullanıldığı elektrikli fırına, her seferinde 300 kg'lık kristal Ag şarj edilerek 1300 °C sıcaklıkta ergitilir. Granüle döküm, sıvı fazdaki gümüşün delikli bir çelik potadan geçirilip damlacıklar haline gelmesi ve aniden soğuk suyla

teması sonucu katılaştırılarak, 3-5 mm boyutunda granüller oluşmasıdır. Granüle gümüş 1,5-10 kg'lık torbalarda paketlenir.

Şekil 3.11’de üretilen gümüşün paketleme işlemi gözükmektedir.

4. GÜMÜŞ ÜRETİM TESİSLERİNDE ÖĞÜTMEDE KULLANILAN

DEĞİRMENLERİN

PERFORMANS

ANALİZLERİNİN

YAPILMASI

Yer altı kaynaklarının yeryüzüne çıkartılıp işlenmesi, cevher hazırlama ve cevher zenginleştirme prosesleri, işletme adına zor bir girişimdir. Cevher hazırlama ünitelerinde cevheri zenginleştirmek maddi olarak kayıp gözüke bilmektedir. İşletme ve bakım onarım olarak, AR-GE çalışmalarının yapılması ile birlikte, kullanılan enerjinin minimum düzeyde tutulması ve bununla beraber de cevherin istenilen boyutlarda elde edilmesi, hem performansı arttıracak hem de işletmenin maddi kayıplar vermesinin önüne geçecektir.

Çizelge 4.1’de gümüş üretim tesisinin harcamış olduğu enerji tüketimi verilmektedir. Bu çalışma da, değirmenlerde minimum düzeyde enerji kullanımı olabilmesi için mevcut durumun analizi yapılmıştır.

Çizelge 4.1. Ham maddenin kullanılması ve öğütülmesi için harcanan enerji miktarı (kWh/ton).

2017 YILI AYLAR TÜKETİLEN ENERJİ (kWh) İŞLENEN CEVHER (Ton) BİRİM TÜKETİM (kWh/ton) OCAK 12379958 245 50,34 ŞUBAT 12753757 255 49,89 MART 13336234 254 52,44 NİSAN 13032451 266 48,98 MAYIS 13893453 257 53,94 HAZİRAN 12949786 264 48,98

4.1. Üretim Tesisinde Öğütme Üniteleri

Kırma-eleme tesisinden gelen malzemenin çok ince boyutlarda elde edilmesi süreci; bilyalı değirmenlerde proses sırasında hem boyut küçültme hem de çok ince malzeme elde etme işlemleri boyunca tüketilen enerjinin artmasına sebep olmaktadır. Cevherin istenilen boyutta ve incelikte yani 70 µm'nin altındaki cevher zenginleştirme işlemlerinde; cevherin son hale getirildiğinde geçen süreye bakıldığında, kullanılan değirmenlerin enerji ihtiyaçlarının çok fazla

olması ile değirmenler öğütme safhasında ekonomik olmaktan çıkmaktadır. Bu bölümde, cevherin ilk halinden son haline gelene kadar uygulanan üretim prosesi anlatılmıştır.

4.2. Bilyalı Değirmenler

Kırma/eleme ünitesinden çıkan cevher, değirmen öğütme ünitelerine gelmektedir. Değirmenlerde kullanılan astar çeşitleri ve ölçüleri ile cevheri öğütmek için kullanılan bilya çeşitleri çok önem arz etmektedir (Yu vd., 2017). Altın ve gümüş cevher zenginleştirme ve hammadde üretiminde öğütme tesislerinde üretimin maksimum seviyede olması ve aynı zamanda da işletme olarak minimum düzeyde giderleri azaltmak verimi arttırmak adına öncelik olacağı düşünülmektedir. Şekil 4.1’de değirmen içerisinde bilyaların hareket döngüsü gösterilmiştir.

Şekil 4.1. Değirmende bilyaların hareket döngüsü.

Verimlerin arttırılması ve arızalarının minimum düzeyde olabilmesi için Gümüş üretim tesislerinde kullanılmakta olan öğütme değirmenlerinin mevcut durumu analiz edilmiştir. Öğütme değirmenleri çeşitli sebeplerden dolayı durmaktadır. Değirmenin kendi yükü, bilyalar ve malzeme ile yaklaşık 120-160 ton ağırlık olmakta doğal olarak bu yükü çekende pinyon dişli ve redüktör takımıdır. Mevcut durumun analiz edilmesi sonucunda;

- Eğer arızaya müdahale edilecek ise, değirmenin içinde hiç malzeme olmaması ve değirmenin ilk hareketinde de malzeme olmayacak şekilde müdahale edilmesi ile değirmene hareket veren pinyon ve redüktörlere daha az yük binmiş olacaktır. İlk

tork, arızaların minimum düzeyde olması için ilk hareketimiz olması gerektiğini düşünülmektedir. Örnek vermek gerekirse; 90 km/h hızla giden bir taşıtın, ani fren yapması ya da ani kalkış yapması, dişlilere gereğinden fazla yük binmesine sebep vermektedir.

- Gümüş üretim tesislerinde, öğütmede kullanılan değirmenlerin, çevre çember dişlilerine ve piyon dişlinin torkladığı dişlilere belli aralıklarla yapılacak kurşun dökülerek diş izlerine bakılması ve analiz edilmesi, ilerki zamanlarda karşımıza çıkabilecek büyük arızalarla karşılaşılmasının önüne geçecektir.

- Üretim tesislerinde, bakım onarım olsun ya da yatırım olarak kullanılmakta olan öğütme değirmenlerinin kurulumu olsun, çok hassas çalışmayı gerektiren ve dikkat edilmesi gereken bir prosestir.

- Öncelikle yapılması gereken çalışma, kurulacak olan öğütme değirmenine verilecek olan malzeme ve malzemenin konumunu belirlemektir. Bunkere verilecek malzemenin belli koşullarda öğütme değirmenlerine transferi, üretimin devamı için çok önem arz etmektedir. Mevsim koşullarında, bunker içine beslenen malzeme, donabilir ya da yağmurdan dolayı malzeme bunker içinde tutkallaşabilir. Öncelikle bunker ağzı ve besleme yapılan boğaz kapatılmalıdır. Bu işlemle beraber bunkerin belirli kodlarına patlaçlar monte edilerek, belirli aralıklarla patlatılması gerekmektedir. Bu hareket malzemenin, bunker içinde tutkallaşmasını önlemektedir (Liu vd., 2011).

4.3. Bilyalı Değirmenlerde Temel Hesaplar ve İhtiyaca Göre Enerji Tüketimi

Öğütme ünitelerinde, yapılacak olan ilk iş kullanılacak olan cevherin işlenmesinde harcanılacak olan enerjinin hesap edilmesidir.

Bilyalı değirmenlerde, öğütücü olarak kullanılacak olan çelik ya da döküm bilya çapı aşağıdaki eşitlikten hesaplanabilmektedir.

𝐵 = 25.4 ∗ [

𝐹80 𝐾]

0.5∗ [

𝑆𝑔∗𝑊𝑖 100∗𝑁∗(3.281∗𝐷)0.5]

0.33 (4.1)B = İşletme şarjı bilya çapı, mm

F80 = Öğütülecek cevherin %80’ninin geçtiği boyut, µm

N = Kritik hıza göre değirmenin dönüş yüzdesi Sg = Öğütülecek malzemenin özgül ağırlığı, gr/cm3

D = Değirmen iç çapı, m

K = 350 ( yaş taşmalı öğütmede) K = 335 ( kuru öğütmede)

K = 330 (yaş taşma bilezikli öğütmede)

Çizelge 4.3’de öğütme ünitelerinde bilyalı değirmen için ilk şarj değerleri verilmiştir.

Çizelge 4.2. Öğütme ünitelerinde bilyalı değirmen için ilk şarj değerleri.

İşletme şarjı bilya Øgr (mm)

Ağırlıkça ilk şarj (%)

115 100 90 75 65 50 40 115 23.0 - - - - 100 31.0 23,0 - - - - - 90 18.0 34.0 24.0 - - - - 75 15.0 21.0 38.0 31.0 - - - 65 7.0 12.0 20.5 39.0 34.0 - - 50 3.8 6.5 11.5 19.0 43.0 40.0 40.0 40 1.7 2.5 4.5 8.0 17.0 45.0 45.0 25 0.5 1.0 1.5 3.0 6.0 15.0 15.0 Toplam (%100) 100 100 100 100 100 100 100

Öğütme ünitelerinde çubuklu değirmen ya da bilyalı değirmen kullanımına karar verilmeden çok iyi bir hazırlık yapılması gerekmektedir. Değirmenlerin büyüklüğü, kullanılacak olan cevher ve cevheri öğütmede kullanılacak olan bilyanın üretimi sağlayacak şekilde belirlenmesi ve bunun yanında da harcanacak olan enerjinin hesap edilmesi gerekmektedir. Çizelge 4.4’te bilyalı değirmenin karakteristik özellikleri verilmiştir.

Çizelge 4.3. Bilyalı değirmenin karakteristik özellikleri.

Öğütme biçimi F80 En üstbilya boyu

µm mm

Yaş 5000- 10000 60-90 Yaş 900 - 4000 40-50 Yaş veya Kuru İnce besleme 20-30 Yaş veya Kuru İnce besleme 20-50 Kuru 5000- 10000 60-90 Kuru 900 - 4000 40-50

4.3.1. Değirmenlerde öğütülen malzemede cevherin kazanılmasında astar tipinin

önemi ve tasarım-maliyet ilişkisi

Gümüş üretim tesislerinde; tüvanan malzeme, öğütücü ortam, kullanılacak mekanik teçhizatların doğru seçimi ve buna paralel olarak maksimum düzeyde verim planlanmaktadır. Kullanılacak olan mekanik aksam özellikle öğütmede kullanılacak olan değirmenlerin çeperlerini kapsayan astar tipleridir. Şekil 4.2’de görüleceği üzere; öğütmede kullanılan malzemenin, değirmen içerisindeki astar tipi ve enerji tüketimi sonucu toplam maliyet gösterilmektedir.

Şekil 4.2. Deneyler sonucunda optimize edilmiş ve edilmemiş astar tipinin maliyete etkisi.

Öğütme ünitelerinde, bilyalı değirmenlerde astar tipi ve şarj yüksekliğinin belirlenmesinde sistem çalışma şartları dikkate alınmıştır.

Gümüş üretim tesislerinde, öğütme değirmeninin stabil halde kabul edildiği koşullarda , % Şarj değeri denklem (4.2) temel alınarak hesaplar yapılmıştır.

133 - (63 . Hc / R) (4.2) Hc : Şarj yüksekliği (m)

R : Değirmenin iç yarıçapı (m)

Şekil 4.3’te değirmen yarıçapı şarj yüksekliği ve Şekil 4.4’de değirmende yatak derinliği gösterilmiştir.

Şekil 4.3. Öğütme değirmeninde bilya ve şarj yüksekliği.

Şekil 4.4. Öğütme değirmenlerinde yatak derinliğinin ölçümü.

Şekil 4.5’de değirmenlerde bilya doluluğu ve değirmen şarj boyutu arasındaki ilişki gösterilmiştir.

Şekil 4.5. Öğütme değirmenlerinde bilya doluluğu (%) ve şarj boyutları arasındaki ilişki.

4.3.2. Gümüş üretim tesislerinde kullanılan enerji

Öğütmede kullanılan değirmenlerde, potansiyel enerjinin yanı sıra, tanelere verilen kinetik enerji oranı (hızı) da hesaplanmaktadır (Denklem 4.3).

𝐾𝐸 =12(𝑣𝑇𝜌𝑐𝐿 𝑑𝑅)𝑣𝑇2=

𝑣𝑇3𝜌𝑐𝐿 𝑑𝑅

2 (4.3) Bundan dolayı toplam enerjinin, üretildiği oran, potansiyel ve kinetik enerjilerinin toplamına eşit olacaktır.

Bilyalı değirmenlerde, konik bölge için gerekli yani harcanan enerji ise;

(4.4) bağlantısıyla hesaplanır.

Yukarıda verilmiş olan denklemde, RT = Turnion yarıçapı (m)

LCON = Konik bölmenin uzunluğu (m)

RC = Konik bölmenin silindirik bölmeden Li uzaklığında ki yarıçapı (m)

olarak ifade edilmektedir.

Gümüş üretim tesislerinde, öğütme değirmenlerinin bakım onarım gereksinimi genelde, redüktörden, motordan ya da piyon dişlisinden kaynaklanmaktadır. Zamanla redüktör dişlisi değişecek olabilir, piyon dişlisi değişebilir, ya da yatırım olarak yeni değirmen kurulumu olabilir. Asıl olan öğütme değirmeni ve ekipmanlarının belirli kod ve ölçülerle montajıdır (Norman, 1985). Bu çalışmada dikkat ve gözlem son derece önem arz etmektedir. Montaj bitiminde, değirmene start verilmesi sonrası, bazı aksaklık olan durumlarla karşılaşılması halinde, kullanılan bakım ya da kurulum zamanı, belki de iki katına çıkacaktır.

Şekil 4.6’da bilyalı değirmen gösterilmektedir.

Şekil 4.6. Bilyalı değirmen.

Değirmenlerde astar değişimi, alından girişten ve gövdeden yapılmaktadır. Ancak çok geçmeden astar ve baskı değişimi için bir kez daha bakıma girilmektedir. Mevcut arızalara bakıldığında ve analiz edildiğinde;

• Değirmenlerde, olması gereken eğimin bir kez daha ölçülmesi, malzemenin giriş ve çıkış akışı boyunca verimin kontrol edilmesi gerekmektedir.

• Arızalara bakıldığında giriş alnından pozların yendiği, kırıldığı ve düştüğü görülmektedir.

• Değirmenin eğiminin yanlış olması, değirmendeki malzeme miktarı ve bilya miktarının iyi hesap edilmemesi ve değirmendeki sıvı miktarının az ya da çok olması çeşitli arızalar meydana getirmektedir.

Bu belirlenen hususlara dikkat edilmesi durumunda daha sağlıklı bir üretim yapılabileceği araştırmalar sonucu belirlenmiştir. Kullanılmış olan astar tipleri de hesaba katılır ise kauçuk ya da çelik döküm astar karşılaştırıldığında çelik döküm kullanılmasının daha verimli olacağı görülmüştür.

Öğütme değirmenlerinde, eğimde farklılık olması halinde, giriş ya da çıkış astarları deforme olmaktadır, bunun sonucunda merkez kaç kuvveti ve harmonik hareket neticesinde de zamanla artı olarak gövdeye de zarar vermektedir.

Değirmenlerde bilya hesabı yapılırken değirmenin hacminin % 33, verilen malzemenin de % 40-45 olacağı hesaplanmıştır.

Değirmenlerde sıvı miktarının fazla olması öğütmede istediğimiz boyuta ulaşamadığımızı, değirmenlerde ki sıvının az olması ise astarların deforme olduğunu göstermektedir.

Öğütme değirmenleri, primer ve skonder olarak faaliyet göstermektedir. Konik kırıcıda ufalanan malzeme bunkerlere ve oradan da alt siklon ve üst siklon olarak cevher değirmenlere gelmektedir. Siklonların asıl görevi seperatör gibi çalışmak ve yüksek basınçla öğütmeyi maksimum seviyede gerçekleştirebilmektir. Olası bir siklon delinmesi yaşanması sonucu, çok acil siklonların bakım onarımı ya da yeni siklon montajı yapılması gerekmektedir.

4.4. Bilyalı Değirmenlerde Temel Hesaplar

Sistemde hangi büyüklükte bir değirmene ihtiyaç olduğunu belirlenmesi için; cevherin istenilen tane boyutuna öğütülmesinde ton başına kaç (kW) enerji tüketeceğinin belirlenmesi ve değirmenin hangi boyutta elverişli olabileceğinin hesaplanması gerekir. Bunun için “Bond Formülü” olarak adlandırılan aşağıdaki eşitlik, cevherin tonu başına tüketilecek enerjiyi (kW/ton) vermektedir. 𝑊 = 10𝑊𝑖( 1 √𝜌80− 1 √𝐹80) 1.102 (4.5) Wi: İş indeksi (Cevherin öğütülebilirliğini belirleyen bir indekstir ve her cevher tipi için

farklıdır. Kolay öğütülen cevherler için bu değer yaklaşık 7-9, zor öğütülen cevherler için de yaklaşık 15-20 arasında olmaktadır.)

P80: Öğütülmüş cevherin % 80'inin geçtiği eleğin açıklığı, µm

F80 : Değirmene beslenecek cevherin % 80'inin geçtiği eleğin açıklığı, µm

Yukarıdaki formülle, hesaplanan enerji ihtiyacı, değirmenin pinyon milindeki enerjidir. Buna motor, redüktör ve kavrama kayıpları olarak asgari % 10 ilave etmek gerekmektedir.

Öğütme, kuru yapıldığında enerji gereksinimi elastik-plastik deformasyonlar (yastık etkisi) nedeniyle yaklaşık % 30 artmaktadır. Bu nedenle, kuru öğütmelerde yukarıdaki formül sonucunu “1.30” değeri ile çarpmak gerekmektedir.

4.5. Değirmenlerde Kritik Hız Kavramı ve Analiz Hesaplamaları

Değirmen hızı; değirmenin sahip olduğu malzeme kapasitesini, malzeme boyutunu, kullanılan enerjinin ve kullanılan cevherin ham madde ve zenginleştirilmiş son ürün olarak durumunu direk etkileyen bir olgudur (Ohnishi vd., 2015). Bu çalışma kapsamında yapılmış olan analizlerde, farklı değirmen astar plakaları tasarım ve imalatları kullanılmıştır. Hızın değirmenin güç tüketimlerine ve değirmen içerisinde ki malzemenin ürün boyutuna olan etkileri incelenmiştir.

Şekil 4.7’de değirmendeki kullanılan bilyaların hareketleri şematik olarak gösterimi yer almaktadır.

Değirmen içerisinde bilyaların, yığılması veya plakanın taşıyıcı etkisi sayesinde, bilyaların birbirine çarparak oluşturduğu kuvvetlerin sistematik olmamasından dolayı bu kuvvetler ihmal edilip, bilyanın tek başına değirmen içerisindeki hareketi göz önünde bulundurulmuş ve matematiksel hareket modeli değerlendirilmiştir. Bilya kütlesi üzerindeki değirmen gövdesine karşı olan kuvvet, santrifüj kuvvet olarak tanımlandığında:

Fc = mp . ω2. Dm / 2 (4.6)

Bu denklemde;

ω : Açısal hız (rad/s)

mp : Çalışılan bilyanın kütlesi (gr)

Dm : Değirmenin plaka iç kısmından ölçülen çap (m) olarak ifade edilmektedir. Yerçekimi kuvveti;

Fg = mp.g (4.7)

Eğer bu iki kuvvet de birbirine eşit ise bilya, değirmen gövdesine yapışık halde dengede duracaktır. θ açısı göz önüne alınır ise,

Fc = Fg.cosθ (4.8)

Bu denklemde,

Cosθ = Fc / Fg (4.9)

Değirmenin kritik hızı (ωc), değirmen içindeki bir bilyanın, değirmenin tam tur hareketinde, askıda kalmasını sağlayan hız olarak tanımlanır.

En üst noktada θ açısının 0 olacağı göz önüne alınırsa;

Fc = Fg (4.10)

mp.(ωc) (4.11)

(2.Dm) /2 = mp.g (4.12)

ωc = √(2.g/Dm) (4.13) ifadesi yazılabilir.

Nc = ωc / 2π = (1 / 2 . π). √ (2 . g / Dm) = √ (2 . 9,81) / 2 . π . √ Dm (4.14)

Nc = 0,705 / Dm (devir/s)

Nc = 42,3 / √ Dm ( devir/dak ) olur.

Şekil 4.8’de değirmenin dönüş hız profili verilmektedir.

Şekil 4.8. Değirmendeki dönüş hız profili.

Kritik hız ise denklem (4.15) ile hesaplanabilir. 𝑁𝑘 =

420

√𝐷 (4.15)

Dm : değirmen çapı(m) Nk : kritik hız(devir/dak)

Şekil 4.9’da Değirmen içindeki malzemenin hıza göre hareketi gösterilmiştir.

4.5.1. Bilyalı değirmende bilya hesabı

Değirmen çapı (cm) = ((380*2)+(387,5*4))/6 ise R = 385 cm ve r = 1,9250 m olur.

Değirmen iç çapı: R (cm)= 385 cm Değirmen yarı çapı r (m)= 1,9250 m

Değirmen bilye seviyesi (cm) = ((269,5*2)+(273,5*4))/6

K =272,17 cm = 2,7217 m olarak hesaplanır. K=r+X X=K-r X=2,7217-1,9250=0,7967 m r2=X2+Y2 ‘den 1,92502=0,79672+Y2 Y=1,7524 m olur. α = tan-1(X/Y) ise

α = tan-1(0,7967/1,7524)

α=24,450

ß=(24,45*2)+180 ß=228,90 bulunur.

Değirmen doluluk oranına göre alanı hesaplanacak olursa; Değirmen doluluk yüksekliği (m) =1,1283 m bulunur. Değirmen çapının alanı (S) ise,

S = S1+S2+S3 ile hesaplanabilir.

S = π.r² ise

S = π.(1,9250)² S = 11,64 m² bulunur.

R

S1 = (X*2Y)/2 ise S1 = (0,7967*3,5048)/2 S1 = 1,3961 m² bulunur. S2 = (β/360)*S ise S2 = (228,9/360)*11,64 S2 = 7,4011 m² bulunur. S = S1+S2+ S3 eşitliğinden 11,64= 1,3961+7,4011+S3 ise S3=2,8428 m² hesaplanır.

Hacim hesabı için ;

Değirmen hacmi (Dh) = π.r².h ve bilye porozitesi = % 38 (dbilye = 8,4 gr/cm³) olarak

alınırsa,

Dh = π. (1,9250)2 . 5,85 = 68,094 m³ bulunur.

Dolu bölge hacmi= (π.r².h) . s3 / (Ad) ise

Dolu bölge hacmi= (68,094)*2,8428 /(11,64) Dolu bölge hacmi=16,63 m³ olarak hesaplanır.

Dolu bölgedeki bilye miktarı = (Dolu bölge hacmi).(d).(1 - porozite) ise Dolu bölgedeki bilye miktarı = 16,63 . 8,4 . (1-0,38)

Dolu bölgedeki hesaplanan bilye ağırlığı = 86,61 ton ve Hesaplanmış bilye şarjı miktarı = 93,36 ton olarak hesaplanır. Aşınma kaybından oluşan bilye miktar = 6,75 ton bulunur.

4.5.2. Öğütme astar kullanımında performansın arttırılması

Bilyalı değirmenlerde kullanılan çelik kaplama malzemelerinin, dayanım süresi yaklaşık olarak 14400 saat olarak belirlenmiş olup, bu süre içerisinde öğütülen bulk konsantre miktarı yaklaşık 590.000 tondur. Lastik astar - lifter barların dayanım süresi, lifterbarlar için 11.000 saat astarlar için ise 22.000 saat olarak belirlenmiştir. Öğütülen bulk konsantre miktarları ise lifterbarlar için 450.000 ton astarlar için ise 900.000 ton olmuştur.

Değirmenlerde kullanılan astar - lifterbarların, normal ömürleri uzun denemeler sonucunda belirlenmiştir. Belirlenen çalışma sürelerine göre değişim ve bakım programı oluşturulmuştur (Çizelge 4.5).

Çizelge 4.4. Değirmenlerde kullanılan astar tipine göre bakım süreleri.

ÇELİK ASTAR LİFTERBAR LASTİK ASTAR LİFTERBAR Değirmen bölgesi Değişim

zamanı(h) Gerekli eleman sayısı Değişim zamanı(h) Gerekli eleman sayısı Değirmen giriş aynası 16 6 8 4 Değirmen gövdesi 32 6 16 4 Değirmen çıkış aynası 16 6 8 4

Çizelge 4.6’da değirmenlerde mukayese sonrası görüldüğü üzere, koşullar hemen hemen eşitlenmiştir ve yeni yapılmış olan astar şekli ve sayısı ile çelik astar ve kauçuk astar arasında öğütme performansı açısından bir farklılık gözükmemektedir. Öğütmede harcanılan enerjiye (kWh/ton) bakıldığında ise, çelik astar kullanımında fark olduğu tespit edilmiştir.

1. DEĞİRMEN (ÇELİK ASTAR) 2. DEĞİRMEN (KAUÇUK ASTAR)

Saat Tarih Besleme

(ton/h) Besleme tane boyu (F80) % Katı Çıkış tane boyu (kWh) Spesifik Öğütme Enerjisi (kWh/ton) Tarih Saat Besleme (ton/h) Besleme tane boyu (F80) % Katı Çıkış tane boyu (kWh) Spesifik Öğütme Enerjisi (kWh/ton) (P80) (10 µm) (P80) (10 µm) 14:50 19.07.2017 140 7 52 147 42 1120 8 14:50 140 8 52 157 44 1070 7,6 09:50 23.07.2017 155 8 52 96 49 1245 8,0 10:00 155 8 52 86 48 1080 7,0 10:00 25.07.2017 155 8 48 71 50 1145 7,5 10:05 151 8 49 71 55 1145 7,6 14:35 26.07.2017 155 8 47 86 45 1133 7,7 14:45 157 8 50 79 51 1145 7,3 10:00 30.07.2017 145 8 50 88 51 1055 8,0 10:00 145 11 52 120 45 1155 7,0 14:30 01.08.2017 145 7 48 50 45 1121 7,7 14:30 145 8 51 52 48 1150 7,3 3 6

Şekil 4.10’da 1. Değirmen (Çelik Astar) ve 2. Değirmen (Kauçuk Astar) için enerji tüketiminin karşılaştırılması gösterilmiştir.

Şekil 4.10. Öğütme değirmenlerinde kullanılan astar tipi ve performansa bağlı enerji mukayesesi.

Gümüş üretim tesislerinde, değirmene verilen malzemenin minimum boyutta elde edilmesinde, değirmen ve değirmende kullanılan iç astar önem kazanmaktadır. Verimin ve performansın maksimum düzeyde olabilmesi içinde, öğütmede harcanan enerjinin minimum

düzeyde olması istenilen bir gerçektir. Çizelge 4.7’de öğütme değirmenlerinde, kullanılan astar tipi, tane boyutu ve kullanılan enerji miktarı verilmektedir.

Çizelge 4.6. Değirmenlerde ilk malzeme girişi ve kullanılan astar / enerji mukayese tablosu.

No Tarih Değirmen Numarası (kWh) Besleme Tonajı (ton/h) Besleme Giriş tane boyutu (µm) Yaş Elek Tane Boyutu (mm) Çıkış Tane Boyutu (µm) SPESİFİK ÖĞÜTME ENERJİSİ (kWh/ton) F(80) -10 1 12.06.2017 1 1080 100 8.000 0,171 38 51 7,2 2 870 100 8.000 0,208 36 54 8,7 2 15.06.2017 1 1025 100 8.000 0,175 39 49 7,4 2 1000 100 10.000 0,204 65 47 10,0 3 17.06.2017 1 1060 100 12.500 0,177 54 42 7,8 2 1060 100 9.500 0,203 71 45 10,6 4 18.06.2017 1 1050 100 8.000 0,177 46 52 7,0 2 1050 100 6.400 0,220 55 48 10,5 5 22.06.2017 1 1040 95 6.100 0,178 417 23 7,6 2 1000 95 5.400 0,218 297 28 10,5

*1. değirmen (kauçuk primer), 2. değirmen (çelik primer)

Şekil 4.11’de değirmen içerisindeki astar-lifter bar değişimi gösterilmektedir.

Gümüş üretim öğütme tesislerinde, çelik kaplama malzemelerinden lastik astar-lifterbar kullanımına geçişte hiçbir problemle karşılaşılmadığı gibi, önemli işletmecilik ve ekonomik avantajlar sağlanmıştır. Bu avantajlar şunlardır;

• Lastik astar-lifterbarlarin, çelik malzemeye oranla dayanım sürelerinin değirmenlerin farklı bölgeleri için % 50-400 oranlarında daha fazla, birim sarfiyatlarının ise daha düşük olması nedeniyle, birim maliyetleri çelik astar-lifterbarların yaklaşık yarısı kadar olmaktadır.

• Lastik kaplama malzemelerinin, ömürlerinin daha uzun olması nedeniyle değişim periyotları-çelik kaplama malzemesine göre daha uzun olup, değişim sayısı daha azdır. Bu nedenle de değirmenlerin fiili devrede kalma süreleri daha fazladır. Bu durum sonunda da kapasite kullanım oranı artmaktadır.

• Kaplama malzemelerinin periyodik değişimleri sırasında, harcanan zaman ve gerekli eleman sayısı lastik astar-lifterbar kullanımında % 50 oranında azalmaktadır.

• Gerek lastik gerekse çelik kaplama malzemelerinde kullanılan malzemenin kalitesi ve üretim tekniği büyük önem taşımaktadır. Zira kaplama malzemelerinin aşınma dayanımı yanında, kırılma, kopma ve özellikle lastik kaplama malzemelerinde yapışma yüzeylerinden kalkma şeklinde gözlenen üretim hataları kullanım sırasında ciddi problemler yaratmakta ve üretim kayıplarına neden olmaktadır.

• Çelik astar-lifterbarların, zaman zaman ani kırılma ve kopmaları sonucunda değirmenlerde tahribatlar olmaktadır, Ayrıca çelik lifterbar cıvatalarının sık sık deforme olmaları sonucunda civata deliklerinden malzeme kaçırmaktadır. Bu tür tahribat ve deformasyonlar değirmenlerin uzun süre devre dışı kalmasına sebep olmaktadır.

• Çelik kaplama malzemeleri, günümüzde önemli bir çevre ve sağlık sorunu haline gelen gürültüye de neden olmaktadır. Lastik kaplama malzemelerinin kullanılması sonucunda, tesisteki gürültü azalmıştır. Bu da daha rahat bir çalışma ortamı sağlamıştır.

4.5.3. Tasarımı yapılan değirmen protipi

Gümüş üretim tesislerinde, cevherin değirmenlerde işlemi sırasında farklı tasarım çalışmaları yapılmıştır. Tasarımı yapılan kauçuk ya da plastik galelerle desteklenmiş değirmen Şekil 4.12’de gösterilmektedir.

Şekil 4.12. Kauçuk / lastik ile desteklenmiş değirmen prototipi.

Gümüş üretimindeki değirmenler, çeşitli sebeplerden dolayı durmakta, değirmenin kendi yükü, bilyalar ve malzeme ile yaklaşık 120-160 ton ağırlığa ulaşmakta ve bu yükü çekende, pinyon dişli ve redüktör takımı olmaktadır.

Değirmenlerde öğütme esnasında ya döküm astar, ya da kauçuk astar kullanmaktadır, değirmenler çalışır halde iken hiçbir şekilde aerobik bir esneme yapmasına izin verilmemektedir, yani x, y, z eksenleri hep sabit kalmakta, bu da ya astarların ya da pozların zamanla sıkışmasına, patlamasına hatta şekil değiştirmesine sebep olmaktadır. Redüktör dişli grubu ve motor zorlanmakta, gelen malzeme artı bilyalar 100 tonu geçmektedir. Eğer değirmen yanlarına galeler şeklinde plastikten ya da kauçuktan malzeme kullanılır ise esneme hareketi yapması değirmenlerin daha sağlıklı çalışmasına imkan sağlamış olacaktır.

Şekil 4.13’te öğütme ünitesindeki değirmenin ön yüzü gösterilmektedir.

Şekil 4.13. Değirmen ön yüzü.

Değirmen dış yüzeyine konumlandırılan ve her 45 dakikada bir termik ölçümü yapan cihaz tasarımı sayesinde, farklı noktalardaki sıcaklık değişimlerinin belirlenmesi sağlanmıştır. Böylece; nerede dökülme ya da aşınma var anlaşılabilmektedir.

Şekil 4.14’te gümüş üretim tesisinde değirmenlerde tasarımı yapılan termik ölçerlerin konumları gösterilmiştir.

Şekil 4.14. Değirmenlerde termik ölçer tasarımı.

Şekil 4.15’te gelen cevherin değirmene girmesiyle dik flakatör kullanılması gösterilmiştir.

Şekil 4.15. Dik flakatörlü değirmen tasarımı.

Gelen cevherin değirmene girmesi sırasında; tasarlanan dik flakatör fonksiyonu yardımıyla besleme hızı saatte 100 ton/h olarak hızlı bir şekilde yapılabilecektir (Şekil 4.15). Flakatör değirmen aynaları, 2 adet olup, ilk flakatörden geçen malzemeler 2. flakatörden de geçerek siklonlara gerek kalmadan direk olarak SMD (ince öğütme) ünitesine geçiş

yapabilmektedir. İlk 1. flakatörden geçemeyen malzemeler ise geri dönüşüm olarak tekrardan değirmene öğütülmek için geri verilmektedir. Şekil 4.16’da tasarımı yapılan değirmenlerdeki çalışma akışı (a-b) gösterilmiştir.

(a)

(b)

Çizilmiş olan proje şeklinde ki prototip değirmende(şekil 4.16), malzeme ilk önce yatay flakatörlerde öğütülmekte ve belirli eğim verilmiş yataktan geçmesinin ardındanda dik flakatörde işlem görmektedir.

Öğütülen malzeme değirmenlerden, SMD (ince öğütme) ya da stok bölgesine geçmekte, öğütülemeyen malzeme ise seperatör ile geri dönüşüm olarak bir kez daha değirmene geri beslenmektedir.

5. SONUÇ VE ÖNERİLER

Proses akışı içerisinde kırma/eleme ünitesinden çıkan cevher, değirmen öğütme ünitelerine gelmektedir. Değirmenlerdeki astar türü ve ölçüleri ile değirmen içinde cevheri öğütmek için kullanılan bilya tipi proses verimliliği açısından önem arz etmektedir. Altın ve gümüş cevher zenginleştirme ile hammadde üretiminde, öğütme tesislerinde üretimin maksimum seviyede olması ve aynı zamanda da işletme olarak minimum düzeyde giderleri azaltmak proses verimini arttıracaktır. Gümüş üretim tesisinde, gelen malzemeyi öğütmek için kullanılan değirmenler (1 ve 2 nolu) çelik astar ve kauçuk astar kullanımına göre analiz edilmiştir. Değirmenlerde kullanılan çelik astar ile kauçuk astar için günlük ve aylık enerji tüketimine bakıldığında kauçuk astarın kullanılması, enerji tüketimi açısından daha verimli olmaktadır (Şekil 5.1).

Çizelge 5.1. Değirmenlerde kullanılan astar tipine göre aylık enerji tüketimi(kWh/ay).

Motorlar Saatlik Enerji Tüketimi

(kWh) Verim (%) Optimum Çalışma Saati Gün Aylık Enerji Tüketimi (kWh/ay) 1.Değirmen(çelik astar) 1120 50 19 30 21.280 1.Değirmen yağlama redüktörü 7,5 80 19 30 3.420 1.Değirmen radyatör 4 80 19 30 1.824 1.Değirmen motor soğutucu 4 80 19 30 1.824 2.Değirmen(kauçuk astar) 975 67 22 30 21.450 2.Değirmen yağlama redüktörü 7,5 80 22 30 3.960 2.Değirmen radyatör 3 80 22 30 1.584 2.Değirmen motor soğutucu 4,4 80 22 30 2.323

Gümüş üretim tesislerinde, arızaların ve buna bağlı olarak duruşların azalması, verimin maksimum düzeyde olabilmesi ve performansın artması için tespit edilen öneriler şunlardır;

• Sahadan gelen malzemenin çeneli kırıcıya girmeden mevsimlik doğal koşullara bağlı olarak, tezek ve çamurlaşma faktörlerinden sakınılması gerekmektedir. Bilindiği üzere çamur ve tezek, çeneli kırıcı yan duvarlarını doldurup sıvamakta ya da eleğin işlemini ve verimini düşürmektedir.