Çarpma plakalı şerbet dağıtma makinalarında bazı yapısal ve işletme özelliklerinin dağılım düzgünlüğüne etkisi

63

0

0

Tam metin

(2) T.C. SELÇUK ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ. ÇARPMA PLAKALI ŞERBET DAĞITMA MAKİNALARINDA BAZI YAPISAL VE İŞLETME ÖZELLİKLERİNİN DAĞILIM DÜZGÜNLÜĞÜNE ETKİSİ. Osman ÖZBEK YÜKSEK LİSANS TEZİ TARIM MAKİNALARI ANABİLİM DALI. Bu tez 14/07/2005 tarihinde aşağıdaki jüri tarafından oy birliğiyle kabul edilmiştir. Prof. Dr. Mustafa KONAK (Danışman). Prof. Dr. Fikret DEMİR (Üye). Prof. Dr. Kazım ÇARMAN (Üye).

(3) ÖZ YÜKSEK LİSANS TEZİ ÇARPMA PLAKALI ŞERBET DAĞITMA MAKİNALARINDA BAZI YAPISAL VE İŞLETME ÖZELLİKLERİNİN DAĞILIM DÜZGÜNLÜĞÜNE ETKİSİ. Osman ÖZBEK Selçuk Üniversitesi Fen Bilimleri Enstitüsü Tarım Makinaları Anabilim Dalı. Danışman: Prof. Dr. Mustafa KONAK 2005, Sayfa: 53. Jüri : Prof. Dr. Fikret DEMİR Prof. Dr. Kazım ÇARMAN Prof. Dr. Mustafa KONAK. Bu çalışmada, çarpma plakalı şerbet dağıtma makinalarında bazı yapısal ve işletme özelliklerinin dağılım düzgünlüğüne etkisi araştırılmıştır. Bu amaçla denemeler iki farklı çarpma plakası tipi (düz ve kavisli), üç farklı çarpma plakası konum açısı (25, 30 ve 35o), üç farklı besleme debisi (7.5, 12.5 ve 17.5 l/s) laboratuar şartlarında yürütülmüştür. Dağılım düzgünlüğünün ifadesi olan minimum varyasyon katsayısı değerleri, efektif iş genişlikleri ve iş genişliği değişim sınırları sırasıyla, % CV 10,82…38,54, 3,5…13 m, 3,5…4,5 ile 11,5…13 m arasında değişim göstermiştir. Henüz ülkemizde yeterince kullanım alanı bulunmayan şerbet dağıtma makinaları arasında çarpma plakalı şerbet dağıtma makinasının düz ve kavisli çarpma plakasıyla, 25 ve 30o ‘lik plaka konum açısıyla, 7,5 ve 12,5 l/s besleme debisiyle başarıyla kullanılabileceği saptanmıştır. ANAHTAR KELİMELER: Sıvı gübre, şerbet, şerbet dağıtma makinası, çarpma plakası, dağılım düzgünlüğü.

(4) ABSTRACT MS THESIS THE EFFECT OF SOME STRUCTURAL AND OPERATING CHARASTERISTICS IN SPLASH PLATE SLURRY SPREADER MACHİNE ON DISTRIBUTION UNIFORMTY. Osman ÖZBEK Selçuk Universty Graduate School of Naturel and Applied Sciences Department of Agricultural Machinery. Supervisor: Prof. Dr. Mustafa KONAK 2005, Pages: 53. Jury : Prof. Dr. Fikret DEMİR Prof. Dr. Kazım ÇARMAN Prof. Dr. Mustafa KONAK. In this study, the effect of some structural and operating charasteristics in splash plate slurry spreader machine on distribution uniformty were researched. The experiments were conducted with two different splash plate type (smooth and concave), three different splas plate position angle (25, 30 and 35o) and three different flow rate (7.5, 12.5 and 17.5 l/s) in laboratory condition. Minimum coefficient of variation which express uniformty of distribution and effective work widthes were ranged % CV 10,82…38,54 and 3,5…13 m respectively. It was determinated that splash plated slurry spreader machine which is not widely in Turkey can be used successfuly with smooth and concave splash plate, position angle 25o and 30o, flow rate 7.5 l/s and 12.5 l/s. KEY WORDS: Liquid manure, slurry, slurry spreader machine, splash plate, distribution uniformty. ii.

(5) TEŞEKKÜR. Bu araştırmanın yüksek lisans tezi olarak planlanıp yürütülmesinde ve sonuşların değerlendirilmesinde destek ve yardımlarını esirgemeyen danışman hocam Sayın Prof. Dr. Mustafa KONAK ‘a teşekkürü bir borç bilirim. Çalışma süresince yardımlarını gördüğüm Tarım Makinaları Bölümü Öğretim Üyesi hocalarıma ve Araştırma Görevlisi arkadaşlarıma teşekkürlerimi sunarım.. KONYA, 2005. Osman ÖZBEK. iii.

(6) İÇİNDEKİLER ÖZ ........................................................................................................................i ABSTRACT ........................................................................................................ii TEŞEKKÜR .......................................................................................................iii İÇİNDEKİLER ...................................................................................................iv ÇİZELGE LİSTESİ ............................................................................................vi ŞEKİL LİSTESİ ................................................................................................vii 1. GİRİŞ ..............................................................................................................1 1.1. Sıvı Gübre (Şerbet)...............................................................................2 1.1.1. Şerbetin özellikleri....................................................................3 1.2. Şerbet Mekanizasyonu..........................................................................4 1.2.1. Şerbetin ahırdan dışarı taşınması ...............................................5 1.2.2. Şerbetin depolanması ................................................................6 1.2.3. Şerbetin dağıtılması ..................................................................7 1.2.3.1. Şerbet dağıtma makinaları .............................................8 2. KAYNAK ARAŞTIRMASI........................................................................... 10 3. MATERYAL VE METOT............................................................................. 17 3.1. Materyal............................................................................................. 17 3.1.1. Araştırmada kullanılan çarpma plakalı şerbet dağıtma makinası ve teknik özellikleri................................................ . 17 3.1.1.1. Genel ölçüler ............................................................... 18 3.1.1.2. Depo ve pompa sistemi................................................ 19 3.1.1.3. Dağıtma düzeni ........................................................... 19 3.1.1.4. Hareket iletim sistemi.................................................. 21 3.1.1.5. Besleme debisi ayar düzeni.......................................... 21 3.1.1.6. Plaka konum açısı ayar düzeni..................................... 21 3.1.2. Araştırmada kullanılan toplama kutuları.................................. 22 3.1.3. Araştırmada kullanılan ölçü cihazları ...................................... 23 3.2. Metot.................................................................................................. 23 3.2.1. Dağılım deseninin belirlenmesi ............................................... 24 3.2.2. Efektif iş genişliği ve değişim sınırlarının belirlenmesi ........... 26 3.2.3. Besleme debisinin belirlenmesi............................................... 27. iv.

(7) 3.2.4. Denemelerin düzenlenmesi ve bulguların değerlendirilmesi .... 28 4. ARAŞTIRMA SONUÇLARI VE TARTIŞMA .............................................. 30 4.1. Dağılım Desenleri............................................................................... 30 4.2. Efektif İş Genişliği ve iş genişliği Değişim Sınırları ........................... 33 4.3. Dağılım Düzgünlüğü .......................................................................... 44 5. SONUÇ VE ÖNERİLER ............................................................................... 50 6. KAYNAKLAR .............................................................................................. 51. v.

(8) ÇİZELGE LİSTESİ Çizelge 1.1. Sığır gübresinin aneorobik şartlarda fermente edilmesiyle elde edilen besin maddeleri ihtivası......................................................... 3 Çizelge 1.2. Şerbetin iç ve dış sürtünmesi ............................................................ 4 Çizelge 2.1. Katı ve sıvı ahır gübresinin besin maddesi içerikleri ....................... 10 Çizelge 2.2. Çiftlik gübresinden fermente edilen şerbetin kimyasal özellikleri... 11 Çizelge 2.3. Dört farklı uygulamaya ait ortalama iş genişlikleri ve varyasyon katsayıları ile optimum iş genişlikleri ve varyasyon katsayıları ...... 14 Çizelge 2.4. Varyasyon katsayıları ve değerlendirilmesi..................................... 15 Çizelge 3.1. Denemelerde değişken olarak seçilen parametreler ......................... 29 Çizelge 4.1. Farklı çalışma kombinasyonlarından elde edilen sonuçlar............... 43 Çizelge 4.2. Her bir kombinasyona ait ileri – geri çalışma yöntemi için varyasyon katsayısı değerleri ......................................................... 44 Çizelge 4.3. Varyans analizi sonuçları................................................................ 45 Çizelge 4.4. Konum açılarına uygulanan LSD testi sonuçları ............................ 45 Çizelge 4.5. Besleme debilerine uygulanan LSD testi sonuçları......................... 45 Çizelge 4.6. Plaka x açı interaksiyonlarına uygulanan LSD testi sonuçları.......... 45 Çizelge 4.7. Plaka x debi interaksiyonlarına uygulanan LSD testi sonuçları ...... 46 Çizelge 4.8. Açı x debi interaksiyonlarına uygulanan LSD testi sonuçları ......... 46 Çizelge 4.9. Plaka x açı x debi interaksiyonlarına uygulanan LSD testi sonuçları........................................................................................ 46. vi.

(9) ŞEKİL LİSTESİ Şekil 1.1. Barajlı yüzdürme yönteminde kanal sistemi.......................................... 5 Şekil 1.2. Serbest yüzdürme sisteminde kanal sistemi .......................................... 6 Şekil 2.1. Dağılım desenleri ............................................................................... 16 Şekil 3.1. Araştırmada kullanılan çarpma plakalı şerbet dağıtma makinası ......... 18 Şekil 3.2. Püskürtme başlığı............................................................................... 20 Şekil 3.3. Çarpma plakaları, (a) düz çarpma plakası, (b) kavisli çarpma plakası . 20 Şekil 3.4. Dağıtma ünitesi ve çarpma plakası konum açısı ayar mekanizması..... 22 Şekil 3.5. Toplama kutusunun genel ölçüleri...................................................... 22 Şekil 3.6. Toplama kutuları diziliş planı ............................................................. 24 Şekil 3.7. Deneme planı genel görünüşü............................................................. 25 Şekil 3.8. Besleme debisinin belirlenmesi .......................................................... 28 Şekil 4.1. P1A1Q1 ve P2A1Q1 kombinasyonlarına ait dağılım desenleri .............. 30 Şekil 4.2. P1A1Q2 ve P2A1Q2 kombinasyonlarına ait dağılım desenleri ............. 30 Şekil 4.3. P1A1Q3 ve P2A1Q3 kombinasyonlarına ait dağılım desenleri .............. 31 Şekil 4.4. P1A2Q1 ve P2A2Q1 kombinasyonlarına ait dağılım desenleri .............. 31 Şekil 4.5. P1A2Q2 ve P2A2Q2 kombinasyonlarına ait dağılım desenleri .............. 31 Şekil 4.6. P1A2Q3 ve P2A2Q3 kombinasyonlarına ait dağılım desenleri .............. 32 Şekil 4.7. P1A3Q1 ve P2A3Q1 kombinasyonlarına ait dağılım desenleri .............. 32 Şekil 4.8. P1A3Q2 ve P2A3Q2 kombinasyonlarına ait dağılım desenleri .............. 32 Şekil 4.9. P1A3Q3 ve P2A3Q3 kombinasyonlarına ait dağılım desenleri .............. 33 Şekil 4.10. P1A1Q1 kombinasyonunda iş genişliği değişim sınırları ................... 34 Şekil 4.11. P2A1Q1 kombinasyonunda iş genişliği değişim sınırları ................... 34 Şekil 4.12. P1A1Q2 kombinasyonunda iş genişliği değişim sınırları ................... 35 Şekil 4.13. P2A1Q2 kombinasyonunda iş genişliği değişim sınırları ................... 35. vii.

(10) Şekil 4.14. P1A1Q3 kombinasyonunda iş genişliği değişim sınırları ................... 36 Şekil 4.15. P2A1Q3 kombinasyonunda iş genişliği değişim sınırları ................... 36 Şekil 4.16. P1A2Q1 kombinasyonunda iş genişliği değişim sınırları ................... 37 Şekil 4.17. P2A2Q1 kombinasyonunda iş genişliği değişim sınırları ................... 37 Şekil 4.18. P1A2Q2 kombinasyonunda iş genişliği değişim sınırları ................... 38 Şekil 4.19. P2A2Q2 kombinasyonunda iş genişliği değişim sınırları ................... 38 Şekil 4.20. P1A2Q3 kombinasyonunda iş genişliği değişim sınırları ................... 39 Şekil 4.21. P2A2Q3 kombinasyonunda iş genişliği değişim sınırları ................... 39 Şekil 4.22. P1A3Q1 kombinasyonunda iş genişliği değişim sınırları ................... 40 Şekil 4.23. P2A3Q1 kombinasyonunda iş genişliği değişim sınırları ................... 40 Şekil 4.24. P1A3Q2 kombinasyonunda iş genişliği değişim sınırları ................... 41 Şekil 4.25. P2A3Q2 kombinasyonunda iş genişliği değişim sınırları ................... 41 Şekil 4.26. P1A3Q3 kombinasyonunda iş genişliği değişim sınırları ................... 42 Şekil 4.27. P2A3Q3 kombinasyonunda iş genişliği değişim sınırları ................... 42. viii.

(11) 1. GİRİŞ. Gübreleme, bitkisel üretimde verimi arttırmak amacıyla eskiden beri uygulanan bir tarımsal işlemdir. Gübrelemenin amacı toprakta eksilen bitki - besin maddelerini (azot, fosfor, potasyum vs.) karşılamaktır. Bunlar katı ve sıvı çiftlik gübresi ya da mineral gübreler olarak toprağa verilmektedir. Burada mineral gübreler bitkilere sadece besin maddeleri ihtiyacını karşılamak için verilirken, çiftlik gübresinin diğer bir yararı da toprağın fiziksel yapısını iyileştirerek verimliliğin devamını sağlamaktır. 1970 ‘li yılların başında gerçekleşen, “yeşil devrim” olarak da adlandırılan kimyasal gübrelerin tarıma uygulamasıyla son derece önemli verim artışları elde edilmiştir. Fakat bu gübrelerin toprak yapısına vermiş olduğu zararlardan dolayı verimdeki artışın giderek azalması ve çevresel sorunların ortaya çıkması günümüzde ki önemini büyük ölçüde azaltmıştır. 2020 yılında 8 milyar olacağı tahmin edilen dünya nüfusunun artan gıda ihtiyaçlarını karşılamak için alternatif yaklaşımlara ihtiyaç vardır. Bu sebepten özellikle gelişmiş ülkelerde, bitki, hayvan ve insan ile birlikte toprak, su ve diğer çevre faktörlerinin bütünsel bir yaklaşımla ele alınarak planlanması ve doğal girdi kullanılarak ekolojik dengenin yeniden tesisini öngören bir üretim sistemi olan sürdürülebilir tarım yaklaşımı popüler hale gelmektedir. Sürdürülebilir tarımda ekonomik değeri olan, besin zincirini tamamlayıcı, toprağı doldurma. değeri. yüksek. bitki. ve. hayvan. artıklarından. oluşan. gübreler. kullanılmaktadır. Hayvan yada çiftlik gübresi olarak da bilinen çiftlik gübresi, bunlar içinde tarımsal ve ekonomik değeri en yüksek olanıdır. Hayvancılığın gelişmesine paralel olarak artan çiftlik gübresi ve son yıllardaki enerji masraflarındaki artışa bağlı olarak kimyasal gübre fiyatlarında artış görülmesi organik gübre kullanımını arttırmıştır. Gelişmiş ülkelerde çiftlik gübresinin olabildiği kadar kayıpsız olarak elde edilmesi, kolay ve düzgün bir şekilde dağıtılması için modern bir takım düzenler ve makinalar geliştirilmiştir. Çiftlik gübrelerinin tarlaya dağıtılması işlemi mekanize edilerek çeşitli tiplerde yükleyiciler, vinçler ve dağıtma makinaları geliştirilmiştir. Ayrıca ahırda oluşan gübrenin otomatik olarak dışarıya alınmasını sağlayan mekanik düzenlerde kullanılmaktadır..

(12) 2. Gübreleme işleminin mekanizasyonu ile iş verimliliği arttırılır ve işçilerin bu kirli ortamla karşı karşıya kalmaları önlenmiş olur. Gelişmiş ülkelerde kimyasal gübrelerin kullanım oranları yavaş yavaş azalmakta olup sürdürülebilir tarım uygulamaları artış göstermektedir. Bilindiği üzere sürdürülebilir tarımda da doğal bitki besin maddeleri kullanılmakta ve bu genellikle hayvan gübresiyle sağlanmaktadır. Azotça zengin olan sıvı gübre ülkemizde yararlanılmadan hendek ve akarsulara akıtılmakta ve suların ve çevrenin kirlenmesine neden olmaktadır. Bu durumun önüne geçebilmek için şerbetten verimli bir şekilde yararlanmak gerekmektedir. Yıllardır yaygın olan katı ahır gübresi kullanımı, 1960’lı yıllardan itibaren gelişmiş ülkelerde yerini sıvı ahır gübresine devretmiştir. Hububat hasadında biçerdöver kullanımının artışına bağlı olarak ortaya çıkan yataklık sorunu ve barınak sistemlerinde daha az işgücü gereksinimine dayanan gelişmeler bu sistemin söz konusu ülkelerde yaygın olarak kullanılmasına neden olmuştur. Ancak ülkemizde sistemin halkalarını oluşturan temizleme (gübrenin ahırdan çıkartılması), depolama ve tarlaya dağıtma işlemleri tam anlamıyla uygulanmamaktadır. Özellikle depolama ve tarlaya atma işlemleri gereği gibi yapılmamaktadır (Bilgen 1988). 2001 genel tarım sayımı sonucuna göre, Türkiye'de toplam büyükbaş (sığır, manda) hayvan sayısı 11.147.438 adet olarak tespit edilmiştir (Anonim 2001). Büyükbaş. hayvanların. günlük. gübre. verimi. 0,05. m3/BBHB-gün. olarak. düşünüldüğünde ülkemizde günlük yaklaşık 550.000 m3 gübre potansiyeli bulunmaktadır. Bu değer küçümsenmeyecek bir miktardır.. 1.1. Sıvı Gübre (Şerbet). Bio – gübre olarak da adlandırılan şerbet, hayvan atıklarının oksijensiz olarak parçalanması sonucu oluşmaktadır. 1,1 – 1,6 kg /dm3 özgül ağırlığa sahip ve hektara 10000 – 30000 kg olarak uygulanan şerbet çiftlik gübresinin tarımsal açıdan en değerli kısmını teşkil eden, uygulandığında toprağa ve bitkiye olumlu katkılar sağlayan mükemmel bir gübredir..

(13) 3. Çizelge 1.1. Sığır gübresinin aneorobik şartlarda fermente edilmesiyle elde edilen besin maddeleri ihtivası (Reimann ve Schön 1991). Karışım. Miktar (%). Kuru madde (kg/t). N (kg/t). NH4 (kg/t). P (kg/t). K (kg/t). Şerbet. 100. 72. 4,3. 2,75. 1,00. 6,2. Sıvı. 80. 59. 4,1. 2,70. 0.85. 6,6. Katı. 20. 123. 5,1. 2,85. 1.60. 4,6. Sıvı gübrenin mekanizasyonunda şerbet, su, altlık malzemesi ve yem artıklarının gübre ile karışımı işleme tabi tutulur. Şayet altlık ince kıyılmış saman yada saman tozu ise ve 1,5 kg / BBHB - Gün ‘ü aşmıyorsa, altlık kullanılan ahır sistemlerinde de sıvı gübre emniyetle elde edilir.. 1.1.1. Şerbetin özellikleri. Şerbet. akma. durumu. ve. pompalama. yeteneği. aşağıda. sıralanan. özelliklerinden dolayı diğer akışkanlardan ayrılır.. - Plastiklik Durumu; bilinene akışkanlarda akışkanlık, doğrudan doğruya kayma. gerilmesine. bağlıdır.. Sıvı gübre. için. kayma. gerilmesi,. akmanın. başlayabilmesi için, mutlaka belirli bir değerin üzerinde olmalıdır (akma sınırı 10 N/m2). Akışkanlık durumu bir eğri ile gösterilmiştir. Akma hızı, artan kayma gerilimi ile kolaylaşmaktadır. - Şerbet, solvat boşluklarında suyu tutan kolloidleri içerir. Sabitlik ve akma durumu katı parçacıklar arasındaki solvat boşluklarında bağlı olmayan suyun miktarına bağlıdır. “Thixotropi” adı verilen bu özellik, sıvı içerisindeki maddelerin durgun halde iken jel formunda katılaşmasına, hareketlendirildiği zaman ise çözünerek akışkanlaşmasına sebep olur. Bu nedenle katı veya yavaş akan gübre hızlı akıcı gübreden daha yapışkandır..

(14) 4. - Depolama süresi ve yüksek sıcaklık etkisiyle oluşan biyolojik değişmeler; mikroorganizmaların yardımı ile iri yapıdaki parçacıkların tahribi gerçekleşerek akış kabiliyeti (gübre sabitesi) iyileşirken, katı madde içeriğinde hemen hemen hiçbir değişiklik olmaz. Sıvı Gübre sistemlerinin planlanmasında en önemli özellik “iç sürtünme” olarak özetlenebilir. Bununla birlikte dış sürtünme de (örneğin kanal duvarları) akmayı yavaşlatır (Çizelge 1.2).. Çizelge 1.2. Şerbetin iç ve dış sürtünmesi (Anonim 1988). Etken. İç Sürtünme. Dış Sürtünme. Lifli yem artıkları, Zaman, Sıcaklık, Gübre yığılması (akış hızı). Sürtünme yüzeyi oranı, üst yüzey şekli. Azaltma İmkanları Yem artıklarını kanal içerisine sokmamak, kanalda gübrenin kalma süresini arttırarak Gübre Sabitesini azaltmak, düşük ahır sıcaklıklarından kaçınmak İletim sisteminde duvarları mümkün olduğunca pürüzsüz yapmak ve taban yüzeyinde hiçbir engel oluşturmamak, büyük boru kesitleri. 1.2. Şerbet Mekanizasyonu. Şerbetin ahırdan alınarak tarlaya verilmesine kadarki olan süreçte çeşitli mekanizasyon işleri vardır. Şerbetin uygun depolarda toplanması ve bir kısım işlemlere tabi tutularak homojen, kokusuz ve bitki için uygun kullanılabilir duruma getirilmesi gerekir (Krause 1985)..

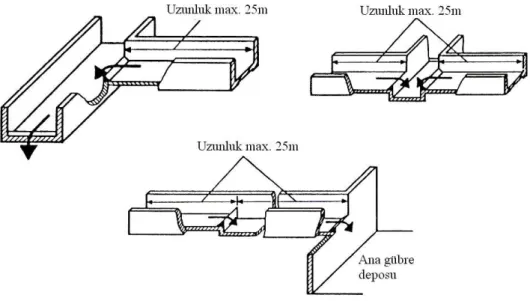

(15) 5. 1.2.1. Şerbetin ahırdan dışarı taşınması. Sıvı gübrenin ahırdan şerbet kuyusuna taşınmasında çeşitli yöntemlerden faydalanılır. Bunlar; -. Barajlı yüzdürme yöntemi. -. Serbest yüzdürme yöntemi. -. Doğrudan ahır tabanına biriktirme yöntemidir.. Barajlı yüzdürme yönteminde; ahır içindeki sıvı gübre, kanal derinliğine bağlı olarak birkaç gün için ahır içinde tutulur ve daha sonra kapak açılarak kanallar vasıtasıyla şerbet deposuna akması sağlanır (Şekil 1.1).. Şekil 1.1. Barajlı yüzdürme yönteminde kanal sistemi (Bilgen 1988). Serbest yüzdürme sisteminde iletim süreklidir, şerbete su ilavesine gerek yoktur. Bu sistemde ise kanalların tabanı meyilsiz olup kanalın gübre deposu ile birleştiği son kısmında 12 – 15 cm yüksekliğinde bir eşik bulunur. Böylece kanal başı ile sonu arasında eşik seviyesine dek biriken sıvı kayma yüzeyi oluşturur. Biriken gübrenin hidrostatik basıncı iç ve dış sürtünme kuvvetlerini yendiği anda, gübre eşik üzerine sürekli bir şekilde akmaya başlar (Şekil 1.2)..

(16) 6. Şekil 1.2. Serbest yüzdürme sisteminde kanal sistemi (Bilgen 1988). Doğrudan ahır tabanına biriktirme yönteminde ahır tabanı gübre deposu olarak kullanılır. Kanal derinliği bir depolama periyodunda toplanan şerbeti alacak şekilde olmalıdır. Depolama sonunda ahır dışında bulunan pompa gübreyi boşaltır.. 1.2.2. Şerbetin depolanması. Sıvı gübrenin bitki beslemede kullanılması için uygun kullanım zamanına kadar biriktirilmesi gereklidir. Depo kapasitesi depolama süresi yanında hayvan türleri ve hayvan sayısına bağlıdır. Günlük dışkı miktarı sığırlar için 0,05 m3/BBHB’ dir. Sıvı gübrenin depolama süresi ise 100 – 200 gündür..

(17) 7. Bu değerlere bağlı olarak depo kapasitesi şu şekilde hesaplanır; VSG = Ggün . hs . t VSG = şerbet deposunun hacmi (m3) Ggün= beher BHB’nin verdiği günlük gübre miktarı (m3/BBHB.gün) hs. = BHB cinsinden hayvan sayısı (BBHB). t. = depolama süresi (gün). Sıvı gübrenin uygun depolarda toplanması ve bir kısım işlemlere tabi tutularak homojen, kokusuz ve bitki için uygun kullanılabilir duruma getirilmesi gereklidir. Bu ihtiyacı karşılamak için çeşitli tipte depolar yapılmıştır. Bunlar ; 1- derin depo - üstü örtülü - üstü açık 2- yüksek depo - öne gübre depolu - otomatik pompaj üniteleri. 1.2.3. Şerbetin dağıtılması. Şerbetin atılmasında esas amaç, atılacak belirli bir miktar gübreyi tüm alana düzgün dağıtmaktır. Bunun yanı sıra atım sırasında koku etkisi, hastalıkların yayılması, yüzey akışı, yıkanma ve gaz formunda azot kaybı, yem ve yiyeceklerin kirlenmesi, bitkiye zarar verme ve toprak sıkışması, gibi hususlardan kaçınılmalıdır (Krause 1985)..

(18) 8. Şerbetin tarlaya verilmesi için en çok dağıtma düzenli tankerler kullanılır. Bunlar şerbetin hem tarlaya taşınmasını, hem de dağıtılmasını üstlenmişlerdir. Tankerler üzerine emici tip pompalar yerleştirildiği için, depoların doldurulmasında ilave bir pompaya gerek yoktur. Tanker pompaları ayrıca şerbeti karıştırma görevi de yapmaktadır. Şerbet tankerlerle dağıtmanın yanı sıra, yağmurlama sistemleriyle ve toprak altı uygulamalarıyla da tarlaya verilebilmektedir. Yağmurlama yapılacak tarlanın uzaklığına göre şerbet tankerlerle veya borulu iletim hatlarıyla sisteme ulaştırılır.. 1.2.3.1. Şerbet dağıtma makinaları. Şerbet tankerleri genelde tek akslı ve tank kapasiteleri 3 – 24 m3 arasındadır. Tankerler genelde sacdan ve fiber glasstan yapılmaktadır (Engürülü ve ark. 2002). Makinada şerbetin dağıtılması esnasında akış miktarının sabit tutulabilmesi için pompa ya da kompresörle donatılmışlardır. Genelde tank kapasiteleri 6 m3 ve üzerinde olduğu durumlarda tandem akslı olarak yapılırlar.. Kullanılmakta olan başlıca dağıtıcı tipleri; 1- Çarpma Plakalı Dağıtıcılar a- Düz Çarpma Plakalı b- Kavisli Çarpma Plakalı c- Düşey Çarpma Plakalı 2- Kılavuzlu ve Delikli Borulu Dağıtıcılar 3- Santrifüj Etkili Dağıtıcılar a- Düşey Dağıtıcı Diskli b- Yatay Konumlu Dağıtıcı Diskli 4- Püskürtme Kolu Dağıtıcılar.

(19) 9. 5- Gömücü Organlı Dağıtma Sistemleri 6- Gübreyi Sulama Suyuna Karıştıran Sistemler. Şerbet dağıtma makinaları içerisinde, yüzeysel dağılım yapan makinalar yaygın olarak kullanılmaktadır. Şerbetin yüzeysel dağılım uygulamaları hala İngiltere tarımında kullanılan en yaygın uygulamadır (Smith ve Baldwin 1997). Bu araştırmanın amacı, çarpma plakalı şerbet dağıtma makinalarında, plaka tipi, plaka konum açısı ve besleme debisinin dağılım düzgünlüğüne etkisinin belirlenmesidir..

(20) 10. 2. KAYNAK ARAŞTIRMASI. Dağıtıcı organın değerlendirilmesinde; dağıtma düzgünlüğü yanında, belirli gübre sınırları için sabit efektif iş genişliği önemli bir karşılaştırma kriteridir (Ruppert ve ark 1985). Zira birim alana atılacak şerbet miktarı, belirli bir debi değeri için çalışma hızı ve dağıtıcı organın efektif iş genişliğine bağlıdır. Çalışma hızı ve efektif iş genişliğinin artması ile birim alana atılacak şerbet miktarı azalır. Atılacak şerbet miktarının değiştirilmesinde; debi ayarlaması, tıkanma tehlikesi nedeniyle şerbet çıkış deliğinin kısmen açılması ile değil, en basit akış hızının değiştirilmesi şeklinde olur. Bu, pompa devir sayısı veya kompresör basıncı ile sağlanır. İstenilen miktarda ki şerbet normunun kontrol edilebilmesi hemen hemen bütün şerbet dağıtma makinalarında bir problemdir. Bunun yanında belirli bir toprak aralığı mesafesinde büyük dağıtma iş genişlikleri için, özellikle az miktardaki gübre normları için, büyük damlalar halinde dağıtım, rüzgârlı havalarda istenilen düzgünlükte sağlanamamaktadır (Bal 1987). Bilgen (1988), şerbetin özelliği, bitki besin maddesi içeriği, özgül ağırlığı, hayvanın günlük şerbet verimi vs. konularına değinmiş ve gübrenin ahırdan çıkarılması, depolanması, dağıtılması gibi konularda ki mekanizasyon işlemlerini anlatmaktadır. Sıvı ahır gübresi bitki besin maddeleri (N, P2O5, K2O, MgO, CaO vs.) yönünden katı ahır gübresine göre daha zengindir. Özgül ağırlığı 1,1–1,6 kg /lt civarındadır ve şerbetin tarlaya dağıtılma miktarı 1000 – 3000 kg/da arasında değişir.. Çizelge 2.1. Katı ve sıvı ahır gübresinin besin maddesi içerikleri (Bilgen 1987). N (kg/m3). P2O5 (kg/m3). K2O (kg/m3). Katı ahır gübresi (700 kg/m3). 2,8. 1,4. 3,5. Sıvı ahır gübresi (%10 KM ). 4,7. 2,4. 5,9.

(21) 11. Biyo – gübre olarak da adlandırılan fermente şerbet hayvan atıklarının oksijensiz. olarak. parçalanması. sonucunda. oluşan,. toprağa. ve. bitkilere. uygulandığında olumlu katkı sağlayan mükemmel bir organik gübredir. Bitki üretiminde kullanılan fermente şerbetin verimliliğini ölçmek için birçok çalışma yapılmış ve sonuçlar sebzeler için fermente şerbetin tek başına yada kimyasal gübreler ile farklı oranlarda kullanılabileceğini ve kimyasal gübrelere kıyasla ürün ve besin değerinde bir yükselme eğilimi göstermiştir. Fermente şerbet toprak verimliliğini artırmasındaki önemli rolüyle değerli bir kaynaktır. Azot bitki büyümesinin önemli bir etkenidir. Hayvansal gübrelerdeki azot normalde organik formda elde edilebilir, fakat bu bitki tarafından daha kolay kullanılan ve çözülen amonyak azot (NH4) ‘a yani inorganik forma bakteriler tarafından dönüştürülen bir biyogaz çözücüsünde fermantasyon işleminden geçirildikten sonra uygulanır. Çiftlik gübresinin sıvı formundan fermente edilen şerbetin kimyasal özellikleri aşağıda gösterilmiştir (Mikled ve ark. 2002).. Çizelge 2.2. Çiftlik gübresinden fermente edilen şerbetin kimyasal özellikleri. pH. 7.8. Su (%). 86.2. Kuru Madde (%). 13.8. Azot (N). 0.37. Fosfor (P). 0.35. Potasyum (K). 0.21. Sammneechai. ve. ark.,. (1992),. yapmış. oldukları. çalışmalarında. göstermişlerdir ki, yalnız fermente şerbet veya fermente şerbet katkılı kimyasal gübrelerle yapılan uygulamalar, topraktaki fosfor içeriğini ve organik madde içeriğini artırmıştır. Yalnız fermente şerbet uygulanması durumunda, pirinç verimi gübresiz tarlalara oranla %24,4 fazla olduğu yani 3881 kg/ha olduğu görülmüştür. Yalnız kimyasal gübre kullanılan bölgeden denemenin ilk yılında 1081 kg daha fazla.

(22) 12. verim alınmış ve aynı deneyde fermente şerbet katkılı kimyasal gübrenin 50/50 ve 25/75 oranlarında pirince uygulanması, yalnız kimyasal gübre parselindeki kadar ürün elde edilebildiğini göstermiştir. Takip eden üretim yılında, fermente şerbet uygulanan parselin verimi, gübresiz taraftan %79 oranında daha yüksek fakat yalnız kimyasal gübre uygulanan parselden ise daha düşük olduğu gözlemlenmiştir. Aynı araştırmacılar sebzelerde aynı denemeleri yaparak aynı sonuçlara ulaşmışlardır.. Sıvı gübrenin atılmasında esas amaç, atılacak belirli bir miktar gübreyi tüm alana düzgün dağıtmaktır. Bunun yanı sıra atım sırasında koku etkisi, hastalıkların yayılması, yüzey akış, yıkanma ve gaz formunda azot kaybı, yem ve yiyeceklerin kirlenmesi, bitkiye zarar verme ve toprak sıkışması gibi hususlardan kaçınılmalıdır. Bunun için daha başlangıçta sıvı gübrenin uygun depo yahut silolarda toplanması ve bir kısım işlemlere tabi tutularak homojen, kokusuz ve bitki için uygun kullanılabilir duruma getirilmesi gerekir. DLG Test Merkezi, sıvı gübre makinalarının testinde, maksimum lineer sapmanın %10 ve münferit sapmanın ise %30 kadar olabileceğini öngörmüştür. Oldenburg Ziraat Odası da dağılımın, varyasyon katsayısı %CV 10 için çok iyi ve %CV 25 için ise yeterli düzgünlükte olmadığını kabul etmiştir (Krause 1985).. Dağıtımdaki hata ve pis koku, kötü yapılmış veya yanlış ayarlanmış dağıtıcı organ ile çalışma sırasındaki hatalı gidiş ya da dönüşlerden kaynaklanır. Ayrıca rüzgâr, arazi engebesi ve birleştirme metotları da buna etkilidir. Sıvı gübre dağıtmada boyuna ve enine dağılım düzgünlüğü, mineral gübrelemedeki isteklere uygunluk gösterir. Dağılım düzgünlüğünün değerlendirilmesinde ölçü olarak, ortalama değerden olan sapmalar veya varyasyon katsayısı göz önünde tutulur. Fakat en iyisi varyasyon katsayısının kullanılmasıdır. Yeterli bir düzgünlük sağlayabilmek için dağıtıcının çarpma levhası eğim açısı 30o ‘nin altında olmalıdır. Eğim açısının 2 o değişmesi, iş genişliğini 0,5 m etkiler (Weghe 1984).. Boyuna. dağılım. düzgünlüğü. çalışma. hızı. ve. norm. değişiminden. değişebilmektedir. Düzgün bir yüzeysel dağıtım için sabit bir akış ve sabit bir hız gereklidir. Sabit akış cebri boşaltmalı şerbet dağıtma makinaları (kompresörlü ve.

(23) 13. pompalı) ile sağlanabildiği halde hız, çalışmalar sırasında tam sabit tutulamayıp az ve çok değişebilmektedir. Bu nedenle düzgün bir boyuna dağıtım için pülverizatörlerde olduğu gibi bu makinalarda da, hıza bağlı bir debi ayarlaması esastır (Weghe 1985).. Ryan ve Brett (1999), sıraya dağıtım yapan, dağıtma başlıklı rotorlu dağıtıcılarda dağıtma başlığındaki tıkanıklıkların önüne geçebilmek amacıyla değişik tipte filtreler kullanarak bir çalışma yapmışlardır. Çalışmada değişik tipteki filtrelerin filtre performanslarını tespit etmişler ve makine çalışma süresi üstündeki etkilerini araştırmışlardır. Balsari ve ark. (2002), Mısırın Organik Gübrelemesinde Gelişmiş Şerbet Dağıtıcılar, isimli çalışmalarında; ürün çıkmadan önce ve ürün çıkışından sonra gübreleme uygulaması yapmışlardır. Gelişmiş şerbet dağıtıcıları olarak, şerbeti toprağa enjekte eden şerbet enjeksiyonları ve bant uygulayıcılarını seçmişlerdir. Gelişmiş şerbet dağıtıcıları hem ilk uygulamada hem ürünün çıkışından sonraki yapılan. uygulamalarda,. gübre. normunun. iyi. bir. kontrolünü. sağladığını. belirtmişlerdir. Makina, ürüne organik gübre olarak şerbet uygulamasında müsaade edilen sürdürülebilir tarım için çok önemlidir.. Smith ve ark. (2000), Şerbet Uygulama Teknikleriyle Amonyak Kaybının Azaltılması isimli çalışmalarında, çarpma plakası, bant dağıtıcı, gömücü ayaklı dağıtıcı ve şerbeti toprağa enjekte eden enjeksiyonlu dağıtıcı olmak üzere dört farklı dağıtıcı tipi kullanmışlardır. 2 yıl süreyle toplam 16 uygulama yapmışlar ve uygulama tekniklerini sürekli modifiye ederek NH3 kaybını azaltma yoluna gitmişler ve bu azalış,. çarpma plakasında % 17, bant dağıtıcıda %23, gömücü ayaklı. dağıtıcıda %25 ve şerbeti toprağa enjekte eden enjeksiyonlu dağıtıcıda %40 oranında olmuştur..

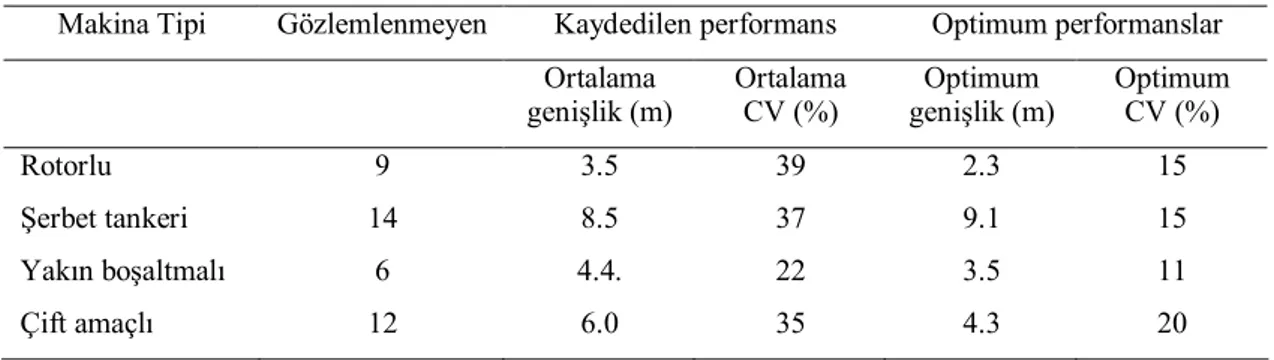

(24) 14. Smith and Baldwin, 1997, Şerbet Uygulaması ve İleri Hassas Gübreleme Üzerinde İşletme Bakışı ismiyle yaptıkları araştırmada 4 farklı makina üzerinde; 1- Yandan boşaltmalı rotorlu dağıtıcılar 2- Vakum tankerleri 3- Yandan boşaltmalı çift – amaçlı dağıtıcılar 4- Flat – bed yakın boşaltmalı dağıtıcılar da makina performansındaki esas kriterleri (uygulama oranı ve dağılım düzgünlüğü) gözlemleyerek ve sıra genişliğinin basit ayarlamalar sonucu düzeltilebildiğini bildirerek buna bağlı varyasyon katsayılarını belirlemişlerdir (Çizelge 2.3). Çizelge 2.3. Dört farklı uygulamaya ait ortalama iş genişlikleri ve varyasyon katsayıları ile optimum iş genişlikleri ve varyasyon katsayıları. Makina Tipi. Gözlemlenmeyen. Kaydedilen performans. Optimum performanslar. Ortalama genişlik (m). Ortalama CV (%). Optimum genişlik (m). Optimum CV (%). Rotorlu. 9. 3.5. 39. 2.3. 15. Şerbet tankeri. 14. 8.5. 37. 9.1. 15. Yakın boşaltmalı. 6. 4.4.. 22. 3.5. 11. Çift amaçlı. 12. 6.0. 35. 4.3. 20. Avrupa ülkelerinde, şerbet uygulamasında farklı sistemler kullanılmaktadır. Bu sistemler arasında şerbet tankerlerinin ve enjektörlerinin kullanılması yaygındır. Öte yandan şerbetin uygun bir şekilde depolanması ve dağıtma sistemlerinin kullanımı ve onların performansları hala yeterince incelenememiştir. Ancak doğru şerbet uygulamasını elde etmek için, uygun makine seçimine dikkat edilmelidir. Ayrıca ürüne uygulanan şerbetin azot miktarının bilinmesi ve azot kaybının önüne.

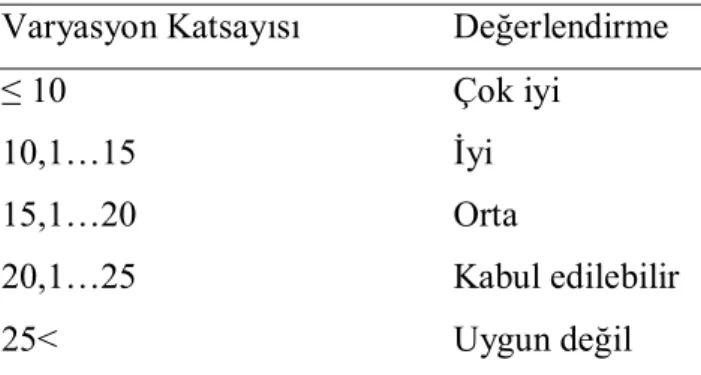

(25) 15. geçebilmek için uygun depolama ve dağıtma sistemleri kullanılmalıdır (Chambers ve ark. 2001). Aynı araştırmacılar şerbet dağıtma sistemlerini dört ana grup altında ele almışlardır. Bunlar; -. Yayıcı dağıtıcılar (çarpma plakalı veya dağıtma memeli),. -. Bant dağıtıcılar,. -. Taşıyıcı ayaklı dağıtıcılar,. -. Enjektörler (derin ve yüzeysel enjektörler) ‘dir.. Şerbet dağıtma makinalarında dağılım düzgünlüğünün ifadesi olan varyasyon katsayısının değişim Çizelge 2.4 ‘de verilmiştir (Anonim 1997).. Çizelge 2.4. Varyasyon katsayıları ve değerlendirilmesi (Anonim 1997) Varyasyon Katsayısı. Değerlendirme. ≤ 10. Çok iyi. 10,1…15. İyi. 15,1…20. Orta. 20,1…25. Kabul edilebilir. 25<. Uygun değil. Şerbet dağıtma makinalarında değişik dağılım desenleri elde edilebilmektedir (Şekil 2.1)..

(26) 16. yamuk. oval. üçgen. W şeklinde. M şeklinde. kule şeklinde. sola yatık. Şekil 2.1. Dağılım desenleri (Anonim, 2005). sağa yatık.

(27) 17. 3. MATERYAL VE METOT. 3.1. Materyal. Araştırma materyali olarak şerbetin hastalıklara sebebiyet vermesi, kötü koku etkisi, temini ve kullanımının güçlüğü gibi sebeplerden dolayı şerbet yerine şebeke suyu kullanılmıştır.. 3.1.1. Araştırmada kullanılan çarpma plakalı şerbet dağıtma makinası ve teknik özellikleri. Deney makinası çarpma plakalı şerbet dağıtma makinaları arasından seçilmiştir. Yüzeysel dağıtım yapan makinalar içerisinde çarpma plakalı şerbet dağıtma makinaları yapılarının basit oluşu, satın alma bedellerinin düşük olması ve kullanım kolaylığı bakımından diğerlerine nazaran daha çok kullanılmaktadır (Anonim 1988). Araştırma materyali olarak ele alınan makinaya, 2 çarpma plakası ve plakalara farklı konum açıları vermeye yarayan ayar mekanizması imal edilerek monte edilmiştir. Sıvının belirli bir hızda plaka üzerine püskürtülebilmesi için sıvı çıkış ağzı konik biçimde yapılmıştır..

(28) 18. 3.1.1.1. Genel ölçüler. Araştırmada kullanılan makinanın genel görünüşü şekil 3.1 ‘de verilmiştir. Makinanın genel ölçüleri ise; Toplam Uzunluk (mm) ........................ 6200 Toplam Genişlik (mm) ........................ 2000 Toplam Yükseklik (mm)...................... 2300 Kapasitesi ( l ) ..................................... 8000 Makina tek dingilli ve çekilir tiptedir. Makina frenleme donanımına sahiptir. Çatı, depo, pompa sistemini ve dağıtma düzenini üzerinde taşımaktadır. Çatı 18 ‘lik NPU profilden oluşturulmuştur.. Şekil 3.1. Araştırmada kullanılan çarpma plakalı şerbet dağıtma makinası.

(29) 19. 3.1.1.2. Depo ve pompa sistemi. Şerbet deposu 5 mm ‘lik Fiber – Glass malzemeden elips kesitli yapılmış ve sac kuşaklarla alt noktalarından desteklenmiştir.. Deponun genel ölçüleri: Uzunluk................................. 4300 mm Genişlik................................. 1600 mm Yükseklik .............................. 1400 mm. Makina üzerinde deponun ön kısmına yerleştirilmiş 3” lik bir santrifüj pompa bulunmaktadır. Pompa hareketini bir şanzıman aracılığı ile traktör kuyruk milinden almaktadır. Pompa sistemi emiş, basınç ve geri dönüş hattından oluşmakta ve makine kendi deposunu doldurabilmektedir.. 3.1.1.3. Dağıtma düzeni. Dağıtma düzeni püskürtme başlığı ve çarpma plakasından oluşmaktadır. Püskürtme başlığı, püskürtülen sıvının hızını artırmak için kesik koni şeklindeki bir yapıdadır (Şekil 3.2)..

(30) 20. Ø80. Ø32. 80. Şekil 3.2. Püskürtme başlığı. Çarpma plakası dağıtma ünitesi üzerine monte edilmiş ve konum açısı ayarlanabilecek şekilde yapılmıştır. Çarpma plakaları çelik malzemeden CNC. 100. 100. tezgahında işlenerek yapılmış ve yüzeyi nikel kaplanmıştır (Şekil 3.3).. R130. 10. (a). (b). Şekil 3.3. Çarpma plakaları, (a)düz çarpma plakası, (b)kavisli çarpma plakası Püskürtme başlığı: Giriş çapı (mm) ................................80 Çıkış çapı (mm)................................32 Uzunluğu (mm) ................................80.

(31) 21. Çarpma plakası (düz): Çapı (mm) ......................................100. Çarpma plakası (kavisli): Çapı (mm) ......................................100 Konkavlık yarıçapı (mm)................130 Derinliği (mm) .................................10. 3.1.1.4. Hareket iletim sistemi. Traktör kuyruk milinden mafsallı mil aracılığı ile alınan hareket, bir dişli kutusunda devir 4,7 oranında artırılarak pompa miline iletilmektedir. Çalışmalar sırasında pompa devri ise 1300 1/min olarak sabit tutulmuştur.. 3.1.1.5. Besleme debisi ayar düzeni. Makina besleme debisini ayarlayabilmek için, basınç hattına ve geri dönüş hattına iki adet sürgülü vana yerleştirilmiştir. Vana açıklıkları değiştirilerek ve motor kuyruk mili devrine bağlı olarak pompa devrinin değiştirilmesiyle, besleme debisi ayarı yapılmaktadır.. 3.1.1.6. Plaka konum açısı ayar düzeni. Çarpma plakasının konum açıları kademeli bir ayar sistemi yardımıyla ayarlanabilmektedir (Şekil 3.4)..

(32) 22. 1. 2. 3. Şekil 3.4. Dağıtma ünitesi ve çarpma plakası konum açısı ayar mekanizması 1- Püskürtme başlığı 2- Çarpma plakası 3- Plaka konum açısı ayar mekanizması. 3.1.2. Araştırmada kullanılan toplama kutuları Denemelerde, dağıtılan sıvının toplanmasında TS 2541 ‘e uygun imal edilen 500x500x200mm ölçülerinde sac toplama kutularından yararlanılmıştır (Şekil3.5).. 200. Makinanın dağıtma genişliğine bağlı olarak 24 adet kutu kullanılmıştır.. Şekil 3.5. Toplama kutusunun genel ölçüleri.

(33) 23. 3.1.3. Araştırmada kullanılan ölçü cihazları. Deneylerde çeşitli verilerin ölçümlerinde aşağıdaki cihazlar kullanılmıştır.. Devir sayısı ölçme cihazı; Markası. : Tecklock. Tipi. : Mekanik. Ölçüm Aralığı (l/min). : 0 – 10.000. Tartımda kullanılan terazi Markası. : Sartorius. Tipi. : Elektronik. Kapasitesi. : 5.200 g. Hassasiyeti. : 0.01g. Debi ölçümünde kullanılan terazi Markası. : Taralsa. Tipi. : Elektronik. Kapasitesi. : 2000 kg. 3.2. Metot. Araştırmada kullanılan makinada, çarpma plakası tipi, çarpma plakası konum açısı ve besleme debisinin, dağılım deseni, efektif iş genişliği, iş genişliği değişim.

(34) 24. sınırları. ve. gübreleme. normuna. etkisini. belirlemek. amacıyla. ölçme. ve. değerlendirmeler yapılmıştır. Ölçmeler sırasında dağıtma başlığının yerden yüksekliği 45 cm olarak sabit tutulmuştur. Denemeler düz, beton zemin üzerinde yapılmıştır. 3.2.1. Dağılım deseninin belirlenmesi. Sıvı gübre dağıtmada dağılım düzgünlüğü, mineral gübrelemedeki isteklere uygunluk gösterir. Dağılım düzgünlüğünün değerlendirilmesinde ölçü olarak, ortalama değerden olan sapmalar veya varyasyon katsayısı değerleri göz önünde tutulur. Fakat en iyisi varyasyon katsayısının kullanılmasıdır (Weghe 1984). Bu araştırmada dağılım deseninin belirlenmesinde TS 2541 deney standardı ile DLG deney ilkeleri esas alınmıştır. Toplama kutuları düz zemin üzerine yan yana dizilmiştir ( Şekil 3.6). Diziliş planı Şekil 3.6 ‘da görüldüğü gibi 11–12 ve 13–14 nolu kutular arasında traktör ve makina tekerleğinin geçebilmesi için bir kutu büyüklüğünde boşluk bırakılmış ve bu boşluklara gelen su toplanmamıştır. Boşluklardaki sıvı miktarının tepiti için bu kutuların her iki yanlarındaki kutuların ortalaması kadar şerbet düştüğü varsayılarak değerlendirilmiştir.. 1. 2. 10. 11. 12. 13. Şekil 3.6. Toplama kutuları diziliş planı. 14. 15. 23. 24.

(35) 25. Makinanın çalıştırılmasında kullanılan STEYR 768 traktörün ilerleme hızı, yapılan ön denemeler sonucu belirlenen en uygun hız değeri olan 5 km/h olarak sabit tutulmuştur. Düz ve kavisli olmak üzere iki farklı dağıtma başlığı (çarpma plakası), dağıtıcı organı konum açısı 25, 30, 35o olarak, besleme debisi de 1000…3000 l/da gübreleme normunu sağlayacak şekilde 7.5, 12.5, 17.5 l/s olarak seçilmiştir. Makinanın her ayar konumu için (çarpma plakası tipi, besleme debisi, plaka konum açısı) ayarlandıktan sonra, sıvı akışı normal duruma gelmesi ve makina nominal ilerleme hızına ulaşması için, toplama kutularına belirli bir uzaklıktan hareket ettirilmeye başlanmış ve daha sonra toplama kutuları üzerinden geçirilmiştir. Makinanın arkasında kalan kutulara sıvının sıçramayacağı mesafeye ulaştıktan sonra traktör durdurulmuştur. Toplama kutularında makina geçtikten sonra biriken sıvı ölçüm kaplarına boşaltılarak elektronik terazi ile tartılmıştır.. Şekil 3.7. Deneme planı genel görünüşü. Çalışmada her kombinasyona ait dağılım desenlerinin grafiği bilgisayarda Microsoft Excel programı aracılığı ile aşağıdaki formül aracılığı ile hesaplanarak çizilmiştir. Formüle göre her dağılımın ortalaması alınmış ve bu 100 kabul edilmiştir..

(36) 26. Böylece her toplama noktasının ortalamadan sapmaları “%” olarak hesaplanmış ve dağılım desenlerini gösteren grafikler hazırlanmıştır.. n 100 %GübreMiktarı m m Burada;. n= Kullanılan kutu sayısı m= Her bir kutuda toplanan şerbet miktarı. 3.2.2. Efektif iş genişliği ve değişim sınırlarının belirlenmesi. Efektif iş genişliği ve iş genişliği değişim sınırları bilgisayarda hazırlanan bir program aracılığı ile ileri – geri (İG) ve dönerek (D) çalışma şartlarını dikkate alınarak hesaplanmıştır. Program dağılım genişliğinin yarısından başlamak üzere her iki taraftan birer kutu genişliğinde dışa doğru kaydırarak, hiç örtmenin olmadığı en dış noktaya kadar farklı iş genişlikleri için varyasyon katsayılarını hesaplamaktadır. Varyasyon katsayısının en düşük olduğu örtme payında makina eksenleri arası uzaklık, efektif iş genişliği olarak tanımlanmaktadır. Bu çalışmanın bir istatistikî temele dayanması, hesaplanmasının kolay olması sebebiyle, dağılım düzgünlüğünün değerlendirilmesinde. varyasyon katsayısı. eşitliğinden yararlanılmıştır. Düzgün dağılımın kabul edilebilir üst sınırı olarak da %CV 25 değeri alınmıştır (Anonim 1997). Varyasyon katsayısının küçük olması, makinanın fonksiyonel yönden iyiliğini, efektif iş genişliğinin büyük olması ise makinanın iş verimliliğinin yüksek olmasını sağlar. İş genişli değişim sınırlarının büyük olması tarlada çalışma sırasında, iş genişliğinin yanlış seçilmesi ve örtmenin yanlış yerden yapılması durumunda elde edilen dağılım düzgünlüğünün bozulmasını engellemektedir. Araştırma materyali makinada örtme paylarına bağlı olarak varyasyon katsayısı.

(37) 27. değerlerinin değişimi, ileri – geri ve dönerek çalışma metotları için aynı grafiklerde gösterilmiştir.. 3.2.3. Besleme debisinin belirlenmesi. Besleme debisi makinanın gübreleme normunu tayin etmektedir. Gübreleme normu ise, makinada dağıtıcı çıkış ağzından birim zamanda atılan sıvı miktarı, efektif iş genişliği ve makinayı çalıştıran traktörün ilerleme hızı ile alakalı olup aşağıdaki eşitlik yardımıyla hesaplanmaktadır (Kanofojski 1972).. Q. q s .10000 BxV. Eşitlikte; Q= Gübreleme normu (l/ha) qs= Şerbet debisi (l/s) B= Effektif iş genişliği (m) V= Makina ilerleme hızı (m/s) ‘dir.. Traktör hareketsiz durumda iken sadece makinayı çalıştırmak suretiyle birim zamanda atılan sıvı miktarı bulunmuştur. Besleme debisini belirlerken, pompa devri sabit tutularak makina bir dakikalık sürelerle çalıştırılmış ve depo içerisine biriken sıvı miktarı tartılmıştır. Buna bağlı olarak basınç ve geri dönüş hattı üzerindeki vanaların açıklıkları değiştirilmek suretiyle birim zamanda atılan sıvı miktarı l/s ve kg/s belirlenmiştir (Şekil 3.8)..

(38) 28. Şekil 3.8. Besleme debisinin belirlenmesi. 3.2.4. Denemelerin düzenlenmesi ve bulguların değerlendirilmesi. Denemelerde değişken olarak seçilen parametreler çizelge 3.1 de olduğu gibi gruplandırılmıştır. Değişken. olarak. seçilen. parametrelerden. dolayı. meydana. gelen. kombinasyonlardan 18 deneme yapılmış ve denemeler üç tekerrürlü olarak yürütülmüştür..

(39) 29. Çizelge 3.1. Denemelerde değişken olarak seçilen parametreler Düz çarpma plakası (P1) Çarpma plakası tipi Kavisli çarpma plakası (P2) 25o (A1) Çarpma plakası konum açısı. 30o (A2) 35o (A3) 7.5 l/s. Besleme debisi. (Q1). 12.5 l/s (Q2) 17.5 l/s (Q3). İş genişliğine bağlı olarak dağılım düzgünlüğünün gösterge değeri olan varyasyon katsayısının değişimi, ileri – geri ve dönerek çalışma yöntemi için aynı grafikler üzerinde gösterilerek, her iki çalışma şartı için desenler arasındaki farklılık ortaya konulmuştur. İleri – geri ve dönerek çalışma metodunda en fazla %CV 25 ve daha küçük varyasyon katsayısı gösteren desenler, en iyi kombinasyonlar olarak belirlenmiştir. Bu desenlere göre hesaplanan efektif iş genişliği, iş genişliği değişim sınırları, minimum varyasyon katsayısı ve gübreleme normları cetvellerde gösterilmiştir. Denemeler sonucunda kombinasyonların, her birinde uygulamada en çok kullanılan ileri – geri çalışma yöntemi için yapılan farklı örtme paylarında elde edilen varyasyon katsayılarının en küçük değeri dikkate alınarak bu değerler üzerinde gerekli analizler yapılmıştır. Araştırmada kullanılan makinada, çarpma plakası tipi, plaka konum açısı ve besleme debilerinin dağılım düzgünlüğü üzerine etkilerini belirlemek amacıyla varyans analizi yapılmış, sonuçların önemli çıktığı durumlarda bunun hangi faktörlerden ileri geldiğini belirlemek amacıyla LSD testi yapılmıştır (Düzgüneş ve ark. 1987)..

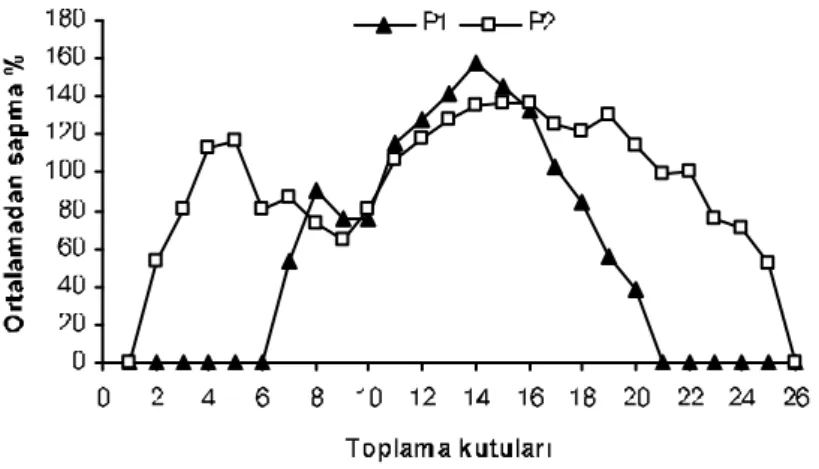

(40) 30. 4. ARAŞTIRMA SONUÇLARI VE TARTIŞMA. 4.1. Dağılım Desenleri. Denemeler sonucunda, düz ve kavisli çarpma plakası için, her bir kombinasyona ait dağılım desenleri Şekil 4.1…4.9 ‘da verilmiştir.. Şekil 4.1. P1A1Q1 ve P2A1Q1 kombinasyonlarına ait dağılım desenleri. Şekil 4.2. P1A1Q2 ve P2A1Q2 kombinasyonlarına ait dağılım desenleri.

(41) 31. Şekil 4.3. P1A1Q3 ve P2A1Q3 kombinasyonlarına ait dağılım desenleri. Şekil 4.4. P1A2Q1 ve P2A2Q1 kombinasyonlarına ait dağılım desenleri. Şekil 4.5. P1A2Q2 ve P2A2Q2 kombinasyonlarına ait dağılım desenleri.

(42) 32. Şekil 4.6. P1A2Q3 ve P2A2Q3 kombinasyonlarına ait dağılım desenleri. Şekil 4.7. P1A3Q1 ve P2A3Q1 kombinasyonlarına ait dağılım desenleri. Şekil 4.8. P1A3Q2 ve P2A3Q2 kombinasyonlarına ait dağılım desenleri.

(43) 33. Şekil 4.9. P1A3Q3 ve P2A3Q3 kombinasyonlarına ait dağılım desenleri. Şekil 4.1…4.9 incelendiğinde P2 plaka tipinin P1 plaka tipine göre her bir kombinasyon için dağılım genişliğinin daha büyük olduğu görülmektedir.. 4.2. Efektif İş Genişliği ve İş genişliği Değişim Sınırları. Denemeler sonucunda, her bir kombinasyonda elde edilen dağılım desenlerinin, ileri – geri ve dönerek çalışma şartlarında örtme paylarına bağlı olarak varyasyon katsayısının değişimi ve iş genişliği değişim sınırları Şekil 4.9…4.27 ‘de verilmiştir..

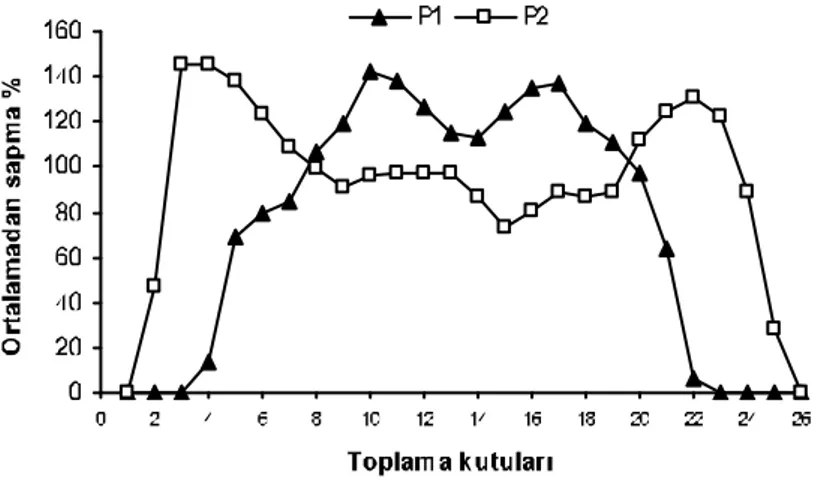

(44) 34. Şekil 4.10. P1A1Q1 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.10 ‘un incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 15,71, 3,5 m, 3,5…4,5 m ve %CV 10,41, 3,5 m, 3,5…4,5 m olduğu saptanmıştır.. Şekil 4.11. P2A1Q1 kombinasyonunda iş genişliği değişim sınırları Şekil 4.11 ‘in incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 18,32, 6,5 m, 5…7 m ve %CV 12,93, 5 m, 5…7,5 m olduğu saptanmıştır..

(45) 35. Şekil 4.12. P1A1Q2 kombinasyonunda iş genişliği değişim sınırları Şekil 4.12 ‘nin incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 12,44, 4 m, 4…5,5 m ve %CV 10,25, 4 m, 4…6 m olduğu saptanmıştır.. Şekil 4.13. P2A1Q2 kombinasyonunda iş genişliği değişim sınırları Şekil 4.13 ‘ün incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 20,07, 6 m, 6…6,5 m ve %CV 13,28, 6 m, 6…7 m olduğu saptanmıştır..

(46) 36. Şekil 4.14. P1A1Q3 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.14 ‘ün incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 17,38, 5,5 m, 3,5…6 m ve %CV 12,70, 4 m, 3,5…6 m olduğu saptanmıştır.. Şekil 4.15. P2A1Q3 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.15 ‘in incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 19,11, 13 m, 11,5…13 m ve %CV 12,56, 12 m, 11…13 m olduğu saptanmıştır..

(47) 37. Şekil 4.16. P1A2Q1 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.16 ‘nın incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 14,54, 4 m, 4…4,5 m ve %CV 7,58, 4 m, 4…6,5 m olduğu saptanmıştır.. Şekil 4.17. P2A2Q1 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.17 ‘nin incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 20,65, 6 m, 6 m ve %CV 14,54, 6 m, 6 m olduğu saptanmıştır..

(48) 38. Şekil 4.18. P1A2Q2 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.18 ‘in incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 10,82, 7,5 m, 6…9 m ve %CV 9,10, 7,5 m, 5…9 m olduğu saptanmıştır.. Şekil 4.19. P2A2Q2 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.19 ‘un incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 16,14, 6 m, 6 m ve %CV 13,09, 6 m, 6 m olduğu saptanmıştır..

(49) 39. Şekil 4.20. P1A2Q3 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.20 ‘nin incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 26,05 ve %CV 13,22, 7,5 m, 6,5…8 m olduğu saptanmıştır.. Şekil 4.21. P2A2Q3 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.21 ‘in incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 11,61, 10,5 m, 9,5…11 m ve %CV 9,05, 10,5 m, 8,5…11,5 m olduğu saptanmıştır..

(50) 40. Şekil 4.22. P1A3Q1 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.22 ‘nin incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 25,73 ve %CV 12,10, 6,5 m, 5,5…7 m olduğu saptanmıştır.. Şekil 4.23. P2A3Q1 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.23 ‘ün incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısı, efektif iş genişliği, iş genişliği değişim sınırları sırasıyla; %CV 19,29, 5 m, 5…5,5 m ve %CV 12,33, 5 m, 5…6 m olduğu saptanmıştır..

(51) 41. Şekil 4.24. P1A3Q2 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.24 ‘ün incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısının %CV 28,45 ve %CV 26,38 olduğu saptanmıştır.. Şekil 4.25. P2A3Q2 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.25 ‘in incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısının %CV 30,53 ve %CV 26,98 olduğu saptanmıştır..

(52) 42. Şekil 4.26. P1A3Q3 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.26 ‘nın incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısının %CV 35,62 ve %CV 25,76 olduğu saptanmıştır.. Şekil 4.27. P2A3Q3 kombinasyonunda iş genişliği değişim sınırları. Şekil 4.27 ‘nin incelenmesinden İG ve D çalışma yönteminde minimum varyasyon katsayısının %CV 38,54 ve %CV 27,13 olduğu saptanmıştır..

(53) 43. Şekil 4.10…4.27 incelendiğinde P2 çarpma plakası ile yapılan çalışmada elde edilen efektif iş genişliklerinin P1 çarpma plakasına göre daha büyük, iş genişli değişim sınırlarının da daha geniş olduğu görülmektedir. Makinanın ileri – geri ve dönerek çalışma yöntemlerinde her bir kombinasyonda, minimum varyasyon katsayısının hesaplandığı örtme payları dikkate alınarak, hesaplanan efektif iş genişliği, iş genişli değişim sınırları ve gübreleme normları Çizelge 4.1 ‘de verilmiştir.. Çizelge 4.1. Farklı çalışma kombinasyonlarından elde edilen sonuçlar. Kombinasyon şekli. Minimum varyasyon katsayısı (%). Efektif iş genişliği (m). Gübreleme. İş genişli değişim sınırları (m). normu (l/da). İG. D. İG. D. İG. D. İG. D. P1A1Q1. 15,71. 10,41. 3,5. 3,5. 1543…1200. 1543...1200. 3,5…4,5. 3,5…4,5. P1A1Q2. 12,44. 10,25. 4. 4. 2250…1636. 2250…1500. 4…5,5. 4…6. P1A1Q3. 17,38. 12,70. 5,5. 4. 3600…2100. 3600…2100. 3,5…6. 3,5…6. P1A2Q1. 14,54. 7,58. 4. 4. 1350…1200. 1350…831. 4…4,5. 4…6,5. P1A2Q2. 10,82. 9,10. 7,5. 7,5. 1500…1000. 1800…1000. 6…9. 5…9. P1A2Q3. 26,05. 13,22. -. 7,5. -. 1938…1575. -. 6,5…8. P1A3Q1. 25,73. 12,10. -. 6,5. -. 982…771. -. 5,5…7. P1A3Q2. 28,45. 26,38. -. -. -. -. -. -. P1A3Q3. 35,62. 25,76. -. -. -. -. -. -. P2A1Q1. 18,32. 12,93. 6,5. 5. 1080…771. 1080…720. 5…7. 5…7,5. P2A1Q2. 20,07. 13,28. 6. 6. 1500…1385. 1500…1286. 6…6,5. 6…7. P2A1Q3. 19,11. 12,56. 13. 12. 1096…969. 1145…969. 11,5…13. 11…13. P2A2Q1. 20,65. 14,54. 6. 6. 900. 900. 6. 6. P2A2Q2. 16,14. 13,09. 6. 6. 1500. 1500. 6. 6. P2A2Q3. 11,61. 9,05. 1326…1145. 1482…1096. 9,5…11. 8,5…11,5. P2A3Q1. 19,29. 12,33. 5. 5. 1080…982. 1080…900. 5…5,5. 5…6. P2A3Q2. 30,53. 26,98. -. -. -. -. -. -. P2A3Q3. 38,54. 27,13. -. -. -. -. -. -. 10,5 10,5.

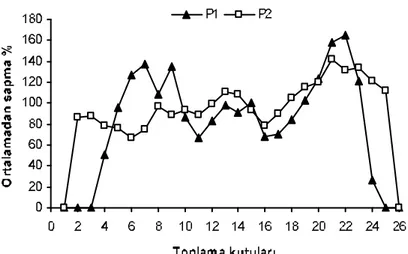

(54) 44. Çizelge 4.1 incelendiğinde dönerek çalışma yönteminde, ileri – geri çalışma yöntemine göre elde edilen varyasyon katsayılarının daha düşük olduğu görülmektedir. Dağılımın simetrik olmayışı buna neden olarak gösterilebilir.. 4.3. Dağılım Düzgünlüğü. Değerlendirmelerde her bir kombinasyonun ileri – geri çalışma yönteminde elde edilen en küçük varyasyon katsayıları Çizelge 4.2 ‘de verilmiştir. Çizelge 4.2 incelendiğinde ileri – geri çalışma yönteminde minimum varyasyon katsayılarının %CV 10,82…38,54 arasında değişim gösterdiği anlaşılmaktadır.. Çizelge 4.2. Her bir kombinasyona ait ileri – geri çalışma yöntemi için varyasyon katsayısı değerleri. Kombinasyonlar P1A1Q1 P1A1Q2 P1A1Q3 P1A2Q1 P1A2Q2 P1A2Q3 P1A3Q1 P1A3Q2 P1A3Q3 P2A1Q1 P2A1Q2 P2A1Q3 P2A2Q1 P2A2Q2 P2A2Q3 P2A3Q1 P2A3Q2 P2A3Q3. I 14,10 14,26 15,48 15,87 8,65 28,66 29,28 29,89 39,37 16,87 24,23 17,78 23,41 14,12 10,46 22,44 34,12 41,49. Varyasyon katsayıları II III 17,20 15,83 10,68 12,38 17,23 19,43 15,29 12,46 12,03 11,78 24,11 25,38 23,61 24,30 25,12 30,34 33,88 33,61 16,63 21,46 17,30 18,68 18,12 21,43 19,23 19,31 18,31 15,99 13,62 10,75 18,42 17,01 29,43 28,04 36,37 37,76. Ort. 15,71 12,44 17,38 14,54 10,82 26,05 25,73 28,45 35,62 18,32 20,07 19,11 20,65 16,14 11,61 19,29 30,53 38,54.

(55) 45. Her bir çalışma kombinasyonundan elde edilen minimum varyasyon katsayılarına uygulanan varyans analizi Çizelge 4.3 ‘de ve önemli çıkan parametrelere uygulanan LSD testi sonuçları da Çizelge 4.4…4.8 ‘de verilmiştir.. Çizelge 4.3. Varyans analizi sonuçları V.K.. S.D.. K.T.. K.O.. F. Plaka. 1. 9,43. 9,43. 1,49. Açı. 2. 1965,60. 982,80. 155,69**. Debi. 2. 345,02. 172,51. 27,33**. Plaka*Açı. 2. 67,78. 33,89. 5,37**. Plaka*Debi. 2. 154,05. 77,02. 12,20**. Açı*Debi. 4. 398,47. 99,62. 15,78**. Plaka*Açı*Debi. 4. 363,49. 90,87. 14,40**. HATA. 36. 227,26. 6,31. GENEL. 53. 3531,49. **P<0,01. Çizelge 4.4. Konum açılarına uygulanan LSD testi sonuçları Konum açısı Varyasyon katsayısı. A1 17,172 b. A2. A3. 16,635 b. 29,693 a. P<0,05. Çizelge 4.5. Besleme debilerine uygulanan LSD testi sonuçları Besleme debisi Varyasyon katsayısı. Q1 19,040 b. Q2. Q3. 19.742 b. 24.718 a. P<0,05. Çizelge 4.6. Plaka x açı interaksiyonlarına uygulanan LSD testi sonuçları Plaka tipi. P<0,05. Konum açısı A1. A2. A3. P1. 15,177 c. 17,137 bc. 29,933 a. P2. 19,167 b. 16,133 c. 29,453 a.

(56) 46. Çizelge 4.7. Plaka x debi interaksiyonlarına uygulanan LSD testi sonuçları Plaka tipi. Besleme debisi Q1. Q2. Q3. P1. 18,660 c. 17,237 c. 26,350 a. P2. 19,420 c. 22,247 b. 23,087 b. P<0,05. Çizelge 4.8. Açı x debi interaksiyonlarına uygulanan LSD testi sonuçları Konum açısı. Besleme debisi Q1. Q2. Q3. A1. 17,015 d. 16,255 de. 18,245 d. A2. 17,595 d. 13,480 e. 18,830 d. A3. 22,510 c. 29,490 b. 37,080 a. P<0,05. Çizelge 4.9.. Plaka x açı x debi interaksiyonlarına uygulanan LSD testi sonuçları. Plaka tipi. Konum açısı. Besleme debisi Q1. P1. P2. Q2. Q3. A1. 15,710 fghı. 12,440 hıj. 17,380 defg. A2. 14,540 ghıj. 10,820 j. 26,050 c. A3. 25,730 c. 28,450 bc. 35,620 a. A1. 18,320 defg. 20,070 de. 19,110 def. A2. 20,650 d. 16,140 efgh. 11,610 ıj. A3. 19,290 def. 30,530 b. 38,540 a. P<0,05. Varyans analizi sonuçlarına göre; çarpma plakası konum açısı, besleme debisi, plaka x açı, plaka x debi, açı x debi ve plaka x açı x debi interaksiyonlarının.

(57) 47. dağılım düzgünlüğü üzerine etkili olduğu, plaka tipleri arasındaki farkın ise istatistiki anlamda önemsiz olduğu görülmektedir (Çizelge 4.3). Çizelge 4.4 incelendiğinde plaka konum açıları arasındaki fark istatistikî olarak önemli bulunmuş ve bu farklılığın A3 (35o) plaka konum açısından kaynaklandığı söylenebilir. Çizelge 4.5 incelendiğinde besleme debileri arasındaki fark istatistikî olarak önemli bulunmuş ve bu farklılığın Q3 (17,5 l/s) besleme debisinden kaynaklandığı söylenebilir. Çizelge 4.6 incelendiğinde plaka x açı interaksiyonunda aynı konum açıları için, iki çarpma plakası türü arasındaki fark önemsiz bulunmuştur. En iyi sonuçlar her iki çarpma plakası için de %CV 15,177…19,167 arasında değişen varyasyon katsayılarıyla A1 ve A2 konum açılarında elde edilmiştir. Her iki çarpma plakasında da A3 konum açısının diğer iki konum açısından farklı olduğu gözlenmiştir. Çizelge 4.7 incelendiğinde, plaka x debi interaksiyonunda P1 çarpma plakasında Q1 ve Q2 besleme debileri için varyasyon katsayıları sırasıyla 18,660 ve 17,237, P2 plakasında ise her üç debi değerinde de varyasyon katsayıları sırasıyla 19,240, 22,247 ve 23,087 olarak tespit edilmiş olup, dağılım düzgünlüğü açısından olumlu sonuçlar bu interaksiyonlardan elde edilmiştir. Çizelge 4.8 incelendiğinde açı x debi interaksiyonu dağılım düzgünlüğüne etkili olmuştur. A1 ve A2 plaka konum açılarında her üç besleme debisi için de iyi sonuçlar elde edilmiştir. Diğer bir ifadeyle bu kombinasyonlardaki maksimum varyasyon katsayısı 18,830 olarak bulunmuştur. Artan konum açısı ve besleme debilerine paralel olarak varyasyon katsayısında da bir artış görülmektedir. Diğer bir ifadeyle dağılım bozulmaktadır. Plaka x açı x debi interaksiyonu dağılım düzgünlüğüne etkili olmuştur. En iyi dağılım. düzgünlüğü. P1A2Q2,. P2A2Q3,. P1A1Q2. ve. P1A2Q1. çalışma. kombinasyonlarından elde edilmiştir. Bu dört kombinasyonu sırasıyla, P1A1Q1, P2A2Q2, P2A1Q1, P2A1Q3, P2A3Q1, P2A1Q2, P2A2Q1 çalışma kombinasyonları izlemektedir. (Çizelge 4.9)..

(58) 48. Çalışma kombinasyonlarından elde edilen sonuçlar ele alındığında her iki çarpma plakası için de, dağılım düzgünlüğünün A3 konum açısında bozulduğu diğer bir ifadeyle varyasyon katsayısının müsaade edilen sınır olan %25 ‘in üzerine çıktığı görülmektedir. Bu sonuca göre 35o ‘lik çarpma plakası konum açısının kullanılmaması gerektiği ifade edilebilir. Weghe, (1984) yeterli bir dağılım düzgünlüğü sağlayabilmek için plaka konum açısının 30o ‘nin üzerinde seçilmemesi gerektiğini vurgulamaktadır. Şekil 4.1…4.9 incelendiğinde plaka konum açısının artışına bağlı olarak dağılım genişliği de artış göstermektedir. Plaka konum açısının artması sonucu sıvı daha yükseğe doğru yönlendirilmekte ve buna bağlı olarak daha ileri noktalara düşmektedir. Weghe, (1984) konum açısının 2o değişmesi sonucu iş genişliğinin 0,5m değiştiğini vurgulamaktadır. Besleme debisinin artışına paralel olarak çalışma kombinasyonlarından elde edilen varyasyon katsayılarında da bir artışın olduğu anlaşılmaktadır. Besleme debisinin artmasıyla plaka üzerine çarpan sıvının hızı ve kinetik enerjisi artmaktadır. Artan hız ve kinetik enerji karşısında sıvıya çarpma plakası tarafından uygulanan tepki kuvveti ve sıvı molekülleri arasında oluşan sıkışma artığından, çarpma plakasına çarpan sıvı rasgele yörüngelerde plakayı terk etmektedir. Bu durum dağılımın bozulmasına sebep olmaktadır (Soğukoğlu 1995), (Keskin ve Güner 2004). Şekil 4.1…4.9 incelendiğinde debi değerinin artışına paralel olarak dağılım genişliğinin de arttığı anlaşılmaktadır. Dağılım genişliğindeki bu artış plaka üzerine çarpan sıvı hızının artmasıyla sıvı daha ileri noktalara taşındığı söylenebilir. Değişik kombinasyonlara ait efektif iş genişliklerinin verildiği Çizelge 4.1 incelendiğinde, kombinasyonların ileri – geri çalışma yönteminde efektif iş genişliklerinin düz çarpma plakası için 3,5…7,5 m, kavisli çarpma plakası için 5…13 m arasında değişim gösterdiği anlaşılmaktadır. Buradan da görüleceği üzere kavisli çarpma plakasında iş genişliği daha yüksek sınırlara ulaşmaktadır. Çizelge 4.1 incelendiğinde ileri – geri çalışma yönteminde P1A2Q1, P2A1Q2, P2A2Q1, P2A2Q2 ve P2A3Q1 çalışma kombinasyonlarından elde edilen varyasyon katsayılarının % 25 ‘in altında kaldığı, ancak iş genişliği değişim sınırlarının daha dar olduğu görülmektedir. Çalışma sırasında iş genişliğindeki küçük değişmeler elde.

(59) 49. edilen dağılımın varyasyon katsayısını % 25 ‘in üzerine çıkarabilmektedir. Bu sebeple iş genişliği değişim sınırlarının da büyük olması önem arz etmektedir. Düz çarpma plakasında ileri – geri ve dönerek çalışma yöntemlerinde varyasyon katsayıları sırasıyla; % 10,82 ve % 9,10, efektif iş genişliği 7,5 m ve 7,5 m ve iş genişliği değişim sınırları da 6…9 m ve 5…9 m olan P1A2Q2 çalışma kombinasyonu ile, kavisli çarpma plakasında ileri – geri ve dönerek çalışma yöntemlerinde varyasyon katsayıları sırasıyla; % 11,61 ve % 9,05, efektif iş genişliği 10,5 m ve 10,5 m ve iş genişli değişim sınırları da 9,5…11 m ve 8,5…11,5 m olan P2A2Q3 çalışma kombinasyonu en uygun çalışma şekli olarak önerilebilir..

Şekil

+7

Benzer Belgeler

S.No Ders Dersin Adı Hs Yer Dersin Öğretmenleri..

2 SBYLJ SEÇMELİ BİYOLOJİ 4 MESUT DEMİR. 3 SFZK SEÇMELİ FİZİK 4

Çınar’ın bahçesinde 16 elma ağacı olduğuna göre Çınar kaç kilo elma toplamıştır.. bileziklerin 32 tanesi kaç

ÇANKAYA BAHÇELİEVLER 100YIL MESLEKİ VE TEKNİK ANADOLU LİSESİ..

15 TDED TÜRK DİLİ VE EDEBİYATI 5 ARZU TOPRAK. 16 YDL2 YABANCI DİL 2

KDT15) Mars gezegeni gece gökyüzünde olan en parlak objelerden biridir, onu çıplak gözle kolaylıkla parlak kırmızı bir yıldız olarak görebiliriz. Her iki yılda bir, Mars

SİNCAN YUNUS EMRE ANADOLU İMAM HATİP LİSESİ.. S.No Ders Dersin Adı Hs Yer

8 SMEK SEÇMELİ MEKANİZMALAR 2 MEHMET BODUR ERCAN ERTEN. 205 9 SİŞETD SEÇMELİ İŞ ETÜDÜ