SELÇUK ÜN VERS TES FEN B MLER ENST TÜSÜ

AL 2024 VE AL 5754 ALA IMLI ALÜM NYUM SACLARIN

EK LLEND LEB LME KAB YET N ARA TIRILMASI

Mevlüt TÜRKÖZ

YÜKSEK L SANS TEZ

MAK NA MÜHEND SL ANA B M DALI

KONYA, 2009

Bu tez 06 / 08 / 2009 tarihinde a daki jüri taraf ndan oybirli i / oyçoklu u ile kabul edilmi tir.

Prof. Dr Doç. Dr. Yrd. Doç. Dr.

H. Selçuk HALKACIHaydar L Haydar L VATYALI VAehç Behçet DA HAN

ii

Yüksek Lisans Tezi

AL 2024 VE AL 5754 ALA IMLI ALÜM NYUM SACLARIN

EK LLEND LEB LME KAB YET N ARA TIRILMASI

Mevlüt TÜRKÖZ

Selçuk Üniversitesi Fen Bilimleri Enstitüsü Makine Mühendisli i Anabilim Dal Dan man: Prof. Dr. Hüseyin Selçuk HALKACI

2009, 129 Sayfa

Jüri: Prof. Dr. H. Selçuk HALKACI Doç. Dr. Haydar L VATYALI Yrd. Doç. Dr. Behçet DA HAN

Sac ekillendirme proseslerinde, sac n istenen ekli almas bölgesel boyunla ma ve y rt lma hasarlar taraf ndan s rlan r. Bu proseslerde malzeme davran tahmin etmek için bilgisayar modelleri geli tirilmi tir. Bu modellerin gerçek durumu temsil edebilmesi için malzeme parametrelerine ihtiyaç vard r. Bu parametreler genellikle çekme deneyi ve ekillendirme s r diyagramlar ndan elde edilir.

Bu çal mada ala ml alüminyum saclardan Al 5754 ve Al 2024 malzemelerinin ekillendirilebilirlikleri ekillendirme s r diyagram ( SD) yard yla belirlenmi tir. SD’lerin elde edilmesinde düzlem d ekillendirme deneylerinden Nakazima deneyi kullan lm r. Al 5754-O tavlanm durumda,

iii

durumda kullan lm r. Malzemelerin ekillendirme s , y rt lma veya boyunla ma an na kadar ekillendirilen numunelerin üzerinde, serigrafi yöntemi ile olu turulmu gridlerden, özel bir otomatik gerinim ölçme yaz arac yla bulunmu tur.

lgan bir malzeme olan Al 2024-T4’e ait s r birim ekil de tirme de erleri klasik yöntemlerle belirlenirken, sünek bir malzeme olan Al 5754-O için “hasardan majör kesitten minör bulma” ad nda daha sistematik yeni bir yöntem önerilmi tir. Ayr ca ekillendirilebilirli i belirlemede kullan lan di er bir araç olan s r kubbe yükseklikleri de bu çal mada verilmi tir.

Anahtar Kelimeler: ekillendirilebilirlik, ekillendirme s r diyagramlar , SD, Nakazima Deneyi, Otomatik gerinim ölçümü, Grid, Çekme Deneyi, Al 5754-O, Al 2024-T4

iv

Master Thesis

INVESTIGATION ON FORMABILITY OF AA 2024 AND AA 5754 ALUMINIUM ALLOY SHEETS

Mevlüt TÜRKÖZ Selçuk University

Graduate School of Natural and Applied Sciences Department of Mechanical Engineering Advisor: Prof. Dr. Hüseyin Selçuk HALKACI

2009, 129 Pages

Jury: Prof. Dr. H. Selçuk HALKACI Assoc.Prof.Dr. Haydar L VATYALI Assist.Prof.Dr Behçet DA HAN

Forming of sheet metals in desired shape is restricted by localized necking and fracture in sheet forming operations. Computer models have been developed to predict material behavior in such operations. For using these models to represent real manufacturing processes, experimental data are required. Generally, these data are obtained by tensile tests and forming limit diagram (FLD).

In this study, formabilities of AA 5754 and AA 2024 aluminum alloy sheets were determined by using FLD. Nakazima test, a kind of out of plane forming experiments, is used to obtain FLD. AA 5754-O is used in annealed form and AA 2024-T4 is used as natural aged form after precipitation hardening heat treatment.

v

the samples, which were formed until tearing and necking, by using a special automatic strain measurement software. While limit strain values for a brittle material AA 2024-T4 is determined by using classical methods, a new and more systematic method called by authors as “major from failure, minor from cross-section” is advised for a ductile material AA 5754-O. Additionally limiting dome heights, another way to determine formability, is also given in this study.

Key words: Formability, Forming limit diagrams, Nakazima test, Automated

vi

Geçmi y llarda sac kal plar n üretimi aylar sürmekte ve parçalar n imalat ras nda ortaya ç kan kal p hatalar deneme yan lma yöntemi ile giderilmeye çal lmaktayd . Teknolojideki geli meyle birlikte sac kal plar n imalat nda yeni trend daha kal plar n üretimi yap lmadan bilgisayarda prosesin simülasyonu yap larak ortaya ç kabilecek kusurlar önceden tahmin etmeye yöneliktir. Böylece deneme yan lma yönteminde kaybolan zaman, emek ve masraflar azalt lmaya çal lmaktad r. Prosesin simülasyonunun veya analizinin gerçekle tirilebilmesi için imalat yap lacak i parças n kal plar n ekil ve boyutlar n yan nda malzeme özelliklerinin de simülasyonlar n yap ld sonlu elemanlar program na tan lmas gerekir. Programa girilen malzemenin akma e risi ile i parças ndaki gerilme ve birim ekil de tirme (B D) miktarlar hesaplanabilmektedir. Parçada hangi bölgelerde hasarlar n olabilece inin tahmin edilmesi için malzemenin ekillendirme

r diyagramlar n ( SD) da programa girilmesi gerekir.

Zamandan ve maliyetten önemli derecede tasarruf sa layan simülasyon yaparak kal p üretimi yöntemi ülkemizde sadece birkaç otomotiv firmas taraf ndan kullan lmaktad r. Bunlar da kulland klar SD’leri yurt d ndan sat n almaktad r. ekillendirme s r diyagramlar n elde edilmesinin zahmetli ve maliyetli bir i olmas ndan dolay üniversitelerdeki birkaç ara rman n d nda ticari anlamda

SD’lerin elde edilmesine yönelik bir çal ma u ana kadar yoktur. Bu nedenle Ülkemizde özellikle yo un olarak kullan lan malzemelerden ba layarak tüm malzemelerin SD’lerini içeren bir veri kayna n olu turulmas n di er ülkelerle rekabet aç ndan önemli oldu unu dü ünmekteyim.

Bu çal mada da daha çok biri otomotiv, di eri de havac k sektöründe kullan lan iki farkl ala ml alüminyum sac malzemenin ekillendirme s r diyagramlar olu turuldu. Elde edilen SD’lerin TÜB TAK destekli MAG 108M516 numaral “Bask plakas na süzdürme çubu u eklenmesiyle ala ml alüminyum

vii

isimli ara rma projesinde yap lacak analizlerde kullan lmas hedeflenmektedir. DEB 2210 Destek Programlar kapsam nda verdi i bursla yüksek lisans renimim boyunca beni maddi olarak destekleyerek zaman sadece akademik çal malar ma ay rma imkân sunan, TÜB TAK Kurumuna te ekkürü bir borç bilirim.

Selçuk Üniversitesi BAP Koordinatörlü ü’nün 9201046 Nolu BAP tez projesi kapsam nda verdi i destek için de te ekkürlerimi sunar m.

Çal mada deney cihaz olarak kullan lan MTS presi, ASAME otomatik gerinim ölçme yaz ve çekme cihaz n kullan lmas nda hiç bir yard esirgemeyen Yrd.Doç.Dr.Fahrettin ÖZTÜRK’ün ahs nda Ni de Üniversitesi Mühendislik ve Mimarl k Fakültesi Makine Mühendisli i Bölümü’ne te ekkürlerimi sunar m.

De erli yard m ve katk lar yla beni yönlendiren ba ta dan man m Prof. Dr. H. Selçuk HALKACI’ya ve bu çal mada büyük destekleri olan Ara rma görevlisi Murat Dilmeç’e en içten te ekkürlerimi sunar m.

Gösterdikleri sab r, anlay ve destekle her zaman yan mda olan babam Abdurrahman, annem Meryem ve karde lerim Fatma Gül ile Mediha’ya çok te ekkür ederim.

viii ÖZET ... ABSTRACT... V ÖNSÖZ ...V NDEK LER ...V MGELER ... X 1. ... 1

2. KAYNAK ARA TIRMASI... 5

2.1. ALA IMLIALÜM NYUMSACLAR ... 5

2.1.1. Al 5754 ala ml alüminyum sac ... 7

2.1.2. Al 2024 ala ml alüminyum sac ... 10

2.2. EK LLEND LEB RL BEL RLEMEDEKULLANILANDENEYLER ... 11

2.1.1. Benzetim deneyleri (Simulating Tests) ... 11

2.1.1.1. Stampa ile gerdirme deneyleri ... 11

2.1.1.2. Derin çekme deneyleri ... 12

2.1.1.3. Birle tirilmi derin çekme deneyleri ... 13

2.1.1.4. E me deneyi ... 14

2.1.1.5. Gerdirerek e me deneyi ... 14

2.1.2. S r Kubbe Yüksekli i (Limiting Dome Height) Deneyi ... 14

2.1.3. Mekanik Deneyler ... 15

2.1.4. ekillendirme S r Diyagramlar ( SD) ... 15

2.3. EK LLEND RMESINIRDYAGRAMLARININOLU TURULMASI ... 20

2.1.1. Gridleme i lemi ... 20

2.1.2. ekillendirme lemleri ... 21

2.1.3. Gridlerin ölçülmesi ... 23

2.4. EK LLEND RMESINIRDYAGRAMLARINIBEL RLEMEDEKULLANILANTEOR KMODELLER ... 24

2.4.1. Hill’in lokal boyunla ma kriteri ... 24

2.4.2. Swift’in yay lm boyunla ma kriteri ... 25

2.4.3. Marciniak ve Kuczynski kriteri ... 26

ix

2.5. EK LEND RMESINIRDYAGRAMLARINAETKEDENFAKTÖRLER ... 28

2.5.1. Sac kal nl ... 28 2.5.2. Grid boyutu ... 30 2.5.3. B D yolu ... 30 2.5.4. Pekle me ... 31 2.5.5. B D h duyarl ... 32 2.5.6. Anizotropi... 33 2.5.7. Homojensizlik ... 34 3. MATERYAL VE METOT ... 35

3.1 NUMUNELER NISIL LEMLER ... 35

3.1.1 Al 5754 malzemenin l i lemi ... 36

3.1.2 Al 2024 malzemenin l i lemi ... 36

3.2. ÇEKMEDENEY ... 38

3.3. DÜZLEMSELA ZOTROP NBEL RLENMES ... 42

3.4 NAKAZ MADENEY ... 44

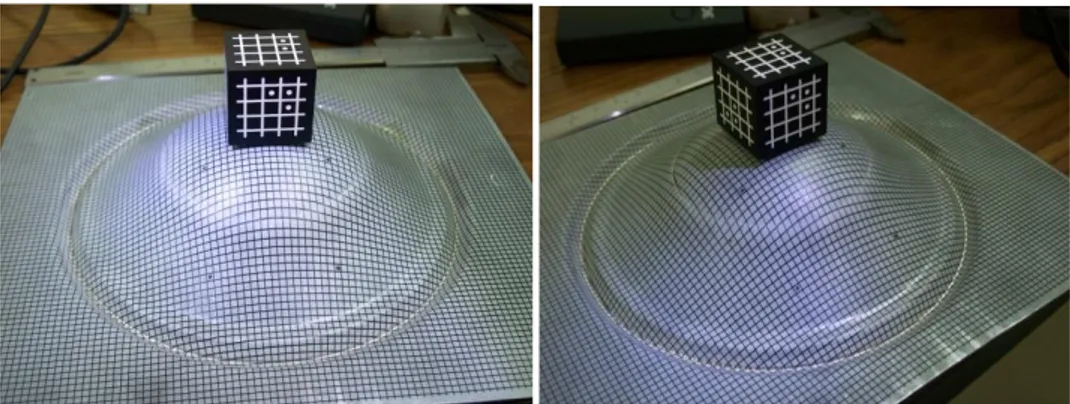

3.4.1. Nakazima deney numunelerinin haz rlanmas ... 45

3.4.2. ekillendirme i lemi ... 48

3.5 G DLER N ÖLÇÜLMES VE EK LLEND RMESINIRDYAGRAMLARININOLU TURULMASI ... 50

3.5.1. Foto raflar n çekilmesi ... 51

3.5.2. Foto raflar n i lenmesi ... 52

3.5.3. S r B D’lerin belirlenmesi ve SE’lerinin çizilmesi ... 56

3.5.3.1 Klasik yöntem: Y rt a veya boyuna kom u gridlerden belirleme ... 59

3.5.3.2 Önerilen yeni yöntem: Hasardan majör kesitten minör bulma ... 60

4. DENEY SONUÇLARI VE TARTI MA ... 64

4.1 ÇEKMEDENEY SONUÇLARI ... 64

4.2. A ZOTROP ÖLÇÜMÜSONUÇLARI ... 69

4.3. NAKAZ MADENEYLER NTEKRARLANAB RL ... 70

4.3.1. Gridleme i leminin tekrarlanabilirli i... 71

4.3.2. ASAME ile ölçmenin tekrarlanabilirli i ... 71

4.3.3. ekillendirme s n ve LDH’n n belirlenmesinin tekrarlanabilirli i ... 75

4.4. AL 5754-O N SD’LER NÇ LMES ... 77

4.4.1 Klasik yöntemle elde edilen SD ... 78

x

4.4.4 Düzlemsel anizotropinin etkisi ... 84

4.4.5 LDH De erleri ... 87

4.5. AL 2024-T4 N SD’LER NÇ LMES... 87

5. SONUÇ VE ÖNER LER ... 92

KAYNAKÇA ... 95

EKLER ... 98

EK-A) EK LLEND LEB RL BEL RLEMEDE KULLANILAN BENZET M DENEYLER ... 99

A.1. STAMPA LE GERD RME DENEYLER ... 99

A.2. DER N ÇEKME DENEYLER ... 100

A.3. BRLE LM DER N ÇEKME DENEYLER ... 102

A.4. E ME DENEY ... 103

A.5. GERD REREK E ME DENEY ... 104

EK-B) SD’LER BEL RLEMEDE KULLANILAN DENEYLER ... 105

B.1. DÜZLEMD I EK LLEND RMEDENEYLER ... 105

B.2. DÜZLEM EK LLEND RMEDENEYLER ... 107

EK-C) GR D ÖLÇME YÖNTEMLER ... 110

EK-D) FARKLI HADDE DO RULTULARINDA ELDE ED LEN SINIR B D DE ERLER ... 114

EK-E) FARKLI HADDE DO RULTULARINDA EDE ED LEN SD’LER ... 115

EK-F) FARKLI HADDE DO RULTULARINDA EDE ED LEN LDH’LAR ... 120

EK-G) EK LLEND LM NAKAZ MA DENEY NUMUNELER ... 121

EK-G1) AL 5754-O DENEYNUMUNELER ... 121

EK-G2) AL 2024-T4 DENEYNUMUNELER ... 125

xi

Simge Ad Birimi

saltmalar

SD ekillendirme S r Diyagram

SE ekillendirme S r E risi

FLD Forming Limit Diagram

FLC Forming Limit Curve

B D Birim ekil De tirme

A0 Numunenin ba lang ç kesit alan mm2

D oran

-dl Ölçü boyundaki anl k art mm

R Düzlemsel anizotropi

-E Elastiklik modülü GPa

em Mühendislik D’si

-f Sac metalin homojensizli i

-F Çekme yükü N

K Mukavemet katsay

-l Numunenin anl k ölçü boyu mm

l0 Numunenin ba lang ç boyu mm

m D h duyarl

-n Pekle me üssü

-R Anizotropi katsay

-Rn Normal anizotropi

-w0 Numunenin ba lang ç geni li i mm

g Gerçek gerilme MPa

m Mühendislik gerilmesi MPa

-1.

Modern haddehaneler ile büyük miktarlarda sac metaller, dü ük maliyetli olarak üretilebilmektedir. Metallerin büyük bir bölümü s cak haddelenmi çubuk veya so uk haddelenmi sac olarak üretilmekte ve bu ürünler ikincil olarak ekillendirilerek otomobillerde, ev ve mutfak gereçlerinde, in aat sektöründe, uçaklarda, yiyecek ve içecek kutular ile bilinen birçok üründe kullan lmaktad r (Marciniak ve ark. 2002).

Alüminyum ve ala ml alüminyum saclar ise hafifli i, iyi korozyon direnci, dayan , ürün çe itlili i ve yeniden kazan gibi birçok avantaj ndan dolay yukar da s ralanan sektörlerde yo un olarak kullan lmaktad r.

Sac metal ekillendirme i lemi, düz bir sac metalin y rt lma ya da a bölgesel incelme olmadan istenen ekle sahip parçaya dönü türülmesi prosesidir. Bu proses basit bir e me i lemi olabilece i gibi seri üretim hatlar nda gerçekle tirilen karma k ekillendirme i lemleri de olabilir. Sac metal ekillendirme i lemlerinin ço unda, sac metal bask plakas ile tutulduktan sonra erkek ve di i kal p yard yla deforme edilir. Sac n di i kal p bo lu una do ru hareketi, bask plakas kuvveti ile kontrol edilir (Taylor 1993).

ekillendirme i lemleri ço unlukla karma k olmas na ra men hemen hepsi me, gerdirme, derin çekme ve kesme i lemlerinin kombinasyonunu içerir ekil 1.1). Sac metallerin “ ekillendirilebilme kabiliyeti” veya “ ekillendirilebilirli i”, sac n belirtilen i lemler ile ekillendirilirken, y rt lma, bölgesel boyunla ma ve buru ma gibi bir hasara u ramadan istenen ekli alma kabiliyetidir. Bu hasarlara ait örnekler ekil 1.2’de verilmi tir.

Saclar n ekillendirilebilirli ini belirlemede kullan lan birkaç araç vard r. Bunlar derin çekme prosesinde ilkel sac alan n kap alan na oran olan “ r çekme oran ” (LDR; Limiting Drawing Ratio), sac n yar küresel bir stampayla

sac n hangi s rlara kadar uzayabilece i bilgisini veren “ SD; ekillendirme s r diyagram ” (FLD; Forming Limit Diagram) d r.

Sac metal ekillendirme i lemlerinde, daha ekillendirme i lemi gerçekle tirilmeden önce bilgisayarda ekillendirme prosesini sonlu elemanlar yöntemi (FEM; Finite Element Method) ile modelleyerek ve analiz yaparak proses ras nda meydana gelebilecek y rt lma, buru ma ve geri yaylanma gibi problemleri tahmin etmek ve önlemler almak mümkündür. Böylece parça üretiminde deneme

a) b) c)

ekil 1.1 Sac metal ekillendirme i lemleri a)E me, b) Gerdirme, c)Derin çekme (Marciniak 2002)

(a) (b)

(c)

ekil 1.2 Sac metal ekillendirmede hasarlar a)Y rt lma, b)Buru ma, c)Bölgesel boyunla ma

yan lma say en aza indirilerek zamandan ve parça üretim maliyetlerinden tasarruf sa lanabilir. Sonlu elemanlar (FE) program ile analizlerin yap labilmesi için programa malzemenin tan lmas gerekir. Bunun için çekme deneyi ile elde edilen, sac malzemenin akma mukavemeti, çekme mukavemeti, pekle me kural ndaki pekle me üssü n ve mukavemet katsay K ile normal anizotropi R de erlerinin FE

program na girilmesi gerekir. Bu bilgiler ile analiz yap larak parça üzerindeki her noktan n B D de eri hesap edilir. Bu B D de erlerinin y rt lmaya veya boyunla maya neden olup olmayaca tahmin etmek için ise, FE program na ayr ca malzemenin hangi s rlara kadar uzayabilece i bilgisini veren SD’nin de tan lmas gerekir. Böylece ekil 1.3’de görüldü ü gibi ekillendirme s ras nda ortaya ç kabilecek hasarlar önceden tahmin edilebilir. Programlarda çe itli B D’ler farkl renklerde gösterilmektedir. K rm ( ekilde siyah) ile gösterilen bölgeler rt lma, ye il renkli ( ekilde aç k gri) bölgeler güvenli, pembe olanlar da ( ekilde gri) buru ma bölgeleridir. Bu bölgeler aras ndaki geçi lerde di er gri tonlar nda görülmektedir.

Bu çal man n amac yüksek mukavemeti, yüksek rijitli i ve iyi yorulma direnci ile havac k sektöründe, gövde ve kanatlarda kullan lan Al 2024 ve yüksek mukavemeti, korozyon direnci ile özellikle otomotiv sanayinde çok kullan lan Al 5754 ala ml alüminyum saclar n ekillendirilebilme kabiliyetini, ekillendirilebilirli i belirlemede en çok kullan lan araç olan, SD’leri olu turarak belirlemektir.

Çal man n 2. Bölümünde literatürde ekillendirilebilirli i belirlemek için kullan lan deneylerden, SD’lerin nas l olu turuldu undan, SD’leri belirlemede kullan lan teorik modellerden ve SD’lere etki eden faktörlerden bahsedilmi tir.

3. Bölümde numunelere uygulana l i lemler, çekme deneyi, düzlemsel anizotropinin belirlenmesi, Nakazima deneyi, gridlerin ölçülmesi ve SD’lerin olu turulmas anlat lm r.

4. Bölümde çekme deneyi ve anizotropi ölçümü sonuçlar , Nakazima deneyinin tekrarlanabilirli i ve malzemelere ait SD’ler verilmi tir.

2. KAYNAK ARA TIRMASI

Bu bölümde önce çal mada kullan lan Al 2024 ve Al 5754 malzemeleri hakk nda bilgi verilmi tir. Sonra sac metallerin ekillendirilebilirli ini belirlemek için yap lan deneyler ile bu çal man n konusu olan ekillendirme s r diyagramlar anlat lm r. ekillendirme s r diyagramlar belirmede kullan lan teorik modellerden bahsedilmi ve son olarak ekillendirme s r diyagramlar na dolay yla ekillendirilebilirli e etki eden parametreler anlat lm r.

2.1. Ala ml Alüminyum Saclar

Hava ta tlar n yan s ra demir yolu ve kara yolu ta tlar nda da a rl k azaltman n önemi tart lmazd r. Ta tlar üretilirken, yak t tüketimini azaltmak ve yük ta ma kapasitesini artt rmak en önde gelen tasar m özelliklerindendir. Ta tlarda egzoz gaz emisyonunun dü ürülmesi art k kanuni bir zorunluluk haline gelmektedir. Fakat bu yaln zca motorlarda iyile tirme yap larak ba ar lamaz. Ta t rl nda %10’luk bir azalman n yak t verimlili ini %5,5 iyile tirdi i hesaplanm r (Boogaard 2002). Yak t verimlili indeki azalmaya paralel olarak egzoz gaz emisyonu da dü er. Bu nedenle ta t üretiminde hem dayan kl ve hem de hafif malzemeler tercih edilmektedir. Bu tür malzemelerde yeni trend ala ml alüminyum malzemelerdir. Ta tlarda çeli in yerini alan ço u alüminyum parçada kal nl k artt lmak suretiyle çelikle ayn mukavemet sa lanabilmektedir. Yap sal uygulamalarda en çok kar la lan oran 1,5’tur. Örne in 0,8 mm kal nl ndaki çelik parça yerine 1,2 mm kal nl nda alüminyum kullan labilmektedir. Bu durumda rl k tasarrufu %50 olmaktad r. Alüminyumun bir özelli i de geri dönü ümünün kolay olmas r. Malzemenin kalitesi bozulmadan alüminyumun geri dönü ümü ba ar yla sa lanabilmektedir.

Alüminyum ala mlar n otomotiv sektöründe kullan m oran ekil 2.1’de verilmi tir. Otomobillerde kasa, iç yüzey levhalar ve gövde panellerinde çelik sac

yerine ala ml alüminyum sac kullan larak bu oran n art lmas hedeflenmektedir. Örne in Audi A8 model bir otomobilde, a rl n azaltmas amac yla ala ml alüminyum saclar n kullan ekil 2.2’de verilmi tir.

Uçak iskeleti konstrüksiyonunda alüminyum en ba ta gelen malzeme türüdür. ekil 2.3’de alüminyumun uçak iskeletinde kullan lma oranlar verilmi tir. Gelecekte, uçaklarda kompozitlerin kullan m oran n artmas yla alüminyumun öneminin belki bir miktar azalaca gözükse de yüksek mukavemetli alüminyum ala mlar uçak iskeletinde önemli bir malzeme olmaya devam edecektir. Alüminyumun avantajlar dü ük maliyetli olmas , oldukça yüksek mukavemetlere l i lemle ula abilen hafif bir metal olmas ve yüksek performansl malzemelerin

ekil 2.1 Otomotivde üretim tekni ine göre alüminyum (Özcömert 2006)

içinde, i lenebilirli i dü ük maliyetli olan malzemelerden biri olmas r (Campbell 2006).

Alüminyum sac n ekillendirilebilirli i, normal proses artlar alt nda tipik bir yumu ak çeli inkinden daha dü üktür. Bunun anlam bir proses ad nda ayn deformasyon yolu boyunca alüminyumun ula abilece i maksimum B D miktar çeli inkinden daha azd r. Bu nedenle alüminyumun kal planma prosesi yumu ak çeli inkinden çok daha kritiktir.

Bu çal mada incelenecek olan ala ml alüminyum saclardan; AL 5754 otomotiv sektöründe, AL 2024 de hava ta tlar nda en çok kullan lan malzemelerdir. AL 5754 l i lemle sertle emeyen, AL 2024 ise l i lemle sertle tirilebilen ala m grubuna girer. Bu malzemeler hakk nda daha detayl bilgi a da anlat lm r.

2.1.1. Al 5754 ala ml alüminyum sac

5000 serisinde (Al-Mg ala ) yer alan Al 5754 ala ml alüminyum sac n genel özellikleri orta dereceli mukavemete sahip olmas , muhte em korozyon direnci, yüksek tokluk ve iyi kaynaklanabilirlik olarak s ralanabilir. Bu özelliklerinden dolay Al 5754 in aat, otomotiv ve denizcik sektörlerinde kullan r. Özellikle otomotiv sektöründe yo un olarak kullan lan Al 5754’ün mukavemeti

dü ük karbonlu çeli inkine yak n olmas na ra men ekillendirilebilirli i ve rijitli i daha azd r (Boogaard 2002). Di er ala ml alüminyum saclarla kar la ld nda 5XXX serisi alüminyum saclar daha fazla ekillendirilebilirli e sahiptir.

Bu ala mlar n bir dezavantaj ekillendirilmeleri sonucunda yüzeylerinde lüder bantlar ya da Hartman çizgileri olarak bilinen ve düzensiz bir görünüme neden olan bantlar n olu mas r. Malzeme gerdirilirken ekil 2.4a’da görülen uzama-yük diyagram nda üst akma noktas na ula nda, deforme olmu metalin gerilme konsantrasyonu olan bölgesinde gözle görülür ekilde bir bant olu ur. Band n olu mas yla birlikte yük alt akma noktas na dü er ve bant numune boyunca ilerler. Akma noktas uzamas nda her ç nt yeni bir Lüder band na kar k gelir. Lüder bantlar n olu mas n nedeni malzemenin heterojen bir ekilde akmas r (Dieter 1988). Lüder banlar n olu umuna akma noktas uzamas n yan nda dinamik deformasyon ya lanmas ya da Portevin–Le Chatelier etkisi olarak bilinen olay n da neden oldu u belirtilmi tir (Boogaard 2002). Bu olay oda s cakl nda Al-Mg ala mlar n akma e risinin t rt ll bir yap da olmas na neden olur ekil 2.4b). Dinamik deformasyon ya lanmas n fiziksel aç klamas dislokasyonlar ve ala mda çözünen atomlar aras ndaki etkile imle aç klanmaktad r. Buna göre dislokasyon hareketi çözünmü Mg atomlar taraf ndan engellenir ve böylece akma gerilmesi yükselir. E er dislokasyonlar yava hareket ederse (dü ük D h ) dislokasyonlar çözünmü atomlardan geçer fakat sonra di er engellerle

(a) (b)

ekil 2.4 Lüder bantlar n olu umu (a) Akma noktas uzamas , (b) Dinamik deformasyon ya lanmas (demirde) (Dieter 1988)

veya çözünmü atomlarla kar la r. Böylece dislokasyon hareketi daha fazla engellenir. Bu engelleme akma gerilmesini defalarca art r. Makroskobik ölçekte tek bir dislokasyonun davran gözlemlenemez ve akma gerilmesinde sürekli bir artma olur. Bu pekle me etkisi dinamik deformasyon ya lanmas olarak bilinir.

Lüder bantlar n olu umunu engellemek için endüstride genelde kullan lan bir çözüm, metali ama noktas n ötesine kadar haddeledikten sonra ya lanmas na izin vermeden ekillendirmektir (Dieter 1988).

AL 5754 l i lemle sertle meyen alüminyum ala mlar ndand r. Bu nedenle dayan , çökelme mukavemetlenmesi ile art lamad için, deformasyon sertle mesi ile art r. Bunun nedeni ala m içerisindeki Mg elementinin çözünürlü ünün %10’dan fazla olmas ndan dolay , Al 5754’ün içerisindeki % 3 civar ndaki Mg miktar yla kat çözelti halinde olmas ndand r.

Al 5754 l i lem uygulanamaz ala mlar s na girse de burada kastedilen Al 5754’ün çökelme sertle mesi ile mukavemetinin art lamad r. Al 5754 için tavlama l i lemini uygulamak mümkündür. Deformasyonla metalin mikro yap de ir ve en önemlisi dislokasyon yo unlu u artarak malzeme pekle ir. Belirli bir periyotta s cakl k art rsa dislokasyon yo unlu u dü er ve en az ndan bölgesel olarak malzeme yumu ar. Bu olayda dislokasyonlar yeniden düzenlenerek en dü ük enerjili konuma geçerler ve dislokasyon yo unlu u bölgesel olarak azal r fakat malzeme yeniden kristalle mez. Bu olay Al-Mg ala mlar nda 95-120 C aras nda bile gerçekle ebilir. Sadece yeniden kristalle me ile deformasyonun mekanik etkisi tümüyle yok edilebilir. Bu da Al-Mg ala mlar için 250 C’nin üzerinde gerçekle ir (Boogaard 2002). Al 5754 so uk deformasyonla sertle tirildi i için yüksek s cakl k uygulamalar nda kullan lamaz.

Çetin (2005) çal mas nda %76 deformasyon oran nda haddelenmi Al 5754 malzemeyi de ik s cakl klarda tavlayarak bunun mekanik özelliklere etkisini incelemi tir. 310 C ve 410 C aras nda de en tavlama s cakl klar nda malzemenin akma ve çekme mukavemetinde önemli bir de ikli in olmad belirtmi tir. Yüzde uzama de erleri olarak 310 C’de yap lan tavlamada % 20,8 ve 380 C’de yap lan tavlamada da % 22,65 uzama de erleri elde etmi tir. Sac malzemenin ekillendirilebilirli ini belirlemek için 4 saat tavlanm malzemelere uygulanan

Erichsen deneyi sonucunda 310 C’de 9,05 mm; 410 C’de ise 9,32 mm Erichsen derinli i elde edilmi tir.

2.1.2. Al 2024 ala ml alüminyum sac

Al-Cu-Mg ala m grubu içerisinde yer alan ve uçak sanayinde çok kullan lan Al 2024 ala n mukavemet ve yüzde uzama de erleri l i lem durumuna göre de mekle birlikte, tipik olarak çekme mukavemeti 470 MPa, akma mukavemeti 325 MPa ve yüzde uzamas 20 dir. Al 2024 korozyon direnci di er ala mlar kadar iyi olmay p kaynaklanabilme kabiliyeti kötüdür. Bu nedenle daha çok mekanik olarak birle tirilir.

Is l i lem uygulanabilen alüminyum ala mlar ndan olan Al 2024’ün mukavemeti çökelme sertle mesi l i lemi ile art labilir. Bu l i lemde Cu, CuAl2Mg bile i olarak tane s rlar nda çökelir. Bu çökeltiler dislokasyon hareketini zorla rarak mukavemetin artmas sa larlar (Askeland 2002). Çökelme sertle mesi do al ya land rma ile yap rsa malzeme T4, yapay ya land rma ile yap rsa da T6 temper i areti al r. Farkl alüminyum ala mlar nda T4 temperinin malzemelerin akma mukavemetine etkisi ekil 2.5’de görüldü ü gibi de ikler göstermektedir. Al 6061 ve Al 7075 ala mlar n akma mukavemeti do al ya lanma süresince sürekli olarak de irken, Al 2024 ün belirli bir do al ya lanma süresi sonras nda kararl hale gelmesi bu ala mlar n bir avantaj r.

ekil 2.5 Farkl alüminyum ala mlar için do al ya land rma zaman ile akma mukavemetinin de imi (ASM Heat Treating Handbook)

2.2. ekillendirilebilirli i Belirlemede Kullan lan Deneyler

Saclar n ekillendirilebilirli ini belirlemede kullan lan deneyleri Banabic (2000) dört gruba ay rm r. Bunlar:

Benzetim deneyleri (Simulating tests): Bu deneylerde gerçek ekillendirme i lemlerindekine benzer deformasyonlar olu turulur. Mekanik deneyler: Çekme ve sertlik deneyleri

r kubbe yüksekli inin (Limiting Dome Height) ölçüldü ü deneyler SD’nin olu turuldu u deneyler

Sac ekillendirme prosesleri iki temel deformasyon çe idi ile karakterize edilir. Bunlar çekme ve e me i lemleridir. Çekme i lemi, B D’lerin durumuna göre gerdirme ( 1 0; 2 0) ve derin çekme ( 1 0; 2 0) olarak ikiye ayr r. Burada 1 ; ekillendirme s ras nda herhangi bir noktadaki en büyük B D de eri ve 2; 1 D’sine dik do rultudaki B D de eridir. Bu deformasyon tiplerini olu turabilecek çe itli ekillendirilebilirlik deneyleri geli tirilmi tir. Bu deneyler a da detayl ca anlat lacakt r.

2.1.1. Benzetim deneyleri (Simulating Tests)

Benzetim deneylerinde gerçek ekillendirme i lemlerindekine benzer deformasyonlar olu turulur. Bu deneylerin nas l yap ld , kullan lan tak m ekli ve boyutlar gibi detaylar EK-A’da verilmi tir. A da da bu deneylerden k saca bahsedilmi tir.

2.1.1.1. Stampa ile gerdirme deneyleri

Sac metallerin ekillendirilebilirli ini de erlendirmede ilk deney 1914 y nda Erichsen taraf ndan önerilmi tir. Bu deneyin kapsam bir sac numuneyi yar küresel bir stampa ile y rt ncaya kadar gerdirmekten ibarettir. Stampan n ilerleme miktar

ya da kubbe yüksekli i milimetre olarak Erichsen indeksi (IE) olarak bilinir ve ekillendirilebilirli in bir ölçüsüdür. Kubbe yüksekli i maksimum yüke ula lan anda ölçülür. 1920’de Olsen, Erichsen deneyine benzer bir deney önermi tir fakat burada tak mlar n boyutlar farkl r. Bu deneylerin do rulu u küçük boyutlarda tak m kullanmalar , numunenin sa kl olarak sabitlenememesi ve kötü ya lamadan dolay dü üktür (Banabic 2000). Ayr ca Erichsen ve Olsen deneyinden elde edilen kubbe yüksekli i ile pekle me üssü n’nin ili kili olmas gerekirken bu ili ki deneyler sonucunda bulunamam r (Taylor 1993).

Ericsen ve Olsen deneylerindeki hatalar gidermek için Hecker 1974’de sac n daha büyük çapta bir stampa ile gerdirildi i ve süzdürme çubuklar yla tutuldu u bir deney önermi tir. Hecker deneyinde de ekillendirilebilirlik y rt lma ba lang na kadar ki stampa ilerlemesi ile belirlenir. Erichsen ve Olsen deneylerinde tekrarlanabilirlik dü ükken, Hecker deneyinde daha iyidir.

Ço u karma k parçalar n derin çekilmesi i leminde hasarlar düzlem B D bölgesinde ortaya ç kar. Ghosh 1975’de bu B D hallerininin benzetimini yapmak için Hecker deneyinde modifikasyon önermi tir. Bu amaçla Hecker deneyinin deney düzene ini ve de ik geni likte numuneleri kullan larak “LDH; Limiting Dome Height” deneyi geli tirilmi tir. De ik geni likteki numunelerden düzlem B D art n olu tu u numunedeki y rt lma yüksekli ini kullanarak ekillendirilebilirli i belirlemi tir (Banabic 2000). Bu deney ileride daha detayl aç klanacakt r.

2.1.1.2. Derin çekme deneyleri

1930’da Sachs kama eklindeki bir numuneyi gerdirme yöntemiyle derin çekme prosesinin bir bölgesinin benzetimini yapmaya çal r. Günümüzde pek kullan lmayan bu deney, basit ekilli numunelerin kullan lmas ve deneyin basit tezgahlarda gerçekle tirilebilmesi aç ndan avantajl iken, gerçek derin çekme prosesindeki e me ve sürtünme artlar olu turamaz.

Fukui 1939’da konik kap deneyi olarak bilinen ve konik di i kal p kullanarak yap lan bir derin çekme deneyi önermi tir. Bu deneyin avantaj

ekillendirilebilirli in ölçüsü olan “çap oran n” D D0 (D: Y rt lma an nda kab n üst çap D0: lkel çap) tek bir deneyde elde edilebilmesidir.

Derin çekme artlar n olu turularak ekillendirilebilirli in belirlendi i en önemli deney 1954 y nda Swift taraf ndan önerilmi tir. Bu deneyde de ik çaplarda silindirik parçalar derin çekilerek s r çekme oranlar (LDR) belirlenir.

LDR ba ar yla çekilen en büyük ilkel sac çap n, stampa çap na

oran r (LDR=Dmax/d). Bu deneylerde, LDR ekillendirilebilirli in bir ölçüsü olarak al r. Uluslar aras derin çekme ara rma grubu (IDDRG) taraf ndan Swift metodu, standart bir deney olarak dü ünülerek çokça kullan lm r. Ancak Swift ve arkada lar n tek bir deney yaparak ekillendirilebilirlik için bir indeks elde etme çal malar ba ar z olmu tur. Yani en büyük ilkel çap deneme yolu ile bulunur.

Bahsedilen derin çekme deneylerinden Swift’in önerdi i deney en do ru sonuçlar veren en güvenilir deneydir (Banabic 2000).

2.1.1.3. Birle tirilmi derin çekme deneyleri

Ço u ekillendirme operasyonu gerdirme ve derin çekme i lemlerini beraberce içerir. Örne in kare kaplar kö elerinden derin çekilir yan taraflar ndan ise gerdirilir. Bu i lemlerin benzetimini yapmak için birle tirilmi derin çekme deneyleri geli tirilmi tir. Bu deneylerden en çok bilineni Swift ve Fukui taraf ndan önerilmi tir.

Swift önerdi i deneyde, önceki bölümde önerilen derin çekme deneyinden farkl olarak silindirik stampa yerine yar küresel bir stampa kullanm ve böylece numunenin ortas n gerdirilmesini ve yan duvarlar n derin çekilmesini sa lam r. Bu deney de numune y rt ncaya ya da kuvvette bir dü me görülünceye kadar sürdürülür. Sonuçta kap yüksekli i ekillendirilebilirli in ölçüsü olarak al r. Swift deneyinin sonuçlar na göre kap yüksekli i Rn, n ve sac kal nl ile artar.

Fukui’nin önerdi i deneyde, konik kap deneyinden farkl olarak küresel bir stampa uç kullanm r. Numuneler bask plakas ile ortalan p tutulduktan sonra, rt ncaya kadar ekillendirilir. ekillendirilebilirli i ölçmek için konik di i kal n taban çap n parçan n çap na oran kullan r (Banabic 2000).

2.1.1.4. E me deneyi

Sac metalin gerdirme olmadan ne kadar e ilebildi ini belirlemek için e me deneyi yap r (ASTM E 290). Bu deneyin en basit yöntemi sac mengene de e me kal ile s rd ktan sonra elle ya da metalik olmayan bir tokmakla kal p üzerine do ru e mekten ibarettir. E er numune 180° den fazla e ilirse daha küçük radyüse sahip kal p kullan larak deney tekrarlan r. Bu deneyde ekillendirilebilirli in ölçüsü belirli bir radyüs için numunenin e ilme aç r.

2.1.1.5. Gerdirerek e me deneyi

me ile birlikte gerdirmeye de maruz kalan saclar n ekillendirilebilirli ini de erlendirmek için 1981’de Demeri gerdirerek e me deneyini önermi tir. Bu deneyde ekillendirilebilirli in ölçüsü stampan n saca temas ettikten sonra, sac rt ncaya kadar ki ilerleme mesafesidir. Deneyler sonucunda sac n y rt lma yüksekli inin artan stampa radyüsü, sac kal nl ve ya lay kullan ile artt gözlemlenmi tir.

2.1.2. S r Kubbe Yüksekli i (Limiting Dome Height) Deneyi

Hecker deneyinden farkl olarak Ghosh LDH deneyinde de ik geni li e sahip, dikdörtgen eklindeki numuneleri kullanmay önermi tir. Bu deneyde farkl geni likteki numuneler, daire eklinde süzdürme çubuklar ile tutularak 100 mm çapl ve kubbe ekilli bir stampa ile hasar olu uncaya kadar gerdirilir. Düzlem D’nin olu tu u numunedeki, y rt lman n ba lad kubbe yüksekli i ekillendirilebilirlik ölçüsü olarak de erlendirilir. Düzlem B D; numune boyu uzarken sadece kal nl n azald dolay yla numune geni li inin de medi i ( 2=0) durumdur.

Prensip olarak bu deney geni bir aral kta y rt lma B D’lerini elde etmede ve belirli operasyonlar için en uygun malzeme seçiminde kullan labilir. Esasen pratikte ço u üretim hasarlar düzlem B D halinde olu ur. Bu nedenle düzlem B D durumundaki kubbe yüksekli i LDH0 ekillendirilebilirli in bir ölçüsü olarak al nmaktad r.

Düzlem B D halinin olu tu u numune geni li i malzemenin bir karakteristi idir. LDH0 de erlerinin büyük ölçüde de mesinden dolay avantajlar na ra men LDH deneyi endüstride fazla kullan lmamaktad r. Wagoner bu problemi a mak için OSUFT yöntemini önermi tir. Bu yöntemde kal plar n ekli FE simülasyonlar ile mümkün oldu unca düzlem B D’ye yak n B D durumlar elde etmek için optimize edilmi tir. Sonuçlar endüstriyel uygulamalarla iyi bir uyumun oldu unu ve da kl n giderildi ini göstermektedir (Banabic 2000).

2.1.3. Mekanik Deneyler

Benzetim deneyleri için özel ekipmanlar gereklidir ve elde edilen sonuçlar sadece özel ekillendirme proseslerinde kullan labilir. Elde edilen sonuçlar ekillendirme prosesleri için genelle tirilemez. ekillendirilebilirli i ölçmede malzeme parametreleri kullan larak bu olumsuzluklar n üstesinden gelinebilir. Lankford ve ark. (1950) anizotropi katsay R’nin ve pekle me üssü n’nin

ekillendirilebilirlik ile büyük ölçüde ili kili oldu unu belirtmi lerdir. Çekme deneyi ile belirlenebilen bu parametrelerin ekillendirilebilirlikle ili kisi ileride detayl ca anlat lacakt r. ekillendirilebilirlik hakk nda bilgi veren di er mekanik deneylere sertlik ve düzlem B D çekme deneyi örnek olarak verilebilir.

2.1.4. ekillendirme S r Diyagramlar ( SD)

Benzetim deneyleri (Olsen, Erichsen, Swift Cup, Hecker, Fukui vb.) ile gerçek ekillendirme operasyonlar na benzer artlar olu turularak (gerdirme ve derin çekme gibi) malzemenin ekillendirilebilirli i hakk nda yeterli kan ya var lamaz. Çünkü bu deneylerde

üretim prosesleri tam olarak modellenemez,

malzeme kalitesinin yan s ra kullan lan malzemenin boyutu, ya lama artlar , deney ekipman n standard da deneylerde elde edilen sonuçlar çok fazla etkiler.

elde edilen kap yüksekli i veya s r çekme oran gibi bir bilgi malzemenin kal plama performans hakk nda fazla bilgi veremez Benzetim deneyleri ancak farkl malzemelerin ekillendirilebilirliklerini kar la rmak amac yla kullan labilir. Mekanik deneyler de malzemenin ekillendirilebilirli i hakk nda kaba bir bilgi verir. Buna kar n, ekillendirme s r diyagramlar ( SD) ekillendirilebilirli i belirlemede etkin bir araç olup, bu grafiklerin simülasyonlarda kullan lmas yla malzemenin kal plama performans hakk nda büyük ölçüde bir fikir elde edilebilir.

Sac metaller bölgesel boyunla ma ve y rt lma olu madan önce, ancak belirli s rlara kadar deforme edilebilirler. Bu s r sacda olu an B D’lerin kombinasyonuna örne in büyük (majör, 1) ve küçük (minör, 2) B D’lerin oran na ba r (Taylor 1993). Saclardaki majör ve minör s r B D’ler hesap edilerek, sac metallerin ekillendirilebilirli ini belirlemede ve ekillendirme prosesini

de erlendirmede en çok kullan lan araç olan ekillendirme s r diyagramlar olu turulur (NGTC 2005). Örnek bir SD

ekil 2.6’da verilmi tir. Grafikte belirtilen çizgiye “ ekillendirme s r risi” (FLC; Forming Limit Curve) denilmektedir. Basit olarak SD bir sac n

hangi s rlara kadar y rt lmadan uzayabilece ini belirtir. SD’de ekillendirme s r risini olu turan 1 ve 2 B D’leri, sac üzerinde daire veya kare eklinde olu turulan ve grid ad verilen ablonlar n, sac n y rt lma an na kadar ekillendirilmesi sonunda, y rt lma bölgesindeki gridlerin ölçülmesi yoluyla hesap edilir. SE’nin alt ndaki B D’ler güvenilir de erleri, üzerindeki B D’ler ise rt lmalar n olu tu u de erleri vermektedir. Yani gerçek bir ekillendirme leminde parçan n farkl bölgelerinde olu an de ik B D’ler bu çizginin üzerinde kald zaman sacda y rt lma olu ur. 2 de erinin s r oldu u B D haline düzlem D (plane strain) hali denir ve sac ekillendirmede ço u y rt lma hasar bu B D halinin olu tu u durumda meydana gelir. Y rt lman n olu tu u bu de er SD0 ile gösterilir.

Bu alandaki ara rmalar ilk olarak 1961 y nda Keeler taraf ndan ba lat lm r. Keeler ve Bachofen (1963) ba lang çta daire eklinde olup sonra elips eklini alan gridler yard yla, de ik ya lama artlar ve stampa ekli için iki eksenli gerdirmeden( 1>0, 2>0) sonra y rt lma an ndaki maksimum asal B D’ye kar k gelen minimum asal B D’leri bulmu lard r. Bu yolla Keeler s r B D de erlerini gösteren bir e ri elde etmi tir ( ekil 2.7).

Keeler’dan sonra Goodwin 1968’de yapt çal mada de ik mekanik deneyler kullanarak çekme/basma bölgesi ( 1>0, 2<0) için bir e ri elde etmi tir. Keeler ve Goodwin’in grafikleri, birlikte y rt lma an ndaki 1 ve 2 de erlerini vermektedir. Bu halen ekillendirme s r diyagram ( SD) olarak an lmaktad r ekil 2.8). SD’leri sacda de ik B D yollar olu turularak elde edilir. Örne in ekil 2.9’de görülen B D yollar ndan (1) saf kayma gerilmesi, (2) tek eksenli

ekil 2.6 Çelik için tipik SD

ekil 2.7 Keeler taraf ndan elde edilen SD (Keeler 1961)

ekil 2.8 Keeler ve Goodwin taraf ndan tan mlanan SD (Goodwin 1968)

gerilme, (3) düzlem gerilme ve (4) de iki eksenli gerilme halinde ortaya ç kar. Bu D yollar farkl geometri ve boyuttaki numunelerin ve kal plar n kullan lmas ile elde edilir.

SD’ler bir malzemenin ekillendirilebilirli ini göstermenin yan nda endüstride parça üretiminde ba ar z tasar mlardan sak nmak için de kullan r. Bu yöntemle derin çekme için güvenli aral k, boyunla man n ve y rt lman n olu aca muhtemel bölgeler, B D’nin derecesi yani ekillendirme s na ne kadar yakla ld ve uygun çal ma artlar (bask plakas , ya lama vs.) belirlenebilir. Bu yöntem pratikte uygulan rken, ilk olarak tasar mc taraf ndan imal edilecek parça için ekil, ölçüler, malzeme, ekillendirme yöntemi ve kal plar belirlenir. Bu amadan sonra parçada ekillendirme s ras nda olu acak maksimum B D’lerin belirlenmesi amac yla sonlu elemanlar program ile analizler yap r ve parçada olu acak B D de erleri hesaplan r. Sonra bu de erler daha önce sonlu elemanlar program na girilmi olan malzemenin SD ile kar la r. Sonuçta ekillendirme ras nda olu acak boyunla ma ve y rt lma bölgeleri tahmin edilir. Yap lan analiz sonucunda parçada hasar beklenmiyorsa ekillendirmenin derecesi yani B D’lerin ekillendirme s na uzakl belirlenir. E er parçada hasar olu aca tespit edilmi ise çal ma artlar (bask plakas kuvveti, ya lama), parçan n tasar (radyüsler, aç lar) veya malzeme (kalite, kal nl k) de tirilerek hasars z bir üretim için modifikasyonlar yap r. Sonlu elemanlar program na SD’nin yan nda buru ma

r diyagram da girilerek buru ma bölgeleri de tahmin edilebilir. ekil 2.9 SD'de de ik B D yollar (Quaak 2008)

SD’lerden ba ka sac malzemelerde deformasyon s belirlemede kullan lan bir yöntem de ekillendirme s r gerilme diyagramlar r (FLSD; Forming Limit Stress Diagram). SD’ler ile ön gerinim uygulanm ve ekillendirme s ras nda B D yolu (minör B D’nin majör B D’ye oran ; 2 1)

de en malzemeler için deformasyon s do ru bir ekilde tahmin

edilememektedir. Bu nedenle karma k ekillendirme i lemlerinin analizinde SD’ler kullan lamamaktad r. Literatürde FLSD’nin önceki deformasyonlardan ve deformasyon yolundan ba ms z oldu u için kullan lmas gerekti i belirtilmi tir (Kaluza ve ark. 2002). ekil 2.10’da örnek bir FLSD görülmektedir. Bu grafikte belirtilen noktalar sac n y rt ld andaki maksimum ve minimum asal gerilmeleri göstermektedir. FLSD çekme deneyinden elde edilen bilgiler ve y rt lma an ndaki D de erleri yani SD kullan larak Arrieux (1982) taraf ndan önerilen bir matematik model yard yla olu turulur.

2.3. ekillendirme S r Diyagramlar n Olu turulmas

SD’lerin olu turulabilmesi için sac malzemenin boyunla ma ba lang na kadar olan B D s n belirlenmesi gerekir. SD’lerin elde edilmesi i lemi üç amadan olu ur. lk olarak belirli ekle ve boyuta sahip numuneler üzerinde deformasyon miktar n ölçülebilmesi amac yla daire veya kare eklinde gridler olu turulur. Sonra gridlenmi sacda boyunla ma veya y rt lma olu uncaya kadar sac deforme edilir. Son olarak da deformasyon sonucu boyunla ma bölgesindeki veya rt lma bölgesine kom u, ekil de tirmi gridler yard yla minör ve majör asal eksen do rultular ndaki deformasyon miktarlar ölçülerek 1 ve 2 asal B D’leri hesap edilir. Bu de erler SD üzerinde i aretlenerek ekillendirme s r e risi (Forming Limit Curve) olu turulur. Geni aral kta bir SE elde edilebilmesi için numune geni likleri de tirilerek farkl B D yollar ve de erleri elde edilir.

2.1.1. Gridleme i lemi

Sac üzerinde küçük çapl dairelerin olu turularak ekillendirilebilirli in belirlendi i grid analiz sistemi ilk defa Keeler taraf ndan 1965 y nda önerilmi tir. Keeler (1968) grid analiz sisteminin esas olarak iki amaçla kullan ld belirtmi tir. Birincisi sac n ekillendirilmesi sonucunda olu an a r deformasyon bölgelerinin ve maksimum B D’lerin yönünün ve büyüklü ünün ve B D da n görsel olarak belirlenmesidir. kincisi ise SD yard yla sacda y rt lma hasar na ne kadar yakla ld n hesaplanmas r.

Grid analizi için sacda de ik boyut ve ekillerde ablonlar olu turulabilir. ekil 2.11’de örnekleri görülen bu ablonlar n boyutlar 1,25~ 6 mm aral nda de mektedir. Küçük boyutta grid kullan ld zaman, boyunla bölge içerisinde ölçüm yap lmas olas vard r. Büyük boyutta gridler kullan ld zaman da yeterli do ruluk elde edilememektedir (Smith ve Lee 1998). Bu nedenle genelde 2,5 mm boyutunda gridler kullan lmaktad r. E rilik yar çap 50 mm oldu u zaman 2,5 mm

ölçüsüne kadar olan gridlerde, e rili in neden olaca hata, kabul edilebilir s rlar içerisinde kalmaktad r (ASTM E2218).

Grid olu turma i leminin serigrafi ( pek bask ), fotokimyasal gridleme, elektrokimyasal gridleme ve lazer gridleme gibi yöntemleri vard r. Her yöntemin kendine göre avantaj ve dezavantaj bulunmaktad r. Sac n yüzeyinde olu turulan gridlerin, deformasyondan etkilenmemesi, sürtünme ve ya lama gibi proses artlar na kar direnç göstermesi gerekir. Bunun yan nda gridlerin yüksek do rulukta, yüksek çözünürlükte elde edilmesi ve yöntemin uygun maliyetli olmas da gerekir. Bu özellikler dikkate al nd nda gridleme yöntemlerinden en uygunu serigrafi yöntemi olmaktad r. Yukar da belirtilen gridleme i lemlerinin uygulan , avantaj ve dezavantajlar Ozturk ve ark. (2009) yapt klar çal mada detayl ca anlatm lard r.

2.1.2. ekillendirme lemleri

SD’ler mümkün oldu unca, endüstride sac ekillendirme proseslerinde olu an B D’leri kapsamal r. Bu nedenle deney sonucu elde edilen diyagramlar dengelenmi iki eksenli gerilme durumundan ( 1 2), saf kayma gerilmesi durumuna ( 1 2) de ik yükleme yollar kapsamal r. Bu durumu sa lamak için çe itli ara rmac lar n yapt farkl kal plar, deney numuneleri ve ekillendirme yöntemleri a da anlat lm , daha detayl bilgiler de EK B’de verilmi tir.

ekil 2.11 Genellikle kullan lan grid ablonlar

Düzlem D ekillendirme Deneyleri

Düzlem d ekillendirme deneylerinde sac küresel veya yar küresel bir stampa ile ekillendirilir. Bu deneylerde sürtünme etkilidir. Ayr ca büyüklü ü sac kal nl ile e rili e ba olan e me B D’leri olu ur. Sürtünme ve e rilik büyük D gradyanlar n olu mas na yol açar (Raghavan 1995). Bu deney ilk olarak Keeler ve Bachofen (1963) taraf ndan önerilmi tir. Keeler ve Bachofen çal malar nda de ik B D yollar elde edebilmek için stampa eklini de tirmi ler ayr ca kuru ve teflon film ile ya lama artlar nda deneylerini gerçekle tirmi lerdir. Hasek, deneyinde de ik B D yollar elde edebilmek için daire eklinde numunelerde, farkl radyüslerde çentik olu turulur. Bu yöntem numunelerin haz rlan bak ndan zordur. Nakazima deneyinde de ik geni likte, dikdörtgen eklinde numuneler kullan r. Numune geni liklerinin ve ya lama artlar n de tirilmesiyle SD’nin sol ve sa taraf elde edilir. Bu deneyin avantaj kullan lan kal n ve numunelerin üretiminin basit olmas ve SD’nin tüm bölgesinin elde edilebilmesidir. Kubbe gerdirme deneyi (Dome stretching test) olarak da bilinen bu deney yöntemi günümüzde en çok kullan lan düzlem d

ekillendirme deneyidir (Banabic 2000).

Düzlem ekillendirme Deneyleri

Düzlem ekillendirme deneylerinden en çok kullan lan Marciniak ve Kuczynski (1967) taraf ndan önerilen ve dairesel geometride bir sac n silindirik bir stampa ile direkt olarak de il de ortas delik bir ara sac yard yla y rt lma olu uncaya kadar deforme edildi i deneydir. Daha sonra Raghavan (1995) Marciniak deneyini temel alarak yeni bir deney önermi tir. Bu deneyde de ik geometri ve geni likte deney numuneleri ve ara sac kullanarak geni aral kl bir SD elde etmeye çal r.

Holmberg ve ark. (2004) SD’nin h zl ve basit bir ekilde belirlenebilmesi için çekme deneyi cihaz nda yap lan ba ka bir düzlemsel deney geli tirmi lerdir. Bu deneyde deney numunelerinin ölçüleri de tirilerek SD’nin sadece sol taraf elde edilebilmi tir. Di er deneylere göre avantajlar h zl ve basit bir ekilde yap lmas , çekme cihaz d nda ba ka bir ekipmana ihtiyaç olmamas ve sonuçlarda sürtünmenin etkisinin olmamas r.

Bu yöntemlerden en çok kullan lanlar Nakazima Deneyi ve Marciniak deneyidir. Marciniak deneyinde numune ve ara sac geometrilerinin üretiminin zor olu u nedeniyle pratikte SD’leri belirlemek için daha çok Nakazima deneyi kullan r. Bu nedenle yap lan bu çal mada da SD’leri belirlemede Nakazima deneyi kullan lm r.

2.1.3. Gridlerin ölçülmesi

SD’lerin çizilebilmesi için sac üzerinde olu turulan gridler yard yla ekillendirme s gösteren bölgelerdeki deformasyon miktar n do ru bir ekilde ölçülmesi gerekir. Sac malzemelerin ekillendirme s boyunla ma ba lang n oldu u B D de erleridir. Boyunla ma ba lang (incipient necking) lokal olarak alan daralmas n olu tu u yani deformasyonun hissedilebildi i fakat gözle görülemedi i olayd r (Smith 1998). Gerek düzlem ekillendirme deneylerinde gerekse düzlem d ekillendirme deneylerinde, deneyin sac n boyunla maya ba lad anda durdurulup, bu bölgeden B D de erlerinin ölçülmesi SD’lerin ideal olarak olu turulmas için gereklidir. Fakat boyunla ma ba lang n fark edilmesinin zor olu undan dolay deneyler ancak y rt lman n ya da tam boyunla man n olu tu u anda durdurulabilmektedir. Bu ekilde yap lan deneyler sonucu ekillendirme s belirlemek üzere gerçek y rt lma, geli mi boyunla ma, boyunla ma ba lang ve güvenli bölgelerdeki gridlerin ölçülebilece i belirtilmi tir (Smith 1998). Gerçek k lma bölgesindeki B D’lerin ölçülebilmesi için iki yol vard r. Birincisi y rt lm gridlerin birle tirilerek ölçüm yap lmas r. Bu yöntemin do rulu u azd r. kincisi y rt a kom u gridlerin ölçülmesidir. Bu yöntem ile yap lan ölçümlerde B D de erlerinin çok de ken olmas ve y rt lma bölgesinden uzakta olu u nedeniyle gerçek y rt lma B D’si de erleri ifade edilememektedir. Boyunla ma ba lang n meydana geldi i B D de erlerinin tespit edilebilmesi için boyunla ya da y rt lm bölgenin kar taraf ndan ölçüm yap lmas gerekir (Smith 1998).

Gridlerin ölçülmesi için iki ana yöntem vard r. Birincisinde gridler manüel olarak skalal mikroskop, ölçekli büyüteç veya Mylar eridi kullan larak ölçülür.

Di er yöntemde ise otomatik grid ölçme sistemleri kullan r. Bu sistemlerde gridler foto raf üzerinden görüntü i leme yaz mlar ile ölçülür. Manüel grid ölçme yöntemlerinin çok fazla u ra gerektirmesi, hatalardan kaç nmak için nitelikli personel gerektirmeleri ve do ruluklar n az olu u nedeniyle daha çok otomatik grid ölçme sistemleri, kullan lmaktad r. Grid ölçme yöntemlerinin çe itleri, özellikleri ve do ruluklar ile ilgili daha detayl bilgi yazar n da aralar nda bulundu u Ozturk ve arkada lar n çal mas nda (2009) ve EK C’de bulunabilir.

2.4. ekillendirme S r Diyagramlar Belirlemede Kullan lan Teorik Modeller

SD’leri deneysel olarak olu turmak, özel ekipmanlar isteyen, zaman al ve zahmetli bir i oldu undan, sac metallerde B D s hesaplayarak SD’lerin olu turulmas üzerine çe itli çal malar yap lm r ve sonuçta birçok matematik model geli tirilmi tir. lk teorik SD modelleri Hill’in lokal boyunla ma ve Swift’in yay lm boyunla ma modelleridir (Paraianu ve ark 2005). Bu teorik modellerde sac homojen kabul edilir. Daha sonra Marciniak ve Kuczynski (1967) sac metalde geometrik ve yap sal bir homojensizli i dikkate alarak teorik bir model geli tirmi lerdir. Sonraki y llarda M-K (Marciniak ve Kuczynski) ve Swift’in modelleri temel al narak birçok çal ma yap lm r. Bu çal malar Banabic ve ark. (2007) ile Paraianu ve ark. (2005) taraf ndan özetlenmi tir. SD’nin hesaplanmas ndaki ba ka bir yöntem de sac metalin y rt lma an na kadar depolad enerjinin hesap edilmesini temel alan sünek k lma kriteridir.

2.4.1. Hill’in lokal boyunla ma kriteri

Hill’in kriterine göre lokal boyunla ma s r uzamaya sahip bir hat boyunca meydana gelir (Paraianu ve ark 2005). Bu varsay m Hill’in teorisinin SD’nin sol taraf için geçerli olmas na neden olur ve a daki gibi aç klanabilir. ekil 2.12’de 2' yönünde olu an lokal boyunla ma hatt nda d 2 0 d r.

0 sin cos2 2 2 1 2 d d d olur. 2 1 d d

tan mlan rsa

0 sin cos2 1 2 1 2 d d d olur. 1 tan cos sin 2 2 2 ve tan 1 bulunur.

Burada sadece ’nun negatif de erleri için gerçek bir de ere sahip olur. Bu da 2’nin negatif olmas anlam na gelir.

n

K pekle me kural için Hill’in teorisine göre B D s

1

1

n

formülüyle bulunur.

2.4.2. Swift’in yay lm boyunla ma kriteri

Yay lm boyunla ma için Swift’in teorisi maksimum kuvvet kriterine (MFC; Maximum Force Criterion) dayan r. MFC’ye göre yay lm boyunla ma, sac n daha fazla gerdirilmesine ra men kuvvetin artmad anda meydana gelir. B D’nin kararl bir ekilde devam etmesi için 1

1 1 d d

art sa lanmal r (Boogaard 2002).

SD’nin sa taraf için Swift’in geli tirdi i teoriye göre yay lm boyunla ma

) 2 2 )( 1 ( ) 1 ( 2 2 2 1 n

oldu u zaman meydana gelir (Öztürk 2002). ekil 2.12 Lokal boyunla man n

2.4.3. Marciniak ve Kuczynski kriteri

D s tahmin etmede en çok kullan lan model Marciniak ve

Kuczynski’nin geli tirdi i teoridir (Marciniak ve Kuczynski 1967). Bu teoriye göre karars zl n olu mas yani B D s de erine ula lmas , bir olu un büyük asal gerilmeye dik ekilde meydana gelip ilerlemesi ile olu ur ( ekil 2.13). Karars zl k an nda oluk içindeki B D art oluk d ndakinden çok daha fazlad r. Bu B D oran

10 oldu u zaman oluk d ndaki B D de eri s r B D olarak al r. M-K

çal malar nda B D s (i) sac metalin homojensizli i f t0b t0a , (ii) pekle me üssü n (iii) normal anizotropi R ve (iv) plastik B D’nin ba lad de erin 0 bir fonksiyonu olarak ifade etmi tir. M-K’e göre tüm sac metallerde kal nl n de mesinden dolay bir homojensizlik yani kusur vard r ve s r B D’ye en çok etki eden parametre f dir. Çal mada f, n, R ve 0 de erlerinin B D s na etkilerini gösteren grafikler verilmi tir. M-K teorisi orijinalde SD’nin sa taraf için geli tirilmi tir. Bu aç dan sac metaldeki kusurun yönelimi sabittir. Hutchinson ve Neale (1978) taraf ndan M-K teorisi SD’nin sol taraf hesaplayacak ekilde geni letilmi tir. Bu yakla mda kusur hatt n 2 yönüne göre belirli bir aç da ( ) yöneldi i varsay larak, daha önce tan mlanan her D yolu için en dü ük s r B D’ye yol açan de erleri belirlenir.

2.4.4. Sünek k lma kriteri

Sünek k lma kriterini kullanarak SD’lerin tahmin edilmesine yönelik çe itli ara rmalar yap lm r. Bu tahmin, sünek k lma kriteri ile y rt lman n olu tu u D de erinin hesaplanmas na dayan r. Ozturk ve Lee (2004) çe itli ara rmac lar n önerdikleri sünek k lma kriterlerini kullanarak SD’ler

olu turmu lar ve bunu deneysel SD ile de kar la rm lard r. Ara rmac lar n yapt klar çal mada ilk olarak çekme deneyinden elde ettikleri verilerle, en genel hali

C d

f

0

eklinde olan genelle tirilmi plastik i kriteri ile C katsay hesaplanm r. Sonra sonlu elemanlar program nda düzlem d deneyin simülasyonu yap larak buradan elde edilen e de er gerilme ve e de er B D de erleri ile yeni bir C katsay hesaplanm r. Simülasyonda stampan n her ilerleyi inde hesaplanan de er ile deneysel olarak elde edilen de erler kar la larak hesaplanan de erin deneysel olarak elde edilen de ere e it olmas durumunda y rt lman n olu tu kabul edilmi tir. Hesaplamalarda hem Hill hem de Von-Mises akma kriterleri kullan lm r. Simülasyonlarda kritik de ere ula lan eleman n majör ve minör B D de erleri kullan larak SD olu turulmu tur. Bu i lem çal mada belirtilen tüm sünek k lma kriterleri için tekrarlanm r. Sonuçta sünek k lma kriteri kullan larak SD’nin sol taraf için k lma tahminlerinin oldukça ba ar oldu u ancak SD’nin sa taraf için ayn ba ar n elde edilemedi i bulunmu tur. Ara rmac lar bu kriterlerin sac metaller için SD tahmininde direkt olarak kullan lamayaca daha çok modifikasyon ve incelemelerin yap lmas gerekti ini belirtmi lerdir.

2.4.5. Teorik Modellerin De erlendirilmesi

SD’lerin tahmin edilmesine yönelik birçok teorik model geli tirilmesine ra men tüm malzemeler için uygulanabilen genel bir model yoktur. Ayr ca SD’nin tahmini yo un bir matematik ve mekanik bilgisi ile çok karma k hesaplamalar gerektirmektedir (Slota ve Spisak 2005). Bunun yan nda ço u model SD’nin tüm bölgesini tahmin edememektedir. Örne in Hill’in kriteri SD’nin sol taraf , Swift’in kriteri de sa taraf tahmin edebilmektedir. Ozturk ve Lee (2004) sünek lma kriteri ile SD tahmininin sadece sol taraf için ba ar oldu unu belirtmi lerdir. Teorik modellerin hiç biri SD’yi güvenilir olarak tahmin

edememektedir. Bu nedenlerden dolay teorik modellerle olu turulan SD’lerin deneysel verilerle do rulanmas gerekir.

2.5. ekilendirme S r Diyagramlar na Etki Eden Faktörler

Sac metallerin özellikleri ana metal (alüminyum, çelik, bak r vb.), ala m elementleri, l i lem ve so uk deformasyonun derecesine göre büyük oranda de ir (Taylor 1993). Buna ba olarak ekillendirilebilirli e dolay yla da SD’ye etki eden çe itli faktörler vard r. Sac kal nl , grid boyutu, B D yolu, pekle me, B D h duyarl , anizotropi ve homojensizlik olarak say labilecek bu faktörler B D s de tirerek ekillendirme s r e risini ( SE) yükseltir veya alçalt rlar. Bu faktörler a da detayl ca anlat lm r.

2.5.1. Sac kal nl

Banabic (2000) sac kal nl ndaki art la ekillendirme s r e risinin ( SE) yükselece ini fakat lineer bir B D yolu boyunca SE’deki yükselmenin kal nl kla orant olarak artarken, bu art n kritik bir de erin üzerinde s rlanaca belirtmi tir. Raghavan (1995) yapt çal mada iki farkl kal nl ktaki sac malzeme için düzlem (sac n silindirik bir stampa ile gerdirildi i deney) ve düzlem d (sac n yar kubbesel bir stampa ile gerdirildi i deney) ekillendirme deneyi ile SD leri olu turmu tur. Sonuçta ekil 2.14’deki grafikleri elde etmi tir. Sonuçlar incelendi inde her iki deneyden elde edilen grafiklerde de kal nl ktaki art la SE’nin yakla k %10 B D de erinde artt görülmü tür. Bu sonuçtan ayr ca düzlem d deneyin neden oldu u e me B D’si, sürtünme ve e rili in sac kal nl ve B D s aras ndaki ili kiyi büyük ölçüde etkilemedi i görülmektedir. Makalenin at fta bulundu u bir çal mada, kal nl n SD’ye etkisinin nedeni olarak ince ve kal n saclardaki boyunla ma ilerleyi inin farkl oldu u belirtilmi tir. Bu görü e göre ince saclarda boyunla man n ba lad B D de eri ile y rt lman n olu tu u B D de eri aras nda önemli bir fark yoktur. Kal n saclarda ise B D

lokalle mesi boyunla man n ba lamas ndan sonra h zla ilerlemez. Yani y rt lma ve lokal boyunla ma B D’leri aras ndaki fark daha çoktur. Bu durum deneysel olarak SD olu tururken B D s olarak boyun ba lang ndan ziyade y rt lmaya yak n D de erlerinin kullan lmas na neden olur. Böylece kal nl k art yla birlikte ekillendirme s da artar.

Kal nl kla birlikte ekillendirme s ndaki art n bir di er aç klamas Raghavan’n n (1995) çal mas nda u ekilde verilmi tir. Kal n saclarda lokal boyunla ma ince saclara göre daha geni olmaktad r. SD olu turulurken kal n ve ince saclarda grid boyutu ayn de erde al nd zaman, geni boyun bölgesi içerisinde kalan gridlerde B D daha büyük olaca için kal n saclarda B D s daha fazla ç kmaktad r.

(a) (b)

ekil 2.14 0,76 ve 1,5 mm kal nl kl sac malzemelerden (a) Düzlem ve (b) Düzlem d deney ile elde edilen SE (Raghavan 1995)

2.5.2. Grid boyutu

D s , sac üzerinde olu turulan grid boyutu kadar bir bölgenin ortalama B D’sidir. Bu

nedenle B D gradyan n büyük oldu u

bölgelerde küçük boyutlu grid kullanmak do rulu u art r. Ancak grid boyutunun çok küçük olmas durumunda da, tam boyunla bölge içerisine dü en gridlerin ölçülmesi nedeniyle normalden daha fazla B D s elde edilir. Grid boyutu ile SE’nin de imi ekil 2.15’de gösterilmi tir. Buna göre grid boyutu azald kça

SE yükselmi tir.

2.5.3. B D yolu

Basit ekillendirme proseslerinde D yolu ( 2 1) yakla k olarak lineerdir. Fakat karma k ve ön B D uygulanm parçalar n ekillendirme proseslerinde B D yolu lineer olmaz. B D

yolunun de mesinin SD üzerinde

önemli bir etkisi vard r (Banabic 2000).

0

2 B D’sine neden olan bir

ekillendirme i leminden sonra (örne in basma, çekme veya derin çekme i lemi) iki eksenli gerdirme i lemi uygulan rsa ekil 2.16’da yeni durumdaki SE II, SE I’den yüksek olur. Tersine 2 0

ekil 2.15 De ik grid boyutu ile SE'nin de imi (Banabic 2000)

ekil 2.16 B D yolunun SD'ye etkisi (Banabic 2000)

D’sine neden olan ekillendirme i leminden sonra çekme veya basma i lemi uygulan rsa SE III normal durumdaki SE I’in alt nda olur.

2.5.4. Pekle me

Pekle me üssü n, akma gerilmesinin, B D’nin derecesine ba ml olarak ifade edilebilir (Taylor 1993). Holloman denklemi ya da pekle me kural olarak adland lan K n ifadesine göre yüksek n de erine sahip malzemelerde akma gerilmesi B D ile birlikte h zla artar. Bu da ilave B D’lerin dü ük B D’ye sahip bölgelere do ru yay lmas na yol açar. Böylece üniform bir B D da elde edilmi olur. Yüksek n de eri, gerdirme i lemlerinde iyi ekillendirilebilirli in bir ölçüsüdür.

Yüksek bir n de eri malzemenin akma ve çekme mukavemeti aras ndaki fark n çok oldu u anlam na gelir. Dolay yla malzemenin bu özellikleri aras ndaki oran da ekillendirilebilme kabiliyetinin bir ölçüsü olarak kullan labilir.

ekillendirme s r e risi majör ekseni yakla k olarak malzemenin pekle me üssü n de eri noktas nda keser. n de eri dü erse e rinin yüksekli i de azal r. Özellikle so uk ekillendirme proseslerinde n de eri önemli miktarda dü er. n

de erinin s ra yakla kça düzlem B D durumundaki B D s n da s ra

yakla bulunmu tur (Marciniak ve ark. 2002). Bununla birlikte dengelenmi iki

eksenli gerilme durumunda B D s s r de ildir ve tamamen so uk

ekillendirilmi sac malzeme, dengelenmi iki eksenli gerilmeyle gerdirilebilirken ba ka bir prosesle ekillendirilemez (Hosford ve Duncan 1999). 2 1 B D durumunun olu tu u gerdirme prosesi haricinde, pekle me ekillendirilebilirli e etki eden en önemli faktördür. Keeler ve Brazier (1977) n de eri ve kal nl kla birlikte

2.5.5. B D h duyarl

Bir malzemenin B D h duyarl m’nin akma gerilmesine etkisi

m n

K ile hesaplan r. Bu denklemde B D h r ve tipik bir çekme

deneyinde v Lile bulunur. Burada v çekme h ve L de ölçü boyudur. Yay lm boyunla mada deformasyon, numune geni li i kadar bir uzunlukta, lokal boyunla mada ise sac kal nl kadar bir uzunlukta yo unla için örne in sac kal nl n ölçü boyuna oran 1/50 olan bir numune için lokal boyunla ma an nda D h 50 kat artar. Bu durumda malzeme çok dü ük m de erine sahip olsa bile boyunla ma bölgesindeki mukavemet artar ve boyunla ma daha yava ilerler. Böylece boyun bölgesi nda daha fazla deformasyon olabilir ve B D s artm olur (Hosford ve Duncan 1999). B D h duyarl

m’nin SE’ye etkisi ekil 2.18’de

görülmektedir.

ekil 2.17 Kal nl n bir fonksiyonu olarak SD0 ve n aras ndaki ili ki (Keeler ve Brazier 1977)

ekil 2.18 B D h duyarl m’nin SE’ye

2.5.6. Anizotropi

Anizotropi katsay r, incelmeye kar malzemenin gösterdi i direnci ifade

eder. Çekme i leminde malzeme radyal yönde gerdirilirken çevresel yönde r. R de erinin sac düzlemi boyunca de mesiyle yani düzlemsel anizotropiden dolay silindirik bir kab n çekilmesinde kap duvarlar de ik yüksekliklere sahip olur. Bu olaya kulaklanma denir. Optimum çekilebilirlik için malzemenin R de erinin yüksek, r de erinin ise dü ük olmas istenir (Taylor 1993).

Raghavan (1995) genelde yüksek r de erlerinin çekilebilirli i art rmas na ra men gerdirme i lemlerinde r’nin etkisinin pek de aç k olmad belirtmi tir. Ara rmac çal mas nda anizotropinin SE’ye etkisini deneysel olarak ara rm r. Bu amaçla r de erleri 1.24 ve 1.84 olan, di er özellikleri ise birbirine çok yak n iki sac malzemenin düzlem ve düzlem d ekillendirme deneyi ile SD’sini olu turmu tur. Sonuçta ekil 2.19’daki grafikleri elde etmi tir. Grafiklerden düzlem ve düzlem d deneylerle elde edilen ekillendirme s na r’nin önemli bir etkisinin olmad görülmektedir.

(a) (b)

2.5.7. Homojensizlik

Marciniak (2002) birçok malzemede homojensizli in iyi karakterize edilmedi ini belirtmi tir. Fakat genel olarak homojensizlik büyüdükçe ekillendirme n dü ece inden bahsetmi tir. Homojensizli i ise bölgesel olarak sac kal nl ndaki de meler olarak alm r. Bununla birlikte homojensizli in kal nt lar ve mukavemetteki bölgesel azalma (segregasyondan dolay ya da yap de ikli inden dolay ) eklinde de olabilece ini belirtmi tir.

3. MATERYAL VE METOT

Bu bölümde önce kullan lan ala ml alüminyum saclara uygulanan l lemlerden, malzemelerin düzlemsel anizotropilerinin belirlenmesinden, çekme ve Nakazima deneylerinden bahsedilmi tir. Sonra, numunelerin deformasyon miktar n ölçülmesi ve SD’lerin olu turulmas anlat lm r.

3.1 Numunelerin Is l lemleri

Alüminyum ala mlar l i lem uygulanabilen ve uygulanamayan olmak üzere iki gruba ayr r. Bu çal mada, l i lem uygulanabilen gruptan Al 2024 ve uygulanamayan gruptan da Al 5754 malzeme olarak seçilmi tir.

Otomotiv sanayinde çokça kullan lan Al 5754 ala n ekillendirilebilirli i yüksek olan O temperi tercih edilmi tir ve bu malzeme Al 5754-O ile gösterilir.

Havac k sanayinde çokça kullan lan Al 2024’ün, en geç 7 gün içerisinde tamamen ya lanarak özellikleri kararl hale gelen, do al ya land lma ile elde edilen T4 temperi tercih edilmi tir ve bu malzeme Al 2024-T4 ile gösterilir. T4 temperi Al 2024-O ile ayn yüzde uzama de erine sahipken, mukavemeti oldukça yüksektir (www.aluminium.matter.org.uk). Çal mada yapay ya land rma ile daha sa sürede kararl hale getirilebilen ve korozyona kar daha dirençli olan T6 temperi de seçilebilirdi. Fakat bu durumda ala n sünekli i a derecede azald için T4 temperi tercih edilmi tir.

Is l i lemler Selçuk Üniversitesi Malzeme laboratuar nda bulunan Protherm marka kül f nda yap lm r. TSE Konya Sojuztest Metroloji ve Kalibrasyon Merkezince F n do rulu u ±0,5 C° olarak bulunmu tur.

3.1.1 Al 5754 malzemenin l i lemi

Çal mada kullan lan Al 5754 sat n al rken H14 temperi halinde bulunmu tur. H14 temperi deformasyonla yar sertle tirilmi durumda olan malzemeyi ifade eder. Esasen l i lem uygulanamayan ala mlar s na giren Al 5754 tavlanarak O temperine dönü türülmü tür. Böylece deformasyonun etkisi giderilerek malzeme en yüksek sünekli e sahip olacak duruma getirilmi tir.

Tavlama, rekristalizasyon s cakl n üzerinde gerçekle tirilen bir l lemdir. Tavlama i lemi ile dislokasyon yo unlu u en dü ük seviyeye inmi yeni kristaller meydana gelir. Tavlaman n ba lang nda a ekil de tirmi bölgelerde yeni kristal çekirdekleri olu ur. Bunlar zamanla tüm malzemeyi kaplar. Ba lang çta ince taneli olan yap uzun süre tavlan rsa tane büyümesi meydana gelir ve kaba taneli bir yap olu ur. Bu da sünekli in artmas na fakat sertlik ve mukavemetin dü mesine neden olur. Tavlama s cakl metalin ergime s cakl na, uygulanan plastik deformasyonun miktar na ve tavlaman n süresine ba r. Çal mada Al 5754-H14 malzemesi 380°’de 4 saat tavland ktan sonra oda s cakl nda havada so utulmu tur. Bu de erler en yüksek sünekli i sa layan ve malzeme mukavemetini önemli miktarda dü ürmeyen de erler oldu u için al nm r (Çetin 2005).

3.1.2 Al 2024 malzemenin l i lemi

Çal mada kullan lan Al 2024 ala alclad durumundad r. Alclad, Al 2024’ün korozyona kar direnci az oldu u için, sac n her iki taraf na da haddeleme a amas nda ham alüminyumun, sac kal nl n %5 ve %10’u aras nda uygulanm halidir.

Seçilen Al 2024 T4 malzemesi haz r halde temin edilememi tir. T351 temperi halinde sat n al nan malzemeye çökelme sertle mesi l i lemi uygulanarak Al 2024 T4 temperine dönü türülmü tür. Al 2024’ün çökelme sertle mesi l i leminin cakl k ve bekleme süresi dar bir toleransa sahip oldu u için uygulan zor bir l lemdir. Literatürde çökelme sertle mesi l i leminin kesinlik ve do ruluk de erleri en az ±5 C° ve ±2 C° olan f nlarda yap lmas gerekti i belirtilmi tir

(Totten ve MacKenzie 2003). Is l i lemlerin yap ld f n s cakl bu tolerans de erlerinde kolayl kla ayarlanabilmektedir.

Al-Cu ala mlar ndan olan Al 2024’de Cu, CuAl2Mg bile i olarak tane rlar nda çökelir. Bu da malzemenin mukavemetinin dü mesine neden olur. Çökelme sertle me i lemiyle, tane s rlar nda çökelen CuAl2Mg önce ala m içinde çözündürülür ve sonra tane içerisinde homojen olarak da larak, malzemenin

mukavemeti art r. Bu nedenle çökelme sertle mesi i lemine da m

mukavemetlenmesi de denir. Çökelme sertle mesi i leminin üç a amas vard r. Bunlar çözündürme uygulamas ya da solüsyona alma, su verme ve ya land rmad r.

Solüsyona alma i leminde yakla k olarak % 4 Cu içeren alüminyum ala önce ekil 3.1’de görülen 1 numaral bölgeye yani solvüs s cakl n üzerine kadar

lm r ve yani CuAl2Mg çökeltisi çözündürülüp homojen tek fazl bir kat eriyik olu uncaya kadar beklenmi tir. Literatürde Al 2024 için malzemenin solüsyona al nma s cakl 493 ± 3 C ve bekleme süresi de malzemenin alclad olup olmamas durumuna göre 30-40 dakika olarak belirtilmi tir. Çal mada kullan lan malzeme alclad oldu u için hem çekme deneyi hem de Nakazima deney numuneleri 493 C s cakl kta 35 dakika f nda bekletilmi tir. Numuneler f na, f n so uk iken yerle tirildikten sonra nma h 600 C/saat olarak ayarlanm ve f nda bekletme süresi s cakl k 493 C’ye ula anda ba lat lm r.

Numuneler f nda 35 dakika bekletildikten sonra 5 saniye geçmeden so uk

suya at larak su verilmi tir. Bu i lemle, atomlar potansiyel çekirdeklenme yerlerine

difüzyon etmek için yeterli zaman bulamad ndan faz n olu mas

engellenmi tir. Su vermeden sonra yap da faz olu turulmu tur. faz , fazla bak r içeren a doymu kat eriyiktir ve dengeli bir yap da de ildir.

Son olarak do al ya lanma i lemi ile a doymu içerisinde ince ve homojen bir ekilde faz çökeltilmi tir. Literatürde su vermeden sonraki 24 saat içerisinde ala n maksimum mukavemetinin % 90’n na ula belirtilmi tir. Al 2024-T4’ün maksimum mukavemetine ula arak özelliklerinin kararl hale gelmesi için ise en az 4 gün süre geçmesi gerekti i belirtilmi tir.

3.2. Çekme Deneyi

Is l i lemler sonunda elde edilen malzemenin gerçekten de istenen özelliklerde olup olmad n belirlenmesi ve simülasyon programlar na malzemenin tan lmas için çekme deneyleri yap larak akma e rileri elde edilmi tir. 1 mm kal nl nda Al 2024-T4 ve Al 5754-O levhalar ekil 3.2’de görüldü ü gibi ASTM E 8M–04 standard na uygun olacak ekilde su jeti ile kestirilmi tir. Böylece lazerle kesmeden

L: Tam boy = 200 mm C: Tutma k sm n geni li i = 20 mm A: ndirgenmi k sm n boyu = 82 mm G: Ölçü boyu = 50 ± 0.01 mm W: Geni lik = 12,5 ± 0.20 mm B: Tutma k sm n boyu = 50 mm R: Radyüs = 12.5 mm T: Kal nl k = 1 mm